2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7080-1991

炭素繊維強化プラスチックの

面圧強さ試験方法

Testing methods for bearing strength of carbon

fiber reinforced plastics

1. 適用範囲 この規格は,炭素繊維強化プラスチック(以下,CFRPという。)の面圧強さ試験方法とし

て,ピン径の4%変形時の引張る力を測定して面圧強さを求める方法(A法)及び最大の引っ張る力だけ

を測定して面圧強さを求める方法(B法)について規定する。

備考1. 一方向材などの異方性の著しいCFRPで面圧強さを求める場合は,マトリックスである樹脂

そのものの強度特性が支配的となってしまうので,この点を考慮する必要がある。

2. A法は,試験片のピンあな回りの板厚方向を拘束し,ピンの供試材料への相対移動量がピン

径の4%に達したときの面圧強さを測定する厳密な方法である。B法は,試験片のピン接触部

位における板厚方向へのミクロな座屈を拘束せずに最大の引張る力をもって面圧強さとする

複雑なジグを使用しない実用的で簡便な試験方法である。

3. この規格で { } を付けて示してある単位は,従来単位によるものであって,参考として併

記したものである。

4. この規格の引用規格を,次に示す。

JIS B 1506 ころ軸受用ころ

JIS B 7184 投影検査器

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS B 7509 0.001mm目盛ダイヤルゲージ

JIS K 6900 プラスチック用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) ピンあな(孔) 鋼製のピンを介して引張る力を伝達するために試験片にあけた円孔。

(2) ピン径 ピンの直径。

(3) 端末距離 ピンあなの中心から試験片端末までの距離。

(4) 端末距離ピン径比 端末距離とピン径との比。

ピン径

端末距離

(5) 幅ピン径比 試験片の幅とピン径との比。

ピン径

試験片の幅

2

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 面圧応力 加えられた引張る力をピン径と試験片の厚さとの積で除した値。

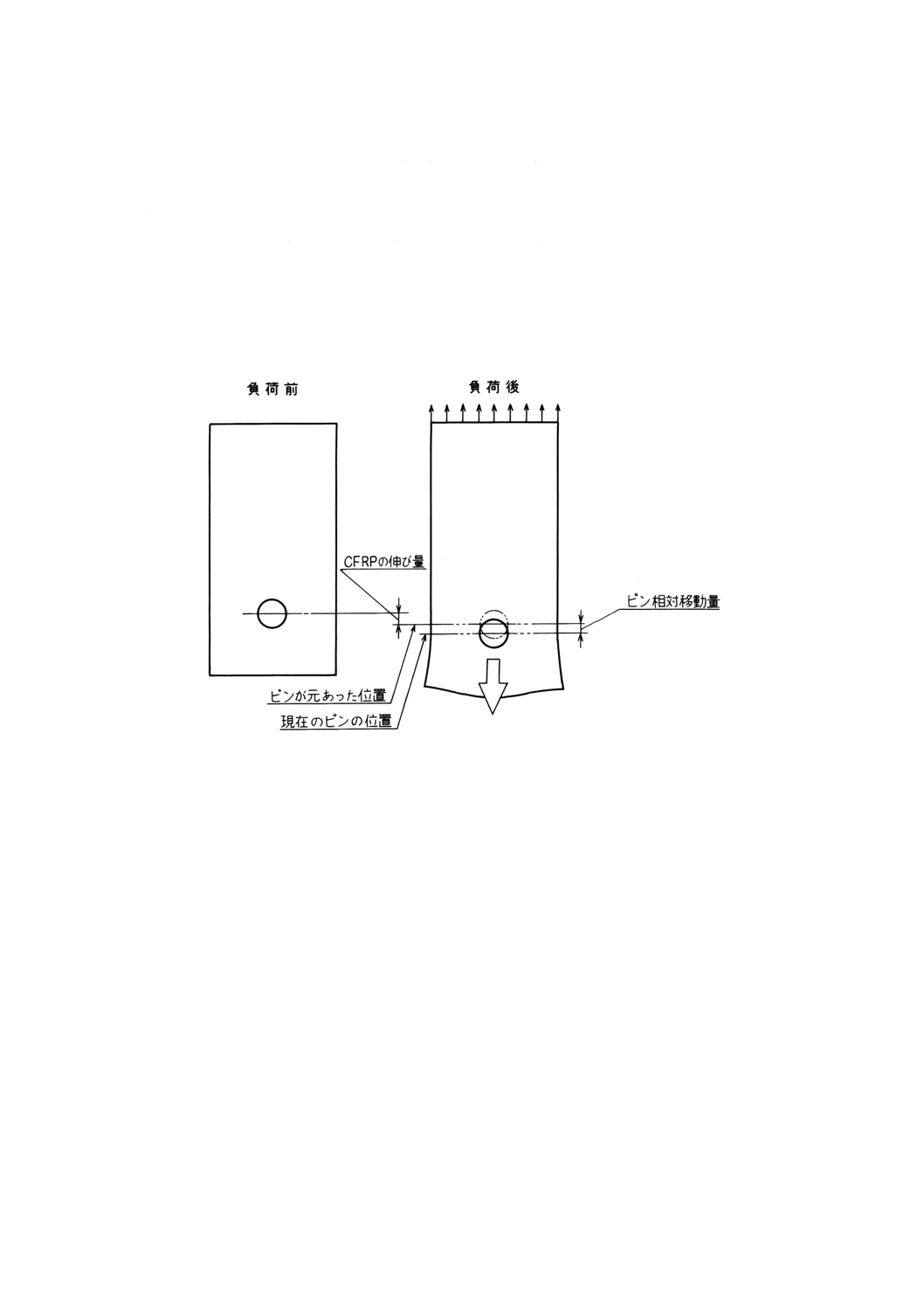

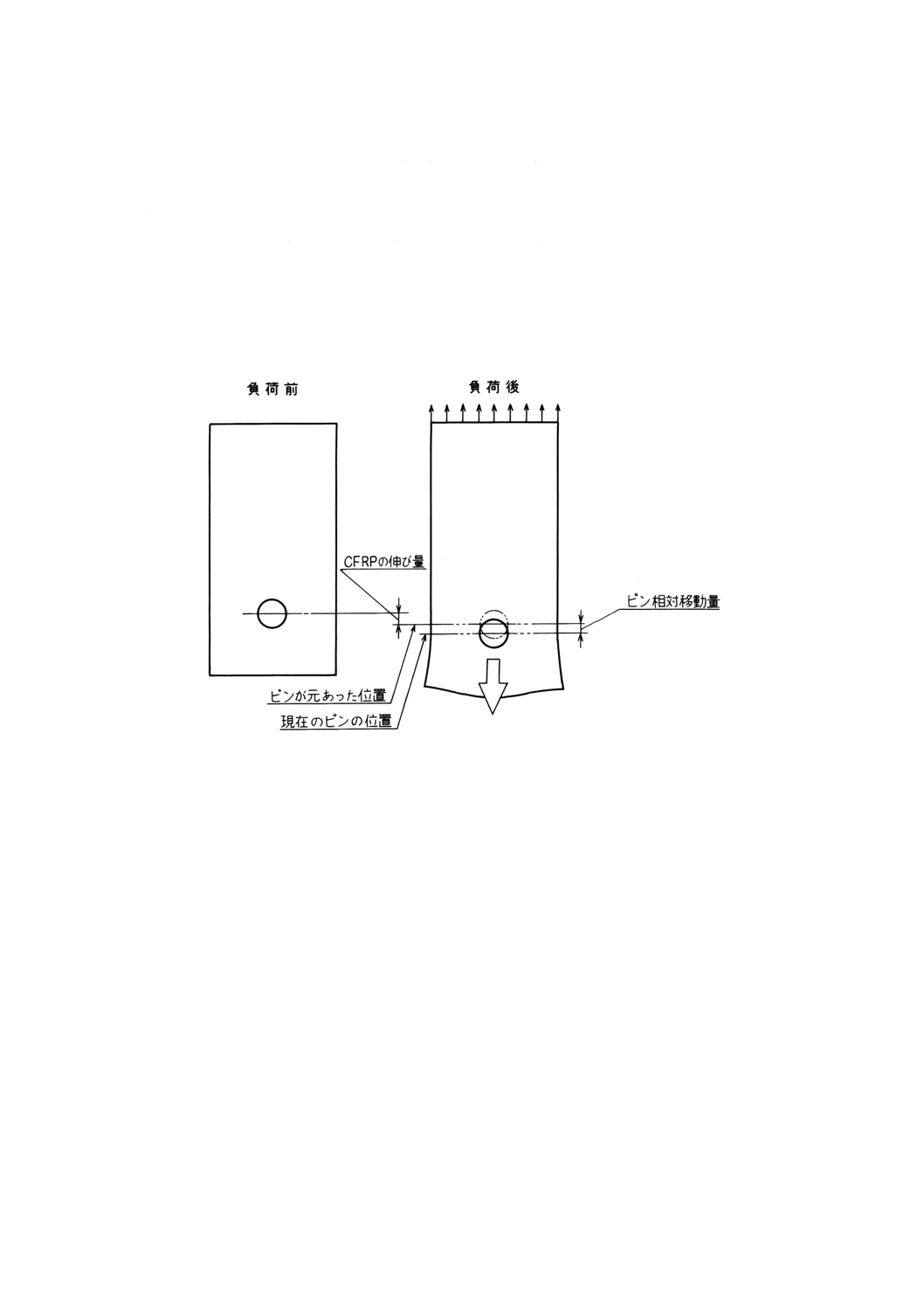

(7) ピン相対移動量 A法においてピンが試験片に対して相対的に移動する量(図1参照)。

(8) 面圧強さ(A法) ピン相対移動量がピン径の4%(1)のときの面圧応力。

注(1) 例えば,エポキシ樹脂の圧縮破壊ひずみ量に相当する。

(9) 面圧強さ(B法) 最大の引張る力が加わったときの面圧応力。

(10) ヨーク A法によってピンの相対変位量を測定するためピンの直径の水平延長線上で試験片の両側端

部に取り付けた金具。

(11)カラー A法によってピンと試験片の接触部位に起こるミクロな座屈を防止する鋼製のあなあき円板。

図1 ピン相対移動量

3. 試験方法の種類 試験方法の種類は,次の2種類とする。

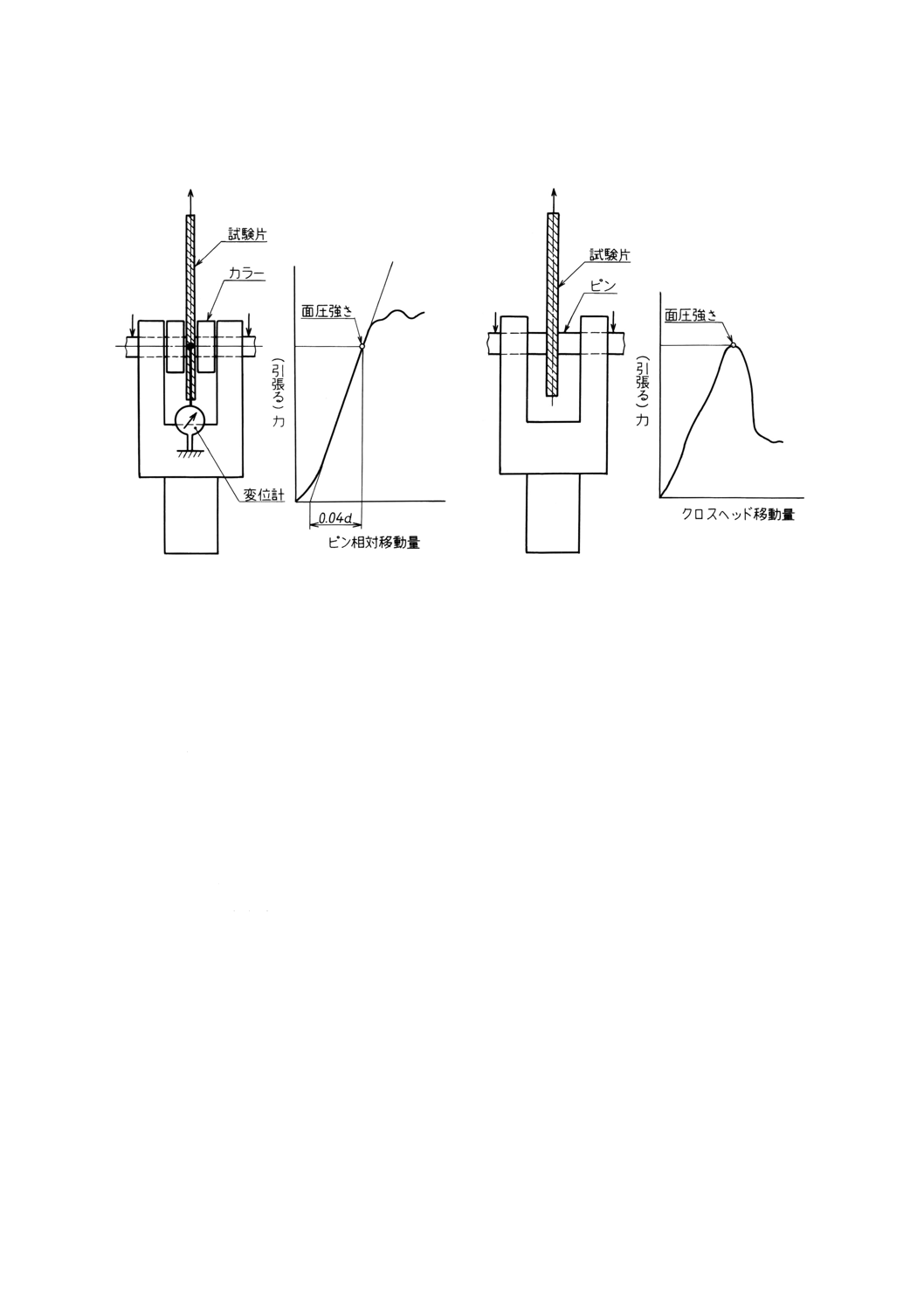

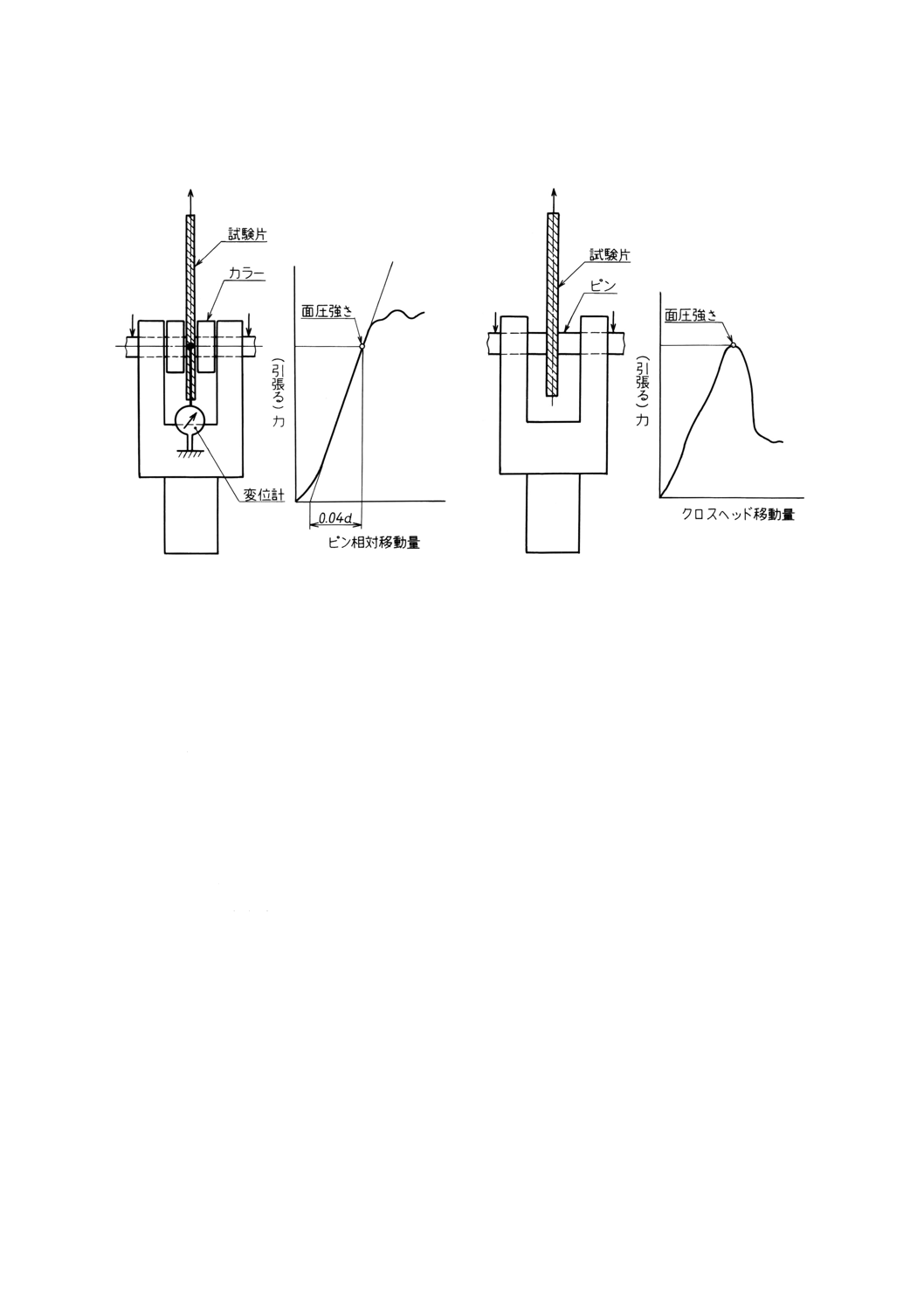

(1) A法 A法は,局部座屈を防止するカラーを使用し,変形量がピン径の4%の相対移動時の引張る力

から面圧強さを求める方法(図2参照)。

(2) B法 B法は,局部座屈を防止するカラーを使用せず,最大の引張る力から面圧強さを求める方法(図

3参照)。

3

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 A法の説明図

図3 B法の説明図

4. 試験片の状態調節並びに試験温度及び湿度

4.1

試験片の状態調節 試験片の状態調節は,原則として試験前にJIS K 7100の標準温度状態2級及び

標準湿度状態2級[温度23±2℃及び相対湿度 (50±5) %]において,48時間以上行う。

4.2

試験温度及び湿度 試験は,原則として4.1に規定する温度及び湿度[温度23±2℃及び相対湿度 (50

±5) %]の室内で行う。

5. 装置及び器具

5.1

試験機 試験機は,試験中にクロスヘッド移動速度を一定に保つことができるもので,次のもので

構成される。

(1) 力の記録計 力の記録計は,試験中に試験片に加わる力を連続的に記録でき,設定した試験速度にお

いてその指示値の±1%又はそれ以上の精度で示すことができるものとする。

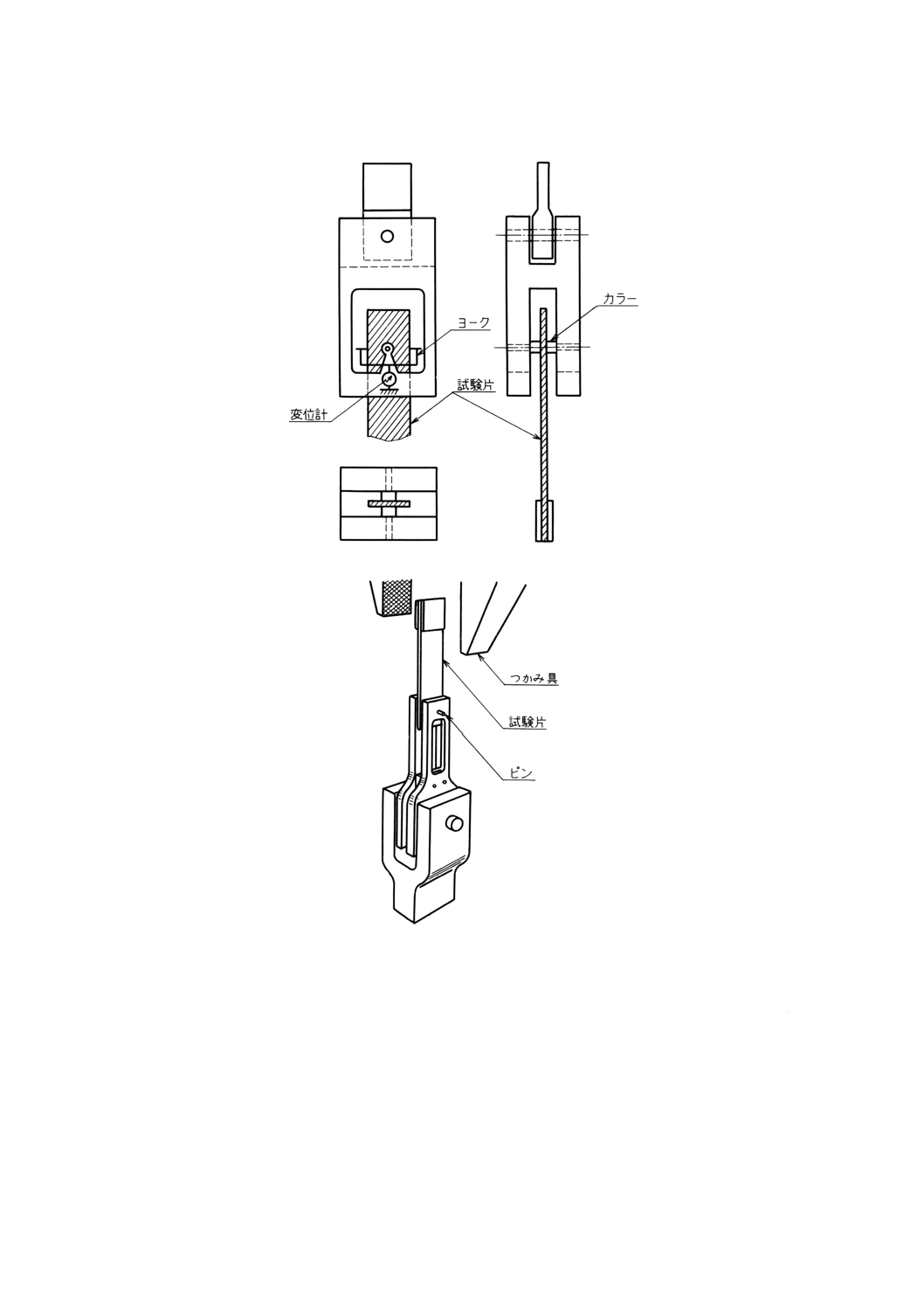

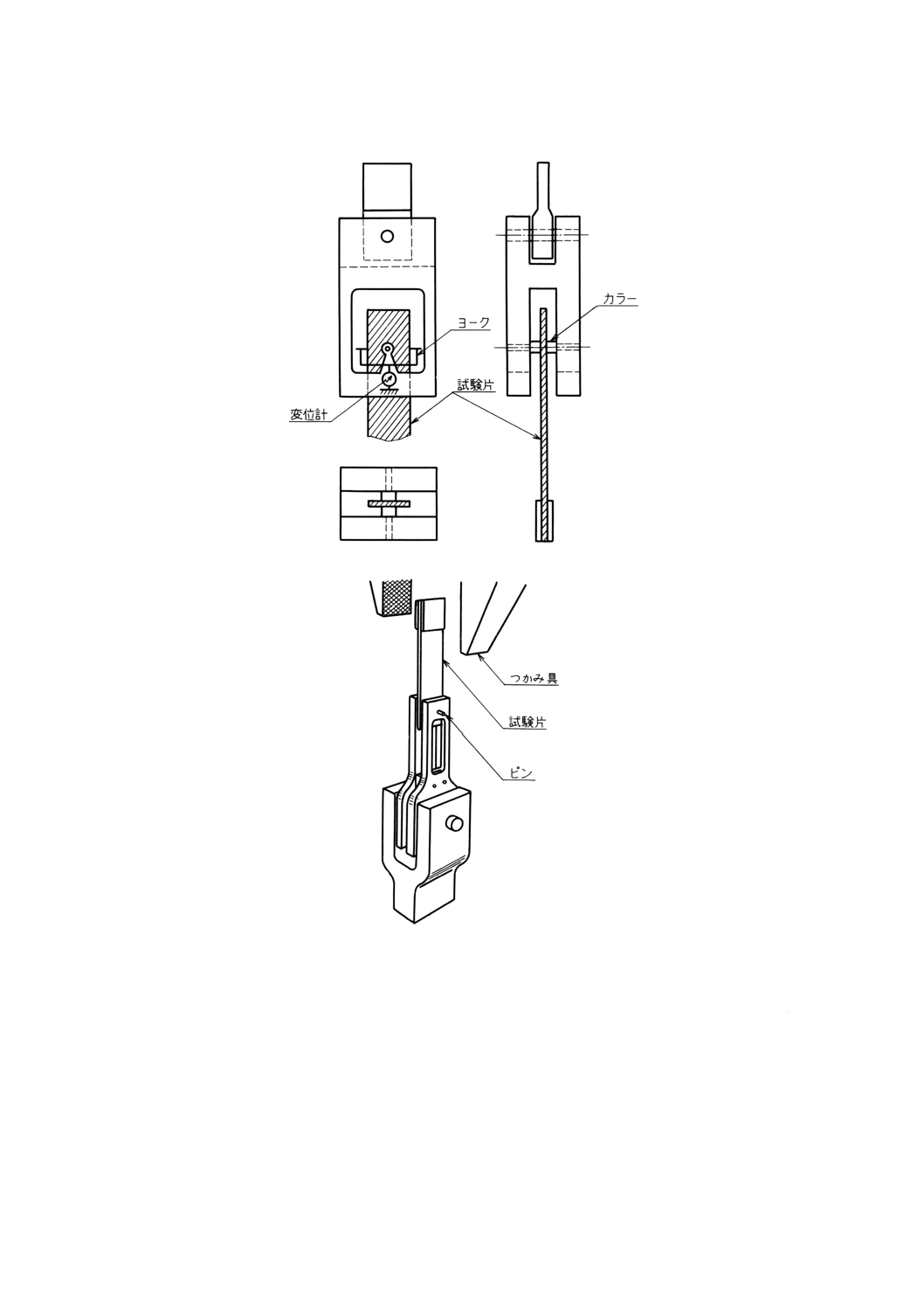

(2) 面圧試験ジグ 面圧試験ジグは,試験片に面圧力を正しく加えられる構造とする。図4にA法,図5

にB法の面圧試験ジクの一例を示す。ピンは,JIS B 1506に規定する高炭素軸受鋼鋼材などで作製し,

試験中に変形しないものとする。ピン径の許容差は,

01

.0

0

−

mmとする。

カラーの外径は,ピン径の3倍以上とし,内径は,ピンがはめ合うものとする。

(3) 変位計 A法の場合の変位計は,ピン相対移動量を0.001mmの精度で連続的に記録でき,JIS B 7509

に規定するダイヤルゲージが組み込まれているもの又はこれと同等以上の精度のものとする。

B法では,クロスヘッド移動量を,設定した試験速度においてその指示値の±1%又はそれ以上の精

度で記録することができるものとする。

4

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 面圧強さ試験A法の試験ジグの一例

図5 面圧強さ試験B法の試験ジグの一例

5.2

寸法測定器具

(1) マイクロメータ マイクロメータは,試験片の厚さ及びピン径を測定するためのもので,JIS B 7502

に規定する測定範囲0〜25mmのマイクロメータ又はこれと同等以上の精度のものとする。

(2) ノギス ノギスは,試験片の幅,長さ及び端末距離を測定するためのもので,JIS B 7507に規定する

最大測定長300mmで,最小読取値0.05mmのノギス又はこれと同等以上の精度のものとする。

(3) ピンゲージ ピンゲージは,ピンあなの直径を測定するためのもので,精度が0.01mm又はこれと同

等以上のものとする。

なお,JIS B 7184に規定する投影検査器などを使用してもよい。

5

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片及びピンの寸法

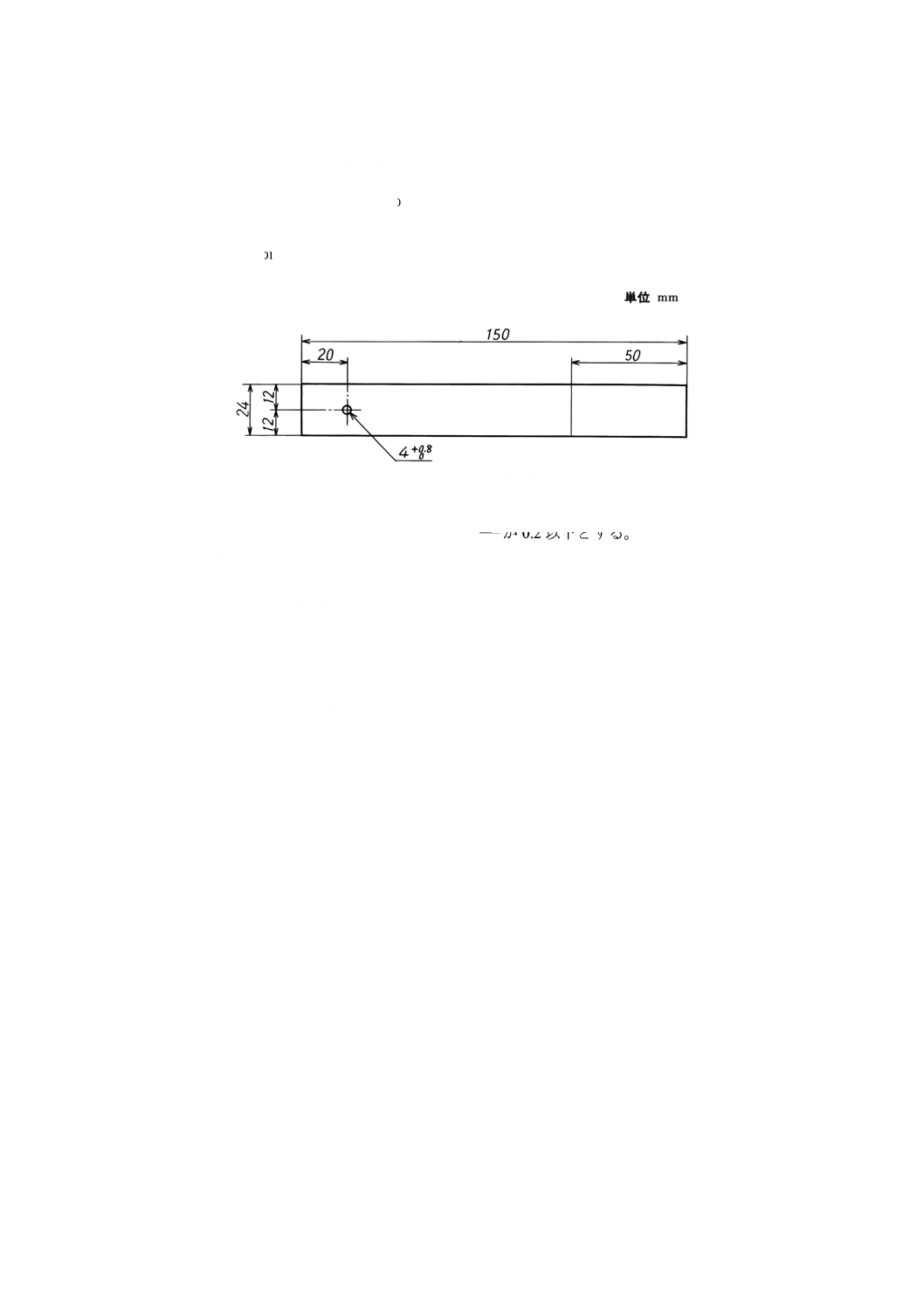

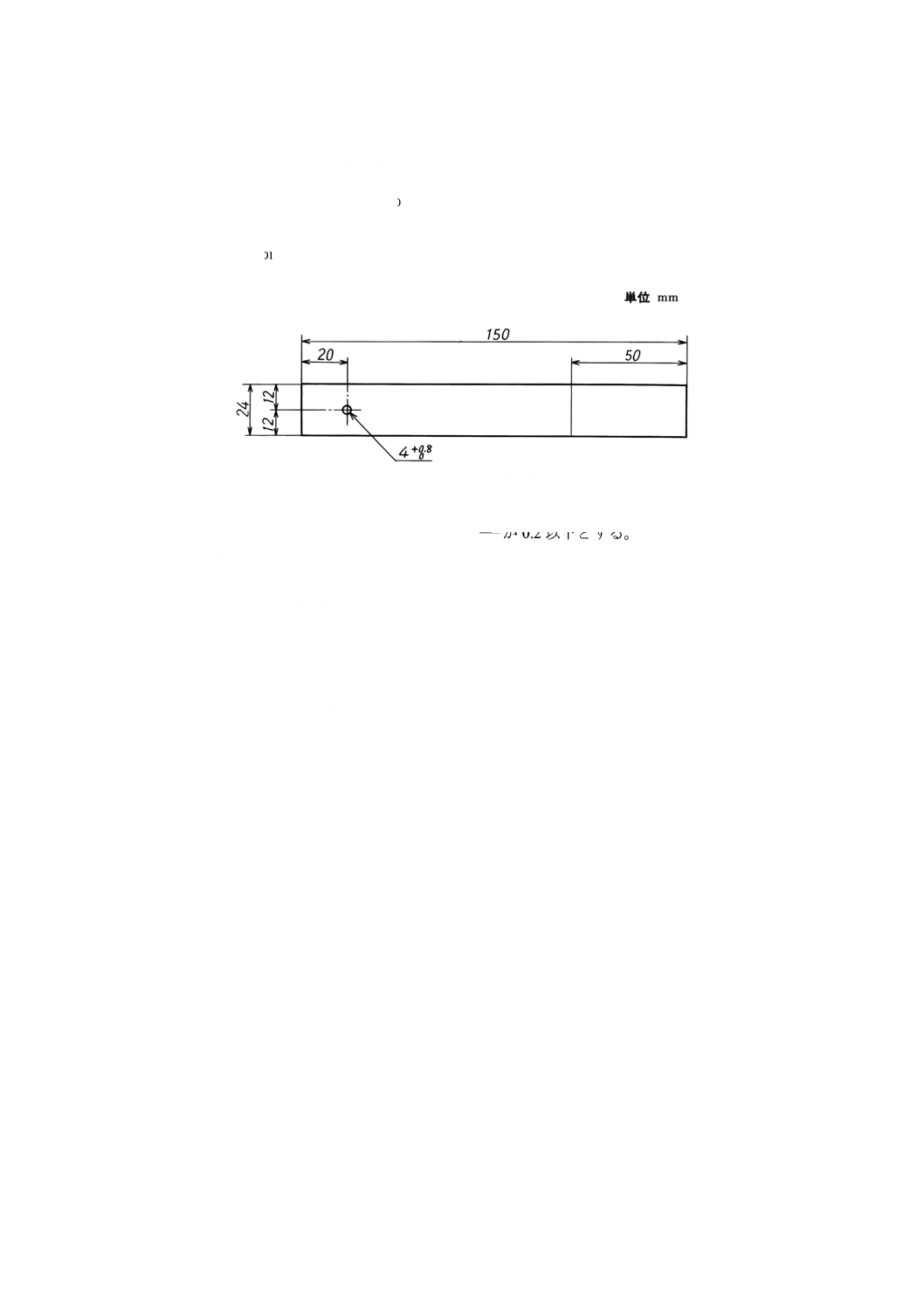

6.1

試験片及びピンの標準寸法 試験片の標準寸法は,長さ150mm,幅24mm,厚さ2±0.2mmとし,

試験片の長軸上で端から20mmの位置に

8.00

4+

mmのピンあなをあけて,他端に50mmのつかみ部をもつも

のとする。図6に試験片の形状及び寸法を示す。

また,ピン径は,

001

.0

4−

mmとする。

図6 試験片の形状及び寸法

6.2

標準寸法以外の試験片及びピン径 標準寸法以外の試験片及びピン径は,次のとおりとする。

(1) ピン径 (d) は,試験片の厚さ (t) の2倍以上とする。

(2) ピンあなの直径 (D) は,ピン径とのクリアランス

d

d

D−が0.2以下とする。

(3) 試験片の幅 (W) ピン径比は,6以上とする。

(4) 端末距離 (e) ピン径比は,5以上とする。

(5) 試験片の長さ (L) は,試験片の幅の6倍以上とする。

(6) 試験片のつかみ部 (T) には,厚さ1〜2mmのガラス繊維強化プラスチック又はアルミニウム合金製の

タブをCFRPを構成する樹脂又は接着剤によって適切な圧力で試験片のタブ部の厚さが均一になるよ

うに固着することが望ましい。

6.3

試験片の作製 試験片の作製は,次による。

(1) 試験片は,JIS K 7072に規定する圧縮成形又はオートクレーブ成形によって作製した積層板から,機

械加工(2)又はこれと同等以上の精度で加工できる方法で作製する。

注(2) 試験片を機械加工するときは,過度に熱が発生しないように注意する。

(2) ピンあなは,規定寸法より小さめにあけた後,リーマ仕上げで寸法精度を出すことが望ましいが,ピ

ンあなの寸法及び平滑度が保証されるならドリルを用いてあけてもよい。

6.4

試験片の数 試験片の数は,次による。

(1) 試験片の数は,5個以上とする。

(2) 異方性材料では,各主軸方向から試験片を切り取らなければならない。しかし,その材料が実際に使

用されるときに受ける面圧力の方向があらかじめ分かっている場合には,この方向と試験片が受ける

引張る力の方向とが同じになるように試験片を切り取る。

(3) 明らかな欠陥によって破壊した試験片は除き,この分の試験片を追加して試験する。

7. 試験速度 試験速度は,試験機のクロスヘッド移動速度で毎分1.5±0.5mmとする。

8. 操作

8.1

試験片の長さ,幅及び端末距離を0.05mmまで,ピンあな近傍での試験片の厚さ,ピンあなの直径及

びピン径を0.01mmまで測定し,記録する。

6

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

試験機には,自動調心形(ユニバーサルジョイント方式)などを介してつかみ具及び面圧試験ジグ

を取り付け,つかみ具と面圧試験ジグの力の軸が一直線になるようにする。

8.3

A法の場合 A法の場合は,次による。

(1) 試験片を図4に示すようなA法試験ジグの力の軸に合わせて取り付け,両側からカラーを試験片に密

着させる。

(2) 試験片のつかみ部を試験機のつかみ具に取り付ける。このとき,力の軸と試験片の長軸とが一直線に

なるようにする。

(3) ピン相対移動量を測定するために,試験片のピンあな付近の幅部にヨークを取り付けるなどの処置を

行う。

(4) 試験速度を毎分1.5±0.5mmに設定し,試験を開始する。

(5) 荷重及びピン相対移動量を連続的に測定する。

(6) ピン相対移動量がピン径の4%のときの引張る力及び最大の引張る力を記録する。

(7) ピン相対移動量がピン径の4%に達する前に最大の引張る力を生じる場合には,その力を記録し,そ

の旨報告する

8.4

B法の場合 B法の場合は,次による。

(1) 試験片を図5に示すようなB法試験ジグに取り付ける。

(2) 次に試験片のつかみ部を試験機の試験片つかみ具に取り付ける。このとき,力の軸と試験片の長軸と

が一直線上になるようにする。

(3) 試験速度を毎分1.5±0.5mmに設定し,試験を開始する。

(4) 引張る力とクロスヘッド移動量との関係を測定する。

(5) 最大の引張る力を記録する。

8.5

A法とB法に共通する事項 試験が終了した試験片の破壊状況を観察し,その結果を記録する。

9. 計算

9.1

面圧強さ 試験片の面圧強さ (σb) は,式(1)によって算出する。

dt

P

b=

σ

··················································································· (1)

ここに,

σb: 面圧強さ (MPa) {kgf/mm2}

P: ピン相対移動量がピン径の4%変形時の引張る力若しくは最

大の引張る力(A法)又は最大の引張る力(B法) (N) {kgf}

d: ピン径 (mm)

t: 試験片の厚さ (mm)

9.2

試験結果のまとめ 試験結果は個々に算出し,5個以上の試験片の結果を平均してJIS Z 8401によ

って有効数字3けたに丸める。

9.3

標準偏差及び変動係数 標準偏差及び変動係数は,式(2)及び式(3)によって算出しJIS Z 8401によっ

て有効数字2けたに丸める。

1

)

(

2

−

−

∑

=

n

x

x

s

········································································· (2)

100

×

=xs

CV

············································································· (3)

7

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

10. 報告 報告には,必要に応じて次の事項を記録する。

(1) 試験した材料の種類,等級及び製造業者名

(2) 試験片の種類,構成,炭素繊維の体積含有率又は質量含有率

(3) 試験片の製作方法及び採取方向

(4) 試験片の状態調節の温度,湿度及び時間

(5) 試験室の温度及び湿度

(6) 試験片の形状及び寸法(ピン径,幅,厚さ及び端末距離を含む)

(7) 試験片の数

(8) 試験方法(A法又はB法)

(9) A法の場合は,試験片とカラーとの間げき(隙)

(10) 試験速度

(11) 試験結果(採取した試験片個々の面圧強さ及びそれらの平均値,標準偏差,変動係数,破壊の様相並

びに代表的な力−変位線図)

(12) 試験年月日

(13) その他特記すべき事項

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

ASTM D 953 Standard Test Method for Bearing Strength of Plastics

8

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

寺 西 大三郎

通商産業省基礎産業局

岩 井 篤

通商産業省基礎産業局

田 中 正 躬

通商産業省生活産業局

細 川 幹 夫

工業技術院標準部

金 原 勲

東京大学工学部

影 山 和 郎

工業技術院機械技術研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

劔 持 潔

工業技術院製品科学研究所

渡 辺 寧

工業技術院繊維高分子材料研究所

近 藤 春 樹

工業技術院大阪工業技術試験所

(植 村 幸 生) 工業技術院大阪工業技術試験所

則 竹 佑 治

防衛庁技術本部第3研究所

代 田 忠

代田技術事務所

犬 竹 紀 弘

石川島播磨重工業株式会社

井 出 正

富士重工業株式会社

酒 谷 芳 秋

三菱重工業株式会社

三 好 一 雄

三菱電機株式会社

(木名瀬 武 男) 三菱電機株式会社

村 島 善 樹

トヨタ自動車株式会社

星 郁 夫

日立化成工業株式会社

棚 橋 良 次

ヤマハ株式会社

笹 島 洋 一

住友電気工業株式会社

松 井 醇 一

東レ株式会社

山 内 啓 司

東邦レーヨン株式会社

奥 田 謙 介

呉羽化学工業株式会社

松 本 嘉 生

旭化成工業株式会社

山 口 金 哉

昭和高分子株式会社

藤 田 利 仁

日東紡績株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

9

K 7080-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面圧強さ小委員会及び面圧試験方法分科会 構成表

氏名

所属

(分科会長)

劔 持 潔

工業技術院製品科学研究所

西 村 正 美

工業技術院標準部

野 口 義 男

科学技術庁航空宇宙技術研究所

福 田 博

東京理科大学基礎工学部

大 塚 裕 光

工業技術院製品科学研究所

川 上 和 夫

三菱電機株式会社

日 野 元 和

株式会社島津製作所

(橋 本 和 也) 株式会社島津製作所

黒 木 徹

旭化成工業株式会社

小 山 一 紀

旭化成カーボンファイバー株式会社

(安 達 健次郎) 旭化成カーボンファイバー株式会社

伊 藤 基

東レ株式会社

清 美 成 明

日本チバガイギー株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター