2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7074-1988

炭素繊維強化プラスチックの

曲げ試験方法

Testing Methods for Flexural Properties of

Carbon Fiber Reinforced Plastics

1. 適用範囲 この規格は,炭素繊維強化プラスチック(以下,CFRPという。)の3点曲げ(A法)及び

4点曲げ(B法)による曲げ試験方法について規定する。

備考 この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考として併

記したものである。

引用規格:

JIS B 0601 表面粗さの定義と表示

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

関連規格:JIS K 7055 ガラス繊維強化プラスチックの曲げ試験方法

JIS K 7203 硬質プラスチックの曲げ試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

2. 用語の意味 この規格で用いる主な用語の意味は,JIS K 6900(プラスチック用語)によるほか,次

のとおりとする。

(1) 曲げ応力 任意の時点において,試験片に加えられた曲げ荷重と支点間距離の積を,試験片の幅及び

試験片の厚さの二乗で除して係数(3点曲げのときは23,4点曲げのときは1)を乗じた値。

(2) 曲げ強さ 試験片に加わる最大曲げ応力。

(3) 曲げ破壊強さ 試験片が破壊した瞬間における曲げ応力。

(4) たわみ 荷重を受けた試験片の支点間の中央位置における点が,試験中に元の位置から離れた距離。

(5) 最大曲げたわみ 曲げ強さ又は曲げ破壊強さに対応するたわみ。

(6) 曲げ弾性率 曲げ荷重−たわみ曲線の弾性限度内における直線部のこう配から求めた値。

(7) 圧子 試験片に荷重を伝えるジグ。

2

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験片の状態調節並びに試験温度及び湿度

3.1

試験片の状態調節 試験片は,原則として試験前にJIS K 7100(プラスチックの状態調節及び試験

場所の標準状態)の標準温度状態2級及び標準湿度状態2級(温度23±2℃及び相対湿度50±5%)におい

て,48時間以上状態調節する。

3.2

試験温度及び湿度 試験は,原則として3.1に規定する温度及び湿度(温度23±2℃及び相対湿度50

±5%)の室内で行う。

4. 試験装置及び器具

4.1

試験機 試験機は,試験中にクロスヘッド移動速度を一定に保つことができるもので,次のもので

構成される。

4.1.1

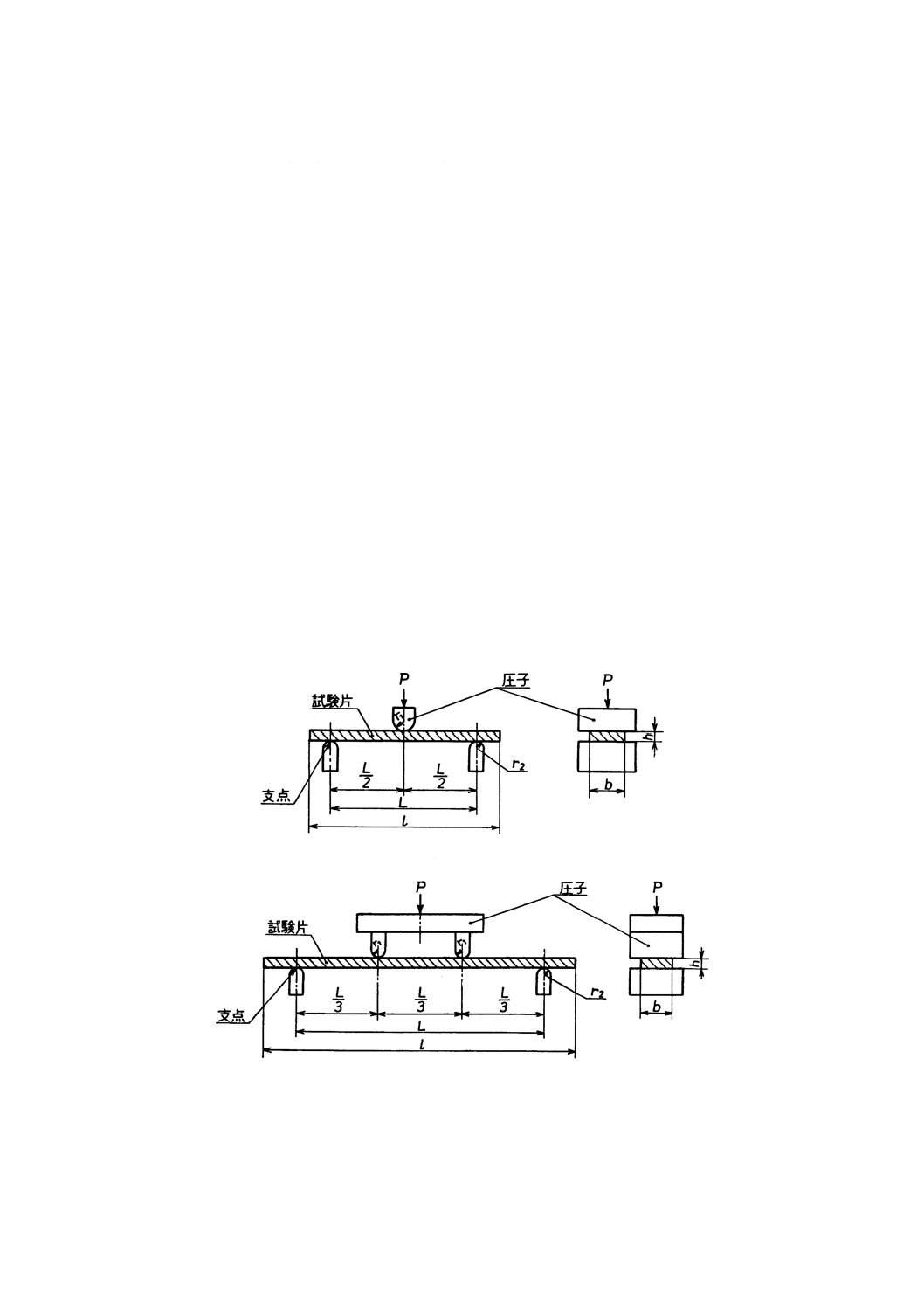

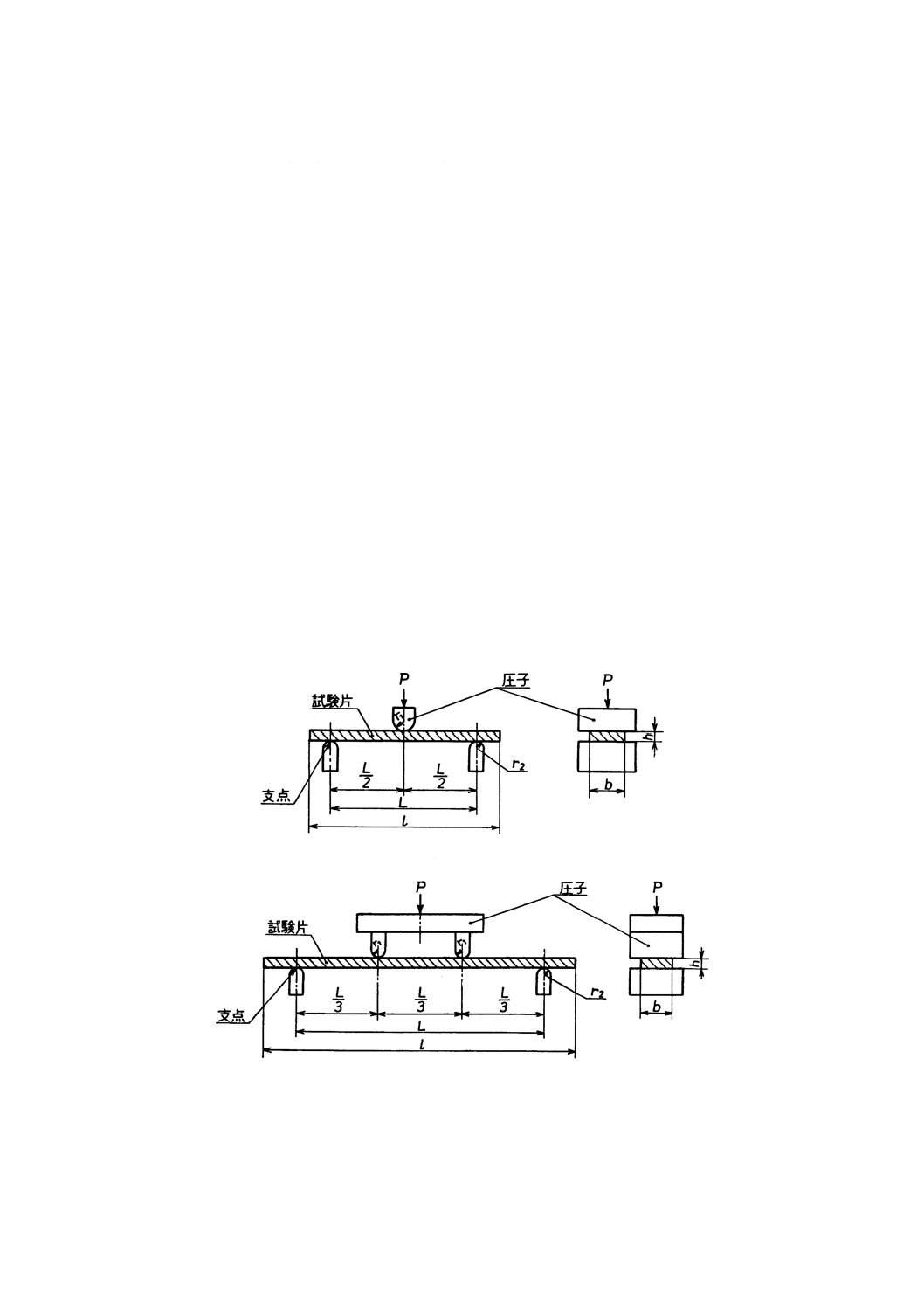

負荷ジグ 3点曲げ負荷ジグは図1(a)に,また4点曲げ負荷ジグは図1(b)に示した基本構造のも

のとする。支点間距離は調節できるものとし,圧子及び支点の半径は表に定めるものとする。4点曲げの

圧子間隔は可変できるものを用いてもよい。

備考 試験片に接触する圧子及び各支点の幅は,試験片の幅を十分超える幅をもち,更に,その表面

は,JIS B 0601(表面粗さの定義と表示)に規定する中心線平均粗さで6.3aとする。

4.1.2

荷重指示計 荷重指示計は,試験中に試験片に加えられた曲げ荷重のすべてを時間経過に伴って記

録することができるものとし,設定した試験速度において,荷重値の±1%又はそれ以上の精度で指示でき

る機構のもの。

4.1.3

たわみ計 たわみ計は,試験中の試験片のたわみ変化のすべてを時間経過に伴って記録できるもの

で,設定した試験速度において,たわみ値の±1%又はそれ以上の精度で指示できる機構のもの。

図1(a) 3点曲げ試験(A法)装置の一例

図1(b) 4点曲げ試験(B法)装置の一例

3

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

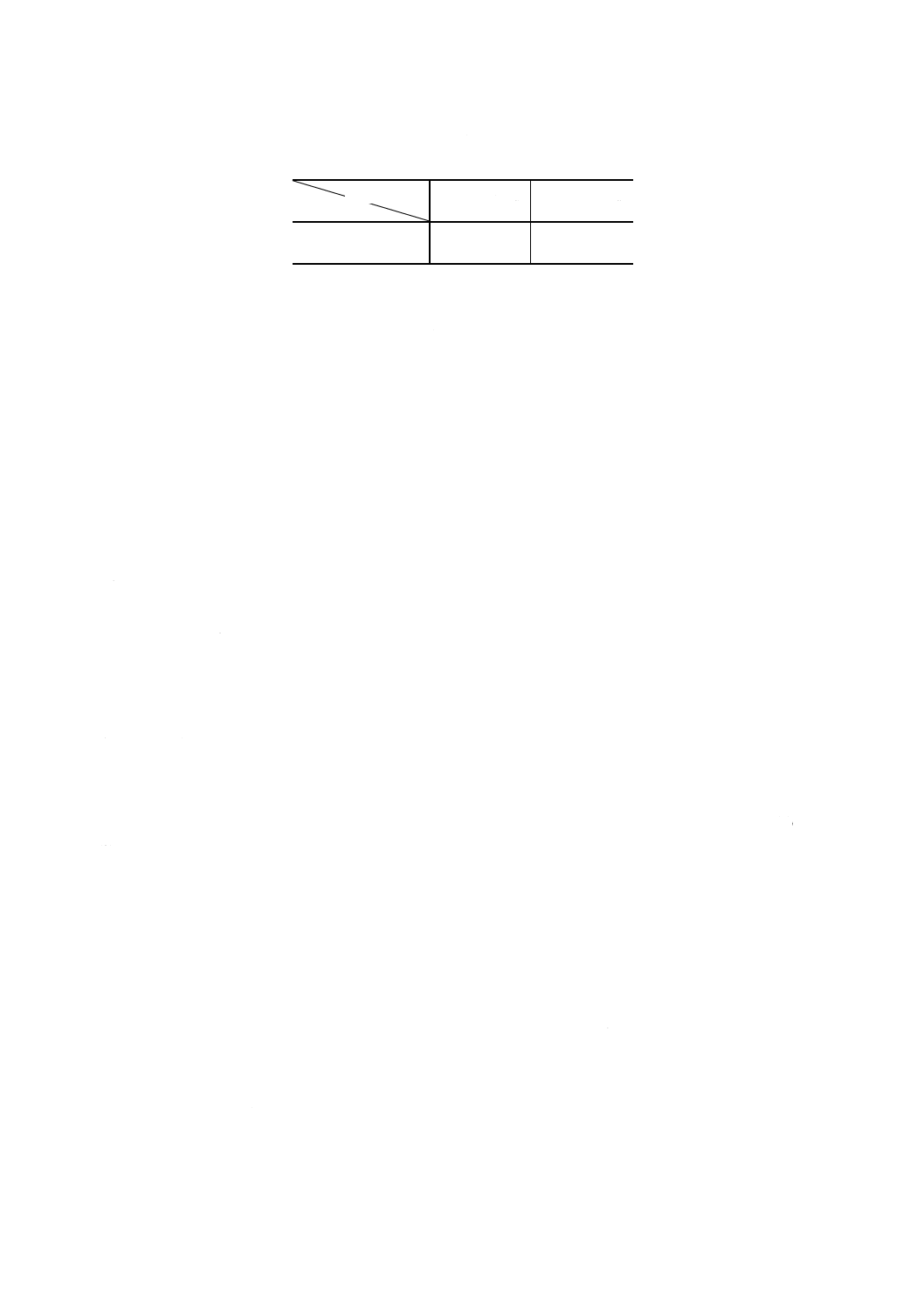

表 圧子及び支点の半径

単位mm

項目

試験の種類

圧子の半径 r1 支点の半径 r2

3点曲げ(A法)

5.0±0.1

2.0±0.2

4点曲げ(B法)

3.0±0.2

3.0±0.2

備考 圧子点において圧縮側から破壊が始まる

場合には,圧子と試験片との間にプラスチ

ックフィルム(厚さ0.2mm程度のポリプロ

ピレンなど)などをクッション材として用

いることが好ましい。

4.2

寸法測定器具

4.2.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するもので,JIS B 7502(外側マ

イクロメータ)に規定する外側マイクロメータの測定範囲0〜25mmのもの又はこれと同等以上の精度の

もの。

4.2.2

ノギス ノギスは,試験片の長さ及び支点間距離を測定するものでJIS B 7507(ノギス)に規定す

るノギスで,最大測定長300mmで,最小読取値0.05mmのもの又はこれと同等以上の精度のもの。

5. 試験片

5.1

試験片の標準寸法 試験片の標準寸法は,3点曲げ(A法)及び4点曲げ(B法)共に次のとおりと

する。

長さ (l) =100±1mm

幅 (b) =15±0.2mm

厚さ (h) =2±0.4mm

この場合試験片に沿った最大幅と最小幅との差,及び最大厚さと最小厚さとの差は,各々の平均幅,平

均厚さの2%を超えてはならない。

5.2

標準寸法以外の試験片 標準寸法以外の試験片は,次による。

(1) 試験片の厚さが異なる場合の試験片の長さは,式(1)による。

l=40h+20 ··············································································· (1)

(2) 繊維間隔の粗いCFRPの場合には,5.1に規定する寸法以上の試験片幅を用いてもよい。

5.3

試験片の作製 試験片の作製は,次による。

(1) 試験片は,フライス加工などの機械加工又はこれと同等以上の精度で加工できる方法で作製する。工

具は,ダイヤモンド工具を用いるのが好ましい。

(2) 試験片を切削加工によって作製するときは,過度に熱が発生しないように注意する。

(3) 成形時の積層板の上下(又は表裏)が試験結果に影響を及ぼすことがあるので,試験片の切り出しの

ときには上下面が識別できるようにする。

(4) 繊維配列方向と試験片との切出し角度のずれが試験結果に影響を及ぼすので,切り出し時には適切な

ジグを用いるなどして,ずれの生じないように留意する。一方向強化材は特にこの点に注意する。

5.4

試験片の数

(1) 試験片の数は,5個以上とする。

(2) 4点曲げ試験に関しては,支点間距離を3等分した試験片の中央部以外で破壊した試験片は除き,こ

の分の試験片を追加して試験する。ただし,圧子直下の圧縮破壊及び最外層における初期破壊に続い

4

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て起こる2次的な層間はく離は,この限りではない。

6. 操作

6.1

試験片の厚さ及び幅は,試験片の中央及び支点間距離を3等分した中央部分の両端の計3か所で

0.01mmまで測定し,それぞれの平均値で表す。

6.2

支点間距離及び4点曲げの場合の圧子間距離は,次のように調整し,その長さを0.1mmまで測定す

る。なお,支点と圧子のりょう(稜)線は,互いに平行であることを確認する。

(1) 5.1に規定する寸法の試験片の場合

(a) 3点曲げ試験(A法)

L=80±0.2

(b) 4点曲げ試験(B法)

L=81±0.2

2.0

27

3

±

=

L

ここに,

L: 支点間距離 (mm)

備考 支点間距離を6.2(1)のように設定した場合,計算でLを,3点曲げでは80mm,4点曲げでは81mm

とする。

(2) 5.1に規定する試験片の厚さと異なる試験片を試験する場合の支点間距離は,式(2)による。

L= (40±8) h ································································································ (2)

6.3

試験速度 (V) は,試験中に試験機のクロスヘッドが移動する速度である。この場合,クロスヘッド

の移動速度が空運転か負荷運転かに関係なく事実上変わらない試験機では,空運転時のクロスヘッドの移

動速度を試験速度とみなしてもよい。

(1) 5.1に規定する寸法の試験片の試験速度は,毎分5±1mmとする。

(2) 5.1に規定する試験片の厚さと異なる場合の試験速度は,次の式(3)又は式(4)による。

(a) 3点曲げ試験(A法)

h

L

S

V

r

6

2

=

················································································· (3)

(b) 4点曲げ試験(B法)

h

L

S

V

r2

21

.0

=

············································································· (4)

ここに, V: 試験速度 (mm/min)

Sr: ひずみ速度 (min−1),Sr=0.01

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

備考 計算によって得られた試験速度が,試験機に用意されているクロスヘッド移動速度と一致しな

い場合は,その計算値に近いクロスヘッド移動速度を用いる。

6.4

試験片を曲げ試験装置の支点に載せる場合,あらかじめ試験片の上下面を決めておき,同じシリー

ズの試験では,同一の面に荷重がかかるようにする。

また,試験片の上下面と成形板の上下面との対応を記録しておく。

6.5

試験片は,圧子(4点曲げでは,2点の圧子)によって試験片の中央部に荷重がかかるように支点上

に対称で支点のりょう(稜)線に対して直角に置く。試験速度を設定した後,試験を開始する。

5

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

試験の目的に応じて次の測定を行う。

(1) 曲げ弾性率を測定する場合は,荷重−たわみ曲線を連続的に又は任意のたわみ間隔で記録する。

(2) 試験片が破壊する場合には,破壊したときの荷重及びたわみを記録する。

(3) 最大荷重及びそれに対応するたわみを記録する。

6.7

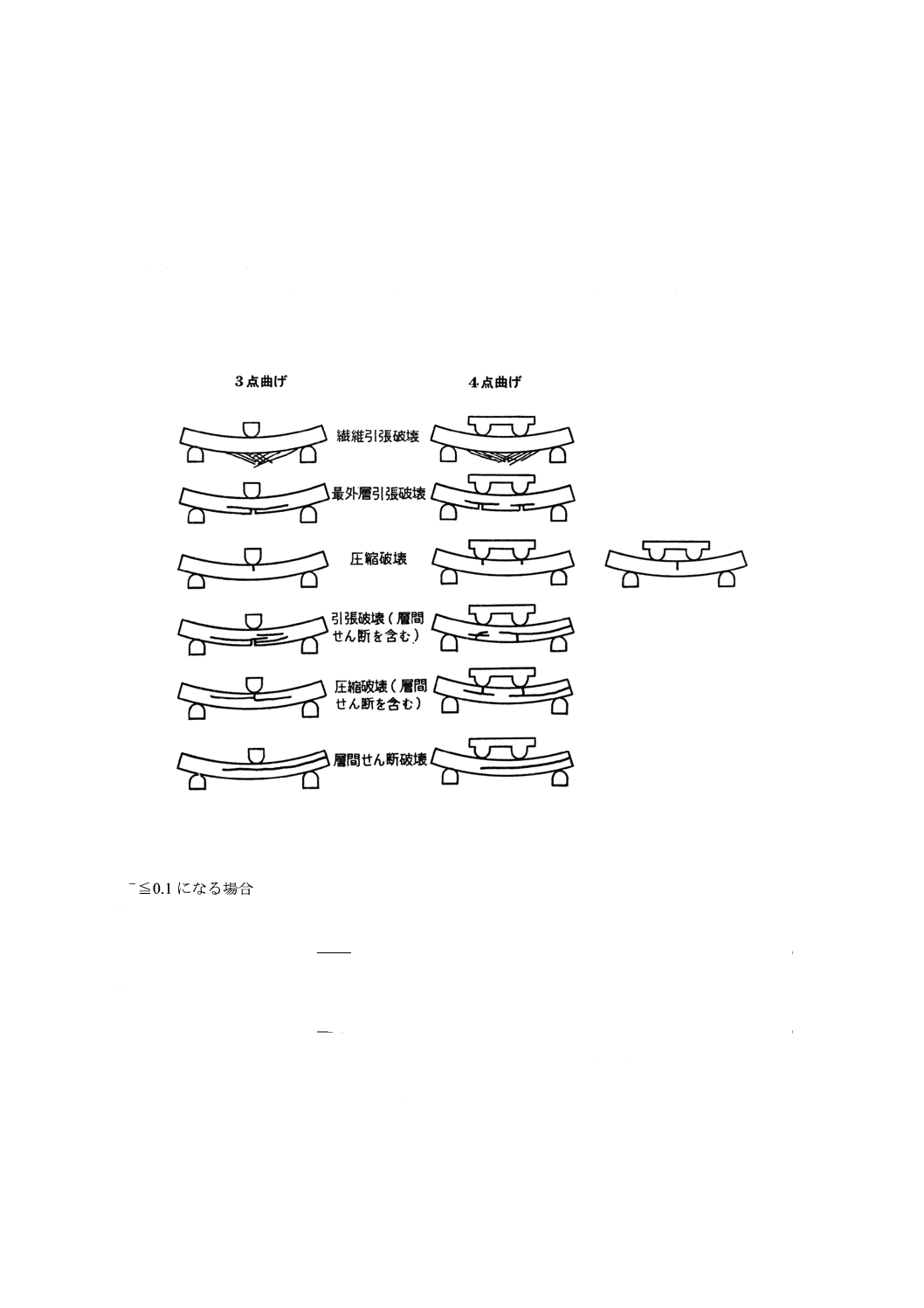

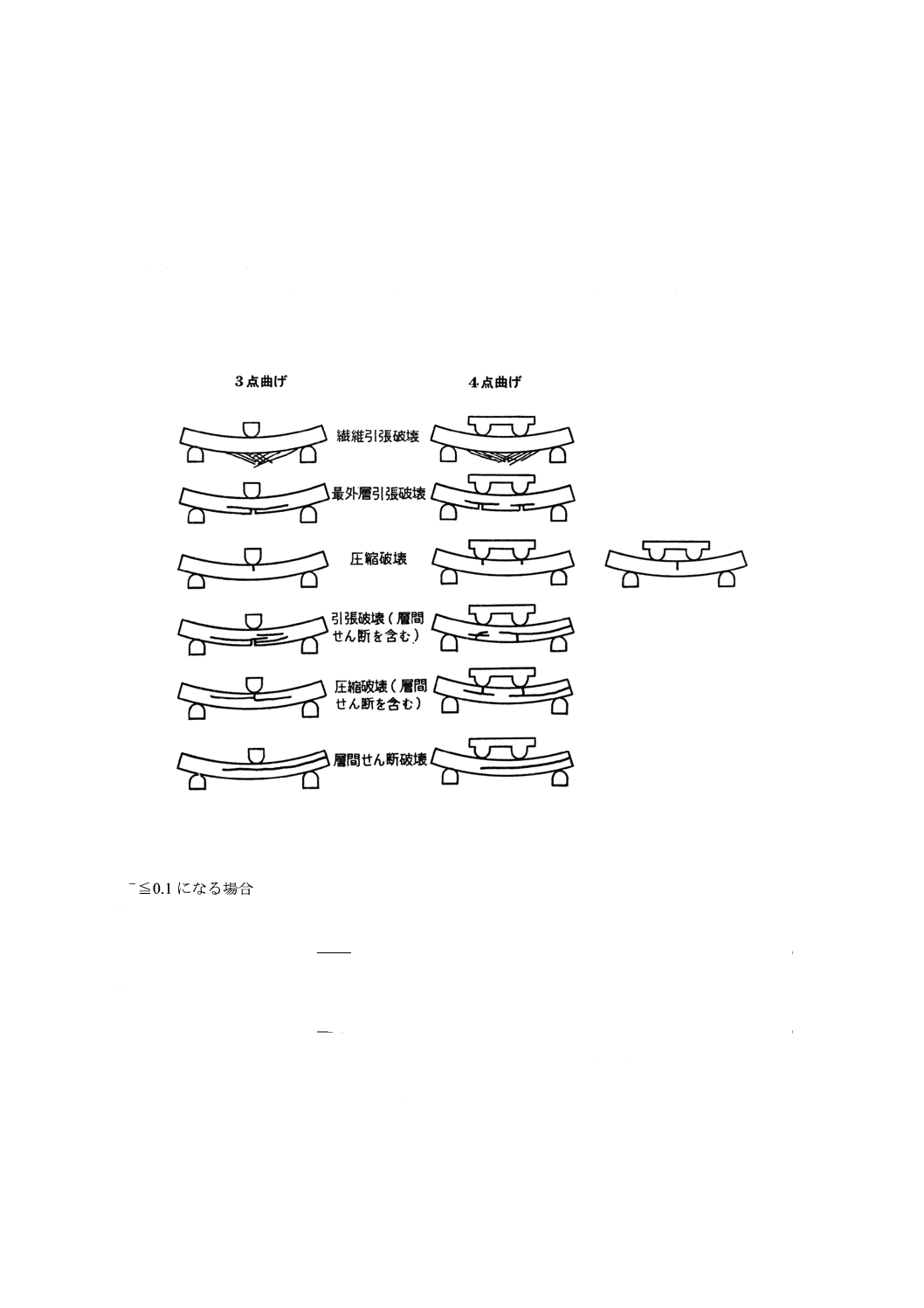

試験が終了した試験片について,破壊が表層引張によるものか,表層圧縮によるものか(図2参照)

などを観察し,その結果を記録する。

また,層間せん断による破壊になった場合は,その旨記録し,試験をやめるか,支点間距離 (L) を大き

くして試験するかを当事者間の協定によって決める。

図2 破壊様相例

7. 計算

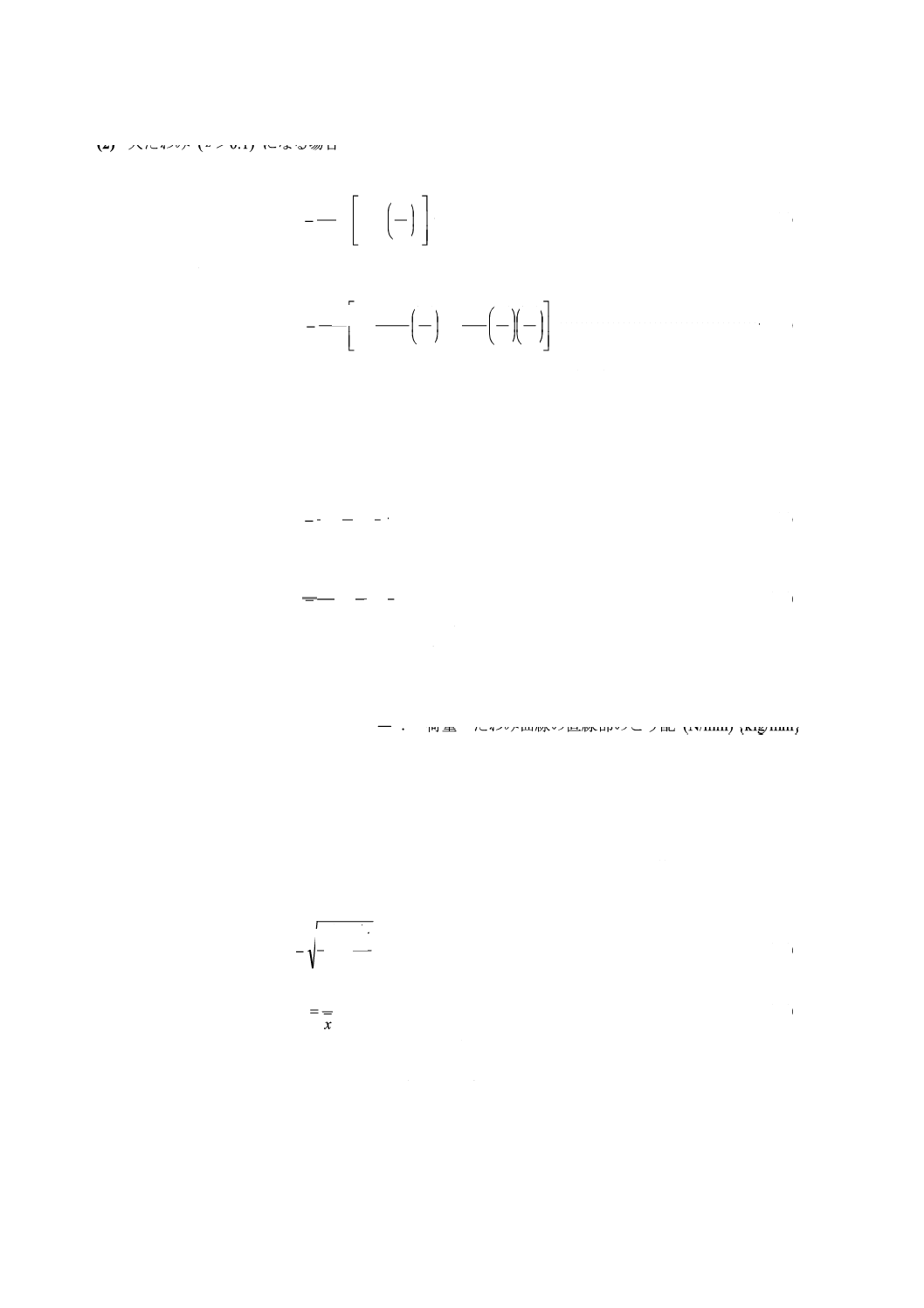

7.1

曲げ破壊強さ又は曲げ強さは,次の式(5)又は式(6)若しくは式(7)又は式(8)によって算出する。

(1)

L

δ≦0.1になる場合

(a) 3点曲げ試験(A法)

2

2

3

bh

L

Pb

b=

σ

················································································ (5)

(b) 4点曲げ試験(B法)

2

bh

L

Pb

b=

σ

················································································· (6)

ここに,

σb: 曲げ破壊強さ又は曲げ強さ (MPa) {kgf/mm2}

Pb: 破壊時荷重又は最大荷重 (N) {kgf}

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

6

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 大たわみ (Lδ>0.1) になる場合

(a) 3点曲げ試験(A法)

+

=

2

2

4

1

2

3

L

bh

L

Pb

b

δ

σ

································································· (7)

(b) 4点曲げ試験(B法)

−

+

=

L

L

h

L

bh

L

Pb

b

δ

δ

σ

23

162

529

4644

1

2

2

········································· (8)

ここに,

δ: 荷重Pbのときのたわみ (mm)

7.2

曲げ弾性率は,荷重−たわみ曲線の直線部の初期のこう配を用いて,次の式(9)又は式(10)によって

算出する。

(a) 3点曲げ試験(A法)

δ

P

bh

L

Eb

・

・

3

3

4

1

=

·········································································· (9)

(b) 4点曲げ試験(B法)

δ

P

bh

L

Eb

・

・

3

3

108

23

=

····································································· (10)

ここに,

Eb: 曲げ弾性率 (MPa)(1){kgf/mm2}

L: 支点間距誰 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

δ

P: 荷重−たわみ曲線の直線部のこう配 (N/mm) {kfg/mm}

注(1) 計算上はMPaになるが,通常はGPaで表示している。

7.3

各試験結果は個々に算出し,5個以上の試験片の結果を算術平均し,JIS Z 8401(数値の丸め方)に

よって有効数字3けたに丸める。

7.4

標準偏差及び変動係数を必要とするときは,次の式(11)及び式(12)によって算出し,JIS Z 8401によ

って有効数字2けたに丸める。

()

1

2

−

−

=

n

x

x

Σ

s

········································································· (11)

100

×

=xs

CV

·········································································· (12)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

n: 測定数

x: 平均値

7

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 報告 報告には,必要に応じて,次の事項を記録する。

(1) 試験した材料の種類,等級及び製造業者名

(2) 試験片の種類,構成,炭素繊維の体積又は質量含有率

(3) 試験片の形状,寸法,作製方法,採取方向及び上下面

(4) 試験した試験片の数

(5) 試験片の状態調節の温度,湿度及び時間

(6) 試験温度及び湿度

(7) 試験方法(3点曲げ,4点曲げ)及び支点間距離

(8) クッション材の使用の有無,その種類及び材質

(9) 試験速度

(10) 試験結果(採用した試験片個々の曲げ強さ,曲げ破壊強さ,曲げ弾性率及び最大曲げたわみの値並び

にそれらの平均値,標準偏差及び変動係数,代表的な荷重−たわみ線図及び破壊の様相)

(11) 試験年月日

(12) その他必要と思われる事項

8

K 7074-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

曲げ試験方法小委員会及び曲げ試験方法分科会 構成表

氏名

所属

野 口 義 男

科学技術庁航空宇宙技術研究所

桜 井 俊 彦

工業技術院標準部

野 口 祐 成

工業技術院機械技術研究所

(古 江 治 美)

北 條 正 樹

工業技術院製品科学研究所

石 村 秀 一

旭化成工業株式会社

奥 田 謙 介

呉羽化学工業株式会社

安 部 康 明

住友化学工業株式会社

浅 黄 康 策

林 幹 夫

松 井 醇 一

東レ株式会社

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

高分子部会 有機・複合系新素材試験方法専門委員会 構成表

氏名

所属

(委員会長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

金 原 勲

東京大学工学部

剣 持 潔

工業技術院製品科学研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

阿 部 巳喜雄

通商産業省基礎産業局

和 田 正 武

通商産業省生活産業局

桜 井 俊 彦

工業技術院標準部

則 竹 佑 治

防衛庁技術研究本部

松 井 醇 一

東レ株式会社ACM技術部

奥 田 謙 介

呉羽化学工業株式会社機能材料事業部

山 内 啓 司

東邦レーヨン株式会社ベスロン工務部

石 村 秀 一

旭化成工業株式会社化学品技術第一部

星 郁 夫

日立化成工業株式会社下館研究所

清 海 成 明

日本チバガイギー株式会社プラスチック部

犬 竹 紀 弘

石川島播磨重工業株式会社技術研究所

三 好 一 雄

三菱電機株式会社相模製作所

奈 良 茂 男

日本電信電話株式会社NTT電子応用研究所

平 尾 昌 三

日産自動車株式会社中央研究所材料研究所

村 島 善 樹

トヨタ自動車株式会社東京支社技術部

伊 藤 好 二

川崎重工業株式会社航空機事業本部

林 敬次郎

美津濃株式会社技術開発本部

(関係者)

鹿 毛 紀久雄

財団法人高分子素材センター

(事務局)

池 田 喜 好

工業技術院標準部繊維化学規格課

遠 藤 薫

工業技術院標準部繊維化学規格課