2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7072-1991

炭素繊維強化プラスチックの

試料の作製方法

Preparation of carbon fibre reinforced plastic panels

for test pourpose

1. 適用範囲 この規格は,炭素繊維とエポキシ樹脂などの樹脂(1)からなる炭素繊維強化プラスチックの

引張試験,曲げ試験,圧縮試験,層間せん断試験,面内せん断試験,面圧強さ試験,シャルピー衝撃試験

などに供する積層板試料(以下,試料という。)の作製方法について規定する。

注(1) 3.の成形方法のいずれかで硬化させることができる樹脂。

備考 この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS K 6900 プラスチック用語

JIS K 7071 炭素繊維及びエポキシ樹脂からなるプリプレグの試験方法

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) 基材 炭素繊維の織物,組物,マット,ヤーンなど。

(2) マット チョップドファイバを乾式によって薄く二次元に展開し,有機質のバインダを用いて繊維を

弱く接続させたもの。

(3) プレス 基材を加熱及び加圧できる装置で,温度及び圧力の制御ができるもの。

(4) プレス成形方法 樹脂を含浸した炭素繊維基材をプレスを用いて硬化する方法。

(5) オートクレーブ 減圧下又は加圧下で加熱できる圧力容器である。

(6) オートクレーブ成形方法 樹脂を含浸した炭素繊維基材をオートクレーブを用いて減圧下又は加圧下

で加熱して硬化する方法。

(7) 低圧成形方法 炭素繊維基材,主に織物,マットのような面状の基材に常温硬化形液状樹脂を含浸し,

両面を離型フィルムで挟み,その上に,鉄板などを置いてそのまま硬化する方法。

(8) 開放金型成形方法 炭素繊維基材に樹脂を含浸して両端を開放した金型中に入れ,プレスを用いて加

圧,加熱して硬化する方法。

(9) プリプレグ 強化プラスチックに用いる成形材料の一種で,炭素繊維基材に着色剤,充てん材などを

適正な割合で混合した樹脂を均等に含浸させた平面状のもので硬化させる前のもの。

(10) 離型フィルム 成形後,成形物と成形ジグとの分離を容易にするために用いるもの。

(11) 多孔性離型フィルム 離形フィルムに多数のあなをあけたもの。

2

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(12) ブリーダークロス 成形中にプリプレグから流れ出る余剰の樹脂を吸い取るために用いるもの。

(13) ブリード硬化方法 プリプレグから試料を作製する場合に,加熱時にプリプレグ中の樹脂の一部を布,

マットなどのブリーダークロスに吸収させることによって,試料の繊維含有率及び板厚の調整並びに

空洞(ボイド)の除去を行うための硬化方法。

(14) ゲルタイム プリプレグ中の樹脂が所定の加熱温度によって硬化する中間段階で急激に粘度が増大し

てゼリー状になるまでの時間。

(15) 繊維配列 積層板の各層における炭素繊維配列方向。

(16) 副資材 成形に必要なもので,離型フィルム,多孔性離型フィルム,ピールプライ(2),ブリーダーク

ロス(3),織物,不織布など。

注(2) 一般的にピールプライは,離型処理を行ったポリアミド繊維,ガラス繊維又はポリエチレンテ

レフタレート繊維の織物を用いる。

(3) ブリーダークロスの材質は,木綿,麻,ポリアミド,ポリエチレンテレフタレート,ガラスな

どが用いられる。

3. 成形方法の種類 試料の成形方法の種類は,次の4種類とする。

(1) プレス成形方法 プリプレグ積層物をプレスすることによって試料を成形する方法。

(2) オートクレーブ成形方法 プリプレグ積層物をオートクレーブを用いて加圧又は減圧することによっ

て,試料を成形する方法。

(3) 低圧成形方法 炭素繊維織物に樹脂を含浸させて,低圧力下で常温硬化して試料を成形する方法。マッ

トなどの平面状の基材にも適用できる。

(4) 開放金型成形方法 プリプレグ積層物又は炭素繊維ヤーンのひもに樹脂を含浸させたものを用いて,

開放金型によって試験片(小さい試料)を成形する方法。

4. 成形の一般事項

4.1

試料の寸法 成形する試料の寸法は,均質な試験片を採取するのに十分な大きさとする。

4.2

繊維配列角度の許容差 試料の繊維配列角度の許容差は,設定値に対して±1°とする。

備考 試料の繊維配列角度の測定は,現状の測定手法では,適切な測定ができないため,測定手法が

確立するまでは,この規定はプリプレグの積層時の許容差とする。

4.3

成形条件の設定値に対する許容差 成形条件の各設定値に対する許容差は,表1のとおりとする。

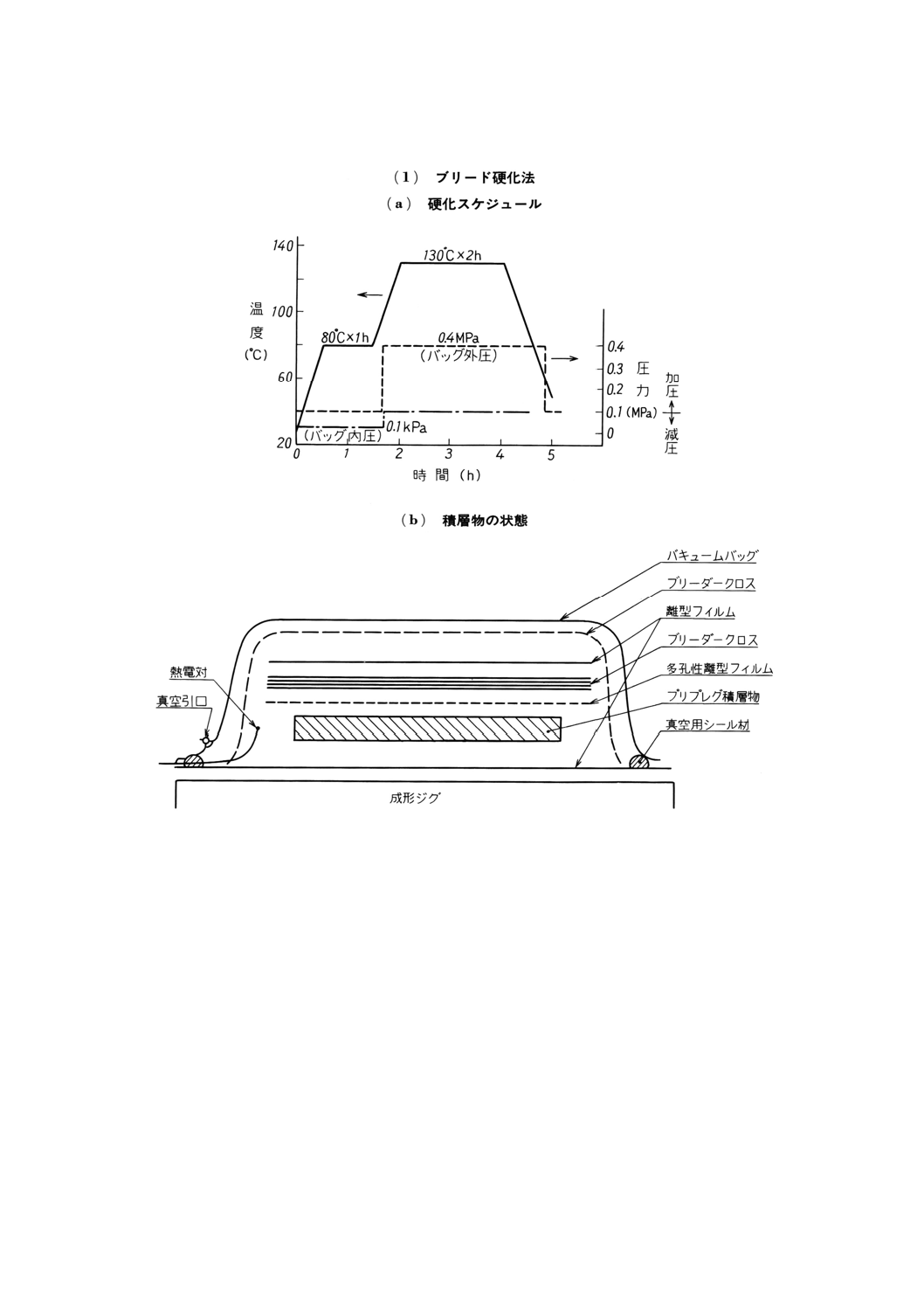

表1 成形条件の設定値に対する許容差

成形条件

設定値に対する許容差

成形温度(4)

±3℃

成形圧力

±5%

成形時間

200

+%

注(4) 成形温度には,プレスの熱板温度,金型温

度,オートクレーブ雰囲気温度などがあ

る。

4.4

作業場所 成形作業場所及び出来上がった試料の取扱い場所は,原則として,JIS K 7100の標準湿

度状態3級及び標準湿度状態3級[温度23±5℃及び相対湿度 (

20

10

50+−) %]の室内とする。

また,作業の内容によっては,ちり,ほこりなどのない清浄な雰囲気に保つよう考慮する必要がある。

参考 樹脂含浸時に有機溶剤などを使用する場合には,有機溶剤の特性をよく調べ作業者の健康管理,

3

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

公害防止などに注意しなければならない。

5. 成形方法

5.1

プレス成形方法 プレス成形方法の操作は,次による。

(1) 所定の寸法に切り出したプリプレグ(5)を繊維配列角度の許容差が±1°になるように,所定の積層構成

で,気泡が入らないように注意しながら積層する。

注(5) 冷凍庫中に保管しているプリプレグは,防湿こん包した状態のまま室温で十分な時間(半日か

ら一日)放置して,完全に解凍してから防湿こん包から取り出すこと。

備考 一般的にプリプレグには,はく離紙又ははく離フィルムが片面にはってあるか,又は両面には

ってある。両面にはってある場合には,積層前に片面のはく離フィルムをはがし取り,この面を

下にしてはり合わせる。片面にだけはってある場合には,はってない面を下にしてはり合わせて

から上面に残ったはく離紙又ははく離フィルムをはがし取る作業(積層)を繰り返す。このとき,

気泡が入らないようにプリプレグの一端から順次はり合わせ,プリプレグを慎重に積層するの

が望ましい。万一気泡が入り込んだ場合には,針金などで突ついて,気泡をつぶすか,より確実

に脱気を行うには,真空脱気を行うことが望ましい。

なお,真空脱気の操作例は,5.2(3)及び(4)を参照のこと。

(2) プリプレグ積層物の上面及び下面に,必要に応じてピールプライ又は多孔性離型フィルムをはり合わ

せ,その上下に離型フィルムをはる。

備考 試料の厚さを整える目的でブリード硬化を行うときは,ピールプライ又は多孔性離型フィルム

と離型フィルムの中間にブリーダークロスを積層する。プリプレグの上下面に離型フィルムを

はり合わせることなく,成形ジグに離型剤を塗布し,そのままで硬化してもよい。

(3) プリプレグ積層物の周囲を所定の厚さのスペーサー(6)で囲い,その上面及び下面に成形ジグとして金

属板(7)を配置し,所定の成形温度(8)に加熱したプレスの熱板間に置く。

注(6) スペーサーは,ゴム,鋼又はアルミニウム合金製とし,試料の厚さが1〜2mmのときは,使用

しなくてもよい。

(7) 成形ジグは,厚さが0.5〜2mm程度の鋼板,ステンレス鋼板などを用いる。

(8) プリプレグ用エポキシ樹脂の成形温度は,通常,120℃又は180℃が用いられる。

備考 試料の厚さを均一化するためにプレスの熱板と成形ジグの間にクラフト紙のような緩衝材を挟

むことが望ましい。

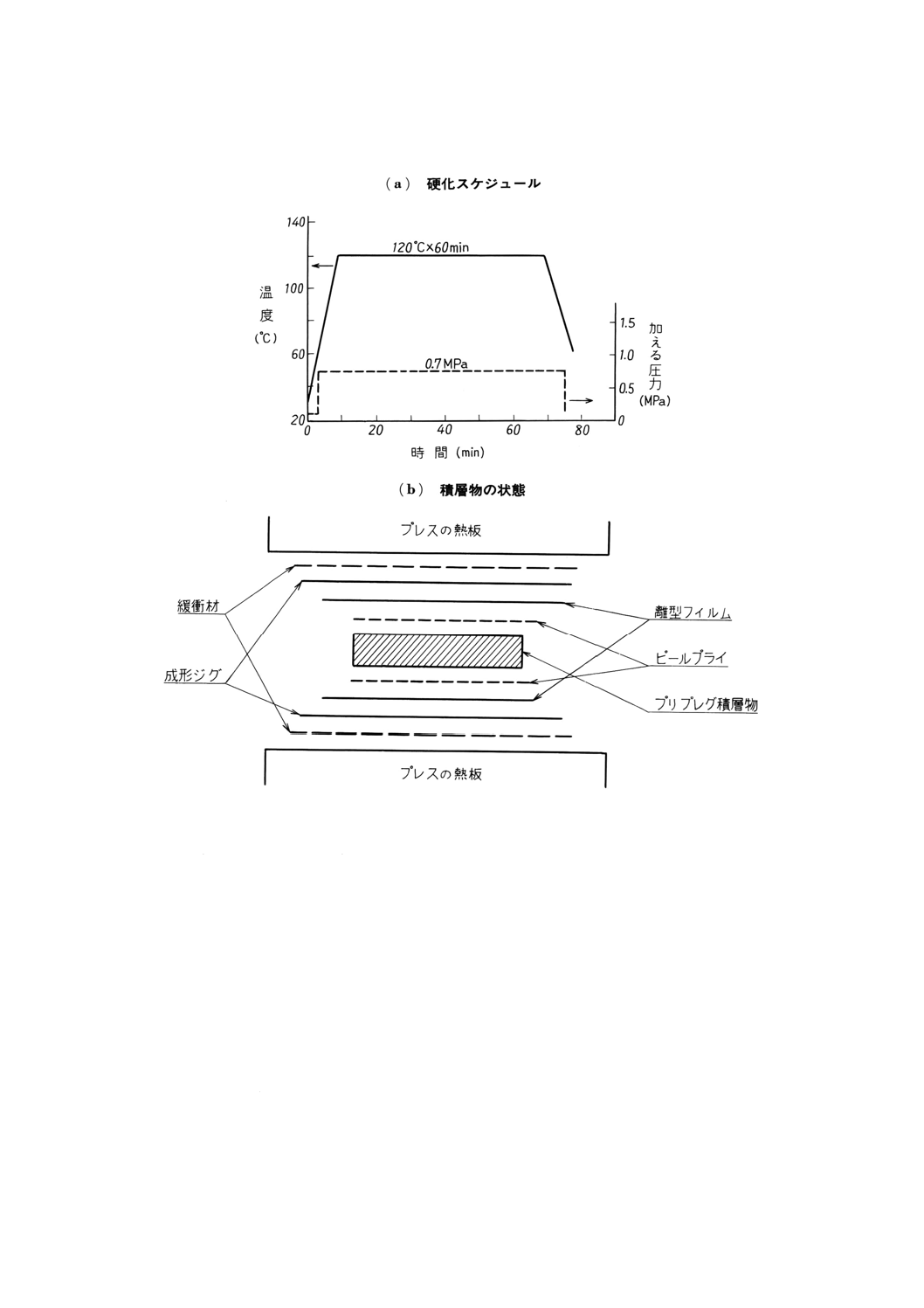

(4) プリプレグ積層物に接触圧がかかる程度にプレスの熱板の位置を調節し,その状態を一定時間(9)保持

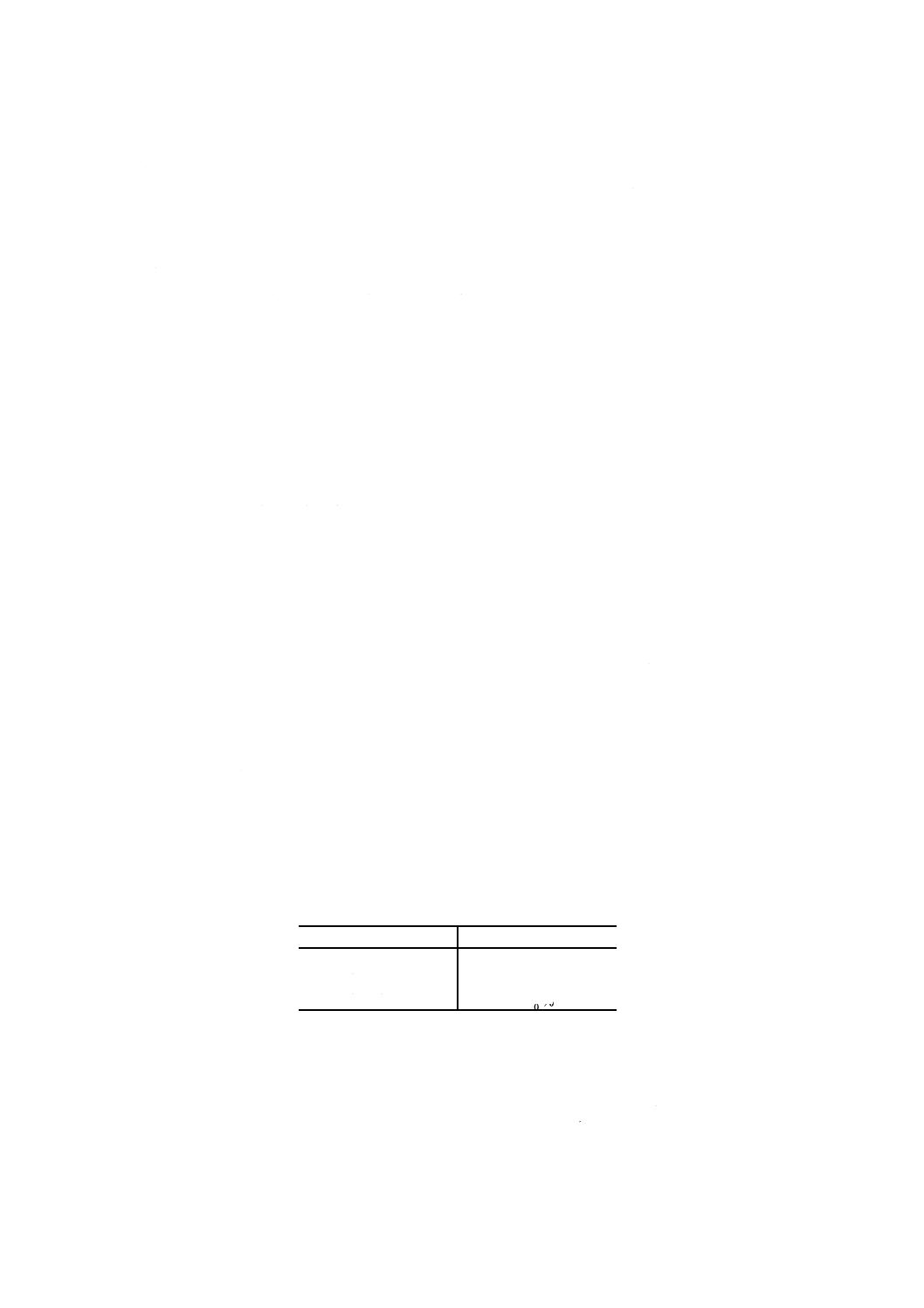

する。次に,所定時間加熱,加圧した後,冷却を行う。プレス成形法の硬化スケジュール及び積層物の

状態の一例を図1に示す。

4

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 プレス成形方法の硬化スケジュール及び積層物の状態の一例

注(9) 接触圧下の保持時間は,プリプレグの樹脂の成形温度におけるゲルタイムに相当する。ゲルタイ

ムの測定は,JIS K 7071の5.4による。

(5) 約60℃に達してから積層物を成形ジグとともにプレスから取り出す。

(6) 必要に応じて,恒温槽中で所定の温度及び時間で加熱して,あと(後)硬化させる。この場合,ピール

プライ又は多孔性離型フィルムは,はり付けたまま加熱するのが望ましい。

(7) 離型フィルム,ピールプライ又は多孔性離型フィルムを取り除いた後,積層板の周囲を約25mmずつ

除去(トリミング)して試料とする。

5.2

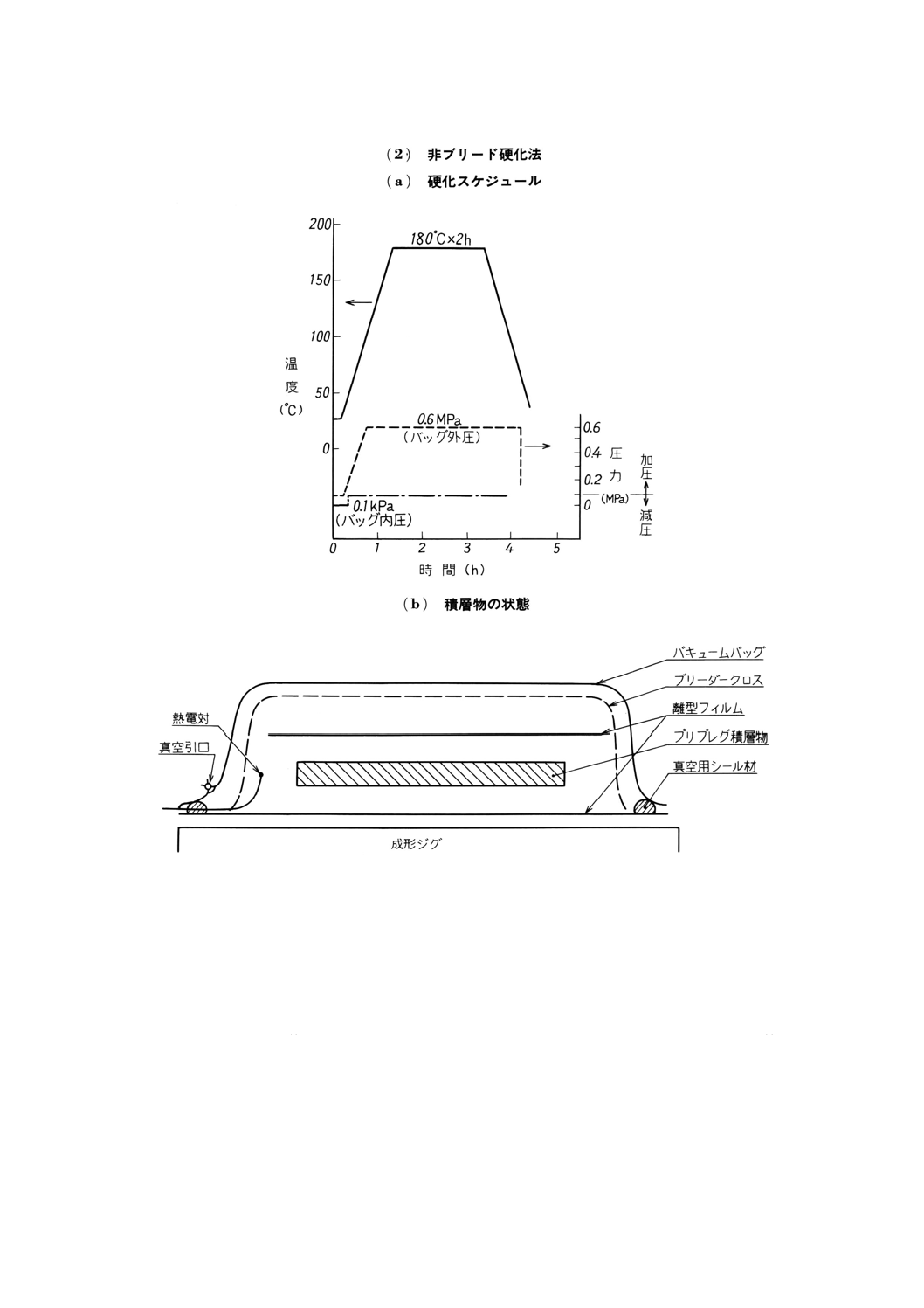

オートクレーブ成形方法 オートクレーブ成形方法の操作は,次による。

(1) 所定寸法に切り出したプリプレグ(5)を繊維配列角度の許容差が±1°になるように所定の積層構成で,

気泡が入らないように注意しながら積層する[5.1(1)備考参照]。

(2) ブリード硬化法の場合には,成形ジグとしての金属板(10)の上に離型フィルム,プリプレグの積層物,

ピールプライ又は多孔性離型フィルム,ブリーダークロス,離型フィルムの順序ではり合わせる。非ブ

リード硬化法の場合には,ブリーダークロス,多孔性離型フィルムは使用しない。必要があれば,プリ

プレグ積層物の周囲を所定の厚さのスペーサー(6)で囲う。

5

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(10) 成形ジグには,表面が平滑な厚さ5〜10mmのアルミニウム合金製のものを用いる。

参考 積層板の平面性をよくする目的で,厚さ1〜3mmの鋼製のプレッシャープレートを加圧板とし

て一番上に置くことがある。

(3) 更に,これらを通気性のある織物又は不織布のブリーダークロスで覆い,周囲に真空用シール材をは

り付け,真空吸引口(11)を取り付け,全体をバキュームバッグ(12)で覆い,成形ジグとバキュームバッ

グを真空用シール材で密封して袋状(バッグ)とし,かつ,気密にする。真空吸引口は,バキュームバ

ッグに穴をあけて,バキュームバッグの外に取り出し,真空系配管に連結できるようにする。プリプレ

グ積層物中又はその近くに温度測定用熱電対を置き,真空用シール材を通してバキュームバッグの外

にリード線を出しておく。

注(11) 真空吸引口は,真空系に接続するほかに真空圧力計にも接続する。

(12) バキュームバッグに用いる材料は,ポリアミド製フイルムが好ましく,耐熱性を向上した老化

防止剤入りのものを用いるとよい。

(4) バキュームバッグ内の圧力は,真空吸引口から真空ポンプによって吸引を行いながら真空圧力計で測

定し0.1kPaに調節する。次に,真空系との接続バルブを閉じて,約60分間放置したときのバキューム

バッグ内の圧力変化は,10〜30kPa以内であることを真空圧力計によって確認する。バキュームバッグ

内の圧力の変化が30kPa以上ある場合は,バキュームバッグの気密性がよくないので,成形ジグとバ

キュームバッグ及びシール材を圧縮して空気の漏れをなくするか,新しくバキュームバッグを作り直

す。

(5) 成形ジグの上に組んだバキュームバッグをオートクレーブ内に入れ,真空系配管及び熱電対リード線

を接続してから,オートクレーブを閉じる。

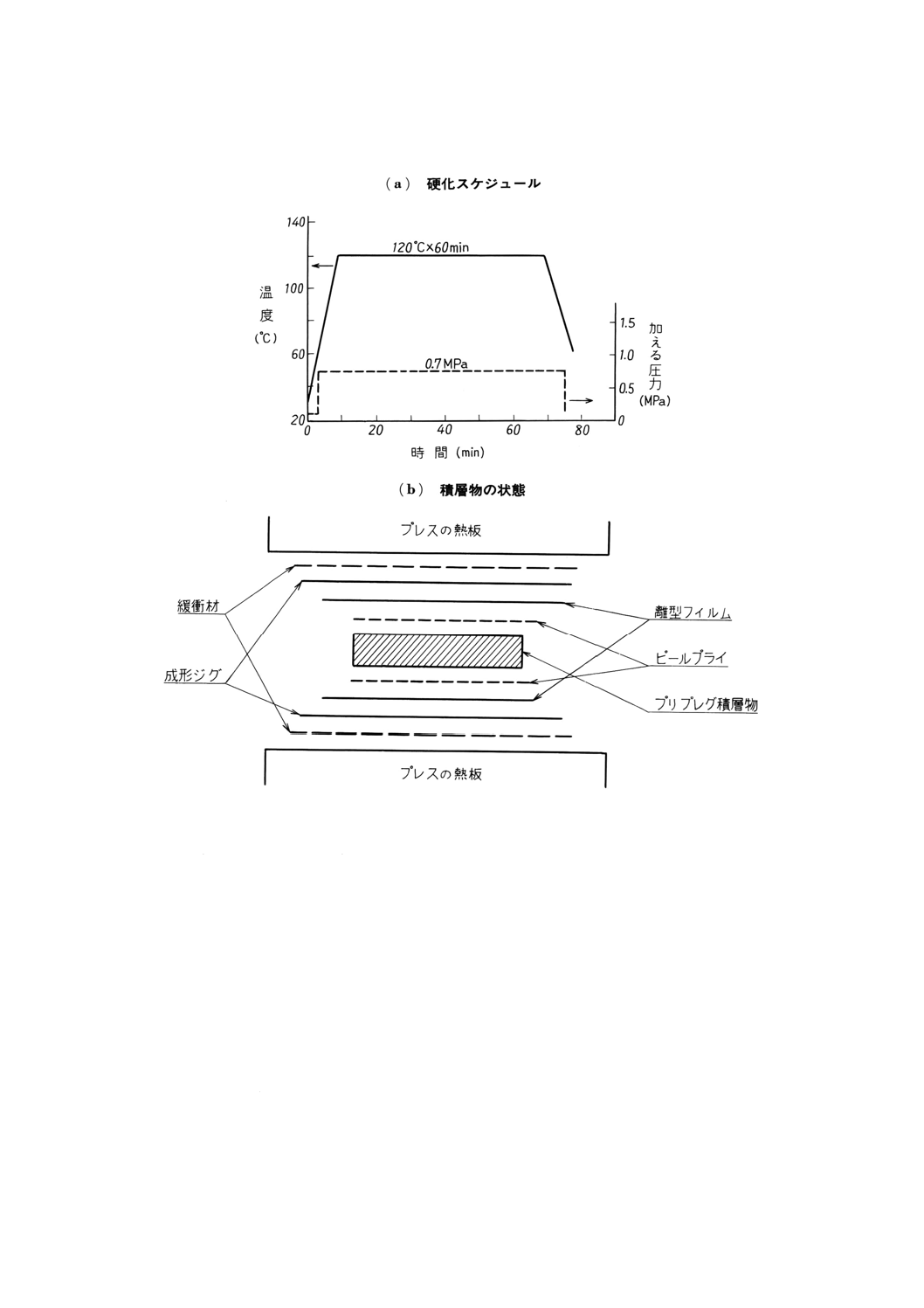

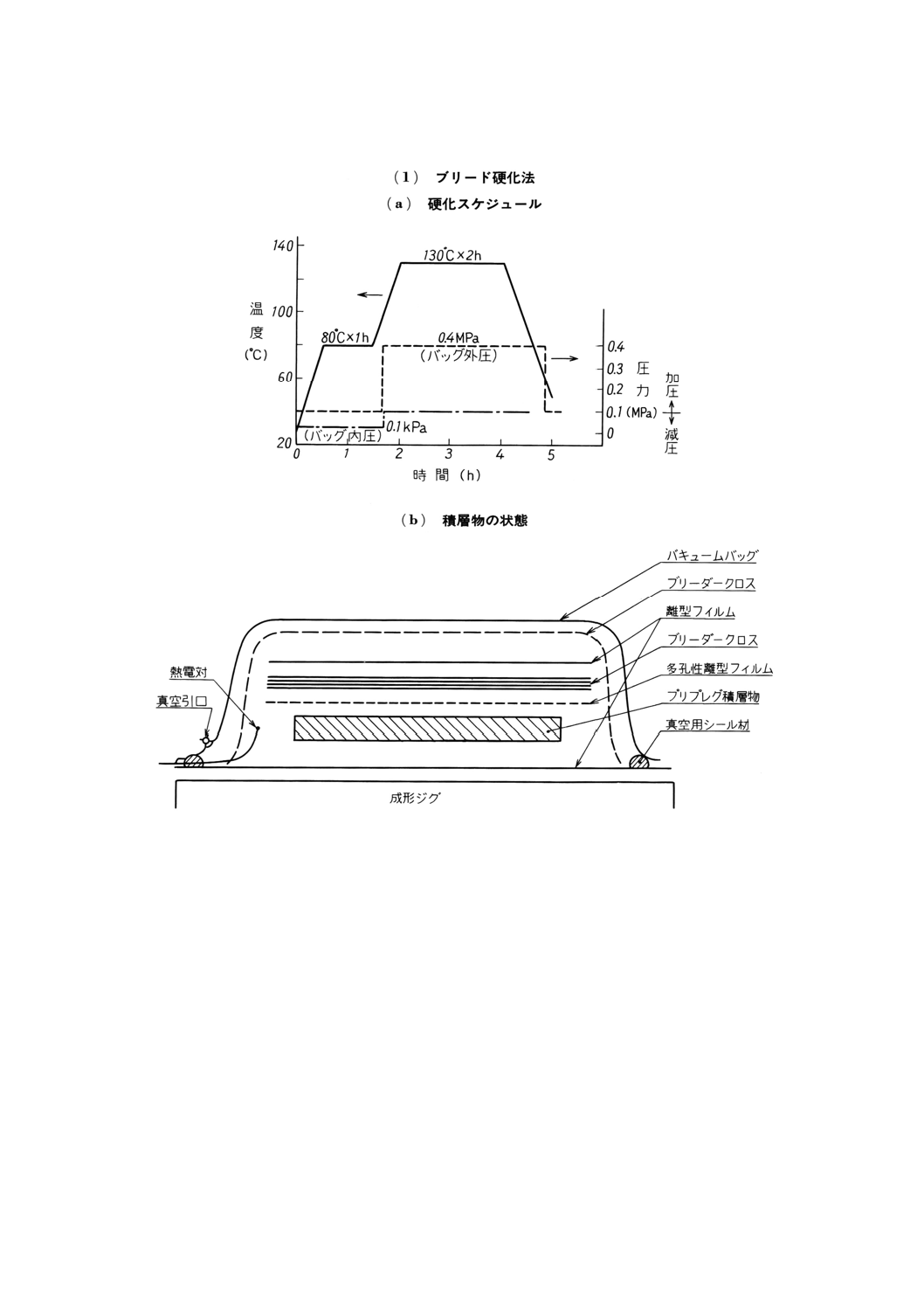

(6) バキュームバッグ内の圧力を0.1kPaに調節し,硬化スケジュールに従って昇温,バッグ内圧力の大気

への開放,オートクレーブ内への加圧を行ってプリプレグ積層物を硬化する。所定の温度で所定の時間

を経過後スケジュールに従って降温し,オートクレーブ内の圧力を開放してから積層物を成形ジグご

とオートクレーブから取り出す。オートクレーブ成形方法の硬化スケジュール及び積層物の状態の一

例を,ブリード硬化法と非ブリード硬化法について,図2に示す。

備考 副資材及び硬化スケジュールは,プリプレグの硬化特性に合わせて選択する必要があり,材料

製造業者の資料を参考にして決定する。

6

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 オートクレーブ成形方法の硬化スケジュール及び積層物の状態の一例

7

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 必要に応じて,恒温槽中で所定の温度,所定の時間で加熱して,あと(後)硬化を行う。この場合,ピ

ールプライ又は多孔性離型フィルムをはり付けたまま加熱することが望ましい。

(8) 離型フィルム,ブリーダークロス,ピールプライなどの副資材を取り除いて積層板を取り出し,積層

板の周囲を約25mmずつ除去(トリミング)して試料とする。

5.3

低圧成形方法 低圧成形方法の操作は,次による。

(1) 炭素繊維の織物基材から所定の寸法(例えば,約300×300mm)及び枚数を切り取る。

(2) 平滑度のよい成形ジグ(13)[(1)の例の場合,約400×400mmの金属板]の上に離型フィルム(14)[(1)の

例の場合,約350×350mmのもの]を1枚置く。樹脂調合液(15)を離型フィルムの上に,基材の寸法と

ほぼ同じ面積[(1)の例の場合,約300×300mm])に薄く伸ばす。

注(13) 鋼製で,厚さが約2mmのものが望ましい。

(14) この場合は,ポリエチレンテレフタレートフィルムが望ましい。

(15) 樹脂調合液は,所要量の約1.5倍の量を調製する。

8

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) この上に繊維方向が乱れないように注意して織物片を一枚置く。パレットナイフ,ローラーなどを用い

て,織目を乱したり,きずを付けないように注意しながら目視で確認できる気泡を除き,織物に樹脂

を含浸させる。この操作を繰り返して所定枚数の織物を積層する。この場合,織物のたて糸方向を基準

にして繊維配列角度の許容差が±1°になるように積層する。

(4) 積層が終了したら,離型フィルム[(1)の例の場合,約350×350mm]で上から覆い,ローラーでロー

ル掛けして脱泡しながら余分の樹脂液を取り除く。

(5) 所定の厚さのスペーサー(16)を,積層物の周囲に置き,上から成形ジグを静かに載せる。ここまでの操

作は,作業温度(17)における樹脂のゲル化時間の半分以内に完了しなければならない。

注(16) スペーサーは,長さ300mm,幅10mm,厚さは作製する試料の厚さに合わせた平板状で鋼製のも

のを用いる。

(17) 作業時の温度は,23±2℃が好ましい。

(6) 2枚の成形ジグで挟んだ積層物の上から重い金属板を載せるか,又はプレスの中に入れて加圧(18)しな

がら所定の時間で硬化させる。

注(18) 加える圧力は,0.1〜1kPaが望ましい。

(7) 必要に応じて,恒温槽中で所定の温度及び時間で加熱して,あと(後)硬化させる。この場合,2枚の

成形ジグに挟んだ状態で加熱することが望ましい。

(8) 成形を完了したら成形ジグ,離型フィルムなどを取り除いて積層板を取り出し,積層板の周囲を約

25mmずつ除去(トリミング)して,試料(例えば,約250×250mm)とする。

5.4

開放金型成形方法 開放金型成形方法の操作は,次による。

5.4.1

プリプレグを用いる場合

(1) プリプレグを所定の寸法に必要な積層枚数切り取る。

参考 JIS K 7074に規定する標準寸法の試験片(長さ100mm,幅15mm,厚さ2mm)の場合,プリプ

レグの単位面積当たりの炭素繊維質量が180g/m2で炭素繊維の密度が1.8g/cm3とすると,プリ

プレグは,長さ約150mm,幅約15mmで11枚(繊維体積含有率55%)又は13枚(繊維体積含

有率65%)必要である。

(2) プリプレグを一枚ずつ端部の位置を合わせるようにして積層する。

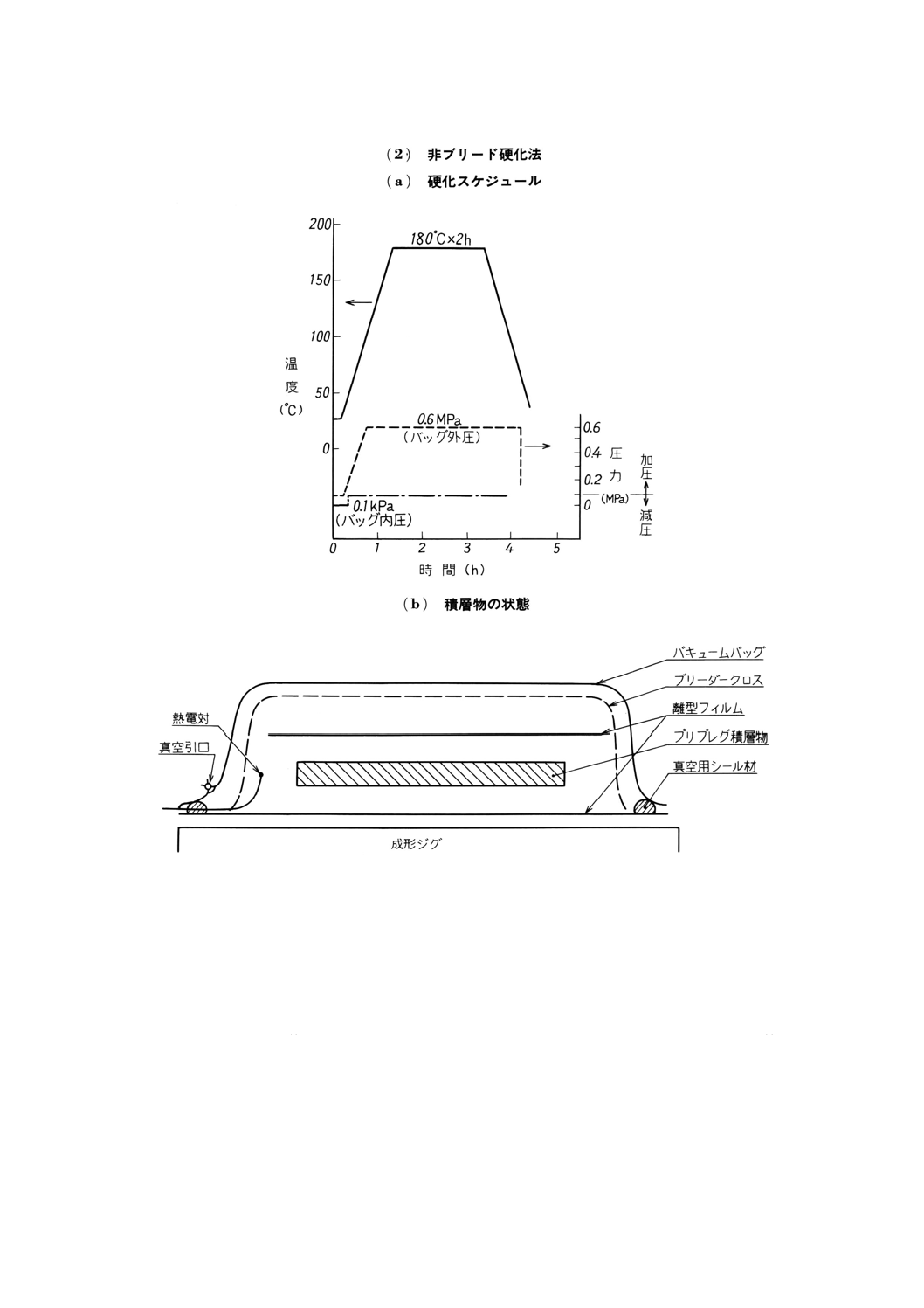

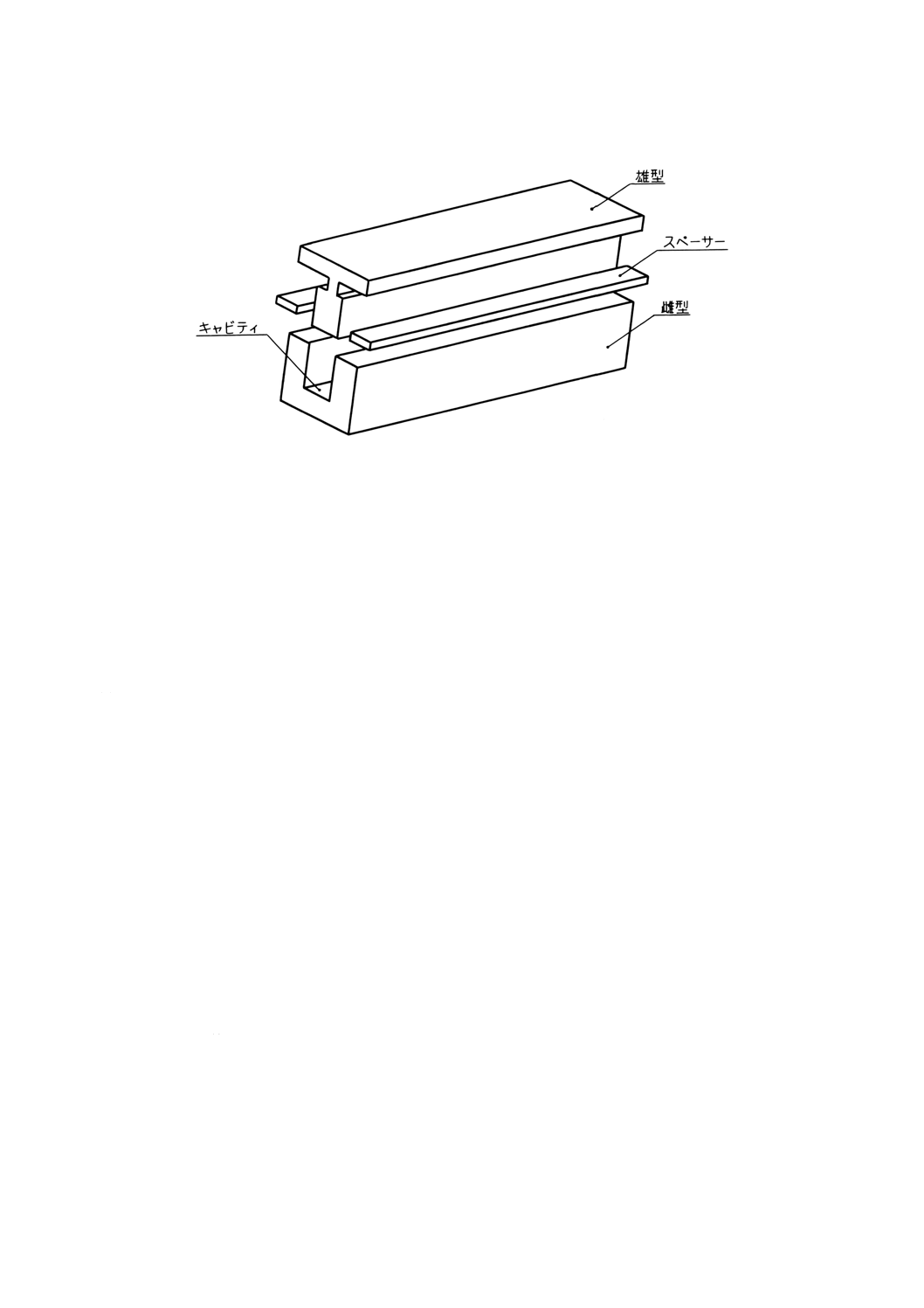

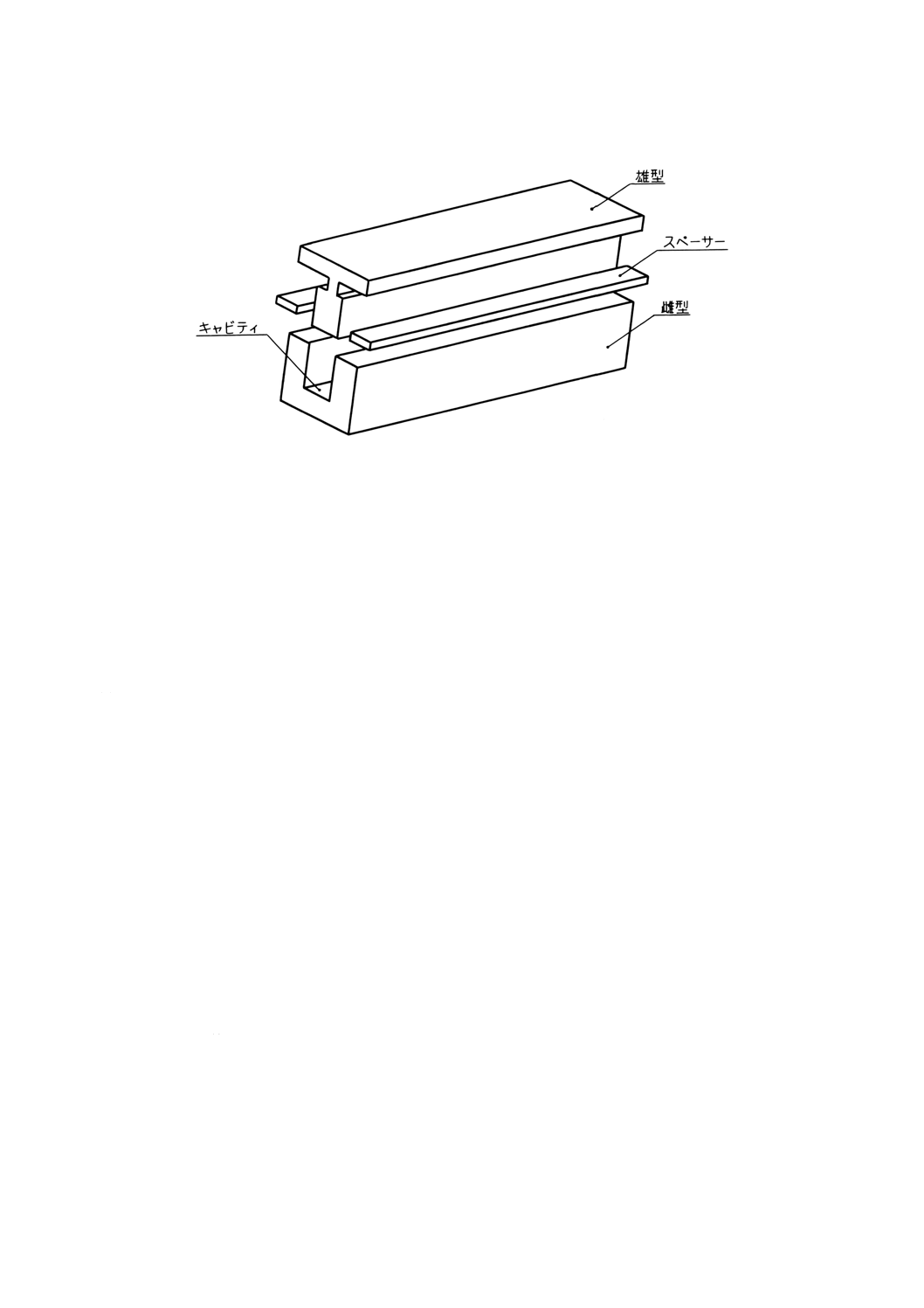

(3) あらかじめ離型剤を塗布した金型の雌型の中にプリプレグ積層物を入れ,上から雄型を置き,雌型と

雄型の間に試料の厚さを調整するため所定の厚さのスペーサーを挿入する。図3に金型の長さ約

150mm,雌型のキャビティの幅約15mm,スペーサーの厚さ2mmである開放金型の一例を示す。

9

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 開放金型の一例

(4) 所定の成形温度に予熱したプレスの熱板上(19)に金型を置いて接触圧で所定時間保持(20)した後,ゆっ

くりと加圧(21)し,所定の成形時間で加熱して,硬化させる。緩衝材としてクラフト紙を金型とプレス

の熱板の間に置くと,圧力が均一に加わり,試料の厚さを均一に調整することができる。

注(19) 冷たい金型を熱板上に置くと温度が低下するので,プレスの熱板の温度は,成形温度より5〜

10℃高めに設定しておくことが望ましい。

(20) 接触圧下の保持時間は,その成形温度におけるゲルタイムより少し短い時間が望ましい。

(21) 加圧はできるだけゆっくりと行う。急激に圧力を上げると樹脂が両端の開放部分から絞り出さ

れると同時に繊維も絞り出され,配列の乱れが起こり,所定の繊維体積含有率が得られないの

で注意しなければならない。

(5) 硬化終了後,金型をプレスから取り出し,室温まで冷却した後,金型を分解して試料を取り出す。樹脂

硬化物のばりをナイフで削るか,研磨紙で研磨して除去した後,所定の寸法に切断し,試験片とする。

5.4.2

炭素繊維ヤーンを用いる場合

(1) 炭素繊維ヤーンをたるまない程度の一定張力で枠に巻き取る。

参考 5.4.1(1)の例示と同様の試験片の場合,ヤーンの繊度400tex,密度1.8g/cm3とすると,1本のひ

もを作製するのにヤーンは75本(繊維体積含有率55%)又は89本(繊維体積含有率65%)が

必要である。

(2) 樹脂調合液中に,枠に巻いたひもを浸せきして樹脂を含浸する。気泡を除去するため浸せきした状態で

減圧下に置くことが望ましい。

(3) 枠に巻いた状態で樹脂を含浸させたひもを枠から取り外し,あらかじめ離型剤を塗布した雌型金型の

中に入れ,上から雄型を置き,雌型と雄型の間に試料の厚さを調整するための所定の厚さのスペーサ

ーを挿入する(図3参照)。

(4) 所定の成形温度に予熱したプレスの熱板上(19)に金型を置いて接触圧で所定時間保持(20)した後,ゆっ

くりと加圧(21)し,所定の成形時間で加熱して,硬化させる。緩衝材としてクラフト紙を金型とプレス

の熱板の間に置くと,圧力が均一に掛かり試料の厚さを均一に調整することができる。

(5) 硬化終了後,金型をプレスから取り出し,室温まで冷却した後,金型を分解して試料を取り出す。樹脂

硬化物のばりをナイフで削るか,研磨紙で研磨して除去した後,所定の寸法に切断し,試験片とする。

6. 検査 成形した試料は,次の項目について検査する。

10

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 外観 試料の表面及び切断面についてきず,異物,空洞,き裂,層間はく離,反り,ねじれなどの有

無を目視によって観察する。

(2) 寸法 試料の周辺から10mm以上中心部に入った部分で,かつ,適当に離れた4か所以上の試料の厚

さをJIS B 7502に規定のマイクロメータ又はこれと同等以上の精度をもつもので測定する。この場合,

試料の最大厚さと最小厚さの差は,平均厚さの2%を超えてはならない。

(3) 繊維体積含有率 試料の周辺から10mm以上離れた部分で,かつ,適当に離れた2か所以上からJIS K

7075に規定する方法によって試験片を採取し,繊維体積含有率を測定する。

7. 報告 報告には,必要に応じて次の事項を記載する。

(1) 使用した材料の種類,等級及び製造業者名

(2) 成形した積層板試料の種類及び構成

(3) 成形した積層板試料の形状,寸法,成形方法,成形装置及び使用した副資材の明細

(4) 成形条件(温度,時間,圧力)

(5) 積層板試料の検査結果(外観,寸法,繊維体積含有率)

(6) 試料作製年月日及び場所

(7) その他特記すべき事項

関連規格 JIS K 7074 炭素繊維強化プラスチックの曲げ試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

11

K 7072-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

阿 部 己喜雄

通商産業省基礎産業局

樋 口 正 治

通商産業省基礎産業局

和 田 正 武

通商産業省生活産業局

櫻 井 俊 彦

工業技術院標準部

金 原 勲

東京大学工学部

影 山 和 郎

工業技術院機械技術研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

劔 持 潔

工業技術院製品科学研究所

渡 辺 寧

工業技術院繊維高分子材料研究所

近 藤 春 樹

工業技術院大阪工業技術試験所

(植 村 幸 生)

工業技術院大阪工業技術試験所

則 竹 佑 治

防衛庁技術本部第3研究所

代 田 忠

代田技術事務所

犬 竹 紀 弘

石川島播磨重工業株式会社

井 出 正

富士重工業株式会社

酒 谷 芳 秋

三菱重工業株式会社

三 好 一 雄

三菱電機株式会社

(木名瀬 武 男)

三菱電機株式会社

村 島 善 樹

トヨタ自動車株式会社

星 郁 夫

日立化成工業株式会社

棚 橋 良 次

ヤマハ株式会社

笹 島 洋 一

住友電気工業株式会社

松 井 醇 一

東レ株式会社

山 内 啓 司

東邦レーヨン株式会社

奥 田 謙 介

呉羽化学工業株式会社

松 本 嘉 生

旭化成工業株式会社

山 口 金 哉

昭和高分子株式会社

藤 田 利 仁

日東紡績株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

成形方法小委員会及び試料成形方法分科会 構成表

氏名

所属

(分科会長)

三 好 一 雄

三菱電機株式会社

(木名瀬 武 男)

三菱電機株式会社

池 田 喜 好

工業技術院標準部

野 口 祐 成

工業技術院機械技術研究所

(影 山 和 郎)

工業技術院機械技術研究所

笹 島 洋 一

住友電気工業株式会社

北 沢 清 一

大日本インキ化学工業株式会社

清 美 成 明

日本チバガイギー株式会社

近 西 邦 夫

三菱レイヨン株式会社

安 部 康 明

住友化学工業株式会社

(浅 黄 康 策)

住友化学工業株式会社

小 山 一 紀

旭化成カーボンファイバー株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター