K 7053 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 7053 : 1987は改正され,この規格に置き換えられる。

JIS K 7053には,次の附属書がある。

附属書A(参考) 断面の研磨

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7053 : 1999

ガラス長繊維強化プラスチック−

空洞率の求め方−

強熱減量による方法,気泡を破壊する方法

及び気泡を数える方法

Textile glass reinforced plastics−Determination of void content−

Loss on ignition, mechanical disintegration

and statistical counting methods

序文 この規格は,1990年に第1版が発行されたISO 7822, Textile glass reinforced plastics−Determination of

void content−Loss on ignition, mechanical disintegration and statistical counting methodsを元に作成した日本工

業規格であるが,従来日本工業規格で規定していたガラス繊維強化材の密度の求め方を規定内容として追

加した。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ガラス長繊維強化プラスチック又は複合材料の空洞率を測定するための,次

の3方法で構成する。

備考 この規格の主な用語については,JIS K 6900による。

1.1

方法 A 強熱減量による方法 この方法は,構成成分を強熱したときの減量が一定している複合材

料に適用できる。ほとんどのマトリックス樹脂及びガラス繊維強化材はこの中に入る。また,強熱したと

きの減量が一定しない樹脂,強化材及び充てん材の場合は適用できない。これには,完全に燃え尽きない

シリコン樹脂,酸化物,炭化物などを含んでいて質量が増減する充てん材などがある。個々の材料につい

て,それぞれ単独で強熱減量を測定した結果と,全部を合わせて測定した結果とは,通常一致する。

参考 この方法の精度は,体積で±2.5%である。

1.2

方法 B 気泡を破壊する方法 この方法は,構成成分の密度が不明なとき,又は判別できないとき

に有効である。試験片をプレスなどで押しつぶして破壊し,すべての気泡が表面に表れた状態にできる複

合材料に適用する。マトリックスが圧縮力に対して可塑性を示すものには適用できない。ただし,人工的

にぜい性を発現させることができる方法,例えば,冷却があるものは除く。

ここでは,破壊中に,又は破壊後に揮散する揮発性成分は考慮しない。したがって,状態調節は適切に

行わなければならない。また,試料の表面に露出していた気泡や,部分的に切り取られた気泡は,無視す

る(切断時に欠けとれた部分など)。

参考 この方法の精度は,体積で±1%である。

2

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3

方法 C 気泡を数える方法 この方法は,空洞率が体積で1%以下の複合材料に適用できる。

参考 試験片の状態調節,試験温度,試験湿度,試験片,試験装置,器具及び操作がこの規格どおり

にできない場合,及び試験目的からみて条件を変更したほうがよい場合には,当事者間の協定

による方法に従ってもよい。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(発行年)を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改訂版・追補には適用しない。発効年(発行年)を付記してい

ない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6900 プラスチック−用語

備考 ISO 472 : 1988 Plastics−Vocabularyがこの規格と一致している。

JIS K 7051 ガラス繊維強化プラスチックの試験方法通則

JIS K 7052 : 1999 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維

及び無機充てん材含有率の求め方−焼成法

備考 ISO 1172 Textile-glass-reinforced plastics,−Prepregs, moulding compounds and laminates−

Determination of the textile-glass and mineral-filler content−Calcination methodsがこの規格

と一致している。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 : Plastics−Standard atmospheres for conditioning and testingがこの規格と同等である。

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

3. 原理

3.1

方法 A 強熱減量による方法 樹脂,強化材,充てん材(入っている場合)及び複合材料の密度,

樹脂含有率を測定し,理論的な複合材料の密度の計算をする。これと測定した複合材料の密度とを比較し,

この密度の差を空洞率として表す。

備考 この方法の樹脂の密度を,複合材料中でも注型品と同じであるとする。厳密には正確ではない

が,この仮定以外に現在実用的な方法はない。硬化条件,すなわち,熱,圧力,及び強化材表

面から受ける分子間力が,複合材料の硬化樹脂の密度に影響を与えるためである。

無機充てん材を含む複合材料は,特に注意が必要である。この方法の測定精度を維持するためには,正

確な充てん材含有率及び密度の測定が必要となる。

3.2

方法 B 気泡を破壊する方法 試験片を破壊し,破壊前後の質量と容積を測定し,それぞれの密度

を計算する。密度の変化から空洞率を得る。

3.3

方法C 気泡を数える方法 試験片表面を,顕微鏡で拡大した像の上に,20個〜200個に分割した

格子像を二重写しする。

空洞率は,空洞が存在する格子数を数えて測定する。数え方は,人又は適切な装置を用いて自動的に行

う。

4. 装置

4.1

方法 A

4.1.1

マイクロメータ ±1μmの精度のもの。

3

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.2

化学天びん ±0.1mgの精度のもの。

参考 化学天びんの精度は測定値に大きな影響を与えない場合は当事者間の協定によって,目盛1mg

のものを使用してもよい。

4.1.3

マッフル炉 625℃±20℃の維持が可能なもの。

4.2

方法 B

4.2.1

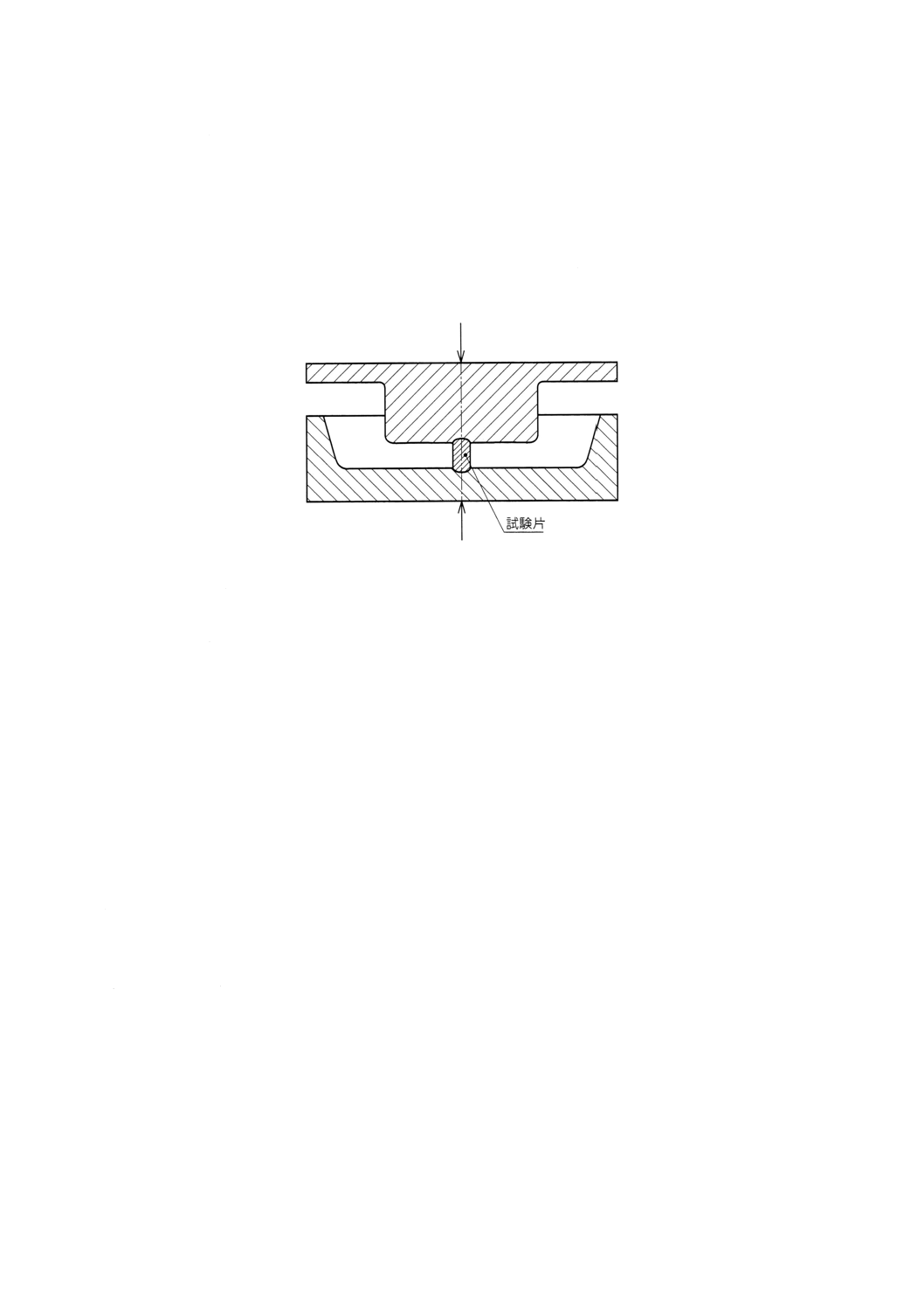

破壊装置(単純なものはプレス) この中で,試験片内の気泡が表面に現れるまで,はく離させ,

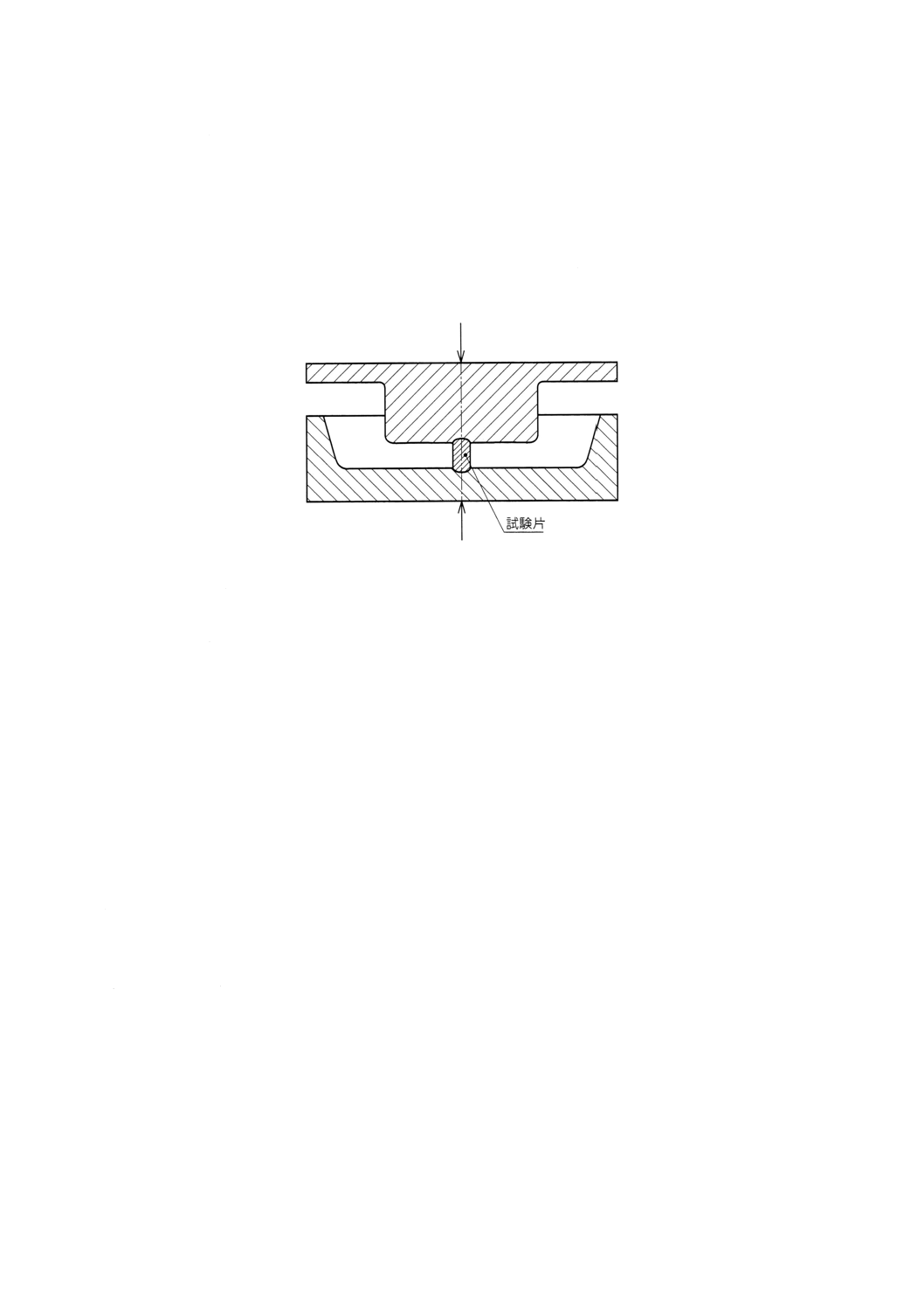

破壊する。図1のような,焼き入れした鋼の密閉型が適している。

図1 試験片を破壊するための型の例

4.2.2

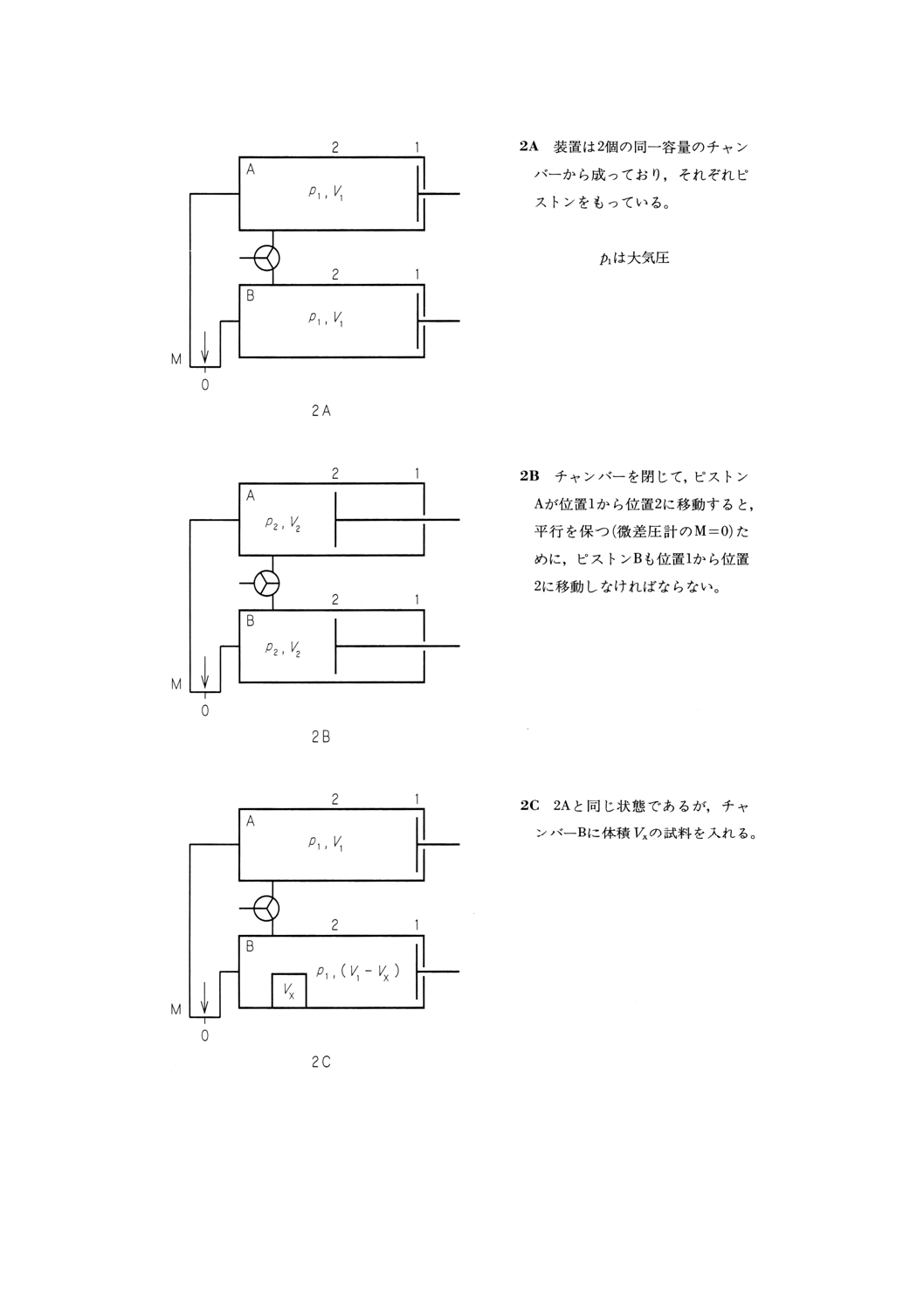

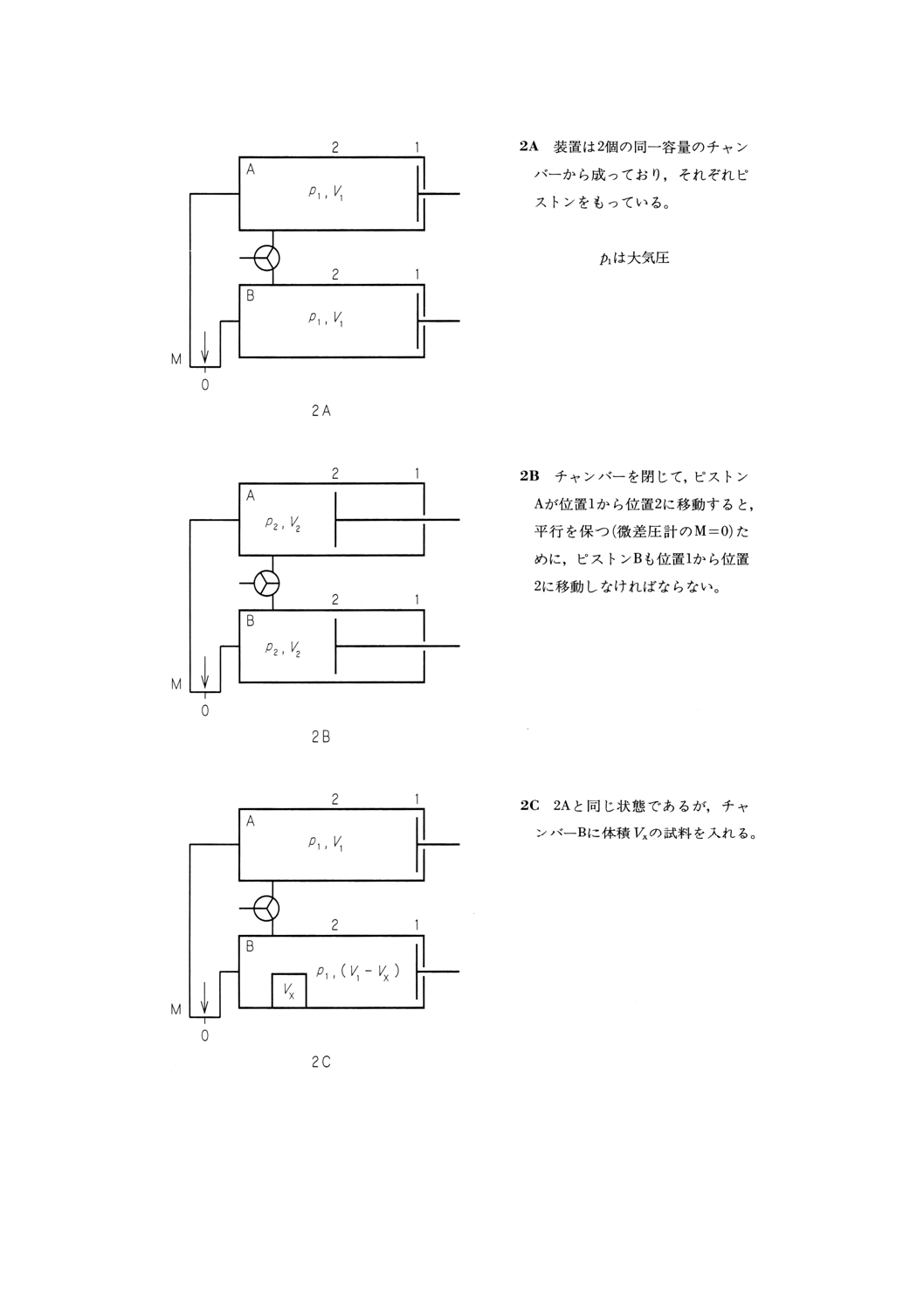

空気又はガスピクノメータ もとの試験片及び破壊後の試験片の体積を±0.1%の精度で測定でき

るもの(図2に空気ピクノメータの原理を示す。)。

4.2.3

化学天びん ±0.1mgの精度のもの。

4.2.4

低温処理槽(必要であれば) ドライアイス又は液体窒素で冷却できる断熱された箱型容器。

4.2.5

適切なフィルム アルミニウム,ポリエチレンなどのフィルム。

4.3

方法 C

4.3.1

顕微鏡 倍率が400倍,格子付の接眼レンズ,又は試験片表面の像と格子像とを同時に投影できる

装置を備えたもの。

4.3.2

試験片の表面を作る装置

a) 切断装置

b) 研磨機

c) 試料を透明な樹脂に埋め込むための型

d) 超音波洗浄槽

5. 試験片の準備と数

5.1

方法 A及び方法 B

5.1.1

試験片はその試料を代表するものでなければならない。形と大きさは,ピクノメータ及び破壊の方

法によって異なる。空気ピクノメータを用いるときは25g,又は12 000mm3で,幅10mm,長さ38mmの

短冊形が適している。厚さは試料の厚さとする。

5.1.2

それぞれの試料から,少なくとも5個の試験片を切り出し,洗浄し,乾燥する。

5.2

方法 C

4

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1

試験片は,幅10mm,長さ40mmの平行六面体とし,厚さは試料の厚さにもよるが,最大15mmと

する。試験片の数は,試料の特性と断面の数によるが,各試験片から数個の断面を採ることができる。

5.2.2

全試験片から,少なくとも,5個の断面を準備する。試験片の,室温硬化樹脂への埋め込みと研磨

は,附属書Aの手順で行わなければならない。

6. 状態調節と試験の雰囲気

6.1

試験片の状態調節 他に定めがない限り,試験片はJIS K 7100に規定する一つの標準雰囲気で,少

なくとも16時間,状態調節をしなければならない。

6.2

試験の雰囲気 試験は状態調節の雰囲気で行わなければならない。

7. 操作

7.1

方法 A

7.1.1

全般 試験片の表面が滑らかで,かつ,均一で,寸法から正確な体積が計算できる形状であれば,

密度は計算で求めることができる。

7.1.2

試験片の密度

7.1.2.1

試験片の体積は2cm3以上でなければならない。マイクロメータで,すべてのりょう線(六面体

の試験片で12)を計測し,それぞれの平均値を体積の計算に用いる。

7.1.2.2

マイクロメータの精度は±1μmとする。この精度のマイクロメータであれば,小さな試験片でも,

計算による体積の誤差は0.6%以内に止まる。大きな試験片では,プラスに振れたり,マイナスに振れたり

するが,誤差は0.2%以内となる。

7.1.2.3

質量を体積で除して密度を計算し,立方センチメートル当たりのグラムで表す。

7.1.3

ガラス繊維強化材の密度 ガラス繊維強化材のほとんどが,次に示す組成のもので,立方センチメ

ートル当たりのグラム数で表示した密度をもつ。

E ガラス

2.47〜2.75

C ガラス

2.49

A ガラス

2.50

S ガラス

2.49

D ガラス

2.16

R ガラス

2.58

正確な密度を用いなければならない。

備考1. ガラス繊維強化材の密度は,JIS K 7112に規定するA法又はB法によって求めてもよい。

2. ガラス繊維の密度が測定できず,やむを得ずメーカのカタログ値などを使用する場合は.そ

の旨報告に付記する。

7.1.4

樹脂の密度 樹脂製造業者が提示する,それぞれのバッチの樹脂の密度を用いる。

備考1. 樹脂の密度は,JIS K 7112に規定するA法又はB法によって求めてもよい。

2. 樹脂の密度が測定できず,やむを得ずメーカのカタログ値などを使用する場合は,その旨報

告に付記する。

7.1.5

試験片の樹脂含有率 試験片の樹脂含有率は,JIS K 7052に準じて測定する。焼成法での樹脂含有

率は,質量含有率である。

5

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

方法 B ピクノメータを用いて,試験片の元の体積V1を,化学天びんを用いて,質量m1を測定す

る。次いで,試験片の幅方向を縦にして,プレスの定盤間又は,破壊用型の中に入れ,押しつぶす。室温

で破壊しない延性を示す材料の場合,低温処理槽で2,3分試験片を冷却する。材料の種類によって,ドラ

イアイスと液体窒素を使い分ける。このとき,材料(試験片)が流失しないようにフィルムに包んで冷却

する。破壊の状態を観察し,十分でなければ,更に押しつぶす。状態調節した後,破壊後の体積V2及び質

量m2を計測する。

7.3

方法 C

7.3.1

計測に必要なパラメータの決定

7.3.1.1

一つの断面の異なる3か所を,顕微鏡と適切な格子を用いた予備試験によって,大まかに空洞率

のレベルφvを決定する。

7.3.1.2

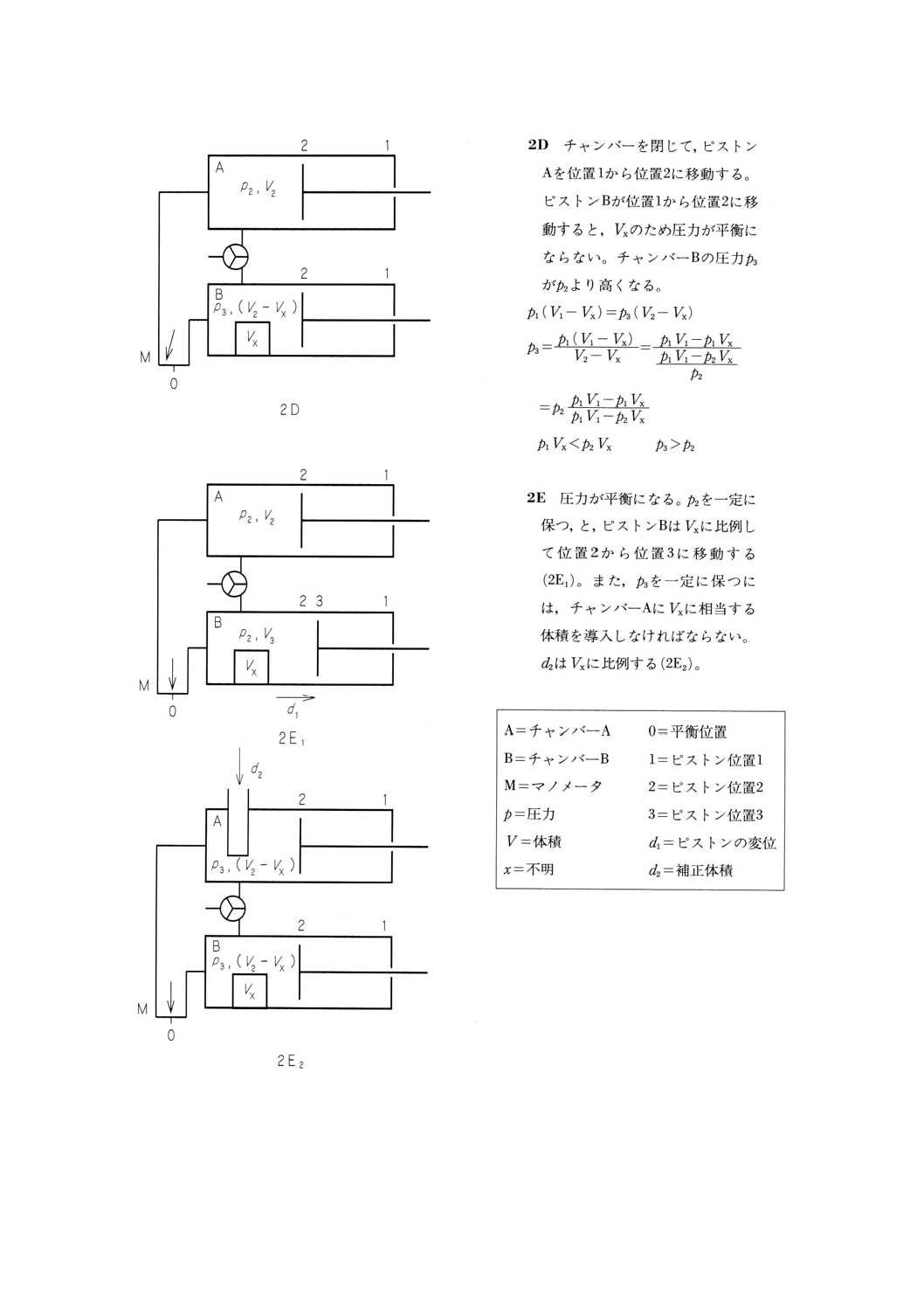

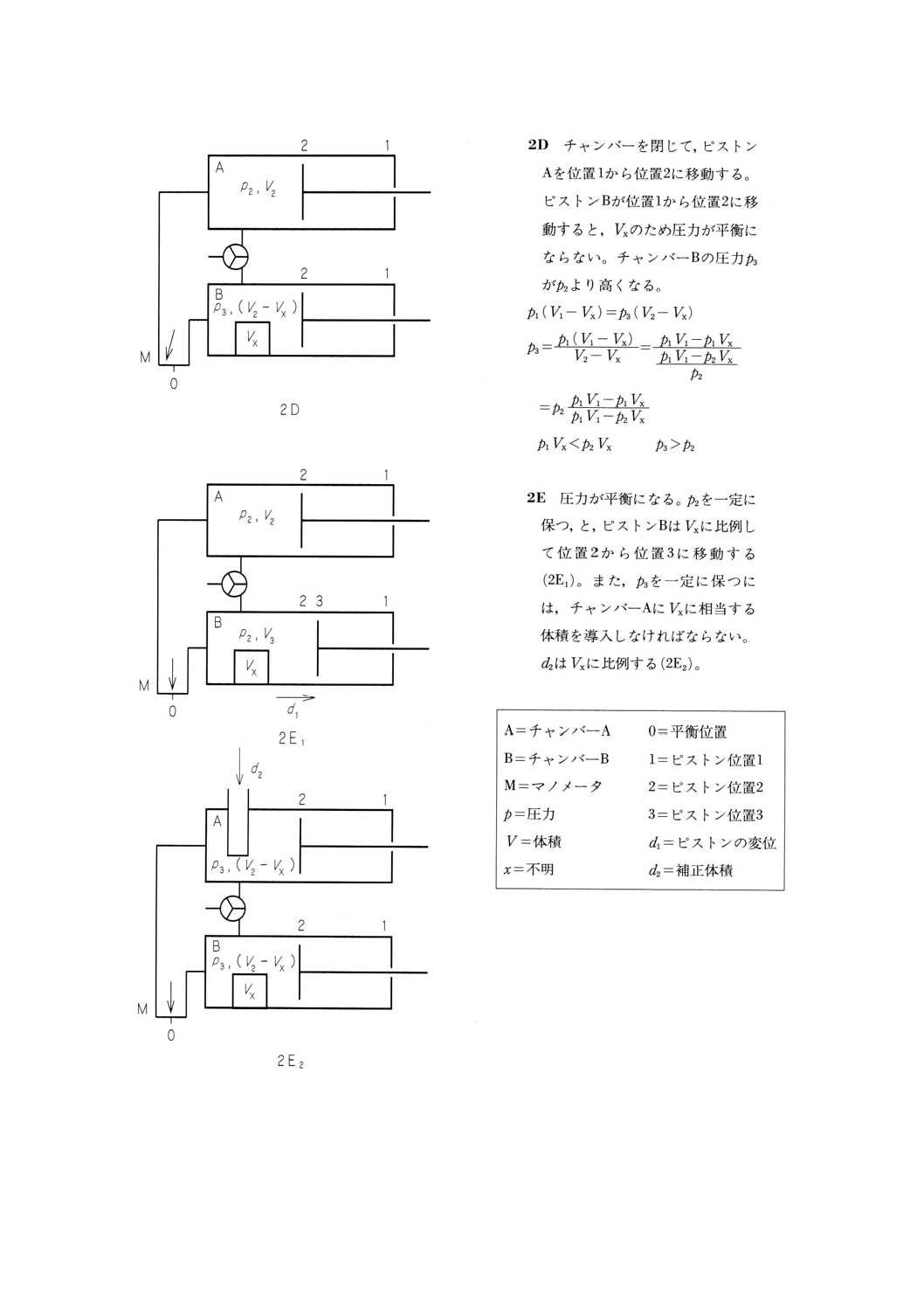

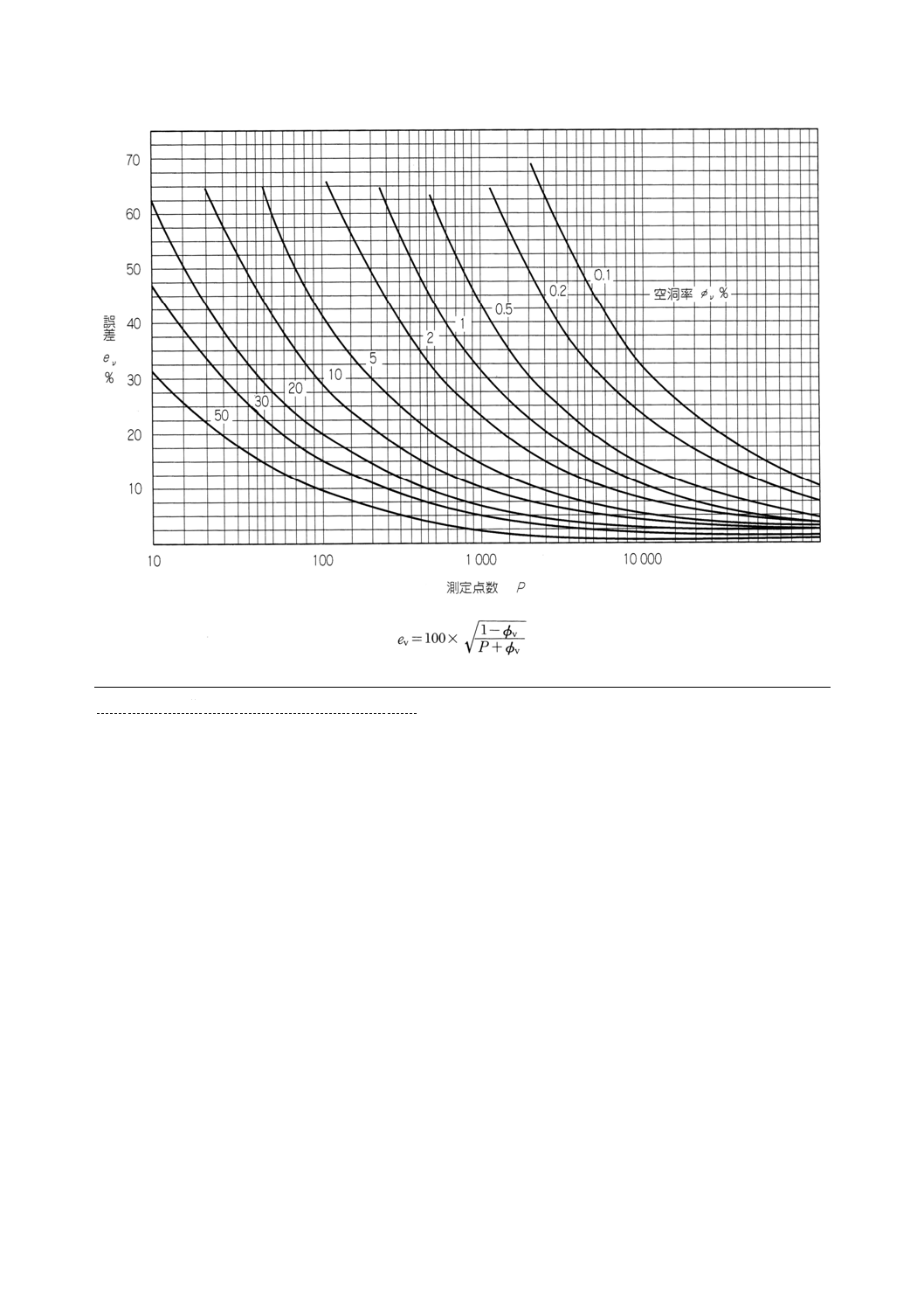

図3から,相対誤差ev及び観察点数P(総格子数)を選択する。人間が数える場合は,Pφvが100

以下になるように相対誤差evを選択する。

7.3.1.3

格子の数が多くなれば,空洞率が低くなることを考慮して,格子の数を選択する。

7.3.1.4

計算

a) 全観察場所数

N

P

N>

2

ここに,Nは選択した格子の数

b) 各断面の観察場所数

格子がカバーする面積

観察面の面積

>

3

N

c) 必要な断面数

3

2

N

N

n=

7.3.2

空洞率の測定 n個の顕微鏡観察断面のN2場所に,二重写しした格子の,空洞がある格子の数N1

を数える。同一断面で,観察場所が重複してはならない。

8. 結果の表し方 結果の表し方については,JIS K 7051の6.による。

8.1

方法 A 次の式で空洞率φvを計算し,質量の百分率で表す。

100

)

(

×

−

=

c

mc

c

v

ρ

ρ

ρ

φ

ここに,

ρmc: 試験片の計測した密度 (g/cm3)

ρc: 試験片の理論的な密度 (g/cm3)

100

1

×

+

=

f

f

r

r

c

w

w

ρ

ρ

ρ

ωr: 試験片のガラス長繊維の質量含有率 (%)

ωr: 試験片の樹脂の質量含有率 (%)

ρf: ガラス長繊維の密度 (g/cm3)

ρr: 樹脂の密度 (g/cm3)

8.2

方法 B 次の式で空洞率φvを計算し,体積の百分率で表す。

6

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

2

1×

−

=

ρ

ρ

φv

ここに,

ρ1: 破壊前の密度 (g/cm3),次の式で0.001g/cm3まで算出する。

1

1

1

V

m

=

ρ

ρ2: 破壊後の密度 (g/cm3),次の式で0.001g/cm3まで算出する。

2

2

2

V

m

=

ρ

8.3

方法 C 次の式で空洞率φvを計算し,体積の百分率で表す。

100

1×

=P

N

v

φ

ここに, N1: 空洞の存在する総格子数

P: 総格子数

9. 精度 この方法の精度は,試験室間のデータが不十分なので規定しない。この方法は仕様書に利用す

るのは適切ではなく,また,十分なデータが集まるまで規定しない。

10. 結果の報告 報告には,次の項目を含むものとする。

a) 規格番号及び採用した方法(A,B又はCの別)

b) 試験片の材料,構成,積層構成,成形方法及び成形条件

c) 試験片作製方法

d) 試験片の数,寸法,体積

e) 試験片の状態調節又は前処理条件

f)

個々の測定値及び空洞の体積含有率の平均値

g) 観察した特記事項

h) 用いた方法によって,次の項目を追記する。

1) 方法 A

− 個々の試験片の密度

− 樹脂とガラス長繊維の質量含有率と理論的密度

2) 方法 B

− 用いたピクノメータのタイプ

− 低温処理の方法

3) 方法 C

− 断面の数と試験片における位置

− 計測パラメータのev及びP

i)

その他の特記事項

1) 当事者間の協定内容

2) 使用した構成成分の密度及び出所

j)

試験年月日

7

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 解放した気孔をもつ材料の真の体積を測定するための,ガス比較ピクノメータの原理

8

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 解放した気孔をもつ材料の真の体積を測定するための,ガス比較ピクノメータの原理(続き)

9

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 各種空洞率レベルにおける測定点数と測定誤差の関係

関連規格 JIS R 3503 化学分析用ガラス器具

10

K 7053 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 断面の研磨

研磨の条件は,次のとおりとする。

速度 :200rpm

押付力:直径25mmの断面に約5N (500gf)

時間

と(砥)石粒度

備考

3分

400 (35μm)

十分な水を用いる。

5分

800 (22μm)

十分な水を用いる。

15分 12・Hアルミナ (Al2O3) アルミナを水で溶いてペ

ースト状にして用いる。

これらの条件は,断面のきずを完全に取り去るために

は,強化プラスチックの種類によって変わる。

原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

増 田 優

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

安 宅 信 行

昭和女子大学生活機械研究科

津 田 健

東京工業大学化学工学科

野 口 義 男

航空宇宙技術研究所機体部

池 上 晧 三

東京工業大学精密工学研究所

剣 持 潔

工業技術院物質工学工業技術研究所

後 藤 卒土民

有限会社材料プロセス研究所

宗 宮 詮

慶應義塾大学理工学部

永 井 正 洋

東京医科歯科大学医用器材研究所

中 島 昭 臣

旭ファイバーグラス株式会社

荒 木 重 雄

化薬アクゾ株式会社

小 柳 卓 治

INAX株式会社

倉 藤 博 文

ヤマハ発動機株式会社

西 崎 昭 彦

株式会社ニットーボー・エフアールピー研究所

坂 井 英 男

三井東圧化学株式会社

矢 作 雅 男

社団法人強化プラスチック協会

笠 野 英 秋

拓殖大学工学部

(事務局)

吉 木 健

日本プラスチック工業連盟