K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS K 7039には,次に示す附属書がある。

附属書A(参考) 対数時間[log (t) t:時間]の数表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7039 : 1998

(ISO/DIS 10471.2 : 1997)

プラスチック配管系−

ガラス強化熱硬化性

プラスチック(GRP)管−

湿潤状態下における管の長期間極限曲げひずみ

及び長期間極限相対変位の求め方

Plastics piping systems−

Glass-reinforced thermosetting plastics (GRP) pipes−

Determination of the long-term ultimate bending strain and

calculation of the long-term ultimate relative ring deflection,

both under wet conditions

序文 この規格は,1997年に発行された,ISO/DIS 10471.2, Plastics piping systems−Glass-reinforced

thermosetting plastics (GRP) pipes−Determination of the long-term ultimate bending strain and calculation of the

long-term ultimate relative ring deflection, both under wet conditionsを翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

1. 適用範囲

この規格はガラス強化熱硬化性プラスチック (GRP) の長期間極限曲げひずみを外挿によって推定する

方法及び長期間極限相対リング変形を計算によって求める方法について規定する。荷重方法には,加圧位

置に板及びはりを用いる2通りの方法がある。

備考 相対垂直変位が28%まではいずれの方法を用いてもよいが,これを超えるか,超えることが予

想されるときには,はりを用いる方法によらなければならない。

2. 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成するもので

あって,その後の改訂版・追補には適用しない。発行年を付記していない引用規格は,その最新版(追補

を含む。)を適用する。

ISO/DIS 7685.2 Plastics piping systems−Determination of the initial specific ring stiffness of pipes

ISO 10928: 1997 Plastics piping systems−Glass-reinforced thermosetting plastics (GRP) pipes and fittings−

2

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Methods for regression analysis and their use

3. 定義

3.1

垂直圧縮荷重 (vertical compressive force) (F) 水平に置かれた管が垂直変位を生じるように作用す

る垂直荷重,単位 (N) 。

3.2

平均径 (meandiameter) (dm) 管の中心から断面の管壁の中央までの円の直径で,次のいずれかの式

で表す。平均径の単位 (m) 。

e

d

d

i

m

+

=

··············································································· (1)

e

d

d

e

m

−

=

··············································································· (2)

ここに,

di: 内径 (m)

de: 外径 (m)

e: 管の壁厚 (m)

3.3

垂直変位 (vertical deflection) (y) 水平に置かれた管が,垂直圧縮荷重(3.1参照)によって直径の垂

直方向に変化した量,単位 (m)。

3.4

相対垂直変位 (relative vertical deflection) (y/dm) 管の平均径dm(3.2参照)に対する管の垂直変位

(y) (3.3参照)の比率。

3.5

湿潤状態下での極限垂直変位 (ultimate vertical deflection under wet conditions) (yu, wet) 湿潤状態下

(10.7及び4.参照)での破壊時の極限垂直変位 (y) (3.3参照)。単位 (m)。

3.6

湿濁状態下での極限相対垂直変位 (ultimate relative vertical deflection under wet conditions) (yu, wet/dm)

管の平均径(3.2参照)に対する湿潤状態下での極限垂直変位 (yu, wet) (3.5参照)の比率。

3.7

湿潤状態下での長期間極限垂直変位 (long-term ultimate ring deflection under wet conditions) (yu, wet, x)

引用規格の中で規定しているように,時間xで破壊することが予想されるとき,湿潤状態下での長期間極

限垂直変位 (yu, wet) (3.5参照)の外挿値 (m) 。

3.8

湿潤状態下での長期間極限相対垂直変位 (long-term ultimate relative vertical deflection under wet

conditions) (yu, wet, x/dm) 管の平均径(3.2参照)に対する湿潤状態下での極限垂直変位 (yu, wet, x) (3.5参照)

の比率。

3.9

破壊 (failure) 管壁の破壊によって試験片が構造的な一体性を失うこと。

3.10 破壊に至るまでの時間 (time to failure) (tu) 破壊が生じるまでの時間 (h)。

3.11 偏平剛性 (specific ring stiffness) (S) 外力のもとで単位長さ当たりのリング変位に抵抗する剛性の

管の物理的特性。

3.12 初期偏平剛性 (initial specific ring stiffness) (S0) ISO/DIS 7685.2に基づいて試験した結果得られたS

の値 (N/m2) 。

3.13 ひずみ係数 (strain factor) (Dg) 変位値をひずみ値に変換するのに使う無次元係数。

4. 原理

それぞれの長さに切断した管,すなわち環を軸方向の1対の板又ははりで支持する。規定された温度の

水に浸せきし,式(3)を用いて計算した規定のひずみを与えるように一定の加圧を行う。垂直変位の増加は

一定間隔をおいて定期的に測定する。破壊時における相対垂直変位(極限相対変位yu, wet/dm)は破壊時の計

3

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

算された曲げひずみ[式(3)を使って極限曲げひずみεu, wetを計算する。]に変換する。

m

wet

u

m

g

wet

u

d

y

d

e

D

,

,

×

×

=

ε

······························································ (3)

ここに,Dgは,式(4)から計算できる。

2

,

)]

2

/

(

1[

100

28

.4

m

wet

u

g

d

y

D

×

+

×

=

···························································· (4)

yu, wet:湿潤状態での極限垂直変位 (m)

dm:管の平均径(3.2参照) (m)

e:管の板厚 (m)

極限曲げひずみと,その対応時間tu(3.10参照)の値は湿潤状態 (εu, wet, x) の基での長期間極限曲げひず

みをISO 10928のA法の手法に規定する方法によって求める。また,必要な場合には湿潤状態の基でパー

セントによって表す長期間極限相対リング変位 (yu, wet, x/dm) を求めるときには,長期間極限曲げひずみは

式(5)を用いて変位に変換する。

)

/

(

,

,

,

,

m

g

x

wet

u

m

x

wet

u

d

e

D

d

y

×

=

ε

································································ (5)

備考 この規格を参考とする個別規格において,次の試験条件が規定されていることを想定している。

a) 用いる時間xの値は外挿する(3.7,3.8及び3.9参照)。

b) 試験温度(5.3及び10.1参照)

c) 試験片の長さ,数(6.及び7.参照)

d) 破壊までの時間の分布(10.6参照)

5. 装置

5.1

加圧装置

5.2に適合する二つの加圧面を通して,6.に適合する管の試験片を水中に浸し,衝撃を与えることなく,

垂直方向に加力できる装置で構成し,垂直に加力するとともに,10.4及び10.5に示す耐久性試験に対して,

一定の荷重を与えることができるような装置であること。

備考1. 作用する力が,浮力や摩擦力に影響されないことを確認しておくこと。

2. 100時間以内に破壊が予想される,かなり高く設定された荷重を受ける試験片に対しては,

自動記録装置が破壊時を正確に記録するのに役に立つ。

5.2

加圧面

備考 耐圧部分に板又ははりのいずれかを用いてよいが,いずれを用いたか報告する必要がある。相

対垂直変位が28%まではいずれを用いてもよい。そのレベルがこれを超えると予想される場合

ははりを用いなければならない。

5.2.1

一般的構成

加圧面は5.2.2に適合する2枚の板,又は5.2.3に適合する2本のはり,若しくは,これらの板とはりの

組合せからなる。ただし,28%を超える相対変位を生じることが予想されるときには,加圧面として2本

のはりを用いる。

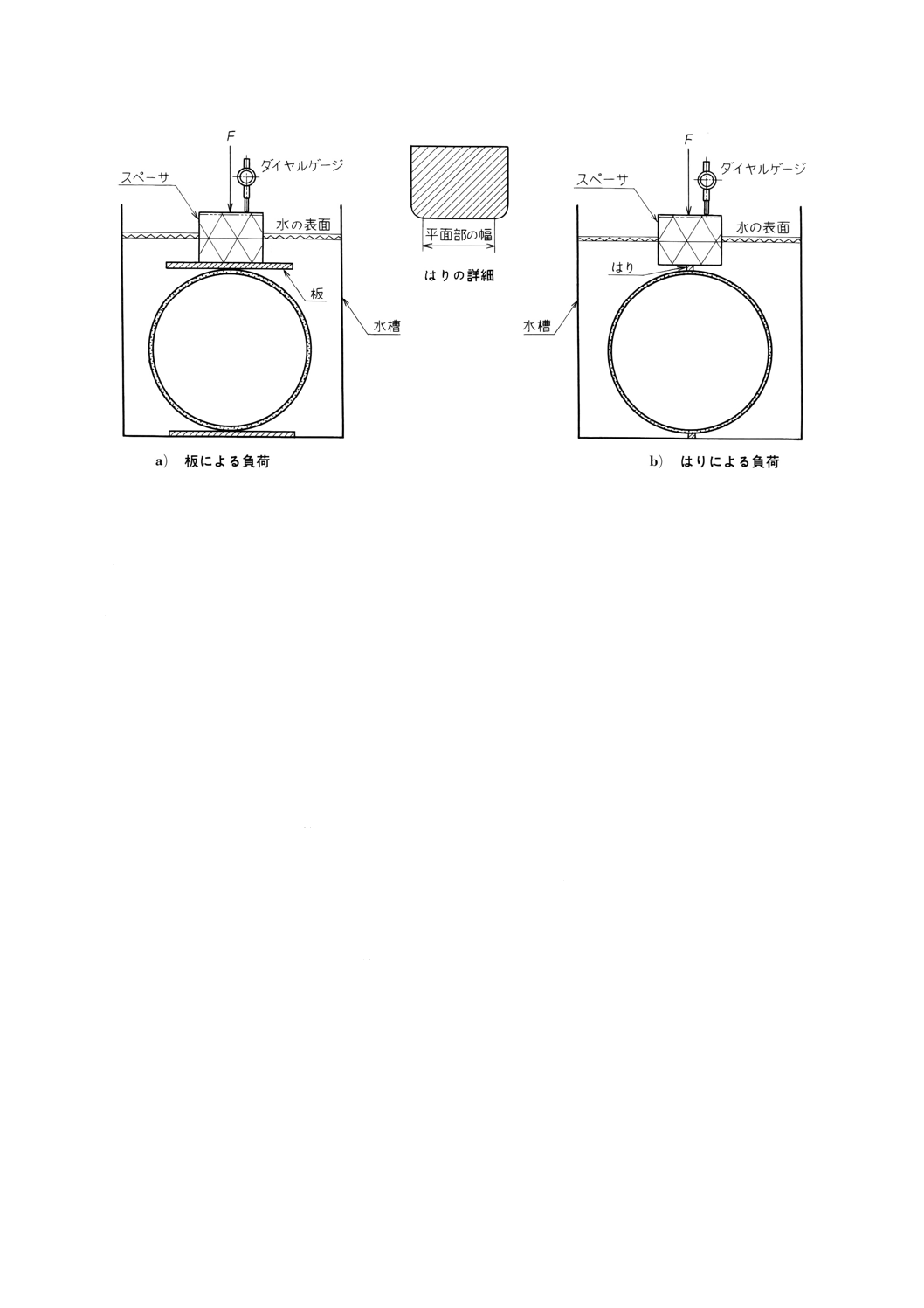

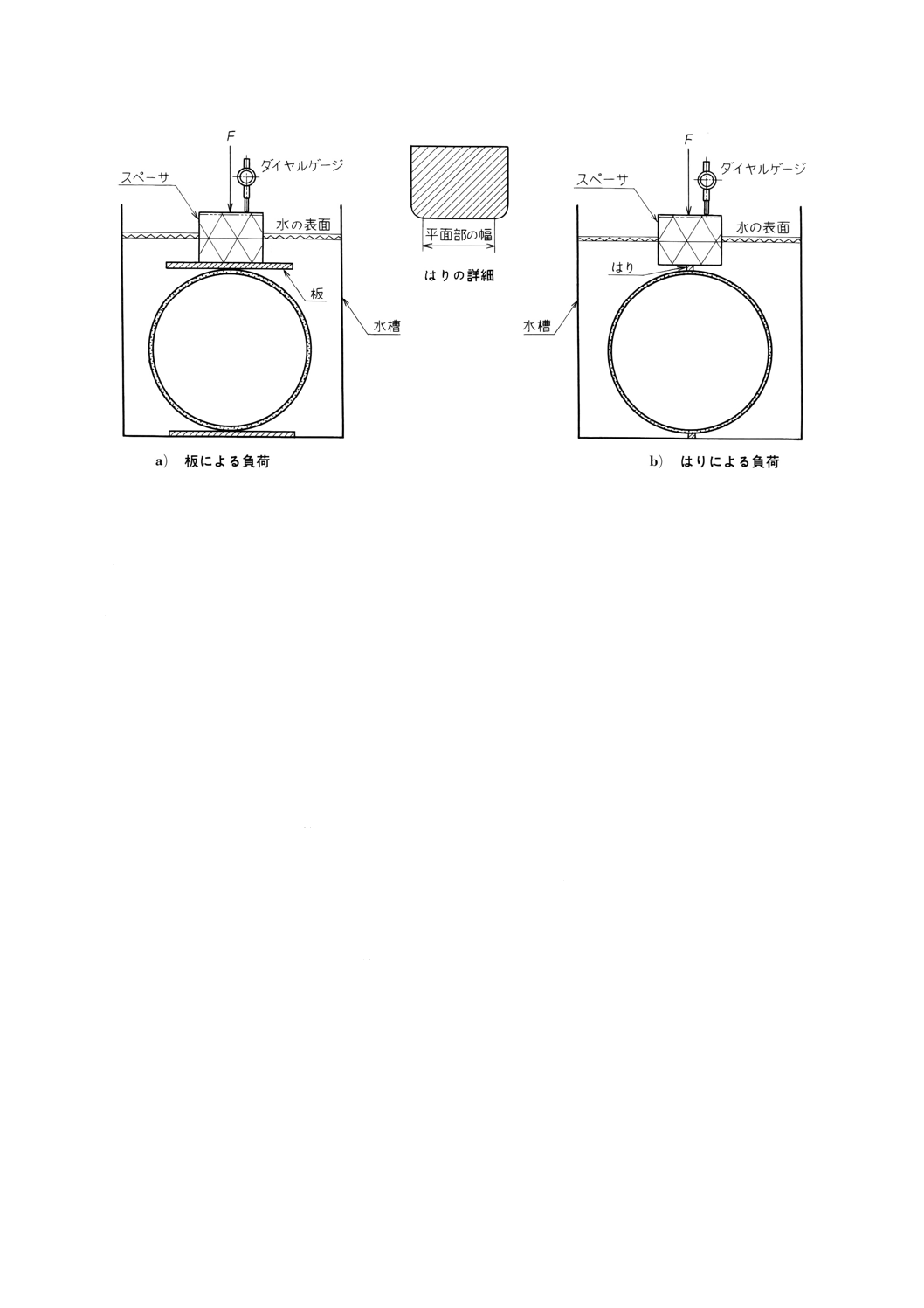

図1に示すように,加力方向と曲面の主軸は直交しており,加力装置による力Fの作用方向に円の中心

がある。

試験片に接する表面は平滑,清浄,かつ平行でなければならない。

4

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

板

加圧面の平板は少なくとも100mmの幅をもち,長さは少なくとも試験片の長さ(8.1参照)に等しくな

ければならない。

5.2.3

はり

各はりは,試験中,目に見える曲がり又は変形をしない十分な剛性をもっていなければならない。はり

の長さは,少なくとも試験片の長さ(8.1参照)に等しく,図1に示すように角を丸くした平らな面をもた

なければならない。平らな面の幅は,次のように試験する管の呼び径寸法による。

a) 呼び径が300以下の管は (20±5) mm

b) 呼び径が300を超える管は (50±5) mm

はりのほかの面が試験中試験片に接触しないように組み立て,支持しなければならない。

5.3

水槽

10.4及び10.5に一致する圧縮力を受けている6.に適合する試験片を水に沈めるのに十分な大きさとし,

規定された温度維持(4.参照)が可能で,pHが7±2の水道水を満たす。水のレベルは十分一定に保ち,

試験片に作用する垂直力の値に影響を与えないようにする。

5.4

測定装置

測定機器は,次の測定能力を備えていること。

a) 必要寸法(長さ,直径,管厚さ)を±1.0mm以内の正確さで測れるもの。

b) 試験片の垂直変位を試験中,最大値の±1.0%以内の正確さで測れるもの。

備考 試験片の直径の変化を測定する装置を選択する際に,その装置が用いる環境が器具を腐食する

おそれがあることを考慮しなければならない。

6. 試験片

試験片は完全なリング形状とする。その長さ (L) は,個別規格に規定する寸法とし,その許容誤差は±

5%とする。両端の切断面は,管軸に直交するようにし,滑らかに仕上げなければならない。また切断面を

シールしてもよい。試験片の車軸方向に沿って管の外側又は内側に直線を1本引き,管軸に対して180°

の位置に,もう1本の直線を引き,この2本の線を基準線とする。

7. 試験片の数

ほかに個別規格で規定されない限り,個別規格(4.の備考参照)に規定する破壊時間の分布を得るため

に,少なくとも18本の試験片を使用しなければならない。

5

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験装置の概念図

8. 試験片の寸法の決め方

8.1

長さ

6.の規定を満足するか否かを決めるため,適合しない試験片については修正するか又は別の試験片に交

換する。試験片の平均長さL (m) は二つの測定値から出す。基準線に沿う試験片の長さを±1.0%の正確さ

で測定しなければならない。

8.2

板厚

基準線の両端で試験片の厚さを±0.2mmの正確さで測定し,平均厚さe (m) を四つの測定値から計算す

る。

8.3

平均直径

±0.5mmの正確さで,次のいずれかで測定する。

a) 試験片の内径diは直径方向に相対する二つの基準線間の中央までの距離をキャリパーなどで測定し,

これから内径dI (m) を計算で求める。

b) 鋼製円周メジャーによって試験片の周りを測定し,外径de (m) を求める。試験片の平均径dmを測定

した内径又は外径と板厚から式(1)又は式(2)(3.2参照)から計算する。

9. 状態調節

適用可能であれば,試験片の状態調節は個別規格による。

10. 手順

10.1 各試験片に対し,個別規格で規定した温度で試験を行う(4.参照)。

10.2 ISO/DIS 7685.2に従って試験片の初期の偏平剛性S0を求め,記録する。引用規格に規定する破壊時

間の分布に一致するほかの試験片から生じたものとともに,破壊に至る時間に必要な変位まで試験片を圧

縮する力を推定するため,基準線(6.参照)におけるS0の測定値を使用する。

6

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 直径方向に相対する一対の基準線が垂直に並ぶようにし,これに,上下の板又は上下のはりが接す

るようにして,装置に試験片をセットする。ただし,適用する力によって28%を超える相対変位を生じる

ことが予想される場合には,はりを用いる。試験片と加圧板又ははりができる限り均一で斜めにならない

ように,その装置を水槽の中に置く。

10.4 必要に応じて,上部板又は上部はりの質量を考慮して,3分以内に規定の垂直変位に達するように,

10.2によって推定した垂直圧縮力を加える。実際に加えた力と変位とを記録する。試験片が完全に水の中

に浸るように水槽に水を満たす。

10.5 10.4に規定した荷重を維持している間に,5.4で規定した正確さをもつ手動又は自動の記録装置を用

いて,試験片の経過時間と変位をあらかじめ決めておいた間隔で測定する。破壊(3.9)が,破壊時間tuで起

こるとき,破壊時の変位 (yu, wet) は,次のいずれかで測定する。

a) 自動記録装置によって記録された経過時間と,そのときの変位,

b) 変位を伴う破壊直前の時間を記録する。

備考 附属書Aの表A.1に試験者に役立つと思われる時間の増分の対数値log (t) を示す。

10.6 少なくとも18個の試験片が個別規格の規定を満足するような破壊時間の分布に一致するまで10.2

から10.5までに含まれる詳細な手法で続ける。ただし,16個の試験片が破壊し,残りの2個が10000時間

を超えても壊れない場合には個別規格を満たすような破壊時間の分布やデータの推定に役に立つなら,規

定に適合するこの二つの試験片は現在の経過時間とその点での変位をもつデータとして,全体のデータに

含めてもよい。

10.7 10.5及び10.6から求められる破壊時の相対垂直変位(極限相対変位yu, wet/dm3.6参照)は,式(3)によ

って破壊時の曲げひずみεu, wet(極限曲げひずみ)に変換する。

m

wet

u

m

g

wet

u

d

y

d

e

D

,

,

×

×

=

ε

ここに,

Dgは,式(4)を使って計算する。

2

,

)]

2

/

(

1[

100

28

.4

m

wet

u

g

d

y

D

×

+

×

=

e:管の板厚 (m)

dm:管の平均径(3.2参照) (m)

yu, wet:湿潤状態での極限垂直変位 (m)

11. 計算

11.1 x年の値を得るためのひずみデータの外挿 (ex, wet)

破壊にいたるまでの時間 (tu) (3.10参照)から破壊の対数時間log(破壊時間)と破壊時の一連の曲げ

ひずみに対する破壊時の対数曲げひずみを求める。これらの時間は10.7から得られる。このデータから,

ISO 10928のA法の圧縮ひずみ線の式に従って,回帰直線を求める。この式を使って,湿潤状態でx年経

過したときの長期間極限曲げひずみの対数log (εu, wet, x) 及び長期間極限曲げひずみ (%), (εu, wet, x) の対数

値を外挿にて推定する。

もし,個別規格によって要求される場合は,10.7で得られたデータを使って対数時間と圧縮ひずみ線の

関数として,破壊時における対数曲げひずみをプロットする。

11.2 湿潤状態下での長期間極限相対垂直変位の計算 (yu, wet, x/dm)

7

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

湿潤状態での長期間極限相対リング変位yu, wet, x/dm(3.8参照)を決定し,11.1で決められる長期間極限

曲げひずみ (εu, wet, x) から式(5)を使って変位 (%) に変換する。

)

/

(

,

,

,

,

m

g

x

wet

u

m

x

wet

u

d

e

D

d

y

×

=

ε

12. 試験報告

試験の報告には,次の情報を含んでいなければならない。

a) この規格で引用した文献と参考にした規格の明示。

b) 試験した管を特定できる情報のすべての明示。

c) 試験片の個数

d) 試験片の寸法

e) 管の試験片を切り出した位置の明示。

f)

各試験片の初期偏平剛性 (S0) の明示。

g) 初期状態調節をできるだけ詳細の明示(9.参照)。

h) 各試験片について端部のシールの有無(6.参照)。

i)

線荷重と面荷重,又は,線荷重若しくは面荷重の装置の詳細。

j)

試験中の水の温度及びpH(5.3と10.1参照)。

k) 引用規格で必要なら,時間対極限曲げひずみのプロット(11.1参照)。

l)

湿潤状態下での長期間極限曲げひずみの算定 (ex, wet, x)。

m) 必要なら,湿潤状態下での長期間極限相対垂直変位を算定する (yu, wet, x/dm) (11.2参照)。

n) 試験終了後の試験片の破壊状態の記述。

o) この規格に規定されていない何らかの偶発的事項,操作上の詳細など結果に影響した可能性のある因

子の記述。

p) 各試験片に対し,試験の年月日及び試験継続時間の記述。

8

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

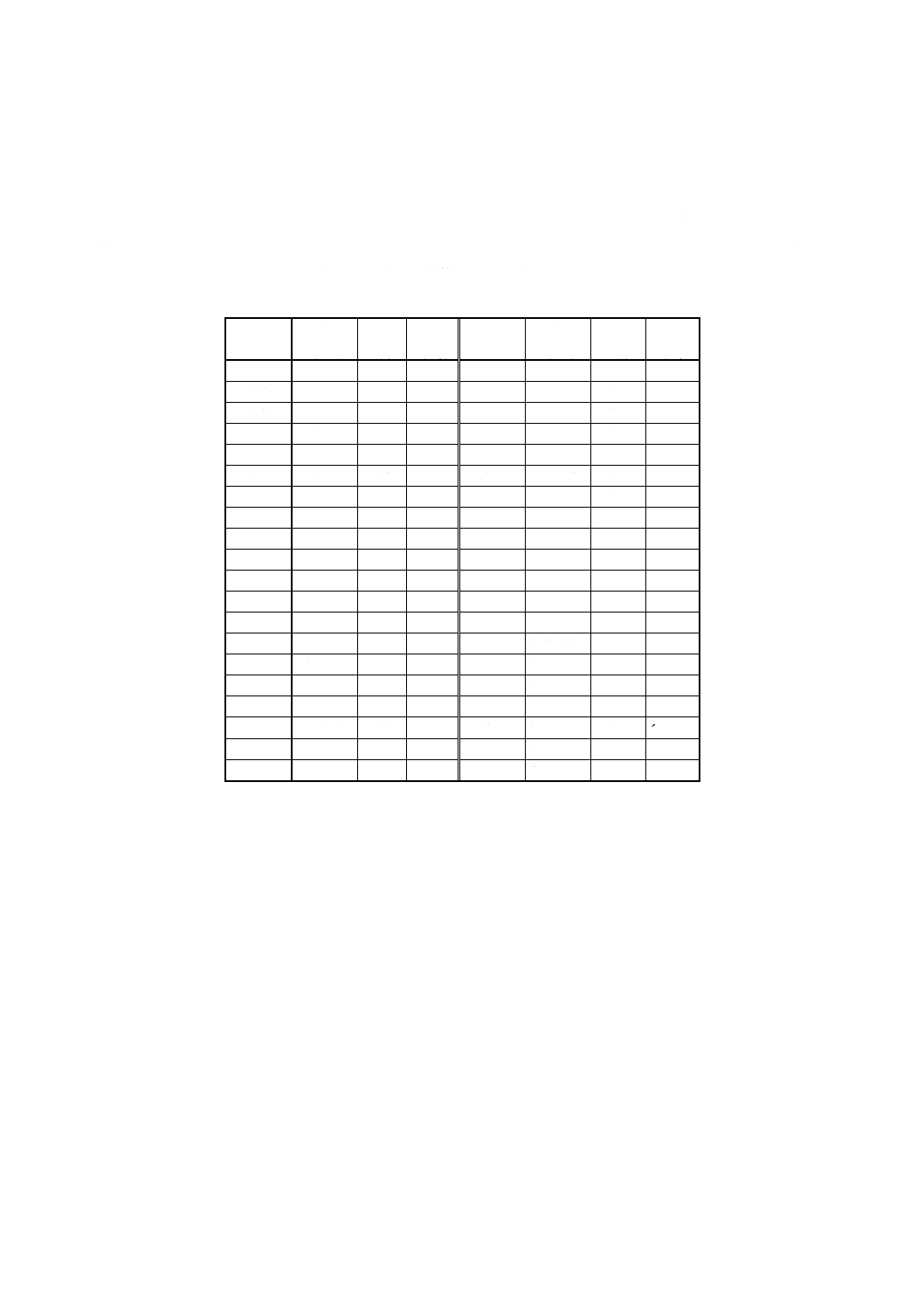

附属書A(参考) 対数時間[log (t) t:時間]の数表

この表A.1は,試験片の測定間隔を決めるための補助の数表である。すなわち,時間 (t) の常用対数 [log

(t)] を一定間隔(この表の場合には1.0から49まで0.1刻み)に変化させたとき,これに対する時間 (t) の

数値をまとめた。この数値を分単位,日単位に換算した値も整理されている。

表A.1

log (t)

t:時間

分

(min)

時間

(h)

日

(day)

log (t)

t:時間

分

(min)

時間

(h)

日

(day)

1.0

600

10

0.42

3.0

60 000

1 000

41.7

1.1

755

13

0.52

3.1

75 536

1 259

52.5

1.2

951

16

0.66

3.2

95 094

1 585

66.0

1.3

1 197

20

0.83

3.3

119 716

1 995

83.1

1.4

1 507

25

1.05

3.4

150 713

2 512

104.7

1.5

1 897

32

1.32

3.5

189 737

3 162

131.8

1.6

2 389

40

1.66

3.6

238 864

3 981

165.9

1.7

3 007

50

2.09

3.7

300 712

5 012

208.8

1.8

3 786

63

2.63

3.8

378 574

6 310

262.9

1.9

4 766

79

3.31

3.9

476 597

7 943

331.0

2.0

6 000

100

4.17

4.0

600 000 10 000

416.7

2.1

7 554

126

5.25

4.1

755 355 12 589

524.6

2.2

9 509

158

6.60

4.2

950 936 15 849

660.4

2.3

11 972

200

8.31

4.3

1 197 157 19 953

831.4

2.4

15 071

251

10.47

4.4

1 507 132 25 119 1 046.6

2.5

18 974

316

13.18

4.5

1 897 367 31 623 1 317.6

2.6

23 886

398

16.59

4.6

2 388 643 39 811 1 658.8

2.7

30 071

501

20.88

4.7

3 007 123 50 119 2 088.3

2.8

37 857

631

26.29

4.8

3 785 744 63 096 2 629.0

2.9

47 660

794

33.10

4.9

4 765 969 79 433 3 309.7

9

K 7039 : 1998 (ISO/DIS 10471.2 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1997年に設置されたJIS K 7037〜7042原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶應義塾大学工学部

安 宅 信 行

昭和女子大学大学院

西 出 徹 雄

通商産業省基礎産業局化学課

(増 田 優)

大 嶋 清 治

工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会技術部

青 木 茂

青木技術事務所

磯 貝 智 彦

東京電力株式会社原子力技術部

(山 本 晋 児)

西 本 直 樹

三井化学株式会社生産技術本部エンジ

ニアリング部

鳥 山 義

興和化成株式会社化成品本部

中 井 邦 彦

富士化工株式会社技術部

野間口 兼 政

日立化成工業株式会社山崎工場

河 内 秀 二

栗本化成株式会社湖東工場技術部

北 村 達 人

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟

( )内:前任者