K 7038 : 1998 (ISO 10466 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7038 : 1998

(ISO 10466 : 1997)

プラスチック配管系−

ガラス強化熱硬化性

プラスチック (GRP) 管−

リングの初期変位に対する破壊強さの試験方法

Plastics piping systems−

Glass-reinforced thermosetting plastics (GRP) pipes−

Test method to prove the resistance to initial ring deflection

序文 この規格は,1997年に発行された,ISO 10466, Plastics piping systems−Glass-reinforced thermosetting

plastics (GRP) pipes−Test method to prove the resistance to initial ring deflectionを翻訳し,技術的内容及び規格

票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲

この規格は,ガラス繊維強化熱硬化性プラスチック (GRP) 管が規定の初期垂直変位に対して,表面で

の損傷及び/又は構造的破壊を起こすことなく耐え得る性能を評価する方法について規定する。

2. 定義

この規格で用いる用語の定義は,次による。

2.1

垂直変位 (vertical deflection) (y) 水平に置いたリングの垂直圧縮荷重に対する垂直方向変形 (m)

(7.3参照)。

2.2

相対垂直変位 (relative vertical deflection) (y/dm) リングの平均直径dm(2.3参照)に対する垂直方向

変位y(2.1参照)の比。

2.3

平均直径 (mean diameter) (dm) リングの断面の壁の厚さの中心を結ぶ線が作る円の直径。寸法は,

メートル (m) で示し,次式のいずれかによって求める。

dm=di+e

dm=de−e

ここに,

diは, 測定した内径の平均値 (m) (5.3.2参照)

deは, 測定した外径の平均値 (m) (5.3.2参照)

eは,

測定したリングの平均壁の厚さ (m) (5.3.1参照)

2.4

目視できる構造的破壊 (visual evidence of structural failure) 個別規格にほかの規定がないなら,破

壊の様相は次に示す(7.3参照)。

2

K 7038 : 1998 (ISO 10466 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 積層の層間のはく離

− ガラス繊維強化材の引張破壊

− リング壁の座屈

− 熱可塑性ライナーを使用している場合には,ライナーの管壁からのはく離

2.5

構造的破壊による強度低下の事実 (strength-reduction evidence of structural failure) 個別規格にほか

に規定がないなら,次のような方法によって破壊を表す。

a) 2分間の規定の保持時間内(7.3.5参照)に,与えた最大荷重の10%を超す瞬間的低下がある。

b) 10%を超す瞬間的低下があり,さらに試験片が荷重の低下の2倍の荷重の増加を支えることができな

い。

2.6

圧縮荷重 (compressive load) (F1とF2) 直径方向変位を発生させる荷重 (N) 。

3. 原理

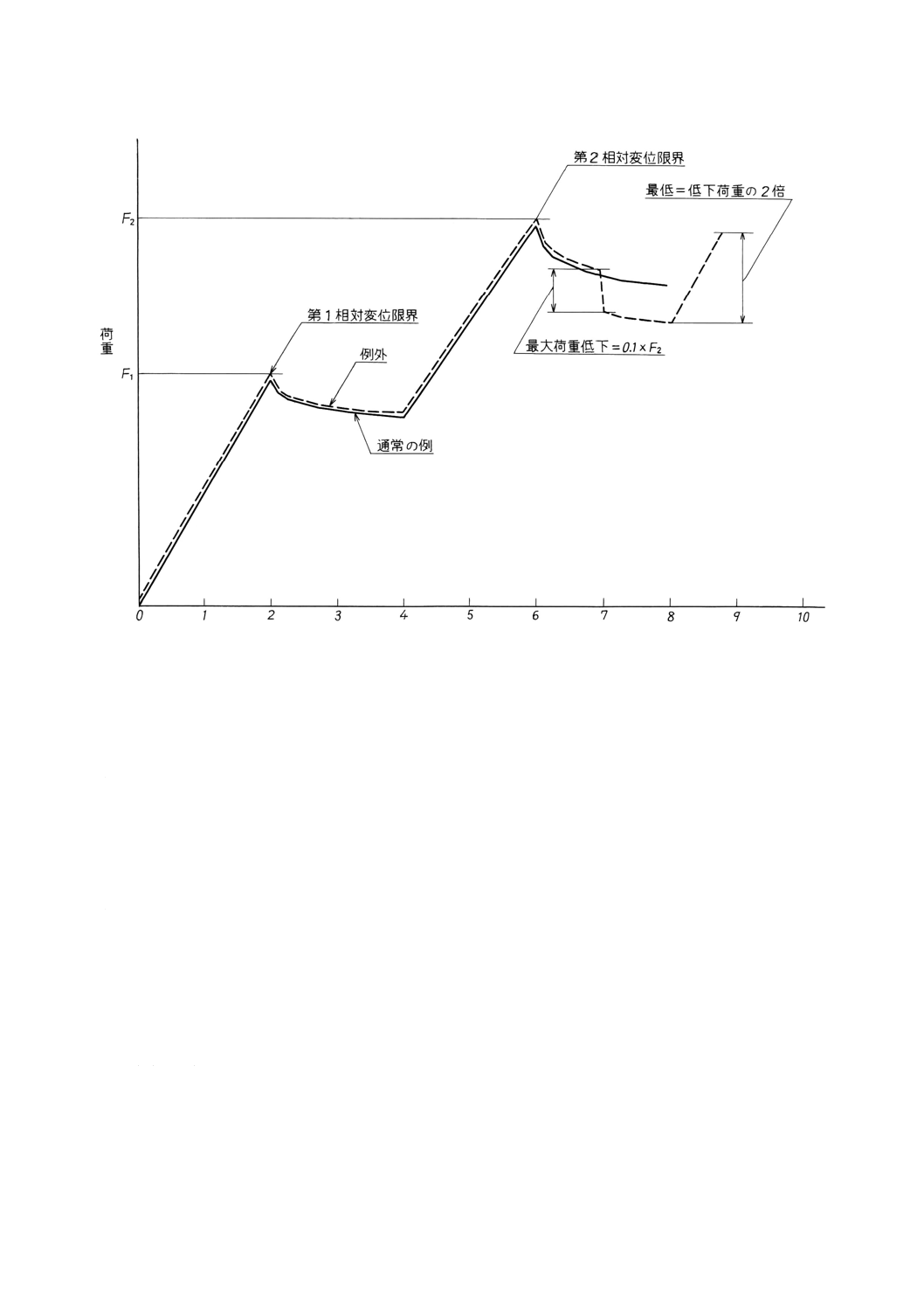

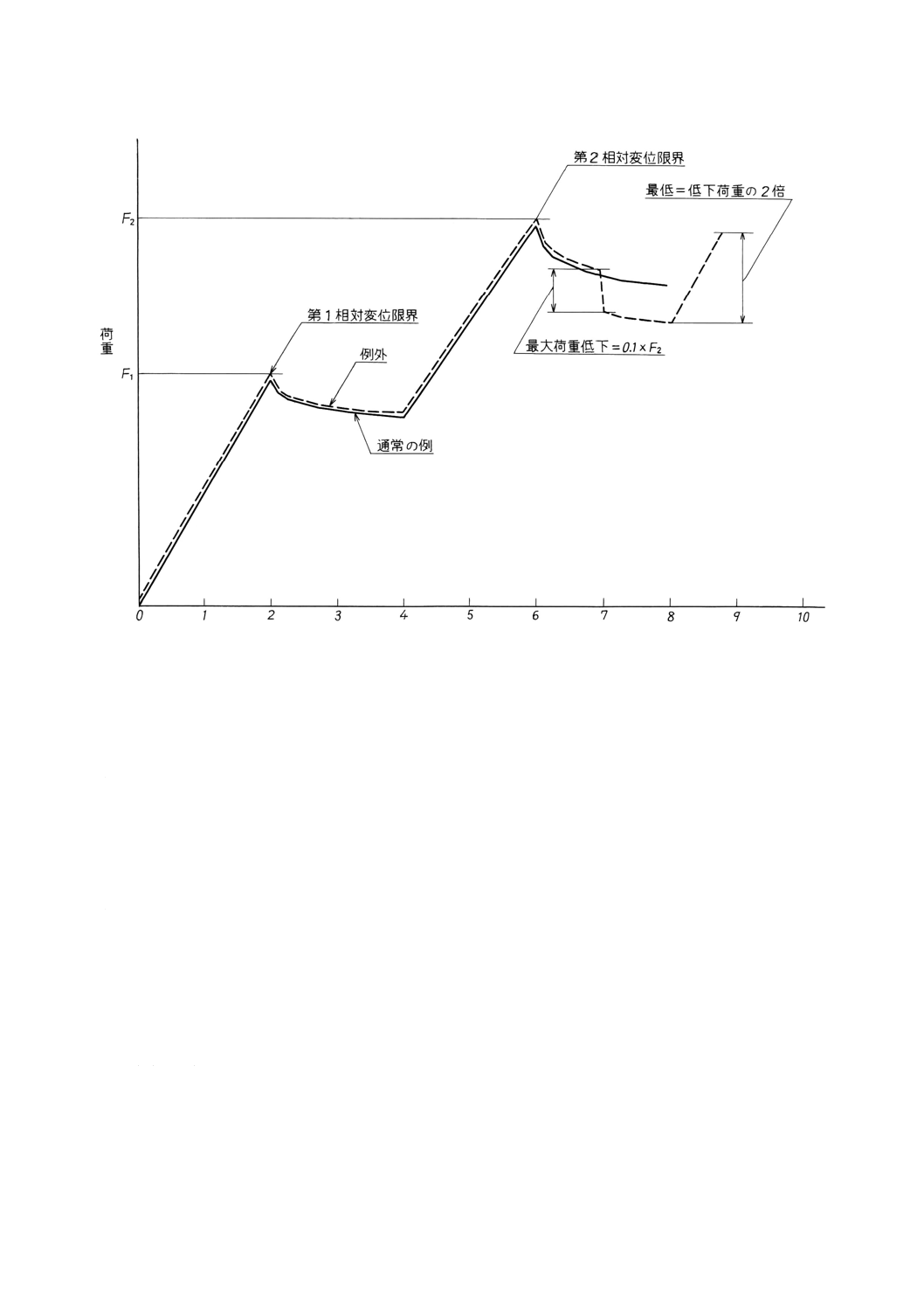

リングを水平に置き,試験片の軸方向の全域に一様に,直径方向に圧縮荷重を加え,2種類の定めた変

位まで変形する(図2参照)。まず第1規定変形までたわませ,リングの表面に発生する損傷及び/又は構

造的破壊が発生するかを調べ,次に第2規定変位まで変形させ構造的破壊の発生を調べる(2.4参照)。構

造的に無傷を保持し得る性能試験もまた,負荷に対する抵抗性を関数として調べる。

備考 次の試験パラメータは,この規格を引用した個別規格に従うものとする。

a) リングに関する2種類の変位の規定値(4.1及び7.3参照)

b) 試験片長さ(5.参照)

c) 試験片本数(5.参照)

d) 試験温度(7.1参照)

e) 表面の損傷の検査(7.3参照)

f)

表面の損傷と構造的破壊の特徴(7.3参照)

4. 装置

4.1

圧縮装置 水平に置いた試験片に対し,垂直方向から,衝撃を与えることなく,4.2に示す一対の平

行な負荷具の表面を介して,荷重を一定速度で与えることが可能な機能をもつこと。また5.に規定するよ

うに,装置は圧縮することができ,かつ7.3に規定する期間,この規格を引用する個別規格に定める垂直

変位又は相対垂直変位を一定に維持できるもの。

4.2

負荷具

4.2.1

一般的構成

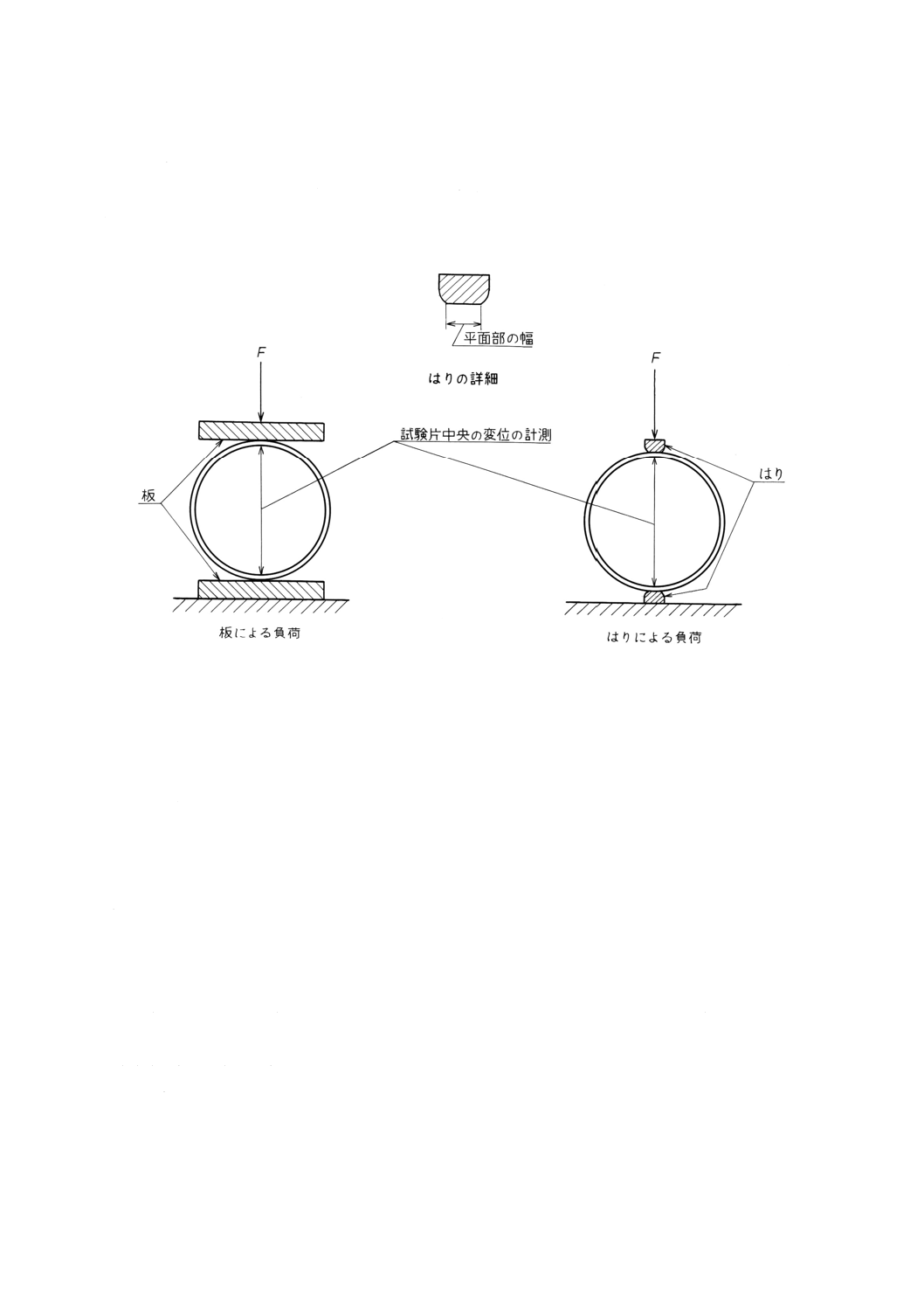

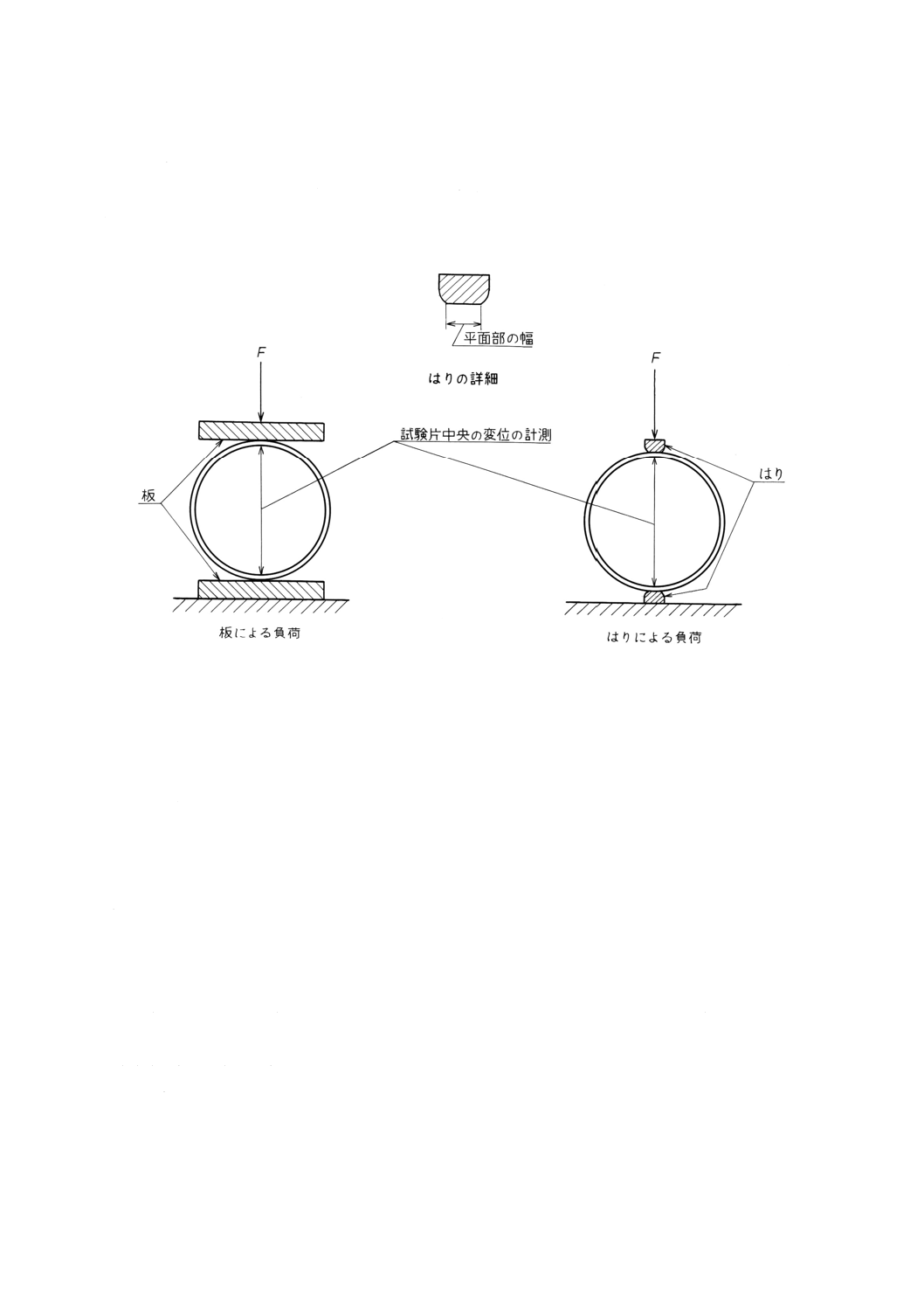

リングの表面に一対の板(4.2.2参照)又は一対のはり(4.2.3参照)若しくは一方が板で他方がはりの組

合せによって構成した負荷具を当てる。板又ははりの軸は,図1に示すように,圧縮装置によって加える

圧縮力Fに対して垂直でかつ中央に位置していなければならない。さらに板又ははりの接触する面は,清

潔で,平滑でかつ平行でなければならない。

板及びはりは,少なくとも試験片(5.参照)の長さ以上のものを使用すること,また試験中に目視でき

るほどの変形が発生する厚さの試験片を使用してはならない。

4.2.2

板

板の幅は,最低100mmなければならない。

4.2.3

はり

3

K 7038 : 1998 (ISO 10466 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はりは,図1に示すように平面部の両端を丸める。また,その幅は,試験するリングの直径によって次

のように定める。

a) 呼び径300を超さない径の管に関しては, (20±2) mm

b) 呼び径300以上の径の管に関しては, (50±2) mm

はりは,試験中に接触面以外の面が試験片と接触することがないよう組み立て保持すること。

図1 試験装置の概略図

4.3

寸法測定器具と測定性能

− 長さ,直径,壁の厚さの寸法を±0.1mm以内の精度で計測できるもの。

− 試験片の変位を最大値の±1.0%以内の精度で計測できるもの。

備考 この最大値は,個別規格に規定されている垂直変位又は相対変形の値の大きさによって決まる

値である。

4.4

温度計測装置 もし必要なら試験温度変化に対応できるもの(7.1参照)。

5. 試験片

5.1

準備

試験片は試験する管より完全な輪の形に切り出す。試験片の長さは規定されたとおりとする。その際の

許容偏差値は,±5%とする。

切断端は,滑らかでかつリングの軸に対して直角とする。

基準線として2本の直線をリングの外側又は内側に,180°間隔で試験片の軸方向に線を引く。

5.2

試験片本数

試験片本数は,個別規格に従う。

5.3

試験片の寸法の決め方

5.3.1

リングの壁の厚さ

各基準線端のリングの壁の厚さをそれぞれ±0.2mmの精度で測定する。

4

K 7038 : 1998 (ISO 10466 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均管の壁の厚さeは,4個の測定結果から計算する (m) 。

5.3.2

平均直径

次の事項は,±0.5mmの精度で計測する。

a) 試験片の内径diは,たとえばカリパスによって,基準線の中央の直径方向の相対する位置の間隔を計

測する。

b) 試験片の外径deは,たとえば円周メジャーによって,基準線の中央の位置で計測する。

試験片の平均直径dmは,リングの壁の厚さと内径又は外径(2.3参照)のいずれかを使用して計算する。

6. 状態調整

個別規格に従って試験片を状態調整する。

7. 操作

7.1

試験温度

個別規格に定められている温度に設定する。

7.2

負荷具の選択及び試験片の位置決め

もし,表面の損傷又は構造的破壊を起こすのに必要な相対変位限界が28%を超す場合は,はりを使用す

ること。その他の場合は板−板又は板−はりのいずれかを使用する(4.2参照)。

基準線に合わせ,リングの中心を対称軸とする頂点及び底の位置に,上部の板及び下部の板,又は上部

のはり及び下部のはりを当てる(4.2.1参照)。試験片と板及びはりの間の接触ができる限り一様であるこ

と,及び板−板又は板−はりが軸方向からずれて横に傾いていないかを確認すること。

7.3

負荷及び変位の計測法

7.3.1

精度±2.0%で,個別規格に規定されている最小第1初期垂直変位限界まで,又は最小相対垂直変

位限界まで,2分±0.5分で到達する一定の速度で圧縮する。そして到達時の荷重F1を記録する(図2参

照)。

7.3.2

この垂直変位を2分±0.25分間維持する。その間拡大用の観察機器は使用せずに表面損傷の検査を

行う[3.の備考のe)及びf)参照]。

観察した表面損傷を変位とともに記録する。

7.3.3

個別規格に従い,±2.0%の精度で,規定の最小第2初期垂直変位限界,ここでは第2垂直変位限

界と呼ぶ,又はその変位に対応する相対垂直変位まで,2分±0.5分で到達するように定速で荷重する。到

達時の荷重F2を記録する。

7.3.4

この変位を2分±0.25分間維持する(図2参照),その間,ほかに定めがない限り,3.の備考にあ

る構造破壊[f)参照]の検査を,2.4に従い行う。

7.3.5

もし,観察期間中に荷重の急激な低下が起きなかったときは,破壊が起きなかったことを記録し,

除荷する。

もし,荷重の急激な低下が発生してもその量がF2の10%未満の場合,その低下量を決め,観察期間の

終了後,改めて低下量の2倍を荷重する(上限はF2の20%とする)。

もし,荷重が規定量まで達した後も破壊が起きなかったときは,そのことを記録し,除荷する。

もし,規定量に達する前に破壊が発生したときは,このことを記録し,除荷する。

また,観察期間中に急激な荷重の低下が発生しその量がF2の10%を超した場合,破壊の発生の事実を

記録し,除荷する。

5

K 7038 : 1998 (ISO 10466 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 時間に対する荷重変化の概要

8. 報告

次の事項を含んでいなければならない。

a) 個別規格名

b) 試験したリングの全仕様

c) 試験片の寸法

d) 試験片の本数

e) 試験片を切り出したリングの位置

f)

使用した板及びはりを含めた装置の詳細

g) 試験温度

h) 各試験片ごとの観察した表面損傷の詳細及び規定の変形(7.3参照)

i)

各試験片ごとの観察した構造破壊の詳細及び規定の変形(7.3参照)

j)

7.3.5による破壊発生の程度の詳細

k) この規格に規定されていない偶発事項,又は操作上の詳細など,結果に影響した可能性があるすべて

の因子。

l)

試験の日付

6

K 7038 : 1998 (ISO 10466 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1997年に設置されたJIS K 7037〜7042原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶應義塾大学工学部

安 宅 信 行

昭和女子大学大学院

西 出 徹 雄

通商産業省基礎産業局化学課

(増 田 優)

大 嶋 清 治

工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会技術部

青 木 茂

青木技術事務所

磯 貝 智 彦

東京電力株式会社原子力技術部

(山 本 晋 児)

西 本 直 樹

三井化学株式会社生産技術本部エンジニアリング部

鳥 山 義

興和化成株式会社化成品本部

中 井 邦 彦

富士化工株式会社技術部

野間口 兼 政

日立化成工業株式会社山崎工場

河 内 秀 二

栗本化成株式会社湖東工場技術部

北 村 達 人

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟

( ) 内:前任者