K 7037 : 1998 (ISO/FDIS 8521 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7037 : 1998

(ISO/FDIS 8521 : 1997)

プラスチック配管系−

ガラス強化熱硬化性

プラスチック (GRP) 管−

見掛けの初期周方向引張強さの求め方

Plastics piping systems−

Glass-reinforced thermosetting plastics (GRP) pipes−

Determination of the apparent initial circumferential tensile strength

序文 この規格は,1997年に発行されたISO/FDIS 8521, Plastics piping systems−Glass-reinforced

thermosetting plastics (GRP) pipes−Determination of the apparent initial circumferential tensile strengthを翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

この規格は,ガラス強化熱硬化性プラスチック (GRP) 管について,見掛けの初期周方向引張強さを測

定する6種の試験方法について規定する。

破裂試験(A法)は,すべての形状及び寸法の管に適しており,ほかの基準となる試験方法である。

分割板試験(B法)は,ヘリカル巻きの積層をもつ管に対しては,必ずしも適切ではない。

板状試験(C法)及び修正板状試験(D法)は,呼び径 (DN) が500以上の管に適している。また,分

割板試験が適切でない場合に適用できる。

拘束試験(E法)は,呼び径 (DN) が500を超えるすべての形状の管に適している。

切欠き板試験(F法)は,本来,ヘリカル巻きの管で巻き角度が約90°以外のもののうち,呼び径 (DN)

が500を超える管に対して用いるためのものである。

ある試験方法による結果が,別の方法で得られた結果と一致するとは限らない。

2. 定義

この規格で用いる主な用語の定義は,次による。

2.1

見掛けの初期周方向強さ (apparent initial circumferential strength) (σcA*, σcB*, σcC*, σcD*, σcE*, σcF*) 周

方向における単位長さ当たりの周方向最大引張荷重 (N/mm)。記号の下付き文字A〜Fは,試験の方法を示

す。

2.2

破裂圧 (burst pressure) (Pu1t) 破裂時の内圧 (MPa)。

2

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

破裂 (bursting) 管壁が裂ける損傷。

2.4

最大引張荷重 (ultimate tensile force) (Fu1t) 損傷時の引張荷重 (N)。

2.5

幅 (width) (b) 試験片,又は試験片の切欠き部の幅 (mm)。

2.6

巻き角度 (winding angle) (θ) 管軸と強化材の方向との間の角度(度)。

3. 原理

3.1

A法 見掛けの初期周方向強さσcA*は,破裂試験によって測定する。

周方向に切断した管に,規定時間内で破裂(2.3参照)するように内圧を掛ける。

試験の状態は,主に一軸の周応力が得られるようにする。

3.2

B法 見掛けの初期周方向強さσcB*は,分割板試験によって測定する。

個々の管から切断した環に,規定時間内で破壊が生じるまで,分割板によって引張荷重を加える。

3.3

C法,D法及びE法 見掛けの初期周方向強さσcC*,σcD*,σcE*は,板状試験によって測定する。

管壁から周方向に切断した板に,規定時間内で破壊が生じるまで,引張荷重を加える。

3.4

F法 見掛けの初期周方向強さσcF*は,切欠き板試験によって測定する。

管壁から切断した板に,規定時間内で破壊が生じるまで,引張荷重を加える。

備考 以下の試験条件は,この規格を参照する個別規格によって規定されていることを想定する。

a) A法における端末閉止具間の長さ(5.1参照)。

b) B法,C法,D法及びE法における試験片の幅(5.2,5.3,5.4,及び5.5参照)。

c) C法及びE法における試験片の全幅(5.3及び5.5参照)。

d) F法における試験板の寸法(5.6参照)。

e) 試験片の本数(5.7参照)。

f)

状態調節の方法(6.参照)。

g) 試験温度(7.参照)。

4. 装置・器具

4.1

A法

4.1.1

静水圧加圧装置 呼び径 (DN) が500までの管に対して,加圧後1分から3分の間に試験片を破

壊させることができるもの。呼び径 (DN) が500を超える管では,試験時間を長くする必要があるかも知

れない。

加圧装置は,破壊までの加圧中に,試験片内部への空気混入を防止するものとする。

4.1.2

圧力計 掛けた圧力を±2.0%の正確さで測定できるもの。

4.1.3

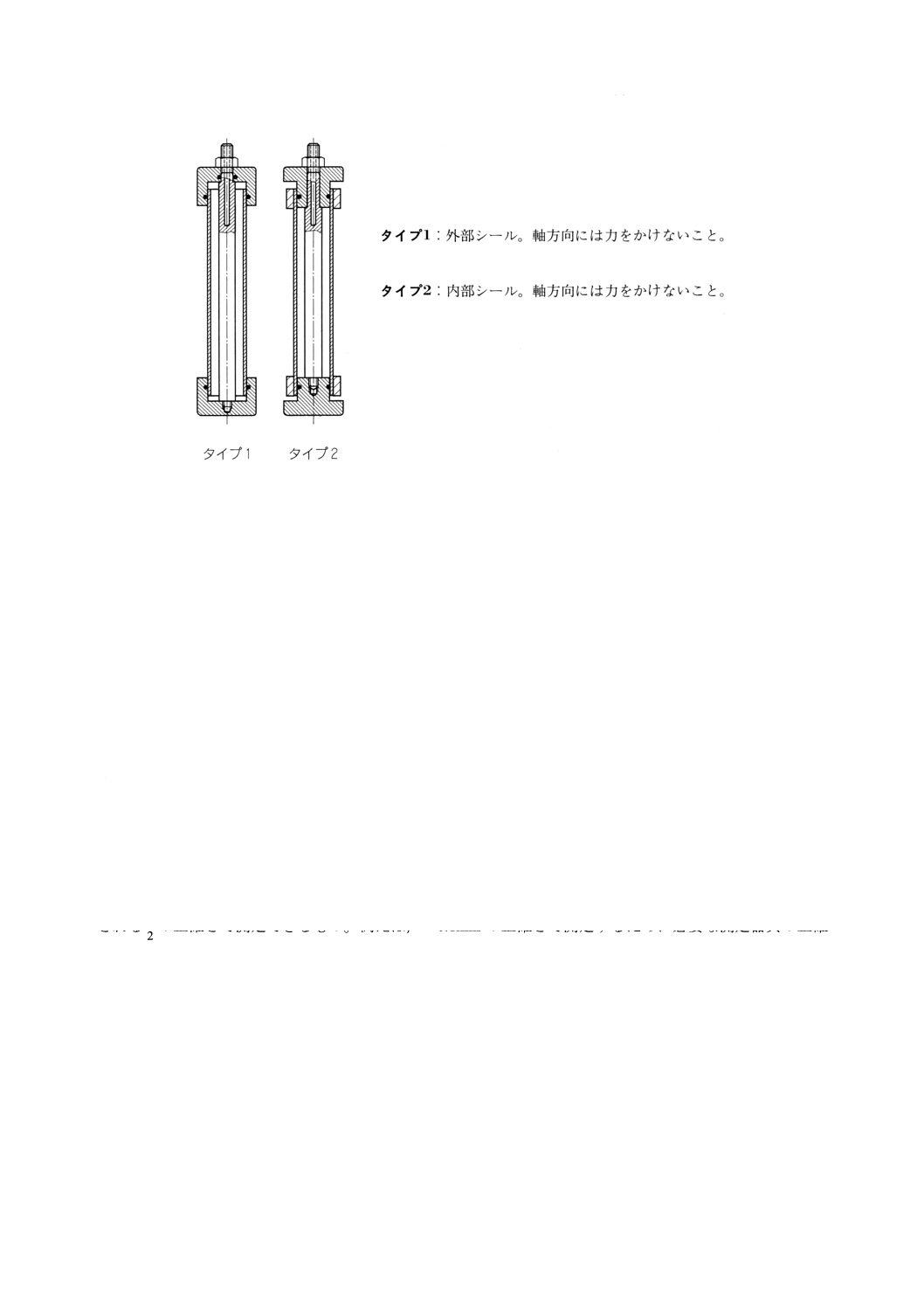

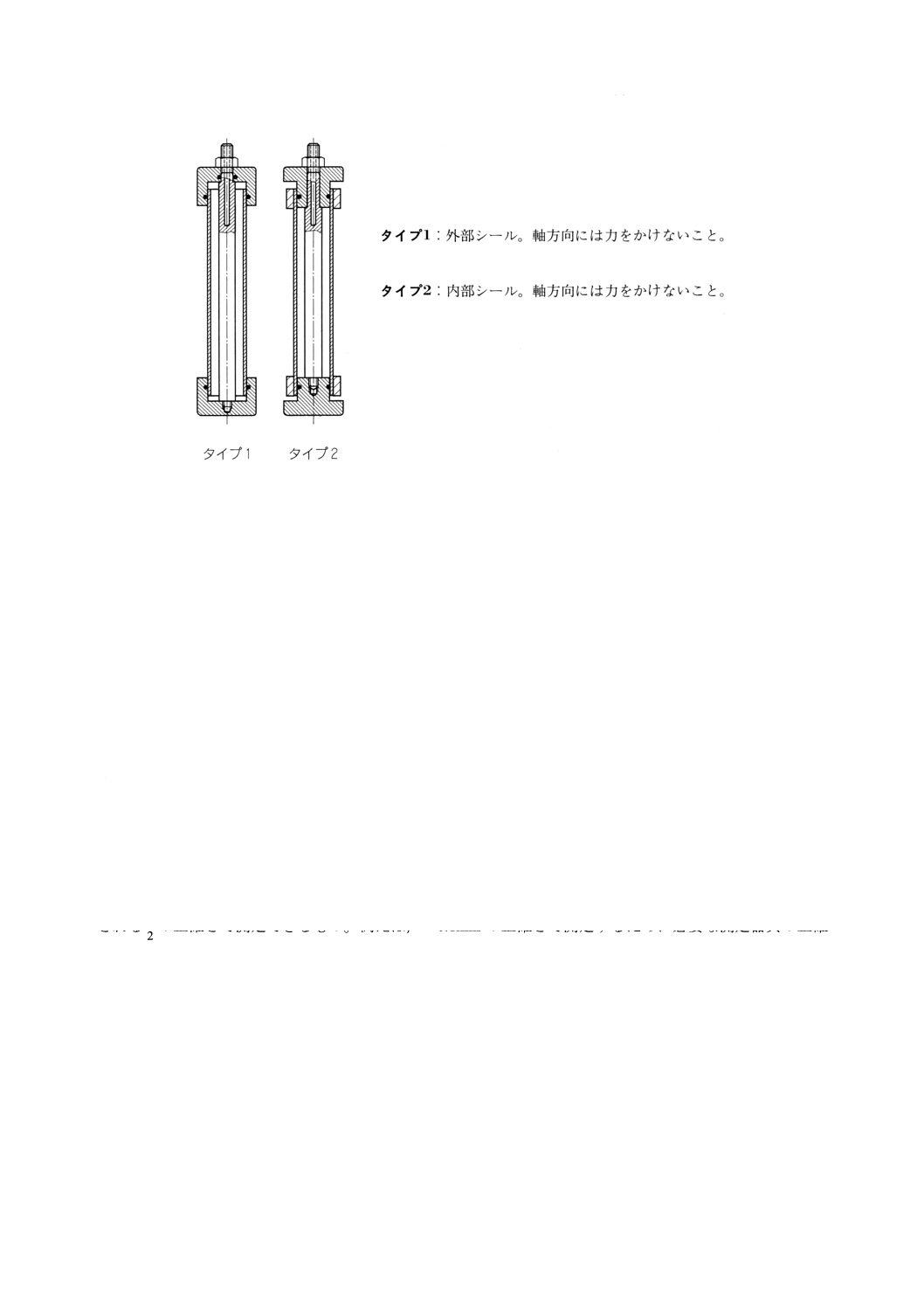

試験片の端末閉止具 主に一軸の周応力が誘起されるもの(例:図1のタイプ1又はタイプ2)。

3

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 管の加圧のための典型的な組立て方

4.1.4

試験片の支持具 試験片及びその内容物の質量から生じる変形を最小にするもの。

4.1.5

可とう(撓)性膜 漏れを防ぐために用いる場合には,管壁の応力の低下を1%以内に抑えるもの。

可とう性膜は,例えばゴム状,熱可塑性樹脂シート又は可とう性コーティングのように,管とは異なっ

た材質で製作してもよい。

4.2

B法

4.2.1

試験機 次の要素によって構成し,分割板を引き離すことができるもの。

a) 固定部,又は垂直方向での固定部。

b) 可動部。

c) 可動部を,荷重負荷後1分から3分の間に破壊が生じるように,一定速度で引き離すことができる機

構。

d) 負荷している力の測定が可能な荷重計。規定の試験速度で実質的な慣性が認められてはならず,測定

値の1%以内の正確さで荷重を指示するものでなくてはならない。

4.2.2

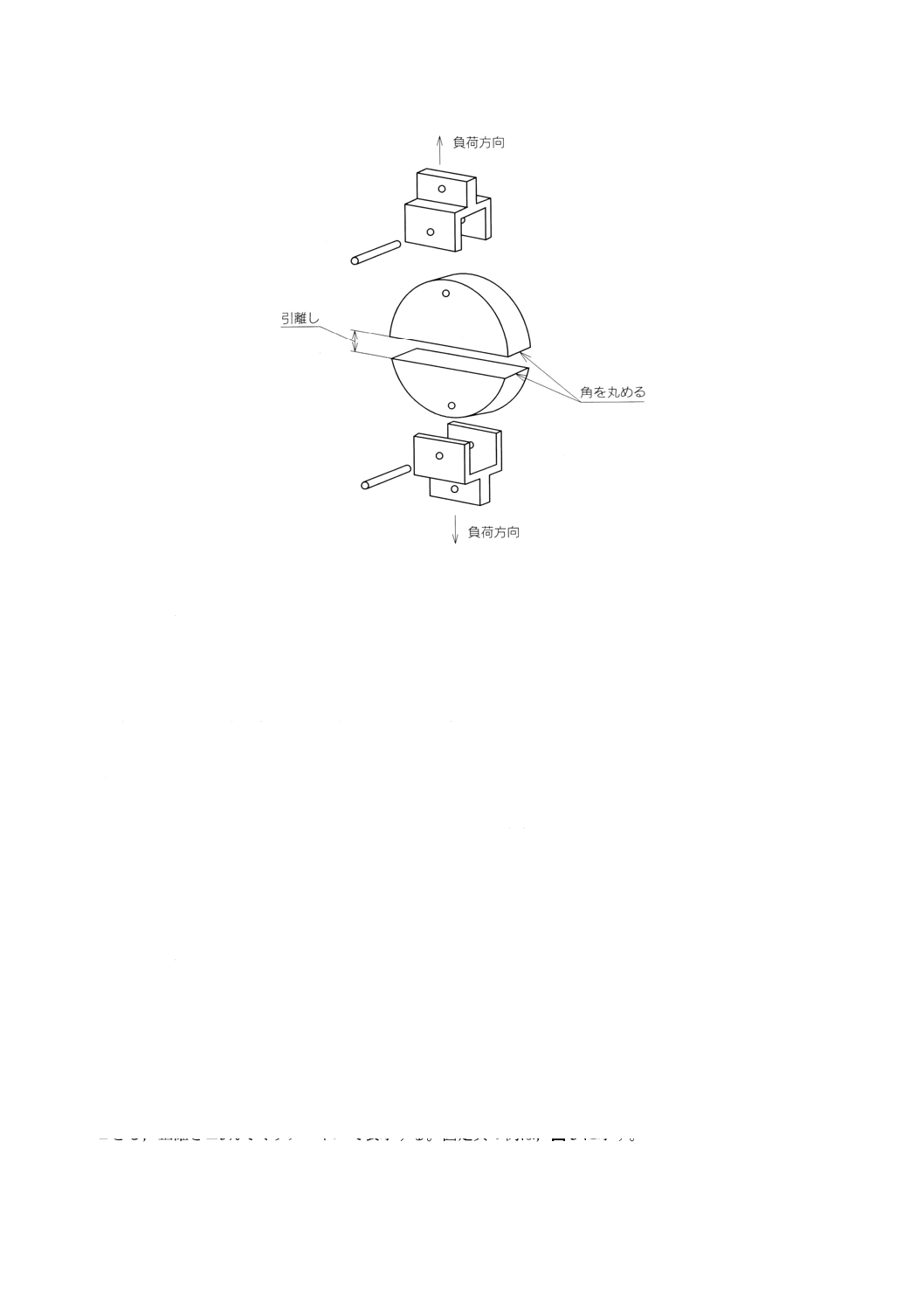

固定分割板 図2に示すように,試験片の内径に沿って均一に接することができるもの。分割板の

二つの切片の直径が,使用する管の内径の98%未満であってはならない。

4.2.3

寸法測定器具 必要な試験片の寸法(例:長さ,管壁)を,8.(操作)において測定のために要求

される21の正確さで測定できるもの。例えば,±0.1mmの正確さで測定するために必要な測定器具の正確

さは,±0.05mmである。

4

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

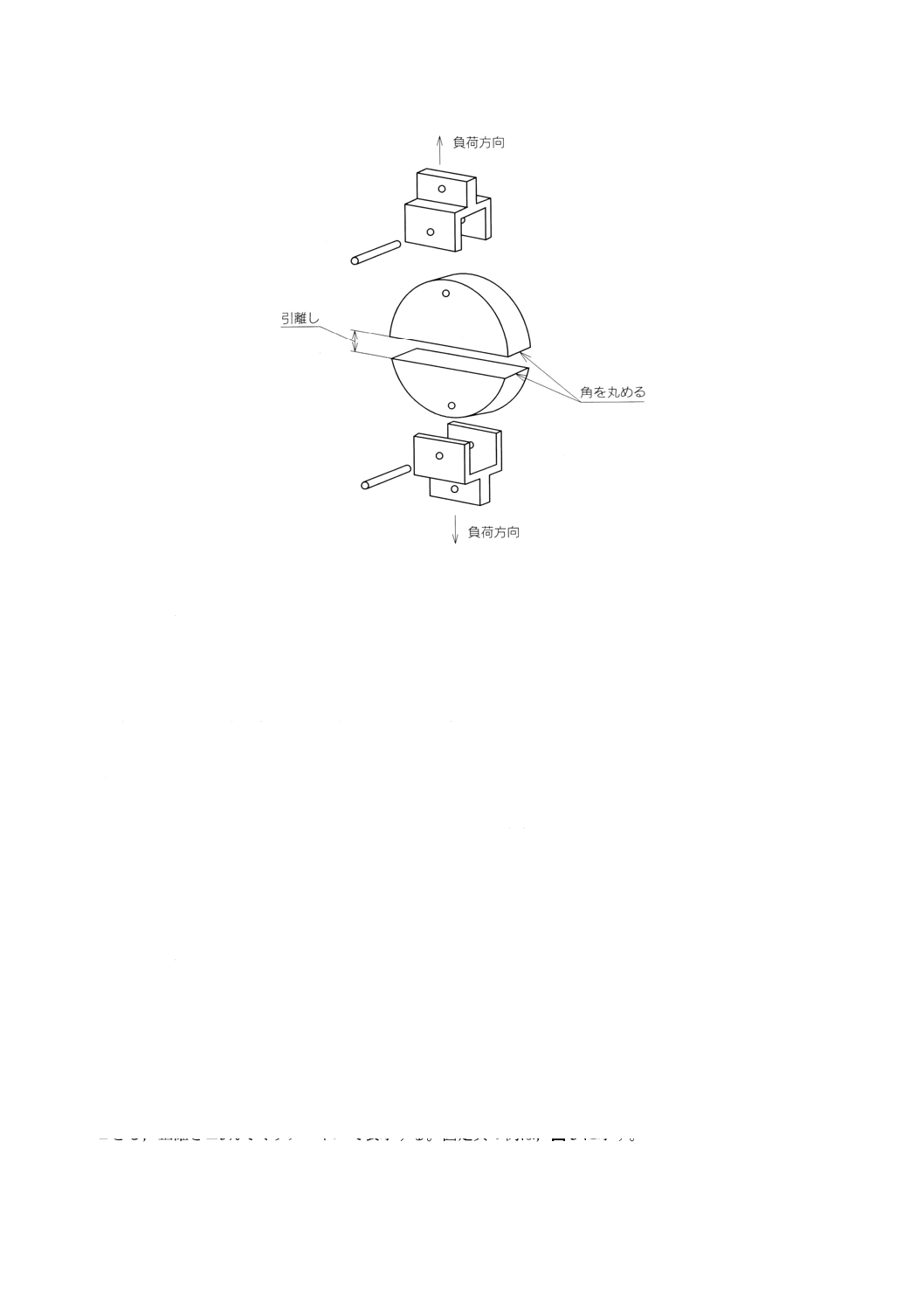

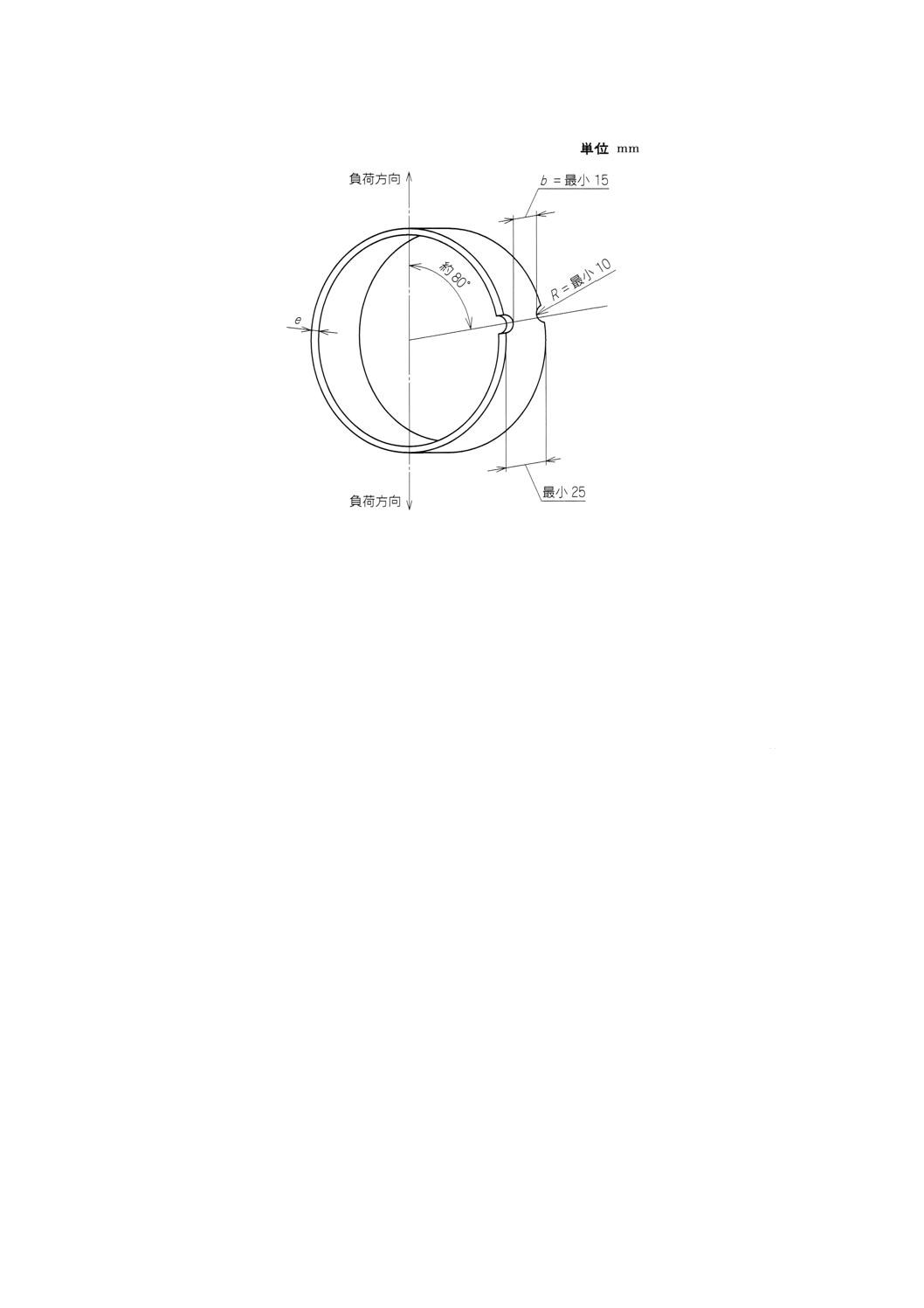

図2 分割板の典型的な組立て方

4.3

C法

4.3.1

試験機 次の要素によって構成し,一定速度で引き離すことができるもの。

試験片の端を保持する次のグリップは,できるだけ滑り及び/又は破砕を起こさないものとすること。

備考 自動的に締まるグリップを用いてもよい。

荷重を加えたとき,固定部及び可動部並びにそれらを合わせたグリップが,試験片の軸と荷重の軸とが

一致するように,試験片と一列に並んでいなければならない。

a) 試験片の一端を保持するグリップをもつ固定部,又は垂直方向での固定部。

b) 試験片の他端を保持する第二のグリップをもつ可動部。

c) 荷重負荷後1分から3分の間に破壊が生じるように,可動部を一定速度で引き離すことができる機構。

d) 負荷している荷重の測定が可能な荷重計。規定の試験速度で実質的な慣性による遅れがあってはなら

ない。また,測定値の1%以内の正確さで荷重を指示するものでなくてはならない。

4.3.2

寸法測定器具 試験片の幅b,及び自由長さl(図5参照)を,±0.1mmの正確さで測定できるも

の。

4.4

D法

4.4.1

試験機 4.3.1による。

4.4.2

寸法測定器具 試験片の幅b,及び厚さe(図6参照)を,±0.1mmの正確さで測定できるもの。

4.5

E法

4.5.1

試験機 4.3.1によるもの。

4.5.2

寸法測定器具 試験片の幅b,及び長さl(図7参照)を,±0.1mmの正確さで測定できるもの。

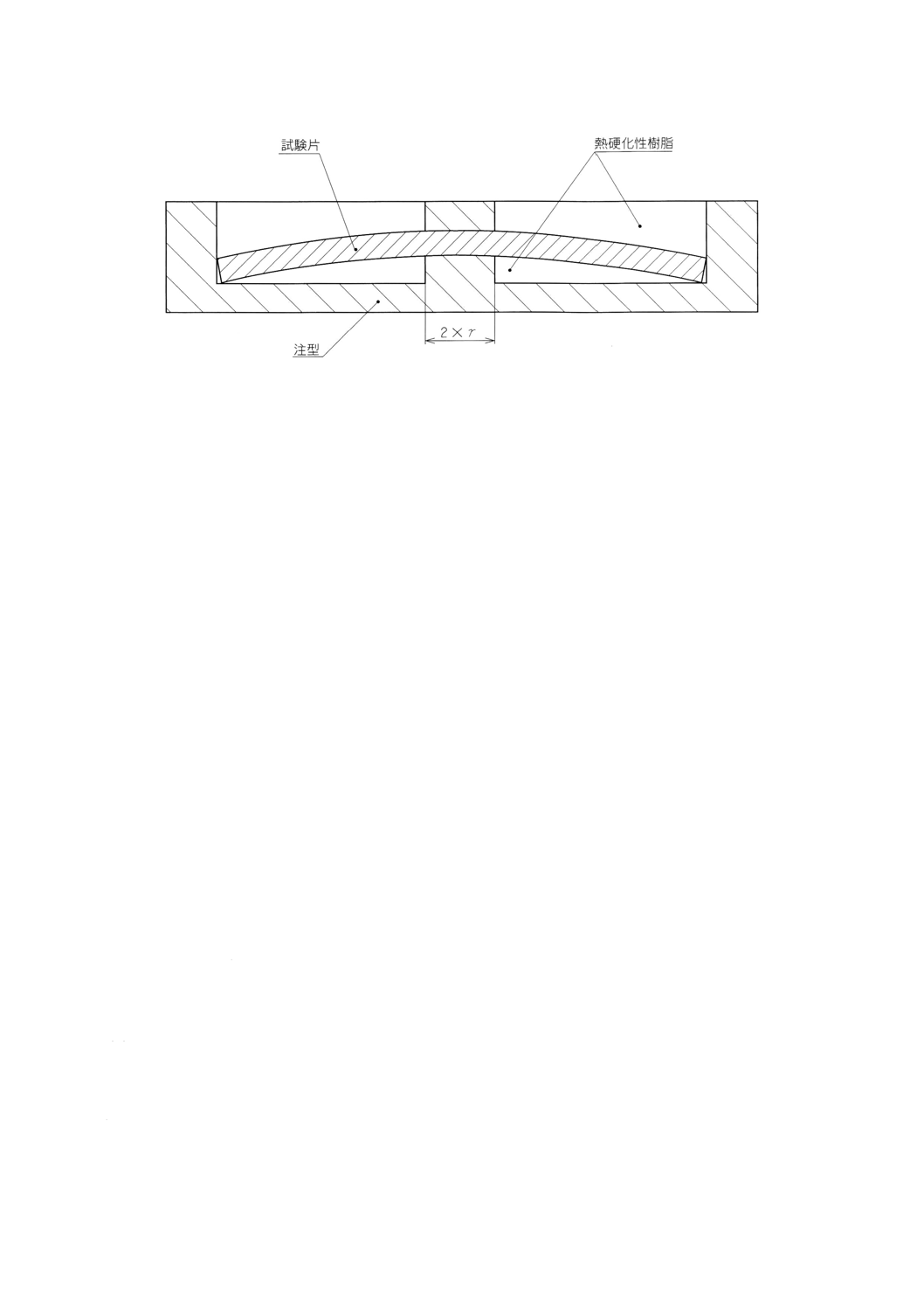

4.5.3

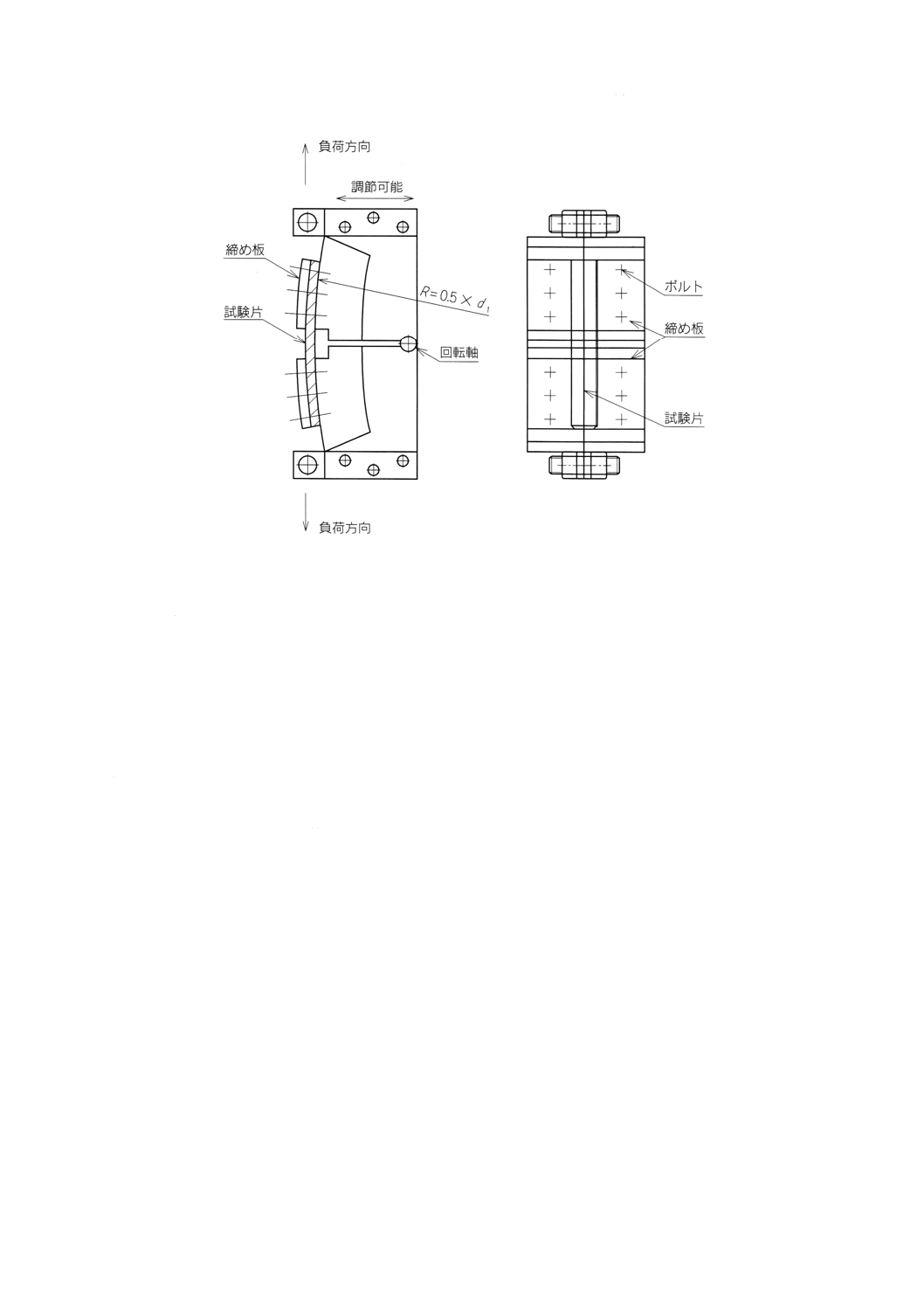

拘束具 試験片の曲がりを防ぐもの。支持板の曲率半径は,ミリメートルで表した呼び径 (DN) の

2

1とし,正確さ±5%でミリメートルで表示する。固定具の例は,図3に示す。

5

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

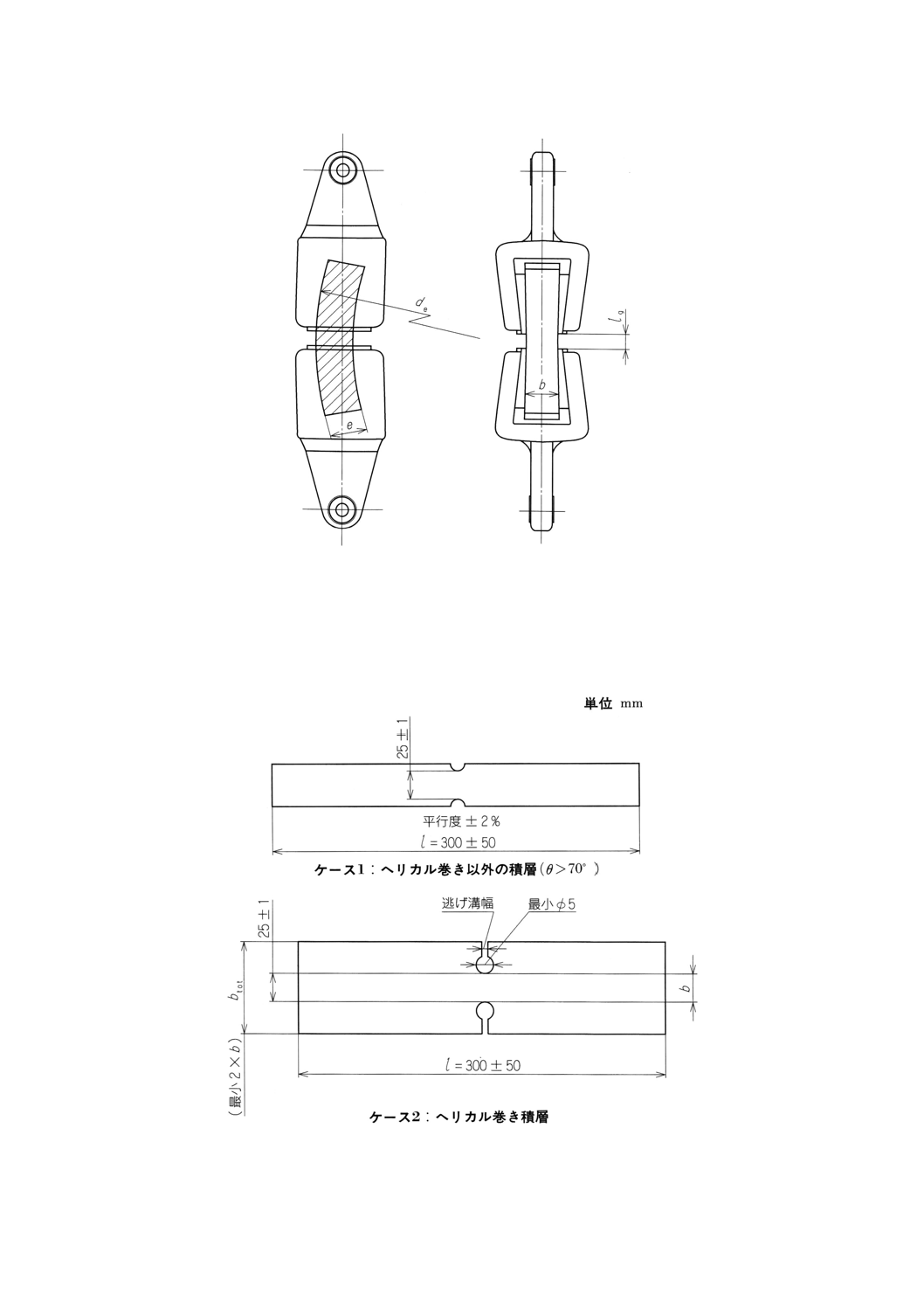

図3 試験片支持用開き具をもつ拘束試験の典型的組立て方

4.6

F法

4.6.1

試験機 4.3.1による。

4.6.2

荷重指示計 試験片に加わる荷重を,指示値の±1%の正確さで指示するもの。

4.6.3

寸法・角度測定器具 試験片の幅b(図8参照)を±0.1mmの正確さ,及び巻き角度θを±1°の正

確さで測定するもの。

5. 試験片

5.1

A法 試験片は,端末閉止具間の長さが個別規格の規定どおりとなるよう,周方向に切断した管と

する。

5.2

B法 試験片は,個々の管から切断した環とし,図4に示した寸法とする。

6

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

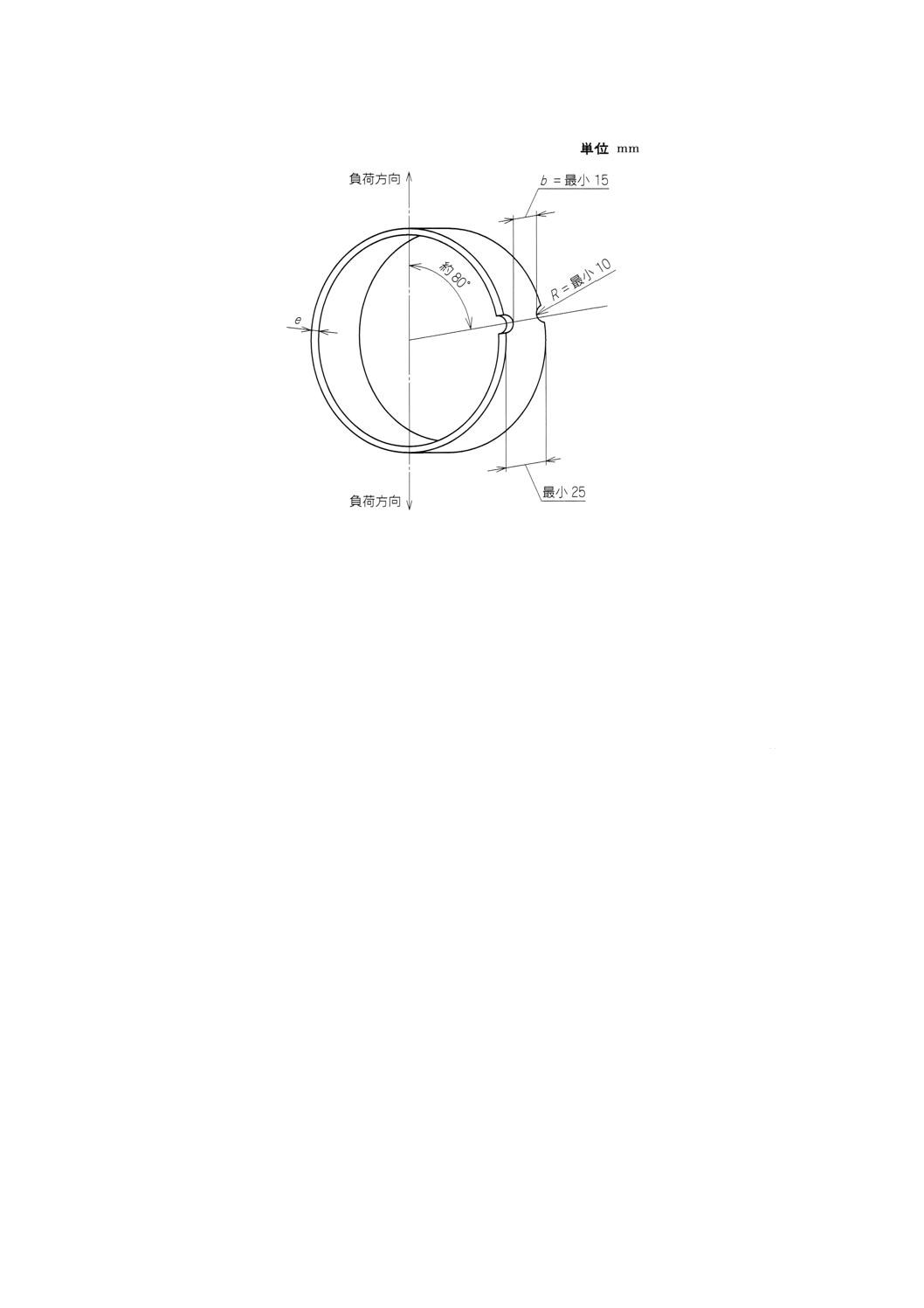

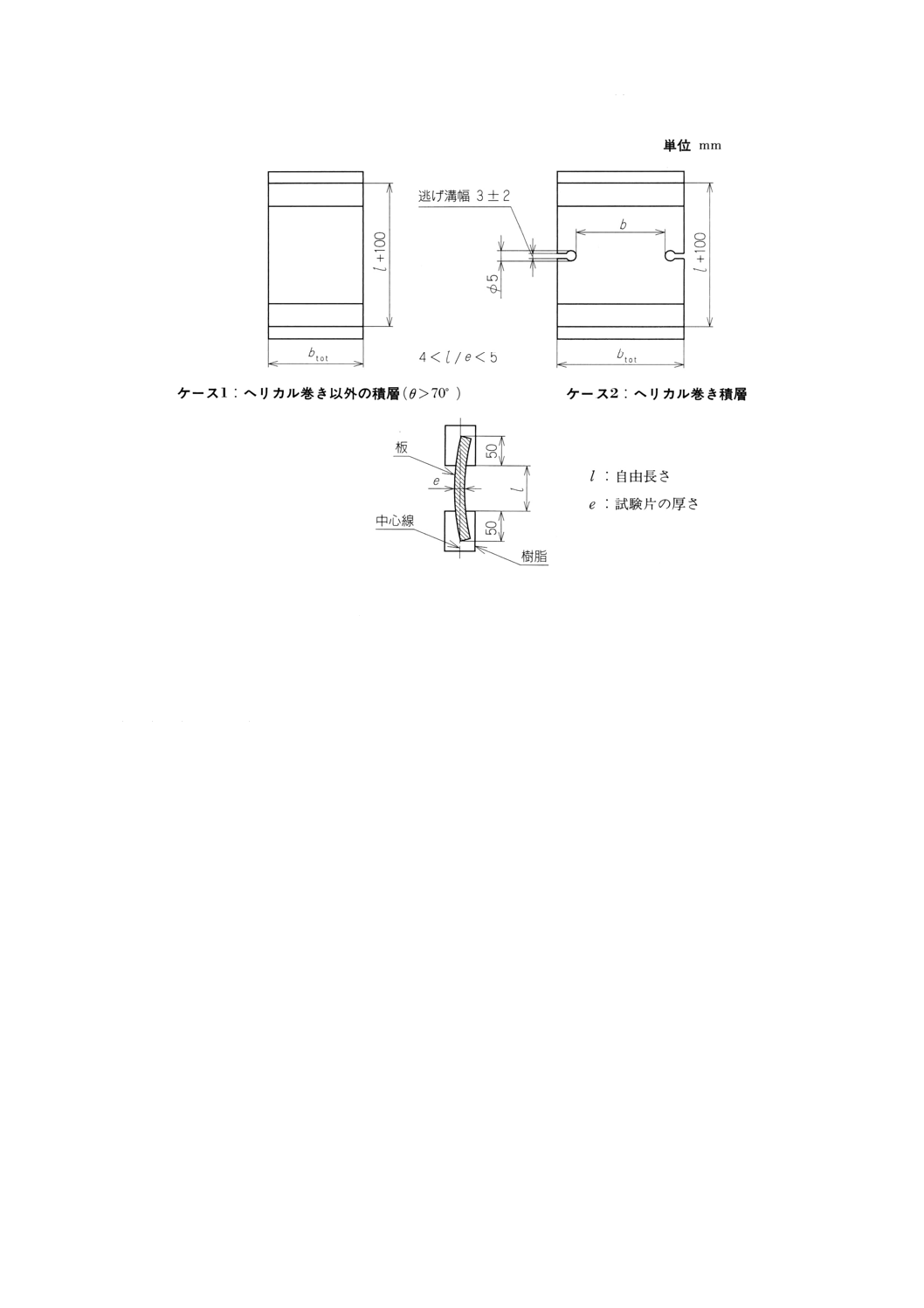

図4 分割板用試験片

試験片の幅は,分割板の幅を超えてはならない。

環の端部は,滑らかで,管の軸に直角とする。

5.3

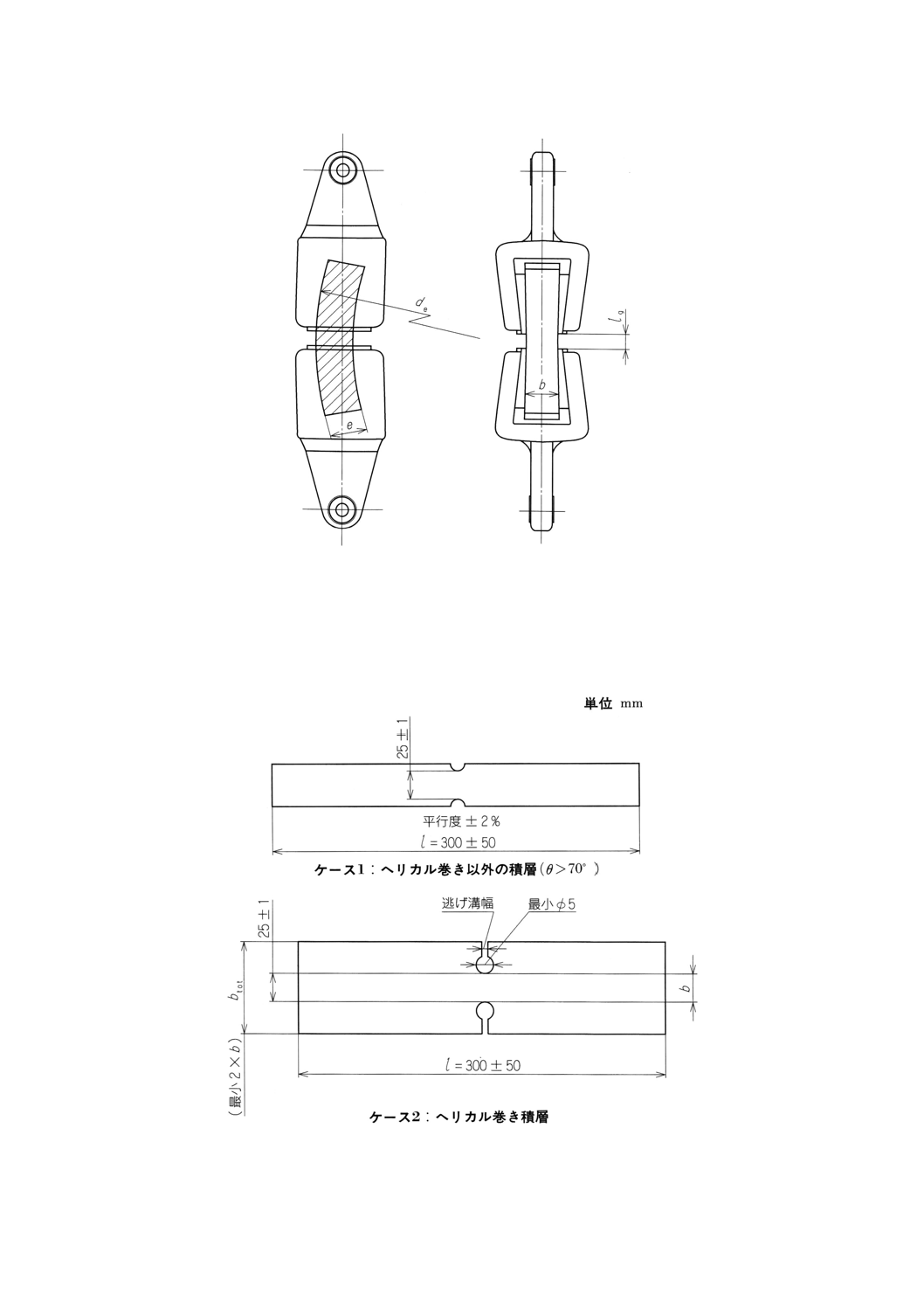

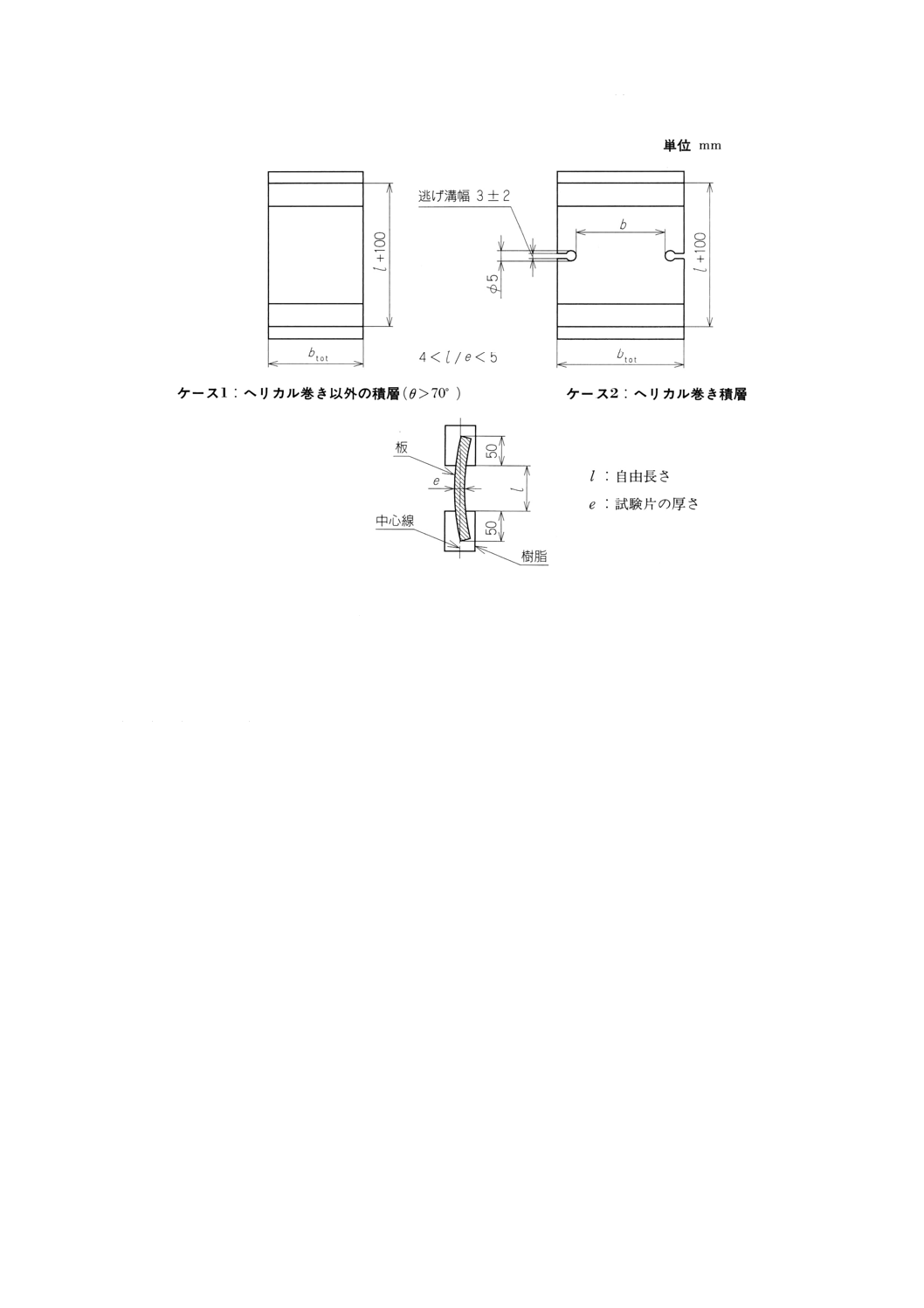

C法 試験片(図5参照)は,管を周方向に切断し,さらに軸方向に立割ったものとする。

図5のケース1に相当する試験片は,強化材のヘリカル巻き(θ>70°)が存在しない積層の場合に用いる

こと。ヘリカル巻きが存在する場合は,ケース2に相当する試験片を用いること。

管端は,滑らかで,管の軸に直角とする。

ケース1において,全幅btotはbと同じで,個別規格の規定によるが,少なくとも25±0.5mmとする。

ケース2において,全幅btotはbと両切欠き部との合計で,個別規格の規定によるが,せん(剪)断破

壊を防ぐため,少なくとも2×b (b>25mm) はなければならない。切欠き部以外での破壊は,計算から除

外する。

板の端部は,図5に示すように,熱硬化性樹脂でシールする。

7

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 板状試験用試験片

5.4

D法 試験片(図6参照)は,管を周方向に切断し,さらに軸方向に立割ったものとする。

試験片のグリップに接する面は,滑らかで,管の軸に直角とする。

幅bは,個別規格の規定によるが,少なくとも10mmとする。

せん断破壊を防ぐため,グリップ間の距離lg、は15±5mmとする。

試験片の全長は,グリップで保持するのに十分な長さとする。

8

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

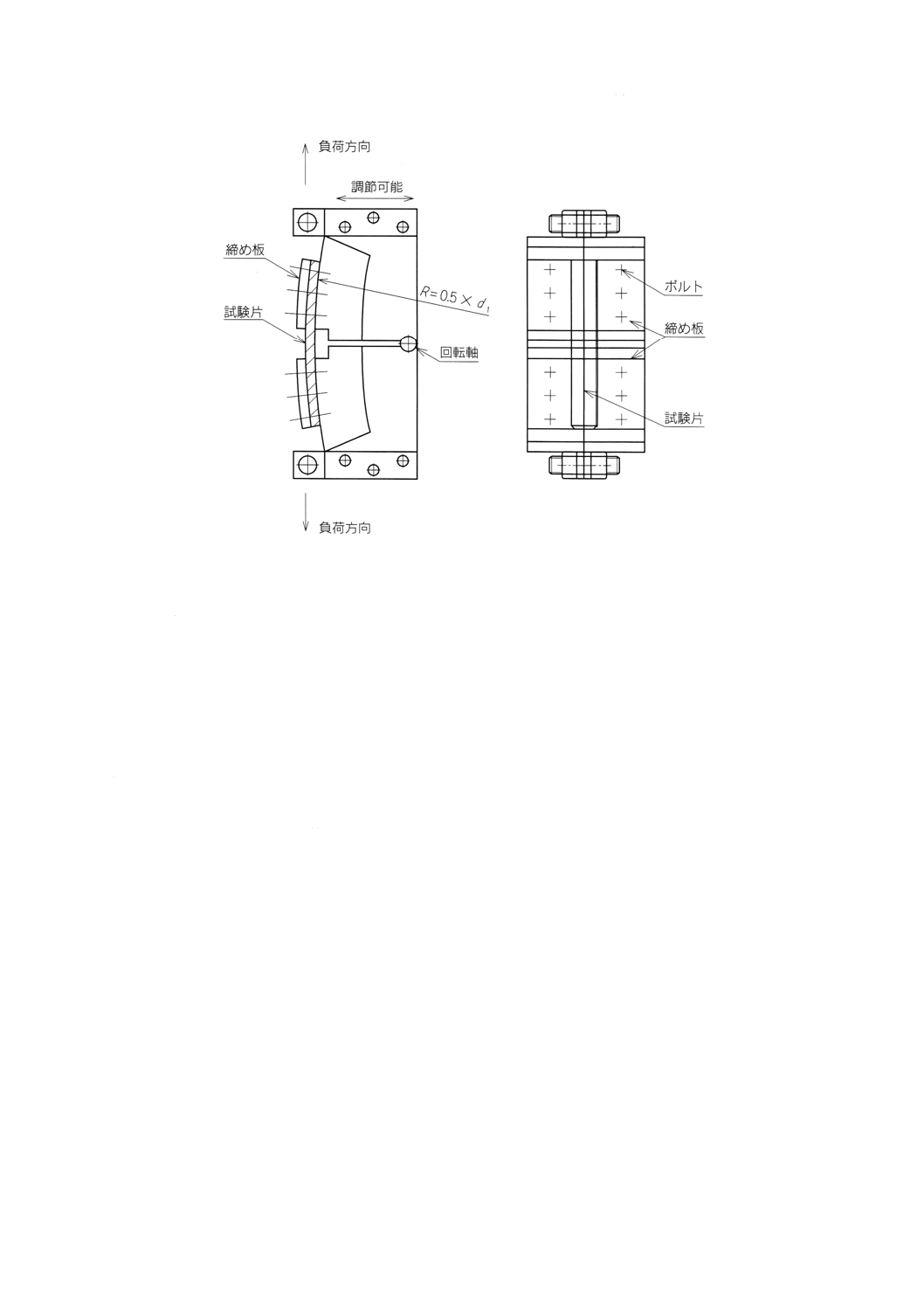

図6 修正板状試験のための典型的な組立て方

5.5

E法 試験片は,管を周方向に切断し,さらに軸方向に立割ったもので,図7に示したとおりの寸

法とする。ただし,最小強さが要求値を満たしていることを確認するだけのときは,平行な25mm幅の試

験片を用いてもよい。平行な試験片を用いる場合に,要求する試験荷重以下で試験片が破断したときは,

図7に示したとおりの形状の試験片を用いて試験をやりなおすこと。

図7 拘束試験用の試験片

9

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7のケース1に相当する試験片は,強化材のヘリカル巻き (θ>70°) が存在しない積層の場合に用い

ること。ヘリカル巻きが存在する場合は,ケース2に相当する試験片を用いる。

ケース2において,全幅btotはbと両切欠き部との合計で,個別規格の規定によるが,せん断破壊を防

ぐため,少なくとも2×bはなければならない。

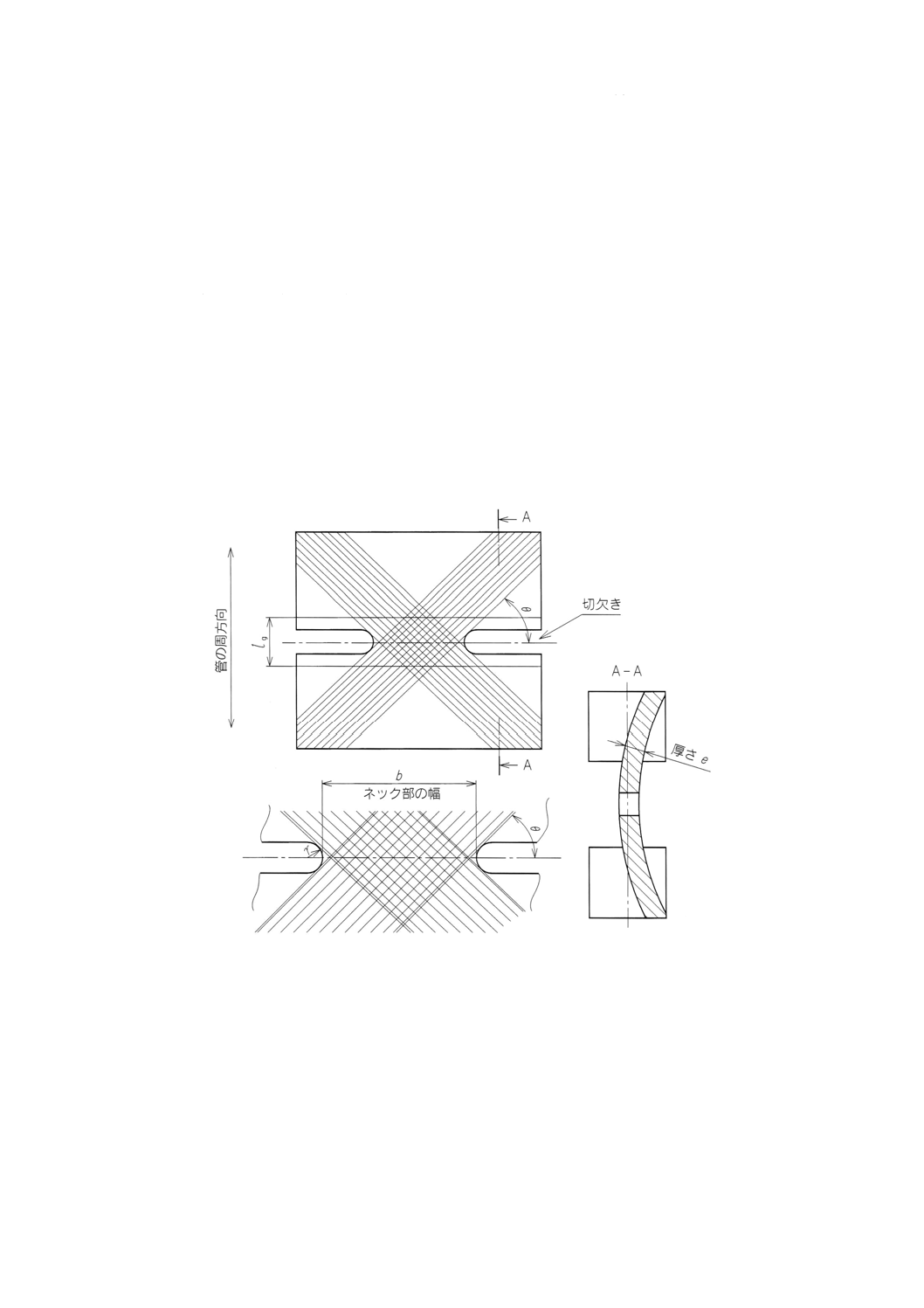

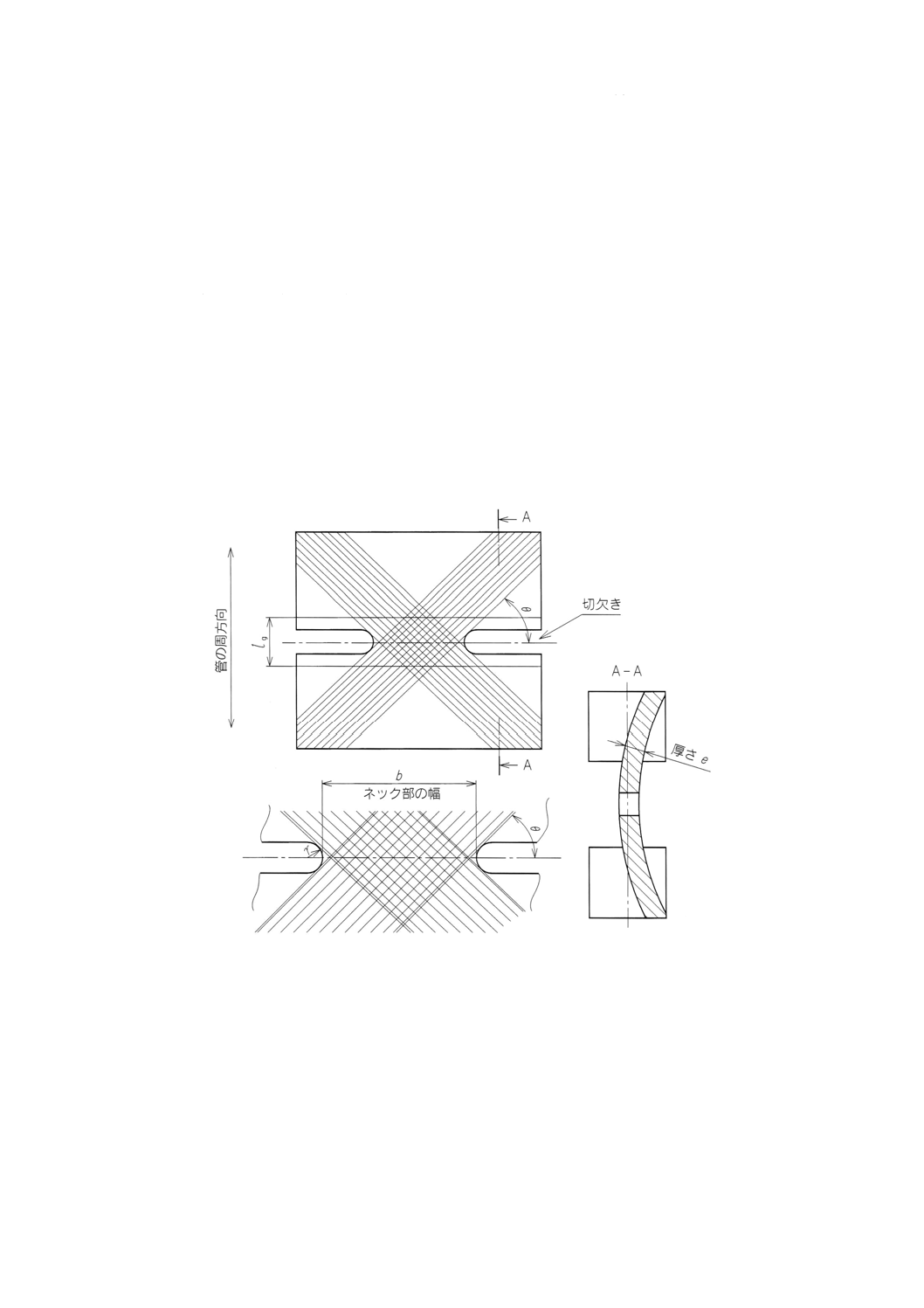

5.6

F法 試験片は,管をおおよそ正方形に切断したものとする。

試験片の寸法は,個別規格の規定による。その寸法は,破断が試験片のネック部を横切るのに十分な大

きさでなければならない(図8参照)。

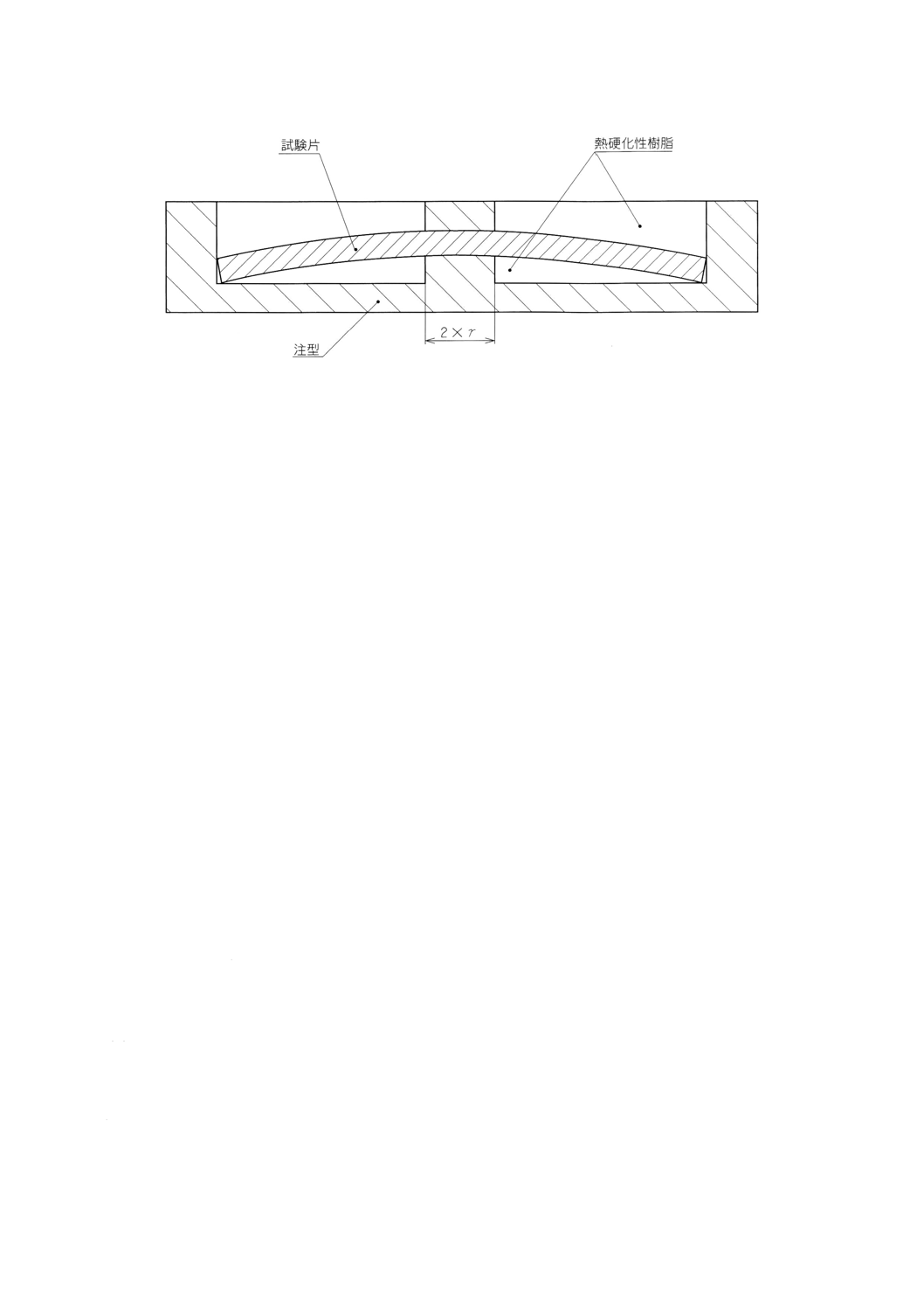

試験片の端部は,強化材入り又は強化材なしの熱硬化性樹脂で盛り上げる。硬化後,盛り上げた端部を

平らで平行な面に機械加工する。グリップで保持したとき,標線間の断面の中心付近(図8及び図9参照)

が,確実に試験機の荷重の中心線にくること。

余分な樹脂はすべて除去し,試験片は以下の寸法に機械加工する。

グリップ間の距離lg : lg≧4e

試験片の切欠き部先端の半径r : 0.2e≦r≦0.5e

両切欠き部を除いたネック部の幅b : 4e≦b≦5e

図8 切欠き板試験片

10

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 切欠き板試験片への樹脂の施工

5.7

試験片の本数 試験片の本数は,個別規格のとおりとする。

6. 状態調節

個別規格に規定されていない場合は,試験前に少なくとも0.5時間,試験片を試験温度(7.参照)に保存

する。

7. 試験温度

試験は,個別規格に規定された温度で実施する。

8. 操作

8.1

A法

8.1.1

内径diを±1%の正確さで測定する。

8.1.2

試験片の端末閉止具を装着し,試験体内部に水を満たす。空気が混入しないよう注意して,試験体

を加圧装置に装着する。

8.1.3

加圧開始後1分から3分の間に破壊する速さで,加圧する。破壊までの時間及び最大荷重を記録す

る。

8.2

B法

8.2.1

試験片の幅を環の切欠き部の内表面及び外表面で測定して平均し,幅bを±0.1mmの正確さで求め

る。

8.2.2

図4に示した中の破壊すると考えられる部分を考慮して,分割板外周の外側に試験片を当てる。

8.2.3

1分から3分の間に破壊が生じるように,分割板を一定速度で引き離す。破壊までの時間及び最大

荷重を記録する。破壊は,切欠き部で生じなければならない。

8.3

C法

8.3.1

試験片の幅bを±0.1mmの正確さで測定する。

8.3.2

荷重が試験片の中心を通る(図5参照)ように,試験片をグリップに固定する。

8.3.3

1分から3分の間に破壊が生じるように,グリップを一定速度で引き離す。破壊までの時間と最大

荷重を記録する。ケース2に相当する試験片を用いた場合,切欠き部で破壊しなかった試験は,無効とす

る。

8.4

D法

11

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.1

試験片の幅b,及び厚さeを±0.1mmの正確さで測定する。

8.4.2

荷重が試験片の中心線を通るように,試験片をグリップ(図6参照)に固定する。そのとき,試験

片の中心の点が,lgのほぼ中央に位置するように注意する。

8.4.3

1分から3分の間に破壊が生じるように,グリップを一定速度で引き離す。破壊までの時間及び最

大荷重を記録する。

8.5

E法

8.5.1

試験片の幅bを±0.1mmの正確さで測定する。

8.5.2

試験片に曲げが生じないように,試験片をグリップに固定し,拘束具を配列する。試験片の中心線

が,装置の荷重軸と一致するように位置決めをする。

8.5.3

1分から3分の間に破壊するように,グリップを一定速度で引き離す。破壊までの時間及び最大荷

重を記録する。ケース2に相当する試験片を用いた場合,切欠き部で破壊しなかった試験は,無効とする。

8.6

F法

8.6.1

試験片の幅bを±0.1mmの正確さで,巻き角度θを±1°の正確さで測定する。測定及び/又は計算

によって,半径rを求める。

8.6.2

試験片の中心線が,装置の荷重軸と一致するように位置決めをする。

8.6.3

1分から3分の間に破壊が生じるように,グリップを一定速度で引き離す。破壊までの時間と最大

荷重を記録する。

ネック部を横断しないで破断したすべての試験片の結果は,無効とする。

9. 計算

備考 以下に用いる下付き文字iは,試験片の番号である。

9.1

A法 見掛けの初期周方向強さσcA, i* (N/mm) は,次の式によって,各試験片について計算する。

σcA, i*=0.5×Pu1t×di

ここに, Pu1t: 破裂時の内圧 (MPa)

di: 管の内径 (mm)

全試験片の見掛けの初期周方向強さσcA*の平均値を求め,適用が可能であれば標準偏差を計算する。

9.2

B法 見掛けの初期周方向強さσcB, i* (N/mm) は,次の式によって,各試験片について計算する。

b

Ft

u

i

cB

×

=2

*

1

,

σ

ここに, Fu1t: 最大荷重 (N)

b: 両切欠き部を除いた試験片の幅 (mm) (8.2.1及び図4参照)

全試験片の見掛けの初期周方向強さσcB*の平均値を求め,適用が可能であれば標準偏差を計算する。

9.3

C法,D法及びE法 見掛けの初期周方向強さσcC, i*,σcD, i*,σcE, i* (N/mm) は,次の式によって,各

試験片について計算する。

b

Ft

u

i

cC

1

,*=

σ

又は,

b

Ft

u

i

cD

1

,*=

σ

又は,

12

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b

Ft

u

i

cE

1

,*=

σ

ここに, Fu1t: 最大荷重 (N)

b: 両切欠き部を除いた試験片の幅 (mm)

全試験片の見掛けの初期周方向強さσcC*,σcD*,σcE*の平均値を求め,適用が可能であれば標準偏差を計

算する。

9.4

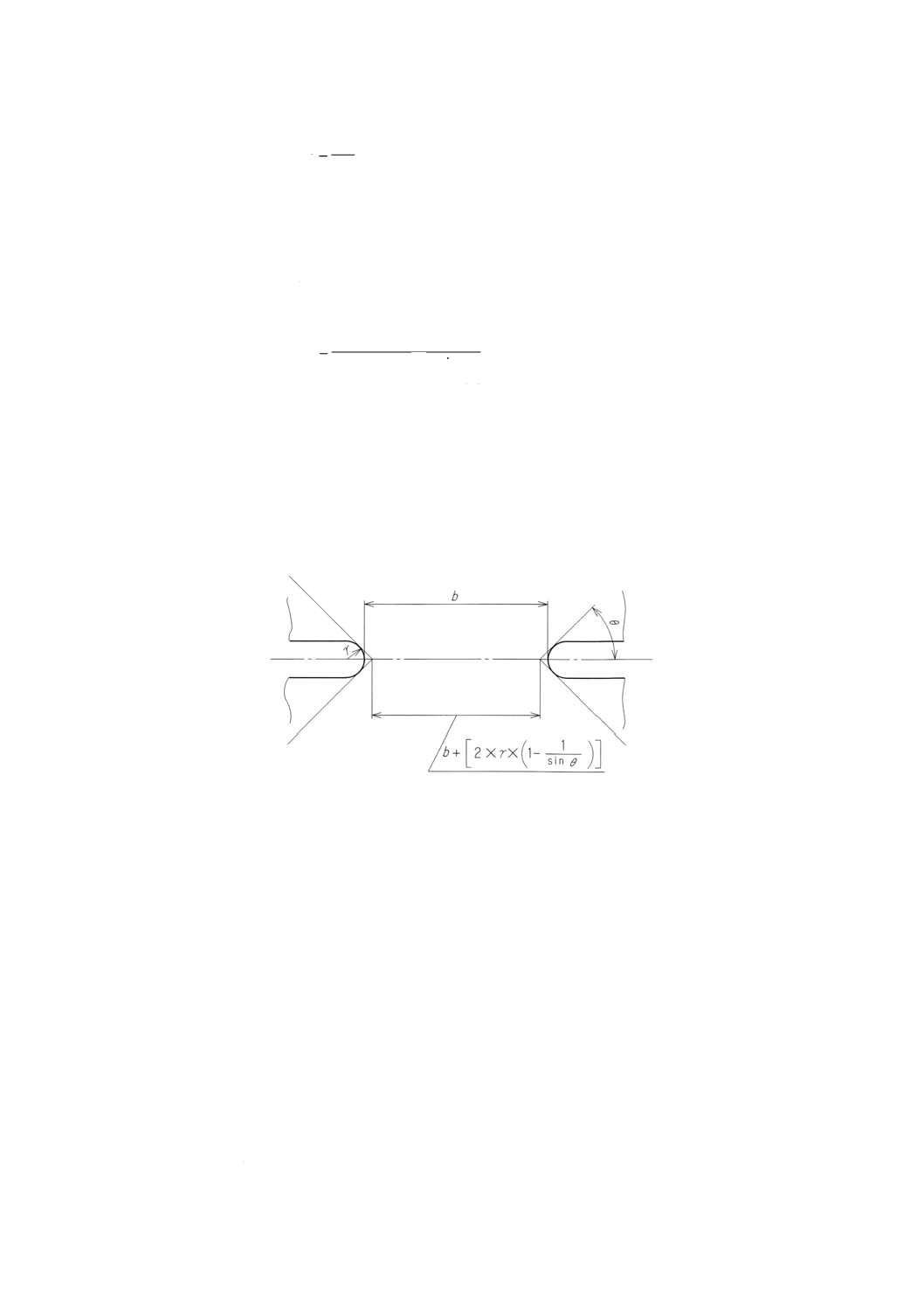

F法 見掛けの初期周方向強さσcF, i* (N/mm) は,次の式によって,各試験片について計算する(図

10参照)。

)]

sin

/1

1(

2[

*

1

,

θ

σ

−

×

×

+

=

r

b

Ft

u

i

cF

ここに, Fu1t: 最大荷重 (N)

b: 両切欠き部を除いたネック部の幅 (mm)

r: 切欠きの半径 (mm)

θ: 強化材の巻き角度 (°) (図8参照)

周方向の強化材がすべて非連続繊維であれば,θ=90°とす

る。

連続繊維で巻き角度が2方位以上ある場合は,最大の角度をθ

とする。

全試験片の見掛けの初期周方向強さσcF*の平均値を求め,適用が可能であれば標準偏差を計算する。

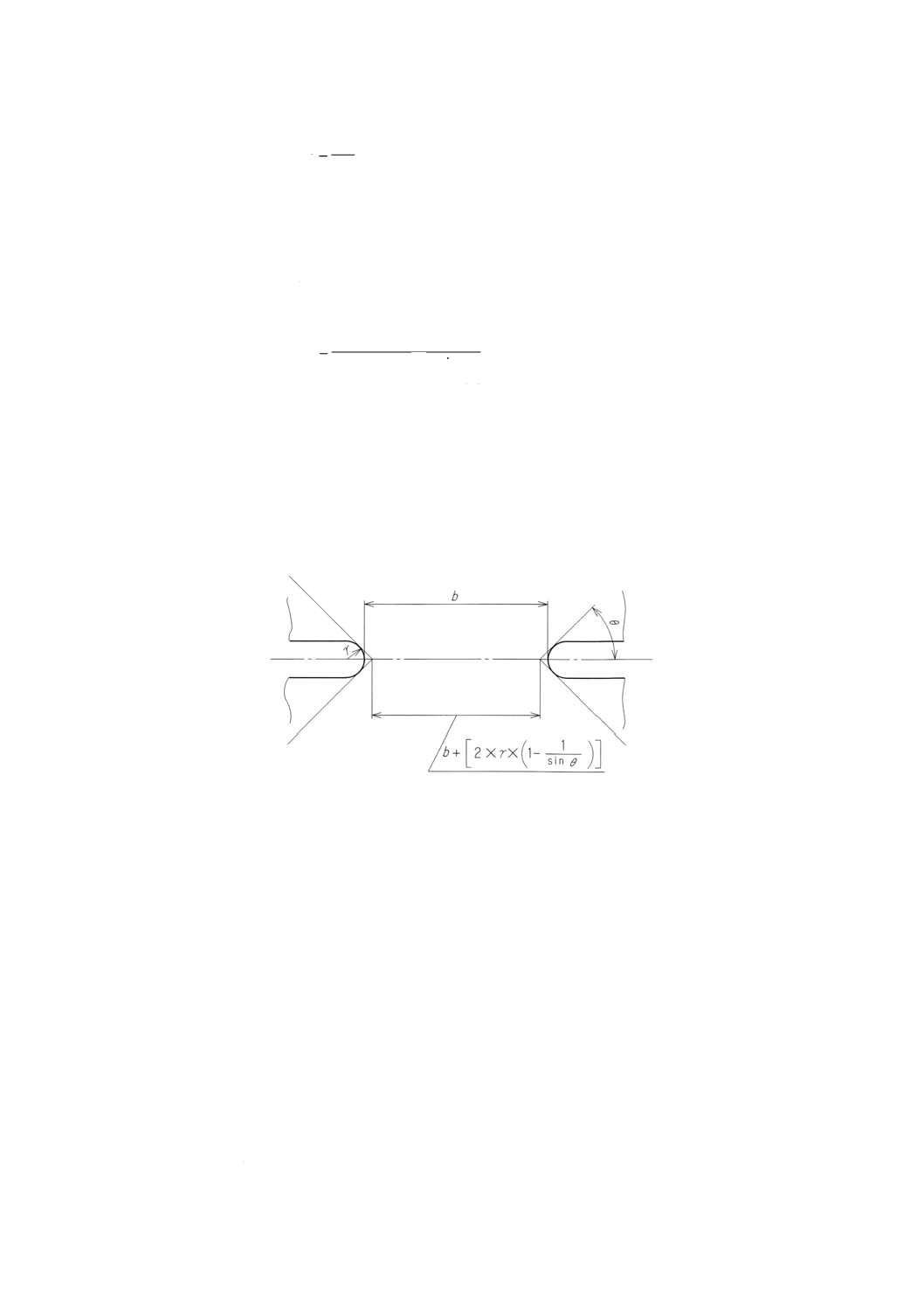

図10 両切欠き部を除いたネック部の詳細

10. 試験報告

試験の報告には,次の情報を含んでいなければならない。

a) この規格及び個別規格に関する資料

b) 試験した管の性状及び履歴

c) 用いた試験方法(すなわちA,B,C,D,E,又はF)

d) A法については,内径di

e) B法,C法,D法,E法,又はF法については,試験片の幅b

f)

F法については,切欠きの半径r

g) F法については,必要な場合,巻き角度θ

h) 試験片の本数

i)

管から試験片を採取した位置

j)

試験中の温度

k) 見掛けの初期周方向強さσcC*の個々の数値

13

K 7037 : 1998 (ISO/FDIS 8521 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l)

見掛けの初期周方向強さの平均値を求め,適用が可能であれば標準偏差

m) 試験後の試験片に関する記述

n) この規格に定めがない偶発事項又は操作の詳細など,試験結果に影響を及ぼしたかもしれない要因

o) 試験の年月日

1997年に設置されたJIS K 7037〜7042原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶應義塾大学工学部

安 宅 信 行

昭和女子大学大学院

西 出 徹 雄

通商産業省基礎産業局化学課

(増 田 優)

大 嶋 清 治

工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会技術部

青 木 茂

青木技術事務所

磯 貝 智 彦

東京電力株式会社原子力技術部

(山 本 晋 児)

西 本 直 樹

三井化学株式会社生産技術本部エンジニアリング部

鳥 山 義

興和化成株式会社化成品本部

中 井 邦 彦

富士化工株式会社技術部

野間口 兼 政

日立化成工業株式会社山崎工場

河 内 秀 二

栗本化成株式会社湖東工場技術部

北 村 達 人

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟

()内:前任者