K 7036 : 1998 (ISO/FDIS 8483 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7036 : 1998

(ISO/FDIS 8483 : 1997)

プラスチック配管系−ガラス強化

熱硬化性プラスチック

(GRP) 管及び継手−

ボルト式フランジ接合部の試験方法

Plastics piping systems−

Glass-reinforced thermosetting plastics (GRP) pipes and fittings−

Test method to prove the design of bolted flange joints”

序文 この規格は,1997年に発行された,ISO/FDIS 8483, Glass-reinforced thermosetting plastics (GRP) pipes

and fittings−Test method to prove the design of bolted flange jointsを翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,埋設及び地上配管用ガラス強化熱硬化性プラスチック (GRP) 配管系のボル

ト式フランジ接合部の試験方法について規定する。この規格は,接合部だけに適用し,接合部の設計を確

認する試験方法に適用する。また,この試験方法は,端末を水圧による軸方向の力によって加圧したとき,

又はしないときの影響を評価することを前提とする。

この試験方法は,あらゆる呼び寸法の管及び継手の接合部について適用することができる。この規格に

定めた試験は,個別規格に定める温度において液体を搬送する接合部の評価に適用する(3.参照)。

2. 原理 接合部に対し特定の内圧及び適用可能であれば軸方向の力を加える。試験手順は,圧力を上昇

させて長期間放置する静的な試験及び繰返し加圧試験を含む。

また,負圧に対する接合部の強さを試験する方法を含む。

また,外圧に対する試験を含む。

備考 負圧に対する強さの試験は,配管系において搬送する液体の接合部からの漏えい安全性を確認

することだけを目的とする。

試験の終了時に,接合部の漏れ及び損傷の有無を確認する。

接合部を個別規格の示す最高使用温度以上で使用する配管系では,試験条件を適正に補正する。

備考 この規格の適用は,次の試験パラメータを加えるものとする。

a) 組立使用の試験片の最小長さ,L(4.1参照)

b) 使用する試験片の数(4.2参照)

c) 適用可能な場合,5.の規定以外の状態調節

2

K 7036 : 1998 (ISO/FDIS 8483 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験温度及び許容し得る偏差(6.参照)

e) 試験接合部に対応する公称圧力(4.1及び7.参照)

f)

適用可能な場合,接合部に対する損傷を示す規準[7.及び項目8.j)参照]

g) 試験時,接合部の端末に力を加えるか加えないか

h) GRPとGRP又はGRPと金属フランジの試験かどうか(4.参照)

i)

負圧試験の場合,1時間を超えて増加する圧力の適用限界(7.3参照)

3. 装置

3.1

端末の閉止具 試験において接合部に使用する端末の閉止具の寸法及び種類。

3.1.1

端末に力を加えることが可能な場合 接合部の端末に力を加えて試験を行う場合[2.備考g)参照],

軸方向の力を伝達するため,端末の閉止具(板)を管に固定しなければならない。

3.1.2

端末の力を加えることが不可能な場合 接合部の端末に力を加えずに試験する場合[2.備考g)参

照],端末の閉止板を管に固定してはならない(7.7参照)。

3.2

支持方法

3.2.1

軸方向の支持方法 必要な場合,内圧によって生じる端末の軸方向の力を支持するジグを用いて差

し支えないが,接合部を支持してはならない。

3.2.2

特殊な支持方法 必要な場合,管の胴部が負圧試験(7.3)によって座屈することを防止する。

3.3

加圧装置 試験条件に適合した加圧装置を準備する。

3.4

ゲージ圧力測定装置 管の頂部及び特定圧力の適合を±1 %の精度で検査できる装置を準備する

(7.2.3,7.3.2,7.3.4,7.4.3,7.4.6,7.4.9,7.5.2及び7.5.3参照)。

3.5

真空ポンプ又はこれと同等品 所定のゲージ負圧を供給できる装置(7.3参照)。

3.6

ボルトのトルク試験装置 試験装置は,次による。

a) 試験フランジと同一のピッチ中心径 (PCD) にドリルで穴を開けたフラット面の金属フランジ

b) 適用するトルクを測定するレンチ

c) 試験フランジに金属フランジを取り付けるボルト及び座金

4. 試験片

4.1

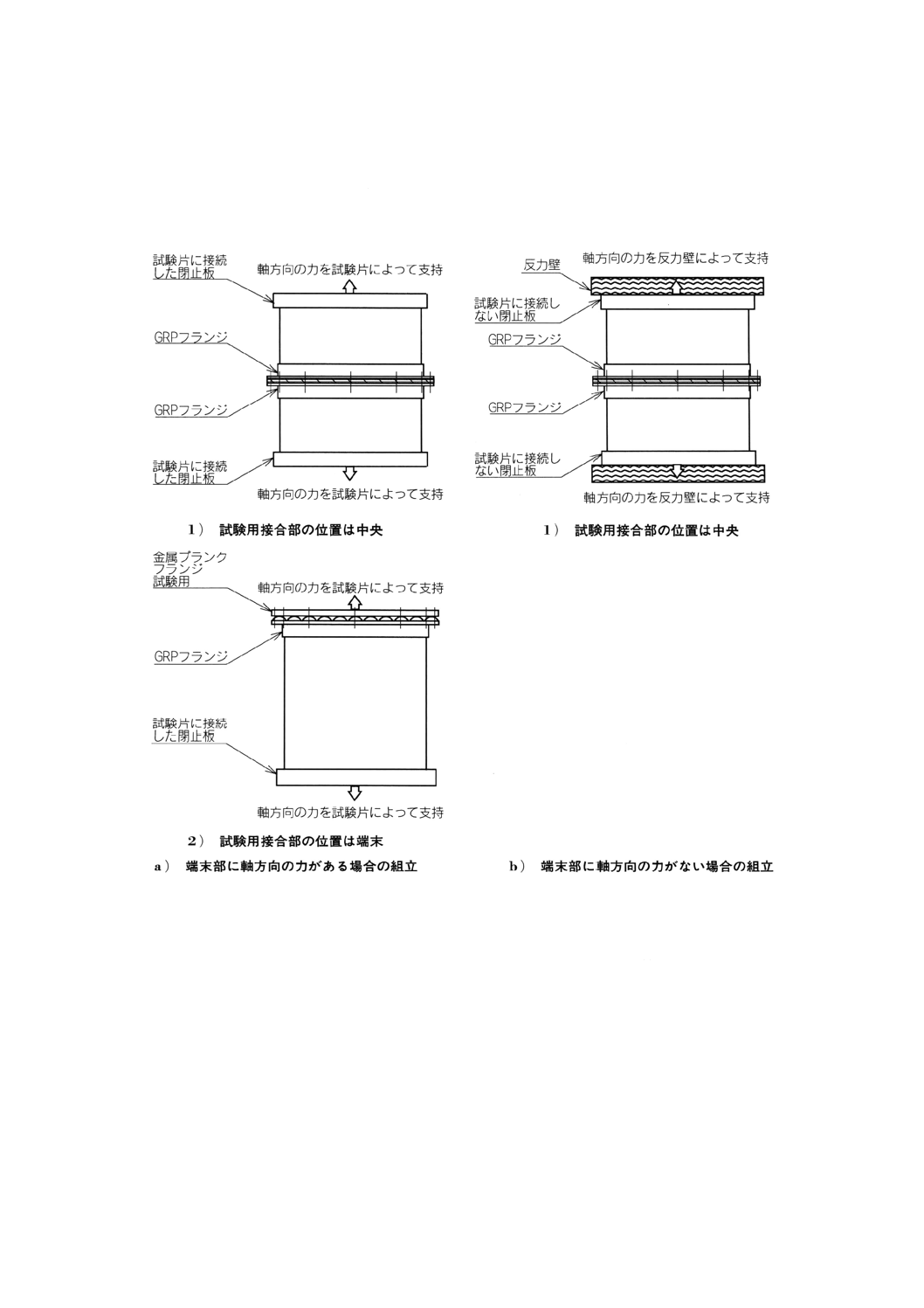

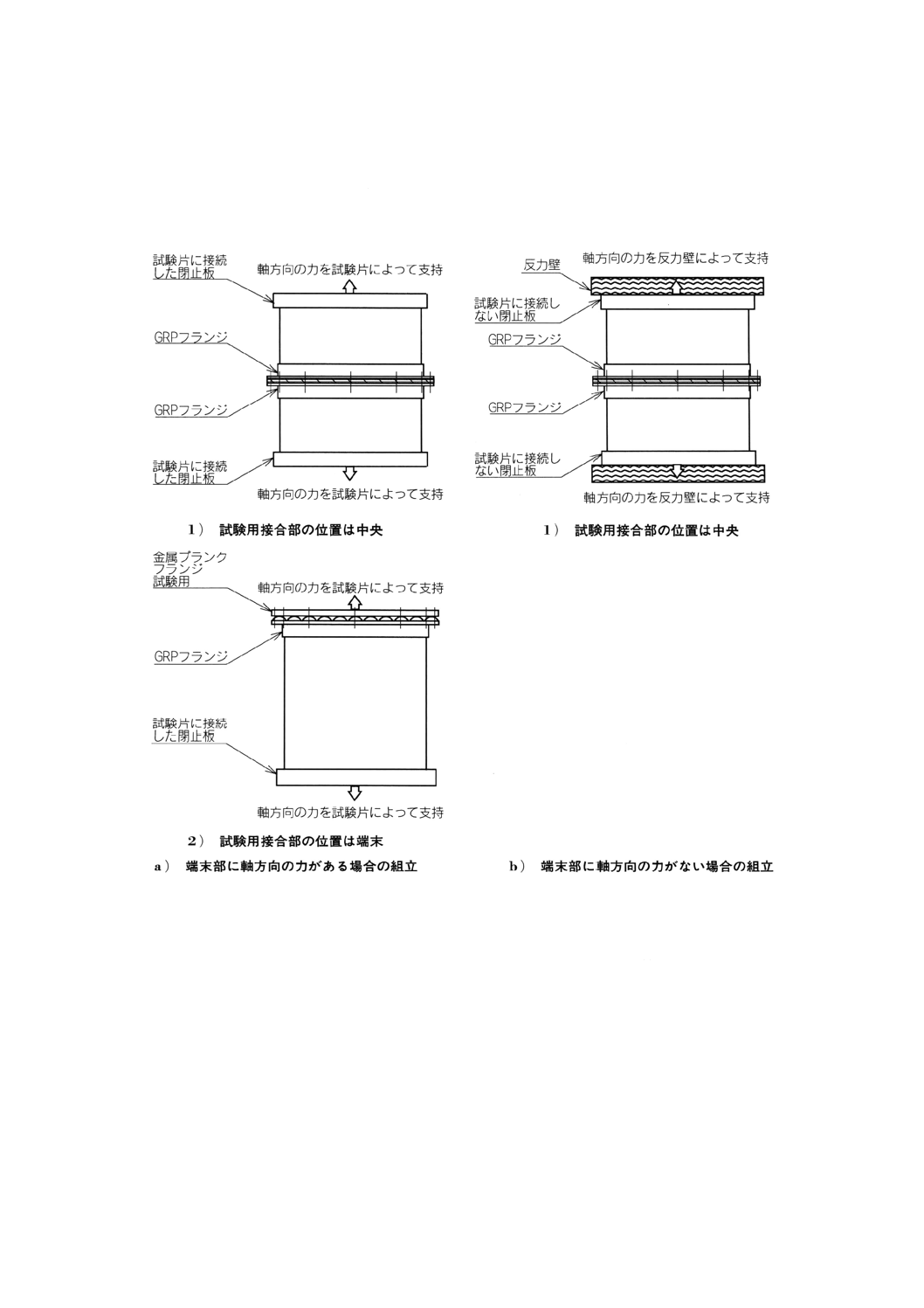

試験用試験片の組立 試験用試験片の組立は,図1に示すとおりとする。2種類の接合条件,すなわ

ち金属フランジとGRPフランジ及びGRPフランジとGRPフランジの接合方法がある。応力及びひずみの

条件が相違するため,2種類の接合条件から同一の試験結果を得るとは限らない。試験の適用条件は,個

別規格に従うものとする。

試験中の接合部又は試験すべき接合部と同一寸法及び同一圧力区分の一体又は二体の組立試験片を準備

する。

組立試験片の全有効長さ,Lは,個別仕様に規定する長さ以下であってはならない。また,必要な場合,

試験中の接合部は,組立試験片の中央に位置してもよい。

接合部は,ガスケットの種類(内側のボルト穴の径又は全面座),ガスケットの材質,ボルト及びナット

の潤滑剤を含め,製造者の推奨する方法,また適用可能であれば,個別仕様の規定する方法に従って組み

立てなければならない。

ボルトのトルク試験(7.5参照)において使用する試験片は,GRP管に接合したGRPフランジとし,そ

の長さは, (DN×e)0.5(ここに,DNの単位;mm),又は3.3×DN(単位;mm)以下であってはならない。

3

K 7036 : 1998 (ISO/FDIS 8483 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

組立終了後,7.に規定する試験に先立ち,試験片を24時間放置した後,ボルトの増し締めをしなければ

ならない。

備考 締めすぎは,フランジに損傷を生じる。

4.2

試験片の数 試験片の数は,個別仕様の規定するとおりとする。

図1 接合部に内圧による軸方向力を加える場合の試験片の組立例

5. 状態調節 試験片は,4.に合致する試験片の組立及び次に規定する状態調節の間のいかなる間隔にお

いても,試験片を試験温度(6.参照)を超えない温度で保管しなければならない。個別規格中に特定の規

定がない場合,試験に先立ち,組立後の試験片を試験温度(6.参照)で少なくとも24時間保管しなければ

ならない。

備考 状態調節の期間は,個々の試験片(4.参照)を構成する部品を接合したときから開始する。

6. 試験温度 個別規格中に規定する温度によって,次の操作に従い試験を行う。

4

K 7036 : 1998 (ISO/FDIS 8483 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 操作

7.1

試験の順序 個々の試験片(4.参照)につき,個別規格中に規定する次の試験を,表1及び7.2から

7.5又は端末に軸方向力を加えることを目的としない場合の7.6の,いずれかに示す順序に従って行う。

備考1. 適用する水圧は,正のゲージ内圧(すなわち,大気圧に等しい。)及び試験を行う接合部にか

かわる公称圧力とする。

2. 警告 この節に規定する手順で試験を実施した場合,破壊時に試験片の飛散を防止する適切

な措置を講じなければならない。

試験を中断した場合,試験報告書内に詳細を記録し,適用可能な場合,次の連続した試験に入る前に,

その直前の試験から再開する。閉止板の破壊又は管の破壊は,接合部の破壊を意味しないが,それによっ

て試験条件が無効となるような場合には,必要に応じて部材を交換して特定の試験を繰り返す。

7.2

漏れの開始

7.2.1

状態調節を行った試験片によって,4.及び6.に従い,適切な支持具(3.2参照)を用い,図1に示

す試験片の組立を行う。

7.2.2

内圧によって生じる力が,管に沿って試験中の接合部に伝達されるよう,管の端末に閉止板を取り

付ける。

7.2.3

試験片に水を充てんし,気泡を抜く。

7.2.4

最初に,接合部の公称圧力の2.0倍の水圧を加え,±2 %の範囲内に15分間保持する(表1参照)。

7.2.5

接合部の漏れ又は損傷の有無を検査する。漏れ又は損傷のいずれも生じていない場合は,7.3に従

って試験を続行する。漏れ又は損傷を生じた場合は,試験を中止し観察を記録する。

7.3

負圧に対する強さ

7.3.1

試験片内部を空にし,真空ポンプをつなぐ(3.5参照)。

7.3.2

圧力を,少なくとも大気圧以下,80 kPaまで下げる(絶対圧力,20 kPa)。到達した圧力を記録す

る。

7.3.3

試験片と真空ポンプ間のバルブを閉じ,1時間保持する。

7.3.4

この1時間内における圧力の増加を記録する。

7.3.5

圧力の増加が,2.の備考示す個別規格[項目8.i)参照]に規定する許容水準を超えて生じる場合は,

漏れが接合部以外の箇所から生じているかを検査する。もし,接合部以外の箇所に漏れがあった場合,試

験片を大気圧まで戻し,漏れを封止し,7.3.1から7.3.4までの試験を繰り返す,又は試験を中止し観察を

記録する。

7.3.6

圧力の増加が,2.の備考に示す個別規格[項目8.i)参照]に規定する許容水準を超えない場合は,

試験片を大気圧まで戻し,2.の備考に示す接合部[項目8.f)参照]に損傷がないかどうか検査し,記録する。

7.4

端末の軸方向の力を含む内圧強さ

7.4.1

状態調節を行った試験片によって,4.及び6.に従い,適切な支持具(3.2参照)を用い,図1に示

す試験片の組立を行う。

7.4.2

内圧によって生じる力が,管に沿って試験中の接合部に伝達されるよう,管の端末に閉止板を取り

付ける。

7.4.3

試験片に水を充てんし,気泡を抜く。

7.4.4

最初に,接合部の公称圧力の2.0倍の水圧を加え,± 2%の範囲内で,15分間保持する(表1参照)。

接合部の漏れ又は損傷の有無を検査する。漏れ又は損傷のいずれも生じない場合は,7.4.5に従って,試験

を続行する。漏れ又は損傷を生じた場合は,試験を中止し観察を記録する。

5

K 7036 : 1998 (ISO/FDIS 8483 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.5

圧力を大気圧まで戻す。

7.4.6

接合部の公称圧力の1.0倍の水圧を徐々に加え,再び大気圧まで戻し,このサイクルを,1.5分〜3

分以内に完結する。

7.4.7

7.4.6のサイクルを更に9回繰り返す。

7.4.8

接合部を検査し,漏れ又は損傷の有無を記録する。

7.4.9

接合部の公称圧力の2.5倍まで圧力を増加させ,この圧力を100時間保持する(表1参照)。

7.4.10 接合部の漏れ又は損傷の有無を検査し,観察を記録する。

7.4.11 圧力を大気圧まで戻す。

7.5

ボルト締付けトルク

7.5.1

フランジ製造者の要求がある場合,ボルト・ナットのねじ山及び座面に潤滑剤を塗布する。潤滑剤

の化学的性質を記録する。例えば,グラファイト,二硫化モリブデン,石油系グリスなど。

7.5.2

試験フランジを金属フランジに取り付ける。試験フランジの製造業者の推奨する手順に従って,ト

ルクを加え,締め付ける。

7.5.3

同一のトルク締付け手順に従い,7.5.2に示す製造者の推奨する1.5倍まで増し締めする。

7.5.4

締付け手順を逆にして,短時間にトルクを戻し,装置を解体する。

7.5.5

試験フランジの特に座面を目視観察によって検査し,損傷の有無を確認し,記録する。

7.6

端末の軸方向の水圧を除いた試験の手順(7.1参照)

管に閉止板を装着することなく,7.2から7.5に示す詳細手順に従い,軸方向の力を外部反力壁によって

支持する。

表1 圧力試験の概要,条件及び手順

試験

試験及び手順

試験圧力

保持時間

参照番号

最初の漏れ

最初の圧力

2.0×PN

15分間

7.2.3

外圧(差圧)

負圧

−80 kPa

(−0.08 MPa)

1時間

7.3.2及び7.3.3

内圧強さ

予備圧力

1.5×PN

15分間

7.4.3

繰返し正圧力

大気圧から

2.0×PNまで

及び大気圧まで

1.5分から

3.0分/回の

10回繰返し

7.4.9及び7.4.10

保持圧力

2.5×PN

100時間

7.4.6

トルク耐力

圧力なしの

ボルトのトルク

大気圧

−

7.5

備考 公称圧力 (PN) とは,配管系を構成する部材の内圧強さに関する定義圧力の数値を示

す。

8. 試験の報告 試験の報告書は,次の情報を含んでいなければならない。

a) この規格に対する引用及び個別仕様に対する引用

b) 接合部の軸方向の力の有無

c) 管及び試験を行った接合部の諸元の詳細

d) 管及び接合部の公称圧力区分 (PN)

e) 接合部の材料及び製作手順の詳細

f)

試験中の温度範囲

g) 接合部に適用した試験の記述

6

K 7036 : 1998 (ISO/FDIS 8483 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 適用した正負の圧力

i)

個々の試験中の接合部の漏れ強さに関する記述

j)

個々の試験後の,接合部の状態の観察記録

k) 試験の繰返し中の中断の詳細記録

l)

この規格中に定めがない偶発事項又は操作の詳細など,試験結果に影響を及ぼしたかもしれない要因

m) 個々の試験期間の日時

JIS原案作成専門委員会 構成表

氏名

所属

(委員会長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶應義塾大学理工学部機械工学科

増 田 優

通商産業省基礎産業局化学製品課

岡 林 哲 夫

工業技術院標準部繊維化学規格課

橋 本 繁 晴

財団法人日本規格協会

山 本 晋 児

東京電力株式会社

青 木 茂

千代田化工建設株式会社

西 本 直 樹

三井東圧化学株式会社

野間口 兼 政

日立化成工業株式会社

中 井 邦 彦

富士化工株式会社

北 村 達 人

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟