K 7034:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)/社団法人強化プラスチック協会(JRPS)/財団法人日本規格協会(JSA)から,工業標準原案

を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

改正した日本工業規格である。これによって,JIS K 7034:1998は改正され,この規格に置き換えられる。

JIS K 7034には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

K 7034:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 平均直径 ······················································································································ 2

3.2 漏れ破壊 ······················································································································ 2

3.3 異形管 ························································································································· 2

4. 原理 ······························································································································ 2

5. 試験液 ··························································································································· 2

6. 装置及び器具 ·················································································································· 2

6.1 負荷枠 ························································································································· 3

6.2 寸法測定具 ··················································································································· 3

6.3 ひずみゲージ ················································································································ 3

7. 試験片 ··························································································································· 3

7.1 準備 ···························································································································· 3

7.2 試験片の数 ··················································································································· 3

8. 試験片寸法の測定 ············································································································ 3

8.1 長さ ···························································································································· 3

8.2 平均厚さ ······················································································································ 3

8.3 平均直径 ······················································································································ 3

9. 状態調節 ························································································································ 4

10. たわみ測定による試験手順 ······························································································ 4

11. ひずみ測定による試験手順 ······························································································· 5

12. 外挿値の計算 ················································································································ 6

13. 試験報告 ······················································································································ 6

附属書(参考)JISと対応する国際規格との対比表 ····································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7034:2003

プラスチック配管系−ガラス強化

熱硬化性プラスチック(GRP)管及び継手−

偏平下における管内面の耐薬品性の求め方

Plastics piping systems−

Glass-reinforced thermosetting plastics (GRP) pipes and fittings−

Determination of the resistance to chemical attack

from the inside of a section in a deflected condition

序文 この規格は,1999年に第1版として発行されたISO 10952,Plastics piping systems―Glass-reinforced

thermosetting plastics(GRP) pipes and fittings―Determination of the resistance to chemical attack from the inside of

a section in a deflected condition を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,呼び径 (DN) が100以上のガラス強化熱硬化性プラスチック (GRP) 管及び

継手について,たわませた状態での耐薬品性の求め方について規定する。

この規格は,JIS K 7020とともに,管又は継手内部での一定期間後の化学的環境の影響を試験する方法

である。

この方法は,関連するシステム規格で“指定レベル (specified levels)”と呼ばれている方法に従って試験

を行う場合にも,その基本として用いなければならない。この指定レベルを用いる方法には,データの外

挿を含まない。

備考1. 化学的環境の影響は,たわみによるひずみで加速されることが認められている。したがって,

この現象は,しばしばひずみ腐食のようなものと考えられる。

2. この規格における“継手”には“異形管”も含む。

3. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10952:1999,Plastics piping systems−Glass-reinforced thermosetting plastics (GRP) pipes and

fittings―Determination of the resistance to chemical attack from the inside of a section in a

deflected condition (MOD)

2

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成するものであって,その後

の改正版・追補には適用しない。発効年を付記していない引用規格は,その最新版(追補を含む。)を適用

する。

JIS K 7020 ガラス強化熱硬化性プラスチック (GRP) 管及び継手―回帰分析法及びその使用

備考 ISO 10928:1997, Plastics piping systems―Glass-reinforced thermosetting plastics (GRP) pipes and

fittings―Methods for regression analysis and their use が,この規格と一致している。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

平均直径[mean diameter (dm)] 管壁断面の中央部に対応する円の直径 (mm)。次のいずれかによっ

て算出する。

m

i

d

de

=

+

m

e

d

d

e

=

−

ここに, di:内径 (mm)

de:外径 (mm)

e:管の厚さ (mm)

3.2

漏れ破壊 (leak failure) 管壁を通しての試験液の移動が明らかな状態。

3.3

異形管 配管の方向転換,集合,拡径,異種管との接続,末端の閉鎖などの目的に用いられるガラ

ス強化熱硬化性樹脂 (GRP) 管及びガラス強化熱硬化性樹脂モルタル (FRPM) 管用の継手。

4. 原理 固定して直径方向にたわませたまま,所定の温度の試験液に,試験片の内面をさらす。試験は,

毎回新しい試験片を用い,たわみ量を数段階に変えて実施する。各たわみ量ごとに,漏れ破壊を起こすま

での時間を記録する。試験の結果は,ある規定時間でのたわみ量を外挿する計算に用いる。

別法として,計算又は測定によるひずみを利用して,外挿することができる。ひずみは,ひずみゲージ

を使って測定することができる。

備考1. ひずみを利用すると,厚さ及び剛性の異なった試験片での試験が可能である。たわみとひず

みとは,計算によって相関させることができる。

2. 次の試験条件が,この規格に関連する個別規格で規定されていることを想定している。

a) 試験液の組成(5.参照)

b) 試験片の数及び長さ(7.参照)

c) 可能な場合,適用する状態調節(9.参照)

d) 試験温度(10.1又は11.1参照)

e) 破壊が生じない場合(10.11又は11.11参照),その試験片のデータの取扱い。

f)

データを外挿すべき時間(12.参照)

5. 試験液 試験液は,個別規格による。試験液の量は,試験片内部の規定の深さを満たしていなければ

ならない(10.7又は11.7参照。)。

6. 装置及び器具

3

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

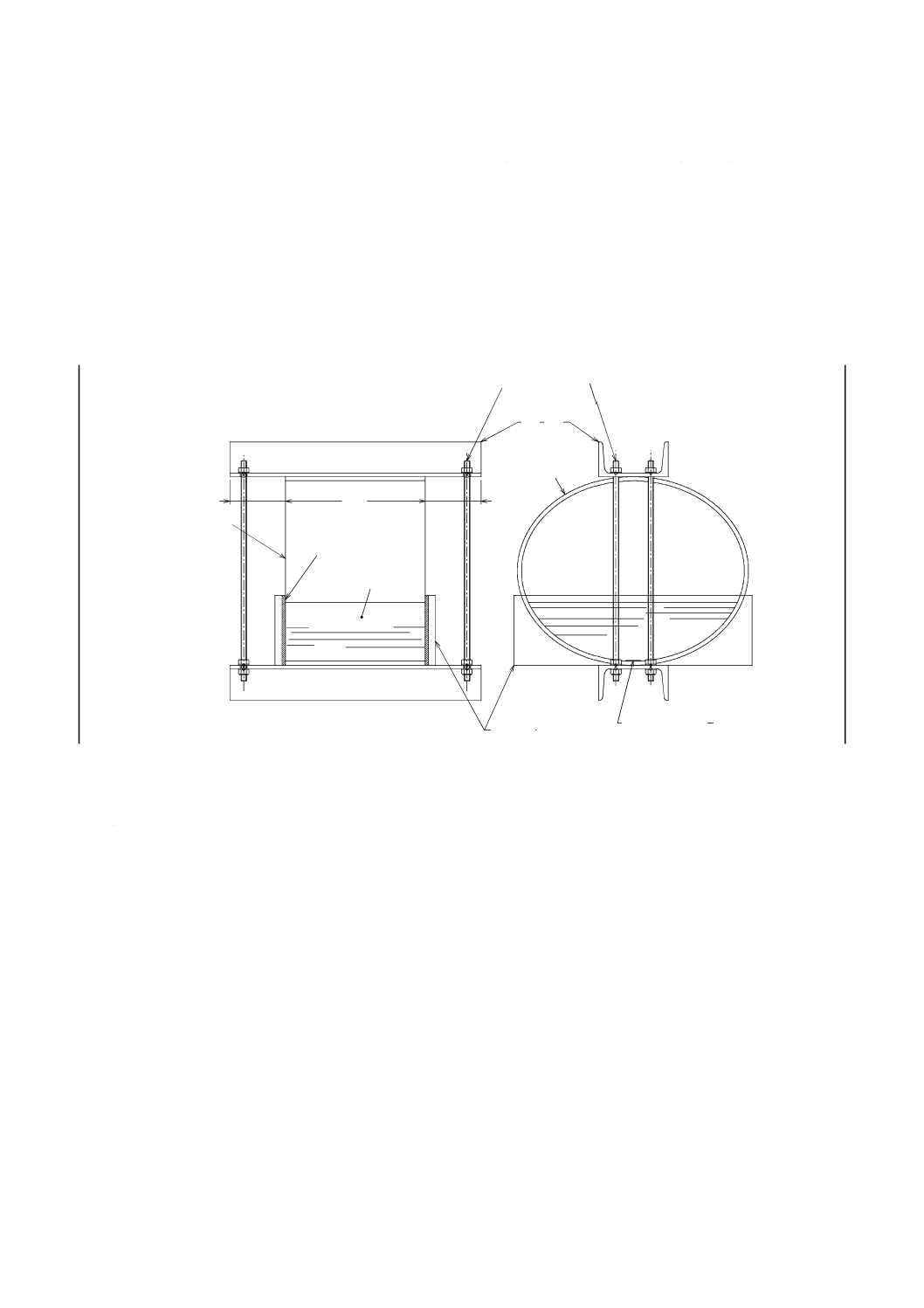

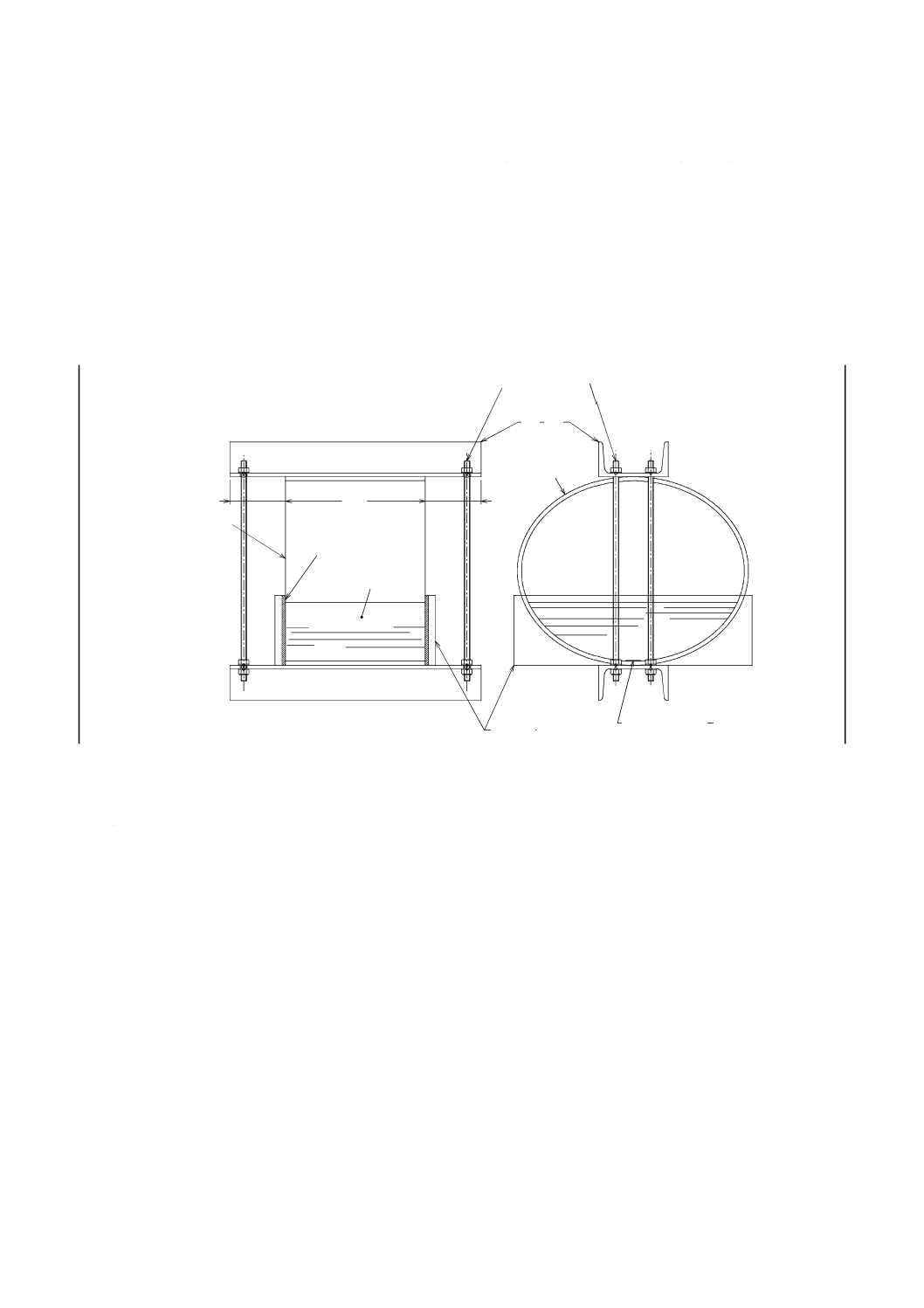

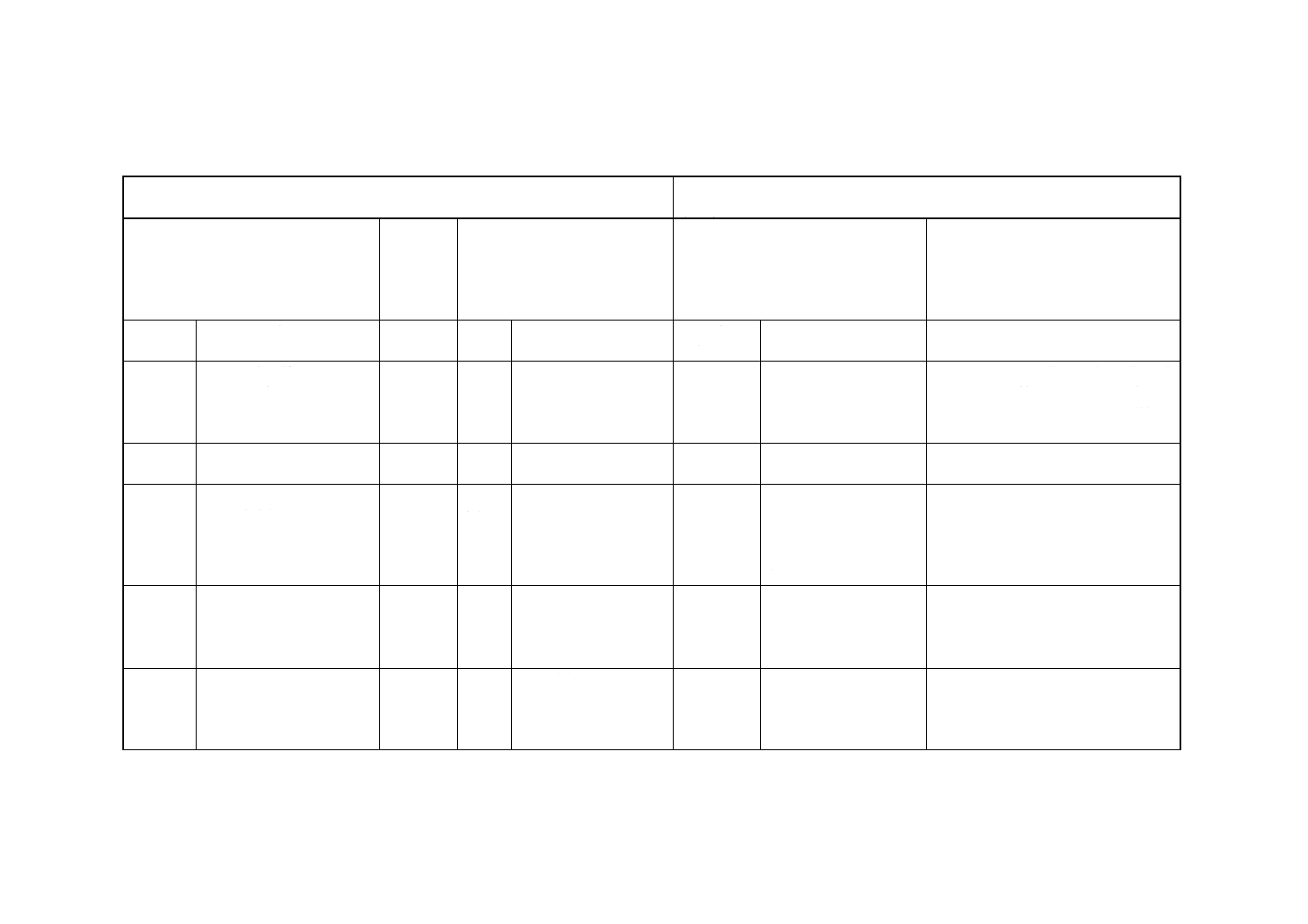

6.1

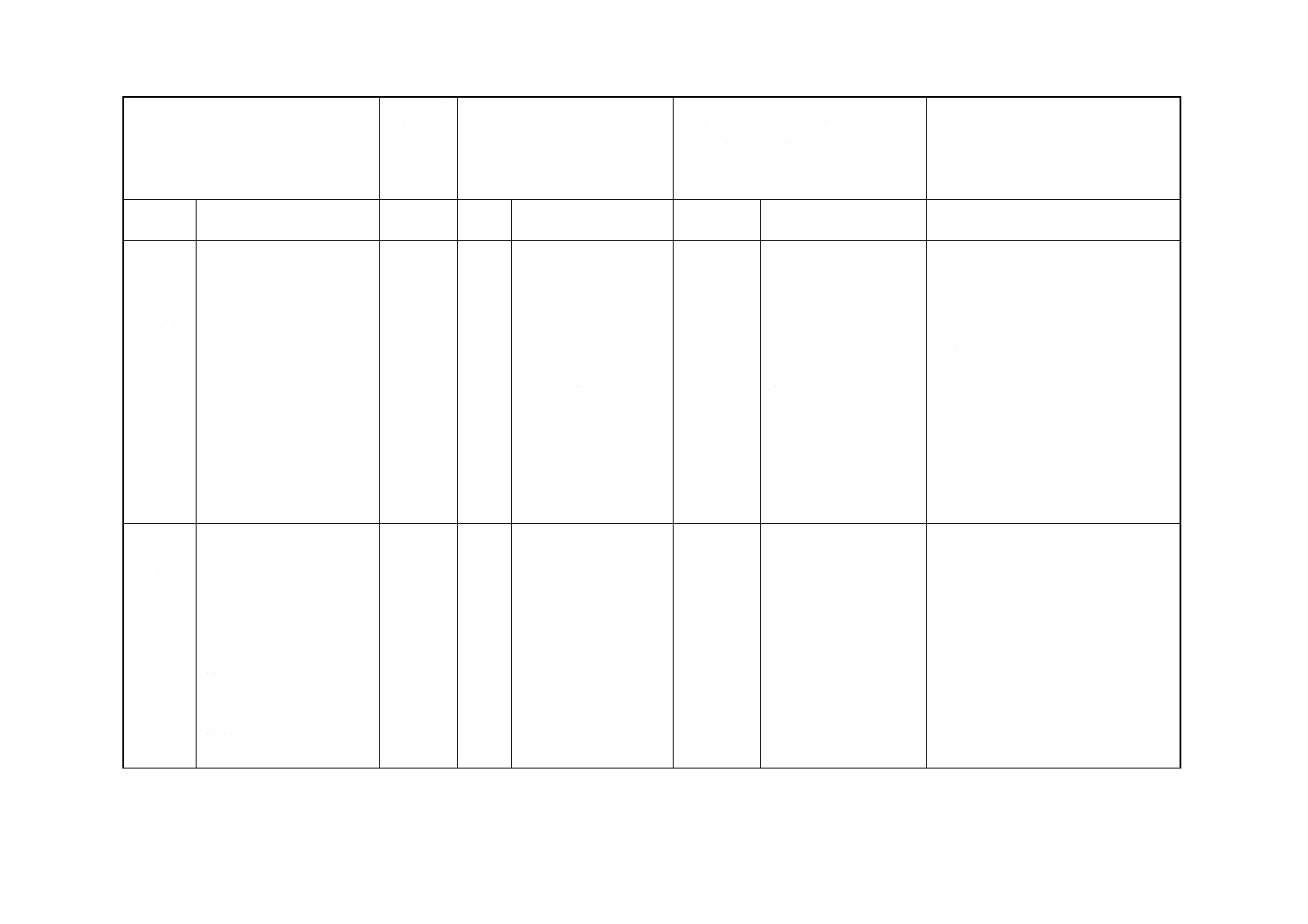

負荷枠 平行する2本の形鋼及び試験片のたわみを一定に保つためのねじ付きロッドからなる(図1

参照)。試験片に当たる面は,硬質,平滑及び清浄でなければならない。形鋼は,試験片を圧縮している間,

目に見える曲がり及び変形を生じることがないよう,十分な剛性をもつものとする。形鋼は,試験片の長

さよりも30 mm以上長く,幅は少なくとも100 mmとする。

6.2

寸法測定具 次の測定が可能なもの。

− 長さ,直径及び厚さの寸法の正確さ:±0.5 %

− 垂直方向の試験片の直径変化の正確さ:変化の最大値の±1.0 %

6.3

ひずみゲージ 1.5 %までのひずみに使える単一素子のはく形で,管径に対して適切な長さをもつも

の。

試験液

試験片

形 鋼

シール剤

ねじ付きロッド

試験片

せき板

ひずみゲージ

図1 典型的な試験装置組立ての例

≧15㎜

≧15㎜

7. 試験片

7.1

準備 試験片は,試験対象の管又は継手から切り出した,完全なリングとする。試験片の長さは,

個別規格に規定するとおりとし,その偏差は±5 %とする。

切断面は,滑らかで,管又は継手の軸に対して垂直とする。

試験片の内面の対称な位置に,2本の直線を長手方向に引く。

7.2

試験片の数 試験片の数は,個別規格に規定するとおりとし,回帰分析用として10.2又は11.2に従

って最小18点のデータを得るようにする。

8. 試験片寸法の測定

8.1

長さ それぞれの試験片が7.の規定を満足するかどうかを決定するために,正確に各線(7.参照)に

沿って試験片の長さを測定する。規定を満足しない試験片は,長さを調整するか取り替えるようにする。

8.2

平均厚さ 試験片の両端部の,それぞれ円周を3等分する位置において,管の厚さを±1.0 %で測定

する。6点の測定値の平均として,管の平均厚さeを計算する。

8.3

平均直径 試験片の長手方向の中間点における内径diを例えばカリパスを用いて,又は試験片の外

径deを例えば円周メジャーを用いて,±1.0 %の正確さで測定する。

4

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の平均直径dmを,管の平均厚さと内径又は外径を用い,計算(3.1参照)によって求める。

9. 状態調節 個別規格で規定されていない限り,試験片の状態調節を行わない。

10. たわみ測定による試験手順

警告 試験中に起こり得る破壊又は漏えいに対し,事前に注意を払っておくことが望ましい。

10.1 次の手順の間,個別規格に規定する温度を維持する。

10.2 少なくとも18個の試験片の破壊までの時間が0.1時間と10 000時間以上との間に分布し,かつ,少

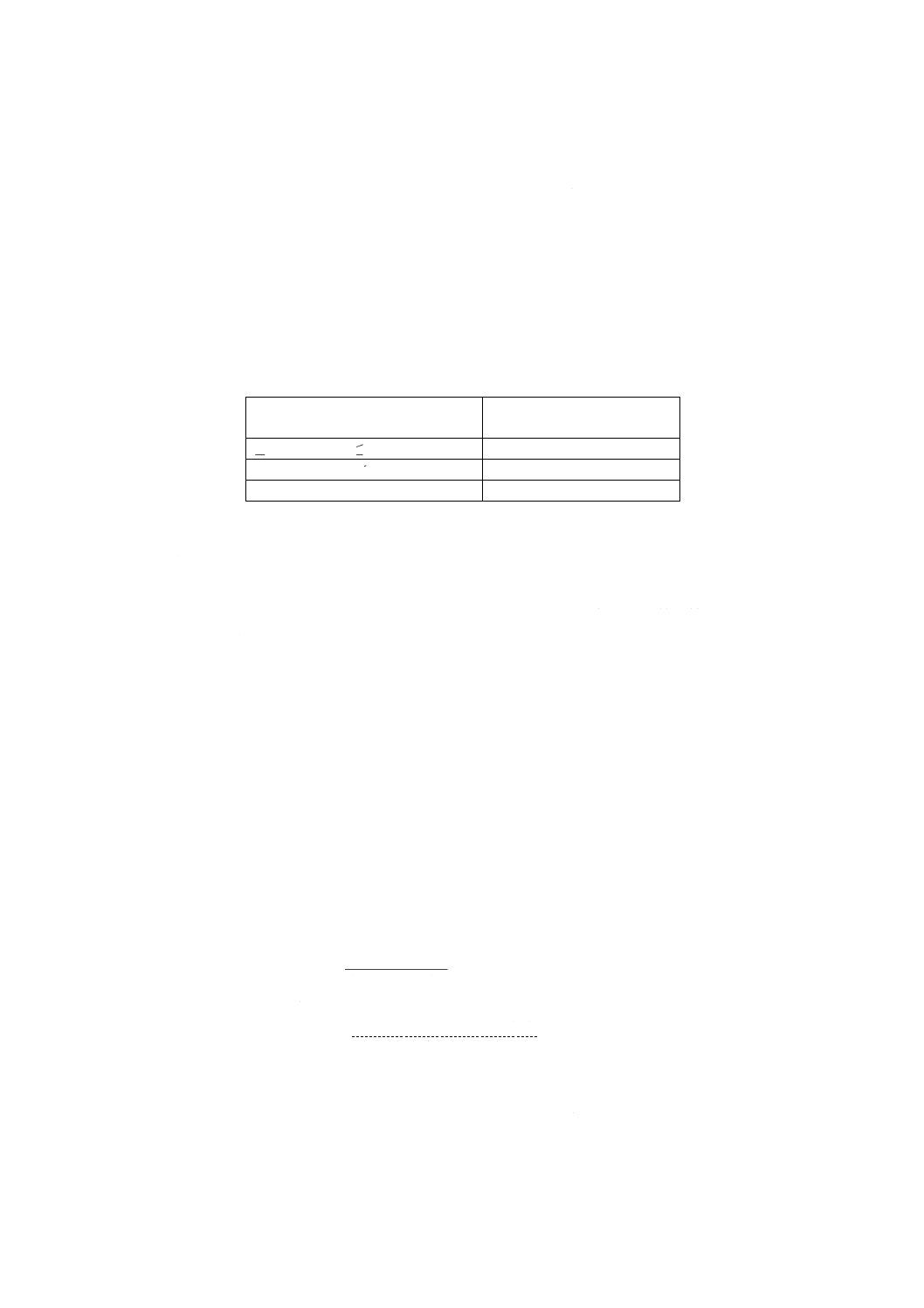

なくとも10個の破壊時間の分布が表1の制限を満たすよう想定して,たわみ範囲を選ぶ。

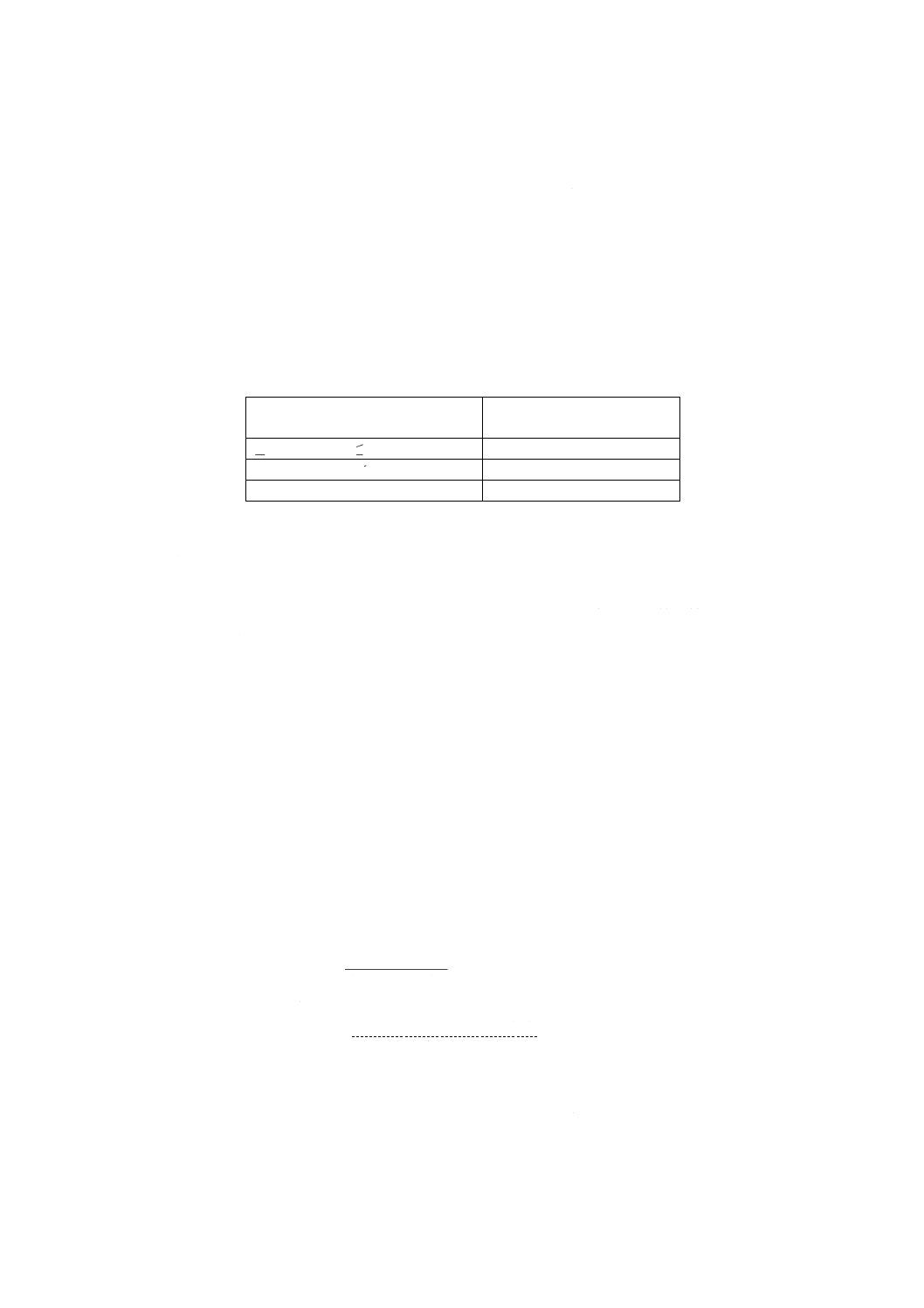

表 1 破壊時間の分布

破壊時間

h

破壊数の最小値

≧ 10 かつ ≦ 1 000

4

>1 000 かつ ≦ 6 000

3

>6 000

3*

注*

このうち,少なくとも1個は10 000時間を超えなければならない。

備考 直径の28 %以上のたわみは,管の部分的な偏平化をもたらし,異常なひずみ分布を生じる可

能性がある。たわみが28 %に達する場合には,ひずみゲージを用いるか,又は同一仕様の試

験片を用い,たわみの測定ひずみに対する校正を確立しておくことによって,正確さが向上す

る。この校正方法は,すべてのたわみレベルにおいて,中立軸が試験管の管壁の中心にあると

みなす計算のチェックとしても有効である。

10.3 試験片を,上下の形鋼に付け,試験片の2本の線を結ぶ面が垂直であり,形鋼の軸に平行で,かつ,

その中央線上にあるように配列して,装置の中に置く。

試験片と形鋼との接触ができるだけ均一であり,形鋼が傾いていないことを,目視によって確認する。

10.4 できるだけ装置の上下の形鋼を平行に保ちながら,荷重を加えて試験片をたわませる。

たわみは試験片の両端部と中央部との位置において測定し,3点の測定値を平均する。

たわみが規定量に達したとき(10.2参照),時間を記録し,試験片をたわんだ状態に保つために装置を固

定する。

10.5 試験片の内面だけが試験液に触れるように,柔軟なシール剤を用いて,化学的に不活性なせき板を

装着する。せき板が,試験片の支えとなってはならない。

10.6 たわみに応じて増加する水平方向の直径についての補正を含む次の式を用いて,初期ひずみを計算

する。

(

)

av

t

2

m

av

4.28××

100×

0.5×

eY

d

Y

ε=

+

ここに, εt:初期ひずみ(%)

e:試験片の平均厚さ (mm)

Yav:平均垂直たわみ (mm)

dm:試験片の平均直径(3.1参照)(mm)

備考 この計算は,中立軸が試験片の管壁の中心にあるとみなしている。変化した中立軸を生じる試

験片の壁構造に対しては,eの代わりに2×zを代入した結果を評価する必要があるかもしれな

い。ここで,zは管の内面から中立軸までの距離である。中立軸の位置は,内外面を対にした

ひずみゲージを用いることによって求めることができる。

5

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.7 規定のたわみ(10.4参照)に達してから2時間以内に,2枚のせき板の間に,試験液が25 mm〜50 mm

の深さとなるように入れ,その時間を0時間として記録する。

10.7.1 試験片への負荷と0時間との間の許容される時間は,応力緩和で生じる差異が最小となるように選

ぶ。この時間は,試験片取付け準備の点からも選ばれる。

10.8 漏れ破壊を生じるか,試験を停止するまで,試験液の深さを25 mm以上に保つ。試験片を液にさら

している間,試験液の濃度が規定の±5 %におさまっていることを適切な分析方法を用いて定期的に検査

し,必要があれば,試験液を調整する。

備考 ある種の液は,水分の蒸発によって濃縮される。何らかの試薬を用い,定期的にたわませた試

験片を清掃し,試験液を新鮮なものに更新することが必要となることがある。

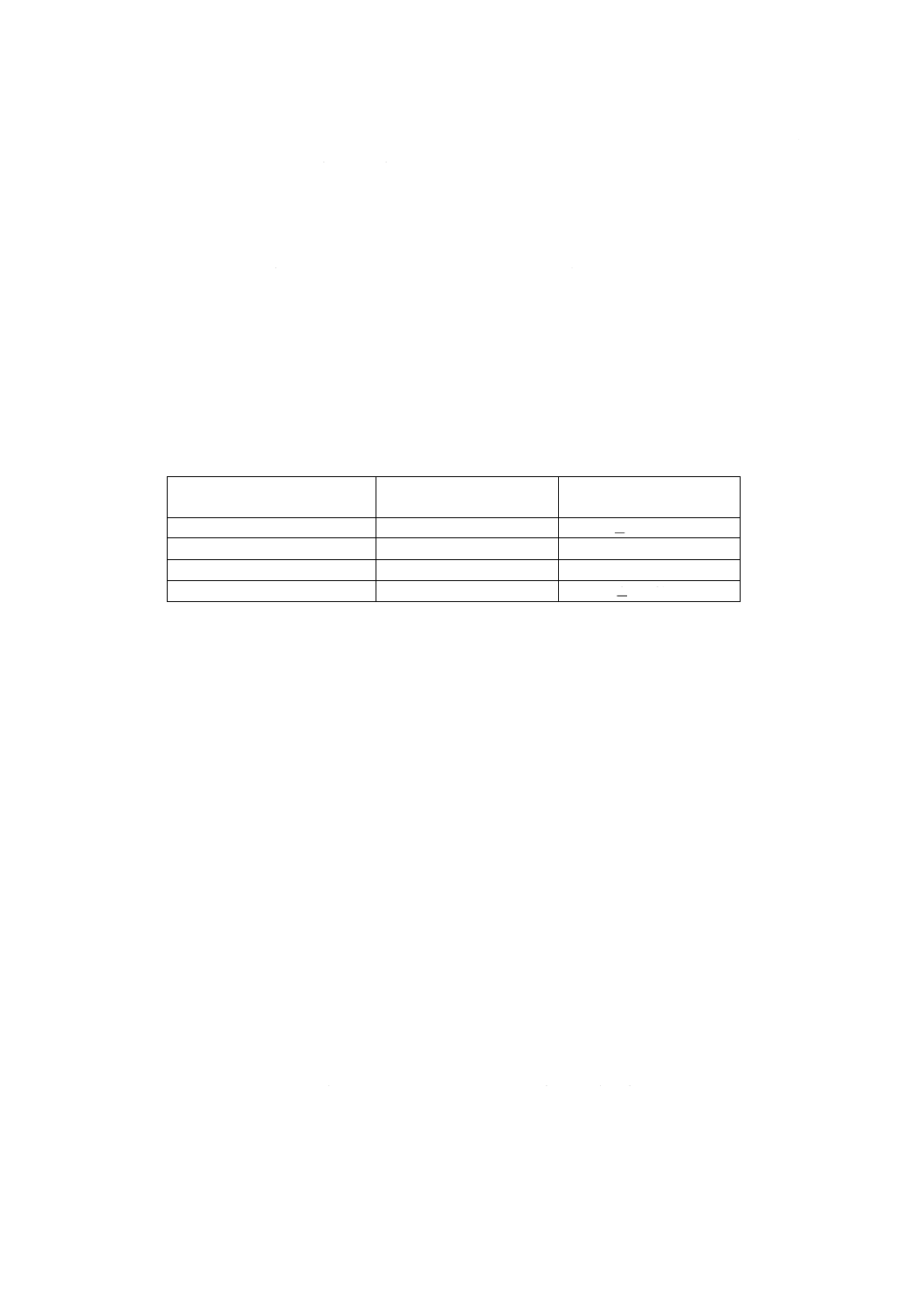

10.9 他に規定がない限り,試験片の漏れ破壊の兆候について,拡大鏡を用いず目視によって,表2に示

す間隔で検査する。検査の間隔の許容範囲を表2に示す。

備考 試験液を更新している間に,ぬれている表面の詳細な検査を行うことができる。

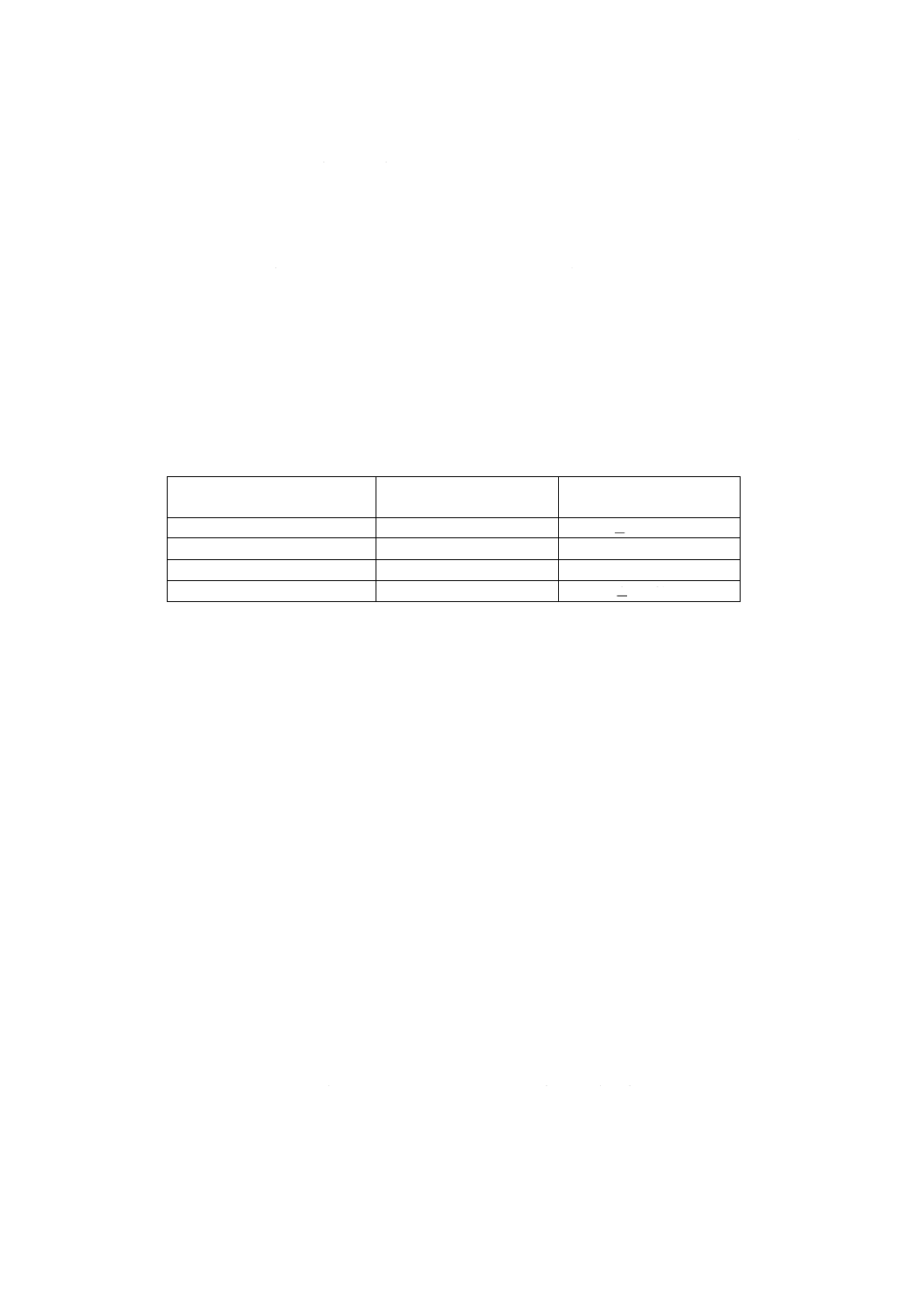

表 2 検査の間隔

0時間からの時間

h

検査の間隔

検査の間隔の許容範囲

0 〜 10

1時間ごと

± 0.25時間

10 〜 600

24時間ごと

± 6時間

600 〜 6 000

72時間ごと

± 10時間

6 000以上

1週間ごと

± 1日

漏れ破壊を見やすくするため,必要であれば,試験片の外面に石灰水などを塗布しておく。

10.10 各試験片の破壊までの時間を記録する。

10.11 破壊が生じない場合には,個別規格の規定に従う。

11. ひずみ測定による試験手順

警告 試験中に起こり得る破壊又は漏えいに対し,事前に注意を払っておくことが望ましい。

11.1 次の手順の間,個別規格に規定する温度を維持する。

11.2 少なくとも18個の試験片の破壊までの時間が0.1時間と10 000時間以上との間に分布し,かつ,少

なくとも10個の破壊時間の分布が表1の制限を満たすよう想定して,ひずみ範囲を選ぶ。

11.3 初期の円周ひずみを測定するために,試験片の内側に注意深く3個のひずみゲージを1列に配置し

円周方向に向けてはり付ける。試験片の線の一つに沿って,等間隔でゲージを置く。

ゲージのはり付けに用いる接着剤は,全体で,内側に沿って試験片の長さの37 %以上を覆っていては

ならない。試験片が円形の間は,ゲージを0とする。

備考 ブリッジのバランスを0にするとき,円形を保つため,軸を鉛直にして置くとよい。

11.4 ひずみゲージを付けた後,ゲージを底にして,試験片を試験装置(図1参照)の中へ入れる。

ゲージが最大ひずみ部(時計の6時の位置)に確実にくるよう,また,試験片の線が形鋼の軸と平行で

あり,その中央にあるよう,細心の注意を払う。

備考 試験片の負荷枠の中への置き方は重要な意味をもつ。

11.5 できるだけ装置の上下の形鋼を平行に保ちながら,荷重を加えて試験片をたわませる。

所定のひずみに達したならば,試験片をたわみ状態に保つために,装置を固定する。装置を固定したな

らば,速やかにゲージを読み取る。

初期ひずみは,装置の固定後2分以内に記録する。試験の有効性を確認するために,少なくとも2個の

6

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゲージが,その平均値の±2.5 %の読みを示していることを点検する。いずれかのゲージの読みが,他の2

個のゲージの平均値より7.5 %以上多い場合には,厚さ測定上の証拠からひずみゲージの読みが正確であ

ったことが示されない限り,そのゲージの指示を無視する。

有効なゲージの指示を平均し,初期ひずみとして記録する。

11.6 試験片の内面だけが試験液に触れるよう,柔軟なシール剤を用いて,化学的に不活性なせき板を装

着する。このとき,せき板は,試験片の支えとなってはならない。

11.7 規定のひずみ(11.2参照)に達してから2時間以内に,2枚のせき板の間に,試験液が25 mm〜50 mm

の深さとなるように入れ,その時間を0時間として記録する。

備考 試験片への負荷と0時間との間の許容される時間は,応力緩和で生じる差異が最小となるよう

に選ぶ。この時間は,試験片取付け準備の点からも選ばれる。

11.8 破壊を生じるか,又は試験を停止するまで,試験液の深さを25 mm以上に保つ。試験片を液にさら

している間,試験液の濃度が規定の±5 %におさまっていることを定期的に検査し,必要があれば,試験

液を調整する。

備考 ある種の液は,水分の蒸発によって濃縮される。何らかの試薬を用い,定期的にたわませた試

験片を清掃し,試験液を新鮮なものに更新することが必要となることがある。

11.9 他に規定がない限り,試験片の漏れ破壊の兆候について,拡大鏡を用いず目視によって,表2に示

す間隔で検査する。検査の間隔の許容範囲を表2に示す。

備考 試験液を新鮮なものに更新しているときに,ぬれている表面の詳細な検査を行うことができる。

漏れ破壊を見やすくするため,必要であれば,試験片の外面に石灰水などを塗布しておく。

11.10 各試験片の破壊までの時間を記録する。

11.11 破壊が生じない場合には,個別規格の規定に従う。

12. 外挿値の計算 10.又は11.で得られたデータを用い,JIS K 7020のA法に従って,個別規格に規定さ

れた適切な時間における,外挿したたわみ又はひずみの数値を求める。

13. 試験報告 試験結果の報告には,次の情報を含む。

a) この規格及び引用した個別規格名

b) 試験した管又は継手を特定できるための記録

c) 試験片の数

d) 試験片の寸法

e) 管又は継手から試験片を採取した位置

f)

たわませる前の試験片の平均直径 dm

g) 試験片の平均厚さ e

h) 試験手順(たわみ法又はひずみ法),及び各試験片のたわみ又はひずみのパーセント

i)

試験温度及び適用した場合は状態調節の温度

j)

試験液に関する完全な記述及びその濃度

k) 試験片を完全にたわませて(10.4又は11.5参照)から試験液を入れるまでの時間

l)

破壊のモード(10.9又は11.9参照)及び各試験片の破壊までの時間

m) 外挿したたわみ又はひずみの数値,及び対応する外挿時間(12.参照)

n) この規格に規定しなかった何らかの偶発事項,操作上の詳細など,結果に影響した可能性があるすべ

7

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ての因子

o) 試験を継続した期間の日付

8

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

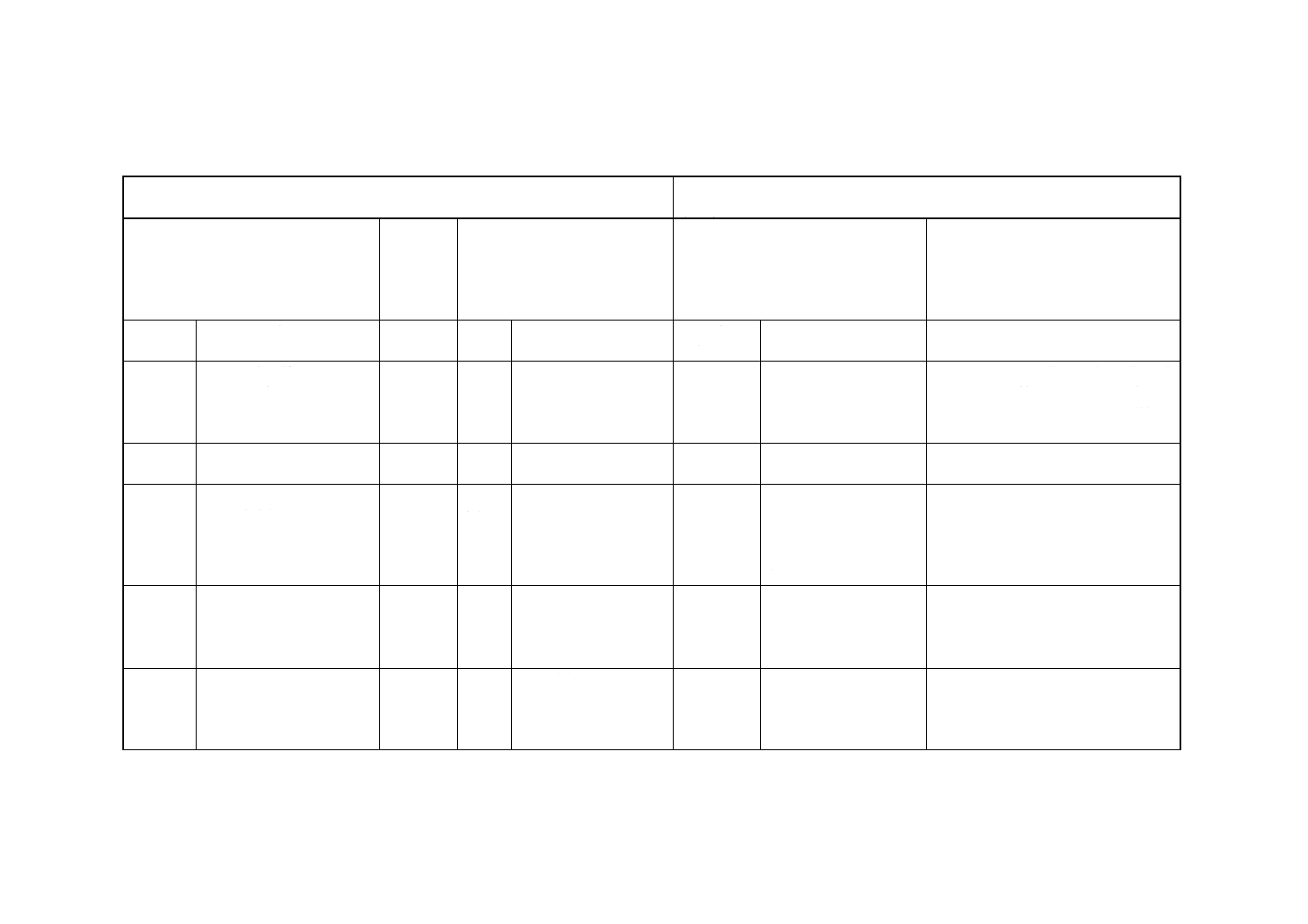

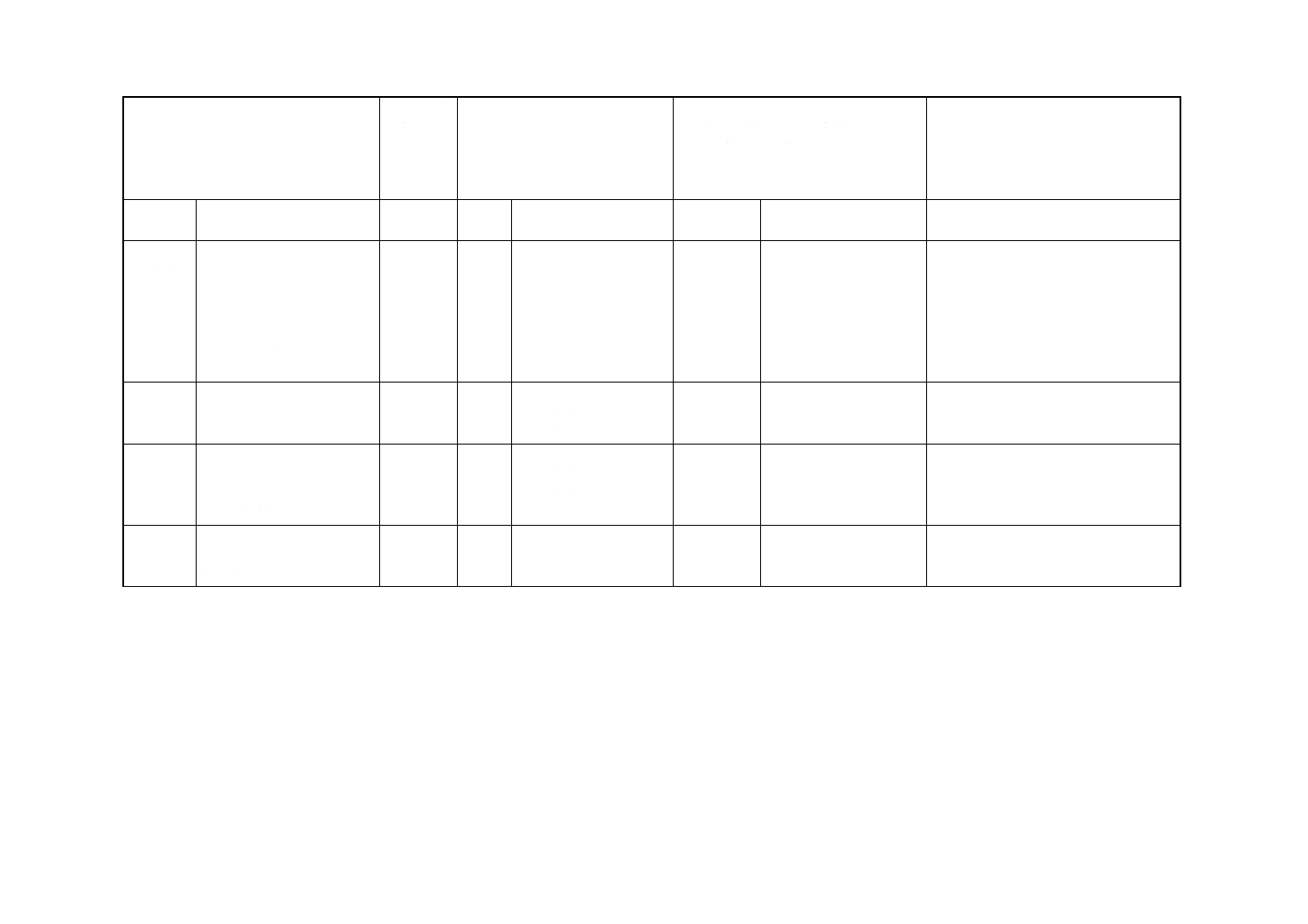

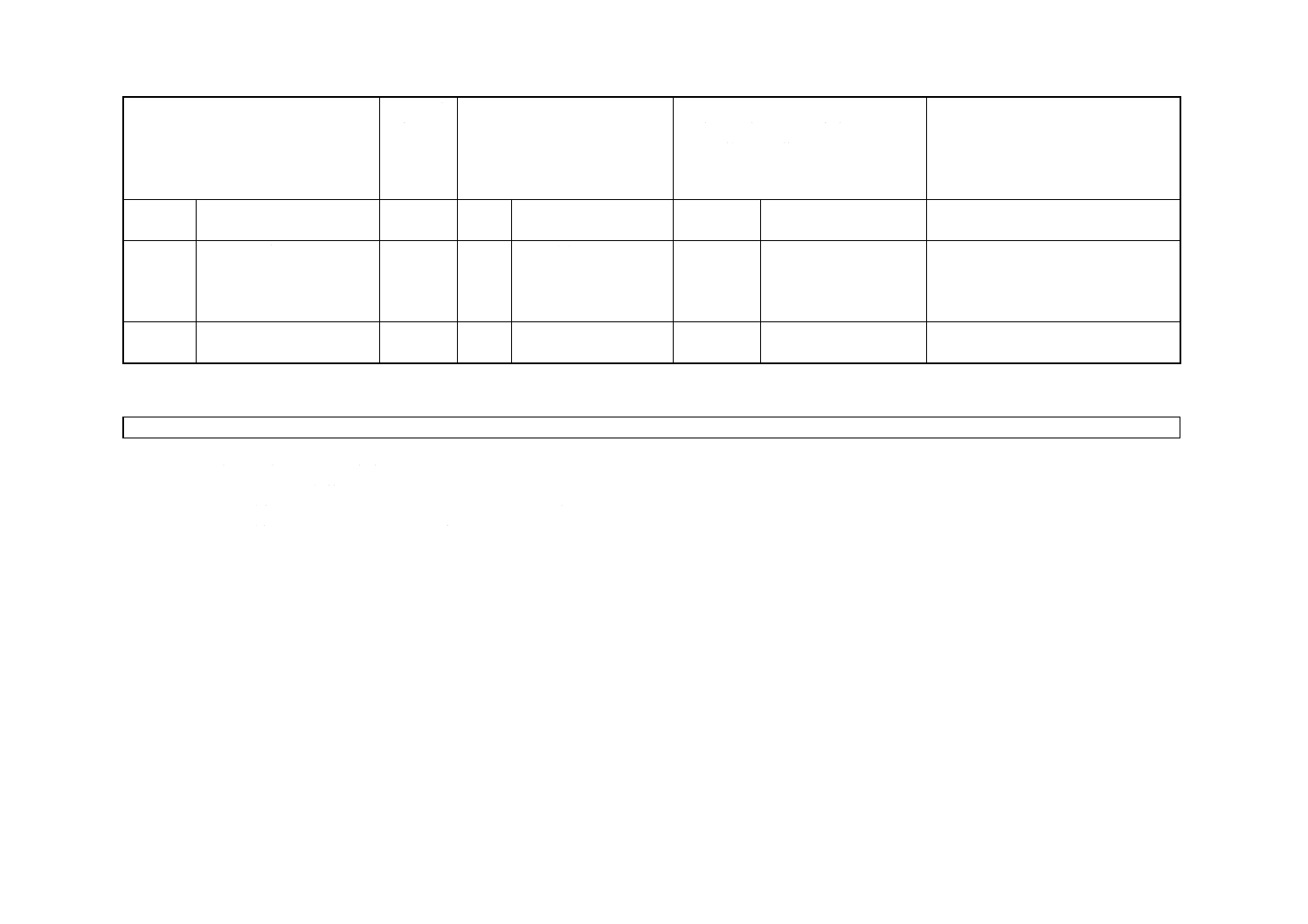

附属書(参考)JISと対応する国際規格との対比表

JIS K 7034:2002 プラスチック配管系−ガラス強化熱硬化性プラスチック (GRP) 管

及び継手−偏平下における管内面の耐薬品性の求め方

ISO 10952:1999 プラスチック配管系−ガラス強化熱硬化性プラスチック

(GRP) 管及び継手−偏平下における管内面の耐薬品性の求め方

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用

範囲

ガラス強化熱硬化性プラ

スチック管及び継手につ

いて,たわませた状態での

耐薬品性の測定方法。

ISO 10952 1.

JISに同じ

IDT

―

日本においては,“fittings”を“継手”

以外に“異形管”と翻訳する場合もあ

るため,これを備考2. として明記し

た(技術的な差異なし)。

2. 引用

規格

JIS K 7020

2.

ISO 10928

IDT

―

3. 定義

3.1平均直径

3.2漏れ破壊

3.3異形管

3

3.1

3.2

JISに同じ

JISに同じ

IDT

IDT

MOD/追加

定義に3.3異形管を追

加。

“異形管”の定義を明確にするため,

追加した(1.の備考2.参照)。

4. 原理

たわませた試験片の内面

に試験液を入れ,漏れ破壊

を起こすまでの時間を測

定する。

4.

JISに同じ。

ただし,備考2.e) の記

述は異なる。

IDT

ISOの備考2.e)の記述が

誤りであるため。

次回改正時にISOへ修正提案を行う

予定である。

5. 試験

液

試験液は個別規格に規定

されたとおりとする。

5.

JISに同じ

IDT

―

8

K

7

0

3

4

:

2

0

0

3

9

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6. 装置

及び

器具

6.1負荷枠

6.2寸法測定具

6.3ひずみゲージ

6.

6.1

6.2

6.3

JISとは図が異なる。

JISに同じ

JISに同じ

MOD/変更

IDT

IDT

ISOの図1には,試験と

は関係のない測定具が

含まれているため,これ

らを削除した図に変更。

次回改正時にISOへ修正提案を行う

予定である。

7. 試験

片

7.1準備

7.2試験片の数

7.

7.1

7.2

JISに同じ

JISに同じ

IDT

IDT

―

8. 試験

片寸

法の

測定

8.1長さ

8.2平均厚さ

8.3平均直径

8.

8.1

8.2

8.3

JISに同じ

JISに同じ

JISに同じ

IDT

IDT

IDT

―

9. 状態

調節

個別規格で規定されない

限り,試験片の状態調節は

行わない。

9.

JISに同じ

IDT

―

9

K

7

0

3

4

:

2

0

0

3

10

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

10. たわ

み測

定に

よる

試験

手順

10.1

10.2

10.3

10.4

10.5

10.6

10.7

10.8

10.9

10.10

10.11

10.

10.1

10.2

10.3

10.4

10.5

10.6

10.7

10.8

10.9

10.10

10.11

JISに同じ

JISに同じ

JISに同じ

たわみ測定箇所が記述

されていない。

JISに同じ

JISとは式の記号eを説

明する記述が異なる。

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

IDT

IDT

IDT

MOD/追加

IDT

MOD/変更

たわみ測定箇所の追加

(10.4)。

式のeについてISOの記

述が誤りであるため変

更。

次回改正時にISOへ修正提案を行う

予定である。

次回改正時にISOへ修正提案を行う

予定である。

11. ひず

み測

定に

よる

試験

手順

11.1

11.2

11.3

11.4

11.5

11.6

11.7

11.8

11.9

11.10

11.11

11.

11.1

11.2

11.3

11.4

11.5

11.6

11.7

11.8

11.9

11.10

11.11

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

JISに同じ

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

IDT

―

1

0

K

7

0

3

4

:

2

0

0

3

11

K 7034:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側

線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

12. 外挿

値の

計算

得られたデータを用い,JIS

K 7020に従って外挿した

たわみ又はひずみの数値

を求める。

12.

JISに同じ

IDT

―

13. 試験

報告

試験報告の内容

13.

JISに同じ

IDT

―

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT 技術的差異がない。

− MOD/追加 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD 国際規格を修正している。

11

K

7

0

3

4

:

2

0

0

3