K 7018:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 4

5 装置······························································································································· 5

6 試験片···························································································································· 8

7 試験片の数 ····················································································································· 11

8 状態調節························································································································ 11

9 手順······························································································································ 11

10 結果の表示 ··················································································································· 12

11 試験報告書 ··················································································································· 14

附属書A(規定)試験片の作り方 ··························································································· 15

附属書B(参考)方法1a及び方法1b用圧縮ジグ ······································································ 17

附属書C(参考)方法2及び方法3a用圧縮ジグ ········································································ 18

附属書D(参考)オイラー座屈限界 ························································································ 20

附属書JA(規定)方法1c用圧縮ジグ······················································································ 21

附属書JB(規定)方法3b及び方法3c用圧縮ジグ ····································································· 23

附属書JC(規定)方法4用圧縮ジグ ······················································································· 25

附属書JD(規定)方法1c用圧縮ジグへの試験片装着手順 ··························································· 31

附属書JE(規定)方法3c用圧縮ジグへの試験片装着手順 ··························································· 32

附属書JF(規定)方法4用圧縮ジグへの試験片装着手順 ···························································· 33

附属書JG(参考)JISと対応国際規格との対比表 ······································································ 35

K 7018:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本プラスチ

ック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格

である。これによって,JIS K 7018:1999は改正され,この規格に置き換えられ,また,JIS K 7076:1991

は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

K 7018:2019

繊維強化プラスチック−

積層板の面内圧縮特性の求め方

Fiber-reinforced plastic composites-

Determination of compressive properties in the in-plane direction

序文

この規格は,複数のASTM及びISO 8515を参考にして1995年に発行されたISO/DIS 14126を基に,JIS

K 7056:1995を取り込み1999年に制定した。今回改正したこの規格は,1999年に発行されたISO 14126を

基とし,技術的内容を変更して作成した日本産業規格である。今回の改正に当たって,炭素繊維強化プラ

スチックの面内圧縮試験方法を規定しているJIS K 7076:1991を取り込むとともに,新たな試験方法(方

法4)を追加した。

なお,この規格で側線及び点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JGに示す。

1

適用範囲

1.1

この規格は,繊維強化プラスチック複合材料の面内における圧縮特性に関して4種類の方法を規定

する。

1.2

圧縮特性は,製品の仕様決定及び品質管理の目的で重要である。

1.3

この規格は,次の4種類の試験方法及び7種類の試験片に対応するように構成されている。

なお,試験方法,負荷方式,圧縮ジグ及び試験片形状の組合せ並びに圧縮ジグへの試験片の装着手順は

表1に従う。

a) 試験方法 試験方法は,次の4種類がある。

− 方法1 試験片にせん断荷重だけで圧縮力を伝える(標線間は不支持)。

− 方法2 試験片にせん断荷重と端末荷重との混合荷重によって圧縮力を伝える(標線間は不支持)。

− 方法3 試験片の平行部に座屈防止ジグを取り付け,端末に負荷する。キ字形試験ジグを用いる。

注記 タブ付き試験片に関しては,端末負荷でもタブを通してのせん断力によって一部の荷重が,

試験片標線間に伝えられる。

− 方法4 試験片に円筒サポート端末ジグによる端末負荷方式で圧縮力を伝える(標線間は不支持)。

b) 試験片形状 試験片形状は,次の7種類がある。

− A形試験片 長方形断面で,規定した厚さの端末タブ付き試験片。試験片寸法の異なる3種類(A1

形,A2形,A3形)の試験片がある。

− B形試験片 長方形断面で,ある範囲内の厚さの端末タブを必要に応じて用いる試験片。試験片寸

法の異なる3種類(B1形,B2形,B3形)の試験片がある。

− C形試験片 平行部をもったダンベル形状の,端末タブは付けない試験片。

2

K 7018:2019

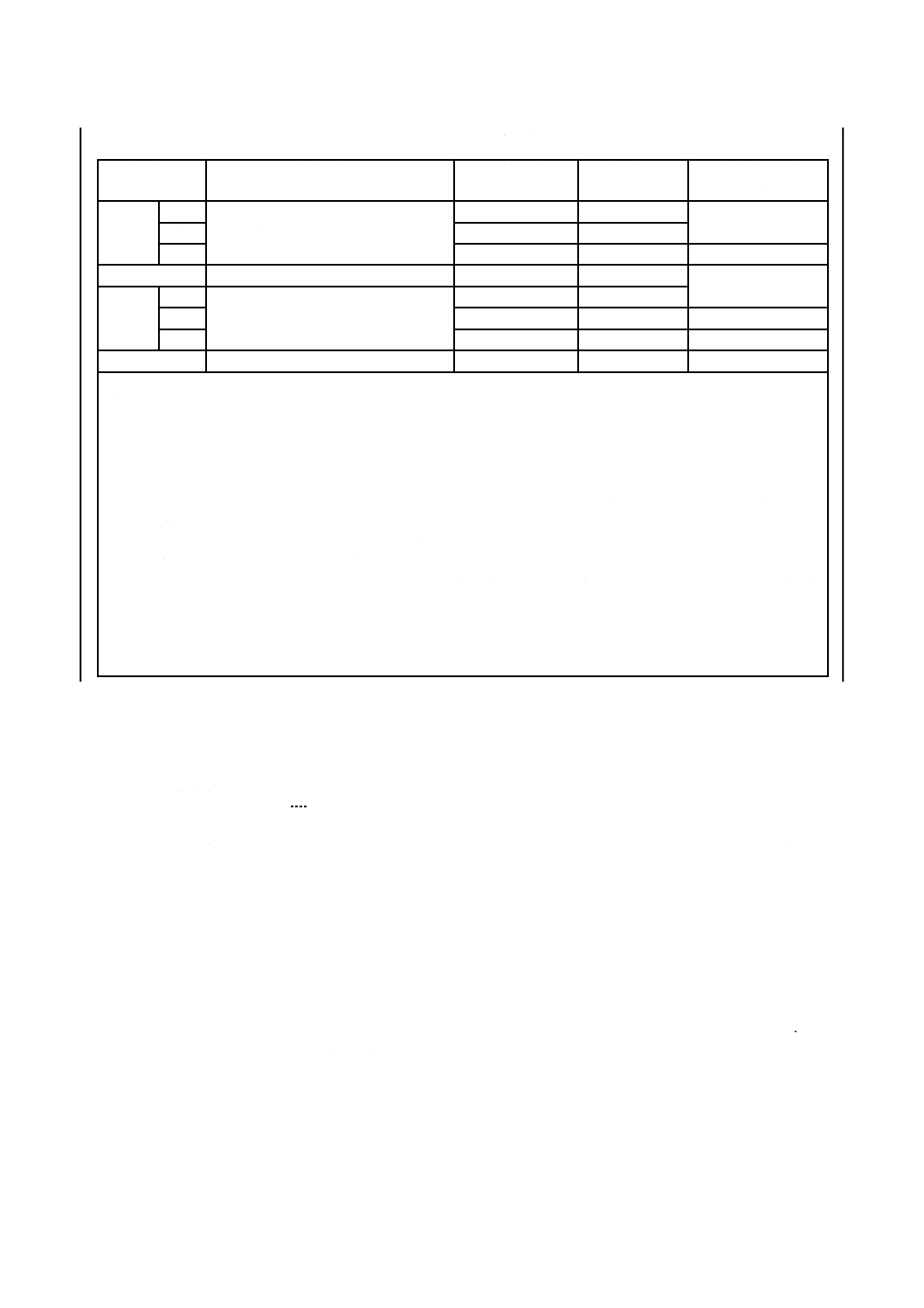

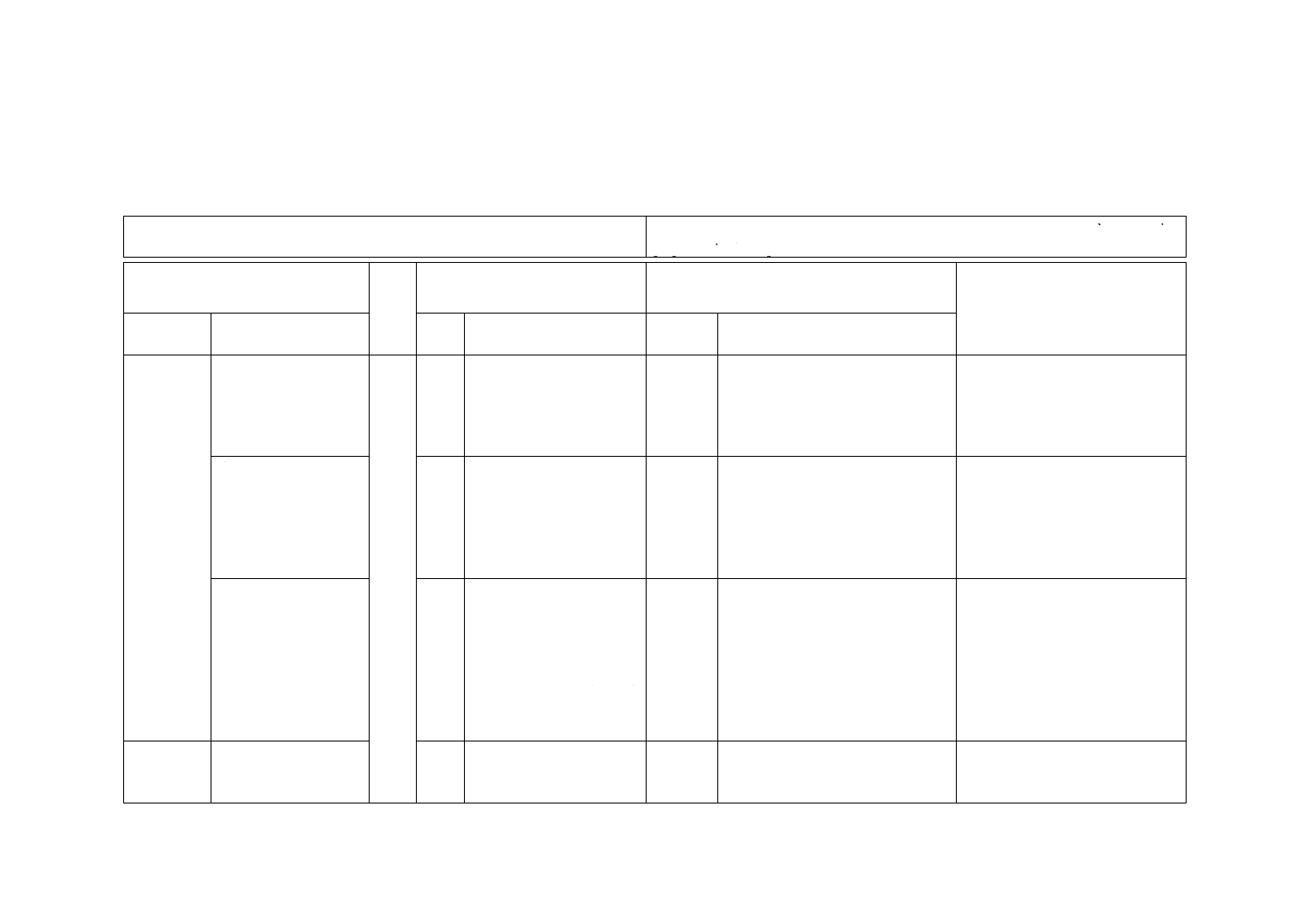

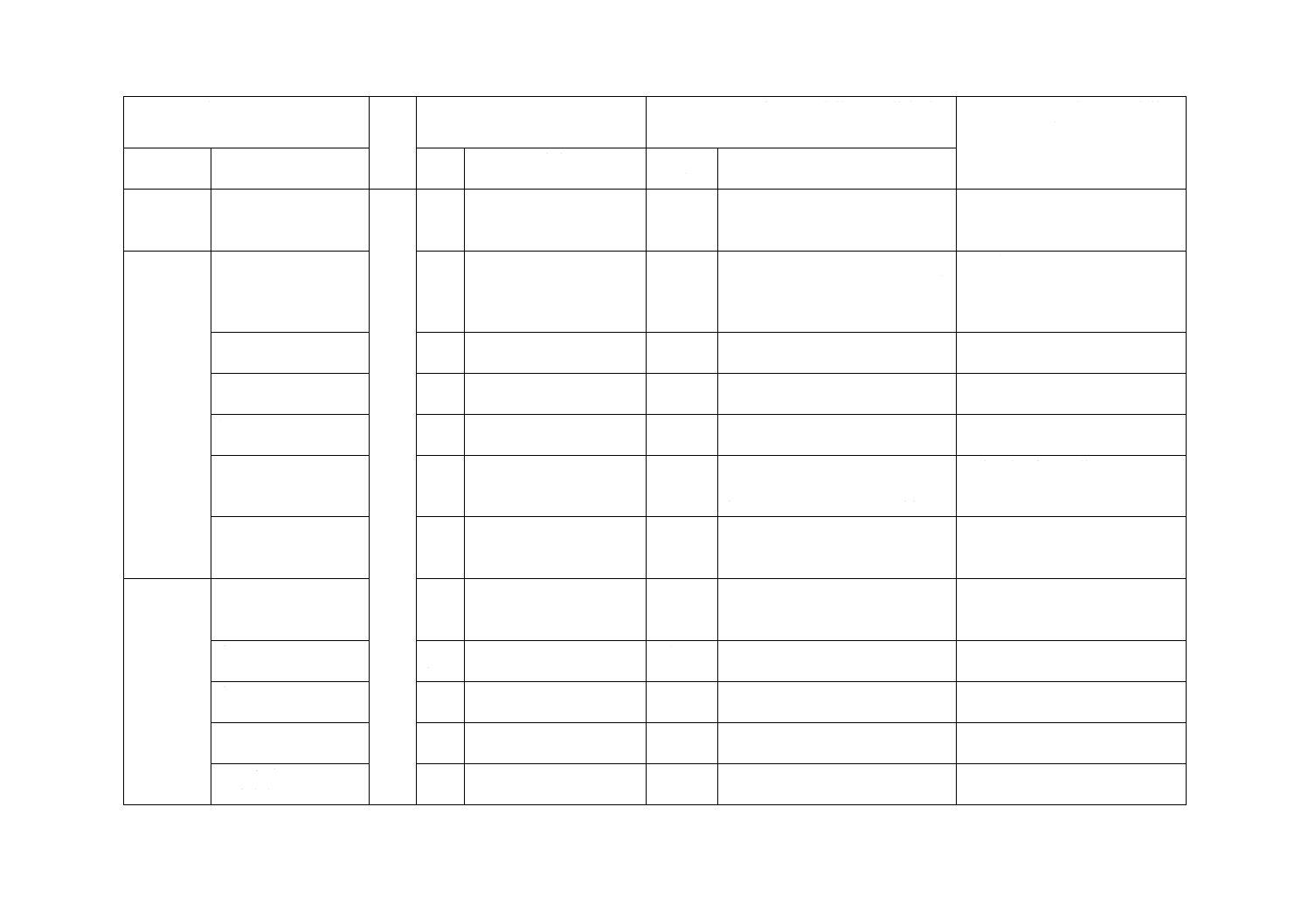

表1−試験方法,負荷方式,圧縮ジグ及び試験片形状の組合せ

試験方法

負荷方式(概要図)

圧縮ジグ

試験片形状

圧縮ジグへの試験

片の装着手順

方法1

a

せん断負荷(図2参照)

図B.1

A1

−

b

図B.2

B1,B2

c

図JA.1〜図JA.2

A3

附属書JD

方法2

混合負荷(図3参照)

図C.1

−

−

方法3

a

キ字形サポート端末負荷(図4参照)

図C.2

−

b

図JB.1

C

−

c

図JB.2

A2

附属書JE

方法4

円筒サポート端末負荷(図5参照)

図JC.1〜図JC.7

B1,B3

附属書JF

“−”:規定がないことを示す。

注記1 方法1aは,JIS K 7018:1999の方法2であり,ISO 14126:1999のmethod 1[ASTM D3410/D3410M-1995, method

A (Celanese)]である。

注記2 方法1bは,JIS K 7018:1999の方法2であり,ISO 14126:1999のmethod 1[ASTM D3410/D3410M-1995, method

B (IITRI)]である。

注記3 方法1cは,JIS K 7076:1991に記載されていたB法である。

注記4 方法2は,JIS K 7018:1999の方法3であり,ISO 14126:1999のmethod 2(ISO 8515:1991 method B)である。

ISO 14126:1999には試験片形状の寸法規定がないが,ISO 8515:1991に規定されていた寸法は,120 mm×

10 mm×t3 mm〜t10 mm(タブ長さ50 mm)である。

注記5 方法3aは,JIS K 7018:1999の方法3であり,ISO 14126:1999のmethod 2[ASTM D695 (modifed) type from

prEN 2850:1997]である。ISO 14126:1999には試験片形状の寸法規定がないが,prEN 2850:1997の試験片

寸法は,75 mm〜80 mm×12.5 mm×t2 mm(タブ付き試験片の場合評定部長さ5 mm,タブなし試験片の場

合同じ平面寸法)である。

注記6 方法3bは,JIS K 7018:1999の方法1であり,JIS K 7056:1995に記載されていた試験方法である。

注記7 方法3cは,JIS K 7076:1991に記載されていたA法である。

1.4

この試験方法は,繊維強化熱可塑性及び熱硬化性プラスチック複合材料に適している。

なお,強化されていない材料,粒子状フィラーで充塡されたプラスチック及び短繊維(繊維長1 mm以

下)強化プラスチックは,JIS K 7181を参照する。

1.5

この試験方法は,JIS K 7016-4又はそれに相当する方法によって作製された試験板からJIS K 7144

に従い機械加工された試験片を使用して行う。

1.6

この試験方法には,必要な試験片寸法が明記されている。異なる寸法の試験片,又は異なる条件で

準備される試験片で行う試験は,必ずしも同じ結果が得られるとは限らない。試験速度,使用する支持具,

試験片の状態調節などの因子は試験結果に影響を及ぼす。すなわち,材料比較のできるデータが必要な場

合は,これらの因子を慎重に管理し,記載しておかなければならない。

1.7

繊維強化プラスチックは通常,異方性を示す。そのため,試験片は少なくとも異方性の二つの主方

向,又は前もって特定された方向(例えば,製造過程で決まる長さ方向)で切り取ることが望ましい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14126:1999,Fibre-reinforced plastic composites−Determination of compressive properties in the

in-plane direction(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

3

K 7018:2019

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 対応国際規格:ISO 5893,Rubber and plastics test equipment−Tensile, flexural and compression

types (constant rate of traverse)−Specification

JIS K 6900 プラスチック−用語

JIS K 7016-4 繊維強化プラスチック−試験板の作り方−第4部:プリプレグの成形

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining

JIS Z 9041-2 データの統計的な解釈方法−第2部:平均と分散に関する検定方法と推定方法

注記 対応国際規格:ISO 2602,Statistical interpretation of test results−Estimation of the mean−

Confidence interval

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

圧縮応力,σc(compressive stress)

ある瞬間に試験片に加わる圧縮力を試験片の平行部分の初期断面積で除した値(MPa)。

3.2

圧縮強さ,圧縮破壊応力,σcM(compressive strength, compressive failure stress)

破壊前の最大となる圧縮応力(MPa)。

3.3

圧縮ひずみ,εcl(compressive strain)

試験片平行部における標線間距離の(圧縮力による)減少量を初期の標線間距離で除した値。

単位は無次元比又は%で表す。

3.4

圧縮破壊ひずみ,εclM(compressive failure strain)

圧縮破壊時点での長さ方向の圧縮ひずみ。

単位は無次元比又は%で表す。

3.5

圧縮弾性率,Ec(modulus of elasticity in compression, chord modulus)

異なる応力間の差(σc''−σc')をそれぞれに対応する異なるひずみの差[εcl''(=0.002 5)−εcl'(=0.000 5)](10.2

参照)で除した値(MPa)。

3.6

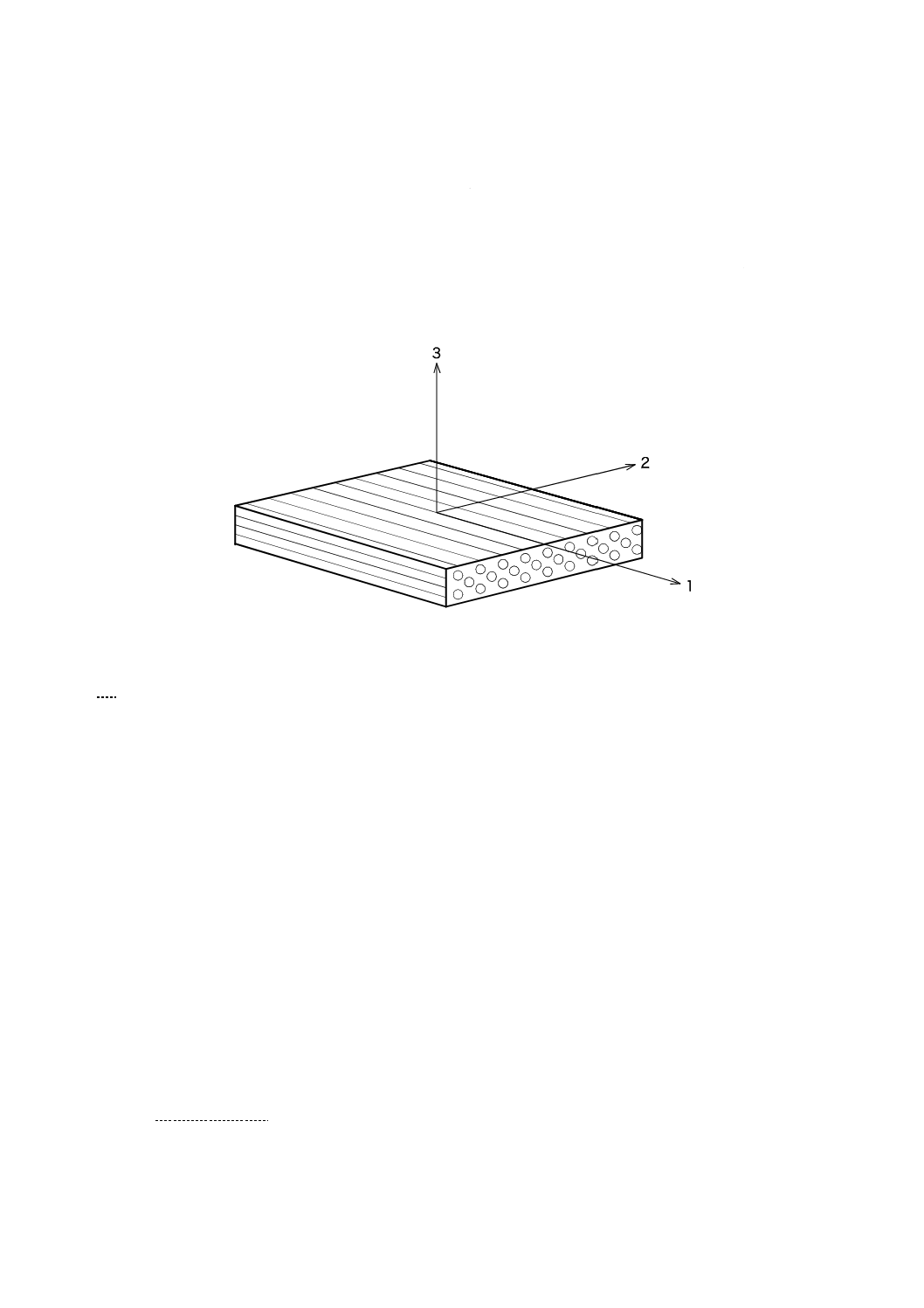

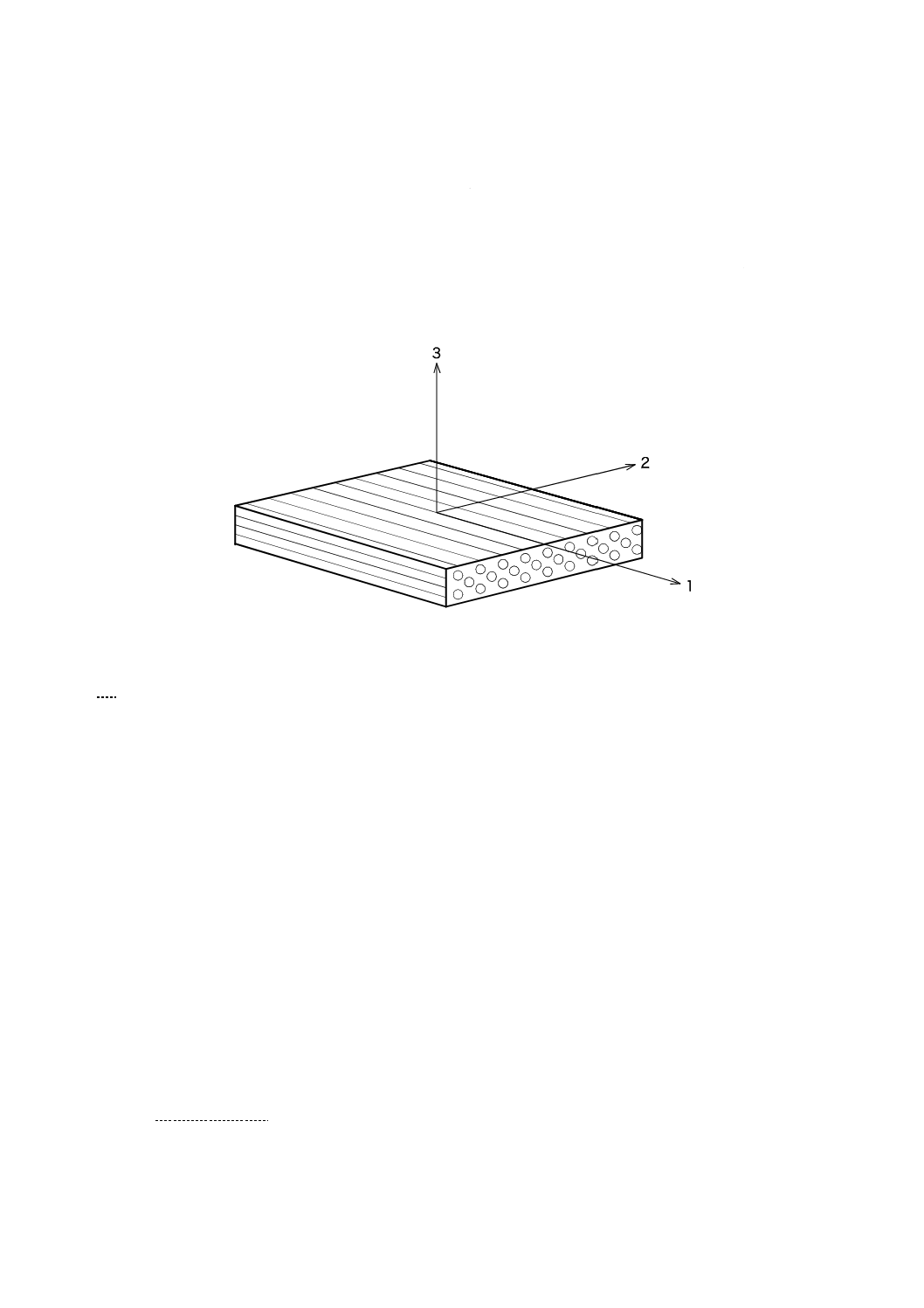

試験片座標軸(specimen coordinate axes)

図1で定義した一つの軸方向に選択的に配向させた繊維強化材料の座標軸。繊維軸と平行方向を“1”方

向とし,それと直角方向を“2”方向とする。その他の材料に対しては通常“1”方向は,連続シート成形

4

K 7018:2019

の長さ方向のような製造方法におのずと一致する特徴的項目で決まる。また,“2”方向はその“1”方向と

直交している。

“1”方向に平行に切り取られた試験片の結果は添字“11”(例えば,Ec11)で定義される。同様に“2”

方向に平行に切り取られた試験片結果は添字“22”(例えばEc22)で定義される。

注記 “1”方向は0°又は長手方向として,“2”方向は90°又は横方向として参照される。任意の材

料に対してZ方向を板厚方向とすれば,X,Y,Z座標系を1,2,3座標系と置き換えることが

可能である。

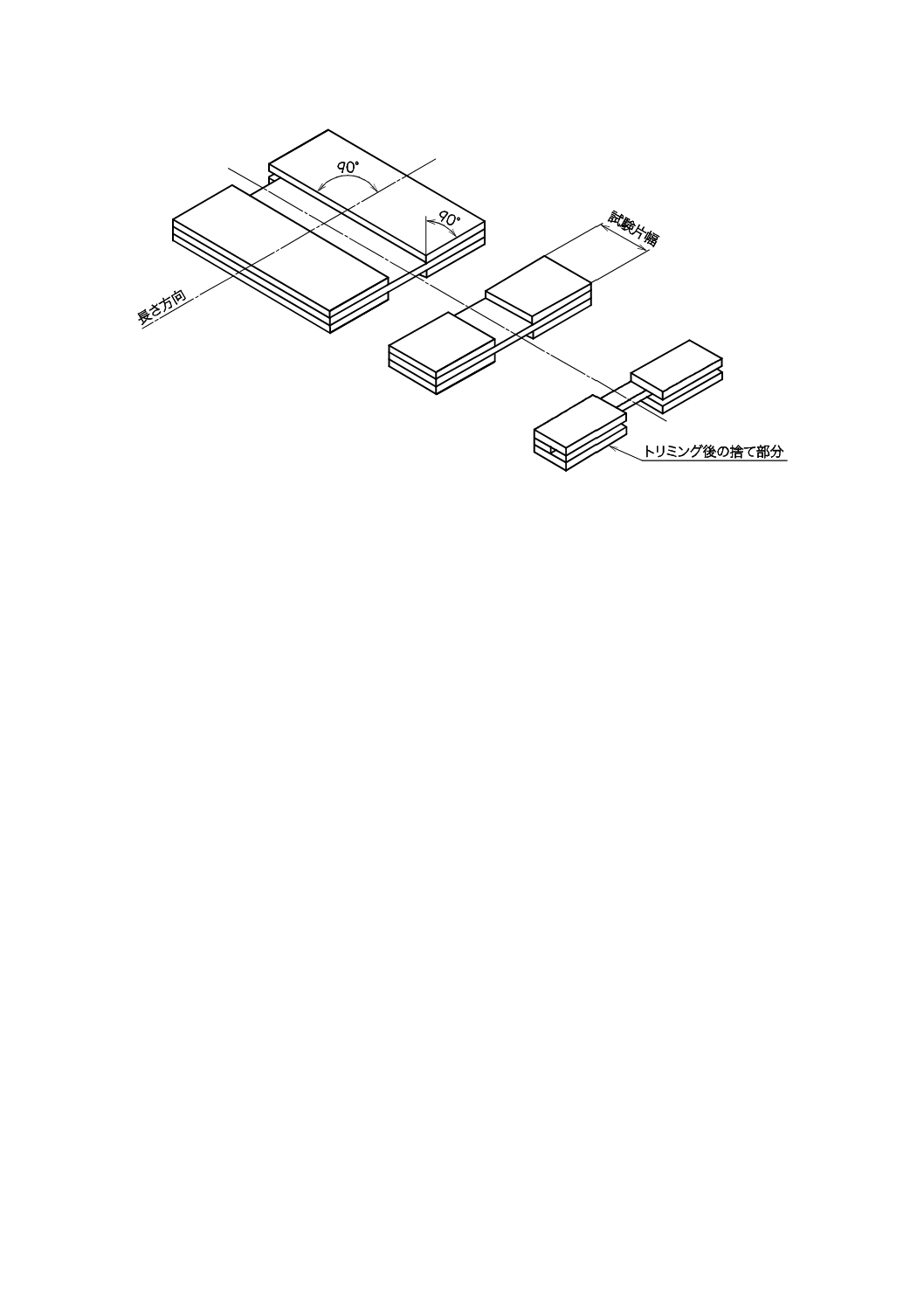

図1−一方向強化複合板要素の対称軸

3.7

ポアソン比,μcb(Poissonʼs ratio)

弾性限界内において,圧縮応力の作用する方向に直交する試験片幅方向のひずみεctと,圧縮応力の作用

する試験片長手方向のひずみεclとの比の絶対値。

4

原理

負荷ジグ内に固定された長方形状試験片又はダンベル形状試験片の,面外方向に支持されていない評定

部へ軸方向力を与え,評定部に負荷された荷重及びひずみを計測するものである。この試験方法は試験片

を用いて実験された軸方向変形の特性評価に特化している。一部の方法及び試験片ではポアソン比の特性

評価も規定した。ただし,計測されたポアソン比は,試験片寸法によらず同等なものとは限らない。試験

片に発生する圧縮ひずみに対する曲げひずみの比が10 %以下で破断したもの(9.8参照)については,い

ずれの試験方法も使用できる。

圧縮荷重は,試験片に次の方法で負荷される。

− 接着タブを通したせん断力による圧縮荷重(方法1)。

− 端末負荷とジグを通したせん断力との混合による圧縮荷重(方法2)。

− 試験片の直接的な端末負荷による圧縮荷重(方法3及び4)。

方法2,3a,3c及び4は,タブ付き試験片を用いる場合,直接的な圧縮とタブからのせん断力とが合わ

さった荷重が標線間にもたらされることになる。

注記 これら4種類の試験方法で得られた試験結果は,必ずしも同等なものとは限らないことを理解

5

K 7018:2019

することが重要である。

5

装置

5.1

試験機

5.1.1

一般事項

試験機は,5.1.2及び5.1.3の要求を満たし,JIS K 6272に適合するものでなければならない。

5.1.2

試験速度

試験機は,要求される試験速度(9.5参照)を維持できるもの。

5.1.3

荷重表示計

荷重表示計の精度が,±1 %のもの。

5.2

ひずみ測定器

ひずみ測定には,ひずみゲージ又は伸び計を用いる。ひずみゲージの長さは,3 mm以下とするか,又

は受渡当事者間の協定によるものとし,ひずみ表示誤差は,±1 %とする。ひずみゲージ,表面処理及び

接着剤は,試験材料に対して適切な性能のものを選ぶとともに,適切なひずみ記録装置を用いて,試験片

の両面で測定する。

5.3

マイクロメータ

0.01 mmか,又はそれ以下の桁まで読み取れるもので,試験片の厚さh及び幅bを測定できるもの。マ

イクロメータの接触端は,測定する表面に適した面をもっていなければならない(例えば,平らな表面に

対して平らな面,凹凸のある表面の場合は半球面)。

5.4

負荷ジグ

5.4.1

一般事項

負荷ジグは,選定された負荷方式に適したものを使用する。圧縮ジグは,試験片曲げが9.8に規定する

許容範囲で試験片に負荷できるものでなければならない。使用したジグは,試験報告書に記載しなければ

ならない。

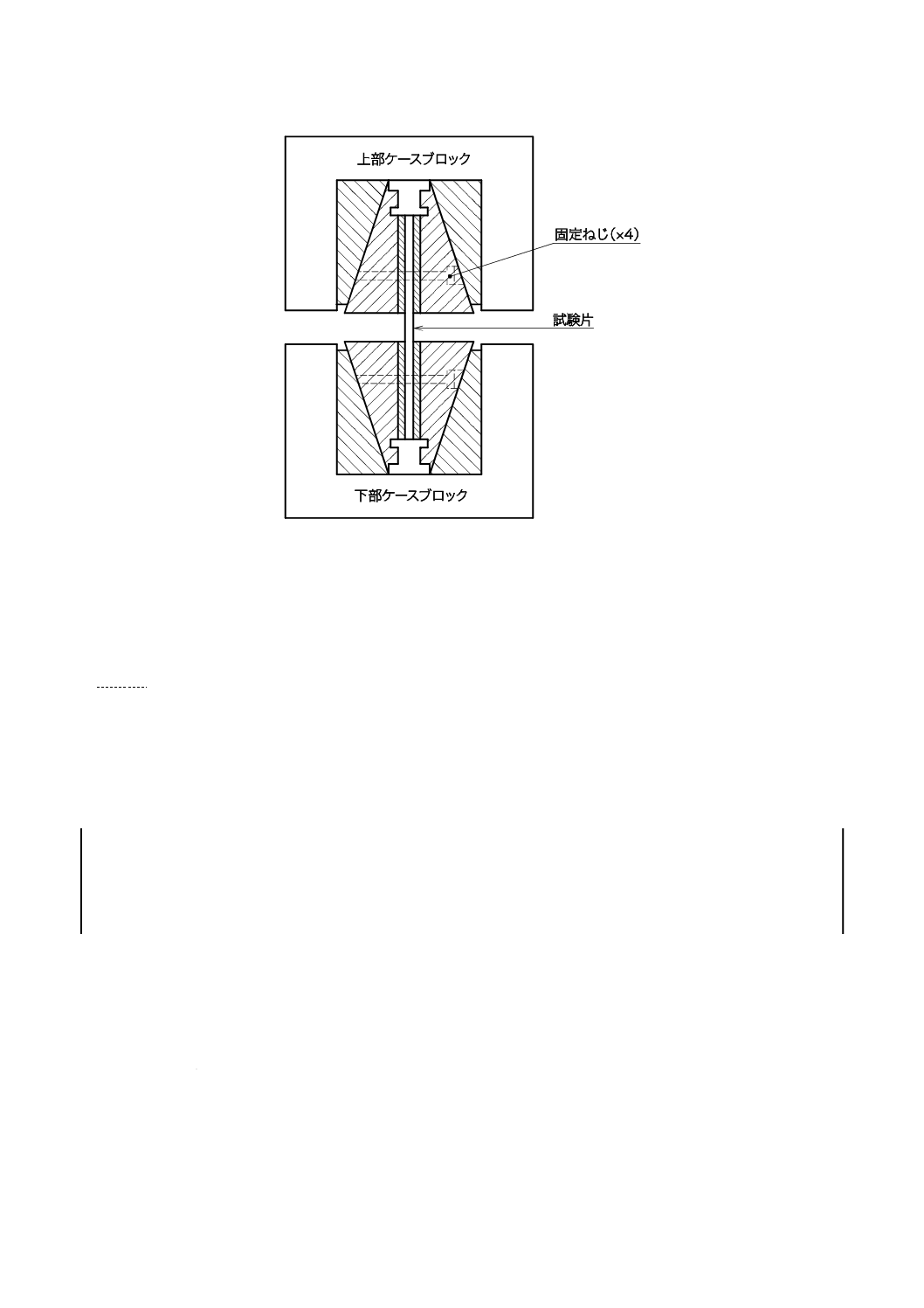

5.4.2

せん断負荷方式(方法1)

この方式の荷重は,端末タブの両面を通してせん断力によって試験片に負荷する。異なるタイプのつか

み又はスリーブを使用してもよい(例えば,台形ジグ)。試験機の荷重軸心に一致した加圧式つかみ具も使

用できる。せん断荷重方式の圧縮ジグの概略図を図2に示す。

なお,方法1c(表1参照)に用いる圧縮ジグは,附属書JAによる。

注記 方法1a及び方法1b(表1参照)で一般的に使われているジグは,附属書Bを参照する。

6

K 7018:2019

図2−方法1の圧縮試験片及びジグの概略図

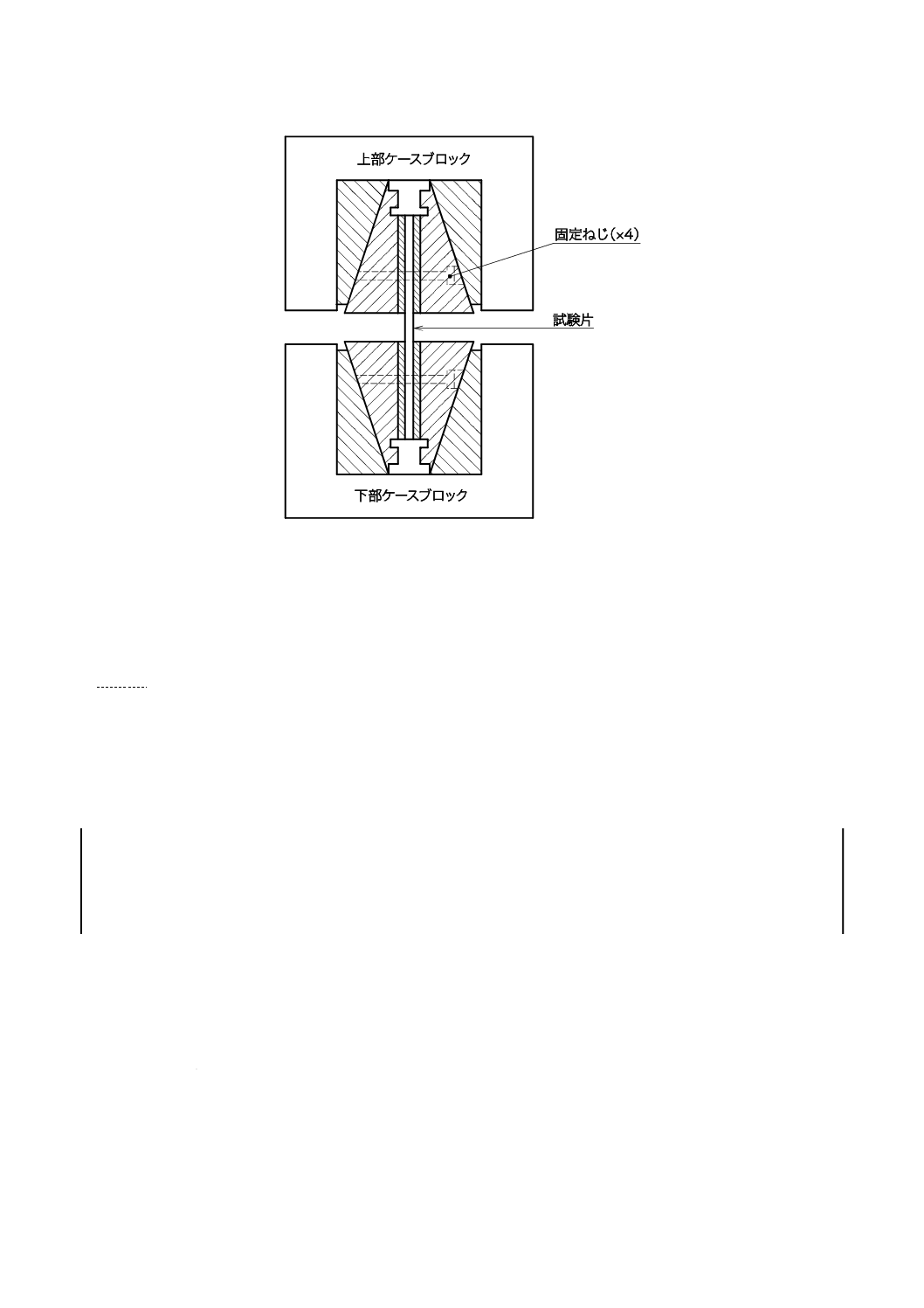

5.4.3

混合負荷方式(方法2)

この方式の荷重は,試験片の端部への直接負荷と把持部を通したせん断力との混合負荷によって与えら

れる。混合負荷方式の圧縮ジグの概略図を図3に示す。

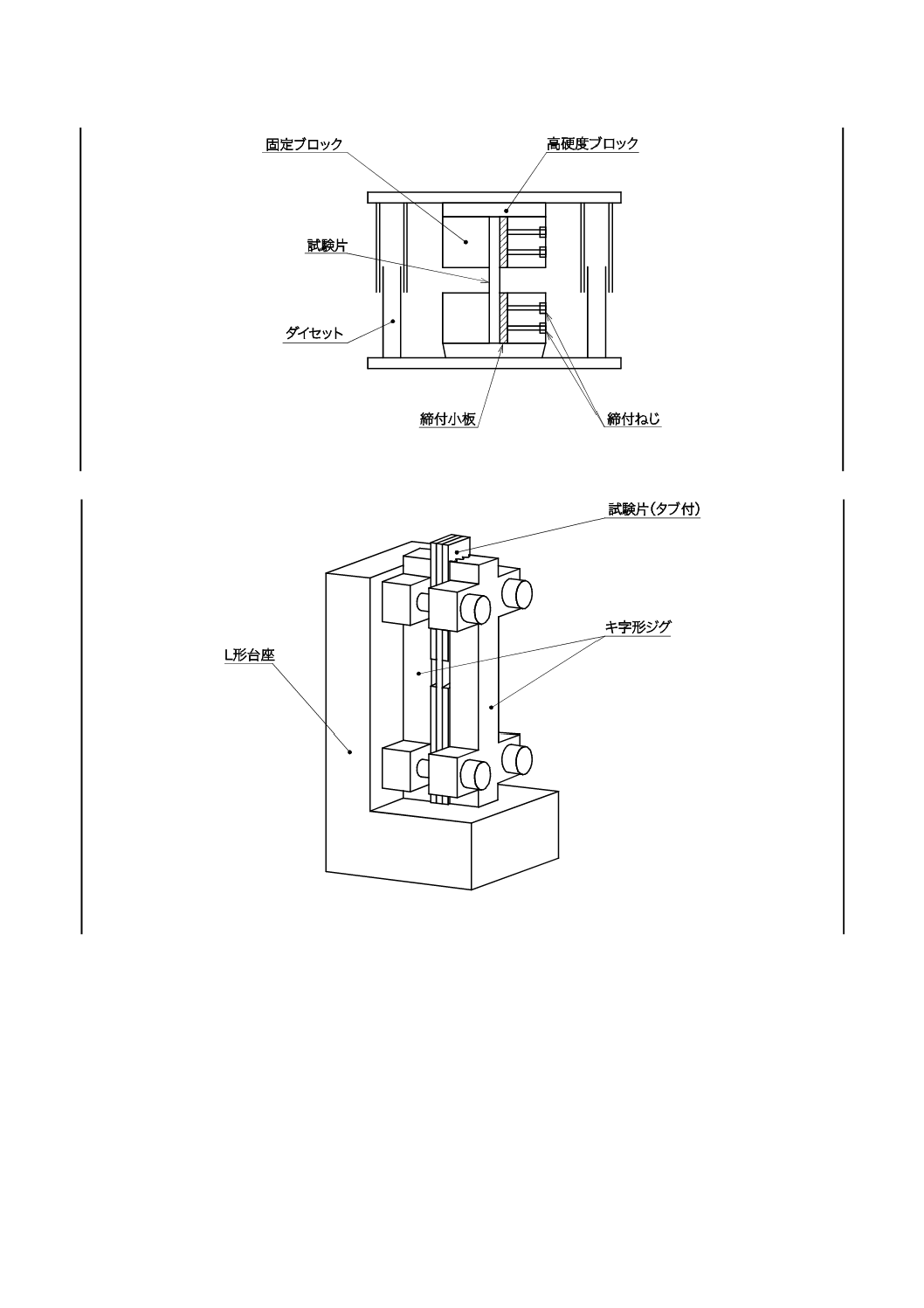

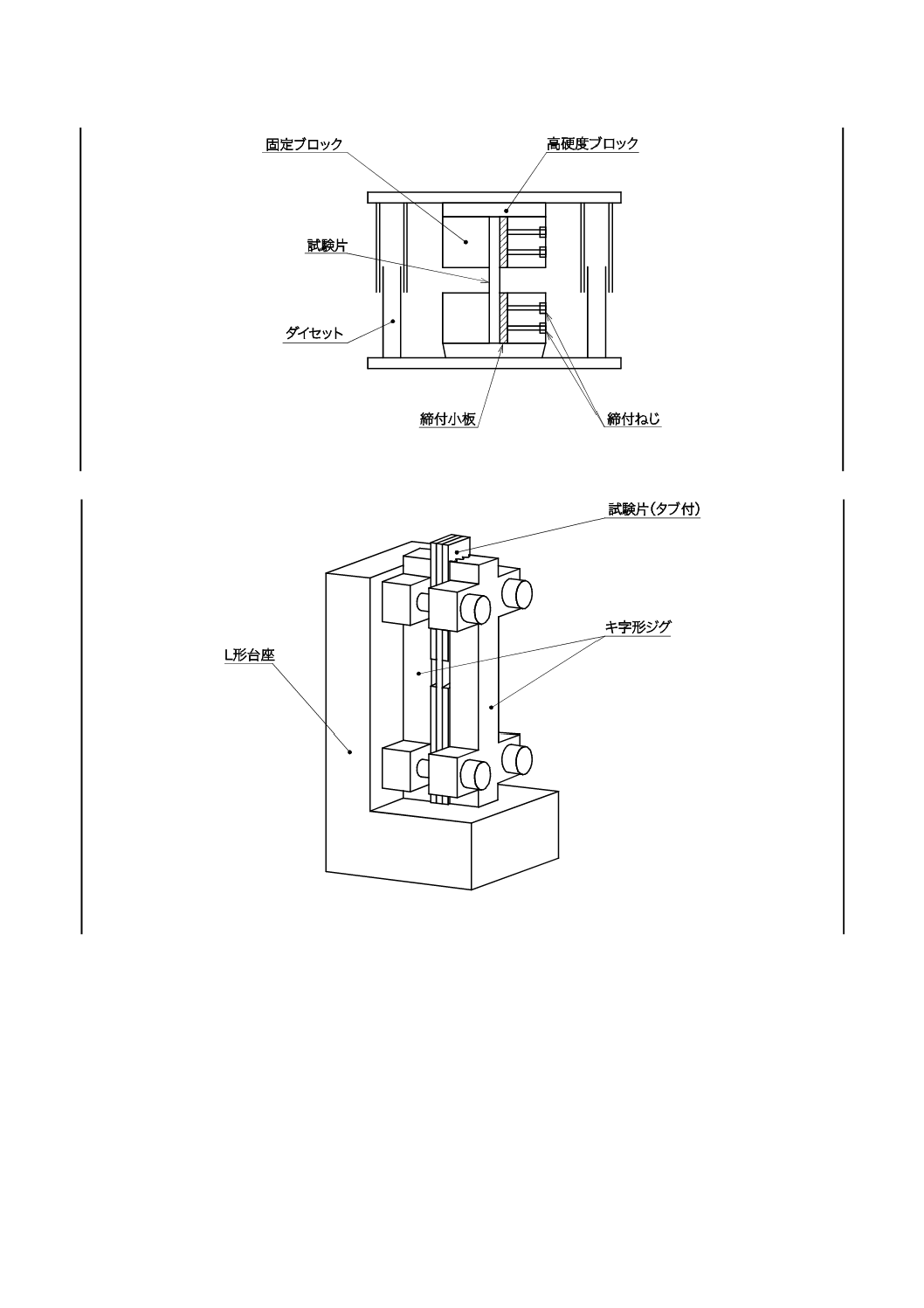

5.4.4

キ字形サポート端末負荷方式(方法3)

この方式の荷重は,キ字形サポート部品のセレーション形状で座屈を防止しつつ端末負荷する。試験片

は,方法3bの場合はC形試験片を,方法3cの場合はA2形試験片を用いる。ただし,タブ付き試験片の

負荷は,端部からの直接負荷とタブを通してのせん断負荷との混合負荷によって与えられる。キ字形サポ

ート端末負荷方式の圧縮ジグの概略図を図4に示す。

注記 通常,図C.2に示すL形台付きキ字形負荷ジグが用いられる。

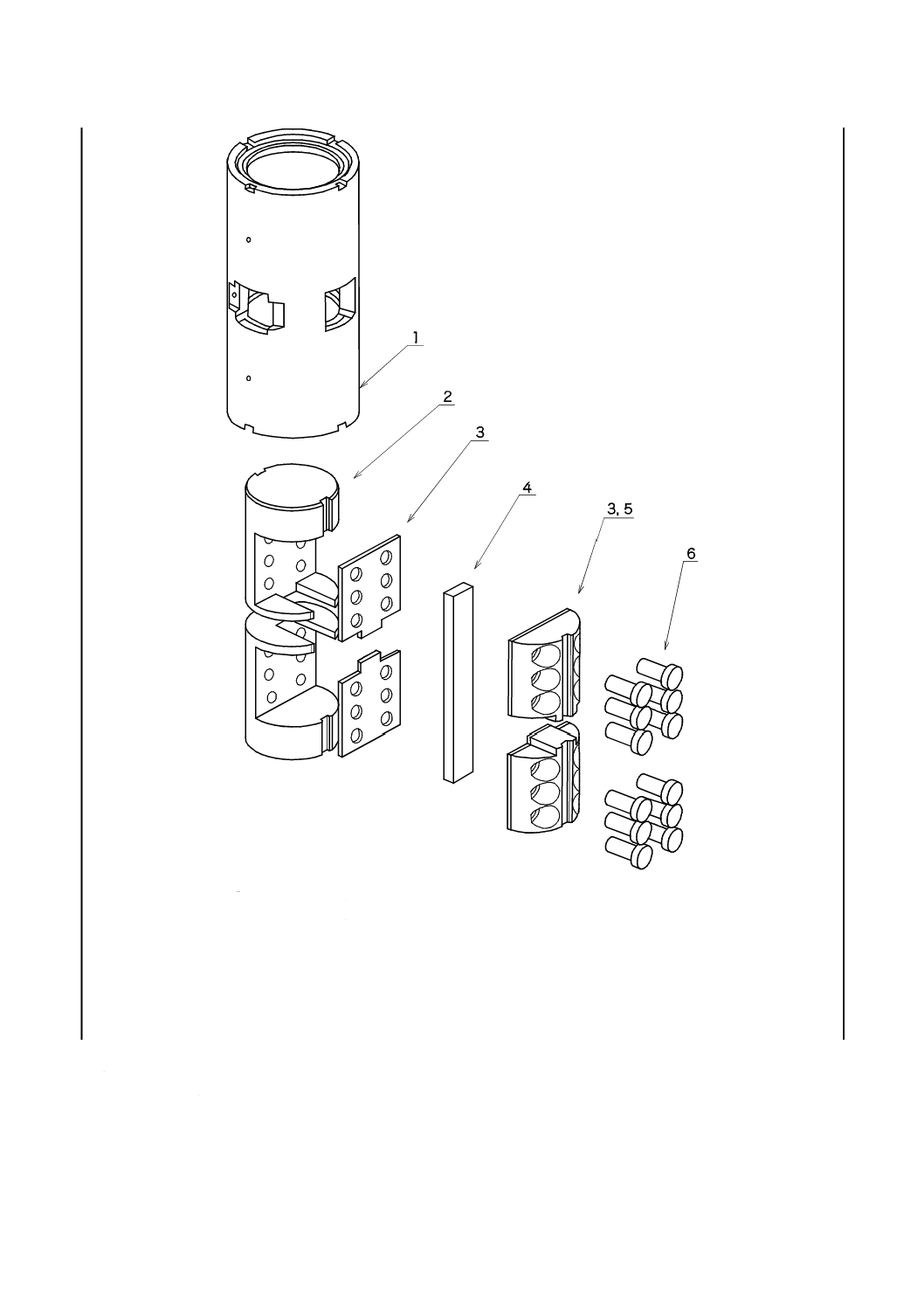

5.4.5

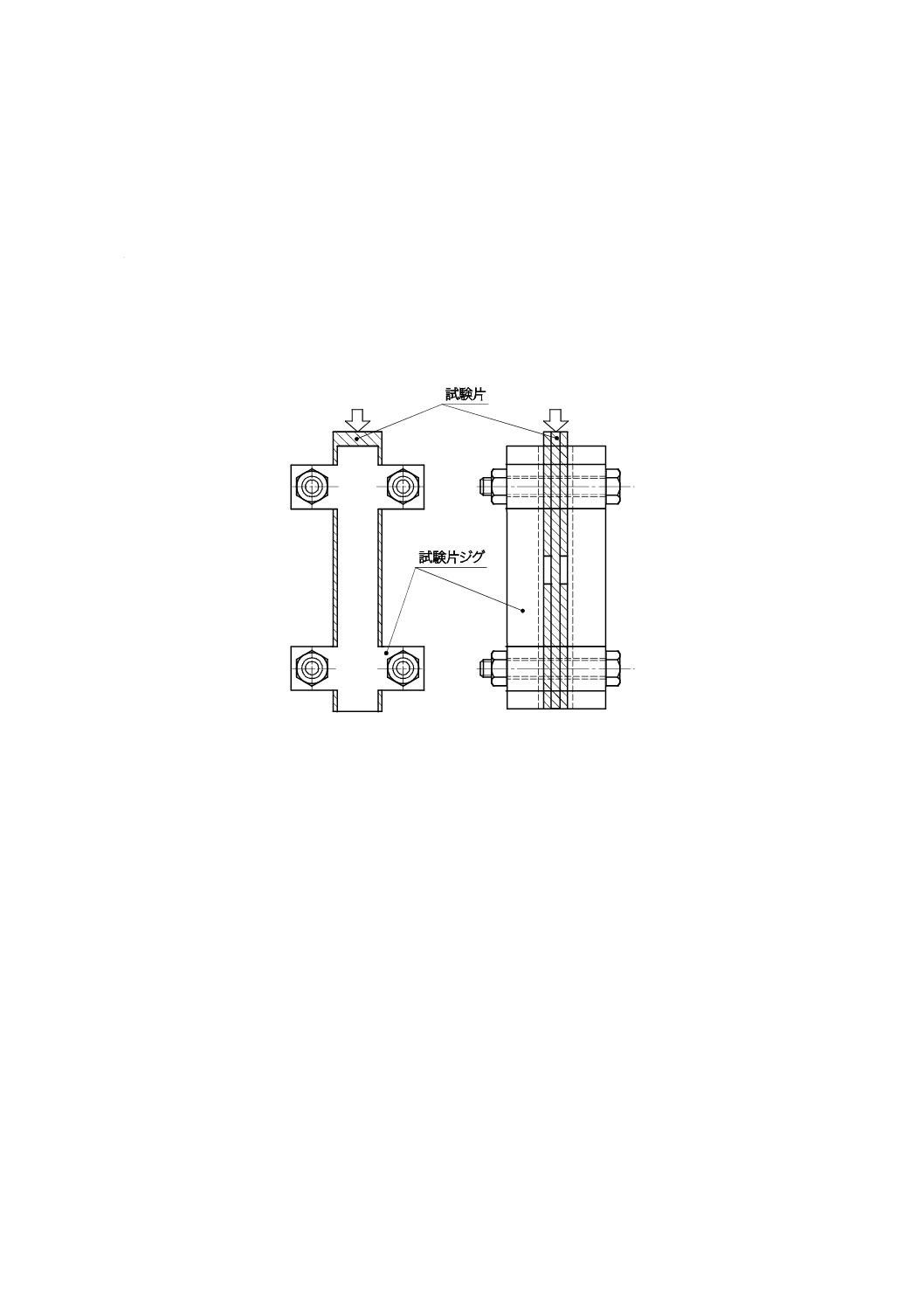

円筒サポート端末負荷方式(方法4)

この方式の荷重は,試験片の端部に直接的に負荷される。円筒サポート端末負荷方式の圧縮ジグの概略

図は図5に示す。形状・寸法は附属書JCによる。試験片は,B1形試験片又はB3形試験片を用いる。試験

片にタブは接着しない。

注記1 方法2及び方法3aで一般的に使われている幾つかのジグは,附属書Cを参照[例えば,ISO

8515:1991で規定されていたジグ(図C.1),及びASTM D695又はprEN 2850に記載された

ASTM D695修正法ジグ(図C.2)]する。ASTM D695のジグは,ISO 8515のジグより端末

部の支持度合いが低い。

注記2 これらの方法のジグ設計上の重要点は,負荷軸(初期及び試験中)が一致することである。

また,ASTM D3410/D3410MのB法(方法1b)において,更に重要視されたことは,試験片

端部での破壊を除くことである。

7

K 7018:2019

図3−方法2 圧縮試験ジグの概略図

図4−方法3 圧縮試験ジグの概略図

8

K 7018:2019

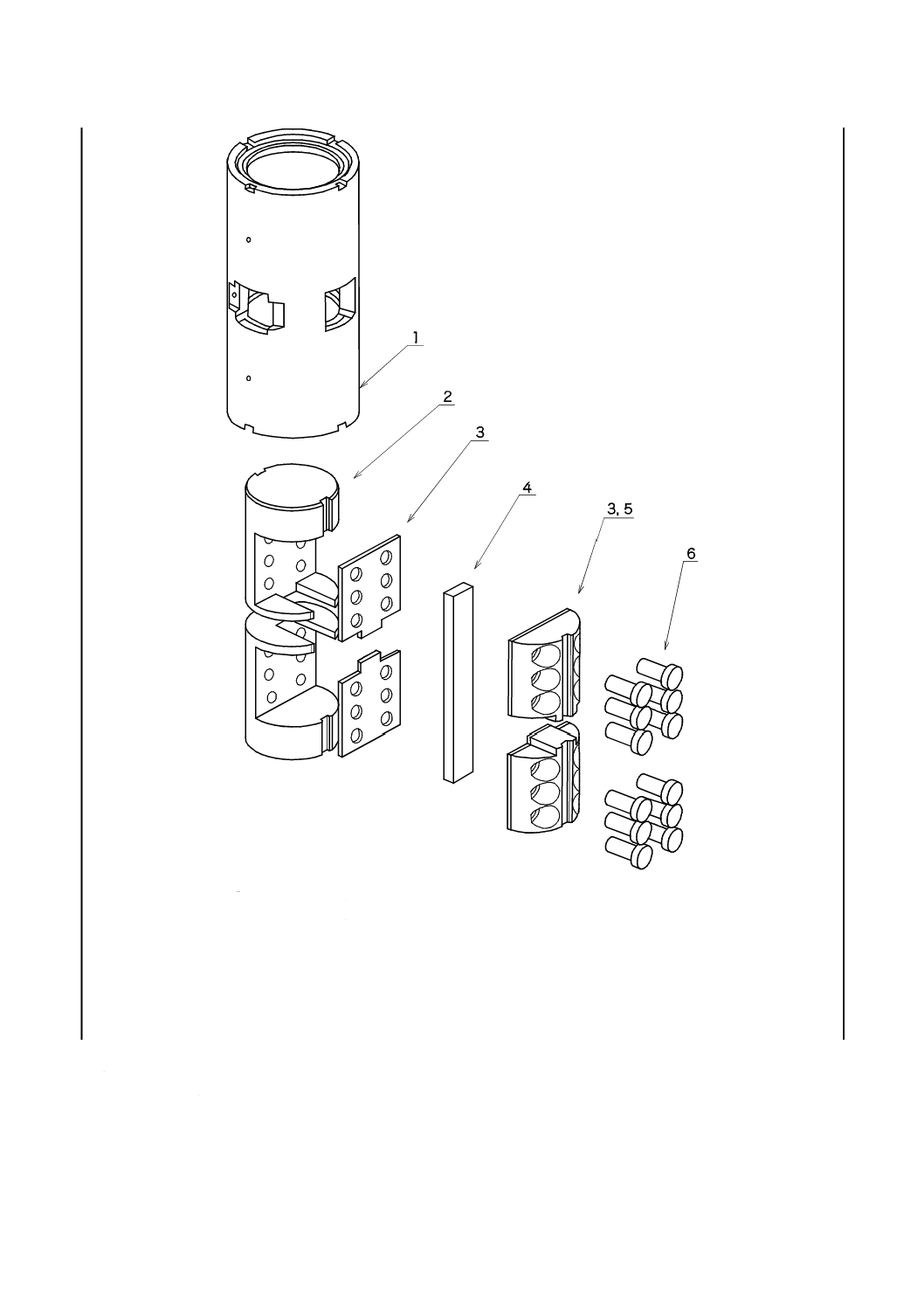

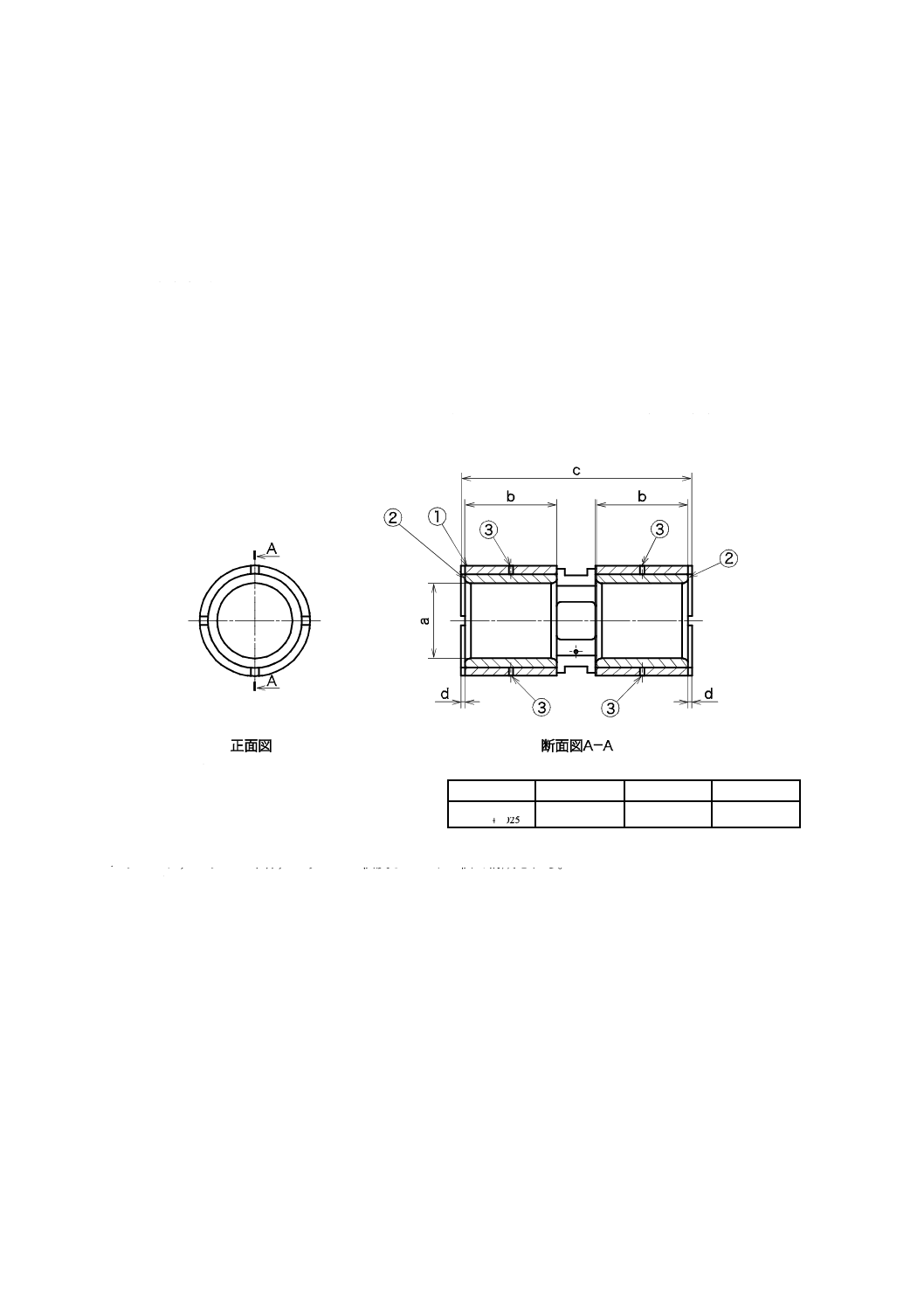

1

スリーブ

2

サポート(2個)

3

スペーサ(2個)

4

試験片

5

リテーナ(2個)

6

ボルト(12本)

図5−方法4 円筒サポート端末負荷ジグの概略図

6

試験片

6.1

形状及び寸法

6.1.1

A形試験片

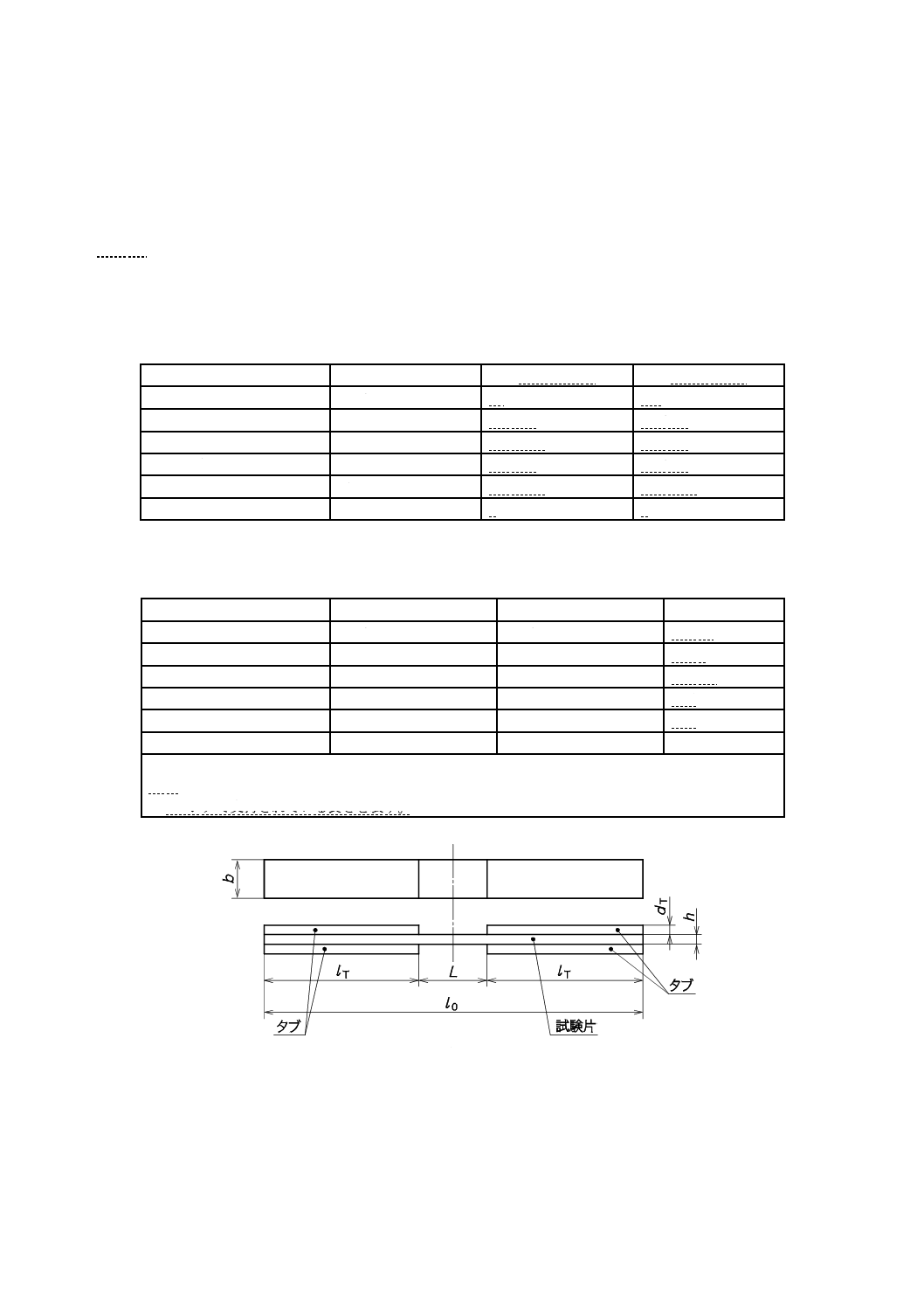

A1形試験片,A2形試験片及びA3形試験片があり,それぞれ表2に規定する寸法の長方形状(図6参

9

K 7018:2019

照)とする。

6.1.2

B形試験片

B1形試験片,B2形試験片及びB3形試験片があり,それぞれ表3に規定する寸法の長方形状とする(図

6参照)。端末タブは,試験片の荷重端部で破壊が起こらないように必要に応じて使用する。

6.1.3

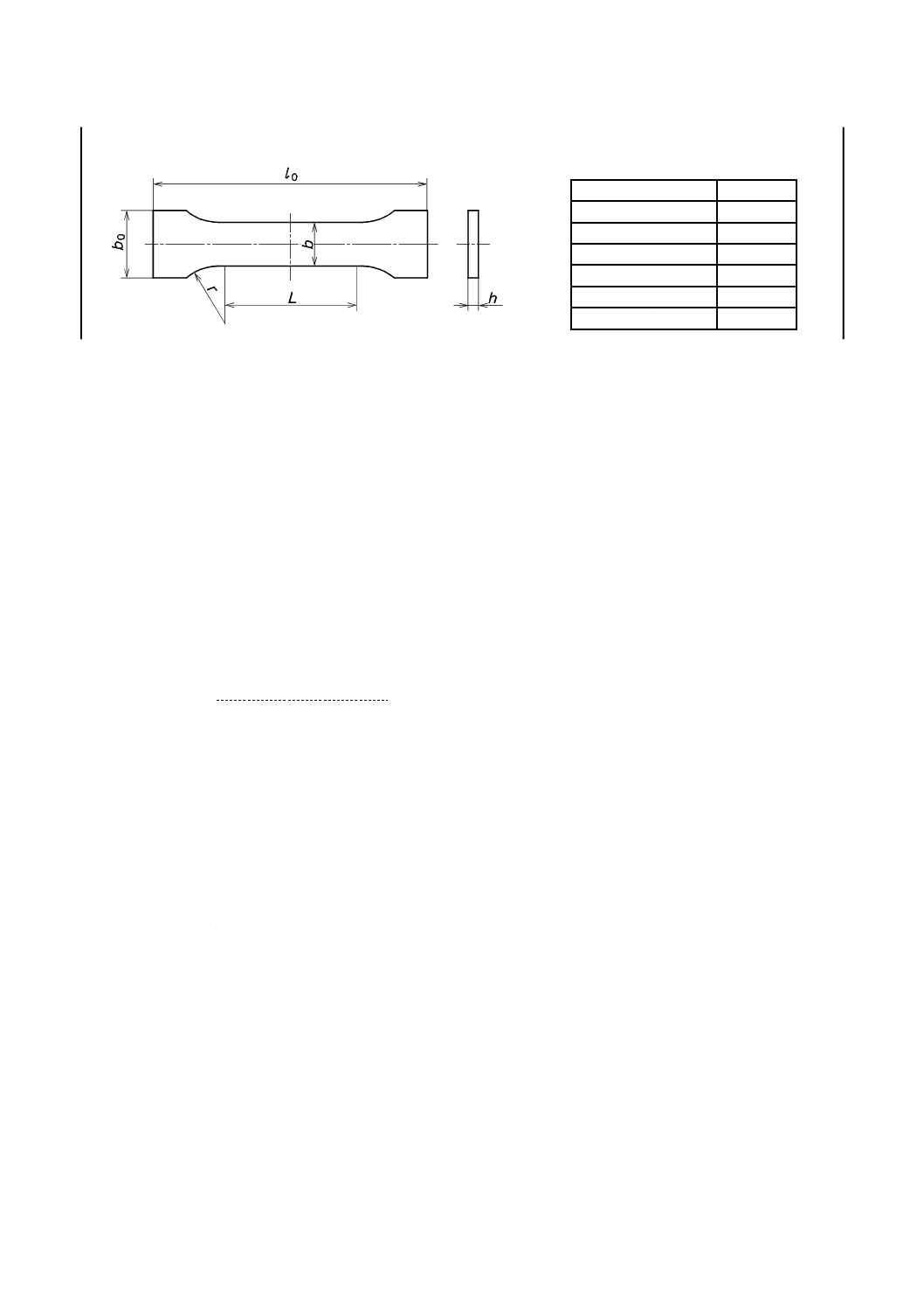

C形試験片

C形試験片は,表4に規定する寸法及びダンベル形状とする。

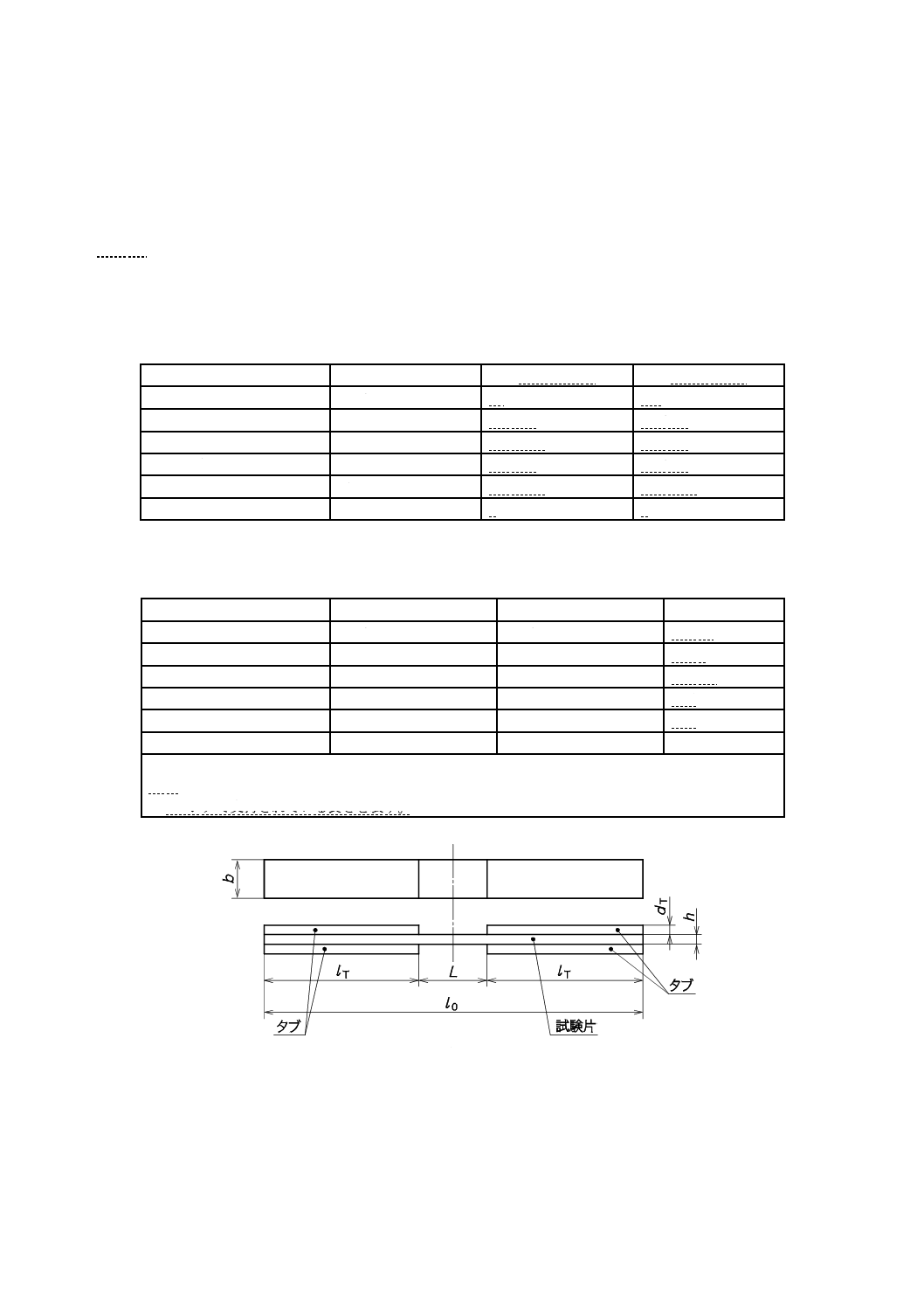

表2−A形試験片寸法

単位 mm

試験片の部位

A1形試験片

A2形試験片

A3形試験片

全長(最小)

l0

110±1

78

134

厚さ

h

2±0.2

2.0±0.2

2.0±0.2

幅

b

10±0.5

12.5±0.5

6.5±0.2

端末タブ間長さ

L

10

8.0±0.5

8.0±0.5

端末タブ長さ(最小) lT

50

35.0±0.5

63.0±0.5

端末タブの厚さ

dT

1

1

1

表3−B形試験片寸法

単位 mm

試験片の部位

B1形試験片

B2形試験片

B3形試験片

全長(最小)

l0

110±1

125±1

115±1

厚さ

h

2〜10±0.2

>4

2〜10

幅

b

10±0.5

25±0.5

15±0.5

端末タブ間長さ

L

10

25

15 a)

端末タブ長さ(最小) lT

50(要求があるとき)

50(要求があるとき)

50 b)

端末タブの厚さ

dT

0.5〜2(要求があるとき) 0.5〜2(要求があるとき) −

“−”:規定がないことを示す。

注a) 評定部長さを表す。

b) ジグで支持されている長さを表す。

図6−A形及びB形タブ付き試験片の形状及び寸法

10

K 7018:2019

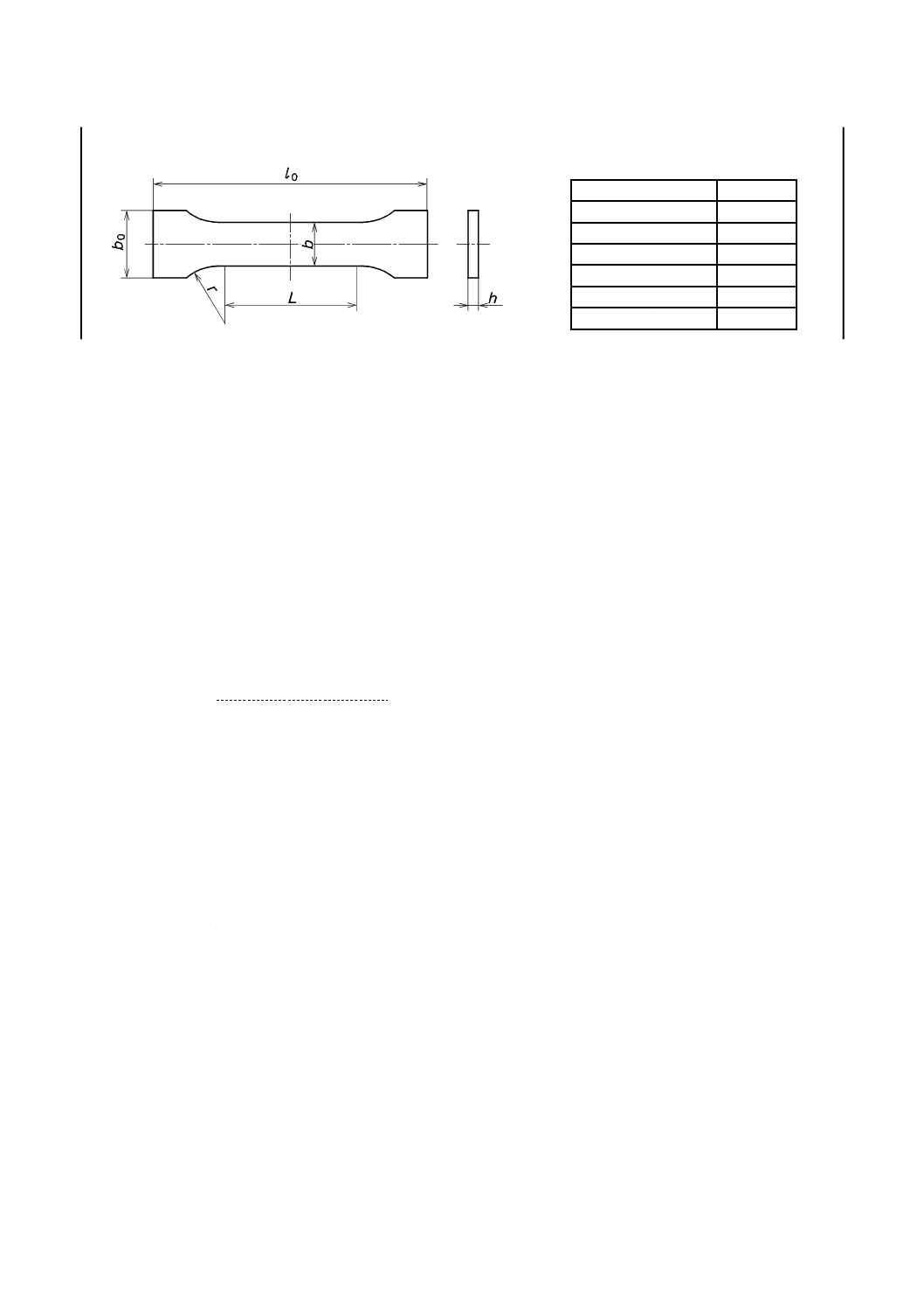

表4−C形試験片の形状及び寸法

単位 mm

C形試験片の部位

寸法

全長

l0

77±0.5

平行部分の長さ L

38±0.5

両端の幅

b0

19±0.5

平行部分の幅

b

13±0.5

厚さ

h

2〜3

肩の丸み半径

r

40

6.2

試験片の作製

6.2.1

一般事項

試験板は,JIS 7016-4又は合意された手順書に従って作製する。試験片は最終部材(例えば,製造段階

での品質管理用又は受渡し段階のもの)の平板部分を切り取って使う。

6.2.2

タブ材料

試験片の端末部は,必要があるとき,タブで補強しなければならない。可能な場合,タブは,ガラス繊

維/樹脂の0°/90°直交積層材又は織物積層材をそれらの繊維方向軸が試験片軸に対して±45°に合わせ

て作る。タブ材の厚さは,表2及び表3に基づき0.5 mm〜2 mmとし,タブ角度は90°(すなわち,テー

パなし。)とする。高い端末負荷でタブが破壊する場合は,タブの繊維方向軸を試験片軸と同じ0°/90°

に合わせなければならない。

タブの代替案においては,使用する前に,圧縮強さが少なくとも同程度与えられること(JIS K

7161-1:2014 10.5参照)及び規定するタブ材料よりも変動係数が小さいこと(ISO 3534-1参照)が示されな

ければならない。タブの代替案の具体例は,試験片と同じ材料で作られたタブ,機械的に締結されたタブ,

接着されていないタブ,又は摩擦する材料(エメリーペーパー,グリットペーパー,又は細かい仕上げの

グリップ面)のいわゆるペーパータブのようなものである。方法2でタブなし試験片で試験を実施する場

合は,“タブ間距離”は対応するタブ付き試験片のタブ間の距離とする(ISO 527-4:1997のタイプ3試験片

参照)。方法4はタブなしで試験を実施する。

6.2.3

タブの取付け

タブは,附属書Aによって,試験片に接着する。

なお,その手順は,試験片個々で実施しても,まとめて実施してもよい。

6.2.4

試験片の切削加工

試験片の切削加工は,次のいずれかによる。

a) 方法1に用いる試験片 タブ付き試験片の表面を,試験片の板厚方向中央面に対して2対のタブ材そ

れぞれが完全に平行かつ対称となるように切削加工する。

b) 方法2,3a,3c,4に用いる試験片 試験片の端末部が互いに平行でしかも試験片の荷重軸に対して直

交するように切削加工する。

c) 方法3bに用いる試験片 表4に示す寸法及び精度で,ダンベル形状に注意深く切削加工する。

方法2,方法3,方法4において,試験機圧縮盤及びジグに接触し,端末負荷される試験片両端の面の平

行度の許容誤差は,試験片の初期長さの0.1 %とする。タブを用いる場合は,方法1と同様に準備する。

幾つかの試験片加工条件はJIS K 7144による。一方向強化材料を試験する場合,切削加工は,繊維軸の

平均値に対して0.5°以内の軸をもつものとする。切削加工の付加的な仕様は,附属書Aによる。

11

K 7018:2019

6.3

試験片の検査

試験片及びタブ付き試験片は,試験片表裏面が平行かつ対称でねじれがなく,また,表面及び端面に引

っかききず,小穴,ひけ及び欠けがあってはならない。試験片の直線縁,直角部及び平らな板面を目視観

察したり,ノギスで測定することによって,これらの要求事項に適合しているかどうか検査する。これら

の要求事項に一つでも適合しない試験片は破棄するか,又は適合するように,試験片を切削加工する。

7

試験片の数

試験片の数は,次による。

a) 少なくとも5本の試験片で試験を行う。より正確な平均値が必要な場合は5本以上の試験片について

測定を行う。信頼区間(95 %確率,JIS Z 9041-2参照)によって平均値を評価してもよい。

b) ジグ内又はタブ内で最終破壊した試験片の結果は破棄し,新しい試験片で試験する。試験片曲げが9.8

で許容された最大値を超える場合,差し替えた試験片を使用しなければならない。

なお,この種の試験方法では,最終破壊の前に,標線間中央ではなく負荷ジグの端部,又はタブ端

部で破壊が発生することがある。このような破壊は,許容可能であるが,このような破壊を少なくす

る試験ジグ,タブ条件などの検討をした方がよい。

8

状態調節

試験片は,試験する材料の規格に規定された方法によって状態調節を行う。この規定がなく,受渡当事

者間の協定もない場合は,JIS K 7100の中から最も適した条件を選択する(例えば,高温試験又は低温試

験)。

9

手順

9.1

試験環境

試験は,状態調節と同じ環境で行う。ただし,高温試験,低温試験など受渡当事者間で取り決めた場合

は,この限りではない。

9.2

試験片寸法

試験片の幅bは,0.1 mmまで,厚さhは,0.02 mmまで計測する。

9.3

試験片のひずみ測定

ひずみゲージ又は伸び計を取り付け,計測上必要なひずみ記録装置を使用する。長柱の曲げが起こらな

いことを確認するため,(試験片の表裏面に背中合わせになるように1枚ずつ)2枚のひずみゲージが必要

となる。一方の面のひずみが急激に減少し,対称的に反対側面のひずみが急激に増大する場合,座屈が起

きていることを示す。5本以上の試験片のバッチを用いて計測する場合は,次の条件を全て満たせば,二

つのひずみ計測なしで試験を実施してもよい。

a) 最初の5本の試験片において,表裏面のひずみ計測を用いて9.8の計算で与えられる値よりも低い曲

げひずみでの破壊を示す。

b) 試験条件を変えない(バッチ,試験片形状,環境,作業者,器材など)。

c) ジグの調整を変えずに短期間に試験を実施する。

必要に応じて弾性率を求める場合は,一つのひずみから求めてもよい。手順の変更は試験報告書で報告

しなければならない。

なお,方法3でダンベル状のC形試験片を使用する場合,平行部の中央の表裏にひずみゲージを接着し.

12

K 7018:2019

ゲージ用離型シートを当ててキ字形ジグに装着するか,又は,ひずみゲージの部分だけ支持線をカットし

たキ字形ジグを使用してもよい。いずれの場合もひずみゲージリード線の引出しには注意を要する。方法

4でポアソン比を求める場合は,ひずみゲージを試験片ゲージ部の中央部表裏に,試験片長手方向及びこ

れと直角の方向に合わせて二軸ひずみゲージを貼り付ける。ポアソン比を求めない場合には,試験片の長

手方向に直角方向のひずみゲージは,不要である。

9.4

圧縮ジグ

使用する圧縮ジグへ試験片を装着する。

9.5

試験速度

クロスヘッドスピード1 mm/min±0.5 mm/minで試験する。

9.6

荷重及びひずみ記録

荷重及びひずみの記録は,できるだけ連続して行う。または,少なくとも一定ひずみ間隔で,荷重及び

変位を記録する。

9.7

最大荷重

試験中の最大荷重を記録する。

9.8

試験結果の確認

破壊が試験片の標線内かその近傍で起これば,その試験は有効とする。端末部での破損(最終破壊)が

あってはならない。

全試験中を通して破壊まで試験片の両面におけるひずみ記録値の間で式(1)の関係にあるとき,曲げが起

きていないとみなす。

1.0

cla

clb

cla

clb

≦

ε

ε

ε

ε

+

−

········································································· (1)

ここに,εcla及びεclbは試験片の表裏面の長さ方向のひずみで,添え字内のa及びbは試験片のそれぞれ

の面を示す。もしεclaとεclbとに大きなひずみ差が発生し,オイラー型長柱座屈が示唆される場合の,B形

試験片の修正厚さの計算には附属書Dを参照する。試験開始直後はひずみが微小なため,式(1)が満たされ

ないことが予想される。そのため,試験開始直後の曲げの状態は座屈判断には用いない。

9.9

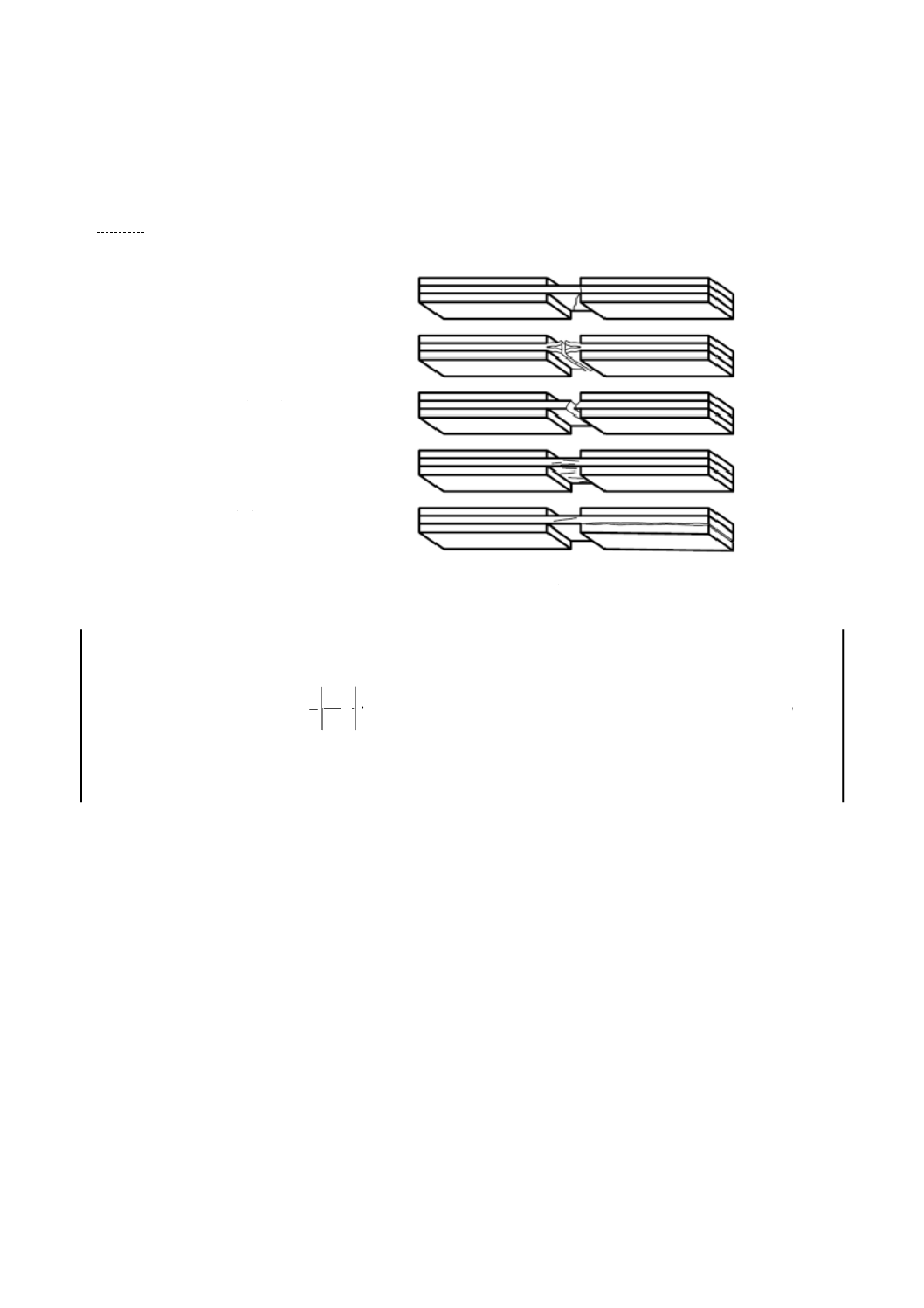

破壊モード

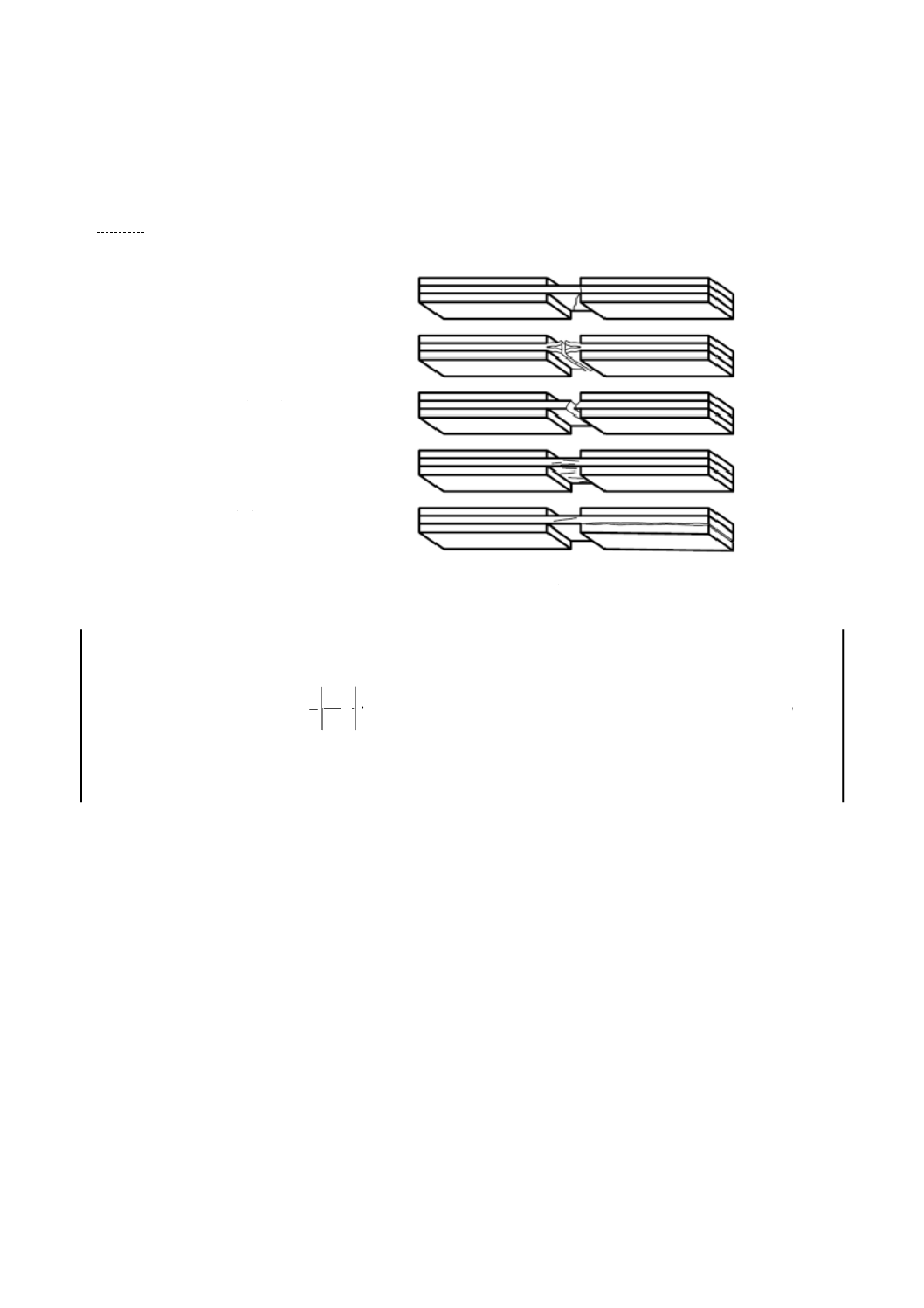

試験によって発生した破壊モード及び破壊の起きた場所を記録する(図7参照)。

10

結果の表示

10.1

圧縮強さσcMは,式(2)によって算出し,有効数字3桁まで求める。ただし,A3形試験片の場合,

有効数字2桁まで求める。結果は,MPaで表示する。

h

b

F

=

max

cM

σ

··············································································· (2)

ここに,

Fmax: 最大荷重(N)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

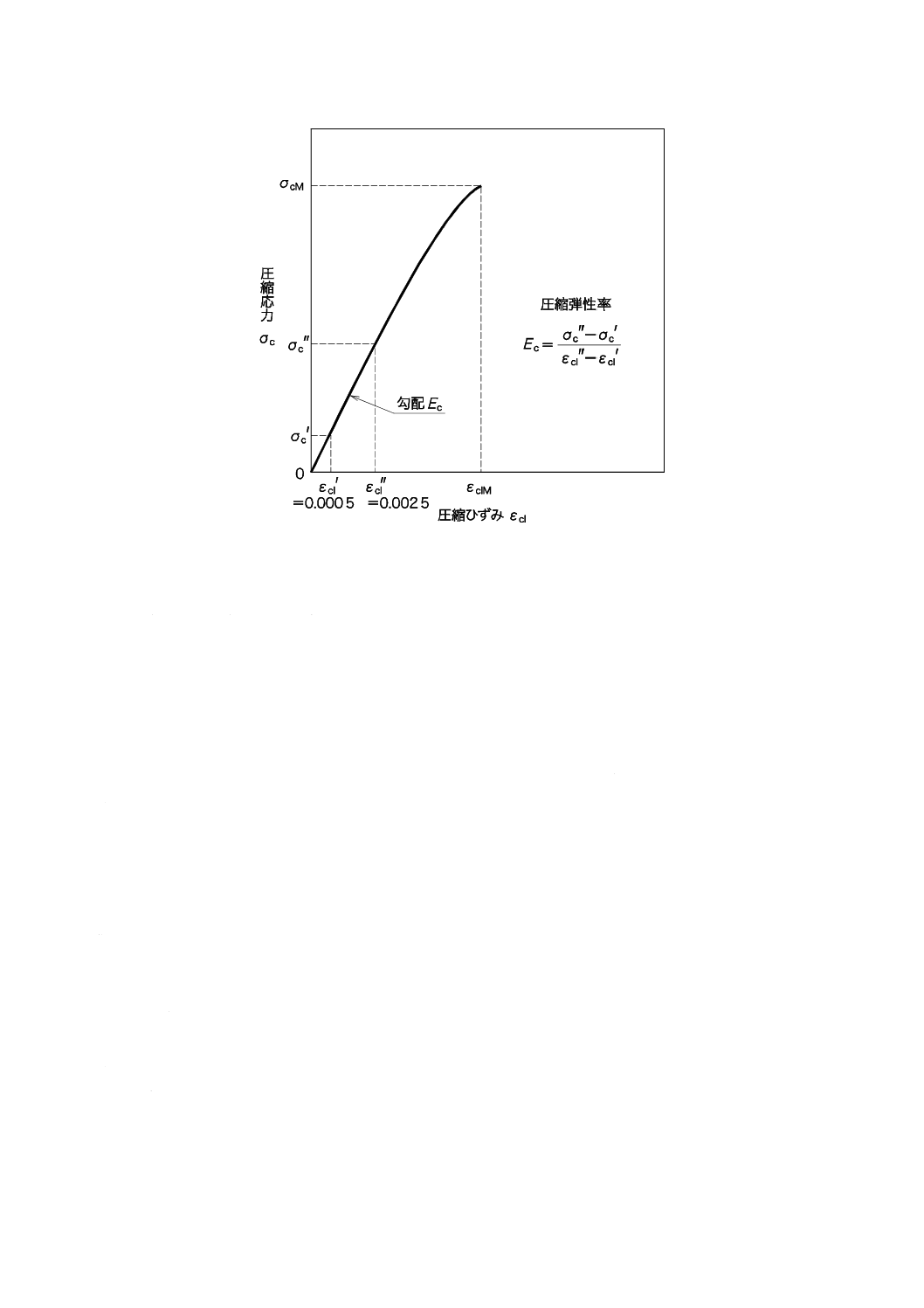

10.2

圧縮弾性率Ecは,式(3)によって算出し,有効数字3桁まで求める。ただし,A3形試験片の場合,

有効数字2桁まで求める。結果は,MPaで表示する。

'

''

'

''

cl

cl

c

c

c

ε

ε

σ

σ

−

−

=

E

··········································································· (3)

13

K 7018:2019

ここに,

σc'': εcl''が0.002 5での圧縮応力(MPa)

σc': εcl'が0.000 5での圧縮応力(MPa)

試験片のひずみが逆の面と等しくない場合は,εcl'=0.000 5及びεcl''=0.002 5はそれぞれの面のひずみゲ

ージの平均ひずみとしなければならない(図8参照)。

図7−許容可能な破壊モード

10.3

必要な場合には,ポアソン比を,互いに直交する2方向のひずみの値を基に,次の式(4)によって算

出する。

cl

ct

cb

ε

ε

μ

∆

∆

=

··············································································· (4)

ここに,

μcb: ポアソン比

Δεcl: 圧縮方向のひずみの増加分

Δεct: 圧縮方向に直角方向のひずみの増加分

面内せん断

ほうき状

面外(板厚)せん断

長手方向割れ

層間剝離

14

K 7018:2019

図8−圧縮応力及び圧縮ひずみ線図

10.4

個々の試験結果の平均を計算する。必要に応じて,JIS Z 9041-2で規定されている方法で標準偏差

及び平均値の95 %信頼区間を求める。

11

試験報告書

試験報告書には,次の事項を含めなければならない。

a) この規格の番号,試験方法及び試験片形状(表1参照)

b) 試験材料の特定に必要な全ての事項:種類,出所,製造業者コード番号,形態及び履歴など

c) 試験の方向(例えば,図1に示す方向1又は方向2)に関する情報を含めた試験片の作製方法

d) 使用したジグを特定するのに必要な詳細

e) 試験片寸法

f)

試験条件及び状態調節の方法

g) 試験片数

h) 試験速度

i)

試験機の精度(JIS K 6272参照)

j)

ひずみ計測方法

k) 試験結果

l)

試験結果の平均値

m) 破壊モード

n) 必要に応じ,標準偏差及び平均値の95 %信頼区間

o) 測定日

15

K 7018:2019

附属書A

(規定)

試験片の作り方

A.1 試験片切削加工の注意点

いかなる場合でも,次のことに注意する。

− 試験片に多量の熱が発生するような条件下での加工は避ける。冷却剤を使用するのが望ましい。液体

の冷却剤を使用する場合,加工後直ちに,試験片を乾燥させる。

− 試験片の切断面に切削加工による欠陥がないか調べる。

A.2 タブ付き試験片の作製

A.2.1 帯板の作製

帯板の作製は,次による。

a) 試験用材料から,規定の試験片長さ及び必要とする試験片本数に合わせた幅の薄板を切り出す。

b) 試験用材料の薄板の長さ方向を特定する。

c) 規定の幅及び長さをもつ長方形の帯板を切断する。

A.2.2 帯板の取付け及び試験片切出し

帯板の試験用材料の薄板への取り付けは,次による(図A.1参照)。

a) 必要がある場合は,接着剤を塗布する全ての表面を,目の細かい研磨紙で研磨するか,又は適切な砂

を軽く吹き付ける。

b) ごみは全て除去し,これらの表面をエチルアルコール,アセトンなど適切な溶剤できれいにする。

c) 図A.1に示すように,タブとなる帯板は,試験片材料の薄板の両端部に,試験片の長手方向に直角,

かつ,互いに平行になるように配置し,接着する。ただし,端末タブ間長さが図6を満たす場合は,

試験片両端の加工はタブ接着後でもよい。接着には伸びの大きく低温硬化の接着剤(例えば,二液性

エポキシ接着剤)を使用し,接着剤製造業者の処方に厳密に従う。熱硬化フィルム接着剤を使用して

もよい。その硬化温度は,積層板の樹脂の硬化温度又はガラス転移温度より少なくとも40 ℃以下とす

る。また,薄い基材で作製されたフィルム接着剤を使用することが望ましい。せん断強度が30 MPa

以上あることが望ましい。柔軟で試験材料よりも大きな破断伸びをもつ接着剤が望ましい。

d) これらの組立物を接着剤製造業者が規定する圧力,温度及び時間で保持する。

e) 帯板を接着した薄板から試験片を切り出す(図A.1参照)。

注記 一方向材の平均繊維軸は,試験板端部を割ることによって求められる。その角度は操作を繰

り返すことによってほとんど決まる。割られた面が積層又は層間の配向が狂っていて明白な

端部が得られない場合は,特別な成形又は製造の結果を示す場合を除いて,試験板として使

用しないほうがよい。

16

K 7018:2019

図A.1−タブ付き試験片の作製

17

K 7018:2019

附属書B

(参考)

方法1a及び方法1b用圧縮ジグ

B.1

方法1a及び方法1bに用いる試験片圧縮ジグ

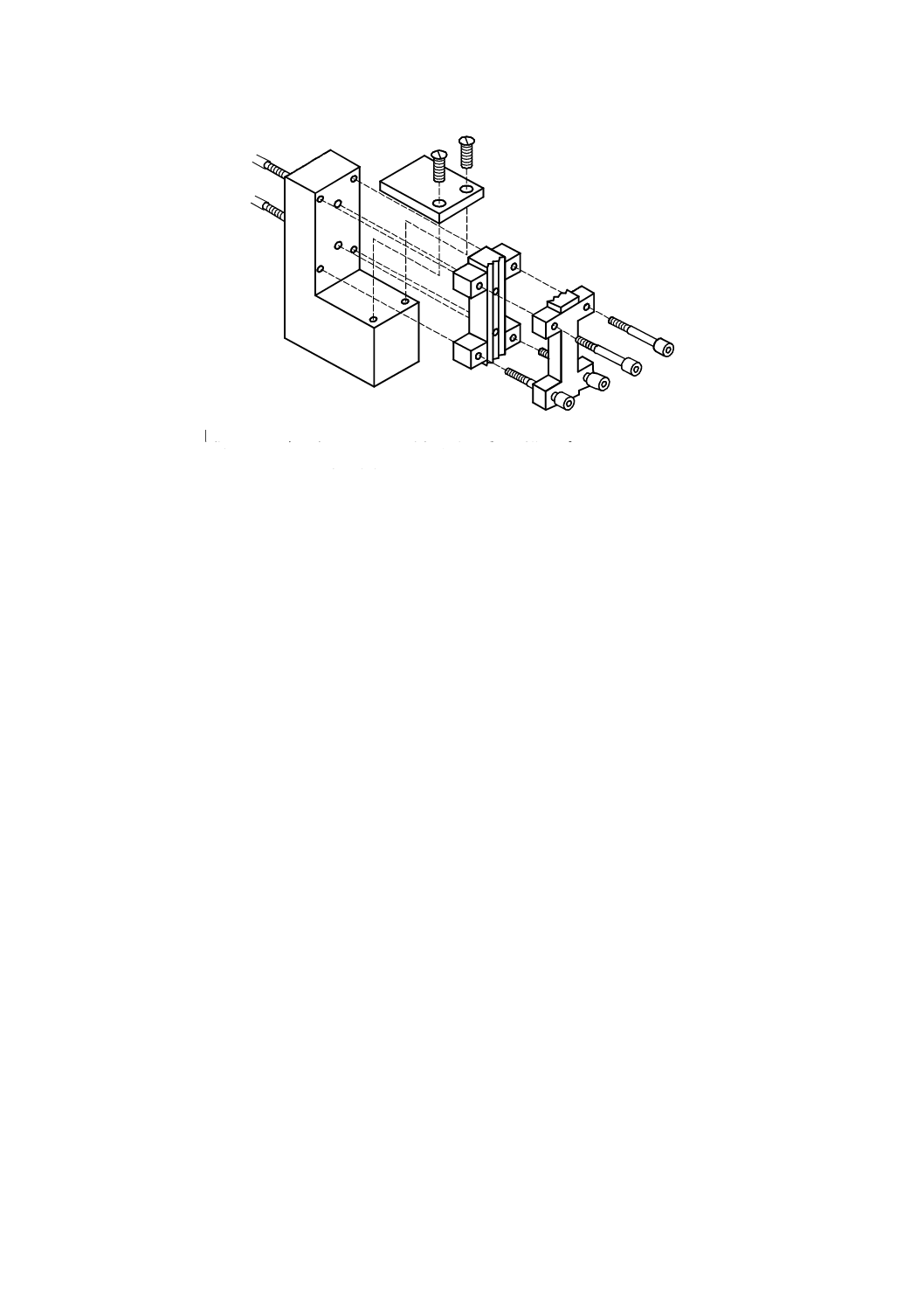

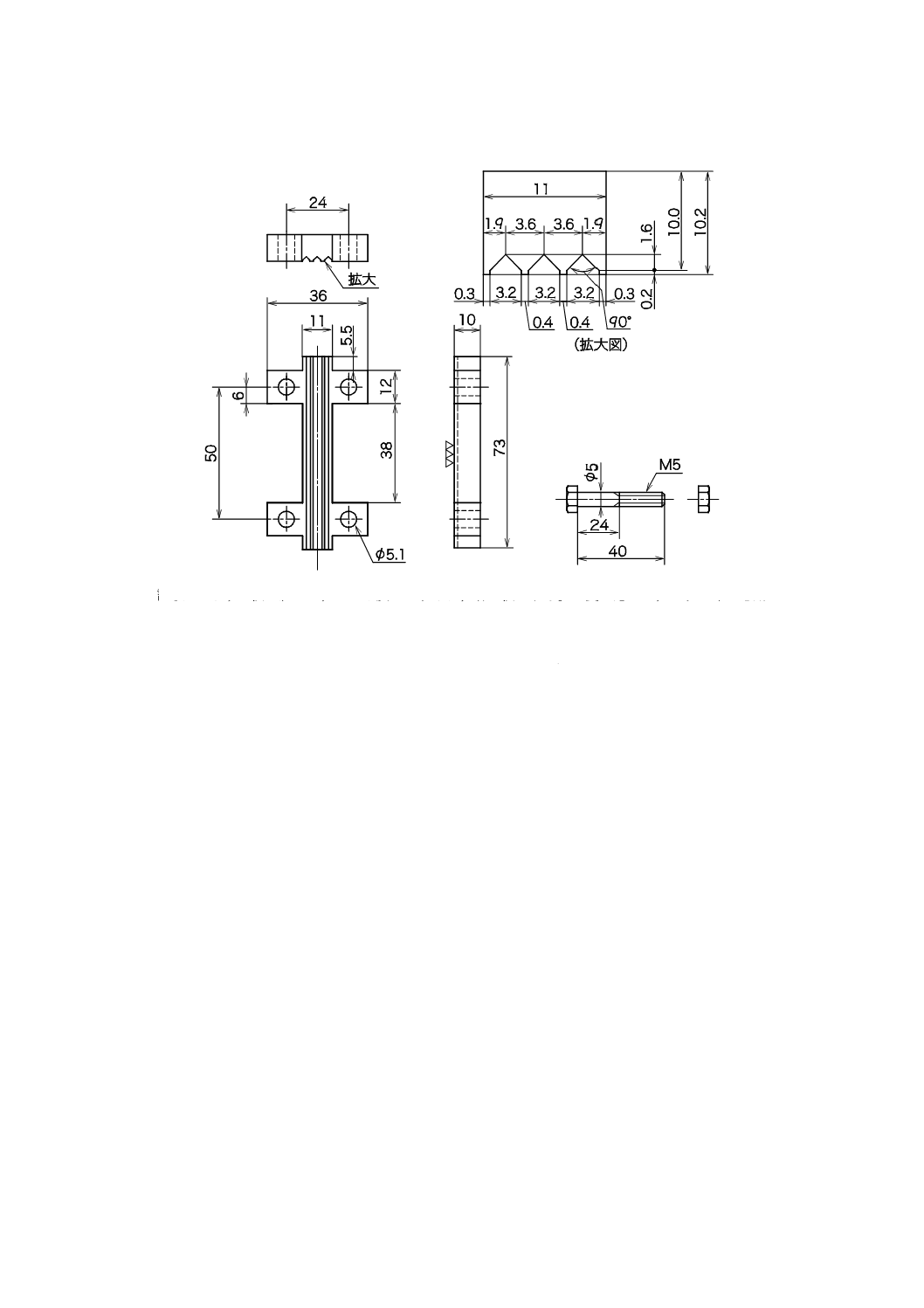

方法1a用圧縮ジグの例を図B.1に,方法1b用圧縮ジグの例を図B.2に示す。

1

評定部長さスペーサ

2

アライメント ピン

注記 ASTM D3410/D3410M method A (Celanese) で記載されている圧縮ジグである。

図B.1−方法1a用圧縮ジグの例

注記 ASTM D3410/D3410M method B (IITRI) で記載されている圧縮ジグである。

図B.2−方法1b用圧縮ジグの例

18

K 7018:2019

附属書C

(参考)

方法2及び方法3a用圧縮ジグ

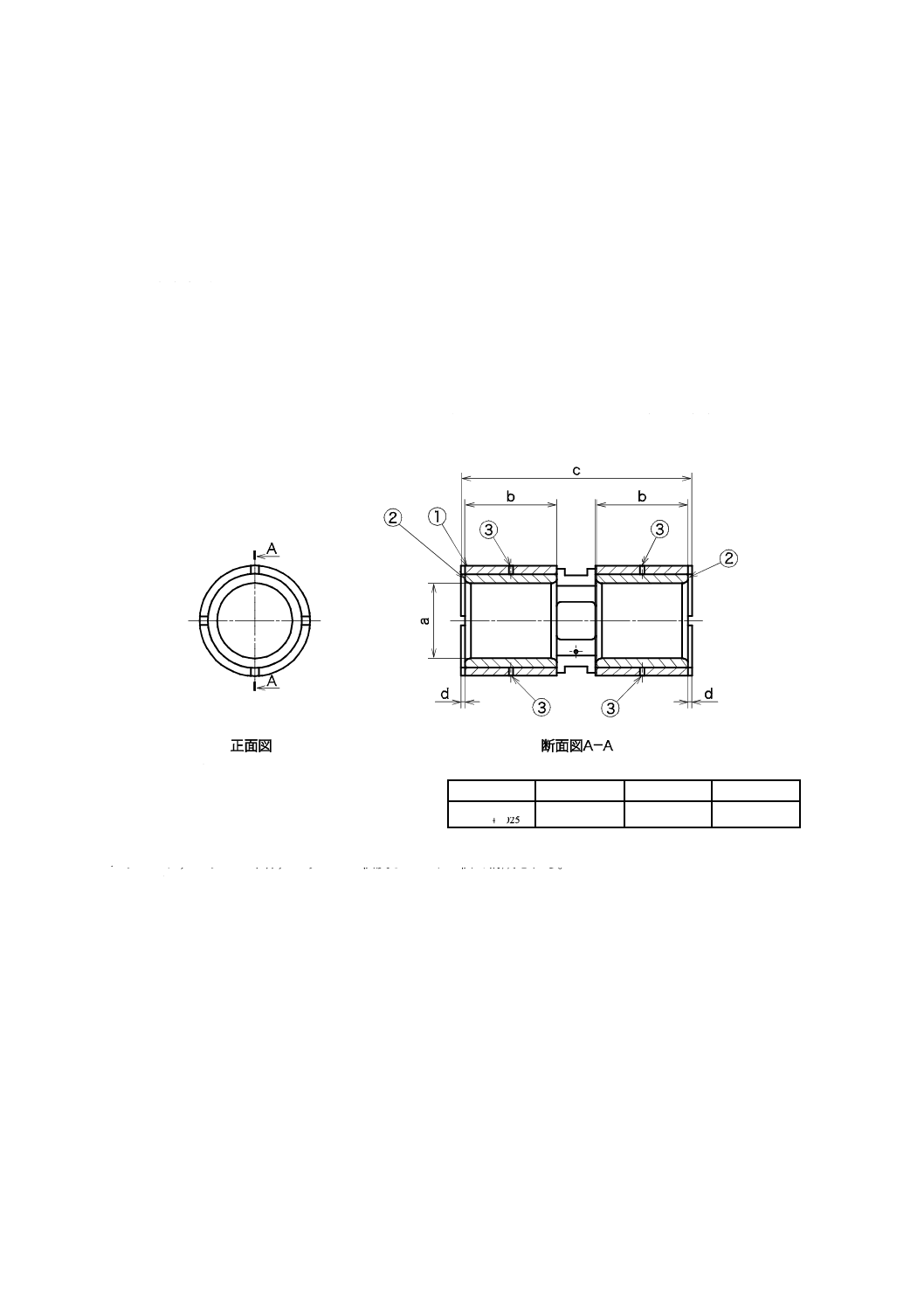

C.1 方法2及び方法3aに用いる試験片圧縮ジグ

方法2用圧縮ジグの例を図C.1に,方法3a用圧縮ジグの例を図C.2に示す。

注記 ISO 8515:1991で記載されていた圧縮ジグである。

図C.1−方法2用圧縮ジグの例

19

K 7018:2019

固定ボルトは,1本が5 N・mまで耐えられるものを用いる。

注記 pr EN 2850(ASTM D695の修正法)のジグであり,ISO 8515のジグより試

験片端末の支持度合いが低くなっている。

図C.2−方法3a用圧縮ジグ(L形台付きキ字形負荷ジグ)の例

20

K 7018:2019

附属書D

(参考)

オイラー座屈限界

D.1 オイラー座屈を起こさない試験片厚さの推定

オイラー(長柱)の座屈しない限界の指針は,ASTM D3410/D3410Mに示される指標に基づく。表裏面

のひずみ測定等からオイラー座屈が起こることが推定される場合,新しい試験片厚さを決めるために次の

点検を行う(B形試験片だけ)。

支持されていないゲージ長をもつ圧縮試験片の安定性は,試験片厚さ,ゲージ長及び弾性率で決定して

いる。これらの関係は式(D.1)によって与えられる。

低い弾性率又は高い圧縮強度が予想される場合には,オイラー座屈が起きないように試験片厚さを大き

くしなければならない。

×

−

c

c

13

c

2.1

1

9

906

.0

σ

σ

E

G

L

h≧

·················································· (D.1)

ここに,

Ec: 試験片軸方向の圧縮弾性率(MPa)

σc: 試験片軸方向の圧縮応力(MPa)

G13: 厚さ方向のせん断弾性率(MPa)

h: 試験片の厚さ(mm)

L: ゲージ長(mm)

注記 式(D.1)は,ピン支持端及び線形挙動の古典的仮定に基づいている。一般的に複合材に用いられ

るせん断挙動は,強い非線形性をもっており,非弾性座屈では,固定端条件であっても,必ず

しもピン支持条件より高い座屈荷重が得られるとは限らない。

なお,ASTM D3410/D3410M-03では,typical carbon/epoxy specimenのGXZ[式(D.1)のG13に

相当]は,4.6 GPaと例示されている。

21

K 7018:2019

附属書JA

(規定)

方法1c用圧縮ジグ

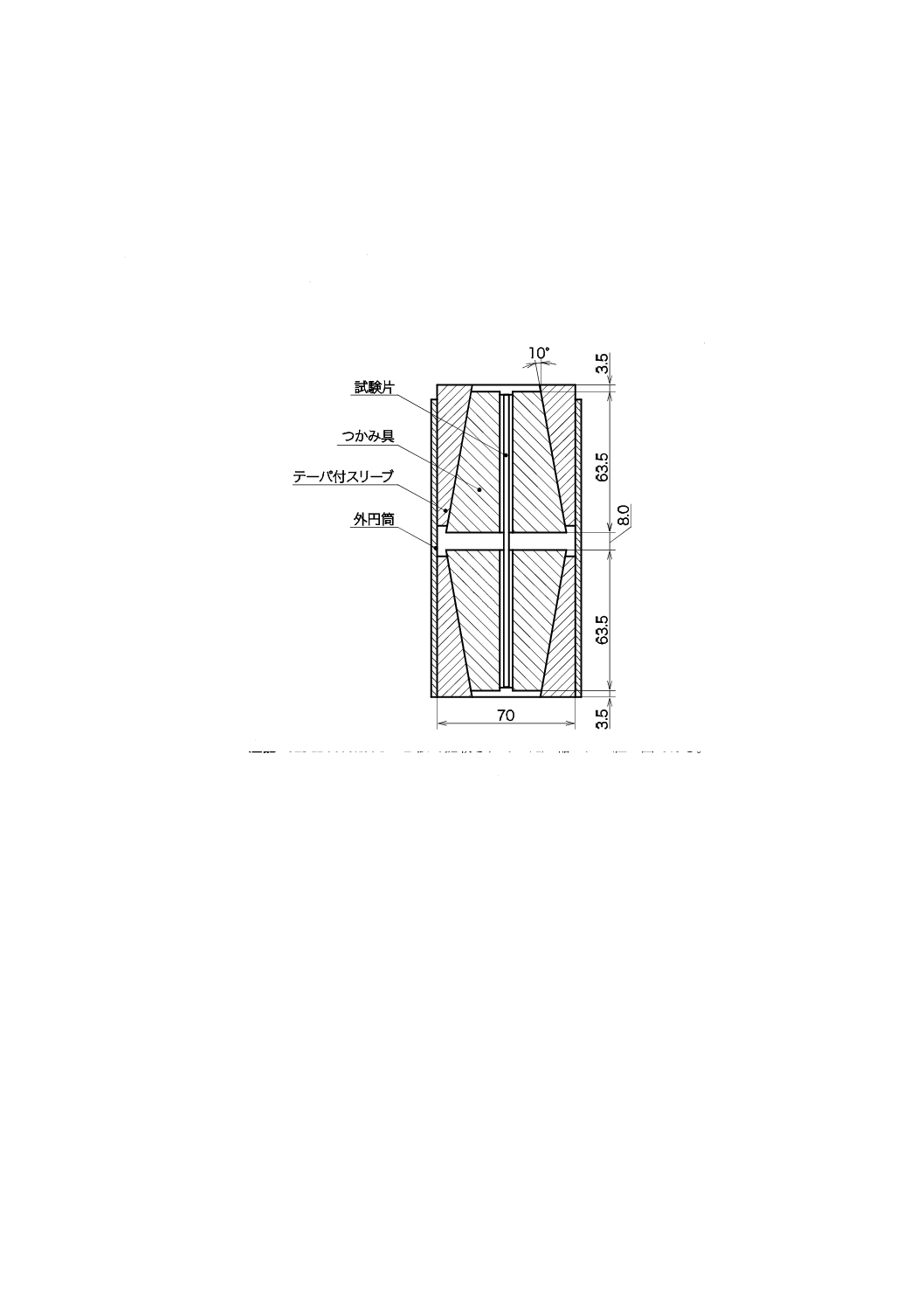

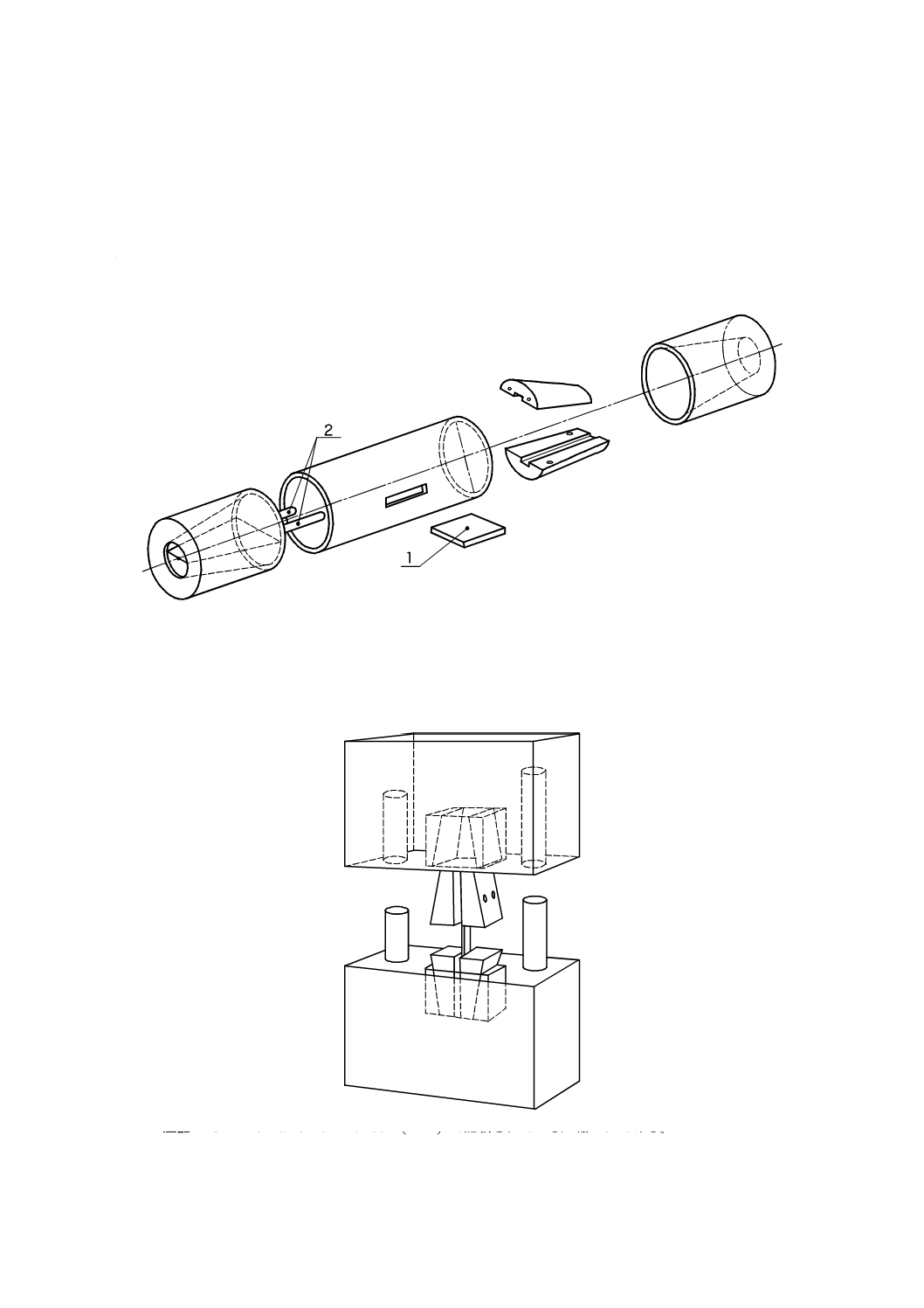

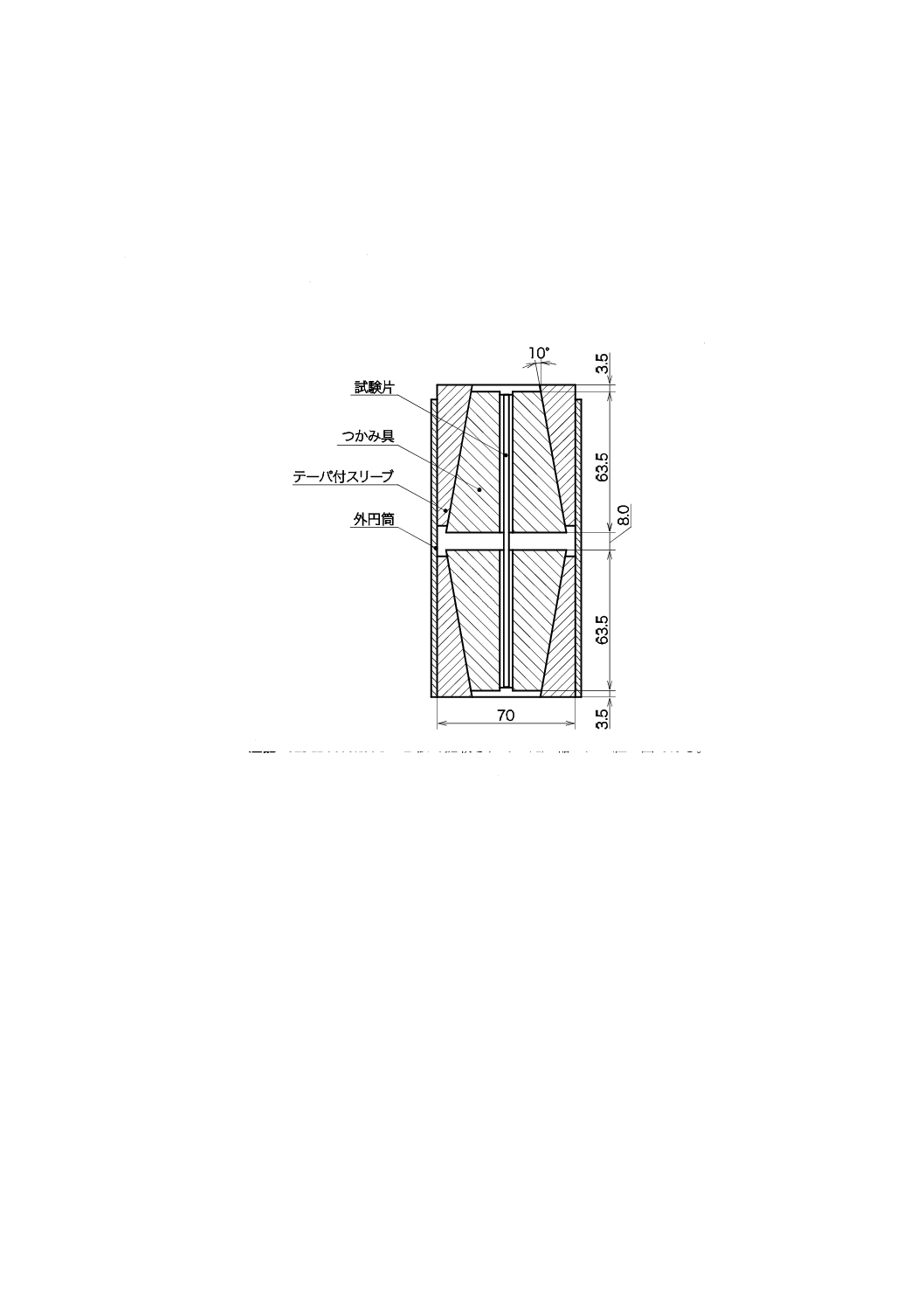

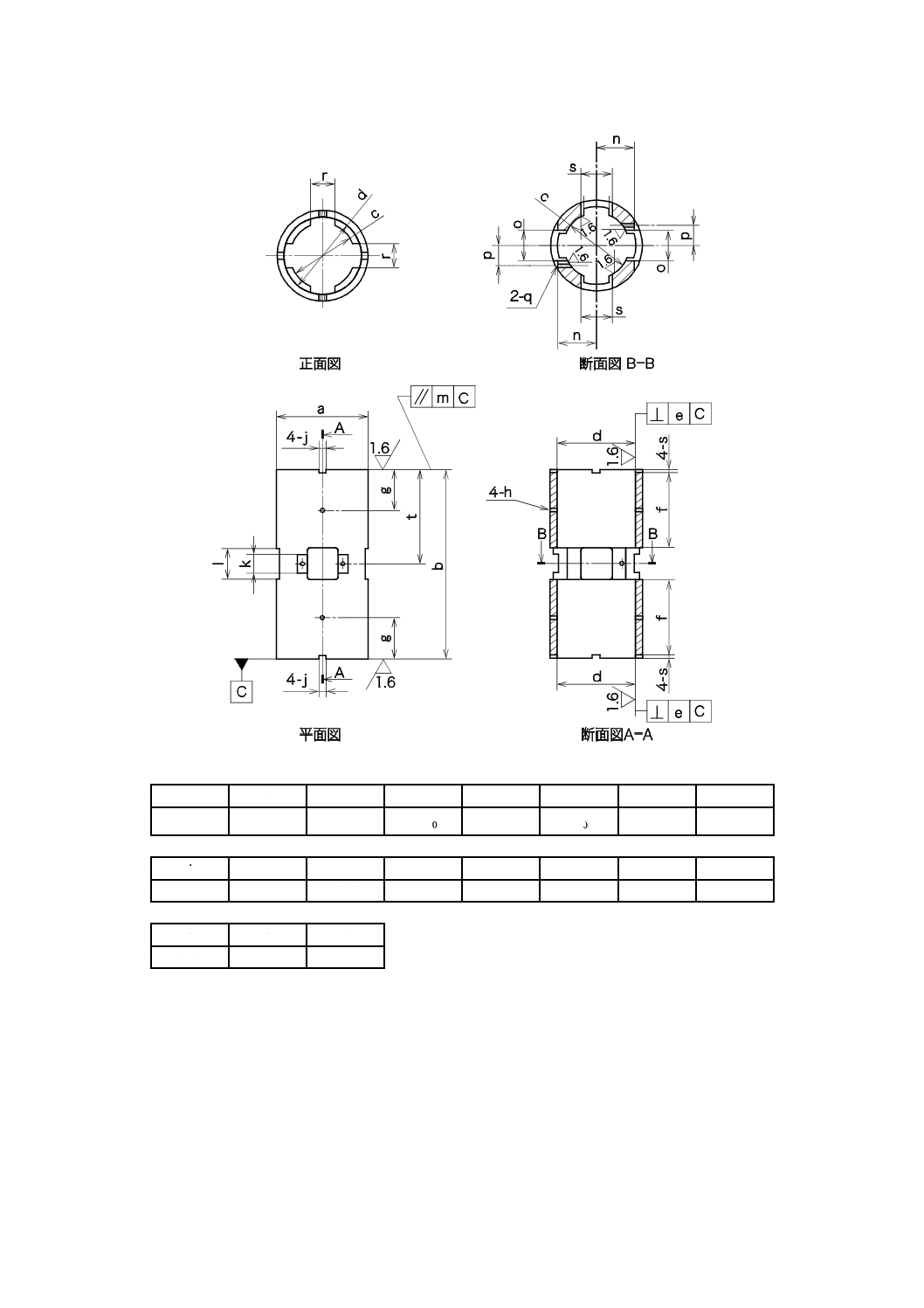

JA.1 方法1cに用いる試験片圧縮ジグ

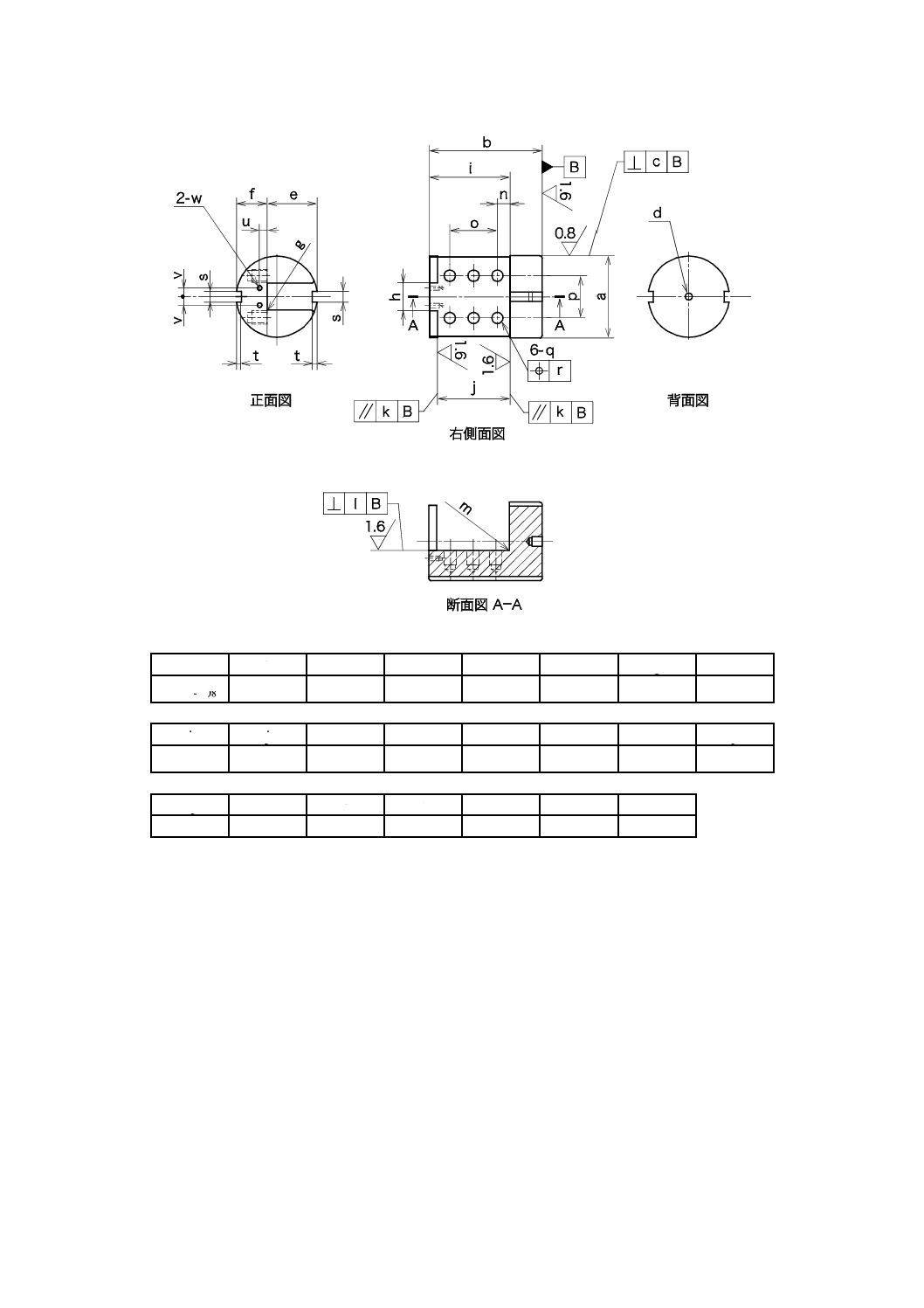

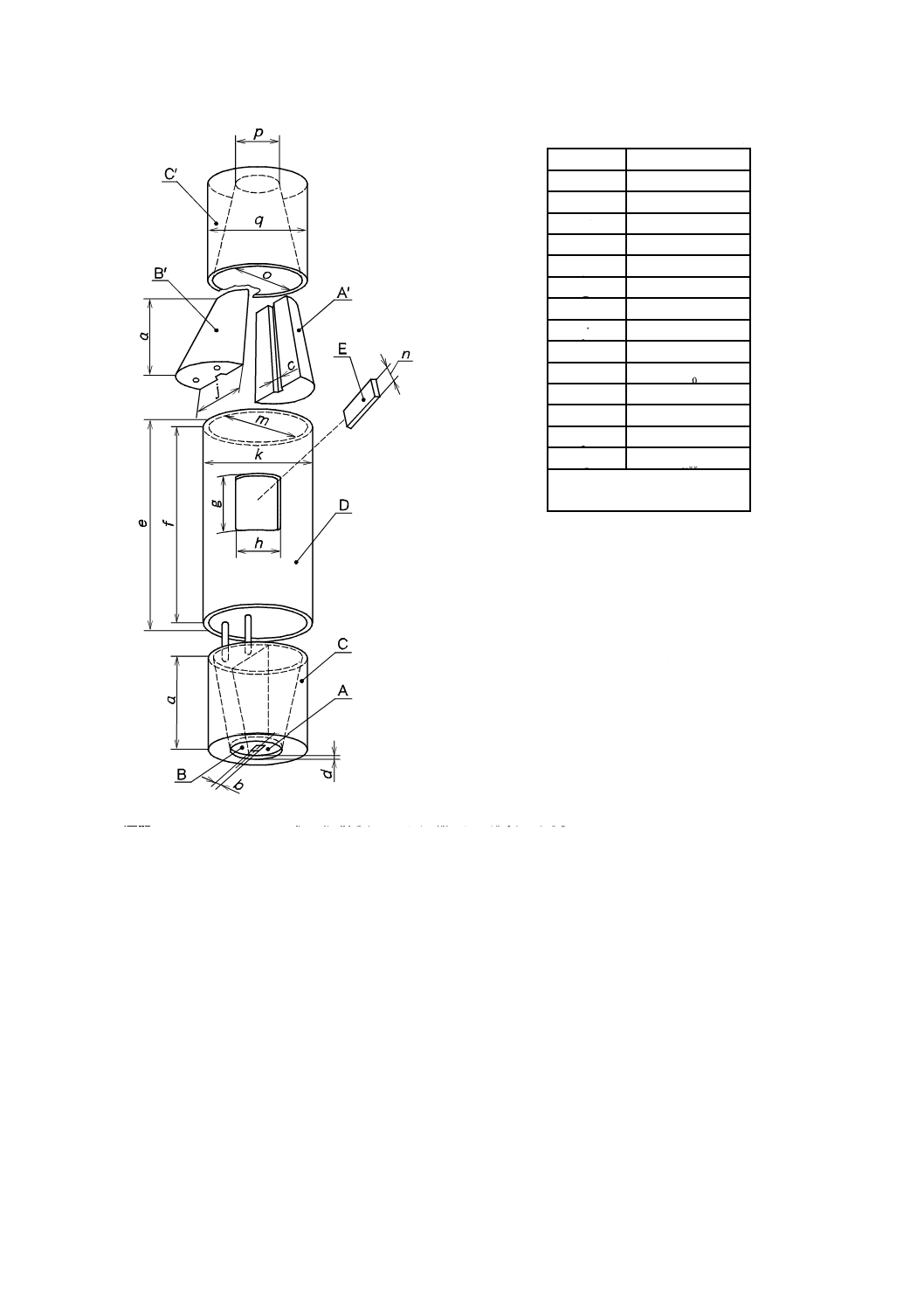

組立図の例を図JA.1に,分解組立図の例を図JA.2に示す。

単位 mm

注記 JIS K 7076:1991のB法で記載されていた圧縮ジグの組立図である。

図JA.1−方法1c用圧縮ジグの例1(組立図)

22

K 7018:2019

単位 mm

a

63.5±0.10

b

3.6±0.05

c

7.0±0.025

d

3.0±0.075

e a)

142.0±0.50

f

130.0±0.50

g

38.0±0.30

h

32.0±0.30

j

57.0±0.03

k

76.0±0.30

m

70.1

08

.00

+

n

8.0±0.03

o

56.0±0.03

p

33.5±0.03

q

70005

.0

−

注a) 寸法eは,組立時におけ

る試験ジグの全長。

A,A' つかみ具

B,B' つかみ具

C,C' テーパ付きスリーブ

D

外円筒

E

スペーサ

注記 JIS K 7076:1991のB法で記載されていた圧縮ジグの形状である。

図JA.2−方法1c用圧縮ジグの例2(分解組立図)

23

K 7018:2019

附属書JB

(規定)

方法3b及び方法3c用圧縮ジグ

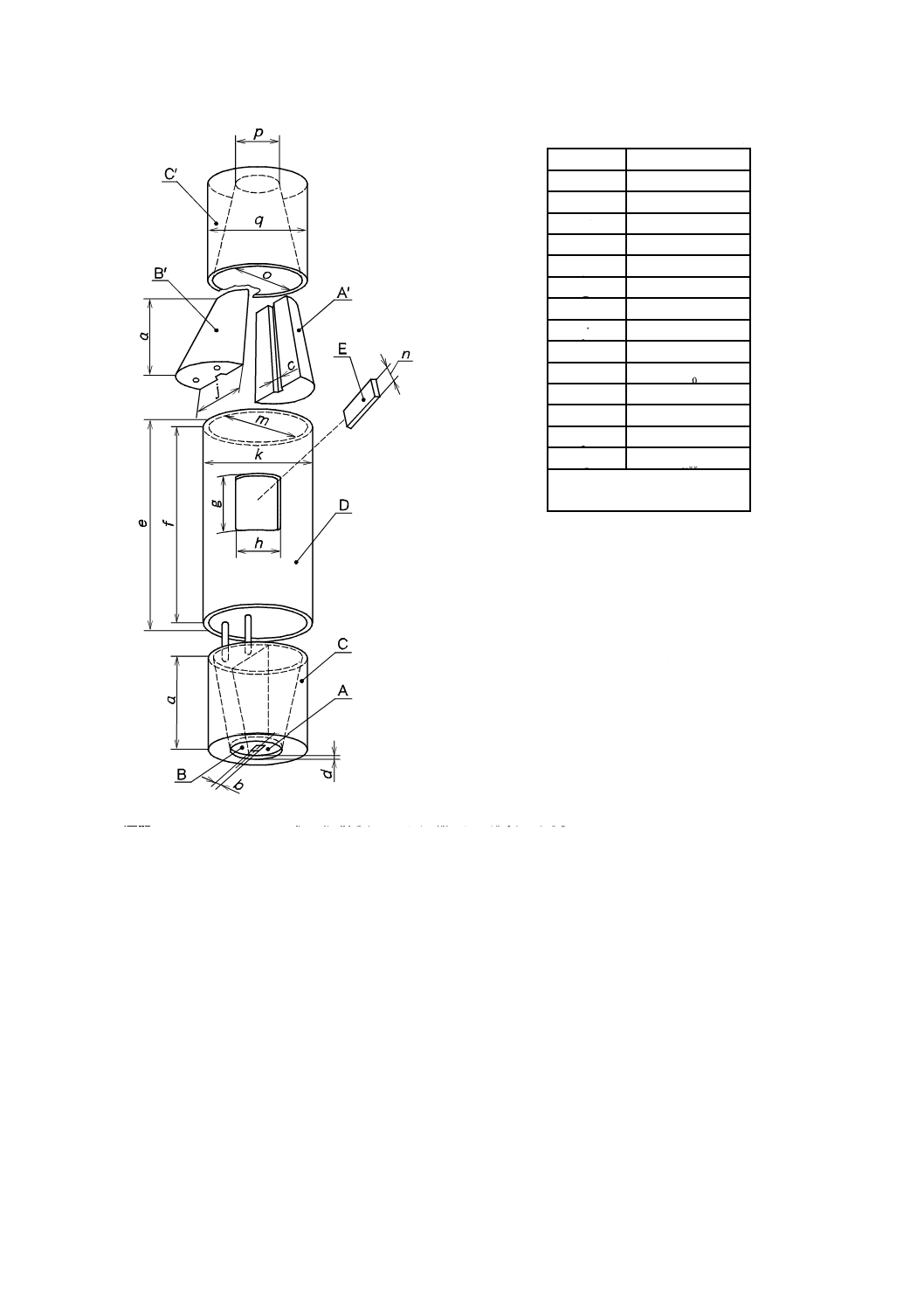

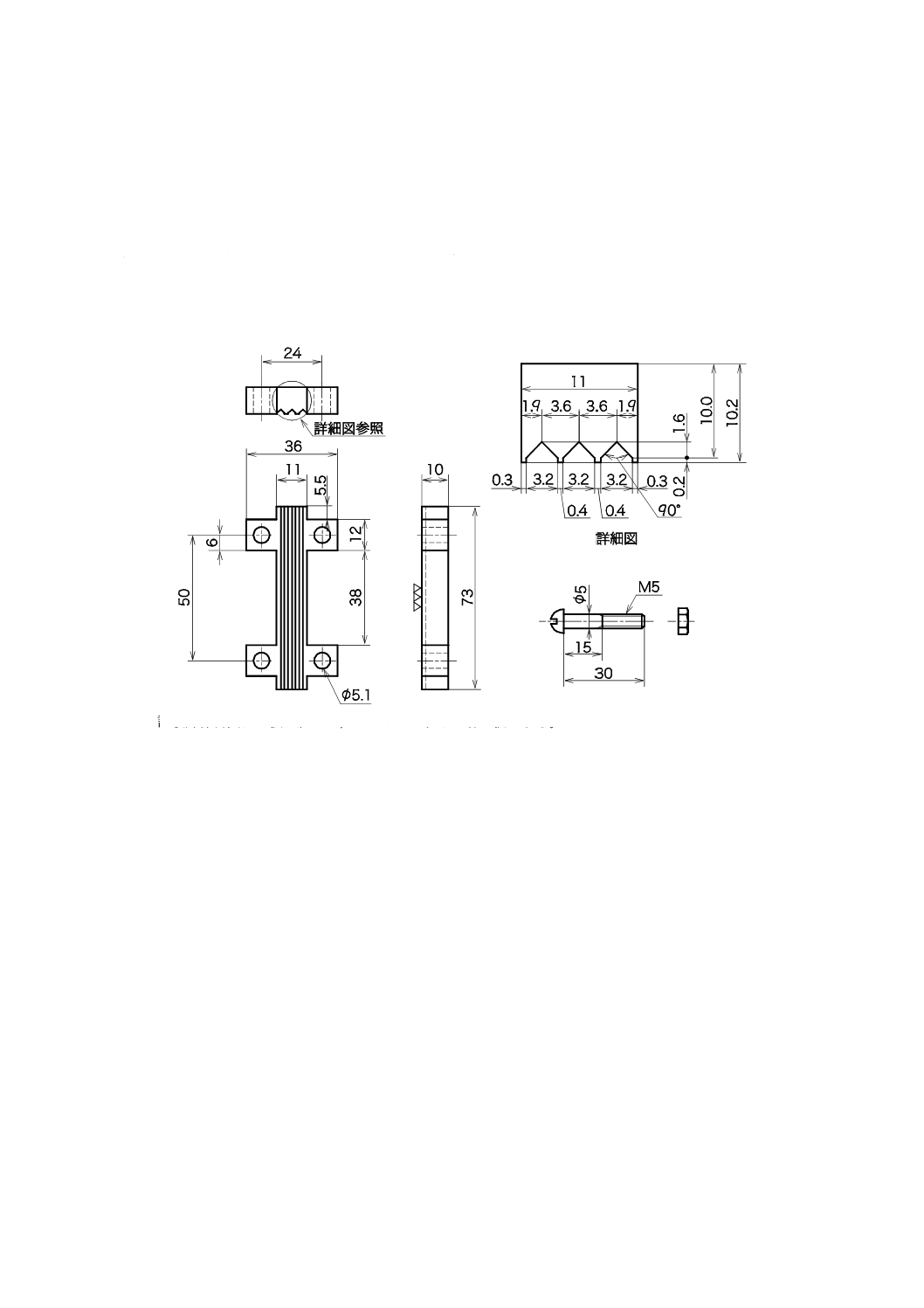

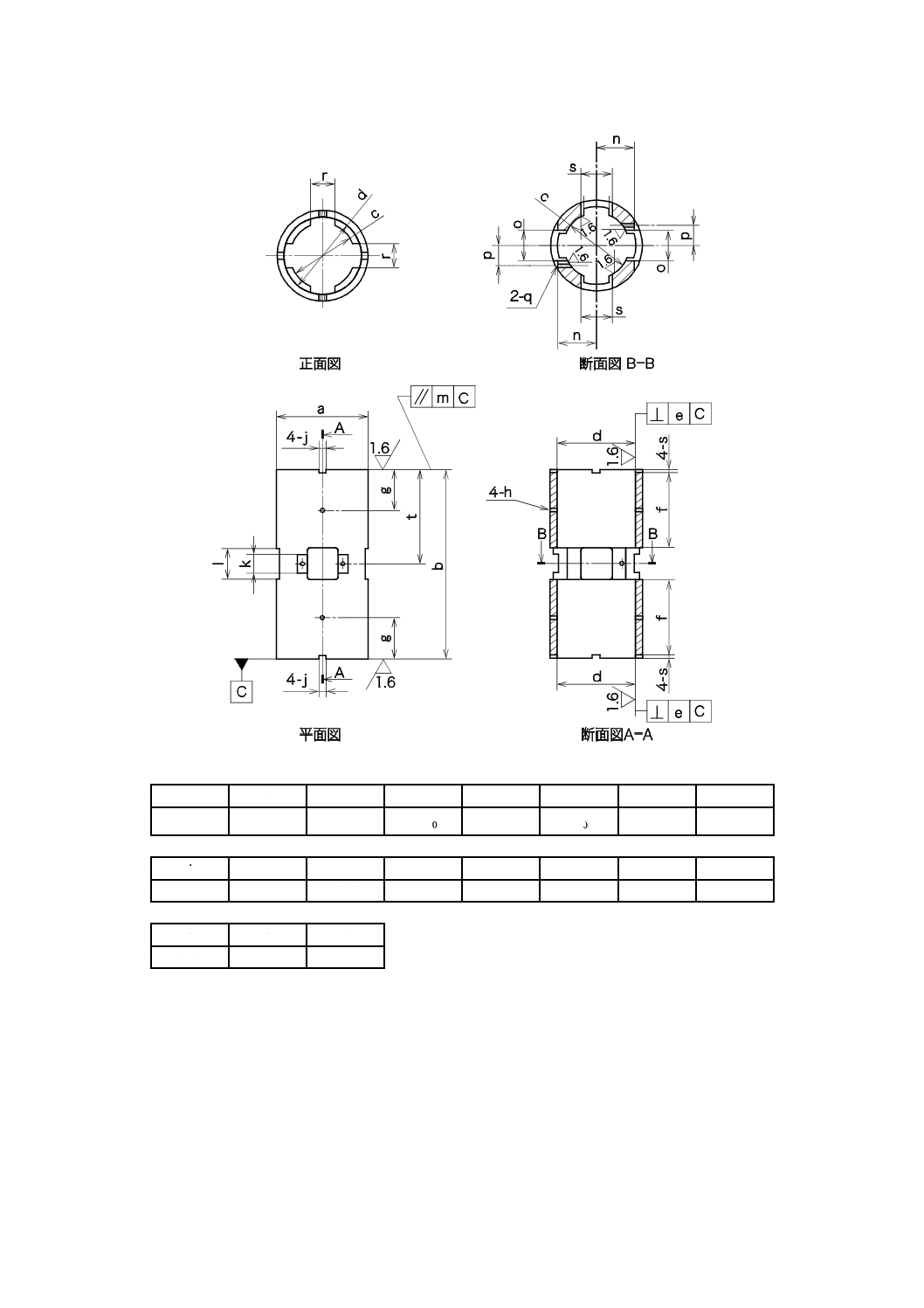

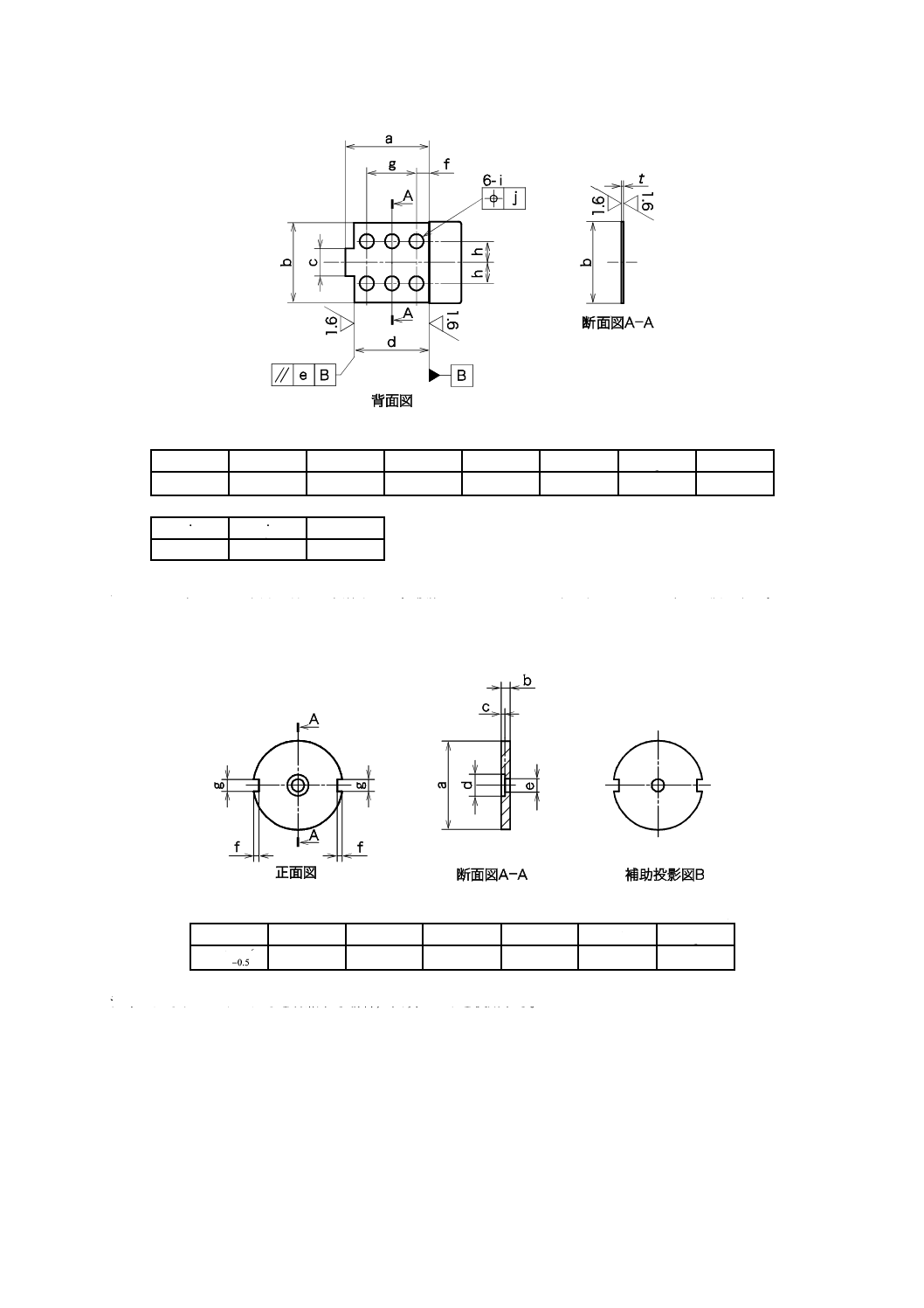

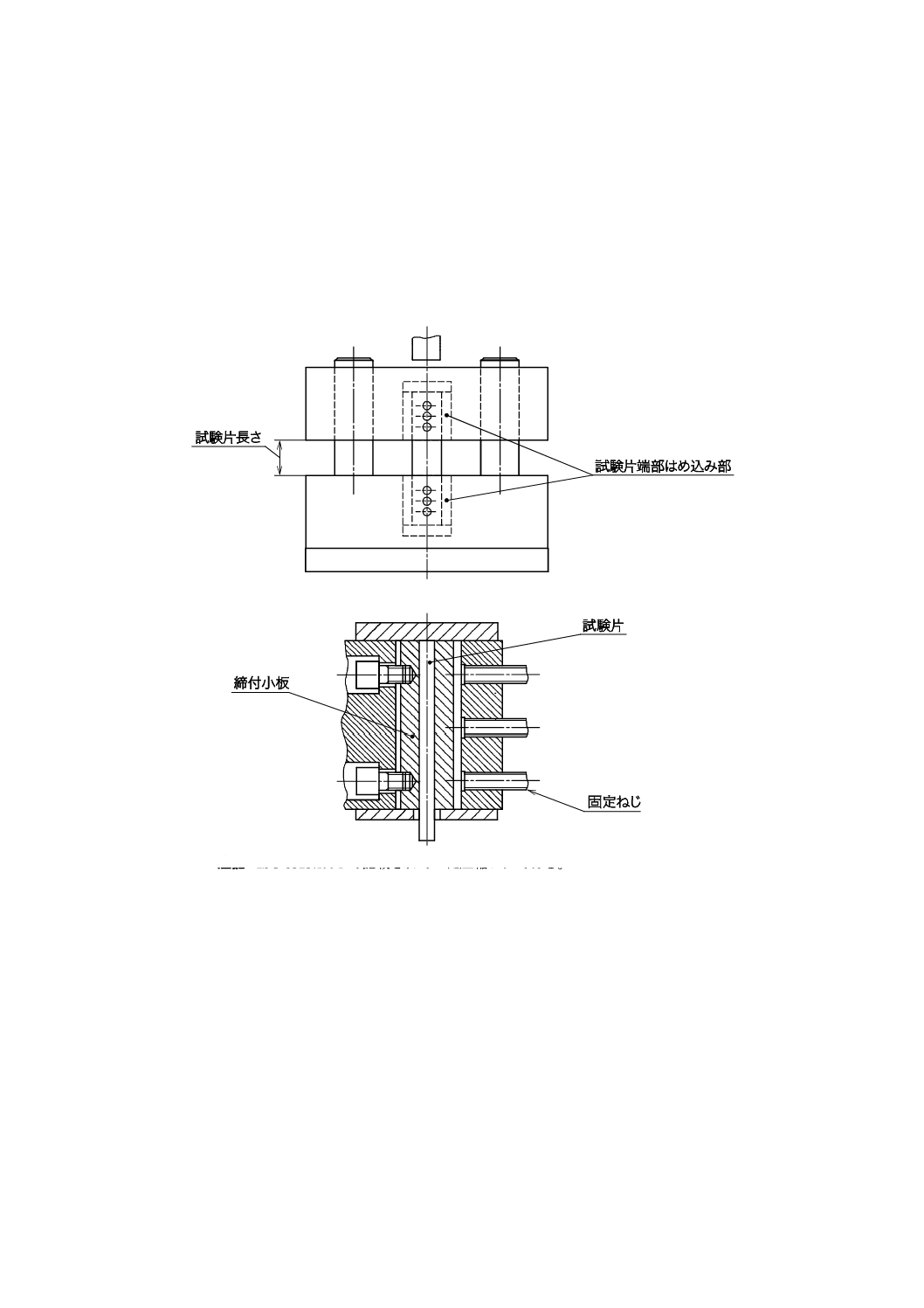

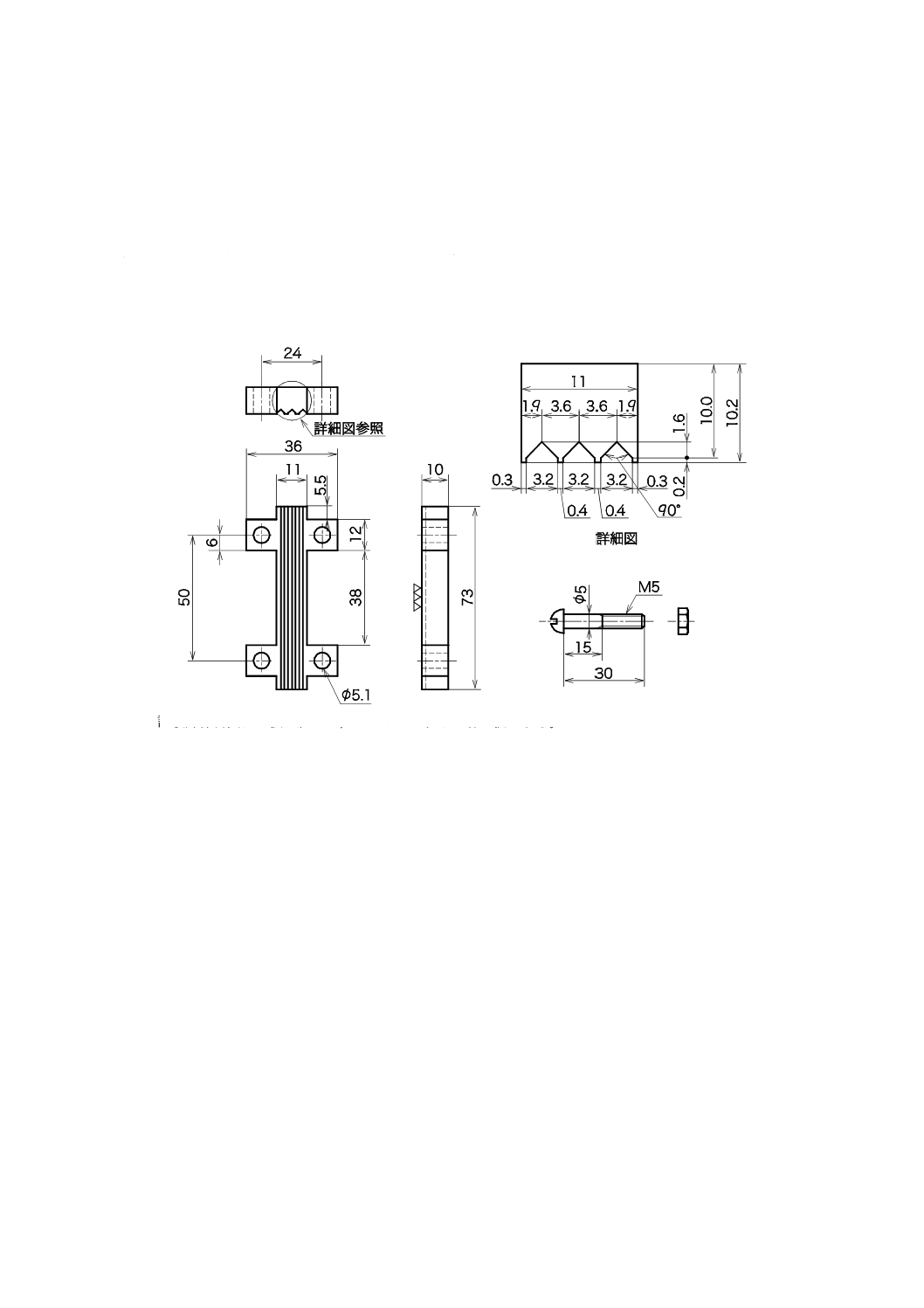

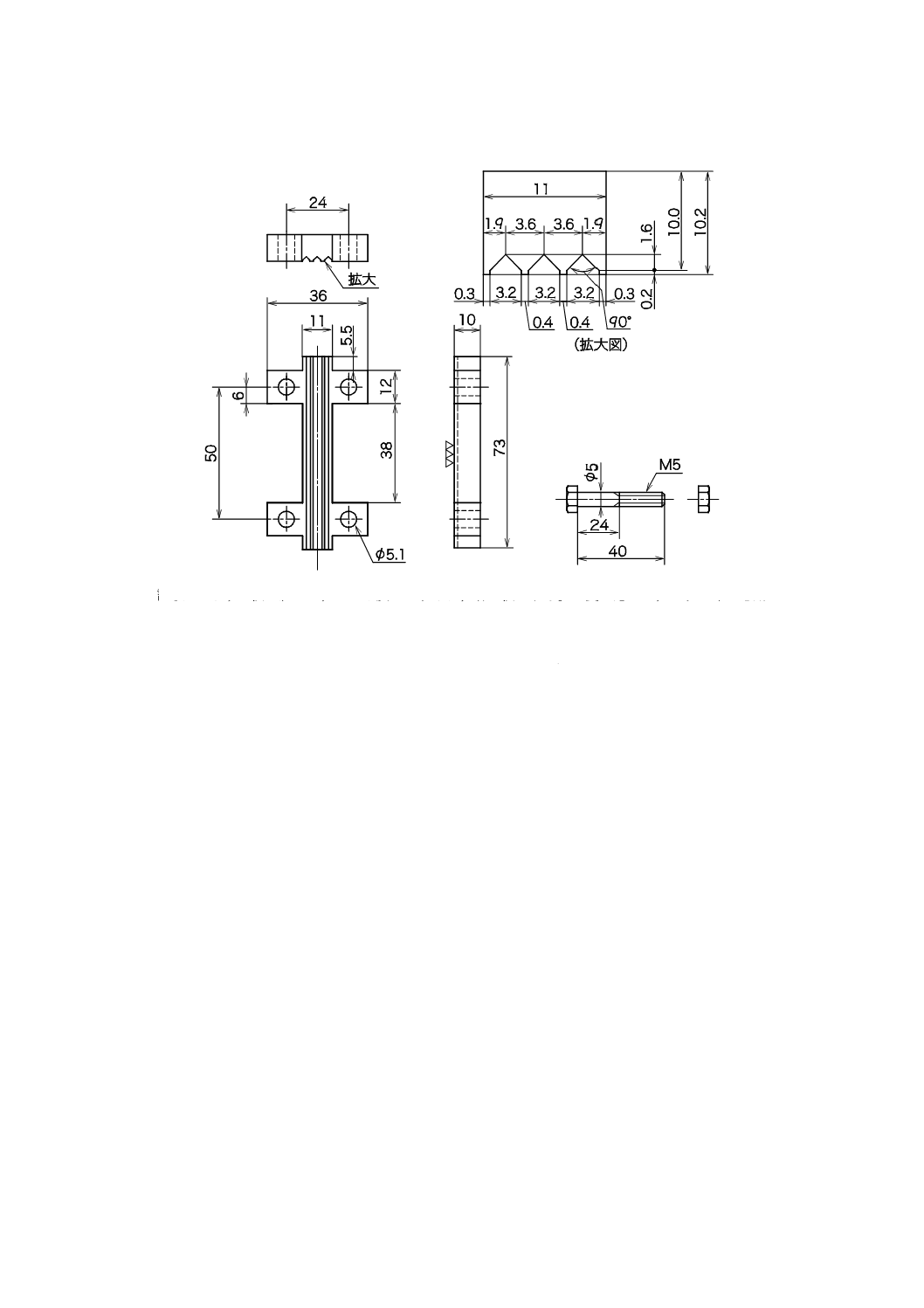

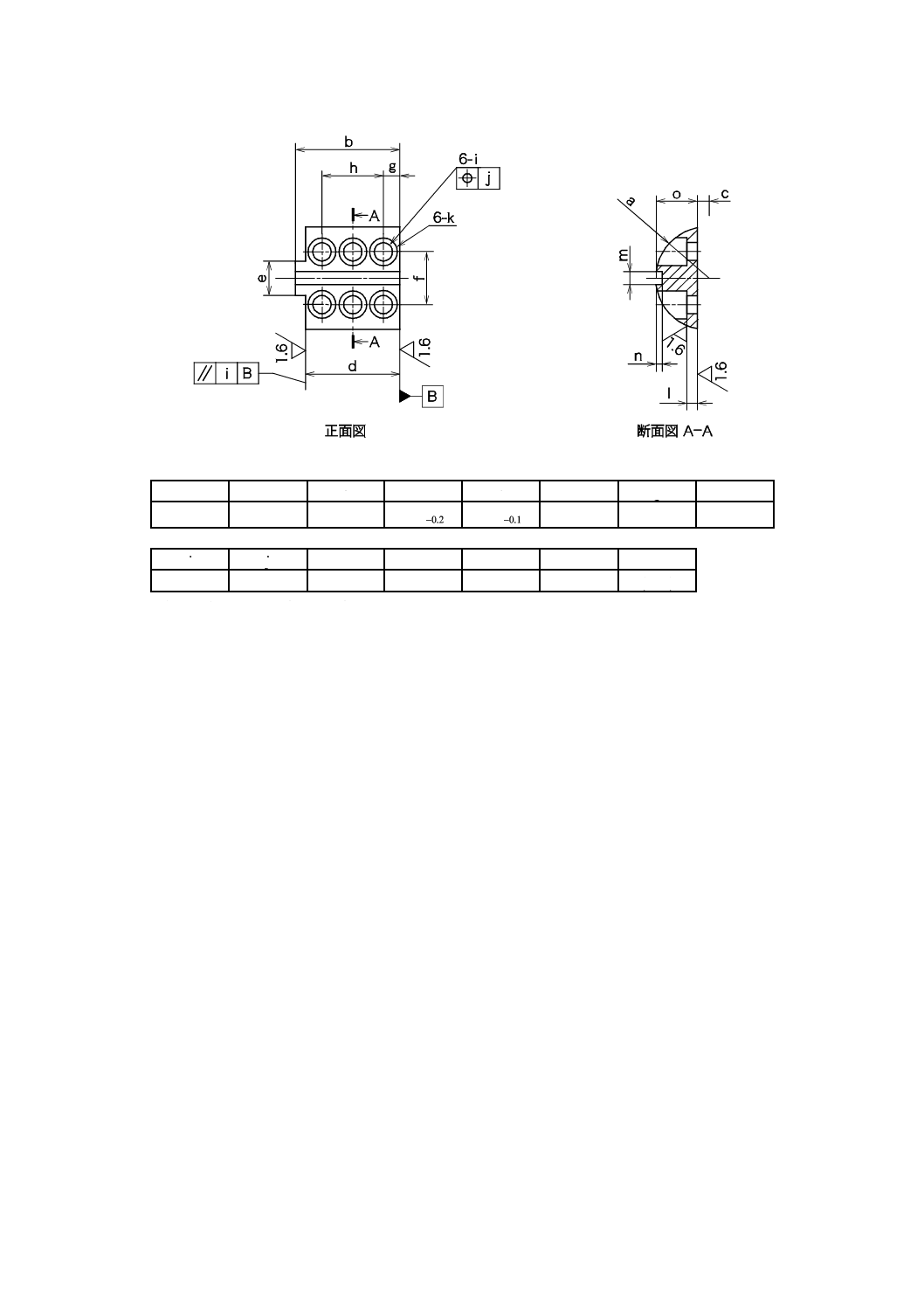

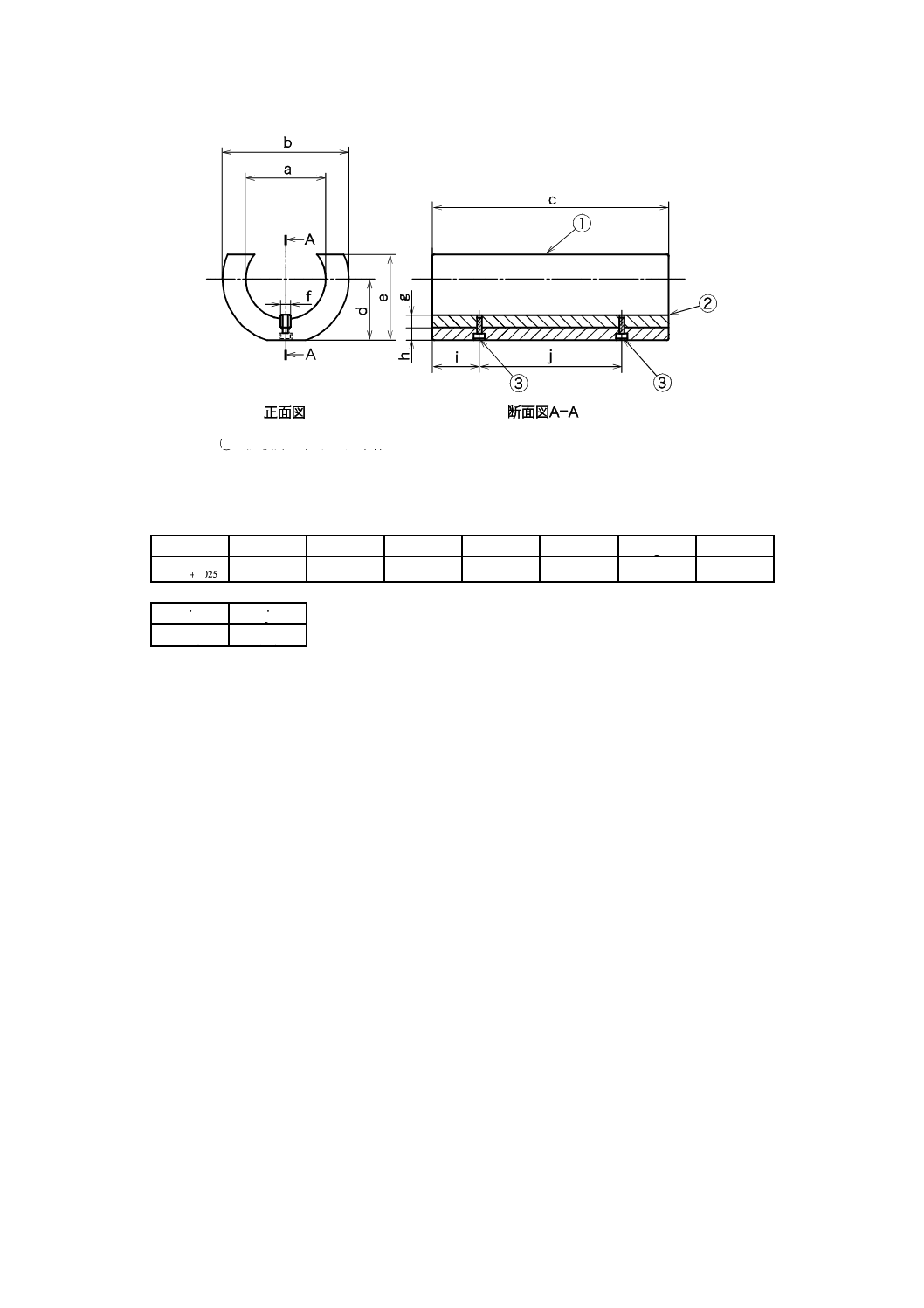

JB.1 方法3b及び方法3cに用いる試験片圧縮ジグ

方法3b用圧縮ジグの寸法及び形状は図JB.1に,方法3c用圧縮ジグの寸法及び形状は図JB.2による。

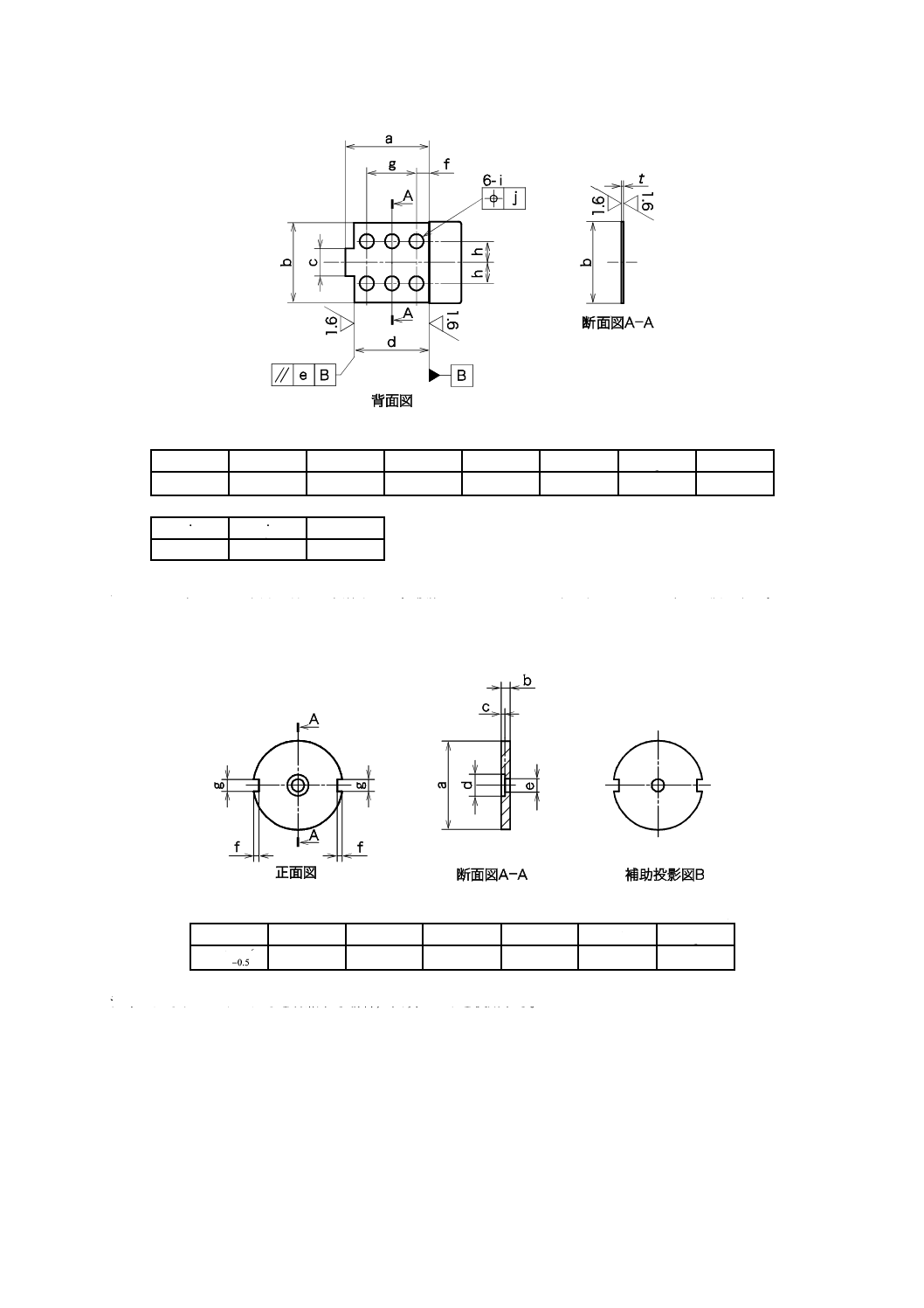

単位 mm

試験片保持具は2個一組とし,ボルト・ナットは各4個とする。

注記 JIS K 7056:1995に記載されていたA形試験片ジグの形状及び寸法を示す。

図JB.1−方法3b用圧縮ジグ

24

K 7018:2019

単位 mm

試験ジグは,2個一組とし,ボルト及びナットは,各4個とする。必要に応じて,ワッシャーを用い

てボルトで締め付けてもよい。

注記 JIS K 7076:1991に記載されていたA法用試験ジグの形状及び寸法を示す。

図JB.2−方法3c用圧縮ジグ

25

K 7018:2019

附属書JC

(規定)

方法4用圧縮ジグ

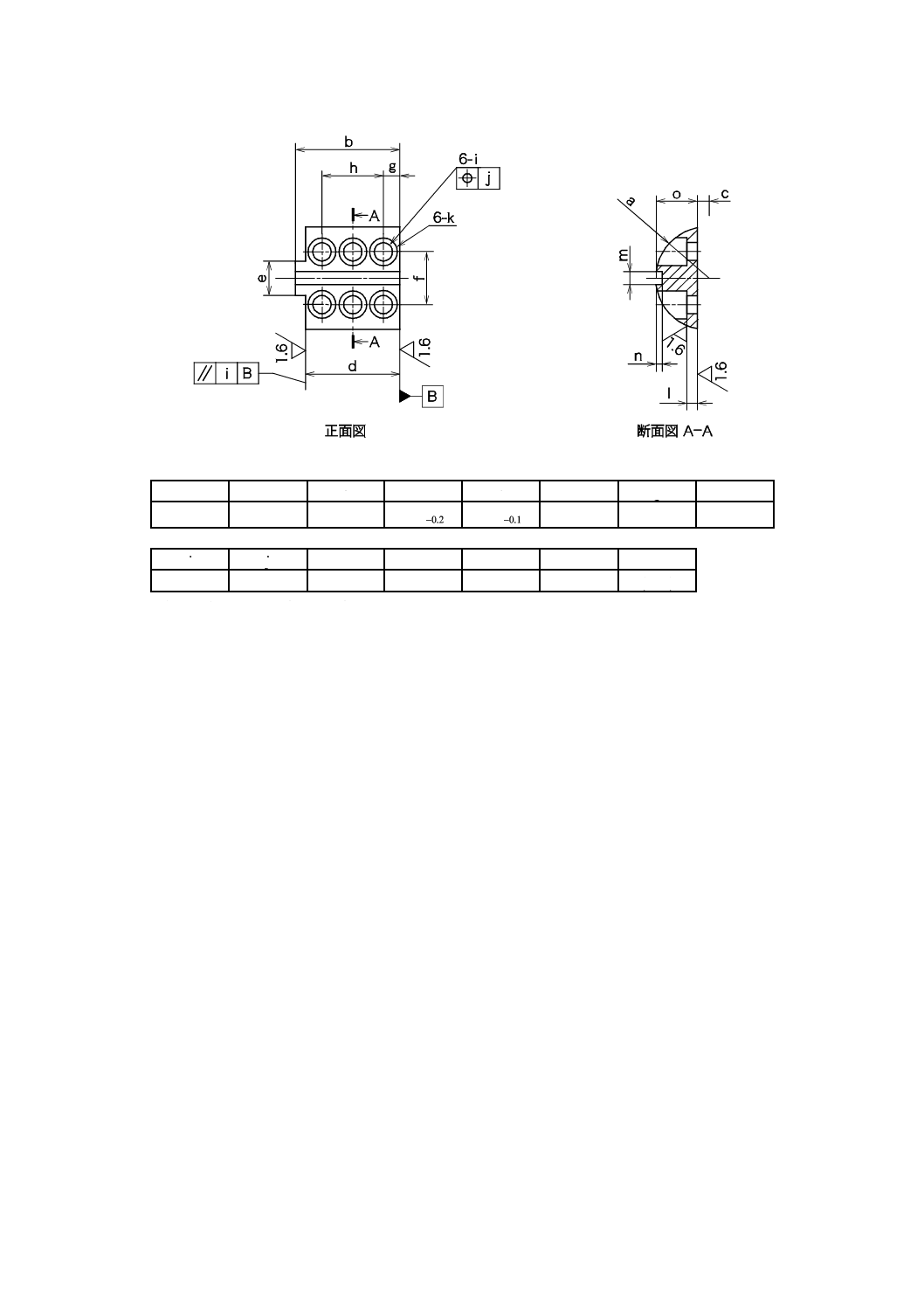

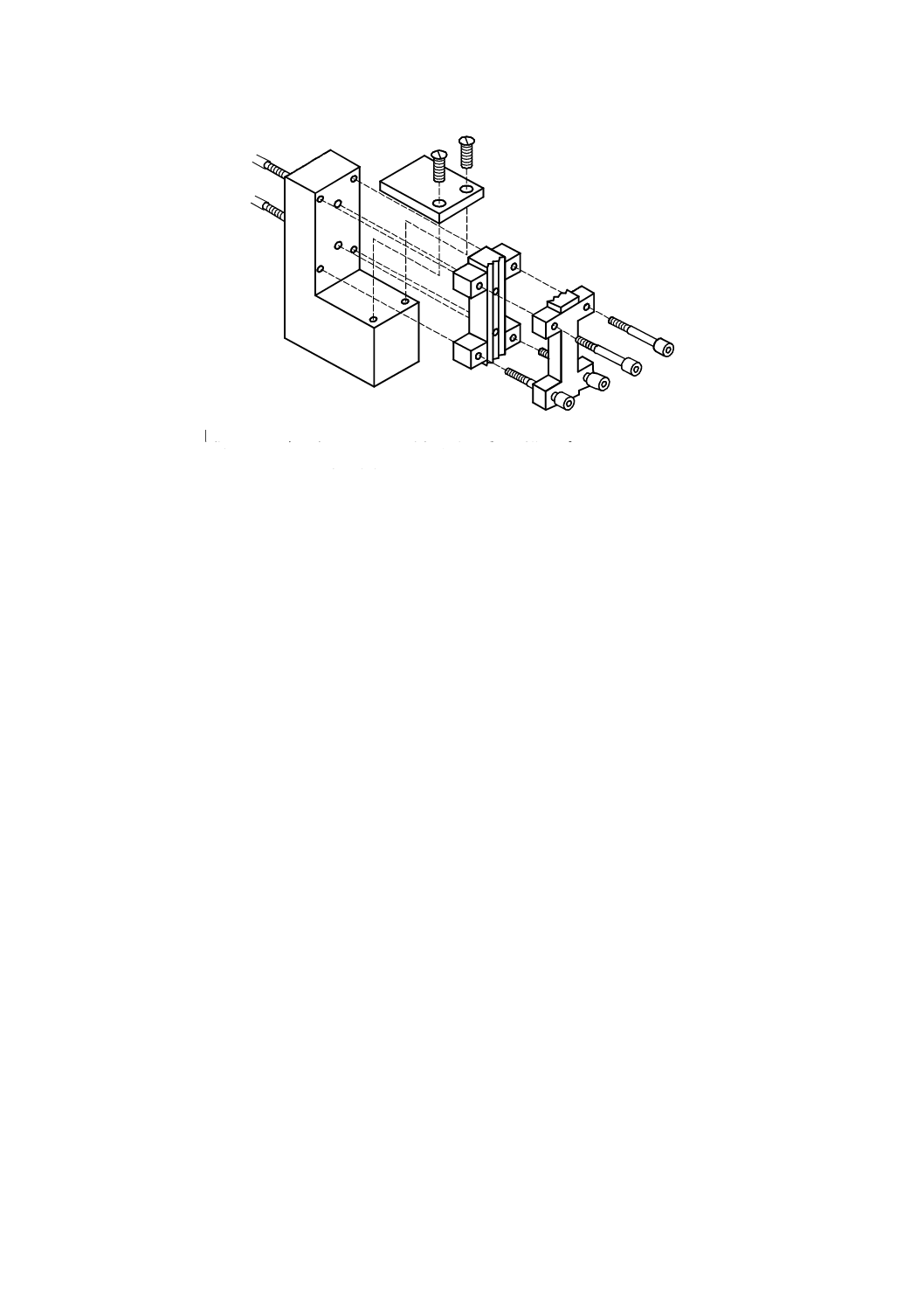

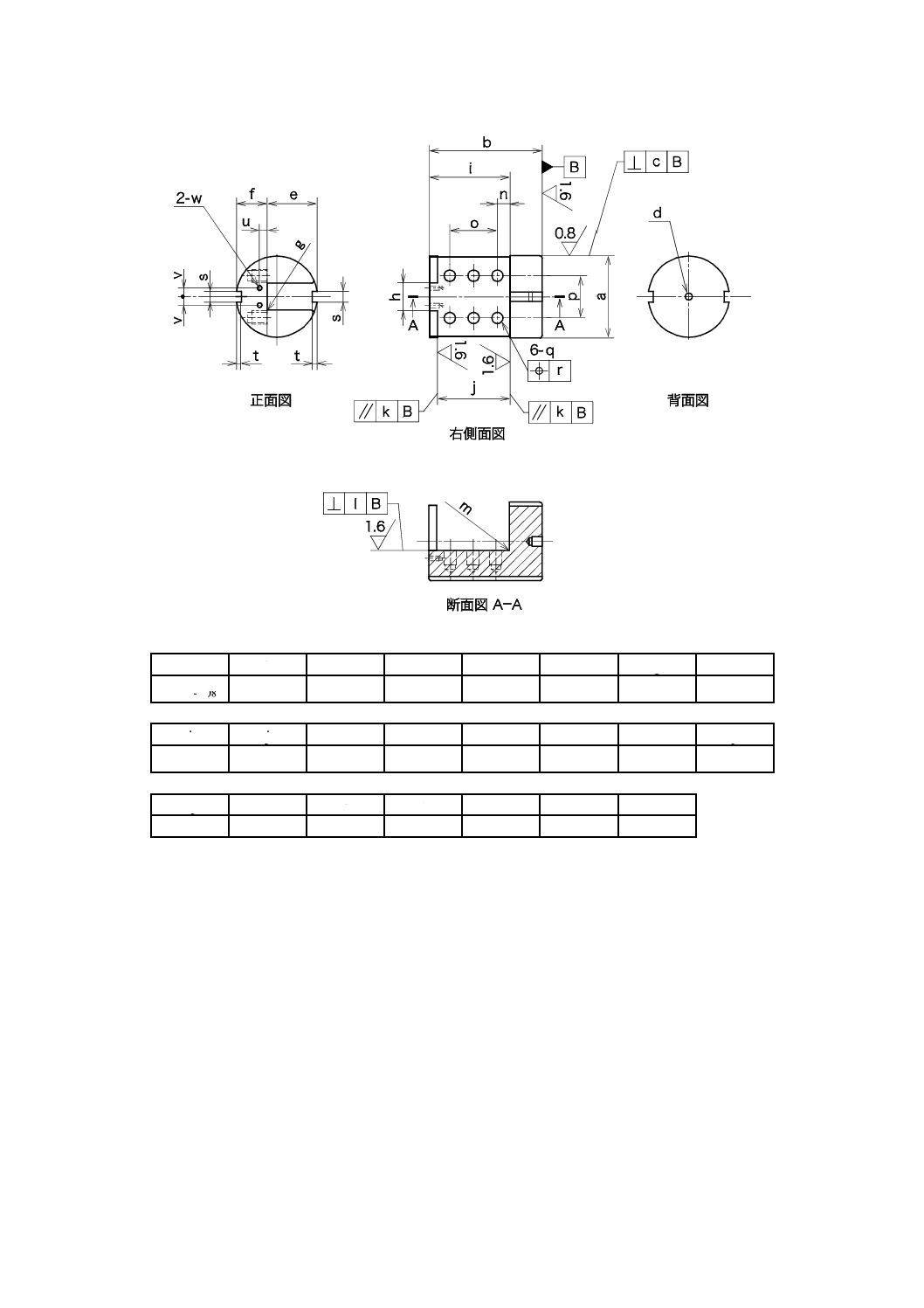

JC.1 方法4に用いる試験片圧縮ジグ

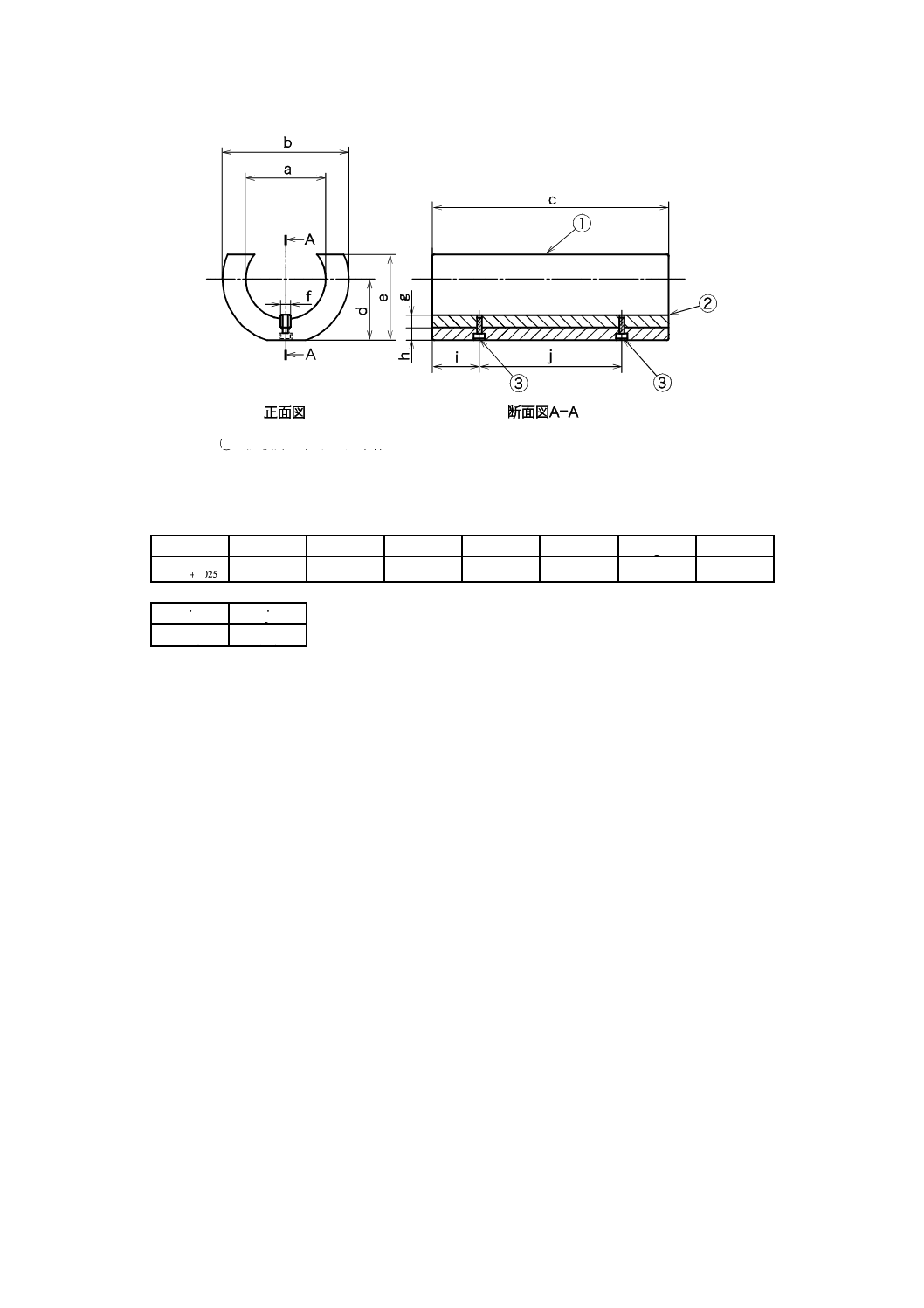

B3形試験片(115 mm×15 mm×h)を試験するための標準的な円筒端末サポートジグの構成は,スリー

ブ1個(図JC.1及び図JC.2参照),リテーナ2個(図JC.3参照),サポート2個(図JC.4参照),スペー

サ 必要量(図JC.5参照),M8ボルト12個,及び試験片セットジグ 1個(図JC.7参照)である。スリ

ーブ及び試験片セットジグは,組立が必要である。

B1形試験片(110 mm×10 mm×h)を試験する場合,直径50 mm以下の丸平板をサポートジグと試験機

圧縮盤との間に置くか,図JC.6のディスク(5 mm)をサポートにセットして試験を実施する。

① スリーブ本体

② ブッシュ

③ ボルト

単位 mm

a

b

c

d

φ50

05

.0025

.0

++

60

150

2.5

スリーブは,スリーブ本体,ブッシュ2個及びボルト4個で構成される。

スリーブの組み立ては,次による。

a) ブッシュは,スリーブ本体に挿入(圧入)する。

b) ブッシュをスリーブ本体に挿入(圧入)した後,ボルト(例:六角穴付止めねじM3×5)で固定する。

c) ブッシュは,ストレート無給油ブッシュを用いる。

図JC.1−スリーブ組立図

26

K 7018:2019

単位 mm

a

b

c

d

e

f

g

h

φ72

150

φ52

φ62

03

.00

+

0.02

2.00

60+

32.5

M3

j

k

l

m

n

o

p

q

6

15

(25)

0.04

30

24

16

M3

r

s

t

(20)

24

75

注記 ( )内の数字は,参考値である。

図JC.2−スリーブ本体

27

K 7018:2019

単位 mm

a

b

c

d

e

f

g

h

R25

50

5.5

φ45

05

.02.0

−−

φ16

05

.01.0

−−

25

8

14.5×2

i

j

k

l

m

n

o

φ8.5

φ0.3

φ13.5

5

6

3

(19.5)

注記 ( )内の数字は,参考値である。

図JC.3−リテーナ

28

K 7018:2019

単位 mm

a

b

c

d

e

f

g

h

φ50

06

.008

.0

−−

70

0.05

M6-6

(30.5)

(19.5)

R0.1max

05

.0

0

16+

i

j

k

l

m

n

o

p

50

05

.0

0

45+

0.05

0.05

0.05max

8

14.5×2

25

q

r

s

t

u

v

w

M8-10

φ8-1

6

3

5

5

M3-6

図JC.4−サポート

29

K 7018:2019

単位 mm

a

b

c

d

e

f

g

h

50

48

2.0

25

.0

16−−

05

.0

2.0

45−−

0.05

8

14.5×2

12.5

i

j

t

φ8.5

φ0.3

−

スペーサの厚さtは試験片に合わせ製作するか,複数のスペーサを重ね希望するスペーサ厚さに調整する。

図JC.5−スペーサ

単位 mm

a

b

c

d

e

f

g

φ50

06

.05.0

−−

5

2

φ12

φ7

3

6

ディスクとサポートジグとを締結する場合,低頭ボルトを使用する。

図JC.6−ディスク(5 mm)

30

K 7018:2019

① 試験片セットジグ本体

② スライドガイド

③ スライドガイド固定用ボルト

単位 mm

a

b

c

d

e

f

g

h

φ50

05

.0025

.0

++

φ80

150

38

54

6

7.5

8

i

j

(30)

(90)

試験片セットジグは,試験片セットジグ本体,スライドガイド及びスライドガイド固定用ボルトから構成される。

注記 ( )内の数字は,参考値である。

図JC.7−試験片セットジグ組立図

31

K 7018:2019

附属書JD

(規定)

方法1c用圧縮ジグへの試験片装着手順

JD.1 試験片の装着手順

方法1c用圧縮ジグへの試験片の装着手順は,次による。

a) 図JA.2に示すジグのつかみ具(A及びB)を部分的に開き,つかみ具の溝の部分に試験片のタブ部を

挿入する。

b) つかみ具を閉じた後,テーパ付きスリーブ(C)内にそのつかみ具を装着する。

c) 同様に,試験片のもう一方のタブ部をつかみ具(A′及びB′)に挿入し,テーパ付きスリーブ(C′)内

にそのつかみ具を装着する。このとき,両つかみ具間の距離を一定に保つためにスペーサ(E)を用

いる。

d) つかみ具全体を外円筒(D)中に挿入する。

e) 試験片の中心線を加圧面の中心線に一致させる。

f)

つかみ具から試験片が抜けないように230 N〜450 Nの予備荷重を加えて,試験片をつかみ具に固定し

てからスペーサを取り除く。このとき,外円筒を上下させて,力が外円筒(D)に伝達されていない

ことを確認する。

32

K 7018:2019

附属書JE

(規定)

方法3c用圧縮ジグへの試験片装着手順

JE.1 試験片の装着手順

方法3c用圧縮ジグへの試験片の装着手順は,次による。

a) 試験片を図JB.2の試験ジグに挟んで,4個の締付ボルトを,トルク0.10 N・m〜0.15 N・mで締結する

(図JE.1参照)。

図JE.1−方法3c用圧縮ジグの組立図

b) 試験ジグに取り付けた試験片を圧縮盤の間に置き,試験片の中心線を圧縮盤の中心線に一致させる。

このとき,試験片の両端が圧縮盤と平行になっていることを確かめる。

33

K 7018:2019

附属書JF

(規定)

方法4用圧縮ジグへの試験片装着手順

JF.1

試験片の装着手順

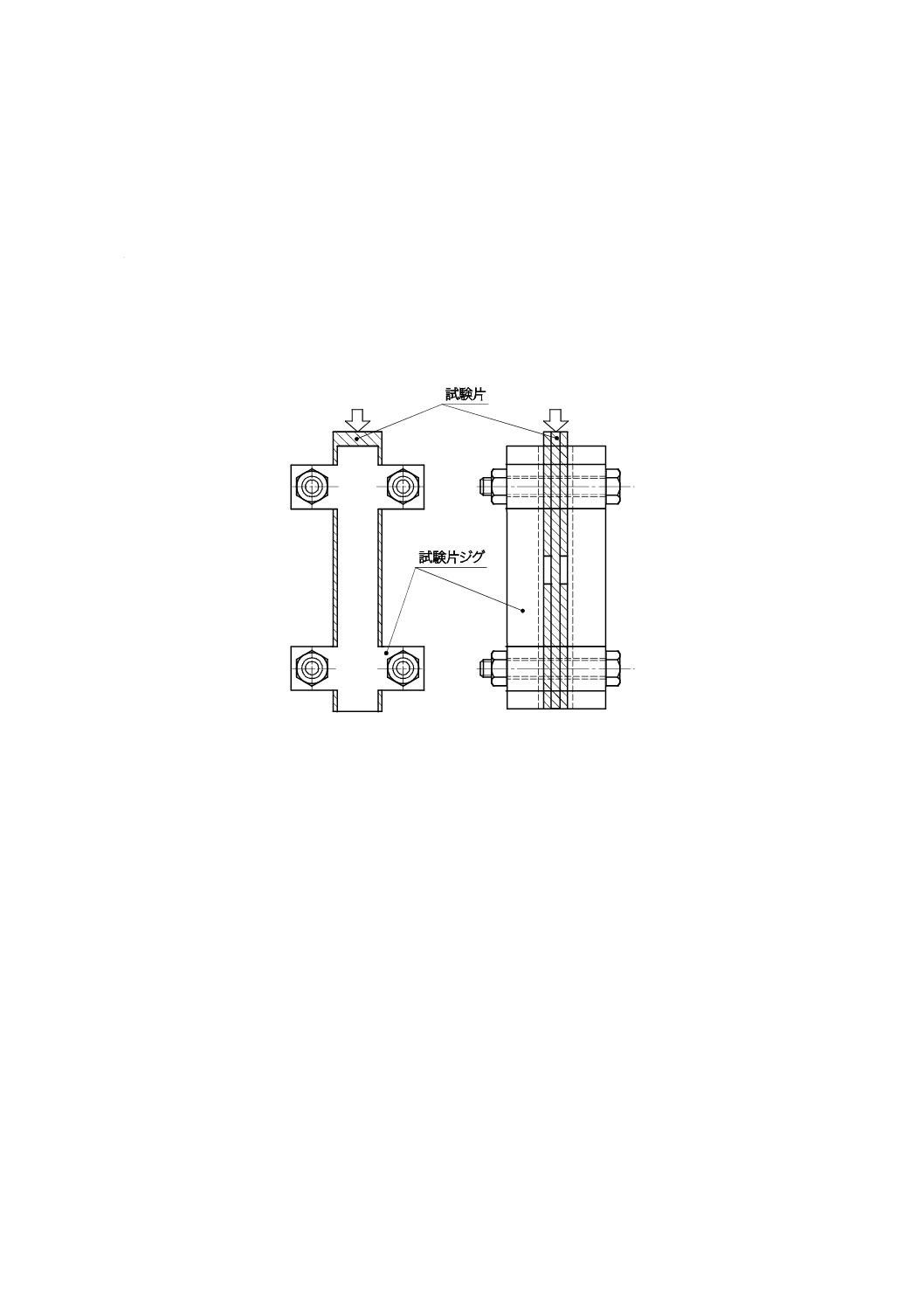

方法4用圧縮ジグへの試験片の装着手順は,次による。

a) 図JC.7に示す試験片セットジグを横に置く。

b) 図5に示す二つのサポートの中心軸が一致するように置く。

c) 試験片板厚中心とサポート中心軸とが一致するように計算した厚さのスペーサを二つのサポートの上

に置く。

なお,スペーサの実際の厚さは,計算厚さの±0.5 mmを目安にする。また,複数のスペーサを用い

て計算厚さに近いスペーサを準備してもよい。

d) 試験片を二つのサポート間に置く。

e) 試験片の幅方向中心とサポートの幅方向中心とが一致することを確認しながら,試験片の両端面にサ

ポートを当てる。

f)

試験片の上にスペーサを置く。

g) スペーサの上にリテーナを置く。

h) 固定ボルトを挿入する。

i)

試験片の両端がサポートに当たっていることを確認しながら固定ボルトを軽く回す。

j)

“サポート+スペーサ+試験片+スペーサ+リテーナ”を,試験片セットジグに挿入する。

k) 試験片セットジグごと全体を立てる。

l)

下側となるサポートのボルト6本を一度緩め,リテーナとサポートとに隙間をつくる。

m) 試験片がサポートの中心とほぼ一致していることを確認する。

n) ボルトを締める。

o) 下側の締結が終わったら,上下をさかさまにする。

p) l)〜n) で示した手順を行う。

q) 試験片セットジグごと横置きにする。

r) 試験片セットジグから“サポート+スペーサ+試験片+スペーサ+リテーナ”を取り出す。

s)

スリーブを横置きにする。

t)

横置きしたスリーブに,“サポート+スペーサ+試験片+スペーサ+リテーナ”を挿入する。

u) スリーブごと試験機の圧縮盤(プラテン)上にセットする。

34

K 7018:2019

参考文献

[1] JIS K 7181 プラスチック−圧縮特性の求め方

[2] ISO 8515:1991,Textile-glass-reinforced plastics−Determination of compressive properties in the direction

parallel to the plane of lamination

注記 ISO 8515:1991は廃止され,ISO 14126:1999に置き換えられた。

[3] ASTM D695,Standard Test Method for Compressive Properties of Rigid Plastics

[4] ASTM D3410/D3410M,Standard Test Method for Compressive Properties of Polymer Matrix Composite

Materials with Unsupported Gage Section by Shear Loading

[5] prEN 2850:1997,Aerospace Series Carbon Fibre Thermosetting Resin Unidirectional Laminates Compression

Test Parallel to Fibre Direction

[6] ISO 3534-1,Statistics−Vocabulary and symbols−Part 1: General statistical terms and terms used in

probability

[7] JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

[8] ISO 527-4:1997,Plastics−Determination of tensile properties−Part 4: Test conditions for isotropic and

orthotropic fibre-reinforced plastic composites

35

K 7018:2019

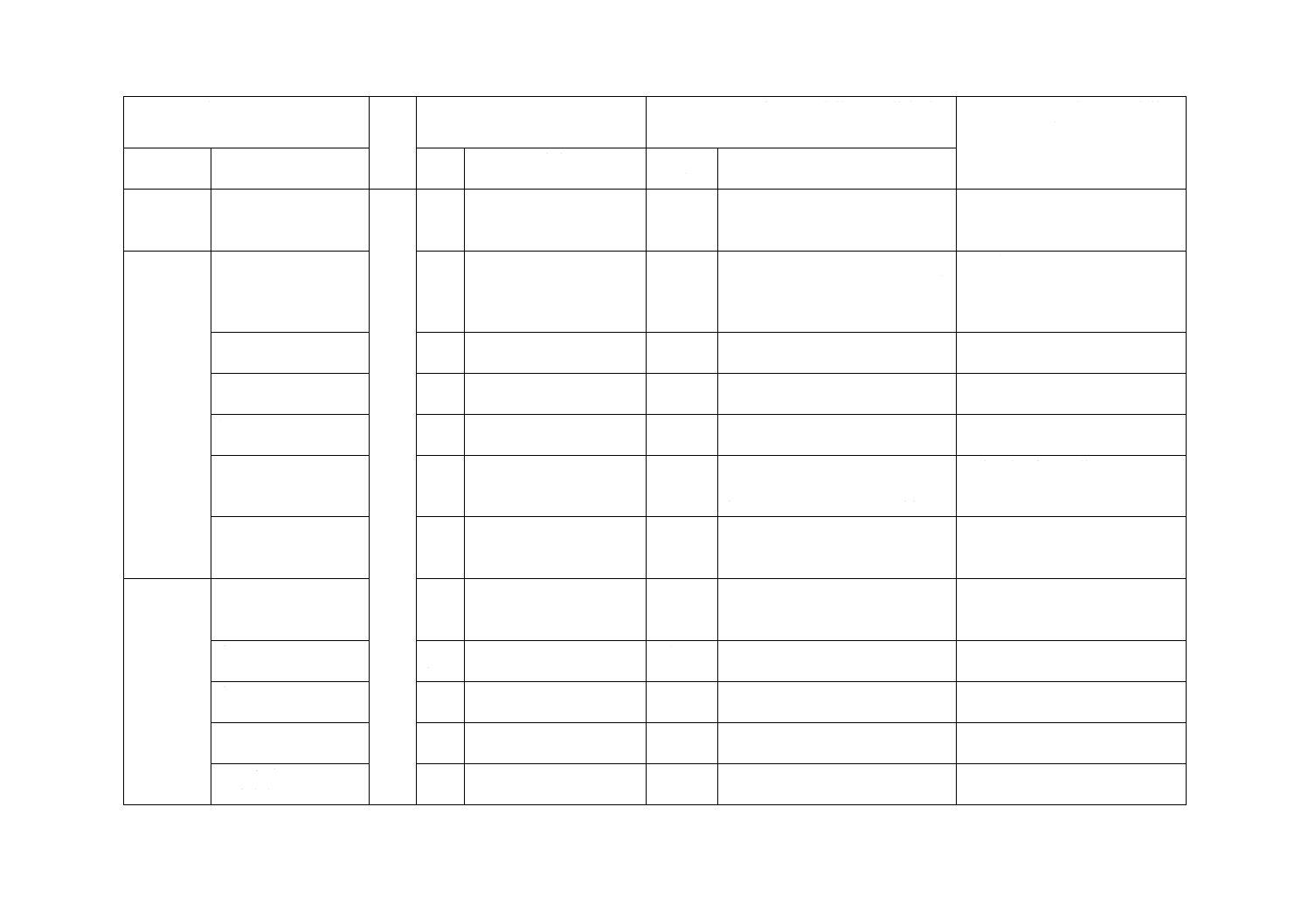

附属書JG

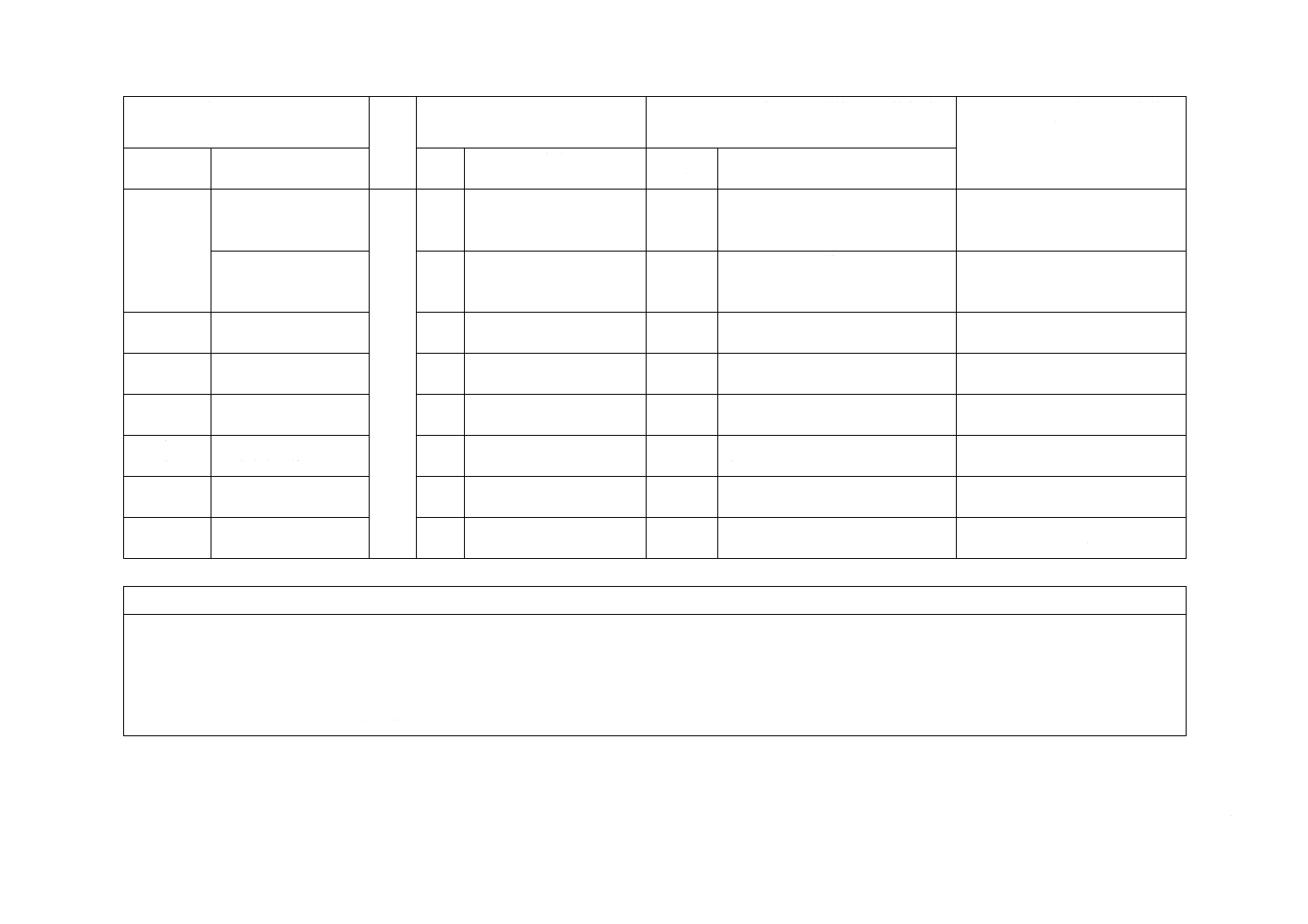

(参考)

JISと対応国際規格との対比表

JIS K 7018:2019 繊維強化プラスチック−積層板の面内圧縮特性の求め方

ISO 14126:1999,Fibre-reinforced plastic composites−Determination of compressive

properties in the in-plane direction

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

方法1,方法2を規定。

追加

国際規格の方法2には二つの方法

が記載されていたため,これを,方

法2と方法3とに分割した。さらに

方法3に国内規格を追加,及び新た

な試験方法(方法4)の追加。

国内の試験方法が追加となってい

るが技術的差異はない。

表1

追加

国際規格の序文に記載されている

試験方法,負荷方式,圧縮ジグ及び

試験片形状の組合せの説明に,国内

の試験方法(方法1c,方法3b及び

方法3c)及び新たな試験方法(方

法4)を追加して表1とした。

規格利用者の利便性を考慮して追

加した。技術的差異はない。

1.3

1.3

9.8の要求事項を満足し,

試験片が試験の材料を代

表する限りにおいては,試

験方法と試験片形状を任

意に組み合わせても構わ

ない。これらのいずれの試

験条件からも同じ結果が

得られる必要はない。

変更

国際規格の表現を削除し,“なお,

試験方法,負荷方式,圧縮ジグ及び

試験片形状の組合せ並びに圧縮ジ

グへの試験片の装着手順は表1に

従う。”を追加。

規格利用者の利便性を考慮した変

更であり,技術的差異はない。

3 用語及び

定義

3.7

3

追加

“ポアソン比”を追加した。

異方性材料のポアソン比は設計,

解析及び力学特性評価の目的上必

要なため。技術的差異はない。

3

K

7

0

1

8

:

2

0

1

9

36

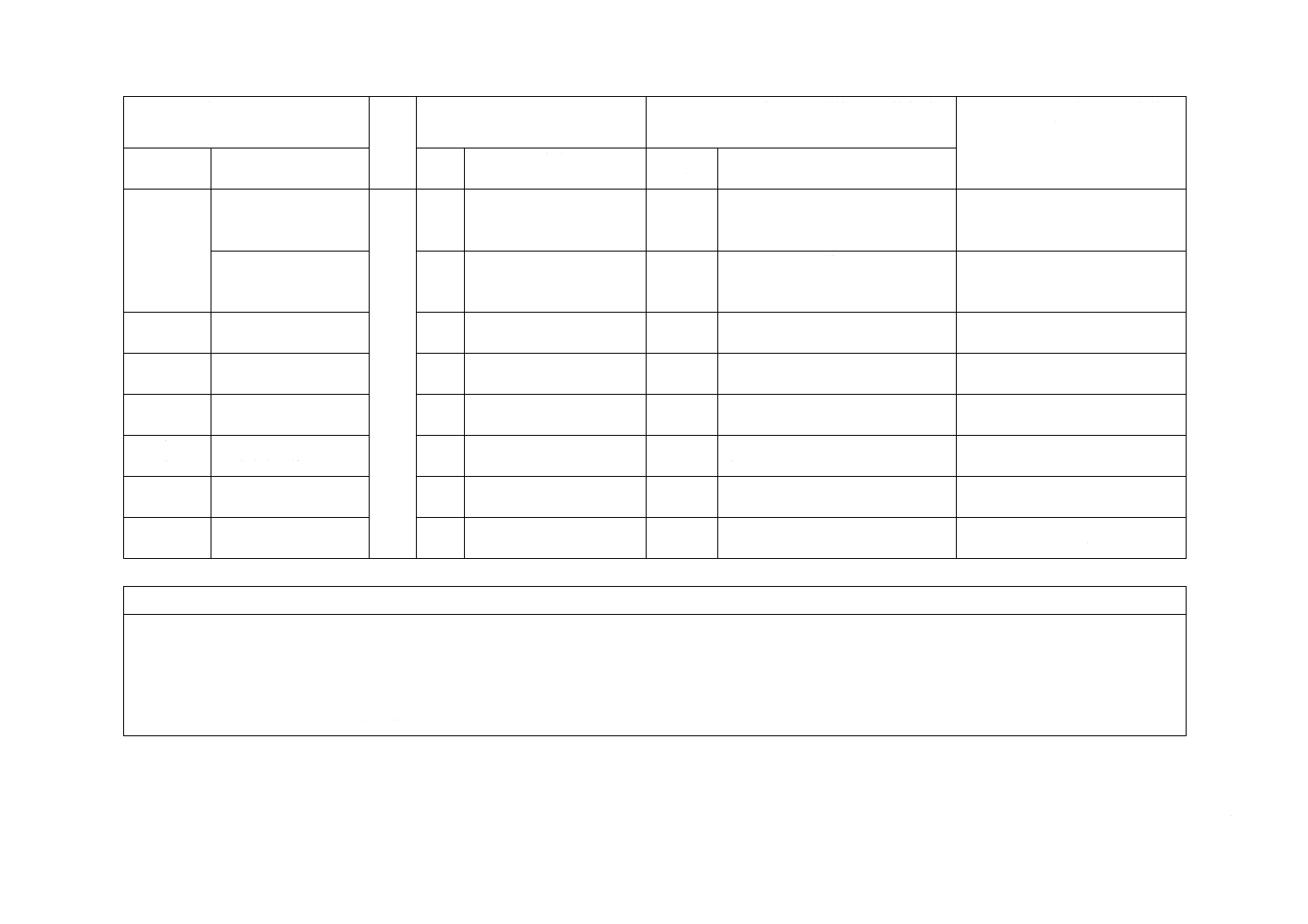

K 7018:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 原理

4

追加

ポアソン比に関する記載を追加。

異方性材料のポアソン比は設計,

解析及び力学特性評価の目的上必

要なため。技術的差異はない。

5 装置

5.2 ひずみ測定器

5.2

ひずみゲージの長さは,3

mm以下とする。

選択

“ひずみゲージの長さは,3 mm以

下とするか,又は受渡当事者間の協

定によるものとし,ひずみ表示誤差

は,±1 %とする。”とした。

織物複合材のように中規模構造を

もつ材料は,織りの周期長よりも

長いゲージ長で計測することが有

効であるため。

5.4.4 キ字形サポート

端末負荷方式(方法3)

−

追加

国内で用いられている負荷方式(方

法3)を追加。

国内事情による。技術的差異はな

い。

5.4.5 円筒サポート端

末負荷方式(方法4)

−

追加

新たな試験方法(方法4)の円筒サ

ポート端末負荷方式を追加。

国内事情による。技術的差異はな

い。今後ISOへ提案予定。

図3

Figure

3

変更

方法2用圧縮試験ジグの概略図を

分かりやすい図に変更。

分かりやすくするための変更であ

り,技術的差異はない。

図4

−

追加

方法3用キ字形サポート端末負荷

方式の概略図が対応国際規格に記

載されていなかったために追加。

対応国際規格に記載されていなか

ったための追加であり,技術的差

異はない。

図5

−

追加

新たな試験方法(方法4)の概略図

の追加。

新たな試験方法(方法4)の概略

図の追加であり,技術的差異はな

い。

6 試験片

表2 A形試験片寸法

Table

1

A1形試験片を規定。

選択

方法1c及び方法3cで要求される試

験片をA2形試験片及びA3形試験

片として寸法を規定。

国内事情による。技術的差異はな

い。

表3 B形試験片寸法

Table

1

B1形試験片及びB2形試験

片を規定。

選択

方法4で要求される試験片をB3形

試験片として寸法を規定。

国内事情による。技術的差異はな

い。今後ISOに提案する。

表4 C形試験片の形

状及び寸法

−

選択

方法3bで要求される試験片をC形

試験片として寸法を規定。

国内事情による。技術的差異はな

い。

6.1.3 C形試験片

−

追加

JIS K 7056:1995で記載されていた

ダンベル形状試験片を追加。

国内の試験方法に用いる試験片で

あり必要である。

6.2.4 c) 方法3bに用い

る試験片

−

追加

方法3bに用いるダンベル形状試験

片の加工項目を追加。

国内の試験方法に用いる試験片の

切削加工であり必要である。

3

K

7

0

1

8

:

2

0

1

9

37

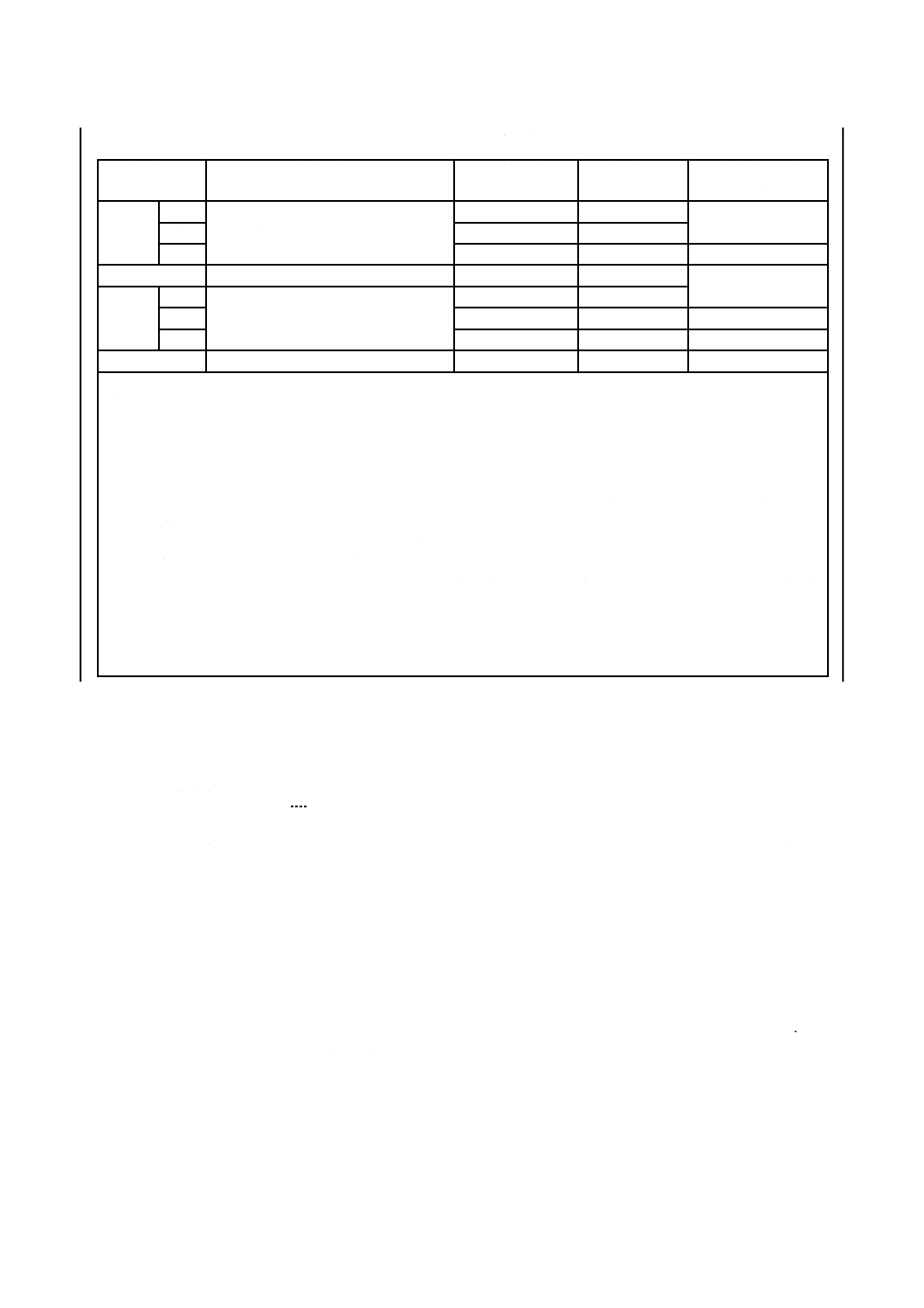

K 7018:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 結果の

表示

10.1,10.2

−

−

追加

“有効数字3桁まで求める。ただ

し,A3形試験片の場合,有効数字

2桁まで求める。”を追加。

国内事情による。技術的差異はな

い。

10.3

−

追加

ポアソン比の計算式を追加した。

異方性材料のポアソン比は設計,

解析及び力学特性評価の目的上必

要なため。技術的差異はない。

附属書JA

(規定)

方法1c用圧縮ジグ

追加

方法1cで用いる圧縮ジグを規定。

国内事情による。技術的差異はな

い。

附属書JB

(規定)

方法3b及び方法3c用

圧縮ジグ

追加

方法3b及び方法3cで用いる圧縮ジ

グを規定。

国内事情による。技術的差異はな

い。

附属書JC

(規定)

方法4用圧縮ジグ

追加

方法4で用いる圧縮ジグを規定。

国内事情による。技術的差異はな

い。今後ISOに提案する。

附属書JD

(規定)

方法1c用圧縮ジグへ

の試験片装着手順

追加

方法1cでの試験片装着手順を規

定。

国内事情による。技術的差異はな

い。

附属書JE

(規定)

方法3c用圧縮ジグへ

の試験片装着手順

追加

方法3cでの試験片装着手順を規

定。

国内事情による。技術的差異はな

い。

附属書JF

(規定)

方法4用圧縮ジグへの

試験片装着手順

追加

方法4での試験片装着手順を規定。 国内事情による。技術的差異はな

い。今後ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 14126:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

7

0

1

8

:

2

0

1

9