K 7016-9:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 衛生及び安全 ··················································································································· 2

5 原理······························································································································· 2

6 試験板の寸法 ··················································································································· 2

7 強化材···························································································································· 2

8 装置······························································································································· 2

9 手順······························································································································· 3

9.1 試料の寸法 ··················································································································· 3

9.2 試料の積層 ··················································································································· 3

9.3 試料の予熱 ··················································································································· 3

9.4 金型温度 ······················································································································ 3

9.5 成形圧力 ······················································································································ 3

9.6 処理時間 ······················································································································ 3

9.7 金型閉じ速度 ················································································································ 3

9.8 冷却時間 ······················································································································ 4

10 試験板の有効範囲 ··········································································································· 4

11 試験板の繊維含有率及び外観 ···························································································· 4

12 試験板作製報告書 ··········································································································· 4

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 5

K 7016-9:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 7016の規格群には,次に示す部編成がある。

JIS K 7016-1 第1部:総則

JIS K 7016-2 第2部:接触圧成形及びスプレーアップ成形

JIS K 7016-4 第4部:プリプレグの成形

JIS K 7016-5 第5部:フィラメントワインディング成形

JIS K 7016-7 第7部:レジントランスファ成形

JIS K 7016-8 第8部:SMC及びBMCの圧縮成形

JIS K 7016-9 第9部:STC圧縮成形

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7016-9:2015

繊維強化プラスチック−試験板の作り方−

第9部:STC圧縮成形

Fibre-reinforced plastics-Methods of producing test plates-

Part 9: Compression moulding of STC

序文

この規格は,2003年に第1版として発行されたISO 1268-9を基とし,熱可塑性プラスチックの複合シ

ートに適用できるように,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,金型内で流動可能な繊維強化熱可塑性プラスチック複合シート(STC)の圧縮成形による,

機械的特性及び物理的特性を求めるための試験片を採取する試験板の作り方について規定する。この規格

は,圧縮成形に適した,各種形態のガラス繊維,炭素繊維,アラミド繊維などの単独又は混合の強化材と

熱可塑性プラスチックとからなるSTCに適用する。

注記1 成形中金型内で流動性が低いもの(例えば,高繊維含有率又は高溶融温度のSTC)は,JIS K

7016-4を参照する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1268-9:2003,Fibre-reinforced plastics−Methods of producing test plates−Part 9: Moulding of

GMT/STC(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び

無機充てん材含有率の求め方−焼成法

注記 対応国際規格:ISO 1172,Textile-glass-reinforced plastics−Prepregs, moulding compounds and

laminates−Determination of the textile-glass and mineral-filler content−Calcination methods

(MOD)

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7144 プラスチック−機械加工による試験片の調製

2

K 7016-9:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7164 プラスチック−引張特性の試験方法−第4部:等方性及び直交異方性繊維強化プラスチ

ックの試験条件

注記 対応国際規格:ISO 527-4,Plastics−Determination of tensile properties−Part 4: Test conditions for

isotropic and orthotropic fibre-reinforced plastic composites(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

繊維強化熱可塑性プラスチック複合シート,STC(sheet thermoplastics composite,STC)

樹脂の種類及び強化材の種類,形態によらず,強化材と熱可塑性プラスチックとからなる複合シート。

ガラス繊維マット強化熱可塑性プラスチック複合シートであるGMT(glass-fibre mat reinforced

thermoplastics)も含む。

4

衛生及び安全

この規格は,試験板の作り方を規定しているにすぎず,衛生及び安全に関する事項については,言及し

ていない。したがって,使用する材料の取扱いには,必要な規則に適合し,これに従事する者は,関連す

る危険性及び予防措置を熟知していなければならない。

5

原理

この圧縮成形手順は,通常のプレス成形機及び金型並びにSTC供給者の推奨する条件によるものである。

STCを必要な寸法に切断し,試料とし,溶融する温度まで加熱した後,金型のキャビティの中央部に置

き,金型を閉じ,材料が金型内を流動,充満後,加圧下で固化して試験板を得る。

6

試験板の寸法

6.1

試験板の寸法は,各試験規格に規定する必要な試験片数を採取可能な寸法とし,200 mm×200 mm

より大きいものとする。試験板から試験片を切り出す場合は,JIS K 7144,又はJIS K 7164の附属書Aに

よる。

6.2

試験板の厚さ及びその許容差は,各試験規格に規定する試験片の厚さ及びその許容差とする。

7

強化材

他に規定がなければ,強化材量及び強化材配向は,試験板のx方向及びy方向で均一とみなす。強化材

配向を均一としない場合は,試験板の報告書に配向及び金型内の各材料の積層状況を明示する。

8

装置

装置は,次のものを用いる。

8.1

プレス成形機 9.5に規定する成形圧力が得られるプレス成形機で,加圧盤が温度制御付のもの。た

だし,温度制御付金型を用いている場合は,加圧盤は温度制御付でなくてもよい。

8.2

金型 8.1のプレス成形機に装着でき,採取する試験板が成形可能な形状のもの。温度制御付金型を

用いてもよい。

注記 金型の形状変化は,流動性の差によって繊維の配向が変化し,材料特性に影響を与えることが

3

K 7016-9:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある。

8.3

加熱炉 加熱炉は,材料の両表面及び全厚さ方向を均一に加熱でき,雰囲気温度を±2 ℃の範囲で

制御できるもの。±1 秒の精度で加熱時間を測定でき,加熱終了時間を,光学又は音響信号で示せるもの

とする。

注記1 加熱方法によっては,温度分布,材料の均一性及び樹脂の劣化に影響し,結果の変動の原因

となることがある。

注記2 加熱炉には,熱風式,遠赤外線式,近赤外線式,熱板式のものなどがある。

9

手順

9.1

試料の寸法

試料は,流動プロセスによる成形であるため,圧縮時に金型キャビティ内を充満できる量(金型キャビ

ティ面積の50〜90 %程度を占める程度の寸法)とし,金型内に置く。

試料の厚さが,目標の試験板の厚さより薄い場合は,試料を複数枚重ねて成形する。

注記 試料は,STCから正方形又は長方形に切り出したものである。

9.2

試料の積層

試料の積層方法は,受渡当事者間の協定による。

注記 二つの試料を積層する場合は,ランダム配向材の場合0°/90°に積層し,一軸方向強化材の場

合0°/0°に積層するとよい。また,三つ以上の試料を積層する場合は,強化方向が厚さ方向に

対称的となるように積層(例えば,0°/90°/0°,0°/90°/90°/0°)することが多い。

9.3

試料の予熱

試料は,積層したまま加熱炉(8.3参照)で,STCの製造業者の推奨する温度(試料が溶融する温度)

で加熱する。

加熱時間は,材料構成及び厚さによるので,試験する試料を用いて加熱テストを別途行い,試料の溶融

状態によって決める。通常4 mmの厚さの試料で,加熱時間は,2〜5分間となる。加熱時間が長過ぎると

試料の熱劣化の原因となるので注意する。

9.4

金型温度

金型温度は,STCのマトリクス樹脂及び強化材の含有率によって異なり,STCの製造業者の推奨する温

度とするか,又は受渡当事者間の協定によってもよい。

金型温度は,試料の冷却固化する温度で,試験板の表面状態及び物理的特性に影響を与えるため,試料

の構成によって適正な温度とする必要がある。

注記 通常の金型温度の例を次に示す。

樹脂 :金型温度(±5 ℃)

ポリプロピレン(PP) :60〜140 ℃

ポリアミド6(PA6)

:80〜200 ℃

9.5

成形圧力

成形圧力は,3 MPaを超える圧力とする。

9.6

処理時間

処理時間は,予熱した試料を金型キャビティの中央に素早く置き,すぐに金型を閉じ始め,加圧盤が試

料に接触する程度に押さえる。

9.7

金型閉じ速度

4

K 7016-9:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加圧盤を試料に接触する程度に押さえた状態から,最大加圧まで,5秒以内で加圧する。

9.8

冷却時間

最高圧での型締め状態から解放までの冷却経過時間は,STC製造業者の推奨する時間とするか,又は受

渡当事者間の協定によってもよい。

10

試験板の有効範囲

強化材は,金型内での充塡状況によって,金型のコーナー部に特異な配向が発生する。したがって,試

験片は,通常,均一に配向している試験板の中央部から切り出す。試験板の長さ方向及び幅方向の端から

10 mmを取り除いた後の部分を,試験片採取部とすることができる。端部を取り除くと,適用する試験規

格の試験片が採取できない場合には,測定部を試験板の規定範囲である中央部分に収め,通常取り除く端

部を残し,その部分を試験片のつかみ部として用いてもよい。

11

試験板の繊維含有率及び外観

試験板の繊維含有率は,JIS K 7052又はJIS K 7075によって求め,仕様に適合することを確認する。試

験板の外観は,目視で確認し,ボイドの量が多い場合,しわ及び白化がある場合,並びに/又は必要に応

じて空洞率を測定した場合は,試験板作製報告書に記載することが望ましい。また,その試験板は,試験

に用いないことが望ましい。

12

試験板作製報告書

試験板作製報告書には,次の事項を記載する。

a) この規格の番号(JIS K 7016-9)

b) 試験板の作製年月日及び場所

c) 積層数,積層構成,各層の配向方向などの詳細

d) 用いた材料の詳細,強化材,樹脂及び仕上げに関する事項

e) 用いた装置の詳細(プレスの種類,金型の種類,温度,圧力など)

f)

成形条件(予熱温度・時間,処理時間,金型温度,冷却時間,成形圧力など)

g) 試験板の質量(g)

h) 試験板の長さ,幅及び厚さ[個々の測定値及び平均値(mm)]

i)

試験板の繊維含有率[測定した場合,個々の測定値及び平均値:体積分率(%)又は質量分率(%)]

j)

空洞率[測定した場合,個々の測定値及び平均値:体積分率(%)]

k) 試験板の目視外観検査結果

l)

この規格の方法から逸脱した事項

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 7016-9:2015 繊維強化プラスチック−試験板の作り方−第9部:STC圧縮

成形

ISO 1268-9:2003,Fibre-reinforced plastics−Methods of producing test plates−Part 9:

Moulding of GMT/STC

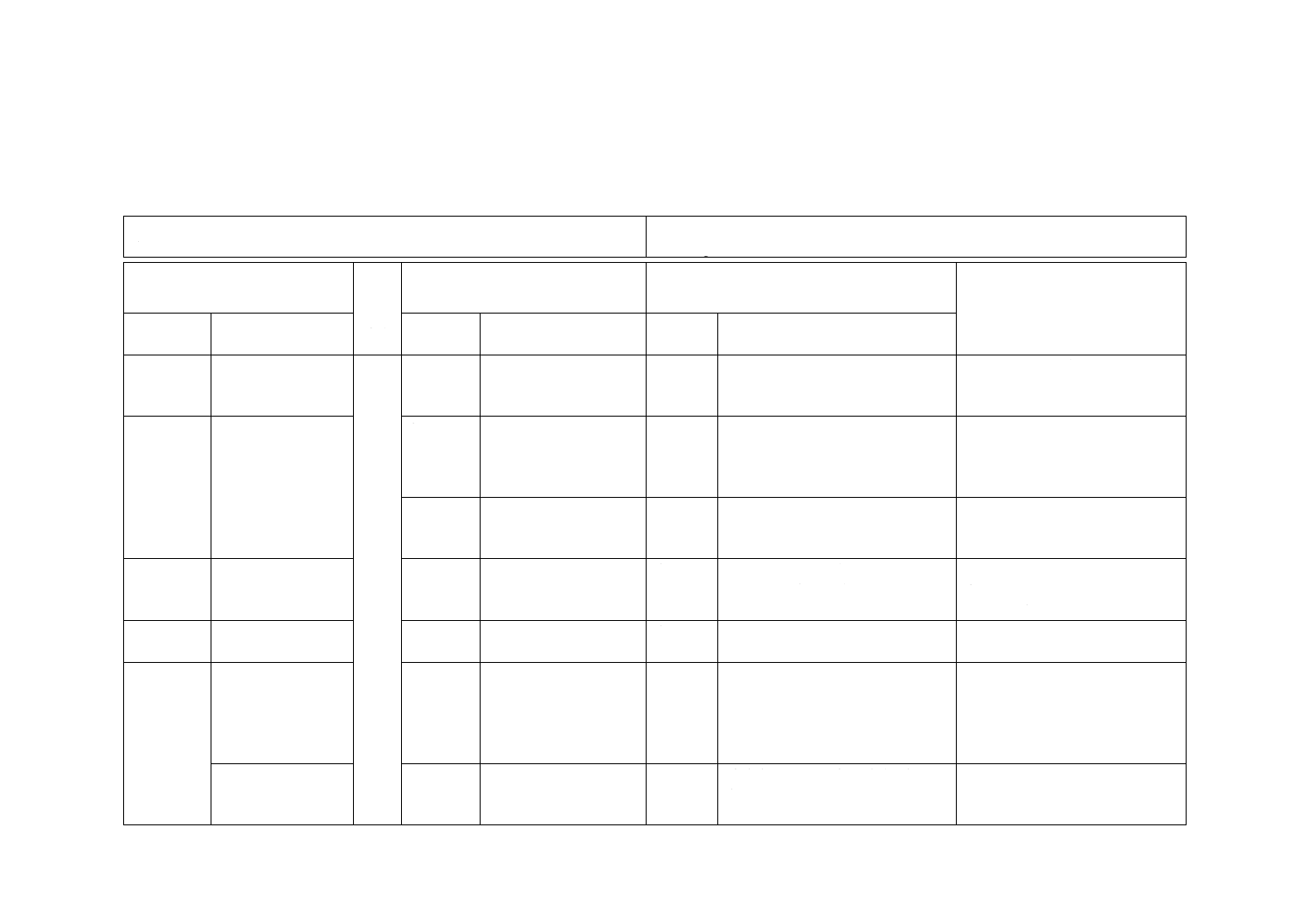

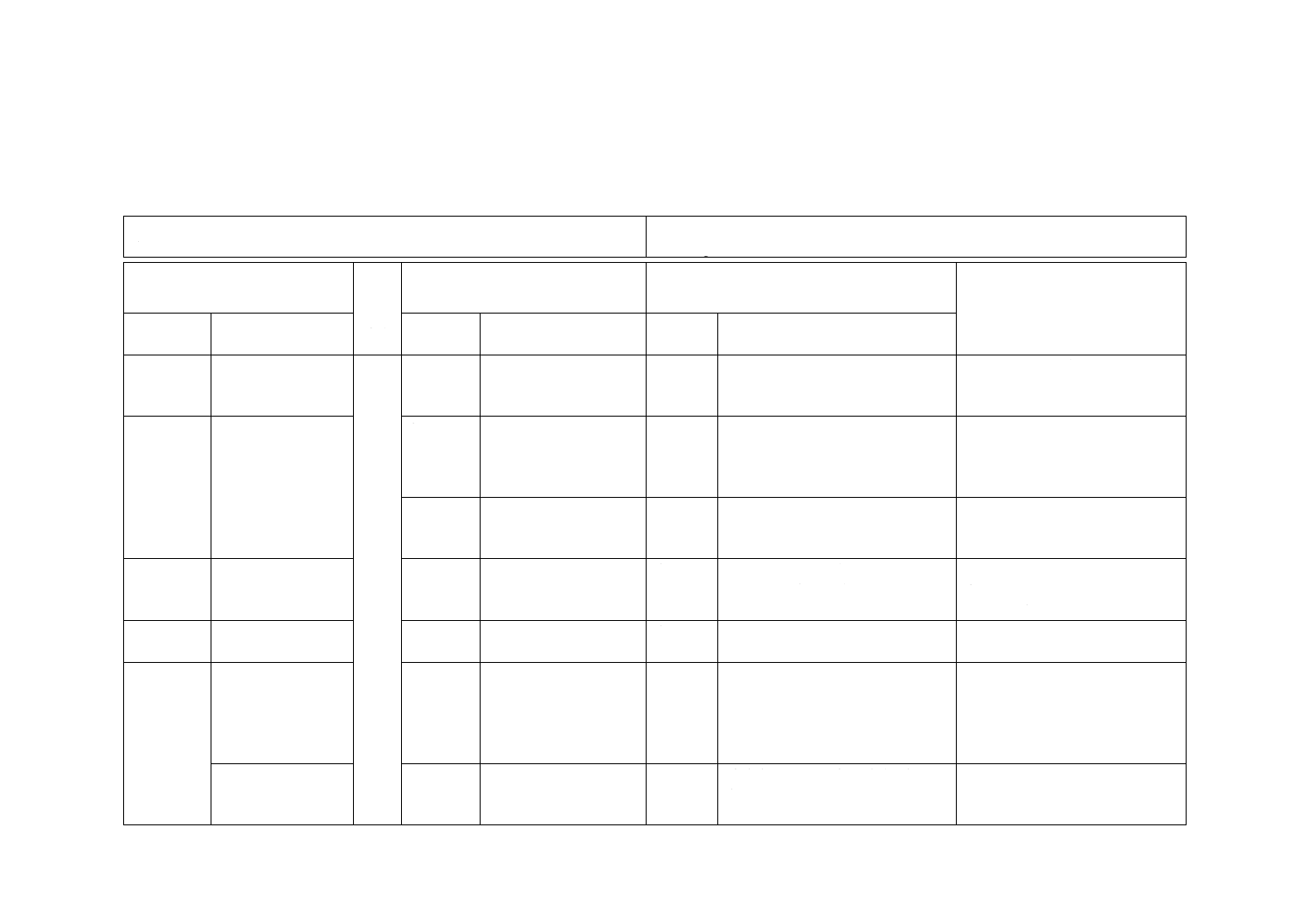

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

標題(副題)

標題(副

題)

Moulding of GMT/STC

変更

GMT/STC成形をSTC圧縮成形に変

更。

GMTはSTCに含まれるため。技

術的差異はない。今後,ISOへ提

案する。

1 適用範囲

1

GMT/STCと規定。

変更

金型内で流動可能な複合シート

(STC)とした。

各種のSTCが開発されている現

状を考慮し,GMTもSTCに含ま

れると判断したため。今後,ISO

へ提案をする。

6

成形中金型内で流動性

が低い材料は,ISO

1268-4によると規定。

変更

箇条1に移動し,注記とした。

材料に関する規定の重複を避ける

ため。

3 用語及び

定義

3

変更

GMTの用語を削除し,STCの定義

にGMTも含むと追記した。

各種のSTCが開発されているた

め。

ISOに提案をする。

4 衛生及び

安全

4

ISO 1268-1によると規

定。

変更

ISO 1268-1を引用するのではなく,

当該規定内容を規定した。

規格利用者の利便性を考慮したた

め。技術的差異はない。

6 試験板の

寸法

6.1

7.1

引張試験規格からくる

要求との関係が記され

ていない。

追加

試験板の寸法は,適用される試験片

を考慮する必要があると追記。ま

た,試験片を切り出す場合の引用規

格として,JIS K 7144を追記。

試験片寸法に必要な要件を考慮す

る必要があるため。また,JIS K

7144は,切出しに必要な引用規格

であるため。

今後,ISOに提案する。

6.2

7.2

4±0.2 mm

変更

試験片の厚さは,各種試験規格に対

応することが必要。

各種試験規格に対応できるように

した。

ISOに提案する。

5

K

7

0

1

6

-9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

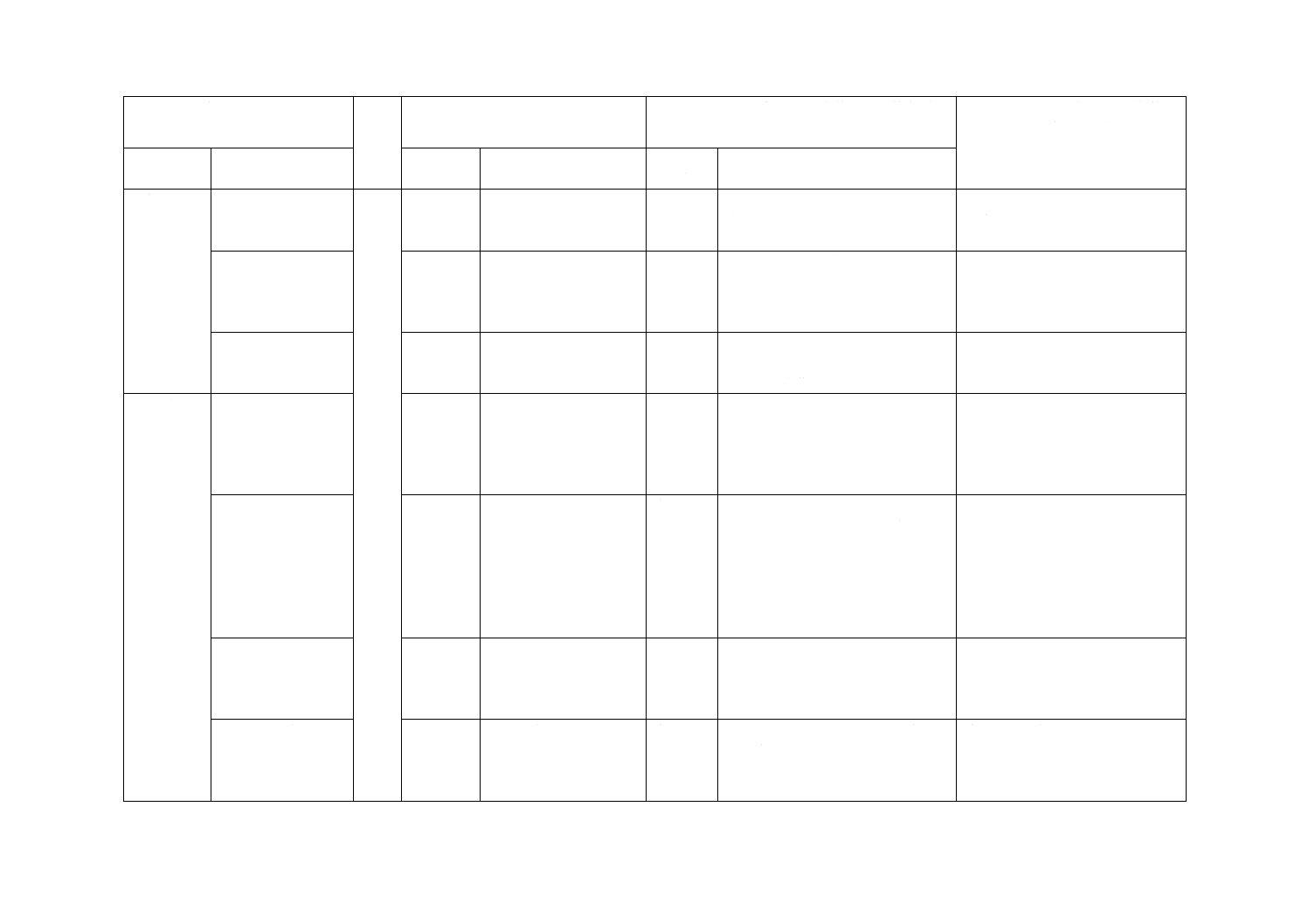

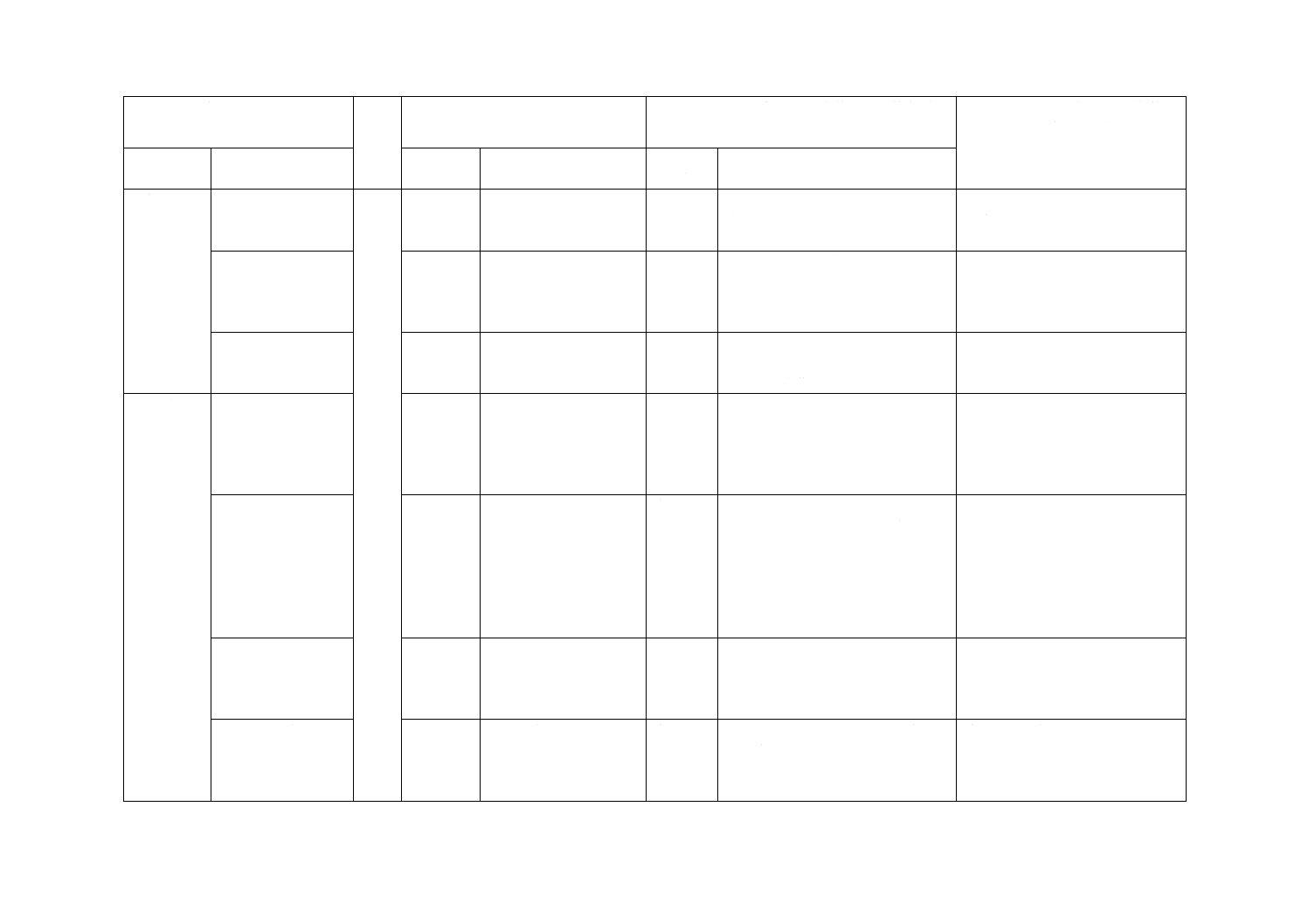

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 装置

8.1 プレス成形機

9.1

型締め力2 000 kN,型締

め速度少なくとも15

mm/s

変更

プレス成形機の仕様は,STC及び金

型によって異なるとした。

要求される規定を満たすプレス成

形機とした。

今後,ISOに提案する。

8.2 金型

9.2

温度調節された平板金

型となっている。

変更

金型の温度の調節方法として,直接

温度制御するか,プレスの上下盤の

温度を制御するか,いずれかを適用

できるようにした。

金型は,各種試験の試験片が採取

できることが必要で,限定しない

方がよいため。

今後,ISOに提案する。

8.3 加熱炉

9.3

4 mmの厚さの場合2〜5

分加熱すると規定。

追加

変更

急速加熱に適した加熱炉の例示を

追加するとともに,加熱時間の規定

を9.3に移動した。

業界で一般化している方法を取り

入れるため。

ISOに追加を提案する。

9 手順

9.1 試料の寸法

10.1

金型の約50 %の試料で

カバーする。3.7〜3.8

mmの厚さの場合,4 mm

厚と同じになるように

試料をとる。

変更

厚さ及び流動性が異なる各種STC

に対応できるように,試料のチャー

ジ率に幅をとった。

各種のSTCに適用できるように

した。

今後,ISOに提案する。

9.2 試料の積層

10.2

2層の試料を重ねると

き,補強材がランダムの

場合は0°/90°,UDの

場合は0°/0°と重ねら

れる。3層以上では対象

になるようにすると規

定。

変更

試料の積層については,積層方法を

限定せず,受渡当事者間の協定によ

るとした。

また,積層例は注記とした。

目的物性によって,様々な積層方

法があるため。

9.3 試料の予熱

10.3

9.3に規定された点に留

意してオーブンで加熱。

変更

加熱時間の規定を,装置の箇条か

ら,手順の箇条に移動した。

予熱条件は,装置の箇条ではなく,

手順の箇条で規定することが望ま

しい。

今後,ISOに提案する。

9.4 金型温度

10.4

金型温度は60±5 ℃

変更

STC及び成形装置によって,適正金

型温度が選択できるようにした。

適正な成形条件による試験片を提

供できるようにすることが必要な

ため。

今後,ISOに提案する。

6

K

7

0

1

6

-9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

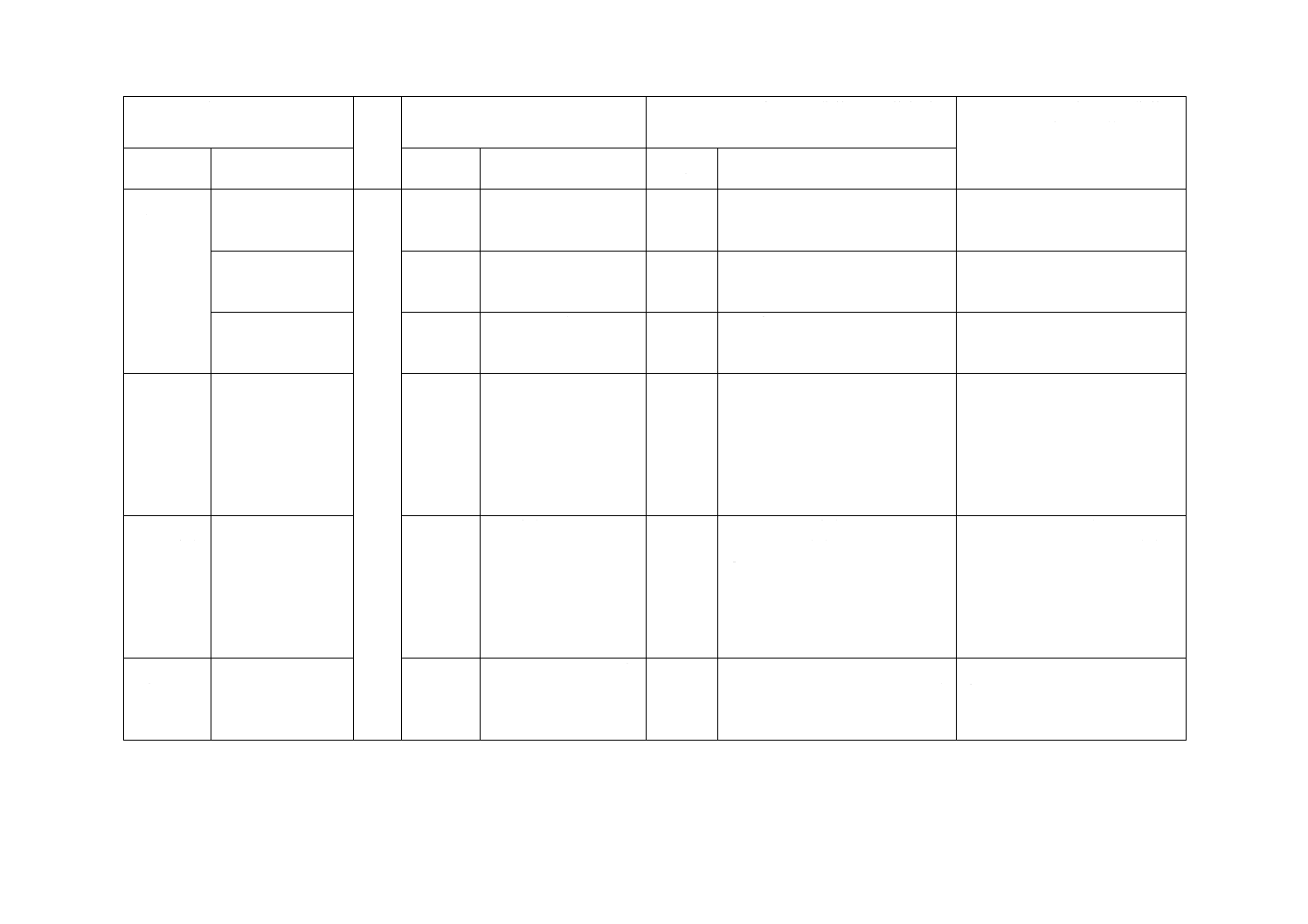

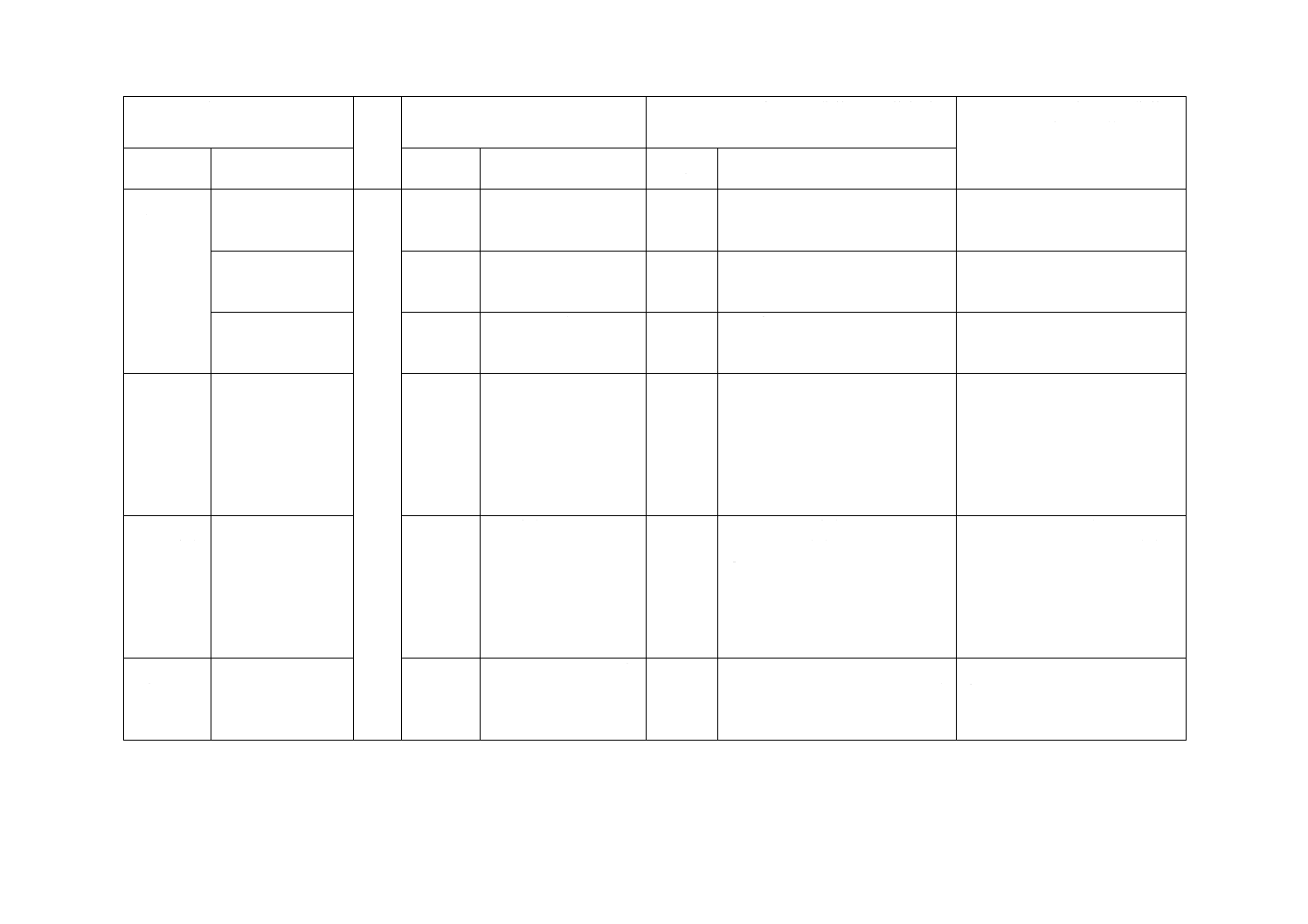

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 手順(続

き)

9.5 成形圧力

10.5

成形圧力は,>14 MPa

変更

成形圧力を,>3 MPaに変更し,STC

によっては低圧成形可能とした。

様々なSTCに適用できるように

するため。

今後,ISOに提案する。

9.6 処理時間

10.6

予熱後35±5秒後,金型

に試料を置いた5秒後

に型締めされる。

変更

試料を金型に配置し,素早く型締め

をすると規定した。

STCによって適正な条件がとれる

ようにすることが望ましいため。

今後,ISOに提案する。

9.8 冷却時間

10.8

最高圧から解放までの

時間は最低60秒とす

る。

変更

STC製造業者の推奨する時間にす

ると変更した。また,受渡当事者間

の協定によってもよいと追記した。

適正冷却時間はSTCの種類によ

るため。

今後,ISOに提案する。

10 試験板

の有効範囲

11

試験板の上下,両端の

15 %カット後試験採取。

変更

15 %を10 mmに変更した。

成形品端の不均一性は,試験板寸

法の一定割合ではなく,絶対長さ

で,STCでは10 mm程度であるた

め。また,保持部分となる試験片

端部としては使用でき,引張り以

外の試験にも使用されるため。今

後,ISOに提案する。

11 試験板

の繊維含有

率及び外観

12

繊維含有率をISO 1172

で確認する。

変更

試験板の繊維含有率の求め方とし

て,炭素繊維含有率の試験規格であ

るJIS K 7075を追加するとともに,

目視で試験に用いると問題のある

場合を具体化し,空洞率の測定及び

試験板作製報告書への記載を推奨

した。

目視できる欠陥は多様であり,

STCの種類によって,繊維含有率

の試験法を選択することが望まし

いため。

今後,ISOに提案する。

12 試験板

作製報告書

13

ISO 1268-1によると規

定。

変更

報告書に記載する項目として,JIS

K 7016-1に規定する内容を一部修

正(報告項目に成形圧力を追加)し

て,規定した。

規格使用者の利便性を考慮したた

め。

今後,ISOに提案する。

7

K

7

0

1

6

-9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 1268-9:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

8

K

7

0

1

6

-9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。