K 7016-4:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 安全衛生························································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

6 手順······························································································································· 5

7 試験板の品質 ··················································································································· 9

8 精度······························································································································· 9

9 試験板成形報告書 ············································································································· 9

附属書A(規定)積層の表示方法 ··························································································· 11

附属書B(参考)精度 ·········································································································· 14

参考文献 ···························································································································· 15

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 16

K 7016-4:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人強化プラスチック協会(JRPS),日本

プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格で

ある。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS K 7016の規格群には,次に示す部編成がある。

JIS K 7016-1 第1部:総則

JIS K 7016-2 第2部:接触圧成形及びスプレーアップ成形

JIS K 7016-4 第4部:プリプレグの成形

JIS K 7016-5 第5部:フィラメントワインディング成形

JIS K 7016-8 第8部:SMC及びBMCの圧縮成形

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 7016-4:2009

繊維強化プラスチック−試験板の作り方−

第4部:プリプレグの成形

Fibre-reinforced plastics-Methods of producing test plates-

Part 4: Moulding of prepregs

序文

この規格は,2005年に第1版として発行されたISO 1268-4を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,樹脂をあらかじめ含浸した一方向強化繊維又は織物(以下,プリプレグという。)を積層し,

温度及び圧力を加える各種の成形装置(例えば,オートクレーブ,プレスクレーブ,プレス,バキュウム

バッグなど)を用いて試験板を作製する方法について規定する。この方法は,すべての強化繊維,織物な

ど(以下,強化材という。)及び樹脂に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1268-4:2005,Fibre-reinforced plastics−Methods of producing test plates−Part 4: Moulding of

prepregs (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び

無機充てん材含有率の求め方−焼成法

注記 対応国際規格:ISO 1172,Textile-glass-reinforced plastics−Prepregs, moulding compounds and

laminates−Determination of the textile-glass and mineral-filler content−Calcination methods

(MOD)

JIS K 7053 ガラス長繊維強化プラスチック−空洞率の求め方−強熱減量による方法,気泡を破壊す

る方法及び気泡を数える方法

注記 対応国際規格:ISO 7822,Textile glass reinforced plastics−Determination of void content−Loss on

ignition, mechanical disintegration and statistical counting methods (MOD)

2

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing (MOD)

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining (IDT)

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion method,

liquid pyknometer method and titration method

ISO 1183-2,Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density gradient

column method

ISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−Part 3: Gas pyknometer

method

3

安全衛生

この規格は,試験板の作り方を規定するものであり,材料及び装置の取扱いについては,それぞれの製

造業者の指示に適合した取扱いをするものとする。また,取扱者は,危険の程度,取扱いの注意事項など

を熟知していなければならない。

4

原理

試験片を作製するための試験板は,強化繊維に樹脂を含浸したプリプレグを必要な枚数切り出し,必要

な構成及び配向方向に積層して作製する。プリプレグを積層するときには各層を密着し,圧縮及び/又は

真空状態にすることで閉じ込められた空気を除く。この積層品は,通常,真空バッグに入れ密封して保管

する。積層品は,成形装置及び材料製造業者の指示書による温度及び圧力の条件を用いて,最終的に各層

を一体化する。適切な成形工程には,オートクレーブ,プレスクレーブ,真空装置又はプレスがある。

特に要求がない限り,試験板の表面は平滑なものとする。試験板の寸法は,試験に必要な数の試験片を

得ることができる十分な寸法とする。

試験片は,成形した試験板から必要な形状に機械加工して作製する。

この方法によって成形した試験板は,強化材,処理剤,樹脂などの含有成分の管理及び最終製品の品質

確認に用いることに適している。

5

装置

5.1

成形装置

成形装置は,次による。

5.1.1

プレス成形装置 プレス成形装置は,5.1.1.1〜5.1.1.4に規定するものを用いる。

5.1.1.1

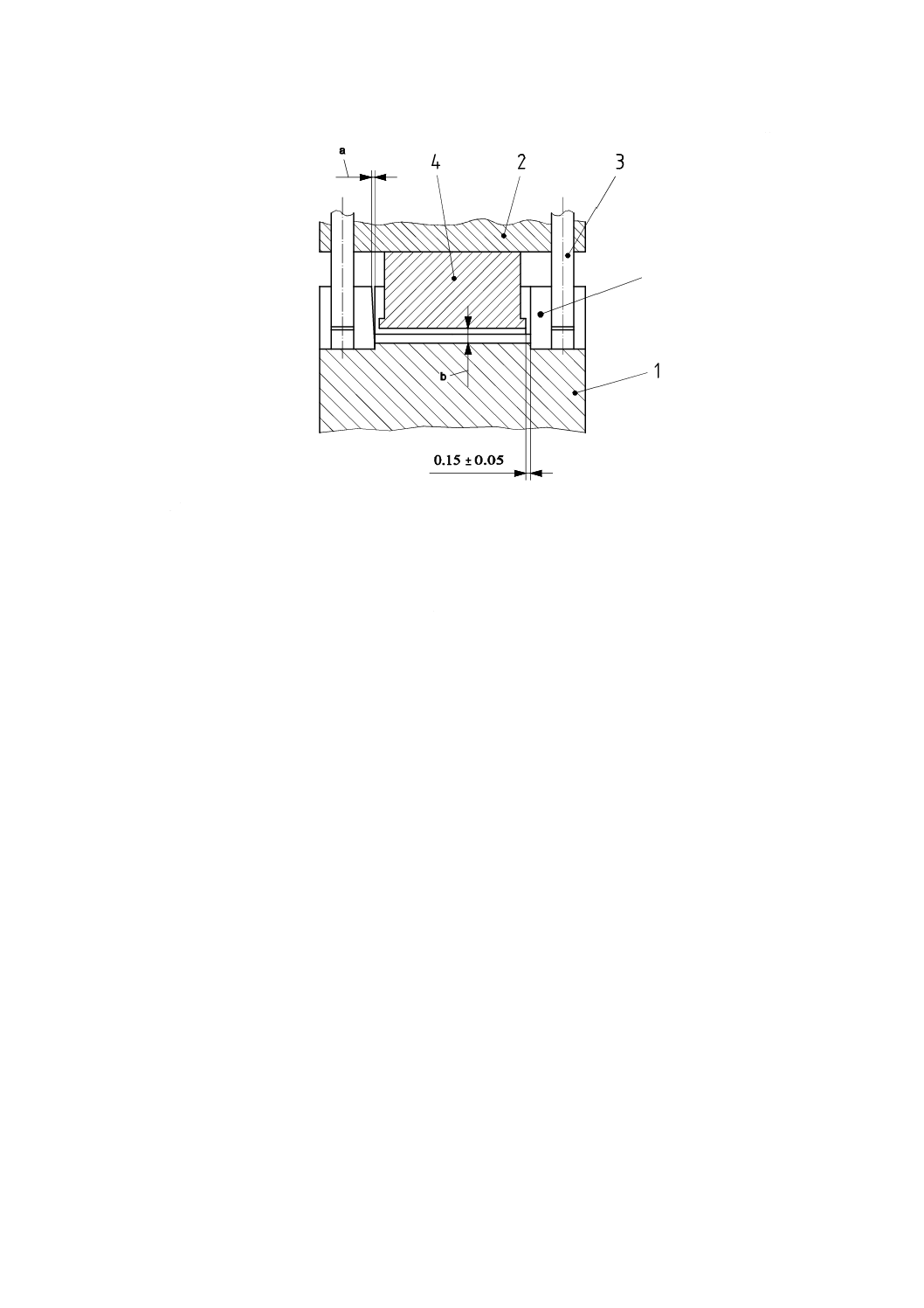

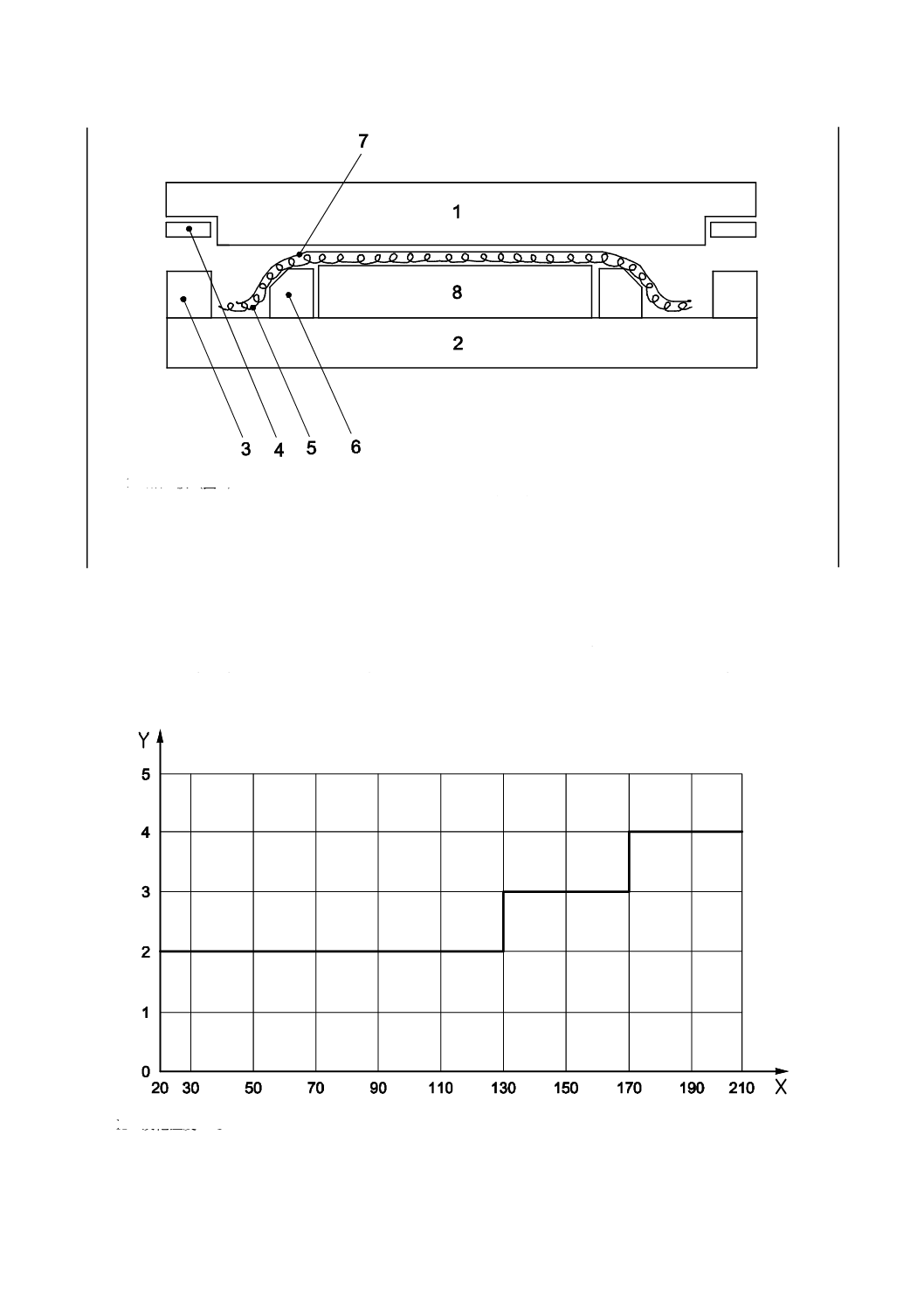

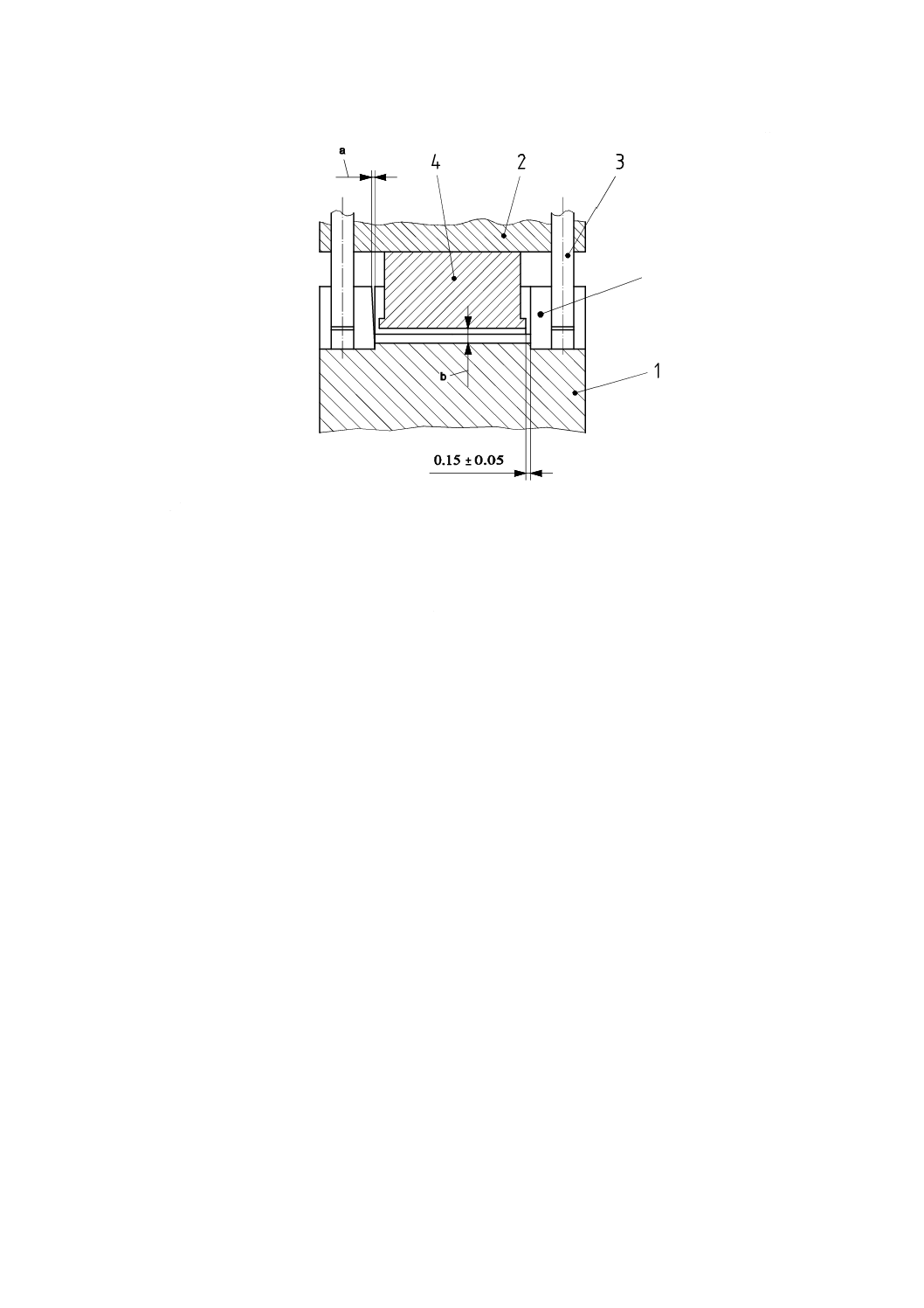

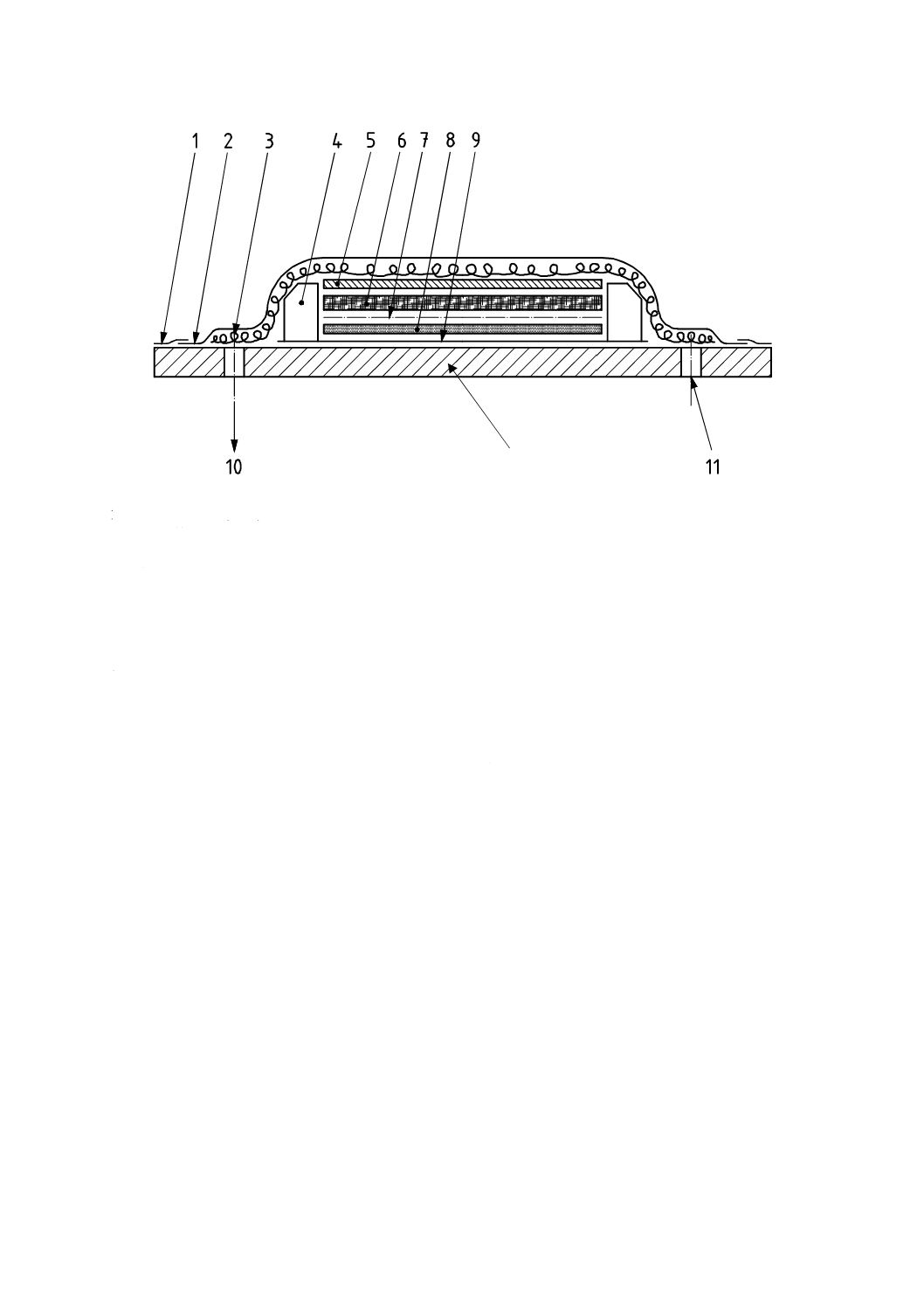

プレス プレスは,上部フレーム,ラム及び基盤によって構成する(図1参照)。上部フレーム

と基盤との間隔は,金型に入れた積層プリプレグを型の中に入れることができる距離とする。フレームと

ラムとのすき(隙)間寸法は0.15±0.05 mmとする。

3

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

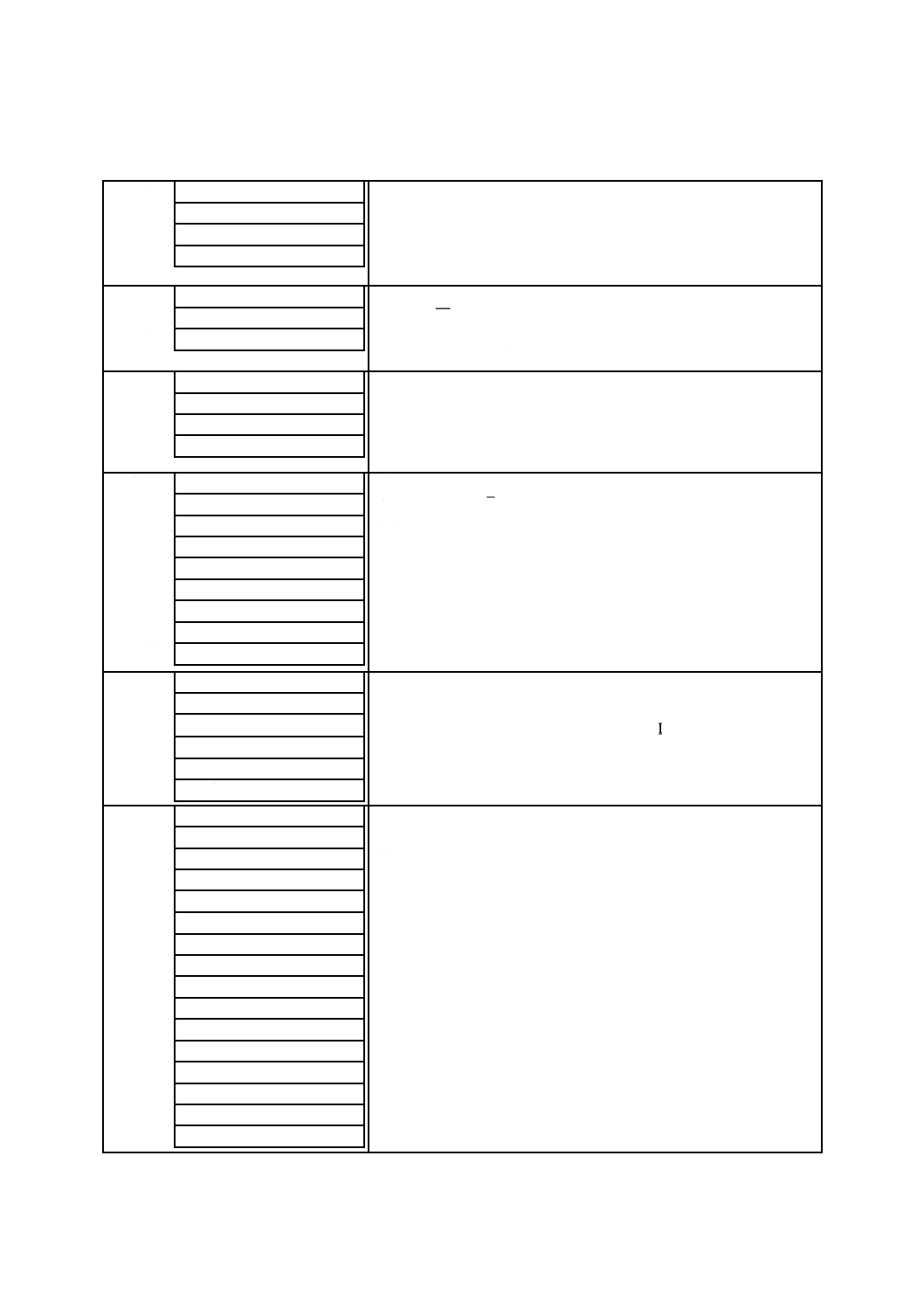

単位 mm

1 基盤

2 上部フレーム

3 支柱

4 ラム

5 フレーム

a こう配1°(全周)

b 全周 ピンチオフ(余剰な樹脂及び強化材を除去するもの。)

図1−プレス

5.1.1.2

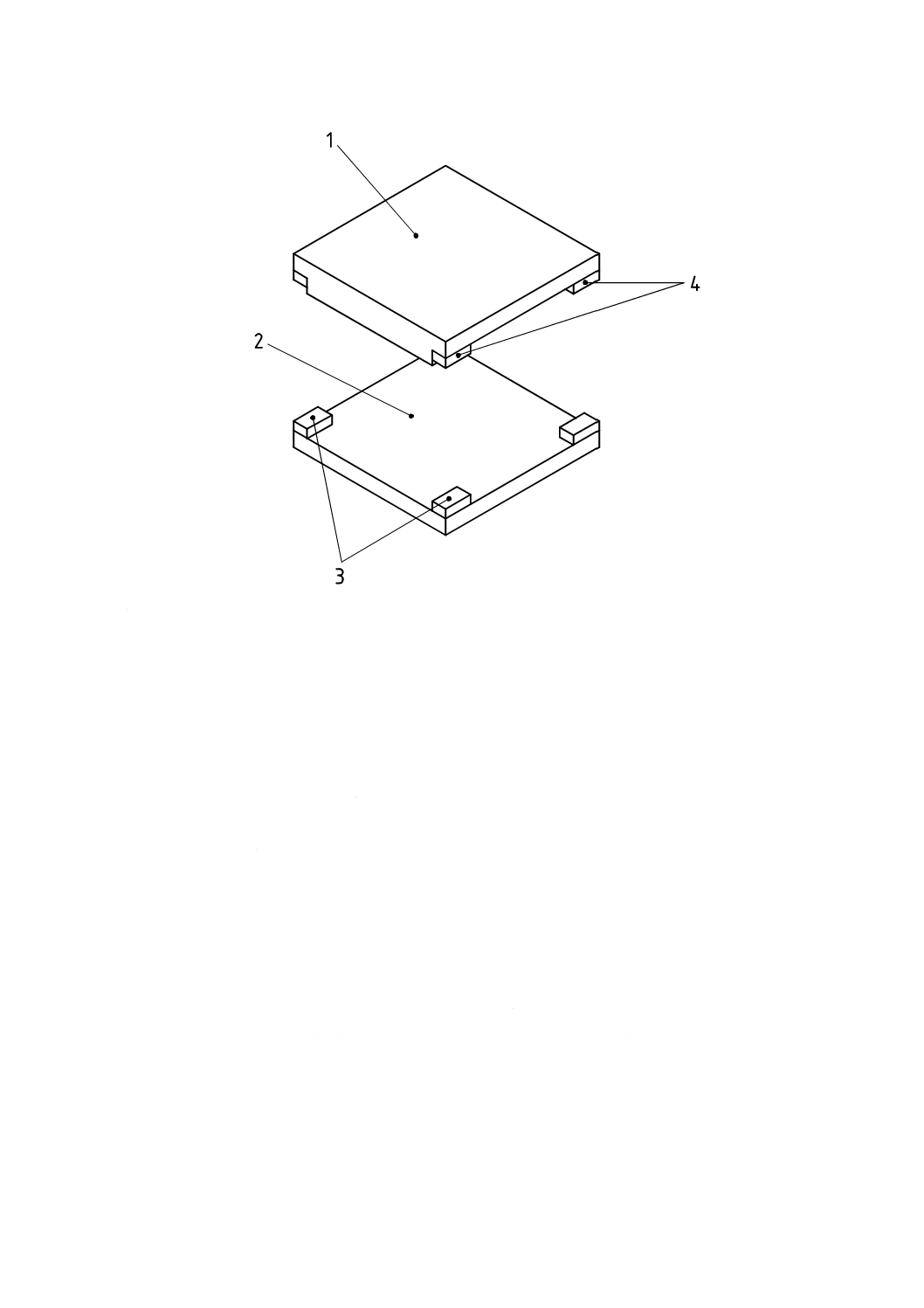

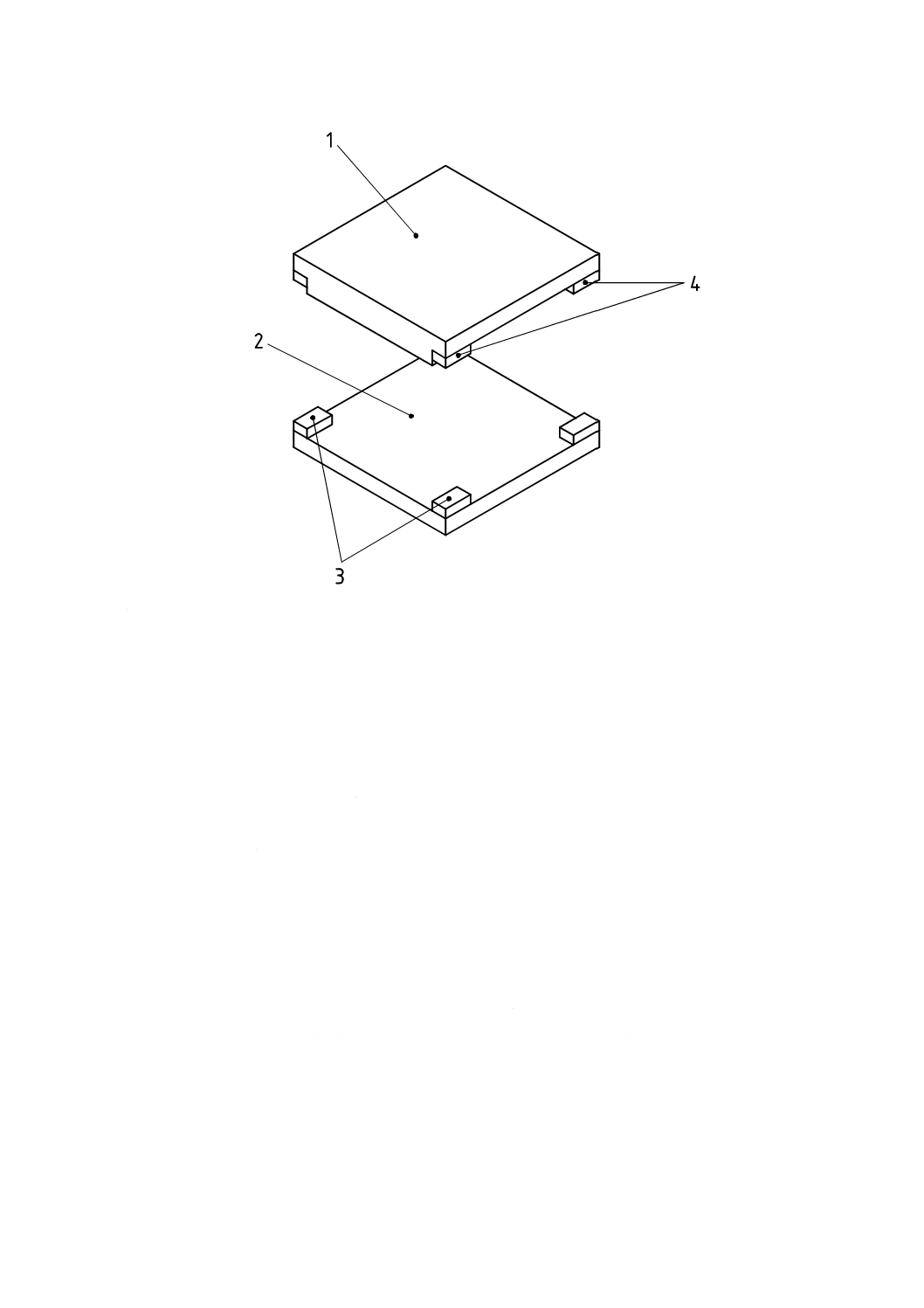

オープン サイド金型 オープン サイド金型は,成形する板の厚さを決定するスペーサが四つの

角にあり,二つの平たい金属板(定板及び加圧板)からなる(図2参照)。金属板の寸法は,試験に必要

な寸法の試験片が必要量切り出すことができ,かつ,プレス装置に導入できる寸法とする。金型のキャビ

ティの表面は,0.05 mm以内の平面度で,かつ,研磨又は硬質クロムめっきしたものとする。これらの金

属板の板厚の例としては,鋼製の場合は5 mm,アルミニウム合金の場合は6 mmがある。

試験板の厚さは,金型の各コーナの2枚の金属板の間にあるスペーサの寸法を変えることによって調整

することができる。

試験板の0°方向が認識できるように金型定板の表面に矢印を刻印してもよい。刻印は,試験片の特性値

に影響を与えないように注意する。正方形でない試験板(例:長さ350 mm×幅300 mm)を成形してもよ

い。この場合,板の長辺に平行な方向を0°方向とする。

5

4

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 加圧板

2 定板

3 ガイド片

4 厚さ調整用スペーサ

図2−オープン サイド金型

5.1.1.3

成形圧力供給装置 成形圧力供給装置又は圧力−時間線図の制御装置は,圧力の許容差が,設定

値の5 %以内のものを用いる。

5.1.1.4

温度測定及び制御装置 温度時間制御は,3 ℃/min以上の加熱速度で,かつ,規定時間の間硬化

温度を必要な精度で維持できるものとする(6.5参照)。

5.1.2

オートクレーブ オートクレーブは,5.1.1.3及び5.1.1.4の規定を満足するものとする。

5.1.3

換気オーブン 換気オーブンは,5.1.1.4の規定を満足するものとする。

5.1.4

定規 定規は,試験板の長さ及び幅を0.5 mmまで測定できるものとする。

5.1.5

マイクロメータ マイクロメータは,試験板の厚さを0.01 mmまで測定できるものとする。

5.1.6

はかり はかりは,0.01 gまでひょう量できるものとする。

5.1.7

切出し具 切出し具は,鋭利なナイフなどを用いる。

5.1.8

真空ポンプ 真空ポンプは,圧力0.008 MPa以下の真空にする能力をもつものとする。

5.1.9

圧縮空気供給装置 圧縮空気供給装置は,0.7 MPa±2 %の圧力で空気を供給できるものとする。

5.2

副資材及びその材料

必要な副資材及びその材料は,次による。

5.2.1

ゴムシール ゴムシールは,型内の試験板周囲に設置することができる形状及び寸法で,硬化温度

より20 ℃以上高い温度に耐えるものとする。

5

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

離型フィルム 離型フィルムは,硬化温度よりも20 ℃以上高い温度に耐えるものとする。例えば,

ポリふっ化ビニル(以下,PVFという。),ポリ四ふっ化エチレン(以下,PTFEという。)又はPTFEコー

ティング布などがある。

5.2.3

多孔質離型フィルム 多孔質離型フィルムは,硬化温度よりも20 ℃以上高い温度に耐えるものと

する。例えば,PVF,PTFE,PTFEコーティング布などがある。

5.2.4

加圧用軟質バッグ 加圧用軟質バッグは,重合生成物に対する耐性があり,かつ,硬化温度よりも

20 ℃以上高い温度に耐えるものとする。例えば,PVF,PTFE,PTFEコーティング布などがある。

5.2.5

ブリーザ(Breather) ブリーザは,アルミニウム合金製網,ガラス繊維織物又はこれらと同等の

ものを用いる。

5.2.6

ブリーダ(Bleeder) ブリーダは,過剰な樹脂の吸収を行うもので,ガラス繊維織物又はこれら

と同等のものを用いる。

注記 100 g/m2及び300 g/m2のガラス繊維織物は,それぞれ約60 g/m2及び約115 g/m2の樹脂を吸収す

ることが予測できる。60 g/m2のポリアミド繊維織物は,約40 g/m2の樹脂を吸収する能力があ

る。

5.2.7

ダム ダムは,金型内で試験板の周りに設置する鋼製の,幅15 mm程度で適切な長さの角板で,

その厚さは,作製する試験板の厚さによって決める。

5.2.8

シールテープ シールテープは,硬化温度よりも20 ℃以上高い温度に耐えるものとする。

6

手順

この方法の手順は,次による。

6.1

試験板作製に用いるプリプレグを含む材料は,JIS K 7100に規定する標準雰囲気が記号23/50で,そ

の2級の条件で,2時間以上状態調節を行う。その後の積層(6.4参照)手順も,同じ条件下で行う。

6.2

材料を状態調節温度以下で保存していた場合,気密バッグに,状態調節温度となるまで入れておく。

6.3

状態調節の後,熱硬化性樹脂を母材とするものでは,6時間以内(樹脂製造業者の指示又は受渡当事

者間の取決めがあればそれによる。)に硬化を行う。

6.4

状態調節したプリプレグから,試験板の作製に必要な幅,長さ及び厚さで,かつ,必要な枚数切り

出す。切出しは,仕様書又は積層の表示方法(附属書A参照)に示す,積層する各層に必要な繊維配向方

向に行う。必要な寸法に切り出したプリプレグを所定の繊維配向角度及び積層構成で定板上に重ねる。

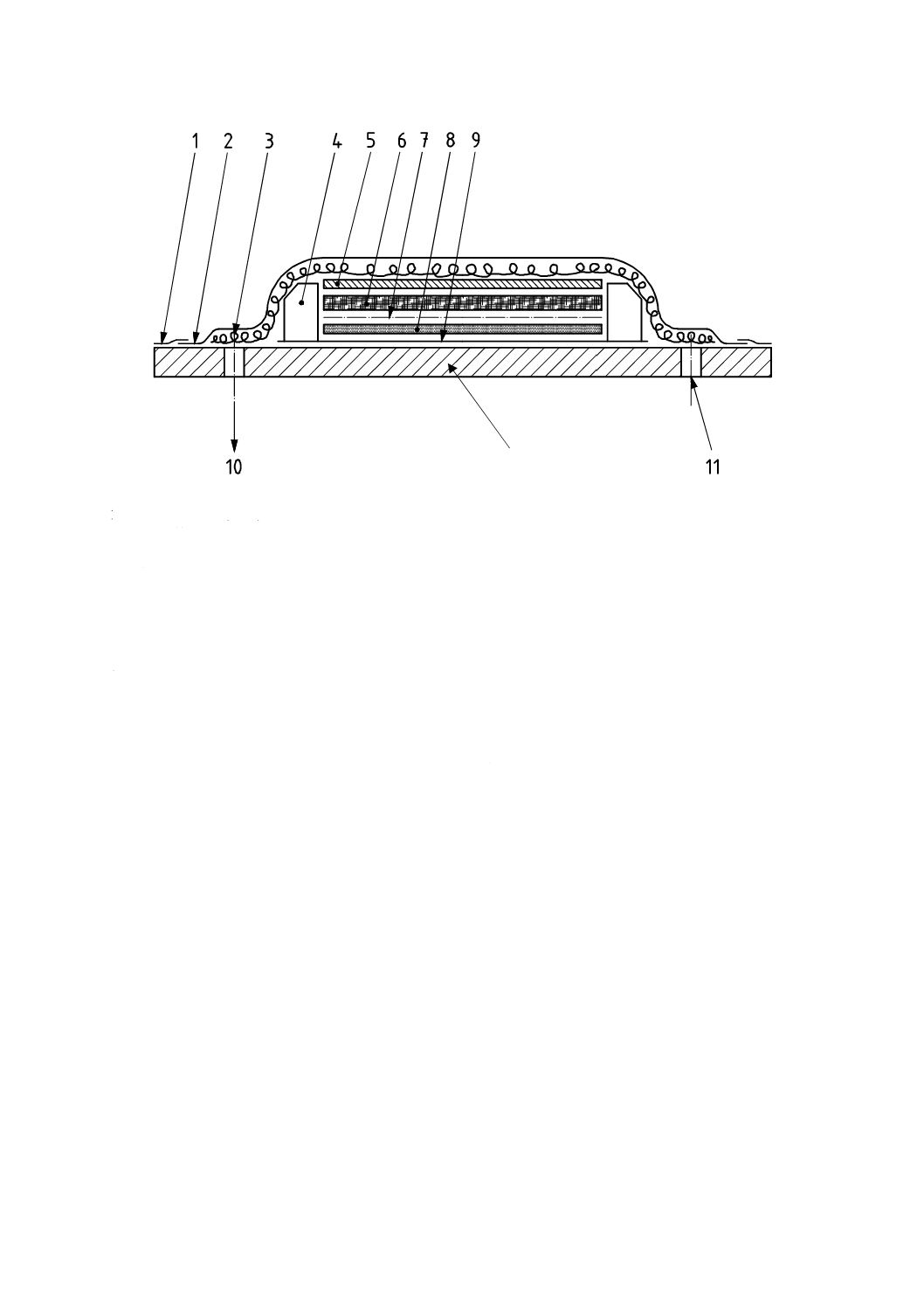

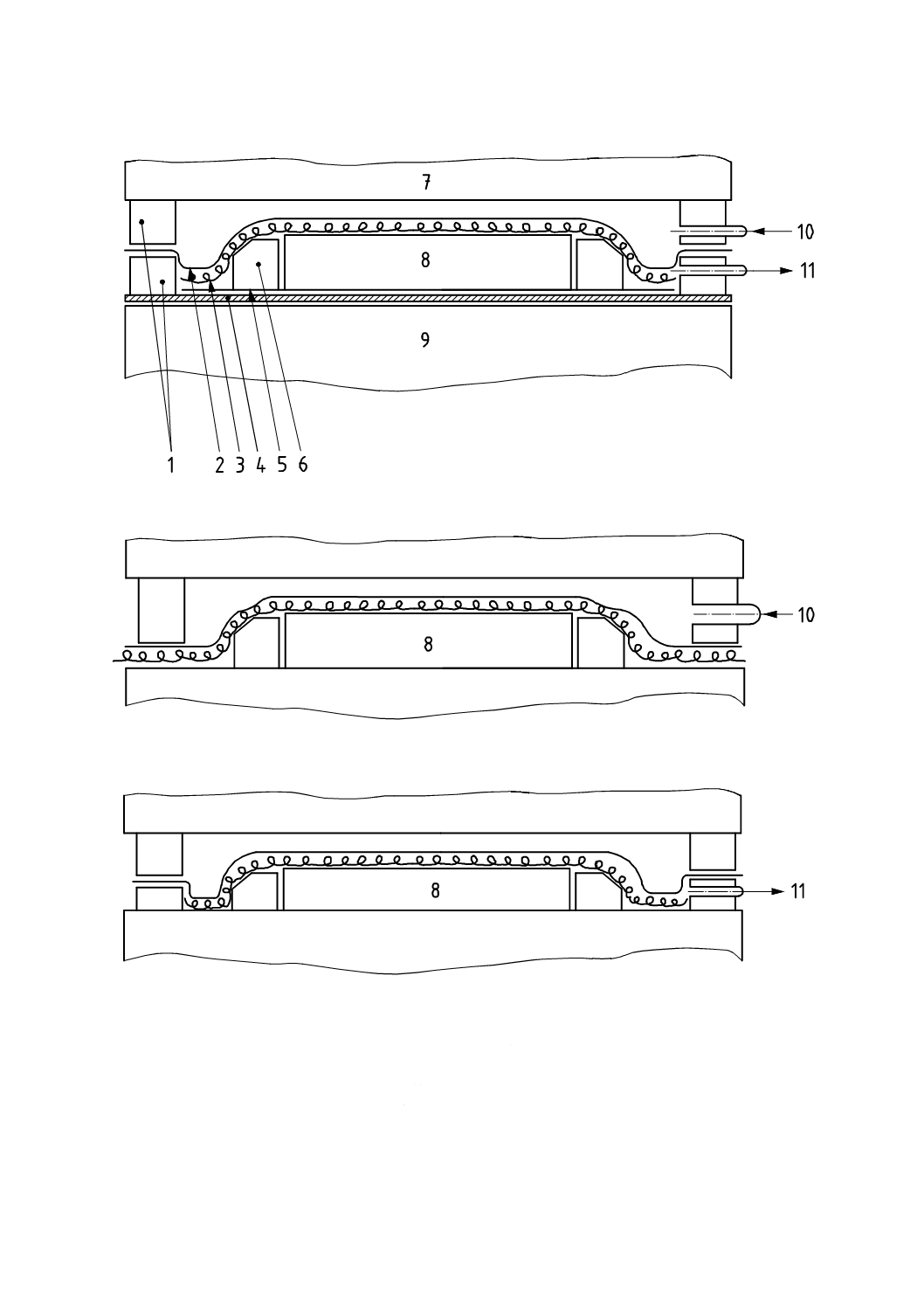

成形中の温度制御用熱電対をプリプレグの積層部の端に入れる。平滑表面の試験板用のオートクレーブ

成形に用いるプリプレグの積層材及び副資材の配置を図3に示す。表面状態の影響を検討する場合は,プ

リプレグの積層材上の多孔質離型フィルムを,検討する材料に置き換える。

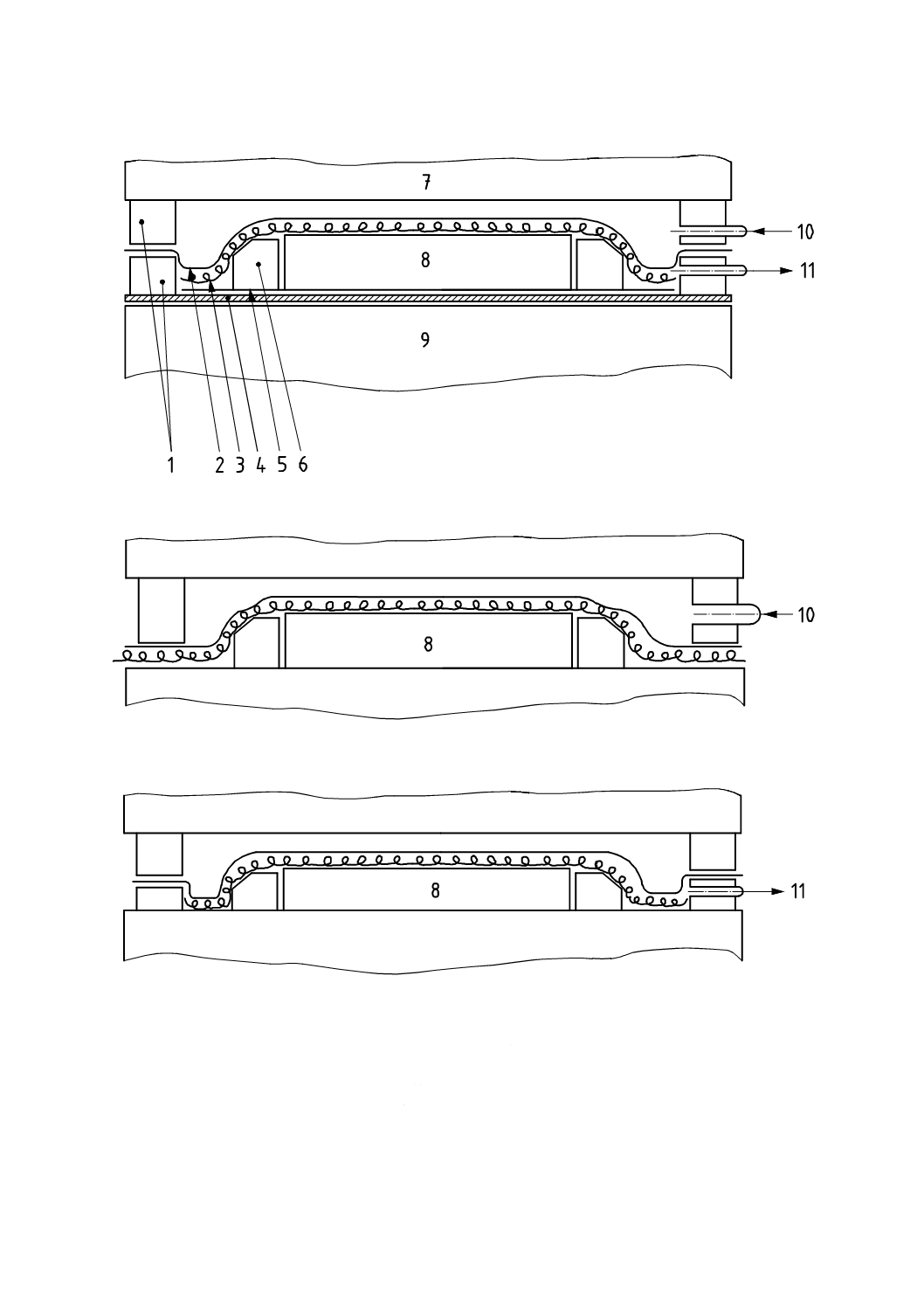

各種のプレスクレーブ成形によるプリプレグの積層材及び副資材の配置を図4に,プレス成形による同

配置を図5に示す。

注記1 過剰な樹脂を吸収するブリーダ(5.2.6)の層数は,硬化する試験板に必要な樹脂量によって

決まる。厚さ及び樹脂量は,温度,圧力並びに用いる繊維及び樹脂系の特性による他の因子

に依存する。

注記2 圧力を付加して目的の厚さ及び繊維量の硬化試験板を得るが,プリプレグの層数及びブリー

ダの層数の決定には,予備試験を必要とする場合がある。ブリードの少ない系の場合は,各

層の公称層厚さと求める板の厚さとによって,プリプレグの層数を決めている。

6

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 シールテープ(5.2.8)

2 加圧用軟質バッグ(5.2.4)

3 ブリーザ(5.2.5)

4 ダム(5.2.7)

5 カバー(カウル)プレート

6 ブリーダ(5.2.6)

7 多孔質離型フィルム(5.2.3)

8 プリプレグの積層材

9 離型フィルム(5.2.2)

10 換気方向(オートクレーブ外部雰囲気への)

11 接続孔(例:温度及び/又は圧力センサ)

12 定板

図3−オートクレーブ成形の構成例

12

7

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

加圧/真空法

b)

加圧法

c) 真空法

1 ダム(5.2.7)

2 加圧用軟質バッグ(5.2.4)

3 ブリーザ(5.2.5)

4 金型定板

5 離型フィルム(5.2.2)

6 ゴムシール(5.2.1)

7 金型加圧板

8 図3に示す積層構成

9 基盤

10 圧縮空気供給方向

11 真空の方向

図4−プレスクレーブ成形の構成例

8

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 加圧板(図2)

2 定板(図2)

3 ガイド片(図2)

4 厚さ調整用スペーサ(図2)

5 ブリーザ(5.2.5)

6 ゴムシール(5.2.1)

7 加圧用軟質バッグ(5.2.4)

8 図3に示す積層構成

図5−プレス成形の構成例

6.5

成形温度,圧力及び硬化時間は,樹脂製造業者の材料データシートによる規定又は受渡当事者間の

合意によって決めるが,樹脂及び硬化剤の種類によって異なる。設定温度は,硬化サイクルの間維持する。

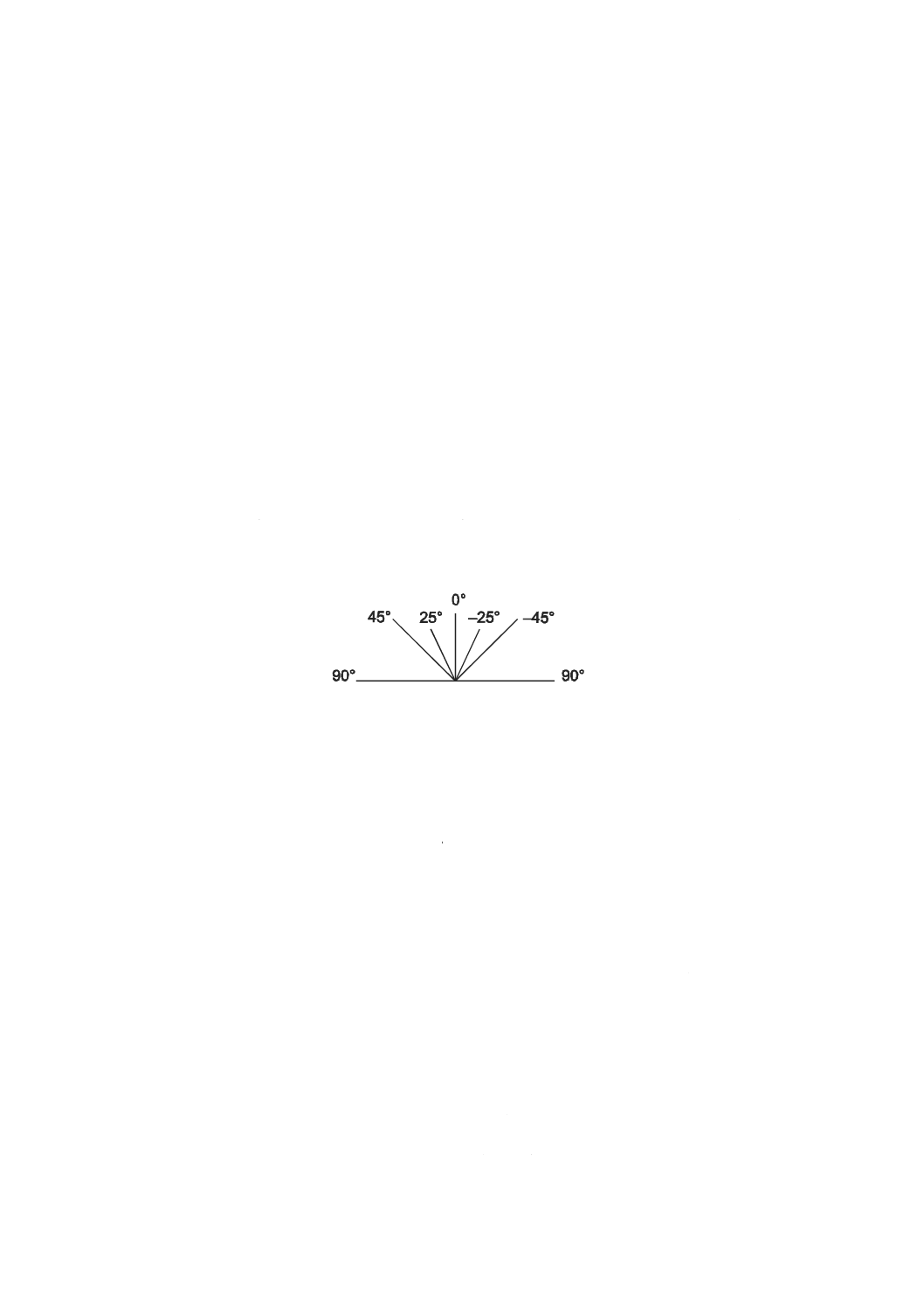

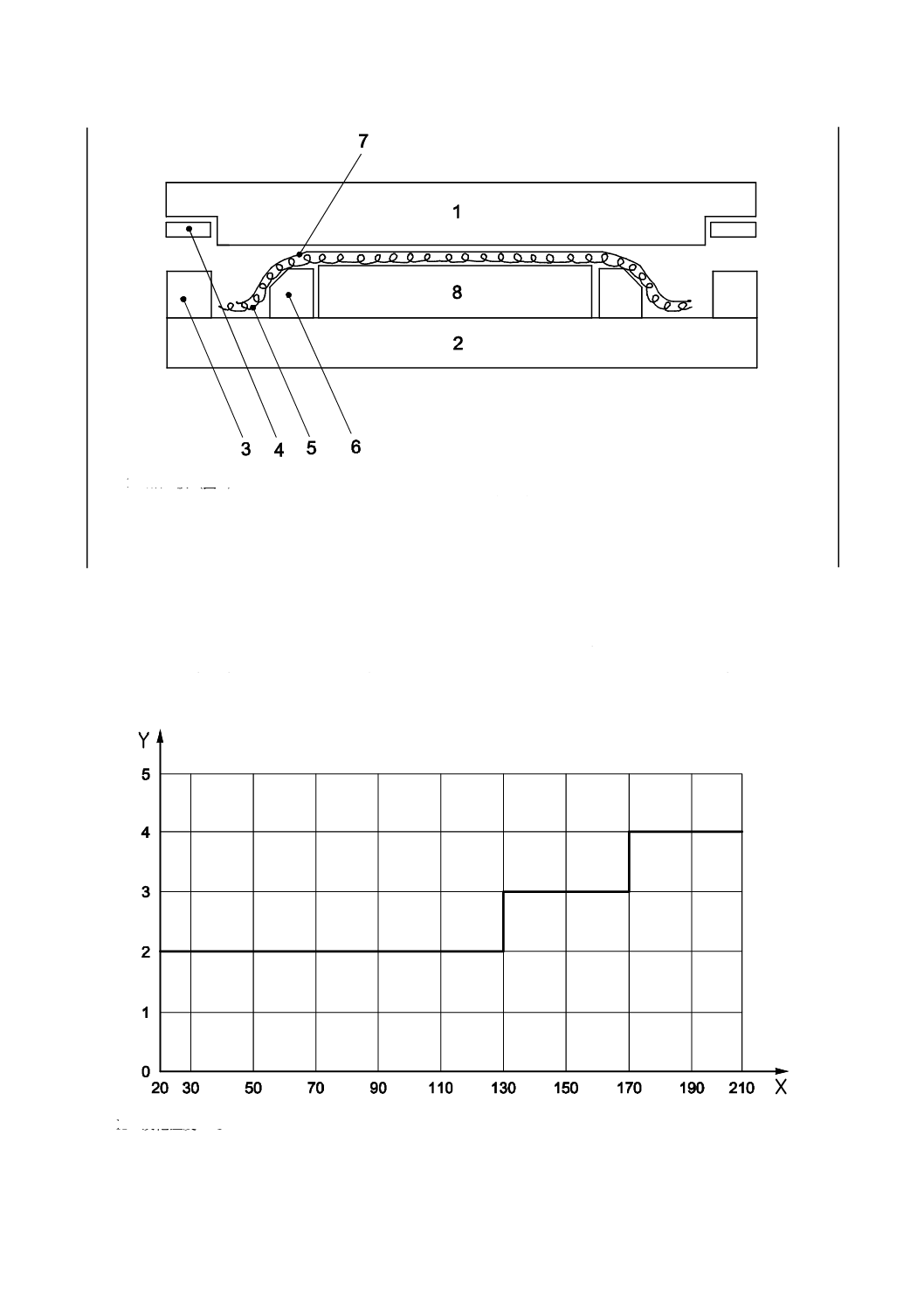

すなわち,温度測定装置の指示する温度は,図6に示す,用いる樹脂系の硬化に必要な温度での許容差の

範囲内とする。成形中の試験板の表面温度は,どの点の温度も温度測定装置の設定値の±2 ℃以内とする。

X 硬化温度 ℃

Y 温度許容差 ± ℃

図6−硬化温度の許容差の例

9

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

成形工程の終了後,プレス又はオートクレーブから試験板を取り出し冷却する。冷却時に,変形,

損傷などが発生しないようにする。

6.7

試験板の長手方向に対する繊維配向方向を明示する又は受渡当事者間の協定によって示す(5.1.1.2

を参照)。

6.8

試験板の端部から少なくとも10 mmの部分は,切り除く。

6.9

ほかの処理がない場合は,この試験板から試験片を作製する。試験片を切り出すときの機械加工は,

JIS K 7144による。

試験板から切り出す試験片のタイプ,試験片寸法及び強化材の配向方向は,適用する試験法の規定によ

るが,規定がない場合は,受渡当事者間の協定による。

7

試験板の品質

試験板の品質は,次の方法によって求める。

7.1

トリム(切削によって形を整えること。)後の試験板の質量を0.1 gまで測定する。

7.2

定規(5.1.4)を用いて,トリム後の試験板の各2辺の長さ及び幅を0.5 mmまで測定する。各ペアの

寸法を算術平均し,小数点以下を四捨五入して表す。

7.3

マイクロメータ(5.1.5)を用いて,試験板の厚さを,四つの角部(ただし,角から25 mm以上離れ

た点)及び中央部を0.05 mmまで測定する。それらを算術平均し,小数点以下2けたを四捨五入し,小数

点以下1けたまで表す。

7.4

必要に応じて,受渡当事者間の合意による非破壊試験法(例:超音波探傷試験Cスキャン)によっ

て試験板内の空洞の均一性及び他の欠陥を求める。

7.5

試験板の均一な部分又は均一とみなせる部分から試験片を採取する。

7.6

繊維含有率,空洞率及び密度の測定の要求がある場合は,長さ20 mm×幅10 mmの寸法の試験片を

相対する二つの角部から採取し,次の方法によって求める。

a) 密度をISO 1183-1〜3の各部に規定する測定法の一つによって求める。

b) 強化繊維含有率を体積分率及び質量分率で求める。これらの求め方は,ガラス繊維強化プラスチック

の場合は,JIS K 7052によって,炭素繊維強化プラスチックの場合は,JIS K 7075による。

c) 空洞率の求め方は,JIS K 7053又はJIS K 7075による。

8

精度

附属書Bを参照。

9

試験板成形報告書

試験板の成形報告書には,次の事項を記載する。

a) この規格の番号(JIS K 7016-4)

b) 試験板の作製年月日及び場所

c) 積層数,積層構成,各層の配向方向などの詳細

d) 用いた材料の説明,強化材のバッチ及びロール番号,樹脂の特性及びタイプ,繊維の特性及びタイプ

並びに仕上げに関する事項

e) 用いた装置の詳細(プレスの種類,オートクレーブの種類,金型の種類,温度及び圧力の確認方法な

ど。)

10

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

作業手順の詳細(成形圧力又は力−時間線図,温度−時間線図,硬化時間及び温度など。)

g) 試験板の質量(g)

h) 試験板の長さ,幅及び厚さ[個々の測定値及び平均値(mm)]

i)

試験板の繊維含有率[測定した場合,個々の測定値及び平均値:体積分率(%)及び質量分率(%)]

j)

空洞率[測定した場合,個々の測定値及び平均値:体積分率(%)]

k) 試験板の均質性(測定した場合,非破壊試験法による結果又は目視検査の結果)

l)

この規格の方法から逸脱した事項

11

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

積層の表示方法

序文

この附属書は,積層の表示方法について規定する。

A.1 目的

この附属書の目的は,積層品における一方向強化繊維又は強化織物の配向方向及び積み重ね形態を表示

する方法を規定することによって,生産及び試験での誤用を防止することにある。

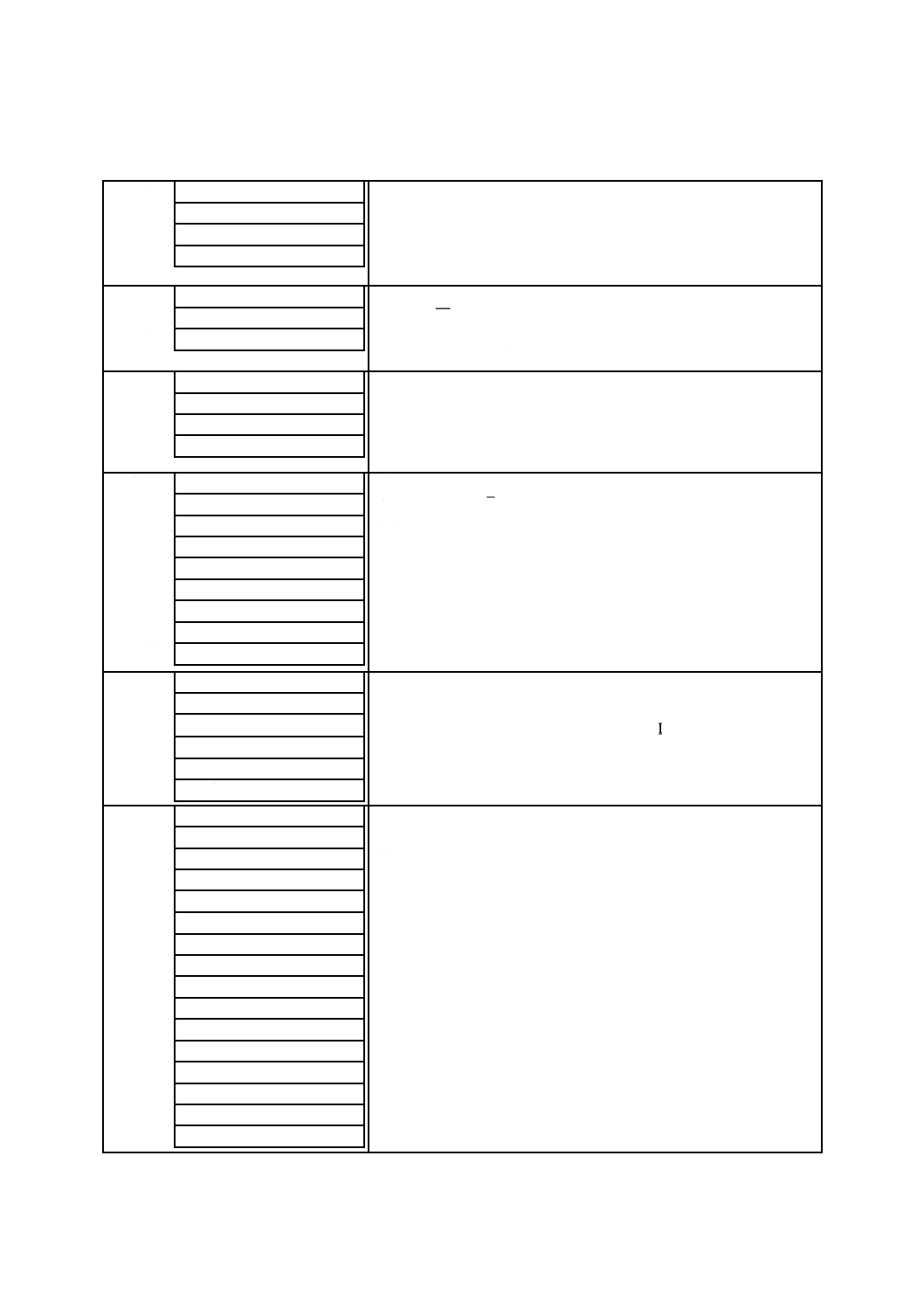

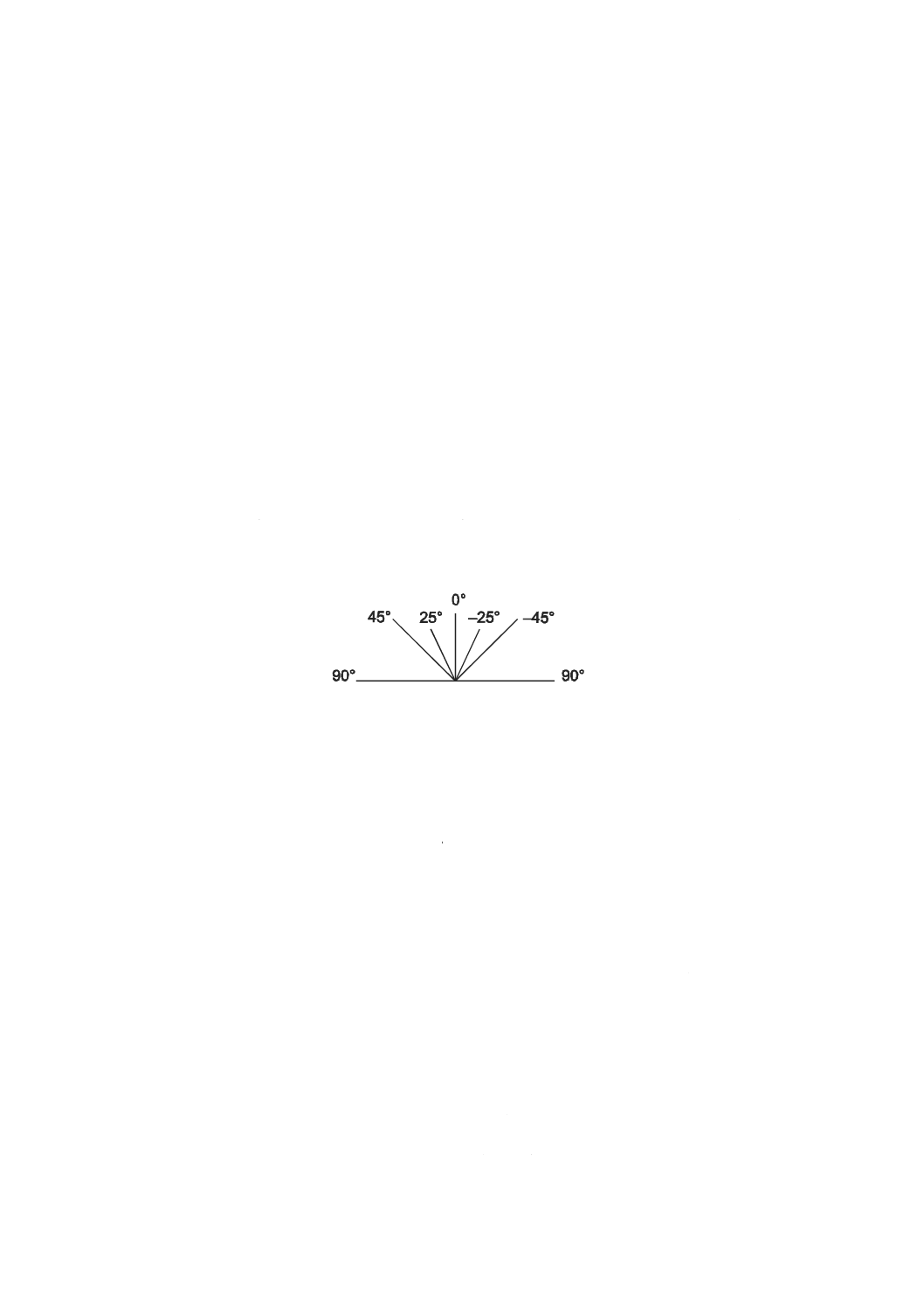

A.2 基準面及び配向方向

基準とする面及び配向方向は,次による。

− 基準面は,通常,積層品の下層とする。

なお,上層を基準面とする場合は,これを明示する。

− 基準配向方向(通常は0° 方向とする。)は,通常,基準面の繊維配向方向又は積層品全体としての配

向方向とする。この方向を0° とする。角度の正値は,基準面において,反時計方向に測定する。

図A.1−積層中の各層の繊維配向方向を示すために用いる角度

A.3 パラメータの表示

表示は,次による。

[

]sL

2

2

2

1

1

1

)

/

(

:

n

b

m

b

m

X

θ

θ

ここに,

X: 全層数(表示しないときもある。)

添字1,2など: 配向方向をθ,材料の種類をb及び層数mで表示す

る層(又は層構成)を区別するために用いる。

θ: 基準面に対する層の配向方向角度±0°〜±90°は,

±0〜±90で表示する(図A.1参照)。一方向強化材

の層方向は,繊維方向とする。織物の層方向は,縦

糸の方向とする。特殊な(例:多方向強化)織物の

場合,材料の種類の表示(b参照)のように,層の

配向方向を注記で示す。角度の表示に正負記号が必

要な場合は,負記号を用いる。

m: 同種の層の積層数を示す。

b: 異なった材料(繊維の種類及び/又は繊維構成)を

用いた部分の材料の種類を示す(例:bx,bx+1など)。

その説明を注記に示す。

n: 括弧でくくった多層を積層順に逐次積層した一組

の繰返し数を示す。

−

12

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s: 積層中央面に対して上下が対称的な積層を表すも

ので,下付き添字で示す。

f: 織物を示す下付き添字であり,注記として説明を示

す(b参照)。一方向強化繊維の層は,この添字がな

い。

L: 方向に関連しない情報を示す。例えば,逆転,互い

違い,包装面,重ね合わせなどの処置に関連した事

項を注記として記入する。

A.4 表示の作成

積層構成の表示は,次のように作成する。

− 積層の配向方向は,基準面の層から始め積層の反対側まで,左から右に記入する。

− 個々の層の間には“/”を挿入する(例:0/90/0)。

− 用いた素材の層を一連に積層した一組の積層構成を“( )”内に示す。この素材の積層数が続いている

こと,又は一連の層を繰り返している数はmで示す。さらに,この連続をnで示す。

− 全表示は,角括弧“[ ]”でくくる。

− 積層構成が全厚の中央面に対して対称である場合は,下付き添字の“s”を2番目の角括弧の後に追記

する。

− 積層構成に中央層が存在し,積層が対称である場合は,同層の角度値に上付きの“̅”を記入する,

又は同表記値の後に“\”を記入する。

A.5 コンピュータコード

コンピュータコードでは下付き添字を用いることができないので,下付き添字に変えて“ : ”を前に記

入する。

コンピュータコードの表示例を,次に示す。

規格番号

基準面

積層数

積層構成

注記

JIS K 7016-4

下層

7:

[45:2b1/(90/0\):b2]:s b1=ガラス繊維織物

b2=一方向ガラス繊維

これに相当する表示は,[45f /45f /90/0/90/45f /45f]である。

13

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.6 例

上層

S−

下層

0

90

90

0

基準面−下層

表示 [0/90]s

全層表示 [0/90/90/0]

コンピュータコード[0/90]:s

上層

S−

下層

0

90

0

基準面−下層

表示 [0/90]s

全層表示 [0/90/0]

コンピュータコード [0/90\]:s

上層

下層

0

90

0

−45 織物

基準面−下層

表示 [−45f /0/90/0]

全層表示 [−45f /0/90/0]

コンピュータコード [−45:f/0/90/0]

上層

S−

下層

+45

−45

+45

−45

0

−45

+45

−45

+45

基準面−下層

表示 9:[(±45)2/0]s

全層表示 [45/−45/45/−45/0/−45/45/−45/45]

コンピュータコード 9:[(45/−45):2/0\]:s

上層

下層

45 織物

45 織物

45 織物

45 織物

45 織物

45 織物

基準面−下層

表示 [45f6]L (L:表裏逆転配置)

全層表示 [45f /45f /45f /45f /45f /45f ] L (L:表裏逆転配置)

コンピュータコード [45:f6]:L

上層

S−

下層

45

0

−45

90

45

0

−45

90

90

−45

0

45

−45

90

0

45

基準面−下層

表示 [(45/0/−45/90)2]s 又は [45/0/−45/90]2s

全層表示 [45/0/−45/90/45/0/−45/90/90/−45/0/45/−45/90/0/45]

コンピュータコード[(45/0/−45/90):2]:s又は[45/0/−45/90]:2s

14

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

精度

序文

この附属書は,精度について記載するものであって,規定の一部ではない。

B.1 精度

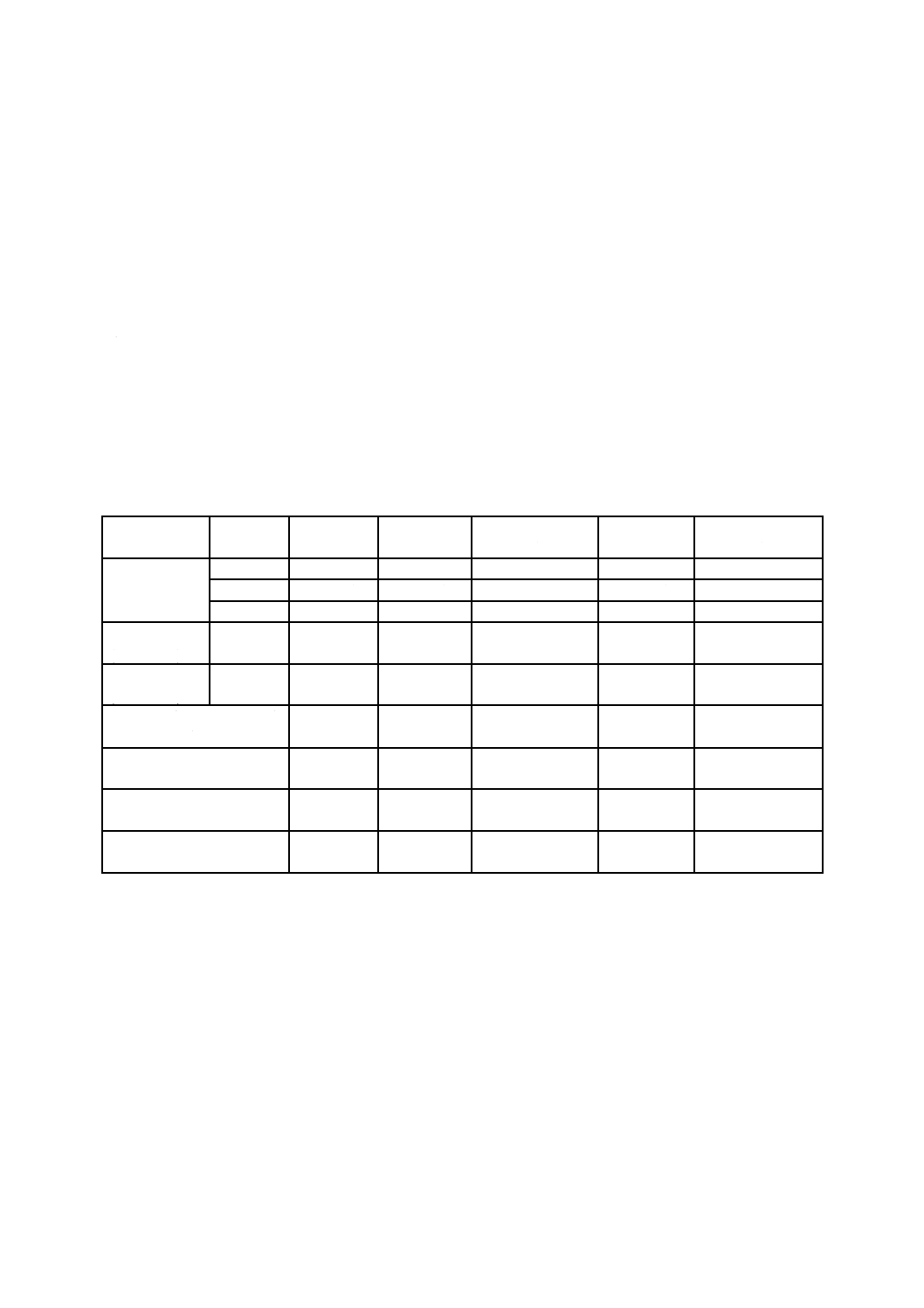

表B.1に示す精度データは,単一バッチの炭素繊維とエポキシ樹脂との低ブリードのプリプレグを8か

所の試験機関に分配し,得たデータである。各機関では,prEN 2565の規定によって,3種類の試験板を,

オートクレーブ(時間/圧力条件は材料製造業者の規定による。)で成形した。これらを,機械加工によっ

て試験片とし,単一試験機関によって試験した(参考文献[6]参照)。

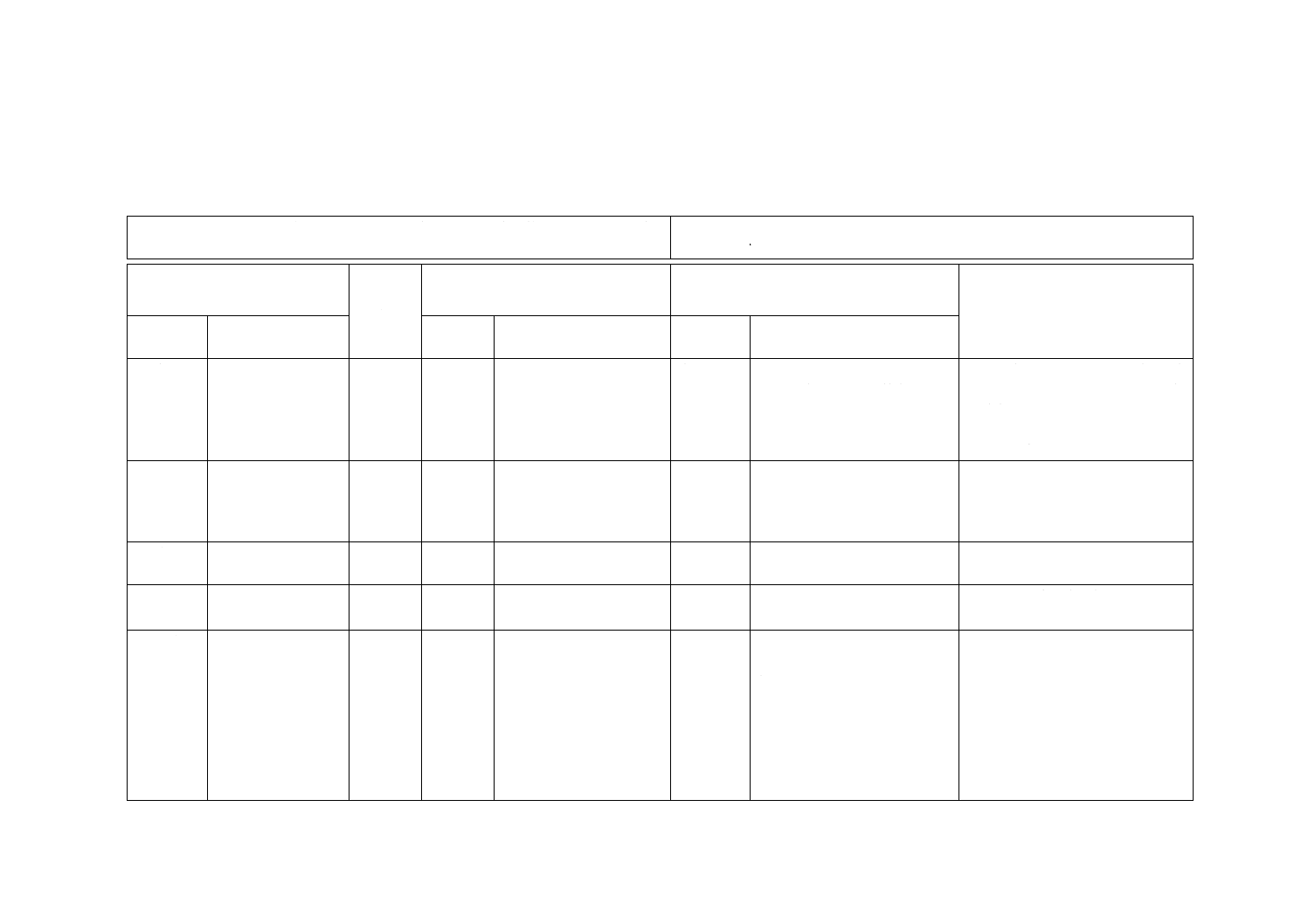

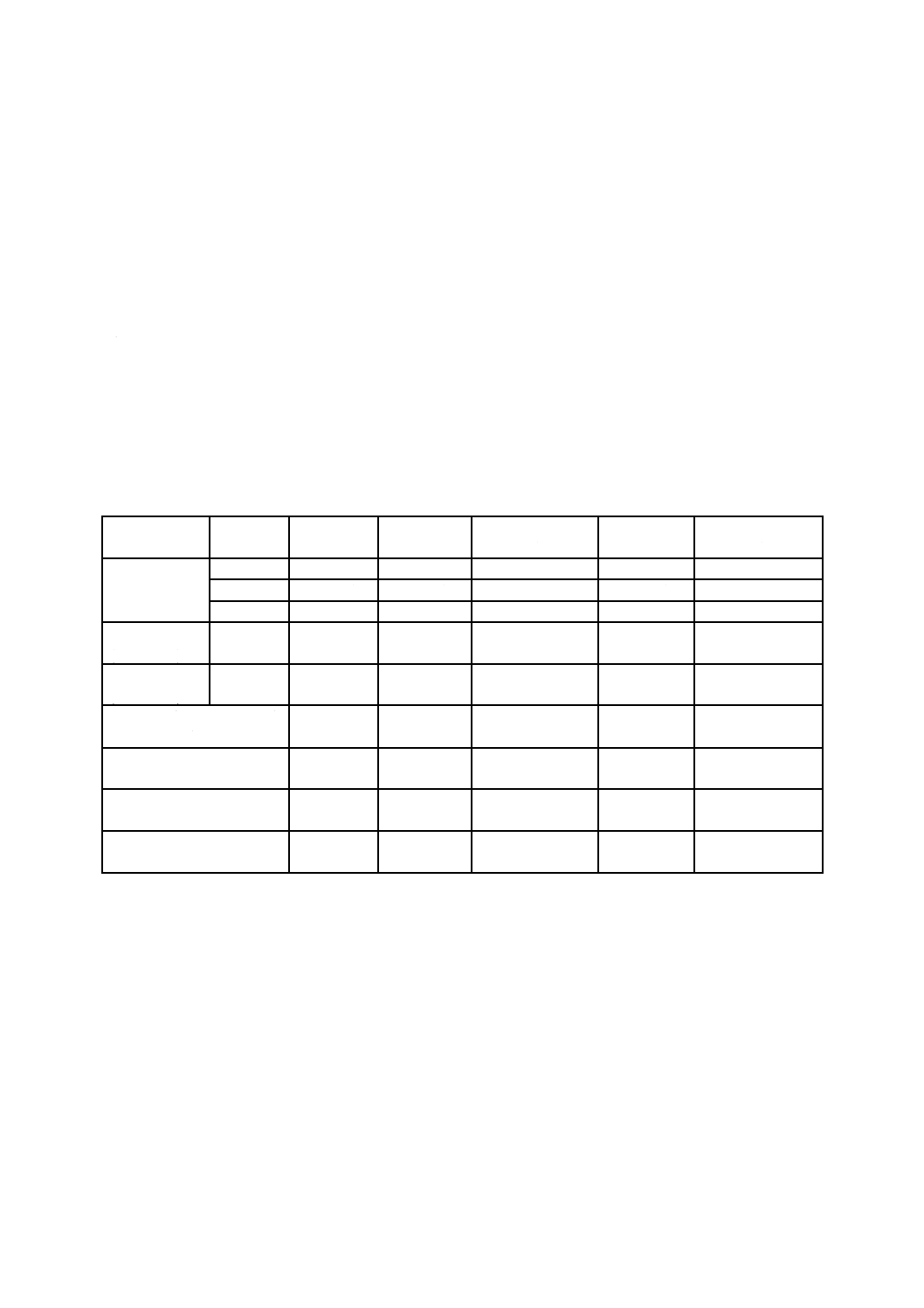

表B.1−精度データ

特性

試験板

厚さ

平均

繰返し精度

r

r/平均の標準偏差

%

再現精度

R

R/平均の標準偏差

%

繊維質量分率

1 mm

69.3 %

2.44 %

1.4

8.44 %

4.4

2 mm

67.1 %

5.43 %

2.5

6.54 %

3.5

5 mm

69.2 %

3.41 %

1.5

4.35 %

2.2

層間せん断

(ISO 14130)

2 mm

104 MPa

10.0 MPa

3.4

22.4 MPa

7.6

曲げ試験

(ISO 14125)

2 mm

E11:繊維方向に平行に測定

した曲げ弾性率

122 GPa

6.81 GPa

2.0

31.3 GPa

9.1

E22:繊維方向に直角に測定

した曲げ弾性率

7.96 GPa

0.58 GPa

2.6

1.89 GPa

8.5

s11:繊維方向に平行に測定

した曲げ強さ

1 780 MPa

246 MPa

4.9

321 MPa

6.4

s22:繊維方向に直角に測定

した曲げ強さ

151 MPa

39.9 MPa

9.4

56.0 MPa

13.2

15

K 7016-4:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] EN 2374,Aerospace series−Glass fibre reinforced mouldings and sandwich composites−Production of test

panels

[2] prEN 2565,Preparation of carbon fibre reinforced resin panels for test purposes

[3] ASTM D 5687,Standard guide for preparation of flat composite panels with processing guidelines for

specimen preparation

[4] ISO 14125,Fibre-reinforced plastic composites−Determination of flexural properties

注記 JIS K 7017とISO/FDIS 14125とはIDTの関係にある。

[5] ISO 14130,Fibre-reinforced plastic composites−Determination of apparent interlaminar shear strength by

short-beam method

[6] Sims,G. D.; Validation results from VAMAS and ISO round-robin exercises. ICCM-10 (1995)

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 7016-4:2009 繊維強化プラスチック−試験板の作り方−第4部:プリプレグの

成形

ISO 1268-4:2005,Fibre-reinforced plastics−Methods of producing test plates−Part 4:

Moulding of prepregs

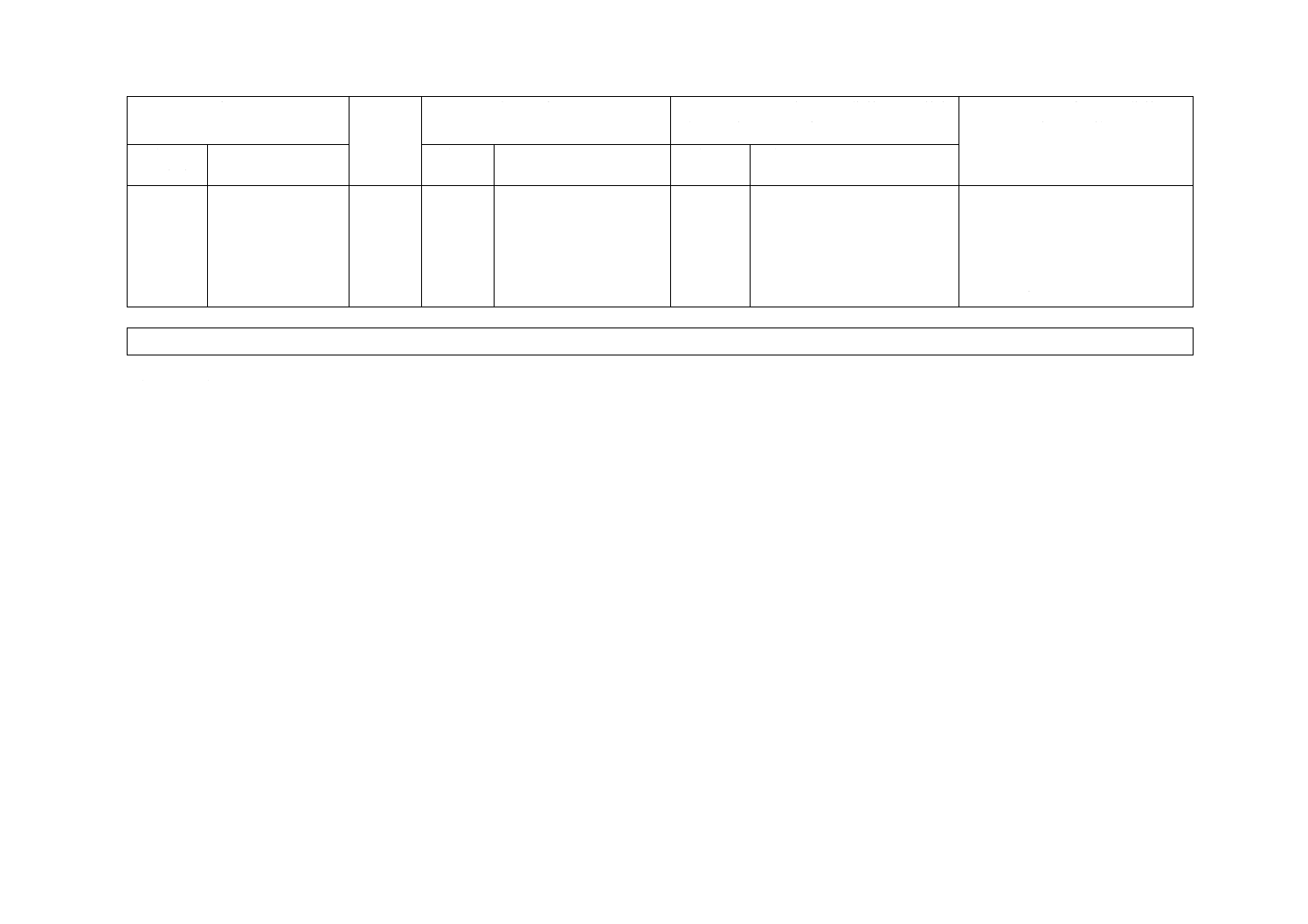

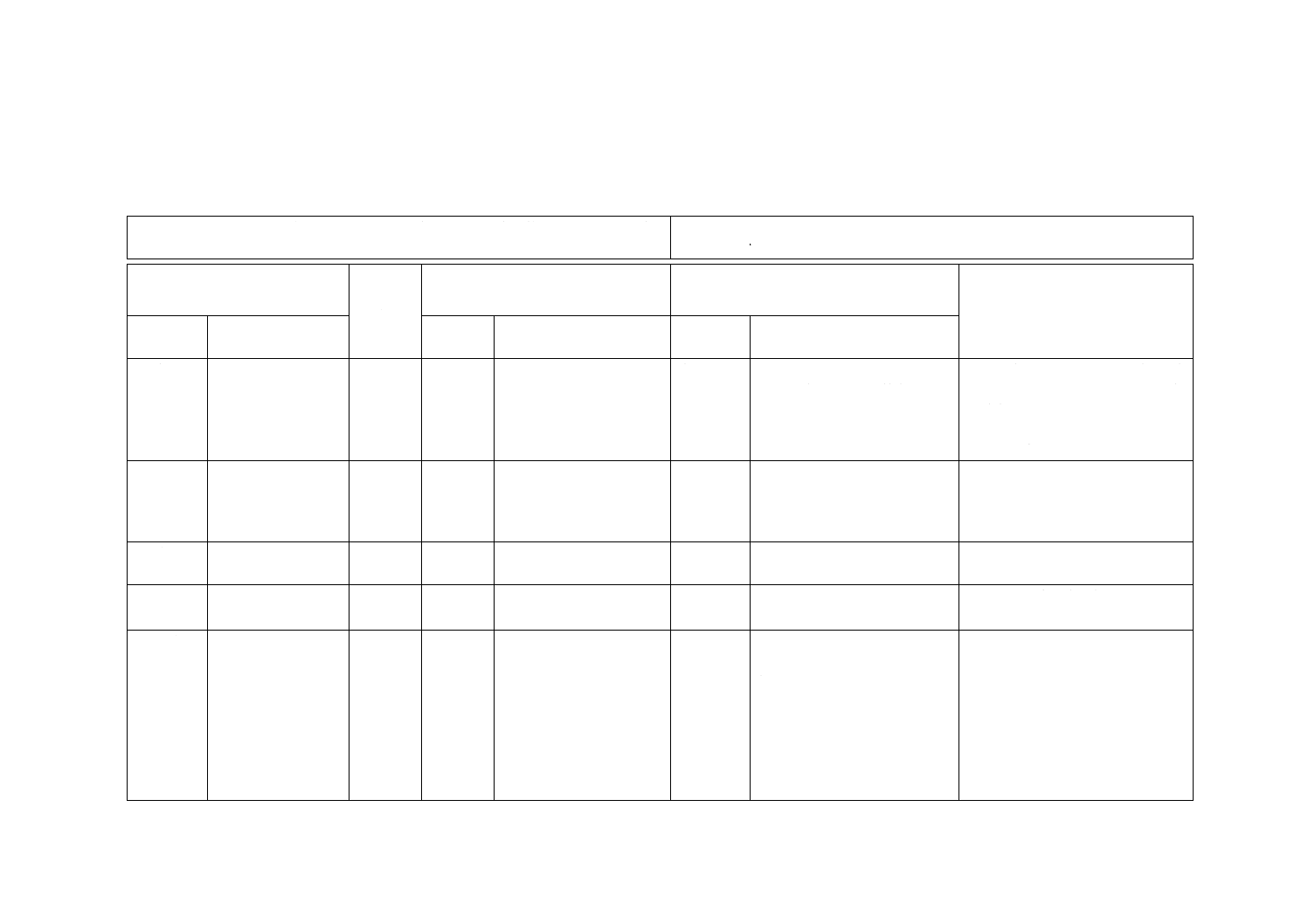

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

JISにほぼ同じ。

変更

対応国際規格の適用範囲の一

部を削除し,一部を箇条4に移

した。

他の規定と重なる部分を削除し,適

用範囲としてふさわしくない記載

を箇条4に移し,その範囲を明確化

した。

ISOに提案する。

3 安全衛

生

3

JISにほぼ同じ。

変更

対応国際規格では,ISO 1268-1

参照と記載されているが,この

規格では,その文章を直接記載

した。

技術的差異はないが,重要事項であ

り,該当箇条の文章を記載した。

4 原理

4

JISにほぼ同じ。

変更

適用範囲の一部をこの箇条に

追加した。

箇条1の変更と同じ

5 装置

5.1.8 真空ポンプ

5.1.8

JISにほぼ同じ。

変更

圧力0.08 MPaを0.008 MPaに変

更

明らかな対応国際規格の誤記。

ISOに提案する。

6 手順

6.1

6.4

6.1

6.4

JISにほぼ同じ。

変更

6.1対応国際規格では,状態調

節雰囲気条件をISO 291から選

択するとなっているが,これを

規定した。

6.4 成形時のプリプレグの積層

材及び副資材の配置において

プレス成形の配置がなく,これ

を図5として追加した。

使用者の利便性を考慮し,規定し

た。

ISOに提案する。

2

K

7

0

1

6

-4

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

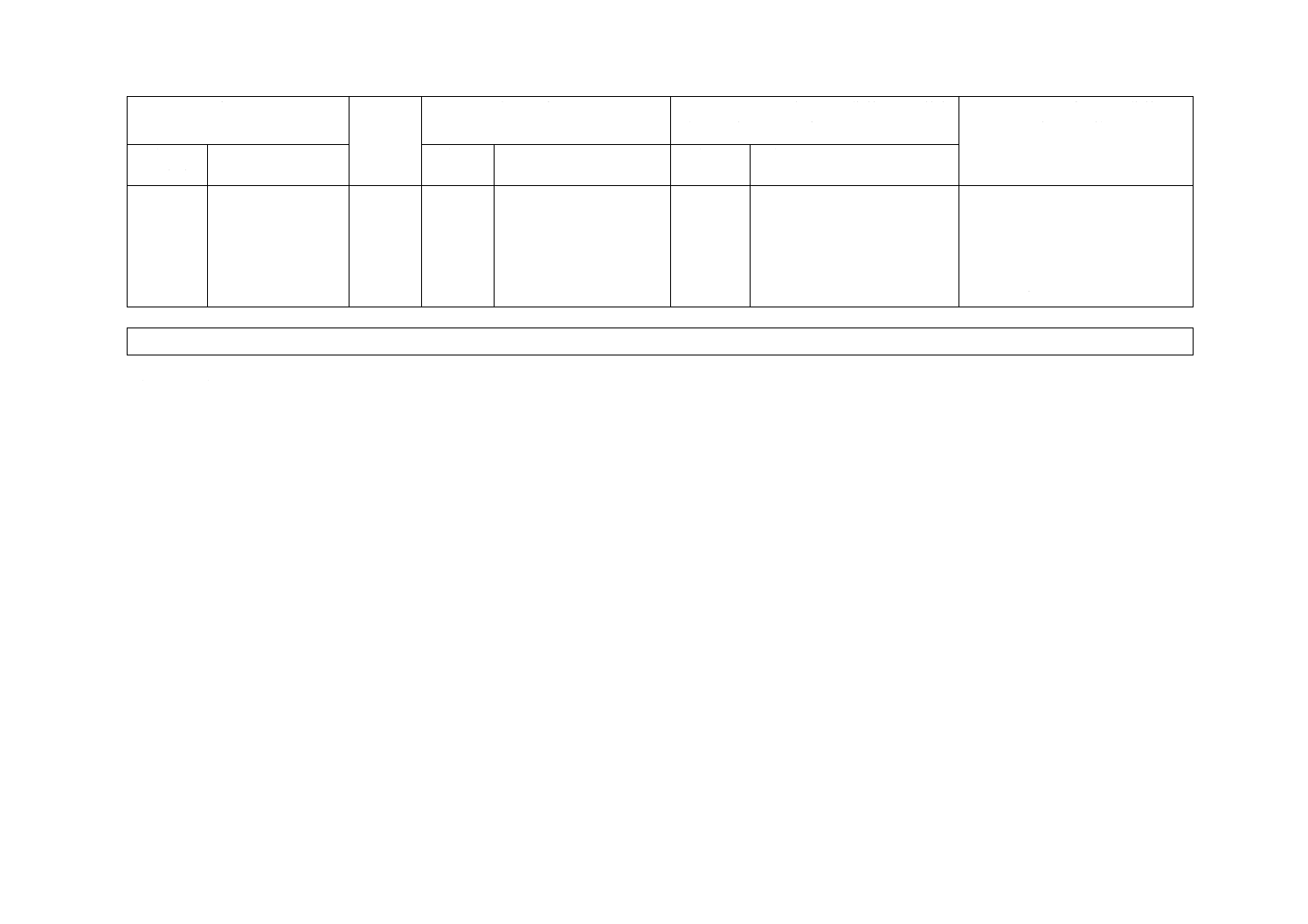

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号 内容

箇条ごと

の評価

技術的差異の内容

7 試験板

の品質

7.6のb),c)

7.6のb),

c)

JISにほぼ同じ。

変更

対応国際規格では,炭素繊維強

化プラスチックの繊維含有量

及び空洞率の求め方は,受渡当

事者間の取決めによるとある

が,これをJIS K 7075によると

した。

現在では,炭素繊維強化プラスチッ

クの繊維含有量及び空洞率の求め

方としてJIS K 7075がある。

ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 1268-4:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

2

K

7

0

1

6

-4

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。