K7016-2:2005(ISO 1268-2:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF)/社団法人

強化プラスチック協会(JRPS)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制

定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格であ

る。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 1268-2 : 2001,Fiber-reinforced

plastics − Methods of producing test plates − Part 2: Contact and spray up mouldingを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 7016-2には,次に示す附属書がある。

附属書A(参考)強化繊維の形態及び積層数の推定

JIS K 7016繊維強化プラスチック−試験板の作り方の規格群には,次に示す部編成がある。

JIS K 7016-1 第1部 : 総則

JIS K 7016-2 第2部 : 接触圧成形及びスプレーアップ成形

K7016-2:2005(ISO 1268-2:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 安全衛生 ························································································································ 1

4. 原理 ······························································································································ 1

4.1 接触圧成形 ··················································································································· 2

4.2 スプレーアップ成形 ······································································································· 2

5. 材料 ······························································································································ 2

5.1 接触圧成形 ··················································································································· 2

5.2 スプレーアップ成形 ······································································································· 2

6. 板の寸法 ························································································································ 2

6.1 一般 ···························································································································· 2

6.2 接触圧成形 ··················································································································· 2

6.3 スプレーアップ成形 ······································································································· 2

7. ガラス含有率 ·················································································································· 2

7.1 一般 ···························································································································· 2

7.2 接触圧成形 ··················································································································· 2

7.3 スプレーアップ成形 ······································································································· 2

8. 設備及び装置 ·················································································································· 2

8.1 接触圧成形 ··················································································································· 3

8.2 スプレーアップ成形 ······································································································· 3

9. 成形手順 ························································································································ 3

9.1 接触圧成形 ··················································································································· 3

9.2 スプレーアップ成形 ······································································································· 3

9.3 硬化条件 ······················································································································ 4

10. 試験板の性質の確認 ······································································································· 4

11. 表示 ···························································································································· 4

12. 試験板製作報告書 ·········································································································· 4

附属書A(参考)強化繊維の形態及び積層数の推定 ···································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7016-2:2005

(ISO 1268-2:2001)

繊維強化プラスチック−試験板の作り方−

第2部:接触圧成形及びスプレーアップ成形

Fiber-reinforced plastics - Methods of producing test plates -

Part 2: Contact and spray up moulding

序文 この規格は,2001年に第1版として発行されたISO 1268-2,Fiber-reinforced plastics−Methods of

producing test plates−Part 2: Contact and spray up mouldingを翻訳し,技術的内容及び規格票の様式を変更す

ることなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,接触圧成形又はスプレーアップ成形による繊維強化プラスチック試験板の作

り方について規定する。この規格は,ガラス繊維の強化材を対象とする。

なお,JIS K 7016-1に繊維強化プラスチック試験板の作り方の総則が規定されている。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 1268-2:2001,Fiber-reinforced plastics−Methods of producing test plates−Part 2: Contact and

spray up moulding (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7016-1 繊維強化プラスチック−試験板の作り方−第1部:総則

備考 ISO 1268-1:1997 Fibre-reinforced plastics−Methods of producing test plates−Part 1 : General

Conditionsが,この規格と一致している。

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び

無機充てん材含有率の求め方−焼成法

備考 ISO 1172:1996 Textile-glass reinforced plastics−Prepregs,moulding compounds and laminates−

Determination of the textile-glass and mineral-filler content−Calcination methodsからの引用事項

は,この規格の該当事項と同等である。

3. 安全衛生 JIS K 7016-1による。

4. 原理

2

K 7016-2:2005(ISO 1268-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

接触圧成形 強化材を平板又は平らな型の上に置き,これに人の手で,できるだけ大気に開放して

いる時間を短くして,液状熱硬化性樹脂を含浸させる。樹脂は,積層が十分行えるような時間(硬化時間)

となるように,製造業者の取扱い指示書に従って調合する。ガラス繊維及び樹脂は,ハンドローラで一体

化する。この方法は,室温,無圧で硬化させる熱硬化性樹脂に適している。

4.2

スプレーアップ成形 ガラス繊維ロービングをカッタで所定の長さに切断し,これをスプレーガン

のノズルから出てくる樹脂の噴流と混合する。この方法には,通常不飽和ポリエステル樹脂を用いる。ガ

ラス繊維ロービング及び樹脂を,平板の型の上に吹き付け,ハンドローラで一体化する。

5. 材料

5.1

接触圧成形

5.1.1

強化材 試験板の大きさに切断し,縦横の方向が明確になるよう適切な方法で印を付ける。材料の

形態には,可溶性バインダーのチョップドストランドマット,ロービング及びヤーンの織物,多軸の不織

布などがある。

5.1.2

熱硬化性樹脂及び硬化剤 製造業者の取扱い指示書に従って室温で硬化するように混合する。

5.1.3

離型剤 試験板を作成する板又は型に処理する。

5.2

スプレーアップ成形

5.2.1

ロービング又はヤーン

5.2.2

促進剤入り熱硬化性樹脂 スプレーアップ成形用に推奨された樹脂

5.2.3

触媒 用いる樹脂に対して推奨されるもの。

5.2.4

離型剤 試験板を作成する板又は型に処理する。

6. 板の寸法

6.1

一般 板の長さ,幅及び厚さは,材料及び成形法によって異なる。

6.2

接触圧成形 板の寸法は,600 mm×600 mmとする。これは,直交した2方向の引張試験片及び曲

げ試験片が採取できる寸法である。厚さは,2 〜10 mmとする

6.3

スプレーアップ成形 板の寸法は,600 mm×600 mmとする。これは,直交した2方向の引張試験

片及び曲げ試験片が採取できる寸法である。厚さは,気泡が除去しやすい2 〜5 mmとする。

7. ガラス含有率

7.1

一般 強化材の質量含有率は,用いる強化材の形態によって異なる。織物の場合は(50 ± 3) %,マ

ット及びロービング(チョップドストランド)の場合は(32 ± 4) %を推奨する。

7.2

接触圧成形 必要とする厚さ及びガラス含有率を達成するために,最終の成形条件を決定する前に,

あらかじめ試験成形を行い,厚さ及びガラス含有率を測定しておくことが望ましい。附属書Aに積層数を

決める2種類の方法を示す。

7.3

スプレーアップ成形 必要とする厚さ及びガラス含有率を達成するために,最終のスプレー条件を

決定する前に,あらかじめ試験成形を行い,厚さ及びガラス含有率を測定しておくことが望ましい。

1回の吹付作業で終わらせないで,数回に分けて行うことが望ましい。1回の成形厚さは約1 mmを推奨

する。

8. 設備及び装置

3

K 7016-2:2005(ISO 1268-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

接触圧成形

8.1.1

はさみ又はナイフ 強化材を切断するもの。

8.1.2

はかり 精度0.1 gのもの。

8.1.3

ビーカー ガラス製,ポリエチレン(PE)製,ポリプロピレン(PP)製,又は紙製のもの。

8.1.4

はけ

8.1.5

モヘアローラ又はスチールローラ

8.1.6

剛体平板(型) 樹脂に対する耐性がある材料で表面をコーティングした磨き鋼板,又は他のち(緻)

密な材料とし,樹脂が流れ落ちないように周囲に縁を設けた平板。

8.1.7

循環式炉 時間の設定及び調整が可能なもの(必要な場合)。

8.1.8

デシケータ(必要な場合)

8.2

スプレーアップ成形 8.1のほか次のもの。

8.2.1

ガラスチョッパ/スプレーガンユニット

8.2.2

ストップウォッチ

9. 成形手順

9.1

接触圧成形

9.1.1

試験板は,同一の条件(積層枚数,強化材の方向,ガラス含有率,樹脂の種類など)で作製する。

9.1.2

型に離型剤を塗布し,離型剤の膜を作る。必要に応じて乾燥させ,磨く。

9.1.3

強化材は,必要な数の試験片を得るために十分な面積に切断する。強化材の状態調節は製造業者の

取扱い仕様に準じて行う。 必要であれば,用いる前に強化材を乾燥する。

9.1.4

状態調整した強化材の質量m1を求める。

9.1.5

次の式によって必要な樹脂の質量m2を算出する。

2.1

100

1

2

×

−

×

=

g

g

w

w

m

m

ここに, m1: ガラス繊維の質量 (g)

m2: 樹脂の質量 (g)

wg: 強化材の質量含有率 (%)

備考 成形時に飛散する樹脂,ローラなどに付着する樹脂などを考慮し,20 %の余剰樹脂を必要とす

る。

9.1.6

樹脂を,硬化剤の添加前に成形室の室温で状態調整する。硬化剤を添加し,直ちに積層作業を行う。

9.1.7

型の上の積層する部分に,樹脂を薄く均一に塗布する。塗布する量は,強化材1層当たりの厚さに

よって異なる。その上に,第1層目の強化材を置き,下から樹脂が含浸してきたら,残留している気泡を

ローラで除去する。再度この上に樹脂を塗布し,強化材を置き,同様に含浸・脱泡しながら積層を続ける。

9.1.8

すべての層の積層終了後,これを硬化させる(9.3 参照)。

9.2

スプレーアップ成形

9.2.1

吹付け用のガラス長繊維ロービングを,チョッパーに差込み,ナイフローラと押さえローラで挟み,

必要以上の摩擦力を掛けないで切断できるように,ローラ間の圧力を調整する。

9.2.2

装置のそれぞれの供給タンクに,促進剤を混入した樹脂と触媒を満たす。

4

K 7016-2:2005(ISO 1268-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.3

チョッパを正確に15秒間動作させて,切断したガラス繊維の量を計測する。空気を使わずに,正

確に15秒間樹脂を吹き付け,適切な受け皿(例えば,紙コップ)でこの樹脂を受け取り,樹脂の量をはか

る。樹脂及びガラス繊維が設定した比率になるよう,チョッパ及びスプレーガンの圧力を調整する。

9.2.4

型に離型剤を塗布し,離型剤の膜を作る。必要に応じて乾燥し,磨く。

9.2.5

樹脂及び切断したガラス繊維を型に吹き付け,断続的に脱泡を繰り返しながら積層する。

9.2.6

必要な厚さに到達した時点で終了し,硬化させる(9.3 参照)。

9.3

硬化条件 硬化は,樹脂製造業者の特別な指示がない限り,次の手順に従って行う。

− 室温で型から外さずに48時間放置する。

− 又は,4時間以内に試験板を型から外し,乾燥炉内の平らな支持台の上に試験板を置き,40 ゚Cで16

時間状態調整する。

この硬化条件は,一般用途の樹脂で安定した材料を得るためのものである。試験板を特定の用途に合わ

せて特殊な用途の樹脂で作製する場合,樹脂製造業者の指示に従って,更に,特定の温度及び時間で硬化

を行う必要がある。

硬化後60分間で成形板を室温まで冷却する。

板の周囲を切断除去して試験板とする。

10. 試験板の性質の確認 目視によって,外観から適否の判定を行う。判定が合格なら,JIS K 7052に規

定する繊維含有率を求める。推奨する繊維含有率は7.1に規定する。さらに,必要に応じて,適切な方法

で空洞率を求める。

11. 表示 試験板作製報告書と関係付けて印を付ける。

12. 試験板作製報告書 試験板作製報告書には,次の事項を記載する。

a) 適用規格番号 (JIS K7016-2)

b) 試験板を作成した場所及び日付

c) 利用した成形法(接触圧成形又はスプレーアップ成形)

d) 接触圧成形の場合

1) 強化材の調整の詳細

2) 積層枚数及び各層の方向

e) スプレーアップ成形の場合,切断したガラス長繊維の長さ

f)

用いた材料の詳細(強化材の形態,樹脂の種類,充てん材の種類,更に可能であれば硬化系など)

g) 用いた装置

h) 成形条件(成形時間,硬化温度及び時間,後硬化の条件など)

i)

試験板の厚さ

j)

必要であれば,繊維含有率及び充てん材含有率

k) 板の品質(外観の目視結果)

l)

作り方を正確に再現できるようにするための他の情報

m) この規格から外れた事項

5

K 7016-2:2005(ISO 1268-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)強化繊維の形態及び積層数の推定

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 計算による方法

000

1

}

1(

{

)

×

−

+

=

g

g

r

g

A

g

g

w

w

w

h

n

ρ

ρ

ρ

ρ

又は

000

1

)}

1

/1(

/

{

×

−

+

=

g

g

r

A

w

h

n

ρ

ρ

ρ

ここに,

n: 積層数

h: 試験板の厚さ mm

ρg : ガラス長繊維の密度 g/cm3

ρr : 樹脂の密度 g/cm3

wg : ガラス含有率 質量含有率(小数)

ρA : 強化材の単位面積当たりの質量 g/m2

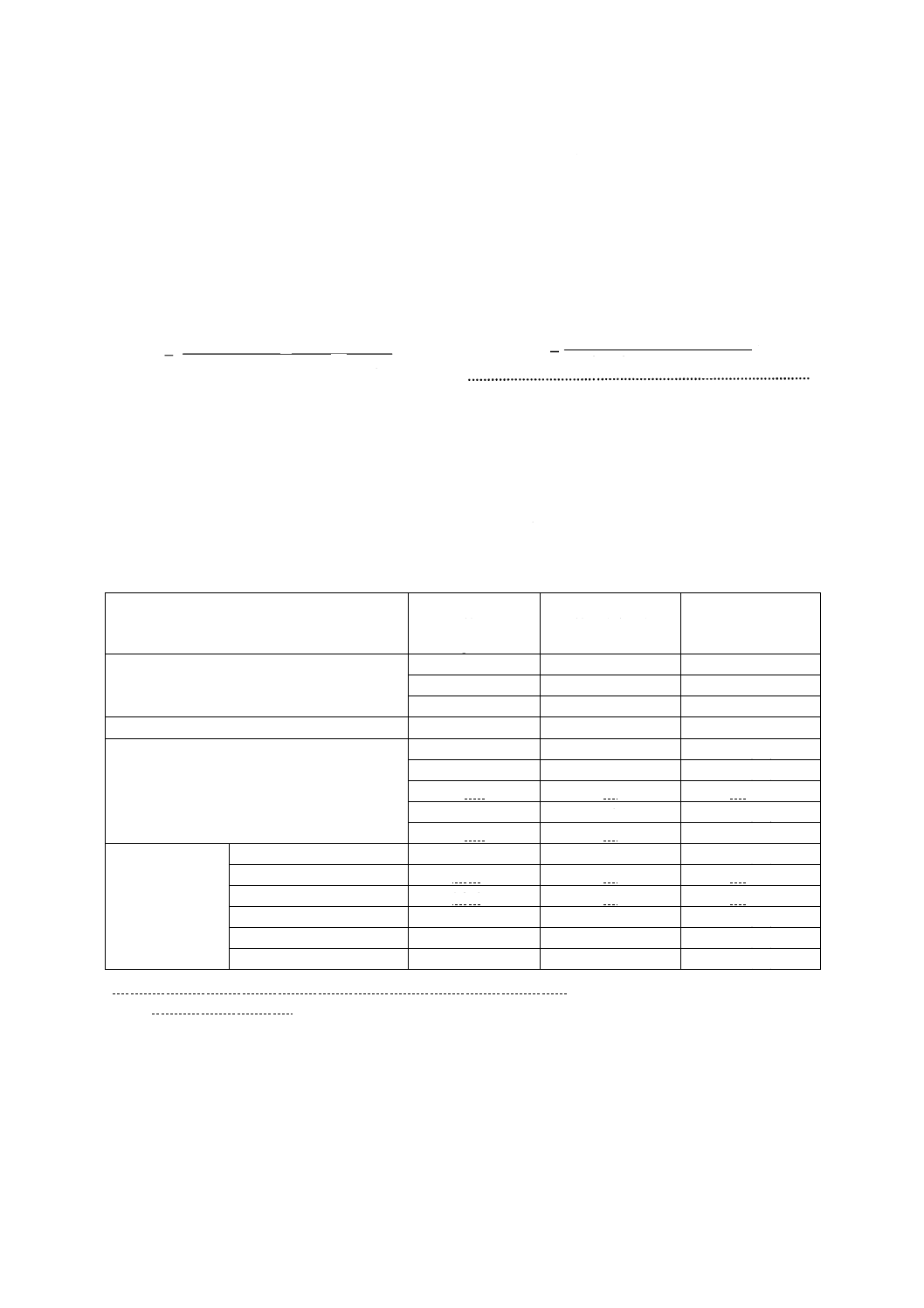

A.2 実際の経験からの決め方

強化材の形態及び組合せ

単位面積当たりの

質量

g/m2

ガラス含有率

質量分率 %

理論厚さ

mm

マット(m)

300

30

0.7

450

30

1.0

600

30

1.4

ガラスクロス

270

44

0.4

ロービングクロス(r)

270

50

0.5(0.4)

500

50

0.6(0.7)

570

60

0.6

800

50

0.9(1.1)

800

60

0.9

マット,ロービン

グクロスの組合

せ

1×m450 + 1×r500

950

40

1.4(1.9)

1×m450 + 1×r570

1 020

42

1.9

1×m450 + 1×r800

1 250

45

1.2

1×m600 + 1×r500

1 100

40

1.7(2.1)

1×m600 + 1×r800

1 400

40

2.1(2.8)

3×m450 + 2×r500

2 350

40

3.3(4.6)

参考 ( )内の数値はA.1に掲げる数式を用いて,ガラス繊維の密度を2.54 g/cm3,樹脂の密度を1.18 g/cm3とし

て計算した値である。