2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7014 : 1997

繊維強化プラスチック管継手

Fittings and joints for fibre reinforced plastic pipes

序文 この規格は,ISO/DIS 7370 : 1996 Glass-reinforced thermosetting plastics (GRP) pipes and fittings−

Specifications for nominal sizes, diameter series, nominal pipe lengths and tolerances及びISO/FDIS 8483 : 1997

Glass-reinforced thermosetting plastics (GRP) pipes and fittings−Test method to prove the design of bolted flange

jointsを基に,対応する部分(試験方法)については,対応国際規格を翻訳し,技術的内容を変更すること

なく作成した日本工業規格であるが,対応国際規格には規定されていない種類,性能,形状・寸法,外観,

材料,試験,検査,表示,取扱い上の注意,試験結果の数値の表し方,繊維強化プラスチック管継手の設

計及び石油製品搬送用繊維強化プラスチック管継手の規定を追加している。

1. 適用範囲 この規格は,流体を搬送するのに使用される標準的な繊維強化プラスチック管(以下,管

という。)の継手(以下,管継手という。)について規定する。

なお,最高使用圧力は,液体の場合は2MPa,気体の場合は1MPaとする。

備考1. この規格の引用規格を,次に示す。

JIS B 0151 鉄鋼製管継手用語

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック−用語

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS K 7010 繊維強化プラスチック用語

JIS K 7012 ガラス繊維強化プラスチック製耐食貯槽

JIS K 7013 繊維強化プラスチック管

JIS K 7052 ガラス繊維強化プラスチックの繊維含有率測定方法

JIS K 7054 ガラス繊維強化プラスチックの引張試験方法

JIS K 7055 ガラス繊維強化プラスチックの曲げ試験方法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

JIS K 7070 繊維強化プラスチックの耐薬品性試験方法

JIS K 7074 炭素繊維強化プラスチックの曲げ試験方法

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS R 3411 ガラスチョップドストランドマット

JIS R 3412 ガラスロービング

JIS R 3415 ガラステープ

JIS R 3416 処理ガラスクロス

2

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3417 ガラスロービングクロス

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

2. この規格の対応規格を,次に示す。

ISO/DIS 7370 : 1996 Glass-reinforced thermosetting plastics (GRP) pipes and fittings−Specifications

for nominal sizes, diameter series, nominal pipe lengths and tolerances

ISO/FDIS 8483 : 1997 Glass-reinforced thermosetting plastics (GRP) pipes and fittings−Test method

to prove the design of bolted flange joints

参考 管継手は,その材料の積層構成によって,周方向内圧強さや軸方向引張強さなどの機械的特性

を大きく変えることが可能であり,この規格に示す管継手以外にも各種の特性をもった管継手

を製作することができる。用途に応じた特別の要求がある場合には,受渡当事者間で検討して

決めて差し支えない。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0151, JIS K 6900, JIS K 7010及びJIS K 7012

によるほか,次のとおりとする。

(1) チーズ 三つの管をT字状に接続するために用いるT形の管継手。

(2) 異径管継手 二つ以上の異なる径の呼びをもつ管継手。

(3) 接合方法 管を管,管継手又は機器と接続する方法。

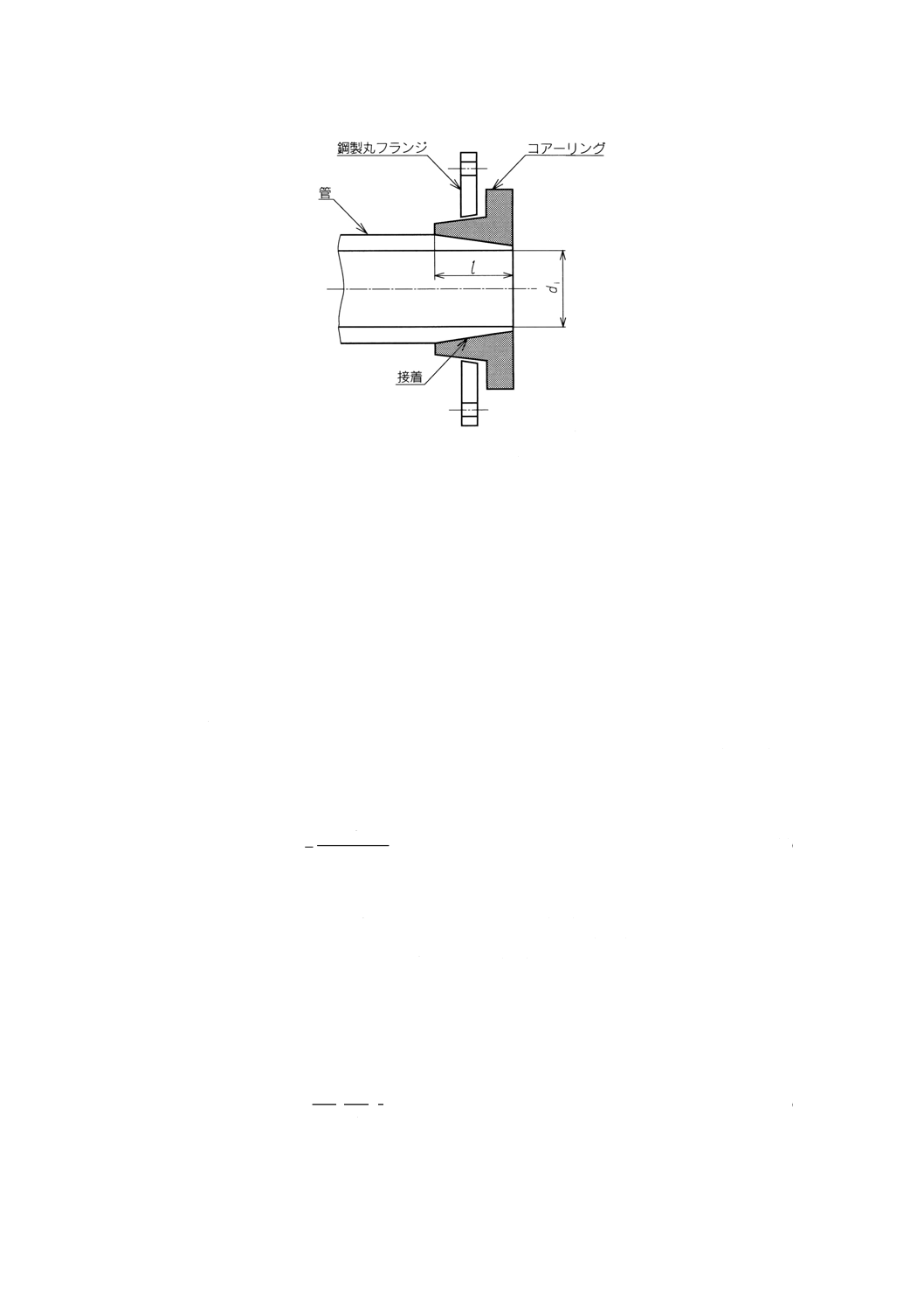

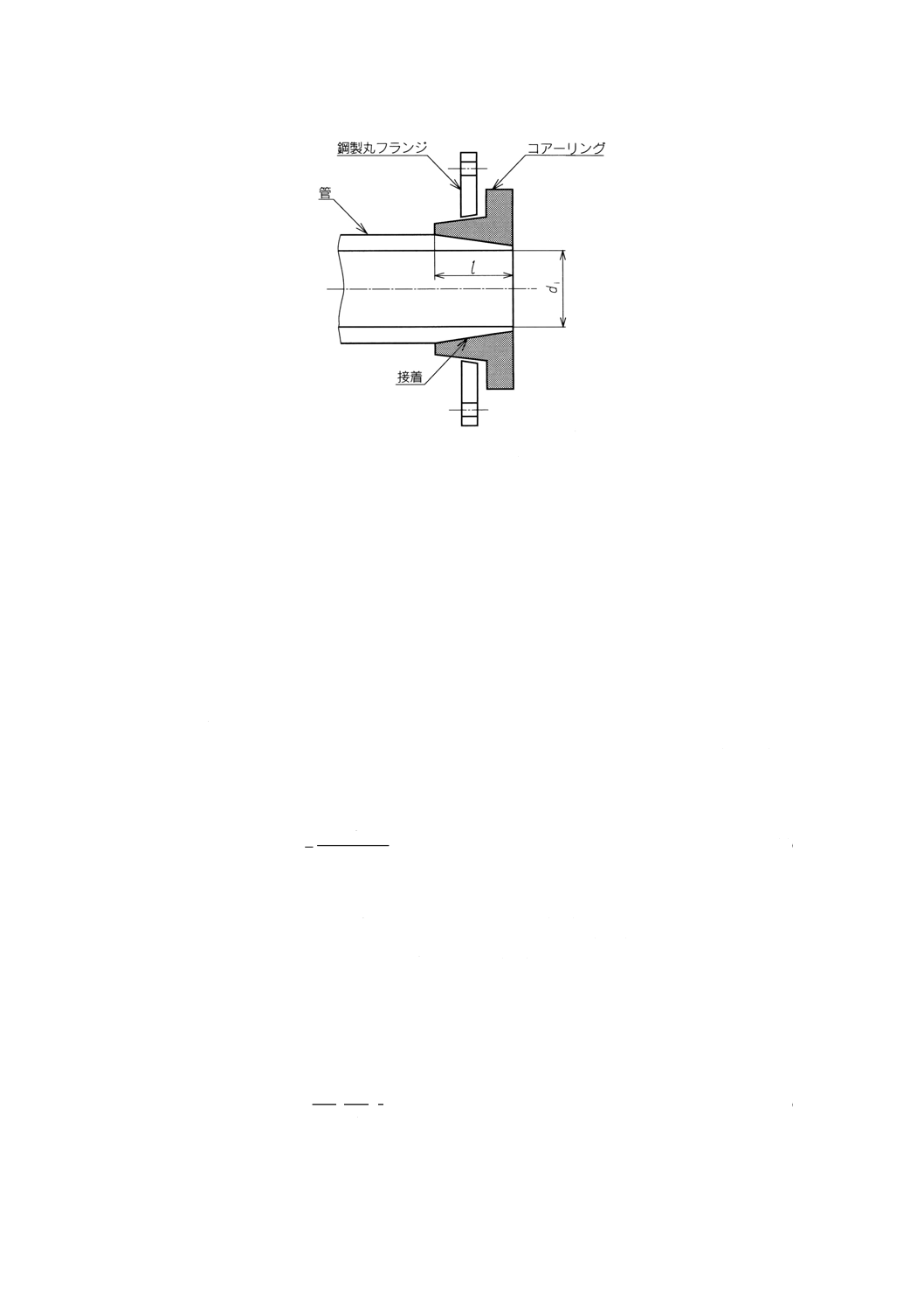

(4) テーパリング 鋼製丸フランジを用いて,管を接合する場合に管端部に差込接合する強化プラスチッ

ク製テーパコア。

(5) コアーリング 鋼製丸フランジを用いて,管を接合する場合に管端部に差込接合する強化プラスチッ

ク製コア。

(6) ソケット付フランジ 管端部に差込接合し,フランジ接合する場合に用いる強化プラスチック製フラ

ンジ。

(7) 短管付フランジ 管端部に突合せ(バット)接合し,フランジ接合する場合に用いる強化プラスチッ

ク製フランジ。

(8) レジューサ 径の異なる管を直線的に接合するために用いる管継手。

(9) ソケット 管を直線的に接合するために用いる差込式の管継手。

(10) 一体継手 1個の型によって一体で成形した管継手。

(11) マイター継手 管を所定の形状に切断して二次加工し,突合せ接合した管継手。

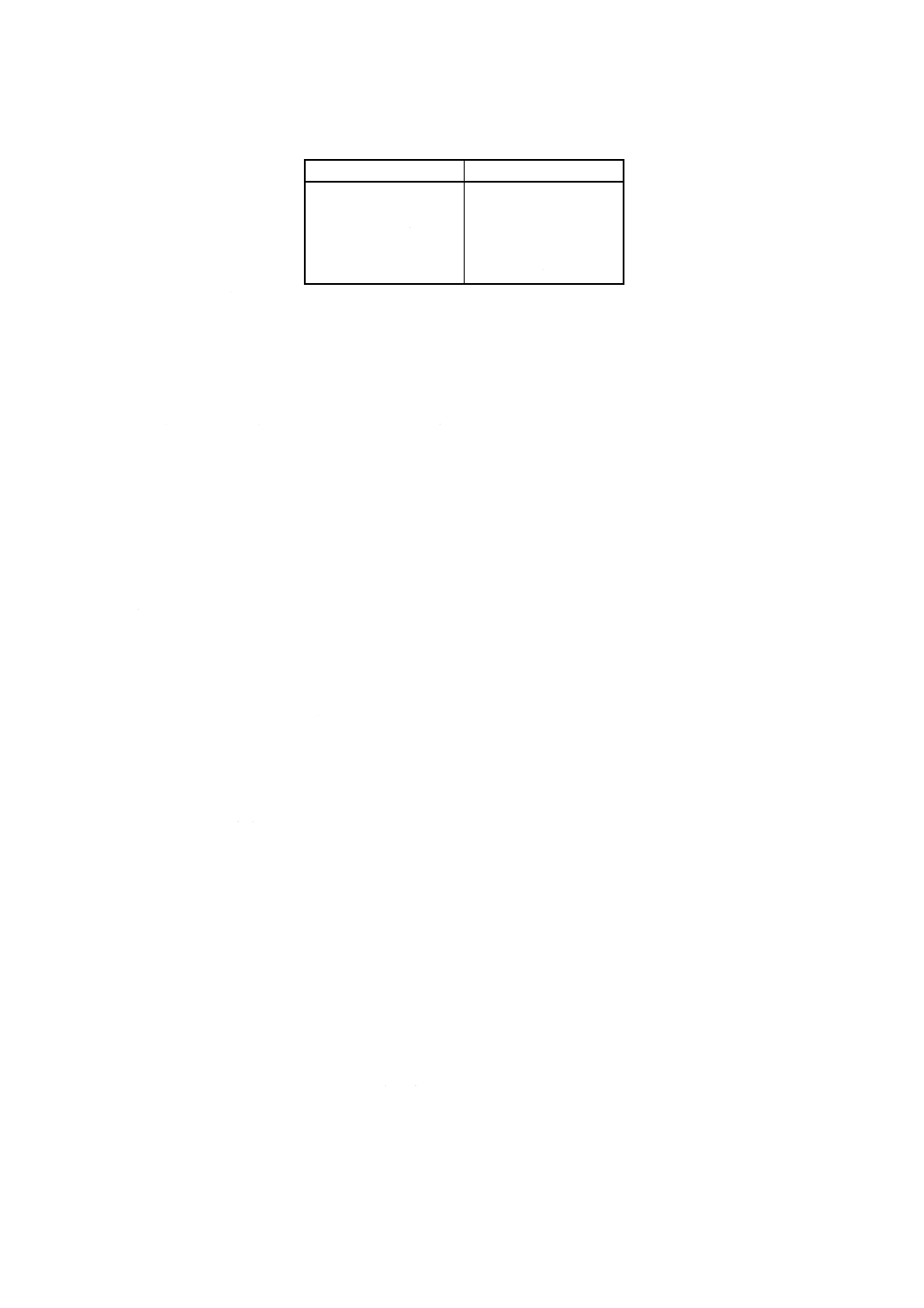

3. 種類

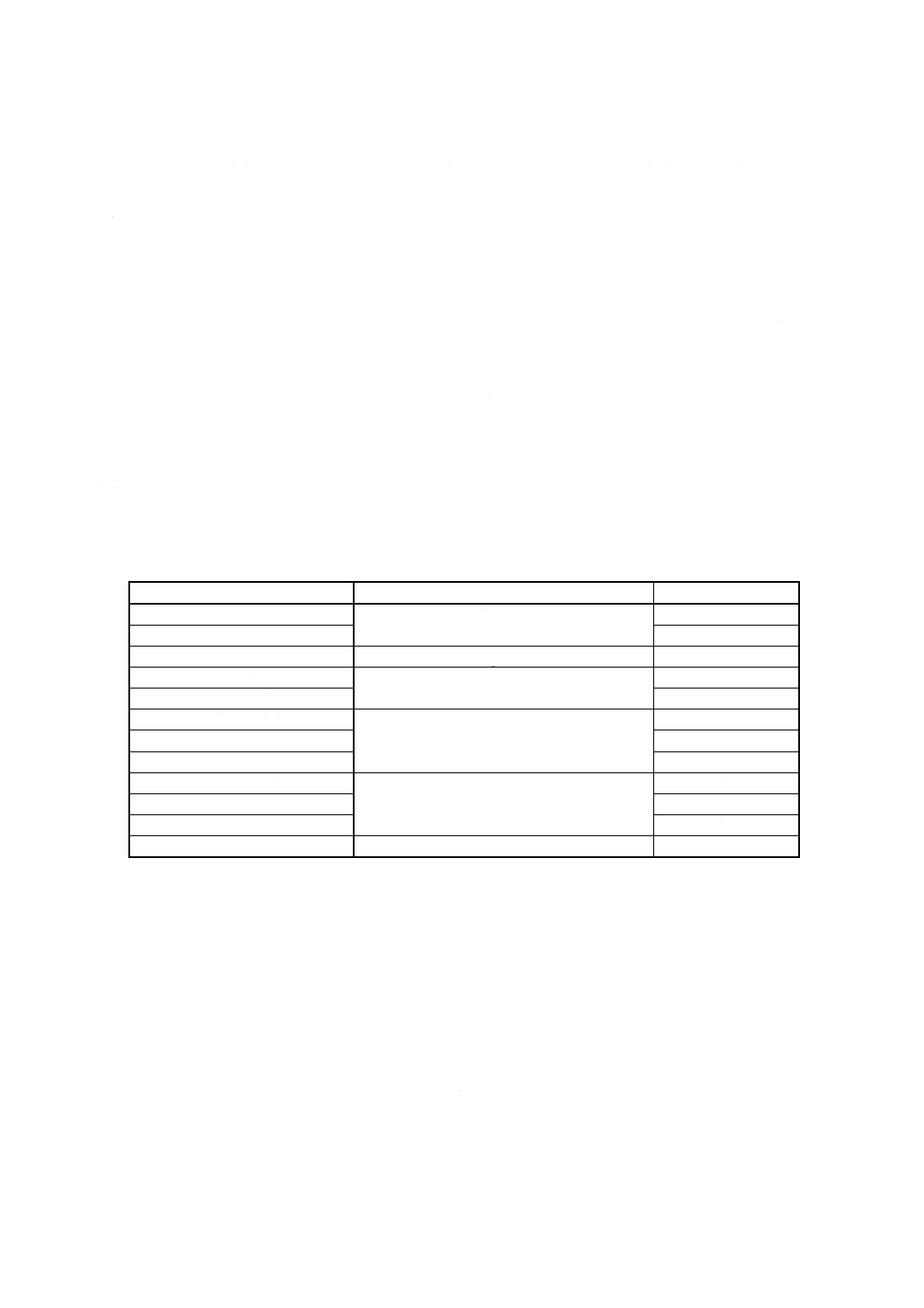

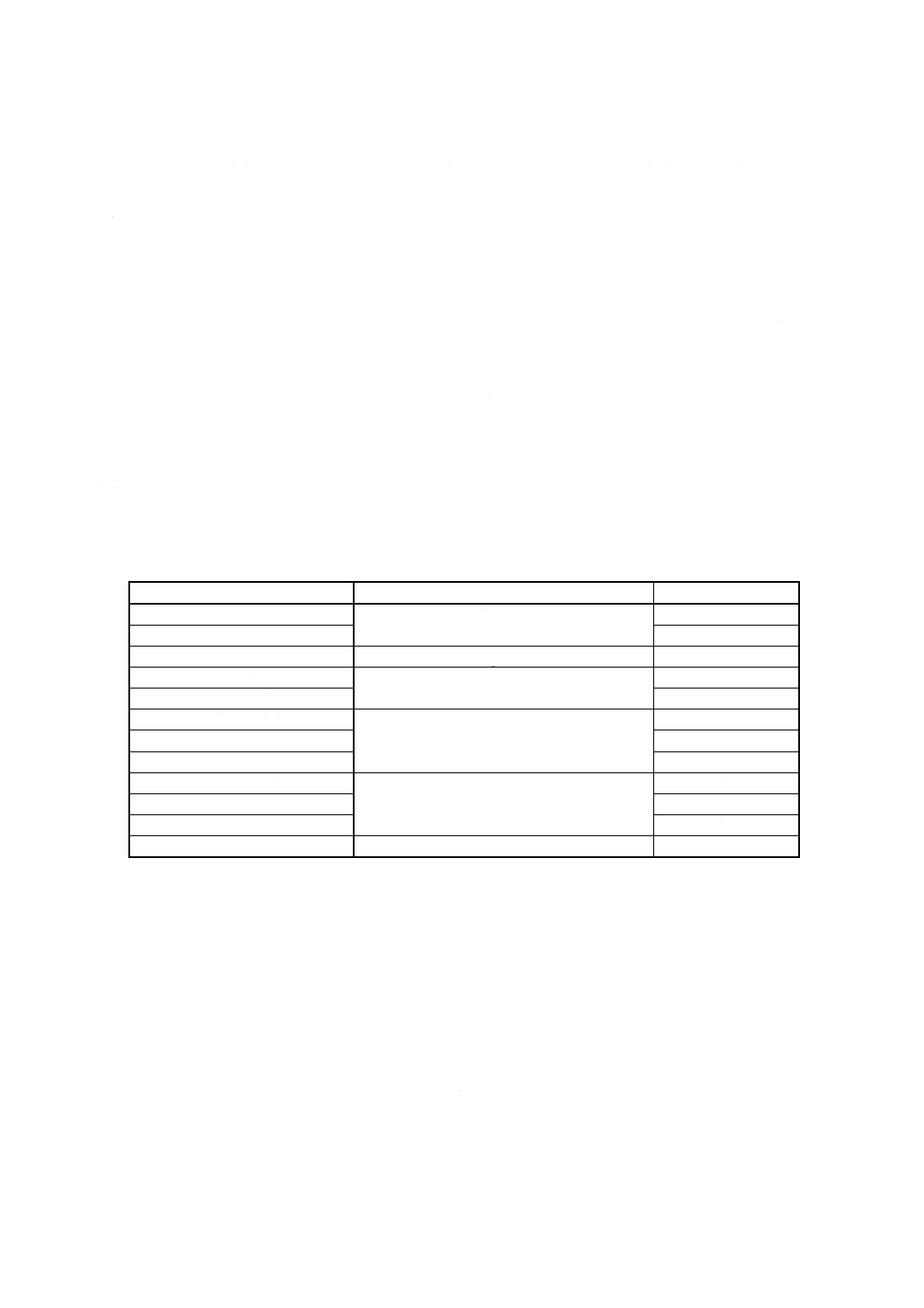

3.1

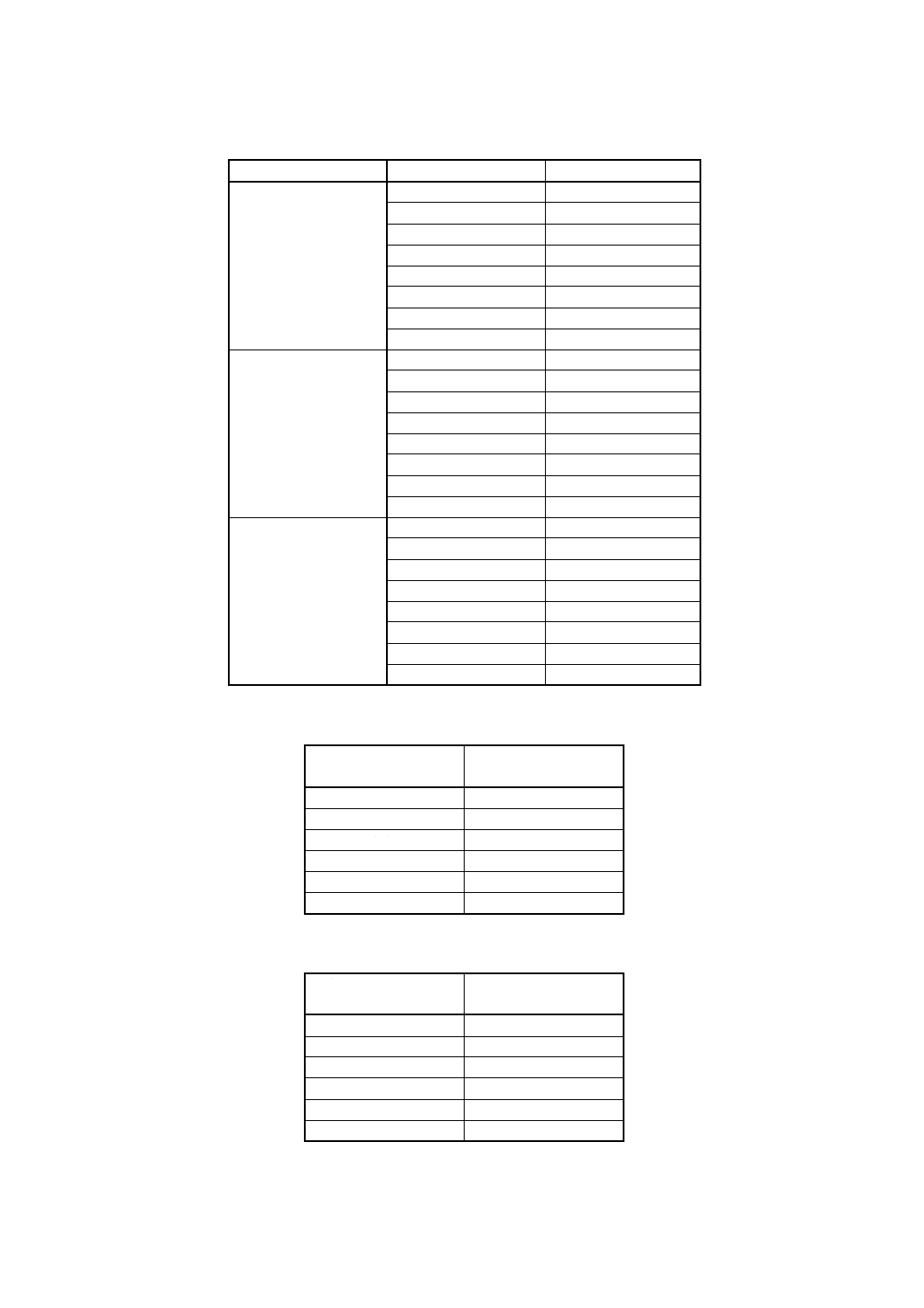

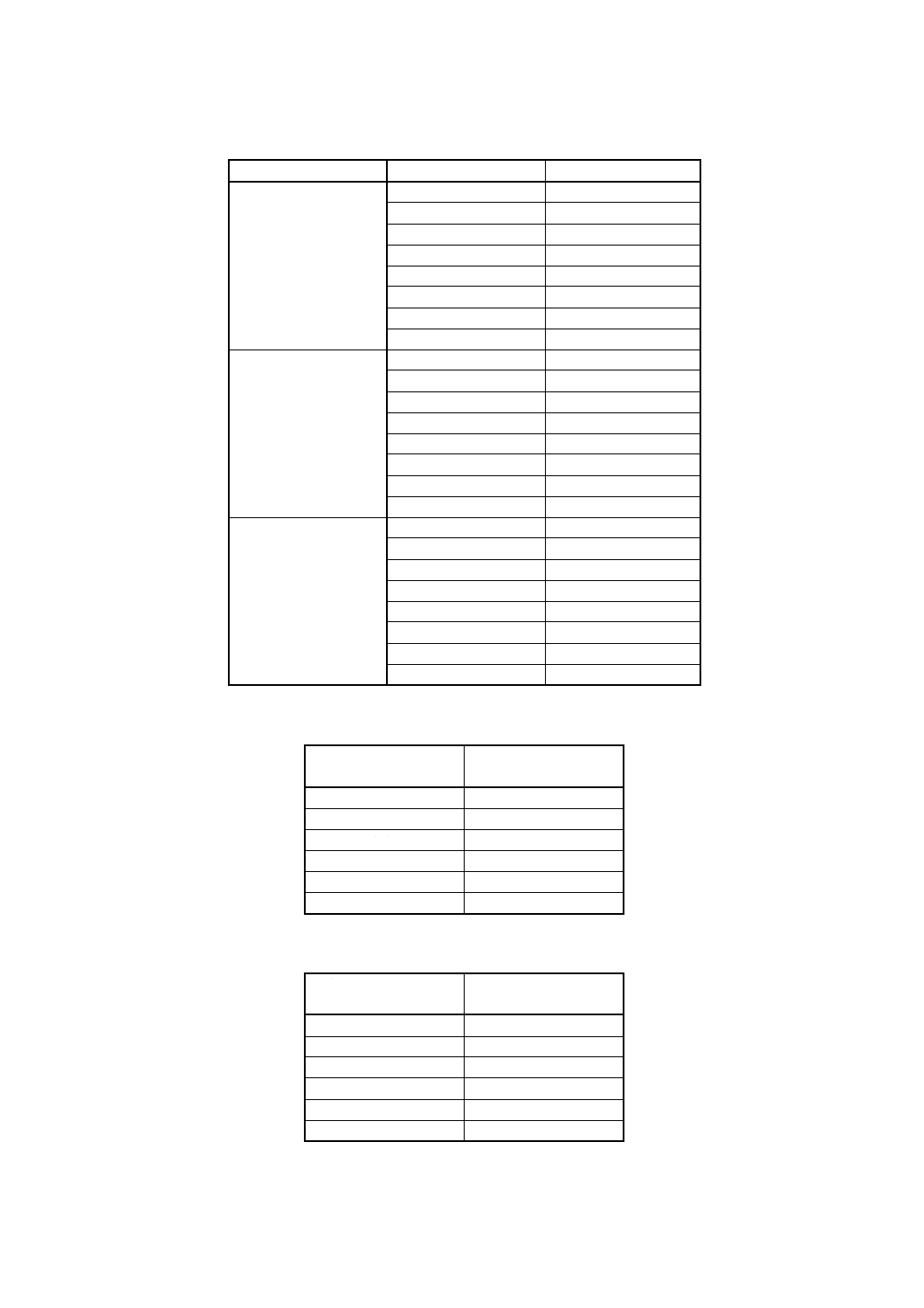

耐食層厚さ及び試験内圧による種類 管継手の種類は,耐食層厚さ及び試験内圧によって表3.1のと

おりに区分する。

3

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

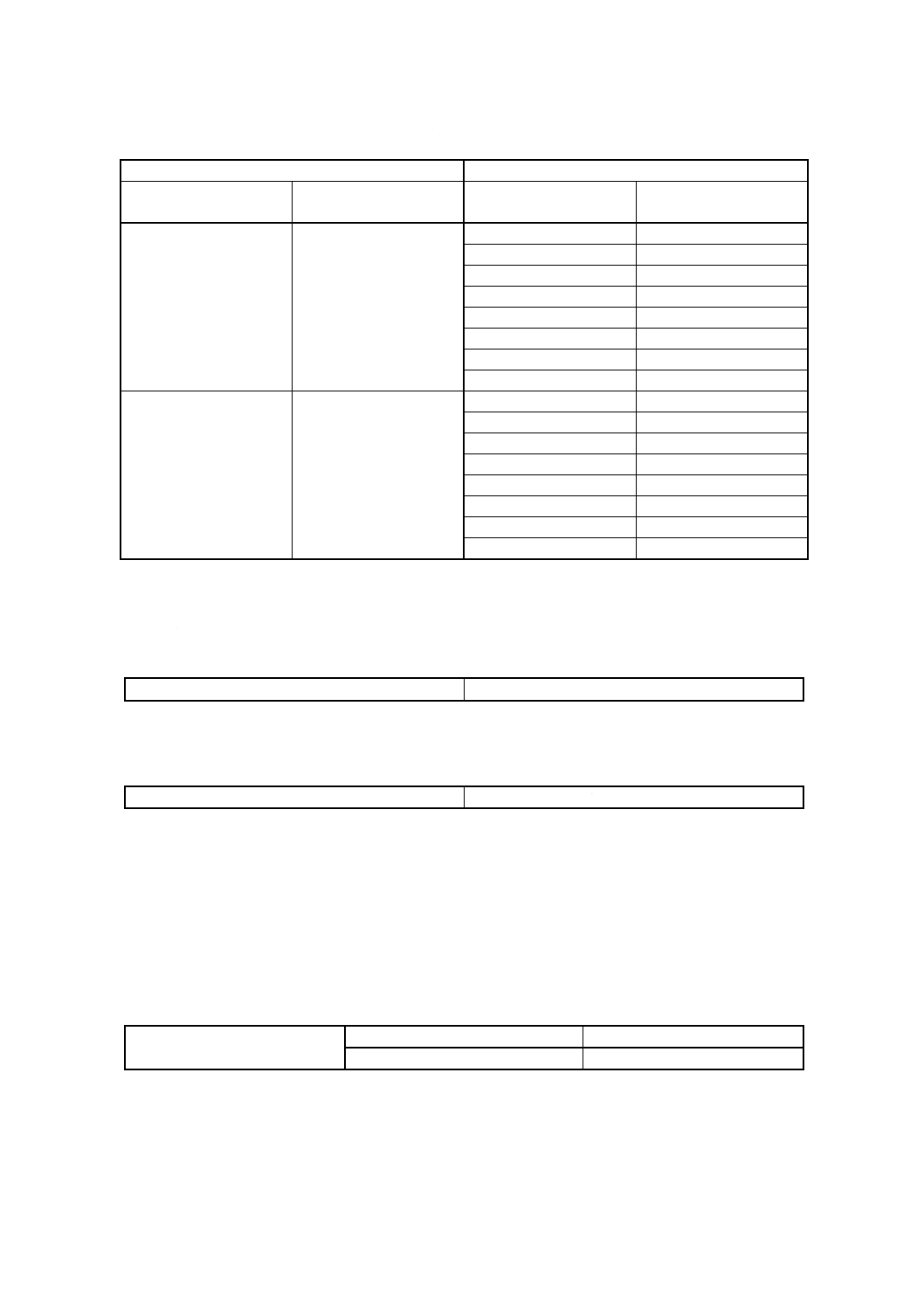

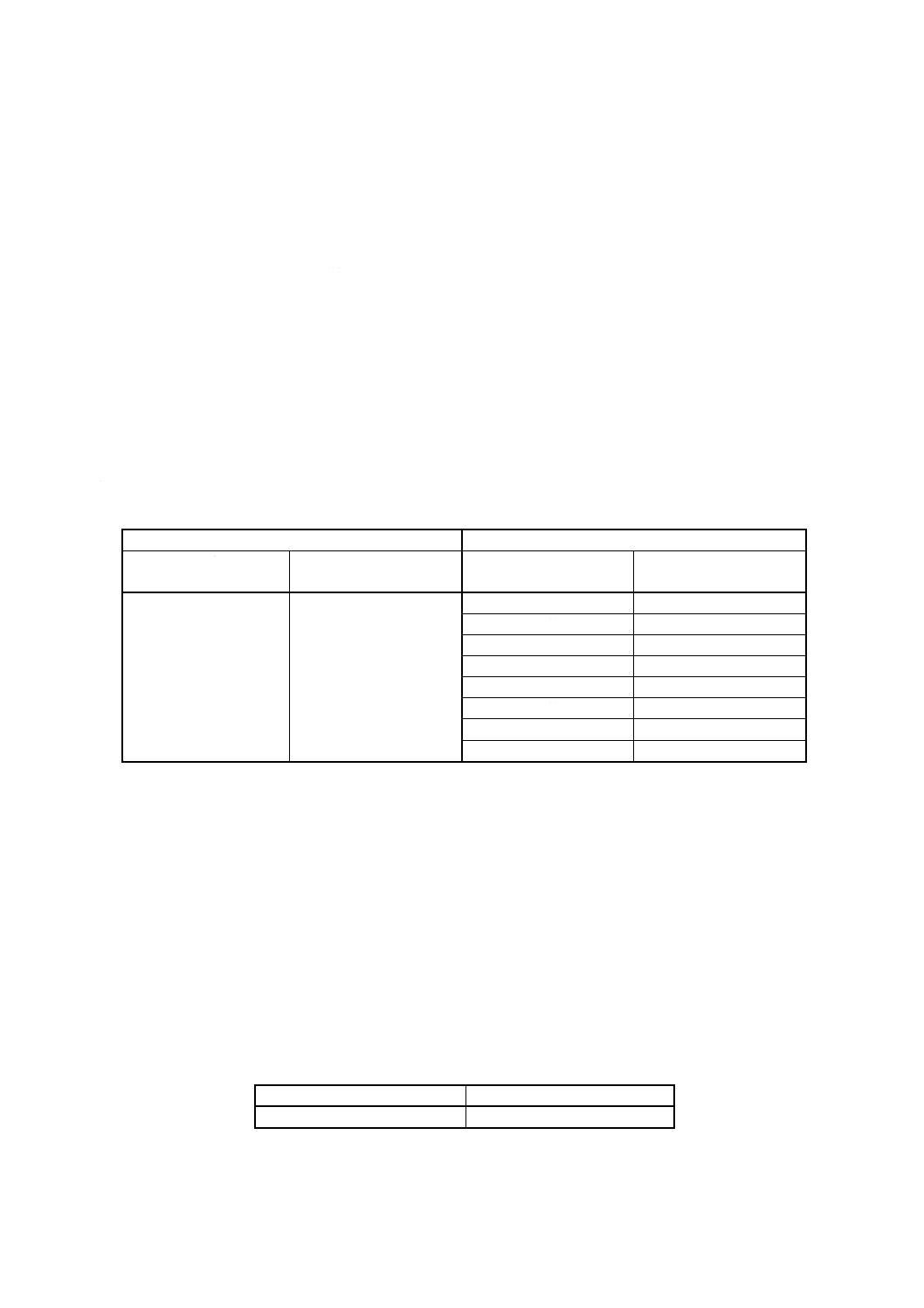

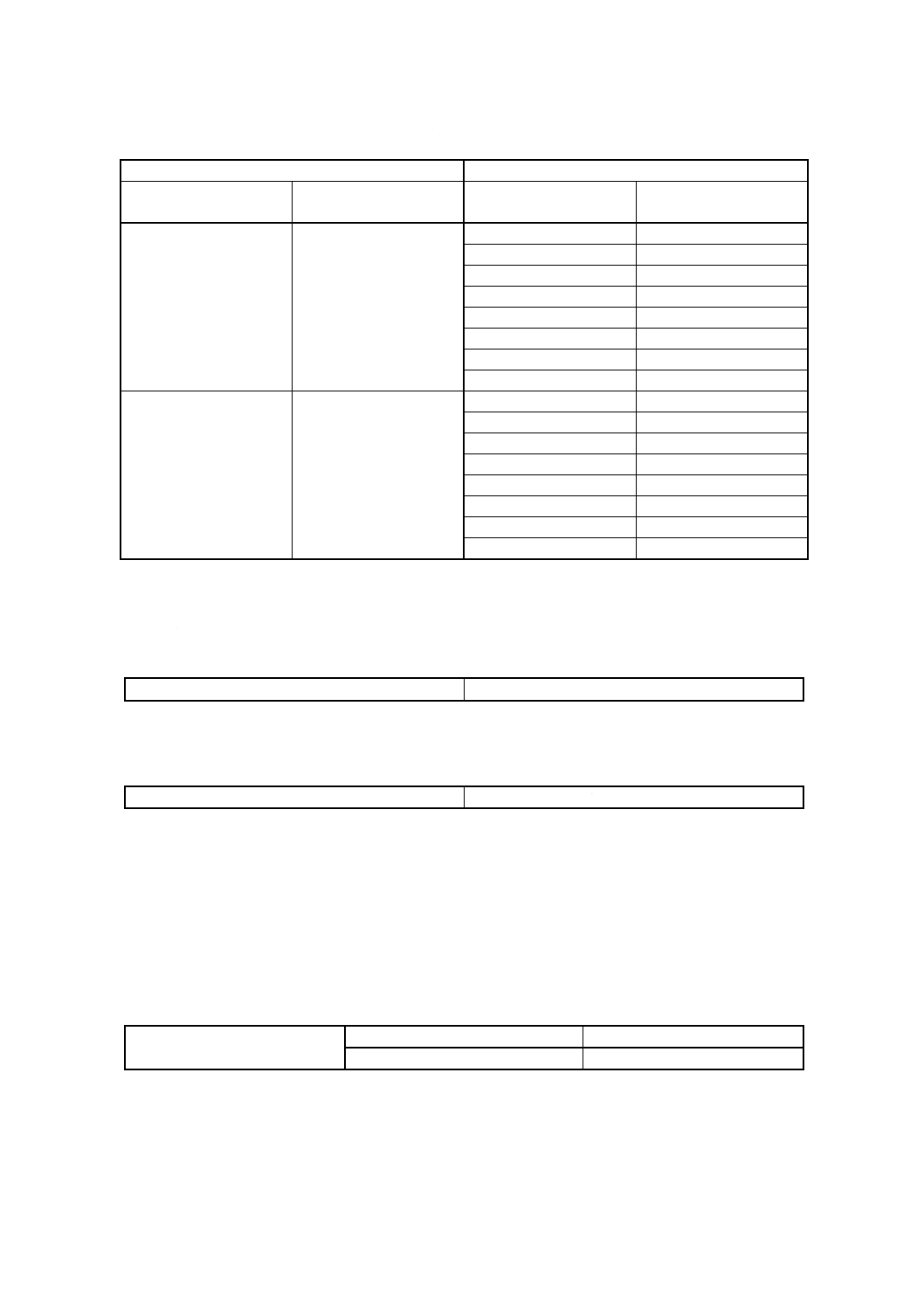

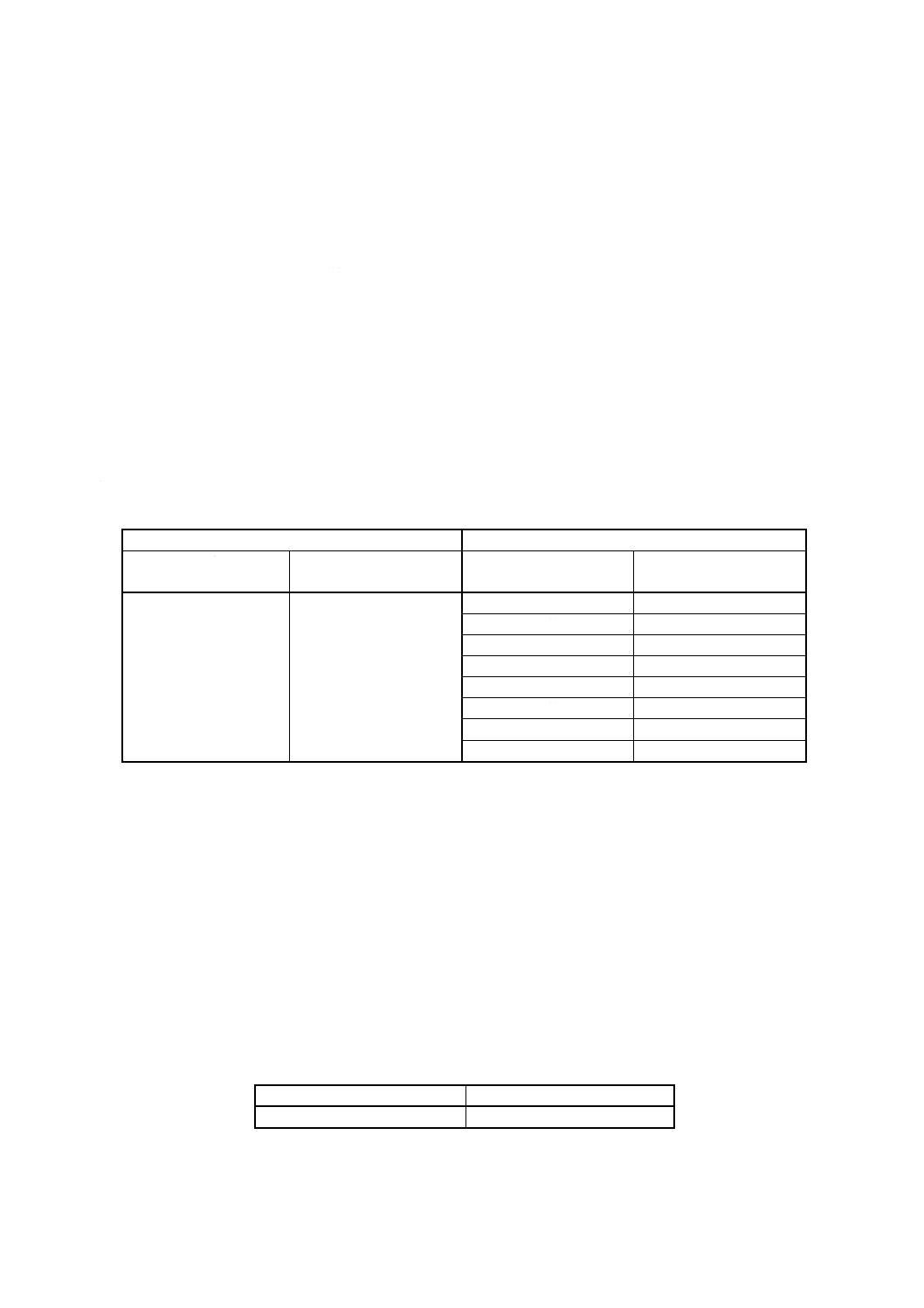

表3.1 耐食層厚さ及び試験内圧による管継手の種類

耐食層厚さ

試験内圧

区分

厚さ

mm

区分

圧力

MPa

1類

1.25

1種

3.0

2種

4.0

3種

5.0

4種

6.0

5種

8.0

6種

10.0

7種

15.0

8種

20.0

2類

2.5

1種

3.0

2種

4.0

3種

5.0

4種

6.0

5種

8.0

6種

10.0

7種

15.0

8種

20.0

備考1. 耐食層厚さは,1.25mm及び2.5mmを基準とするが,用途によっては,それ以外の耐食層厚さでもよ

い。

2. 石油製品搬送用繊維強化プラスチック管継手の種類は,附属書2に規定する。

3.2

軸方向引張強さによる区分 管継手の区分は,軸方向引張強さによって表3.2のとおりに分類する。

表3.2 軸方向引張強さによる管継手の区分

軸方向引張強さ MPa

50, 100, 150, 200, 250, 300

3.3

軸方向引張弾性率による区分 管継手の区分は,軸方向引張弾性率によって表3.3のとおりに分類す

る。

表3.3 軸方向引張弾性率による管継手の区分

軸方向引張弾性率 MPa

5 000, 10 000, 15 000, 20 000, 25 000, 30 000

参考 管継手の引張特性は,方向性をもち,また,樹脂,繊維強化材,積層構成及び成形方法などに

よって性能が相違するため,表3.2及び表3.3の区分は,各々独立となり,強さと弾性率間に相

互の関連性はない。

4. 性能

4.1

耐圧 管継手の性能は,水圧試験による周方向内圧強さによって区分し,表4.1に示す値のとおりと

する。

表4.1 周方向内圧強さ

周方向内圧強さ

MPa

性能値

適用試験項目

50, 100, 150, 200, 250, 300

9.8, 9.9又は9.10

備考 管継手の強さと弾性率は,方向性をもつため,強さ及び弾性率は,軸方向又は周方向と明示す

る。

4.2

硬さ 管継手の硬さは,9.5(硬さ)によって管の外面のバーコル硬さを測定し,JIS K 7060に規定

する形式Aで30以上とする。

4

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

熱的性能 管継手の熱的性能は,使用する樹脂及び繊維強化材の種類と積層方法によって異なる。

4.4

耐薬品性 管継手の耐薬品性は,次のとおりとする。

(1) 管継手の耐薬品性は,主として,JIS K 7013附属書1の3.4(管の積層構成)に示す耐食層の材質の選

定によって定める。

(2) 管継手の耐食層に使用する樹脂の耐薬品性は,9.7(耐薬品性試験)によって試験を行ったとき,次の

規定に適合するものとする。

(a) 外観変化 各浸せき期間後の試験における耐食層の外観変化は,JIS K 7012の5.3, 表3(外観変化

と等級)に示す等級1又は等級2以下とする。

(b) 曲げ強さ 1年間の浸せき期間後の曲げ強さの保持率が60%以上であり,かつ,180日から1年に

かけての急激な変化がないこと。

(c) バーコル硬さ 各浸せき期間後のバーコル硬さが15以上であること。

備考1. JIS K 7060に規定する形式Aによって測定する。

2. バーコル硬さ15以上とは,管継手の材料として大多数を占める,不飽和ポリエステル樹脂,

ビニルエステル樹脂の硬化度の基準である。したがってこれら以外の樹脂を使用する場合,

バーコル硬さの規定は,受渡当事者間の協定による。

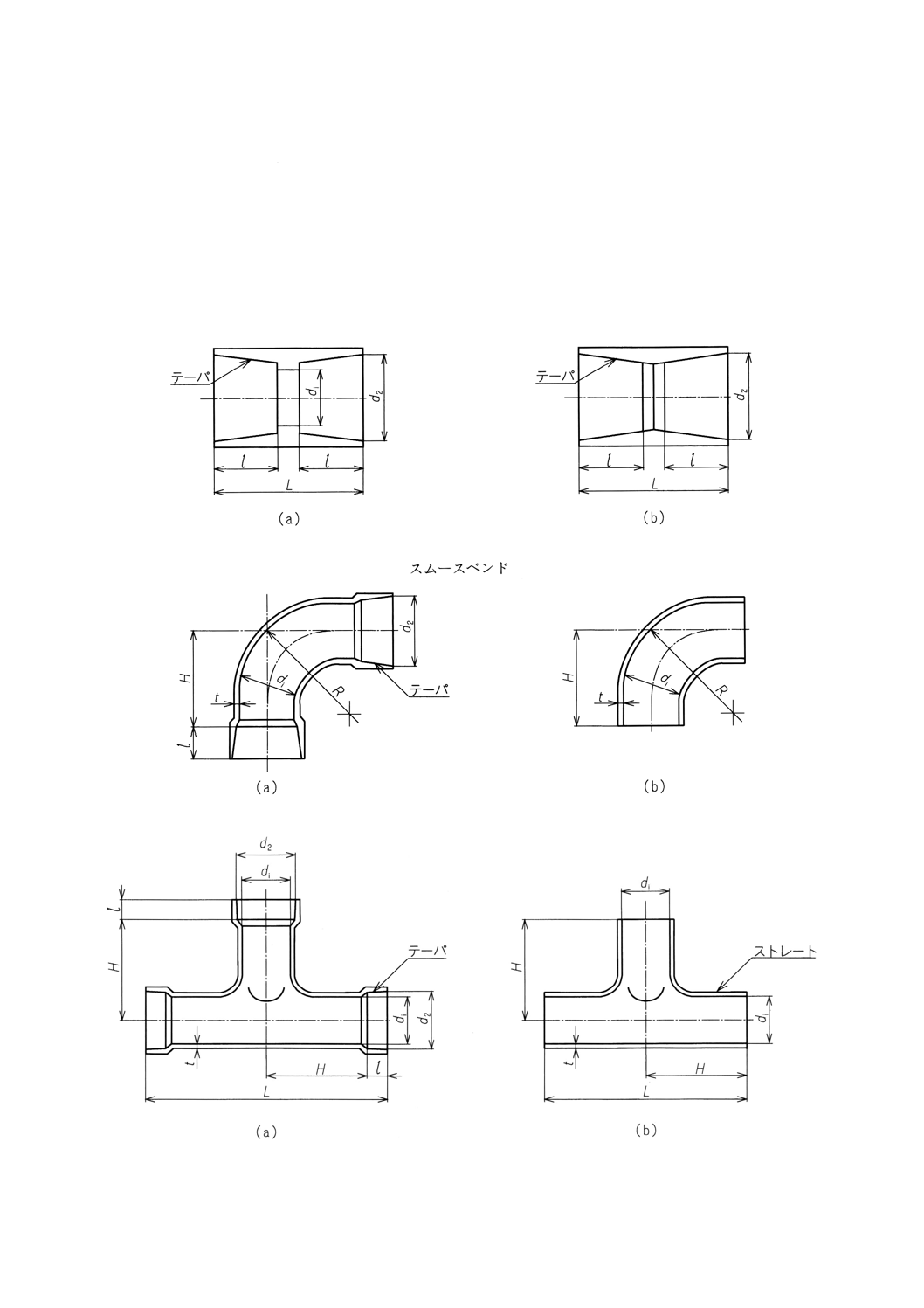

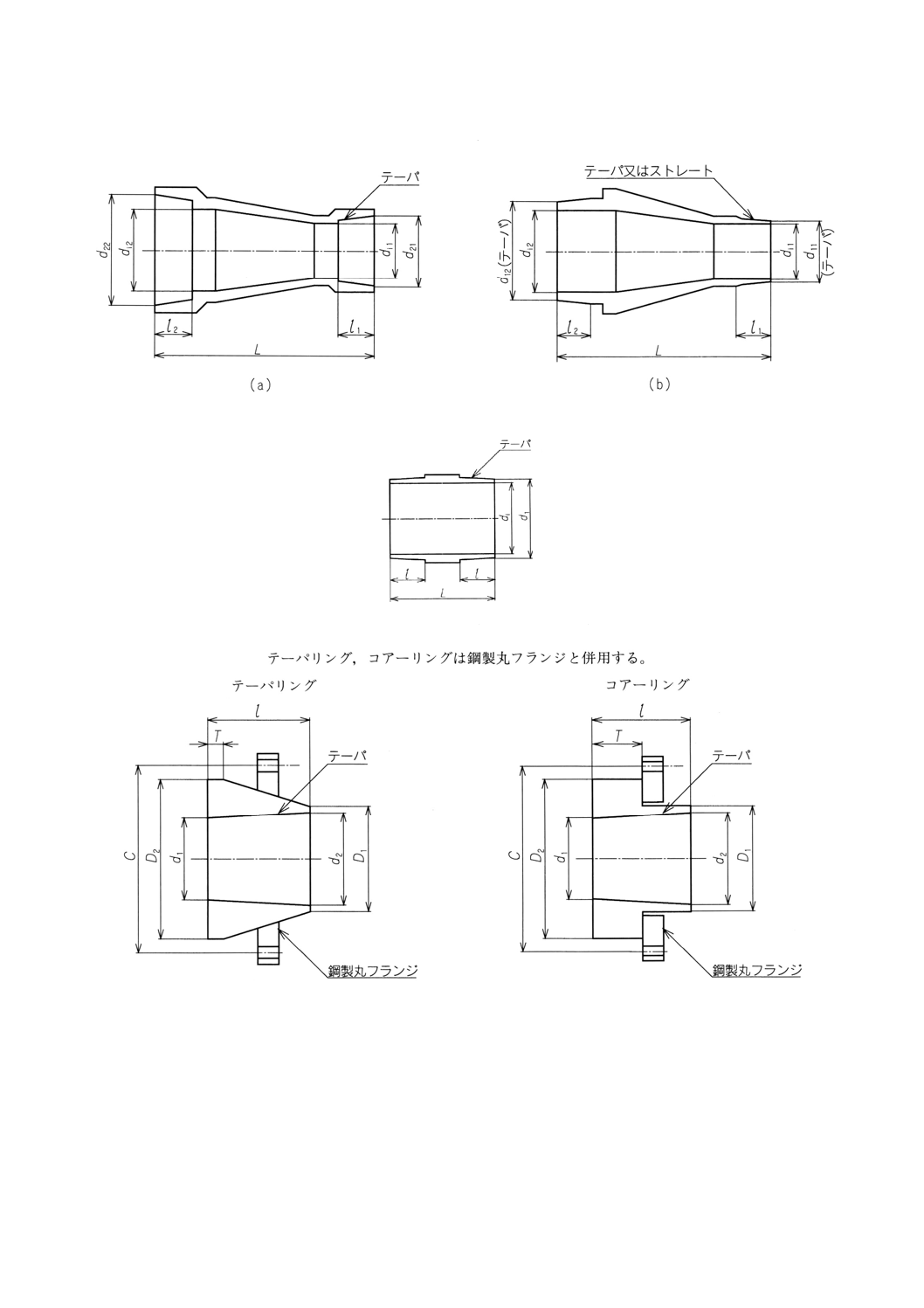

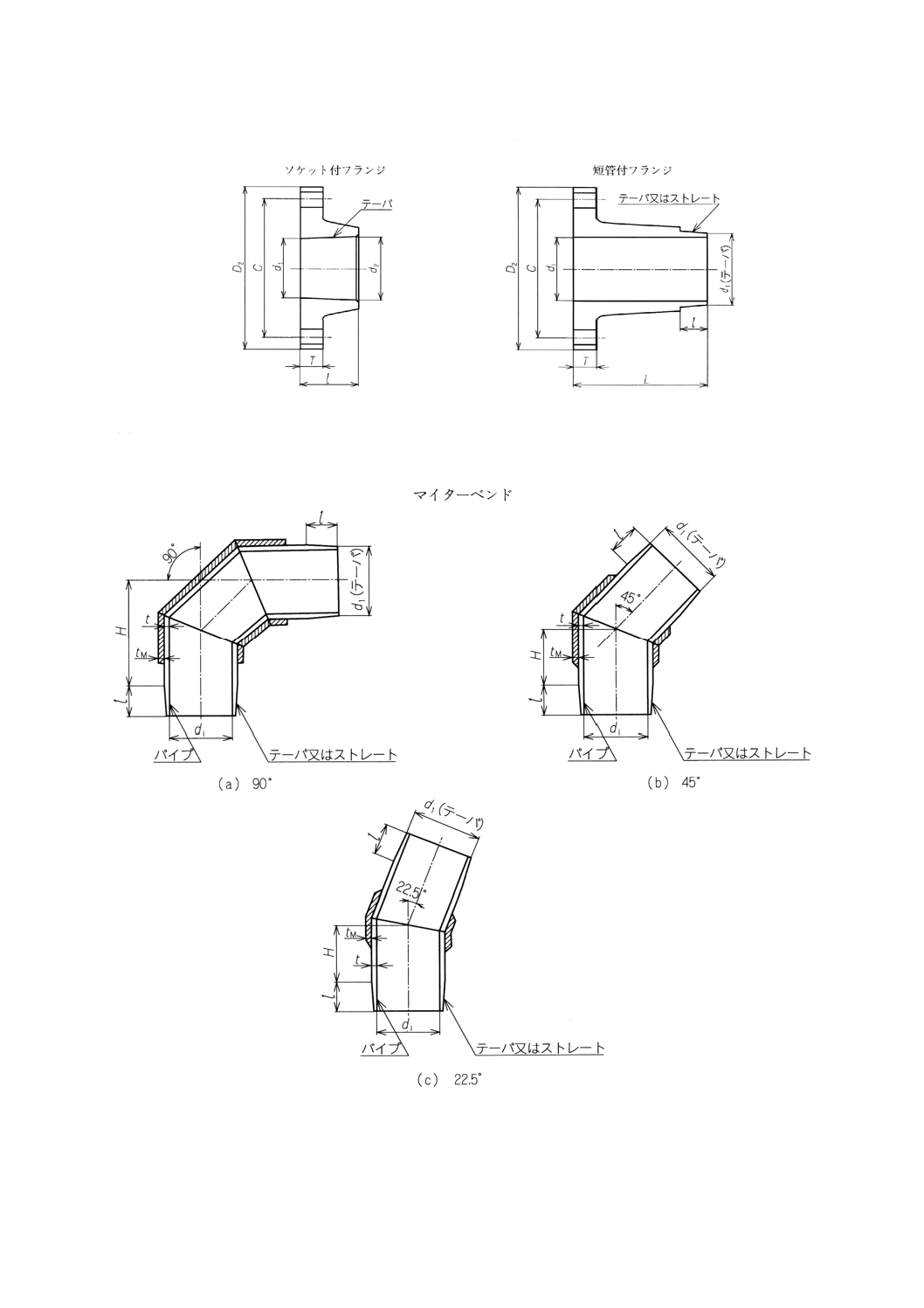

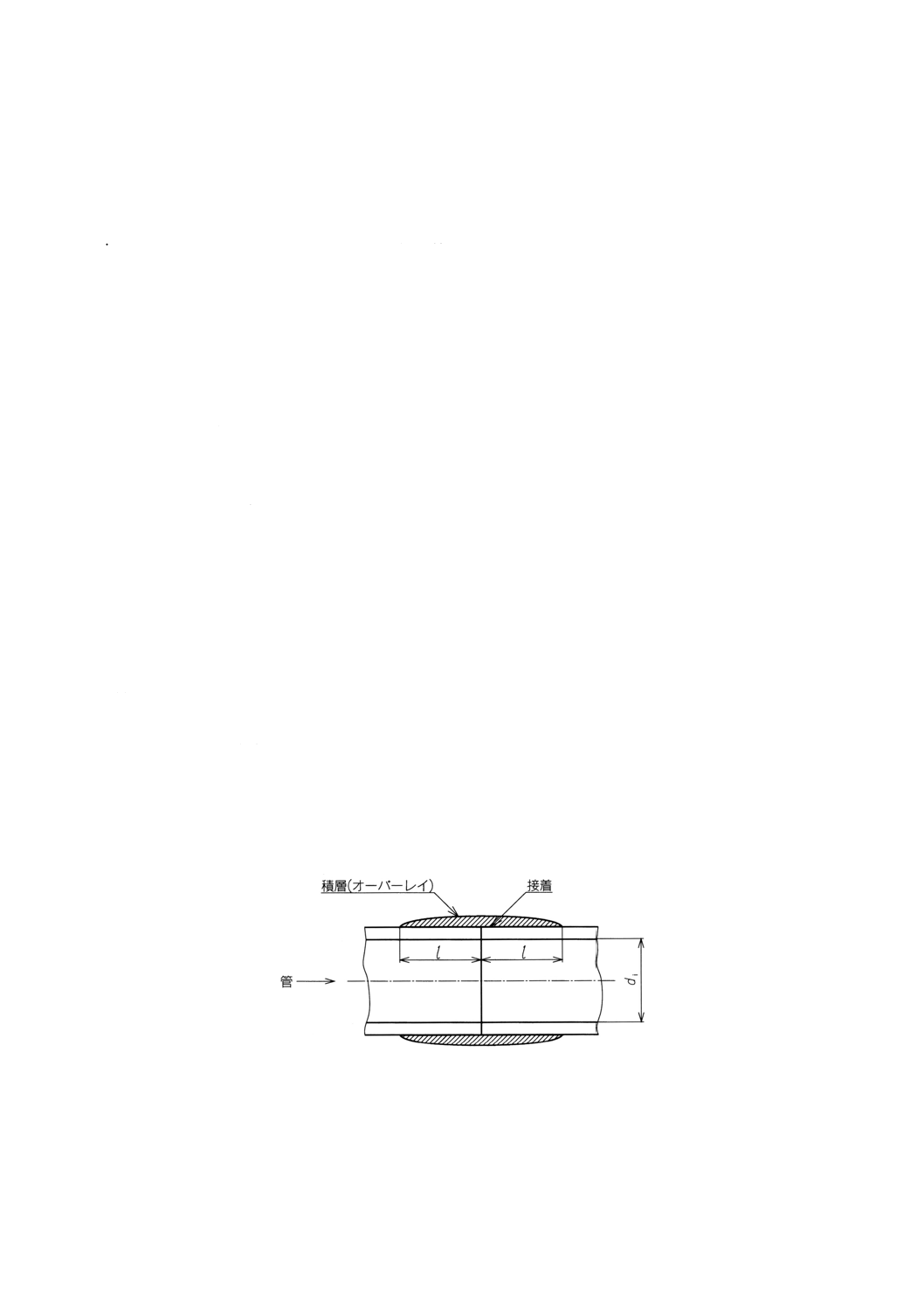

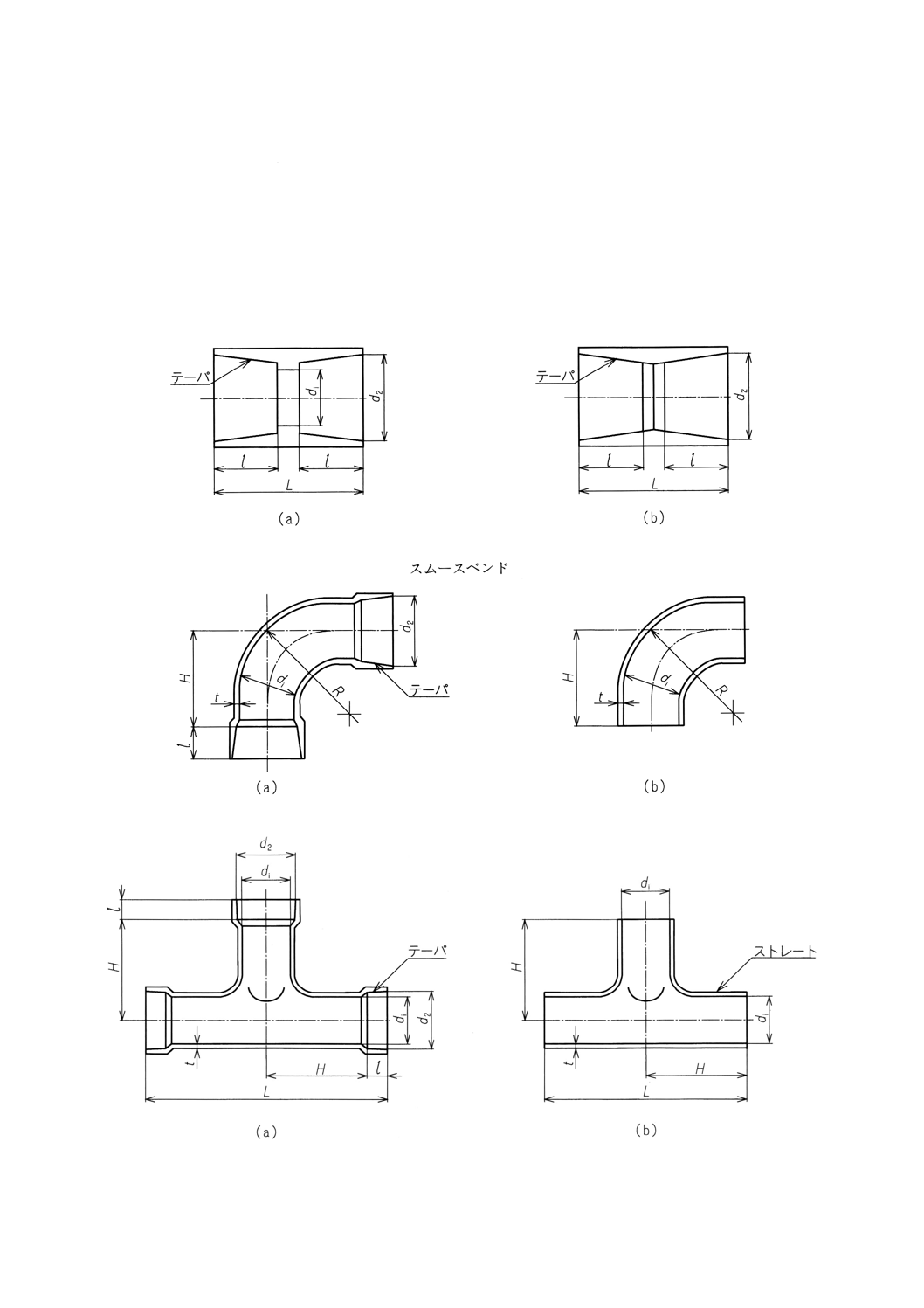

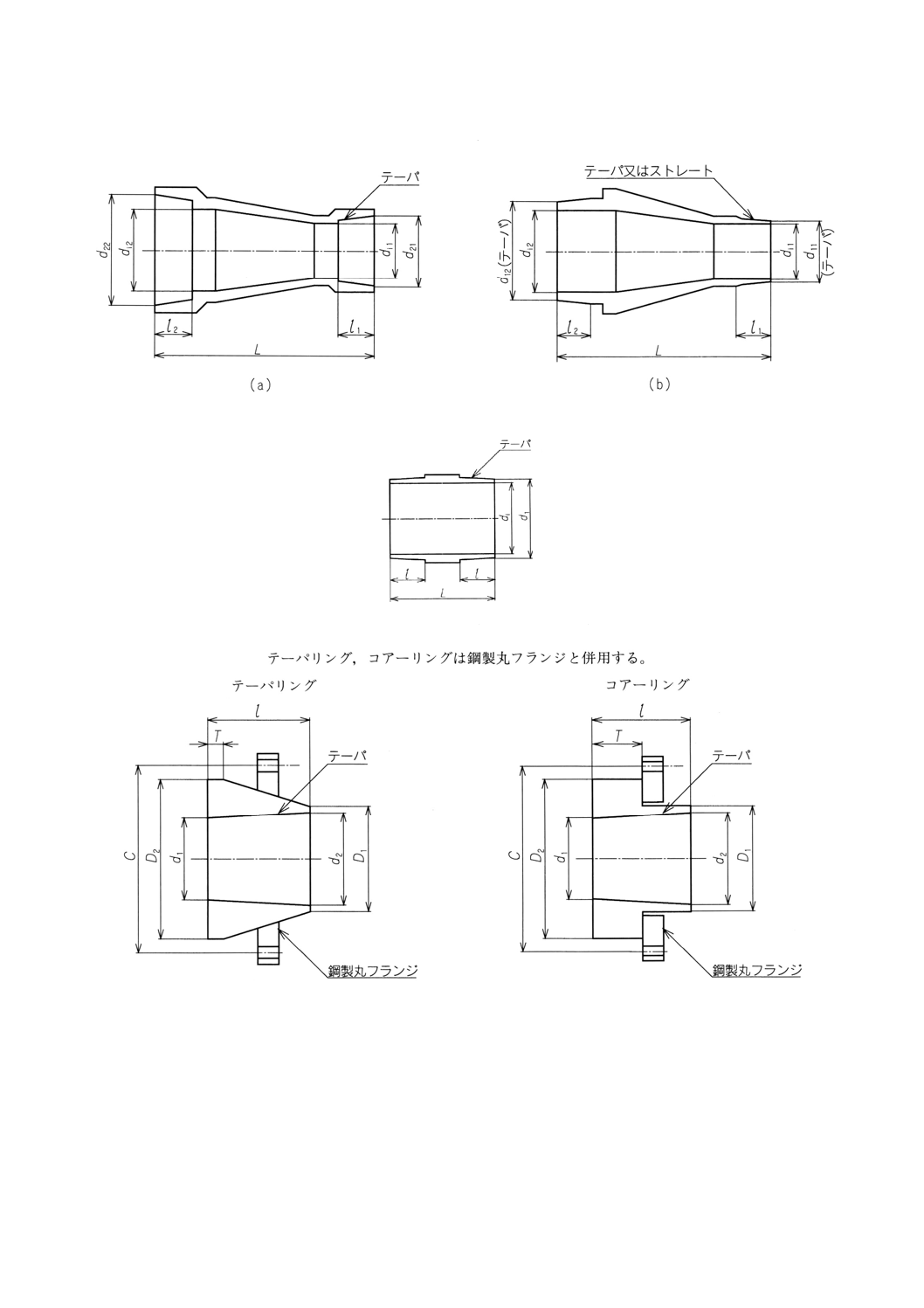

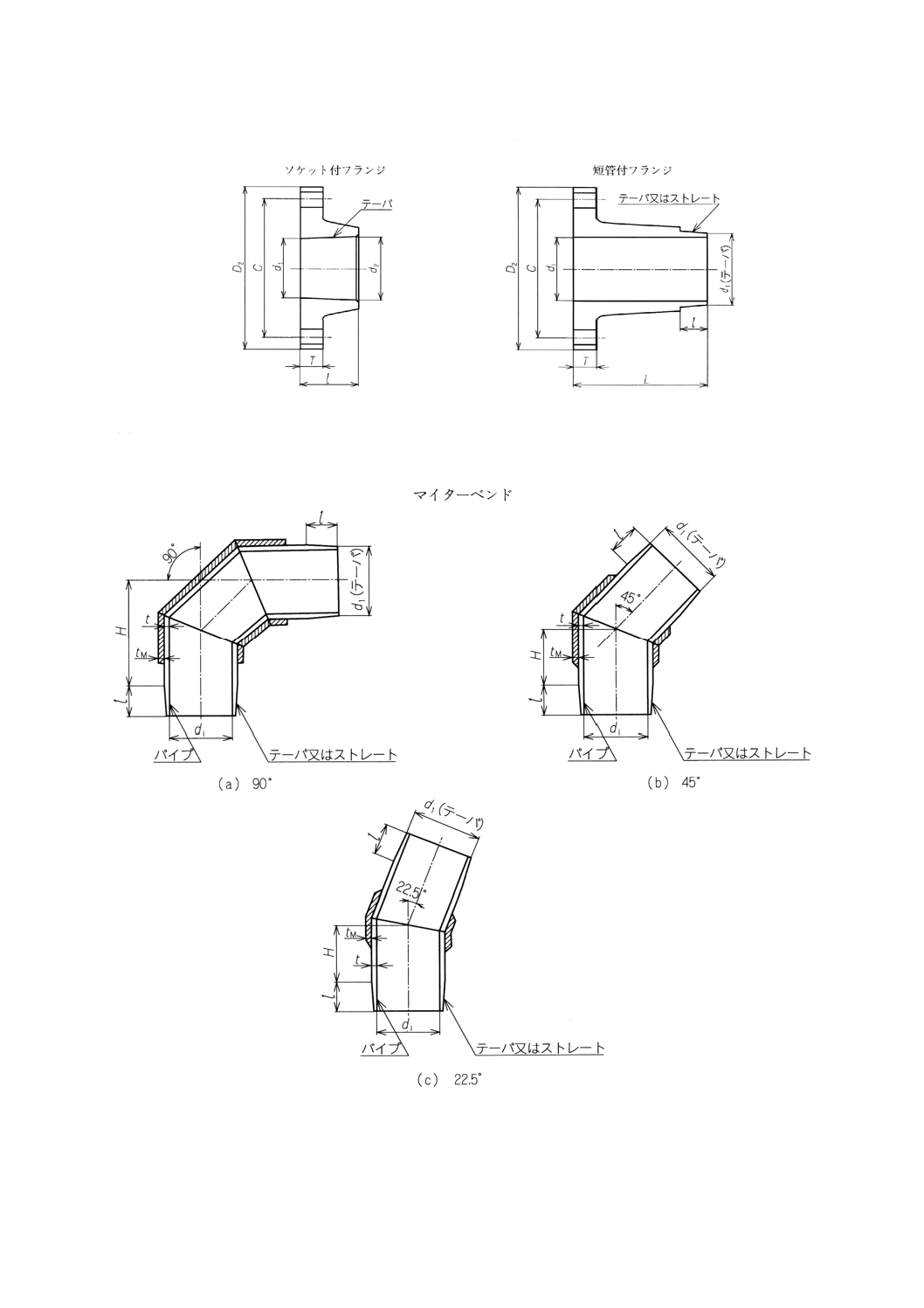

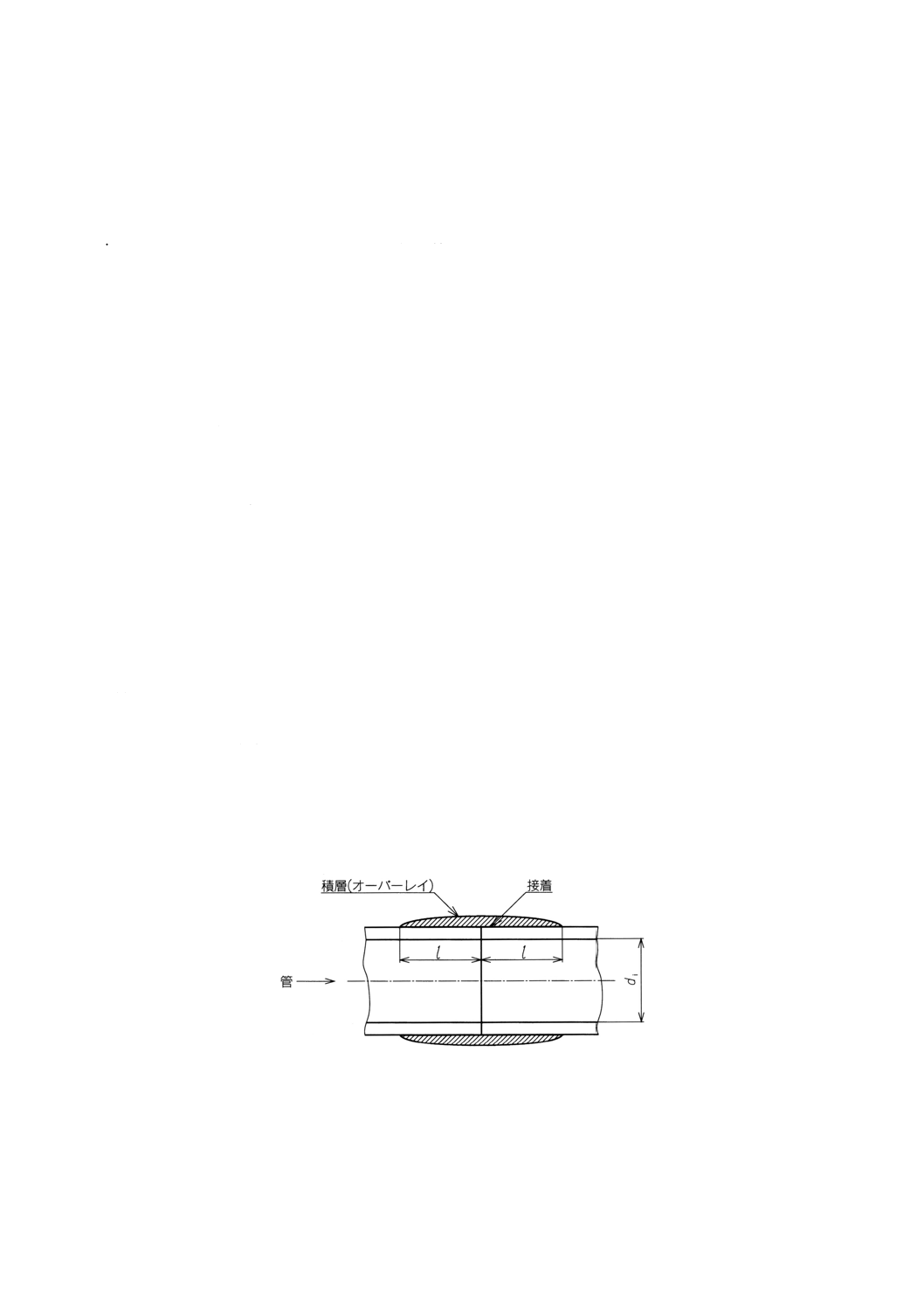

5. 形状・寸法

5.1

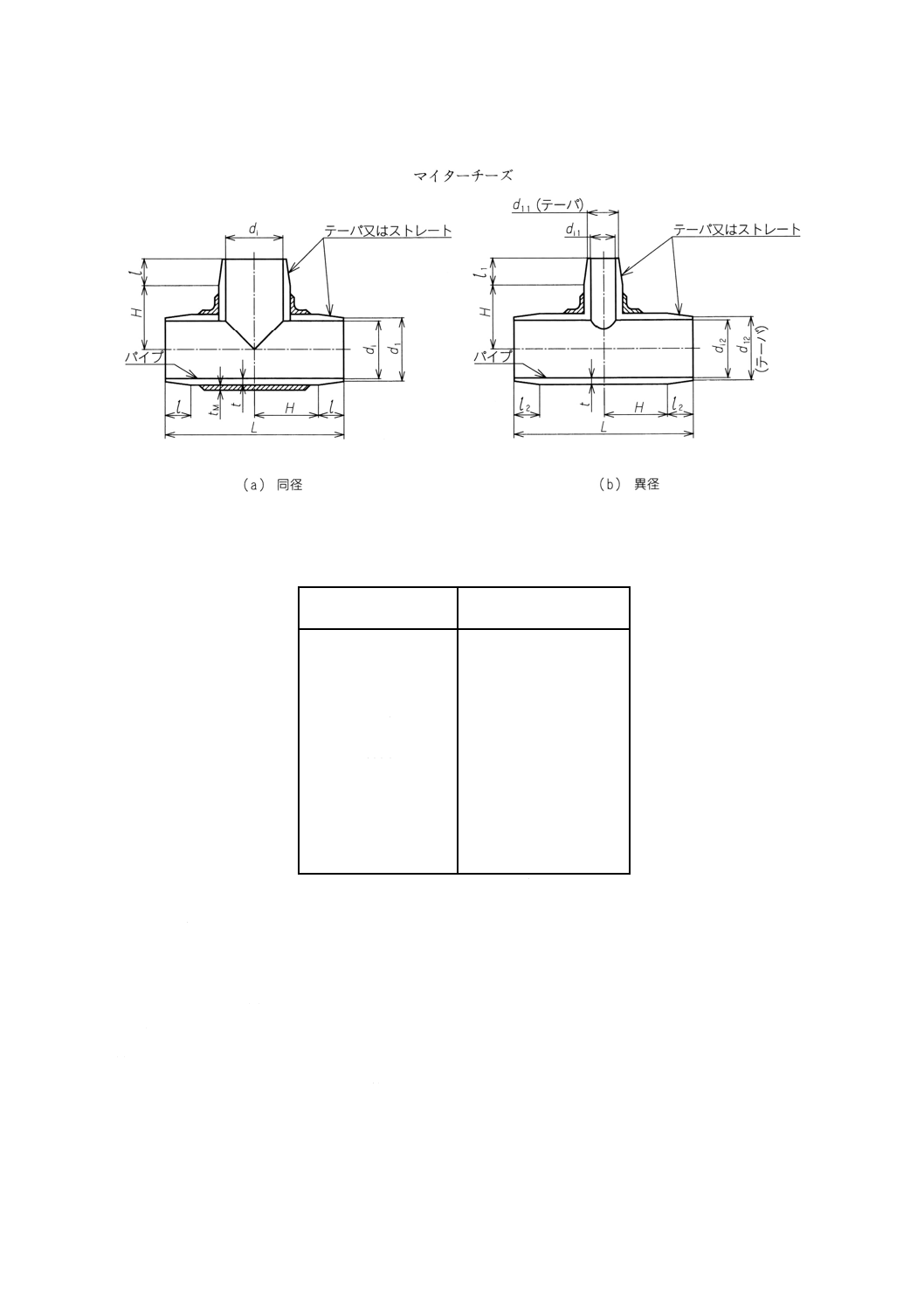

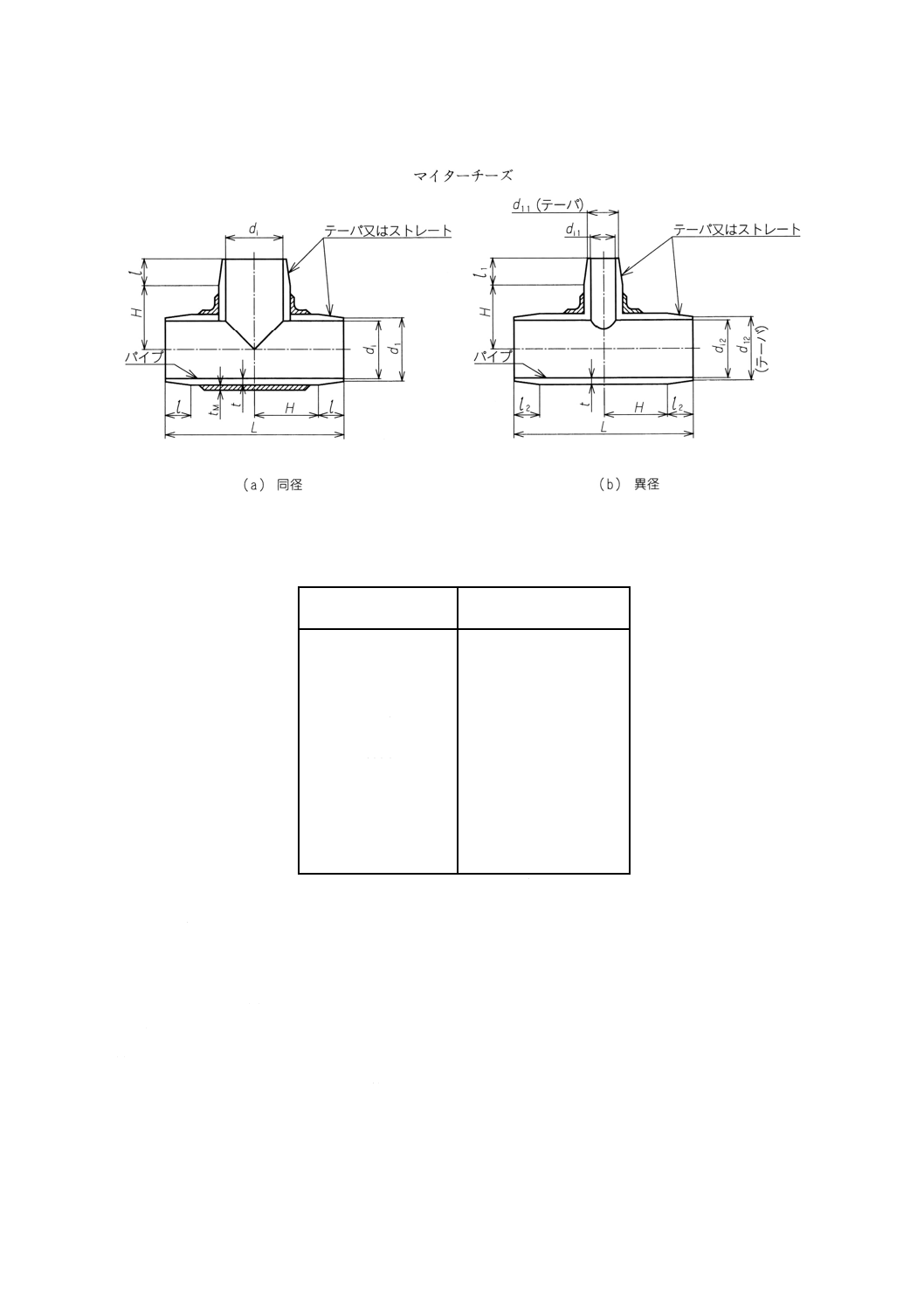

形状 管継手の形状は,一体継手としては,テーパソケット,ベンド,チーズ,レジューサ,ニッ

プル,テーパリング,コアーリング,ソケット付フランジ,短管付フランジなどとし,マイター継手とし

ては,90°,45°,22.5°のマイターベンド,同径・異径のマイターチーズとし,それぞれの形状と仕様

の要点を図5.1〜図5.9までに示す。

なお,図に用いる記号の意味は,次による。

DN:呼び径

t:設計(公称)厚さ

tM:マイター継手の補強部厚さ

di:内径

di1:管継手の小さい方の口径

di2:管継手の大きい方の口径

d1:テーパ接合部の小さい方の口径

d2:テーパ接合部の大きい方の口径

d11:管継手の2個の口径のうち,小口径のテーパ接合部の小さい方の口径

d12:管継手の2個の口径のうち,大口径のテーパ接合部の小さい方の口径

d21:管継手の2個の口径のうち,小口径のテーパ接合部の大きい方の口径

d22:管継手の2個の口径のうち,大口径のテーパ接合部の大きい方の口径

D1:管継手の小さい方の外径

D2:管継手の大きい方の外径

L:管継手の長さ

l:テーパ接合部の長さ又は接合部の長さ

l1:管継手の2個の口径のうち,小口径のテーパ接合部の長さ

l2:管継手の2個の口径のうち,大口径のテーパ接合部の長さ

5

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N:フランジのボルトの数

H:中心から接合部長さ (l) を除く端面までの距離

R:ベンドの曲率半径

T:テーパリング,コアーリング,フランジのハブ厚さ

C:フランジのボルトピッチサークル

(5.1.1) 一体継手

図5.1 テーパソケット

図5.2 ベンド

図5.3 チーズ

6

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5.4 レジューサ

図5.5 ニップル

図5.6 テーパリング,コアーリング

7

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5.7 フランジ

(5.1.2) マイター継手

図5.8 ベンド

8

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5.9 チーズ

5.2

寸法 寸法は,次のとおりとする。

(1) 内径 管継手の内径は,表5.2とする。

表5.2 管継手の寸法

呼び径DN

内径

mm

25A

25

40A

40

50A

50

65A

65

75A

75

80A

80

100A

100

125A

125

150A

150

200A

200

250A

250

300A

300

備考1. 呼び径40Aについては,内径40mm以外に,36mm, 38mmを含む。

2. 外径基準の管に対応する管継手の内径は,受渡当事者間の協定による。

(2) 厚さ及び長さ 管継手の厚さは,3mm以上とし,0.5mm単位で示す。また,マイター継手の厚さは,

補強部の厚さを示す。長さについては,特に規定しない。

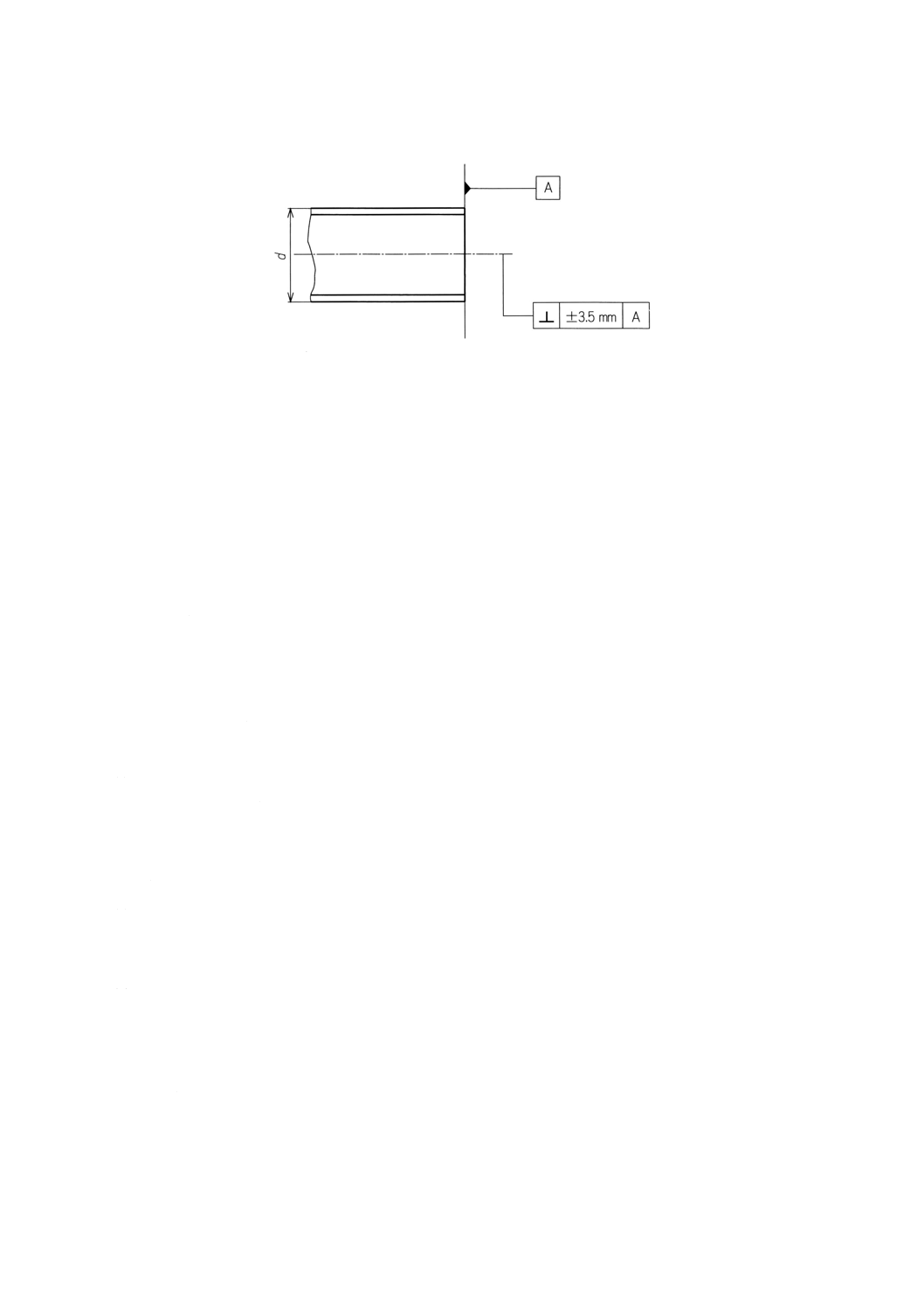

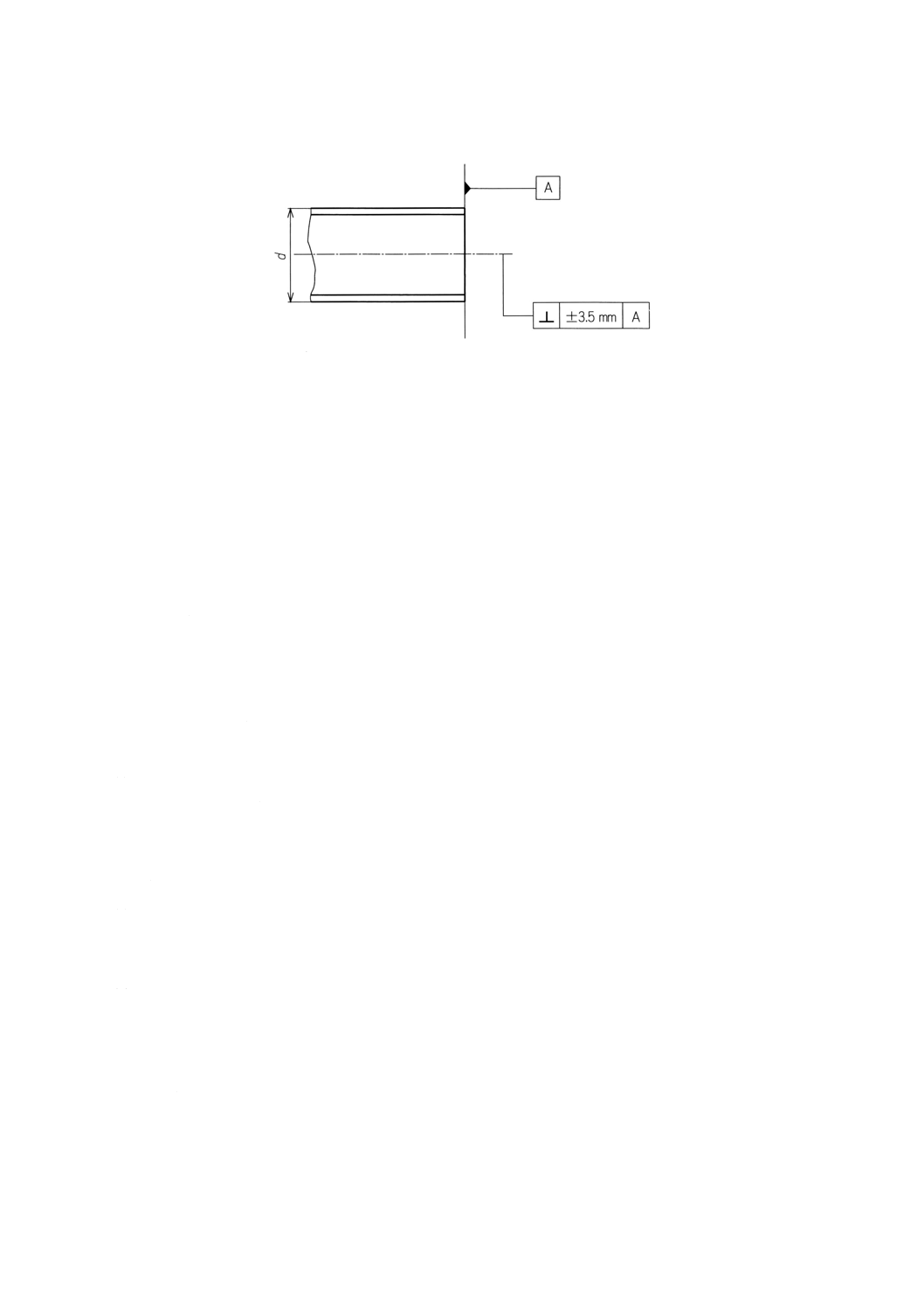

(3) 寸法許容差 寸法許容差は,次による。

(a) 管継手の長さ (L) の許容差は,±3.5mm以下とする。

(b) 管継手の内径 (d1) の許容差は,±1mm又は呼び径の±0.6%の大きい方とする。

(c) 管継手の強化層の最小厚さ (tmin) は,強化層の設計厚さの80%以上とする。

(d) 管継手の平均厚さは,設計厚さ (t) 以上とする。

(e) 軸線に対する管継手端部の切り口の直角度の許容差は,±3.5mm以内とする(図5.10参照)。

9

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5.10 管継手端部の直角度

(f) ベンド及びチーズの角度の許容差は,1°以内とする。

6. 外観 外観は,次による。

(1) 内面 内面には,き裂,ひび割れ及び含浸不良があってはならない。内面は,滑らかで,直径3mm

以上,深さ0.5mm以上のピットがあってはならない。また,直径3mm未満又は深さ0.5mm未満のピ

ットが,300mm2当たり平均2個以下で,かつ,表層の繊維は,露出しないように樹脂で十分覆われ

ていなければならない。気泡などは,腐食環境下で十分使用可能な範囲のものでなければならない。

(2) 外面 外面は,滑らかであって,露出した繊維又は鋭い突起があってはならない。

7. 材料

7.1

樹脂 管継手の製造に使用する熱硬化性樹脂は,JIS K 6919に規定する不飽和ポリエステル系樹脂

又はエポキシ樹脂を主体とするが,その他の熱硬化性樹脂も含める。また,耐食層の耐食性向上及び外面

コーティング層の耐候性向上のために使用する熱可塑性樹脂も含める。

(1) 強化層樹脂 強化層樹脂は,次のとおりとする。

(a) イソフタール酸系不飽和ポリエステル樹脂

(b) ビスフェノール系不飽和ポリエステル樹脂

(c) ノボラック型ビニルエステル樹脂

(d) ビスフェノール型ビニルエステル樹脂

(e) エポキシ樹脂

(f) その他の熱硬化性樹脂

(2) 耐食層樹脂 耐食層樹脂は,次のとおりとする。

(a) イソフタール酸系不飽和ポリエステル樹脂

(b) ビスフェノール系不飽和ポリエステル樹脂

(c) ノボラック型ビニルエステル樹脂

(d) ビスフェノール型ビニルエステル樹脂

(e) エポキシ樹脂

(f) フェノール樹脂

(g) フラン樹脂

(h) 熱可塑性樹脂

10

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

繊維強化材 管継手の製造に使用する繊維強化材は,JIS R 3411, JIS R 3412, JIS R 3415, JIS R 3416

及びJIS R 3417に適合するもの,又はこれらと同等以上のガラス繊維のほか,炭素繊維及び有機繊維とす

る。

7.3

添加剤 外観,作業性,性能改善を目的として,充てん材,顔料などを添加してもよいが,耐食性,

強度などを損なうものであってはならない。

8. 製造方法

8.1

一体継手 (5.1.1) に規定する一体継手は,ハンドレイアップ成形法,フィラメントワインディング

成形法,プレス成形法,レジンインジェクション(レジントランスファ)成形法,その他の成形法による。

8.2

マイター継手 (5.1.2) に規定するマイター継手は,所定の形状に切断した繊維強化プラスチック管

を突合せ接合し,ハンドレイアップ成形法などによって製造する。

9. 試験

9.1

試験片 試験片の形状及び作製方法並びに試験片の数は,表9.1に示すとおりとする。試験片は,管

継手部から切り出すか,又は成形時に余分に作製したダミー部から切り出す。ただし,それらのいずれも

が不可能な場合は,同一構成,同一成形方法によって作製した積層板から切り出してもよい。

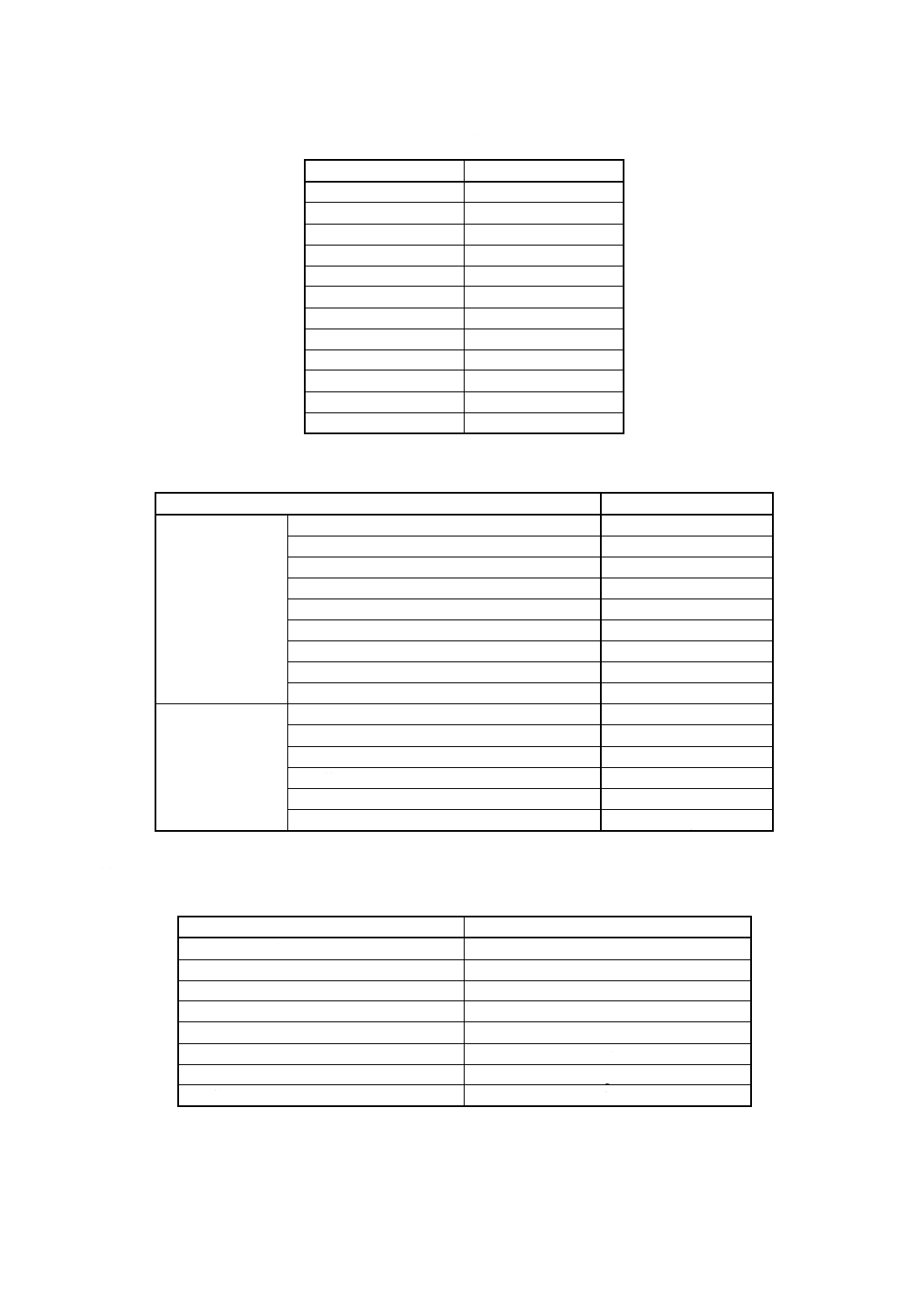

表9.1 試験片

試験項目

試験片の形状と作製方法

試験片の数

外観

管継手

−

寸法

−

繊維含有率

管継手から2g以上を切り出す

3個

硬さ

管継手

10か所

アセトン試験

−

耐薬品性試験

管継手又は板から切り出す

−

引張試験

5個

曲げ試験

5個

短期静水圧試験

管継手又は接合部

3個

長期静水圧試験

18本以上

長期繰返し水圧試験

18本以上

接着せん断試験

板から切り出す

5個

備考1. 引張試験及び曲げ試験は,強化層だけで行う。

2. 接着せん断試験方法は,附属書3による。

9.2

外観 外観は,目視観察によって,6.の(外観)に適合し,管継手の性能に影響を与える欠陥の有無

を確認する。

9.3

寸法

9.3.1

管継手の長さ,内径,外径,厚さなど 管継手の長さ,内径,外径,厚さなどの寸法は,JIS B 7502

に規定するマイクロメータ,JIS B 7507に定めるノギス,円周メジャー又はこれらと同等以上の精度をも

つ測定器具を用いて測定し,5.2(寸法)の(3)に規定する許容差の範囲内でなければならない。

9.3.2

耐食層厚さ 耐食層厚さの測定は,次のとおりとする。

(1) 測定器 1目盛が,0.1mm又はそれ以下で十字線をもつ7〜10倍の光学式比較測定器。

(2) 方法 管継手の端部を直角に切断し,粗い削り目を除去する。次に,JIS R 6252に規定するP220番か

らP800番までの粒度の研磨紙を用いて,切断した縁を滑らかにする。樹脂やガラスのちりを除去す

11

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るために,水を用いて磨いた面を完全に洗浄した後,管継手の切断面における耐食層と強化層の間に

十字線の大きい方のスケールをセットし,耐食層厚さを測定する。この場合,内部から管継手中心に

向かって読み,0.05mmの精度で耐食層厚さを測定する。測定結果は,90°間隔で4点の最大値,最

小値及びその平均値を示す。

9.4

樹脂含有率 樹脂含有率の測定は,JIS K 7052又はJIS K 7075による。

9.5

硬さ バーコル硬さの測定は,JIS K 7060による。

9.6

アセトン試験 アセトン試験は,JIS K 7012による。

9.7

耐薬品性試験 耐薬品性試験は,JIS K 7070による。

9.8

短期間静水圧試験

9.8.1

目的 この試験方法は,管継手の短期間静水圧による周方向内圧強さを求めることを目的とする。

9.8.2

試験概要 管継手に水圧を連続的に加えることによって,短時間に試料を破壊させ,そのときの破

壊内圧と周方向内圧強さを求める。このとき,同時に軸方向発生応力も求める。

9.8.3

装置 装置は,次による。

(1) 加圧機構 試験片に連続的に内水圧を負荷できる装置。

(2) 圧力計 最大値表示針をもつもので,精度,±0.5%,最終読取り値がそのスケールの中間部において,

60%であるような圧力計を選定し,動揺防止機構を備えたもの。又は,圧力変換器を使用する。

(3) 時計 ストップウォッチ

(4) マイクロメータ

(5) 円周メジャー

9.8.4

試験片 試験片は,次による。

(1) 試験片の取扱い 試験片の作製上,管を接続して作る必要が生じた場合は,使用して差し支えない。

(2) 端部 試験片の端部は,密封のための閉止栓などを取り付けることが可能で,かつ,試験片の破壊に

影響しない形状とする。

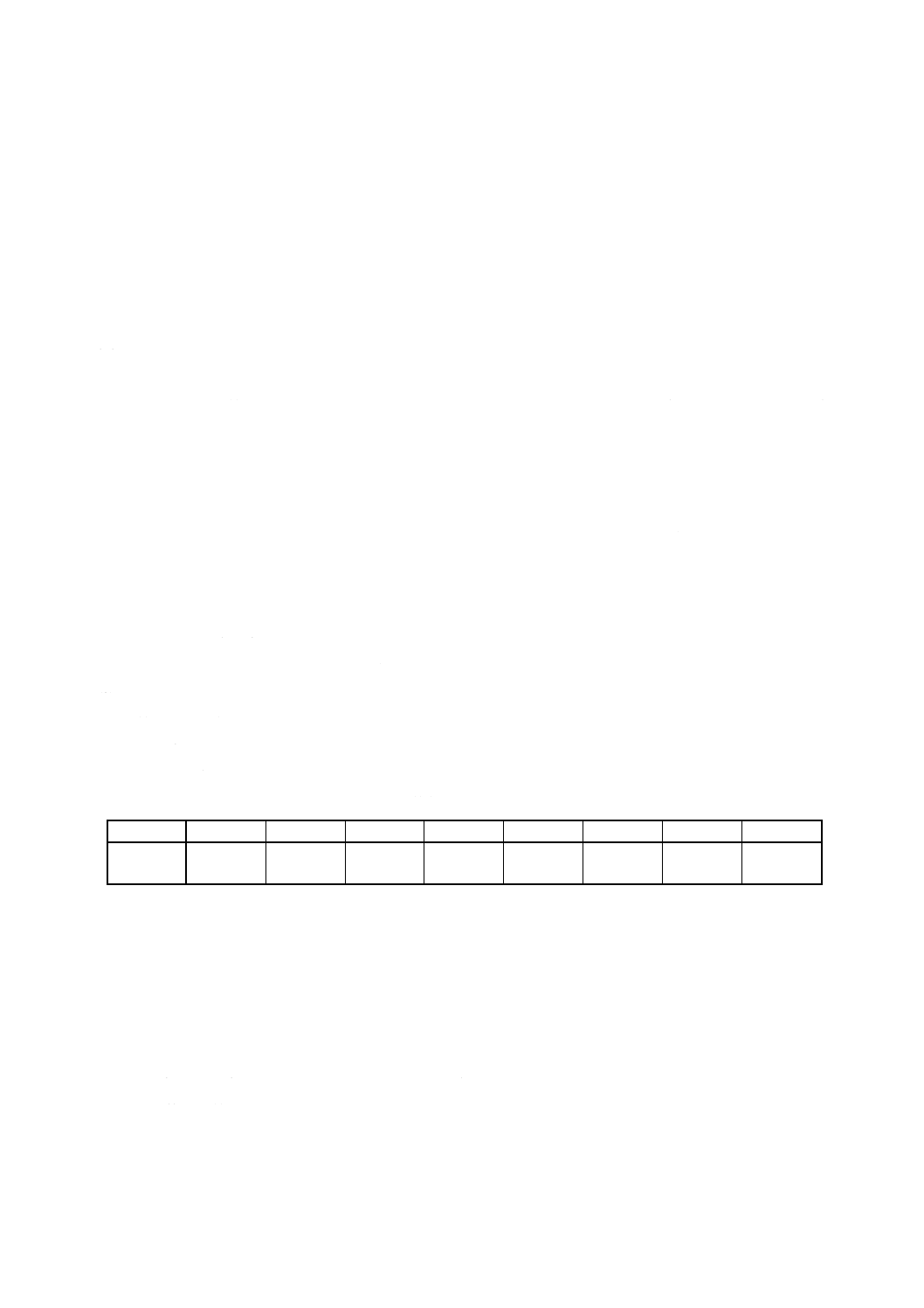

9.8.5

試験内圧 試験片に加える試験内圧は,管継手種別に表9.2のとおりとする。管継手は,試験内圧

に耐えなければならない。

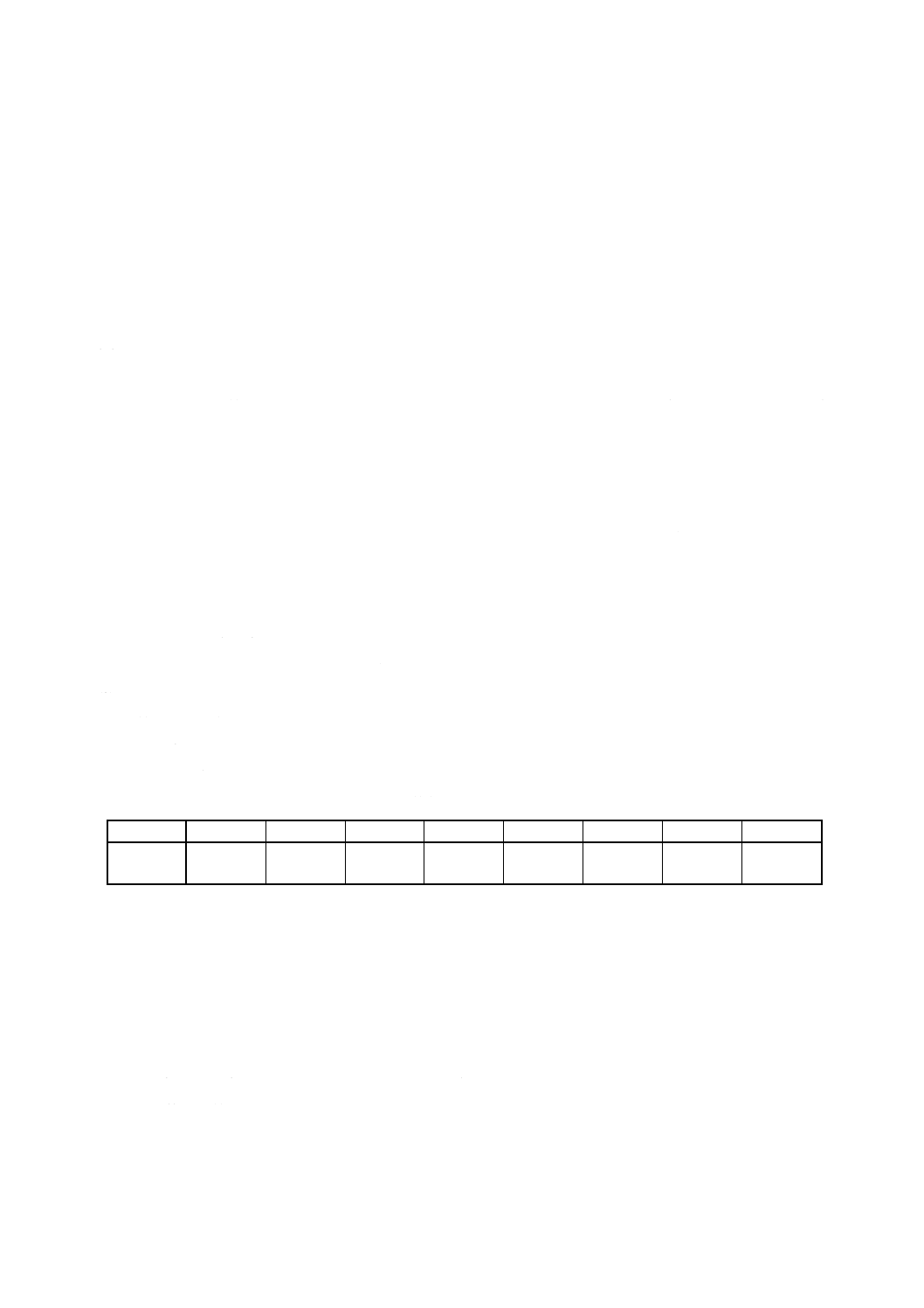

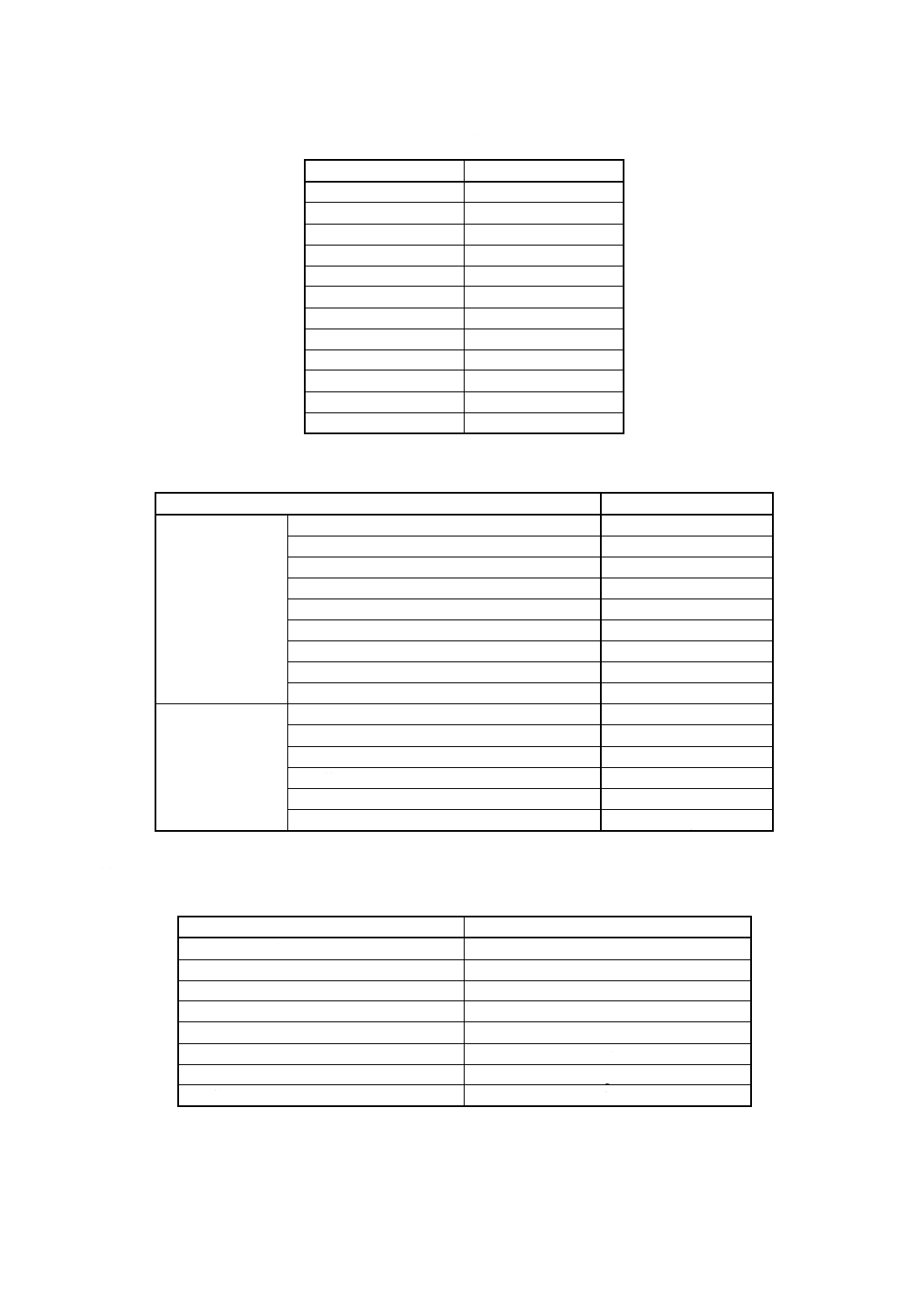

表9.2 管継手の種別試験内圧

区分

1種

2種

3種

4種

5種

6種

7種

8種

試験内圧

MPa

3.0

4.0

5.0

6.0

8.0

10.0

15.0

20.0

9.8.6

試験片数 試験片の数は,最小3本とする。

9.8.7

方法 試験方法は,次による。

(1) マイクロメータを用い,試料の厚さを測定する。外径測定は,円周メジャー又は巻尺を用いる。ただ

し,外径100mm以下の試料は,マイクロメータを用いる。

なお,耐食層及び最外層の樹脂層に相当する厚さは含めない。

(2) 閉止栓を試験片両端に取り付け,密封した後,管継手内に水を満たし,エアー抜きを十分に行う。

(3) 試験片に連続して水圧を加え,破裂,漏れ又はしみ出しが認められたときを破壊とし,その破壊内圧

を測定する。破壊が,継手部以外で発生した場合は,再試験を行う。

9.8.8

計算 計算は,次による。

(1) 周方向内圧強さ (SH) 周方向内圧強さは,次の式(1)によって算出する。

12

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

min

min

m

min

c

H

2

)

(

2

t

t

D

p

t

d

p

S

−

=

×

=

························································ (1)

ここに,

SH: 周方向内圧強さ (MPa)

P: 試験内圧 (MPa)

dc: 強化層の中心径 (mm)

Dm: 強化層の平均外径 (mm)

tmin: 強化層の最小厚さ (mm)

(2) 軸方向応力 (σL) 軸方向応力は,次の式(2)によって算出する。

min

c

4t

d

p

L

×

=

σ

············································································ (2)

9.8.9

報告 報告には,必要に応じて次の事項を記載する。

(1) 試験年月日

(2) 試験片の詳細寸法,数量

(3) 加圧系統の測定精度

(4) 試験中の水温と試験室の温度の範囲

(5) 負荷状態と試料の自由部分の長さ

(6) 支持の方法

(7) 加圧速度と破壊内圧

(8) 損傷形態(破壊,クラック,漏れ)

(9) 試験中の観察記録

(10) 最大応力の平均値と標準偏差

9.9

長期間繰返し水圧試験

9.9.1 目的 この試験法は,管継手の長期間繰返し水圧による周方向内圧強さを求めることを目的とする。

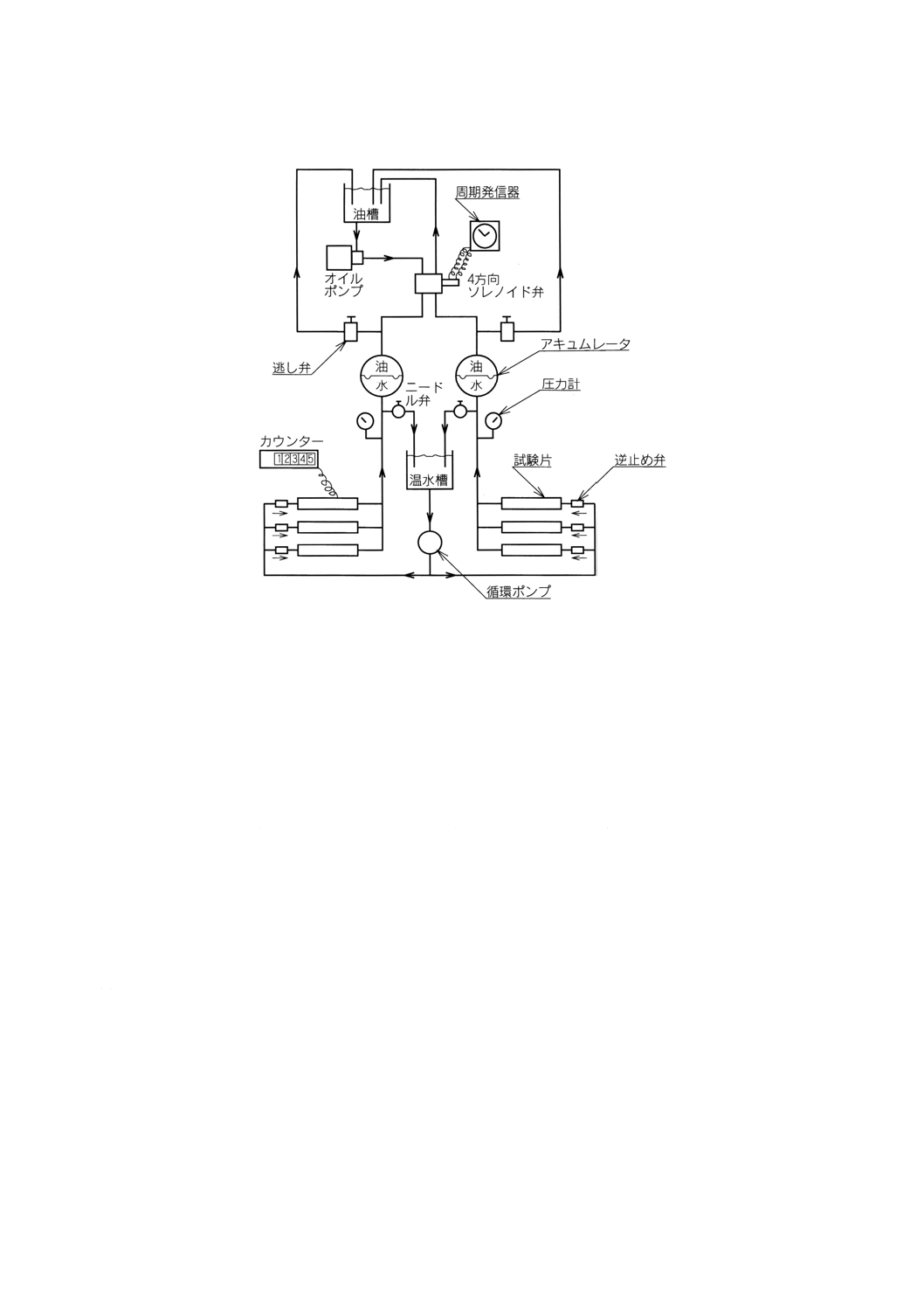

9.9.2

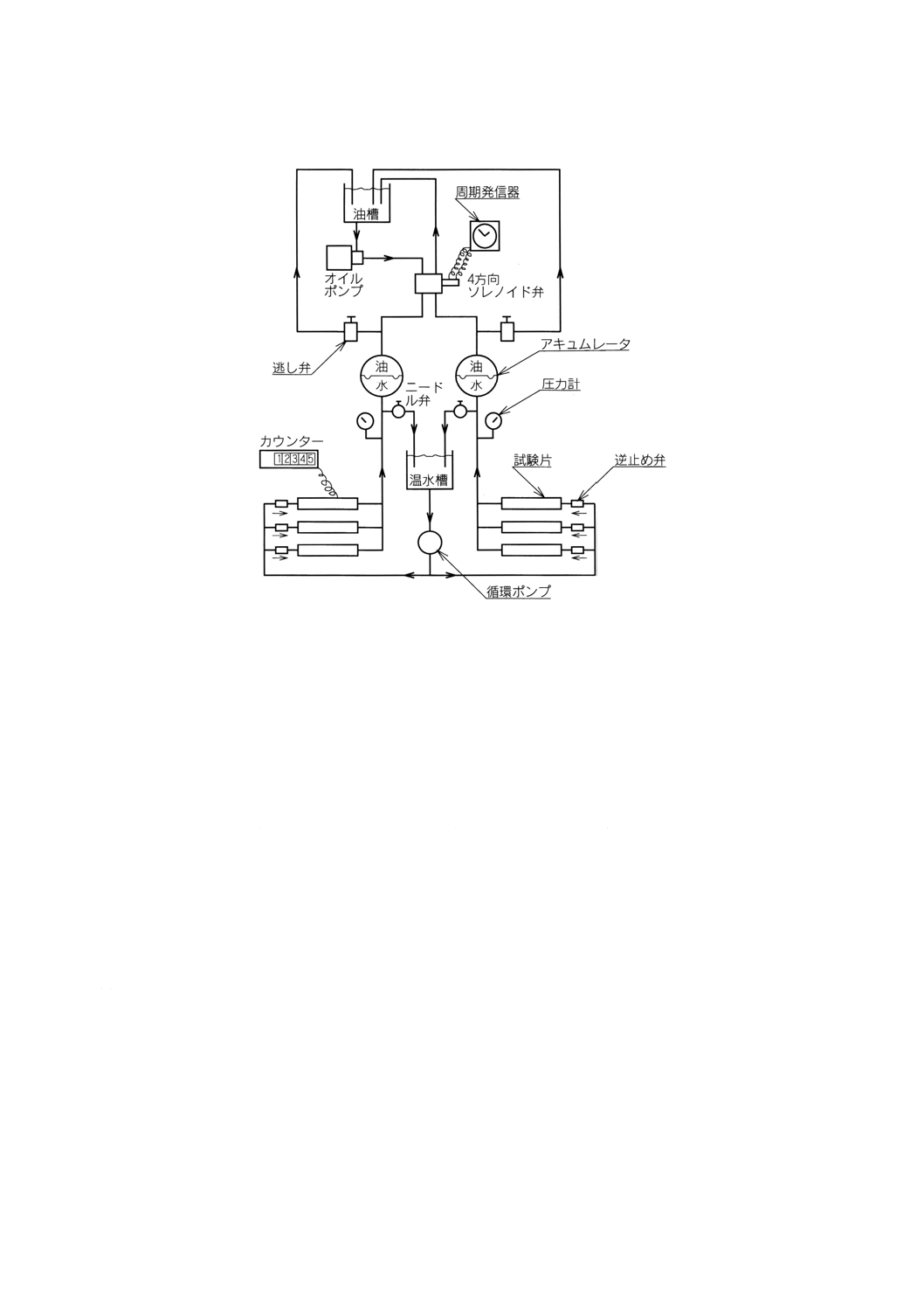

試験装置

(1) 恒温槽 温度公差を,±2℃に保つことのできるもの。

(2) 加圧装置 試験片内を水で満たし,図9.1に示すようにセットし,加圧繰返し速度,毎分25±2回が

可能な機構のもの。

13

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9.1 繰返し加圧試験装置の一例

(3) 圧力計 試験内圧に対して±0.5%の精度があるもの。

(4) 繰返し数計数装置 試験片の破壊に対し,自動的に作動するもの。

(5) 試験片の取付け具 自由端にはめ込みができ,圧力調整弁をもち,端末で破壊させないような閉止栓。

9.9.3

試験片の取扱い 試験片の作製上,管を接続して作製する必要が生じた場合は,使用して差し支え

ない。

9.9.4

試験片数 試験片の数は,18本以上とし,破壊と繰返し数の組合せで少なくとも破壊した試験片

が18本以上となるように,9.9.5の(5)に示す繰返し数を選ぶ。

9.9.5

方法 試験方法は,次による。

(1) 状態調節 試験温度は,65℃±2℃とし,加圧前に,液体恒温槽の場合,1時間以上,気体恒温槽の場

合,16時間以上状態調節する。

(2) 温度 加圧用の水の温度は,試験温度に対して,±2.8℃に保持する。

(3) 加圧繰返し速度 加圧繰返し速度は,毎分25±2回とする。

(4) 破壊の検知 試験片に破裂,漏れ又はしみ出しが認められたときを破壊とし,その繰返し数を記録す

る。シール端部からの漏れや破壊は,試験片の破壊とみなさない。

(5) 繰返し数 試験に用いる繰返し圧力は,繰返し数が表9.3の範囲にあるように内圧を決定する。

ここで,1.5×107回以上の繰返し数に対して破壊しなかった試験片は,9.9.6の(2)に示す方法で,破

壊に至る繰返し数を推定する。

14

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

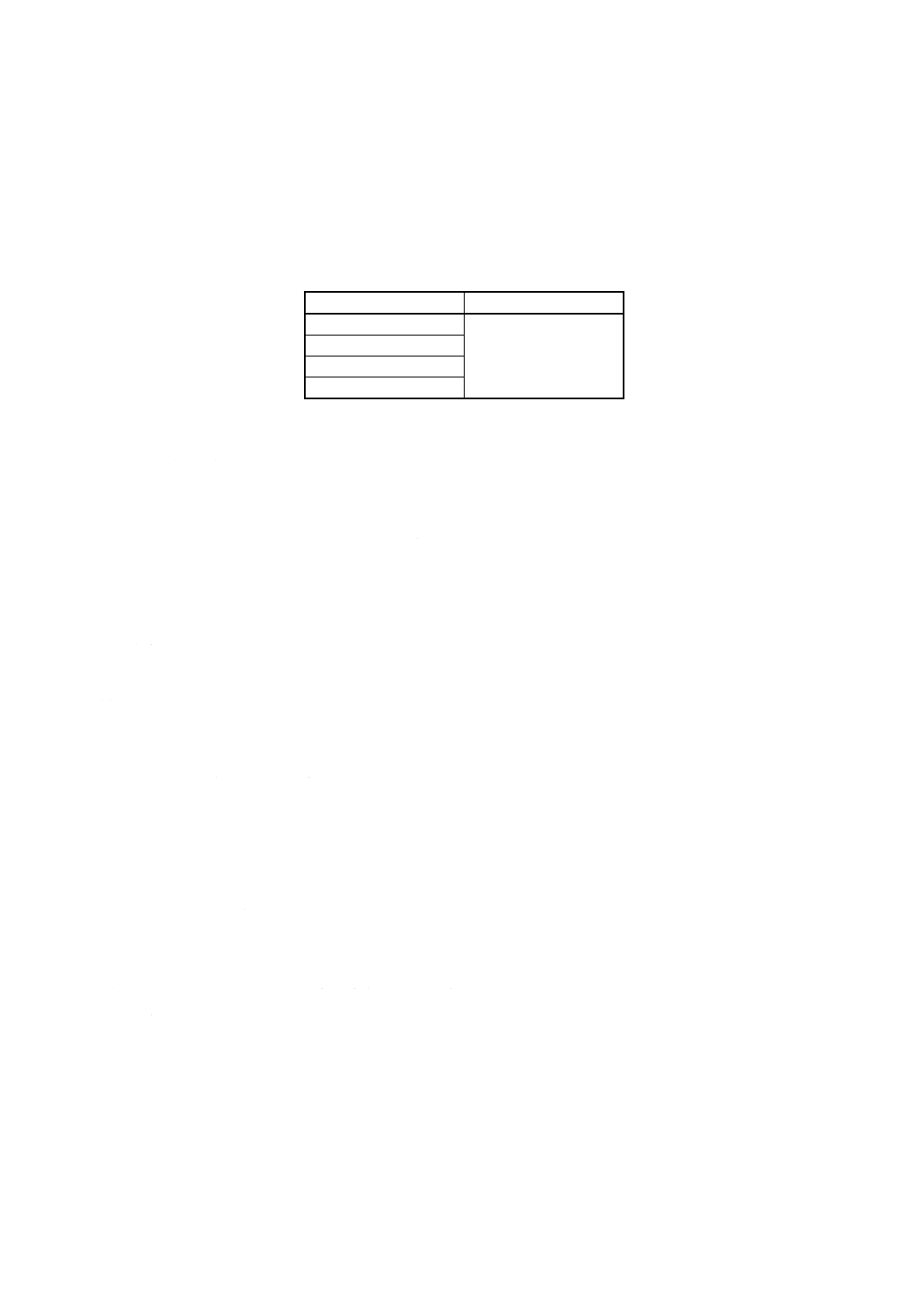

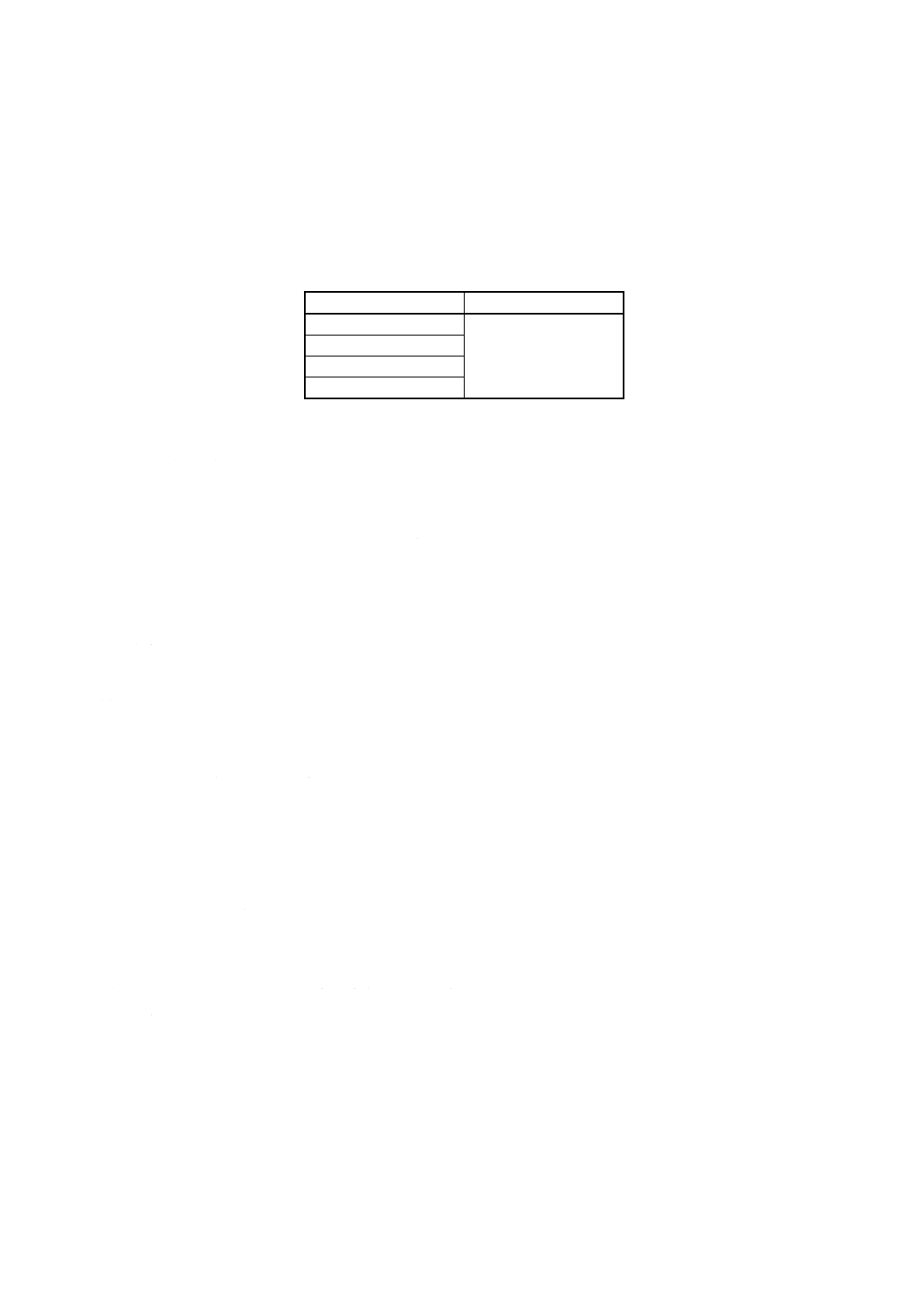

表9.3 繰返し数

繰返し数

最小破壊本数

103〜104

3

104〜105

3

105〜106

3

106〜107

3

107以上

1

(6) 試験圧力の調整 繰返し圧力は,試験片に作用する周方向内圧強さの範囲が,±0.034MPa又は,1%

以内のいずれか大きい値に維持できるものであればよい。

9.9.6

計算 計算は,次による。

(1) 試験片の周方向内圧強さ 試験片の周方向内圧強さは,9.8.8(計算)に規定する式(1)によって算出す

る。

(2) 周方向内圧強さと繰返し数の両対数回帰直線 破壊した試験片の周方向内圧強さと繰返し数を両対

数プロットし,最小二乗法を用いて,両対数の回帰直線を求める。ここで1.5×107回を超えても破壊

しなかった試験片は,その周方向内圧強さと上記の回帰直線とから,破壊に至る繰返し数を推定する。

この推定値の繰返し数が,試験の結果よりも小さいときは,推定値を採用する。

(3) 1.5×108回における周方向内圧強さ (2)で求めた回帰直線を,1.5×108回まで外挿して,周方向内圧

強さを推定する。

9.9.7

報告 報告には,必要に応じて次の事項を記載する。

(1) 試験年月日

(2) 試験片の詳細寸法,数量

(3) 試験中の水温と試験室の温度の範囲

(4) 各試験片の繰返し数及び破壊様相

(5) 試験片の周方向内圧強さと繰返し数を両対数プロットしたグラフ

(6) 1.5×108回における周方向内圧強さの推定値

9.10 長期間静水圧試験

9.10.1 目的 この試験方法は,管継手の長期間静水圧による周方向内圧強さを求めることを目的とする。

9.10.2 試験装置 試験装置は,次による。

(1) 恒温槽 温度を,±2℃に保つことのできるもの。

(2) 加圧装置 試験片内を水で満たし,圧力±1%の精度をもつもの。

(3) 圧力計 試験圧力に対して,±0.5%の精度をもつもの。

(4) 計時装置 試験片が破壊に至ったことが検知されたときの時間が,±2%又は±24時間のうち,小さ

い方の精度で測定できるもの。

(5) 試験片の取付け具 自由端にはめ込みができ,圧力調整弁をもち,端末で破壊させないような閉止栓。

9.10.3 試験片の取扱い 試験片の作製上,管を接続して作る必要性が生じた場合は,使用して差し支えな

い。

9.10.4 試験片数 試験片の数は,18本以上とし,破壊と時間の組合せで,少なくとも破壊した試料が18

本以上となるように,9.10.5の(3)に示す試験時間を選ぶ。

9.10.5 方法 試験方法は,次による。

(1) 状態調節 試験温度は,65℃±2℃とし,加圧前に,液体恒温槽の場合,1時間以上,気体恒温槽の場

合,16時間以上状態調節する。

15

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 破壊の検知 試験片に,破裂,漏れ又はしみ出しが認められたときを破壊とし,その時間を記録する。

シール端部からの漏れや破壊は,試験片の破壊とみなさない。

(3) 試験時間 試験に用いる圧力は,試験時間が,表9.4の組合せになるように内圧を決定する。

ここで,104時間を超えても破壊しなかった試料については,9.10.6の(2)に示す方法で,破壊時間を

推定する。

表9.4 試験時間

時間

最小破壊本数

101〜103

4

103〜6×103

3

6×103以上

3

104以上

1

(4) 試験圧力の調整 試験圧力は,試験片に作用する周方向内圧強さの誤差範囲が,±0.034MPa又は1%

以内のいずれか大きい値に維持できるものであればよい。

9.10.6 計算 計算は,次による。

(1) 周方向内圧強さ 試験片の周方向内圧強さは,9.8.8(計算)に規定する式(1)によって算出する。

(2) 周方向内圧強さと時間の両対数回帰直線 破壊した試験片の周方向内圧強さと時間を両対数プロット

し,最小二乗法を用いて両対数の回帰直線を求める。ここで104時間を超えても破壊しなかった試験

片は,その周方向内圧強さと上記の回帰直線とから破壊時間を推定する。この時間が,試験の結果よ

りも小さいときは,推定値を採用する。

(3) 105時間における周方向内圧強さ (2)で求めた回帰直線を,105時間まで外挿して,周方向内圧強さを

推定する。

9.10.7 報告 報告には,必要に応じて次の事項を記載する。

(1) 試験年月日

(2) 試験片の詳細寸法,数量

(3) 試験中の水温と試験室の温度の範囲

(4) 各試験片の破壊時間及び破壊様相

(5) 試験片の周方向内圧強さと破壊時間を両対数プロットしたグラフ

(6) 最小二乗法による回帰直線の式

(7) 105時間における周方向内圧強さの推定値

9.11 引張試験 引張試験は,JIS K 7054による。

9.12 曲げ試験 曲げ試験は,JIS K 7055又はJIS K 7074によって,耐食層を引張側にして行う。

10. 検査 管継手の検査は,型式検査(1)と受渡検査(2)とに区分し,9.(試験)によって試験を行い,4.(性

能)及び5.(形状・寸法)の規定に適合しなければならない。

注(1) 製品の品質が,設計で示したすべての特性を満足するかどうかを判定するための検査をいう。

(2) 既に型式検査に合格したものと同一の設計,製造による製品の受渡しに際して,必要と認める

特性が満足するものであるかどうかを判定するための検査をいう。

10.1 型式検査 型式検査は,次による。

(1) 形状

(2) 寸法

16

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 外観

(4) 硬さ

(5) 静水圧破壊試験

10.2 受渡検査 受渡検査は,次による。

(1) 形状

(2) 寸法

(3) 外観

(4) 静水圧試験 常用圧力の1.5倍の圧力による検査とする。

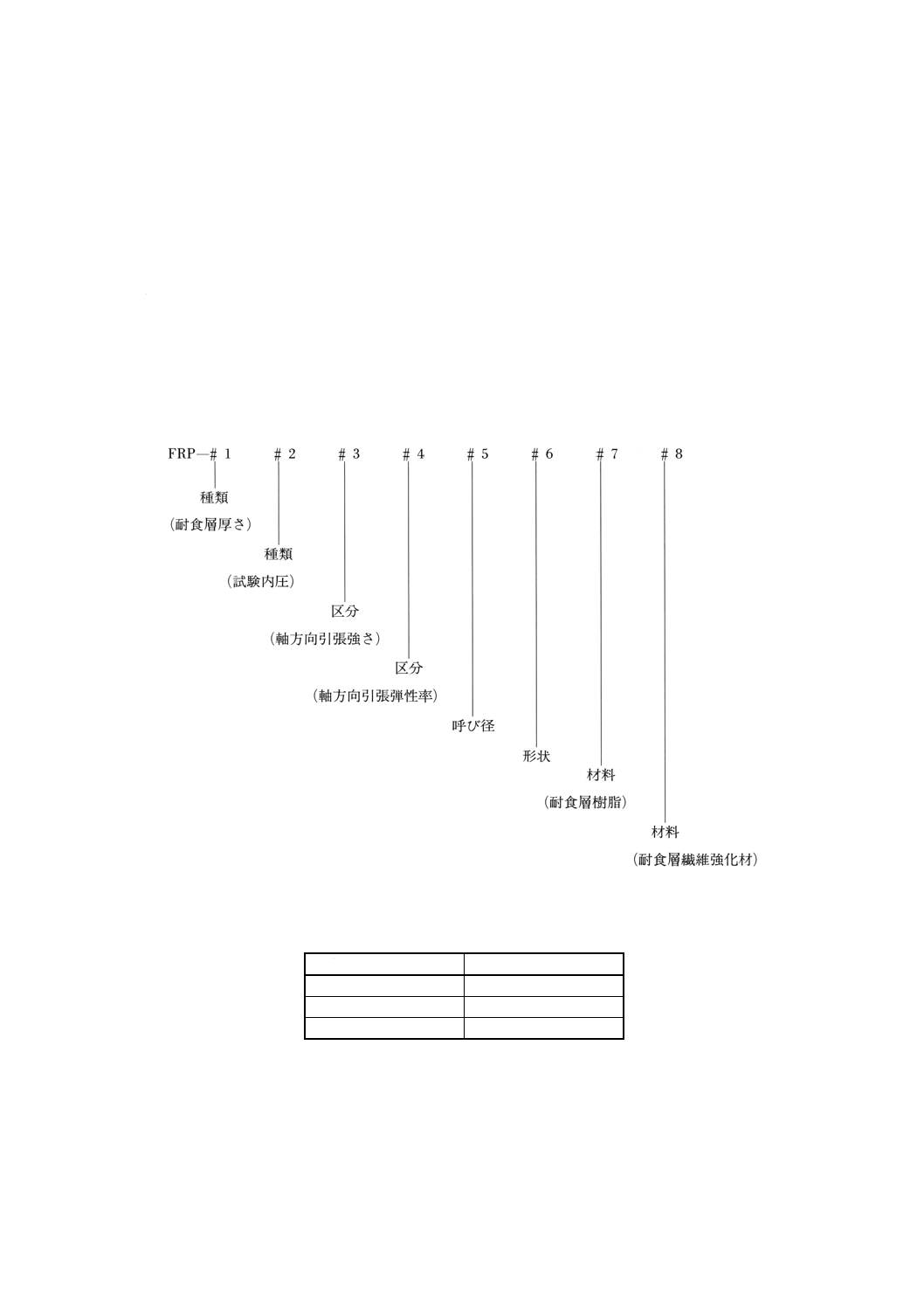

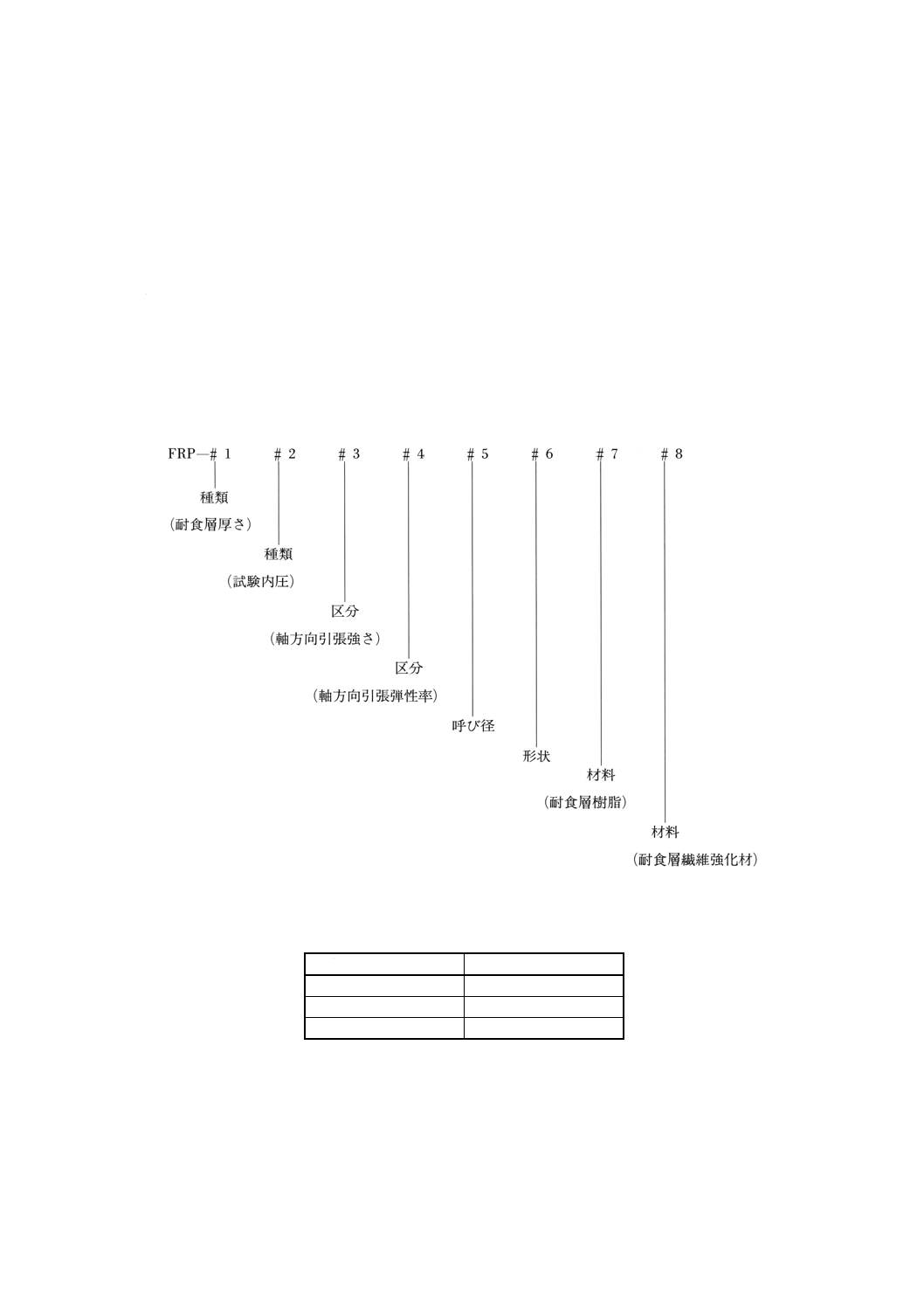

11. 表示 管継手は,種類,原材料,呼び径及び形状を,次に示す9けたのコードに従い,次のように表

示する。

なお,製造年月又はその略号,製造業者名又はその略号を管に表示しなければならない。

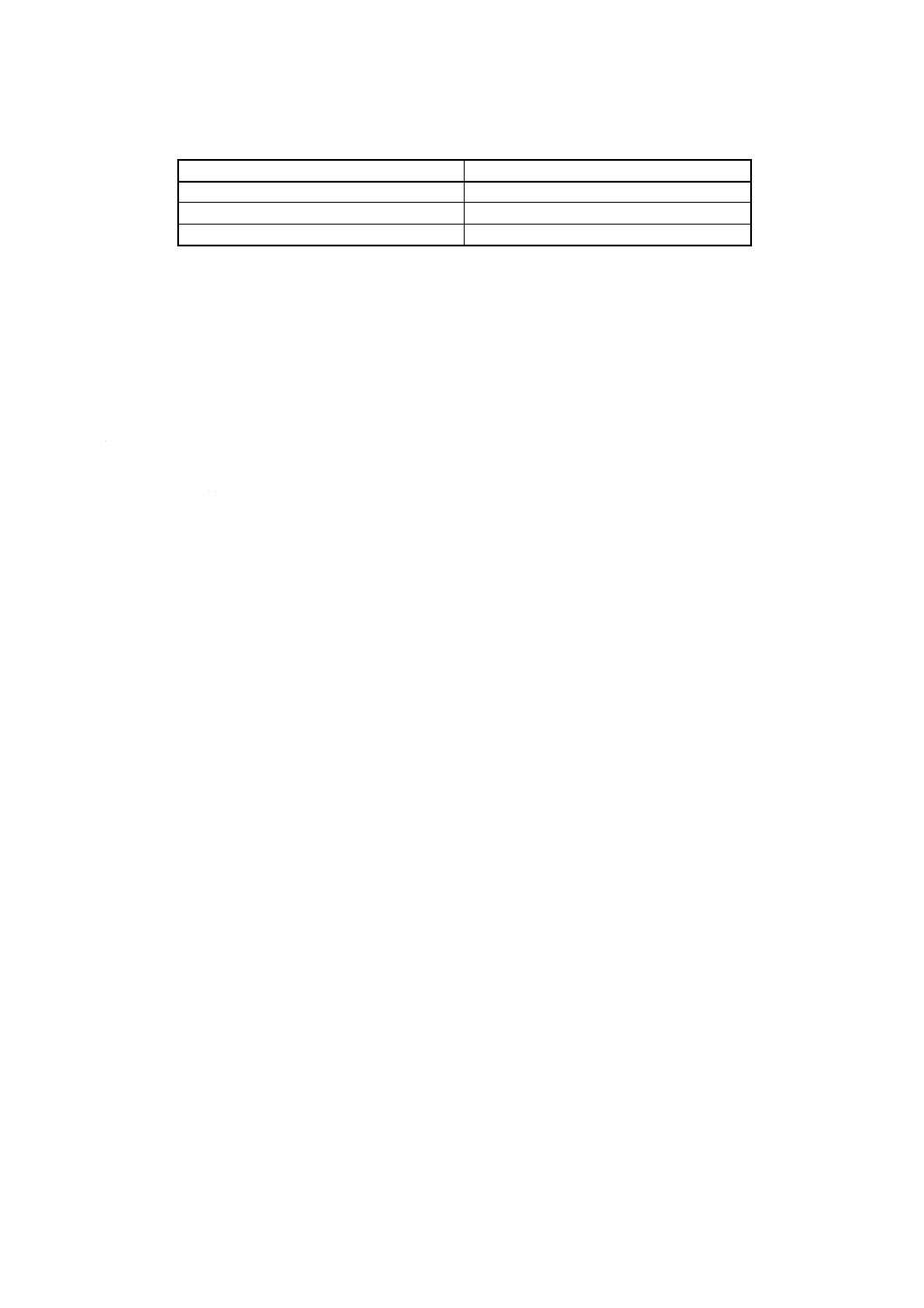

11.1 種類 種類の表示は,次による。

(1) 耐食層厚さ 耐食層厚さの表示は,表11.1による。

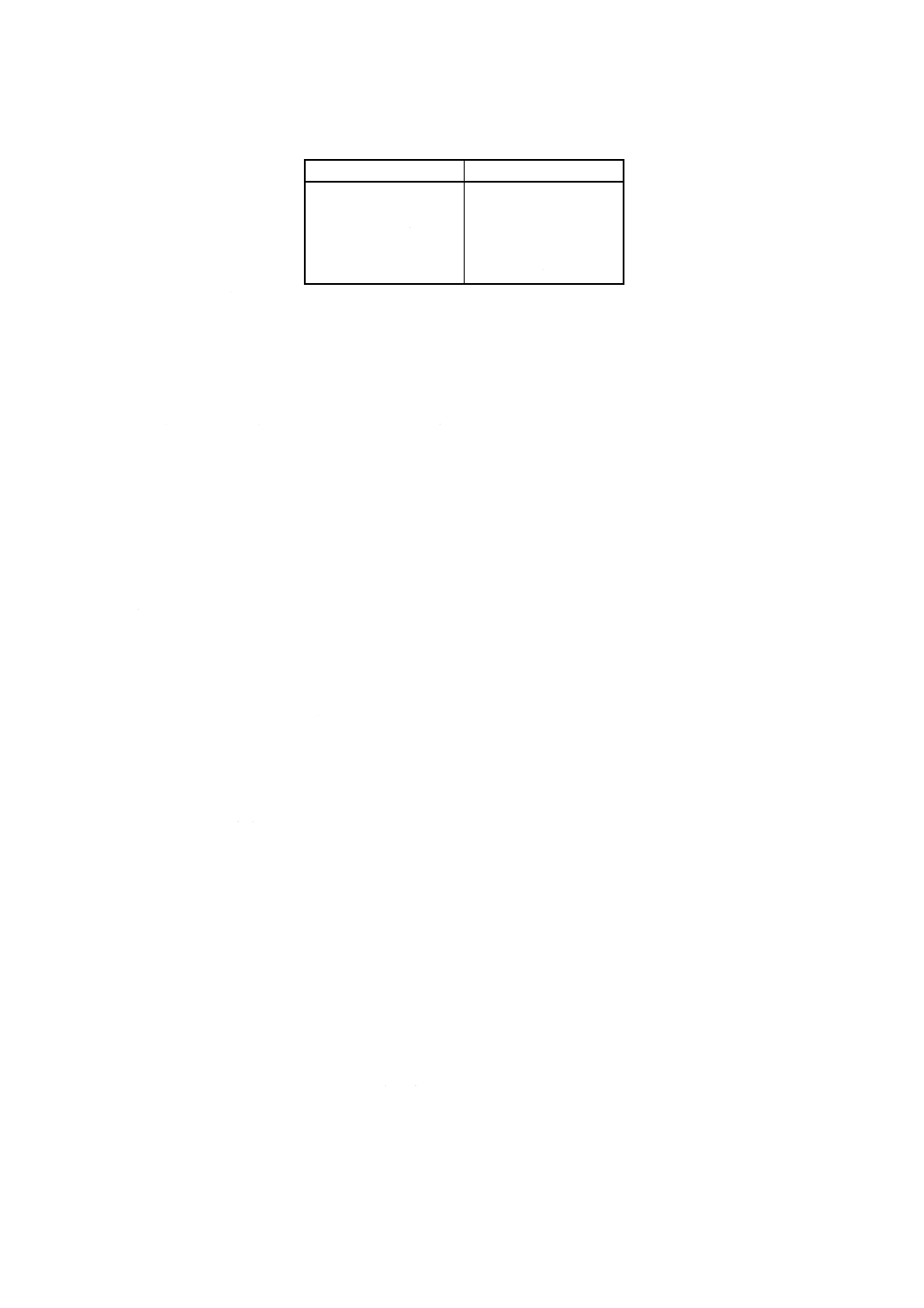

表11.1 耐食層厚さの表示

耐食層厚さ

コード

1類

1

2類

2

その他

3

備考 その他は,附属書2に規定する石油製品搬

送用繊維強化プラスチック管継手を除く。

(2) 試験内圧 試験内圧の表示は,表11.2による。

17

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11.2 試験内圧の表示

耐食層厚さ

試験内圧

コード

1類

1種

1

2種

2

3種

3

4種

4

5種

5

6種

6

7種

7

8種

8

2類

1種

1

2種

2

3種

3

4種

4

5種

5

6種

6

7種

7

8種

8

その他

1種

1

2種

2

3種

3

4種

4

5種

5

6種

6

7種

7

8種

8

(3) 軸方向引張強さ 軸方向引張強さの表示は,表11.3による。

表11.3 軸方向引張強さの表示

軸方向引張強さ

MPa

コード

50

A

100

B

150

C

200

D

250

E

300

F

(4) 軸方向引張弾性率 軸方向引張弾性率の表示は,表11.4による。

表11.4 軸方向引張弾性率の表示

軸方向引張弾性率

MPa

コード

5 000

A

10 000

B

15 000

C

20 000

D

25 000

E

30 000

F

11.2 呼び径 呼び径の表示は,表11.5による。

18

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11.5 呼び径の表示

呼び径

コード

25A

25

40A

40

50A

50

65A

65

75A

75

80A

80

100A

100

125A

125

150A

150

200A

200

250A

250

300A

300

11.3 形状 形状の表示は,表11.6による。

表11.6 形状の表示

形状

コード

一体継手

テーパソケット継手

A

ベンド

B

チーズ

C

レジューサ

D

ニップル

E

テーパリング

F

コアーリング

G

ソケット付フランジ

H

短管付フランジ

J

マイター継手

90°ベンド

K

45°ベンド

L

22.5°ベンド

M

その他ベンド

N

チーズ(同径)

P

チーズ(異径)

Q

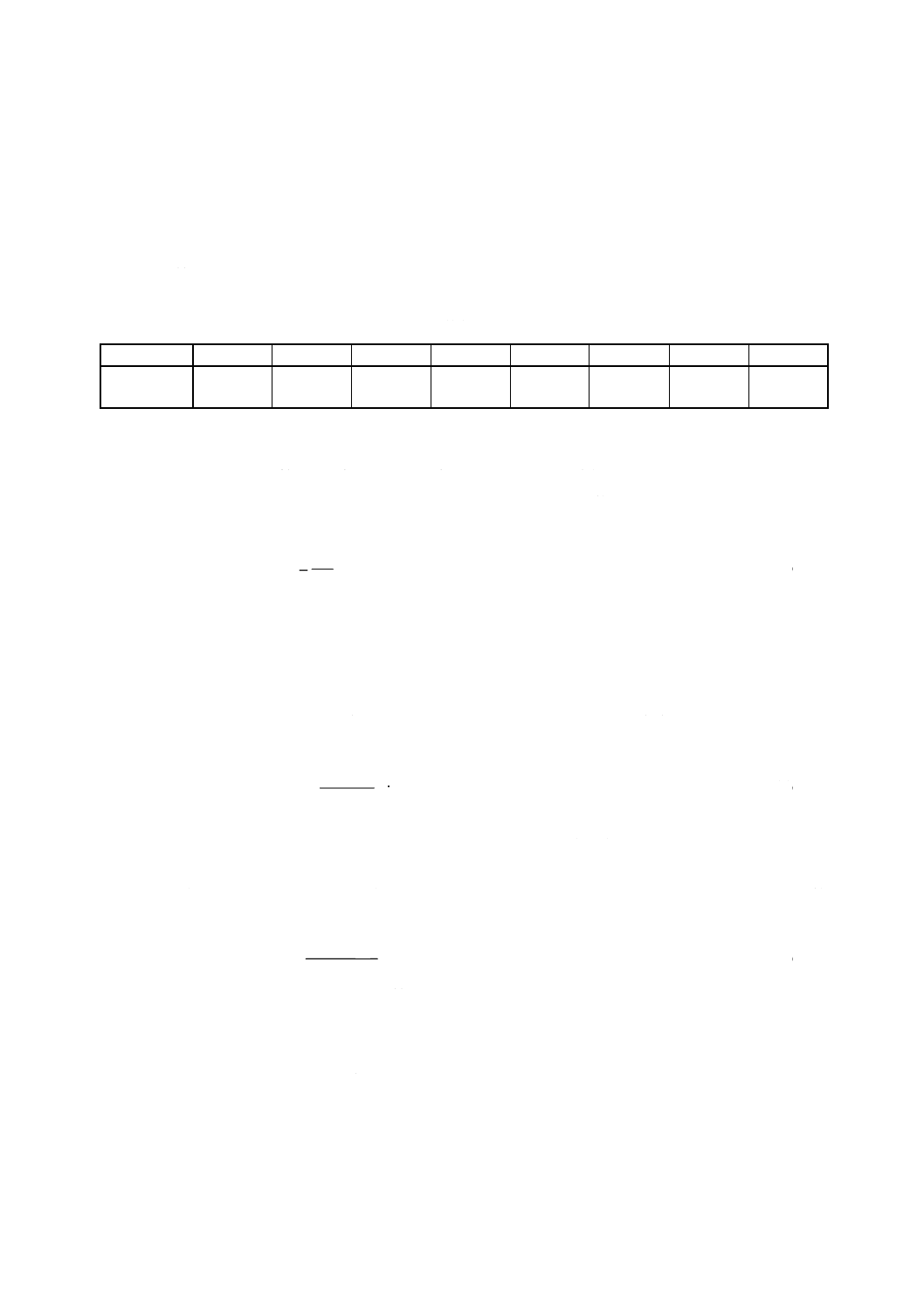

11.4 材料 材料の表示は,次による。

(1) 耐食層樹脂 耐食層樹脂の表示は,表11.7による。

表11.7 耐食層樹脂の表示

耐食層樹脂

コード

イソフタール酸系不飽和ポリエステル樹脂

a

ビスフェノール系不飽和ポリエステル樹脂

b

ノボラック型ビニルエステル樹脂

c

ビスフェノール型ビニルエステル樹脂

d

エポキシ樹脂

e

フェノール樹脂

f

フラン樹脂

g

熱可塑性樹脂

h

(2) 耐食層繊維強化材 耐食層繊維強化材の表示は,表11.8による。

19

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11.8 耐食層繊維強化材

耐食層繊維強化材

コード

なし

0

ガラス繊維

1

その他の繊維

2

11.5 表示例 例えば,呼び径100A,試験内圧5MPaの軸方向引張強さ100MPa,軸方向引張弾性率

15000MPa,厚さ2.5mmガラス繊維強化ビスフェノール型ビニルエステル樹脂耐食層付一体継手ベンドは

次のように表示する。

FRP-23BC100Bd1

12. 取扱い上の注意 管継手の取扱いには少なくとも次の事項に注意しなければならない。

(1) 使用条件

(2) 火気の使用

(3) 管継手への衝撃

(4) 運搬及び保管

13. 試験結果の数値の表し方 試験結果は,規定の数値より1けた下の位まで求め,JIS Z 8401によって

丸める。

20

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 繊維強化プラスチック管継手の設計

1. 適用範囲 この附属書は,一体で成形される管継手の設計方法について規定する。

2. 耐圧 管継手は,3.の設計基準として用いる周方向内圧強さを保証するため,9.8の(短期静水圧試験)

によって,附属書1表1に示す試験内圧を加えたとき,これに耐え得るもので,漏れがあってはならない。

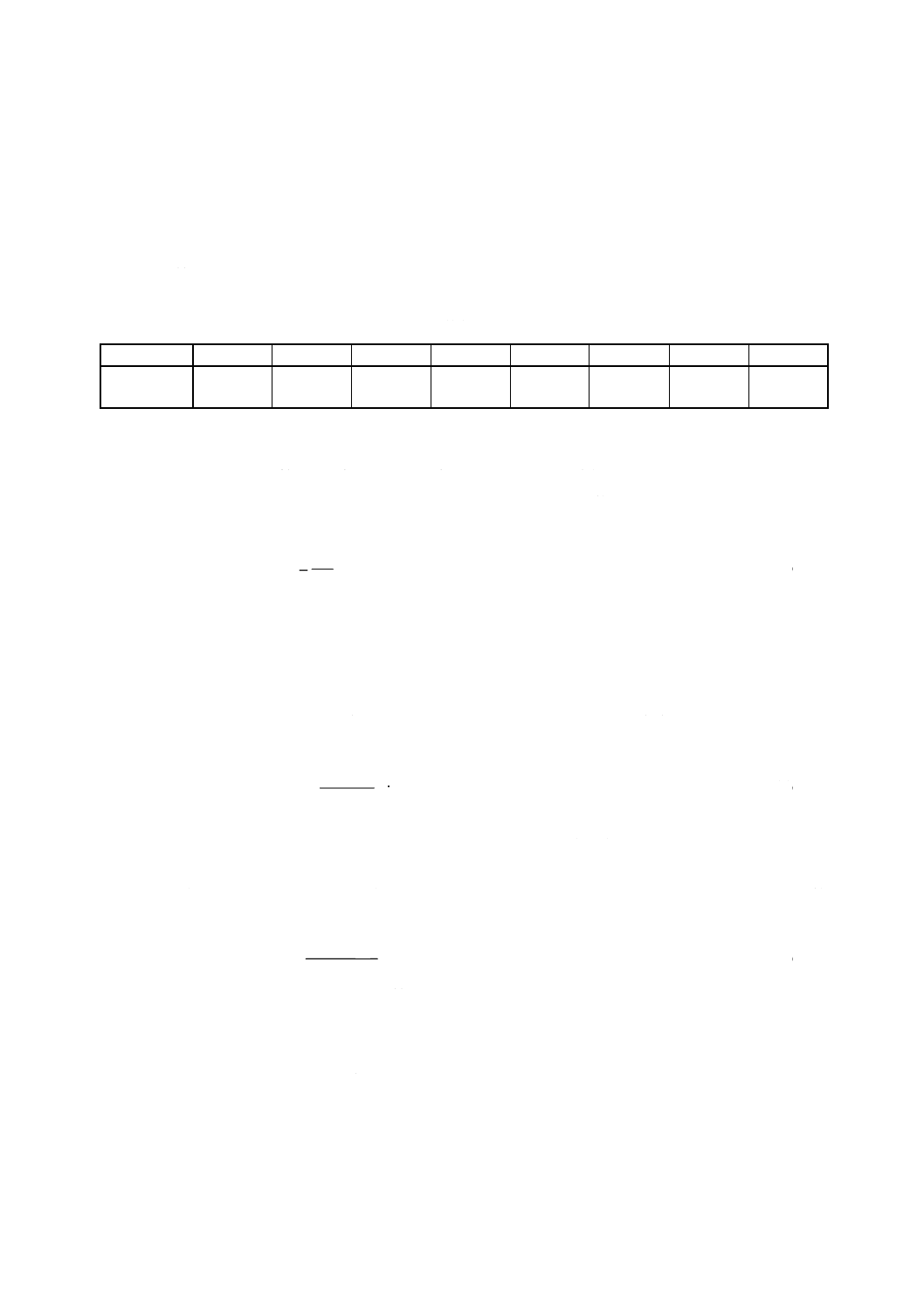

附属書1表1 管継手種別試験内圧

区分

1種

2種

3種

4種

5種

6種

7種

8種

試験内圧

MPa

3.0

4.0

5.0

6.0

8.0

10.0

15.0

20.0

3. 設計基準

3.1

管継手に加わる力 管継手に加わる力は,内容物による力又は流体の圧力とする。

3.2

許容応力 FRPの許容応力は,強化層の限界値を安全率で除して算出する。耐食性は耐食層が受け

持つ。

F

F

f

L

=

················································································· (1)

ここに,

f: 許容応力 (MPa)

FL: 限界値 (MPa)

F: 安全率

(1) 限界値 限界値は,材料試験又は構造試験によって求める。管継手の周方向内圧強さに対する限界値

を,9.9の(長期間繰返し水圧試験)又は9.10の(長期間静水圧試験)などの実験値によらず,静的

な材料特性値によって求める場合,その値は,材料のばらつき,その他を考慮して,次の式(2)によっ

て算出する。

5.1

7.0

H

L

S

F

×

=

·········································································· (2)

ここに, FL: 管継手の周方向内圧強さに対する限界値 (MPa)

SH: 管継手の周方向内圧強さ (MPa)

(2) 安全率 材料の破壊強さが基準になる場合,安全率は,3.5を下回ってはならない。

3.3

設計 管継手の厚さは,隣接する管と同等以上の強さをもつ厚さとなるよう,次の式(3)によって算

出するが,管継手の形状などの要素を加味し,9.8の(短期間静水圧試験)によって厚さを決定する。

1

H

1

1

2

)

2

(

t

p

S

t

d

p

t

+

−

+

=

····································································· (3)

ここに,

t: 管継手の厚さ (mm)

P: 試験内圧 (MPa)

d1: 管継手の内径 (mm)

SH: 周方向内圧強さ (MPa)

t1: 耐食層の厚さ (mm)

備考 式(3)は,附属書1表1の管継手種別試験内圧に対する厚さであって,管継手の実際の厚さは,

許容応力を用いて算出する。

21

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

管継手の積層構成 管継手の積層構成は,JIS K 7013(繊維強化プラスチック管)附属書1の3.4(管

の積層構成)による。

22

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 石油製品搬送用繊維強化プラスチック管継手

1. 適用範囲 この附属書は,管継手の規格本体に規定されなかった,石油製品を搬送する地下埋設又は

さや管挿入埋設用途に使用する繊維強化プラスチック管の継手(以下,管継手という。)について規定する。

備考 この附属書に規定する管継手は,規格本体と異なる部分についてだけ規定した。また,この附

属書の適用は,消防法において管継手の使用が認められる場合に限る。

参考 この附属書の関連規格を,次に示す。

ASTM D 2517-1981 Standard Specification for Reinforced Epoxy Resin Gas Pressure Pipe and

Fittings

ASTM D 2996-1988 Standard Specification for Filament−Wound Reinforced Thermosetting Resin

Pipe

2. 種類 この管継手を,石油製品搬送管継手と称し,種類は,附属書2表1のとおりに区分する。

附属書2表1 管継手の種類

耐食層厚さ

試験内圧

区分

厚さ

mm

区分

圧力

MPa

石油製品搬送管継手

1.25未満

1種

3.0

2種

4.0

3種

5.0

4種

6.0

5種

8.0

6種

10.0

7種

15.0

8種

20.0

3. 耐薬品性 管継手の耐薬品性は,規格本体4.4の(耐薬品性)による。

4. 形状・寸法 管継手の形状・寸法は,規格本体による。

5. 外観 外観は,次のとおりとする。

(1) 内面 内面には,き裂,ひび割れ及び含浸不良があってはならない。また,表層の繊維は,露出しな

いように樹脂で十分に覆われていなければならない。

(2) 外面 外面は,滑らかであって,露出した繊維又は鋭い突起があってはならない。

6. 表示 耐食層厚さの表示は,附属書2表2による。

附属書2表2 耐食層厚さの表示

耐食層厚さ

コード

石油製品搬送管継手

P

備考 その他の表示は,本体の11.(表示)のとおりとする。

23

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 繊維強化プラスチック管継手の接合

この規格は,1997年に第1版として発行された,ISO/FDIS 8483 Glass-reinforced thermosetting plastics (GRP)

pipes and fittings−Test method to prove the design of bolted flange jointsを基に,対応する部分(試験方法)に

ついては対応国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格である。

1. 適用範囲 この附属書は,管継手の接合の種類と試験方法について規定する。

2. 接合の種類 管継手の接合の種類は,次のとおりとする。ただし,他種管との接合又は取外し可能な

接合は,フランジ継手による接合とする。

(1) 突き合せ(バット)接合

(1.1) テーパなし突き合せ接合

(1.2) テーパ付突き合せ接合

(2) 重ね合せ(ラップ)接合

(2.1) テーパソケット接合

(2.2) ベルアンドスピゴット接合

(3) フランジ継手による接合

(3.1) 突き合せ接合

短管付フランジ

(3.2) 重ね合せ接合

(a) ソケット付フランジ

(b) テーパリング鋼製フランジ

(c) コアーリング鋼製フランジ

3. 接合の方法

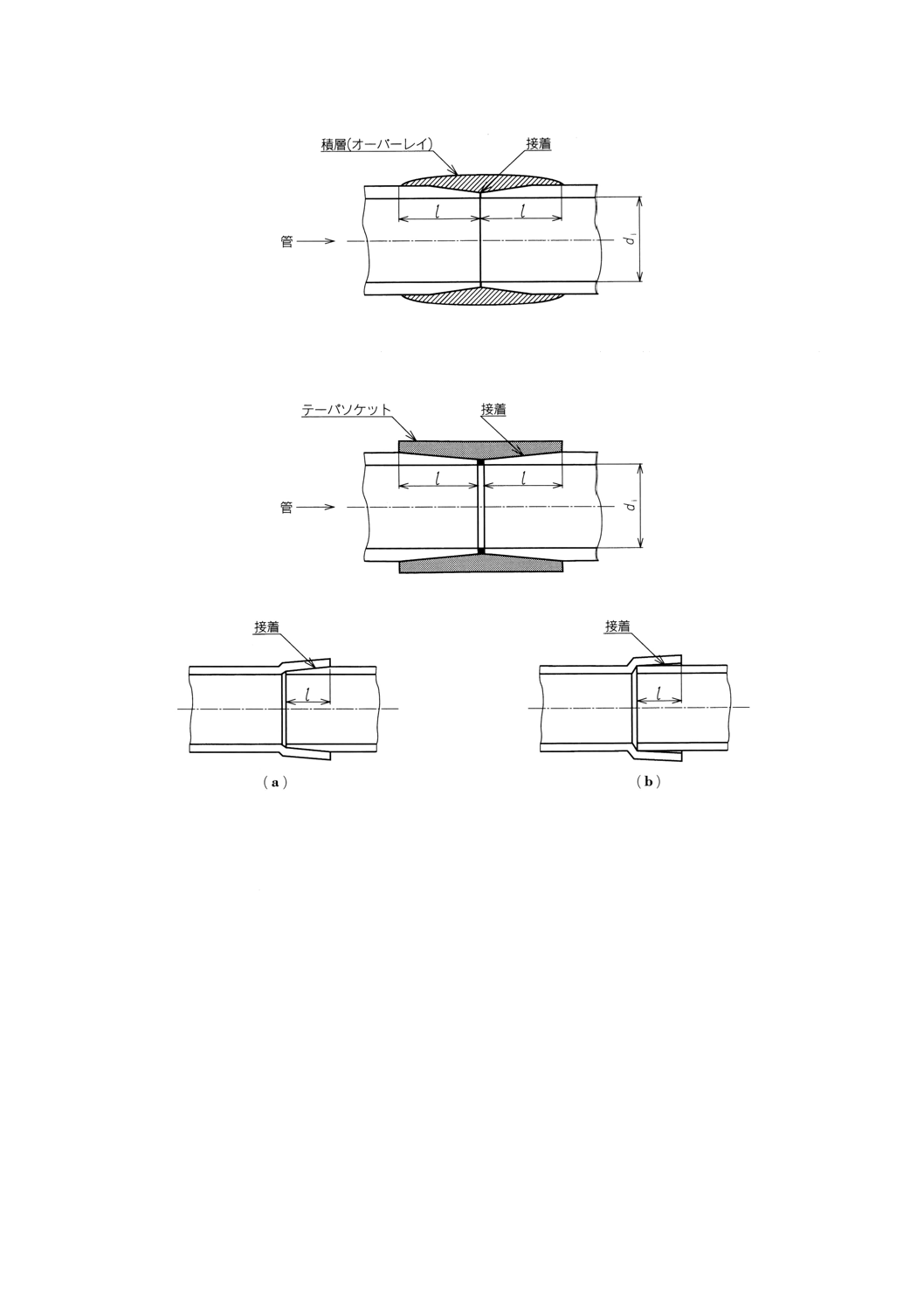

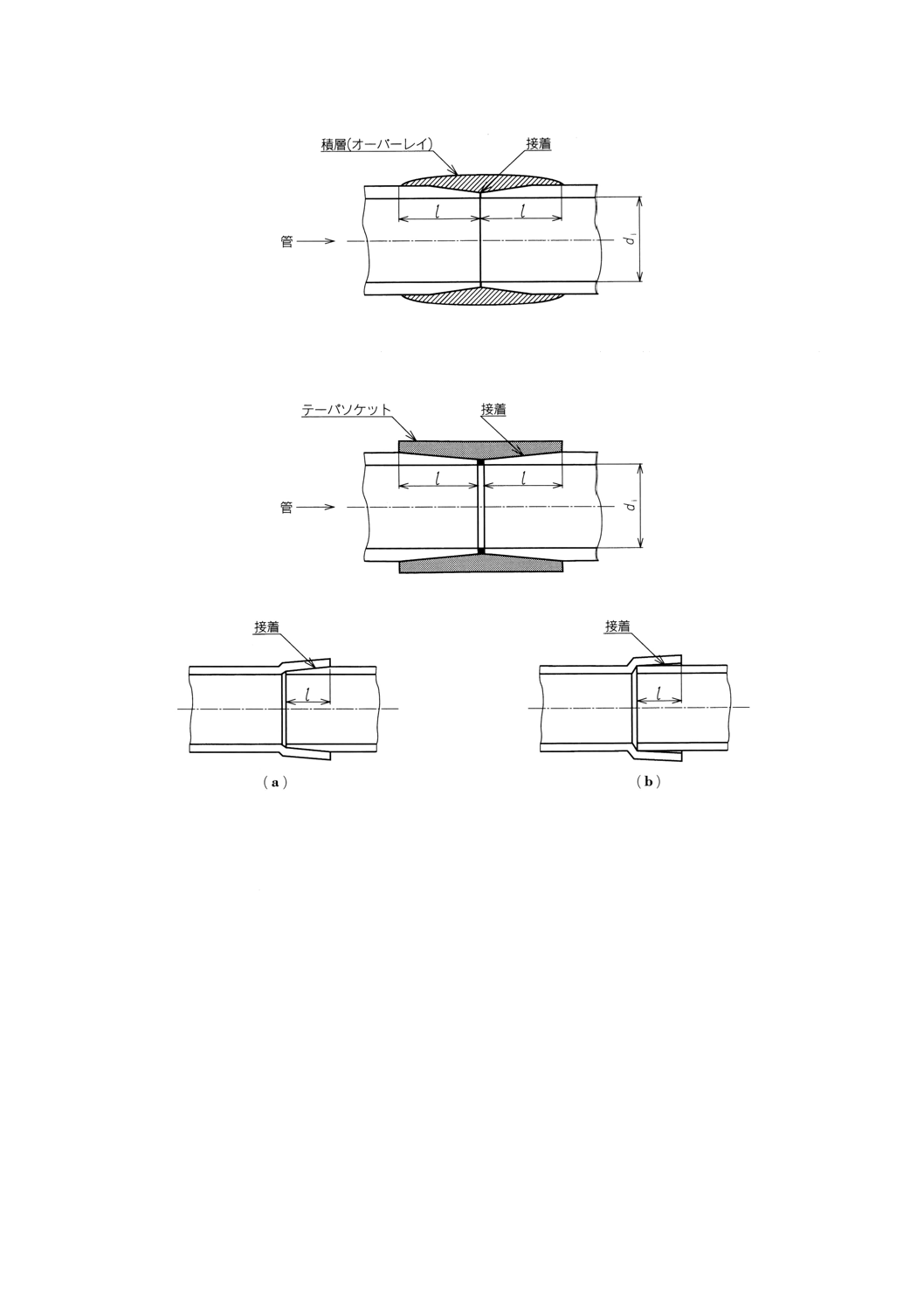

3.1

突き合せ接合 テーパなし突き合せ接合及びテーパ付突き合せ接合は,2本の直管又はテーパ付直管

を互いに突き合わせ,5.3.1及び5.3.2に定める必要厚さと長さまで順次積層接合し,接続する。

附属書3図3.1 テーパなし突き合せ接合

24

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図3.2 テーパ付突き合せ接合

3.2

重ね合せ接合 テーパソケット接合又はベルアンドスピゴット接合は,管とテーパソケットの接合

面に,管と同等以上の耐食性をもつ接着剤を塗布して接合する。

附属書3図3.3 テーパソケット接合

附属書3図3.4 ベルアンドスピゴット接合

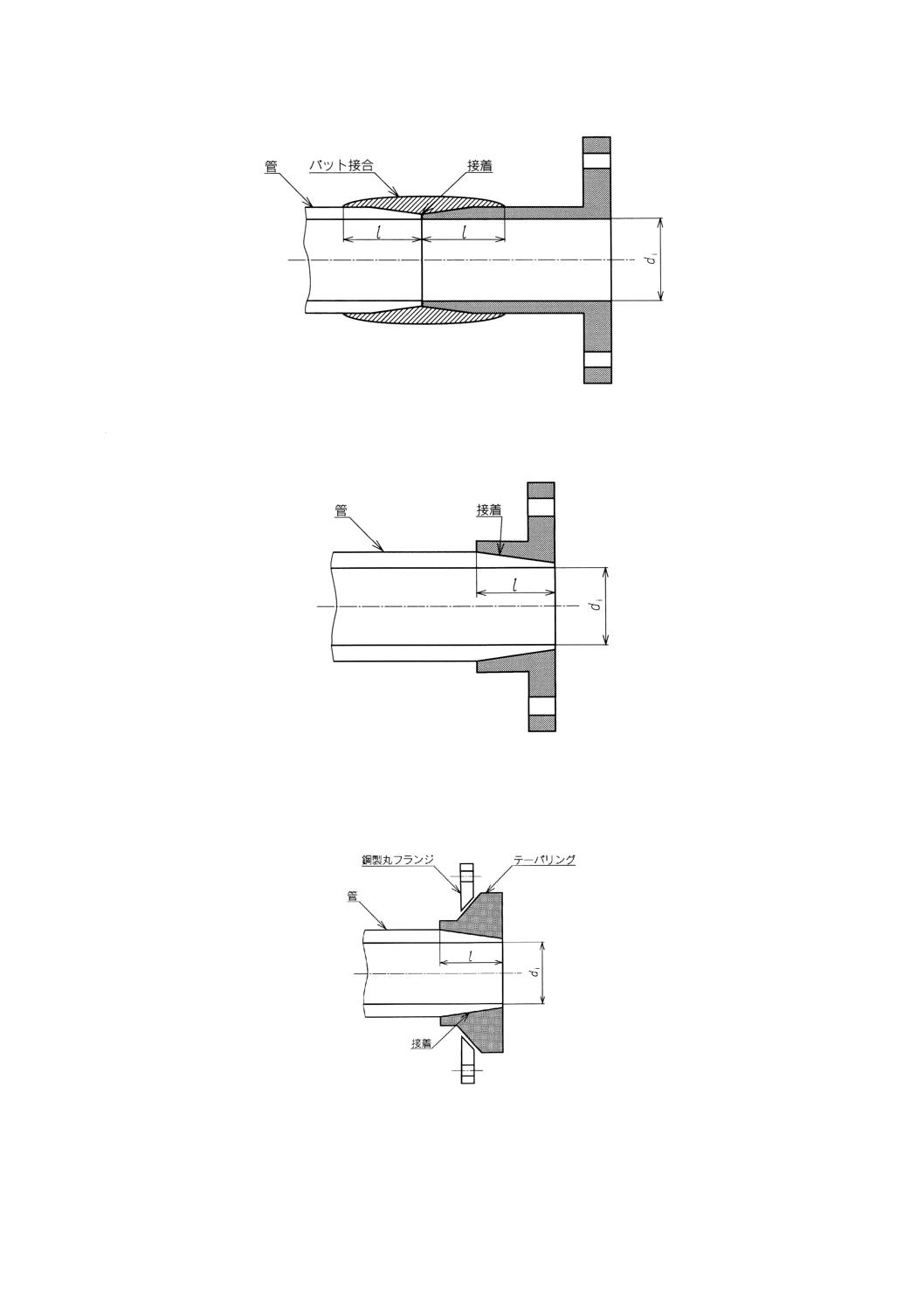

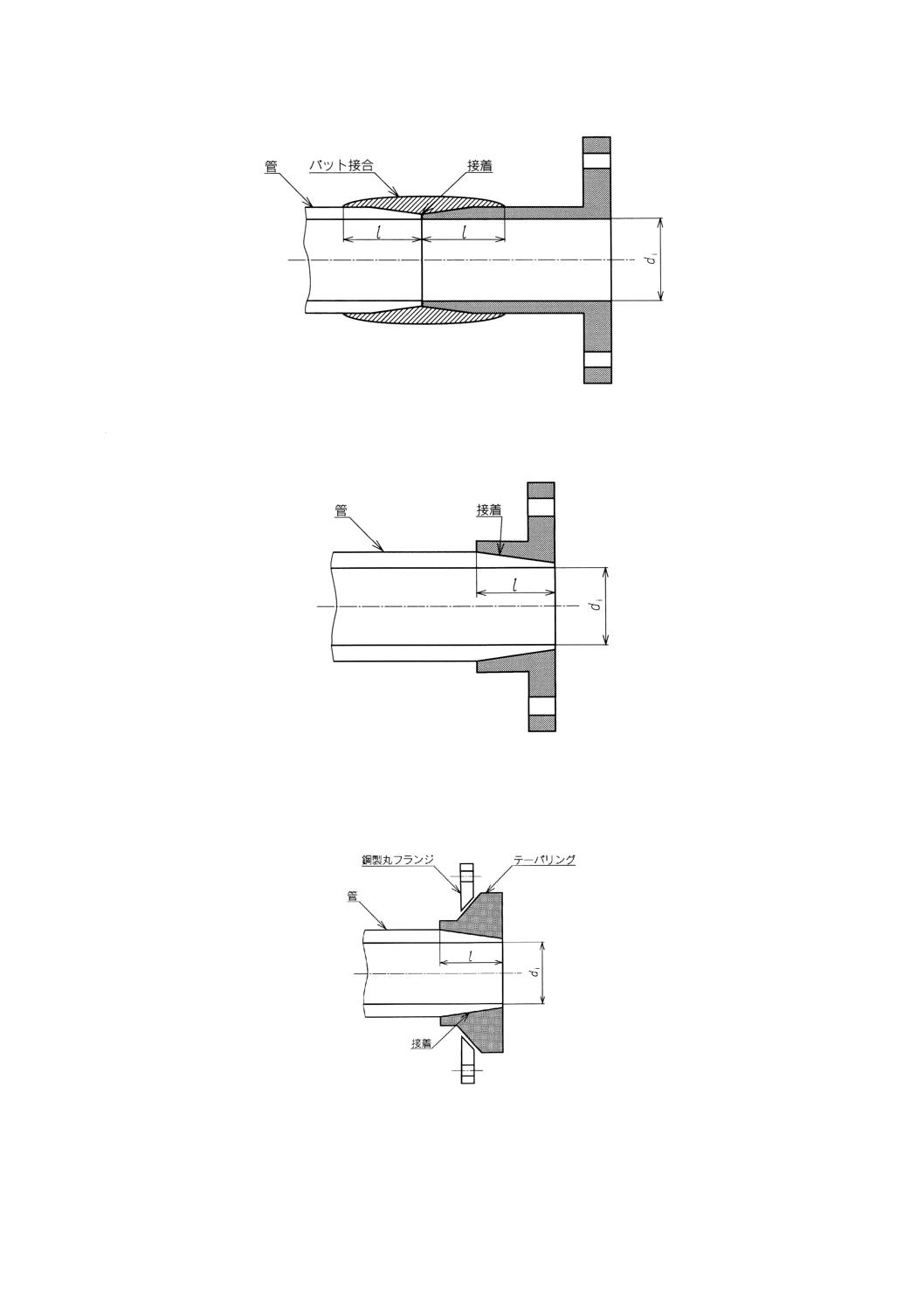

3.3

フランジ継手による接合

(1) 短管付フランジ 短管付フランジを突き合せ接合と同様に管に接着し,ガスケットを介してボルト,

ナットによって接合する。

25

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図3.5 短管付フランジ

(2) ソケット付フランジ ソケット付フランジを,テーパソケット接合と同様に管に接着し,ガスケット

を介してボルト,ナットによって接合する。

附属書3図3.6 ソケット付フランジ

(3) テーパリング又はコアーリング鋼製フランジ テーパリング又はコアーリングを,テーパソケット接

合と同様に管に接着し,鋼製丸フランジを用い,ガスケットを介してボルト,ナットによって接合す

る。

附属書3図3.7 テーパリング鋼製フランジ

26

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図3.8 コアーリング鋼製フランジ

4. 性能

4.1

機械的性能 接合部の機械的性能は,接合する管又は管継手と同等以上の強さをもつものとする。

4.2

熱的性能 接合部の熱的性能は,接合する管又は管継手と同等以上の性能をもつものとする。

4.3

耐薬品性 接合部の耐薬品性は,接合する管又は管継手と同等以上の性能をもつものとする。

5. 設計基準

5.1

接合部に加わる力 接合部に加わる力は,附属書1の3.1(管継手に加わる力)による。

5.2

許容応力 接合部の許容応力は,附属書1の3.2(許容応力)による。

5.3

設計 接合部の設計は,次のとおりとする。

5.3.1

接合厚さ 接合部のオーバレイ積層の最小厚さは,接合部の破壊強さが,接合する管及び管継手の

試験内圧以上になるようにするものとし,次の式(1)によって算出する。この場合,接合部の積層厚さには,

耐食層の厚さを含めない。

p

F

t

d

p

t

−

+

=

tA

1

i

m

2

)

2

(

······································································· (1)

ここに,

tm: 接合部の積層厚さ (mm)

P: 試験内圧 (MPa)

di: 管及び管継手の内径 (mm)

FtA: 接合部の積層部の引張強さ (MPa)

t1: 耐食層の厚さ (mm)

備考 式(1)は,附属書1表1の管継手種別試験内圧に対する厚さであって,管継手の実際の厚さは,

許容応力を用いて算出する。

5.3.2

接合長さ 接合部のオーバレイ積層の最小長さは,接合部の破壊強さが,接合する管及び管継手の

試験内圧以上になるようにするものとし,次の式(2)によって算出する。

C

F

t

d

p

l

×

+

=

sA

1

i

s

4

)

2

(

··································································· (2)

ここに,

ls: 接合部の接合長さ (mm)

P: 試験内圧 (MPa)

27

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FsA: 接合部のオーバレイ積層部の引張せん断強さ (MPa)

t1: 耐食層の厚さ (mm)

C: 応力集中係数

6. 試験

6.1

試験の種類 管と管継手の接合方法には,突き合せ接合,重ね合せ接合があり,その接着部の基本

的性能である軸方向せん断強さを調べる接着せん断試験と,接合部(管と管継手を接続した部分)の要求

性能を確認する接合部の性能試験がある。

6.2

接着せん断試験

6.2.1

突き合せ接合部の接着せん断試験

(1) 目的 この試験方法は,管継手の接合部の軸方向せん断強さを求めることを目的とする。

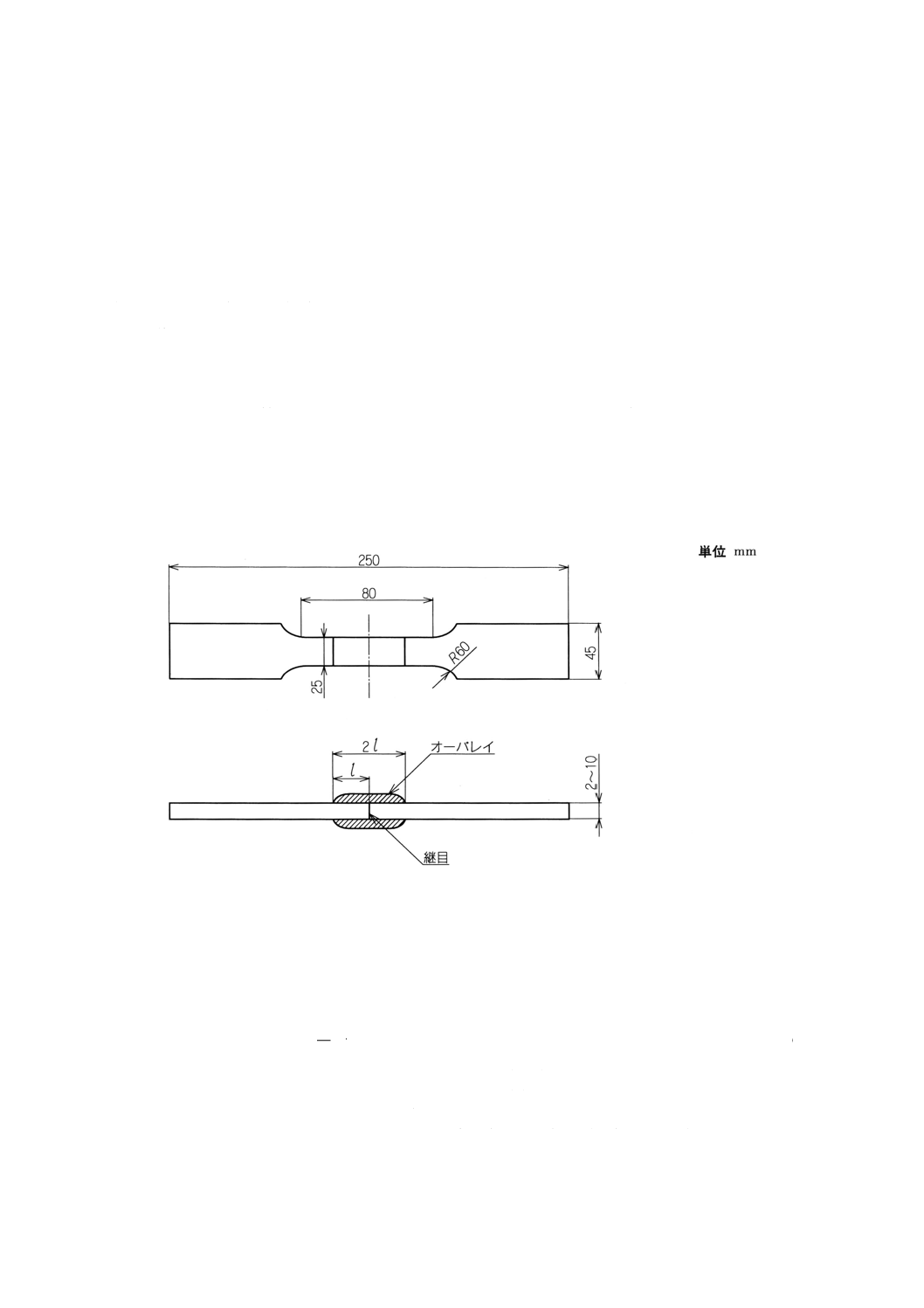

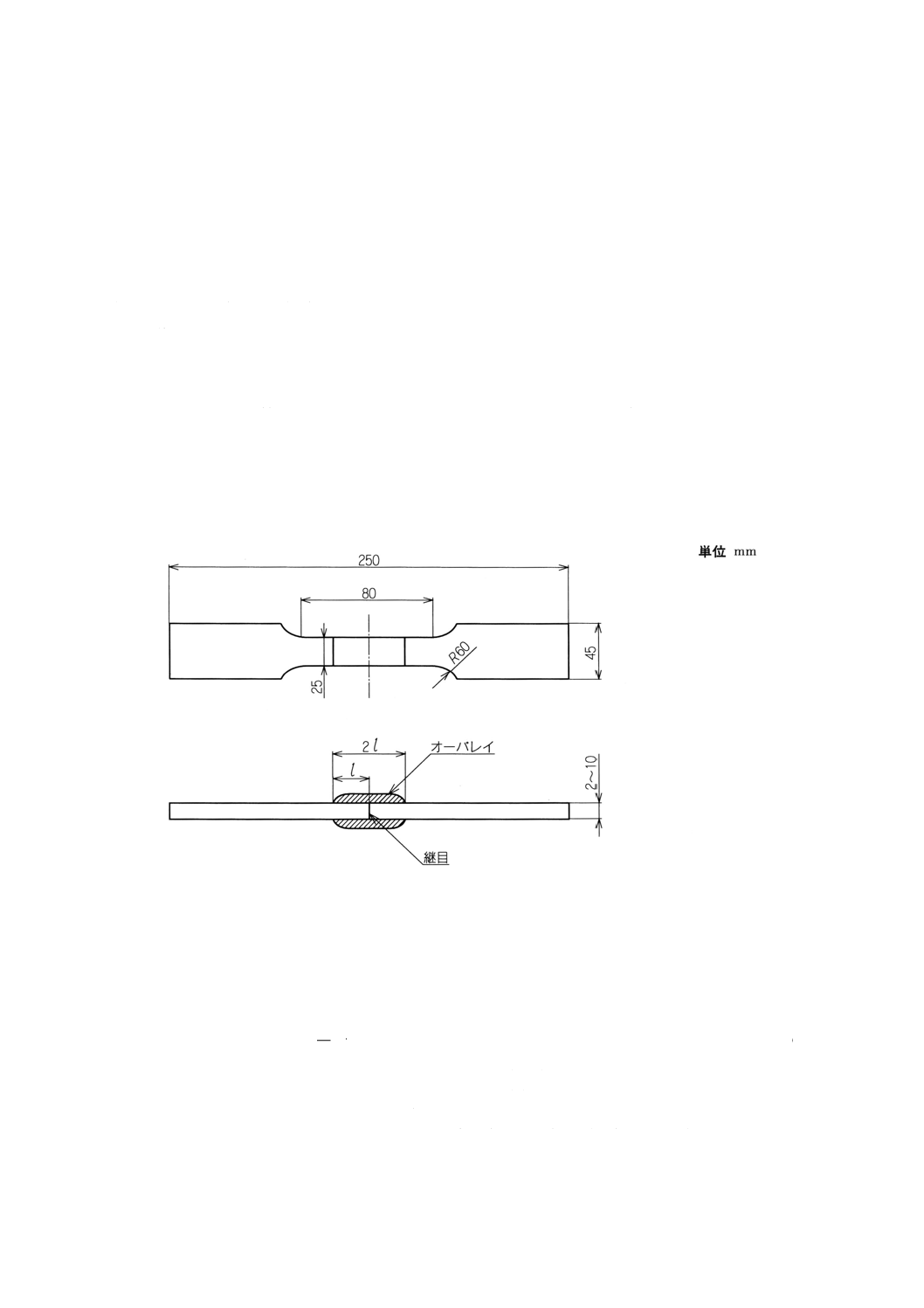

(2) 試験概要 試験は,管継手と同一の積層構成,同一の成形方法によって作製した平らな積層板の上に,

製品と同一の積層構成によってオーバレイアップ及び硬化を行った板を用いる。試験片の形状,寸法

は,積層の厚さを任意とする以外は,JIS K 7054に定めるA形試験片に準じる。ただし,積層部の積

層数及びせん断面積は,破壊がせん断破壊となるように調整して行う。

(3) 試験片 試験片は,附属書3の図6.1に示す形状,寸法とする。試験数は最小5本とする。

附属書3図6.1 突き合せ接合部の接着せん断試験用試験片

(4) 方法 試験機のつかみ具に試験片を取り付ける。このとき試験片の長軸とつかみ具の中心線が一直線

上になるよう注意して固定する。引張速度,毎分5mmで試験機を始動し,接着面で破壊させ,その

力を記録する。

(5) 計算 接合部のせん断強さは,次の式(3)によって算出する。

A

P

F=

s

·················································································· (3)

ここに, Fs: 接合せん断強さ (MPa)

P: 破壊のときの力 (N)

A: 接合面積;l×25×2 (mm2)

ただし,突き合せ部左右の(接合部の長さ)が異なるときは,

小さい方のlを採用する。

28

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 報告 報告には,必要に応じて次の事項を記載する。

(a) 試験年月日

(b) 試験片の詳細寸法,数量

(c) 試験温度

(d) 試験中の観察と破壊後の状態の記録

(e) 破壊のときの力,接着面積,接着せん断強さの平均値と標準偏差

(f) その他の特記すべき事項

6.2.2

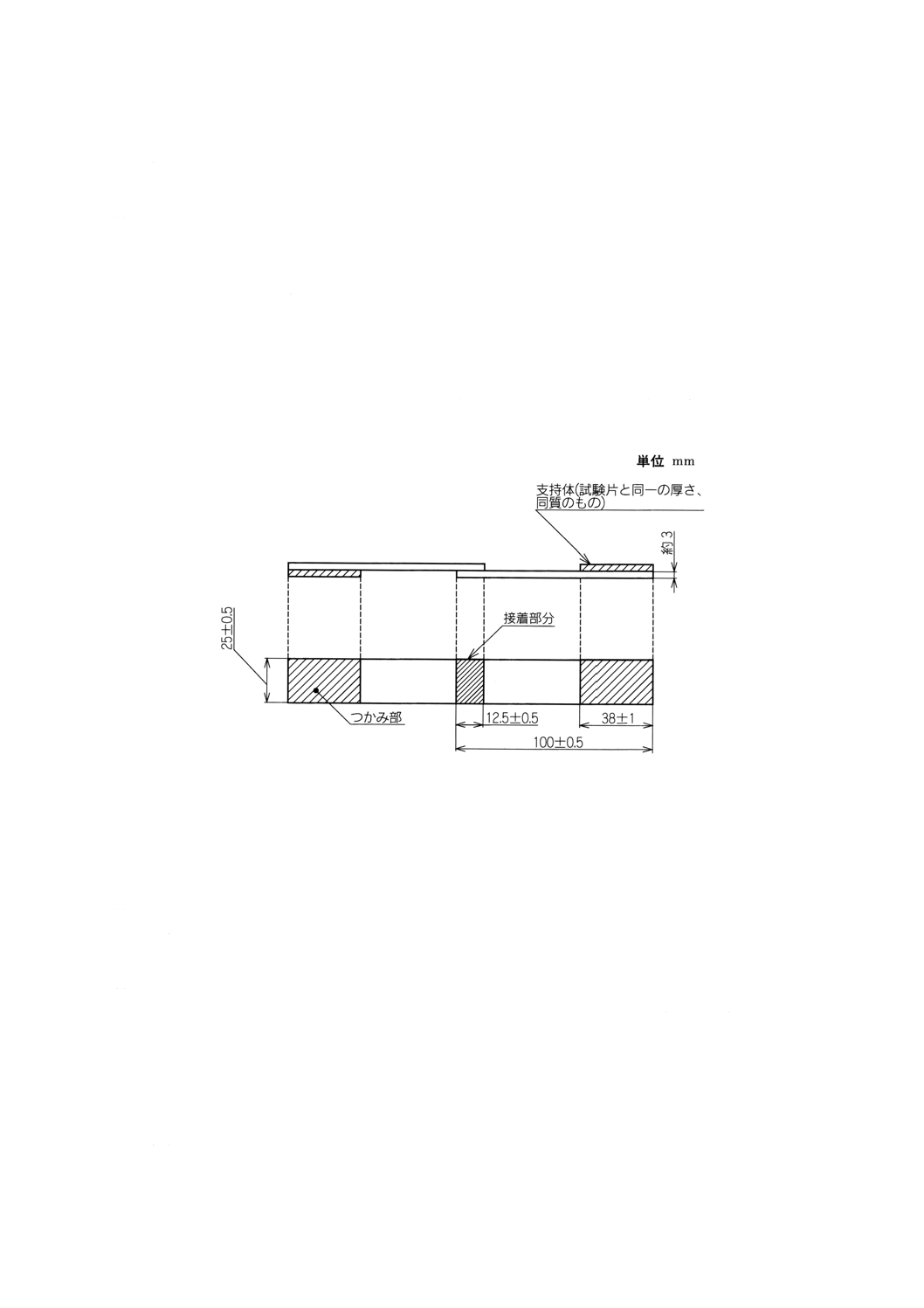

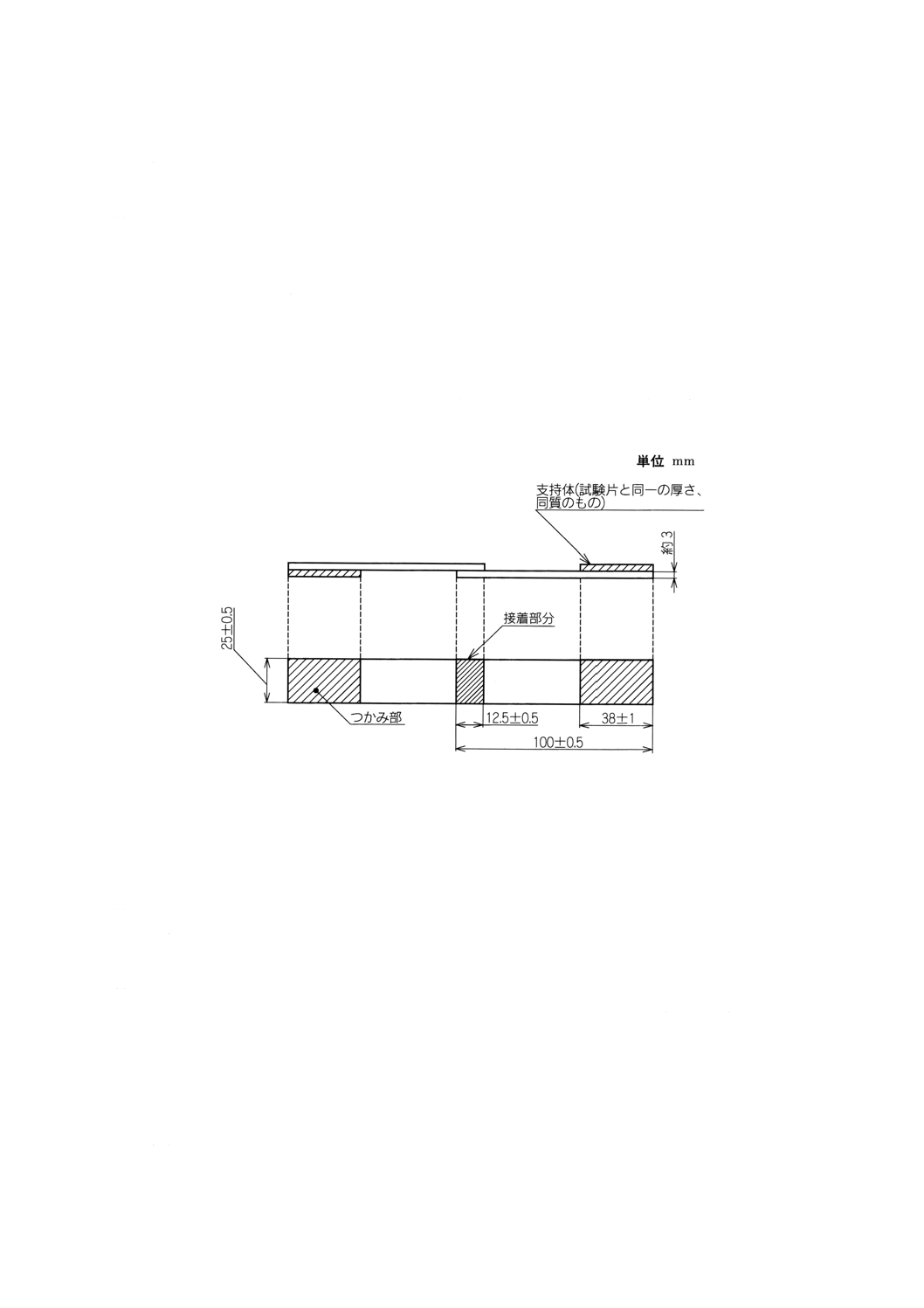

重ね合せ接合部の接着せん断試験

(1) 目的 この試験方法は,管継手の接合部の軸方向せん断強さを求めることを目的とする。

(2) 試験概要 試験は,方向を管の軸方向に合わせた管継手と同じ材質の板を接着した試験片によって行

う。寸法は,3×25×100mmの2枚の板を,接着用ジグを用いて互いに接着して製作する。

(3) 試験片 試験片は,附属書3の図6.2に示す形状,寸法とする。試験片の数は,最小5本とする。

附属書3図6.2 重ね合せ接合部の接着せん断試験用試験片

(4) 接着剤 接着剤は,管継手の接合に用いる接着剤を使用する。

(5) 試験片の作製

(a) 接着面を粗にした2枚の積層板の表面を溶媒で清しょく(拭)する。

(b) 接着剤を接着剤の仕様書に従い積層板の表面に塗付する。

(c) 積層板の接着剤塗布部の側面を一直線にそろえ,接着剤厚さが,0.9mm以下となるようにクランプ

で締めつける。

(d) 室内温度を点検し,接着剤の仕様に従い硬化させる。

(e) 硬化後,止め具から試験片を外す。

(6) 方法 試験機のつかみ具に試験片を固定し,試験片の長軸とつかみ具の中心線が一直線上になるよう

にする。引張速度,毎分5mmで試験機を始動し,破壊するまでの力を測定する。

(7) 計算 接着部のせん断強さは,6.2.1の(5)に規定する式(3)によって算出する。ただし,ここに,Aは,

接着面積 (mm2) とする。

(8) 報告 報告には,必要に応じて次の事項を記載する。

(a) 試験年月日

29

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 試験片の詳細寸法,数量

(c) 試験温度

(d) 試験中の観察と破壊後の状態の記録

(e) 破壊のときの力,接着面積,接着せん断強さの平均値と標準偏差

(f) その他の特記すべき事項

6.3

接合部の性能試験

6.3.1

短期間静水圧試験

(1) 目的 この試験方法は,接合部の要求性能を短期間の静水圧によって確認するものである。ただし,

フランジ接合は,6.4(フランジ接合部の性能試験)による。

(2) 試験概要 接合部に水圧を連続的に加えることによって,短時間で試験に使用した管及び管継手の種

別試験内圧まで上昇させ,接合部からの漏れと損傷を調べる。報告を除くその他の項目については,

本体の9.8(短期間静水圧試験)による。

(3) 報告 報告には,必要に応じて次の事項を記載する。

(a) 試験年月日

(b) 試験片の詳細寸法,数量

(c) 加圧系統の測定精度

(d) 試験中の水温と試験室の温度の範囲

(e) 加圧速度と破壊内圧

(f) 損傷形態(破壊,クラック,漏れ)

(g) 試験中の観察記録

(h) 試験を途中で中断したときは,その理由

(i) その他の特記すべき事項

6.3.2

内圧曲げ試験

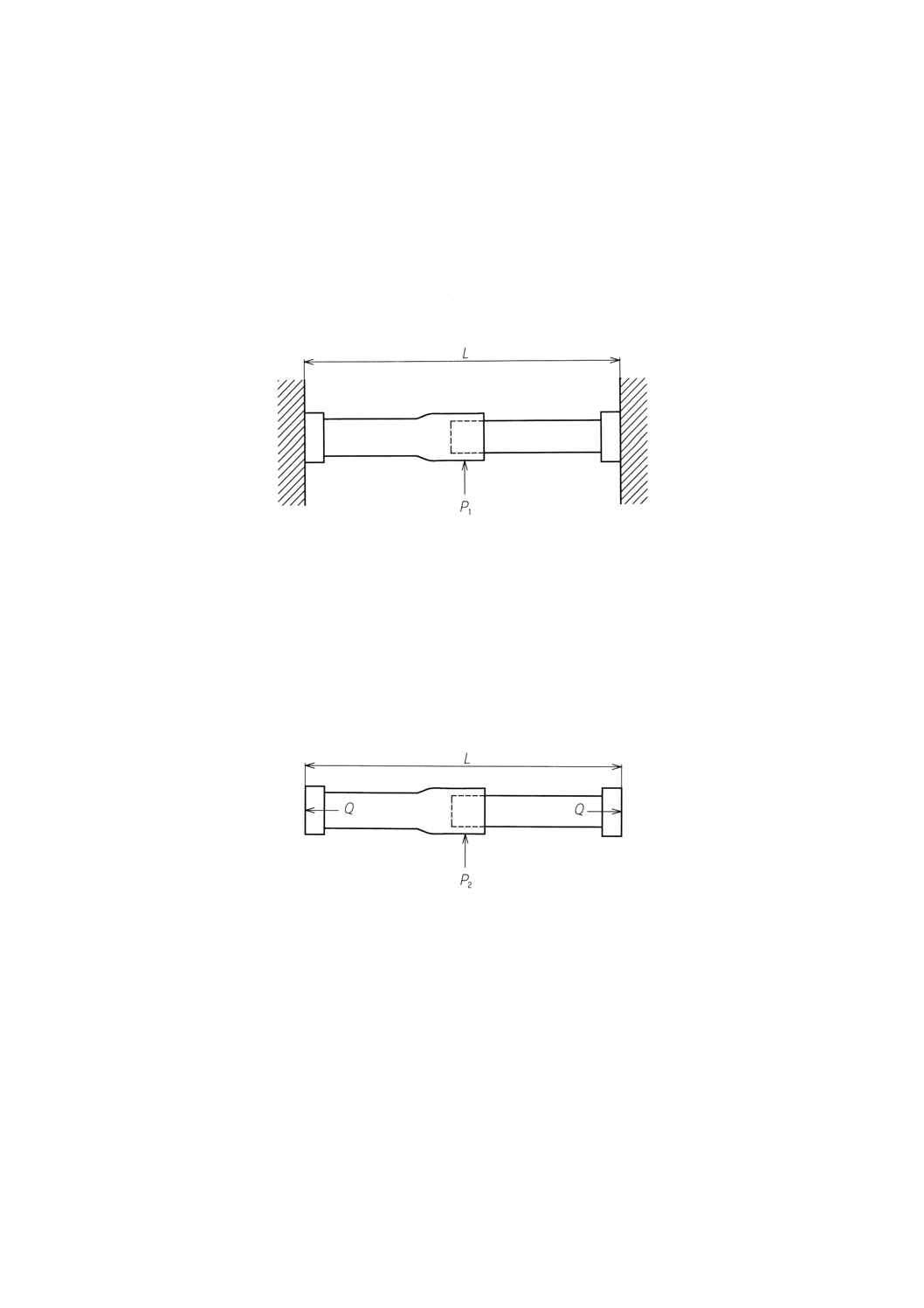

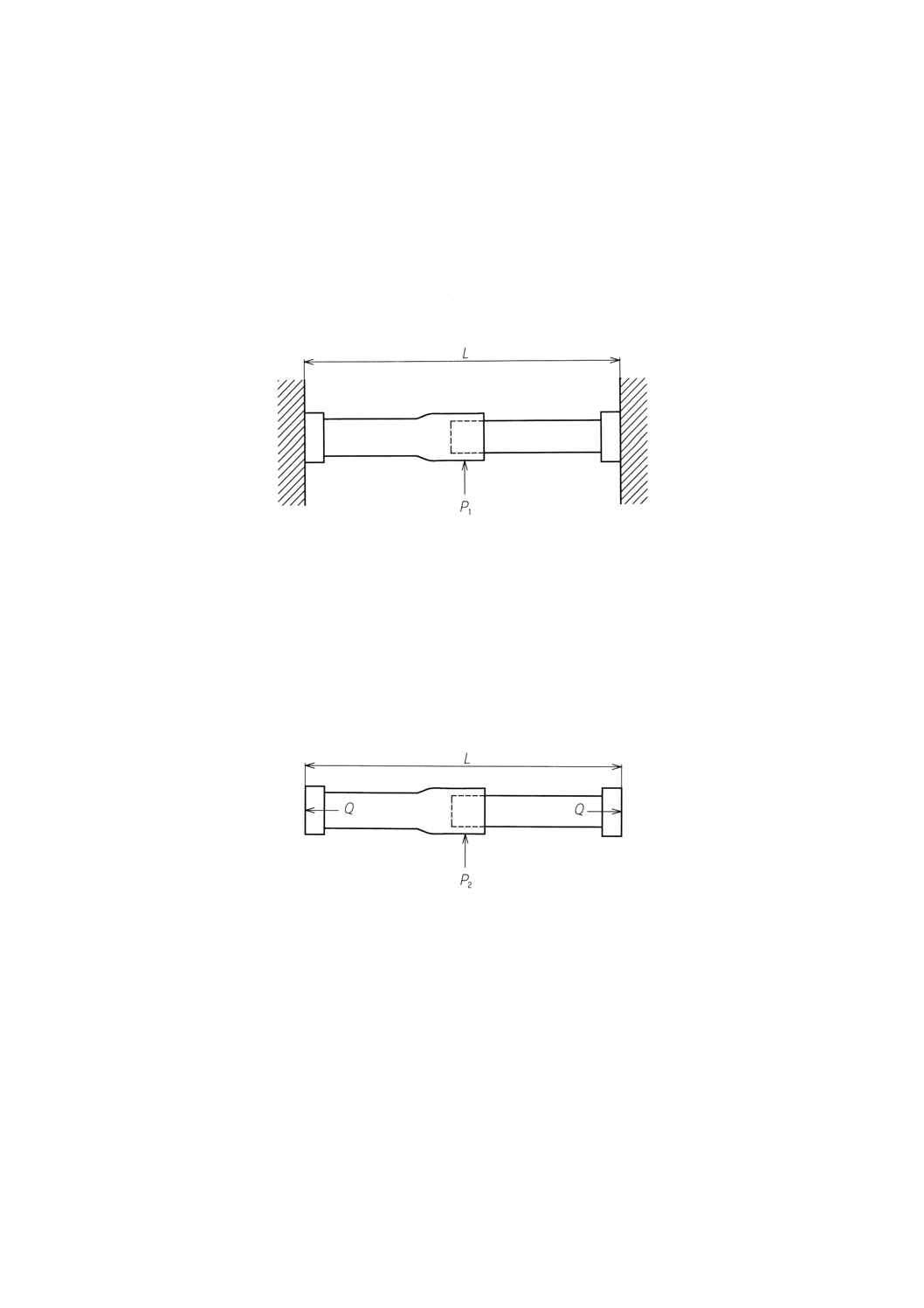

(1) 目的 この試験は,継手の要求性能を確認するため,接合部だけを対象として行うものである。ただ

し,フランジ接合は,6.4(フランジ接合部の性能試験)による。

(2) 試験概要 管と管継手の接合した部分を試験片とし,水圧を加えて試験する。試験片に水圧を加えた

状態,水圧を負荷し,曲げの力(以下,力という。)を加えた状態での接合部の漏れと損傷を調べる。

ただし,端末部のシールでの破壊は,破壊とみなさない。

(3) 装置 装置は,次による。

(a) 端末部のシールは,試験内圧に適したものを使用する。

(b) 管が軸方向に自由に動くことのできるタイプ若しくは軸方向への動きを拘束するタイプの端末部の

シール装置とする。

(c) 装置及び負荷装置を固定する架台を用意する。力を加えるのに適する位置に試験片を固定する(支

持具は180°及び継手外径全体を支持するものを用いる。)。

(d) 力を測定する装置の精度は,±5%以内とする。

(e) 試験片に連続的に内水圧を加えることができる装置を準備する。

(f) 測定する圧力計は,管上部に設け,精度±2%とする。

(4) 試験温度 試験温度は,23℃±15℃で行う。

(5) 試験片 組立後の全長 (L) は,最小1m,最大10mで,呼び径×10以上とする。接合部は,試験片の

中央になるようにし,製造業者の仕様に従って組立を行う。

30

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 方法 試験は,以下の手順に従って行う。試験を中断した場合は,そのことを明記する。試験の順序

は,水圧試験,内圧曲げ試験の順に行う。

(6.1) 初期漏れ試験

(a) 試験片に水を満たしエアー抜きを十分行う。

(b) 試験片に静水圧,0.1MPaを15分間負荷する。

(c) 接合部の漏れと損傷を調べる。

(d) 降圧し,問題がなければ, (6.2) の試験に進む。

(6.2) 内圧曲げ試験(端部に軸力が作用しない場合)

附属書3図6.3 端部に軸力が作用しない場合の内圧曲げ試験の概要

(a) 試験片に(7)の(a)で求めた力 (P1) を加える。

(b) 試験片に力 (P1) を加えたまま,静水圧0.1MPaを15分間負荷する。

(c) 試験片に力 (P1) を加えたまま,設計圧力の2倍まで昇圧し,24時間以上保持する。

(d) 接合部の漏れと損傷を調べる。

(e) 降圧し,力 (P1) を取り除く。

(f) 試験中に接合部に漏れ,損傷がなければ,(6.3)の試験に進む。

(6.3) 内圧曲げ試験(端部に軸力が作用する場合)

附属書3図6.4 端部に軸力が作用する場合の内圧曲げ試験の概要

(a) 試験片に再び静水圧を加え,端部を拘束しているジグを取り除き,軸方向に自由に移動できる状態

とする。その後,(6.1)の初期漏れ試験を行う。

(b) 試験片に(7)の(b)で求めた力 (P2) を加える。

(c) 試験片に力 (P2) を加えたまま,静水圧0.1MPaを15分間負荷する。

(d) 大気圧まで減圧する。

(e) 試験片に力 (P2) を加えたまま,設計圧力の1.5倍まで昇圧し,再び大気圧まで降圧する。この1サ

イクルを30±15分間以内で行い,9回繰り返した後,接合部の漏れ,損傷を調べる。異常がなけれ

ば,降圧する。

(7) 力の算出

31

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 端部に軸力が作用しない場合の力 (P1) 端部に軸力 (Q) が作用しない場合の力 (P1) は,次の式

(4)によって算出する。

[

]

m

2

m

m

L

1

)

(

2

D

L

d

t

d

P

×

×

×

×

×

=

π

σ

·················································· (4)

ここに, P1: 軸力が作用しない場合の力 (N)

σL: 軸方向応力 (MPa)

また,軸方向応力は,次の式 (4a) によって算出する。

t

d

p

4

i

n

L=

σ

············································································ (4a)

ここに, Pn: 設計圧力 (MPa)

di: 強化層の内径 (mm)

t: 強化層の設計厚さ (mm)

L: 支点間距離(端末部で支持する場合は,試験片の全長) (mm)

また,dmは,強化層の平均内径で、dm=di+tに等しく,Dmは,強化層の平均外径で,Dm=di+2tに等

しい。ただし,

02

.0

<

id

t

であれば,次の式(5)によって求めてよい。

L

d

P

P

2

)

(

3i

n

1

π

×

=

······································································· (5)

(b) 端部に軸力が作用する場合の力 (P2)

端部に軸力 (Q) が作用する場合の力 (P2) は,次の式(6)

によって算出する。

[

]

m

2

m

m

L

2

)

(

2

D

L

d

Q

t

d

P

×

×

−

×

×

×

=

π

σ

·············································· (6)

ここに,

P2: 軸力が作用する場合の力 (N)

Q: 端部に作用する力 (N)

また,端部に作用する力は,次の式 (6a) によって算出する。

2

i

n

2

5.1

×

×

=

d

p

Q

π

································································ (6a)

ただし,

02

.0

<

id

t

であれば,次の式(7)によって求めてよい。

L

d

P

P

8

)

(

3i

n

2

π

×

=

······································································· (7)

(8) 報告 報告には,必要に応じて次の事項を記載する。

(a) 試験年月日

(b) 試験片の詳細寸法,数量

(c) 加圧系統の測定精度

(d) 試験中の水温と試験室の温度の範囲

(e) 加圧速度と破壊内圧

(f) 曲げの力

(g) 損傷形態(破壊,クラック,漏れ)

(h) 試験中の観察記録

(i) 試験を途中で中断したときは,その理由

(j) その他の特記すべき事項

32

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

フランジ接合部の性能試験 JIS K 7036 : 1997 (ISO/FDIS 8483 : 1997) [ガラス強化熱硬化性樹脂

(GRP) 管及び継手−ボルト式フランジ接合の設計を確認する試験方法]Glass−reinforced thermosetting

plastics (GRP) pipes and fittings−Test method to prove the design of bolted flange jointsによる。

33

K 7014 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

繊維強化プラスチック管継手JIS原案調査作成専門委員会 構成表

氏名

所属

(委員会長)

北 條 英 光

日本大学生産工学部

(分科会長)

宗 宮 詮

慶應義塾大学工学部

(幹事)

中 井 邦 彦

富士化工株式会社

松 原 満

冨士レジン工業株式会社

宮 入 裕 夫

東京医科歯科大学医用器材研究所

笠 野 英 秋

拓殖大学工学部

高 野 忠 夫

財団法人高分子素材センター

増 田 優

通商産業省基礎産業局

(細 川 幹 夫)

富 田 育 男

通商産業省生活産業局

岡 林 哲 夫

工業技術院標準部

加 山 英 男

財団法人日本規格協会

山 本 晋 児

東京電力株式会社

西 本 直 樹

三井東圧化学株式会社

高 橋 堅 二

東ソー株式会社

吉 田 儀 章

化成品工業協会

波多江 正 和

日本製紙連合会

青 木 茂

千代田化工建設株式会社

中 村 寿 和

日揮株式会社

大 橋 章 三

日立化成モールド株式会社

田 内 幸 雄

日本ポリエステル株式会社

木 田 弘

日本硝子繊維株式会社

武 部 具 文

大日本インキ化学工業株式会社

(事務局)

北 村 達 人

社団法人強化プラスチック協会