K 7012:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語の定義 ······················································································································ 2

4 貯槽······························································································································· 3

4.1 貯槽の各部の名称 ·········································································································· 3

4.2 貯槽の直径及び高さ ······································································································· 3

4.3 貯槽の分類 ··················································································································· 4

5 品質······························································································································· 5

5.1 性能 ···························································································································· 5

5.2 外観 ···························································································································· 5

5.3 寸法 ···························································································································· 6

5.4 耐薬品性 ······················································································································ 6

6 構造······························································································································· 9

6.1 設計 ···························································································································· 9

6.2 FRPの積層構成 ············································································································ 10

6.3 接合 ··························································································································· 11

6.4 側板 ··························································································································· 14

6.5 屋根 ··························································································································· 15

6.6 底板 ··························································································································· 15

6.7 貯槽の附属物 ··············································································································· 16

7 材料······························································································································ 17

7.1 樹脂 ··························································································································· 17

7.2 強化材 ························································································································ 17

7.3 貯槽の附属物 ··············································································································· 17

8 試験······························································································································ 17

8.1 試料 ··························································································································· 17

8.2 試験方法 ····················································································································· 18

9 検査······························································································································ 18

10 表示 ···························································································································· 19

10.1 一般 ·························································································································· 19

10.2 表示に用いるコード ····································································································· 19

10.3 表示例 ······················································································································· 20

11 銘板の表示項目 ············································································································· 20

12 取扱説明書の記載事項 ···································································································· 21

K 7012:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定)貯槽本体,ノズル及びマンホールの接合部積層厚さ及び積層長さの計算方法 ··········· 22

K 7012:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人強化

プラスチック協会(JRPS)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS K 7012:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7012:2013

ガラス繊維強化プラスチック製耐食貯槽

Glass-fiber reinforced thermosetting resin chemical-resistant tanks

序文

この規格は,1992年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1999年に

行われたが,その後の貯槽の用途及び設計方法の多様化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,化学薬品の液状のもの(以下,液体という。)を,大気圧下で貯蔵する容量140 m3以下の

縦円筒形固定屋根付きのガラス繊維強化プラスチック(以下,FRPという。)製耐食貯槽(以下,貯槽と

いう。)について規定する。

この規格は,貯槽の本体のノズルに接続するバルブ,配管,計器類などの附属物及び基礎,防油堤,塗

装,断熱工事などについては適用しない。

注記 この貯槽は,内容物によって消防法などの法律及び規則によって規制を受けるので注意を要す

る。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 6745 プラスチック−硬質ポリ塩化ビニル板

JIS K 6900 プラスチック−用語

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS K 7010 繊維強化プラスチック用語

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び

無機充てん材含有率の求め方−焼成法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

JIS K 7070 繊維強化プラスチックの耐薬品性試験方法

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7164 プラスチック−引張特性の試験方法−第4部:等方性及び直交異方性繊維強化プラスチ

ックの試験条件

JIS K 7171 プラスチック−曲げ特性の求め方

2

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 3411 ガラスチョップドストランドマット

JIS R 3412 ガラスロービング

JIS R 3415 ガラステープ

JIS R 3416 処理ガラスクロス

JIS R 3417 ガラスロービングクロス

3

用語の定義

この規格で用いる主な用語の定義は,JIS K 6900及びJIS K 7010によるほか,次による。

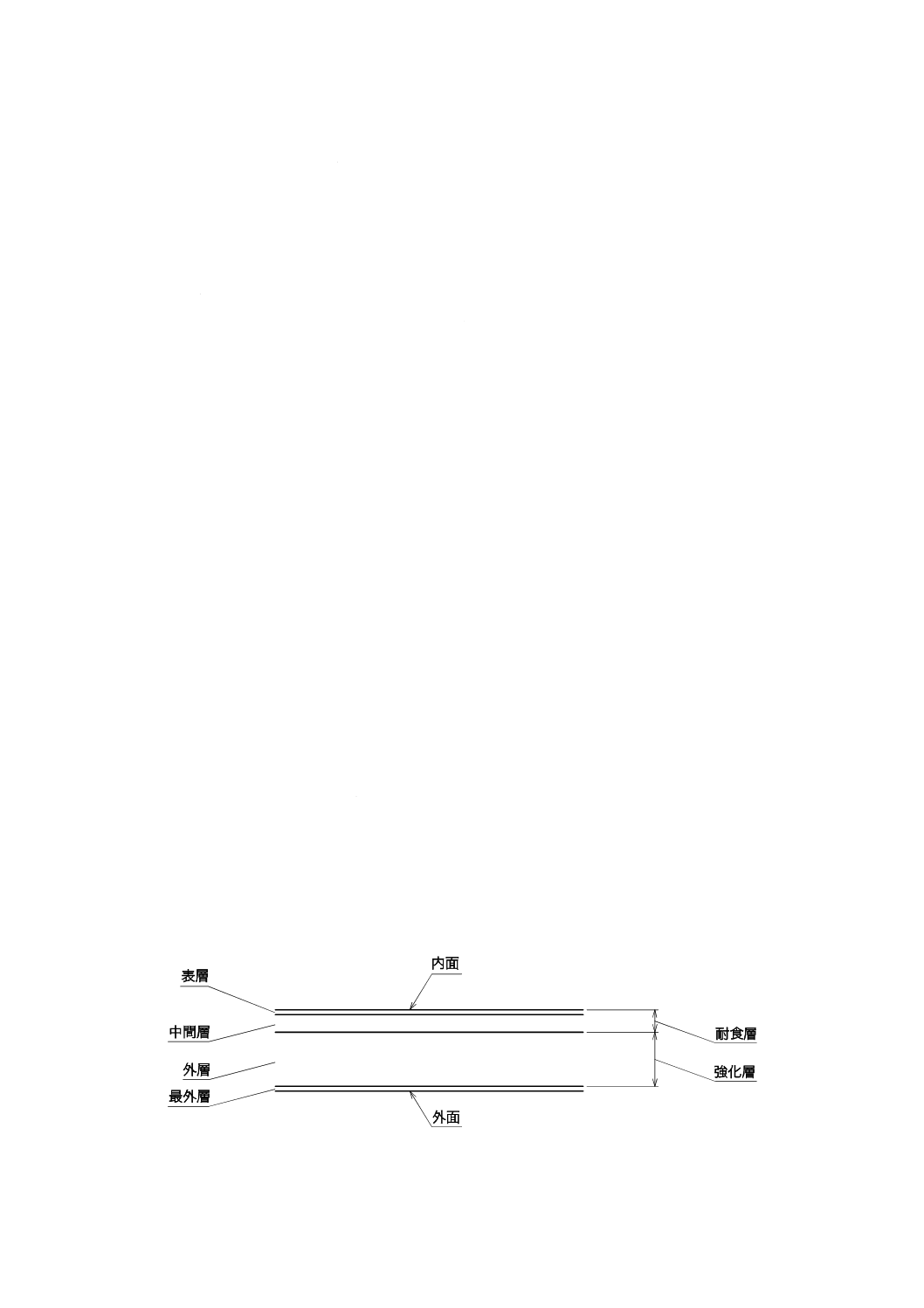

3.1

耐食層

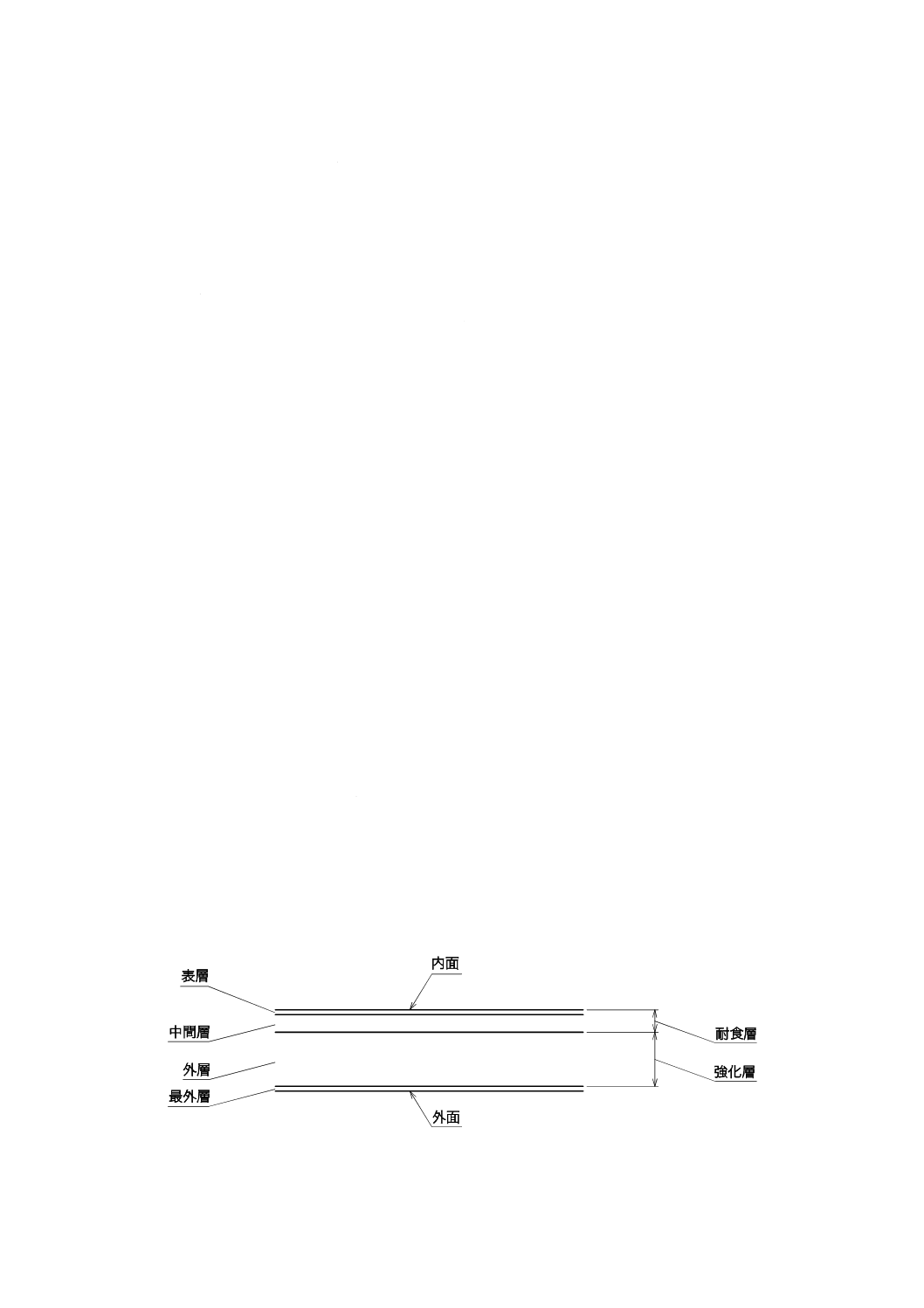

貯槽に適正な耐食性を付与するための層であって,図1に示す表層及び中間層を合わせた層。

3.2

表層

貯槽内部の液体に直接接する層で,貯槽に適正な耐食性を付与するための層(図1参照)。

3.3

中間層

表層の外側の層で,貯槽に適正な耐食性を付与するための層(図1参照)。

3.4

強化層(外層)

中間層の外側の層で,貯槽に適正な構造強度を付与するための層(図1参照)。

3.5

最外層

貯槽の最外部の層で,大気に接し,耐候性などを向上させるために設けた層(図1参照)。

3.6

ピット

プラスチック表面にあいた穴(くぼみ)。いわゆるあばたのことをいう。ごく微細な穴をピンホール,比

較的大きな穴をピットと呼んで区分することがある。

3.7

二次積層部

硬化したFRPを組み立てるときに,硬化したFRPに後から積層接合した部分。

図1−FRPの積層構成及び断面の名称

3

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

貯槽

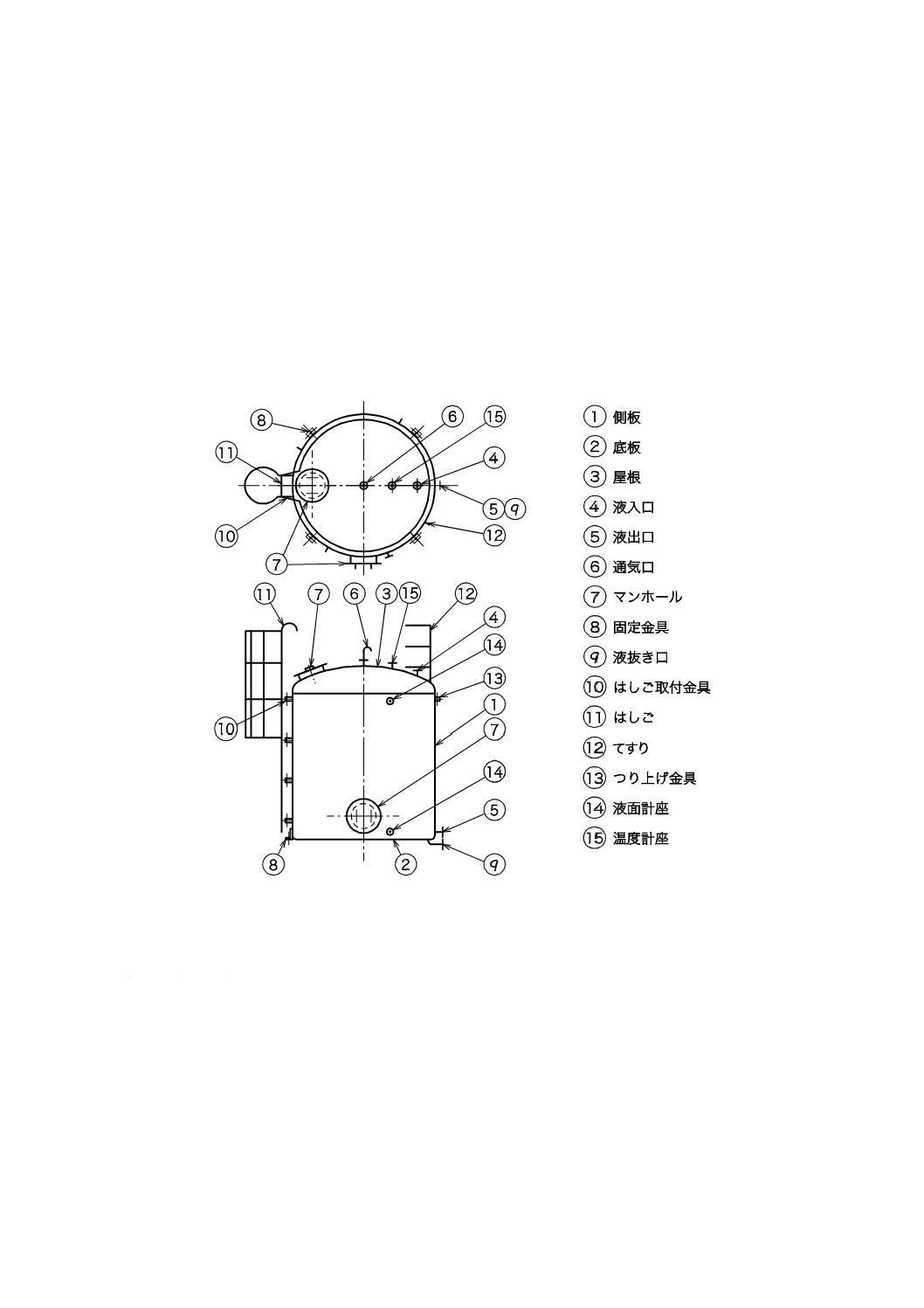

4.1

貯槽の各部の名称

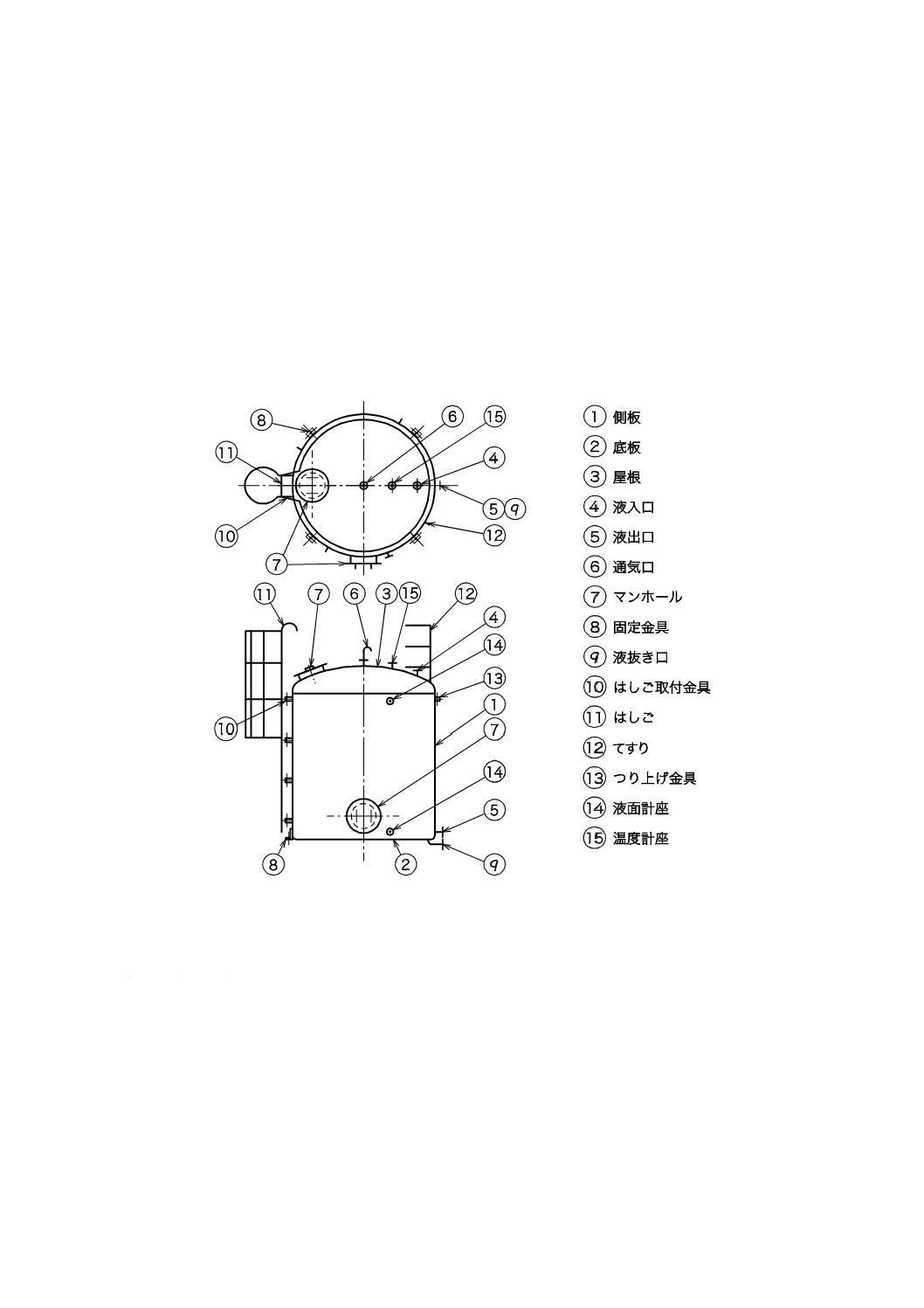

貯槽の各部の名称は,図2及び次による。

a) 図2の①,②及び③を貯槽の本体という。

b) 図2の④〜⑮を貯槽の附属物という。

c) 貯槽の附属物のうち,図2の④,⑤,⑥,⑨,⑭及び⑮をノズルという。

d) 貯槽の附属物のうち,図2の⑨〜⑮については,貯槽の大きさによっては附属しない場合がある。

e) 図2の⑦のマンホールには,蓋を含む。

f)

図2の⑧,⑩及び⑬については,金具という名称であるが,FRP製のものも含む。

図2−貯槽の各部の名称

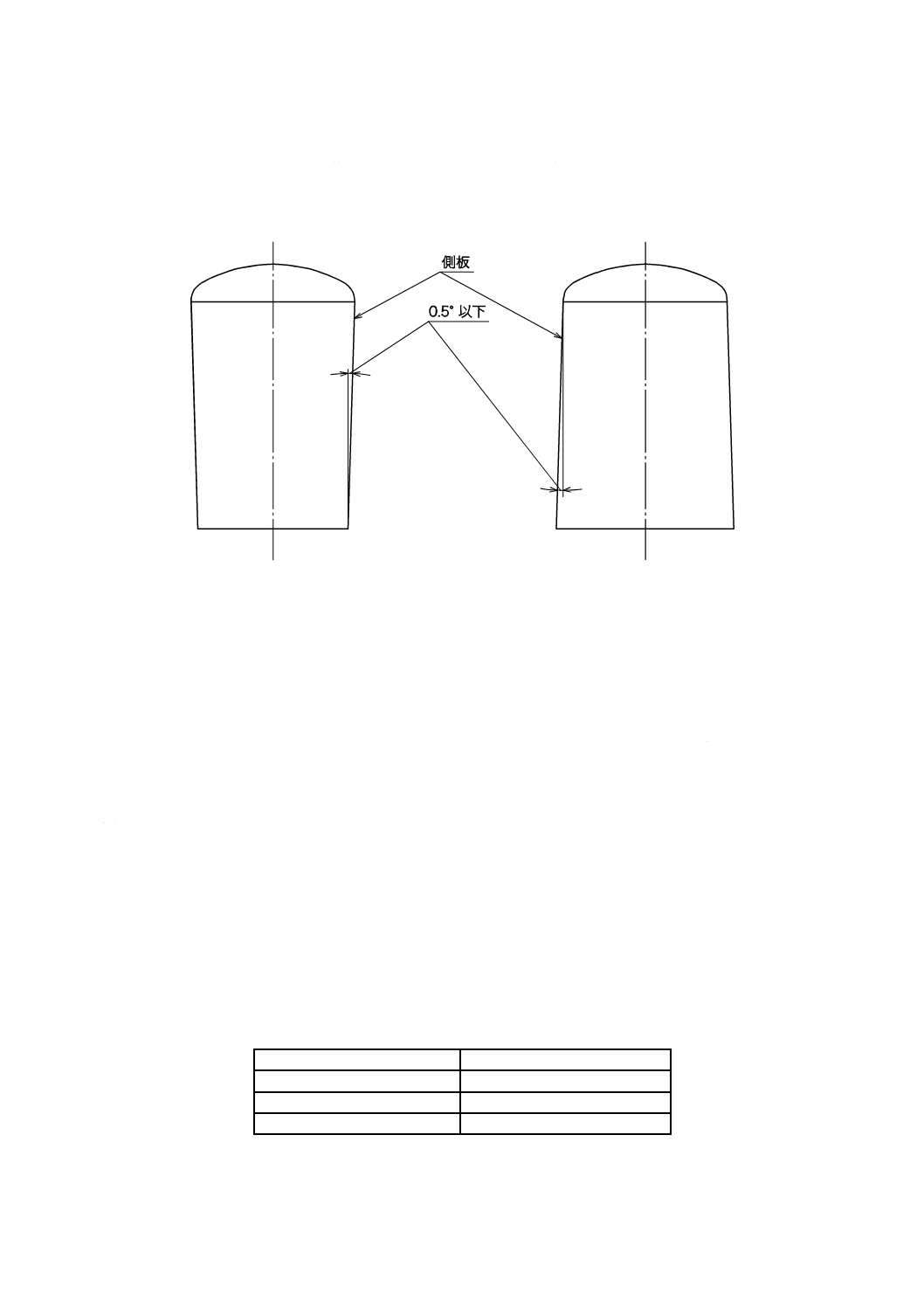

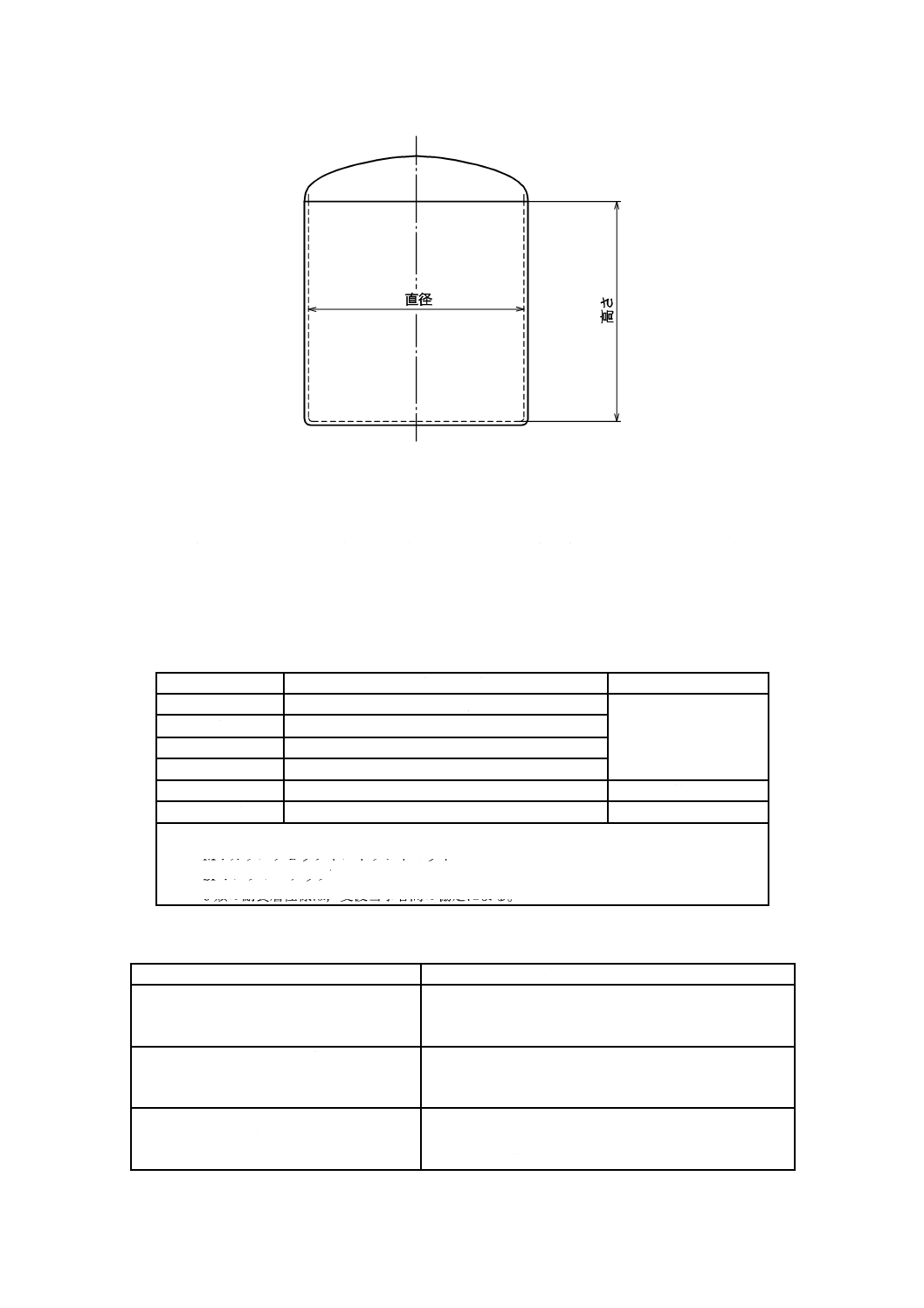

4.2

貯槽の直径及び高さ

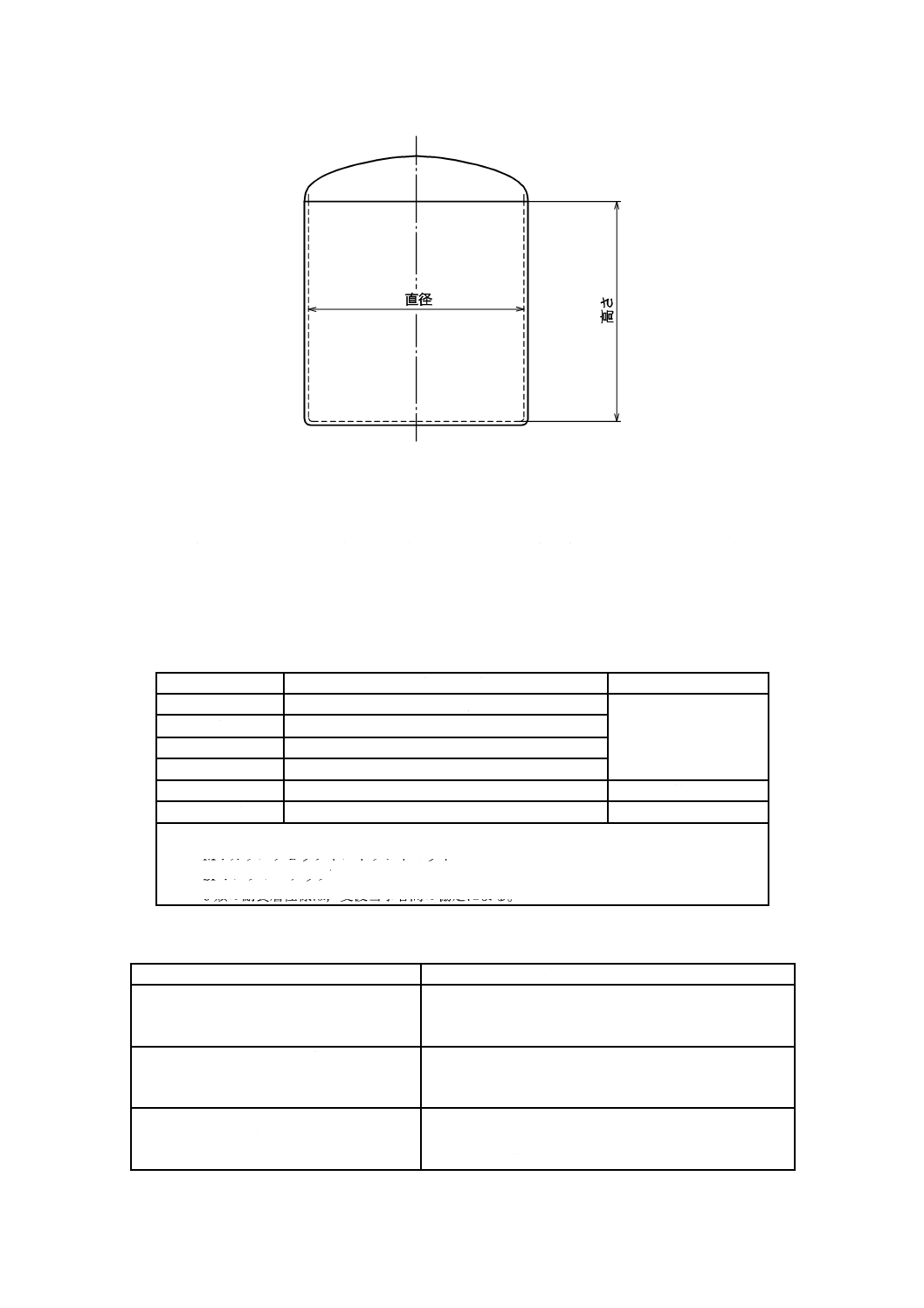

貯槽の直径及び高さは,図3による。

4

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−貯槽の直径及び高さ

4.3

貯槽の分類

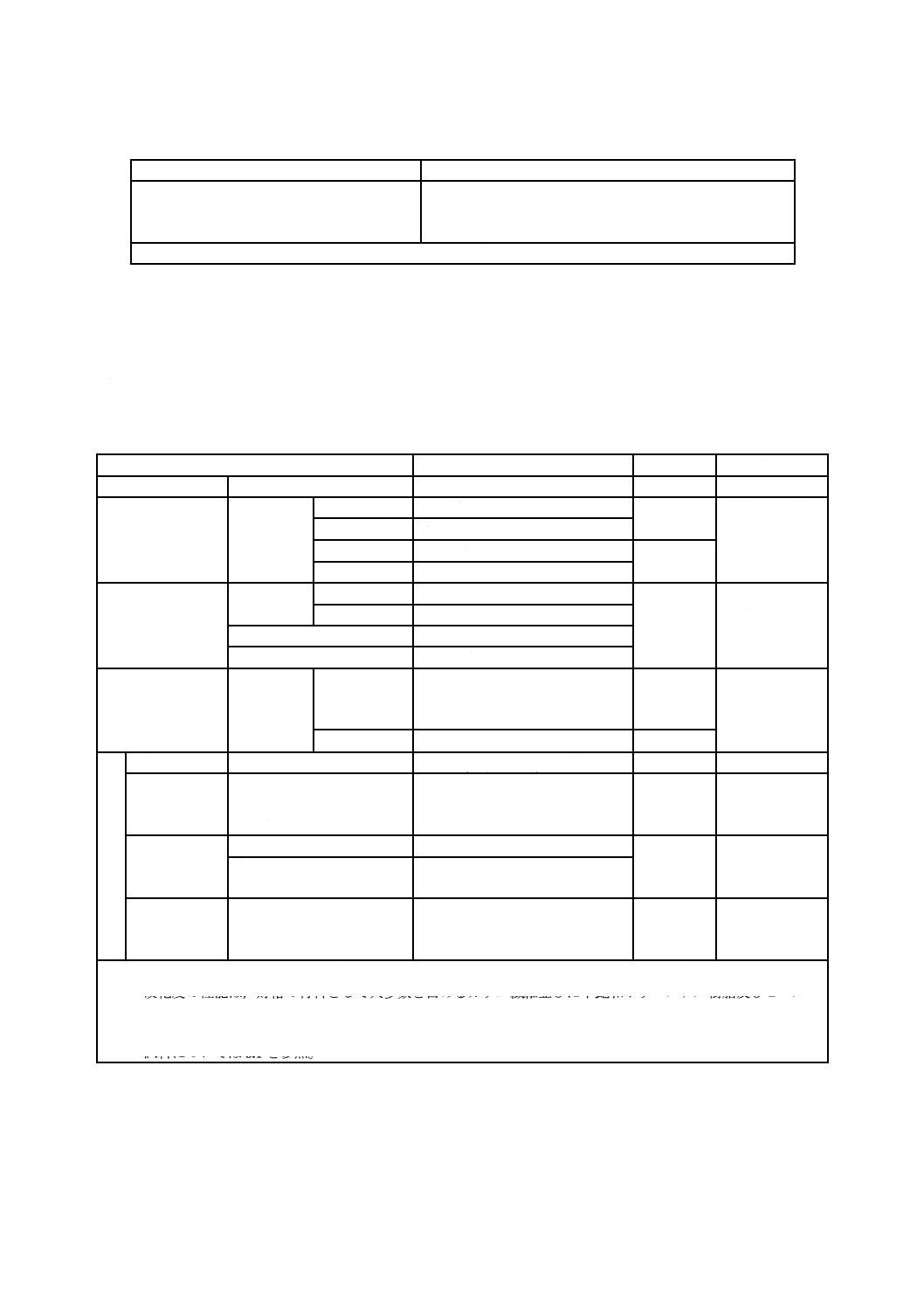

貯槽は,耐食層の仕様及び樹脂(表1参照)並びに強化層の成形方法及び樹脂(表2参照)によって分

類する。

なお,分類の表示方法は,箇条10による。

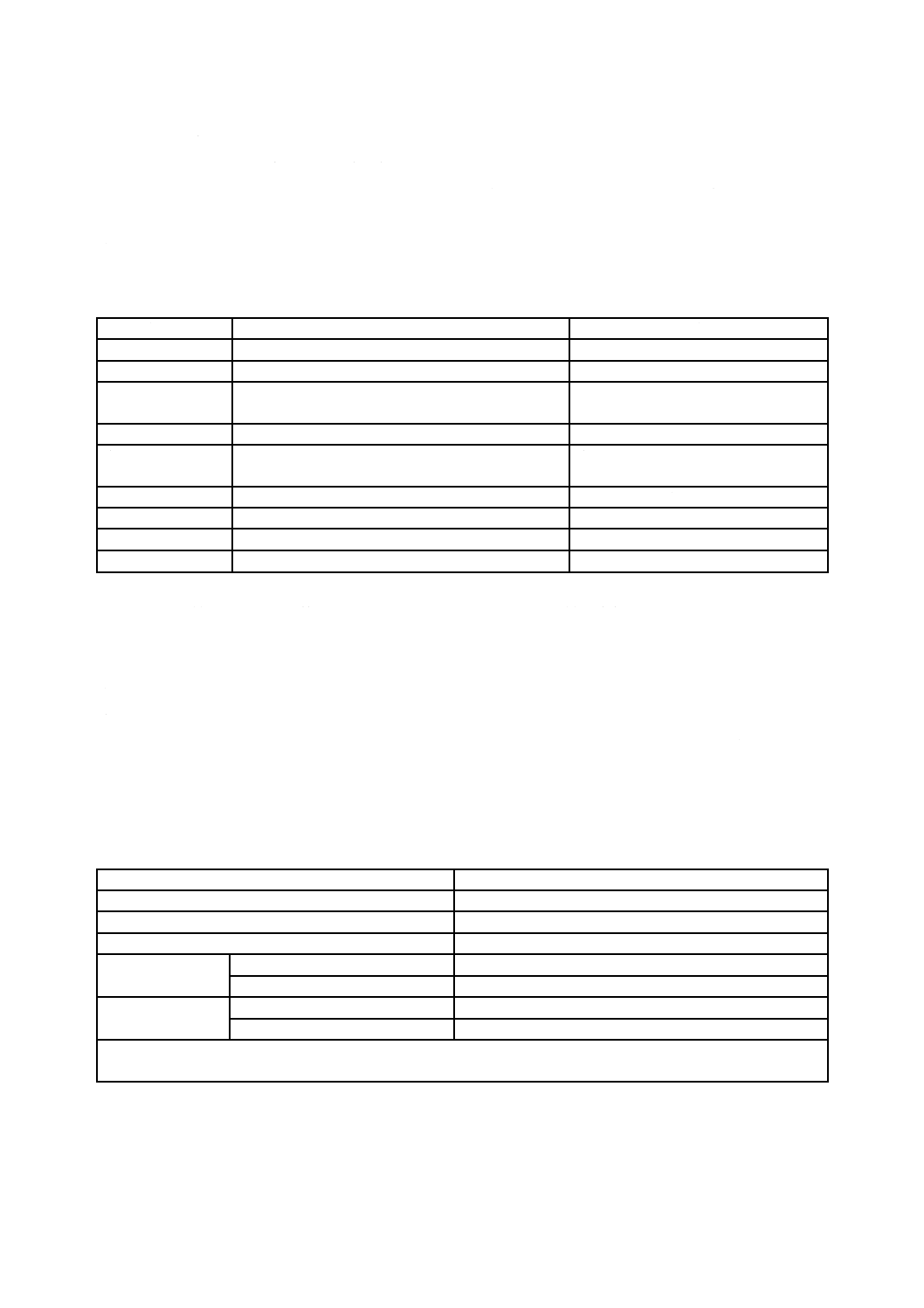

表1−耐食層の仕様

区分

耐食層の構成

樹脂

1類

SM a)+M b)

熱硬化性樹脂

2類

SM+M+M

3類

SM+SP c)

4類

1類,2類,3類以外のガラス繊維積層構成

5類

繊維強化材を含有しない熱可塑性樹脂板

熱可塑性樹脂

6類d)

ガラス繊維以外の積層構成

熱硬化性樹脂

注a) SM:ガラスサーフェイシングマット

b) M:ガラスチョップドストランドマット

c) SP:スプレーアップ

d) 6類の耐食層仕様は,受渡当事者間の協定による。

表2−貯槽の側板強化層成形方法並びに耐食層及び強化層の樹脂

側板の強化層の成形方法

耐食層及び強化層の樹脂

ハンドレイアップ法

(HLU法)

耐食層及び強化層が同一の熱硬化性樹脂

耐食層及び強化層が各々異なる熱硬化性樹脂

耐食層が熱可塑性樹脂,強化層は熱硬化性樹脂

フィラメントワインディング法

(FW法)

耐食層及び強化層が同一の熱硬化性樹脂

耐食層及び強化層が各々異なる熱硬化性樹脂

耐食層が熱可塑性樹脂,強化層は熱硬化性樹脂

テープラッピング法

(TP法)

耐食層及び強化層が同一の熱硬化性樹脂

耐食層及び強化層が各々異なる熱硬化性樹脂

耐食層が熱可塑性樹脂,強化層は熱硬化性樹脂

5

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−貯槽の側板強化層成形方法並びに耐食層及び強化層の樹脂(続き)

側板の強化層の成形方法

耐食層及び強化層の樹脂

その他の成形方法a)

耐食層及び強化層が同一の熱硬化性樹脂

耐食層及び強化層が各々異なる熱硬化性樹脂

耐食層が熱可塑性樹脂,強化層は熱硬化性樹脂

注a) その他の成形方法はHLW法,FW法などを組み合わせた方法を含む。

5

品質

5.1

性能

貯槽及びFRPの性能は,4.3の分類によらず,箇条8によって試験を行い,表3の規定に適合しなけれ

ばならない。

表3−貯槽の性能

項目

性能

試験方法

試料c)

耐薬品性

耐食層

5.4に適合する。

8.2.3

7号

強さ(MPa)

強化層

引張強さ

62以上

8.2.4

5号又は6号の

いずれか

引張弾性率

6 300以上

曲げ強さ

108以上

8.2.5

曲げ弾性率

4 800以上

樹脂質量含有率

耐食層a)

表層

85 %以上

8.2.6

5号又は6号の

いずれか

中間層

73 %±5 %

強化層(外層)

70 %以下

最外層

85 %以上

硬化度b)

耐食層及び

最外層

バーコル硬さ

(JIS K 7060

の形式A)

30以上

8.2.7

1号,2号又は5

号のいずれか

アセトン試験 べとつきがない。

8.2.8

貯

槽

外観

表層,耐食層,最外層

5.2のa),b) 及びc) に適合する。 8.2.1

1号

寸法

直径,高さ,厚さ,ノズル

取付位置,ノズルフランジ

面の傾き

5.3に適合する。

8.2.2

1号

水張り試験

水漏れ

水漏れしない。

8.2.9

1号又は2号の

いずれか

変形

局部的な膨らみなどの有害な変

形がない。

屋根積載試験

損傷

損傷がない。

8.2.10

1号,2号,3号

又は4号のいず

れか

注a) 耐食層(表層,中間層)に熱可塑性樹脂を使用する場合には,表層及び中間層の樹脂含有率は適用しない。

b) 硬化度の性能は,貯槽の材料として大多数を占めるガラス繊維並びに不飽和ポリエステル樹脂及びビニルエ

ステル樹脂を想定して規定している。したがって,これら以外の繊維及び樹脂を使用する場合には,硬化度

の規定は受渡当事者間の協定による。

c) 試料については8.1を参照。

5.2

外観

貯槽の外観は,次による。

a) 表層 表層には,割れ,ひび割れ及び含浸不良があってはならない。仕上げ面は,滑らかで,直径3 mm

6

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以上,深さ0.5 mm以上のピットがあってはならない。また,直径3 mm未満又は深さ0.5 mm未満の

ピットが,30 cm四方当たり平均2個以下で,かつ,表層の繊維は,露出しないように樹脂で十分に

覆われていなければならない。これらのピットが偏在する場合は,受渡当事者間の協定による。その

他,気泡などの存在については,腐食環境下で十分使用可能な範囲のものでなければならない。

b) 耐食層 表層と中間層とを含んだ耐食層の損傷の許容値は,表4による。

表4−耐食層損傷の許容値

損傷の種類

説明

耐食層損傷の許容値

割れ,ひび割れ

脱型又は取扱い上で発生する表面の亀裂

割れ,ひび割れがない

層間剝離

二次積層部の強化材の剝がれ

層間剝離がない

しわ,なみ,凹凸

離型用フイルム及び強化材のラップなどによる表

面の不整

局部的な凹部の厚さが所定厚さの80 %

以上

異物混入

積層材以外に外部から混入したもの

異物混入がない

白化

含侵不良又は樹脂の反応性が高いために発生する

現象

白化がない

気泡(空洞)

強化材の層間又は樹脂中に侵入している空気

直径3 mm以下

ひっかききず

脱型や取扱い上で発生する表面のきず

ひっかききずがない

仕上げ面不良

切断面,二次加工面及び樹脂シールの有無

平たんで光沢がある

色調

製作条件の違いによって生じる色の違い

著しい色むらがない

c) 最外層 最外層は,比較的滑らかであって,露出した繊維又は鋭い突起があってはならない。

5.3

寸法

寸法は,次による。

a) 直径及び高さ 貯槽の直径及び高さは,受渡当事者間の協定による。

b) 厚さ 貯槽の厚さは,受渡当事者間の協定による。

c) ノズル取付位置及びノズルフランジ面の傾き ノズル取付位置及びノズルフランジ面の傾きは,受渡

当事者間の協定による。

d) 寸法の許容差 寸法の許容差は,表5による。

表5−寸法の許容差

項目

許容差

直径

±1 %以内

高さ

±0.5 %又は+30 mm〜−15 mmのうち,小さい範囲内

厚さ

−5〜+20 % a)

ノズルの取付位置

他の配管などに接続されるもの

±10 mm

その他のもの

±15 mm

ノズルフランジ面

の傾き

200 A以下

1°以下

250 A以上

0.5°以下

注a) 厚さの許容差は,平均値での許容差を示す。局所であれば,厚さの−20 %まで許容できる。測定場所及び測

定点数は受渡当事者間の協議による。ただし,厚さは,設計での必要厚さを下回らないものとする。

5.4

耐薬品性

貯槽の耐食層に使用する樹脂の耐薬品性は,JIS K 7070によって試験を行ったとき,次の事項に適合し

7

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なければならない。

a) 外観変化 各浸せき期間後の試験における耐食層の外観変化は,表6に示す等級1及び等級2の範囲

内でなければならない。

b) 曲げ強さ 1年間の浸せき期間後の曲げ強さの保持率が,60 %以上あり,かつ,180日から1年にか

けての変化が急激であってはならない。

c) バーコル硬さ 各浸せき期間後のバーコル硬さが,15以上でなければならない。ただし,ガラス繊維

と不飽和ポリエステル樹脂及びビニルエステル樹脂との組合せ以外の繊維及び樹脂を用いる場合には,

受渡当事者間の協定による。

8

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−浸せき試験後の外観変化と等級との関係

損傷の形態

定義及び範囲

等級1

等級2

等級3

等級4

1 割れ,ひび割れ

表層の微細なひびをひび

割れという。

積層内部に達する深い亀

裂を割れという。

割れ及びひび割れがな

い。

微細なひび割れが局部に

認められる。

大きい割れが1か所でも

確認できる。又は,ひび

割れが表層全面に拡大し

ている。

大きい割れが全体に認め

られる。

2 剝離

積層の層間剝離。

剝離が認められない。

剝離が認められない。

局部的な剝離が,積層内

部に発生し,変色するか

又は強く押すとぶかぶか

する。

剝離部分が全面に進展し

つつある。

3 変色・脱色

試験片の色調の変化。

表層の変色だけで,他の

損傷を伴わない。

表層の変色が認められる

が,削り取れるほど変

質・劣化していない。

試験片の一部が変色,か

つ,変質し,削り取れる。

試験片の全体が変色,か

つ変質し,削り取れる。

4 膨れ

表層の膨れ及び積層内部

の膨れ。

膨れがない。

表層にゴマ粒のような膨

れが認められる。

試験片に大きな膨れが認

められる。

試験片に大きな膨れが多

数認められる。

5 損耗

アブレーション(磨耗),

及びエロージョン(浸

食)。

損耗が認められない。

表層の光沢が消え,損耗

の痕跡が認められる。

表層及び中間層の一部が

損耗している。

試験片が大きく損耗して

いる。

6 強化材の白化

積層内部の強化材が白く

見えてくること。

白化が認められない。

白化が,試験片の局部に

認められるが,他の損傷

を伴わない。

白化が,試験片の広範囲

に認められる。

白化が,試験片の全面に

認められる。

7 膨潤

内容物の浸透によって,

厚さが増加したもの。

膨潤が認められない。

膨潤が認められない。

厚さを測定し,厚さの

20 %程度以上の増加が認

められる。

厚さの増加が30 %以上

認められる。

8 溶出

材料中のある成分が溶け

出してくること(溶解又

は分解を含む。)。

溶出が認められない。

表層の材料中の成分の溶

出が認められるが,他の

損傷を伴わない。

表層が減肉又は消失し,

中間層のガラス繊維が露

出する。

試験片が全体にわたって

溶出する。

9 ピンホール,ピット

積層板の微細な穴又はく

ぼみ。

微細な穴が認められな

い。

微細な穴が,表層に認め

られるが,中間層に貫通

していない。

微細な穴が,中間層まで

貫通している。

多数の微細な穴が,中間

層まで貫通している。

2

K

7

0

1

2

:

2

0

1

3

9

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

構造

6.1

設計

貯槽本体の構造設計は,次による。

6.1.1

貯槽の寸法比

貯槽の高さ/半径の寸法比は,6.53以下とする。

6.1.2

貯槽に加わる力

貯槽に加わる力は,通常,次による。

a) 静的力 静的に作用する力は,次による。

1) 貯槽の質量(貯槽の附属物,断熱材などを含む。)による力(固定力)及び積載力

2) 貯蔵液体の質量による力

3) 積雪の質量による力

b) 動的力 動的に作用する力は,次による。

1) 暴風時に加わる力

2) 地震時に加わる力

この場合,暴風時に加わる力と地震時に加わる力とは,同時に作用しないものとして設計する。

6.1.3

FRPの許容応力

FRPの耐食性は,耐食層が受けもち,構造強度は,強化層だけが受けもつ。したがって,強度設計には

耐食層の厚さを含まない。

FRPの許容応力は,次に規定する強化層の破壊値,座屈値などの強さの限界値を,材料のばらつき,そ

の他を考慮した安全率で除して求める。

σ

≧

SF

F

f

L

=

ここに,

f: 許容応力

FL: 限界値

SF: 安全率

σ: 作用応力[6.1.3 c)]

a) 限界値 許容応力の計算に用いる限界値(FL)は,材料試験から求めた使用温度での静的特性値(破

壊強さ及び弾性率)に使用条件及び耐用年数を考慮して,表7によって求める。

長期的な力に対する限界値は,クリープなどを考慮して,表7の限界値の1/1.5倍とする。

表7−静的特性値及び限界値

破壊強さの種類

使用温度での

静的特性値

限界値

FL

弾性率の種類

使用温度での

静的特性値

限界値

FL

引張強さ

Ft

0.7×Ft

引張弾性率

Et

0.8×Et

曲げ強さ

Fb

0.6×Fb

曲げ弾性率

Eb

0.8×Eb

面内せん断強さ

Fs

0.7×Fs

面内せん断弾性率

G

0.8×G

層間せん断強さ

FIS

0.7×FIS

横せん断強さ

FT

0.6×FT

面圧強さ

FB

0.7×FB

圧縮強さ

Fc

0.7×Fc

10

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 安全率 安全率(SF)は,次の値以上でなければならない。

材料の破壊強さが基準になる場合

SF=3.0

構造としての剛性(座屈限度)が基準になる場合

SF=2.5

c) 作用応力 6.1.2の貯槽に加わる力を考慮して,有限要素法及びその他,合理的な解析手法を用いて求

める。作用応力の求め方は,受渡当事者間の協定による。

なお,作用応力は許容応力以下でなければならない。

6.2

FRPの積層構成

貯槽本体のFRPは,適正な耐食性を付与するための表層及び中間層からなる耐食層,適正な構造強度を

付与するための強化層(外層)及び適正な耐候性などを付与するための最外層で構成する。

6.2.1

耐食層

耐食層は,次による。ただし,耐食層として,JIS K 6745に規定する硬質ポリ塩化ビニル板,ふっ素樹

脂板などの熱可塑性樹脂によるものを用いる場合には,適用しない。

a) 表層 表層は,貯蔵液体の腐食性に応じて樹脂を選定し,繊維強化材は含アルカリガラス繊維,耐酸

性ガラス繊維,炭素繊維,又は有機繊維のサーフェシングマットを用い,厚さ0.2 mm以上で,樹脂

質量含有量85 %以上のものとする。

b) 中間層 中間層は,貯蔵液体の腐食性に応じて樹脂及び繊維強化材を選定し,例えばガラス繊維の場

合は,標準質量450 g/m2のガラスチョップドストランドマットなどを1層以上用いて,厚さ1 mm以

上で樹脂質量含有率73±5 %のものとする。ガラスチョップドストランドマットの代わりにスプレー

アップ法などによって,ガラスロービングを15〜50 mmの長さに切断したチョップドストランドを標

準質量450 g/m2以上用いて積層してもよい。

6.2.2

強化層(外層)

強化層は,次による。

a) 強化層は,耐食層と同一の樹脂又は耐食層と異なった樹脂を用いて,使用条件に適した積層構成とし

て,樹脂質量含有率70 %以下とする。使用条件によって難燃性を必要とする場合には,貯蔵液体に対

する耐食性の優れた難燃剤を用いてよい。

b) ハンドレイアップ法,テープラッピング法などによって外層を積層する場合に,強化材としてガラス

ロービングクロスなどのクロス材又はニット材を用いるときは,通常,ガラスチョップドストランド

マット又はガラスロービングを15〜50 mmの長さに切断したチョップドストランドを標準質量450

g/m2以上使用したものと,クロス材及びニット材とを交互に積層するものとする。

6.2.3

最外層

最外層は,次による。

a) 最外層は,サーフェシングマットの積層,樹脂塗布(トップコート),塗装などによって,繊維が露出

しないように十分に樹脂を塗布しなければならない。強化層(外層)がクロス材で終わる場合は,サ

ーフェシングマットの積層を行うものとする。特に耐候性が要求される場合には,耐候性を向上させ

るための紫外線吸収剤,その他を用いてもよい。また,難燃性を必要とする場合,難燃剤を用いても

よい。

b) 空気との接触面が硬化しない不飽和ポリエステル樹脂,ビニルエステル樹脂などの樹脂を用いる場合

は,最外層に使用する樹脂にパラフィンワックス溶液を適量添加し,表面硬化をさせるか,又はポリ

エステルフィルムなどをかぶせて,空気を遮断し,表面を硬化させる。

6.2.4

強化材の重ね代

11

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サーフェシングマットは,50 mm以上の重ね代を設けるものとする。ガラスチョップドストランドマッ

ト,ガラスクロス,ガラスロービングクロス,ユニロービングクロス,ニット材などを用いる場合には,

それぞれ,約25 mm以上の重ね代を設けるものとする。

6.2.5

切断面

FRPの切断面は,全て強化材が露出しないように樹脂を塗布するか,又はサーフェシングマットなどで

積層しなければならない。

6.3

接合

6.3.1

接合部の設計

接合部の最終の積層長さ及び接合部の積層厚さは,接合部の破壊強さが被積層材の破壊強さと同等以上

になるように定め,連続性を保持するように仕上げる。

6.3.2

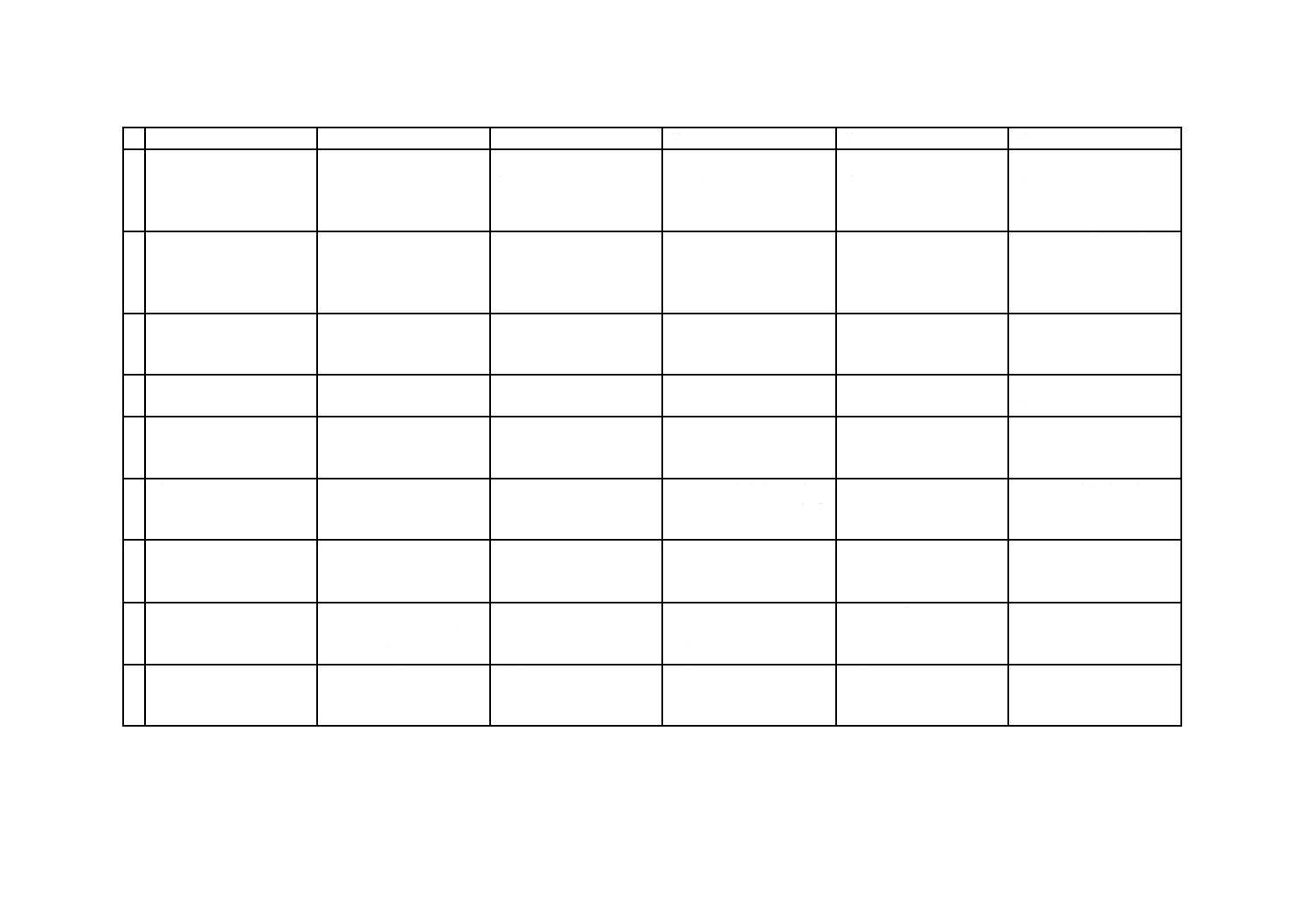

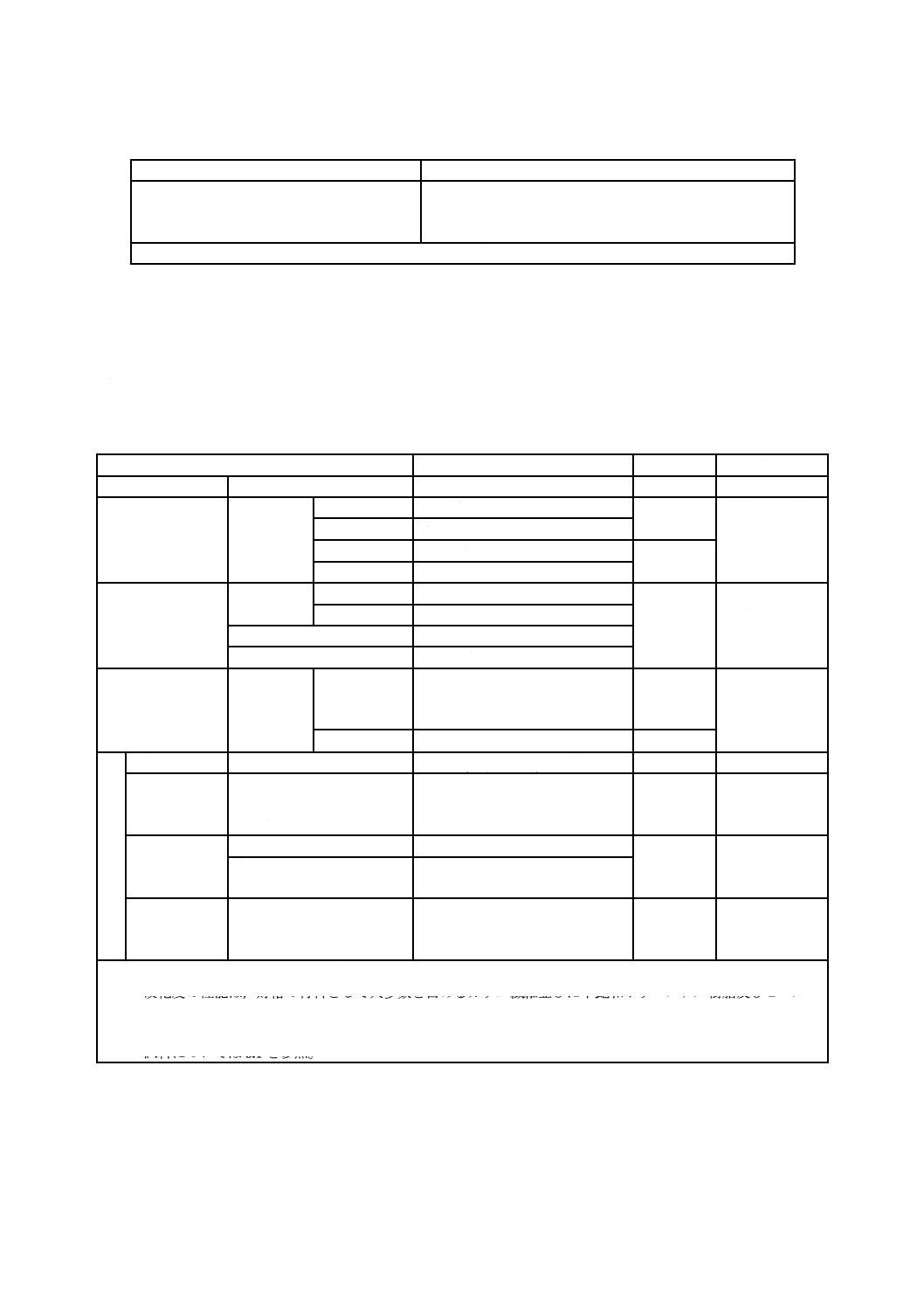

貯槽本体の接合

貯槽本体の接合は,次による。

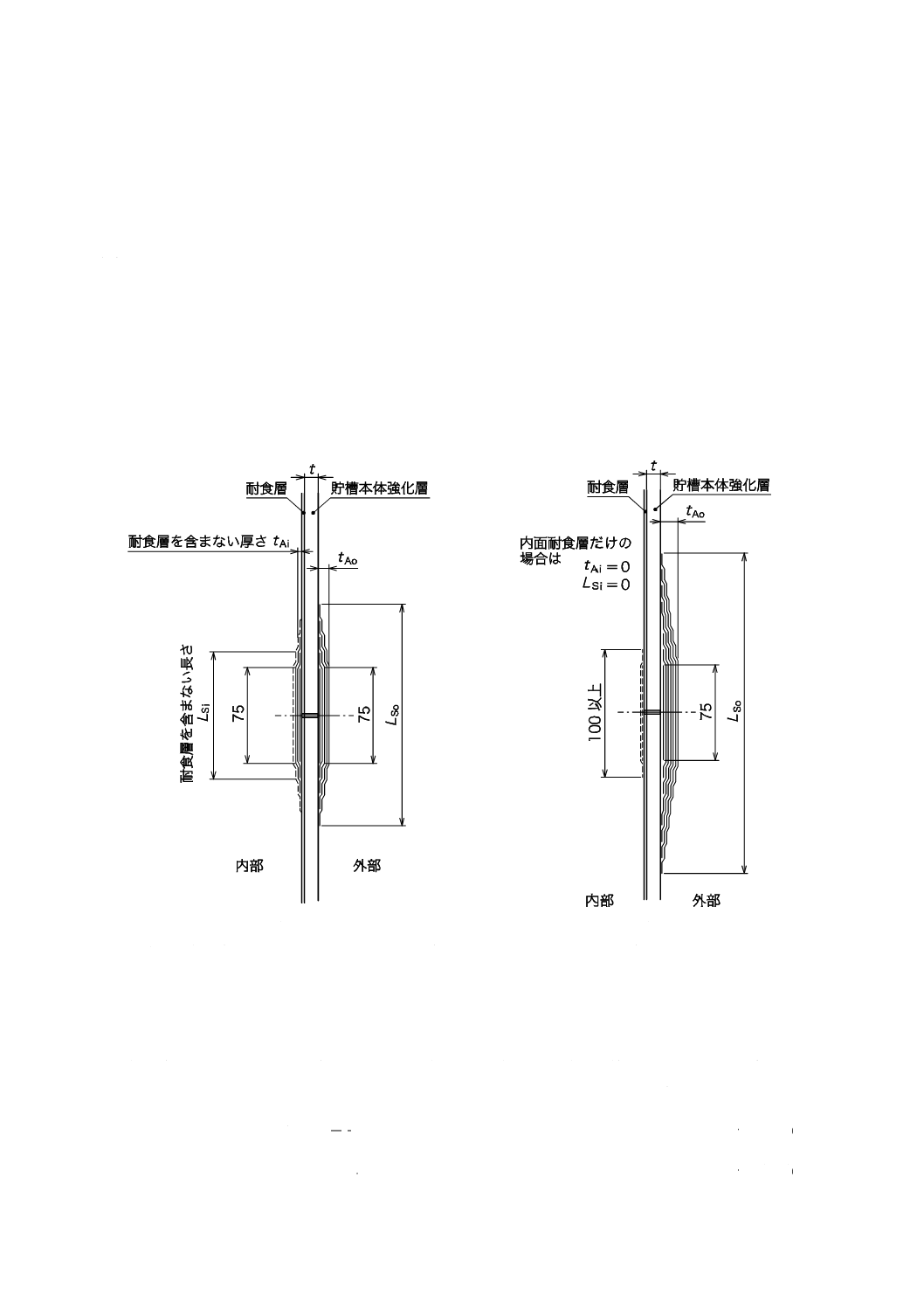

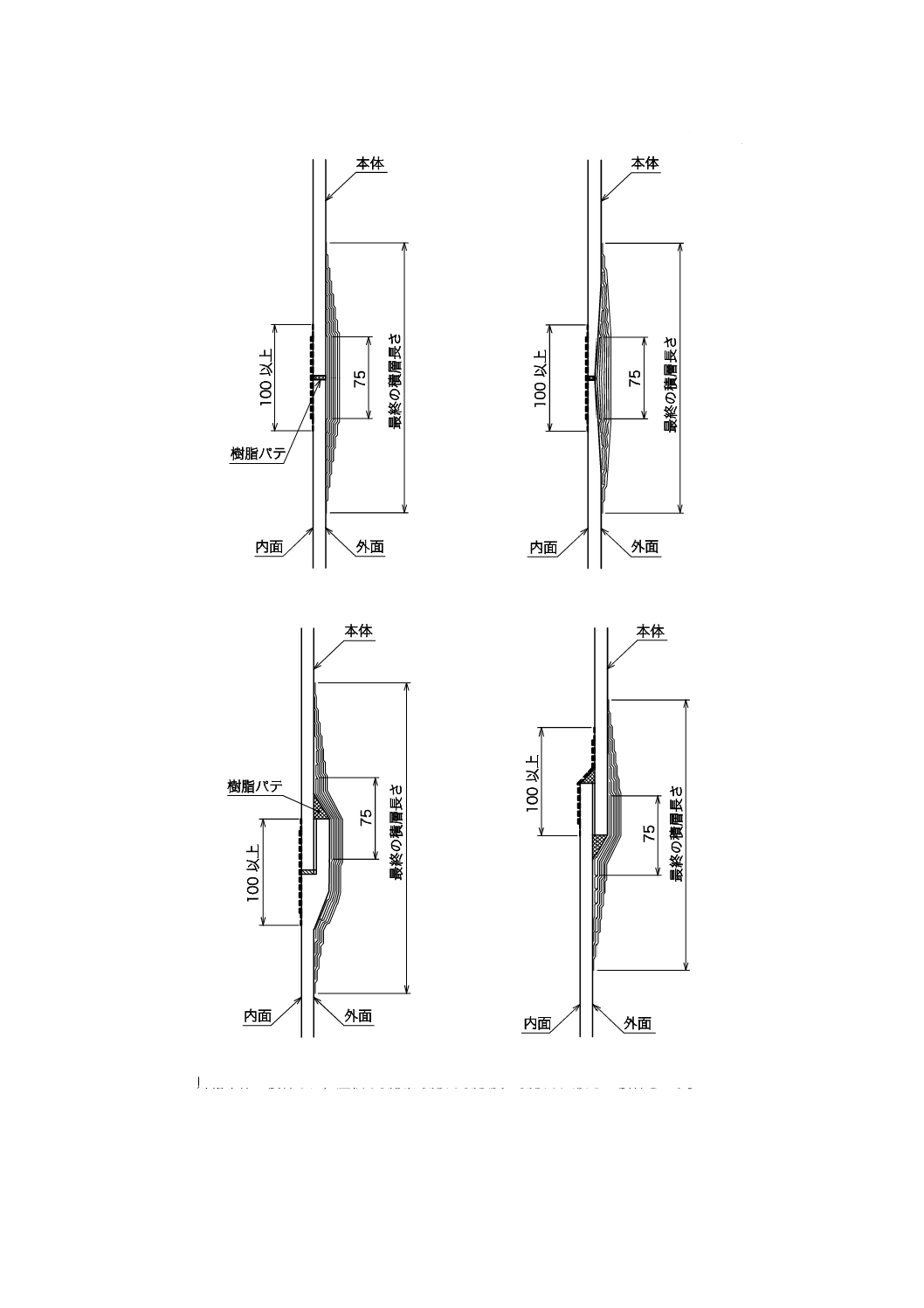

a) 貯槽本体の接合は,附属書A及び図4に示すa) 突合せ接合,b) テーパ突合せ接合,c) ベルアンドス

ピゴット接合,又はd) 重ね合せ接合による。それ以外の接合は,受渡当事者間の協定による。

b) 接合方法は,次による。

1) 被接合面は,サンディングなどの方法によって,表面を十分に粗にし,アセトンなどを用いて清浄

にし,乾燥した状態とする。

2) 必要に応じて,被接合材間の隙間を樹脂パテで埋める。

3) 接合する第一番目の強化材の長さは,75 mm以上とする。

4) 第2層目以降の積層は,その長さを一様に順次増していき,最終の積層長さを設計値以上としなけ

ればならない。

5) 内部の接合部は,6.2.1によって,貯槽本体と同一構成の耐食層を設ける。内部の積層長さは,100 mm

以上とする。

6) 内部の接合部の表層及び外部の接合部の最外層は,6.2.3 b) によって表面を硬化させなければなら

ない。

12

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 突合せ接合

b) テーパ突合せ接合

c) ベルアンドスピゴット接合

d) 重ね合せ接合

貯槽本体の接合とは,屋根と側板,側板と側板及び側板と底板との接合をいう。

突合せ接合の突合せ部は,必要に応じて樹脂パテを充塡する。

図4−貯槽本体の接合

13

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

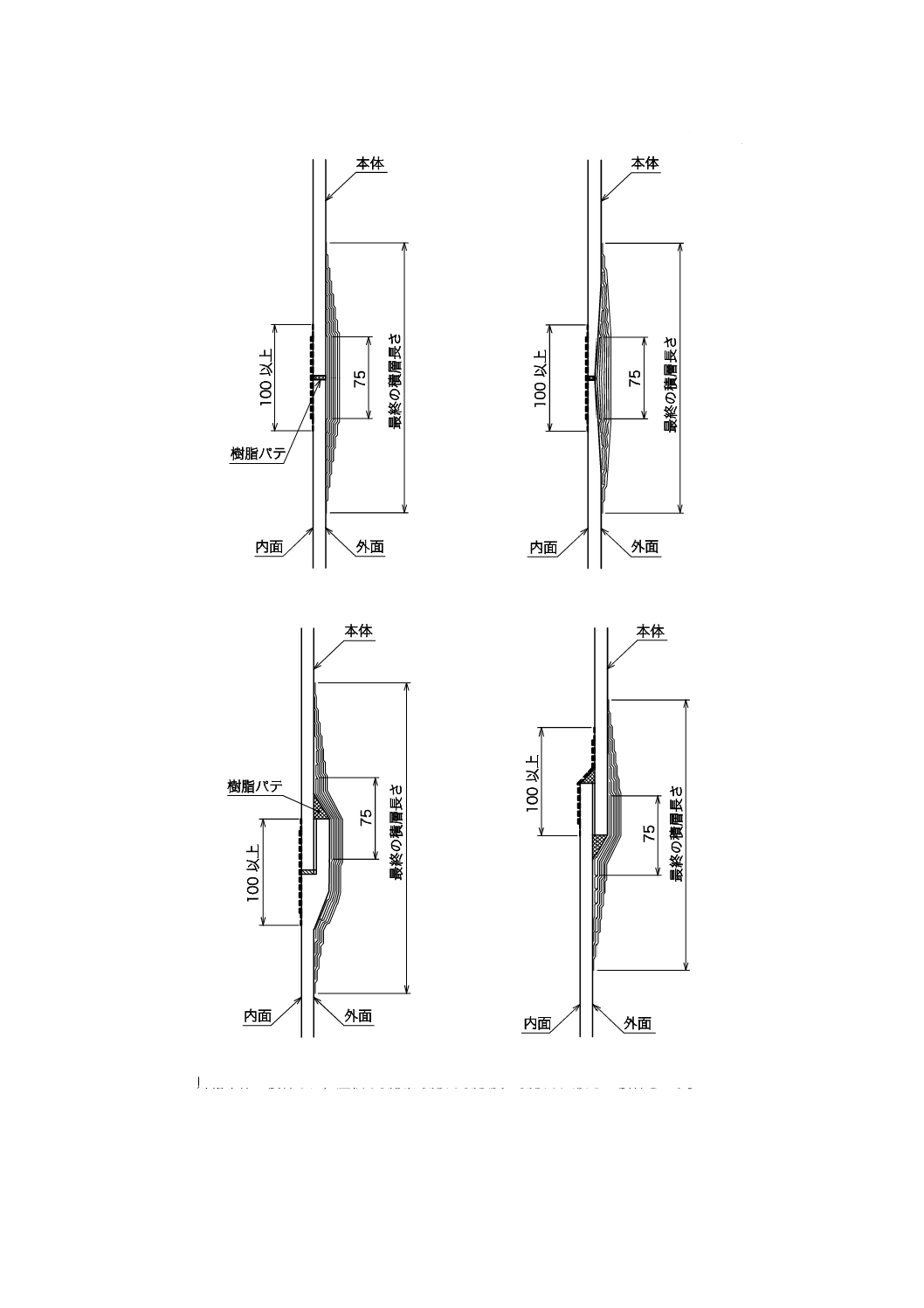

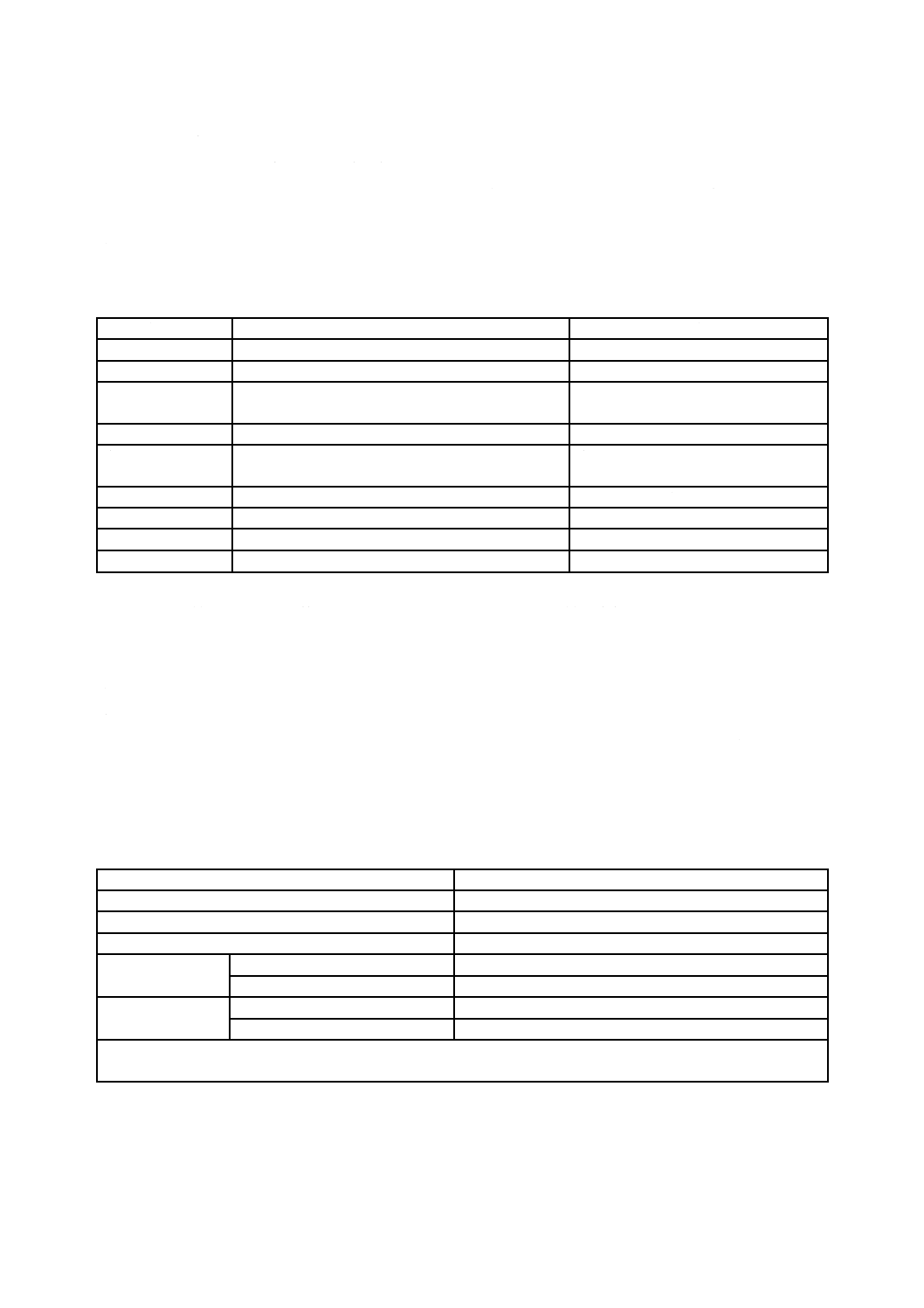

6.3.3

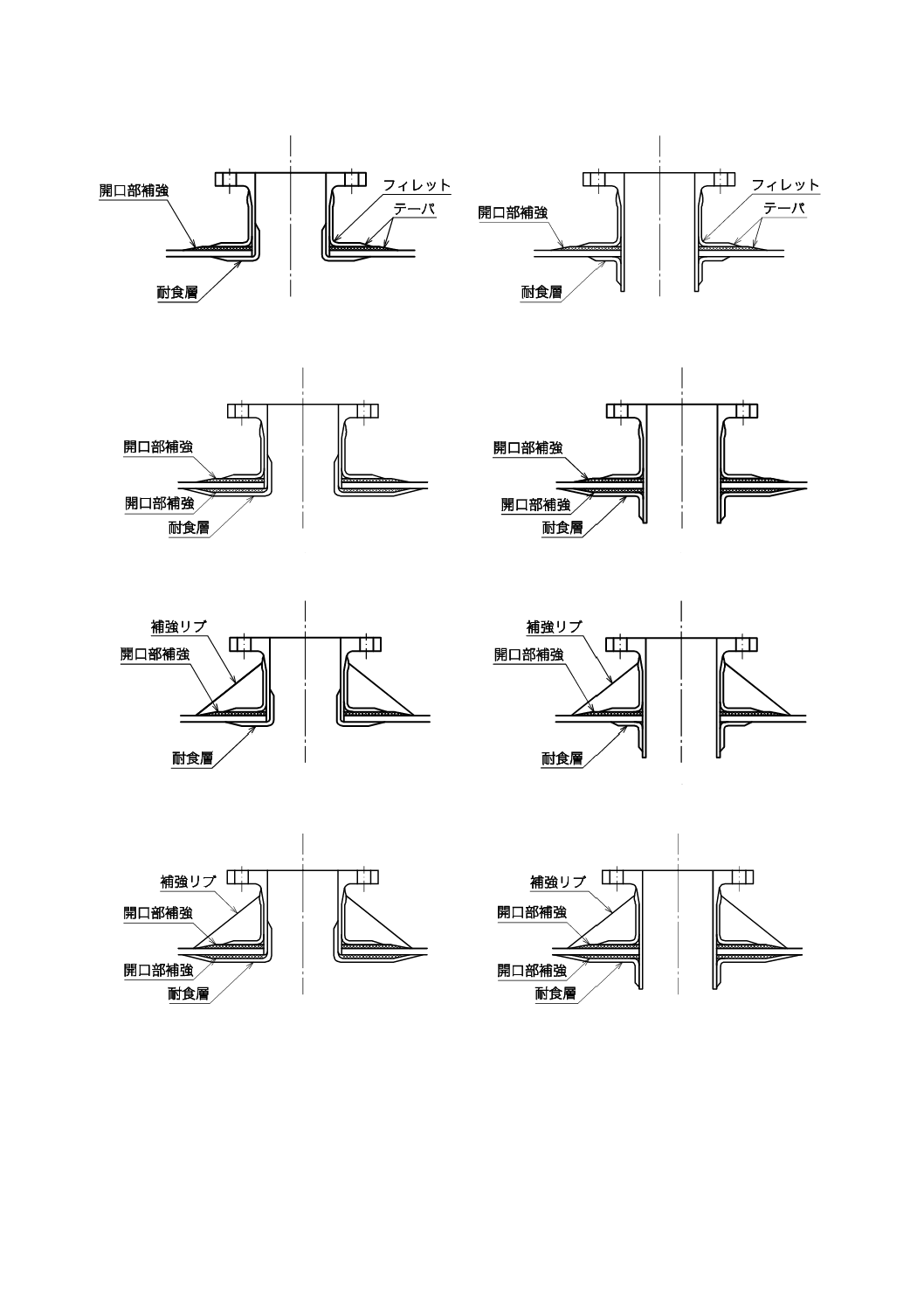

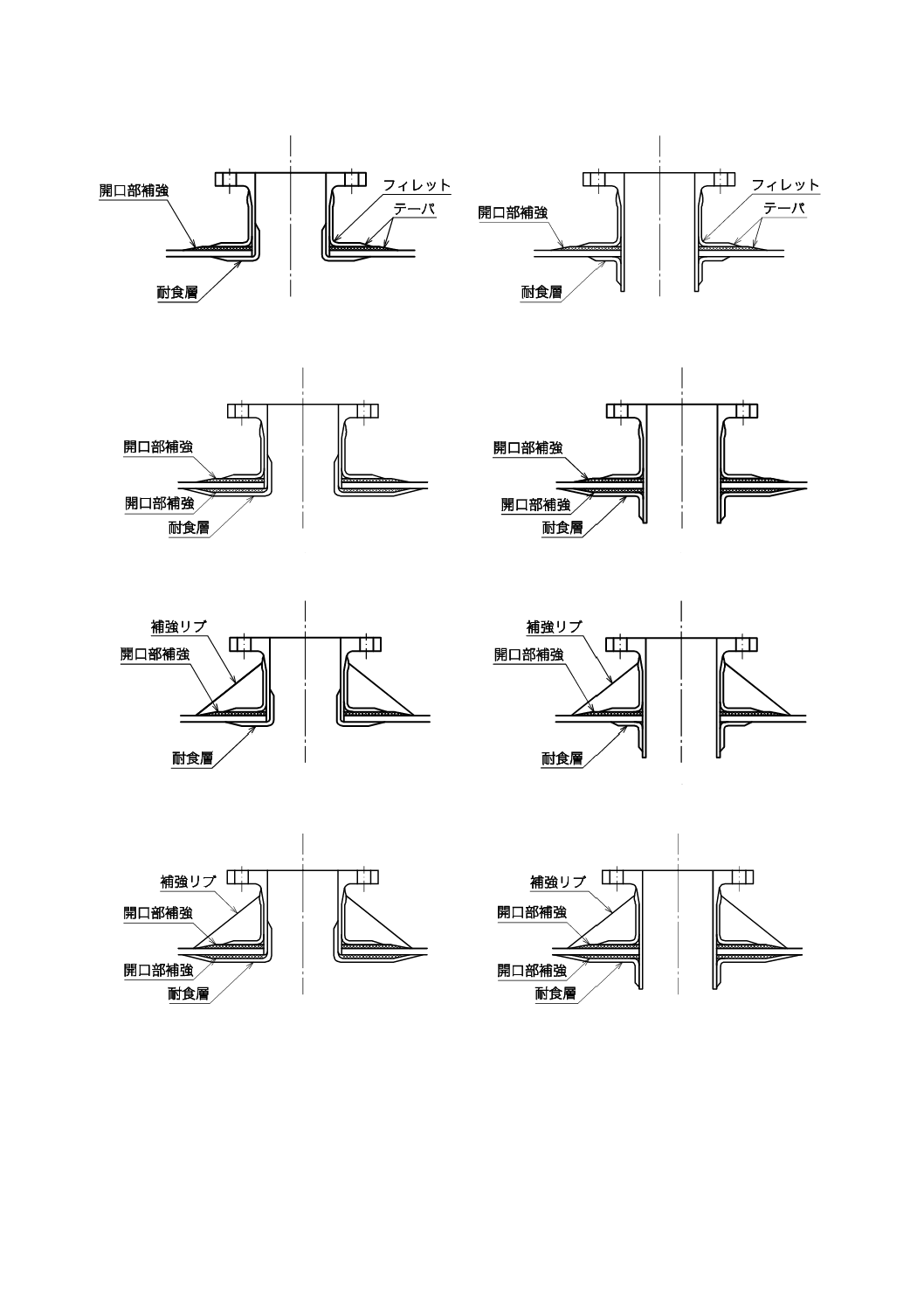

ノズル及びマンホールの接合

ノズル及びマンホールの接合は,次による。

a) ノズル及びマンホールの接合は,図5のa)〜h) 及び附属書Aによる。それ以外のものは受渡当事者

間の協定による。

b) ノズル及びマンホールを取り付けるための本体の開口部の周囲は,補強する。

c) 積層のコーナー部には,フィレットを付ける。

d) 積層の端部は,テーパを付ける。

e) 接合部の積層は,次による。

1) 被接合面は,サンディングなどの方法によって,表面を十分に粗にし,アセトンなどを用いて清浄

にし,乾燥した状態とする。

2) 必要に応じて,被接合材間の隙間を樹脂パテで埋める。

3) 積層は,長さを順次増していき,最終の積層長さが設計値を満足しなければならない。

4) 内部の接合部は,6.2.1によって,貯槽本体及び同一構成の耐食層を設ける。

5) 内部の接合部の表層及び外部の接合部の最外層は,6.2.3 b) によって表面を硬化させなければなら

ない。

14

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

e)

b)

f)

c)

g)

d)

h)

図5−ノズル及びマンホールの接合

6.4

側板

6.4.1

厚さ

側板の耐食層,強化層及び最外層を含めた全厚さの最小厚さは,3.2 mmとする。

15

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

テーパ

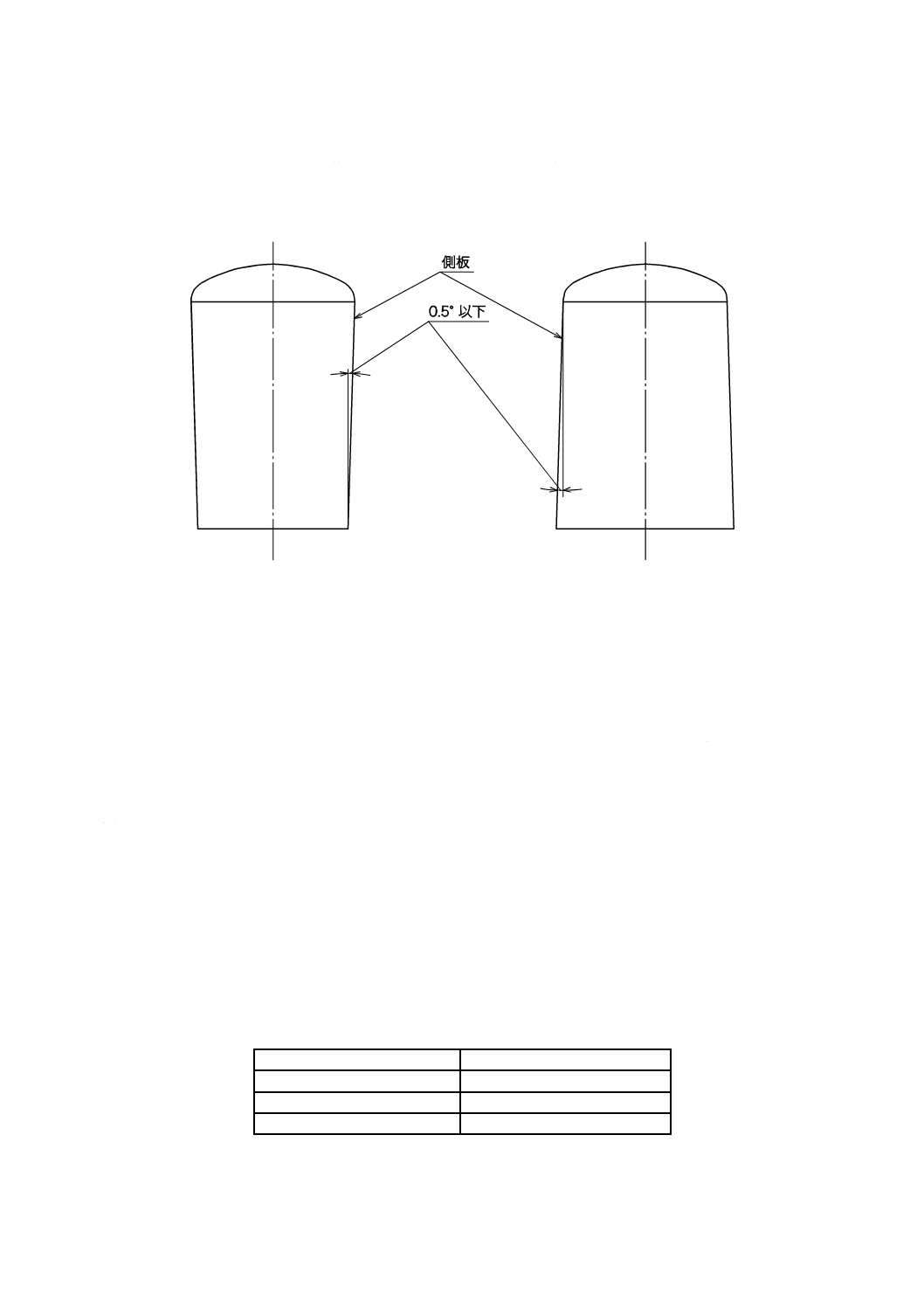

マンドレルからの脱型などの目的で,側板にテーパを設ける場合には,図6に示すようにテーパは,垂

直面に対し0.5°以下とする。

図6−貯槽側板のテーパ

6.5

屋根

6.5.1

形状

屋根の形状は,さら形,半だ円形,円すい形及び平板形とし,その支持は屋根自身の周縁だけによる。

6.5.2

厚さ

屋根板の耐食層,強化層及び最外層を含めた全厚さの最小厚さは,3.2 mmとする。屋根の形状にかかわ

らず,屋根の垂直投影面積1 m2に1 180 Nの力を加えた場合に損傷することがあってはならない。また,

最大たわみは,側板の直径の1/200以下でなければならない。

6.6

底板

6.6.1

形状

底板の形状は,平板とし全面支持の平底とする。

6.6.2

厚さ

底板の耐食層,強化層及び最外層を含めた全厚さの最小値は,表8によるか,又は側板最下部の厚さの

小さい方とする。

表8−貯槽の底板の最小厚さ

単位 mm

貯槽の直径 D

最小厚さ

600≦D≦1 800

3.2

1 800<D≦3 700

6.0

3 700<D

9.0

16

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

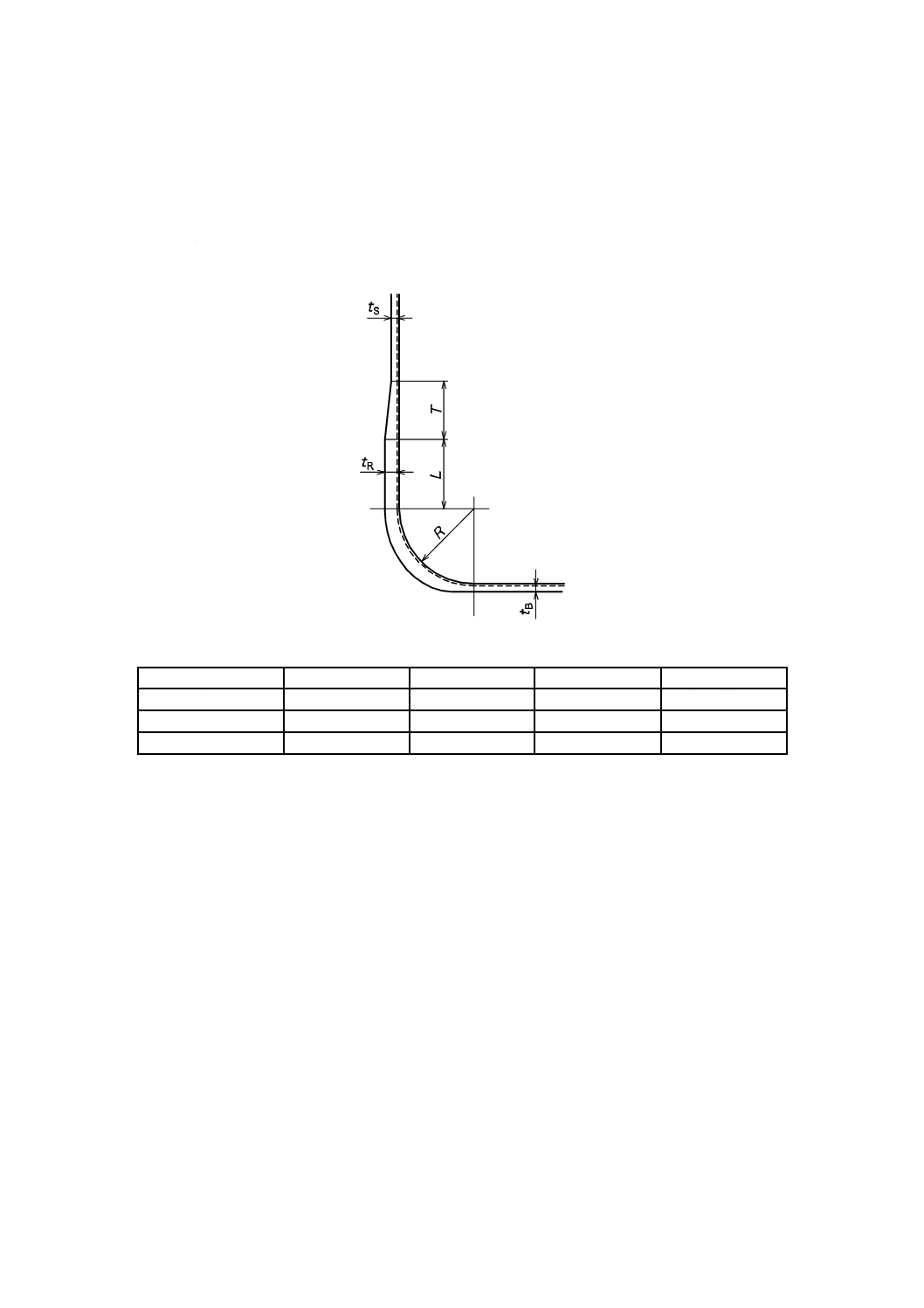

6.6.3

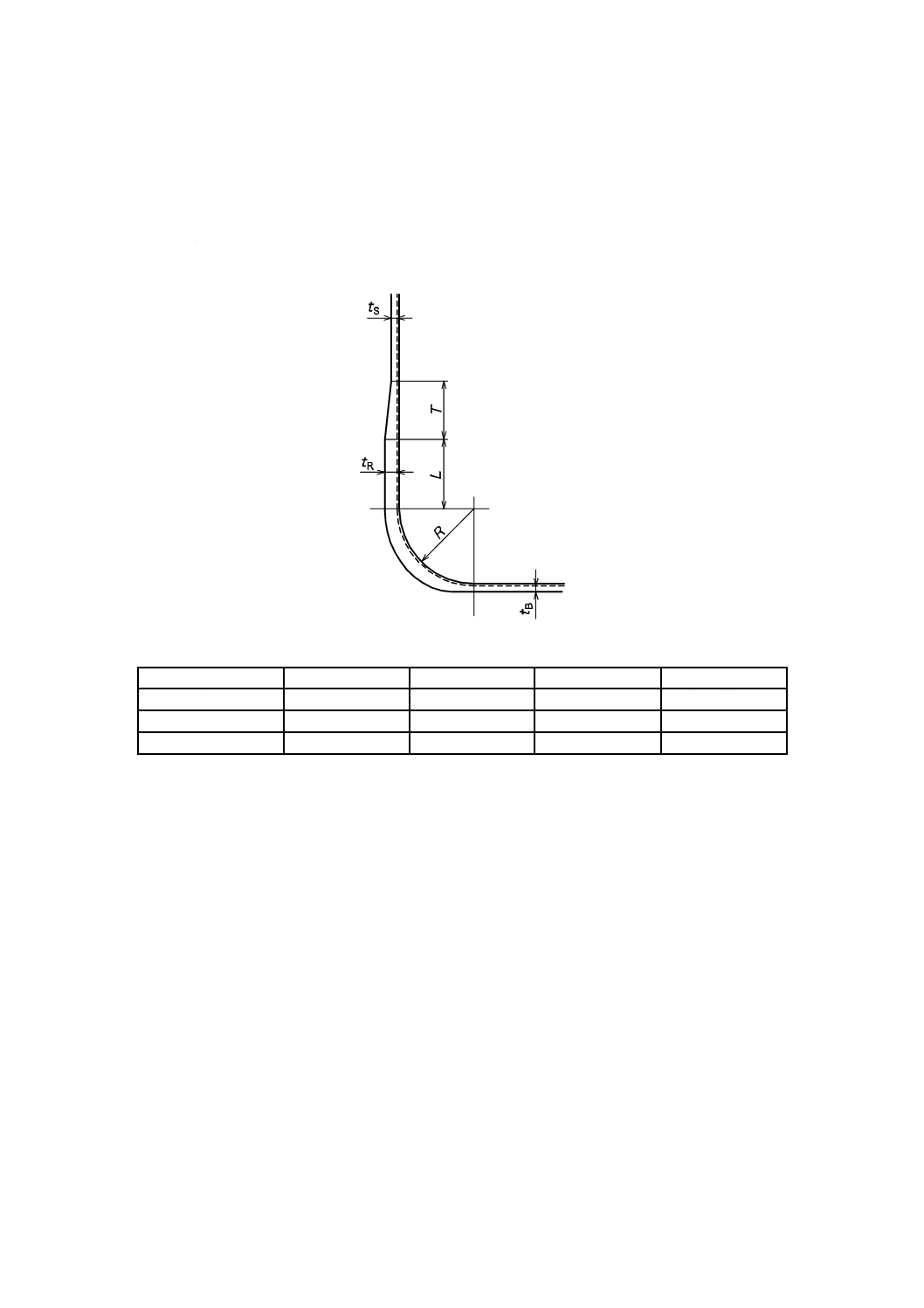

コーナー部

コーナー部は,次のとおりとする。

a) 側板と底板とのコーナー部の曲率半径は,40 mm以上とする。

b) コーナー部の強化層の厚さは,底板及び側板の強化層の厚さを加えた値以上とする。

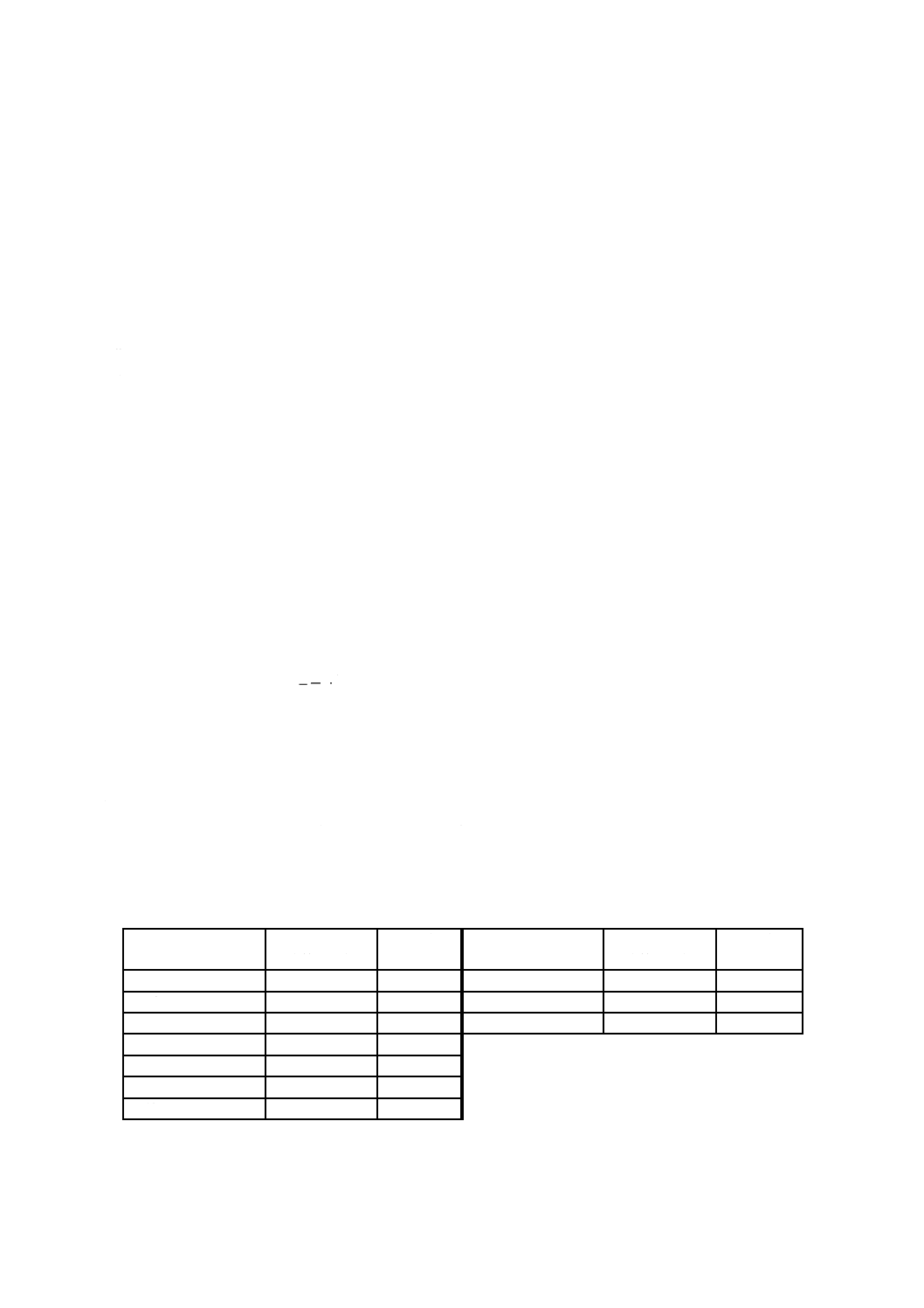

c) コーナー部の形状は,図7による。

単位 mm

貯槽の直径 D

R

L

T

tR

D≦1 200

40以上

100以上

80〜100

(tB+tS)以上

1 200<D≦2 500

40以上

200以上

80〜100

(tB+tS)以上

2 500<D

40以上

300以上

80〜100

(tB+tS)以上

図7−底板のコーナー部の形状

6.7

貯槽の附属物

6.7.1

ノズル

ノズルは,次による。

a) ノズルフランジ面から貯槽内面までの距離は,通常,100 mm以上とする。

b) 特に力が加わることが予想されるノズルは,補強リブなどによって,補強しなければならない。

6.7.2

マンホール

マンホールは,次による。

a) マンホールの内径は,450 mm以上とする。

b) 側板に取り付けられたマンホール(蓋を含む。)は,静的及び動的な力に対して貯槽本体と同等以上の

安全率をもっていなければならない。

6.7.3

通気口

通気口は,次による。

a) 通気口の口径は,液入口,液出口,ドレン抜きなどのいずれのノズルの口径よりも大きく,かつ,50 mm

以上とする。

17

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 通気口の先端は,雨水が浸入しない構造とし,また,防鳥網などを取り付ける場合には,腐食のない

2〜4メッシュの網を用い,通気口の口径は,空気の流入抵抗を十分に考慮した大きさとしなければな

らない。貯蔵液体の性質によって,通気口の先に水封装置,スクラバーなどを設置する場合には,貯

槽内部を負圧にしない装置としなければならない。

6.7.4

固定金具

固定金具及びその接合部は,地震時に加わる力及び暴風時に加わる力による貯槽本体の転倒又は滑りに

対して,十分安全でなければならない。

6.7.5

つり上げ金具

つり上げ金具は,次による。

a) つり上げ金具は,側板の頂部又は屋根板の肩部の付近に,等間隔で2個以上取り付ける。

b) つり上げ金具及びその接合部は,1か所当たり貯槽の空重量の2倍のつり上げ力に耐えるものとする。

6.7.6

はしご及びはしご取付け金具

はしご,はしご取付け金具及びその接合部は,予想される力に対して十分安全でなければならない。

7

材料

7.1

樹脂

貯槽本体の製造に用いる熱硬化性樹脂は,JIS K 6919に規定するUP-CM,UP-CE,UP-CEE又はこれと

同等以上の耐食性をもつビニルエステル樹脂,フェノール樹脂などとし,充塡剤を加えないものとする。

注記 貯蔵する液体の種類によっては,耐食層にJIS K 6745に規定する硬質ポリ塩化ビニル板,ふっ

素樹脂などの熱可塑性樹脂を用いる場合がある。

7.2

強化材

貯槽本体の製造に用いる繊維強化材は,通常,JIS R 3411,JIS R 3412,JIS R 3415,JIS R 3416及びJIS

R 3417に規定するもの,又はこれと同等以上のものとする。

表層に用いるサーフェシングマットは,貯蔵する液体の腐食性に応じて含アルカリガラス繊維(C-ガラ

ス),耐酸性ガラス繊維(ECRガラス),炭素繊維又は有機繊維を用いる。

貯蔵する液体の腐食性に応じて,中間層も表層と同じ繊維強化材を用いる。

7.3

貯槽の附属物

液入口,液出口などのノズル及びマンホールの材料は,通常,貯槽本体と同一材料とする。ただし,通

気口については,十分な耐食性をもつ他のプラスチックなどでもよい。

固定金具,はしご取付け金具,はしご及びつり上げ金具の材質は,FRP又は金属とし,耐候性及び耐久

性に優れたものとする。

8

試験

8.1

試料

試料は,次の7種類のいずれかを用いる。

a) 1号は,貯槽全体とする。

b) 2号は,貯槽の試験体とする。

c) 3号は,貯槽の一部(例えば,屋根部分)とする。

d) 4号は,貯槽の一部の試験体とする。

e) 5号は,貯槽から切り出した試験片とする。

18

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

6号は,貯槽と同一条件で製作された試験片とする。

g) 7号は,ほかに規定された試料とする。

注記 試験体とは,同一形状,同一条件で製作されたもので,同一条件とは,材料,積層構成及び成

形方法が同一であるものをいう。

8.2

試験方法

8.2.1

外観

外観は,目視検査によって,損傷の有無を確認する。

8.2.2

寸法

直径,高さ,厚さ,ノズル取付位置及びノズルフランジ面の傾き,などの寸法は,JIS B 7502に規定す

るマイクロメータ,JIS B 7507に規定するノギス,円周メジャー又はこれと同等以上の精度をもつ測定ジ

グを用い測定する。

8.2.3

耐薬品性

耐薬品性の試験は,JIS K 7070による。

8.2.4

引張強さ及び弾性率

引張強さ及び弾性率の試験は,JIS K 7164による。

8.2.5

曲げ強さ及び弾性率

曲げ強さ及び弾性率の試験は,JIS K 7171による。

8.2.6

樹脂含有率

樹脂含有率の試験は,JIS K 7052又はJIS K 7075による。

8.2.7

バーコル硬さ

バーコル硬さの試験は,JIS K 7060により,試験機は形式Aとする。

8.2.8

アセトン試験

アセトン試験は,次による。

a) 貯槽の表面の油,汚れなどを,水,石けん水などを用いて清浄にする。

b) 表面を乾燥させる。

c) 表面に少量のアセトンを塗布し,アセトンが蒸発するまで指で表面をこする。

d) 表面が軟らかくなったり,べとついたりしないかどうかを調べる。

8.2.9

水張り試験

平らな基礎の上に貯槽を設置し,貯槽の最高使用高さ以上に水を張り込み,60分間以上放置して,次に

よって測定する。

a) 水漏れ 各部の水漏れの有無を十分に検査する。

b) 変形 水張り試験前,満水時及び水抜き後の少なくとも3回について,固定点に設置したダイヤルゲ

ージ又は円周の長さの変化によって,貯槽の各部の局部的な膨らみや,有害な変形が生じていないか

どうかを調べる。

8.2.10 屋根積載試験

平らな基礎の上に貯槽の屋根部分又は貯槽を設置し,砂袋などによって屋根の任意の垂直投影面積1 m2

に1 180 Nの力を加え,5分間以上放置後,屋根の各部の内面及び外面の損傷の有無を検査する。

9

検査

貯槽の検査は,形式検査と受渡検査とに区分し,箇条8によって試験を行い,箇条5の規定に適合しな

19

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

a) 形式検査 形式検査は,次による。

1) 外観

2) 寸法

3) 耐薬品性

4) 強さ(8.2.4及び8.2.5)

5) 樹脂質量含有率

6) 硬化度(8.2.7及び8.2.8)

7) 水張り試験

8) 屋根積載試験

6.1.1に規定する,貯槽の高さ/半径の寸法比を大きくする場合は,受渡当事者間の協定によって試

験する。

b) 受渡検査 受渡検査は,次による。

1) 外観

2) 寸法

3) バーコル硬さ

4) その他 その他の受渡検査項目は,受渡当事者間の協定によって,納品時に行う。

10

表示

10.1 一般

貯槽は,種類,材料及び成形方法を,次に示す4桁のコードによって表示する。

FRP-#1

#2

#3

#4

耐食層仕様

耐食層樹脂

強化層樹脂

成形方法

10.2 表示に用いるコード

表示に用いるコードは,次による。

a) 耐食層の仕様 耐食層の仕様の表示コードは,表9による。

表9−耐食層の表示

耐食層仕様a)

コード

1類

1

2類

2

3類

3

4類

4

5類

5

6類

6

注a) 仕様の区分は,4.3を参照。

b) 耐食層樹脂 耐食層樹脂の表示コードは,表10による。

20

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−耐食層樹脂の表示

耐食層樹脂

コード

イソフタル酸系不飽和ポリエステル樹脂

a

ビスフェノール系不飽和ポリエステル樹脂

b

ヘット酸系不飽和ポリエステル樹脂

c

ビスフェノール系ビニルエステル樹脂

d

ノボラック系ビニルエステル樹脂

e

フェノール樹脂

f

フラン樹脂

g

ポリ塩化ビニル樹脂

h

ポリプロピレン樹脂

i

ふっ化ビニリデン樹脂

j

四ふっ化エチレン六ふっ化プロピレン共重合樹脂

k

その他

l

c) 強化層樹脂 強化層樹脂の表示コードは,表11による。

表11−強化層樹脂の表示

強化層樹脂

コード

イソフタル酸系不飽和ポリエステル樹脂

A

ビスフェノール系不飽和ポリエステル樹脂

B

ヘット酸系不飽和ポリエステル樹脂

C

ビスフェノール系ビニルエステル樹脂

D

ノボラック系ビニルエステル樹脂

E

フェノール樹脂

F

フラン樹脂

G

その他

H

d) 成形方法 成形方法の表示コードは,表12による。

表12−成形方法の表示

成形方法

コード

ハンドレイアップ法

1

フィラメントワインディング法

2

テープラッピング法

3

その他

4

10.3 表示例

例えば,耐食層仕様:SM+M+M,耐食層樹脂:ビスフェノール系ビニルエステル樹脂,強化層樹脂:

イソフタル酸系不飽和ポリエステル樹脂,成形方法:テープラッピング法によって製造された貯槽は,次

のように表示する。

FRP-2dA3

11 銘板の表示項目

貯槽には,適切な位置に銘板を取り付け,次の表示をする。

21

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 製造業者名又はその略号

b) 容量(m3)

c) 製造年月日

d) 表示コード

e) 設計温度(℃)

f)

設計圧力(MPa)

g) その他,特記すべき事項(この規格番号など)

12

取扱説明書の記載事項

貯槽には,次の注意事項を記載した取扱説明書を添付しなければならない。

a) 基礎に関する注意事項 基礎に関する注意事項は,次による。

1) 貯槽を設置する基礎は,均等に底板全体を支持できるものであって,過大な不等沈下を生じて,貯

槽の変形又は破壊をもたらし,構造上の安全限界を超えたり,貯槽の正常な機能を阻害するような

ことがあってはならない。

2) 貯槽を基礎に固定するボルトは,地震時又は暴風時の転倒モーメント,せん断力などの外力に対し

十分な強さをもち,かつ,基礎中の鉄筋に溶接したり,コンクリートなどを用いて基礎に固定しな

ければならない。

b) 取扱い上の注意事項 取扱い上の注意事項は,次による。

1) 使用条件

2) 火気の使用

3) 貯槽への衝撃

4) ノズル及びマンホールへの最大力

5) 圧力(液体の高さ),減圧(液抜き時)

6) 点検・補修の要領

7) 運搬及び据付け時の注意事項

8) 保守点検の徹底(毒物及び劇物取締法,労働安全衛生法などの法令遵守)

22

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

貯槽本体,ノズル及びマンホールの接合部積層厚さ及び積層長さの計算方法

A.1 一般

この附属書は,ガラス繊維強化プラスチック製耐食貯槽(以下,貯槽という。)本体接合部,並びにノズ

ル及びマンホール(以下,ノズルという。)接合部の積層厚さ及び積層長さについて規定する。

A.2 貯槽本体接合部の設計

貯槽本体接合部の積層は,図A.1による。

単位 mm

a)

b)

注記 a) は本体接合を内部と外部とに分けて行う場合を示し,b) は外部だけ行う場合を示す。

図A.1−貯槽本体の接合

A.2.1 本体接合部積層の厚さ

本体接合部積層の厚さは,接合部積層の引張強さが,本体の引張強さと等しくなるように,式(A.1)及び

式(A.2)によって求める。この場合,接合部の積層厚さに,内部の耐食層の厚さは含まない。

A

t

A

F

F

t

t

×

=

············································································· (A.1)

Ai

A

Ao

t

t

t

−

=

··········································································· (A.2)

23

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

tA: 本体接合の総積層厚さ(mm)

Ft: 貯槽本体の強化層の軸方向の引張強さ(MPa)

FA: 本体接合積層の引張強さ(MPa)

t: 貯槽本体の強化層の厚さ(mm)

tAo: 本体接合の外部積層厚さ(mm)

tAi: 本体接合の内部積層厚さ(mm)

A.2.2 本体接合部積層の長さ

本体接合部積層の長さは,接合の二次積層部の引張せん断強さが,接合部積層の引張強さと等しくなる

ように,式(A.3)及び式(A.4)によって算出する。

S

A

Ao

So

2

F

F

t

L

×

×

=

····································································· (A.3)

S

A

Ai

Si

2

F

F

t

L

×

×

=

······································································ (A.4)

ここに,

LSo: 本体接合の外部積層長さ(mm)

LSi: 本体接合の耐食層を含まない内部接合長さ(mm)

FA: 本体接合積層の引張強さ(MPa)

FS: 本体接合の二次積層部の引張せん断強さ(MPa)

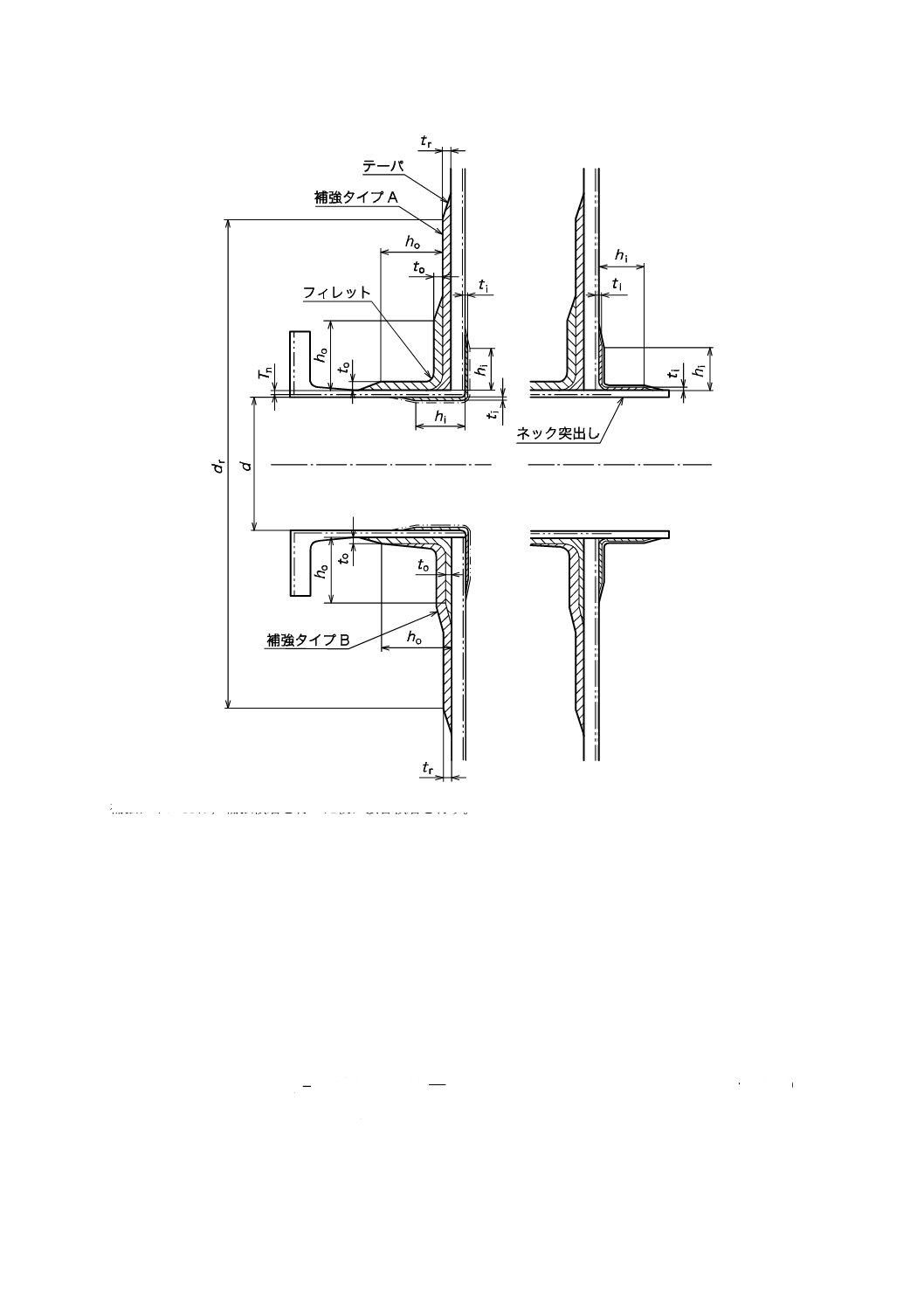

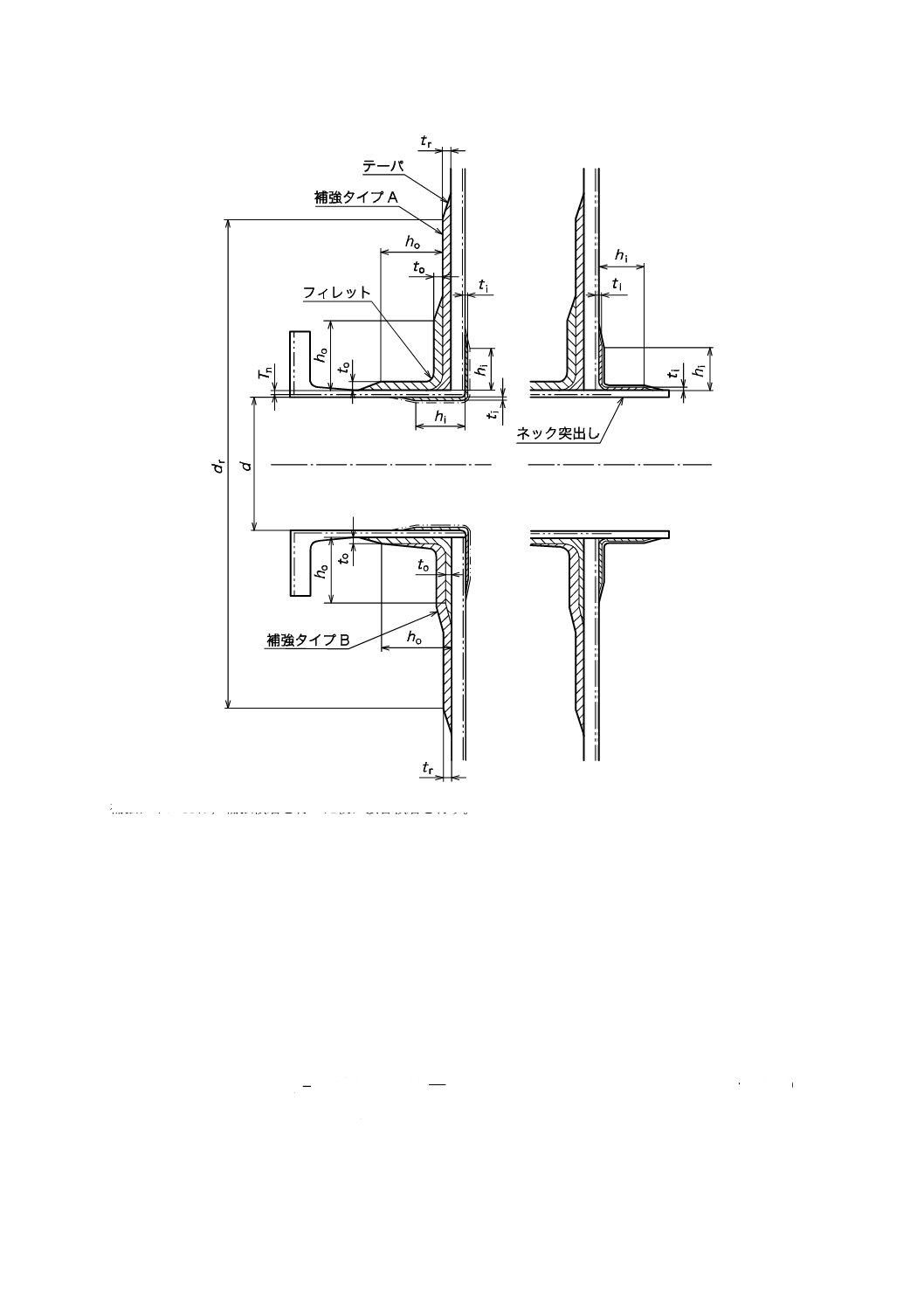

A.3 ノズル接合部の設計

ノズル接合部の積層は,図A.2による。

なお,配管,バルブなど,液圧以外の力がノズルに加わる場合は,この規定とは別に計算を行い,安全

を確認しなければならない。

24

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

補強タイプAは,補強積層を行った後に接合積層を行う。

補強タイプBは,接合積層を行った後に補強積層を行う。

図A.2−ノズル接合部

A.3.1 開口部の補強厚さ

ノズル取付けのための開口部は,液圧及び地震時の座屈に対して補強しなければならない。必要厚さは,

式(A.5)及び式(A.6)で求め,厚い方の補強厚さとする。

補強の積層は,基本的には外部に設けるが,内部又は内部・外部に振り分けて設けてもよい。ただし,

耐食層は,補強厚さに含まない。

tr=trF又はtrEの大きい方とする。

r

t

C

F

rF

)

2(

F

F

T

T

K

t

×

−

×

×

=

·························································· (A.5)

trF<0の場合はtrF=0とする。

25

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r

t

C

E

rE

)

5.1(

E

E

T

T

K

t

×

−

×

×

=

························································ (A.6)

trE<0の場合はtrE=0とする。

ここに,

tr: 開口部の補強厚さ(mm)

trF: 開口部の液圧に対する必要補強厚さ(mm)

trE: 開口部の地震に対する必要補強厚さ(mm)

K: 定数で次によって算出する。

ノズルの内径150 mm以上

1

=

K

ノズルの内径150 mm未満

150

d

K=

d: ノズルの内径(mm)

TF: 液圧に対する貯槽本体の強化層の必要厚さ(mm)で次

によって算出する。

t

F

F

r

p

SF

T

×

×

=

TC: 貯槽本体の強化層の設計厚さ(mm)

p: ノズル取付部の液圧(MPa)

r: 貯槽本体の半径(mm)

SF: 安全率3.0以上

Ft: 貯槽本体の強化層の周方向の引張強さの限界値(MPa)

TE: 耐震を考慮して求めた貯槽本体の強化層の必要厚さ

(mm)(受渡当事者間の協定による。)

Fr: 開口部の補強材の引張強さ(MPa)

Et: 貯槽本体の強化層の軸方向引張弾性率(MPa)

Er: 開口部の補強材の引張弾性率(MPa)

A.3.2 開口部補強の外径

開口部補強の外径は,式(A.7)又は式(A.8)による。

ノズルの内径150 mm以上の場合

d

d

×

=2

r

·············································································· (A.7)

ノズルの内径150 mm未満の場合

150

r

+

=d

d

··········································································· (A.8)

ここに,

dr: 開口部補強の外形(mm)

d: ノズルの内径(mm)

A.3.3 ノズル取付積層の厚さ

ノズル取付積層の厚さは,式(A.9),式(A.10),式(A.11),式(A.12),式(A.13)及び式(A.14)で計算した厚さ

以上とする。ただし,耐食層は,厚さに含まない。

図A.2のノズル接合部に示す,補強タイプAの場合,

tp=tpn又はtprの大きい方とする。

tp

tpn

n

pn

2

F

F

T

t

×

×

=

····································································· (A.9)

tpr=tprF又はtprEの大きい方とする。

r

prF

7.0

3

F

r

p

K

t

×

×

×

×

=

···································································(A.10)

26

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r

t

C

prE

)

5.1(

E

E

T

K

t

×

×

×

=

··························································· (A.11)

i

p

o

t

t

t

−

=

·············································································(A.12)

図A.2のノズル接合部に示す,補強タイプBの場合,

tp=tpnとする。

tp

tpn

n

pn

2

F

F

T

t

×

×

=

····································································(A.13)

i

p

o

t

t

t

−

=

·············································································(A.14)

ここに,

tp: ノズル取付積層の強化層の総厚さ(mm)

tpn: ノズルのパイプを考慮した厚さ(mm)

tpr: 余剰分を考慮しない必要補強厚さ(mm)

Tn: ノズルパイプの強化層の厚さ(mm)

Ftpn: ノズルのパイプの強化層の引張強さ(MPa)

Ftp: ノズル取付積層の引張強さ(MPa)

tprF: 液圧に対する余剰分を考慮しない必要補強厚さ(mm)

K: 定数で次によって算出する。

ノズルの内径150 mm以上

1

=

K

ノズルの内径150 mm未満

150

d

K=

tprE: 地震時に対する余剰分を考慮しない必要補強厚さ(mm)

p: ノズル取付部の液圧(MPa)

r: 貯槽本体の半径(mm)

Fr: 開口部の補強材の引張強さ(MPa)

Et: 貯槽本体の強化層の軸方向引張弾性率(MPa)

Er: 開口部の補強材の引張弾性率(MPa)

to: ノズル取付けの外部積層厚さ(mm)

ti: ノズル取付けの内部積層厚さ(mm)

(耐食層の厚さは含まない。)

A.3.4 ノズル取付積層の長さ

ノズル取付積層の長さは,式(A.15)及び式(A.16)で計算した長さ以上とする。

sp

tp

o

o

F

F

t

h

×

=

··········································································(A.15)

sp

tp

i

i

F

F

t

h

×

=

···········································································(A.16)

ここに,

ho: ノズル取付けの外部積層長さ(mm)

to: ノズル取付けの外部積層厚さ(mm)

hi: ノズル取付けの内部積層長さ(mm)(耐食層は含まない。)

ti: ノズル取付けの外部積層厚さ(mm)

Ftp: ノズル取付積層の引張強さ(MPa)

Fsp: ノズル取付けの二次積層部の引張せん断強さ(MPa)

A.3.5 フィレット

積層のコーナー部には,フィレットを付ける。

A.3.6 テーパ

積層の端部は,テーパを付ける。

27

K 7012:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS K 7018 繊維強化プラスチック−積層板の面内圧縮特性の求め方

JIS K 7019 繊維強化プラスチック−±45°引張試験による面内せん断特性の求め方

JIS K 7021 繊維強化プラスチック−平板ねじり法による面内せん断弾性率の求め方

JIS K 7057 繊維強化プラスチック−ショートビーム法による見掛けの層間せん断強さの求め

方

JIS K 7058 ガラス繊維強化プラスチックの横せん断試験方法

JIS K 7078 炭素繊維強化プラスチックの層間せん断試験方法

JIS K 7080 炭素繊維強化プラスチックの面圧強さ試験方法