K 6949:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 試薬······························································································································· 4

6 装置······························································································································· 4

7 手順······························································································································· 5

7.1 粉砕前の試験材料の準備及びサイズ調節············································································· 5

7.2 ペレット又はか粒から調製する粉状試験材料 ······································································· 5

7.3 フィルム及びシートから調製する試験材料 ·········································································· 6

7.4 製品の試験材料 ············································································································· 6

7.5 保管 ···························································································································· 6

8 計算及び結果の表現 ·········································································································· 6

9 調製した試料の有効性 ······································································································· 6

10 試料調製報告書 ·············································································································· 6

附属書A(参考)機械式回転ミキサを使用した粉砕によってペレットから生成した粉状試験材料の

調製及び試験の例 ··········································································································· 8

附属書B(参考)フィルム及び粉状試験材料の調製並びに生分解度試験の例 ··································· 14

附属書C(参考)プラスチック製品から作製した試験材料の例····················································· 16

附属書D(参考)プラスチック生分解度試験のためにJIS及びISO規格で使用されている試験材料の

断片の形状及びサイズ ···································································································· 18

参考文献 ···························································································································· 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

K 6949:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟(JPIF),日本バ

イオプラスチック協会(JBPA),国立研究開発法人産業技術総合研究所(AIST)及び一般財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調

査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6949:2015

プラスチック−生分解度試験のための試料の作り方

Plastics-Methods for the preparation of samples for

biodegradation testing of plastic materials

序文

この規格は,2012年に第1版として発行されたISO 10210を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,水系培養液,土壌,制御されたコンポスト又は嫌気的消化汚泥におけるプラスチック材料

の好気的及び嫌気的究極生分解度の測定に用いる試験材料の調製方法について規定する。

これらの方法は,次の材料に適用する。

− 天然ポリマー,合成ポリマー又はこれらの混合物

− 可塑剤,着色剤などの添加物を含むプラスチック材料

− 有機又は無機充塡材を含むプラスチック複合材料

− 上記材料から製造された製品

注記1 これらの方法は,試験材料の形状及び大きさの範囲を規定し,プラスチック製品の究極生分

解度を求める試験結果の再現性が改善することを目的とする。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10210:2012,Plastics−Methods for the preparation of samples for biodegradation testing of

plastic materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の使用には,危険な材料,操作及び機器を伴うことがある。規格を使用するときに生

じる安全上の問題について,その全てを規定しているわけではない。安全及び健康に関する適

切な実施基準を確立し,また使用に先立って法的制約の適否を判断するのは,規格の使用者が

行わなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6950 プラスチック−水系培養液中の好気的究極生分解度の求め方−閉鎖呼吸計を用いる酸素

2

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

消費量の測定による方法

注記 対応国際規格:ISO 14851,Determination of the ultimate aerobic biodegradability of plastic

materials in an aqueous medium−Method by measuring the oxygen demand in a closed respirometer

(IDT)

JIS K 6951 プラスチック−水系培養液中の好気的究極生分解度の求め方−発生二酸化炭素量の測定

による方法

注記 対応国際規格:ISO 14852,Determination of the ultimate aerobic biodegradability of plastic

materials in an aqueous medium−Method by analysis of evolved carbon dioxide(IDT)

JIS K 6953-1 プラスチック−制御されたコンポスト条件下の好気的究極生分解度の求め方−発生二

酸化炭素量の測定による方法−第1部:一般的方法

注記 対応国際規格:ISO 14855-1,Determination of the ultimate aerobic biodegradability of plastic

materials under controlled composting conditions−Method by analysis of evolved carbon dioxide−

Part 1: General method(MOD)

JIS K 6953-2 プラスチック−制御されたコンポスト条件下の好気的究極生分解度の求め方−発生二

酸化炭素量の測定による方法−第2部:実験室規摸における発生二酸化炭素の質量測定方法

注記 対応国際規格:ISO 14855-2,Determination of the ultimate aerobic biodegradability of plastic

materials under controlled composting conditions−Method by analysis of evolved carbon dioxide−

Part 2: Gravimetric measurement of carbon dioxide evolved in a laboratory-scale test(MOD)

JIS K 6960 プラスチック−高固形物濃度嫌気的消化条件での嫌気的究極生分解度の求め方−発生バ

イオガスの分析による方法

注記 対応国際規格:ISO 15985,Plastics−Determination of the ultimate anaerobic biodegradation under

high-solids anaerobic-digestion conditions−Method by analysis of released biogas(MOD)

JIS K 6961 プラスチック−制御されたスラリー系における嫌気的究極生分解度の求め方−発生バイ

オガス量の測定による方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

注記 対応国際規格:ISO 3310-1,Test sieves−Technical requirements and testing−Part 1: Test sieves of

metal wire cloth(MOD)

ISO 14853,Plastics−Determination of the ultimate anaerobic biodegradation of plastic materials in an aqueous

system−Method by measurement of biogas production

ISO 17556,Plastics−Determination of the ultimate aerobic biodegradability of plastic materials in soil by

measuring the oxygen demand in a respirometer or the amount of carbon dioxide evolved

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ふるい(sieve)

規定のサイズの目開きをもつ金網。

3.2

バルク材(bulk material)

ポリマー製品又は製品の一部から採取した試験材料。

3

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 バルク材のサイズは,およそ1 cm×1 cm×1 cmである。

3.3

シート(sheet)

長さ及び幅に比べて厚さが薄く,最大厚さが任意に制限された平らな製品。

注記 シートの厚さは,一般に0.5 mm〜3 mmである。

3.4

フィルム(film)

長さ及び幅と比べて厚さが非常に薄く,一般にロールの形態で供給される,最大厚さが任意に制限され

た薄く平らな製品。

注記1 厚さは,材料間でしばしば異なることがある。

注記2 フィルムの厚さは,一般に0.01 mm〜0.3 mmである。

3.5

ペレット(pellet)

前もって成形した材料の小さな塊で,規定のバッチにおいては比較的均一の大きさをもち,また成形及

び押出成形の作業において原料として用いられるもの。

注記 ペレットの平均直径は,1 mm〜5 mmの範囲である。

3.6

か粒(granule)

切断,研削,粉砕,析出,重合化などの作業において,様々なサイズ及び形状で製造される比較的小さ

な粒子。

注記1 これらの作業からは粉末の材料も製造されることもある。

注記2 か粒の平均直径は,0.1 mm〜3 mmの範囲である。

3.7

粉末(powder)

サイズがか粒よりも小さい,非常に細かい粒子状の材料。

注記 ポリマー粉末粒子の平均直径は,0.01 mm〜0.1 mmの範囲である。

3.8

粉状試験材料(powder test material)

バルク材,シート,フィルム,ペレット,か粒などの試験材料を,この規格の方法で粉砕したもの。

注記 崩壊度を除く生分解度試験では,分級した125 μm〜250 μmのサイズの粉状試験材料を用いる。

4

原理

この規格は,次の環境における生分解度試験のために,ポリマー材料から試験材料を調製する方法につ

いて規定する。

− JIS K 6950及びJIS K 6951で使用されている水系培養液

− JIS K 6953-1及びJIS K 6953-2で使用されている制御されたコンポスト

− ISO 14853,JIS K 6960及びJIS K 6961で使用されている消化汚泥

− ISO 17556で使用されている実験室規模での土壌

注記 プラスチックの生分解度試験のJIS及びISO規格の試験材料の詳細について,附属書Dに表で

まとめて示す。

4

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格で規定する方法は,ポリマーペレットから最終製品まで,一定の再現性をもつ生分解度試験材

料の調製法であり,この方法を用いることで,試料の形状が生分解度試験の結果に及ぼす影響はほとんど

なくなる。

試験材料から得た生分解データは,できるだけ正確で再現可能であることが必要である。一貫した試験

データを構築するときは,この方法を使用して作製した,一定の表面積をもつ試験材料を用いなければな

らない。これによって,水系培養液,制御されたコンポスト,消化汚泥,又は土壌の環境下で試験材料に

高い均質性がもたらされる。試料の調製は,試験材料の物理特性を変えることなく,低温で機械的に試験

材料を粉砕又は切断して行う。試料調製中の結晶性,熱履歴,熱分解などの特性変化は,回避するか又は

少なくとも最小限にすることが望ましい。一般には,ポリマーの試験材料の結晶性は,ポリマーのガラス

転移温度より低い温度での,機械的粉砕又は切断の間に変化することがない。

粉状試験材料の単位質量当たりの表面積は,粒径によって限定してもよいが,これは生分解度試験の手

順で規定されているパラメータでなければならない。ナノサイズの粒子は,ミクロサイズの粒子と異なる

特性をもつことがある。これが,試料の生分解度に影響を与え,試験データの比較を信頼できないものに

することがある。この規格で規定する方法は,粒度を調節することによって,生分解度試験における試料

の表面積の様々な影響を最小限にする。

5

試薬

試薬は,次による。

5.1

固体二酸化炭素 機械的な粉砕中に試験材料を,冷却して,低温に維持するために使用する固体二

酸化炭素は,分析用である必要はない。粒径が,l mm〜10 mmの,粉砕した固体二酸化炭素が望ましい。

注記 一般に,固体二酸化炭素は,ドライアイスとして知られている。

5.2

液体窒素 機械的な粉砕中に試験材料を冷却して低温に維持するために使用される液体窒素は,分

析用である必要はない。

6

装置

装置は,次による。

なお,全ての器具は,有機物又は毒性物質が付着していないものでなければならない。

6.1

ふるい JIS Z 8801-1に規定されている目開き125 μm及び目開き250 μmのふるい。粉状試験材料

は,粒径の上と下とを排除するためにサイズの異なるふるいを使用して分級する。

6.2

ロータミル ポリマーペレット,ポリマー製品又は他の試料を機械的に粉状にするための,回転す

る刃及びリングふるいをもつもの。リングふるいの目のサイズの推奨最小値は,カッターの目詰まりを防

止するために,0.5 mmよりも大きいものが望ましい。

なお,得られる試料粒子の粒度分布は,リングふるいのサイズに大きく依存する。

6.3

機械式回転ミキサ ポリマーペレット,ポリマー製品又は他の試料を粉状にするための,機械的に

回転する刃をもつもの。

チタン製の刃をもつ機械式回転ミキサが望ましいが,ステンレス鋼製の刃をもつ機械式回転ミキサを使

用してもよい。

6.4

ボールミル 製品を小さいサイズにすりつぶすための,幾つもの金属製又はセラミック製のボール

を内蔵した回転室又は振動室をもつもの。冷却剤として固体二酸化炭素又は液体窒素を密閉された回転室

又は振動室に使用すると圧力が上昇するため危険である。これを避けるために回転室又は振動室を外部か

5

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ら冷却することが望ましい。

6.5

ふるい振動器 3個以上のふるいを収納でき,振動することで粉状試験材料を分級できるもの。

6.6

顕微鏡 粉砕された粉状試験材料の粒度分布を測定することができるもの(7.2.3参照)。光学式又は

走査電子顕微鏡を使用してもよいが,使いやすさの点から,カメラを装備した光学式顕微鏡が望ましい。

7

手順

7.1

粉砕前の試験材料の準備及びサイズ調節

試験材料は,均質で,いかなる汚染物質も付着していないものでなければならない。試験材料及び粉砕

のための容器は,機械的な粉砕の前に,固体二酸化炭素又は液体窒素で十分に冷却しなければならない。

もとの試験材料が大きすぎる場合には,約1 cm×1 cm×1 cmのサイズまで小さくする。

7.2

ペレット又はか粒から調製する粉状試験材料

7.2.1

機械的粉砕によって調製した粉状試験材料

警告 冷却剤の使用時は次の点に注意する。

a) 冷却剤を用いる場合には低温やけどを生じないように保護具を着用する。

b) 容器の冷却不足によって突沸が生じ,試験材料及び冷却剤が飛散することがあるため,容

器は十分に冷却する。

c) 冷却剤の気化のため内圧が上昇するので,密閉容器に冷却剤を入れてはならない。

d) 開放容器の場合は,凍結によって容器の開放部が密閉状態になり内圧が上昇することがあ

るので,密閉状態にならないように注意する。

事前に大きさを調製した試験材料を,ロータミル,機械式回転ミキサ又は他のタイプの低温ミルを用い

て,機械的に粉砕する。開放系の容器を用いる装置では冷却剤を内部に加えて,密閉系の容器を冷却する

場合には冷却剤を外部から使用して,適切な量の試験材料を粉砕機に加える。

注記 適切な量は,用いる装置の容器の大きさ及び能力に依存する。

必要とする安全機器が常時使用され,かつ,作業場の換気が十分であることを確認する。

粉状試験材料の調製を容易にするだけでなく熱劣化の影響を最小限に抑えるために,試験材料は,ガラ

ス転移温度よりも下の温度に維持することが重要である。

7.2.2

機械的粉砕後の粉状試験材料のふるい分け

機械的に粉砕した粉状試験材料を乾燥させた後,異なる目開きの二つのふるいを用いて,特定の粒度の

粒子を分離する。分離には,目開き250 μm及び目開き125 μmのふるいを使用しなければならない。目開

き250 μmのふるいを通過した粉状試験材料を集めて,目開き125 μmのふるいにかける。目開き125 μm

のふるいに残った分級分を,粉状試験材料として保存する。250 μmを超える分級分は再粉砕に用いるか,

125 μm未満の分級分とともに破棄する。

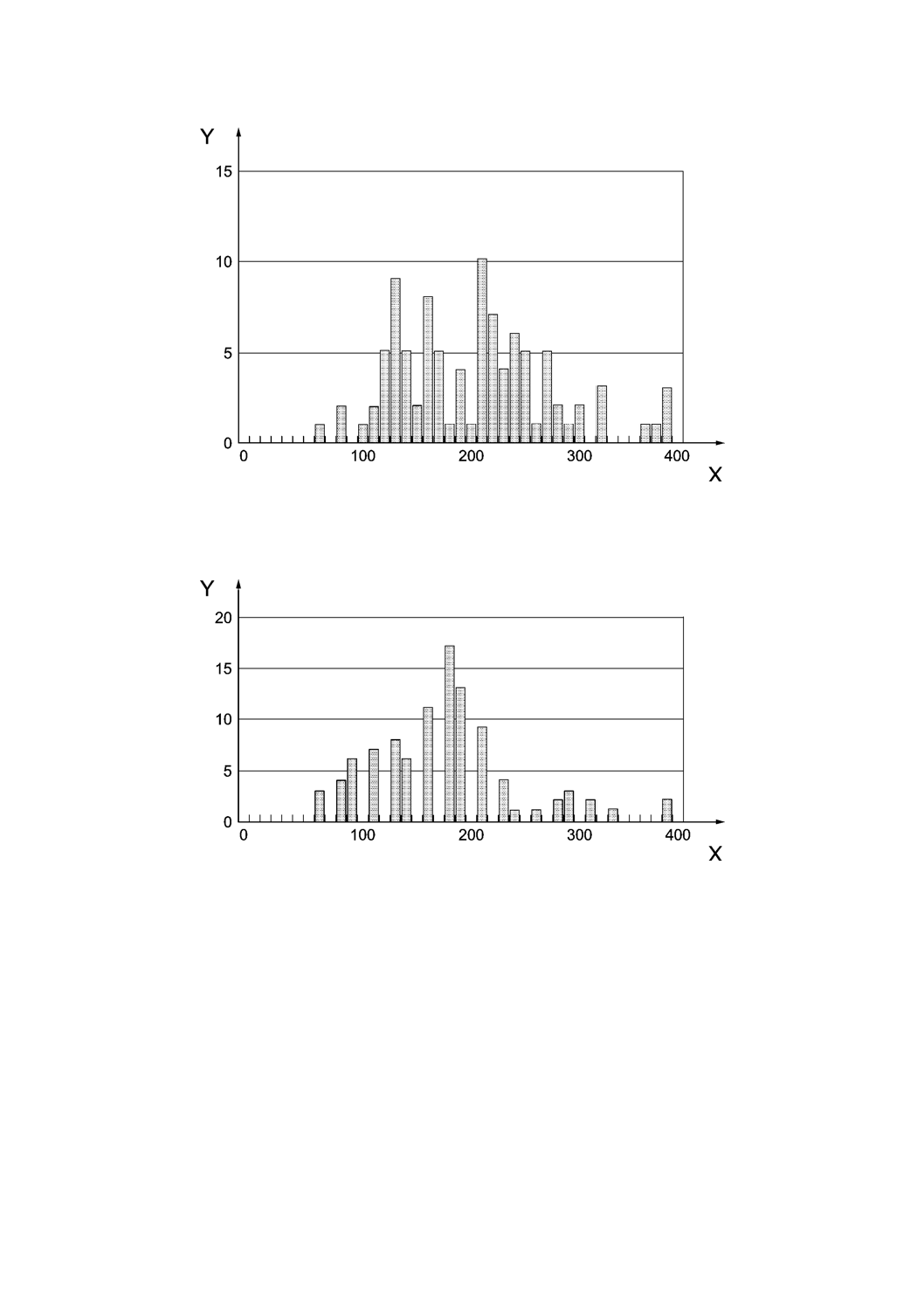

注記 チタン製の刃をもち,固体二酸化炭素を冷却剤として使用した機械式回転ミキサで粉砕した典

型的なポリマー粉状試験材料の顕微鏡写真を,附属書Aに示す。

7.2.3

粉状試験材料の粒度分布の測定

7.2.2に規定する方法によって得た粉状試験材料の粒径を最低100個の粒子から求め,平均粒径及び粒度

分布を記録する。

注記 粉砕された粉状試験材料の粒度分布は,顕微鏡観察で測定することができる。各粒子のサイズ

は,適切な画像分析ソフトウェアを使用したデジタル顕微鏡写真によるか,又は目視観察のい

ずれかによって測定することができる。いつでも解析することができるため,測定方法として

6

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は顕微鏡写真が望ましい。

7.3

フィルム及びシートから調製する試験材料

フィルム及びシートの試験材料は,原料フィルム又は原シートから切り取って調製する。試料の断片の

サイズは,約1 cm×1 cmとする。試料内の断片の平均厚さを測定し,記録する。

注記1 約1 cm×1 cmのサイズの断片の標準的なフィルム試料を,附属書Bに示す。

フィルム又はシートの断片が試験容器には大きすぎる場合は,7.2.1に従ってサイズを小さくすることが

できる。次に,測定に必要な粒度の分級分を,7.2.2に従って粉砕粒子から採取する。採取した粉状試験材

料の粒度分布は,7.2.3に従って求める。

注記2 125 μmを超える粉砕フィルムの典型的な生分解度試験の結果を,附属書Bに示す。

7.4

製品の試験材料

製品の試験材料は,次による。

a) 製品から調製するバルク材 製品からバルク材を調製する。製品の形状によって,ブロック状製品で

は,3辺,フィルム状製品では2辺,糸状製品では1辺が0.5 cmより大きくなければならない。

b) バルク材から調製する粉状試験材料 a)によって製品から得られたバルク材を,機械的粉砕(7.2参照)

によって粉状試験材料(粒径125 μm〜250 μm)に調製する。その場合には,粒度分布を7.2.3に従っ

て測定し,記録しなければならない。

注記 市販のプラスチック製品から切り取った典型的なバルク材の試験材料及びそのバルク材を粉砕

した粉状試験材料並びに生分解度試験の結果を,附属書Cに示す。

7.5

保管

試験材料は,調製直後に生分解試験で使用しない場合には,注意して保管しなければならない。試験材

料は室温よりも低い温度で,かつ,光のない,大気中の化学物質の影響から離れたところに保管する。

湿度を低く保つために真空デシケータ内での保管が望ましい。

8

計算及び結果の表現

粉状試験材料の粒径を測定した場合には,平均粒径,標準偏差及び粒度分布を報告する。

9

調製した試料の有効性

全ての試験材料の検査は,目視で行う。

なお,次の基準が満たされる場合,それらの試験材料は生分解度試験に適したものとみなす。

− 調製した試験材料と原材料との間の色に差がない。

− 試料に熱履歴によるものと思われる見た目の変化がない。

− 試料に不純物又は汚染物質が観察されない。

これらの基準のいずれかが満たされない場合は,規定した手順に従って,新たな試験材料を調製する。

10 試料調製報告書

試料調製報告書には,関連する全ての情報を提供しなければならない。また,少なくとも次の事項を含

めなければならない。

a) この規格の番号

b) 有機炭素含有量,入手先,年代,製造年月日,及び保管,取扱い並びに安定化の詳細のような試験材

料を識別するために必要な全ての情報。さらに,入手できる場合には,材料の名称,組成及び特性値

7

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(例えば,分子量,結晶性,融点,密度など)

c) 平均直径(ペレットの場合),平均厚さ(シート又はフィルムの場合),又は最大及び最小粒径(粉状

試験材料の場合)など,試験材料の断片の形状及びサイズ

d) 使用した粉砕装置,使用した冷却剤のタイプ及び量,装置の容量,刃のタイプ又は使用したリングふ

るいのタイプなど,粉砕装置に関するその他の情報

e) 使用したふるいのタイプ,ふるいに与えた振動数及び振動の頻度

f)

構造,色,臭いなど,試験材料に関する感覚的な観察結果

g) 保管の温度,湿度,長さなど,試験材料を保管した条件

h) 粉状試験材料については,粒度分布及びそれを測定するために使用した方法

8

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

機械式回転ミキサを使用した粉砕によってペレットから生成した

粉状試験材料の調製及び試験の例

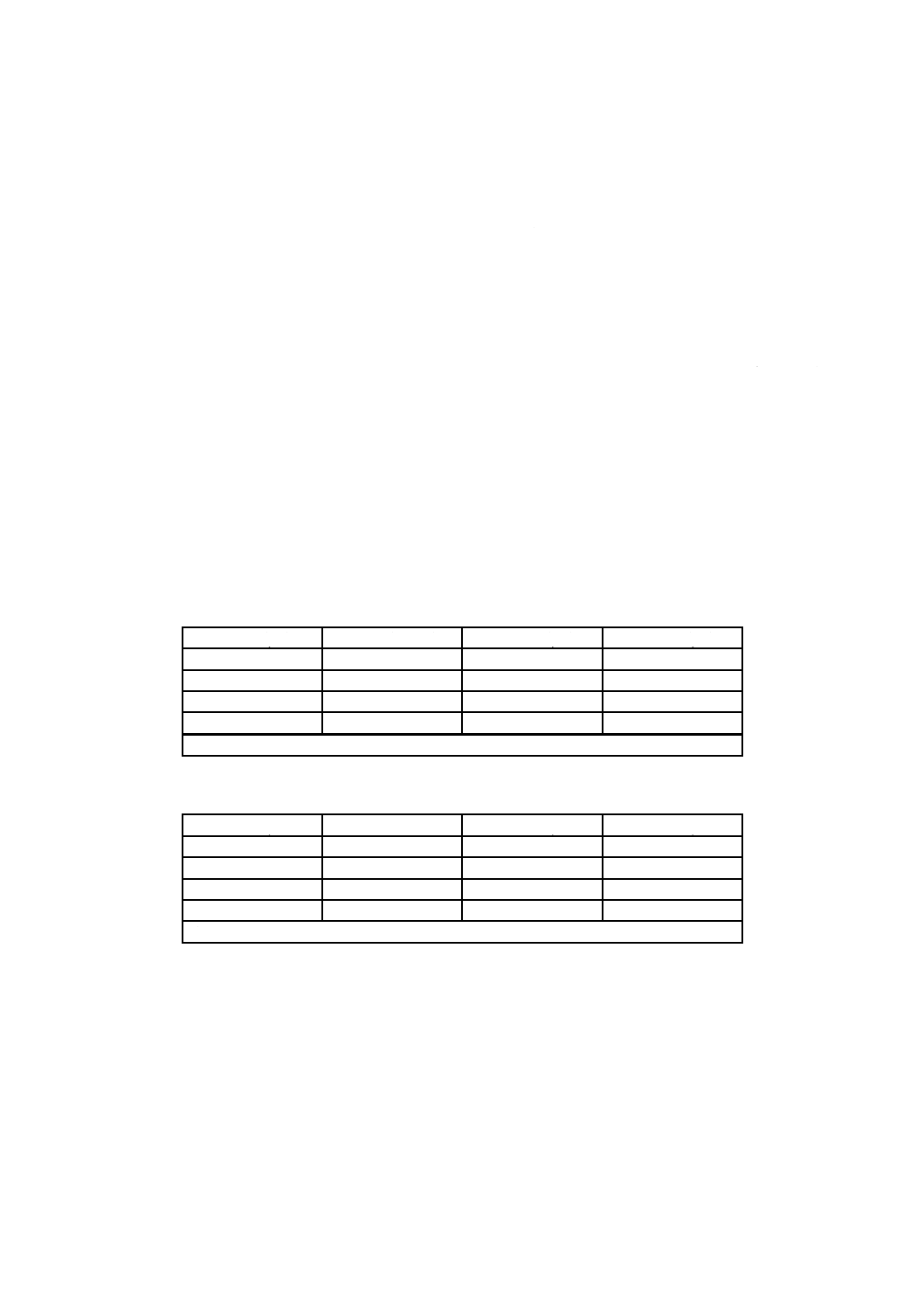

二つの異なる種類のポリマー材料であるポリ乳酸(PLA)[4]及びポリカプロラクトン(PCL)[5]のペレ

ットを,チタン製の刃をもつ機械式回転ミキサを用いて個別に粉砕した。それぞれのケースで,ペレット

は固体二酸化炭素を使用して冷却した。粉砕は3分間を15回実施し,ミキサ内のモータの過熱を防止する

ため,各回の粉砕後に,5分間の間隔をおいた。次に,粉砕粒子を乾燥させ,目開き500 μmのふるい,目

開き250 μmのふるい及び目開き125 μmのふるいをふるい振動器を用いて,分級分に分けた。次に,少な

くとも100個の粒子のサイズを顕微鏡写真法で測定した。

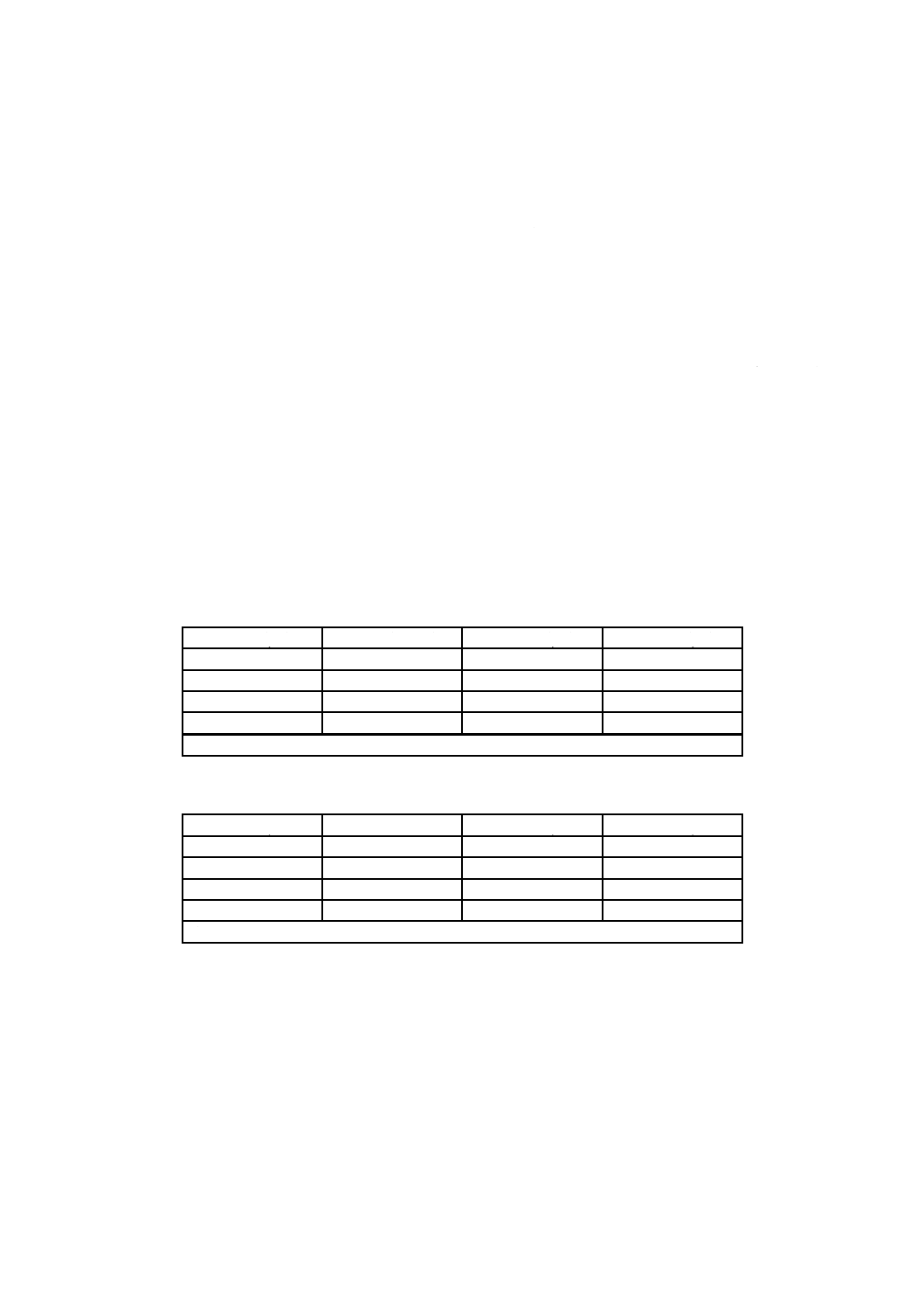

PLA粉状試験材料及びPCL粉状試験材料の回収率,平均粒径及び標準偏差を,それぞれ表A.1及び表

A.2に示す。平均粒径は,各粒子の最長寸法の測定値から計算した。顕微鏡写真の中に存在する,サイズ

が10 μm未満の小さな粉末粒子は無視した。PLA粉状試験材料及びPCL粉状試験材料の粒度分布を,そ

れぞれ図A.1及び図A.2に示す。PLA粉状試験材料及びPCL粉状試験材料の顕微鏡写真を,それぞれ図

A.3及び図A.4に示す。

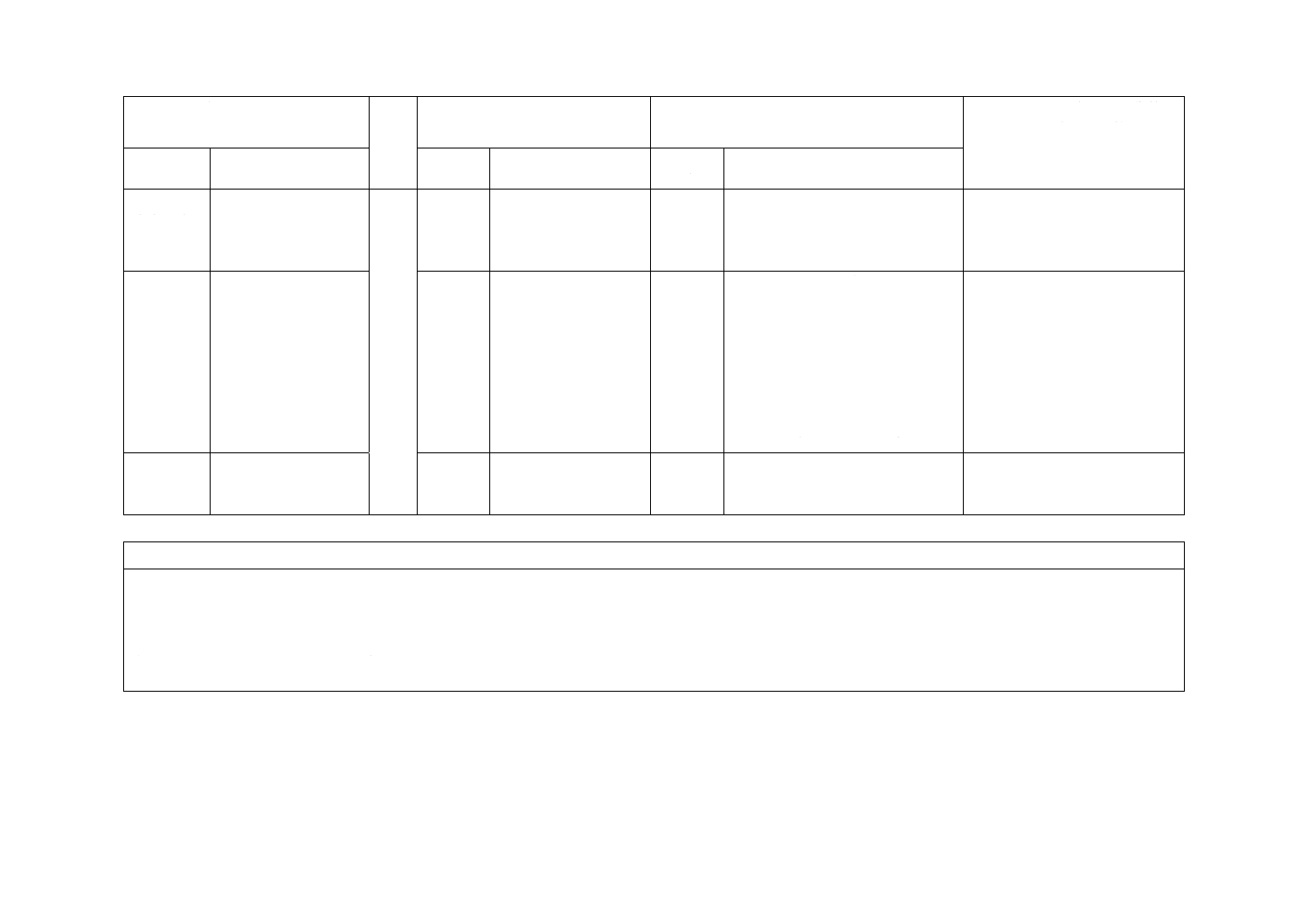

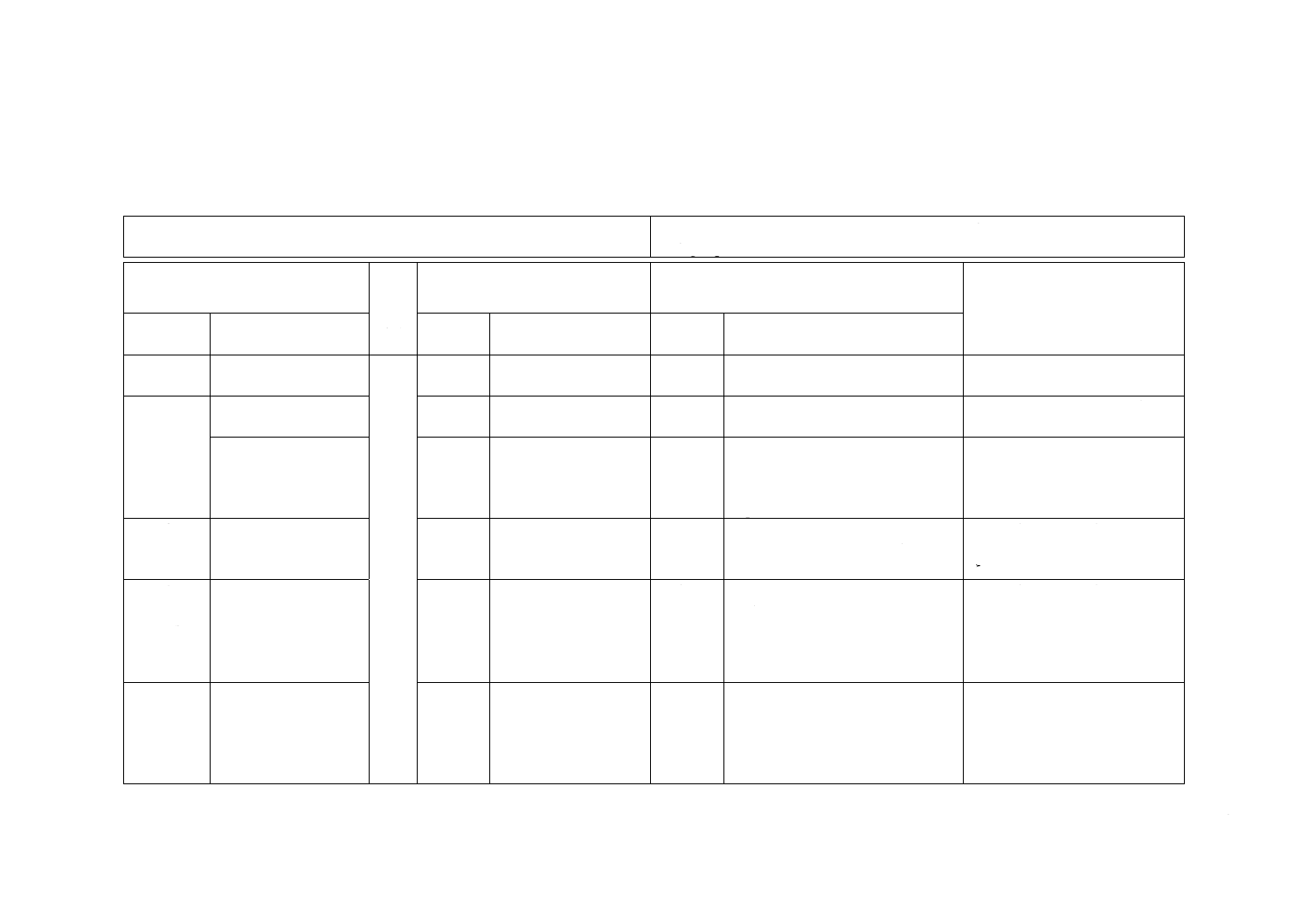

表A.1−ふるいを使用して分級したPLA粉状試験材料の回収率及び粒径

粒径範囲(μm)a)

回収率(質量%)

平均粒径(μm)

標準偏差(μm)

0〜125

25

60.8

39.7

125〜250

25

214.2

64.7

250〜500

31

303.9

97.2

>500

19

−

−

注a) 表示した目開きサイズのふるいを使用して分級

表A.2−ふるいを使用して分級したPCL粉状試験材料の回収率及び粒径

粒径範囲(μm)a)

回収率(質量%)

平均粒径(μm)

標準偏差(μm)

0〜125

35

75.7

41.4

125〜250

30

180.7

76.8

250〜500

20

297.6

86.5

>500

15

−

−

注a) 表示した数字の目開きサイズのふるいを使用して分級

9

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

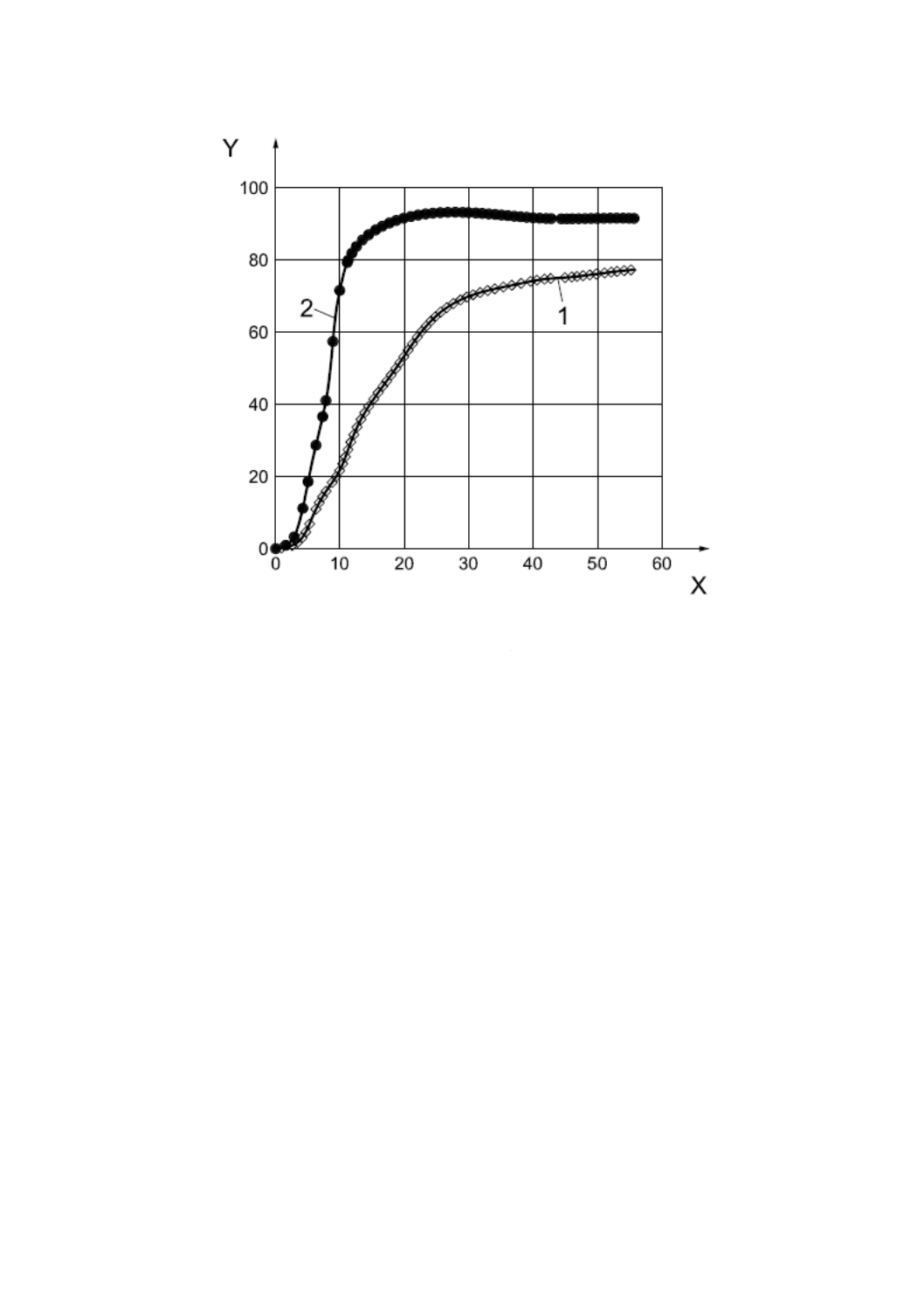

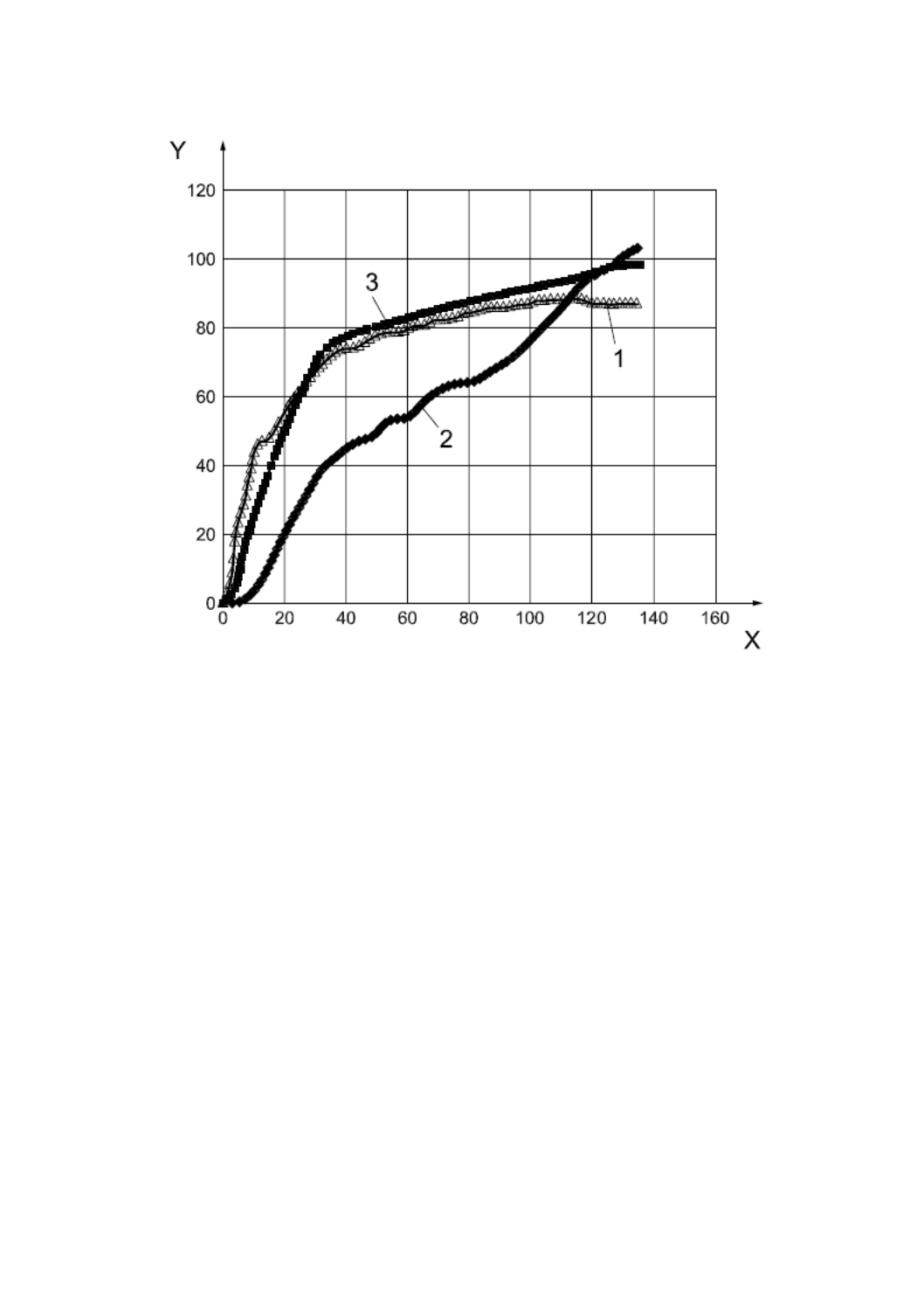

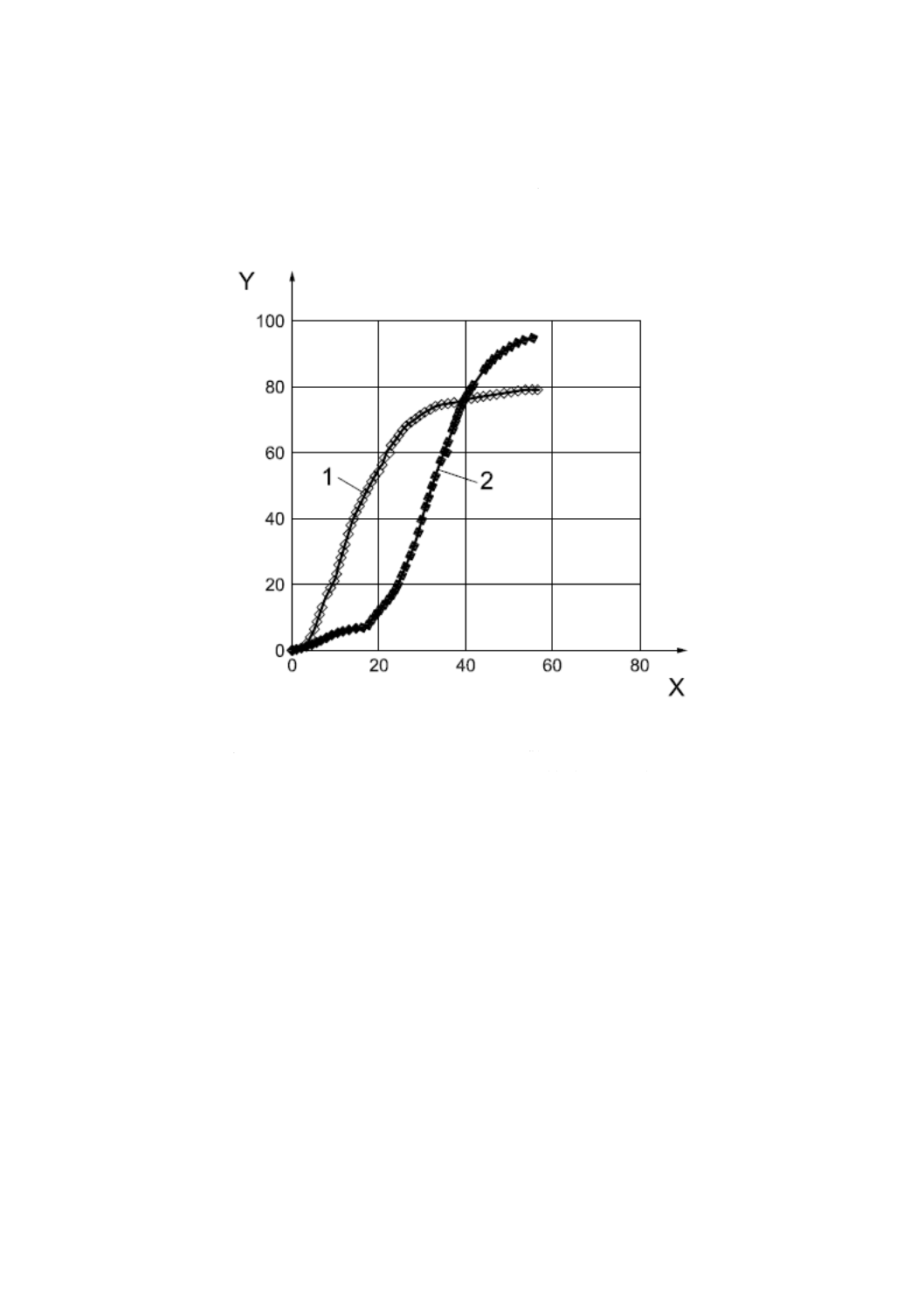

X 粒径(μm)

Y 頻度(%)

図A.1−PLA粉状試験材料の粒度分布

X 粒径(μm)

Y 頻度(%)

図A.2−PCL粉状試験材料の粒度分布

10

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

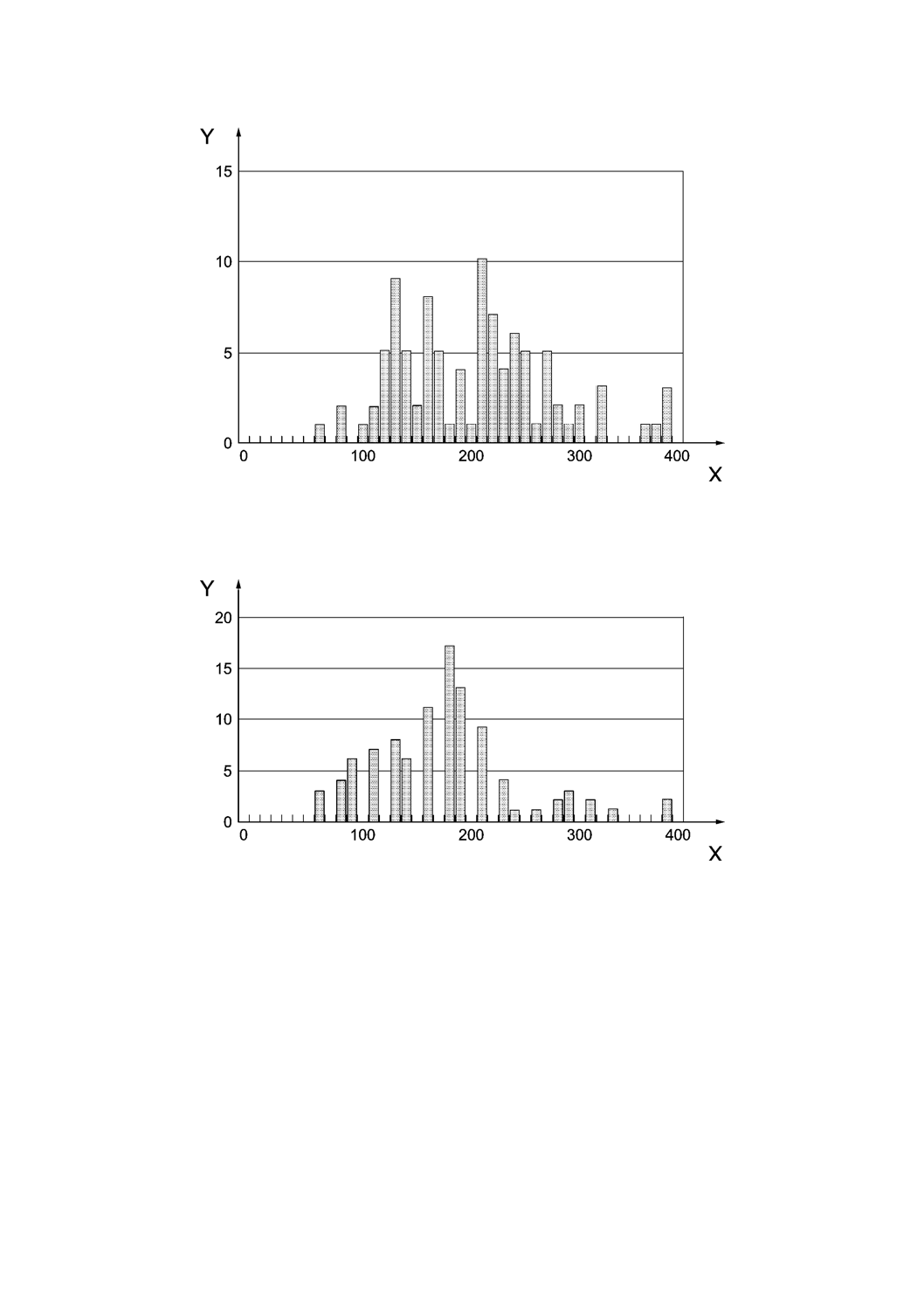

白いスケールバーは,500 μmの長さを示す。

図A.3−PLA粉状試験材料の顕微鏡写真

白いスケールバーは,500 μmの長さを示す。

図A.4−PCL粉状試験材料の顕微鏡写真

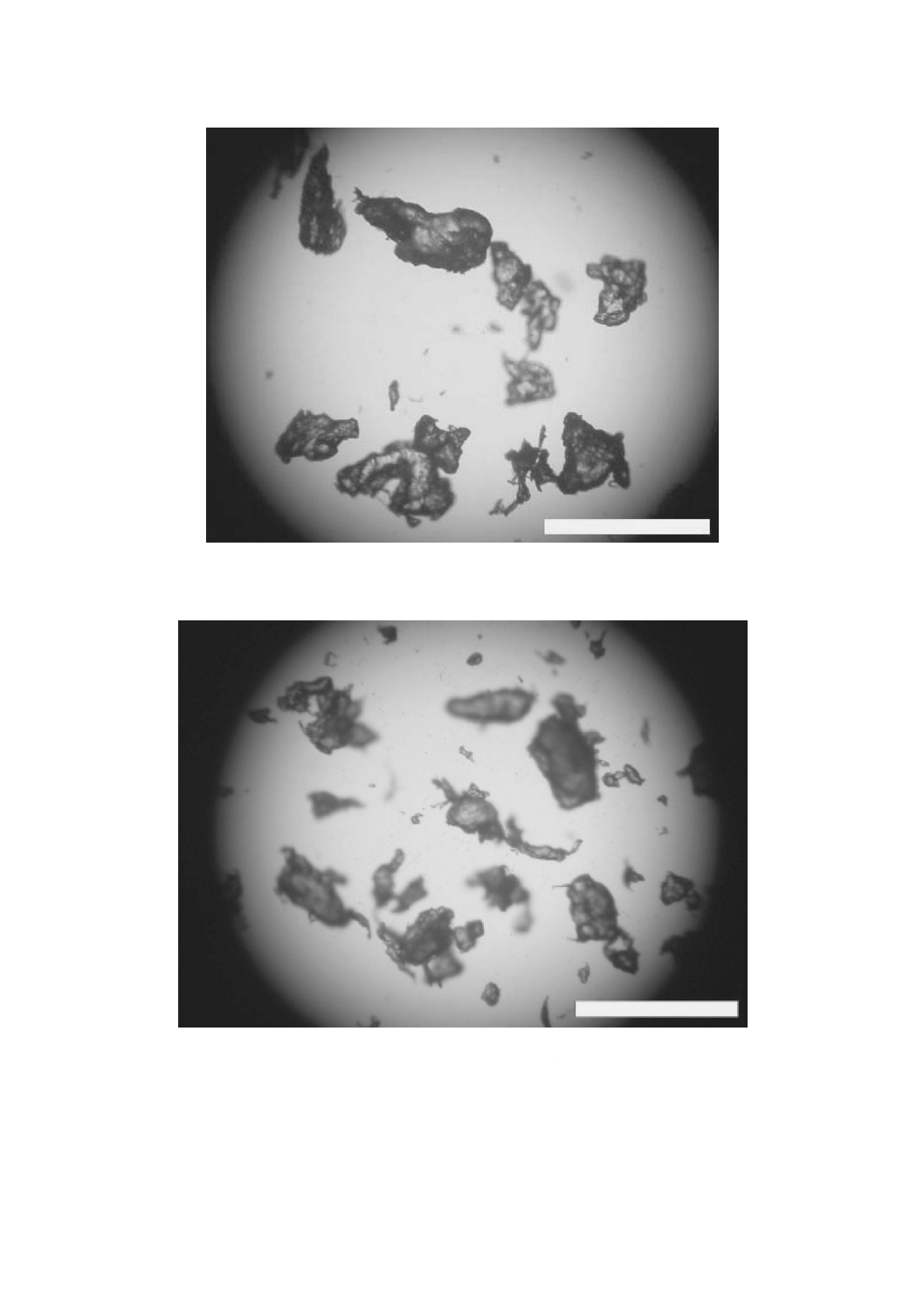

58 ℃で制御されたコンポストにおけるPLA粉状試験材料及びPCL粉状試験材料の生分解度試験を,JIS

K 6953-2に規定されている方法を使用して実施した。粒径が20 μm未満の薄層クロマトグラフィ用微結晶

セルロースを,対照材料として用いた。

11

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

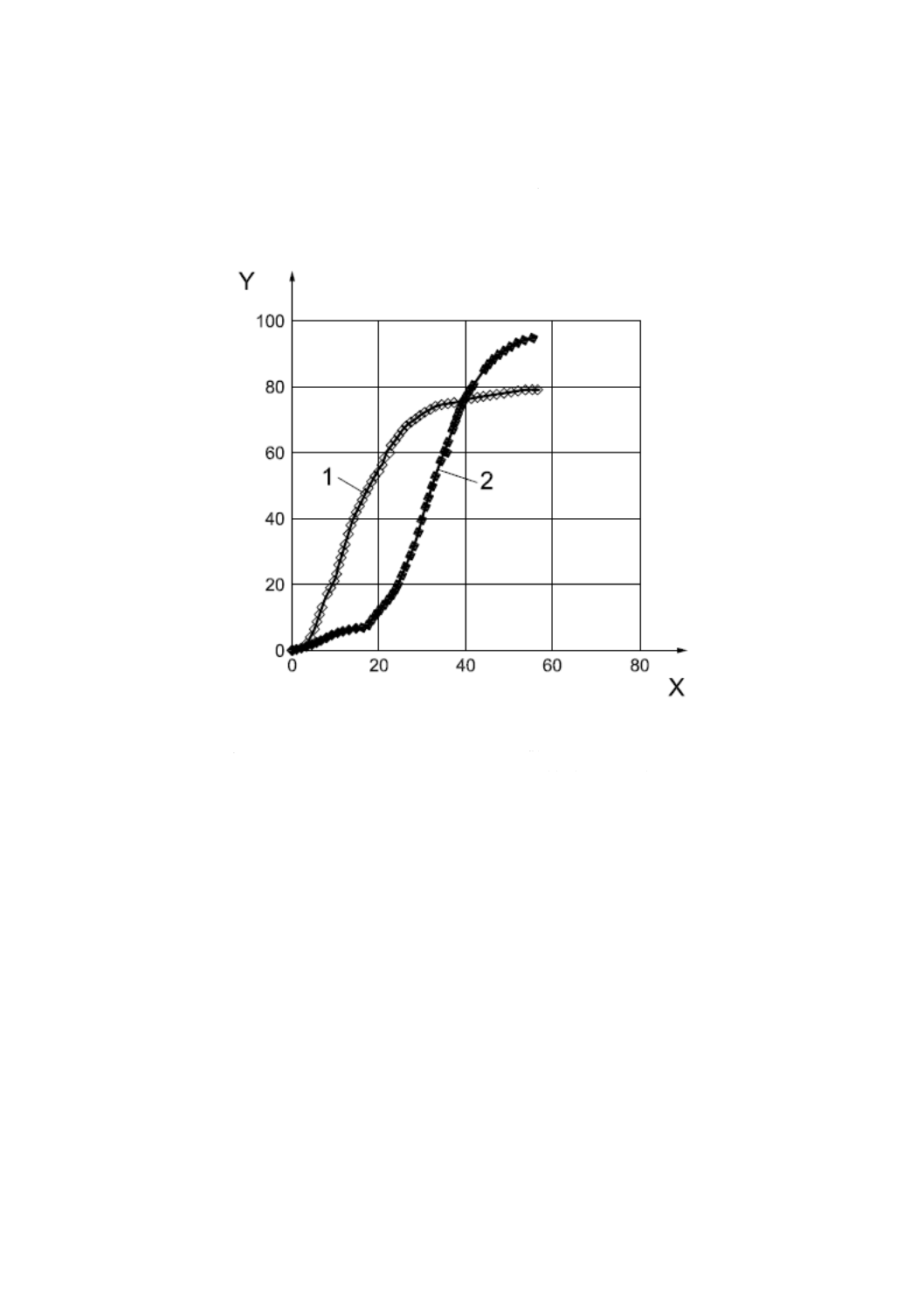

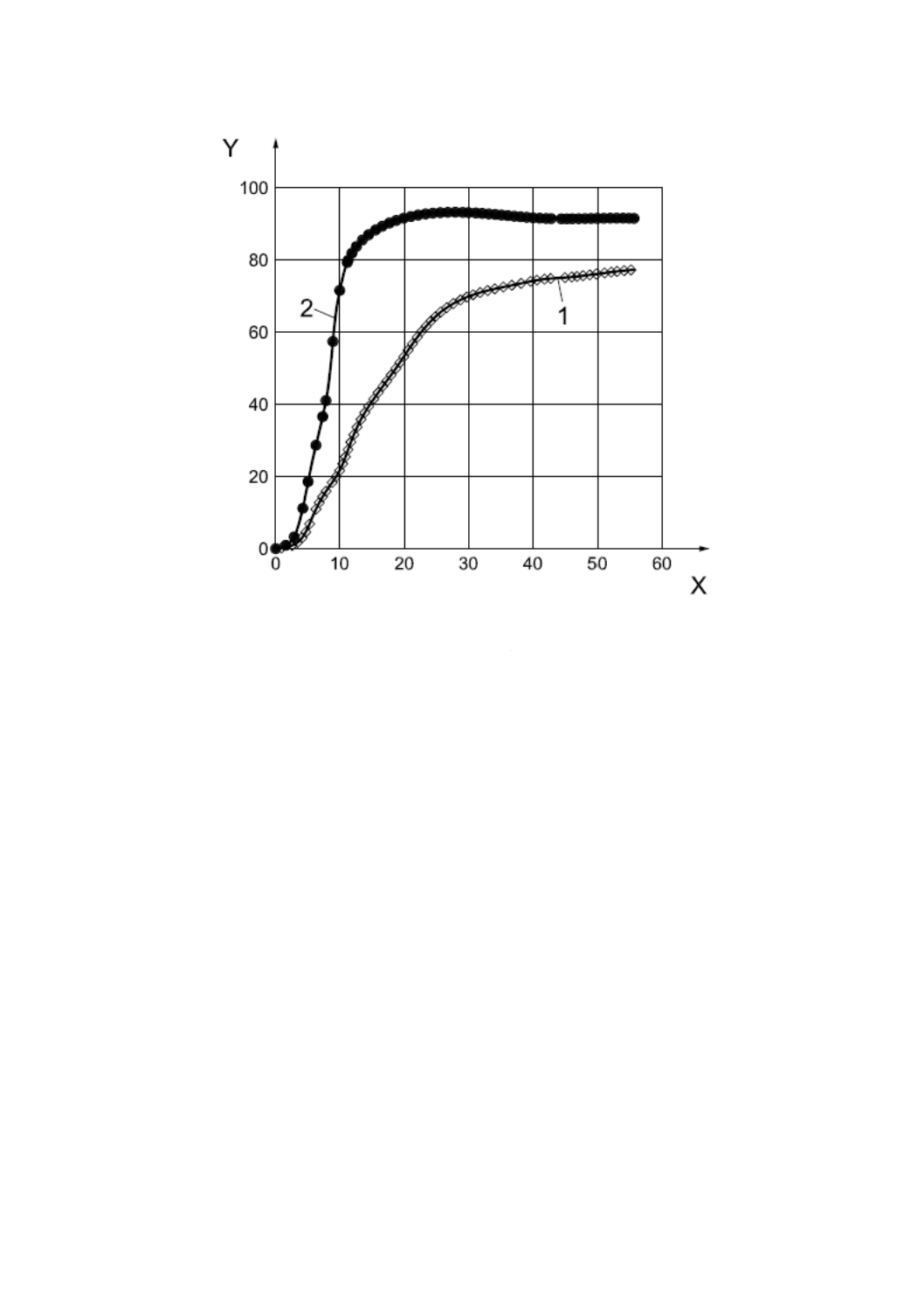

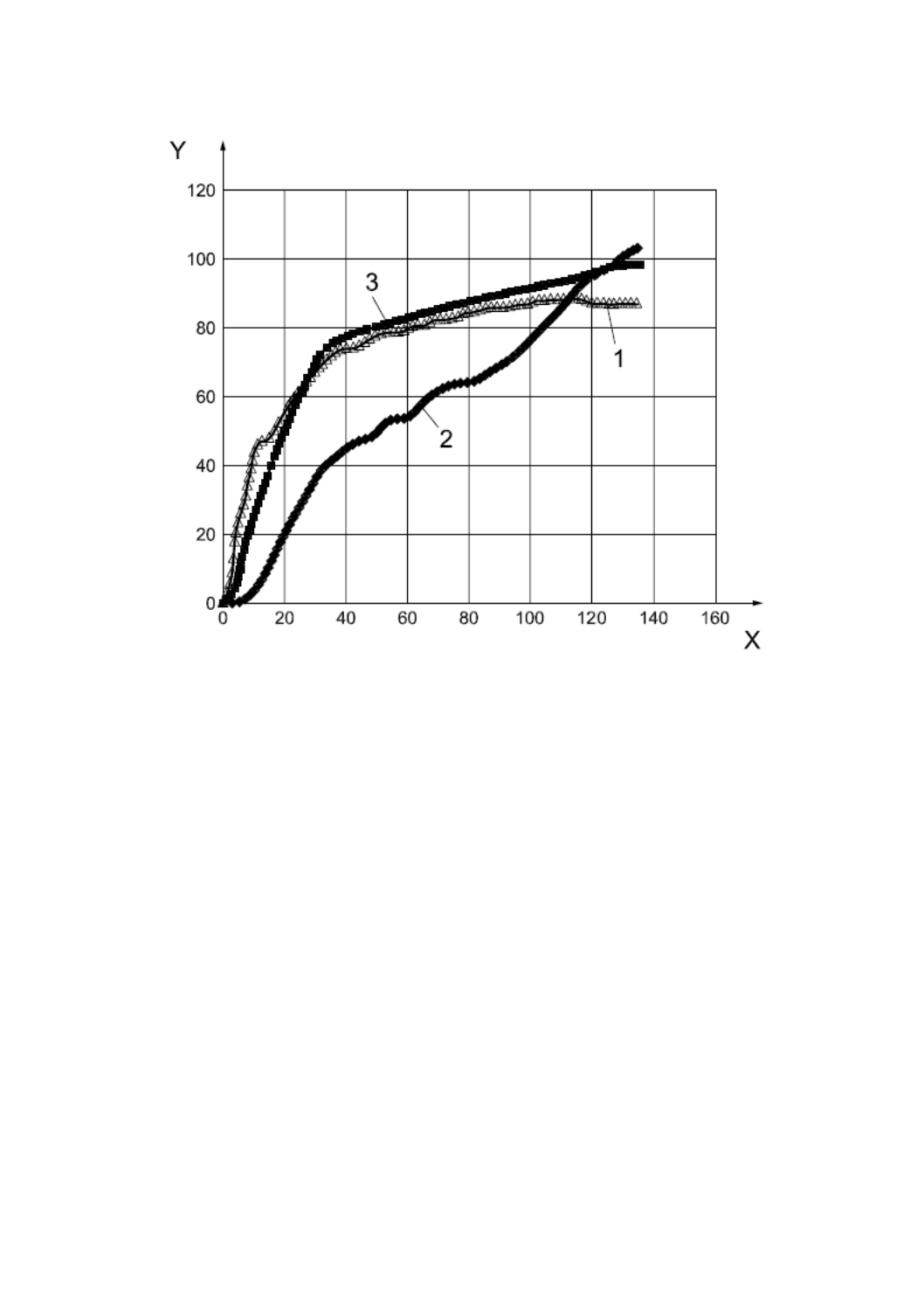

PLA粉状試験材料の生分解度試験の結果を図A.5に,PCL粉状試験材料の生分解度試験の結果を図A.6

に示す。セルロース粉末の生分解度は30日後に70 %に達し,PLA粉状試験材料の生分解度は,図A.5で

示すように,50日後に90 %に達した。図A.6に示すように,PCL粉状試験材料の生分解度は10日後に70 %

に達した。

X 培養時間(日数)

Y 生分解度(%)

1

セルロース粉末(対照材料,粒径20 μm未満)

2

PLA粉状試験材料(平均粒径は214.2 μm,標準偏差は64.7 μm)

図A.5−JIS K 6953-2によるPLA粉状試験材料の生分解度試験の結果

12

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

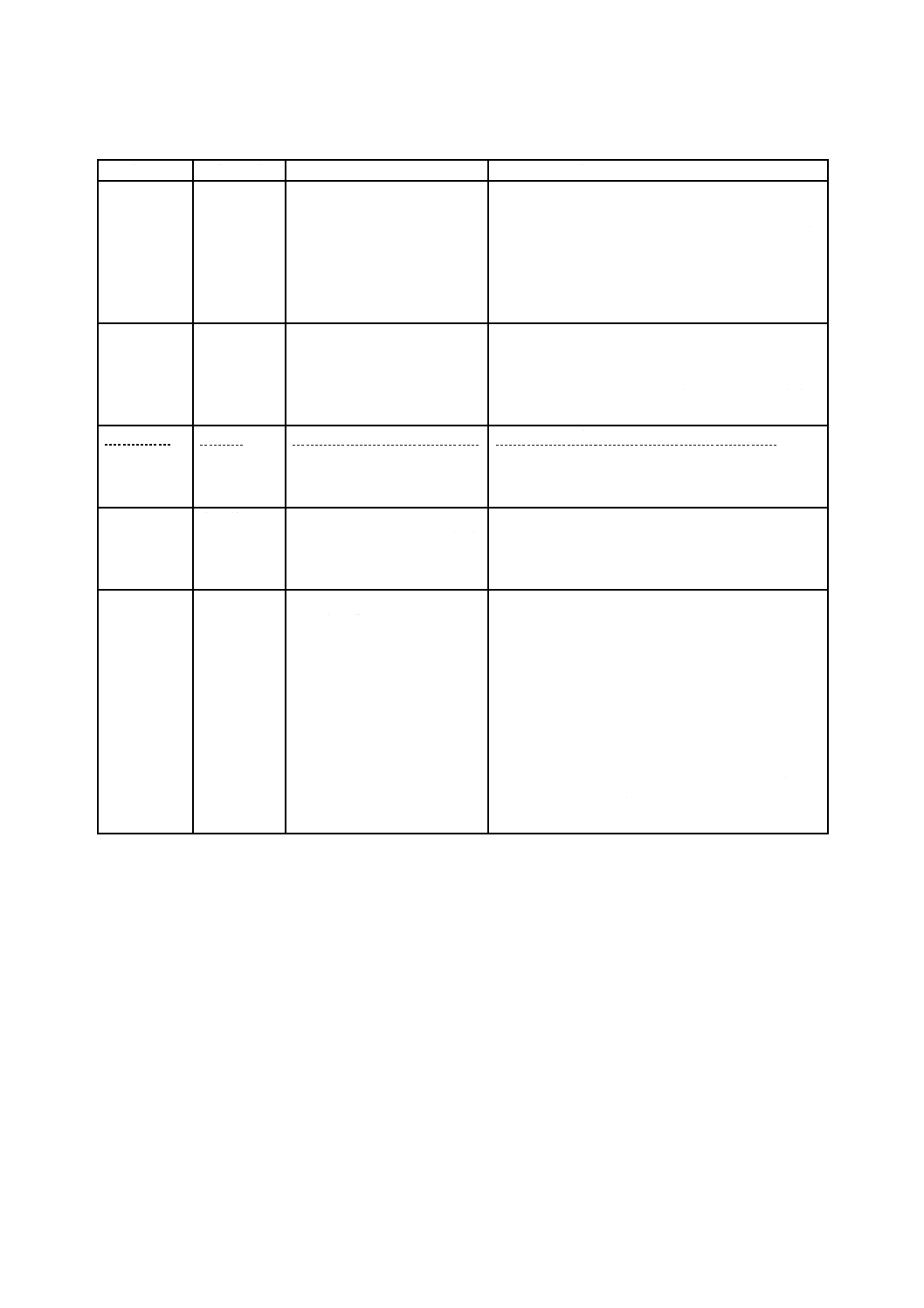

X 培養時間(日数)

Y 生分解度(%)

1

セルロース粉末(対照材料,粒径20 μm未満)

2

PCL粉状試験材料(平均粒径は180.7 μm,標準偏差は76.8 μm)

図A.6−JIS K 6953-2によるPCL粉状試験材料の生分解度試験の結果

さらに,生分解度試験を,JIS K 6950に従って,25 ℃の水系培養液でのPCL粉状試験材料において実

施した。試験結果を,図A.7に示す。図A.7に示すように,PCL粉状試験材料の生分解度は,試験材料に

よって異なるが,35日〜60日後に70 %に達した。

13

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

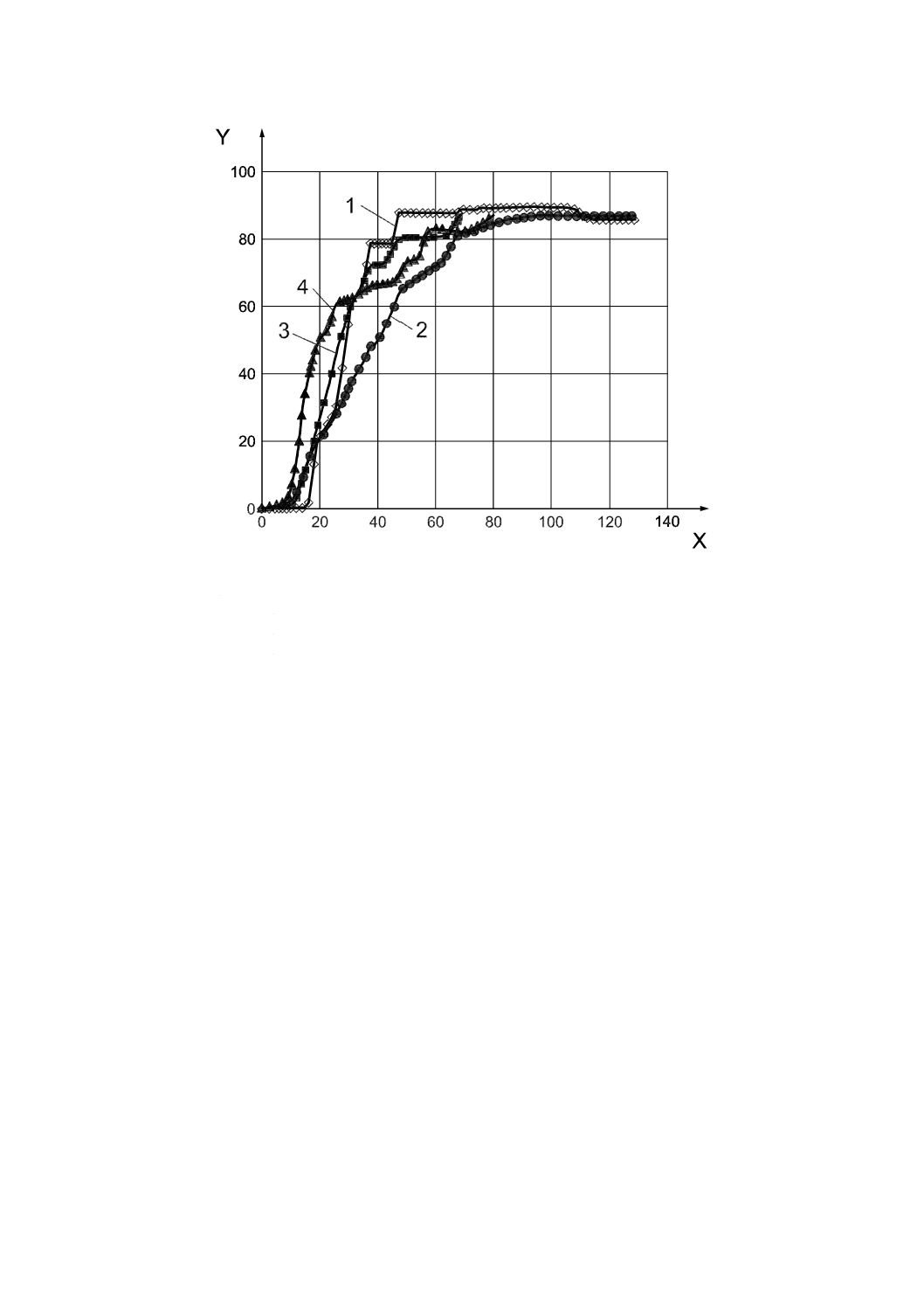

X 培養時間(日数)

Y 生分解度(%)

1

セルロース粉末(対照材料,粒径20 μm未満)

2

PCL粉状試験材料1(平均粒径は180.7 μm,標準偏差は76.8 μm)

3

PCL粉状試験材料2(平均粒径は180.7 μm,標準偏差は76.8 μm)

4

PCL粉状試験材料3(平均粒径は180.7 μm,標準偏差は76.8 μm)

図A.7−JIS K 6950によるPCL粉状試験材料の生分解度試験の結果

14

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

フィルム及び粉状試験材料の調製並びに生分解度試験の例

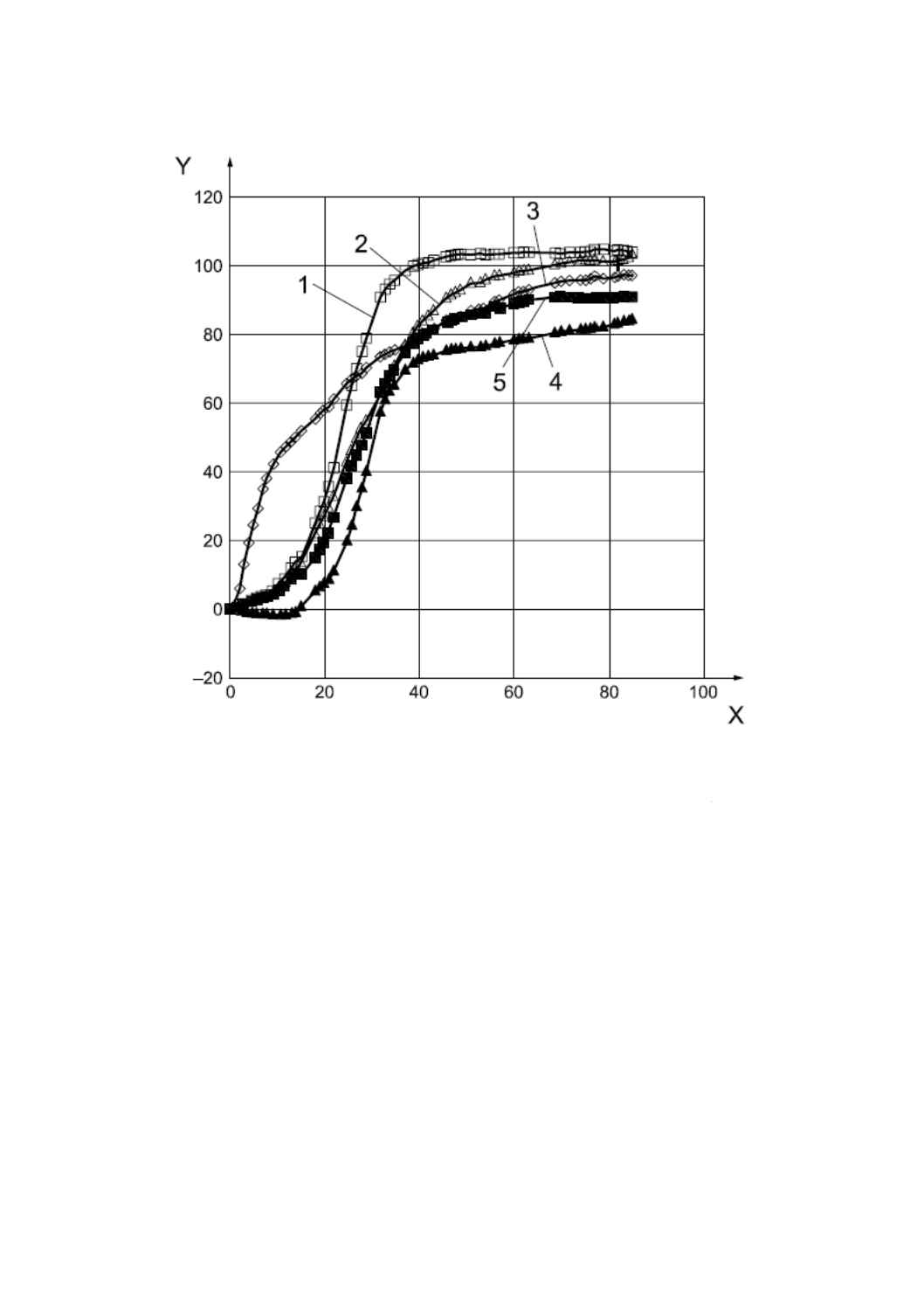

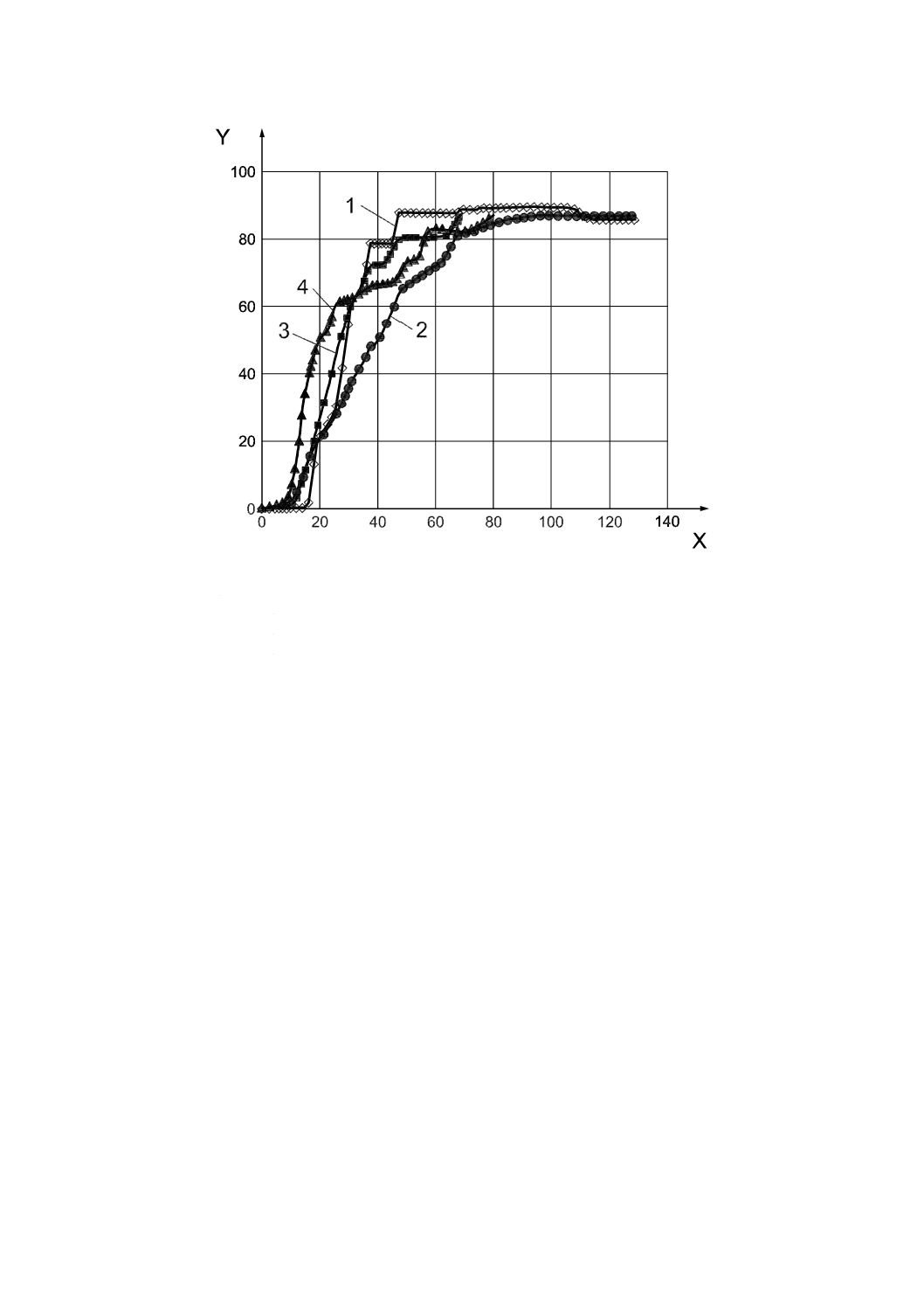

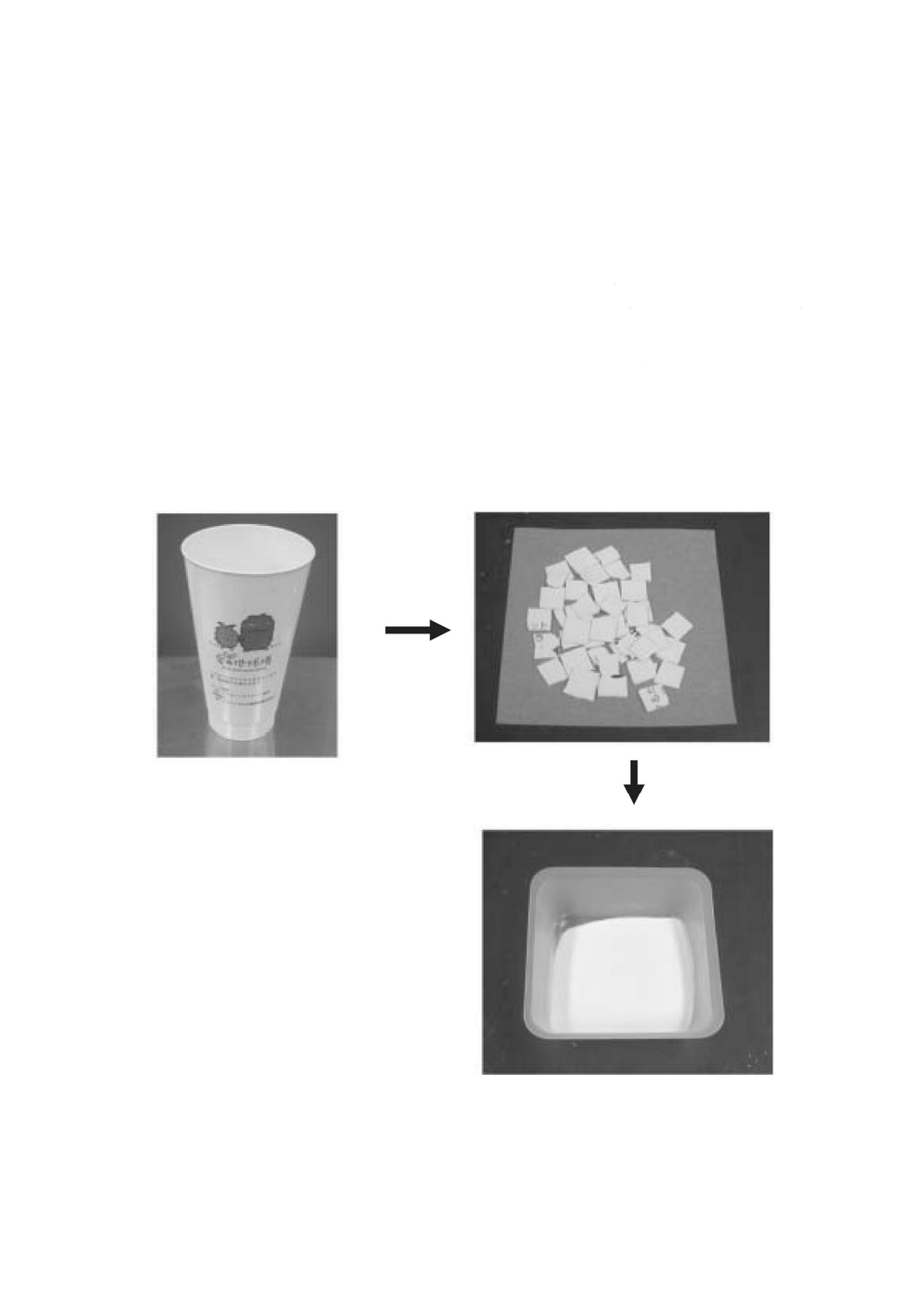

JIS K 6953-2による生分解度試験のために,ポリ乳酸(PLA)で作られたコンポスティングバッグ(図

B.1参照,[7])から2種類の試験材料フィルムを切り取った。試験材料の断片の大きさは,長さl cm,幅

1 cm及び厚さ25 μmであった。もう一種類の試料の断片の大きさは,長さ5 cm,幅5 cm及び厚さ25 μm

であった。さらに,フィルムを粉砕し,目開き125 μmのふるいを使用してふるい分けして調製した。も

う一つの粉状試験材料は,PLAペレットを粉砕し,ふるい分けして125 μm〜250 μmの範囲の粒径の試料

を調製した。試験材料の生分解度試験を,58 ℃で制御されたコンポストの中で実施した。粒径が20 μm

未満の薄層クロマトグラフ用のセルロース粉末を,対照材料として用いた。

生分解度試験の結果を,図B.2に示す。

図B.1−PLAコンポスティングバッグ(左)及びバッグから切り取った試験材料フィルム(右)(1 cm×1 cm)

15

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Χ 培養時間(日数)

Y 生分解度(%)

1

PLAフィルム(l cm×l cm×25 μm)

2

ペレットを粉砕したPLA粉状試験材料(粒径は125 μm〜250 μm,平均粒径は214.2 μm,

標準偏差64.7 μm)

3

セルロース粉末(対照材料,粒径は20 μm未満)

4

25 μmフィルムを粉砕したPLA粉状試験材料(目開き125 μmのふるいに残った粒子,

平均粒径は183.2 μm,標準偏差21.1 μm)

5

PLAフィルム(5 cm×5 cm×25 μm)

図B.2−JIS K 6953-2によるPLAフィルム及びPLA粉状試験材料の生分解度試験の結果

16

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

プラスチック製品から作製した試験材料の例

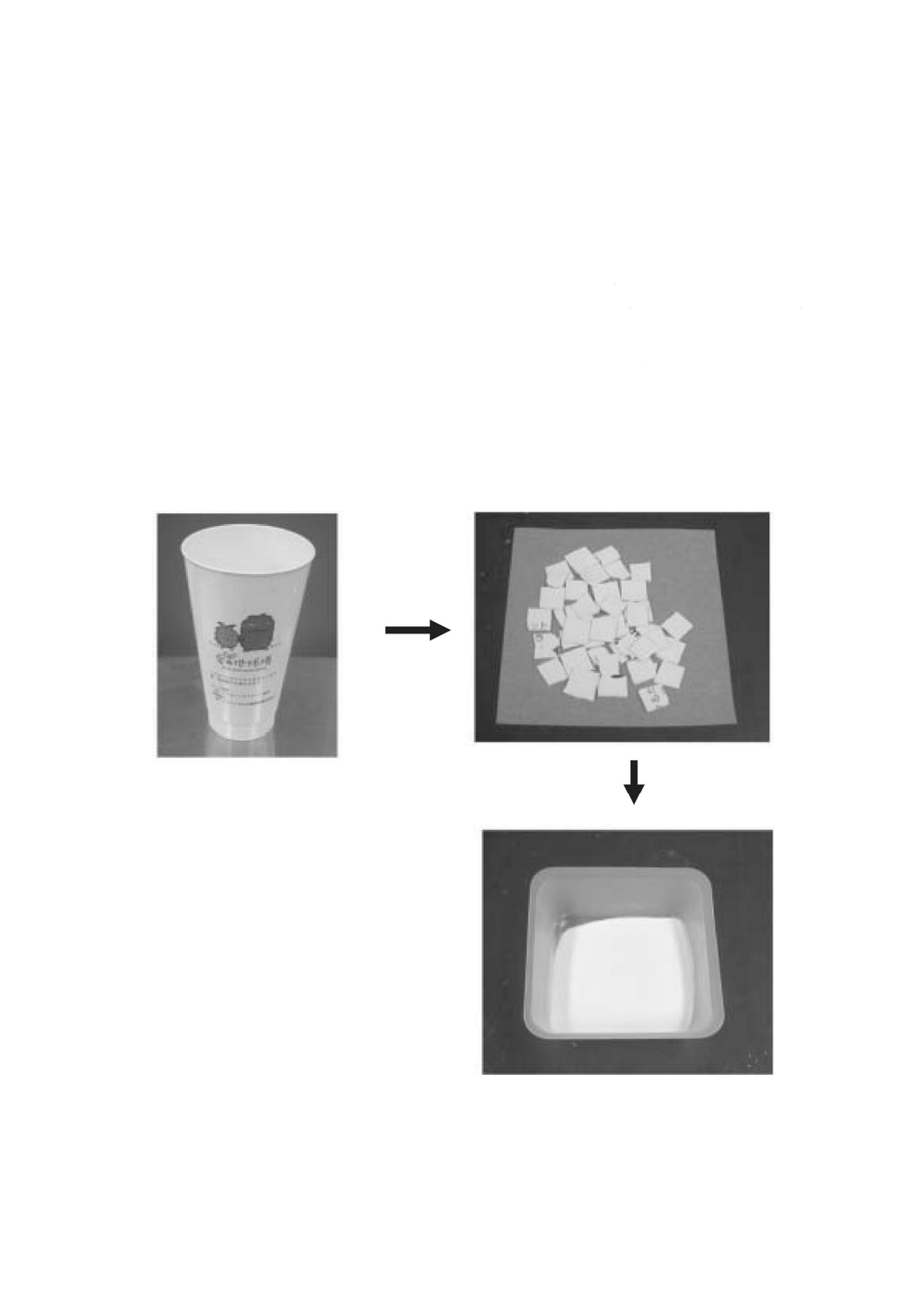

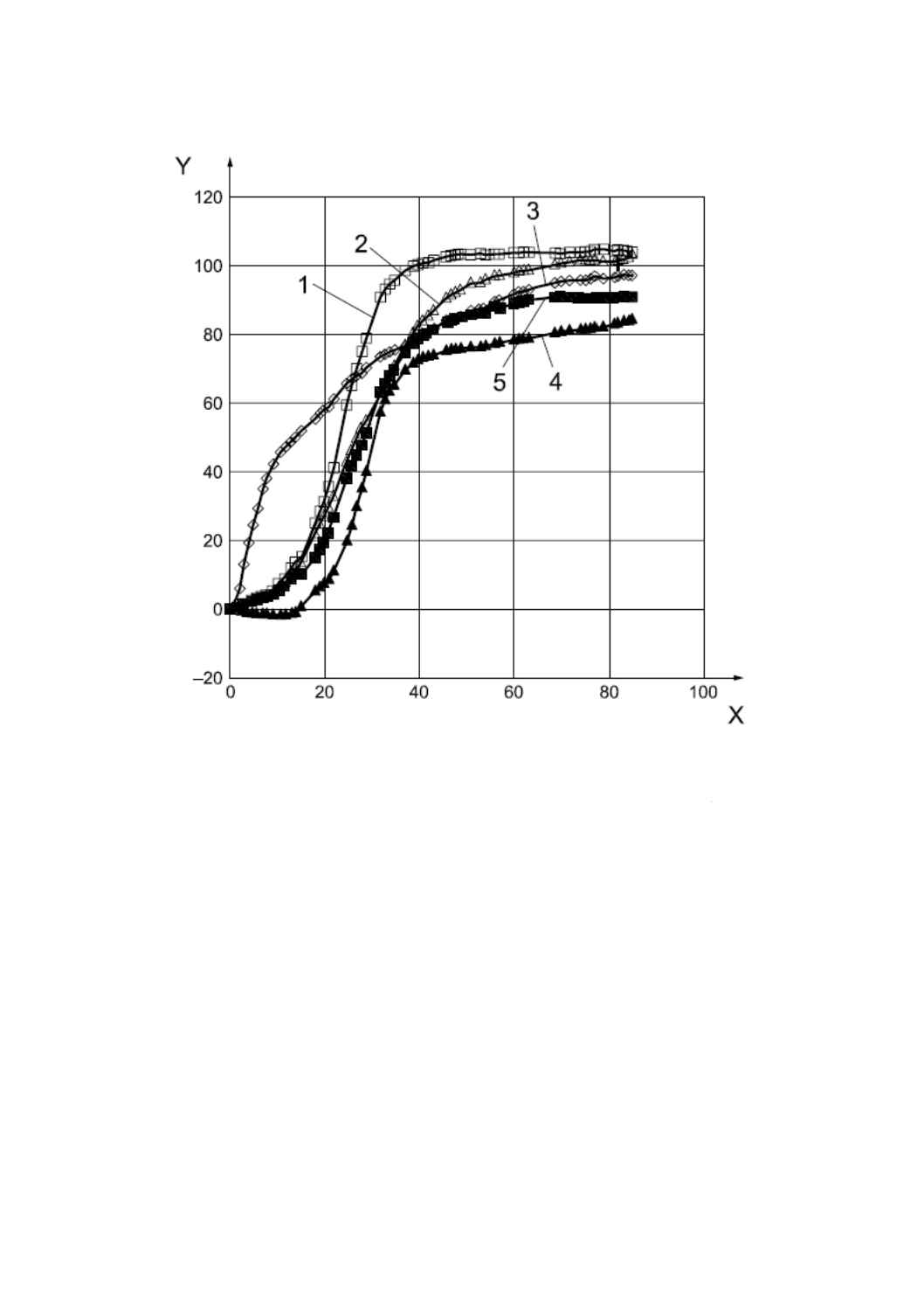

ポリ乳酸(PLA)で作られた再使用可能でコンポスト可能なカップ[7]から,ほぼ正方形の断片を切り取

って,バルク材の試験材料を作製した。これらの断片の大きさは約l cm×l cmで,厚さは0.15 cmであっ

た。さらに,カップから切り取った断片の幾つかを回転刃ミキサを使用して粉砕し,結果として得た粉状

試験材料を目開き125 μmのふるいを使用してふるい分けして,粉状試験材料を調製した。これらの二つ

の試験材料(バルク材及び粉状試験材料)を,図C.1に示す。JIS K 6953-2に従って,58 ℃で制御された

コンポストでPLA試料の生分解度試験を実施した。粒径が20 μm未満の薄層クロマトグラフ用のセルロー

ス粉末を,対照材料として用いた。

生分解度試験の結果を,図C.2に示す。PLA粉状試験材料及びセルロース粉末の生分解度は90日後で

ほぼ90 %に達し,PLAバルク材の生分解度は90日後に70 %に達した。

図C.1−再利用可能でコンポスト可能なPLAカップ,カップから切り取ったバルク材試験材料

及びバルク材を粉砕した粉状試験材料

17

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 培養時間(日数)

Y 生分解度(%)

1

セルロース粉末(対照材料,粒径20 μm未満)

2

PLAバルク材試験材料(1 cm×1 cm×0.15 cm)

3

PLA粉状試験材料(平均粒径は169 μm,標準偏差129 μm)

図C.2−JIS K 6953-2によるPLAバルク材試験材料及びPLA粉状試験材料の生分解度試験の結果

18

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

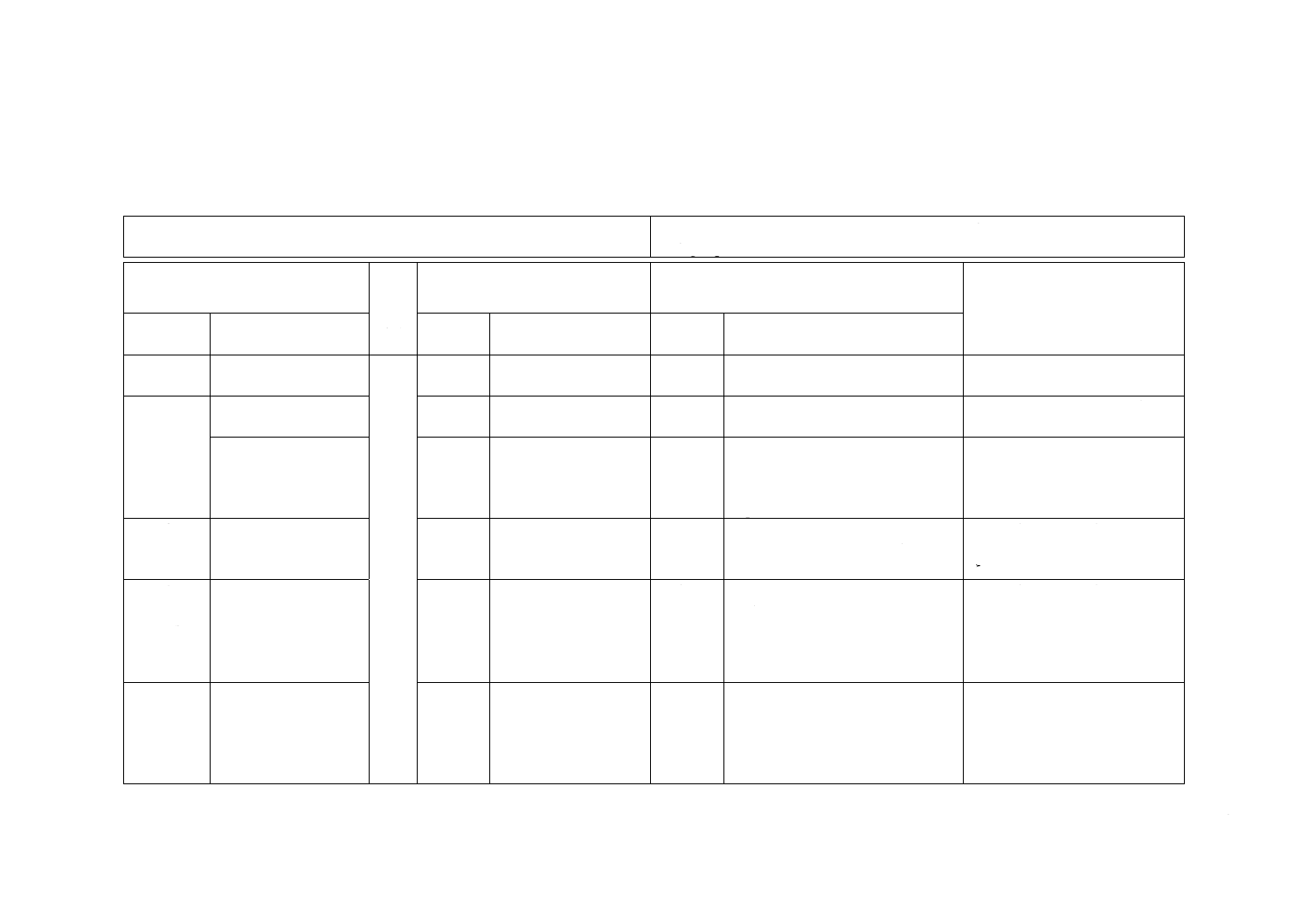

附属書D

(参考)

プラスチック生分解度試験のためにJIS及びISO規格で使用されている

試験材料の断片の形状及びサイズ

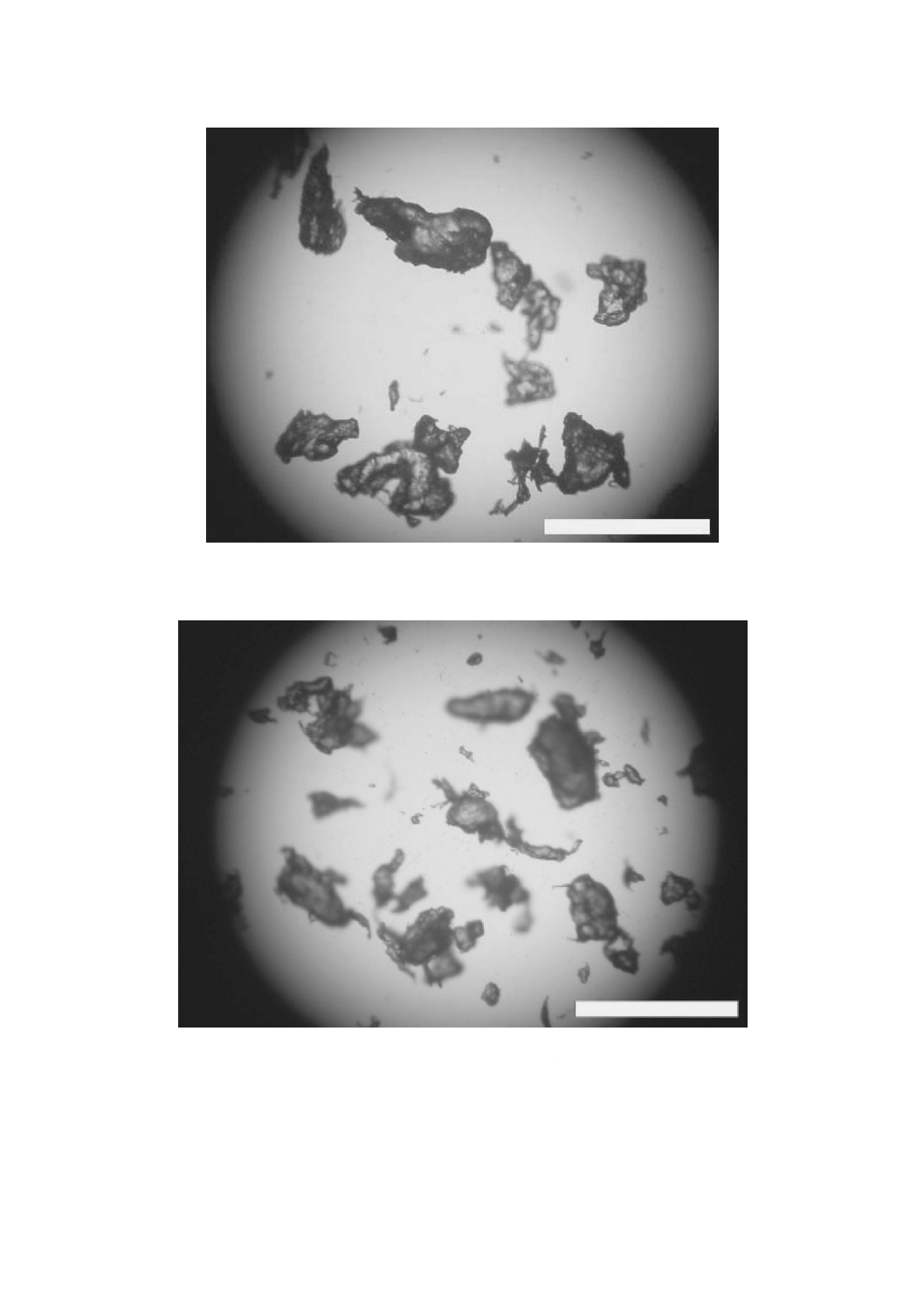

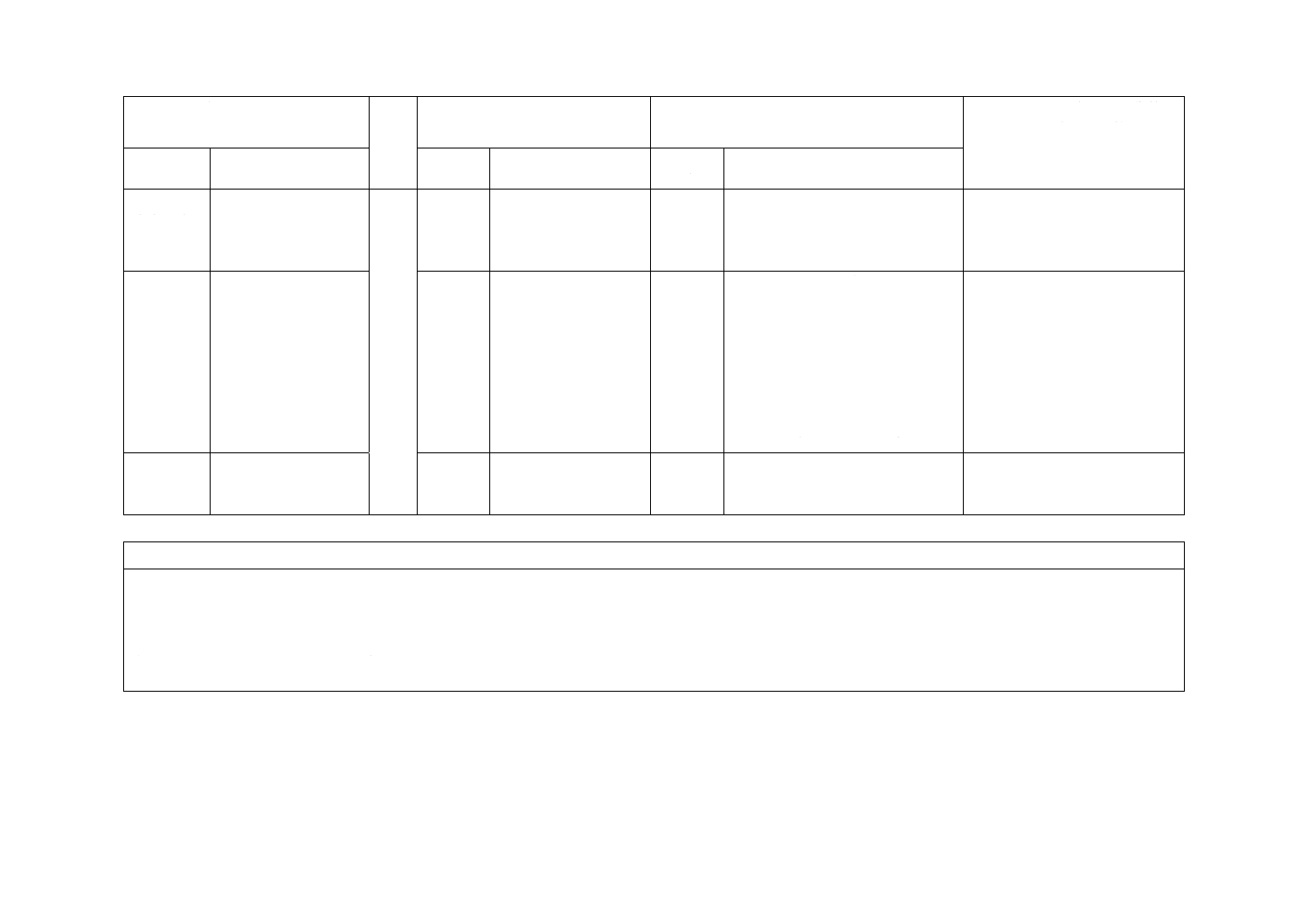

表D.1に,プラスチックの生分解度試験のためにJIS及びISO規格で用いられている試験材料の断片の

形状及びサイズの詳細を示す。

表D.1−規定されている試験材料の形状及びサイズ

規格番号

試験環境

タイトル

試験材料の形状及びサイズ

JIS K 6950

水系

プラスチック−水系培養液中

の好気的究極生分解度の求め

方−閉鎖呼吸計を用いる酸素

消費量の測定による方法

試験材料は,粉体を用いるべきであるが,フィルム,

破片,断片又は成形品を用いてもよい。異なるタイ

プのプラスチック間で分解度を比較する場合,同一

の形状の試料を用いるべきである。粉体を試験試料

とする場合,限定した狭い範囲の粒度分布をもつ試

料を用いるべきである。最大直径が250 μmの粒径分

布が推奨される。

一般にプラスチック材料の物性の比較をするとき

は,試験材料の形状を厳密に規定していることが多

い。この規格を用いて異なる種類のプラスチック間

で生分解度を比較する場合,同一形状(大きさ,形

及び厚み)の試験材料が望ましい。同一形状の試験

材料を用意できれば,試験時間が異なるような場合

の比較も可能であるが,入手時期が異なると同一形

状の試験材料を用意することは難しいので,同じ粒

径の粉体を用いるのがよい。

JIS K 6951

水系

プラスチック−水系培養液中

の好気的究極生分解度の求め

方−発生二酸化炭素量の測定

による方法

JIS K 6950に同じ

JIS K 6953-1 コンポスト

プラスチック−制御されたコ

ンポスト条件下の好気的究極

生分解度の求め方−発生二酸

化炭素量の測定による方法−

第1部:一般的方法

試験材料は,か(顆)粒状,粉状,フィルムの形状

又は簡単な成形品(ダンベル状など)を用いる。個々

の試験材料の最大の表面積は,約2 cm×2 cmでなけ

ればならない。元の試験材料が大きすぎる場合,小

さくする。一般にプラスチック材料の物性を比較す

るときは,試験材料の形状を厳密に規定しているこ

とが多い。この規格を用いて異なる種類のプラスチ

ック間で生分解度を比較する場合,同一形状(大き

さ,形及び厚み)の試験材料が望ましい。同一形状

の試験材料を用意できれば,試験時間が異なるよう

な場合の比較も可能であるが,入手時期が異なると

同一形状の試験材料を用意することは難しいので,

同じ粒径の粉体を用いるのが望ましい。

19

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−規定されている試験材料の形状及びサイズ(続き)

規格番号

試験環境

タイトル

試験材料の形状及びサイズ

JIS K 6953-2 コンポスト

プラスチック−制御されたコ

ンポスト条件下の好気的究極

生分解度の求め方−発生二酸

化炭素量の測定による方法−

第2部:実験室規模における

発生二酸化炭素の質量測定方

法

試験材料は,粉末の形状であることが望ましいが,

フィルムの小片,又は成形品の小部分を用いてもよ

い。最大粒径は,直径が250 μm以下であることが望

ましい。

JIS K 6960

嫌気的

プラスチック−高固形物濃度

嫌気的消化条件での嫌気的究

極生分解度の求め方−発生バ

イオガスの分析による方法

試験材料は,か(顆)粒状,粉末,フィルム状又は

単純な形状の成形品(例えば,ダンベル状)のもの

を用いる。個々の試験材料は,一つの面の大きさが

約2 cm×2 cm以下でなければならない。元の試験材

料が大きすぎる場合は,小さくする。

JIS K 6961

嫌気的

プラスチック−制御されたス

ラリー系における嫌気的究極

生分解度の求め方−発生バイ

オガス量の測定による方法

試験材料は,粉体又はフィルムが望ましい。

ISO 14853

嫌気的

プラスチック材料の−水系培

養液中の好気的究極生分解度

の求め方−生物ガスの測定に

よる方法

試験材料は,できれば粉末の形状で用いることが望

ましい。

ISO 17556

土壌

プラスチック−呼吸系を用い

た酸素消費量及び発生した二

酸化炭素量の測定による土壌

中での好気的生分解度の求め

方

試験材料は,粉体を用いるべきであるが,フィルム,

断片又は成形品を用いてもよい。

試験材料の形状は,究極生分解度には,ほとんど影

響しないことが実験によって示されている。しかし,

生分解速度は,試験材料の形状の影響を受ける。し

たがって,同じ試験期間で異なるタイプのプラスチ

ック間で比較を行う場合は,同一形状の試験材料を

用いることが望ましい。粉体を試験材料とする場合

は,粒度分布が分かっている細かい粒子径状のもの

の使用が望ましい。最大直径は,250 μmの粒度が望

ましい。試験材料が粉体でない場合は,材料の大き

さが5 mm×5 mmを超えてはならない。

20

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] UEMATSU, S., MURAKAMI, A., HIYOSHI, K., TSUKAMOTO, Y., SAIDA, H., TSUJI, M., and HOSHINO,

A., (2002), Accurate Evaluation of Aerobic Microbial-Degradability of Biodegradable Plastics under Controlled

Soil, Polymer Preprints, ACS, 43(2), p.930

[2] HOSHINO, A., TSUJI, M., ITOH, M., MOMOCHI, M., MIZUTANI, A., TAKAKUWA, K., HIGO, S.,

SAWADA, H., and UEMATSU, S., (2003), Study of Aerobic Biodegradability of Plastic Materials under

Controlled Compost, Edited by E. Chielline and R. Solaro, Biodegradable Polymers and Plastics, Kluger

Academic/Plenum, New York, pp.47-54

[3] FUNABASHI, M., KUNIOKA, M., (2005), Biodegradable Composites of Poly (lactic acid) with Cellulose

Fibers Polymerized by Aluminum Triflate, Macromolecular Symposia, 224, pp. 309-321

[4] KUNIOKA, M., NINOMIYA, F., FUNABASHI, M., (2006), Biodegradation of Poly (lactic acid) Powders

Proposed as the Reference Test Materials for the International Standard of Biodegradation Evaluation Method,

Polymer Degradation and Stability, 91, pp. 1919-1928

[5] FUNABASHI, M., NINOMIYA, F., KUNIOKA, M., (2007), Biodegradation of Polycaprolactone Powders

Proposed as the Reference Test Materials for the International Standard of Biodegradation Evaluation Method, J.

Polymer Environment, 15(1), pp. 7-17

[6] FUNABASHI, M., NINOMIYA, F., KUNIOKA, M., (2007), Method of Producing Biodegradable Reference

Material and Its Biodegradability Based on International Standard Evaluation Method (ISO/DIS 14855-2), J.

Polymer Environment, 15(4), pp.245-250

[7] FUNABASHI, M., NINOMIYA, F., KUNIOKA, M., (2009), Biodegradability Evaluation of Polymers by ISO

14855-2, Int. J. Mol. Sci., 10(8), pp. 3635-3654

21

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6949:2015 プラスチック−生分解度試験のための試料の作り方

ISO 10210:2012,Plastics−Methods for the preparation of samples for biodegradation

testing of plastic materials

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格 JIS K 6961

2

なし

追加

ISO規格制定後に成立した生分解

度試験規格を追加した。

ISO規格の見直し時に対応ISO

規格の追加提案を行う。

3 用語及び

定義

3.1 ふるい“ふるい”

の定義

3.1

“mesh”の表記

変更

“メッシュ(mesh)”による表記を

“目開き”による表記に変更した。

JISとISO規格の表記の違いで

あるため,特に対策を行わない。

3.8 粉状試験材料

3

3.8 試験材料

変更

“試験材料(test material)”の定義

は必要ないため削除し,代わりに調

製された試料を表す“粉状試験材料

(powder test material)”を定義した。

ISO規格の見直し時に対応ISO

規格の修正提案を行う。

6.4 ボール

ミル

装置の説明

6.4

装置の説明

追加

冷却剤として,“固体二酸化炭素”

を加えた。“容器”を“回転室又は

振動室”とした。

ISO規格の見直し時に対応ISO

規格の追加及び修正提案を行

う。

7.2 ペレッ

ト又はか粒

から調製す

る粉状試験

材料

項目名

7.2

項目名

削除

“粉末”は,粉砕の必要がないので

削除した。

ISO規格の見直し時に対応ISO

規格の修正提案を行う。

7.2.1 機械

的粉砕によ

って調製し

た粉状試験

材料

警告

7.2.1

警告

追加

試験材料の粉砕時に用いる“冷却

剤”に関わる注意事項は事故につな

がる重要事項なので,箇条の初めに

警告としてまとめて記載した。

ISO規格の見直し時に対応ISO

規格の修正提案を行う。

2

K

6

9

4

9

:

2

0

1

5

22

K 6949:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.2.3 粉状

試験材料の

粒度分布の

測定

−

7.2.3

変更

7.2.3.2の規定内容を注記に変更し,

それに伴い,7.2.3.1の細分箇条番号

を削除した。

ISO規格の見直し時に対応ISO

規格の追加提案を行う。

7.4 製品の

試験材料

7.4

製品の試験材料

変更

分かりやすく書き換えた。“製品か

ら調製するバルク材”及び“バルク

材から調製する粉状試験材料”の二

つに分けて明記した。

バルク材の大きさについて,“製品

の形状によって,ブロック状製品で

は,3辺,フィルム状製品では2辺,

糸状製品では1辺が0.5 cmより大き

くなければならない。”に変更した。

ISO規格の見直し時に対応ISO

規格の追加提案を行う。

附属書D

(参考)

生分解度試験規格の試

験材料の形状及び大き

さの引用

Annex D

生分解度試験規格の試

験材料の形状及び大き

さの引用

追加

対応国際規格制定後に成立した生

分解度試験規格に関する記載を追

加した。

ISO規格の見直し時に対応ISO

規格の追加提案を行う。

JISと国際規格との対応の程度の全体評価:ISO 10210:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

9

4

9

:

2

0

1

5