K 6941:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 測定方法························································································································· 3

5.1 測定方法の種類及び測定環境 ··························································································· 3

5.2 試料 ···························································································································· 3

5.3 硬化収縮率測定装置 ······································································································· 3

5.4 硬化方法 ······················································································································ 5

6 測定手順························································································································· 5

7 計算······························································································································· 5

8 報告······························································································································· 6

附属書A(参考)測定における影響要因など ············································································· 8

附属書B(参考)測定結果の例 ······························································································· 9

附属書C(参考)測定報告書の記載例 ····················································································· 11

K 6941:2019

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6941:2019

紫外線硬化樹脂及び熱硬化樹脂の

収縮率連続測定方法

UV curable resin and thermosetting resin-

Continuous measurement method of shrinkage rate

1

適用範囲

この規格は,紫外線硬化樹脂及び/又は熱硬化樹脂の硬化の状態を連続的に測定し,硬化収縮率を求め

る方法について規定する。

なお,この規格は,硬化前の状態が液状の樹脂組成物に適用できる。また,紫外線硬化及び熱硬化の両

方の条件によって硬化する樹脂にも適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6900 プラスチック−用語

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

紫外線硬化樹脂

紫外線を受けることによって硬化するアクリル樹脂,エポキシ樹脂などの樹脂。

3.2

熱硬化樹脂

熱を受けることによって硬化するアクリル樹脂,エポキシ樹脂などの樹脂。

3.3

硬化条件

試料の樹脂を硬化させるための,紫外線照射及び/又は加熱による硬化条件。

3.4

硬化収縮率

樹脂の硬化前の体積に対する硬化後の体積の割合(樹脂の硬化による収縮率の割合)。

2

K 6941:2019

4

原理

数ミリリットル以下の微量の試料を用いて,硬化条件に基づいて硬化を行い,硬化前後の樹脂の膜厚変

化を連続的に測定し,その膜厚の減少率から収縮率を求める。容器内の試料の断面積を変化させずに膜厚

だけを変化させて硬化することによって,膜厚の減少率は体積の減少率と比例することになる。この体積

の減少率を硬化収縮率とする。また,この測定方法は,樹脂の硬化による収縮を膜厚の変化から換算して

連続的に測定する方法である。試料が紫外線照射時,加熱時又は冷却時にどのように体積変化するか,そ

の挙動を把握するために有効な手法である。

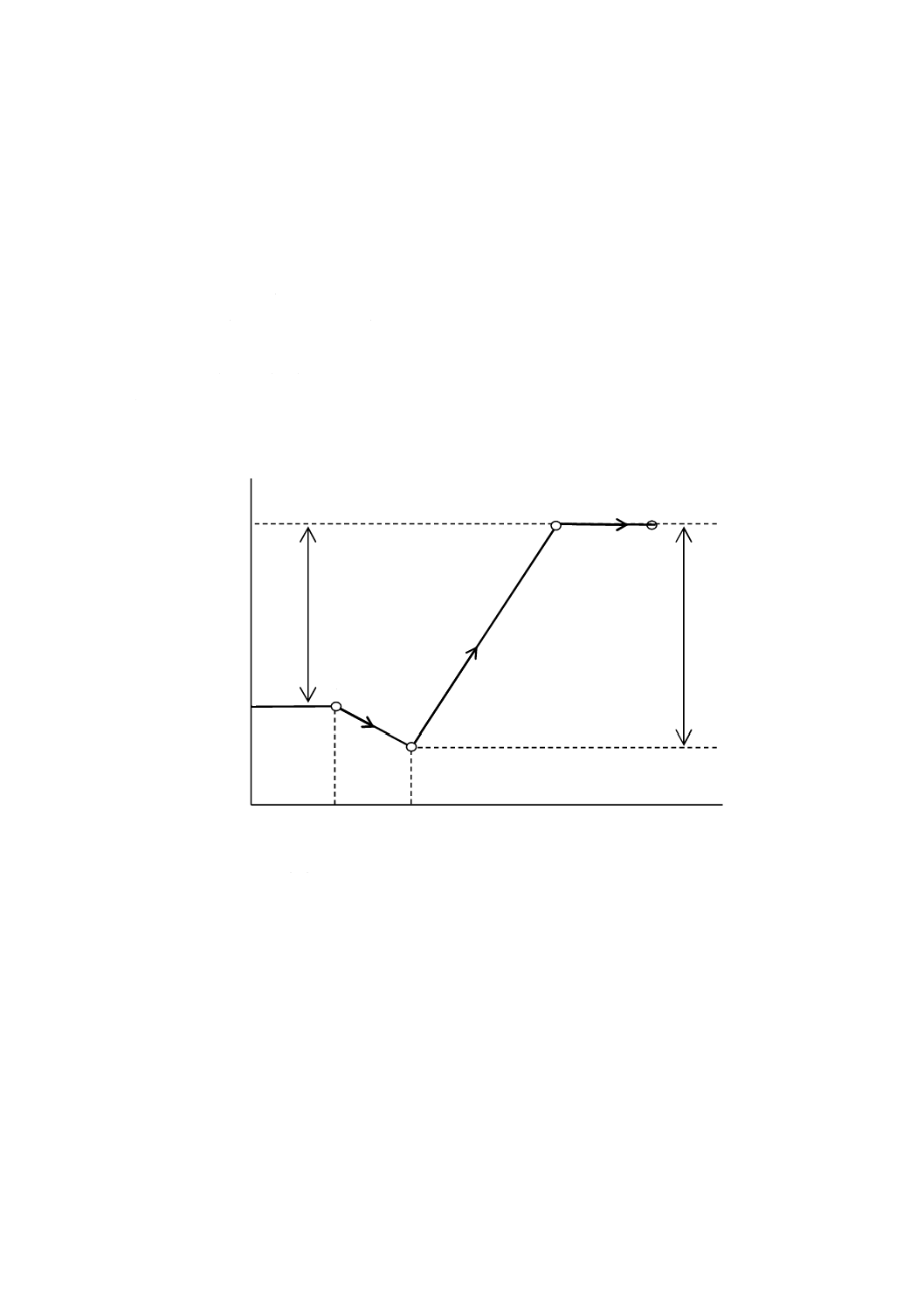

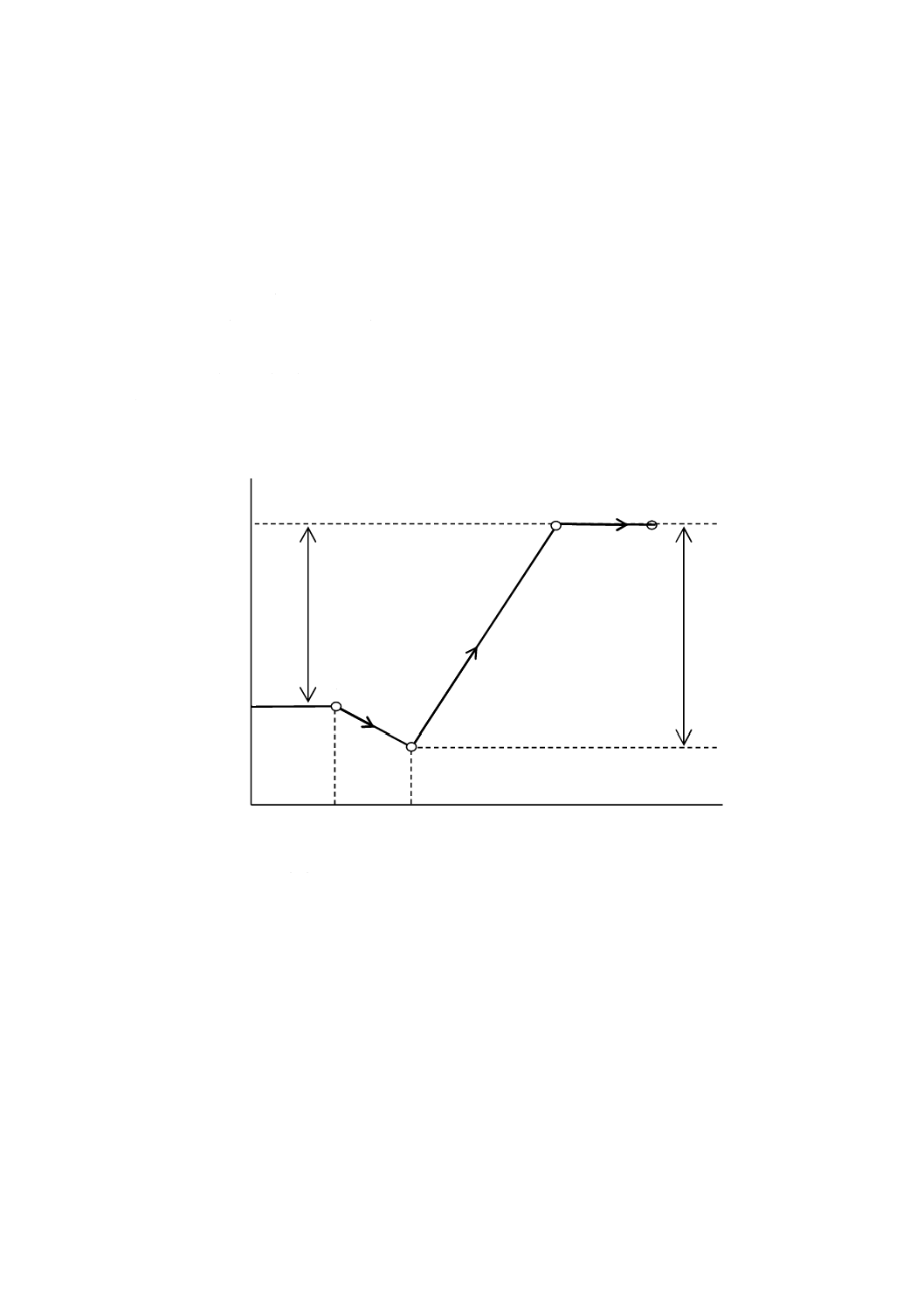

注記1 紫外線硬化樹脂は,紫外線照射を受けると,照射直後には膨張し,その後,硬化が進むと収

縮する(図1参照)。ただし,反応・硬化が速い樹脂は,照射直後から収縮が始まる場合もあ

る(図B.1参照)。

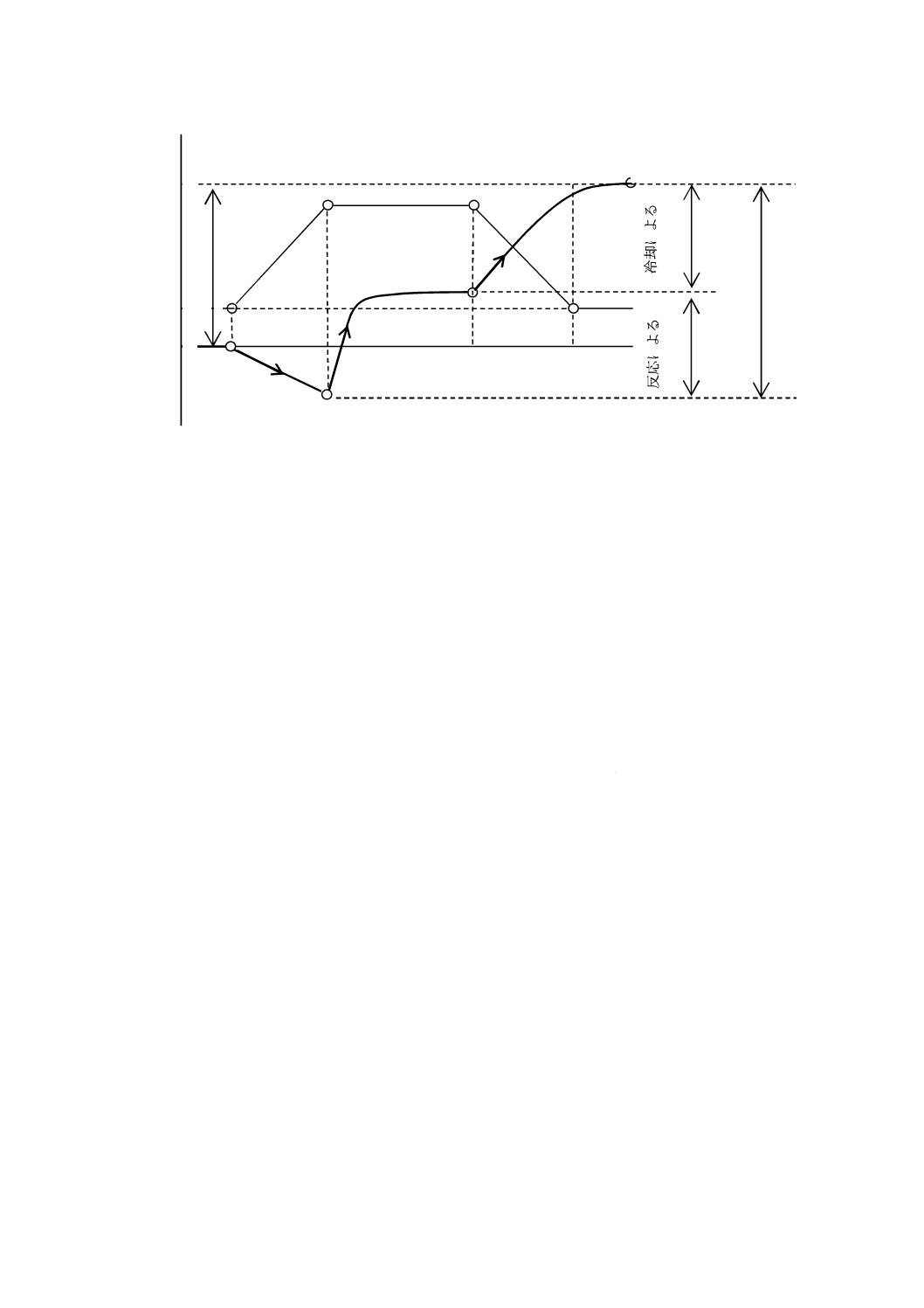

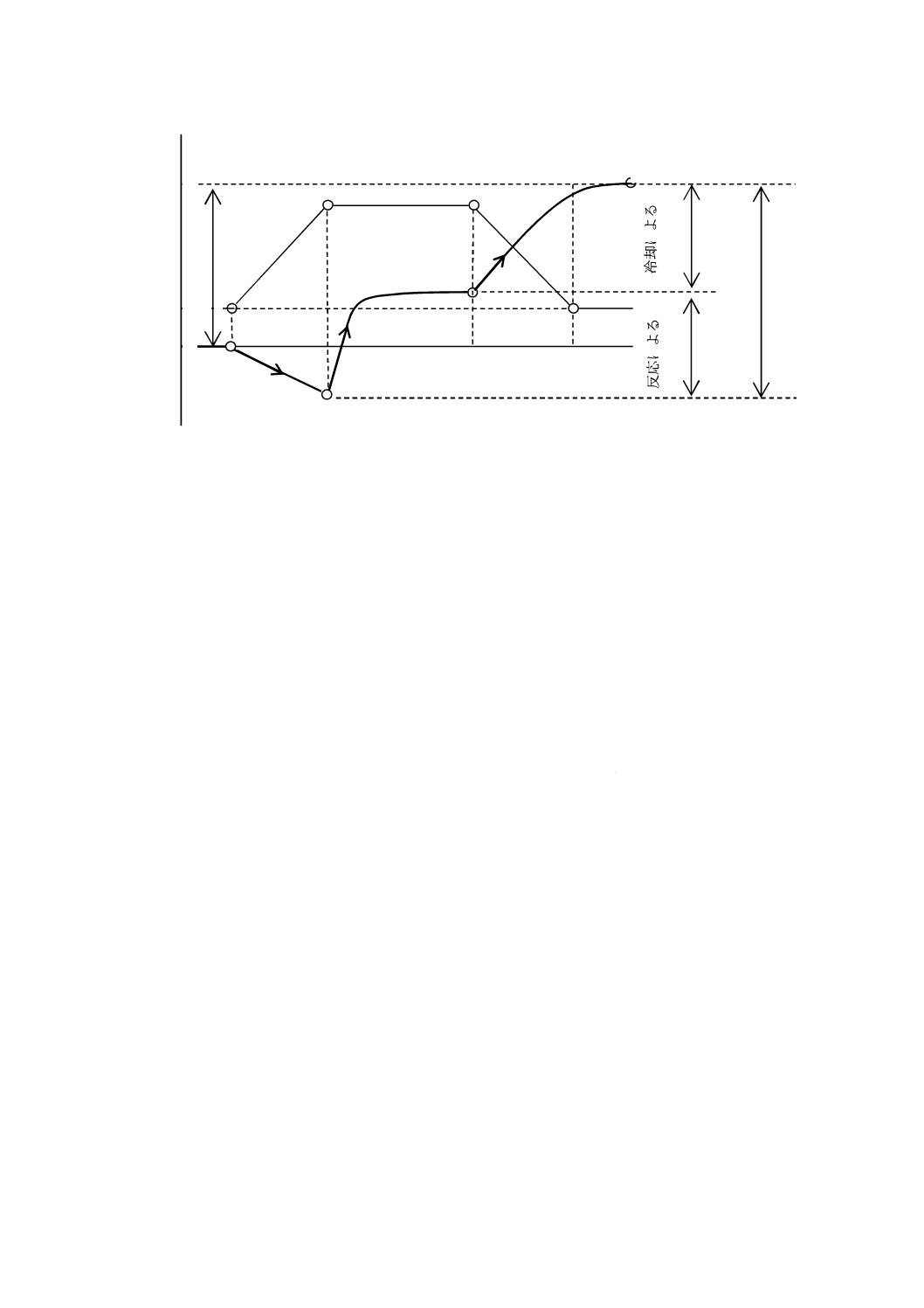

注記2 熱硬化樹脂は,加熱されると樹脂の温度上昇中は膨張し,硬化温度に達し,硬化が始まると

収縮を始め,室温に戻るまで収縮が続く(図2参照)。

A:照射開始点

B:硬化開始点

C:硬化終了点

D:収縮終了点

図1−紫外線硬化樹脂の硬化の挙動

D

0

硬

化

収

縮

率

最

大

収

縮

率

A

C

B

体

積

減

少

率

(

%

)

時間(s)

3

K 6941:2019

A:加熱開始点

室温:a,d 硬化温度:b,c

B:硬化開始点

C:硬化終了点

D:収縮終了点

図2−熱硬化樹脂の硬化の挙動

5

測定方法

5.1

測定方法の種類及び測定環境

5.1.1

測定方法の種類

硬化条件には,紫外線硬化,熱硬化,及びこれらを組み合わせたものの3種類があり,実際の硬化条件

に即した方法を選択する。

注記 硬化条件を他のJISに規定されたものとすることで,それらと比較することも可能となる。例

えば,JIS K 6911に規定される時間(48 h又は168 h)及び温度(80 ℃又は110 ℃)の条件に

よって従来の加熱収縮率と比較できる。

5.1.2

測定環境

測定室の状態は,特に指定のない限り,JIS K 7100の5.(標準雰囲気の級別)に規定する標準雰囲気2

級[温度23±2 ℃,湿度(50±10)%]とし,任意の温度において計量した試料(0.1〜1.0 mL程度)につ

いて,測定する硬化条件で硬化を行う。

5.2

試料

試料は,次による。

a) 試料内に微細な気泡の混入があるものは,試料に適した脱泡処理で事前に取り除き,気泡の混入がな

いことを確認する。

b) 試料を測定容器内に液面が平滑になるように注ぐ。高粘度樹脂の場合は,平滑になるまで静置する。

また,静置して平滑にならないチクソトロピー性のある樹脂の場合は,へらで試料表面を平滑にする。

c) 試料の数は,3以上とする。

5.3

硬化収縮率測定装置

5.3.1

装置の構成

D

A

B

c

b

a

d

C

冷

却

に

よ

る

収

縮

0

時間(m)

反

応

に

よ

る

収

縮

最

大

収

縮

率

体

積

減

少

率

(

%

)

・

温

度

(

℃

)

硬

化

収

縮

率

4

K 6941:2019

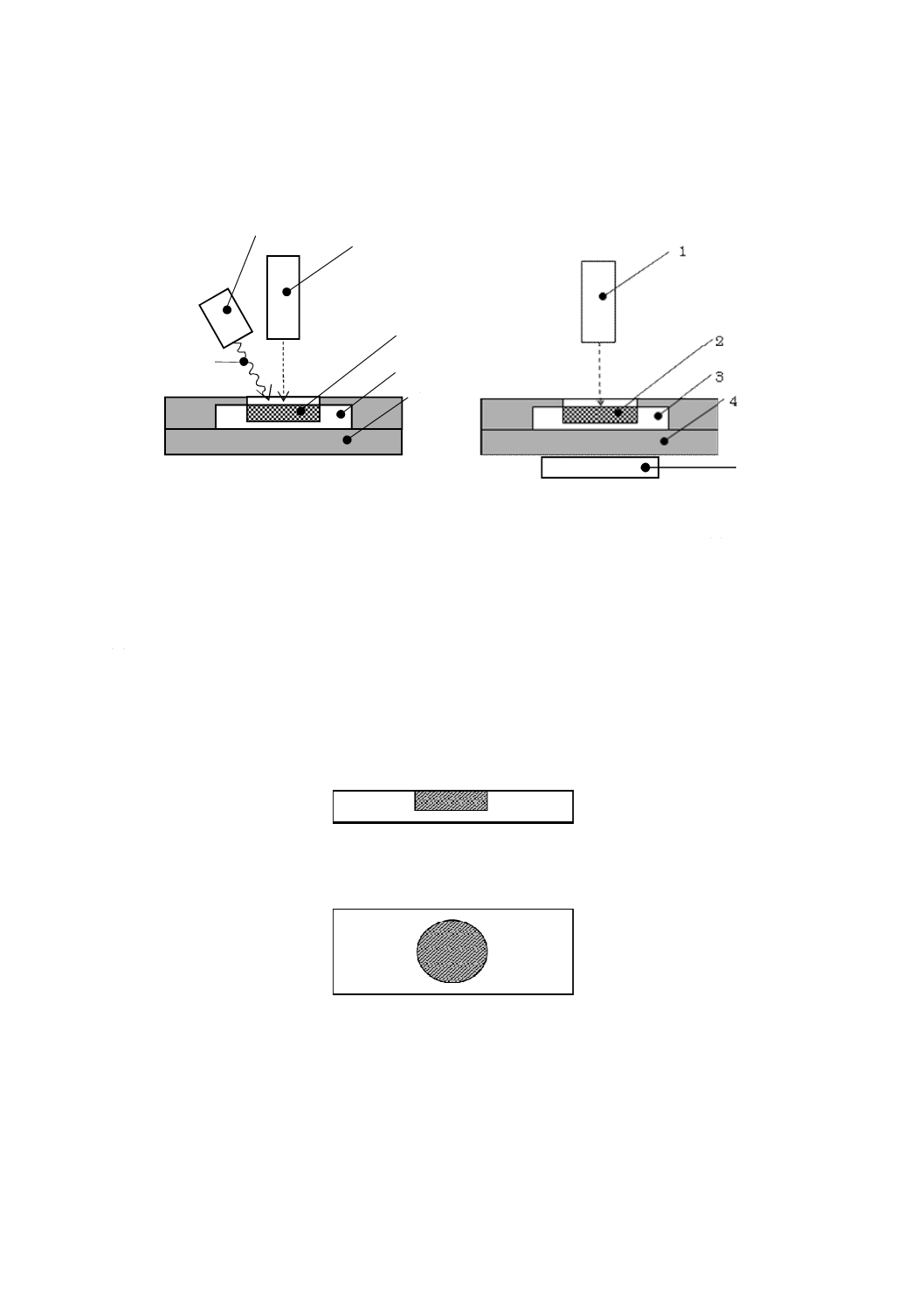

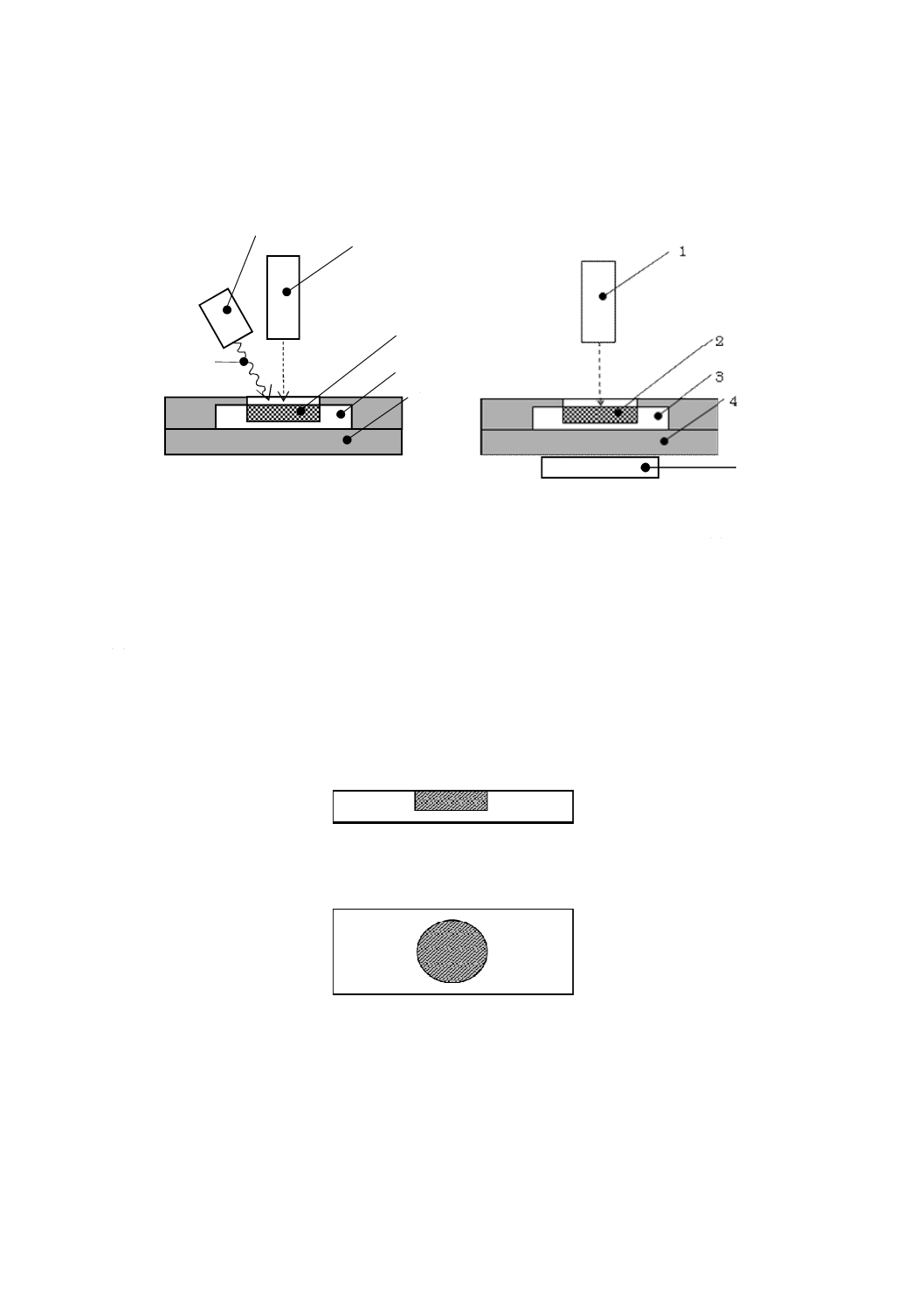

硬化収縮率測定装置は,測定容器,変位計,紫外線照射装置,加熱・冷却装置,測定台などから構成す

る。紫外線硬化樹脂に対応した装置の構成例を図3に,熱硬化樹脂に対応した装置の構成例を図4に示す。

1:変位計

4:測定台

1:変位計

4:測定台

2:試料

5:紫外線照射装置

2:試料

5:加熱・冷却装置

3:測定容器

6:紫外線

3:測定容器

図3−紫外線硬化収縮率測定装置の構成例

図4−熱硬化収縮率測定装置の構成例

5.3.2

測定容器

体積及び寸法が明確な容器を使用する。正確な測定を行うために,硬化後に底面から樹脂の剝離が起こ

らない材質か,又は壁面に試料が吸着しにくいものを用いる。また,容器形状は,その容量又は体積を計

算しやすいように,容器底面が平滑で円柱状のものが望ましい(図5参照)。

a) 断面図

b) 平面図

(容器仕様例)

深さ 0.5 mm〜3 mm

内径 10 mm〜15 mm

図5−測定容器

2

3

4

1

6

5

5

5

K 6941:2019

5.3.3

変位計(膜厚計)

変位計は,試料に影響を与えない非接触のもので,変位データを継時的に取り込む機構をもち,かつ,

試料の変化量の10分の1以下の分解能をもつものを用いる。

注記 非接触の変位計には,レーザ変位計,分光干渉レーザ変位計などがある。

5.3.4

紫外線照射装置

紫外線照射による硬化収縮率を測定するための照射装置で,光源部及び波長選択部からなる。試料の面

積に対して均一な照射ができ,また,硬化のための十分な照度のあるものとする。

5.3.5

加熱・冷却装置

測定台を±3 ℃(室温〜硬化温度範囲)で制御でき,かつ,十分な加熱冷却性能をもつものとする。

例えば,試料がエポキシ樹脂の場合,十分な硬化状態とするためには少なくとも150 ℃までの加熱性能

があるものとする。

5.3.6

データ処理装置

変位計の測定値を箇条7によって計算し,体積減少率として継時的に記録できるものとする。データ処

理の取込み間隔及び処理速度は,試料の硬化速度に対応できるものとする。

5.4

硬化方法

5.4.1

紫外線硬化樹脂の硬化方法

紫外線硬化樹脂の硬化に必要な照射強度,光源の種類,雰囲気を準備し,試料に適した条件及び時間で,

試料に紫外線を均一に照射して硬化する。

5.4.2

熱硬化樹脂の硬化方法

熱硬化樹脂の硬化に必要な条件に対し,十分な加熱及び冷却による温度制御機能をもつ装置(図4参照)

を用いて,試料に適した温度プログラムで加熱を行い硬化する。

6

測定手順

測定手順は,次による。

なお,測定前に,測定装置に備えた紫外線照射装置又は加熱・冷却装置によって,測定台上に試料仕様

に従った硬化条件,又は既定の硬化条件を再現する。

注記1 測定における影響要因などの例を,附属書Aに示す。

a) 測定容器に硬化前の樹脂を充塡し,表面を平滑にする。

b) 測定容器を,測定台に設置する。

c) 変位計で試料の中心の値を読み込み,硬化前の試料体積を求める。

d) 試料仕様に従った硬化条件又は既定の硬化条件によって試料を硬化させる。その過程において,膜厚

変化量を変位計で連続的に計測し,データ処理装置によって体積減少率を連続的にプロットする。変

位計のデータの取込み間隔は,試料によって決める。

e) 測定開始時の温度に戻した後,冷却による収縮の5分間の変位量が硬化前の試料体積の0.2 %以内に

収まった点(図2のd)を収縮終了点とする。

注記2 測定結果の例を,附属書Bに示す。

7

計算

計算は,次による。

a) 体積減少率 硬化開始から任意の時間までの体積減少率A(t) を,式(1)によって求める。

6

K 6941:2019

注記 容器内の試料の断面積を変化させずに膜厚だけを変化させて硬化するため,硬化開始の前後

で樹脂の断面積は,変化しない。

100

)

(

)

(

0

0

×

=

V

t

V

V

t

A

−

100

)

(

0

0

×

=

T

t

T

T−

··································································· (1)

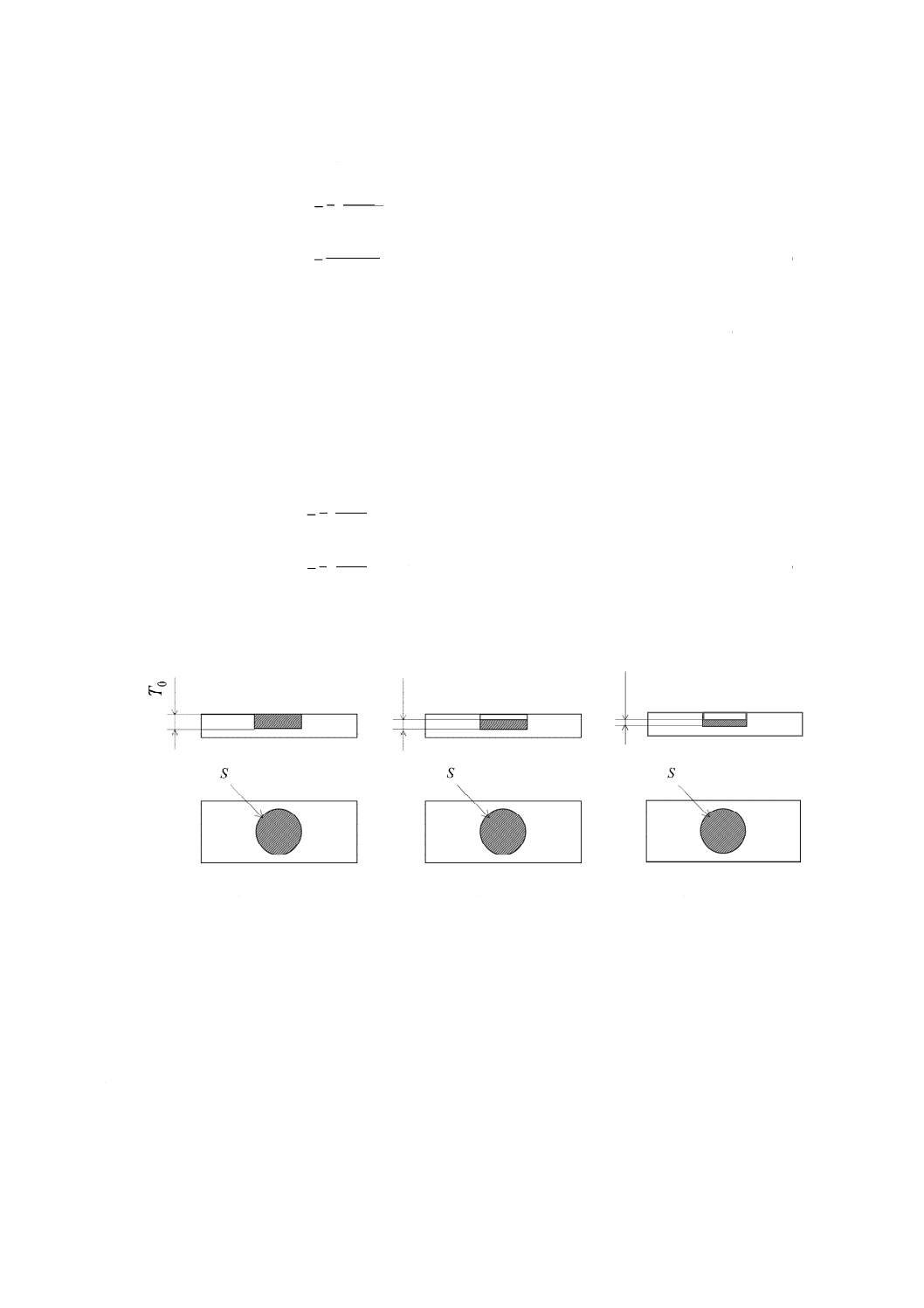

ここに,

A(t): 硬化条件による,経過時間tにおける体積減少率(%)

t: 硬化開始後の経過時間

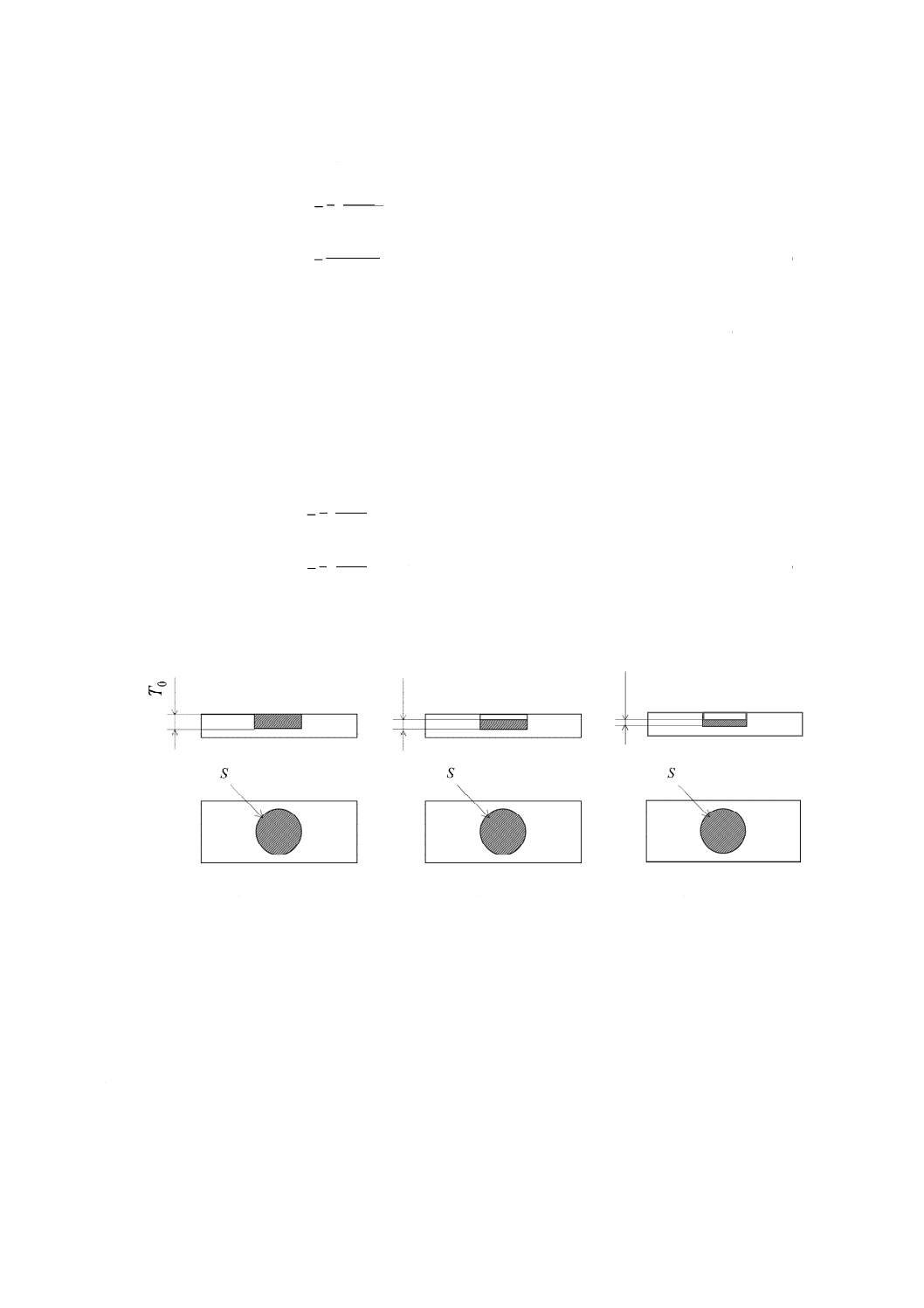

V0: t=0における初期体積(mm3),V0=T0×S

V(t): 経過時間tにおける体積(mm3),V(t)=T(t)×S

S: 試料断面積(mm2)(図6参照)

T0: t=0における初期膜厚(mm)[図6 a) 参照]

T(t): 任意の硬化条件による,経過時間tにおける膜厚(mm)

[図6 b) 参照]

b) 硬化収縮率 硬化開始から収縮終了点までの樹脂の硬化収縮率ADを,式(2)によって求める。

100

0

D

0

D

×

=

V

V

V

A

−

100

0

D

0

×

−

=

T

T

T

······································································ (2)

ここに,

VD: 収縮終了点(D)における体積(mm3)

TD: 収縮終了点(D)における膜厚(mm)[図6 c) 参照]

初期

硬化開始後の経過時間t

収縮終了時D

a) 測定開始時

b) 測定時

c) 測定終了時

図6−試料の膜厚及び断面積

8

報告

測定報告には,次の事項を記載する。

注記 測定報告書の記載例を,附属書Cに示す。

a) この規格の番号及び用いた測定方法の種類

b) 測定年月日

c) 用いた測定装置の名称

d) 試料を特定するのに必要な全ての詳細事項

e) 硬化前の測定温度

T

(t

)

T

D

7

K 6941:2019

f)

試料の硬化方法及び条件

− 紫外線硬化の場合:“照射装置の波長”,“サンプル表面の照射強度”,“照射時間”

− 熱硬化の場合:“硬化温度及びその保持時間”

g) 試料容器の底面積及び深さ

h) 測定結果(硬化条件,体積減少率及び硬化収縮率)

i)

特記事項

8

K 6941:2019

附属書A

(参考)

測定における影響要因など

測定は,次の影響要因を考慮して行うとよい。

a) 測定装置への温度の影響 測定温度によっては,測定台及び測定容器に熱膨張の影響が出る。

b) 変位計の精度 変位計の精度に応じて測定値に機械的誤差が生じる。例えば,変位計のもつ測定精度

が1 µmの場合,硬化前膜厚(T0)1 mmで測定した場合,測定値に0.1 %の機械的誤差が生じる。

c) 測定容器内壁に吸着する試料の影響 硬化収縮時に測定容器内壁に試料が吸着する(メニスカス)場

合,その影響によって硬化後の試料の体積が小さく計測されるため,体積収縮率が大きく算出される。

例えば,φ10 mm,厚さ1 mmの測定容器(体積78.5 mm3)で測定を行い,膜厚変位量が0.1 mm(体

積収縮率10 %,体積70.65 mm3)の試料に45°の角度で吸着(メニスカス)が生じた場合,メニスカ

ス形成分の容積(0.16 mm3)は,硬化前試料の体積に対して約0.2 %となり,体積収縮率は実際に対し

て0.2 %大きく算出される。

d) 収縮における断面積の変化 測定後,測定容器壁面と試料との間に隙間が生じる場合,その分樹脂の

体積が大きく算出される。例えば,φ10 mm,厚さ1 mmの測定容器(体積78.5 mm3)で測定を行い,

膜厚変位量が0.1 mm(体積収縮率10 %,体積70.65 mm3)の試料に,測定容器の壁から最上部で0.5 mm

の隙間が最低部(最低部は0 mm)まである場合,その形成分の容積(6.7 mm3)は硬化前試料の体積

に対し約8.5 %となり,体積収縮率は実際に対して8.5 %小さく算出され,大きな誤差となる。

9

K 6941:2019

附属書B

(参考)

測定結果の例

B.1

紫外線硬化樹脂の体積減少率測定結果例

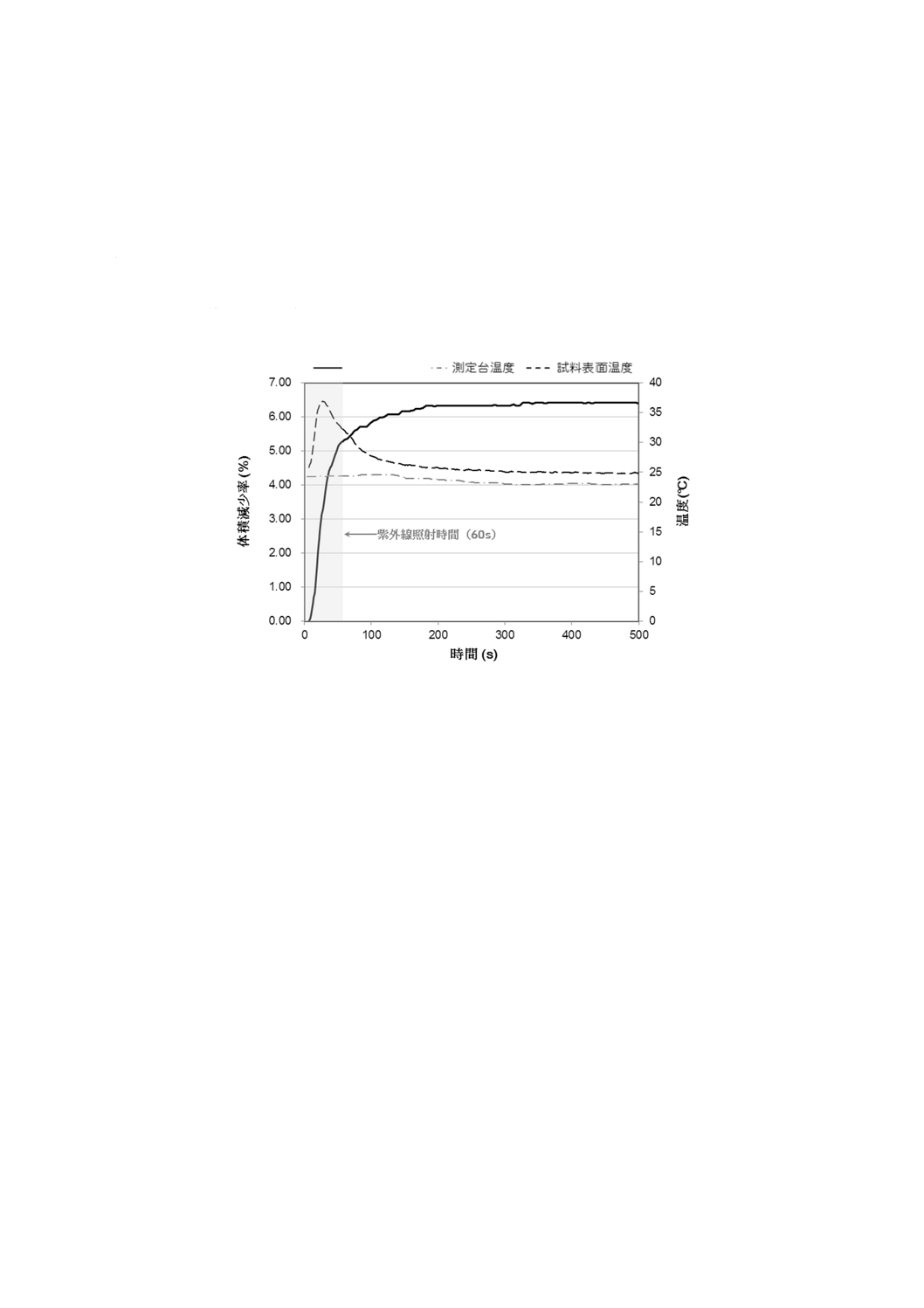

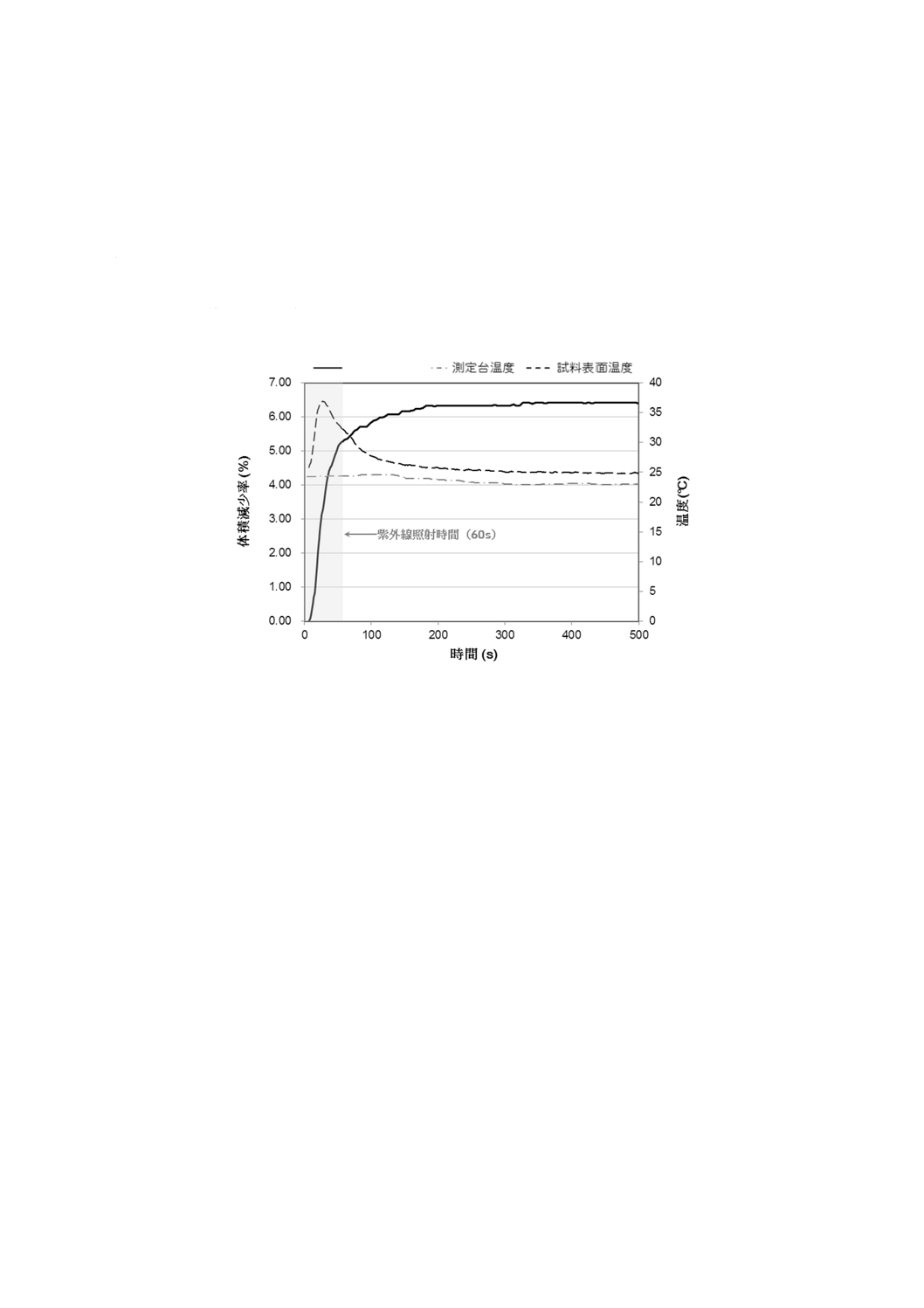

紫外線硬化樹脂に紫外線を照射すると,その直後から収縮が始まり,照射後も収縮が継続する。紫外線

硬化樹脂に紫外線を60秒照射した場合の硬化時の体積減少率の測定結果の例を,図B.1に示す。

図B.1−紫外線硬化樹脂の体積減少率測定結果例

B.2

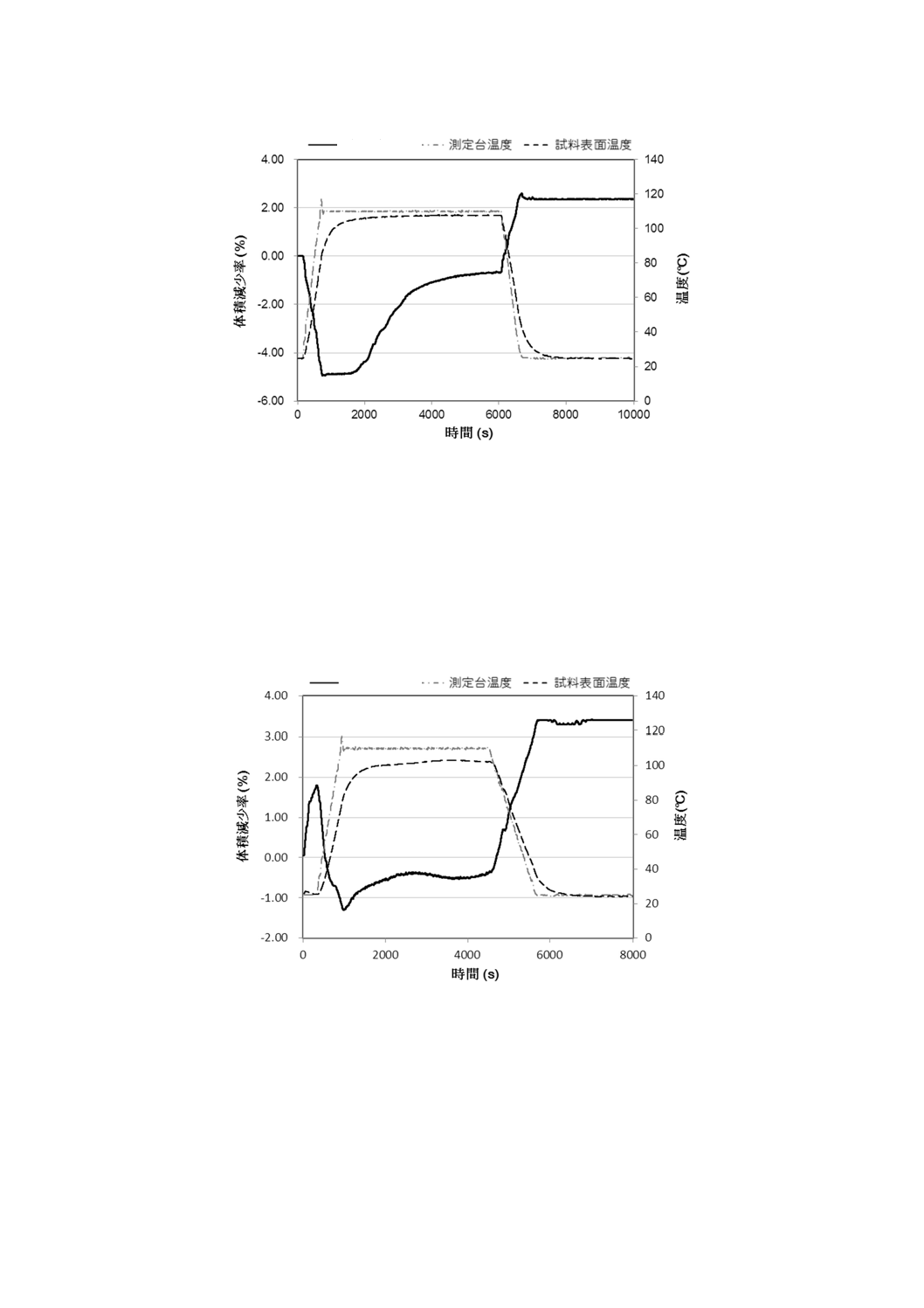

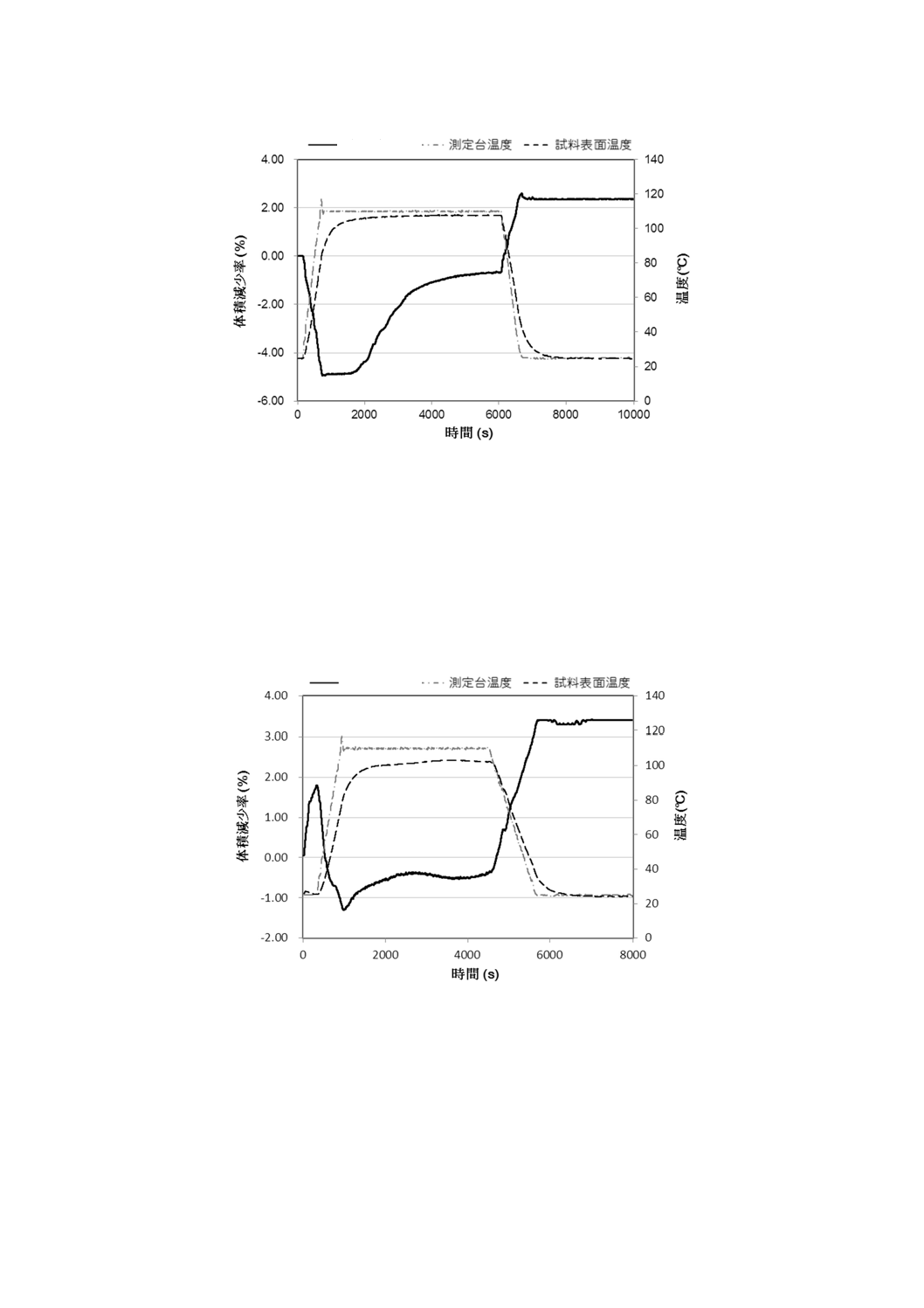

熱硬化樹脂の体積減少率測定結果例

熱硬化樹脂は,加温中は膨張し,硬化温度に達してからは収縮が始まり,常温に下げるときに更に収縮

する。熱硬化樹脂を110 ℃まで加温・維持して常温に下げた場合の硬化時の体積減少率の測定結果の例を,

図B.2に示す。

体積減少率

10

K 6941:2019

図B.2−熱硬化樹脂の体積減少率測定結果例

B.3

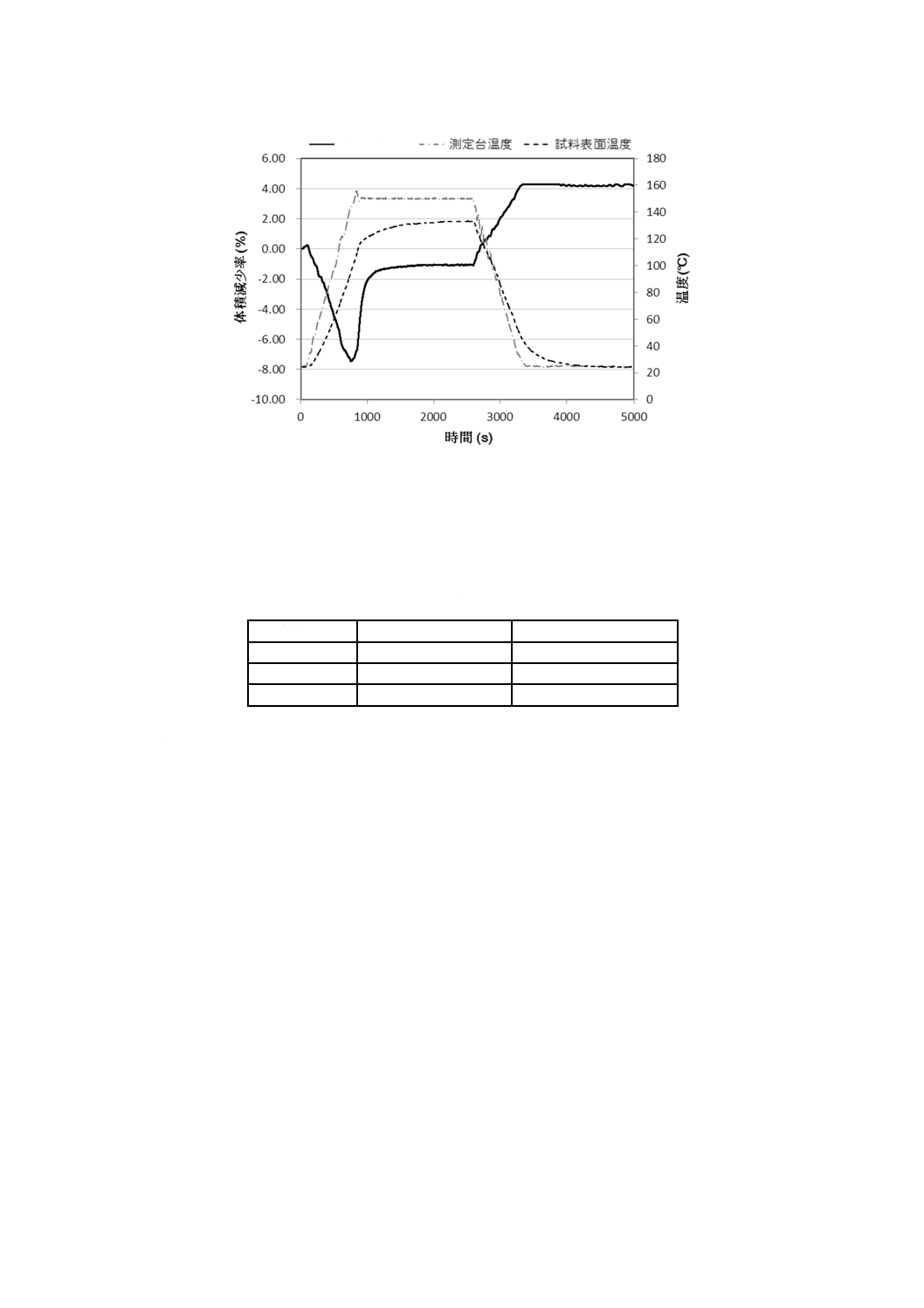

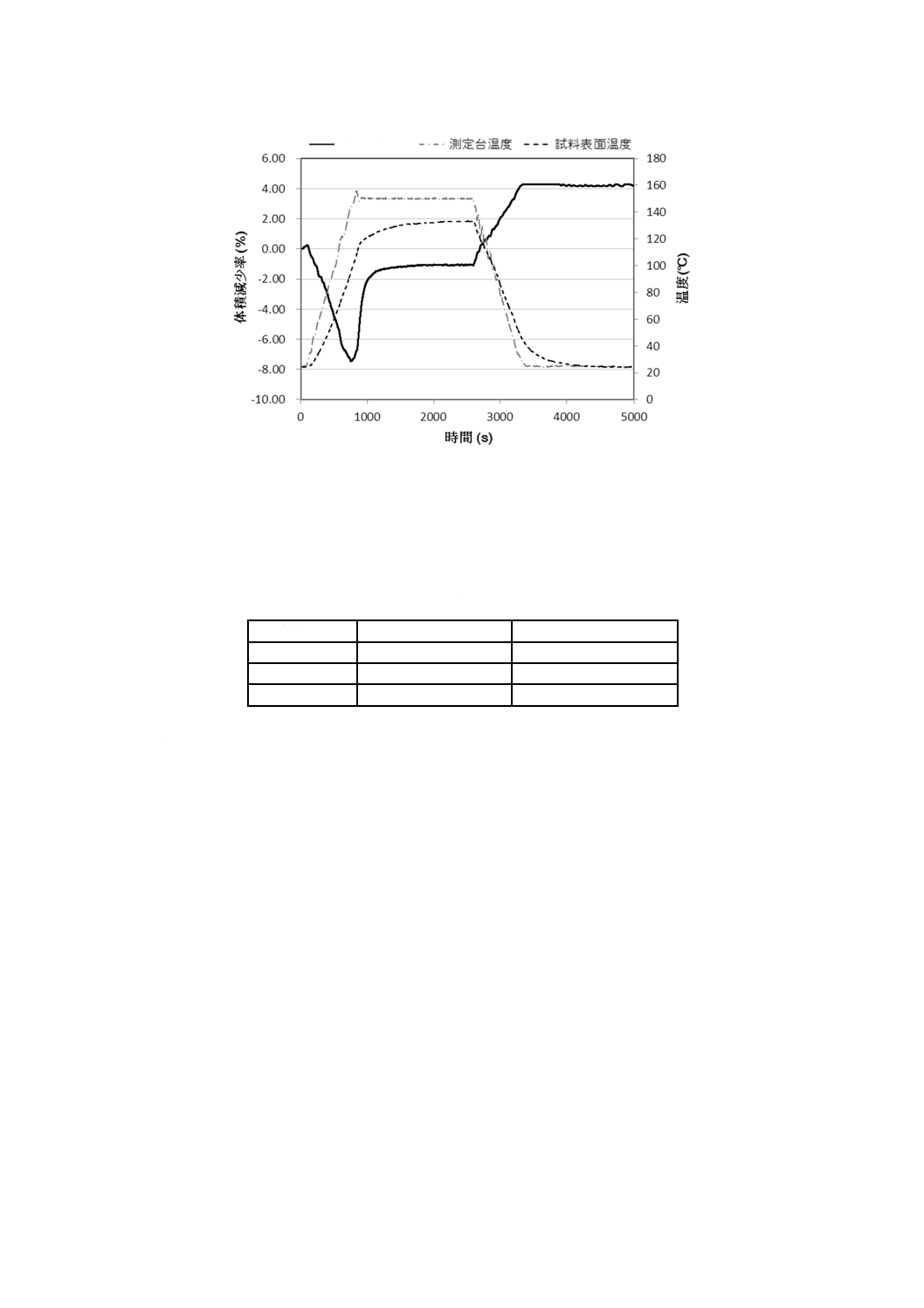

紫外線硬化に加え熱硬化が必要な樹脂の体積減少率測定結果例

紫外線硬化後に熱硬化が必要な樹脂の場合は,紫外線を照射した直後に収縮し,加温が始まると膨張す

る。その後,硬化温度に達すると再度収縮が始まり,常温に温度を下げると更に収縮が進む。最初に紫外

線を照射し,後に加温・維持して常温に下げた場合の硬化時の体積減少率の測定結果の例を,図B.3に示

す。

図B.3−紫外線照射後加熱した場合の熱硬化樹脂の体積減少率測定結果例

体積減少率

体積減少率

11

K 6941:2019

附属書C

(参考)

測定報告書の記載例

C.1 記載項目例

測定報告書の記載項目の例を,次に示す。

測定結果報告書(熱硬化樹脂の例)

1.測定方法

JIS K 6941(紫外線硬化樹脂及び熱硬化樹脂の収縮率連続測定方法)に従い,熱硬化樹脂の収縮率の連

続測定を行った。

試料名: エポキシ樹脂 〇〇社製○○○(ロット番号XXXXXXXX)

試料数: 3

測定年月日: XXXX年XX月XX日

測定装置名: 〇〇〇社製 ◇◇◇−□

測定条件: 硬化条件及び詳細は,次のとおりである。

①試料容器の大きさ: 直径10 mm(断面積 78.5 mm2),深さ1 mm

②試料の硬化方法: 熱硬化

③具体的な硬化条件(加熱設定条件):

測定台(熱板)の加熱設定条件は,次のとおりである。

− 初期温度及び保持時間(25 ℃,2分)

− 加熱温度及び到達時間(150 ℃,12分),並びに加熱保持時間(30分)

− 初期温度及び復帰時間(25 ℃,12分),並びに初期温度保持時間(30分)

2.測定結果

得られた体積減少率を,測定台温度と試料表面温度とともにプロットしたものを次に示す。

12

K 6941:2019

熱硬化時の体積減少率の連続変化(試料番号1)

加熱開始時と終了時(加熱開始温度まで冷却した後の安定値)との体積減少率の差から硬化収縮率を,

加熱時の最大膨張状態と終了時における体積減少率との差から最大収縮率を各々求めた結果を次表に示す。

試料の硬化収縮率及び最大収縮率の測定結果

試料番号

硬化収縮率(%)

最大収縮率(%)

1

4.04

11.84

2

3.79

11.49

3

3.76

11.46

XXXX年XX月XX日

(一財)日本〇〇〇〇協会

東京都千代田区○−◇−□

体積減少率

13

K 6941:2019

測定結果報告書(紫外線硬化樹脂の例)

1.測定方法

JIS K 6941(紫外線硬化樹脂及び熱硬化樹脂の収縮率連続測定方法)に従い,紫外線硬化樹脂の収縮率

の連続測定を行った。

試料名: アクリル樹脂 △△社製○○○(ロット番号XXXXXXXX)

試料数: 3

測定年月日: XXXX年XX月XX日

測定装置名: 〇〇〇社製 ◇◇◇−□

測定条件: 硬化条件及び詳細は,次のとおりである。

①試料容器の大きさ: 直径10 mm(断面積 78.5 mm2),深さ1 mm

②試料の硬化方法: 紫外線硬化

③具体的な硬化条件(紫外線照射設定条件):

詳細な紫外線照射設定条件などは,次のとおりである。

− 光源[ランプ(種類:高圧UVランプ),LED(波長: nm)]

− 照度(35 mW/cm2),照射時間(30 sec)

− 測定台温度(25 ℃)

2.測定結果

得られた体積減少率を,測定台温度と試料表面温度とともにプロットしたものを次に示す。

紫外線硬化時の体積減少率の連続変化(試料番号1)

照射開始時と終了時(照射開始温度まで冷却した後の安定値)との体積減少率の差から硬化収縮率を,

照射時の最大膨張状態と終了時における体積減少率の差から最大収縮率を各々求めた結果を次表に示す。

体積減少率

14

K 6941:2019

試料の硬化収縮率及び最大収縮率の測定結果

試料

硬化収縮率(%)

最大収縮率(%)

1

8.72

9.01

2

8.73

9.02

3

8.89

9.18

XXXX年XX月XX日

(一財)日本〇〇〇〇協会

東京都千代田区○−◇−□

参考文献 JIS K 6911 熱硬化性プラスチック一般試験方法