K 6940 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格には,次に示す附属書がある。

附属書1(規定) ビニルエステル樹脂

附属書2(規定) ガラスフレーク

附属書3(規定) ガラスフレーク入りビニルエステル樹脂

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6940 : 1998

ガラスフレーク入りビニルエステル樹脂

ライニング皮膜

Glass flakes vinyl ester resin lining films

1. 適用範囲 この規格は,腐食環境下で使用する鋼製タンク,塔槽類などの内面に施したガラスフレー

ク入りビニルエステル樹脂ライニング皮膜(以下,皮膜という。)について規定する。

備考 この規格の引用規格を,付表1に示す。

2. 用語の定義 この規格に用いる主な用語の定義は,JIS K 0211,JIS K 5500,JIS K 6900,JIS Z 0103,

JIS R 3410によるほか,次のとおりとする。

(1) ガラスフレーク入りビニルエステル樹脂ライニング皮膜 液状ビニルエステル樹脂中にりん(鱗)片

状のガラスを加え,必要に応じて顔料,充てん材,硬化促進剤などを加えて混和し,液状又はペース

ト状に調製する。これに硬化剤を加えて,はけ(刷毛),ローラー,こて,スプレーなどで塗布して硬

化させた皮膜。

(2) 目標膜厚 施工上の目標とする皮膜厚さ。

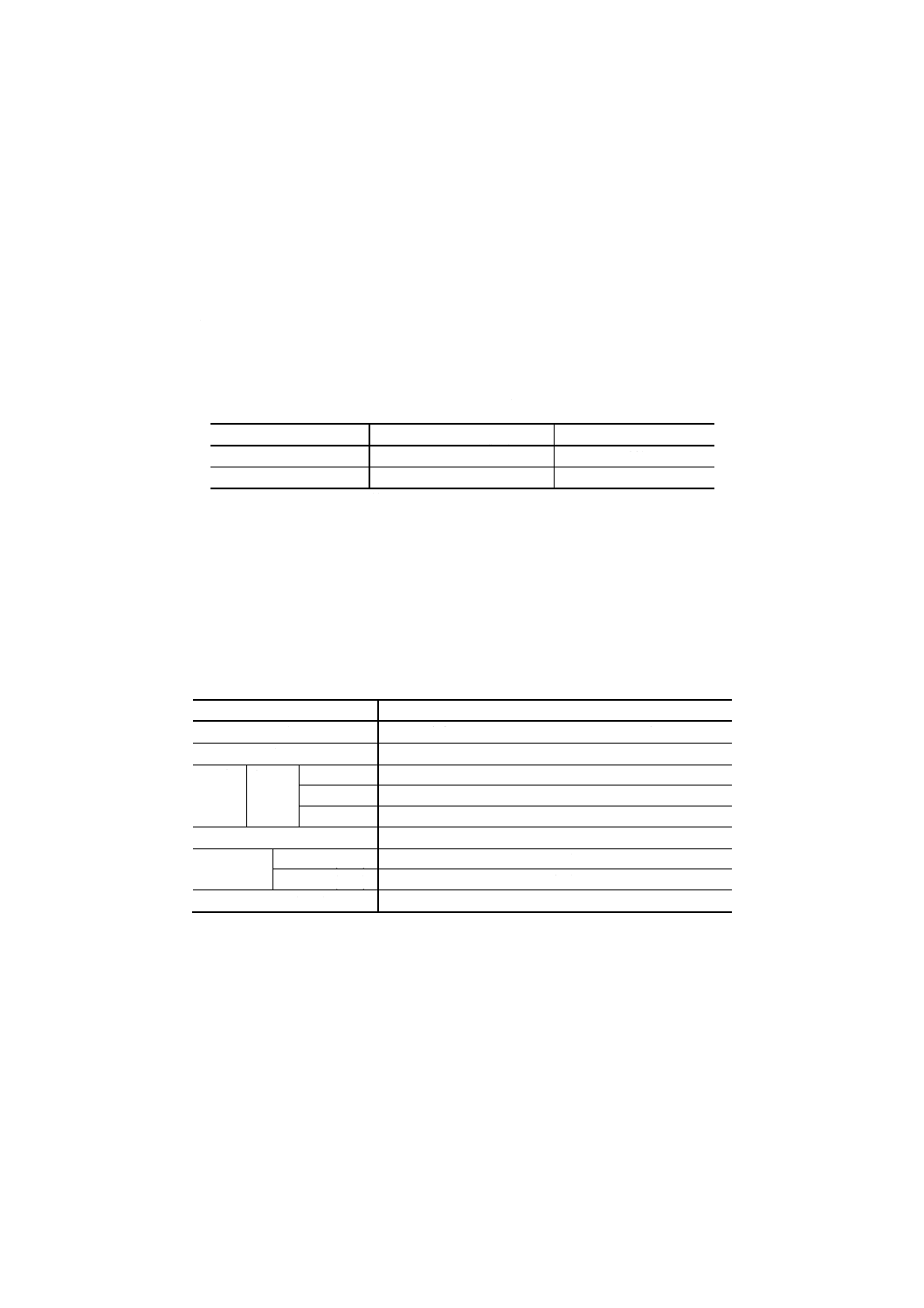

3. 種類 種類は,目標膜厚及び適用温度範囲に応じて表1のとおりとする。

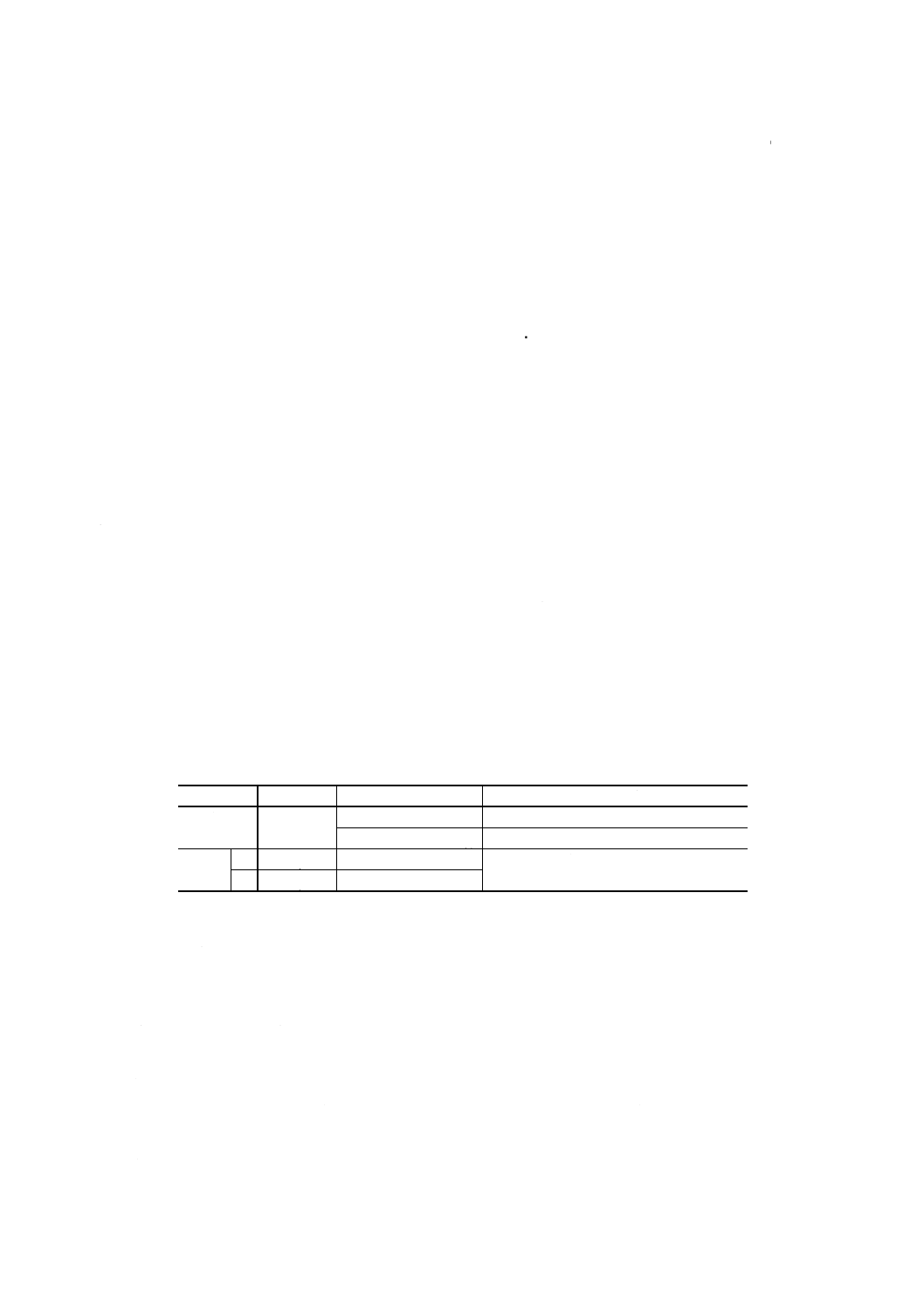

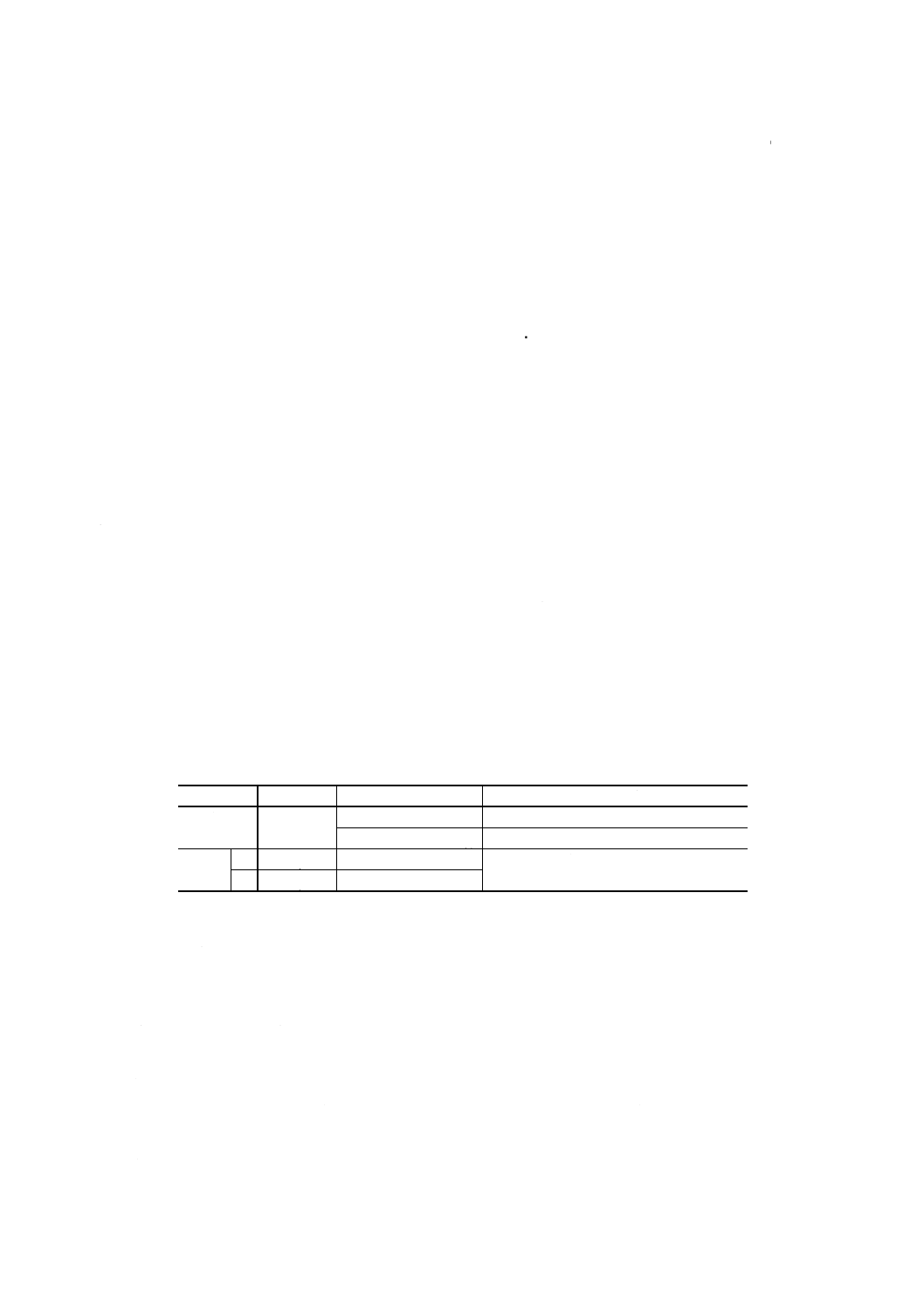

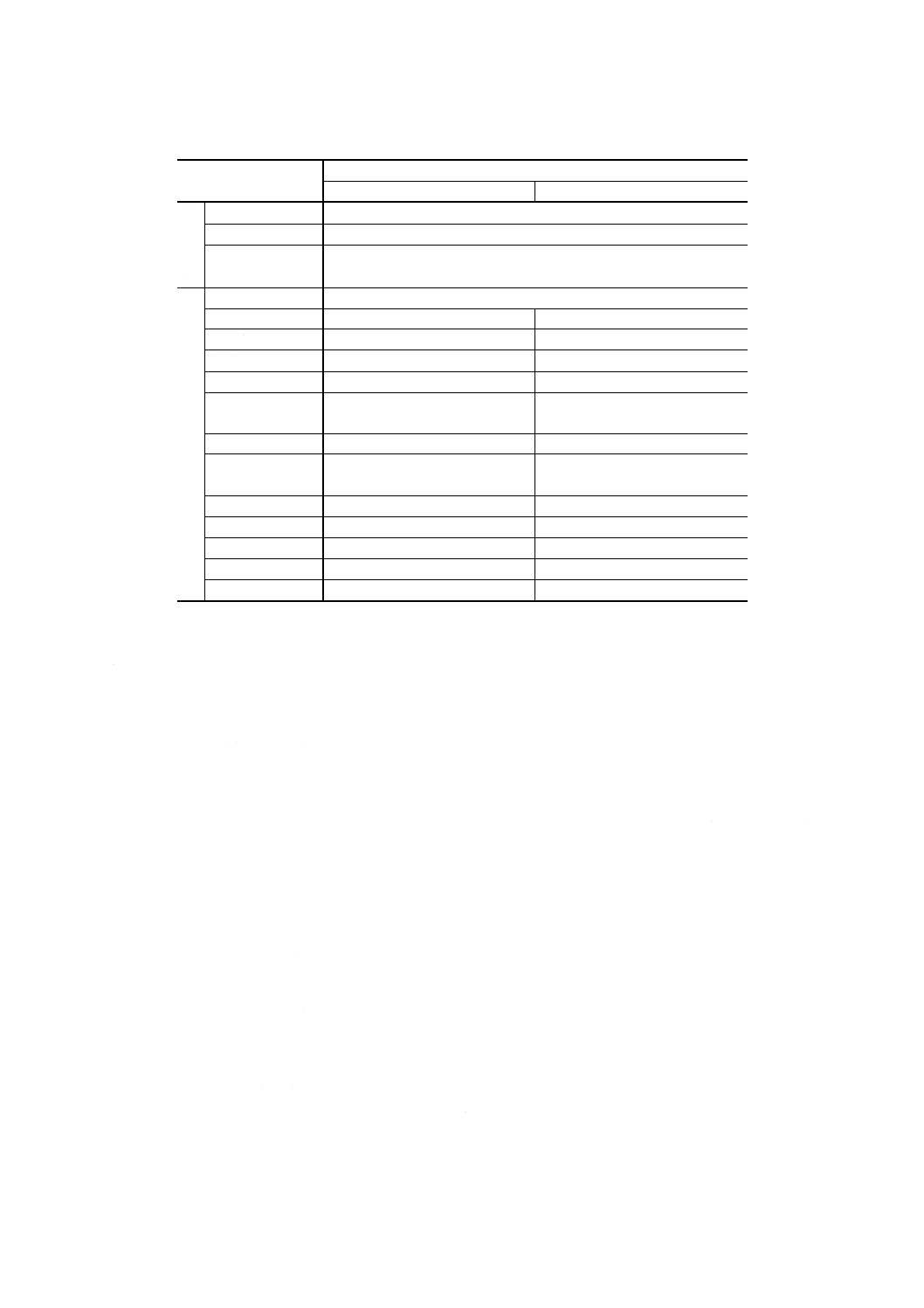

表1 種類

種類

目標膜厚

内容物温度

主な用途

1種

2.0mm

90℃以下(液相)

排煙脱硫用塔槽,排ガス処理用塔槽

130℃以下(気相)(1) 水処理用塔槽,酸又はアルカリ塔槽など

2種

A

600μm

60℃以下

石油タンク,海水タンク,水用タンクなど

B

400μm

40℃以下

注(1) 気相とは水分10wt%以下の場合

4. 材料 材料は,次のとおりとする。

(1) ビニルエステル樹脂 附属書1による。

(2) ガラスフレーク 附属書2による。

(3) ガラスフレーク入りビニルエステル樹脂 附属書3による。

5. 施工 施工方法は,次のとおりとする。

(1) 素地調整方法 鋼板面に付着しているさび(錆),ミルスケール,その他有害な異物は,JIS Z 0310 4.

(ブラスト処理法)によって除せい度をJIS Z 0313 3.2(除せい度の評価)のSa2・1/2以上に仕上げ

る。

2

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) ライニング方法 素地調整を終わった鋼板表面に,直ちにビニルエステル樹脂用プライマーを塗布し,

附属書3に規定するフレーク入りビニルエステル樹脂をエアレススプレー,こて,刷毛,ローラーな

どを用いてガラスフレークの分散,配向が十分になるように,また,気泡を含まないように繰り返し

注意深く施工する。

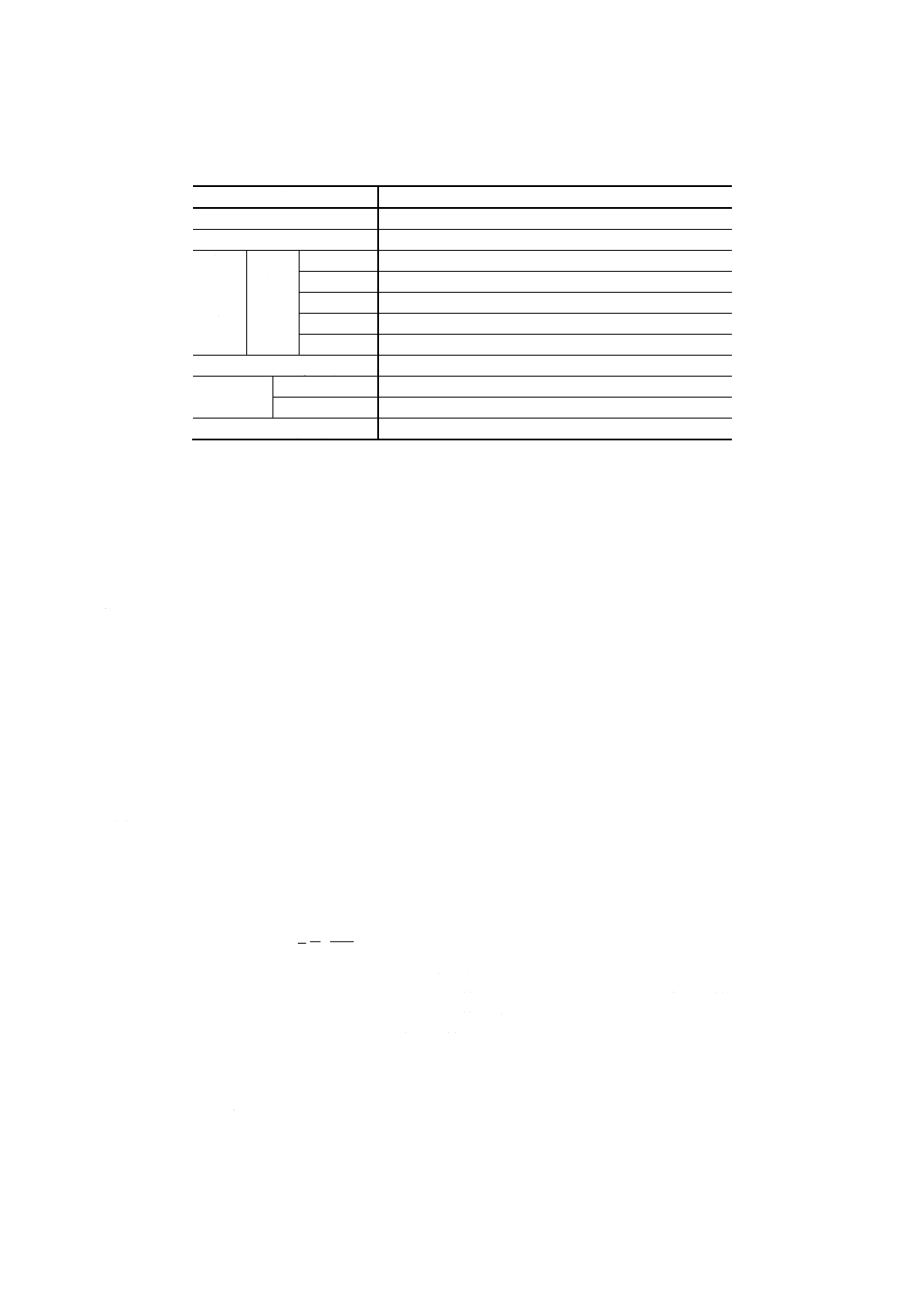

6. 品質 品質は,7.によって試験をしたとき,表2の品質を満足するものとする。

表2 品質

項目

種類

1種

2種

A

B

外観

気泡,きず,異物の付着などの有害な欠陥がないこと。

皮膜厚さ

1.5mm以上

400μm以上

250μm以上

ピンホール

火花を発生するピンホールがないこと。

7. 試験方法 試験方法は,次のとおりとする。

7.1

一般事項 試験において共通する一般事項は,JIS K 0050,JIS R 3503,JIS R 3505及びJIS Z 8401

による。

7.2

外観 目視によって欠陥の有無を調べる。

7.3

皮膜厚さ試験

(1) 要旨 電磁式膜厚計を用いて皮膜厚さを測定する。

(2) 装置 電磁式膜厚計JIS K 5400,3.5(2)(a)による。

(3) 操作 表3に示す測定箇所ごとに電磁式膜厚計によって3回測定し,その最低値を皮膜厚さとする。

備考 施工形状,施工面積などによって測定位置,測定箇所数は,受渡当事者間の協定によってもよ

い。

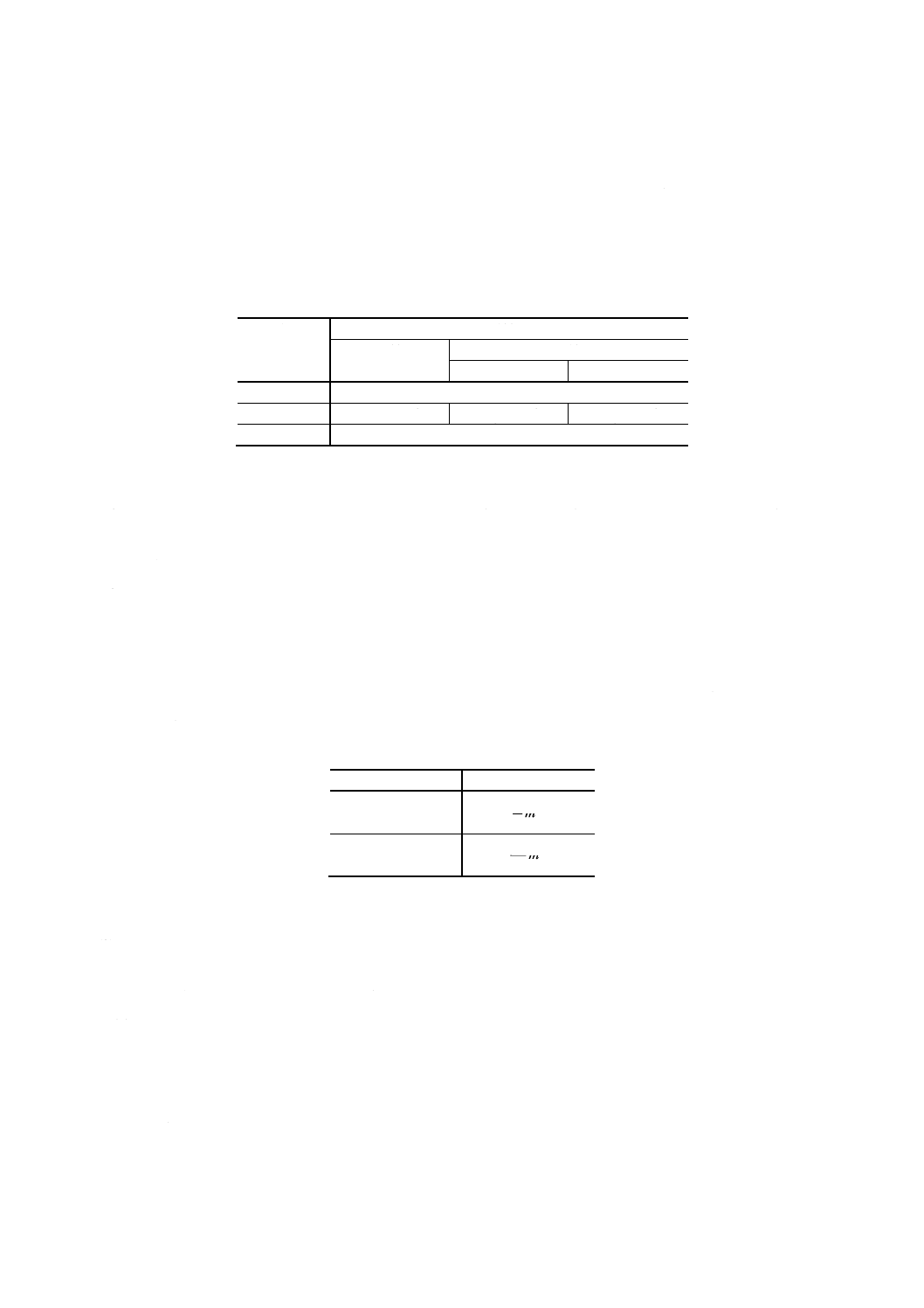

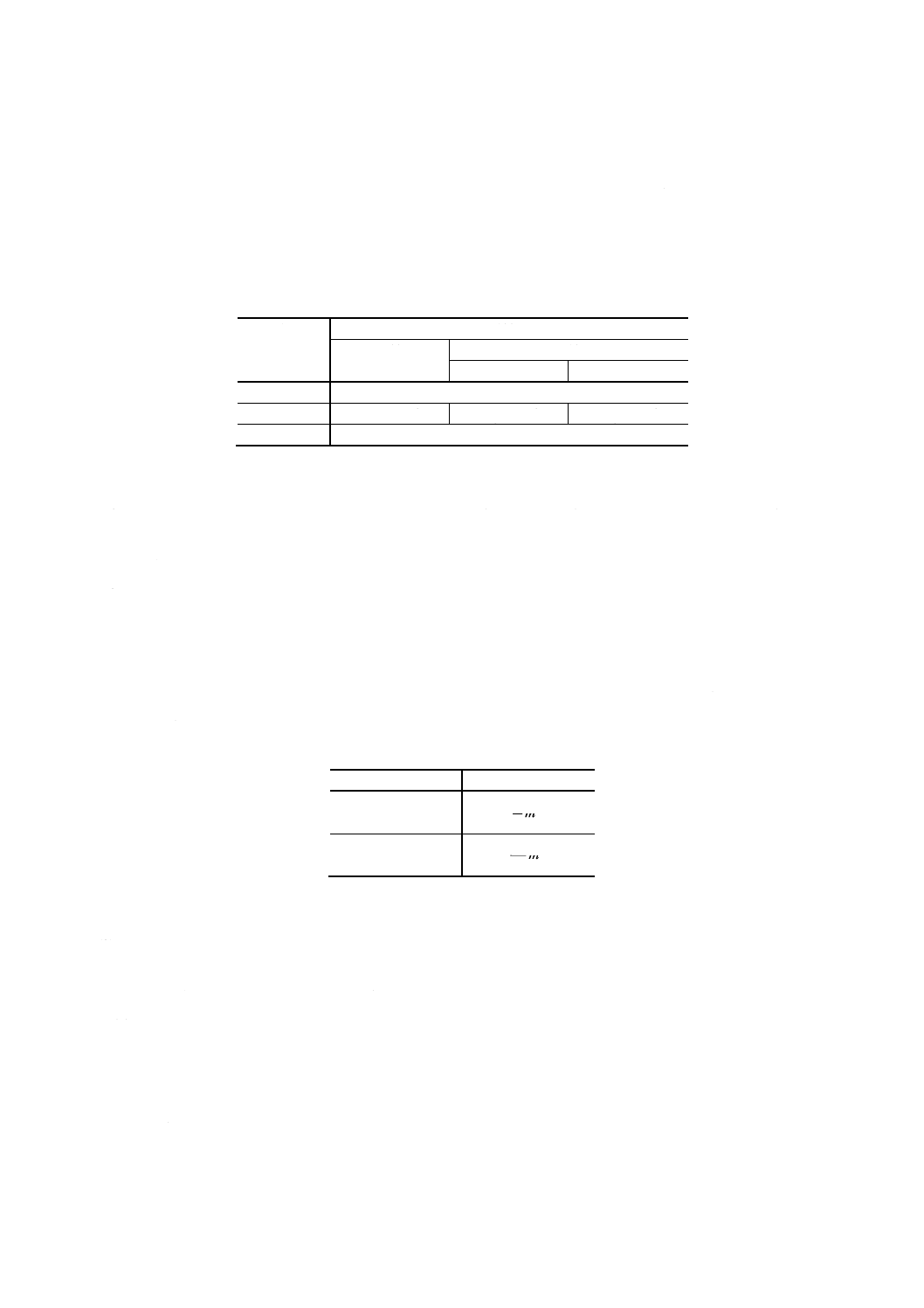

表3 皮膜厚さ測定箇所数

種類

測定箇所数

1種

2

5

1m

2種

2

10

1m

7.4

ピンホール試験

(1) 要旨 皮膜全面にわたり放電式ピンホールテスターを用いて検査し,ピンホールの有無を調べる。

(2) 装置 放電式ピンホールテスター (AC) (2)

(3) 操作

(a) 走査前にアースコード,プローブコードをそれぞれ接続する。

(b) 表4の試験電圧にセットし,火花放電テストを行う。

(c) 皮膜の上を,プローブ先端のブラシを当てながら掃くように走査する。走査速度は30cm/秒程度と

する。

(d) ピンホールがあるときは,ブラシの先端からスパークし,同時にネオンランプの点灯又はアラーム

が鳴る。

注(2) 高周波放電式は除く。

3

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

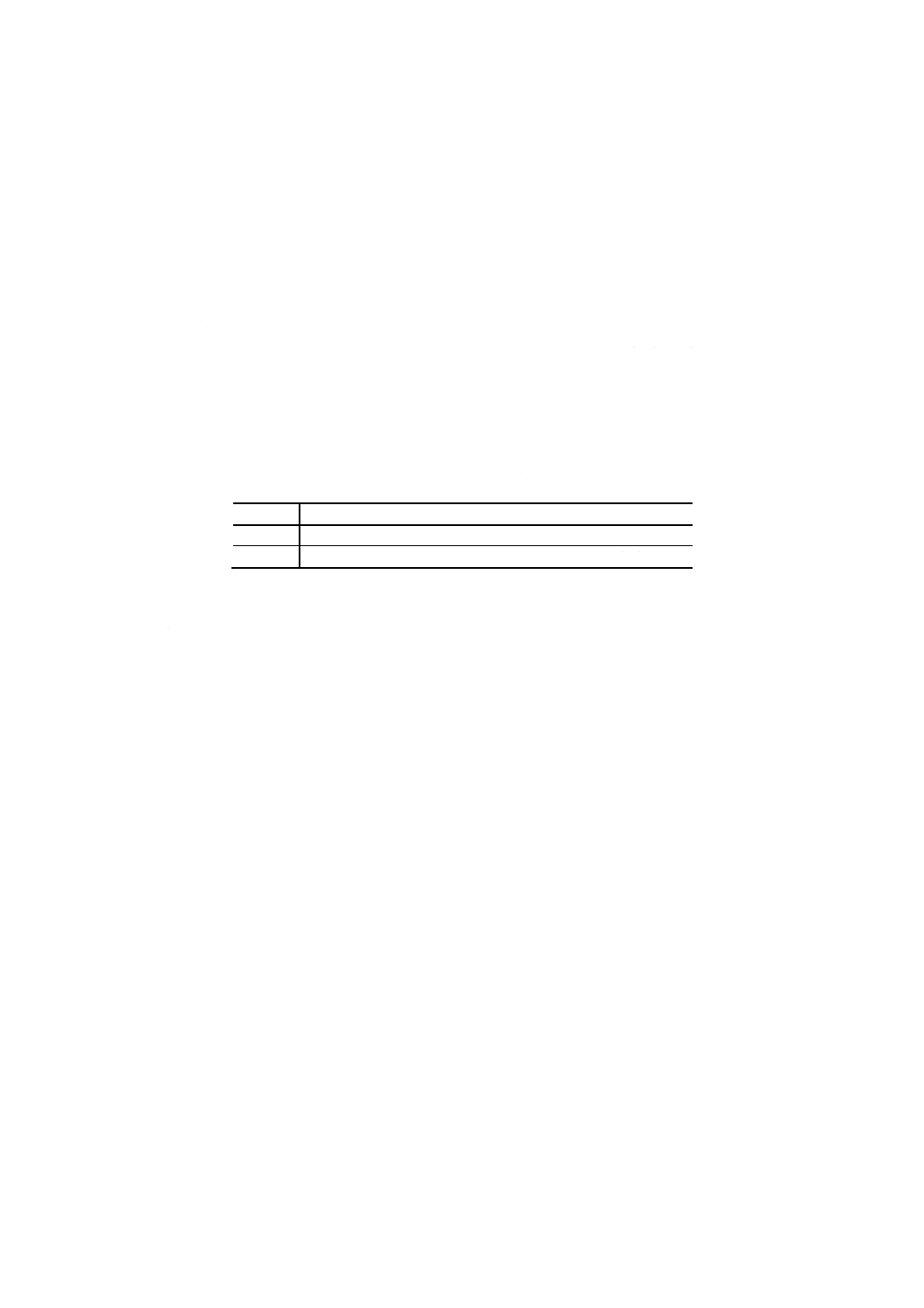

表4 ピンホール試験重圧

種類

電圧V (AC)

1種

6 000〜8 000

2種

1 000〜2 500

8. 検査 検査は7.によって試験し,表2の規定に適合しなければならない。適合しない場合は,受渡当

事者間の協定によって補修を行うことができる。ただし,補修後再度7.によって試験したとき,表2の規

定に適合しなければならない。

9. 報告 注文者から要求された場合,施工業者は表2に対応する7.の試験成績を提出しなければならな

い。

10. 表示 表示は,施工対象製品の外面に次の事項を表示しなければならない。

(1) 規格の名称

(2) 種類

(3) 施工業者名又はその略号

(4) 施工年月

4

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 7503 ダイヤルゲージ

JIS B 7601 上皿天びん

JIS C 2202 鉛蓄電池用ガラスマット

JIS G 3101 一般構造用圧延鋼材

JIS K 0050 化学分析方法通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 5400 塗料一般試験方法

JIS K 5500 塗料用語

JIS K 6850 接着剤の引張りせん断接着強さ試験方法

JIS K 6900 プラスチック−用語

JIS K 6901 液状不飽和ポリエステル樹脂試験方法

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 6919 繊維強化プラスチック用液状不飽和ポリエステル樹脂

JIS K 7113 プラスチックの引張り試験方法

JIS K 7203 硬質プラスチックの曲げ試験方法

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8951 硫酸(試薬)

JIS R 3410 ガラス繊維用語

JIS R 3413 ガラス糸

JIS R 3420 ガラス繊維一般試験方法

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 3645 ガラス棒

JIS Z 0103 防せい防食用語

JIS Z 0310 素地調整用ブラスト処理方法通則

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

5

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) ビニルエステル樹脂

1. 適用範囲 この附属書は,ガラスフレーク入りビニルエステル樹脂ライニング皮膜の作製に使用する

ビニルエステル樹脂について規定する。

2. 品質 品質は,3.によって試験をしたとき,附属書1表1の品質を満足するものとする。

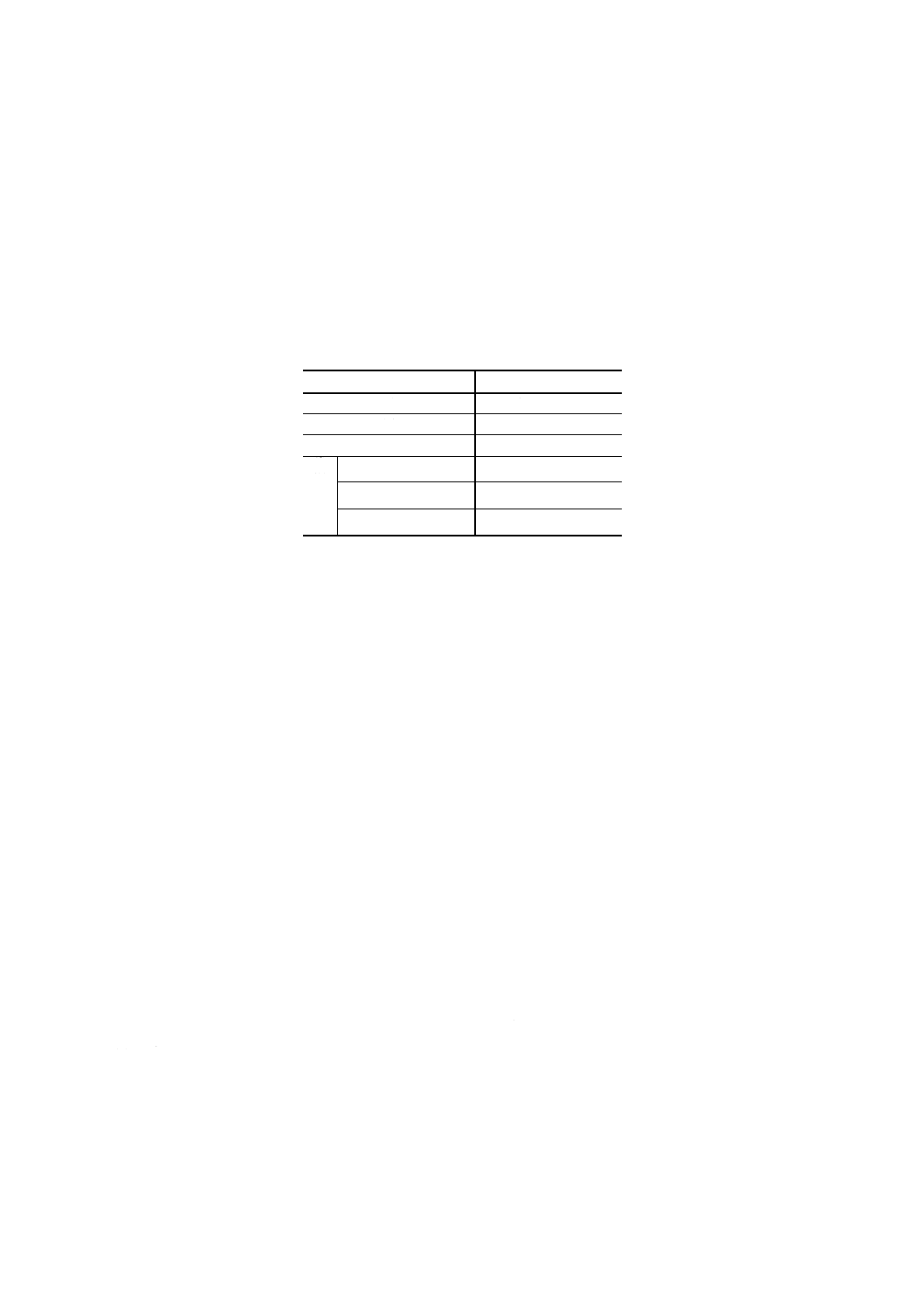

附属書1表1 品質

項目

品質

外観

異常がないこと

酸価

18以下

粘度 (Pa・s)

0.3〜12

常

温

硬

化

性

ゲル化時間 (分)

10〜40

最小硬化時間 (分)

20〜70

最高発熱温度 (℃)

100〜180

3. 試験方法 試験方法は,次のとおりとする。

3.1

試料の採取方法 試料は,ロットを代表するように合理的な方法によって採取する。

3.2

外観 外観は,JIS K 6919の5.1.3(外観)によるほか,次のとおりとする。

(1) 器具 試験管18×165mm

(2) 操作 操作は,次のとおり行う。

試料を内径約18mmの清浄な試験管に深さ約100mmまで採り,異物の有無,液の分離など異常の

有無を目視によって調べる。

3.3

酸価 酸価は,JIS K 6901の4.3(酸価)による。

3.4

粘度 粘度の試験は,JIS K 6901の4.4.1(ブルックフィールド形粘度計法)によるほか,次のとお

りとする。

(1) 器具

(a) 容器 ビーカー500ml又は内径約10cm,高さ11cmのふた付き丸缶。

(b) ストップウォッチ 0.2秒が測定できる精度のもの。

3.5

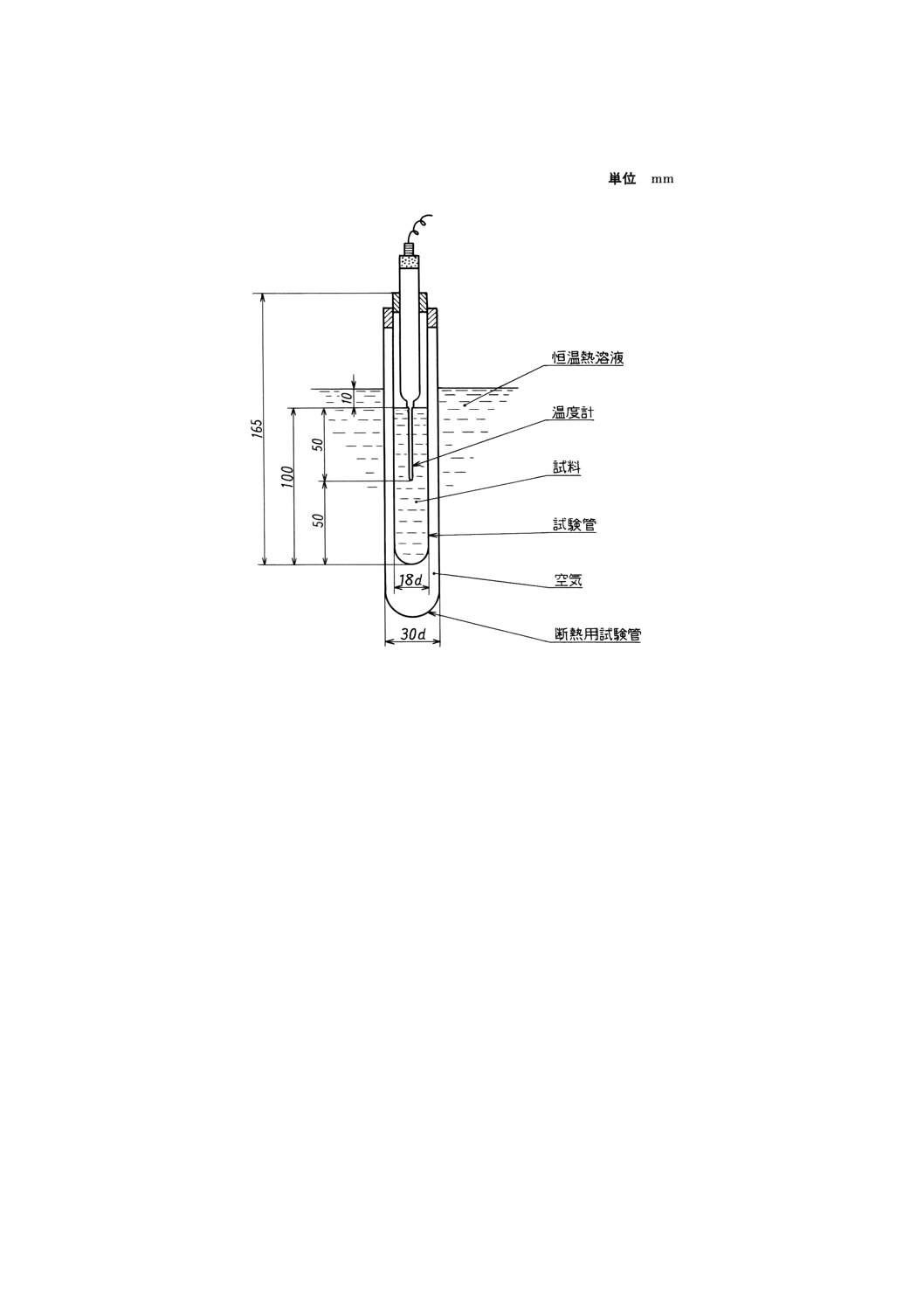

常温硬化性 常温硬化性は,JIS K 6901の4.7(常温硬化特性)によるほか,次のとおりとする。

(1) 装置及び器具

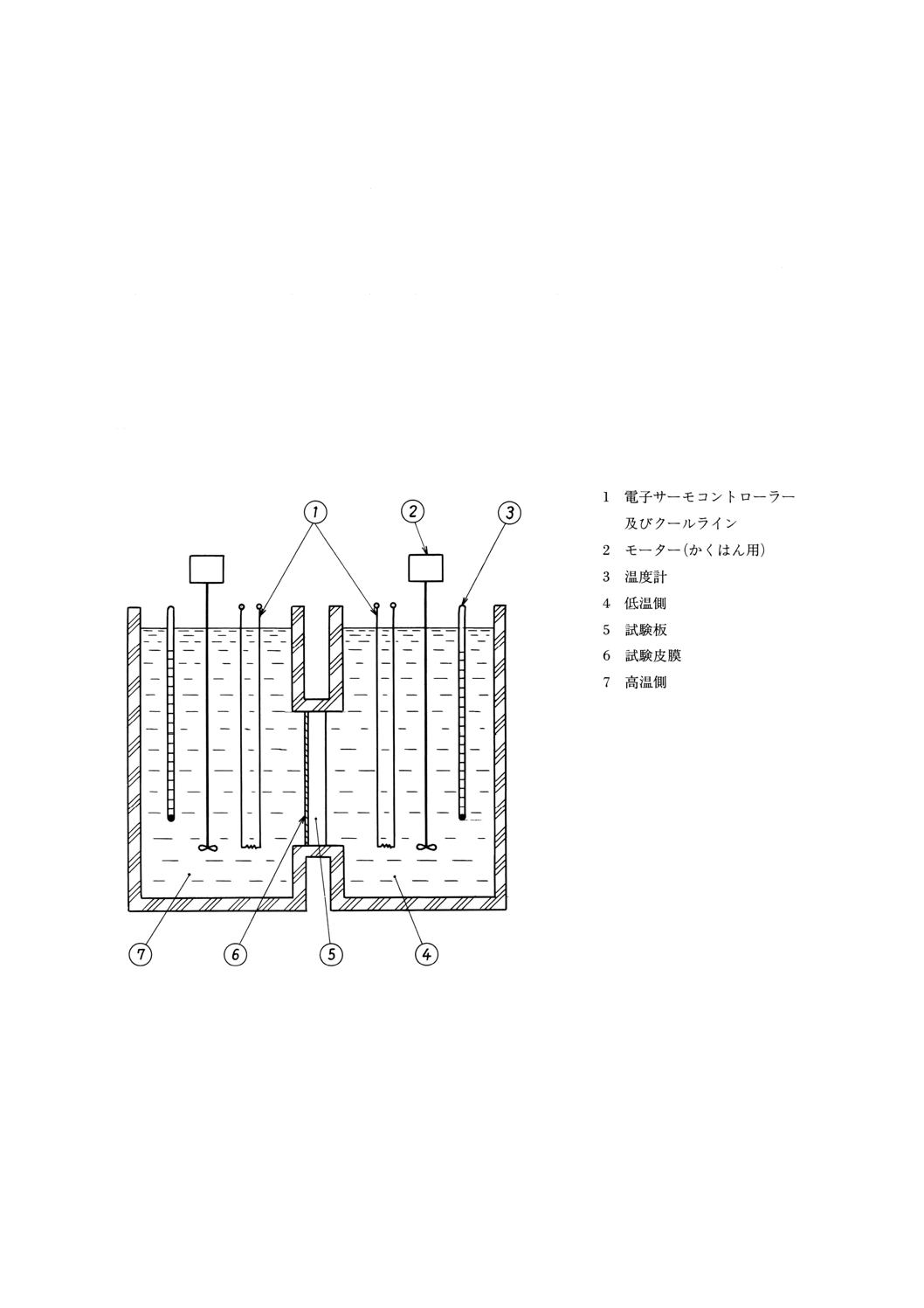

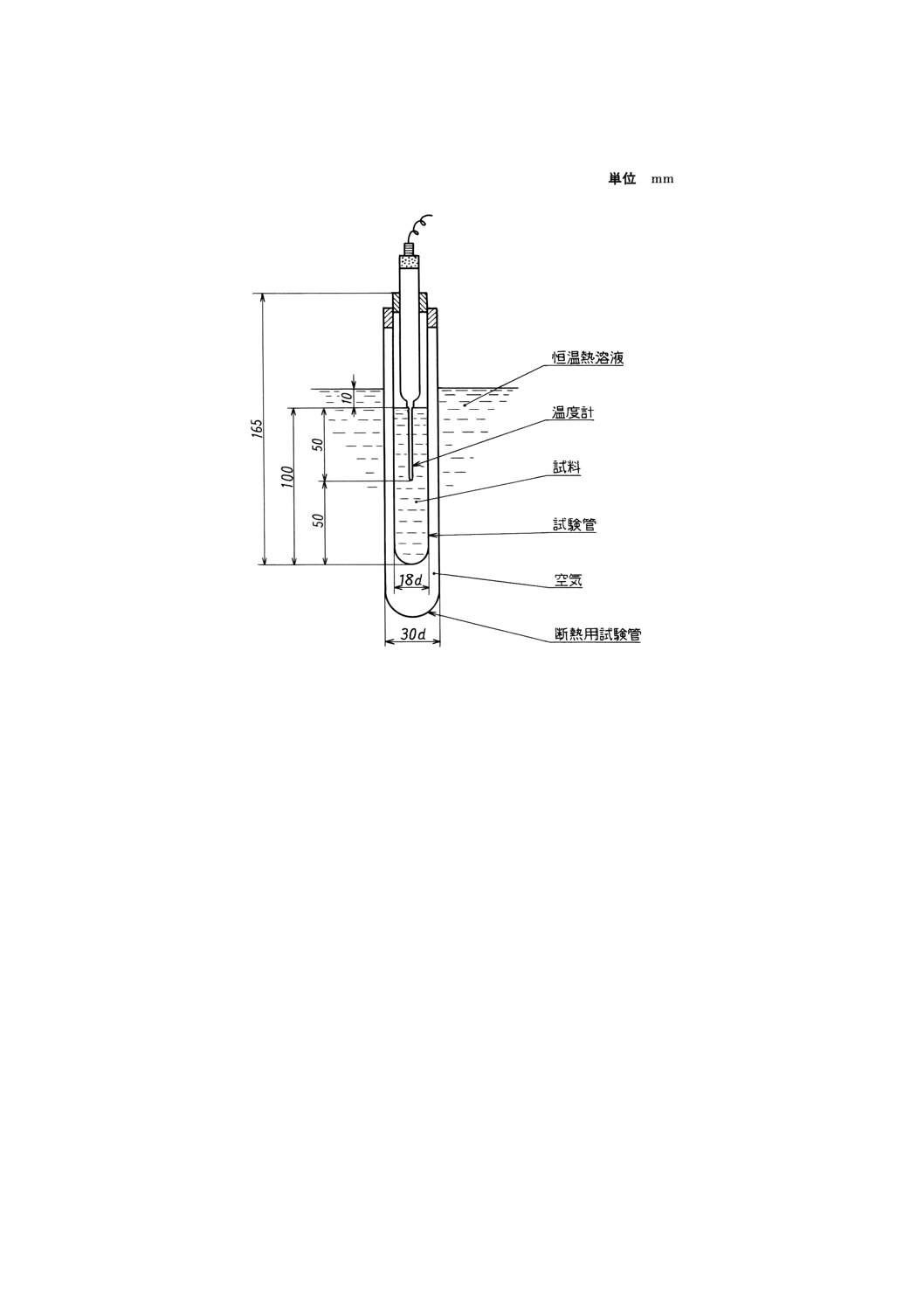

(a) 常温硬化性試験装置 25±0.2℃に調節できるもの。一例を附属書1図1に示す。

(b) 完全互換性温度計 精度全目盛幅の±1.0%以内の温度計。

(c) ビーカー又はポリエチレン製コップ100ml若しくはデスカップ100ml。

(d) ガラス棒 JIS R 3645(ガラス棒)に規定するもので,径5mm,長さ300mmの両端に丸みを付け

たもの。

(e) 上皿天秤,JIS B 7601に規定するもの。

(2) 操作 操作は,JIS K 6901の4.7(常温硬化特性)による。

6

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 常温硬化性試験装置の一例

7

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) ガラスフレーク

1. 適用範囲 この附属書は,ガラスフレーク入りビニルエステル樹脂ライニング皮膜の作製に使用する

ガラスフレークについて規定する。

2. 用語の定義 この附属書に用いる主な用語の定義は,JIS R 3410による。

3. 種類 種類は,中心粒径に応じて附属書2表1のとおりとする。

附属書2表1 種類

種類

中心粒径(1) (μm)

用途

CF600

600

1種用

CF140

140

2種用

注(1) 中心粒径とは,積算質量50%における短径と長径の平均値をいう。

4. ガラスフレーク ガラスフレークは,JIS R 3413に規定する含アルカリガラスとする。

5. 品質 品質は,6.によって試験したとき,附属書2表2及び附属書2表3の品質を満足するものとす

る。ただし,受渡当事者間の協定によって,耐薬品性,水分率を省略することができる。

(1) CF600

附属書2表2 CF600の品質

項目

CF600

外観

使用上障害となる汚れ,異物混入などの欠陥のないこと

厚さ (μm)

3〜7

粒度

分布

(wt%)

ふるい

目開き

(μm)

1 700以上

0

1 700〜150

80以上

150以下

20以下

かさ密度 (g/cm3)

0.3±0.1

耐薬品性

耐酸性 (wt%)

3以下

耐水性 (wt%)

3以下

水分率 (wt%)

0.2以下

8

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) CF140

附属書2表3 CF140の品質

項目

CF140

外観

使用上障害となる汚れ,異物混入などの欠陥のないこと

厚さ (μm)

3〜7

粒

度

分

布

(wt%)

ふるい

目開き

(μm)

1 700以上

0

1 700〜710

1以下

710〜300

4以下

300〜45

70以上

45以下

25以下

かさ密度 (g/cm3)

0.7±0.2

耐薬品性

耐酸性 (wt%)

3以下

耐水性 (wt%)

3以下

水分率 (wt%)

0.2以下

6. 試験方法 試験方法は,次のとおりとする。

6.1

試料の採取方法 試料はロットを代表するように合理的な方法によって採取する。

6.2

外観 外観は,試料約100gを採取し,照明の下で目視による。

6.3

厚さ

(1) 器具 ダイヤルゲージJIS B 7503に規定するもの。

(2) 操作 試料10枚を採取し,ダイヤルゲージを用い,1枚ごとにμm単位まで測定する。

(3) 計算 平均値を求め,JIS Z 8401によって整数位に丸める。

6.4

粒度

(1) 装置 装置は,次のとおりとする。

(a) ふるい JIS Z 8801に規定する試験用ふるい。

(b) 自動ふるい機 衝撃回数165回/分,回転数290回/分のもの。

(2) 操作 操作は,次のとおり行う。

(a) 試料約100gを採り,0.1gのけたまで量る。

(b) 直径200mmのふるいを目開きの大きい順に重ねたふるいの最上段に試料を入れる。

(c) 試料を15分間自動ふるい機にかける。

(d) それぞれの粒度に分けられたものを,0.1gのけたまで量る。

(3) 計算 粒度は,次の式によって算出し,JIS Z 8401によって整数位に丸める。

100

0

1

×

−

=

S

W

W

W

S

ここに,

S: 粒度 (wt%)

W1: ふるいの質量 (g) +ふるい分けられた試料の質量 (g)

W0: ふるいの質量 (g)

WS: 試料の質量 (g)

6.5

かさ密度

(1) 器具及び装置 器具及び装置は,次のとおりとする。

(a) メスシリンダー JIS R 3505に規定する500ml。

(b) かさ密度測定機 上下振幅28mm,上下振動回数100回/分のもの。

(2) 操作 操作は,次のとおり行う。

9

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 試料約100gを採り,1gのけたまで量る。

(b) メスシリンダーに試料を静かに入れる。

(c) かさ密度測定機にメスシリンダーをセットする。

(d) 3分間振動させた後,体積をメスシリンダーから読み取る。

(3) 計算 かさ密度は,次の式によって算出し,小数点以下2けたに丸める。

V

W

B=

ここに,

B: かさ密度 (g/cm3)

W: 試料の質量 (g)

V: 試料の体積 (cm3)

6.6

耐酸性 耐酸性は,JIS C 2202 3.4(耐酸性試験)によるほか,次のとおりとする。

(1) 器具 器具は,次のとおりとする。

(a) 乾燥器

換気装置を備え,110±5℃に調節できるもの。

(b) ウォーターバス

80±5℃に調節できるもの。

(c)

デシケーター

シリカゲルなどの適切な乾燥剤を入れたもの。

(d) ビーカー

JIS R 3503に規定する300ml。

(e)

ガラスフィルター

JIS R 3503に規定するもの。

(2) 試薬

(a) 硫酸 (10wt%) JIS K 8951に規定する硫酸を蒸留水又はイオン交換水で10wt%に調製したもの。

(3) 操作 操作は,次のとおり行う。

(a) 試料約5gを採り,1mgのけたまで量る。

(b) ビーカーに10wt%の硫酸200mlを入れた後,試料を浸す。

(c) 80±5℃に調節したウォーターバスにその容器ごと浸し,24時間その温度で保持する。

(d) この液をガラスフィルターでろ過し,蒸留水で試料を繰り返し洗浄する。洗浄は洗液がリトマス試

験紙に対して酸性を示さなくなるまで行う。

(e) 試料を乾燥器中で乾燥し,デシケーター中で放冷した後,質量を1mgのけたまで量る。

(4) 計算 耐酸性は,次の式によって算出し,小数点以下1けたに丸める。

100

1×

−

=

W

W

W

A

ここに,

A: 耐酸性 (wt%)

W: 試料の質量 (mg)

W1: 試料を硫酸に浸せき処理後,乾燥しデシケーター中で放冷し

た後の質量 (mg)

6.7

耐水性

(1) 器具 器具は,次のとおりとする。

(a) 乾燥器

換気装置を備え,110±5℃に調節できるもの。

(b) ウォーターバス

80±5℃に調節できるもの。

(c)

デシケーター

シリカゲルなどの適切な乾燥剤を入れたもの。

(d) ビーカー

JIS R 3503に規定する300ml。

(e)

ガラスフィルター

JIS R 3503に規定するもの。

(2) 操作 操作は,次のとおり行う。

10

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 試料約5gを採り,1mgのけたまで量る。

(b) ビーカーに蒸留水200mlを入れた後,試料を浸す。

(c) 80±5℃に調節したウォーターバスにその容器ごと浸し,24時間その温度で保持する。

(d) この液をガラスフィルターでろ過し,蒸留水で試料を繰り返し5回洗浄する。

(e) 試料を乾燥器中で完全に乾燥し,デシケーター中で放冷した後,質量を1mgのけたまで量る。

(3) 計算 耐水性は,次の式によって算出し,小数点以下1けたに丸める。

100

1×

−

=

W

W

W

R

ここに,

R: 耐水性 (wt%)

W: 試料の質量 (mg)

W1: 試料を蒸留水に浸せき処理後,乾燥しデシケーター中で放冷

した後の質量 (mg)

6.8

水分率 水分率の測定法は,JIS R 3420 5.3(水分率及び強熱減量)による。

11

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) ガラスフレーク入りビニルエステル樹脂

1. 適用範囲 この附属書は,ガラスフレーク入りビニルエステル樹脂ライニング皮膜の作製に用いる,

ガラスフレーク入りビニルエステル樹脂について規定する。

2. 用語の定義 この附属書に用いる主な用語の定義は,次のとおりとする。

(1) ガラスフレーク入りビニルエステル樹脂コンパウンド ビニルエステル樹脂にガラスフレークを15

〜40%加え,必要に応じて顔料,充てん剤,硬化促進剤などを加えて混練したもの。

(2) 硬化皮膜 ガラスフレーク入りビニルエステル樹脂コンパウンドに,硬化剤を加えて硬化させた皮膜。

3. 種類 種類は用途によって附属書3表1のとおりとする。

附属書3表1 種類及び用途

種類

用途

1種用

ガラスフレーク入りビニルエステル樹脂ライニング皮膜 1種

2種用

ガラスフレーク入りビニルエステル樹脂ライニング皮膜 2種

4. 品質 品質は,5.によって試験したとき附属書3表2の品質を満足するものとする。ただし,受渡当

事者間の協定によって項目の一部を省略することができる。

12

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

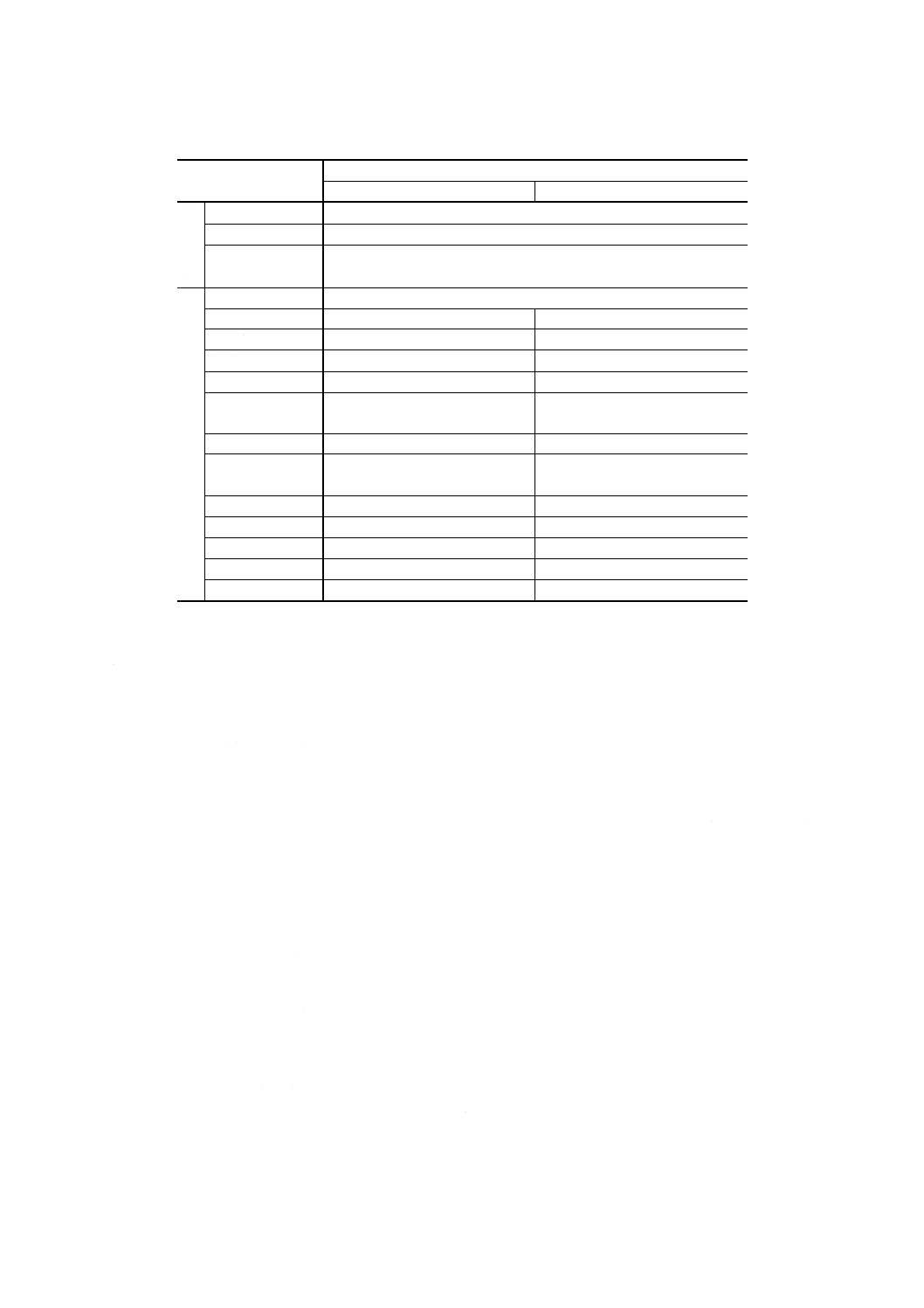

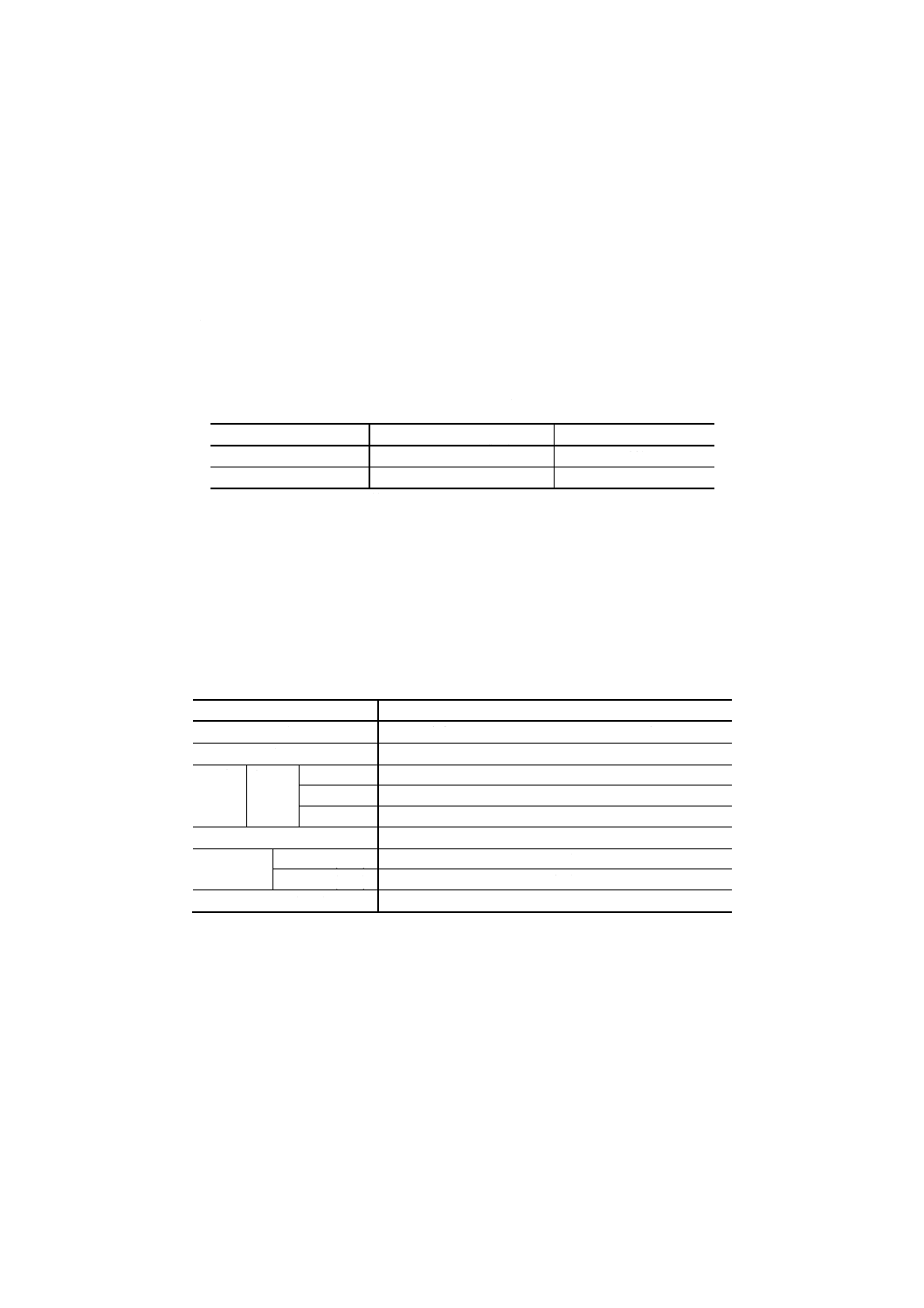

附属書3表2 ガラスフレーク入りビニルエステル樹脂の品質

項目

種類

1種

2種

コ

ン

パ

ウ

ン

ド

容器の中での状態 コンパウンドをかき混ぜたとき,堅い塊がなく一様になること

作業性

作業に支障がないこと

硬化乾燥時間

16時間以内であること

硬

化

皮

膜

皮膜の外観

むら,しわ,へこみなどの欠陥がなく平滑であること

引張強さ

MPa

20以上

10以上

引張破壊伸び

%

0.15以上

0.20以上

曲げ強さ

MPa

30以上

15以上

耐衝撃性

割れ,はがれがないこと

割れ,はがれがないこと

接着強さ

(引張せん断)MPa

10以上

10以上

バーコル 硬さ

25以上

25以上

水蒸気透過率

ng・m−1・S−1・Pa−1

0.0018以下

−

耐酸性

割れ,はがれ,膨れがないこと

−

耐アルカリ性

割れ,はがれ,膨れがないこと

−

耐冷熱繰返し性

割れ,はがれ,膨れがないこと

−

耐溶剤性

−

膨れがないこと

温度差耐水性

−

膨れがないこと

5. 試験方法

5.1

試料採取方法 試料はロットを代表するように合理的な方法によって採取する。

5.2

容器の中での状態 容器の中での状態は,JIS K 5400 4.1(容器の中での状態)による。

5.3

作業性 作業性は,ガラスフレーク入りビニルエステル樹脂コンパウンドに所定の硬化剤を加えた

後,JIS K 5400 6.1(塗装作業性)による。ただし,試験板はJIS G 3101に規定するSS400 (500×200×3.2mm)

とし,2回塗りとする。

5.4

硬化乾燥時間 硬化乾燥時間は,ガラスフレーク入りビニルエステル樹脂コンパウンドに所定の硬

化剤を入れた後,JIS K 5400 6.5(乾燥時間)による。ただし,試験板はJIS G 3101に規定するSS400 (150

×100×3.2mm) とし,常温乾燥とする。

5.5

皮膜の外観 目視による。

5.6

引張強さ及び引張破壊伸び 引張強さ及び引張破壊伸びは,JIS K 7113によるほか,次のとおりと

する。

(1) 試験片の作製 ガラス板 (300×150×5mm) に離型紙を敷き,その上に本体5.に規定する方法によっ

て,皮膜厚さが3〜4mmになるように施工し,7日間放置後離型紙からはがす。硬化皮膜に反りがな

いことを確認した後,JIS K 7113,5.1(試験片)の1号試験片に機械加工したものを試験片とする。

5.7

曲げ強さ 曲げ強さは,JIS K 7203によるほか,次のとおりとする。

(1) 試験片の作製 5.6によって硬化皮膜を作製する。その後,JIS K 7203 5.1(試験片の寸法)の寸法に

切り取ったものを試験片とする。

5.8

耐衝撃性 耐衝撃性は,JIS K 5400の8.3.2(デュポン式)によるほか,次のとおりとする。

(1) 試験片の作製 JIS G 3101に規定するSS400 (150×100×3.2mm) を試験板とし,この片面に本体5.に

規定する方法で施工した後,7日間放置したものを試験片とする。

13

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 操作 1種用と2種A用は300mmの高さから,2種B用は200mmの高さから質量500±1gのおもり

を落とす。

5.9

接着強さ 接着強さは,JIS K 6850によるほか,次のとおりとする。

(1) 試験片材料 試験片材料は,JIS G 3101に規定するSS400 (100±0.5×25±0.5×3.2mm) とする。

(2) 試験片の作製 試験片材料のおのおのの接着部分に,本体5.に規定する素地調整を行い,ビニルエス

テル樹脂用プライマーを塗布して接着させた後,7日間放置したものを試験片とする。

5.10 バーコル硬さ バーコル硬さは,JIS K 6911 5.16.2(バーコル硬さ)によるほか,次のとおりとする。

(1) 試験片の作製 5.7(1)又は5.8(1)による。

5.11 水蒸気透過率

(1) 要旨 一定時間に単位面積の皮膜を透過する水蒸気の量を測定し,これに皮膜の厚さと,測定時の皮

膜の表裏の湿度差による蒸気圧の影響を加え,材料の水蒸気透過率を求める。

(2) 装置及び材料 装置及び材料は,JIS K 5400,8.17(2)(装置及び材料)によるほか,次のとおりとす

る。

(a) 試験片の作製 試験板に離型紙を敷き,その上に本体5.に規定する方法によって均一に施工し7日

間放置後,離型紙から皮膜をはがして硬化皮膜とする。皮膜に反りがなく均一な厚さの部分を,直

径約70mmの円形に切り取ったものを試験片とする。

(3) 操作 操作は,JIS K 5400,8.17(4)(操作)によるほか,次のとおりとする。

(a) 皮膜の厚さ 測定箇所は,試験片の5か所とし,その平均値を試験片の厚さとする。

(b) 試験条件 温度40±5℃で,相対湿度 (90±2) %とする。

(4) 計算 計算は,JIS K 5400,8.17(5)(計算及び記録)によるほか,次による。

(a) 水蒸気透過度W. Vを次の式によって求める。

S

T

M

V

W

×

×

=240

.

ここに, W. V: 水蒸気透過度 (g/m2・24h)

M: 最終測定とその前の測定との間の質量の増加 (mg)

T: 最終測定とその前の測定との間の時間間隔 (h)

S: 水蒸気透過面積 (cm2)

(b) (a)で算出した水蒸気透過度W. Vを次の式に入れ,水蒸気透過率Qを算出し,有効数字2けたに丸

める。

P

l

V

W

Q

⊿

×

=

.

ここに,

Q: 水蒸気透過率 (ng・m−1・S−1・Pa−1)

W. V: 水蒸気透過度 (g/m2・24h)

l: 試験片の平均皮膜厚さ (cm)

⊿P: 試験片表裏の蒸気分圧差 (Pa)

5.12 耐酸性

(1) 器具及び装置

(a) 容器 試験片を完全に浸せきさせることができるガラス製広口瓶又は適当な容器。

(b) 恒温装置 80±2℃に保持できるもの。

(2) 試薬

(a) 硫酸 (30wt%) JIS K 8951に規定する硫酸を蒸留水又はイオン交換水で30wt%に調製したもの。

14

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 試験片の作製

(a) 試験板 JIS G 3101に規定するSS400 (100×50×3.2mm)

(b) 試験片の作製 試験板を2枚用意し,本体5.に規定する方法によって両面を施工し端部も十分に塗

り包み,7日間放置したものを試験片とする。

(4) 操作

(a) 容器に硫酸 (30wt%) を入れ,試験片2枚を完全に浸せきする。

(b) 容器を密封して,恒温装置内に7日間静置する。

(c) 試験片を取り出し,速やかに流水ですすぎ,乾いた布でふ(拭)き,皮膜の状態を目視によって調

べる。

5.13 耐アルカリ性

(1) 器具及び装置

(a) 容器 試験片を完全に浸せきさせることができるポリエチレン製又はポリプロピレン製の広口容器

又は他の適当な容器。

(b) 恒温装置 40±2℃に保持できるもの。

(2) 試薬

(a) 水酸化ナトリウム (50wt%) JIS K 8576に規定する水酸化ナトリウムを蒸留水又はイオン交換水

で50wt%に調製したもの。

(3) 試験片の作製

(a) 試験板 5.12(3)(a)による。

(b) 試験片の作製 5.12(3)(b)による。

(4) 操作

(a) 容器に水酸化ナトリウム (50wt%) を入れ,試験片2枚を完全に浸せきする。

(b) 容器を密封して,恒温装置内に7日間静置する。

(c) 試験片を取り出し,速やかに流水ですすぎ,乾いた布で拭き,皮膜の状態を目視によって調べる。

5.14 耐冷熱繰り返し性

(1) 装置

(a) 恒温装置 130±2℃に保持した空気が試験片上を,速度0.5〜2.5m/sで循環できるもの。

(2) 試験片の作製 5.8(1)による。

(3) 操作 操作は,次のとおり行う。

(a) 試験片2枚を130±2℃に保った恒温装置の中に入れ,2時間保持する。

(b) 試験片を取り出し,速やかに流水中に入れ,10分間放置した後,乾いた布で拭く。

(c) この操作を10回繰り返し,皮膜の状態を目視によって調べる。

5.15 耐溶剤性

(1) 器具

(a) 容器 試験片を完全に浸せきさせることができる容器。

(2) 試薬

(a) トルエン JIS K 8680に規定するもの。

(3) 試験片の作製 5.12(3)(b)による。

(4) 操作 操作は,次のとおりに行う。

(a) 容器にトルエンを入れ,試験片2枚を完全に浸せきする。

15

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 容器を密封して,室温で静置する。

(c) 浸せき時間は,2種Aは14日間,2種Bは10日間とする。

(d) 試験片を取り出し,乾いた布で拭き,皮膜の状態を目視によって調べる。

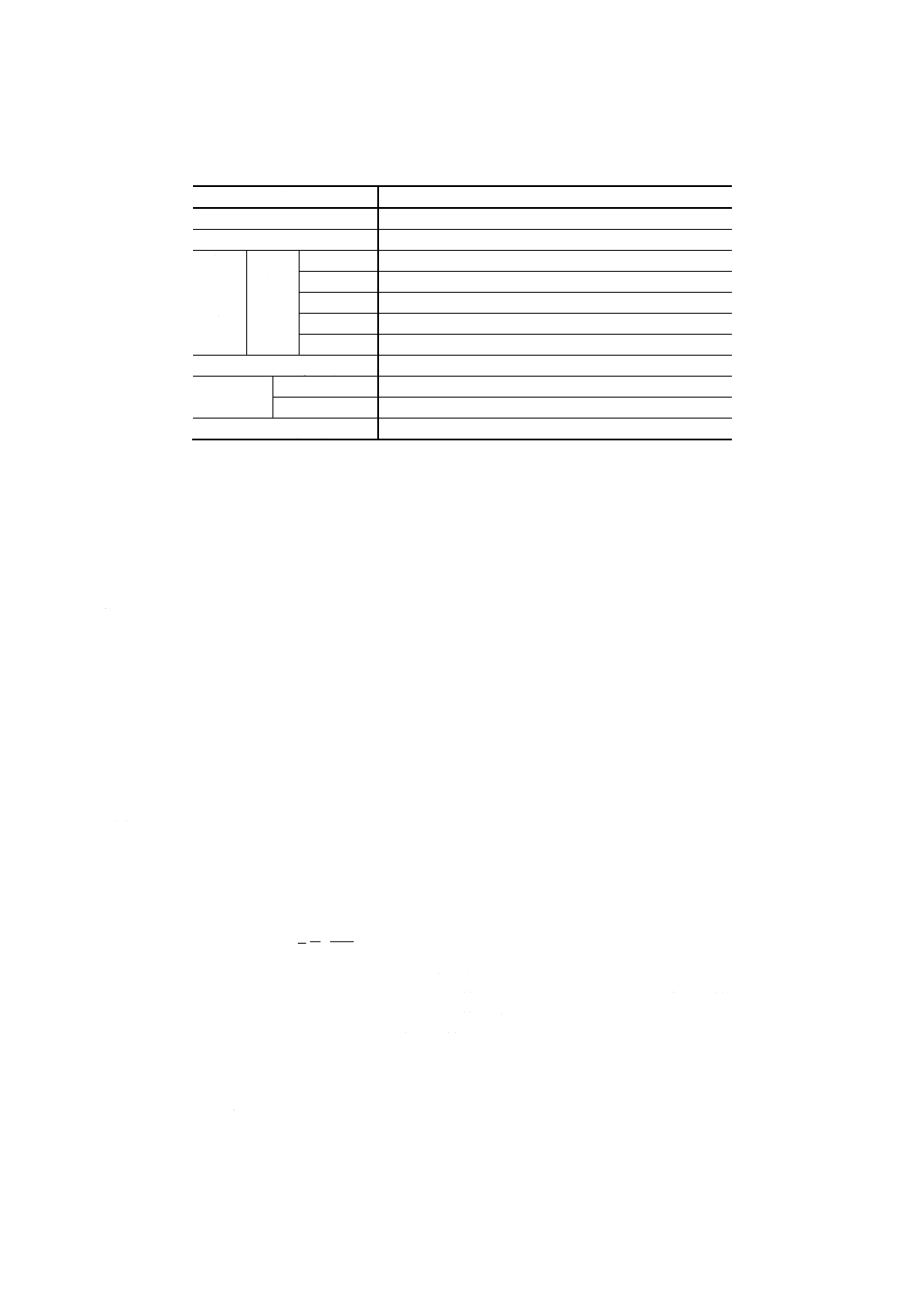

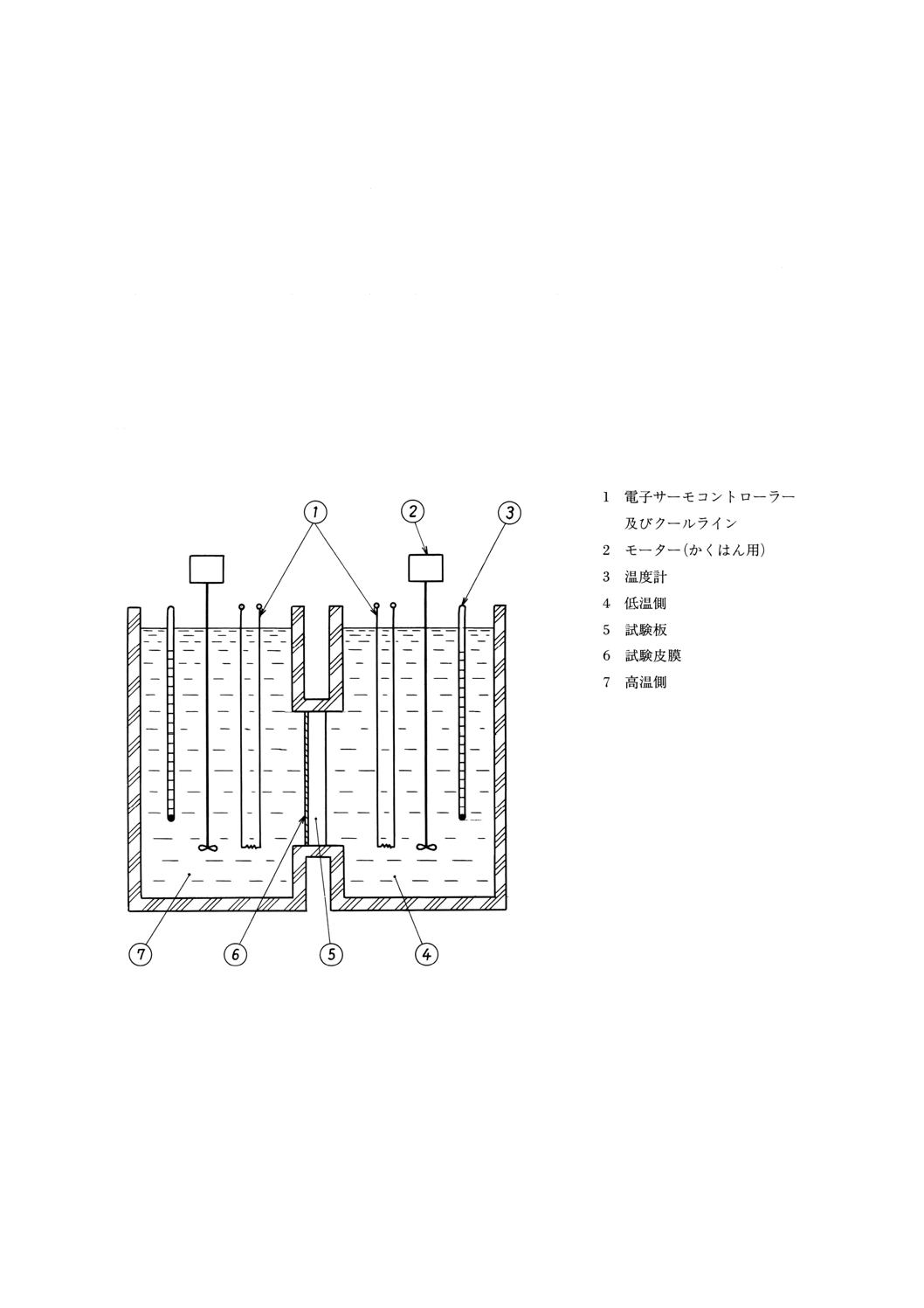

5.16 温度差耐水性

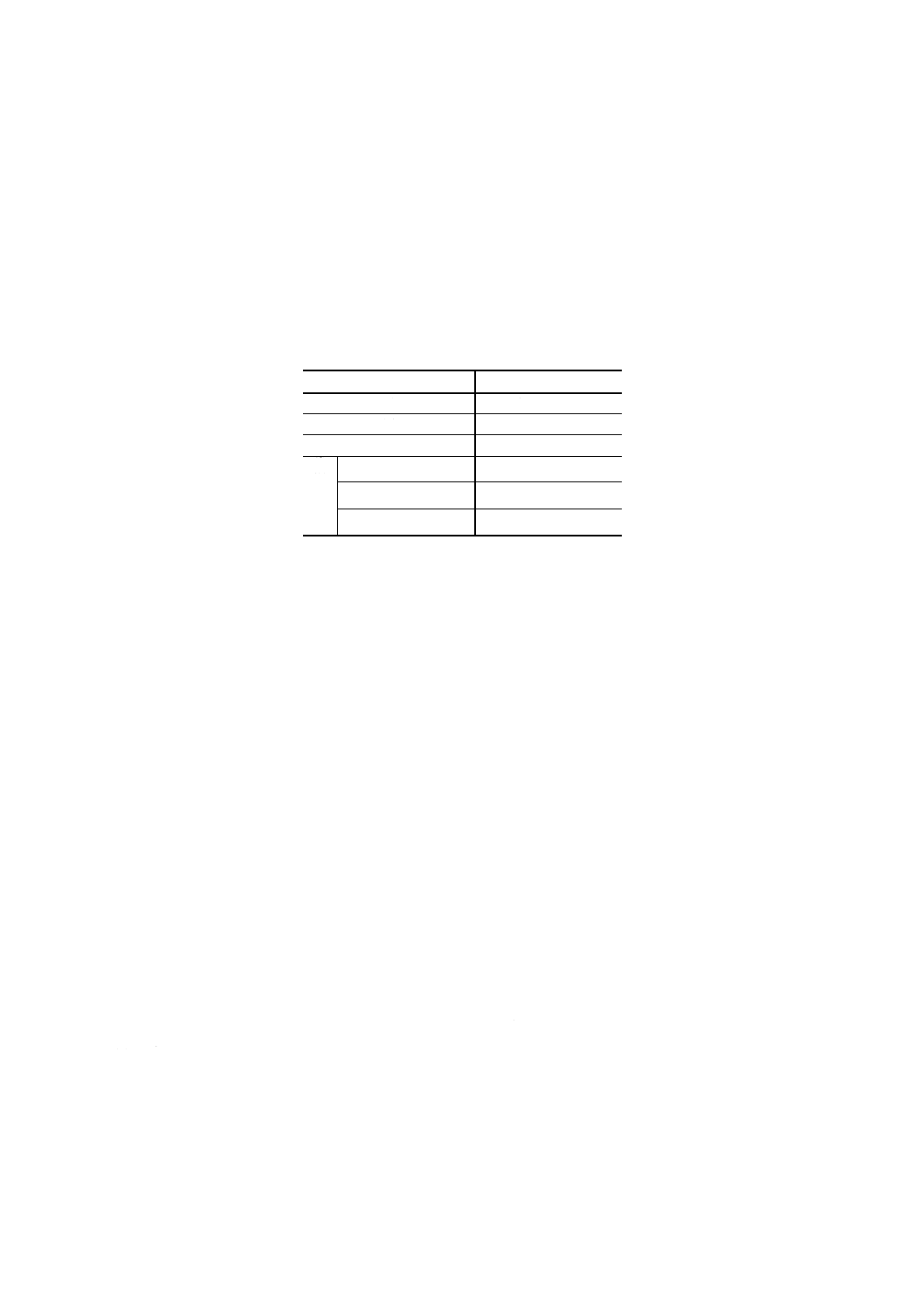

(1) 装置 皮膜に温度こう配がある状態で浸せき試験ができる装置。一例を附属書3図1に示す。

(2) 試験片の作製 JIS G 3101に規定するSS400を試験板としこの片面に本体5.に規定する方法で施工し,

裏面にはエポキシ樹脂塗料などの適当な塗料を300〜350μm塗布し,7日間放置したものを試験片と

する。ただし,寸法,枚数は当事者間の協議によって定める。

(3) 操作 操作は次のとおり行う。

(a) 対象皮膜面を50±2℃の水道水に浸せきし,裏面を25±2℃の水道水で冷却する。

(b) 浸せき時間は,2種Aは14日間,2種Bは10日間とする。

(c) 試験片を取り出し,乾いた布で拭き,皮膜の状態を目視によって調べる。

附属書3図1 温度差耐水性試験装置の一例

16

K 6940 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6940原案作成委員会 構成表

氏名

所属

本委員会

分科会

(委員長)

奥 田 聰

同志社大学名誉教授

○

○

細 川 幹 夫

通商産業省基礎産業局

○

岡 林 哲 夫

通商産業省工業技術院

○

北 条 英 光

日本大学教授

○

藤 田 栄 一

株式会社シーラック

○

外 川 靖 人

日本テストパネル工業株式会社

○

岡 芹 秋 男

株式会社サンコウ電子研究所

○

向江脇 公 雄

第一防食エンジ株式会社

○

○

寺 村 映

危険物保安技術協会

○

松 井 清

日本下水道事業団

○

石 黒 圭 吾

三菱重工業株式会社

○

笹 野 勝 次

千代田化工建設株式会社

○

大 槻 富有彦

新日本製鐵株式会社

○

森 隆 央

日本石油株式会社

○

武 藤 敏 夫

東京電力株式会社

○

小 野 哲 雄

王子ゴム化成株式会社

○

○

田 中 靖 文

旭興産株式会社

○

○

国 井 靖 裕

東洋ゴム工業株式会社

○

○

三 浅 克 弘

昭和高分子株式会社

○

○

河 野 道 隆

富士レジン工業株式会社

○

○

横 山 明 生

日本シーアールエム株式会社

○

○

田 中 好

日本硝子繊維株式会社

○

○

門 田 進

日本ペイント株式会社

○

○

斎 木 昇

大日本塗料株式会社

○

○

(事務局)

鈴 木 栄 一

樹脂ライニング工業会

三 原 巌

樹脂ライニング工業会