K 6936-2:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,石油化学工業協会

(JPCA)/日本プラスチック工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 6936-2:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 11542-2:1998,Plastics−Ultra-high-

molecular-weight polyethylene (PE-UHMW) moulding and extrusion materials−Part 2: Preparation of test specimens

and determination of propertiesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6936-2には,次に示す附属書がある。

附属書A(規定)超高分子量ポリエチレン成形材料の伸長応力の試験方法

附属書B(規定)超高分子量ポリエチレン成形材料のダブルノッチ付きシャルピー衝撃強さの

試験方法

附属書1(参考)JISと対応する国際規格との対比表

JIS K 6936の規格群には,次に示す部編成がある。

JIS K 6936-1 第1部:呼び方のシステム及び仕様表記の基礎

JIS K 6936-2 第2部:試験片の作り方及び性質の求め方

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試験片の作製方法 ············································································································ 3

3.1 成形前の材料の取扱い ···································································································· 3

3.2 圧縮成形 ······················································································································ 3

4. 試験片の状態調節 ············································································································ 4

5. 性質の求め方 ·················································································································· 4

附属書A(規定)超高分子量ポリエチレン成形材料の伸長応力の試験方法 ······································· 7

附属書B(規定)超高分子量ポリエチレン成形材料のダブルノッチ付きシャルピー衝撃強さの

試験方法 ······················································································································ 12

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6936-2:2007

プラスチック−超高分子量ポリエチレン

(PE-UHMW)成形用及び押出用材料−

第2部:試験片の作り方及び性質の求め方

Plastics−Ultra-high-molecular-weight polyethylene

(PE-UHMW) moulding and extrusion materials−

Part 2: Preparation of test specimens and determination of properties

序文 この規格は,1998年に第1版として発行されたISO 11542-2,Plastics−Ultra-high-molecular-weight

polyethylene (PE-UHMW) moulding and extrusion materials−Part 2: Preparation of test specimens and determination

of propertiesを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,成形用及び押出用超高分子量ポリエチレン(PE-UHMW)材料の試験片の作

製方法及び性質の求め方について規定する。この規格は,試験材料の取扱い並びに成形前の試験材料及び

試験前の試験片の状態調節についての要求事項を規定する。

この規格は,試験片を作製する手順及び条件並びに成形した試験片を用いて,その材料の性質を求める

手順を規定する。成形用及び押出用超高分子量ポリエチレン材料の特徴を知るための,適切,かつ,必要

な性質及びその求め方について規定する。

性質は,JIS K 7140-1に規定する一般的な試験方法から選定する。これ以外にもこれらの成形用及び押

出用材料について広範囲に用いる試験方法又は特殊で重要な試験方法もJIS K 6936-1に規定する呼び方の

分類の性質にあるように,この規格に含まれている。

再現性があり,かつ,他と比較できる試験結果を得るためには,この規格に規定する試験片の作製方法,

状態調節方法,試験片寸法及び試験手順を用いる必要がある。寸法の異なる試験片及び異なる手順によっ

て得られた試験結果は,必ずしも一致するとは限らない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 11542-2:1998,Plastics−Ultra-high-molecular-weight polyethylene (PE-UHMW) moulding and

extrusion materials−Part 2: Preparation of test specimens and determination of properties (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

2

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS C 2134 湿潤状態での固体電気絶縁材料の比較トラッキング指数及び保証トラッキング指数を決

定する試験方法

備考 IEC 60112:1979,Method for determining the comparative and the proof tracking indices of solid

insulating materials under moist conditionsが,この規格と一致している。

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部 試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

備考 IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal and vertical flame

test methodsが,この規格と一致している。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291:1997,Plastics−Standard atmospheres for conditioning and testingからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

備考 ISO 1183:1987,Plastics−Methods for determining the density and relative density of non-cellular

plasticsからの引用事項は,この規格の該当事項と同等である。

JIS K 7115 プラスチック−クリープ特性の試験方法−第1部:引張クリープ

備考 ISO 899-1:1993,Plastics−Determination of creep behaviour−Part 1: Tensile creepからの引用事

項は,この規格の該当事項と同等である。

JIS K 7139 プラスチック−多目的試験片

備考 ISO 3167:2002,Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得と提示−第1部:成形材料

備考 ISO 10350-1:1998,Plastics−Acquisition and presentation of comparable single-point data−Part 1:

Moulding materialsが,この規格と一致している。

参考 ISO 11542-2:1998での引用規格では,1993年版を引用規格にしているが,同規格は廃版とな

っており,同規格の改正版のISO 10350-1:1998を採用した。

JIS K 7144 プラスチック−機械加工による試験片の調製

備考 ISO 2818:1994,Plastics−Preparation of test specimens by machiningが,この規格と一致してい

る。

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293:1986,Plastics−Compression moulding test specimens of thermoplastic materialsが,この

規格と一致している。

JIS K 7160 プラスチック−引張衝撃強さの試験方法

備考 ISO 8256:1990,Plastics−Determination of tensile-impact strengthが,この規格と一致している。

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

備考 ISO 527-1:1993,Plastics−Determination of tensile properties−Part 1: General principlesが,この

規格と一致している。

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

備考 ISO 527-2:1993,Plastics−Determination of tensile properties−Part 2: Test conditions for moulding

3

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

and extrusion plasticsが,この規格と一致している。

JIS K 7171 プラスチック−曲げ特性の試験方法

備考 ISO 178:1993,Plastics−Determination of flexural propertiesが,この規格と一致している。

JIS K 7191-1 プラスチック−荷重たわみ温度の試験方法−第1部:通則

備考 ISO 75-1:1993,Plastics−Determination of temperature of deflection under load−Part 1: General

test methodが,この規格と一致している。

JIS K 7191-2 プラスチック−荷重たわみ温度の試験方法−第2部:プラスチック及びエボナイト

備考 ISO 75-2:1993,Plastics−Determination of temperature of deflection under load−Part 2: Plastics

and eboniteが,この規格と一致している。

JIS K 7201-1 プラスチック−酸素指数による燃焼性の試験方法−第1部:通則

備考 ISO 4589-1:1996,Plastics−Determination of burning behaviour by oxygen index−Part 1: Guidance

が,この規格と一致している。

JIS K 7201-2 プラスチック−酸素指数による燃焼性の試験方法−第2部:室温における試験

備考 ISO 4589-2:1996,Plastics−Determination of burning behaviour by oxygen index−Part 2:

Ambient-temperature testが,この規格と一致している。

JIS K 7209 プラスチック−吸水率の求め方

備考 ISO 62,Plastics−Determination of water absorptionが,この規格と一致している。

ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1: Non-instrumented impact test

ISO 1628-3:2001,Plastics−Determination of the viscosity of polymers in dilute solution using capillary

viscometers−Part 3: Polyethylenes and polypropylenes

ISO 11357-3:1999,Plastics−Differential scanning calorimetry (DSC)−Part 3: Determination of temperature

and enthalpy of melting and crystallization

ISO 11359-2:1999,Plastics−Thermomechanical analysis (TMA)−Part 2: Determination of coefficient of

linear thermal expansion and glass transition temperature

IEC 60093:1980,Methods of test for volume resistivity and surface resistivity of solid electrical insulating

materials

IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part 1: Tests at power

frequencies

IEC 60250:1969,Recommended methods for the determination of the permittivity and dielectric dissipation

factor of electrical insulating materials at power,audio and radio frequencies including metre wavelengths

IEC 60296:1982,Specification for unused mineral insulating oils for transformers and switchgear

3. 試験片の作製方法 試験片は,常に同じ成形条件の規定で,同じ操作手順によって作製するのを基本

とする。試験片は,圧縮成形によって成形する。

3.1

成形前の材料の取扱い 通常,成形前の材料の前処理は,必要としない。

3.2

圧縮成形 圧縮成形シートは,JIS K 7151の規定に従って,表1に規定する条件で作製する。

4

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

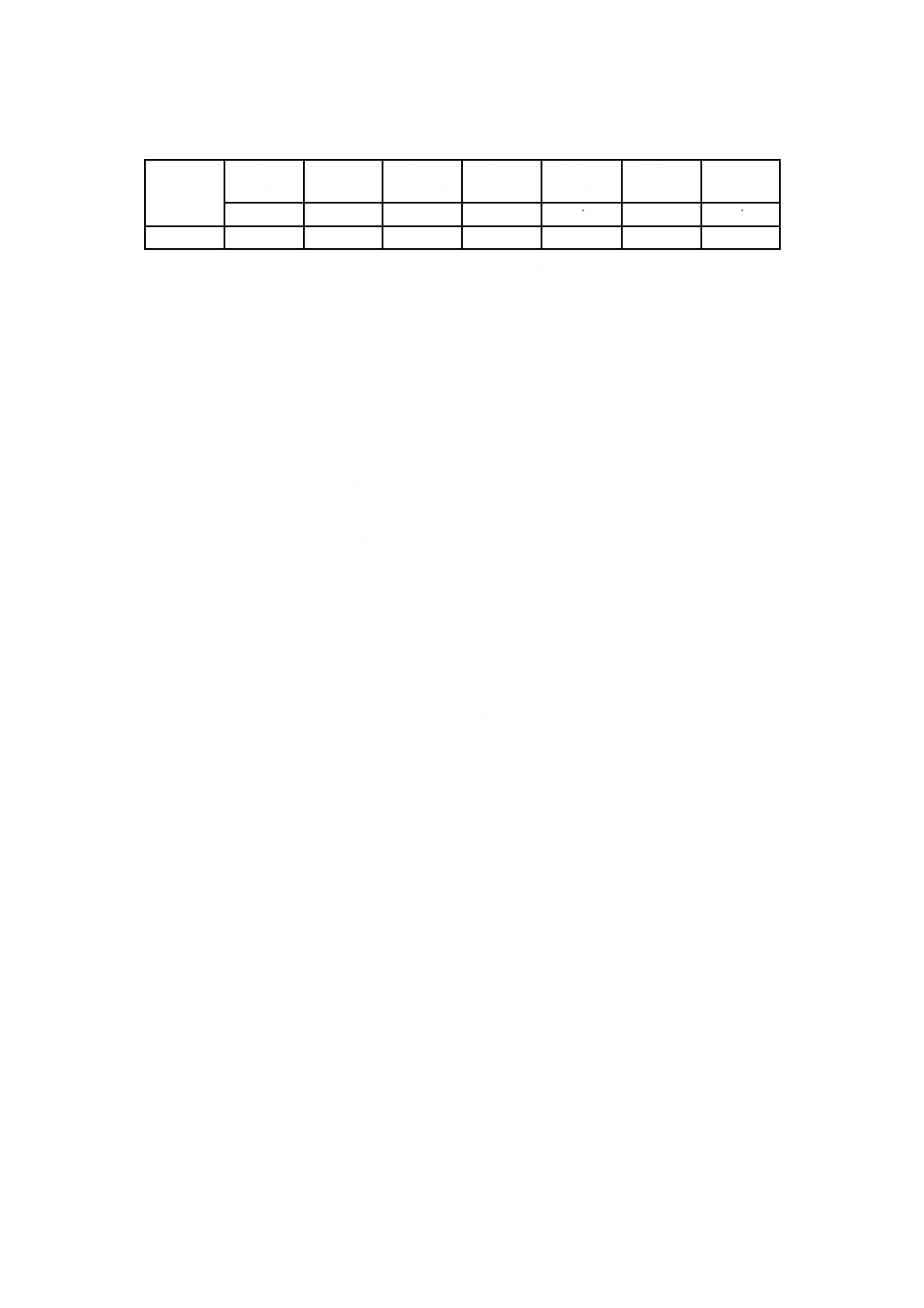

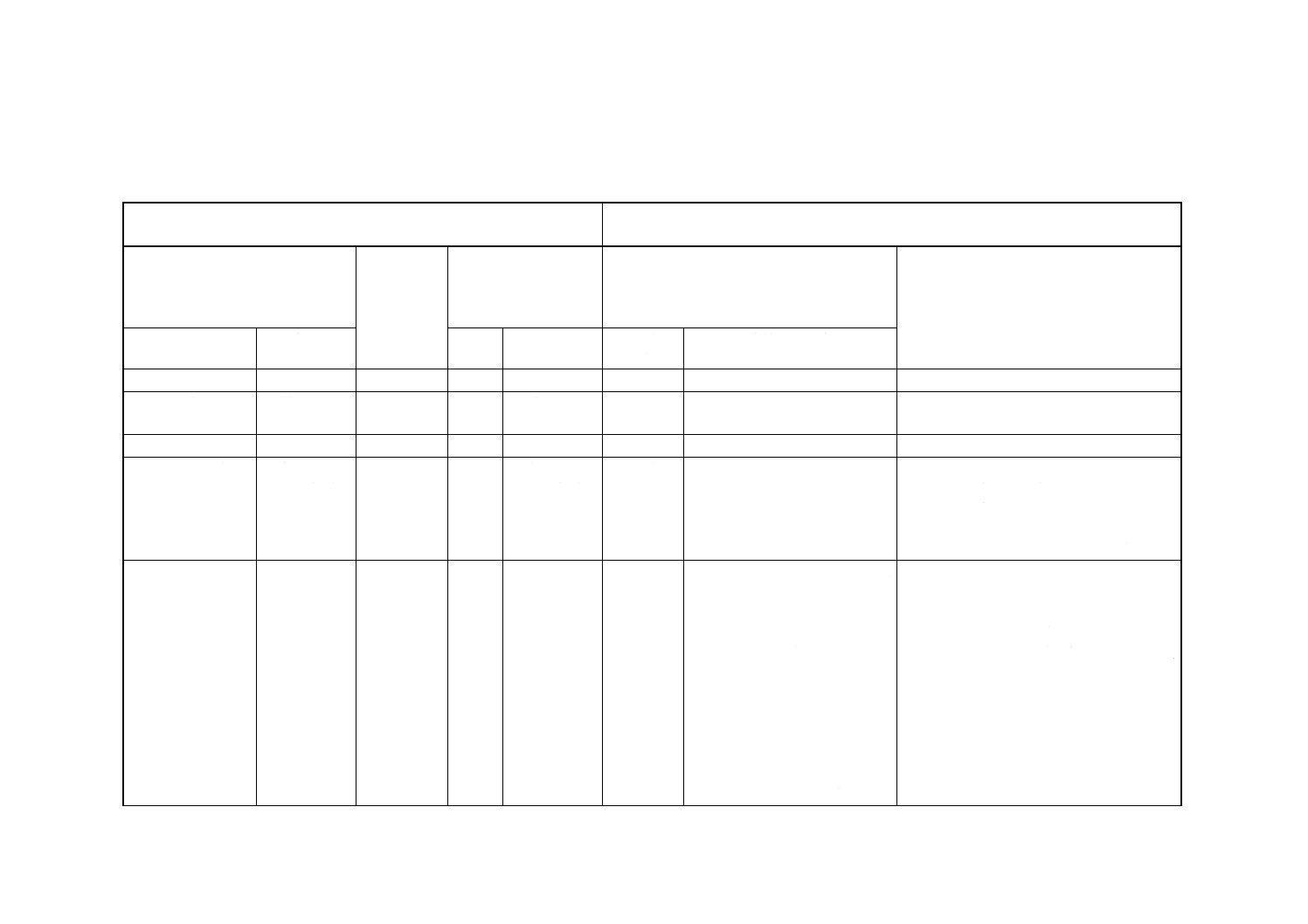

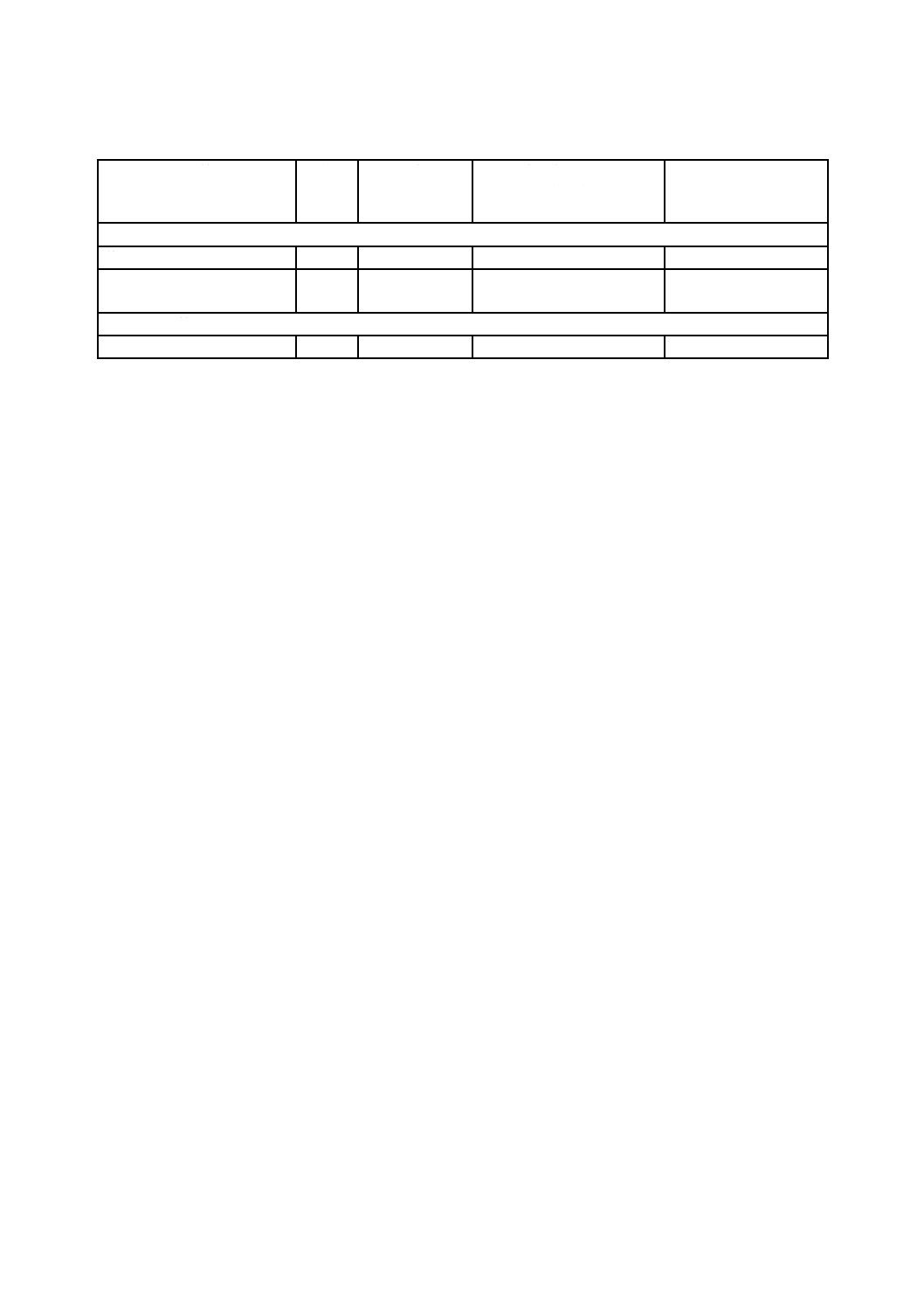

表 1 試験片の圧縮成形条件

材料

成形

温度

平均

冷却速度

成形品

取出温度

全圧

全成形

加圧時間

予熱時圧力

予熱時間

℃

℃/min

℃

MPa

min

MPa

min

全グレード

210

15

≦ 40

10

30

5

5〜15

性質の測定に必要な試験片は,JIS K 7144の規定に従って圧縮成形シートから切削するか又は打ち抜い

て作製する。

備考 タイプ1の金型(平押し金型)を用いてもよいが,この場合,全成形圧力をかけた状態で冷却

を始める必要がある。これは,平押し金型からはみ出した溶融物を圧縮しないようにするため

及びひけを防ぐためである。

厚いシート(4 mm程度)に対しては,タイプ2の金型(押込み金型)が適していることが

これまでの結果から分かっている。予熱時間は,金型の種類及びエネルギー源(蒸気又は電気)

に依存する。平押し金型の場合,通常5分間で十分であるが,押込み金型は熱容量が大きいの

で特に電熱を使用する場合は,5〜15分間が必要である。

4. 試験片の状態調節 試験片は,JIS K 7100の規定に従って温度23±2 ℃,相対湿度(50±10)%の条

件下で,40時間以上状態調節する。

5. 性質の求め方 性質の求め方及びデータの提示は,JIS K 7140-1による。すべての試験は,次の表に

特に規定がなければ,温度23±2 ℃,相対湿度(50±10)%の標準状態で行う。

表2は,JIS K 7140-1に規定するものの中から,成形用及び押出用超高分子量ポリエチレン材料に適切

な性質を示す。これらの性質は,他の熱可塑性プラスチックのデータと比較するのに有用である。

表3には,表2に記載していない性質で,成形用及び押出用超高分子量ポリエチレン材料を特徴付ける

のに重要な又は一般に広く用いられている性質を示す。

5

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

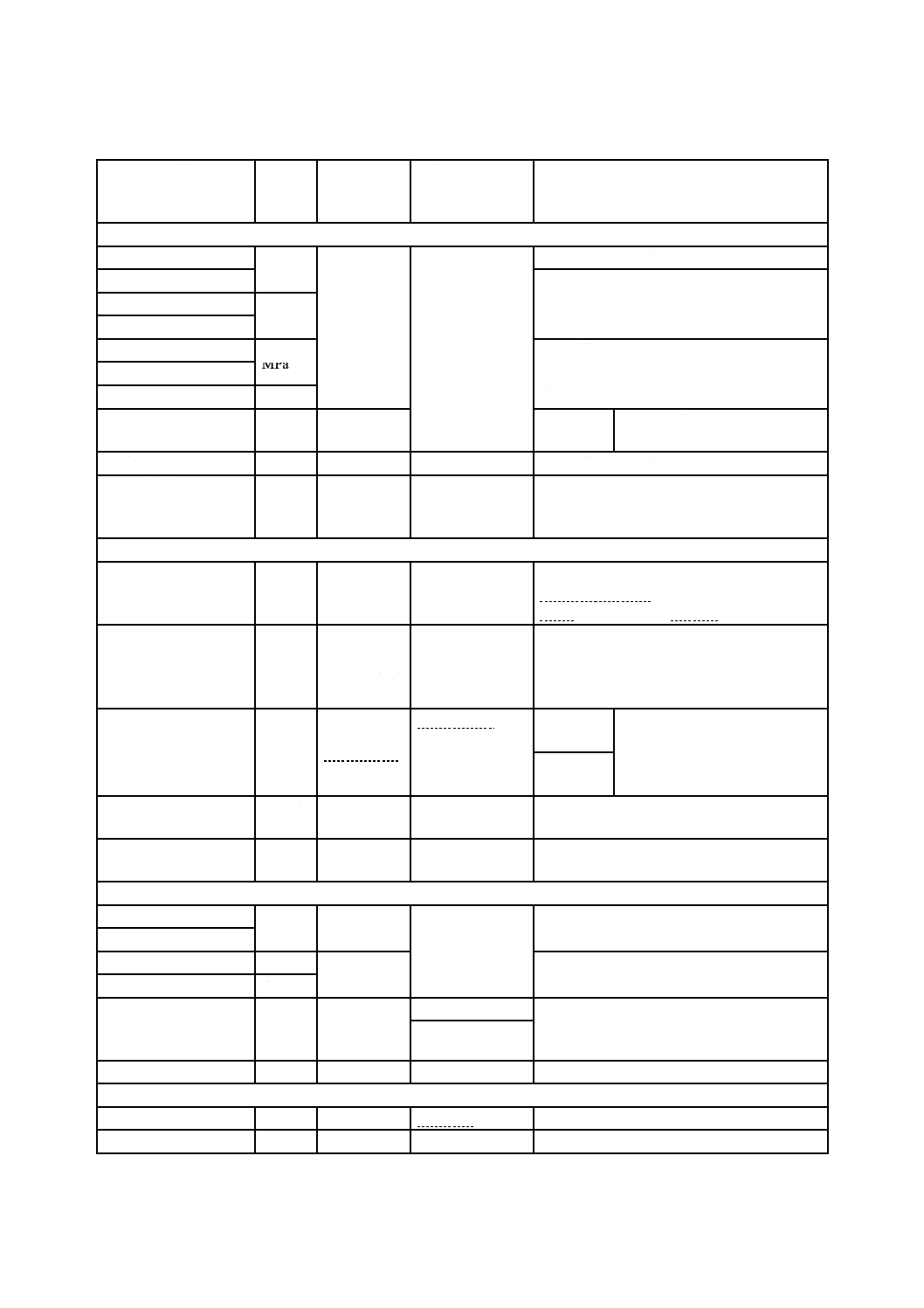

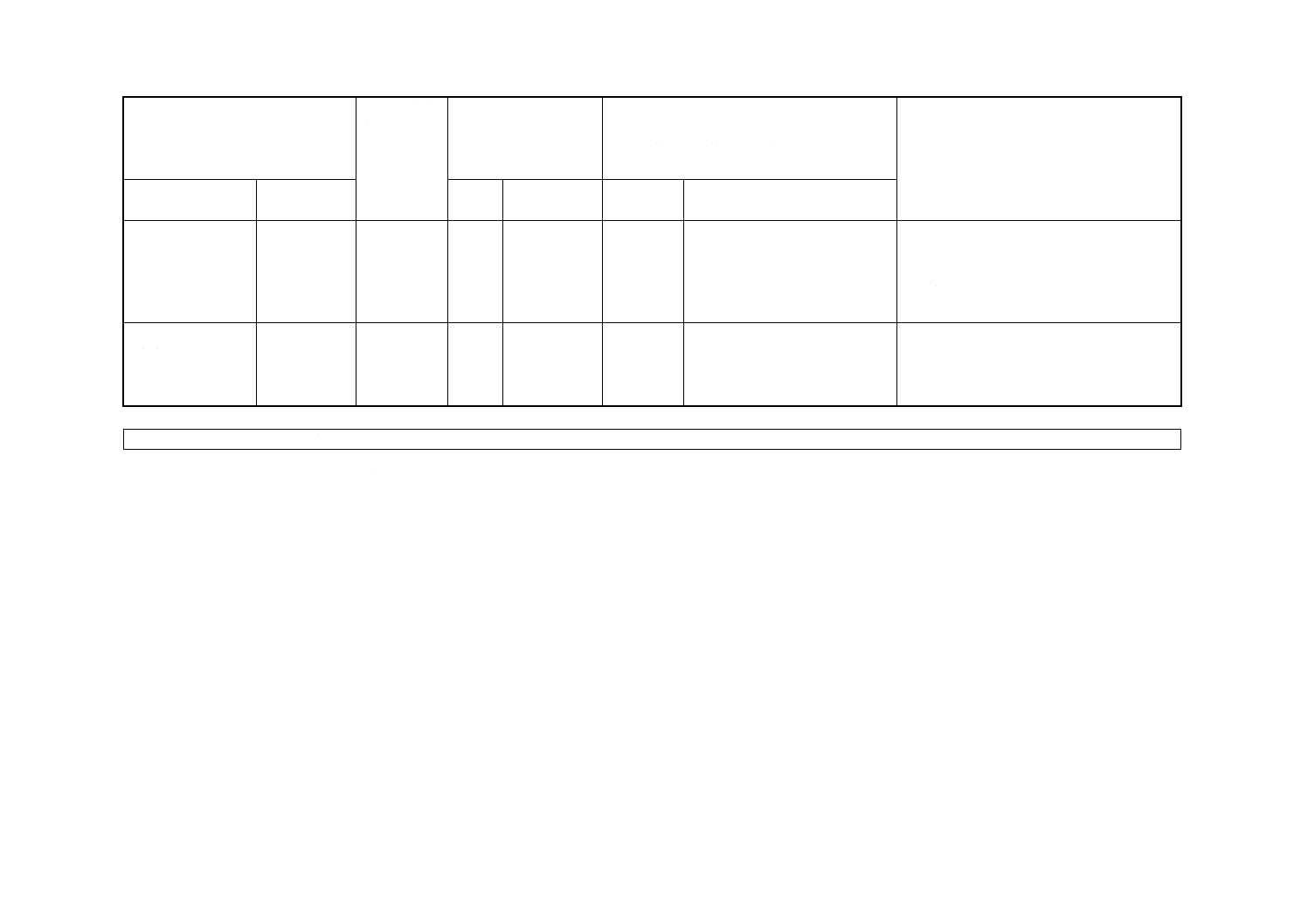

表 2 一般的性質及び試験条件(JIS K 7140-1から抜粋)

性質

単位

規格

試験片のタイプ

(寸法)

mm

試験条件及び補足説明

機械的性質

引張弾性率

MPa

JIS K 7161

JIS K 7162

JIS K 7139によ

る。

試験速度 1 mm/min

引張降伏応力

試験速度 50 mm/min

引張降伏ひずみ

%

引張破壊呼びひずみ

50 %ひずみ時引張応力 MPa

試験速度 5 mm/min

10 %ひずみ応力が得られない場合だけ適用す

る。

引張破壊応力

引張破壊ひずみ

%

引張クリープ弾性率

MPa

JIS K 7115

1時間

1 000時間

ひずみ ≦0.5 %

曲げ弾性率

MPa

JIS K 7171

80×10×4

試験速度 2 mm/min

引張衝撃強さ

ノッチ付き

kJ/m2

JIS K 7160

80×10×4

ダブルV−ノッチ

r=1

熱的性質

溶融温度

℃

ISO 11357-3

成形材料

昇降温速度は,次の2条件から選択し,その

速度を明記する。

A:10 ℃/min,B:20 ℃/min

荷重たわみ温度

℃

JIS K 7191-1

JIS K 7191-2

110×10×4

エッジワイズ

又は80×10×4

フラットワイズ

0.45 MPa

1.8 MPa

線膨張係数

℃−1

ISO 11359-2

≧10×10×4

流動方向

に平行

23〜55 ℃の温度範囲でのセカン

ト値を記録する。

流動方向

に直角

燃焼性

mm/min JIS C

60695-11-10

125×13×3

A法−試験片の水平燃焼速度

着火性(酸素指数)

%

JIS K 7201-1

JIS K 7201-2

80×10×4

手順A−上面着火

電気的性質

比誘電率

IEC 60250

≧80×≧80×1

100 Hz及び1 MHz電極のエッジの影響を補

償する。

誘電正接

体積抵抗率

Ω・m

IEC 60093

電圧 500 V

表面抵抗率

Ω

耐電圧

kV/mm

IEC 60243-1

≧80×≧80×1

25 mm/75 mmの同軸シリンダー形の電極を使

用。IEC 60296の変圧器油に浸せきする。20

秒の迅速昇圧法を使用。

≧80×≧80×3

耐トラッキング性

JIS C 2134

≧15×≧15×4

溶液Aを使用する。

その他の性質

吸水率

%

JIS K 7209

厚さ ≧1

23 ℃の水中に24時間浸せきする。

密度

kg/m3

JIS K 7112

10×10×4

試験片は成形品から切り出す。

6

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

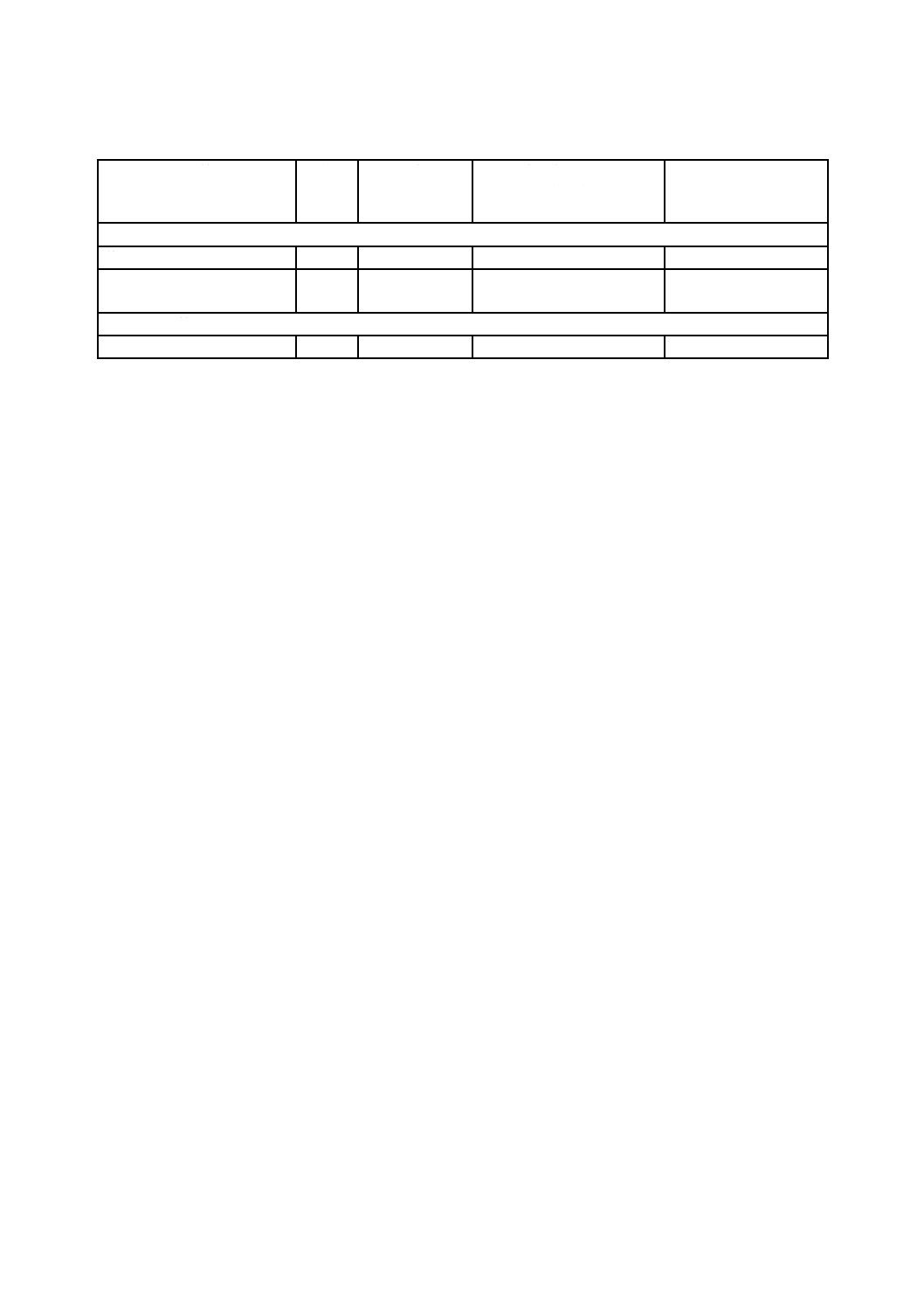

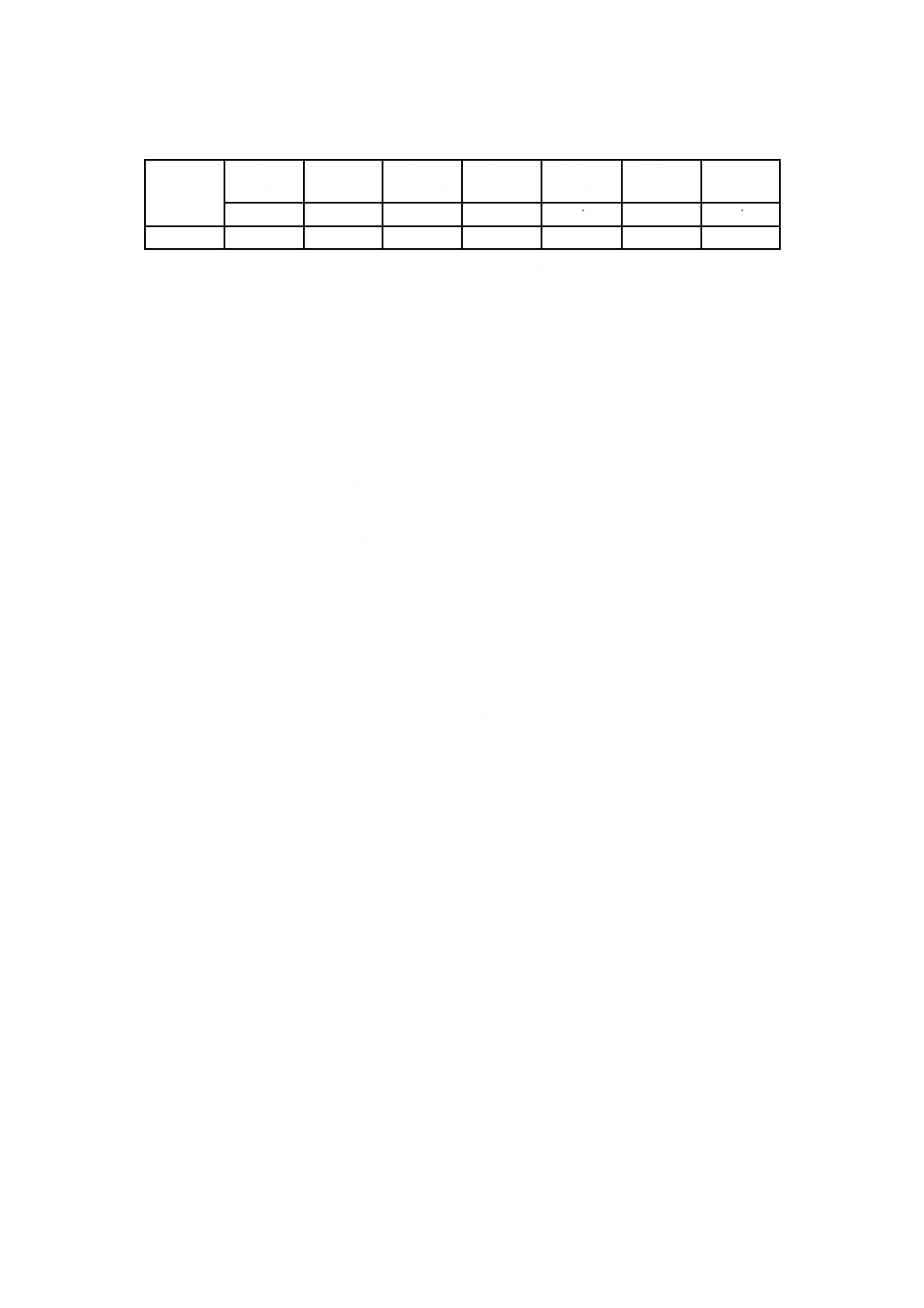

表 3 成形用及び押出用超高分子量ポリエチレンに特有な追加の性質並びに試験条件

性質

単位

規格

試験片のタイプ

(寸法)

mm

試験条件及び補足説明

機械的性質

伸長応力

MPa

附属書A参照

附属書Aによる。

附属書Aによる。

ダブルノッチ付きシャルピー

衝撃強さ

kJ/m2

附属書B参照

(ISO 179-1)

120×15×10

ダブルV−ノッチ 14±2°

附属書Bによる。

その他の性質

還元粘度(粘度数)

ml/g

ISO 1628-3

粉末

−

7

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)超高分子量ポリエチレン成形材料の伸長応力の試験方法

A.1 適用範囲 この附属書は,超高分子量ポリエチレン成形用粉体の溶融粘度の特性を評価する方法とし

て,伸長応力の試験方法について規定する。

備考 JIS K 7210によるメルトフローレートは,この材料の分子量が極めて大きいため測定できない。

A.2 定義 この附属書で用いる主な用語の定義は,次による。

A.2.1 伸長応力 伸長応力F(150/10)(単位MPa)は,150 ℃の熱媒体(シリコンオイルなど)の入った

オイルバス中において,10分間で,試験片が600 %伸びるのに必要な引張応力(初期断面積に対する力)

でフローバリューとも呼ぶ。

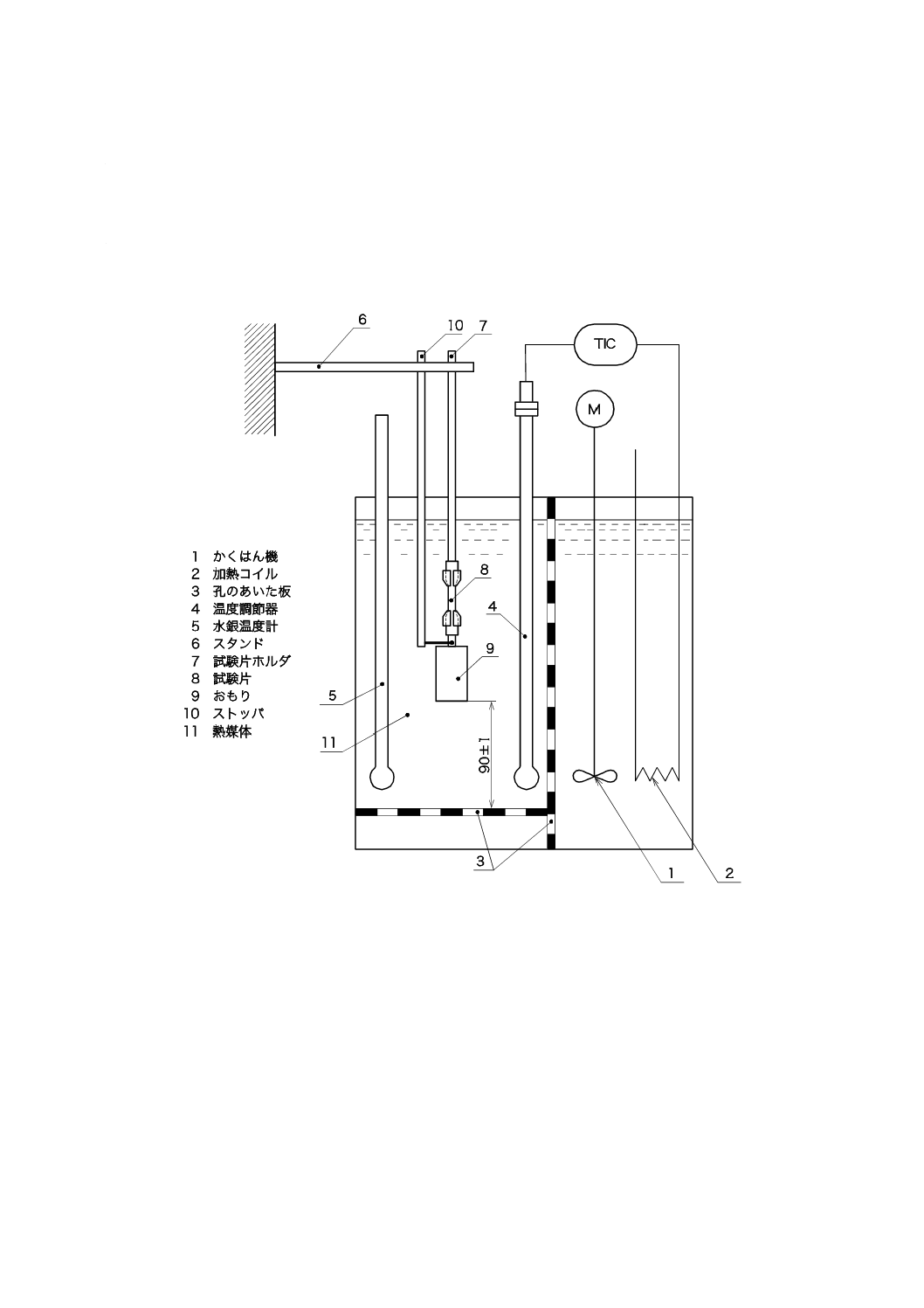

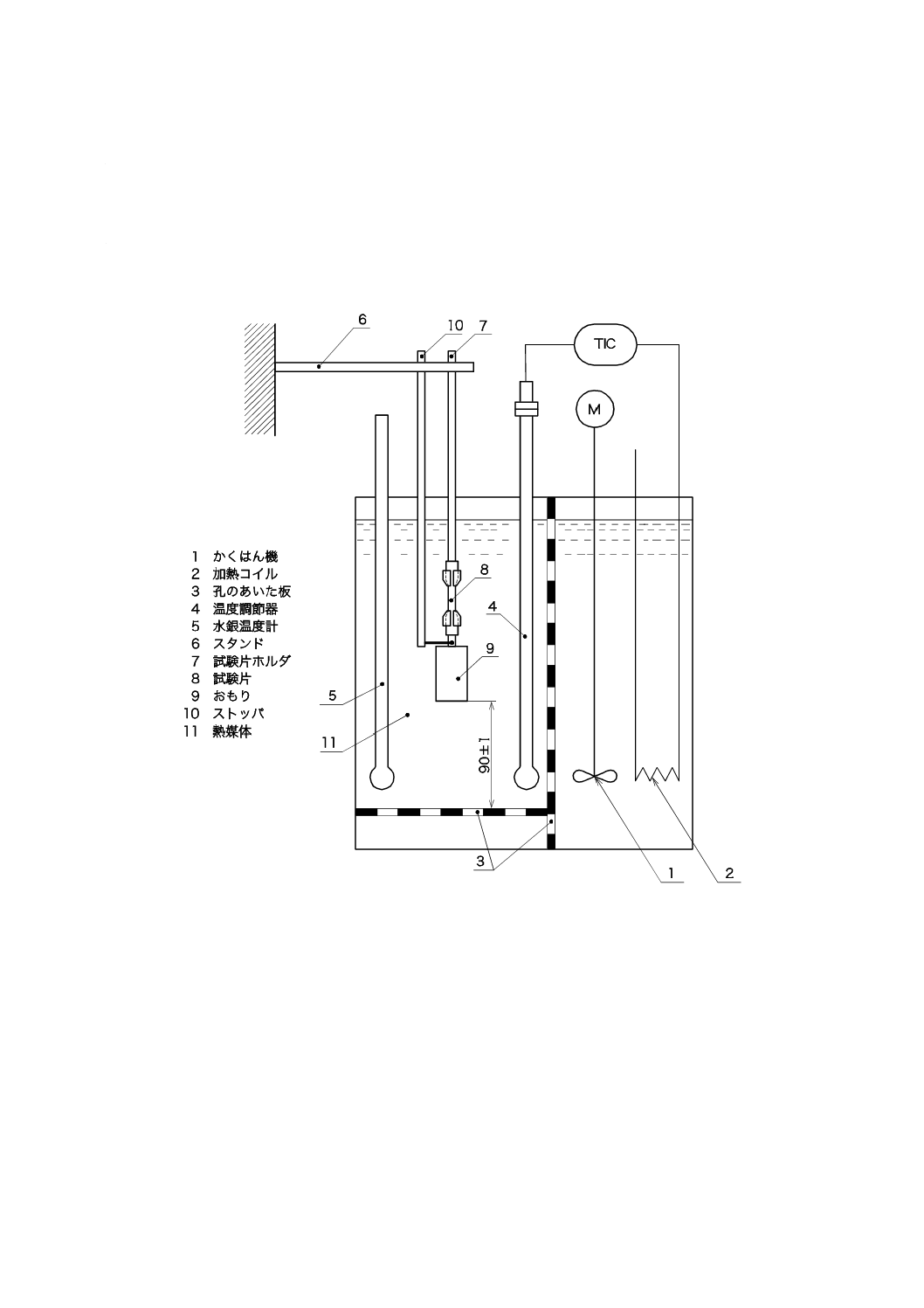

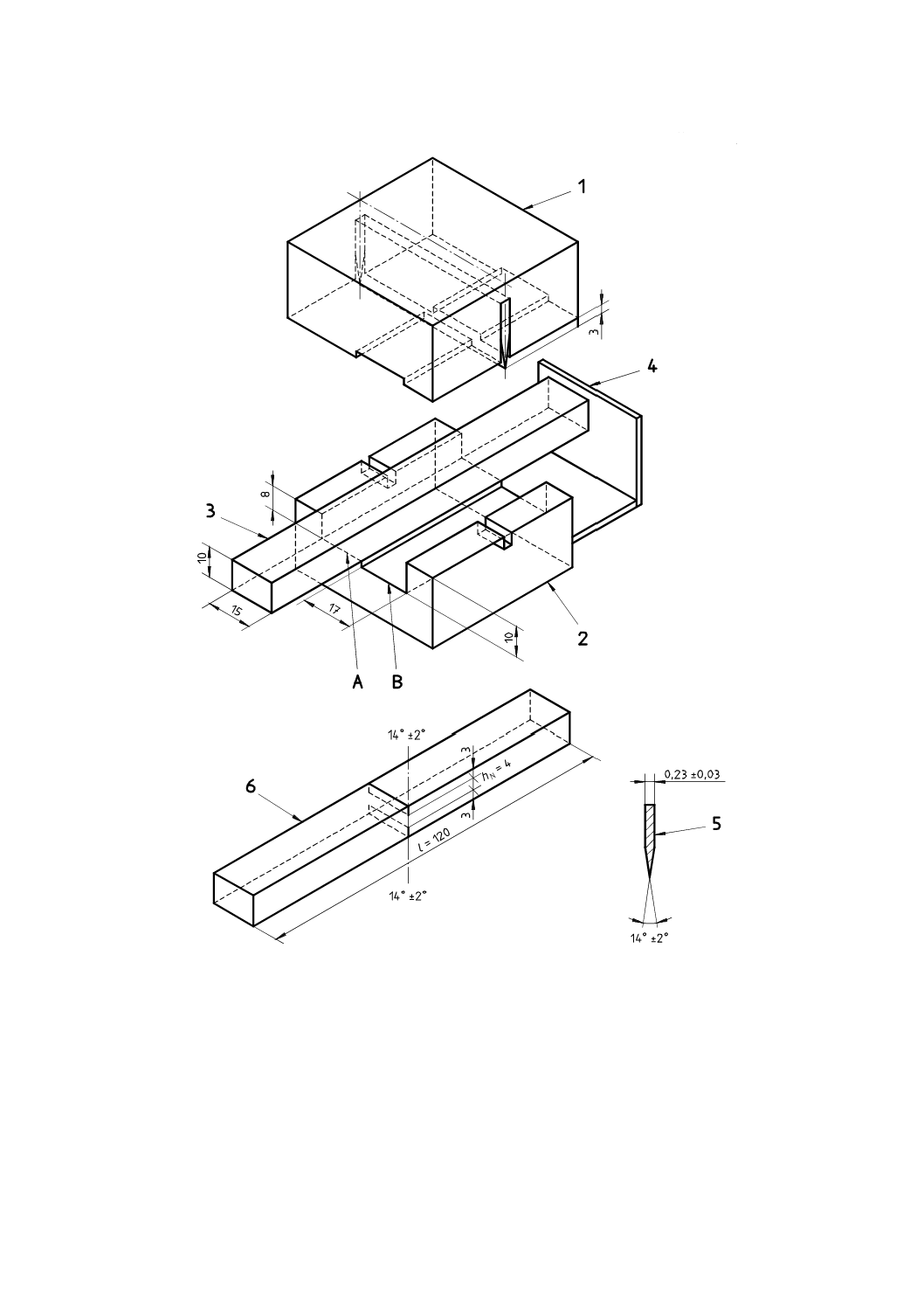

A.3 試験装置(附属書A図1及び附属書A図2参照) 次のものを装備する恒温槽(のぞき窓の付いた

もの)

− かくはん機

− 加熱コイル

− 槽内の底付近に取り付けた孔のあいた板及び試験片から,かくはん機と加熱コイルとを仕切る孔のあ

いた板

− 温度調節器

− 水銀温度計又は同等の温度計

0.5 ℃刻みの目盛をもち,150±2 ℃の範囲内の温度測定に適するもの

− 試験片ホルダを支えるためのクランプ及びスタンド

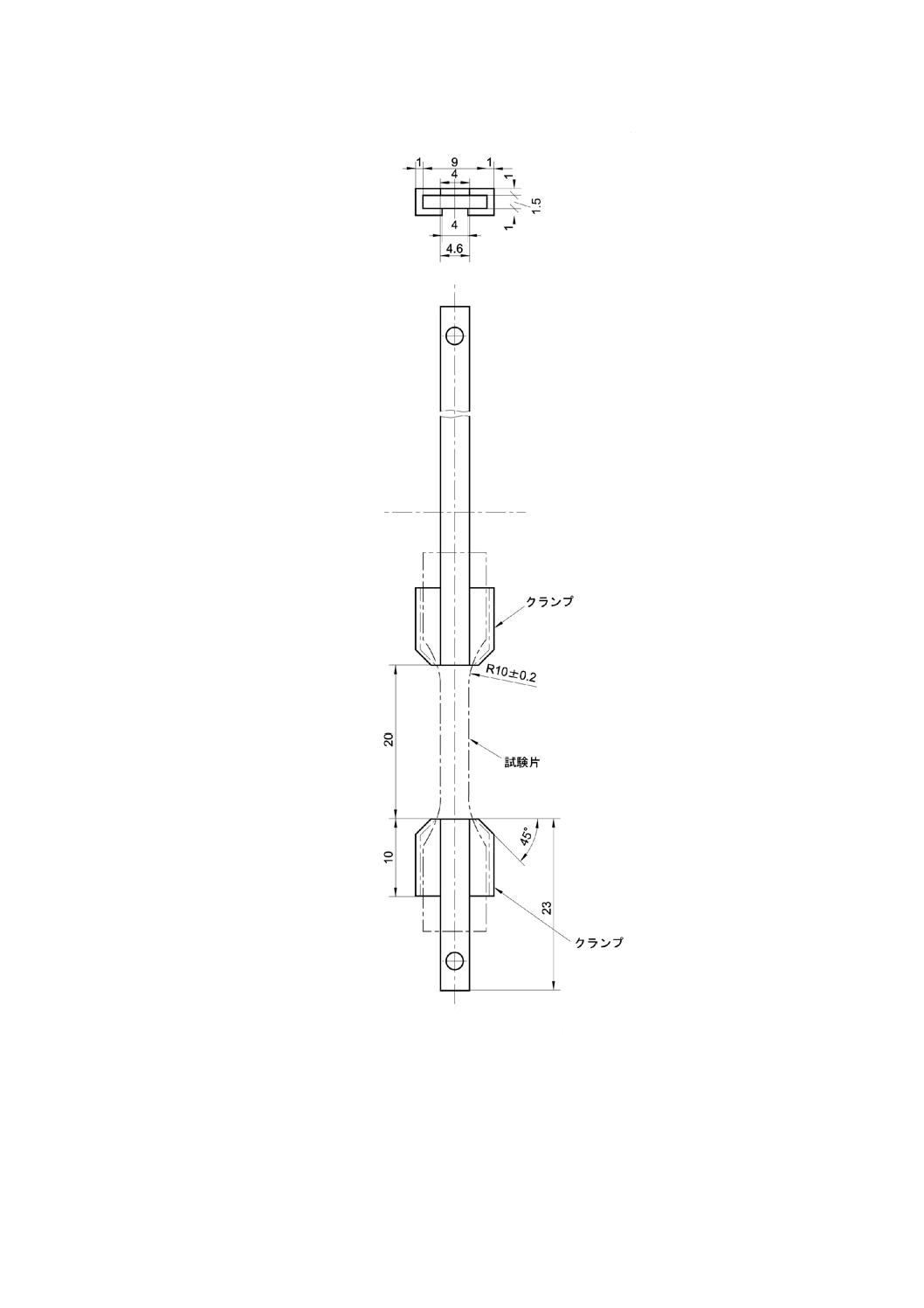

− 附属書A図2に示す,ストッパを備える試験片ホルダ

− 試験片

− 試験片ホルダにつり下げるためのフックをもち,フックを含めた高さを41.5 mmに統一した,おもり

一式(おもりの質量は,附属書A表1参照)

− 熱媒体

− 精度0.1 sのストップウォッチ

− 試験片の平行な狭部の幅及び厚さを測定するための精度0.02 mmの測定器具

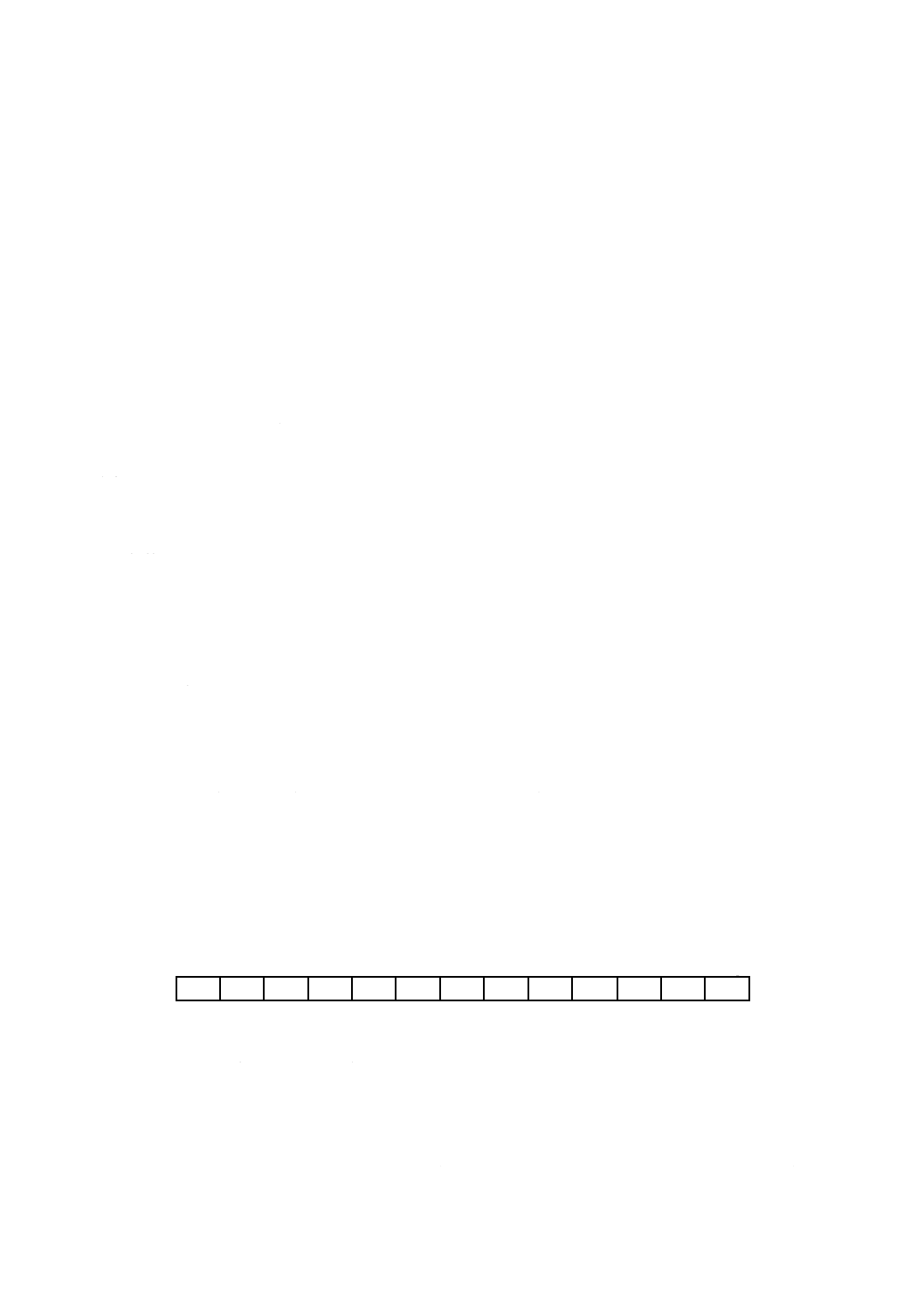

附属書A表 1 おもりの質量

単位 g

100

120

150

180

200

250

300

350

400

500

600

700

800

A.4 シートの圧縮成形 本体の表1に規定する成形条件を使用する。架橋反応を抑えるために必要な量

の安定剤を,成形用粉末に均一に混合する。超高分子量ポリエチレン又は安定剤の形状が,か粒又はペレ

ットのときには,すりつぶしたり又は粉砕して粉末状にして均一に混合する。

A.5 手順

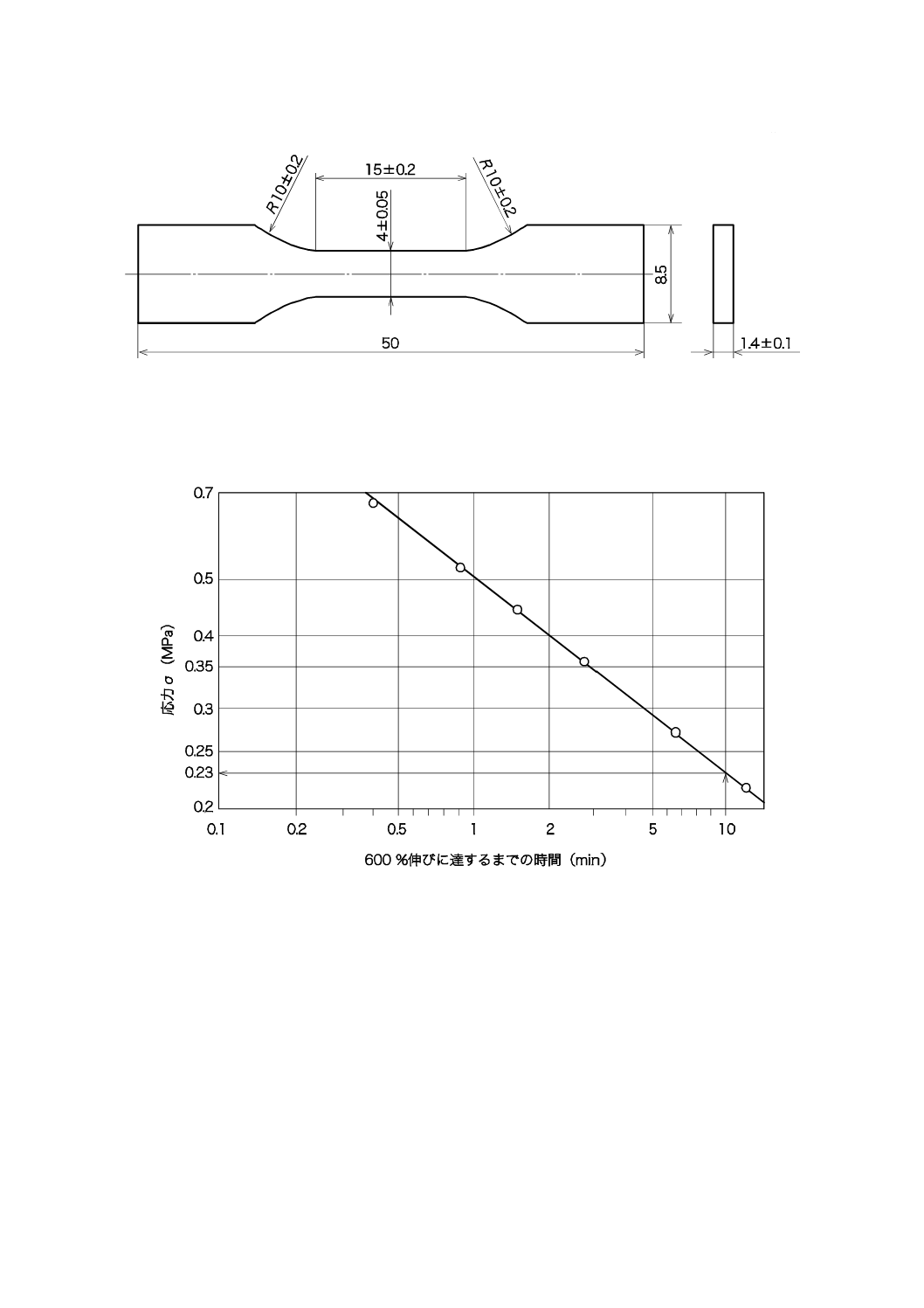

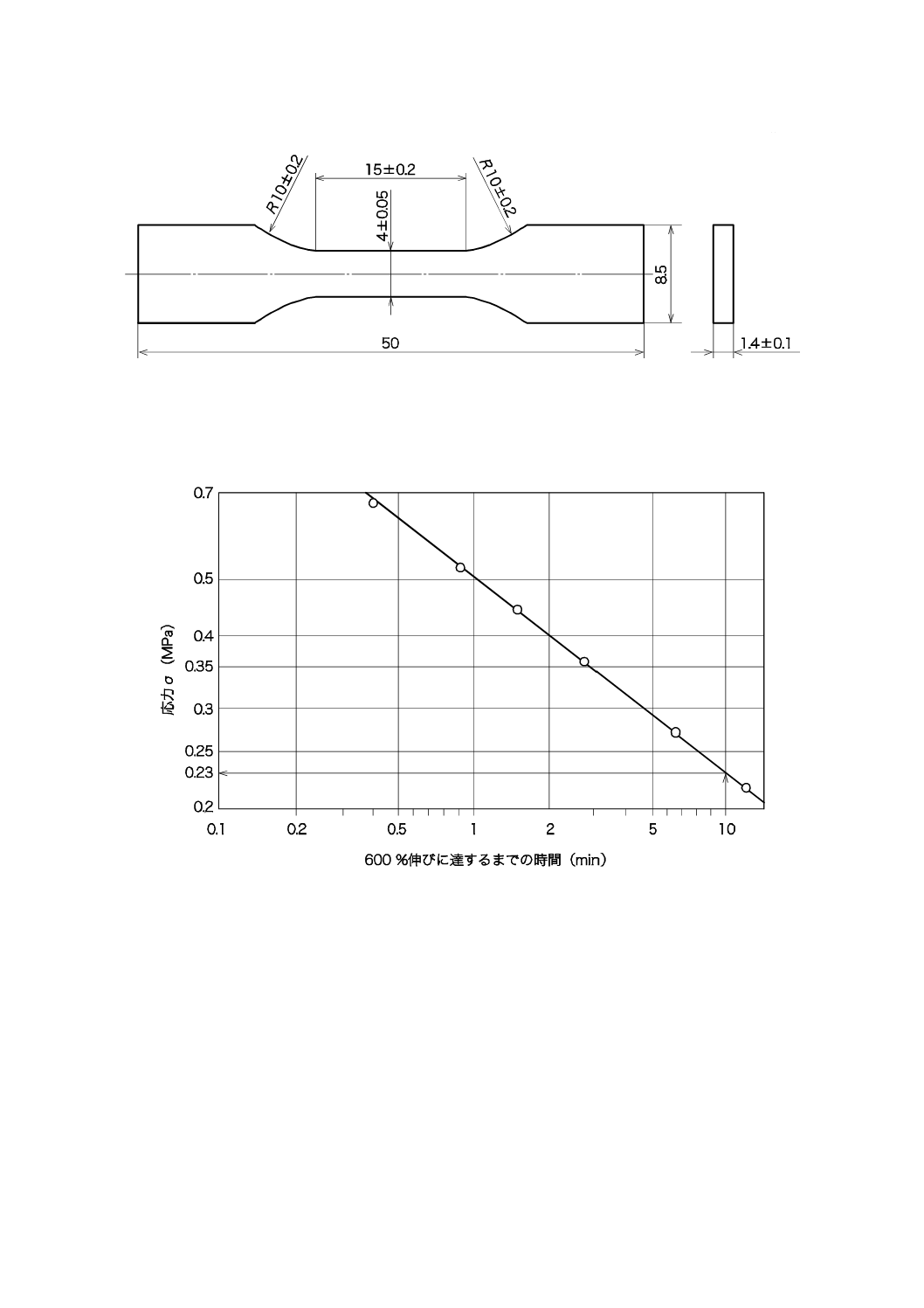

A.5.1 試験片(附属書A図3) A.5.2.5に示す6個の異なるおもりで測定するために必要な試験片6個を,

8

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1枚のシートから打ち抜く。

A.5.1.1 試験片狭部断面の測定 6個の試験片それぞれについて平行狭部の幅及び厚さを測定し,記録す

る。測定値は,0.02 mmの精度で読み取る。

A.5.2 測定

A.5.2.1 恒温槽に適切な熱媒体(例:シリコーン油)を入れた後,150±2 ℃に保つ。

A.5.2.2 附属書A図2に示すホルダに,試験片1個を取り付ける。準備したおもりをホルダに付け,これ

の試験片及びおもりを,附属書A図1に示すように熱媒体中に浸す。ホルダには,ストッパが付いており,

測定が始まるまではストッパによって試験片におもりの荷重がかからないようになっている。おもりの下

部と孔のあいた仕切板との間隔は,90±1 mmである(附属書A図1参照)。

A.5.2.3 熱媒体中に試験片を入れてから5分間後に,ホルダのストッパを外すと同時にストップウオッチ

を始動し,測定を開始する。

A.5.2.4 下降するおもりが下部の孔のあいた仕切板に接触した瞬間にストップウオッチを停止し,時間を

記録する。この値を試験片の平行狭部の600 %伸びに要した時間とする。

A.5.2.5 A.5.2.2〜A.5.2.4の測定,残り5個のおもりで繰り返す。試験片に掛ける質量の異なる6個のおも

りの選択は,超高分子量ポリエチレンの分子量を十分考慮して,附属書A表1に示す13種類のおもりの

中から選ぶ。選択の結果として,6個の試験片の平行狭部の600 %伸びに要する時間が1〜20分間に入る

ようにする。

備考 試験片の伸びの速度は,一定ではない。

A.6 結果の計算 引張応力σ(MPa)は,次の式で求める。

−

×

×

w

m

1

81

9

ρ

ρ

s

b

.

m

σ=

ここに,

m: おもりの質量(g)

b: 試験片の平行狭部の幅(mm)

s: 試験片の平行狭部の厚さ(mm)

ρm: 熱媒体の150 ℃での密度(g/cm3)

ρw: おもりの150 ℃での密度(g/cm3)

9.81: 重力の加速度(m/s2)

両対数グラフに,A.5.2.4及びA.5.2.5に規定する600 %伸びに要する時間を横軸にし,縦軸に引張応力

を6個の試験片についてプロットする。プロットした六つの点を通る直線を引き,この直線から時間10

分の引張応力を求める。この値が,F(150/10)(MPa)の伸長応力である(附属書A図4参照)。プロット

した六つの点を通る線が直線とならない場合は(分散R2<0.95),試験片に架橋が発生している。このよ

うな場合,安定剤を増量して(A.4参照)試験片を作製し,再試験する。

備考1. 下側の試験片ホルダの質量は,無視する。その質量は,浮力効果の補正を行う。

2. 直線のこう(勾)配は,同じ値の伸長応力をもつ異なる超高分子量ポリエチレンを比較すた

めの特性となる。

A.7 精度 この方法の精度は,試験所間データがないため不明である。しかし,約±5 %の変動係数が期

待できる。

9

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.8 試験報告 試験報告書は,次の事項を含む。

a) 試験に用いた超高分子量ポリエチレン粉体の特定に必要な情報(製造会社名,グレード名など)

b) 伸長応力 F(150/10)(MPa)

c) この規格で規定する試験方法から逸脱した場合,その詳細及び理由

d) 試験年月日

単位 mm

附属書A図 1 伸長応力を測定するための装置の概略図

10

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

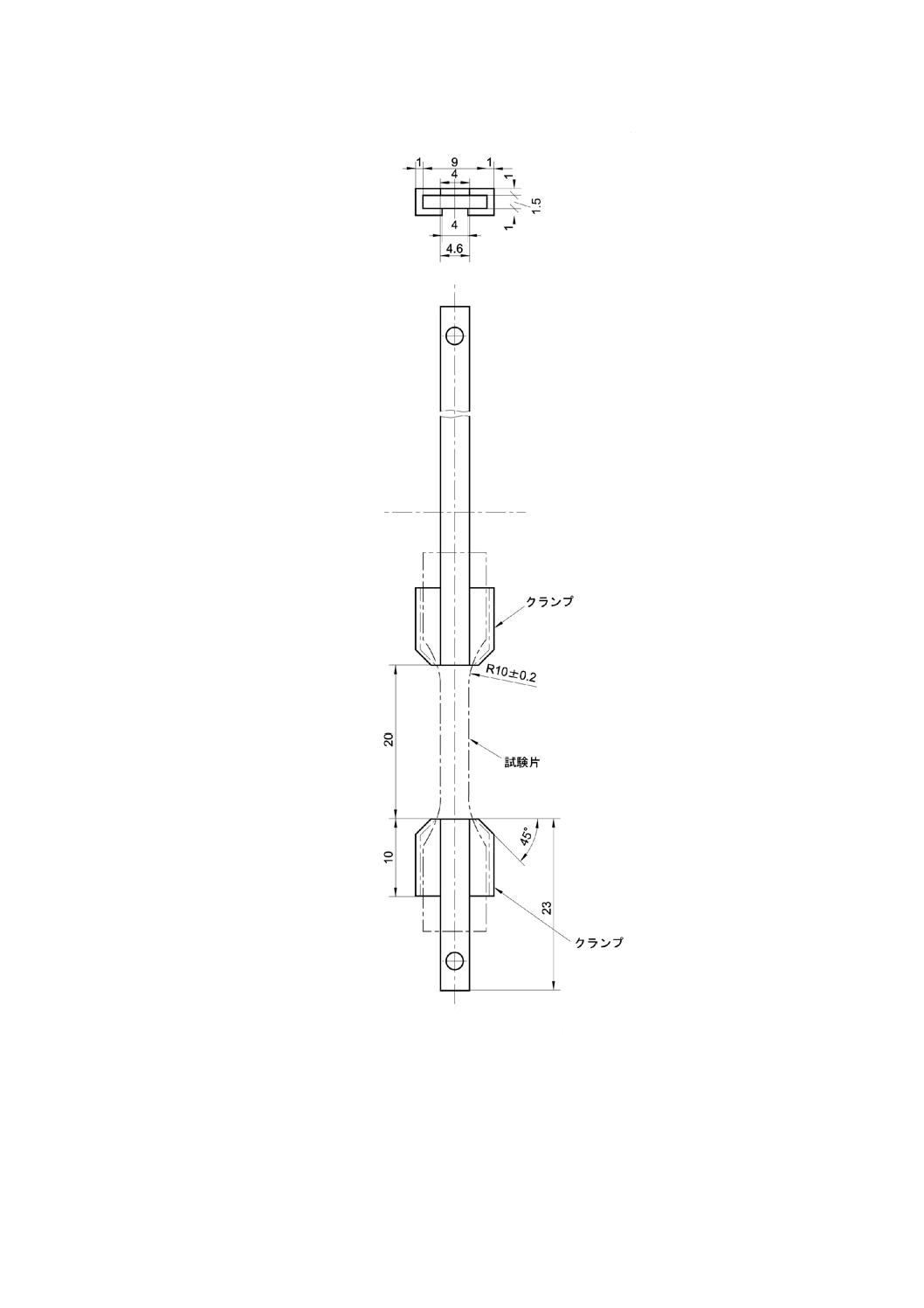

単位 mm

附属書A図 2 試験片ホルダ

11

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

附属書A図 3 試験片

附属書A図 4 伸長応力の求め方の例

12

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)超高分子量ポリエチレン成形材料の

ダブルノッチ付きシャルピー衝撃強さの試験方法

B.1 適用範囲 この附属書は,ダブルノッチを用いる超高分子量ポリエチレン成形材料のシャルピーノッ

チ付き衝撃強さの試験方法について規定する。従来の標準的な方法,例えば,ISO 179-1及びJIS K 7160

は,いずれの超高分子量ポリエチレンでもぜい性破壊に至らないので適していない。この新しい方法では,

アイゾット衝撃強さ試験を含む他の試験方法よりも小さな標準偏差で,試験片の完全なぜい性破壊が得ら

れる(JIS K 7110参照)。

参考 この試験方法は,ISO 179-1を修正したものである。鋭いダブルノッチの付いた試験片を用い

ることで,超高分子量ポリエチレン間で大きな差が得られる。

B.2 定義 この附属書で用いる主な用語の定義は,次による。

B.2.1 ダブルノッチ付きシャルピー衝撃強さ ノッチ付き試験片の破壊時に吸収された衝撃エネルギー

を,試験片のダブルノッチ部における元の断面積で除したもの(kJ/m2)(附属書B図1参照)。

B.3 原理 試験片を水平に支持し,振り子の一回の振り下ろしによって破壊する。支持点の中間にあるノ

ッチ部の打撃の軌跡は,フラットワイズに,かつ,水平方向に直接通過するようにする。

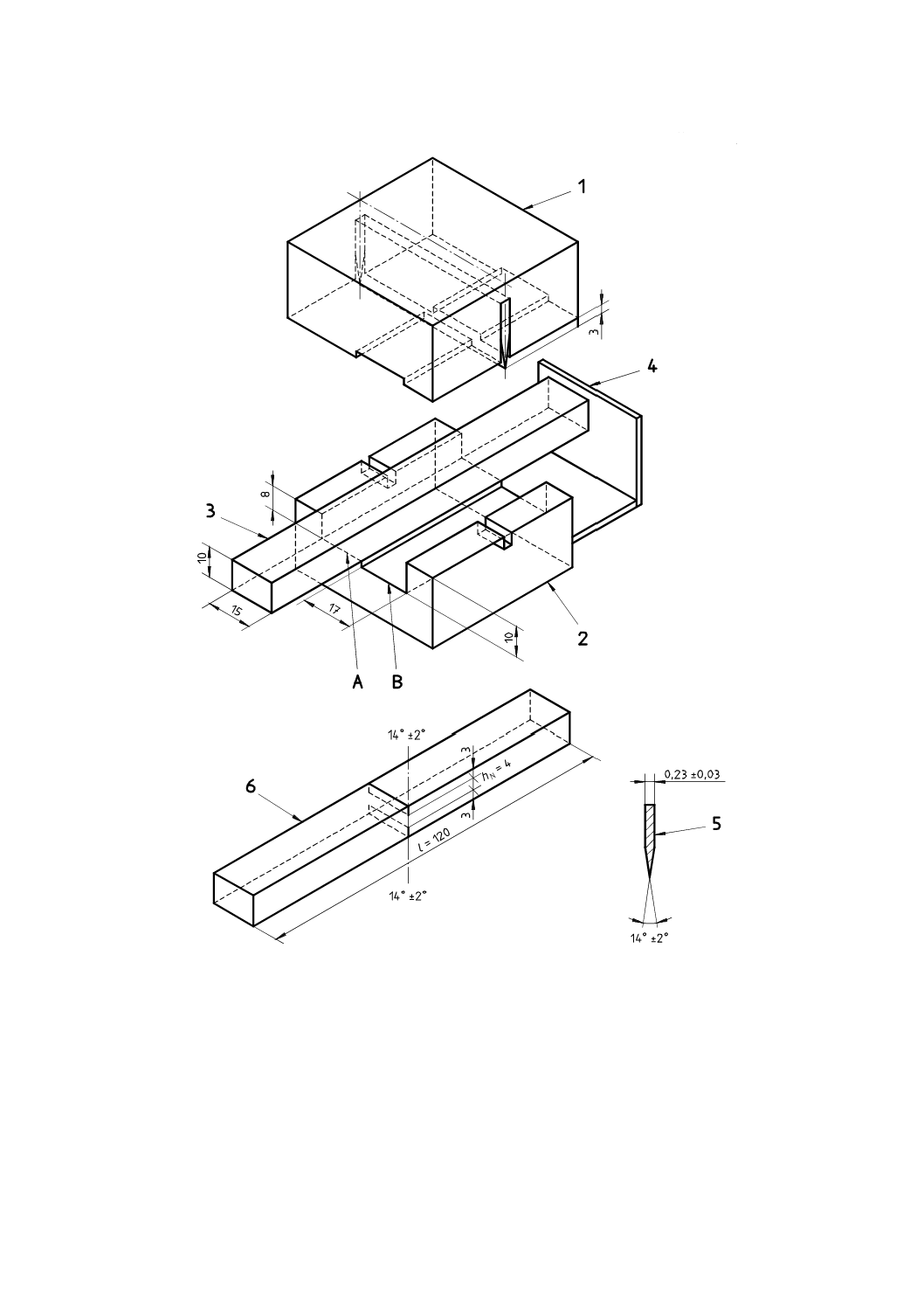

B.4 装置 ISO 179-1を参照。ただし,支持間の距離は,70 mmとする。

ISO 179-1に規定する装置(公称エネルギー50 Jの振り子付き)及び,試験片用のノッチ入れ装置(附属

書B図1参照)を用いる。

B.5 試験片 圧縮成形は,本体の表1に示す条件を用いる。このシートからJIS K 7144の規定に従って,

120 mm×15 mm×10 mmのシャルピー衝撃試験強さ試験用の試験片を切り出す。

試験片の両側へのノッチは,試験片上の仕上がり角が14±2°,厚さ0.23±0.03 mmの片刃のかみそり刃

をもつノッチ入れ装置を用いる。厚さ10 mmの試験片の中央に,それぞれ深さ3 mmのノッチを付ける。

同装置として適切と思われる例を,附属書B図1に示す。ノッチを付ける速さは500 mm/min以下とし,

ノッチ付き試験片数が40を超えたとき刃を交換する。シャルピー試験は,四つの試験片で十分である。試

験片の状態調節は,ISO 179-1の規定に従う。

備考1. 厚さ10 mmの試験片をノッチ入れ装置下部の支持台Aに置き,ノッチ入れ装置上部を下げて

深さ3 mmのノッチを付ける(ノッチのある側に印を付ける。)。次に,試験片を180°反転し

て装置の支持台Bに置き,2番目の深さ3 mmのノッチを付ける。ノッチ間厚さ4 mmを保っ

て,試験片のわずかな厚さのばらつきも関係ないように2番目のノッチを作成し,試験片の

厚さの差を相殺する。

2. ノッチを付ける速さが500 mm/minを超えても試験結果に著しい影響を及ぼさない。

B.6 手順 最初に付けたノッチ(試験片の印のある側)に対しフラットワイズに振り子を打撃すること以

外は,ISO 179-1の規定に従って行う。ノッチ入れ装置の設計上,各試験片の残存厚さ(常に4 mm)を測

13

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する必要はないが,幅は0.02 mmの精度で測定し記録する。

B.7 結果の計算 ダブルノッチ付きシャルピー衝撃強さacNは,次の式によって求める。

3

N

cN

10

×

×h

b

W

a=

ここに, acN: ダブルノッチ付きシャルピー衝撃強さ(kJ/m2)

W: 試験片の破壊によって吸収された補正エネルギー(J)

b: 試験片の幅(mm)

hN: 試験片のダブルノッチ間の残存厚さ(常に4 mm)

B.8 精度 超高分子量ポリエチレン製造業者間の試験所間試験では,平均値の標準偏差は,約8 %であ

った。

B.9 試験報告 試験報告書は,次の事項を含む。

a) 試験した材料の特定に必要なすべての事項(製造業者,グレード及び形状を含む。)

b) 製品又は半製品を切り出した場合は,試験片の切出し方向

c) ダブルノッチ付きシャルピー衝撃強さ(kJ/m2)

d) 試験年月日

14

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

附属書B図 1 ノッチ入れ装置及び試験片

15

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS K 7110 プラスチック−アイゾット衝撃強さの試験方法

備考 ISO 180:1993,Plastics−Determination of Izod impact strengthからの引用事項は,この規

格の該当事項と同等である。

JIS K 7210 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメル

トボリュームフローレイト(MVR)の試験方法

備考 ISO 1133:1997,Plastics−Determination of the melt mass-flow rate (MFR) and the melt

volume-flow rate (MVR) of thermoplasticsが,この規格と一致している。

16

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

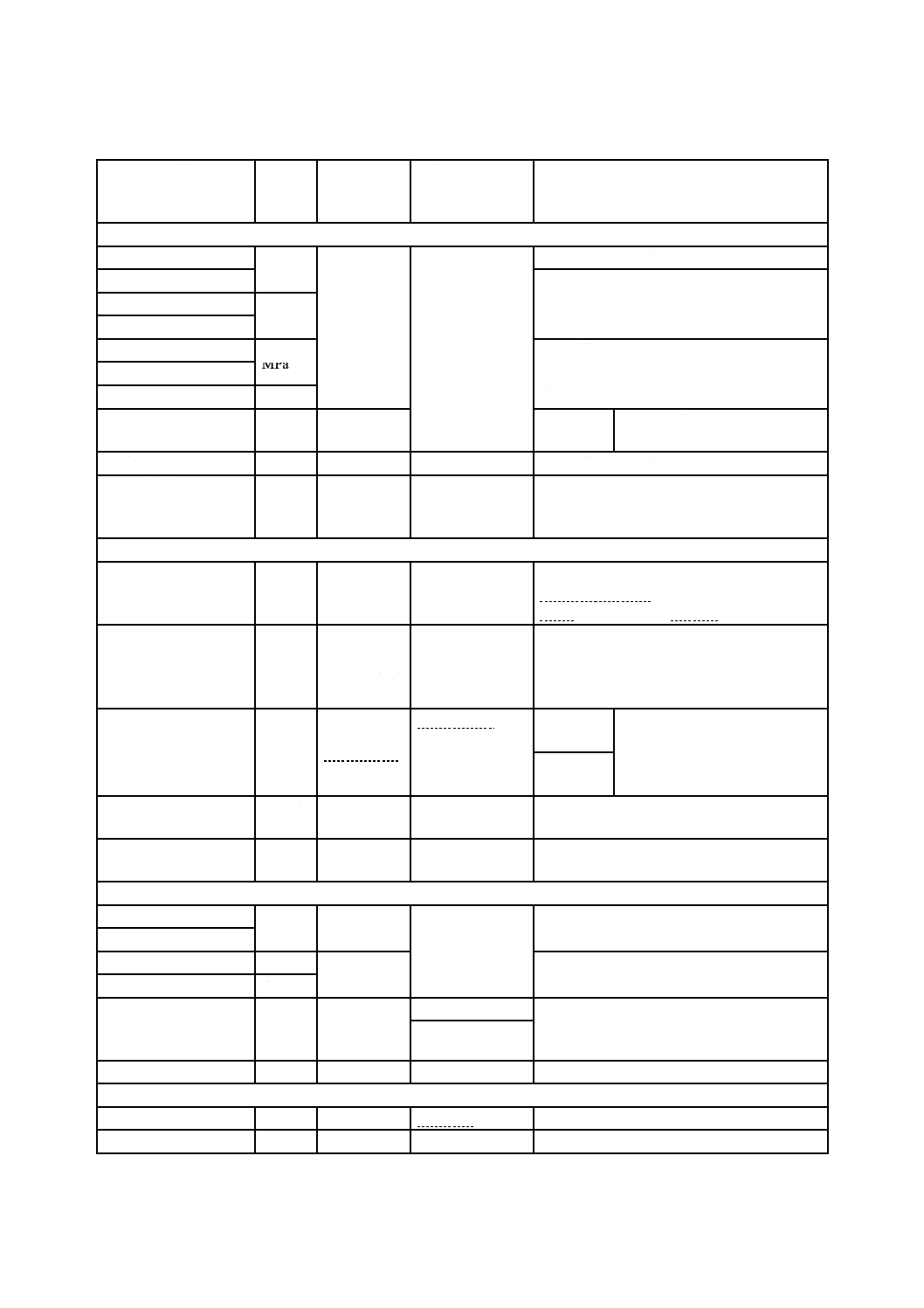

附属書1(参考)JISと対応する国際規格との対比表

JIS K 6936-2:2007 プラスチック−超高分子量ポリエチレン(PE-UHMW)

成形用及び押出用材料−第2部:試験片の作り方及び性質の求め方

ISO 11542-2:1998 プラスチック−超高分子量ポリエチレン(PE-UHMW)成形用及び押

出用材料−第2部:試験片の作り方及び性質の求め方

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

温度23±2 ℃ ISO 11542-2 1

IDT

2. 引用規格

26件

2

27件

MOD/変更 削除3件,追加2件

理由:他の箇条で,引用規格の変更があっ

たため。

3. 試験片の作り方

3

IDT

4. 試験片の状態調

節

温度23±2 ℃

相対湿度(50

±10)%

4

温度23±2 ℃

相対湿度(50

±5)%

MOD/変更 相対湿度許容差を±5 %から±

10 %へ変更。

理由:ISO 291及び対応規格であるJIS K

7100に“温度及び湿度の許容差は対になっ

ており,温度の許容差±2 ℃に対する湿度

の許容差は,±10 %”となっている。

対応:本体対応ISO規格の改訂提案予定。

5. 性質の求め方

JIS K 7140-1

5

ISO 10350

MOD/変更 引用規格ISO 10350をJIS K

7140-1に変更。そのため表2,

表3中の規格を次のように変更

した。

・引張特性の規格のうち,ISO

527-4を削除。

・溶融温度の規格をISO 11357

-3へ変更。

・線膨張係数の規格をISO

11359-2へ変更。

・体積抵抗率及び表面低効率の

測定電圧を500 Vへ変更。

理由:引用規格のISO 10350は,廃止され,

ISO 10350-1及びISO 10350-2に分割して制

定された。

このJISでは引用規格がISO 10350-1と

なるので,これの一致規格であるJIS K

7140-1を対応ISO規格に先行して引用。

ただし,本体対応ISO規格(ISO 11542-2)

の“適用範囲”にはISO 10350-1が引用さ

れている。

対応:本体対応ISO規格の引用規格をISO

10350-1にすべく改訂提案予定。

1

6

K

6

9

3

6

-2

:

2

0

0

7

17

K 6936-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

附属書A

図2 ホルダー開き

部寸法

4 mm

Annex A

Figure A.2

3 mm

MOD/変更 試験片ホルダの試験片差込部の

幅を,3 mmから4 mmへ変更。

この変更によって,同図A-A断

面の試験片ホルダ幅は,4.1 mm

から4.6 mmに変更となる。

理由:同幅3 mmでは試験片差込時に試験

片(幅:4 mm)に変形が生じるため,試験

片に変形が生ぜず,かつ,測定上不都合の

ない幅とした。

対応:本体対応ISO規格の改訂を提案予定。

附属書B

ダブルノッチ付き

シャルピー衝撃強

さの試験方法

Annex B

IDT

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

7

K

6

9

3

6

-2

:

2

0

0

7