2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6931-1991

再生プラスチック製の棒,板及びくい

Reclaimed plastics bars, rods, plates and piles

1. 適用範囲 この規格は,各種の再生プラスチック素材を用い,必要に応じて充てん材,強化材などを

加えて成形した棒,板及びくい(以下,棒,板及びくいという。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 6900 プラスチック用語

JIS K 7112 プラスチックの密度と比重の測定方法

JIS K 7208 プラスチックの圧縮試験方法

JIS Z 2113 木材の曲げ試験方法

JIS Z 8401 数値の丸め方

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって参

考値である。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) 再生プラスチック素材 各種プラスチックの重合及び加工工程において発生したくず,各種プラスチ

ックの使用済みの成形品など。

(2) 空洞率 成形品の内部の空洞のほか,外部のひけマークを含めて計算した空洞の容積百分率。

(3) 圧縮比例限度強さ 圧縮荷重をかけた場合の弾性限度内における単位面積当たりの最大応力。

(4) 縦方向 長手の方向。

(5) 横方向 縦方向と直交する方向。

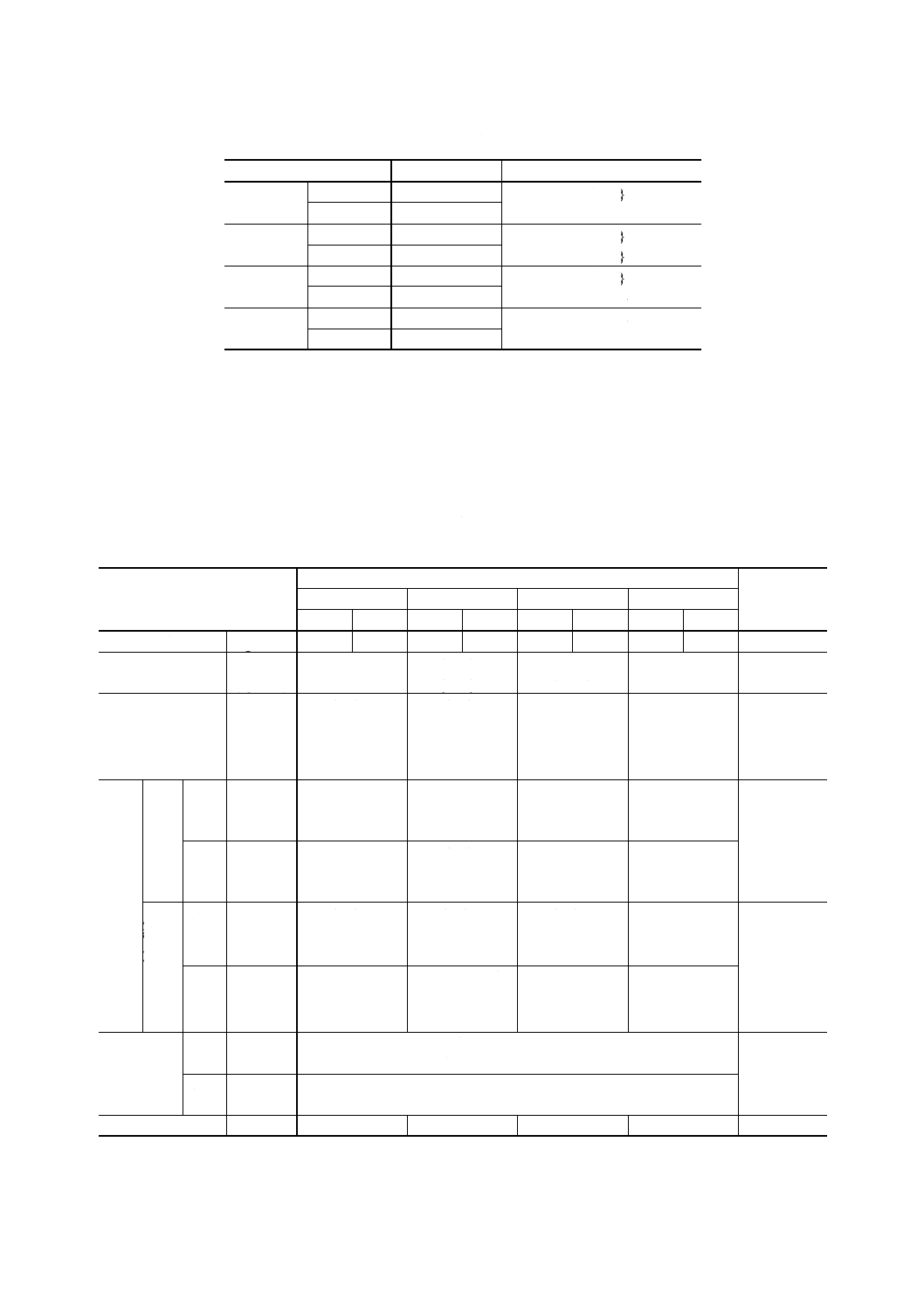

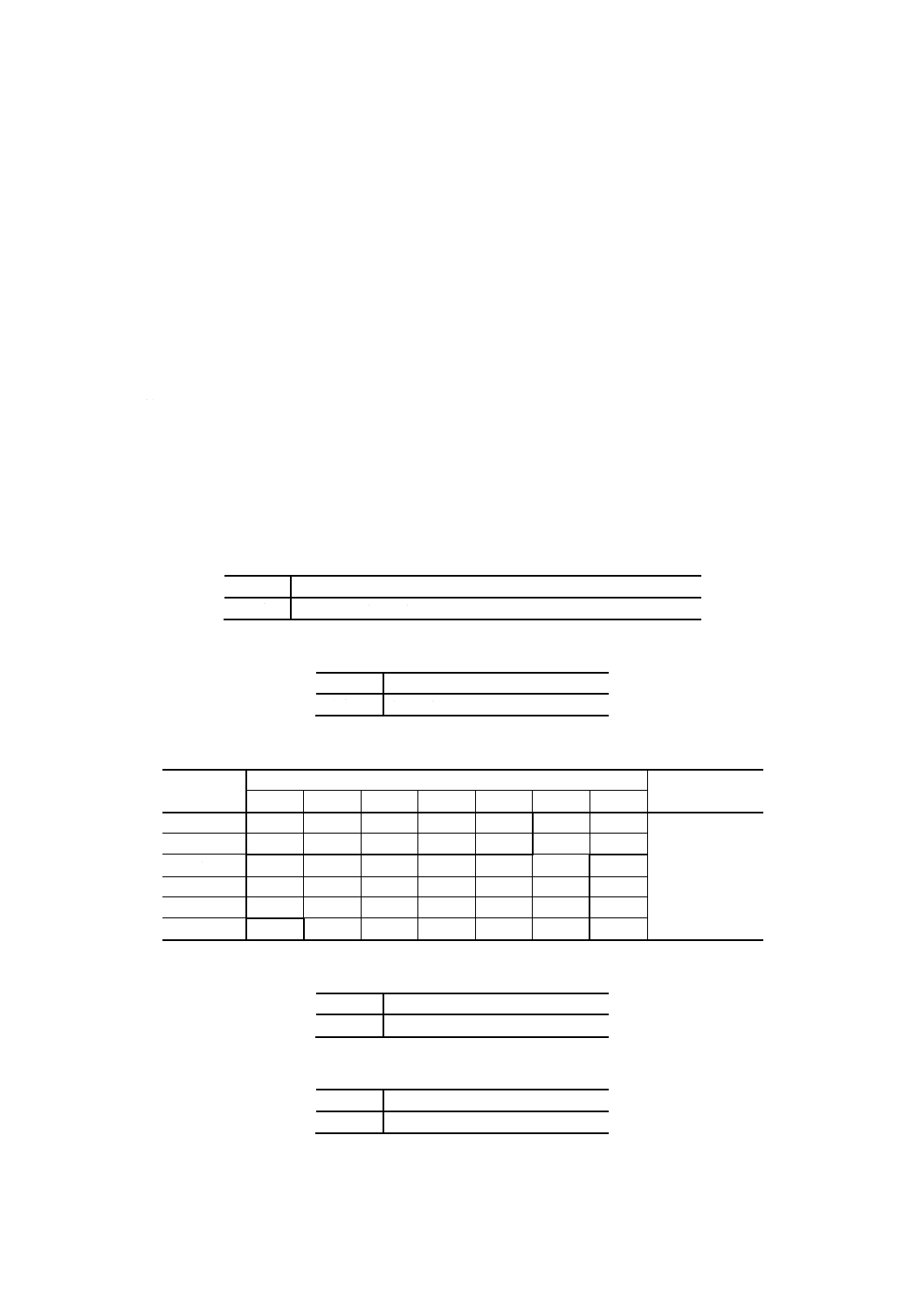

3. 種類 棒,板及びくいの種類は,密度及び曲げ弾性率によって区分し,表1のとおりとする。

2

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 棒,板及びくいの種類

種類

密度 g/cm3

曲げ弾性率MPa {kgf/mm2}

1種

1号

1.0未満

295 {30.1} 未満

2号

1.0以上

2種

1号

1.0未満

295 {30.1} 以上

690 {70.4} 未満

2号

1.0以上

3種

1号

1.0未満

690 {70.4} 以上

1 480 {150.9} 未満

2号

1.0以上

4種

1号

1.0未満

1 480 {150.9} 以上

2号

1.0以上

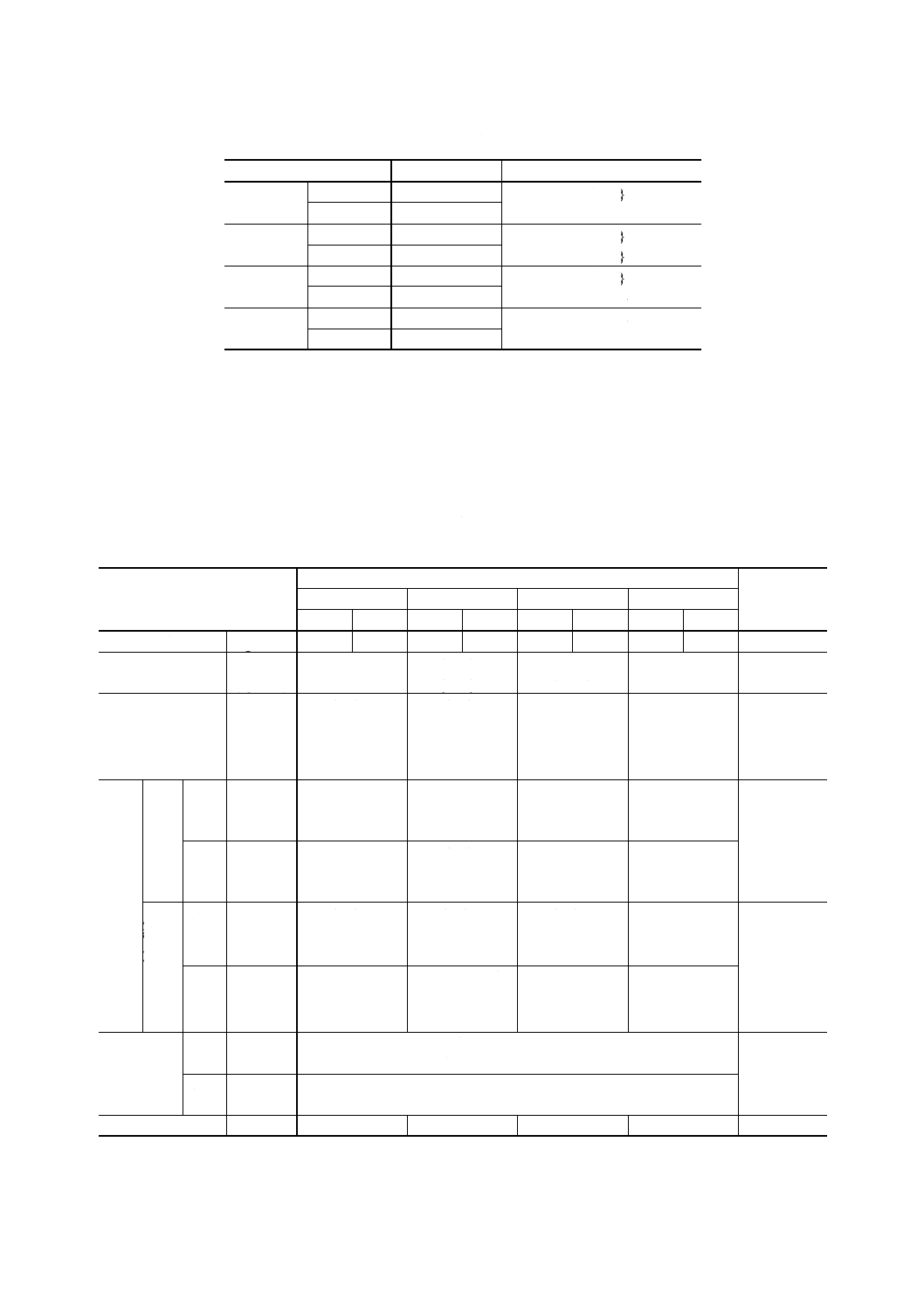

4. 品質

4.1

外観 棒,板及びくいの外観は,使用上支障となる,割れ,欠け,反り,ねじれ及びひけマークが

あってはならない。

4.2

性能 棒,板及びくいの性能は,6.によって試験し,表2に適合しなければならない。ただし,丸棒

及び丸くいについては圧縮弾性率及び圧縮比例限度強さの横方向は規定しない。

また,板については,圧縮弾性率及び圧縮比例限度強さは規定しない。

表2 性能

性能項目

性能

適用試験箇条

1種

2種

3種

4種

1号

2号

1号

2号

1号

2号

1号

2号

密度

g/cm3

1.0未満 1.0以上 1.0未満 1.0以上 1.0未満 1.0以上 1.0未満 1.0以上 6.3

曲げ弾性率

Mpa

{kgf/mm2}

295 {30.1} 未満 295 {30.1} 以上

690 {70.4} 未満

690 {70.4} 以上

1480 {150.9} 未満

1480 {150.9} 以上 6.4

曲

げ

強

さ

破壊時曲げ

応力又は最

大曲げ応力

Mpa

{kgf/mm2}

5.0 {0.5} 以上

12.0 {1.2} 以上 17.0 {1.7} 以上 25.0 {2.5} 以上 6.4

圧

縮

強

さ

圧

縮

弾

性

率

縦

方

向

Mpa

{kgf/mm2}

80.0 {8.2} 以上 180 {18.4} 以上 275 {28.0} 以上 440 {44.9} 以上 6.5

横

方

向

Mpa

{kgf/mm2}

30.0 {3.1} 以上 80.0 {8.2} 以上 130 {13.3} 以上 200 {20.4} 以上

限

度

強

さ

圧

縮

比

例

縦

方

向

Mpa

{kgf/mm2}

1.0 {0.1} 以上

3.0 {0.3} 以上

6.0 {0.6} 以上

12.0 {1.2} 以上 6.5

横

方

向

Mpa

{kgf/mm2}

1.0 {0.1} 以上

3.0 {0.3} 以上

4.0 {0.4} 以上

9.0 {0.9} 以上

空洞率

(参考)

全体

%

一辺(1)が50mm以下の場合,18以下

一辺が60mm以上の場合,25以下

参考試験

部分

%

一辺が50mm以下の場合,3個の試験片とも,20以下

一辺が60mm以上の場合,3個の試験片とも,30以下

硬さ (参考)

HRR

−

−

(30以上)

(60以上)

参考試験

注(1) 断面形状が円形の場合は直径とし,板の場合は厚さとする。

3

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

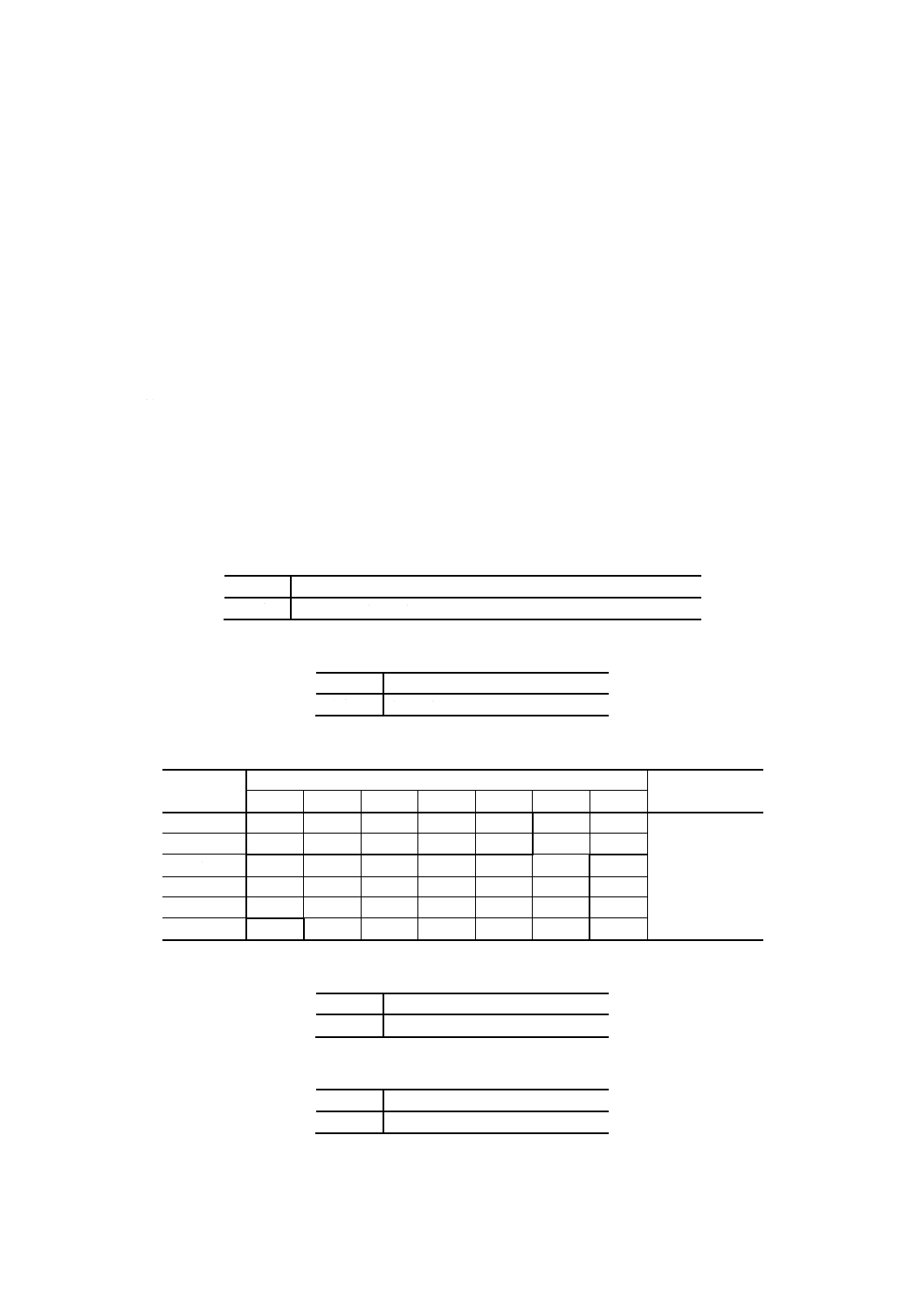

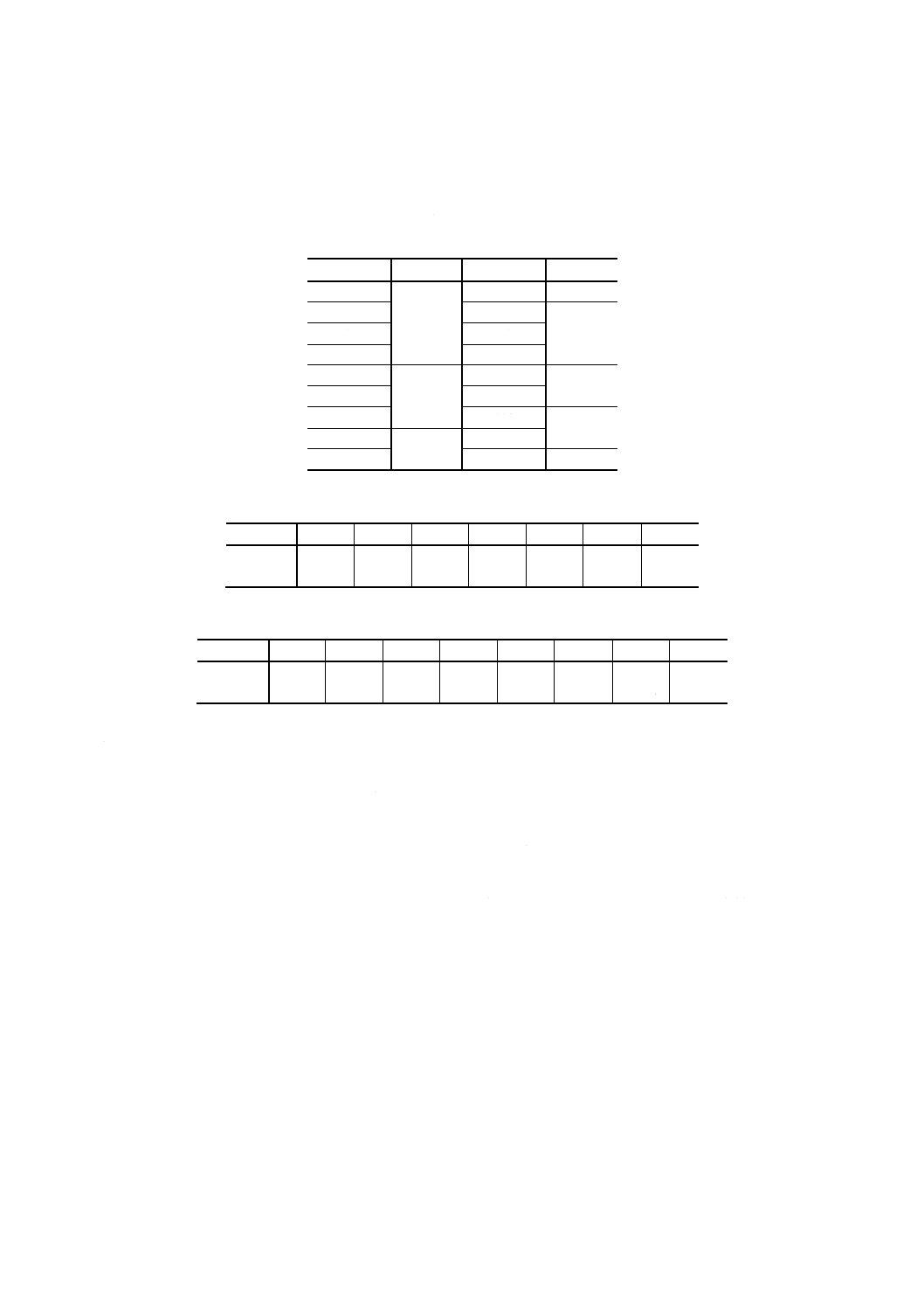

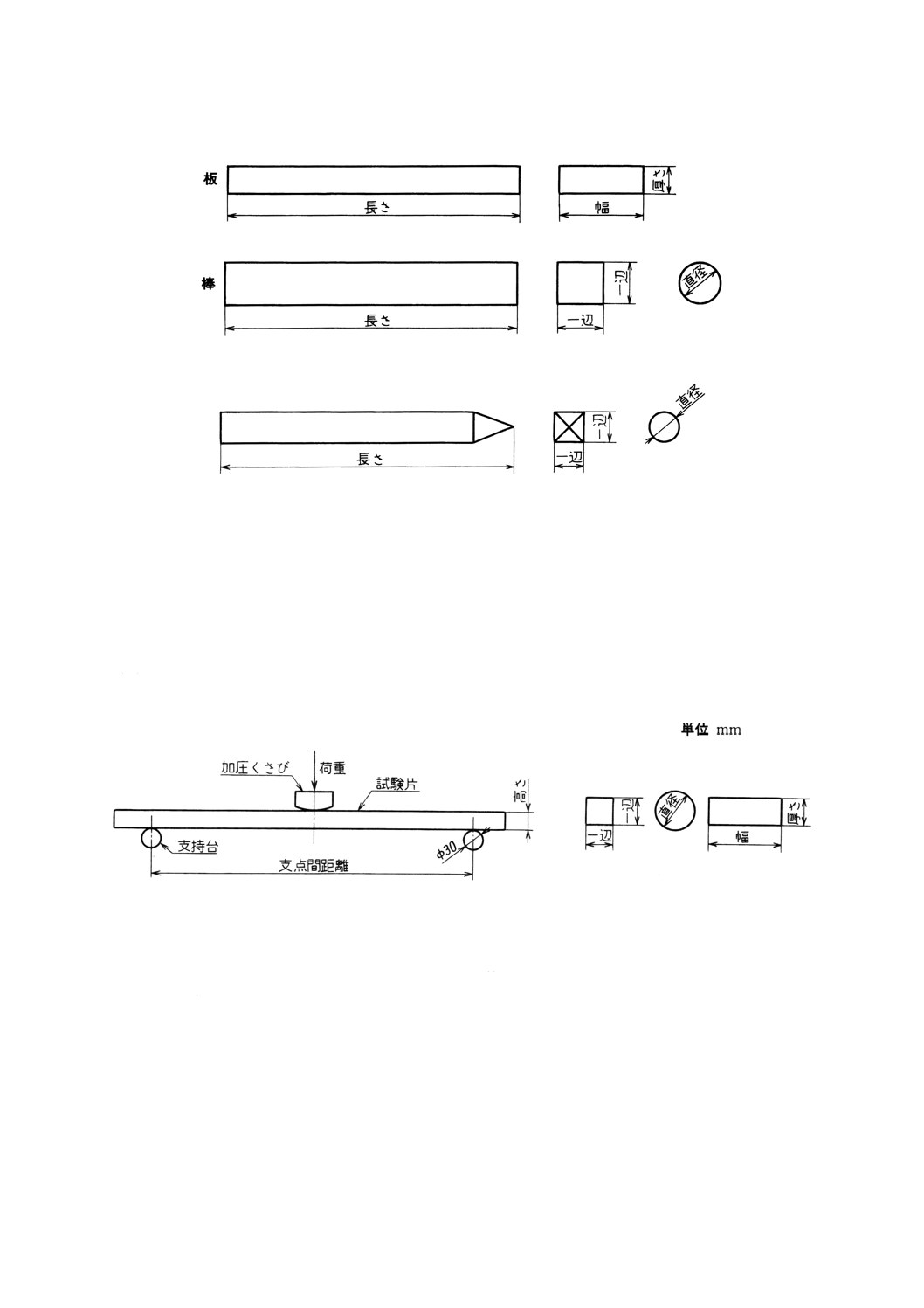

5. 形状及び寸法

5.1

形状 棒,板及びくいの形状は,次のとおりとする。

(1) 棒の断面形状は,正方形又は円形とする。

(2) 板の断面形状は,長方形とする。

(3) くいの断面形状は,正方形又は円形で,片方の先端がとがった形状とする。

備考1. この規格で板とは,原則として厚さが30mm以下で,幅が厚さの4倍以上のものをいう。

2. 棒及びくいは,断面形状によって,それぞれ角棒,丸棒,角くい及び丸くいという。

5.2

寸法 棒,板及びくいの寸法は,次のとおりとする。

(1) 角棒の寸法は,一辺と長さで表し,表3による。

(2) 丸棒の寸法は,直径と長さで表し,表4による。

(3) 板の寸法は,断面寸法と長さで表し,表5による。

なお,断面寸法(厚さ及び幅)は,表5のうち○印をつけたものとする。

(4) 角くいの寸法は,一辺と長さで表し,表6による。

(5) 丸くいの寸法は,直径と長さで表し,表7による。

表3 角棒の寸法

単位mm

一辺

40, 45, 50, 60, 70, 90, 110, 120, 150

長さ

900, 1 000, 1 200, 1 500, 2 000, 3 000, 4 000

表4 丸棒の寸法

単位mm

直径

60, 65, 80, 100, 120

長さ

1 000, 1 500, 2 000

表5 板の寸法

単位mm

厚さ

幅

長さ

100

120

150

250

500

1 000

1 100

7

○

○

900, 1 000

1 200, 1 500

2 000, 3 000

4 000

10

○

○

15

○

○

○

○

○

○

20

○

○

○

○

○

○

25

○

○

○

○

○

○

30

○

○

○

○

○

表6 角くいの寸法

単位mm

一辺

45, 50, 60, 70, 90, 110

長さ

450, 600, 700, 900, 1 000

表7 丸くいの寸法

単位mm

直径

60, 65, 80, 100, 120

長さ

600, 1 000, 1 500, 1 800, 2 000

5.3

寸法の許容差 棒,板及びくいの寸法の許容差は,次のとおりとする。

4

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 棒,板及びくいの断面寸法の許容差は,表8による。

(2) 棒及び板の長さの許容差は,表9による。

(3) くいの長さの許容差は,表10による。

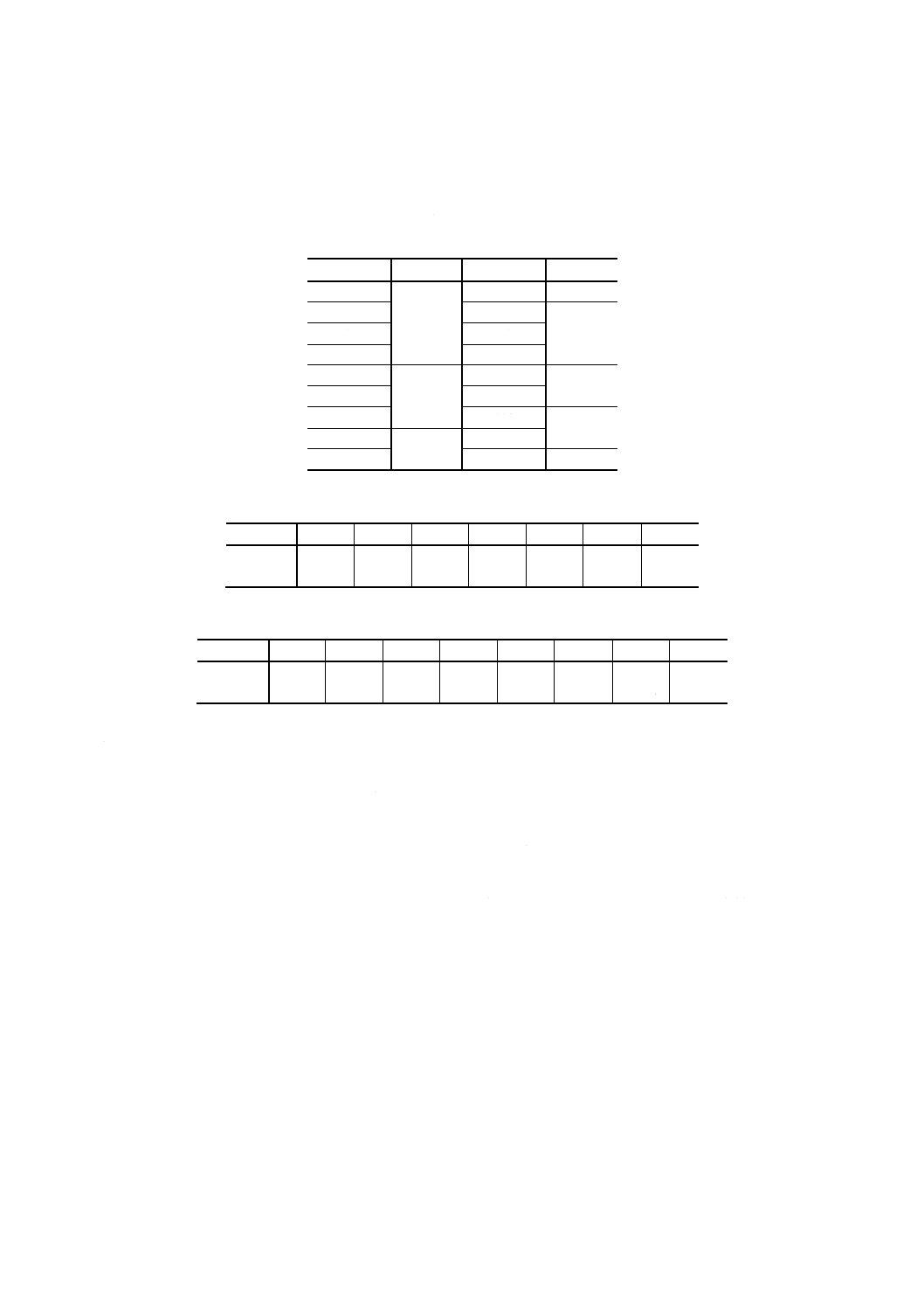

表8 棒,板及びくいの断面寸法の許容差

単位mm

断面寸法

許容差

断面寸法

許容差

7

±1

60

±3

10

65

±4

15

70

20

80

25

±2

90

±5

30

100

40

110

±6

45

±3

120

50

150

±8

表9 棒及び板の長さの許容差

単位mm

長さ

900

1 000

1 200

1 500

2 000

3 000

4 000

許容差

+27

0

+30

0

+36

0

+45

0

+60

0

+90

0

+120

0

表10 くいの長さの許容差

単位mm

長さ

450

600

700

900

1 000

1 500

1 800

2 000

許容差

+23

0

+30

0

+35

0

+45

0

+50

0

+75

0

+90

0

+100

0

6. 試験方法

6.1

試験の般条件

6.1.1

試験場所の温度 試験場所の温度は,23±2℃とする。

なお,試験は,試験片をこの条件に12時間以上状態調節した後,行う。

6.1.2

試験数値の丸め方 試験数値は,JIS Z 8401によって丸める。

6.2

寸法の測定方法

6.2.1

棒,板及びくいの断面寸法は,JIS B 7507に規定するノギスを用いて,6.2.2の測定箇所を0.1mm

の精度で測定し,整数値に丸める。

また,長さは,JIS B 7512に規定する鋼製巻尺又はJIS B 7516に規定する金属製直尺を用いて,6.2.2の

測定箇所を1mmの精度で測定する。

6.2.2

各寸法の測定箇所は,図1及び図2に示す断面寸法及び長さとする。

5

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 棒及び板の寸法測定置所

図2 くいの寸法測定箇所

6.3

密度 密度は,JIS K 7112に規定するA法(水中置換法)又はC法(浮沈法)によって測定する。

この場合,試験片は,試料を長手方向にほぼ3等分した位置から切断面をよく観察し,泡のない箇所を選

び,各位置から約5gの試験片を1個ずつ採取し,この3個の試験片の密度の平均値を求め,小数点以下2

けたに丸める。

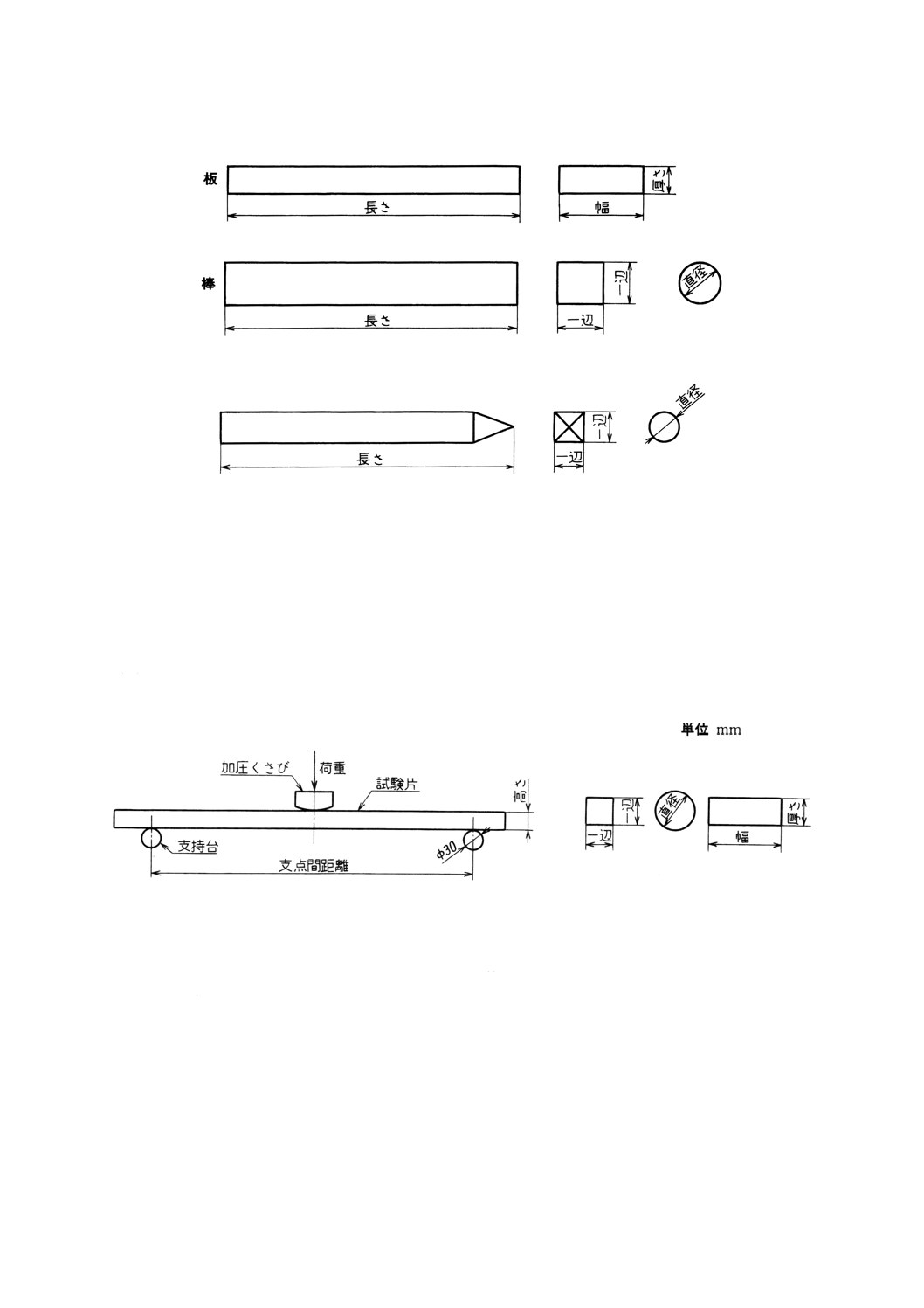

6.4

曲げ強さ及び曲げ弾性率

6.4.1

試験機 試験機は,クロスヘッド移動速度を一定に保つことのできるもので,次の(1)及び(2)の条

件に適合するものでなければならない。

試験装置の一例を図3に示す。

図3 試験装置の一例

(1) 支持台 支持台は,直径が30mmとし,支点間距離が調節できるものとする。

(2) 加圧くさび 加圧くさびは,JIS Z 2113に規定する荷重点の形状のものとする。

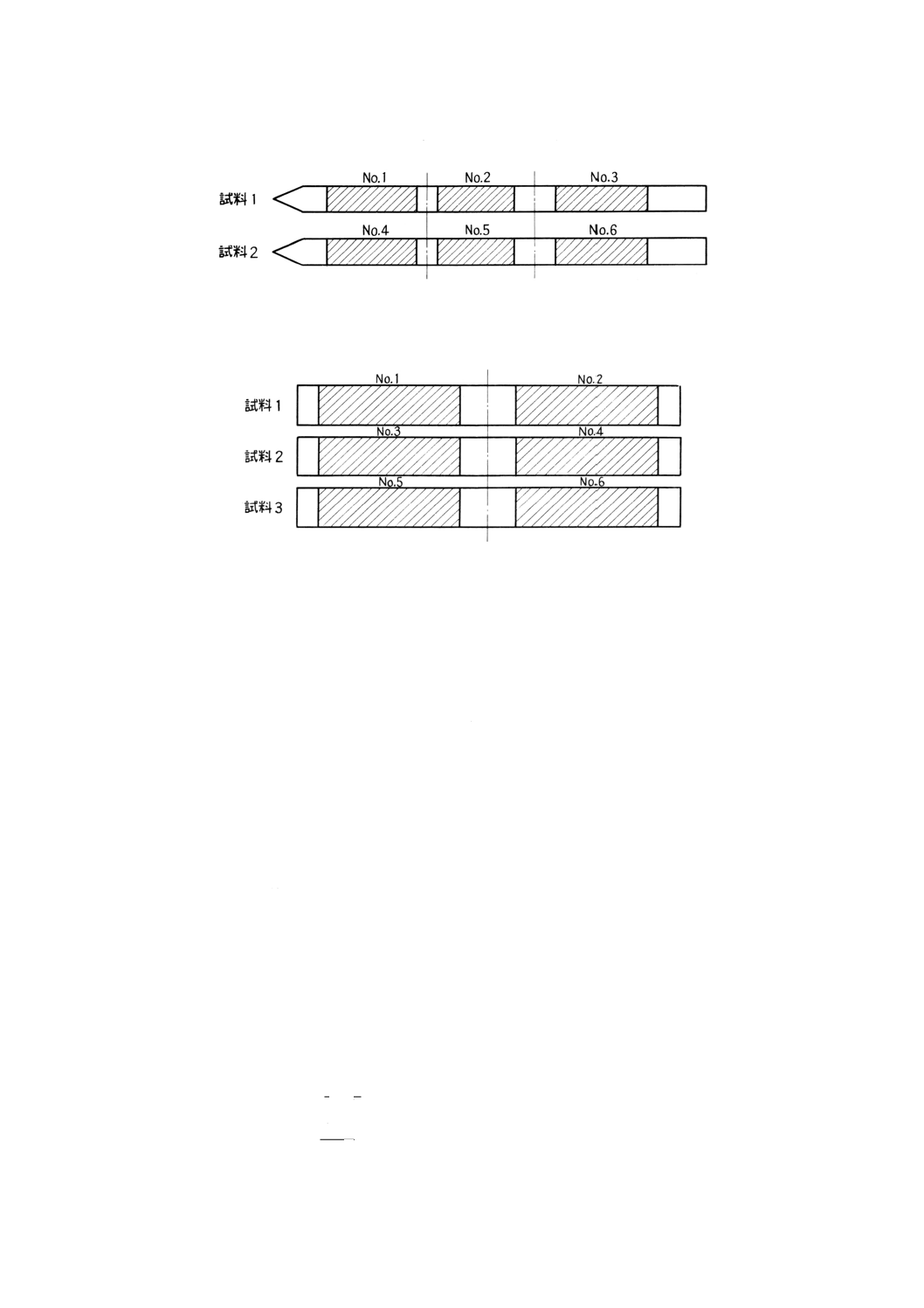

6.4.2

試験片 試験片は,次のとおりとする。

(1) 試験片の断面寸法は原寸のままとし,長さは,高さ (h) (長方形の場合は厚さ,正方形の場合は一辺,

円形の場合は直径)の8倍に100〜200mmを加えた長さとする。

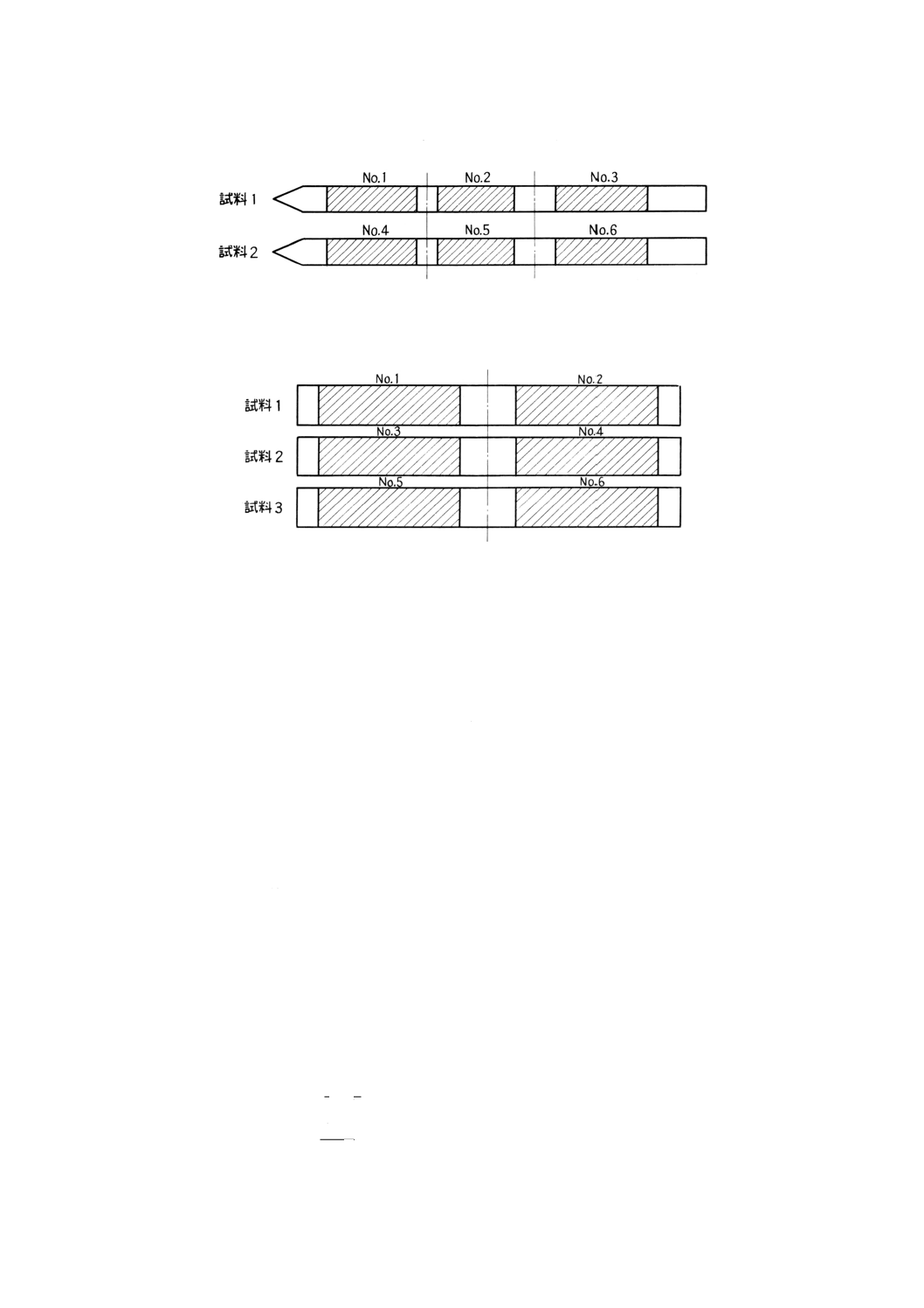

(2) 試験片の数は6個とし,その採取方法は図4又は図5に準じて採取する。

(3) この場合,同試料から規定する試験片が6個採れる場合は,同一試料から6個採ることができる。た

だし,採れない場合は図4,図5に従って採る。

6

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片の採取方法の一例

備考 試料1及び試料2の任意の位置からNα1,Nα2,Nα3,

No.4,No.5及びNo.6の試験片を採り,6個とする。

図5 試験片の採取方法の一例

備考 試料1,試料2及び試料3の任意の位置からNo.1,No.2,

No.3,No.4,No.5及びNo.6の試験片を採り,6個と

する。

6.4.3

操作 操作は,次によって行う。

(1) 試験片の高さ及び幅を,また,断面が円形の場合は,任意の直交する2箇所の直径を6.2に準じて測

定する。このとき,ひけマークは考慮しない。

(2) 支点間距離 (L) は,次の式によって算出し,その許容差は±1mmとする。

L=8×h 又は L=8×d

ここに, L: 支点間距離 (mm)

h: 試験片の高さ(一辺,直径又は厚さ) (mm)

d: 試験片の直径 (mm)

(3) 試験速度は,毎分20mmとする。

(4) 加圧くさびを,試験片に衝撃を与えないようにしながら高さ方向に垂直に,支点間の中央に荷重を加

える。

(5) 曲げ応力−たわみ曲線を記録する。

(6) 試験片が破壊せずに最大荷重に達するものについては,最大荷重を記録し,最大荷重に達する以前に

破壊するときは,破壊時の荷重を記録する。

6.4.4

計算 計算は,次によって行う。

(1) 破壊時曲げ応力及び最大曲げ応力は,各試験片について次の式によって算出し,その平均値を求め,

小数点以下1けたに丸める。

断面が長方形又は正方形 (h=b) のとき

2

2

2

3

2

3

bh

FL

bh

L

F

f

B

fB

=

=

σ

σ

7

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

断面が円形のとき

3

3

8

8

d

FL

d

L

F

f

B

fB

π

σ

π

σ

=

=

ここに,

σfB: 破壊時曲げ応力 (MPa) {kgf/mm2}

σf: 最大曲げ応力 (MPa) {kgf/mm2}

FB: 破壊時の荷重 (N) {kgf}

F: 最大荷重 (N) {kgf}

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の高さ (mm)

d: 試験片の直径(2) (mm)

注(2) 試験片の直径は,直交する2箇所の平均値とする。

(2) 曲げ弾性率は,各試験片について曲げ応力一たわみ曲線を用いて次の式によって算出し,その平均値

を求め,整数位に丸める。

断面が長方形又は正方形 (h=b) のとき

Y

F

bh

L

Ef =

3

3

4

断面が円形のとき

Y

F

d

L

Ef =

4

3

3

4

π

ここに,

Ef: 弾性率 (MPa) {kgf/mm2}

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の高さ (mm)

d: 試験片の直径(3) (mm)

Y

F: 曲げ応力−たわみ曲線の直線部のこう配 (N/mm)

{kgf/mm}

注(3) 試験片の直径は,直交する2箇所の平均値とする。

6.5

圧縮強さ

6.5.1

試験機 試験機は,JIS K 7208の4.1(試験機)に規定するものとする。

6.5.2

試験片 試験片は,次のとおりとする。

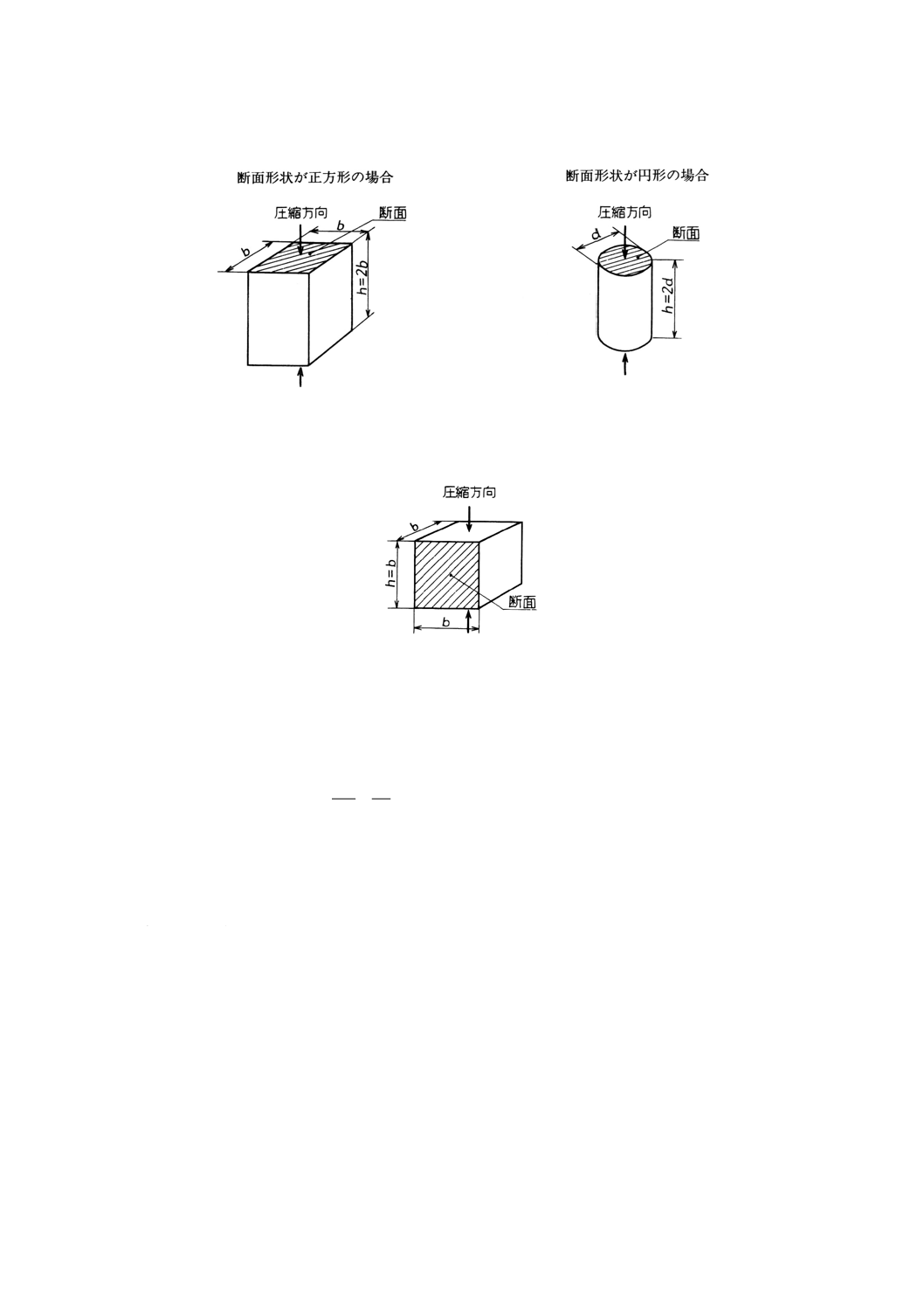

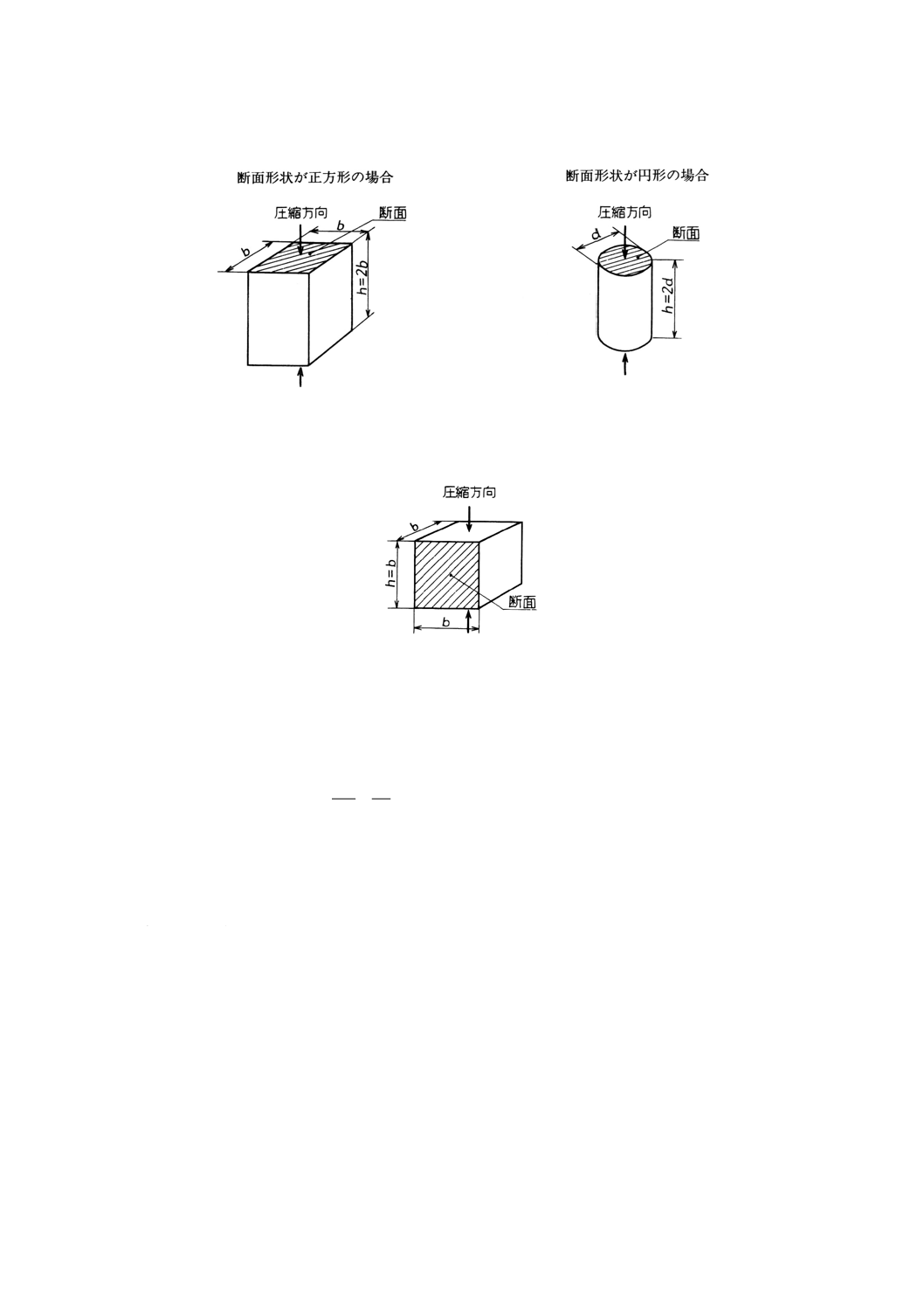

(1) 縦方向圧縮の場合の試験片の寸法は,図6に示すように,断面寸法は原寸のままとし,試験片の高さ (h)

は,試験片の断面形状が正方形の場合は一辺 (b),円形の場合は直径 (d) のそれぞれの2倍とする。

8

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 縦方向圧縮の試験片

(2) 横方向圧縮の場合の試験片の寸法は,図7に示すように,断面寸法を原寸のままとし,他の一辺を断

面の一辺 (b) と等しくする。

図7 横方向圧縮の試験片

(3) 試験片の数は3個とする。その採取方法は1試料から採取するものとし,特に縦方向圧縮の場合の試

験片の上面及び下面は平行で,滑らかに切削加工しなければならない。

6.5.3

操作 操作は,次によって行う。

(1) 試験片の寸法は,6.4.3(1)によって測定する。

(2) 試験速度は,次の式によって算出し,これを試験機に設定する。

20

100

5

h

h

V

=

×

=

ここに, V: 試験速度 (mm/min)

h: 試験片の高さ (mm)

(3) 荷重指示計及び変形示指計が正しく作動するかどうかを確かめる。

(4) 試験片を試験機の加圧面の間に置き,試験片の中心線を加圧面の中心線と一致させる。試験片の両端

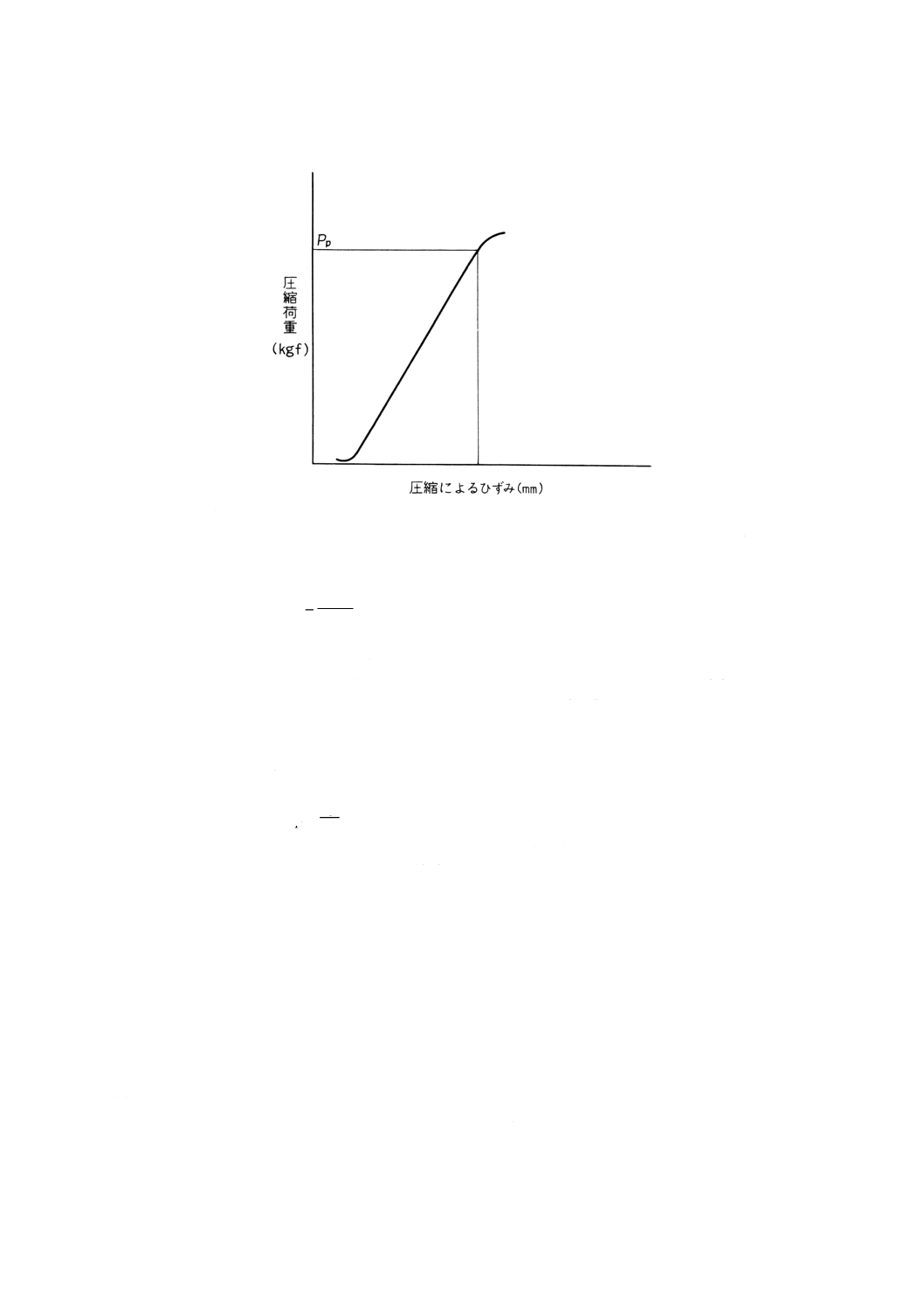

が加圧面と平行であることを確かめる。

(5) 上側加圧面を試験片に衝撃を与えないようにして,試験片の高さ方向に垂直に荷重を加え,荷重及び

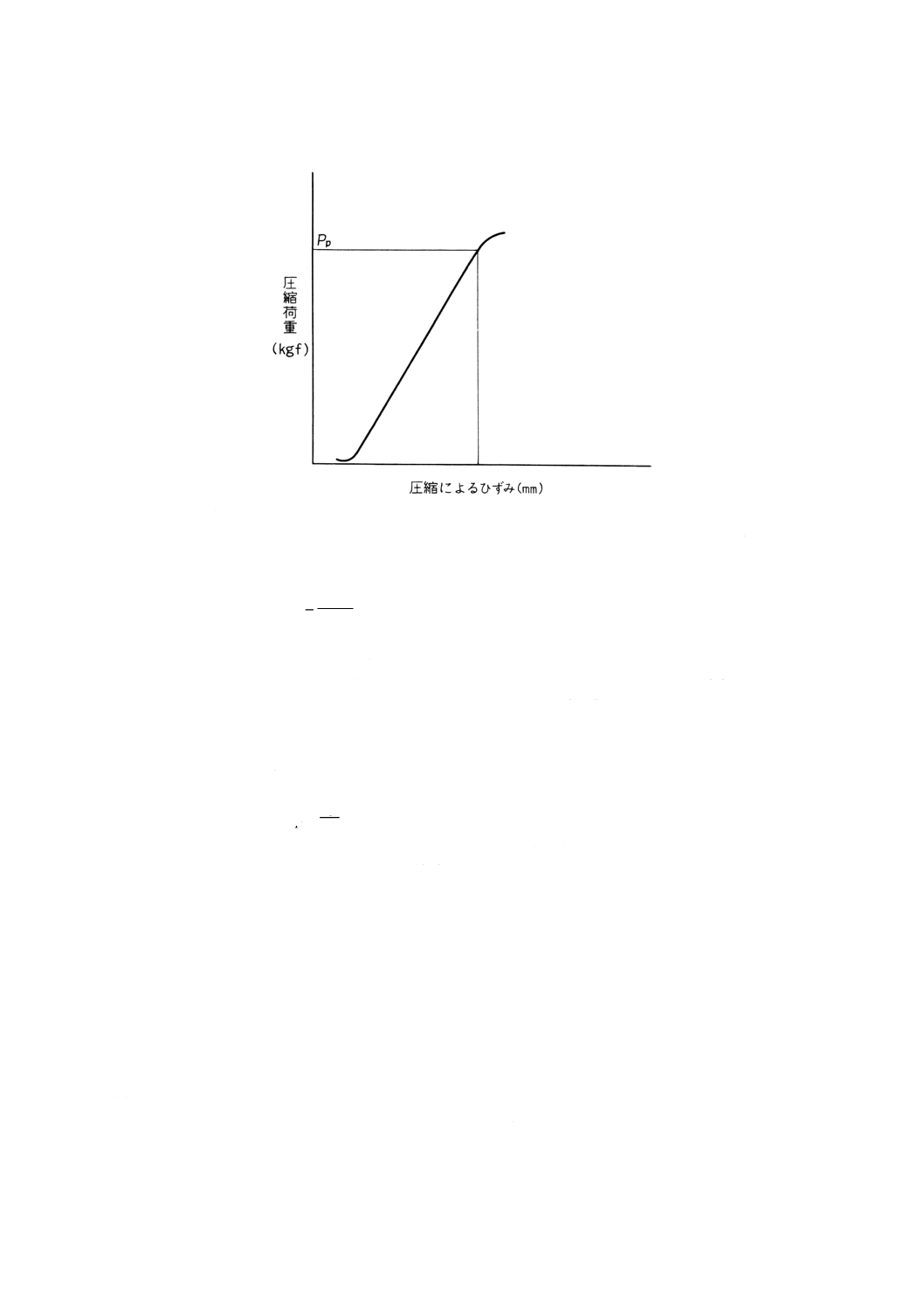

試験片の高さの変化量を記録し,一次直線の最大荷重を比例限度荷重とする。

9

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8

6.5.4

計算 計算は,次によって行う。

(1) 圧縮弾性率は,縦方向圧縮及び横方向圧縮ごとに各試験片について圧縮応力−ひずみ曲線を用いて,

次の式によって算出し,それぞれの平均値を求め,整数位に丸める。

hA

Ph

Ec

⊿

⊿

=

ここに,

Ec: 圧縮弾性率 (MPa) {kgf/mm2}

A: 圧縮前の断面積 (mm2)

∆P: 比例域における上限荷重と下限荷重との差 (N) {kgf}

h: 圧縮前の試験片の高さ (mm)

∆h: ∆Pに対応する試験片の高さの変化量 (mm)

(2) 圧縮比例限度強さは,縦方向圧縮及び横方向圧縮ごとに各試験片について,次の式によって算出し,

それぞれの平均値を求め,小数点以下1けたに丸める。

A

Pp

p=

σ

ここに,

σp: 圧縮比例限度強さ (MPa) {kgf/mm2}

A: 圧縮前の断面積 (mm2)

Pp: 比例限度荷重 (N) {kgf}

7. 表示 棒,板及びくいには,次の事項を表示しなければならない。

(1) 製品及び包装(又は結束)ごと。

(a) 製造年月又はその略号

(b) 製造業者名又はその略号

(2) 製品又は包装(又は結束)ごと。

(a) 種類

(b) 寸法

例 1種1号のくいで一辺が40mmで長さ900mmの場合は,1種1号40×900

10

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考試験

1. 空洞率

1.1

全体空洞率 全体空洞率は,次によって求める。

(1) はかり はかりは,試験片の質量が10kg未満の場合は,最小目盛5g又は10kg以上の場合は,最小目

盛50gのものを用いる。

(2) 試験片 試験片は,製品に成形された形状のままとする。

(3) 操作 体積を求めるのに必要な試験片の寸法は,6.4.3(1)によって測定する。

なお,設計上,同一であるべき寸法については,任意の2か所を測定する。この場合ひけマークは,

考慮しないものとする。

次に試験片をはかりに載せ,質量を10kg未満のものについては5gの精度まで,10kg以上のものに

ついては50gの精度まで測定する。

(4) 計算 次の式によって,全体空洞率を算出し,整数位に丸める。

なお,体積を求める場合は,設計上同一であるべき寸法2か所の測定値の平均値によって算出する。

100

1

×

−

=

VD

W

Vs

ここに, Vs: 全体空洞率 (%)

W: 質量 (g)

V: 体積 (cm3)

d: 密度(4) (g/cm3)

注(4) 密度は,6.3で測定したものを用いる。

1.2

部分空洞率 部分空洞率は,次によって求める。

(1) はかり はかりは,1.1(1)に規定するものを用いる。

(2) 試験片 試験片は,製品を縦方向にほぼ3等分に切断したもの。

(3) 操作 操作は,3個の試験片については,1.1(3)による。

(4) 計算 部分空洞率は,3個の試験片について,それぞれ1.1(4)と同様にして算出する。

2. 硬さ

(1) 装置はJIS K 7202(プラスチックのロックウェル硬さ試験方法)に規定されている試験機を用いる。

(2) 試験片はJIS K 7202に規定されているものとし,6.3で採取した位置の近くから切断面をよく観察し,

泡のない箇所から3個の試験片を採取する。

(3) 操作はJIS K 7202によって尺硬さを求めることとし,各試験片について1か所,測定する。測定結果

は,3個の平均値を求め,整数位に丸める。

関連規格 JIS K 7202 プラスチックのロックウェル硬さ試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

11

K 6931-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(主査)

村 越 康

財団法人日本ウエザリングテストセンター

銚子暴露試験場

(幹事)

大 出 譲

財団法人高分子素材センター試験・検査事業部

山 田 俊 夫

都立工業技術センター有機化学部

小山田 昌 興

社団法人プラスチック処理促進協会技術開発委員会

岡 田 巧

株式会社リプロ

平 田 稔

東洋ケミカル株式会社

鈴 木 寅 恵

スズエ電機株式会社

坂 本 貞

国土庁土地局

延 藤 隆 也

農林水産省構造改善局

(岩 瀬 俊 幸) 農林水産省構造改善局施工企画調整室

井 上 勉

ワシダ化成株式会社

前 島 省 吾

株式会社タイトー

榎 元 宏 明

通商産業省基礎産業局

桜 井 俊 彦

工業技術院標準部

池 田 順 一

財団法人日本規格協会

高 橋 勝

日本プラスチック有効利用組合

(事務局)

飯 島 林 蔵

社団法人プラスチック処理促進協会技術開発部