2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6919-1992

繊維強化プラスチック用

液状不飽和ポリエステル樹脂

Liquid unsaturated polyester resins for fiber reinforced plastics

1. 適用範囲 この規格は,繊維強化プラスチックに用いる注型板及び積層板の作製可能な液状不飽和ポ

リエステル樹脂(以下,樹脂液という。)について規定する。ただし,アリル系(1),又は添加剤(2)を加えた

樹脂液は除外する。

注(1) アリル系とは,単量体として,ジアリルフタレート,トリアリルシアヌレートなどのアリル化

合物を用いた樹脂液をいう。

(2) 添加剤とは,炭酸カルシウム,水酸化アルミニウムなどの充てん剤及び増量剤をいう。

備考 この規格の引用規格を,次に示す。

JIS K 6900 プラスチック用語

JIS K 6901 液状不飽和ポリエステル樹脂試験方法

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 7051 ガラス繊維強化プラスチックの試験方法通則

JIS K 7052 ガラス繊維強化プラスチックの繊維含有率測定方法

JIS K 7054 ガラス繊維強化プラスチックの引張試験方法

JIS K 7055 ガラス繊維強化プラスチックの曲げ試験方法

JIS K 7056 ガラス繊維強化プラスチックの圧縮試験方法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS K 7113 プラスチックの引張試験方法

JIS K 7207 硬質プラスチックの荷重たわみ温度試験方法

JIS K 7209 プラスチックの吸水率及び沸騰水吸水率試験方法

JIS R 3416 処理ガラスクロス

JIS R 6252 研摩紙

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900及びJIS K 7051によるほか,次のとお

りとする。

(1) 液状不飽和ポリエステル樹脂 多塩基酸と多価アルコール又は多塩基酸とアルキレンオキサイドとを

反応させることによって得られる不飽和ポリエステルをこれと重合する単量体に溶解した熱硬化性樹

脂。

(2) 注型板 液状不飽和ポリエステル樹脂に硬化剤,又は硬化剤と促進剤を配合したものを型に入れて硬

2

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化させたもの。

(3) 積層板 硬化剤を配合した樹脂液を繊維強化材に含浸,積層して硬化させたもの。

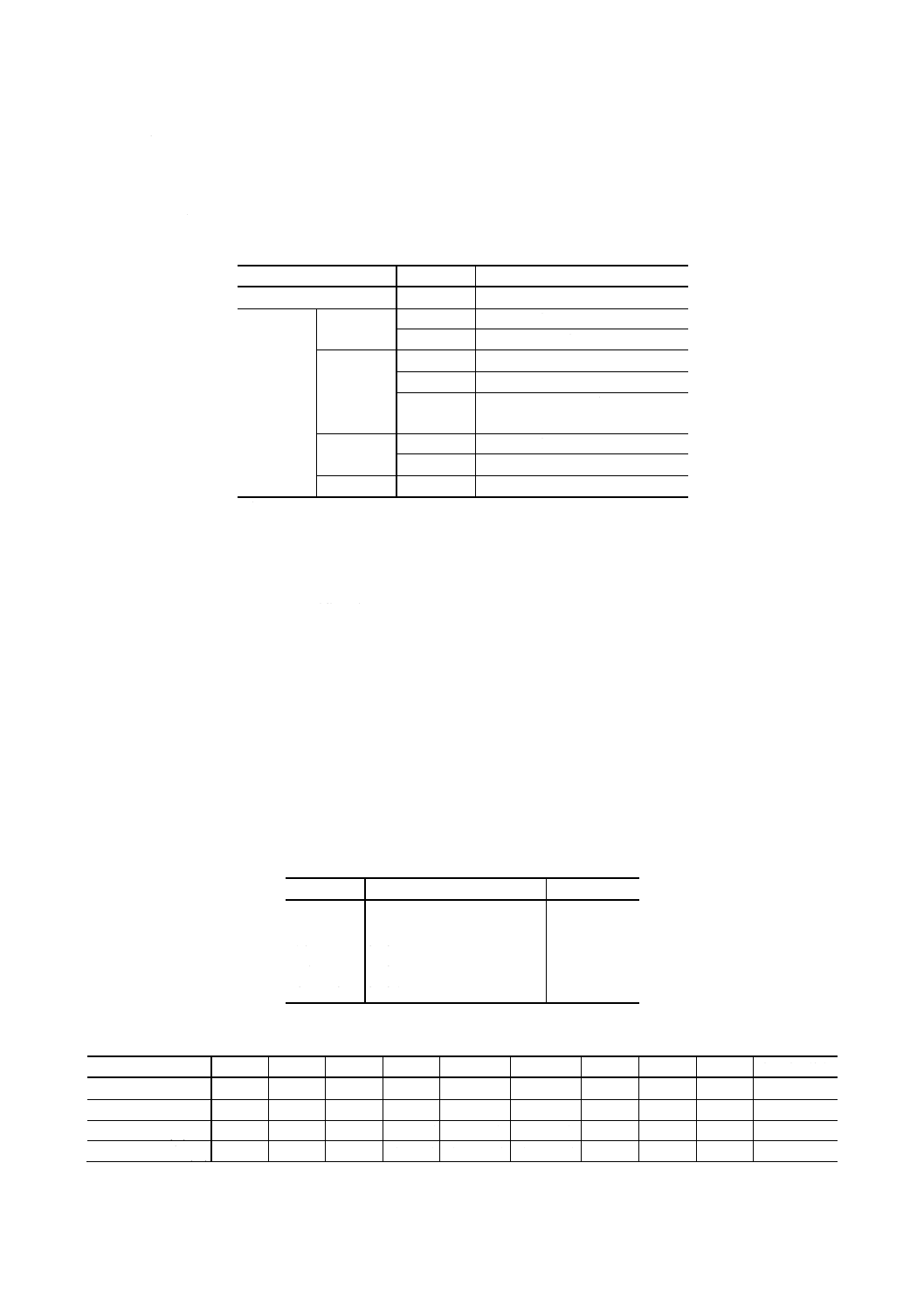

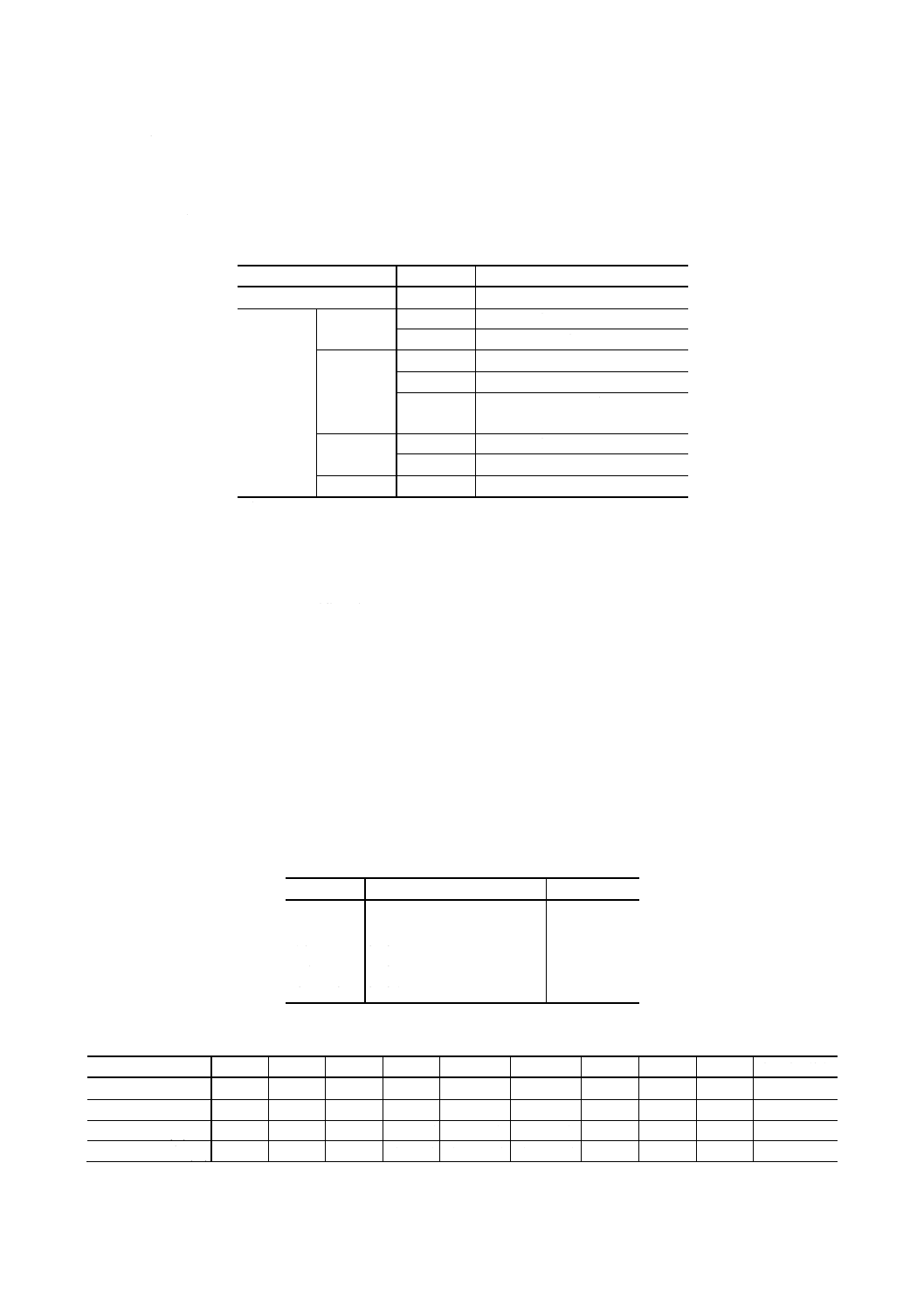

3. 種類及び記号 樹脂液の種類及び記号は,表1のとおりとする。

表1 樹脂液の種類及び記号

種類

記号

摘要

標準形

UP-G

一般的な性能をもつもの

特殊形

耐熱

UP-HM

耐熱性に優れているもの

UP-HE

耐熱性が特に優れているもの

耐薬品(3)

UP-CM

耐薬品性に優れているもの

UP-CE

耐薬品性が特に優れているもの

UP-CEE

耐薬品性が非常に優れているも

の

耐燃

UP-SM

耐燃性に優れているもの

UP-SE

耐燃性が特に優れているもの

軟質

UP-F

軟質性に優れているもの

注(3) 表1の耐薬品性能は,耐アルカリ性試験を5.2.8によって行う。

参考 表中の記号の意味は,次による。

G:一般的 (General)

H:耐熱性 (Heat Resistance)

C:耐薬品性 (Chemical Resistance)

S:耐燃性 (Self-extingushing)

F:軟質性 (Flexibility)

M:ある性能に優れているもの (Medium)

E:ある性能に特に優れているもの (Excellent)

EE:ある性能に非常に優れているもの (Extremely Excellent)

UP:不飽和ポリエステル樹脂 (Unsaturated Polyester Resin)

4. 品質 液状不飽和ポリエステル樹脂の品質は,5.によって樹脂液,注型板及び積層板の試験を行い,

表2,表3及び表4の規定に適合しなければならない。

なお,積層板の品質は,一般に使用されているガラス繊維強化プラスチックについて規定する。

表2 樹脂液の品質

試験項目

品質基準

適用試験箇条

外観

異物及び液の分離のないこと

5.1.3

比重

指定値±0.02

5.1.4

酸価

指定値±4

5.1.5

粘度

指定値±30%

5.1.6

ゲル化時間 指定値±30%

5.1.7

備考 表中の指定値は,受渡当事者間の協定による。

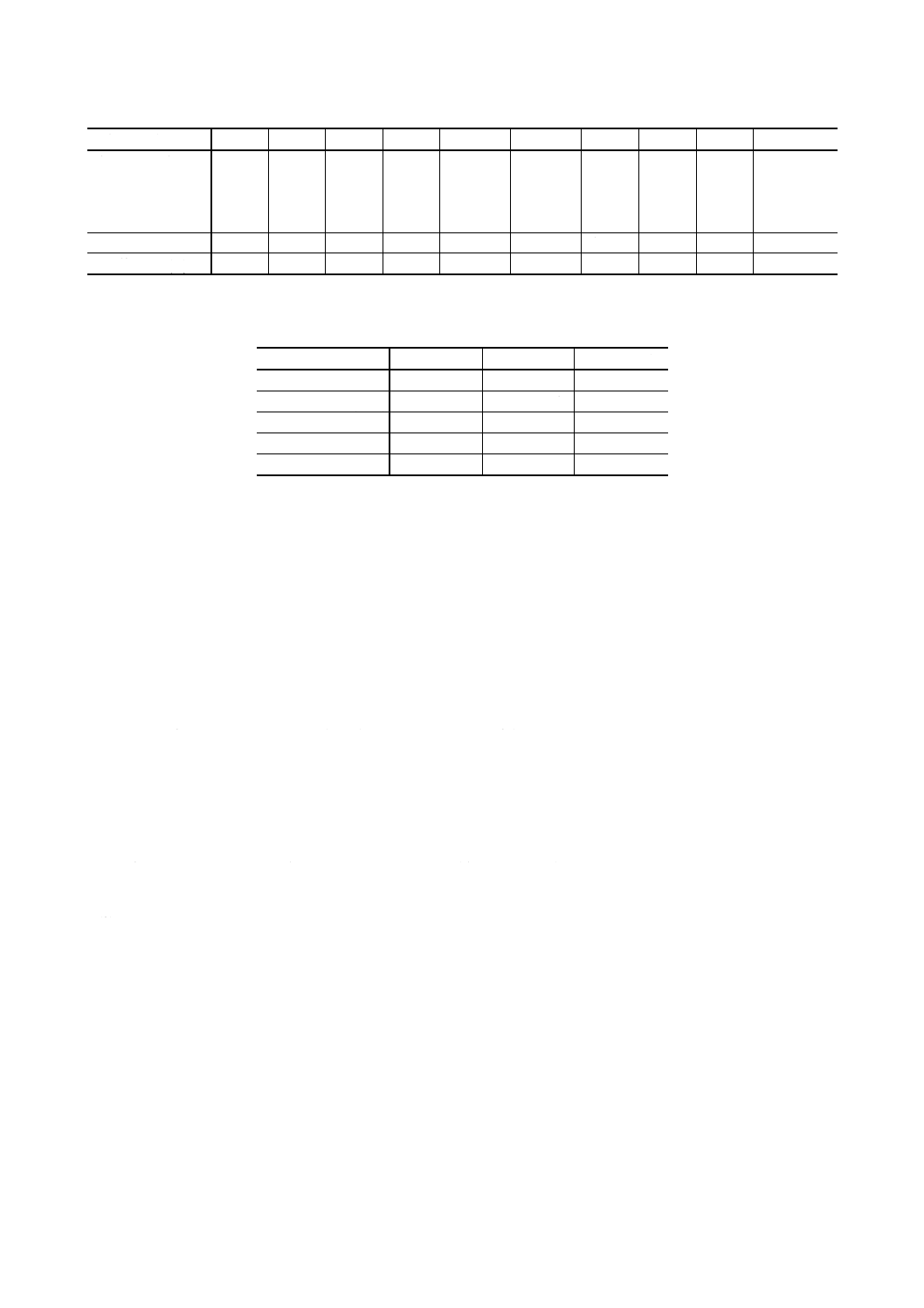

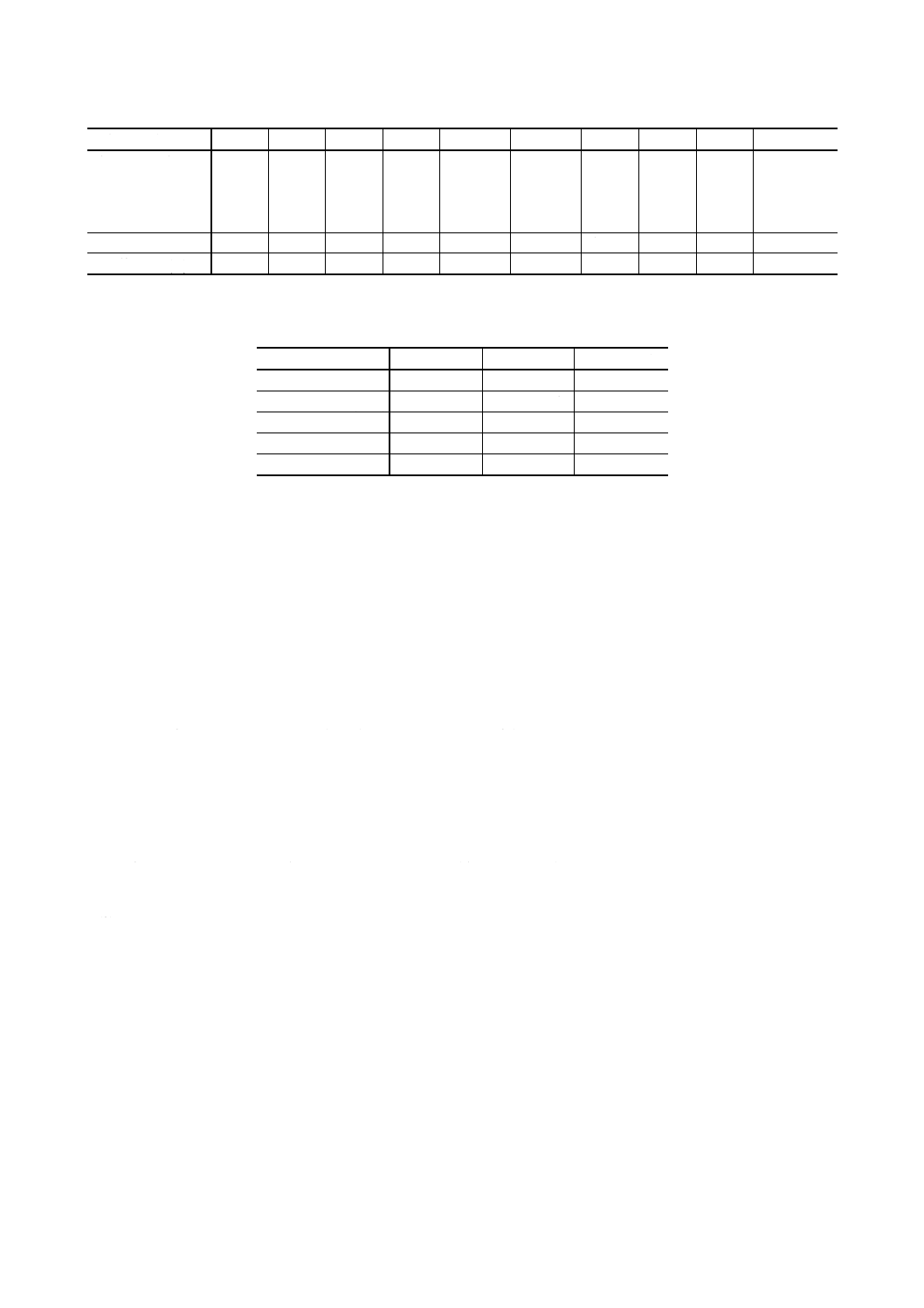

表3 注型板の品質

試験項目\記号

UP-G

UP-HM UP-HE UP-CM

UP-CE

UP-CEE

UP-SM UP-SE

UP-F

適用試験箇条

バーコル硬さ

35以上 40以上 40以上 35以上

35以上

35以上

35以上 35以上

−

5.2.4

吸水率 (%)

0.3以下 0.3以下 0.3以下 0.3以下 0.3以下

0.3以下 0.5以下 0.5以下 2.0以下

5.2.5

煮沸吸水率 (%)

−

−

−

0.7以下 0.5以下

0.5以下

−

−

−

5.2.6

荷重たわみ温度 (℃) 60以上 90以上 110以上 (80以上) (100以上) (100以上)

−

−

−

5.2.7

3

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験項目\記号

UP-G

UP-HM UP-HE UP-CM

UP-CE

UP-CEE

UP-SM UP-SE

UP-F

適用試験箇条

耐アルカリ性

−

−

−

10時間

に合格

するこ

と

50時間に

合格する

こと

100時間に

合格する

こと

−

−

−

5.2.8

耐燃性

−

−

−

−

−

−

自消性 難燃性

−

5.2.9

引張伸び率 (%)

−

−

−

−

−

−

−

−

10以上

5.2.10

備考 表中括弧内の数値は参考値とする。

表4 積層板の品質

試験項目\状態

標準

湿潤

適用試験箇条

バーコル硬さ

50 以上

−

5.3.3

曲げ強さ

(MPa)

340 以上

310 以上

5.3.4

曲げ弾性率

(GPa)

18.0以上

17.0以上

5.3.4

引張強さ

(MPa)

270 以上

−

5.3.5

圧縮強さ

(MPa)

230 以上

200 以上

5.3.6

備考1. ガラス繊維含有率は,受渡当事者間の協定によるものと

し,その試験方法は,5.3.7による。

2. 種類UP-Fについては,この表中の値を適用しない。

5. 試験方法

5.1

樹脂液の試験方法

5.1.1

試料の採り方 JIS K 6901の3.2(試料の採り方)による。

5.1.2

試験場所の状態 JIS K 6901の3.1(試験場所の状態)による。

5.1.3

外観 試料を清浄な内径約18mmの試験管に深さ約100mm採り,異物の有無,液の分離など異状

の有無を肉眼で調べる。

5.1.4

比重 JIS K 6901の4.1(比重)による。1回の測定値をもって比重とする。

5.1.5

酸価 JIS K 6901の4.3(酸価)による。1回の測定値をもって酸価とする。

5.1.6

粘度 JIS K 6901の4.4.1(ブルックフィールド形粘度計法)に規定する回転粘度計による。

2回以上測定し,その平均値をもって粘度とする。

5.1.7

ゲル化時間

(1) 高温硬化用樹脂液の場合は,JIS K 6901の4.6(高温硬化特性)による。

2回以上測定し,その平均値をもって高温硬化用樹脂液のゲル化時間とする。

(2) 常温硬化用樹脂液の場合は,JIS K 6901の4.7(常温硬化特性)又は4.8(常温ゲル化時間)による。2

回以上測定し,その平均値をもって常温硬化用樹脂液のゲル化時間とする。

5.2

注型板の試験方法

5.2.1

試験の一般条件

(1) 試験板の前処理及び試験片の状態調節 特に規定のない限り,JIS K 7100の2.2(標準温度状態の級別)

に規定する標準温度状態2級及び3.2(標準湿度状態の級別)に規定する標準湿度状態2級による。

試験片は,試験板を成形後1時間以上この標準状態に保った後,各試験項目ごとに決められた形状

に機械加工して作り,更に成形後48時間以上この標準状態に保った後,それぞれの試験に供する。

(2) 試験の標準状態 特に規定のない限り,JIS K 7100の2.2(標準温度状態の級別)に規定する標準温度

状態2級及び3.2(標準湿度状態の級別)に規定する標準湿度状態2級による。

4

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

試料の採り方 JIS K 6901の3.2(試料の採り方)による。

5.2.3

試験片の作り方

(1) 試験片の厚さはバーコル硬さ,吸水率,煮沸吸水率,荷重たわみ温度,耐アルカリ性及び引張伸び率

の場合は3.0±0.2mmとし,耐燃性の場合は12.7±0.5mmとする。これらの試験片は,次の(2)〜(4)に

示す方法で作製した注型板から機械加工によって作る。機械加工の際は試験片の表面及び端面に欠け,

引っかき傷などの損傷を与えないように注意し,加工面は目の細かいやすり又はJIS R 6252に規定す

る研磨紙などで平滑に仕上げる。

(2) 樹脂液は,あらかじめ樹脂製造業者の指定どおりの硬化剤,又は硬化剤と促進剤を配合し,よくかき

混ぜておく。

なお,かき混ぜの際に混入した気泡と樹脂液試料に溶解している空気を,適切な減圧容器の中で脱

泡しておくことが望ましい。

(3) 平滑度のよいガラス板又は鉄板を2枚用意し,片面に離型剤(4)を塗って乾燥するか,又は離型フィル

ム(5)を密着させる。離型面を内側にした2枚の板の間に規定の厚さの注型板が得られるようなコの字

型の適切な材質(6)で,適正な幅のスペーサーを挟み,板とスペーサーが十分密着するようにジグ(7)で

クランプする。次に,2枚の板の間に樹脂液試料を注入する。

(4) 樹脂液を注入してからは,樹脂製造業者の指定どおりの時間及び温度に保持し,硬化させる。後硬化

は,樹脂製造業者の指定どおりに行う。注型板の脱型は,常温で行う。このようにして作った注型板

から,5.2.1(1)に従って必要な試験片を作製する。

注(4) 離型剤には,ポリビニルアルコール水溶液,離型ワックスなどを用いる。

(5) 離型フィルムには,セロハン,ポリエチレンテレフタレートフィルムなどを用いる。

(6) スペーサーには,鋼,ゴム,ポリエチレンテレフタレート,ポリエチレンなどを用いる。

(7) ジグには,万力などを用いる。

5.2.4

バーコル硬さ

(1) 装置 JIS K 7060の4.1(形式)の形式Aによる。

(2) 試験片 注型板試験片を用い,JIS K 7060の5.(試料)による。この場合,測定点数は10点以上とす

る。

(3) 操作 JIS K 7060の6.(操作)による。

(4) 計算 JIS K 7060の7.(計算)による。

(5) 結果の表し方 JIS K 7060の7.(計算)によるものとし,平均値をもってバーコル硬さとする。

5.2.5

吸水率

(1) 浸せき液 JIS K 7209の4.[浸せき液(水又は沸騰水)]による。

(2) 試験装置及び器具 JIS K 7209の5.(試験装置及び器具)による。

(3) 試験片 注型板から原厚のままで長さ75±1mm,幅25±1mmの長方形の板又は直径50±1mmの円盤

状に機械加工する。この場合,試験片の数は3個以上とし,使用した試験片の形状は試験結果に併せ

て報告する。

(4) 操作 JIS K 7209の7.1(一般条件)及び7.2.1(吸水率の測定)による。

(5) 計算 JIS K 7209の8.1のA法(1)による。

(6) 結果の表し方 JIS K 7209の8.2によるものとし,平均値をもって吸水率とする。

5.2.6

煮沸吸水率

(1) 浸せき液 5.2.5(1)に準じる。

5

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試験装置及び器具 5.2.5(2)に準じる。

(3) 試験片 5.2.5(3)に準じる。

(4) 操作 JIS K 7209の7.1(一般条件)及び7.2.2(沸騰水吸水率の測定)による。

(5) 計算 5.2.5(5)に準じる。

(6) 結果の表し方 5.2.5(6)に準じる。

5.2.7

荷重たわみ温度

(1) 試験の種類 JIS K 7207の3.(試験の種類)のA法による。

(2) 試験装置及び附属品 JIS K 7207の5.(試験装置及び附属品)による。

(3) 試験装置の校正 JIS K 7207の6.(試験装置の校正)による。

(4) 試験片 JIS K 7207の7.(試験片)による。この場合,試験片の数は2個以上とする。

(5) 操作 JIS K 7207の8.(操作)による。

(6) 結果の表し方 JIS K 7207の8.(操作)によるものとし,平均値をもって荷重たわみ温度とする。

5.2.8

耐アルカリ性

(1) 装置

(a) 丸底フラスコ 容量約1lで還流冷却器を付けたもの

(b) 空気浴 100℃に保つことのできる適正な大きさのもの

(2) 試験片 長さ約75mm,幅約25mmに機械加工する。この場合,試験片の数は3個とする。

(3) 試験方法 丸底フラスコの中に10%の水酸化ナトリウム溶液約500mlを入れ,還流冷却器を付けて加

熱する。水酸化ナトリウム溶液が沸騰し始めたら,直ちに試験片を静かに入れ,更に加熱を続ける。

4.の表3に決められた時間,煮沸した後,試験片を取り出して流水中で水洗し,乾燥した清浄なガー

ゼなどでふいてから,100℃の空気浴中で2時間乾燥する。試験片を目視で検査し,き裂及びひび割れ

の有無を調べる。試験片は,煮沸中に互いに接触しないようにしなければならない。

(4) 結果の表し方 試験片3個のうち2個にき裂又はひび割れがなければ合格とする。

5.2.9

耐燃性

(1) 装置及び試験片 JIS K 6911の5.24.1A法(1)(装置)及び(2)(試験片)による。この場合,試験片の

数は5個とする。

(2) 試験方法 JIS K 6911の5.24.1A法(3)(方法)による。

(3) 結果の表し方 試験片5個の平均値をもって判定し,燃焼距離が25mm以下の場合は難燃性,25mm

を超え100mm以下の場合は自消性とする。

5.2.10 引張伸び率

(1) 試験装置及び器具 JIS K 7113の4.(装置及び器具)による。

(2) 試験片 JIS K 7113の5.1(1)(1号形試験片)又は(2)(2号形試験片)及び5.2(試験片の作製)によ

る。この場合,5.2.3の注型板から機械加工しにくい樹脂の場合は,試験片形状寸法の注型用型を用い

て作製してもよい。試験片の数は5個以上とする。

(3) 試験速度 JIS K 7113の6.(試験速度)の6.2で規定する速度Cによる。

(4) 操作 JIS K 7113の7.(操作)による。

(5) 計算 JIS K 7113の8.2による。

(6) 結果の表し方 JIS K 7113の8.7によるものとし,平均値をもって引張伸び率とする。

5.3

積層板の試験方法

5.3.1

試験の一般条件

6

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 標準状態の試験 JIS K 7051の5.1(試験片の状態調節)及び5.2(試験温度及び湿度)による。

(2) 湿潤状態の試験 試験片を沸騰水中に2時間浸せきした後,そのまま室温まで放冷し,水中から取り

出し,乾燥した清浄なガーゼなどでふき直ちに(1)の状態で試験する。

5.3.2

試験片の作り方

(1) 試験片の厚さは3.0±0.3mmとする。これらの試験片は,次の(2)以降に示す方法で作製した積層板か

ら機械加工によって作製する。

(2) JIS R 3416のESF22B(朱子織)相当品を約300×300mmの大きさに12枚切断する。これらのガラス

クロスを100〜105℃の空気浴中で60±5分間乾燥してから,乾燥剤を入れたデシケータの中に保存す

る。

(3) 平滑度のよい,大きさ約400×400mmの適切な材質の金属板(8)の上に,約350×350mmの離型フィル

ムを1枚置く。5.2.2及び5.2.3(2)と同じように調製した樹脂液(9)を約300×300mmの面積で離型フィ

ルムの上に薄く伸ばす。この上に繊維方向が乱れないように注意してガラスクロスを1枚置く。パレ

ットナイフ又はローラーなどを用いて,ガラスクロスの織目を乱したり,ガラスクロスに傷を付けな

いように注意して,目に見える気泡を除き,完全にガラスクロスに樹脂液を含浸させる。この操作を

繰り返して12枚のガラスクロスを積層する。この場合,ガラスクロスのたて糸方向はそろえて積層し,

相互に平行するようにする。このようにして積層が終わったら,離型フィルム1枚で覆ってから,適

切なローラーでロール掛けして脱泡しながら余分の樹脂液を除く。長さ300mm,幅10mm及び厚さ

3.00±0.03mmの鋼製スペーサーを,積層物からできるだけ離して四周に置き,金属板を静かに載せる。

ここまでの操作は,そのときの温度(10)における樹脂液のゲル化時間の50%以内に完了しなければなら

ない。

(4) 2枚の金属板で挟まれた積層物を,圧縮成形機の定盤の中に入れ圧縮成形する。加える圧力,定盤へ

挿入するときの温度,最高温度,定盤から取り出すときの温度,それぞれの温度に保持する時間又は

昇降温速度などの成形スケジュール,及び後硬化は,樹脂製造業者の指定どおりにしなければならな

い。成形を完了したら金属板,離型フィルムなどを除いて積層板を取り出し,四周を除去(トリミン

グ)して約250×250mmの試験板にする。

(5) 5.3.7によってガラス繊維含有率を測り,ガラス繊維含有率(質量)が60.0〜66.0%でなければならな

い(11)。このようにして作った板状積層板から必要な試験片を作製する。

注(8) 鋼製で厚さは約2mmのものが望ましい。

(9) 樹脂量は,ガラス繊維含有率(質量)が60.0〜66.0%になるように計算し,その量の約50%増し

の量を調製する。

(10) 23±5℃が望ましい。

(11) ガラス繊維含有率の試験を行う前に,あらかじめ試験板の四周の適切な約10か所の厚さを外側

マイクロメータで測り,その厚さが3.0±0.3mmであることを確かめておくとよい。

5.3.3

バーコル硬さ 5.2.4に準じる。

5.3.4

曲げ強さ及び曲げ弾性率

(1) 試験装置及び器具 JIS K 7055の4.(試験装置及び器具)による。

(2) 試験片 JIS K 7055の5.(試験片)による。試験片は,積層板のたて糸方向と試験片の長手方向とが,

平行となるように作製する。この場合,試験片の数は5個以上とする。

(3) 試験速度 JIS K 7055の6.(試験速度)による。

(4) 操作 JIS K 7055の7.(操作)による。

7

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 計算 JIS K 7055の8.(計算)による。ここでいう曲げ強さとは最大荷重を用いて計算したものをい

う。

(6) 結果の表し方 JIS K 7051の6.(試験結果の表し方)による。

平均値をもって曲げ強さ及び曲げ弾性率とする。

5.3.5

引張強さ

(1) 試験装置及び器具 JIS K 7054の4.(試験装置及び器具)による。

(2) 試験片 JIS K 7054の5.(試験片)による。試験片は,積層板のたて糸方向と試験片の長手方向とが,

平行となるように作製する。この場合,試験片の寸法はA形とする。試験片の数は5個以上とする。

(3) 試験速度 JIS K 7054の6.(試験速度)に規定する速度C(1分間当たり5±1.0mm)による。

(4) 操作 JIS K 7054の7.(操作)による。

(5) 計算 JIS K 7054の8.(計算)による。ここでいう引張強さとは最大荷重を用いて計算したものをい

う。

(6) 結果の表し方 JIS K 7051の6.(試験結果の表し方)による。平均値をもって引張強さとする。

5.3.6

圧縮強さ

(1) 試験装置及び器具 JIS K 7056の4.(試験装置及び器具)による。

(2) 試験片 JIS K 7056の5.(試験片)による。試験片は,積層板のたて糸方向と試験片の長手方向とが,

平行となるよう作製する。この場合,試験片の数は5個以上とする。

(3) 試験速度 JIS K 7056の6.(試験速度)による。

(4) 操作 JIS K 7056の7.(操作)による。

(5) 計算 JIS K 7056の8.(計算)による。ここでいう圧縮強さとは,最大荷重を用いて計算したものを

いう。

(6) 結果の表し方 JIS K 7051の6.(試験結果の表し方)による。平均値をもって圧縮強さとする。

5.3.7

ガラス繊維含有率

(1) 試験装置及び器具 JIS K 7052の4.(試験装置及び器具)による。

(2) 試験片 JIS K 7052の5.(試験片)による。この場合,試験片の数は3個以上とする。

(3) 操作 JIS K 7052の6.1(充てん材を含まない場合の操作)による。

(4) 計算 JIS K 7052の7.1.1(充てん材を含まない場合)による。

(5) 結果の表し方 JIS K 7051の6.(試験結果の表し方)による。平均値をもってガラス繊維含有率とす

る。

6. 包装及び表示 樹脂液は,異物混入のおそれのないように包装し,見やすいところに次の事項を表示

する。この場合,(5)は,送り状などに記載してもよい。

(1) 名称,種類及び記号

(2) 質量

(3) 製造業者名又はその略号

(4) 製造ロット番号又はその略号

(5) 比重,酸価,粘度及びゲル化時間

8

K 6919-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6919強化プラスチック用液状不飽和ポリエステル樹脂改正原案作成委員会 構成表

(順不同・敬称略 平成2年7月現在)

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶応大学理工学部機械工学科

津 田 健

東京工業大学工学部化学工学科

剣 持 潔

製品科学研究所応用性能部複合技術一課

中 島 邦 雄

通商産業省基礎産業局化学製品課

細 川 幹 夫

工業技術院標準部繊維化学規格課

黒 木 勝 也

財団法人日本規格協会技術検査部標準課

大 熊 敬 尚

財団法人日本規格協会技術検査部標準課

西 本 敬

大日本硝子工業株式会社開発部

小 柳 卓 治

株式会社INAX商品開発本部

永 島 眷

日本硝子繊維株式会社商品開発部

倉 藤 博 文

ヤマハ発動機株式会社マリン本部技術管理部

森 本 尚 夫

積水化学工業株式会社生産技術部

原 田 和 夫

武田薬品工業株式会社化成品研究所東京技術

センター

辻 野 一 行

日立化成工業株式会社山崎工場開発部

山 崎 孝 二

大日本インキ化学工業株式会社成形樹脂技術

本部ポリエステル応用技術G

根 本 光 也

昭和高分子株式会社管理部

栗 原 貞 夫

社団法人強化プラスチック協会