K6911-1995

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 1

3. 試料の採取方法及び試験片の作り方 ···················································································· 3

3.1 試料の採取方法 ············································································································· 3

3.2 試験片の作り方 ············································································································· 4

4. 試験項目 ························································································································ 4

5. 試験方法 ······················································································································· 11

5.1 試験の一般条件 ············································································································ 11

5.2 見掛け密度及びかさばり係数 ··························································································· 11

5.3 流れ ··························································································································· 13

5.4 成形(成形材料) ········································································································· 15

5.5 寸法 ··························································································································· 16

5.6 そり率又はねじれ(積層板) ··························································································· 18

5.7 成形収縮率及び加熱収縮(成形材料) ··············································································· 19

5.8 耐電(成形材料) ········································································································· 21

5.9 耐電(積層棒) ············································································································ 22

5.10 貫層耐電圧 ················································································································· 22

5.11 沿層耐電圧 ················································································································· 24

5.12 絶縁抵抗 ···················································································································· 27

5.13 抵抗率 ······················································································································· 30

5.14 誘電率及び誘電正接 ····································································································· 31

5.15 耐アーク(成形材料) ·································································································· 36

5.16 硬さ(成形材料及び積層板) ························································································· 37

5.17 曲げ強さ及び曲げ弾性率 ······························································································· 39

5.18 引張強さ ···················································································································· 43

5.19 圧縮強さ ···················································································································· 45

5.20 シャルピー衝撃強さ(成形材料) ··················································································· 48

5.21 アイゾット衝撃強さ(積層板) ······················································································ 51

5.22 へき開強さ(積層板) ·································································································· 54

5.23 加熱後の外観 ·············································································································· 55

5.24 耐燃性 ······················································································································· 56

5.25 熱膨張 ······················································································································· 59

5.26 吸水率 ······················································································································· 60

5.27 煮沸吸水率(成形材料) ······························································································· 62

5.28 比重 ·························································································································· 62

K6911-1995 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.29 耐アセトン(フェノール樹脂の場合に限る。) ··································································· 63

5.30 耐煮沸性(成形材料) ·································································································· 64

5.31 耐硫酸性(メラミン樹脂成形材料の場合に限る。) ····························································· 64

5.32 耐薬品性(成形材料) ·································································································· 64

5.33 遊離水分(成形材料) ·································································································· 65

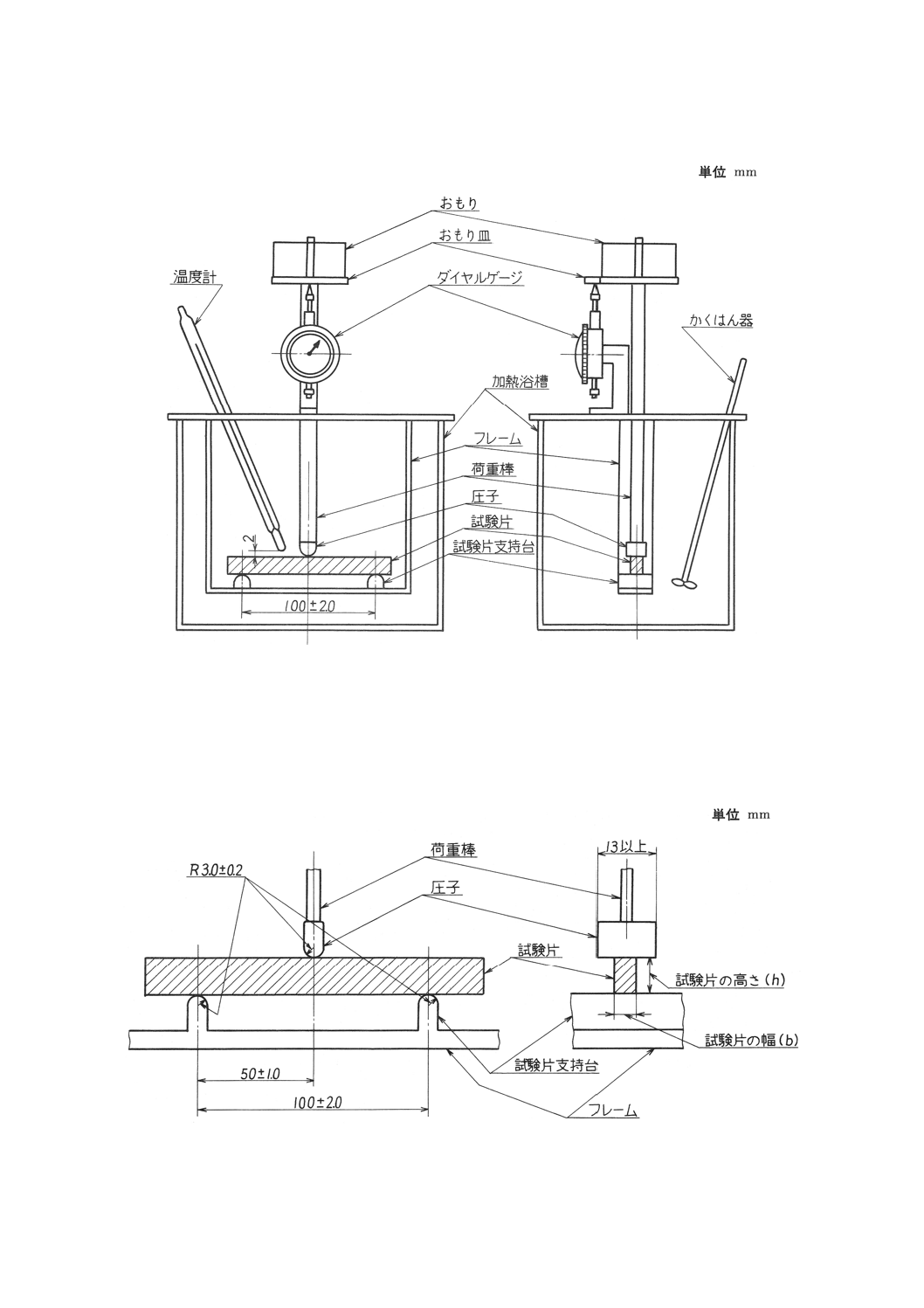

5.34 加熱時の曲げ強さ(積層板) ························································································· 66

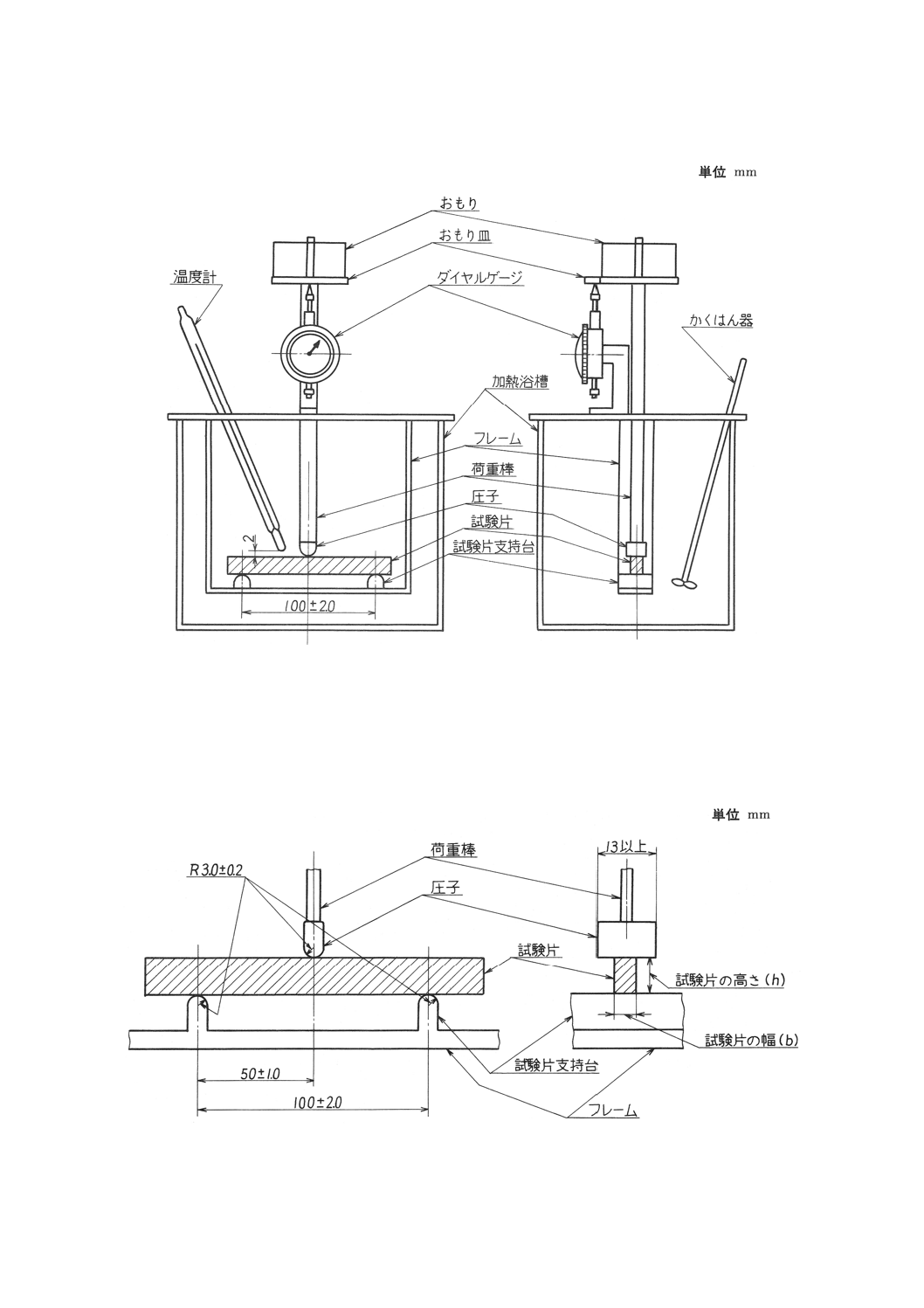

5.35 荷重たわみ温度 ··········································································································· 66

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K6911-1995

熱硬化性プラスチック一般試験方法

Testing methods for thermosetting plastics

1. 適用範囲 この規格は,熱硬化性プラスチックの一般試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 1352 テーパピン

JIS B 4410 テーパピンリーマ

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7513 精密定盤

JIS B 7514 直定規

JIS B 7516 金属製直尺

JIS B 7601 上皿天びん

JIS B 7726 ロックウェル硬さ試験機

JIS C 1102 指示電気計器

JIS C 1302 絶縁抵抗計

JIS C 2320 電気絶縁油

JIS G 4051 機械構造用炭素鋼鋼材

JIS K 8034 アセトン(試薬)

JIS K 8951 硫酸(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 6252 研磨紙

JIS Z 8101 品質管理用語

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって参

考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 見掛け密度 単位体積当たりの成形材料の質量。

(2) かさばり係数 成形品の密度を,成形品に使用した成形材料の見掛け密度で除した数値。かさばり係

数は,成形するのに要した成形材料の体積を成形品の体積で除した数値に等しい。

2

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 遊離水分 成形材料を室温で乾燥させることによって失われる水分。

(4) そり率 辺に平行方向に凹状又は凸状に変形することをそりといい,長さ1 000mmに対する最大そり

の百分率。

(5) ねじれ率 対角線方向に凹状又は凸状に変形することをねじれといい,長さ1 000mmに対する最大ね

じれの百分率。

(6) 成形収縮率 成形材料を成形後金型から取り出し,大気中に放冷すると金型寸法より小さくなる。こ

のときの金型寸法と成形品寸法との差を成形収縮といい,成形収縮の金型寸法に対する百分率。

(7) 加熱収縮率 成形材料を成形後金型から取り出し,大気中に放冷したときの成形品寸法(以下,初期

寸法という。)とその成形品を規定温度に保たれた恒温槽内で加熱処理後の寸法との差を加熱収縮とい

い,初期寸法に対する百分率。

(8) 耐電圧 規定の電圧(規定の電位傾度×試験片の厚さ)を1分間印加して,試験片が破壊しないでこ

れに耐える性質。

(9) 貫層耐電圧 積層品の層に垂直方向に電圧を印加したときの耐電圧。

(10) 沿層耐電圧 積層品の層に平行方向に電圧を印加したときの耐電圧。

(11) 絶縁破壊の強さ 規定された試験条件のもとで,試験片が破壊される最小実効電圧(破壊電圧)を2

電極間距離(試験片の厚さ)で除した値。

(12) 絶縁抵抗 二つの電極間に印加した直流電圧を,電極間に流れる全電流で除した数値。試験片の体積

抵抗及び表面抵抗の両方が含まれる。積層品の場合は,層に平行方向に電圧を印加したときの沿層絶

縁抵抗を示す。

(13) 体積抵抗 二つの電極間に印加した直流電圧を,電極間にはさんだ試験片の単位体積を通る電流で除

した数値。

(14) 表面抵抗 試験片表面の二つの電極間に印加した直流電圧を,表面層を通って流れる電流で除した数

値。

(15) 体積抵抗率 試験片の内部を流れる電流と平行方向の電位傾度を,その電流密度で除した数値。この

数値は,各辺1cmの立方体の相対する2表面を電極とする二つの電極間の体積抵抗に等しい。

(16) 表面抵抗率 試験片の表面に沿って流れる電流と平行方向の電位傾度を,表面の単位幅当たりの電流

で除した数値。この数値は,各辺1cmの正方形の相対する辺を電極とする二つの電極間の表面抵抗に

等しい。

(17) 誘電率 単位電界において単位体積中に蓄積される静電エネルギーの大きさ。試験片を誘電体とする

コンデンサーを指定周波数で測定したときの等価並列静電容量 (Cx) を,誘電体を空気(標準状態で

は空気の誘電率は真空の誘電率と考えて差し支えない。)とした場合の静電容量 (C0) で除した数値を

誘電率 (ε) という。

すなわち,

0

C

Cx

=

ε

(18) 誘電正接 試験片に加えた正弦波電圧とこれによって生じる電流のうち,印加電圧と同一周波数を有

する電流成分との相差角 (θ) を誘電位相角といい,誘電位相角の余角の正弦 (tanδ) 。

備考 誘電正接の代わりに誘電位相角 (θ) の余角,すなわち誘電力率を採用することもあるが,tanδ

<0.1のときは,誘電力率は誘電正接にほぼ等しいとみて差し支えない。

(19) 耐アーク性 アークにさらされたときの試験片の耐久時間。

(20) ロックウェル硬さ 試験片の硬さによって,規定の鋼球圧子を選び,基準荷重及び試験荷重を圧子に

3

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加え,再び基準荷重にもどしたときの,試験片表面にできたくぼみ深さの正味の増加から次の式によ

って求めた数。

HR=130−500h

ここに, HR: ロックウェル硬さ

h: くぼみ深さの正味の増加 (mm)

この場合,Mスケールの測定には,鋼球径6.350mmを用い,基準荷重は98N {10kgf} ,試験

荷重は980N {100kgf} とし,Rスケールの測定には,鋼球径12.700mmを用い,基準荷重は98N

{10kgf} ,試験荷重は590N {60kgf} とする。

(21) バーコル硬さ バーコル硬さ計934-1形を用いて圧子に荷重を加えて試験片に押し込んだ場合の最高

の指示値。

(22) 曲げ強さ 試験片の両端部分を支点で支えて両端支持ばりとし,その中央部に上部から集中荷重を加

えたときの最大曲げ応力。ただし,内径100mm以下の積層管の場合には,試験片を平行板の間には

さみ,その軸に均等荷重を加えたときの最大破壊応力をいう。

(23) 曲げ弾性率 弾性限度内の荷重-たわみ曲線の直線部における曲げ応力に対する試験片の変形抵抗度。

単位ひずみ当たりの曲げ応力で表す。

(24) 引張強さ 試験片に加えられた最大引張破壊荷重を試験片の最小原断面積で除した数値。すなわち,

最大引張応力。

(25) 圧縮強さ 試験片に加えられた最大圧縮破壊荷重を試験片の加圧原断面積で除した数値。すなわち,

最大圧縮応力。

(26) シャルピー衝撃強さ シャルピー衝撃試験機によって試験片を折断したとき,これに吸収された全衝

撃エネルギーを,試験片の切込部の原断面積で除した数値。

(27) アイゾット衝撃強さ アイゾット衝撃試験機によって試験片を破壊したとき,これに吸収された全衝

撃エネルギーを,試験片の切込部の原幅で除した数値。

(28) へき開強さ 積層板の層に平行に鋼球による荷重を試験片に加え,それが破壊したときの荷重。

(29) 荷重たわみ温度 棒状の試験片を2点で支え,その中央部に一定の荷重を加え,周囲から一定速度で

加熱して試験片の中央部が一定量たわんだときの熱媒体の温度。

(30) 耐燃性 プラスチックの燃えにくさ及び自己消火性の度合。着火後の燃焼時間及び燃焼距離で表す。

(31) フレーミング 炎をあげて燃える状態。

(32) グローイング 炎を出さずに赤熱している状態。

(33) 吸水率 試験片を24時間浸せきした後に増加した質量の,浸せき前の試験片の質量に対する百分率。

(34) 煮沸吸水率 試験片を沸騰水中に1時間浸せきした後に増加した質量の,浸せき前の試験片の質量に

対する百分率。

(35) 耐沸騰性 試験片を沸騰水中に15分間浸せきしたときの外観変化の抵抗性。

(36) 耐薬品性 試験片を定温に保持した試験液に規定時間浸せきしたときの試験片の質量及び外観の変化

などの抵抗性。

3. 試料の採取方法及び試験片の作り方

3.1

試料の採取方法 ロット(1)製品の品質を試験する場合は,特に規定のない限り試料(2)の採取方法は

次によって行う。

(1) 成形材料 品質が同一とみなすことのできるロットから,ロット全体の品質を代表するように,ラン

4

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ダムにサンプリングする。その量は試験に必要な量の約2倍とし,密閉できる容器に入れる。

(2) 積層品 品質及び形状・寸法が同一とみなすことのできる積層板,棒又は管のロットからランダムに

1個を抜き取り,試料とする。

注(1) ここでいうロットとは,JIS Z 8101の3.(5)S6(層別サンプリング)に従い,同一条件で時に作ら

れた同質の成形材料,積層板,積層棒,積層管をいう。

(2) ここでいう試料とは,JIS Z 8101の3.(5)S9(集落サンプリング)に従い,同一ロットの中から

測定及び試験に供するために採取したものをいう。

3.2

試験片の作り方

(1) 成形材料 試料を成形して各試験片を作る場合,金型はそれぞれ試験片の条件を満足できるものを用

い,成形する条件は,その試料の適正条件とする。

(2) 積層板 特に規定のない限り,試料の端から加工中試験片が発熱しないように注意して,長さ又は幅

方向に試験片を切り取る。

(3) 積層棒 特に規定のない限り,試料の端から加工中試験片が発熱しないように注意して試験片を切り

取る。

(4) 積層管 特に規定のない限り,試料の端から加工中試験片が発熱しないように注意して試験片を切り

取る。

備考 試験片の寸法許容差は,特に規定のない場合,規定寸法の±5%とする。

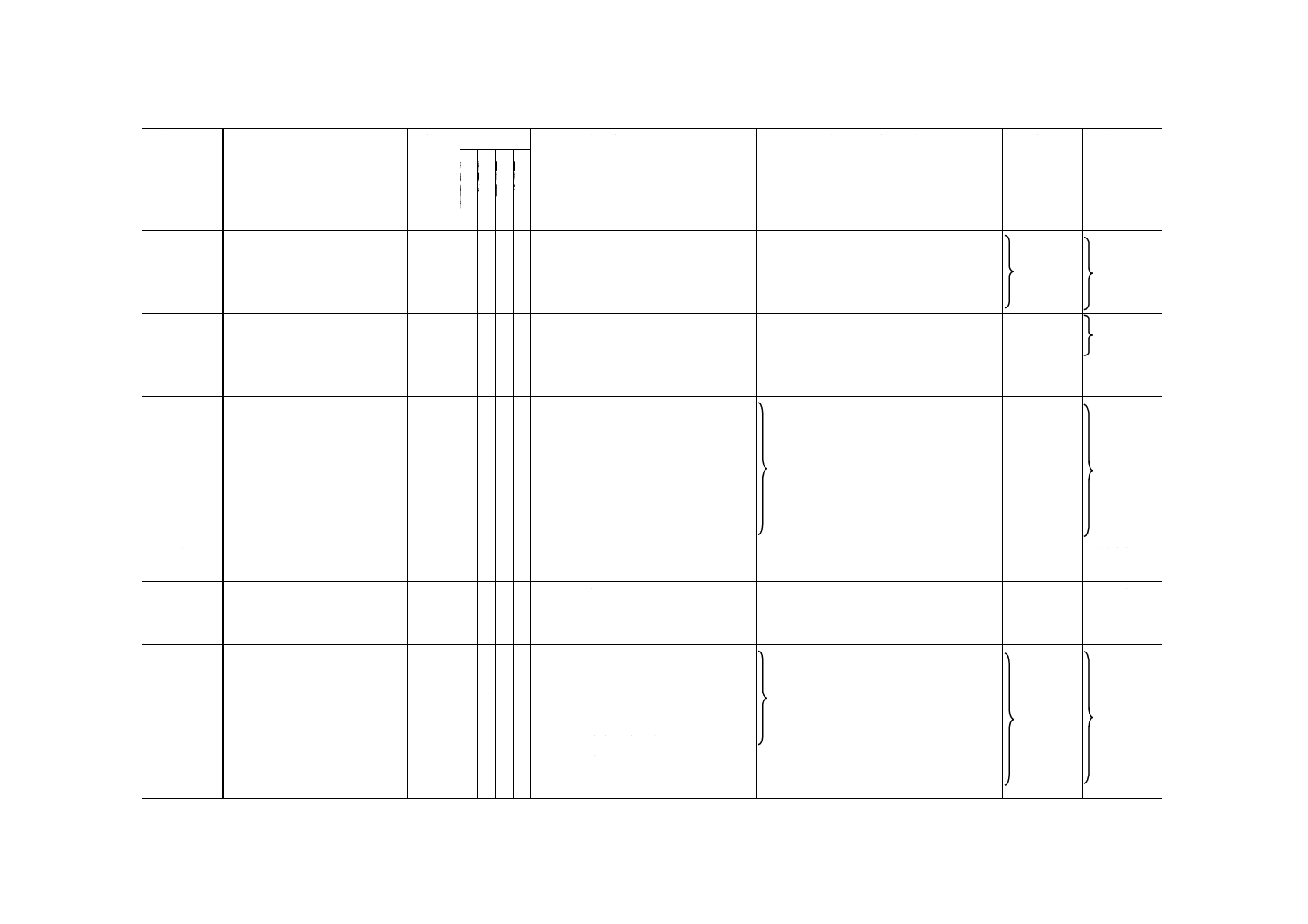

4. 試験項目 熱硬化性プラスチックの形状ごとの試験項目は,表1のとおりとする。

5

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

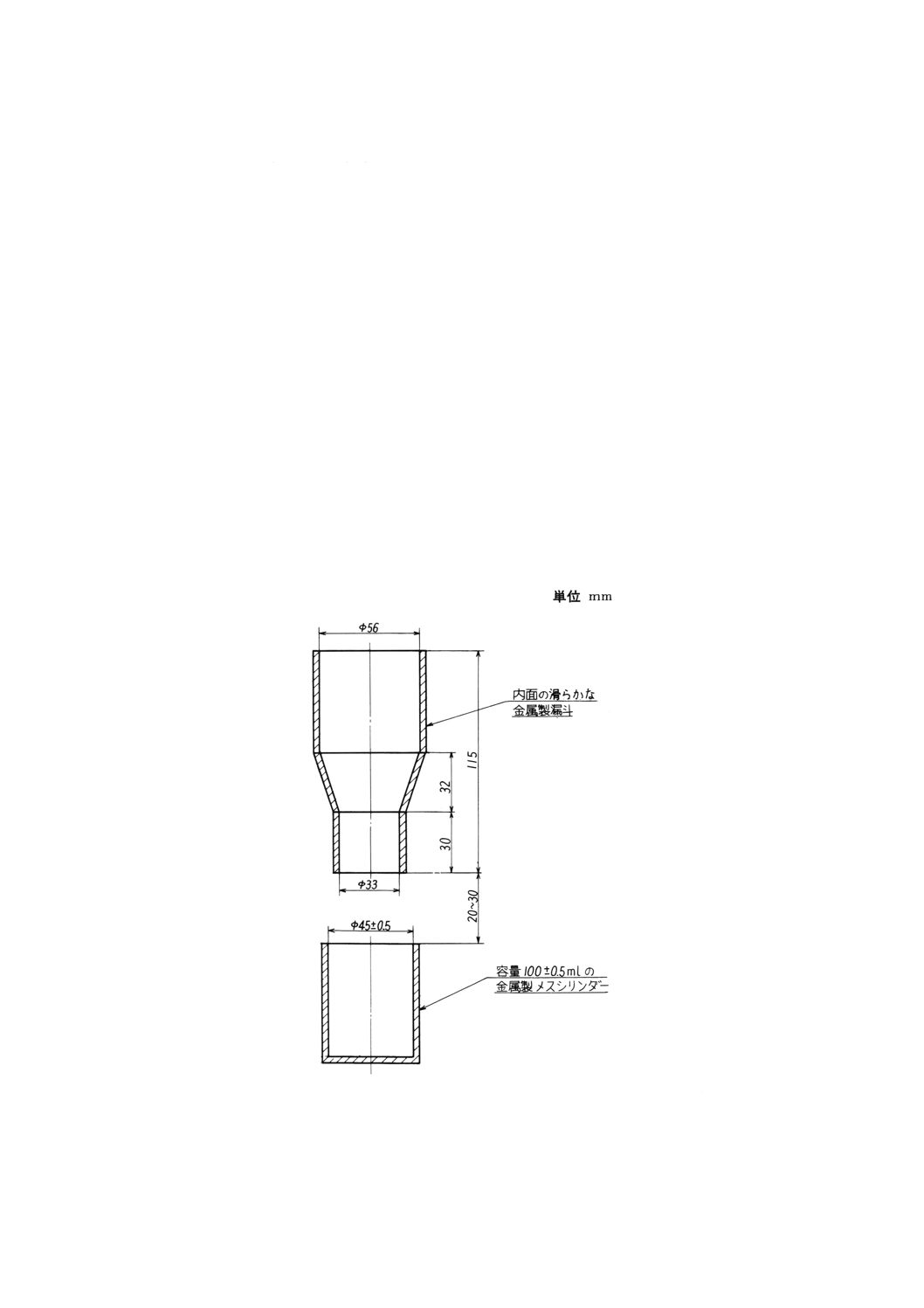

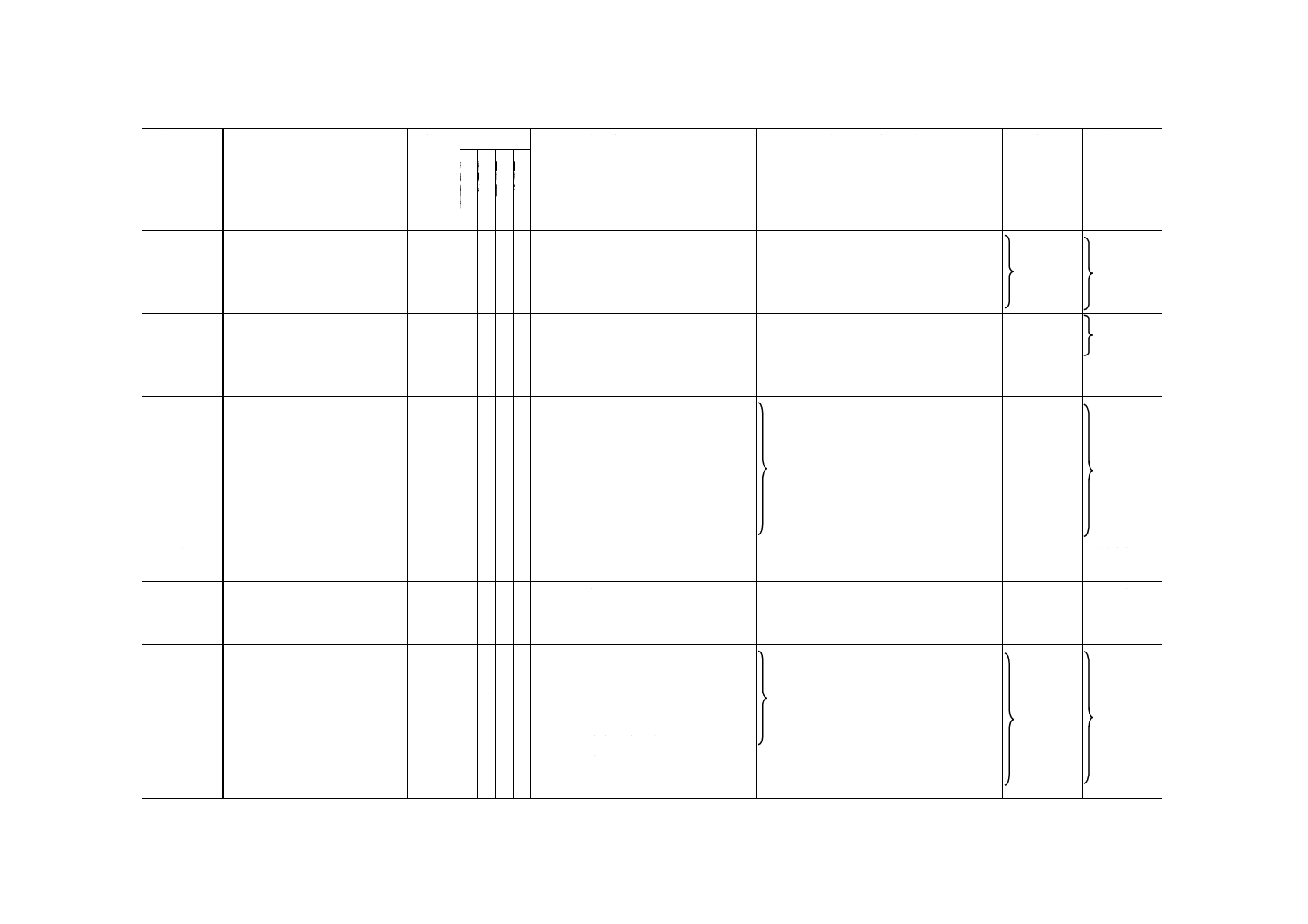

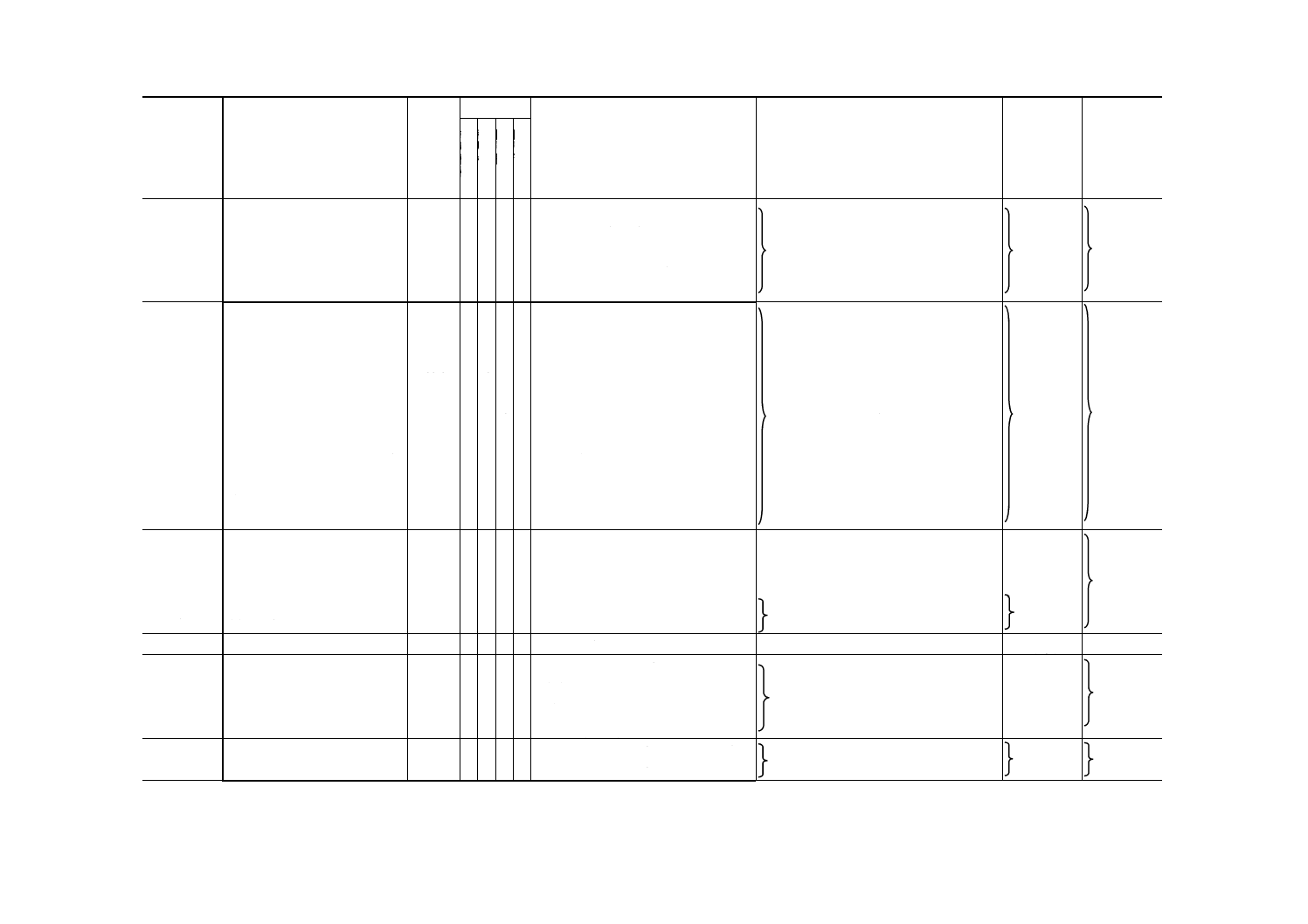

表1 試験項目

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

見掛け密度

及びかさば

り係数

漏斗から注ぐことのできる場

合

5.2.1

2

−

−

g/ml係数

平均値

漏斗から注ぐことのできない

場合

5.2.2

2

流れ

押出式

5.3.1

2

−

−

g, 秒

mm

平均値

円板式

5.3.2

2

成形性

−

5.4

2

−

−

−

欠点の有無

遊離水分

−

5.3.3

2

−

−

%

平均値

寸法

長さ,幅,厚さ

5.5.1

2

−

A

mm, mm,

0.01mm

平均値

長さ,直径

5.5.2

2

mm,

0.01mm

長さ,外径,内径

5.5.3

2

mm,

0.01mm

0.01mm

そり率又は

ねじれ率

−

5.6

2

−

A

%/

1000mm

最大値

成形収縮率

及び加熱収

縮率

C−24±1h/23±2℃/

(50±5) %RH後

5.7

2

図8の円板φ90×11

C−24±1h/23±2℃/ (50±5) %RH後

%

平均値

耐電圧

油中,規定電圧,1分間

5.8

2

円板φ (60〜100) × (2±0.15)

C−90

42

+

−h/20±2℃/ (65±5) %RH

−

破壊の有無

5.9

2

原径× (2±0.15)

貫層耐電圧

5.10.1

2

角板□ (70〜100) × (2±0.15)

内径200mm未満の場合

5.10.2

2 図10の切削加工管80

内径200mm以上の場合

2 図11の切削加工片70角× (2+0.15)

沿層耐電圧

90℃油中

5.11.1

2

図12の電極穴付75×50× (3〜10)

O−0.5h/90±2℃

油中

5.11.2

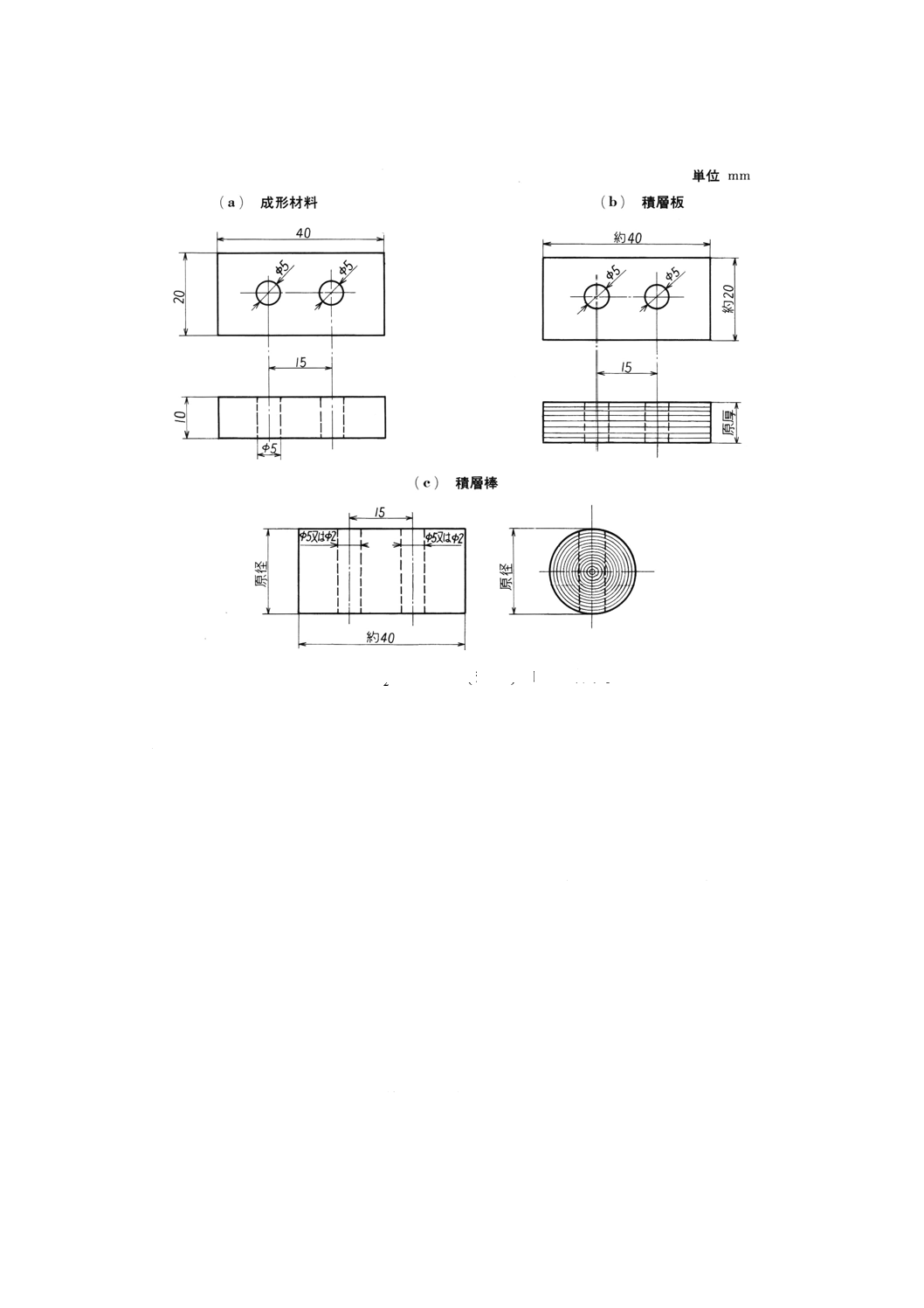

2 図13の電極穴付40×20×原厚

C−90

42

+

−h/20±2℃/ (65±5) %RH

6

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

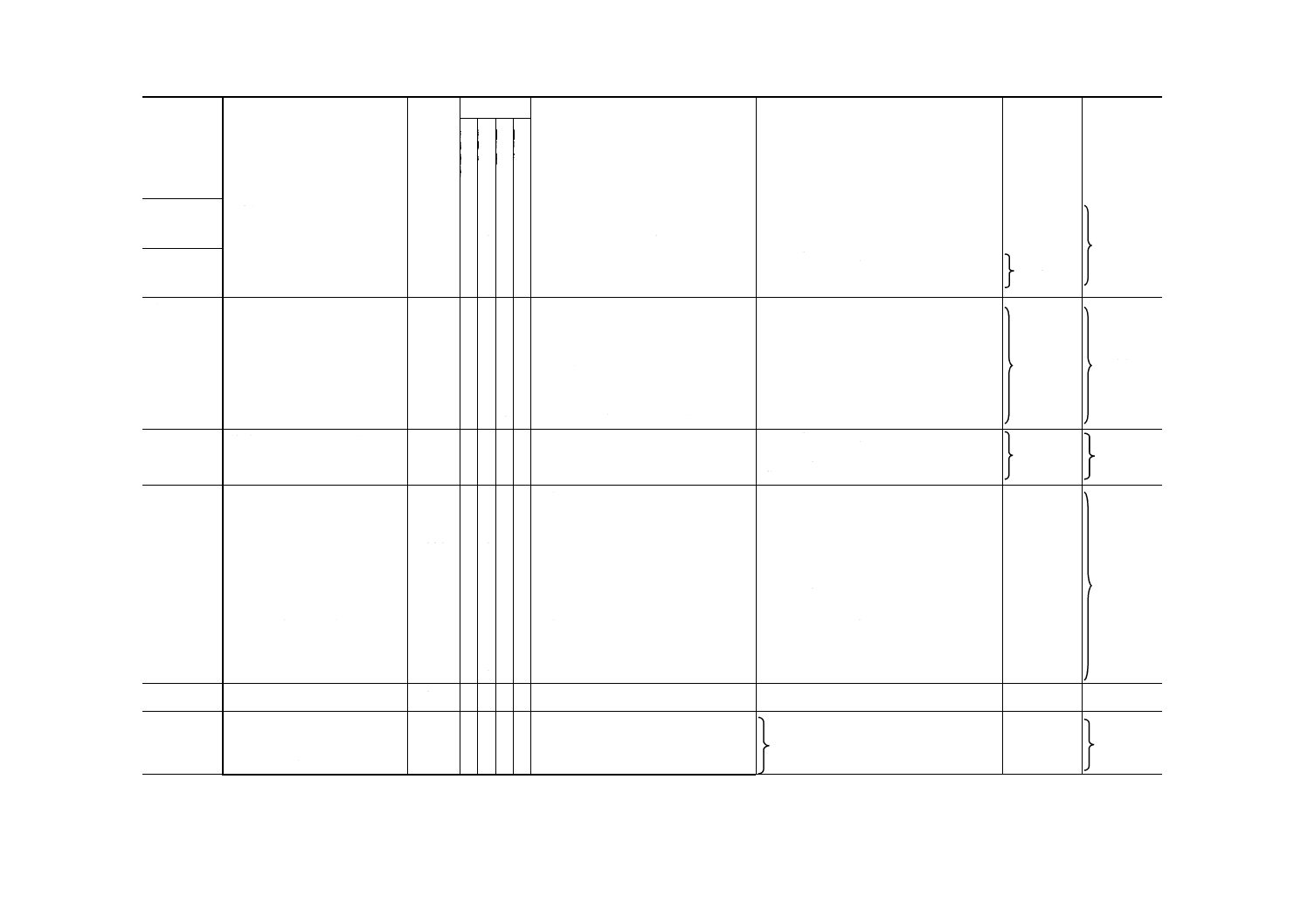

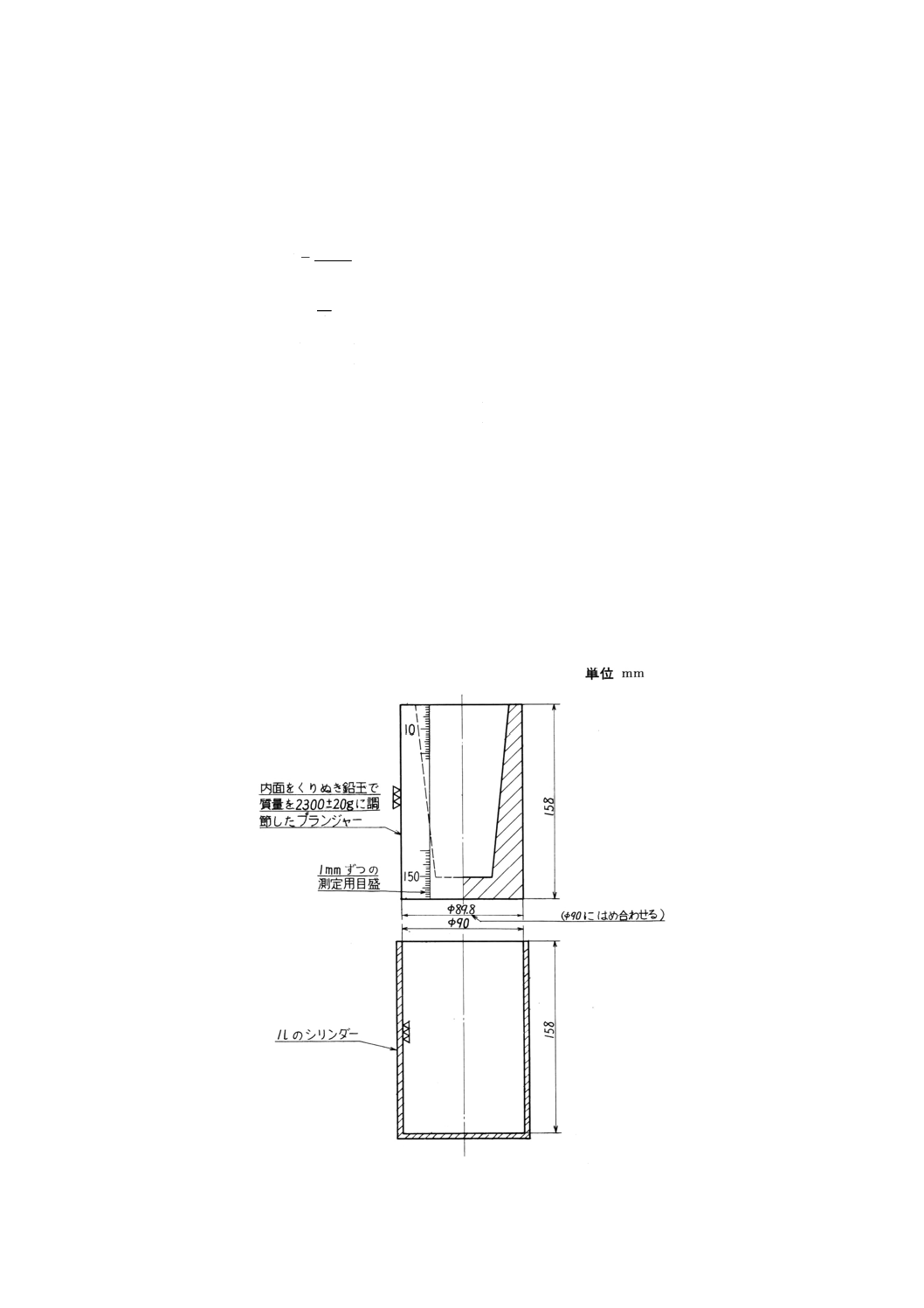

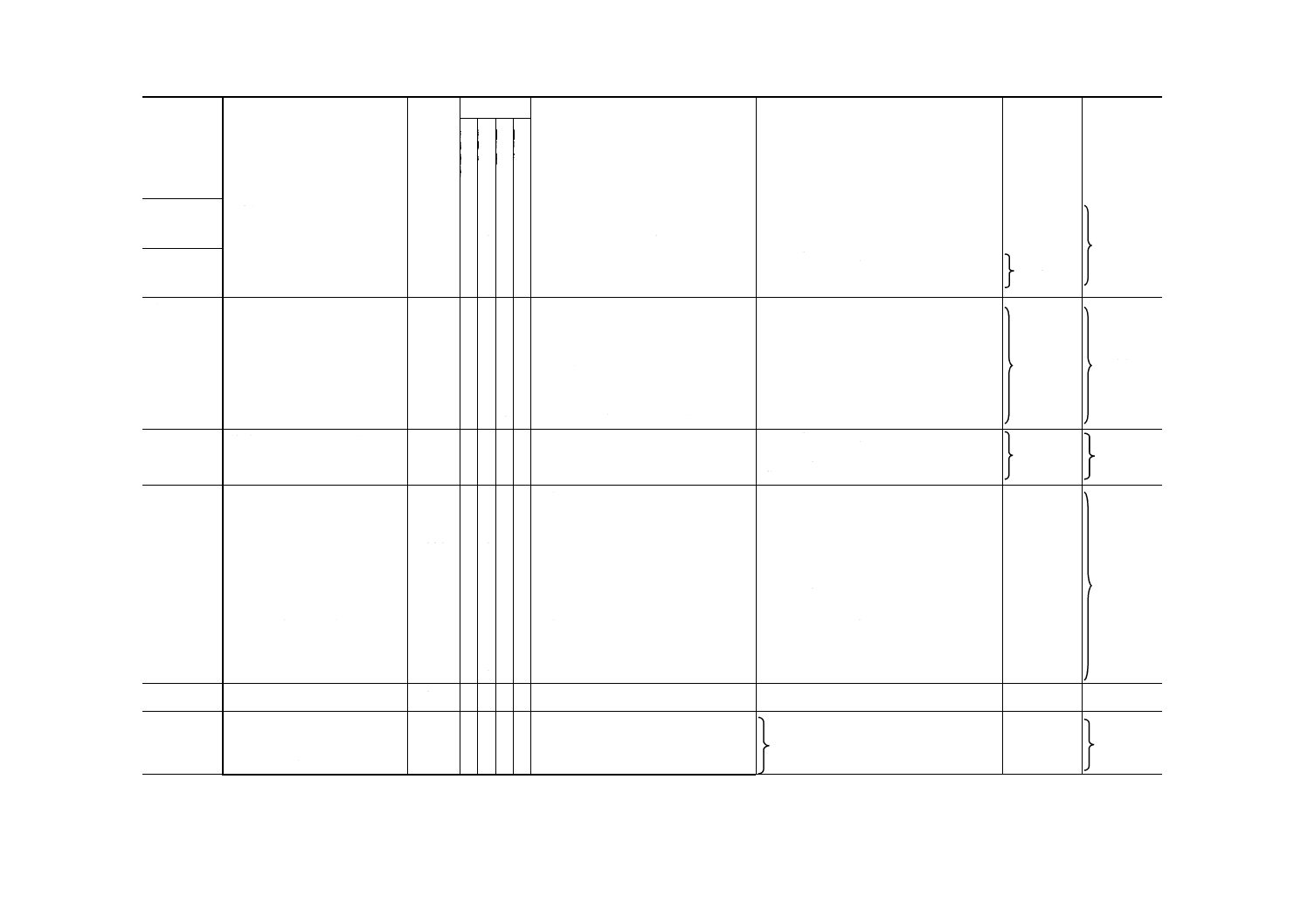

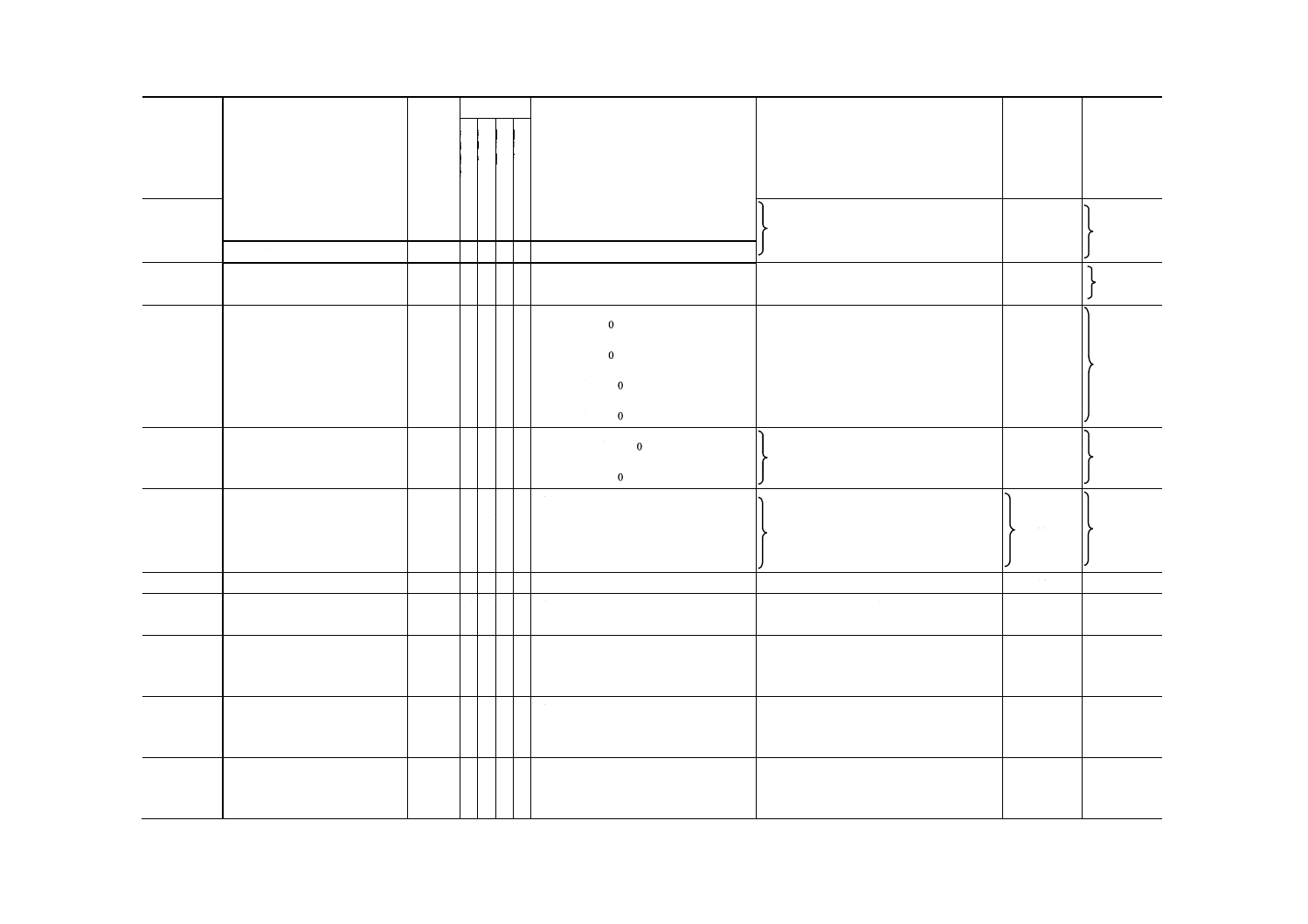

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

絶縁破壊の

強さ

貫層 短時間法 油中

5.11.3

3 3

円板φ (80〜100) ×2±0.15

角板□100× (0.8〜3.0)

C−90

42

+

−h/20±2℃/ (65±5) %RH

MV/m

平均値

水浸せき後

3 3

D−48±2h/50±3℃

MV/m

貫層 1分段階法 油中

5.11.3

3 3

C−90

42

+

−h/20±2℃/ (65±5) %RH

MV/m

水浸せき後

3 3

D−48±2h/50±3℃

絶縁抵抗

煮沸後

5.12

2 2

図14(a)(b)の電極穴付40×20×10又

は原厚

C−90

42

+

−h/20±2℃/ (65±5) %RH

MΩ

平均値

2 2

図14(a)(b)の電極穴付40×20×10又

は原厚

D−2h/100℃+D−0.5h/20±10℃

煮沸後

5.12

2

図14(c)の電極穴付40×原径26以下

C−90

42

+

−h/20±2℃/ (65±5) %RH

2

図14(c)の電極穴付40×原径15以下

D−2h/100℃+D−0.5h/20±10℃

抵抗率

体積,表面,1分間充電

5.13

2

円板φ100× (2±0.15)

C−90

42

+

−h/20±2℃/ (65±5) %RH

MΩcm,

平均値

2

角板□100×原厚10以下

C−90

42

+

−h/20±2℃/ (65±5) %RH

MΩ

誘電率

相互誘導ブリッジ法

5.14.1

2

円板φ100× (3±0.15)

C−90

42

+

−h/20±2℃/ (65±5) %RH

−

平均値

誘電正接

水浸せき後

2

円板φ100× (3±0.15)

D−24±1h/23±1℃

5.14.2

2

角板□100×3(原厚)

C−90

42

+

−h/20±2℃/ (65±5) %RH

水浸せき後

2

角板□100×3(原厚)

D−24±1h/23±1℃

Qメータ法

5.14.3

2

円板φ50× (3±0.15)

C−90

42

+

−h/20±2℃/ (65±5) %RH

水浸せき後

2

円板φ50× (3±0.15)

D−24±1h/23±1℃

2

角板□50×3(原厚)

C−90

42

+

−h/20±2℃/ (65±5) %RH

水浸せき後

2

角板□50×3(原厚)

D−24±1h/23±1℃

耐アーク性

−

5.15

2

円板φ100× (3±0.25)

C−90

42

+

−h/20±2℃/ (65±5) %RH

秒

平均値

硬さ

ロックウェル硬さ

5.16.1

2

円板φ50× (3±0.15) 2枚重ね

A

−

平均値

2

780×6(積み重ね)

バーコル硬さ

5.16.2

5 5

厚さ1.5以上

7

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

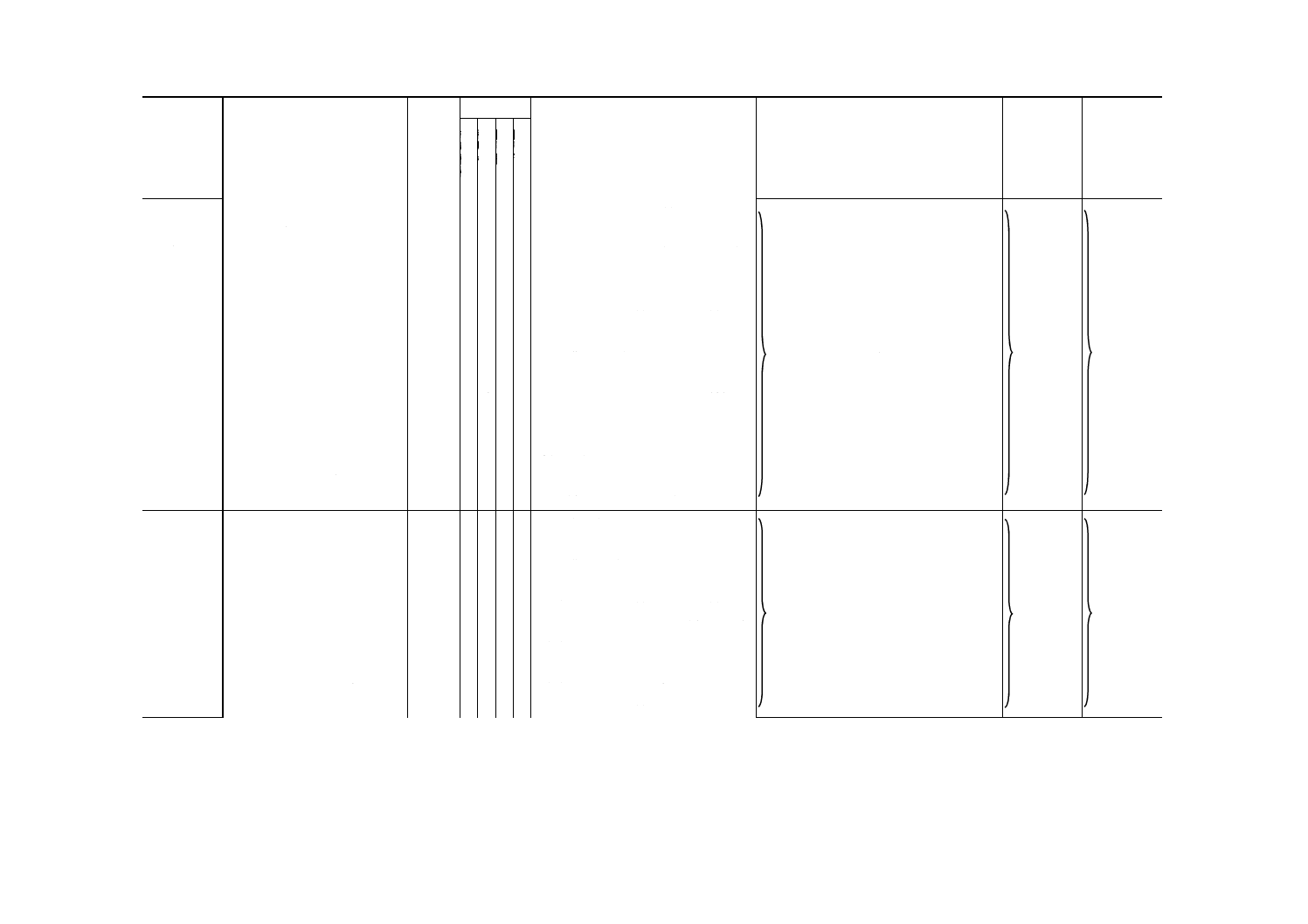

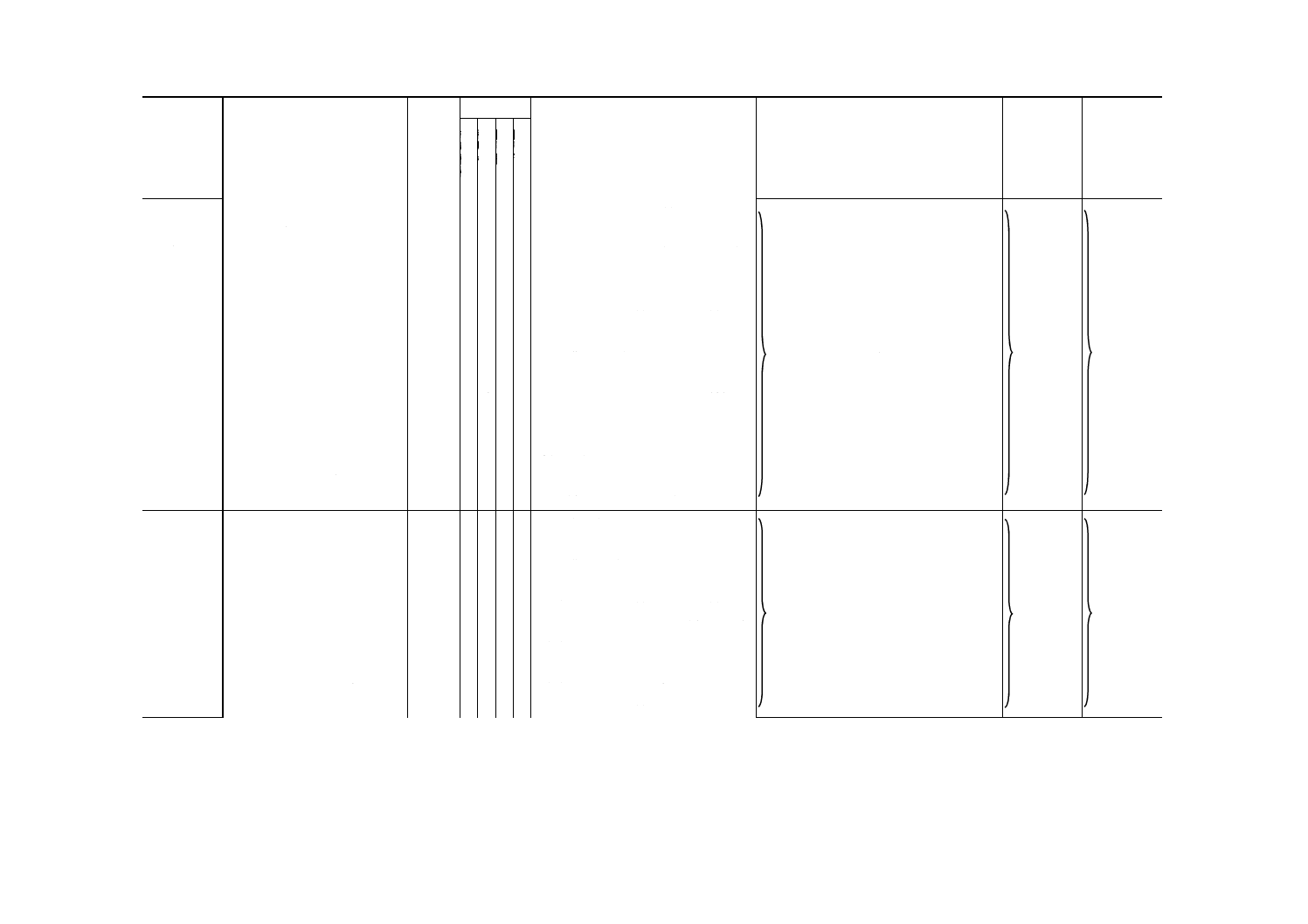

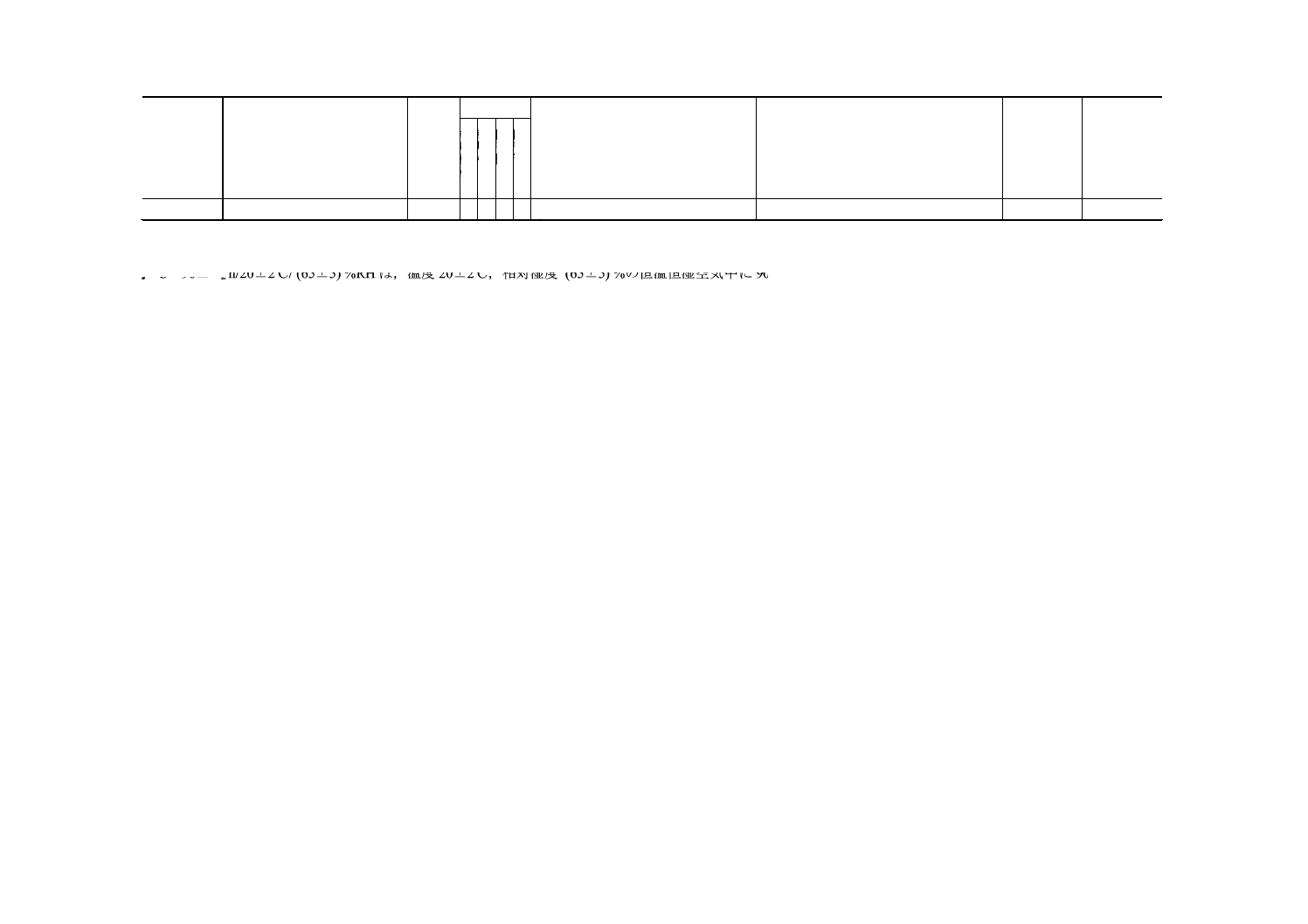

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

曲げ強さ

及び

曲げ弾性率

Lv16h±0.5

5.17.1

2

角棒>80× (10±0.5) × (4±0.2)

A

Mpa

{kgf/mm2

}

平均値

層に垂直方向 Lv16h±0.5

5.17.2

2

原厚 (1〜3) × (25±0.5) ×60

(厚さの20倍)

2

原厚 (>3〜10) × (10±0.5) ×

厚さの20倍

2

原厚 (>10〜20) × (20±0.5) ×

厚さの18倍

2

原厚 (>20〜25) × (35±0.5) ×

厚さの18倍

層に平行方向 Lv100±0.5

2

原厚 (10〜20) × (10±0.5) ×120

原厚 (>20〜25) × (20±0.5) ×120

直径8未満 Lv50±0.5

5.17.3

2

<φ8×70

直径8〜15 Lv100±0.5

2

φ (8〜15) ×120

内径100を超える肉厚のもの

5.17.4

2 切削肉厚 (3〜10) ×10×厚さの20倍

内径100以下

2 原径(内径を0.75外径比)× (15±0.7)

加熱時の

曲げ強さ

層に垂直方向 Lv16h±0.5

5.34

2

原厚 (1〜3) ×25±0.5×60

(厚さの20倍)

A

Mpa

{kgf/mm2

}

平均値

2

原厚 (>3〜10) × (10±0.5) ×

厚さの20倍

2

原厚 (>10〜20) × (20±0.5) ×

厚さの18倍

2

原厚 (>20〜25) × (35±0.5) ×

厚さの18倍

層に平行方向 Lv100±0.5

2

原厚 (10〜20) × (10±0.5) ×120

2

原厚 (>20〜25) × (20±0.5) ×120

8

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

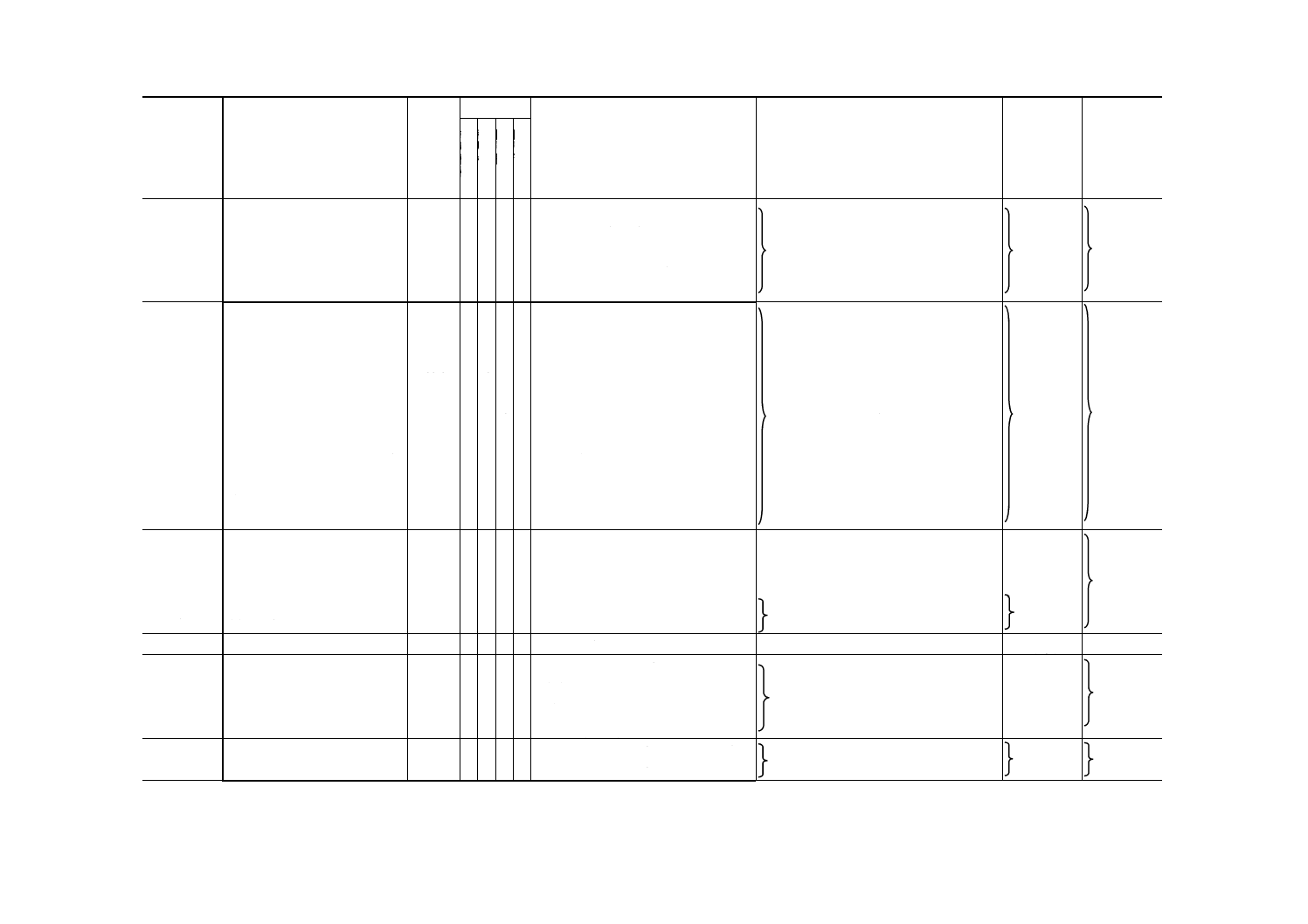

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

引張強さ

−

5.18.1

2

図30の成形片110×45×6.5

A

Mpa

{kgf/mm2

}

平均値

5.18.2

2

図31の切削加工片

原厚 (0.5〜10) ×20×175

厚さ10mmを超える場合は10mmに削

る。

圧縮強さ

成形加圧方向に直交荷重

5.19.1

4

図33(c)の成形片

□ (12.7±0.3) × (25.0±0.3)

A

Mpa

{kgf/mm2

}

平均値

層に垂直方向に荷重

5.19.2

2

図33(a)の切削加工片,積み重ね

層に平行方向に荷重

5.19.3

2

図33(b)の切削加工片

□ (13±0.5) × (25.0±0.3)

直径10〜20

2

原径× (25±0.3) 切削片

直径20を超えるもの

2

φ20同心円切削× (25±0.3)

外径10以上,内径6以上,肉

厚2以上

2 原径(肉厚2, 同心円切削)×

(25±0.3)

肉厚の大きいもの

2 図34の切削片□ (13±0.3) ×

(25±0.3)

シャルピー

衝撃強さ

成形加圧方向に直交荷重

5.20

2

図36, Uノッチ付

A

kJ/m2

{kgf・

cm/cm2}

平均値

アイゾット

衝撃強さ

層に平行

5.21

2

図38, 示層面にVノッチ

A

J/m {kgf・

cm/cm}

層に垂直

2

図38, 表面にVノッチ

へき開強さ

φ10鋼球

5.22

2

図40, 厚さ (13±0.1) ×□25

A

N {kgf}

平均値

加熱後の外

観

2時間加熱

5.23

2

円板φ (50±1) × (3±0.2)

A

−

著しい変

化の有無

2時間加熱

2

原厚×□ (50±1)

2時間加熱

2

原径× (50±1)

2時間加熱

2 原径× (50±1)

荷重たわみ

温度

−

5.35

2

(6.4±0.2) × (12.7±0.2) ×110以上

A

℃

平均値

2

(6.4±0.2) × (12.7±0.2) ×110以上

9

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

熱膨張

5.25

2

120×10×10

A

1/℃

平均値

層に垂直

2

原厚×10×10

層に平行

2

120×10×10

耐熱性

A法

5.24.1

2

127×12.7×12.7

A

−

耐熱性の

区分

2

原厚×12.7×12

B法

5.24.2

5

0.8× (12.7

5.00

+

) ×127

A

−

級

5

0.8× (12.7

5.00

+

) ×127

E−168h/70±1℃

5

原厚× (12.7

5.00

+

) ×127

A

5

原厚× (12.7

5.00

+

) ×127

E−168h/70±1℃

C法

5.24.3

3

0.8以上× (12.7

5.00

+

) ×127

A

−

級

3

原厚× (12.7

5.00

+

) ×127

吸水率

−

5.26.1

2

φ (50±1) × (3±0.2)

E−24±1h/50±2℃+des

%

平均値

5.26.2

2

原厚□50+1

5.26.3

2

原径× (50±1)

5.26.4

2 原径× (50±1) 又は図44

煮沸吸水率

煮沸1時間

5.27

2

φ50±1×3±0.2

E−24±1h/50±2℃+des

%

平均値

比重

−

5.28

1 1 1 1 適当な形状・寸法(質量1〜5g)

切断面平滑

A

−

平均値

耐アセトン

性

フェノール樹脂に適用

5.29

2 2 2 2 20×20×20又は適当な寸法

A

−

著しい外

観変化の

有無

耐煮沸性

−

5.30

2

φ (50±1) × (3±0.2)

A

−

外観変化

水の着色

の有無

耐硫酸性

メラミン樹脂に適用

0.8±0.05%硫酸

5.31

2

φ (50±1) × (3±0.2)

A

−

外観変化

変色の程

度

1

0

K

6

9

11

-1

9

9

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験項目

摘要

適用

箇条

試験回数

試験片の大きさ mm

試験片の前処理条件

測定値,

単位又は

表し方

試験結果

の表し方

成

形

材

料

積

層

板

積

層

棒

積

層

管

耐薬品性

質量変化率

5.32

2

φ (50±1) × (3±0.2)

E−24±1h/50±2℃

%

平均値

備考 前処理条件の記号は,次のとおりとする。

Aは受理状態のまま,Cは恒温恒湿,Eは恒温空気,Dは蒸留水浸せき,Oは油中処理を示し,desは乾燥剤を入れたデシケーター中に放冷の状態を示す。

例 C−90±42

+

−h/20±2℃/ (65±5) %RHは,温度20±2℃,相対湿度 (65±5) %の恒温恒湿空気中に9042

+

−時間おくことを意味する。

11

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験方法

5.1

試験の一般条件 試験の一般条件は,次のとおりとする。

(1) 試験場所の状態 原則として,温度23±2℃,相対湿度 (50±5) %の室内で行う。この温湿度以外の状

態で試験を行った場合は,その温湿度を結果に付記する。ただし,耐電圧,絶縁破壊の強さ,絶縁抵

抗,抵抗率,誘電率,誘電正接及び耐アーク性については温度20±2℃,相対湿度 (65±5) %の室内で

行う。

(2) 機器の精度保持 試験機器及び測定器具は,試験を必要精度に再現できる状態に保持してあるものと

する。

(3) 許容差 記載されている数値に対する許容差は,各項目の規定による。特に規定のない場合は,その

数値の±5%を許容差とする。

(4) 試験結果の数値 規定の数値より1けた下位まで求めて,JIS Z 8401によって丸める。

5.2

見掛け密度及びかさばり係数

5.2.1

成形材料(漏斗から注ぐことのできる場合) 次によって行う。

(1) 装置

(1.1) 上皿天びん JIS B 7601に規定する感量0.5g以上の精度をもつもの。

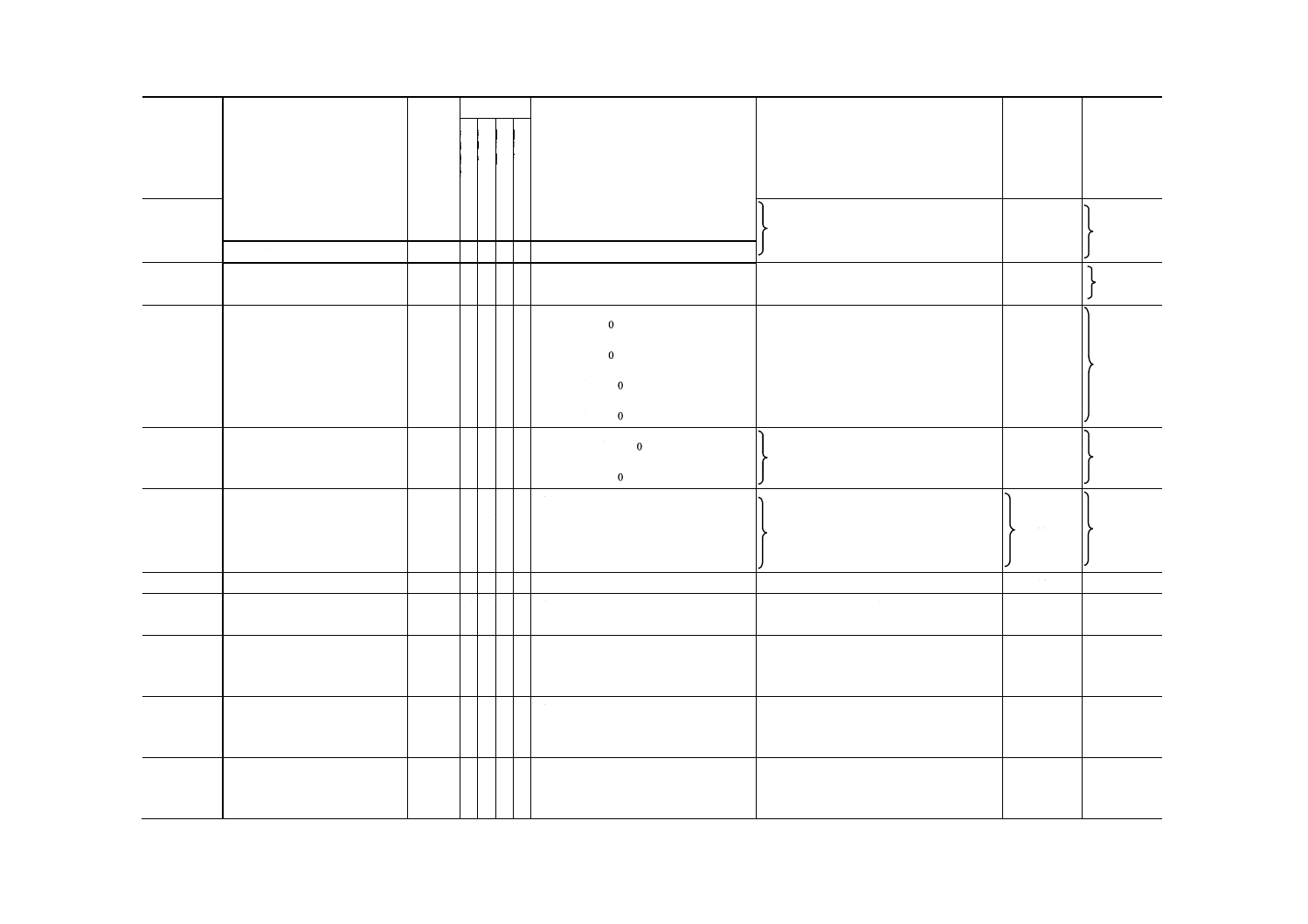

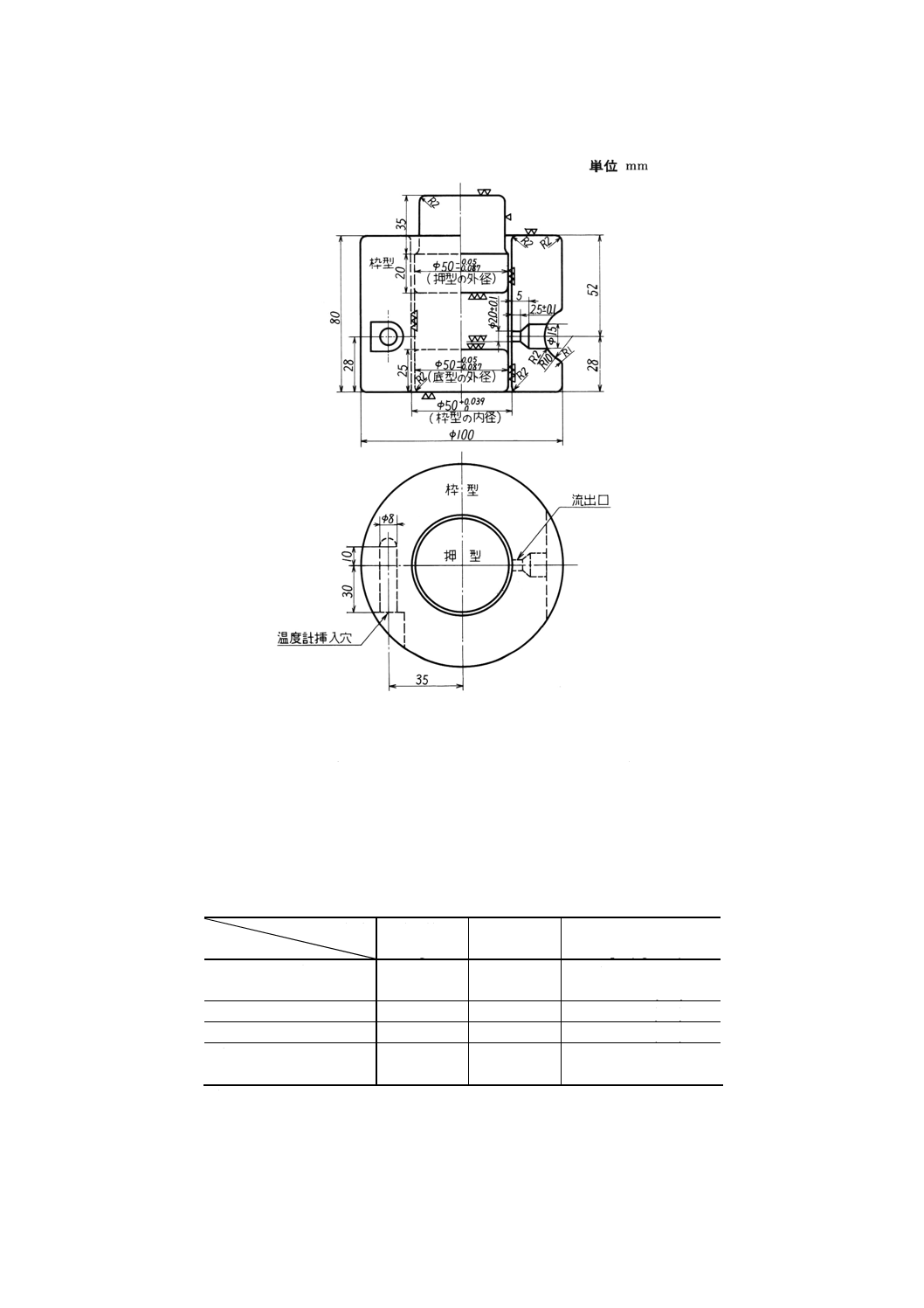

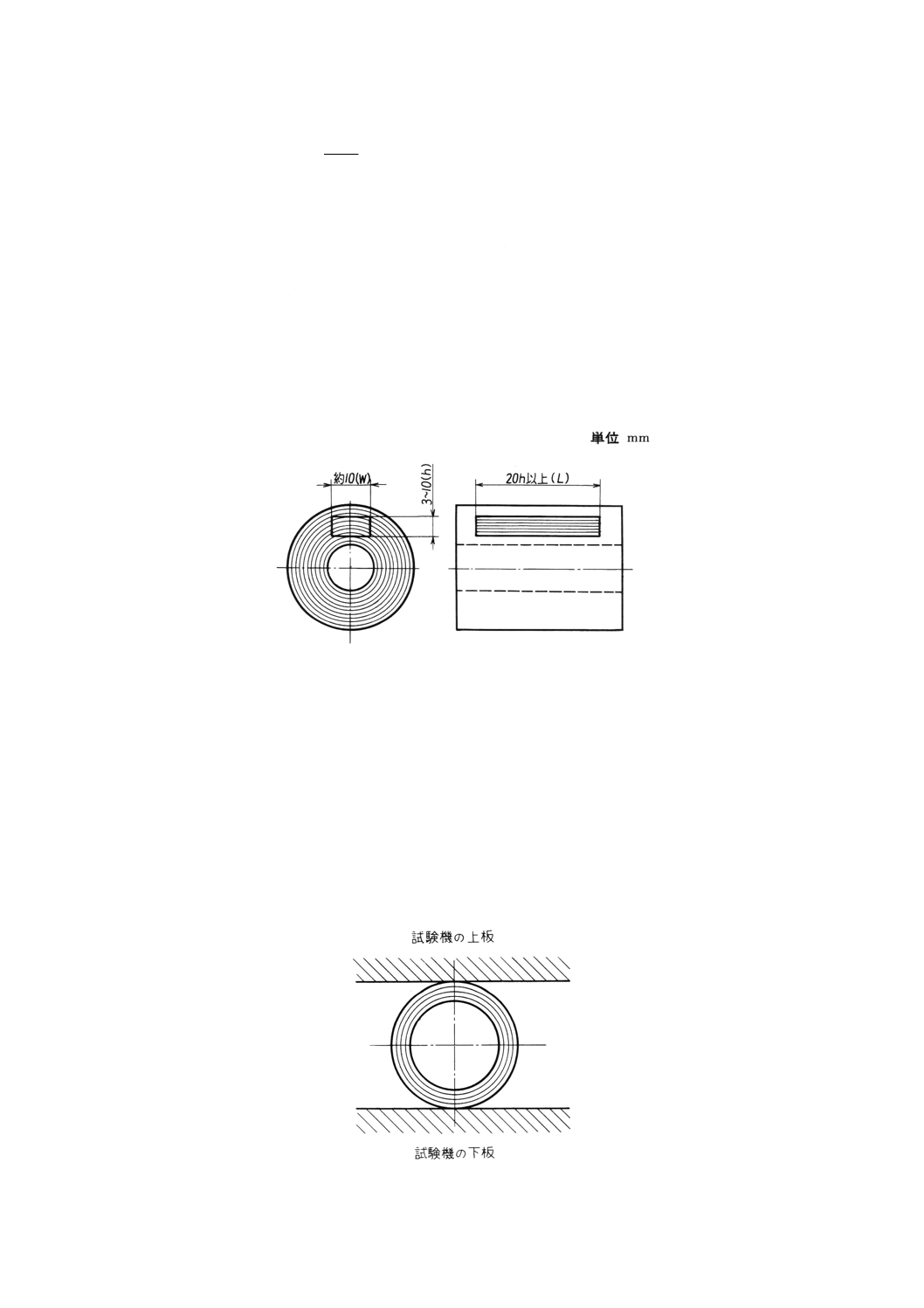

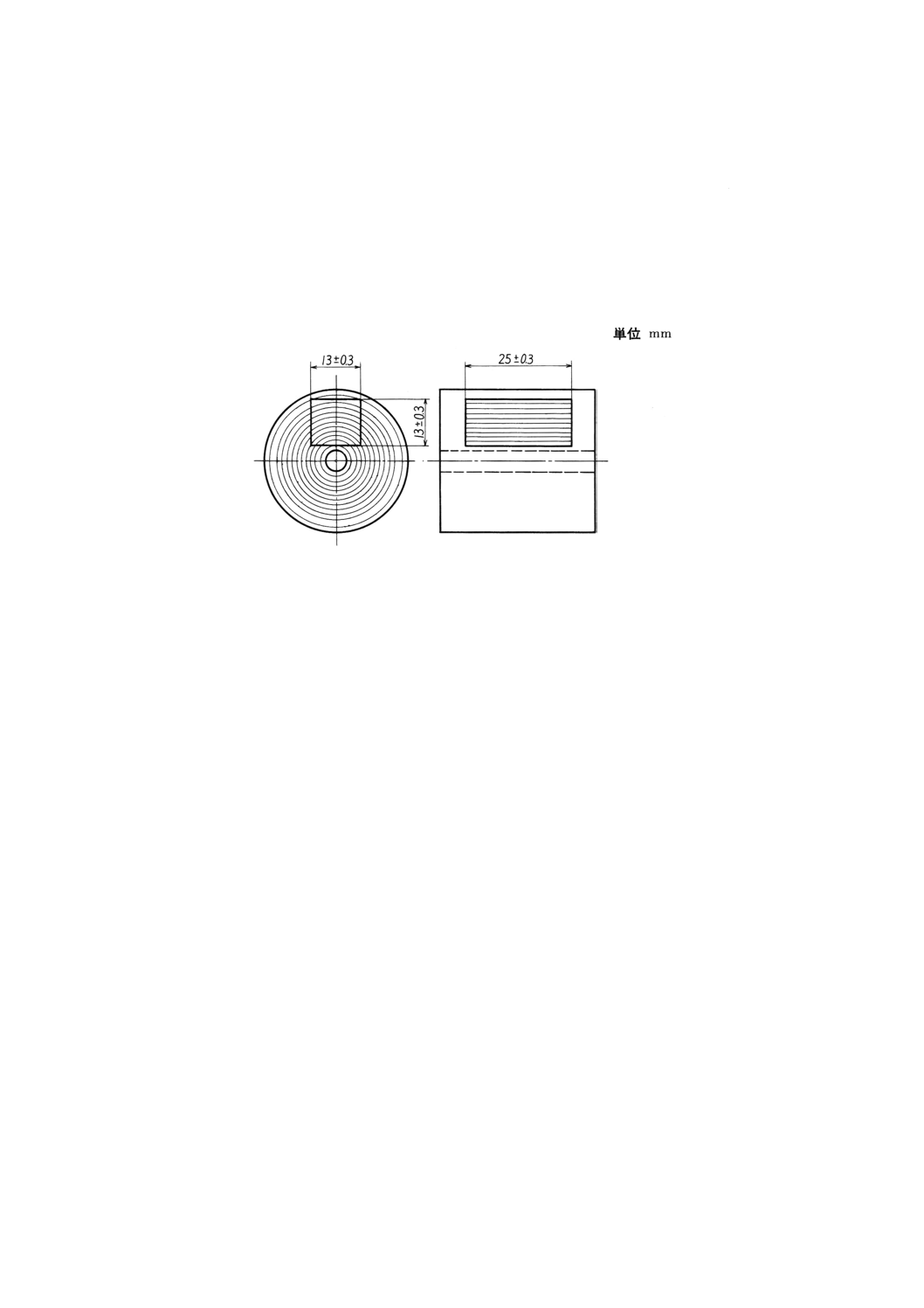

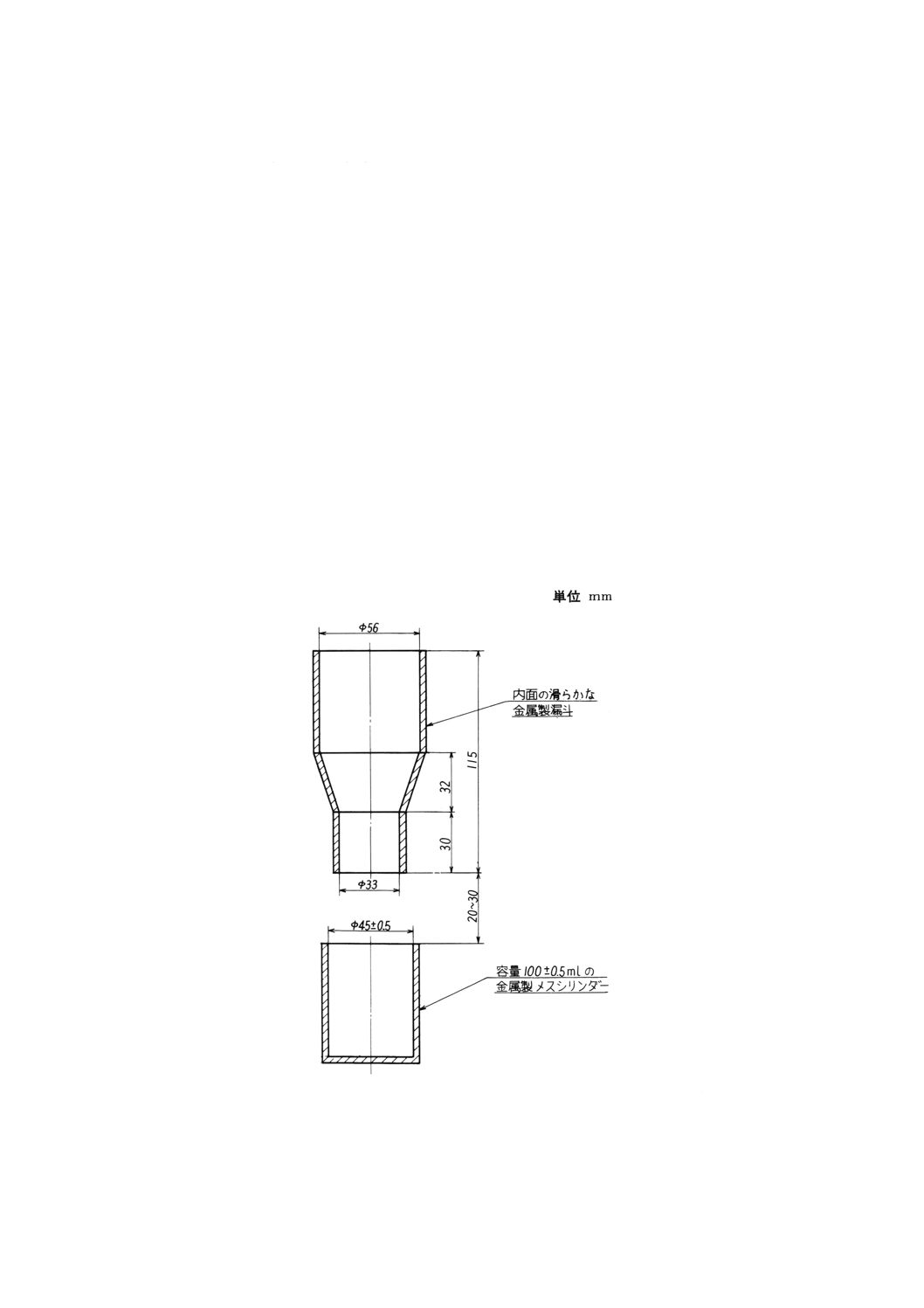

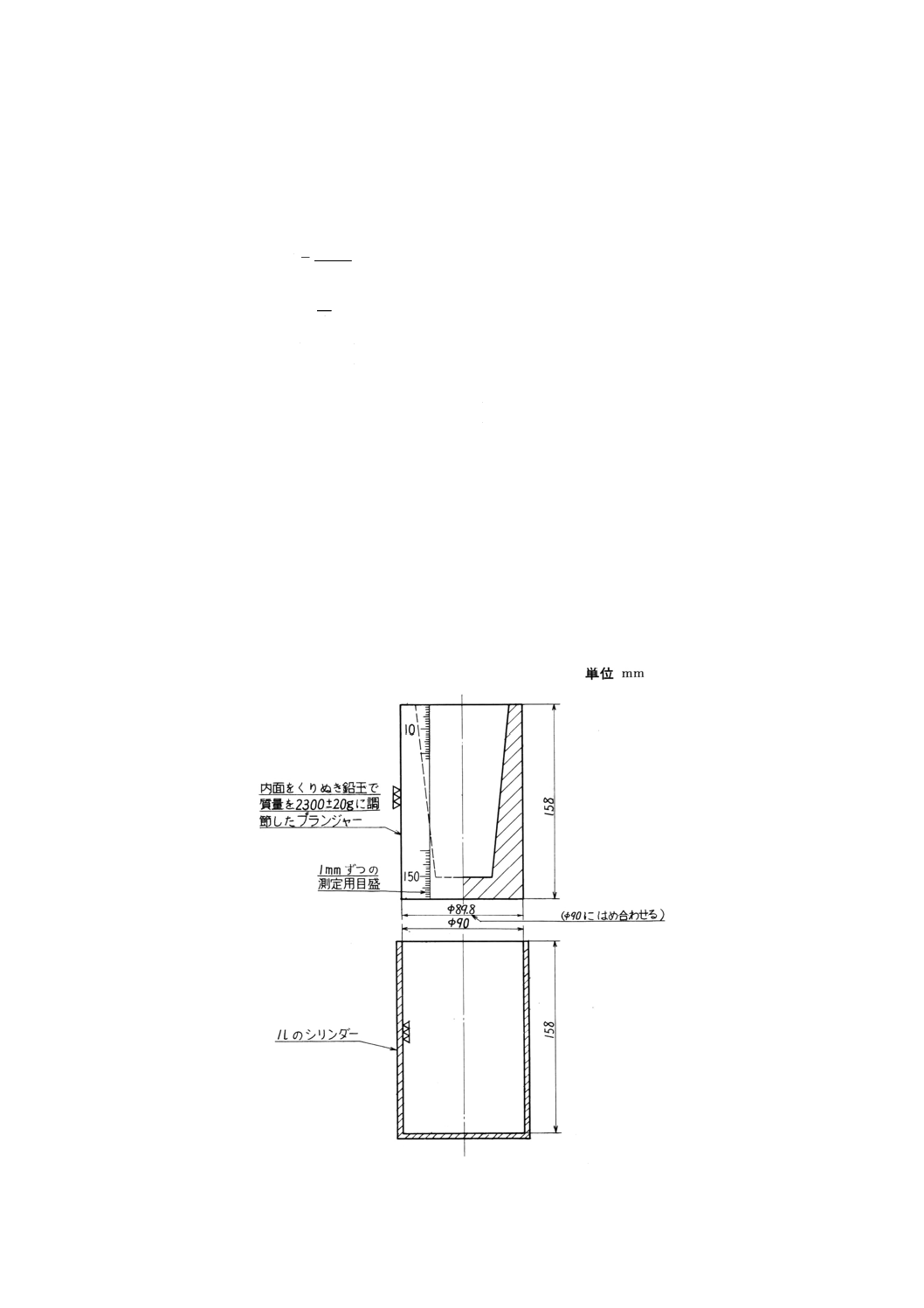

(1.2) 見掛け密度測定器 図1に示す形状・寸法の金属製のもの。

図1 見掛け密度測定器(漏斗から注ぐことのできる場合)

(2) 方法 メスシリンダーの質量を0.5gまで量る。漏斗の下端を平らな金属板でふさぎ,よく混合した試

料約110〜120mlを入れる。次に漏斗下端の金属板を取り去って,試料を下部のメスシリンダー内に自

然に落下させる。

12

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料が塊状で漏斗に付着する場合には,ガラス棒でばらばらにする。メスシリンダーに盛り上がっ

た試料は,直定規をメスシリンダーの縁に沿って動かすことによって取り去り,試料を入れたメスシ

リンダーの質量を0.5gまで量る。

(3) 計算 次の式によって,見掛け密度及びかさばり係数を算出する。

D

C

B

A

−

=

1

1

2

A

E

A=

ここに, A1: 見掛け密度 [g/ml (kg/l) ]

A2: かさばり係数

B: 試料を入れたメスシリンダーの質量 (g)

C: メスシリンダーの質量 (g)

D: メスシリンダーの容量 (ml)

E: 成形品の密度 [g/ml (kg/l) ]

成形品の密度は5.28に規定する方法によって測定した比重の

数値とする。

5.2.2

成形材料(漏斗から注ぐことのできない場合) 次によって行う。

(1) 装置

(1.1) 上皿天びん 5.2.1(1.1)に規定するもの。

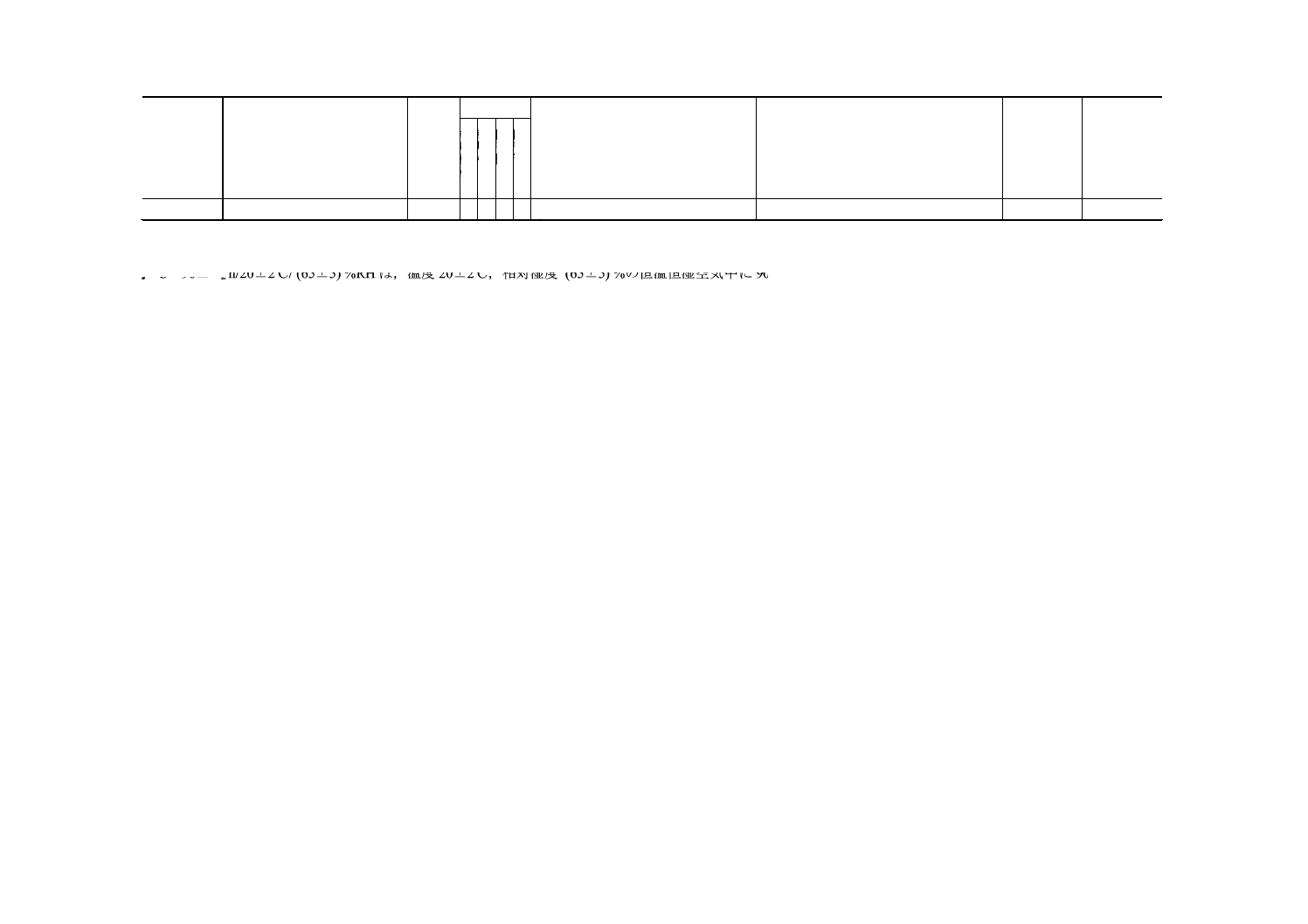

(1.2) 見掛け密度測定器 図2に示す形状・寸法の金層製で,プランジャーは,外側に上端から下端まで

1mmずつの目盛があり,鉛玉によって2 300±20gに調節したもの。

図2 見掛け密度測定器(漏斗から注ぐことのできない場合)

13

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 方法 試料60±0.2gをメスシリンダーの中に,試料の表面が水平になるように入れる。次にプランジ

ャーをメスシリンダーの中に入れて1分間放置し,プランジャーの外側の目盛によって,試料の高さ

を1mmまで測る。

(3) 計算 次の式によって,見掛け密度及びかさばり係数を算出する。

C

B

A

×

60

1=

1

2

A

E

A=

ここに, A1: 見掛け密度 [g/ml (kg/l) ]

A2: かさばり係数

B: メスシリンダーの断面積 (cm2)

C: メスシリンダー内の試料の高さ (cm)

E: 成形品の密度 [g/ml (kg/l) ]

この場合,成形品の密度は5.28に規定する方法によって測定

した比重の数値とする。

5.3

流れ

5.3.1

成形材料(押出式流れ) 次によって行う。

(1) 装置

(1.1) 上皿天びん 5.2.1(1.1)に規定するもの。

(1.2) 温度計 最高360℃まで表示してある1℃目盛のもの。

(1.3) ストップウオッチ 0.2秒目盛のもの。

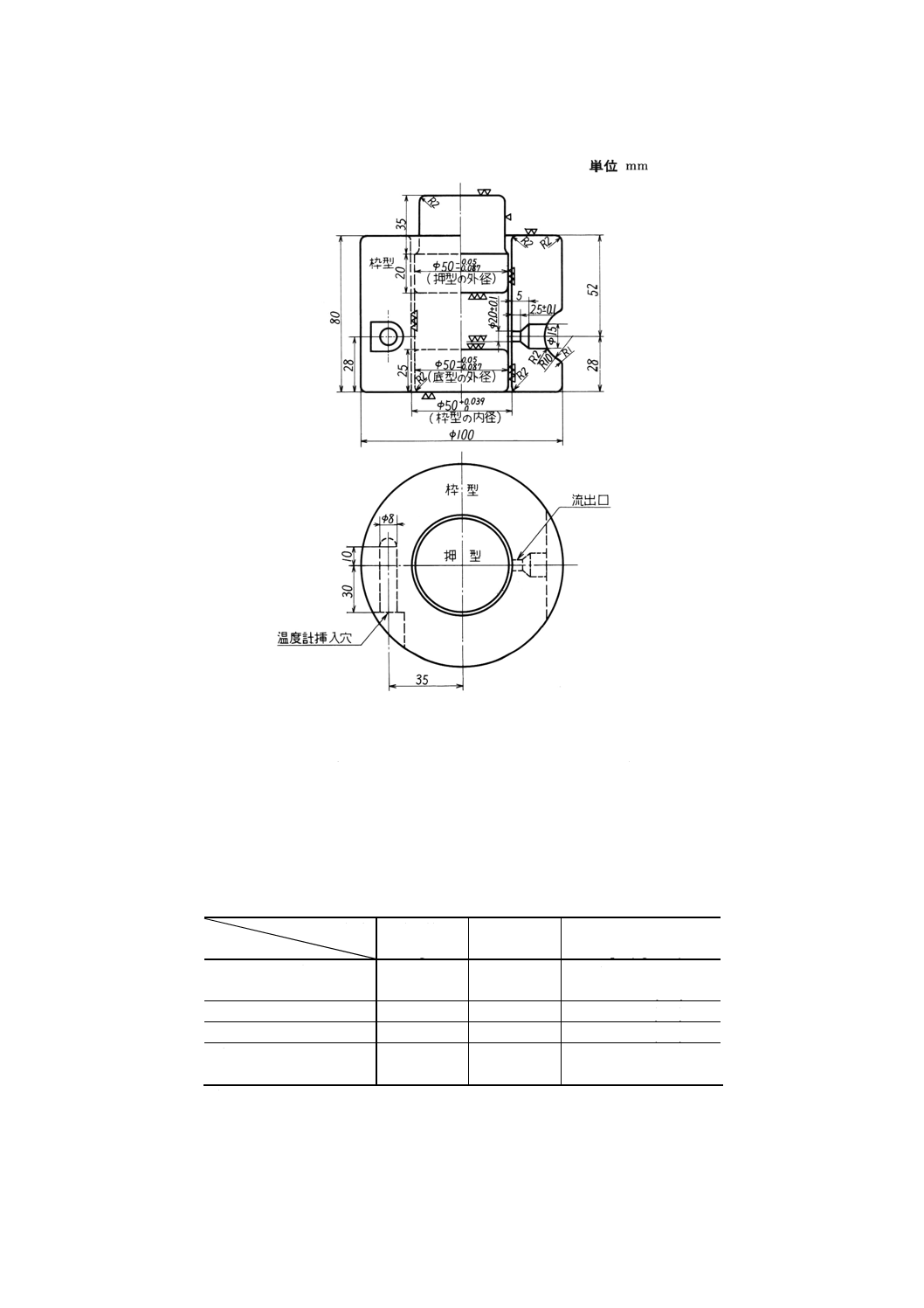

(1.4) 圧縮成形機 図3に示す金型を,表2に示す温度及び圧力条件に保持できるもの。

(1.5) 押出式流れ試験用金型 図3に示す形状・寸法のもの。

14

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 押出式流れ試験用金型

備考 金型の各部分の材質は,JIS G 4051の規定によって,それぞ

れ次のとおりとする。

押型:S50C 枠型:S55C 底型:S50C

(2) 方法 規定量の試料を規定温度に保った枠型に入れてから30秒以内に押型を枠型の中に入れて規定

圧力で加圧し,枠型の流出口から押し出された試料の質量を1gまで量り,流出量 (g) とし,加圧し

始めたときから流出の止まるまでの時間を1秒まで計り,流出時間(秒)とする。

この場合,挿入質量,金型温度及び圧力は,原則として表2のとおりとする。

また,表2の試験条件以外の場合は,その条件を結果に明記する。

表2 押出式流れ試験の挿入質量,金型温度及び圧力

条件

種類

挿入質量

g

金型温度

℃

圧力(3)

Mpa {kgf/cm2}

フェノール樹脂

40

160±3

A: 9.80 {100}

B: 29.0 {300}

ユリア樹脂

35

140±3

20.0 {200}

メラミン樹脂

35

150±3

20.0 {200}

ジアリルフタレート樹脂

40

160±3

A: 9.80 {100}

B: 20.0 {200}

注(3) A:流れのよいもの B:流れの小さいもの

5.3.2

成形材料(円板式流れ) 次によって行う。

(1) 装置

15

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1.1) 寸法測定器 1mm目盛のもの。

(1.2) 温度計 5.3.1(1.2)に規定したもの。

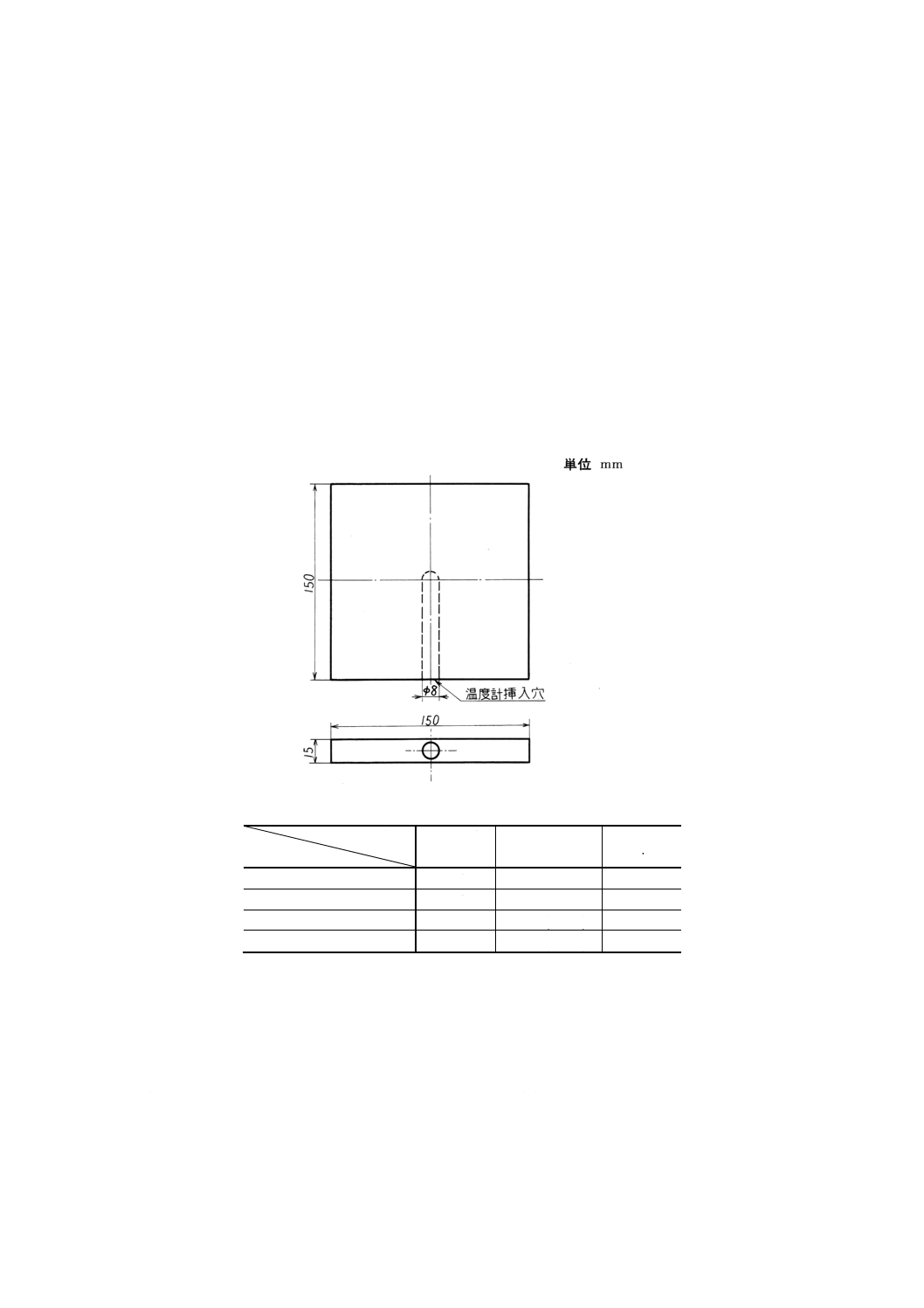

(1.3) 圧縮成形機 図4に示す金型を,表3に示す温度及び荷重条件に保持できるもの。

(1.4) 金型 材質が硬鋼で,表面に硬質クロムめっきした図4に示す形状・寸法の当て板2枚を1組とし

たもの。

(1.5) 金属製円筒 内径約50mm,高さ約10mmのもの。

(2) 方法 試料5gを表3に規定する温度に保った金型のほぼ中央部に金属製円筒を用いて試料が円すい状

になるように入れ,15秒以内に表3に規定する荷重及び加圧時間で圧縮成形する。ただし,表3以外

の試験条件の場合は,その条件を明記する。

成形した円板の光沢部分の長径及び短径を寸法測定器で1mmまで測り,その平均値を算出し,試

料の伸び (mm) とする。

図4 円板式流れ試験用金型

表3 円板式流れ試験の金型温度,荷重及び加圧時間

条件

種類

金型温度

℃

荷重

kN {kgf}

加圧時間

min

フェノール樹脂

160±3

24.50 {2 500}

1

ユリア樹脂

140±3

19.60 {2 000}

2

メラミン樹脂

150±3

19.60 {2 000}

2

ジアリルフタレート樹脂

160±3

24.50 {2 500}

1

5.4

成形性(成形材料) 次によって行う。

(1) 装置

(1.1) 圧縮成形機 (1.2)に規定する金型を,当事者間の協定による温度及び圧力に保持できるもの。

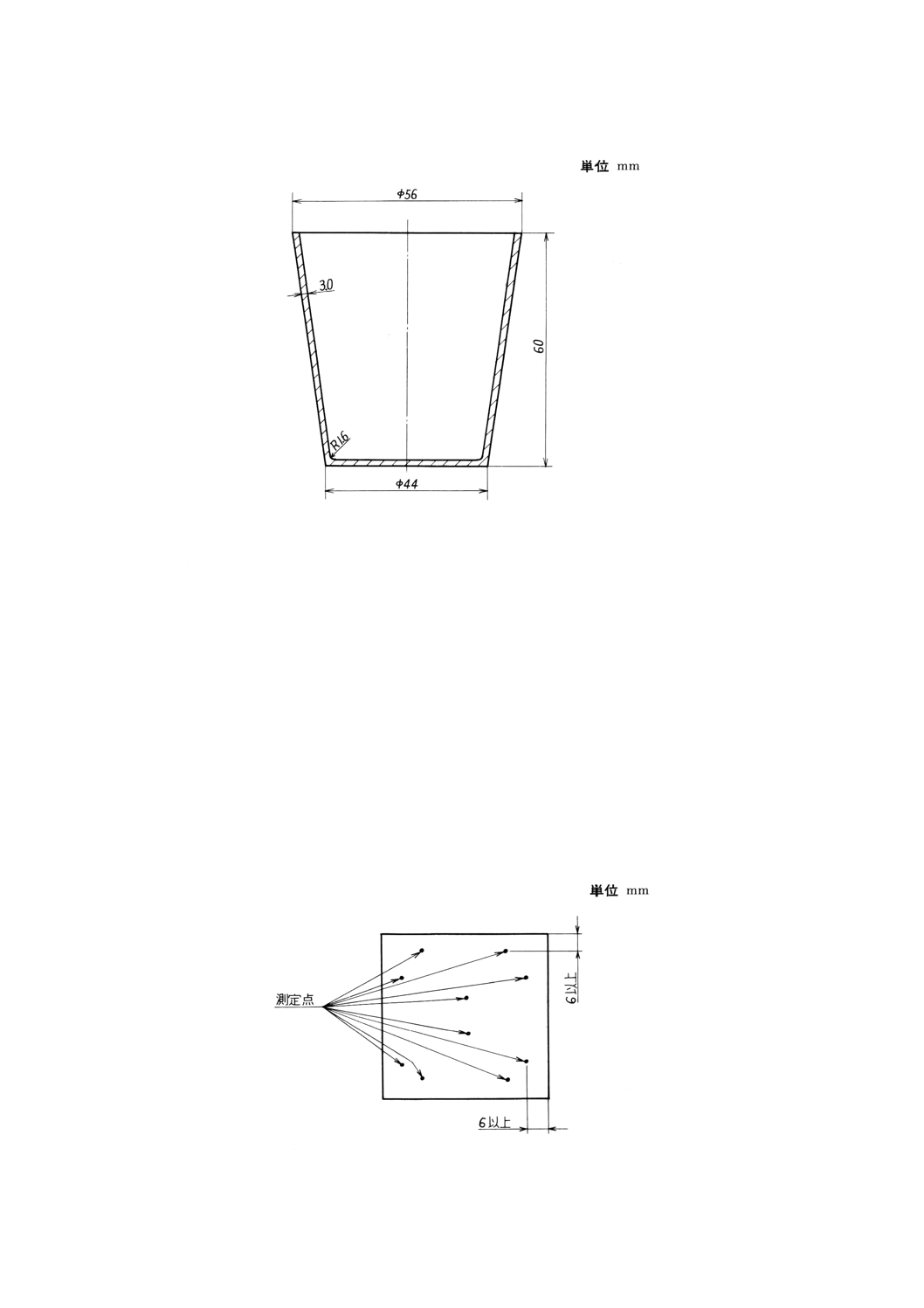

(1.2) 金型 原則として,図5に示す形状・寸法に成形できる金型。

(2) 方法 試料を金型に入れ図5に示す形状・寸法に成形したとき,その成形品について,金型からの離

れやすさ,外観の平滑さ,ひずみ,しわ,はん点などの有無を調べる。

なお,金型温度,圧力及び加圧時間は,当事者間の協定による。

16

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 成形性試験における成形品の寸法

5.5

寸法

5.5.1

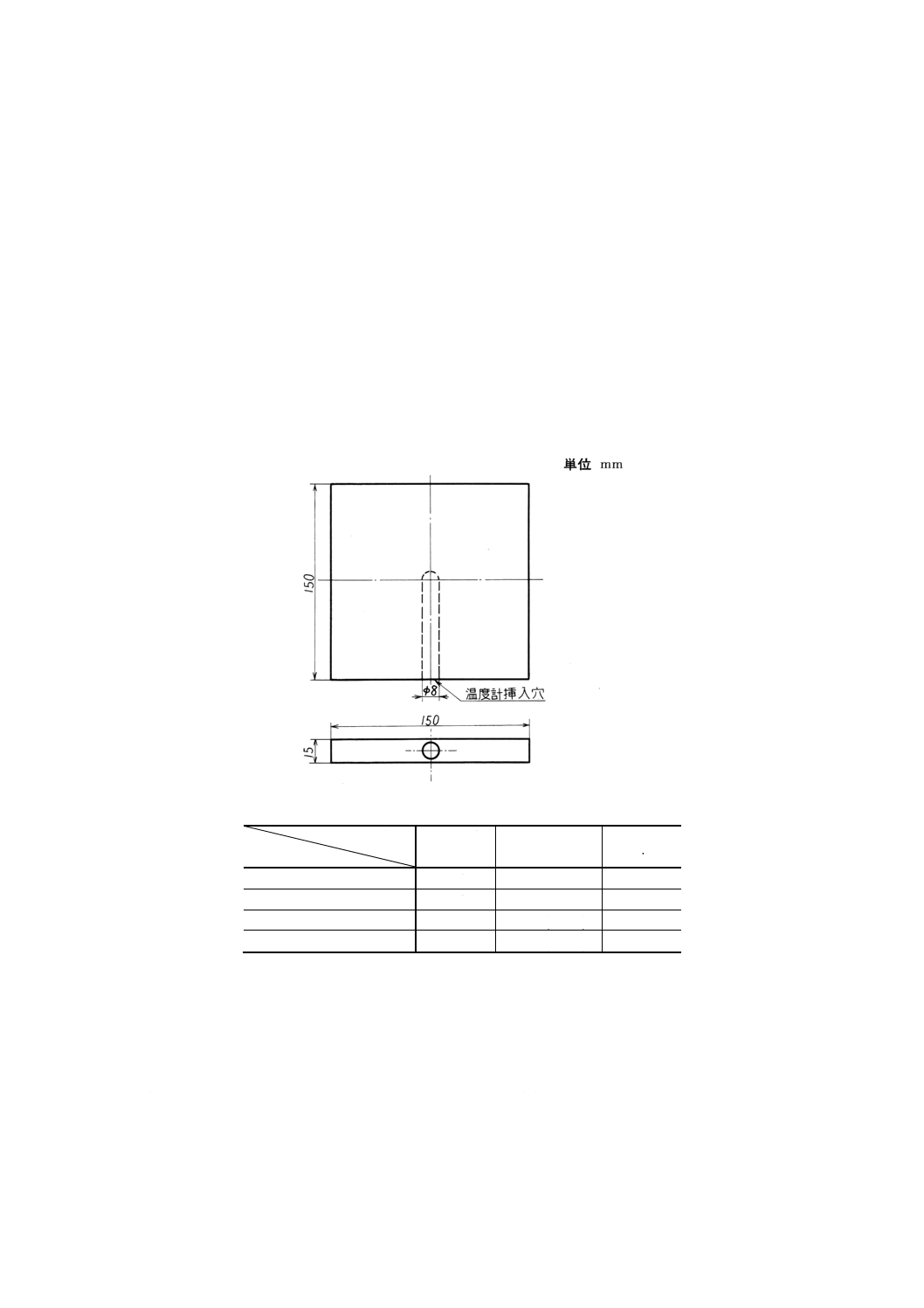

積層板 次によって行う。

(1) 長さ及び幅

(1.1) 装置 寸法測定器は,JIS B 7512に規定する1級(1mm目盛のもの)の鋼製巻尺又はこれと同等以

上の精度をもつものを用いる。

(1.2) 方法 積層板を垂直又は水平に保持し,積層板の周辺に平行に,長さ方向及び幅方向の長さを1mm

まで測る。

(2) 厚さ

(2.1) 装置 厚さ測定器は,積層板の中央部の厚さを測るのに必要な大きさ及び十分な強度をもつ支え腕

を有し,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつものを用いる。

(2.2) 方法 積層板を垂直又は水平に保持し,図6に示すように積層板の周辺から6mm以上内側の部分

を各辺ごとに2か所ずつ(計周辺8か所),中央部分について2か所,合計10か所の厚さを0.01mm

まで測る。ただし,1か所の測定は2回行い,その平均値を各点の厚さとする。

図6 積層板の厚さ測定点

5.5.2

積層棒 次によって行う。

17

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 長さ

(1.1) 装置 寸法測定器は,JIS B 7512に規定する1級(1mm目盛のもの)の鋼製巻尺又はこれと同等以

上の精度をもつものを用いる。

(1.2) 方法 積層棒を鉛直又は水平に保持し,その円周に沿って90°間隔で4か所の長さを1mmまで測

り,その平均値を長さとする。

(2) 直径

(2.1) 装置 JIS B 7502に規定する外側マイクロメータ,JIS B 7507に規定する最小読取値0.02mmのノ

ギス又はこれと同等以上の精度をもつもの。

(2.2) 方法 積層棒を鉛直又は水平に保持し,両端面及び中央部について,45°間隔で4か所の直径をマ

イクロメータで0.01mmまで測り,その平均値を直径とする。

また,ノギスで0.02mmまで測ってもよい。

5.5.3

積層管 次によって行う。

(1) 長さ

(1.1) 装置 寸法測定器は,JIS B 7512に規定する1級(1mm目盛のもの)の鋼製巻尺又はこれと同等以

上の精度をもつもの。

(1.2) 方法 積層管を鉛直又は水平に保持し,その円周に沿って90°間隔で4か所の長さを1mmまで測

り,その平均値を長さとする。

(2) 外径

(2.1) 装置

(2.1.1)マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(2.1.2) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

(2.1.3) 鋼製巻尺 JIS B 7512に規定する1級の鋼製巻尺又はこれと同等以上の精度をもつもの。

(2.2) 方法 積層管を鉛直又は水平に保持し,両端面及び中央部について,45°間隔で4か所の外径をマ

イクロメータで0.01mmまで測り,その平均値を外径とする。

また,ノギスで0.02mmまで測ってもよい。

外径が特に大きい積層管の場合には,鋼製巻尺を外径の円周に沿って巻き,その円周を1mmま

で測り,次の式によって外径を算出してもよい。

t

L

D

2

−

=π

ここに,

D: 外径 (mm)

π: 円周率=3.14

L: 積層管の円周 (mm)

t: 鋼製巻尺の厚さ (mm)

(3) 内径

(3.1) 装置

(3.1.1)寸法測定器 JIS B 7502に規定する棒形内側マイクロメータ又はこれと同等以上の精度をもつもの,

棒形内側マイクロメータ(継ぎ足しロッド形0.01mm目盛),キャリパー形内側マイクロメータ

(0.01mm目盛)又はスモールホールゲージ(0.01mm目盛)。

(3.1.2) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

(3.2) 方法 内径50mm以上の積層管は,これを鉛直又は水平に保持し,両端面について45°間隔で4か

18

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

所の内径を,単体形又は継ぎ足しロッド形内側マイクロメータを用いて0.01mmまで測り,その平

均値を内径とする。

また,ノギスを用いて0.02mmまで測ってもよい。

内径3mm以上50mm未満の積層管は,キャリパー形内側マイクロメータ又はスモールホールゲ

ージを用いて,内径50mm以上の積層管と同じ方法で測る。

肉厚の特に大きい積層管は,その肉厚を測って,外径から肉厚の2倍の長さを差し引いて内径と

してもよい。

(4) 肉厚及び偏肉

(4.1) 装置

(4.1.1) マイクロメータ 管厚用片球面マイクロメータ(0.01mm目盛)。

(4.1.2) ダイヤルゲージ JIS B 7503に規定する目量0.01mmのダイヤルゲージ。

(4.1.3) 定盤 JIS B 7513に規定する2級の定盤又はこれと同等以上の精度をもつもの。

(4.2) 方法 肉厚は,(2.2)及び(3.2)により測定した外径と内径との差の21の数値とする。ただし,特に肉厚

を直接測る場合には,内径6mm以上の積層管は管厚用片球面マイクロメータを用いて,両端面に

つき円周に沿って45°間隔で8か所の肉厚を0.01mmまで測り,その平均値を肉厚とする。

内径6mm未満の積層管は,積層管を定盤の上に載せ,その内径よりやや小さい心棒を積層管に

しっくりはめ込み,この心棒の外径と積層管の外径との差をダイヤルゲージで円周に沿って45°間

隔で8か所につき0.01mmまで測り,その平均値の21を肉厚とする。

積層管の偏肉は,肉厚の最大値と最小値との差の数値とする。

5.6

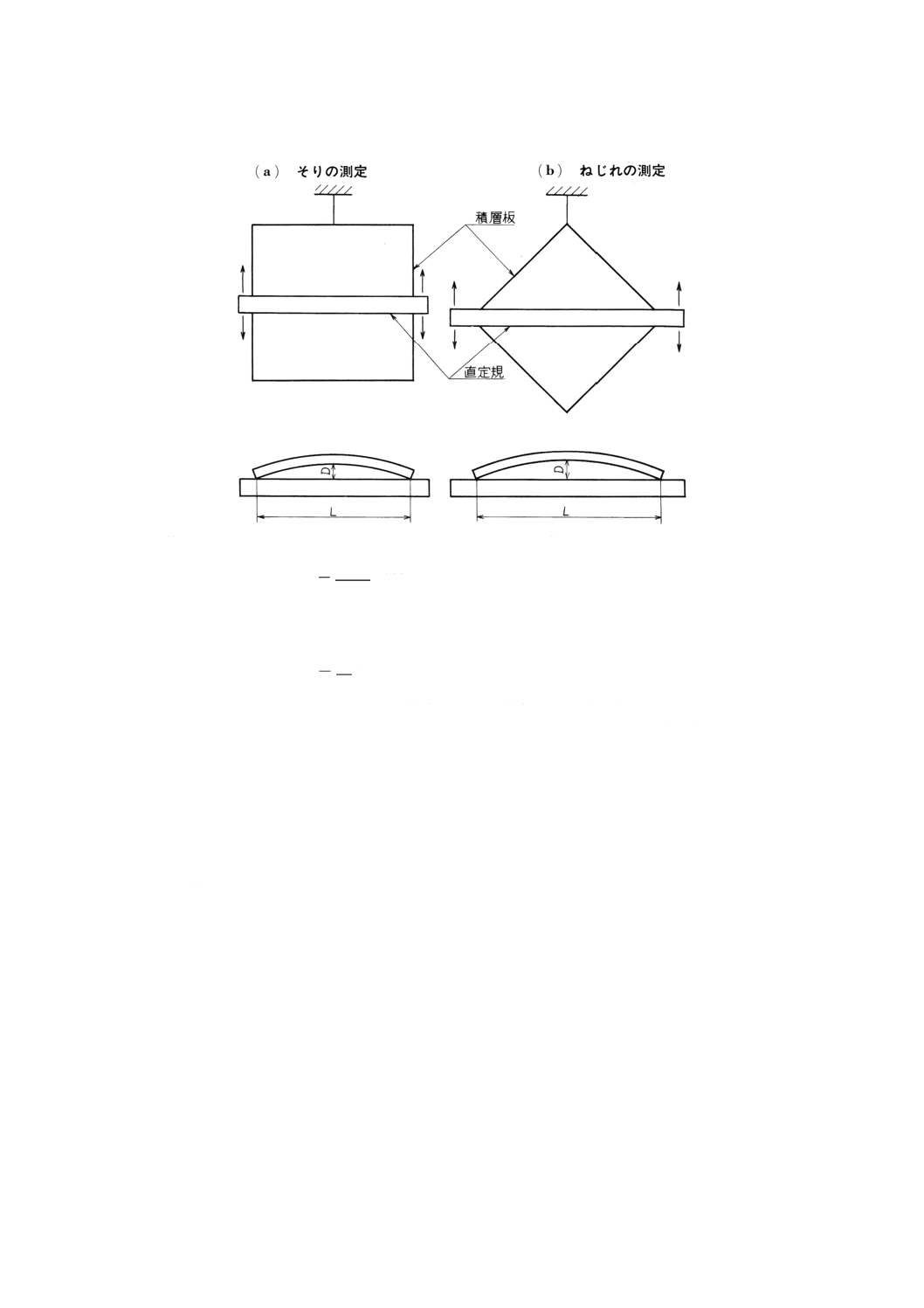

そり率又はねじれ率(積層板)

5.6.1

装置 次に示すものを用いる。

(1) 直定規 JIS B 7514に規定するB級(断面が長方形のもの)の直定規で有効長さ1.5m以上のもの。

(2) 直尺 JIS B 7516に規定する1級(1mm目盛のもの)又はこれと同等以上の精度をもつもの。

5.6.2

試験片 積層板をそのままの寸法で用いる。

5.6.3

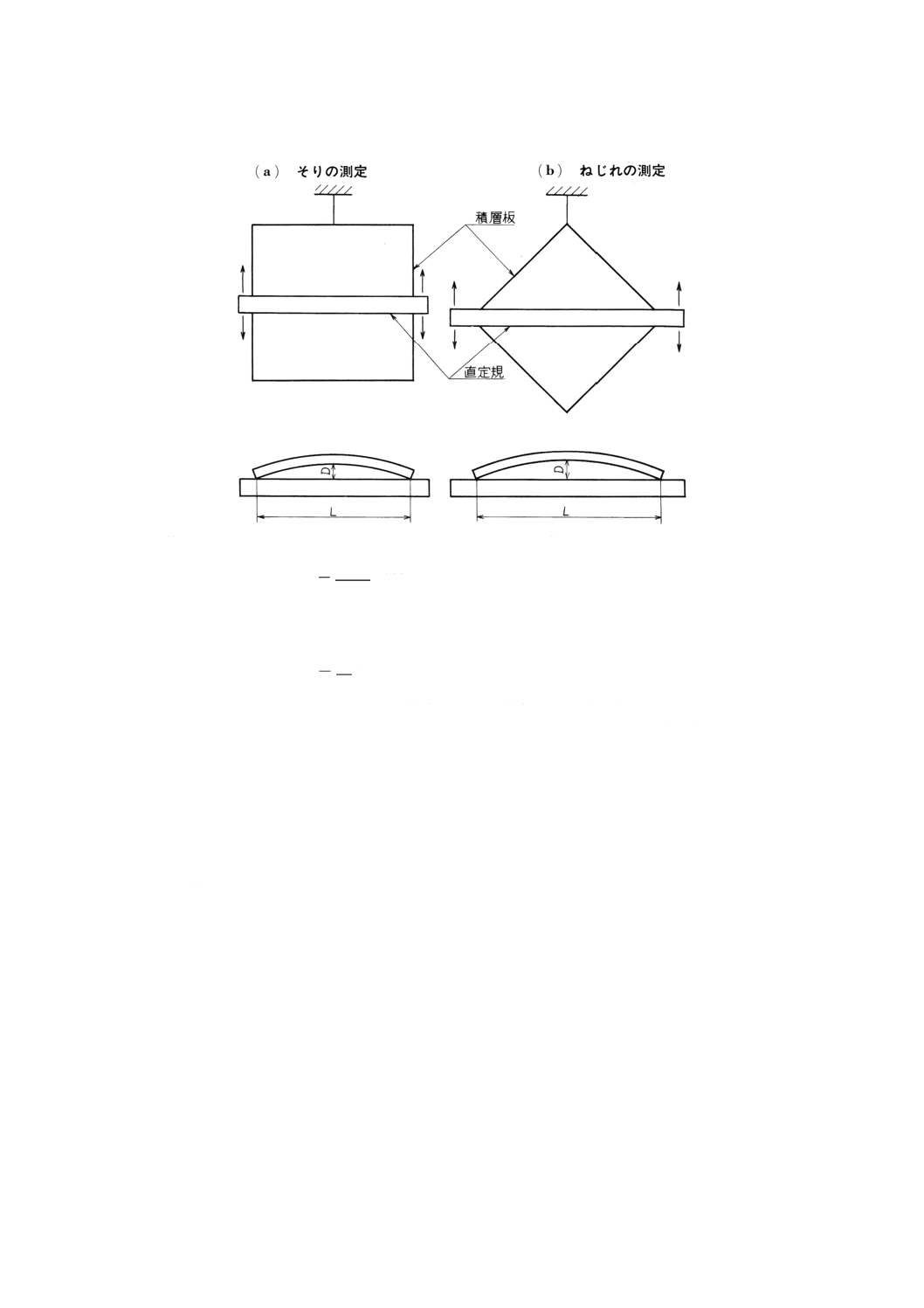

方法 積層板を図7(a)に示すように一辺の中央で鉛直につり,その辺に平行に直定規を当てる。直

定規は積層板の凹面に当て,直定規と積層板の面との間の最大の隔たりを金属製直尺で1mmまで測る。

他の辺についても順次測定し,最も大きな隔たりを,その積層板の最大そりとする。

また,積層板を図7(b)に示すように一すみで鉛直につり,その積層板の水平な対角線に直定規を当て,

最大そりと同様にして最も大きな隔たりを求め,これを積層板の最大ねじれとする。

厚さ3mm以上の積層板にあっては鉛直に立てて測る。

19

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 積層板のそり又はねじれの測定方法

5.6.4

計算 次の式によって,そり率又はねじれ率W1000 (%) を算出する。

100

000

1

1000

1000

×

D

W

=

ここに, W1000: そり率又はねじれ率 (%)

D1000: 1 000mmに対するそり又はねじれ (mm)

2

2

1000

000

1

×

L

D

D

=

ここに,

D: 最大そり又は最大ねじれ (mm)

L: 積層板の直定規を当てた部分の長さ (mm)

5.7

成形収縮率及び加熱収縮率(成形材料)

5.7.1

装置 次に示すものを用いる。

(1) 寸法測定器 JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつ寸法測定器。

(2) 圧縮成形機 (3)に規定する金型を,当事者間の協定による温度及び圧力に保持できるもの。

(3) 金型 図8に示す形状・寸法に成形できるもの。

(4) 温度計 最高150℃まで表示してある1℃目盛のもの。

5.7.2

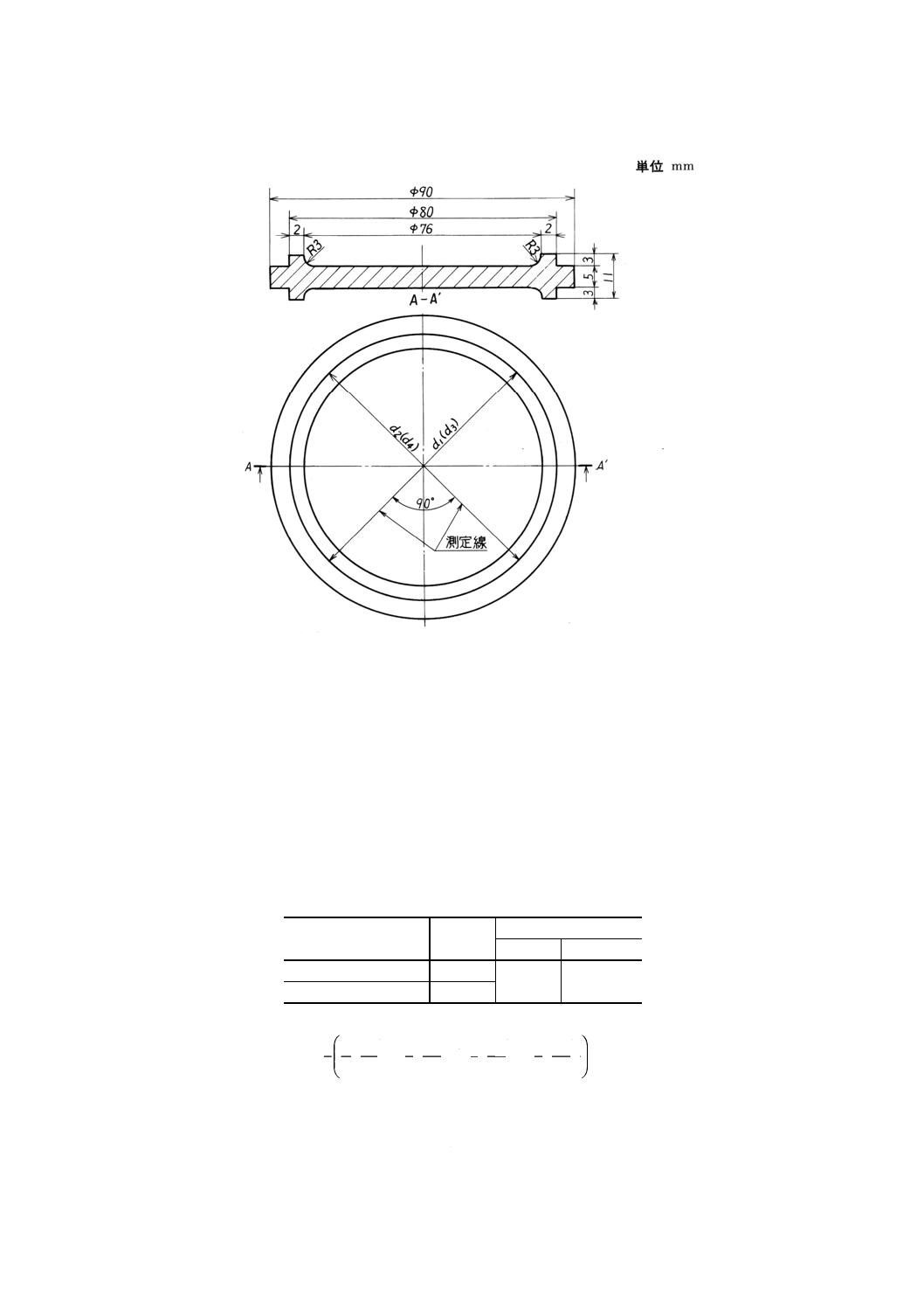

試験片 図8に示す形状・寸法に成形したものを用いる。

20

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

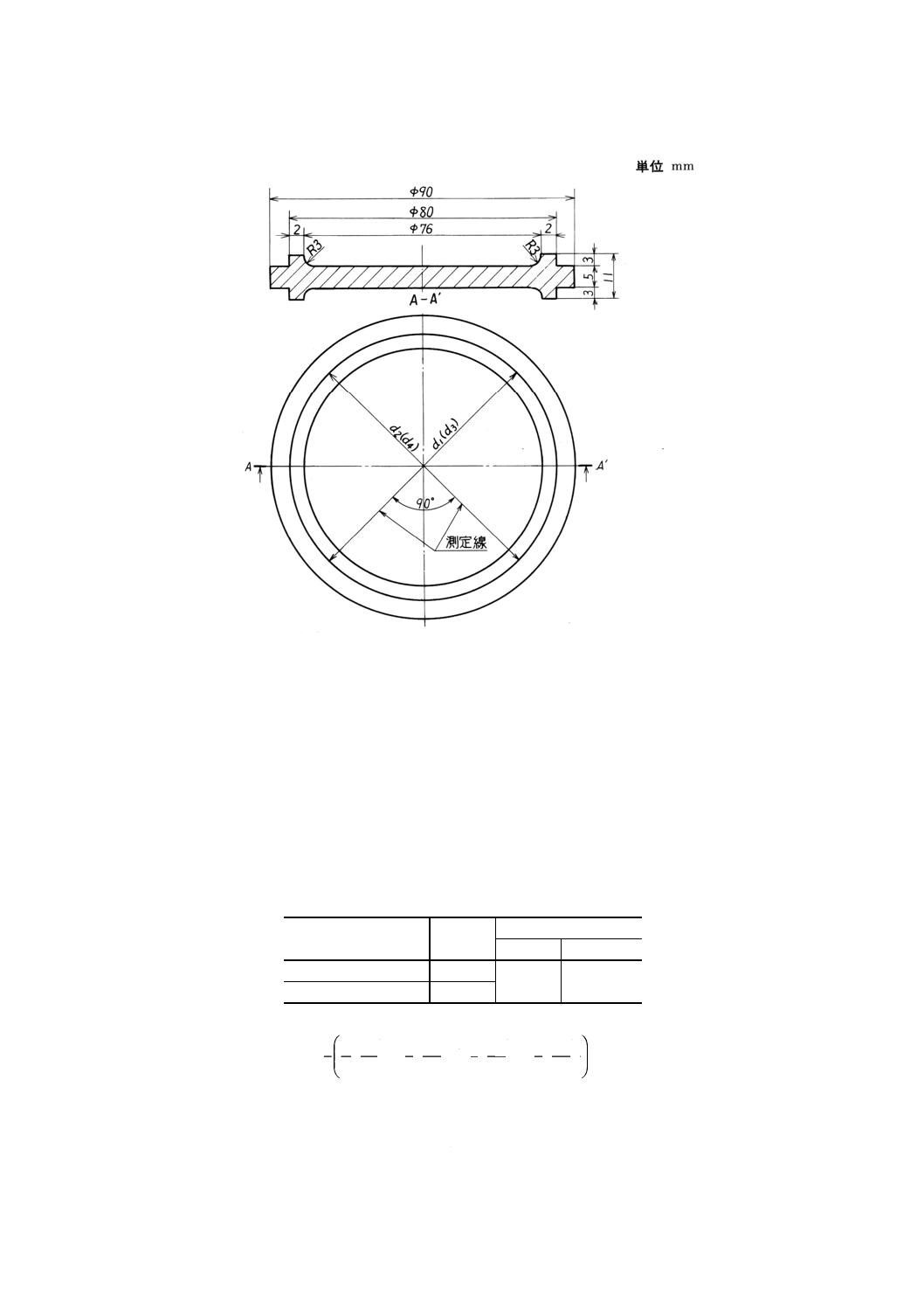

図8 成形収縮率試験片

備考 (d3) 及び (d4) は,裏面寸法を示す。

5.7.3

方法 次によって行う。

(1) 成形収縮率 試験片は成形後直ちに金型から取り出し,原則として温度23±2℃,相対湿度 (50±5) %

の状態(4)に24±1時間静置した後,試験片の表裏に突起した環状帯の外径を互いに直交する測定線に

沿って,表面2か所,裏面2か所,計4か所の寸法を測る。さらに,試験片に対応する金型のみぞの

外径を同一条件で処理を行った後,それぞれ0.01mmまで測る。

成形条件(温度,圧力,時間など)については受渡当事者間のとり決めによる。

注(4) これ以外の温湿度状態の場合には,その温湿度を明示する。

(2) 加熱収縮率 5.7.2の試験片を用い,表4の条件で加熱処理後温度23±2℃,相対湿度 (50±5) %の室

内(4)に3〜4時間静置後5.7.3(1)と同様な方法で成形品の寸法をそれぞれ0.01mmまで測る。

表4 加熱収縮率試験における熱処理条件

材料

温度

℃

時間h

短時間

標準時間

ユリア樹脂成形材料

80±2

48±1

168±2

その他の成形材料

110±3

5.7.4

計算 次の式によって成形収縮率及び加熱収縮率を算出する。

100

4

1

4

4

4

3

3

3

2

2

2

1

1

1

×

D

d

D

D

d

D

D

d

D

D

d

D

MS

−

+

−

+

−

+

−

=

ここに,

MS: 成形収縮率 (%)

d1,d2,d3及びd4: それぞれの測定線に沿って測った試験片環

状帯の外径 (mm)

D1,D2,D3及びD4: 23±2℃の室温で測ったd1,d2,d3及びd4に

対応する金型のみぞの外径 (mm)

21

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

4

1

4

4

4

3

3

3

2

2

2

1

1

1

168

48

×

′

′

′

′

d

d

d

d

d

d

d

d

d

d

d

d

PS

PS

−

+

−

+

−

+

−

=

又は

ここに,

PS48: 加熱処理48時間の場合の加熱収縮率 (%)

PS168: 加熱処理168時間の場合の加熱収縮率 (%)

d1,d2,d3及びd4: MS算出時のd1,d2,d3,d4と同じ寸法 (mm)

d1′,d2′,d3′及びd4′: 表4に示す加熱処理条件で熱処理後23±2℃の室温で測っ

たd1, d2, d3及びd4に対応する寸法 (mm)

5.8

耐電圧(成形材料)

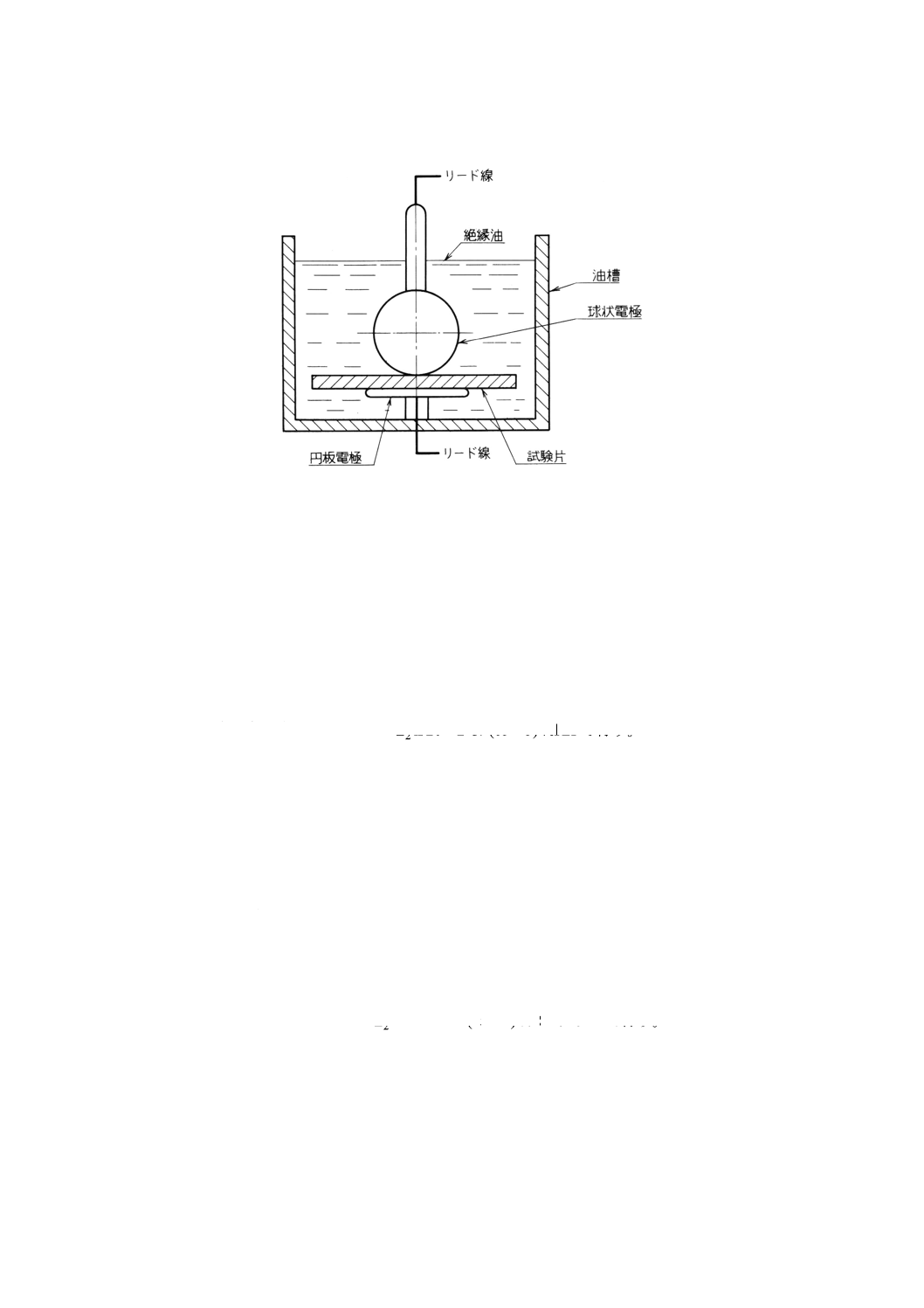

5.8.1

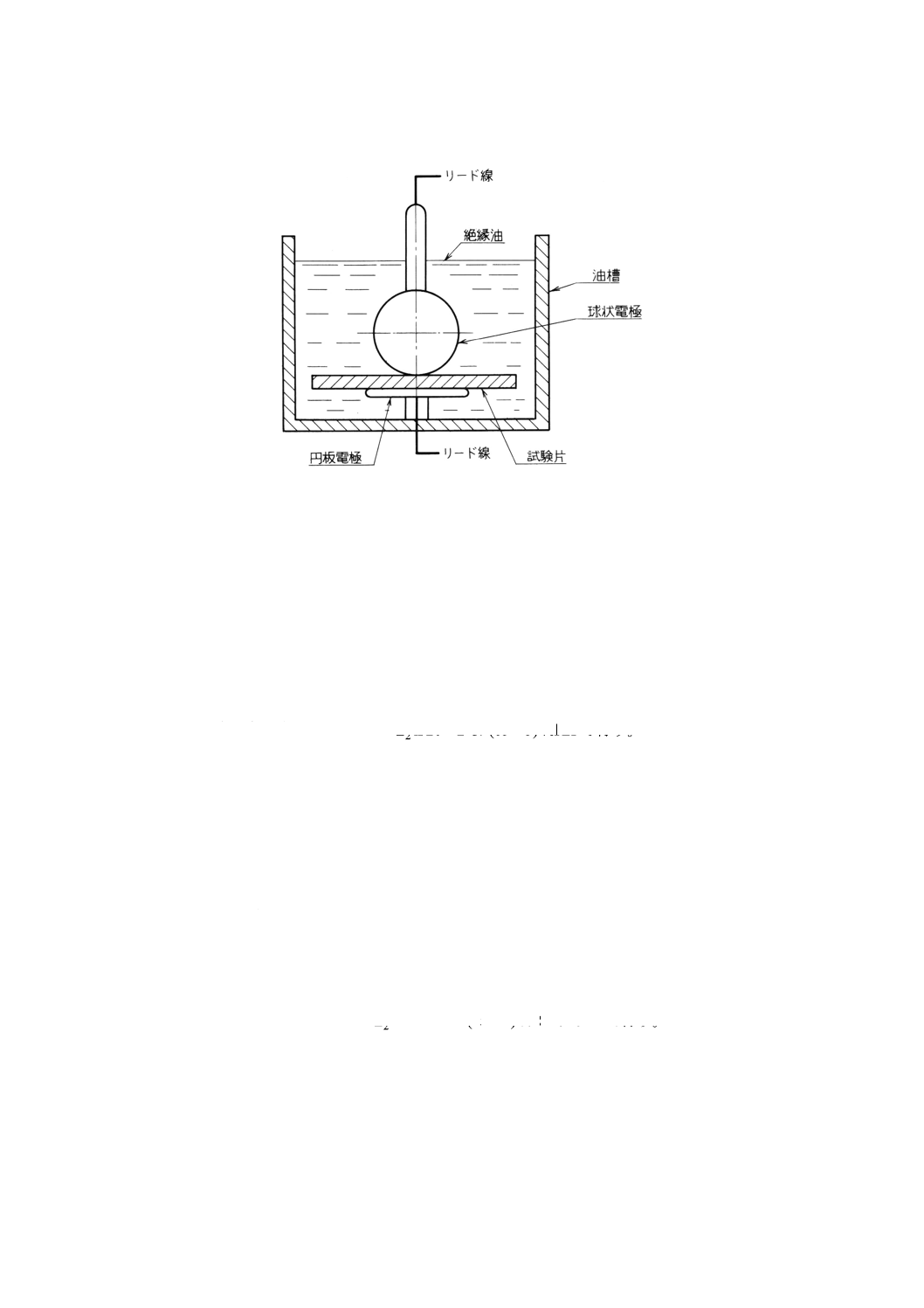

装置

(1) 電極 直径20mmのよく磨いた黄銅製球状電極及び周縁に半径2.5mmの丸みをもった直径25mmの黄

銅製円板電極。

なお,両電極の表面は,滑らかであること。

(2) 油槽 JIS C 2320に規定する絶縁油を入れた適当な油槽。

(3) 高電圧破壊装置 波高率が1.34〜1.48の間にあり,50Hz又は60Hzの商用周波数の電圧を電極間に加

えることのできる最大電圧25kV以上の高電圧破壊装置。

備考 50kV未満の電圧で使用する場合には2kVA以上,50kV以上の電圧で使用する場合には5kVA

以上の定格を有する試験用変圧器を用いるとよい。電圧の制御は,可変比単巻変圧器,抵抗分

圧器,誘導電圧調整器などの使用又は交流発電機の界磁調整による。

(4) 交流電圧計 JIS C 1102に規定する交流電圧計の1.0級のものであって,電圧計の接続が次の方法の

うち,いずれかによるもの。

(a) 計器用変成器の二次側に交流電圧計を接続する。

(b) 試験用変圧器の二次側に静電電圧計を接続する。

(c) 試験用変圧器内の三次巻線に交流電圧計を接続する。

(d) 試験用変圧器の一次側に交流電圧計を接続する。この場合,変圧比は,負荷に応じて変化しないこ

と。

(5) 厚さ測定器 JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもので,試

験片の周辺から約50mm内側を測ることのできる厚さ測定器。

5.8.2

試験片 直径60〜100mm,厚さ2±0.15mmに成形したものを用いる。

5.8.3

前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

5.8.4

方法 試験片の中央部の厚さを厚さ測定器で0.01mmまで測る。次に処理を行った後の試験片を絶

縁油を入れた油槽中に置いて,そのほぼ中央部を図9に示すように電極間にはさみ,電極にリード線を接

続する。両電極は試験片をはさんだとき,それらの中心線が上下一致するように保持する。

なるべく速やかに電圧を0から試験電圧まで一様に上昇させて,その試験電圧において試験片が1分間

耐えるかどうかを調べる。この場合試験電圧とは,規定の電位傾度 (kV/mm) に試験片の厚さ (mm) を乗

じた電圧をいう。

なお,絶縁油の温度は20±10℃とする。

22

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

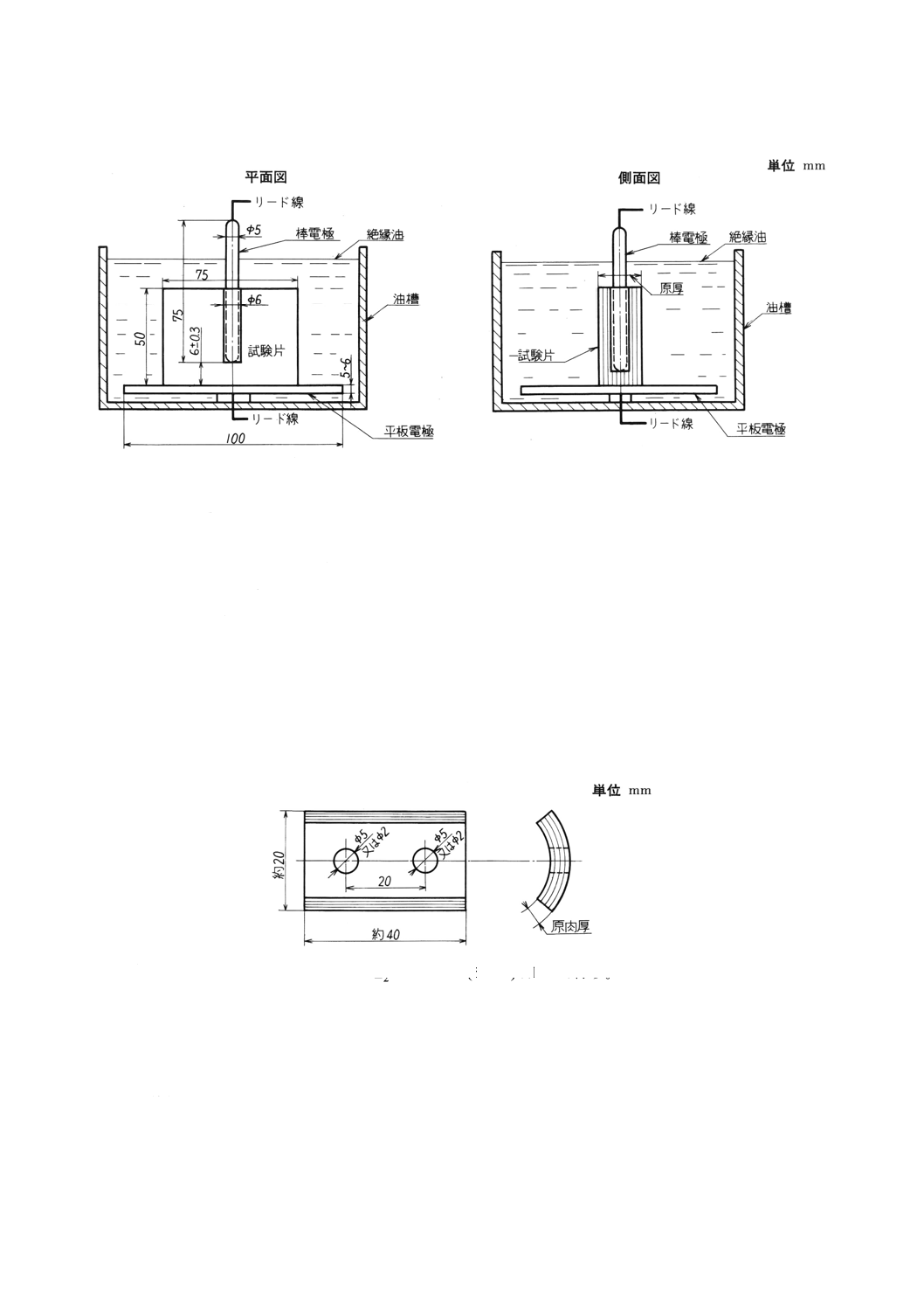

図9 成形材料の耐電圧試験方法

5.9

耐電圧(積層棒)

5.9.1

装置 次に示すものを用いる。

(1) 電極 直径5mmのよく磨いた黄銅製球状電極及び周縁に半径1mmの丸みをもった直径10mmの黄銅

製円板電極。

なお,両電極の表面は平滑であること。

(2) 油槽,高電圧破壊装置及び交流電圧計 5.8.1(2),(3)及び(4)に規定するもの。

(3) 厚さ測定器 JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

5.9.2

試験片 積層棒から原径のまま軸に直角に切り取り,更に軸に直角に両切断面を削り,その厚さを

2±0.15mmとしたものを用いる。

5.9.3

前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

5.9.4

方法 試験片の中央部の厚さを外側マイクロメータで0.01mmまで測り,5.8.4と同様の方法で耐電

圧を測る。ただし,直径10mm未満及び直径26mm以上の積層棒は試験を行わない。

5.10 貫層耐電圧

5.10.1 積層板 次によって行う。

(1) 装置

(1.1) 電極,油槽,高電圧破壊装置及び交流電圧計 5.8.1(1),(2),(3)及び(4)に規定するもの。

(1.2) 厚さ測定器 JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもので,

試験片の周辺から約50mm内側を測ることのできるもの。

(2) 試験片 積層板の一部から原厚のまま,長さ及び幅をそれぞれ約70〜100mmに切り取り,両光沢面

から平行にほぼ等しい厚さを削り,中央部の厚さを2±0.15mmとしたものを用いる。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHによって行う。

(4) 方法 試験片の中央部の厚さを厚さ測定器で0.01mmまで測り,5.8.4と同様の方法で貫層耐電圧を測

る。ただし,厚さ2mm未満及び厚さ10mm以上の積層板については試験は行わない。

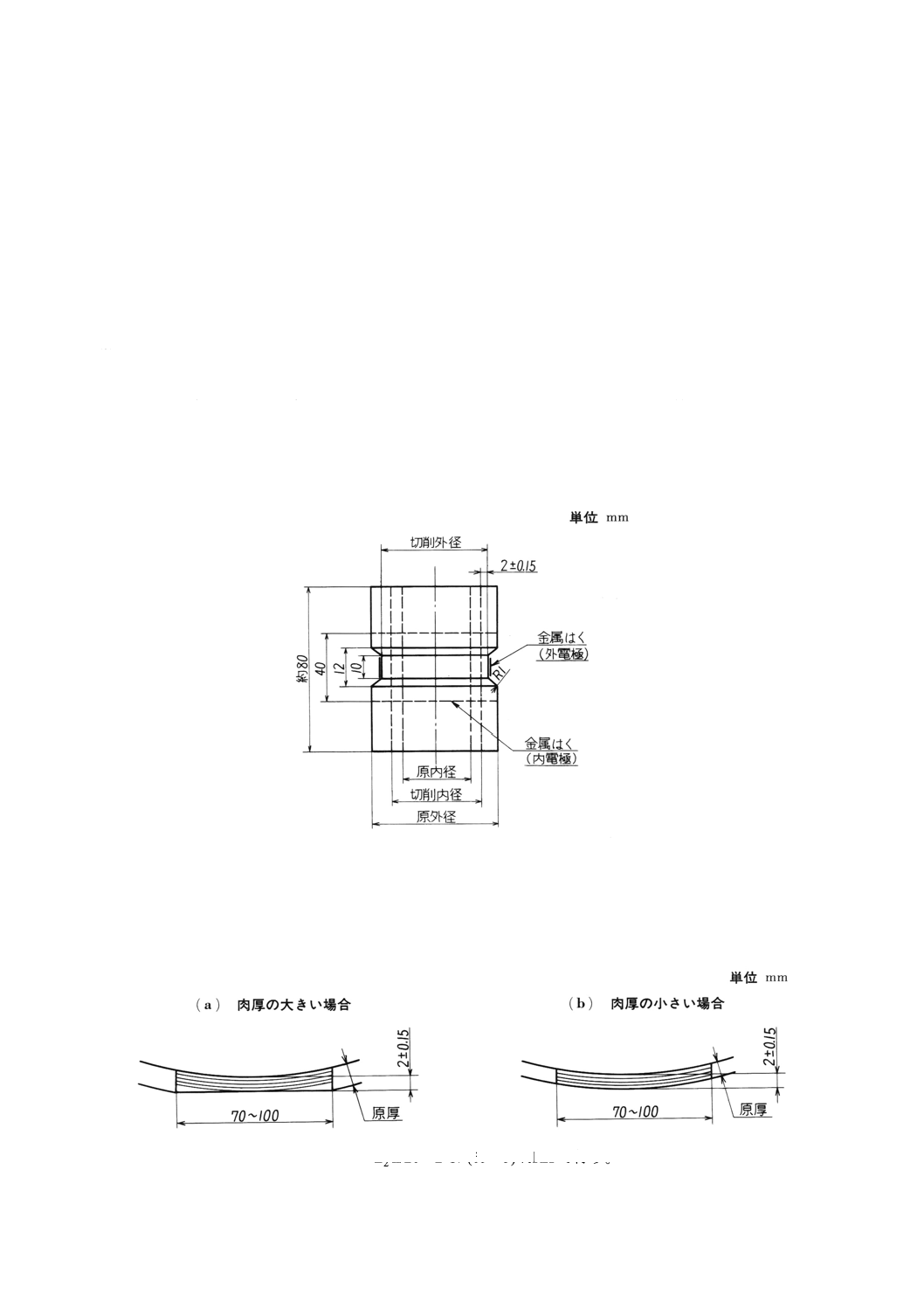

5.10.2 積層管 次によって行う。

(1) 装置

(1.1) 電極 管内径200mm未満の積層管の場合は金属はく電極。

23

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

管内径200mm以上の積層管の場合は5.8.1(1)に規定するもの。

(1.2) 油槽,高電圧破壊装置及び交流電圧計 5.8.1(2),(3)及び(4)に規定するもの。

(1.3) 寸法測定器 JIS B 7502に規定する外側マイクロメータ,JIS B 7502に規定する棒状内側マイクロ

メータ(単体形)又はこれと同等以上の精度をもつもの。例えば,棒形内側マイクロメータ(継ぎ

足しロッド形),キャリパー形内側マイクロメータ(0.01mm目盛)又はスモールホールゲージ

(0.01mm目盛)などがある。

(1.4) 厚さ測定器 片球面マイクロメータ(0.01mm目盛)のもので,試験片の周辺から約50mm内側を

測ることのできるもの。

(2) 試験片

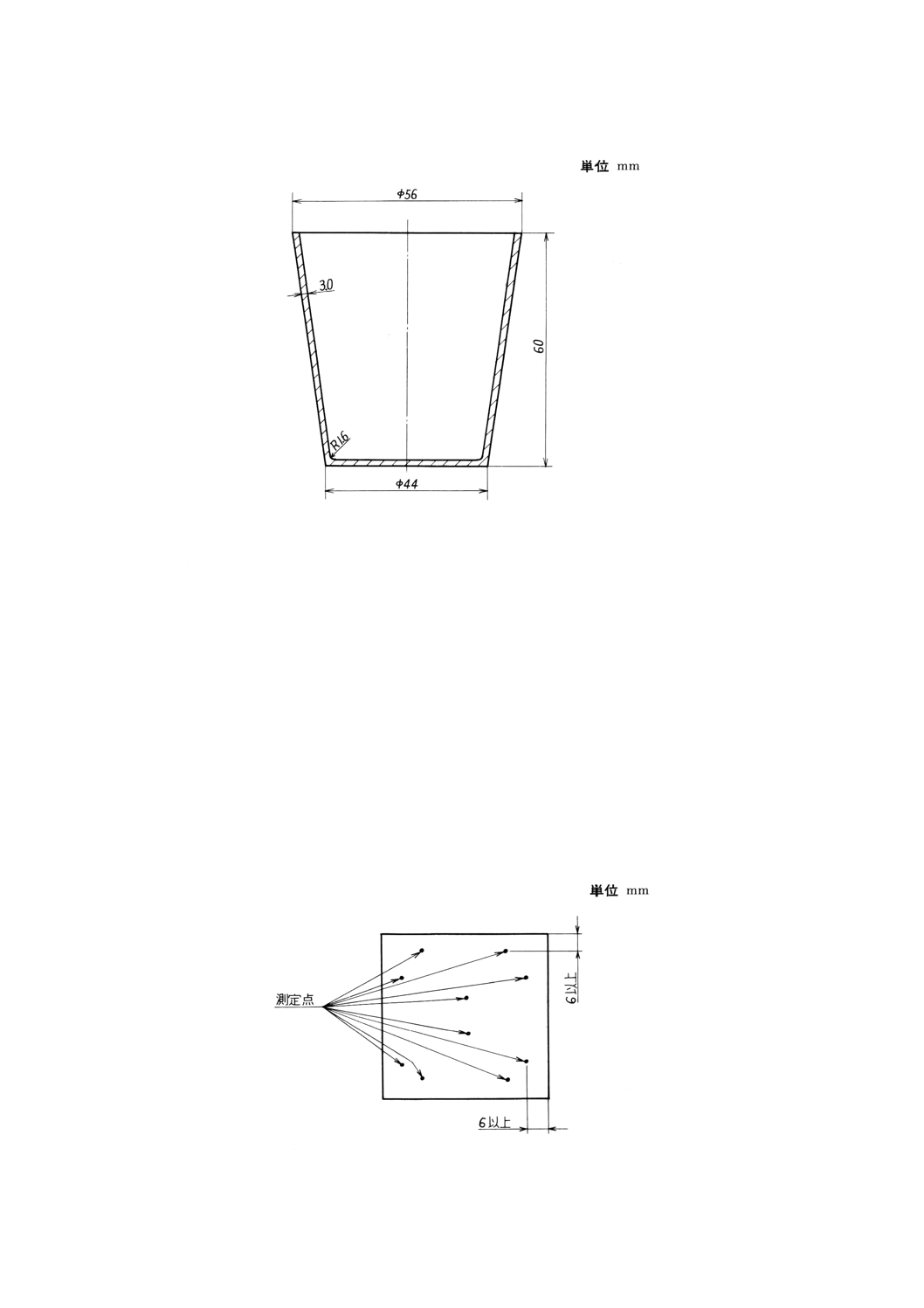

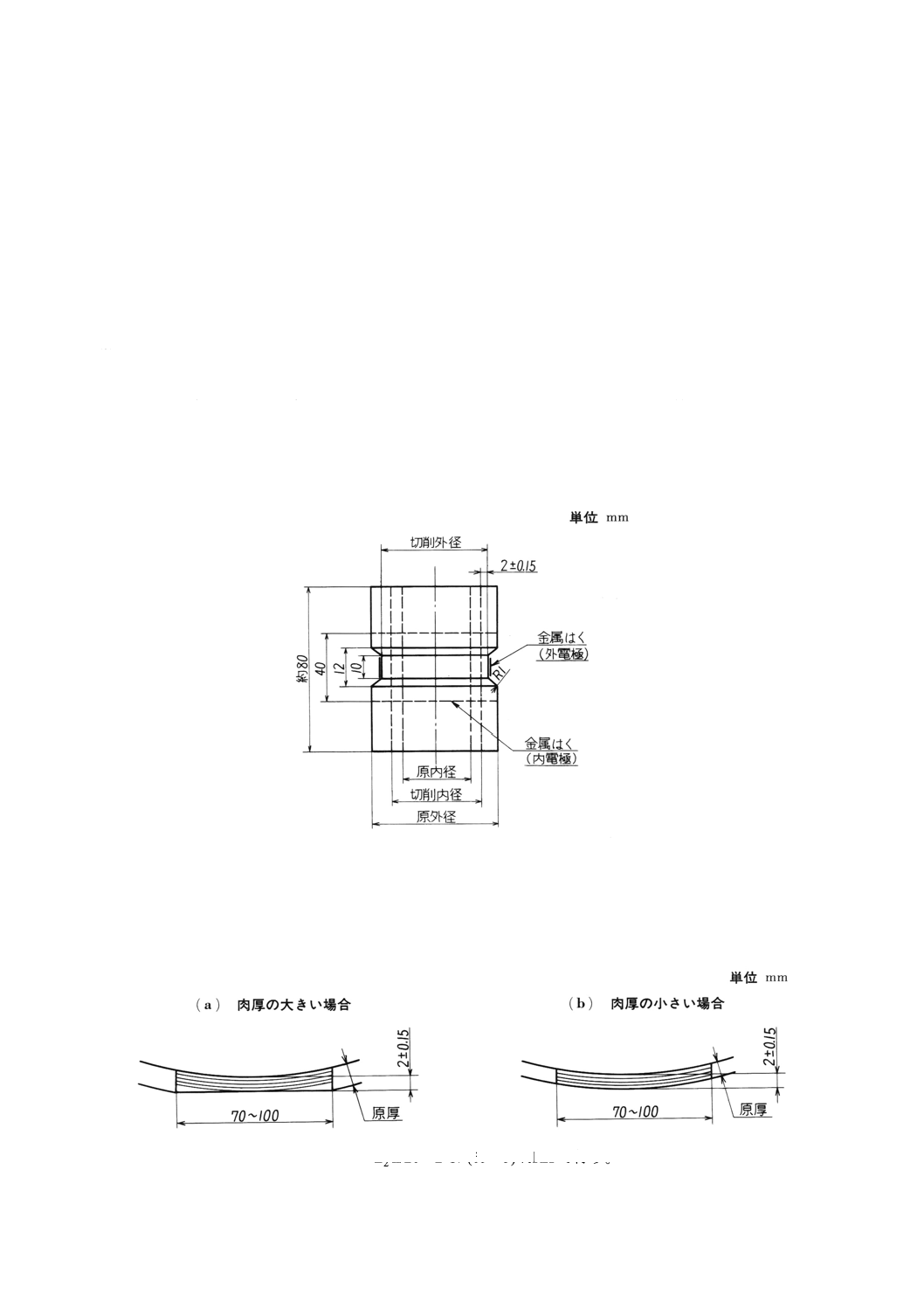

(2.1) 内径200mm未満の積層管の場合 原径のまま,軸に直角に長さ約80mmに切り取り,図10に示す

ように肉厚部分のほぼ中央部で,層の厚さが2±0.15mmになるように,積層管の内外面から軸方向

に平行に削ったものを用いる。ただし,内径25mm未満のもの又は肉厚4mm未満の積層管は外面

から削り,内面からは削らない。

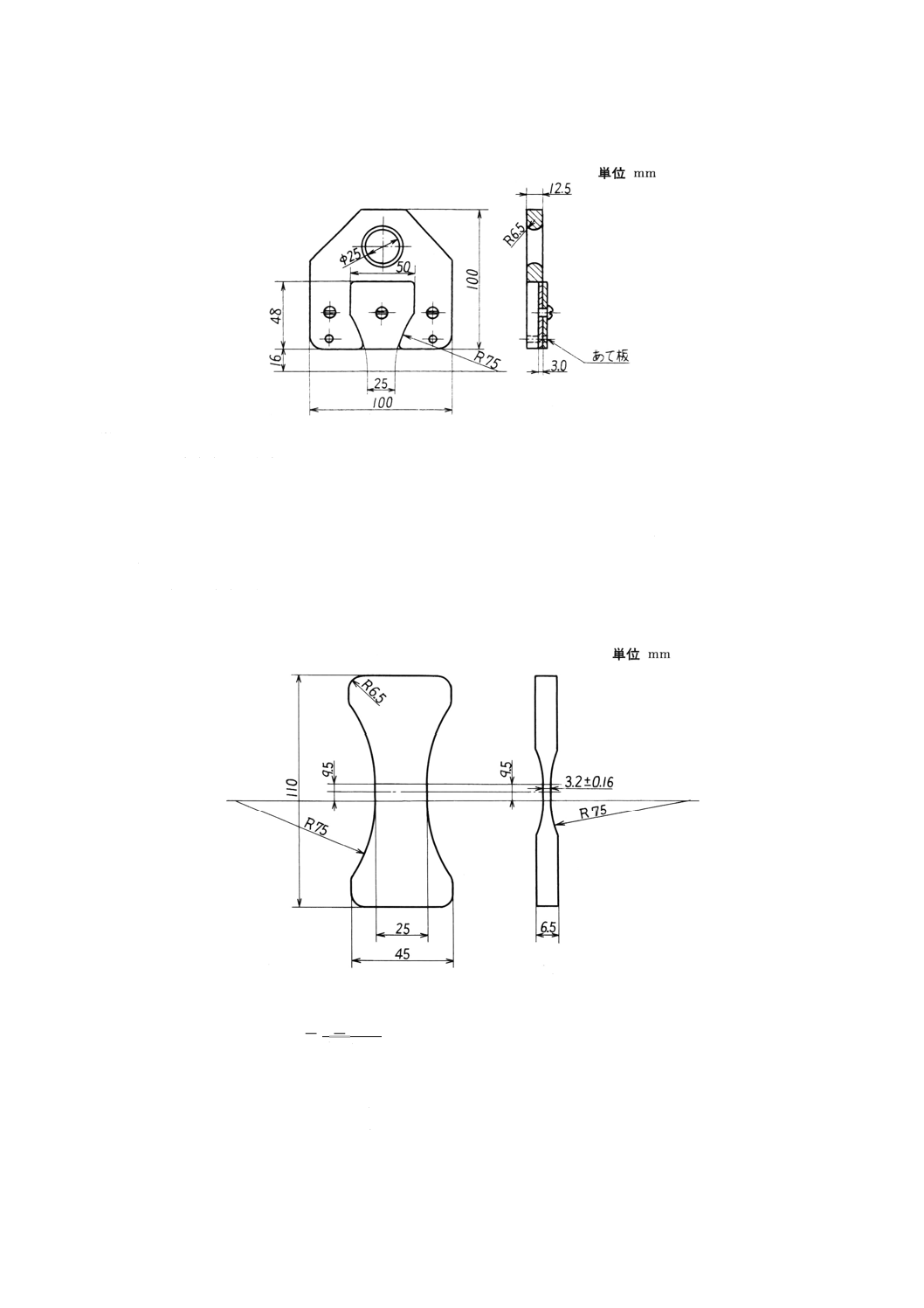

図10 内径200mm未満の積層管の貫層耐電圧試験片

(2.2) 内径200mm以上の積層管の場合 その一部から原厚のまま,長さ及び幅を約70〜100mmに切り取

り,図11に示すとおり中央部の厚さが2±0.15mmになるように外面から軸方向に平行に削ったも

の。

図11 内径200mm以上の積層管の貫層耐電圧試験片

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

24

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 方法

(4.1) 試験片の肉厚を厚さ測定器を用いて0.01mmまで測る。内径200mm未満の積層管の場合は,図10

に示すように試験片の内外両面に金属はくをワセリンその他ではりつけて電極とし,リード線で高

電圧破壊装置に接続し,温度20±10℃の絶縁油中につるし,なるべく速やかに電圧を0から試験電

圧まで一様に上昇させ,1分間耐えるかどうかを調べる。この場合試験電圧とは,規定の電位傾度

(kV/mm) に試験片の厚さ (mm) を乗じた電圧をいう。内面に金属はくをはりつける代わりに,導電

性ペイントを用いることができる。

(4.2) 内径200mm以上の積層管の試験片の場合は,内径面を球状電極側とし,図11(b)の試験片で外径面

切削平面の幅が25mm未満となる場合を含め,その中央部に投影面で直径25mmの大きさに金属は

くをワセリンその他ではりつけて円板電極(図9)側とし,5.8.4と同様の方法で貫層耐電圧を測る。

ただし,肉厚2mm未満の積層管については試験を行わない。

5.11 沿層耐電圧

5.11.1 積層板 次によって行う。

(1) 装置

(1.1) 平板電極 長さ及び幅がそれぞれ約100mm,厚さ5〜6mmの黄銅製平板電極。

(1.2) 棒電極 直径5mm,長さ75mmで先端に2.5mmの丸みをもった黄銅製棒電極。

(1.3) 油槽 JIS C 2320に規定する絶縁油を入れ,90±2℃の恒温を保持できる油槽。

(1.4) 高電圧破壊装置及び交流電圧計 5.8.1(3)及び(4)に規定するもの。

(1.5) 寸法測定器 JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの及び

デプスマイクロメータ(0.01mm目盛)。

(2) 試験片 積層板から原厚のまま切り取り,切断面を平滑になるように機械加工して,長さ75mm,幅

50mmとしたものを用いる。図12に示すように試験片の長さ方向の切断面の中央に,層に沿って電極

間距離が6±0.3mmになるように直径6mmの穴をあけ,直径6mmのエンドミルで穴の底を平らに仕

上げる。加工中,層割れなどの生じないように注意する。

(3) 前処理 90±2℃の恒温に保った油槽中に30分間保つ。

(4) 方法 試験片の穴底の厚さを外側マイクロメータ及びデプスマイクロメータを用いて0.01mmまで測

る。次に試験片を図12に示すように平板電極上に置き,棒電極を穴に差し込んで電極にリード線を接

続し,90±2℃の恒温に保った油槽中に30分間放置することによって,試験片に(3)の前処理を行った

後,同温度の油中で,なるべく速やかに電圧を0から規定の試験電圧まで一様に上昇させて,1分間

耐えるかどうかを調べる。ただし,異常な破壊現象が見られた場合には,再試験を行う。

また,厚さ10mm未満又は厚さ30mm以上の積層板については試験を行わない。

25

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 積層板の沿層耐電圧試験方法

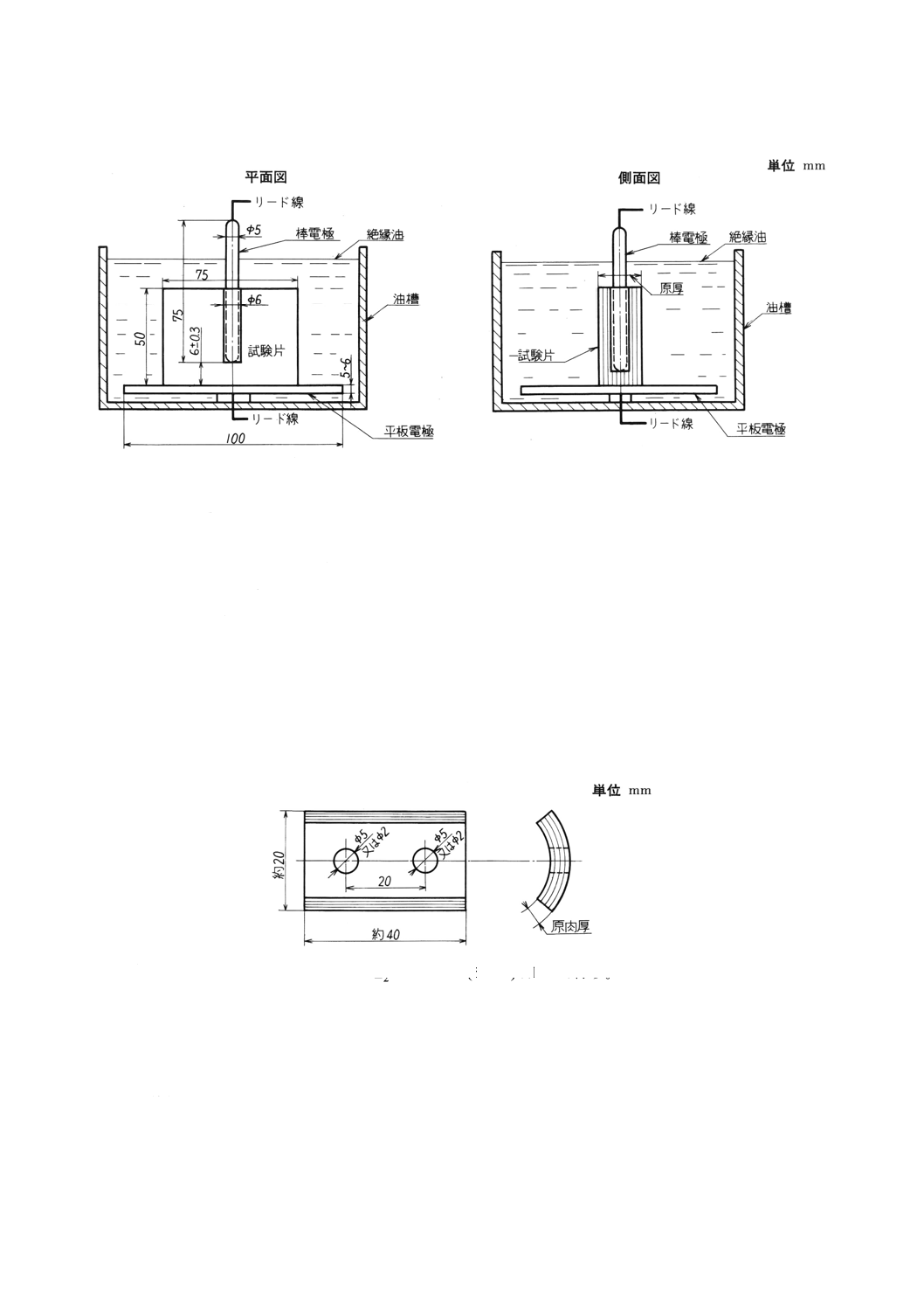

5.11.2 積層管 次によって行う。

(1) 装置

(1.1) 電極 JIS B 1352に規定するB種で表面にきずのない,よく磨いた黄銅製の直径5mmのテーパピ

ン2本又は直径2mmのもの2本。

(1.2) 油槽,高電圧破壊装置及び交流電圧計 5.8.1の(2),(3)及び(4)に規定するもの。

(1.3) JIS B 4410に規定するテーパピンリーマ。

(2) 試験片 積層管から図13に示す形状・寸法に切り取り,層に垂直に2個の穴をあけ,機械用テーパピ

ンリーマで加工したものを用いる。ただし,穴の直径は,内径10mm以上の積層管で5mm,内径10mm

未満の積層管では2mmとする。

なお,積層管から幅約20mmの試験片を切り取ることができない場合,その幅は縁端放電しないよ

うな寸法とすることができる。

図13 積層管の沿層耐電圧試験片

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 前処理を行った後の試験片の2個の穴にテーパピンを押し込んで電極とし,これらの電極にリ

ード線をつなぎ,これを高電圧破壊装置に接続し,油槽の中でなるべく速やかに電圧を0から試験電

圧まで一様に上昇させて,1分間耐えるかどうかを調べる。

なお,使用する縁絶油の温度は,20±10℃とする。

5.11.3 絶縁破壊の強さ 次によって行う。

(1) 装置

(1.1) 高電圧破壊装置

26

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1.1.1) 試験用変圧器 5.8.1(4)による。

(1.1.2) 自動回路遮断器 試験片の破壊時に流れる過電流を瞬間(5サイクル以内)に断つように設計され

たもの。試験用変圧器の一次側回路に備える。

(1.1.3) 電圧制御装置 可変比単巻変圧器,抵抗分圧器,誘導電圧調整器又は交流発電機の界磁調整などに

よる。手動による電圧上昇速度は,誤差内で一様に保つことは難しいため,電動式の可変速度制御

が望ましい。

(1.1.4) 電圧計 5.8.1の(4)による。

(1.2) 電極 5.8.1の(1)による。

(1.3) 油槽 JIS C 2320に規定する電気絶縁油を入れた適当な油槽(水分50ppm以下のもの)。

試験片周囲の温度を均一に保てるように油循環方式を備えることが望ましい。

測定時の温度は20±10℃とする。ただし,別に定める規定温度90±2℃で行う場合は,その旨を

測定結果に付記する。

(1.4) 厚さ測定器 5.8.1の(5)による。

(2) 試験片 直径80〜100mm,厚さ2±0.15mmのもの,又は長さ及び幅がそれぞれ約100mm,厚さ0.8

〜3.0mmのものを用いる。厚さが2mm以外の場合は測定結果に付記する。

(3) 前処理 試験片の前処理はC−90

42

+

−h/20±2℃/ (65±5) %RHで行う。浸せき処理はD−48±2h/50±3℃

で行った後,直ちに乾燥した清潔なアセテート布,ガーゼなどでよくふく。

(4) 方法 方法は,短時間法と段階法とする。

(4.1) 電圧印加準備 試験片の中央部の厚さを0.01mmまで5か所測る。次に前処理を行った後,試験片

を絶縁油を入れた油槽中に置いてそのほぼ中央部を上下電極間にはさみ,両電極の中心線が上下一

致するように固定する。電極にリード線をつなぎ,試験回路を形成する。

絶縁油中の泡を除いた後,試験片中央近くの温度を試験の前及び後に測り記録する。

空試験を行い,油の耐電圧をチェックする。

(4.2) 短時間法 電圧の印加は0から平均10〜20秒でその試料の絶縁破壊が起こるような一定の速度で上

昇させる。そして試験片が破壊したときの破壊電圧を測る。その破壊電圧kVを試験片の実測平均

厚さで除して,短時間法絶縁破壊強さをMV/m単位で表し,小数点以下1けたまで求める。

(4.3) 段階法 短時間法によって破壊電圧を求め,その40%の値に最も近い電圧を表5から選び,この電

圧を20秒間加えても試験片が絶縁破壊しなければ,表5に従って順次次の段階の高い電圧を20秒

間ずつ加えて,絶縁破壊するまで試験を行う。

各段階から次の段階への電圧の上昇は,できるだけ速やかに行う。この場合,これに要した時間

は,次の段階の20秒間に含める。

20秒間加えても絶縁破壊しなかった最も高い段階電圧を絶縁破壊電圧とみなす。この値を試験片

の実測平均厚さで割って段階法絶縁破壊の強さをMV/m単位で表し,小数点以下1位まで求める。

この試験は3枚の試験片について行い,その平均値をもって示すが,平均値から15%以上はずれ

ている試験値があれば,その数だけ追加試験を行い,加算して平均値を求める。

27

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 段階電圧(実効値MV×10−3)

5.0

5.5

6.0

6.5

7.0

7.5

8.0

8.5

9.0

9.5

10

11

12

13

14

15

16

17

18

19

20

22

24

26

28

30

32

34

36

38 40 42 44 46 48

50

55

60

65

70

75

80

85

90

95 100

110

120 130

140

150

160

170

180

190

200

5.12 絶縁抵抗

5.12.1 成形材料 次によって行う。

(1) 装置

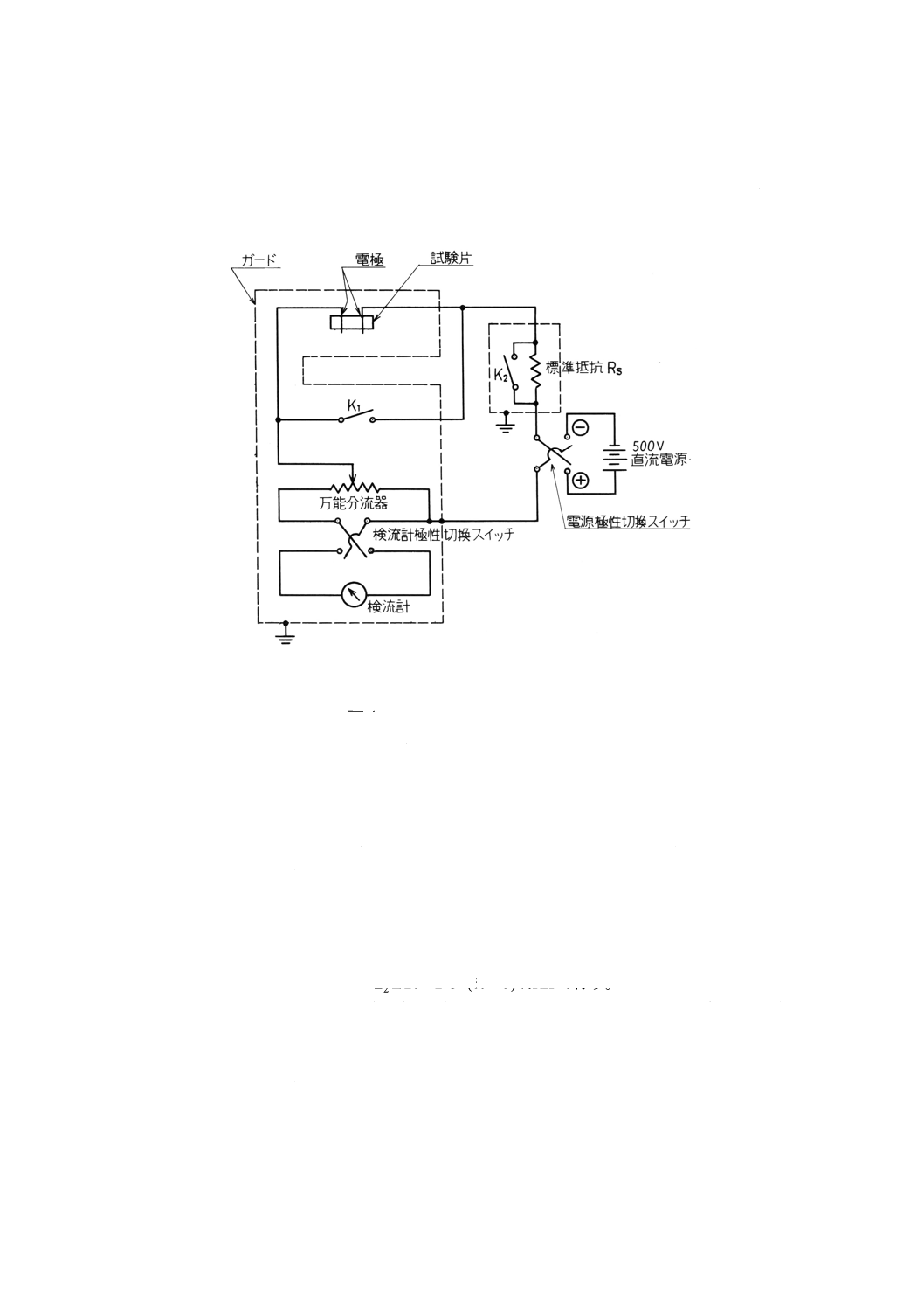

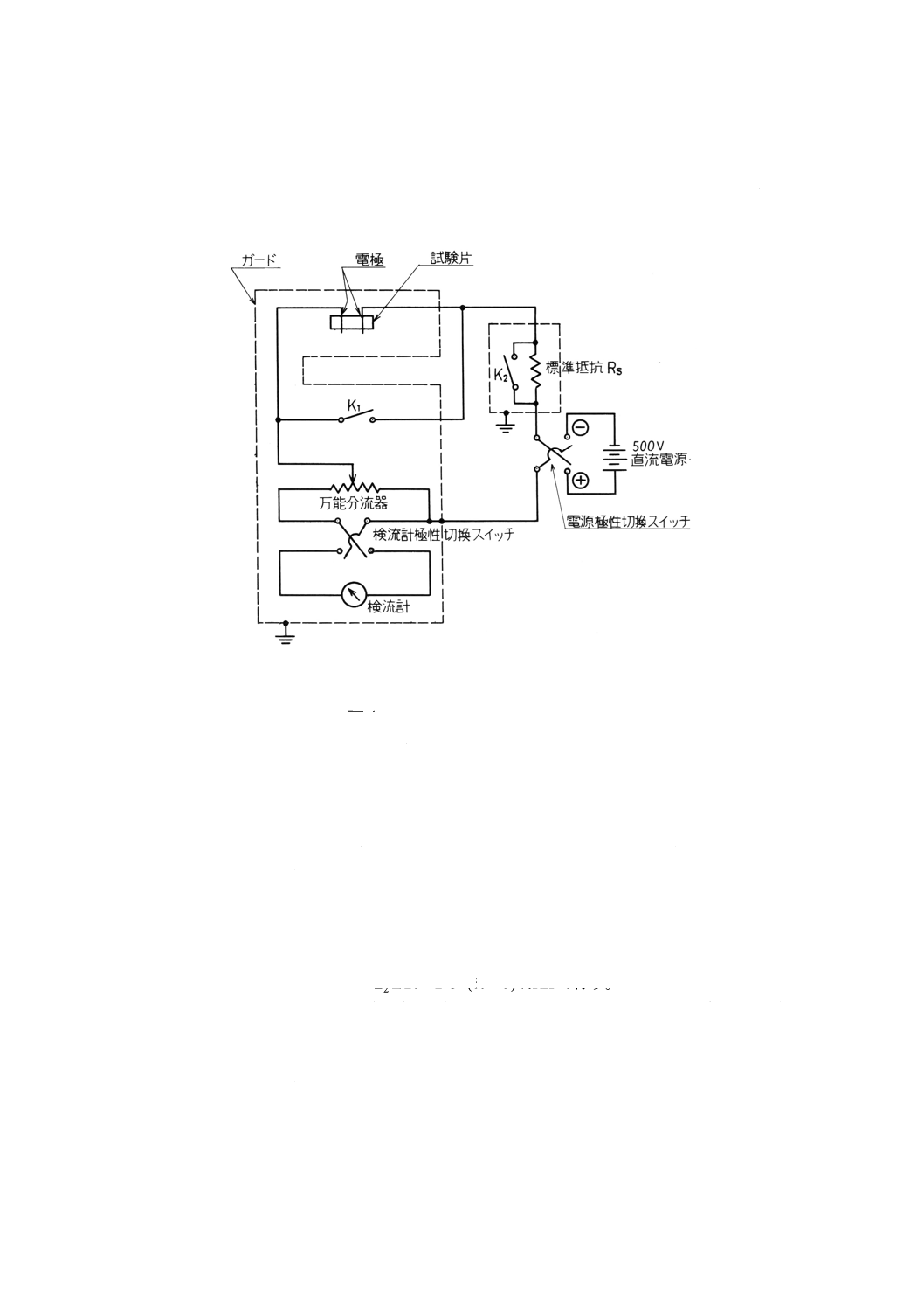

(1.1) 絶縁抵抗測定装置 図15に例示するような電極,電源,検流計,万能分流器,スイッチなどをもつ

もの。

(1.1.1) 電極 JIS B 1352に規定するB種の直径5mmで,表面にきずのない黄銅製のテーパピン。

(1.1.2) 電源 直流電圧500Vの乾電池又は蓄電池。ただし,交流を整流した電源も,一定の直流電圧を保

っていることが確認できれば用いてもよい。

(1.1.3) 絶縁抵抗測定器

(1.1.3.1) 絶縁抵抗値1MΩ以上106MΩ未満を測定する場合(比較法) 標準抵抗は,1MΩマンガニン又は

それと同等以上の精度をもつ標準抵抗とし,万能分流器は,検流器の振れ及び測定範囲を調節する

ための精密なものとする。

また,検流計は,0点が安定した高感度のものであって,10−10Aの電流によって1mの距離で1mm

の振れがあれば,106MΩ未満の抵抗を±10%の確度で測定することができる。

(1.1.3.2) 絶縁抵抗値5MΩ以下を測定する場合 JIS C 1302に規定する絶縁抵抗計を用いる。

(1.1.3.3) 絶縁抵抗値1MΩ以上108MΩ未満を測定する場合 確度±10%に校正された直流増幅器を有する

ものを用いる。

(1.1.4) スイッチ 適当に絶縁保護されたもの。

(1.2) テーパピンリーマ JIS B 4410に規定するテーパピンリーマ。

(1.3) 試験片煮沸用の適当な装置。

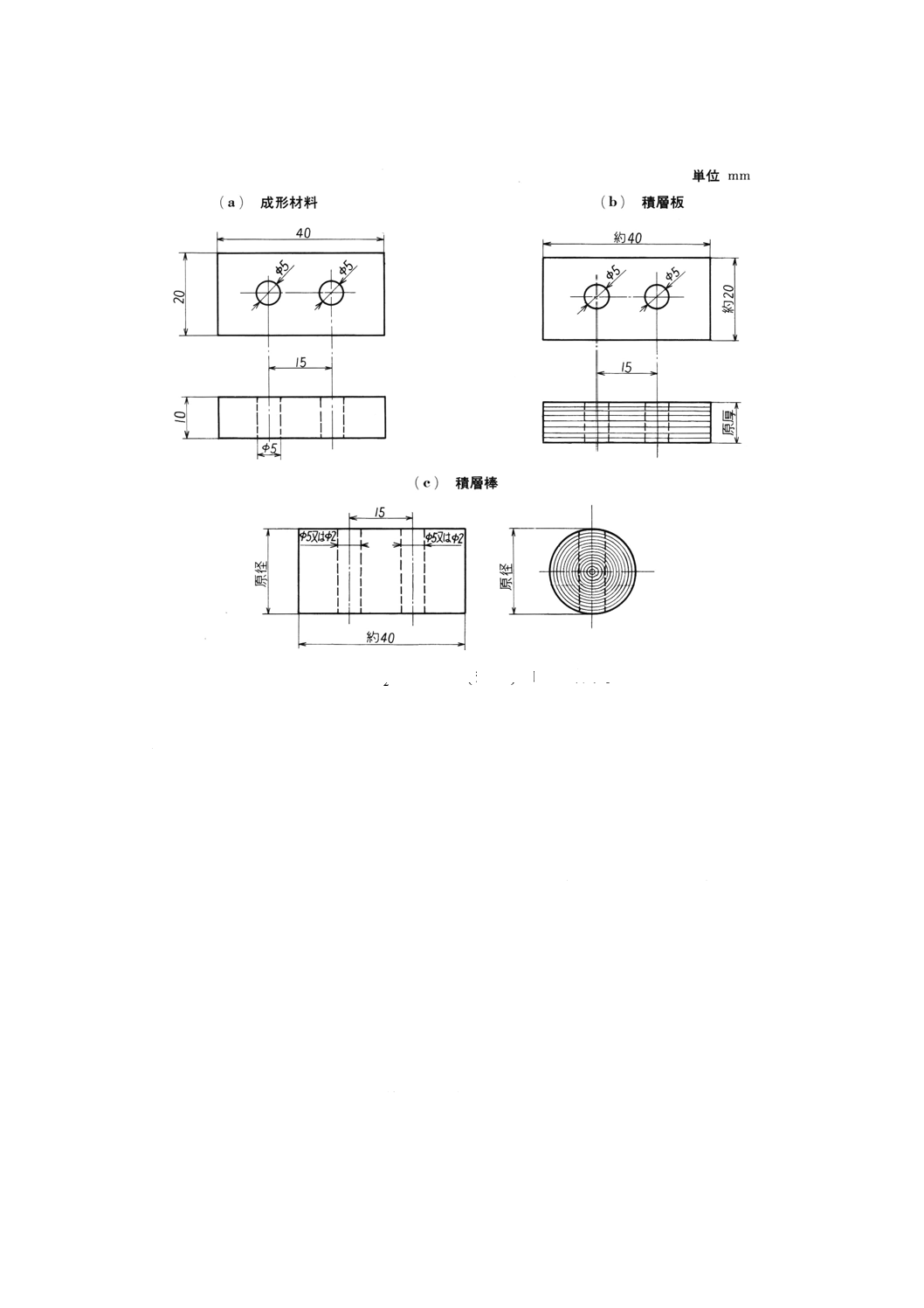

(2) 試験片 図14(a)に示す形状・寸法に成形したもの。

28

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 絶縁抵抗試験片

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 試験片の2個のあなにテーパピンを押し込んで電極とし,電源及び絶縁抵抗測定器を用い,測

定電源として直流電圧500Vで絶縁抵抗を測定する。

絶縁抵抗(常態)を測定する場合には,処理後の試験片について5.1(1)に規定する条件[温度20±2℃,

相対湿度 (65±5) %]で試験片を1分間充電した後,これを行う。

絶縁抵抗(煮沸後)を測定する場合には,処理後の試験片を沸騰蒸留水中に入れて2時間煮沸し,

20±10℃の温度に保った流れる清水中で30分間冷却した後,これを取り出し,乾燥した清浄なガーゼ

などで表面の水分をふき取り,2分間放置してから5.1(1)に規定する条件[温度20±2℃,相対湿度 (65

±5) %]で,試験片を1分間充電した後これを行う。使用する絶縁抵抗測定器は,絶縁抵抗値が1MΩ

以上106MΩ未満の場合には(1.1.3.1)の標準抵抗,万能分流器及び検流計とし,絶縁抵抗値が5MΩ以下

の場合には,(1.1.3.2)の絶縁抵抗計とする。ただし,絶縁抵抗値が1MΩ以上108MΩ未満の場合には,

(1.1.3.3)の直流増幅器を有する絶縁抵抗測定器を用いてもよく,特に106MΩ以上の場合はこれを用い

る。

なお,比較法により測定する場合は,図15に示すとおりに接続し,次の方法によりこれを行う。

(4.1) 標準校正 図15に示すK1を短絡しK2を開き,希望する極性に電源極性切換スイッチを閉じる。

万能分流器の適当な倍率S1を用いて標準抵抗Rsが検流計と直列になったときの振れθ1を読む。

(4.2) 測定図 図15に示すとおりリード線をつなぎ,K1を開きK2を短絡し,検流計の最低感度の位置で

万能分流器を調節する。希望する極性に電源の切換スイッチを閉じる。

次に検流極性切換スイッチを閉じて検流計の振れθ2が読めるまで万能分流器の倍率S2を調節し,

29

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を1分間充電して測定する。

高度の絶縁抵抗を測定する場合は図15に示すとおりガードを設け,電極と検流計との電源端子間

の全装置を保護し,それら(電極と検流計との電源端子間の全装置)をガードから十分に絶縁する。

図15 絶縁抵抗測定装置(比較法)

(4.3) 計算 次の式によって絶縁抵抗を算出する。

2

2

1

1

θ

θ

×

×

S

S

R

R

S

=

ここに,

R: 絶縁抵抗 (MΩ)

RS: 標準抵抗 (MΩ)

S1: 標準抵抗RSで測定した場合の万能分流器の倍率

θ1: 標準抵抗RSで測定した場合の検流計の振れ (mm)

S2: 試験片を接続した場合の万能分流器の倍率

θ2: 試験片を接続した場合の検流計の振れ (mm)

5.12.2 積層板 次によって行う。

(1) 装置 5.12.1(1)による。

(2) 試験片 積層板から原厚のまま,図14(b)に示す形状・寸法に切り取り,その層に垂直に,それぞれ直

径5mmの2個のあなを裏面まで貫いてあけたものを用いる。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 5.12.1(4)によって行う。その試験片の2個のあなを機械用テーパピンリーマで加工し,直径5mm

のテーパピンを押し込んで電極とする。

また,紙基材積屈板であって厚さ15mmを超えるものは,絶縁抵抗(煮沸後)の測定は行わない。

5.12.3 積層棒 次によって行う。

(1) 装置 5.12.1(1)による。直径10mm未満の積層棒を試験片とする場合は,直径2mmのテーパピン2本

を用いる。

(2) 試験片 積層棒から原直径のまま図14(c)に示す形状・寸法に切り取り,互いに平行で軸に直角な,そ

30

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れぞれ直径5mmの2個のあなをあけたものを用いる。ただし,直径10mm未満の積層棒を試験片と

する場合は,それぞれ直径2mmの2個のあなを貫いてあけたものとする。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 5.12.1(4)による。この場合,その試験片の2個のあなを機械用テーパピンリーマで加工し,テ

ーパピンを押し込んで電極とする。

また,直径15mmを超える積層棒は,絶縁抵抗(煮沸後)の測定を,直径26mm以上の積層棒は,

絶縁抵抗の測定を行わない。

5.13 抵抗率

5.13.1 成形材料 次によって行う。

(1) 装置

(1.1) 図16の斜線部分の形状に切断した導電性ゴム又は透湿性の導電性ペイント。

(1.2) 5.12.1の(1.1.2)から(1.1.4)までの電源,絶縁抵抗測定器及びスイッチ。

(1.3) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(1.4) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

(2) 試験片 直径約100mm,厚さ2mmの円板に成形したものを用いる。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

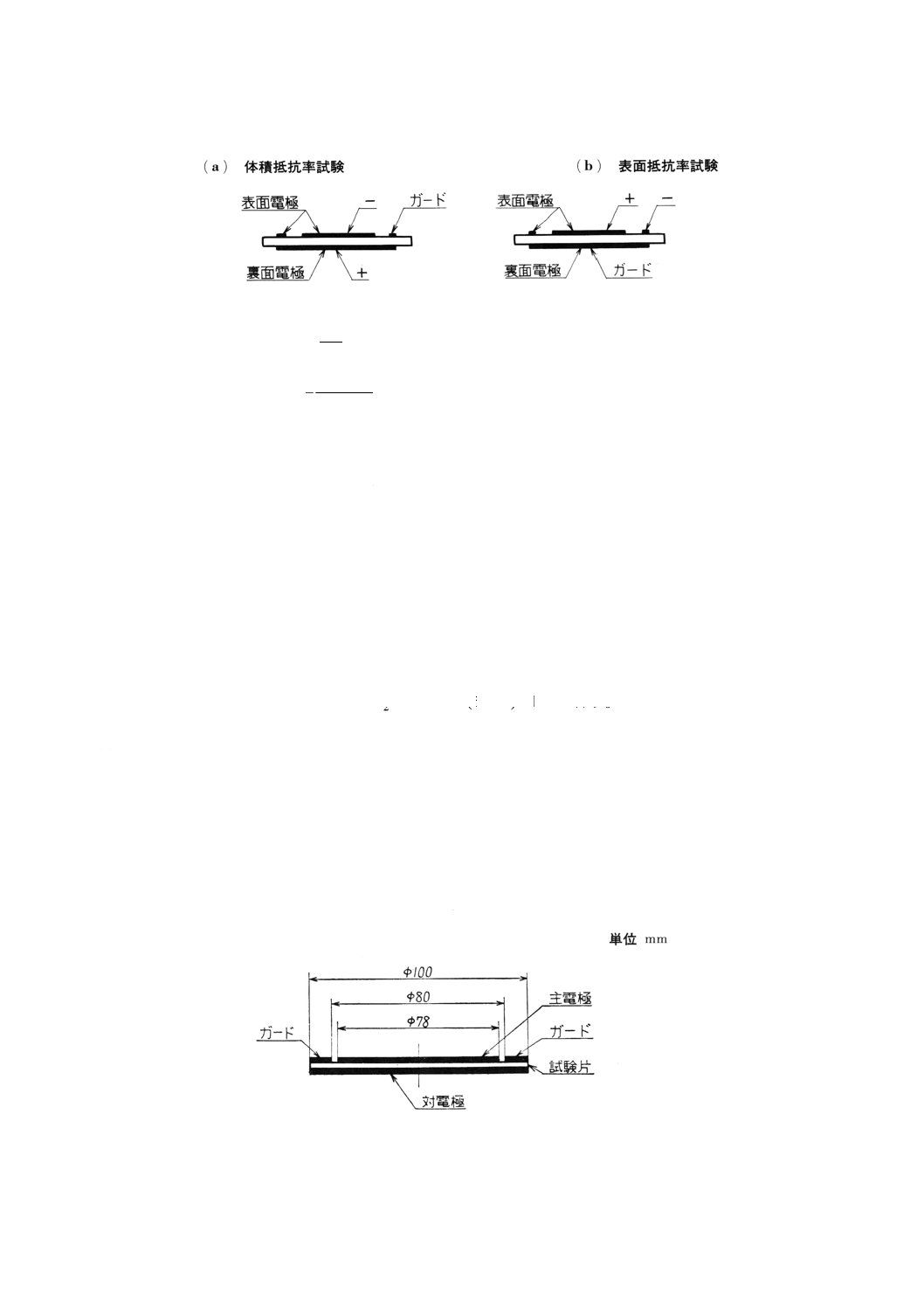

(4) 方法 処理後の試験片の厚さを外側マイクロメータで0.01mmまで正確に測り,図16に示すように導

電性ゴムを配置し試験片に圧着させて電極とする。

また,図16に示すように試験片上に透湿性の導電性ペイントで描いて電極とすることができる。こ

の場合は電極を描いた後に試験片の処理を行い,操作中に透湿性の導電性ペイントが試験片からはが

れないように注意する。

表面電極の内円の外径及び環状電極の内径をノギスで0.02mmまで測る。体積抵抗率を測定する場

合は図17(a)に示すように,表面抵抗率を測定する場合は,図17(b)に示すように,それぞれ接続する。

これを更に5.12と同様の回路の試験片の位置に接続し,1分間充電して体積抵抗及び表面抵抗を測定

する。

この場合,試験は,5.1(1)の条件[温度20±2℃,相対湿度 (65±5) %]で行う。

図16 抵抗率試験の電極配置

31

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 電極の接続方法

(5) 計算 次の式によって体積抵抗率及び表面抵抗率を算出する。

v

R

t

d

v

×

4

2

π

ρ=

(

)

s

R

d

D

d

D

s

×

−

+

=π

ρ

ここに,

ρV: 体積抵抗率 (MΩcm)

ρS: 表面抵抗率 (MΩ)

d: 表面電極の内円の外径 (cm)

t: 試験片の厚さ (cm)

RV: 体積抵抗 (MΩ)

D: 表面の環状電極の内径 (cm)

RS: 表面抵抗 (MΩ)

π: 円周率=3.14

5.13.2 積層板 次によって行う。

(1) 装置 5.13.1(1)による。

(2) 試験片 積層板から原厚のまま,長さ及び幅をそれぞれ100mmに切り取ったものを用いる。ただし,

厚さ10mm以上の積層板を試験片とする場合はその一方の光沢面から削り,厚さを10mmとする。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 5.13.1(4)によって行う。この場合,試験片の光沢面に表面電極を配置する。

(5) 計算 5.13.1(5)による。

5.14 誘電率及び誘電正接

5.14.1 成形材料 次によって行う。

(1) 装置

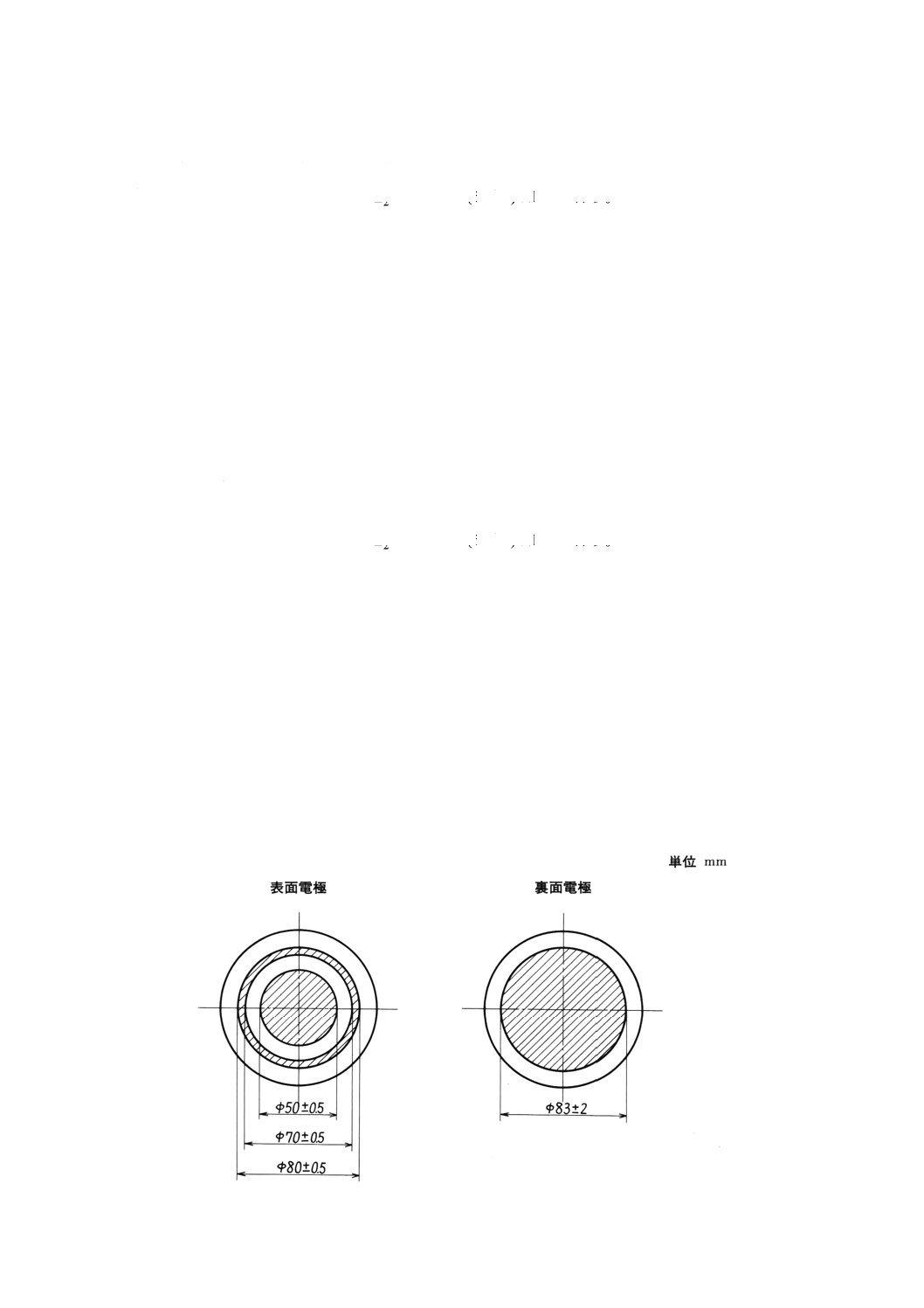

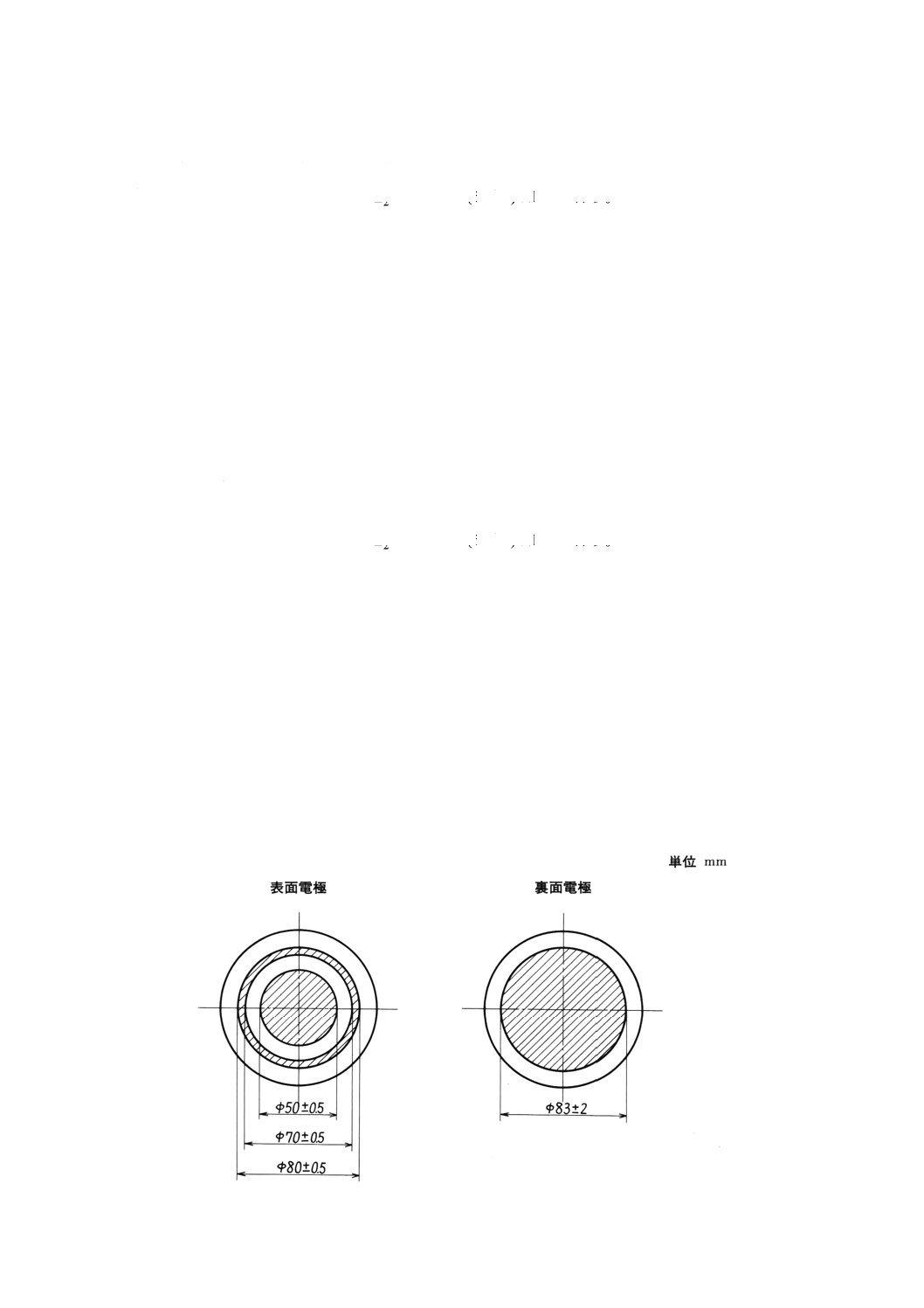

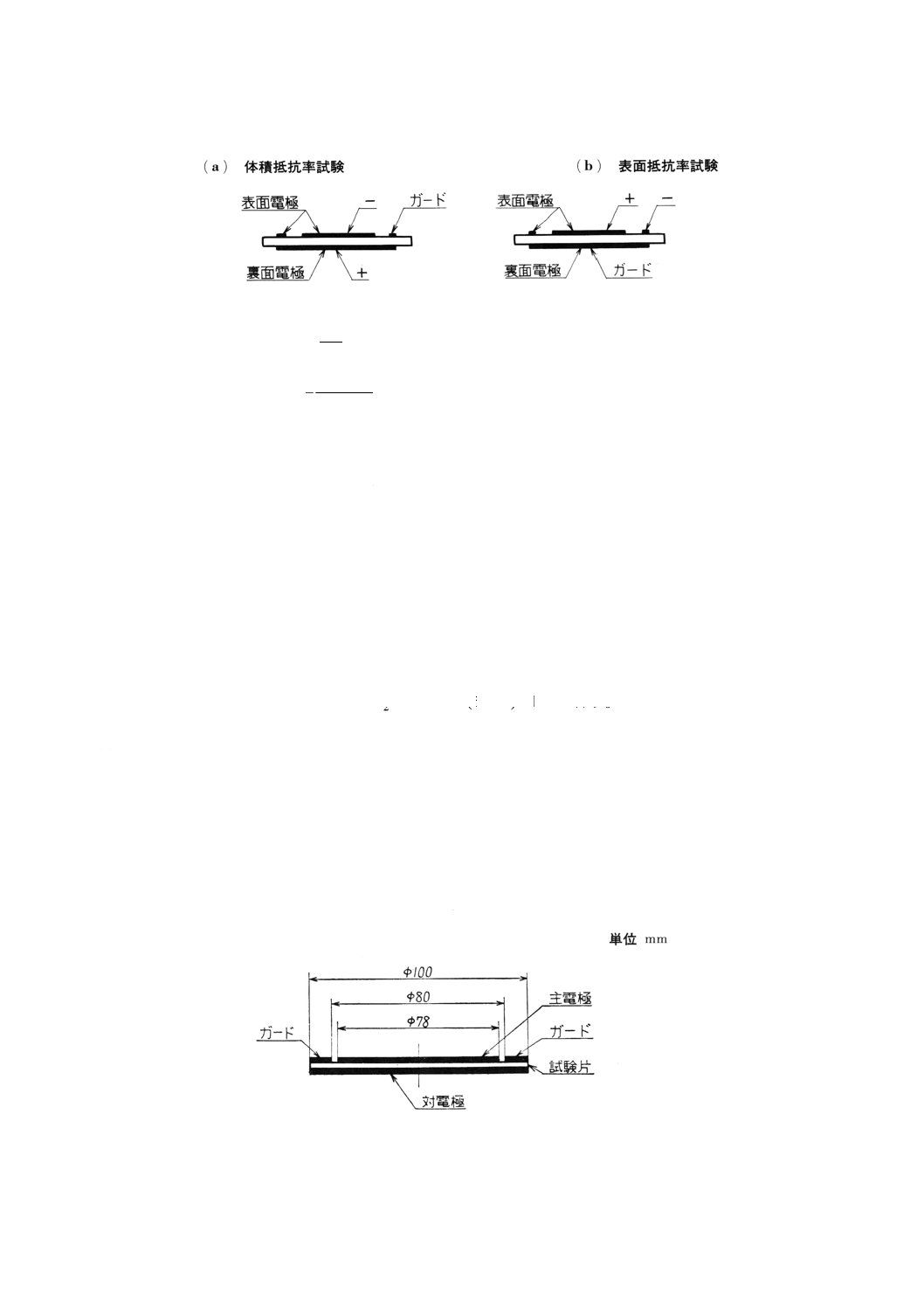

(1.1) 電極 図18に示すように,直径78mm及び100mmの円板状並びに外径100mm,幅10mmの環状で

あって,いずれも厚さ0.005〜0.05mmの金属はく又は透湿性の導電性ペイントとする。

図18 誘電率試験及び誘電正接試験の電極配置

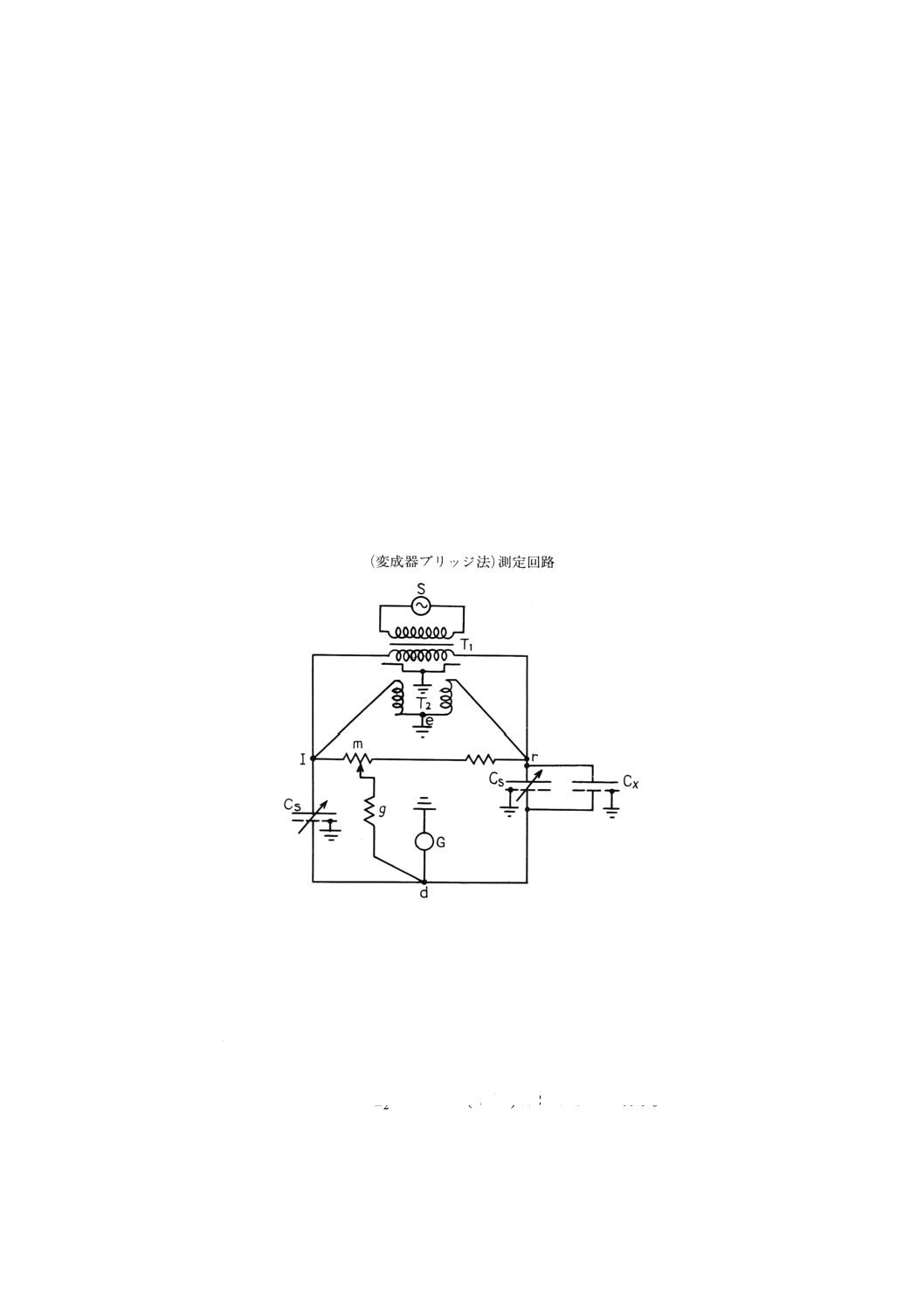

(1.2) 真空管発振器などの電源(図19のS) この電源は,その出力波形がなるべく正弦波に近く(ひず

み率5%以下),試験片に規定の電圧を安定に与えることができるものとする。

32

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,電源と平衡検出器との直接結合を避けるため,静電的及び電磁的に遮へいを行った電源であ

ること。

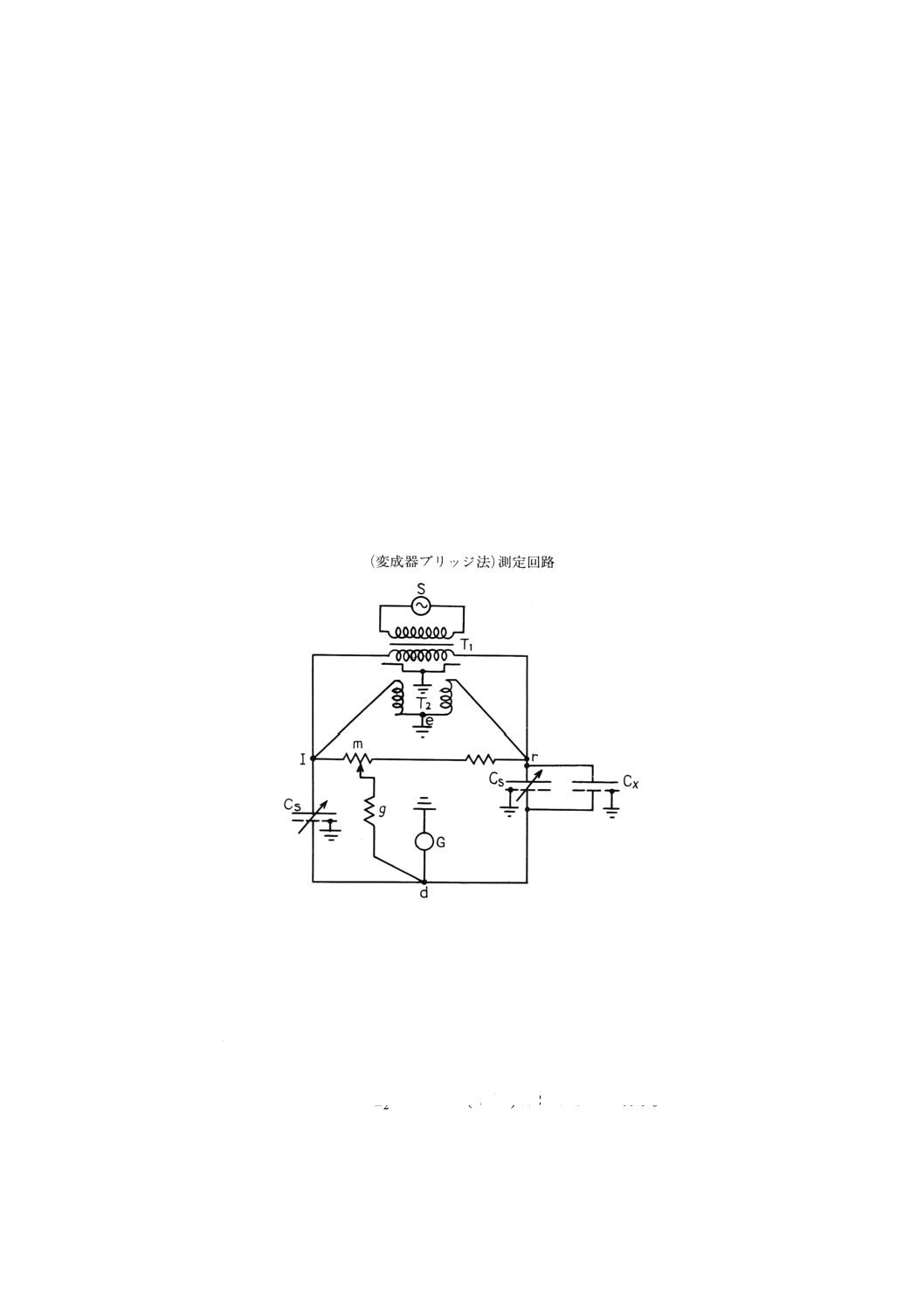

(1.3) ブリッジ 次に示す構成をもつものとする。

(1.3.1) 遮へい変成器(図19のT) 電源の内部のインピーダンスとブリッジのインピーダンス(約200Ω)

とを整合させるもので,遮へい変成器内部におけるブリッジ側の巻線を,接地された導体で遮へい

したものである。この場合ブリッジ側の巻線は,分割平衡巻とする。

(1.3.2) 比例辺(図19のT2) 巻線比は1 : 1(誤差は0.2%以下)で,漏えいインダクタンス及び巻線抵抗

のできるだけ小さい変成器の一次巻線及び二次巻線を和動的に接続し,接続点を図19のeに示すと

おり接地し,他の2端子を図19のI及び図19のrに接続することにより比例辺とする。

(1.3.3) 標準可変コンデンサ(図19のCs) ガードを設けた空気コンデンサで,全容量200pF程度のもの

が2個あり,一方を標準コンデンサ,他方は測定用コンデンサとし,試料Cxを並列に挿入する。コ

ンデンサは,静電容量の変化を精密に求めるために,容量が小さい方では変化が緩やかであり,容

量が増加とともに変化が急になる形のものが望ましい。

また,Csの残留抵抗,残留インダクタンスは,それぞれ0.1Ω以下,0.1μH以下であることが望ま

しい。

図19 誘電率試験及び誘電正接試験の相互誘導ブリッジ法

(1.3.4) コンダクタンスシフタ 図19のm・d間に一定コンダクタンス(図19のg)が挿入され,図19の

r・I間の抵抗はmの位置に無関係に一定(200Ω)で,図19のI・m間の抵抗は100〜0Ωまで,図19

のr・m間の抵抗は100〜200Ωまで変化できるようにしたものである。

(1.4) 平衡検出装置 ブリッジに与えられた電源電圧の基本波のみに応ずるようなもの。

(1.5) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(1.6) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

(2) 試験片 直径100mm,厚さ3mmの円板に成形したものを用いる。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHによって行う。

(4) 方法 試験片の厚さをマイクロメータで0.01mmまで正確に測る。処理後の試験片に図18に示すとお

り電極を装着する。金層はくを電極とする場合には試験片に少量のワセリンを塗り,すきまのないよ

33

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うに,かつ,速やかに電極を密着する。透湿性の導電性シルバーペイントを電極とする場合には,透

湿性の導電性シルバーペイントが試験片からはがれないように注意して使用する。

主電極の外径をノギスで0.02mmまで測り,主電極とガードとの輪状のすきまが,一様に1mmであ

ることを確かめる。

次に処理後の試験片を5.1(1)の試験条件[温度20±2℃,相対湿度 (65±5) %]で図19に示すよう

にCxの位置に接続し,測定用コンデンサCsとコンダクタンスシフタを調節することにより,ブリッ

ジを平衡させる。そのときのCs値,コンダクタンスシフタの図19のm・d間のコンダクタンス,I・m

間の抵抗,r・m間の抵抗を測定する。

(5) 計算 次の式によって誘電率及び誘電正接を算出する。

x

x

x

fC

G

C

C

π

δ

ε

2

tan

0

=

=

ここに,

ε: 誘電率

tanδ: 誘電正接

Cx: ブリッジが平衡になったときの測定用コンデンサCsの容

量 (pF)

C0: 主電極の面積及び試験片の厚さから算出したε=1の静電

容量 (pF) で,次の式によって算出する。

t

r

C

6.3

2

0=

ここに,

r: 主電極の半径 (cm)

t: 試験片の厚さ (cm)

Gx: 試験片のコンダクタンス (Ω−1) {S} で,次の式によって算出

する。

100

V

x

S

g

G

×

=

ここに,

g: コンダクタンスシフタの図19のm・d間のコンダクタンス

(Ω−1) {S}

100

V

S: コンダクタンスシフタの平衡点の抵抗比

f: 測定用周波数 (Hz) 。この試験において1MHzとする。

π: 円周率=3.14

備考1. この試験方法は,適用周波数1MHzの場合における相互誘導ブリッジ法(変成器ブリッジ法)

である。

2. 誘電率及び誘電正接の測定は,表6に規定する測定回路のうち,いずれか一つの方法による

ことができる。

なお,表6に示す測定回路は,いずれも誘電率に対しては精度±5%,誘電正接に対しては

精度±5%又は測定精度±1×10−4であることが望ましい。

34

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 誘電率試験及び誘電正接試験の測定回路と適用周波数範囲

測定回路

適用周波数範囲 MHz

ブリッジ法

抵抗比容量

ブリッジ法

並列抵抗器ブリッジ法

1×10−3〜0.1

直列抵抗器ブリッジ法

2×10−4〜0.1

高圧シェーリングブリッジ法

2.5×10−5〜1×10−2

共やくシェーリングブリッジ法

2.5×10−5〜1

相互誘導ブリッジ法(変成器ブリッジ法)

3.0×10−5〜5

並列T回路網法

05〜50

共振法

コンダクタンス変化法

0.1〜10

サセプタンス変化法

0.3〜30

電圧上昇比率法

0.05〜50

抵抗変化法

0.1〜1

発振点法

0.2〜20

5.14.2 積層板 次によって行う。

(1) 装置 5.14.1(1)による。

(2) 試験片 積層板から原厚のまま,長さ及び幅をそれぞれ100mmに切り取ったものを用いる。

(3) 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

(4) 方法 5.14.1(4)によって行う。この場合試験は,厚さ3mmの積層板についてのみ行う。

(5) 計算 5.14.1(5)による。

5.14.3 電圧上昇比率法(Qメータ法) 次の(1),(2),(3),(4),(5)のほかは5.14.1による。

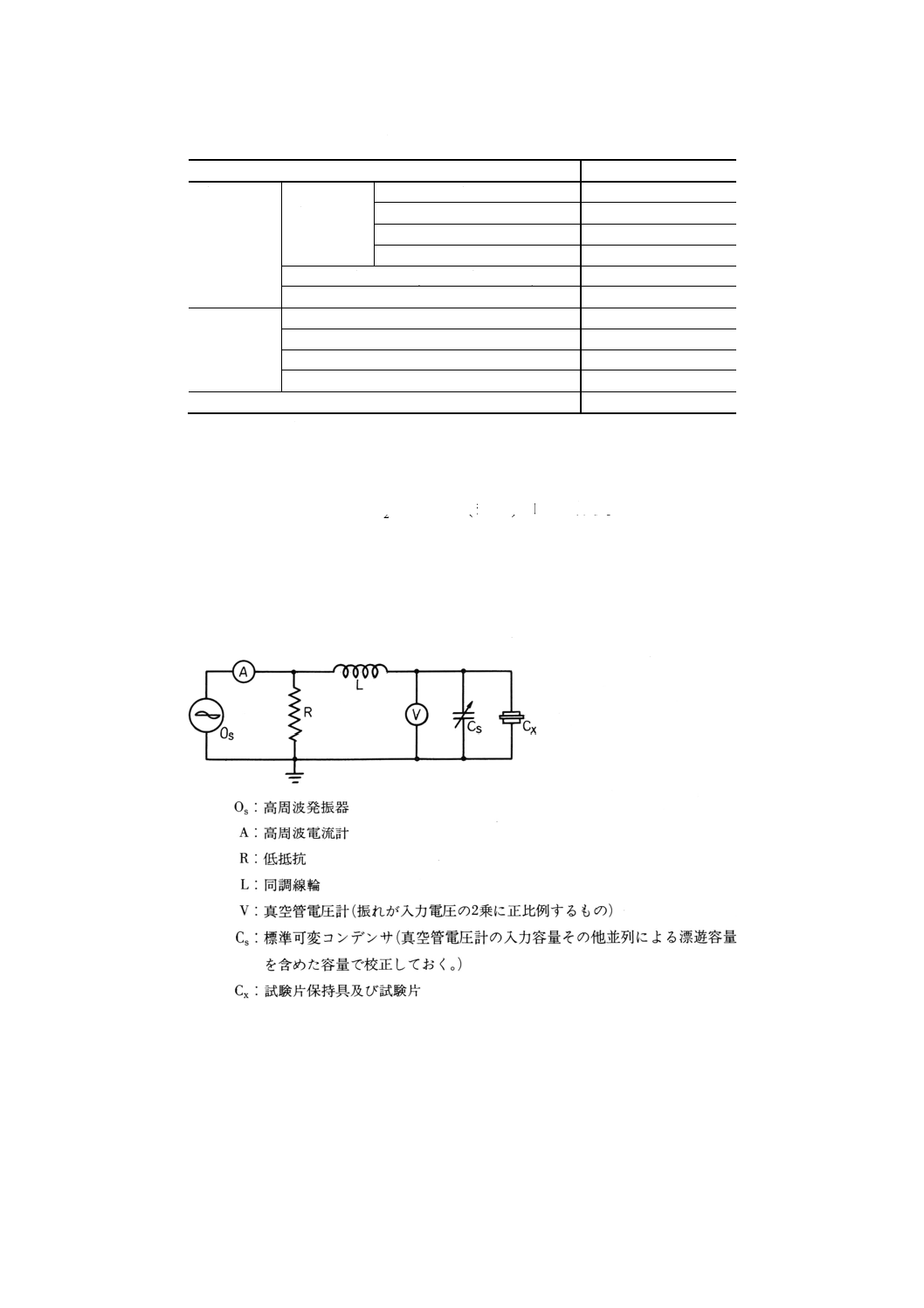

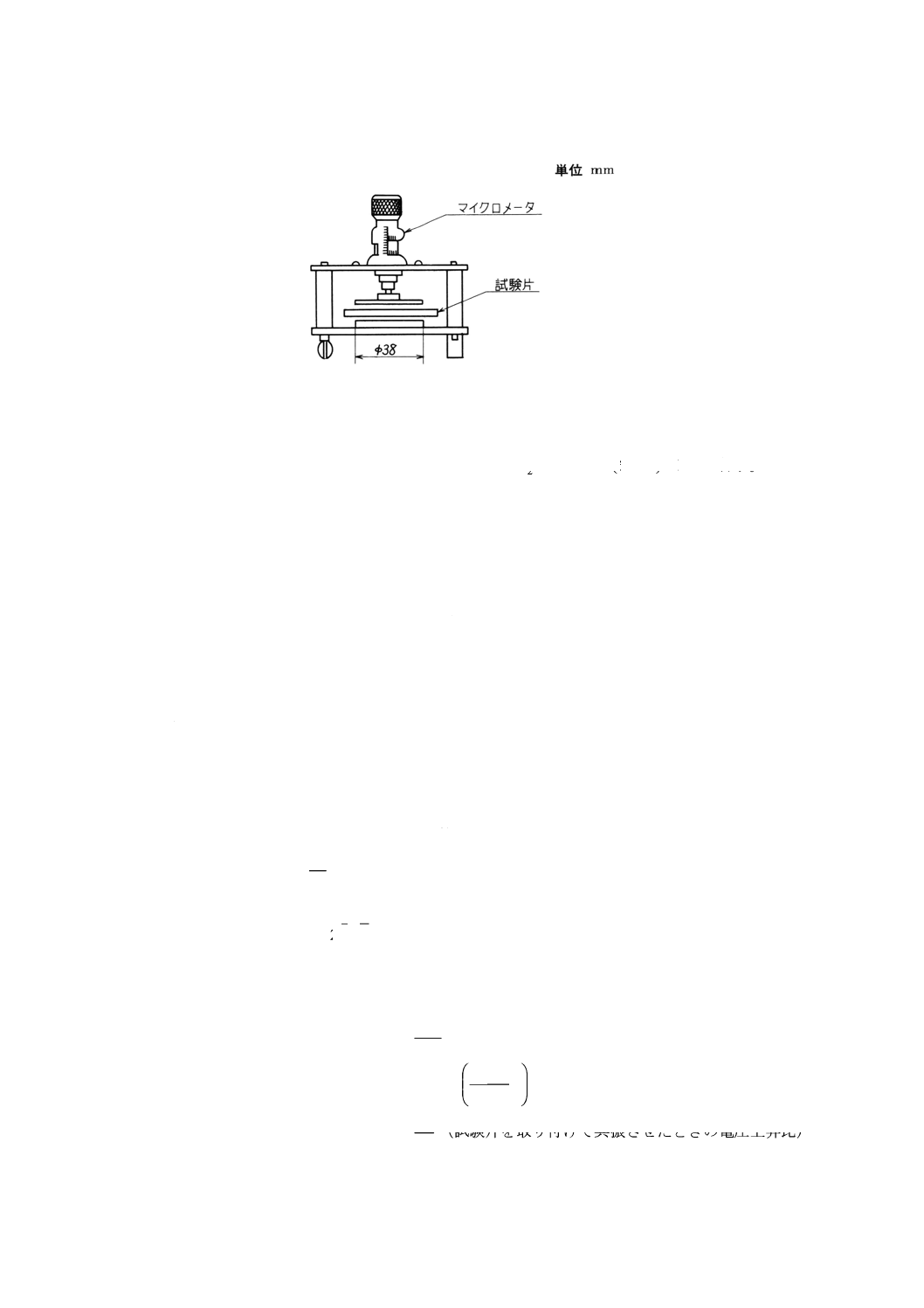

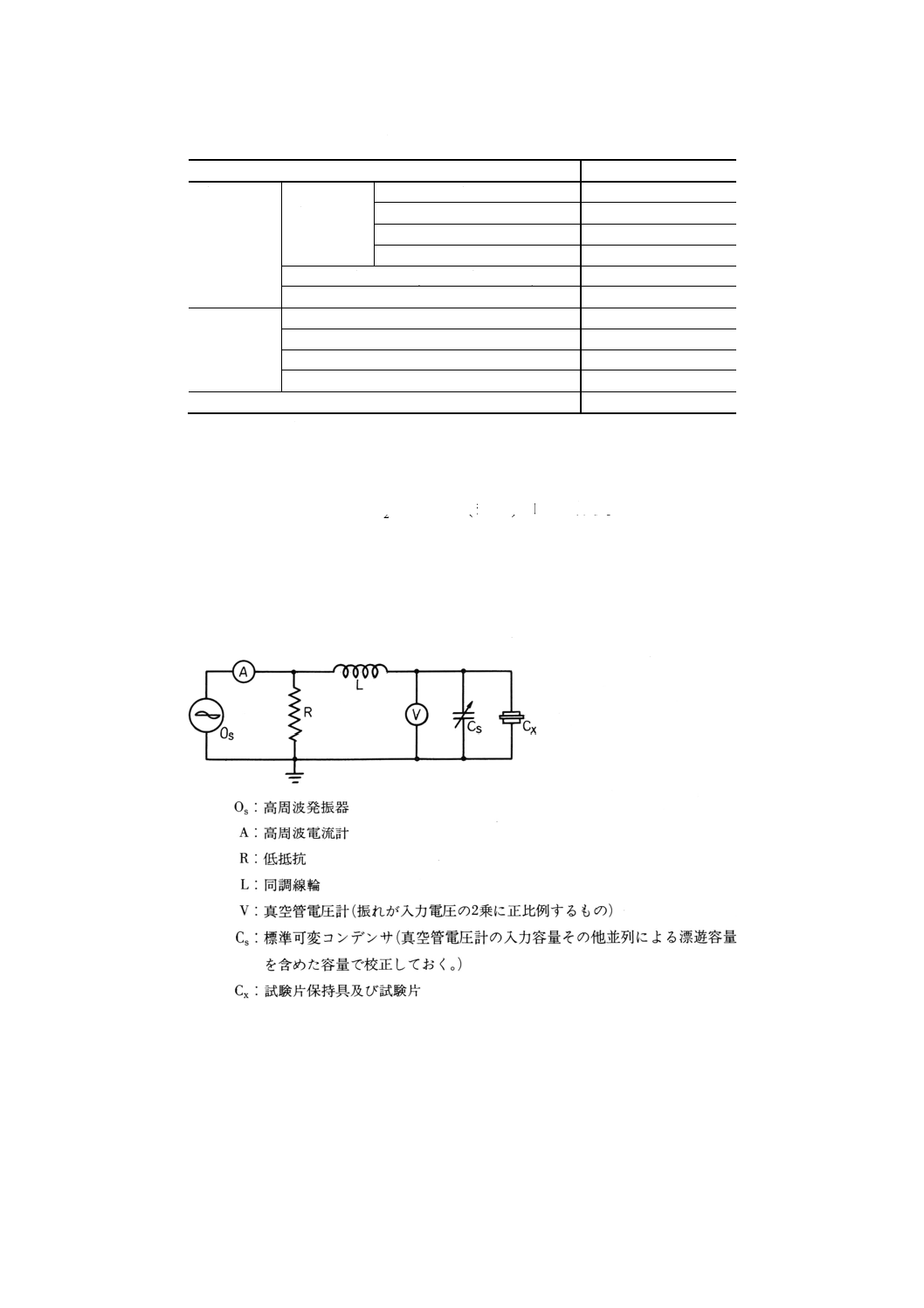

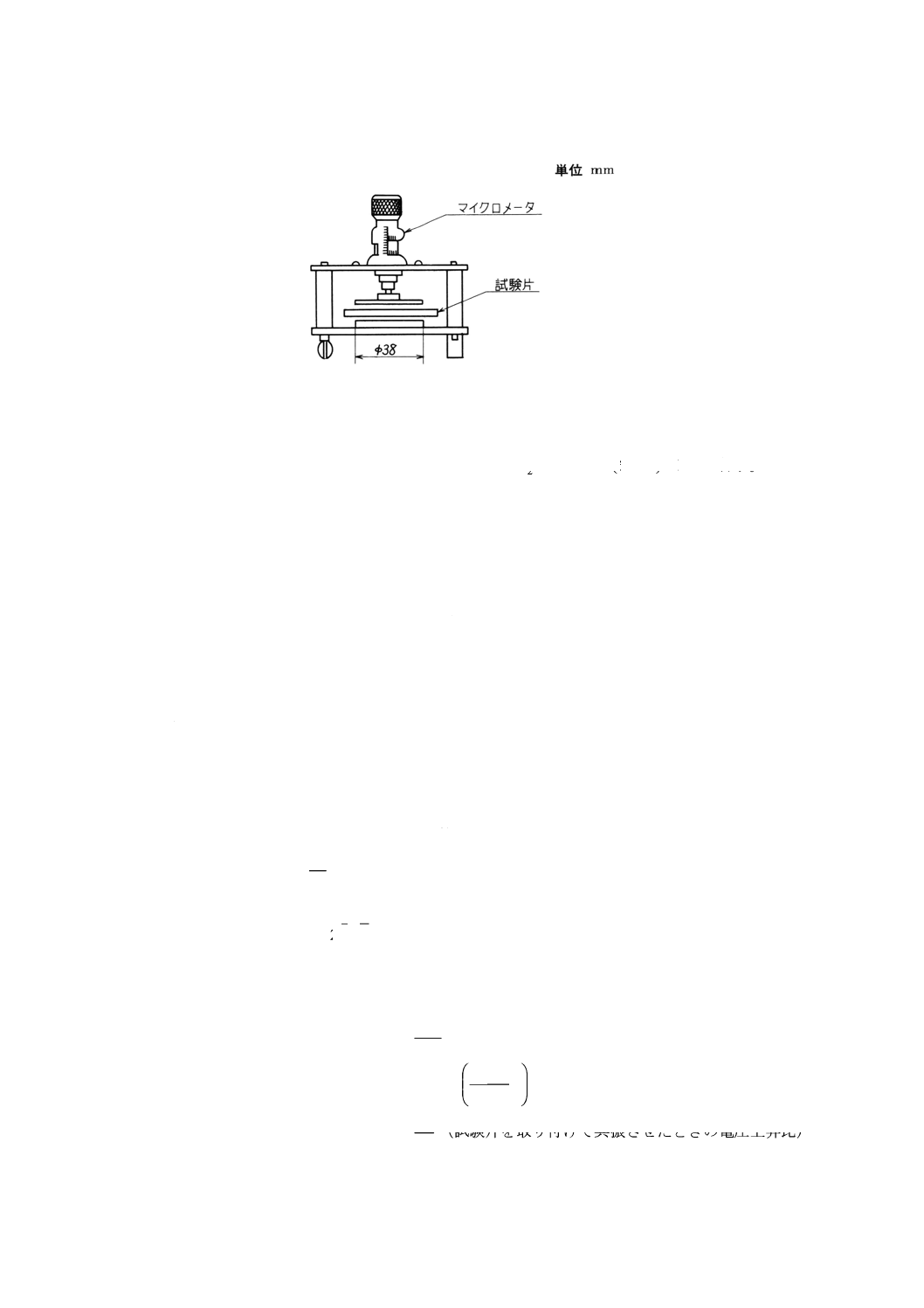

(1) 装置 Qメータは図20に示す回路構成及び図21に示す試験片保持具をもったものを用いる。

図20 Qメータ回路構成

35

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 試験片保持具

(2) 試験片 成形材料は,直径50mm,厚さ3mmの円板に成形したもの,積層板は3mmの原厚のまま,

長さ及び幅を50mmに切りとったものを用いる。

試験片の厚さは,電極装着部分の3か所を0.01mmまで正確に測り,平均厚さを求めておく。

(3) 前処理 特に規定のない限り,試験片の前処理はC−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

浸せき処理はD−24±1h/23±1℃で処理した後,乾燥した清浄なアセテート布,ガーゼなどでよく

ふき,直ちに試験を行う。

(4) 方法 前処理後の試験片に直径38mmの金属はく又は導電性ペイントの電極を同心軸上に位置するよ

う両面に装着する。

測定装置の電源は,測定に先立って約30分前にスイッチを入れ安定させておく。発振器Osを測定

用周波数fHzに合わせ,Aを見ながら出力を調節してRに一定電流Iを流し,共振回路に既知小電圧 (V

=IR) を導入する。

電極を装着した試験片を試験片保持具に取り付けて,Cxの位置に接続する。真空管電圧計Vを見な

がら,標準可変コンデンサCsを調節して共振させ,VによってQx(又はVx)及びそのときのCsの値

Csxを読み取る。

次に試験片保持具から試験片を取り去り,附属マイクロメータで保持板の間隔を試験片の実測平均

厚さtに等しく調節して固定する。

そしてCsを増加して再び共振させ,Q0(又はV0)及びCsの値Cs0を読み取る。

(5) 計算 次の式によって誘電率及び誘電正接を算出する。

0

C

Cx

=

ε

x

x

fC

G

π

δ2

tan=

ここに,

ε: 誘電率

tanδ: 誘電正接

Cx: Cs0−Csx+C0 (pF)

C0:

t

r

6.3

2

(pF)

Gx: 2πfCs0

x

x

Q

Q

Q

Q

0

0−

(V)

Qx:

V

Vx(試験片を取り付けて共振させたときの電圧上昇比)

36

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Q0:

V

V0(試験片を取り去って共振させたときの電圧上昇比)

r: 装着電極の半径 (cm)

π: 円周率 (3.14)

t: 試験片の厚さ (cm)

f: 測定用周波数 (1MHz)

備考 この測定方法はブリッジ法と比べると測定精度が悪く,またガードを用いることができない欠

点があるが,測定が簡単に行えることと高い周波数で適用できる利点があるので,当事者間の

協定によって使用してもよい。

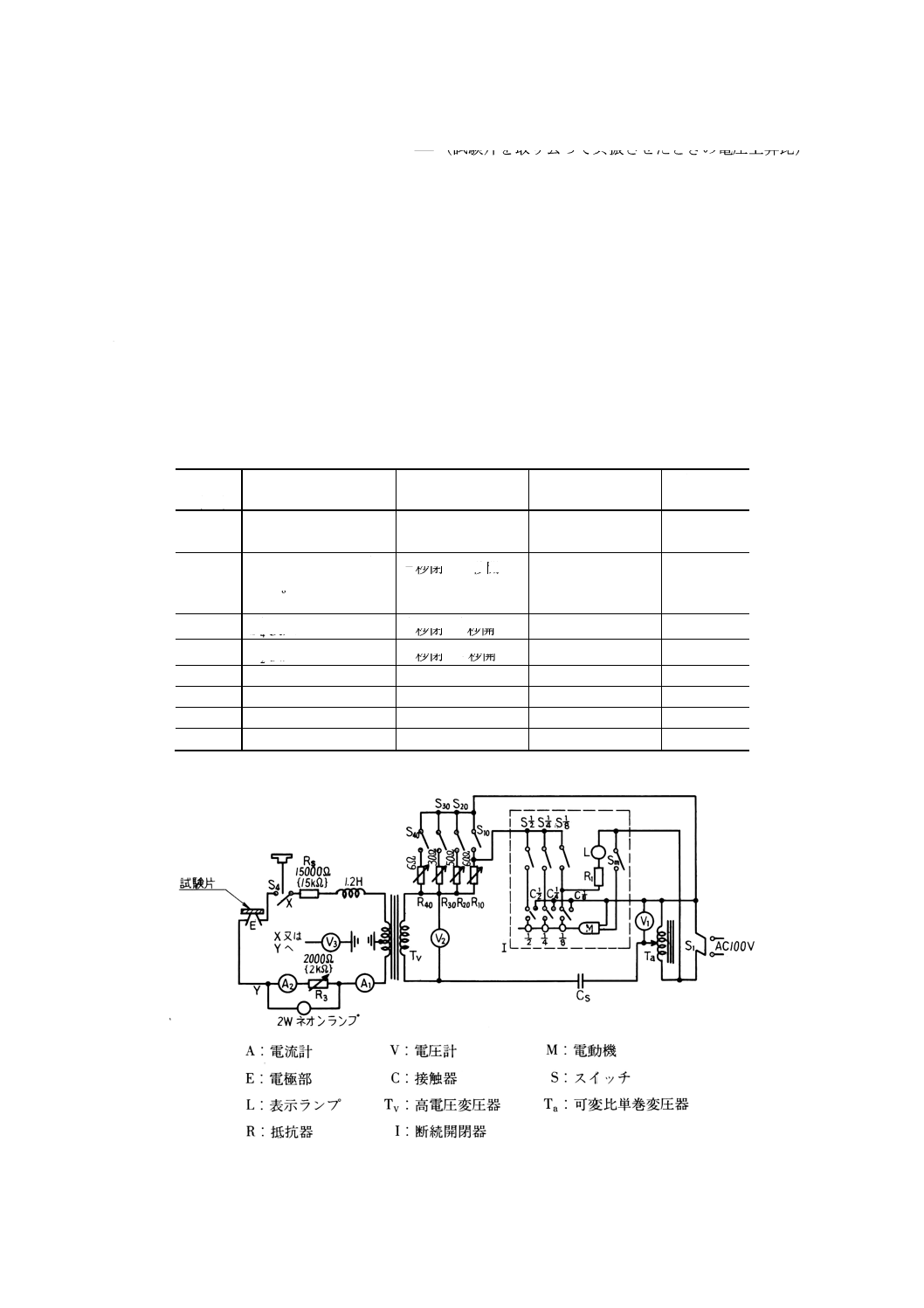

5.15 耐アーク性(成形材料)

5.15.1 装置

(1) 電気回路 電極間に商用周波数で12.5kV {12 500V} の開放電圧を表7の順序に従って加えることので

きる図22に示すもの。

表7 耐アーク性試験における通電段階の順序

電流

(mA)

操作

開閉の時間

各段階の継続時間

(秒)

全経過時間

(秒)

−

S1投入 Ta調整

Sm投入

−

−

−

10

表示灯が消えた瞬間

にS81投入,ストップ

ウォッチ作動

4

1秒閉

4

3

1秒開

60

60

10

S41投入

4

1秒閉

4

3秒開

60

120

10

S21投入

4

1秒閉

4

1秒開

60

180

10

S10投入

連続閉

60

240

20

S20投入

連続閉

60

300

30

S30投入

連続閉

60

360

40

S40投入

連続閉

60

420

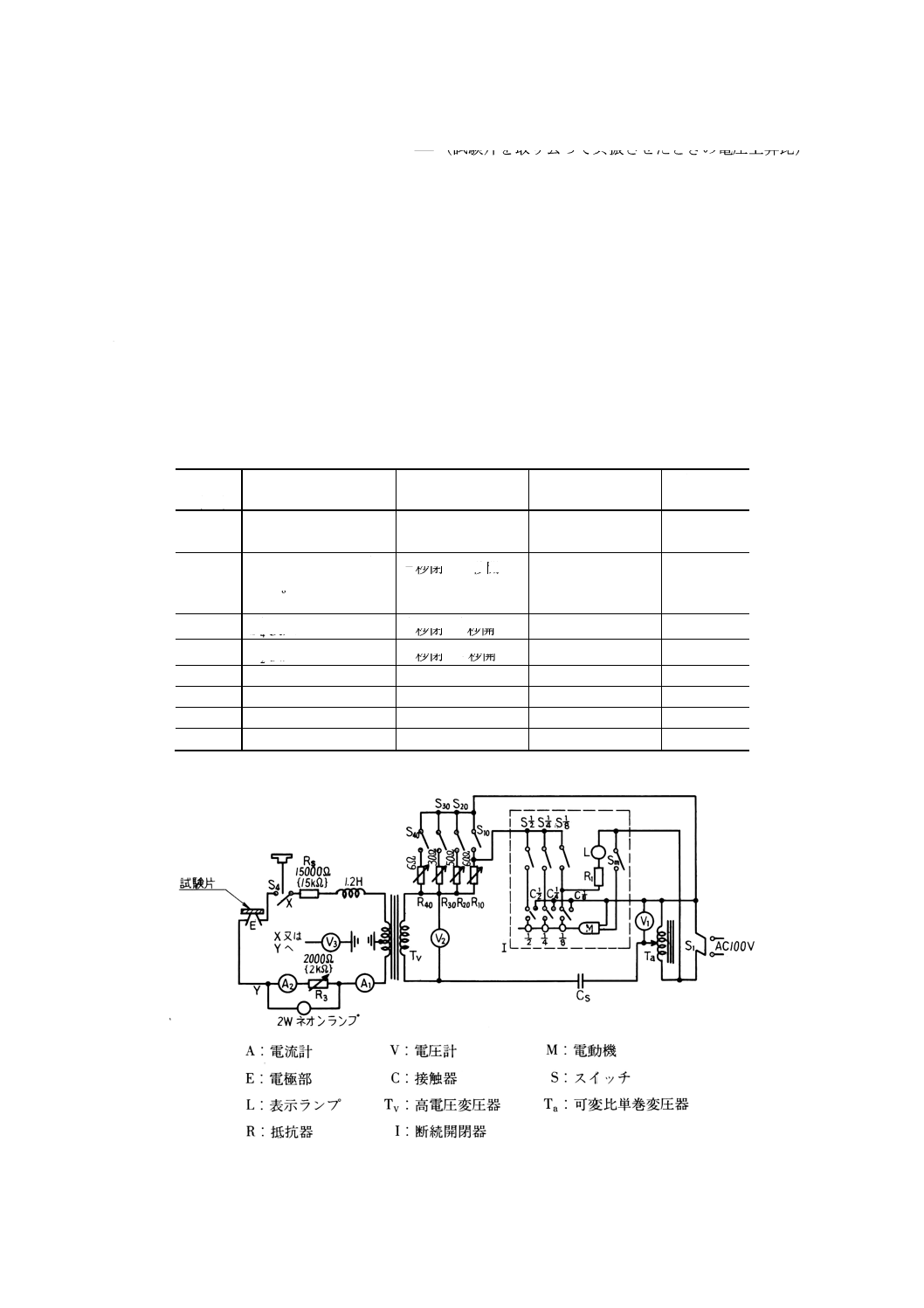

図22 耐アーク性試験回路

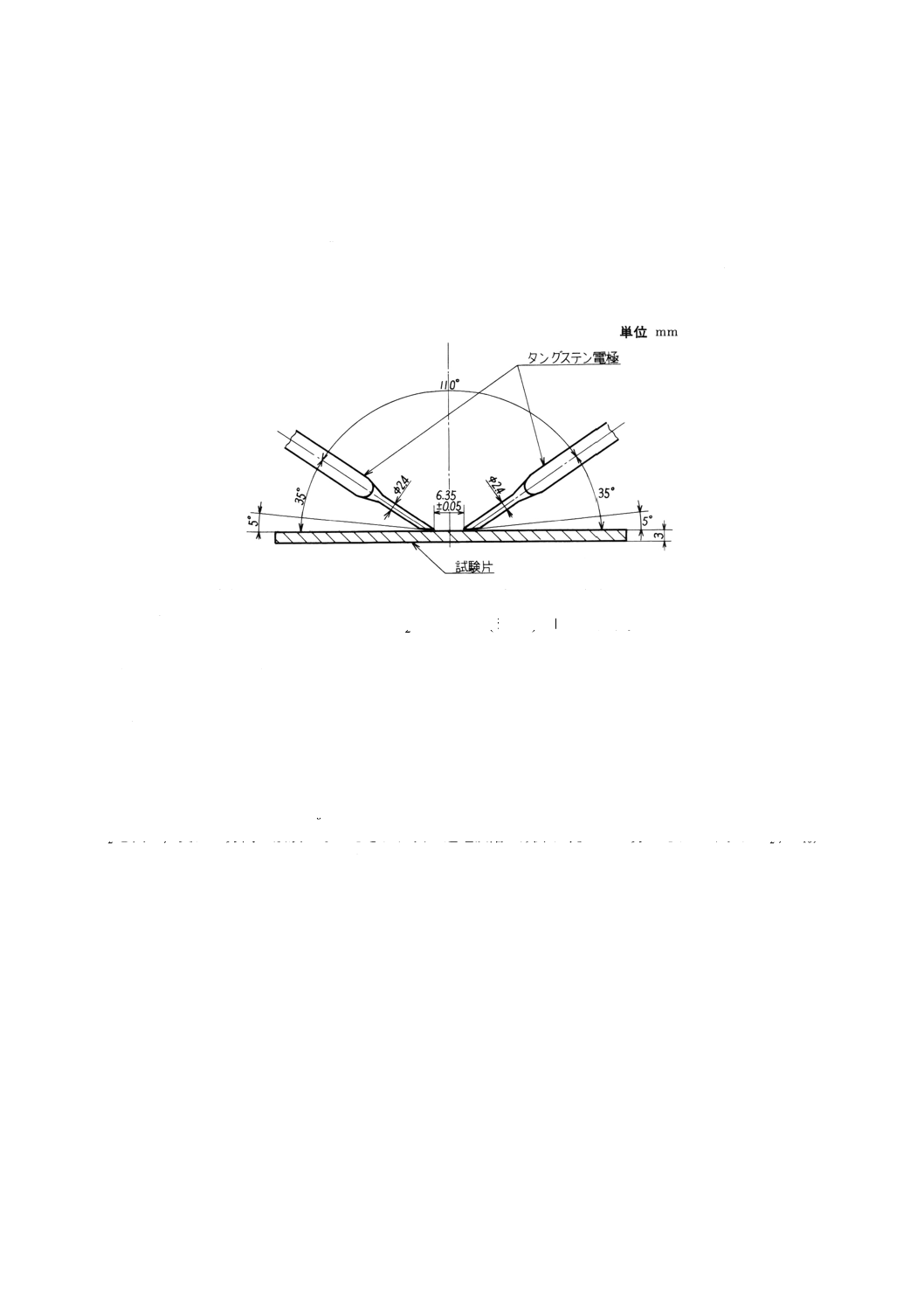

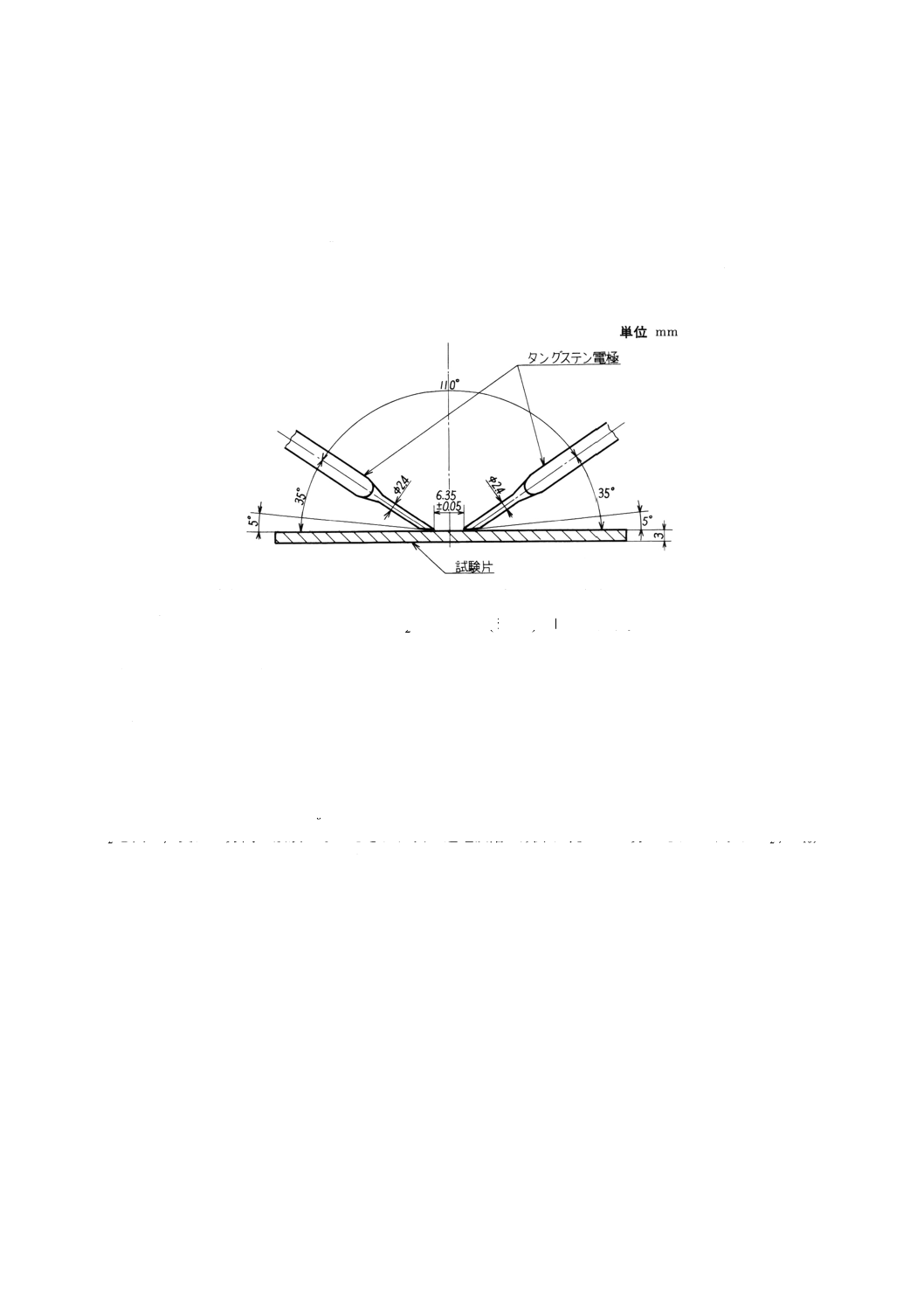

(2) 電極 直径2.4mm,長さ20mmのタングステン棒の先端を,軸に対して30±1°になるようにみがい

37

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た図23に示すもの。

(3) 電極装置 図23に示すように2個の電極先端が同一平面上にあって電極の軸がともに水平面に対して

35°傾き,更に先端のだ円形面の短軸が水平で,両電極の先端が6.35±0.05mm離れ,試験片にかか

る荷重をそれぞれ50±5gに保持できるような電極装置。

(4) ストップウオッチ 0.2秒目盛のもの。

(5) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

図23 耐アーク性試験の電極装置

5.15.2 試験片 直径100mm,厚さ3.0±0.25mmの円板に成形した,試験面が平滑なものを用いる。

5.15.3 前処理 試験片の前処理は,C−90

42

+

−h/20±2℃/ (65±5) %RHで行う。

5.15.4 方法 試験片の中央部の厚さを0.01mmまで測る。試験片と両電極の位置及び両電極の先端距離が

正確であるかどうかを確かめる。

処理後の試験片を水平にし,試験片のアーク発生位置は端から10mm以上,既に試験した部分から10mm

以上離す。

通風を遮断し,スイッチS1を閉じ,可変比単巻変圧器Taによって電極間に12.5kVの開放電圧を与える

ように調整する。スイッチSmを閉じると,表示灯Lが点滅する。表示灯が消えた直後にストップウオッ

チを始動し,同時にスイツチS81を閉じる。試験片が1分間でアークにより破壊しないときには引き続き

S21を閉じ,更に1分間で破壊しないときには表の通電段階の順序に従って1分ごとにスイッチS21,S10,

S20,S30及びS40を閉じる。試験片が破壊し,アークが消滅したときにストップウオッチを止め,スイッチ

S1を開く。試験開始時からアーク消滅までの時間を1秒まで計り,耐アーク性時間(秒)とする。この場

合,試験は5.1(1)の条件[温度20±2℃,相対湿度 (65±5) %]で行う。

5.16 硬さ(成形材料及び積層板)

5.16.1 ロックウェル硬さ 次によって行う。

(1) 装置 ロックウェル硬さ試験機は,JIS B 7726に規定するものを用いる。

あらかじめその規格に従って機能,荷重,鋼球圧子,指示装置,総合誤差及びダッシュポットの作

動時間を調べ,補正する。

荷重検査において,使用範囲の上端,中央及び下端の位置は,指示計目盛盤のセット点を真上にし

たとき,上端は指針がB100(目盛盤上Bゼロ)を指す位置,中央はB30,下端はB-50(指針が1回

転してB50)付近(円滑に作動する範囲内で圧子取付軸ができるだけ下方にくる位置)にして,いず

れも円滑に作動しなければならない。

38

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼球圧子は永久変形量0.002mm以下のもので,さびがなく,ホルダーは工作良好のもので,カバー,

鋼球の中心線と軸の中心線が一致していなければならない。カバー締付けは鋼球が自由に回転できる

程度に取り付け,圧子取付軸の端面と試料受台面は平行でなければならない。スケールは一般に,硬

いものにはM,可塑性のものにはRを用いる。硬さ値は50〜115までの数値になるスケールを用いるこ

とが望ましい。

ダッシュポットの作動時間は,試料をのせず受台と圧子の間をあけておき,試験荷重980N {100kgf}

の負荷操作を行い,操作開始時から荷重レバーが完全に降りきって運動が停止するまでの時間を5秒

前後に調整する。

(2) 試験片 表面及び裏面は平面で,互いに平行の板状であって,幅12mm以上,厚さは原則として6mm

以上とする。厚さは測定値に影響するので,薄い場合にはその厚さを結果に付記する。測定点は試験

片の端及び隣りのくぼみ又は裏面のくぼみから6mm以上離す。

同じ厚さの薄い試験片を積み重ねて測る場合,互いに全面が接触することを確かめて行う。この場

合も結果に厚さ及び重ね枚数を付記する。

(3) 方法 試験片を受台上に置き,補助指針が0点にあって,指示計の指針が目盛盤の真上から左右5目

盛以内にくるまで,試験片上下ハンドルを回し,衝撃を与えずに試料に基準荷重98N {10kgf} を負荷

する(万一ハンドルを逆に緩めた場合は,試料を新しい位置に変えて,新たにやり直す。)。直ちに指

示計の目盛盤を回して,セット点B30(赤スケール)と指針を合わせる。基準荷重を負荷し始めてか

ら約10秒以内に試験荷重を負荷する。負荷保持期間15秒後に基準荷重にもどし,15秒後に目盛盤の

赤目盛を小数点以下1位まで読み取る。試験荷重負荷時に指針が赤目盛の0を通過する回数を読み,

荷重を除いたときの指針の逆転回数を同様に読み,その差が0であれば指針の読みに100を加え,1

であればそのままの値,2であれば100を引いた値を硬さ値とする。最初の測定値は捨てる。この試

験は,温度23±2℃の室内で行う。

硬さ値には,スケールの記号を併記する。

例 HRM83,HRR76

5.16.2 バーコル硬さ バーコル硬さは,成形材料及び積層板について次によって行う。

(1) 装置 バーコル硬さ計は,934-1形を用いる。圧子は先端が直径0.157mmの平面の頂角26°さい(截)

頭円すい台形の焼入れ鋼製で,中空スピンドルの中に納められていて,負荷用ばねを介してプランジ

ャーによって押し下げられている。

指示ダイヤルの目盛は100分割されていて,1目盛は0.007 6mmの押し込み深さを表す。指示値が

大きいほど試料が硬いことを意味する。

硬さ計は,あらかじめ次のように3点校正を行う。もし,基準片の表示値どおりの指示値が得られ

ない場合は,圧子,負荷用ばね又はその他の部分が正常でないので,使用してはいけない。

まず,上部調整ねじを負荷用ばねに軽く接する位置まで緩め,硬さ計をガラス平板上に置き,圧子

が下部調節ねじの中にいっぱい入り込むまで圧し付ける。このとき指示ダイヤルが100を示すように

下部調整ねじを,ロックナットを緩めて調整し,ロックナットを固定する。

指示値に及ぼす調整ねじの影響を次に示す。

ねじ込みによる変化

上部調整ねじ

下部調整ねじ

指示値の変化割合

ごくわずか

非常に大きい

指示値の傾向

低くなる

高くなる

スケールに対する傾向

軟らかいほど変化が大きい 硬さ値に対し,ほぼ一律に変化する

39

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に附属の硬質アルミ合金製基準片及び軟質基準片の硬さを計って,基準片の表示値が得られるよ

うに上下調整ねじによって再調整し,3値とも指示値と一致することを確かめる。

(2) 試験片 試験片は厚さが1.5mm以上で,長さと幅は周辺から3mm以上内側の測定面積が,測定回数

(5回)を満足する大きさのもの。

(3) 方法 試験片を硬いしっかりした平らな台上に置く。試験片の面が小さい場合は硬さ計の脚を同一水

平面に置くため,試験片の厚さに相当する当て板を脚の下に当てる。

硬さ計の背部に手のひらを当てて持ち,圧子と脚を測定面に垂直に密着させ,およそ40〜70N{4

〜7kgf}の力で押し付け,最高の指示値を読み取り,記録する。

測定時に圧子が滑らないように,また,試験片に曲げ,ばね作用が生じないように注意する。

逐次,測定点を3mm以上ずつ離して必要回数測定して,その平均値をもってバーコル934-1の硬さ

値とする。この試験は23±2℃の室内で行う。

硬さ値には,スケール記号の934-1を併記する。

例 バーコル934-1硬さ68

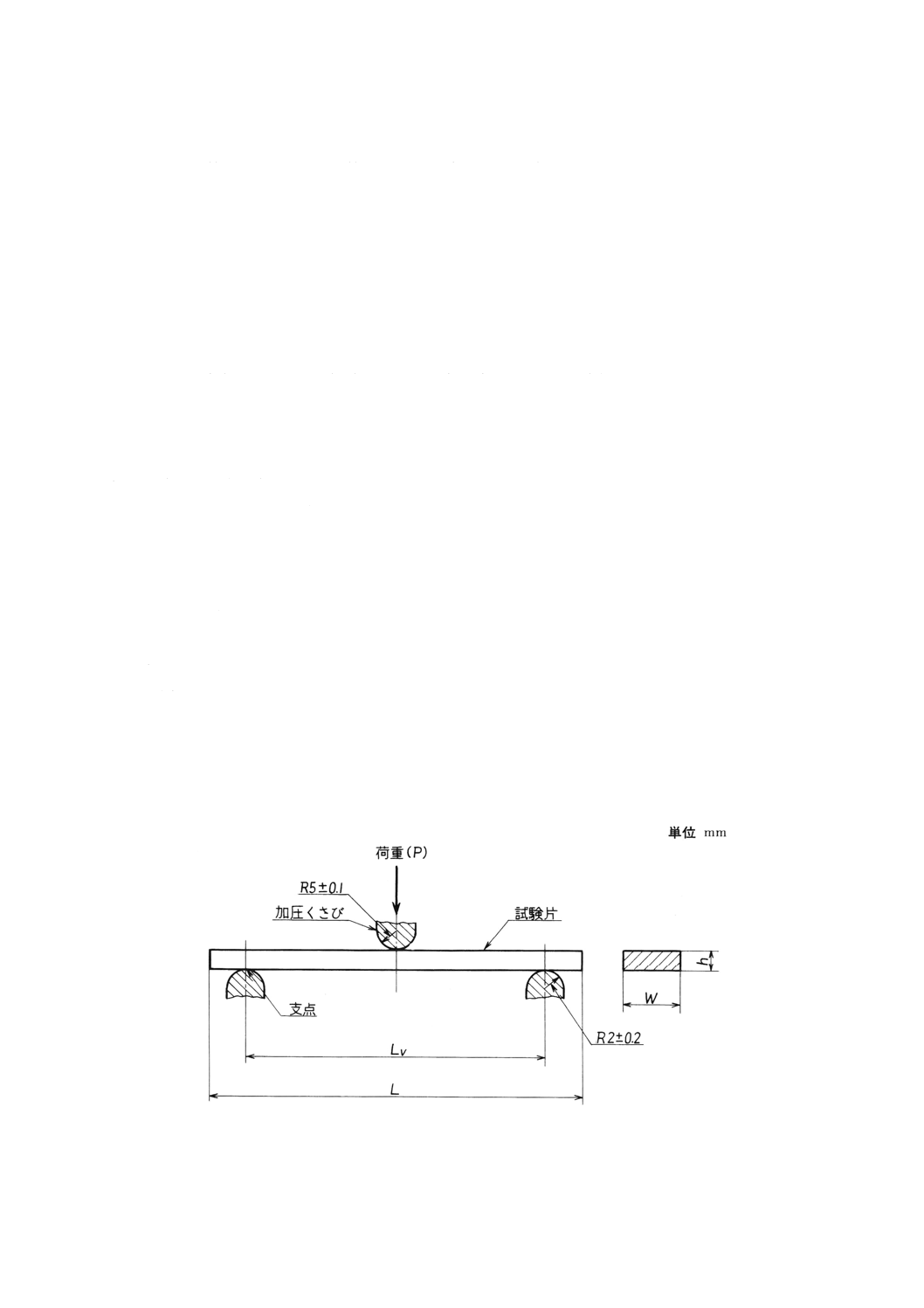

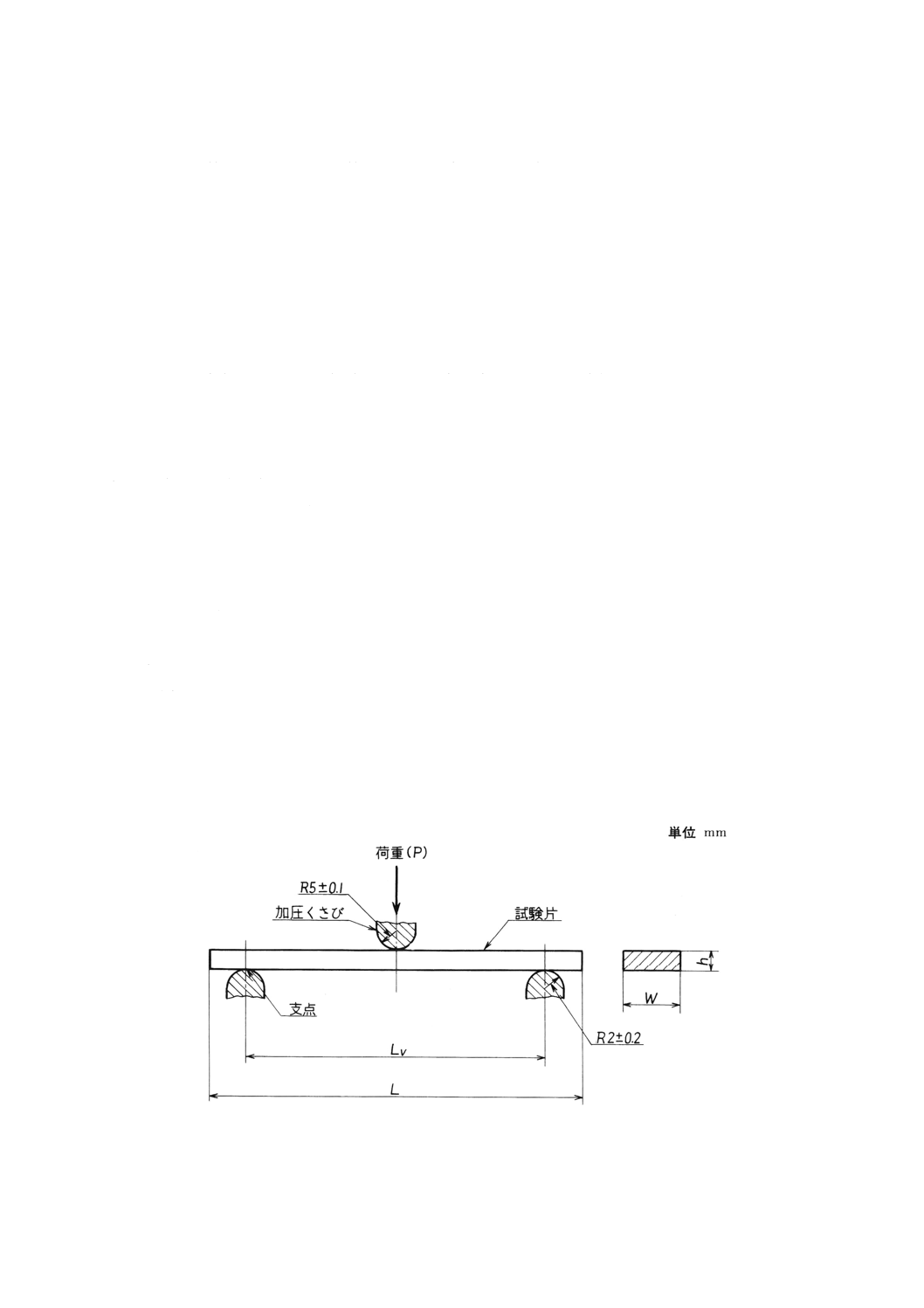

5.17 曲げ強さ及び曲げ弾性率

5.17.1 成形材料 次によって行う。

(1) 装置

(1.1) 試験機 クロスヘッド移動速度を一定に保てる適当な材料試験機。この場合,その材料試験機の標

準荷重に対し許容誤差が±1%で,破断時の荷重がその容量の15%以上85%以下に相当するもの。

(1.2) 加圧くさび 図24に示すように先端に5±0.1mmの丸みをもった金属製のもの。

(1.3) 支点 図24に示すように先端に2±0.2mmの丸みをもち,支点間距離を適当に調節できる金属製の

もの。

(1.4) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(1.5) ダイヤルゲージ JIS B 7503に規定する目量0.01mmのダイヤルゲージ又はこれと同等以上の精度

をもつもの。

(1.6) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

図24 曲げ試験方法

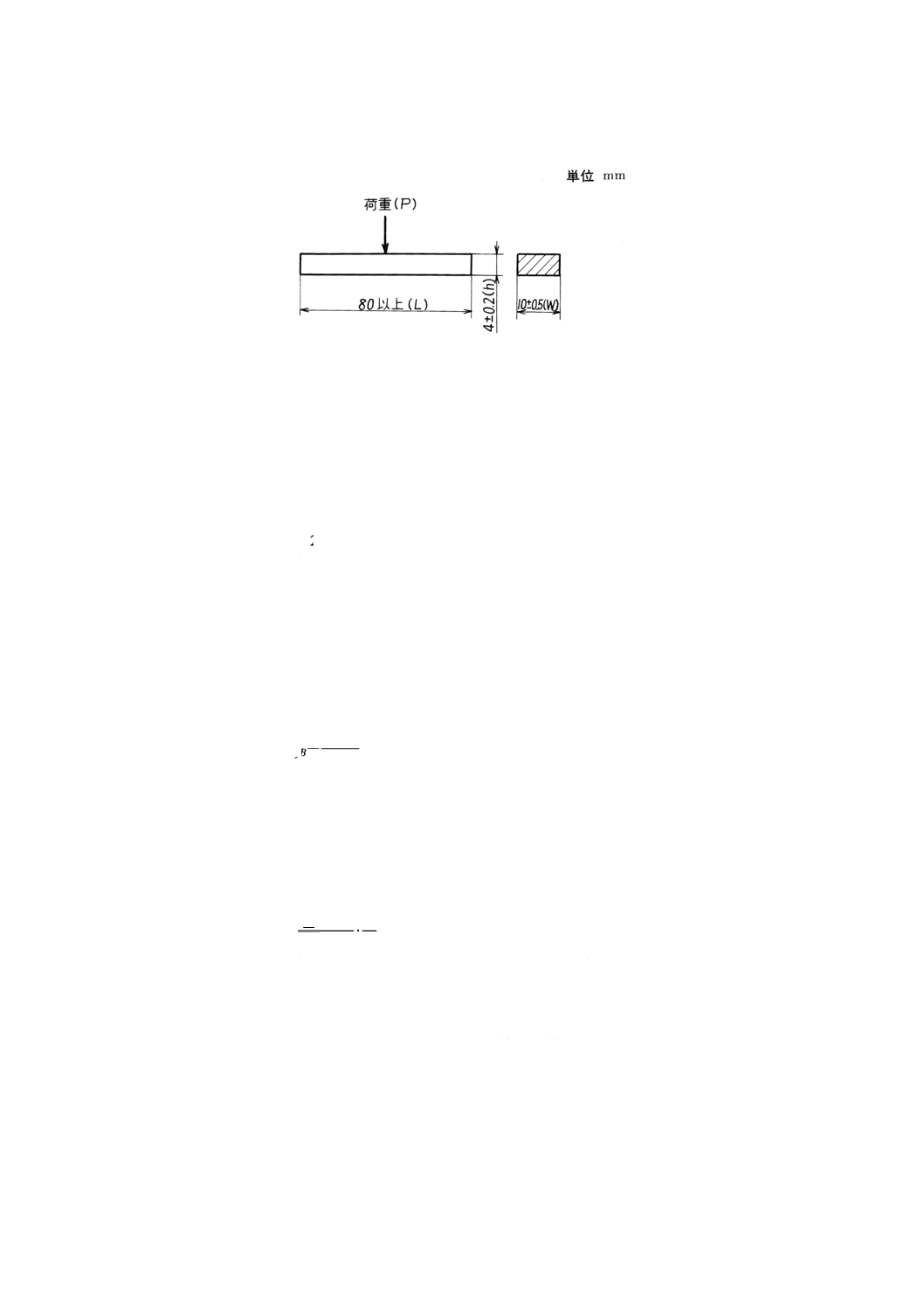

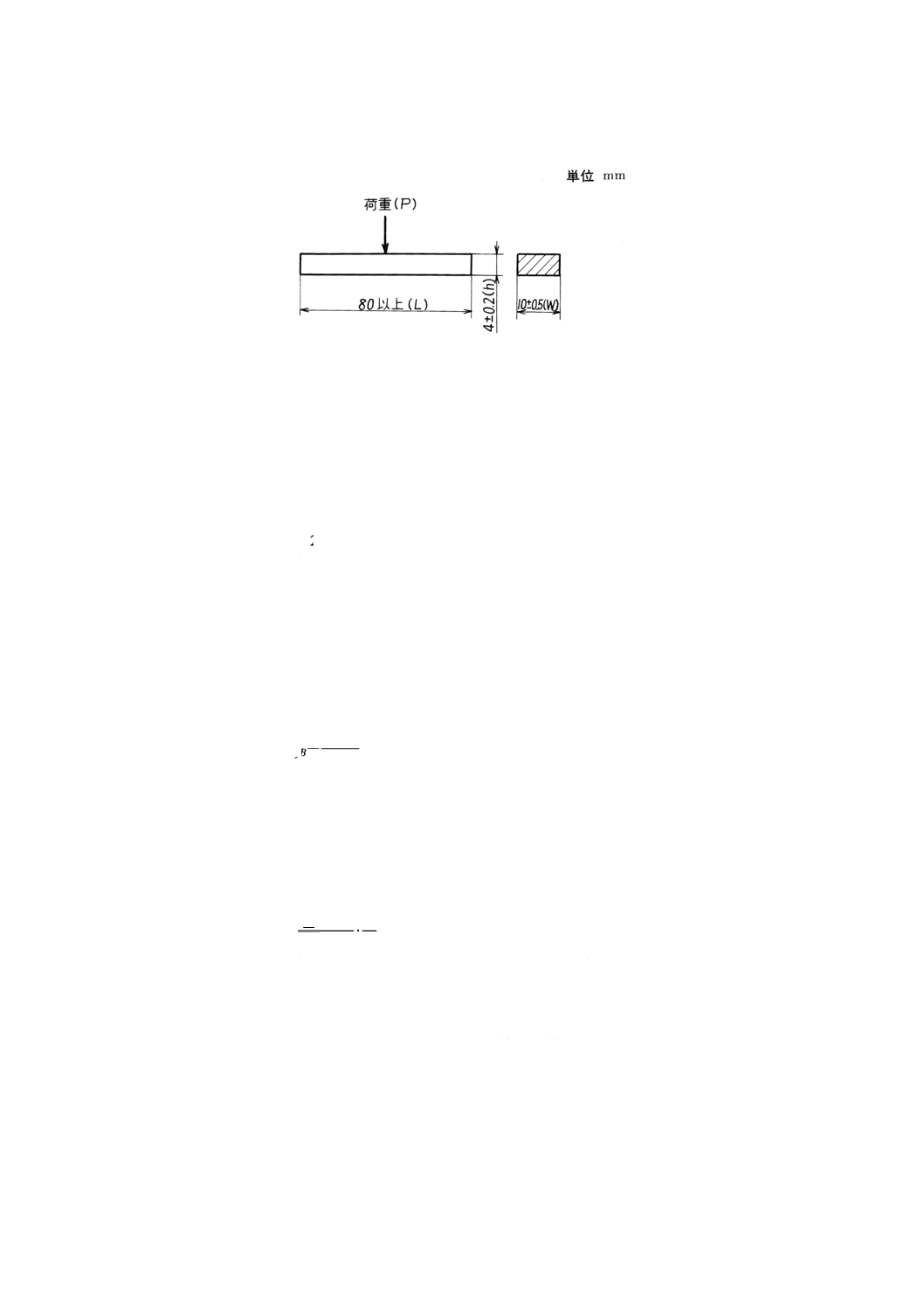

(2) 試験片 図25に示すように長さ80mm以上,高さ4±0.2mm,幅10±0.5mmに成形したものを用いる。

40

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25 成形材料の曲げ試験片

(3) 方法 試験片の高さ及び幅を外側マイクロメータを用いて,それぞれ0.01mmまで正確に測る。次に

16h±0.5mmの支点間距離で試験片を支え,図24に示すように,その中央に加圧くさびで荷重を加え,

試験片が折れたときの荷重を1N {0.1kgf} まで測定する。

試験片の折れた箇所が試験片を3等分した中央部以外である場合にはこれを試験値に採用せず,再

試験する。

荷重速度V (mm/min) は,次の式によって算出する。

2.0

2±

t

h

V=

ここに, V: 荷重速度 (mm/min)

h: 試験片の高さ (mm)

t: 時間 (1min)

なお,曲げ弾性率を測定する場合は,荷重-たわみ曲線が作図できるように,ひんぱんに荷重とたわ

みを同時に読み取る。

(4) 計算

(4.1) 次の式によって曲げ強さを算出する。

2

2

3

Wh

PLV

fB=

σ

ここに,

σfB: 曲げ強さ (MPa) {kgf/mm2}

P: 試験片が折れたときの荷重 (N) {kgf}

Lv: 支点間距離 (mm)

W: 試験片の幅 (mm)

h: 試験片の高さ (mm)

(4.2) 曲げ弾性率は、荷重-たわみ曲線を作図し,次の式によって算出する。

Y

F

Wh

L

E

V

f

3

3

4

=

ここに,

Ef: 曲げ弾性率 (MPa) {kgf/mm2}

Lv: 支点間距離 (mm)

W: 試験片の幅 (mm)

h: 試験片の局さ (mm)

F/Y: 荷重-たわみ曲線の直線部分のこう配 (N/mm) {kgf/mm}

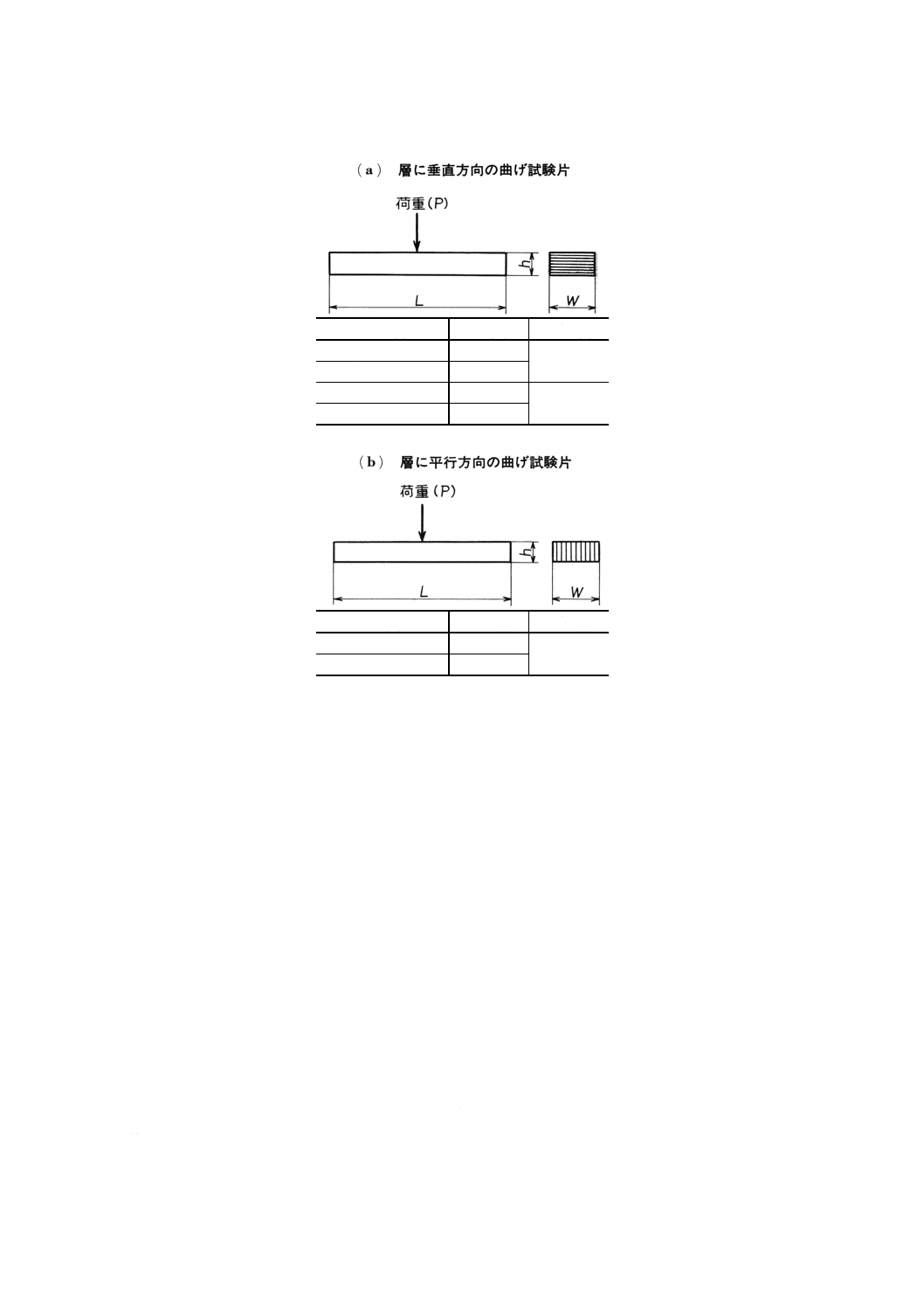

5.17.2 積層板 次によって行う。

(1) 装置 5.17.1(1)による。

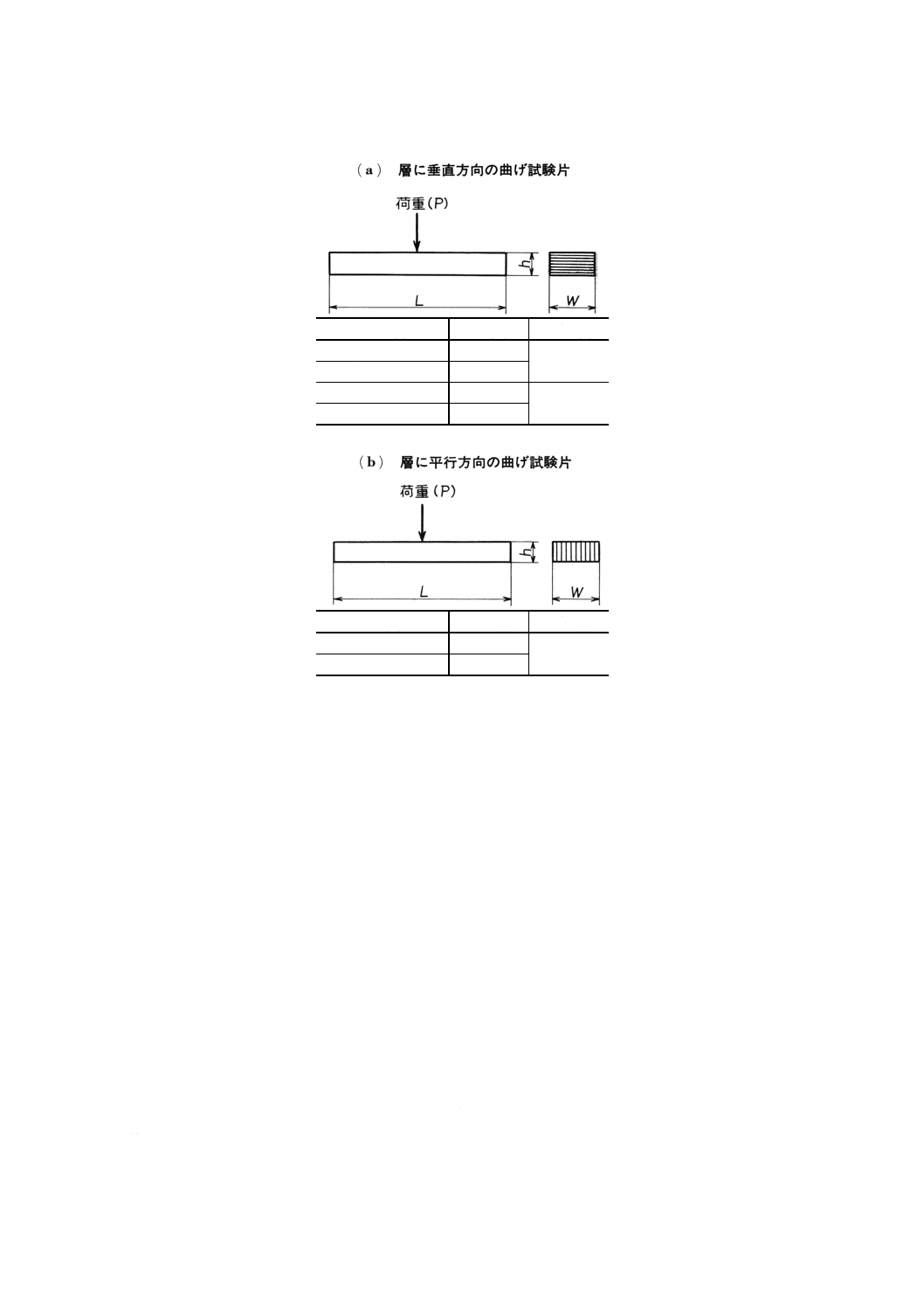

(2) 試験片 積層板から図26に示す形状・寸法に切り取ったものを用いる。

41

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 積層板の曲げ試験片

高さ (h)

幅 (W)

長さ (L)

1以上 3以下

25±0.5

20h以上

3を超え10以下

10±0.5

10を超え20以下

20±0.5

18h以上

20を超え25以下

35±0.5

この場合,高さ (h) は積層板の原厚とする。

幅 (W)

高さ (h)

長さ (L)

10以上20以下

10±0.5

120以上

20を超え25以下

20±0.5

この場合,Wは積層板の原厚とする。

厚さ25mmを超える紙基材,布基材及び石綿基材の積層板を試験片とする場合は,その一方の光沢

面を平滑に削り,厚さを25mmとする。

厚さ13mmを超えるガラス布基材及びガラスマット基材の積層板を試験片とする場合は,その一方

の光沢面を平滑に削り,厚さ13mmとする。

(3) 方法 5.17.1(3)によって行う。この場合,支点間距離 (Lv) は,曲げ強さ(層に垂直)の試験を行う場

合は16h±0.5mm,曲げ強さ(層に平行)の試験を行う場合は100±0.5mmとする。

また,厚さ1mm未満の積層板は,曲げ強さ(層に垂直)の試験及び厚さ10mm未満の積層板は,

曲げ強さ(層に平行)の試験を行わない。

(4) 計算 5.17.1(4)によって行う。

5.17.3 積層棒 次によって行う。

(1) 装置 5.17.1(1)による。

(2) 試験片 積層棒から原径のまま切り取ったもので,長さは直径8mm未満の積層棒の場合は70mmと

し,直径8mm以上15mm以下の積層棒の場合は120mmとする。ただし,直径が15mmを超える積層

棒は,その表面から同一軸心をもつように同心円状に削って,直径15mmとする。

(3) 方法 5.17.1(3)によって行う。この場合,試験片の直径を外側マイクロメータで0.01mmまで正確に測

る。支点間距離 (Lv) は,直径8mm未満の積層棒では50±0.5mm,直径8mm以上15mm以下の積層

棒では100±0.5mmとする。

(4) 計算 次の式によって,曲げ強さを算出する。

42

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

8

D

PLV

fB

π

σ=

ここに,

σfB: 曲げ強さ (MPa) {kgf/mm2}

P: 試験片が折れたときの荷重 (N) {kgf}

Lv: 支点間距離 (mm)

D: 試験片の直径 (mm)

π: 円周率=3.14

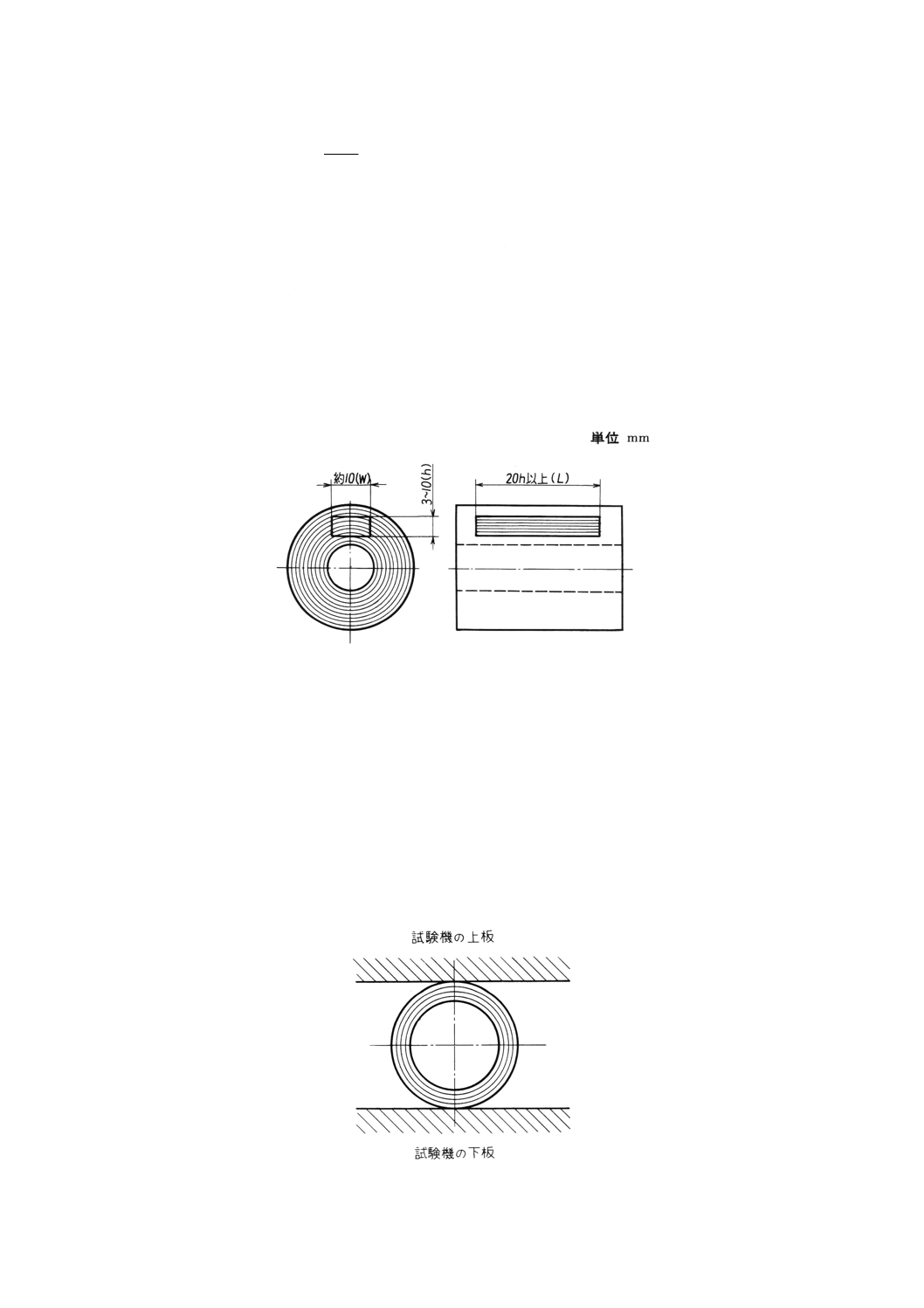

5.17.4 積層管 次によって行う。

(1) 内径が100mmを超える積層管(加圧しながら巻いて作った肉厚の大きいものに限る)

(1.1) 装置 5.17.1(1)による。

(1.2) 試験片 原厚から図27に示す形状・寸法に切り取ったものを用いる。

図27 肉厚の大きい積層管の曲げ試験片

(1.3) 方法 5.17.1(3)によって行う。この場合,支点間距離及び荷重方向は,積層板の曲げ強さ(層に垂

直)の試験[5.17.2(3)]を行う場合と同様とする。

また,図27の形状・寸法の試験片がとれない積層管については試験を行わない。

(1.4) 計算 5.17.1(4)によって行う。

(2) 内径100mm以下の積層管

(2.1) 装置 次に示すとおりとする。

(2.1.1) 試験機 図28に示す平行間隔の試験片加圧板をもち,クロスヘッド移動速度を一定に保てる材料試

験機。この場合,材料試験機の標準荷重に対し許容誤差が±1%で,破断時の荷重がその容量の15%

以上85%以下に相当するもの。

図28 積層管の曲げ試験方法

43

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2.1.2)マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(2.1.3) JIS B 7502に規定する棒状内側マイクロメータ(単体形),スモールホールゲージ(0.01mm目盛),

キャリパー形内側マイクロメータ(0.01mm目盛)又はこれと同等以上の精度をもつもの。

(2.1.4) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

(2.2) 試験片 積層管から原径のまま,その軸に直角に長さ15mmに切り取ったものを用いる。この場合

内径の外径に対する比が0.75より小さいときは,積層管の外側から同一軸心をもつように同心円状

に削り,内径の外径に対する比を0.75とする。

(2.3) 方法 試験片の外径及び内径を外側マイクロメータ及び内側マイクロメータによって0.01mmまで

正確に測り,長さをノギスで0.02mmまで測る。次に試験片を図28のように材料試験機の2枚の加

圧板の間にはさみ,層に垂直に荷重を加え,試験片が折れたときの荷重を10N {1kgf} まで測る。巻

いて造形した積層管の場合には,成形のときの型合わせ部を加圧する。ただし,内径の外径に対す

る比が0.95以上の積層管については試験を行わない。

(2.4) 計算 次の式によって曲げ強さを算出する。

(

)

(

)2

2

3

d

D

Ld

d

D

P

fB

−

+

=π

σ

ここに,

σfB: 曲げ強さ (MPa) {kgf/mm2}

P: 試験片が折れたときの荷重 (N) {kgf}

D: 試験片の外径 (mm)

d: 試験片の内径 (mm)

L: 試験片の長さ (mm)

π: 円周率=3.14

5.18 引張強さ

5.18.1 成形材料 次によって行う。

(1) 装置

(1.1) 試験機 クロスヘッド移動速度を一定に保てる材料試験機。この場合,その材料試験機の標準荷重

に対して許容誤差が±1%で,破断時の荷重がその容量の15%以上85%以下に相当するもの。

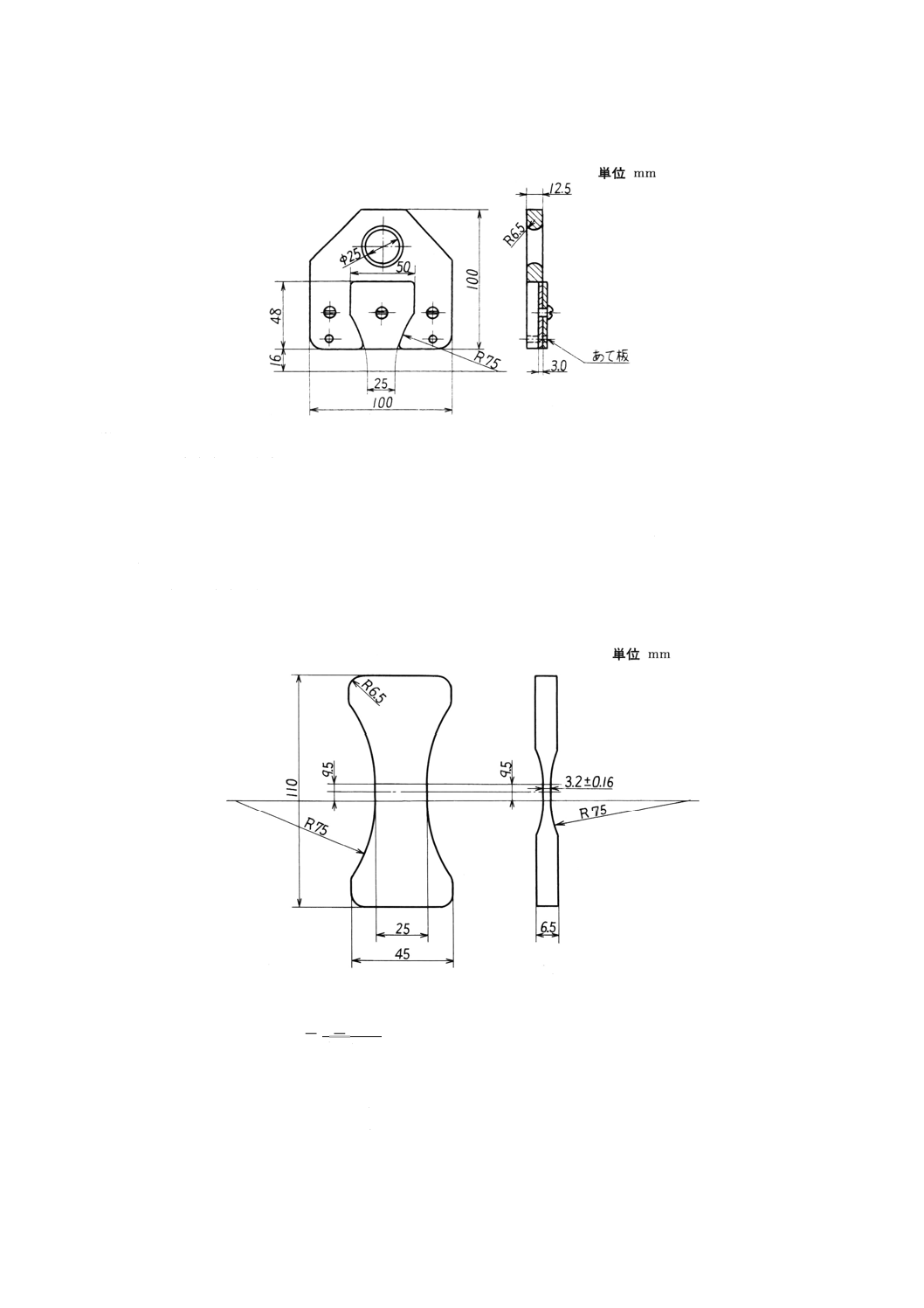

(1.2) つかみ具 試験片を確実に保持することのできる図29に示す形状・寸法の2個の金属製つかみ具。

これらのつかみ具は,材料試験機の上下の可動板及び固定台に試験片を保持するために必要である。

試験片に荷重を加えたとき,試験片の長軸と2個のつかみ具の仮想中心線とが同一垂直線上で一致

するように,つかみ具を材料試験機の可動板及び固定台に取り付ける。試験中につかみ具は試験片

が滑らないように,かつ,破壊するまで偏らないことが必要である。

(1.3) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(1.4) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

44

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図29 成形材料の引張試験片つかみ具

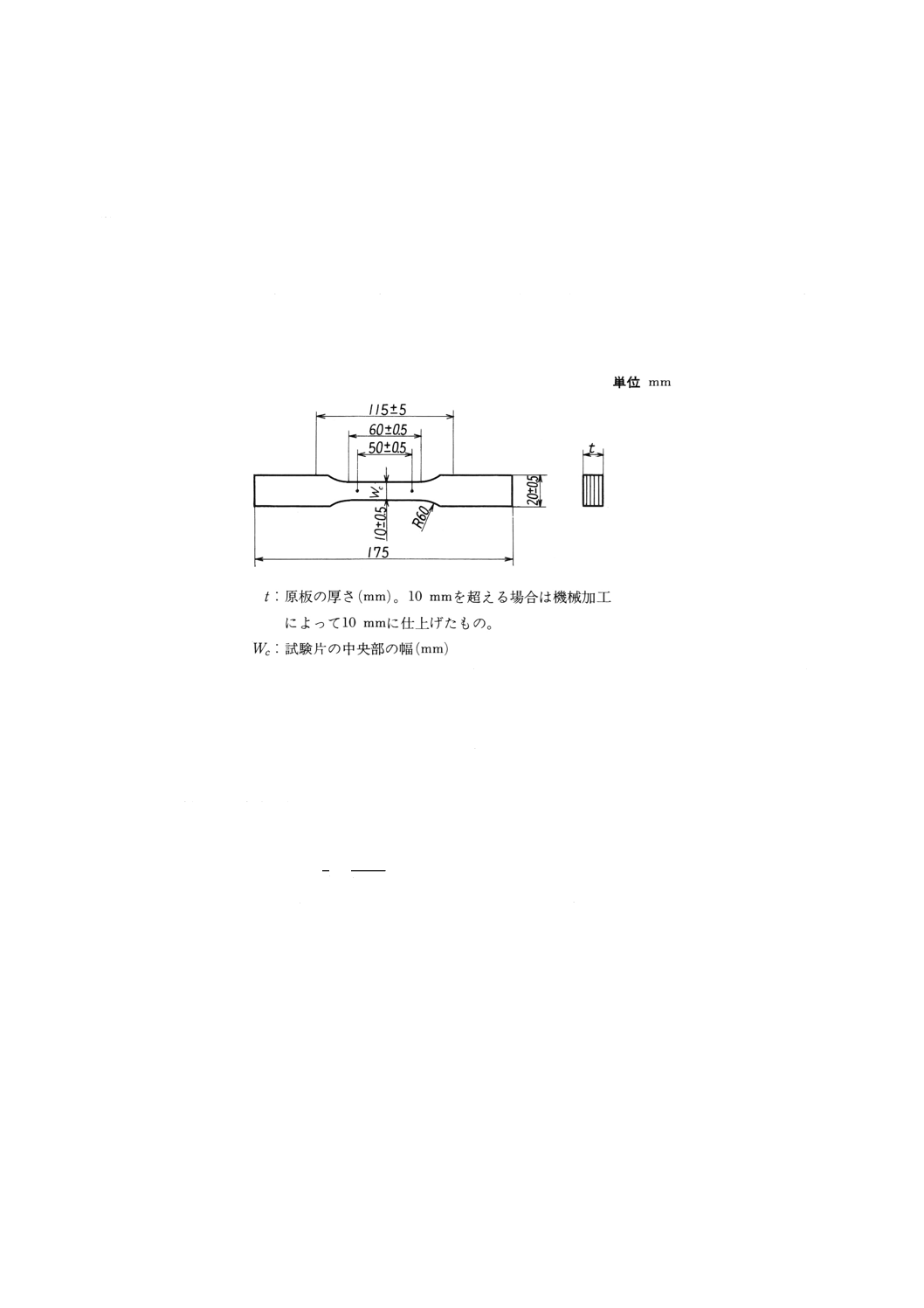

(2) 試験片 図30に示す形状・寸法に成形したものを用いる。

(3) 方法 試験片の平行部分の幅及び厚さを外側マイクロメータで0.01mmまで正確に測る。その他の寸

法はノギスで測り,規定寸法にあることを確かめる。

次に図29の2個のつかみ具に試験片を取り付けてから,力の作用点が試験片の中心軸線と一致する

ようにする。その試験片に5±1mm/minの速度で荷重を加え,試験片のほぼ中央部で折れたときの荷

重を10N {1kgf} まで測定する。切断箇所が試験片の中央平行部以外である場合にはこれを試験値に採

用せず,再試験を行う。

図30 成形材料の引張試験片

(4) 計算 次の式によって引張強さを算出する。

W

t

P

A

P

tB

×

=

=

σ

ここに,

σtB: 引張強さ (MPa) {kgf/mm2}

P: 試験片が折れたときの荷重 (N) {kgf}

A: 試験片の最小原断面積 (mm2)

t: 試験片の厚さ (mm)

W: 試験片の中央部の幅 (mm)

45

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

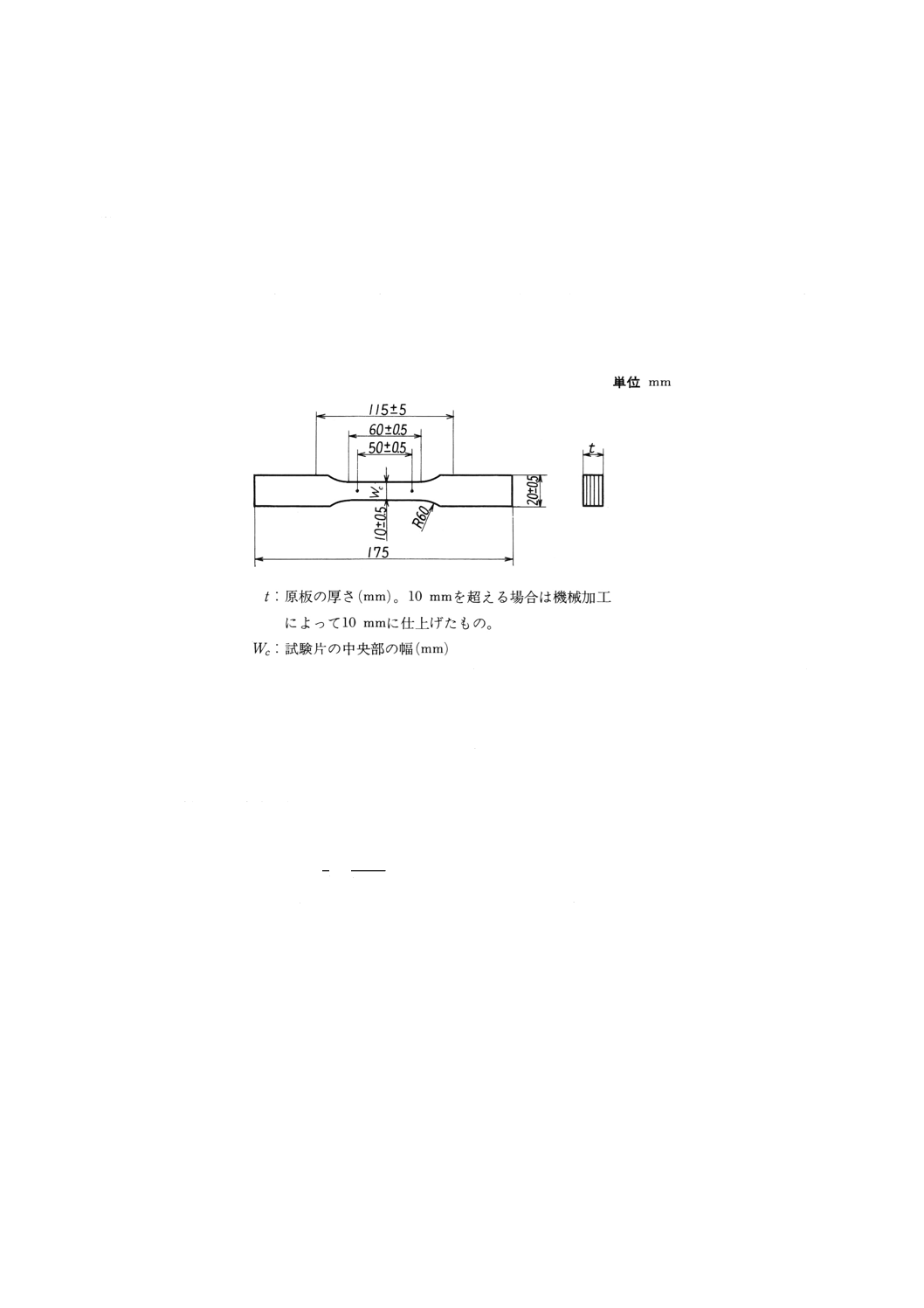

5.18.2 積層板 次によって行う。

(1) 装置 5.18.1(1)による。この場合,つかみ具は試験片をぴったり保持することのできる2個の金属製

のものとする。

(2) 試験片 積層板から原厚のまま図31の形状・寸法に機械加工したものを用いる。厚さが10mmを超

える場合には機械加工によって10mmに仕上げる。標点はきずをつけたり穴をあけないで,クレヨン,

インキなどで印を付ける。機械加工の際,試験片の表面及び端面に,きず,ひっかききずなどの欠点

を生じないように注意し,加工面が粗いときには,目の細かいやすり,金剛砂,JIS R 6252に規定す

る研磨紙などで平滑に仕上げる。

図31 積層板の引張試験片の形状

(3) 方法 試験片の標点間内の中央の幅 (Wc) 及び厚さ (t) を外側マイクロメータで0.01mmまで正確に

測る。その他の寸法はノギスで測り,規定寸法内にあることを確かめる。つかみ具の間隔は115±5mm

とする。力の作用点が試験片の中心軸線と一致するように,つかみ具に試験片を取り付ける。試験片

に5±1mm/minの速度で荷重を加え,試験片のほぼ中央部で破断したときの荷重を10N {1kgf} まで測

定する。試験片の標点間以外で破断した場合には,これを試験値に採用せず再試験を行う。厚さ1mm

以下の積層板は試験を行わない。

(4) 計算 次の式により引張強さσtB (MPa) {kgf/mm2} を算出する。

c

tB

W

t

P

A

P

×

=

=

σ

ここに,

σtB: 引張強さ (MPa) {kgf/mm2}

P: 試験片が破断したときの荷重 (N) {kgf}

A: 試験片の最小原断面積 (mm2)

t: 試験片の厚さ (mm)

Wc: 試験片の中央部の幅 (mm)

5.19 圧縮強さ

5.19.1 成形材料 次によって行う。

(1) 装置

(1.1) 試験機 クロスヘッド移動速度を一定に保てる材料試験機。この場合,その材料試験機の標準荷重

に対して許容誤差が±1%で,圧縮破壊時の荷重が容量の15%以上85%以下に相当するもの。

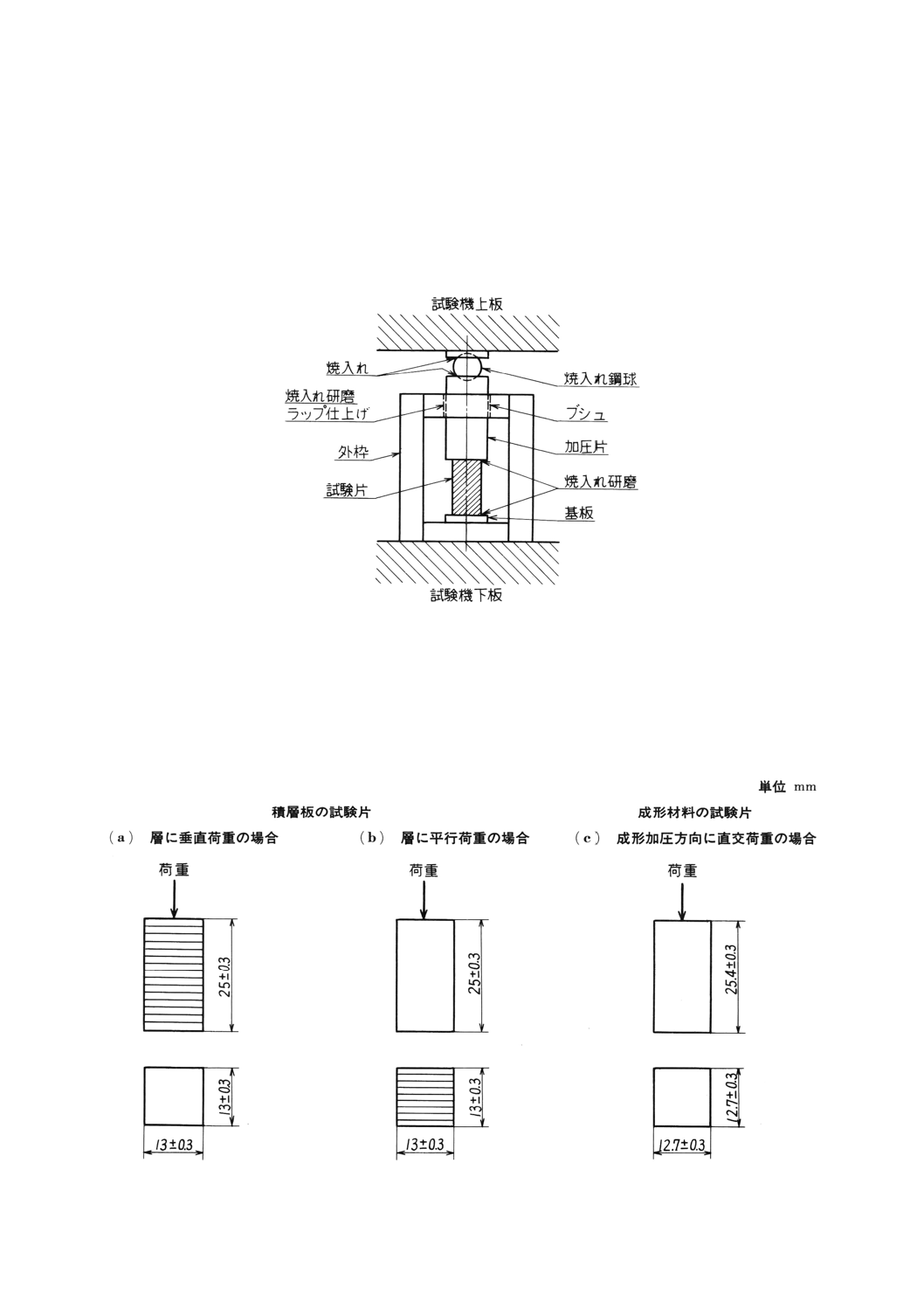

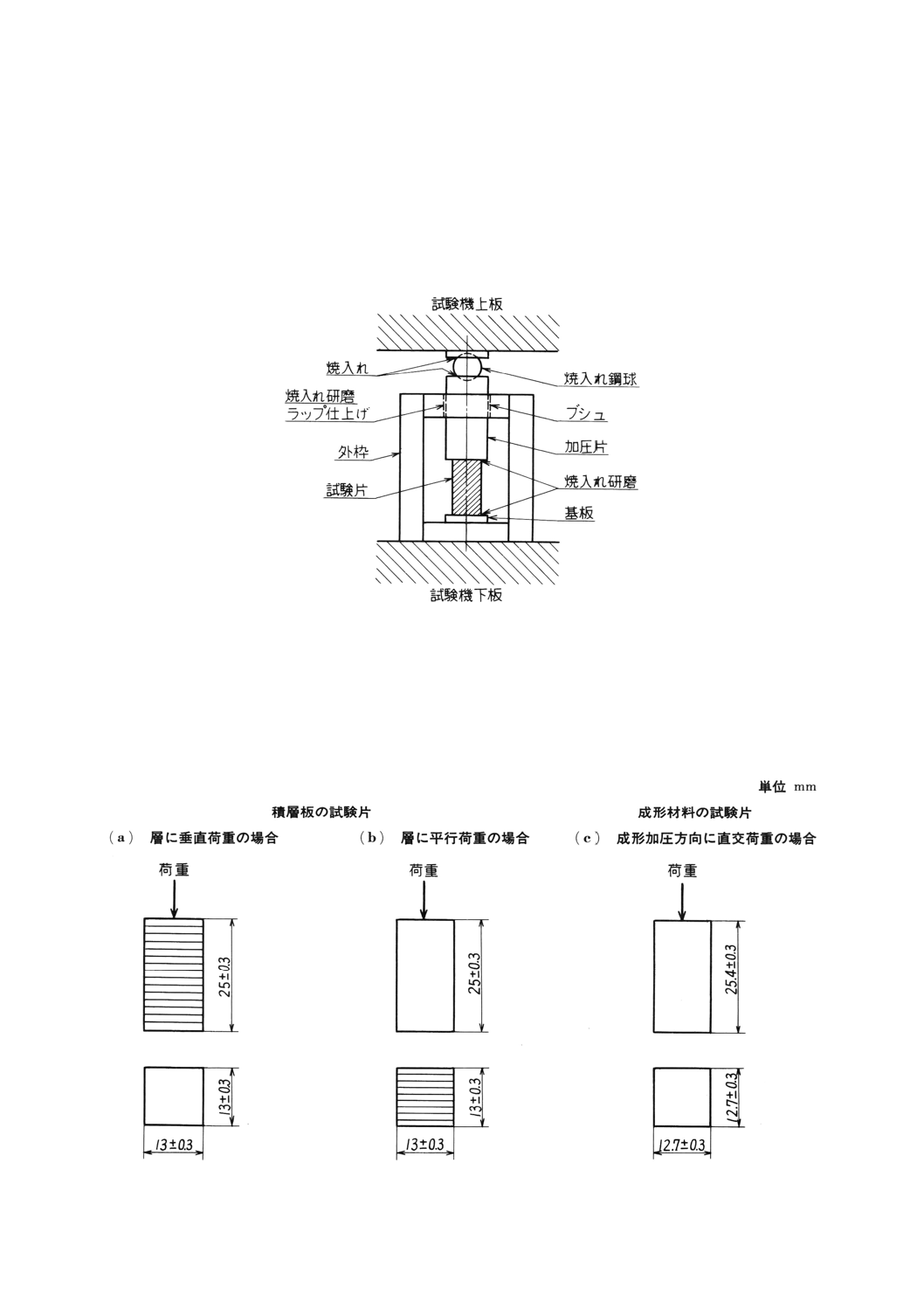

(1.2) 圧縮試験装置 図32に示す構造のもの。基板は上面を焼入れし,できるだけ平らに磨いた鋼板を用

い,加圧片を保持する外枠に取り付ける。加圧片の下面はできるだけ平らに磨き,基板の上面と完

46

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全に平行で,基板と接触したときに0.02mm以上のすきまがないこと。加圧片の上面は,焼入れし

た鋼球が確実に入るように丸みをもったくぼみをつける。

加圧片と外枠との間には,焼入れし研磨ラップ仕上げしたブシュを入れ,更に適当な潤滑油を注

入して,滑らかに作動しなければならない。

圧縮試験装置は,材料試験機のクロスヘッドの中央に取り付ける。

図32 圧縮試験装置

(1.3) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(1.4) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

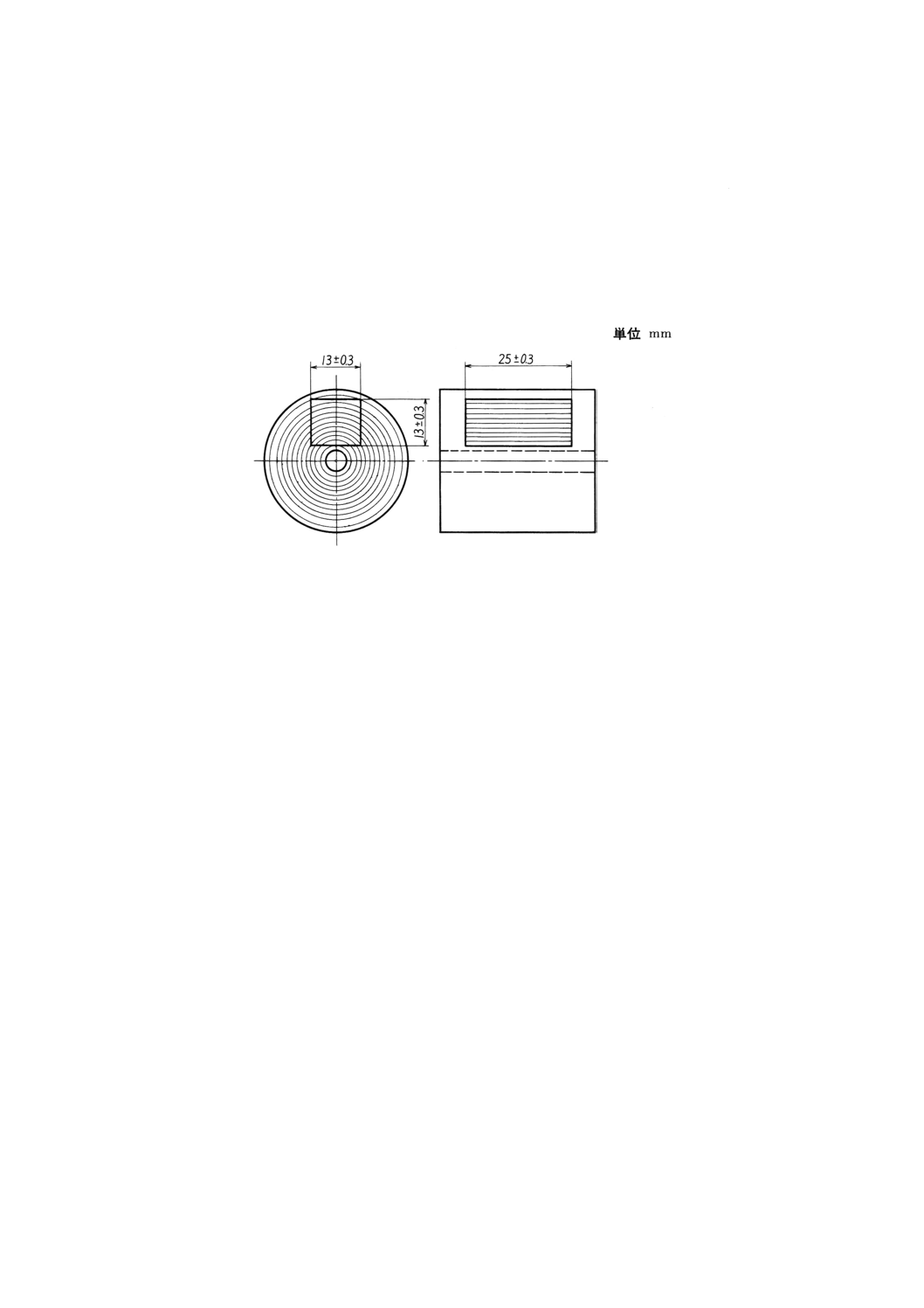

(2) 試験片 図33(c)に示すように長さ25.4±0.3mm,幅12.7±0.3mm,厚さ12.7±0.3mmに成形したもの,

又は長さ約127mm,幅12.7±0.3mm,厚さ12.7±0.3mmに成形したものから切り取り,長さ25.4±0.3mm

に仕上げたもので,いずれの場合も荷重のかかる面の平行度は0.1mm以内にしたもの。

図33 圧縮試験片

47

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 方法 試験片の長さ,幅及び厚さをそれぞれ外側マイクロメータで0.01mmまで正確に測る。高さは

ノギスで0.02mmまで測り,平行度を確かめる。

図32に示すように試験片を圧縮試験装置の基板上に置き,試験片と試験装置の中心線が同一鉛直線

上にあって,試験片の上下端面が圧縮試験装置の加圧面と全く平行になるようにする。材料試験機に

より圧縮試験装置の加圧片にクロスヘッド移動速度1±0.5mm/minで荷重を加え,試験片が破壊した

ときの荷重を50N {5kgf} まで測定する。

(4) 計算 次の式によって圧縮強さを算出する。

A

P

cB=

σ

ここに,

σcB: 圧縮強さ (MPa) {kgf/mm2}

P: 試験片が破壊したときの荷重 (N) {kgf}

A: 試験片の加圧原断面積 (mm2)

5.19.2 積層板 次によって行う。

(1) 装置 5.19.1(1)による。

(2) 試験片 積層板から図33に示すとおり,長さ及び幅をそれぞれ13±0.3mm,厚さ25±0.3mmに切り

取ったものを用いる。

圧縮強さ(層に垂直)の試験を行う場合は,厚さ13mm以上25mm未満の積層板で,試験片を採取

できないものは同一の積層板から試験片と同じ形状・寸法のものを1個以上切り取り,これらを台と

し,試験片を台に積み重ねて,厚さを25±0.3mmとする。厚さの調節は,台となるものをなるべく等

しい厚さになるように削って行う。

厚さ25mm以上の積層板は,図33(a)に示すとおり,一方の光沢面から削って厚さを25±0.3mmと

する。

圧縮強さ(層に平行)の試験を行う場合には図33(b)に示すとおり,厚さが13mmを超える積層板は

一方の光沢面から削り,幅を13±0.3mmとする。

(3) 方法 5.19.1(3)によって行う。この場合層に垂直の試験を行う場合は試験片の層に垂直方向に,層に

平行の試験を行う場合は試験片の層に平行方向に,荷重を加える。

なお,厚さ13mm未満の積層板については試験を行わない。

(4) 計算 5.19.1(4)によって行う。

5.19.3 積層棒 次によって行う。

(1) 装置 5.19.1(1)による。

(2) 試験片 直径10mm以上20mm以下の積層棒は,原径のまま軸に直角に長さ25±0.3mmに切り取った

ものを用いる。直径が20mmを超える積層棒は,表面から同一軸心をもつように同心円状に削り,直

径を20mmとし,軸に直角に長さ25±0.3mmに切り取ったものを用いる。

(3) 方法 5.19.1(3)によって行う。この場合,試験片の直径は,外側マイクロメータで0・01mmまで正確

に測り,荷重は試験片の軸方向に加える。

なお,直径10mm未満の積層棒については試験を行わない。

(4) 計算 5.19.1(4)による。

5.19.4 積層管

(1) 装置 装置は5.19.1(1)に規定するもののほか,JIS B 7502に規定する棒状内側マイクロメータ(単体

形)又はスモールホールゲージ(0.01mm目盛),キャリパー形内側マイクロメータ(0.01mm目盛)

48

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は内側マイクロメータ(0.01mm目盛,継ぎ足しロッド形)を用いる。

(2) 試験片 外径10mm以上,内径6mm以上及び肉厚2mm以上の積層管は,原径のまま軸に直角に長さ

25±0.3mmに切り取ったもの,又は外側から同一軸心をもつように同心円状に削って肉厚を2mm以

上とし,軸に直角に長さ25±0.3mmに切り取ったものを用いる。

なお,肉厚の大きい積層管については,その肉厚から図34に示す形状・寸法のものを切り取って試

験片とすることができる。

図34 肉厚の大きい積層管の圧縮試験片

(3) 方法 5.19.1(3)によって行う。この場合,原径のままの試験片及び同心円状に削った試験片は,それ

らの外径及び内径を外側マイクロメータ,棒形内側マイクロメータなどで0.01mmまで正確に測り,

荷重は軸方向に加える。

なお,外径10mm未満,内径6mm未満又は肉厚2mm未満の積層管及び外径が大きくて試験が困難

な積層管については試験を行わない。

(4) 計算 5.19.1(4)によって行う。

5.20 シャルピー衝撃強さ(成形材料)

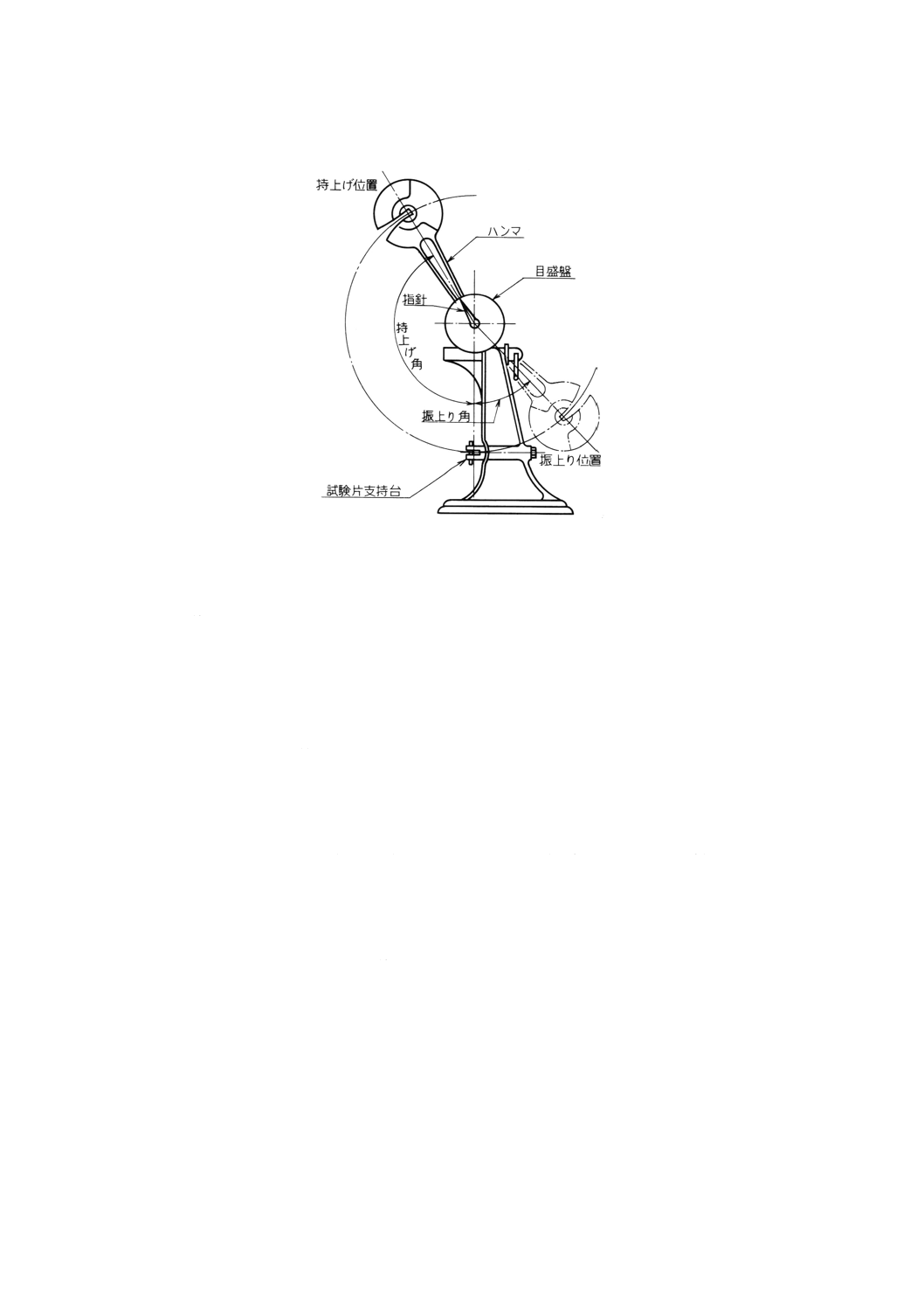

5.20.1 装置 次に示すものを用いる。

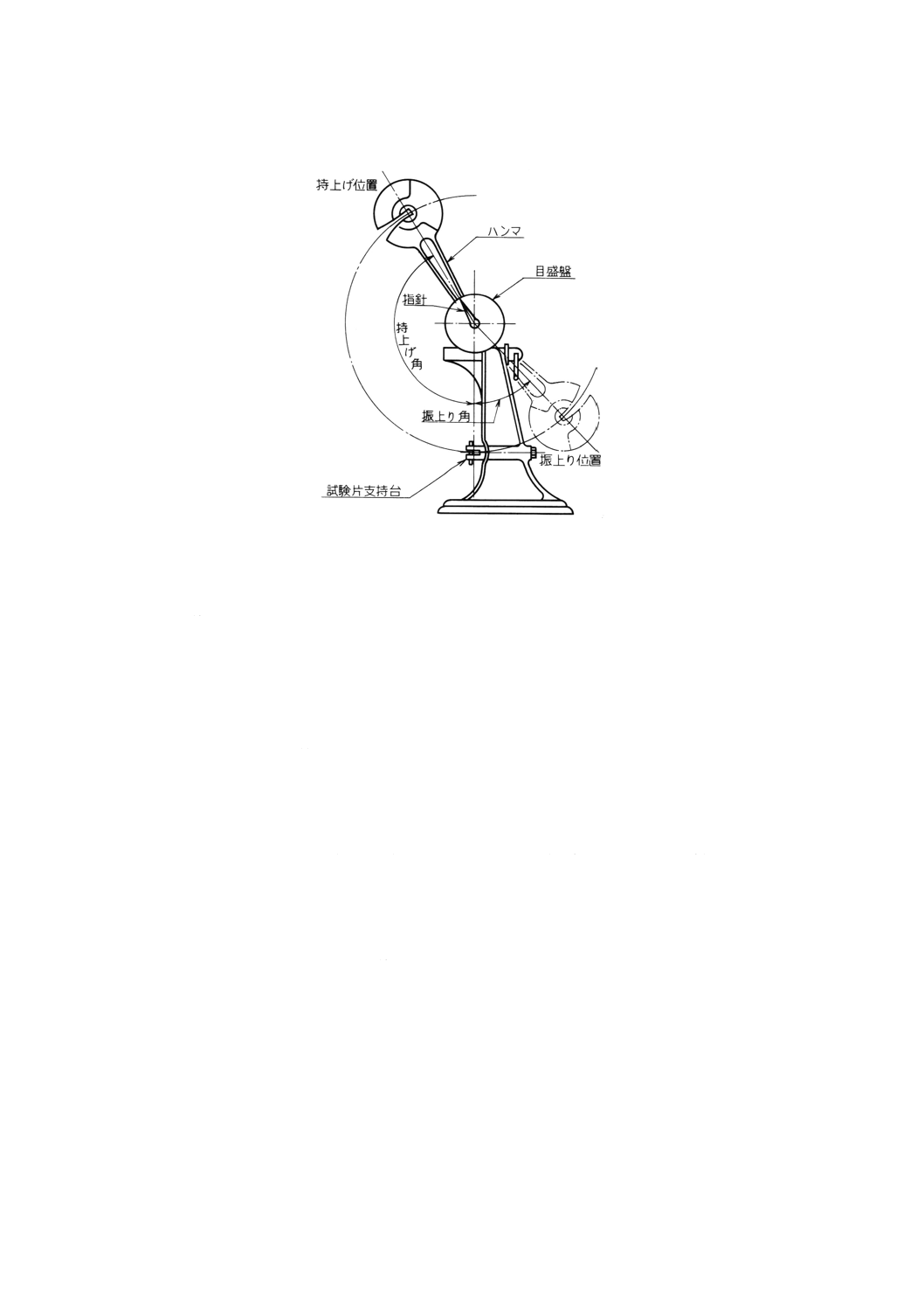

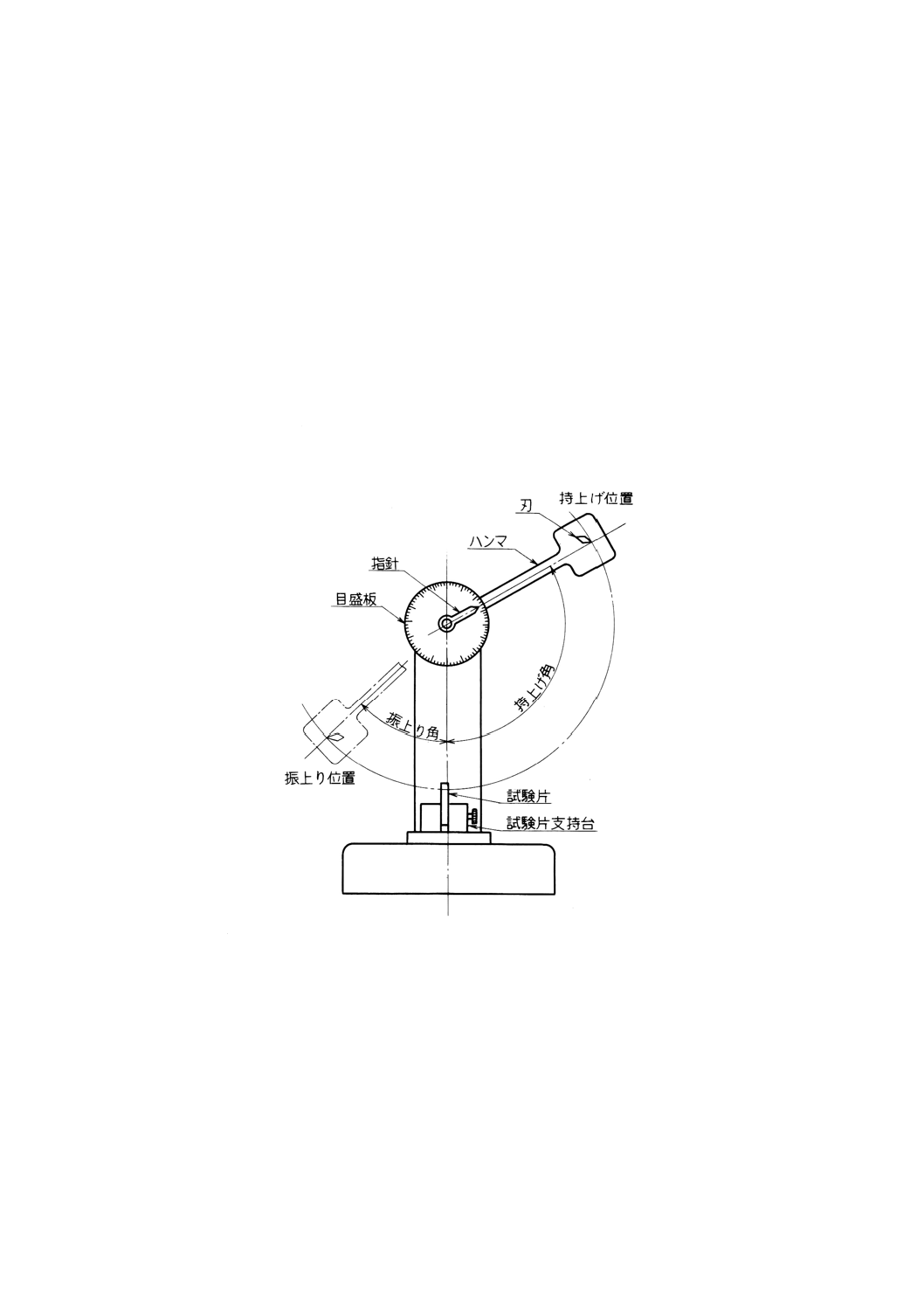

(1) 試験機 図35に示すようなシャルピー衝撃試験機で,次の構成をもつものを用いる。

(1.1) 指針はひょう量の1%まで正確に読めるもので,角度目盛盤,指針及びハンマのそれぞれの回転軸

中心が完全に一直線上にあり,指針回転軸の摩擦損失は,指針の位置に関係なくむらがないこと。

また,試験機の容量は,破断時のエネルギーが容量の15%以上85%以下に相当するものを用いる。

49

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図35 シャルピー衝撃試験機

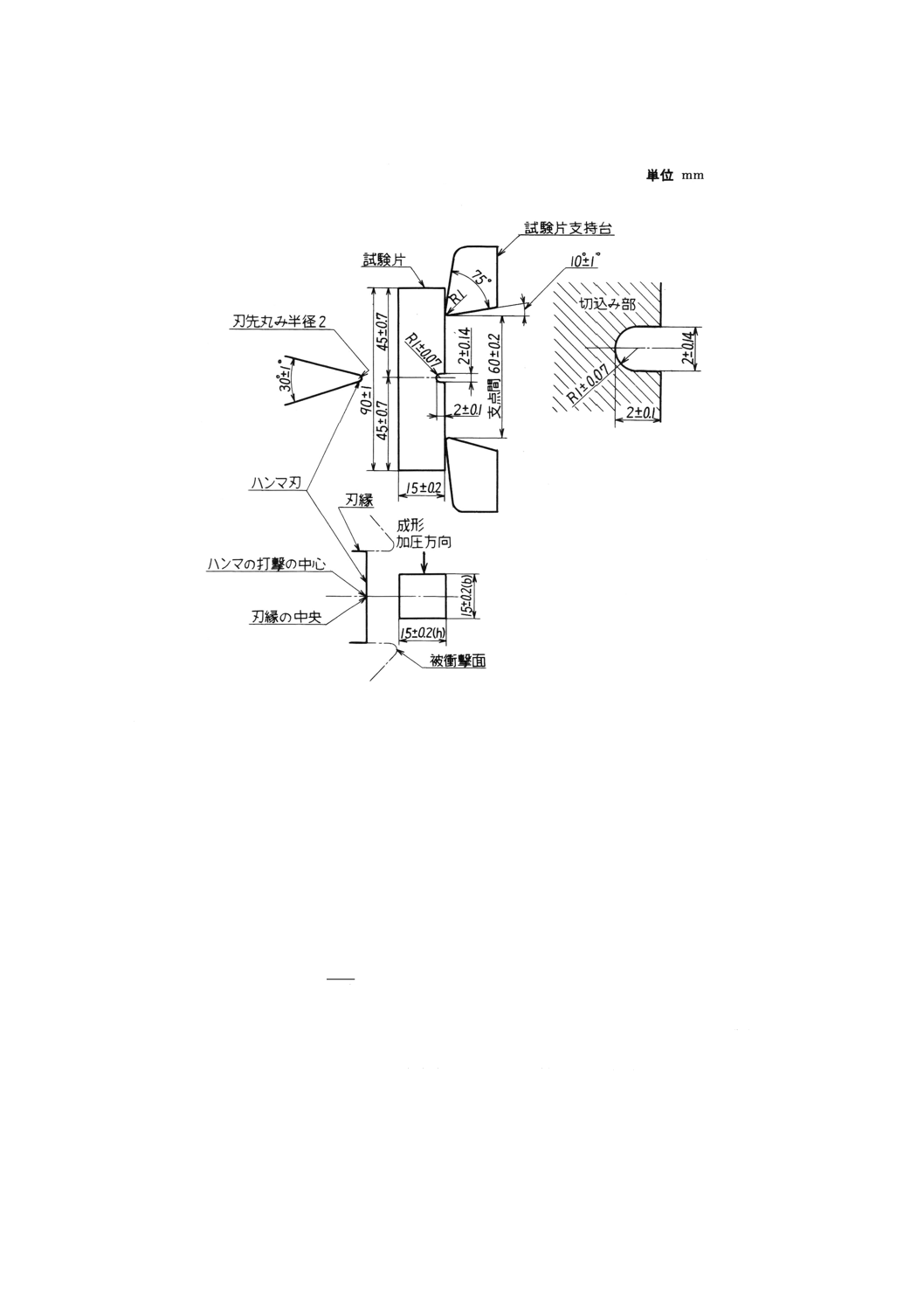

(1.2) ハンマの刃先角度は30±1°,刃先半径は2±0.2mmとし,ハンマの刃縁は,試験片被打撃面に一

様に当たるもので,図36に示すように,ハンマの打撃中心は刃縁の中点から±5mm以内にあって

できるだけこれに一致し,刃縁は試験片支点間の中央を通過しなければならない。ハンマの衝撃瞬

間時の線速度は,毎秒3mとする。

(1.3) 試験片支持台は図36に示すように先端丸み半径1±0.2mmをもち,支点間距離は60±0.2mmで側

壁のないもの。

なお,試験片を図36のように取り付けた場合,被衝撃面は,ハンマを自由に下垂したとき,ハン

マ刃縁がちょうど一様に接触することのできる支持台とする。

(1.4) 試験機は衝撃強さを計算するために,次によって固有のエネルギー表を作成する。

(1.4.1) 振子系の全質量 (W0) は,ハンマ部,軸受部,ボールベアリング2個のうち1個,回転軸,指針,

及びその押え金具の可動部品全部を含めた質量で,1gまで量る。

(1.4.2) 指針を付けて最大持上げ角150°でハンマを空振りした場合の摩擦損失 (J) {kgf・cm} は,ひょう量

によって異なるが,約1%(約40mJ) {0.4kg・fcm} 以下(角度にして約2°程度)になるように調

整する。

(1.4.3) ハンマの重心測定は,(1.4.1)の部品を取り付けたまま,ナイフエッジの上に載せて行う。水平に静

止する位置を求め,更に関係位置を変えて求め,その支点から重心を求める。

(1.4.4) 求めたハンマの重心と回転軸中心線間距離 (R) を0.1mmまで求める。

(1.4.5) ひょう量 [W0R (1−cosα) ] (J) {kgf・cm}は,持上げ角 (α) 最大150°の場合の数値をとる。

(1.4.6) ハンマ持上げの周期 (T) は鉛直から5°ハンマを持ち上げて振らせ,100回往復させたときに要し

た時間を計り,100で割った秒数を小数点以下3けたまで求める。

(1.4.7) ハンマの回転軸中心線と打撃中心間距離 (L0) は,次の式によって小数点以下2けたまで求める。

Lo=gT2/4π2≒24.82T2

ここに,

L0: ハンマの回転軸中心と打撃中心間の距離 (cm)

g: 重力の加速度 (980cm/s2)

T: ハンマ持上げの周期 (s)

50

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

π: 円周率

(1.4.8) ハンマ回転軸中心線から打撃点(刃縁の中点)までの距離 (L) と(1.4.7)の打撃中心までの距離 (L0)

との差 (L−L0) は,5mm以内とする。

(1.4.9) 打撃速度は,次の式によって求める。

(

)

α

cos

1

2

0−

=

gL

V

ここに,

V: 打撃速度 (cm/s)

g: 重力の加速度 (980cm/s2)

L0: ハンマの回転軸中心と打撃中心間の距離 (cm)

α: ハンマの持ち上げ角度

(1.4.10) 吸収エネルギー (E) は,次の式によって求める。

E=1/2W0R(3cosβ−cosβ'−cosα−cosα')

ここに,

E: 吸収エネルギー (J) {kgf・cm}

W0: 振子系の質量 (kg)

R: ハンマ重心と回転軸中心線間距離 (cm)

α: ハンマの持ち上げ角度

α': ハンマをα角度から空振りしたときの平均振上り角度

β: 持ち上げ角αのとき試験片が折れた後の振り上がり角度

β': 持ち上げ角βのときの平均振り上がり角度

(1.4.11) 衝撃強さの計算を容易にするため,試験片が折れたのちのハンマの振り上げ角度βと吸収エネル

ギー (E) との関係を表にしておく。

(2) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(3) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

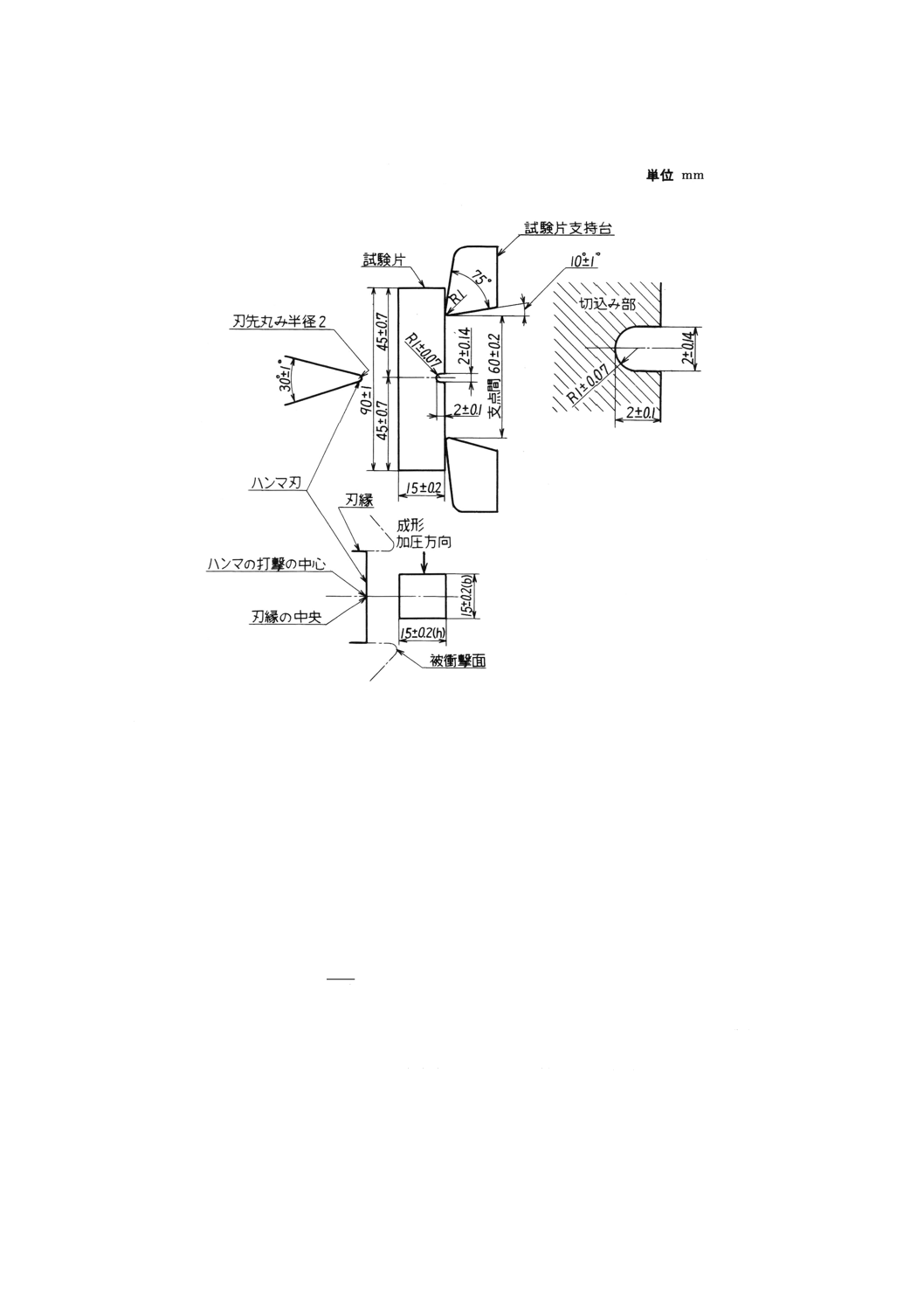

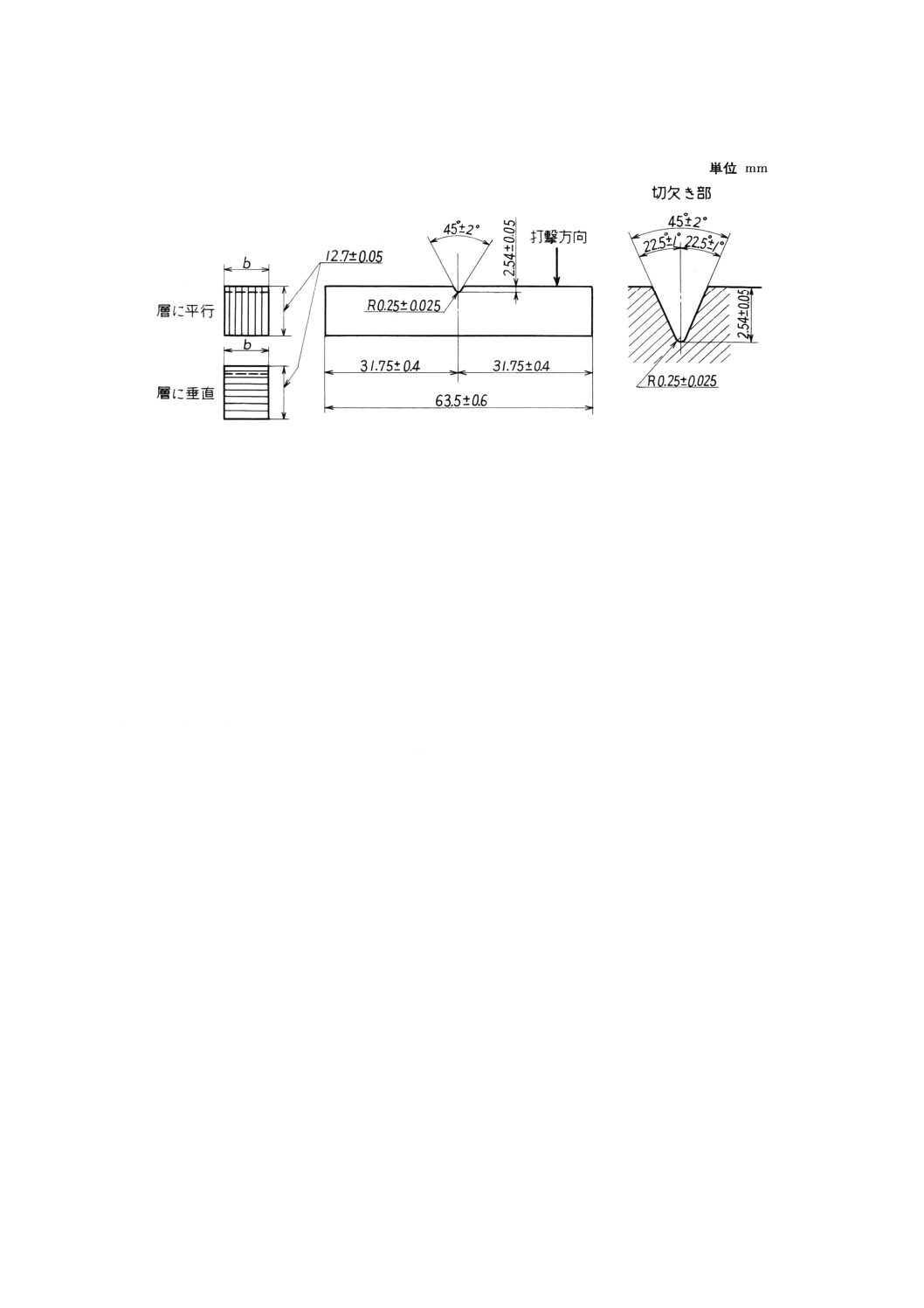

5.20.2 試験片 図36に示す形状・寸法のものを用いる。切込み部(以下,ノッチという。)は,原則とし

て機械加工によって作るものとする。ノッチ底部の仕上げは滑らかであって,試験に有害な切削きずなど

があってはならない。

ノッチの対称平面と試験片の長手中心軸線とのなす角は,90±2°以内でなければならない。

圧縮成形によって作られた試験片の場合,ノッチは,成形圧力を加えた方向に平行な側に加工する。

51

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図36 シャルピー衝撃試験片

5.20.3 方法 試験片のノッチ部の幅及び厚さを0.01mmまで正確に測り,直方体の寸法を0.02mmまで測

り,各面は対面と平行であることを確かめる。

試験機のすえ付けは,前後左右とも水平であることを確かめる。

試験片のノッチの中心線を図36に示すように試験片支持台の支点間中心線に一致させ,ノッチの反対面

を打撃するように正確に試験片を取り付ける。被衝撃面は,自由に下垂した刃縁とちょうど一様に接触す

ることを確かめる。

ハンマ及び指針を制止どめで出発点に止め,次にこれを速やかに取り外して衝撃瞬間時の線速度が3m/s

になるような速度で試験片を打撃する。1回の打撃で試験片が折れたときの振上がり角βを読み,βに対応

するエネルギー (E) をエネルギー表[5.20.1(1.4)参照]から求める。

5.20.4 計算 次の式によって,シャルピー衝撃強さを算出する。

h

b

E

AKC

×

=

ここに, AKC: シャルピー衝撃強さ (kJ/m2) {kgf・cm/cm2}

E: 試験片が1回の打撃で折れたときのエネルギー (kJ) {kgf・cm}

b: 試験片のノッチ部の幅 (cm)

h: 試験片のノッチ底の最小厚さ (cm)

5.21 アイゾット衝撃強さ(積層板)

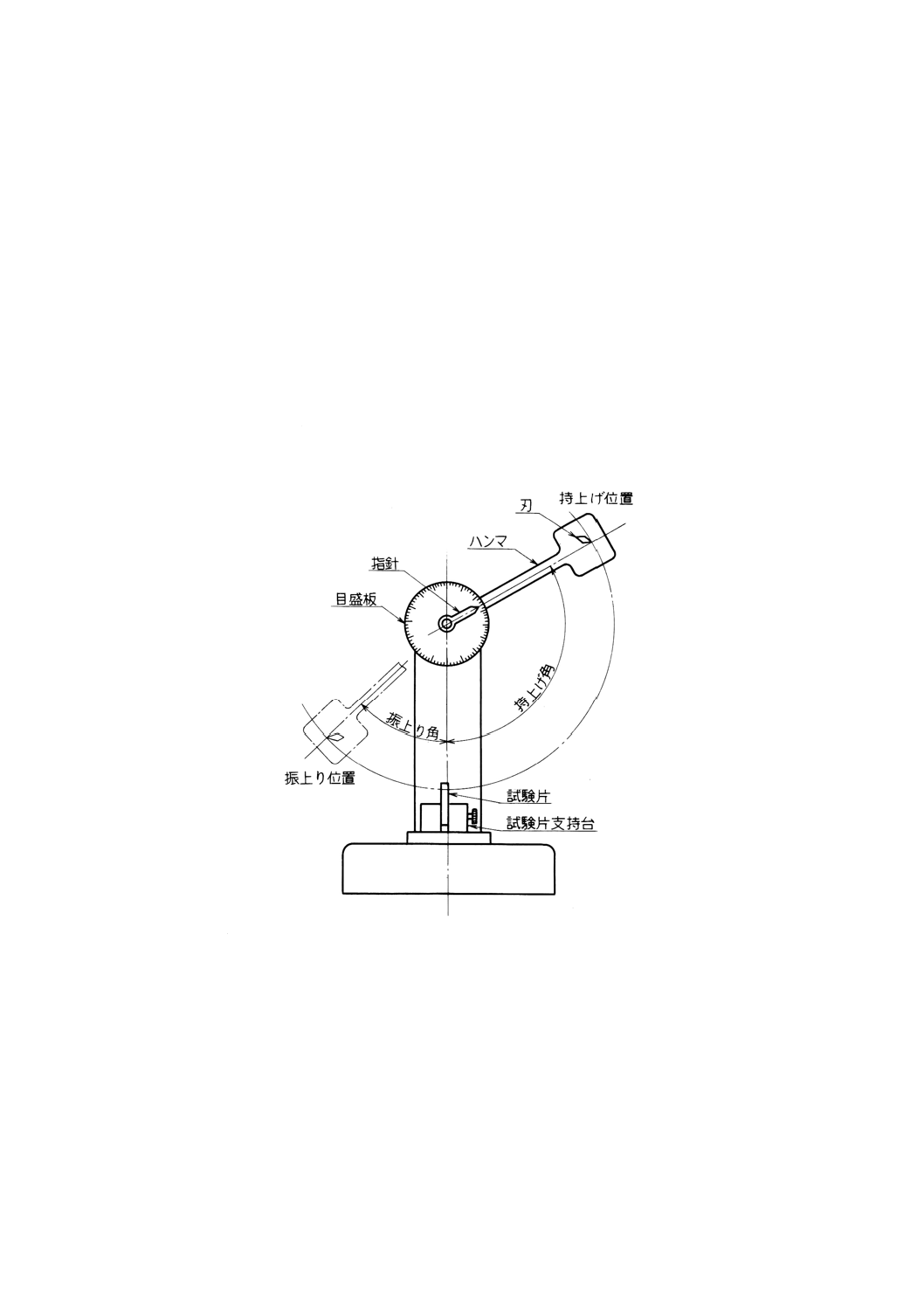

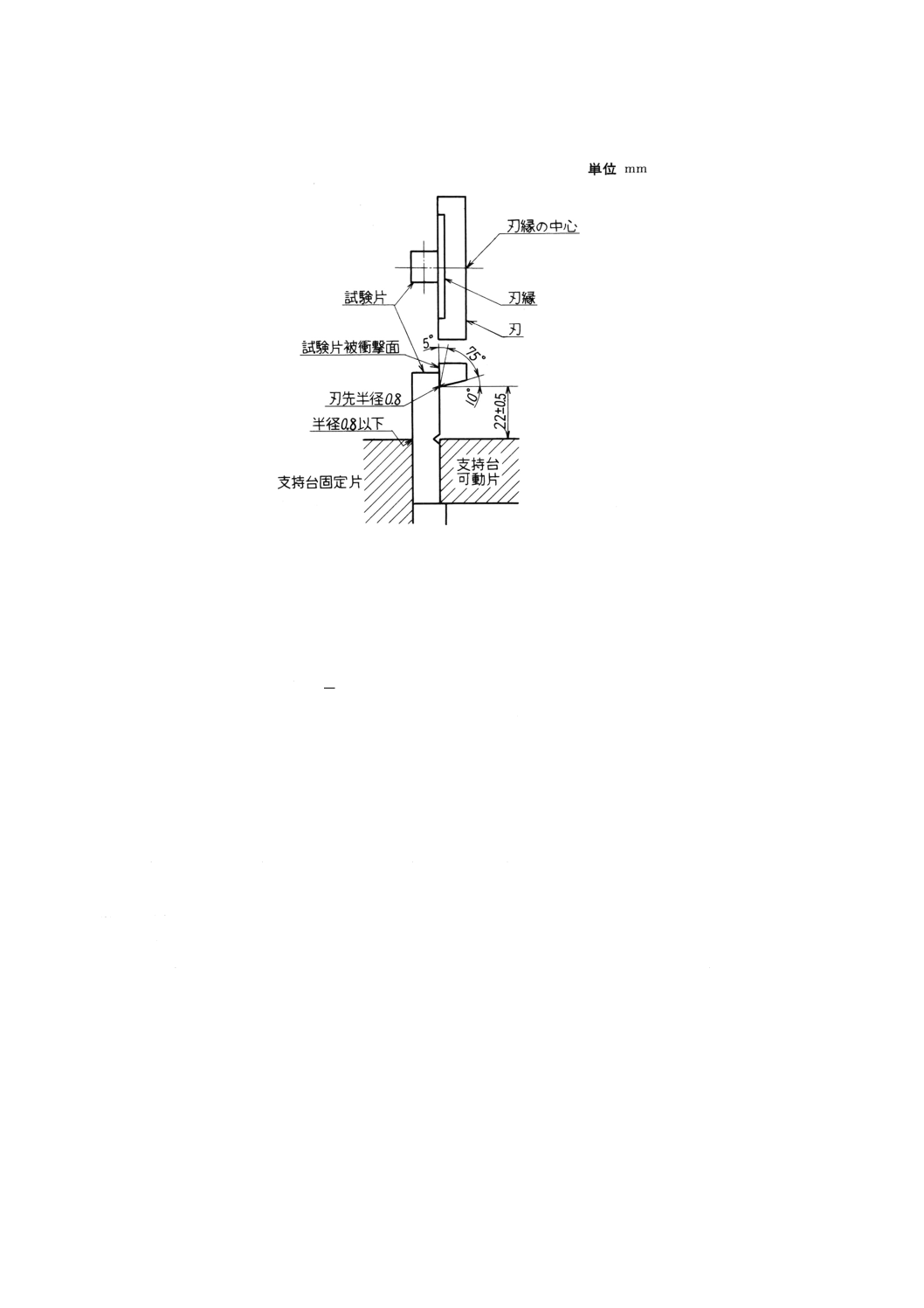

5.21.1 装置 次に示すものを用いる。

(1) 試験機 図37に示すアイゾット衝撃試験機で,次の構成をもつもの。

52

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1.1) 指針はひょう量の1%まで正確に読めるもので,角度目盛盤,指針及びハンマ回転軸のそれぞれの

中心が完全に一直線上にあり,指針の摩擦損失は,指針の位置に関係なくむらがないこと。

また,試験機の容量は,破断時のエネルギーが容量の15%以上85%以下に相当するものとする。

(1.2) ハンマの刃先半径は0.8mmで,試験片被衝撃面に一様に当たるもので,ハンマの打撃中心は刃縁の

試験片に接する線に一致し(差があっても5mm以内とする。),図39に示すように,試験片支持台

上面から高さ22±0.5mmの位置を通ること。

ハンマの衝撃瞬間時の線速度は,3.3m/sとする。

(1.3) 試験片支持台は,固定片上面と可動片上面が同一平面にあって水平であること。それぞれの上面と

試験片に接する面との角度は直角であること(曲率半径は0.8mm以下とする。)。

試験片を所定の位置に取り付けた場合,被衝撃面は支持台上面と90°をなし,ハンマを自由に下

垂した刃縁がちょうど一様に接触することのできる支持台。

(1.4) 試験機は衝撃強さを計算するために,固有エネルギー表を作成しておく[5.20.1(1.4)参照]。

図37 アイゾット衝撃試験機

(2) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(3) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

5.21.2 試験片 試験片の形状・寸法を図38に示す。

53

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図38 アイゾット衝撃試験片

試験片の幅bはその標準寸法を12.7mmとするが,試験材料の条件によって最小2.0mmまで許容できる。

切欠き部(以下,Vノッチという。)は機械加工によって作る。Vノッチの底部の仕上げは滑らかであっ

て,試験に有害な切削きずがあってはならない。Vノッチの対称平面と試験片の長手中心軸線とのなす角

は,90±2°以内でなければならない。

アイゾット衝撃強さ(層に平行)の試験を行う場合には,層と直角方向にVノッチ加工する。試験材料

の厚さが12.7mmよりも大きいときは一方を機械加工により12.7mmまで削り,Vノッチ加工を行う。

また,試験材料の厚さが12.7mmよりも小さいときは,試験片の幅bを素材の厚さ方向にとる。

アイゾット衝撃強さ(層に垂直)の試験を行う場合には,層と平行方向(一方を平滑に削ったものは加

工面)にVノッチ加工する。ただし,厚さ12mm以下は試験を行わない。

5.21.3 方法 試験片のノッチ部の幅及び厚さを0.01mmまで正確に測り,直方体の寸法を0.02mmまで測

り,各面は対面と平行であることを確かめる。

試験機は前後左右とも水平であることを確かめる。

試験片は図39に示すように,ノッチの中心線を試験片支持台の上面と同一平面内にあるようにして,幅

の中央と刃縁の中心が一致するように正確に合わせ,支持台に一様に密着するかどうかを確かめてはさむ。

試験片の折れた面の位置が支持台上面とほぼ平行するように,締付け圧を調節する。

54

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図39 アイゾツト衝撃試験片の取付け

被衝撃面と自由に下垂した刃縁が一様に接触することを確かめる。

ハンマ及び指針を制止どめの出発点に止め,次にこれを速やかに取り外して,衝撃瞬間時の線速度が

3.3m/sになるような速度で試験片を衝撃する。1回の衝撃で試験片が折れたときの振上がり角βを読み,β

に対応するエネルギーをエネルギー表から求める。

5.21.4 計算 次の式によってアイゾット衝撃強さを算出する。

b

E

AK=

1

ここに, AK1: アイゾット衝撃強さ (J/m) {kgf・cm/cm}

E: 試験片が1回の衝撃で折れたときのエネルギー (J) {kgf・cm}

b: 試験片のノッチ部の幅 (cm)

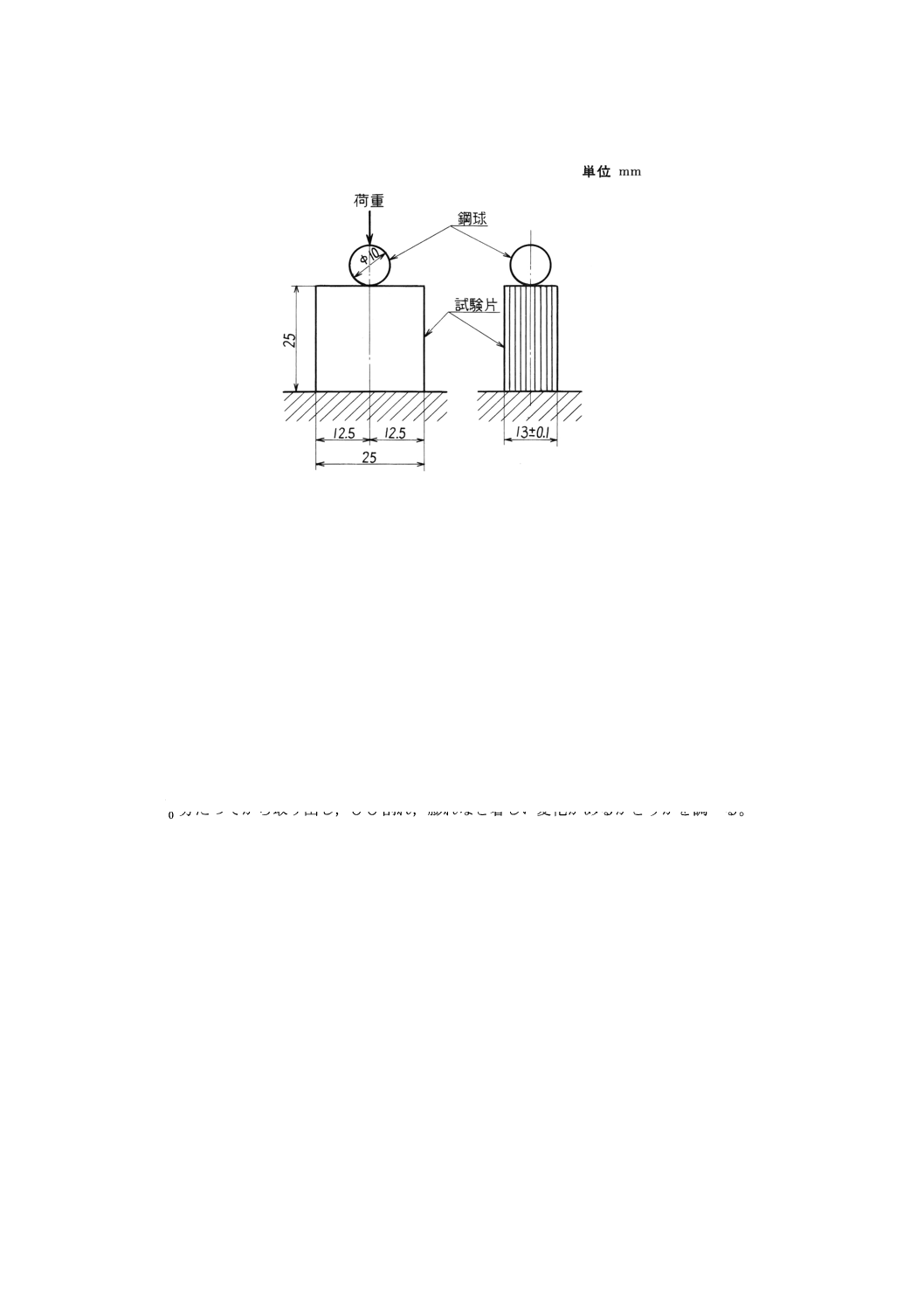

5.22 へき開強さ(積層板)

5.22.1 装置

(1) 試験機 直径10mmの鋼球をクロスヘッドに取り付けることができ,かつ,クロスヘッド移動速度を

一定に保てる材料試験機とする。この場合,その材料試験機の標準荷重に対し許容誤差が±1%で,へ

き開したときの荷重が,容量の15%以上85%以下に相当するものを用いる。

(2) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(3) ノギス JIS B 7507に規定する最小読取値0.02mmのノギス又はこれと同等以上の精度をもつもの。

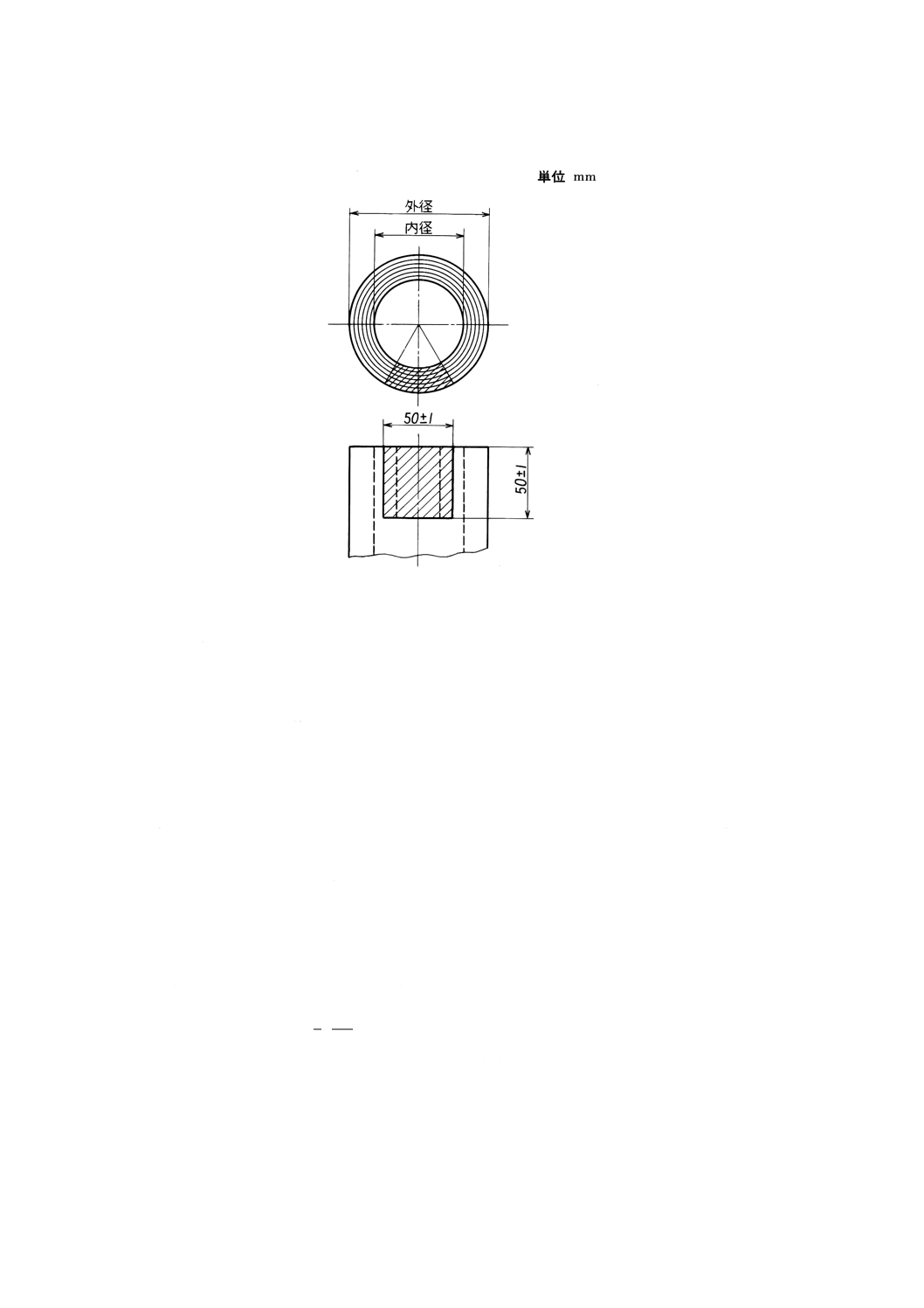

5.22.2 試験片 積層板から図40に示す形状・寸法に切り取ったものを用いる。この場合,厚さ13mmを

超えるものは,両面から同じ厚さを削って13mmとする。

55

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図40 へき開試験方法

5.22.3 方法 試験片の厚さを外側マイクロメータで0.01mmまで正確に測る。高さ及び幅はノギスで

0.02mmまで測る。

図40に示すように,試験片の中央を材料試験機に取り付けて直径10mmの鋼球で加圧し,試験片がへ

き開したときに要した荷重を10N {1kgf} まで測り,これをへき開強さ (N) {kgf} とする。

なお,厚さ13mm未満の積層板については試験を行わない。

5.23 加熱後の外観

5.23.1 成形材料 次によって行う。

(1) 装置

(1.1) 恒温槽 100〜250℃にわたって±2℃の許容差で調節できるもの。

(1.2) 温度計 最高360℃まで表示してある1℃目盛のもの。

(2) 試験片 直径50±1mm,厚さ3±0.2mmの円板に成形したものを用いる。

(3) 方法 試験片を,その種類によって規定された温度に保った恒温槽の中の温度計の近くにつるし,2

時間

60

+分たってから取り出し,ひび割れ,膨れなど著しい変化があるかどうかを調べる。

5.23.2 積層板 次によって行う。

(1) 装置 5.23.1(1)による。

(2) 試験片 積層板から原厚のまま,長さ及び幅をそれぞれ50±1mmに切り取ったものを用いる。

(3) 方法 5.23.1(3)によって行う。ただし,厚さ40mmを超える布基材積層板及び厚さ20mmを超える石

綿基材積層板,ガラス布基材積層板及びガラスマット基材積層板については試験を行わない。

5.23.3 積層棒 次によって行う。

(1) 装置 5.23.1(1)による。

(2) 積層棒から原径のまま,軸に直角に長さ50±1mmに切り取ったものを用いる。

(3) 方法 5.23.1(3)による。ただし,直径25mmを超える紙基材積層棒及び直径40mmを超える布基材積

層棒については試験を行わない。

5.23.4 積層管 次によって行う。

(1) 装置 5.23.1(1)による。

(2) 試験片 積層管から原径のまま,軸に直角に長さ50±1mmに切り取ったものを用いる。ただし,外

56

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径が大きくて試験が困難な積層管については切り取ったものを適当に分割し,これを用いることがで

きる。

(3) 方法 5.23.1(3)による。ただし,肉厚12.5mmを超える紙基材積層管,肉厚20mmを超える布基材積

層管及び肉厚10mmを超えるガラス布基材積層管については試験を行わない。

5.24 耐燃性

5.24.1 A法 次によって行う。

(1) 装置

(1.1) 実験用スタンド つかみ具2個を付けたもの。

(1.2) バーナー及び支持台 都市ガス又は液化石油ガスを燃料とする口径8.5〜11.5mmのブンゼンバーナ

ー及びそのバーナーを鉛直線に対し30度傾斜して保持できる支持台。あらかじめ,支持台底面から

炎の先端までの垂直高さを測っておく。炎は高さ約25mmの安定した青色炎とする。

(1.3) ふるい JIS Z 8801の850μmに相当するもので,長さ及び幅がそれぞれ約100mmのもの。

(1.4) ストップウオッチ 0.2秒目盛のもの。

(2) 試験片 成形材料の場合は長さ約127mm,幅及び厚さをそれぞれ12.7±0.5mmに成形したものを用い

る。

積層板の場合は試料から原厚のまま,長さ127mm,幅12.7

5.00

+

mmの大きさに滑らかに切り取った

ものを用いる。

いずれの場合も,その一端(自由端)から25mm及び100mmの箇所に標線を付ける。

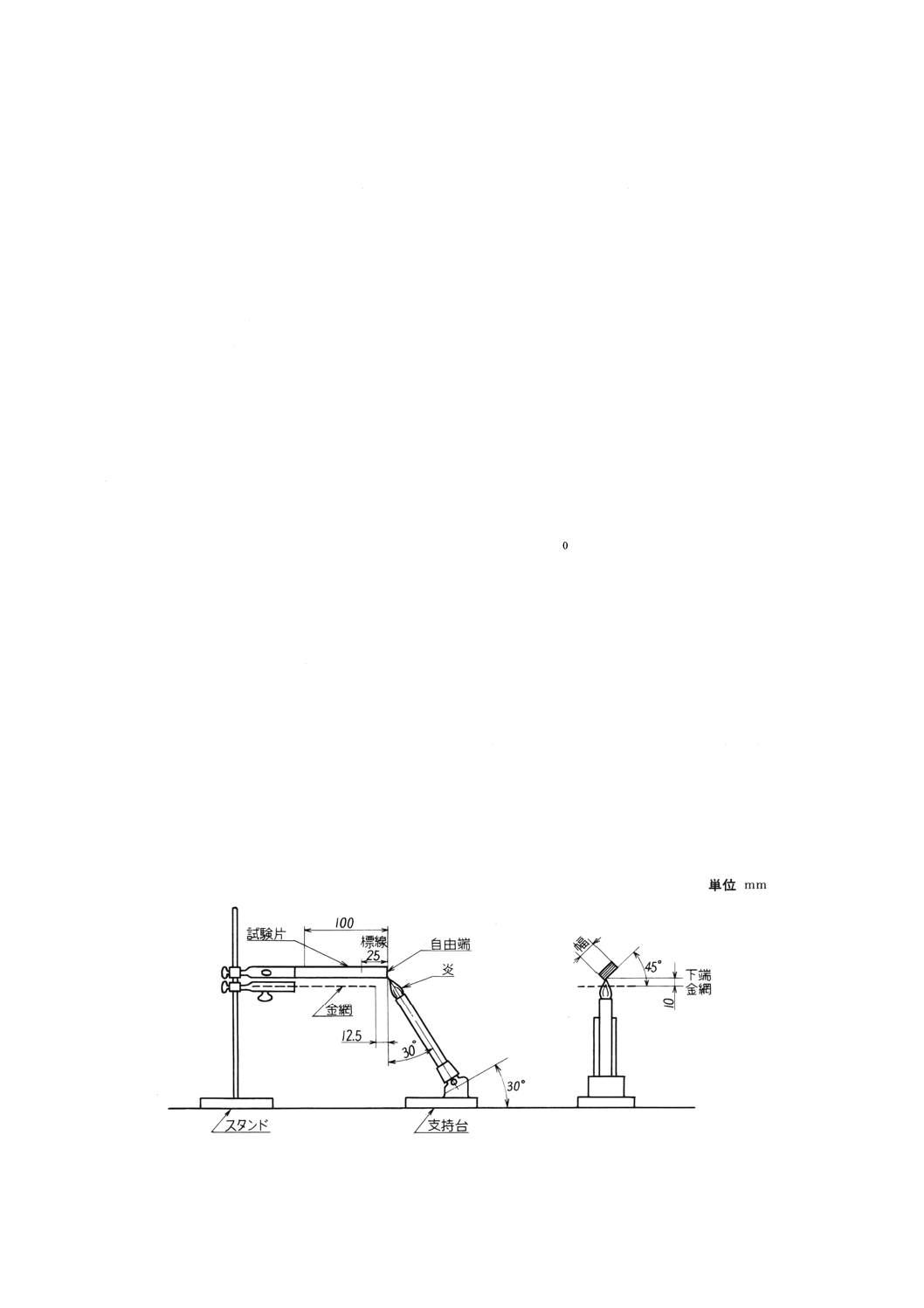

(3) 方法 空気の流れを感じない室内で,図41に示すように試験片の長さ方向は水平に,幅は水平に対し

て45°の角度に,高さは下端が炎の先端高さとなるように,一方の端をスタンドに保持する。

その自由端の下端に,青色炎の先端を30°の角度を保持して30秒間接触し,炎を取り去ると同時

にストップウオッチを始動する。

炎は試験片から450mm以上離しておき,試験片の炎が消えたときストップウオッチを止め,その

時間を秒単位で読み取り,燃焼時間とする。この場合,炎が180秒間以上消えない場合は吹き消し可

燃性とする。

消火後,試験片の燃焼した長さを下端で測り,燃焼距離をミリメートル (mm) 単位で測定する。

燃焼距離が25mm以下の場合は不燃性,25mmを超え100mm以下の場合は自消性とする。

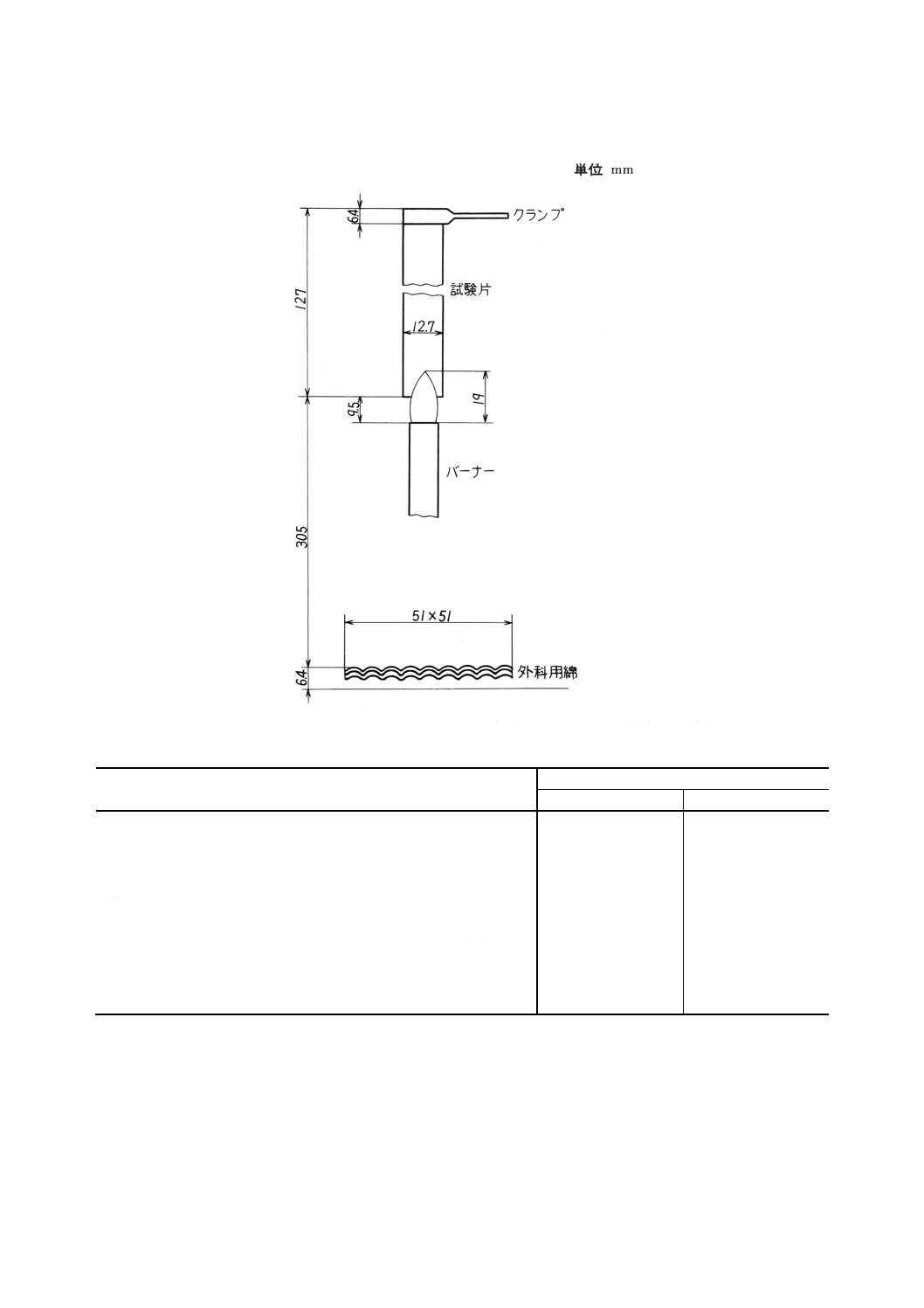

図41 耐燃性試験装置

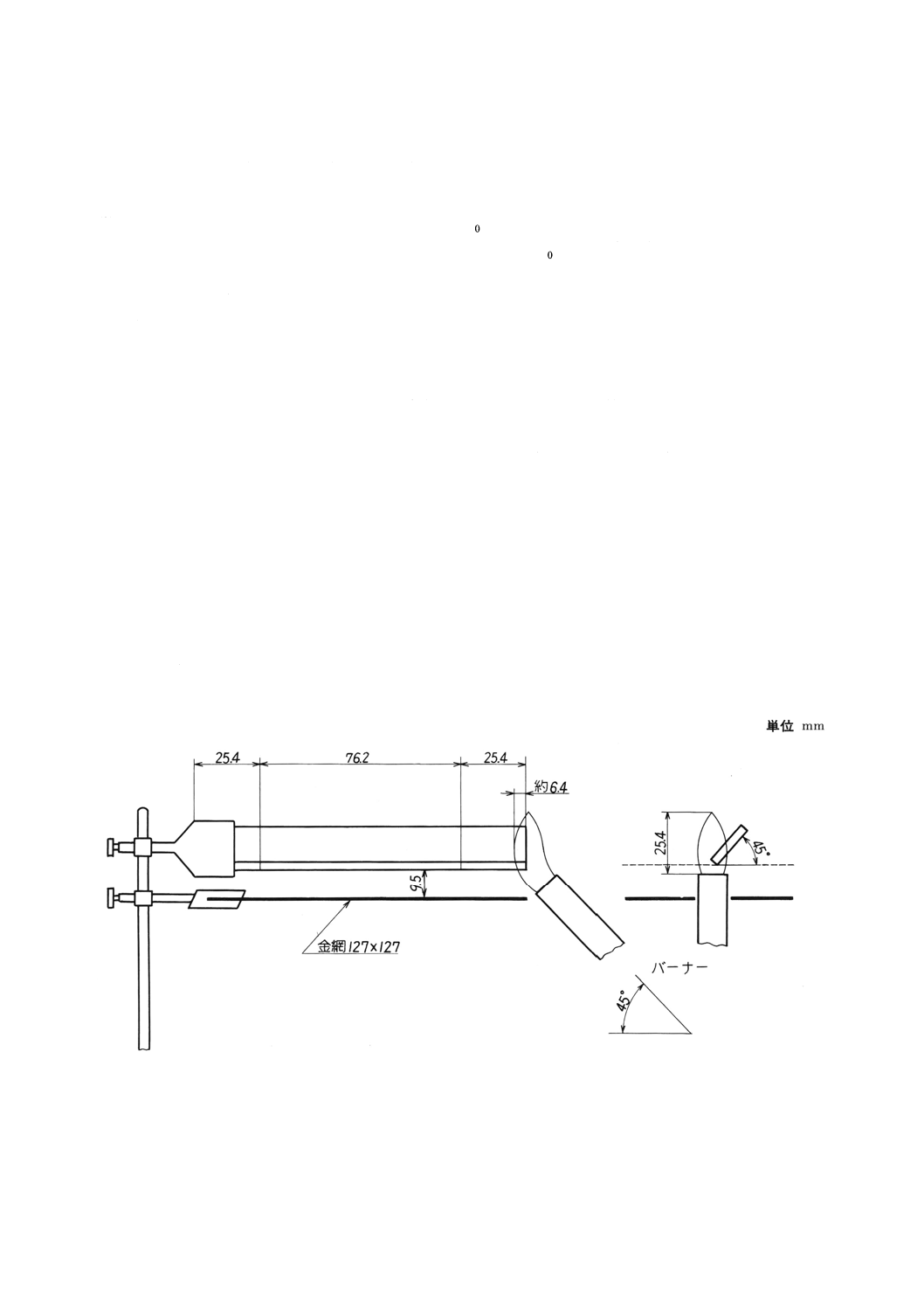

5.24.2 B法 次によって行う。

57

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

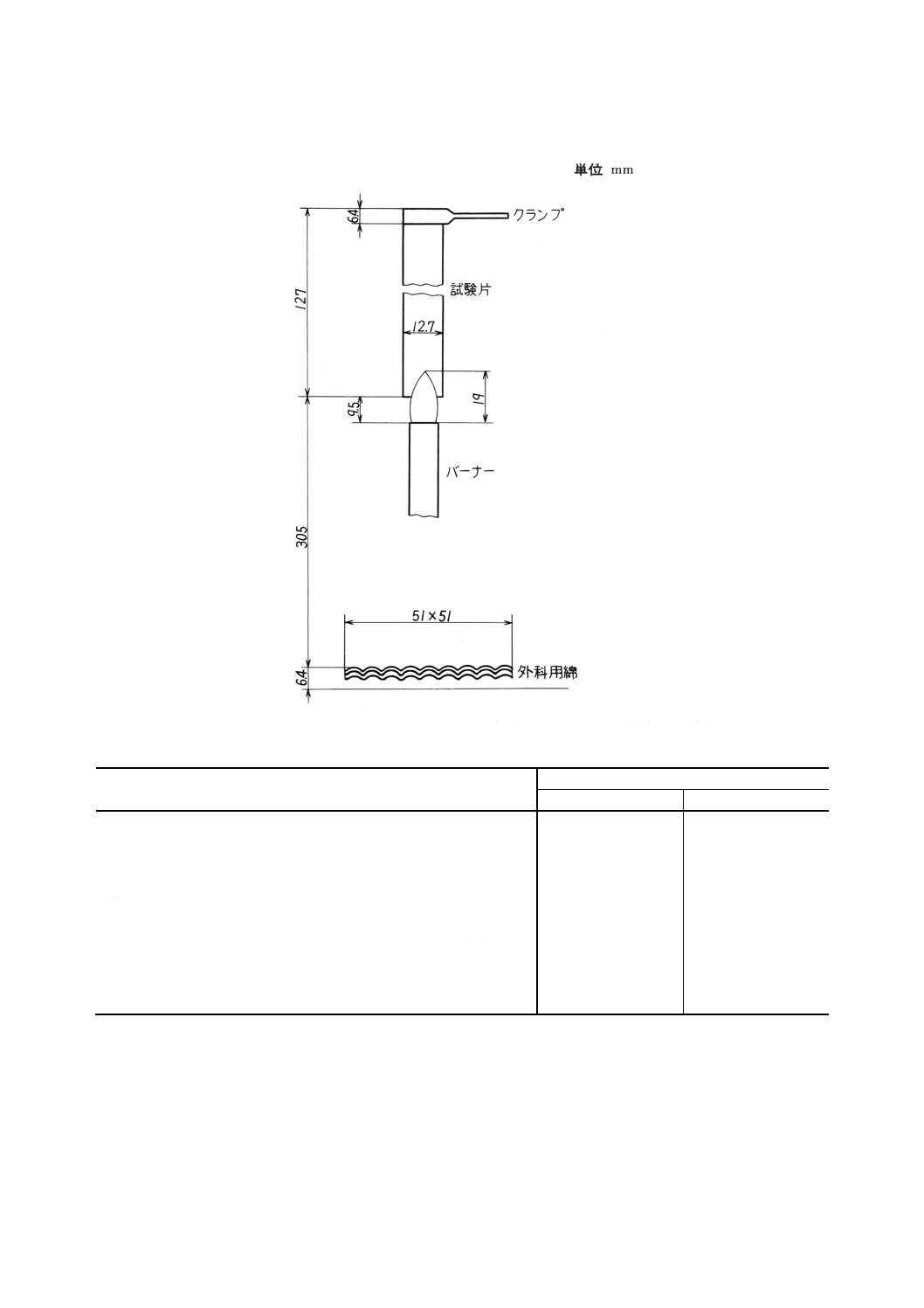

(1) 装置 装置は,次のとおりとする。垂直燃焼試験装置を図42に示す。

(1.1) 空気の流れのないチェーンバー,エンクロージャー,実験用フード

(1.2) ブンゼンバーナー(管の長さ101.6mm,内径9.5mm)

(1.3) クランプ付きリングスタンド

(1.4) 工業用メタンガス又は37MJ/m3{約9 000kcal/m3}の天然ガスのボンベ(流量計,レギュレータ付き)

(1.5) 乾いた外科用綿

(1.6) ストップウオッチ又はタイマー

(1.7) デシケーター(乾燥塩化カルシウム又はシリカゲル入りのもの)

(1.8) 70±1℃に保持できる完全通風循環式恒温器

(2) 試験片 成形材料の場合は,長さ127mm,幅12.7

5.00

+

mm,厚さ0.8mm以上に成形したものを用いる。

積層板の場合は試料から原厚のまま,長さ127mm,幅12.7

5.00

+

mmの大きさに滑らかに切り取ったも

のを用いる。

いずれの場合も試験片のRは半径は1.27mmを超えないこと。

(3) 前処理 試験片の前処理は,次の2種類について行う。

(3.1) 受理状態とする。

(3.2) 温度70±1℃で168時間加熱した後デシケータ中に4時間以上放置する。

(4) 試験片の個数 (3)に示す各前処理条件ごとに5個とする。

(5) 方法 バーナーの炎を高さ19mmの青色炎に調節し,クランプで長さ方向を鉛直に保持した試験片の

下端中央部に10秒間接炎する(試験片とバーナー及び試験片の下に置く外科用綿との位置関係は図

42に示すようにする)。接炎後,バーナーを試験片から152mm以上離してフレーミング時間を測定す

る。

フレーミングが止まったら直ちにバーナーの炎を再度,試験片の同じ箇所に10秒間当てた後,

152mm以上離し,フレーミング時間とグローイング時間を測定する。

なお,結果には試験片の厚さを付記する。

58

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図42 垂直燃焼試験装置

(6) 試験結果に対する要求事項 5.24.2(3.1)及び(3.2)の両条件で,次に示す要求事項に適合するものをそれ

ぞれV-0級又はV-1級とする。

試験条件

耐燃性

V-0級

V-1級

(1) 炎を取り去った後のフレーミング時間。

10秒以内

30秒以内

(2) 5個1組の試験片に計10回接炎した後のフレーミング時間の合

計。

50秒以内

250秒以内

(3) 第2回目の炎を取り去った後のグローイング時間。

30秒以内

60秒以内

(4) 試験片から305mm下の外科用綿を発火させるような滴下物の有

無。

あってはならない。

あってはならない。

(5) クランプまで達するフレーミング又はグローイングの有無。

あってはならない。

あってはならない。

(6) 5個1組の中1個が不適合の場合,又は1組5個のフレーミング

時間の合計が右記の場合は他の5個1組を用いて再試験し,上記

(1),(2),(3),の要求値にすべて適合しなければならない。

51〜55秒

251〜255秒

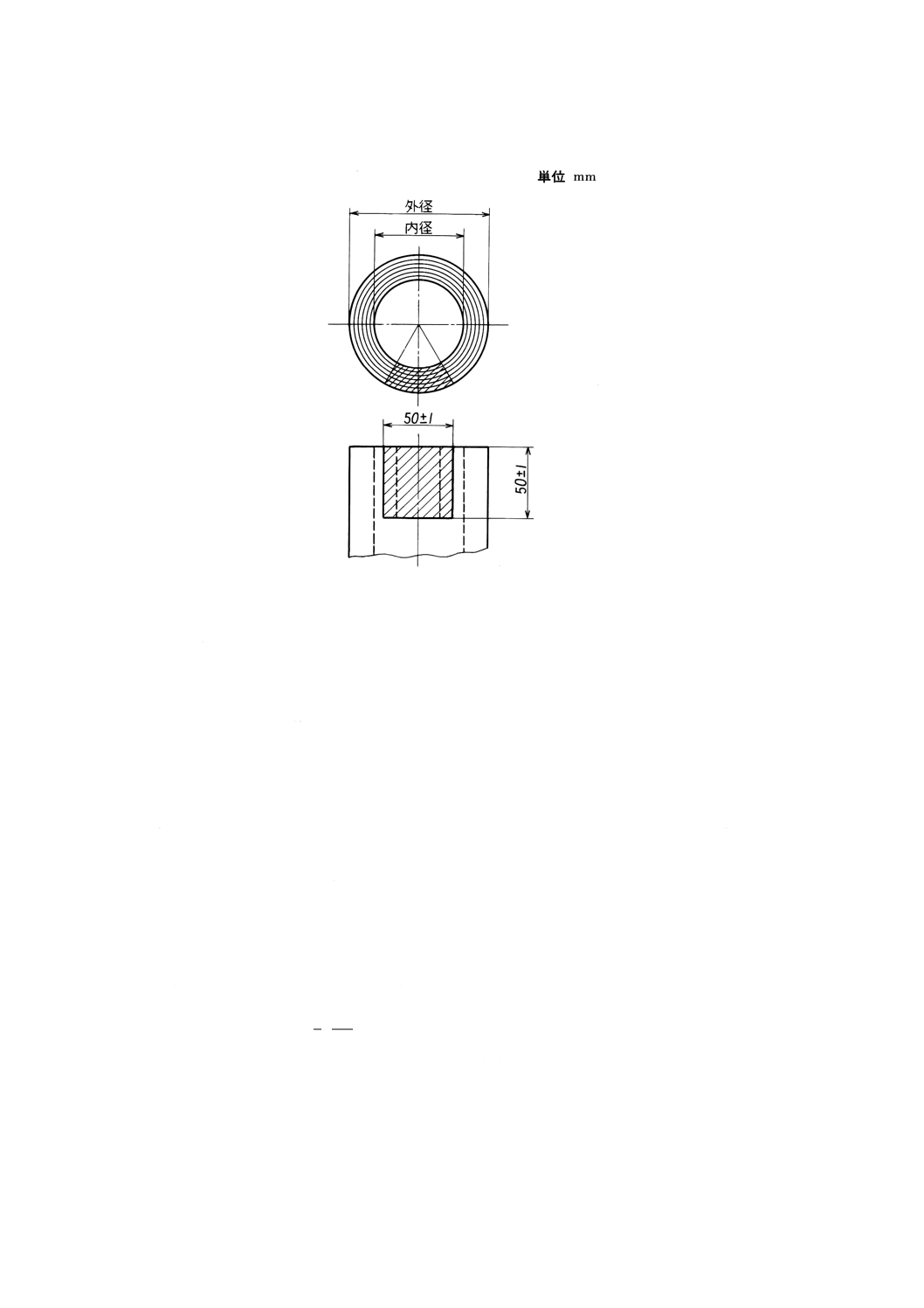

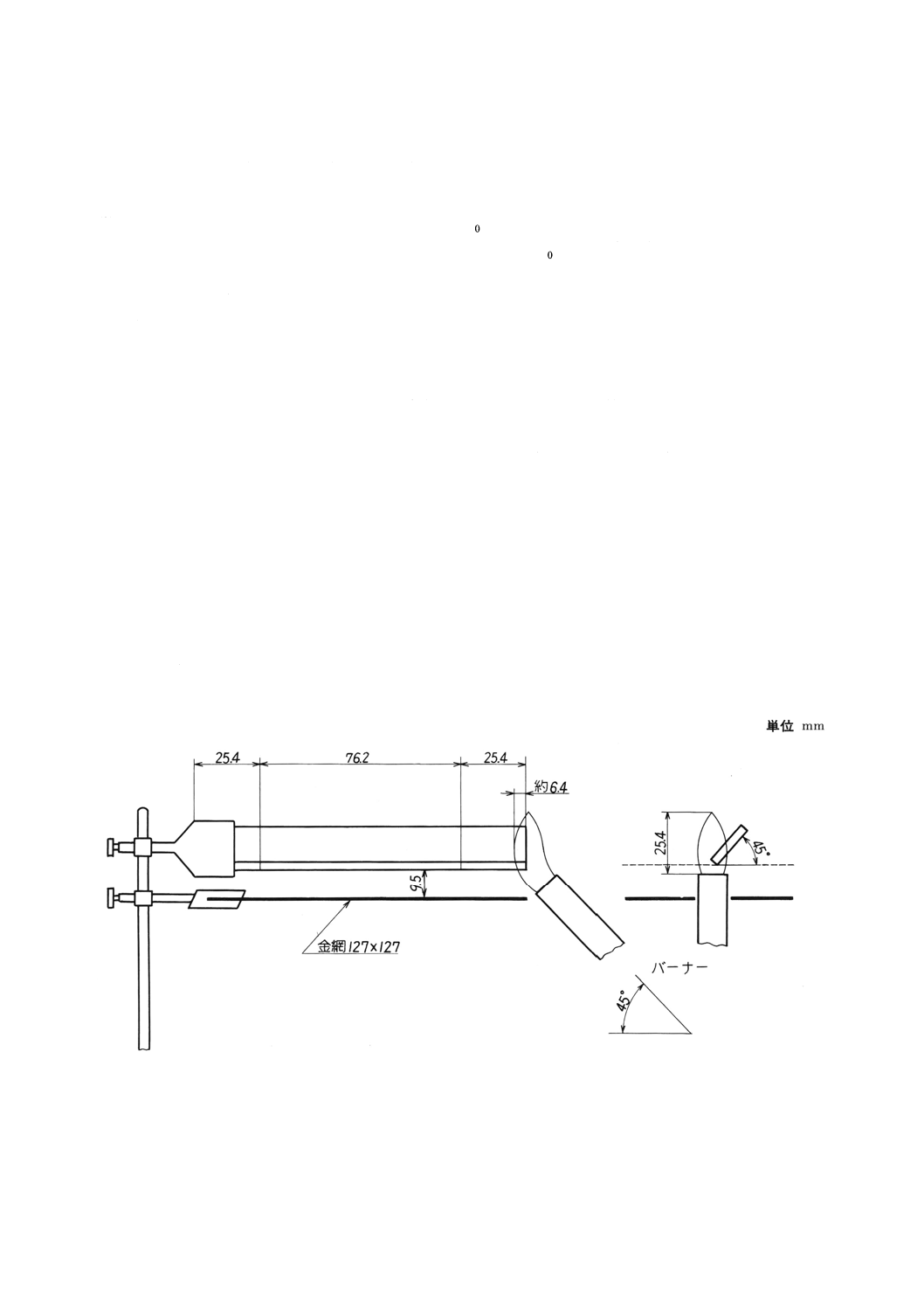

5.24.3 C法

(1) 装置 装置は,図43に示す構成のものとする。

(1.1) 空気の流れのないチェンバー,エンクロージャー,実験用フード

(1.2) ブンゼンバーナー(管の長さ101.6mm,内径9.5mm)

(1.3) クランプ付きリングスタンド

(1.4) 工業用メタンガス又は37MJ/m3{約9 000kcal/m3}の天然ガスのボンベ(流量計,レギュレーター付

59

K6911-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き)

(1.5) 金網[840μm(20メッシュ),127mm角]

(1.6) ストップウオッチ又はタイマー

(2) 試験片 成形材料の場合は,長さ127mm,幅12.7

5.00

+

mm,厚さ0.8mm以上に成形したものを用いる。

積層板の場合は試料から原厚のまま,長さ127mm,幅12.7

5.00

+

mmの大きさに滑らかに切り取ったも

のを用いる。

いずれの場合も試験片のかどのRは1.27mmを超えないこと。

(3) 前処理 受理状態とする。

(4) 試験片の個数 3個とする。

(5) 方法 試験片を,あらかじめ一端から25.4mmと101.6mmのところに幅方向に標線を付ける。

バーナーは試験片から離して点火し,青色炎の高さを25.4mmに調節する。試験炎を30秒間当てて

取り去る。試験炎を30秒間当てている間に25.4mm標線まで燃えたら,炎が25.4mm標線に達したと

きに試験炎を取り去る。燃え続けるときは炎が25.4mm標線から101.6mm標線へ移る時間を測り,燃

焼速度を求める。

なお,結果には試験片の厚さを付記する。

(6) 試験結果に対する要求事項 次に示す要求事項に適合するものをHB級とする。

(6.1) 5.24.2(6)に規定するV-0及びV-1級には適合しないが,炎が101.6mm標線に達するまでに消えるか,

又は76mmスパンでの燃焼速度が,試験片厚さ3.05〜12.7mmの場合は38.1mm/min以下,試験片厚

さ3.05mm未満の場合は76.2mm/min以下のこと。

(6.2) 3個1組の試験片の中1個が5.24.3(6.1)に適合しない場合は別の3個1組が全部5.24.3(6.1)に適合す

ること。

図43 水平燃焼試験装置

5.25 熱膨張

5.25.1 成形材料 次によって行う。

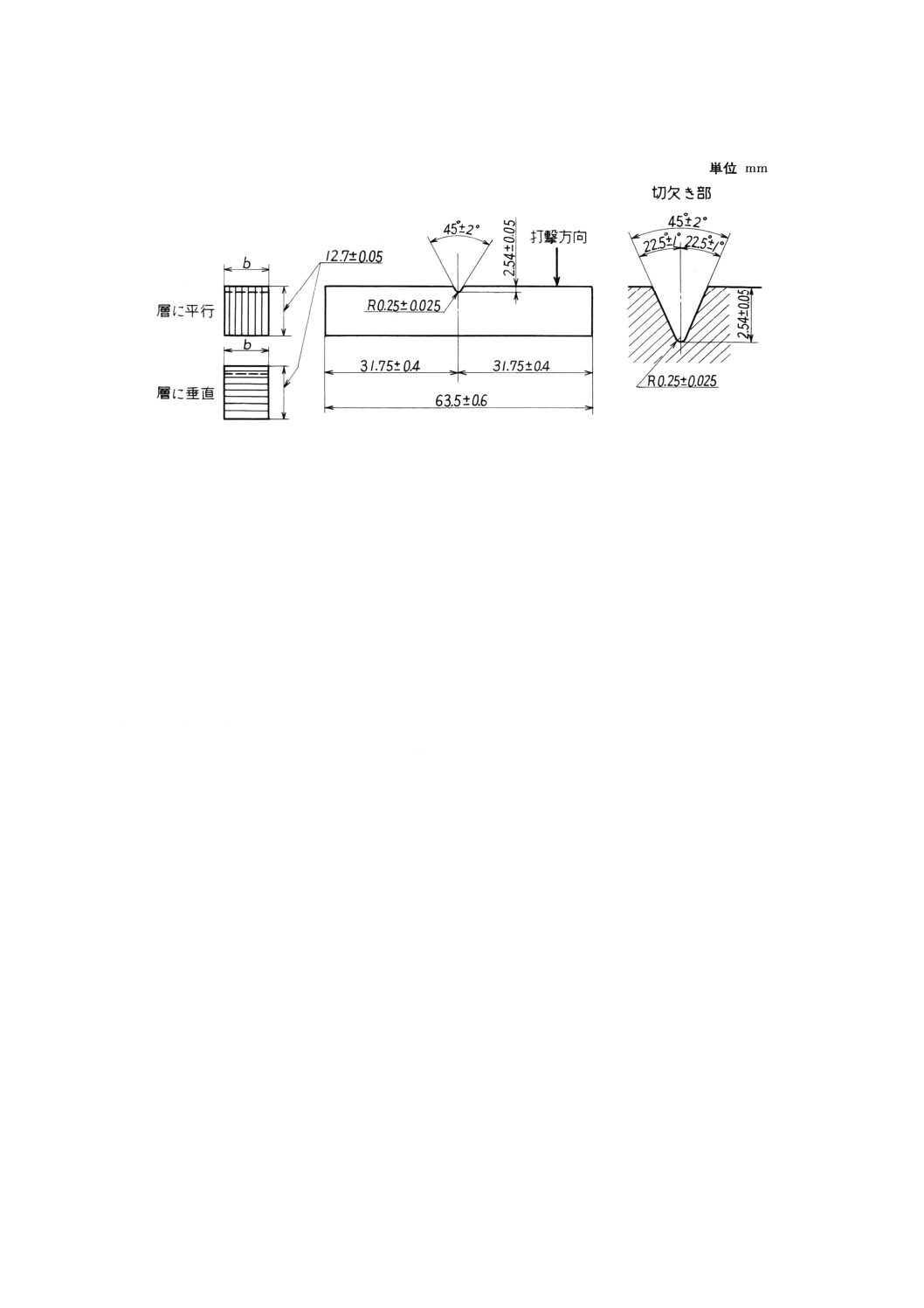

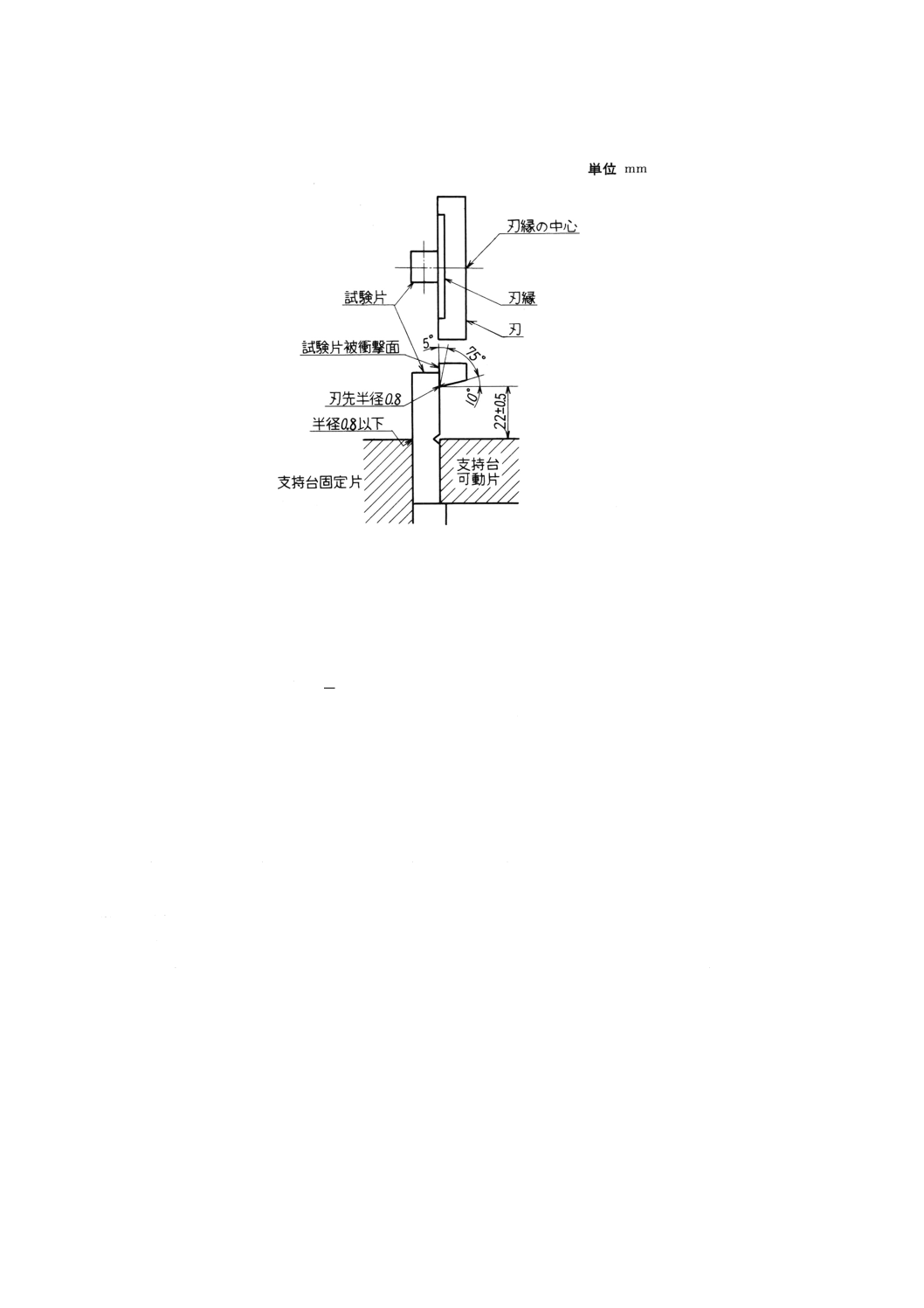

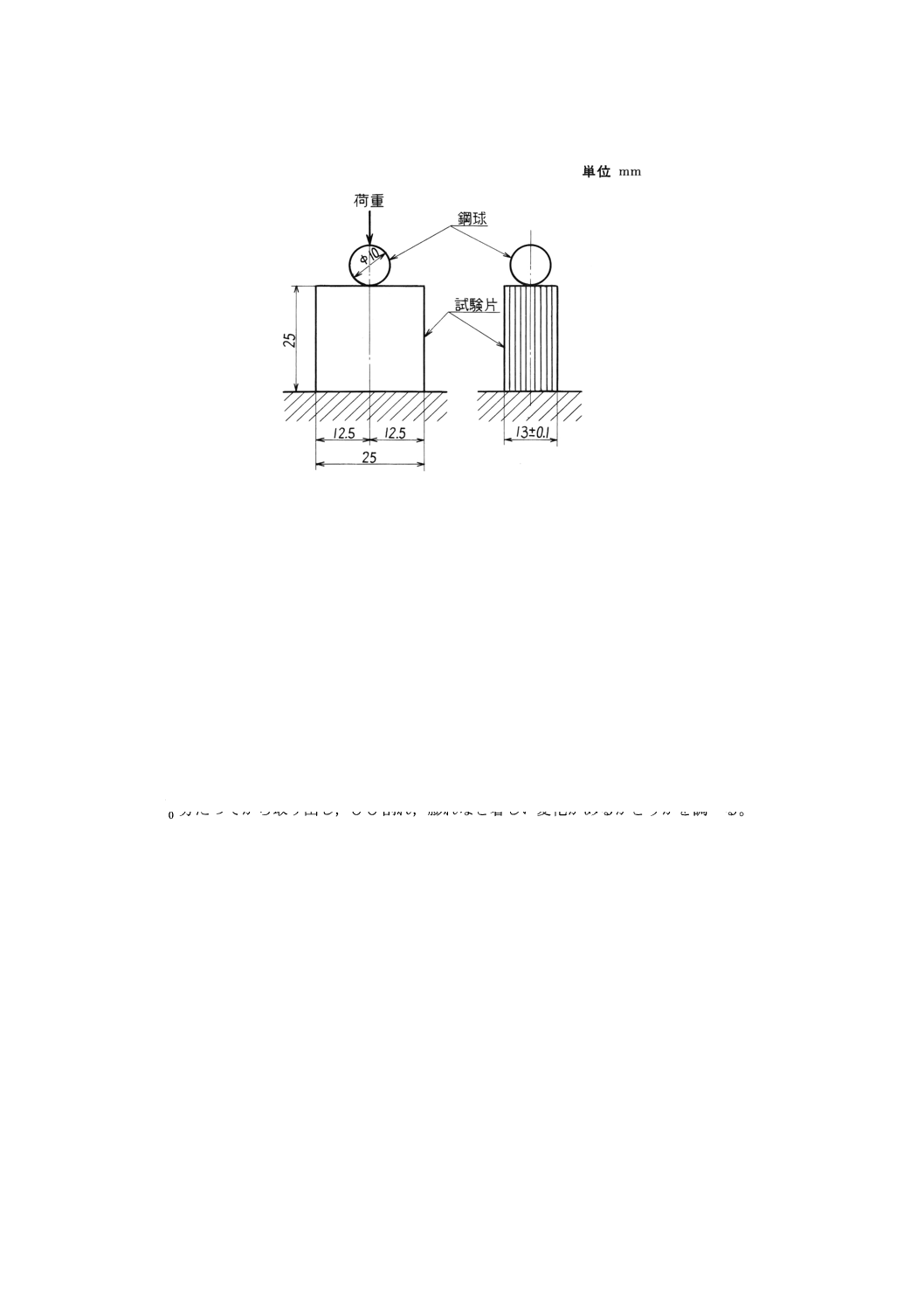

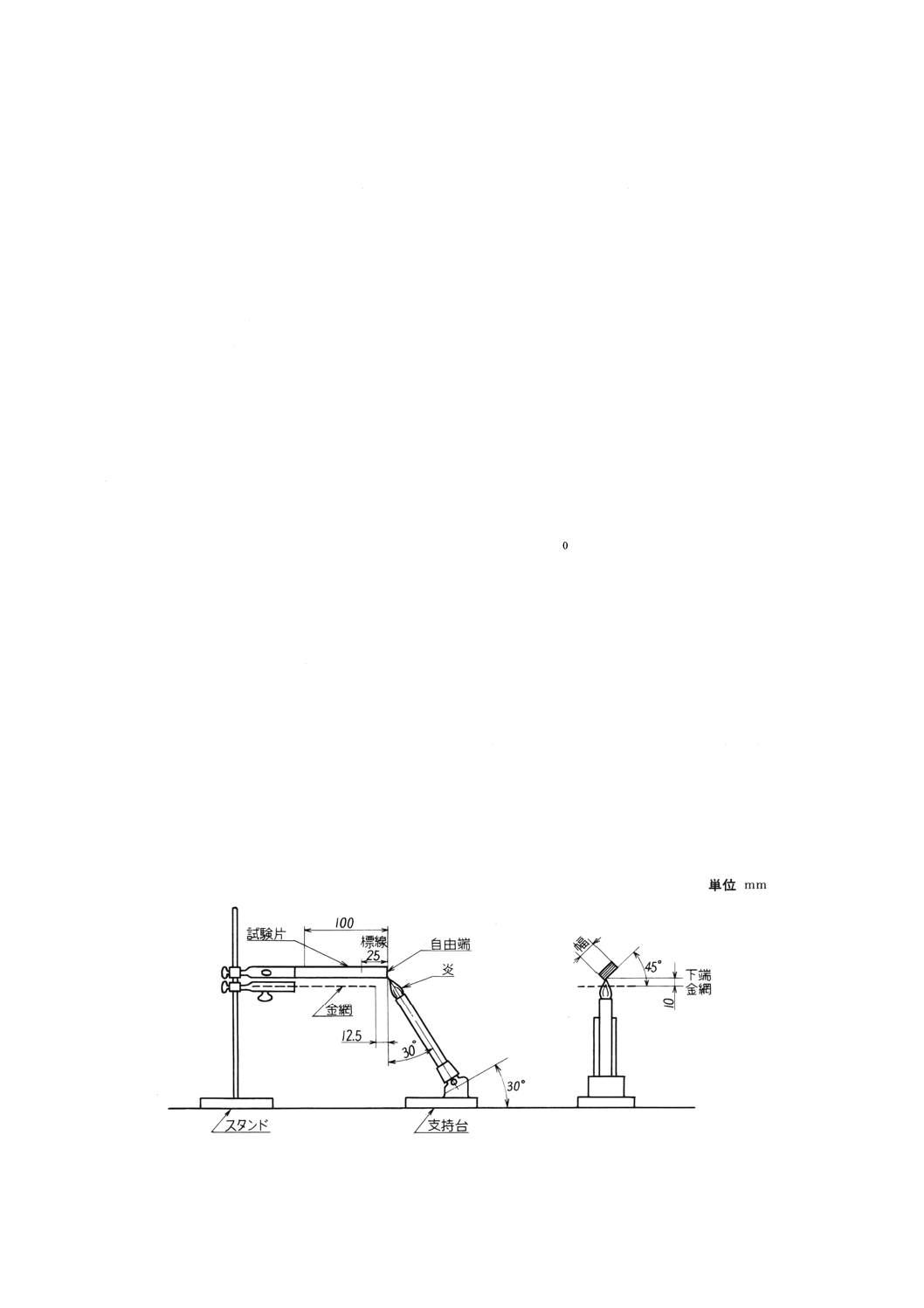

(1) 装置