K 6870:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

6 手順······························································································································· 3

6.1 サンプリング ················································································································ 3

6.2 方法1 見掛け粘度変化による求め方 ················································································ 3

6.3 方法2 押出量変化による求め方 ······················································································ 3

6.4 方法3 手塗りによる求め方 ···························································································· 4

6.5 方法4 表面接触による求め方 ························································································· 4

6.6 方法5 発熱反応温度による求め方 ··················································································· 4

6.7 方法6 接着強度による求め方 ························································································· 5

7 結果の表し方 ··················································································································· 5

8 試験報告書 ······················································································································ 5

附属書JA(参考)JISと対応する国際規格との対比表 ································································· 7

K 6870:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,接着剤・接着評価

技術研究会 (ECAA),日本プラスチック工業連盟 (JPIF) 及び財団法人日本規格協会 (JSA) から,工業標

準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が改正した日本工業規格である。これによって,JIS K 6870 : 2001は改正され,この規格に置き換え

られた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6870:2008

接着剤−多成分接着剤のポットライフ

(可使時間)の求め方

Adhesives-Determination of the pot life (working life) of

multi-component adhesives

序文

この規格は,2007年に第2版として発行されたISO 10364を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

警告

この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に関し

て起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任にお

いて安全及び健康に対する適切な措置を取らなければならない。

1

適用範囲

この規格は,多成分系接着剤のポットライフの求め方について規定する。目的は,このポットライフを

求めることによって,接着剤に要求される実用上の最小可使時間を決めることである。この求め方は,エ

ポキシ系接着剤又はポリウレタン系接着剤のような,主剤及び硬化剤又は触媒とからなる多成分系接着剤

を評価するのに適用する。ただし,プライマーを用いる多成分のアクリル系接着剤には適用しない。

なお,この規格は構造用接着剤を対象としているが,非構造用接着剤の評価に対しても用いてもよい。

注記1 “ポットライフ”という用語は,この規格全体を通して“可使時間”と同じ意味とみなして

用いる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10364 : 2007,Structural adhesives−Determination of the pot life (working life) of

multi-component adhesives (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していること

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6800 接着剤・接着用語

2

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6833-2 接着剤−一般試験方法−第2部:サンプリング

注記 対応国際規格:ISO 15605,Adhesives−Sampling (MOD)

JIS K 7117-1 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度計によ

る見掛け粘度の測定方法

注記 対応国際規格:ISO 2555,Plastics−Resins in the liquid state or as emulsions or dispersions−

Determination of apparent viscosity by the Brookfield Test method (MOD)

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

注記 対応国際規格:ISO 3219,Plastics−Polymers/resins in the liquid state or as emulsions or dispersions

−Determination of viscosity using a rotational viscometer with defined shear rate (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6800による。

4

原理

この規格は,多成分接着剤のポットライフの求め方について,次の六つの方法を規定する。

方法1は,反応する接着剤の粘度増加を規定し定量化したもの。この方法は,ポットライフが5分未満

のものには適さない。

方法2は,標準条件下で,単位時間に押し出される反応接着剤量の減少量を規定し,定量化したもの。

この方法は,ポットライフが5分未満のものには適さない。

方法3は,反応する接着剤が,手によって塗り広げられなくなる時間を規定し,定量化したもの。

方法4は,反応する接着剤の表面が粘着性を失う時間,すなわち,指触乾燥状態を規定し,定量化した

もの。

方法5は,反応接着剤のバッチが規定温度,いわゆる臨界温度に到達する時間を規定し,定量化したも

の。この方法は,すべての多成分系に適用できる。

方法6は,接着剤を新たに調製したときに記録した時間から,前もって決めた接着強さ又はその保持率

まで低下した時間までの経過時間を規定し,定量化したもの。この方法は,ポットライフが5分未満のも

のについては適さない。

5

装置

5.1

はかり はかりは,方法1,方法2,方法5の接着剤のポットライフが10分を超える場合及び方法6

については (500±0.2) gをひょう量できるものとし,方法3,方法4及び方法5の接着剤のポットライフ

が10分以下の場合については (100±0.2) gまでひょう量できるもの。

5.2

ビーカ ビーカは,接着剤と反応しない材質で作られた,厚さ1 mm以下の座りのよい形状のもので,

方法1及び方法6に対しては400 ml,方法3に対しては250 ml,方法4及び方法5(接着剤のポットライ

フが10分以下の場合)に対しては50 ml並びに方法5(接着剤のポットライフが10分を超える場合)に

対しては200 mlの容量のもの。

5.3

スパチュラ スパチュラは,接着剤と反応しない材質で作られたものであって,先端が丸形でなく,

角形のもの。

5.4

粘度計 粘度計は,JIS K 7117-1又はJIS K 7117-2に規定する回転粘度計。

3

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

恒温水槽 恒温水槽は,15 ℃〜30 ℃の全温度範囲で,方法2,方法3及び方法4に対しては±0.1 ℃

並びに方法5に対しては±0.2 ℃に保持できるもの。

5.6

ストップウォッチ ストップウォッチは,±1 sの精度のもの。

5.7

恒温恒湿槽 恒温恒湿槽は,試験温度を保持でき,必要な場合は,相対湿度(50±5) %を保持できる

もの。

5.8

カートリッジ カートリッジは,プラスチックの使い捨てカートリッジ(内径47 mm,長さ210 mm)

で,ピストンをもち,いずれも対象接着剤に対して非反応性材料で作られたもの。

5.9

かくはん機 かくはん機は,対象接着剤に適する非反応性の材質で作られた硬い軸からなるもの。

5.10 モータ モータは,0 r/min〜1 000 r/minまで制御できる電動又は空気圧駆動のかくはん機用モータ。

5.11 ノズル ノズルは,カートリッジ(5.8参照)の先端にねじ込みできる,対象接着剤に対して非反応

性材質製の目盛付きのもの。ノズルの押出しオリフィスの直径は,混合接着剤を吐出させるのに適してい

るものとする。評価用のオリフィス径は,2 mm〜4 mmを推奨する。

5.12 押出しガン 押出しガンは,カートリッジ(5.8参照)と組み合わせて用いることのできる,空気圧

押出し式のもの。

5.13 圧力ゲージ 圧力ゲージは,500 kPaまでの空気圧を±10 kPaの確度で測定できるもの。

5.14 皿 皿は,計量済みのアルミニウムはく(箔)。

5.15 アルミニウム板 アルミニウム板は,清浄で,脱脂したもの(方法3に対しては,400 mm×200 mm

×1 mm及び方法4に対しては,100 mm×100 mm×1 mmの寸法のもの。)。

5.16 塗布器 塗布器は,接着剤層を約1 mmの厚さに塗り広げられるもの。

5.17 熱電対 熱電対は,確度±1 ℃で,記録装置付きのもの。

5.18 接着強さ測定装置 接着強さ測定装置は,せん断試験片又ははく離試験片用のもの(6.7の注記参照)。

6

手順

6.1

サンプリング

接着剤は,試験前にJIS K 6833-2によってサンプリング,調整及び検査を行う。六つの方法のいずれを

選択した場合も,少なくとも3個の試料を評価する。

6.2

方法1 見掛け粘度変化による求め方(回転粘度計を用いる求め方)

接着剤の各成分は,別々に23 ℃±2 ℃に保持する。各成分を接着剤に規定された混合比でビーカ(5.2

参照)にはかりとる。バッチの推奨量は,200 gであるが,他の量を用いてもよい。

ストップウォッチ(5.6参照)を押し,スパチュラ(5.3参照)の角端で,バッチを(60±2)秒間混合する。

ビーカの側面と底面との角の部分が,よく混合するように注意する。

粘度計(5.4参照)で,調製した直後の接着剤の粘度を,直ちに測定する。

混合終了後を開始点として,最初のデータを記録する。この点が化学反応の開始を示し,見掛け粘度の

変化が観察できる。予測されるポットライフによって,測定間隔をとって測定を続ける。

測定の回数,混合時のせん断の程度及び測定そのものが,粘度を下げ,ポットライフを短くする可能性

がある。そのため,接着剤の種類によって,測定間隔,混合速度,せん断速度及び回転速度を決めておく

ことを薦める。

接着剤のポットライフは,混合終了から,受渡当事者間の合意の粘度に到達するまでの間の時間をいう。

一般に受渡当事者間の合意の粘度は,開始点の粘度の2倍とする。

6.3

方法2 押出量変化による求め方(押出しガンを用いる求め方)

4

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

恒温水槽(5.5参照)及び恒温恒湿槽(5.7参照)を用い,すべての成分を,受渡当事者間で合意した一

定温度に保持する。一般に,受渡当事者間の合意の一定温度は,23 ℃±2 ℃を用いる。

製造業者の指示書によって接着剤試料を調製する。混合前に,直接カートリッジ(5.8参照)に各成分を

はかりとり,そのままかくはん機(5.9参照)を使って(600±100) r/minの速度で(60±2)秒間混合する。接

着剤の量は,200 gとする。

できるだけ素早く,カートリッジ(5.8参照)のねじ付き端末からシールを外し,目盛付きノズル(5.11

参照)をねじ込み,ピストンを挿入して,カートリッジを押出しガン(5.12参照)に固定する。さらに,

できるだけ素早く,必要な押出圧力に設定する。

カートリッジ内に取り込まれた気泡及びかき混ぜ中にはめあい端部に滞留する未混合物を,含まないよ

うにするために,十分な量の接着剤をスタティックミキサを通して素早く,皿(5.14参照)の一つに押し

出す。

時間の記録を開始する。混合したばかりの接着剤を,規定圧力で規定時間押し出す。皿を再計量し押出

量を記録する。

標準条件下でこの手順を繰り返して,適切な間隔で押し出した接着剤の量が,受渡当事者間の合意水準

に落ちるまでの経過時間を,ポットライフとする。

6.4

方法3 手塗りによる求め方(スパチュラを用いる求め方)

恒温水槽(5.5参照)及び恒温恒湿槽(5.7参照)を用いて,すべての成分を,23 ℃±2 ℃に保持する。

ビーカ(5.2参照)を用い,製造業者の指示書によって,接着剤の各成分を混合する。混合後直ちに時間

を記録する。接着剤の量は50 gとする。

初期混合した時間から,ビーカからスパチュラ(5.3参照)で少量の接着剤を取り出し,アルミニウム板

(5.15参照)に塗り広げるとき,もはや塗り広げられなくなる時間までの経過時間を,ポットライフとす

る。

6.5

方法4 表面接触による求め方(ポリエチレン製フィルムを用いる求め方)

恒温水槽(5.5参照)及び恒温恒湿槽(5.7参照)を用いて,すべての成分を,23 ℃±2 ℃に保持する。

ビーカ(5.2参照)を用い,接着剤製造業者の指示書によって,接着剤の各成分を混合する。混合後直ち

に時間を記録する。接着剤の量は25 gとする。

接着剤が,ツイン・カートリッジで供給される場合は,接着剤製造業者の指示書によってアルミニウム

板(5.15参照)に直接押し出してもよい。

直ちに少量の混合接着剤を採り,スパチュラ(5.3参照)又は塗布器(5.16参照)でアルミニウム板(5.15

参照)の上に約1 mmの厚さに塗り広げる。

初期混合した時間から,接着剤層の表面が粘着性を失う時点までの経過時間を,ポットライフとする。

なお,粘着性は,ポリエチレン製フィルムを接着剤層へ軽く押し当て,接着剤のフィルムへの移行の有

無で判定する。

6.6

方法5 発熱反応温度による求め方(熱電対温度計を用いる求め方)

測定を始める前に,当該接着剤系の発熱挙動及び施工時の挙動を考慮して,臨界温度(例えば,40 ℃)

を決めておく。接着剤の各成分を23 ℃±1 ℃に保持する。接着剤成分をこの温度に保持するのに必要な

時間は,バッチの種類及び量に依存し,試験を開始する前に,各バッチについて求めておく。各成分を,

接着剤に規定する混合比でビーカ(5.2参照)にはかりとる。時間の記録を開始し,スパチュラ(5.3参照)

の角端でバッチを (60±2) 秒間混合する。ビーカの側面と底面との間の角の部分をよく混合するように注

意する。

5

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(60±2) 秒間の混合終了後,熱電対(5.17参照)をバッチの中央に浸す。ポットライフが,10分を超え

る接着剤のバッチの適切量は,100 gとする。ポットライフが,10分以下の接着剤の適切量は,20 gとす

る。その他の量は,試験記録に示すことが望ましい。

混合開始からの時間及び温度を記録する。臨界温度又は最高温度に達すれば,測定を終了する。

混合開始から臨界温度到達までの時間を,ポットライフとする。臨界温度に達しない接着剤については,

最高温度に到達するまでの時間を,ポットライフとする。

6.7

方法6 接着強度による求め方(引張試験機を用いる求め方)

接着剤の各成分を個別に23 ℃±2 ℃に保持する。個別成分は,接着剤に規定された混合比に従ってビ

ーカ(5.2参照)にはかりとる。バッチの推奨量は200 gであるが,他の量を用いてもよい。

ストップウォッチ(5.6参照)を押し,スパチュラ(5.3参照)の角端でバッチを (60±2) 秒間混合する。

ビーカの側面と底面との間の角の部分をよく混合するように注意する。

接着剤の接着強さを求めるために,適切なJISの試験方法に従って試験片を作製する。

注記 せん断試験片又ははく離試験片の作製方法については,次の規格がある。JIS K 6850,JIS K 6851,

JIS K 6854-2。

試験片を作製するときは,製造業者の指示に従って接着剤を塗布する。調製直後の接着剤の接着強さ,

及び接着剤製造業者の説明書にある,接着剤ポットライフに適した時間間隔後の接着強さを測定する。選

んだ時間間隔は,試験報告書に記録する。

接着剤の調製直後に記録した時間から,接着強さが前もって求めた数値又は保持率に低下した時間まで

の経過時間をポットライフとする。

7

結果の表し方

接着剤のポットライフは,3回の測定の平均値を時間及び/又は分で表示する。

8

試験報告書

試験報告書は,次の事項を記載する。

a) この規格の番号及び用いた方法の番号

b) 接着剤の種類,製造業者名又は略号,及び製造年月日

c) 接着剤混合量

d) 接着剤の混合比

e) 接着剤容器の材質及び寸法

f)

用いた装置を,特定するための詳細な記述

g) 方法6の場合,試験片の詳細な記述(被着材,表面処理,塗布方法,硬化条件及び接着強さ)

h) 混合前の各成分の温度及び特記温度(粘度測定温度及び発熱反応の臨界温度)

i)

試験の中間結果及び試験の時間間隔

j)

接着剤のポットライフ(時間及び/又は分)

k) 接着剤の使用状態に影響したと思われる固化,変色,分離及び凝結性又はゲル化のような関連した観

察結果

l)

結果に影響したと思われるその他の因子

m) 試験年月日

6

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS K 6850 接着剤−剛性被着材の引張せん断接着強さ試験方法

[2] JIS K 6851 接着剤の木材引張りせん断接着強さ試験方法

[3] JIS K 6854-2 接着剤−はく離接着強さ試験方法−第2部:180度はく離

7

K 6870:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

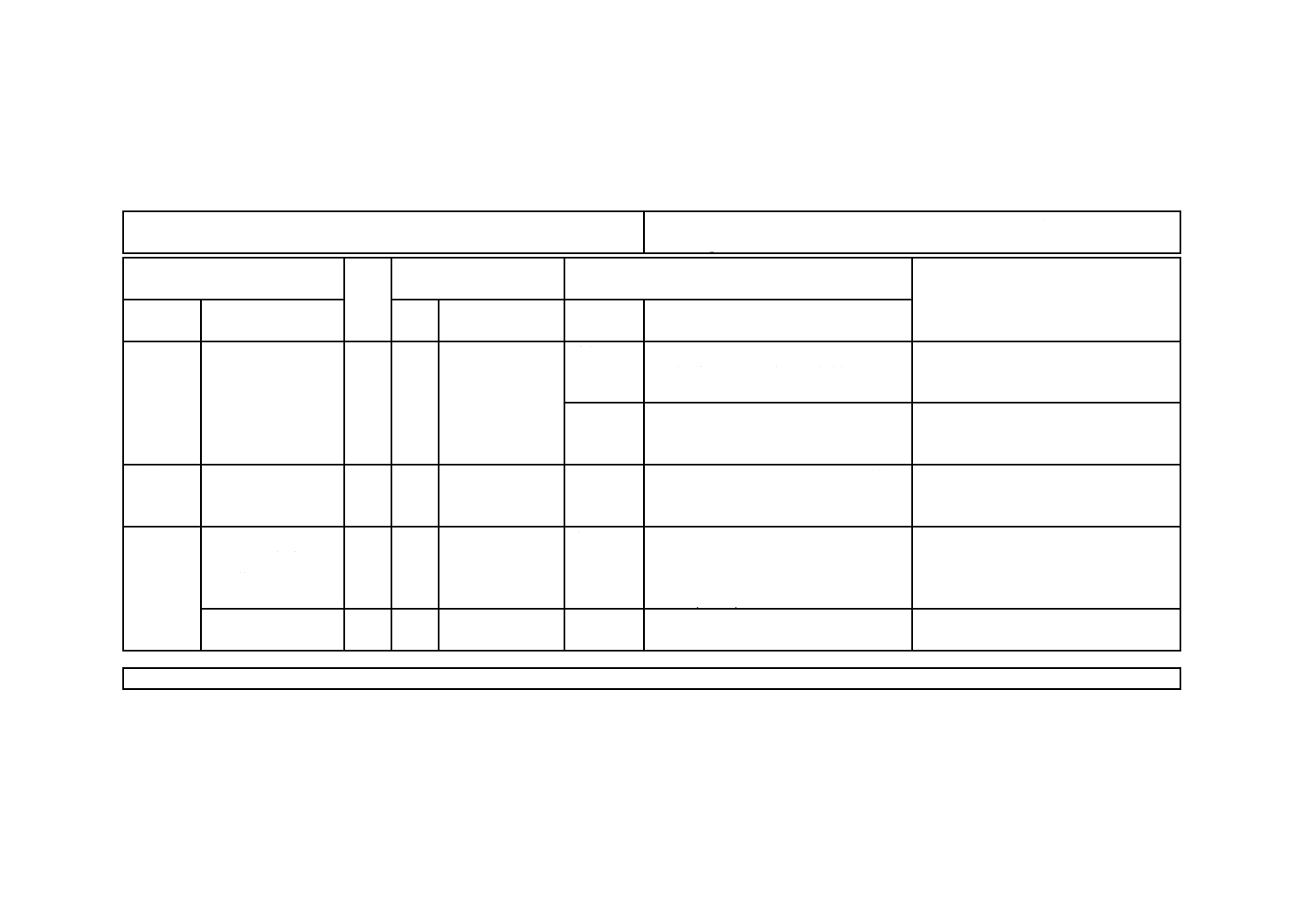

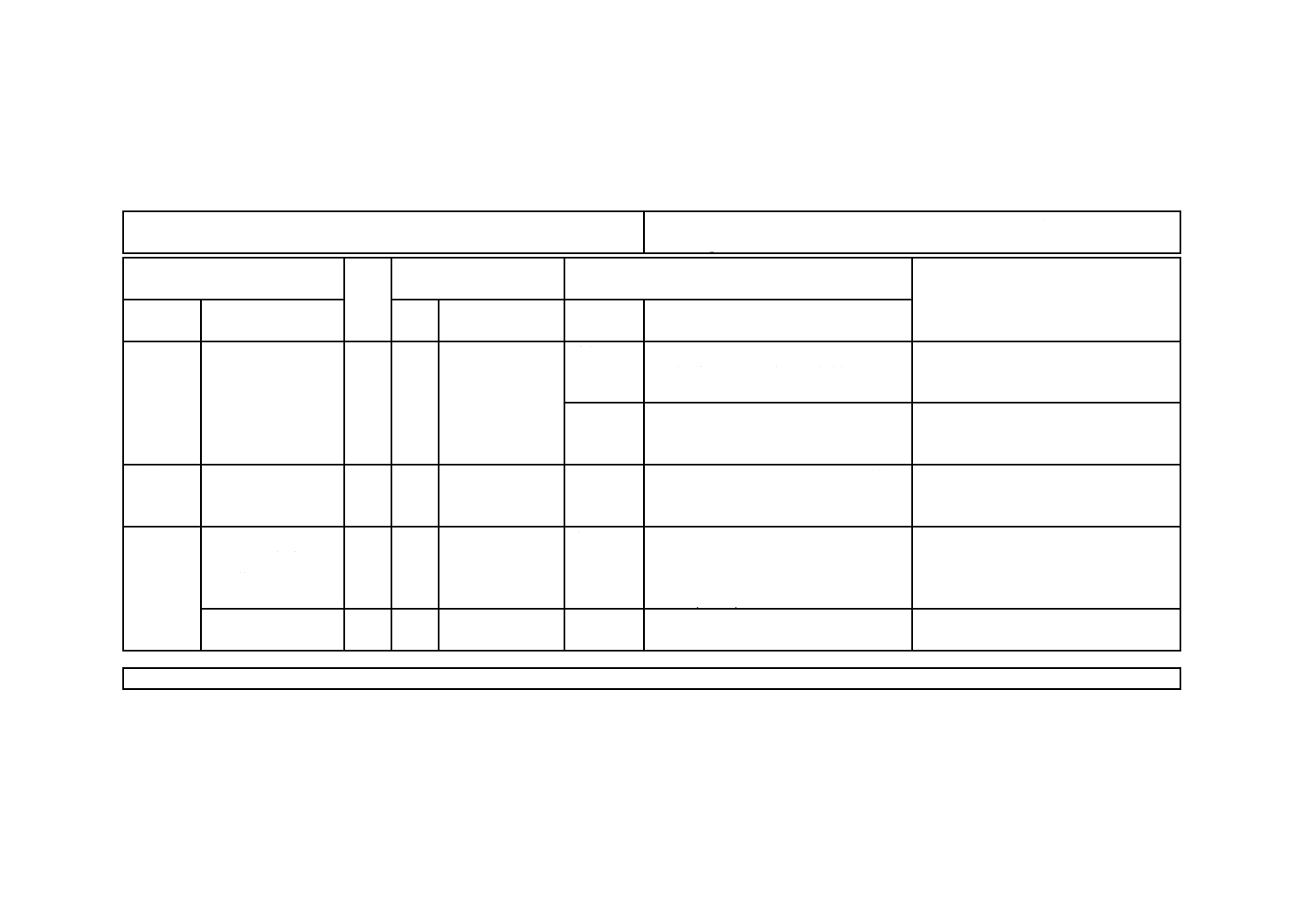

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 6870 : 2008 接着剤−多成分接着剤のポットライフ(可使時間)の求め方 ISO 10364 : 2007,Structural adhesives−Determination of the pot life (working life) of

multi-component adhesives

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごとの

評価

技術的差異の内容

1 適用範

囲

1

追加

多成分系接着剤を明確にするため,規定

文“主剤及び硬化剤又は触媒とからな

る”を追加した。

利用者の利便性を図って,分かりやすく

規定した。技術的差異はない。

追加

多成分のアクリル系接着剤を明確にす

るため,規定文“プライマーを用いる”

を追加した。

利用者の利便性を図って,分かりやすく

規定した。技術的差異はない。

3 用語及

び定義

3

変更

ISO 472に変えてJIS K 6800を引用し

た。

ISO 472の接着剤用語の部分がJIS K

6800に記載してあるので,このJISを代

わりに引用した。技術的差異はない。

6 手順

6.2,6.3,6.6,6.7

にある混合時間(60

±2)秒

6

(60±10)秒

変更

6.2,6.3,6.6及び6.7で,ISO規格では

混合時間を(60±10)秒としているが,幅

が広すぎるので,この規格では実状に合

わせて(60±2)秒に変更した。

混合時間の幅を,より狭くして,各試験

結果に与える影響を少なくした。今後,

ISOに提案予定。

6.5

追加

粘着性の判定に,ポリエチレン製フィル

ムを用いた。

利用者の利便性を図って,追加した。技

術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 10364 : 2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

2

K

6

8

7

0

:

2

0

0

8

2

K

6

8

7

0

:

2

0

0

8