3

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

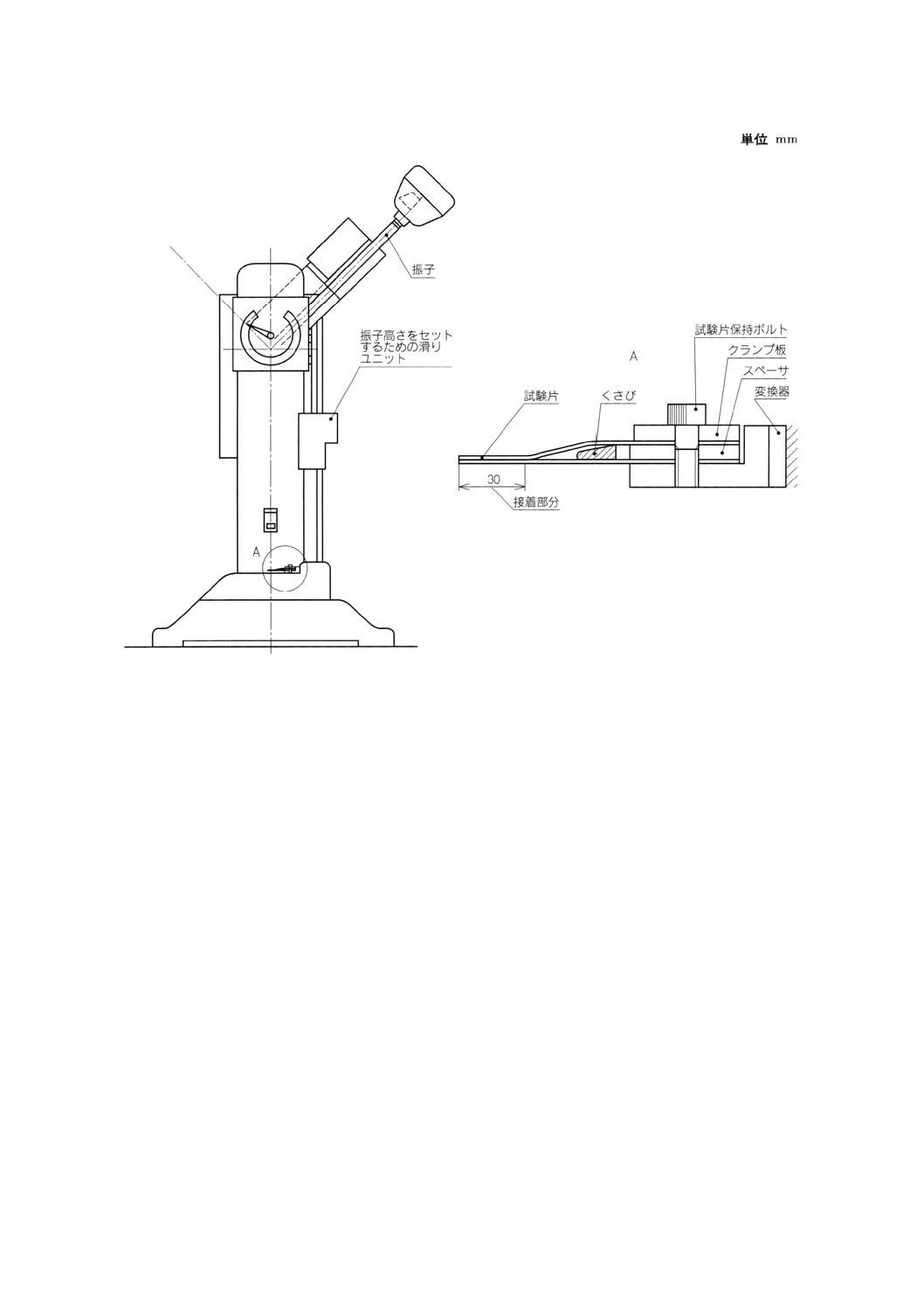

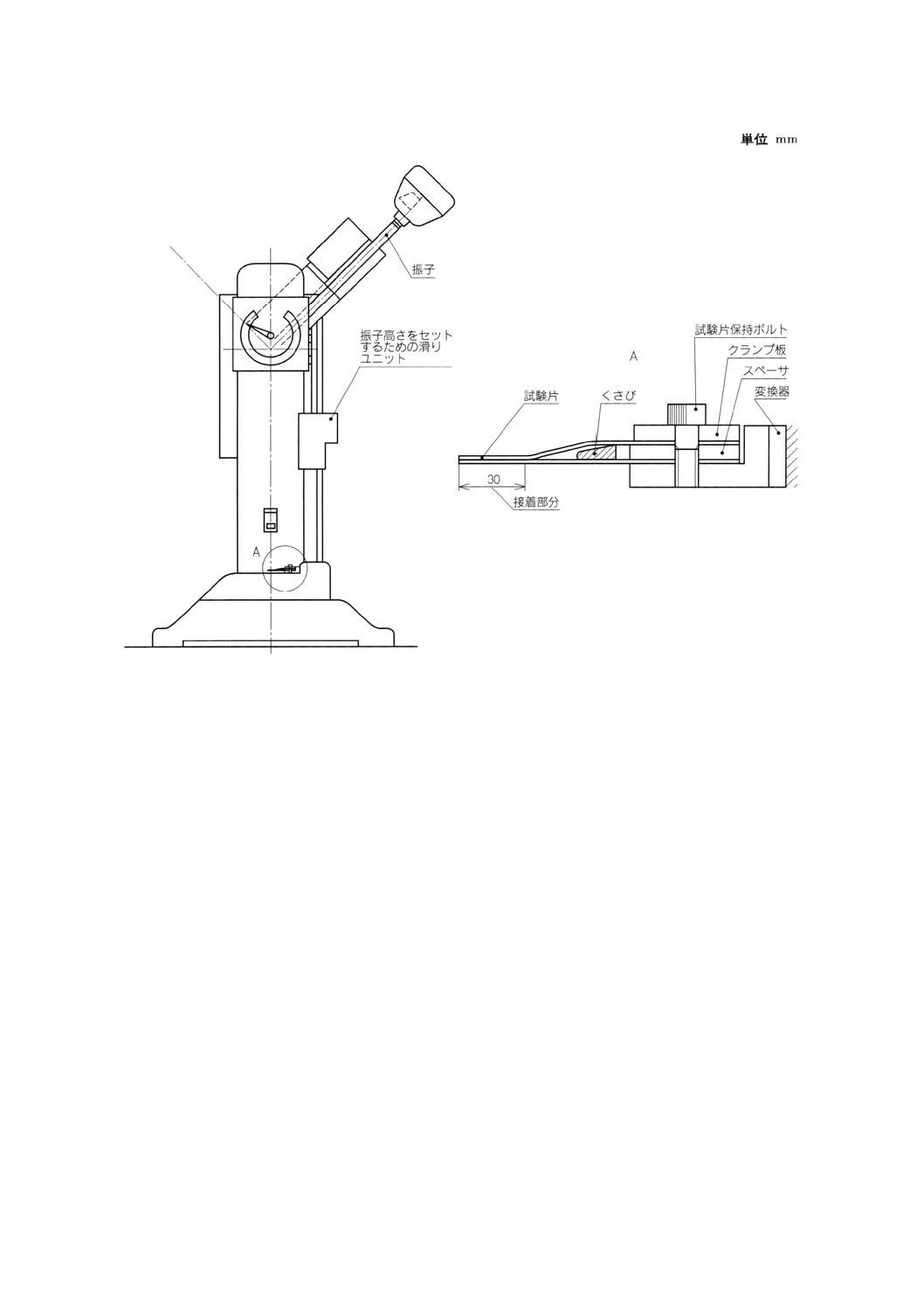

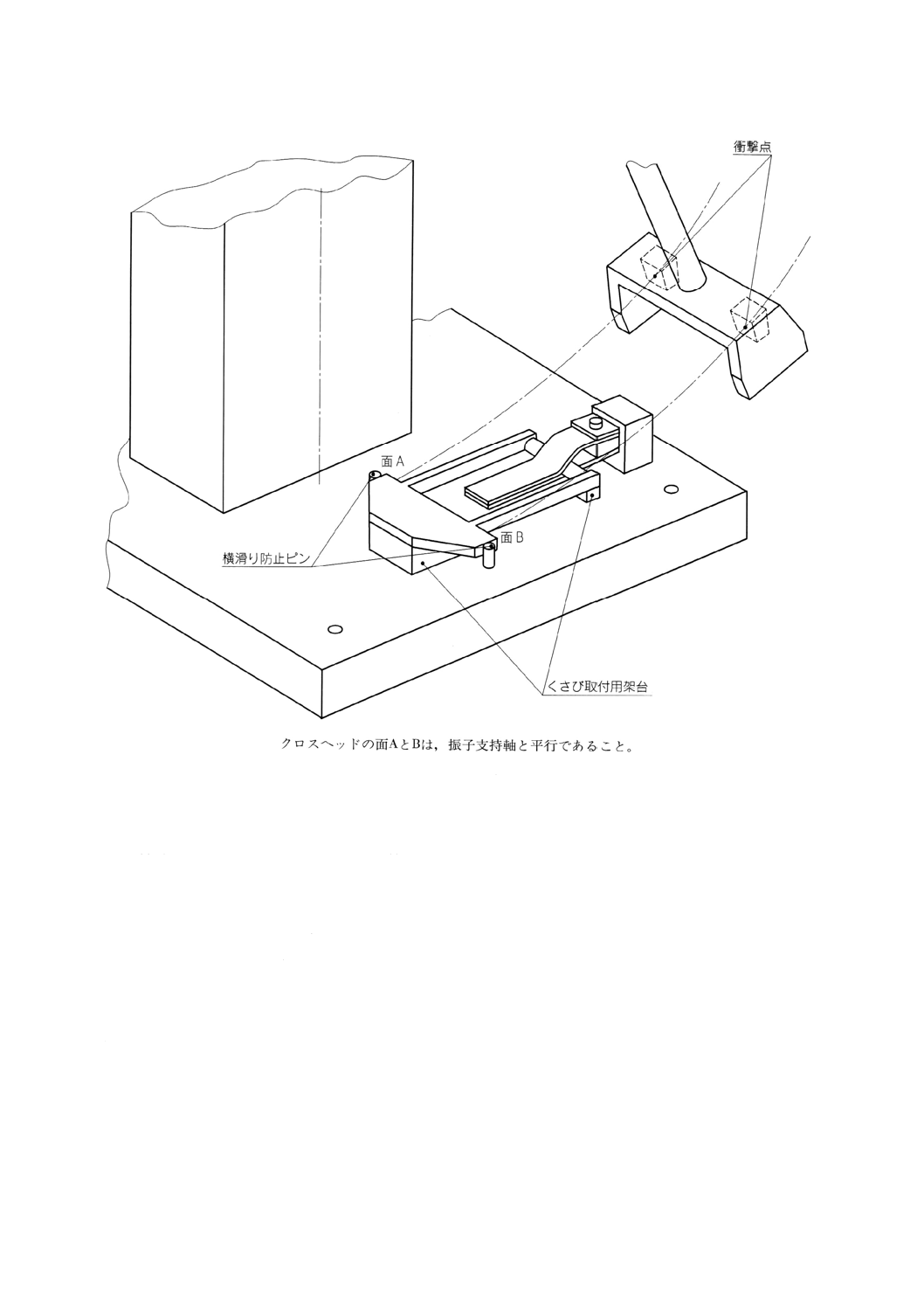

図1 振子式衝撃試験機

K 6865 : 1999 (ISO 11343 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

参考 この規格は,ISO 11343 : 1993, Adhesives−Determination of dynamic resistance to cleavage of high

strength adhesive bonds under impact conditions−Wedge impact methodsを基礎としている。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6865 : 1999

(ISO 11343 : 1993)

接着剤−高強度接着接合の

衝撃条件下における動的割裂

抵抗性試験方法−くさび衝撃法

Adhesives−Determination of dynamic resistance

to cleavage of high strength adhesive bonds

under impact conditions−Wedge impact method

序文 この規格は,1993年第1版として発行されたISO 11343, Adhesives−Determination of dynamic

resistance to cleavage of high strength adhesive bonds under impact conditions−Wedge impact methodを翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,2枚の金属被着材間高強度接着接合の衝撃荷重下における割裂抵抗性を,規

定の作製,試験条件下で試験したときの測定に関する動的衝撃くさび方法を規定する。

この方法は,産業界でよく使用される薄板,例えば,自動車用途の金属薄板の選択を可能とする。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版が有効である。すべての規格は改正されることがあるので,この規

格の使用者は,引用規格の最新版を適用できるかどうか検討するのが望ましい。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 4588 : 1989 Adhesives−Preparation of metal surfaces for adhesive bonding

ISO 10365 : 1992 Adhesives−Designation of main failure patterns

3. 定義 この規格の目的のために,次の定義を適用する。

3.1

動的割裂抵抗性 (dynamic resistance to cleavage) 接合部の2基材間を移動するくさびで,被着材に

はく離様式の負荷を与えることによって,接着接合を破壊点に到達させるのに必要な単位幅当たりの力。

kN/mで表示する。

4. 原理 この試験方法は,2枚の金属被着材間の接着接合の力,又はエネルギーで表される平均割裂抵

抗の測定方法からなる。割裂は,高速で移動するくさびによって,その移動が衝撃により開始されて被着

材を分離することに相当する。

2

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 装置

5.1

装置付衝撃試験機 最小50J〜300Jの衝撃エネルギーと,最小3m/s〜5.5m/sの衝撃スピードを加え

ることができるものとする。さらに試験片を保持するのに適したグリップを備えていなければならない。

このグリップのつかみ部は,金属被着材の両端外側をしっかりつかみ,グリップと試験片にあらかじめド

リルであけた8mm穴を通した調質鋼ボルトによって,組立物を同時にクランプできるように,これら被

着材のはっきりした位置を決める装置を備えていなければならない。

試験機は,衝撃試験中の力データを,時間又はくさびの移動の関数として記録し,記憶できる計器を装

備していること。応答速度は,少なくとも衝撃時間より短くなければならない。試験機は,結果の表示に

必要な計算を行うためのマイクロプロセッサ/コンピュータを装備していること。図1は,試験片クラン

プに固定した圧電変換器を使用している振子式衝撃試験機を示す。

備考1. この試験には,振子式試験機に加えて落錘式及びサーボ油圧式衝撃試験機を用いてもよい。

これに適した試験機が市販されている1)。

2. データの蓄積は,機種によって異なる。サーボ油圧式試験機は,力−時間と力−移動距離の

データ両方が得られるのに対し,振子式又は落錘式試験機は力−時間と,計算によって力−

移動距離のデータが得られる。したがって,いずれのデータも使用してよい。

3. 試験機は,必要に応じて異なった温度で状態調節と試験ができるように環境チャンバを装備

していなければならない。

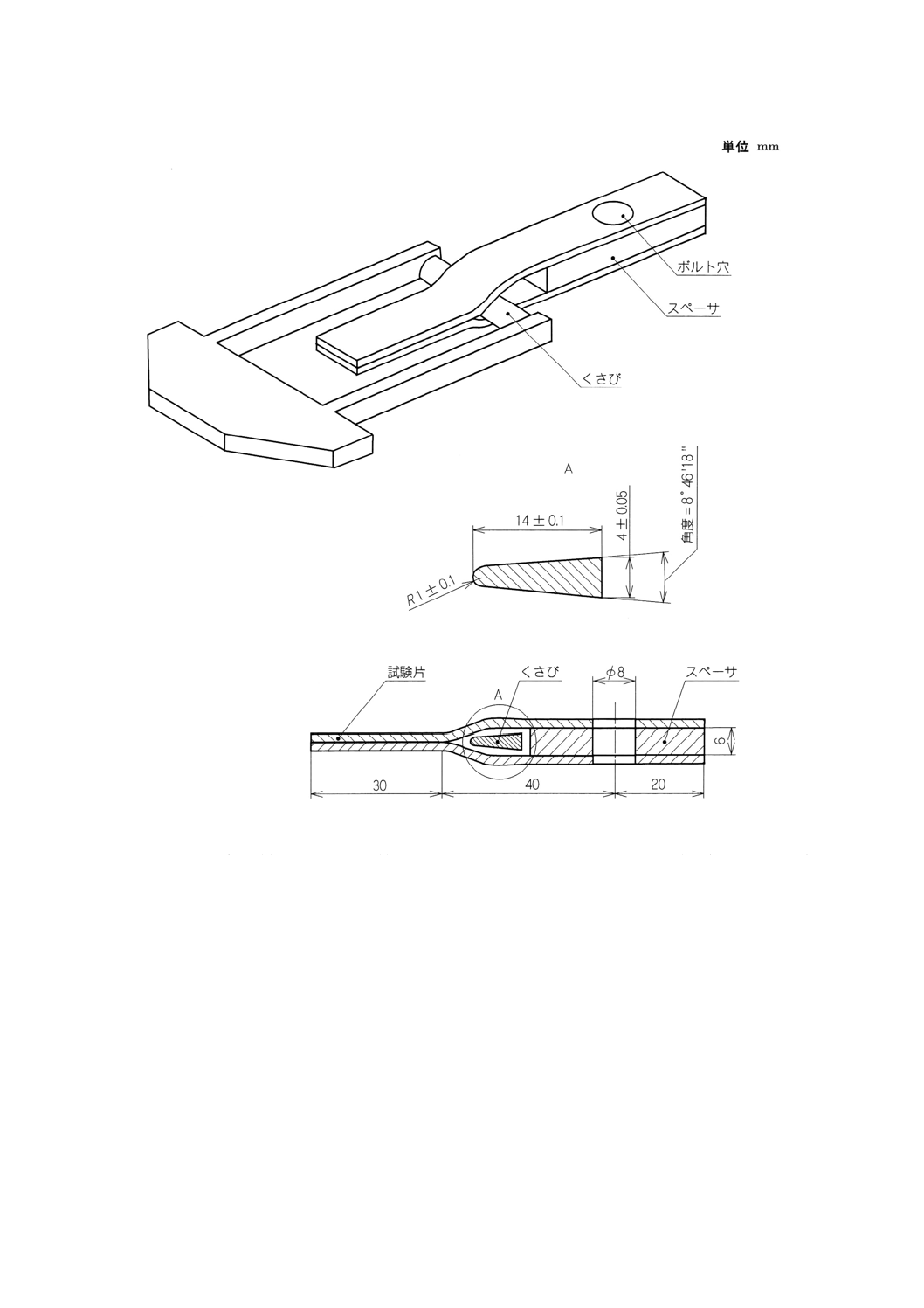

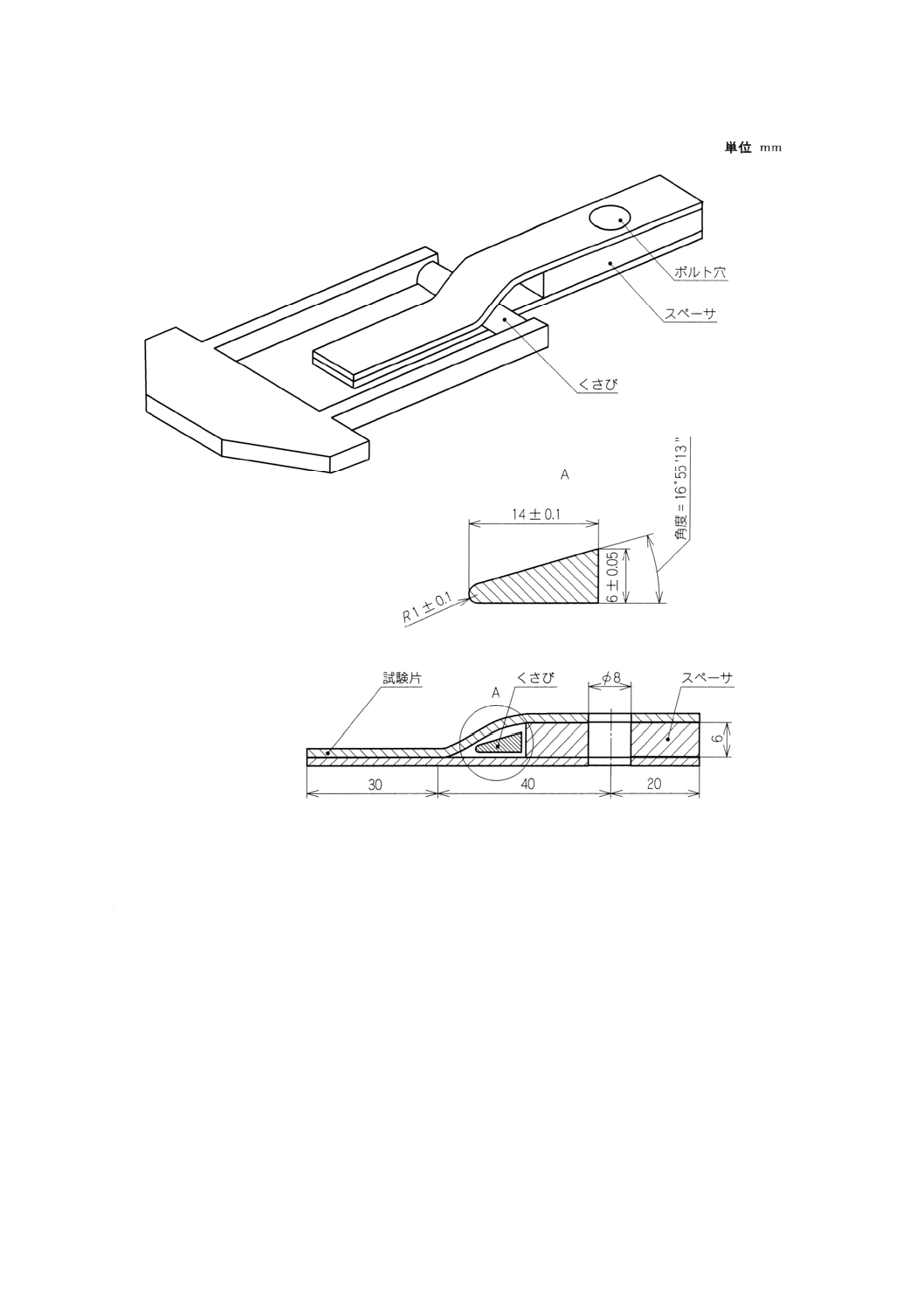

5.2

試験用くさび 試験片を割裂するための焼入鋼で作製したもの(図2及び図3の対称及び非対称く

さび参照)。

垂直自由度をもつ支持枠に取り付けたくさびは,枠上で衝撃力によって接着接合部を通して引っ張られ

る。その自由度によってくさび自体が,試験中の接着接合部と心合わせする。1)

1) 機械メーカーは,Rosand Precision Ltd., Balds Lane, Lye, Stourbridge West Midlands, DY9 8SH, UK. 及び

Zwick GmbH&Co., P. O. Box4350, D-7900, Ulm−Einsingen, Germanyである。これはこの規格の使用者に利便

性を与えるものであって,ISOによって認可されたものではない。同一結果が得られるなら同等の製品を

使用してもよい。

3

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 振子式衝撃試験機

4

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 対称くさび

くさびの刃先角度,前縁半径及びその最大深さは,くさびの先端より先行して接着接合部の開きの進行

を決定することになる。くさびの表面状態と清浄度を維持し,試験前にその都度検査しなければならない。

摩擦が消費エネルギーを過度に増大させるからである。図4の立体図は,衝撃子の通路と,くさびの位置

及び試験片の相互関係を示す。

5.3

装置 厚さ測定用,精確さ±0.01mm。

5.4

くさび支持枠 2本の平行鋼製角棒から成り,その(片側の端末)間にくさびが固定され,他端には

角棒に直角に連結して,くさびとは平行に位置した衝撃を受ける鋼製のクロスヘッドをもつもの。角棒の

断面は,幅6.0mm〜6.5m,高さ4.5mm〜5.0mmとする。組立物の全質量は,820g±5gとする。

5

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 非対称くさび

6. 試験片

6.1

図1及び図2に示す寸法の試験片は個別に作製し,2枚の被着材を適切に作製して接着する。

6.2

表面処理は,接着組立物に安定した結果が得られるようなものとする。このため,試験目的に対し

て必要な少量の表面汚染物例えば,油を試験片間の均質性を確保するような方法で,全試験片に塗布しな

ければならない。表面処理は,接着剤製造業者の指示又はISO 4588のいずれかによるものとする。

接着剤は,ばらつきを最小にするための最適な接着を行うため,製造業者の指示によって適用する。

6

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 振子式衝撃くさび試験の立体図

備考4. 異種接着剤の直接比較は,試験の組み立て,被着材材料及び寸法,試験条件が同一であると

きにだけ行うことができる。

6.3

被着材の厚さは,工業生産品の代表的板材から選び,0.6mm〜1.7mmの範囲とする。

厚さの異なる2枚の被着材を試験しようとする場合,又は被着材が弾性率の違うときには,非対称くさ

びを用い,くさびの底部平たん側に厚い又は高弾性率の被着材を並べること。被着材が同一である場合に

は,対称くさびを用いなければならない。

6.4

試験片は,個別に作製する。

幅は次のいずれかとする。

a) 20mm(標準幅)

b) それ以外の幅,ただし,試験装置が適合していること及び幅を試験報告書に記載すること。

6.5

被着材の接着していない端部は,試験機のグリップ内につかめるように曲げる。くさびの形状にあ

らかじめ合わせて作った被着材を使用してもよい。非対称くさびを用いるときは,上部の薄い又は低弾性

率の被着材だけを曲げる。

6.6

試験片の数は,5個以上とする。

7

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

接着後の接着剤層の厚さは,少なくとも5個の試験片について,精確さ±0.01mmで測定する(5.3

参照)。最大接着剤層の厚さは,2mmとする。

6.8

試験片は,ISO 291に規定する標準試験室雰囲気の一つで状態調節し,試験する。

備考5. 接着剤層の厚さは,結果を比較するために同じ手段を使用できる場合は,被着材に着脱可能

な又は固定したスペーサによって所望の数値に調整することができる。

7. 手順

7.1

試験片を図1及び図2に示すように,くさび試験取付具(5.2参照)に挿入し,非接着両端はスペー

サを容易に差し込めるように突出させておく。試験取付具を組み立て,試験片保持ボルトを手で締めてか

ら,これに適した工具を用いてさらに1/4回転締め付ける。

規定速度を選択する(他に規定がなければアルミニウム合金被着材に対しては3m/s,鋼被着材には2m/s)。

規定温度を選び,衝撃を加える前に試験片を規定時間その温度で安定化させる。

7.2

衝撃試験の間,変換器信号は自動的,非選択的にマイクロプロセッサが検出し,記録する。それに

よって力−時間(又は力−移動距離)データは個別に処理することができる。

7.3

もし被着材のクランプボルト穴が伸びたり,被着材がボルト穴のどちら側かで破壊したときは,そ

の結果は無視する。これは採用したクランプ圧が不十分であることを示しており,調整が必要である。

8. 結果の表示 衝撃試験の力−時間(又は力−移動距離)データの記録から,曲線の最初の25%と最後

の10%を除いて,平均割裂力を計算する。平均割裂力は,試験片幅で除し,動的割裂抵抗力として試験片

幅当たりのkN/mで表示する。

備考6. 試験中の材料が異常な力曲線を示す場合は,試験結果は棄却しなければならない。コンピュ

ータを使用し,力−時間曲線(又は力−移動距離)データの初め25%と終わり10%間の積分

によって試験片幅当たりのJ/mで表示されるエネルギーを計算する。

9. 精度 この試験法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得られ

た時点で,次の改正版に追加される。

10. 報告 試験報告は,次の事項を含むこと。

a) この規格の番号

b) 被着材の種類,材料の厚さ・幅,及び表面調整法,成形品・平板の区分

c) 接着剤の種類,主成分,製造業者のコード番号,バッチ番号,その他

d) 接着剤の適用方法,乾燥及びプレキュア条件(適用した場合),硬化時間・温度・圧力を含む接着工程

の記述

e) 接着後の接着剤層の平均厚さ

f)

試験片の寸法と作製方法,試験片の数

g) 試験前の状態調節操作と試験条件

h) 選択した衝撃速度

i)

平均割裂力及び力−時間又は力−移動距離の記録曲線

j)

動的割裂抵抗値

k) 算出エネルギー

8

K 6865 : 1999 (ISO 11343 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l)

ISO 10365による破壊様式

JIS原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学生活科学部

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

長 沢 長八郎

工業技術院物質工学工業技術研究所

天 野 晋 武

工学院大学工学部

尾 形 知 秀

ヤマハ株式会社

山 辺 秀 敏

日新製鋼株式会社

立 花 光 雄

コニシ株式会社浦和研究所

榊 原 利 盛

サンスター技研株式会社品質保証部

水 谷 壽

株式会社東洋精機製作所東京工場

松 浦 義 勝

武田薬品工業株式会社化成品研究所

若 林 一 民

ノガワケミカル株式会社

永 田 宏 二

セメダイン株式会社営業部

滝 沢 稔

日本接着剤工業会

岡 崎 久

日本接着剤工業会

田 村 正 勝

日本プラスチック工業連盟