K 6864 : 1999 (ISO 9664 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

参考 この規格は,ISO 9664 : 1993, Adhesives−Test methods for fatigue properties of structural adhesives

in tensile shearを基礎としている。

JIS K 6864には,次に示す附属書がある。

附属書A(規定) ステアケース法(又はDixon−Mood法)

附属書B(規定) データ再分類法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6864 : 1999

(ISO 9664 : 1993)

接着剤−構造用接着剤の

引張せん断疲れ特性試験方法

Adhesives−Test methods for fatigue properties

of structural adhesives in tensile shear

序文 この規格は,1993年第1版として発行されたISO 9664, Adhesives−Test methods for fatigue properties

of structural adhesives in tensile shearを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日

本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,金属用構造接着剤の特性を測定する目的で,特定条件下で標準試験片を用い

ることによって,引張力による接着剤のせん断疲れ強さの試験方法について規定する。

疲れ特性は,試験片形状の関数である。この得られた結果は接着剤の固有な特性とは関係なく,設計の

ために用いることはできない。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

この規格の発行時点では,ここに示す版が有効である。すべての規格は改正されることがあるので,こ

の規格の使用者は,引用規格の最新版を適用できるかどうか検討するのが望ましい。

ISO 291 : 1977, Plastics−Standard atomospheres for conditioning and testing

ISO 4587 : 1979, Adhesives−Determination of tensile lap-shear strength adhesive bonds

ISO 4588 : 1989, Adhesives−Preparation of metal surfaces for adhesive bonding

3. 用語の定義及び記号 この規格で用いる用語の定義及び記号は,次のとおりとする。

3.1

せん断応力 (sheer stress) τ 応力は,力/接着面積で定義する。

単位,メガパスカル (MPa) 。

3.2

静的せん断強さ (static shear strength) τR ISO 4587に規定する破壊時の平均静的せん断応力。

単位,メガパスカル (MPa) 。

3.3

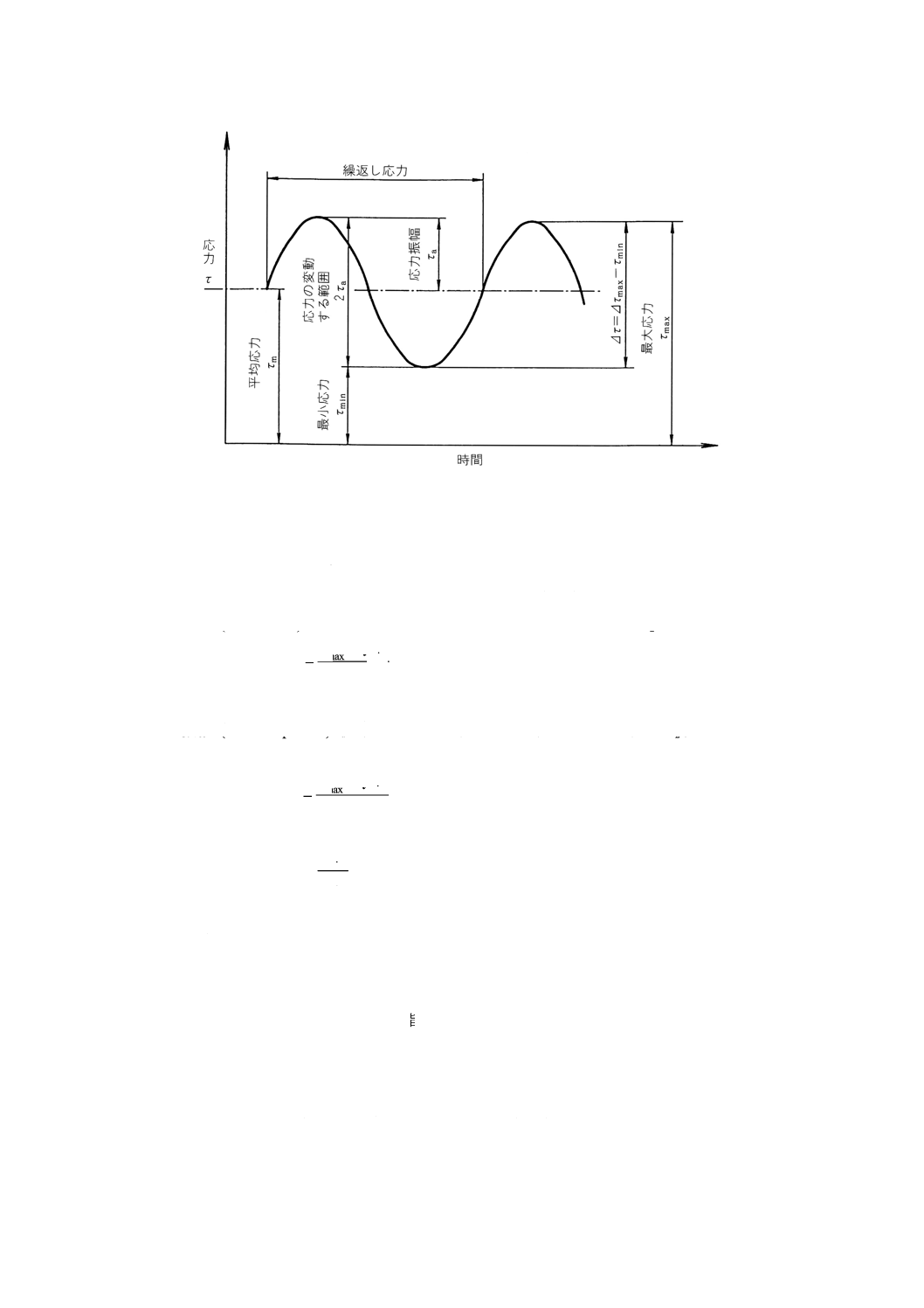

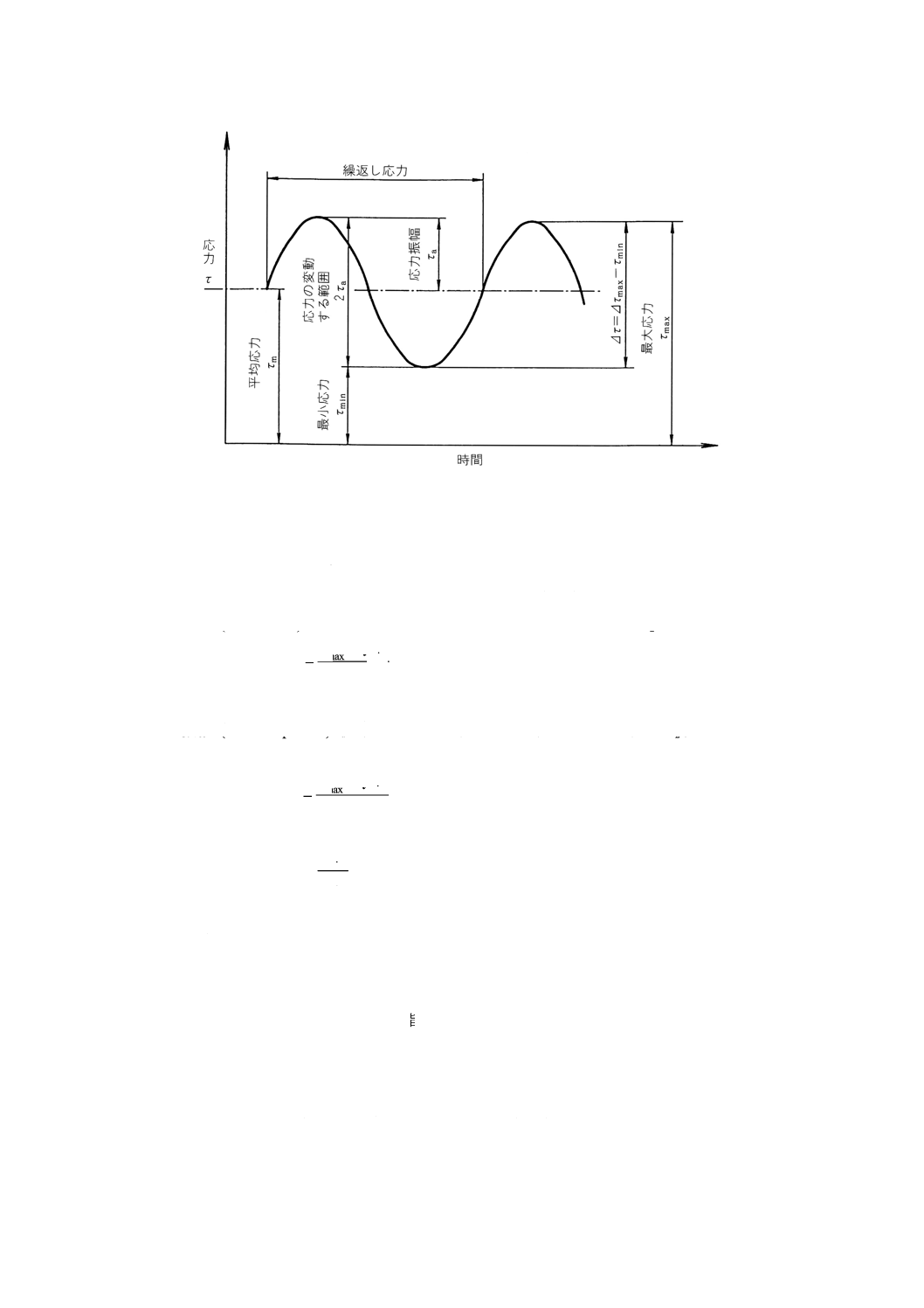

繰返し応力 (stress cycle) ある一定の最大値と最小値の間を周期的に変動する応力。

その応力は波状のせん断からなる正弦波形(図1参照)である。

繰返し応力は,平均応力である静的応力と交番応力の重ね合せとみなせる。

2

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 疲れ繰返し応力

3.3.1

最大応力 (maximum stress) τmax 繰返し応力の代数的最大値。

単位,メガパスカル (MPa) 。

3.3.2

最小応力 (minimum stmess) τmin 繰返し応力の代数的最小値。

この応力は常に正でなければならない。単位,メガパスカル (MPa) 。

3.3.3

平均応力 (mean stress) τm 繰返し応力の最大応力と最小応力の代数和の21。

2

min

maxτ

τ

τ

+

=

m

単位,メガパスカル (MPa) 。

3.3.4

応力振幅 (stress amplitude) τa 繰返し応力の最大応力と最小応力の代数差の21。

単位,メガパスカル (MPa) 。

2

min

maxτ

τ

τ

+

=

a

3.3.5

応力比 (stress ratio) Rτ 最小応力の最大応力に対する代数比。

max

min

τ

τ

τ=

R

3.4

疲れ限度 (fatigue limit) τD 一定の平均応力τm又は応力比Rrにおいて,無限回数の繰返しに耐える応

力振幅τaの上限値。

ある材料では繰返し数に対する応力振幅値は限界値に達することなく,繰返し数を増加させると限界値

は一定に減少していく。この場合,時間強さの測定が有用である。

3.5

時間強さ (limit of endurance) τD (NF) 指定された繰返し回数NFに耐えるせん断応力の上限値。

単位,メガパスカル (MPa) 。

試験が一定の平均応力τm又は一定の応力比Rrのいずれかで行われたかによって,結果は次の形で表され

る。

τD (NF,τm) 単位,メガパスカル (MPa) 。

又は

3

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

τD (NF,Rτ) 単位,メガパスカル (MPa) 。

3.6

繰返し数 (service life) N 疲れ破壊を生じるまでの応力の繰返しの回数。疲れ破壊を起こさなかった

とき,繰返し数は測定できないが,その試験期間より大きいとみなす。

3.7

繰返し数比 (cycle ratio) n/N 同一応力における疲れ試験中での応力の繰返し数nの破壊までの繰返

し数Nに対する比。この比は荷重支えの評価として,SN線図(Woehler線図)とともに用いる。

3.8

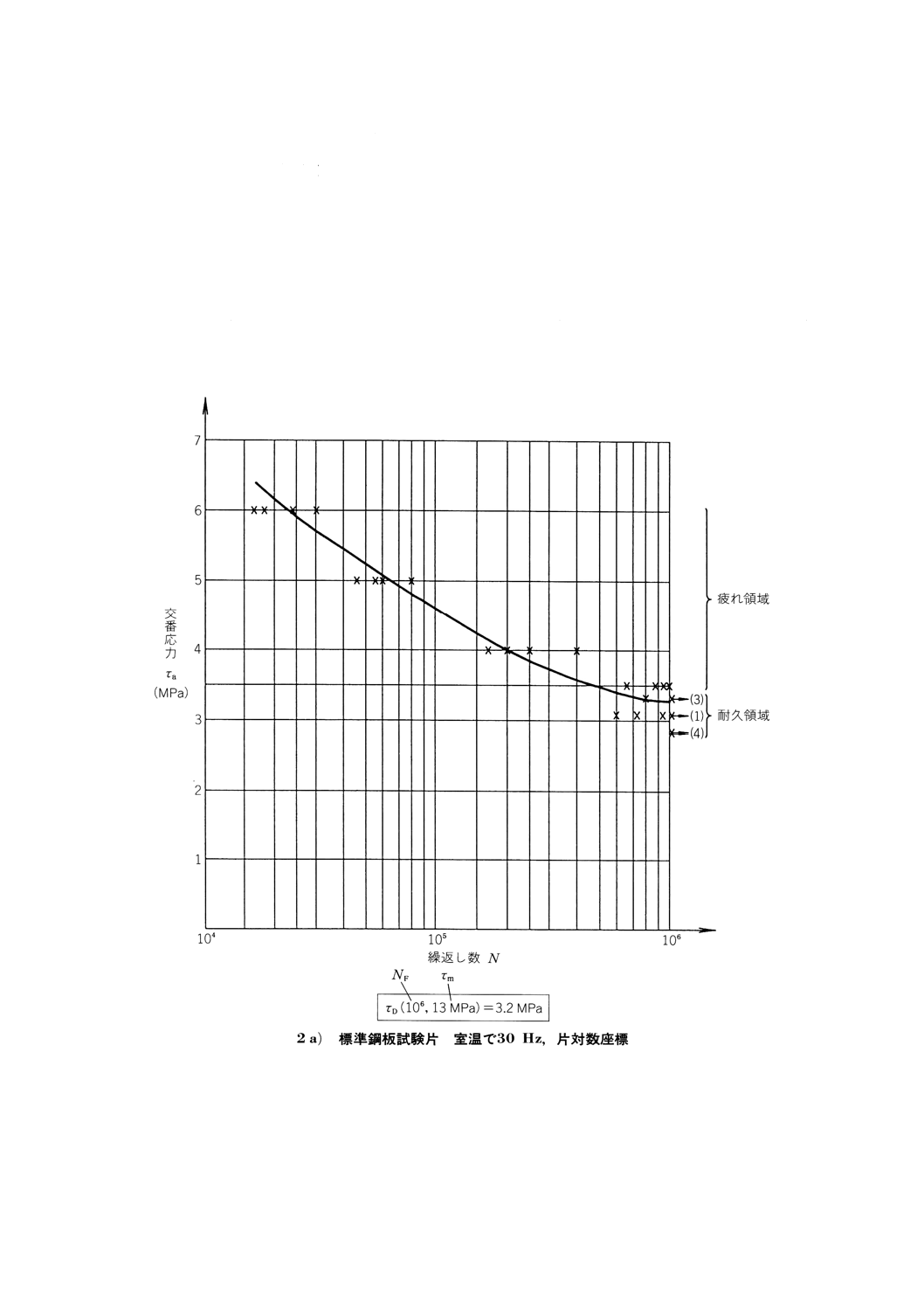

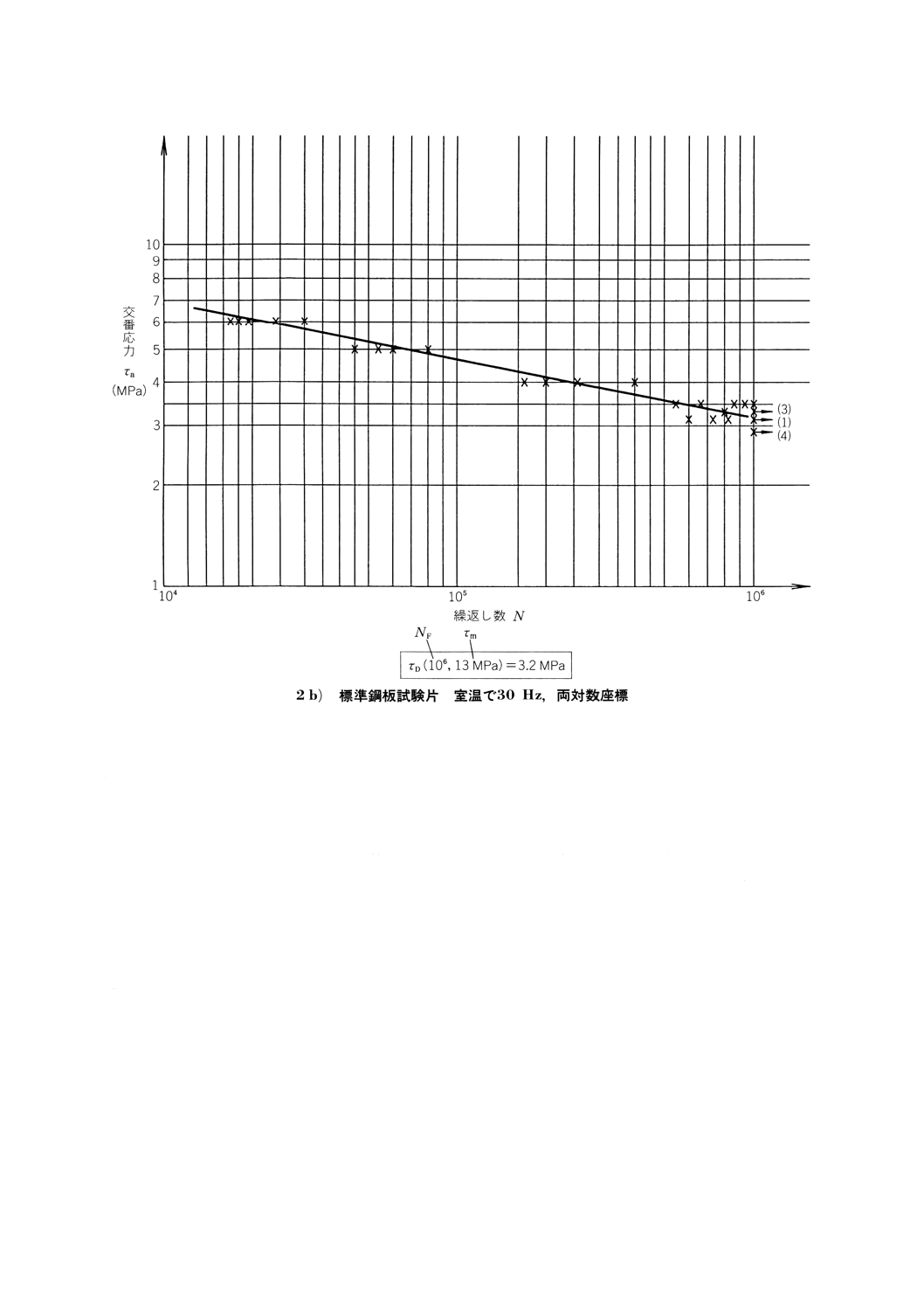

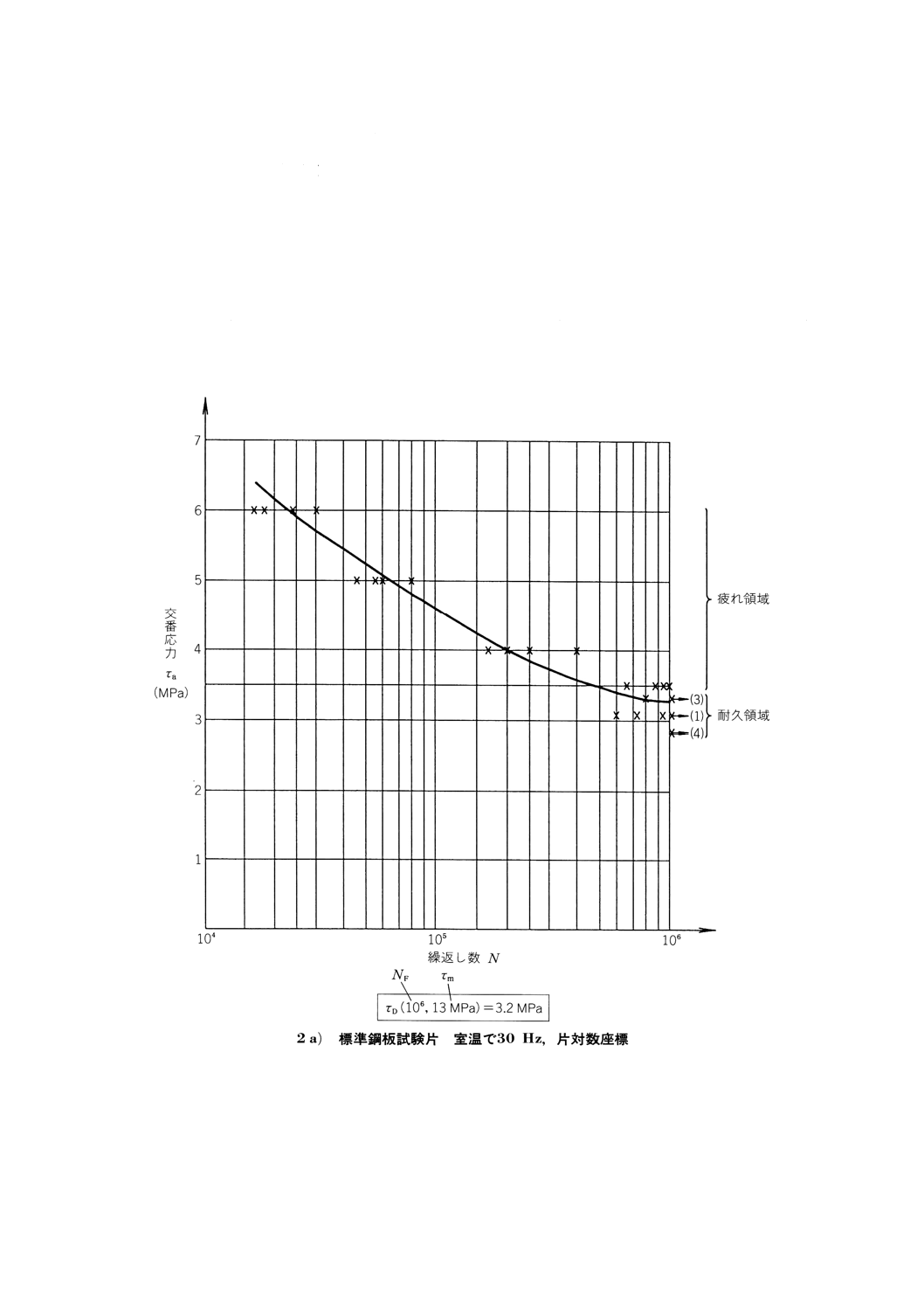

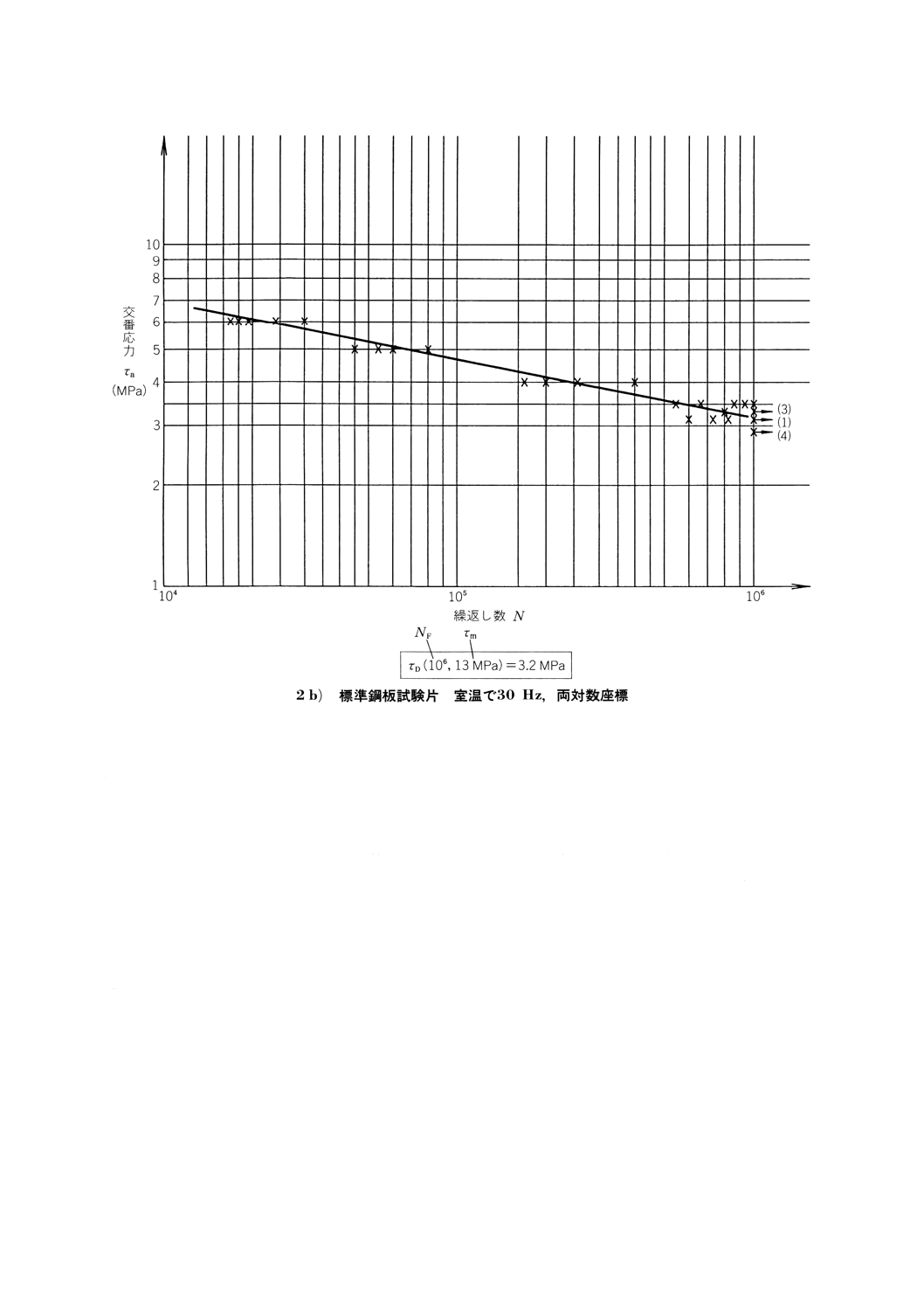

SN線図 (SN curve) 材料の抵抗を示す線図であり,繰返し数Nと応力τa又はτmaxとの間の実験的に

得られた関係を表している。普通,繰返し数Nは横軸(対数目盛)に示し,応力τa又はτmaxは縦軸に等間

隔目盛[典型的な線図を図2a)に示す。]又は対数目盛[典型的な線図を図2b)に示す。]で示す。SN線図

は,τm又はRrのどちらか一方を一定にして実験を行い,応力振幅と繰返し数Nの関係によって作成され

る。この線図[図2a)]から次のことが分かる。

図2 一液エポキシ接着剤の典型的なSN線図

4

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 一液エポキシ接着剤の典型的なSN線図(続き)

a) 耐久領域では,一定の応力に対して指定された繰返し数NFで破壊か非破壊かが分かる。

b) 疲れ領域では,一定の応力に対してすべての試験片は上に述べたように指定された繰返し数NFより小

さい繰返し数で破壊している。

4. 原理 試験片は,平均応力である静的応力と交番応力との重ね合せとみなせる繰返しの応力を受ける。

一定のτm又はτaについて,試験片の破壊での繰返し数を測定する。これらの測定値は,SN線図を作成す

るために用いる。そのSN線図から接合部の疲れ抵抗にかかわる保証領域を推定する。

5. 装置

5.1

形枠 接着作業中の被着材の正確な位置決めするもの。

5.2

疲れ試験機 正弦波の繰返しの疲れ応力が実現でき,その最大応力が試験機容量の10%〜80%の範

囲内に入るような装置。試験周波数及び装置の型式によって,試験結果は異なる。規定がなければ,周波

数は30Hzとする。60Hz以上の周波数では,接着部分の発熱が許容限度を超えるので,最大周波数は60Hz

とする。装置には,試験片取付具に対して,自動心合せ機構が備わっていなければならない。試験片が応

力を受けたとき,直ちにそれぞれの構成部分が,試験片と同軸となるように動けるように設計されていな

ければならない。試験片の主軸は力を加える方向及びこの機構の対称軸と一致する。

5

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

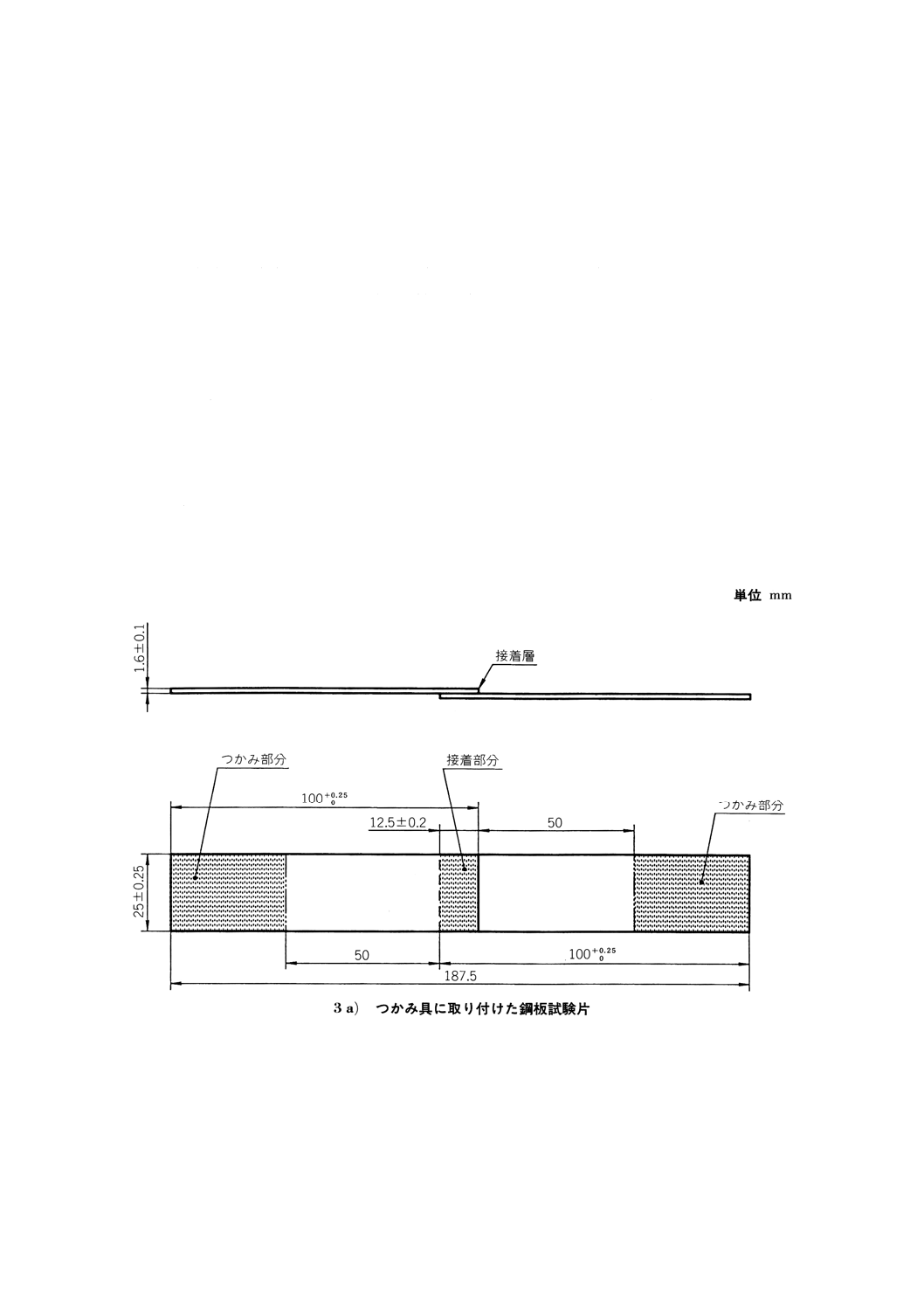

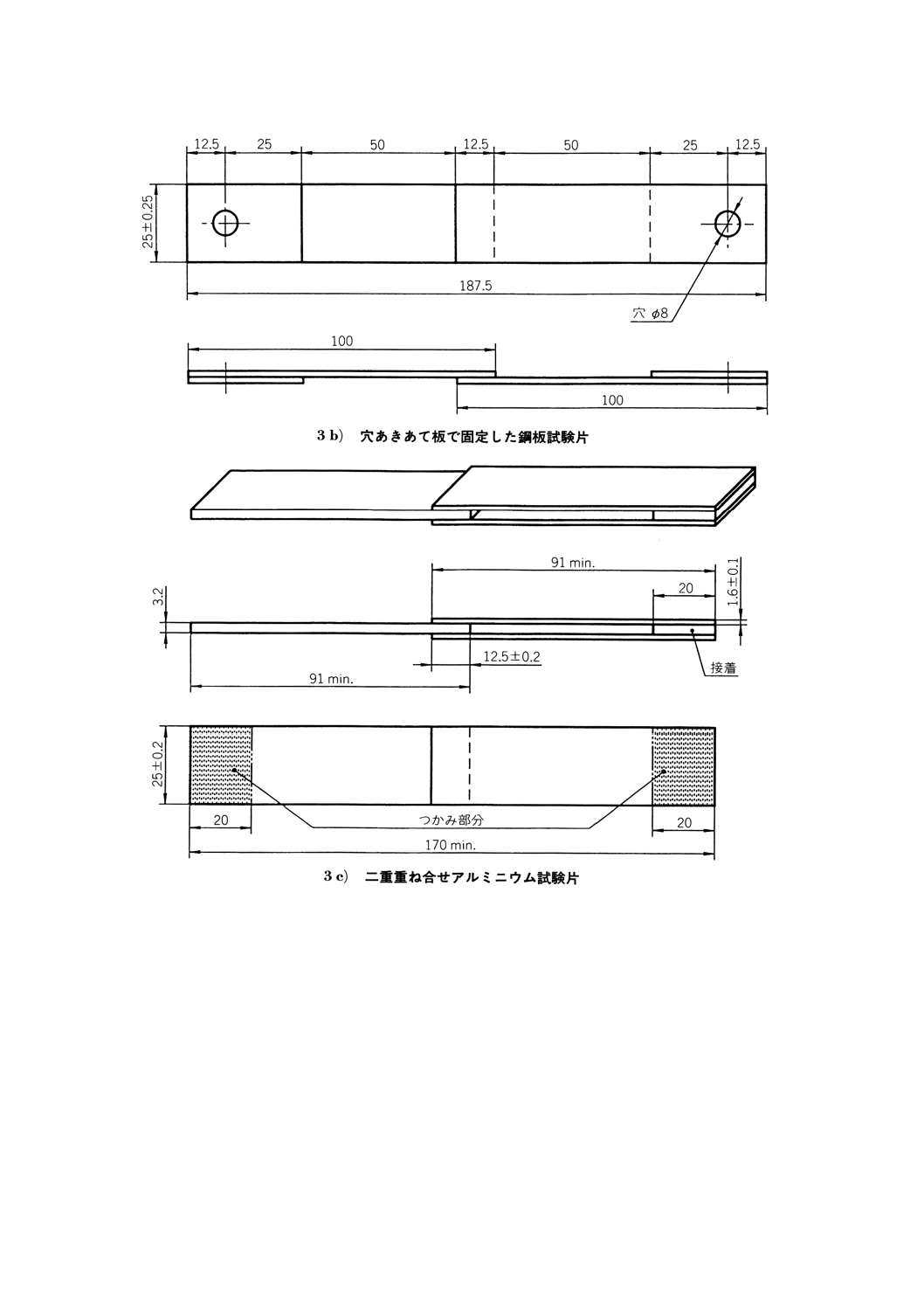

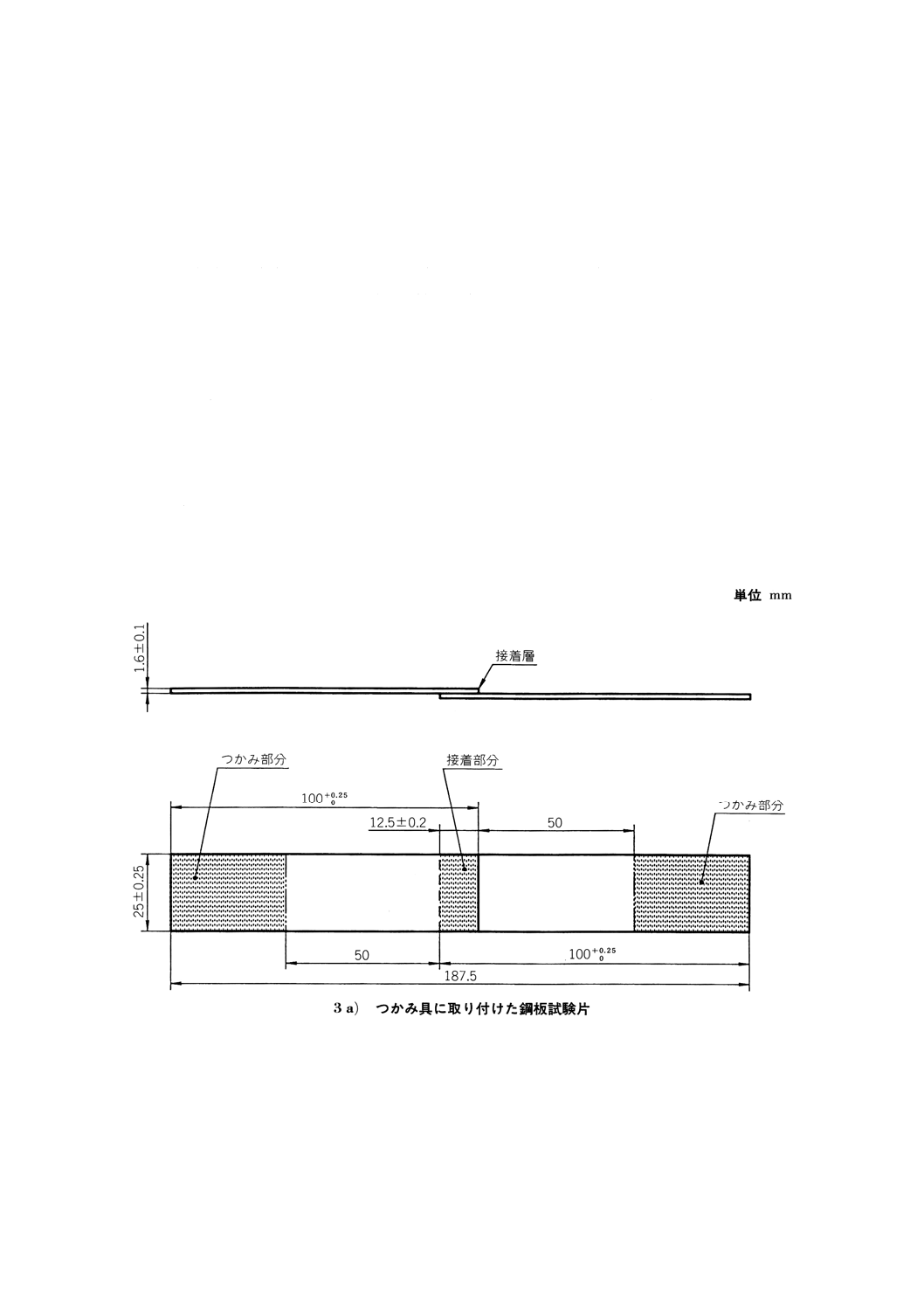

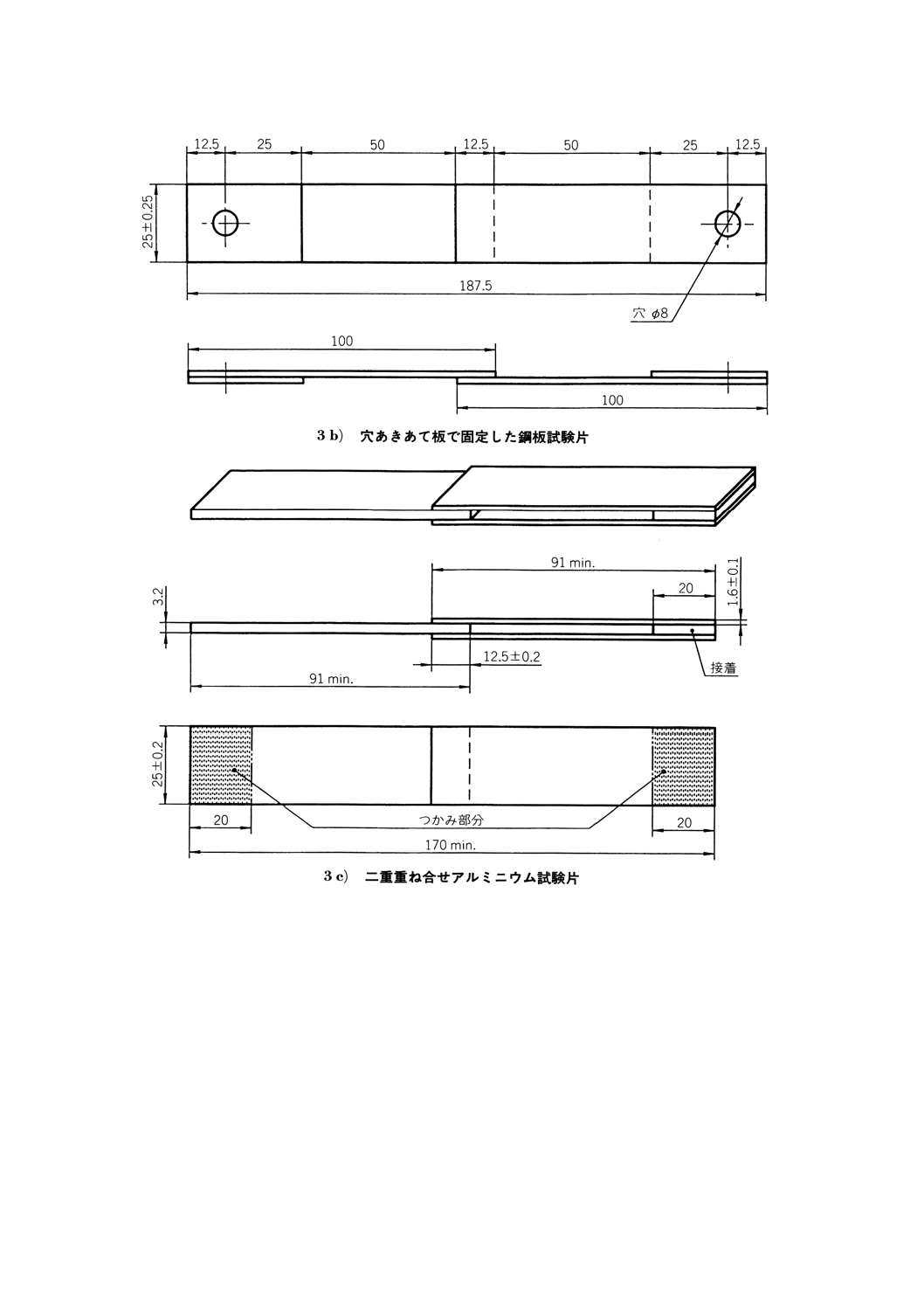

被着材を貫通するような取付具を使用する場合,試験片は図3b)に示すようなあて板を使って補強しな

ければならない。

6. 試験片

6.1

被着材 試験片は,鋼板では図3a)又は3b),アルミニウム合金板では3c)に示した形状・寸法による。

備考1. 推奨する被着材は,アルミニウム合金板2024A5T3,そして鋼板XC18又はE24グレード1若し

くはグレード2である。接着剤の最終用途によっては他のグレードを使用してもよい。

6.2

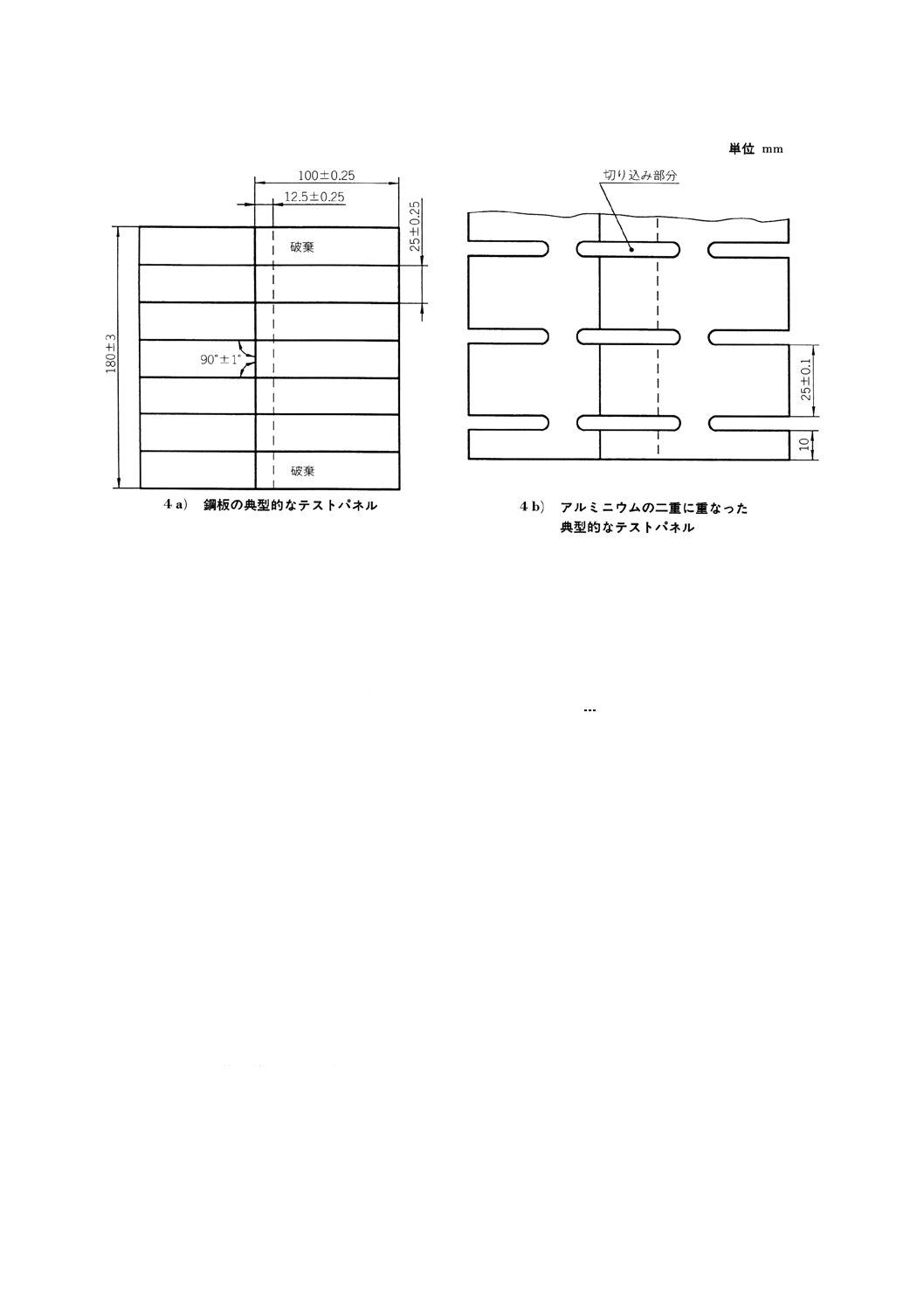

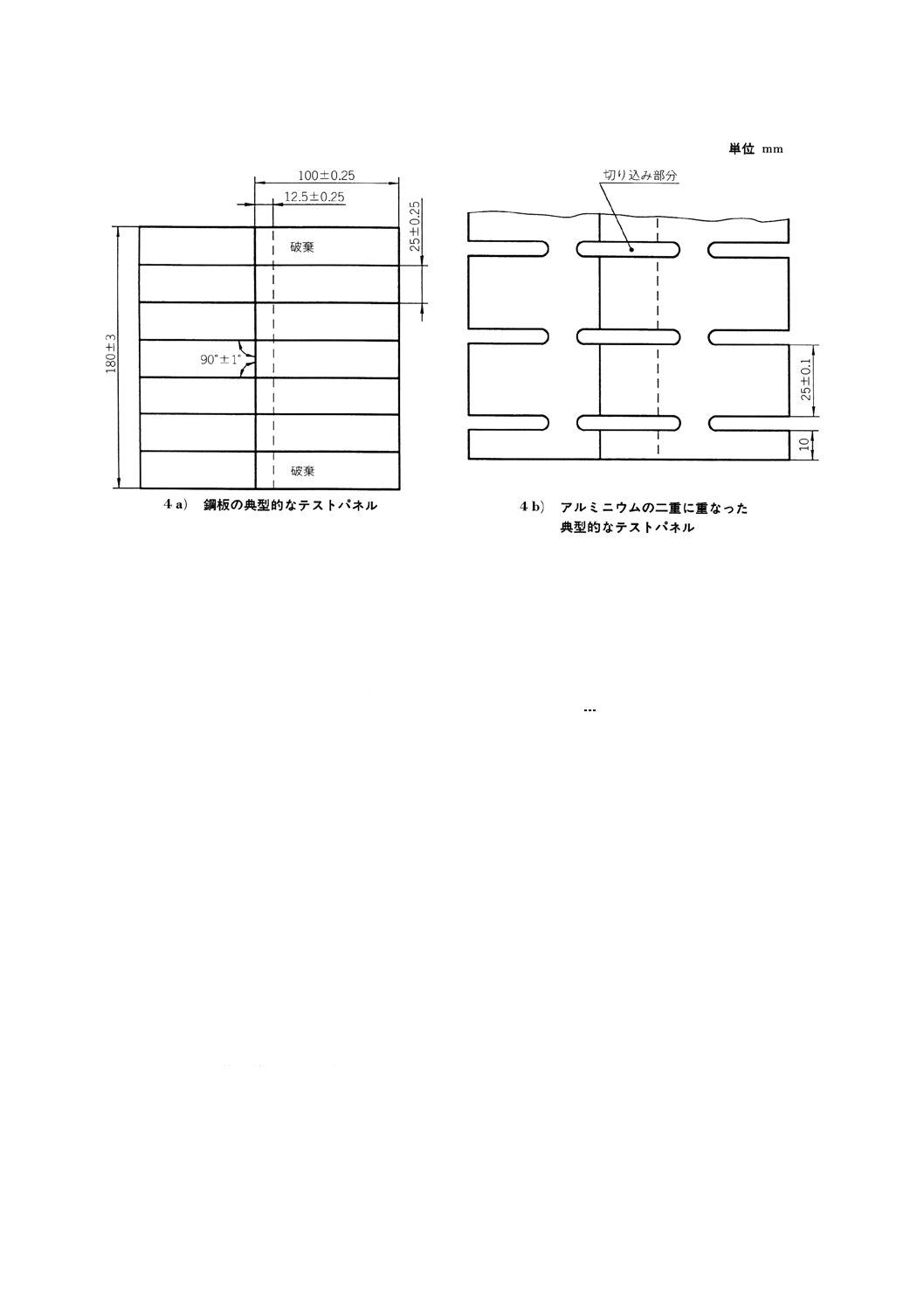

試験片の調製 接着試験片は,個々に調製するか,溝がある又は溝がないパネルから調製する(図4

参照)。

調製方法の選択に当たって,接着試験片に起こり得る機械的な損傷を考慮しなくてはならない。接着試

験片を個々に調製するときには,対称軸がずれないようにし,正確で均一な接着厚みとなるように注意す

ること。

表面処理は,特に規定がなければ,ISO 4588に基づいて行う。接着剤は,製造業者の指示によって取り

扱うものとする。被着材の正しい重ね合せ,被着材の正確な心合せ,そして均一な接着厚みを実現するた

めには,形枠を必要とする。

6.3

試験片の数 試験片の数は,要求精確さと得ようとする結果によって異なる。試験に必要な試験片

の最小個数を次に示す。

図3 試験片の形状及び寸法

6

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験片の形状及び寸法(続き)

7

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 テストパネル

a) 破壊が104回〜106回の間で起こるように,3水準の異なったτaで,その各水準で4個以上の試験片で

試験をする。このことは,106回の繰返し数で,時間強さの統計的な試験を12個以上の試験片で試験

することになる。

b) 静的せん断強さτRの測定には6個以上の試験片が必要となる。

6.4

試験片の状態調節,試験温度及び湿度 試験片は,ISO 291 (JIS K 7100) で規定する温度23℃±2℃

及び相対湿度 (50±5) %の標準雰囲気下で,状態調節と試験を行う。

7. 操作

7.1

一般的条件 接着剤は,平均応力τmの負荷によって室温でもクリープを起こすことがある。疲れ試

験の前に,試験時の平均応力がクリープによる破壊を引き起こすことなく,疲れによる破壊であることを

確認する。

試験する試験片の種類に応じて,図3に示すような距離で対称になるように,つかみ具で,試験片を固

定する。

応力振幅τaが設定値となるように,試験片に平均応力τmを負荷し,次いで試験周波数まで上昇させる。

7.2

平均応力値τmにおけるSN線図の作成 同一形状の試験片に対して,6個以上の試験片で静的せん断

強さτRを評価した後に,疲れ特性の測定を行う。

7.2.1

τm値を0.25τR〜0.5τR(ここで,τRは接着剤の静的せん断強さ)の範囲内に選び,試験報告に選択

した値を記載する。

備考2. 一般的に使われるτm値は,0.35τRである。

7.2.2

破壊が104〜106回で発生するように選んだそれぞれの応力振幅τaで,4個以上の試験片を用いて測

定する。3種の異なる応力振幅の中で最小の値がこの範囲に入る必要がある。106回と指定された繰返し数

NFで時間強さを測定する。

8

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

繰返し数が長くなる線図部分では,一定の応力のレベルで,破壊したり破壊しなかったりする。このよ

うなときには,次の記号を使って線図上にその結果を表示しなければならない。すなわち,

×は破壊した試験片。

×→は破壊しなかった試験片である[破壊しなかった試験片の数を扱弧内に示す(例えば,図2参照)]。

この領域でのSN線図上の点を正しく決定するためには統計的手法が必要となる。

試験片を別々に試験する場合には,時間強さを決定するためにステアケース法が用いられる(附属書A

参照)。

一組の試験片を同時に試験できるジグを備えた疲れ試験機を使用する場合は,データ再分類法 (data

reclassification method) で結果を処理する(附属書B参照)。

7.2.3

(τa,lgN) の座標又は直線が得られるような (lgτa,lgN) の座標で,測定点の中心と時間強さτD (NF,

τm) を通るようにSN線図を作成する。

備考3. 一定のτmの代わりに,一定のRτ値(一般的に0.1)でのSN線図は同様な方法を用いることに

よって得られる。

8. 精度 この試験法の精度は,実験室間のデータがないので不明である。精度は,そのデータが得られ

た時点で,次の改正版に追加する。

9. 報告 試験報告は,次の事項を含むこと。

a) この規格の番号

b) 接着剤の識別に必要なすべての情報

c) 被着材の種類

d) 表面処理の方法

e) 接着剤の接着方法及び硬化方法

f)

試験条件

g) 試験片の接着剤層の平均厚み

h) 試験片の数

i)

周波数

j)

接着剤の静的せん断強さτR

k) 得られたτm,τD及びτaをメガパスカルで,繰返し数N,そして7.で述べた手順で作成した線図

9

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) ステアケース法(又はDixon−Mood法)

A.1 原理 最大試験期間(繰返し数)と応力振幅の間隔は比dの幾何数列に一致した間隔(接着剤のせん

断強さの標準偏差sと一致した間隔)をあけて定義される。これは破壊と非破壊の連続として,時間強さ

τD (NF,τm) をひとまとめにして扱う試みである。

A.2 方法 偶数でない試験片で試験を行う。

j番目の試験片は,想定上のτD (NF) に近い値の応力振幅τajにおいて試験を行う。もし破壊が起こったな

らば,次の試験片はτaj+1=τaj−dにおいて試験する。もし次の試験片が破壊しなければ,τaj+1=τaj+dにお

いて試験し,これはすべての試験片を使用するまで続ける。

応力には,試験した最も小さな振幅値から番号を付ける。その最低値にi=0の指標をつけ,すなわち,

τa0と表示する。時間強さは,次の式で与えられる。

±

+

=

2

1

)

,

(

0

L

A

d

N

a

m

F

D

τ

τ

τ

ここに,

τa0: 試験した応力振幅の最低値

d: 二つの応力値の間隔

L: すべての試験結果に対して少ないほうの事象頻度(破壊又

は非破壊の数)

i

k

i

i

n

i

A

×

Σ

===0

ここに, ni: 全体で頻度の少ないほうの事象について指標iのレベルにお

いて観測されたデータの個数

k: ある破壊した試験と破壊しなかった試験の間に必要となるレ

ベルの数 (0<i<k)

− (1/2) の値は破壊が少ないほうのデータのときに用い,+ (1/2) の値は非破壊が少ないときのデータに

用いる。

A.3 時間強さの標準偏差の計算 標準偏差の推定値は,次の式で計算できる。

+

−

×

×

=

029

.0

62

.1

2

2

L

A

B

L

d

s

ここに,

i

k

i

u

i

n

i

B

×

Σ

===

2

ただし,

3.0

2

2>

−

×

L

A

B

L

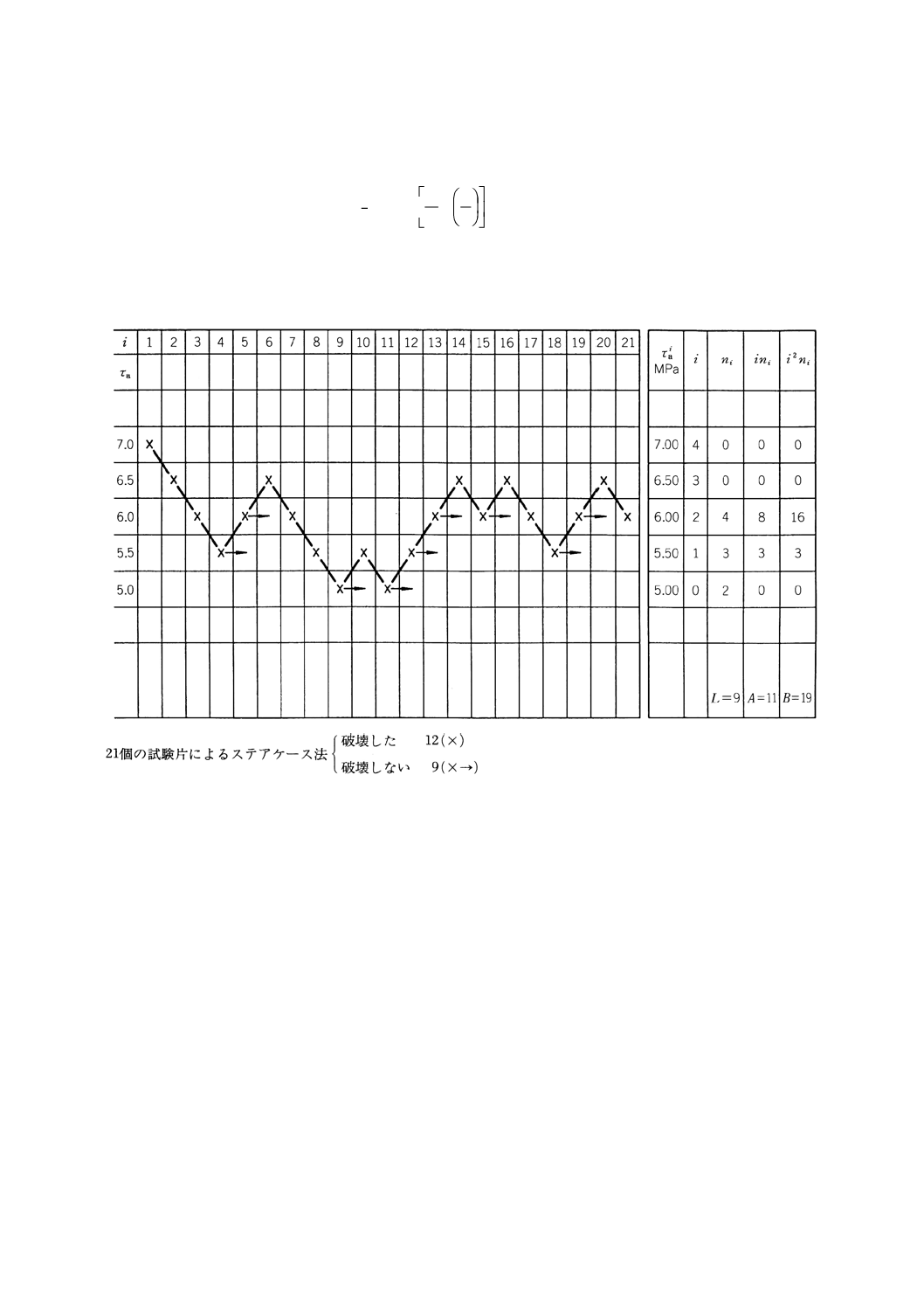

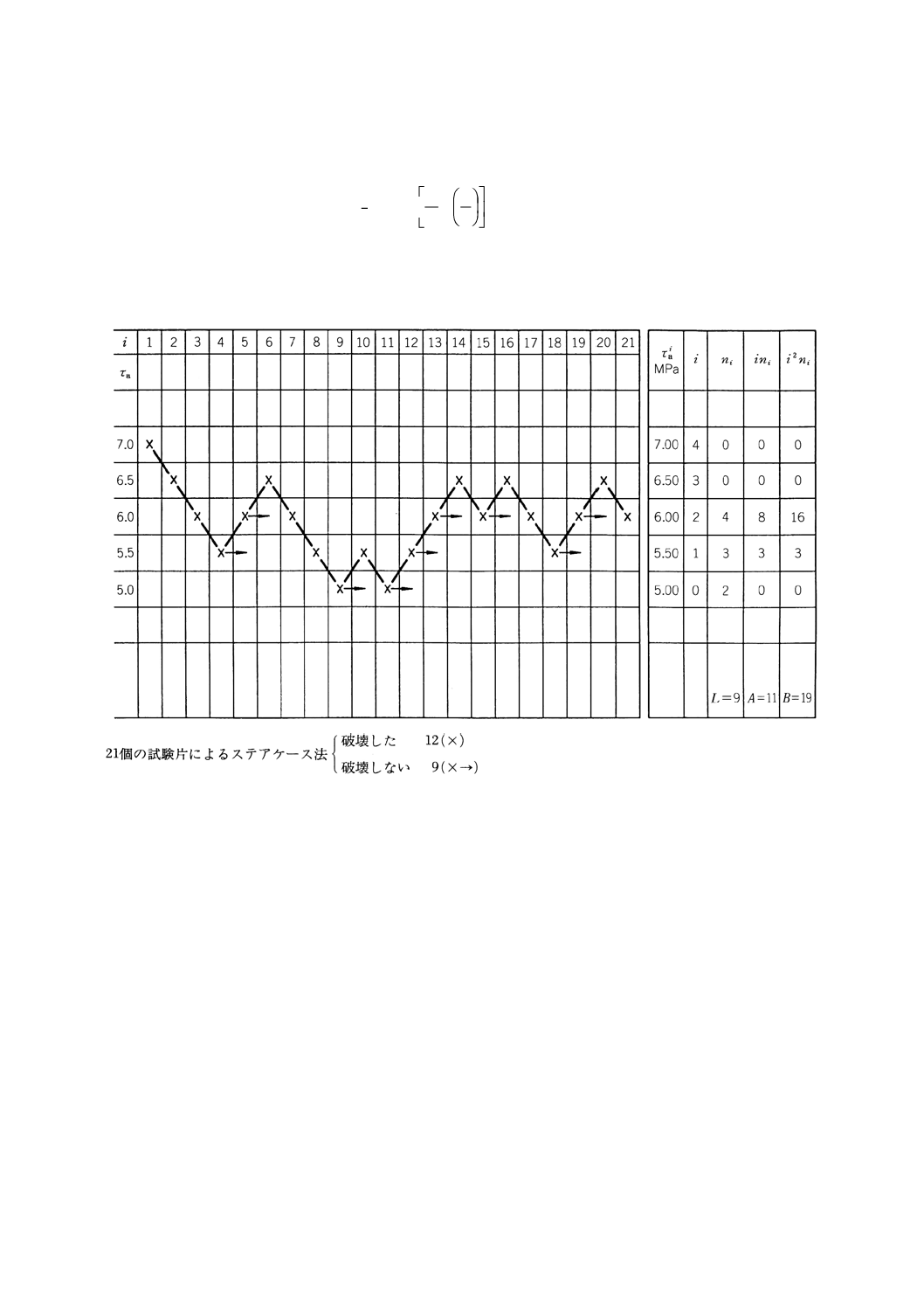

A.4 ステアケース法の典型例 次のように仮定する。

NF=106

τm=10MPa

10

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

τD (106,10) =5.86MPa

s=0.52MPa

±

+

=

2

1

)

,

(

0

L

A

d

N

a

m

F

D

τ

τ

τ

21個の試験片について5.86MPaの時間強さが得られ,0.52MPaの標準偏差となる。

最初の11個の試験片について同様な計算をすると,5.62MPaの時間強さが導かれ,最初の7個の試験片

では6.00MPaとなる。

図A.1 ステアケース法の例

11

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) データ再分類法

B.1 方法の概要 この方法の一つの特有な解釈は,データ再分類法として知られている。この方法は,時

間強さが通常の比率に従うという仮定をすることなく,時間強さをかなり正確に見積もるために有用であ

る。ここで与えられる時間強さの式とステアーケース法から得られる式の類似性に注目する必要がある。

B.2 原理 試験した応力振幅τa1,τai,τakは,それぞれdの一定間隔となっており,それぞれのレベルで同

じ数の試験片を用いて行うような一般的説明の特定な場合に適用されなければならない。時間強さは,次

の式で与えられる。

−

−

=

2

1

)

,

(

q

T

d

N

ak

m

F

D

τ

τ

τ

ここに,

T: 指定された繰返し数NF以下で破壊した試験片の総数

q: それぞれの水準iにおいて試験した試験片の数

τak: 確実に破壊を起こす試験での応力振幅の最高値

B.3 時間強さの標準偏差の計算 前節に示した略称を使用すると,用いたτD (NF) に対する標準偏差の推定

値は,次のようになる。

2

1

1

2

)1

(

)

1(

2

−

−

Σ

=

−

=

=

q

P

P

d

s

i

i

k

i

i

ここに,Piは応力振幅τaiで破壊した試験片の割合である。

B.4 概要例 同数であり等間隔のレベルである特別な場合。試験片の性状は,次のとおり。

試験片は,鋼板を被着材とし,典型的な一液エポキシ接着剤で接着した。

実験室で製作した1バッチから16個の試験片を無作為に選んだ[図4 a)参照]。

異常値として除去されたデータはない。

表B.1 データの例

試験データ 指定された繰返し数

間隔

数

NF=106回

d =0.2MPa

=4/1レベル

τm=13MPa

試験番号

(i)

応力振幅

(τai)

MPa

破壊した数

Pi

4

3.5

4

1

3

3.3

1

0.25

2

3.1

3

0.75

1

2.9

0

0

試験した1レベル当たりの試験片の数:q=4

破壊した試験の繰返し数NF以下で破壊した試験片の総数:T=8

12

K 6864 : 1999 (ISO 9664 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破壊した試験片の割合:T/q=2

時間強さτD (NF,τm) の計算値は

MPa

q

T

d

a

2.3

2

1

4

=

−

−

τ

すなわち,

τD (106,13) =3.2MPa

そして

s=0.07MPa

JIS原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学生活科学部

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

長 沢 長八郎

工業技術院物質工学工業技術研究所

天 野 晋 武

工学院大学工学部

尾 形 知 秀

ヤマハ株式会社

山 辺 秀 敏

日新製鋼株式会社

立 花 光 雄

コニシ株式会社浦和研究所

榊 原 利 盛

サンスター技研株式会社品質保証部

水 谷 壽

株式会社東洋精機製作所東京工場

松 浦 義 勝

武田薬品工業株式会社化成品研究所

若 林 一 民

ノガワケミカル株式会社

永 田 宏 二

セメダイン株式会社営業部

滝 沢 稔

日本接着剤工業会

岡 崎 久

日本接着剤工業会

(事務局)

田 村 正 勝

日本プラスチック工業連盟