2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6861-1995

α−シアノアクリレート系接着剤の

試験方法

Testing methods for α-cyanoacrylate adhesives

1. 適用範囲 この規格は,α−シアノアクリレート系接着剤(以下,シアノ系接着剤という。ただし,

医療用を除く。)の試験方法について規定する。

備考1. ここでいうα−シアノアクリレート系接着剤とは,メチルα−シアノアクリレート又はエチル

α−シアノアクリレートを主成分とする接着剤である。

2. この規格の引用規格を,付表1に示す。

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 試験項目 この規格に規定する試験項目は,次のとおりとする。

(1) 外観(透明性を含む)

(2) 粘度

(3) 引張りせん断接着強さ

(4) 引張り接着強さ

(5) セットタイム

(6) 冷熱繰り返し接着強さ

(7) 貯蔵安定性

3. 試験の一般条件 特に規定するもの以外は,JIS K 6833に準じて行う。

3.1

試験室の状態 試験室の温湿度は,下記の規定によることを原則とする。

温度状態23±2℃及び湿度状態 (50±5)%RHとする。

なお,特別の事情があるときは,JIS Z 8703に基づく標準温度状態3級 (20±5℃) 及び標準湿度状態3

級 [(65±20)%RH] を適用してもよい。この場合,試験成績には適用した試験室の温度,湿度を記録しな

ければならない。

3.2

試料の標準状態 JIS K 6833の4.2(試料の状態調節)に準じる。

3.3

試料の採り方及び扱い方 JIS K 6833の5.(試料の採取方法及び取扱方法)に準じる。

なお,外観,粘度,引張りせん断接着強さ,引張り接着強さ,セットタイム,冷熱繰り返し接着強さの

各試験は,同一容器の試料を用いる。貯蔵安定性試験には,別の容器入り試料を用いる。

4. 外観

2

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

使用器具 JIS R 3503に規定された呼び寸法12×75mmの試験管を用いる。

4.2

試料の量 液深50mmとなるように試料を採る。

4.3

測定方法 拡散昼光の下で,目視による。

4.4

判定 試料の均一性,異物の混入及び流動性を調べる。

5. 粘度

5.1

15mPa・s {15cP} 未満のもの JIS Z 8803の毛細管粘度計による粘度測定方法に準じて行う。ただし,

測定温度は,25±0.5℃とする。

5.2

15mPa・s {15cP} 以上のもの JIS K 6833の6.3(粘度)に準じて行う。ただし,少表の試料を用い

る場合には,5.1を適用してもよい。

6. 引張りせん断接着強さ JIS K 6850に準じる。

6.1

試験片

6.1.1

材料

(1) 金属−金属 金属の種類は,鉄及びその合金,アルミニウム及びその合金,銅及びその合金などとし,

厚さは,約1.6mmとする。

(2) プラスチック−プラスチック プラスチックの種類は,ポリスチレン,ABS樹脂,強化プラスチック,

ポリメタクリル酸メチル,ポリ塩化ビニル,ポリカーボネートなどとし,厚さは約3mmとする。

備考 試験片材料の厚さは,材質その他の条件によっては,規定以外の厚さを選ぶことができる。

6.1.2

表面処理 金属及びプラスチックの表面処理はJIS K 6848によって,各種類に適した方法を用い

て行う。

なお,JIS K 6848の方法中の研磨紙の代わりに,サンドブラストを用いてもよい。

6.1.3

寸法と作り方

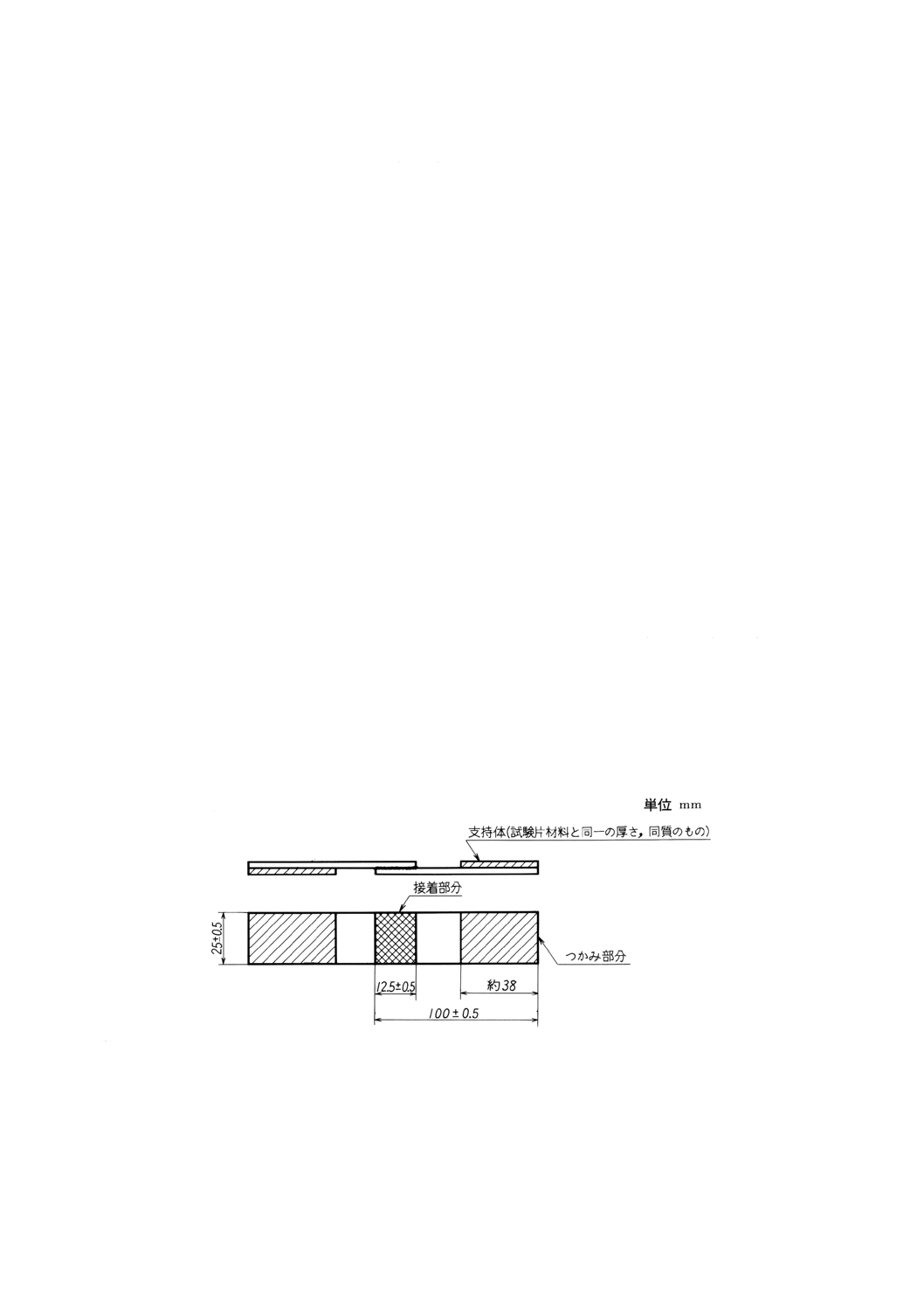

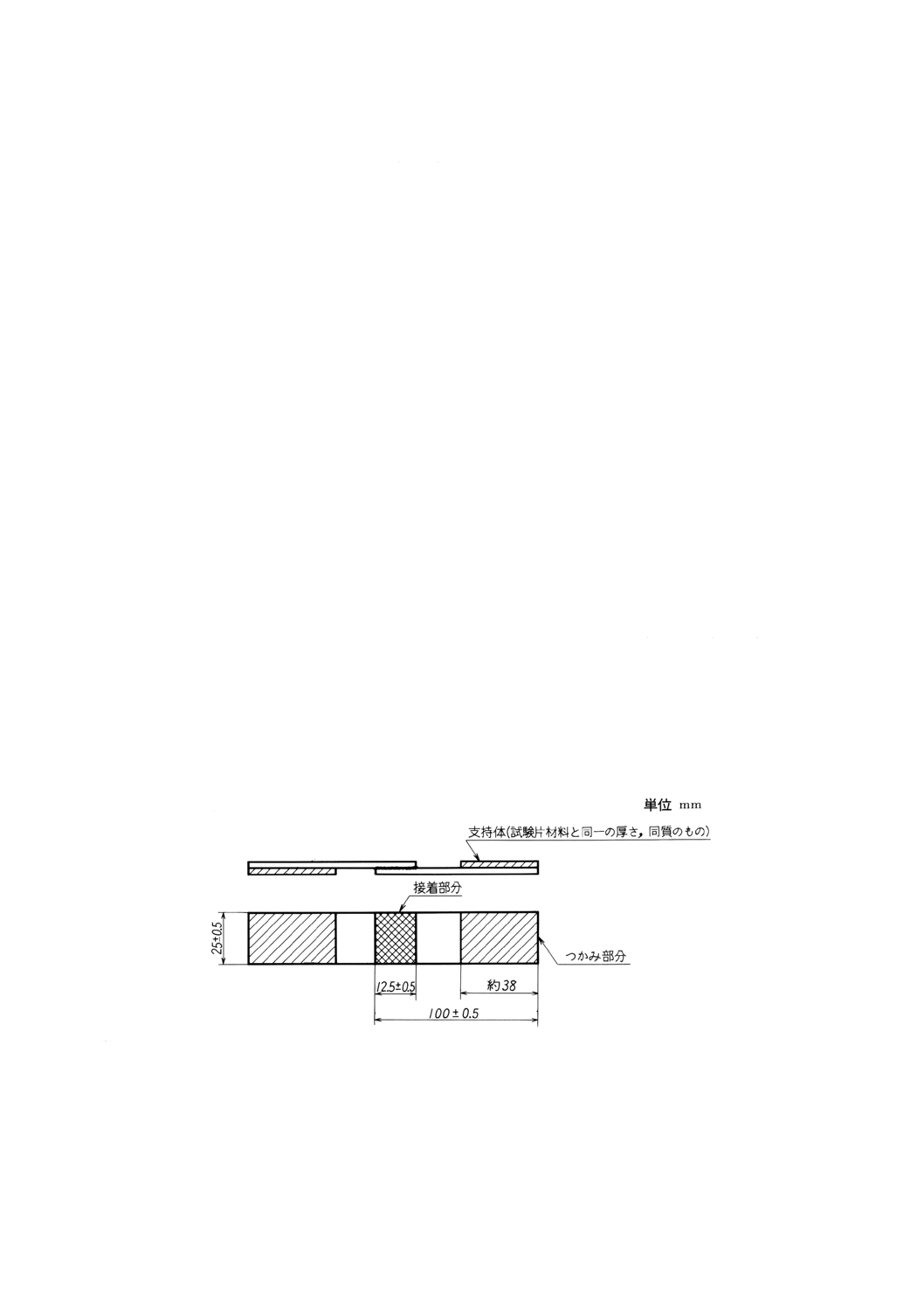

(1) 試験片の形状・寸法は図1に示す。

図1 試験片の形状・寸法

(2) 試験片を合わせたときに接着剤がオーバーフローするのに十分な量の接着剤を試験片の上に1滴(約

0.03ml)滴下して試験片を重ね合わせ,約19.6N {2kgf} の力で圧着し,そのまま24時間経過してか

ら測定する。

6.1.4

試験片の数 原則として5個とする。ただし,試験結果のばらつきの多い材料については,10個

とする。

3

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試験機 試験機は,破壊荷重が試験機の容表の15〜85%以内におさまるものを用いる。

6.3

測定方法 試験片の端のつかみ部分を支持体と共にチャックに固定し,試験片の長軸とチャックの

中心線が一直線上にあり,荷重が正しくその線上を通るようにする。引張り速度は毎分10mm又は20mm

とし,試験片が破壊するときの最大荷重 (N) {kgf} を測定する。その際,つかみの長さは約38mmとする。

引張り速度,被着材の種類を試験結果の中に明記する。

6.4

計算 試験片が破断するまでの最大荷重 (N) {kgf} を接着面積 (cm2) で除し,接着強さ (N/cm2)

{kgf/cm2} を求める。

6.5

報告 測定結果の報告は,次による。

(1) 接着剤の種類

(2) 試験片の材質,厚さ,及びその表面処理方法

(3) 試験片の作製方法及び接着条件(接着剤の塗付量,塗付方法,圧着方法とその圧力と時間,及び放置

時間など)

(4) 試験片の数

(5) 試験条件(試験機の引張り速度,試験室の条件)

(6) 接着強さの平均値,最大値,最小値

(7) 破壊の状態

7. 引張り接着強さ JIS K 6849に準じる。

7.1

試験片

7.1.1

材料 6.1.1に準じる。

7.1.2

表面処理 6.1.2に準じる。

7.1.3

寸法と作り方

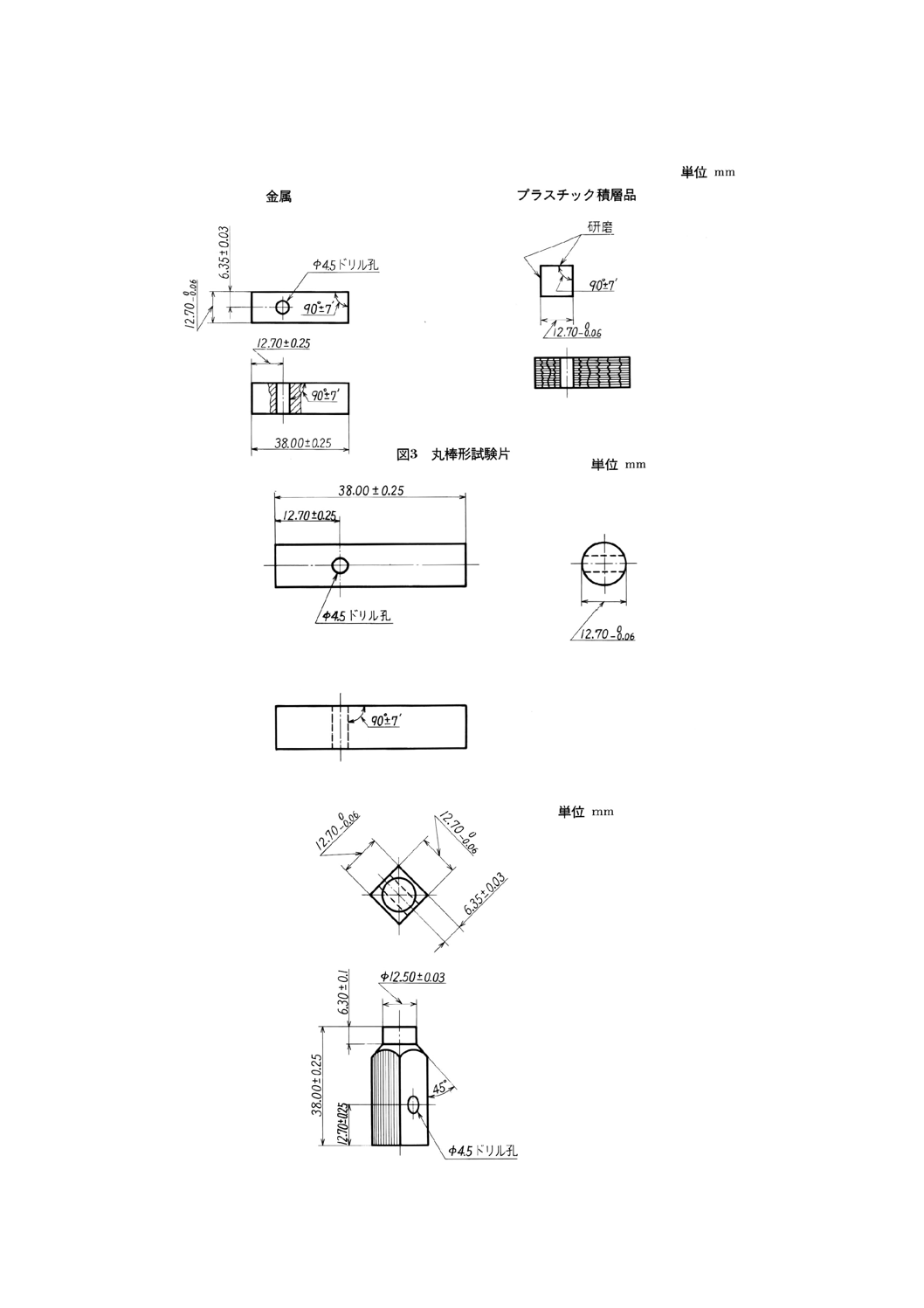

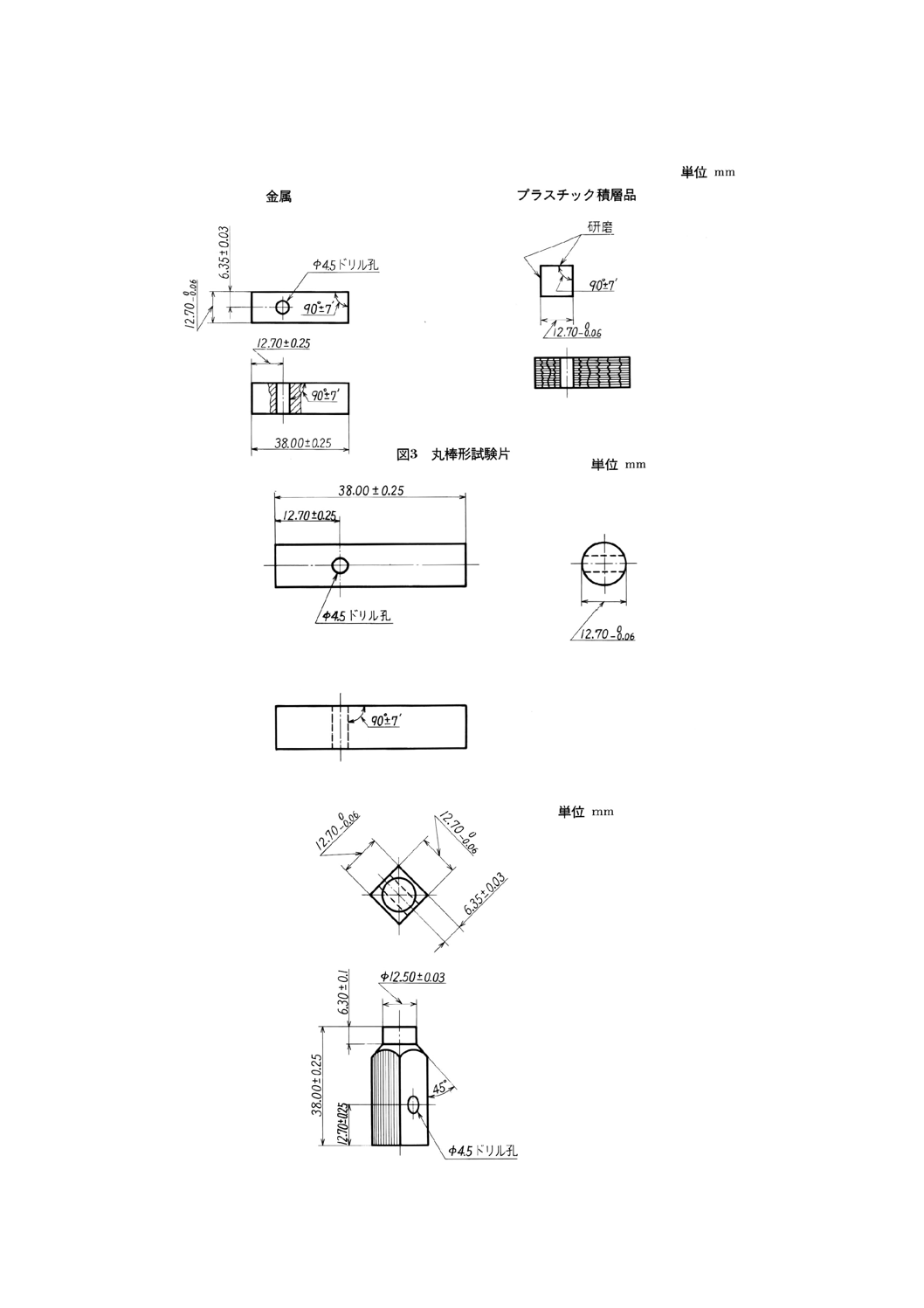

(1) 試験片の形状,寸法は,図2,図3又は図4に示す。

(2) 試験片の機械加工は次による。

(a) 金属試験片 角又は丸棒素材を機械加工して作る。接着する金属表面は40S(1)又はそれ以上によく

仕上げる。

注(1) 表面粗さの表示は,JIS B 0601による。

(b) 強化プラスチック試験片 積層板から切り取って作る。粗仕上げはダイヤモンドホイールによって,

また最終仕上げは,カーバイド切削又はグラインダーで行う。

機械加工は過熱によって面が損傷したりしないように注意し,潤滑油を使用する場合は切削した

後,トリクロルエチレンなどで脱脂する。接着すべき強化プラスチックの表面仕上げの効果を検討

するものでなければ200S以上に仕上げる。

(c) プラスチック試験片(強化プラスチックを除く) 120×12.7×12.7mmの角棒に成型し,38±0.25mm

の長さに機械加工し,図2のようにドリル孔をあける。試験片は,押出し・注型又は成型したプラ

スチックの丸棒やシートから加工して作ってもよい。

4

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 角棒形試験片

図4 変形角棒形試験片(積層品)

5

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 試験片の接着は6.1.3の(2)による。

なお,試験片の突き合わせがうまくいくように適当な固定ジグを用いる。各種の形の試験片を固定

ジグで突き合わせた場合,試験片の端部にある試験片保持用ドリル孔は試験片の軸に直角であり,ま

た,各孔は互いに直角になるように保持する。

7.1.4

試験片の数 6.1.4による。

7.2

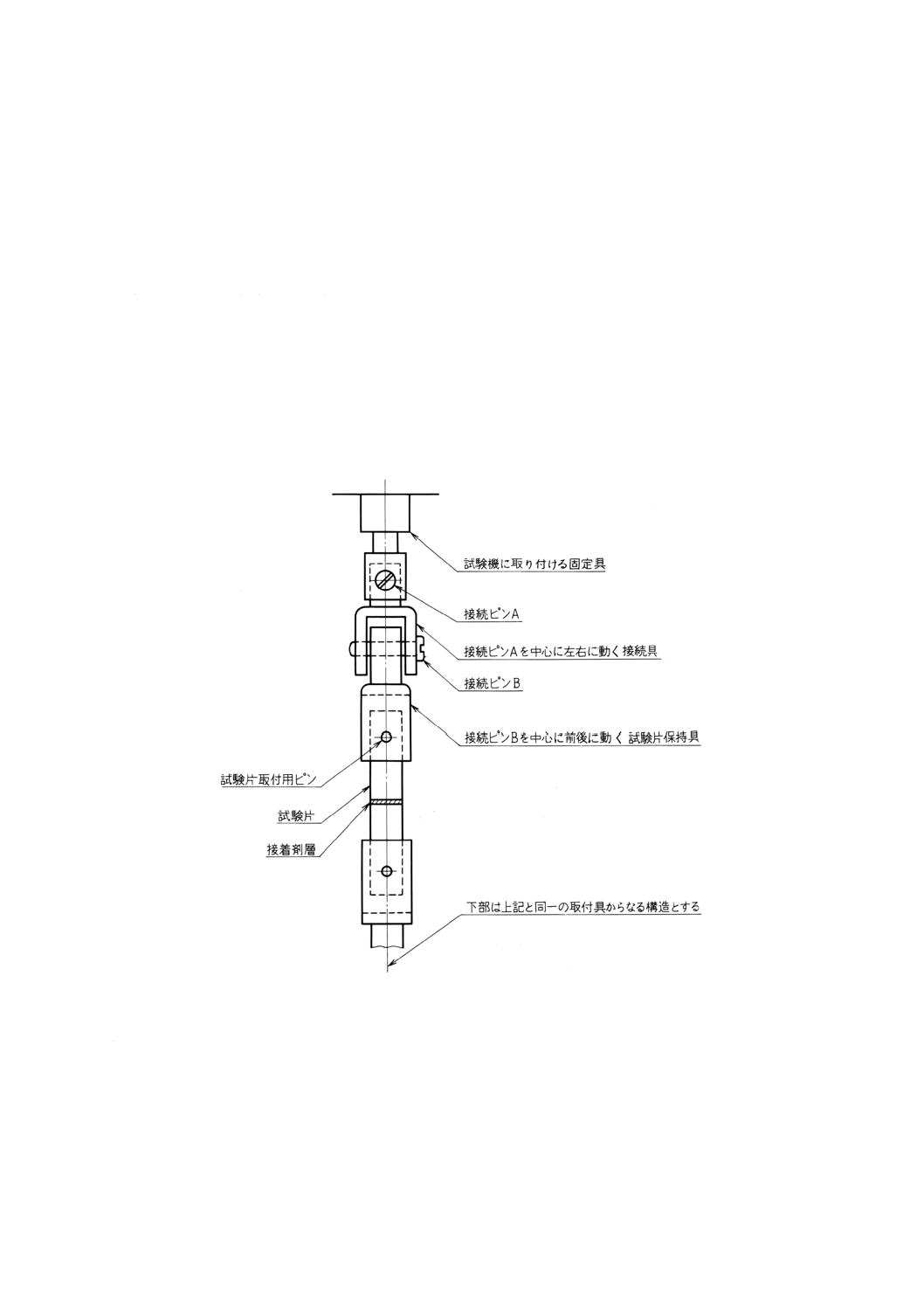

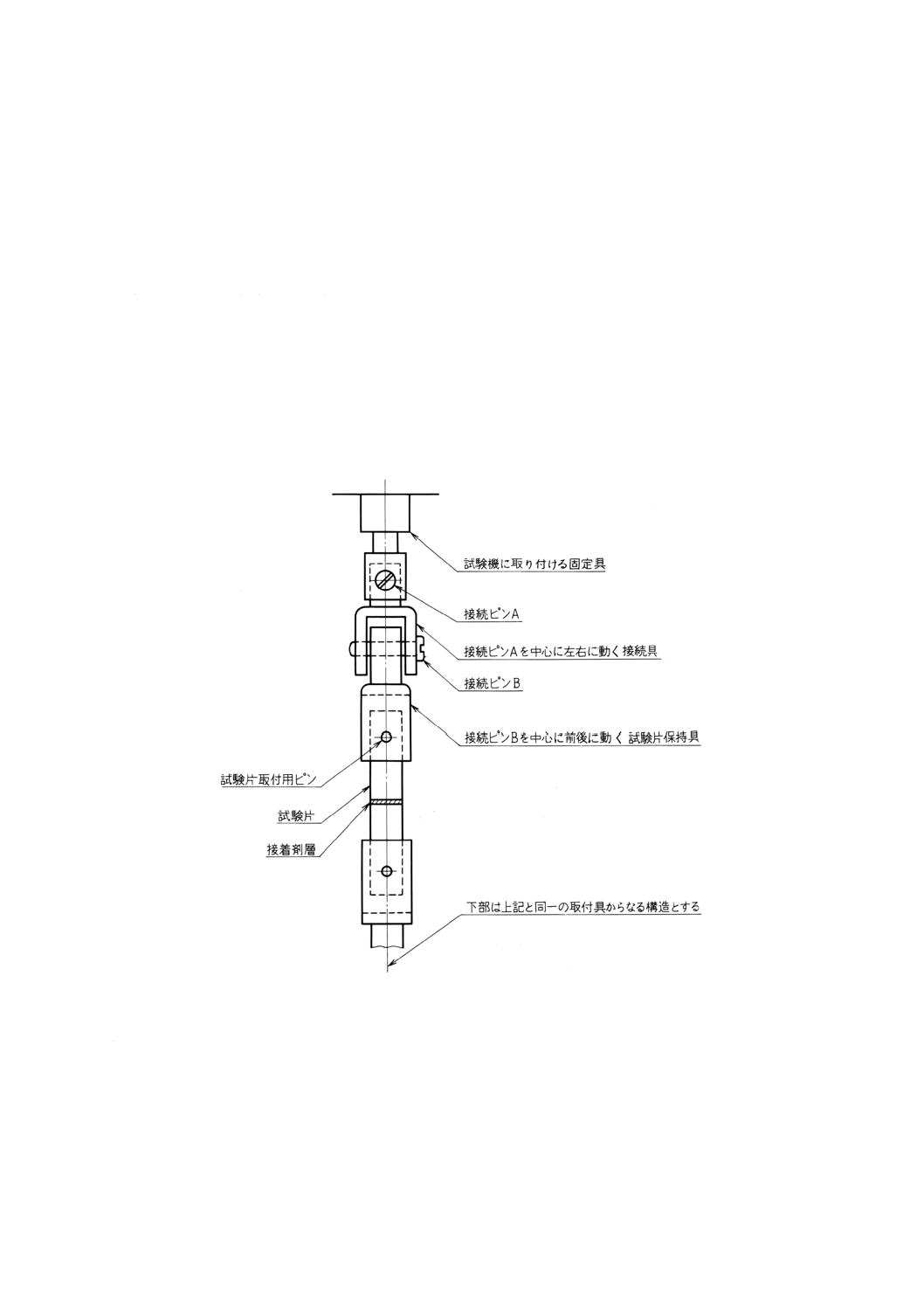

試験機 6.2に準じる。ただし,取付具は試験片を装着し,荷重をかけると同時に位置が調整され,

荷重方向が試験片の軸方向と一致するような構造のものとする。その取付けの一例を図5に示す。

7.3

測定方法 試験片を取付具によって試験機に装着し,荷重をかけて試験を行い,試験片が破壊する

ときの最大荷重及び接着面積を記録する。

なお,このときの破壊の状態を調べる。

7.4

計算 最大荷重 (N) {kgf} を接着面積 (cm2) で除し,引張り接着強さ (N/cm2) {kgf/cm2} とする。

7.5

報告6.5に準じる。

図5 試験片及び取付具

8. セットタイム

8.1

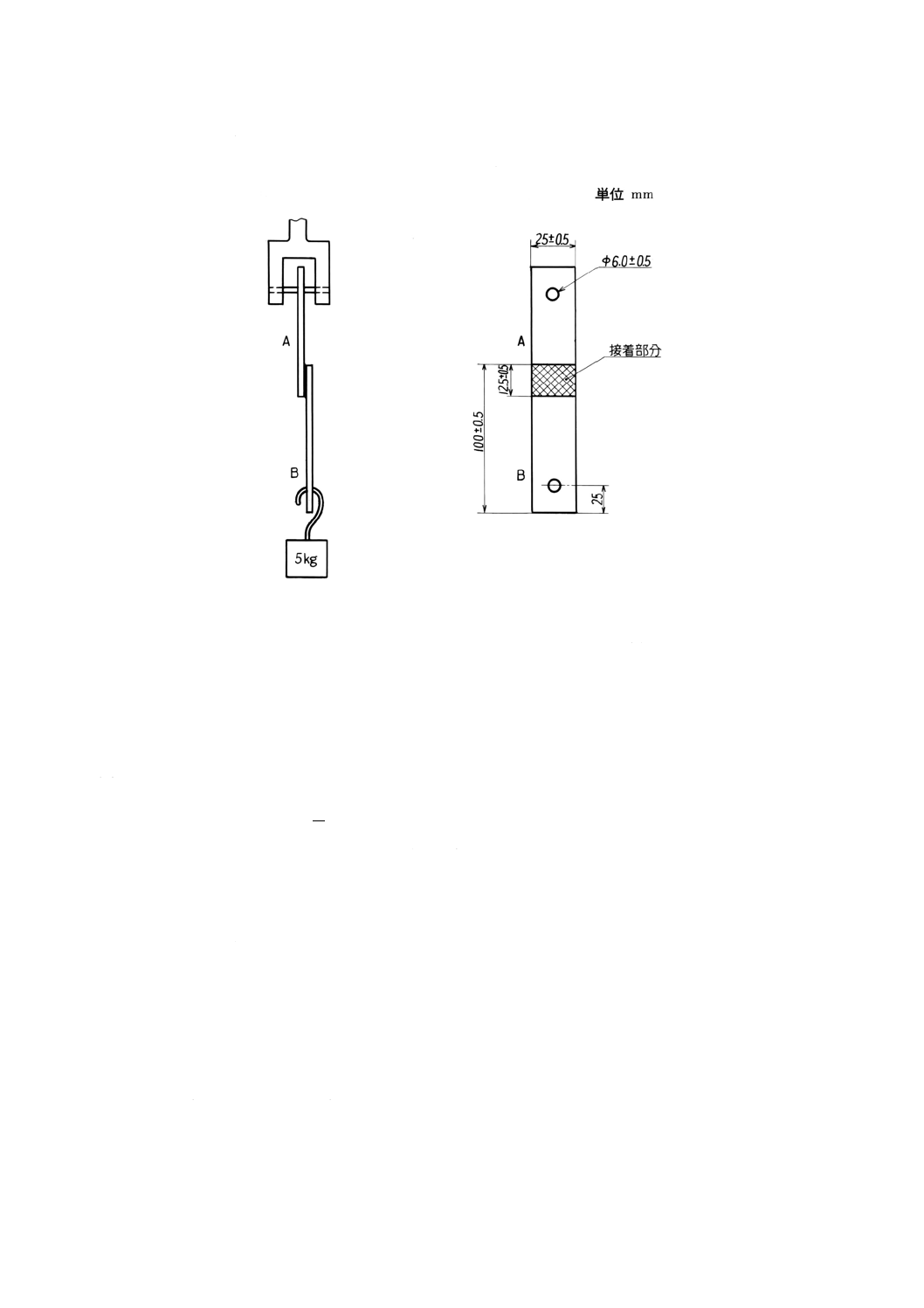

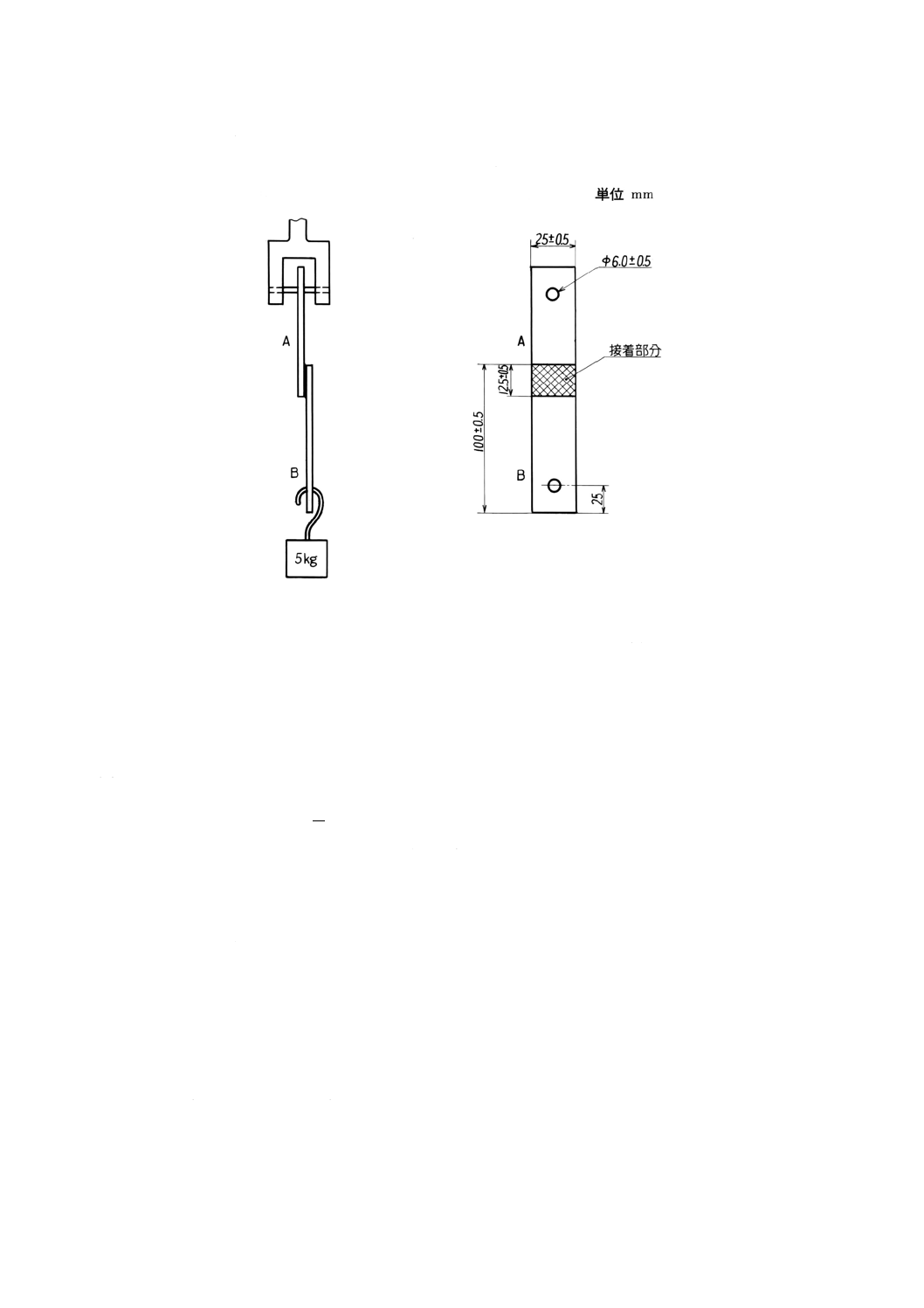

試験片 6.1に準じる。ただし,試験片は両端から25mm内側の中央に,図6に示す直径6±0.5mm

のあなをあける。

8.2

測定方法 試験片をはり合わせた後,一定時間経過ごとに試験片Aの上端をジグで固定し,試験片

Bの下端に5kgのおもりを取り付けて,引張り荷重をかけ,試験片の接着破壊が生じなくなるまでのはり

合わせ後の経過時間をストップウォッチで計時し,セットタイムとして秒で表示する。

6

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

報告 6.5に準じる。

図6 試験片及び取付具

9. 冷熱繰り返し接着強さ

9.1

試験片 6.1に準じる。ただし,試験片の材質はJIS G 3141のSPPCを用いる。

9.2

試験 試験片を−10℃で2時間冷却後,室温で5分間放置し,次いで+40℃で2時間加熱し,5分間

放置する。

前記のサイクルテストを3サイクル実施して,3.1の状態で24時間放置後,引張りせん断接着強さを測

定する。

9.3

計算 次の式によって接着強さ変化率 (%) を整数位まで求める。

100

×

X

Y

R=

ここに, R: 接着強さ変化率

X: 常態接着強さ

Y: 冷熱繰り返し後の接着強さ

9.4

報告 6.5に準じる。

10. 貯蔵安定性

10.1 器具

10.1.1 70±2℃の温度を保持できる空気循環式恒温槽。

10.1.2 JIS B 7411に規定する100度温度計。

10.2 試料 市販の20g容器入り製品。

10.3 試験条件 空気循環式恒温槽を用いて70±2℃で5日間保つ。

7

K 6861-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4 測定方法 試料20gを開封することなく10.3に示す温度に保った恒温槽に入れ,5日間経過後,直

ちに外観及びセットタイムの試験を行う。

10.5 判定 あらかじめ試験してあるセットタイムの値及び外観と対比する。

付表1

JIS B 0601 表面粗さ−定義及び表示

JIS B 7411 ガラス製棒状温度計(全浸没)

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 6833 接着剤の一般試験方法

JIS K 6848 接着剤の接着強さ試験方法通則

JIS K 6849 接着剤の引張り接着強さ試験方法

JIS K 6850 接着剤の引張りせん断接着強さ試験方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8703 試験場所の標準状態

JIS Z 8803 液体の粘度−測定方法

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

参考規格 ISO/TC61 (Secr-2027) 状態調節と試験の標準雰囲気

高分子部会 α−シアノアクリレート系接着剤試験方法専門委員会 構成表(昭和52年4月1日制定のとき)

氏名

所属

(委員会長)

小 野 昌 孝

工業技術院製品科学研究所

堀 岡 邦 典

東京農工大学農学部

山 口 章三郎

工学院大学

森 川 武

工業技術院標準部

平 河 喜美男

通商産業省基礎産業局

福 村 勉 郎

日本ラヂエーター株式会社

元 起 巌

富士電機製造株式会社

熊 谷 哲 三

東京電気株式会社

岩 根 政 雄

日本自動車用品工業会

米 澤 正 次

東亜合成化学工業株式会社

杉 山 岩 吉

松本製薬工業株式会社

西 英次郎

田岡化学工業株式会社

岡 崎 久

日本接着剤工業会

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課

石 川 哲之介

工業技術院標準部繊維化学規格課

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)