2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6856-1994

接着剤の曲げ接着強さ試験方法

Testing methods for flexural strength of adhesive bonds

1. 適用範囲 この規格は,接着剤の曲げ接着強さの試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7721 引張試験機

JIS K 6800 接着剤・接着用語

JIS K 6848 接着剤の接着強さ試験方法通則

JIS K 6900 プラスチック−用語

JIS Z 8703 試験場所の標準状態

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって参

考値である。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6800及びJIS K 6900による。

3. 試験の一般条件

3.1

試験室の標準状態 試験室の標準状態は,JIS K 6848の3.1(試験室の状態)による。

なお,木材及び木質材料の場合は,JIS Z 8703の標準温度状態5級 (20±5℃) 及び標準湿度状態20級

[(65±20) %] を適用してもよい。この場合,試験成績には,適用した試験室の温度及び湿度を記録しなけ

ればならない。

3.2

接着剤の状態調節及び試験値の丸め方 接着剤の状態調節及び試験値の丸め方は,JIS K 6848の3.2

(接着剤の状態調節)及び3.3(試験値の丸め方)による。

4. 接着剤の採取方法及び取扱方法 接着剤の採取方法及び取扱方法は,JIS K 6848の4.(接着剤の採り

方及び取扱い方)による。

5. 試験方法 この試験方法は,A法及びB法の2種類とする。

5.1

A法

5.1.1

試験機 試験機は,JIS B 7721に規定する試験機で,試験片の破壊荷重が試験機の容表の15〜85%

に当たるものを用い,中央支点の垂直移動速度は毎分10mmとする。

5.1.2

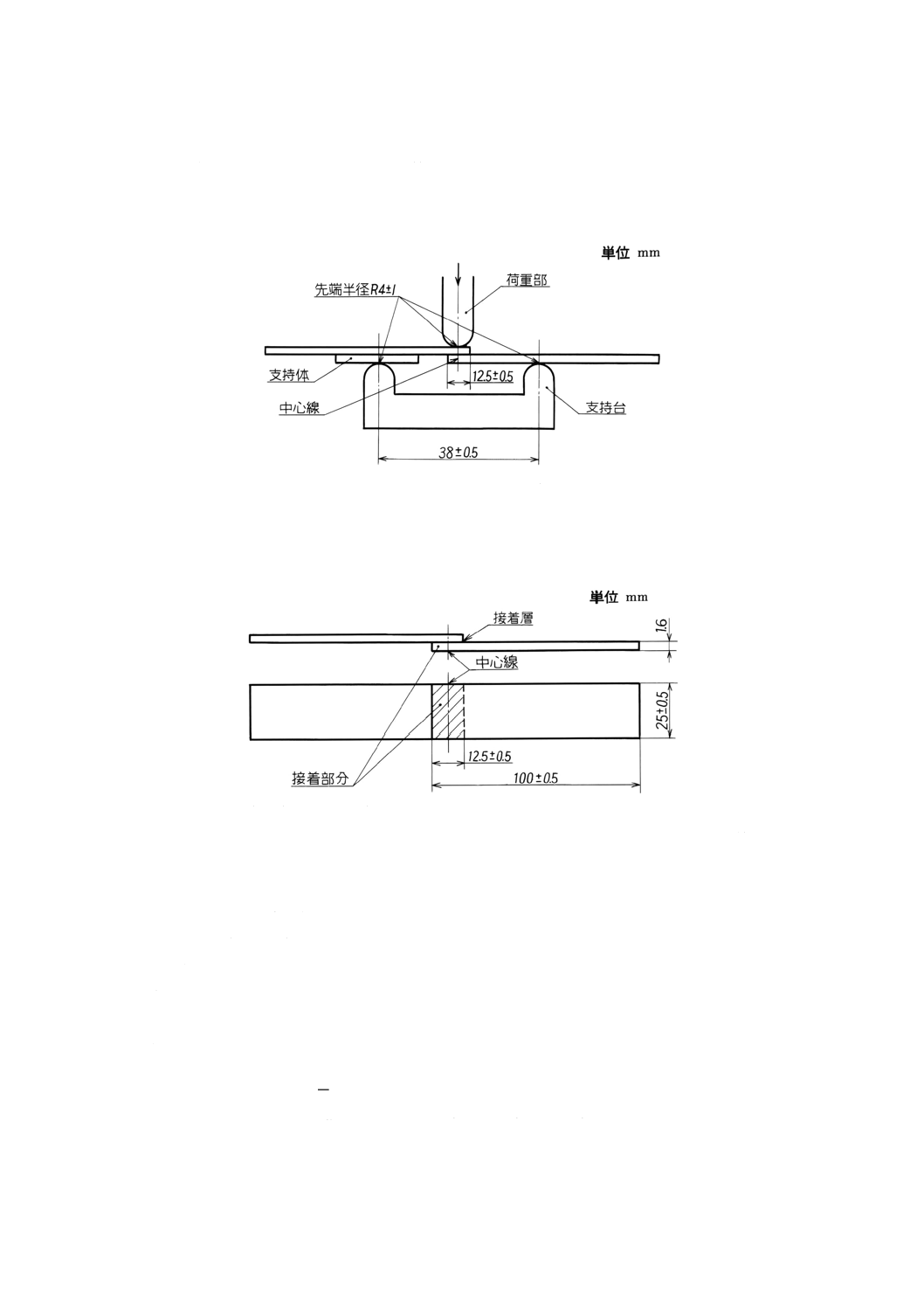

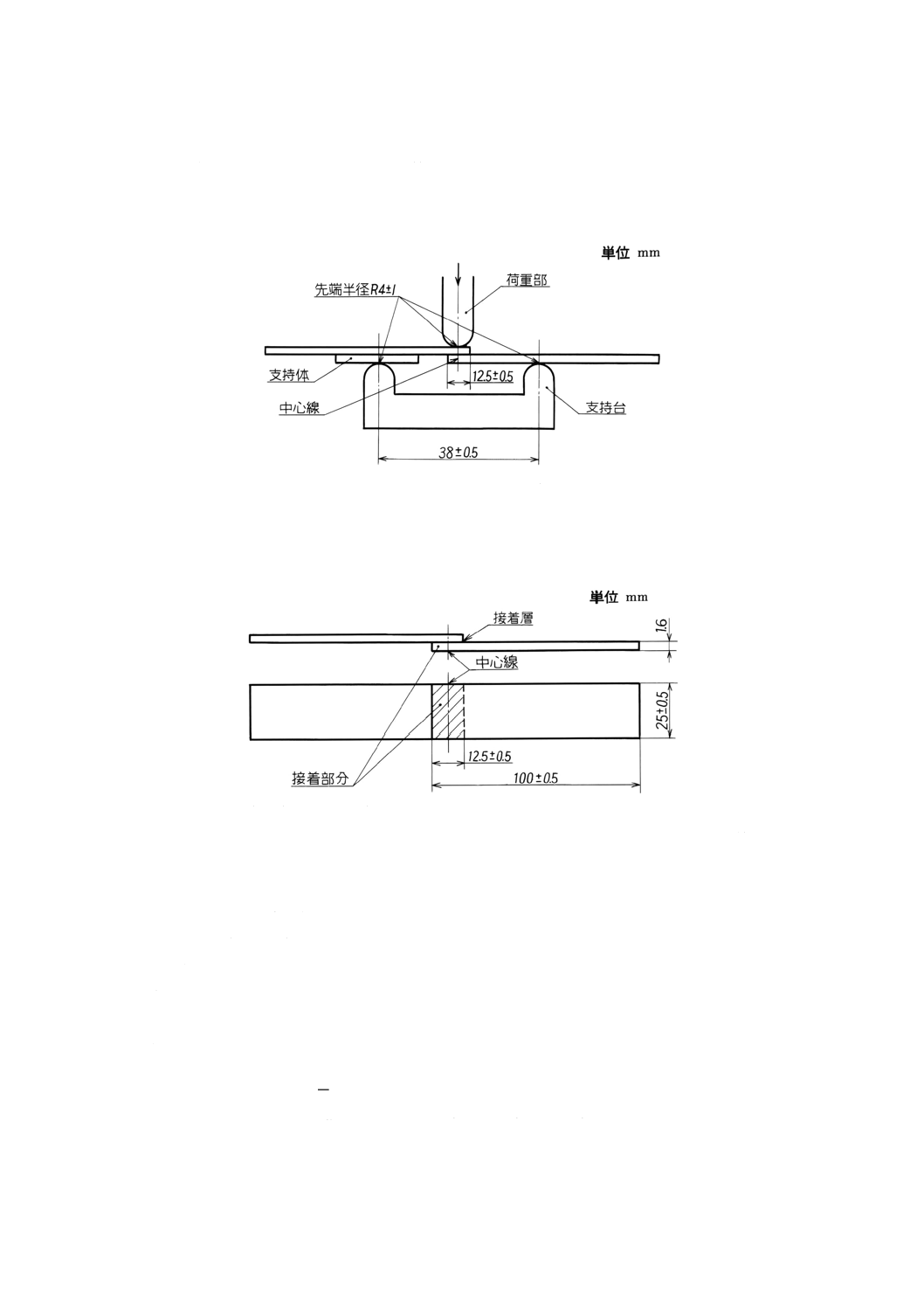

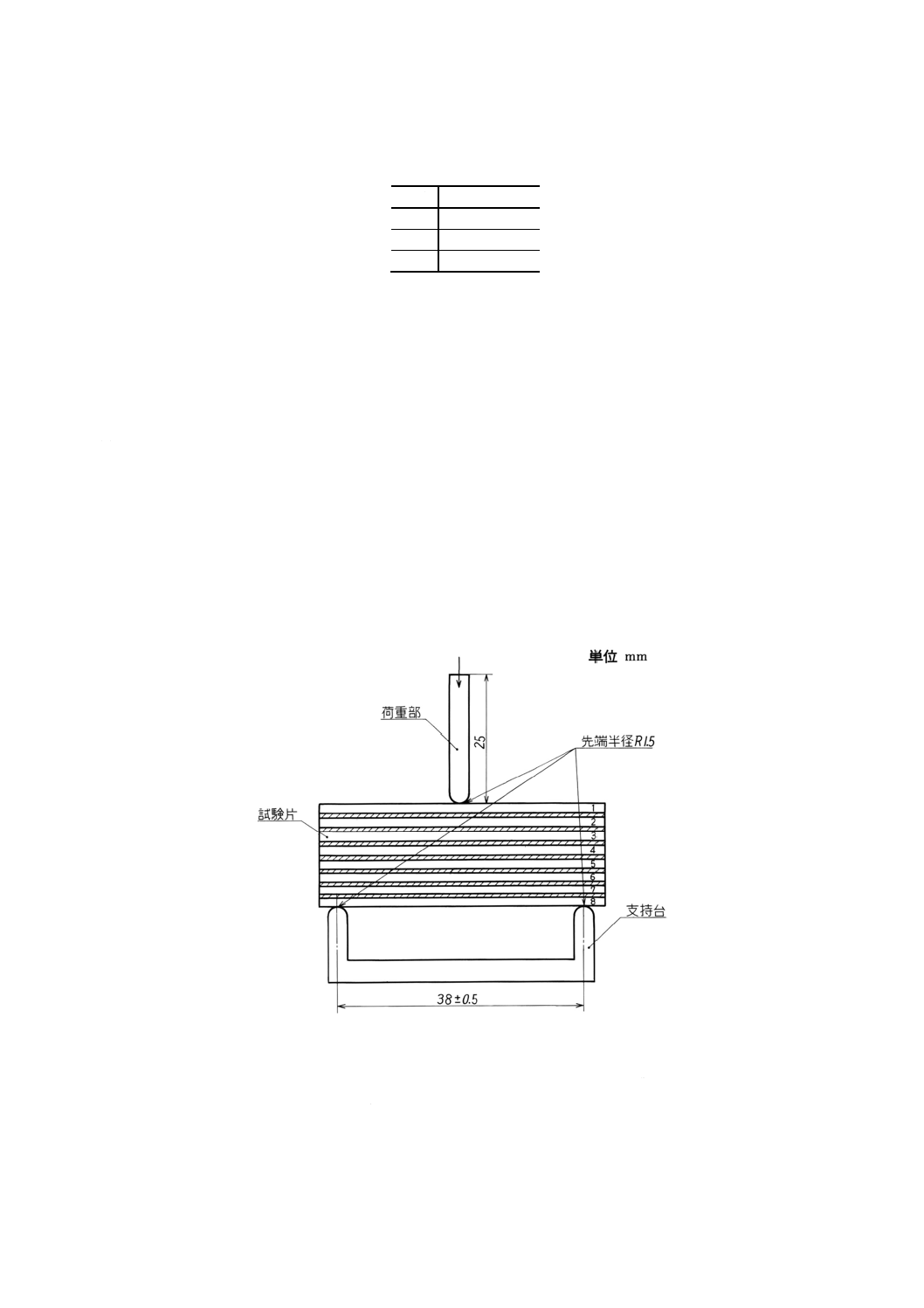

試験片取付け具 試験片取付け具は,図1に示す形状及び寸法のものであって,その幅は試験片の

幅以上のものとする。この試験片取付け具は3点荷重で,荷重部と支持台は共に同質の材料で同一の先端

半径をもち,試験片の全幅にわたって均一に接触するものでなければならない。

2

K 6856-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.3

被着材の種類 被着材の種類は,JIS K 6848の5.(被着材及びその表面処理)に規定する金属,プ

ラスチック,強化プラスチック,木材及び木質材料とする。

5.1.4

被着材の表面処理 被着材の表面処理は,JIS K 6848の5.による。

図1 試験片取付け具の形状及び寸法

5.1.5

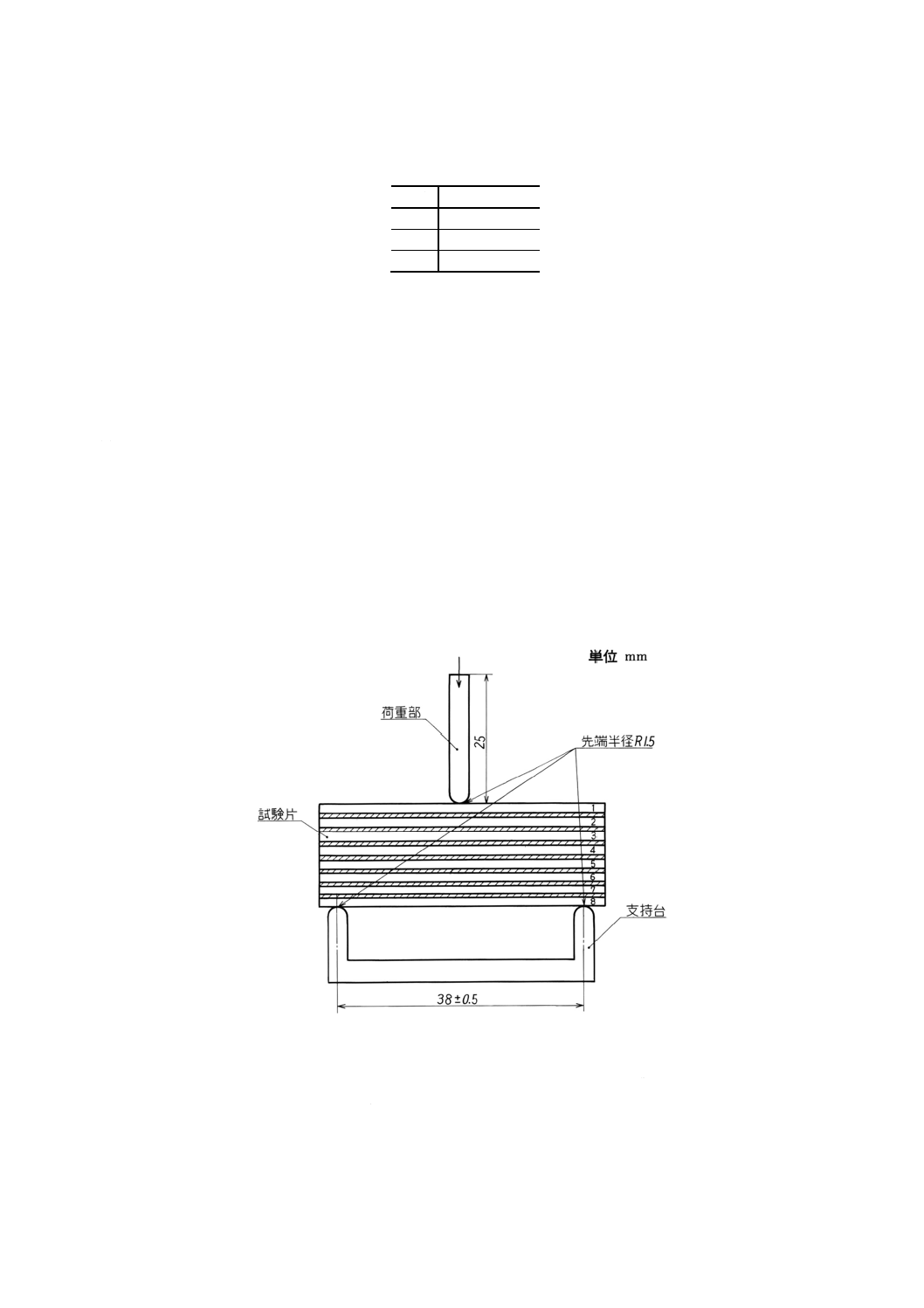

試験片の作製 試験片は,図2に示す形状及び寸法に作製する。その際荷重を受ける部分には中心

線を入れる。接着剤は製造業者の指定する方法で調製し,被着材に塗布し,適切な条件で硬化させるもの

とする。

図2 曲げ接着強さ試験片の形状及び寸法

5.1.6

試験片の数 試験片の数は,5個以上とする。

5.1.7

操作 図1に示すように,試験片を支持台に載せ,荷重部の接触先端が試験片の中心線上に合わさ

るように荷重を掛け,試験片の破断時の最大荷重を記録する。このとき試験片の重ね合わせ部分の面積を

求める。

なお,その際使用する支持体は,試験片と同質材料で同一厚さのものでなければならない。

また,このとき破壊の状態を調べる。

5.1.8

測定結果の処理

(1) 曲げ接着強さ 5.1.7で得られた最大荷重と試験片の重ね合わせ部分の面積から次の式によって,個々

の試験片について接着剤の曲げ接着強さを求め,全測定値の平均を有効数字3けたまでに丸めて曲げ

接着強さとする。

A

P

SA=

SA: 曲げ接着強さ (N/mm2) {kgf/cm2}

P: 最大荷重 (N) {kgf}

A: 試験片の実測した重ね合わせ部分の面積 (mm2) {cm2}

3

K 6856-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 破壊の状態は,表1に従いその種類を区別する。

表1 破壊の種類

記号

破壊の種類

AF

接着破壊

CF

凝集破壊

MF

被着材破壊

5.1.8

報告 報告には,次の事項を記録する。

(1) 接着剤の種類及び配合

(2) 被着材の種類及び表面処理方法

(3) 試験片の種類,作製方法及び接着条件(個々の試験片の寸法,圧締方法,圧力と時間,加熱方法,温

度と時間,保持時間など),接着剤の塗布量と塗布方法

(4) 個々の試験片の曲げ接着強さの平均値及び最大・最小値

(5) 破壊の状態

(6) その他特記すべき事項

5.2

B法

5.2.1

試験機 JIS B 7721に規定する試験機で,試験片の破壊荷重が試験機の容表の15〜85%に当たるも

のを用いる。

5.2.2

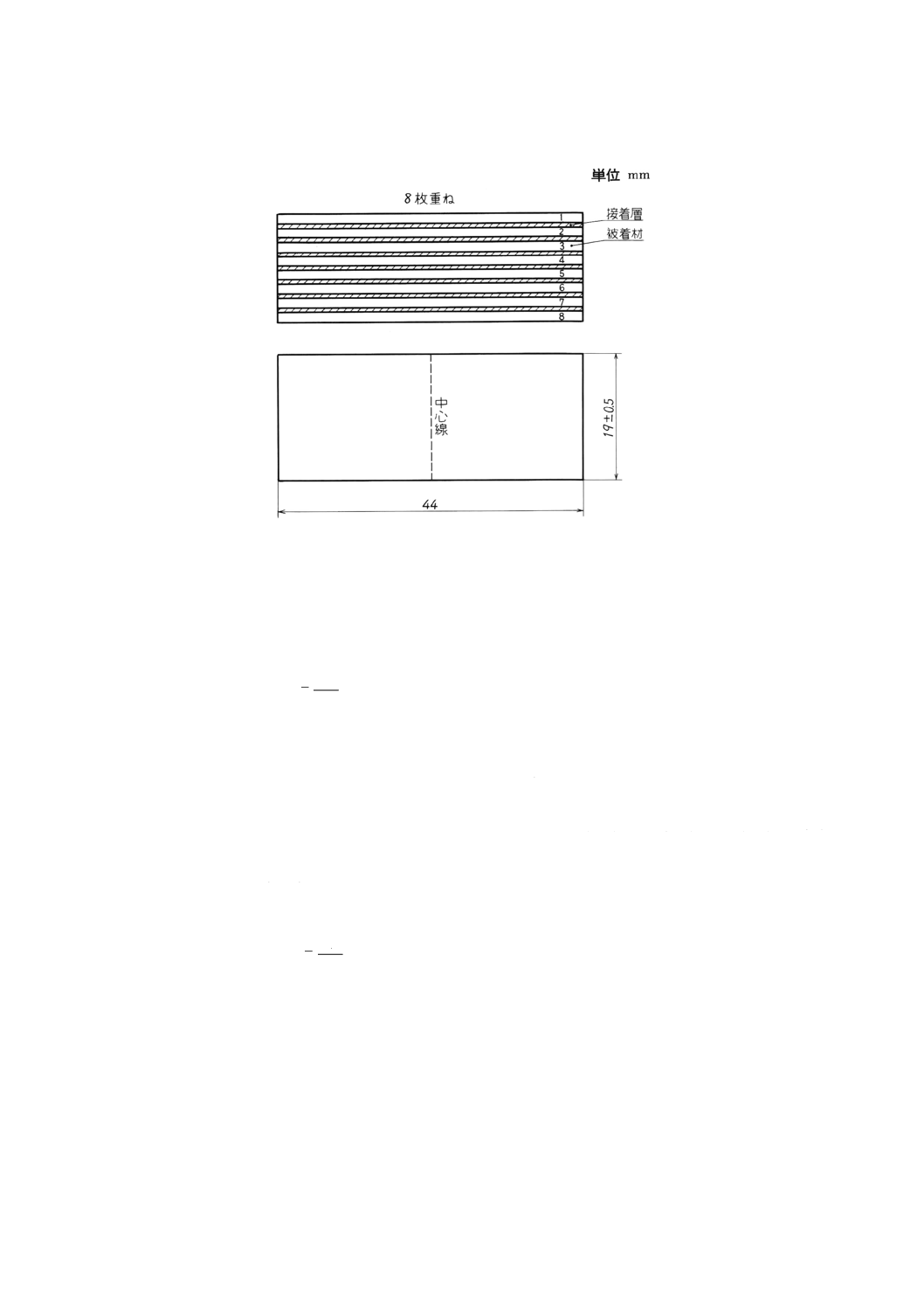

試験片取付け具 試験片取付け具は,図3に示す形状及び寸法のものであって,その幅は試験片の

幅以上のものとする。

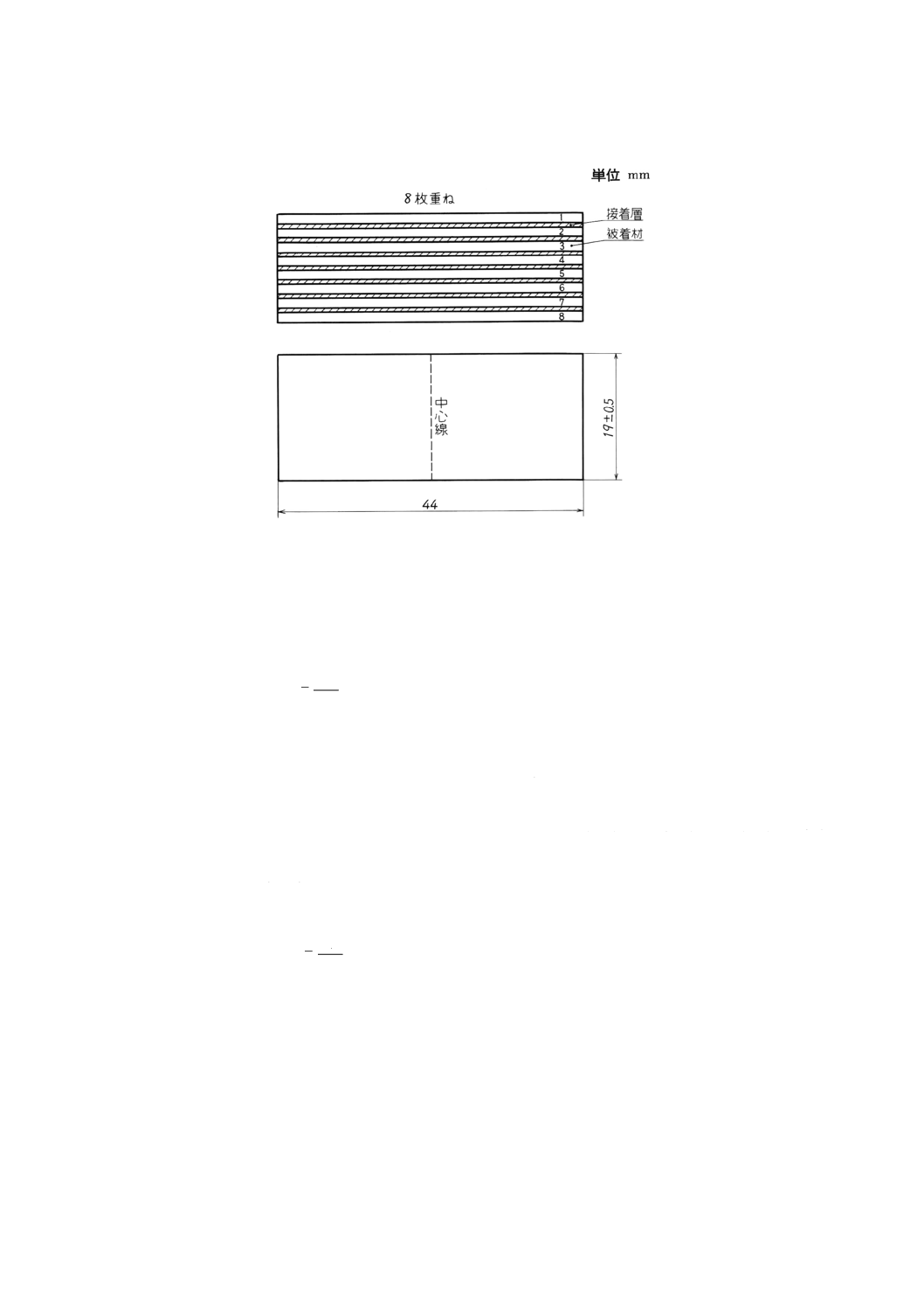

図3 試験片取付け具の形状及び寸法

5.2.3

被着材の種類 被着材の種類は,JIS K 6848の5.に規定する金属の薄板とする。

5.2.4

被着材の表面処理 被着材の表面処理は,JIS K 6848の5.による。

5.2.5

試験片の作製 試験片は8枚重ねとし,図4に示す形状及び寸法に作製する。重ね厚さは7.5mm

以上とし,荷重を受ける部分には中心線を入れる。接着剤は製造業者の指定する方法で調製し,被着材に

塗布し,適切な条件で硬化させる。

4

K 6856-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 曲げ接着強さ試験片の形状及び寸法

5.2.6

試験片の数 試験片の数は,5個以上とする。

5.2.7

操作

(1) 図3に示すように,試験片を支持台に載せ,荷重部の接触先端が試験片の中心線上に合わさるように

荷重を掛ける。

(2) 荷重部分の速度は,次の式によって算出する。

d

ZL

N

6

2

=

ここに, N: 荷重部分の速度 (mm/min)

L: 支点間距離 (mm) {cm}

d: 試験片の厚さ (mm) {cm}

Z: ひずみ速度 (min−1) (1)

注(1) ひずみ速度として通常0.01が用いられている。これは,1.30 (mm) ×13 (mm) ×13 (mm) の試験

片を用いた場合に支点間距離100mm,荷重垂直移動速度毎分1.3mmとしたときの近似値である。

5.2.8

計算 試験片の破壊時の荷重P (N) を測定し,次の式によって最大せん断強さを算出し,全測定値

の平均を有効数字3けたまでに丸めて,曲げ接着強さとする。

bd

P

SB

4

3

=

ここに, SB: 最大せん断強さ (N/mm2) {kgf/cm2}

P: 破壊荷重 (N) {kgf}

b: 試験片の幅 (mm) {cm}

d: 試験片の厚さ (mm) {cm}

5.2.9

報告 報告には,次の事項を記録する。

(1) 接着剤の種類及び配合

(2) 被着材の種類及び表面処理方法

5

K 6856-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 試験片の種類,作製方法及び接着条件(個々の試験片の寸法,圧締方法,圧力と時間,加熱方法,温

度と時間,保持時間など),接着剤の塗布表と塗布方法

(4) 試験片の平均厚さ及び幅

(5) 加圧の速度 (mm/min)

(6) 個々の試験片の曲げ接着強さの平均値及び最大・最小値

(7) 破壊の状態(破壊の種類,積層面破壊,破断,折れ曲がりなど)と被着材破断率

(8) その他特記すべき事項

JIS K 6856改正原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学

宮 入 裕 夫

東京医科歯科大学

天 野 晋 武

工学院大学

長 沢 長八郎

工業技術院製品科学研究所

本 橋 健 司

建設省建築研究所

大 黒 昭 夫

農林水産省林業試験場

高 島 米 司

財団法人接着剤研究所

細 川 幹 夫

工業技術院標準部繊維化学規格課

柳 原 栄 一

株式会社日立製作所

増 原 憲 一

日新製鋼株式会社

斎 藤 満

株式会社東洋精機製作所

鶴 田 康 彦

大成建設株式会社

岩 田 立 男

ヤマハ株式会社

柳 沢 誠 一

横浜ゴム株式会社

永 田 宏 二

セメダイン株式会社

永 沢 滋

コニシ株式会社

滝 沢 稔

ヘキスト合成株式会社

田 村 靖 夫

豊年製油株式会社

池 田 修

日立化成ポリマー株式会社

若 林 一 民

ノガワケミカル株式会社

池 田 順 一

財団法人日本規格協会

(事務局)

岡 崎 久

日本接着剤工業会