K 6854-2 : 1999 (ISO 8510-2 : 1990)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6854-2 : 1999

(ISO 8510-2 : 1990)

接着剤−はく離接着強さ試験方法

−第2部:180度はく離

Adhesives−Determination of peel strength of bonded assemblies

−Part 2 : 180° peel

序文 この規格は,1990年に第1版として発行されたISO 8510-2, Adhesives−Peel test for

aflexible-bonded-to-rigid test specimen assembly−Part 2 : 180° peelを翻訳し,技術的内容及び規格票の様式

を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,一方がたわみ性,他方が剛性の2枚の被着材から成る接着組立物のはく離抵

抗を,規定条件下で測定するための180度はく離試験方法について規定する。

はく離試験は,180度はく離試験で被着材に,き裂を生じたり,破壊したり,又は層間はく離が発生す

るような,たわみ性の乏しい被着材を使用する場合に90度はく離試験が適しており,この規格第1部で規

定している。

90度はく離は,JIS K 6854-1(接着剤−はく離接着強さ試験方法−第1部:90度はく離)に規定する。

T形はく離は,JIS K 6854-3(接着剤−はく離接着強さ試験方法−第3部:T形はく離)に規定する。

浮動ローラ法はく離試験は,JIS K 6854-4(接着剤−はく離接着強さ試験方法−第4部:浮動ローラ法)

に規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を記してあるものは,記載の年の版だけが,この

規格の規定を構成するものであって,その後の改正・追補には適用しない。発効年(又は発行年)を付記

していない引用規格は,その最新版(追補を含む)を適用する。

JIS K 6848-2 接着剤−接着強さ試験方法−第2部:金属の表面調整のための指針

備考 ISO 4588 : 1995 Adhesives−Guidelines for the surface preparation of metalsが,この規格と一致

している。

JIS K 6848-3 接着剤−接着強さ試験方法−第3部:プラスチックの表面調整のための指針

備考 ISO 13895 : 1996 Adhesives−Guidelines for the surface preparation of plasticsが,この規格と一

致している。

JIS K 6848-4 接着剤−接着強さ試験方法−第4部:金属,プラスチックを除く被着剤の表面調整の

ための指針

JIS K 6866 接着剤−主要破壊様式の名称

備考 ISO 10365 : 1992 Adhesives−Designations of main failure patternsが,この規格と一致してい

2

K 6854-2 : 1999 (ISO 8510-2 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 : 1997 Plastics−Standard atmospheres for conditioning and testingが,この規格と一致

している。

ISO 5725 : 1986 Precision of test methods−Determination of repeatability and reproducibility for

a standard test method by inter-laboratory tests

3. 原理 2枚の被着材による接着組立物は,当該接着剤を用いて作製する。被着材は,接着部分の開放

端からはく離が始まり,被着材の長手方向に沿って分離が進行するように実質的な定速度で引きはがす。

接着面に実質上平行にたわみ性被着材の分離部分を通して力を加える。

4. 装置

4.1

引張試験機 つかみ移動速度で引張り力を与えることができるもの。試験機には,表示器及び/又

は記録計を完備した力−計測システムを装備していなければならない。表示力は,真の加えた力から2%

以上異なっていてはならない。試験機の応答時間は,破壊時に加えた力が正確に測定できるよう十分短く

なければならない。試験片の破壊時の力は,フルスケール読みの10%と80%の間に入るようにする。

4.2

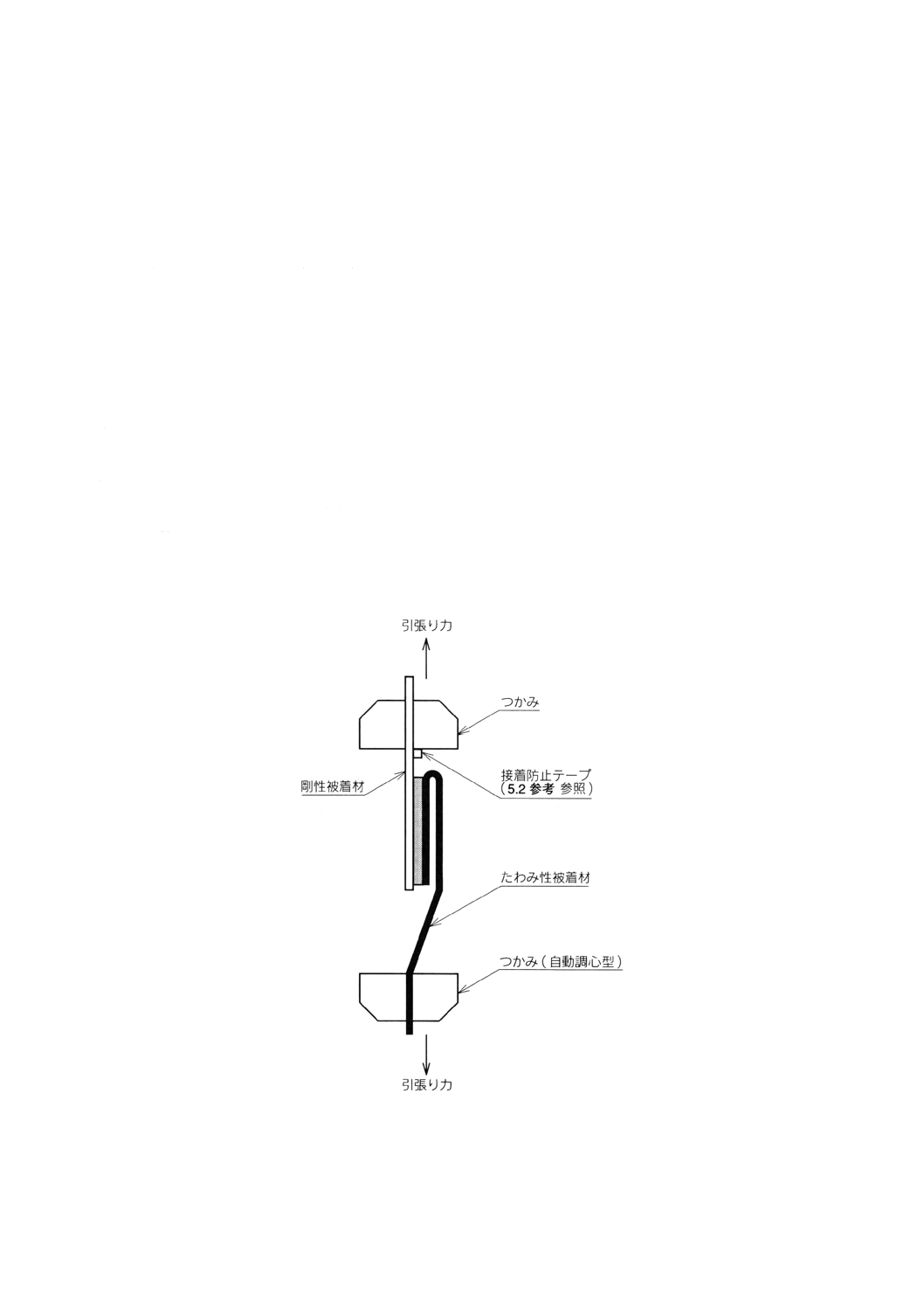

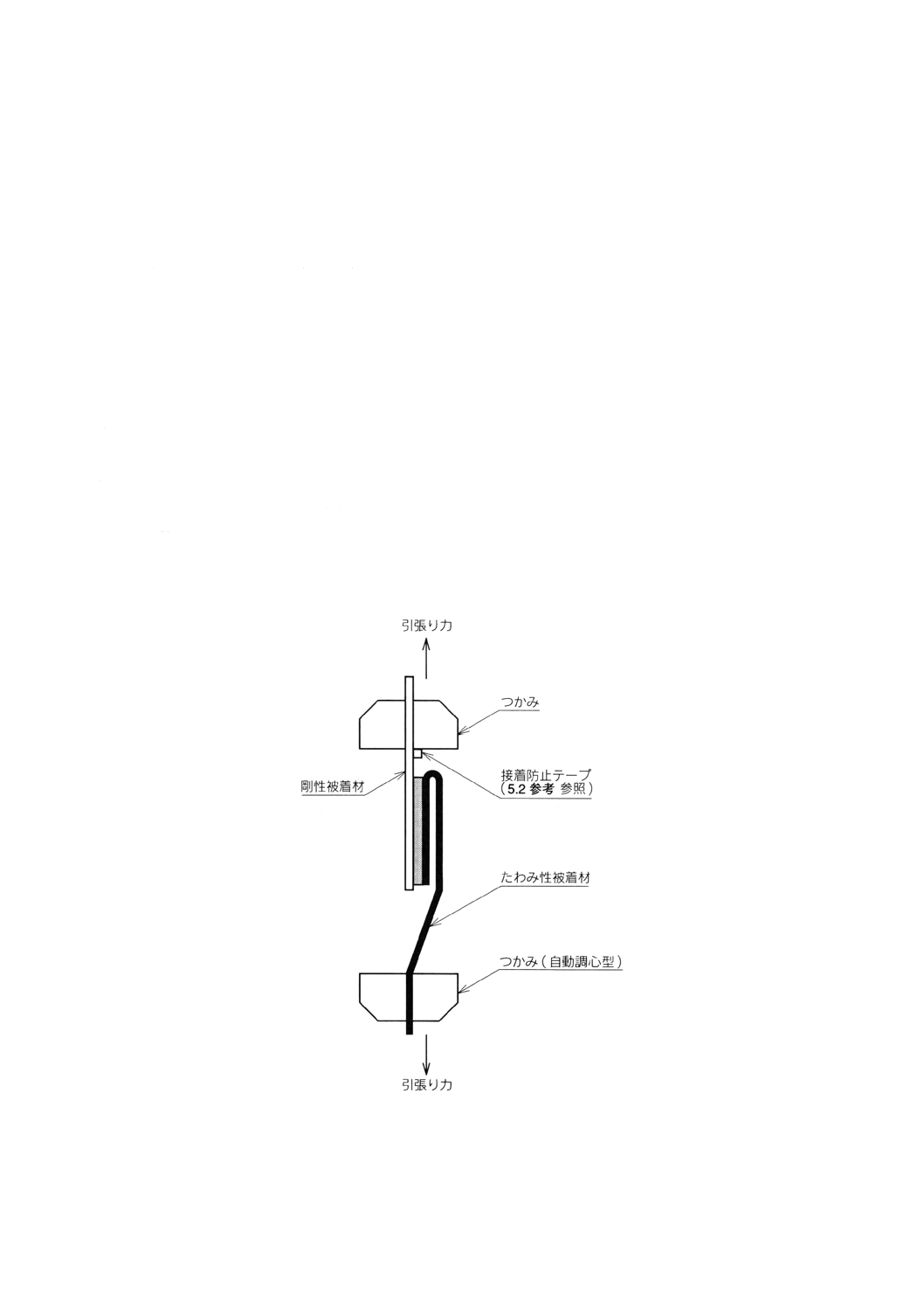

つかみ 図1に示すとおり,つかみの一方は,加える力に対して接着面が平行となるように剛性被

着材(5.1.1参照)をしっかりつかむために適したものとし,もう一方はたわみ性被着材(5.1.2参照)を保

持するのに適したものとする。後者のつかみは,自動調心で,力が接着面に平行に働くようにし,引張試

験機(4.1)のセンサにつながる。

5. 試験片

5.1

被着材 被着材は,予想される引張り力に耐える十分な厚さをもち,その寸法は正確に測定して,

試験報告書に詳細に報告しなければならない。

参考 試験片の推奨厚さは,金属は1.5mm,プラスチックは1.5mm,木材は3mm,配合ゴムは2mm

である。受渡当事者間の合意によって他の厚さを使用してもよい。

5.1.1

剛性被着材 剛性被着材は,幅25.0mm±0.5mm,最小長さ200mmの平板とする。

5.1.2

たわみ性被着材 たわみ性被着材は,ほぼ不可逆寸法変化なしに180度の角度に曲げることのでき

るものでなければならない。特に規定がなければ,たわみ性被着材は350mm以上の長さとする。

幅については,次のいずれかとする。

a) 剛性被着材と同じとする。

b) ほつれやすい材料(例えば,綿帆布)のときには,その両端をさらに5mm広くする。

参考 たわみ性被着材は,試験片の組立に問題が起こる場合がある。さらに,組立時及び試験時に起

こるねじれ,編み目のほつれのような他の原因と比べて,より大きなばらつきが生じるであろ

う。これらの影響を少なくするため,両端が剛性被着材より5mm広いたわみ性被着材を用い

る。

5.2

試験片の調製 試験片を調製する場合に用いる接着手順は,ばらつきが最小とするようなものとす

る。1MPaまでの圧力を加えることができるもので,手動又は動力操作の空気圧プレス又は油圧プレスを

使用するとよい。

表面処理は,JIS K 6848-2,JIS K 6848-3及びJIS K 6848-4による。それが適切でなければ製造業者の指

3

K 6854-2 : 1999 (ISO 8510-2 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示に従う。接着剤は,製造業者の指示に従い,それぞれの被着材に150mmの長さでその全幅に塗布する。

参考 はっきりした接着剤境界を得る便利な方法は,はく離が始まる被着材の一方の端に,接着剤が

接着しないような薄い材料の細片(接着防止テープ)を置くことである(図1参照)。

接着剤を固化させ,必要ならば製造業者の指示に従って硬化させる。

接着剤製造業者の推奨する方法で,被着材を接着する。

試験片を調製するためにプレスを使用する場合,接着面積全体に均一な圧力が加わるもので,タイマー

で解除時間が調節できる機構をもつものが望ましい。接着面積の全体に均一な圧力分布を与えるためには,

プレスのプラテンが平行でなければならない。これが実用的でないときは,一方のプラテンを弾性のある

パッドで覆う。ショアA硬さで約45の10mm厚さゴムパッドが,700kPaまでの圧力を加えられるプレス

を用いたとき,満足できるものであることが分かっている。

個別に試験片を調製する代わりに,適切な寸法のパネルを互いに接着し,この接着組立物から試験片を

切り出してもよい。このとき,試験片の長さ方向に沿ったパネルの外側の両端を12mmの幅で,この接着

組立物から除く。

塗布した接着剤の平均厚さは,質量法又は他の適切な方法によって,実用的な範囲で正確に測定する。

5.3

試験片の数 試験片の数は,5個以上とする。

6. 状態調節及び試験環境 試験片は,JIS K 7100に規定する標準条件の一つで状態調節及び試験を行う。

7. 手順 たわみ性被着材の接着していない端を折り返す。剛性被着材を固定つかみで挟み,たわみ性被

着材をもう一方のつかみに取り付ける。このとき,試験片の幅に対し,均一に張力が掛かるように,試験

片をつかみ間に正確に取り付けるように注意する(図1参照)。試験機が一定のつかみ移動速度で作動する

ように設定する。

参考 推奨つかみ移動速度は,毎分100mm±10mmである。これが実現できないときには,受渡当事

者間の協定によって他の速度を使用してもよい。

つかみ移動速度を記録する。また,つかみ移動距離の関数として,望ましくは自記記録式で力を記録す

る。試験は,接着長さが少なくとも125mmはく離するまで続ける。破壊様式は,JIS K 6866によって明

記する。

参考 引きはがしの途中で,たわみ性被着材のはく離した部分は,接着している部分と擦れ合うこと

がある。この摩擦を避けるため,被着材に影響を与えないようなグリセリン又は石けん液のよ

うな潤滑剤を使用してもよい。

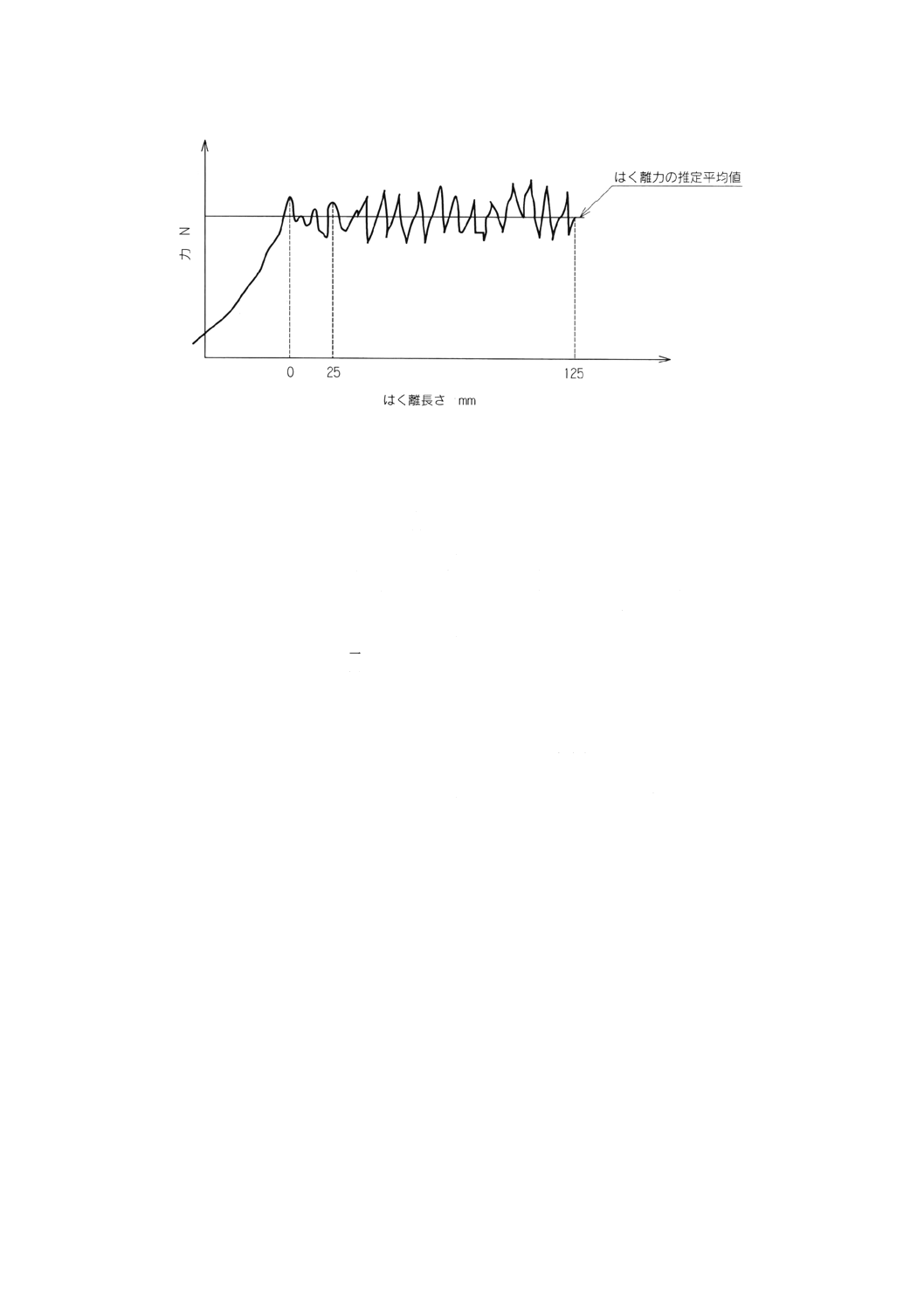

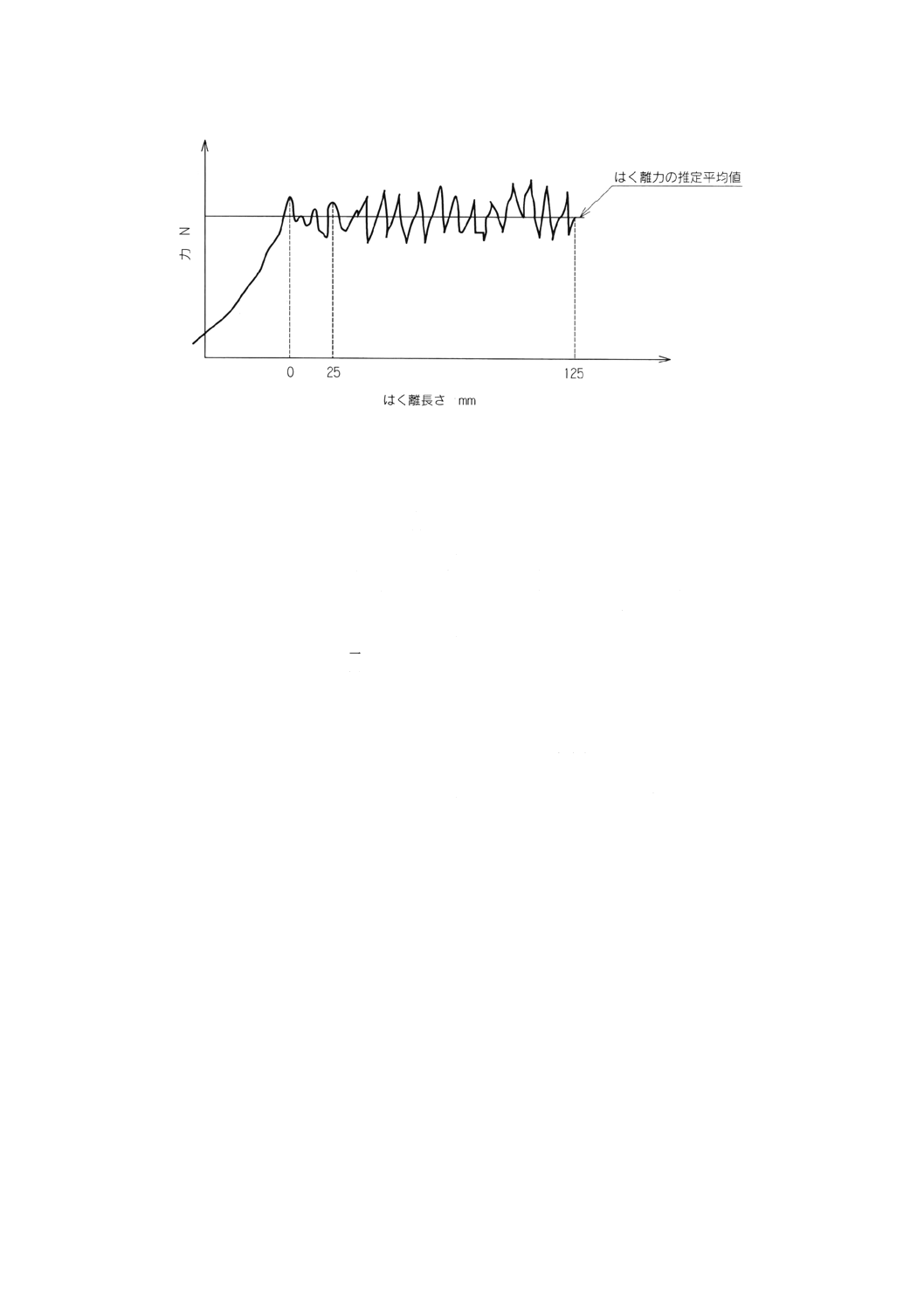

8. 結果の表示 各試験片について、最初の25mmを除いた少なくとも100mmの長さのはく離長さにわ

たって,力−つかみ移動距離曲線から平均はく離力 (N) を求める。これには最適平均直線を引くことによ

って(図2参照),又は面積計によるか,若しくはさらに正確な結果が必要なら他の適切な方法によって行

うとよい。

この範囲にある最大力及び最小力を記録する。試験した全試験片について,平均はく離力の算術平均及

び同様に最大力と最小力との算術平均を計算する。

参考 結果の統計的処理については,ISO 5725を参照。必要な場合,試験はく離長さの外側で起こる

初期ピーク値を個別に記録してもよいが,平均化の手順からは除外する。

4

K 6854-2 : 1999 (ISO 8510-2 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加する。

10. 報告 試験報告には,次の事項を含まなければならない。

a) この規格の引用

b) 接着剤の種類,主成分,製造業者のコード番号,バッチ又はロット番号,形状,その他

c) 被着材の寸法,材質及び表面処理方法の記載

d) 接着剤の適用方法,乾燥又はプレキュア条件と硬化方法(適用した場合),接着温度及び圧力を含む接

着工程の記載。

e) 接着後の接着剤層の平均厚さ

f)

試験片の寸法,作製方法,試験片の数

g) 試験前の状態調節手順及び試験環境

h) つかみ移動速度

i)

平均はく離力の算出方法

j)

各試験片に対するはく離力 (N) の最大値,最小値及び平均はく離値並びに全試験片に対するこれらの

値の算術平均

k) JIS K 6866による破壊の様式,すなわち接着破壊,凝集破壊又は被着材破壊

l)

結果に影響を及ぼすと思われる規定手順からの変更。

図1 たわみ性材料と剛性材料との接着組立物の180度はく離試験の概要図

5

K 6854-2 : 1999 (ISO 8510-2 : 1990)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 代表的はく離曲線

原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学

(委員)

西 出 徹

通商産業省基礎産業局

八 田 勲

工業技術院標準部

長 沢 長八郎

工業技術院物質工学工業技術研究所

石 垣 康 三

財団法人日本規格協会

滝 沢 稔

日本接着学会

元 起 巌

富士電材株式会社総合研究所

尾 形 知 秀

ヤマハ株式会社

芦 田 正

日産自動車株式会社

池 田 修

日立化成ポリマー株式会社

石 田 茂

横浜ゴム株式会社

立 花 光 男

コニシ株式会社

永 田 宏 二

日本接着剤工業会

(事務局)

吉 木 健

日本プラスチック工業連盟