2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6820-1995

液状ガスケット

Fluid sealants

1. 適用範囲 この規格は,各種機器類の接合面に塗付して,気体及び液体の漏れ防止作用をする液体ガ

スケット(1)(以下,ガスケットという。)について規定する。

注(1) ここにいうガスケットとは,高分子物質を主成分とし,これに充てん剤,可塑剤,溶剤などを

加えて液状にし,使用後も容易に取りはずしができるように製造したものをいう。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 種類 ガスケットの種類は,使用時の性状によって表1のとおりとする。

表1 種類

1種

粘着形(主成分が不乾性で粘着性を保持するもの。)

2種

粘弾形(主成分が粘着性と弾性を共に保持するもの。)

3. 品質 ガスケットは4.によって試験し,表2の規定に適合しなければならない。

表2 品質

種類

試験項目

1種

2種

粘度 (mPa・s) {cP}

5 000 {5 000}

以上

1 000 {1 000}

以上

比重

0.80以上

0.80以上

加熱残分 (%)

65.0以上

20.0以上

耐圧性

(MPa)

{kgf/cm2}

室温

8.83 {90}

以上

7.85 {80}

以上

80±5℃

6.86 {70}

以上

6.86 {70}

以上

150±5℃

3.92 {40}

以上

6.86 {70}

以上

耐冷熱性 (MPa) {kgf/cm2}

4.90 {50}

以上

4.90 {50}

以上

耐水性 (%)

0±5

0±5

耐油性 (%)

0±5

0±5

耐ガソリン性 (%)

0±5

0±5

腐食性

ないこと

ないこと

2

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験方法

4.1

試料の取り方

4.1.1

容器 製品の貯蔵及び輸送上から,次のとおり区分する。

(1) チューブ

(2) 缶

4.1.2

区分とその適用 試料の取り方は1ロットの製品ごとに行い,その取り方は,容器の種類に従い,

次に定める試料の取り方による。

(1) ロット 1ロットとは,同一バッチ(2)で製造したもので同一品質とみなすことのできる製品の集まり

をいう。

注(2) ここにいうバッチとは,製造の際の最終段階の製造用容器に入れられた製品を,他の製造用容

器に入れられた製品と区別していう言葉とする。

(2) 供試試料 製品から採取した試料は,製品の平均品質を代表するように混合試料を調製し,これを試

験に供する。

混合試料の調製量は,500ml以上とする。

(3) 抜取り個数 1ロットの中から幾つかの容器を抜き出す場合は,乱数さい,乱数表又はその他適宜の

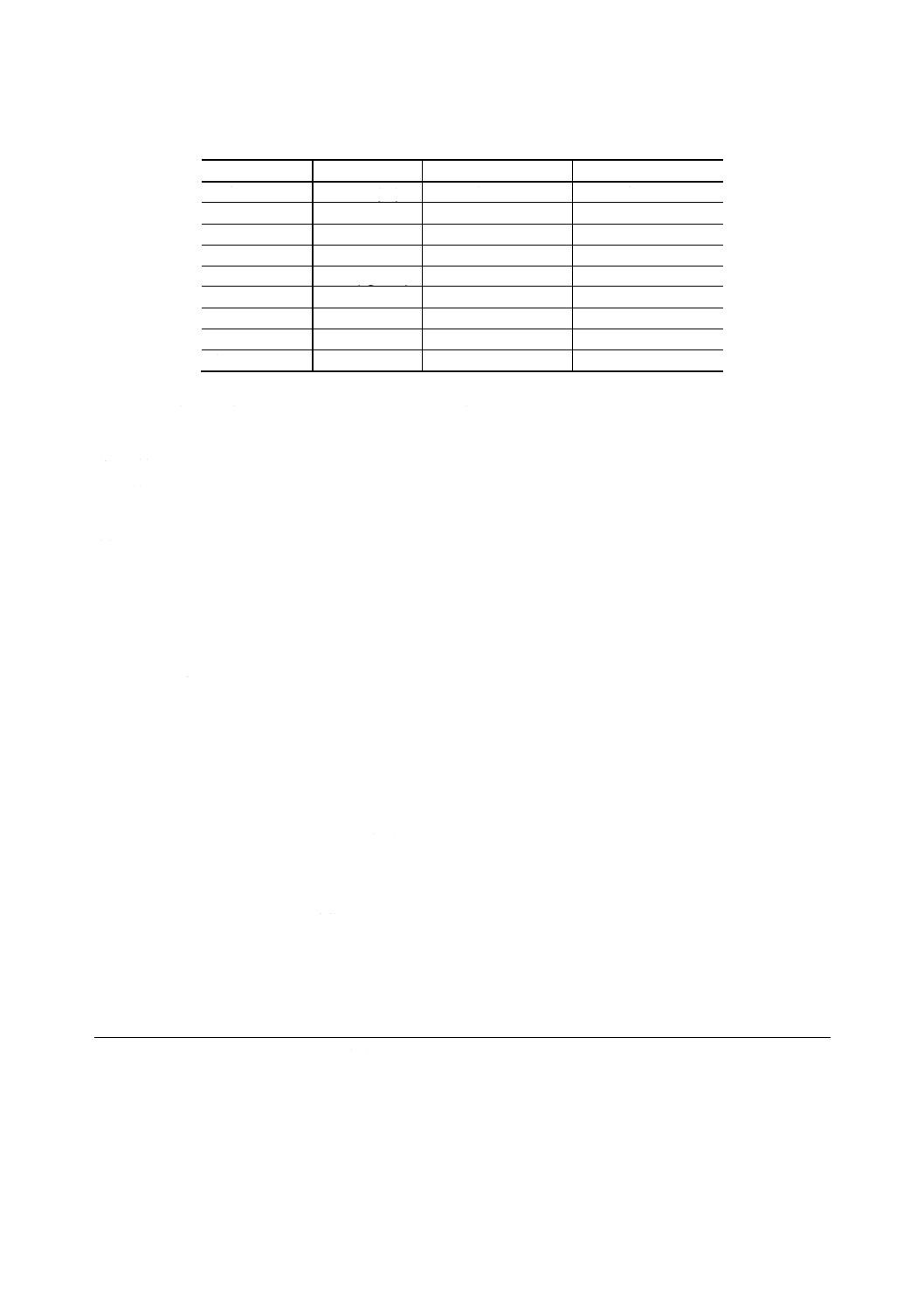

手段によって表3に示す個数をランダムに抜き取る。

表3 抜取り個数

容器数

抜取り個数

(最低)

容器数

抜取り個数

(最低)

2〜 8

2

217〜 343

7

9〜 27

3

344〜 512

8

28〜 64

4

513〜 729

9

65〜125

5

730〜1 000

10

126〜216

6

4.1.3

試料の調製 試料の調製は,次による。

(1) チューブの場合 下部を切り開き,試料を押出して容器に集め,全体を均一になるようにかき混ぜて

測定容器(3)に移し密封する。

(2) 缶の場合 ふたを開き,試料をかき混ぜてから適当な容器に集め,全体を均一になるようにかき混ぜ

て測定容器(3)に移し密封する。

注(3) 容器は直径75mm以上の円筒状で,試料の高さを75mm以上になるように採取すれば,そのまま

粘度測定に利用できる。

4.2

粘度

4.2.1

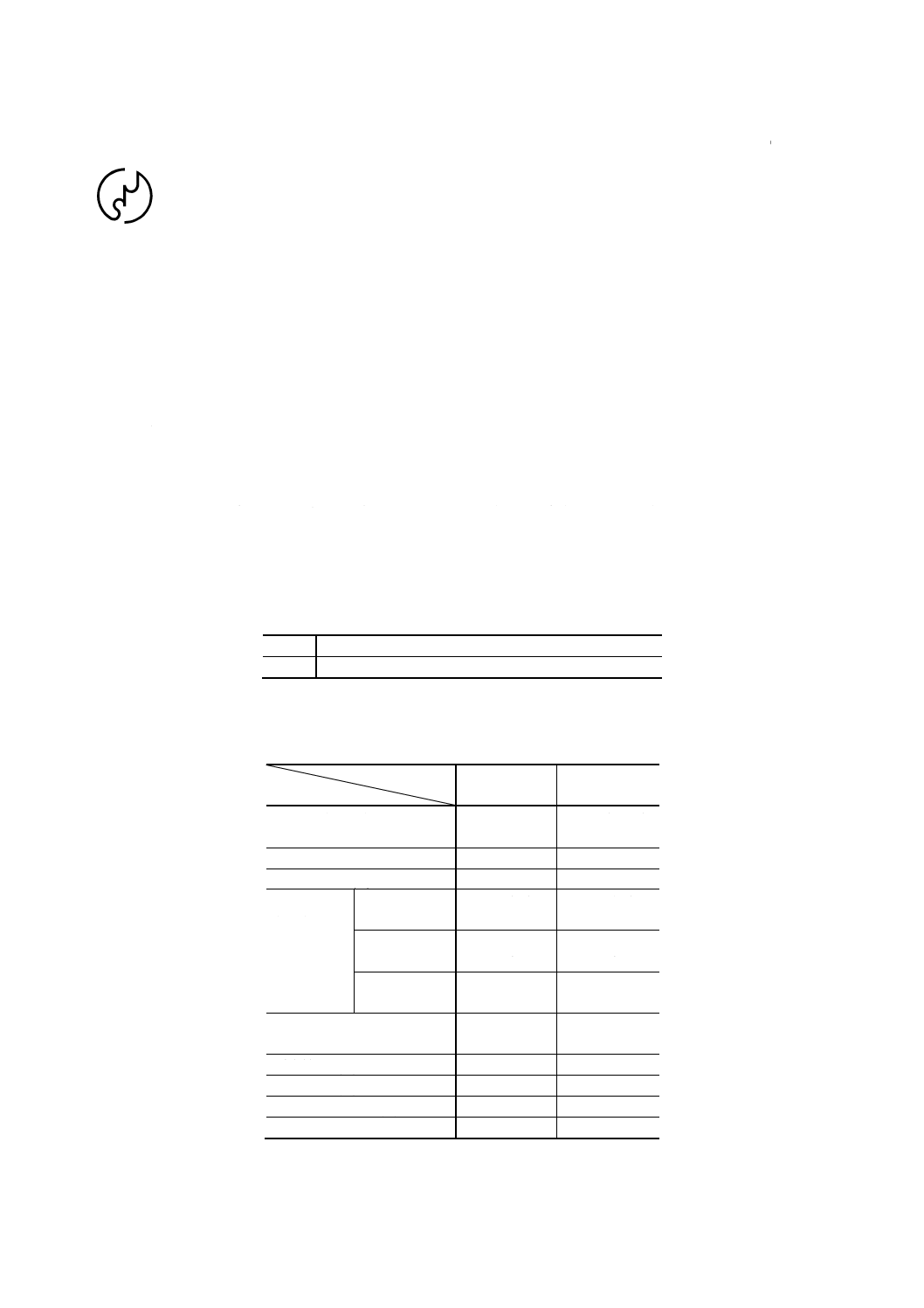

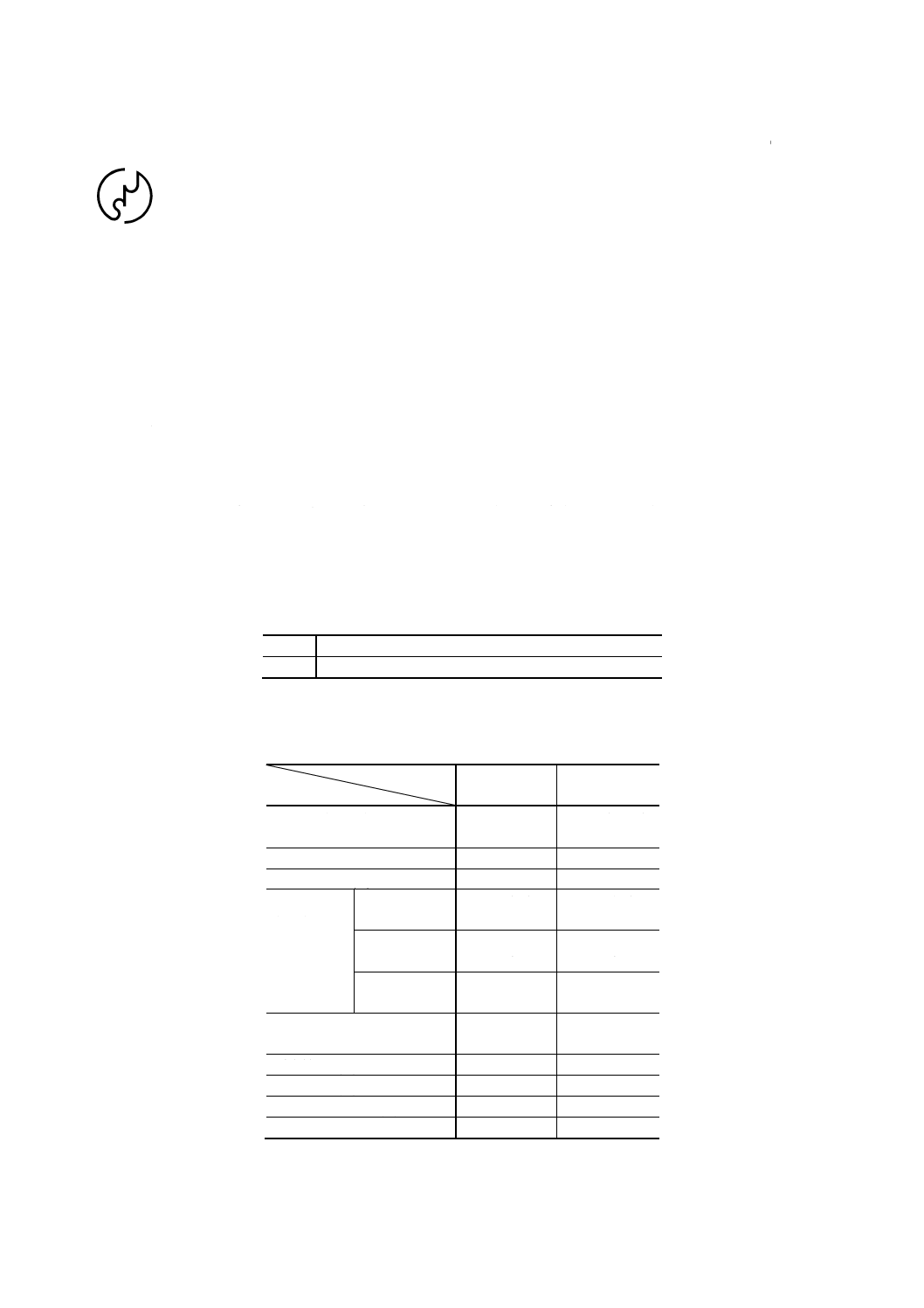

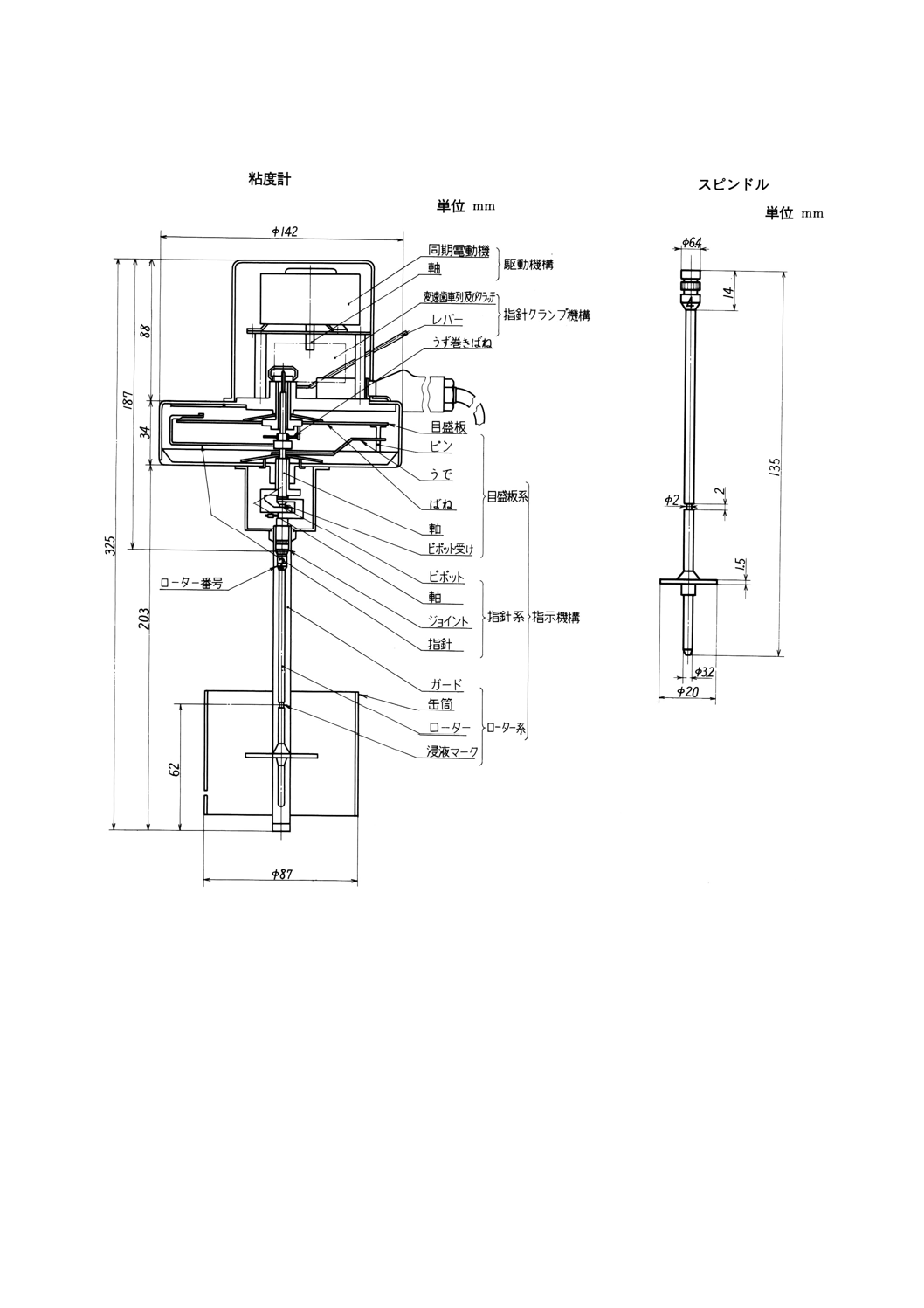

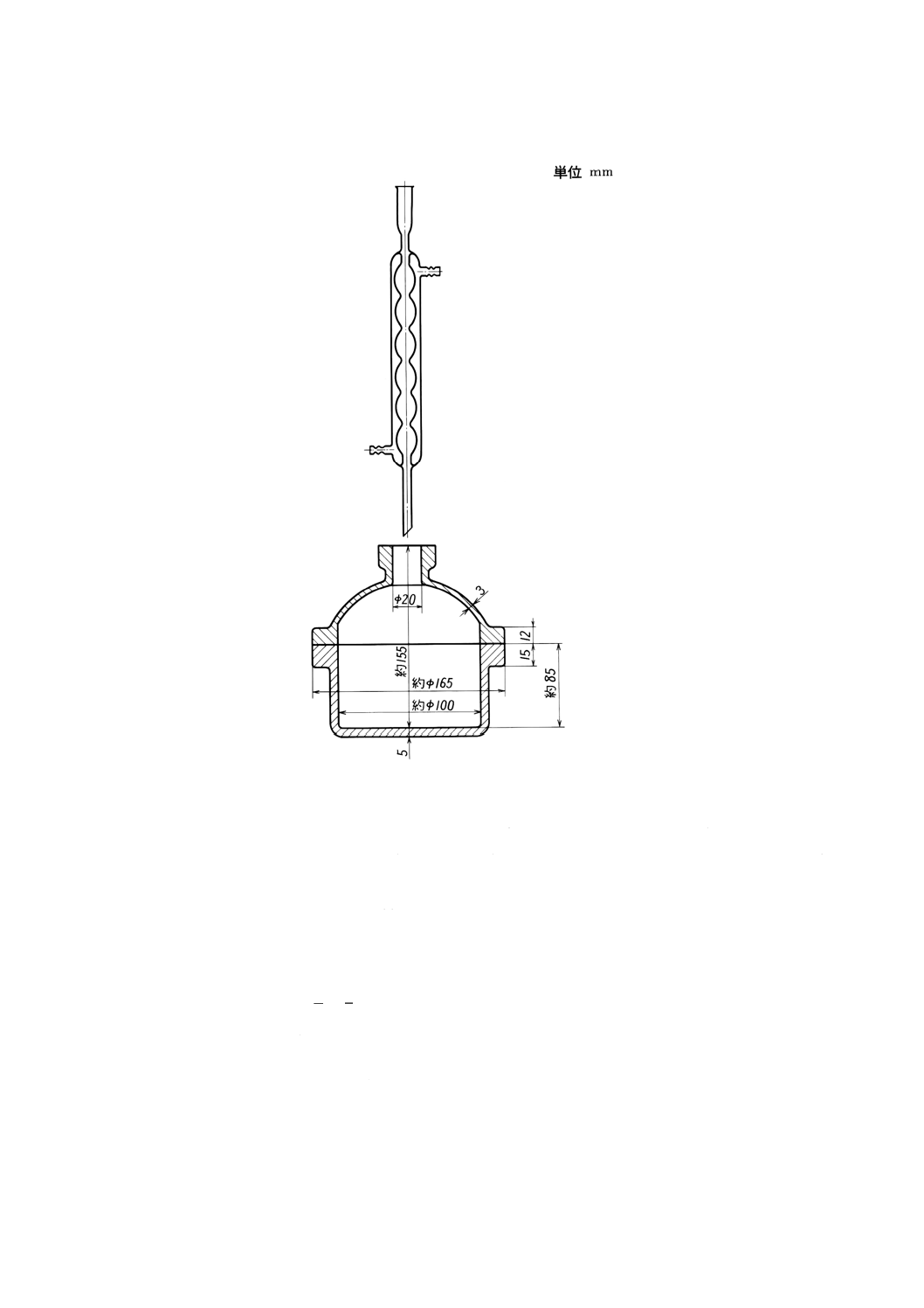

装置 同期電動機を用い,スピンドルを試料液中で回転させ,粘性抵抗トルクをスプリングバラン

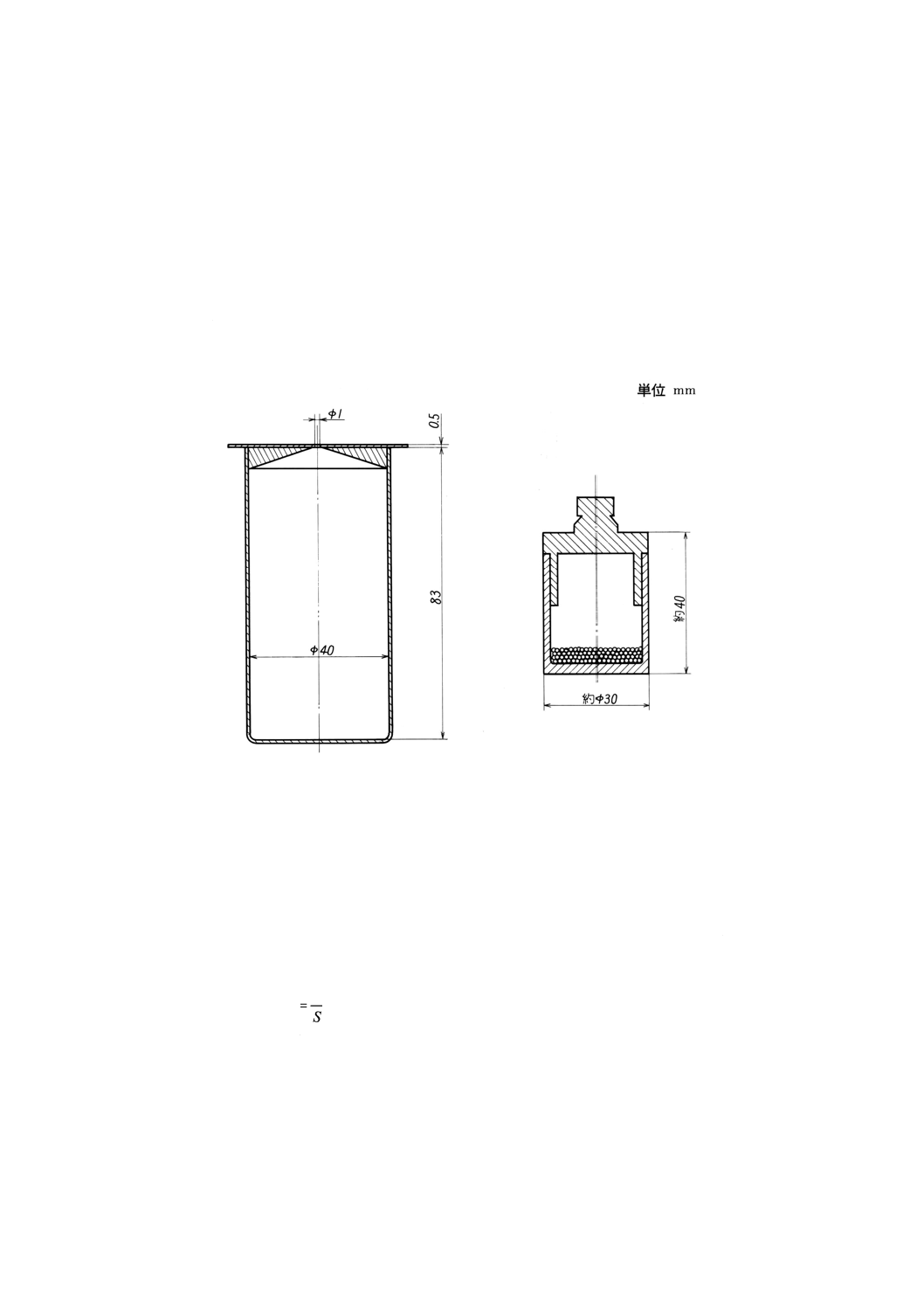

スによって測定する直読式回転粘度計を用いる。図1にその一例を示す。

4.2.2

操作 試料400ml以上をガラスビーカ又は金属缶に取り,温度を25±1℃に調節する。粘度計に取

り付けたスピンドルを試料に浸せきし,20min−1で回転させ,30秒後に粘度計の指針を停止させ,粘度目

盛を読み,粘度 (mPa・s) {cP} を求める。試験回数は1回とする。

3

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 直読式回転粘度計の一例

4.3

比重

4.3.1

装置 装置は,次による。

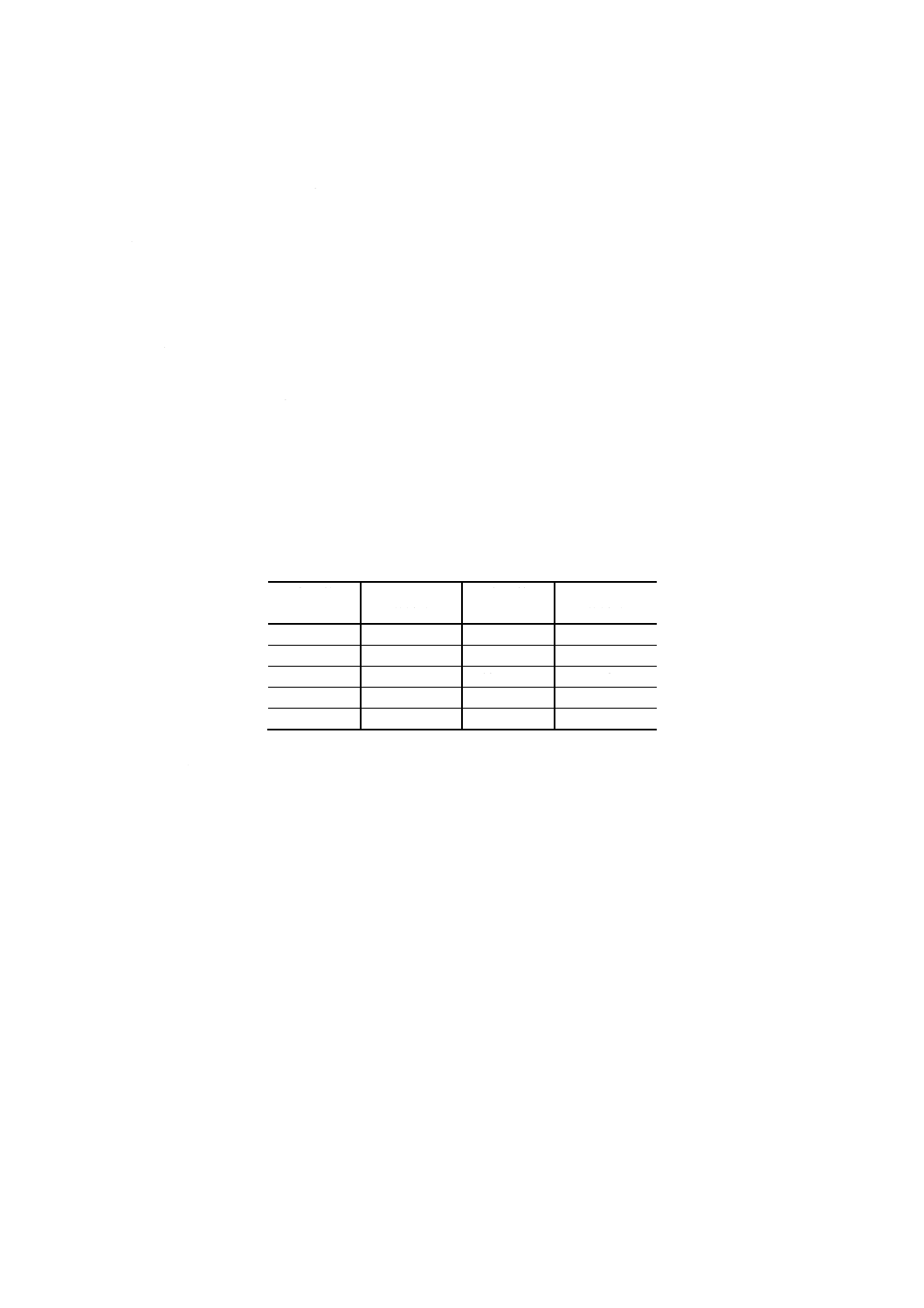

(1) 図2に示すような比重カップを使用する。

(2) ひょう量500g,感量0.5gの上皿天びんを使用する。

4.3.2

操作 試料を泡が入らないように注意して比重カップ(4)にいっぱいに入れ,ふたをしてふたの穴か

ら吹き出した余分の試料をぬぐい取る。この比重カップを上皿天びんの皿の一方に載せ,他の一方にカッ

プの代用おもり(4)と天びんの分銅とを載せて質量を量る。このときの分銅の質量(グラム)に0.01を乗じ

て得た数を試料の比重とする。試料と比重カップとは,あらかじめ室温に保っておくものとする。試験回

数は1回とし,試料は2個とする。

注(4) 比重カップと代用おもりとは図2のような形であって黄銅で作り,クロムめっき仕上げをしたも

4

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のである。

カップは変形しないように丈夫に作った円筒で,ふたは内側になだらかなくぼみがあり,く

ぼみの深いところに吹き出し穴がある。

室温でカップに水を入れ,ふたをして穴から吹き出した水をぬぐい取り質量を量ったとき,

水の質量が100±1gになるようにカップの縁を削ってカップの内容積を調節する。

カップの質量は200g以下とする。

代用おもりは,空にして乾かしたカップの質量の差が,0.5g以内になるように鉛散弾を入れ

て調節しておく。

図2 比重カップと代用おもり

4.4

加熱残分

4.4.1

装置 装置は,次による。

(1) JIS R 3503の平形はかり瓶60mmを使用する。

(2) ひょう量500g,感量0.5gの上皿天びんを使用する。

4.4.2

操作 試料約10gを質量の分かっている平形はかり瓶に手早く取ってから質量を量り,ガラス棒

(5) で底面に広げ,100±5℃に保った乾燥器に入れて5時間加熱し,取り出してデシケーターの中で室温ま

で放冷した後,再び質量を量ってはかり瓶の中の残量を求め,次の式によって加熱残分R (%) を算出する。

試験回数は1回とし,試料は2個とする。

100

×

=SA

R

ここに, R: 加熱残分 (%)

A: はかり瓶の中の残分 (g)

S: 試料の質量 (g)

注(5) 径約3mm,長さ約100mmのガラス棒のほぼ中央を折り曲げてL形にし,はじめに,はかり瓶と

共に質量を量り,試料を底面に広げた後,はかり瓶の中に置く。加熱中に試料に皮が張るとき

は,ガラス棒の先で時々皮を破る。

5

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

耐圧性

4.5.1

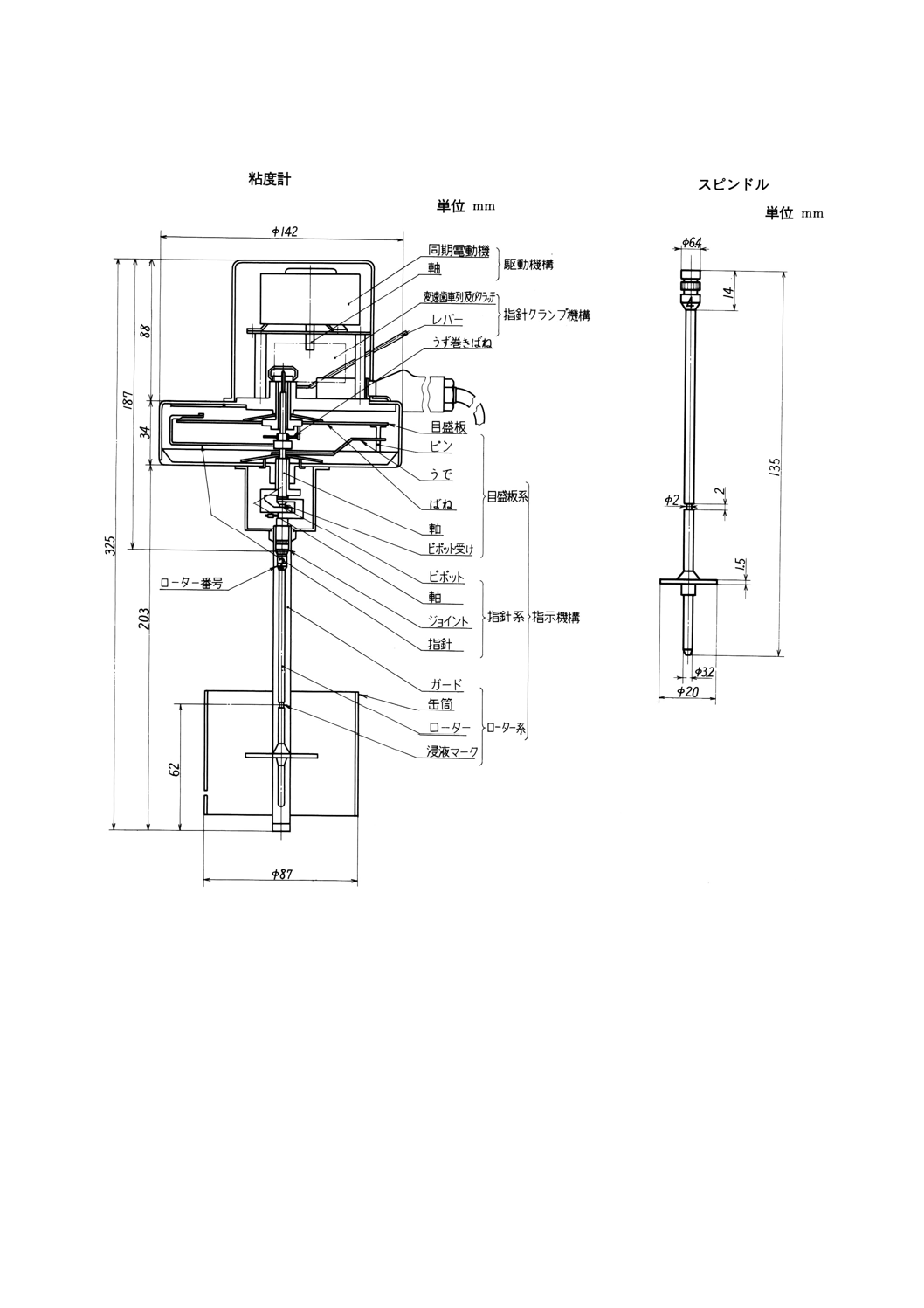

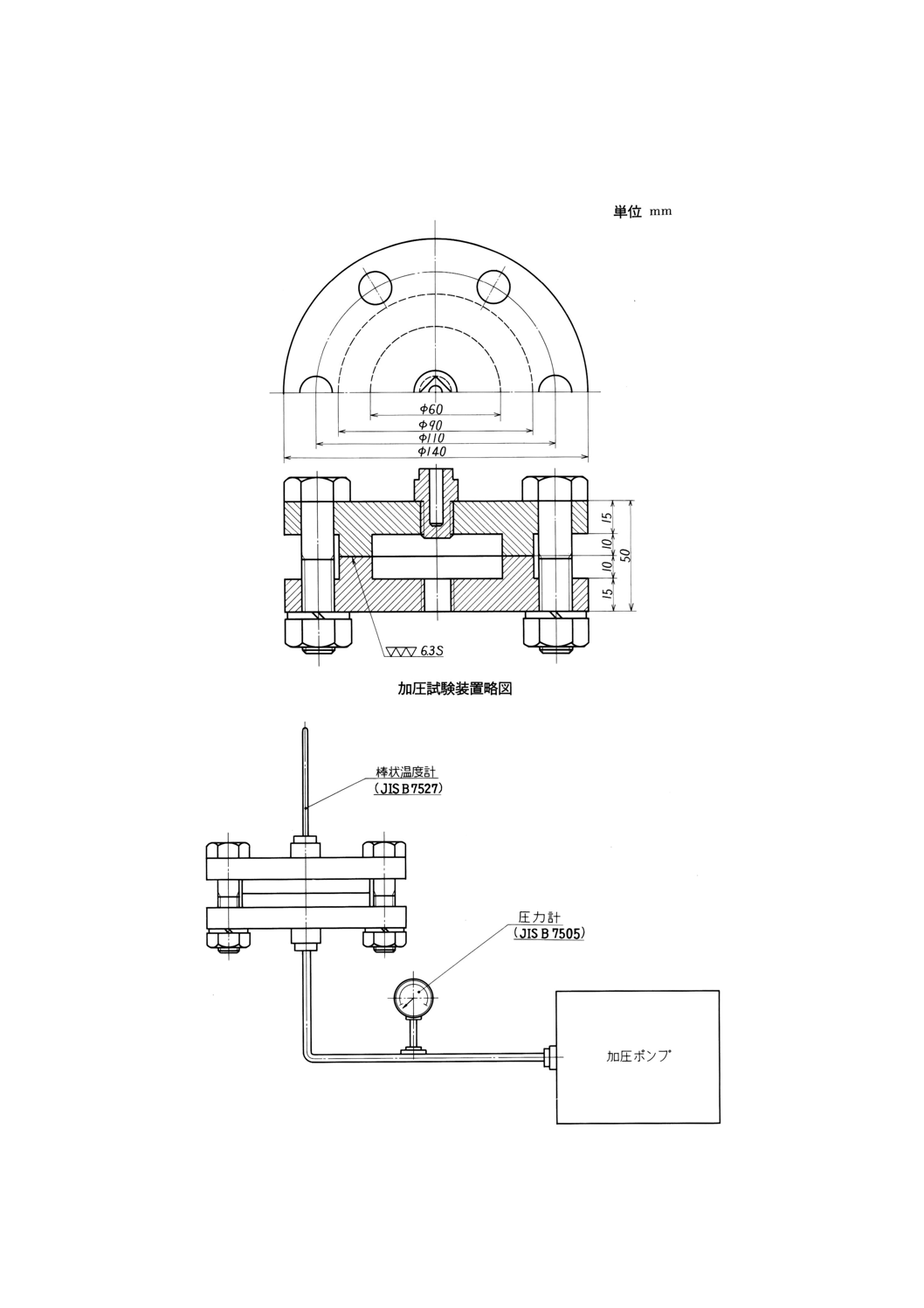

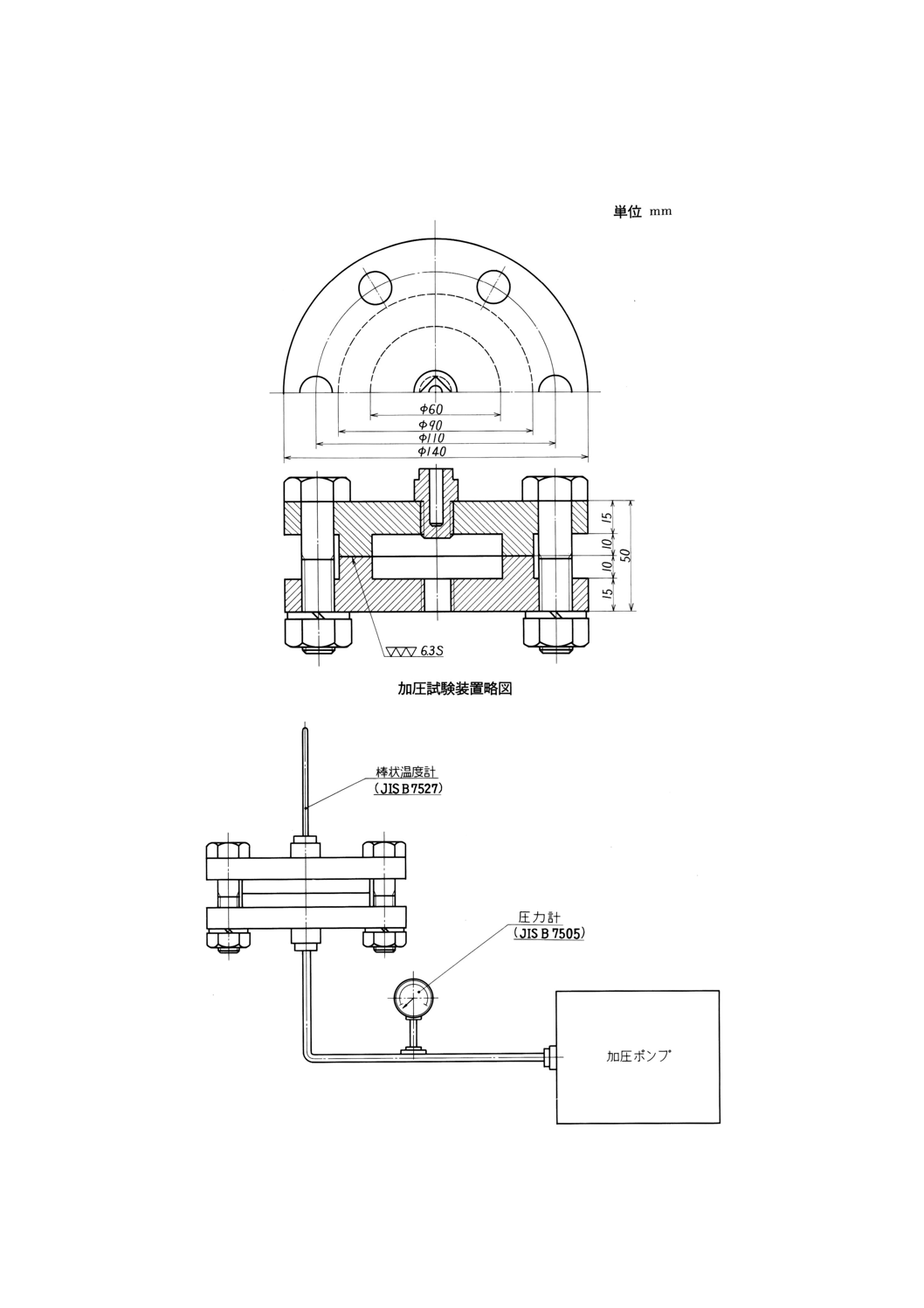

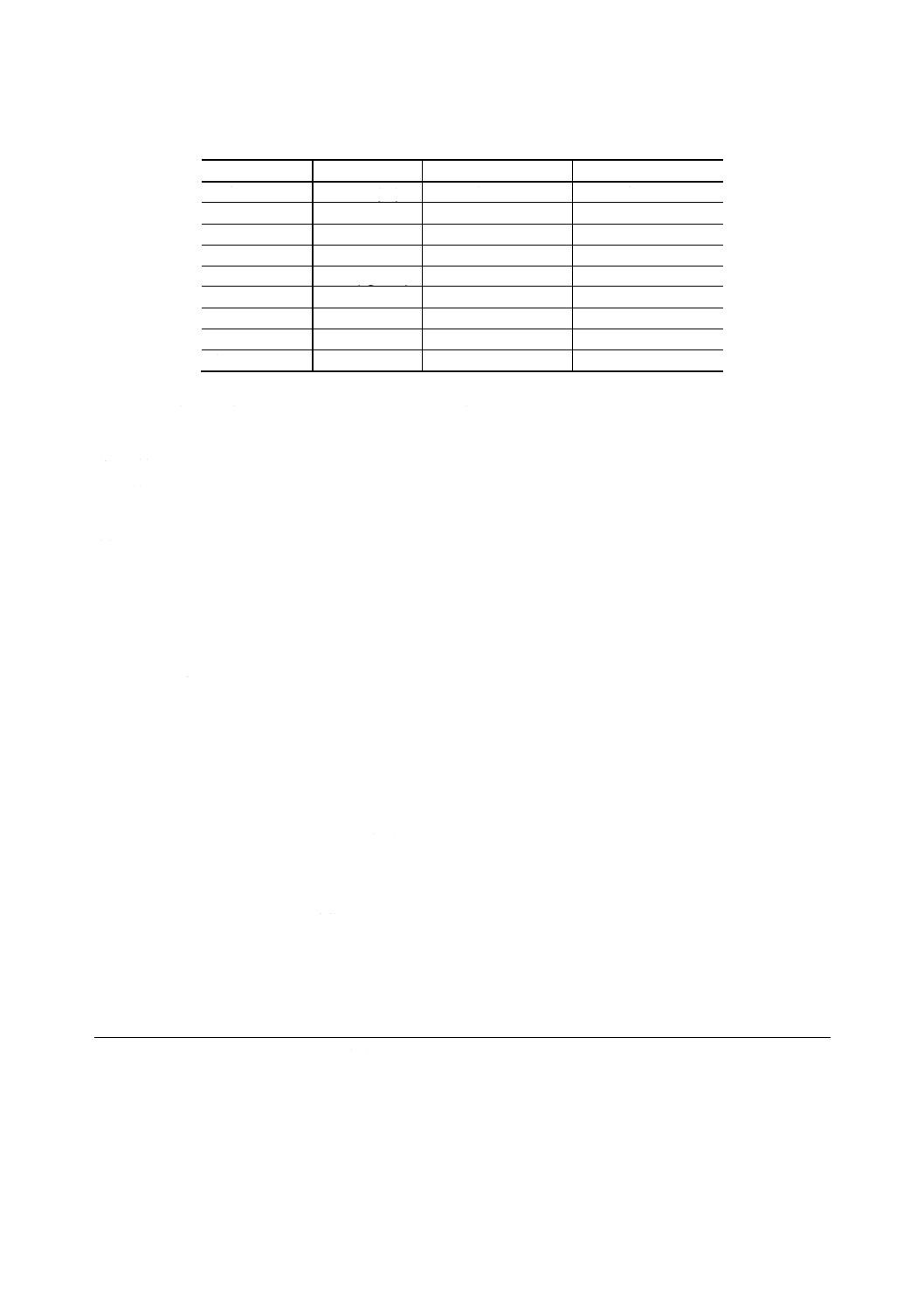

装置 耐圧試験は,図3の耐圧試験フランジ付圧力容器(6)と容器内に封入された加圧媒体を一定の

内圧にする加圧ポンプを使用する。

注(6) 耐圧試験フランジ付圧力容器の仕様は,次のとおりとする。

締め付けボルト JIS B 1180のM12ボルト6本

フランジ材質 JIS G 3101のSS400

フランジ面仕上の程度 6.3S

4.5.2

操作 試料を耐圧試験フランジ付圧力容器の接合両面に一様に塗付し,3〜10分間室温に放置した

後,締め付けボルトでフランジを締め付け(7),(1)室温,(2)80±5℃,(3)150±5℃の温度に加熱(8)する。

容器内の加圧媒体が規定の温度に達したら,容器内部に空気が残らないように加圧媒体(9)を満たし封入

して,直ちに加圧ポンプで加圧(10)する。

測定はフランジ接合面の周囲にテープ状のろ紙を巻き付け,又はチョーク,せっこうのようなものを塗

付しておき,容器内部に封入された加圧媒体が,ろ紙,チョーク,せっこうの上ににじみ出たときの圧力

計の目盛を読み,加圧媒体の漏れ圧を求め耐圧性(11)とする。

試験回数は各試験温度について,それぞれ2回とする。

注(7) フランジは6本のボルトでトルクレンチによって均一に締め付ける。

1本の締め付けトルクは,27.4±1.0N・m {2.8±0.1kgf・m} とする。

(8) 加熱速度は,約5℃/minとする。

(9) 加圧媒体には,JIS K 2213に規定するタービン油の無添加1号を用いる。

(10) 加圧は,約0.5MPa/min {5kgf/cm2/min} ずつ階段的に行う。

(11) 耐圧性は最初予備試験を行って漏れ圧を求め,本試験はその20%減の値まで加圧し,次に

0.5MPa/min {5kgf/cm2/min} ずつ上昇させ,5分間保持させて漏れ圧を求め,0.5MPa/min

{5kgf/cm2/min} の間隔で,その下限を耐圧性とする。

6

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

耐圧試験フランジ付圧力容器

7

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

耐冷熱性

4.6.1

装置 4.5.1による。

4.6.2

操作 試料を耐圧試験フランジ付圧力容器の接合両面に一様に塗付し,3〜10分間室温に放置した

後,締め付けボルトでフランジを締め付け,−40±5℃(メタノールとドライアイスの混合物による)に2

時間冷却し,取り出して100±5℃に3時間保つ(12)。加熱後取り出して水で室温に冷却してから加圧ポン

プに接続し,容器内部に空気が残らないように加圧媒体を満たし,封入して直ちに加圧ポンプで加圧する。

フランジの締め付方法,加圧媒体及び加圧方法は4.5.2と同様にし,加圧媒体の漏れ圧を求め耐冷熱性と

する。

試験回数は1回とする。

注(12) 耐圧試験フランジ付圧力容器は,均一に冷却又は加熱しなければならない。

4.7

耐水性

4.7.1

装置 装置は,次による。

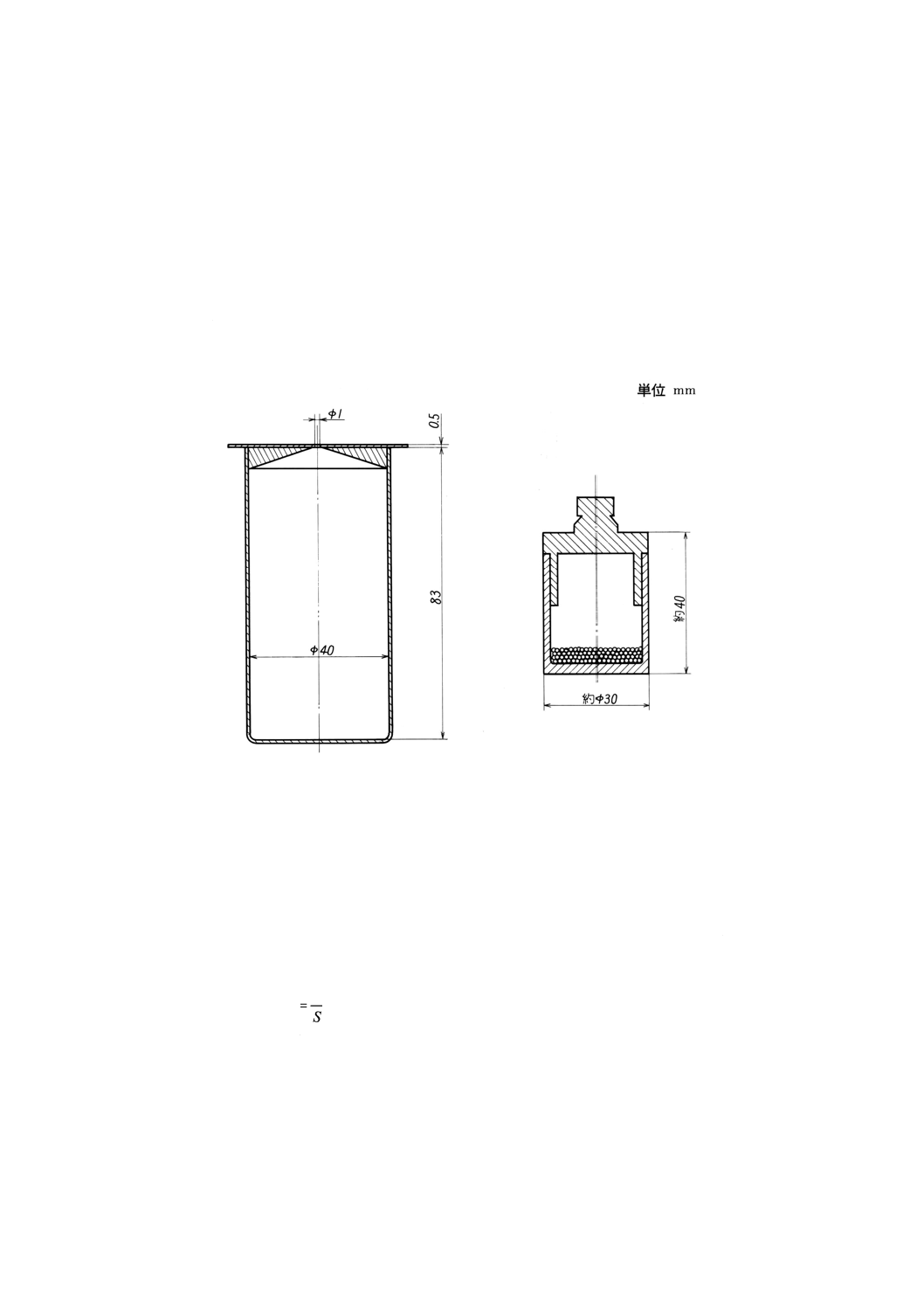

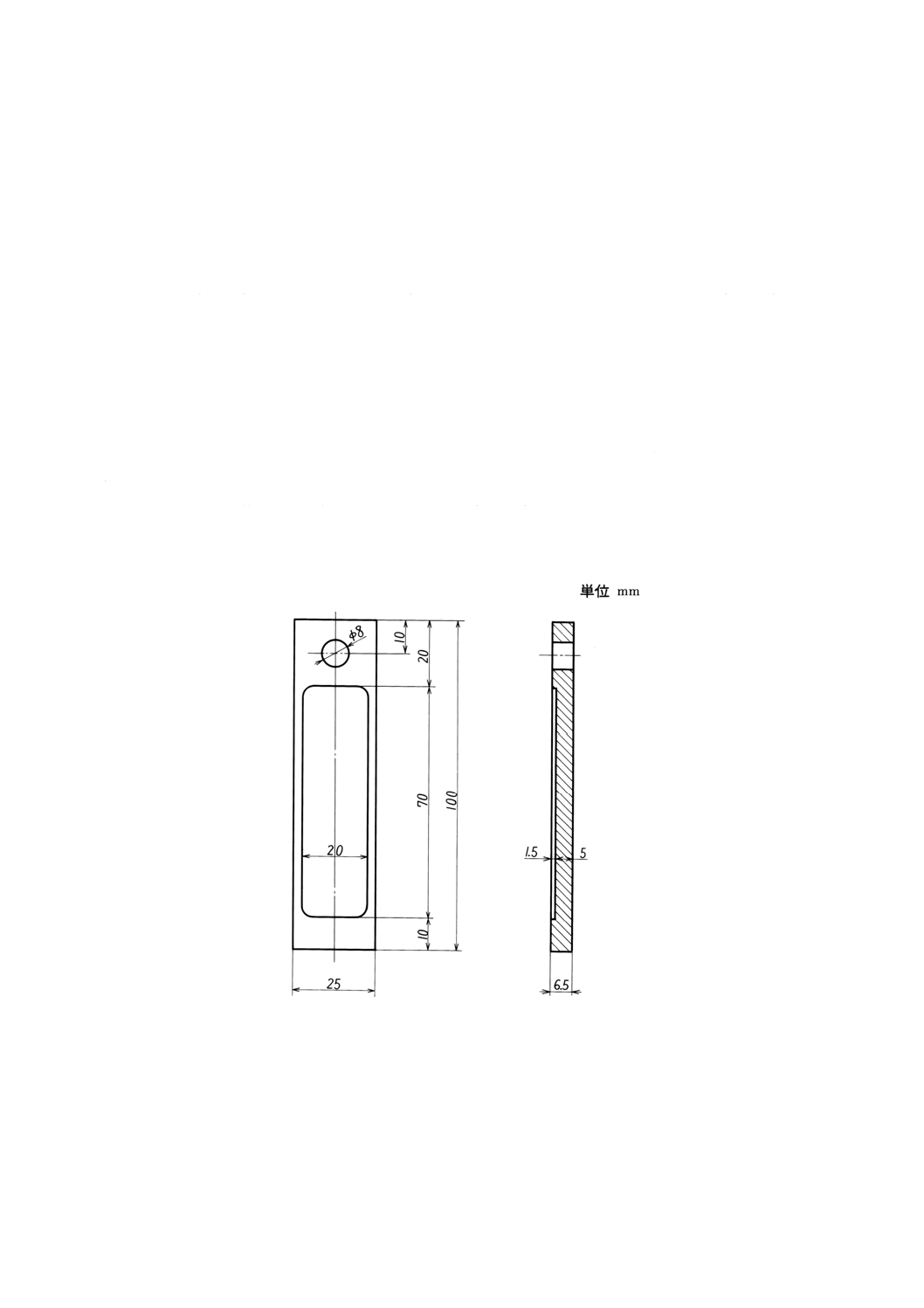

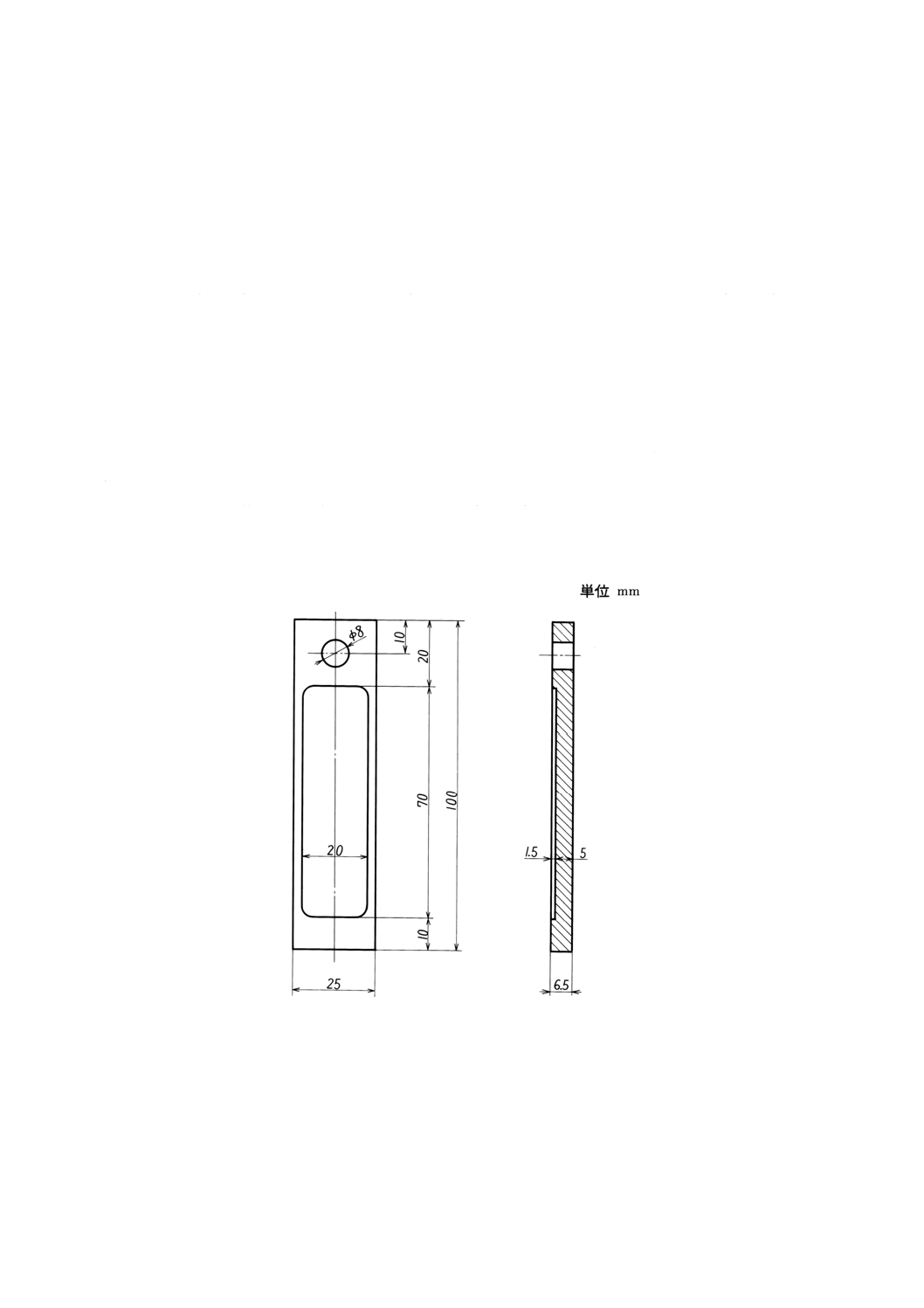

(1) 板 硬質ガラス又はアルミニウムで作られた図4のような片面中央部にくぼみのある板を使用する。

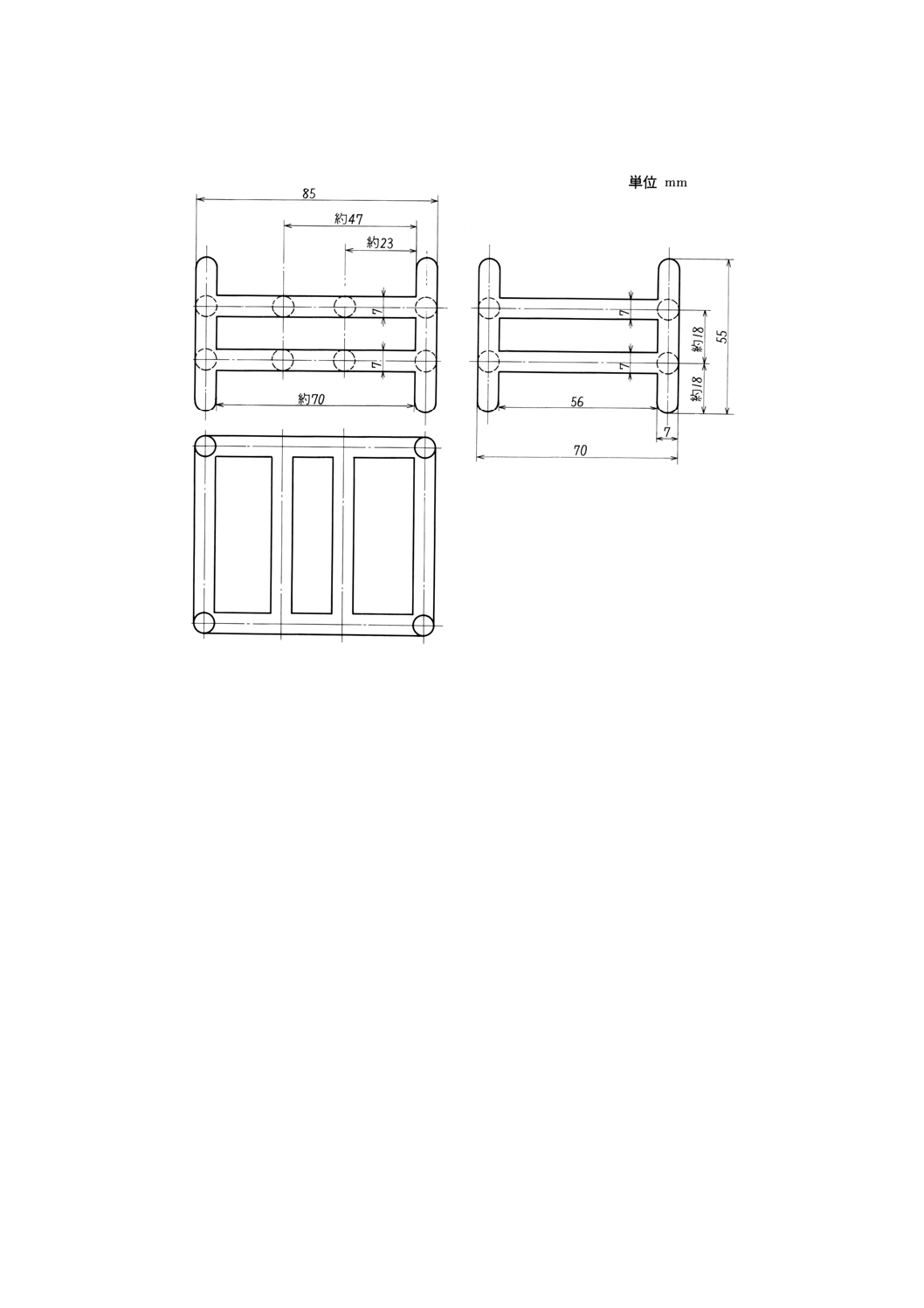

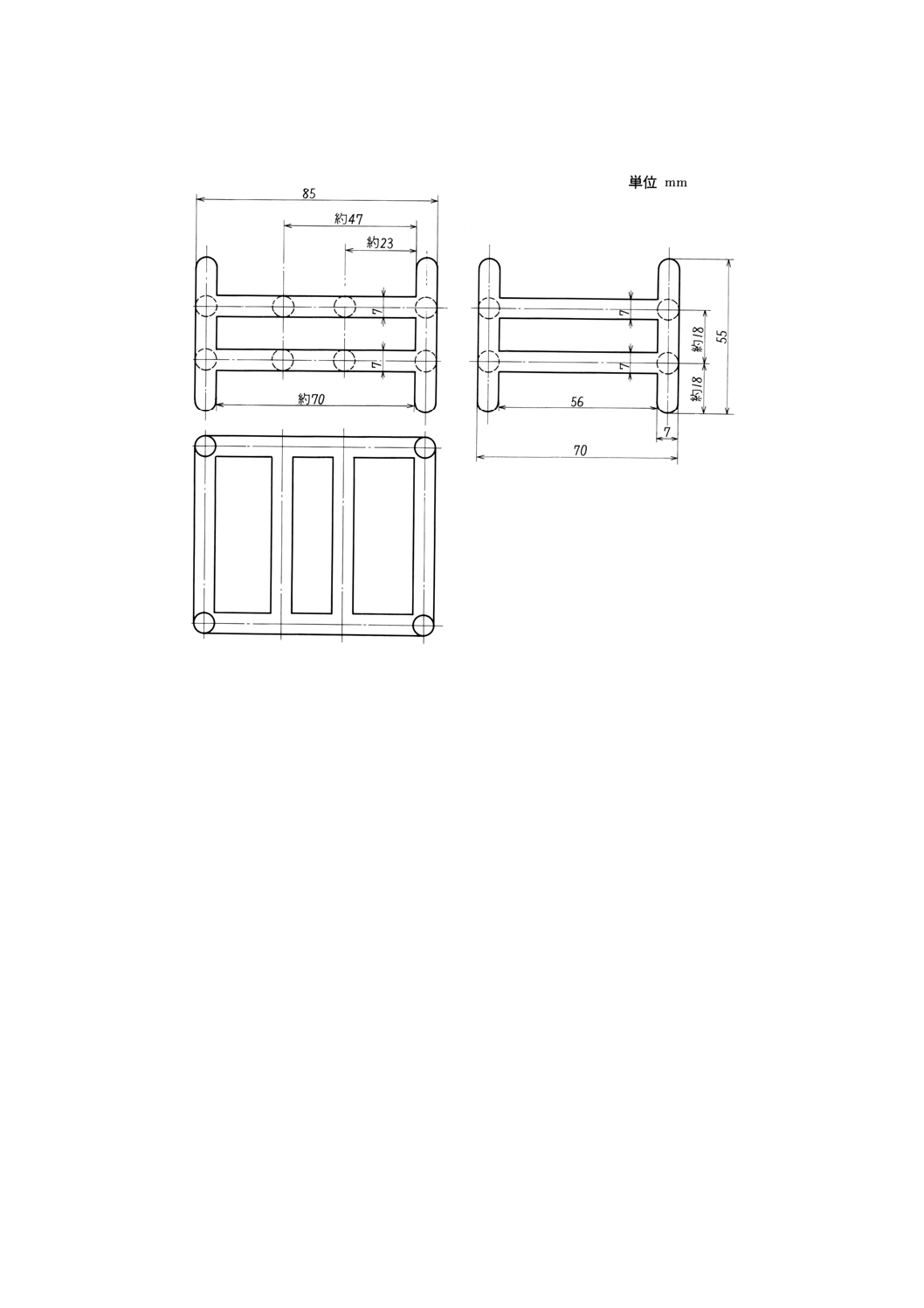

(2) 棚 図5のような,棚を使用する。

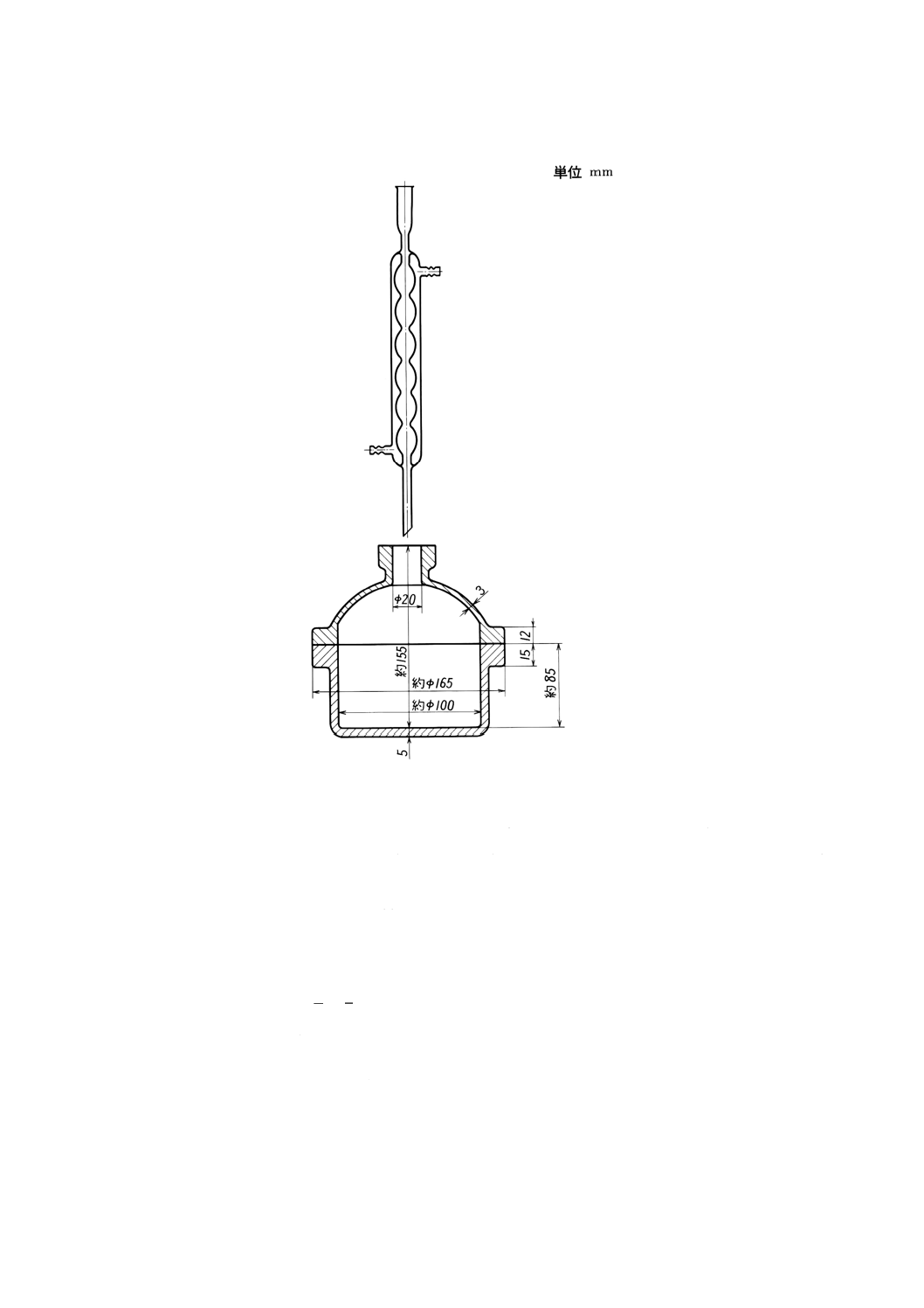

(3) ガラス容器 硬質ガラスで作られた図6のような容器を使用する。

(4) 化学天びん

図4 板

8

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 棚

9

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 ガラス容器

4.7.2

操作 操作は,次による。

(1) 試験板の調製 試料を質量の分かっている板のくぼみにいっぱいに泡の入らないように静かに満たし,

室温に24時間放置後100±5℃で3時間乾燥した後,デシケーター中で室温まで放冷し質量を量る。

(2) 試験法 上記の試験板を棚の上段に2個,下段に2個,水平に並べ,90〜95℃の水約500mlに24時

間浸せきする。

浸せき後試験板を取り出し,JIS K 8891に規定するメタノールで約30秒間軽く振り洗いをしてから,

65±5℃で24時間乾燥し,デシケーターに入れて室温まで放冷し質量を量り,次の式によって質量変

化率W (%) を求め耐水性とする。試験回数は1回とし,試験板を4枚とする。

100

2

1

1

3

×

−

−

=

w

w

w

w

W

ここに, W: 質量変化率 (%)

w1: 浸せき前の試験板の質量 (g)

w2: 板の質量 (g)

w3: 浸せき後の試験板の質量 (g)

4.8

耐油性

4.8.1

装置 4.7.1による。

10

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8.2

操作 操作は,次による。

(1) 試験板の調製 4.7.2の(1)による。

(2) 試験法 上記の試験板を棚の上段に2個,下段に2個,水平に並べ,95〜100℃のJIS K 6258の試験

用潤滑油No.2油約500mlに24時間浸せきする。

浸せき後試験板を取り出し,JIS K 8593に規定する石油エーテルで約30秒間軽く振り洗いをしてか

ら65±5℃で24時間乾燥し,デシケーターに入れて室温まで放冷し質量を量り,4.7.2の(2)の式によ

って質量変化率W (%) を求め耐油性とする。

試験回数は1回とし,試験板は4枚とする。

4.9

耐ガソリン性

4.9.1

装置 4.7.1による。

4.9.2

操作 操作は,次による。

(1) 試験板の調製 4.7.2の(1)による。

(2) 試験法 上記の試料を棚の上段に2個,下段に2個,水平に並べ,45〜50℃のJIS K 2202に規定する

自動車ガソリン1号の約500mlに24時間浸せきする。

浸せき後試料を取り出し,65±5℃で24時間乾燥し,デシケーターに入れて室温まで放冷し質量を

量り,4.7.2の(2)の式によって質量変化率W (%) を求め耐ガソリン性とする。

試験回数は1回とし,試験板は4枚とする。

4.10 腐食性

4.10.1 装置 装置は,次による。

(1) 銅板 約25mm平方,厚さ約3mmのJIS H 3100に規定するC1201Pを使用する。

(2) ペトリ皿 JIS R 3503に規定するペトリ皿を使用する。

4.10.2 操作 銅板の片面をJIS R 6252に規定する研磨紙の100番で,次に脱脂綿にJIS R 6001に規定す

る粒度100番の炭化けい素をつけてよくみがき,更に脱脂綿だけで強く擦り,最後に新しい脱脂綿に汚れ

が付かなくなるまでみがき上げる。続いてJIS K 8103に規定するジエチルエーテルの1級,JIS K 8101に

規定するエタノールの特級の順序で洗浄し,風乾後直ちに使用する。みがきあげた銅板は,清浄なステン

レス鋼製ピンセットで取り扱う。

試料を銅板の研磨面全面に厚さ約3mmに泡が入らないように塗布し,これをペトリ皿に収め,室温で

24時間放置する。放置後取り出して試料を調べ,次いで試料を適当な溶剤で洗い落とし,銅板表面の状態

を調べ,試料及び銅板に著しい変化があるか,又は銅板にピッチング,エッチングが生じたかを見る。

試験回数は1回とする。

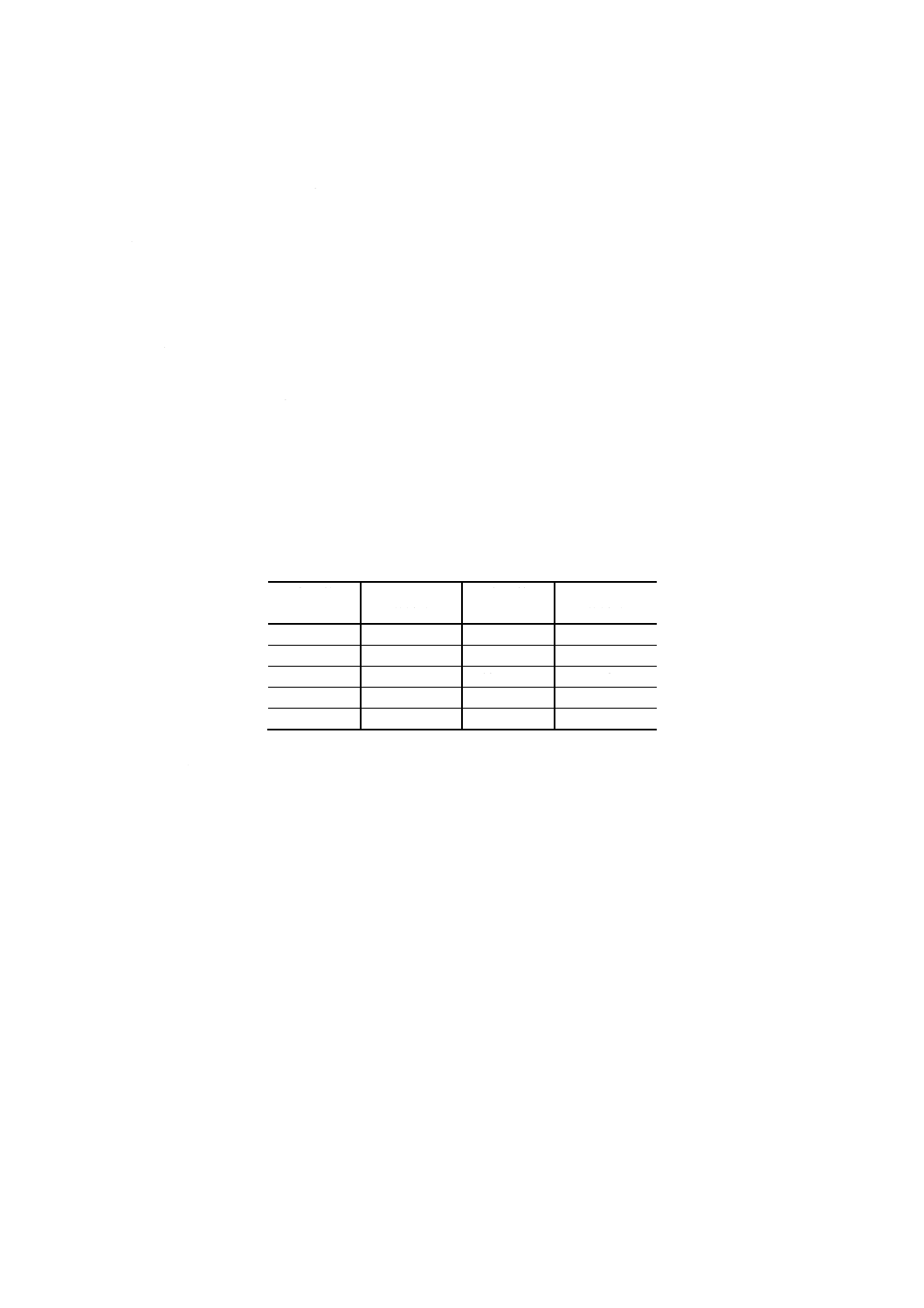

5. 試験結果の数値のまとめ方 試験値は各測定値の算術平均とし,平均値は表4のようにJIS Z 8401に

よって丸める。

11

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4

試験項目

単位

測定値

求める試験値

粘度

mPa・s {cP}

有効数字 2けた

有効数字 2けた

比重

−

有効数字 2けた

有効数字 2けた

加熱残分

%

小数点以下 1けた

小数点以下 1けた

耐圧性

MPa {kgf/cm2} 整数値

整数値

耐冷熱性

MPa {kgf/cm2} 整数値

整数値

耐水性

%

小数点以下 1けた

整数値

耐油性

%

小数点以下 1けた

整数値

耐ガソリン性

%

小数点以下 1けた

整数値

腐食性

−

−

−

6. 表示 各容器ごとに,次の項目を明示しなければならない。

(1) 名称

(2) 種類

(3) 質量

(4) ロット番号

(5) 有効期限

(6) 製造業者名又はその略号

付表1

JIS B 1180 六角ボルト

JIS B 7505 ブルドン管圧力計

JIS B 7527 温度計(木製板付)

JIS G 3101 一般構造用圧延鋼材

JIS H 3100 銅及び銅合金の板及び条

JIS K 2202 自動車ガソリン

JIS K 2213 タービン油

JIS K 6258 加硫ゴムの浸せき試験方法

JIS K 8101 エタノール (99.5) (試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8593 石油エーテル(試薬)

JIS K 8891 メタノール(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 6001 研磨材の粒度

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

12

K 6820-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 液状ガスケット専門委員会 構成表(昭和39年5月1日制定のとき)

氏名

所属

(委員会長)

浜 島 求 女

東京工業試験所

三 浦 一 泰

株式会社東京スリーボンド

阿久津 昭 三

日本ヘルメチック株式会社

森 島 聿

東京芝浦電気株式会社

小 林 勝 馬

山王工業株式会社

後 藤 達 也

ゼネラルボンド株式会社

上 田 満 明

日本国有鉄道

寺 元 秀 彦

株式会社日立製作所

角 戸 博

日産ディーゼル工業株式会社

分 田 槌 男

トヨタ自動車工業株式会社

田 尾 忠

新三菱重工業株式会社

長 尾 弘

日本大学

伊 藤 行 雄

日東ユニカー株式会社

太 田 清 水

日本国有鉄道鉄道技術研究所

斎 藤 太 一

通商産業省軽工業局

馬 替 泰

工業技術院標準部

(事務局)

山 脇 政 次

工業技術院標準部繊維化学規格課

猪 野 時 雄

工業技術院標準部繊維化学規格課

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

石 川 哲之介

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)