K 6815-1:2002 (ISO 6259-1:1997)

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ポリエチレンパイプ工業会(JPEPIA)/

日本プラスチック工業連盟(JPIF)/財団法人 日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規

格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6259-1:1997,Thermoplastics pipes

─Determination of tensile properties─Part 1:General test methodを基礎として用いた。

JIS K 6815-1には,次に示す附属書がある。

附属書A(参考) 関連規格

JIS K 6815の規格群には,次に示す部編成がある。

JIS K 6815-1 第1部:一般試験方法

JIS K 6815-2 第2部:硬質塩化ビニル(PVC-U)管,耐熱性硬質塩化ビニル(PVC-C)管及び耐衝撃性硬

質塩化ビニル(PVC-HI)管

JIS K 6815-3 第3部:ポリオレフィン管

このファイルは、MS-Word Version2000で作成されています。

K 6815-1:2002 (ISO 6259-1:1997)

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 原理 ······························································································································ 2

4. 装置 ······························································································································ 2

4.1 引張試験機 ··················································································································· 2

4.2 つかみ具 ······················································································································ 2

4.3 荷重指示計 ··················································································································· 2

4.4 伸び計 ························································································································· 2

4.5 マイクロメータ又は同等品······························································································· 3

4.6 打抜刃 ························································································································· 3

4.7 フライス盤及び切削具 ···································································································· 3

5. 試験片 ··························································································································· 3

5.1 試験片の形状及び寸法(Nature of the test pieces) ·································································· 3

5.2 試験片の作製 ················································································································ 3

5.2.1 管からの短冊採取 ········································································································ 3

5.2.2 試験片の採取(Selection of test pieces) ············································································· 3

5.2.2.1 採取 ························································································································ 3

5.2.2.2 打抜方法 ·················································································································· 4

5.2.2.3 機械加工方法 ············································································································ 4

5.2.2.4 標線 ························································································································ 4

5.2.2.5 試験片の数 ··············································································································· 4

6. 状態調節 ························································································································ 4

7. 試験速度 ························································································································ 4

8. 手順 ······························································································································ 4

9. 結果の表し方 ·················································································································· 5

9.1 引張降伏強さ ················································································································ 5

9.2 引張破断伸び ················································································································ 5

9.3 統計的母数 ··················································································································· 5

9.4 追加試験 ······················································································································ 5

10. 試験報告 ······················································································································ 5

附属書A(参考)関連規格 ····································································································· 6

解説 ··································································································································· 7

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6815-1:2002

(ISO 6259-1:1997)

熱可塑性プラスチック管─

引張特性の求め方─

第1部:一般試験方法

Thermoplastics pipes─Determination of tensile properties─

Part 1:General test method

序文 この規格は,1997年に第1版として発行されたISO 6259-1,Thermoplastics pipes─Determination of

tensile properties─Part 1:General test methodを翻訳し,技術的内容及び規格票の様式を変更することなく

作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある“参考”は,原国際規格にはない事項である。

このJIS K 6815の第1部は熱可塑性プラスチック管の引張特性の測定を目的とした短期引張試験方法を

規定する。この試験法とかなり異なる応力条件下,例えば,衝撃試験,クリープ試験及び疲労試験が適当

であるような条件下では,この試験方法は有効ではない。一連のこの引張試験方法は,管の形状での材料

の試験であり,材料の工程管理試験として用いることができるが,管の長期性能の定量的評価法ではない。

ISO 6259 は,ISO 527 を基礎に作成された。使用者の便宜のため,熱可塑性プラスチック管の引張特性

を測定するための一連の規格を作成することが望ましいと考えこの規格を作成したが,測定方法の詳細に

ついてはISO 527 を参照されたい。しかし,ISO 527 は板状の材料に適用するが,ISO 6259 は管状の材

料に適用する。管の試験は,例えば,厚みを削ったりせずにそのまま管を試験すべきであるが,ISO 527 は

厚さ数ミリメートルの試験片を規定しており,管の厚みは約60 mmにもなるため,試験片の選択が難しく

なる。これがこの規格を作成した理由である。試験片薄肉管では打抜きによって作製できるが,厚肉管で

は,機械加工によってだけ得ることができる。

現在,JIS K 6815 は,3部で構成されている。第1部は熱可塑性プラスチック管の引張特性を求める一

般条件を,他の2部は異なる材料で製造された管について,試験の実施に関するそれぞれに固有の情報を

提供している。各材料の基本仕様は該当する部の附属書(参考)に記載する。

1. 適用範囲 この規格は,熱可塑性プラスチック管の引張特性を求める方法について規定する。特に次

の特性を含んでいる。

− 引張降伏強さ

− 引張破断伸び

この規格は,用途に関係なく,すべての熱可塑性プラスチック管に適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

2

K 6815-1:2002 (ISO 6259-1:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6259-1:1997,Thermoplastics pipes─Determination of tensile properties─Part 1 : General test

method (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6815-2 熱可塑性プラスチック管─引張特性の求め方─第2部:硬質塩化ビニル(PVC-U)管,耐

熱性硬質塩化ビニル(PVC-C)管及び耐衝撃性硬質塩化ビニル(PVC-HI)管

備考 ISO 6259-2:1997,Thermoplastics pipes─Determination of tensile properties─Part 2:Pipes

made of unplasticized poly (vinyl chloride) (PVC-U), chlorinated poly (vinyl chloride)

(PVC-C) and high-impact poly (vinyl chloride) (PVC-HI)が,この規格と一致している。

JIS K 6815-3 熱可塑性プラスチック管─引張特性の求め方─第3部:ポリオレフィン管

備考 ISO 6259-3:1997,Thermoplastics pipes─Determination of tensile properties─Part 3:

Polyolefin pipesが,この規格と一致している。

ISO 1167:1996,Thermoplastics pipes for the conveyance of fluids─Resistance to internal pressure─Test

method

ISO 1167 Cor 1:1997

ISO 2602 : 1980, Statistical interpretation of test results─Estimation of the mean─Confidence interval

ISO 5893:1993, Rubber and plastics test equipment─Tensile,flexural and compression types (constant

rate of traverse)─Description

3. 原理 規定された形状及び寸法の試験片は,熱可塑性プラスチック管から軸方向に沿って打ち抜き又

は機械加工によって採取する。引張特性は,規定条件によって試験機を用いて測定する。

4. 装置

4.1

引張試験機 引張試験機は,ISO 5893 に適合し,次に示す4.2〜4.3の仕様に適合するもの。

4.2

つかみ具 つかみ具は,試験片を保持するためのもので,試験片の主軸がつかみ具の中心線を通る

引張方向と一致するように,試験機に取り付ける。これは,例えば,つかみ具にしん出しピンを用いるこ

とによって調整することができる。試験片は,できる限りつかみ具から滑らないように取り付けなければ

ならない。試験片に加わる引張荷重の増加に伴い,つかみ圧力が維持又は増加するタイプのつかみ具を用

いることによって,滑りを防ぐことができる。また,つかみ部分は,その部分から破断が生じてはならな

い。

4.3

荷重指示計 荷重指示計は,つかみ具に保持された試験片に加わる引張荷重を表示できる機構をも

つもの。その機構は,規定の試験速度において慣性による遅れが実質的になく,測定値の±1%以内の精度

で荷重を指示するものでなければならない。注意書きは,ISO 5893 に記載されている。

4.4

伸び計 伸び計は,試験中に試験片の標線間距離を常に測定することに適したもの。伸び計は,規

定の試験速度において慣性による遅れが実質的になく,±1%以内の精度で標線間距離の変化を測定できな

ければならない。機械的伸び計を用いる場合,試験片に与える傷及びねじれを最小限になるように試験片

に取り付ける。また,試験片と伸び計の間に滑りが生じないようにしなければならない。つかみ具の移動

3

K 6815-1:2002 (ISO 6259-1:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を基礎とした試験片の伸びの測定は,正確さを欠き,できる限り避ける。

備考 伸び計は,試験片の応力関数として,標線間距離の長さ又はその変化を自動記録できるものが

望ましいが必す(須)ではない。

4.5

マイクロメータ又は同等品 0.01 mm以下まで読み取ることができ,試験片の厚さ及び幅を測定す

ることに適したマイクロメータ又は同等の精度をもつもの。

4.6

打抜刃 打抜刃は,JIS K 6815-2又はJIS K 6815-3に規定する関連のある形状に適合するもの。

4.7

フライス盤及び切削具 フライス盤及び切削具は,JIS K 6815-2又はJIS K 6815-3に規定する試験

片を作製できるもの。

5. 試験片

5.1

試験片の形状及び寸法(Nature of the test pieces) 試験片は,JIS K 6815-2又はJIS K 6815-3に規定

する関連のあるタイプに適合するもの。

5.2

試験片の作製

5.2.1

管からの短冊採取 供給されたままで加熱されない又はねじれのない管から,短冊を切り取る。た

だし,短冊の軸は,管の軸方向と平行で,採取位置は,次のa)又はb)による。

a

呼び外径が63 mm以下の管 長さが,約150 mmの管を用いる。参考線として引かれた作成線から円

周まわりを分配し,これら多数の管から短冊を切り取る。別段の規定がない限り,3個の試験片を作

製できるように,各試料から少なくとも短冊を3個切り取る(表 1参照)。

表 1 試験片の推薦数

呼び外径 dn mm

15≦dn<75

75≦dn<280

280≦dn<450

dn≧450

扇形又は短冊の数

3

5

5

8

参考 呼び外径とは,管外径の最小基準値又は中心基準値のことである。

b

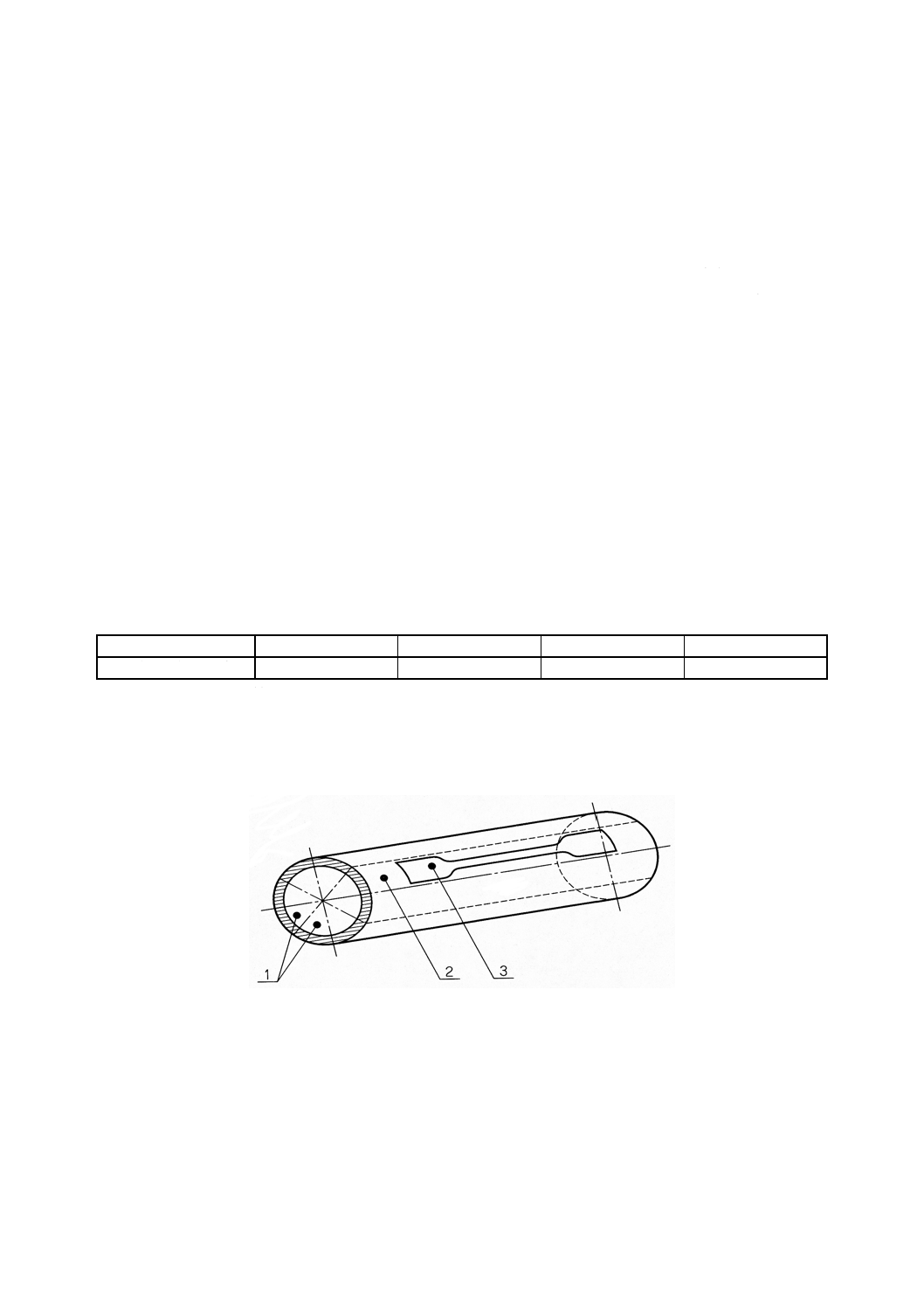

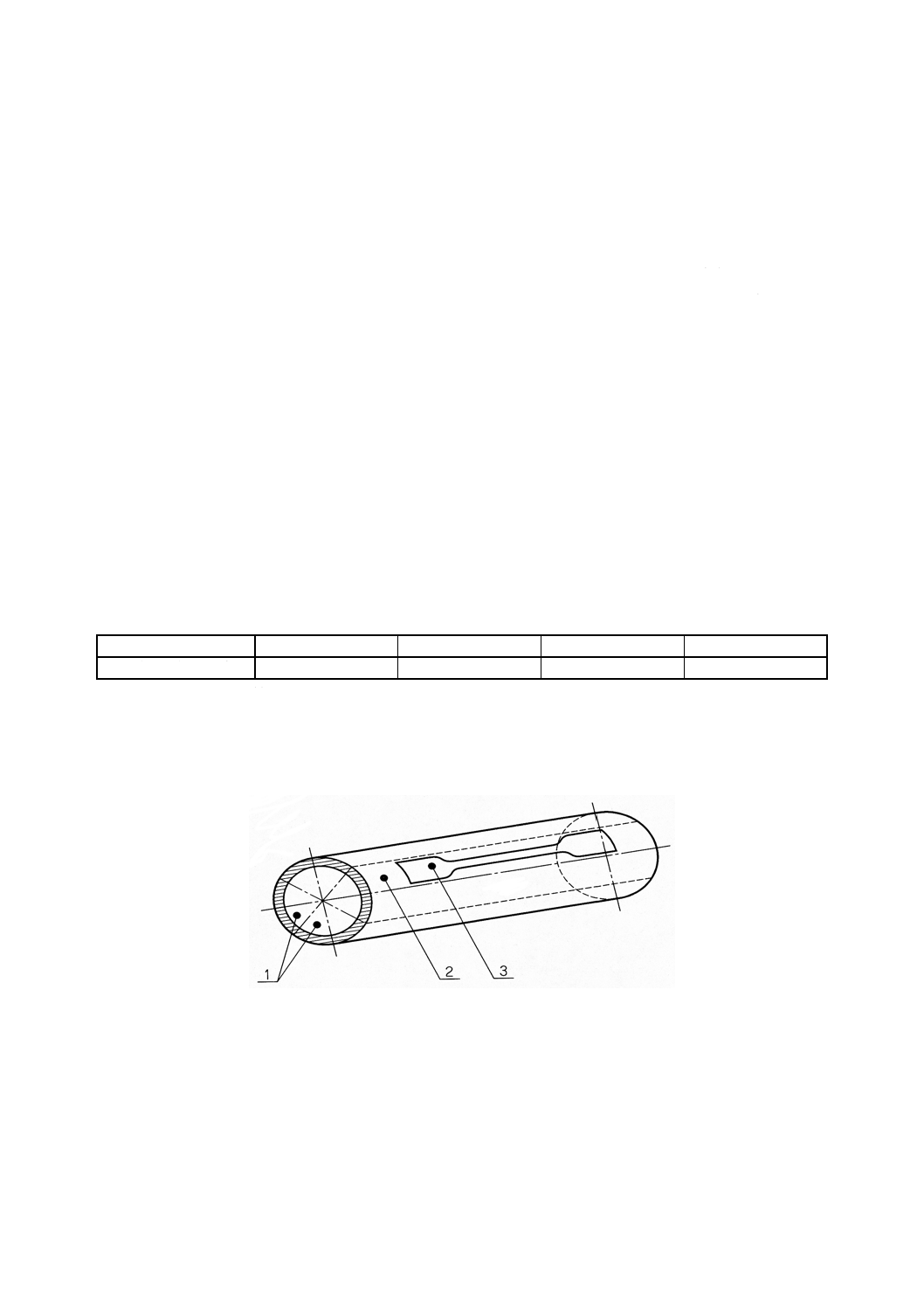

呼び外径が63 mmを超える管 長さが,約150 mmの管を用いる。図1に示すように管の円周まわり

を均等に分配するように短冊を切り取る。別段の規定がない限り,管の外径によって,表1に示す数

に管の円周を分割する。短冊ごとに1個の試験片を切り取る。

図 1 試験片の作製

5.2.2

試験片の採取(Selection of test pieces)

5.2.2.1

採取 供試管から採取した短冊の中央部から試験片を採取し,特定の製品規格に記述された適用

材料の関連事項に従って,打抜き又は機械加工によって切り取る。

記号

1:扇形

2:短冊

3:試験片

4

K 6815-1:2002 (ISO 6259-1:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2.2

打抜方法 欠けのないきれいなエッジでJIS K 6815-2又はJIS K 6815-3 に示す形状をした打抜

刃(4.6参照)を用いる。試験片を短冊から打ち抜く(5.2.1参照)。

5.2.2.3

機械加工方法 必要な場合はミーリングジグを用い,試験片を作製する。ただし,試験片の加熱

及びき裂,かききず又は他の目に見えるひびのような表面の悪化があってはならない。

備考 機械加工の手順は,ISO 2818 を参考にすることが望ましい。

5.2.2.4

標線 標線は,中心点からほぼ等距離とし,標線間距離は±1%又はこれと同等以上の精度で測

定しなければならない。また,試験片を引っかく,穴をあける又は刻印を押したりする試験材料にきずを

付ける方法で,標線を付けてはならない。標線を付ける溶液は,試験材料に全く無害であることが保証さ

れなければならない。平行線で描く場合,できる限り線を細くする。

5.2.2.5

試験片の数 関連規格に別段の規定がない限り,厚さに従って表 1に示す試験片の数について試

験を行う。

6. 状態調節

6.1

試験前に,試験片を23±2 ℃の温度で,試験片の厚さによってISO 1167 の表 1に規定する時間以

上状態調節する。試験片は,関連規格に別段の規定がない限り,管が製造されてから15時間以内に試験し

てはいけない。

なお,製造工程チェックは除く。

参考 ISO 1167 の表1は,次による。

状態調節時間(ISO 1167:1996の表 1)

試験片の基準最小厚さ emin

mm

状態調節時間

emin<3

3≦emin<8

8≦emin<16

16≦emin<32

32≦emin

1h±5min

3h±15min

6h±30min

10h±1h

16h±1h

6.2

状態調節及び試験は,27±2 ℃(ISO 291 と一致)で行ってもよい。ただし,この場合,得られた

値は,23 ℃(参照温度)の値に補正する。

7. 試験速度 試験速度は,構成材料及び管の厚さに依存し,適用する製品規格若しくはJIS K 6815-2又

はJIS K 6815-3 に規定する。

8. 手順

8.1

23±2 ℃の温度で,次の手順によって行う。

8.2

標線間で試験片主要部の幅及び最小厚さを0.01 mm以内の精度で測定する。最小断面積を計算する。

8.3

試験片を引張試験機(4.1)へ試験片の軸と引張力の方向が一致するように取り付ける。試験片の滑

りを防ぐために,つかみ具(4.2)を均等にしっかりと締め付ける。

8.4

必要な場合,伸び計(4.4)を試験片の標線間距離(標線間の部分)上に取り付け,調節する。

8.5

試験速度を規定値に調節し,機械を始動する。

8.6

試験片が破断するまで応力−ひずみ曲線を記録し,この曲線上に降伏点荷重及び破断時の標線間距

5

K 6815-1:2002 (ISO 6259-1:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

離を記録する。又は破断後,降伏点荷重及び破断時の標線間距離を直接記入する。試験片がつかみ具内で

滑ったもの,肩の部分で破断したもの及び肩の幅が変わるように変形したものは廃棄し,同数の試験片を

追加試験する。

9. 結果の表し方

9.1

引張降伏強さ 各試験片について,引張降伏強さを試験片の初めの断面積をもとに,次の式によっ

て算出する。

A

F

=

σ

ここに, σ: 引張降伏強さ(MPa)(1)

F: 降伏点荷重(N)

A: 試験片の初めの断面積 (mm2)

結果を有効数字3けたまで表す。

注(1) 1 MPa = 1 N/mm2

備考 本来の引張降伏強さは,降伏時の試験片の断面積を用いて計算すべきであるが,便宜上初めの

断面積を用いる。

9.2

引張破断伸び 各試験片について,引張破断伸びを次の式によって算出する。

100

0

0×

−

=

l

l

l

ε

ここに, ε: 引張破断伸び(%)

l: 破断時の標線間距離(mm)

l0: 試験片の初めの標線間距離(mm)

結果を有効数字3けたまで表す。

9.3

統計的母数 要求された場合,標準偏差及び平均値の95%信頼区間は,ISO 2602 に規定する手順に

よって算出することができる。

9.4

追加試験 一つ以上の試験片に異常な結果が得られた場合,その試験片の数を2倍にして試験を行

う。例えば,5個の試験片を試験し,2個が異常な結果を示した場合,新たな4個の試験片を追加試験する。

10. 試験報告 試験報告は,次の事項を含む。

a

この規格の引用

b

構成材料,タイプ,素性,呼び寸法などを含め,試験した管を同定するために必要なすべての詳細事

項

c

試験片のタイプ及び作製方法

d

実験室の温度,湿度及び試験片の状態調節方法

e

試験した試験片の数

f

試験速度

g

引張降伏強さ(個々の値,算術平均及び標準偏差)

h

引張破断伸び(個々の値,算術平均及び標準偏差)

i

試験結果に影響を及ぼした可能性のある事項と同様にこの規格に規定されていない操作の詳細,特に

試験片又はその破断面に見られた特異な事項(例えば,異物)

j

試験年月日

6

K 6815-1:2002 (ISO 6259-1:1997)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 関連規格

[1] JIS K 7100 プラスチック─状態調節及び試験のための標準雰囲気

備考 ISO 291:1997,Plastics─Standard atmospheres for conditioning and testingが,この規格と同等で

ある。

[2] JIS K 7161 プラスチック─引張特性の試験方法 第1部:通則

備考 ISO 527-1:1993,Plastics─Determination of tensile properties─Part 1:General principlesが,この

規格と一致している。

[3] JIS K 7162 プラスチック─引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

備考 ISO 527-2:1993,Plastics─Determination of tensile properties─Part 2:Test conditions for moulding

and extrusion plasticsが,この規格と一致している。

[4] ISO 2818:1994,Plastics─Preparation of test specimens by machining

[5] ISO 3127:1994,Thermoplastics pipes─Determination of resistance to external blows─Round-the-clock

method

日本工業標準調査会標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長)

宮 入 裕 夫

東京医科歯科大学生体材料工学研究所

(委 員)

大 久 泰 照

昭和シェル石油株式会社中央研究所

堀 友 繁

財団法人バイオインダストリー協会

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学工学部機械システム工学科

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学農学部

西 川 輝 彦

石油連盟技術環境部

西 本 右 子

神奈川大学理学部

古 川 哲 夫

財団法人日本消費者協会

槇 宏

日本プラスチック工業連盟