K 6812:2003 (ISO 18553:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ポリエチレンパイプ工業会(JPEPIA)/日

本プラスチック工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格で

ある。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 18553:2002,Method for the

assessment of the degree of pigment or carbon black dispersion in polyolefin pipes, fittings and compoundsを基礎

として用いた。

JIS K 6812には,次に示す附属書がある。

附属書A(規定)粒子及び凝集塊のグレード付け表

附属書B(規定)分散状態の外観評価用の顕微鏡写真

附属書C(参考)粒子及び凝集塊のグレード付けの例

附属書D(参考)基本仕様

K 6812:2003 (ISO 18553:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 原理 ······························································································································ 1

3. 試験装置 ························································································································ 1

3.1 一般 ···························································································································· 1

3.2 圧縮法 ························································································································· 2

3.3 ミクロトーム法 ············································································································· 2

4. 試験手順 ························································································································ 2

4.1 試験片の準備 ················································································································ 2

4.2 顕微鏡検査 ··················································································································· 3

5. 試験結果の表し方 ············································································································ 3

5.1 粒子及び凝集塊の大きさのグレード付け············································································· 3

5.2 分散状態のレート付け ···································································································· 3

6. 試験報告 ························································································································ 3

附属書A(規定)粒子及び凝集塊のグレード付け表 ···································································· 4

附属書B(規定)分散状態の外観評価用の顕微鏡写真 ·································································· 5

附属書C(参考)粒子及び凝集塊のグレード付けの例 ·································································· 7

附属書D(参考)基本仕様 ····································································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6812:2003

(ISO 18553:2002)

ポリオレフィン管,継手及びコンパウンドの

顔料分散又はカーボン分散の評価方法

Method for the assessment of the degree of pigment or carbon black

dispersion in polyolefin pipes, fittings and compounds

序文 この規格は,2002年に第1版として発行されたISO 18553 : 2002,Method for the assessment of the

degree of pigment or carbon black dispersion in polyolefin pipes, fittings and compoundsを翻訳し,技術的内容及

び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ポリオレフィン管,継手及びコンパウンド内の顔料又はカーボンブラックの

粒子,凝集塊の大きさ及び分散を評価する二つの方法について規定する。

この方法は,ポリオレフィン管,継手及びペレット状の原料に適用され,関連仕様によって手順を選択

する。

この方法は,カーボンブラック含有量3 %未満のカーボンブラック入りポリオレフィン管,継手及びコ

ンパウンドに適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 18553:2002, Method for the assessment of the degree of pigment or carbon black dispersion in

polyolefin pipes, fittings and compounds (IDT)

2. 原理 原料ペレット,管又は継手から採取した少量の試料を加熱し,顕微鏡用スライドの間で圧縮す

るか,又はミクロトームでスライスした薄片を用いる。

作製した試験片を顕微鏡で調べ,粒子及び凝集塊の大きさを測定,記録する。その後,表にしたグレー

ドシステム(附属書Aの表A.1参照)と比較し,グレード付けをする。

粒子及び凝集塊の大きさのグレードは,6個の試験片について求めたグレードの平均値で求める。必要

な場合,分散状態のレート付けは,顕微鏡写真(附属書B参照)と比較して求める。

3. 試験装置

3.1

一般

3.1.1

顕微鏡 直交移動機能,粒子及び凝集塊の大きさを測定できる標準補正目盛並びに光学的影響を避

けるのに十分な照明装置があり,適切な倍率(4.2及び5.2参照)に拡大することができるもの。

3.1.2

顕微鏡用スライドガラス 厚さ1 mmで,薄いカバースリップ付きが適している。

2

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

圧縮法(4.1.1参照)

3.2.1

オーブン,ホットプレート又はその他の加熱装置 150〜210 ℃の範囲で温度を制御することがで

きるもの。

3.2.2

小刀 試験片を切削するためのもの。

3.2.3

プレス,ウェイト又はばねクリップ 圧力を保持するためのもの。

3.3

ミクロトーム法(4.1.2参照)

3.3.1

ミクロトーム 必要な厚さのスライス状試験片を作製することができるもの(4.1.2参照)。

4. 試験手順

4.1

試験片の準備 圧縮法及びミクロトーム法による試験片の準備方法は次による。

4.1.1

圧縮法

4.1.1.1

小刀(3.2.2)を用いて,分析する製品の各部分から6個の試験片を切り取る。顔料分散を調べる

場合の試験片は質量0.6 mg±0.2 mg,カーボン分散の場合は質量0.20 mg±0.10 mgとする(1)(2)(3)。6個の

試験片を1枚以上のきれいな顕微鏡用スライドガラス(3.1.2)の上に試験片間の距離及びスライドガラス

端部からの距離がほぼ等しくなるように置く(4)。次に別のきれいな顕微鏡用スライドガラス又はカバース

リップをかぶせる(5)。

注(1) 試験片が厚すぎると顕微鏡による測定が困難になるので注意する。

(2) 試験片は,なるべく製品の異なった軸に沿って切り取る。

(3) 外部からの汚染の可能性を少なくするため,試験片は,製品の清浄な表面から切り出すことが

望ましい。

(4) スライドを加熱,又は浸せき油若しくはカナダバルサムを1滴用いることによって,試験片の

粘着性を高めることができる。

(5) 均一な厚さとするために,金属又は他の材料で作製されたスペーサーを使うとよい。切り出し

た試験片に対して,少なくとも4 mm幅のフィルムが得られる(1)。

参考 顔料分散を調べるための各試験片の質量を変更する場合には,受渡当事者間の協議によって,

基準値を設けることが望ましい。

4.1.1.2

オーブン(3.2.1参照)を用いる場合には,ばねクリップ(3.2.3参照)で2枚のスライドを一緒

に締める。クランプしたスライドを,例えば150〜210 ℃の範囲の温度に保たれている(3.2.1参照)オー

ブン内に置き,顔料分散測定には厚さ60 μm±20 μmのフィルムに,またカーボン分散測定の場合は厚さ

20 μm±10 μmになるまで最少でも10分間放置する(1)。

スライドをオーブンから取り出し,手でさわれるまでに十分に冷却した後,ばねクリップを外す。

4.1.1.3

他の方法として,スライドを150〜210 ℃の温度のホットプレート又はその他の加熱装置(3.2.1

参照)上に置き,均一な厚さのフィルムを作製するためにプレス又は十分なウェイトを使って圧力を加え

る。

顕微鏡検査(4.2参照)のために,冷えてからスライドガラスを取り除く。

4.1.2

ミクロトーム法 製品の各部分(2)から6個の試験片を切り取る。顔料分散を調べる場合には60 μm

±20 μmの厚さ,カーボン分散の場合は20 μm±10 μmの厚さとし,かつ,少なくとも直径4 mmのフィル

ムを作製する(1)。6個の試験片を,1枚又はそれ以上のきれいな顕微鏡用スライドガラス(3.1.2)の上に,

試験片間の間隔及びスライド端部からの距離がほぼ等しくなるように置く(4)。次いで,別のきれいな顕微

鏡用スライドガラス又はカバースリップをかぶせる。

3

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

顕微鏡検査

4.2.1

分散度評価のための検査 6個の試験片を順次顕微鏡(3.1.1)によって,望ましくは100倍の倍率

で,透過光のもとで観察し,粒子及び凝集塊を調べる(6)。

5 μm未満の粒子及び凝集塊は無視して,各粒子及び凝集塊の最大寸法を測定,記録する。附属書Aの

表A.1に示した大きさの分類に従って,グレード付けをする。

注(6) 顔料のなかには,偏光又は異なる強さの光で,より見やすくなる場合がある。可能であれば,

凝集物が顔料であることを光の強さを変えて,又は異なる光源,例えば透過光,反射光及び偏

光を用いて確認する。

4.2.2

分散状態のレート付けのための検査 分散状態のレート付けが必要な場合,試験片を順次顕微鏡

(3.1.1)によって,70倍以上の倍率で,透過光のもとで観察する。各試験片の分散状態を顕微鏡写真(附

属書B)と比較し,レートを記録する。

5. 試験結果の表し方

5.1

粒子及び凝集塊の大きさのグレード付け 附属書Aの表A.1を用いて,各試験片の粒子及び凝集塊

の最大寸法を求める。得られた6個のグレードの算術平均値を計算し,その結果を切り上げ,小数点以下

1けたまで表す(附属書Cの例を参照)。

5.2

分散状態のレート付け 各試験片の分散状態及び6個の試験片に最もよく見られる分散状態のレー

トを記録する。

6. 試験報告 試験報告は,次の事項を含む。

a) 試料のタイプ,素性,製造業者のコード番号及び履歴を含め,試験した材料又は製品を完全に同定す

るために必要なすべての詳細事項

b) この規格に基づいたこと

c) フィルム状試験片の作製方法(圧縮法又はミクロトーム法)及び試験片の厚さ

d) 5.1に基づく試験片の平均グレード及び個々のフィルムのグレード

e) 要求された場合,5.2に基づく試験片によく見られる分散状態のレート及び個々のフィルムの分散状態

f)

試験結果に影響を及ぼしたかもしれない事項及び試験方法からの逸脱についての詳細事項

g) 試験年月日

4

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

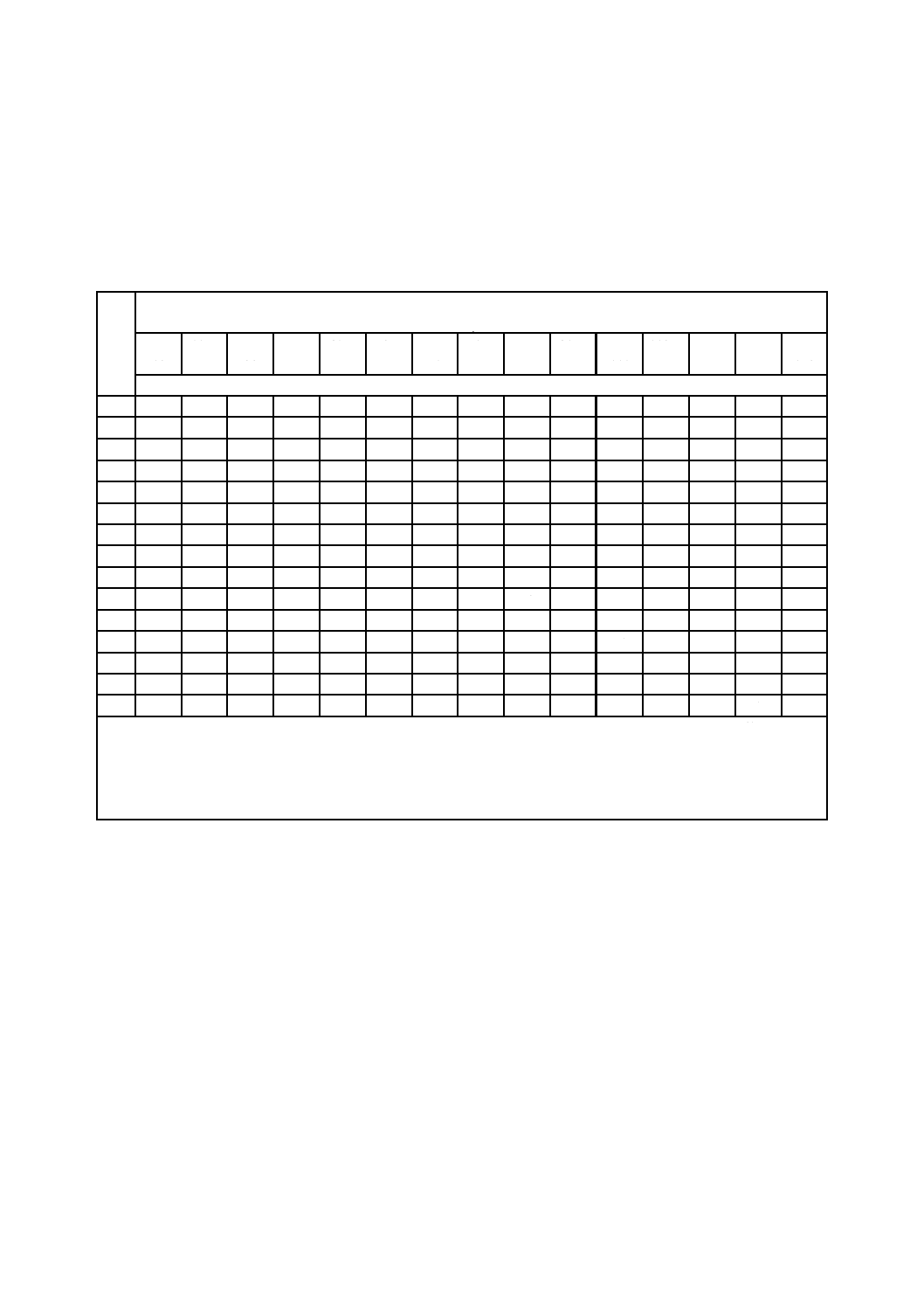

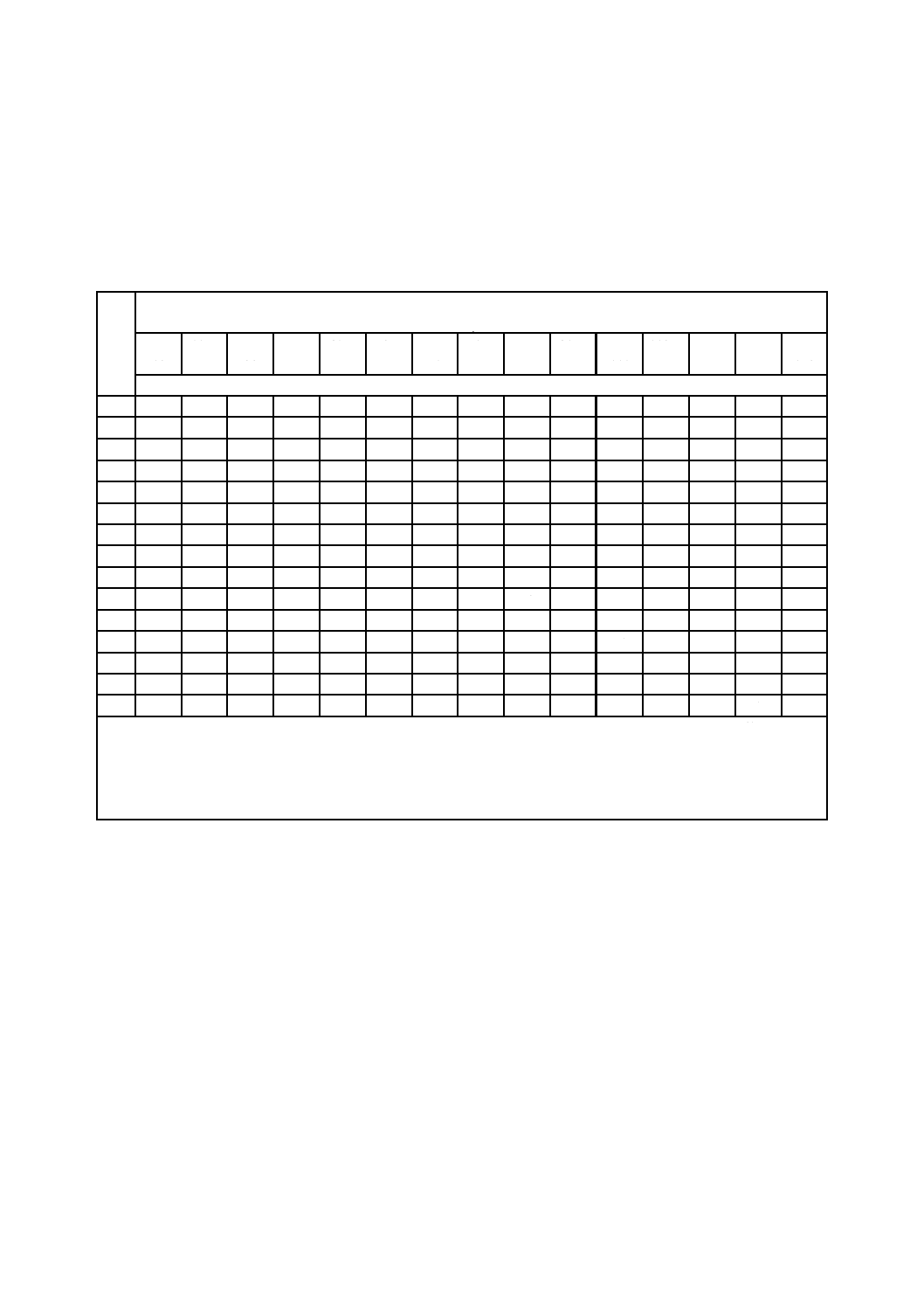

附属書A(規定)粒子及び凝集塊のグレード付け表

(例として附属書C参照)

表 A.1 粒子及び凝集塊の最大寸法に基づいたグレード

グレ

ード

寸法

μm

5〜

10

11〜

20

21〜

30

31〜

40

41〜

50

51〜

60

61〜

70

71〜

80

81〜

90

91〜

100

101〜

110

111〜

120

121〜

130

131〜

140

141〜

150

粒子及び凝集塊の数

0

0

0.5

1

0

1

3

1

0

1.5

6

3

1

0

2

12

6

3

1

0

2.5

12

6

3

1

0

3

12

6

3

1

0

3.5

12

6

3

1

0

4

12

6

3

1

0

4.5

12

6

3

1

0

5

12

6

3

1

0

5.5

12

6

3

1

0

6

12

6

3

1

0

6.5

12

6

3

1

0

7

12

6

3

1

0

備考1. 7 μmは,100倍下で0.7 mmに相当し,70倍下で0.49 mmに相当する。同様に60 μmは,100倍下で6 mm

に相当する。

2. 表の数値列の右上の空欄は,該当寸法の粒子の不在を示し,当該列のグレードとして許容することを意味す

る。

3. 左下の空欄は,当該寸法の粒子の数に制限がないことを意味する。

5

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

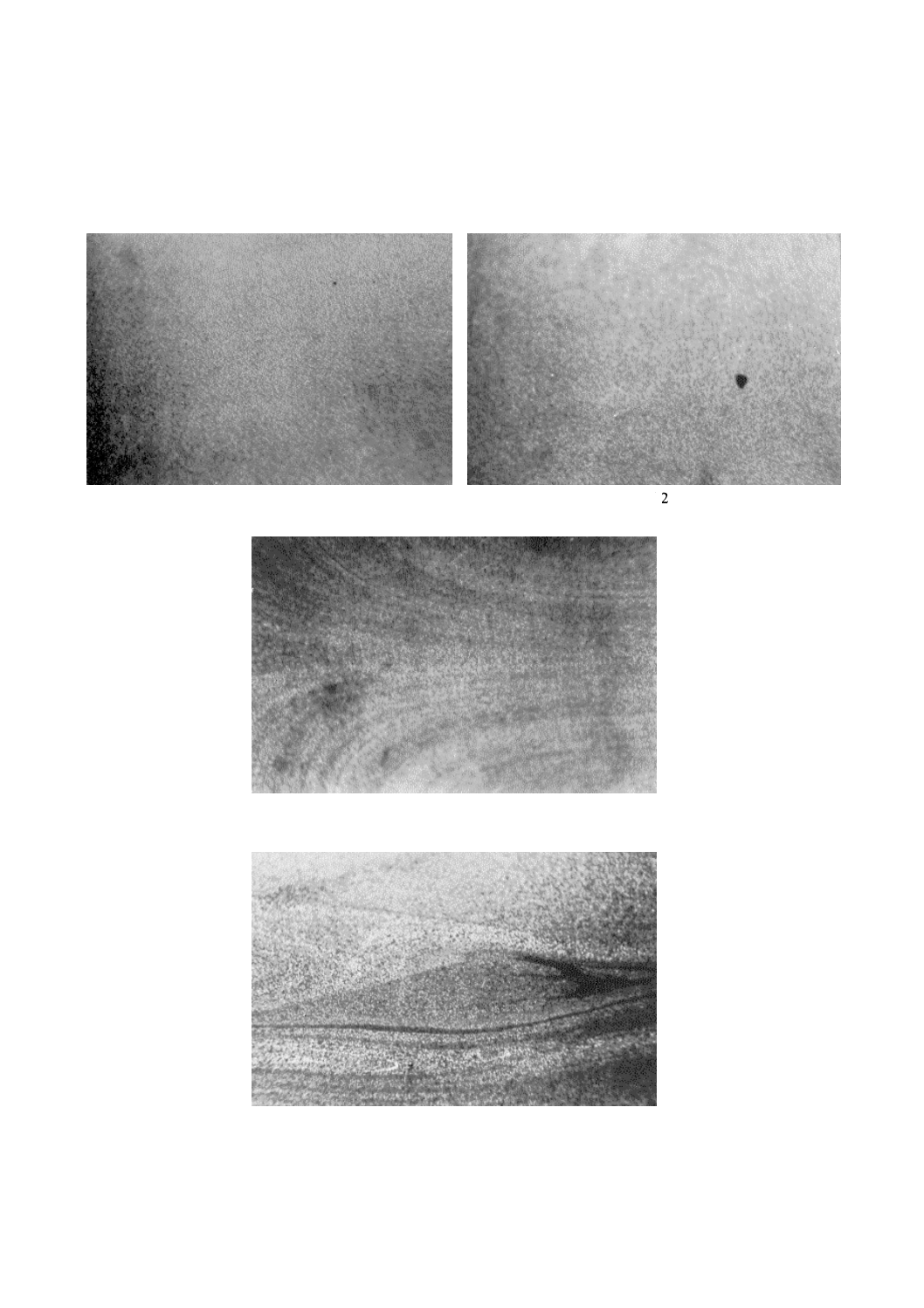

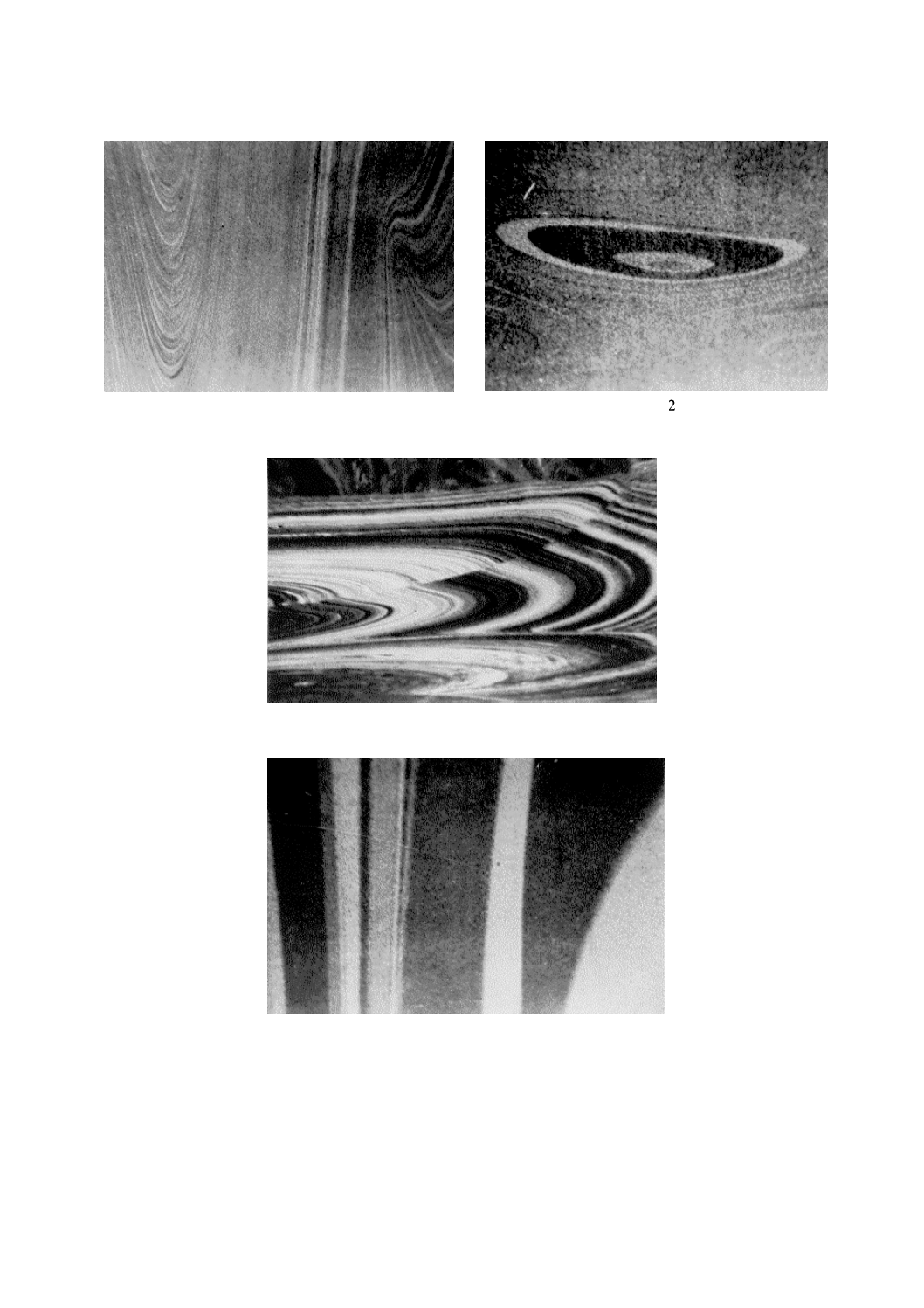

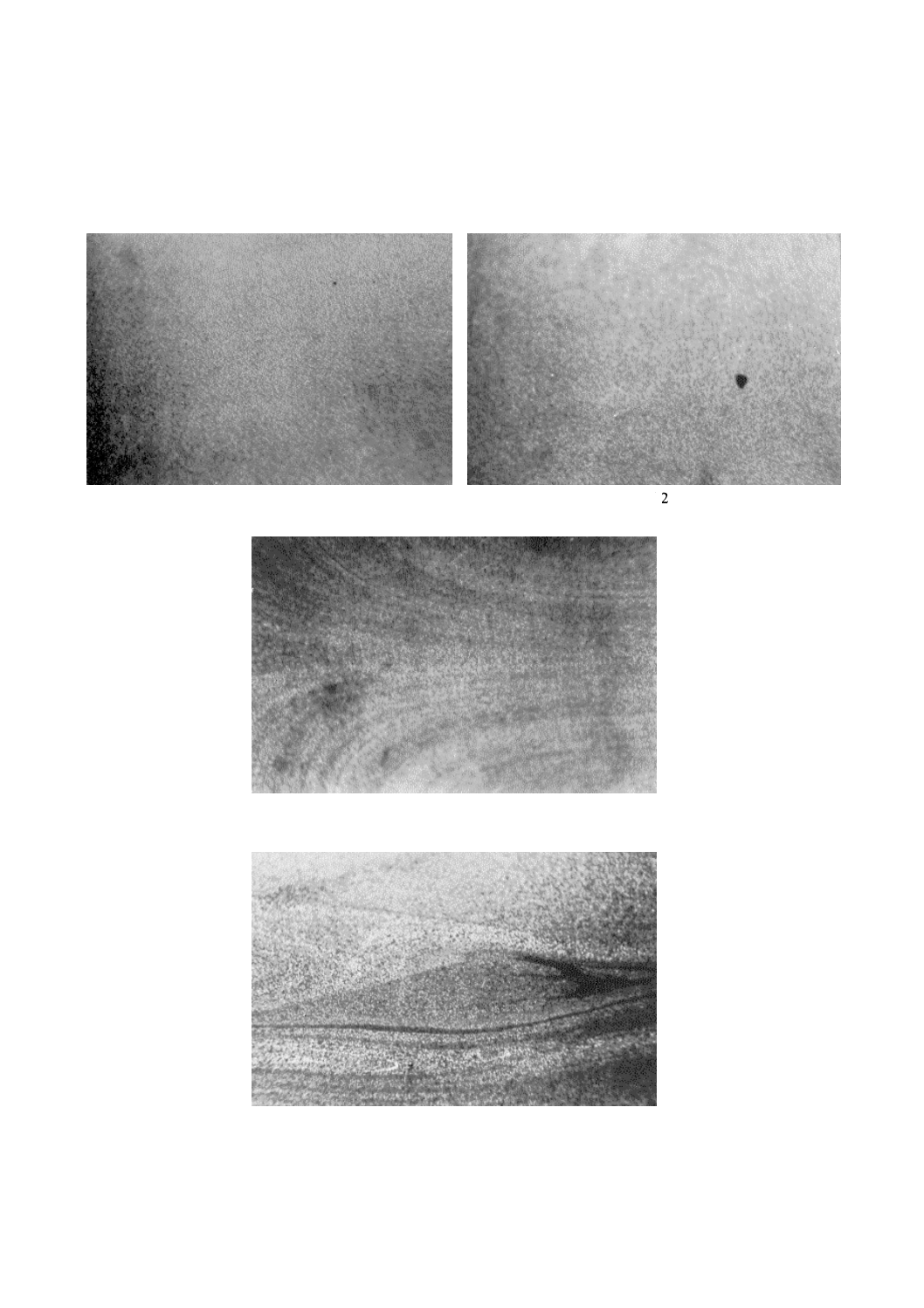

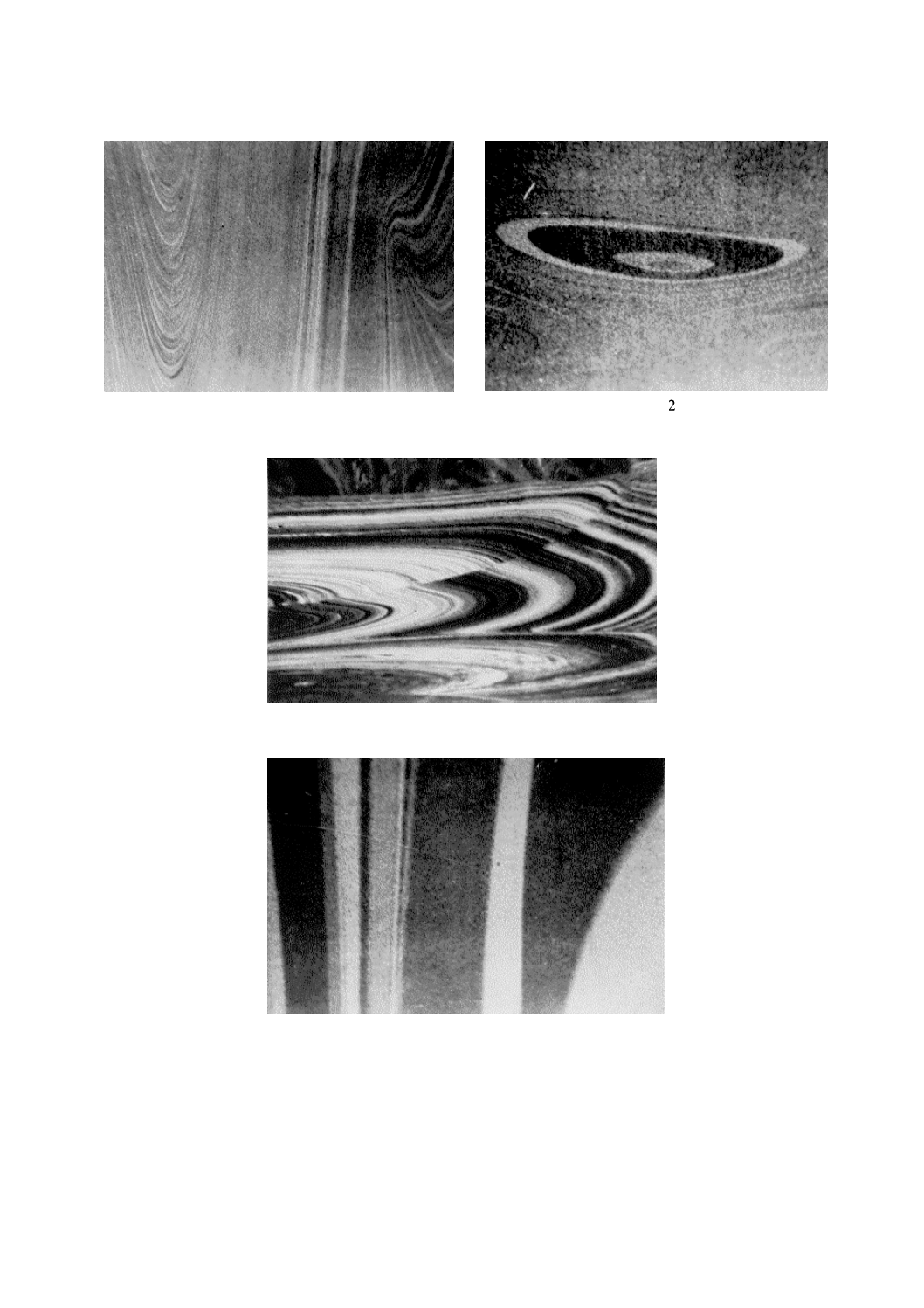

附属書B(規定)分散状態の外観評価用の顕微鏡写真

A1 A2

A3

B

6

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C1 C2

D

E

7

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

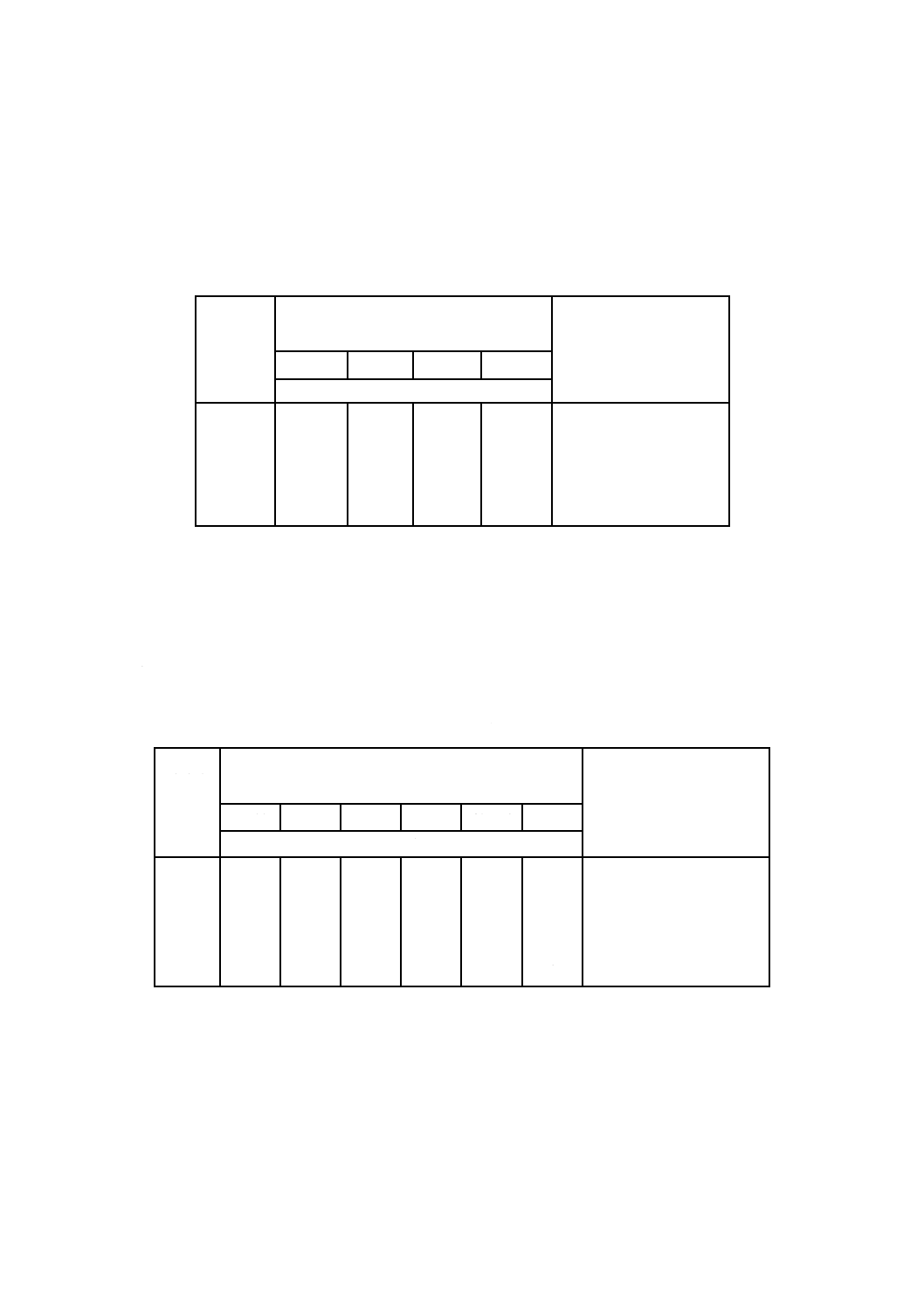

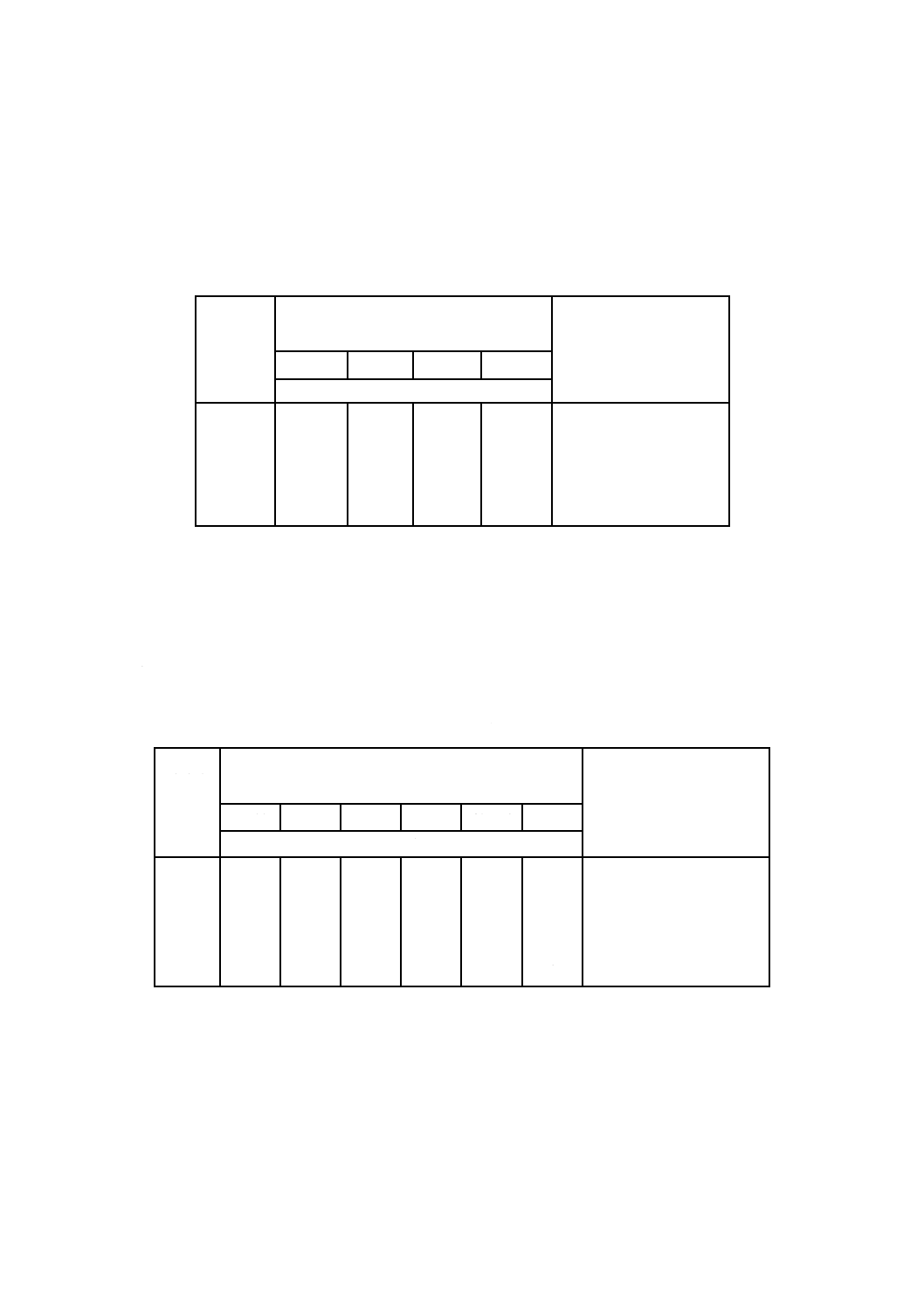

附属書C(参考)粒子及び凝集塊のグレード付けの例

C.1 例1

表 C.1 6個の試験片の各々について,大きさによって分類された

粒子及び凝集塊の数及びグレード付けの結果

試験片

寸法

μm

試験片に対するグレード

5〜10

11〜20

21〜30

31〜40

粒子及び凝集塊の数

1

2

3

4

5

6

3

3

3

3

3

14

12

2

5

2

2

2

5

1

1

1

2

4

7

2

2.5

3

2.5

3

3.5

得られた6個のグレードの算術平均:

(2+2.5+3+2.5+3+3.5)/6=2.75

結果:2.8(5.1参照)

C.2 例2

表 C.2 6個の試験片の各々について,大きさによって分類された

粒子及び凝集塊の数及びグレード付けの結果

試験片

寸法

μm

試験片に対するグレード

5〜10

11〜20

21〜30

31〜40

41〜50

51〜60

粒子及び凝集塊の数

1

2

3

4

5

6

7

7

7

19

19

3

3

3

5

5

9

9

5

3

3

3

1

2

1

1

3

3

2.5

2.5

3

3

得られた6個のグレードの算術平均:

(3+3+2.5+2.5+3+3)/6=2.833 3

結果:2.9(5.1参照)

8

K 6812:2003 (ISO 18553:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)基本仕様

顔料及びカーボン分散は,次の値とすることが望ましい。

グレード:平均3以下(5.1参照)

外観レート:附属書Bの顕微鏡写真B以上(すなわち,顕微鏡写真と比較してA1,A2,A3及びBにレ

ート付けされた分散状態だけを採用する)。