K 6806:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本接着剤工業会(JAI)/財団法人日

本規格協会(JSA)から工業標準原案を具して日本工業規格を改正すべきとの申し出があり日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6806:1995は改正され,この規格に置き換えられる。

K 6806:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

3.1 接着剤の種類 ················································································································ 1

3.2 ホルムアルデヒド放散による区分······················································································ 1

4. 品質 ······························································································································ 2

5. 試験方法 ························································································································ 3

5.1 試験室の温湿度 ············································································································· 3

5.2 試料の採取方法及び扱い方 ······························································································ 3

5.3 試験値の丸め方 ············································································································· 3

5.4 外観 ···························································································································· 3

5.5 不揮発分 ······················································································································ 3

5.6 粘度 ···························································································································· 3

5.7 pH ··························································································································· 3

5.8 水混和性 ······················································································································ 3

5.9 保存性 ························································································································· 4

5.10 NCO量 ······················································································································ 4

5.11 接着強さ ····················································································································· 5

6. 表示 ······························································································································ 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6806:2003

水性高分子−イソシアネート系木材接着剤

Water based polymer−Isocyanate adhesives for woods

1. 適用範囲 この規格は,主として木材の接着に使用する水性高分子−イソシアネート系木材接着剤(1)

(以下,接着剤という。)について規定する。

注(1) ここでいう水性高分子−イソシアネート系木材接着剤とは,高分子の水溶液若しくは水性分散

体又はそれらを組み合わせたものを主成分とする主剤と,イソシアネート系化合物を主成分と

する架橋剤からなるものとする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7411 一般用ガラス製棒状温度計

JIS K 1556 トリレンジイソシアネート試験方法

JIS K 6833 接着剤の一般試験方法

JIS K 8001 試薬試験方法通則

JIS K 8180 塩酸(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 8401 数値の丸め方

3. 種類

3.1

接着剤の種類 接着剤の種類は,表1による。

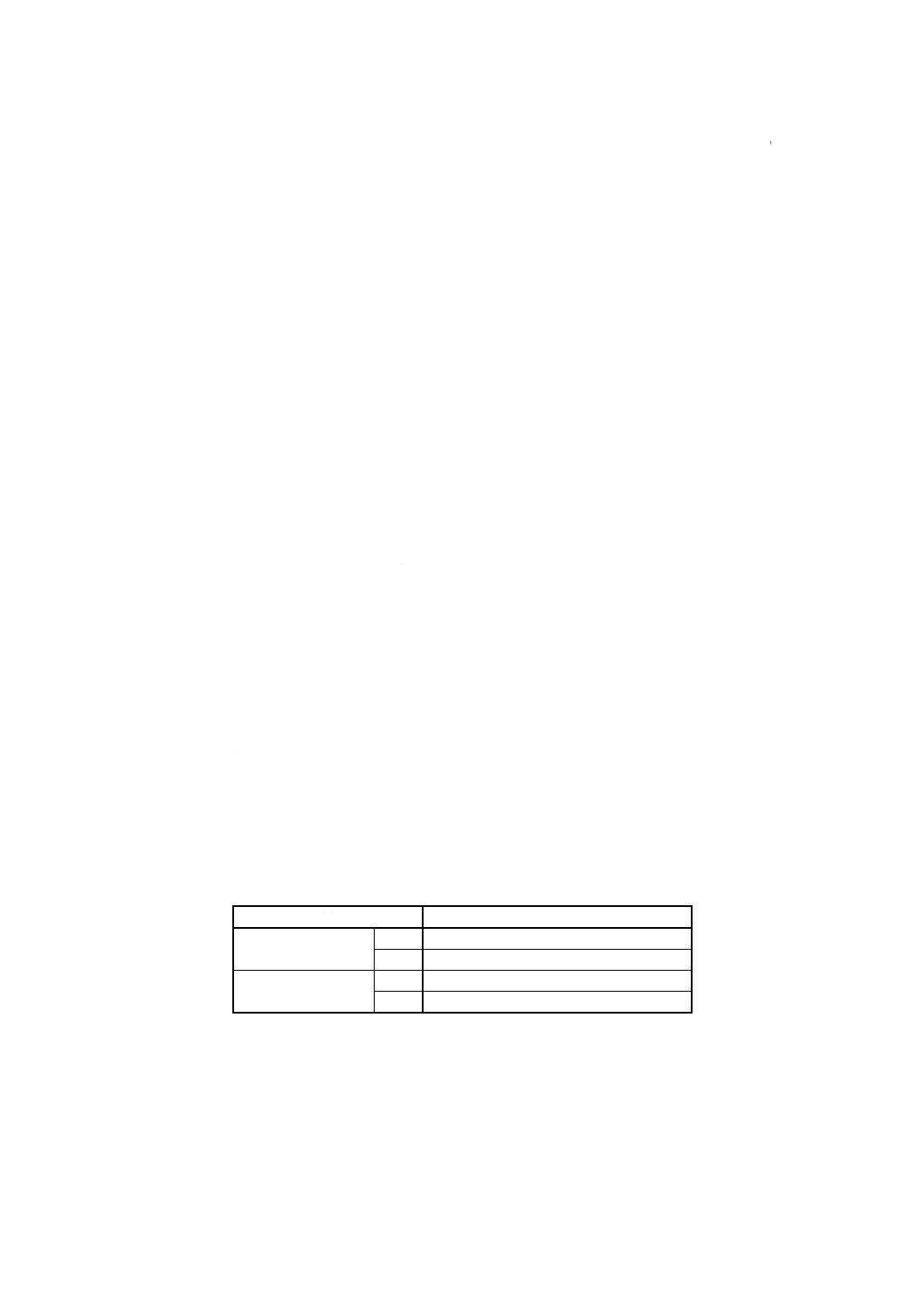

表 1 種類

種類

備考

1種(常温接着用)

1号 主として構造用集成材,耐力パネル用

2号 主として造作用集成材,家具,一般木工用

2種(加熱接着用)

1号 主として構造用合板用

2号 主として化粧単板,一般合板用

3.2

ホルムアルデヒド放散による区分 接着剤のホルムアルデヒド放散による区分は,表2による。

2

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 ホルムアルデヒド放散による区分

区分

記号

内容

F☆☆☆☆等級

F☆☆☆☆

ユリア樹脂,メラミン樹脂,フェノール樹

脂,レゾルシノ−ル樹脂,ホルムアルデヒ

ド系防腐剤,メチロール基含有モノマー及

びロンガリット系触媒のいずれをも使用し

てはならない。

4. 品質 接着剤の品質は,5.によって試験し,表3及び表4の規定に適合しなければならない。

なお,接着剤には,ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾルシノ−ル樹脂,ホルムアルデ

ヒド系防腐剤,メチロール基含有モノマー及びロンガリット系触媒のいずれをも使用してはならない。

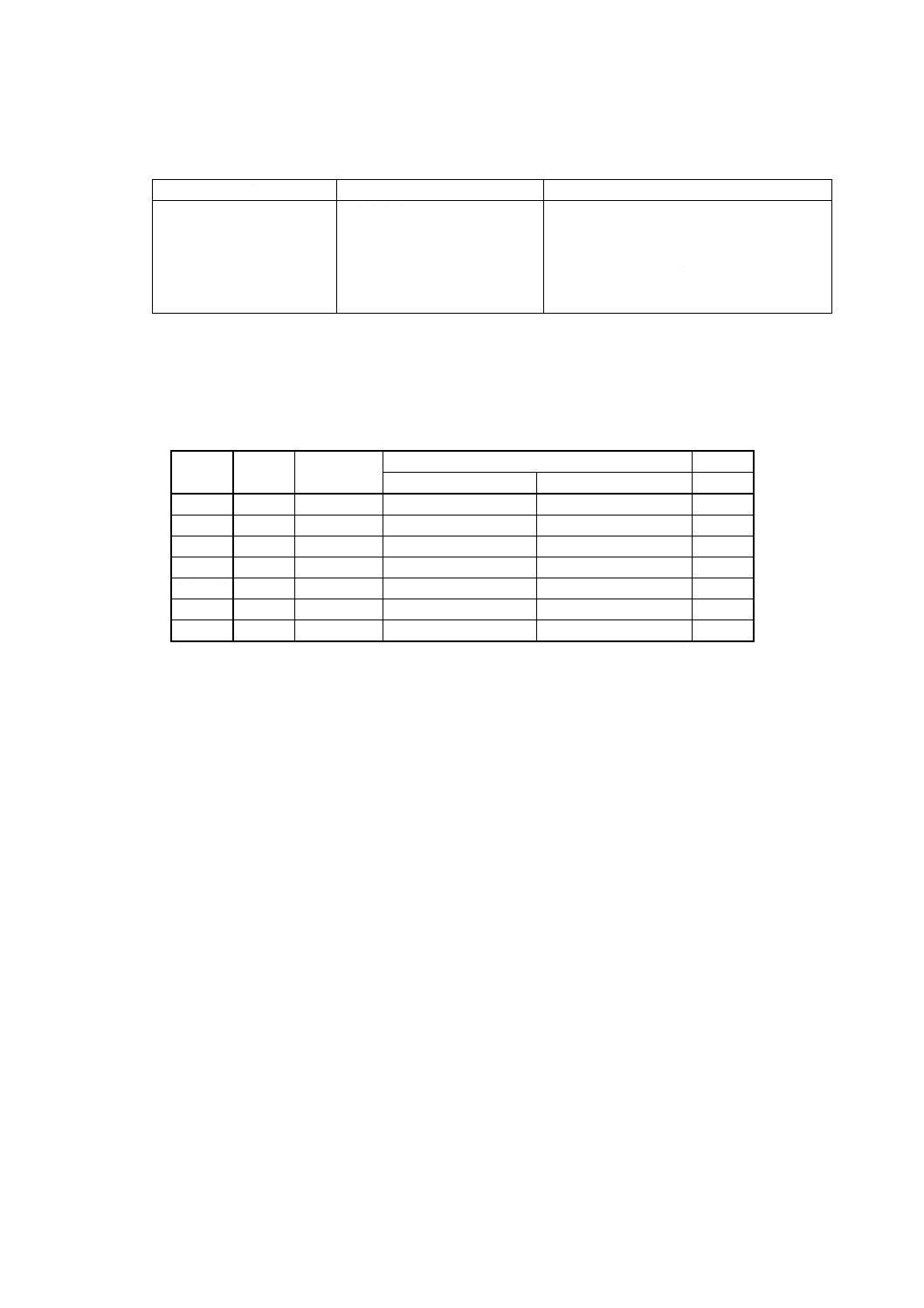

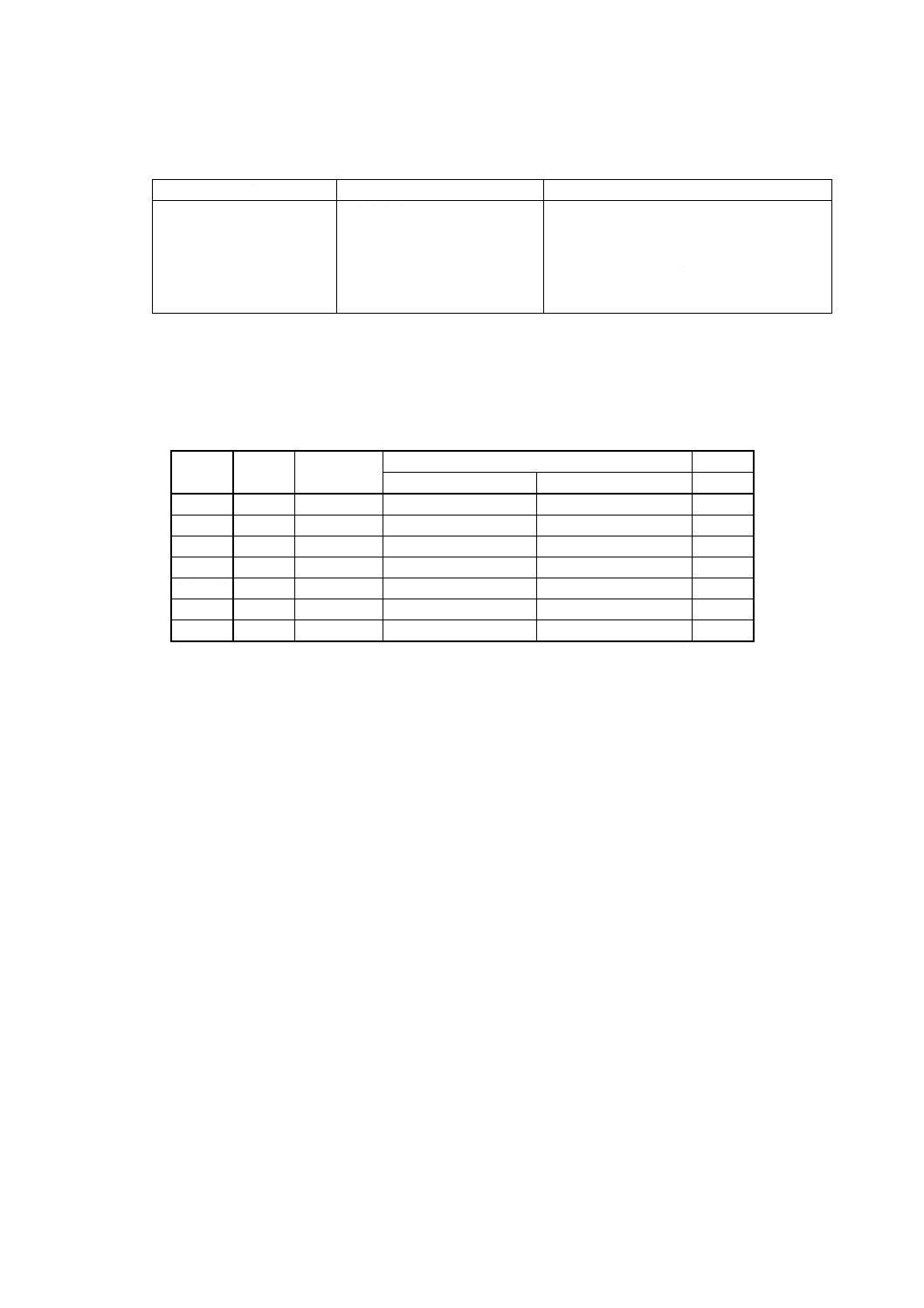

表 3 品質

試験項目

単位

試験条件

品質

適用箇条

主剤(2)

架橋剤(3)

外観

−

−

異物の混入がない。

均質な液状である。

5.4

不揮発分

%

105±1.5℃

30.0以上

−

5.5

粘度

Pa. s

23±0.5℃

0.1以上

0.01〜3.5

5.6

pH

−

23±1℃

3.5〜8.5

−

5.7

水混和性 (倍)

23±1℃

2以上

−

5.8

保存性

H

60±2℃

15以上

−

5.9

NCO量

%

−

−

10以上

5.10

注(2) 主剤は,経時変化する製品であるので,製造後なるべく早期に使用し,保管中は,10

〜30℃で密封しておく。

(3) 架橋剤は,空気中の水分と反応しやすい性質があるので,10〜30℃で完全に気密な状

態で保管する。また,皮ふ(膚)に触れたり目に入らないように注意して取り扱う。

3

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

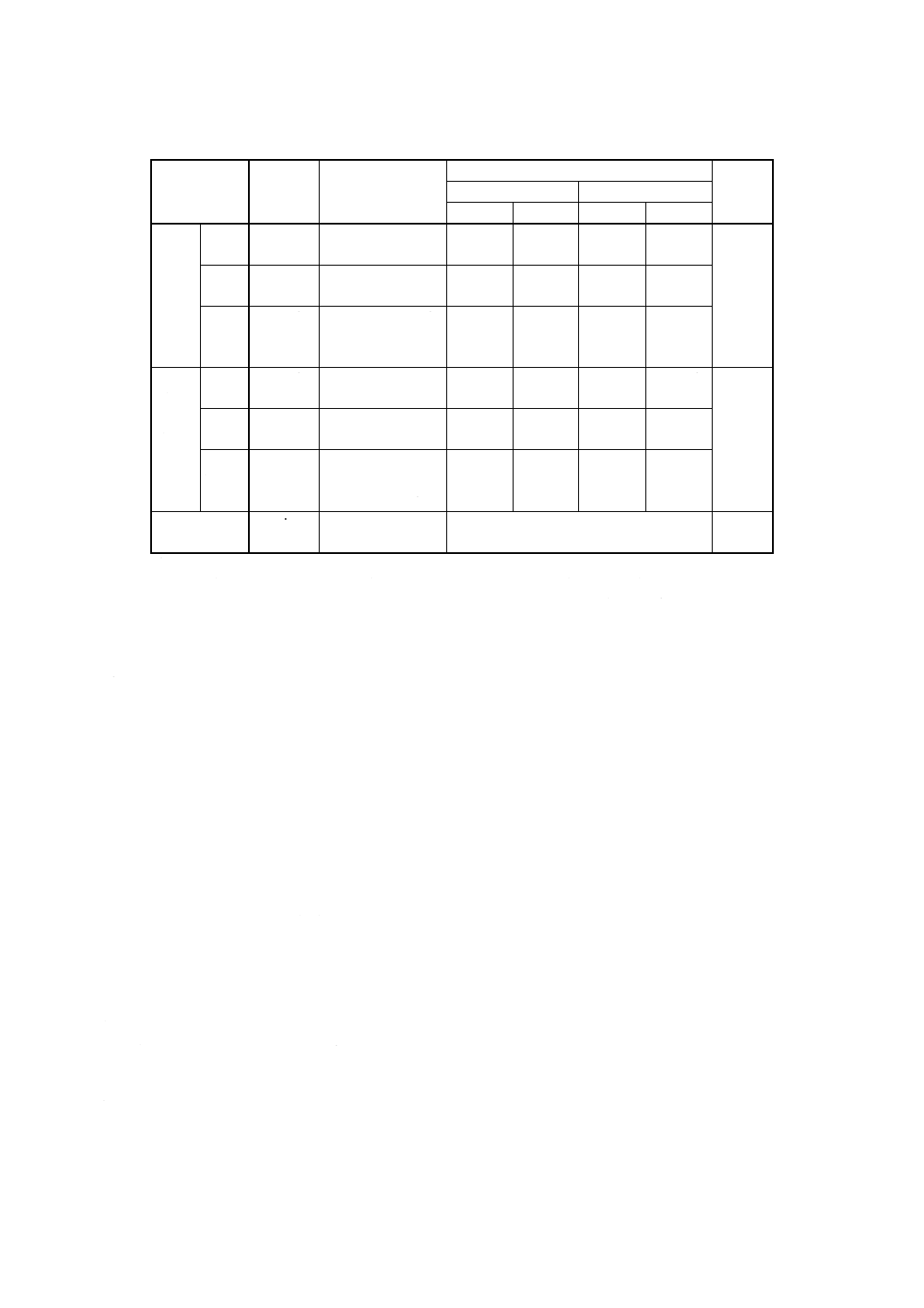

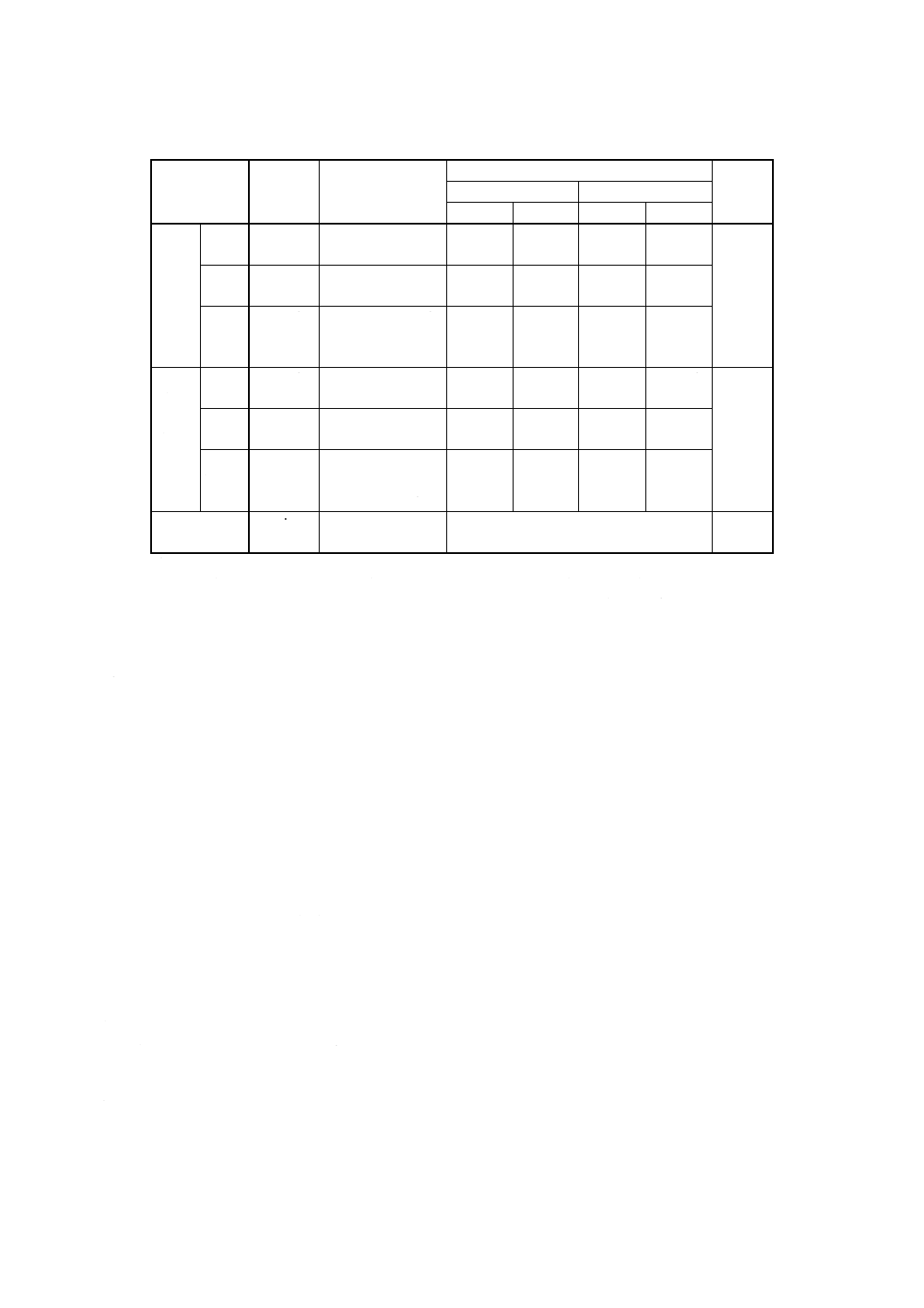

表 4 性能

試験項目

単位

試験条件

性能

適用箇条

1種

2種

1号

2号

1号

2号

圧縮せ

ん断接

着強さ

常態

N/cm2

−

981以上 981以上

−

−

5.11.1

耐温水

N/cm2

D, 60±3℃, 3h(4)

−

588以上

−

−

煮沸

繰返し

N/cm2

D, 100℃, 4h(4)

E, 60±3℃, 20h

D, 100℃, 4h

588以上

−

−

−

合板引

張りせ

ん断接

着強さ

常態

N/cm2

−

−

−

118以上 118以上

5.11.2

耐温水

N/cm2

D, 60±3℃, 3h(4)

−

−

−

98以上

煮沸

繰返し

N/cm2

D, 100℃, 4h(4)

E, 60±3℃, 20h

D, 100℃, 4h

−

−

98以上

−

接着強さ保持

時間(5)

min

23±0.5℃

10以上

5.12

注(4) Dは恒温水中,Eは恒温空気中での処理を表す。

(5) 接着強さ保持時間とは,接着強さの規格値を保証できる接着作業(接着剤を配合してから圧

締するまでの作業)の限界時間である。この時間を超過すると接着強さは漸次低下する。

5. 試験方法

5.1

試験室の温湿度 JIS K 6833の4.1(試験室の温湿度)による。

5.2

試料の採取方法及び扱い方 JIS K 6833の5.(試料の採取方法及び取扱方法)による。

5.3

試験値の丸め方 JIS K 6833の4.3(試験値の丸め方)による。

5.4

外観 主剤試料を清浄なガラス板上にガラス棒などで均一に薄く広げ,直ちに粗粒子,砂,ごみ,

さびなど,接着に有害と認められる異物の有無を目視で調べる。架橋剤は,均質な液状であるかどうかを

目視で調べる。

5.5

不揮発分 JIS K 6833の6.4(不揮発分)による。この場合,試料の質量,乾燥温度及び乾燥時間は,

同項表2の“その他の接着剤”による。

5.6

粘度 JIS K 6833の6.3(粘度)による。

5.7

pH JIS K 6833の6.2 (pH) による。

5.8

水混和性

5.8.1

器具 器具は,次による。

a) はかり ひょう量100g,感量100mgのもの。

b) 三角フラスコ JIS R 3503に規定する200mlの三角フラスコ。

c) ビュレット JIS R 3505に規定するビュレット。

d) 温度計 JIS B 7411に規定する50度温度計。

e) 恒温浴槽 23±1 ℃に保持できるもの。

4

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.2

操作 試料約5gを三角フラスコに量り取り,温度計を入れ,23±1℃に保った浴液中に浸して,試

料を23±1℃にしておく。これにあらかじめ23±1℃に保った水をビュレットから徐々に加え,水と樹脂が

よく混和するようにかき混ぜる。よく混和したら再び水を加えてかき混ぜ,ついに樹脂が混和できなくな

ってフラスコ内壁に不溶物として付着したり,分離を起こすまで加えた水の量をml単位で読み取り,次

の式によって水混和性を整数倍数で求める。この測定は20倍まで行い,それ以上は20倍以上として表す。

S

W

L=

ここに,

L: 水混和性を表す倍数

S: 試料の質量 (g)

W: 加えた水の量 (ml)

5.9

保存性

5.9.1

器具 器具は,次による。

a) 恒温浴槽 この試験中,浴液温度を60±2℃に保持できるもの。

b) 試験管 JIS R 3503に規定する18mm試験管。

c) はかり ひょう量100g,感量100mgのもの。

d) 温度計 JIS B 7411に規定する100度温度計。

5.9.2

操作 試験管に試料10gを量り取り,コルク又はゴム栓で軽くふたをして,60±2℃に保った浴液

中に試料面が浴液面下約2cmになるように浸して開始時間を読み取る。約10分経過後栓を固くして,開

始時間から1時間経過ごとに試験管を傾けてみて,試料がゲル化,又は分離して流れなくなるまでの時間

を計る。

5.10 NCO量

5.10.1 器具 器具は,次による。

a) 化学天びん ひょう量100g又は200g,感量1mgのもの。

b) 共通すり合わせ三角フラスコ JIS R 3503の付図11-1の300mlのもの。

c) 全量ピペット JIS R 3505の付表3の25mlのもの。

d) ビュレット JIS R 3505の付表1の50mlのもの。

e) メスシリンダ JIS R 3505の付表6の200mlのもの。

f)

メスピペット JIS R 3505の付表2の1mlのもの。

5.10.2 試薬 試薬は,次による。

a) 指示薬 JIS K 8001の4.4(指示薬)によって調製されたブロモクレゾールグリーン。

b) 0.5mol/L JIS K 8180に規定する塩酸を用いてJIS K 8001による調製,標定を行ったもの。

c) ジ−n−ブチルアミントルエン溶液 JIS K 1556の5.5.3(2)(ジ−n−ブチルアミン溶液)によって,ジ

−n−ブチルアミン130gを乾燥トルエンに溶解して1Lにしたもの。

d) イソプロピルアルコール JIS K 8839に規定されたもの。

5.10.3 操作 300ml共通すり合わせ三角フラスコに,試料約2gを取り,その量を正確に量った後,ジ−n

−ブチルアミントルエン溶液25mlを全量ピペットで正確に加える。栓をして15分間緩やかに振り混ぜた

後,イソプロピルアルコール150mlと指示薬ブロモクレゾールグリーン0.8mlを加え,振り混ぜる。次に

0.5mol/L塩酸で滴定を行い,液の青又は青紫の色が消えて,少なくとも15秒間黄が持続する点を終点とす

る。

5

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,空試験を行い,次の式によってNCO量を算出する。

100

)

(

01

021

.0

×

×

×

S

f

A

B

NCO

−

=

ここに, NCO: NCO量 (%)

B: 空試験における0.5mol/L塩酸使用量 (ml)

A: 試料による0.5mol/L塩酸使用量 (ml)

f: 0.5mol/L塩酸の力価

S: 試料の質量 (g)

5.11 接着強さ

5.11.1 圧縮せん断接着強さ 1種1号は,常態及び煮沸繰返し,1種2号は,常態及び耐温水の試験を行

う。

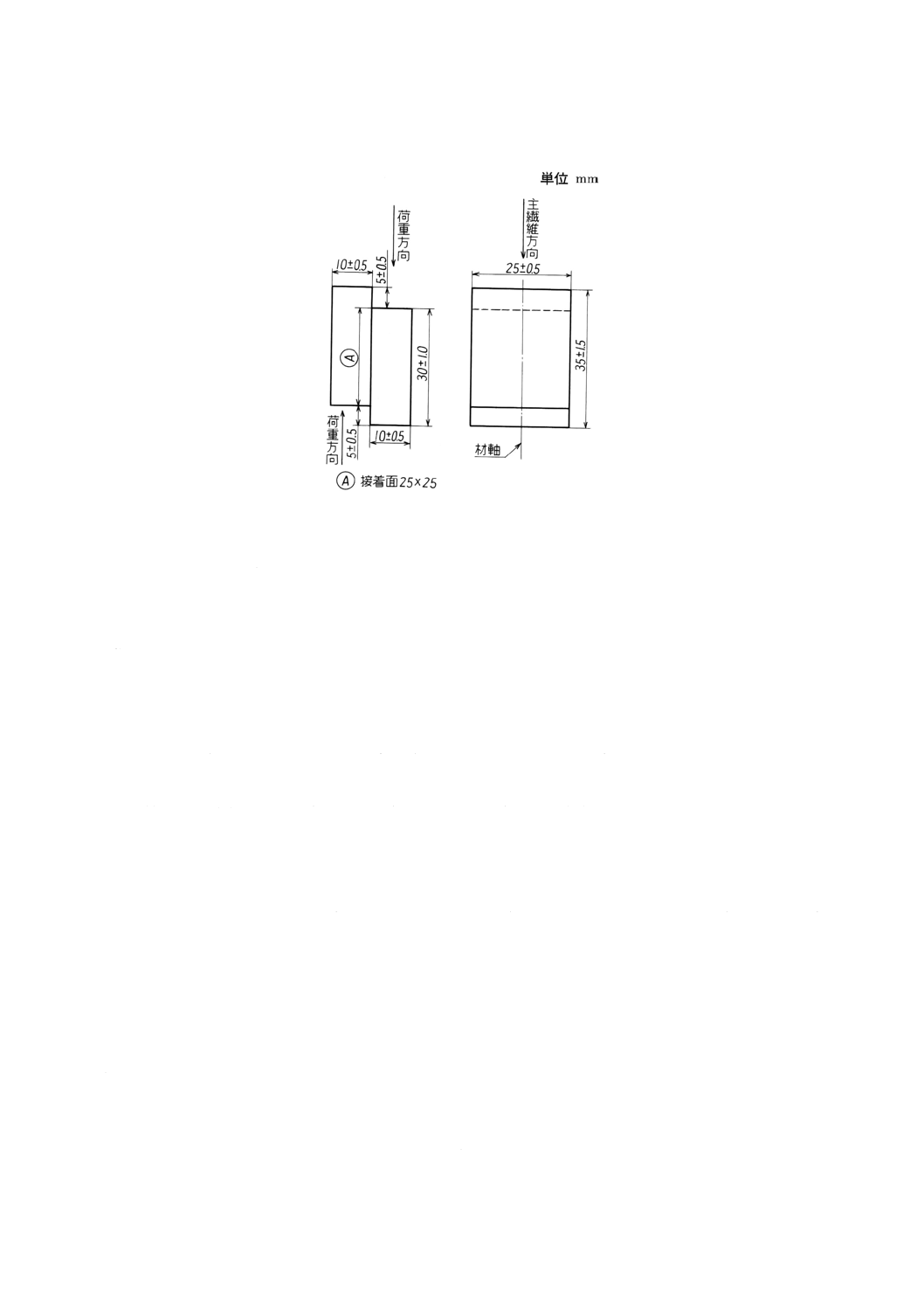

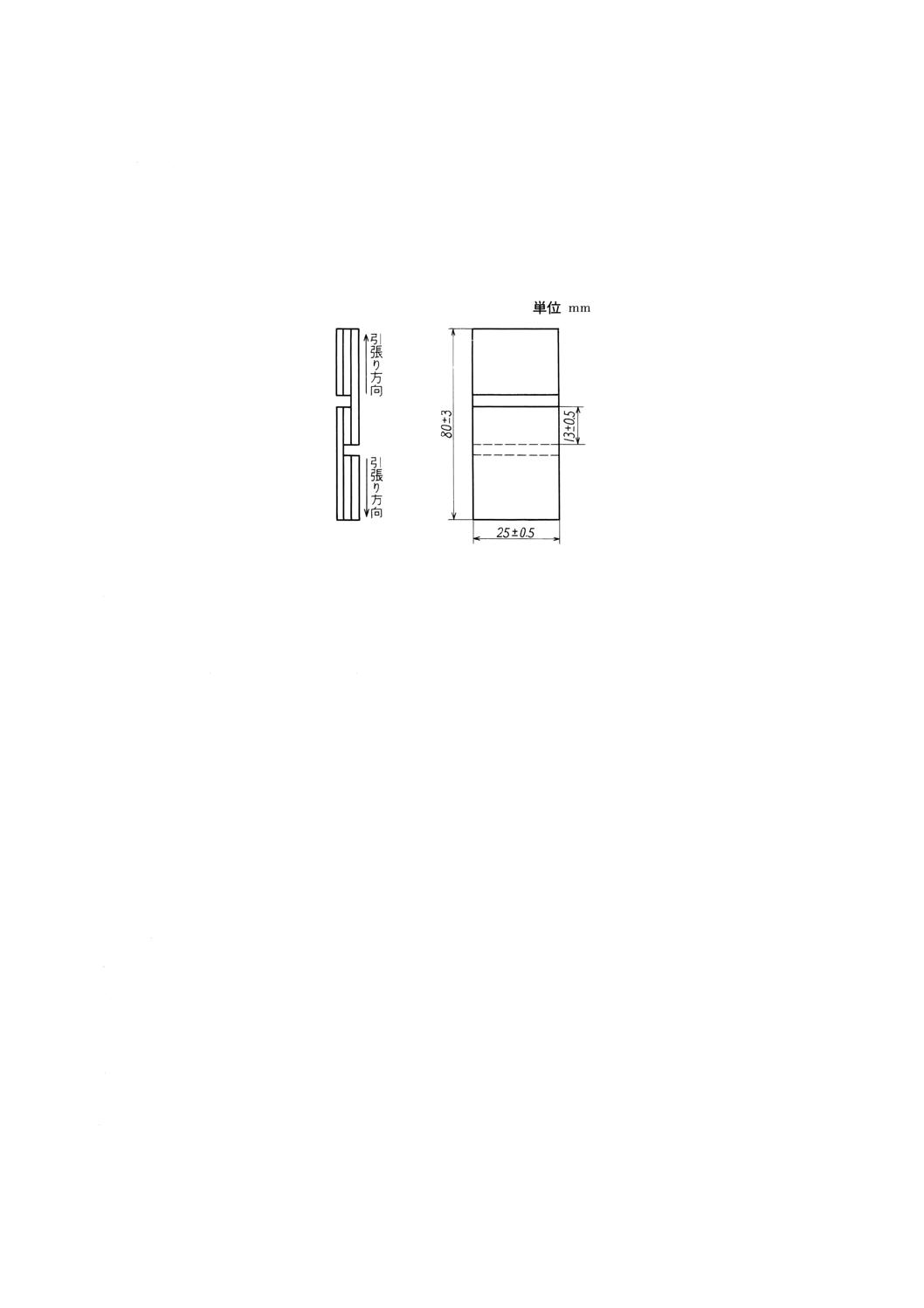

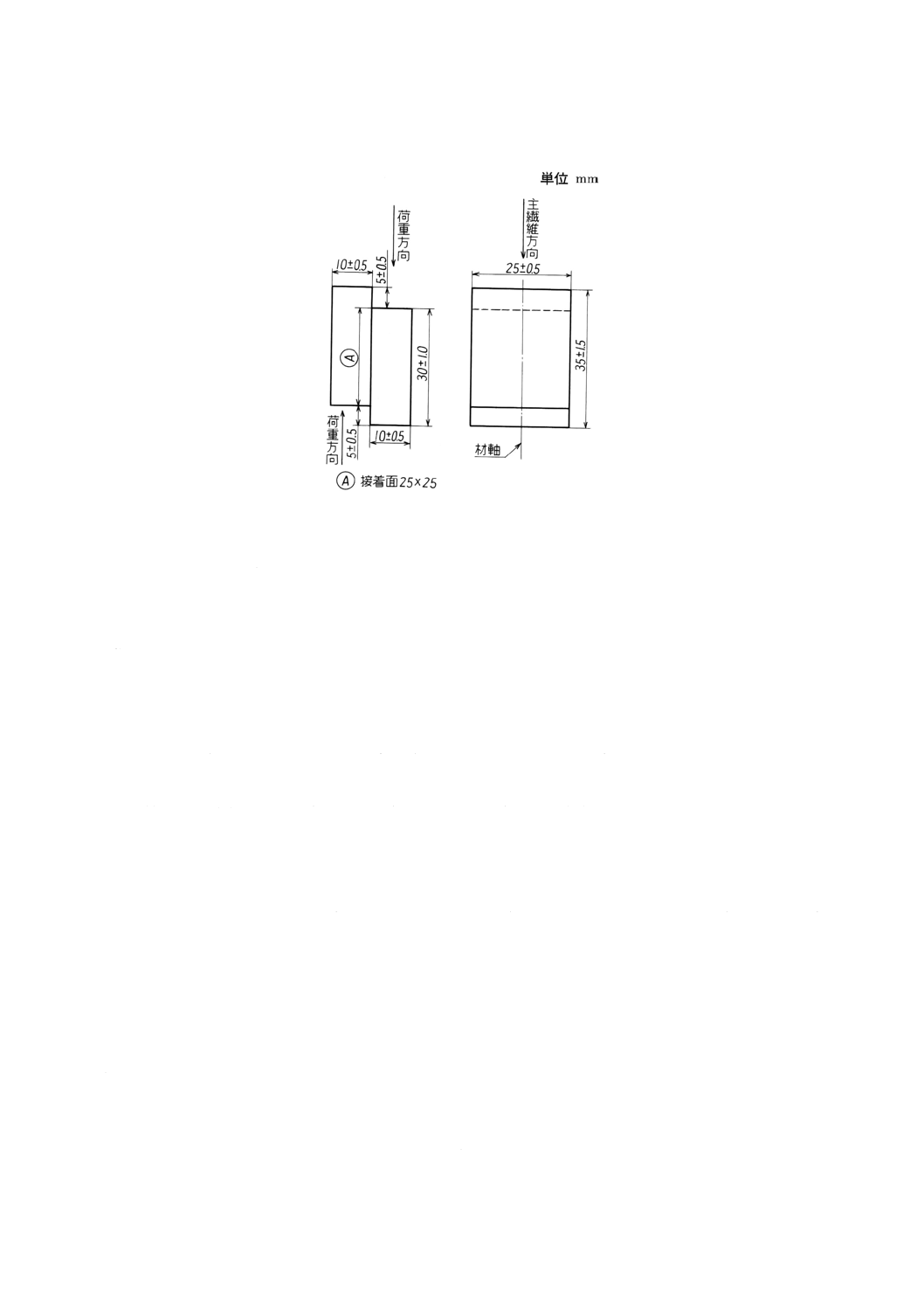

a) 試験片の材料 試験片の材料は,含水率6〜15%に乾燥した容積密度0.5g/cm3以上のかばまさ目で,

接着しようとする面は平滑に仕上げた厚さ10mmのものを用いる。その主繊維方向が図1の材軸と平

行するようにする。

b) 試験片の作製 主剤に製造業者の指定する架橋剤を指定量加え,均一になるまでかき混ぜる。調製し

た接着剤をa)で用意した材料の接着しようとする面のそれぞれに,125±25g/m2の割合で均等に塗り,

材軸に平行な両側面が一致するようにその接着面を密着させ,981〜1 471kPa の圧力で締めつけたま

まの状態で20〜25℃に24時間静置後,除圧する。引き続き同温度で72時間静置してから,図1の形

状・寸法に仕上げ,接着面周辺の余分の接着剤を削り取って,12個の試験片を作製する。このとき個々

の接着面積を実測しておく。

6

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 圧縮せん断接着強さの試験片の形状・寸法

c) 試験片の処理 試験片の処理は,次によって行う。

1) 常態 試験片作製後,直ちに試験に供する。

2) 耐温水 試験片を60±3℃の温水中に3時間浸せきした後,室温の水中に冷めるまで浸し,ぬれた

ままの状態で試験に供する。

3) 煮沸繰返し 試験片を沸騰水中に4時間浸せきした後,60±3℃の空気中で20時間乾燥し,更に沸

騰水中に4時間浸せきしてから,室温の水中に冷めるまで浸し,ぬれたままの状態で試験に供する。

d) 試験機 試験機は,試験片の破断荷重がその容量の15〜85%に当たるもので,その標準荷重に対し許

容誤差±1%のものを用いる。荷重速度は,毎分9.81kN以下とする。

e) 取付具 取付具は,ねじれ又ははく離の応力がかからないような構造のものを用いる。

f)

測定 取付具に試験片を荷重面が一致するように取り付け,d)の試験機により試験片が破断するまで

の最大荷重 (N) を測り,実測した接着面積 (cm2) で除して接着強さ (N/cm2) を求める。このとき木

部において破断した面積のせん断面積に対する百分率を10%刻みで読み取り,木部破断率 (%) とす

る。順次12個の測定を行い,それぞれの平均値をもって圧縮せん断接着強さ及び木部破断率とする。

圧縮せん断接着強さはJIS Z 8401によって,有効数字3けたで表示し,平均木部破断率は2捨3入し

て5%刻みで表示する。木部破断率50%以上で平均接着強さが規定以下のときは,再度試験片を作製

して再試験を行う。

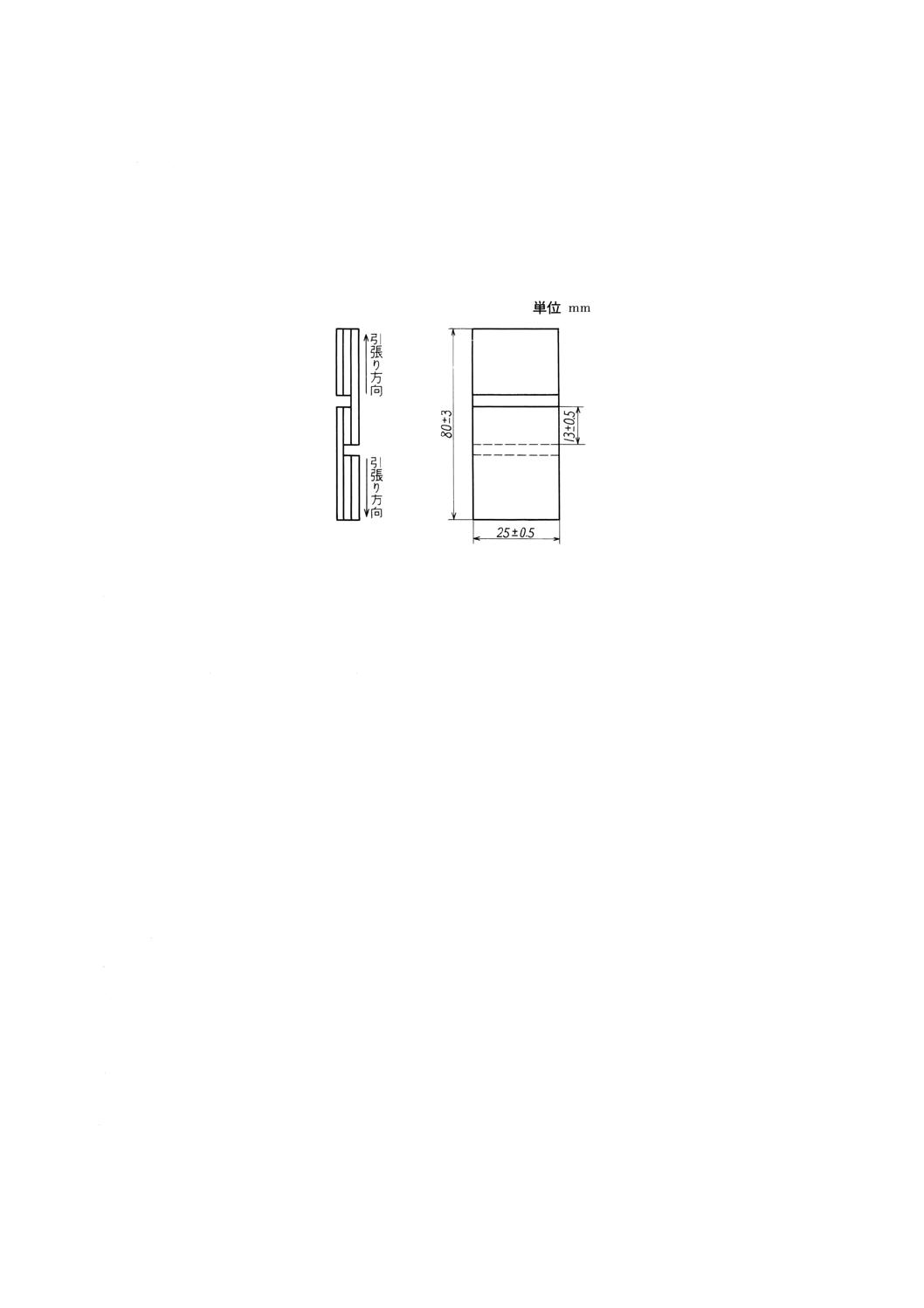

5.11.2 合板引張りせん断接着強さ 2種1号は,常態及び煮沸繰返し,2種2号は,常態及び耐温水の試

験を行う。

a) 試験片の材料 試験片の材料は,厚さ1.2〜1.5mm,含水率6〜10%に乾燥した容積密度0.45〜0.60g/cm3

のラワン類ロータリー単板を用いる。

b) 試験片の作製 主剤に製造業者の指定する架橋剤及び添加剤(ただし指定のある場合)を指定量加え,

均一になるまでかき混ぜる。調製した接着剤をa)で用意した心板単板の両面にそれぞれ200±25g/m2

の割合で均等に塗り,表板及び裏板をそれぞれ木表が外側になるように,かつ繊維方向が心板と直交

するように重ね,981±98kPa の圧力を30分間均一にかけ,次に115±3℃に保たれたホットプレスに

7

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

挟み,785±98kPa の圧力を3分間均一にかけて,等厚3枚合わせの合板を3枚作製し,室温下で24

時間静置する。

作製した3枚の合板から,図2の形状・寸法に,心板の裏割れの順方向と逆方向のはり合わせ面が

試験できるように切り込みを入れた試験片をそれぞれ5個ずつ合計30個を作製する。このとき個々の

接着面積を実測しておく。

図 2 合板引張せん断接着強さの試験片の形状・寸法

c) 試験片の処理 試験片の処理は,5.11.1c)によって行う。

d) 試験機 試験機は,5.11.1d)に規定されたものを用いる。この場合,荷重速度は,毎分5.88kN 以下,

又はクロスヘッド移動速度毎分0.5〜1.0mmとする。

e) 取付具 取付具は,5.11.1e)に規定されたものを用いる。

f)

測定 取付具に試験片の両端を固く取り付け,d)の試験機によって試験片が破断するまでの最大荷重

(N) を測り,二つの切り込みの間の実測した接着面積 (cm2) で除して接着強さ (N/cm2)を求める。

このとき木部において破断した面積のせん断面積に対する百分率を10%刻みで読み取り,木部破断

率 (%) とする。順次30個の測定を行い,それぞれの平均値をもって合板引張りせん断接着強さ及び

平均木部破断率とする。合板引張りせん断接着強さはJIS Z 8401によって,有効数字3けたで表示し,

平均木部破断率は2捨3入して5%刻みで表示する。木部破断率50 %以上で平均接着強さが規定以下

のときは,再度試験片を作製して再試験を行う。

5.11.3 記録 測定結果の記録は,次によって行う。

a) 接着剤の名称

b) 測定年月日と場所

c) 接着剤の配合,塗付け量

d) 試験片木材の容積密度,含水率

e) 圧締条件及び除圧後の放置時間とその条件

f)

試験の種類

g) 試験機の荷重速度

h) 試験体の数と全試験片数

i)

接着強さの平均値及び最大値,最小値

j)

木部破断率の平均値及び最大値,最小値

8

K 6806:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12 接着強さ保持時間 接着強さ保持時間の測定は,次によって行う。

a) 主剤150〜200gに製造業者の指定する架橋剤及び添加剤(ただし指定のある場合)を指定量加え,均

一になるまでかき混ぜる。主剤及び架橋剤は,あらかじめ23±0.5℃としておく。

b) 試料を容器に入ったままの状態で23±0.5℃に調節し,混合を終わったときを始点として少なくとも

10分刻みの経過時間ごとに5.11.1又は5.11.2によって試験片を作製する。

c) 作製した試験片を用いて5.11.1又は5.11.2によって1号は煮沸繰返し,2号は耐温水の試験を行い,

表4の接着強さを満足できる最大経過時間を接着強さ保持時間とし,これを測定結果として接着剤の

配合と共に記録する。

6. 表示 接着剤は,その容器の見やすいところに次の事項を表示する。

a) 名称

b) 種類及び主剤,架橋剤の別

c) 正味質量

d) 製造年月日又はその略号

e) 製造業者名又はその略号

f)

連絡先

g) ホルムアルデヒド放散による区分を表す記号

F☆☆☆☆ (6)

注(6) 4.の規定によって,ホルムアルデヒド放散による区分がF☆☆☆☆等級であることを示す。