K 6799-3:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略号 ··················································································································· 2

5 種類······························································································································· 2

6 製造方法························································································································· 2

7 材料······························································································································· 2

8 継手······························································································································· 2

8.1 外観及び形状 ················································································································ 2

8.2 性能 ···························································································································· 3

8.3 寸法及び許容差 ············································································································· 3

9 試験······························································································································· 5

9.1 外観及び形状 ················································································································ 5

9.2 寸法 ···························································································································· 5

9.3 継手の試験 ··················································································································· 5

9.4 試験結果の数値の表し方 ································································································· 6

10 検査 ····························································································································· 7

10.1 形式検査 ····················································································································· 7

10.2 受渡検査 ····················································································································· 7

10.3 検査項目 ····················································································································· 7

11 表示 ····························································································································· 7

12 取扱い上の注意事項 ········································································································ 7

K 6799-3:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6799の規格群には,次に示す部編成がある。

JIS K 6799-1 第1部:通則

JIS K 6799-2 第2部:管

JIS K 6799-3 第3部:継手

日本工業規格 JIS

K 6799-3:2018

ガラス繊維強化ポリエチレン管システム−

第3部:継手

Glass fibre reinforced polyethylene (PE-GF) pipe systems-

Part 3: Fittings

序文

この規格は,水輸送などで需要が伸長しているガラス繊維強化ポリエチレン管システムについて,国内

外から標準化の要求が高まってきたことを受けて制定したものである。

1

適用範囲

この規格は,地下に埋設し,主に水などの液体物を対象とした輸送に供するガラス繊維強化ポリエチレ

ン管システムの継手について規定する。

ガラス繊維強化ポリエチレン管システムは,主に次の用途に提供する。

− 農業用水

− 発電設備

− 水処理施設

− 下水道施設

− 化学プラント

警告 この規格を用いて試験を実施する者は,熱可塑性プラスチックの知識に精通していることを前

提とし,その者の責任において安全及び健康に対する適切な処置をとらなければならない。こ

の規格は,この使用に関連して起こる全ての安全上の問題を取り扱うものではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7506 ブロックゲージ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 6814 熱可塑性プラスチック管−加熱伸縮率試験方法

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 6799-1 ガラス繊維強化ポリエチレン管システム−第1部:通則

JIS K 6799-2 ガラス繊維強化ポリエチレン管システム−第2部:管

JIS Z 8401 数値の丸め方

2

K 6799-3:2018

ISO 7510,Plastics piping systems−Glass-reinforced plastics (GRP) components−Determination of the

amounts of constituents

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6799-1による。

4

記号及び略号

この規格で用いる主な記号及び略号は,JIS K 6799-1による。

5

種類

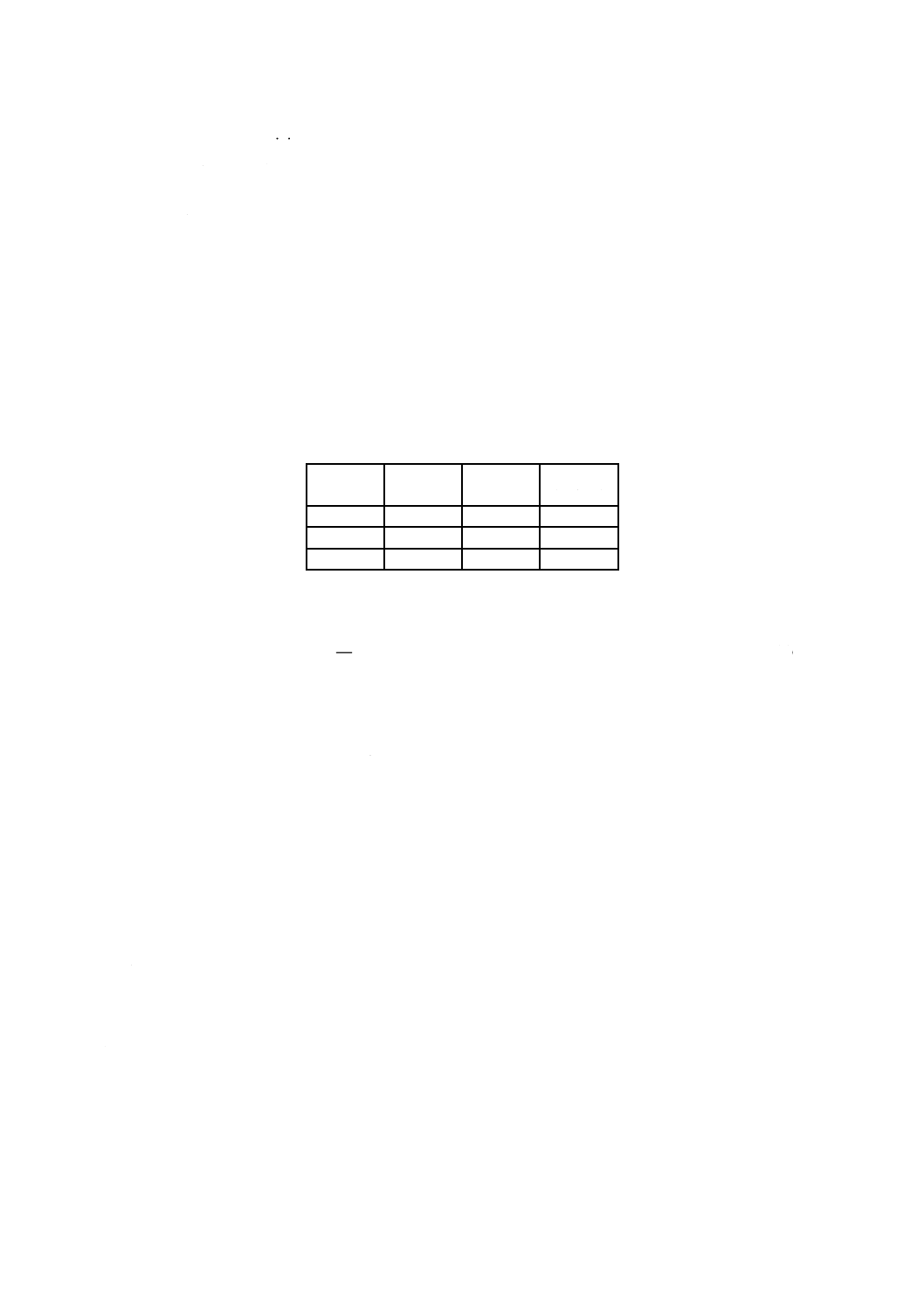

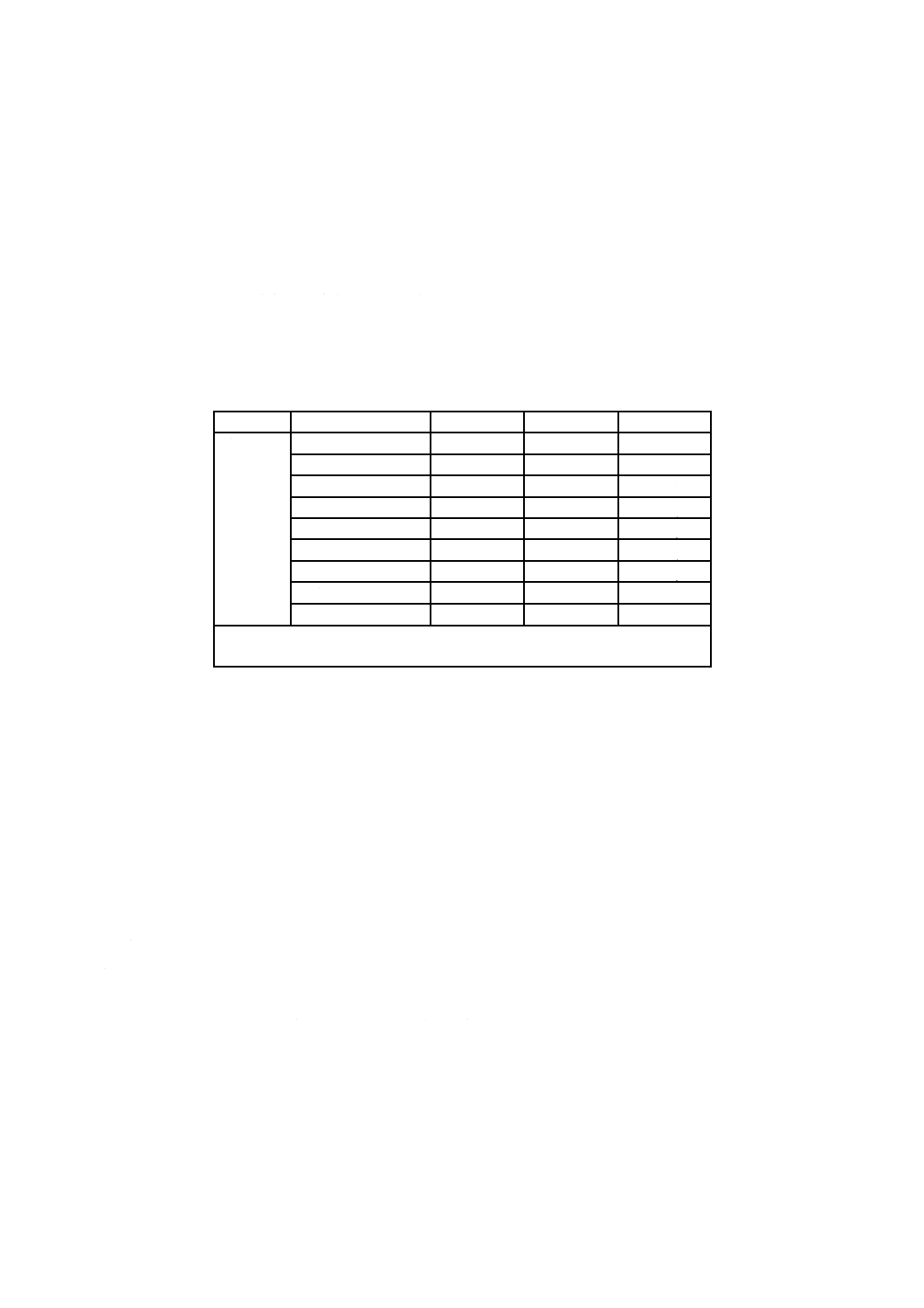

継手の種類は,最高使用圧力(PN)によって区分し,表1による。

表1−継手の種類

種類

PN

MPa

SIDR

SDR

(参考値)

1種管

1.4

22

24

2種管

1.1

28

30

3種管

0.9

35

37

なお,SIDRは,次の式(1)によって求める。

t

di

SIDR=

··············································································· (1)

ここに,

di: 内径(mm)

t: 管厚(mm)

注記 SDRは,次の式(2)によって求める。

SDR=SIDR+2·········································································· (2)

6

製造方法

継手の製造方法は,巻付押出成形による。

7

材料

継手の材料は,JIS K 6799-1による。

8

継手

8.1

外観及び形状

継手の外観及び形状は,次による。

a) 継手の外観は,内面が滑らかで,使用上有害なきず,割れ,ねじれ,その他の欠点があってはならな

い。

b) 継手の形状は,目視で実用的に正円と判断できるものとする。実用的とは,継手の水密性,流下性能

及び施工性が確保されたものをいう。

3

K 6799-3:2018

8.2

性能

継手の要求性能は,表2による。

表2−継手の性能

項目

要求性能

密度

1 020 kg/m3〜1 120 kg/m3

ガラス繊維添加量

19.0 %〜21.0 %

熱安定性

20 min以上

加熱伸縮性

長さ変化率±3 %

内圧クリープ

漏れ,破損がない

耐水圧性

3.8 MPaで漏れ,破損がない

ピーリング

残存する融着部が電熱体部長さ(lsof)以上

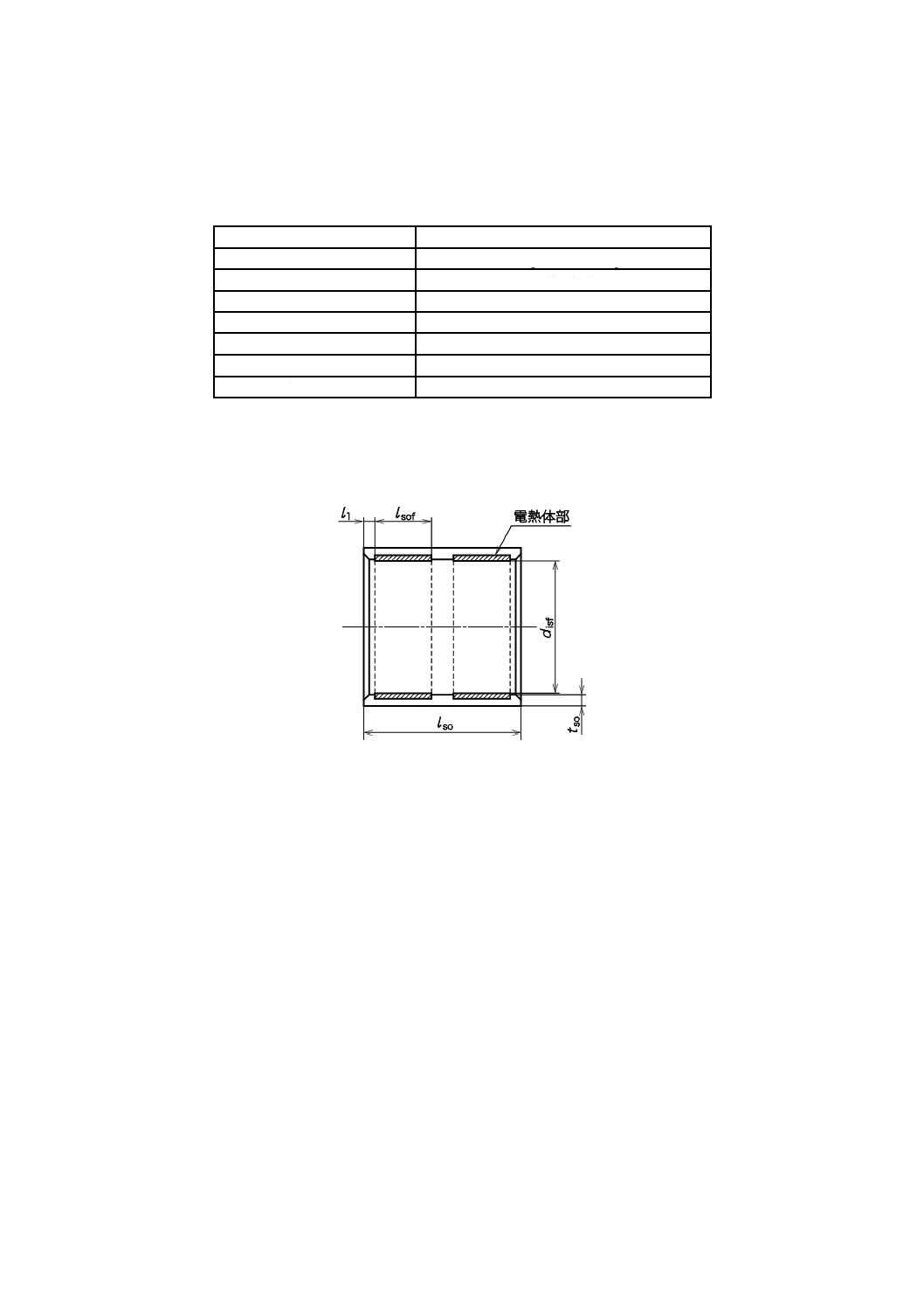

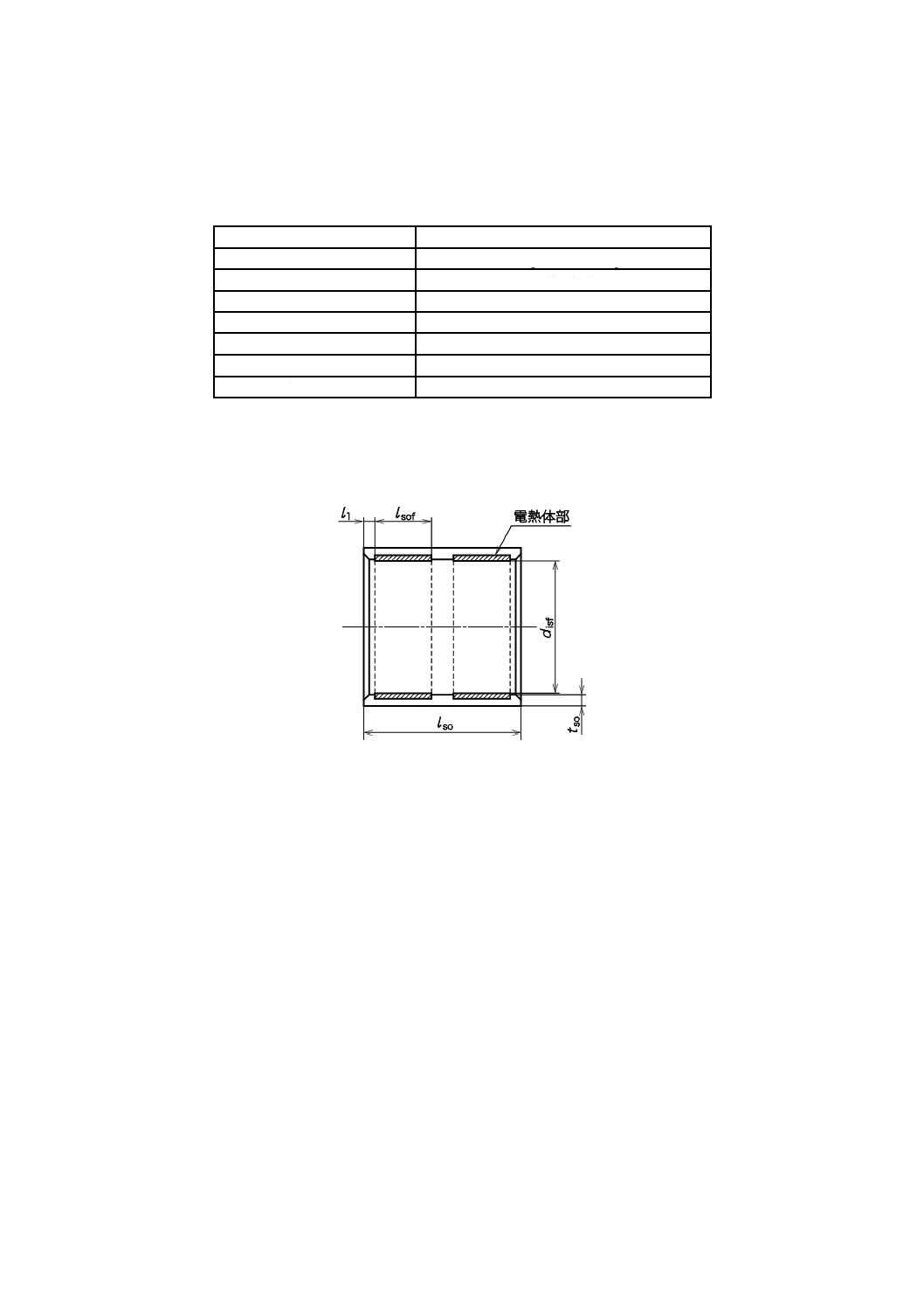

8.3

寸法及び許容差

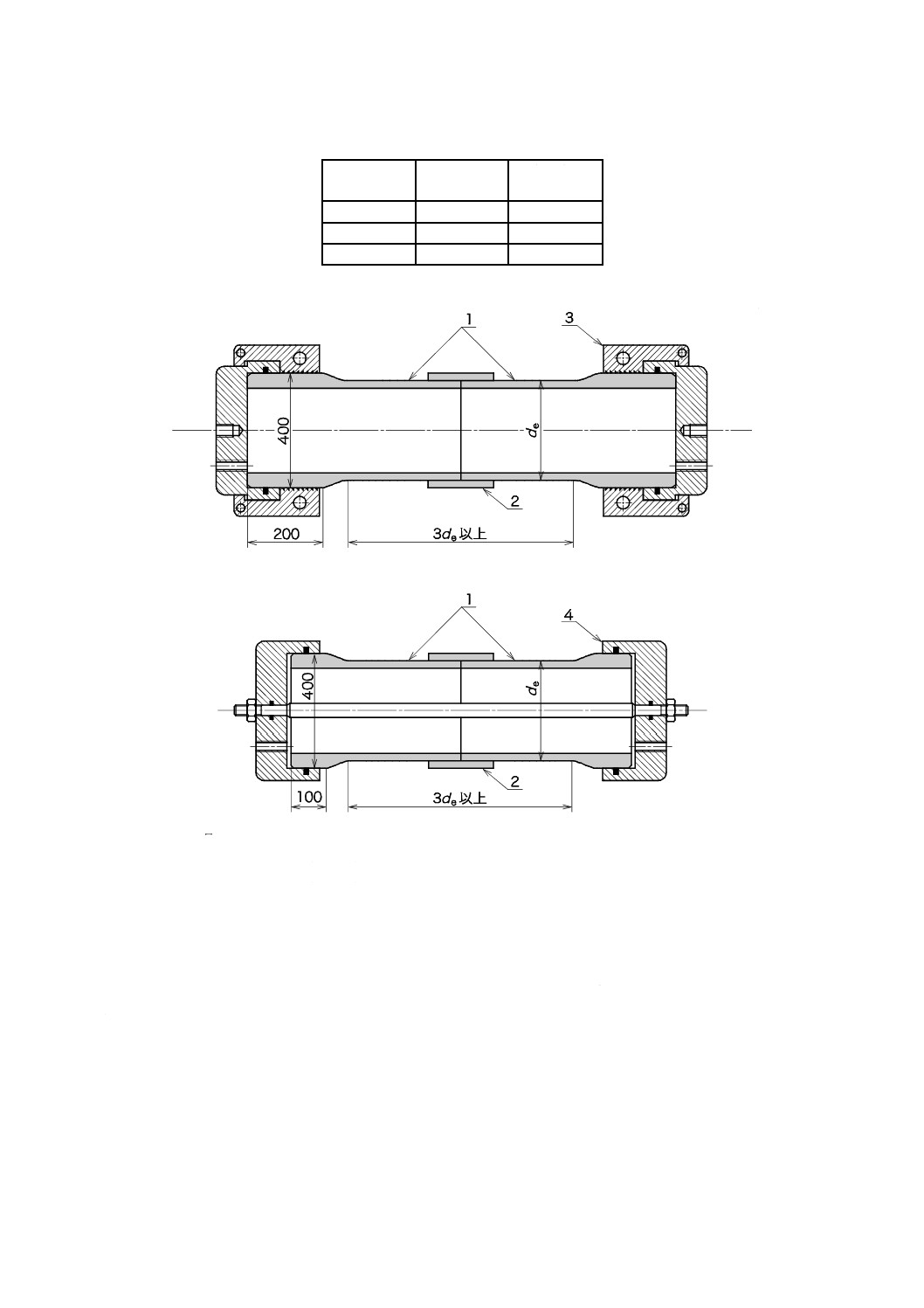

継手の寸法及び許容差は,公称内径と管の種類とで区分し,表3及び表4による。継手の形状の例を図

1に示す。

図1−継手の形状の例

4

K 6799-3:2018

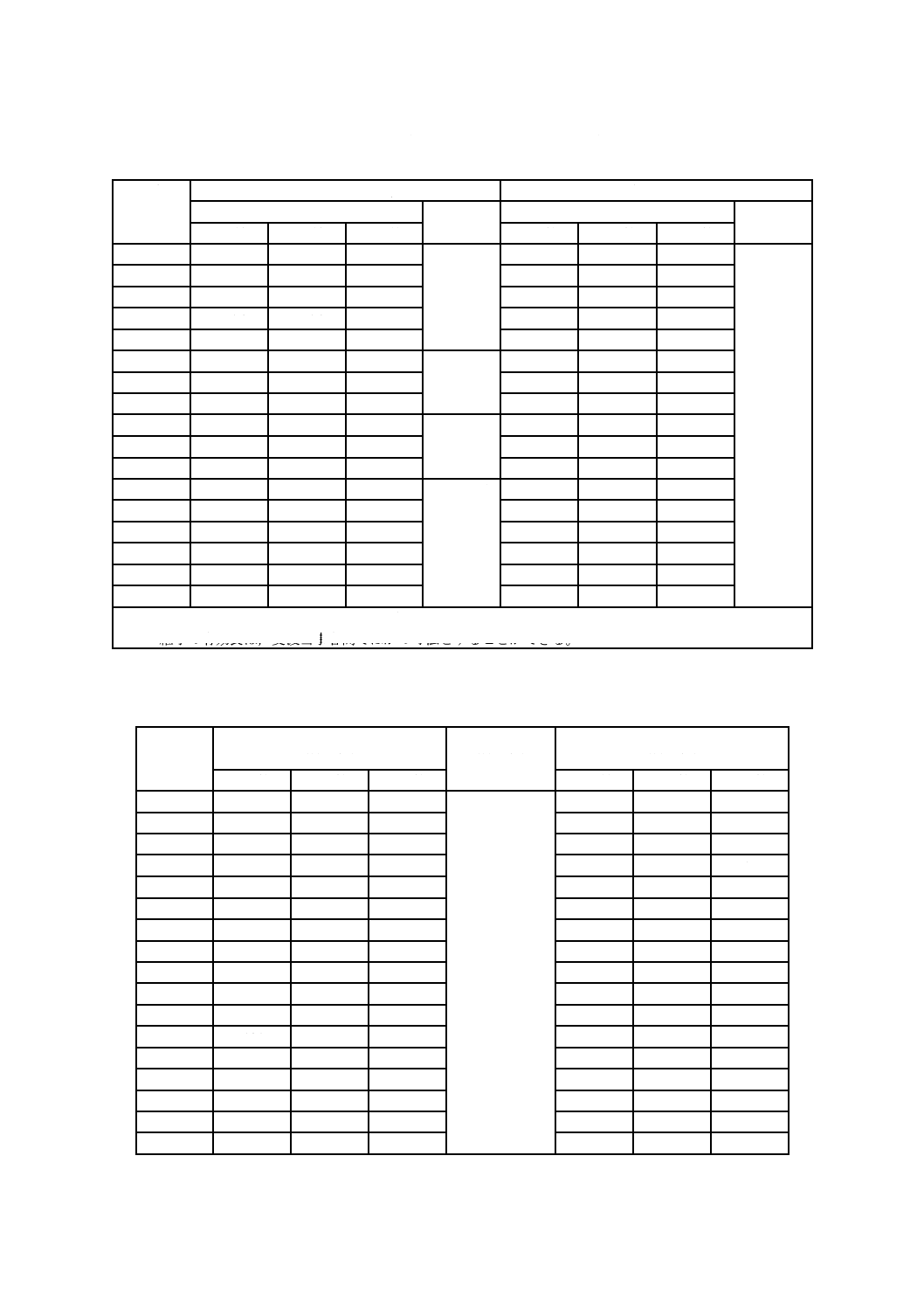

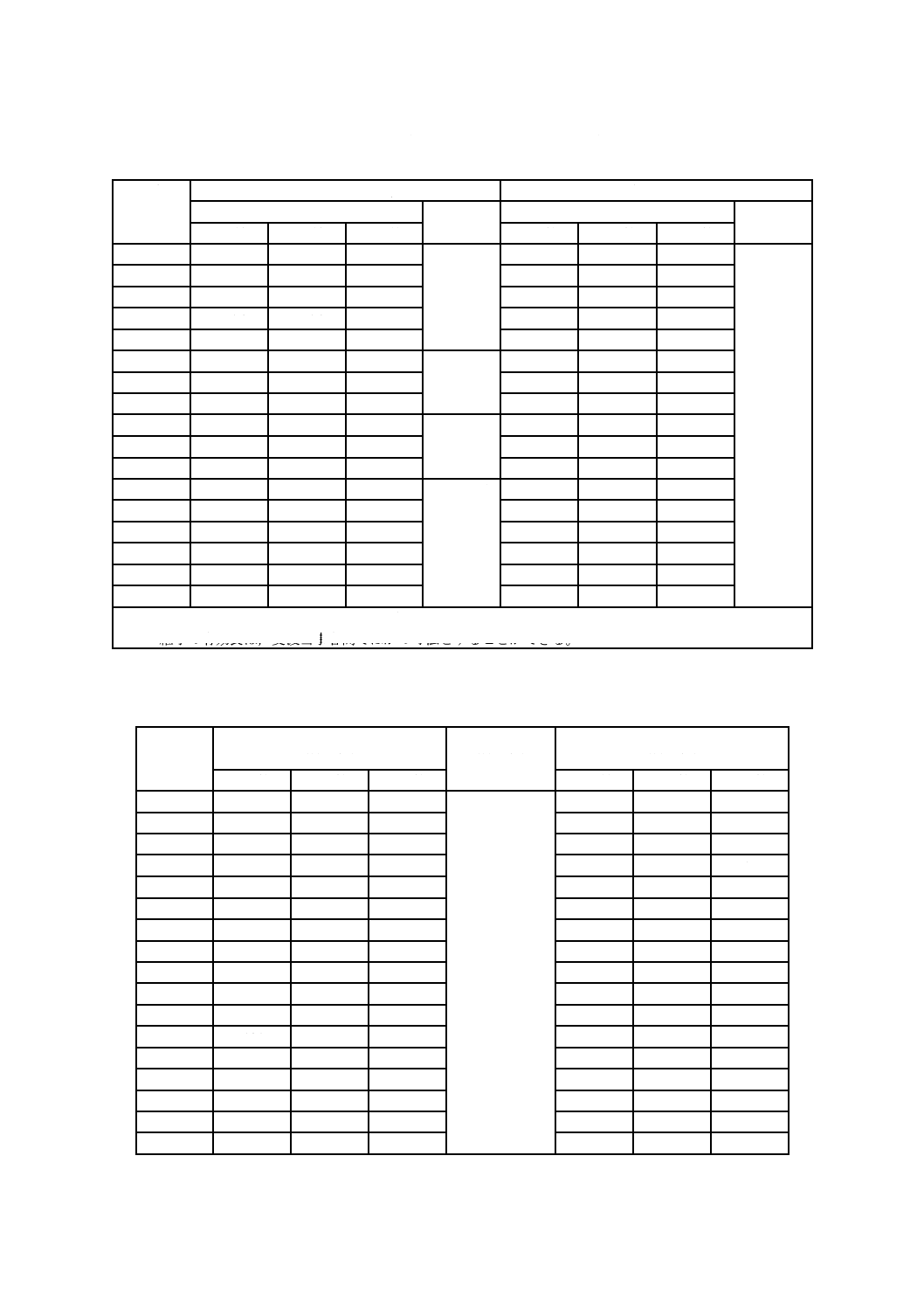

表3−継手の寸法及び許容差(電熱体部内径及び有効長)

単位 mm

公称内径

電熱体部内径disf a)

有効長lso

基準寸法

許容差

基準寸法b)

許容差

1種管

2種管

3種管

1種管

2種管

3種管

300

364

364

364

+3以下

−4以上

480

480

480

+20以下

−10以上

350

416

416

416

480

480

480

400

465

465

465

480

480

480

450

516

516

516

480

480

480

500

575

575

575

480

480

480

600

676

676

676

+2以下

−5以上

480

480

480

700

788

788

788

480

480

480

800

892

892

892

480

480

480

900

1000

994

994

+1以下

−6以上

480

480

480

1000

1115

1107

1107

480

480

480

1100

1225

1206

1206

480

480

480

1200

1333

1309

1306

+1以下

−7以上

640

480

480

1350

1502

1476

1468

640

480

480

1500

1666

1636

1622

640

480

480

1650

1830

1798

1774

640

640

480

1800

2001

1963

1939

800

640

480

2000

2219

2177

2149

800

640

640

注a) 継手の電熱体部内径は,23 ℃での測定値を示す。

b) 継手の有効長は,受渡当事者間でほかの寸法とすることができる。

表4−継手の寸法(電熱体部長さ及び管厚)

単位 mm

公称内径

電熱体部長さlsof

(最小値)

電熱体部位置

(最小値)

l1

管厚tso

(最小値)

1種管

2種管

3種管

1種管

2種管

3種管

300

33

24

20

20

19

14

11

350

37

29

25

21

16

14

400

41

33

27

23

18

14

450

48

37

31

26

20

17

500

52

42

33

28

22

18

600

63

48

40

33

25

21

700

72

57

46

38

30

24

800

82

66

53

43

34

27

900

91

72

60

47

37

30

1000

102

81

66

53

41

34

1100

113

90

73

58

45

37

1200

121

96

79

63

48

40

1350

136

109

88

71

55

44

1500

151

120

99

78

60

49

1650

167

133

108

86

67

53

1800

184

144

119

95

72

59

2000

203

159

130

105

80

64

5

K 6799-3:2018

9

試験

9.1

外観及び形状

継手の外観及び形状は,目視によって調べる。

9.2

寸法

9.2.1

寸法測定箇所

寸法の測定箇所は,8.3に規定する箇所とする。

9.2.2

測定条件

測定に関する諸条件(環境条件等)は,受渡当事者間の協議による。ただし,測定時の温度条件を記録

する。

9.2.3

測定方法

測定方法は,次による。

a) 電熱体部内径 JIS B 7516で規定している金属製直尺を用いて1 mmの精度に校正した内径測定器又

は同等以上の精度をもつもので,任意断面における2か所を測定し,その平均値を測定値とする。

b) 有効長 JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔な2か

所を測定し,その平均値を測定値とする。

c) 電熱体部長さ JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔

な2か所を測定し,その最小値を測定値とする。

d) 電熱体部位置 JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔

な2か所を測定し,その最小値を測定値とする。

e) 管厚 JIS B 7506で規定しているブロックゲージを用いて0.1 mmの精度に校正した厚さ測定器又は

同等以上の精度をもつもので,任意断面における相互に等間隔な4か所を測定し,その最小値を測定

値とする。

9.3

継手の試験

継手の試験は,次の項目を試験する。

a) 密度 JIS K 7112に従って行う。ただし,試験片数は3個とする。

b) ガラス繊維添加量 ISO 7510に従って行う。

c) 熱安定性 JIS K 6799-1の附属書A(熱安定性試験)に従って行う。

d) 加熱伸縮性 JIS K 6814に従って行う。ただし,加熱時間は2時間とする。

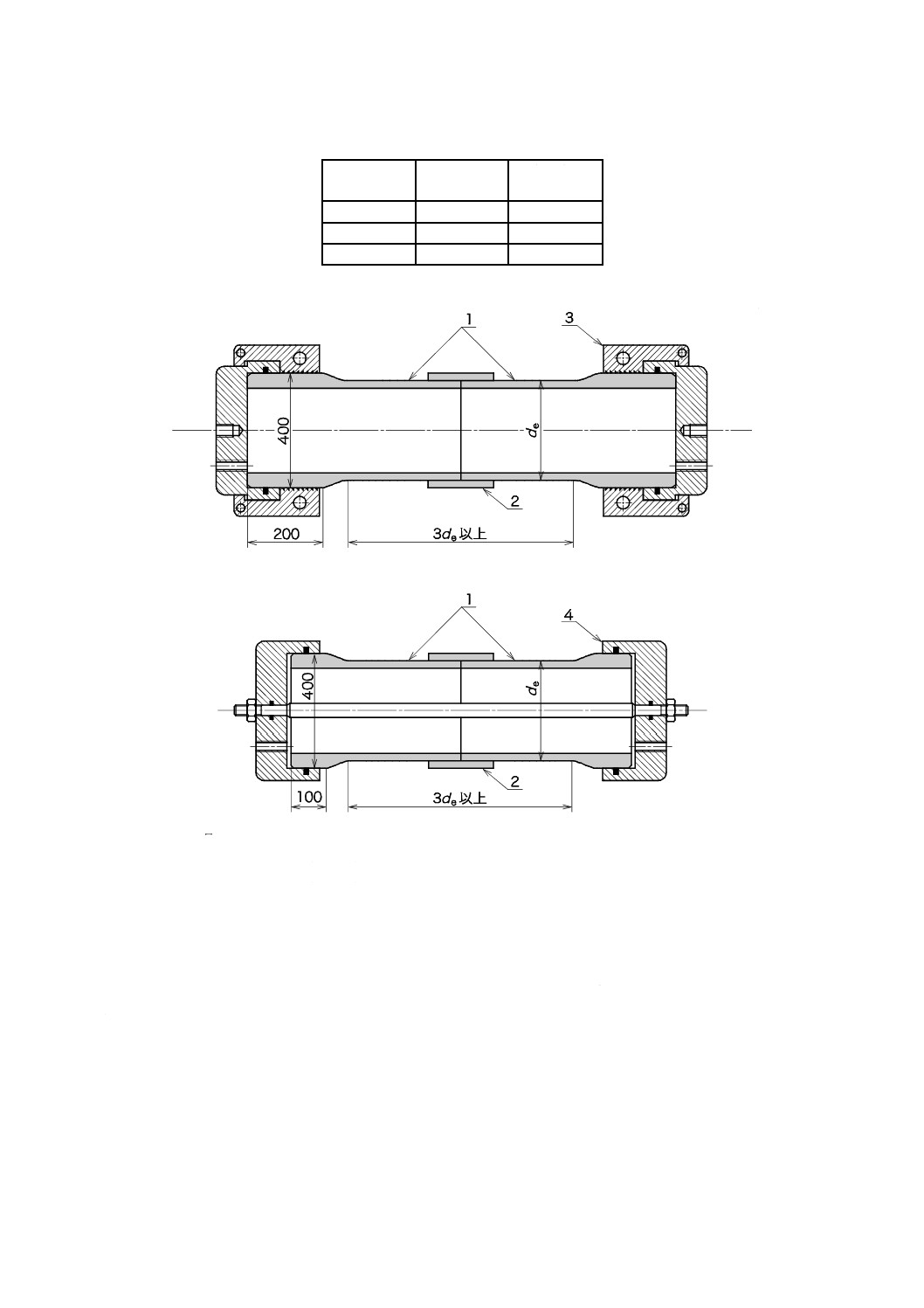

e) 内圧クリープ 内圧クリープ試験に用いる試験体は,公称内径300 mmの1種管(SDR24)を管外径

の3倍以上,かつ,エンドキャップ取付部を設けて作成する。図2に示すとおり電気融着接合後,両

端にエンドキャップを取り付け,その一端をクリープ試験機に接続する。試験圧力を次の式(3)によっ

て算出する。試験条件は,表5による。

1

2

+

=Rσ

P

················································································· (3)

ここに,

P: 試験圧力(MPa)

σ: 管の円周応力(MPa)

R: 内径厚さ比SIDR

6

K 6799-3:2018

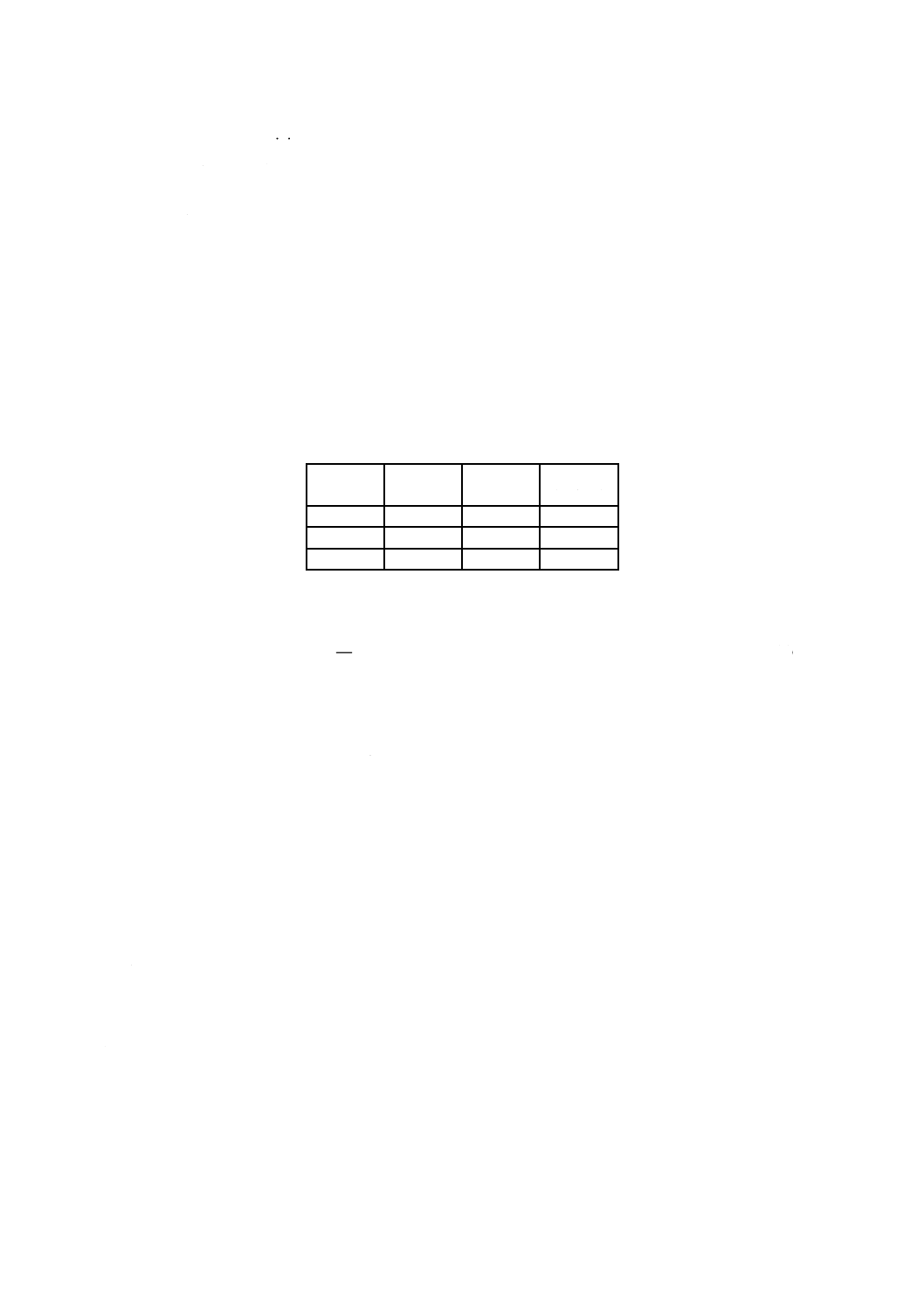

表5−内圧クリープ試験条件

温度

℃

円周応力

MPa

試験時間

h

20

24

100

80

9

165

80

7

1000

単位 mm

1:管

2:継手

3:エンドキャップ(Type A)

4:エンドキャップ(Type B)

図2−内圧クリープ試験体の構造例

f)

耐水圧性 耐水圧性の試験は,試験温度21 ℃〜28 ℃で,図2に示すいずれかの試験体の一端を水圧

試験機に接続して3.8 MPaまで加圧し,3分間保持した後,漏れ,破損がないことを確認する。

g) ピーリング JIS K 6799-2の9.3 l)に従って行う。

9.4

試験結果の数値の表し方

試験の結果は,規定の数値より1桁下の位まで求めてJIS Z 8401によって丸める。

7

K 6799-3:2018

10 検査

10.1 形式検査

形式検査は,表6に規定した検査項目において,箇条9の試験を行ったとき,表2〜表4に適合しなけ

ればならない。この検査は,管製造業者が実施する。

10.2 受渡検査

形式検査に適合していることが確認された管の受渡検査は,表6に規定した検査項目に対して,箇条9

の試験を行ったとき,箇条8に適合しなければならない。

10.3 検査項目

検査項目を,表6に示す。

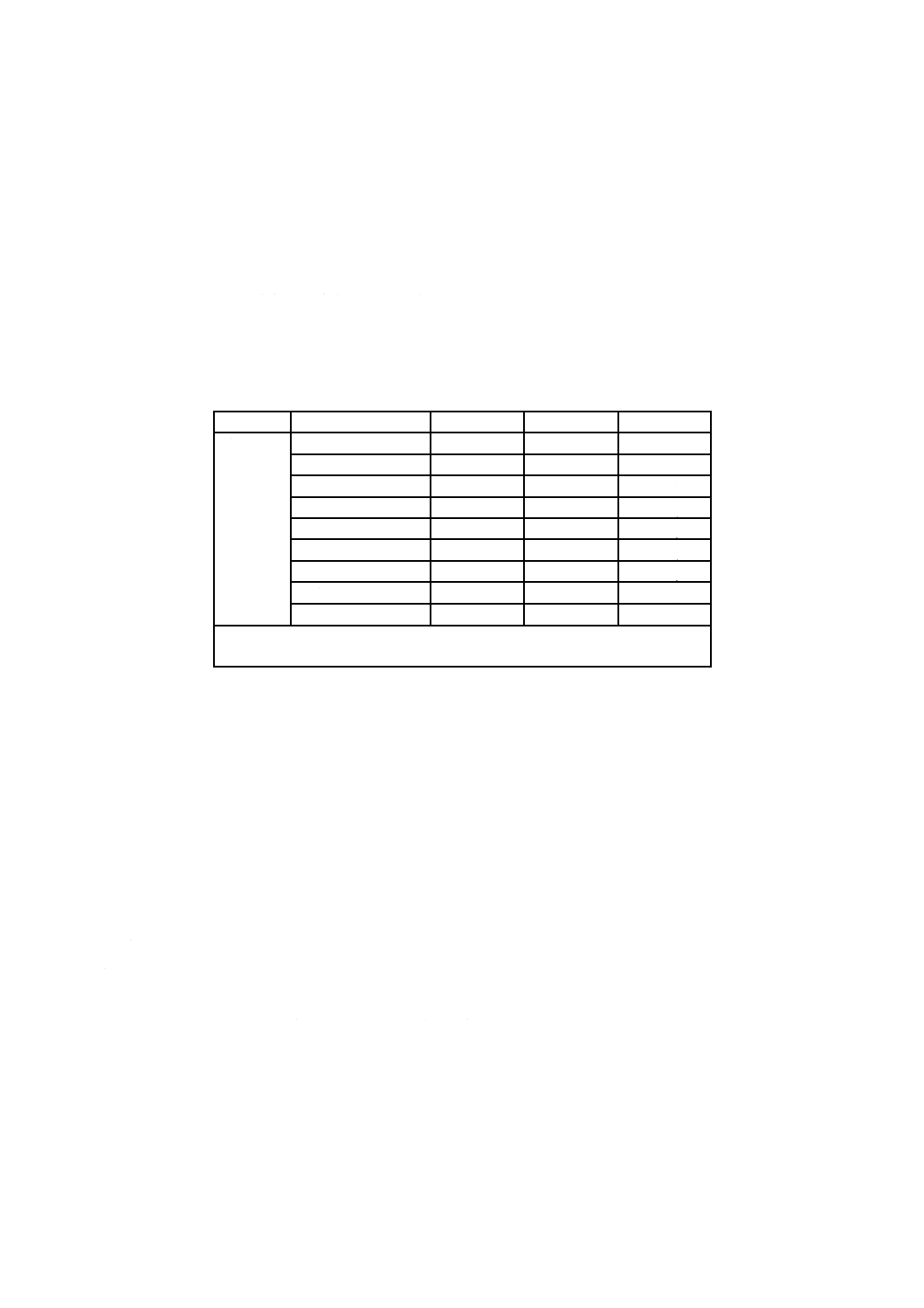

表6−検査項目

検査対象

検査項目

形式検査

受渡検査a)

対応箇条

継手

外観及び形状

○

○

9.1

寸法

○

○

9.2

密度

○

−

9.3 a)

ガラス繊維添加量

○

−

9.3 b)

熱安定性

○

−

9.3 c)

加熱伸縮性

○

−

9.3 d)

内圧クリープ

○

−

9.3 e)

耐水圧性

○

−

9.3 f)

ピーリング

○

−

9.3 g)

注a) 受渡検査の検査方式及び検査項目の追加は,受渡当事者間の協議によっ

て決めることができる。

11 表示

この規格の全ての要求事項に適合した継手には,容易に消えない方法で,次の事項を表示しなければな

らない。

a) 種類

b) 公称内径

c) 製造年月日又はその略号

d) 製造業者又はその略号

12 取扱い上の注意事項

取扱い上の注意事項は,次による。

a) 継手表面の損傷防止のため,継手を放り投げたり引きずったりしてはならない。

b) 保管場所近傍で火気を使用してはならない。

c) 継手を加熱して(例えば,火であぶるなど)曲げ加工してはならない。