K 6799-1:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略号 ··················································································································· 3

5 材料······························································································································· 3

5.1 コンパウンド ················································································································ 3

5.2 ガラス繊維 ··················································································································· 4

5.3 カップリング材 ············································································································· 4

6 試験······························································································································· 4

6.1 材料の試験 ··················································································································· 4

6.2 試験結果の数値の表し方 ································································································· 5

7 検査······························································································································· 5

7.1 形式検査 ······················································································································ 5

7.2 受渡検査 ······················································································································ 5

7.3 検査項目 ······················································································································ 5

附属書A(規定)熱安定性試験 ······························································································· 6

K 6799-1:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6799の規格群には,次に示す部編成がある。

JIS K 6799-1 第1部:通則

JIS K 6799-2 第2部:管

JIS K 6799-3 第3部:継手

日本工業規格 JIS

K 6799-1:2018

ガラス繊維強化ポリエチレン管システム−

第1部:通則

Glass fibre reinforced polyethylene (PE-GF) pipe systems-

Part 1: General

序文

この規格は,水輸送などで需要が伸長しているガラス繊維強化ポリエチレン管システムについて,国内

外から標準化の要求が高まってきたことを受けて制定したものである。

1

適用範囲

この規格は,地下に埋設し,主に水などの液体物を対象とした輸送に供するガラス繊維強化ポリエチレ

ン管システムの規格群に用いる,用語の定義,原材料及び共通する事項について規定する。

なお,ガラス繊維強化ポリエチレン管システムは,材料,管,継手などをまとめて規格群として構成し

ている。

ガラス繊維強化ポリエチレン管システムは,主に次の用途に提供する。

− 農業用水

− 発電設備

− 水処理施設

− 下水道施設

− 化学プラント

警告 この規格を用いて試験を実施する者は,熱可塑性プラスチックの知識に精通していることを前

提とし,その者の責任において安全及び健康に対する適切な処置をとらなければならない。こ

の規格は,この使用に関連して起こる全ての安全上の問題を取り扱うものではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6761 一般用ポリエチレン管

JIS K 6812 ポリオレフィン管,継手及びコンパウンドの顔料分散又はカーボン分散の評価方法

JIS K 6813 ポリオレフィン管及び継手−灰化及び熱分解によるカーボンブラック含有量の求め方−

試験方法及び基本仕様

JIS K 6900 プラスチック−用語

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

2

K 6799-1:2018

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

JIS K 7210-1 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第1部:標準的試験方法

JIS K 7251 プラスチック−水分含有率の求め方

JIS R 3420 ガラス繊維一般試験方法

JIS R 3913 強化繊維製品の水分の試験方法

JIS Z 8401 数値の丸め方

ISO 11357-1,Plastics−Differential scanning calorimetry (DSC)−Part 1: General principles

ISO 11357-6,Plastics−Differential scanning calorimetry (DSC)−Part 6: Determination of oxidation induction

time (isothermal OIT) and oxidation induction temperature (dynamic OIT)

ISO 22314,Plastics−Glass-fibre-reinforced products−Determination of fibre length

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

寸法に関する用語及び定義

a) 公称内径

内径の呼称。

b) 内径

実内径。

c) SIDR

内径を管厚で除した値。

d) SDR

外径を管厚で除した値。

e) PN

水温20 ℃における水等の圧力であって,最高使用圧力。

f)

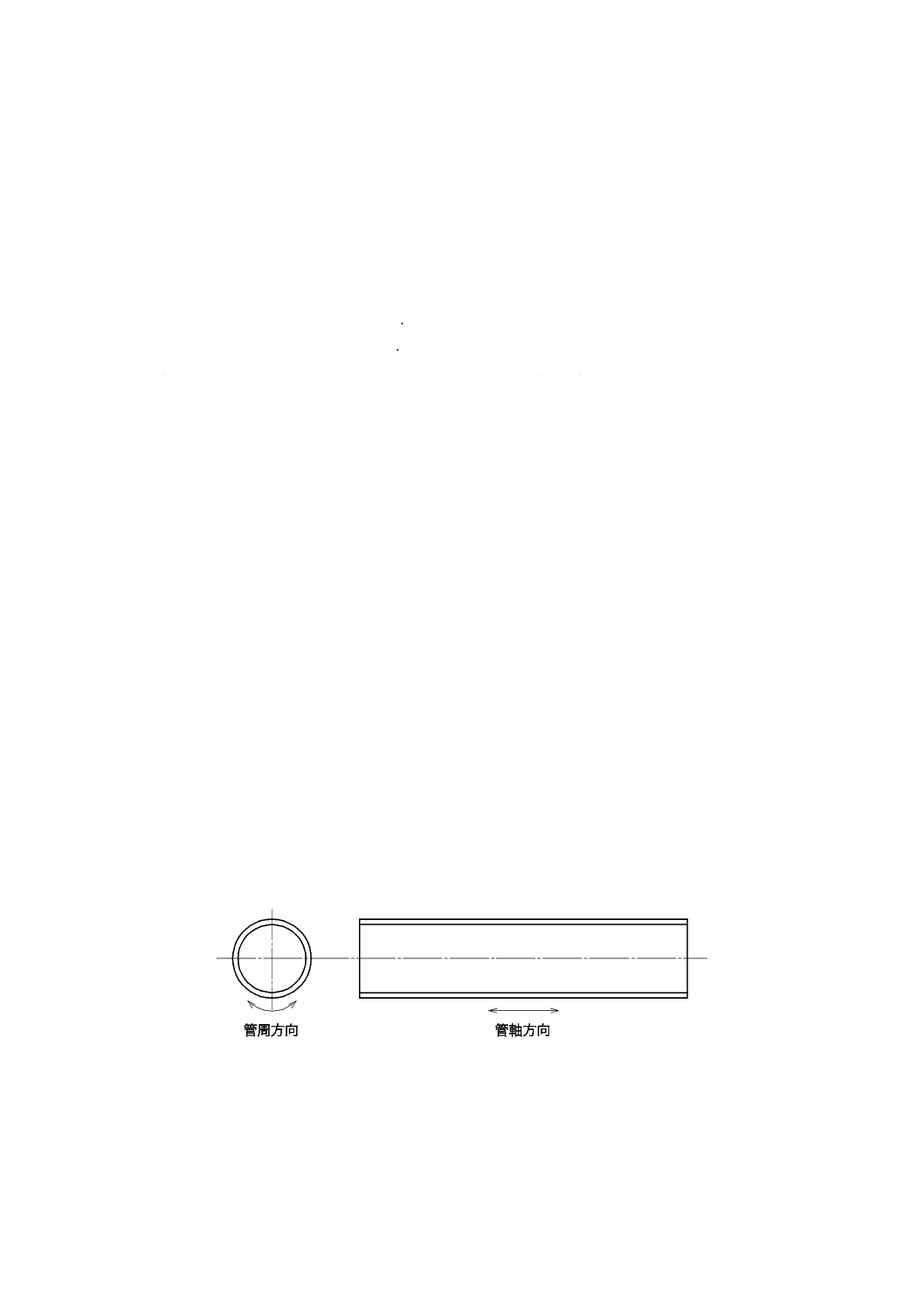

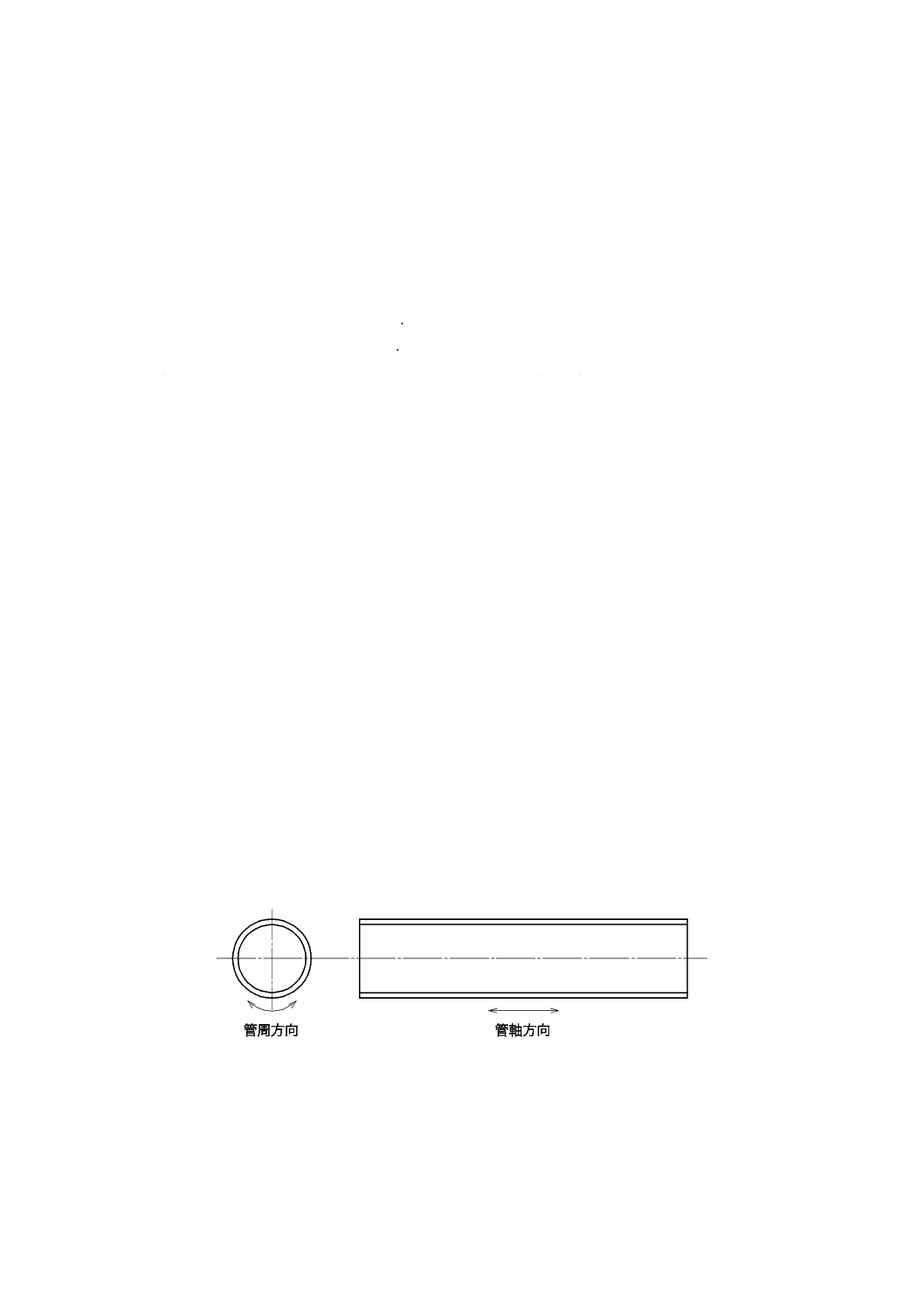

管周方向

図1に示す管の円周方向。

g) 管軸方向

図1に示す管の延長方向。

図1−管周方向及び管軸方向

h) 電熱体部内径

電熱線等の発熱体が組み込まれている範囲の内径。

i)

電熱体部長さ

3

K 6799-1:2018

電熱線等の発熱体が組み込まれている範囲の管軸方向の長さ。

3.2

材料に関する用語及び定義

a) コンパウンド

原料樹脂,この規格群の要求事項に適合する管及び継手の製造及びその使用に必要な顔料,並びに

添加剤(酸化防止剤,安定剤などを含む。)の均一な混合物。

3.3

検査に関する用語及び定義

a) 形式検査

この規格で規定している全ての要求性能を満足していることを確認する検査。

b) 受渡検査

形式検査に合格したものと同一設備で製造したコンパウンド,管及び継手を受け渡すときに実施す

る検査。

c) たわみ荷重

基準たわみ量まで変形したときの単位長さ当たりの荷重値。

4

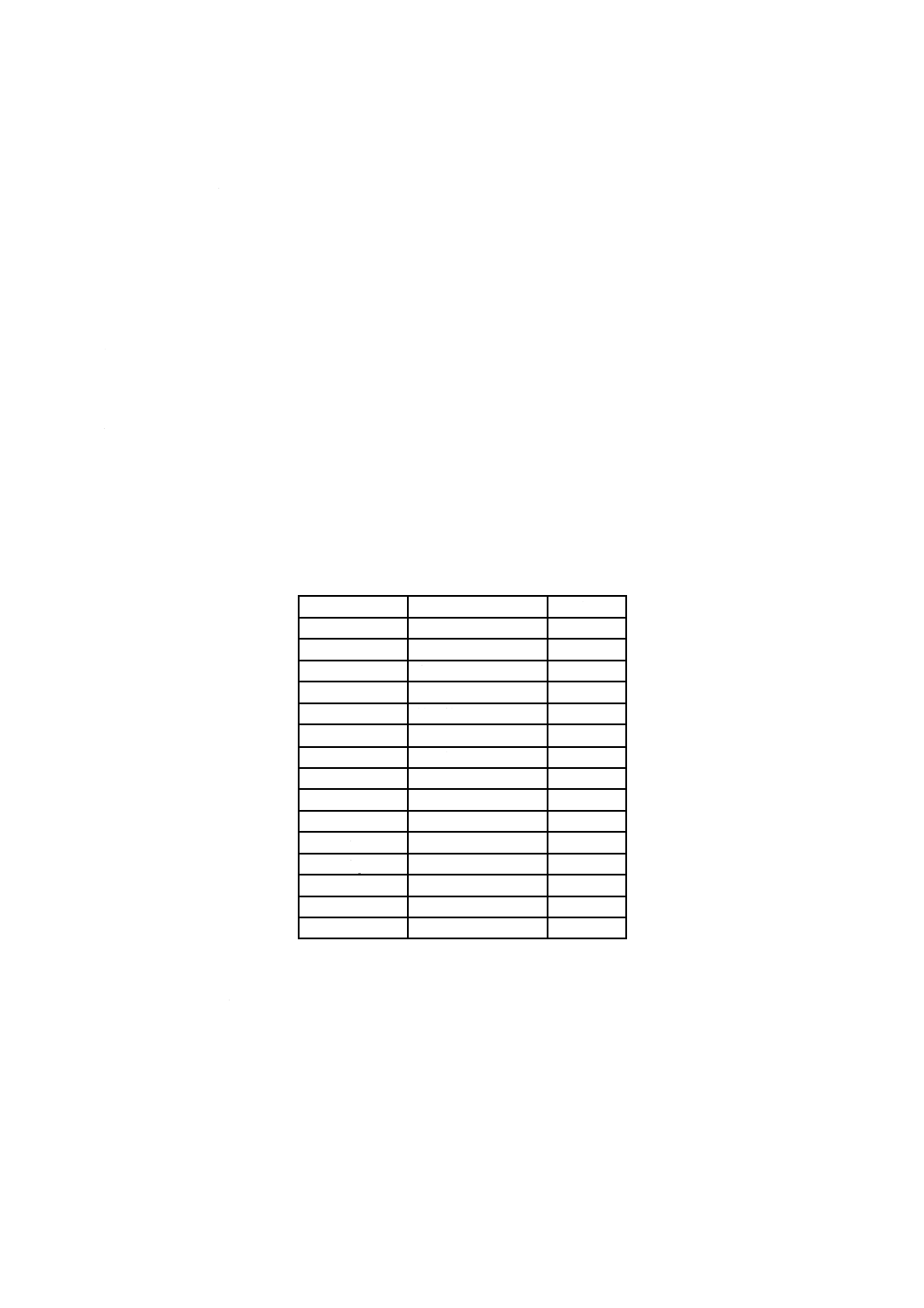

記号及び略号

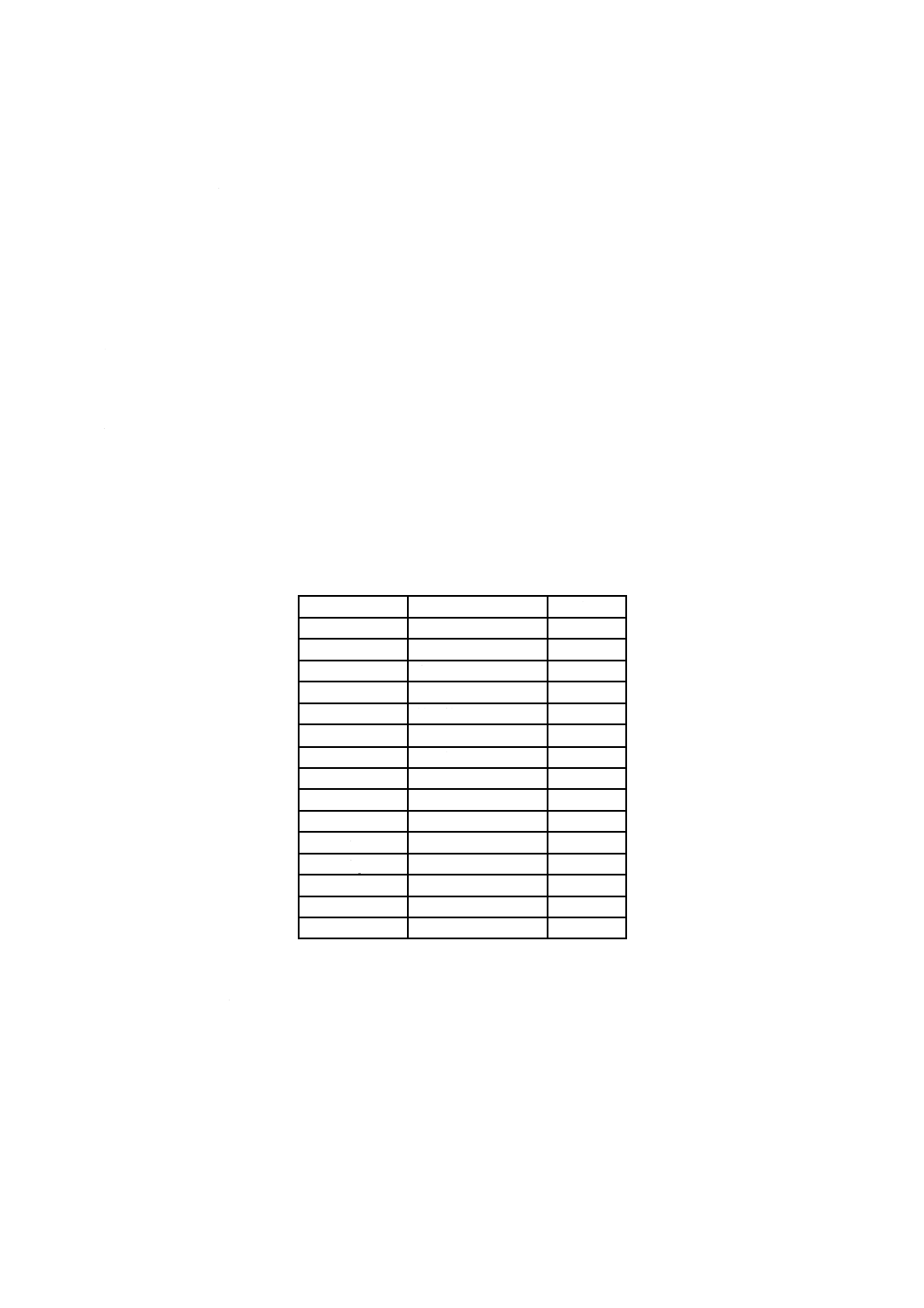

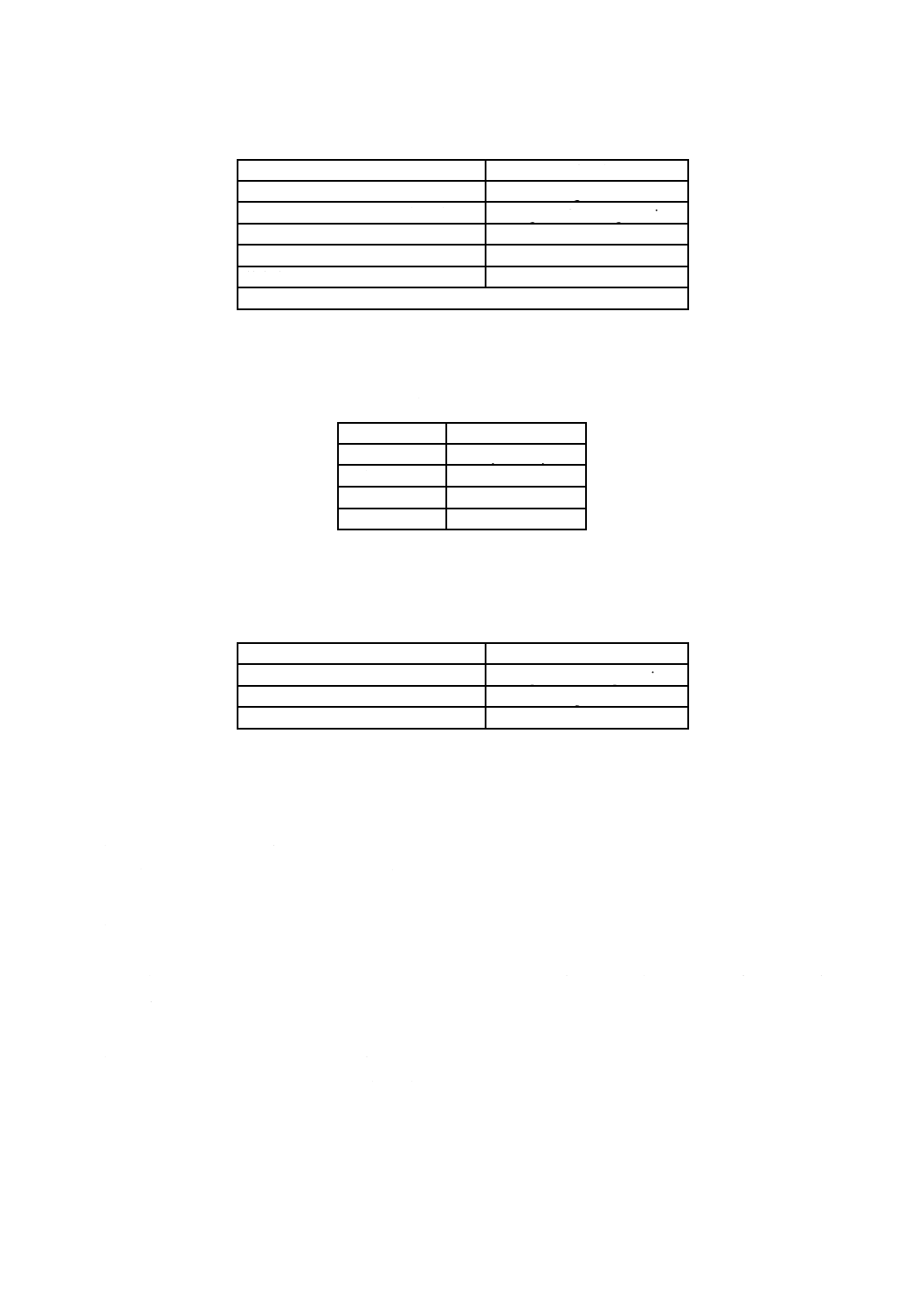

記号及び略号を,表1に示す。

表1−記号及び略号

記号及び略号

項目

単位

di

内径

mm

dimin

最小内径

mm

L

有効長さ

mm

t

管厚

mm

tmin

最小管厚

mm

de

外径

mm

disf

電熱体部内径

mm

lso

受口長さ

mm

lsof

電熱体部長さ

mm

l1

電熱体部位置

mm

tso

受口管厚

mm

desp

差口外径

mm

lsp

差口長さ

mm

FS

基準たわみ荷重

kN/m

Rm

管厚中心半径

mm

5

材料

5.1

コンパウンド

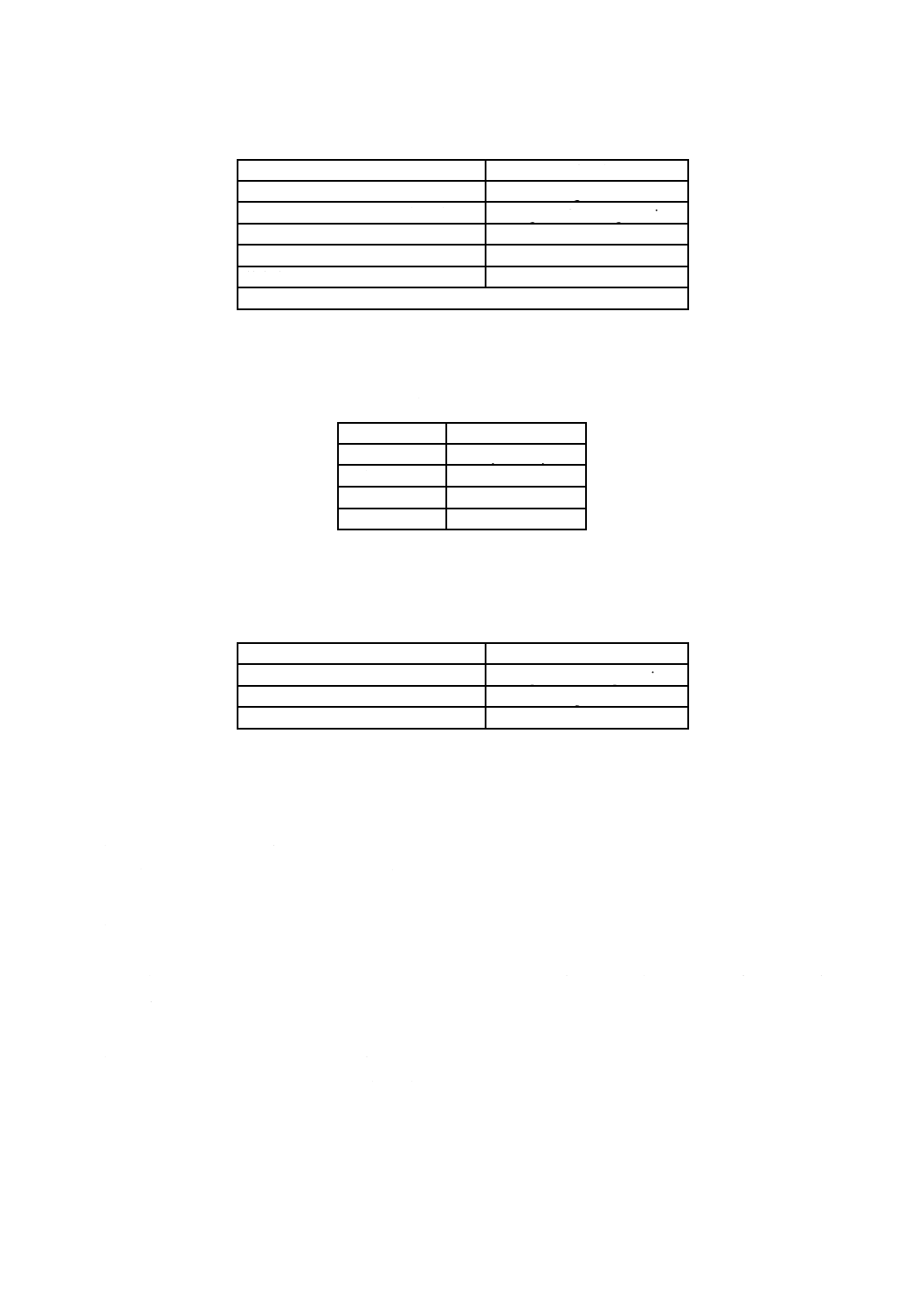

コンパウンドは,JIS K 6761に規定しているPE100を用いる。コンパウンドの要求性能は,表2による。

なお,成績表は,コンパウンド製造業者が提供し,管製造業者が確認する。

4

K 6799-1:2018

表2−コンパウンドの要求性能

項目

要求性能

密度a)

940 kg/m3以上

メルトマスフローレイト(MFR)a)

0.2 g/10 min〜1.4 g/10 min

カーボン分散

グレード3以下

カーボン濃度

2.0 %〜2.5 %

熱安定性a)

20 min以上

注a) 未着色原料で試験する。

5.2

ガラス繊維

ガラス繊維の要求性能は,表3による。

表3−ガラス繊維の要求性能

項目

要求性能

直径

10 μm〜15 μm

長さ

2 mm〜5 mm

強熱減量

0.4 %〜1.0 %

水分率

0.10 %以下

5.3

カップリング材

カップリング材の要求性能は,表4による。

表4−カップリング材の要求性能

項目

要求性能

メルトマスフローレイト(MFR)

10 g/10 min〜14 g/10 min

密度

940 kg/m3以上

水分率

0.03 %以下

6

試験

6.1

材料の試験

材料の試験は,次による。

a) ガラス繊維直径 JIS R 3420に従って行う。

b) ガラス繊維長さ ISO 22314に従って行う。

c) ガラス繊維強熱減量試験 JIS R 3420に従って行う。

d) ガラス繊維水分率測定 JIS R 3913に従って行う。

e) メルトマスフローレイト(MFR)試験 JIS K 7210-1に従って行う。ただし,測定温度190 ℃及び荷

重条件2.16 kgとする。求めたMFR値が0.2 g/10 min未満の場合は,荷重条件を5 kgに変更して再度

測定する。

f)

密度試験 JIS K 7112に従って行う。ただし,試験片数は3片とする。

g) カップリング材の水分率測定 JIS K 7251に従って行う。

h) カーボン分散試験 JIS K 6812に従って行う。

i)

カーボン濃度試験 JIS K 6813に従って行う。

j)

熱安定性試験 附属書Aに従って行う。

5

K 6799-1:2018

6.2

試験結果の数値の表し方

試験の結果は,規定の数値より一桁下の位まで求めてJIS Z 8401によって丸める。

7

検査

7.1

形式検査

形式検査は,表5に規定した検査項目において,箇条6の試験を行ったとき,表2〜表4に適合しなけ

ればならない。この検査は原料樹脂又はコンパウンド製造業者が実施する。

なお,この検査は,材料の変更又は材料製造設備の変更があった場合に実施する。ただし,材料の製造

設備については,日常生産の範囲内での軽微な変更の場合は,実施しなくてもよい。

7.2

受渡検査

形式検査に適合していることが確認された材料の受渡検査は,表5に規定した検査項目において,箇条

6の試験を行ったとき,表2に適合しなければならない。

7.3

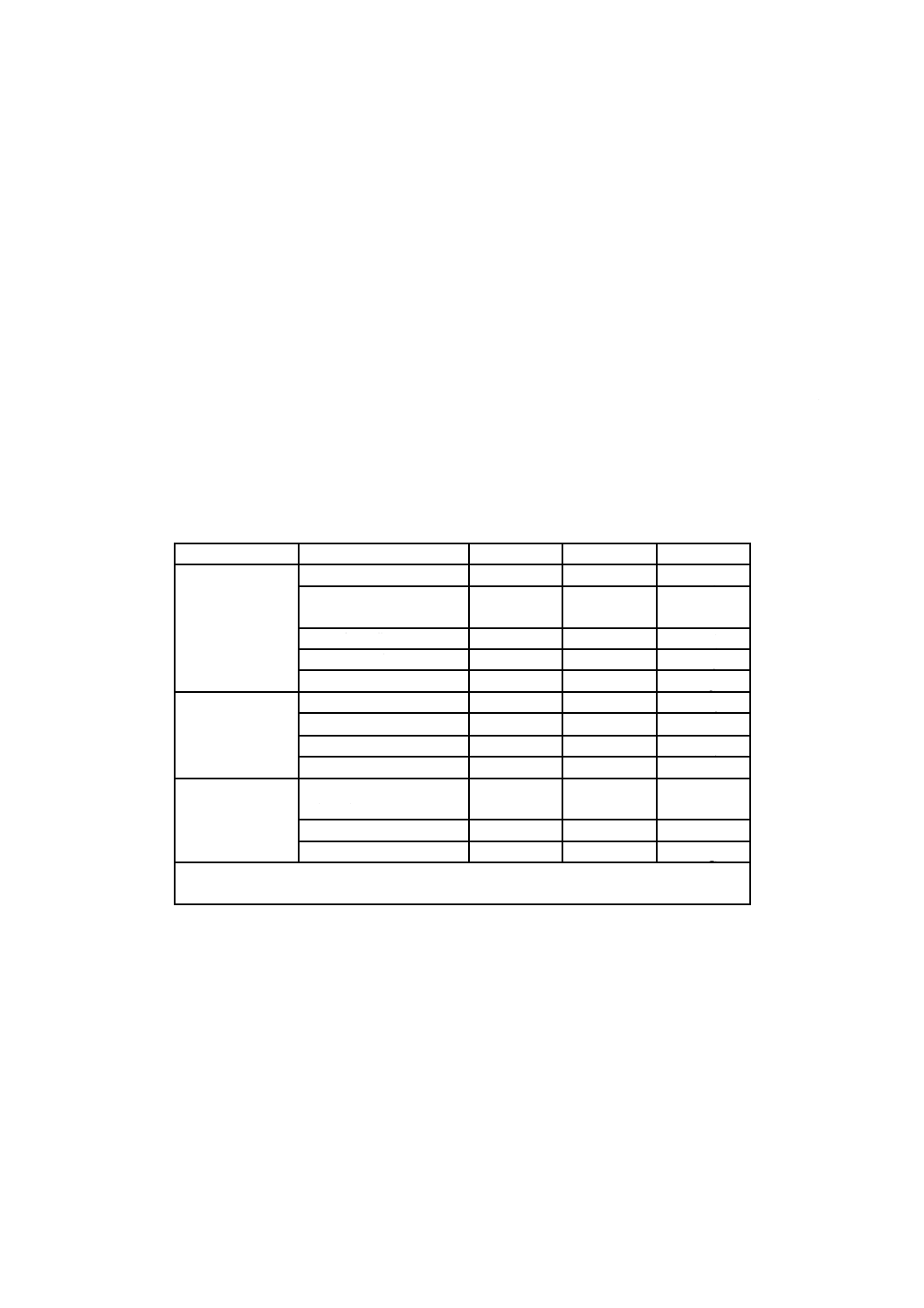

検査項目

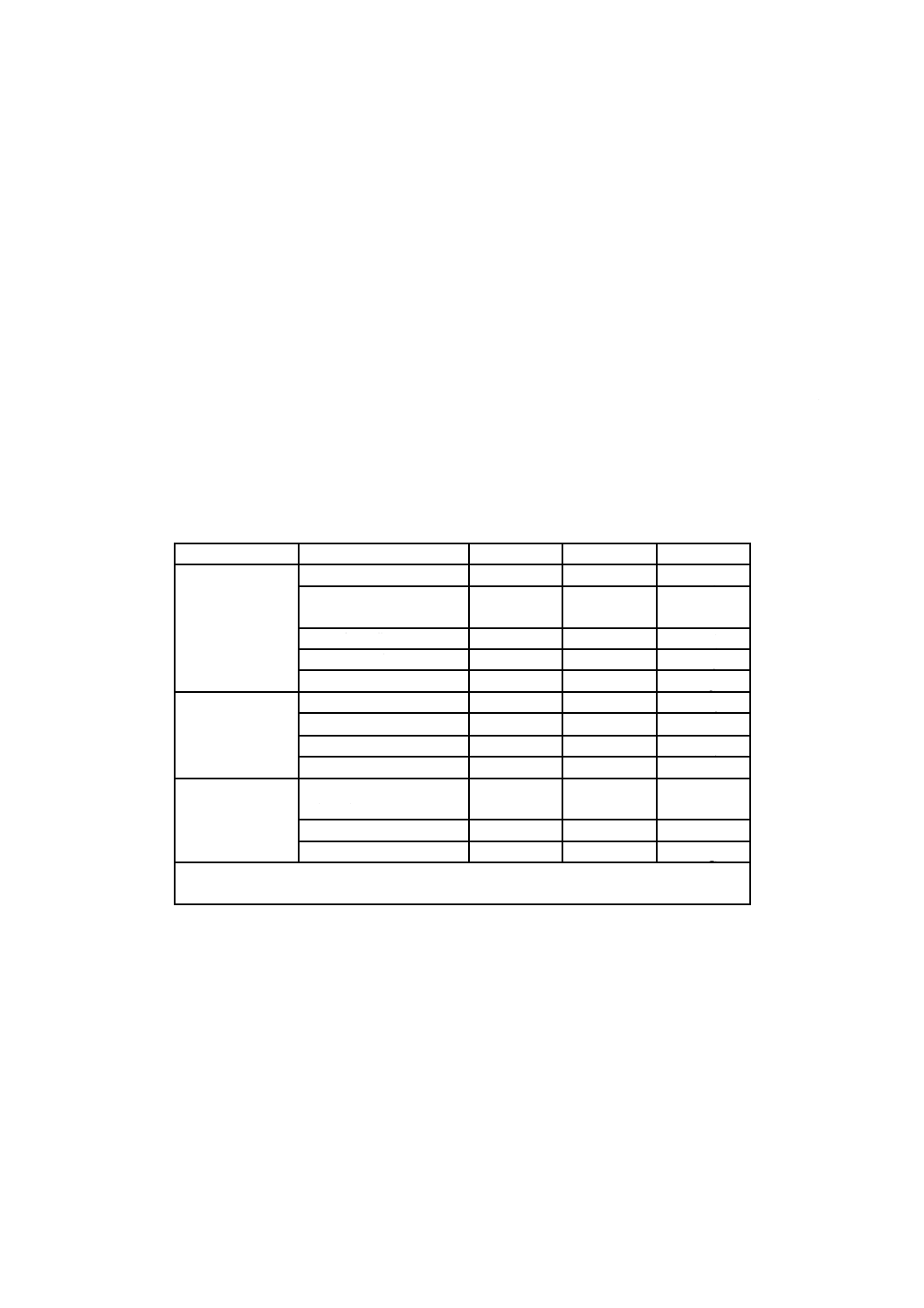

検査項目を,表5に示す。

表5−検査項目

検査対象

検査項目

形式検査

受渡検査a)

対応箇条

コンパウンド

密度

○

○

6.1 f)

メルトマスフローレイト

(MFR)

○

○

6.1 e)

カーボン分散

○

−

6.1 h)

カーボン濃度

○

−

6.1 i)

熱安定性

○

−

6.1 j)

ガラス繊維

直径

○

−

6.1 a)

長さ

○

−

6.1 b)

強熱減量

○

−

6.1 c)

水分率

○

−

6.1 d)

カップリング材

メルトマスフローレイト

(MFR)

○

−

6.1 e)

密度

○

−

6.1 f)

水分率

○

−

6.1 g)

注a) 受渡検査の検査方式及び検査項目の追加は,受渡当事者間の協議によって決めるこ

とができる。

6

K 6799-1:2018

附属書A

(規定)

熱安定性試験

A.1 原理

酸素雰囲気中,200 ℃に試験片を保持した状態で,試験片中に含まれている酸化防止剤が酸化を抑制し

続ける時間を測定する。酸化の進行は,熱分析装置内の試験片と基準物質間との温度差,又はエネルギー

フローの差を時間に対して測定することで観察できる。熱安定性(酸化誘導時間)はこの測定結果から求

める。

注記 この附属書は,ISO 11357-1及びISO 11357-6(Amendment 1を含む。)を参考に作成した。

A.2 装置及び使用気体

A.2.1 示差走査熱量計(DSC)装置

DSCは,次の性能を備えたものでなければならない。

a) 0.5 ℃/min〜20 ℃/minの間で定温昇温又は冷却できるもの。

b) 試験中,試験温度を±0.5 ℃で一定に維持できるもの。

c) 段階昇温又は他の昇温モードで測定できるもの。

d) 10 mL/min〜50 mL/minの範囲で,ガス流速を±10 %に制御できるもの。

e) 温度信号は,分解能0.1 ℃及びノイズ0.5 ℃以下とする。

f)

試験片と基準物質との間の温度差又はエネルギーフローの差を時間に対して記録できるもの。

A.2.2 パン(試験片受皿)

パンは,アルミニウム製で開放形又は密閉通気形を使用するのが望ましい。受渡当事者間での同意があ

るときは,他のものを使用してもよい。

A.2.3 分析用はかり

分析用はかりは,±0.5 mgの精度で試験試料の質量を測定できるものを用いる。

A.2.4 酸素

酸素は,超高純度(99.5 %以上)で乾燥したものを用いる。

A.2.5 窒素

窒素は,超高純度(99.99 %以上)で乾燥したものを用いる。

A.2.6 ガス切換弁

ガス切換弁は,窒素及び酸素ガスの流れを交互に切り換えることができ,1分以内に雰囲気を完全に切

り換えられるものを用いる。1分以内での完全切換えを可能とするために,DSC装置近傍に設置すること

が望ましい。

A.2.7 流量計

流量計は,正確に校正されたものを使用する。

注記 流量計としては,フロート式流量計,石けん(鹸)膜流量計などがある。

7

K 6799-1:2018

A.3 試験片の作製

A.3.1 コンパウンドからの試験片

コンパウンドから試験片を作製する場合は,次のいずれかによる。

a) JIS K 7151に従って圧縮成形によって厚さ250±15 μmの均一なシートを作製する。この場合,加熱

時間は成形温度で2分間とする。次にシートからパンの内径より小さい円盤を打ち抜く。打ち抜いた

円盤の質量は5 mg〜20 mgとする。ただし,シートを積み重ねてはならない。

b) 射出成形サンプル又はメルトフロー試験機で押し出したサンプルからパンの内径よりも小さい円盤で

5 mg〜20 mgとなるように切り出して試験片を作製してもよい。後者の場合は,管軸方向に対して直

角に切って作製する。目視によって試験片に空洞がないことを確認する。

A.3.2 管からの試験片

管から試験片を作製する場合は,外面から5 mm部分においてパンの内径より小さい円盤を打ち抜く。

打ち抜いた円盤の質量は5 mg〜20 mgとする。

A.4 装置及び試験片の状態調整

A.4.1 装置の状態調整

装置は,試験に先立ち,電子機器が温度平衡となるように,少なくとも1時間装置に通電し作動させて

おく。

A.4.2 試験片の状態調整

試験片は,23±2 ℃の環境下で状態調整する。

A.5 温度校正

温度校正は,2点校正法を用いる。ポリオレフィンでは,それぞれの融点の間に規定分析温度範囲(180 ℃

〜220 ℃)を含んでいるインジウム及びすずを基準物質として使用する。

校正方法は,試験片に適用する試験条件と同一条件で,基準物質の融点を測定する。この場合,各基準

物質の昇温条件は,次による。

なお,融点は,外挿したベースラインと転移ピークの前半の最大勾配での接線との交点と定義する。得

られたインジウム又はすずの融点が,それぞれ156.6±0.5 ℃又は231.9±0.5 ℃となるように装置を調整す

る。

a) インジウム 室温〜145 ℃は10 ℃/minで,145 ℃〜165 ℃は1 ℃/min

b) すず 室温〜220 ℃は10 ℃/minで,220 ℃〜240 ℃は1 ℃/min

A.6 測定手順

測定手順は,次による。

a) 通電済みの装置に50±5 mL/minの流速で窒素ガスを流す。

b) ガス切換弁を切り換えて酸素ガスを流し,その流速が50±5 mL/minにあることを確認し,再度窒素ガ

スに切り換える。

c) 精度±0.5 mgでひょう量した試験片をパンに入れる。蓋が必要な場合は,蓋に孔をあける。孔あけが

不可の場合には,蓋をしてはならない。

d) 試験片を入れたパン及び空のパンをそれぞれ装置のセルに設置する。

e) 200±0.5 ℃で等温走査するように装置を設定後,20 ℃/minで昇温する。

8

K 6799-1:2018

f)

200 ℃に到達した5分後に,酸素ガスに切り換える。この酸素ガスへの切換点を測定開始時間として

測定を開始する。

g) 酸化による発熱ピークが現れた後,少なくとも2分間経過するまで等温走査を続ける。

h) 試験が終了したら,直ちに,ガス切換弁を窒素ガスに戻し,装置を室温まで冷やす。続いて試験を行

う場合には,装置のセルを60 ℃〜70 ℃に冷やすことによって,試験片の熱酸化を避けることができ

る。

i)

測定は少なくとも2回とし,小さい方の値を報告する。

A.7 結果の解析

A.7.1 一般

結果の解析法には,接線法及びオフセット法があるが,接線法を用いるのが望ましい。ただし,接線法

は,交点を求める望ましい方法であるが,発熱ピークに導入部分がある場合,発熱曲線に合わせて適切な

接線を選択することが難しくなる。接線法を用いて適切なベースラインを選択することができない場合は,

オフセット法を採用してもよい。

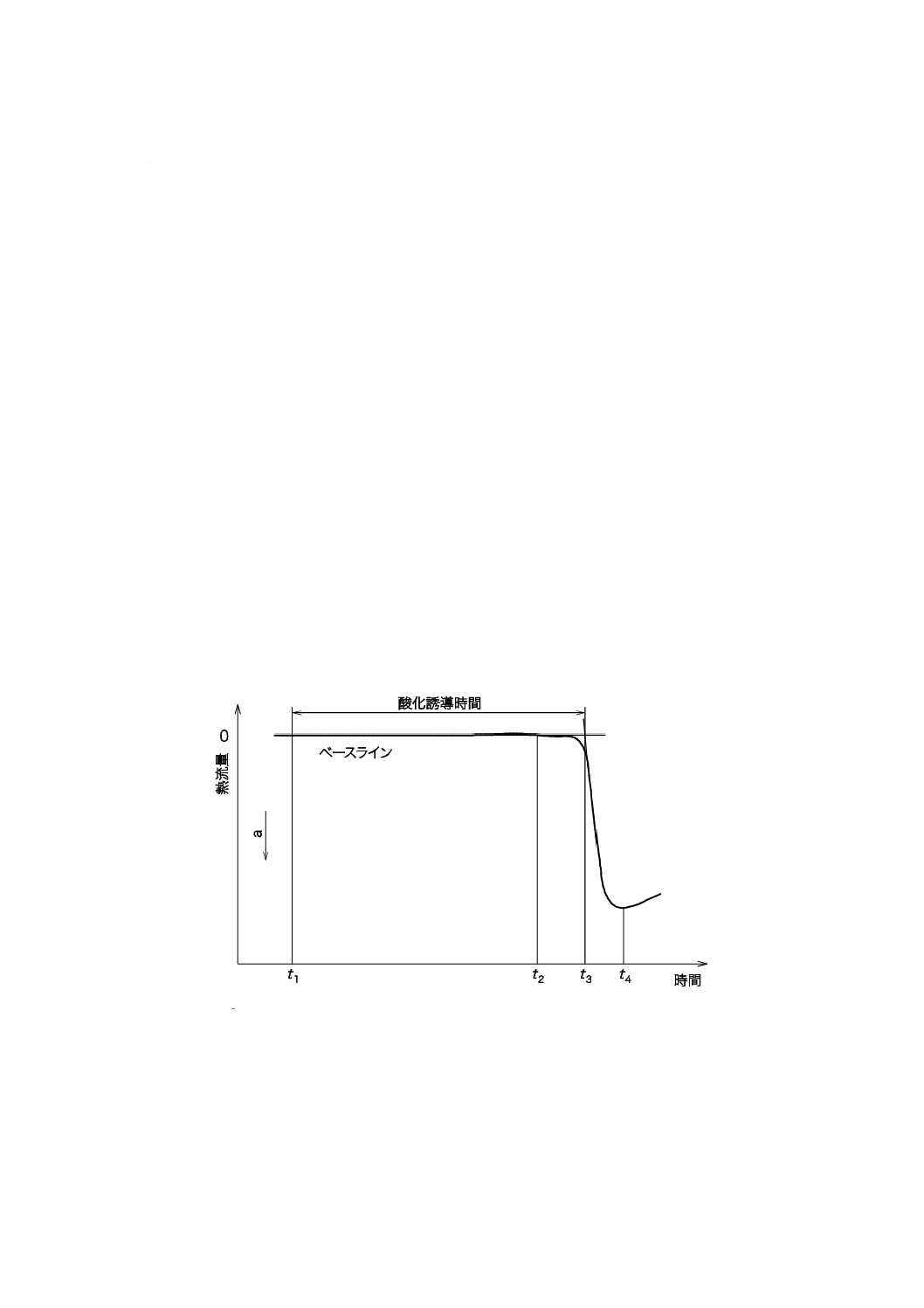

A.7.2 接線法

接線法の結果の解析は,次による。

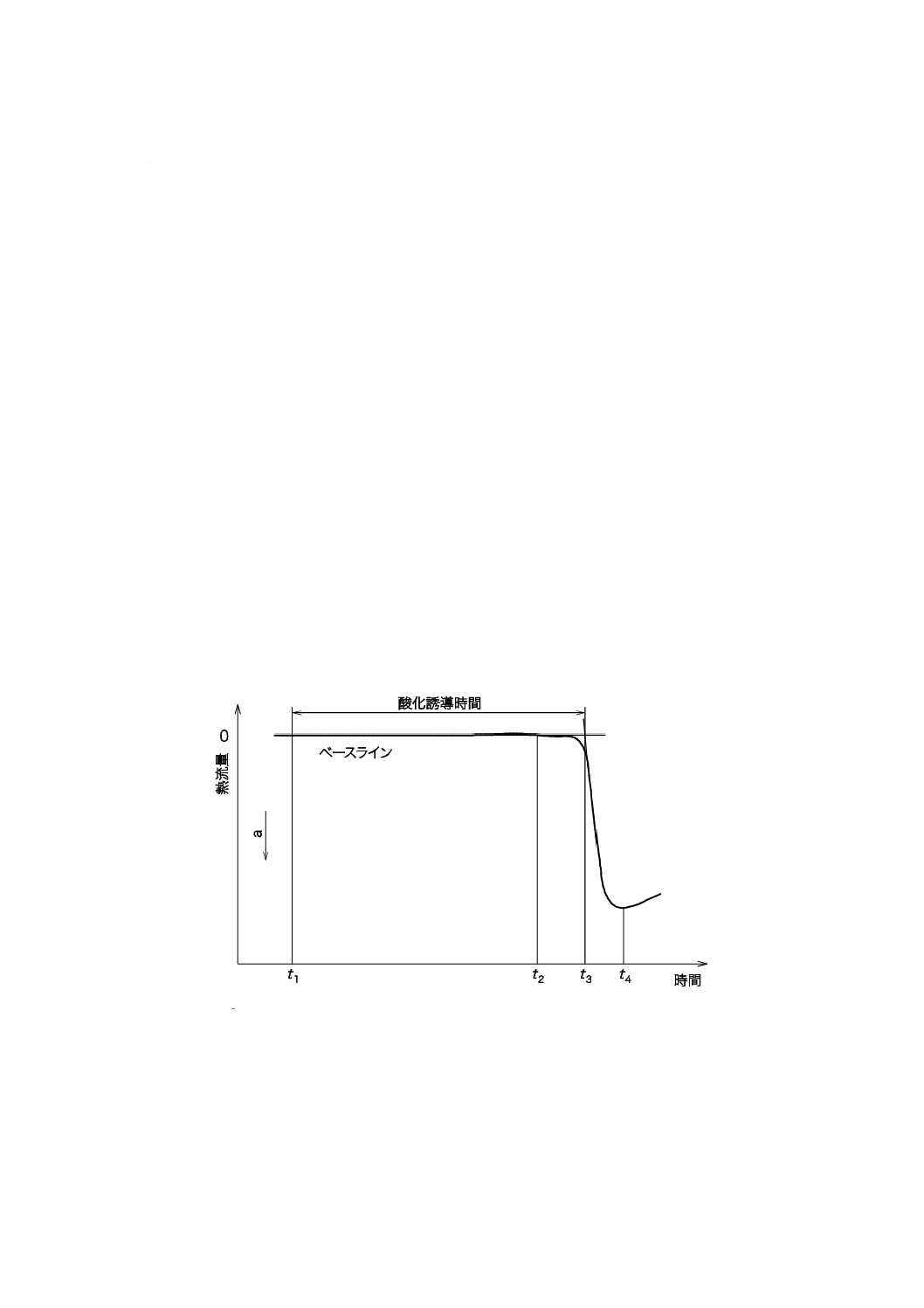

a) 酸化反応による発熱が開始された点(この点を酸化開始点t2とする)以降まで記録されたベースライ

ンを延長する。

b) 記録されたベースラインの延長した直線と,発熱曲線の勾配が最大となる点で引いた接線の交点を求

める(この点を接線法での交点t3とする)。

c) t1〜t3までの時間を精度±0.1 minで読取り,酸化誘導時間(t3−t1)を求める(図A.1参照)。

t1

酸素気流への切換点

t2

酸化開始点

t3

接線法での交点

t4

酸化ピーク点

a

発熱方向

図A.1−接線法

9

K 6799-1:2018

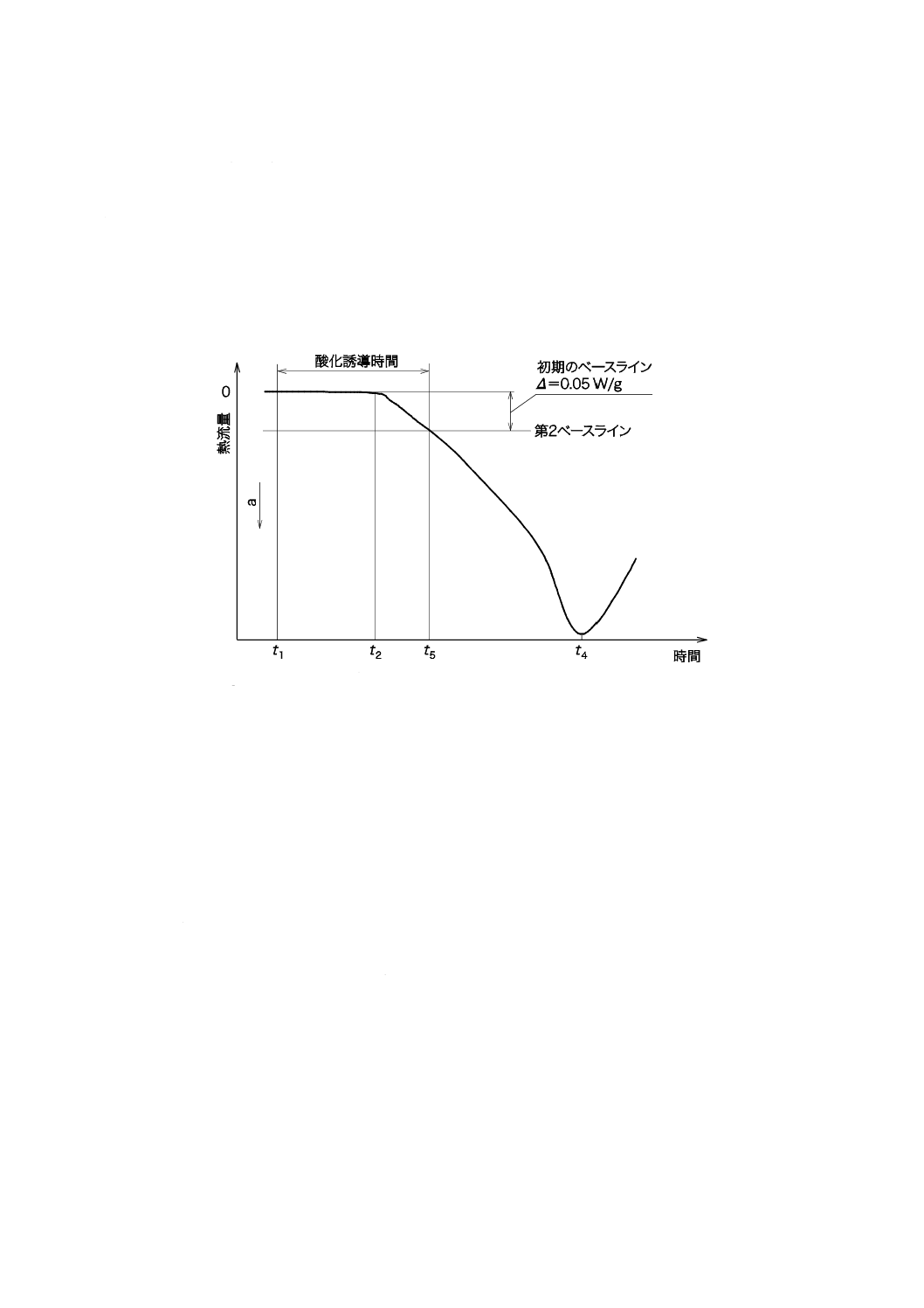

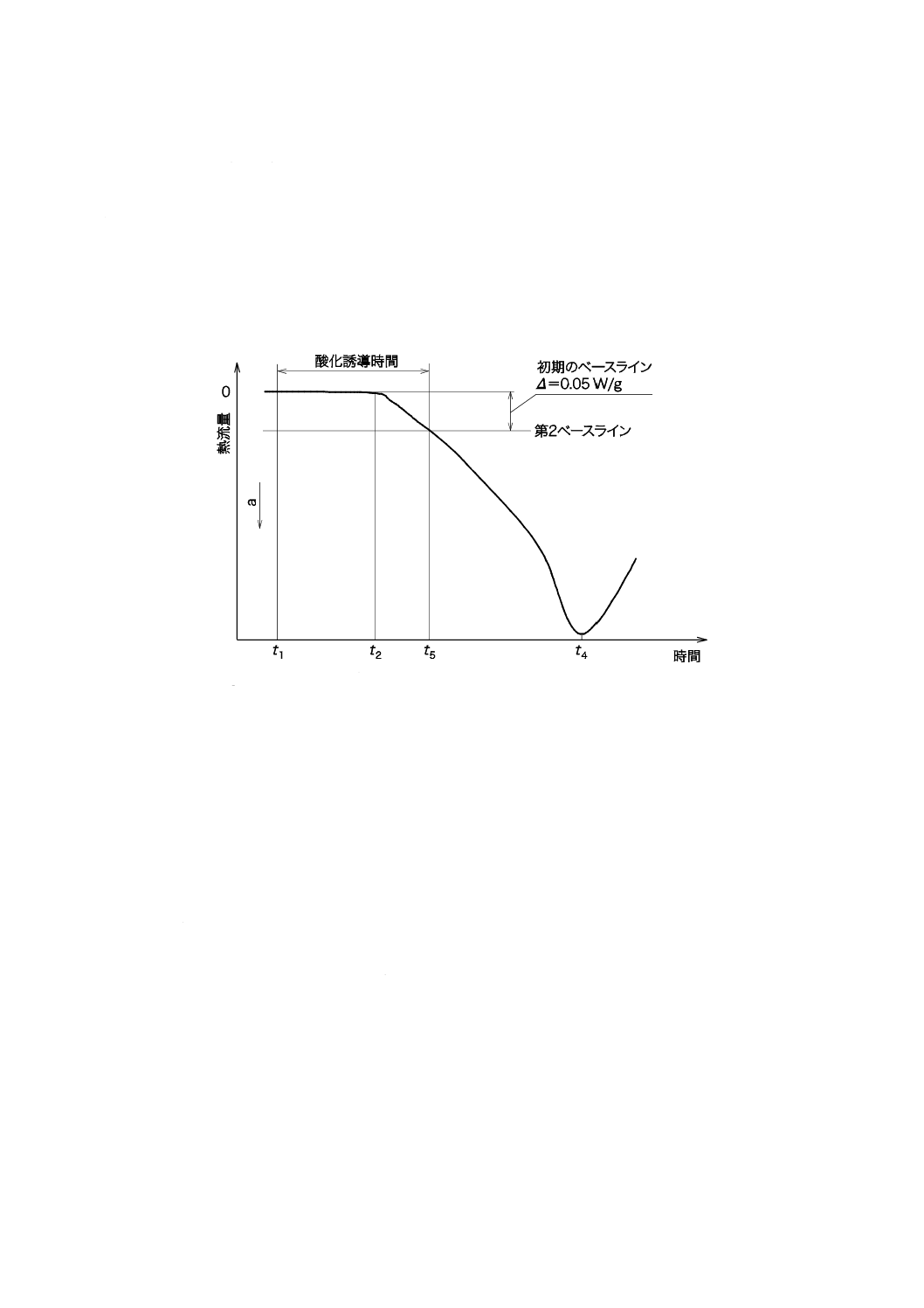

A.7.3 オフセット法

オフセット法の結果の解析は,次による。

a) 初期のベースラインから0.05 W/gの距離で,そのベースラインに平行な第2ベースラインを引く。

b) この第2ベースラインと発熱曲線との交点(この点をオフセット法での交点t5とする)を酸化開始時

間と定義し,t1〜t5までの時間を精度±0.1 minで読み取り,酸化誘導時間(t5−t1)を求める(図A.2

参照)。

なお,受渡当事者間の協議によって,ベースラインからの距離に応じて,その他の方法又は値を用

いてもよい。

t1

酸素気流への切換点

t2

酸化開始点

t5

オフセット法での交点(新たな酸化開始点と定義)

t4

酸化ピーク点

a

発熱方向

図A.2−オフセット法

A.8 試験報告

試験報告には次の項目を記入する。

a) この規格の番号

b) 試験温度

c) 用いた解析法(接線法又はオフセット法)

d) 酸化誘導時間(単位:min)(有効数字3桁)