K 6777:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 2

5 性能······························································································································· 2

6 外観及び形状 ··················································································································· 3

6.1 外観 ···························································································································· 3

6.2 形状 ···························································································································· 3

7 寸法及びその許容差 ·········································································································· 3

7.1 継手受口の寸法及びその許容差 ························································································ 3

7.2 継手の寸法及びその許容差 ······························································································ 4

8 材料······························································································································· 4

9 試験方法························································································································· 4

9.1 性能試験 ······················································································································ 4

9.2 外観及び形状 ················································································································ 5

9.3 寸法 ···························································································································· 5

9.4 試験結果の数値の表し方 ································································································· 5

10 検査 ····························································································································· 5

11 表示 ····························································································································· 6

11.1 継手の色 ····················································································································· 6

11.2 継手の表示 ·················································································································· 6

11.3 取扱い上の注意事項 ······································································································ 6

附属書JA(規定)耐熱性硬質ポリ塩化ビニル管継手(A形)の浸出試験方法 ································· 23

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 25

K 6777:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,塩化ビニル管・継

手協会(JPPFA),日本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業

標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が改正した日本工業規格である。これによって,JIS K 6777:2011は改正され,この規格に置き換え

られた。

なお,平成29年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS K 6777:2011によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6777:2016

耐熱性硬質ポリ塩化ビニル管継手

Chlorinated poly(vinyl chloride) (PVC-C) pipe fittings for hot and

cold water supply

序文

この規格は,2009年に第2版として発行されたISO 15877-1及びISO 15877-3を基とし,対応国際規格

の規定に,国内で使用されている製品の寸法,性能及び試験方法を追加して規定し,技術的内容を変更し

て作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,JIS K 6776に規定する耐熱性硬質ポリ塩化ビニル管(以下,管という。)の主に接着接合に

用いる耐熱性硬質ポリ塩化ビニル管継手(以下,継手という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15877-1:2009,Plastics piping systems for hot and cold water installations−Chlorinated poly(vinyl

chloride) (PVC-C)−Part 1: General

ISO 15877-3:2009,Plastics piping systems for hot and cold water installations−Chlorinated poly(vinyl

chloride) (PVC-C)−Part 3: Fittings(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0203 管用テーパねじ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 6776 耐熱性硬質ポリ塩化ビニル管

JIS K 6815-1:2002 熱可塑性プラスチック管−引張特性の求め方−第1部:一般試験方法

JIS K 6815-2:2002 熱可塑性プラスチック管−引張特性の求め方−第2部:硬質塩化ビニル(PVC-U)

管,耐熱性硬質塩化ビニル(PVC-C)管及び耐衝撃性硬質塩化ビニル(PVC-HI)管

JIS K 6816 熱可塑性プラスチック管及び継手−ビカット軟化温度試験方法

2

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6900 プラスチック−用語

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

ISO 580,Plastics piping and ducting systems−Injection-moulded thermoplastics fittings−Methods for

visually assessing the effects of heating

ISO 1167-1,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 1: General method

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

塩素化ポリ塩化ビニル

ポリ塩化ビニルを塩素化することによって塩素の含有率を高くして,ポリ塩化ビニルに比較して耐熱性

を向上させたもの。

3.2

A形継手

射出成形によって製造する継手。

3.3

B形継手

JIS K 6776に規定する管を原管として,加工して製造する継手。

3.4

形式検査

品質が,設計で示す全ての性能に適合するか否かを判定するための検査。

3.5

受渡検査

製品を受け渡す場合に,必要と認められる性能に適合するか否かを判定するための検査。

4

種類及び記号

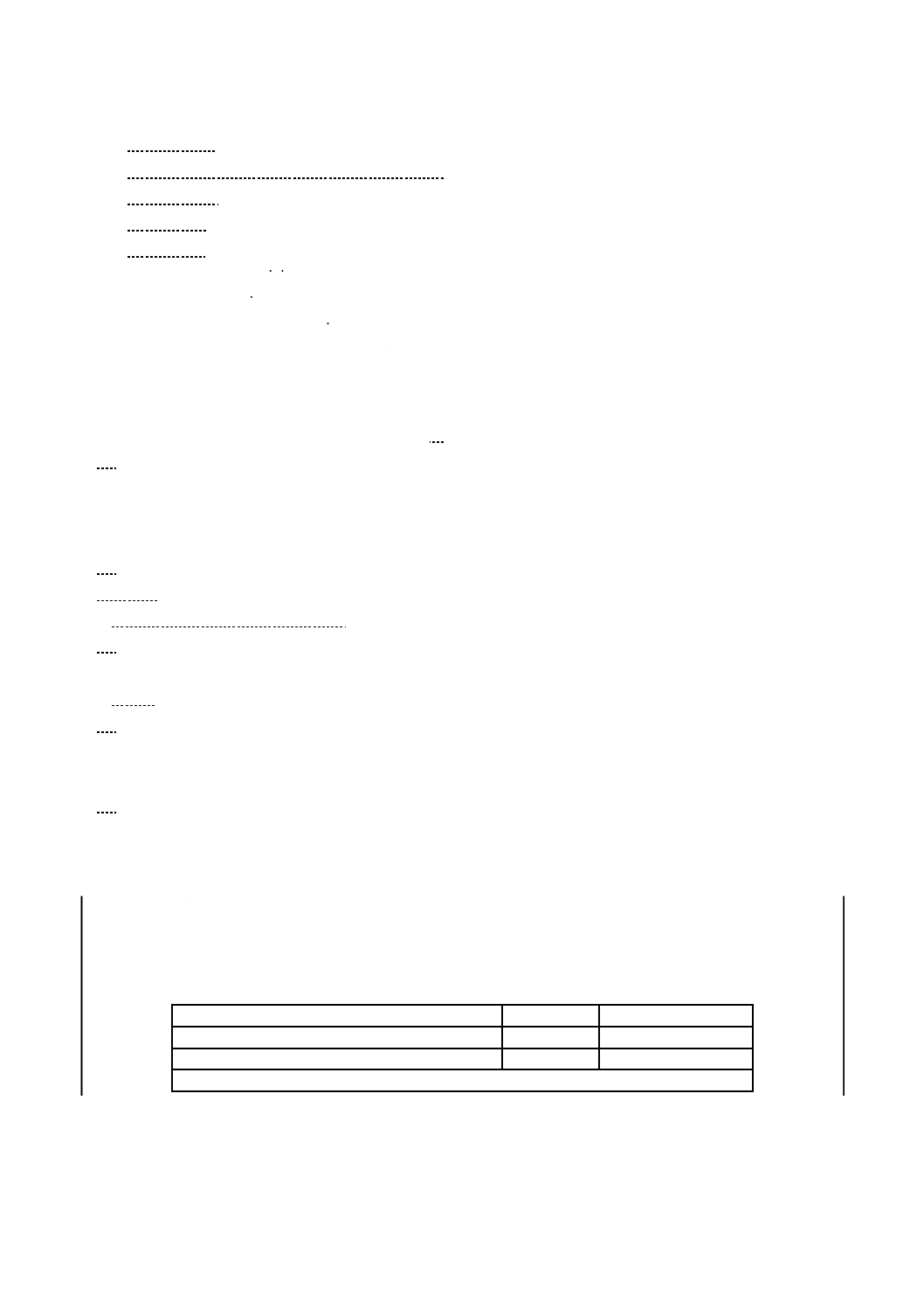

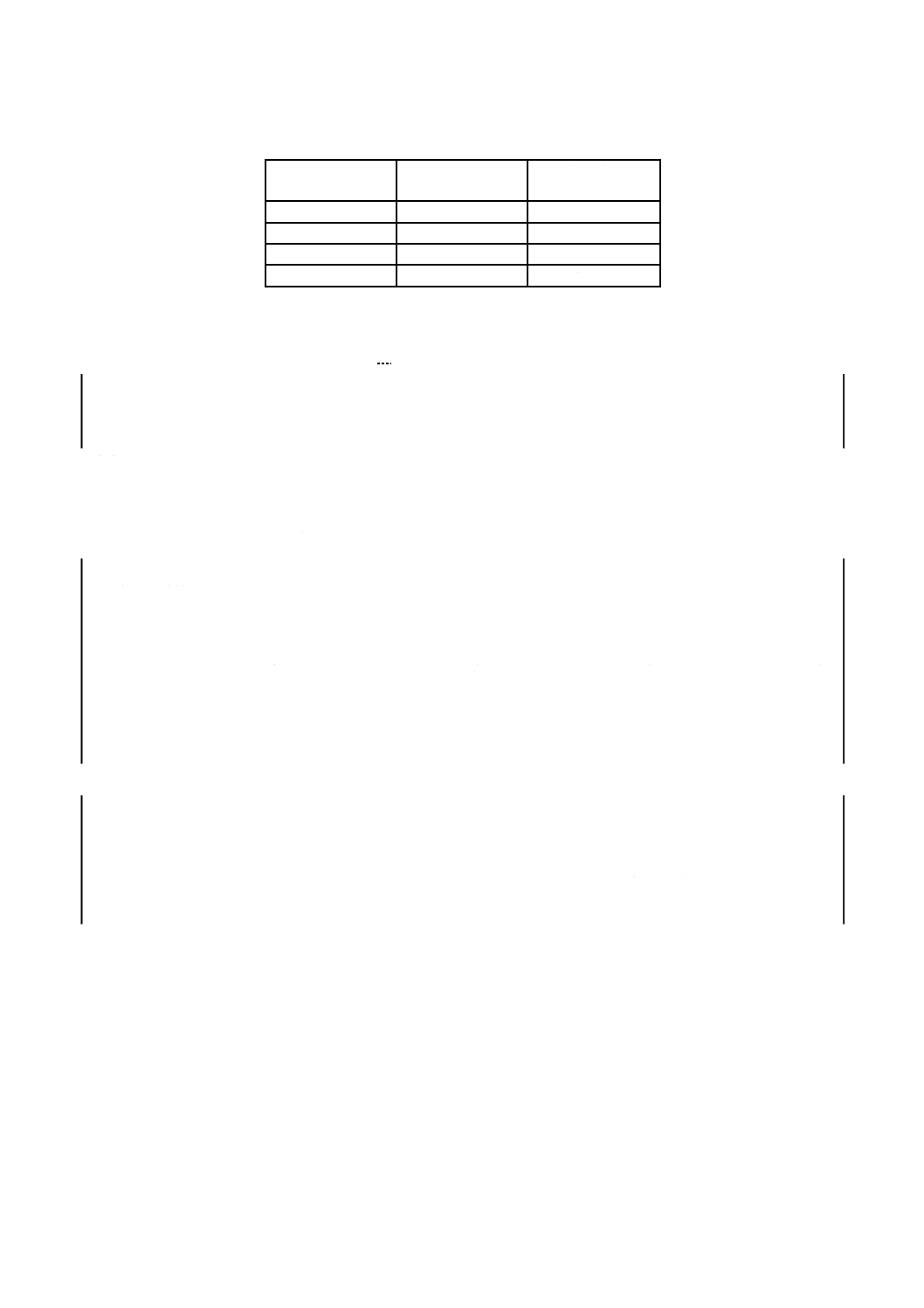

継手の種類及び記号は,表1による。

表1−種類及び記号

種類

記号

適用する管の記号

耐熱性硬質ポリ塩化ビニル管継手

HT

HT

冷温水配管用硬質ポリ塩化ビニル管継手a)

IHT

IHT

注a) 対応国際規格に規定されているType Iに基づく継手である。

5

性能

継手は,表2に示す性能項目の規定に適合しなければならない。

3

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

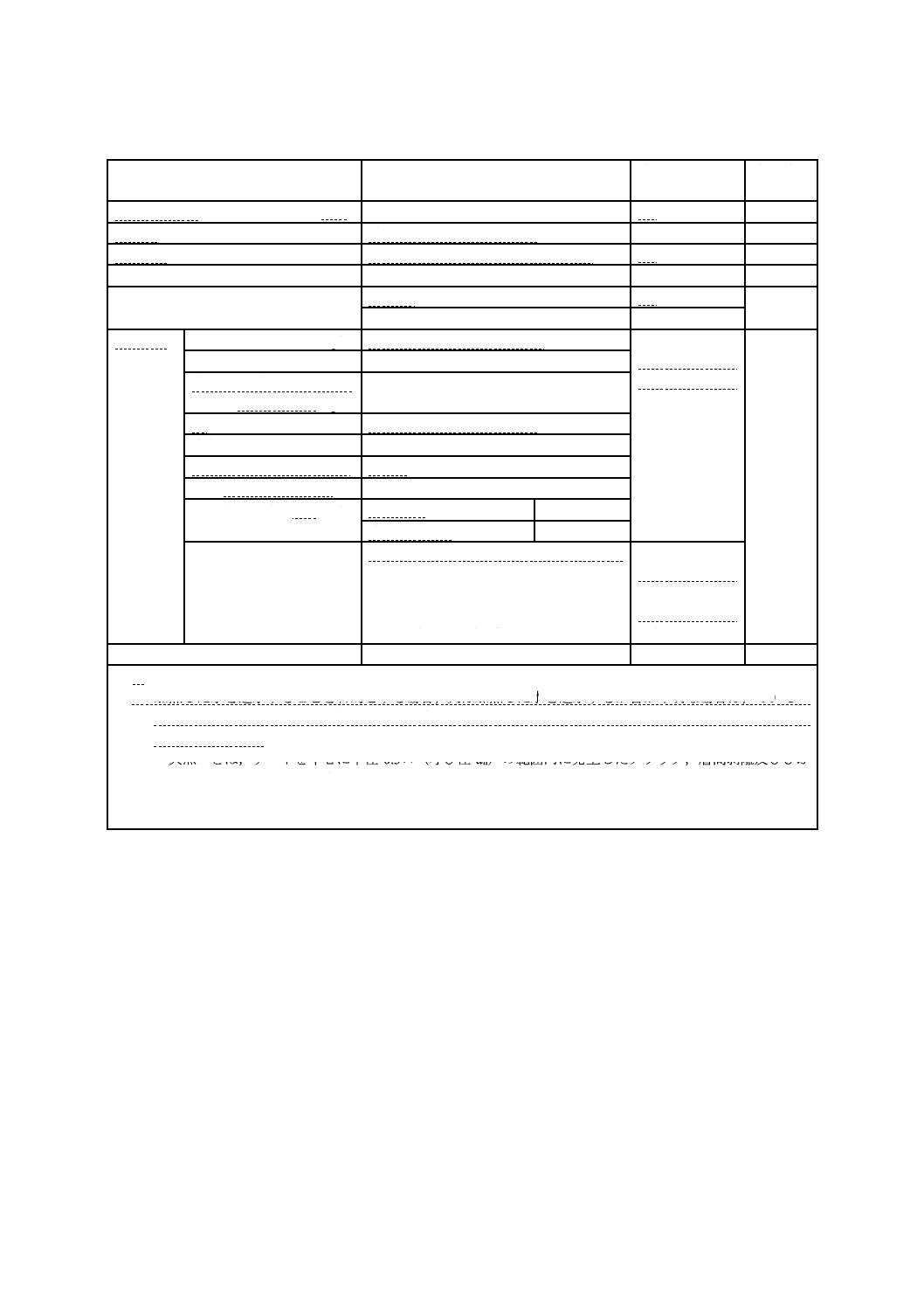

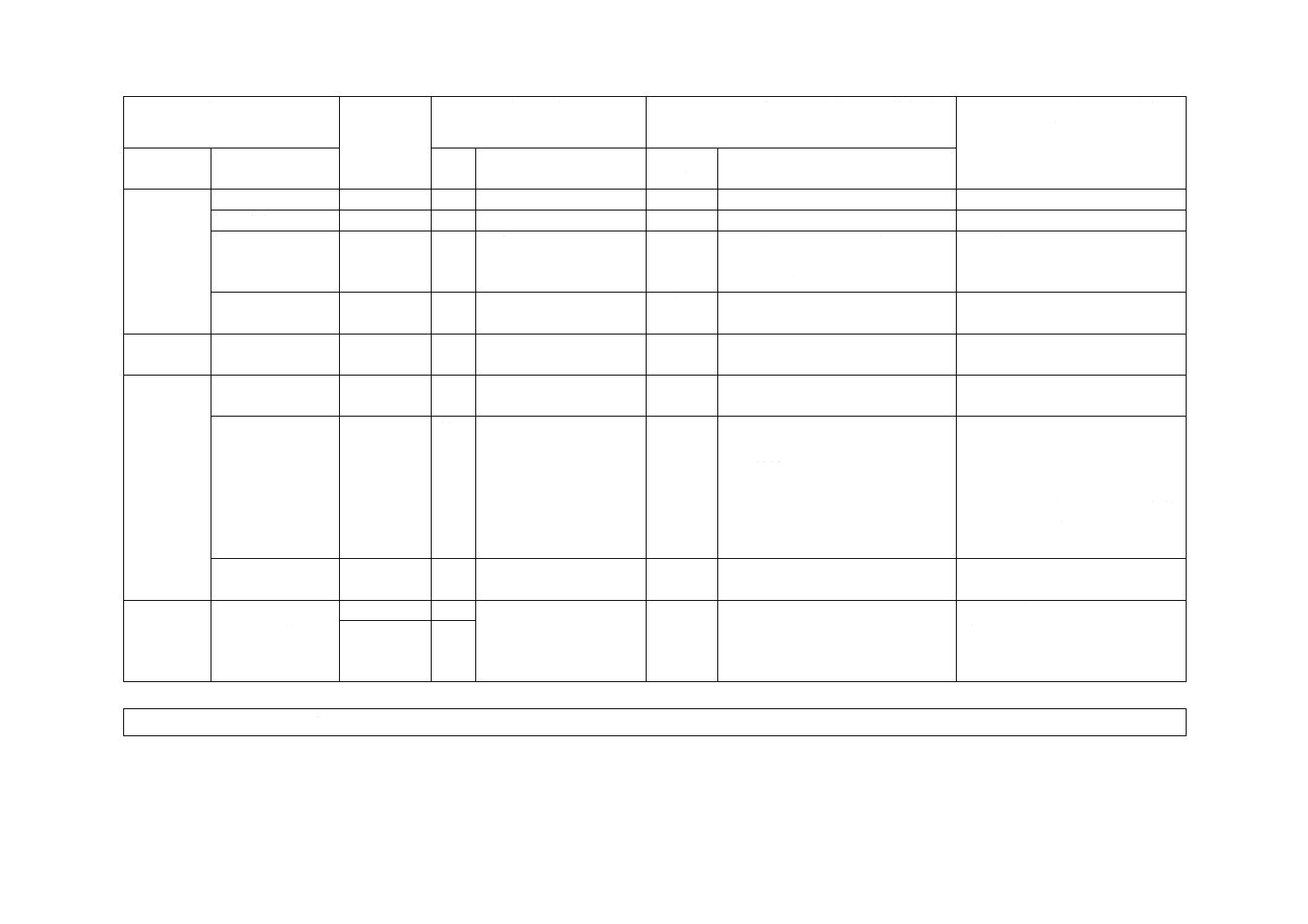

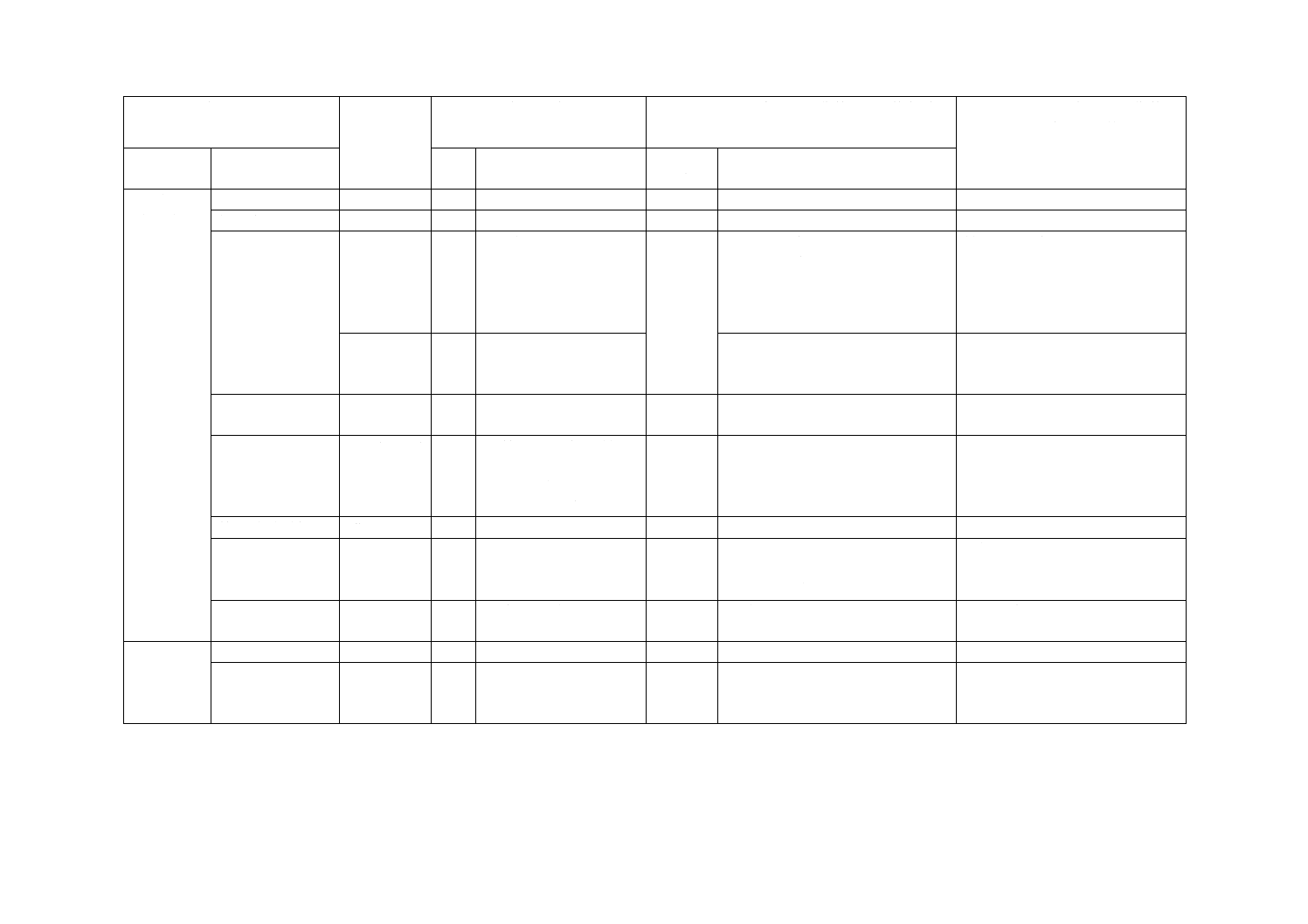

表2−性能

性能項目

性能

適用する継手の

記号及び部分

適用箇条

引張降伏強さ

MPa

50以上

HT

9.1.1

耐圧性

破損があってはならない。

HT,IHT

9.1.2

偏平性a)

割れ及びひびがあってはならない。

HT

9.1.3

熱間内圧クリープ性

破損があってはならない。

HT,IHT

9.1.4

ビカット軟化温度

℃

95以上

HT

9.1.5

103以上

IHT

浸出性b)

鉛及びその化合物 mg/L

鉛の量に関して,0.008以下

HT,IHT

適用部分:塩素

化ポリ塩化ビニ

ル成形部分

9.1.6

亜鉛及びその化合物mg/L 亜鉛の量に関して,0.5以下

有機物[全有機炭素(TOC)

の量]

mg/L

1以下

味

異常があってはならない。

臭気

異常があってはならない。

色度

度

1以下

濁度

度

0.5以下

残留塩素の減量

mg/L

90 ℃±2 ℃の浸出液

1以下

常温の浸出液

0.7以下

JA.4.2による浸出性

給水装置の構造及び材質の基準に関する

省令(平成9年厚生省令第14号)の別表

第一中の“給水装置の末端以外に設置さ

れている給水用具の浸出液,又は給水管

の浸出液に係る基準”による。

HT,IHT

適用部分:接水

部が塩素化ポリ

塩化ビニル以外

の部分

熱し(弛)緩性

“欠点”c)があってはならない。

IHT

9.1.7

注a) B形継手に加工する原管に適用する。

b) 加熱した水を通水することを目的とする場合,又は加熱した水を通水するか否か不明な場合は,“90 ℃±

2 ℃の浸出液”を用いる。目的としない場合は,“JIS Z 8703に規定する常温(温度20 ℃±15 ℃)の浸

出液”を用いる。

c) “欠点”とは,ゲートを中心に半径0.3×(呼び径dn)の範囲内に発生したクラック,層間剝離及びひぶ

くれの深さが,発生部位の肉厚の50 %を超えるもの,この範囲外に生じたクラック及び層間剝離の深さ

が,厚さの10 %を超えるもの,並びにひぶくれが,厚さの5倍の長さを超えたものをいう。ウエルドが

開口した場合,その開口部深さが,厚さの50 %を超えるものをいう。

6

外観及び形状

6.1

外観

継手の外観は,内外面が滑らかで,使用上支障となるきず,割れなどの欠点があってはならない。

6.2

形状

継手の形状は,HTについては,表7〜表19,IHTについては,表21〜表26による。接合部は実用的に

正円の断面をもち,その端面は,継手の軸に対して直角でなければならない。

なお,外面の適切な箇所に,補強のためのリブを付けることができる。

7

寸法及びその許容差

7.1

継手受口の寸法及びその許容差

継手受口の寸法及びその許容差は,HTについては,表5及び表6,IHTについては,表20による。

4

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

継手の寸法及びその許容差

継手の寸法及びその許容差は,HTについては,表7〜表19,IHTについては,表21〜表26による。

なお,許容差が,“%”で規定されている場合,計算の結果,小数点以下は,四捨五入とする。

8

材料

継手の材料は,次による。

a) 継手の材料は,塩素化ポリ塩化ビニルを主体とし,良質な安定剤,顔料などを加える。

なお,可塑剤及び可塑剤を含む材料は,用いてはならない。

b) 塩素化ポリ塩化ビニル以外の部分の材料は,通常の使用及び施工に十分耐えられるだけの強度及び耐

久性をもたなければならない。

9

試験方法

9.1

性能試験

9.1.1

引張試験

継手の引張試験は,JIS K 6815-1:2002及びJIS K 6815-2:2002によって行う。ただし,試験片及び状態調

節については,次によってもよい。

a) 試験片 A形継手の場合は,供試継手から,B形継手の場合は,供試原管から,受渡当事者間の協定

によって適切な試験片を作製する。

b) 状態調節 試験片は,23 ℃±2 ℃で60分間以上状態調節を行う。

9.1.2

耐圧試験

継手の耐圧試験は,JIS S 3200-1による。ただし,試験水圧は4.0 MPaとする。

9.1.3

偏平試験

B形継手に加工する原管の偏平試験は,供試原管から長さ50 mm以上の環状試験片を切り取り,これを

23 ℃±2 ℃で60分間以上状態調節後,2枚の平板間に挟み,試験片の軸に直角方向に10 mm/min±2

mm/minの速さで試験片の外径が,その1/2になるまで圧縮し,管外表面を目視によって調べる。試験温度

は,23 ℃±2 ℃とする。試験片を圧縮する平板の寸法は,1/2まで圧縮したとき,変形した試験片より十

分大きくする。

9.1.4

熱間内圧クリープ試験

9.1.4.1

HTの熱間内圧クリープ試験

HTの熱間内圧クリープ試験は,供試継手又はJIS K 6776の10.1.4(熱間内圧クリープ試験)に規定す

る管を接着接合し,90 ℃±2 ℃で1時間以上状態調節後,適切な方法で内部に90 ℃の温水を満たし,1.5

MPaの圧力を加えて,そのままの温度及び圧力で1時間保持する。

なお,試験温度は,規定温度に対して,測定温度の平均が,±1 ℃以内で,かつ,測定温度のばらつき

の最大が,±2 ℃以内の範囲とする。試験圧力は,規定圧力に対して99 %以上の圧力を加える。

9.1.4.2

IHTの熱間内圧クリープ試験

IHTの熱間内圧クリープ試験は,ISO 1167-1による。また,試験条件は,表3による。ただし,短期試

験である20 ℃又は60 ℃の条件については,どちらかの条件で実施すればよい。条件選択で議論のある場

合は,60 ℃で実施する。

5

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

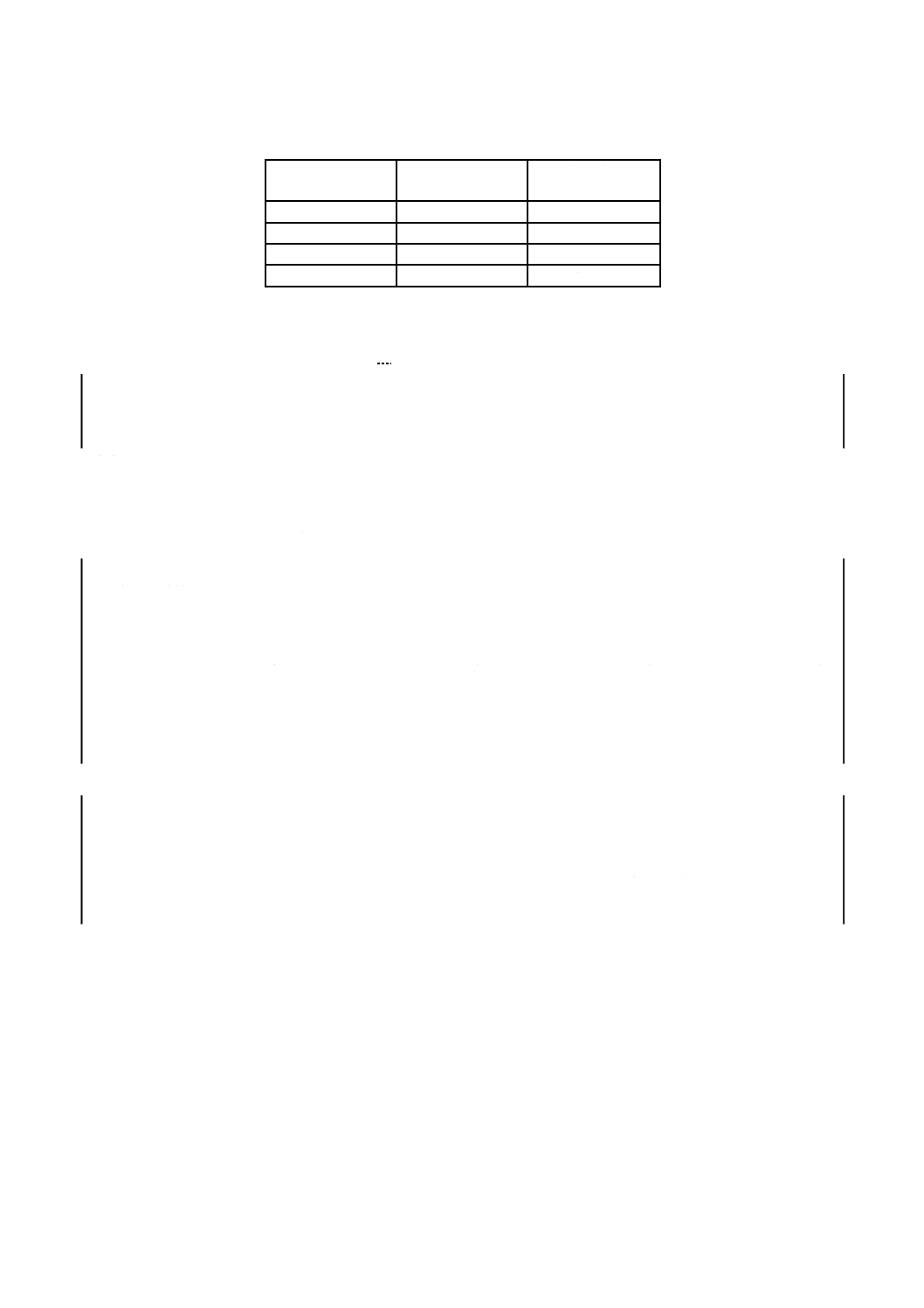

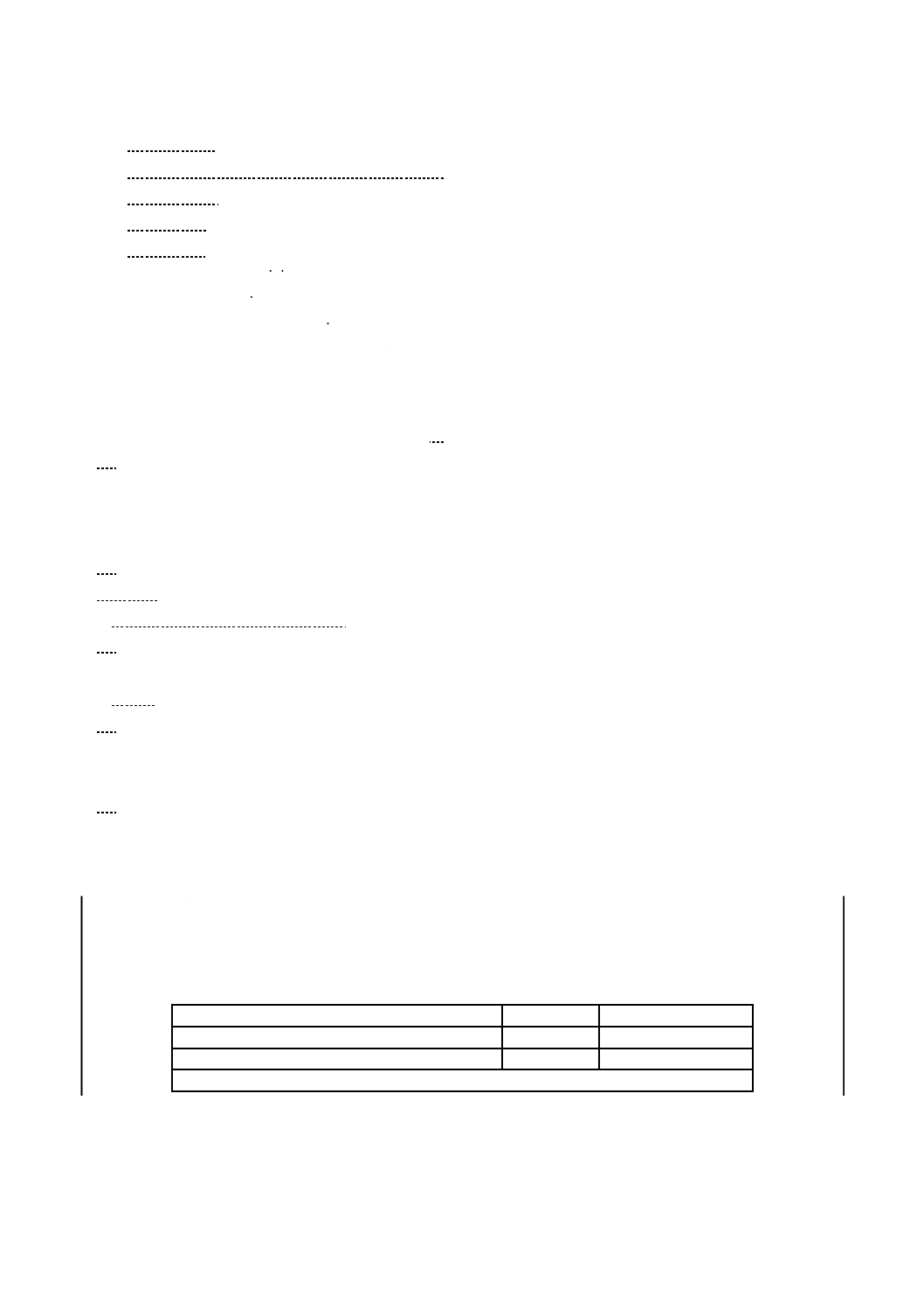

表3−IHTの熱間内圧クリープ試験の試験条件

試験温度

℃

円周応力

MPa

試験時間

h

20

33.70

1

60

21.07

1

80

6.14

3 000

90

2.85

17 520

9.1.5

ビカット軟化温度試験

継手のビカット軟化温度試験は,JIS K 6816による。

9.1.6

浸出試験

A形継手の浸出試験は,附属書JAによる。B形継手については,B形に加工する原管を用いて,JIS K 6776

の附属書JA(耐熱性硬質ポリ塩化ビニル管の浸出試験方法)による。

9.1.7

熱し(弛)緩試験

継手の熱し(弛)緩試験は,ISO 580による。

9.2

外観及び形状

継手の外観及び形状は,目視によって調べる。

9.3

寸法

継手の寸法は,JIS B 7502に規定するマイクロメータ,JIS B 7507に規定するノギス,又はこれらと同

等以上の精確さ(真度及び精度)をもつものを用いて測定する。

9.4

試験結果の数値の表し方

9.1.1及び9.1.5の試験結果,9.1.6の“鉛及びその化合物”,“亜鉛及びその化合物”,“有機物[全有機炭

素(TOC)の量]”及び“残留塩素の減量”の試験結果は,表2の性能に規定する数値より1桁下まで求め,

JIS Z 8401によって規定の数値に丸める。また,9.1.6の試験結果は,JIS S 3200-7の9.(分析結果の補正)

による。

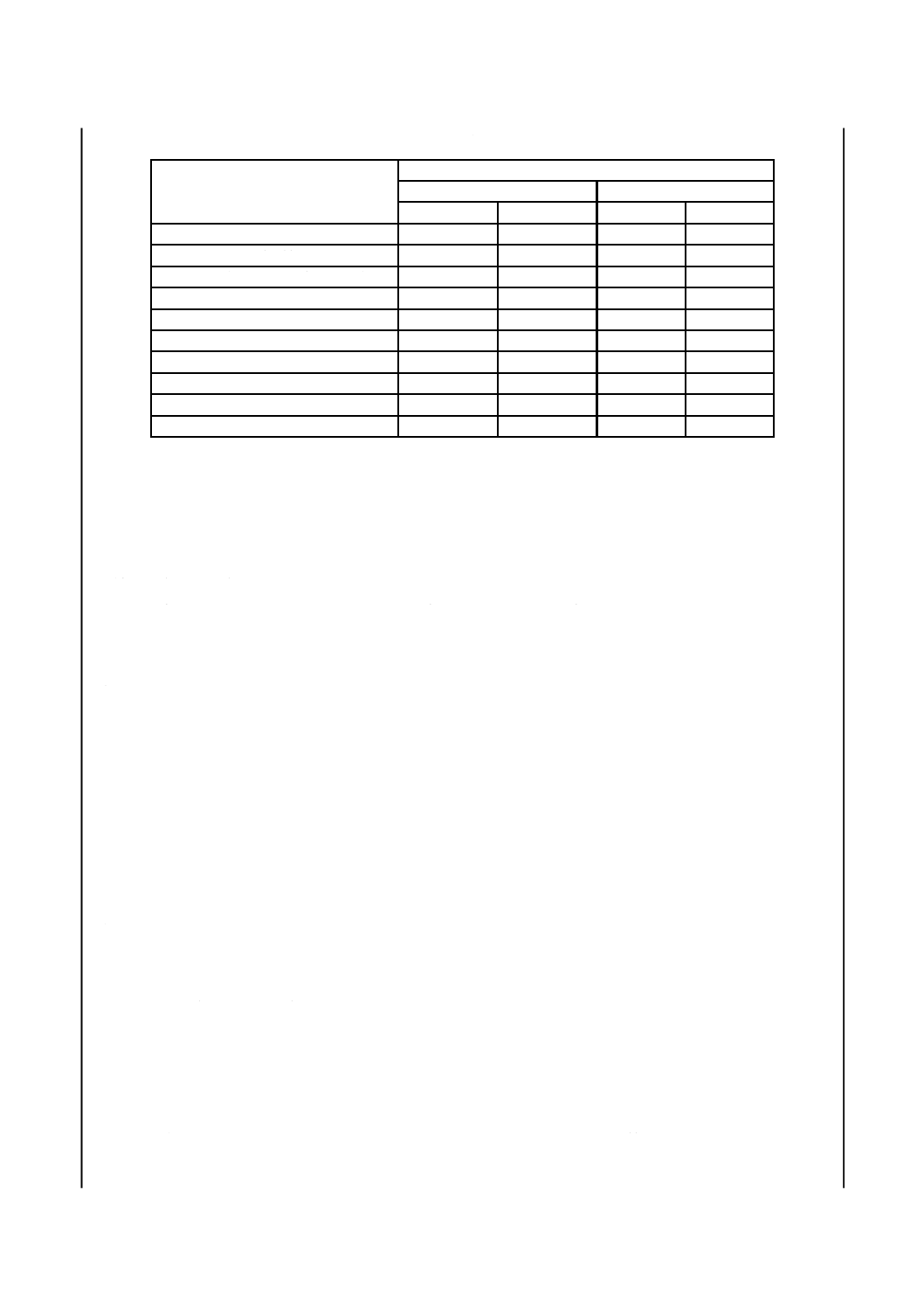

10 検査

継手の検査は,形式検査と受渡検査とに区別し,それぞれの検査項目は,表4で○が付いた項目とする。

各項目は,この規格に適合しなければならない。ただし,受渡検査は,受渡当事者間の協定によって表4

の項目の中から選択して行うことができる。また,浸出性の受渡検査は,一定期間ごとに行う。

なお,検査の試料の採取方法は,受渡当事者間の協定による。

6

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

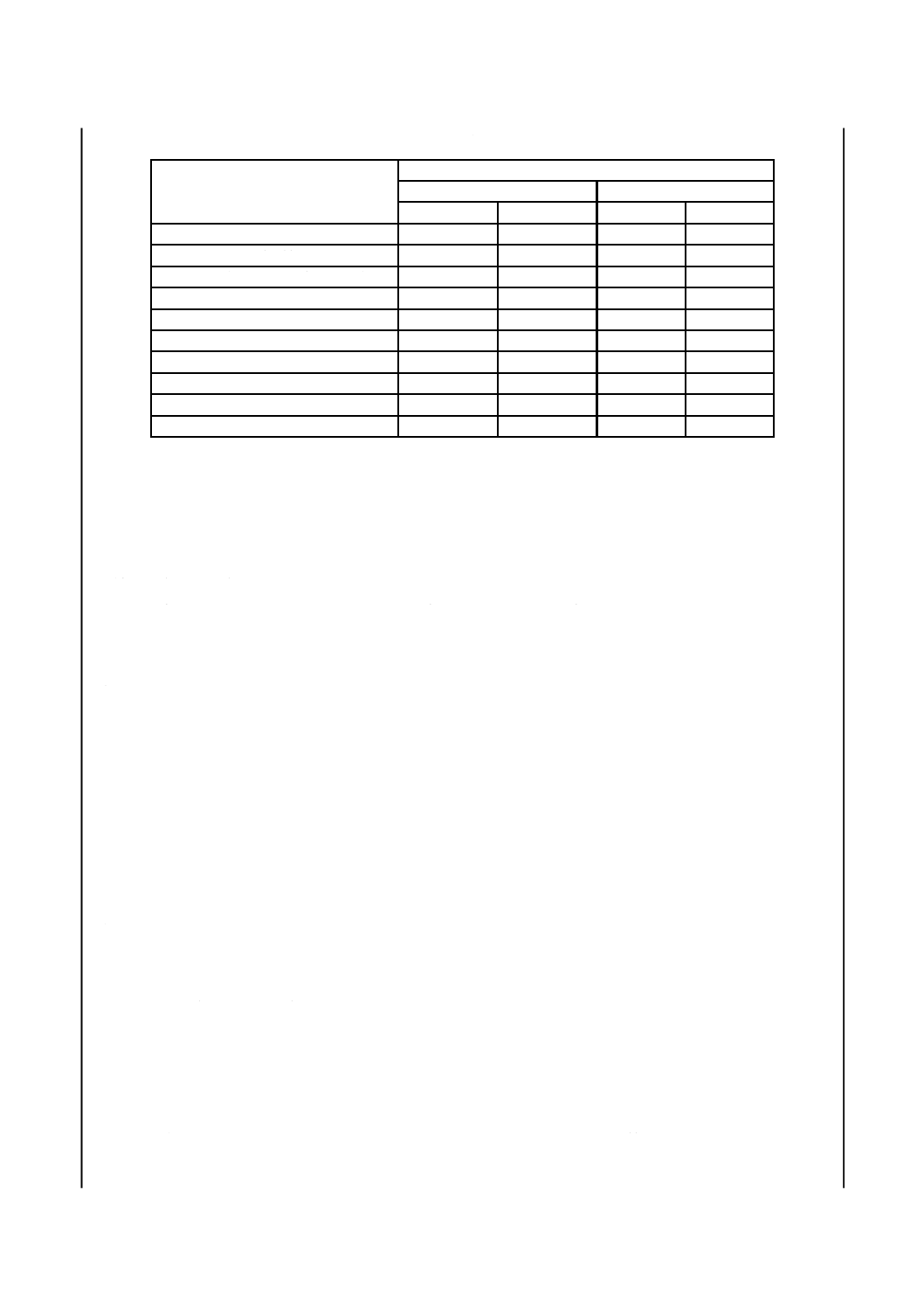

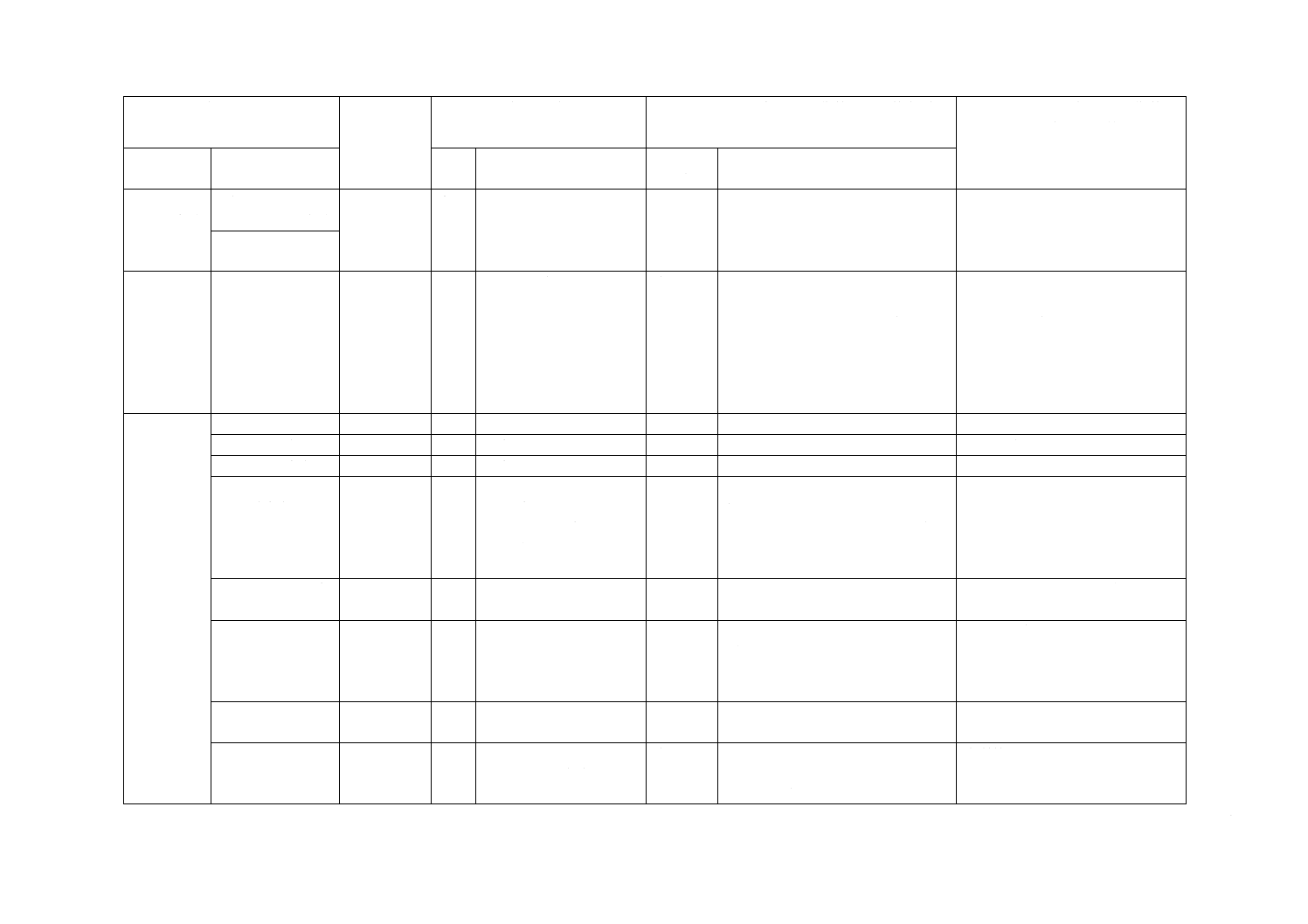

表4−形式検査及び受渡検査の項目

検査項目

検査

形式検査

受渡検査

HT

IHT

HT

IHT

引張降伏強さ

○

−

○

−

耐圧性

○

○

○

○

偏平性(B形継手に適用する。)

○

−

○

−

熱間内圧クリープ性

○

○

−

−

ビカット軟化温度

○

○

−

−

浸出性

○

○

○

○

熱し(弛)緩性

−

○

−

○

外観及び形状

○

○

○

○

寸法

○

○

○

○

表示

○

○

○

○

11 表示

11.1 継手の色

継手の色は,茶色とする。ただし,受渡当事者間の協定によって,その他の色を用いてもよい。

11.2 継手の表示

継手の表示は,次による。

a) 次の事項を継手の外側に,容易に消えない方法で表示しなければならない。

1) 呼び径

2) 製造業者名又はその略号

b) 次の事項を継手又は包装の外側に,容易に消えない方法で表示しなければならない。

1) 日本工業規格の番号

2) 種類又はその記号

3) 製造年又はその略号

4) ベンドにはベンドの角度

11.3 取扱い上の注意事項

取扱い上の注意事項を,取扱説明書,技術資料などに記載し,これらを読む旨を製品,包装,送り状な

どに表示することが,望ましい。

注意事項の例を次に示す。

a) 継手には,高所からの落下,放り投げなどによる過度の衝撃を加えない。

b) 継手には,直接ねじを切ってはならない。

c) 継手には,継手の材質に悪影響を及ぼす物質(例えば,アセトン,シンナー,クレオソート,殺虫剤,

白あり駆除剤など)の吹付け,塗布,接触などを行ってはならない。

なお,上記の物質が直接継手に接触しない場合であっても,例えば,継手が浅く埋設されている場

合,上記の物質を地面にこぼすと,地中に浸透することによって,継手が侵される場合があるので注

意しなければならない。

d) 接着起因の事故を防ぐため,次の事項を守らなければならない。

1) 接着剤は,継手の種類に応じた適切なものを使用し,必ず,清掃した管と継手との接合面の両面に

薄く均一に塗布し,速やかに接合し,規定の時間,挿入力を保持する。

7

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 接合後は,はみ出した接着剤を拭き取る。施工に当たっては,管内に充満する接着剤の溶媒蒸気を

追い出すために,換気などの対策を講じる。

e) 継手を屋外で保管する場合は,直射日光を避けるため,熱気のこもらない方法でシート掛けをするな

どの対策を講じる。

f)

給水栓用継手を用いて給水栓,化粧鋼管,ねじ切り鋼管などと接続する場合は,取扱説明書,技術資

料などに記載されている施工方法及び標準締付けトルクを守らなければならない。過度な締付けをす

ると,給水栓継手からの漏水又は給水栓継手が破損することがある。

g) 不等沈下,温度変化などによる伸縮に対応するため,必要に応じ適切な場所に,可とう性のある継手

を設置するなどの対策を講じなければならない。

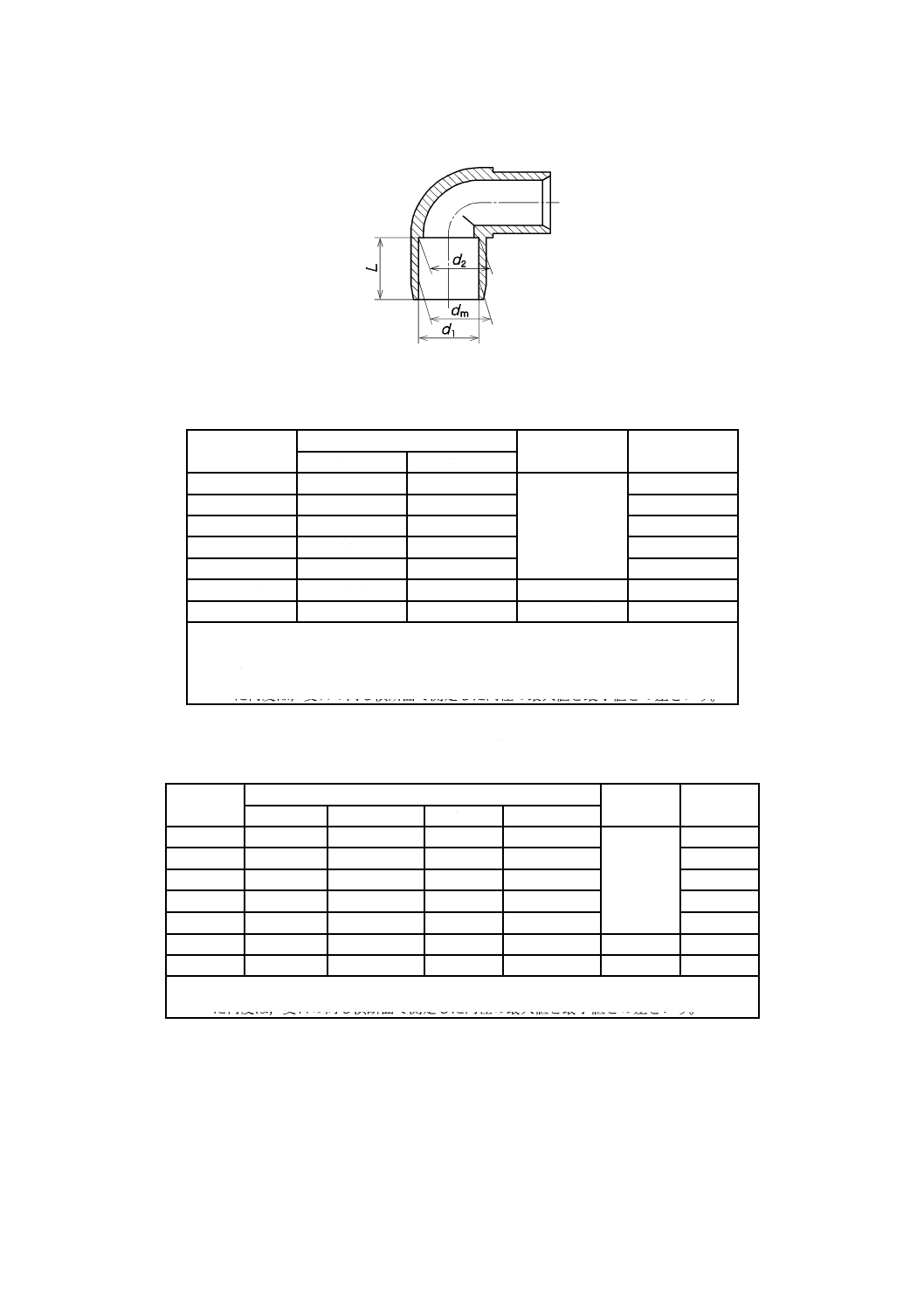

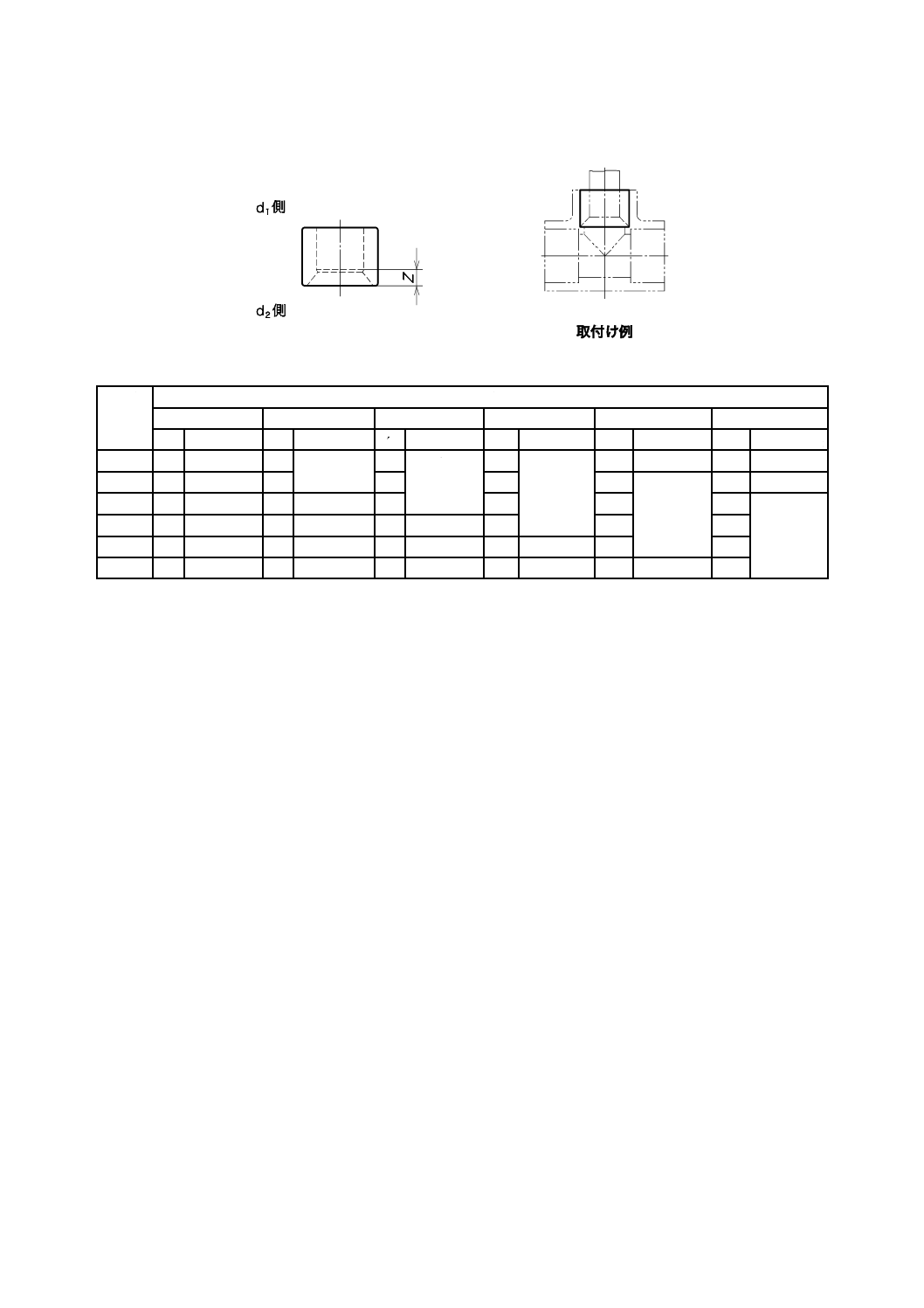

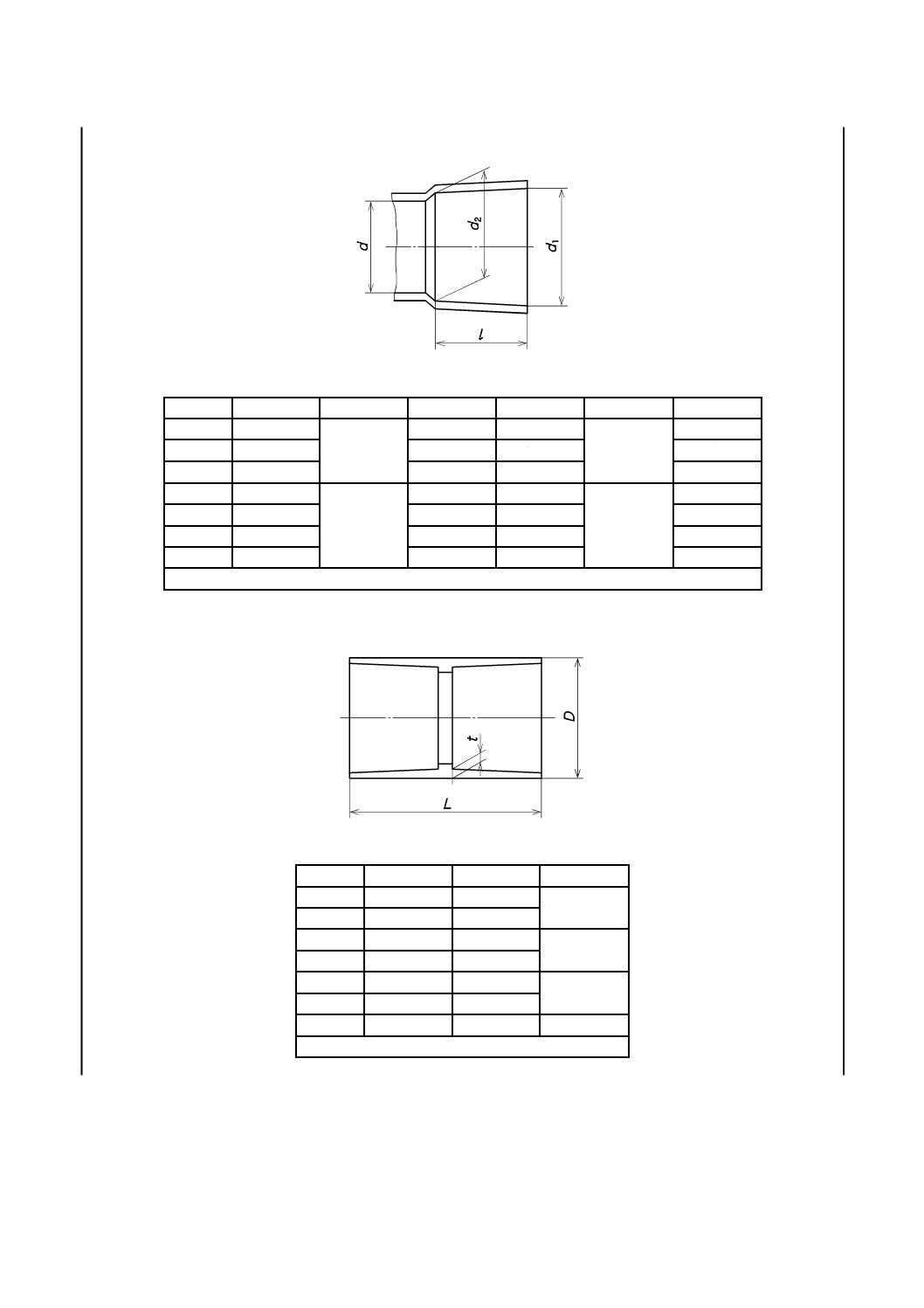

表5−A形の接合部寸法及びその許容差

単位 mm

呼び径

d1

d1の許容差

l a)

d2

d2の許容差

d(最小)

D(最小)

13

18.30

±0.20

22

17.55

±0.25

14

26

16

22.35

27

21.55

17

29

20

26.35

33

25.50

21

34

25

32.50

±0.30

38

31.40

±0.35

26

41

30

38.50

42

37.45

34

46

40

48.50

47

47.45

40

56

50

60.50

52

59.45

50

69

注記 二点鎖線で示す形状にすることもできる。

注a) lの許容差は,±4 mmとする。

8

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

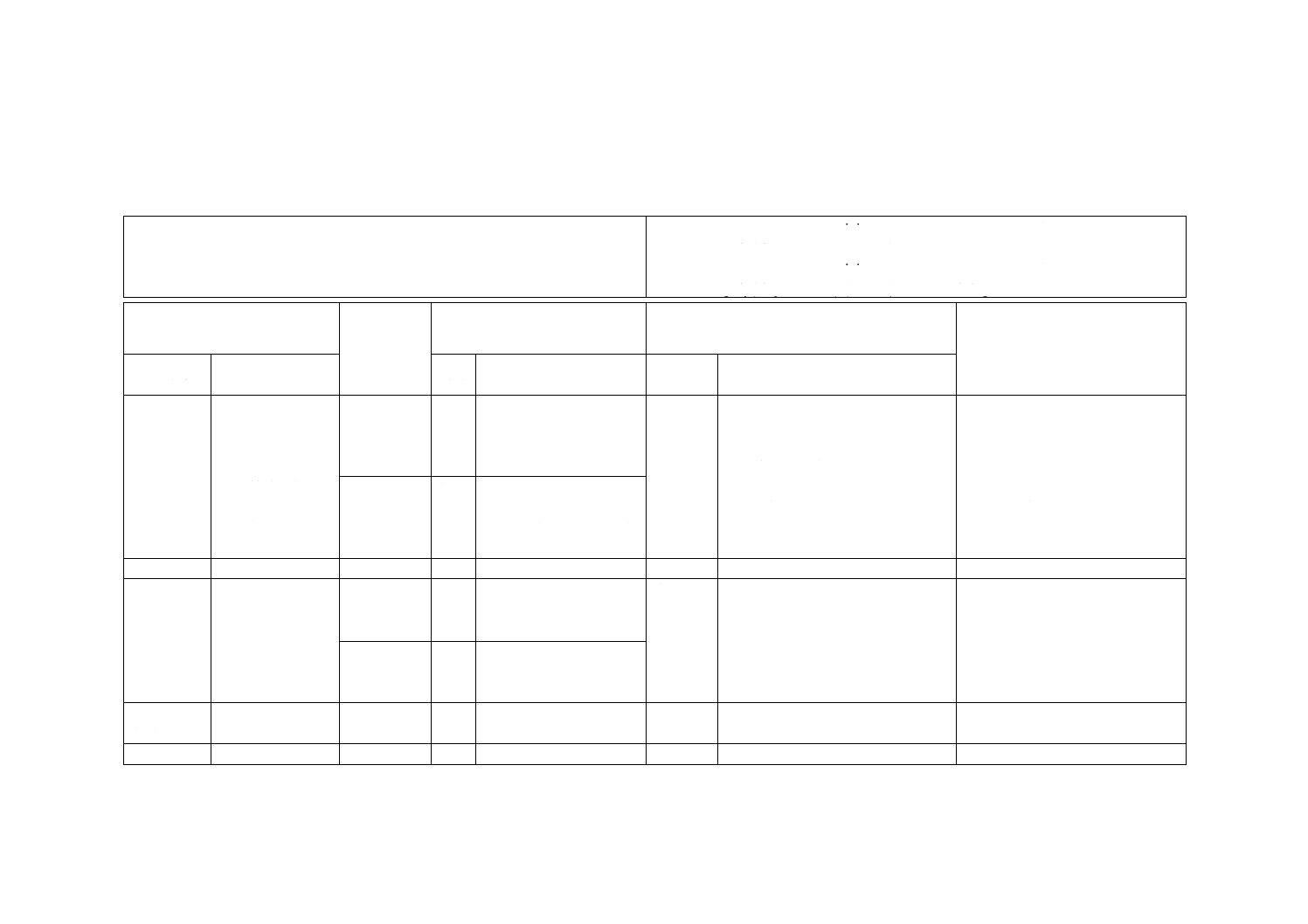

表6−B形の接合部寸法及びその許容差

単位 mm

呼び径

d1

d1の許容差

l a)

d2

d2の許容差

d(最小)

13

18.30

±0.20

22

17.55

±0.25

14

16

22.35

27

21.55

17

20

26.35

33

25.50

21

25

32.50

±0.30

38

31.40

±0.35

26

30

38.50

42

37.45

34

40

48.50

47

47.45

40

50

60.50

52

59.45

50

注a) lの許容差は,±4 mmとする。

表7−ソケット(A形)

単位 mm

呼び径

D(最小)

L a)

t(最小)

13

26

49

3.5

16

29

59

20

34

71

4.0

25

41

82

30

46

89

4.5

40

56

99

50

69

109

5.0

注a) Lの許容差は,±6 mmとする。

9

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

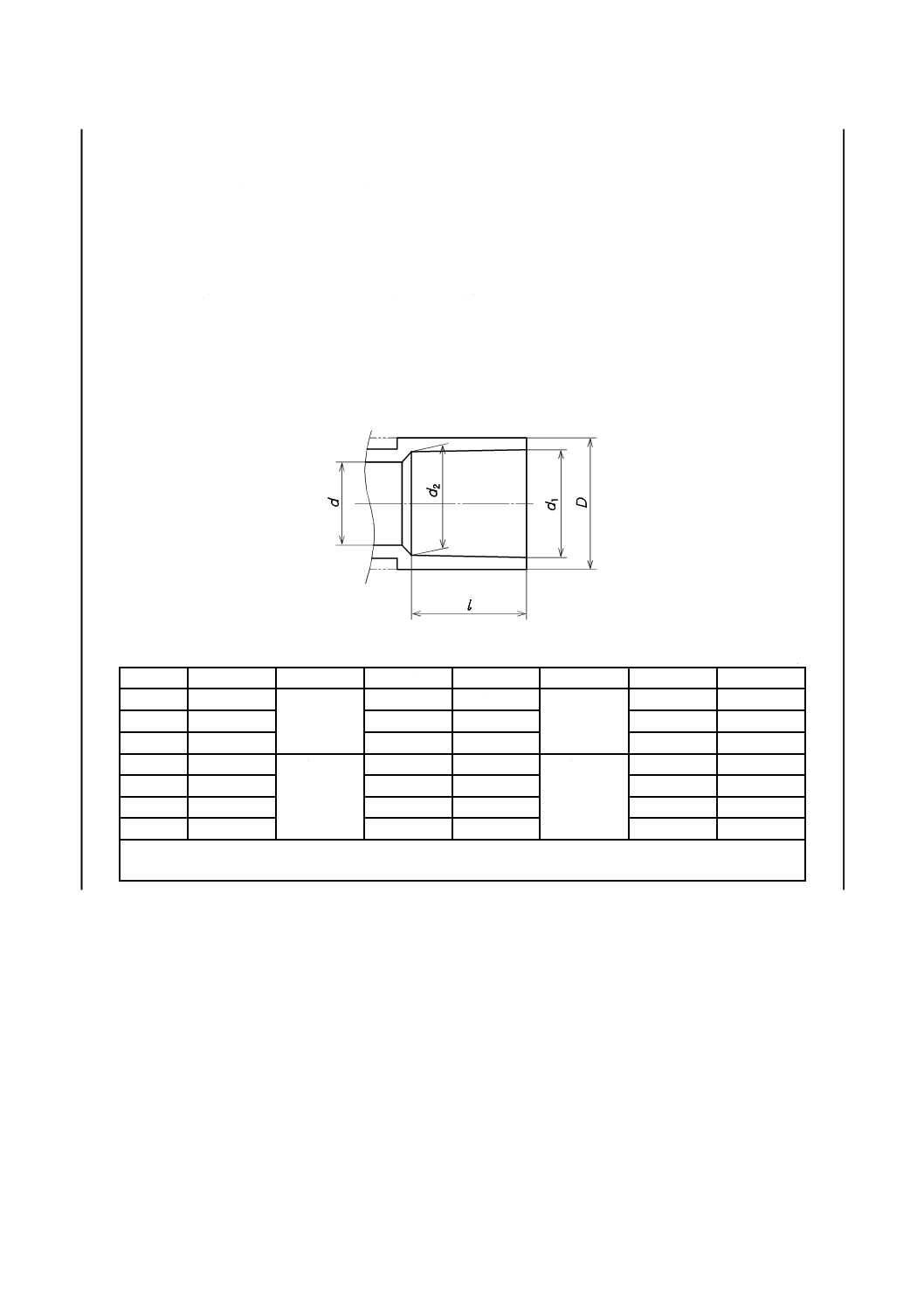

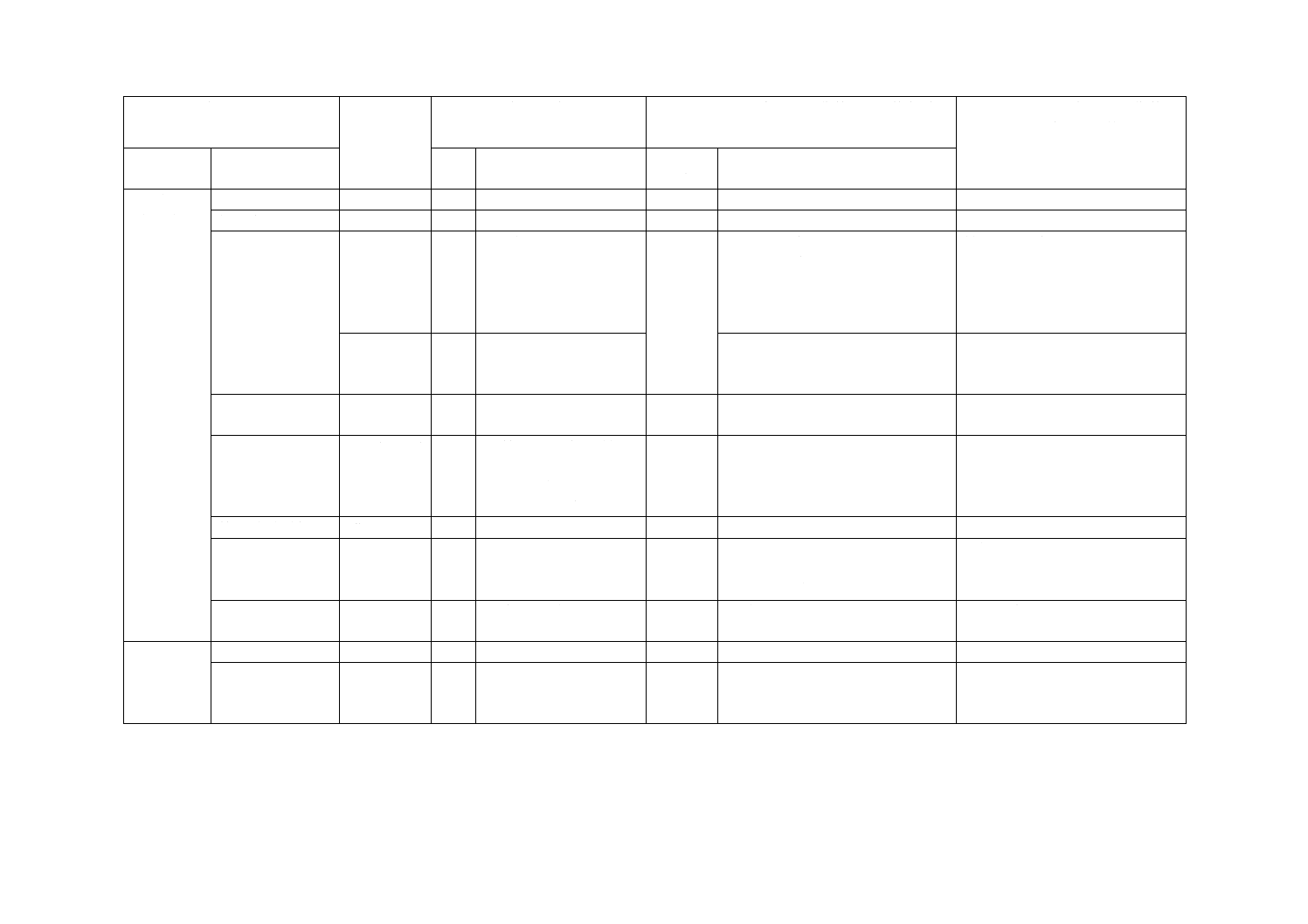

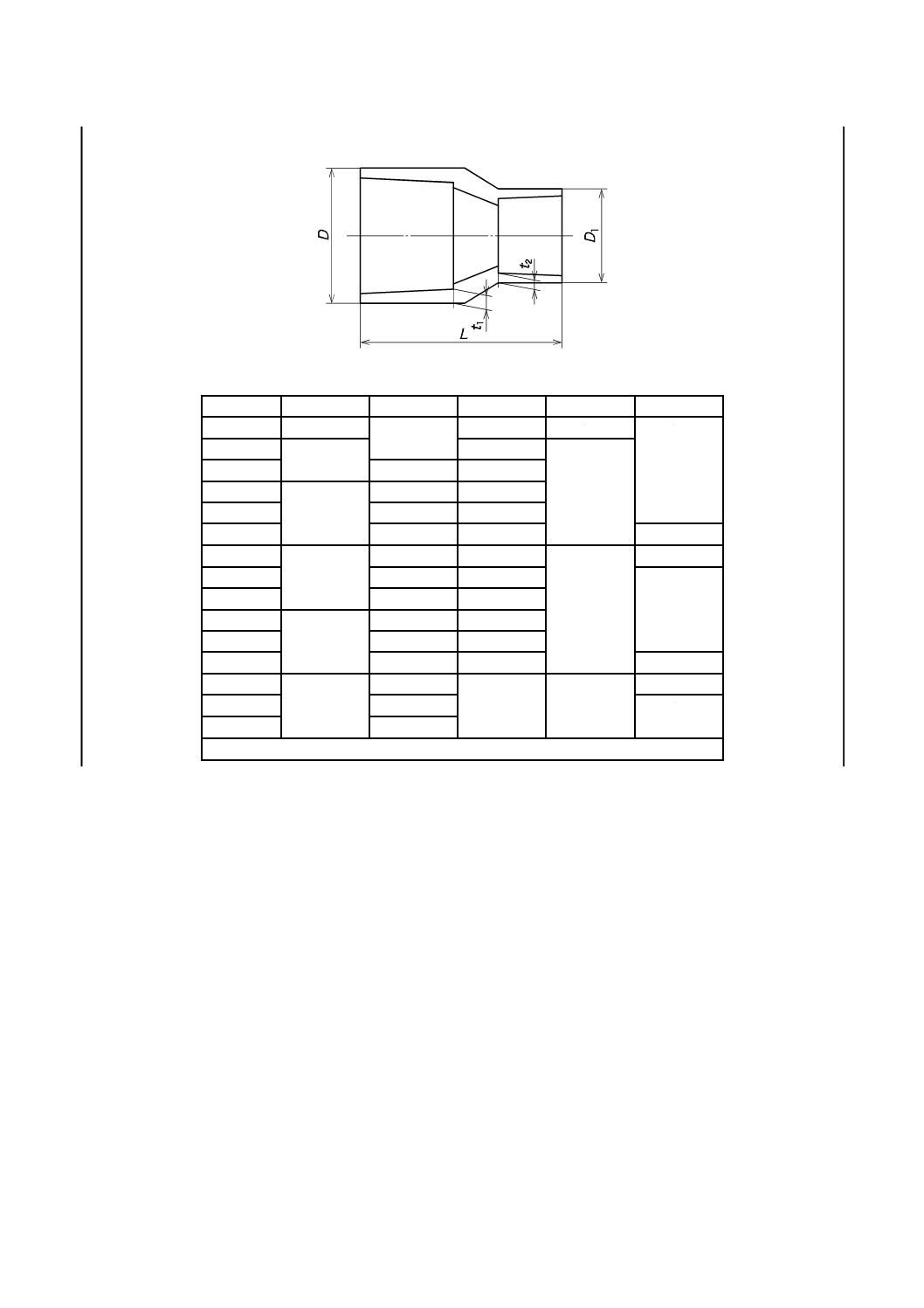

表8−径違いソケット(A形)

単位 mm

呼び径

D(最小)

D1(最小)

L a)

t1(最小)

t2(最小)

16×13

29

26

53.0

3.5

3.5

20×13

34

61.5

4.0

20×16

29

66.0

25×13

41

26

73.0

25×16

29

76.0

25×20

34

80.5

4.0

30×13

46

26

75.0

4.5

3.5

30×20

34

85.0

4.0

30×25

41

90.0

40×20

56

34

98.0

40×25

41

100.0

40×30

46

97.0

4.5

50×25

69

41

110.0

5.0

4.0

50×30

46

4.5

50×40

56

注a) Lの許容差は,±5 mmとする。

10

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

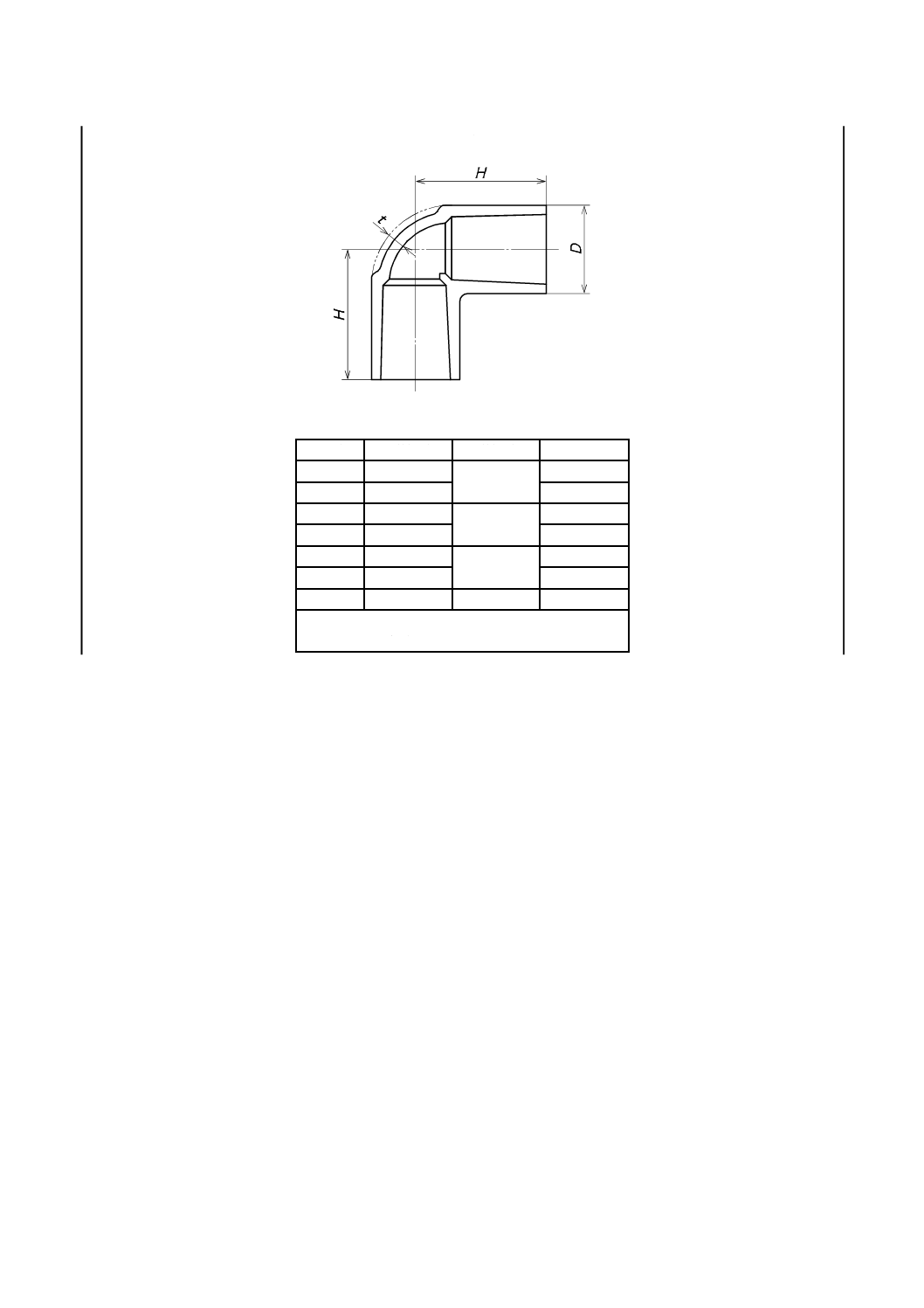

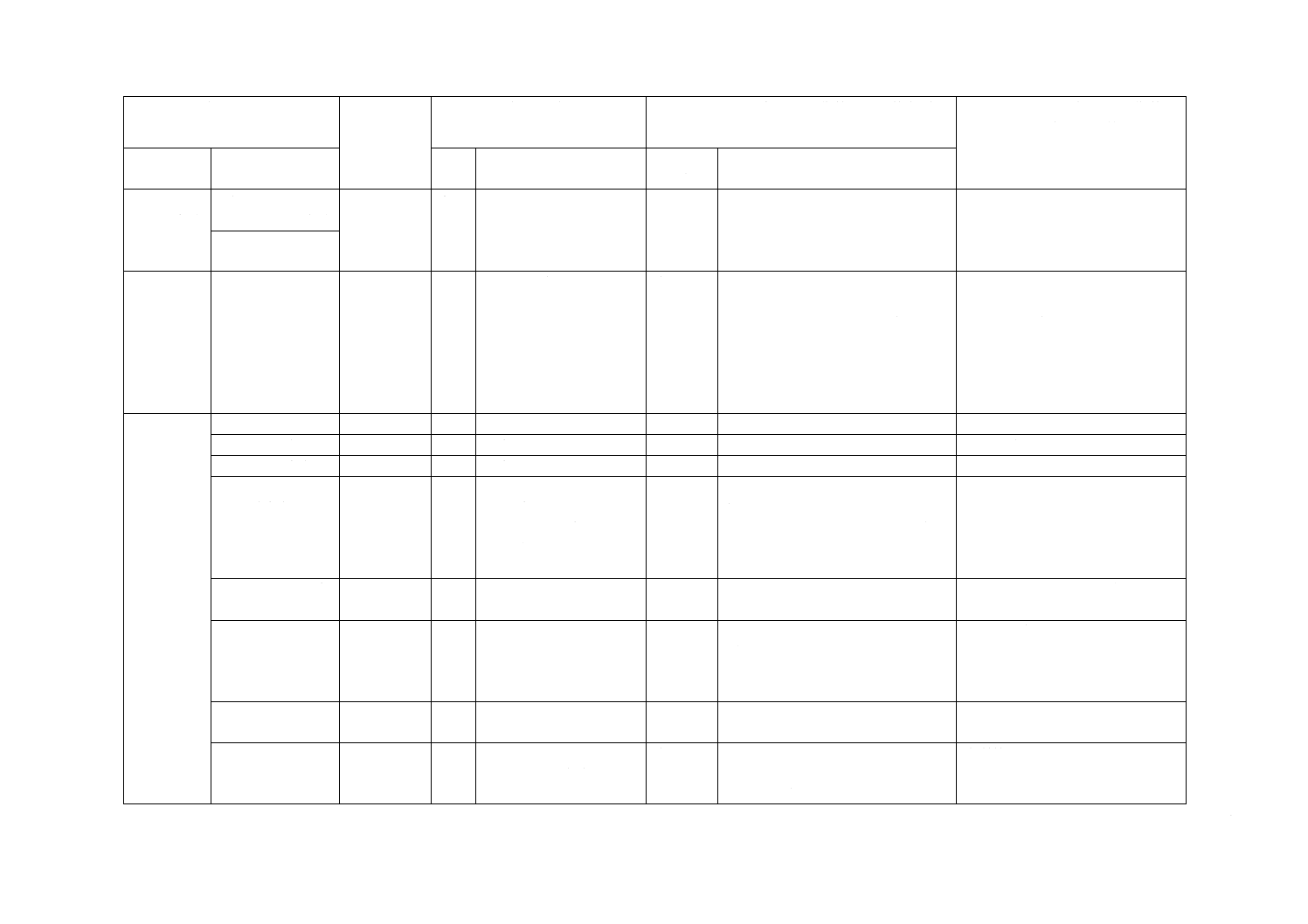

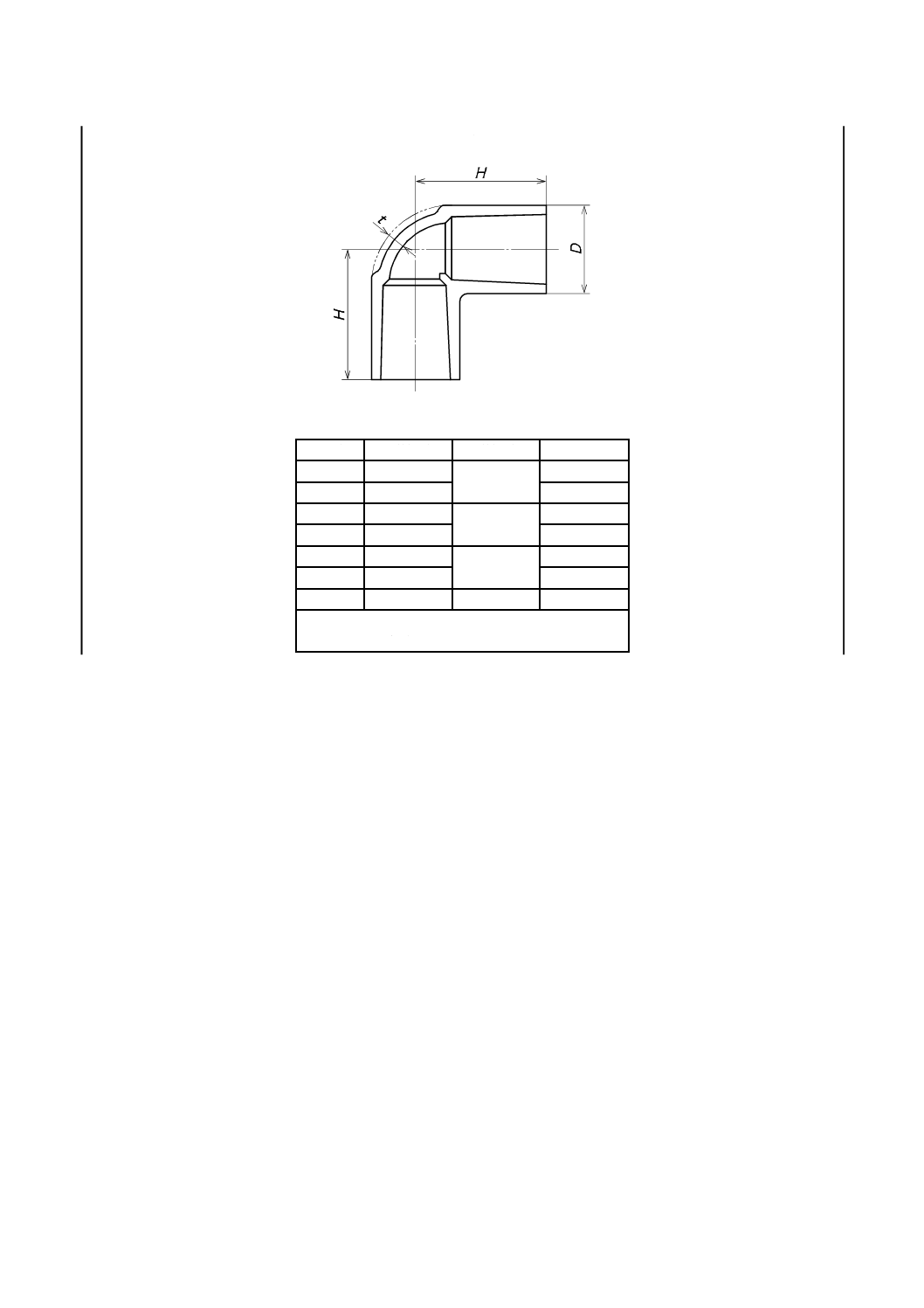

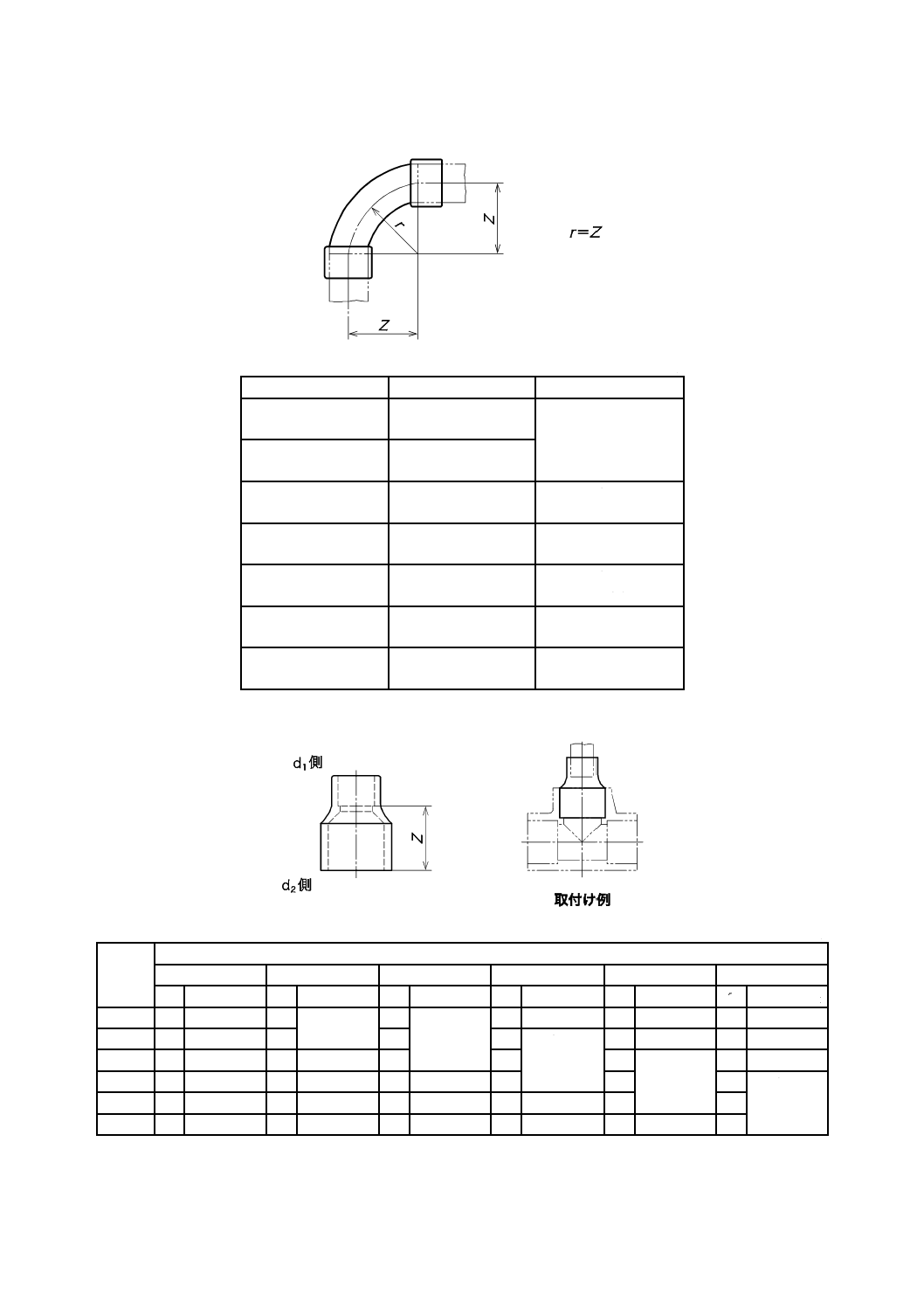

表9−エルボ(A形)

単位 mm

呼び径

D(最小)

t(最小)

H a)

13

26

3.5

34

16

29

41

20

34

4.0

53

25

41

58

30

46

4.5

64

40

56

74

50

69

5.0

85

注記 二点鎖線で示す形状にすることもできる。

注a) Hの許容差は,±4 mmとする。

11

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

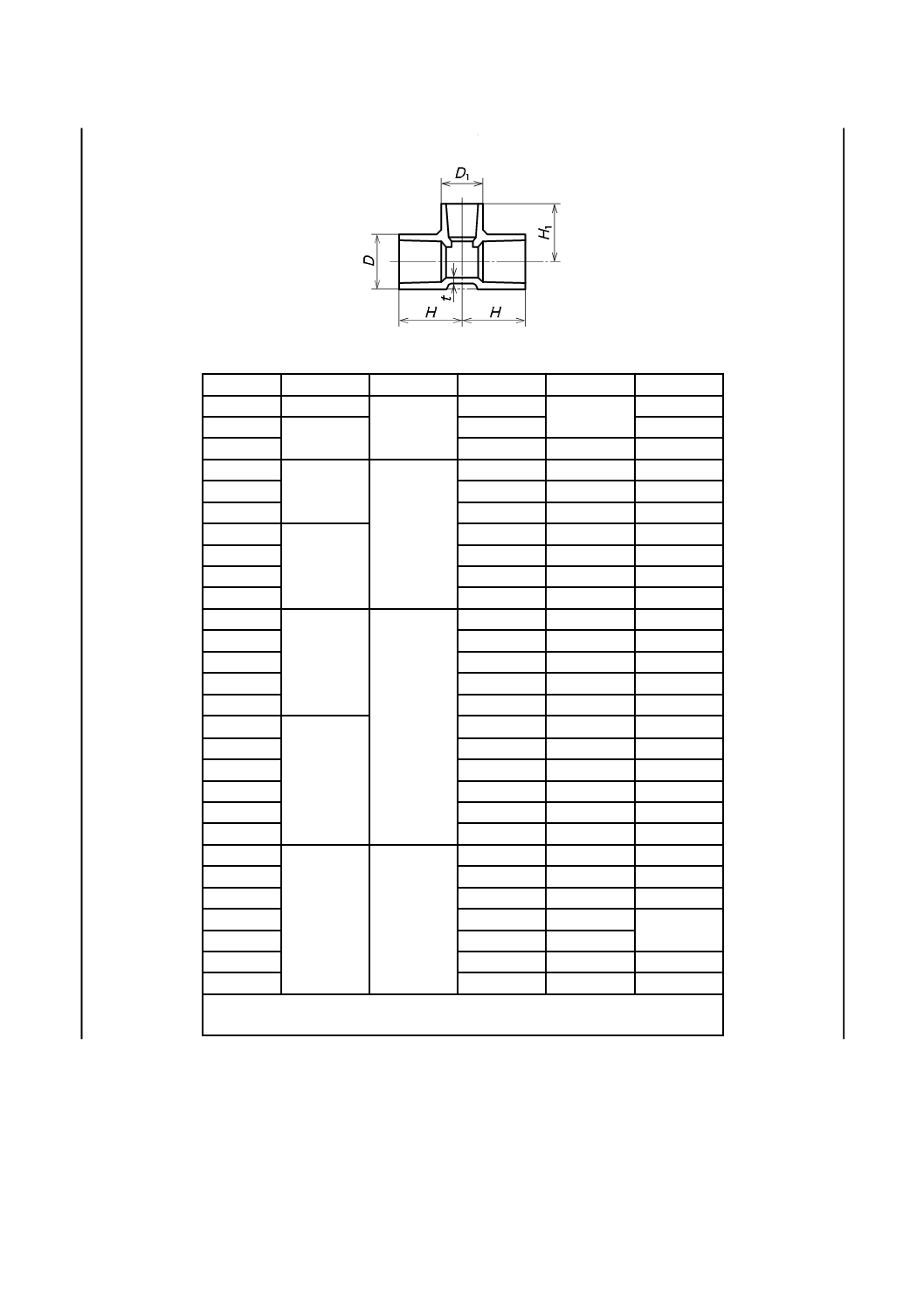

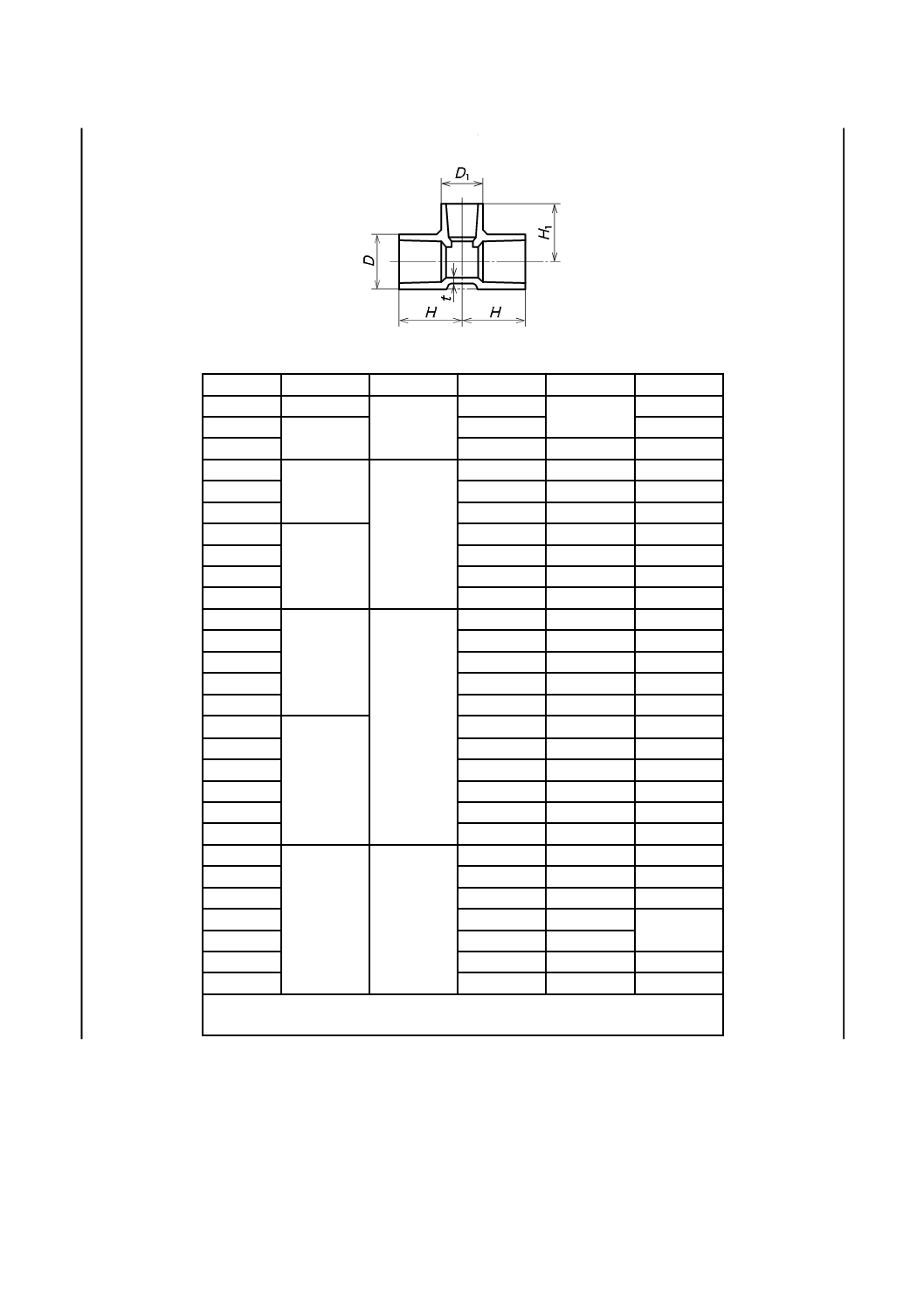

表10−チーズ(A形)

単位 mm

呼び径

D(最小)

t(最小)

H a)

D1(最小)

H1 a)

13×13

26

3.5

34

26

34

16×13

29

39

36

16×16

41

29

41

20×13

34

4.0

45

26

38

20×16

47

29

43

20×20

53

34

53

25×13

41

49

26

41

25×16

52

29

46

25×20

54

34

52

25×25

58

41

58

30×13

46

4.5

54

26

44

30×16

56

29

49

30×20

58

34

55

30×25

60

41

60

30×30

64

46

64

40×13

56

62

26

49

40×16

63

29

54

40×20

65

34

60

40×25

68

41

65

40×30

72

46

69

40×40

75

56

75

50×13

69

5.0

69

26

55

50×16

70

29

60

50×20

72

34

70

50×25

75

41

75

50×30

79

46

50×40

82

56

80

50×50

87

69

87

注記 二点鎖線で示す形状にすることもできる。

注a) H及びH1の許容差は,±4 mmとする。

12

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

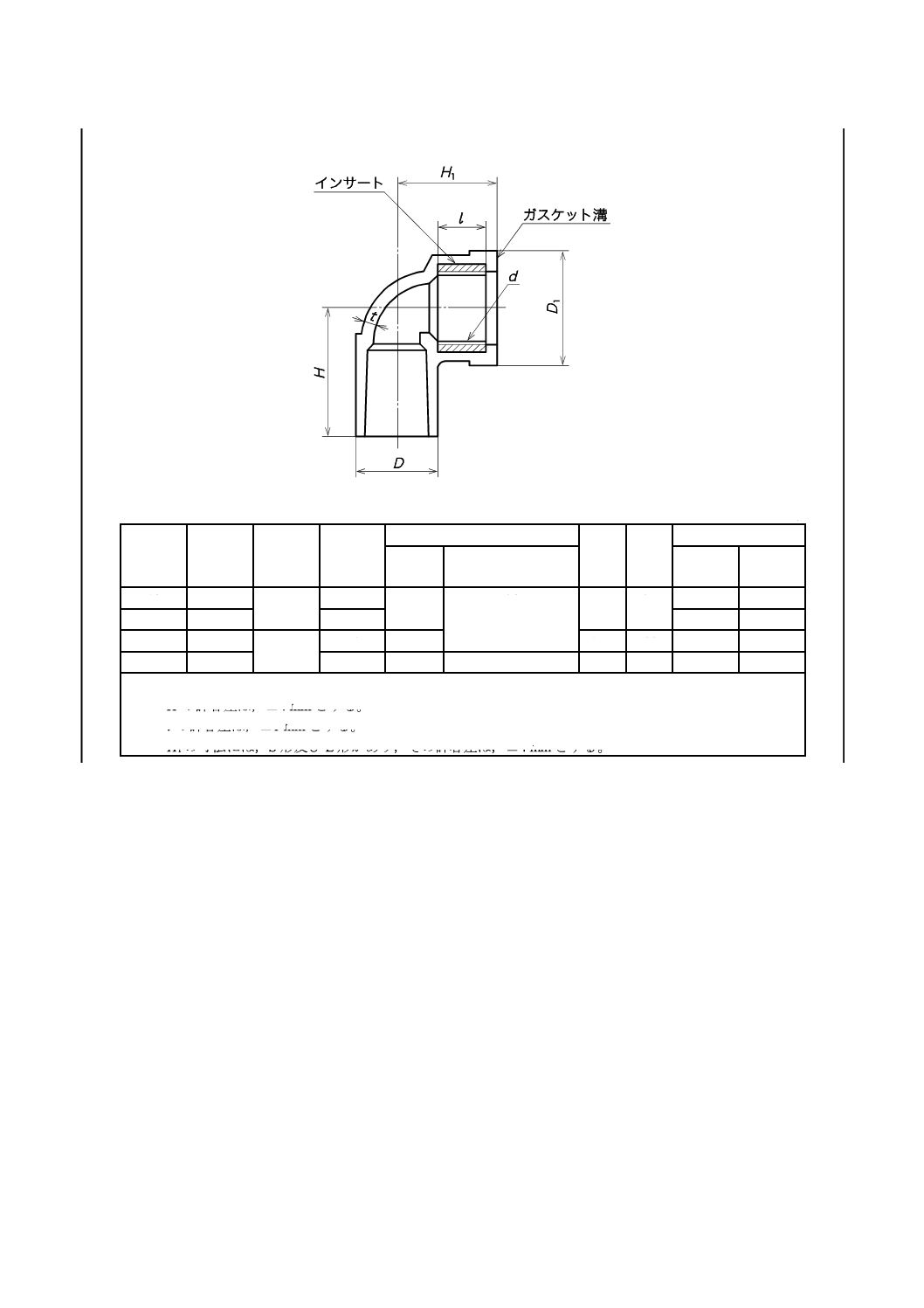

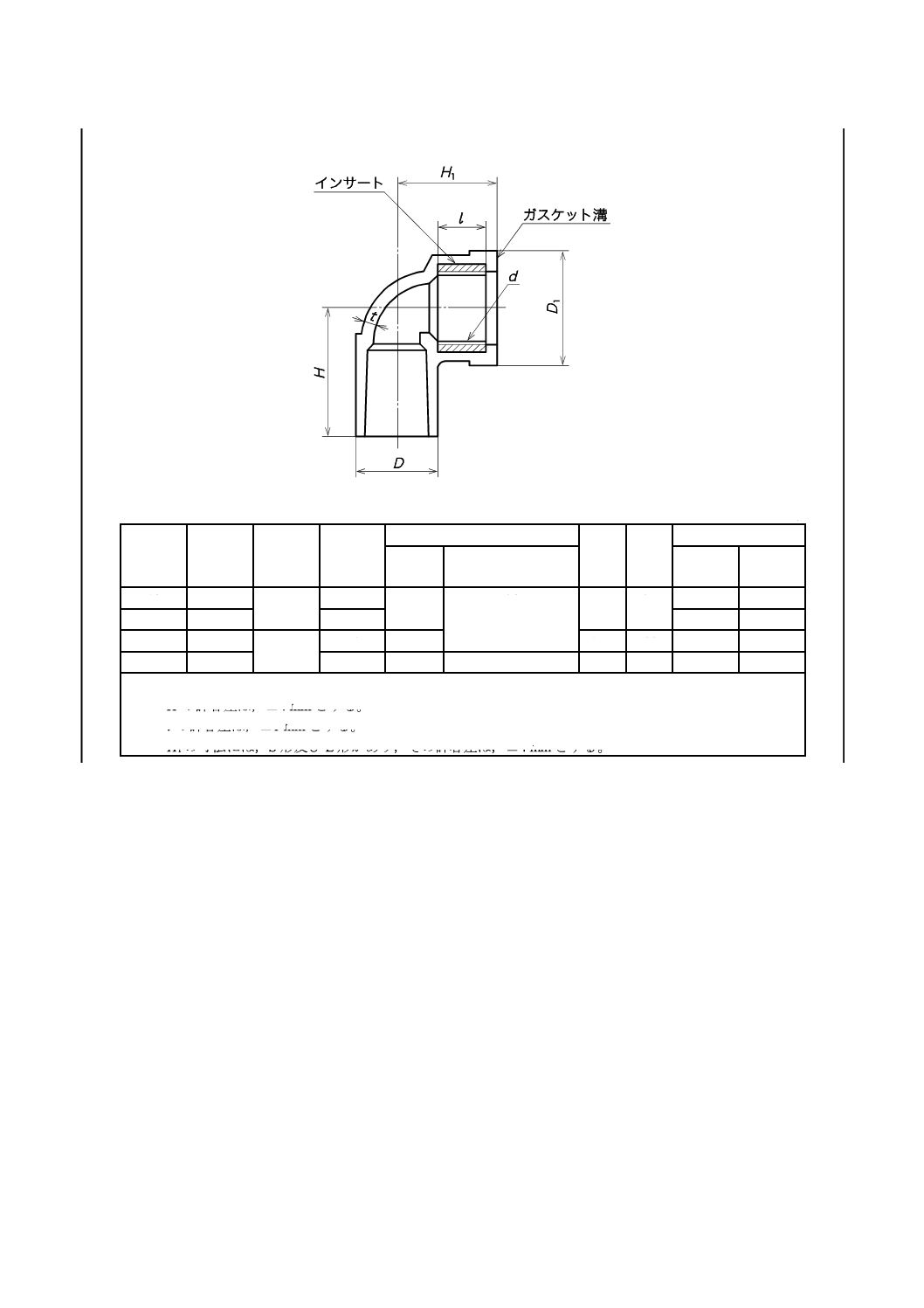

表11−給水栓用エルボ(A形)

単位 mm

呼び径

D

(最小)

t

(最小)

H b)

ねじ部a)

l c)

D1

H1 d)

谷の径

d

ねじ山数

(25.4 mmにつき)

S形

L形

13

26

3.5

35

20.955

14

13.5

35

29

36

16×13

29

42

33

40

20

34

4.0

51

26.441

15.5

44

36

−

25

41

60

33.249

11

18.0

54

40

−

注a) ねじ部は,JIS B 0203の平行めねじとする。

b) Hの許容差は,±4 mmとする。

c) lの許容差は,±1 mmとする。

d) H1の寸法には,S形及びL形があり,その許容差は,±4 mmとする。

13

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

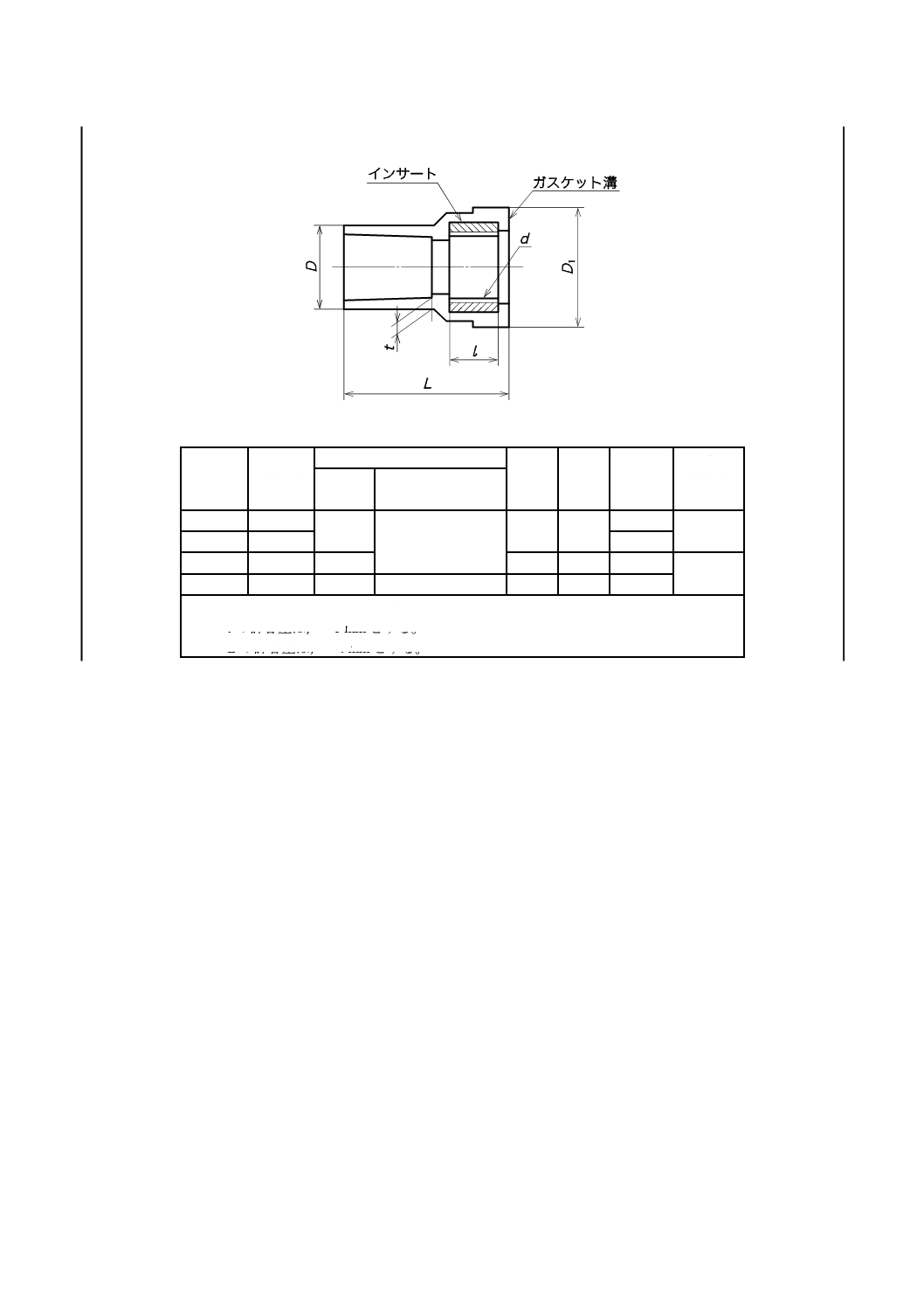

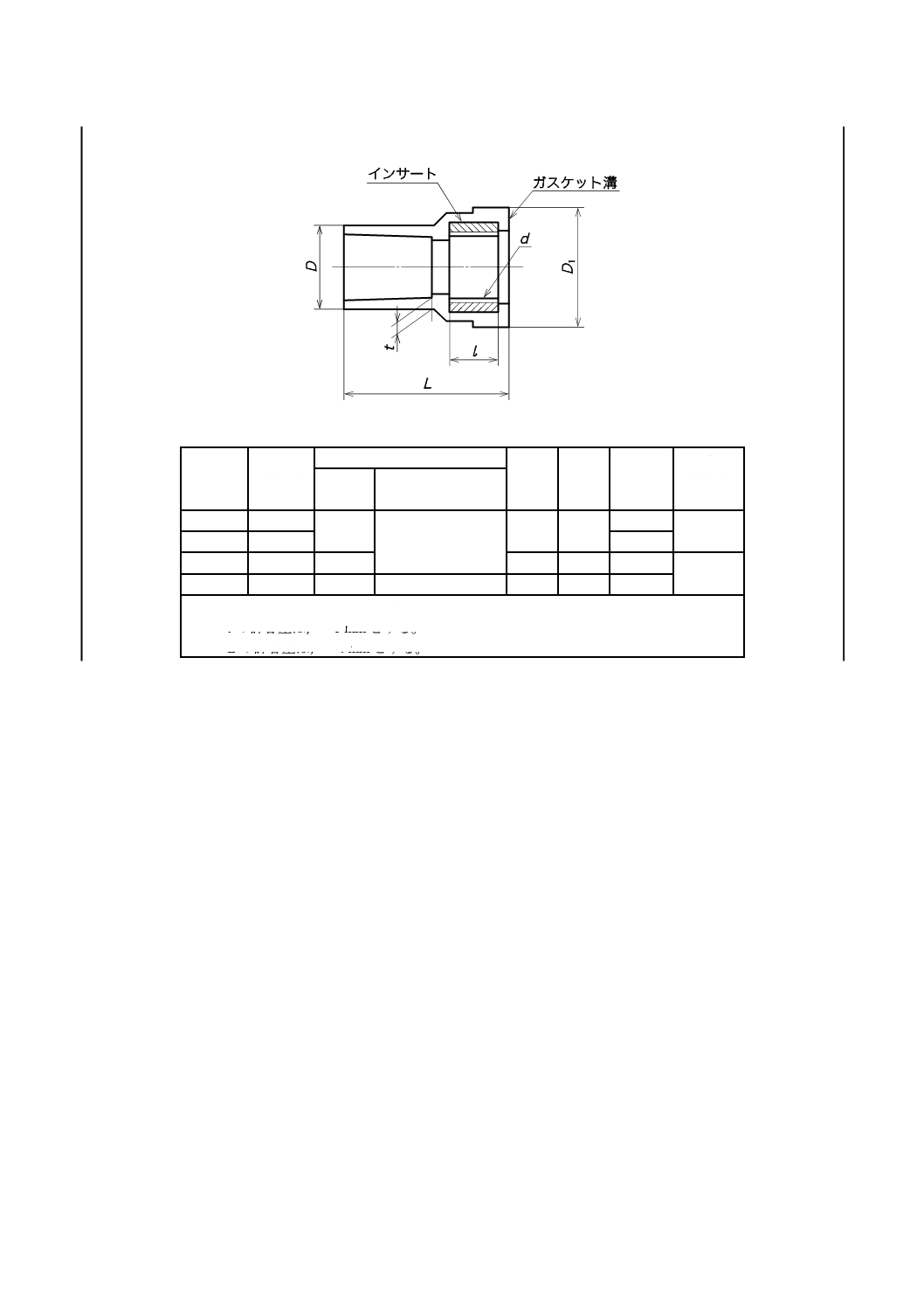

表12−給水栓用ソケット(A形)

単位 mm

呼び径

D

(最小)

ねじ部a)

l b)

D1

L c)

t

(最小)

谷の径

d

ねじ山数

(25.4 mmにつき)

13

26

20.955

14

13.5

35

47

3.5

16×13

29

52

20

34

26.441

15.5

44

61

4.0

25

41

33.249

11

18.0

54

69

注a) ねじ部は,JIS B 0203の平行めねじとする。

b) lの許容差は,±1 mmとする。

c) Lの許容差は,±4 mmとする。

14

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

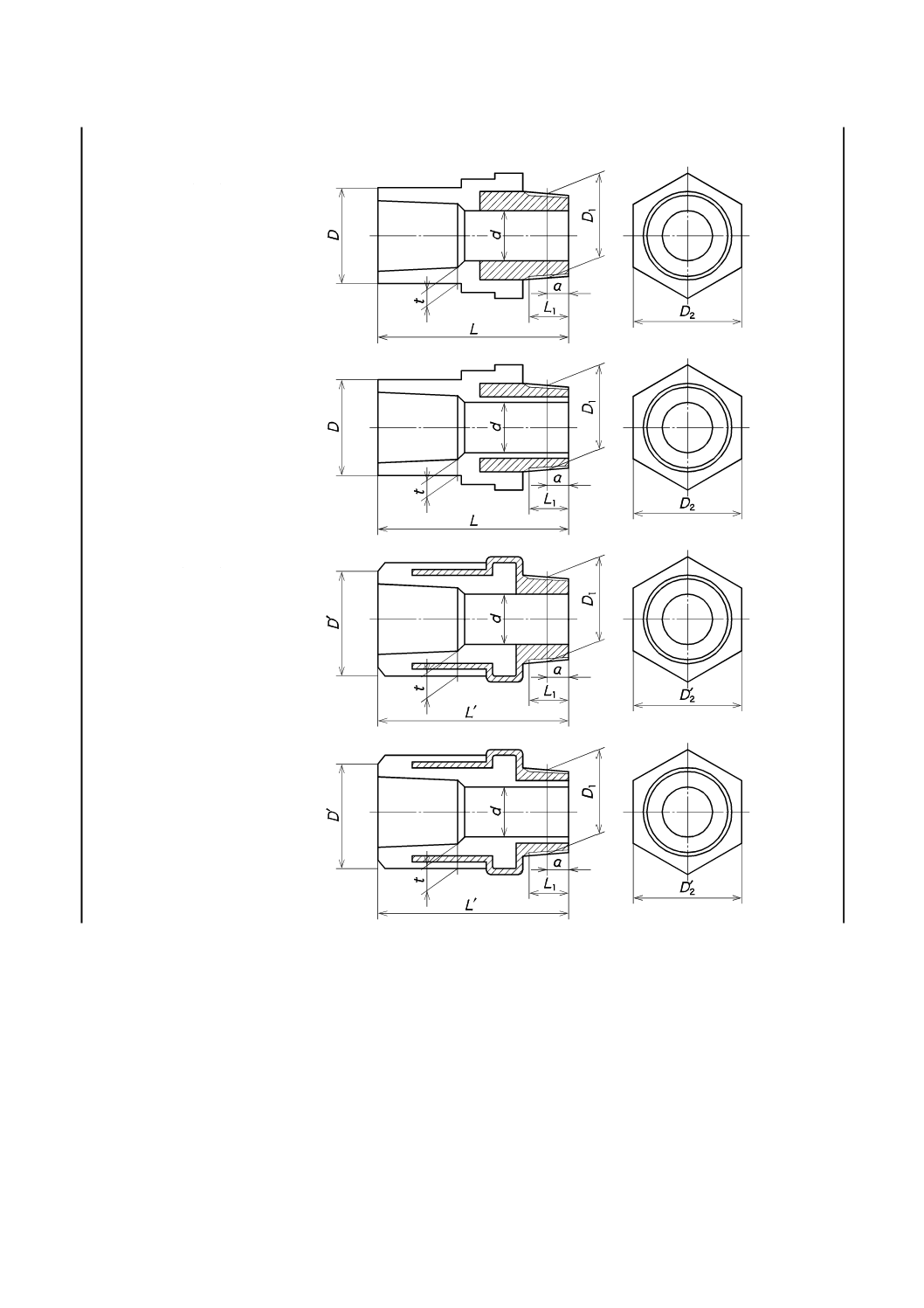

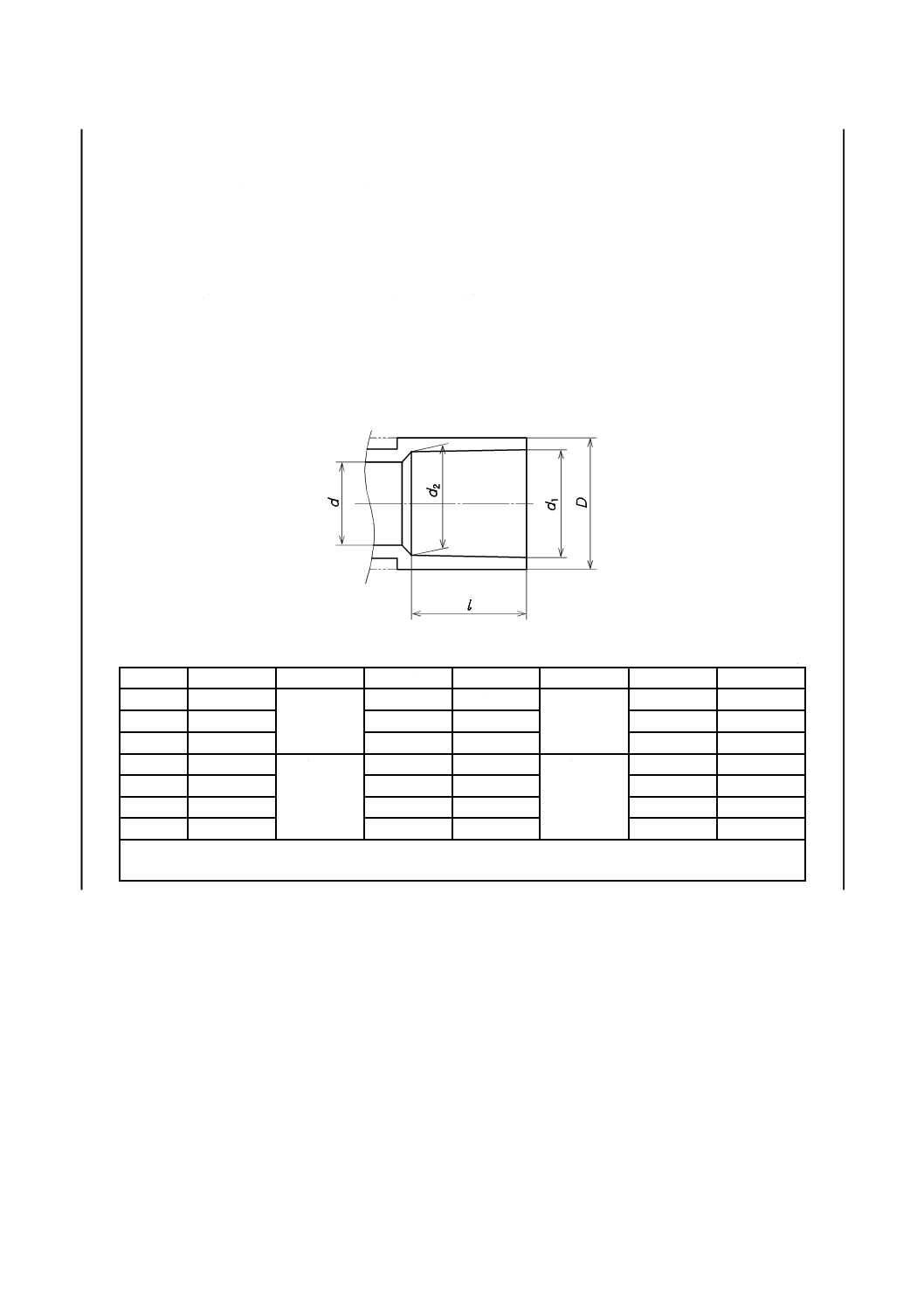

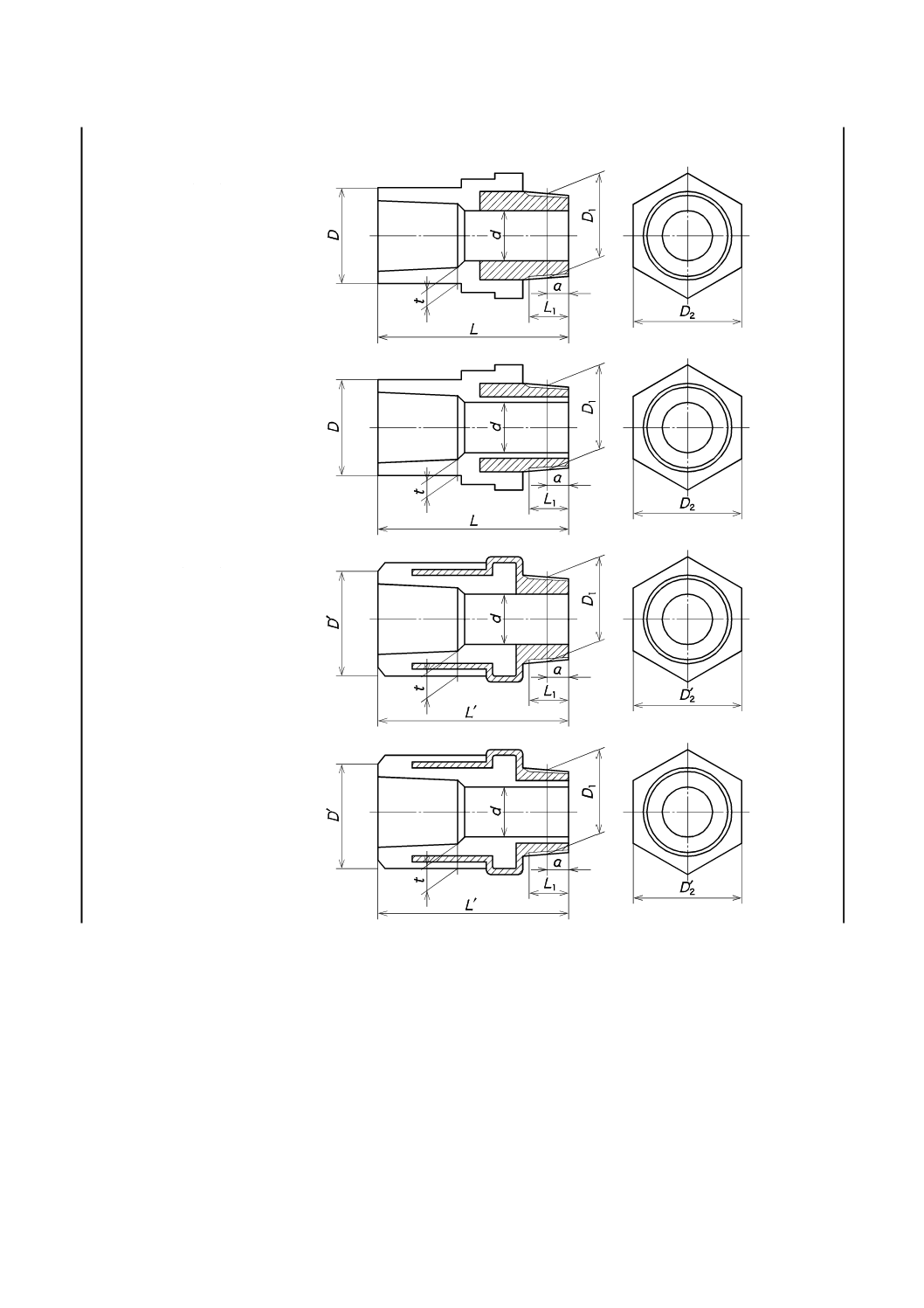

表13−金属おねじ付バルブ用ソケット(A形)

(I形)

(II形)

(III形)

(IV形)

15

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−金属おねじ付バルブ用ソケット(A形)(続き)

単位 mm

呼び径

D

(最小)

D´

(最小)

ねじ部 a)

L b)

L´ b)

D2

(最小)

D2´

(最小)

t

(最小)

d

(最小)

基準

の外径

D1

ねじ山数

(25.4 mm

につき)

基準位置

までの

長さa

aの

許容差

有効ねじ

部の長さ

L1(最小)

13×1/2

26

34

20.955

14

8.16

±1.81

13.16

64 47

34

35

3.5

12

16×1/2

29

36

70 53

42

20×3/4

34

45

26.411

9.53

14.53

85 60

40

51

4.0

17

25×1

41

53

33.249

11

10.39

±2.31

16.79

99 63

45

60

22

30×11/4

46

−

41.910

12.70

19.10

109 −

62

−

4.5

30

40×11/2

56

−

47.803

114 −

68

−

36

50×2

69

−

59.614

15.88

23.38

132 −

84

−

5.0

46

注記 I形及びIII形は内面金属形,II形及びIV形は内面塩素化ポリ塩化ビニル形を示す。

注a) ねじ部は,JIS B 0203のテーパおねじによる。

b) L及びL´の許容差は,±4 mmとする。

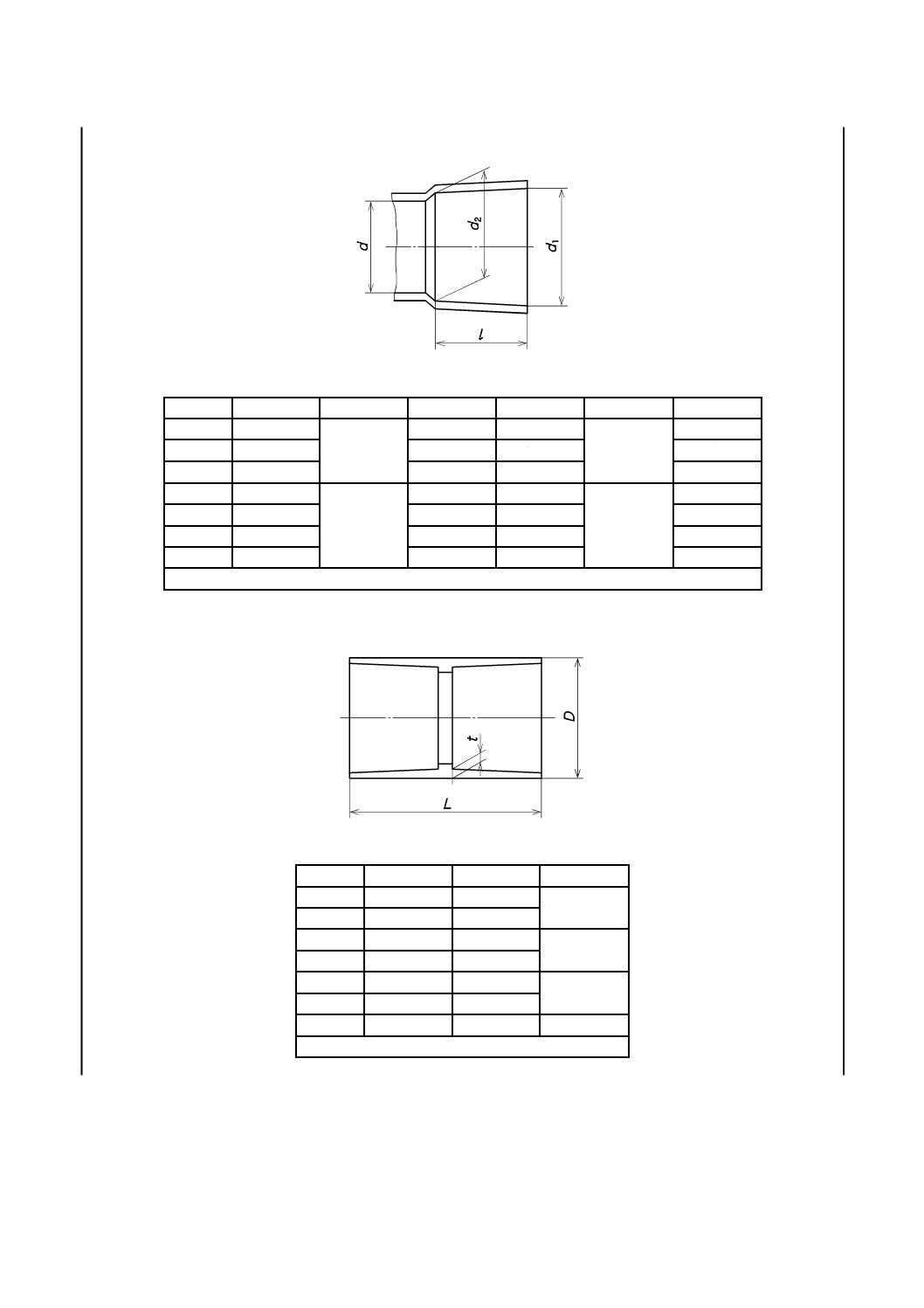

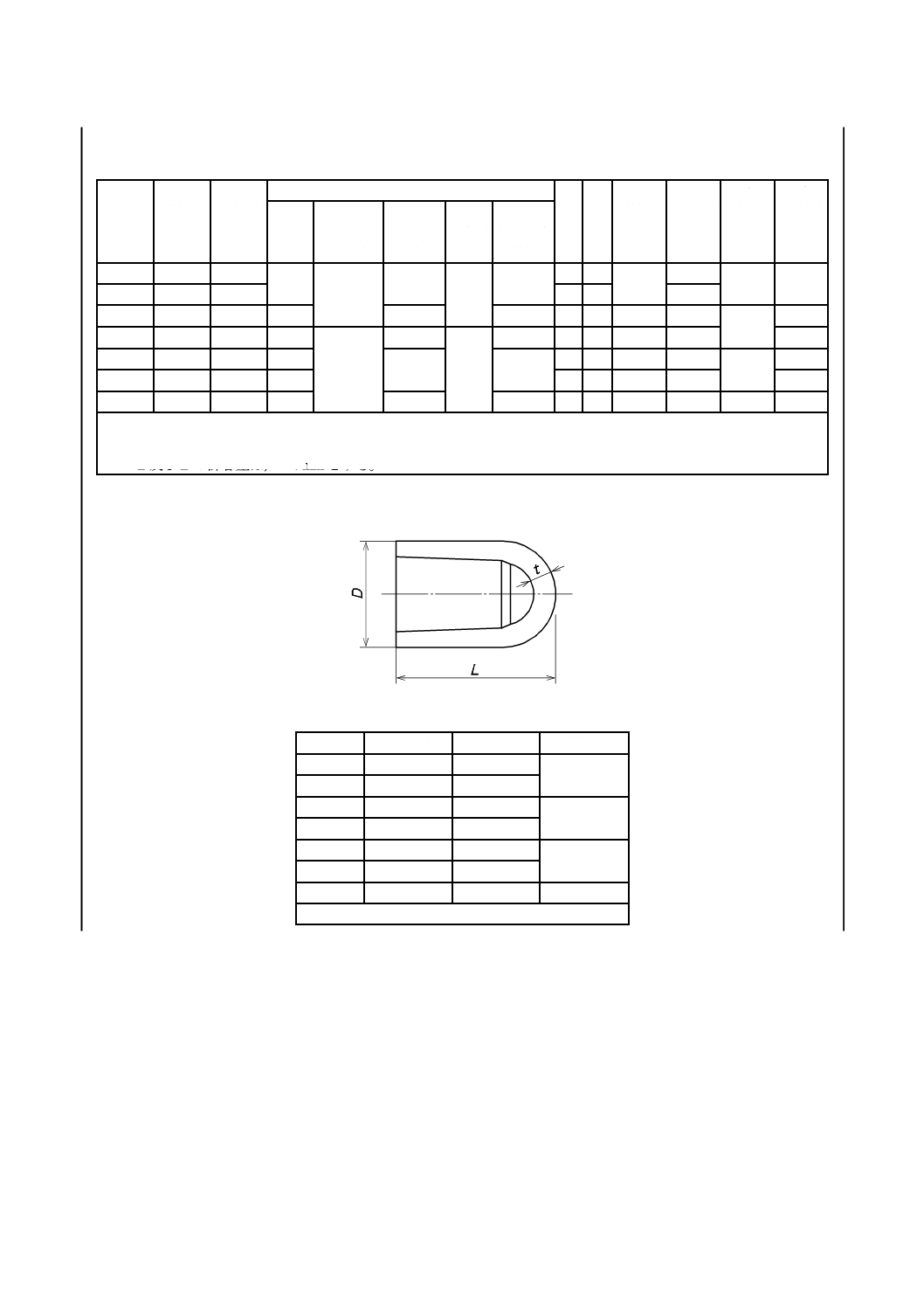

表14−キャップ(A形)

単位 mm

呼び径

D(最小)

L a)

t(最小)

13

26

32.5

3.5

16

29

39.5

20

34

52.0

4.0

25

41

60.0

30

46

63.5

4.5

40

56

73.5

50

69

85.0

5.0

注a) Lの許容差は,±4 mmとする。

16

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

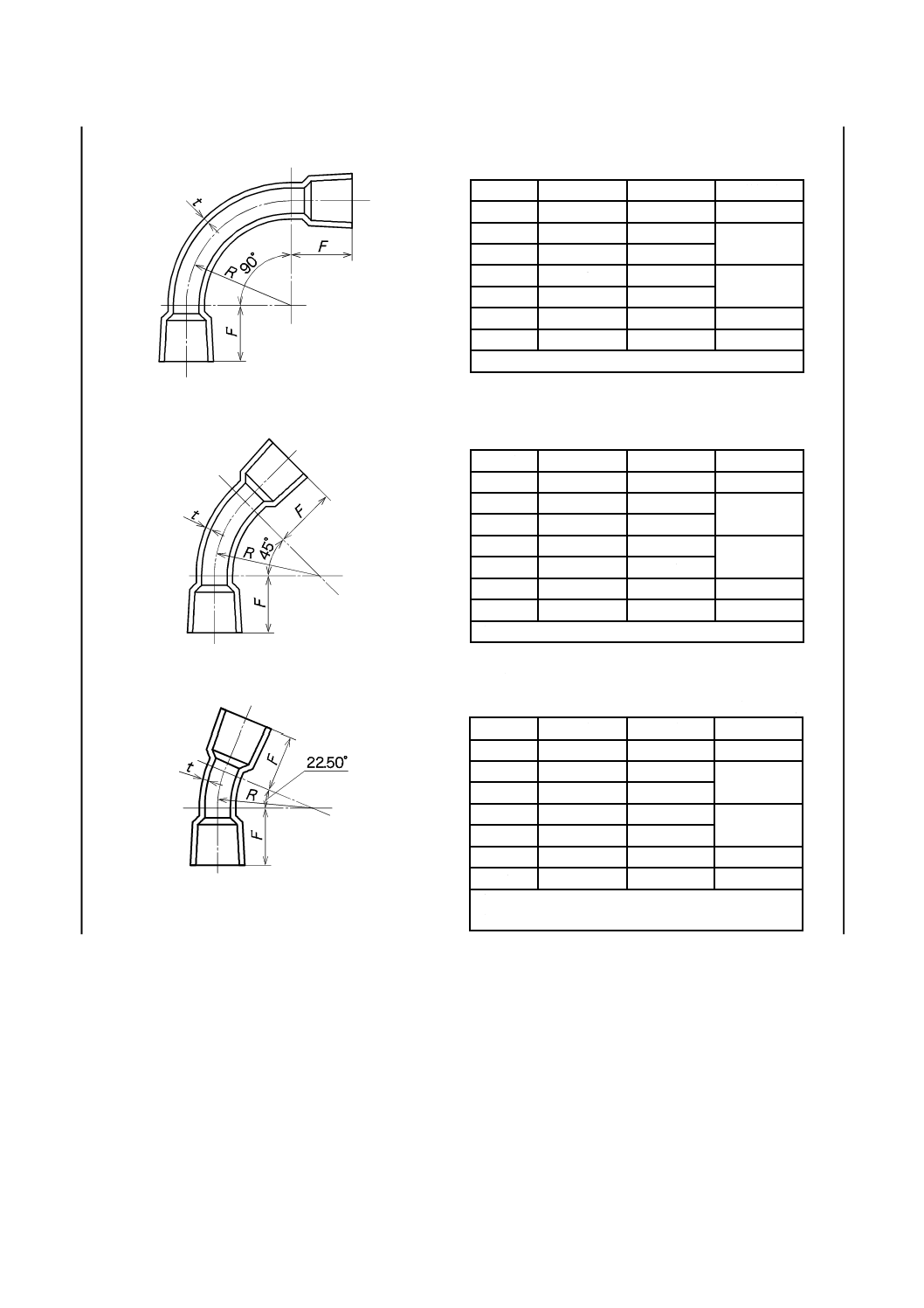

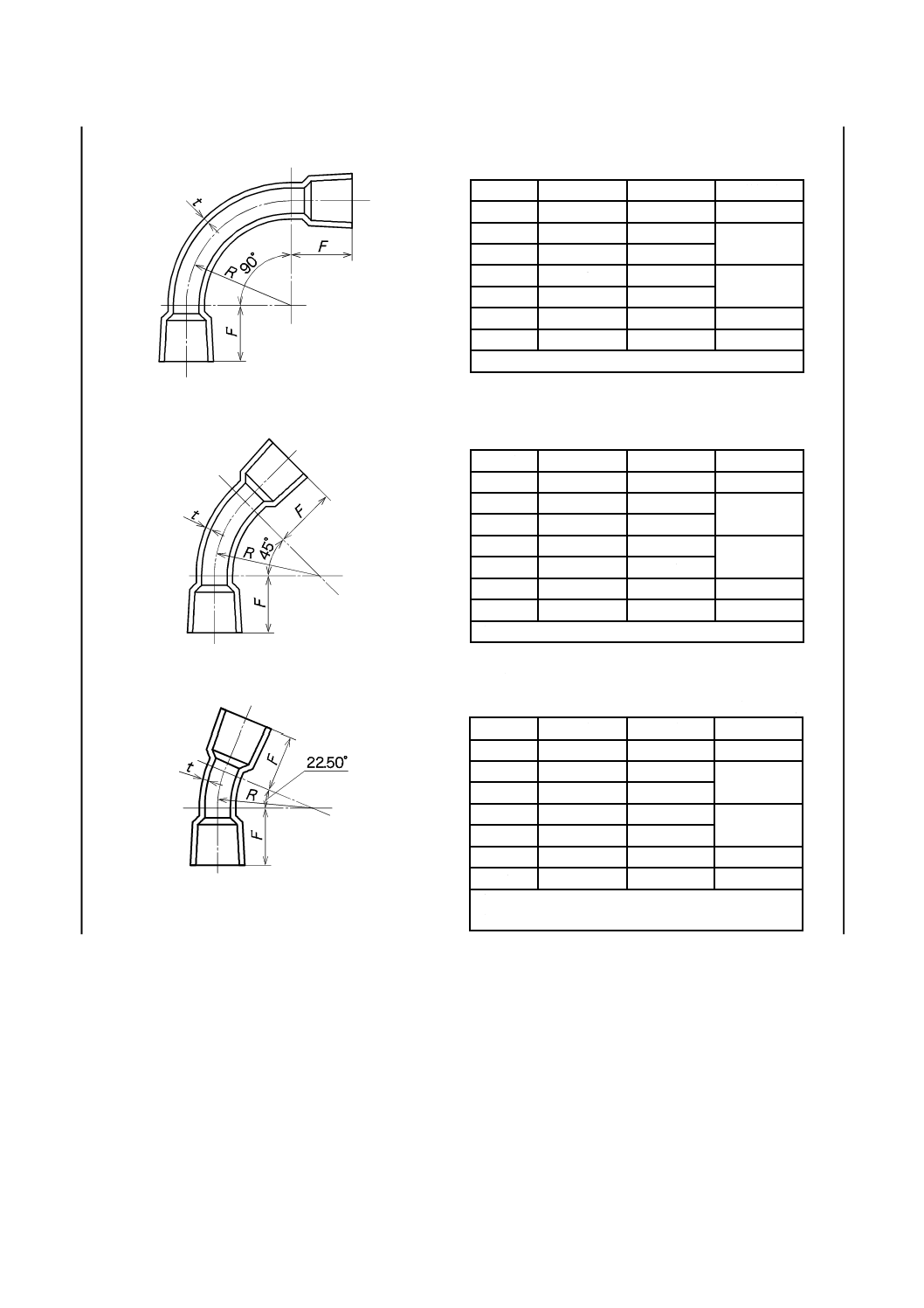

表15−90°ベンド(B形)

単位 mm

呼び径

R a)

F a)

t(最小)

13

40

42

2.3

16

48

47

2.7

20

55

54

25

78

62

3.2

30

100

70

40

120

86.5

3.7

50

160

100

4.1

注a) R及びFの許容差は,±10 %とする。

表16−45°ベンド(B形)

単位 mm

呼び径

R a)

F a)

t(最小)

13

40

42

2.3

16

48

47

2.7

20

55

54

25

78

62

3.2

30

100

70

40

120

86.5

3.7

50

160

100

4.1

注a) R及びFの許容差は,±10 %とする。

表17−22 1/2°ベンド(B形)

B形

単位 mm

呼び径

R a)

F a)

t(最小)

13

40

42

2.3

16

48

47

2.7

20

55

54

25

78

62

3.2

30

100

70

40

120

86.5

3.7

50

160

100

4.1

注記 22 1/2°は,22.50°に相当する。

注a) R及びFの許容差は,±10 %とする。

17

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

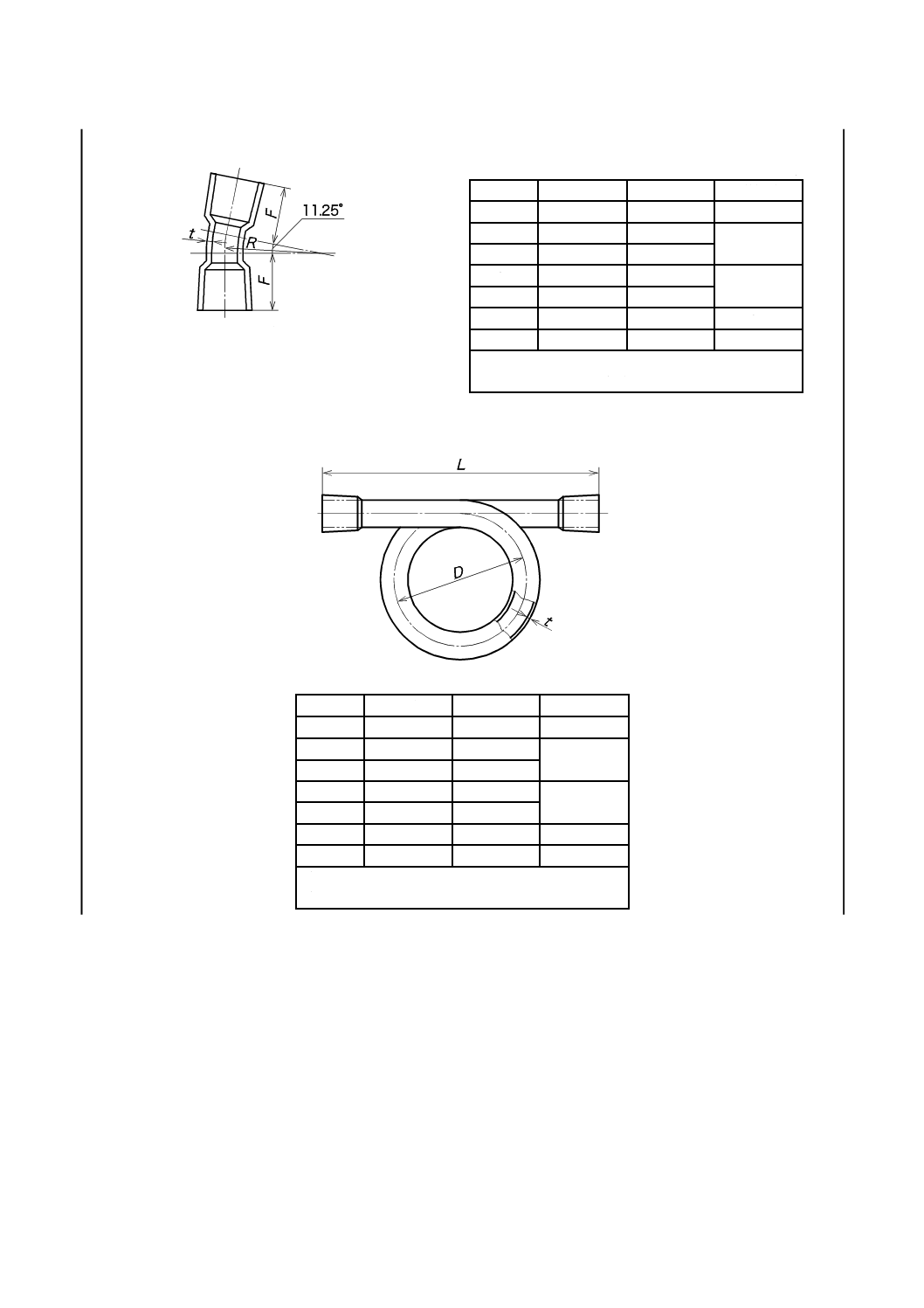

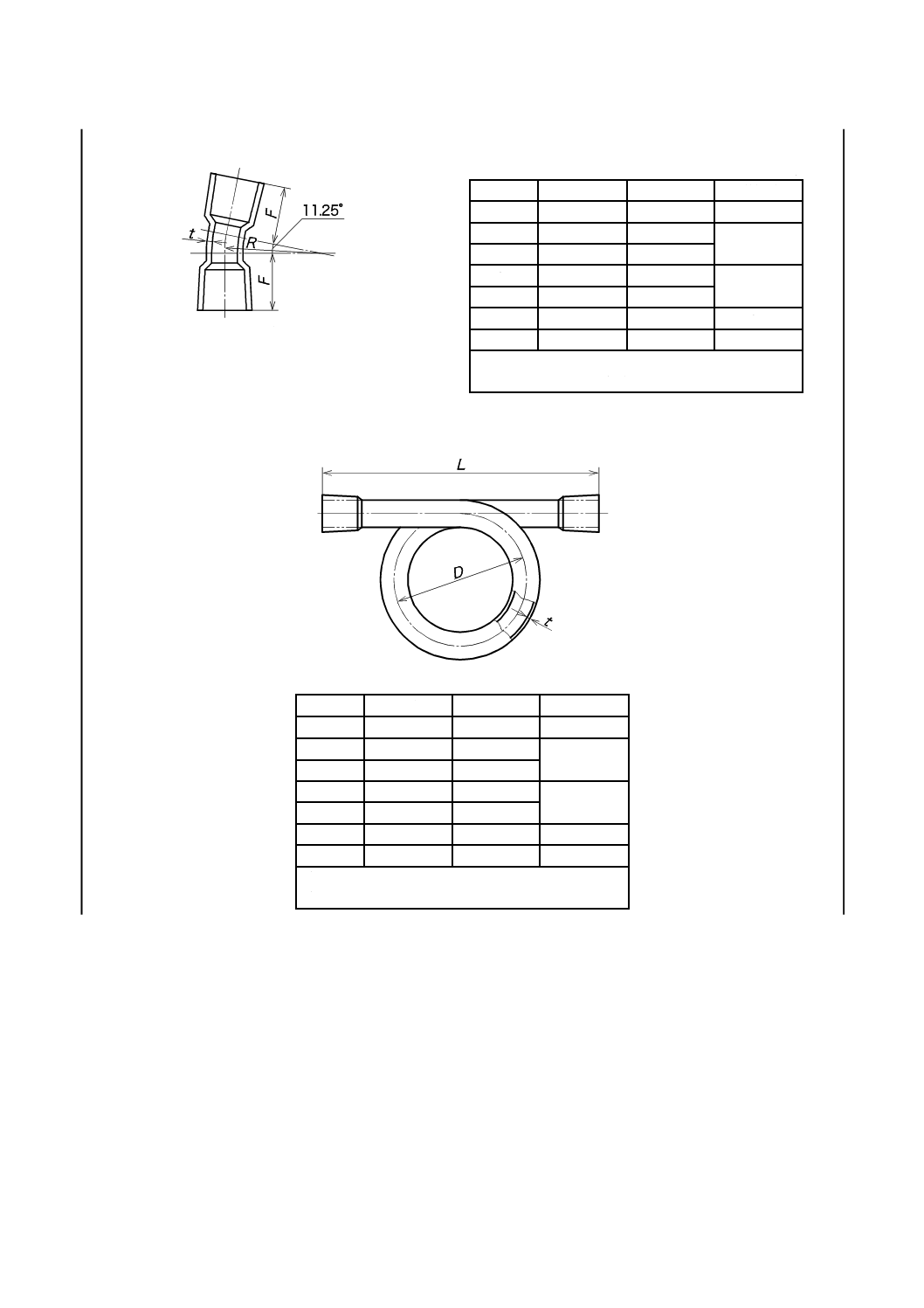

表18−11 1/4°ベンド(B形)

B形

単位 mm

呼び径

R a)

F a)

t(最小)

13

40

42

2.3

16

48

47

2.7

20

55

54

25

78

62

3.2

30

100

70

40

120

86.5

3.7

50

160

100

4.1

注記 11 1/4°は,11.25°に相当する。

注a) R及びFの許容差は,±10 %とする。

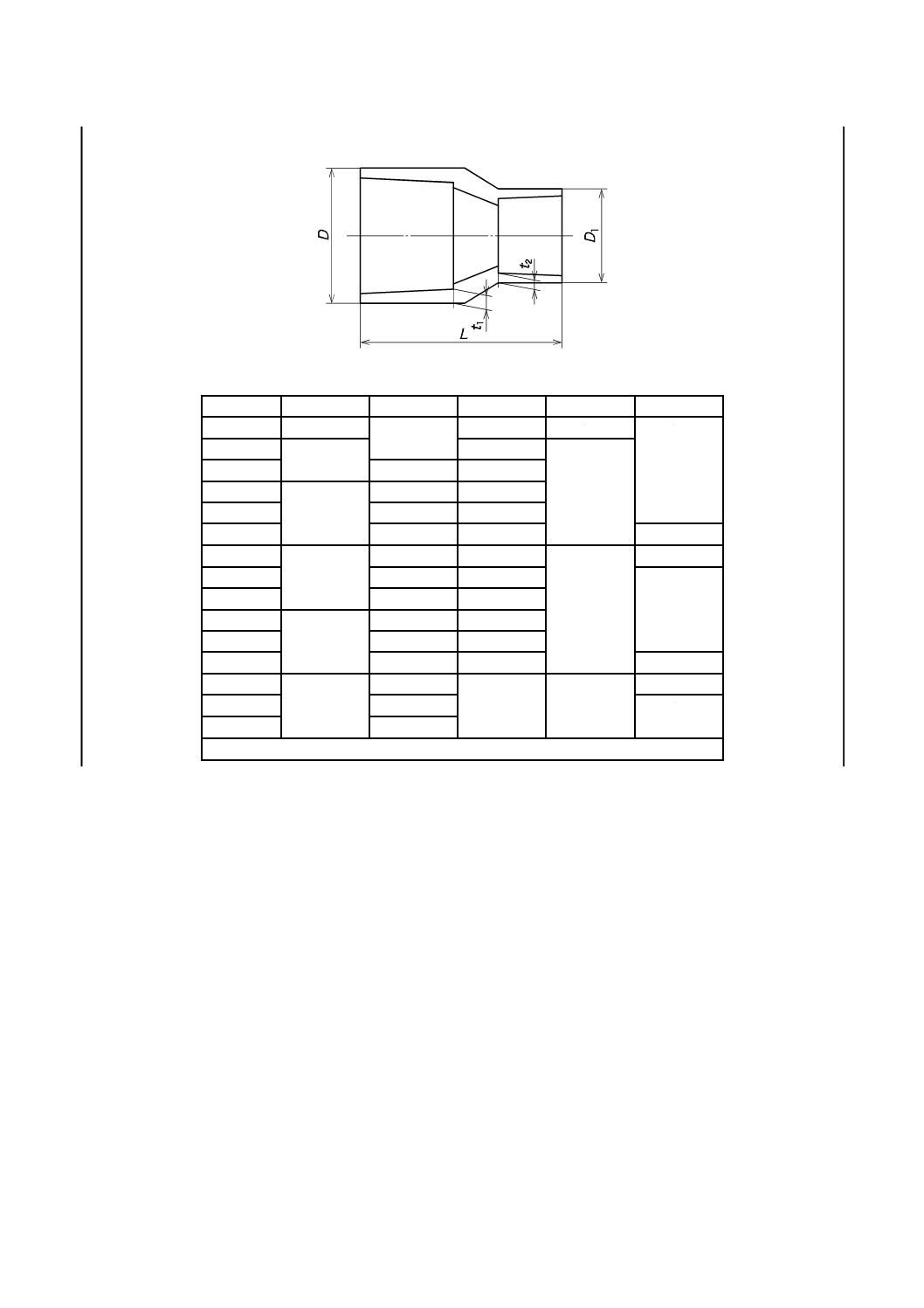

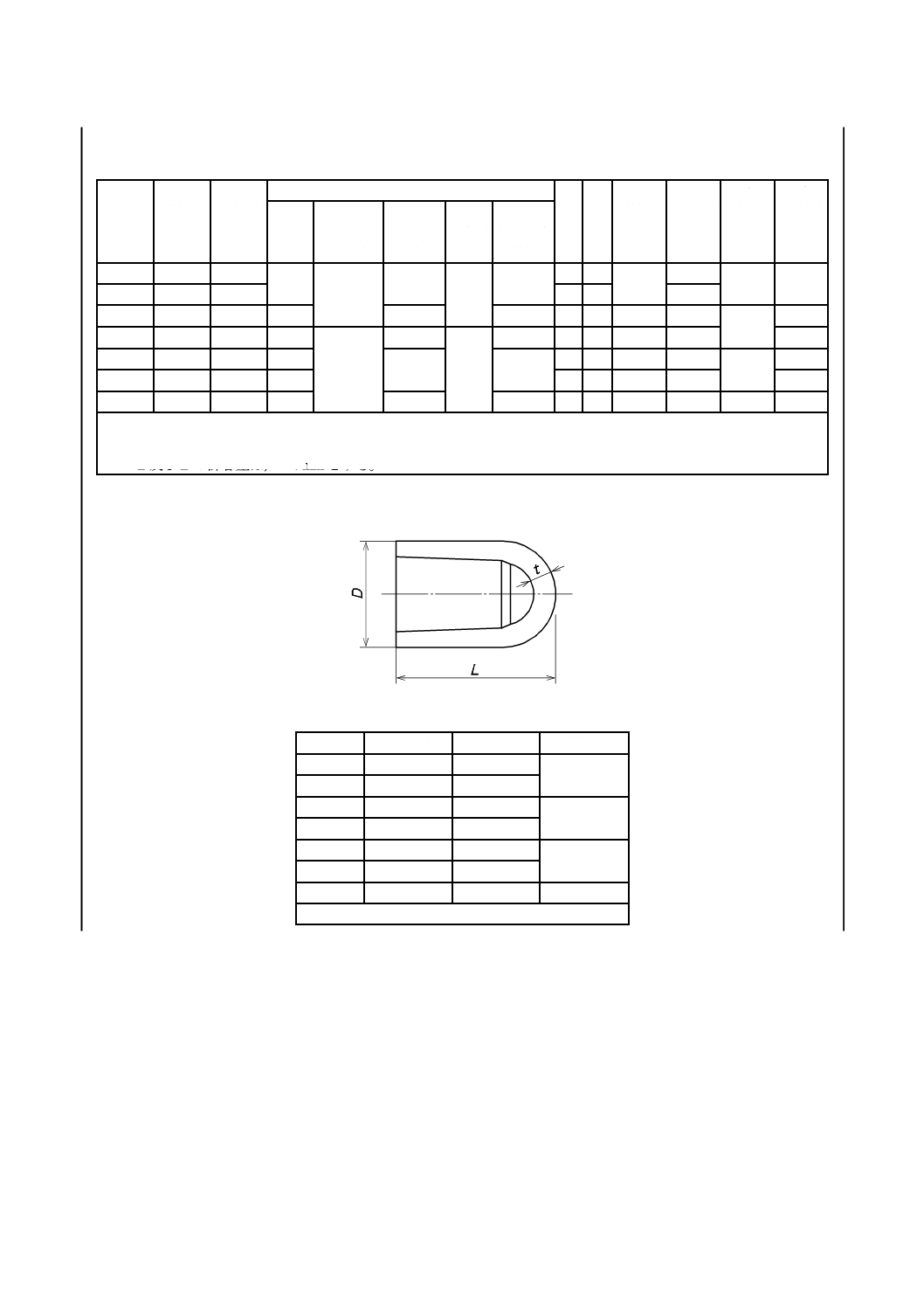

表19−エキスパンション(B形)

単位 mm

呼び径

D a)

L(最小)

t(最小)

13

158

212

2.3

16

187

256

2.7

20

217

305

25

248

358

3.2

30

280

406

40

316

537

3.7

50

378

638

4.1

注記 二点鎖線で示す形状にすることもできる。

注a) Dの許容差は,±10 %とする。

18

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

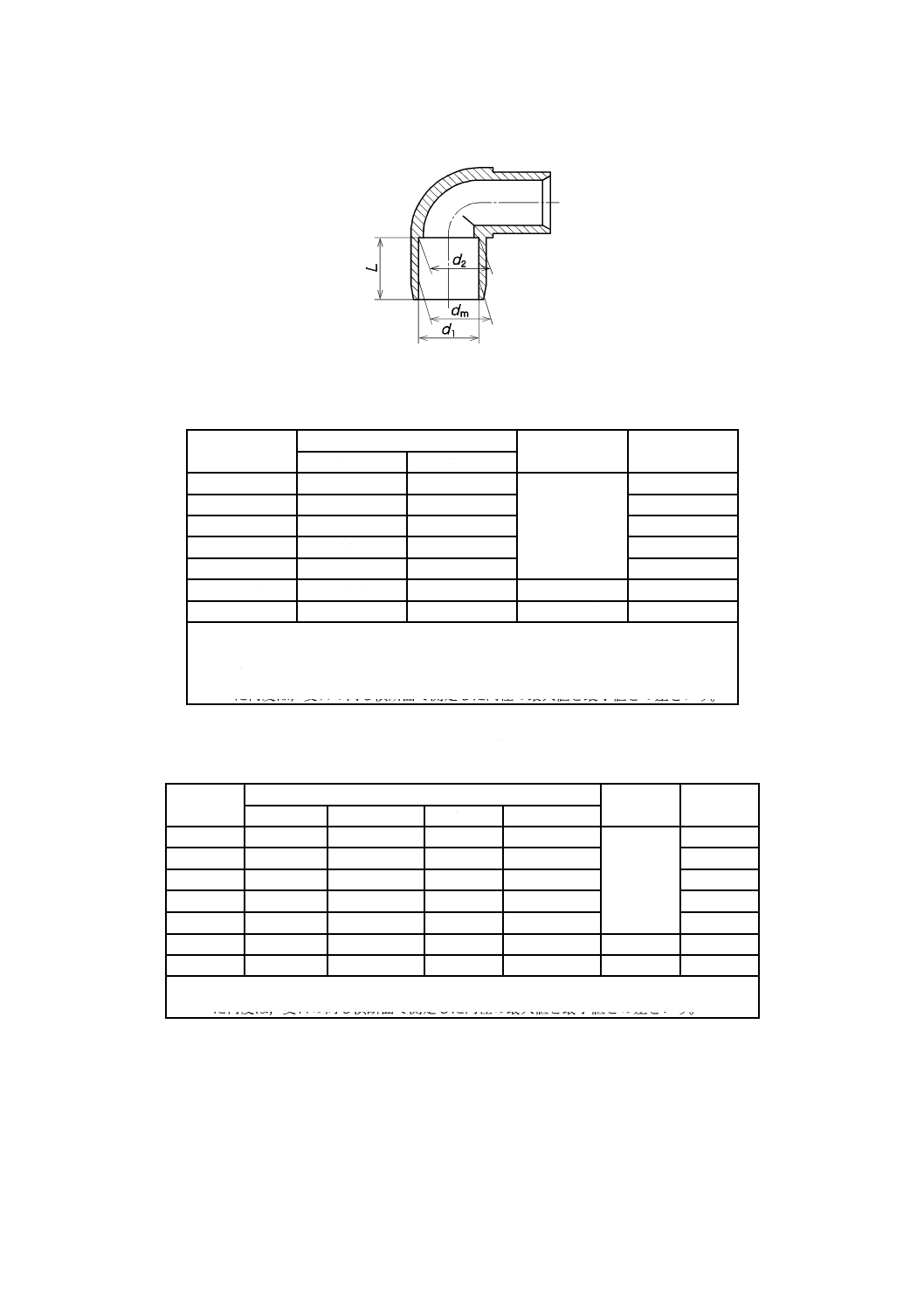

表20−接合受口部の寸法及びその許容差(IHT)

平行受口の寸法及びその許容差

単位 mm

呼び径

受口の平均内径a)

だ円度b)

L(最小値)

dm,min

dm,max

ND 16

16.1

16.3

0.25以下

14

ND 20

20.1

20.3

16

ND 25

25.1

25.3

18.5

ND 32

32.1

32.3

22

ND 40

40.1

40.3

26

ND 50

50.1

50.3

0.3 以下

31

ND 63

63.1

63.3

0.4 以下

37.5

受口の内面最大テーパは0.50°(0°30′)を超えてはならない。

注a) 受口の平均内径dmは,受口長さの中央点で,相互に等間隔な二方向の内径の測

定値の平均値をいう。

b) だ円度は,受口の同じ横断面で測定した内径の最大値と最小値との差をいう。

テーパ受口の寸法及びその許容差

単位 mm

呼び径

受口の平均内径a)

だ円度b)

L(最小値)

d1,min

d1,max

d2,min

d2,max

ND 16

16.25

16.45

15.9

16.1

0.25以下

16

ND 20

20.25

20.45

19.9

20.1

20

ND 25

25.25

25.45

24.9

25.1

25

ND 32

32.25

32.45

31.9

32.1

30

ND 40

40.25

40.45

39.8

40.1

35

ND 50

50.25

50.45

49.8

50.1

0.3 以下

41

ND 63

63.25

63.45

62.8

63.1

0.4 以下

50

注a) 受口の平均内径d1及びd2は,相互に等間隔な二方向の内径の測定値の平均値をいう。

b) だ円度は,受口の同じ横断面で測定した内径の最大値と最小値との差をいう。

19

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

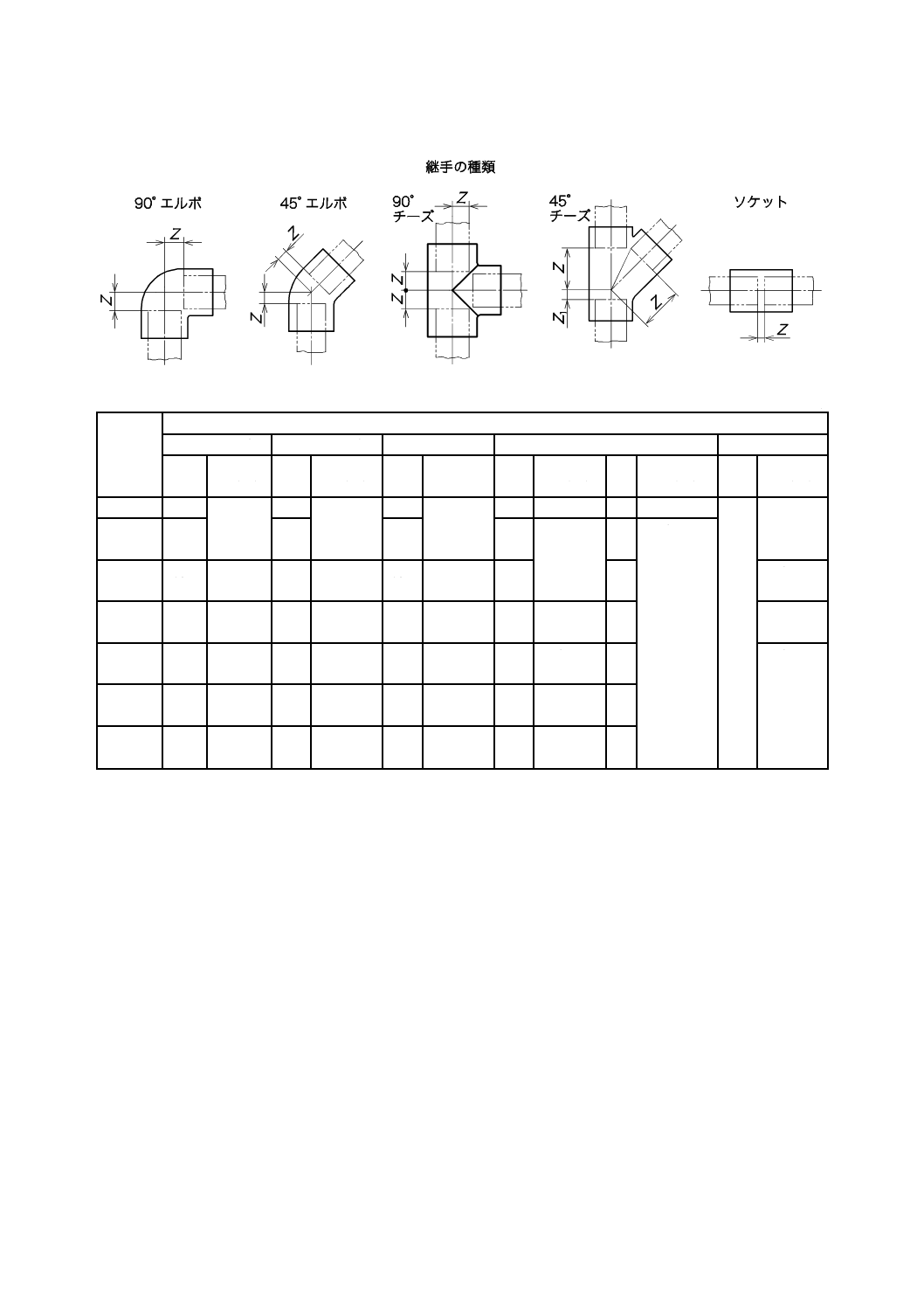

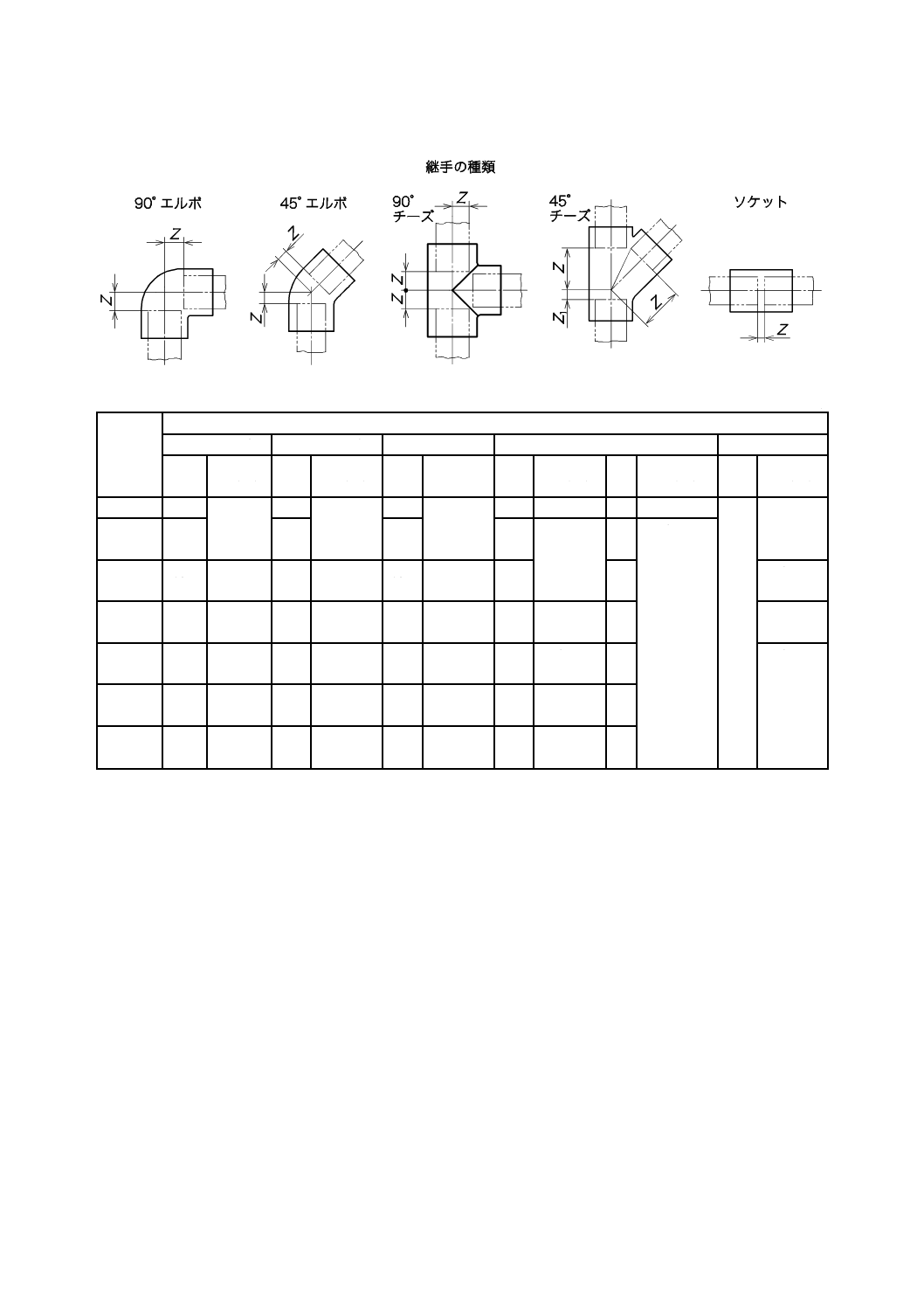

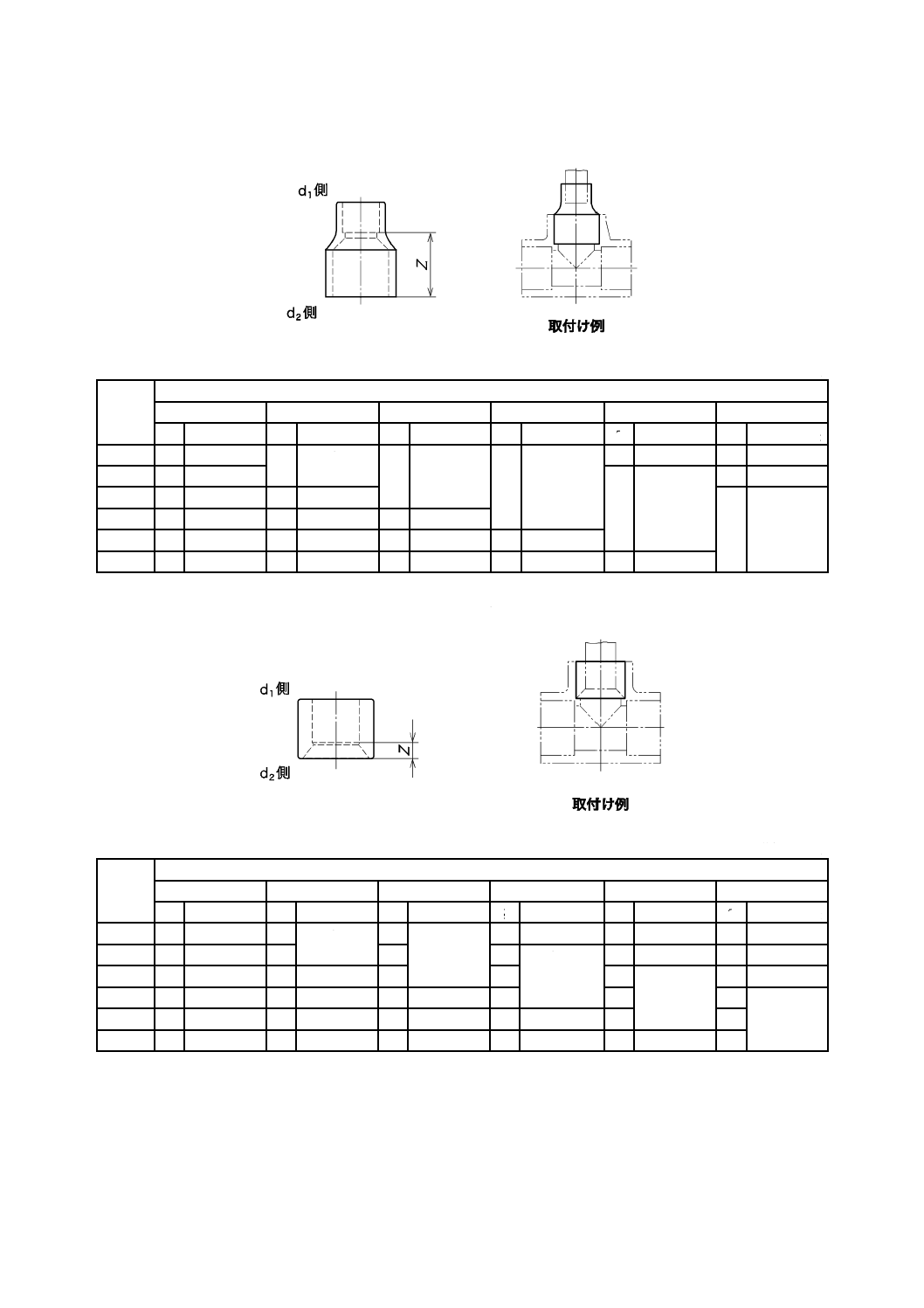

表21−エルボ・チーズ及びソケット(IHT)(A形)

単位 mm

呼び径

Z寸法及びその許容差

90°エルボ

45°エルボ

90°チーズ

45°チーズ

ソケット

Z

Zの

許容差

Z

Zの

許容差

Z

Zの

許容差

Z

Zの

許容差

Z1

Z1の

許容差

Z

Zの

許容差

ND 16

9

±1.0

4.5

±1.0

9

±1.0

−

−

−

−

3

±1.0

ND 20

11

5

11

27

±3.0

6

+2.0

−1.0

ND 25

13.5

+1.2

−1.0

6

+1.2

−1.0

13.5

+1.2

−1.0

33

7

+1.2

−1.0

ND 32

17

+1.6

−1.0

7.5

+1.6

−1.0

17

+1.6

−1.0

42

+4.0

−3.0

8

+1.6

−1.0

ND 40

21

+2.0

−1.0

9.5

+2.0

−1.0

21

+2.0

−1.0

51

+5.0

−3.0

10

+2.0

−1.0

ND 50

26

+2.5

−1.0

11.5

+2.5

−1.0

26

+2.5

−1.0

63

+6.0

−3.0

12

ND 63

32.5

+3.2

−1.0

14

+3.2

−1.0

32.5

+3.2

−1.0

79

+7.0

−3.0

14

20

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

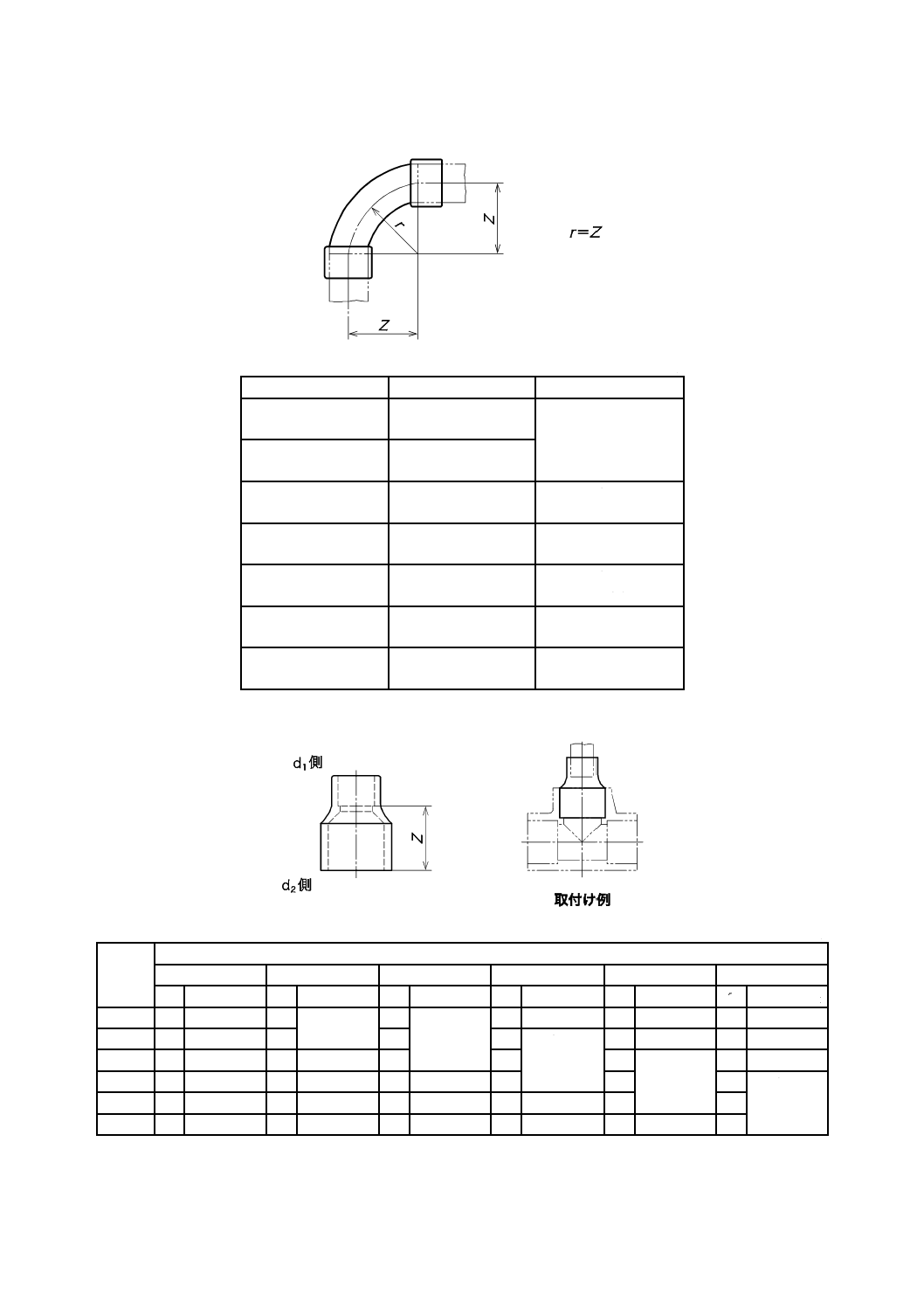

表22−射出成形ベンド(IHT)(A形)

単位 mm

呼び径

Z

Zの許容差

ND 16

32

±1.0

ND 20

40

ND 25

50

+1.2

−1.0

ND 32

64

+1.6

−1.0

ND 40

80

+2.0

−1.0

ND 50

100

+2.5

−1.0

ND 63

126

+3.2

−1.0

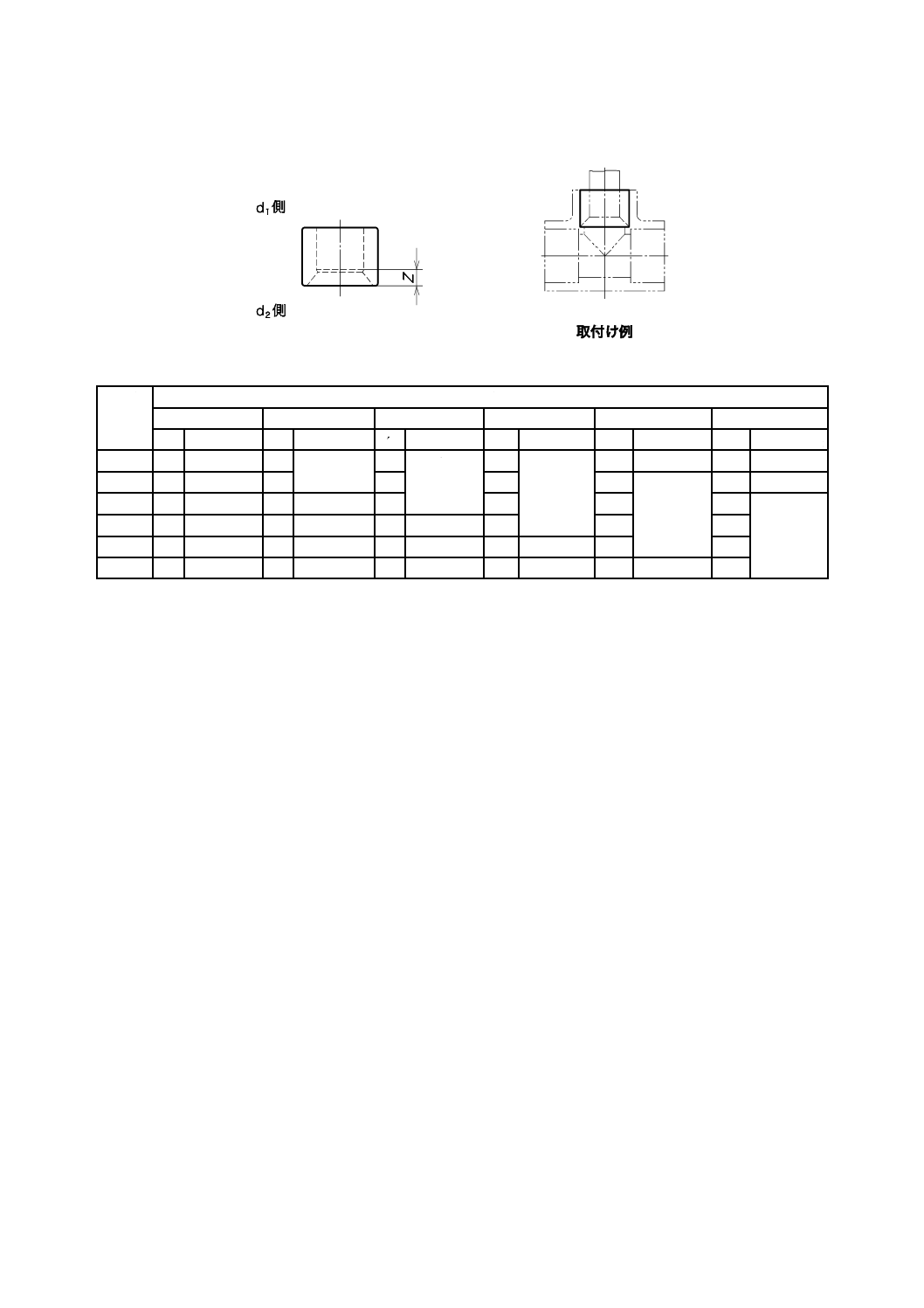

表23−テーパ受口径違い長寸ブッシュ(IHT)(A形)

単位 mm

呼び径

d1

呼び径d2

ND 20

ND 25

ND 32

ND 40

ND 50

ND 63

Z Zの許容差

Z Zの許容差

Z Zの許容差

Z Zの許容差

Z Zの許容差 Z Zの許容差

ND 16

21

±1

28

±1

35

±1

−

−

−

−

−

−

ND 20

−

−

27

34

41

±1.5

−

−

−

−

ND 25

−

−

−

−

32

40

49

±1.5

−

−

ND 32

−

−

−

−

−

−

38

46

59

±1.5

ND 40

−

−

−

−

−

−

−

−

44

57

ND 50

−

−

−

−

−

−

−

−

−

−

54

21

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−平行受口径違い長寸ブッシュ(IHT)(A形)

単位 mm

呼び径

d1

呼び径d2

ND 20

ND 25

ND 32

ND 40

ND 50

ND 63

Z Zの許容差 Z Zの許容差

Z Zの許容差 Z Zの許容差 Z Zの許容差 Z Zの許容差

ND 16

21

±1

25

±1

30

±1

36

±1.5

−

−

−

−

ND 20

−

−

44

±1.5

−

−

ND 25

−

−

−

−

54

±1.5

ND 32

−

−

−

−

−

−

ND 40

−

−

−

−

−

−

−

−

ND 50

−

−

−

−

−

−

−

−

−

−

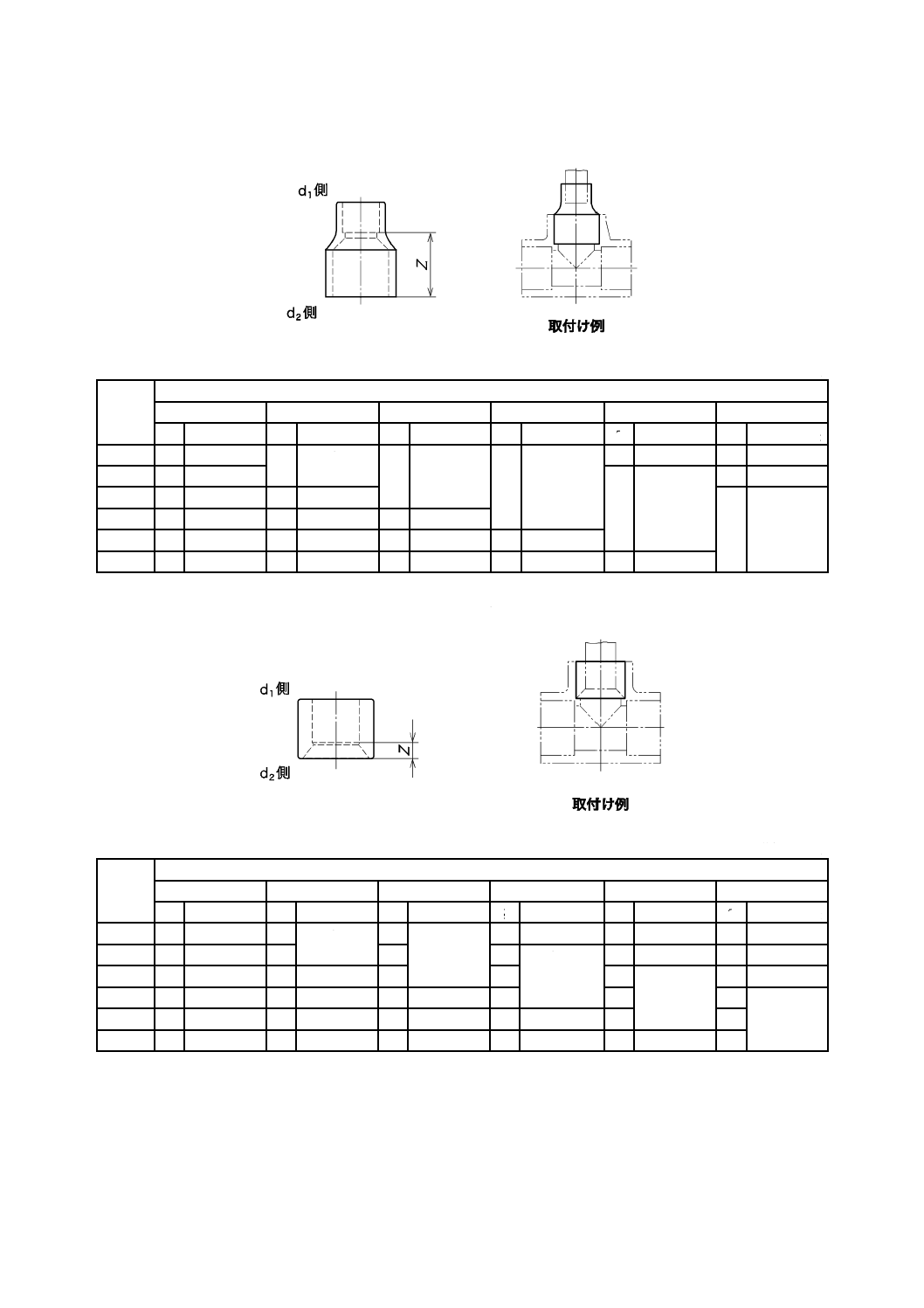

表25−テーパ受口径違い短寸ブッシュ(IHT)(A形)

単位 mm

呼び径

d1

呼び径d2

ND 20

ND 25

ND 32

ND 40

ND 50

ND 63

Z Zの許容差 Z Zの許容差 Z Zの許容差 Z Zの許容差

Z Zの許容差 Z Zの許容差

ND 16

4

±1

9

±1

14

±1

−

−

−

−

−

−

ND 20

−

−

5

10

15

±1.5

−

−

−

−

ND 25

−

−

−

−

5

10

16

±1.5

−

−

ND 32

−

−

−

−

−

−

5

11

20

±1.5

ND 40

−

−

−

−

−

−

−

−

6

15

ND 50

−

−

−

−

−

−

−

−

−

−

9

22

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表26−平行受口径違い短寸ブッシュ(IHT)(A形)

単位 mm

呼び径

d1

呼び径d2

ND 20

ND 25

ND 32

ND 40

ND 50

ND 63

Z Zの許容差 Z Zの許容差 Z Zの許容差

Z Zの許容差

Z Zの許容差

Z Zの許容差

ND 16

2

±1

4.5

±1

8

±1

12

±1

−

−

−

−

ND 20 −

−

2.5

6

10

15

±1

−

−

ND 25 −

−

−

−

3.5

7.5

12.5

19

±1

ND 32 −

−

−

−

−

−

4

9

15.5

ND 40 −

−

−

−

−

−

−

−

5

11.5

ND 50 −

−

−

−

−

−

−

−

−

−

6.5

23

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

耐熱性硬質ポリ塩化ビニル管継手(A形)の浸出試験方法

JA.1 共通的な条件

共通的な条件は,JIS S 3200-7の5.(共通的な条件)による。

JA.2 浸出液の調製方法

浸出液の調製方法は,JIS S 3200-7の6.(浸出液の調製方法)による。ただし,残留塩素の減量の試験

に用いる浸出液の有効塩素濃度は,1.0 mg/Lを超え1.2 mg/L以下とする。

JA.3 試料液の調製

継手の試料液の調製は,JIS S 3200-7の7.2(部品試験及び材料試験)による。また,浸出液1 Lに対す

る継手又は試験片の表面積は0.2 m2の割合とする。

なお,試験片は,継手を必要に応じて適切に切断したものとする。

試料液の調製時間は16時間以上とする。ただし,配水管として使用する場合は,試料液の調製時間を

24時間とする。

JA.4 分析方法

JA.4.1 塩素化ポリ塩化ビニル成形部分

塩素化ポリ塩化ビニル成形部分の分析方法は,JIS S 3200-7の8.(分析方法)による。ただし,各項目

の分析方法は,次による。

a) 鉛及びその化合物 鉛及びその化合物の分析は,JIS S 3200-7の附属書1(金属類等の分析方法)によ

る。

b) 亜鉛及びその化合物 亜鉛及びその化合物の分析は,JIS S 3200-7の附属書1(金属類等の分析方法)

による。

c) 有機物[全有機炭素(TOC)の量] 有機物[全有機炭素(TOC)の量]は,JIS S 3200-7の附属書

14{有機物[全有機炭素(TOC)の量]及び有機物等(過マンガン酸カリウム消費量)の分析方法}

による。

d) 味 味は,JIS S 3200-7の附属書16(味の分析方法)による。

e) 臭気 臭気は,JIS S 3200-7の附属書17(臭気の分析方法)による。

f)

色度 色度は,JIS S 3200-7の附属書18(色度の分析方法)による。

g) 濁度 濁度は,JIS S 3200-7の附属書19(濁度の分析方法)による。

h) 残留塩素の減量 残留塩素濃度の測定は,JIS S 3200-7の附属書21(残留塩素の測定方法)によって

行い,次の式によって残留塩素の減量(mg/L)を算出する。

c = b−a

ここに,

c: 残留塩素の減量(mg/L)

a: 検水中の残留塩素濃度(mg/L)

b: 空試験液中の残留塩素濃度(mg/L)

24

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.4.2 塩素化ポリ塩化ビニル以外の部分

塩素化ポリ塩化ビニル以外の部分の分析方法は,表JA.1の項目をJA.4.1によって行うとともに,継手

の接水する材料を明確にし,JIS S 3200-7の4.(項目)から選択し,それぞれの項目に適用されるJIS S 3200-7

の8.(分析方法)による。

ただし,亜硝酸態窒素の分析については,“水質基準に関する省令の規定に基づき厚生労働大臣が定める

方法(平成15年7月22日厚生労働省告示第261号)”による。また,今後,“水質基準に関する省令の規

定に基づき厚生労働大臣が定める方法(平成15年7月22日厚生労働省告示第261号)”が改正されて,追

加及び修正が行われた分析方法は,同告示の改正内容による。

表JA.1−塩素化ポリ塩化ビニル以外の浸出性共通項目

浸出性共通項目

味,臭気,色度,濁度

25

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

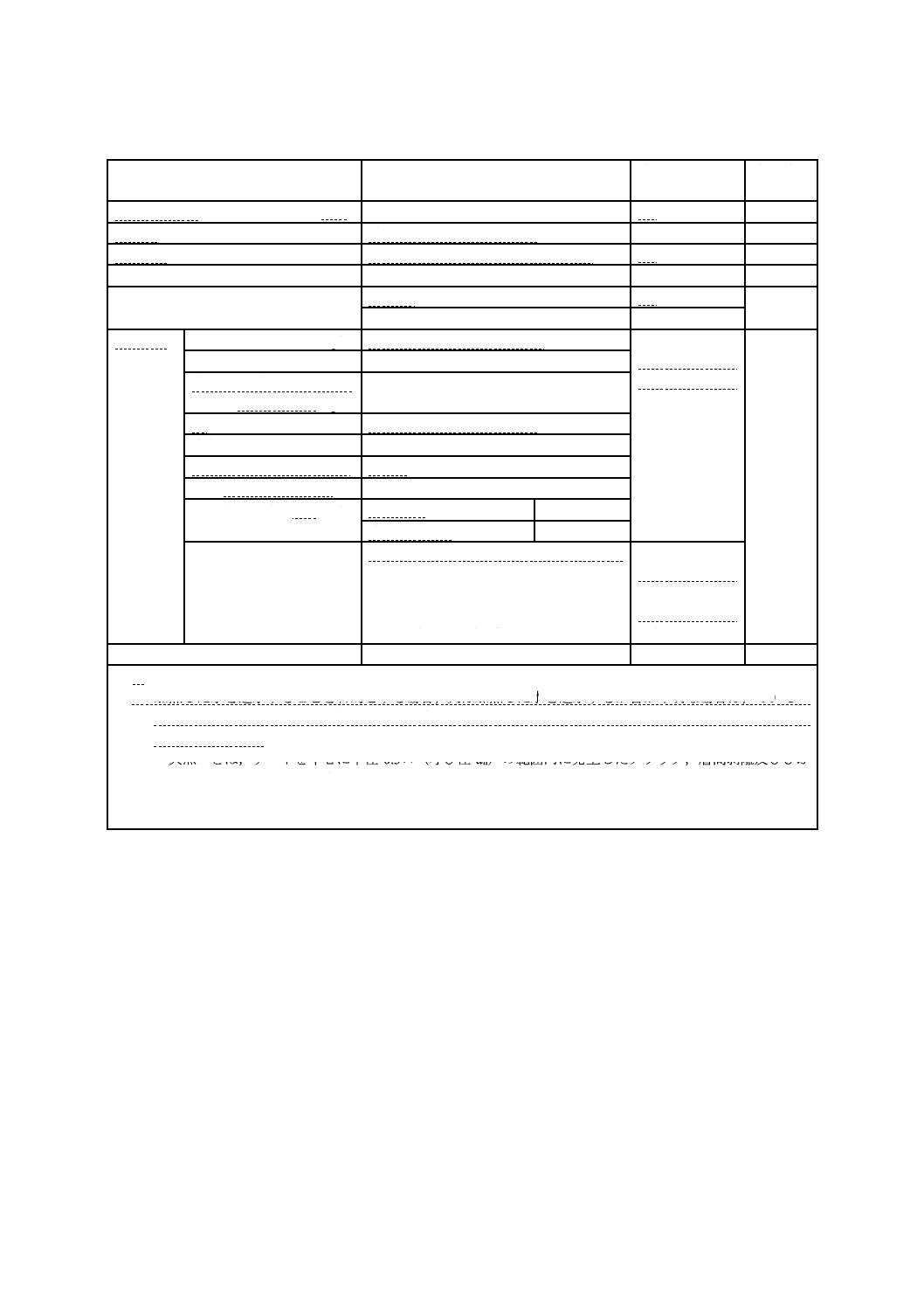

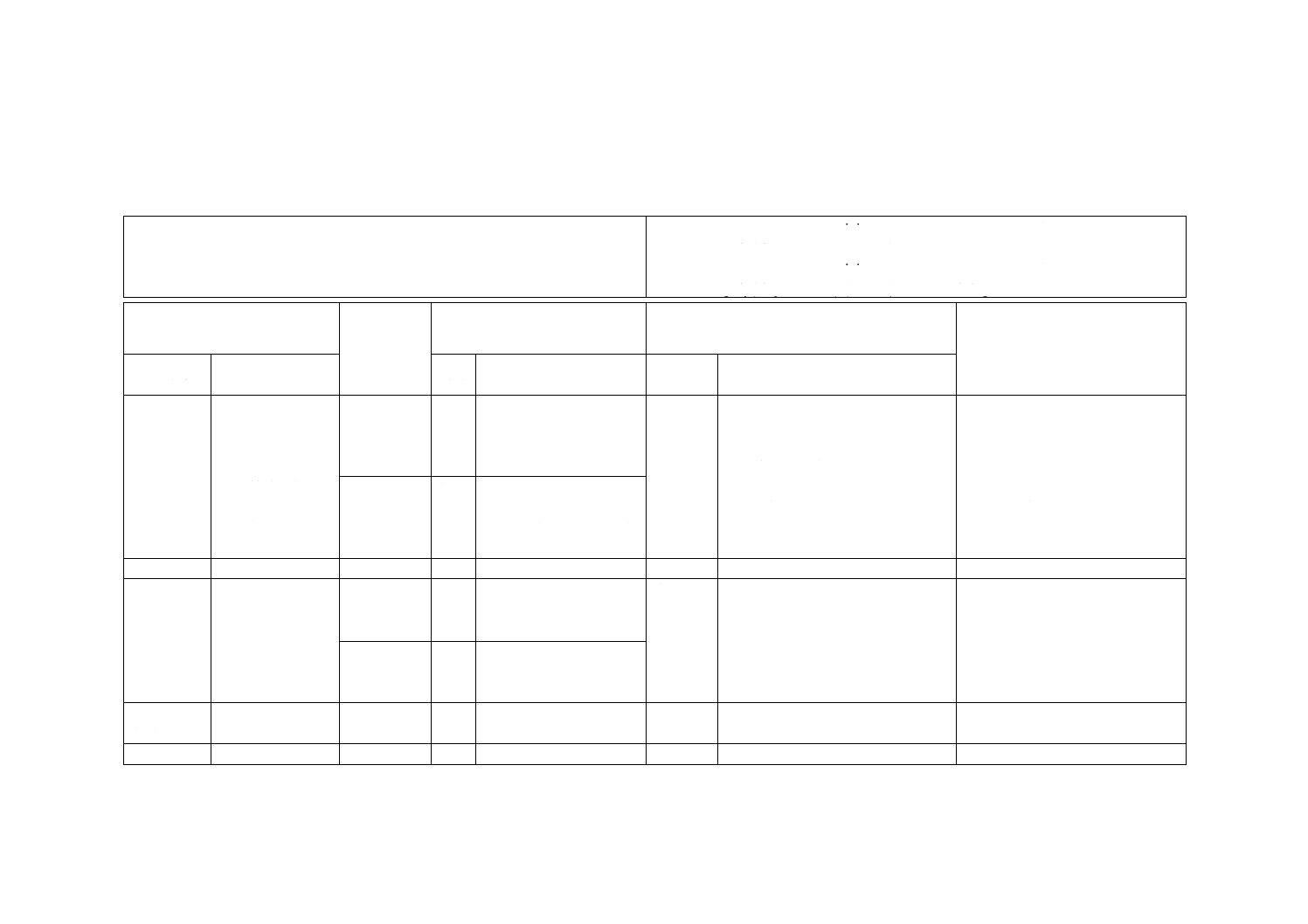

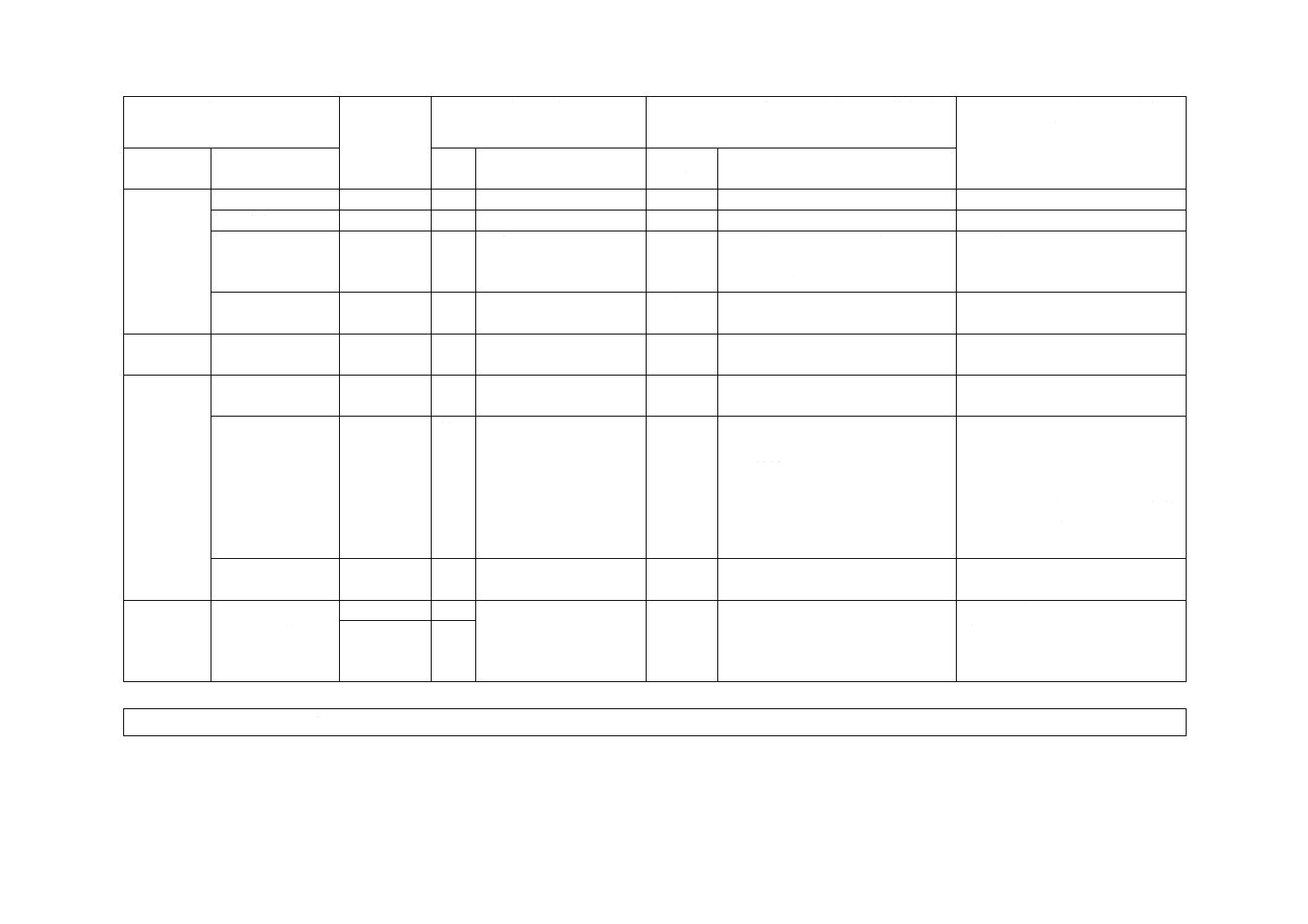

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6777:2016 耐熱性硬質ポリ塩化ビニル管継手

ISO 15877-1:2009,Plastics piping systems for hot and cold water installations−

Chlorinated poly(vinyl chloride) (PVC-C)−Part 1: General

ISO 15877-3:2009,Plastics piping systems for hot and cold water installations−

Chlorinated poly(vinyl chloride) (PVC-C)−Part 3: Fittings

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 JIS K 6776に規定

する耐熱性硬質ポ

リ塩化ビニル管の

接合に用いる耐熱

性硬質ポリ塩化ビ

ニル管継手につい

て規定。

ISO 15877-1 1

建物内に用いる給水・給

湯用の塩素化ポリ塩化

ビニル管及び継手の一

般的事項について規定。

変更

二つのISO規格を一つのJISとし

た(ISO規格は,管と継手との両方

を規定しているが,JISは継手だけ

の規定である。)。

使用上限温度

ISO規格:80 ℃,JIS:90 ℃。

管はJIS K 6776で規定。

JISでは使用温度と圧力との組合

せで使用条件を規定。ISO規格で

は使用温度条件を固定。HTの使

用条件は日本国内で広く浸透して

おり,一致は困難。

ISO 15877-3 1

建物内に用いる給水・給

湯用の塩素化ポリ塩化

ビニル継手について規

定。

2 引用規格

3 用語及び

定義

ISO 15877-1 3

ISO 472及びISO 1043-1

によるほか,用語及び定

義について規定。

変更

JISとして必要な用語及び定義とし

た。

実質的な差異はない。

ISO 15877-3 3

ISO 15877-1によるほ

か,用語及び定義につい

て規定。

4 種類及び

記号

HT,IHT

−

−

規定なし。

追加

継手の種類及び記号を追加。

使用者の利便性を考えて種類を明

確化した。

5 性能

引張降伏強さ

−

−

規定なし。

追加

引張降伏強さを追加。

現在は,短期性能として必要。

3

K

6

7

7

7

:

2

0

1

6

26

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 性能

(続き)

耐圧性

−

−

規定なし。

追加

耐圧性を追加。

継手の試験として必要。

偏平性

−

−

規定なし。

追加

偏平性を追加。

継手の試験として必要。

熱間内圧クリープ

性

ISO 15877-3 7

試験条件として20 ℃,

円周応力33.7 MPa,

60 ℃,円周応力21.07

MPa及び80 ℃,円周応

力6.14 MPaを規定。

追加

HTの試験条件として90 ℃,内圧

1.5 MPaを追加。

最高使用温度である90 ℃での試

験が必要なため。

ISO 15877-3 4

水圧による熱安定性評

価として90 ℃,円周応

力2.85 MPaを規定。

水圧による熱安定性評価を熱間内

圧クリープ試験の1条件として含

めた。

熱間内圧クリープ試験と水圧によ

る熱安定性試験とは試験方法が同

一であるため統合。

ビカット軟化温度 ISO 15877-3 4

JISとほぼ同じ。

変更

HTは95 ℃以上,IHTは103 ℃以

上。

HTは日本国内で広く普及してお

り,一致は困難。

浸出性

ISO 15877-1 5

水質への材料の影響に

ついて,飲料水の水質に

不利な影響を与えては

ならないと規定。

変更

浸出試験について規定するよう変

更。

JISは水道法に基づく。

WTO/TBT協定例外規定。

熱し(弛)緩性

ISO 15877-3 4

一致

−

ISO 15877-3 4

熱安定性評価として水

圧による熱安定性を規

定。

変更

水圧による熱安定性

試験方法同等につき熱間内圧クリ

ープ試験に含めた。

技術的な差異はない。

−

ISO 15877-3 5

不透明性の条件を規定。 削除

不透明性の規定を削除。

国内に透明グレードはないので不

要。

6 外観及び

形状

6.1 外観

ISO 15877-3 5

一致

6.2 形状

ISO 15877-3 6

IHTの形状を規定。

追加

HTの形状を追加。

周辺製品も含め,従来寸法体系の

製品が日本国内で広く普及してお

り,一致は困難。

3

K

6

7

7

7

:

2

0

1

6

27

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

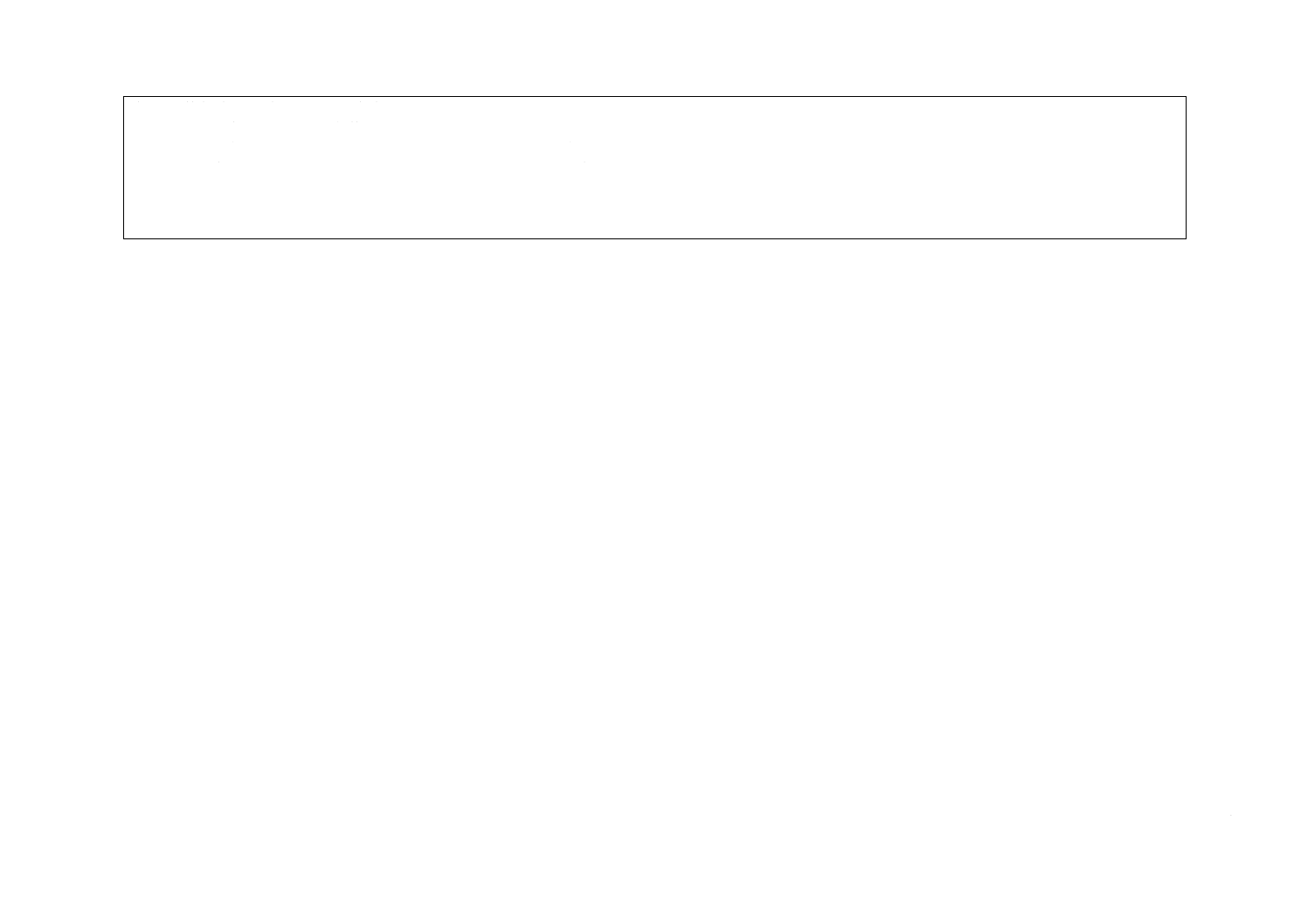

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 寸法及び

その許容差

7.1 継手受口の寸

法及びその許容差

ISO 15877-3 6

規定なし。

追加

HTの寸法及びその許容差を追加。 周辺製品も含め,従来寸法体系の

製品が日本国内で広く普及してお

り,一致は困難。

7.2 継手の寸法及

びその許容差

8 材料

ISO 15877-1

ISO 15877-3

5

5

JISとほぼ同じ。

変更

ISO規格では,再生材料の使用,密

度,塩素含有率,性能低下温度及び

長期静水耐圧の下方信頼度限界に

ついて規定している。

継手の性能を規定すれば,特に再

生材料の使用,密度,塩素含有率,

性能低下温度及び長期静水耐圧の

下方信頼度限界について規定する

必要はない。

再生材料の使用は,リサイクルの

観点から将来,規格化を検討する。

9 試験方法 9.1.1 引張試験

−

−

規定なし。

追加

引張試験の規定を追加。

現在は,短期性能として必要。

9.1.2 耐圧試験

−

−

規定なし。

追加

耐圧試験の規定を追加。

継手の試験として必要。

9.1.3 偏平試験

−

−

規定なし。

追加

偏平試験の規定を追加。

継手の試験として必要。

9.1.4 熱間内圧ク

リープ試験

ISO 15877-3 7

試験条件として20 ℃,

円周応力33.7 MPa,

60 ℃,円周応力21.07

MPa及び80 ℃,円周応

力6.14 MPaを規定。

追加

HTの試験条件として90 ℃,内圧

1.5 MPaを追加。また,水圧による

熱安定性試験を90 ℃,円周応力

2.85 MPaの条件として追加規定。

最高使用温度である90 ℃での試

験必要。また,水圧による熱安定

性試験と熱間内圧クリープ試験と

は同一の試験方法であり統合可

能。

9.1.5 ビカット軟

化温度試験

ISO 15877-3 4

EN 727

変更

EN 727は,ISO 2507-1に相当し,

JIS K 6816に置き換えた。

試験片形状及び状態調節が異なる

が,実質的な差異はない。

9.1.6 浸出試験

ISO 15877-1 5

水質への材料の影響に

ついて,飲料水の水質に

不利な影響を与えては

ならないと規定。

変更

浸出試験について規定するよう変

更。

JISは水道法に基づく。

WTO/TBT協定例外規定。

9.1.7 熱し(弛)

緩試験

ISO 15877-3 4

一致

−

ISO 15877-3 4

熱安定性評価として水

圧による熱安定性を規

定。

変更

水圧による熱安定性試験を熱間内

圧クリープ試験の90 ℃,円周応力

2.85 MPa条件として定めた。

実質的な差異はない。

3

K

6

7

7

7

:

2

0

1

6

28

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験方法

(続き)

9.2 外観及び形状

ISO 15877-3 5

一致

9.3 寸法

ISO 15877-3 6

JISとほぼ同じ。

変更

JIS B 7502及びJIS B 7507を追加。 実質的な差異はない。

9.4 試験結果の数

値の表し方

−

−

規定なし。

追加

試験結果の数値の表し方について

規定し,JIS Z 8401及びJIS S

3200-7を追加。

実質的な差異はない。

−

ISO 15877-3 5

不透明性の条件を規定。 削除

不透明性の規定を削除。

国内に透明グレードはないので不

要。

10 検査

形式検査及び受渡

検査

−

−

規定なし。

追加

形式検査及び受渡検査の規定につ

いて追加。

適合性評価に必要なため。

11 表示

11.1 継手の色

−

−

規定なし。

追加

継手の色を追加規定。

従来から使用している色を追加規

定。

11.2 継手の表示

ISO 15877-3 11

JISとほぼ同じ。

変更

ISOでの規定

公称厚さ,使用条件の等級と設計圧

力,材料。

ISO規格では,公称厚さ,使用条

件の等級及び設計圧力が規定され

ているが,JISでは,使用温度及

び設計圧力を規定しているため不

要。また,材料についてISO規格

は二つのタイプがあるが,JISは

一つであり表示不要。

11.3 取扱い上の

注意事項

−

−

規定なし。

追加

注意事項の例を追加。

製品を適切に取り扱うための情報

を提供するため。

附属書JA

(規定)

耐熱性硬質ポリ塩

化ビニル管継手

(A形)の浸出試

験方法

ISO 15877-1 5

水質への材料の影響に

ついて,飲料水の品質に

不利な影響を与えては

ならないことを規定。

変更

浸出試験について規定するよう変

更。

JISは水道法に基づく。WTO/TBT

協定例外規定。

ISO 15877-3 4

JISと国際規格との対応の程度の全体評価:(ISO 15877-1:2009,ISO 15877-3:2009,MOD)

3

K

6

7

7

7

:

2

0

1

6

29

K 6777:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

7

7

7

:

2

0

1

6