K 6774:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 品質······························································································································· 5

4.1 材料 ···························································································································· 5

4.2 管の性能 ······················································································································ 8

4.3 外観及び形状 ··············································································································· 10

5 寸法······························································································································ 10

5.1 一般 ··························································································································· 10

5.2 第1種寸法 ·················································································································· 10

5.3 第2種寸法 ·················································································································· 13

6 試験方法························································································································ 16

6.1 試験片 ························································································································ 16

6.2 寸法 ··························································································································· 23

6.3 外観及び形状 ··············································································································· 23

6.4 密度試験 ····················································································································· 23

6.5 メルトマスフローレイト試験 ·························································································· 23

6.6 熱安定性試験 ··············································································································· 23

6.7 揮発成分試験 ··············································································································· 23

6.8 水分量試験 ·················································································································· 23

6.9 カーボンブラック含有量試験 ·························································································· 23

6.10 カーボンブラック及び顔料分散試験 ················································································ 24

6.11 引張降伏応力試験 ········································································································ 24

6.12 ガス成分耐久性試験 ····································································································· 24

6.13 シャルピー衝撃強さ試験 ······························································································· 24

6.14 屋外暴露試験 ·············································································································· 25

6.15 促進耐候性試験 ··········································································································· 25

6.16 S4試験 ······················································································································ 25

6.17 ノッチ式内圧クリープ試験 ···························································································· 25

6.18 全周ノッチ式引張クリープ試験(FNCT) ········································································ 25

6.19 全周ノッチ式引張疲労試験(FNFT) ·············································································· 25

6.20 融着適合性試験 ··········································································································· 25

6.21 バット融着部強度試験 ·································································································· 25

6.22 内圧クリープ試験 ········································································································ 25

K 6774:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.23 引張伸び試験 ·············································································································· 26

6.24 ピーリング試験 ··········································································································· 26

6.25 加熱伸縮試験 ·············································································································· 27

7 試験結果の数値の表し方 ··································································································· 27

8 検査······························································································································ 27

8.1 形式検査 ····················································································································· 27

8.2 受渡検査 ····················································································································· 28

9 表示······························································································································ 28

10 取扱い上の注意事項 ······································································································· 29

附属書A(規定)共押出層をもつ管 ························································································ 30

附属書B(規定)剝離可能な被覆層をもつ管············································································· 31

附属書C(参考)設計の手引き ······························································································ 32

附属書JA(参考)スクイズオフ試験 ······················································································· 33

附属書JB(規定)揮発成分試験方法 ······················································································· 35

附属書JC(規定)屋外暴露試験方法 ······················································································· 37

附属書JD(規定)全周ノッチ式引張クリープ試験 ····································································· 38

附属書JE(規定)全周ノッチ式引張疲労試験 ··········································································· 41

附属書JF(参考)バット融着条件 ·························································································· 43

附属書JG(参考)JISと対応国際規格との対比表 ······································································ 45

K 6774:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ガス協会(JGA),日本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業

標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が改正した日本工業規格である。

これによって,JIS K 6774:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6774:2013

ガス用ポリエチレン管

Polyethylene pipes for the supply of gaseous fuels

序文

この規格は,2007年に第3版として発行されたISO 4437を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JGに示す。

1

適用範囲

この規格は,都市ガス及び液化石油ガスの供給に用いる次の種類の埋設用ポリエチレン管(以下,管と

いう。)について規定する。

− 単層管(識別ストライプ付きポリエチレン管も含む。)

− 2層又は3層の共押出で附属書Aによるポリエチレン管。各層の材料は,同じMRSのものを用いる。

− ポリエチレン管の外側に剝離可能な熱可塑性プラスチック材で被覆した附属書Bによる被覆管。

注記1 この規格に規定するポリエチレン管の最高使用圧力の基礎となる計算及び設計計画に関する

手引きを附属書Cに示す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4437:2007,Buried polyethylene (PE) pipes for the supply of gaseous fuels−Metric series−

Specifications(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS K 2231 流動パラフィン

JIS K 6812 ポリオレフィン管,継手及びコンパウンドの顔料分散又はカーボン分散の評価方法

注記 対応国際規格:ISO 18553,Method for the assessment of the degree of pigment or carbon black

dispersion in polyolefin pipes, fittings and compounds(IDT)

2

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6813 ポリオレフィン管及び継手−灰化及び熱分解によるカーボンブラック含有量の求め方−

試験方法及び基本仕様

注記 対応国際規格:ISO 6964,Polyolefin pipes and fittings−Determination of carbon black content by

calcination and pyrolysis−Test method and basic specification(IDT)

JIS K 6814 熱可塑性プラスチック管−加熱伸縮率試験方法

注記 対応国際規格:ISO 2505,Thermoplastics pipes−Longitudinal reversion−Test method and

parameters(MOD)

JIS K 6815-1 熱可塑性プラスチック管−引張特性の求め方−第1部:一般試験方法

注記 対応国際規格:ISO 6259-1,Thermoplastics pipes−Determination of tensile properties−Part 1:

General test method(IDT)

JIS K 6815-3 熱可塑性プラスチック管−引張特性の求め方−第3部:ポリオレフィン管

注記 対応国際規格:ISO 6259-3,Thermoplastics pipes−Determination of tensile properties−Part 3:

Polyolefin pipes(IDT)

JIS K 6900 プラスチック−用語

JIS K 6922-2 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第2部:試験片の作製方

法及び特性の求め方

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7139 プラスチック−試験片

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

JIS K 7210 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボ

リュームフローレイト(MVR)の試験方法

注記 対応国際規格:ISO 1133:1997,Plastics−Determination of the melt mass-flow rate (MFR) and the

melt volume-flow rate (MVR) of thermoplastics(IDT)

JIS K 7219-1 プラスチック−屋外暴露試験方法−第1部:通則

JIS K 7219-2 プラスチック−屋外暴露試験方法−第2部:直接暴露試験及び窓ガラス越し暴露試験

JIS K 7251 プラスチック−水分含有率の求め方

注記 対応国際規格:ISO 15512,Plastics−Determination of water content(IDT)

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

JIS K 8105 エチレングリコール(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8858 ベンゼン(試薬)

JIS K 8891 メタノール(試薬)

JIS Z 8401 数値の丸め方

ISO 161-1,Thermoplastic pipes for the conveyance of fluids−Nominal outside diameters and nominal

pressures−Part 1: Metric series

ISO 1167-1,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

3

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

resistance to internal pressure−Part 1: General method

ISO 1167-2,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 2: Preparation of pipe test pieces

ISO 4065,Thermoplastics pipes−Universal wall thickness table

ISO 11357-6,Plastics−Differential scanning calorimetry (DSC)−Part 6: Determination of oxidation induction

time (isothermal OIT) and oxidation induction temperature (dynamic OIT)

ISO 12162:1995,Thermoplastics materials for pipes and fittings for pressure applications−Classification and

designation−Overall service (design) coefficient

ISO 13477,Thermoplastics pipes for the conveyance of fluids−Determination of resistance to rapid crack

propagation (RCP)−Small-scale steady-state test (S4 test)

ISO 13478,Thermoplastics pipes for the conveyance of fluids−Determination of resistance to rapid crack

propagation (RCP)−Full-scale test (FST)

ISO 13479:1997,Polyolefin pipes for the conveyance of fluids−Determination of resistance to crack

propagation−Test method for slow crack growth on notched pipes (notch test)

ISO 13953,Polyethylene (PE) pipes and fittings−Determination of the tensile strength and failure mode of test

pieces from a butt-fused joint

ISO 13954,Plastics pipes and fittings−Peel decohesion test for polyethylene (PE) electrofusion assemblies of

nominal outside diameter greater than or equal to 90 mm

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

第1種寸法(dimension for class 1)

第1種寸法に関連する用語及び定義は,表1による。

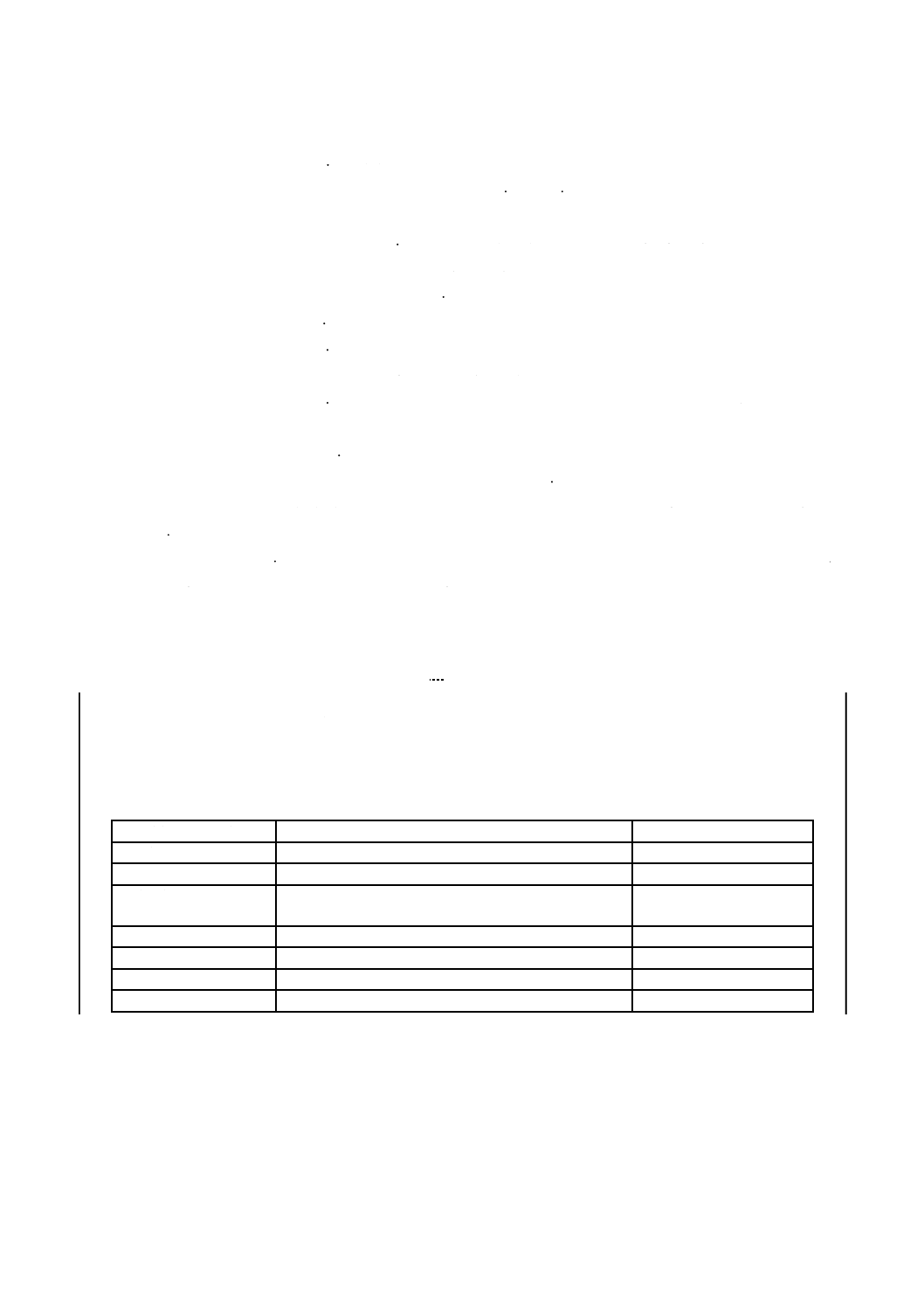

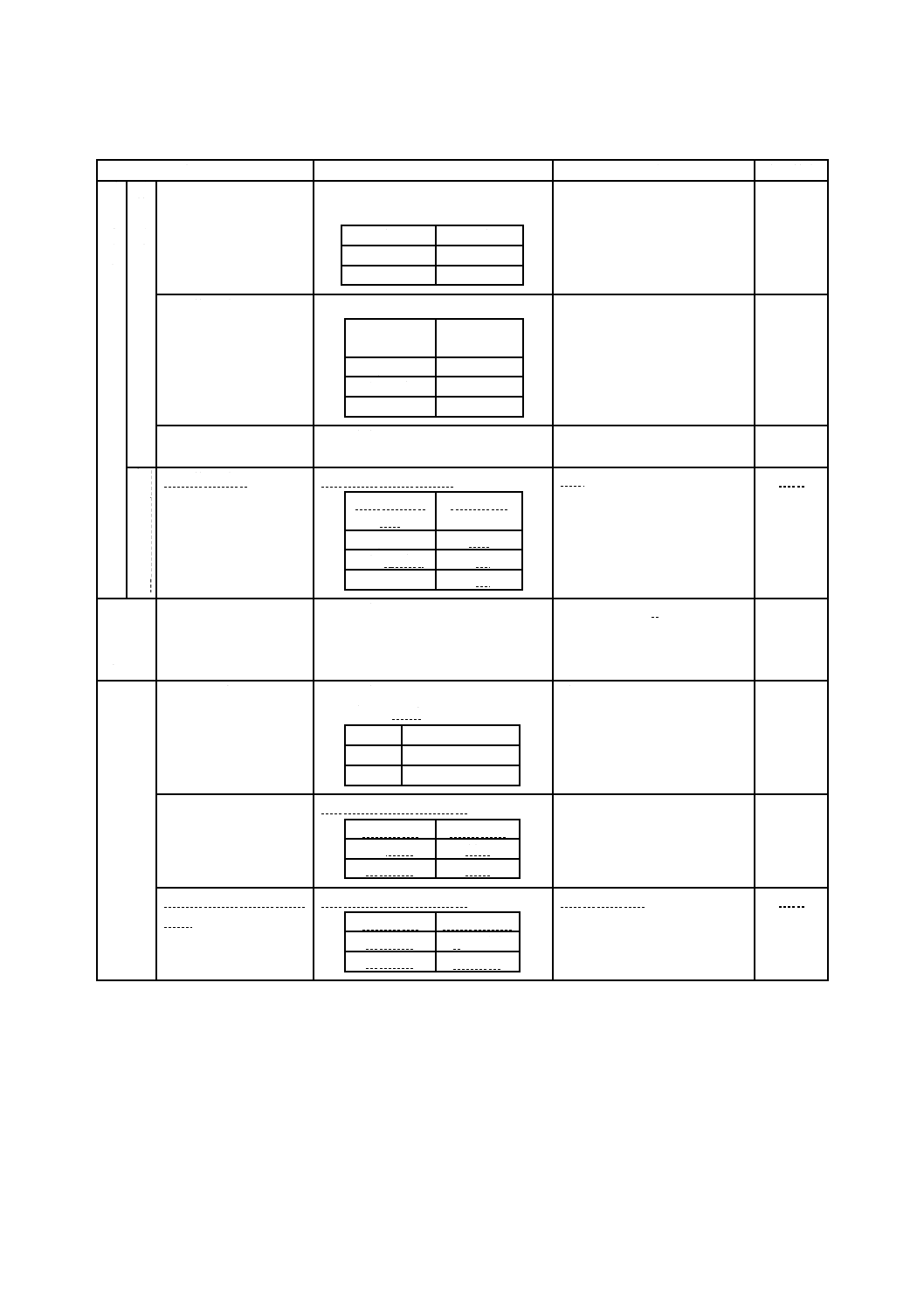

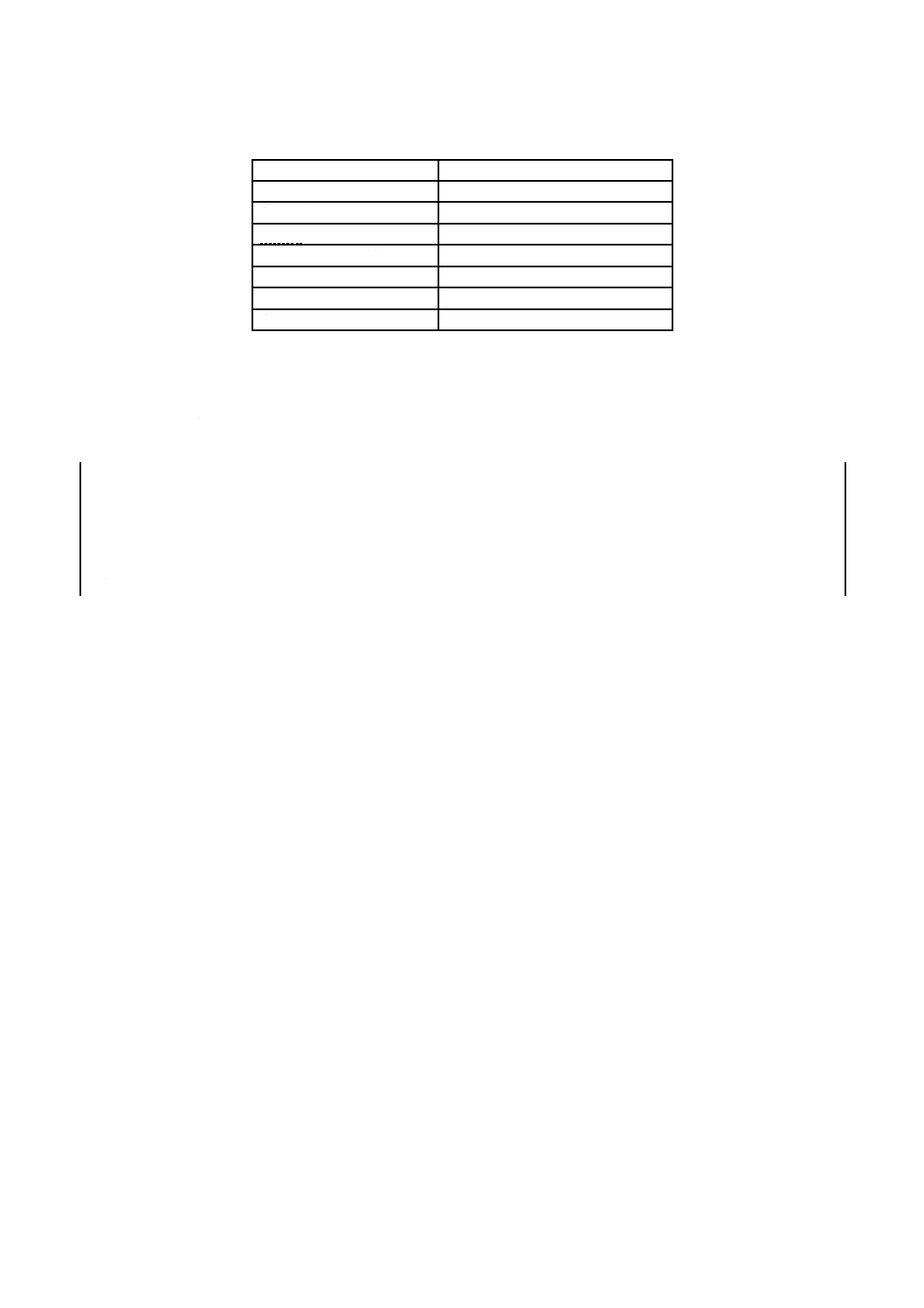

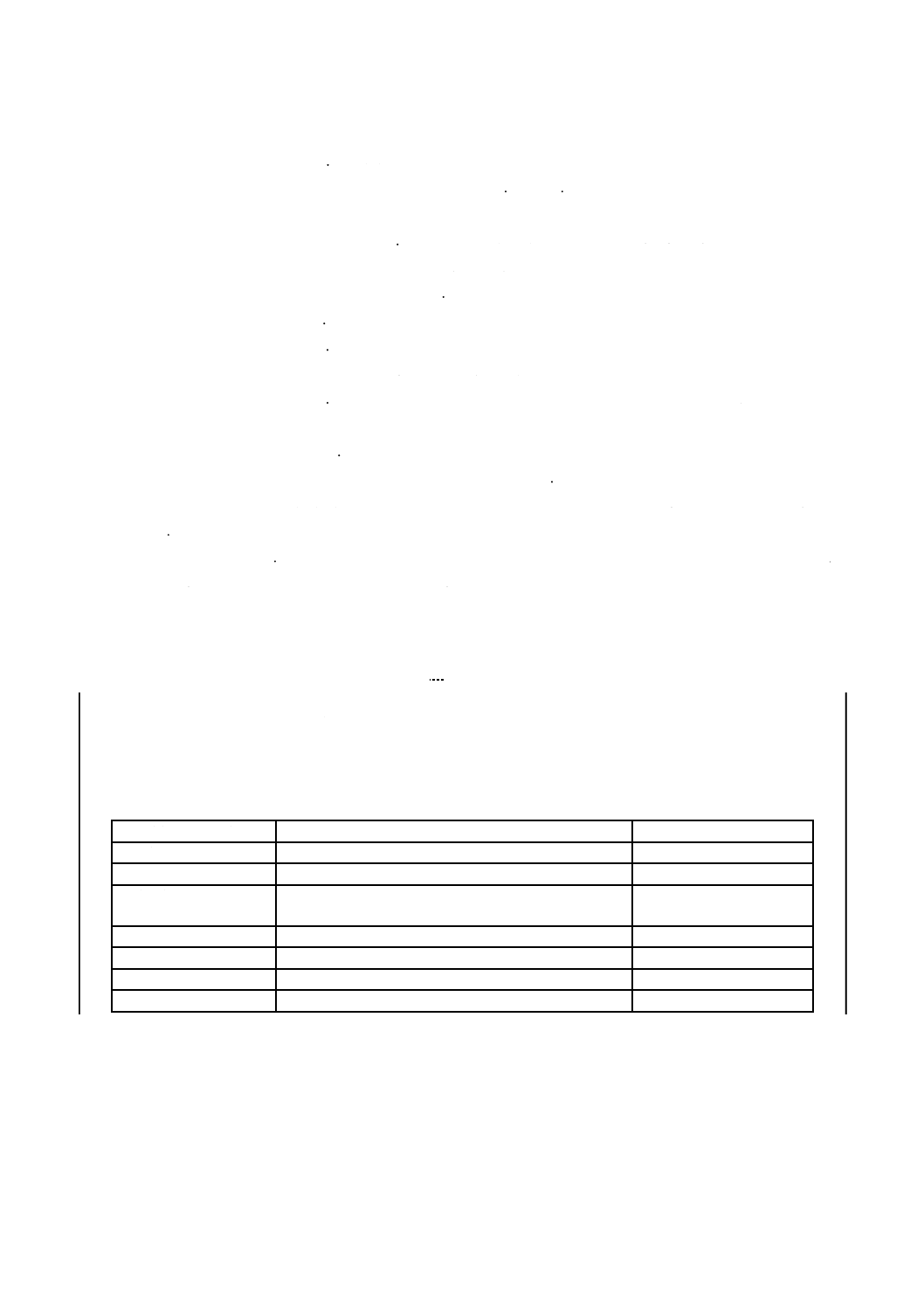

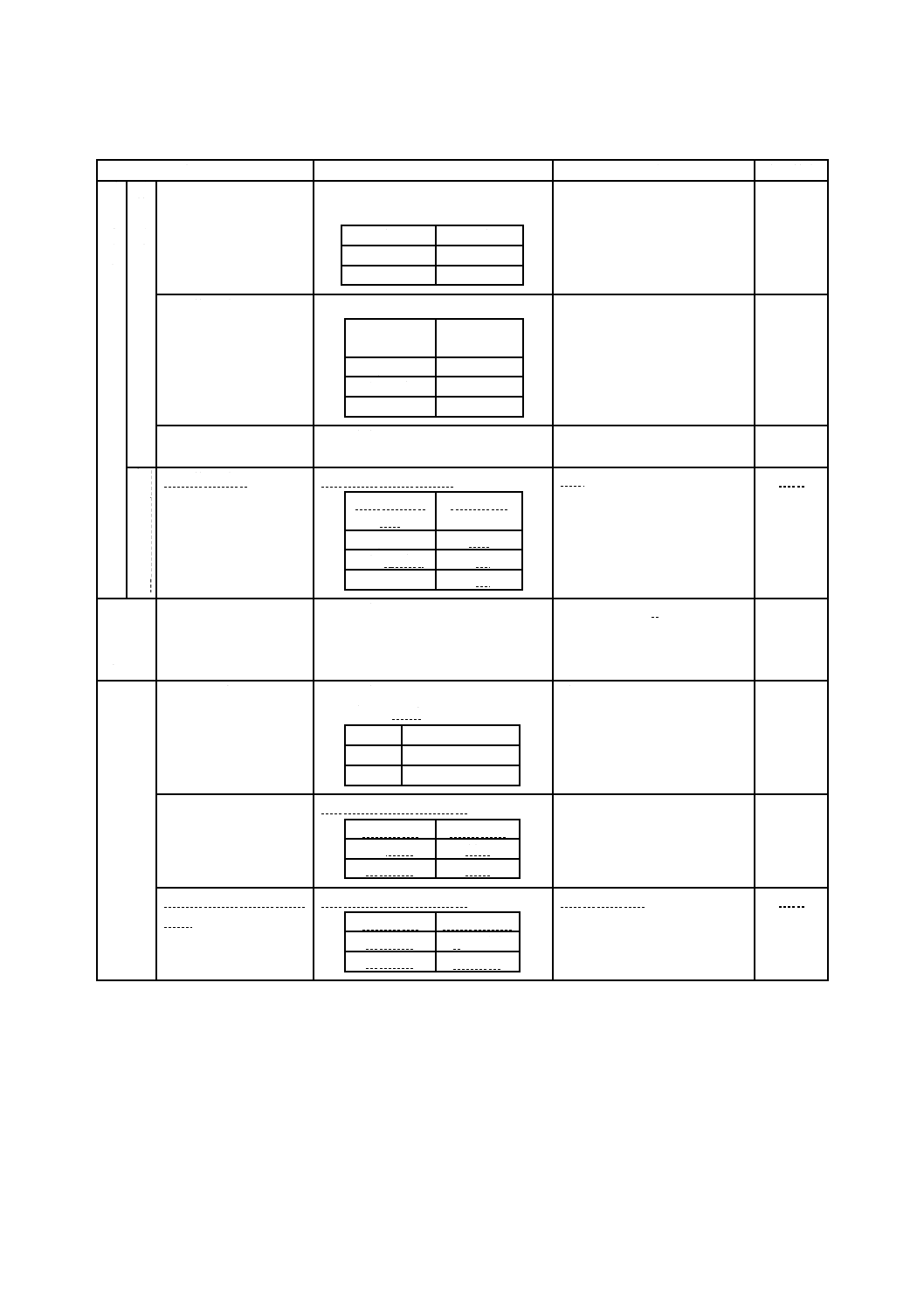

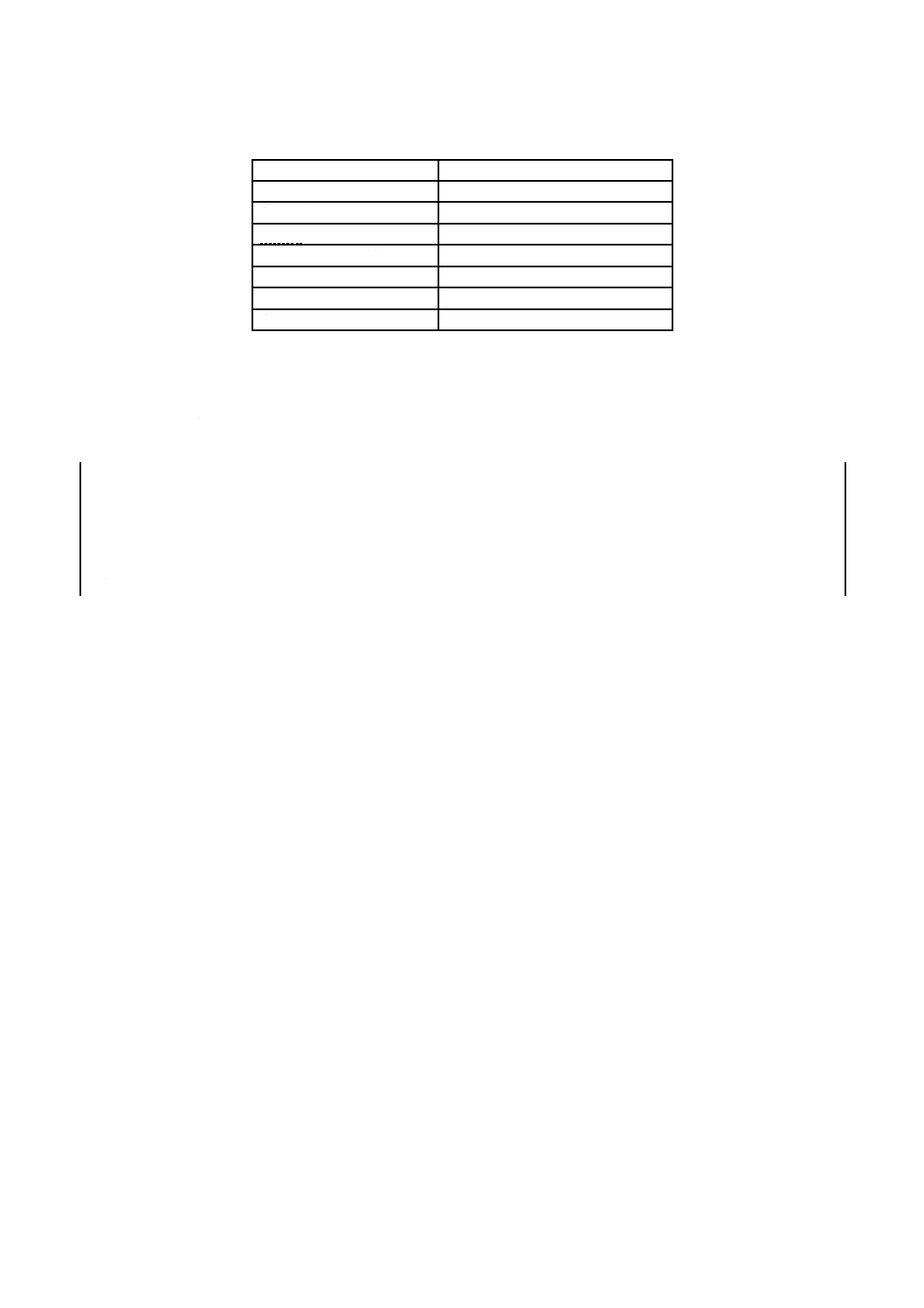

表1−第1種寸法に関連する用語及び定義

用語及び記号

定義

対応英語(参考)

呼び径

管の口径を特定する呼称。

基本外径,D

外径の基本寸法。

平均外径,D0

相互に等間隔(45°)な4方向の外径測定値の平均値

又は円周測定値を円周率3.142で除した値。

最大偏平量

管の同一断面で測定した最大外径と最小外径との差。

基本厚さ,t

厚さの基本寸法。

厚さ,t1

管の任意の点での厚さ測定値。

外径厚さ比,SDR

管の基本外径に対する基本厚さとの比。SDR=D/t

standard dimension ratio

3.2

第2種寸法(dimension for class 2)

第2種寸法に関連する用語及び定義は,表2による。

4

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

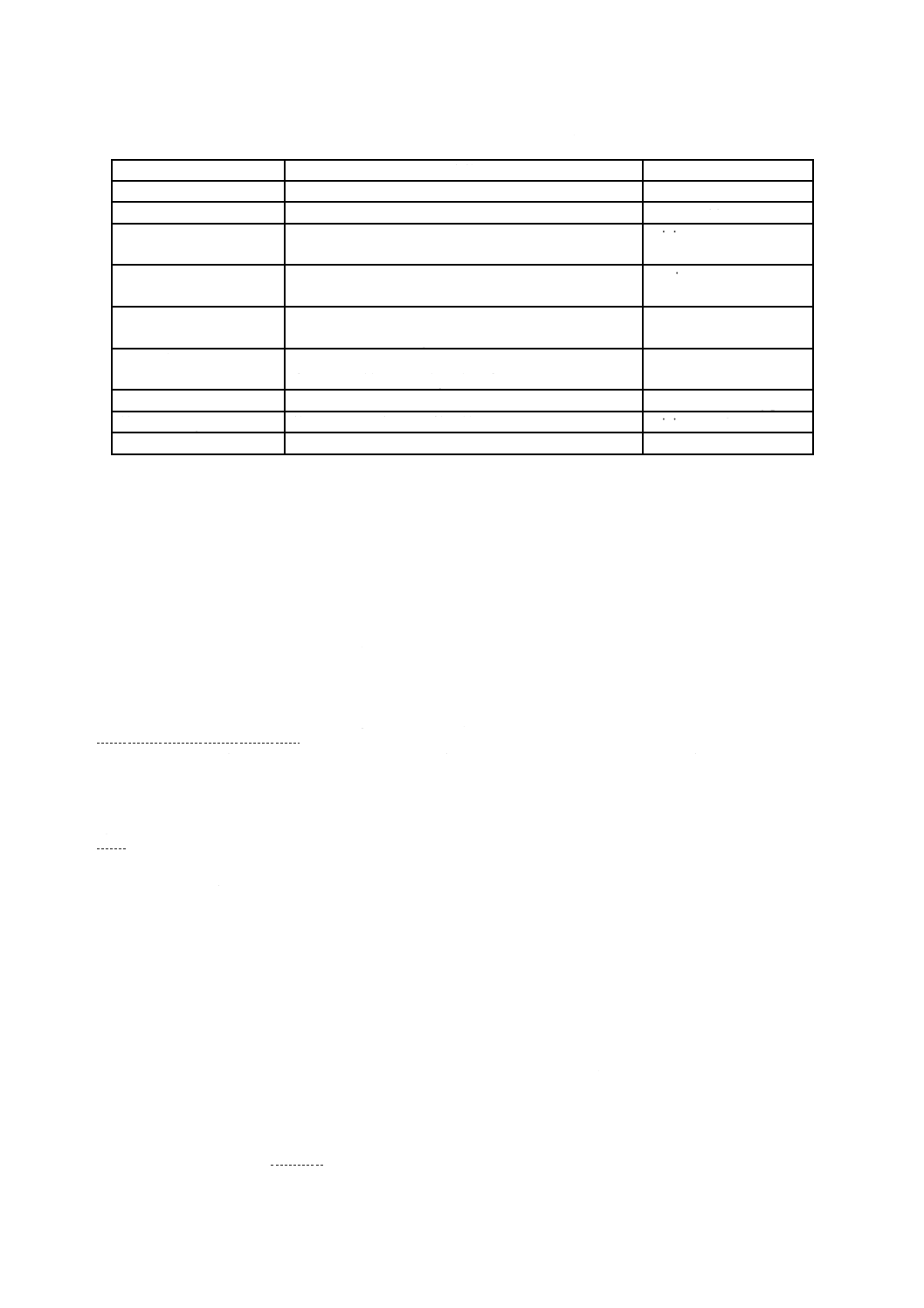

表2−第2種寸法に関連する用語及び定義

用語及び記号

定義

対応英語(参考)

公称外径,dn

管の口径を特定する外径の呼称。

nominal outside diameter

平均外径,dem

管の外周の測定長を円周率3.142で除した値。

mean outside diameter

最小平均外径,dem, min

平均外径(dem)の最小値。公称外径dnに等しい。

minimum mean outside

diameter

最大平均外径,dem, max

平均外径(dem)の最大値。

maximum mean outside

diameter

最大偏平量

管の同一断面で測定した最大外径と最小外径との差。

だ(楕)円度(ovality)ともいう。

maxout-of-roundness

公称厚さ,en

ISO 4065による公称外径及びSDRによる厚さ。任意の

点における最小厚さ(ey, min)に相当する。

nominal wall thickness

任意の点での厚さ,ey

管の外周における任意の点での厚さ。

wall thickness at any point

最小厚さ,ey, min

第2種寸法を適用する管の最小厚さ。

minimum wall thickness

外径厚さ比,SDR

管の公称外径に対する公称厚さとの比。SDR=dn/en

standard dimension ratio

3.3

コンパウンド(compound)

原料樹脂と,この規格の要求事項に適合する部材の製造及び使用に必要な酸化防止剤,顔料,安定剤な

どの添加剤との均一な混練物又は混合物。コンパウンドは,着色コンパウンドとマスターバッチコンパウ

ンドとに分類される。

3.4

着色コンパウンド(coloured compound)

原料樹脂,顔料及びその他の添加剤の混練物。

3.5

マスターバッチコンパウンド(master batch compound)

顔料を高濃度に含有し,その他の添加剤を適量含むマスターバッチ原料と,顔料を含まずその他の添加

剤を適量含む未着色原料との混合物。

なお,マスターバッチ原料から顔料を除いた未着色原料と,もう一方の未着色原料とが異なる場合もあ

る。

3.6

識別コンパウンド(compound for the stripe part of pipes)

識別ストライプ付ポリエチレン管の識別ストライプ部分に使用するコンパウンド。

3.7

再生材料(own reprocessable material)

不良品となった未使用の清浄な管,継手,バルブ,及びこれらの製造工程における切りくずからなるも

ので,同一製造業者において再び用いる材料。

3.8

下方信頼限界,σLPL(lower confidence limit of predicted hydrostatic strength)

温度(T)における時間(t)での予測静水圧強度の97.5 %下方信頼限界。単位MPaで表す,材料の特性。

3.9

総合安全係数,C[overall service (design) coefficient]

5

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用条件及び配管システム部材の特性を考慮に入れた,1よりも大きな総合係数。ガス用途では,2.0以

上の数値。

3.10

最小要求強度,MRS(minimum required strength)

温度20 ℃で50年後の下方信頼限界(σLPL)。ISO 12162のTable 1の換算表でσLPLから求める。

3.11

最高使用圧力,MOP(maximum operating pressure)

配管システムにおいて,連続使用できる有効な最高ガス圧力(単位は,MPa)。最高使用圧力は,次の式

で算出する。

(

)1

SDR

MRS

2

MOP

−

×

×

=C

4

品質

4.1

材料

4.1.1

技術データ

管製造業者から提供される使用材料に関する技術データは,使用者が有効に利用できるものでなければ

ならない。品質に影響を及ぼすような材料選択の変更については,表5によって新たに管の機械的性能を

確認しなければならない。

4.1.2

コンパウンド

管を製造するためのコンパウンドは,ポリエチレン又はエチレンを主体とした共重合体を主原料とし,

この規格に適合する管の製造,使用及び融着接合のために必要な添加剤だけを加える。添加剤は均一に分

散させなければならない。

4.1.3

識別コンパウンド

識別のために着色する場合には,管製造用と同一の未着色原料から製造する。

4.1.4

再生材料

管製造業者は,この規格に適合した管の製造によって再生可能な材料が発生した場合,同一種類のコン

パウンドを用いた製品の製造に用いてもよい。管の製造には,再生材料又は未使用材料と再生材料との混

合で使用できる。

4.1.5

コンパウンドの種類

コンパウンドの種類は,表3のようにMRSによって分類し,コンパウンドの製造業者が提示する。

なお,複数の未着色原料を混練したマスターバッチコンパウンドで製品を製造する場合は,混練物で

MRS評価を行い,製品の製造業者がコンパウンドの種類を提示する。

表3−コンパウンドの種類

種類

σLPL(20 ℃,50年,97.5 %)

(MPa)

MRS

(MPa)

PE 80

8≦σLPL<10

8.0

PE100

10≦σLPL

10.0

注記 分類方法は,ISO 12162を基礎としている。

6

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.6

コンパウンドの性能

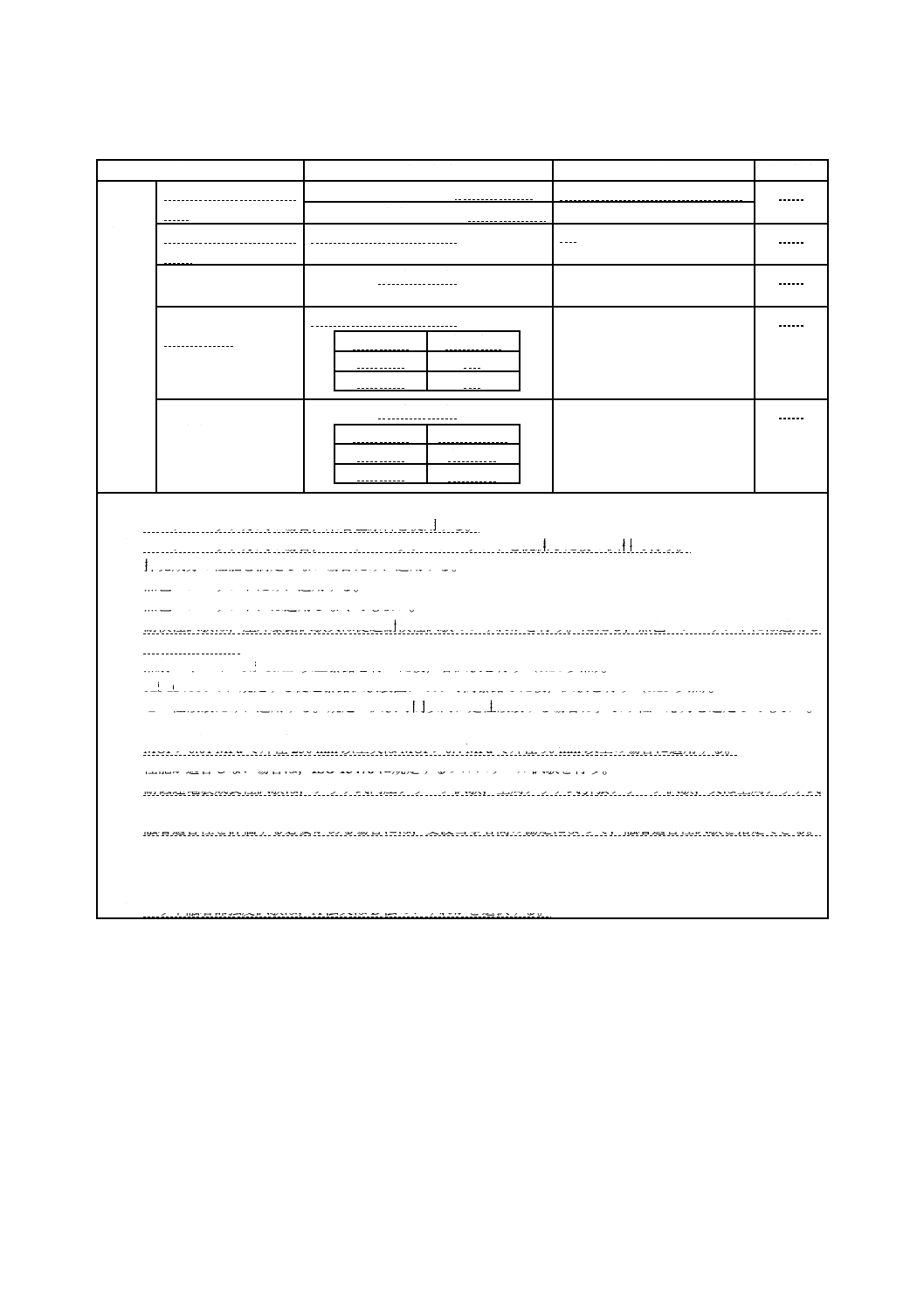

コンパウンドの性能は,箇条6によって試験し,表4による。

なお,複数の未着色原料を混練したマスターバッチコンパウンドで製品を製造する場合,混練物につい

ての性能は,箇条6によって試験し,表4による。

注記 コンパウンドに用いるカーボンブラックの粒径は,10 nm〜25 nmが適するとの知見がある。

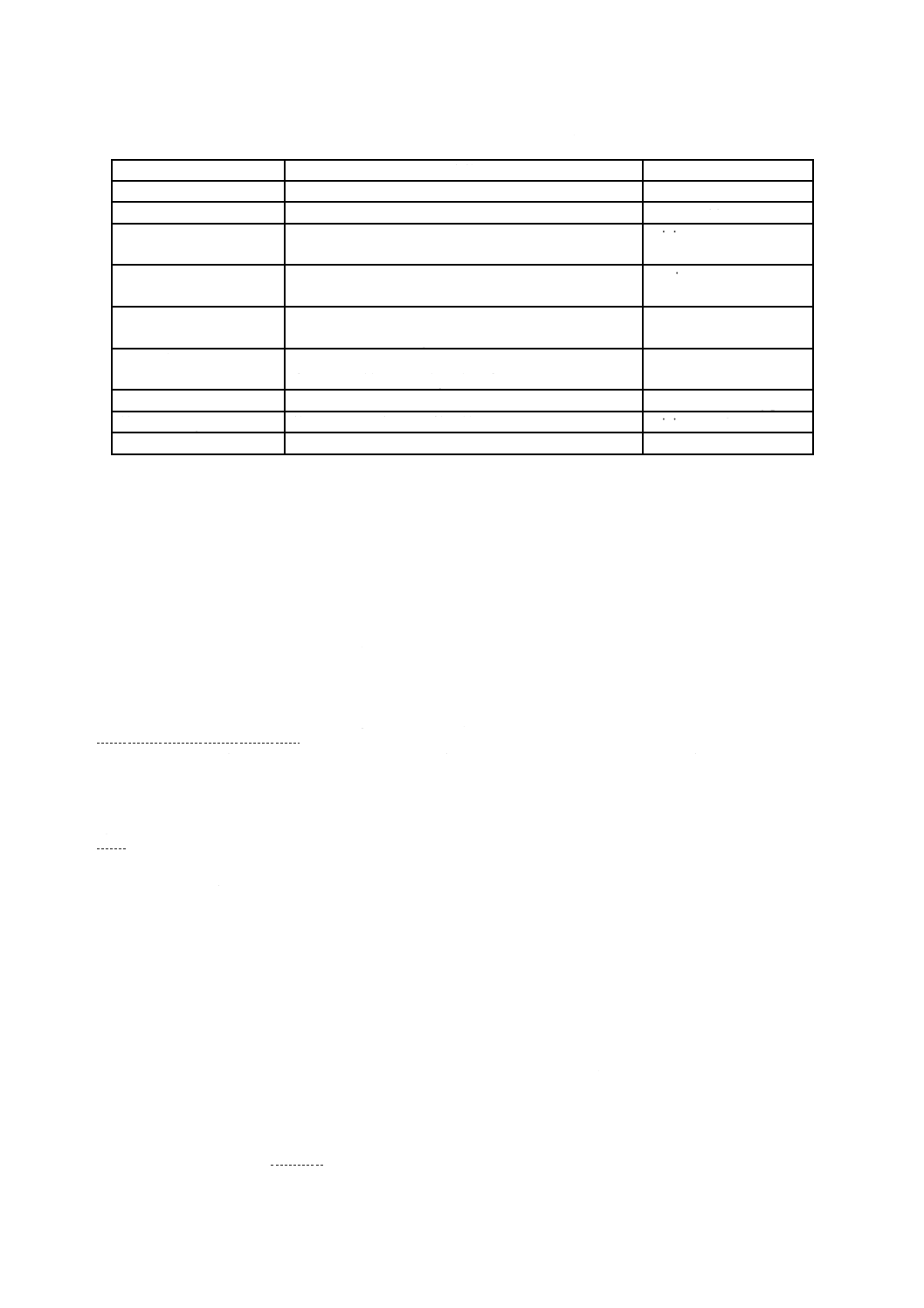

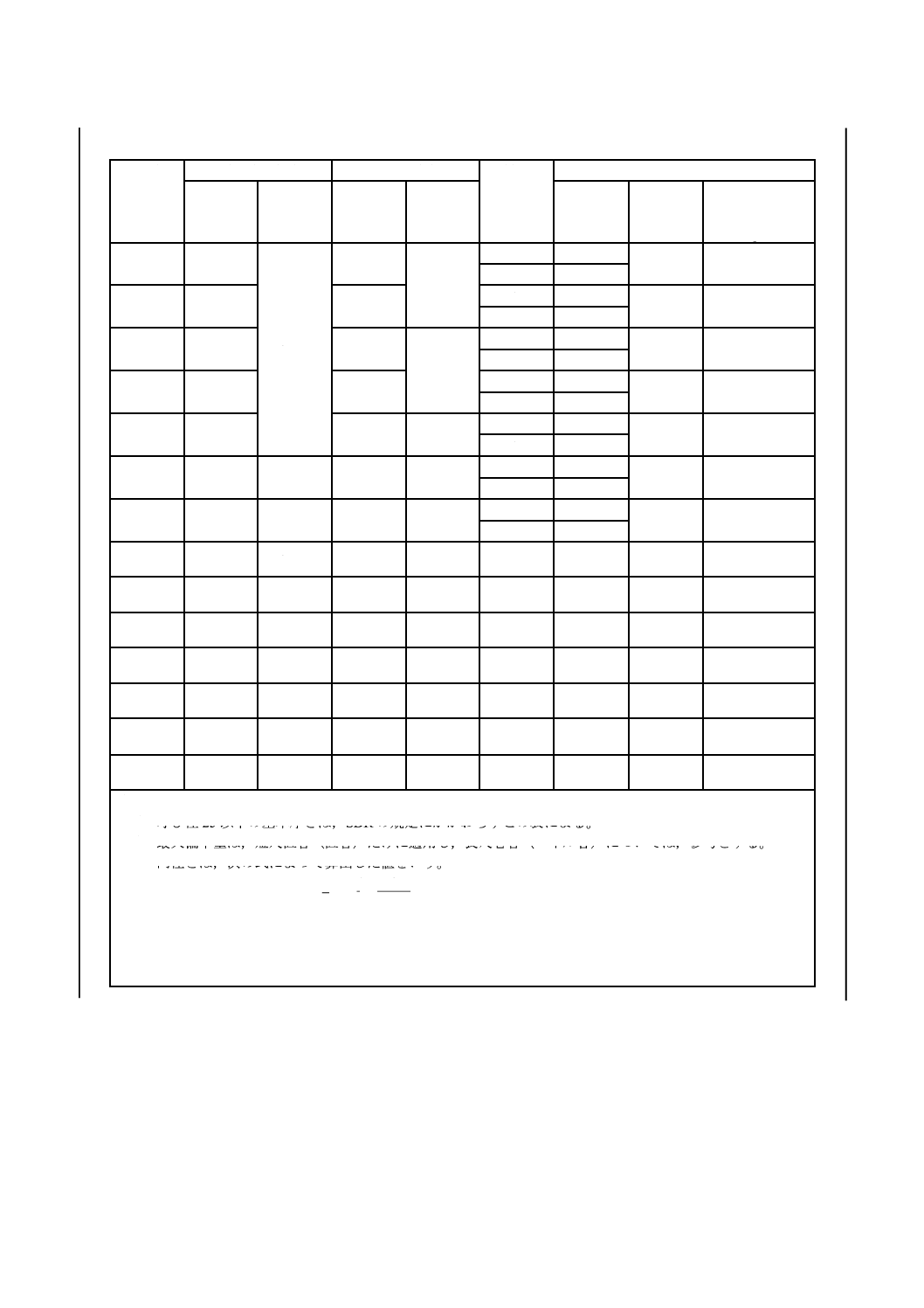

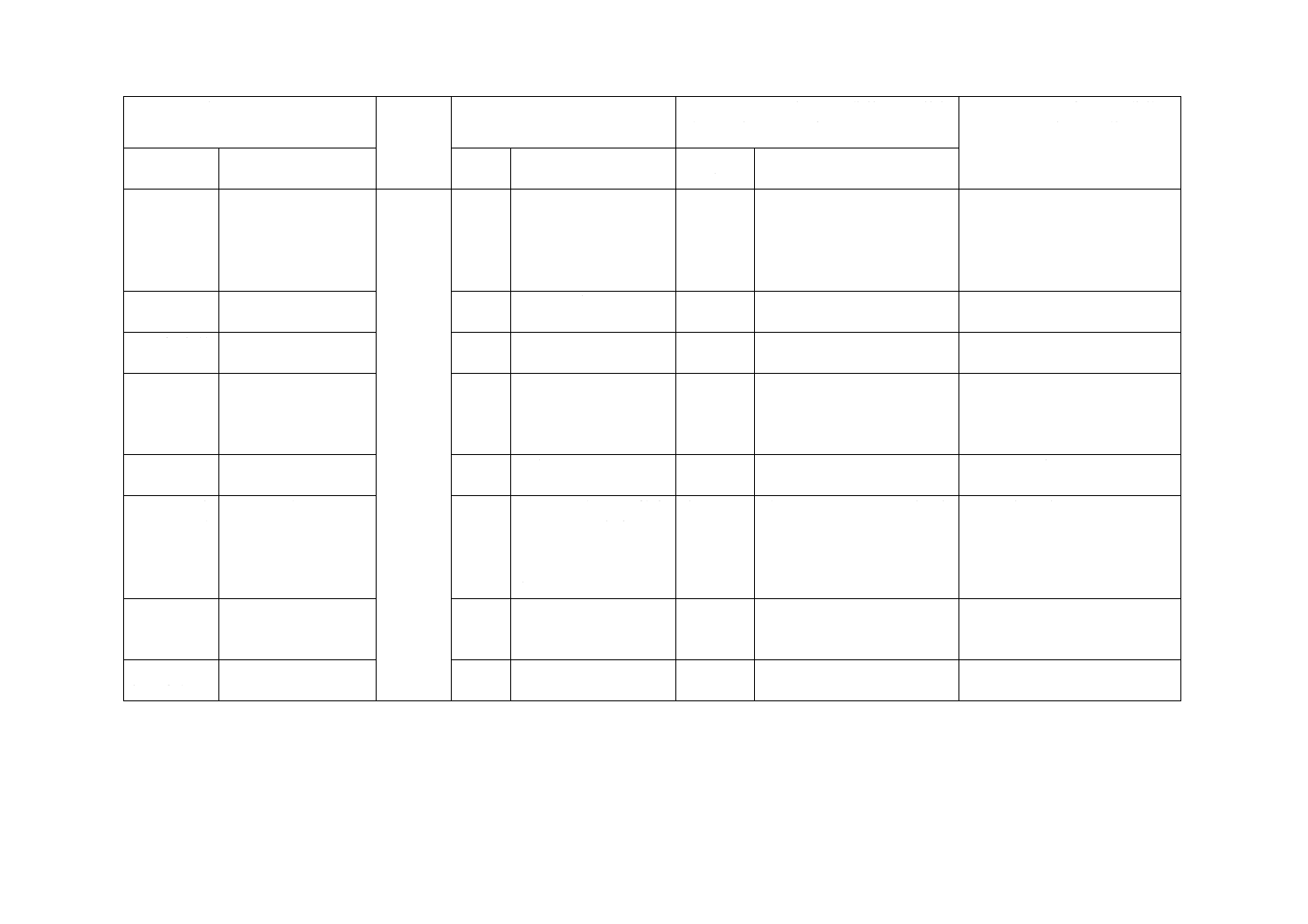

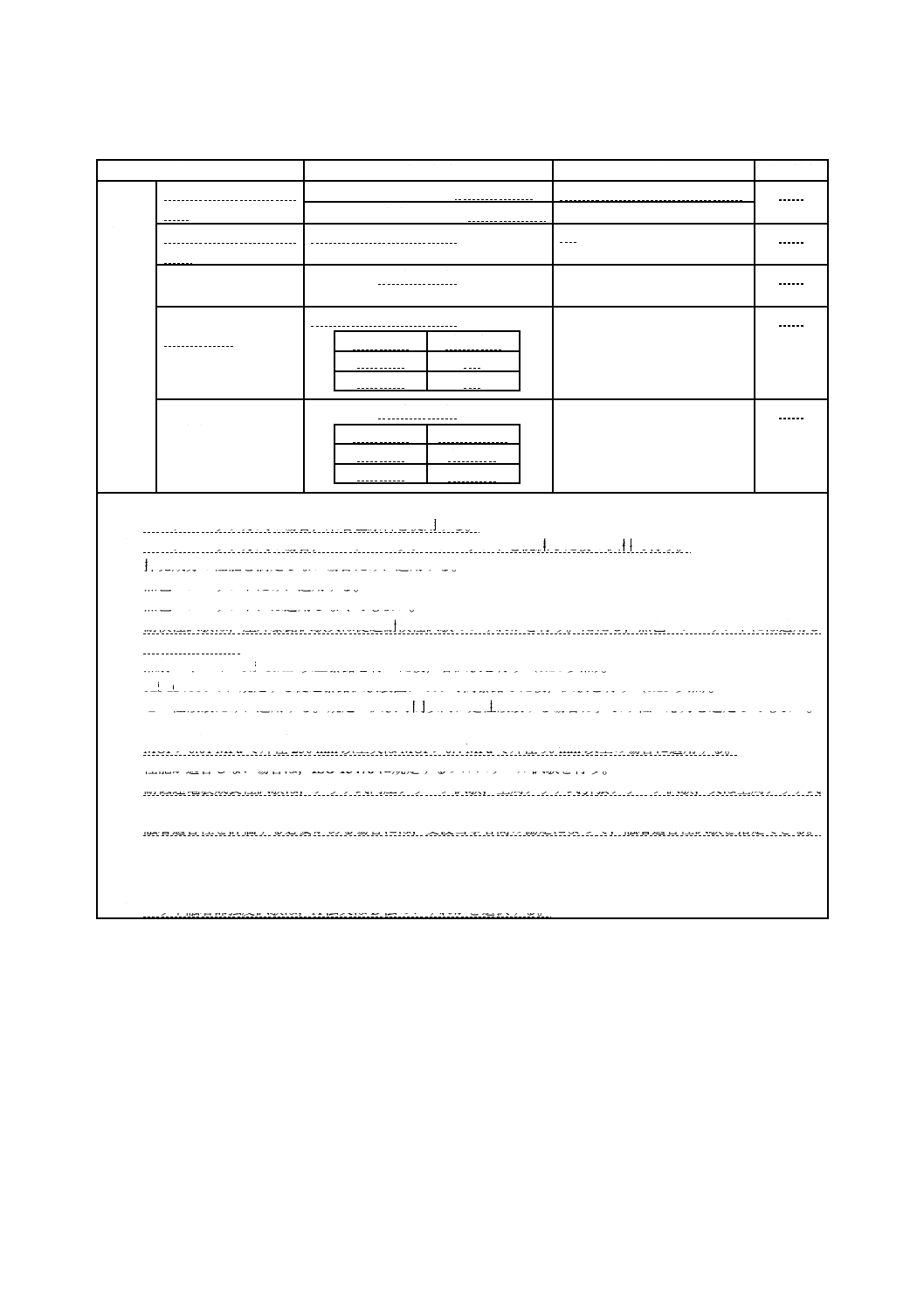

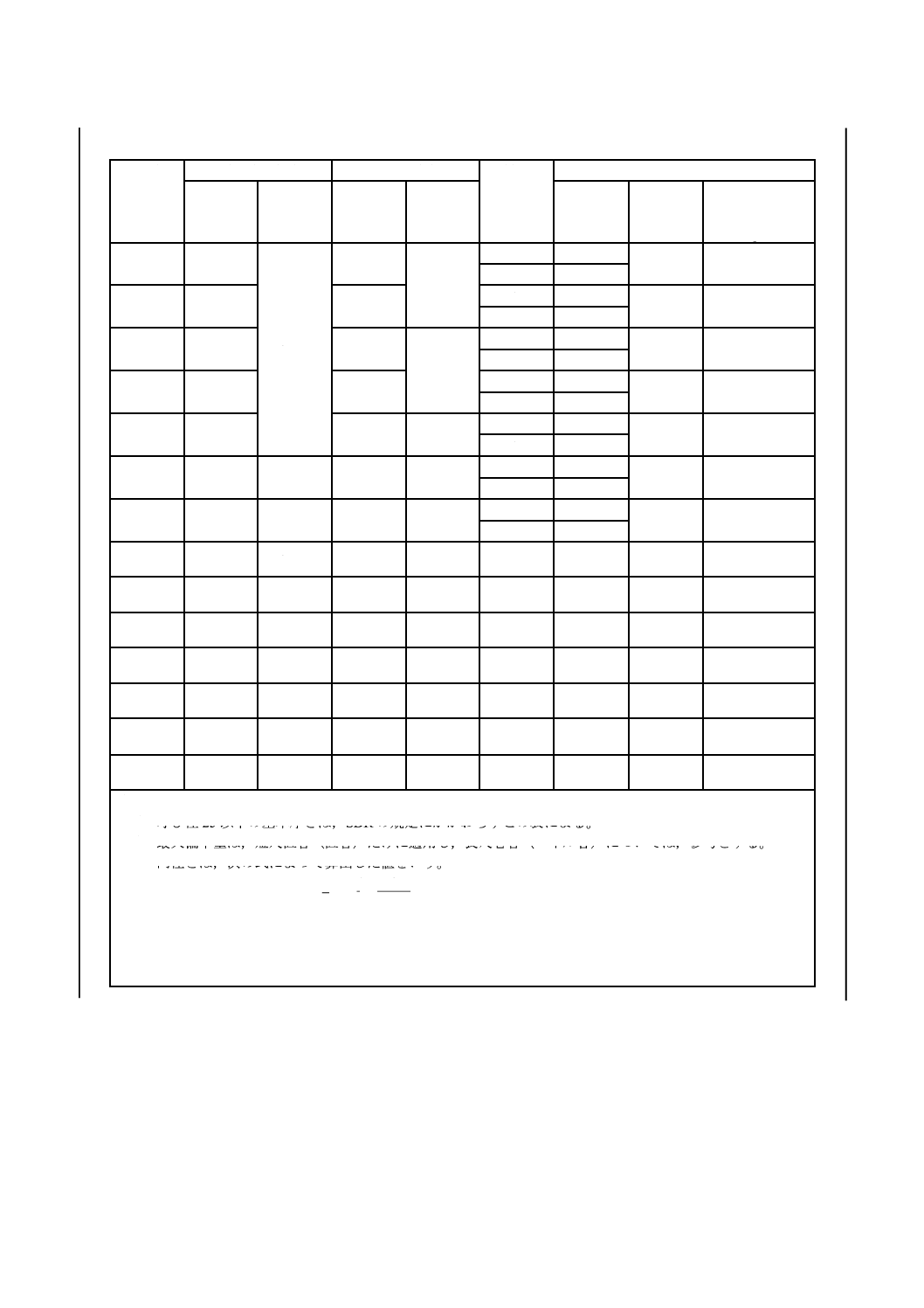

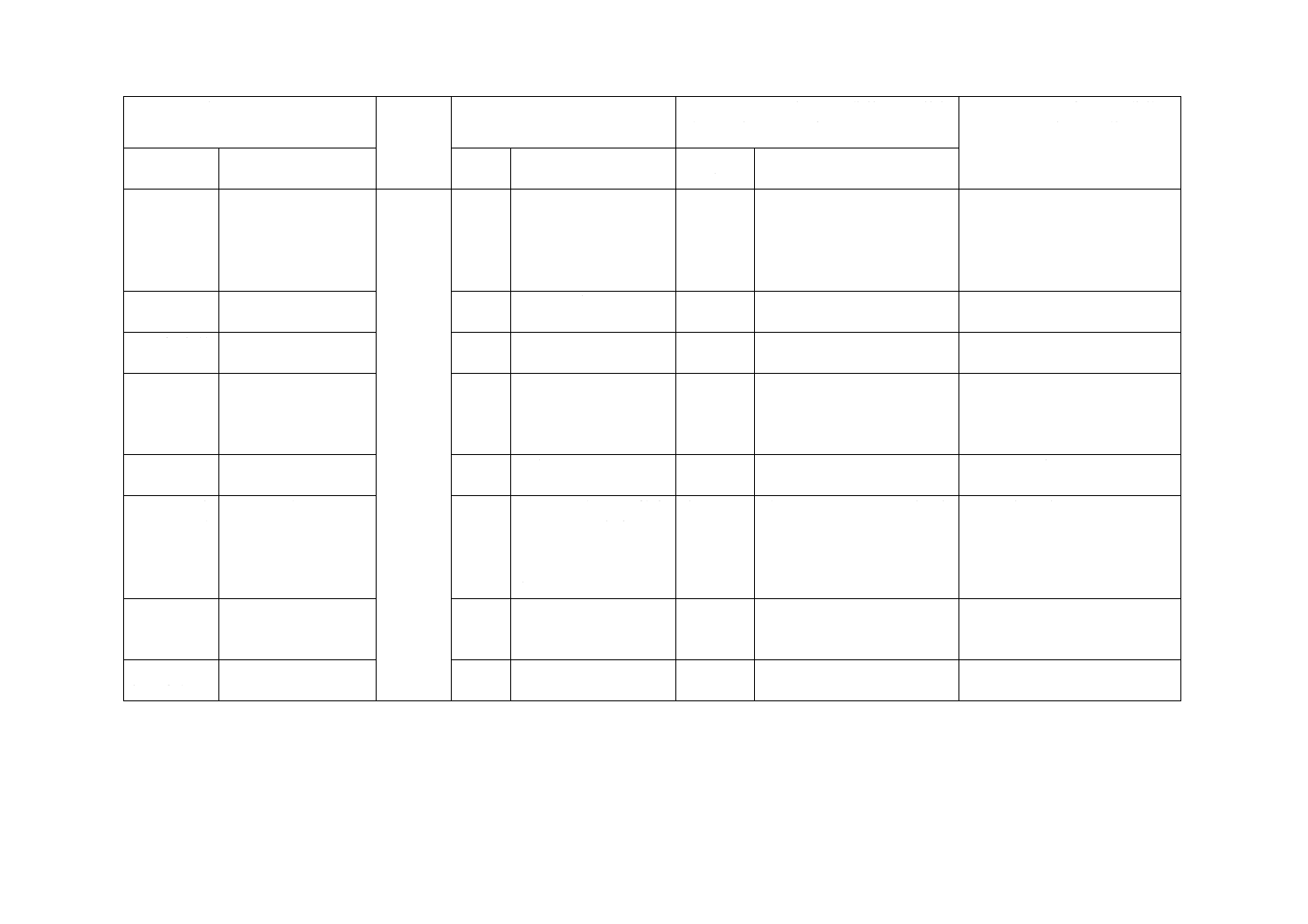

表4−コンパウンドの性能

試験項目

試験条件

性能

適用箇条

密度試験a)

試験室温度 23 ℃±2 ℃

試験室湿度 (50±5) %

0.930 g/cm3以上

6.4

メルトマスフローレイト試験b) 試験温度 190 ℃±1 ℃

荷重 49.03 N

製造業者の提示値の±

20 %,又は±0.1 g/10 min

のいずれかを満足する。

6.5

熱安定性試験c)

試験温度 200 ℃±0.5 ℃

20 min超え

6.6

揮発成分試験

試験温度 105 ℃±2 ℃

350 mg/kg以下

6.7

水分量試験d)

カールフィッシャー法

300 mg/kg以下

6.8

カーボンブラック含有量試験e) 熱分解温度 550 ℃±50 ℃

焼成温度 900 ℃±50 ℃

2.0 %以上2.5 %以下

6.9

カーボンブラック分散試験e)

顕微鏡による観察

3以下

6.10

顔料分散試験f)

A1,A2,A3又はB

引張降伏応力試験

試験速度 毎分200 mm±20 mm

17.7 MPa以上

6.11

ガス成分耐久性試験

試験液は①〜③に浸せき

① 流動パラフィン

② 2-メチル-2-プロパンチオール・流動パ

ラフィン混合液

③ メタノール

2-プロパノール

エチレングリコール

③は,1種類の試験液を選択してもよ

い。

質量変化率±1 mg/cm2

6.12

ベンゼン・メタノール混合液に浸せき

質量変化率±2 mg/cm2

試験速度 毎分200 mm±20 mm

引張降伏応力変化率

±12 %

シャルピー衝撃強さ試験

試験温度 23 ℃±2 ℃

9.8 kJ/m2以上

6.13

7

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

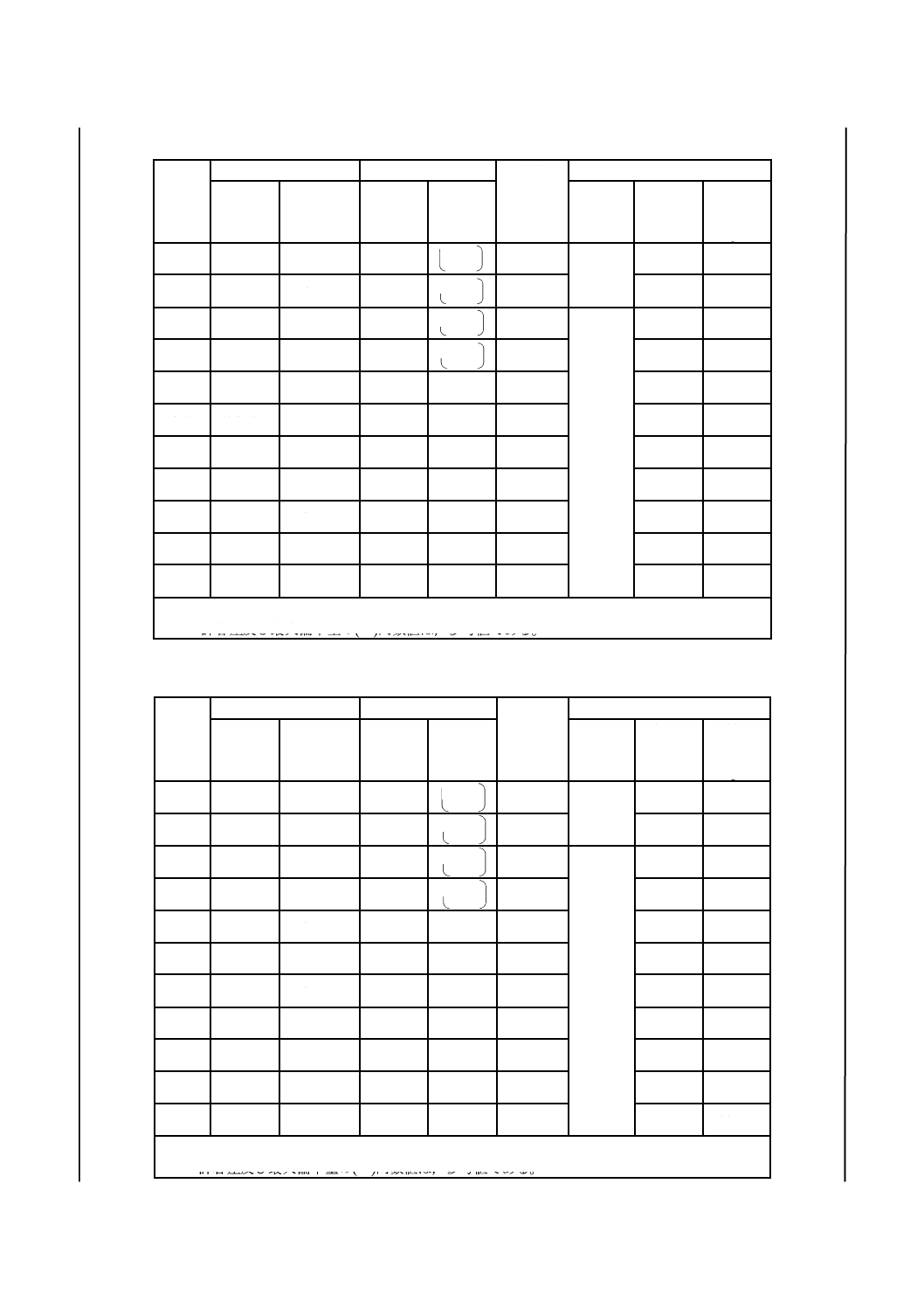

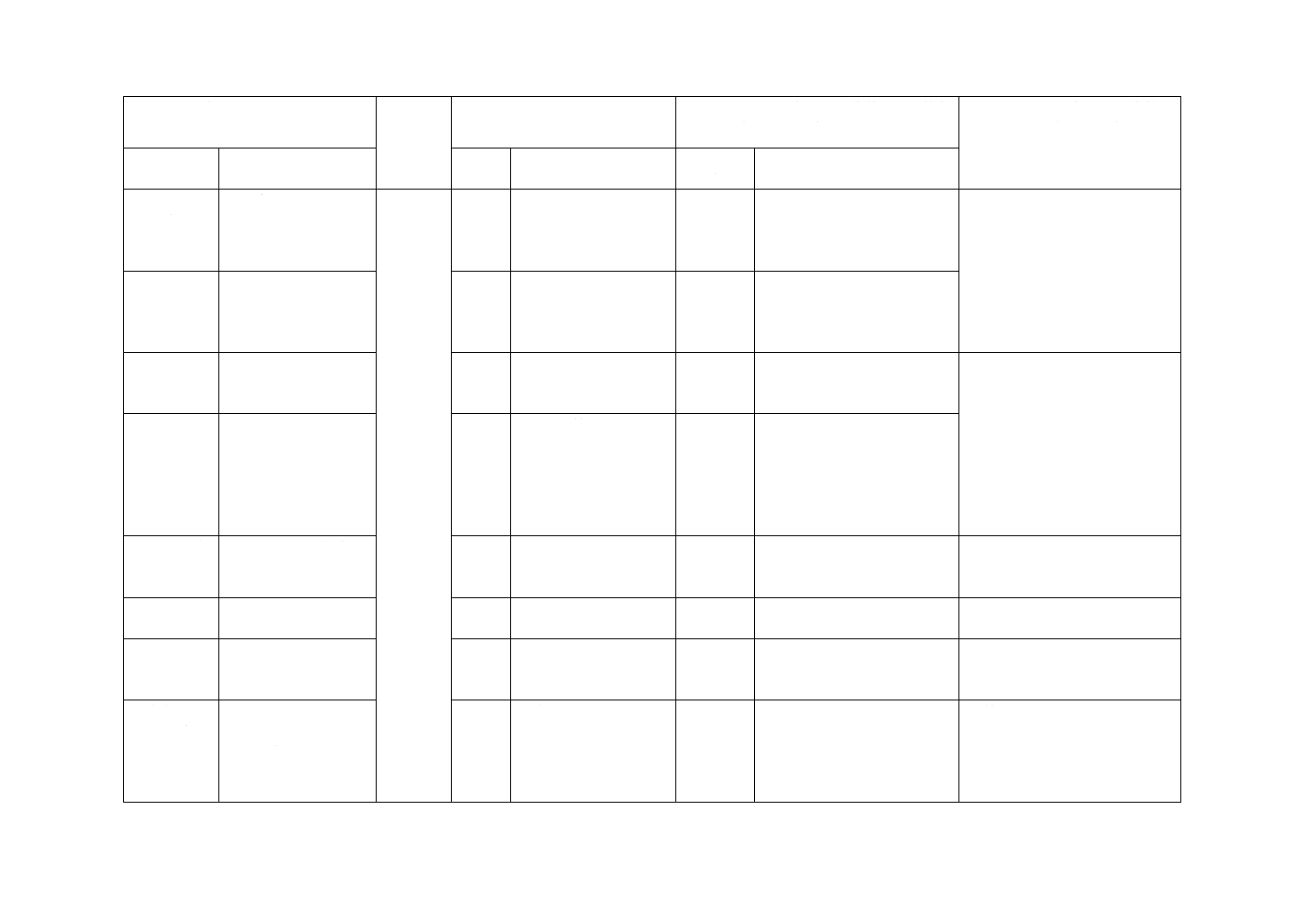

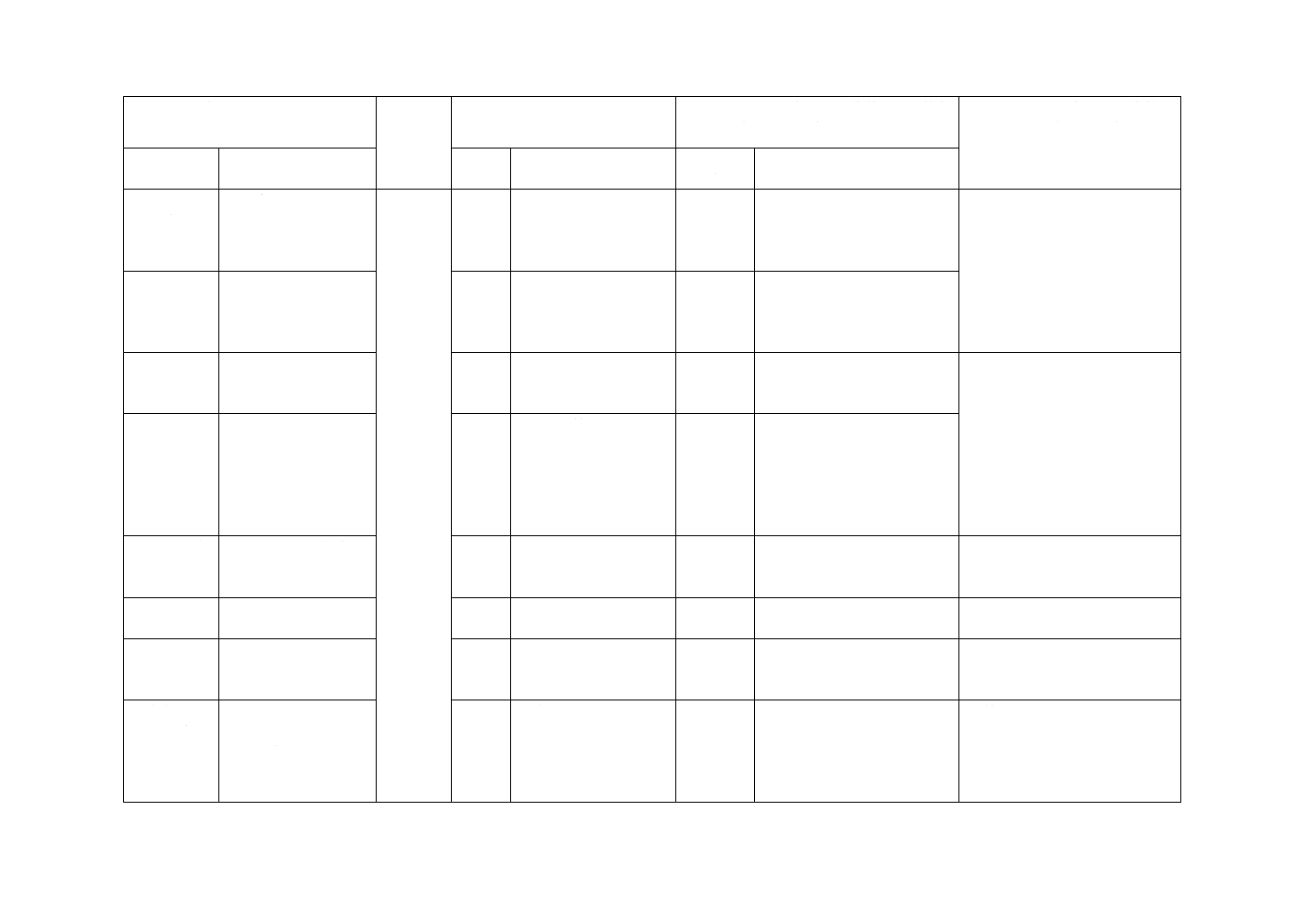

表4−コンパウンドの性能(続き)

試験項目

試験条件

性能

適用箇条

耐

候

性

試

験

g)

屋

外

暴

露

試

験

h)

熱間内圧クリープ試験 試験温度 80 ℃±1 ℃

試験時間 165 h

割れ,その他の欠点を生じな

い。j)

6.22

種類

円周応力

PE 80

4.5 MPa

PE 100

5.4 MPa

引張伸び試験

試験温度 23 ℃±2 ℃

350 %以上

6.23

試験片厚さ

mm

試験速度

mm/min

t, en≦5

100

5<t, en≦12

50

t, en>12

25

ピーリング試験

引張速度 毎分20 mm〜50 mm

ぜい性剝離長さが供試継手の

長さl2の33.3 %以下とする。

6.24

促

進

耐

候

性

試

験

i)

引張伸び試験

試験温度 23℃±2℃

350 %以上

6.23

試験片厚さ

mm

試験速度

mm/min

t, en≦5

100

5<t, en≦12

50

t, en>12

25

耐急速

亀裂進

展性試

験k)

S4試験

試験温度

0

2

0− ℃

限界圧力MOP / 2.4−0.72以上

l)

6.16

耐低速

亀裂成

長性試

験m)

ノッチ式内圧クリープ

試験

試験温度 80 ℃±1 ℃

試験時間 165 h

破断しない。

6.17

種類

内圧(SDR11用)

PE 80

0.8 MPa

PE 100

0.92 MPa

全周ノッチ式引張クリ

ープ試験

試験温度 80 ℃±1 ℃

破断しない。

6.18

公称応力

試験時間

4.9 MPa

10 h

3.9 MPa

18 h

全周ノッチ式引張疲労

試験

試験温度 80 ℃±1 ℃

破断しない。

6.19

公称応力

繰返し回数

4.9 MPa

2 400回

3.9 MPa

5 300回

8

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−コンパウンドの性能(続き)

試験項目

試験条件

性能

適用箇条

融着適

合性試

験n)

バット融着部強度試

験o)

A法 試験速度:毎分5 mm±1 mm

破壊形態が延性破壊である。

6.21

B法 試験速度:毎分200 mm±20 mm 17.7 MPa以上

シャルピー衝撃強さ

試験

試験温度 23 ℃±2 ℃

6.9 kJ/m2以上

6.13

内圧クリープ試験

試験温度 80 ℃±1 ℃

割れ,その他の欠点を生じな

い。i)

6.22

全周ノッチ式引張ク

リープ試験

試験温度 80 ℃±1 ℃

破断しない。

6.18

公称応力

試験時間

4.9 MPa

5 h

3.9 MPa

9 h

全周ノッチ式引張疲

労試験

試験温度 80 ℃±1 ℃

破断しない。

6.19

公称応力

繰返し回数

4.9 MPa

1 100回

3.9 MPa

2 900回

注a) 密度は,未着色原料の値とする。

b) マスターバッチ方式の場合,未着色原料を使用する。

c) マスターバッチ方式の場合,マスターバッチコンパウンドを混練した後の試料で行う。

d) 揮発成分の性能を満足しない場合だけに適用する。

e) 黒色コンパウンドだけに適用する。

f) 黒色コンパウンドには適用しなくてもよい。

g) 耐候性試験は,屋外暴露試験又は促進耐候性試験のいずれかを行う。ただし,黒色コンパウンドには適用し

なくてもよい。

h) 照射エネルギー3.5 GJ/m2以上暴露を行った後,各試験を行う(6.14参照)。

i) JIS K 7350-4に規定する促進暴露試験装置に600時間暴露した後,試験を行う(6.15参照)。

j) ぜい性破壊だけに適用する。規定の試験時間以内に延性破壊する場合は,より低い応力を選定してもよい。

このとき,試験時間は表19に示す円周応力に対する試験時間点を通る線から求める。

k) MOP>0.01 MPaで外径250 mm以上又はMOP>0.4 MPaで外径90 mm以上の場合に適用する。

l) 性能が適合しない場合は,ISO 13478に規定するフルスケール試験を行う。

m) 耐低速亀裂成長性試験は,ノッチ式内圧クリープ試験,全周ノッチ式引張クリープ試験,又は全周ノッチ式

引張疲労試験のいずれかで行えばよい。

n) 融着適合性を評価する必要がある場合には,受渡当事者間の協定によって,融着適合性試験を指定できる。

融着適合性試験は,バット融着部強度試験,シャルピー衝撃強さ試験,及び内圧クリープ試験を行う。また,

内圧クリープ試験は,全周ノッチ式引張クリープ試験又は全周ノッチ式引張疲労試験のいずれかの試験によ

って代替できる。

o) バット融着部強度試験は,A法又はB法のいずれかを選択する。

4.2

管の性能

4.2.1

一般

管の性能は,表3〜表5による。また,スクイズオフ後の管の性能を評価する必要がある場合には,受

渡当事者間の協定によって,スクイズオフ試験(附属書JA参照)を行ってもよい。

4.2.2

管の機械的性能

管の機械的性能は,箇条6によって試験し,表5による。

9

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

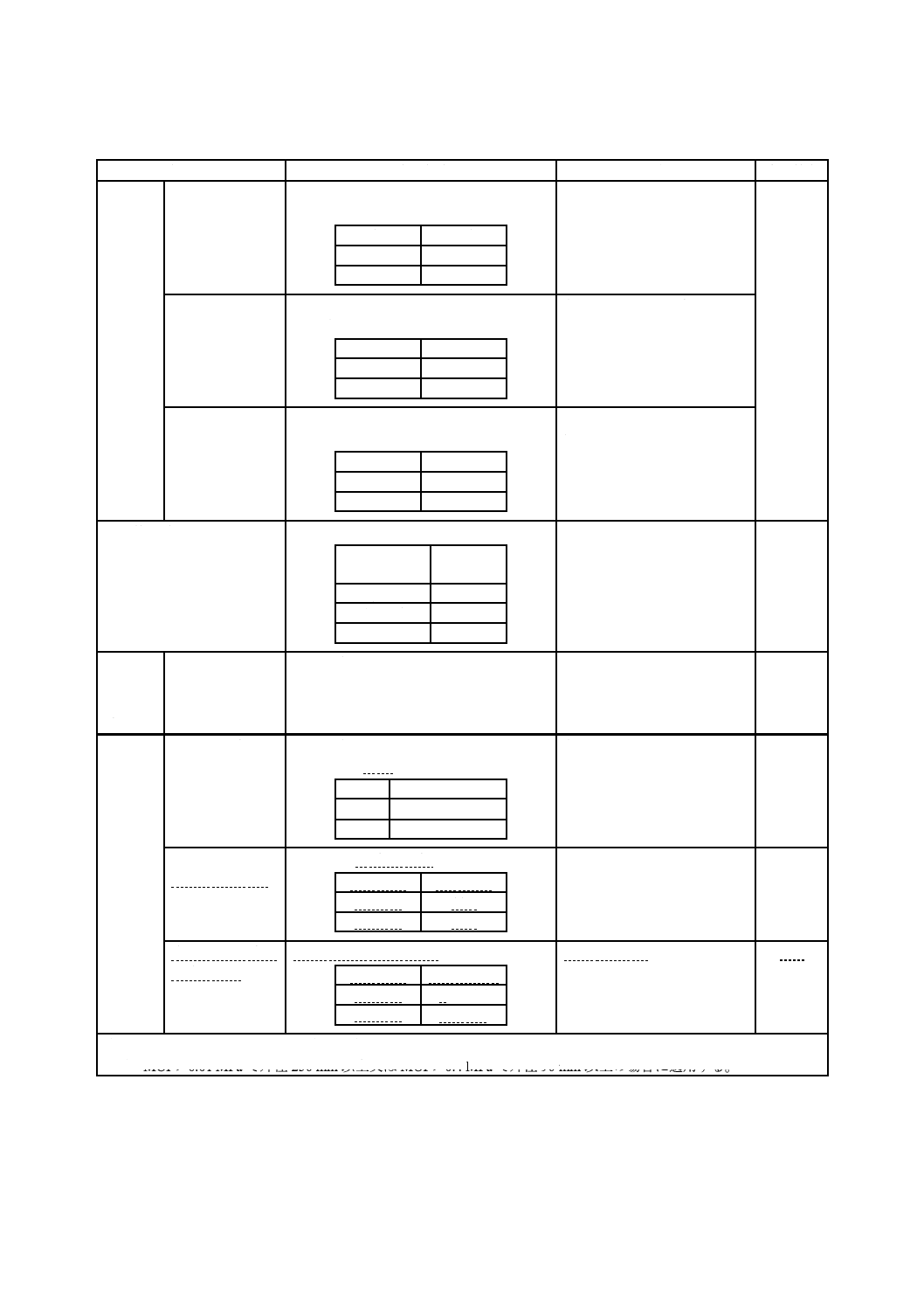

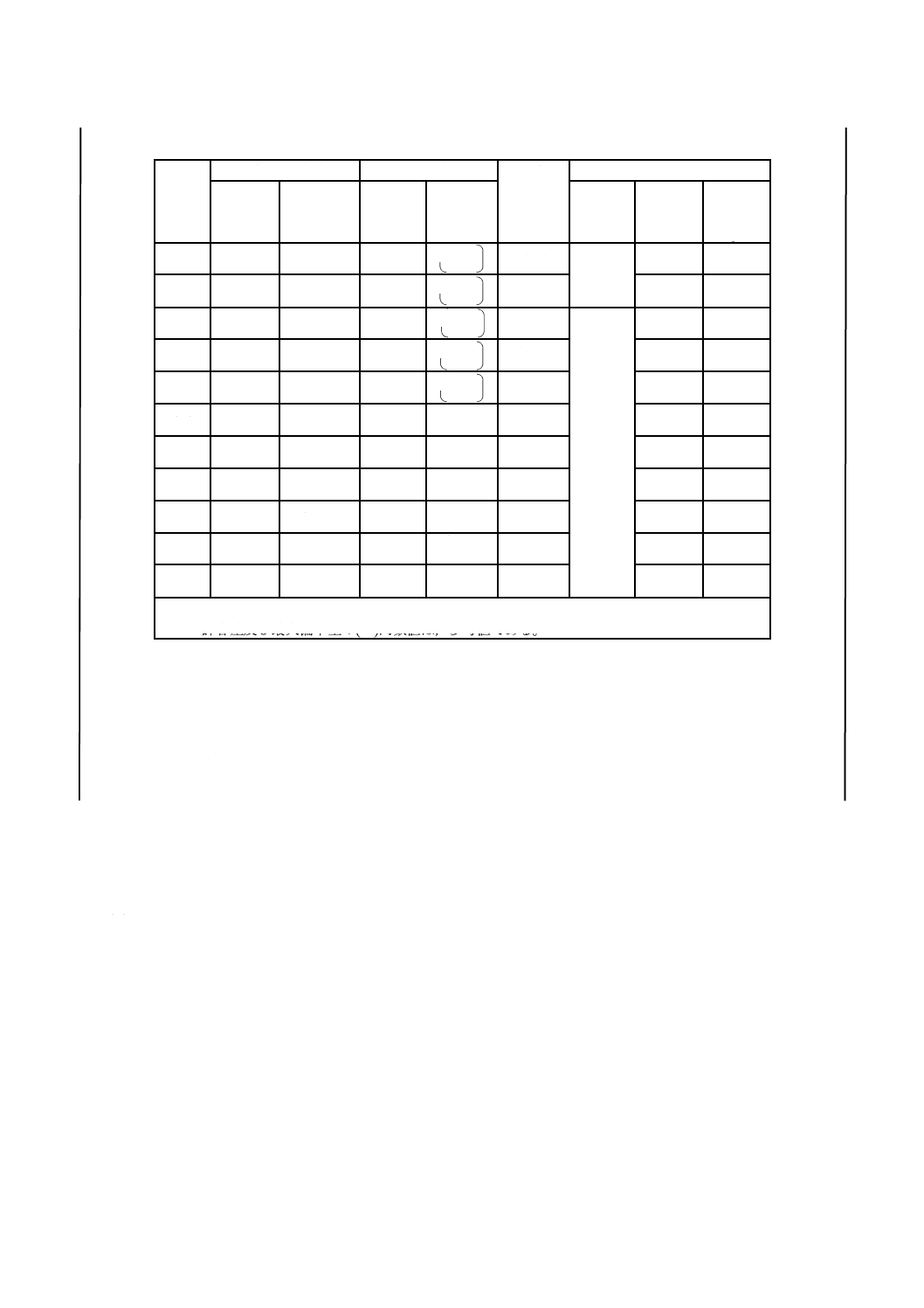

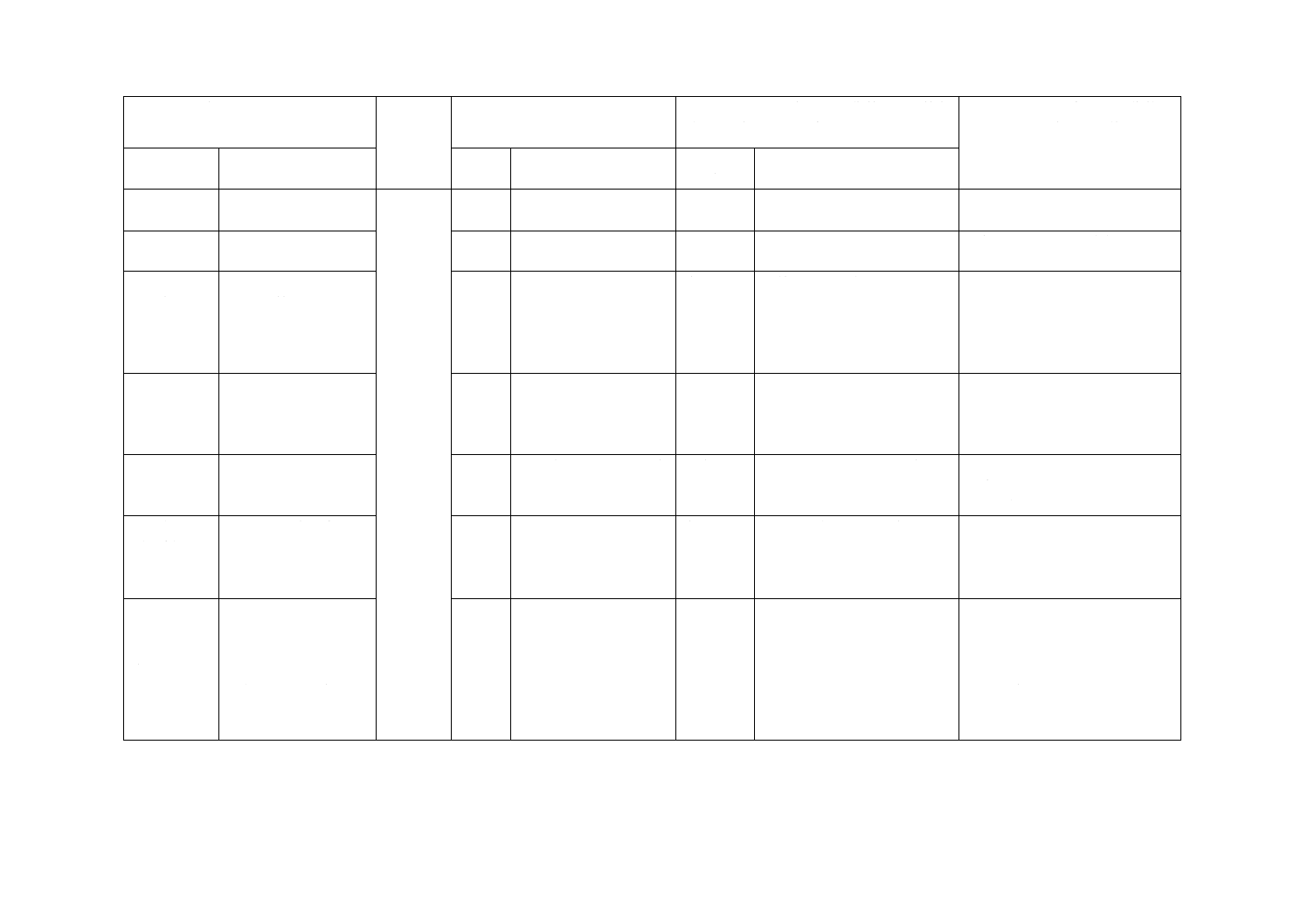

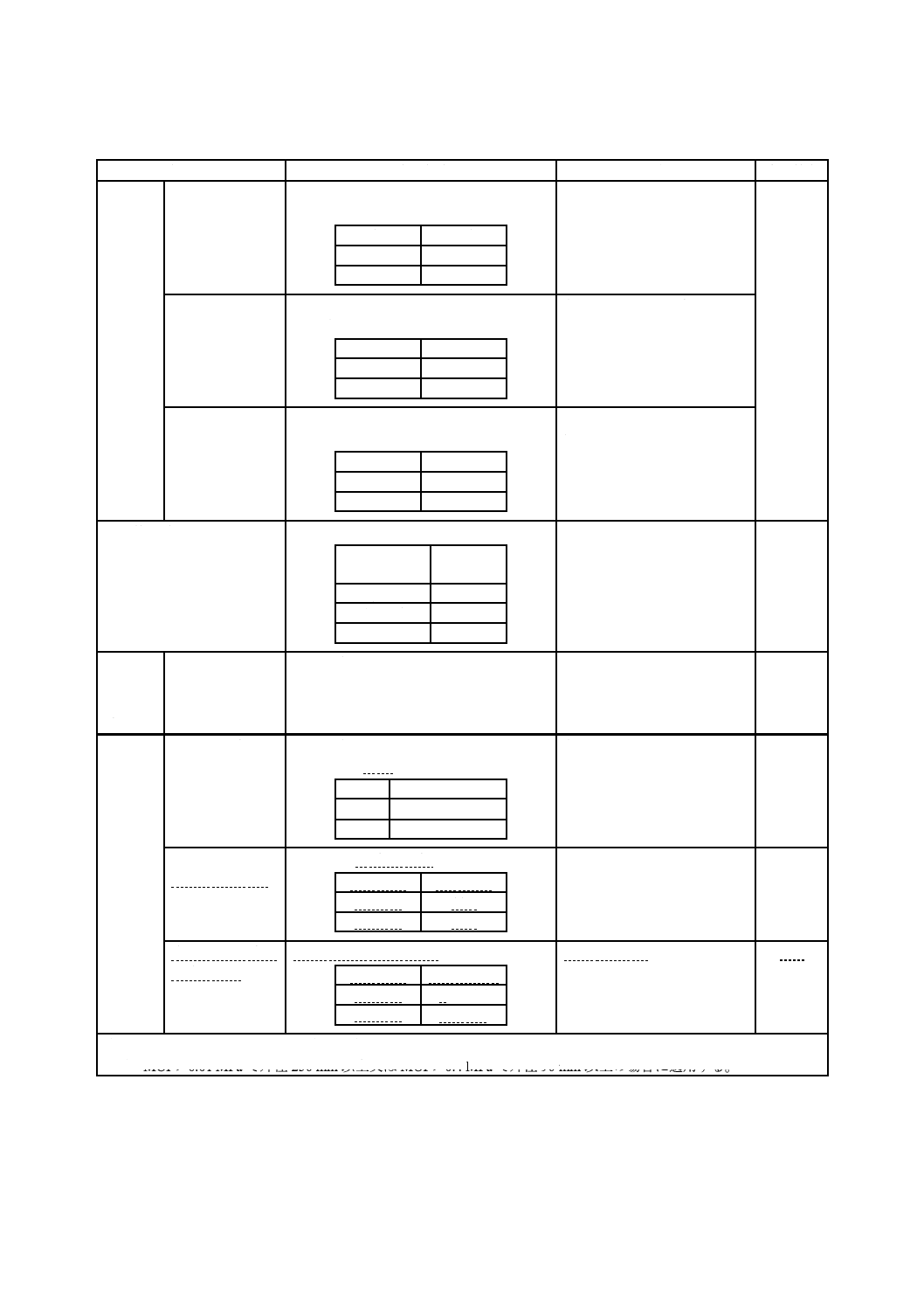

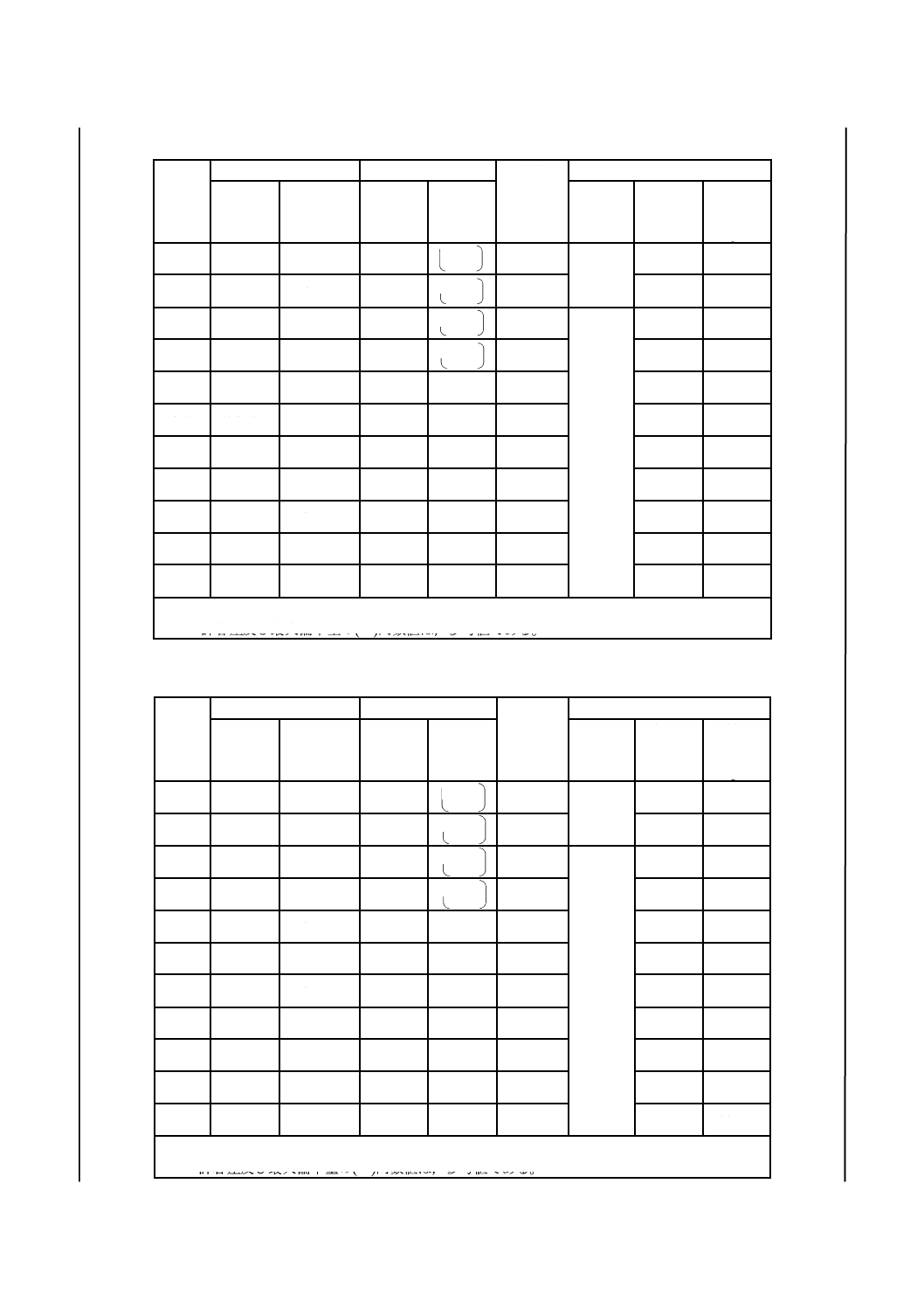

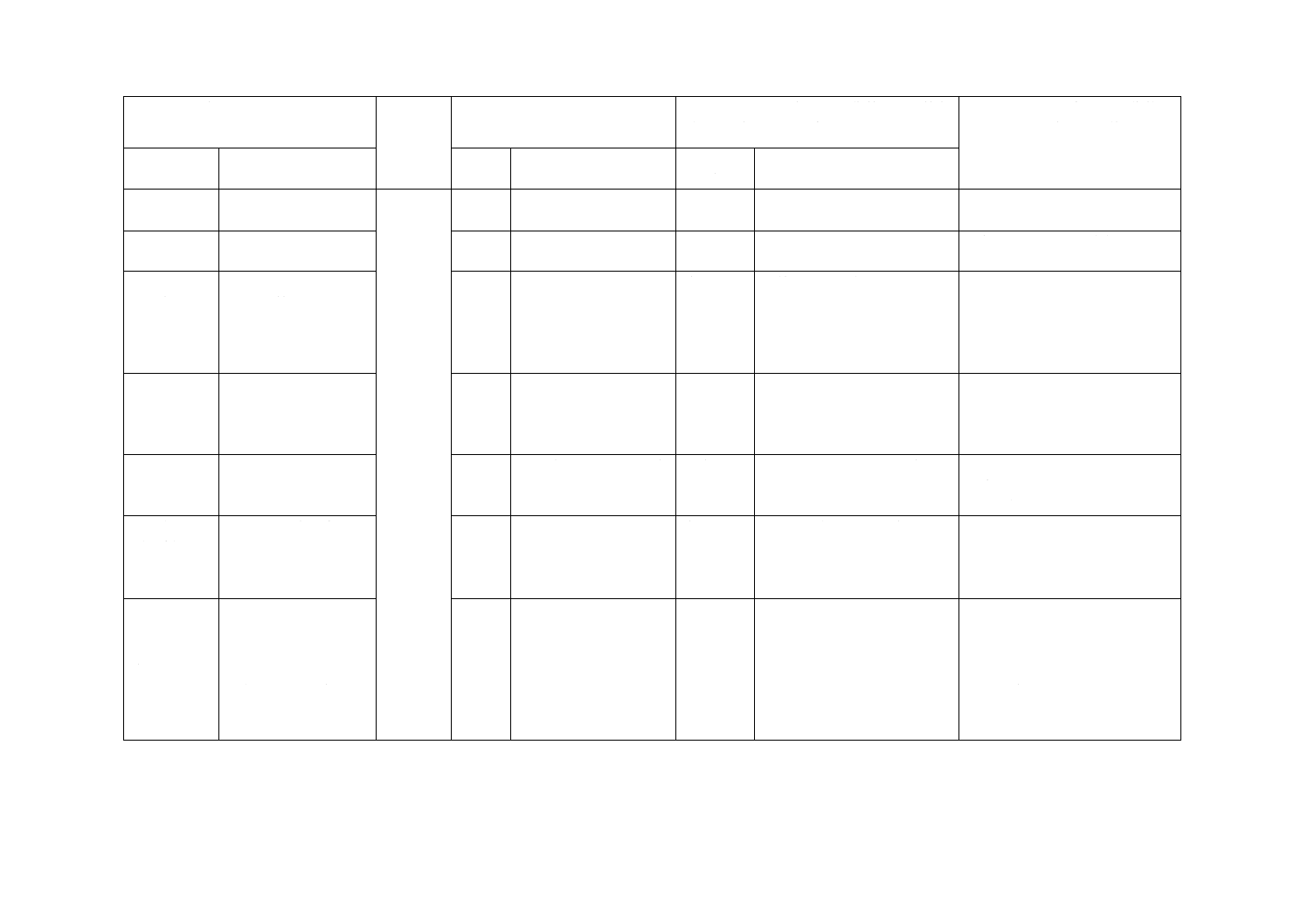

表5−管の機械的性能

試験項目

試験条件

性能

適用箇条

内圧ク

リープ

試験a)

常温内圧

クリープ試験

試験温度

3

1

20+− ℃

試験時間 100 h

割れ,その他の欠点を生じな

い。

6.22

種類

円周応力

PE 80

9.0 MPa

PE 100

12.4 MPa

熱間内圧

クリープ試験

試験温度 80 ℃±1 ℃

試験時間 165 h

割れ,その他の欠点を生じな

い。

種類

円周応力

PE 80

4.5 MPa

PE 100

5.4 MPa

長期熱間内圧

クリープ試験

試験温度 80 ℃±1 ℃

試験時間 1 000 h

割れ,その他の欠点を生じな

い。

種類

円周応力

PE 80

4.0 MPa

PE 100

5.0 MPa

引張伸び試験a)

試験温度 23 ℃±2 ℃

350 %以上

6.23

試験片厚さ

mm

試験速度

mm/min

t, en≦5

100

5<t, en≦12

50

t, en>12

25

耐急速

亀裂進

展性試

験b)

S4試験

試験温度

0

2

0− ℃

限界圧力MOP / 2.4−0.72以

上

6.16

耐低速

亀裂成

長性試

験

ノッチ式内圧ク

リープ試験

試験温度 80 ℃±1 ℃

試験時間 165 h

割れ,その他の欠点を生じな

い。

6.17

種類

内圧(SDR11用)

PE 80

0.8 MPa

PE 100

0.92 MPa

全周ノッチ式引

張クリープ試験

試験温度 80 ℃±1 ℃

破断しない。

6.18

公称応力

試験時間

4.9 MPa

10 h

3.9 MPa

18 h

全周ノッチ式引

張疲労試験

試験温度 80 ℃±1 ℃

破断しない。

6.19

公称応力

繰返し回数

4.9 MPa

2 400回

3.9 MPa

5 300回

注a) 暴露等の処理を行わずに,管又は管から切り出した試験片について試験を行う。

b) MOP>0.01 MPaで外径250 mm以上又はMOP>0.4 MPaで外径90 mm以上の場合に適用する。

4.2.3

管の物理的性能

管の物理的性能は,箇条6によって試験し,表6による。

10

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−管の物理的性能

試験項目

試験条件

性能

適用箇条

熱安定性試験

試験温度 200 ℃±0.5 ℃

20 min超え

6.6

メルトマスフローレイト試験

試験温度 190 ℃±1 ℃

荷重 49.03 N

製造による変化率20 %未満a)

6.5

加熱伸縮試験b)

試験温度 110 ℃±2 ℃

浸せき時間 30 min(溶媒)

長さ変化率 ±3 %

表面に異常がない。

6.25

注a) 管製造業者が,管について測定した値の,コンパウンドの測定値に対する変化率。次の式によって算出する。

()

%

100

0

0

1

×

−

=

F

F

F

R

ここに,

R: 製造による変化率(%)

F0: コンパウンドのMFR測定値(g/10 min)

F1: 管のMFR測定値(g/10 min)

b) 加熱伸縮試験は,JIS K 6814による。

4.3

外観及び形状

管の外観及び形状は,次による。

a) 管の内外面は,平滑かつ清浄で,性能に影響を及ぼすおそれのあるきず,その他表面に欠陥があって

はならない。

b) 管の端部は,平滑に切断され,管軸に直角でなければならない。

5

寸法

5.1

一般

管の寸法は,第1種寸法と第2種寸法とに区分し,その寸法及び許容差は,表7〜表15による。

なお,管の寸法は,6.2によって測定する。

5.2

第1種寸法

5.2.1

種類

管の種類は,SDRによって分類し,表7による。

表7−管のSDRによる分類

種類

管のSDR

1号

11

1号U

13.5

2号

17

3号

21

5.2.2

外径,厚さ及びその許容差

外径,厚さ及びその許容差は,表8〜表11による。

11

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

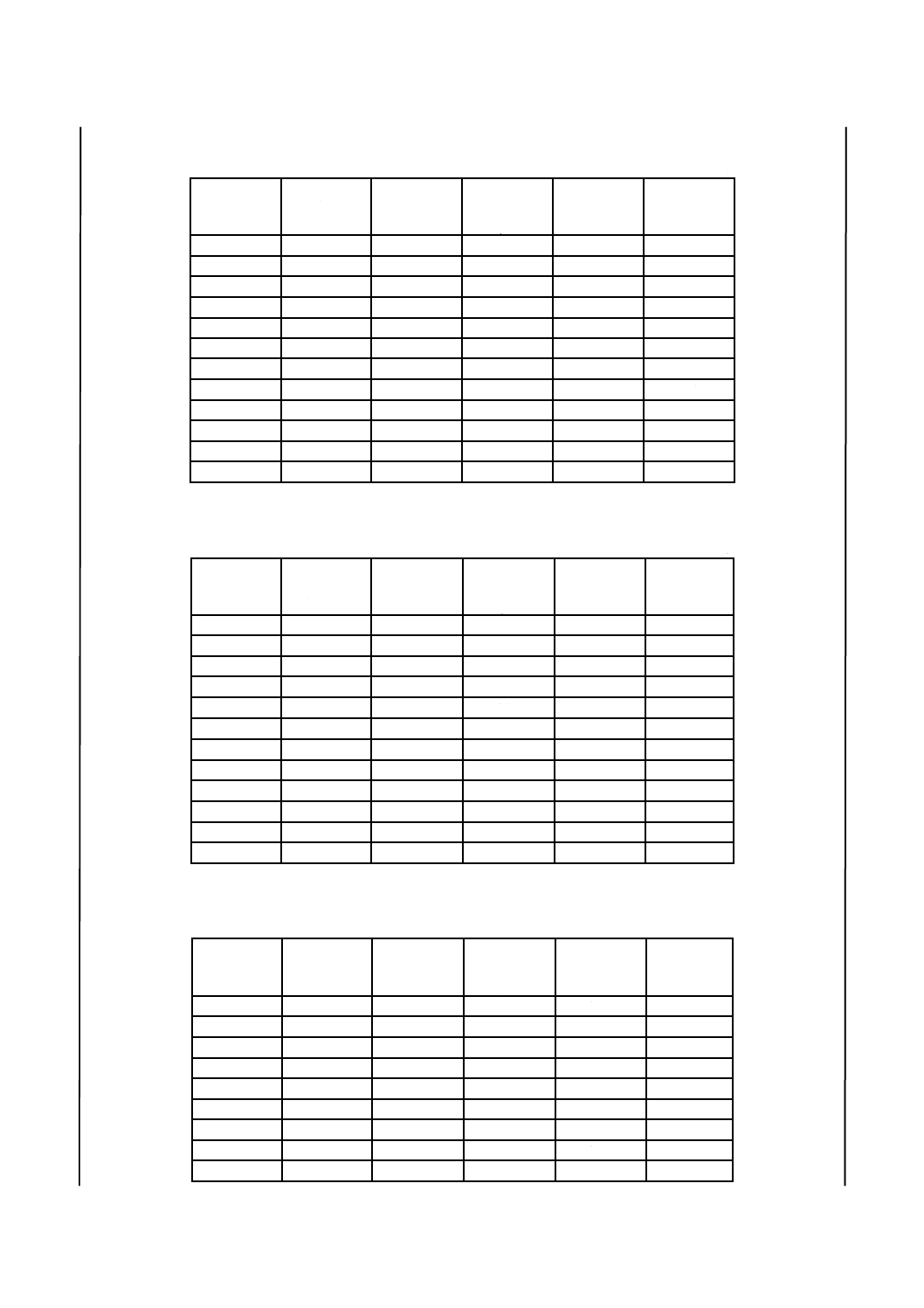

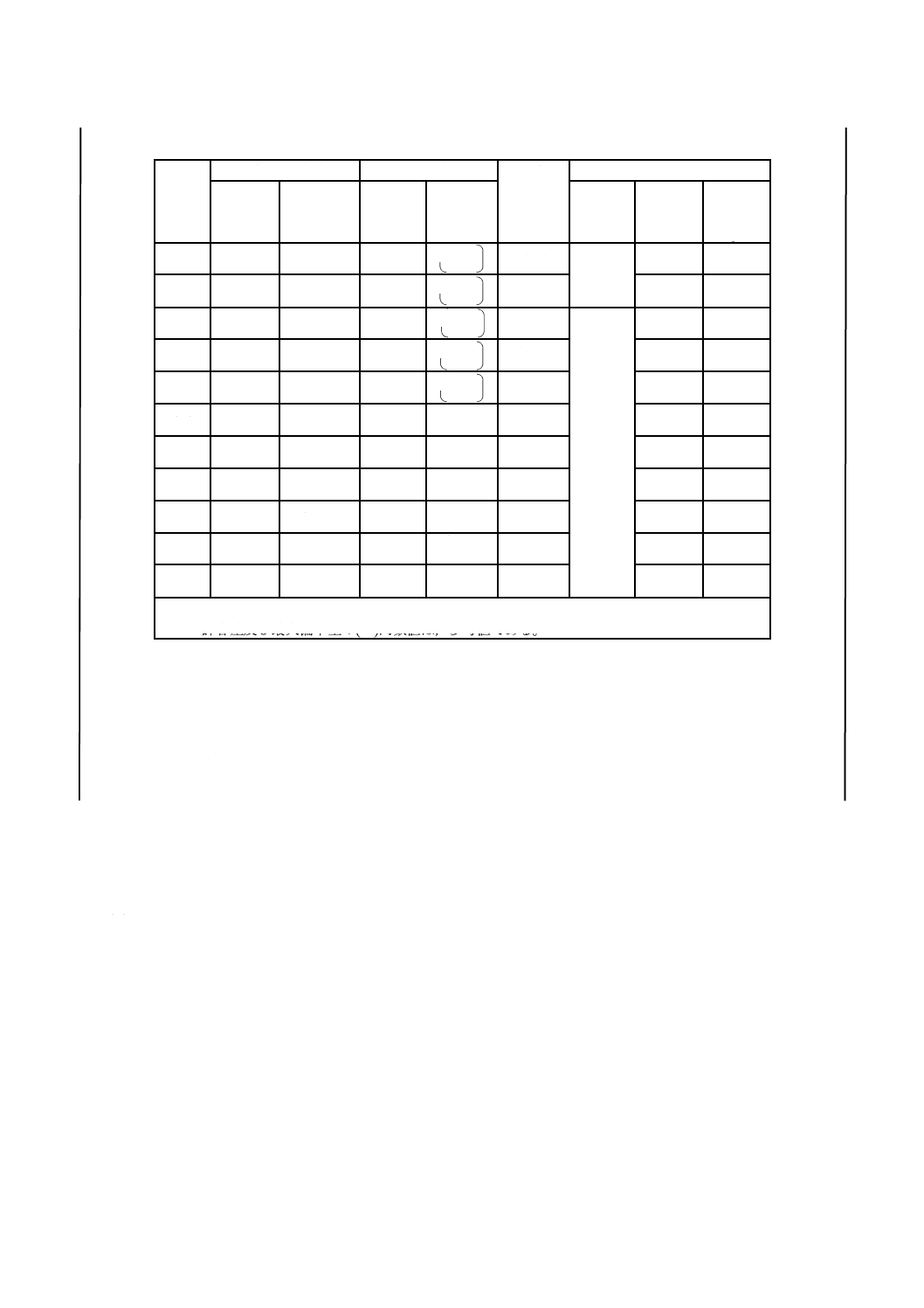

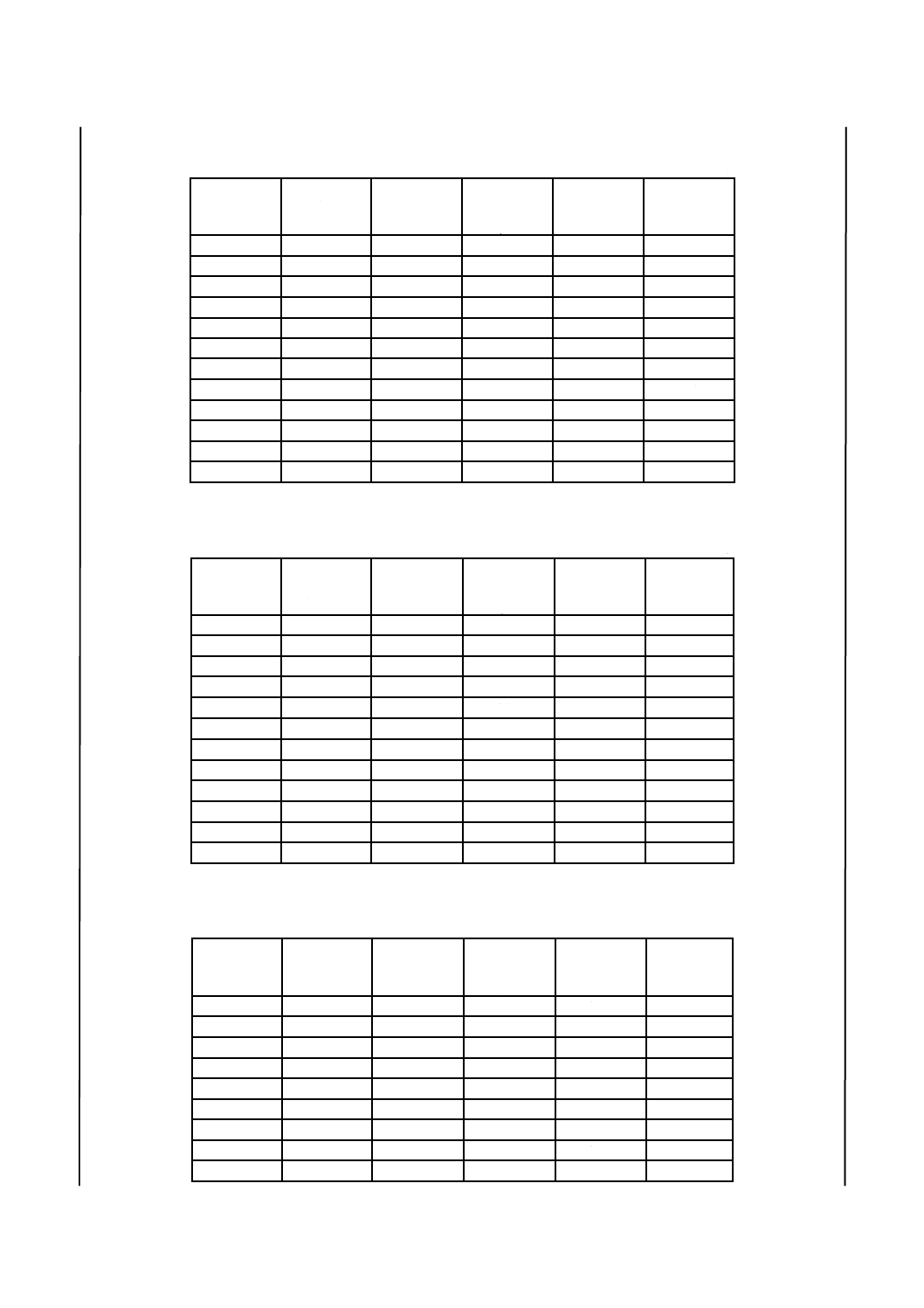

表8−1号(SDR 11)の寸法

呼び径

平均外径(D0)

厚さb)(t1)

最大

偏平量c)

mm

参考

基本外径

(D)

mm

許容差a)

mm

基本厚さ

(t)

mm

許容差

mm

長さ

m

内径d)

mm

質量

kg/m

15

22.0

±0.15

2.5

+0.5

0

1.4

120

16.5

0.157

1.3

5

20

27.0

3.0

1.7

120

20.5

0.229

1.3

5

25

34.0

3.4

+0.6

0

2.1

90

26.6

0.332

1.4

5

30

42.0

3.9

2.6

90

33.6

0.470

1.5

5

40

48.0

4.4

+0.7

0

2.9

60

38.5

0.609

1.5

5

50

60.0

±0.20

5.5

+0.8

0

3.7

40

48.2

0.946

1.6

5.5

75

89.0

±0.30

8.1

+1.1

0

5.5

30

71.7

2.06

1.9

5.5

100

114.0

±0.35

10.4

+1.3

0

2.3

5.5

91.9

3.37

150

165.0

±0.50

15.0

+1.7

0

3.3

5.5

133.3

7.00

200

216.0

±0.65

19.7

+2.2

0

4.3

5.5

174.4

12.0

250

267.0

±0.85

24.3

+2.7

0

5.3

5.5

215.7

18.3

300

318.0

±1.45

29.0

+3.1

0

11.1

5.5

256.7

26.0

350

370.0

±1.70

33.7

+3.6

0

12.9

5.5

299.0

35.2

400

420.0

±1.90

38.2

+4.0

0

14.6

5.5

339.6

45.2

注a) 許容差とは,6.2によって測定した平均外径と基本外径との差をいう。

b) 呼び径25以下の基本厚さは,SDRの規定にかかわらずこの表による。

c) 最大偏平量は,短尺直管(直管)だけに適用し,長尺巻管(コイル管)については,参考とする。

d) 内径とは,次の式によって算出した値をいう。

2

2

min

max

×

+

−

=

t

t

D

Di

ここに,

Di: 内径(mm)

D: 基本外径(mm)

tmax: 最大厚さ

tmin: 最小厚さ(mm)

12

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−1号U(SDR 13.5)の寸法

呼び径

平均外径(D0)

厚さb)(t1)

最大

偏平量c) e)

mm

参考

基本外径

(D)

mm

許容差a) e)

mm

基本厚さ

(t)

mm

許容差e)

mm

長さ

m

内径d)

mm

質量

kg/m

30

42.0

(±0.15)

3.2

+0.6

0

(1.5)

5

35.0

0.40

40

48.0

(±0.15)

3.6

+0.6

0

(1.5)

40.2

0.51

50

60.0

(±0.20)

4.5

+0.7

0

(1.6)

5.5

50.3

0.79

75

89.0

(±0.30)

6.6

+0.9

0

(1.9)

74.9

1.71

100

114.0

±0.35

8.5

+1.1

0

2.3

95.9

2.81

150

165.0

±0.50

12.3

+1.5

0

3.3

138.9

5.88

200

216.0

±0.65

16.0

+1.8

0

4.3

182.2

9.97

250

267.0

±0.85

19.8

+2.2

0

5.3

225.2

15.2

300

318.0

±1.45

23.6

+2.6

0

11.1

268.2

21.6

350

370.0

±1.70

27.5

+3.0

0

12.9

312.0

29.3

400

420.0

±1.90

31.2

+3.3

0

14.6

354.3

37.7

注a)〜d)

表8と同じである。

e) 許容差及び最大偏平量の( )内数値は,参考値である。

表10−2号(SDR 17)の寸法

呼び径

平均外径(D0)

厚さb)(t1)

最大

偏平量c) e)

mm

参考

基本外径

(D)

mm

許容差a) e)

mm

基本厚さ

(t)

mm

許容差e)

mm

長さ

m

内径d)

mm

質量

kg/m

30

42.0

(±0.15)

2.5

+0.5

0

(1.5)

5

36.5

0.32

40

48.0

(±0.15)

2.9

+0.5

0

(1.5)

41.7

0.41

50

60.0

(±0.20)

3.6

+0.6

0

(1.6)

5.5

52.2

0.65

75

89.0

(±0.30)

5.3

+0.8

0

(1.9)

77.6

1.41

100

114.0

±0.35

6.8

+0.9

0

2.3

99.5

2.29

150

165.0

±0.50

9.8

+1.2

0

3.3

144.2

4.76

200

216.0

±0.65

12.8

+1.5

0

4.3

188.9

8.13

250

267.0

±0.85

15.8

+1.8

0

5.3

233.6

12.4

300

318.0

±1.45

18.8

+2.1

0

11.1

278.3

17.5

350

370.0

±1.70

21.8

+2.4

0

12.9

324.0

23.6

400

420.0

±1.90

24.8

+2.7

0

14.6

367.7

30.5

注a)〜d)

表8と同じである。

e) 許容差及び最大偏平量の( )内数値は,参考値である。

13

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−3号(SDR 21)の寸法

呼び径

平均外径(D0)

厚さb)(t1)

最大

偏平量c) e)

mm

参考

基本外径

(D)

mm

許容差a) e)

mm

基本厚さ

(t)

mm

許容差e)

mm

長さ

m

内径d)

mm

質量

kg/m

30

42.0

(±0.15)

2.0

+0.5

0

(1.5)

5

37.5

0.26

40

48.0

(±0.15)

2.3

+0.5

0

(1.5)

42.9

0.34

50

60.0

(±0.20)

2.9

+0.5

0

(1.6)

5.5

53.7

0.52

75

89.0

(±0.30)

4.3

+0.7

0

(1.9)

79.7

1.16

100

114.0

(±0.35)

5.5

+0.8

0

(2.3)

102.2

1.89

150

165.0

±0.50

7.9

+1.0

0

3.3

148.2

3.90

200

216.0

±0.65

10.3

+1.3

0

4.3

194.1

6.65

250

267.0

±0.85

12.8

+1.5

0

5.3

239.9

10.2

300

318.0

±1.45

15.2

+1.8

0

11.1

285.8

14.4

350

370.0

±1.70

17.7

+2.0

0

12.9

332.6

19.5

400

420.0

±1.90

20.0

+2.2

0

14.6

377.8

24.9

注a)〜d)

表8と同じである。

e) 許容差及び最大偏平量の( )内数値は,参考値である。

5.2.3

管端縮径

呼び径250以上の管は,製造後24時間〜48時間の間に80 ℃の熱水中で状態調節後,測定する。状態調

節は,ISO 1167-1及びISO 1167-2の規定による。管の試験片の長さは,外径の3倍とする。試験片を23 ℃

±2 ℃で状態調節し,管端から0.1D及びDのそれぞれの箇所で外径及び偏平量を測定し,平均外径が許

容差内に,かつ,偏平量が最大偏平量以下でなければならない。

5.3

第2種寸法

5.3.1

種類

汎用的に用いる管の種類は,SDRが11,13.6,17及び21である。その他のSDRの管を用いる場合には,

ISO 161-1及びISO 4065による。

5.3.2

外径,厚さ及び許容差

外径,厚さ及び厚さの許容差は,表12〜表15による。

14

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

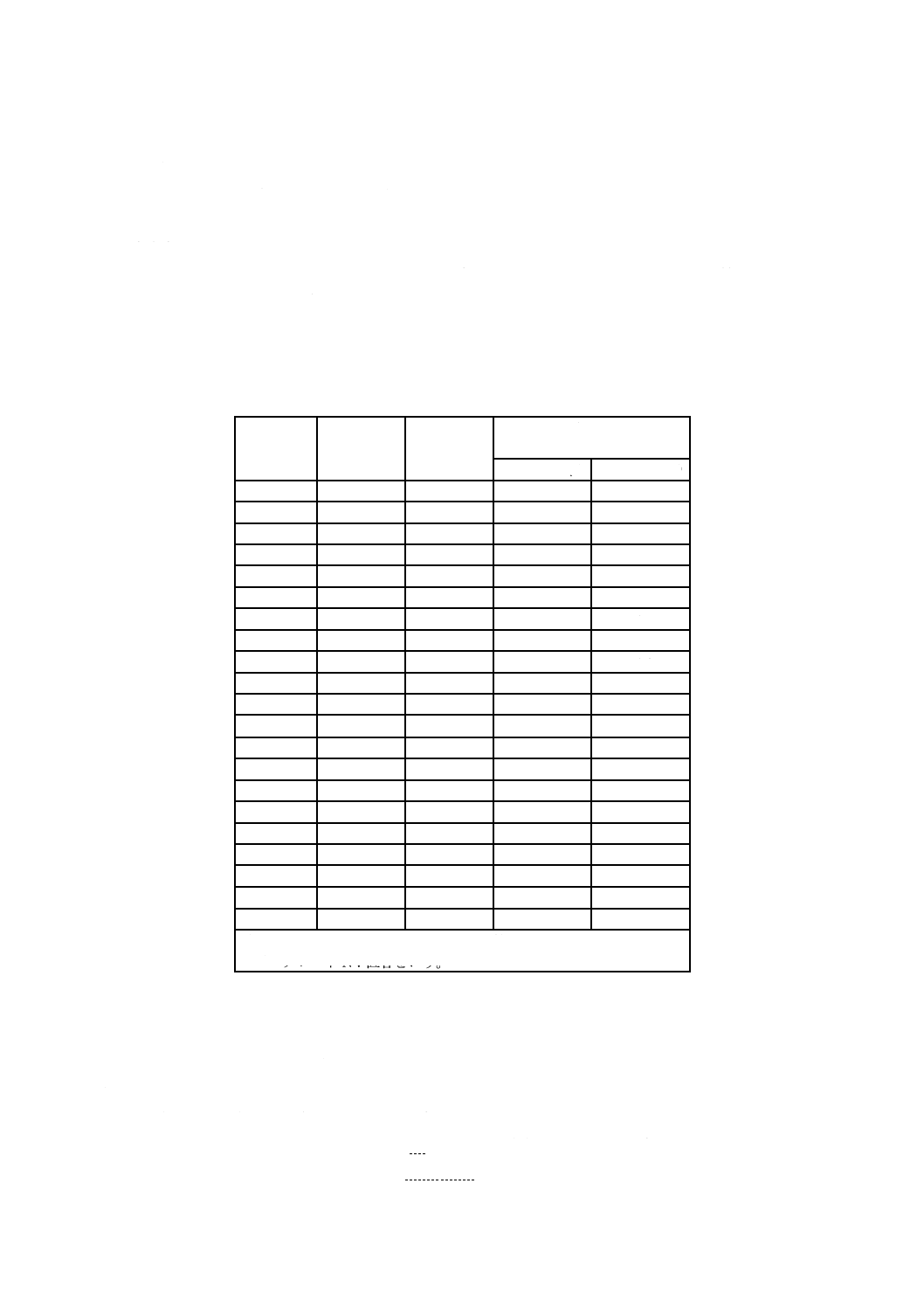

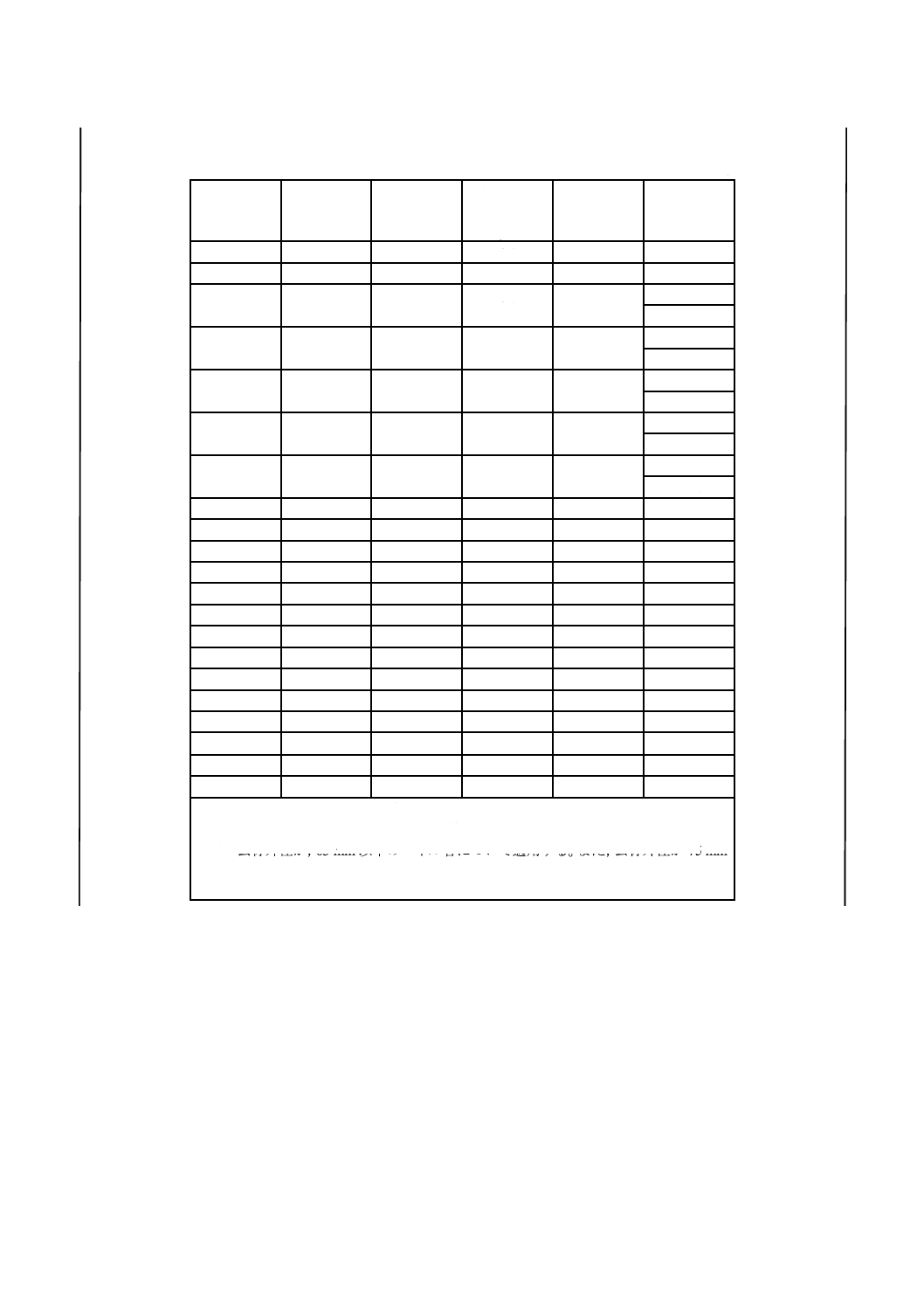

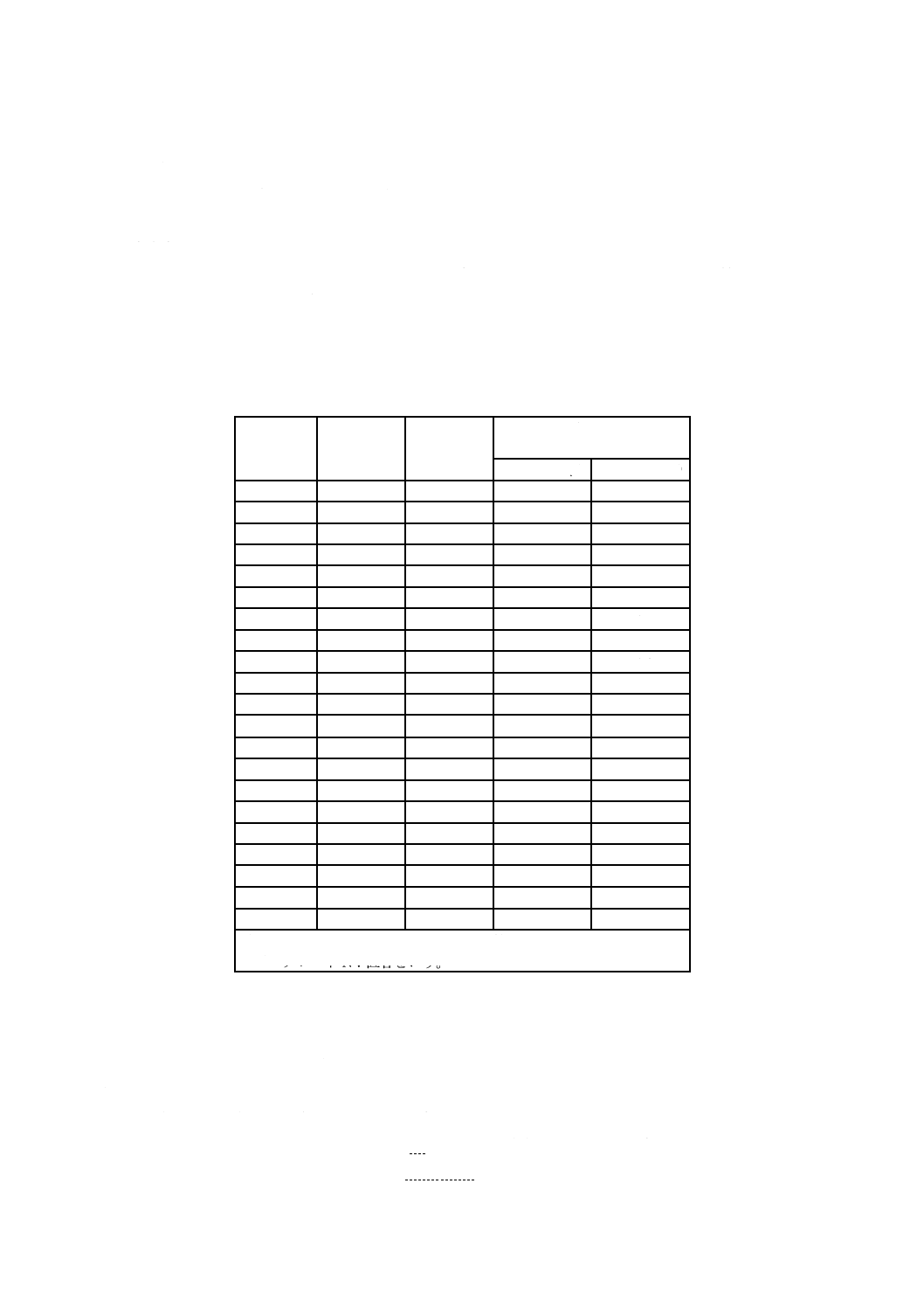

表12−第2種寸法(SDR 11)の寸法

単位 mm

公称外径

(dn)

最小

平均外径

(dem.min)

最大

平均外径

(dem.max)

最小厚さa)

(ey.min)

許容差

最大

偏平量

16

16.0

16.3

3.0

+0.4

1.2

20

20.0

20.3

3.0

+0.4

1.2

25

25.0

25.3

3.0

+0.4

1.2

1.5 b)

32

32.0

32.3

3.0

+0.4

1.3

2.0 b)

40

40.0

40.4

3.7

+0.5

1.4

2.4 b)

50

50.0

50.4

4.6

+0.6

1.4

3.0 b)

63

63.0

63.4

5.8

+0.7

1.5

3.8 b)

75

75.0

75.5

6.8

+0.8

1.6

90

90.0

90.6

8.2

+1.0

1.8

110

110.0

110.7

10.0

+1.1

2.2

125

125.0

125.8

11.4

+1.3

2.5

140

140.0

140.9

12.7

+1.4

2.8

160

160.0

161.0

14.6

+1.6

3.2

180

180.0

181.1

16.4

+1.8

3.6

200

200.0

201.2

18.2

+2.0

4.0

225

225.0

226.4

20.5

+2.2

4.5

250

250.0

251.5

22.7

+2.4

5.0

280

280.0

281.7

25.4

+2.7

9.8

315

315.0

316.9

28.6

+3.0

11.1

355

355.0

357.4

32.3

+3.4

12.5

400

400.0

402.4

36.4

+3.8

14.0

注a) 25 mm以下の公称外径の管の厚さは,SDRの規定にかかわらずこの表による。

なお,32 mm以上の公称外径の管の厚さは,SDRによる。

b) 公称外径が,63 mm以下のコイル管について適用する。また,公称外径が75 mm

以上の管には,受渡当事者間の協定によって,最大偏平量を規定することがで

きる。

15

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−第2種寸法(SDR 13.6)の寸法

単位 mm

公称外径

(dn)

最小

平均外径

(dem.min)

最大

平均外径

(dem.max)

最小厚さ

(ey.min)

許容差

最大

偏平量

110

110.0

110.7

8.1

+1.0

2.2

125

125.0

125.8

9.2

+1.1

2.5

140

140.0

140.9

10.3

+1.2

2.8

160

160.0

161.0

11.8

+1.3

3.2

180

180.0

181.1

13.3

+1.5

3.6

200

200.0

201.2

14.7

+1.6

4.0

225

225.0

226.4

16.6

+1.8

4.5

250

250.0

251.5

18.4

+2.0

5.0

280

280.0

281.7

20.6

+2.2

9.8

315

315.0

316.9

23.2

+2.5

11.1

355

355.0

357.4

26.1

+2.8

12.5

400

400.0

402.4

29.4

+3.1

14.0

表14−第2種寸法(SDR 17)の寸法

単位 mm

公称外径

(dn)

最小

平均外径

(dem.min)

最大

平均外径

(dem.max)

最小厚さ

(ey.min)

許容差

最大

偏平量

110

110.0

110.7

6.6

+0.8

2.2

125

125.0

125.8

7.4

+0.9

2.5

140

140.0

140.9

8.3

+1.0

2.8

160

160.0

161.0

9.5

+1.1

3.2

180

180.0

181.1

10.7

+1.2

3.6

200

200.0

201.2

11.9

+1.3

4.0

225

225.0

226.4

13.4

+1.5

4.5

250

250.0

251.5

14.8

+1.6

5.0

280

280.0

281.7

16.6

+1.8

9.8

315

315.0

316.9

18.7

+2.0

11.1

355

355.0

357.4

21.1

+2.3

12.5

400

400.0

402.4

23.7

+2.5

14.0

表15−第2種寸法(SDR 21)の寸法

単位 mm

公称外径

(dn)

最小

平均外径

(dem.min)

最大

平均外径

(dem.max)

最小厚さ

(ey.min)

許容差

最大

偏平量

160

160.0

161.0

7.7

+0.9

3.2

180

180.0

181.1

8.6

+1.0

3.6

200

200.0

201.2

9.6

+1.1

4.0

225

225.0

226.4

10.8

+1.2

4.5

250

250.0

251.5

11.9

+1.3

5.0

280

280.0

281.7

13.4

+1.5

9.8

315

315.0

316.9

15.0

+1.7

11.1

355

355.0

357.4

16.9

+1.8

12.5

400

400.0

402.4

19.1

+2.1

14.0

16

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3

管端縮径

公称外径dn=250 mm以上の管の加熱伸縮は,製造後24時間〜48時間の間に80 ℃の熱水中で状態調節

後,測定する。状態調節は,ISO 1167-1及びISO 1167-2の規定による。

管試験片の長さは,外径の3倍とする。試験片を(23±2) ℃の雰囲気下で,その円周を測定しdemを求め

る。試験片の一端から1.0 dn及び0.1 dnの点で測定した各々のdemの差が表16に規定する最大平均外径と

最小平均外径との間になければならず,かつ,最大絶対偏平量以下でなければならない。管の外径につい

ては,次の式を満足しなければならない。

[(1.0 dnでのdem)−(0.1 dnでのdem)]≦(最大平均外径−最小平均外径)

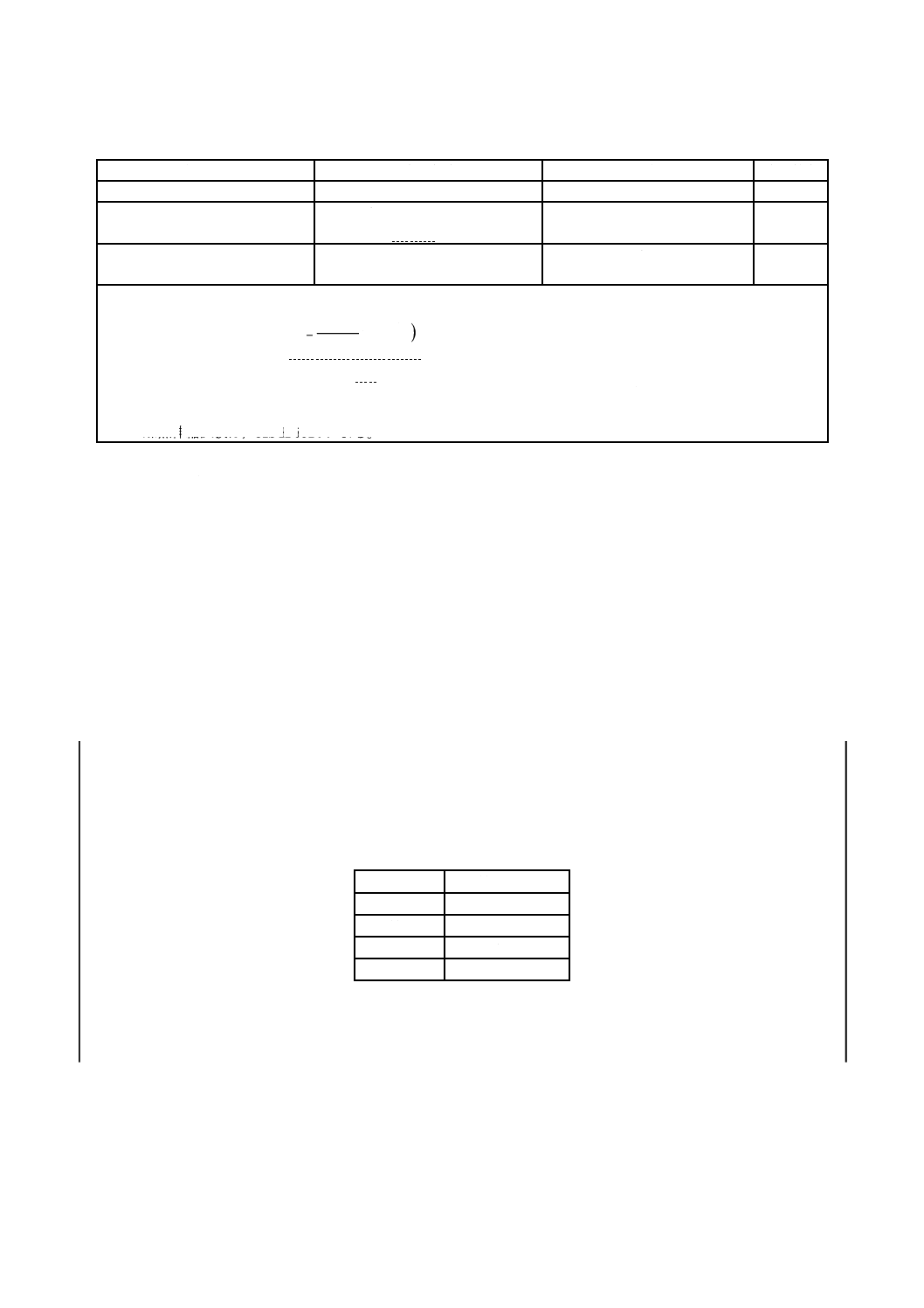

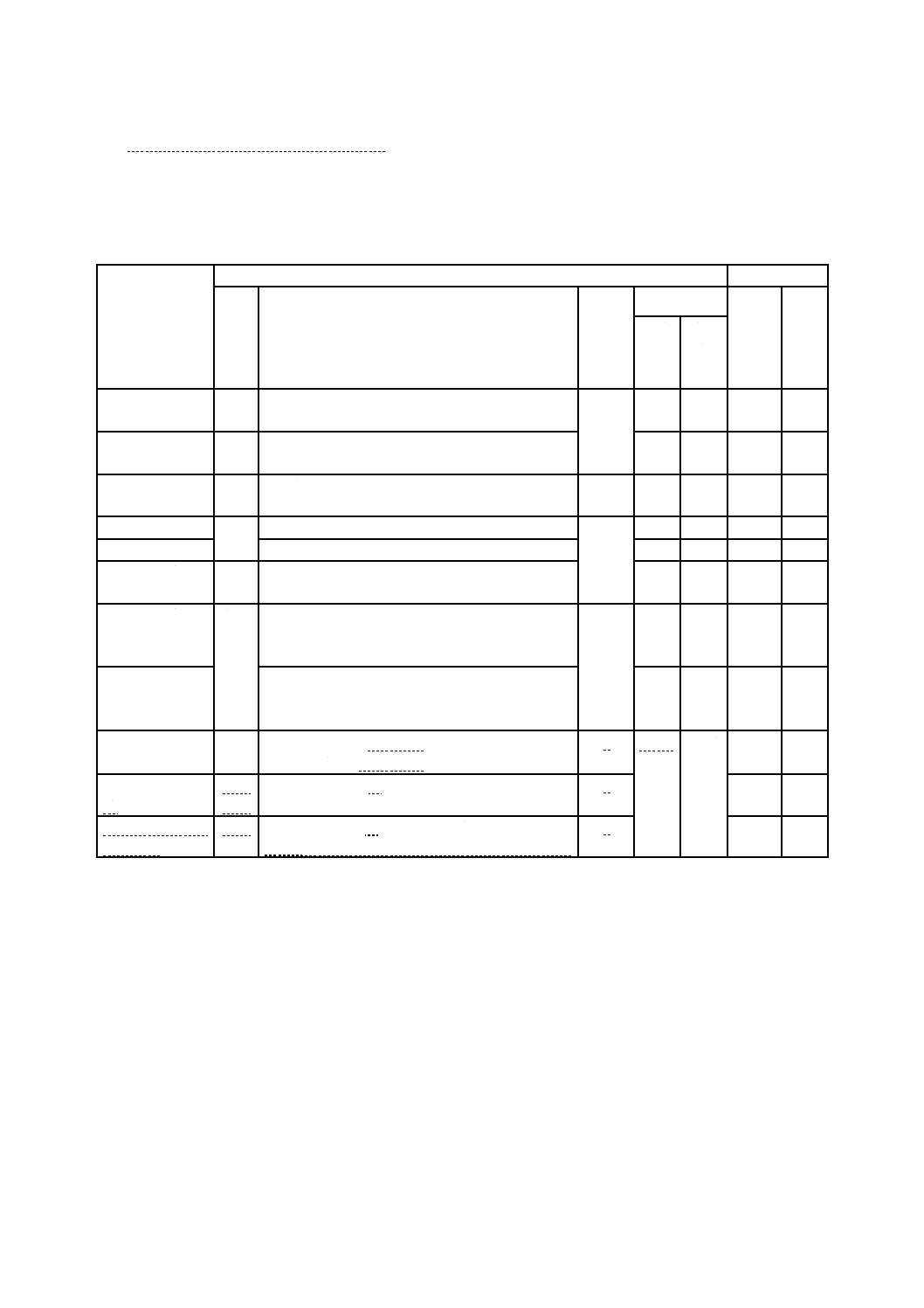

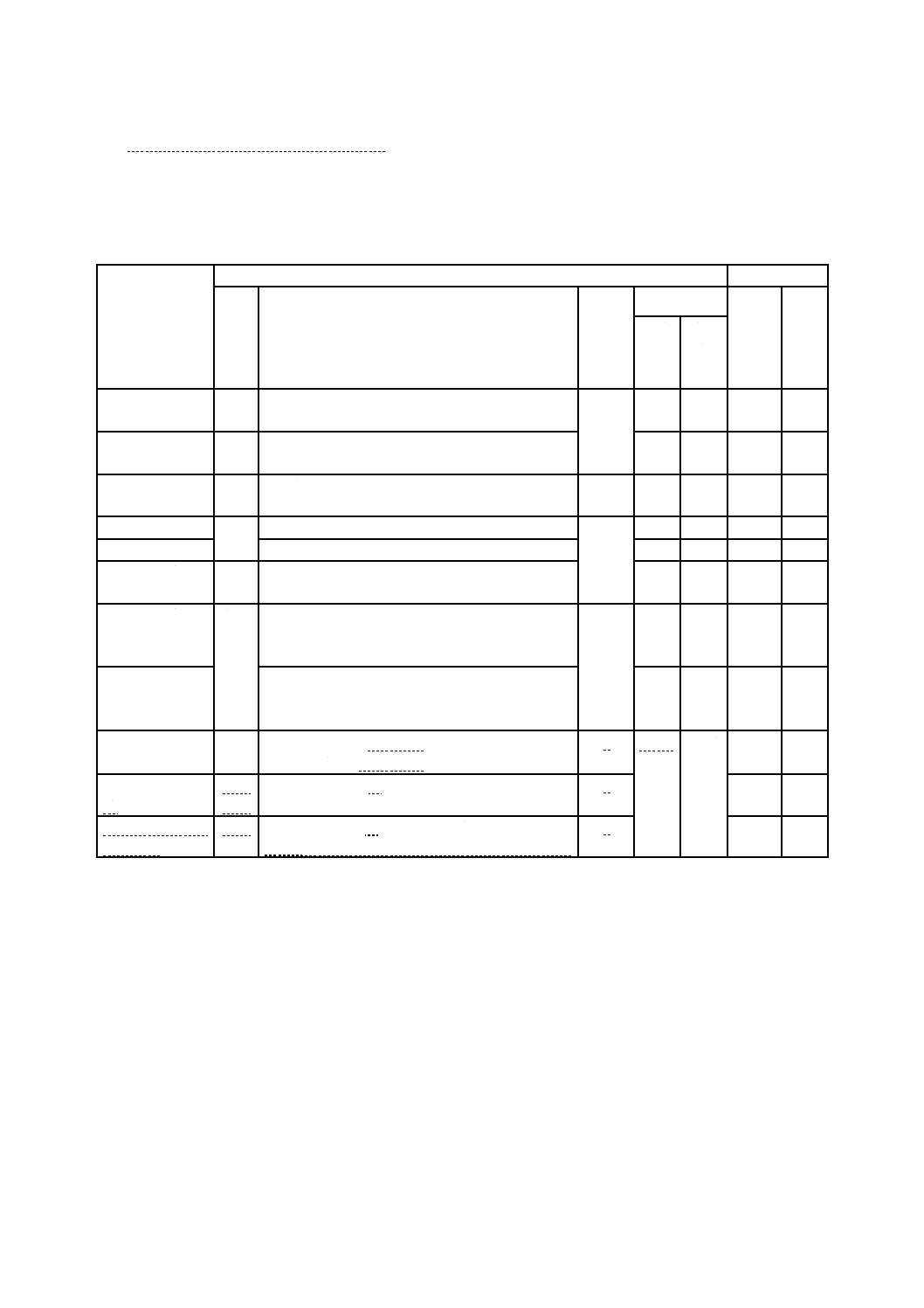

表16−平均外径及び偏平量

単位 mm

公称外径

(dn)

最小

平均外径

(dem.min)

最大

平均外径

(dem.max)

最大絶対偏平量

(偏平量)

グレードK a) グレードN b)

16

16.0

16.3

1.2

1.2

20

20.0

20.3

1.2

1.2

25

25.0

25.3

1.5

1.2

32

32.0

32.3

2.0

1.3

40

40.0

40.4

2.4

1.4

50

50.0

50.4

3.0

1.4

63

63.0

63.4

3.8

1.5

75

75.0

75.5

−

1.6

90

90.0

90.6

−

1.8

110

110.0

110.7

−

2.2

125

125.0

125.8

−

2.5

140

140.0

140.9

−

2.8

160

160.0

161.0

−

3.2

180

180.0

181.1

−

3.6

200

200.0

201.2

−

4.0

225

225.0

226.4

−

4.5

250

250.0

251.5

−

5.0

280

280.0

281.7

−

9.8

315

315.0

316.9

−

11.1

355

355.0

357.2

−

12.5

400

400.0

402.4

−

14.0

注a) グレードK:63 mm以下のコイル管

b) グレードN:直管をいう。

6

試験方法

6.1

試験片

試験片の作製方法及び状態調節は,次による。

a) 供試管及び供試コンパウンドは,管及び材料の品質が同一とみなすことができるロットの中で,ロッ

トを代表すると思われる部分からそれぞれ採取する。

b) 供試板は,供試コンパウンドを用いてJIS K 6922-2の箇条3(試験片の作製)に規定する方法によっ

て板状に成形する。供試板の厚さは,4 mm±0.2 mmとする。ただし,ガス成分耐久性試験用の供試

17

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

板の厚さは,2 mm±0.2 mmとする。

c) 管の試験及びコンパウンドの試験に用いる試験片の作製方法及び状態調節は,表17による。コンパウ

ンドのメルトマスフローレイト試験,揮発成分試験及び水分量試験は,粒状試料を用いる。

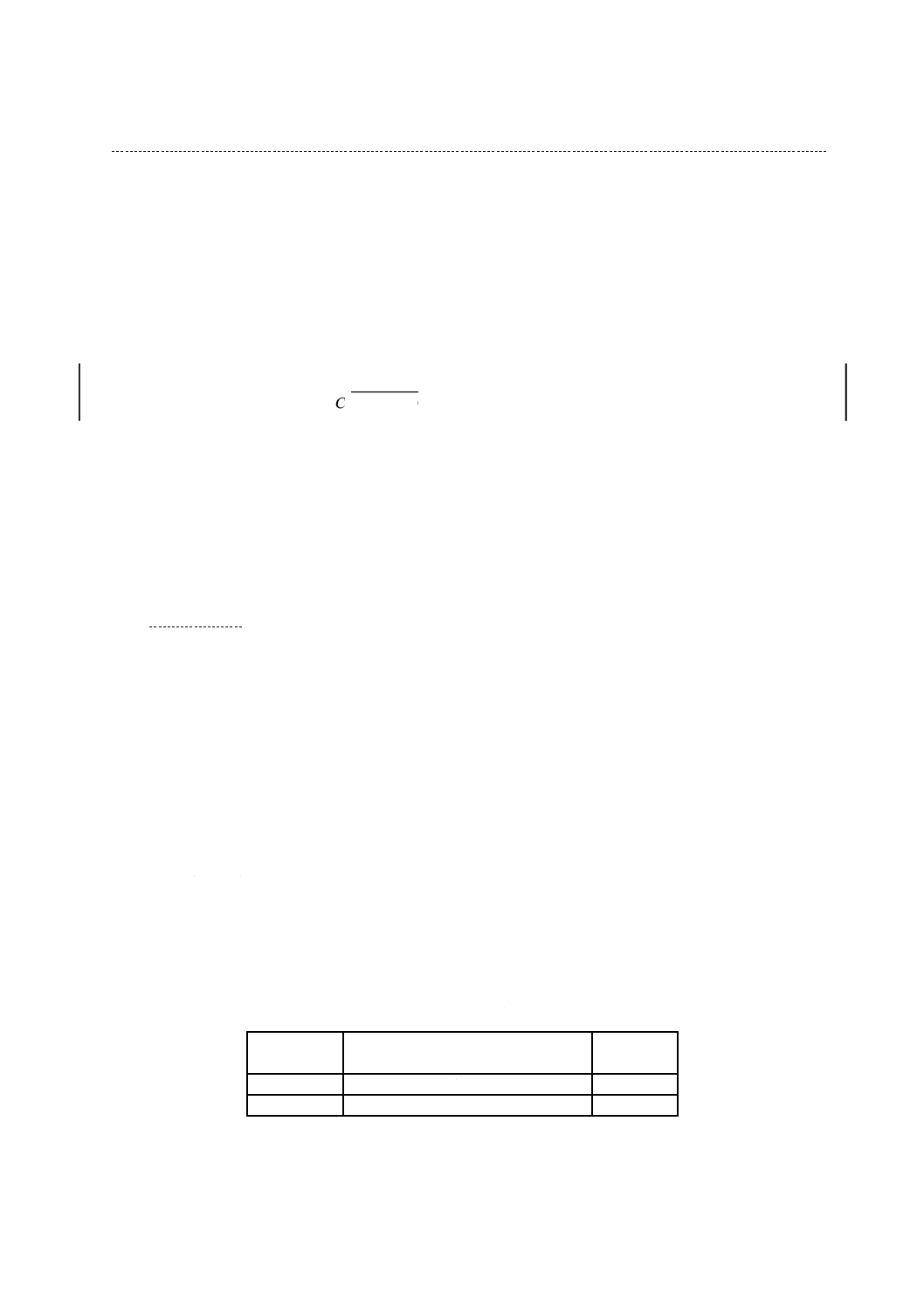

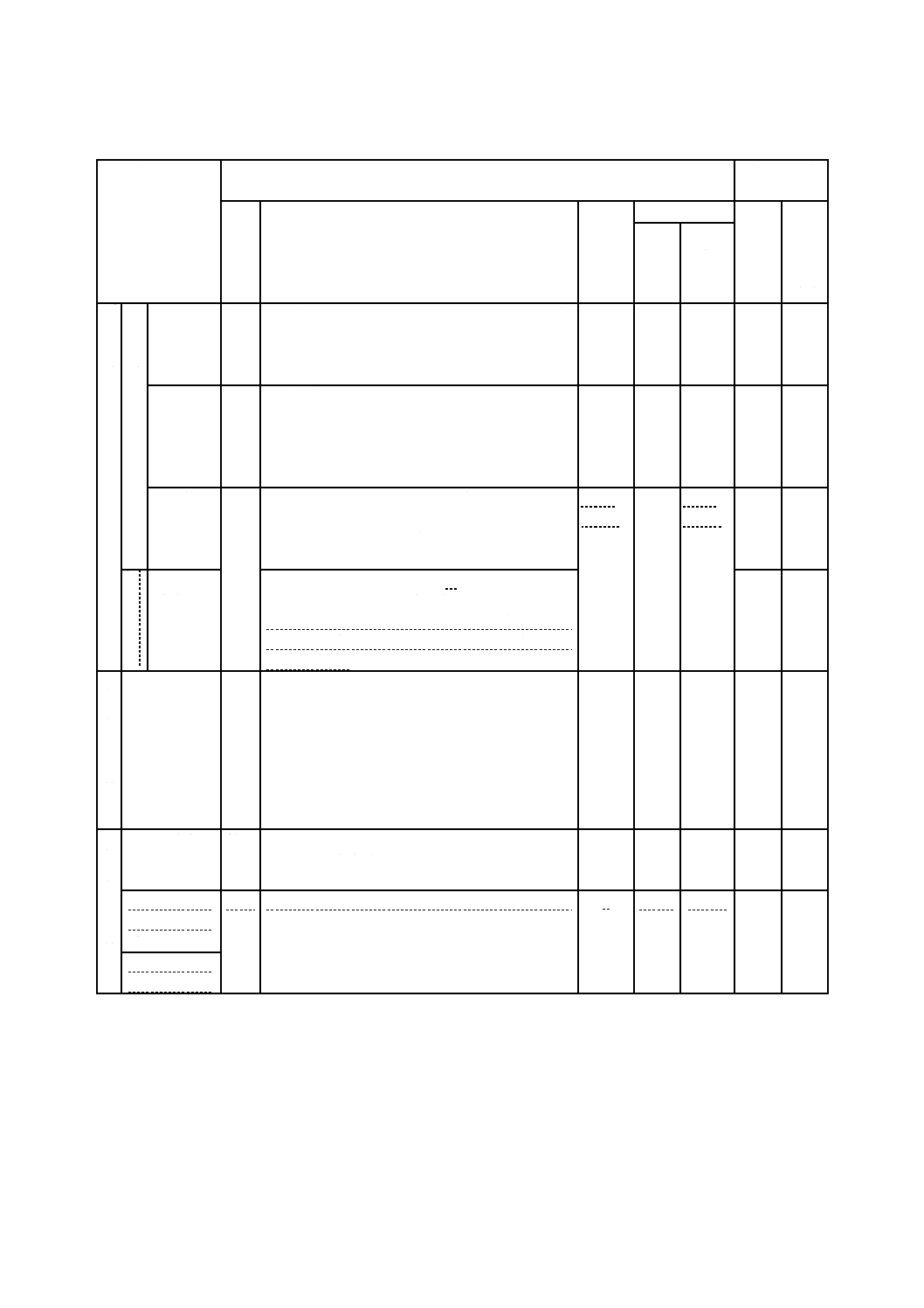

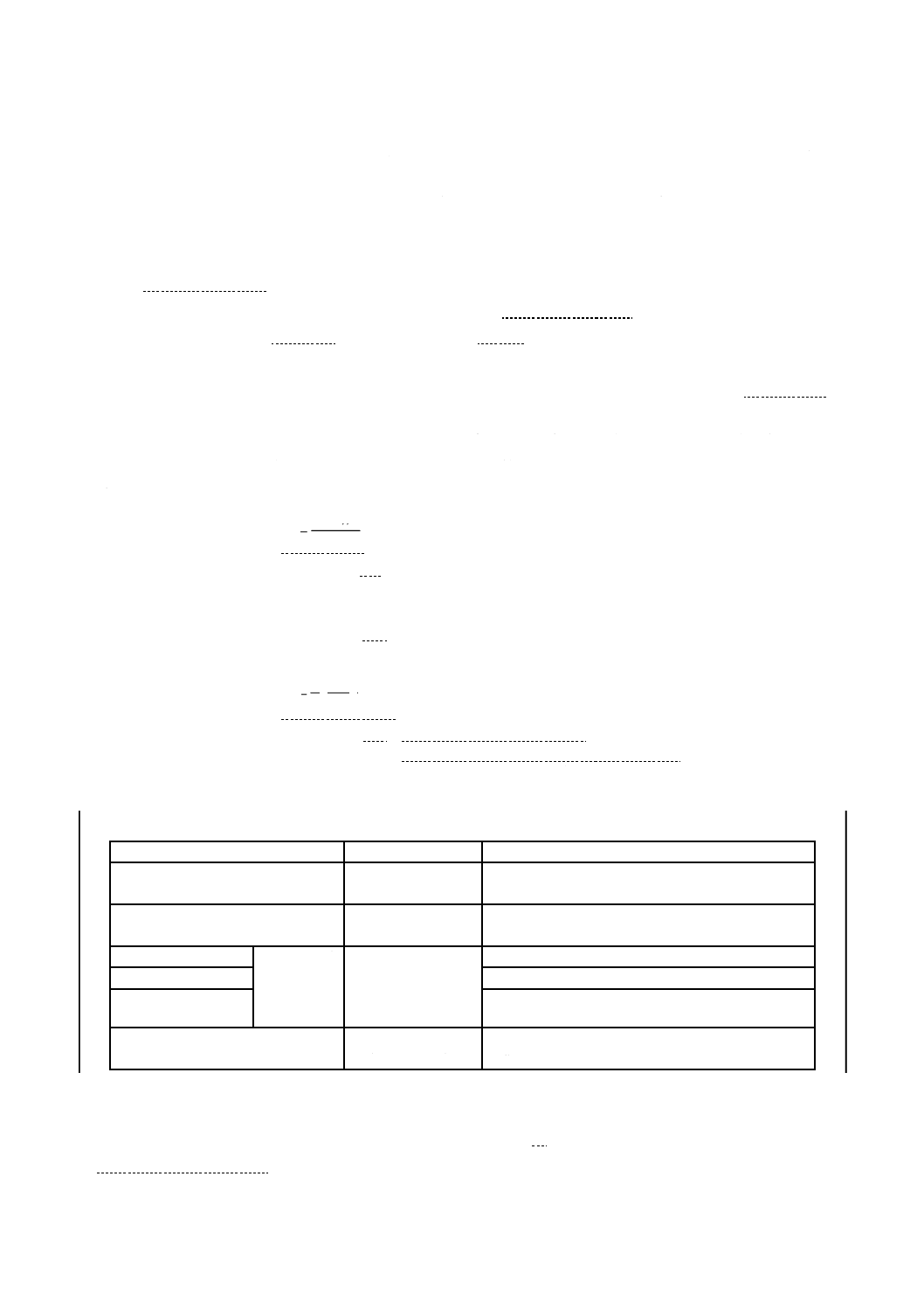

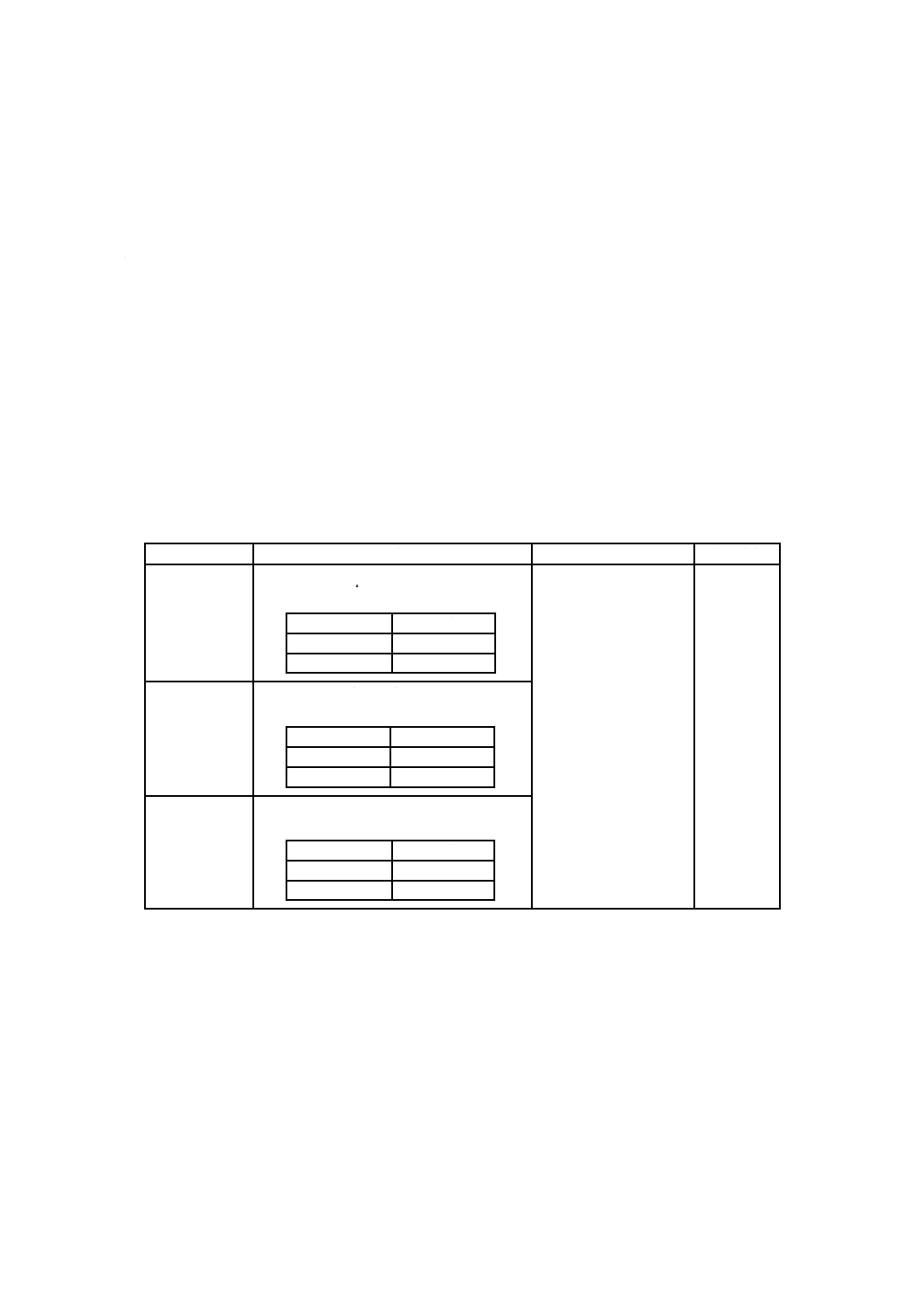

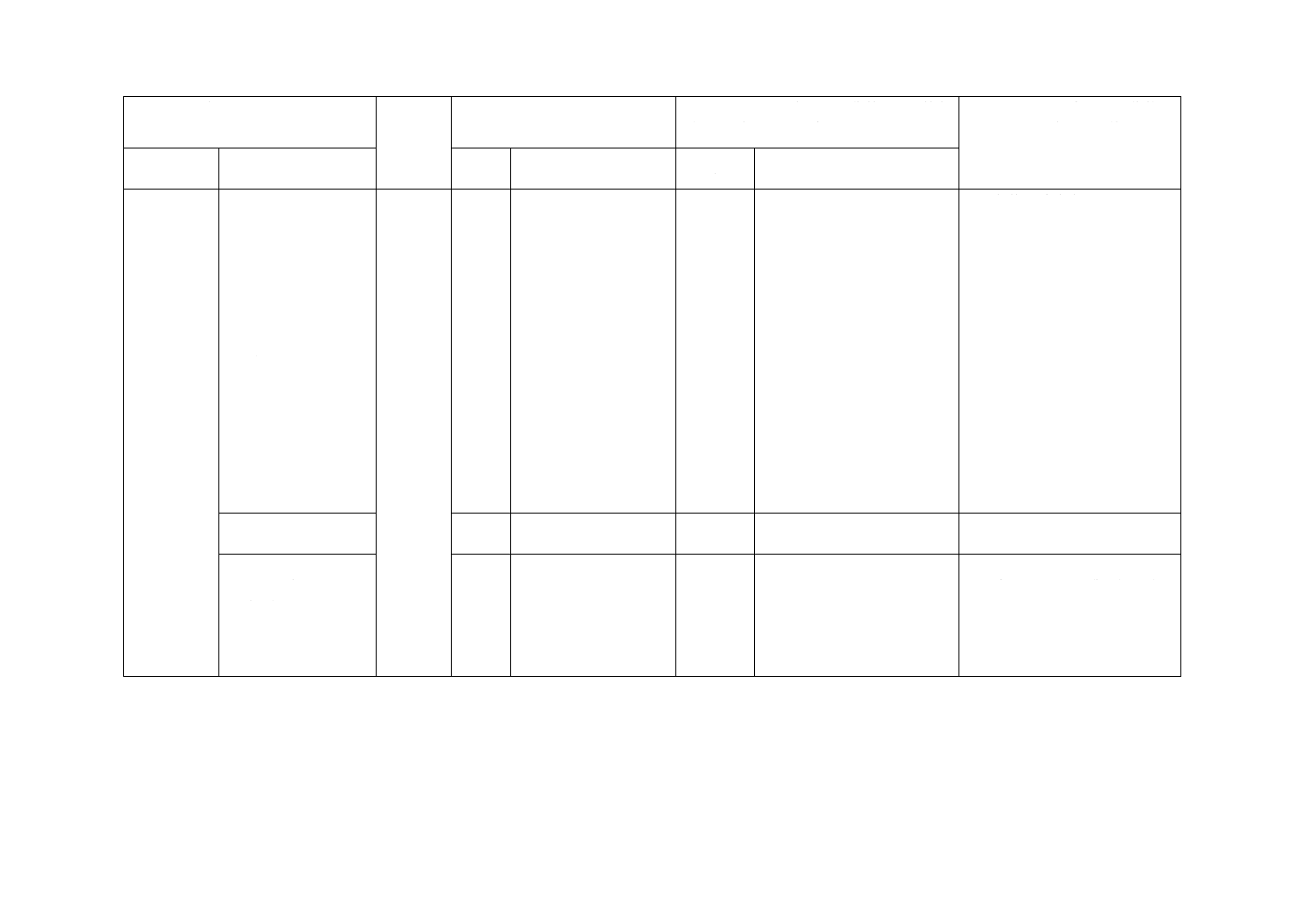

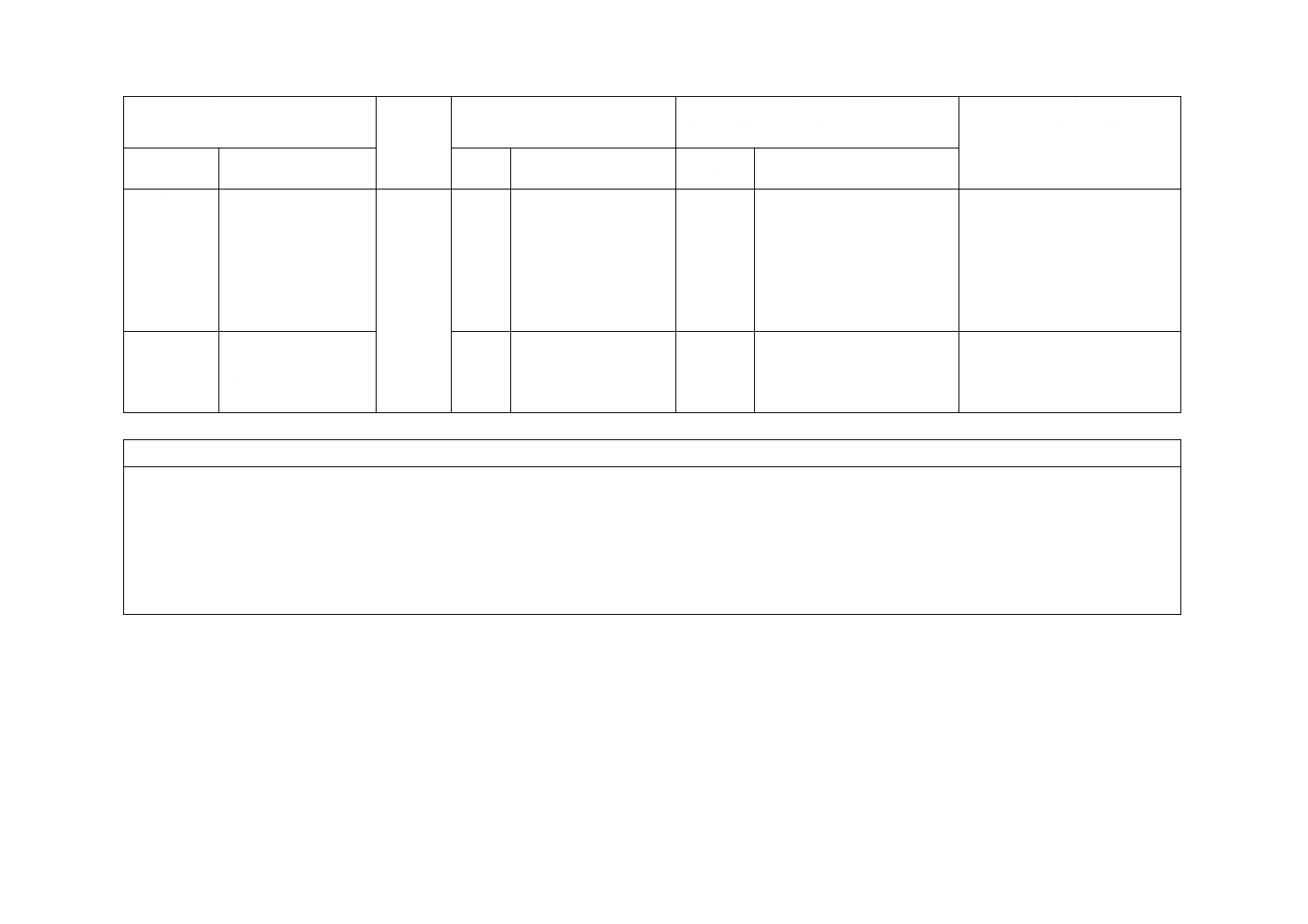

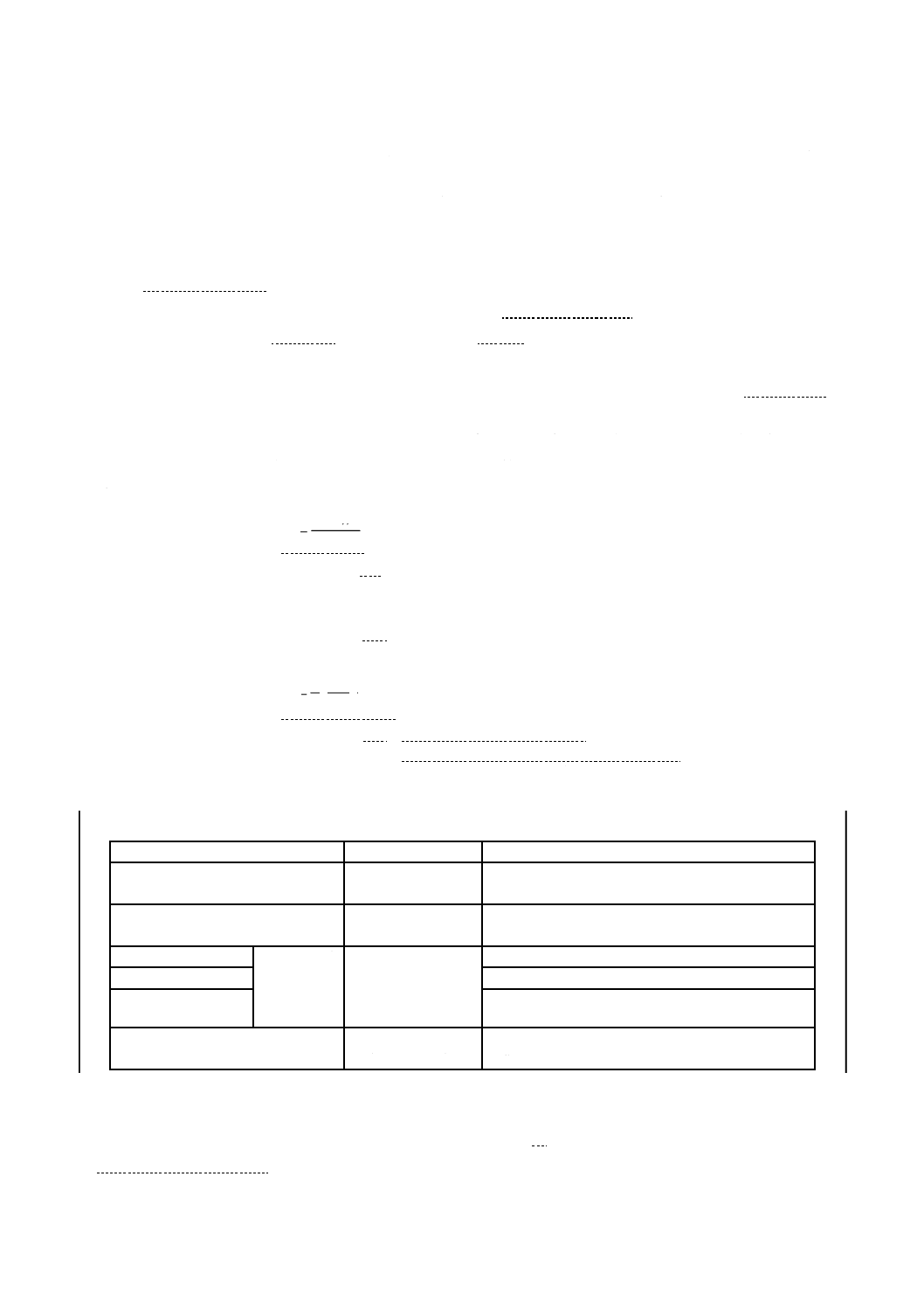

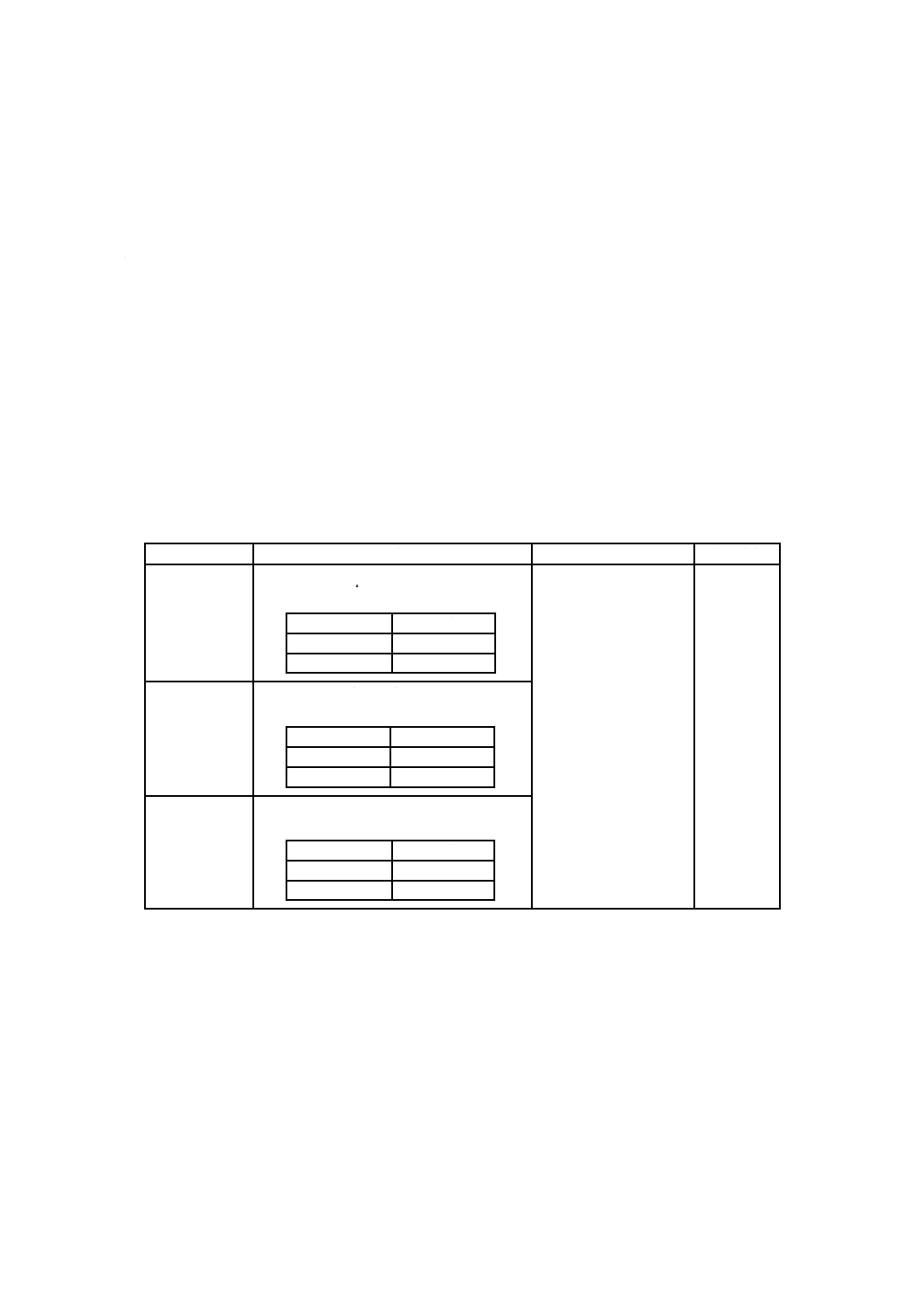

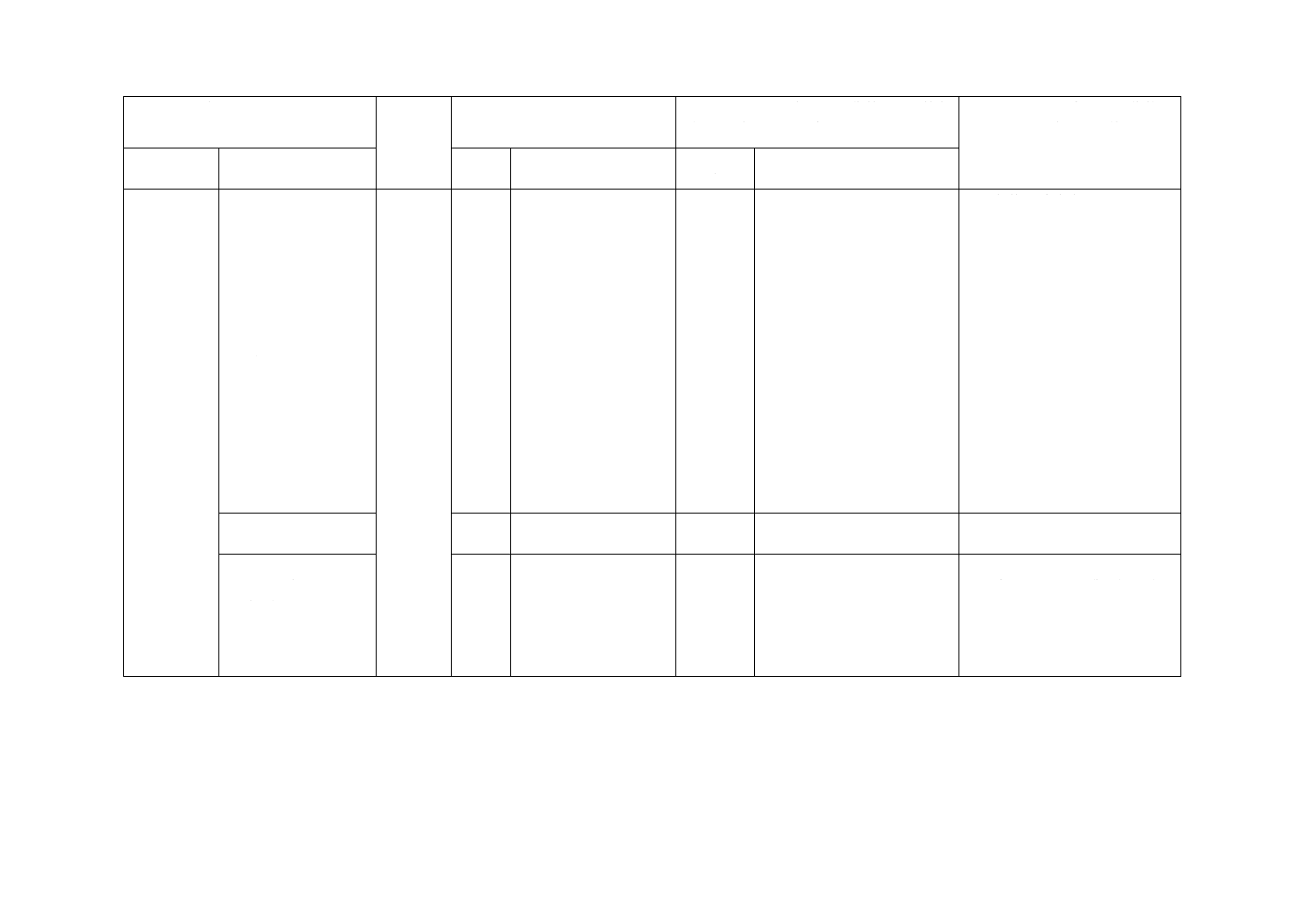

表17−試験片

試験項目

試験片

適用する試験

形状

作製方法

個数a)

状態調節

管の

試験

コン

パウ

ンド

の

試験

温度

℃

時間

h

密度試験

任意 成形品,ペレット,粒状物など,又はこれらから

採取し,表面を平滑にする。

3

−

−

−

〇

メルトマスフロ

ーレイト試験

粒状 粒状試料約4 gを用いる。

−

−

〇

〇

熱安定性試験

板状 供試管又は供試板から板状試料を採取し,質量15

mg又は5 mg±0.5 mgになるように切り取る。

5

−

−

〇

〇

揮発成分試験

粒状 粒状試料約25 gを用いる。

3

−

−

−

〇

水分量試験

粒状試料約2 gを用いる。

−

−

−

〇

カーボンブラッ

ク含有量試験

破片 細かく砕いた試料約1 gを用いる。

−

−

−

〇

カーボンブラッ

ク分散試験

薄片 質量0.20 mg±0.10 mgの試料を切り取り,加熱プ

レスする。又はミクロトームを用いて厚さ20 μm

±10 μmの薄片を切り取る。

6

−

−

−

〇

顔料分散試験

質量0.6 mg±0.2 mgの試料を切り取り,加熱プレ

スする。又はミクロトームを用いて厚さ60 μm±

20 μmの薄片を切り取る。

−

−

−

〇

ガス成分耐久性

試験

板状 供試板から,150 mm×25 mm以上の大きさに切り

取る。厚さは2 mm±0.2 mmとする。

3

23±2 1以上

−

〇

引張降伏応力試

験

ダン

ベル

供試板から,JIS K 7139に規定する試験片の形状

(図1参照)に切り取る。

5

−

〇

シャルピー衝撃

強さ試験

板片 供試板から,JIS K 7111-1に規定する

JIS K 7111-1/1eA(図2参照)の形状に切り取る。

7

−

〇

18

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

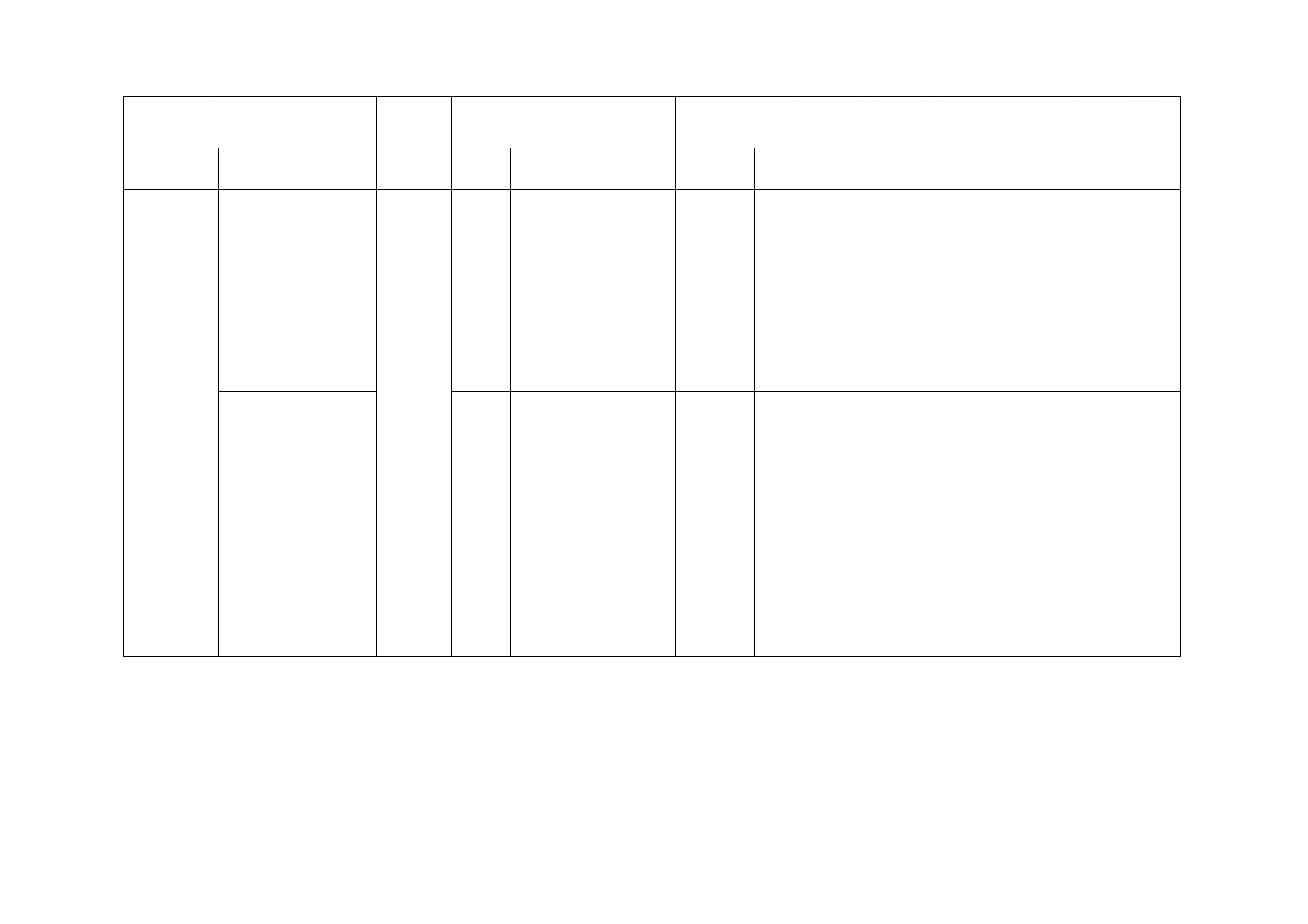

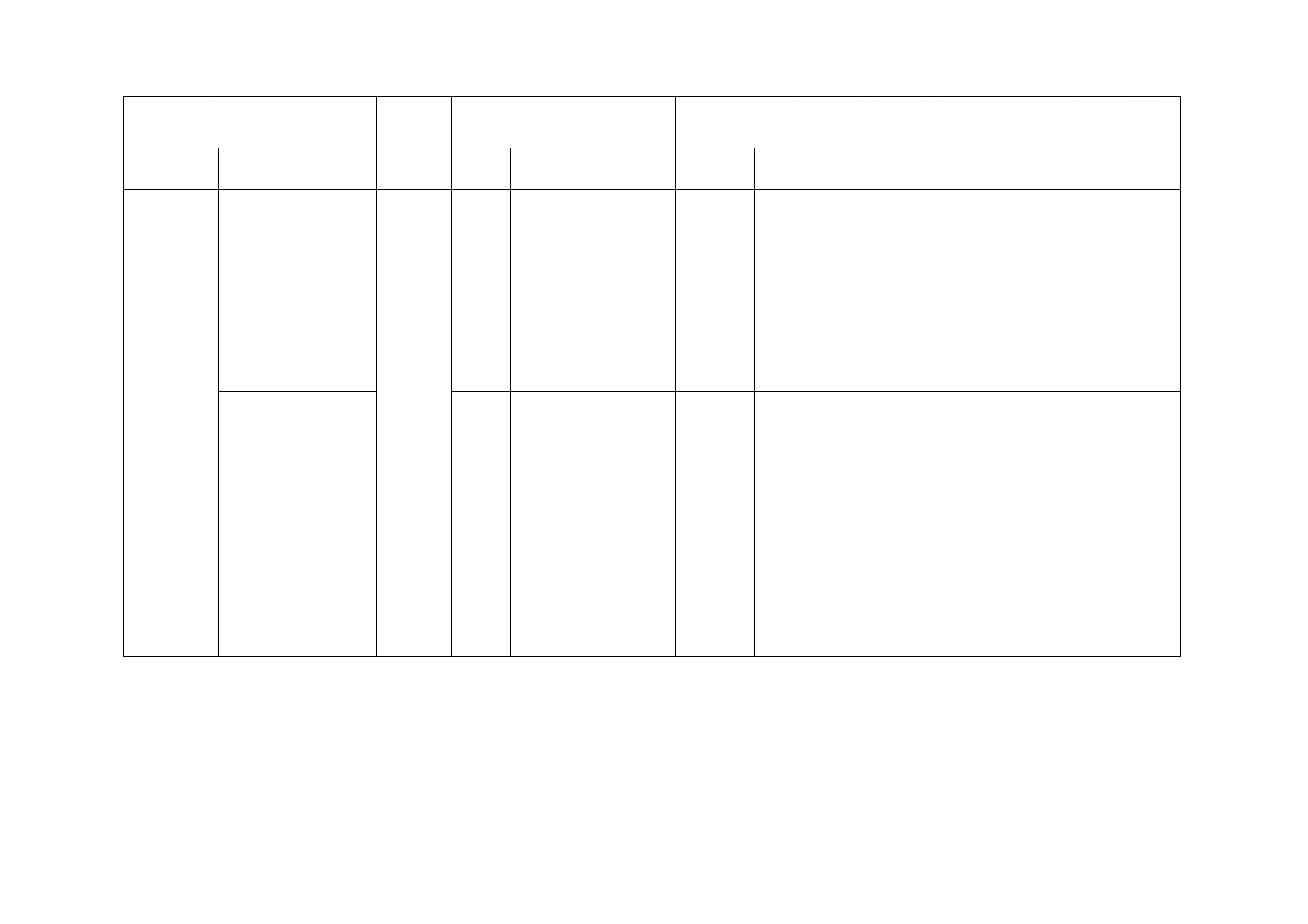

表17−試験片(続き)

試験項目

試験片

適用する試

験

形状

作製方法

個数a)

状態調節

管の

試験

コン

パウ

ンド

の

試験

温度

℃

時間

h

耐

候

性

試

験

屋

外

暴

露

試

験

b)

熱間内圧

クリープ

試験

管状 供試管から,エンドキャップ間の自由長さc) が管

の外径の3倍又は250 mm以上となるように切り

取る。外径が315 mmを超える管は,管の外径の

2倍以上の自由長さでよい。

3

80±1 ISO

1167-1

による。

−

〇

ピーリン

グ試験

短冊 融着接合した供試継手から,幅

5

0

25+ mm又は

5

0

10+

mmのISO 13954に規定する形状(図5参照)に

切り取る。

試験には,融着後常温で8時間以上経過したもの

を用いる。

3

23±2 6以上

−

〇

引張伸び

試験

ダン

ベル

供試管から,JIS K 6815-3に規定するタイプ1又

はタイプ2試験片の形状(図3参照)に切り取る。

厚さが12 mm以下の場合は打ち抜き,12 mmを

超える場合は機械加工とする。

JIS K

6815-1

による。

23±2 JIS K

6815-1

による。

−

〇

促

進

耐

候

性

試

験

引張伸び

試験

供試管又は供試板から,JIS K 6815-3に規定する

タイプ1又はタイプ2試験片の形状(図3参照)

に切り取る。厚さが12 mm以下の場合は打ち抜

き又は機械加工とし,12 mmを超える場合は機械

加工とする。

−

〇

耐

急

速

亀

裂

進

展

性

試

験

S4試験

管状 外径の7倍から8倍の長さの供試管を用いる。必

要であれば,管の亀裂開始領域の内外面にノッチ

を入れてもよい。

ISO

13477

による。

0

2

0− ISO

1167-1

による。

〇

〇

耐

低

速

亀

裂

成

長

性

試

験

ノッチ式内圧

クリープ試験

管状 外径の3倍の長さの供試管に外径±1 mmの長さ

のノッチを管軸方向4か所に入れる。

3

80±1 ISO

13479

による。

〇

〇

全周ノッチ式

引張クリープ

試験

短冊 供試管から図JD.1に規定する形状及び寸法に切

り取り,図JD.2に例示するノッチ入れジグを用

いて,試験片中央部の全周にノッチを入れる。

3

80±1 1以上

〇

〇

全周ノッチ式

引張疲労試験

19

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

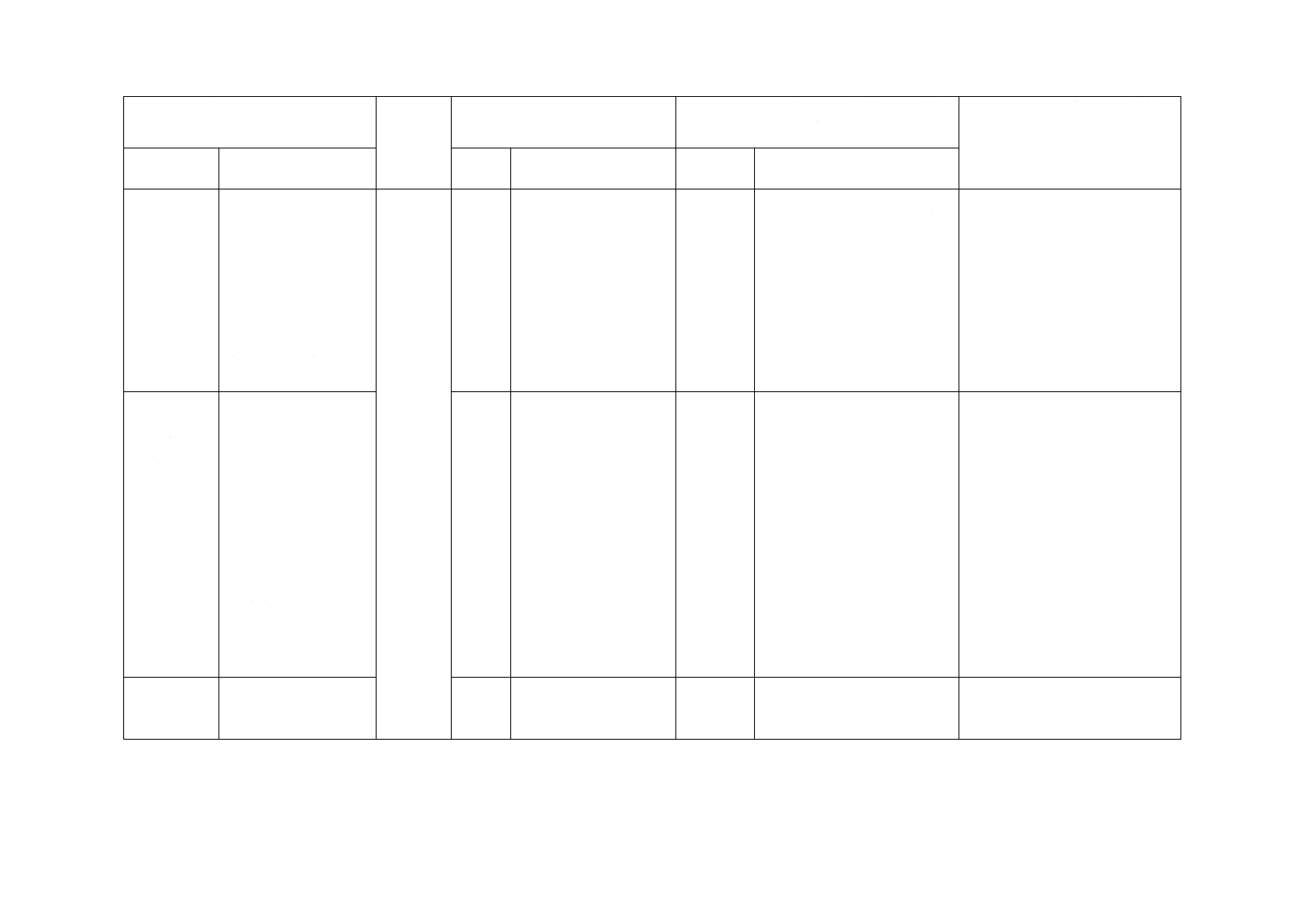

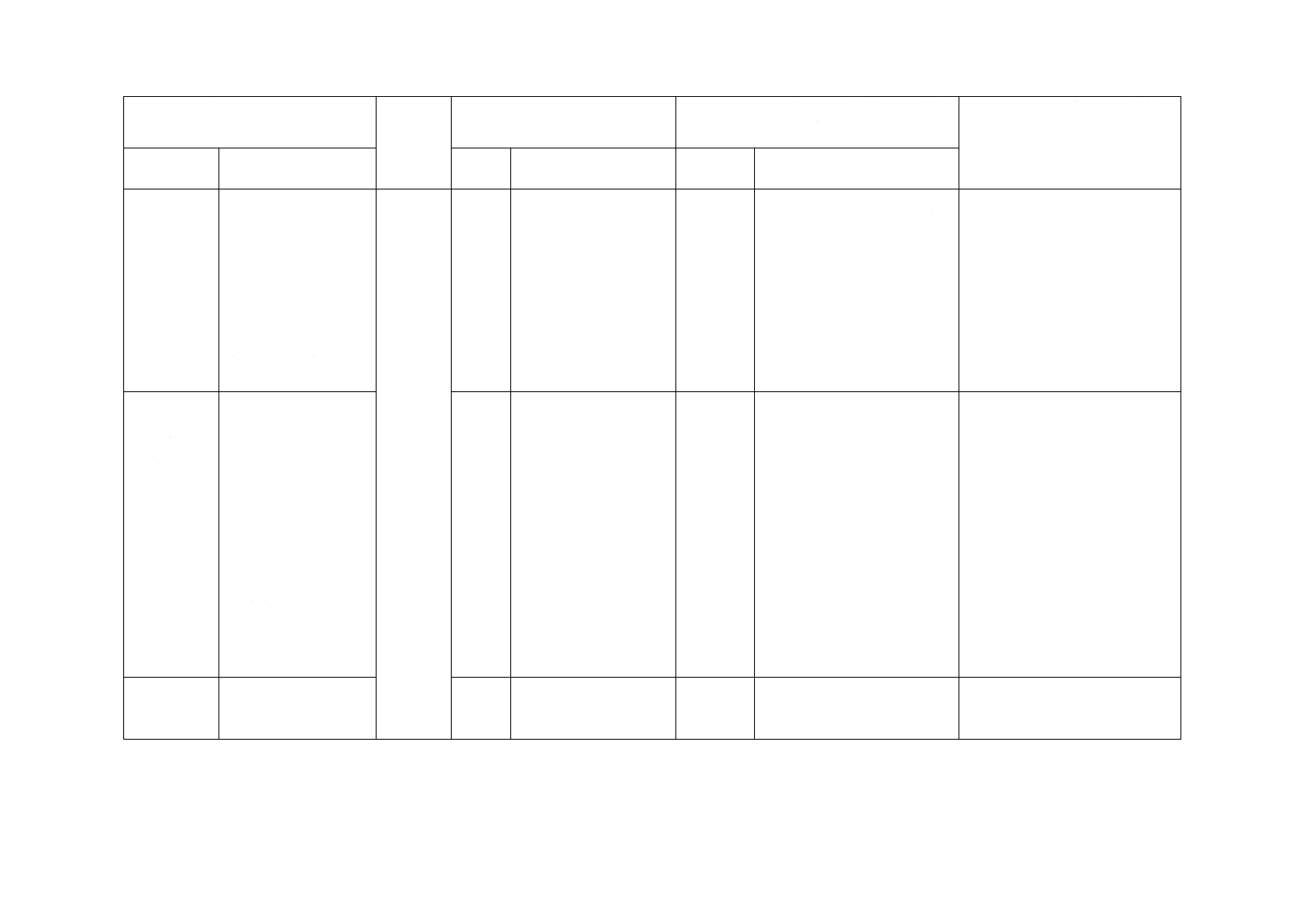

表17−試験片(続き)

試験項目

試験片

適用する試験

形状

作製方法

個数a)

状態調節

管の

試験

コン

パウ

ンド

の

試験

温度

℃

時間

h

融

着

適

合

性

試

験

内圧クリープ

試験

管状 供試管から,エンドキャップ間の自由長さc) が管

の外径の3倍又は250 mm以上となるように切り

取る。外径が315 mmを超える管は,管の外径の

2倍以上の自由長さでよい。試験には,融着後24

時間以上経過したものを用いる。

3

80±1 ISO

1167-1

による。

−

〇

バット融着部

強度試験

ダン

ベル

A法

供試管の長手方向から,融着部が中央になるよう

に切り出し,機械加工によって両面のビードを切

削し,ISO 13953に規定する形状(図4参照)と

する。試験には,融着後24時間以上経過したも

のを用いる。

3

23±2 1以上

ダン

ベル

B法

供試管の長手方向から,融着部が中央になるよう

に切り出し,機械加工によって両面のビードを切

削し,JIS K 6815-3に規定するタイプ1又はタイ

プ2試験片の形状(図3参照)とする。試験には,

融着後24時間以上経過したものを用いる。

シャルピー衝

撃強さ試験

板片 供試管の長手方向から,融着部が中央になるよう

に切り取り,機械加工によって両面のビードを削

り,JIS K 7111-1に規定するJIS K 7111-1/1eAの

形状(図2参照)にする。この場合,ノッチは,

融着部の中心に入れる。試験には,融着後24時

間以上経過したものを用いる。

12

全周ノッチ式

引張クリープ

試験

短冊 供試管から図JD.1に規定する形状及び寸法に切

り取り,図JD.2に例示するノッチ入れジグを用

いて,試験片中央部の全周にノッチを入れる。

試験には,融着後24時間以上経過したものを用

いる。

3

80±1

全周ノッチ式

引張疲労試験

内

圧

ク

リ

ー

プ

試

験

常温内圧クリ

ープ試験

管状 供試管から,エンドキャップ間の自由長さc) が管

の外径の3倍又は250 mm以上となるように切り

取る。外径が315 mmを超える管は,管の外径の

2倍以上の自由長さでよい。

3

31

20+− ISO

1167-1

による。

〇

−

熱間内圧クリ

ープ試験

管状

80±1

〇

−

長期熱間内圧

クリープ試験

管状

〇

−

引張伸び試験

ダン

ベル

供試管からJIS K 6815-3に規定するタイプ1又は

タイプ2試験片の形状(図3参照)に切り取る。

厚さ12 mm以下は打ち抜き,12 mmを超える場

合は,機械加工とする。

JIS K

6815-1

による。

23±2 JIS K

6815-1

による。

〇

−

加熱伸縮試験

管状 供試管から,200 mm±20 mmの長さに切り取る。

3

2以上

〇

−

注a) 個数は,形式試験の場合だけに適用し,受渡検査の場合は,受渡当事者間の協定による。

b) 屋外での暴露には,長さ1 mの供試管を用いる。

c) 管の自由長さとは,継手,エンドキャップなどによって管内外面が拘束されていない区間の管の長さをいう。

20

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

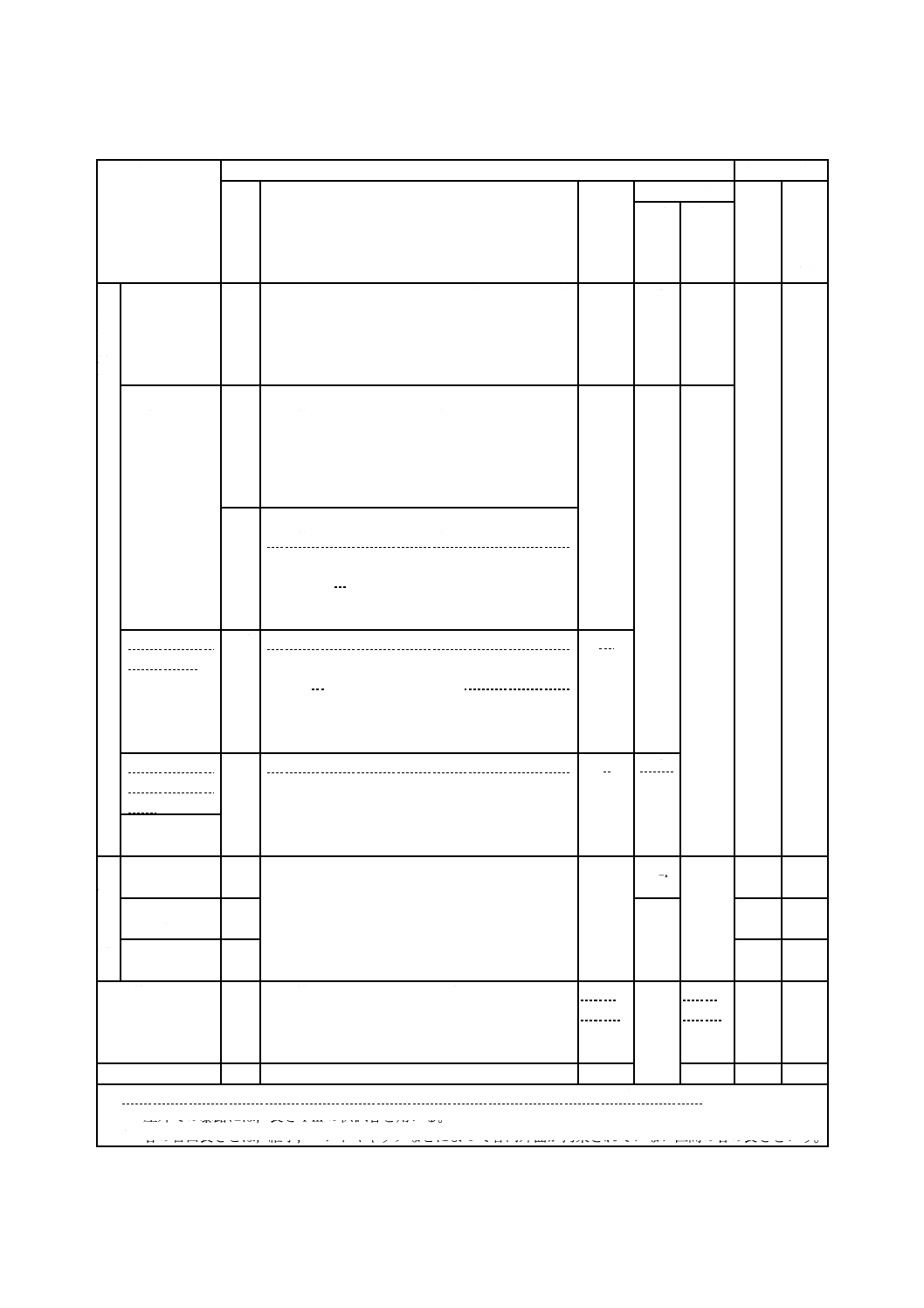

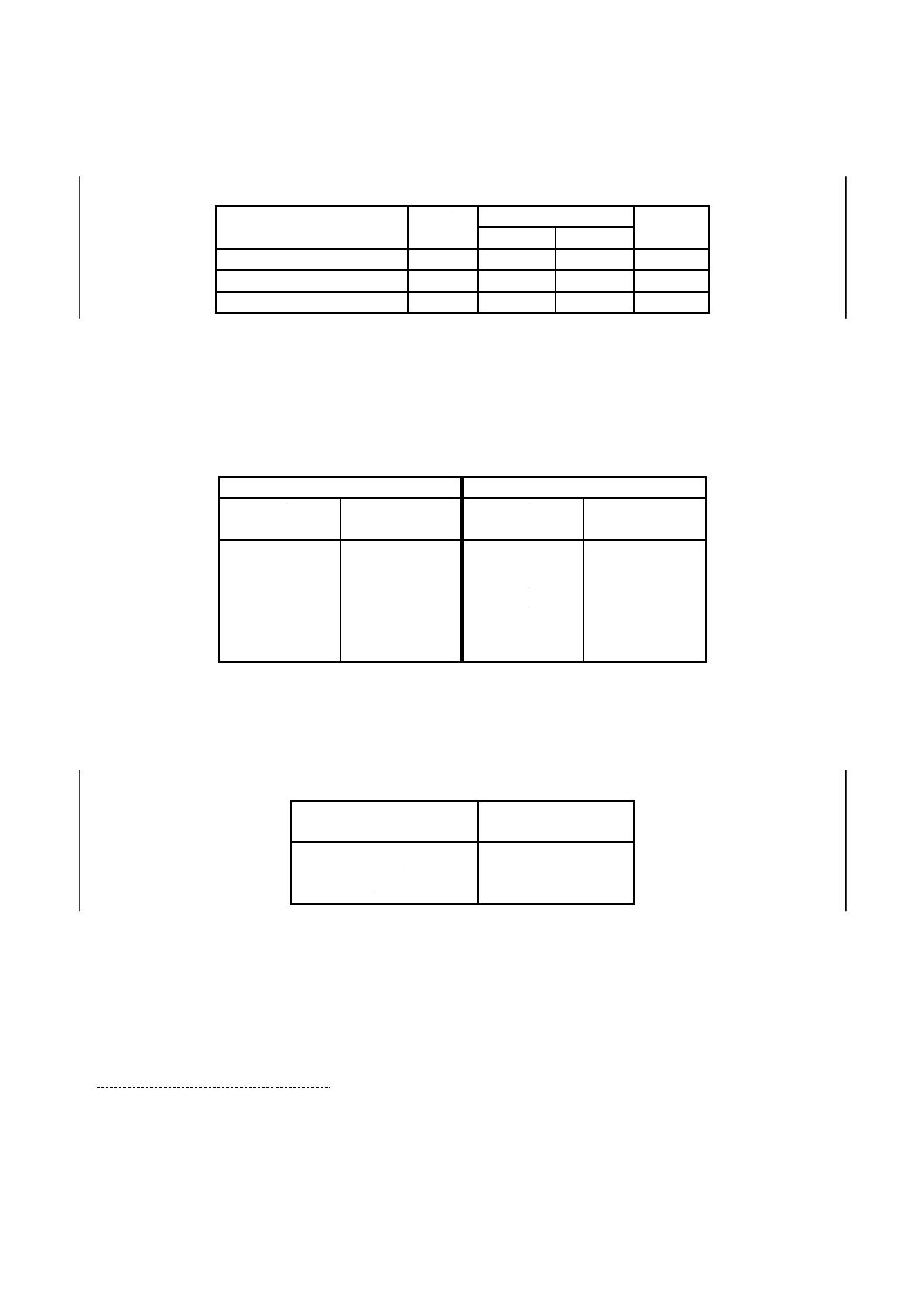

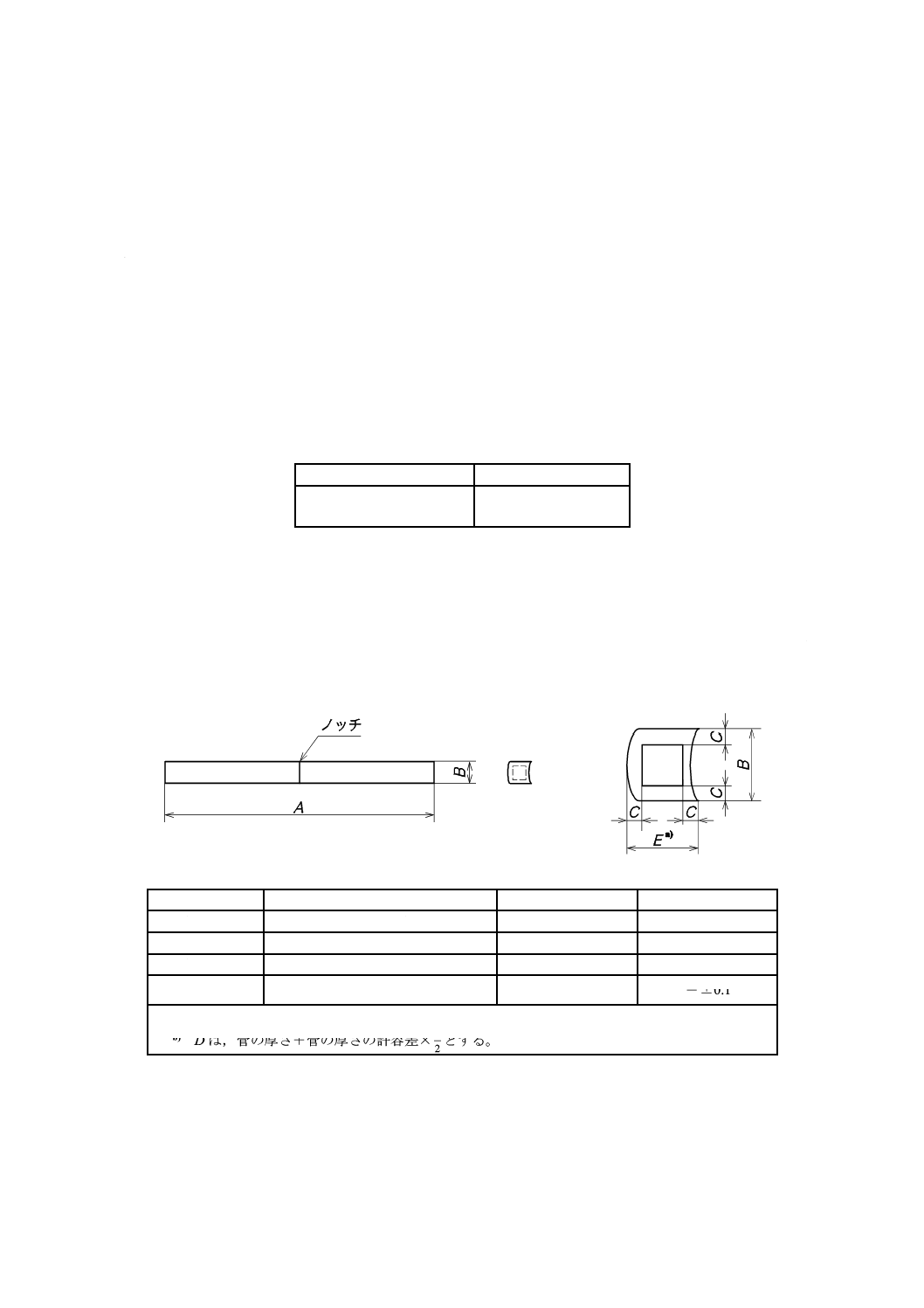

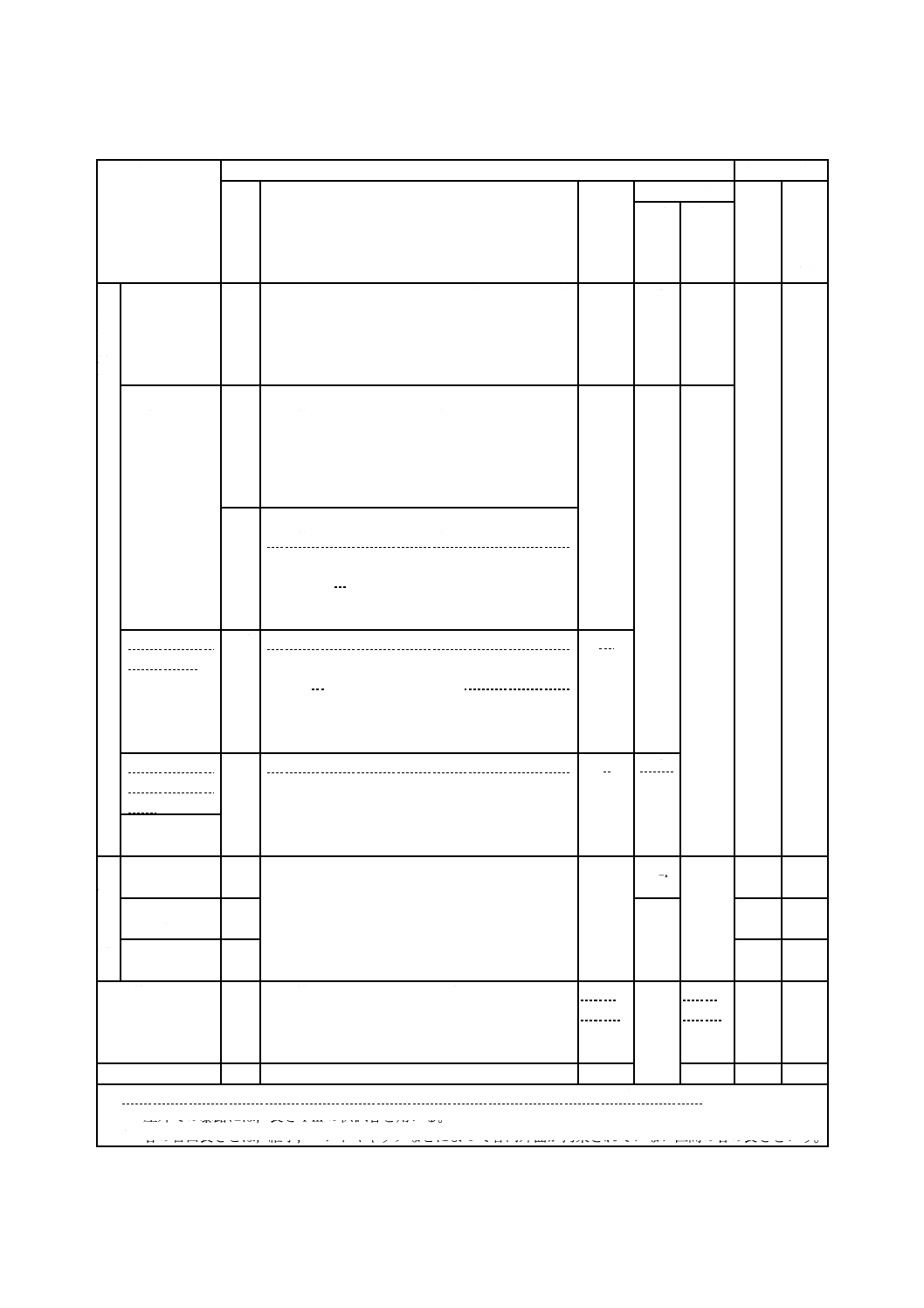

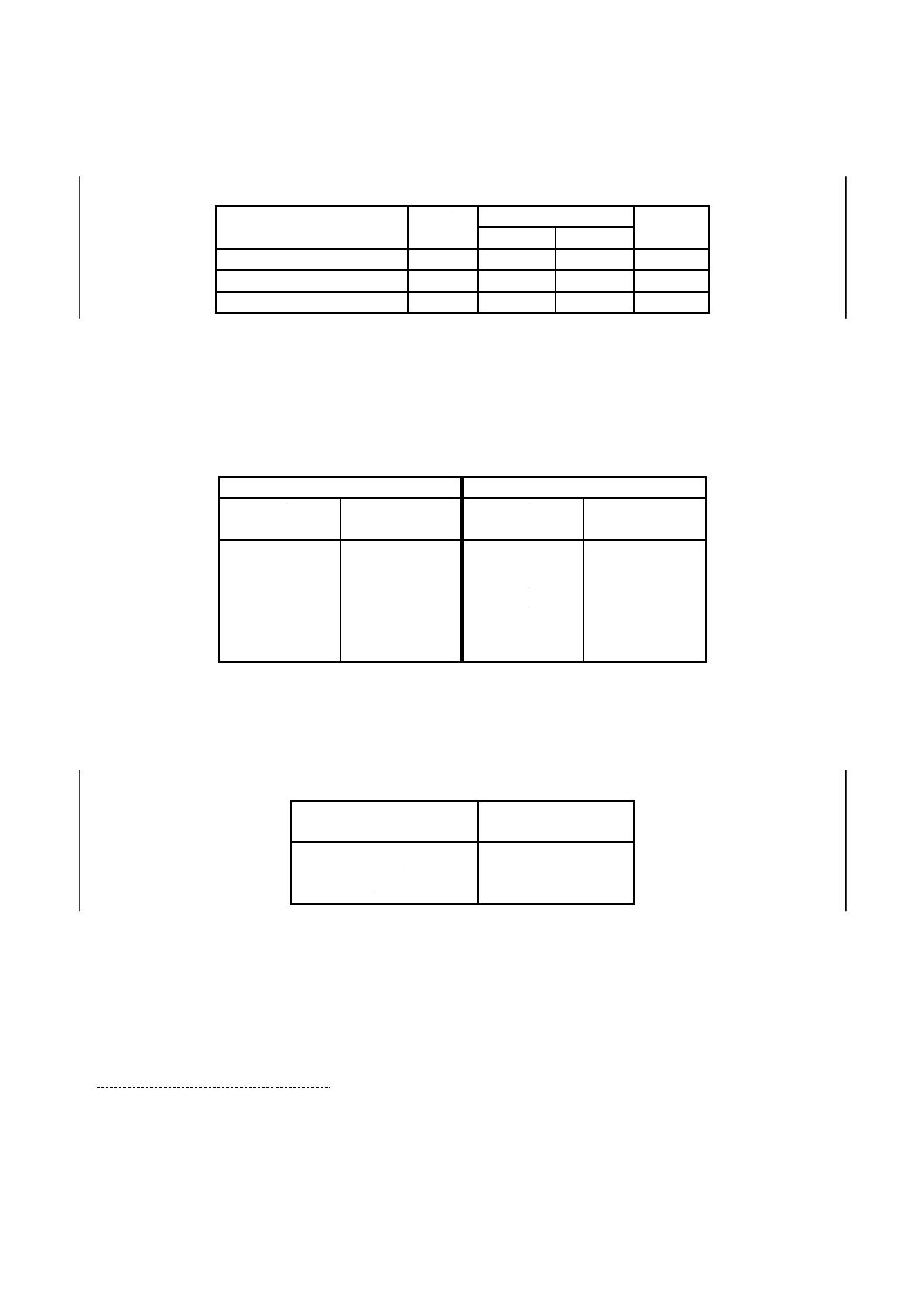

単位 mm

試験片の形a)

タイプA1(射出成形)

タイプA2(機械加工)

l3 :全長b)

≧170

≧150

l2 :幅の広い平行部分の間隔c)

109.3±3.2

108.0±1.6

l1 :幅の狭い平行部分の長さ

80±2

60.0±0.5

r :半径

24±1

60.0±0.5

b2 :端部の幅

20.0±0.2

20.0±0.2

b1 :狭い部分の幅

10.0±0.2

10.0±0.2

h :標準厚さd)

4.0±0.2

4.0±0.2

L0 :標線間の距離

50.0±0.5

50.0±0.5

L :つかみ具間の初めの間隔

115±1

115±1

注a) 射出成形などで直接型成形する試験片は,JIS K 7139に規定するタイプA1(多目的試験片),また,

板などから機械加工などによって作製する試験片は,JIS K 7139に規定するタイプA2(多目的試験片)

を標準とする。射出成形による試験片の作製は,190 ℃/21.18 Nで測定されるMFRの値が1 g/10 min

以上の材料に対してだけ適用する。

b) 材料によっては,つかみ具の中での滑り,破壊などを防ぐために,つかみ部の長さを大きくする必要

がある(例えば,l3=200 mm)。

c) l1,r,b1及びb2によって決まる寸法である。

d) 支障のない限り優先的に使用する試験片の厚さ。

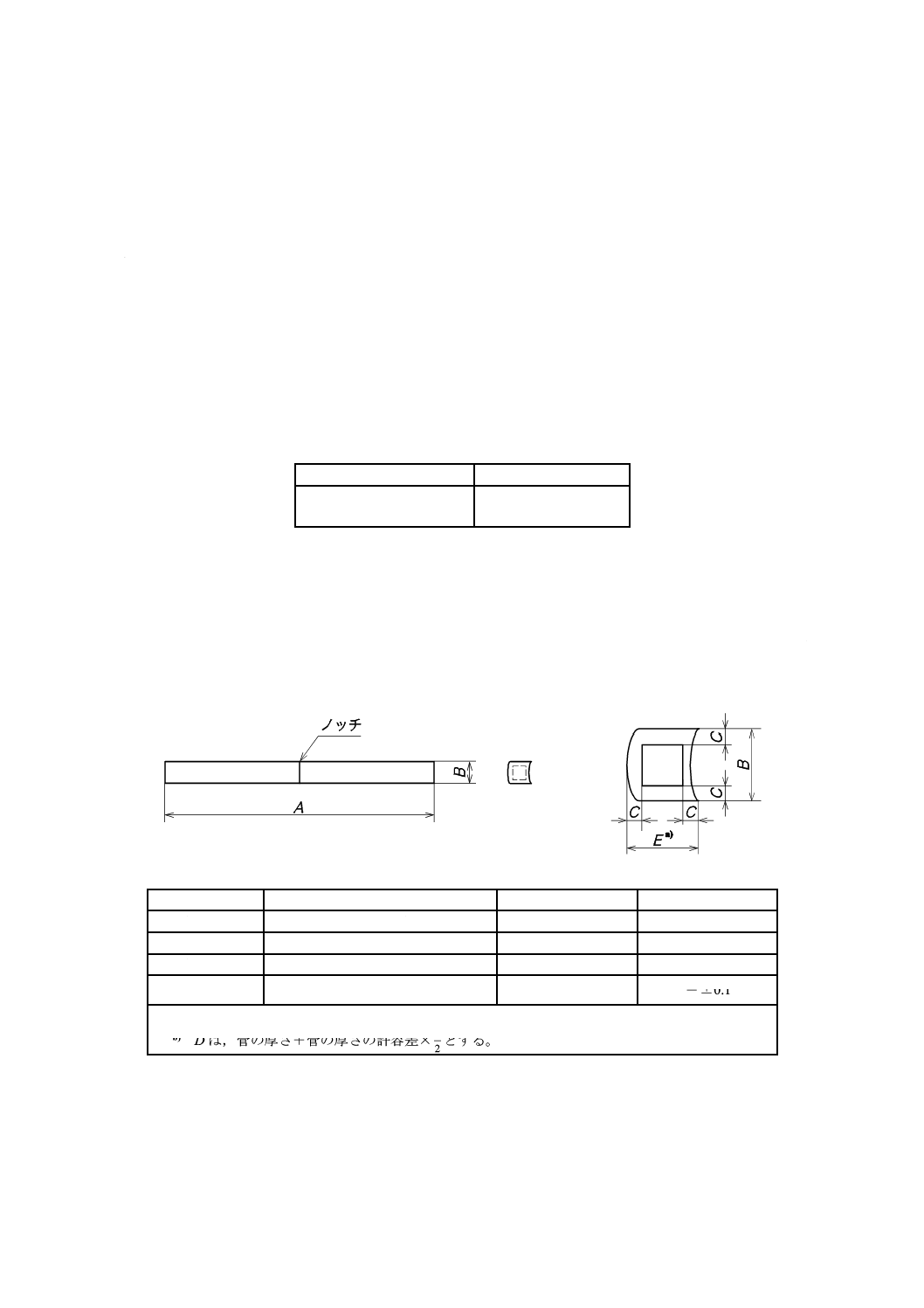

図1−材料用引張試験片

単位 mm

図2−シャルピー衝撃強さ試験片

21

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

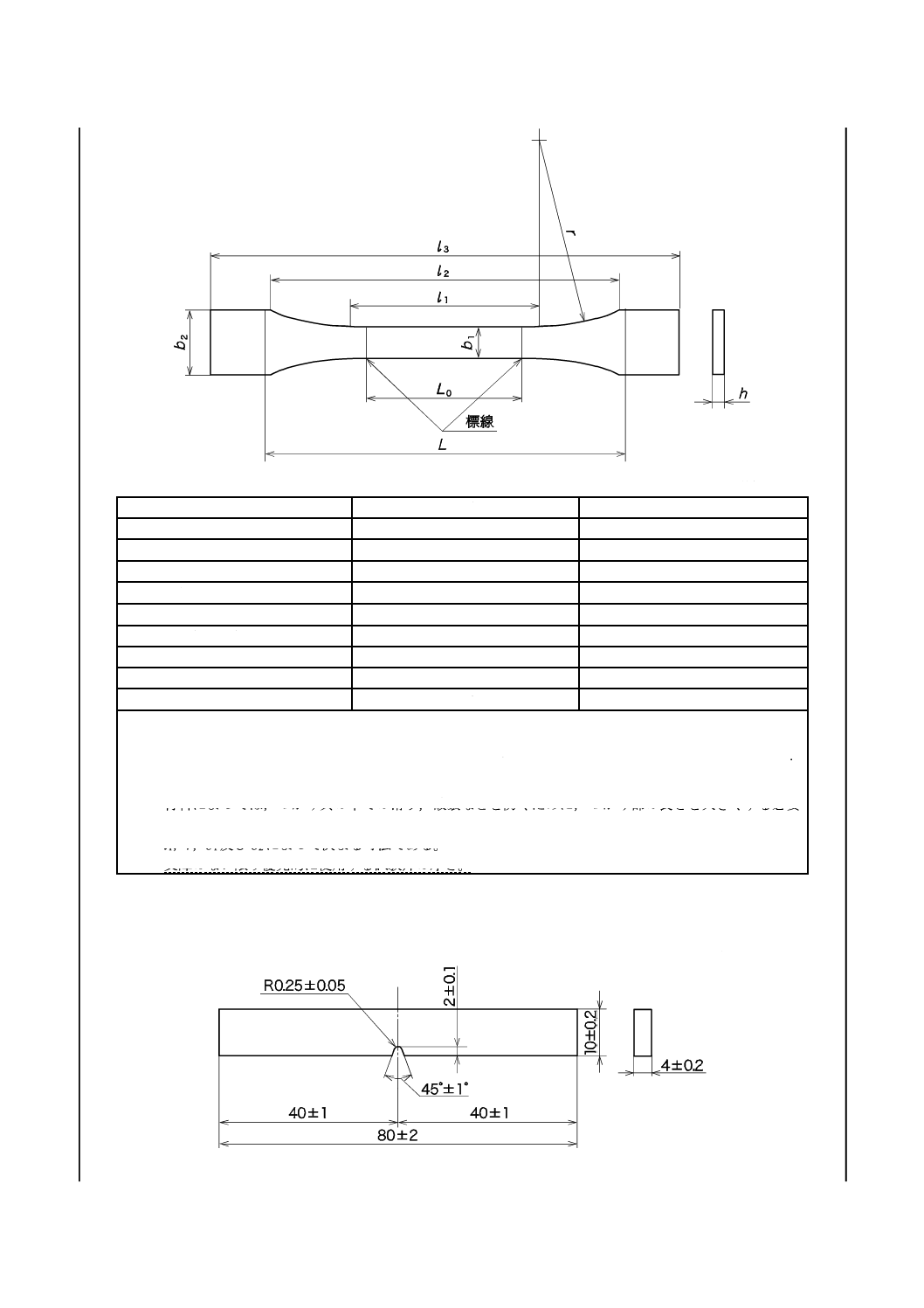

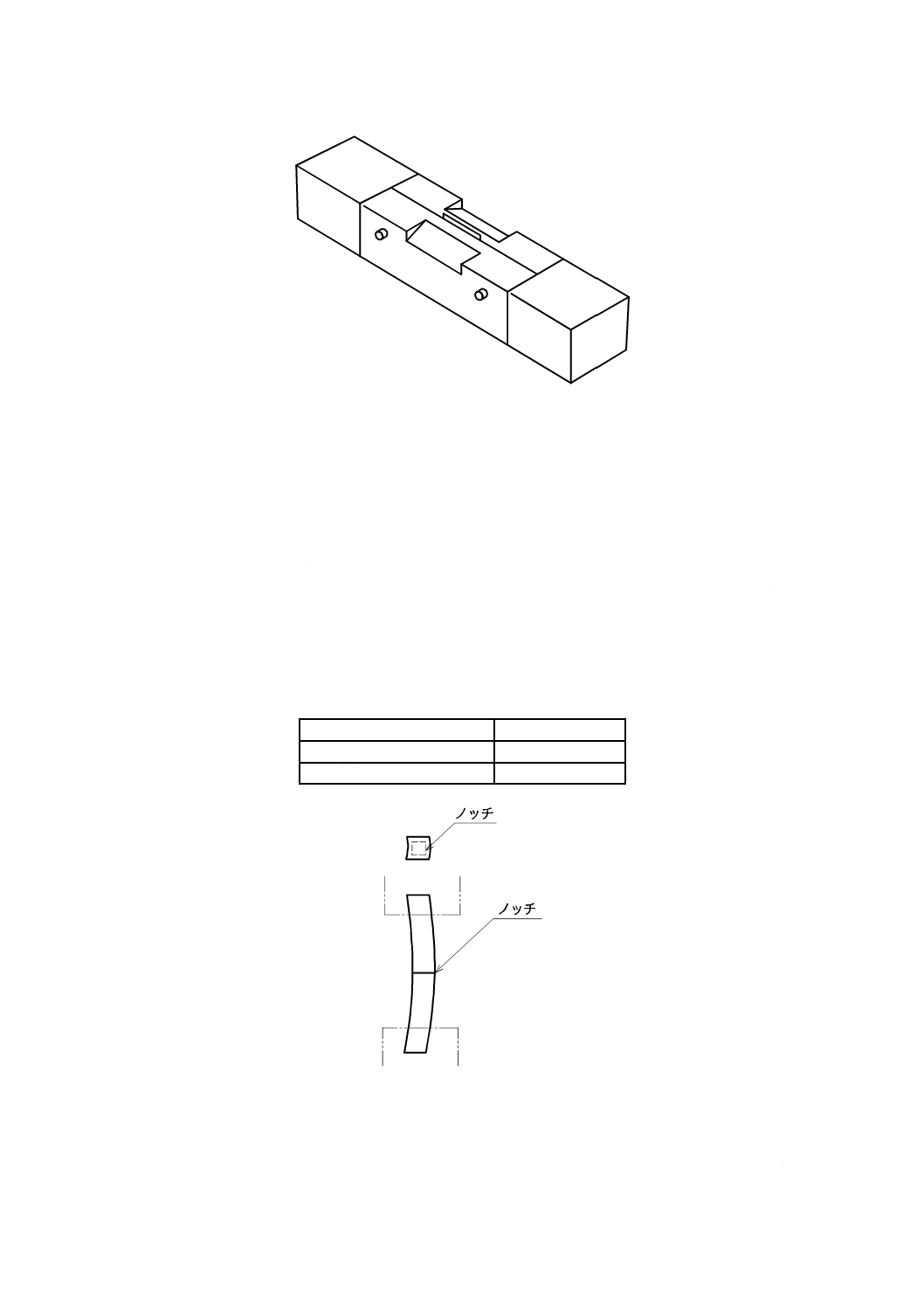

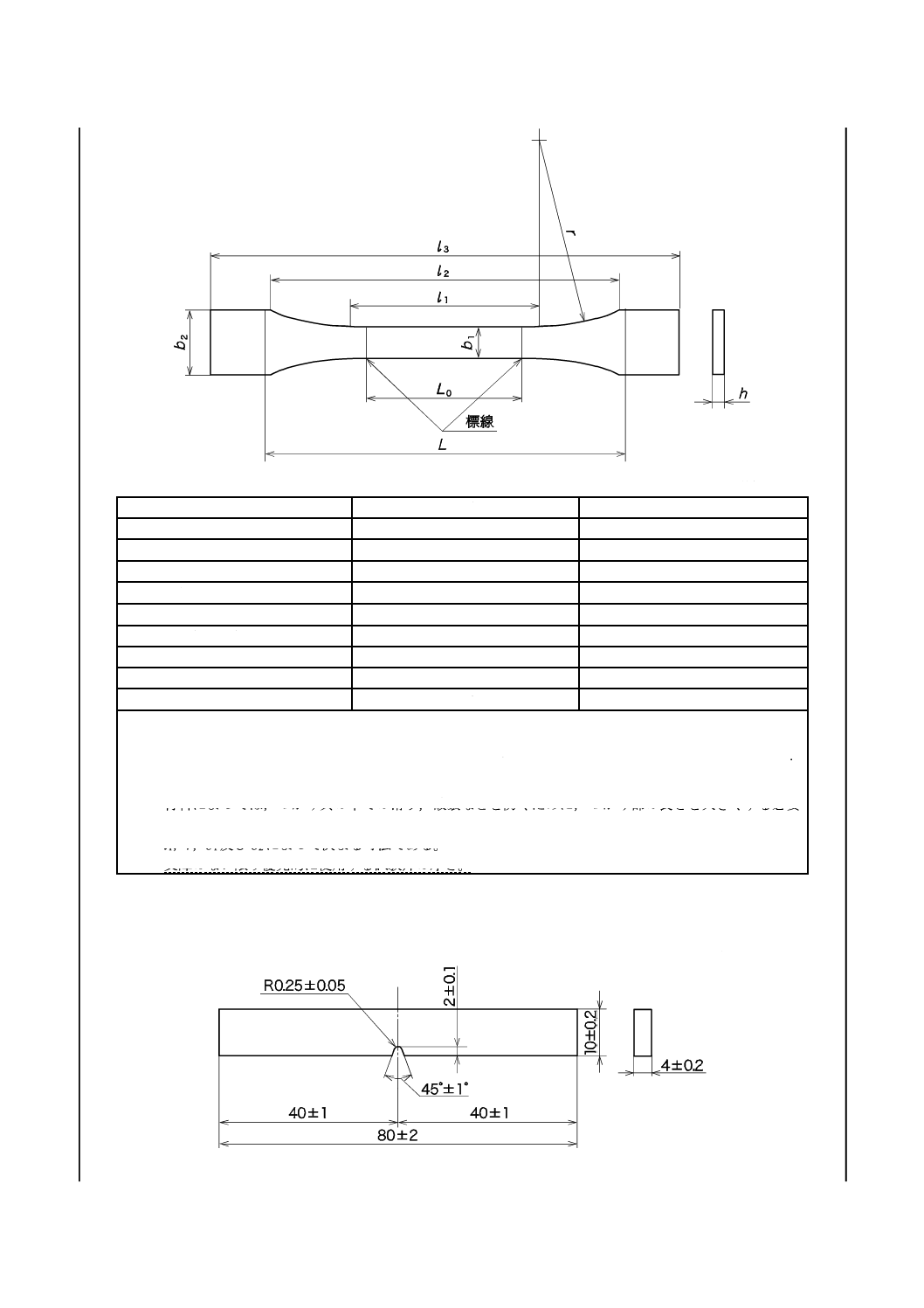

単位 mm

記号

名称

タイプ1

タイプ2

A

全長(最小)

150

115

B

端部の幅

20±0.2

25±1

C

幅の狭い平行部分の長さ

60±0.5

33±2

D

狭い平行部分の幅

10±0.2

4.00

6+

E1

半径

60

14±1

E2

半径

−

25±2

F

標線間距離

50±0.5

25±1

G

つかみ具間の初めの間隔

115±0.5

80±5

H

厚さa)

H>5

H≦5

注a) H>12 mmの場合,厚さを5<H≦12 mmに調整して打ち抜いてもよい。

図3−管用引張試験片

22

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

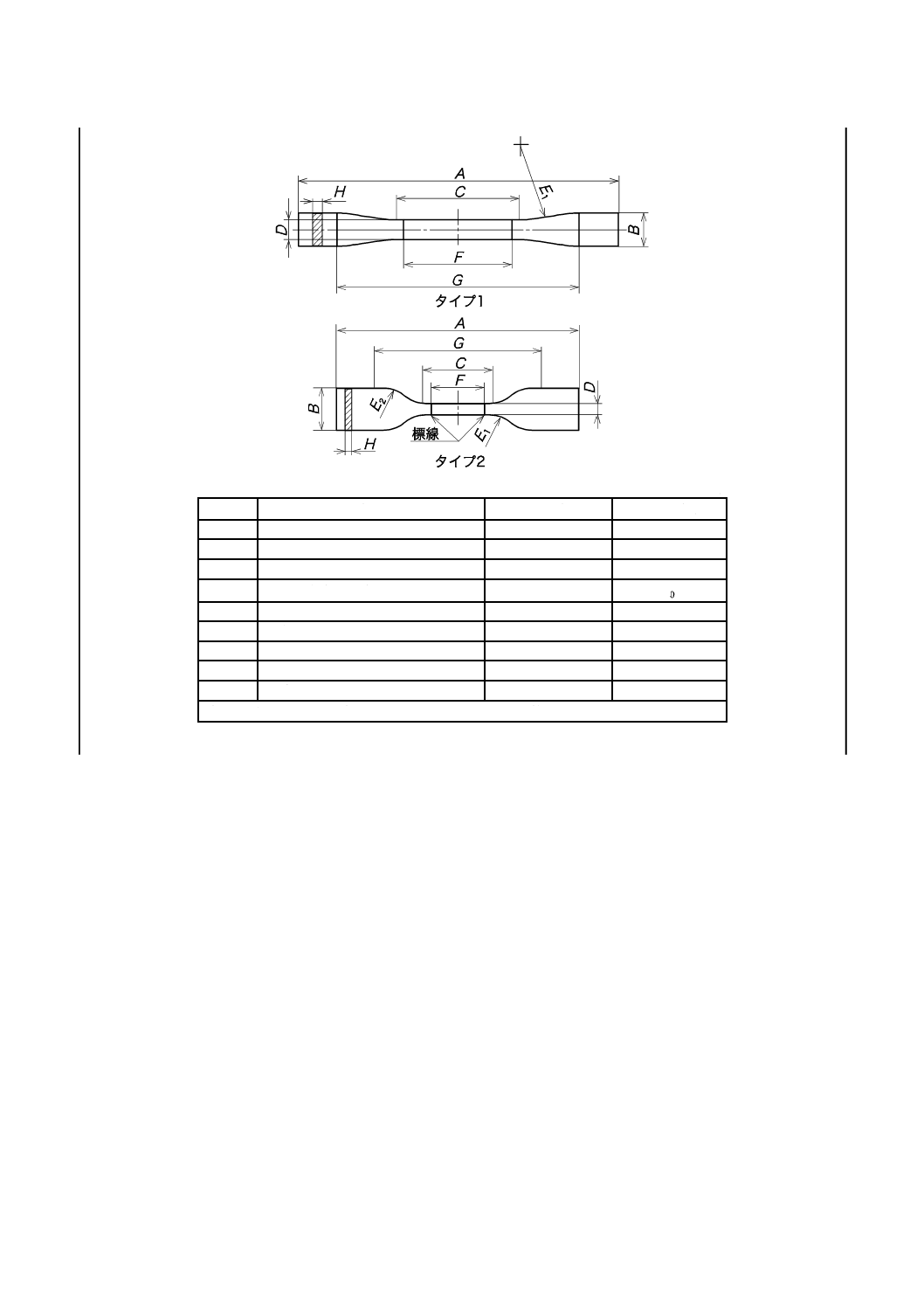

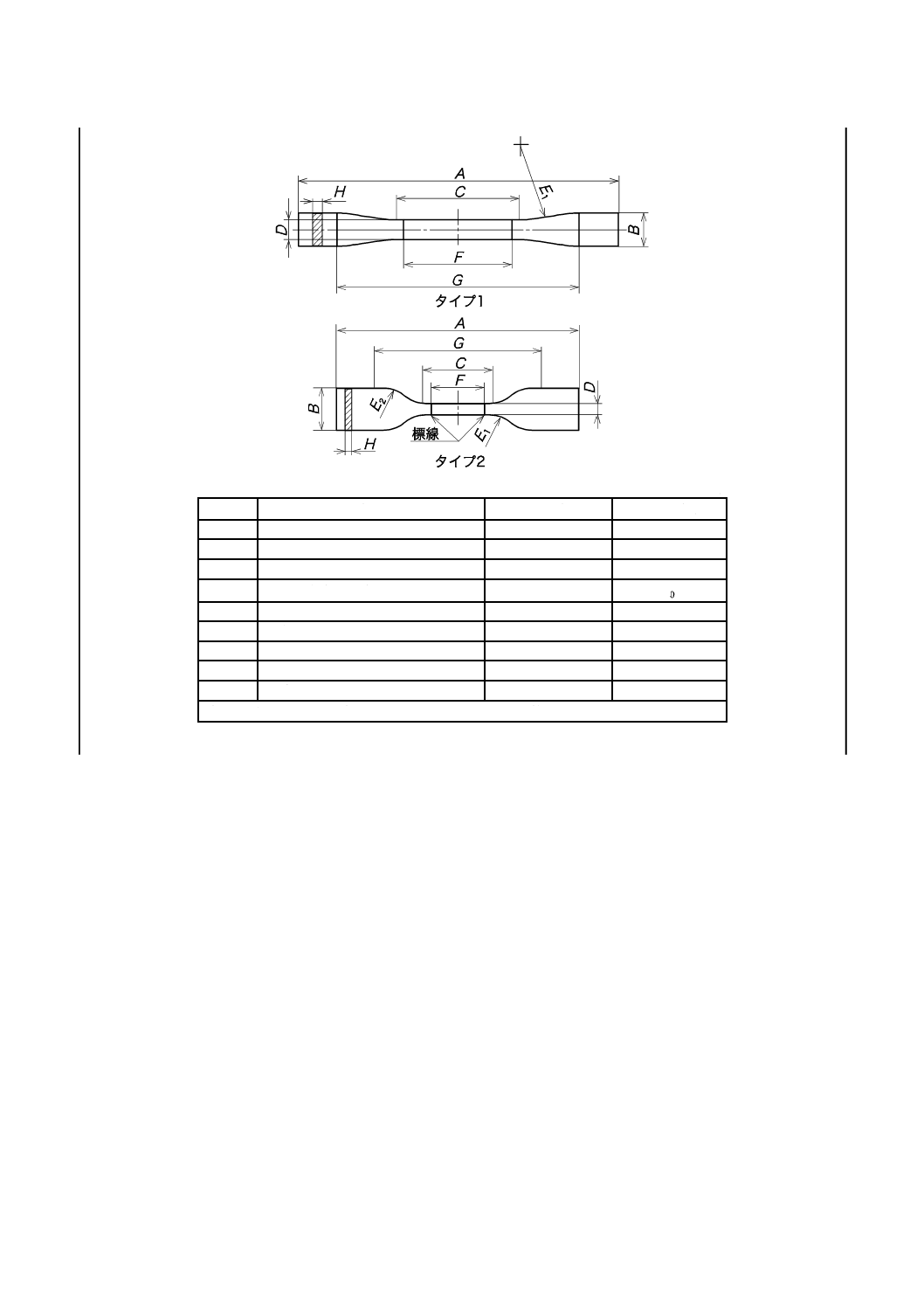

単位 mm

記号

タイプA

タイプB

(厚さ25 mm以上)

第1種 D0≦114

第2種 d0≦160

第1種 D0>114

第2種 d0>160

A

180

180

250

B

60±3

80±3

100±3

C

−

−

25±1

D

25±1

25±1

25±1

E

5±0.5

10±0.5

25±1

G

90±5

90±5

165±5

H

厚さ

厚さ

厚さ

I

20±5

20±5

30±5

図4−バット融着部強度試験片

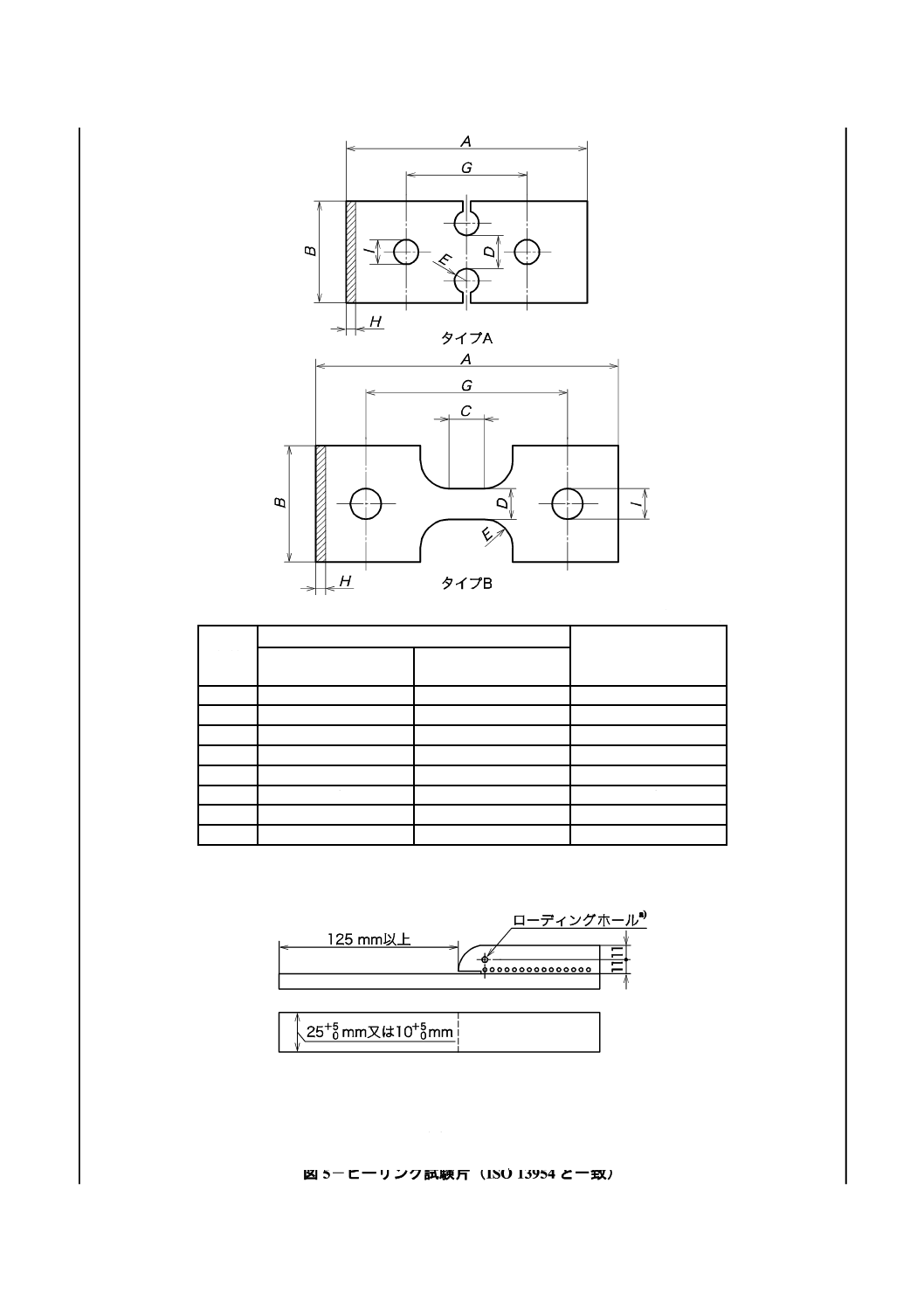

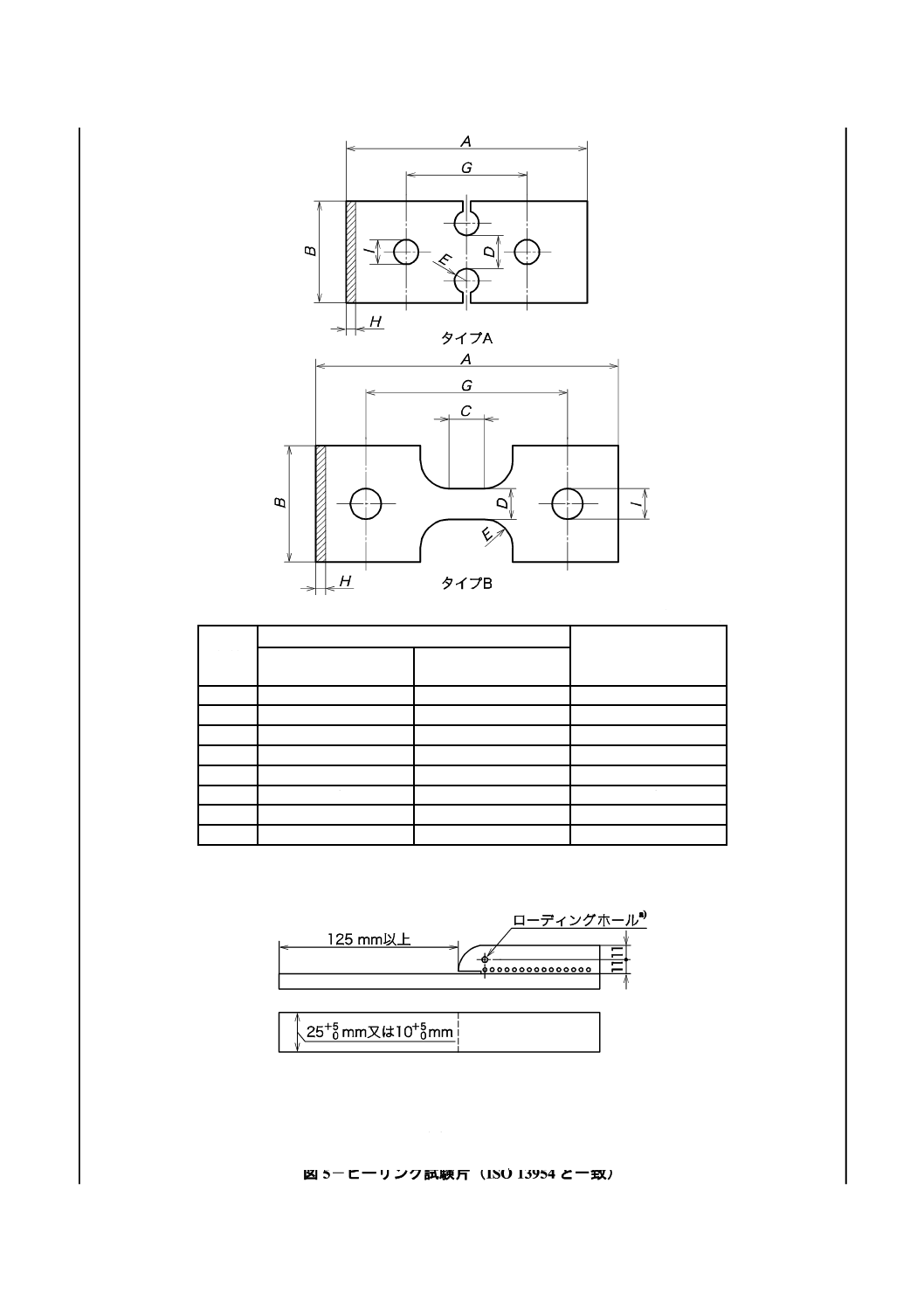

注a) ローディングホールの直径は,継手厚さの1/5とする。

ただし,最小直径は,3 mmとする。ローディングホー

ルの位置は,継手の端面側から電熱線の第1巻き目と

し,継手厚さの中央部とする。

図5−ピーリング試験片(ISO 13954と一致)

23

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

寸法

寸法は,JIS B 7503に規定するダイヤルゲージ,JIS B 7502に規定するマイクロメータ,JIS B 7507に

規定するノギス,円周メジャーなどを用いて,製造から24時間以上経過後に23 ℃±2 ℃において測定す

る。ただし,測定前に4時間以上の状態調節を行う。管の任意の点の厚さは0.01 mmまで読み取れるダイ

ヤルゲージ,マイクロメータなどを用いて測定する。

なお,非接触計器の場合は,前述した測定器と同等の精度レベルでなければならない。

管の平均外径は,管端から基本外径相当の長さ以上離れた任意の箇所で,0.05 mmまで読み取れる円周

メジャーなどを用いて測定した円周測定値を円周率3.142で除した値,又は相互に等間隔(45°)な4方

向の外径測定値の平均値を用いる。管の任意の点での外径は,0.05 mmまで読み取れるノギスなどを用い

て,同一断面の最大外径値及び最小外径値を測定する。

6.3

外観及び形状

外観及び形状は,目視によって調べる。

6.4

密度試験

密度は,6.1に規定する試験片を用いて,JIS K 7112の規定によって求める。試験雰囲気温度は,23 ℃

±2 ℃とし,試験雰囲気湿度は,(50±5)%とする。

6.5

メルトマスフローレイト試験

メルトマスフローレイトは,6.1に規定する試験片を用いて,JIS K 7210によって求める。

6.6

熱安定性試験

熱安定性試験は,6.1に規定する試験片を用いて,ISO 11357-6によって酸化誘導時間を求める。試験温

度は,200 ℃±0.5 ℃とする。

6.7

揮発成分試験

揮発成分試験は,6.1に規定する試験片を用いて,附属書JBによって試験する。

6.8

水分量試験

水分量は,6.1に規定する試験片を用いて,JIS K 7251によって求める。

マスターバッチコンパウンドの場合,未着色原料とマスターバッチ原料との水分量を別々に求め,マス

ターバッチ原料の混合分率に応じて次の式で加重平均値を算出する。

(

)

m

n

01

.0

01

.0

1

w

w

w

η

η

+

−

=

ここに,

w: マスターバッチコンパウンドの水分量(%)

wn: 未着色原料の水分量(%)

wm: マスターバッチ原料の水分量(%)

η: 未着色原料に対するマスターバッチ原料の質量分率(%)

6.9

カーボンブラック含有量試験

カーボンブラック含有量試験は,JIS K 6813によって試験し,規定量の試料を窒素流の中で,550 ℃±

50 ℃で45分間の熱分解及び900 ℃±50 ℃でカーボンブラックの痕跡がなくなるまで焼成し,熱分解後

及び焼成後の質量の差を求める。

カーボンブラック含有量は,次の式によって算出し,質量分率で表す。

100

1

3

2

×

−

=

m

m

m

M

ここに,

M: カーボンブラック含有量(質量分率 %)

m1: 試料の質量(g)

24

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m2: 550 ℃で熱分解した後の試料容器+試料の質量(g)

m3: 900 ℃で焼成した後の試料容器(場合によっては,灰を含

む。)の質量(g)

3個の試料について測定したカーボンブラック含有量の平均値を求め,有効数字2桁にまるめる。

6.10 カーボンブラック及び顔料分散試験

カーボンブラック及び顔料分散試験は,JIS K 6812による。

6.11

引張降伏応力試験

引張降伏応力は,6.1に規定する試験片を用いて,JIS K 7161及びJIS K 7162によって求める。この場

合,試験速度は毎分200 mm±20 mm,試験温度は23 ℃±2 ℃とする。

6.12 ガス成分耐久性試験

ガス成分耐久性試験は,6.1に規定する各3個の試験片を表18のそれぞれの試験液中に23 ℃±2 ℃で

72時間浸せきした後,乾いた布で試験液を拭き取り,速やかに質量を測定する。質量を測定した後,速や

かに図1に示す試験片を切り取り,6.11によって引張降伏応力を求める。各試験液における各3個の試験

片の質量変化率及び引張降伏応力変化率を次の式によって算出し,試験液ごとにそれぞれの平均値を求め

る。

α

0

1W

W

w

−

=

ここに,

w: 表面積当たりの質量変化率(mg/cm2)

W0: 試験前の質量(mg)

W1: 試験後の質量(mg)

α: 試験前の試験片の表面積(cm2)

100

0

0

1

×

−

=

σ

σ

σ

σ

ここに,

σ: 引張降伏応力変化率(%)

σ0: 試験液浸せき前の引張降伏応力(MPa)

σ1: 試験液浸せき後の引張降伏応力(MPa)

表18−ガス成分耐久性試験用試験液

試験液

濃度

備考

流動パラフィン

100 %

JIS K 2231に規定する種類ISO VG 15又はこれと

同等以上の流動パラフィン

2-メチル-2-プロパンチオール・流動

パラフィン混合液

流動パラフィンで

体積分率5 %に希釈

−

メタノール

1種類の試

験液を選択

してもよ

い。

100 %

JIS K 8891に規定するメタノール(試薬)

2-プロパノール

JIS K 8839に規定する2-プロパノール(試薬)

エチレングリコール

JIS K 8105に規定するエチレングリコール(試薬)

ベンゼン・メタノール混合液

メタノールで体積

分率20 %に希釈

JIS K 8858に規定するベンゼン(試薬)を

JIS K 8891に規定するメタノール(試薬)で希釈

6.13 シャルピー衝撃強さ試験

シャルピー衝撃強さは,6.1に規定する試験片を用いて,JIS K 7111-1によって求める。この場合,試験

片支持台間の距離は60 mmとする。試験は,7個の試験片で試験し,最高値及び最低値を除いた5個の試

25

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験値の平均値を求める。ただし,6.20の融着適合性を試験する場合は,12個の試験片で試験し,最高値及

び最低値を除いた10個の試験値の平均値を求める。

6.14 屋外暴露試験

屋外暴露試験は,附属書JCによる。この場合,屋外暴露後の試験片を用いて,6.22の内圧クリープ試

験による熱間内圧クリープ試験及び6.23の引張伸び試験を行う。ただし,6.23で用いる試験片は,暴露側

から切り出さなければならない。

6.15 促進耐候性試験

促進耐候性試験は,JIS K 7350-4による。促進耐候性試験後試験片を用いて,6.23の引張伸び試験を行

う。

6.16 S4試験

S4試験は,ISO 13477による。

6.17 ノッチ式内圧クリープ試験

ノッチ式内圧クリープ試験は,ISO 13479による。

6.18 全周ノッチ式引張クリープ試験(FNCT)

全周ノッチ式引張クリープ試験は,附属書JDによって行う。

6.19 全周ノッチ式引張疲労試験(FNFT)

全周ノッチ式引張疲労試験は,附属書JEによる。

6.20 融着適合性試験

融着適合性試験は,管と管とをバット融着した供試管から6.1に規定する試験片を切り取り,6.13のシ

ャルピー衝撃強さ試験,6.21のバット融着部強度試験及び6.22の内圧クリープ試験による熱間内圧クリー

プ試験を行う。ただし,内圧クリープ試験は6.18の全周ノッチ式引張クリープ試験又は6.19の全周ノッ

チ式引張疲労試験で代替することができる。

受渡当事者間の協定によって,供試管については呼び径50以上の管から1種類を選ぶことができ,また

融着条件を定めることができる。

6.21 バット融着部強度試験

バット融着部強度試験は,次による。

a) A法:融着後24時間及び加工後6時間経過した後,ISO 13953によって破断するまで引っ張り,破断

面の状況を目視で観察する。試験速度は毎分5 mm±1 mm,試験温度は,23 ℃±2 ℃とする。

b) B法:融着後24時間及び加工後6時間経過した後,6.11によって破断するまで引っ張り,破断面の状

況を目視で観察する。

試験片を採取する供試管のバット融着条件の例を,附属書JFに示す。

また,A法又はB法の選択は,受渡当事者間の協定による。

6.22 内圧クリープ試験

内圧クリープ試験は,ISO 1167-1及びISO 1167-2による。

なお,試験は,次の式によって算出した試験圧力を用い,表19の試験条件による。試験温度は,常温内

圧クリープ試験の場合は

3

1

20+−℃,熱間内圧クリープ試験及び長期熱間内圧クリープ試験の場合は80 ℃±

1 ℃とする。

1

SDR

2

−

=

σ

P

ここに,

P: 試験圧力(MPa)

26

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σ: 管の円周応力(MPa)

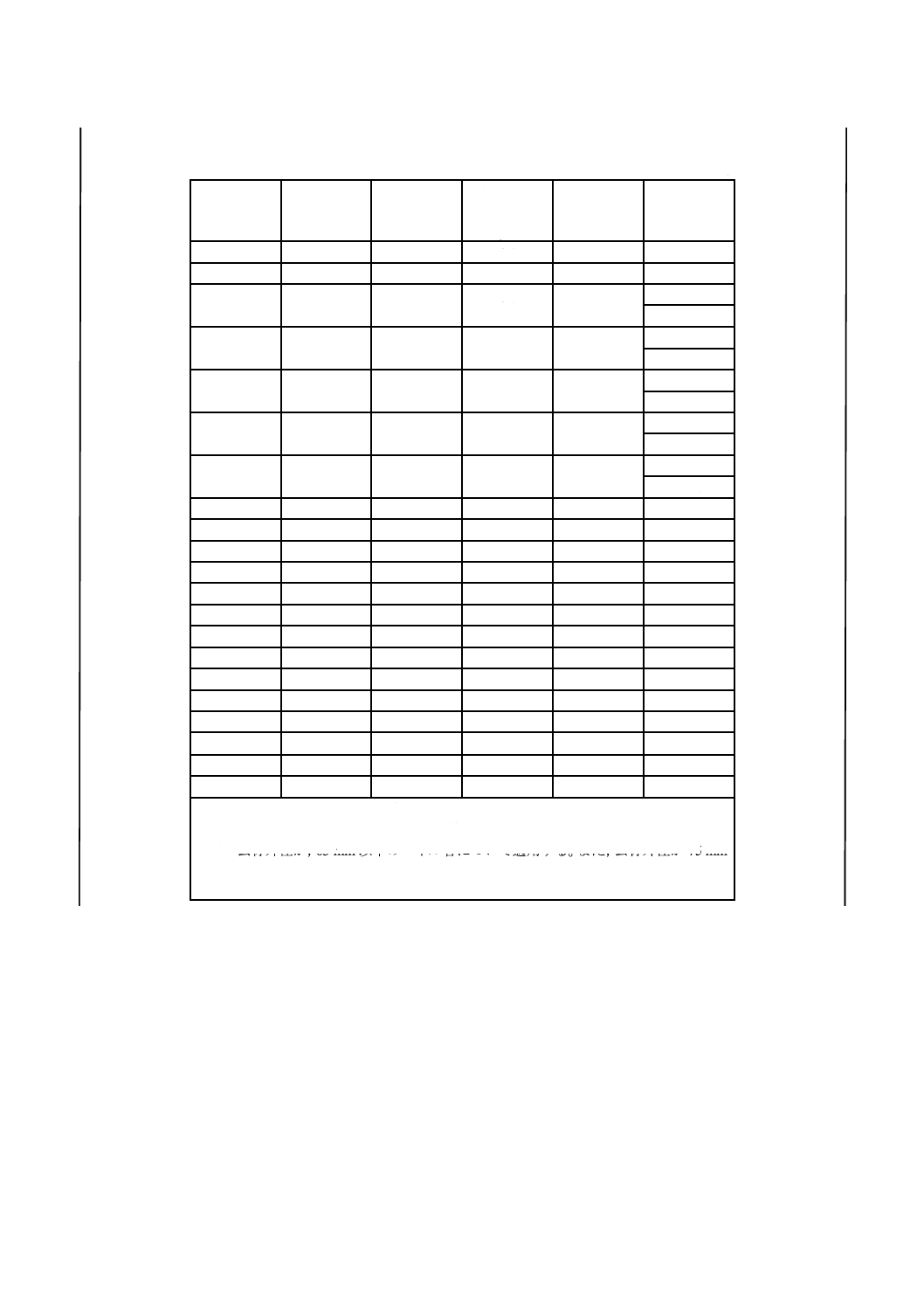

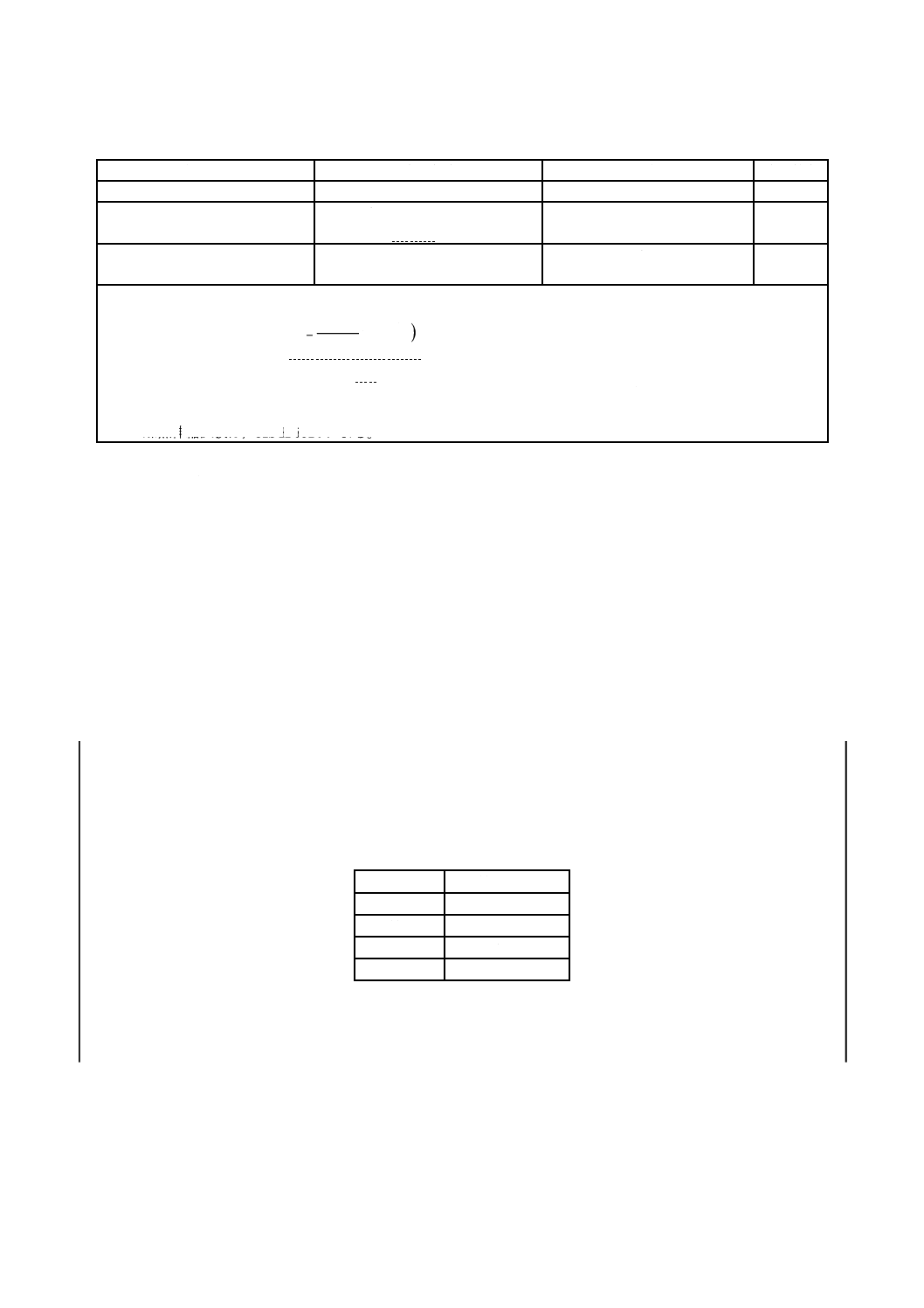

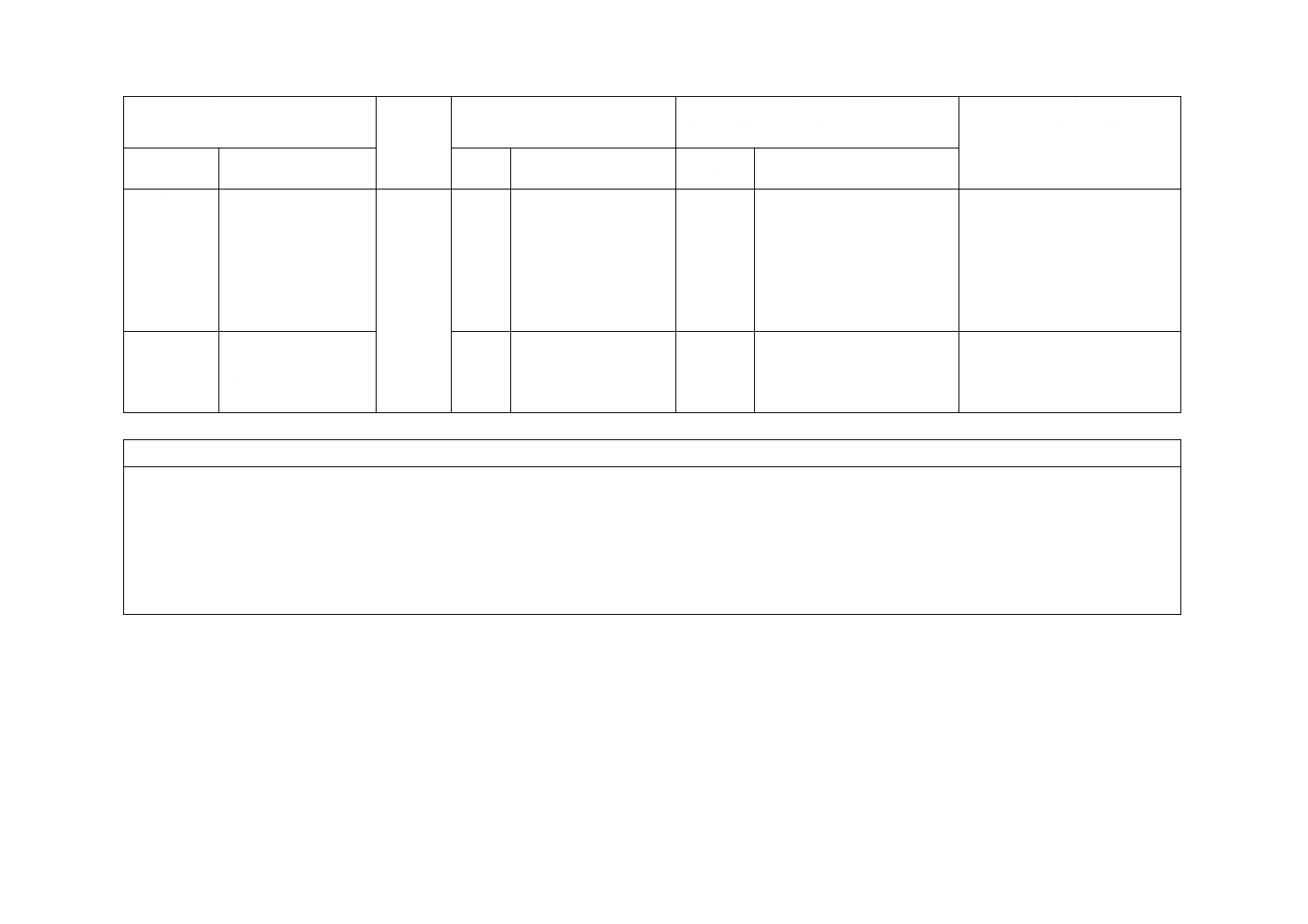

表19−内圧クリープ試験条件

試験項目

温度

℃

管の円周応力 MPa

試験時間

h

PE 80

PE 100

常温内圧クリープ試験

20

9.0

12.4

100

熱間内圧クリープ試験

80

4.5

5.4

165

長期熱間内圧クリープ試験

80

4.0

5.0

1 000

熱間内圧クリープ試験は,ぜい性破壊だけに適用する。規定の試験時間以内に延性破壊する場合は,よ

り低い応力を選定してもよい。このときの試験時間は,表20に示した円周応力に対する試験時間点を通

る線から求める。

表20−内圧クリープ試験条件(円周応力−試験時間)

PE 80

PE 100

円周応力

MPa

試験時間

h

円周応力

MPa

試験時間

h

4.5

4.4

4.3

4.2

4.1

4.0

165

233

331

474

685

1 000

5.4

5.3

5.2

5.1

5.0

−

165

256

399

629

1 000

−

6.23 引張伸び試験

引張伸び試験は,JIS K 6815-1及びJIS K 6815-3による。この場合,試験速度は,表21による。

表21−引張伸び試験速度

試験片の厚さ

mm

試験速度

mm/min

t, en≦5

5<t, en≦12

t, en>12

100

50

25

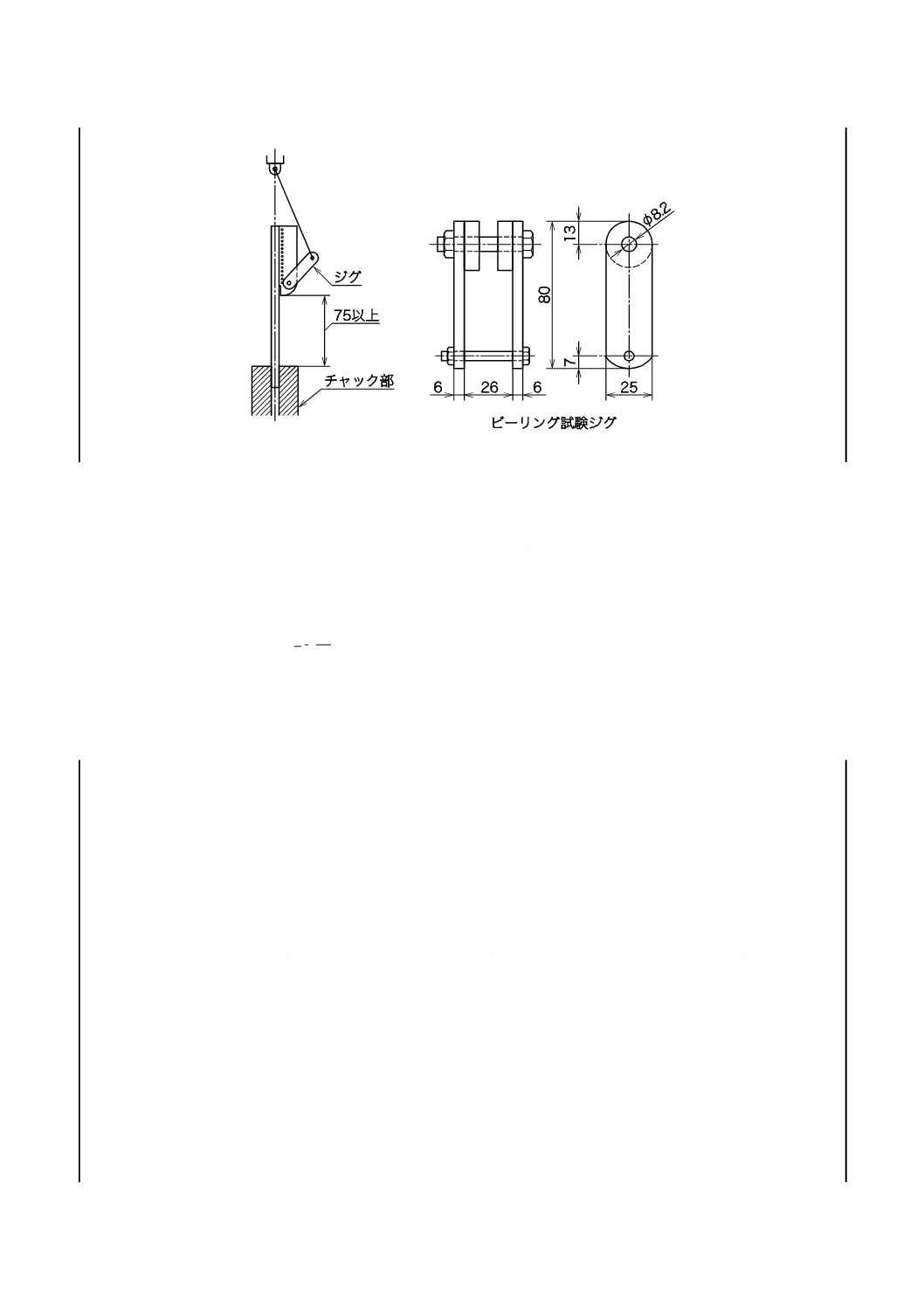

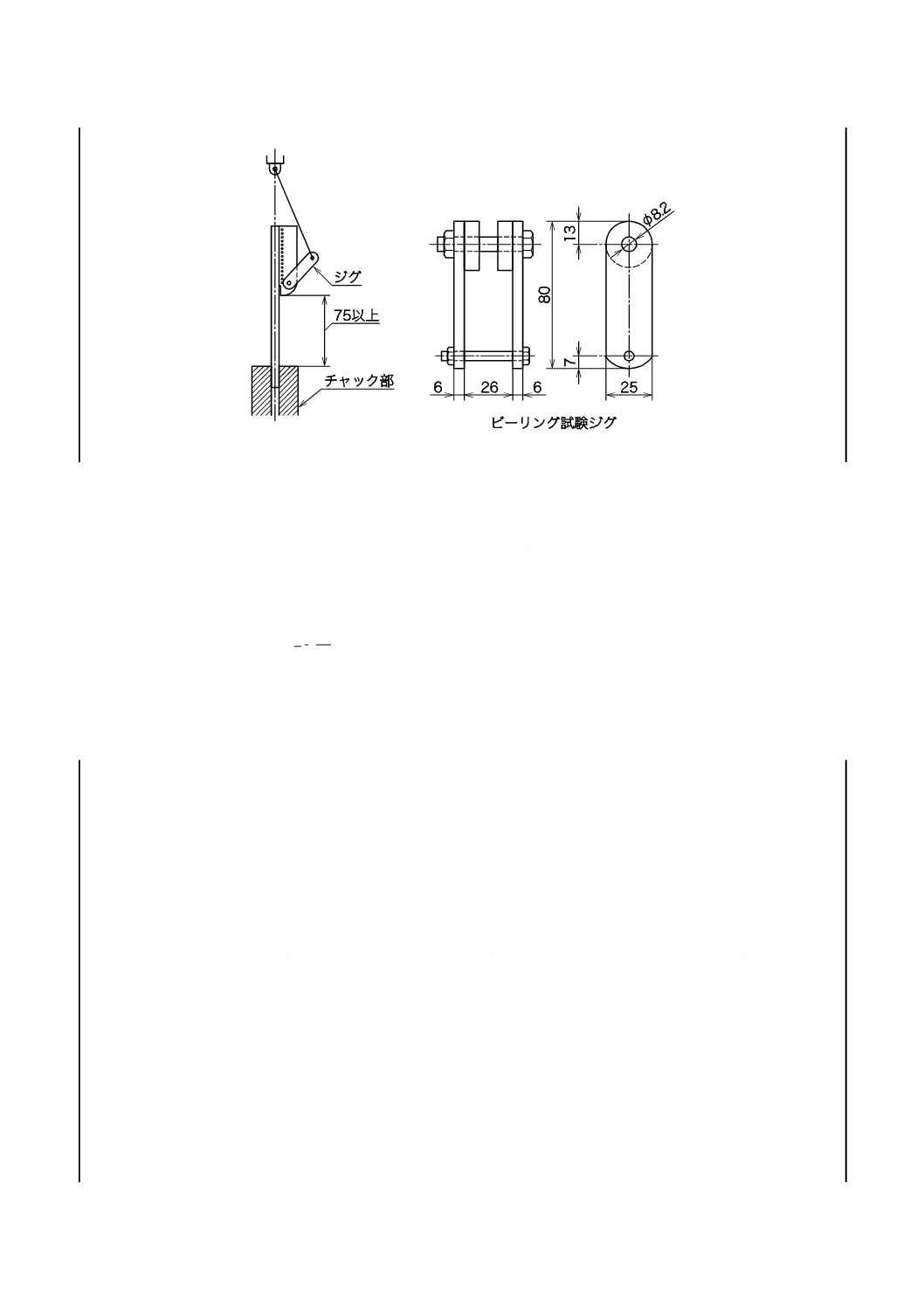

6.24 ピーリング試験

ピーリング試験は,ISO 13954による。試験片は,図5に示す形状とし,図6に示す装置に取り付け,

試験片が破壊するまで引張りを続ける。破壊状態を観察した後,電熱線部のぜい性剝離長さを測定し,融

着接合部の電線両端間の距離に対する比率(剝離長さ率)を百分率で求める。

なお,試験速度は毎分20 mm〜50 mmとし,試験温度は23 ℃±2 ℃とする。各供試体の試験数につい

ては受渡当事者間の協議による。

27

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−ピーリング試験装置例

6.25 加熱伸縮試験

加熱伸縮試験は,JIS K 6814による。試験片は,6.1に規定する形状とし,間隔が100 mmとなるように

標線を付ける。標線間の距離を測定した後,110 ℃±2 ℃の溶媒中に30分間浸せきするか又は110 ℃±

2 ℃のオーブン内で所定時間静置する。その後,試験片を取り出して23 ℃±2 ℃の空気中で自然冷却さ

せた後,標線間の距離を測定する。長さの変化率は次の式によって算出し,3個の平均値を求める。

100

0

0

1

×

−

=

l

l

l

l

ここに,

l: 長さの変化率(%)

l0: 加熱前の外径又は長さ(mm)

l1: 加熱後の外径又は長さ(mm)

7

試験結果の数値の表し方

試験の結果は,規定の数値より1桁下の位まで求めてJIS Z 8401によって丸める。

8

検査

検査は,形式検査1) 及び受渡検査とする。各検査は必要とする検査項目を箇条6によって試験し,箇条

4及び箇条5の規定に適合しなければならない。

なお,形式試験の抜取検査方式及び頻度は,受渡当事者間の協議による。

注1) 形式検査とは,製品の品質が設計で示された全ての特性を満足するかどうかを判定するための

検査をいう。

受渡検査は,既に形式検査に合格したものと同じ設計・製造した製品の受渡しの時に必要と認められる

特性を満足するものであるかどうかを判定するために行う。

8.1

形式検査

8.1.1

材料の検査

材料の検査項目は,次による。

a) 密度検査

b) メルトマスフローレイト検査

28

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 熱安定性検査

d) 揮発成分検査

e) 水分量検査

f)

カーボンブラック含有量検査

g) カーボンブラック及び顔料分散検査

h) 引張降伏応力検査

i)

ガス成分耐久性検査

j)

シャルピー衝撃強さ検査

k) 耐候性検査

l)

耐急速亀裂進展性検査

m) 耐低速亀裂成長性検査

n) 融着適合性検査

8.1.2

管の検査

管の検査は,次による。

a) 外観及び形状検査

b) 寸法検査

c) 内圧クリープ検査

d) 引張伸び検査

e) 耐急速亀裂進展性検査

f)

耐低速亀裂成長性検査

g) 熱安定性検査

h) メルトマスフローレイト検査

i)

加熱伸縮検査

8.2

受渡検査

検査項目は,受渡当事者間の協議による。受渡検査の項目の例を,次に示す。

a) 外観及び形状検査

b) 寸法検査

c) 内圧クリープ検査(熱間内圧クリープ検査)

d) 引張伸び検査

9

表示

表示は,次による。

a) 表示は,直接,管外面に印刷,成形による刻印などによって行う。その方法によってクラック及び/

又は他の種類の欠点を引き起こすことなく,通常の保管,気候及び取扱い,また,許容される施工方

法及び使用方法において,管の使用期間にわたり,読み取りやすさを維持しなければならない。

b) 印刷による表示の場合には,表示は,管と異なる色としなければならない。

c) 表示の品質及び大きさは,目視で読み取ることができなければならない。

d) 少なくとも表22に示す項目を表示しなければならない。

29

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−表示する項目

項目

例

規格番号

JIS K 6774

製造業者名又はその略号

製造業者の登録商標など

呼び径又は公称外径

第1種:50 A,第2種:63

コンパウンドの種類

PE 80

SDR

SDR 11又はその略号

製造年月又はその略号

製造年月の略号,ロット番号など

内部流体の種類

ガス

e) 表示によって管の強度を弱めてはならない。

f)

コイルの長さは,コイル管上に表示してもよい。

g) 表示の頻度は,1 m以下の間隔とする。

10

取扱い上の注意事項

取扱い上の注意事項を,取扱説明書,技術資料などに記載することが望ましい。

注意事項の例を,次に示す。

a) 管の保管,取扱い,施工及び設計には直射日光の遮断,火災に十分配慮する。

b) 管及び継手の融着条件及び融着適合性には十分配慮する。

30

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

共押出層をもつ管

A.1 一般

この附属書は,ガス燃料供給用の共押出層(複数を含む。)をもつポリエチレン(PE)管の寸法,機械

的及び物理的特性を規定する。また,表示についても規定する。外径の定義は,管の外側の黒又は着色し

た共押出層(複数を含む。)を含めた総外径であり,肉厚の定義は,全ての層を含めた総肉厚とする。層(複

数を含む。)に用いるPE材料は,4.1による。

注記 層をもつ他の種類の管は,ISO 17484-1又はISO 18225を参照。

A.2 寸法

共押出層(複数を含む。)をもつ管の寸法は,箇条5による。

A.3 機械的特性

共押出層(複数を含む。)をもつ管の機械的特性は,4.2.2による。

A.4 物理的特性

物理的特性は,4.2.3による。熱安定性及び溶融流量の規定は,各層個別に適用する。

加熱伸縮(heat reversion)は,共押出層(複数を含む。)をもつ管について適用する。

A.5 表示

共押出層(複数を含む。)をもつ管の表示は,箇条9による。

A.6 剝離

共押出管の全ての試験において一切の離層を生じてはならない。

31

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

剝離可能な被覆層をもつ管

B.1

一般

この附属書は,ガス燃料供給用の剝離可能な被覆層を管の外側にもつポリエチレン(PE)管の寸法,機

械的及び物理的特性を規定する。また,表示についても規定する。もとの管の製造に用いる材料は,4.1

による。被覆層は,熱可塑性材料からなり,被覆した状態で,もとの管の性能に影響を与えないこととす

る。

注記 層をもつ他の種類の管は,ISO 17484-1又はISO 18225を参照。

B.2

寸法

被覆層を取り除いた管の寸法は,箇条5による。

B.3

機械的特性

被覆層は,管に有害な影響がないものとする,また,逆も同様である。被覆層を取り除いた管の機械的

特性は,4.2.2による。また,被覆層の付着は,管のこの規格に規定する性能に影響を与えないこととする。

被覆層をもつ管を試験し,4.1.6による耐候性試験を行う。選択した各試験は,管が規定の試験応力を負

荷されていることを確認する。

B.4

物理的特性

被覆層を取り除いた管の物理的特性は,4.2.3による。被覆層は,管に有害な影響がないものとする。ま

た,逆も同様である。

B.5

表示

表示は,被覆層に表示し,箇条9による。

さらに,被覆層は,使用中の被覆していない管とを明瞭に区別できるよう特徴的なものとする。

被覆層には,電気融合又は機械的接合をする前に被覆を除去する必要があることの注意を表示する。

B.6

保管及び施工

被覆層は,保管中及び施工中に剝離しないようにする。

被覆層は,機械的接合又は電気融合するときに簡単な工具を用いて,管表面を損傷することなく手動で

取り除くことが可能なものとする。被覆層を取り除いた直後の露出した管表面は,電気融合又は機械的接

合に適したものとする。被覆層と管との接着性は,各々の規制による剝離試験によって評価する。

32

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

設計の手引き

C.1 一般

この規格は,ガス用ポリエチレン管の物理的な特性を規定している。ガス配管システムは,寸法,総合

安全係数及び使用温度を考慮した最高使用圧力にて設計する必要がある。この手引きでは,最高使用圧力

を計算するのに必要な,管の設計応力(σS)及び総合安全係数に関する事項を示す。

管の設計応力(σS)は,管の材料のMRS(ISO 9080による20 ℃,50年での寿命因子)を,総合安全(設

計)係数(C)で除して算出する。

C

MRS

S=

σ

この規格では,ガスシステム用にはCの最低値を2.0としている。

C.2 管の設計応力,σS

総合安全係数(又は“C因子”)の詳細な説明及びその最低値については,ISO 12162に記載されている。

a) 使用中に発生することが考えられる付加応力及び定量化できない影響。

b) 管内部又は外部での温度,時間及び環境の影響。ISO 9080が規定する20 ℃,50年間での寿命パラメ

ータと異なる場合,その影響は,プラス側又はマイナス側のいずれかとなる。

c) 20 ℃以外の温度でのMRSに関する基準。

係数の最小数値は,ISO 12162:1995の表2に示されている。

C.3 C因子

実際のC因子は,管の材料並びに施工状況及び使用条件に関わっている。しかし,材料性能の係数及び

使用条件がお互いにどのように影響を及ぼしあっているのかは明確ではない。このため,材料及び使用条

件の各々を表す個別の因子を導入して,補正することが望ましい。ただし,使用条件に関連する因子につ

いては,この規格で考慮すべきものではなく,この規格では,材料にだけ焦点を絞り込むことが望ましい。

33

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

スクイズオフ試験

JA.1 一般

この附属書は,ガス用ポリエチレン管にスクイズオフを行った後の管の熱間内圧クリープ性能を評価す

るための方法を示す。

ポリエチレン管路中のガス流を保守修理作業の間遮断するために,スクイズオフの技法を用いる場合が

ある。使用者がスクイズオフの採用を希望する場合,製造業者は,製造業者が推奨する方法によってスク

イズオフを行った後にも,この附属書を満足するというデータを使用者に提示する。

JA.2 性能

JA.3による試験を行い,表JA.1に適合しなければならない。

表JA.1−スクイズオフ試験性能

試験項目

試験条件

性能

適用箇条

常温内圧クリ

ープ試験

試験温度

31

20+− ℃

試験時間 100 h

割れ,その他の欠点を生

じないこと

6.22

種類

円周応力

PE 80

9.0 MPa

PE 100

12.4 MPa

熱間内圧クリ

ープ試験

試験温度 80 ℃±1 ℃

試験時間 165 h

種類

円周応力

PE 80

4.5 MPa

PE 100

5.4 MPa

長期熱間内圧

クリープ試験

試験温度 80 ℃±1 ℃

試験時間 1 000 h

種類

円周応力

PE 80

4.0 MPa

PE 100

5.0 MPa

JA.3 試験方法

装置は,製造業者が推奨するスクイズオフ機器を用いる。

試験片は,通常,管外径の8倍の長さ(継手間の長さ)の管とし,最低でも250 mmとする。水を入れ

たり,空気を放出することができる接続部を備えた気密性の耐圧エンドキャップ又はプラグで試験片を塞

ぐ。

管は,0 ℃で,少なくとも10時間状態調節する。状態調節後10分以内に,管製造業者が規定したレベ

ルまで管中央を圧縮する。圧縮は,少なくとも60分間維持する。この後,この試験片を用いてISO 1167-1

及びISO 1167-2によって内圧クリープ試験を行う。

圧縮の例を表JA.2に示す。

34

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

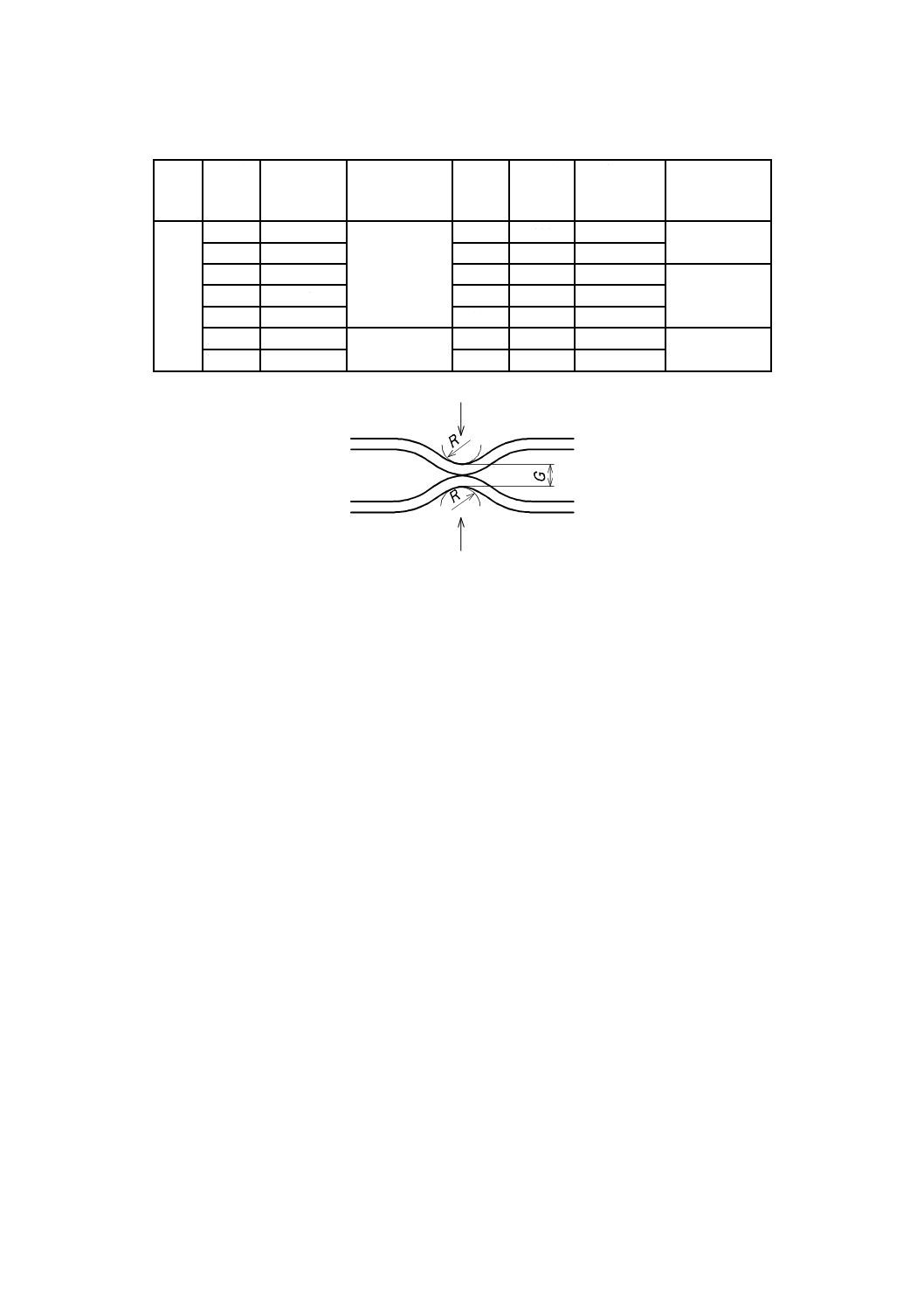

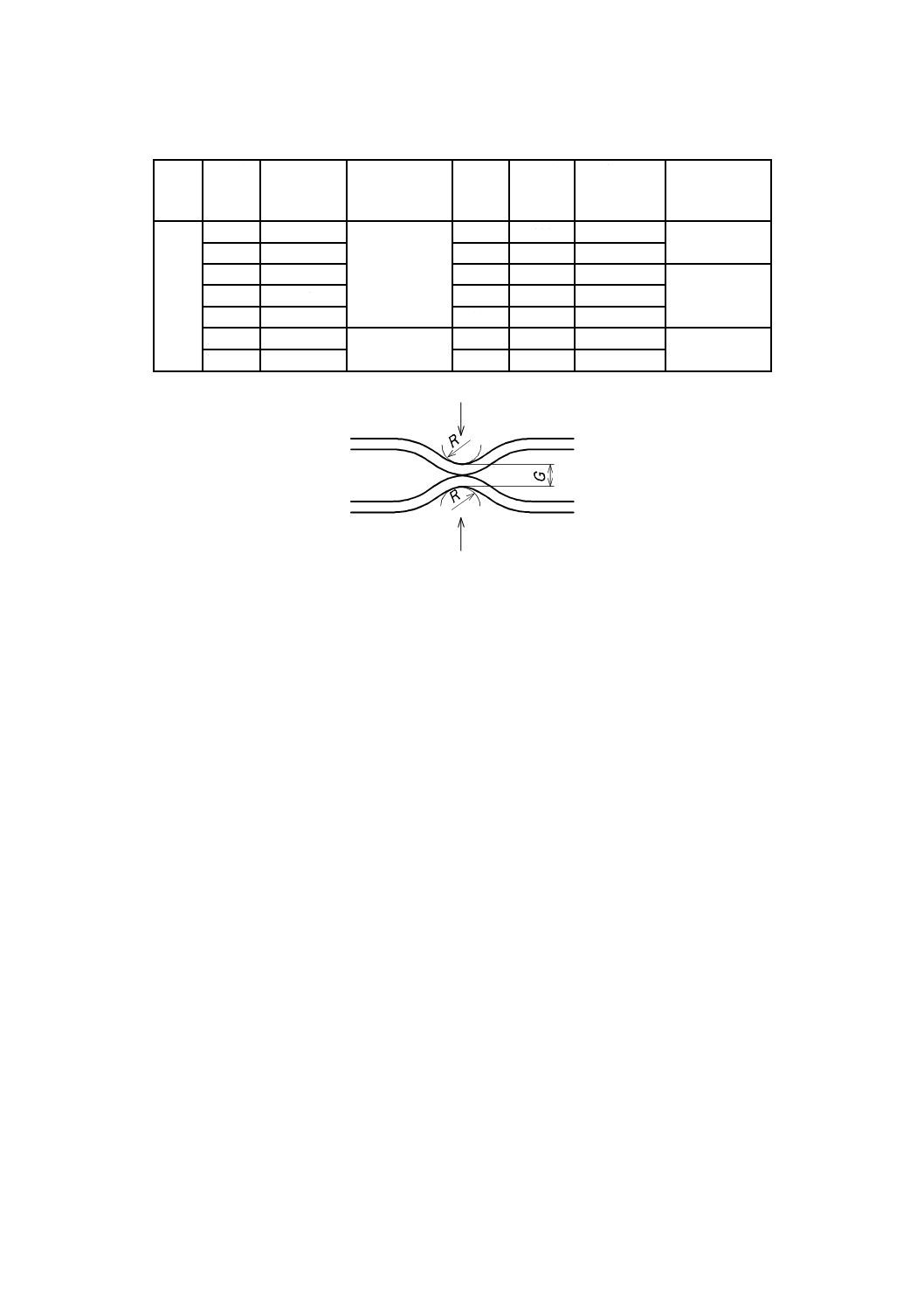

表JA.2−スクイズオフの圧縮の例

種類

呼び径 圧縮部間隔

G

mm

押さえ棒半径

R

mm

種類

予備径

圧縮部間隔

G

mm

押さえ棒半径

R

mm

1号

20

4.9

19±0.5

1号U

100

13.5

24±1

25

5.6

2号

100

10.8

30

6.3

1号

150

23.4

30±1

40

7.1

1号U

150

19.3

50

8.8

2号

150

15.4

75

12.9

24±1

1号U

200

25.0

40±1

100

16.4

2号

200

20.0

35

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

揮発成分試験方法

JB.1 原理

揮発成分試験では,試料中の揮発成分の量を求める。揮発成分量は,乾燥炉に入れた試験片の質量損失

として求める。

JB.2 機器

試験には,次の機器を用いる。

a) サーモスタット付き非通風乾燥炉

b) 直径約35 mmのはかり瓶

c) デシケーター

d) 精度±0.1 mgの分析用はかり

JB.3 試験方法

少なくとも30分間デシケーターに入れておいた空のはかり瓶及びその蓋の質量をはかる。次に約25 g

の試料をこのはかり瓶に入れ,その質量を0.1 mgの桁まではかりとる。これを105 ℃±2 ℃に保った非

通風乾燥炉に入れる。1時間経過後,乾燥炉からはかり瓶を取り出し,デシケーターに入れ,1時間放置す

る。はかり瓶に蓋をし,質量を0.1 mgの桁まではかる。

JB.4 結果の算出

揮発成分の量は,次によって算出する。

JB.4.1 着色コンパウンドの場合

6

0

1

2

1

10

×

−

−

=

P

P

P

P

V

ここに,

V: 着色コンパウンドの揮発成分量(mg/kg)

P0: 空のはかり瓶の質量(g)

P1: はかり瓶及び試料の合計の質量(g)

P2: 105 ℃で1時間経過後の,はかり瓶及び試料の合計の質量(g)

JB.4.2 マスターバッチコンパウンドの場合

Vn(未着色原料)及びVm(マスターバッチ原料)の揮発成分量を次の式で別々に算出し,マスターバッ

チ原料の混合分率に応じて加重平均を算出する。

6

n0

n1

n2

n1

n

10

×

−

−

=

P

P

P

P

V

6

m0

m1

m2

m1

m

10

×

−

−

=

P

P

P

P

V

(

)

m

n

01

.0

01

.0

1

V

V

V

η

η

+

−

=

ここに,

V: マスターバッチコンパウンドの揮発成分量(mg/kg)

Vn: 未着色原料の105 ℃における揮発成分量(mg/kg)

Vm: マスターバッチ原料の105 ℃における揮発成分量(mg/kg)

36

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η: 全体の質量に対するマスターバッチ原料の質量分率(%)

Pn0: 未着色原料を測定したときの,空のはかり瓶の質量(g)

Pm0: マスターバッチ原料を測定したときの,空のはかり瓶の質量

(g)

Pn1: 未着色原料を測定したときの,はかり瓶及び試料の合計の質

量(g)

Pm1: マスターバッチ原料を測定したときの,はかり瓶及び試料の

合計の質量(g)

Pn2: 未着色原料を測定したときの105 ℃で1時間経過後の,はか

り瓶及び試料の合計の質量(g)

Pm2: マスターバッチ原料を測定したときの105 ℃で1時間経過

後の,はかり瓶及び試料の合計の質量(g)

37

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

屋外暴露試験方法

JC.1 屋外暴露

屋外暴露の方法は,JIS K 7219-1及びJIS K 7219-2による。

暴露試験台及び試験片固定具は,試験結果に影響を及ぼさない不活性材料で作製しなければならない。

不活性材料としては,木材,非腐食性アルミニウム合金,ステンレス鋼,セラミックなどが適切である。

黄銅,鋼及び銅は試験片の付近で用いてはならない。試験場所には,受光した太陽エネルギー及び周辺温

度を記録する装置を備えていなければならない。

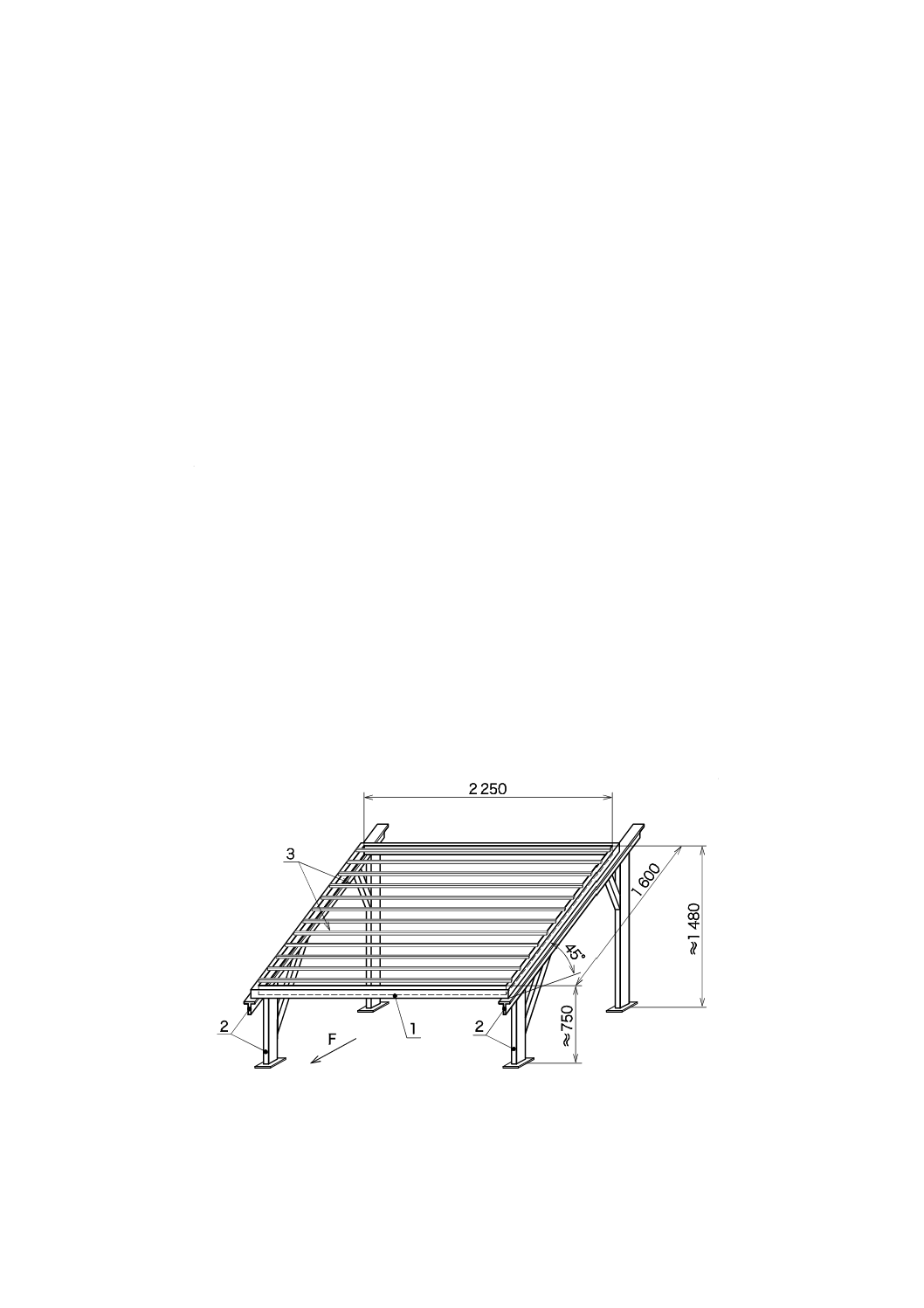

装置は,管状試験片の暴露表面を緯度角だけ傾けて支持できなければならない。通常,暴露場所は,樹

木及び/又は建物から十分に離れた開放区域とする。南方向に向けて暴露を行い,隣接する暴露台も含め

て,東方向,南方向,又は西方向に仰角20°を超えて,又は北方向に仰角45°を超えてどのような障害物

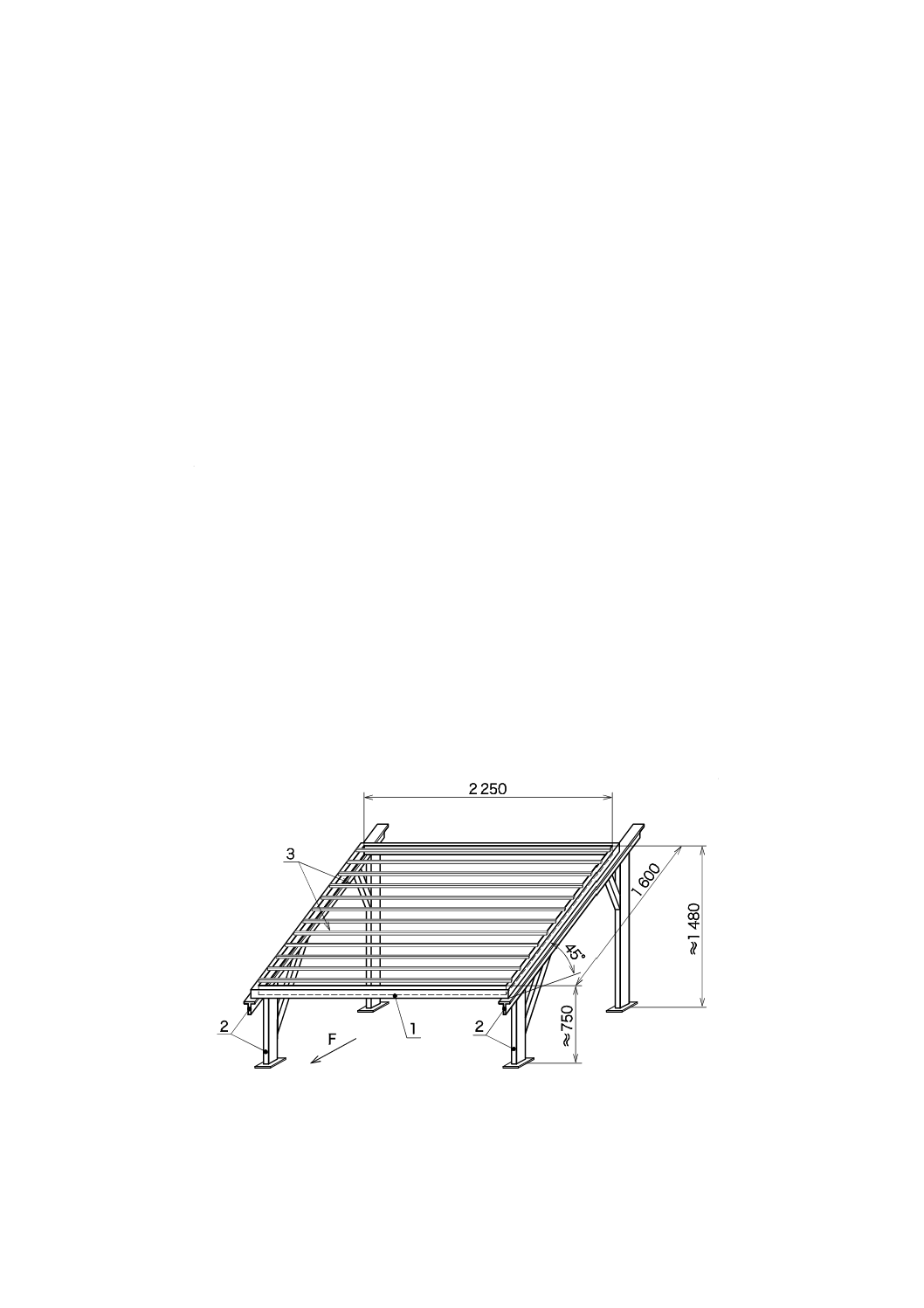

も存在してはならない。図JC.1に暴露架台の一例を示す。

JC.2 試験片

試験片は,長さ約1 mとする。試験片は,その材料で製造されている任意の範囲の口径サイズのうち,

最も薄い厚さの管から選択する。試験片を採取する管は,この規格の全ての要求事項に適合しなければな

らない。

JC.3 方法

管試料ごとに,短期の試験結果の全ての項目をこの規格に合わせて記録する。少なくとも3.5 GJ/m2(全

天日射量)の合計エネルギーになるまで暴露した後,管試料を取り外して評価試験を行う。

単位 mm

1

取外し可能な架台,1 600 mm×2 500 mm

2

架台の支持台

3

取外し可能な桟木

F

赤道方向

図JC.1−プラスチックパイプ用の暴露架台例

38

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(規定)

全周ノッチ式引張クリープ試験

JD.1 一般

この附属書は,全周にノッチを入れた棒状の試験片に一定の引張力を負荷し,管のクリープ性能を短期

間に評価する方法について規定する。

JD.2 性能

管の引張クリープ性能は,JD.3によって試験を行い,表JD.1に適合しなければならない。

表JD.1−全周ノッチ式引張クリープ性能

性能

適用箇条

破断しないこと

JD.3.2

JD.3.3

JD.3 試験方法

JD.3.1 試験片

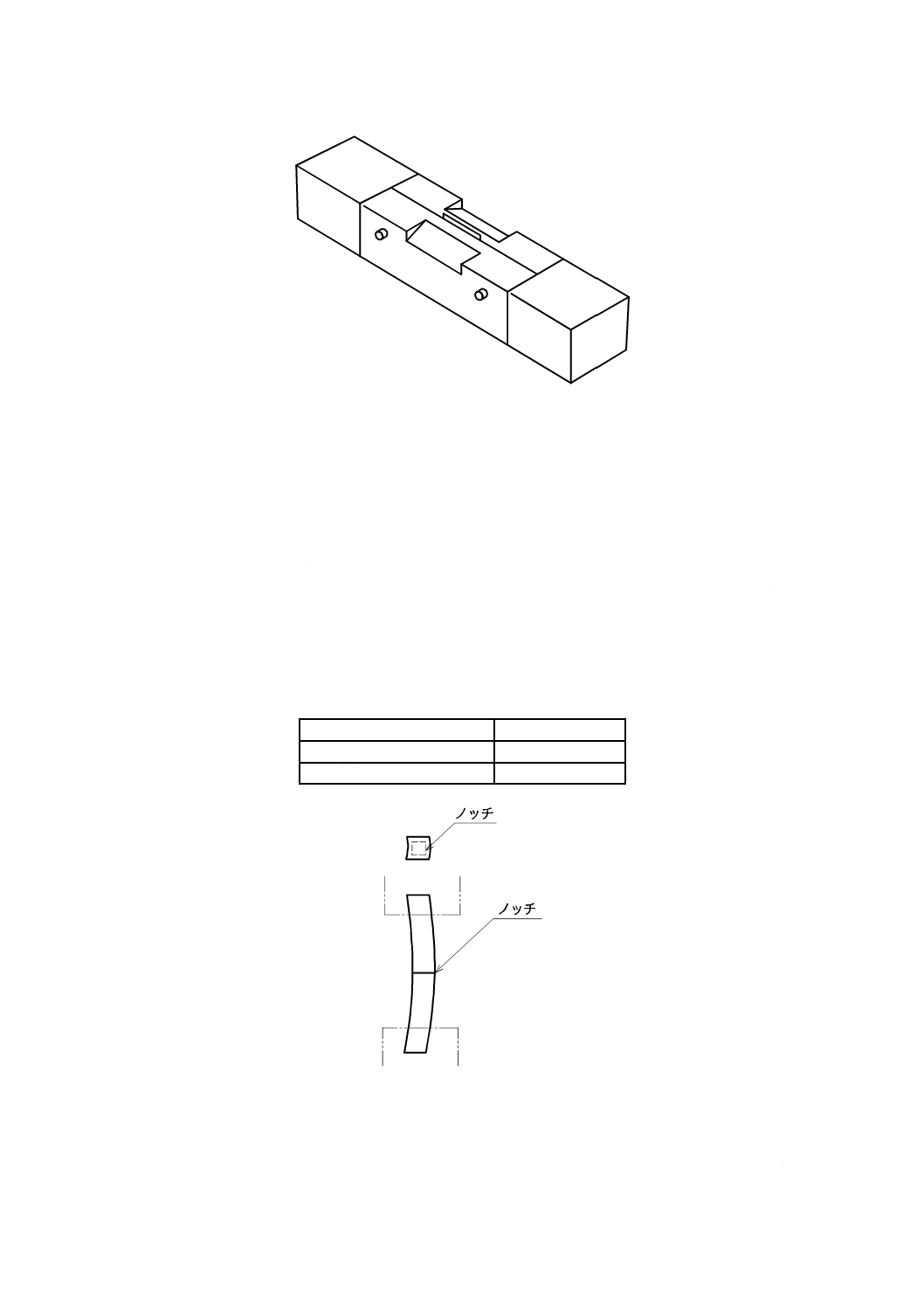

試験片は,供試管から図JD.1に示す形状,寸法に切り取り,図JD.2に例示するノッチ入れジグを用い

て,試験片中央部の全周にノッチを入れる。試験片は,3個作製し,80 ℃±1 ℃に1時間以上状態調節す

る。また,融着適合性試験の場合は,融着部の中心にノッチを入れる。

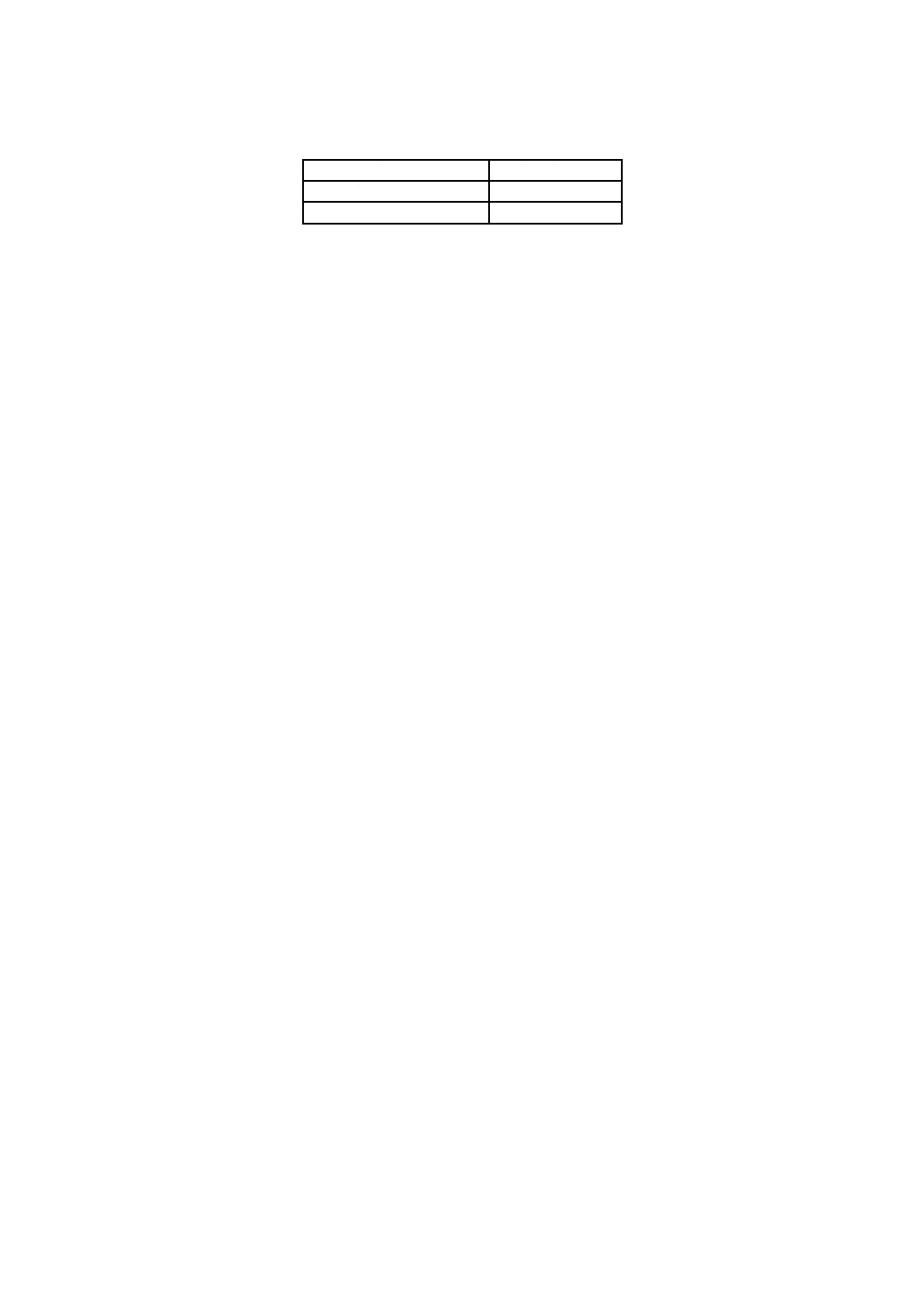

単位 mm

区分

A

B

C

呼び径25

10+チャック所要長さ以上

3.7 ±0.2

0.5±0.1

呼び径50

20+チャック所要長さ以上

5.9 ±0.2

1.0±0.1

呼び径75

30+チャック所要長さ以上

8.65±0.2

1.5±0.1

上記以外

3D b)+チャック所要長さ以上

D±0.2

6

D±0.1

注a) Eは,試験片のノッチ部の断面積を計算する場合に用いる。

b) Dは,管の厚さ+管の厚さの許容差×21とする。

図JD.1−全周ノッチ式引張クリープ試験片

試験片は,受渡当事者間の協定によって,呼び径50以下については呼び径50で,呼び径50を超えるも

のについては呼び径75のものを用いることができる。

39

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.2−ノッチ入れジグの一例

JD.3.2 短期試験

短期試験は,JD.3.1に規定する試験片を定荷重形引張試験機に図JD.3に示す方法で取り付け,80 ℃±

1 ℃の熱水中で,4.9 MPa±0.1 MPaの公称応力に相当する引張力を加えた状態で,表JD.2に示す時間浸

せきし,破断の有無を調べる。この場合に,延性破壊したとき及び実公称応力が設定公称応力範囲外とな

ったときは,その試験片を対象外とし,再試験を行う。

なお,引張力は,C,ノッチ部近傍での幅B及びEを測定し,断面積=(E−2C)×(B−2C) を計算し,こ

れに公称応力を乗じて求める。また,実公称応力は,引張力をノッチ部の実測残存面積で除して求めた応

力である。

表JD.2−短期試験時間

試験項目

試験時間 h

耐低速亀裂成長性試験

10

融着適合性試験

5

図JD.3−試験片の取付方法

JD.3.3 長期試験

長期試験は,表JD.3に示す試験時間で,公称応力を3.9 MPa±0.1 MPaとし,JD.3.2によって行う。

40

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JD.3−長期試験時間

試験項目

試験時間 h

耐低圧亀裂成長性試験

18

融着適合性試験

9

41

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(規定)

全周ノッチ式引張疲労試験

JE.1 一般

全周ノッチ式引張疲労クリープ試験は,全周にノッチを入れた棒状の試験片に,引張力を繰り返し負荷

し,管のクリープ性能を短期間に評価する方法である。

JE.2 性能

管の引張疲労性能は,JE.3によって試験を行い,表JE.1に適合しなければならない。

表JE.1−全周ノッチ式引張疲労性能

性能

適用箇条

破断しない。

JE.3.2

JE.3.3

JE.3 試験方法

JE.3.1 試験片

試験に用いる試験片の作製方法及び状態調節は,JD.3.1による。

試験片は,受渡当事者間の協定によって,呼び径50以下については呼び径50で,呼び径50を超えるも

のについては呼び径75のものを用いることができる。

JE.3.2 短期試験

短期試験は,JE.3.1に規定する試験片を定荷重形疲労試験機に,図JD.3に示す方法で取り付け,80 ℃

±1 ℃雰囲気中で,4.9 MPa±0.1 MPaの公称応力に相当する引張力を図JE.1に示すように応力ゼロから規

定の公称応力(σ)まで変動させる完全片振り状態で負荷し,破断の有無を調べる。この場合,繰返し回

数は,表JE.2による。また,試験速度は,0.5 Hz±0.05 Hzとし,試験波形は,長方形波とする。この場

合に延性破壊した場合及び実公称応力が設定公称応力範囲外となったときは,その試験片を対象外とし,

再試験を行う。

なお,引張力は,C,ノッチ部近傍での幅B及びEを測定し,断面積=(E−2 C)×(B−2 C) を計算し,

これに公称応力を乗じて求める。また,実公称応力は,引張力をノッチ部の実測残存面積で除して求めた

応力である。

表JE.2−短期試験繰返し回数

試験項目

繰り返し回数

耐低速亀裂成長性試験

2 400回

融着適合性試験

1 100回

42

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

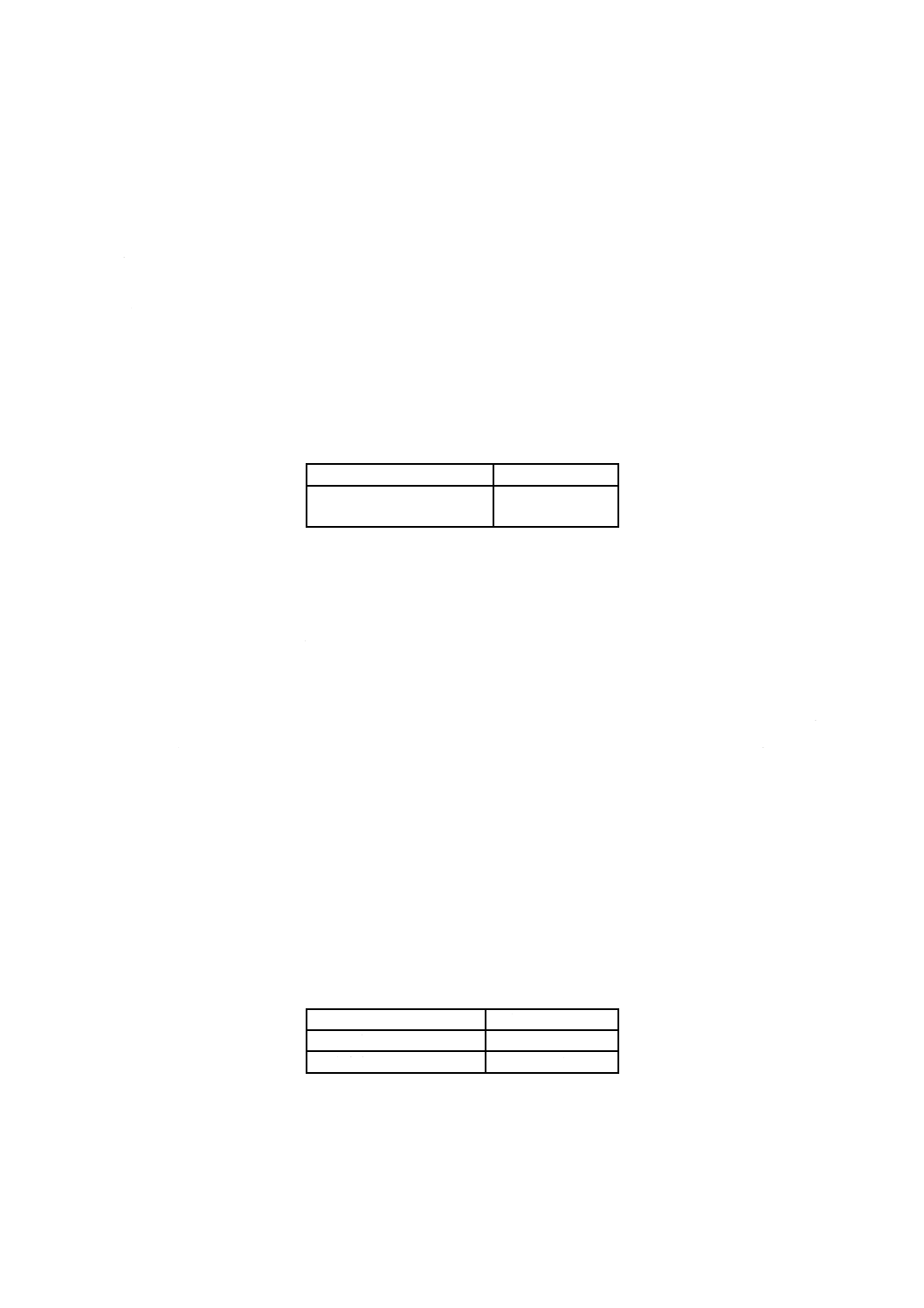

図JE.1−完全片振り状態のく形波

JE.3.3 長期試験

長期試験は,表JE.3に示す繰返し回数,公称応力は3.9 MPa±0.1 MPaとし,JE.3.2に準じて行う。

表JE.3−長期試験繰返し回数

試験項目

繰返し回数

耐低速亀裂成長性試験

5 300回

融着適合性試験

2 900回

43

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JF

(参考)

バット融着条件

JF.1 融着条件

バット融着部強度試験で試験片を採取する供試管の融着条件の例を示す。

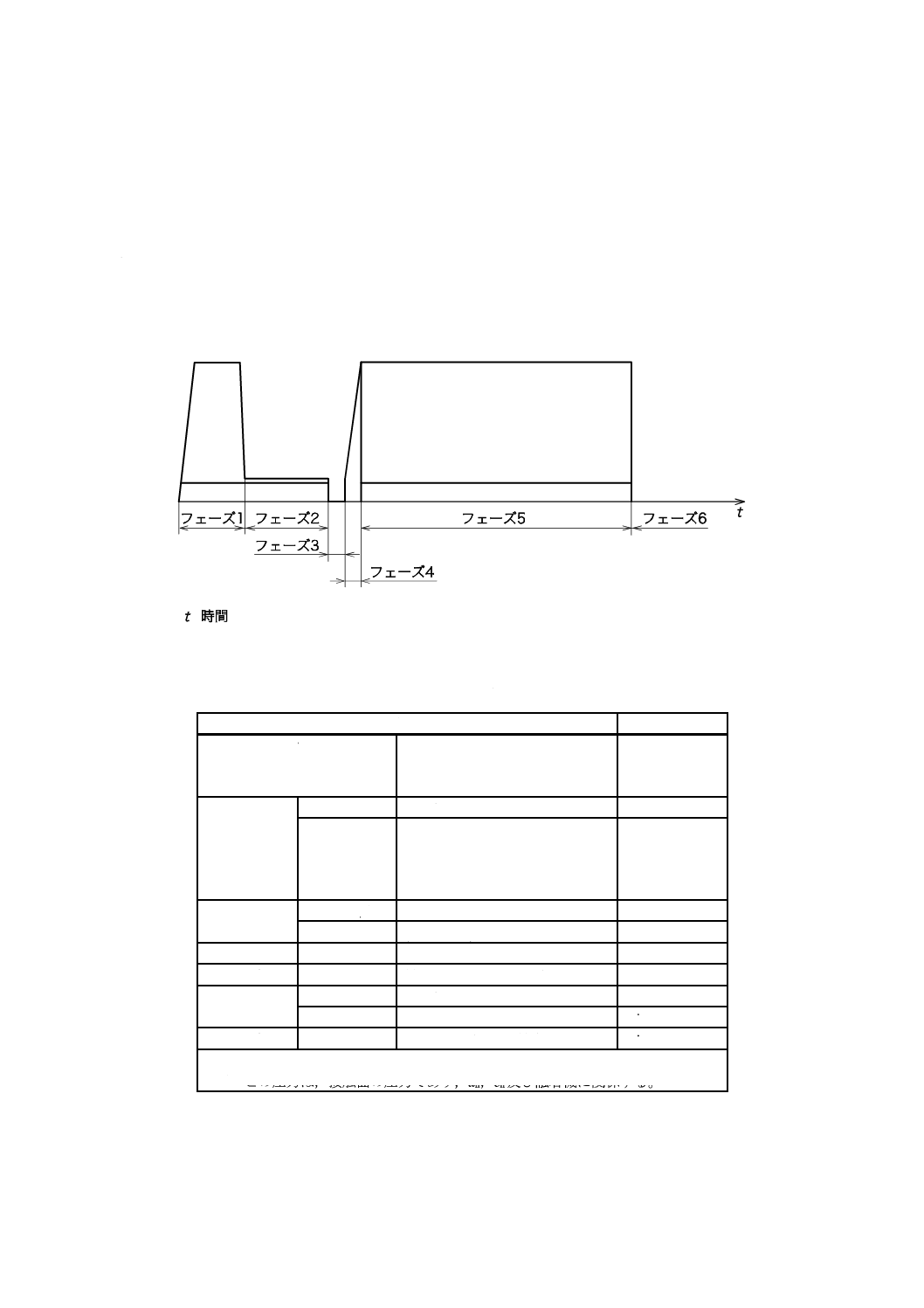

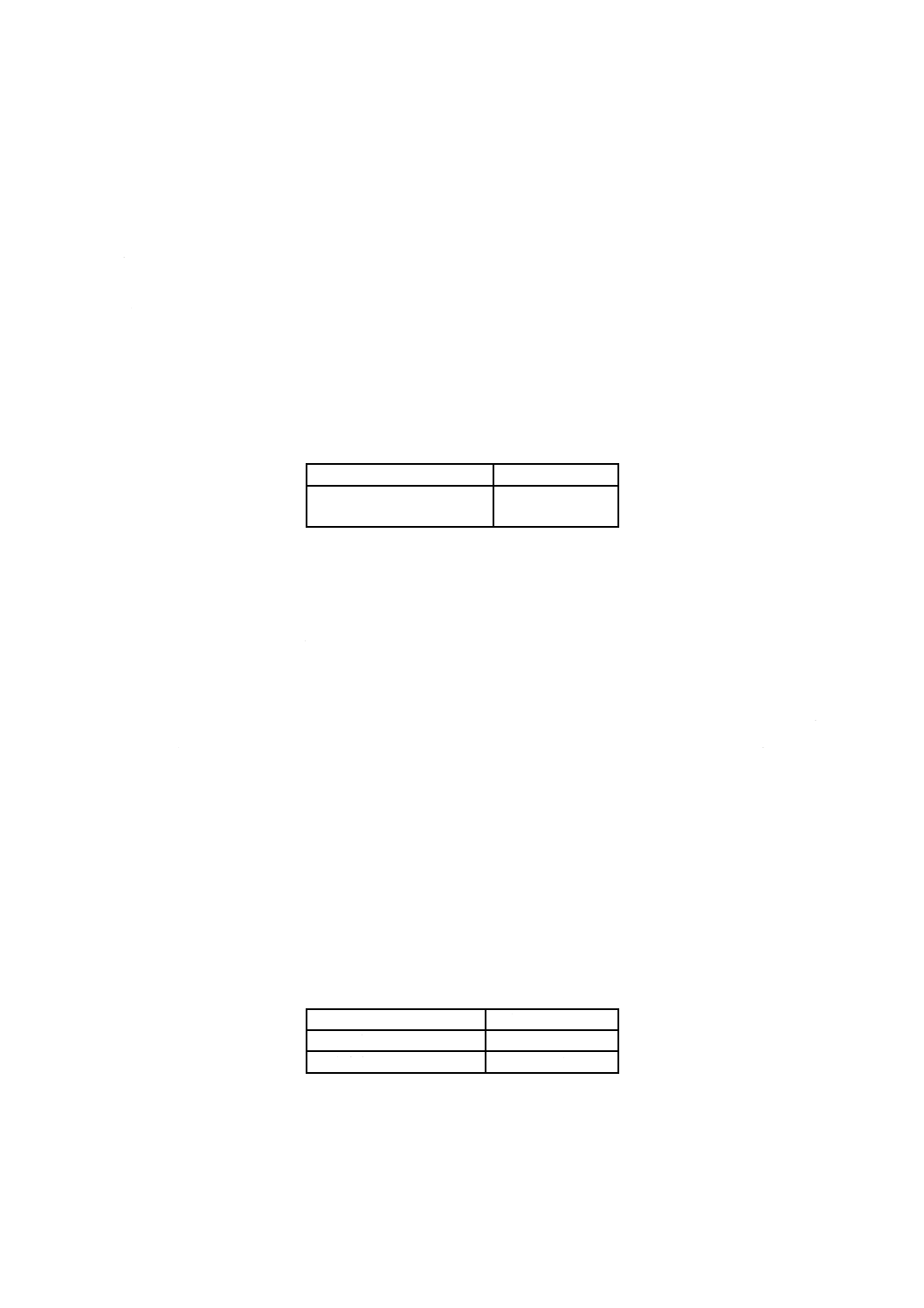

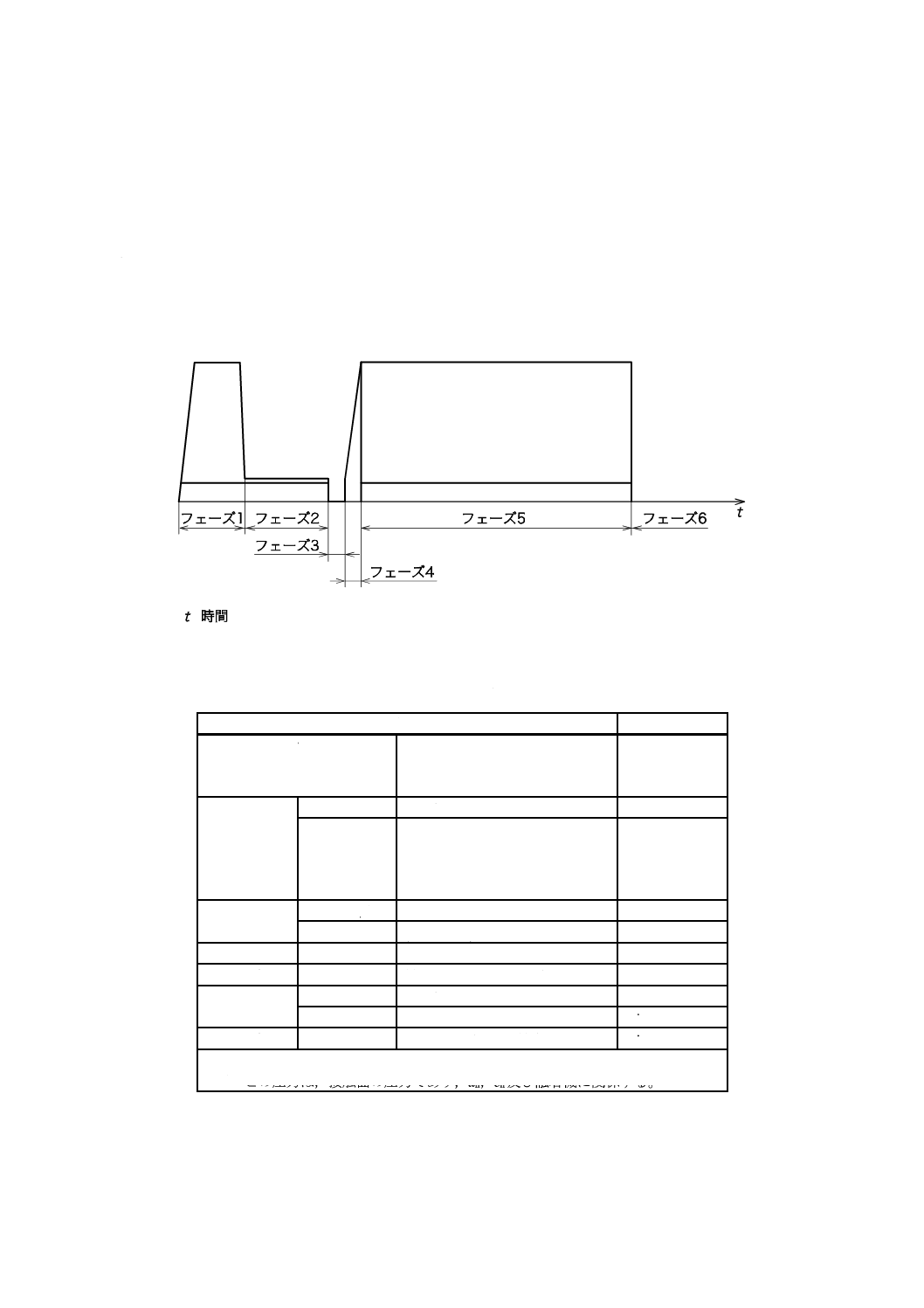

図JF.1は,バット融着サイクルを示す。表JF.1は,各フェーズでの参考条件を示す。

図JF.1−バット融着サイクル

表JF.1−各フェーズでの条件a)

条件

単位

ヒータ温度,T

63≦dn≦250

250<dn

210±10

225±10

℃

フェーズ1

圧力,P1 a)

0.18±0.02

N/mm2(MPa)

時間,t1

ビード幅,B1

B1に到達するまでの時間

dn≦180:

1<B1≦2

180<dn≦315:

2<B1≦3

315<dn:

3<B1≦4

s

mm

フェーズ2

圧力,P2 a)

0.03±0.02

N/mm2(MPa)

時間,t2

(30+0.5 dn)±10

s

フェーズ3

時間,t3

最大:

3+0.01 dn≦8

s

フェーズ4

時間,t4

最小:

3+0.01 dn≦6

s

フェーズ5

圧力,P5

0.18±0.02

N/mm2(MPa)

時間,t5

最小:

10

min

フェーズ6

時間,t6 b)

最大:

1.5 en,最大20分

min

注a) ISO 11414:1996の表を転記。

b) この圧力は,接触面の圧力であり,dn,en及び融着機に関係する。

44

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

ISO 3,Preferred numbers−Series of preferred numbers

ISO 497,Guide to the choice of series of preferred numbers and of series containing more rounded

values of preferred numbers

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion

method, liquid pyknometer method and titration method

ISO 1183-2,Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density

gradient column method

ISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−Part 3: Gas

pyknometer method

ISO 3126,Plastics piping systems−Plastics components−Determination of dimensions

ISO 9080,Plastics piping and dutcting systems−Determination of the long-term hydrostatic strength of

thermoplastics materials in pipe form by extrapolation

ISO 11414,Plastics pipes and fittings−Preparation of polyethylene (PE) pipe/pipe or pipe/fitting test

piece assemblies by butt fusion

ISO 11922-1,Thermoplastics pipes for the conveyance of fluids−Dimensions and tolerances−Part 1:

Metric series

ISO 13480,Polyethylene pipes−Resistance to slow crack growth−Cone test method

ISO 16871,Plastics piping and ducting systems−Plastics pipes and fittings−Method for exposure to

direct (natural) weathering

ISO 17484-1,Plastics piping systems−Multilayer pipe systems for indoor gas installations with a

maximum operating pressure up to and including 5 bar (500 kPa)−Part 1: Specifications for

systems

ISO 18225,Plastics piping systems−Multilayer piping systems for outdoor gas installations−

Specifications for systems

EN 12099,Plastics piping systems−Polyethylene piping materials and components−Determination of

volatile content

45

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

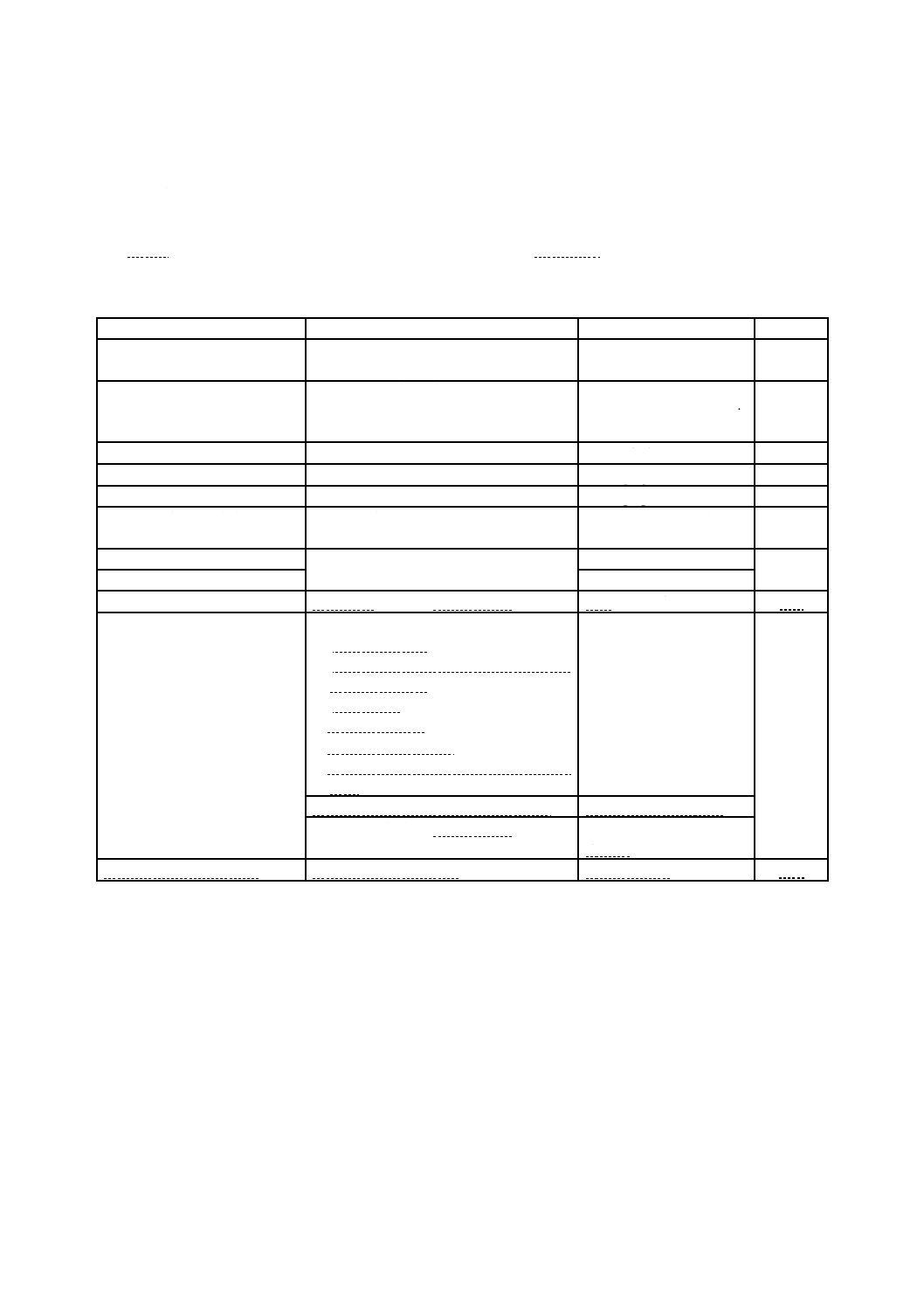

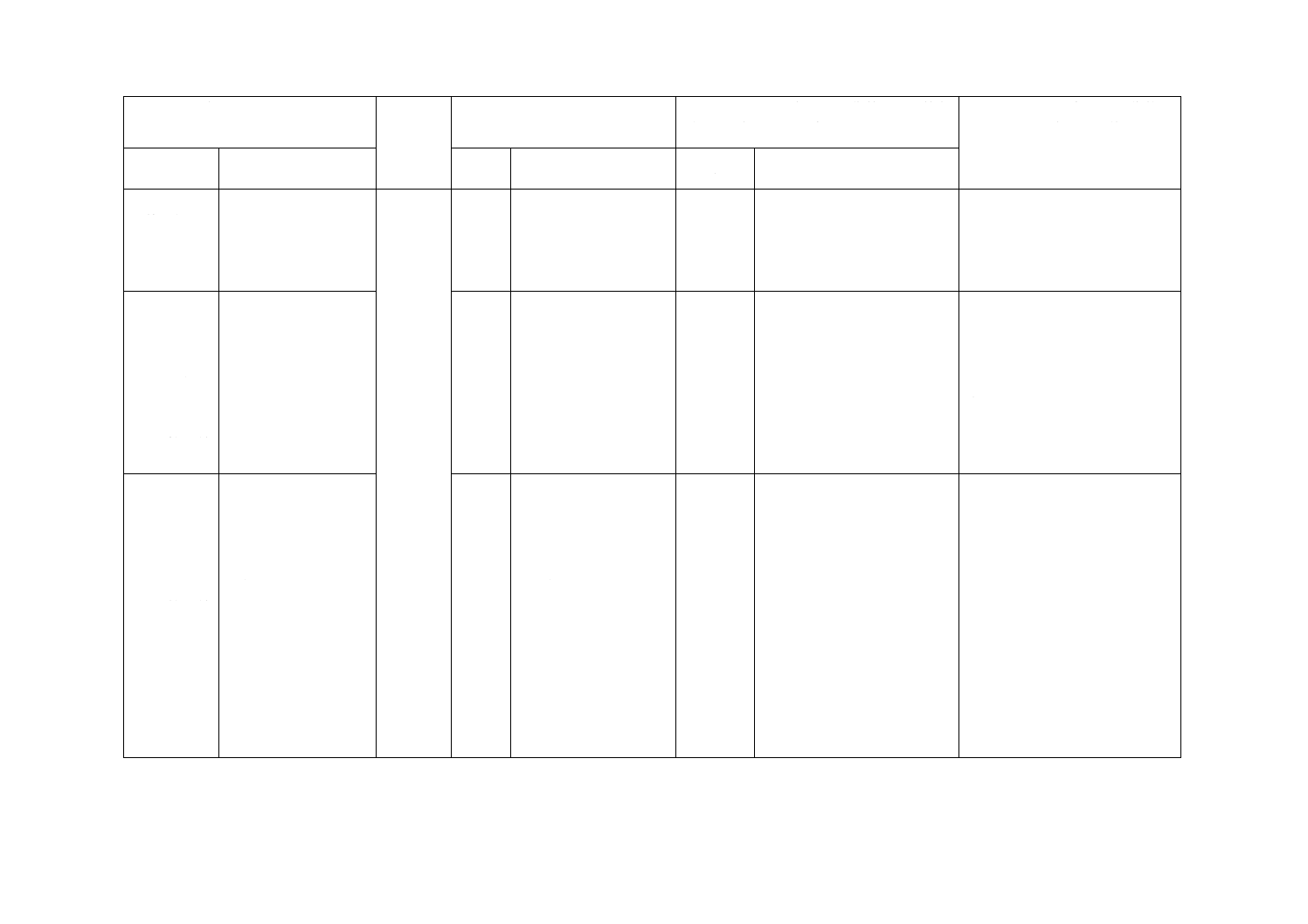

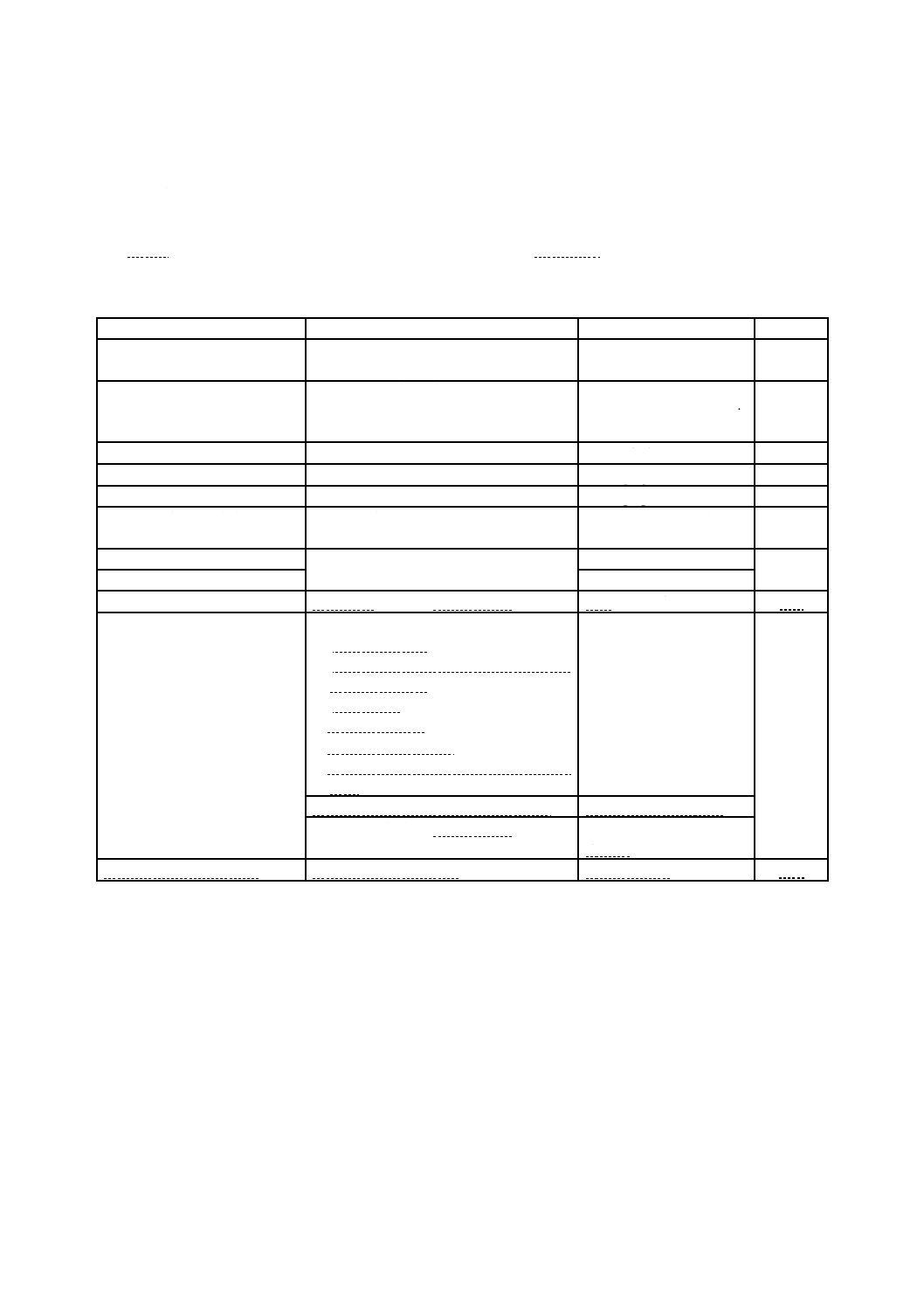

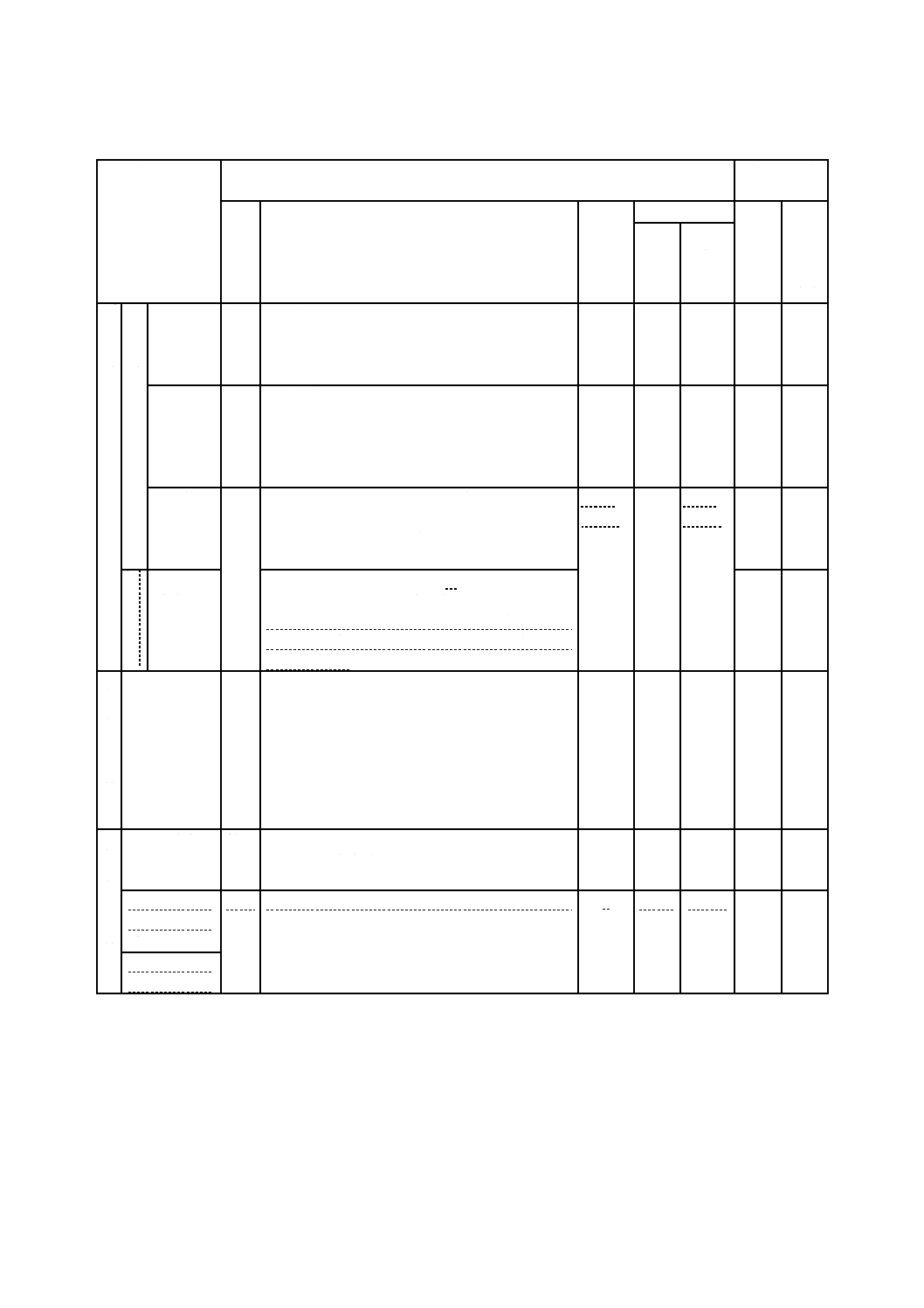

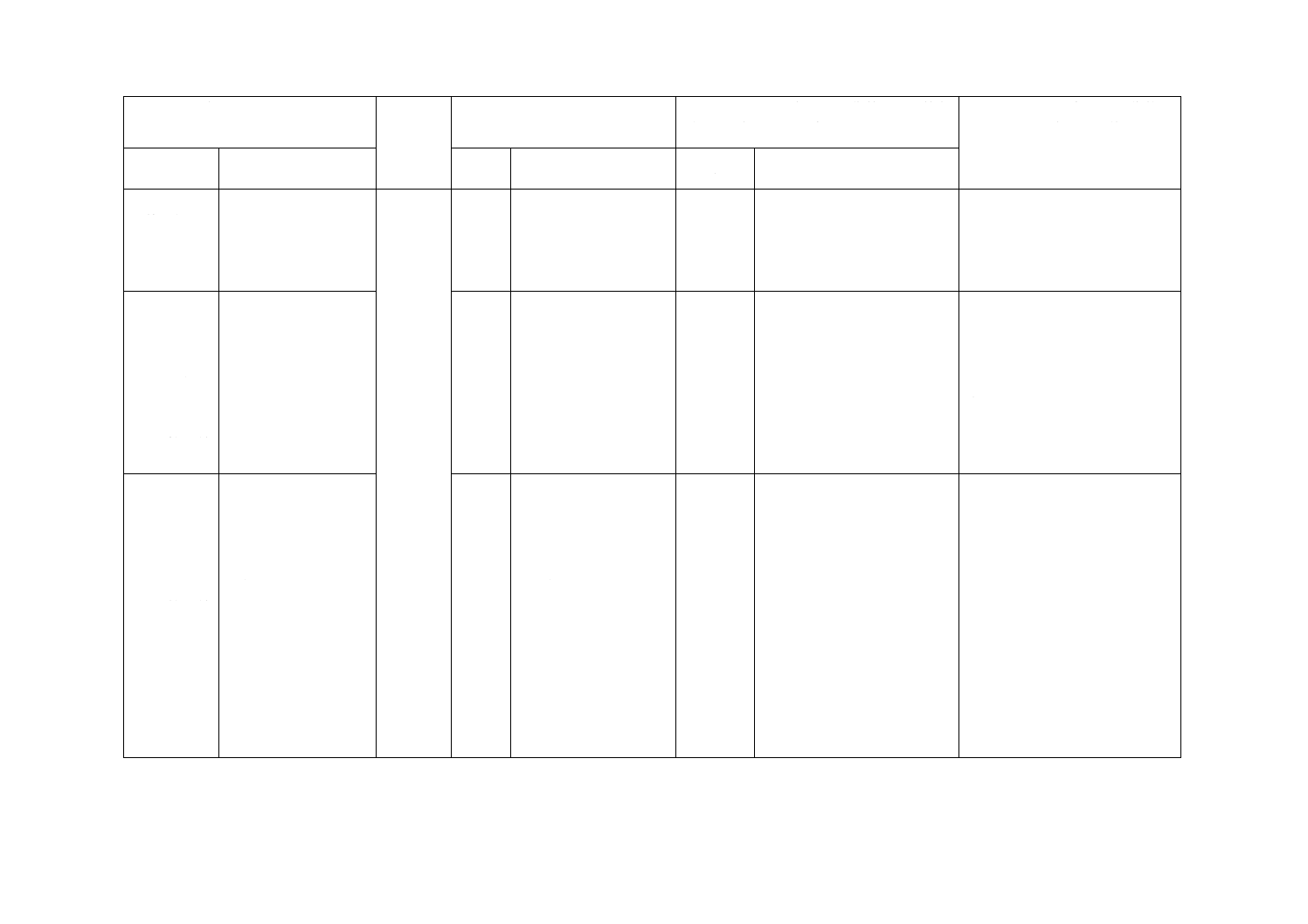

附属書JG

(参考)

JISと対応国際規格との対比表

JIS K 6774:2013 ガス用ポリエチレン管

ISO 4437:2007 Buried polyethylene (PE) pipes for the supply of gaseous fuels−

Metric series−Specifications

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

都市ガス及び液化石

油ガスの供給に使用

する埋設用ポリエチ

レン管。

1

気体燃料の供給に使用

する埋設用ポリエチレ

ン管。

“地上で使用する場合

は常に保護管を被せる

必要がある。”と記載。

削除

保護管はこの規格では規定し

ない。

技術基準で規定しているため。

2 引用規格

3 用語及び

定義

3.1 第1種寸

法

第1種寸法の定義とし

て,7項目(呼び径,

基本外径,平均外径,

最大偏平量,基本厚

さ,厚さ及び外径厚さ

比)を規定。

−

規定なし

追加

第1種寸法を追加。

従来から日本国内で使用されて

いるため。

3.3 コンパ

ウンド

コンパウンドを規定。

3.14

JISとほぼ同じ

変更

着色コンパウンド及びマスタ

ーバッチコンパウンドを追

加。

国内での実使用状況に合致させ

たため。

3.4 着色コ

ンパウンド

着色コンパウンドを

規定。

−

規定なし

追加

着色コンパウンドを追加。

3.5 マスタ

ーバッチコ

ンパウンド

マスターバッチコン

パウンドを規定。

−

規定なし

追加

マスターバッチコンパウンド

を追加。

11

K

6

7

7

4

:

2

0

1

3

46

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.9 総合安

全係数

総合安全係数を規定。

−

規定なし

追加

総合安全係数を追加。

ISO規格では,総合安全係数が明

確でないため。

3.11 最高使

用圧力:MOP

最高使用圧力:MOP

を規定。

3.12

3.13

2項目(気体燃料,最高

使用圧力)を規定。

変更

気体燃料と都市ガス及び液化

石油ガスとは同意語であり,

適用範囲の項で規定した。

MOP算出式を規定した。

ISO規格では,MOPの算出法が

明確でないため。

4.1.2 コンパ

ウンド

コンパウンドの構成

成分について規定。

−

規定なし

追加

−

品質確保のため。

−

4.2

コンパウンドのベース

ポリマー及び顔料変更

の際の再評価基準を註

1文献〔4〕,〔6〕に記載。

削除

−

品質に影響を及ぼす材料選択の

変更基準は推奨表示制度で規定

されているため。

4.1.6 コンパ

ウンドの性

能

−

4.5

カーボンブラックの粒

径

10 nm〜25 nm

削除

−

試験方法が不明確であるため。

引張降伏応力

17.7 MPa以上

−

規定なし

追加

−

ガス工作物技術基準の解釈例で,

ポリエチレンの規定最小引張強

さが示されているため。

11

K

6

7

7

4

:

2

0

1

3

47

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1.6 コンパ

ウンドの性

能(続き)

ガス成分耐久性

①流動パラフィン

②2-メチル-2-プロパ

ンチオール・流動パラ

フィン混合液

③( )内の1種類(メ

タノール,2-プロパノ

ール,エチレングリコ

ール)

①〜③質量変化率±1

mg/cm2

④ベンゼン・メタノー

ル混合液

質量変化率±2 mg/cm2

①〜④引張降伏応力

変化率±12 %

4.5

耐ガス成分

n-デカン/トリメチルベ

ンゼン=50/50

80 ℃,2 MPa

20 h以上

変更

試験液及びそれに伴う試験方

法が異なる。

ISO規格の試験液が,日本のガス

に含まれる成分と異なるため。

シャルピー衝撃強さ

9.8 kJ/m2以上

−

規定なし

追加

−

材料の衝撃強度特性を評価する

必要があるため。

耐候性

屋外暴露試験

促進耐候性試験

4.5

屋外暴露試験

選択

促進耐候性試験を追加し,選

択できることとした。

日本では,従来から耐候性を評価

する方法として,促進耐候性試験

が行われており,屋外暴露試験と

ほぼ同様の結果が得られること

から,いずれかを選択できること

とした。

11

K

6

7

7

4

:

2

0

1

3

48

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1.6 コンパ

ウンドの性

能(続き)

耐急速亀裂進展性

最高使用圧力が0.01

MPaを超えて,外径

250 mm以上又は0.4

MPaを超えて外径90

mm以上の場合に適用

する。

S4試験

限界圧力MOP/2.4−

0.72以上

4.5

肉厚15 mm以上

S4試験

Pc≧1.5×MOP

Pc=3.6×Pcs4+2.6

(in bar)

変更

ISO規格の管への適用条件と

同じとした。

国内における使用条件はISO規

格の管のRCP評価の適用条件に

該当しない場合が大半であり,ま

た,管の使用条件が定められた後

にコンパウンドが選定されるケ

ースが大半であるため。

耐低速亀裂成長性

ノッチ式内圧クリー

プ試験

4.5

ノッチ式内圧クリープ

試験

試験条件 165 h

試験条件 500 h

変更

試験時間は旧規格と同じとし

た。

国内で認証されている現有コン

パウンドと500時間のデータ相

関性が取れていないため。

全周ノッチ式引張ク

リープ試験(FNCT)

全周ノッチ式引張疲

労試験(FNFT)

選択

FNCT及びFNFTを追加し,い

ずれかを選択できることとし

た。

ISO規格では管体を用いたVノ

ッチ促進試験であるが,FNCT及

びFNFTは,小形試験片を用いた

レザーノッチ促進試験であり,ほ

ぼ同様の結果が得られているの

で,いずれかを選択できることと

した。

11

K

6

7

7

4

:

2

0

1

3

49

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1.6 コンパ

ウンドの性

能(続き)

融着適合性

バット融着部強度試

験

シャルピー衝撃強さ

試験

内圧クリープ試験

全周ノッチ式引張ク

リープ試験

全周ノッチ式引張疲

労試験

4.6

コンパウンドの融着適

合性

変更

バット融着部強度試験(B法)

及びシャルピー衝撃強さ試験

を追加した。また,内圧クリ

ープ試験,全周ノッチ式引張

クリープ試験又は全周ノッチ

式引張疲労試験を選択できる

こととした。

融着部の衝撃強度特性と短期・長

期強度を評価する必要があるた

め。

4.2 管の性

能

4.2.2 管の機

械的性能

耐低速亀裂成長性

ノッチ式内圧クリー

プ試験

5.3

耐低速亀裂成長性コー

ン試験

耐低速亀裂成長性ノッ

チ試験

試験条件 165 h

試験条件 500 h

変更

試験時間は旧規格と同じとし

た。

国内で認証されている現有コン

パウンドと500時間のデータ相

関性が取れていないため。

全周ノッチ式引張ク

リープ試験

全周ノッチ式引張疲

労試験

選択

FNCT及びFNFTを追加し,選

択できることとした。

ISO規格では管体を用いたVノ

ッチ促進試験であるが,FNCT及

びFNFTは,小形試験片を用いた

レザーノッチ促進試験であり,ほ

ぼ同様の結果が得られているの

で,いずれかを選択できることと

した。

4.2.3 管の物

理的性能

メルトマスフローレ

イト

荷重49.03 N

5.4

JISとほぼ同じ

追加

荷重49.03 Nを記載。

ISO規格に荷重の記載がなく,荷

重を明確にするため。

11

K

6

7

7

4

:

2

0

1

3

50

K 6774:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.2.3 管の物

理的性能

(続き)

−

5.5

突合せ融着接合時の適

合性

破断するまで試験して

延性破壊:合格

ぜい性破壊:不合格

削除

−

評価の組合せ対象範囲が不明確

で,かつ,次回のISO規格改正