2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6772-1994

ビニルレザークロス

Polyvinylchloride coated fabric

1. 適用範囲 この規格は,ビニルレザークロス(以下,レザーという。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7503 ダイヤルゲージ

JIS B 7721 引張試験機

JIS B 7751 紫外線カーボンアーク灯式耐光性及び耐候性試験機

JIS K 1501 メタノール

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 9019 りん酸水素二ナトリウム・12水(試薬)

JIS L 0801 染色堅ろう度試験方法通則

JIS L 0803 染色堅ろう度試験用添付白布

JIS L 0823 染色堅ろう度試験用摩擦試験機

JIS L 0849 摩擦に対する染色堅ろう度試験方法

JIS Z 8401 数値の丸め方

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって参

考値である。

2. 種類 レザーの種類は,使用する基布の種類及び被膜の発泡の有無によって区分し,表1のとおりと

する。

2

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

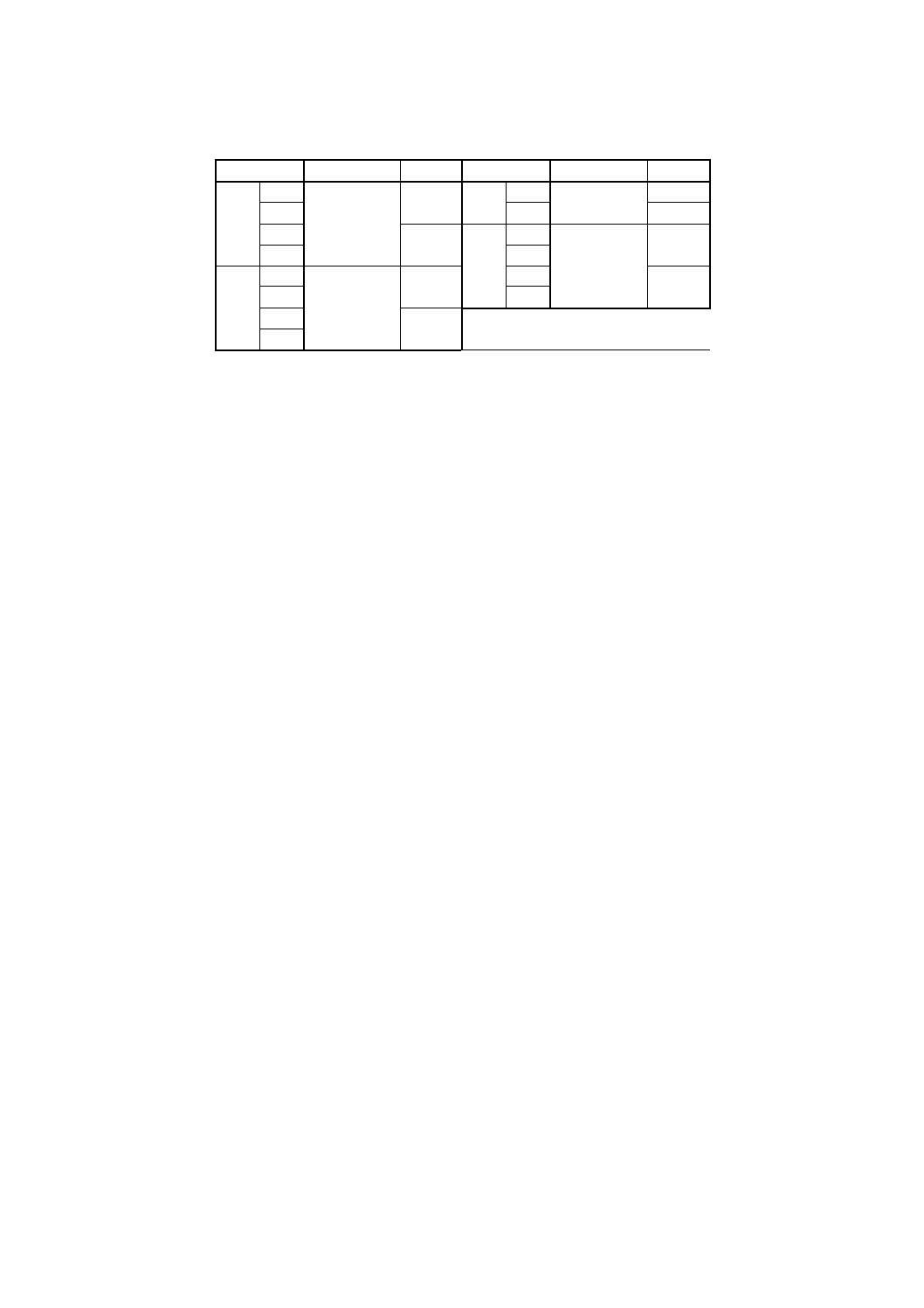

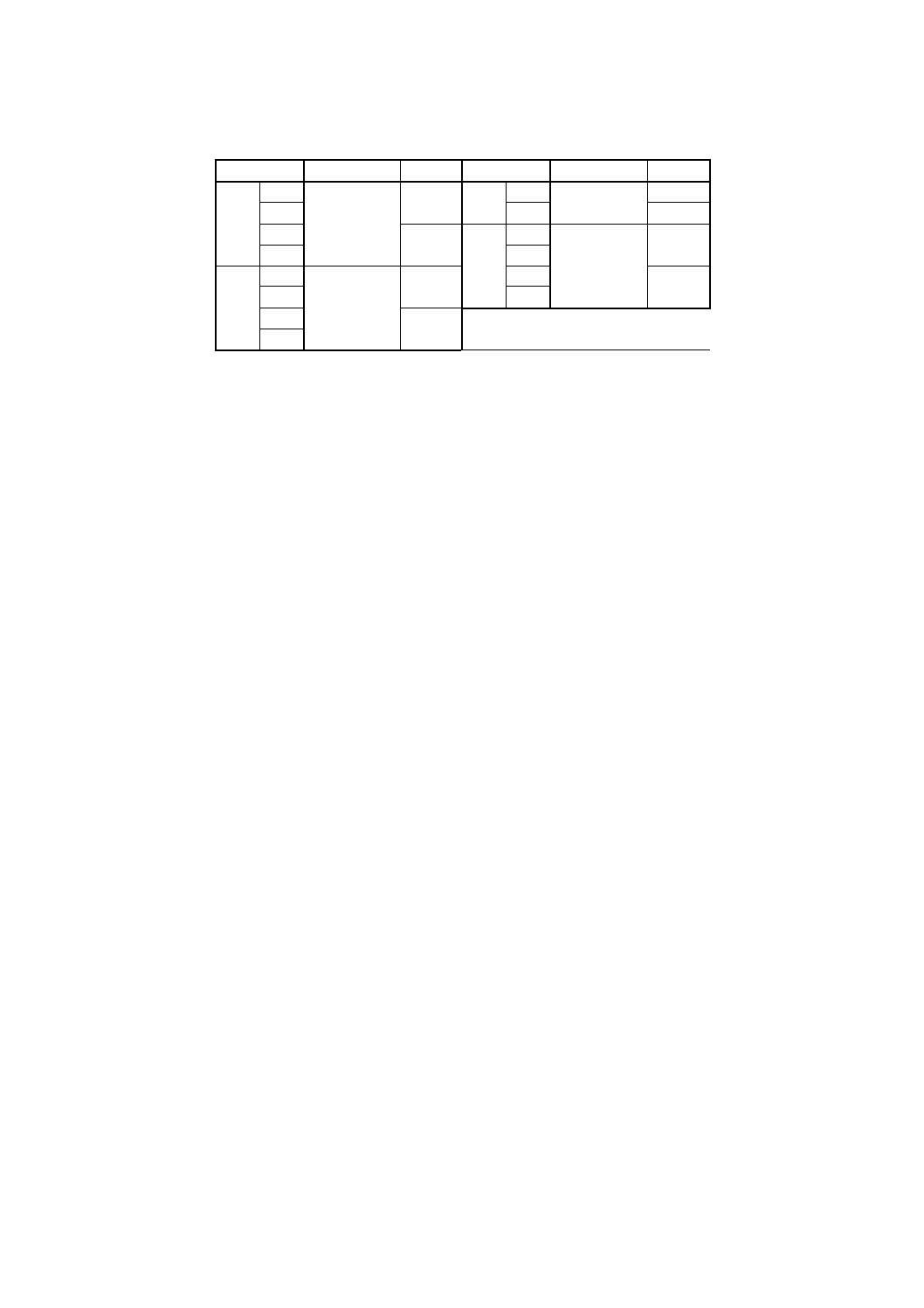

表1 種類

種類

基布の種類

被膜

種類

基布の種類

被膜

1種

1号 あや織

非発泡

3種

1号 両面メリヤス 非発泡

2号

2号

発泡

3号

発泡

4種

1号 片面メリヤス 非発泡

4号

2号

2種

1号 平織

非発泡

3号

発泡

2号

4号

3号

発泡

4号

備考 1種,2種及び4種については,引張試験,引裂試験及びは

く離試験による強さの程度並びに発泡の有無によって,1

号,2号,3号及び4号に区分し,3種については被膜の発

泡の有無によって1号及び2号に区分する。

3. 性能 レザーの性能は,7.によって試験し,表2に適合しなければならない。

3

K

6

7

7

2

-1

9

9

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

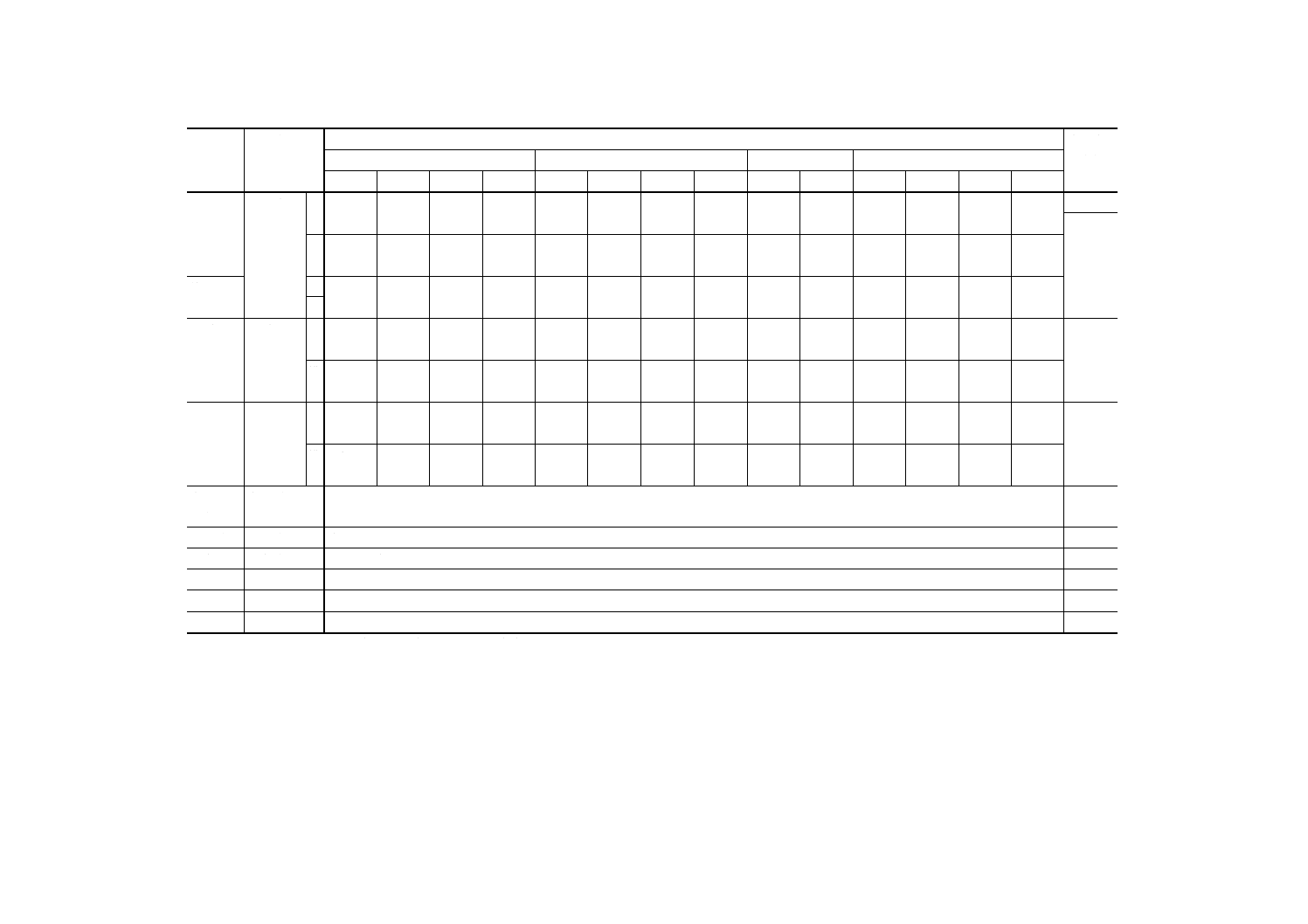

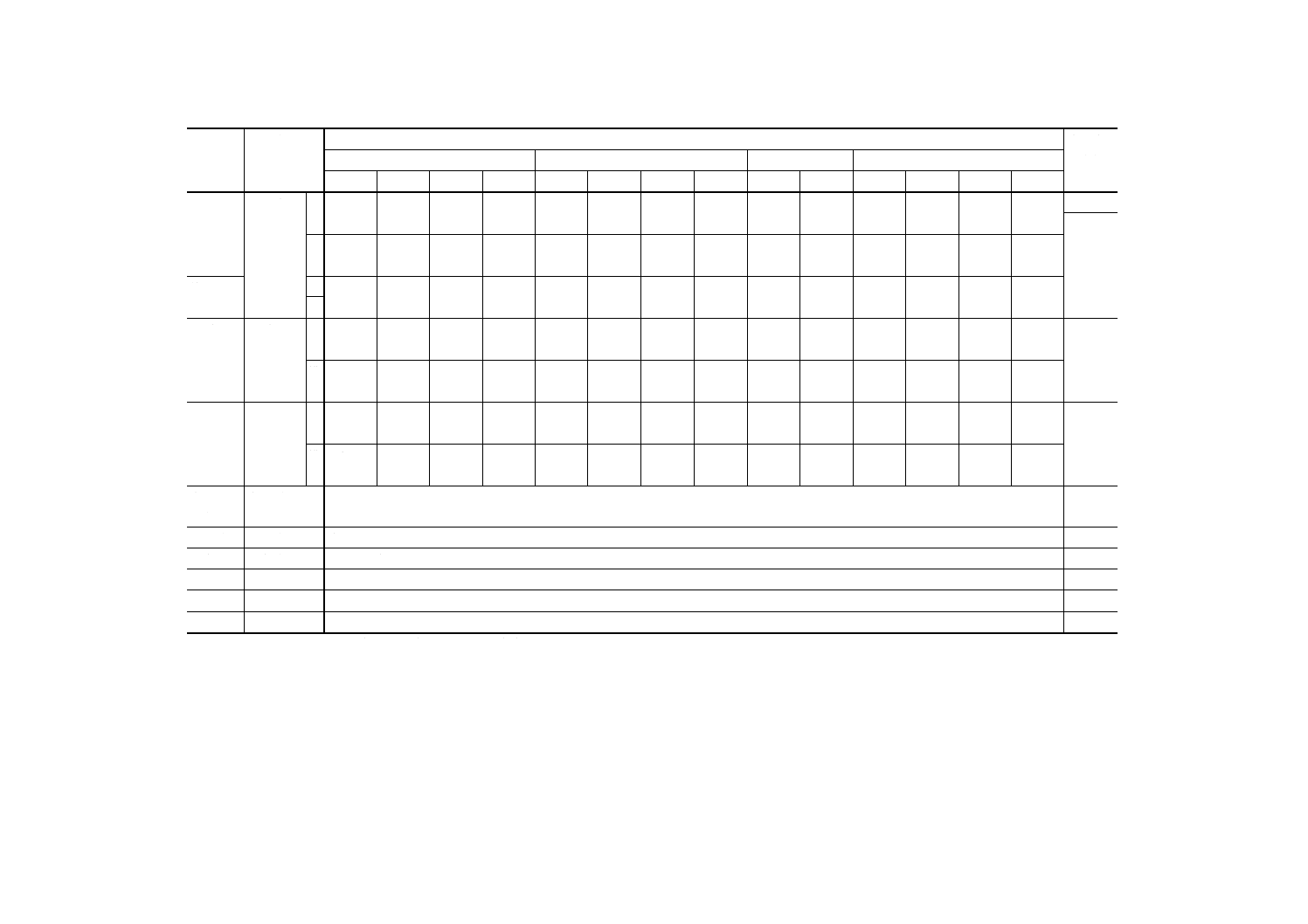

表2 性能

項目

試験

種類

適用試験

箇条

1種

2種

3種

4種

1号

2号

3号

4号

1号

2号

3号

4号

1号

2号

1号

2号

3号

4号

引張力

N {kgf}

引張試験 縦

392

245

392

245

196

127

196

127

147

127

98

69

78

59

7.4

{40}以上 {25}以上 {40}以上 {25}以上 {20}以上 {13}以上 {20}以上 {13}以上 {15}以上 {13}以上 {10}以上 {7}以上

{8}以上

{6}以上

横

265

167

265

167

147

98

127

98

78

69

59

49

49

39

{27}以上 {17}以上 {27}以上 {17}以上 {15}以上 {10}以上 {13}以上 {10}以上 {8}以上

{7}以上

{6}以上

{5}以上

{5}以上

{4}以上

伸び

%

縦 8以上

5以上

8以上

5以上

6以上

4以上

5以上

4以上 20以上 20以上 20以上 16以上 20以上 20以上

横 13以上 10以上 13以上 10以上 13以上 10以上 12以上 10以上 90以上 100以上 70以上 60以上 90以上 80以上

引裂力

N {kgf}

引裂試験 縦

19.6

12.7

19.6

12.7

7.8

6.9

7.8

6.9

9.8

9.8

5.9

4.9

5.9

4.9

7.5

{2.0}以上 {1.3}以上 {2.0}以上 {1.3}以上 {0.8}以上 {0.7}以上 {0.8}以上 {0.7}以上 {1.0}以上 {1.0}以上 {0.6}以上 {0.5}以上 {0.6}以上 {0.5}以上

横

19.6

12.7

19.6

12.7

7.8

6.9

7.8

6.9

9.8

9.8

5.9

4.9

5.9

4.9

{2.0}以上 {1.3}以上 {2.0}以上 {1.3}以上 {0.8}以上 {0.7}以上 {0.8}以上 {0.7}以上 {1.0}以上 {1.0}以上 {0.6}以上 {0.5}以上 {0.6}以上 {0.5}以上

はく離力

N {kgf}

はく離

試験

縦

17.7

14.7

14.7

11.8

14.7

11.8

11.8

8.8

14.7

11.8

11.8

9.8

8.8

6.9

7.6

{1.8}以上 {1.5}以上 {1.5}以上 {1.2}以上 {1.5}以上 {1.2}以上 {1.2}以上 {0.9}以上 {1.5}以上 {1.2}以上 {1.2}以上 {1.0}以上 {0.9}以上 {0.7}以上

横

17.7

14.7

14.7

11.8

14.7

11.8

11.8

8.8

14.7

11.8

11.8

9.8

8.8

6.9

{1.8}以上 {1.5}以上 {1.5}以上 {1.2}以上 {1.5}以上 {1.2}以上 {1.2}以上 {0.9}以上 {1.5}以上 {1.2}以上 {1.2}以上 {1.0}以上 {0.9}以上 {0.7}以上

摩擦によ

る色落ち

摩擦色落ち

試験

4級以上

7.7

不粘着性 不粘着試験

被膜面に異状のないこと

7.8

耐寒性

耐寒試験

ひび及び割れのないこと

7.9

耐老化性 老化試験

耐寒試験を行い,異状のないこと

7.10

耐光性

耐光試験

4級以上

7.11

耐硫化性 耐硫化試験

4級以上

7.12

備考1. はく離試験で材料破壊の場合は,規定に適合したものとする。

2. 耐寒試験及び老化試験で上ばりなしレザーについては,受渡当事者間の協定による。

3. 耐光試験で,蛍光色,蓄光色,特殊カラーなどについては,受渡当事者間の協定による。

4. 耐硫化試験については,受渡当事者間の協定がある場合に適用する。この場合,規定に適合したものについて“耐硫化性あり”と表示する

ことができる。

4

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 外観 レザーの外観は目視によって調べた結果,色むら,汚れ,傷,異物の混入などの実用性を損な

う欠点があってはならない。

なお,レザーのしぼ形状,プリント柄,つやなどの表面状態は,受渡当事者間の協定による。

5. 寸法 レザーの寸法及び寸法の許容差は,表3のとおりとする。この場合,長さ,厚さ及び厚さの許

容差は受渡当事者間の協定による。

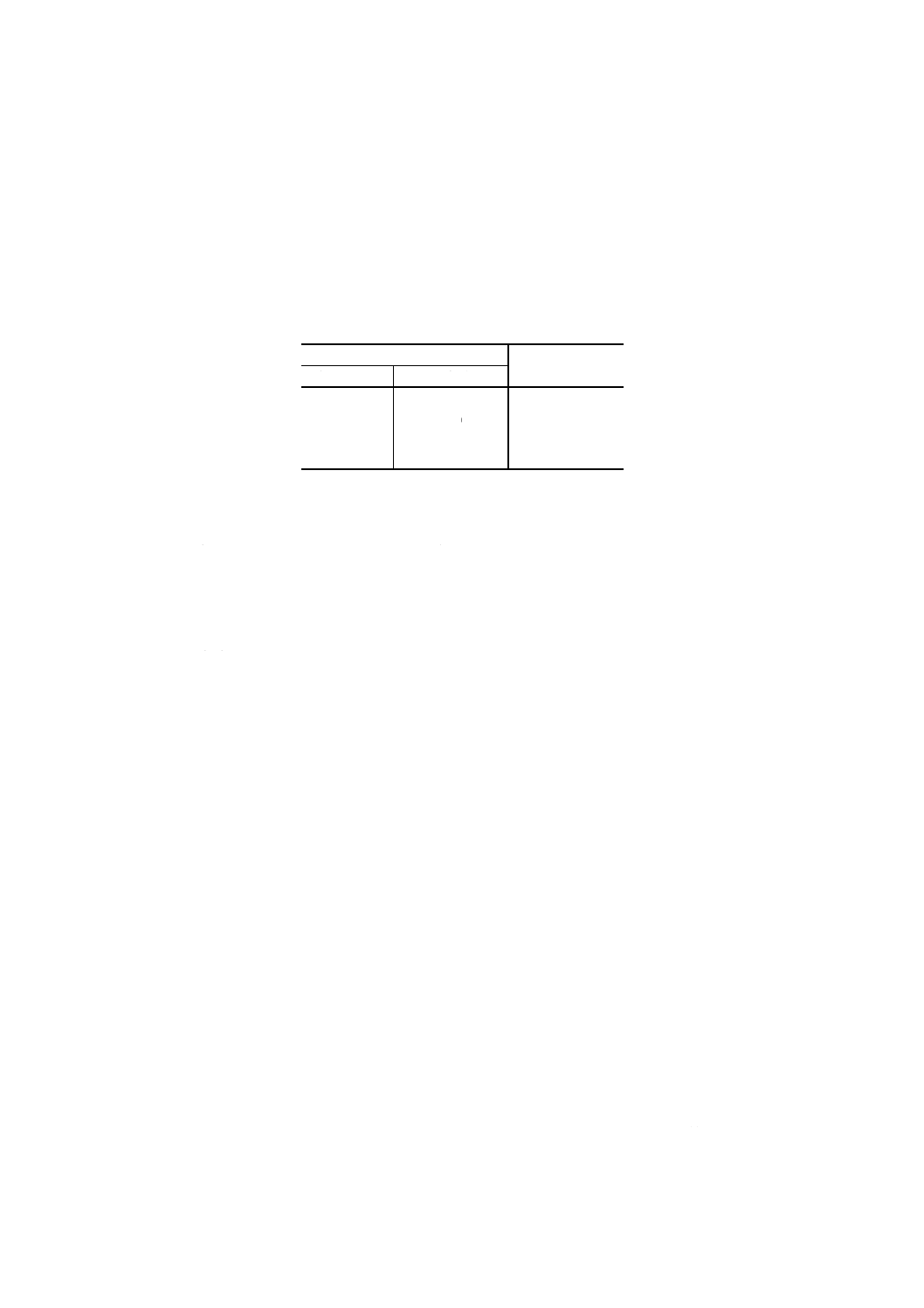

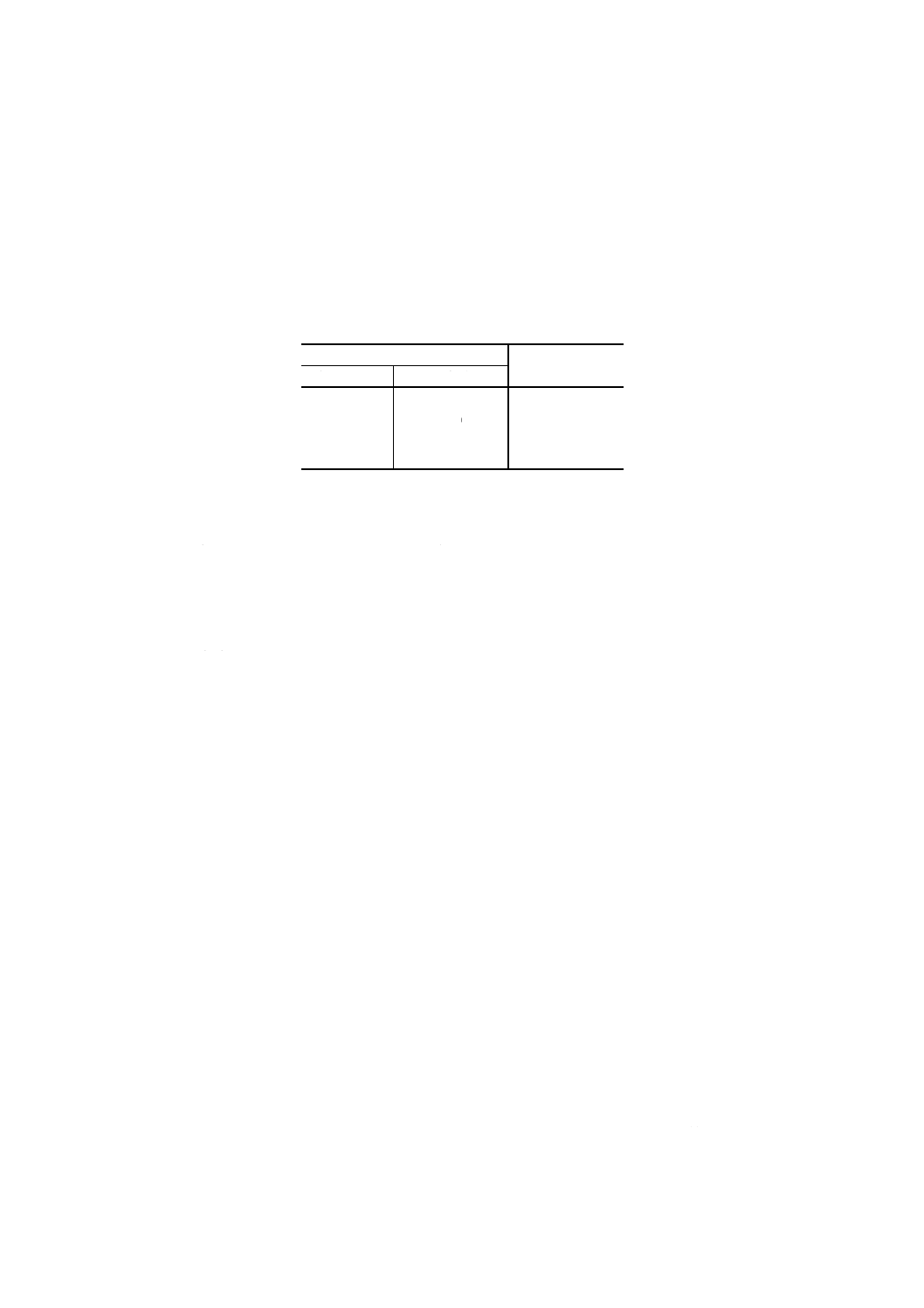

表3 レザーの寸法及び寸法の許容差

幅

長さの許容差%

基準幅 mm

幅の許容差 mm

915

+30

0

+3

0

1 070

1 220

1 370

備考 幅については,受渡当事者間の協定によっ

て,表3以外の寸法とすることができる。

6. 材料 レザーの材料は,塩化ビニル樹脂,可塑剤,安定剤,顔料,基布などとする。

また,必要に応じて発泡剤などを用いる。

7. 試験方法

7.1

試験の一般条件 試験は指定のない限り温度15〜25℃,相対湿度60〜70%で行い,試験片は試験前

少なくとも1時間以上試験と同一温度及び湿度中に置かなければならない。試験片は試料の幅の両端から

それぞれ約50mmずつ除いた部分から,縦方向の試験の場合は長さ方向に平行に,横方向の試験の場合は

幅方向に平行に採る。ただし,引張試験においては縦(横)方向の試験に供する試験片は縦(横)方向に

並ばないように,また,引裂試験においては縦(横)方向の試験に供する試験片は,横(縦)方向に並ば

ないように採るものとする。

備考 試験記録には,試験の温度及び湿度を記載する。

7.2

試験結果の数値の丸め方 試験結果は,規定の数値より1けた下の位まで求めてJIS Z 8401によっ

て丸める。

7.3

厚さ レザーの厚さの測定は次による。

(1) JIS B 7503に規定するダイヤルゲージ又は,これと同等以上の精度のものを用いる。

(2) 測定子の直径は,10mmとする。

7.4

引張試験

7.4.1

試験機 試験機はJIS B 7721に規定する引張試験機を用いる。試験機の容量は最大荷重が容量の

20〜85%であること。

7.4.2

操作 幅30mm及び長さ約250mmの試験片を試料の縦及び横の方向からそれぞれ3枚づつ採り,

試験片の中央部に距離100mmの標線を付ける。試験片を引張試験機に取り付け,つかみ間隔約150mmで

毎分200±20mmの速度で引張り,最大荷重及び試験片の被膜又は基布のいずれかが切断したときの標線

間距離を測定する。引張力は,最大荷重をN {kgf} で示し,伸びは,次の式によって算出する。

L=l−100

5

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, L: 伸び (%)

l: 試験片の被膜又は基布のいずれかが切断したときの標線間距

離 (mm)

試験結果は,縦及び横ごとにそれぞれ3枚ずつの試験片の平均値をもって表す。標線間以外で切断した

場合,その測定値を採用せず,その数だけ試験を追加する。

7.5

引裂試験

7.5.1

試験機 試験機は7.4.1に規定する引張試験機を用いる。

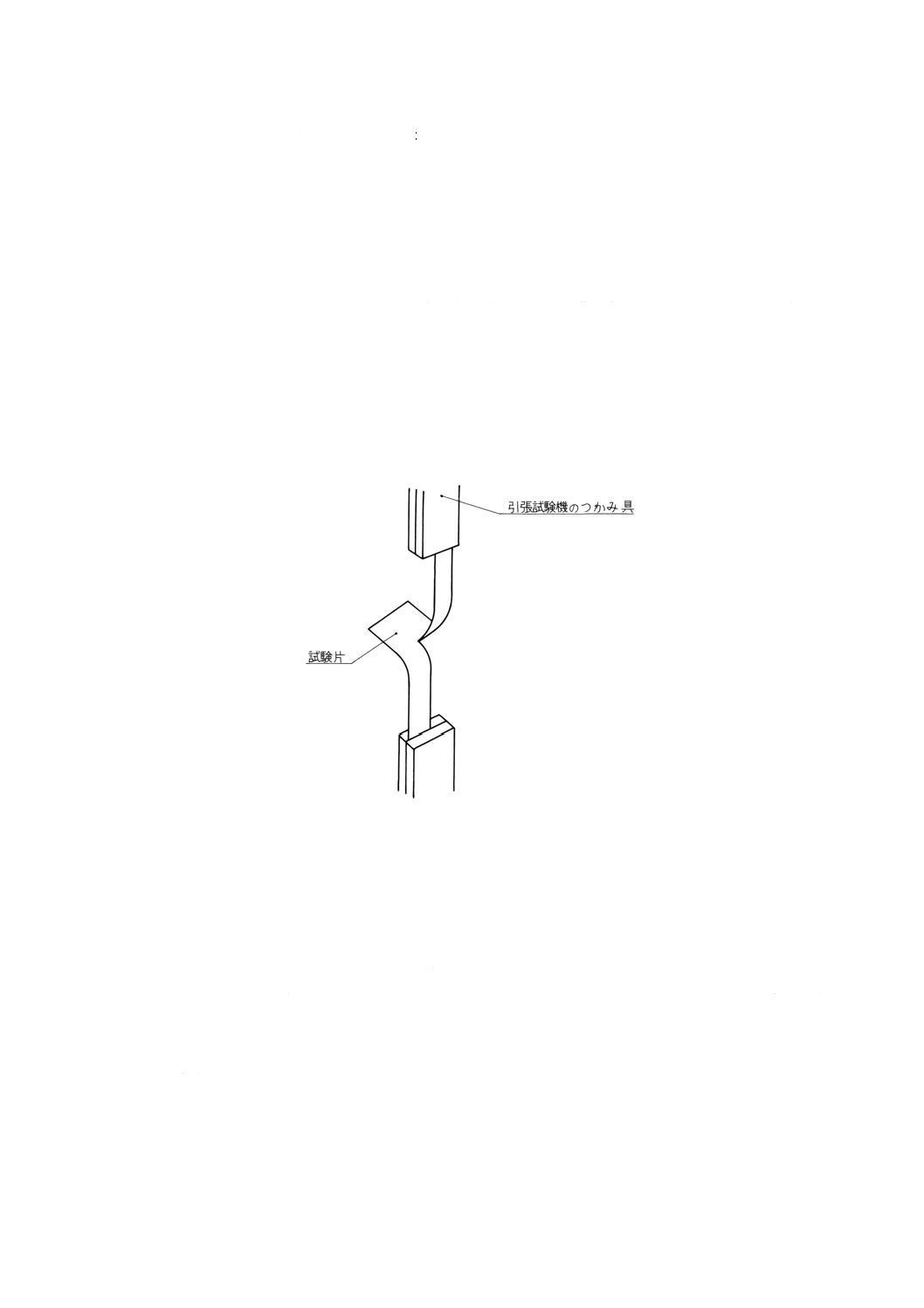

7.5.2

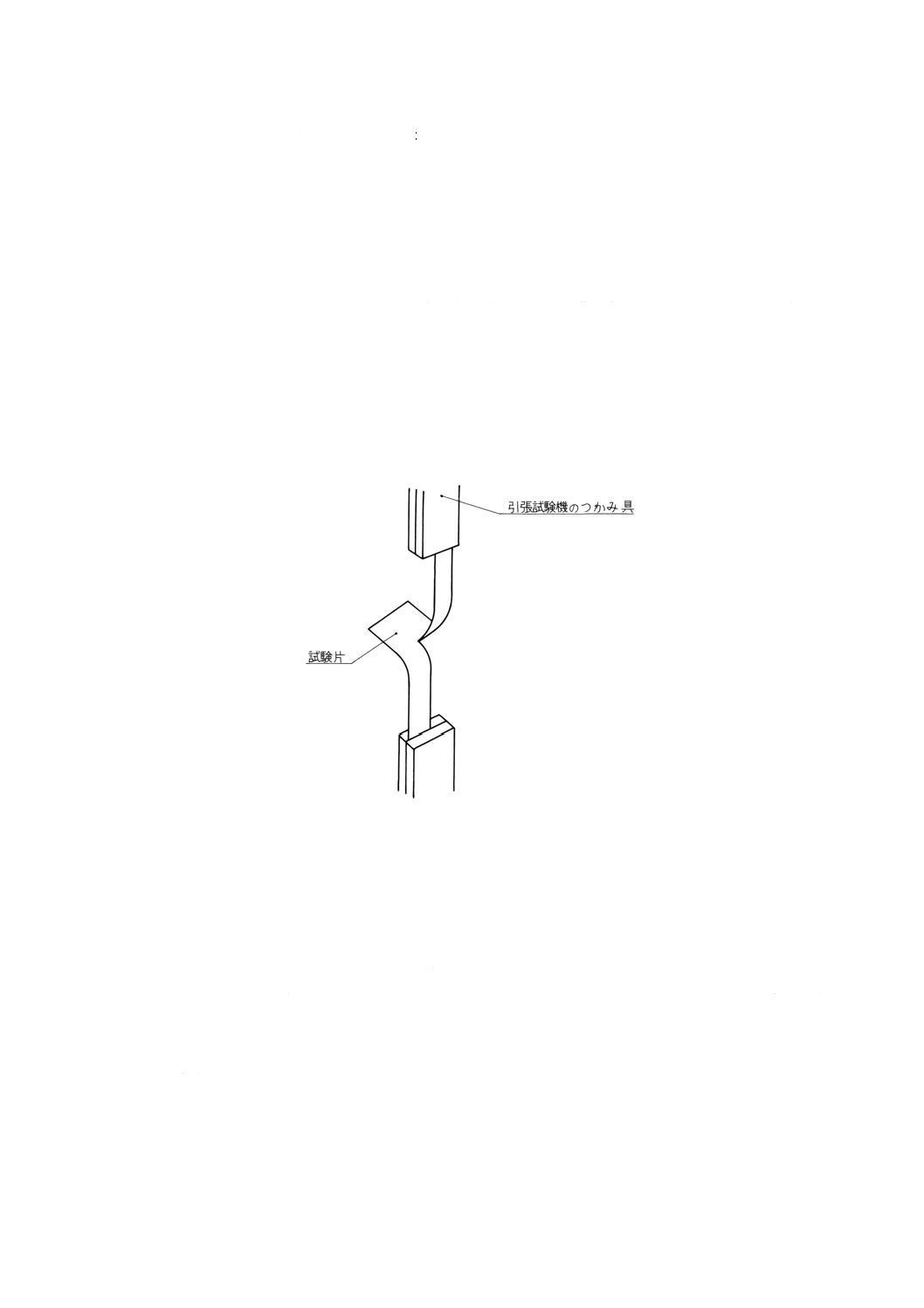

操作 幅約40mm及び長さ約150mmの試験片を試料の縦及び横の方向からそれぞれ3枚ずつ採り,

各試験片の短辺の中央から長辺に平行に内部へ長さ約75mmの切り込みを入れる。試験片の切り込みを入

れた辺の両側が表裏になるように引張試験機のつかみ具に取り付け,図1に示すとおり,その切り込みの

方向に平行に毎分200±20mmの引張速度で引き裂き,最大荷重を求める。引裂力は縦(横)方向に切り

込みを入れたときを縦(横)方向の値とし,試験結果は,試料の縦及び横ごとのそれぞれ3枚ずつの試験

片の平均値をもって表す。

図1 試験片の取付け方法

7.6

はく離試験

7.6.1

試験機 試験機は7.4.1に規定する引張試験機を用いる。

7.6.2

操作 幅30mm,長さ約150mmの試験片を縦及び横方向から,それぞれ3枚ずつ採り,被膜と基

布とを端末から短辺に平行に長さ約50mmはがす(1)。はがした被膜と基布を引張試験機に取り付け,毎分

200±20mmの引張速度で引きはがし,最大荷重を求める(2)。試験結果は,試料の縦及び横ごとにそれぞれ

3枚ずつの試験片の平均値をもって表す。ただし,はく離に要する荷重が,はく離面に均等に掛かってい

ないときの荷重は採用せず,その数だけ試験を追加する。

注(1) はがれにくい場合は,はく離しようとする端末の基布面にメチルエチルケトンなどの溶剤を塗

布してはがすとよい。

溶剤を用いた場合は,はく離した試験片を7.1の試験の一般条件下に2時間以上保持した後

試験すること。

(2) 被膜又は基布の切断若しくは発泡層の破壊は,材料破壊と記録する。

7.7

摩擦色落ち試験

7.7.1

乾燥摩擦試験

6

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験機 JIS L 0823の3.2(摩擦試験機II型)に規定する試験機を用いる。

(2) 操作 幅約30mm,長さ約220mmの試験片1枚を採り,JIS L 0849の6.2(摩擦試験機II形による場

合)に規定する操作によって,質量200gのおもりを載せ,毎分30回往復の速度で100回往復摩擦し,

白綿布(3)の汚染の程度を調べる。汚染の程度は,JIS L 0801の10.4(汚染の判定)によって判定する。

注(3) 白綿布は,JIS L 0803に規定する添付白布(綿3号)を用いる。

7.7.2

汗摩擦試験 白綿布(3)を人工汗液(4)に約10分間浸した後軽く絞って,速やかに7.7.1と同じ方法で

摩擦試験を行い,汚染の程度を調べる。

注(4) JIS K 9019に規定するりん酸水素二ナトリウム・12水8g,JIS K 8150に規定する塩化ナトリウム

8g及びJIS K 8355に規定する酢酸5gを蒸留水に溶かして1lとする。

7.8

不粘着試験 幅約60mm,長さ約90mmの2枚の試験片の被膜面を向かい合わせて,試料の縦及び

横がそれぞれ60mmの平滑な2枚のガラス板で試験片の幅の1辺と合わせて挟む。これに底面の縦及び横

がそれぞれ約60mm,質量3kgのおもりを載せ,70±2℃の空気恒温器中に24時間保持した後取り出し,

おもりを除いて室温で1時間放冷して2枚の試験片を静かにはがしたとき,被膜面に損傷などの異状が生

じたかどうかを調べる。

7.9

耐寒試験

7.9.1

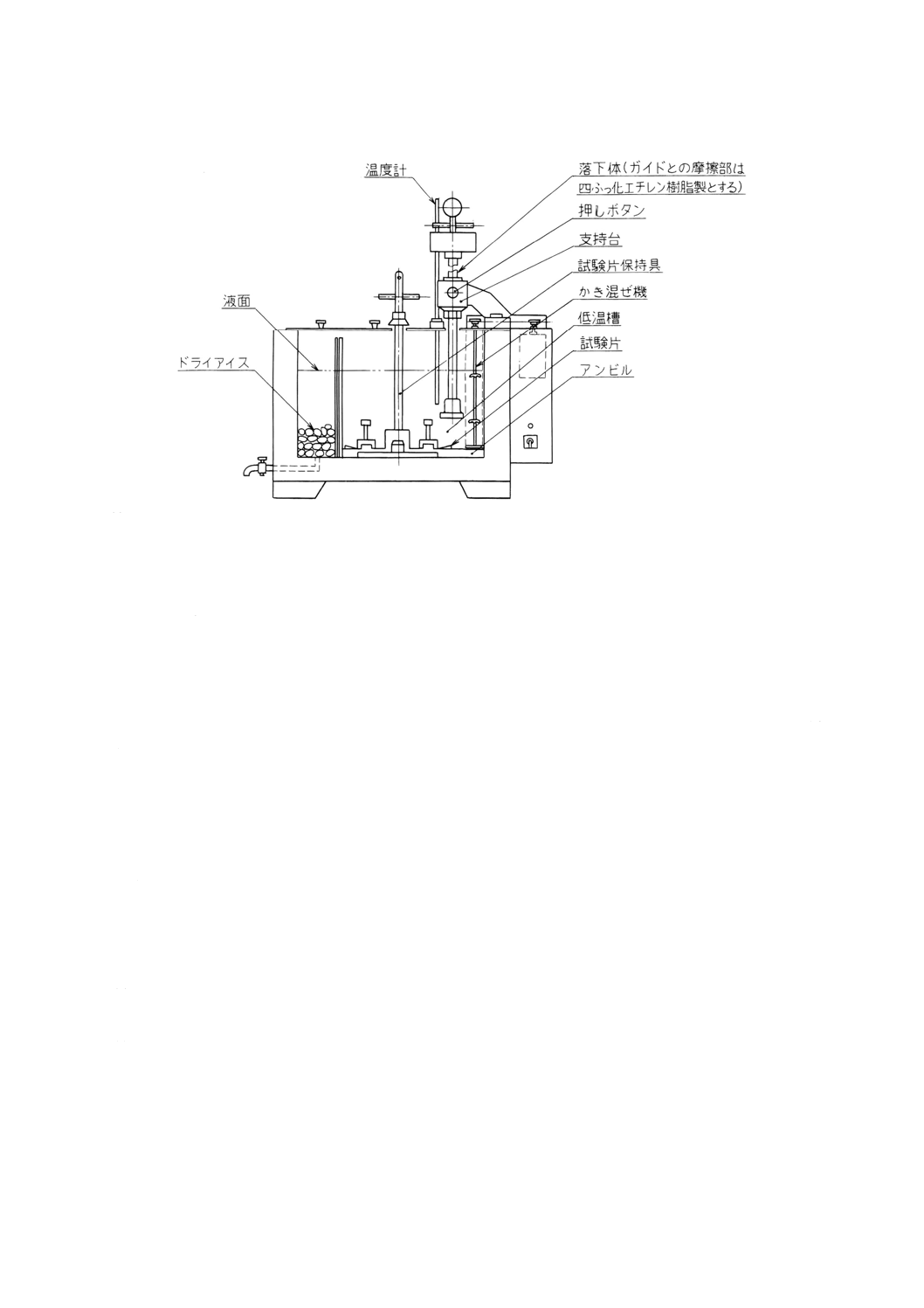

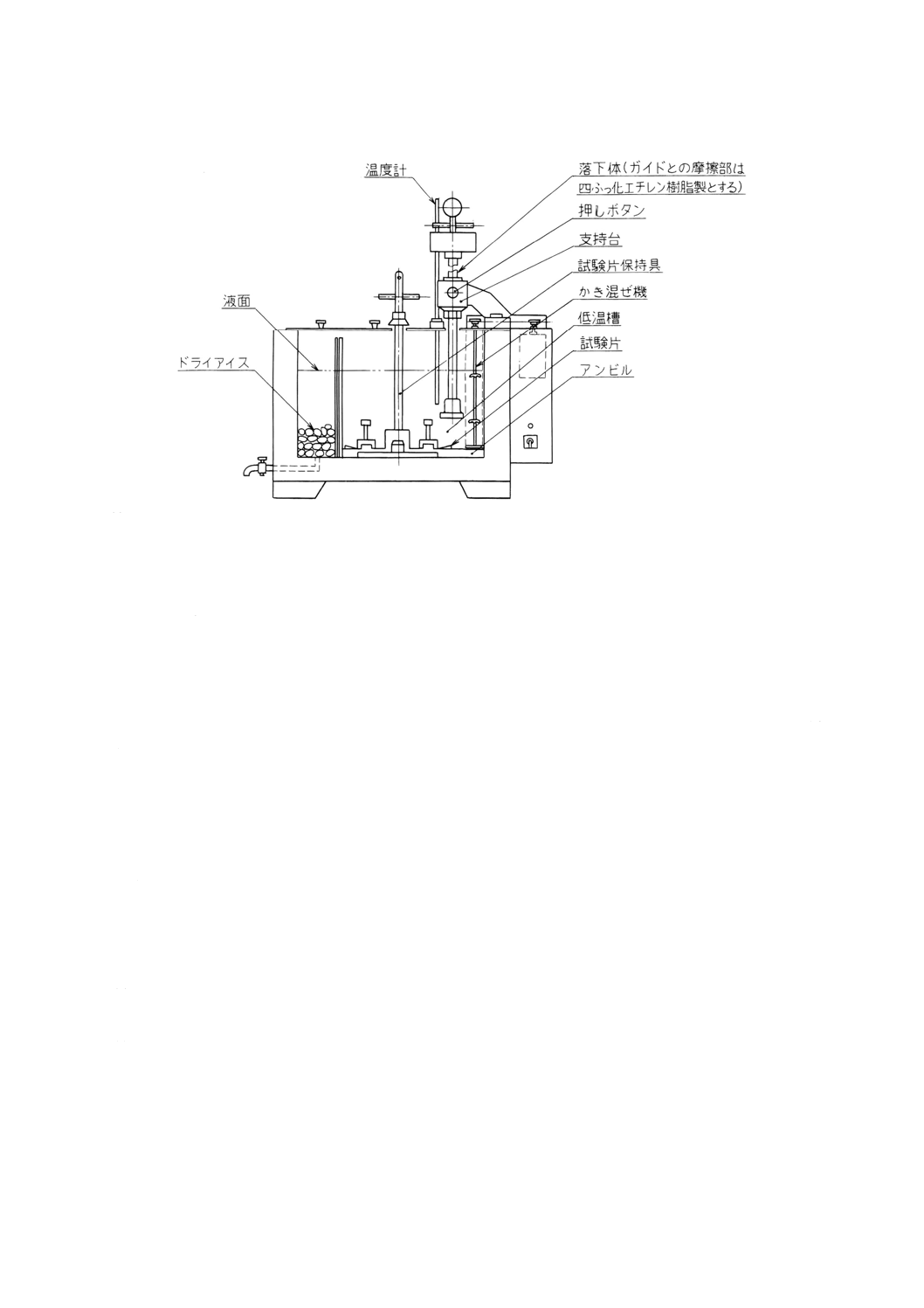

試験機 規定温度の低温槽中で試験片に落下体を落下させ打撃を与え得るもので,図2に示す構造

の装置を用いる。ただし,落下体の全質量(おもりを含む)は2.5kgとする。

7.9.2

操作 幅20mm及び長さ約100mmの試験片を試料の縦及び横の方向からそれぞれ3枚ずつ採り,

図2に示すような耐寒試験機の落下体を引き上げ,落下体下板とアンビルの間隔を50mmとし,低温槽を

あらかじめ非発泡レザーでは−20±2℃,また発泡レザーでは−10±2℃に保持してから試験片の被膜を外

側にして長さ方向の両端を重ね合わせた端から約5mmの部分を試験片保持具のつかみ具に挟み,試験片

の折曲げ部がアンビルの中央にくるように保持具を耐寒試験機に取り付ける。試験片を取り付けてから5

分経過した後,押しボタンを押して支持台のつめを外し,落下体を落下させる。直ちに落下体を引き上げ

てから試験片保持具を取り出し,試験片を外して,ひび及び割れの有無を調べる。

備考 低温槽はJIS K 1501に規定するメタノールを約3部と水約1部との混合液を用い,ドライアイ

スで冷却し,規定の温度に保持する。

7

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐寒試験機の一例

7.10 老化試験 幅20mm及び長さ約100mmの試料の試験片を縦及び横の方向からそれぞれ3枚づつ採り,

100±2℃のギヤー式老化試験機中に24時間保った後,これを取り出し,室温まで放冷してから7.9の方法

によって耐寒試験を行い,ひび及び割れの有無を調べる。ただし,低温槽の温度は非発泡レザーでは−10

±2℃,発泡レザーでは−5±2℃とする。

7.11 耐光試験

7.11.1 試験機 JIS B 7751に規定する紫外線カーボンアーク灯式耐光試験機を用いる。

7.11.2 操作 幅60mm以上及び長さ60mm以上の試験片1枚を採り,露光面幅40mm以上及び長さ40mm

以上とし,被膜面を照射側にして取り付け,ブラックパネル温度63±3℃の試験条件で100時間照射した

後試験片を取り出し,放冷後未照射品と目視によって変色及び退色の度合を比較し,JIS L 0801の10.3(変

退色の判定)によって判定する。

7.12 耐硫化試験 幅約60mm及び長さ約90mmの試験片1枚を採り,硫化水素ガスが通過している状態

の硫化水素飽和水溶液中に5分間浸せきした後取り出し,直ちに水洗し,JIS L 0801の10.4によって判定

する。

8. 検査 検査は,形式検査(5)と受渡検査(6)に区分し,7.によって試験を行い,3.,4.及び5.の規定に適合

しなければならない。検査項目は,次のとおりとする。

なお,受渡検査項目は,当事者間の協定によって次の(2)に示す項目の中から選択することができる。

(1) 形式検査項目

(a) 外観

(b) 厚さ

(c) 幅及び長さ

(d) 引張試験(引張荷重及び伸び)

(e) 引裂試験

(f) はく離試験

(g) 摩擦色落ち試験

8

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(h) 不粘着試験

(i) 耐寒試験

(j) 老化試験

(k) 耐光試験

(2) 受渡検査項目

(a) 外観

(b) 厚さ

(c) 幅及び長さ

(d) 引張試験(引張荷重及び伸び)

(e) 引裂試験

(f) はく離試験

(g) 耐硫化性試験

注(5) 形式検査とは,製品の品質が設計で示されたすべての特性を満足するかどうかを,判定するた

めの検査をいう。

注(6) 受渡検査とは,すでに形式検査に合格したものと同じ設計・製造にかかわる製品の受け渡しに

際し,必要と認められる特性が満足するものであるかどうかを,判定するための検査をいう。

9. 表示 レザーには,包装の見やすい箇所に,次の事項を表示しなければならない。

(1) 種類

(2) 寸法(幅,長さ及び厚さ)

(3) 製造業者名又はその略号

(4) 製造年月又はその略号

関連規格 JIS Z 8203 国際単位系(SI)及びその使い方

9

K 6772-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

−本委員会−

氏名

所属

(委員長)

牧 廣

拓殖大学

中 島 邦 雄

通商産業省基礎産業局

地 崎 修

通商産業省工業技術院

高 野 忠 夫

財団法人高分子素材センター

小 島 克 己

社団法人日本自動車部品工業会

近 藤 誠 宏

株式会社ホウトク

若 松 種 夫

社団法人日本鞄協会

田 北 啓 生

アキレス株式会社

長 島 広 和

オカモト株式会社

武 田 久

ロンシール工業株式会社

(事務局)

石 河 靖 造

日本ビニル工業会

−分科会−

氏名

所属

田 北 啓 生

アキレス株式会社

長 島 広 和

オカモト株式会社

小 林 伸 平

共和レザー株式会社

高 野 晴 弘

株式会社テスコ

谷 口 正 雄

バンドー化学株式会社

井 上 節 郎

ヤマト化学工業株式会社

武 田 久

ロンシール工業株式会社