2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6771-1995

軟質ビニル管

Flexible vinyl tube

1. 適用範囲 この規格は,主として液体の輸送に使用する軟質塩化ビニル管(以下,管という。)につい

て規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

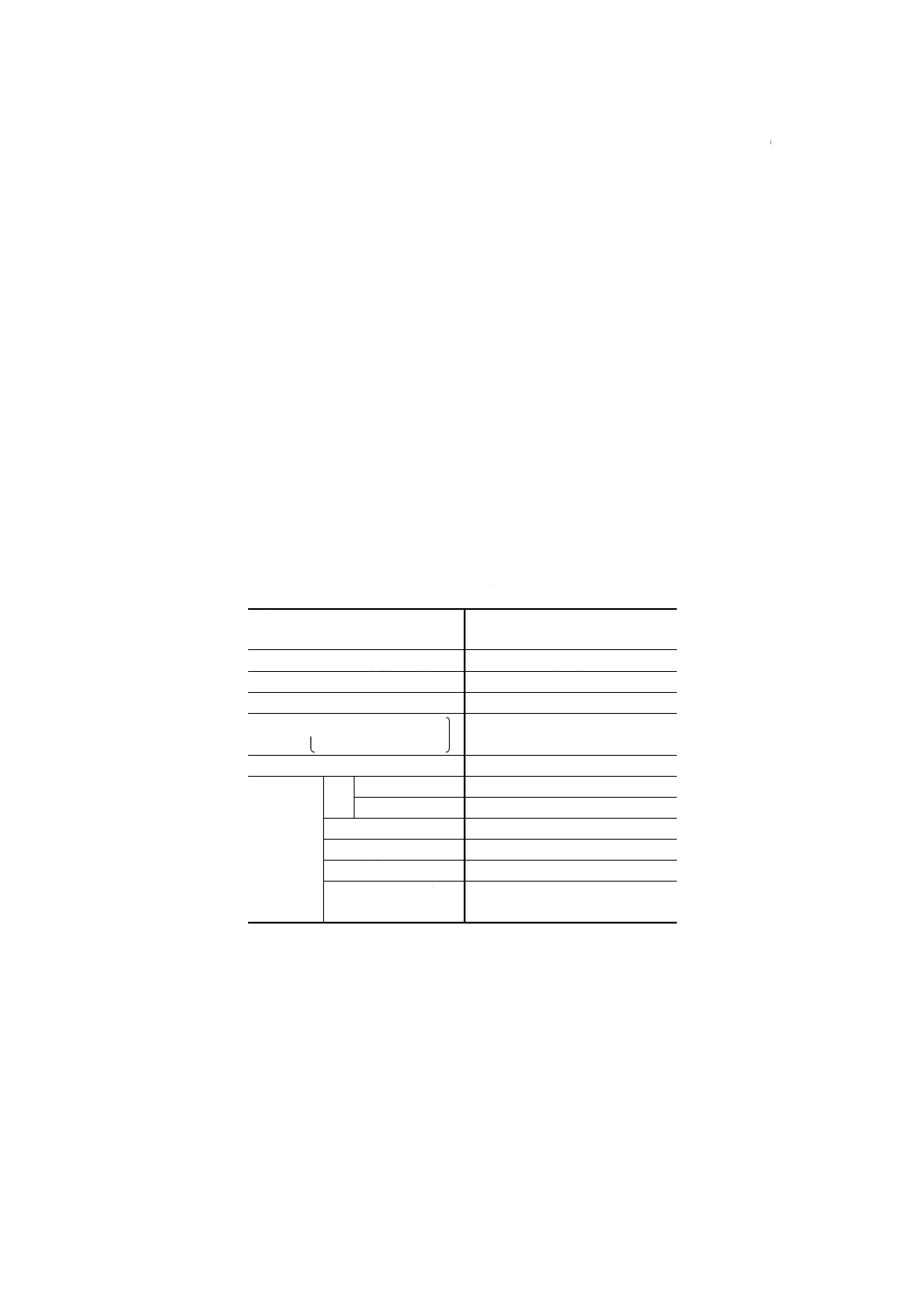

2. 品質 管は,6.によって試験し,表1の規定に適合しなければならない。

表1 品質

外観

管の内外面に傷,でこぼこがなく

異物を含まないこと。

引張強さ (N/mm2) {kgf/mm2}

13.7 {1.4} 以上

伸び (%)

200以上

水圧試験

合格すること

老化試験 引張強さ及び伸びの

変化率 (%)

±20

耐寒試験

ひび,割れを生じないこと

浸せき試験 水 吸水率 (%)

0.5以下

抽出率 (%)

0.5以下

食塩水 (%)

±0.5

硫酸 (%)

±0.5

硝酸 (%)

±5

水酸化ナトリウム溶液

(%)

±5

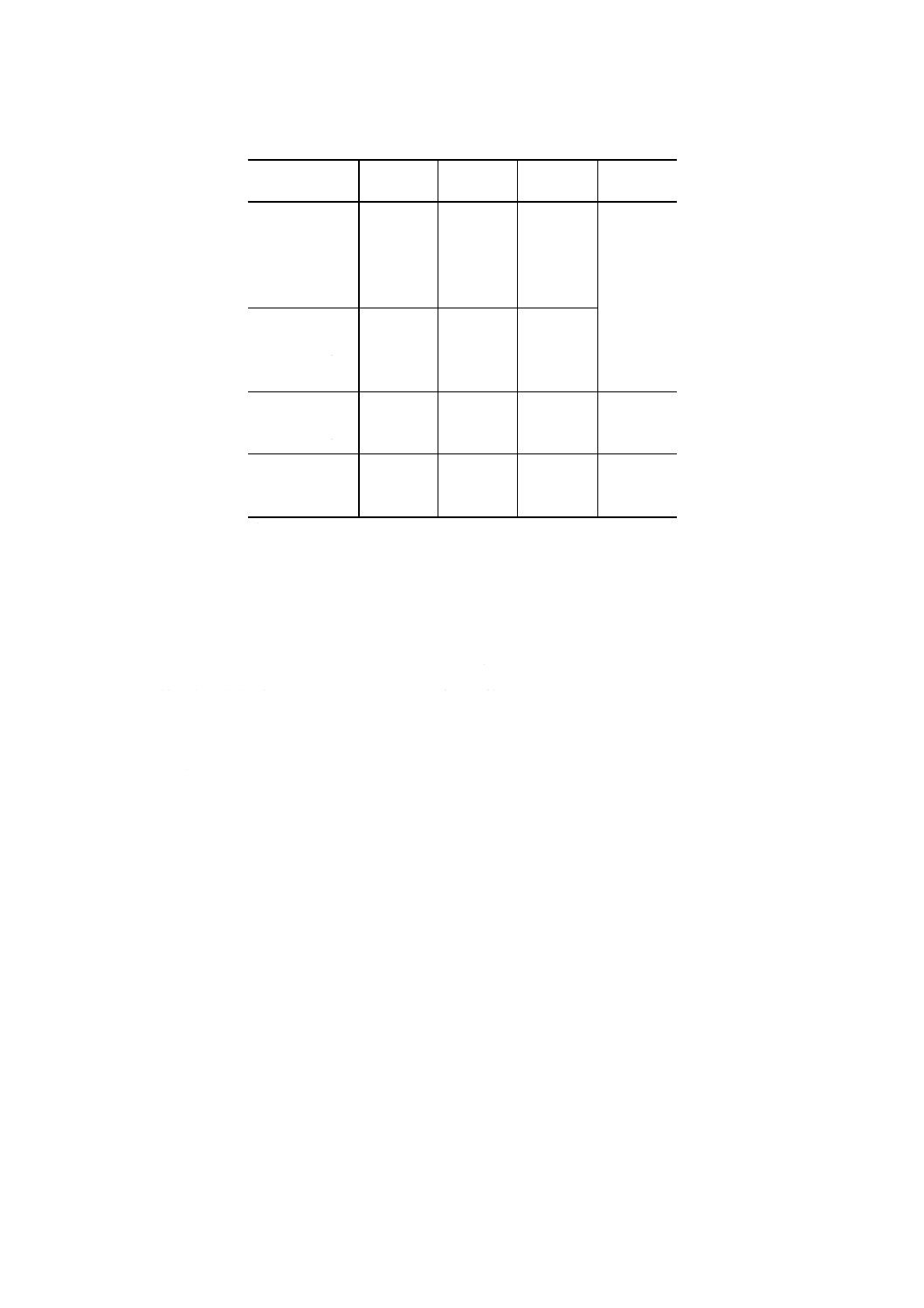

3. 寸法 管の寸法は,表2による。

2

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 寸法

呼び径

内径

mm

内径許容差

mm

厚さ(1)

mm

長さ(2)

m

3ミリメートル

3.0

±0.3

1.0

100

4ミリメートル

4.0

±0.3

1.0

5ミリメートル

5.0

±0.3

1.0

6ミリメートル

6.0

±0.3

1.0

7ミリメートル

7.0

±0.3

1.0

8ミリメートル

8.0

±0.3

1.5

9ミリメートル

9.0

±0.3

1.5

10ミリメートル

10.0

±0.3

1.5

12ミリメートル

12.0

±0.3

1.5

16ミリメートル

16.0

±0.5

2.0

50

19ミリメートル

19.0

±0.5

2.0

25ミリメートル

25.0

±0.5

3.0

32ミリメートル

32.0

±0.7

3.0

20

38ミリメートル

38.0

±0.7

3.5

50ミリメートル

50.0

±0.7

4.0

注(1),(2) 厚さ及び長さは表2を原則とし,なお受渡当事者間の協定

によって,これ以外の寸法のものを取り決めることがで

きる。

厚さの許容差は,次による。

厚さ1.0mmの場合

厚さ1.5mmの場合

厚さ2.0mmの場合

厚さ3.0mm以上の場合

±30%

±25%

±20%

±15%

4. 色 管の色は無色透明を原則とし,受渡当事者間の協定により,これ以外のものを取り決めることが

できる。

5. 材料及び加工方法 管はポリ塩化ビニル又は塩化ビニルを主体とした共重合体を主原料とし,押出加

工によって製造したものである。

6. 試験方法

6.1

試験片の作り方 供試管から長さ5mを切り取り,これから表3によって各試験片を作る。ただし,

老化試験,耐寒試験及び浸せき試験は,原料及び配合が同じ場合に限り,適宜これを省略することができ

る。各試験は,製造後24時間以上を経過したものについて行う。

3

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

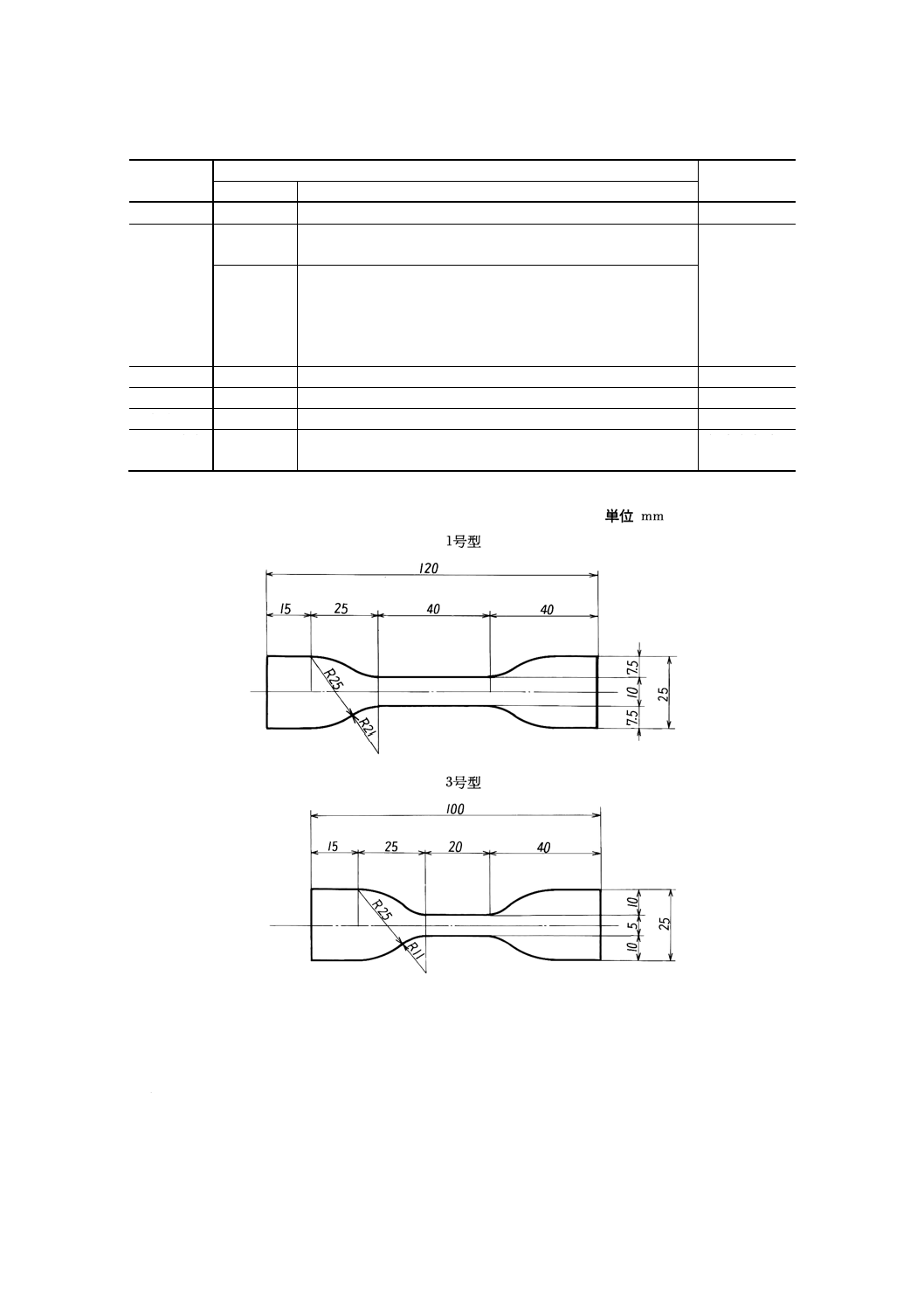

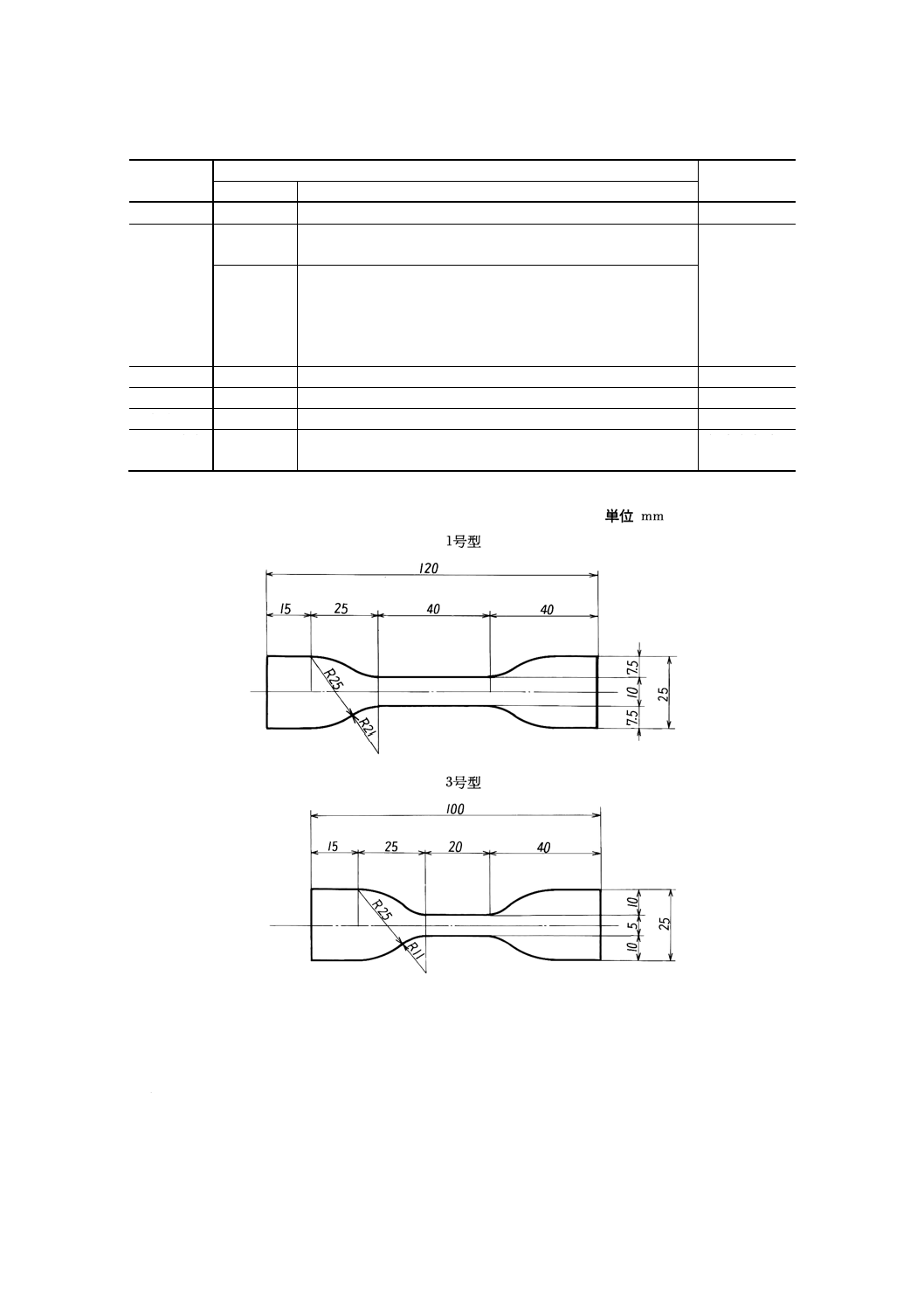

表3 試験片の作り方

試験項目

試験片

個数

形状

作り方

寸法

管状

試料から長さ約30mmに切取り試験片とする。

3

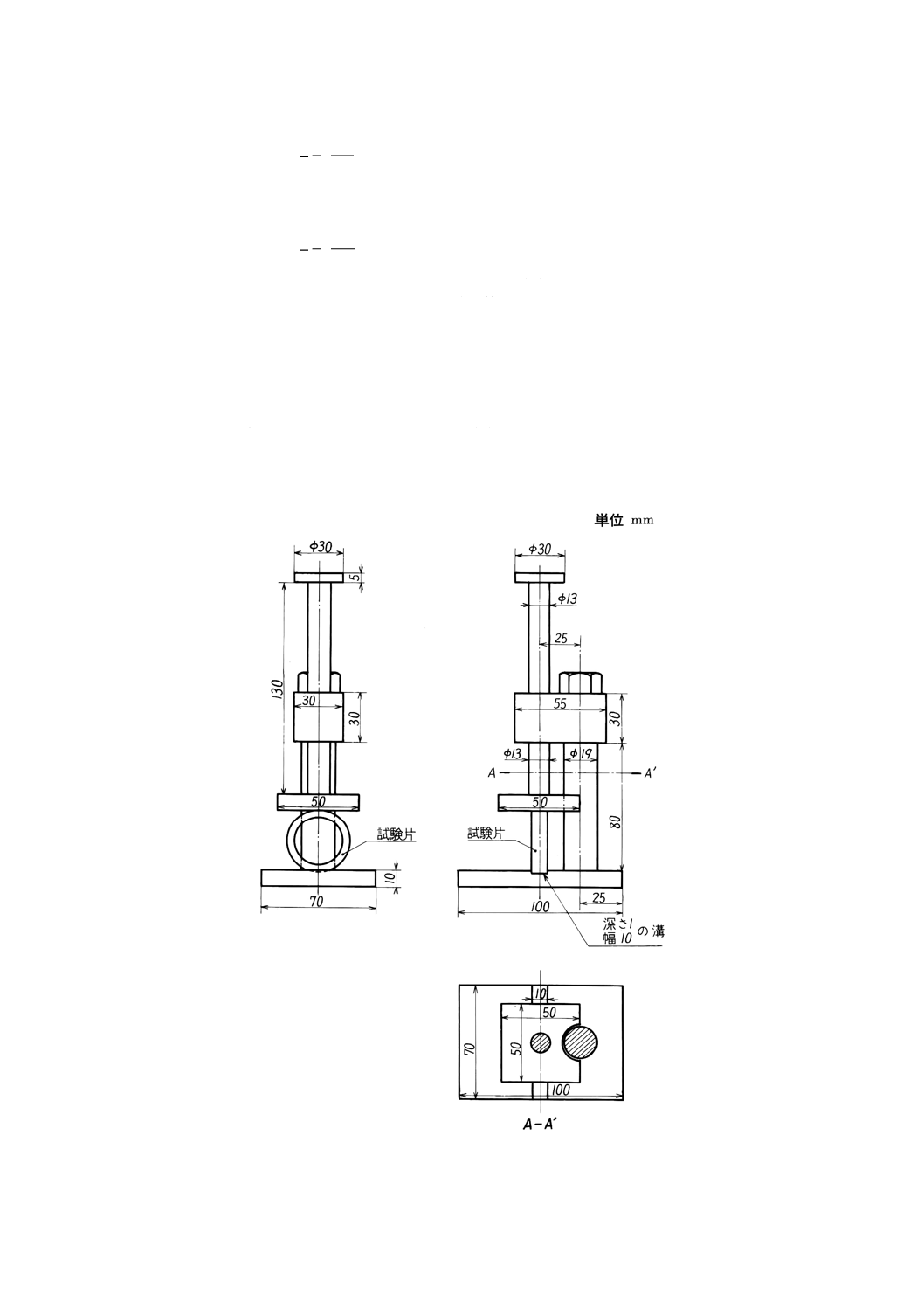

引張試験

管状

内径8mm未満のものは長さ約150mmに切取り管状の試験片と

し,その中央部に50mmの距離の標点を付ける。

5

ダンベル状 内径8mm又は25mmの管は長さの方向にダンベル状3号型(図

1参照)打抜器で打ち抜いたものを試験片とし,中央部に20mm

の距離の標点を付ける。25mmを超える径のものは,ダンベル状

1号型(図1参照)打抜器で打ち抜いたものを試験片とし,中央

部に40mmの距離の標点を付ける。

水圧試験

管状

試料から長さ約600mmに切り取り試験片とする。

3

老化試験

管状

試料から長さ約150mmに切り取り試験片とする。

5

耐寒試験

管状

試験器のみぞに収まるように長さ約10mmに切り取り試験片とする。

3

浸せき試験 管状

質量が約5gになるように切取り試験片とする。

各試験液ごと

3

図1 試験片の形状及び寸法

6.2

外観,寸法 外観は肉眼で調べる。寸法については,テーパゲージ(3)を試験片の末端とテーパゲー

ジとの間の円周上のどこにも空間が残らないようになるまで力を加えないようにして試験片にはめ込み,

内径を測る。次に試験片をテーパゲージをはめたまま,JIS B 7502の外側マイクロメータ(目量0.01mm)

を用い,末端のごく近くで約120°離れた箇所を3回測定する。この平均値を外径とし,内径との差から

厚さを求める。

注(3) テーパゲージは,0.1mm目盛のものを用いる。

4

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

引張試験 試験片5個についてそれぞれ標点間内の数箇所の厚さを測り,次の式によって断面積

(mm2) Sを算出する。

S=d×l

ここに, d: 厚さの最低値 (mm)

l: 試験片の幅 (mm)

これらの試験片を一定の試験温度に1時間以上保った後直ちにゴム用引張試験機に掛け,毎分約200mm

の定速度で引っ張り,切断時の荷重と標点間距離とを読み,次の式によって引張強さ (N/mm2) {kgf/mm2} T

と伸び (%) Eとを算出する。この試験の結果は,5個の平均値をもって表す。

ただし,標点間外で切断したときは,その数量だけ再試験をする。

tF

S

L

T

×

=

ここに,

L: 切断時の荷重 (N) {kgf}

S: 切断片の断面積 (mm2)

Ft: 温度による引張強さの補正係数(4)

100

1

×

×

−

=

l

F

l

l

l

E

ここに,

l1: 切断時の標点間距離 (mm)

l: 標点間距離 (mm)

Fl: 温度による伸びの補正係数(4)

注(4) 試験温度による補正係数は,表4による。ただし,試験温度が表4以外の温度であるときは,

グラフをかいて係数を求めるものとする。

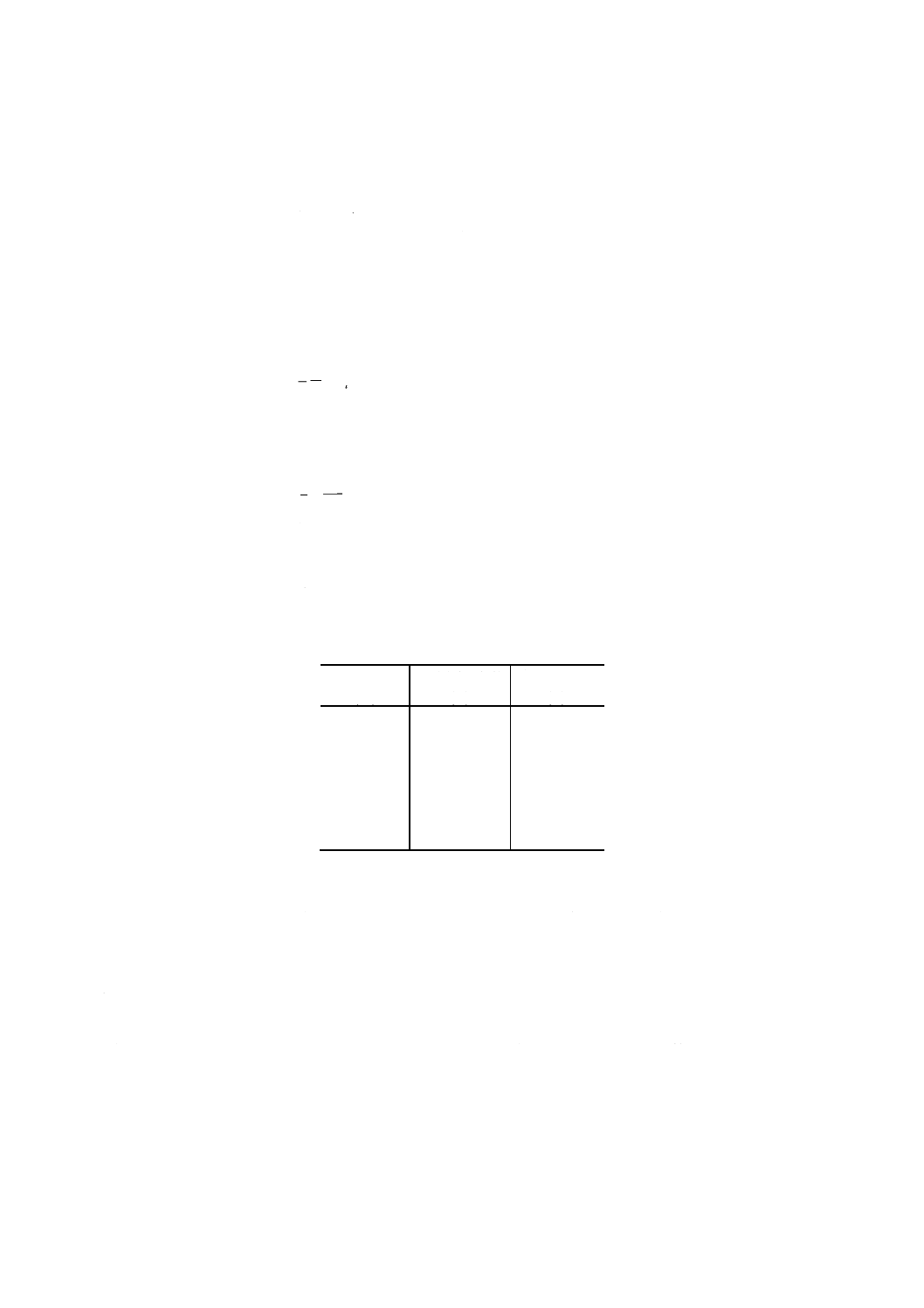

表4 試験温度による補正係数

試験温度

(℃)

引張強さの係数

(Ft)

伸びの係数

(Fl)

5

0.81

1.26

10

0.85

1.17

15

0.90

1.12

20

0.94

1.06

25

1.00

1.00

30

1.06

0.94

35

1.13

0.90

6.4

水圧試験 試験片3個はそれぞれ一端を自由とし,温度30±2℃の水中でこれらの内部に同温度の水

を十分に満たし,0.29Mpa {3kgf/cm2} になるまで水圧を加えた後,5分間経過してから局部的膨れがある

かないかを調べる。試験片3個のうち全数に局部的膨れがなければ合格とし,2個以上に局部膨れがあれ

ば不合格とする。1個だけに局部的膨れがある場合は更に試験片2個を取って試験を行い,2個ともに局部

的膨れがなければ合格とし,2個のうち1個でも局部的膨れがあれば不合格とする。

6.5

老化試験 試験片5個を120±3℃のギヤーオーブン中に6時間保った後これを取り出し,室温に冷

えるまで放置し,表3の引張試験の項と同じ方法で試験片5個を作り,6.3と同じ方法で,その引張強さ及

び伸びを求め,次の式によって引張強さの変化率 (%) rt及び伸びの変化率 (%) rlを算出する。

この試験の結果は,5個の平均値をもって表す。ただし,標点間外で切断したときは,その数量だけ再

試験をする。

5

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

−

=

T

T

A

r

t

t

ここに, At: 老化試験後の引張強さ (N/mm2) {kgf/mm2}

T: 老化試験前の引張強さ (N/mm2) {kgf/mm2}

100

×

−

=

E

E

A

r

l

l

ここに, Al: 老化試験後の伸び (%)

E: 老化試験前の伸び (%)

6.6

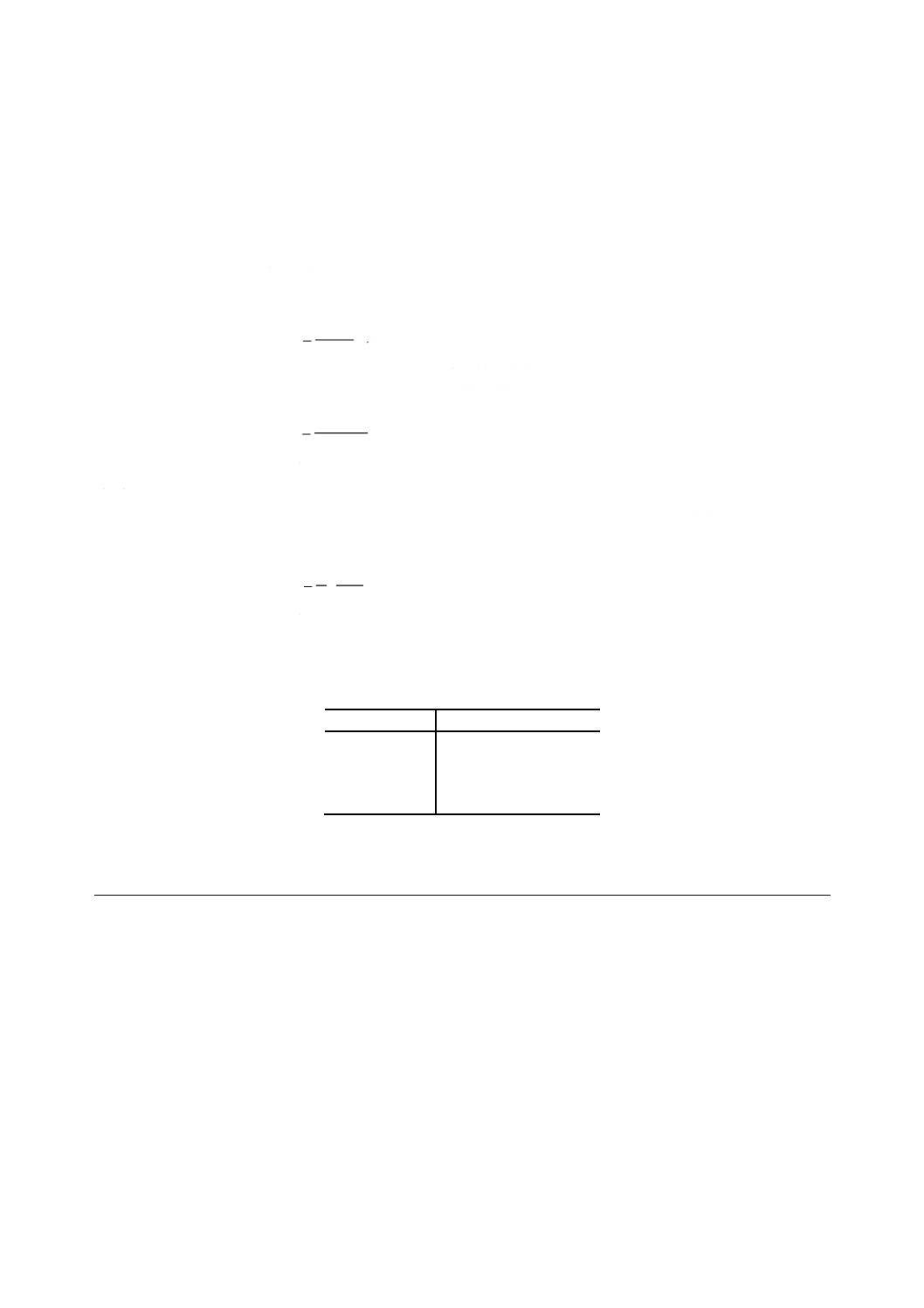

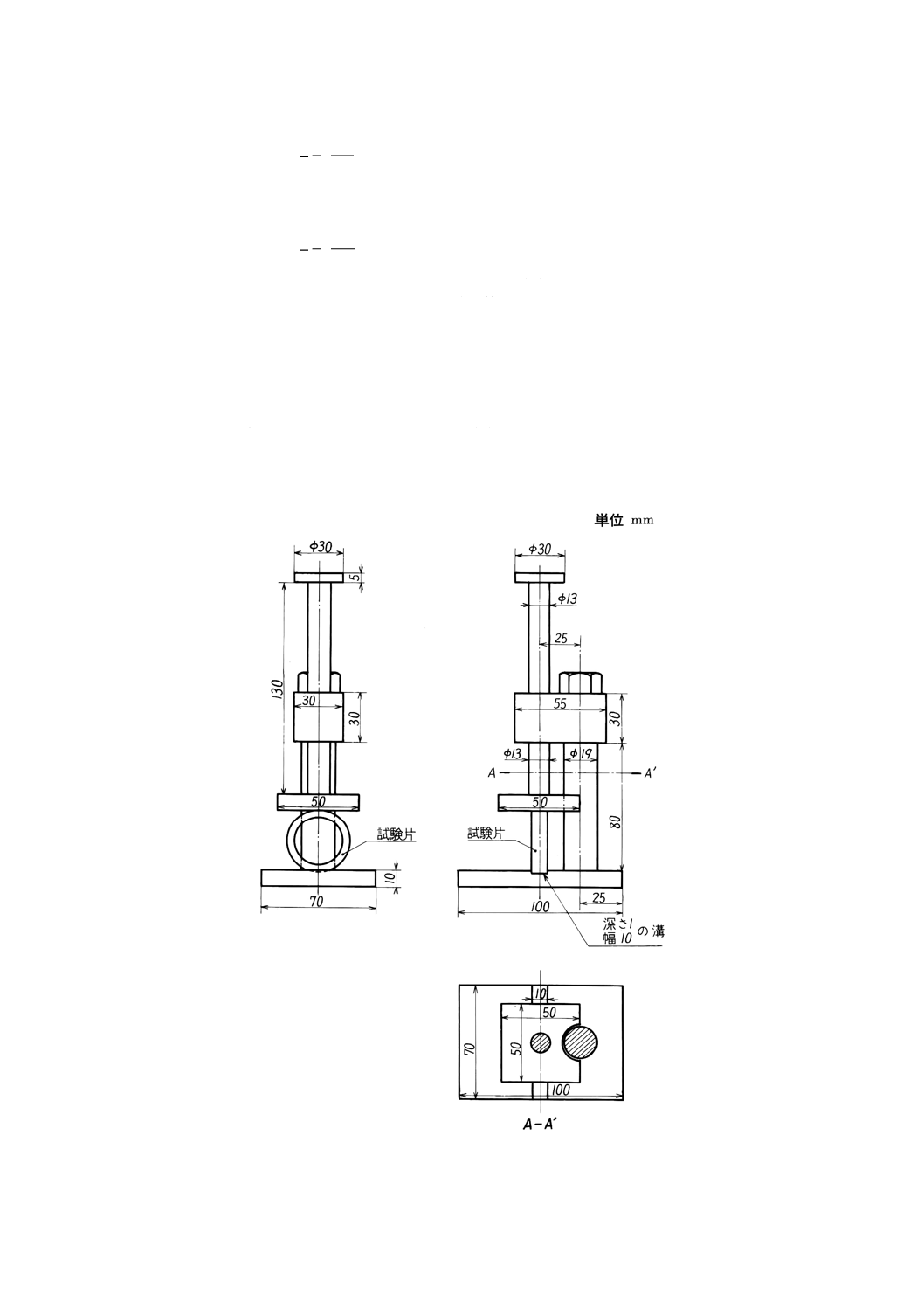

耐寒試験 耐寒試験器は図2に示すとおりであって,金属製の上下に移動する押圧板とそのとっ手

及び支持台とからなる。とっ手を引き上げ,適当な方法で押圧板と台との間隔を約60mmに保ち試験片を

台の中央の溝に置き,適当な方法によって−10℃に冷却した低温槽中に試験器を入れ,試料を冷媒中に完

全に浸す。5分間−10±2℃に保持した後押圧板を静かに試験片の上に下ろして,直ちに急激に手の平で打

ち,試験器を引き上げて試験片を調べ,ひび,割れの有無を検査する。試験片3個のうち1個でもひび,

割れがあれば不合格とする。

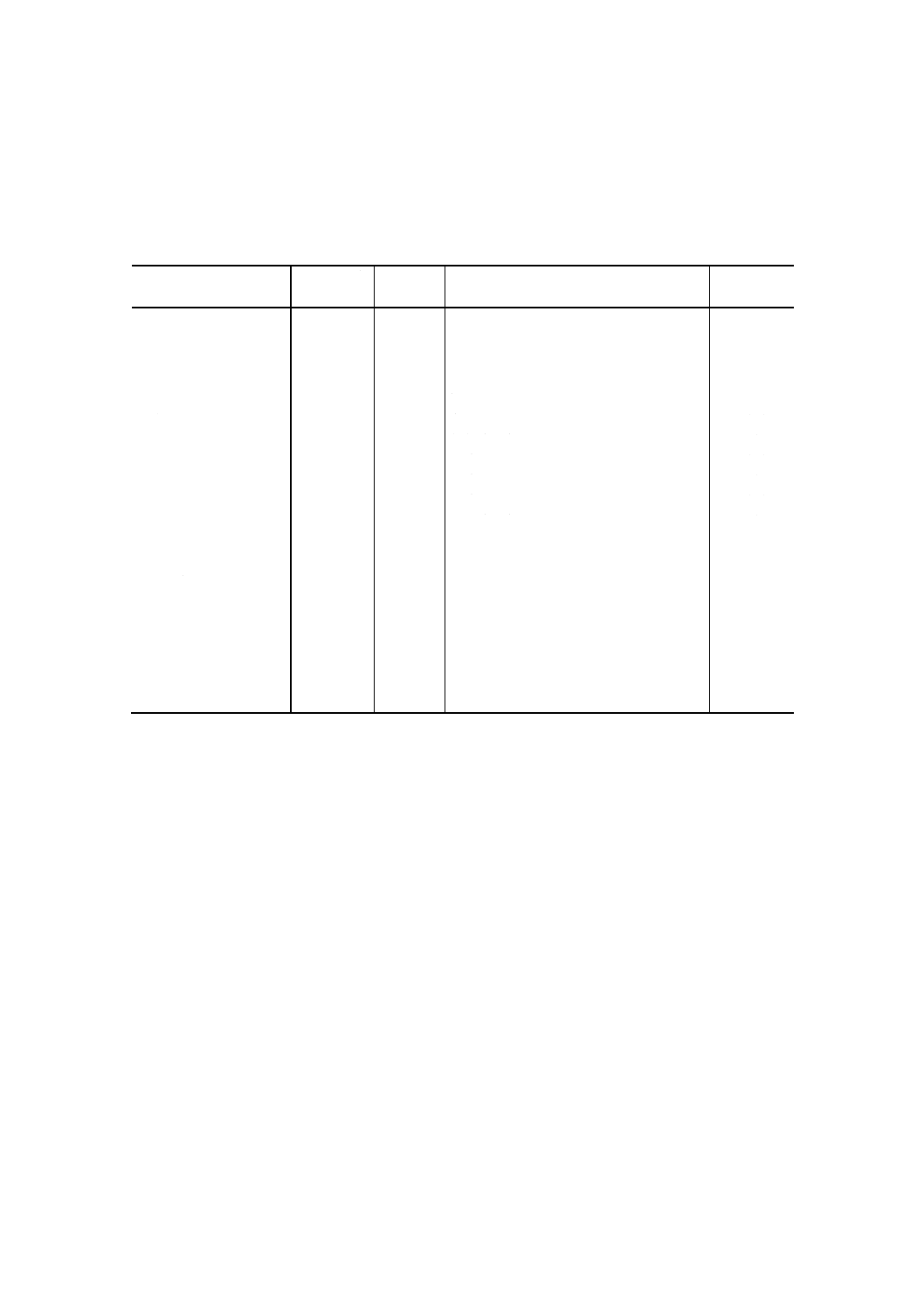

図2 耐寒試験器

6

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

浸せき試験

6.7.1

水浸せき試験 試験片3個をそれぞれ塩化カルシウムを乾燥剤としたデシケーター中に室温で24

時間放置した後各試験片の質量を量る。次に約50℃の蒸留水を入れたフラスコ中に試験片を沈め,恒温槽

内で50±1℃に24時間保った後試験片を取り出し,ろ紙で表面の水分をふき取り質量を量る。これを50

±2℃の乾燥器で9時間乾燥し,更に塩化カルシウムを乾燥剤としたデシケーターの中で放冷し,再び質量

を量り,次の式によって抽出率 (%) rd及び吸水率 (%) raを算出する。この試験の結果は,試験片3個の平

均値をもって表す。

100

1×

−

=

W

W

W

rd

ここに,

W: 浸せき前の質量 (g)

W1: 乾燥後の質量 (g)

100

1

2

×

−

=

W

W

W

ra

ここに, W2: 浸せき後の質量 (g)

6.7.2

薬品浸せき試験 試験片3個を試験液(5)に50±1℃に24時間保った後試験片を取り出し,流水中

で5秒間洗浄し,ろ紙で表面の水分をふき取り質量を量り,次の式によって質量変化率 (%) rwを算出する。

この試験の結果は,試験片3個の平均値をもって表す。

100

1

×

−

=

W

W

W

rw

ここに,

W: 浸せき前の質量 (g)

W1: 浸せき後の質量 (g)

注(5) 試験液は表5による。試験液に用いる薬品は,JIS試薬特級とする。

表5 試験液

薬品の種類

試験液

塩化ナトリウム

10%の塩化ナトリウム溶液

硫酸

30%の硫酸

硝酸

40%の硝酸

水酸化ナトリウム 40%の水酸化ナトリウム溶液

7. 表示 管には少なくとも両端に,製造業者名又はその略号を表示する。

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

7

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 軟質ビニル管は,酸性,アルカリ性その他の液体,ガス体などに対し使用し得るが,耐腐食性,

耐抽出性などは使用された可塑剤によって相違があり,その程度を明示しがたいが,耐薬品性

の例を示せば,次のとおりである。

耐薬品性

(各種薬品に常温で6か月間浸せきした結果)

薬品名

水溶液濃度 質量変化

外観変化

使用の可否

(%)

塩酸

35%

− 2.5

不透明となる。

可

12%

− 1.5

不透明となる。

可

硫酸

98%

黒化し著しく硬化する。

不可

りん酸

90%

− 2.5

ほとんど変化しないが,やや透明度を失

う。

可

硝酸

60%

− 7.4

著しく硬化する。

不可

モノクロル酢酸

50%

− 0.15 やや透明度を失う。

可

氷酢酸

−14.2

不透明となり著しく硬化する。

不可

酢酸

50%

+ 1.3

不透明となる。

可

アンモニア水

28%

+14.2

不透明となり硬化する。

不可

過酸化水素水

35%

− 0.3

やや透明度を失う。

可

過マンガン酸カリウム

8%

+ 2.8

不透明となり表面にMnO2を生成する。

不適当

硫化ソーダ

10%

− 3.8

ほとんど変化しない。

可

石けん水

1%

+ 1.3

不透明となる。

可

塩化石灰

30%

− 0.3

ほとんど変化しない。

可

発煙硫酸 (50%SO3)

黒変し,膨れ,もろくなる。

不可

黄銅めっき液

− 1.46 ほとんど変化しない。

可

クロムめっき液

(30%クロム酸)

− 3

透明度は変化しない。

可

現像液

−0.5

やや透明度を失う。

可

8

K 6771-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学部会 軟質ビニル管専門委員会 構成表(昭和33年7月9日改正のとき)

氏名

所属

(委員会長)

水 谷 久 一

東京農工大学

小 川 辛 一

新潟化工株式会社

箕 田 輝之助

横浜護謨製造株式会社

牛 山 喜 作

プラスチック株式会社

金 子 清

東洋化学株式会社

高 安 新一郎

農業ビニル協会

村 田 久 人

旭電化株式会社

戸河里 正

鐘淵化学工業株式会社

清 野 繁 夫

シェル石油株式会社

中 村 秀 男

合成樹脂工業技術研究会

日 比 芳治郎

第一商工株式会社

佐々木 甚 一

佐々木商事株式会社

大 橋 吉之助

東京工業試験所

折 美 儔

プラスチックス協会

広 瀬 三 郎

日本ビニル工業会

稲 波 為 一

塩化ビニル管協会

武 藤 和 雄

通商産業省軽工業局

霜 永 忠 平

工業技術院標準部

(事務局)

三 瓶 滋

工業技術院標準部繊維化学規格課

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

石 川 哲之介

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)