K 6767 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準化調査会の審議を経て,通商産業大臣が改正した

日本工業規格である。これによって日本工業規格JIS K 6767 : 1995は改正され,この規格に置き換えられ

る。

今回の改正では,国際規格に一致した日本工業規格の作成,及び日本工業規格を基礎にした国際規格原

案の提案を容易にするために,ISO 7214 : 1998,Cellular plastics−Polyethylene−Methods of test(発泡プラ

スチック−ポリエチレン−試験方法)を基礎として用いた。

JIS K 6767には,次に示す附属書がある。

附属書A(規定) セルの計数手順

附属書1(規定) ポリエチレンフォーム試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6767 : 1999

発泡プラスチック

−ポリエチレン−試験方法

Cellular plastics−Polyethylene−Methods of test

序文 この規格は,1998年に発行されたISO 7214, Cellular plastics−Polyethylene−Methods of testを基に作

成した日本工業規格であるが,対応国際規格には規定されていない規定内容を日本工業規格として追加し

ている。

附属書1には,従来,日本工業規格(JIS K 6767 : 1995 ポリエチレンフォーム試験方法)で規定してい

た試験方法の一部について規定した。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,ポリエチレンを原料とする軟質及び半硬質発泡プラスチックの試験方法について規定

する。ISO 1872-1に規定のポリエチレンに関する諸特性又はISO 4613-1に規定のエチレン共重合体に類似

の性質をもつ,エチレン共重合体若しくはポリエチレンとの重合体混合物を含む発泡体についても,この

規格の手順を適用することができる。

1.2

発泡ポリエチレンの最終使用形態に関係のない特性の基本試験を7.に示し,特定の用途に関連する

特性を測定するための補足試験を8.に示す。

1.2.1

基本試験

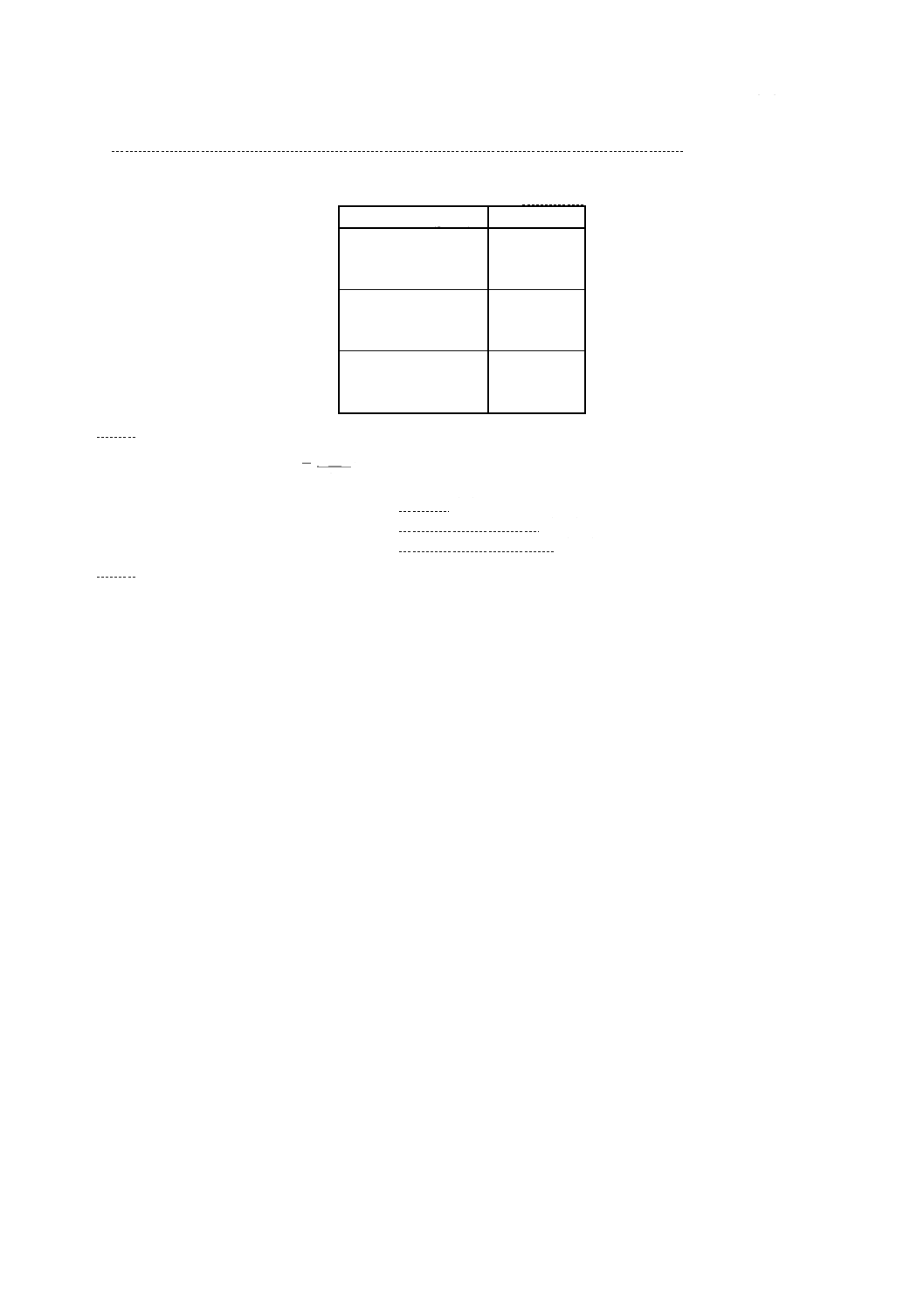

箇条番号

見掛け密度

7.1又は附属書1の1

圧縮応力−ひずみ

7.2

圧縮永久ひずみ

7.3又は附属書1の4

引張強さ及び伸び

7.4又は附属書1の2

熱的安定性

7.5

吸水率

7.6

燃焼性

7.7

圧縮硬さ

附属書1の3

1.2.2

補足試験

箇条番号

動的緩衝性能

8.1

圧縮クリープ

8.2又は附属書1の5

熱伝導率

8.3

2

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

透湿度

8.4

動的こわさ

8.5

セル数

8.6

引裂強さ

8.7

繰返し圧縮永久ひずみ

8.8

1.3

附属書1(規定)は,2002年4月1日以降は適用しない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6922-1 : 1997 プラスチック−ポリエチレン (PE) 成形用及び押出用材料,第1部:呼び方のシ

ステム及び仕様表記の基礎

備考 ISO 1872-1 : 1993 Plastics−Polyethylene (PE) moulding and extrusion materials−Part 1 :

Designation system and basis for specificationsが,この規格と一致している。

JIS K 6924-1 : 1997 プラスチック−エチレン/酢酸ビニル (E/VAC) 成形用及び押出用材料−第1

部:呼び方のシステム及び仕様表記の基礎

備考 ISO 4613-1 : 1993 Plastics−Ethylene/vinyl acetate (E/VAC) moulding and extrusion materials−

Part 1 : Designation and specificationが,この規格と一致している。

JIS K 7100 プラスチックの状態調節及び試験場所のための標準雰囲気

JIS K 7222 1999 発泡プラスチック及びゴム−見掛け密度の測定

備考 ISO 845 : 1988 Cellular plastics and rubbers−Determination of apparent (bulk) densityが,この規

格と一致している。

JIS Z 0235 1995 包装用緩衝材料の評価試験方法

備考 ISO 4651 : 1988 Cellular rubbers and plastics−Determination of dynamic cushioning performance

が,この規格と一致している。

JIS Z 8401 数値の丸め方

ISO 1663 : 19991) Rigid cellular plastics−Determination of water vapour transmission properties

ISO 1798 : 1997 Flexible cellular polymeric materials−Determination of tensile strength and elongation at

break

ISO 1856 : 1980 Polymeric materials, cellular flexible−Determination of compression set

ISO 1923 : 1981 Cellular plastics and rubbers−Determination of linear dimensions

ISO 2896 : 1987 Cellular plastics, rigid−Determination of water absorption

ISO 3386-1 : 1986 Polymeric materials, cellular flexible−Determination of stress-strain characteristics in

compression−Part 1 : Low-density materials

ISO 3582 : 1978 Cellular plastic and cellular rubber materials−Laboratory assessment of horizontal burning

characteristics of small specimens subjected to a small flame

1) 間もなく発行予定(ISO 1663 : 1981の改正版)

3

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 7850 : 1986 Cellular plastics, rigid−Determination of compressive creep

ISO 8301 : 1991 Thermal insulation−Determination of steady-state thermal resistance and related properties

−Heat flow meter apparatus

ISO 8302 : 1991 Thermal insulation−Determination of steady-state thermal resistance and related properties

−Guarded hot plate apparatus

ISO 8497 : 1994 Thermal insulation−Determination of steady-state thermal transmission properties of

thermal insulation for circular pipes

ISO 9772 : 1994 Cellular plastics−Determination of horizontal burning characteristics of small specimens

subjected to a small flame

3. 試験片 試験片は,端部に欠損等がなく,側面が平滑かつ表面に対して垂直になるように切り取る。

試験片は,試料の各試験特性を代表する値が測定できるような部分から採取する。試料に異方性が考えら

れる場合,試験片は事実上最も重要となる方向における特性が測定できるような向きに切り取る。

試料の数,形状及び寸法は,7.及び8.の要求事項に従わなければならない。特定の試験手順による要求

がある場合を除き,試験片の表面は,材料が実際に使用されるときの状態と基本的に同じ状態でなければ

ならない。

4. 状態調節

4.1

材料を製造してから,試験片を試験に供するまでに72時間以上経過させる。

材料は,試験片作製まで標準状態で保管しなければならない。7.及び8.に指定のない場合,試験片は試

験直前まで23℃±2℃で16時間以上状態調節する。

この状態調節時間は,上述の72時間の一部としてよい。2),3)

4.2

5.2の標準状態に試験前24時間以上置き,温湿度の平衡状態に達したものを使用してもよい。

5. 試験期間中の環境

5.1

温度23℃±2℃,相対湿度 (50±5) %において試験を行う。

5.2

独立気泡構造で温湿度の差により特性がほとんど変わらない材料についてはJIS K 7100の標準温湿

度状態3級[温度23℃±5℃,相対湿度 (5020

10

+−) %]でもよい。ただし,この温湿度状態で試験を行うこと

ができない場合は,そのときの温湿度を付記する。

6. 寸法測定 ISO 1923に規定の試験装置を使用することが望ましい。厚さの測定においては,曲面材か

ら採取するために試験片の測定域が平面でない場合,直径20mmの円形測定子をもつダイヤルゲージを用

いて30mm以下の範囲で寸法を測定する。

試験片のひずみが規定の測定精度を下回らなければ,円形測定子に1kPaまでの圧力を加えてもよい。

7. 基本試験

7.1

見掛け密度 JIS K 7222によって試験を行う。

2) ある種の材料については,物性が安定するまで製造後30日の養生が必要になることがある

3) 熱帯地域で使用が予定される場合には,温度27℃±2℃,相対湿度 (65±5) %が推奨される。

4

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお厚さが15mm以下のシートの場合は試験片の体積は15cm3以上あればよい。

7.2

圧縮応力−ひずみ ISO 3386-1によって圧縮応力の試験を行う。厚さ10mm以下の材料は,積み重

ねて10mm以上にする。試験には以下の細目を適用する。

7.2.1

圧縮速度は,試験機の圧縮板の1分当たりの移動速度ができるだけ材料厚さの50%に近いものとす

る。

7.2.2

初回圧縮時の圧縮応力を測定する。

7.2.3

10%,25%及び50%ひずみ時の圧縮応力を測定する。

7.3

圧縮永久ひずみ ISO 1856によって試験を行う。試験片を初めの厚さから25%ひずんだ状態に圧縮

し,温度23℃±2℃において22時間放置する。圧縮終了30分後及び24時間後の厚さを測定する。3)

受渡当事者間の合意によって,他のひずみ状態における試験を追加してもよい。

7.4

引張強さ及び伸び ISO 1798及び次の細目によって,破断時の引張強さ及び伸びを測定する。

7.4.1

試験装置のつかみ具は,500mm/minの一定速度で移動させなければならない。

7.4.2

厚さが10mmに満たない材料は,そのままの厚さで試験を行う。

7.4.3

厚さ10mm以上の材料は,10mm±1mmにして試験を行う。

7.5

高温時の寸法安定性 高温時の寸法安定性試験は,次のA法,B法のうちのいずれかによる。

7.5.1

A法 ISO 7850 : 1986の操作Aの原理によって試験を行う。荷重40kPaにおいて7日間のクリー

プ試験を行い,厚さの変化が5%を超えた時点の温度を測定する。試験片の厚さは,そのままの材料の厚

さとする。厚さが20mmに満たない試験片は,重ね合せて20mm以上の厚さとする。試験温度は,試験中

の厚さの変化が5%を超えるまで5℃間隔で昇温する。

7.5.2

B法

7.5.2.1

試験片 試験片は上下面が平行で長さ150mm,幅150mmの正方形状の平板とし,厚さは製品の

ままとする。

7.5.2.2

装置 温度調節の精度が70℃±2℃の熱風循環式乾燥機を使用する。

7.5.2.3

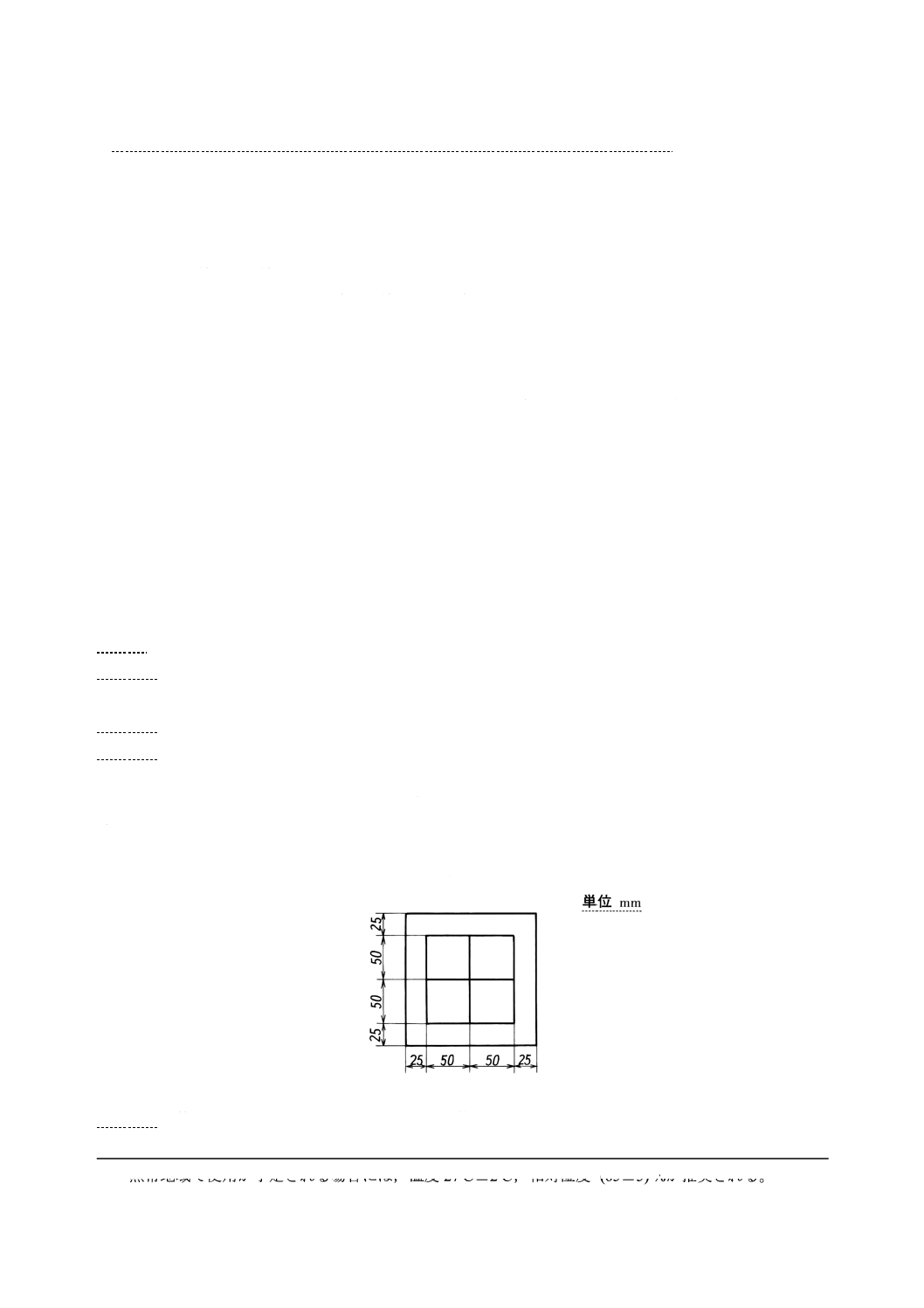

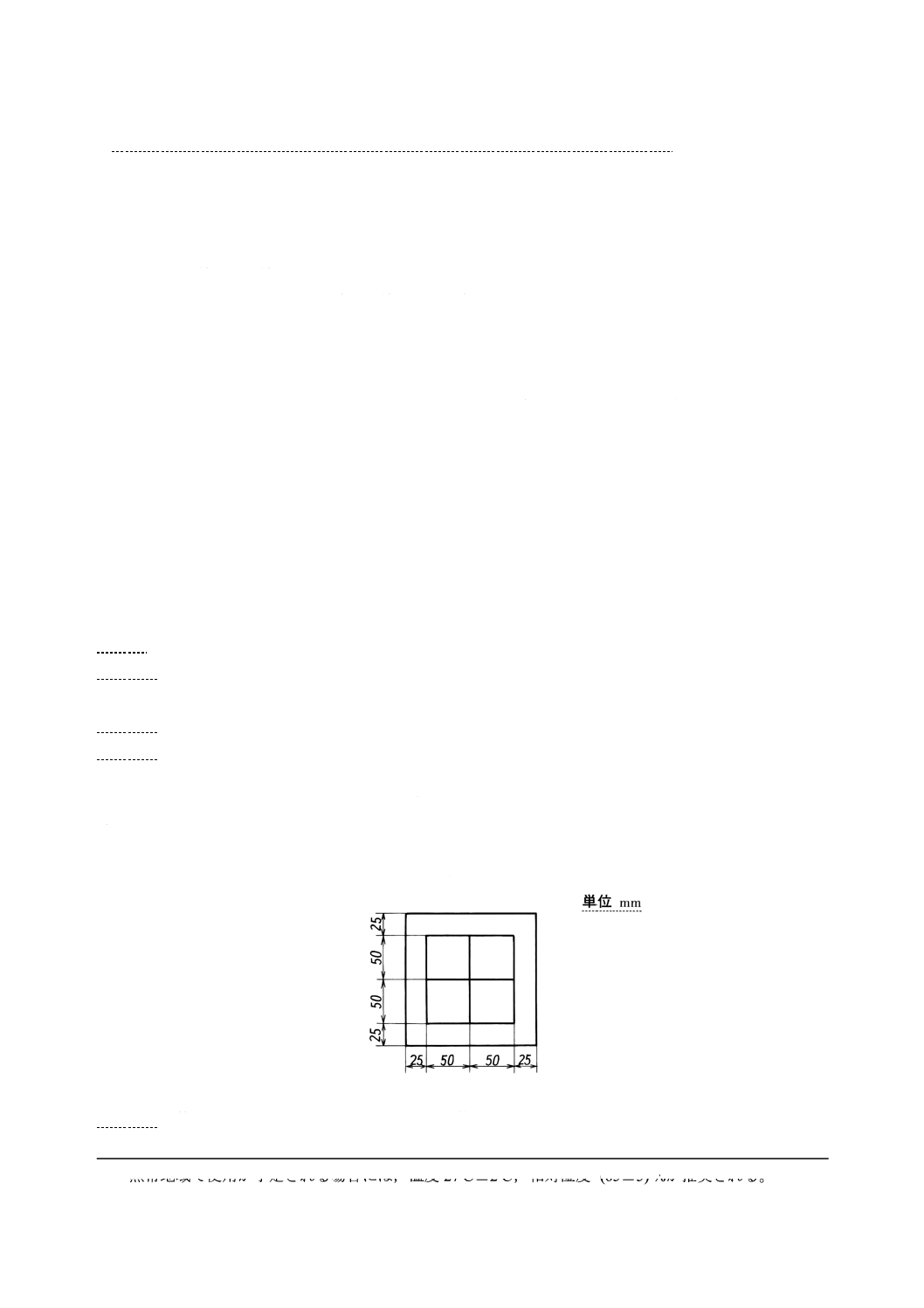

操作 試験片の中央部に図1に示すように縦及び横方向にそれぞれ互いに平行に3本の直線を

50mm間隔になるように記入する。

縦及び横方向について,それぞれ3本の太線部の長さを測定し,その平均値を求めて.初めの寸法とす

る。

70℃±2℃に保った熱風循環式乾燥機の中に試験片を水平に置き,22時間加熱を行った後取り出し,5.

に規定した標準状態の試験場所に1時間放置し,前と同様に寸法を求め,加熱後の寸法とする。

図1 加熱寸法変化試験片

7.5.2.4

計算 加熱寸法変化率は,次の式によって算出する。

3) 熱帯地域で使用が予定される場合には,温度27℃±2℃,相対湿度 (65±5) %が推奨される。

5

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

l

l

l

S

−

=

ここに,

S: 加熱寸法変化率 (%)

l0: 初めの寸法 (mm)

l1: 加熱後の寸法 (mm)

7.5.2.5

記録 試験結果の記録には,加熱寸法変化率S (%) のほか,試験片の厚さt (mm) ,外観,形状

の変化の有無についても記録する。

7.6

吸水率 吸水率試験は,次のA法,B法のうちのいずれかによる。

7.6.1

A法 ISO 2896の原理によって試験を行う。試験片の厚さは,そのままの材料厚さとすることが

望ましい。

7.6.2

B法 厚さ25mm以下のシート状試験片に適用する。

7.6.2.1

試験片 厚さ25mm以下の全面が切断面からなる試料の場合は,そのままの厚さで100mm×

100mm角の試験片を切り出す。試験片の数は3個とする。

厚さ25mm以下の両面又は片面スキン付きからなる試料の場合は,そのままの厚さで120mm×120mm

角の試験片を切り出し,その中央部分から100mm×100mm角の試験片を切り取るための標線を入れる。

試験片の数は3個とする。

7.6.2.2

装置 試験片を浸せきすることができる十分な大きさの水槽及びアルコール槽と温度調節の精

度が±2℃の熱風循環式乾燥機を使用する。

寸法の測定には,ISO 1923に規定する直尺を使用し,質量の測定には質量の±1%までの精度で測定で

きるはかりを使用する。

7.6.2.3

操作 試験片を水中50mmの位置に,金網などを用いて適当な方法で浮上しないように保持し,

24時間浸せきした後取り出し,次に濃度95%以上のアルコール中に5秒間浸せきする。試験片をアルコー

ルから取り出し,60℃で5分間風乾する。

全面が切断面からなる試料の場合は,直ちにその質量を量る。次に,60℃で24時間乾燥して,再びその

質量を量る。

両面又は片面スキン付きからなる試料の場合は,その後は素早く標線に沿って100mm×100mm角に切

り取り,直ちにその質量を量る。次に,60℃で24時間乾燥して,再びその質量を量る。

7.6.2.4

計算 全面が切断面からなる試料の場合は,次の式によって,吸水率を算出する。試験結果のけ

た数は有効数字2けたとする。

V

W

W

Q

2

1

v

−

=

ここに,

QV: 吸水率 (g/cm3)

W1: 60℃で5分間乾燥直後の試験片の質量 (g)

W2: 60℃で24時間乾燥後の試験片の質量 (g)

V: 試験片の体積 (cm3)

両面又は片面スキン付きからなる試料の場合は,次の式によって,吸水率を算出する。試験結果の数は

有効数字2けたとする。

24

2

1

S

W

W

Q

−

=

ここに,

Qs: 吸水率 (g/cm2)

W1: 100mm×100mm角に切り取った直後の試験片の質量 (g)

6

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W2: 60℃で24時間乾燥後の試験片の質量 (g)

A: 試験片の面積 (cm2)

7.6.2.5

記録 試験結果の記録には,試験片の厚さを明記する。

7.7

燃焼性 ISO 3582又はISO 9772によって試験を行う。

地域又は国の基準及び法令によって,追加の燃焼試験を必要とすることがある。

8. 補足試験

8.1

動的緩衝性能 JIS Z 0235によって試験を行う。

8.2

圧縮クリープ ISO 7850 : 1986の操作Aによって試験を行い,23℃及び40℃における周囲湿度での

圧縮クリープ曲線を得る。測定時間は最大でも1 000時間までとし,少なくとも荷重開始から0.1時間,1

時間,24時間及び168時間経過後の圧縮ひずみ量を測定する。

荷重は,初めの圧縮応力がひずみ10%時の圧縮応力(7.2により測定)の10分の1となるように設定し

なければならない。ただし,実用上発生しやすい圧縮応力が受渡当事者間で合意されている場合を除く。

試験片は,角柱又は円柱状のものを使用する。荷重面の面積は,25cm2以上としなければならない。試

験片の厚さは,荷重面の幅又は直径の2分の1を超えてはならない。試験片の大きさは,長さ50mm±1mm,

幅50mm±1mm,厚さ25mm±1mmとするのが望ましい。厚さ方向の両表面は,誤差1mm以内で平行で

なければならない。

8.3

熱伝導率 ISO 8301,ISO 8302又はISO 8497により,平均温度10℃又は23℃において試験を行う。

40℃で行ってもよい。

8.4

透湿度 ISO 1663により透湿度,透湿係数及び透湿率を測定する。試験片は,そのままの材料の厚

さでなければならない。試験片が薄い場合,必要であれば薄手の金網を支持具として使用してもよい。

8.5

動的こわさ 動的こわさの測定に関する国際規格は,発行されていない。

参考 現在,発泡プラスチックでは,動的こわさの日本工業規格はない。

8.6

セル数 附属書Aによって試験を行う。

8.7. 引裂強さ

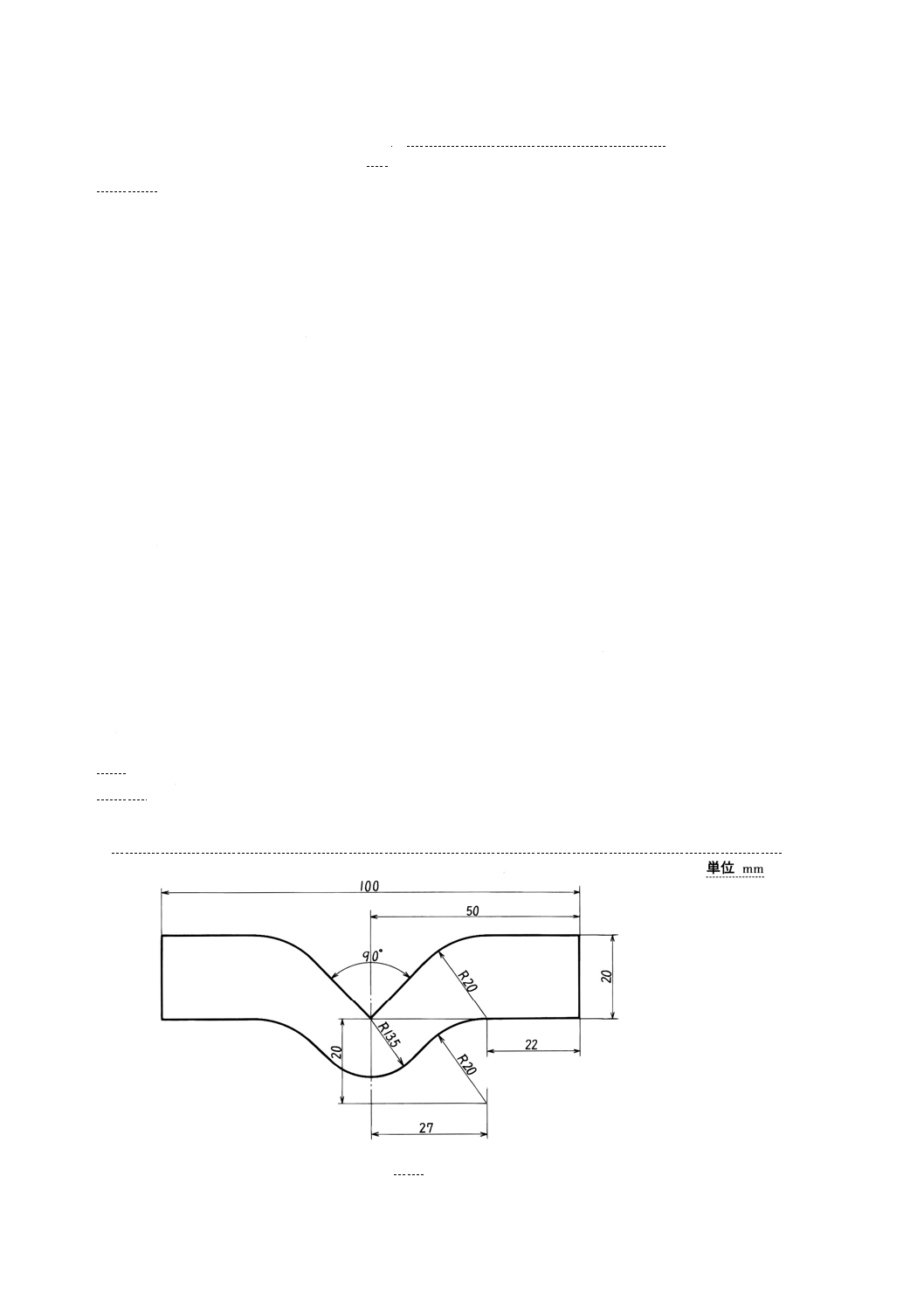

8.7.1

試験片 試験片の厚さは原則として10mm以下とし,厚さ10mmを超える試料は,厚さ10mmに

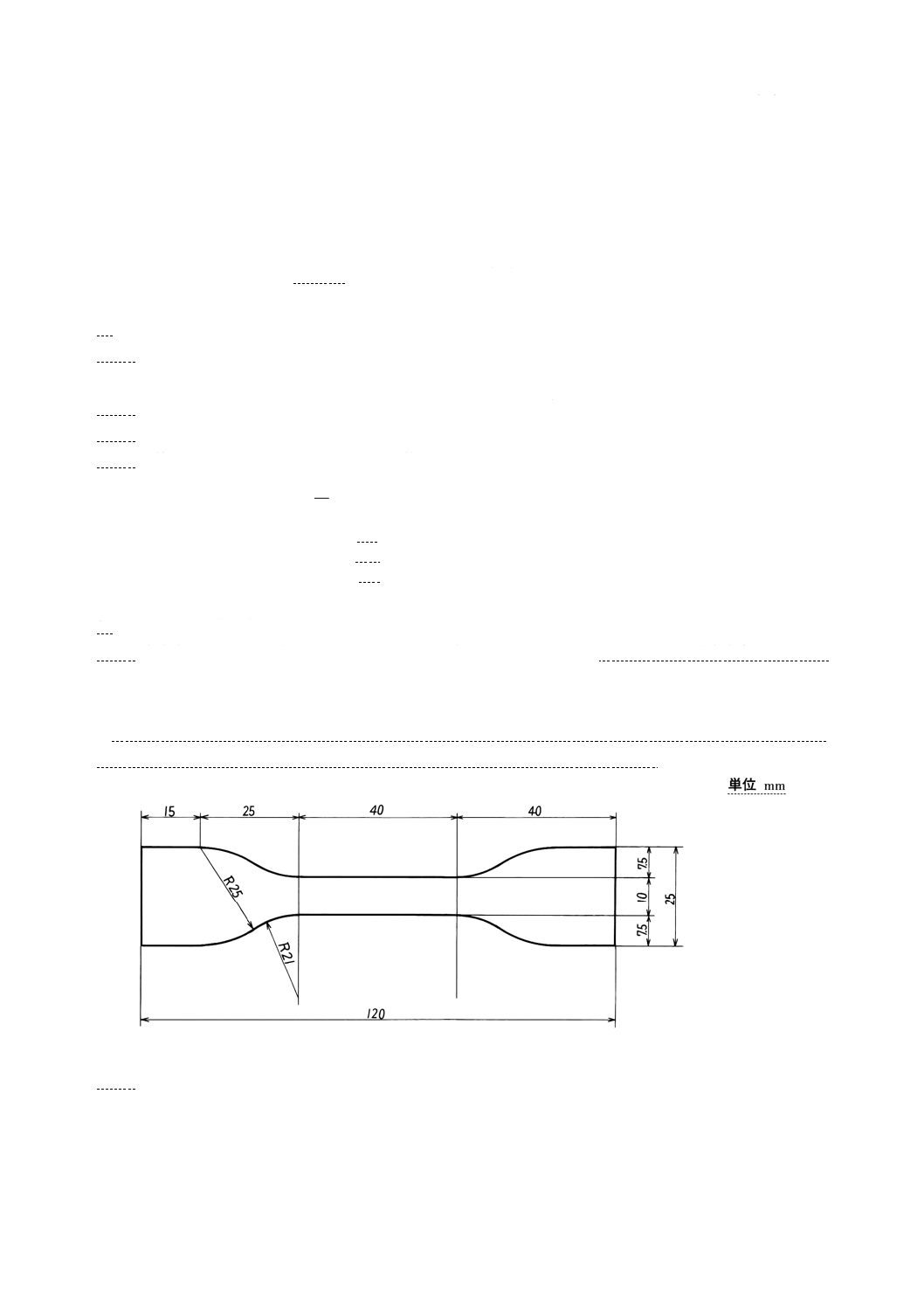

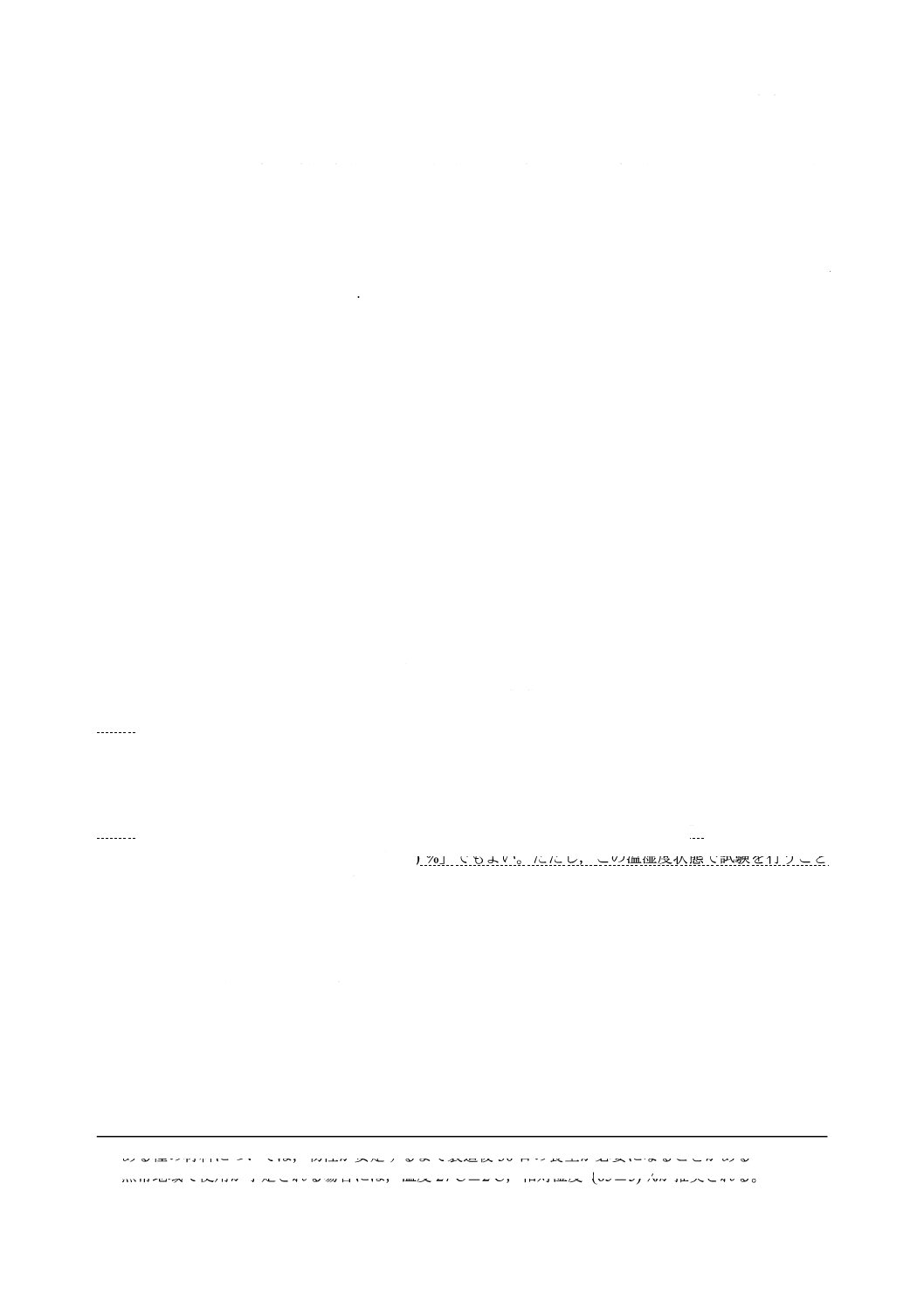

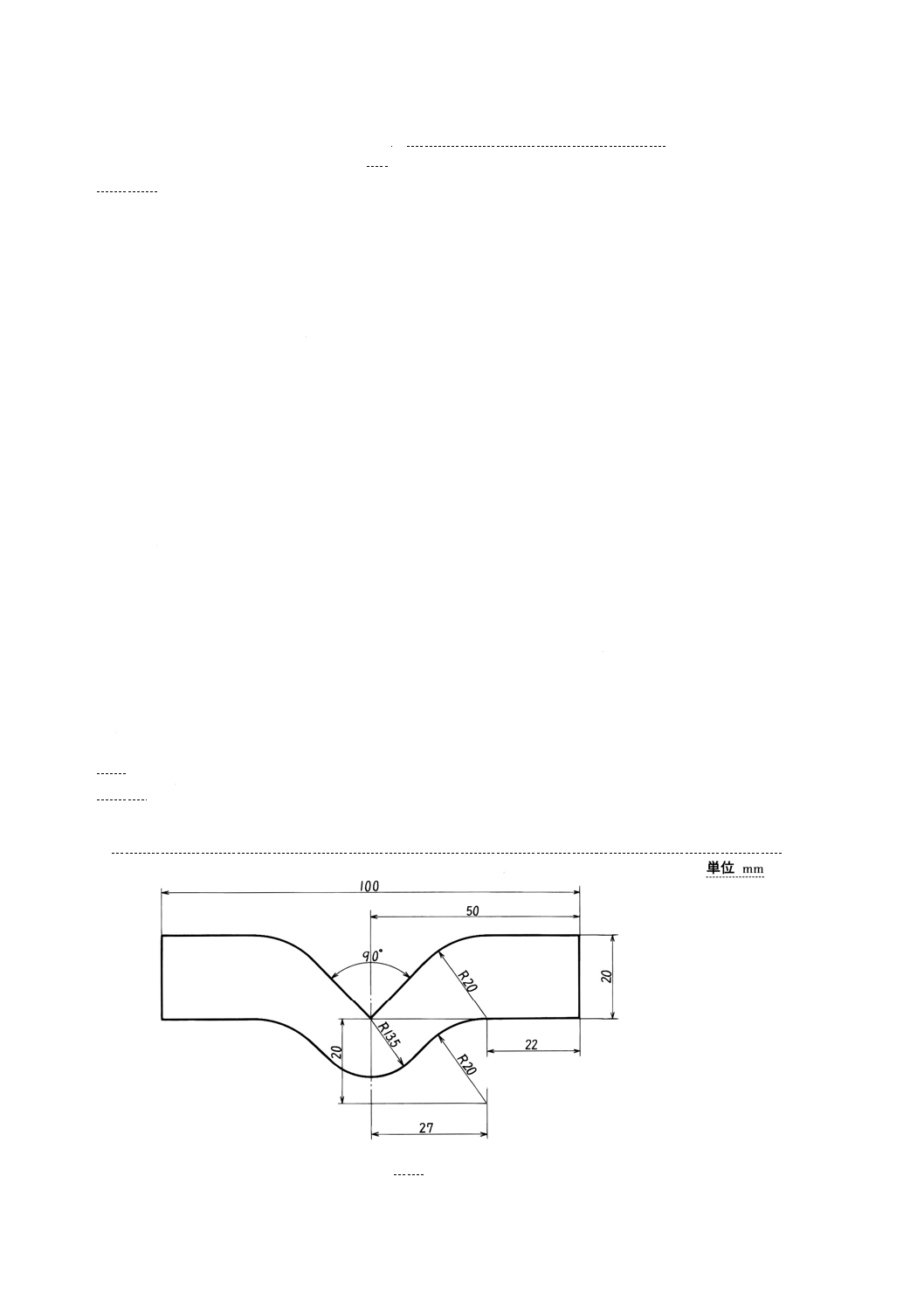

スライスする。打抜型によって図2に示す形状に打ち抜く。

試料に異方性がある場合は,縦及び横方向について試験片を採取する。試験片数は5個とする。

図2 試験片の形状

7

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.7.2

装置 7.4の試験装置を使用する。

8.7.3

操作 試験片の厚さを6.に規定した方法によって中央部で測定した後,試験片を試験機に正確に取

り付け,500mm/minの速さで試験片が切断するまで引っ張り,切断時の最大荷重を量る。

8.7.4

計算 引裂強さは,次の式によって算出する。試験結果のけた数は,JIS Z 8401によって有効数字

2けたとする。

t

F

Tt=

ここに,

T1: 引裂強さ (N/cm)

F: 切断するまでの最大荷重 (N)

t: 厚さ (cm)

8.8

繰返し圧縮永久ひずみ

8.8.1

試験片 試験片は,上下面が平行で周囲を切断した長さ50mm,幅50mm,厚さ約25mmの直方体

とする。ただし,試料が薄い場合には,微量の接着剤を用いて,積み重ね,約25mmの厚さにする。試験

片数は9個とする。

8.8.2

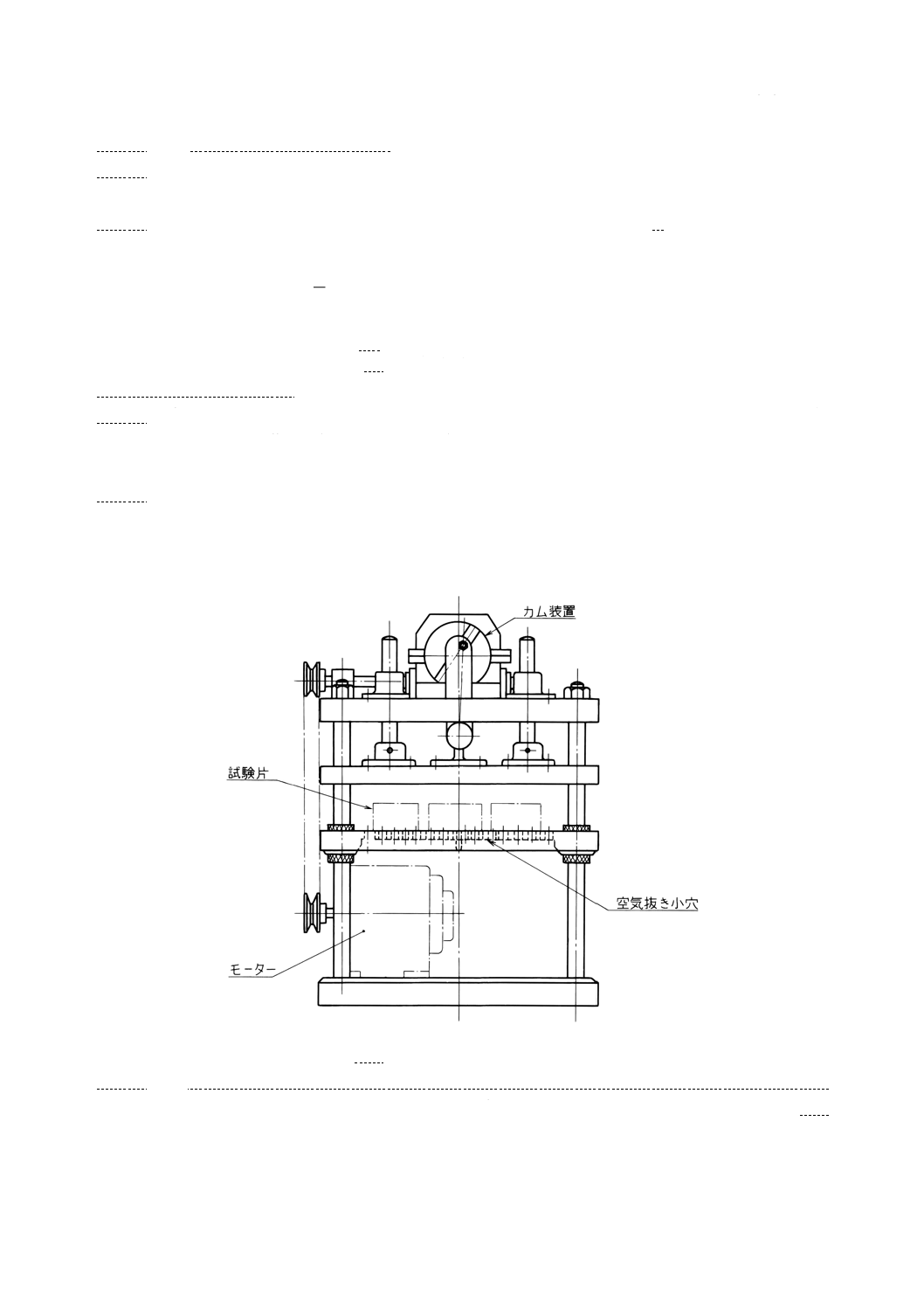

装置 試験片の各片から少なくとも10mm以上大きい2枚の平行な平面板をもち,一方の平面板が

面に垂直な方向に往復運動をし,その振幅及び2枚の平面板の間隔の調整が可能な構造の繰返し圧縮試験

機を使用する。

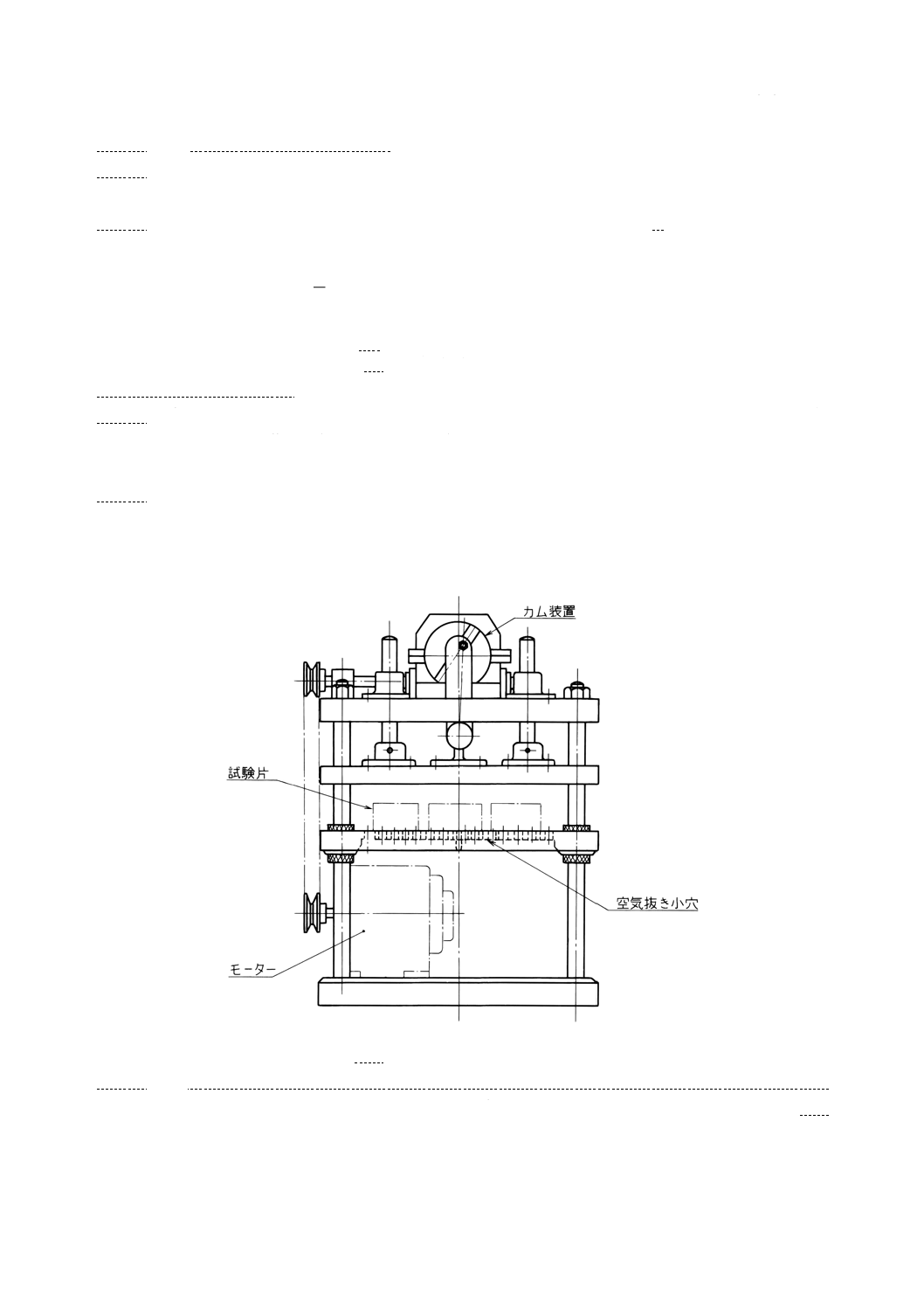

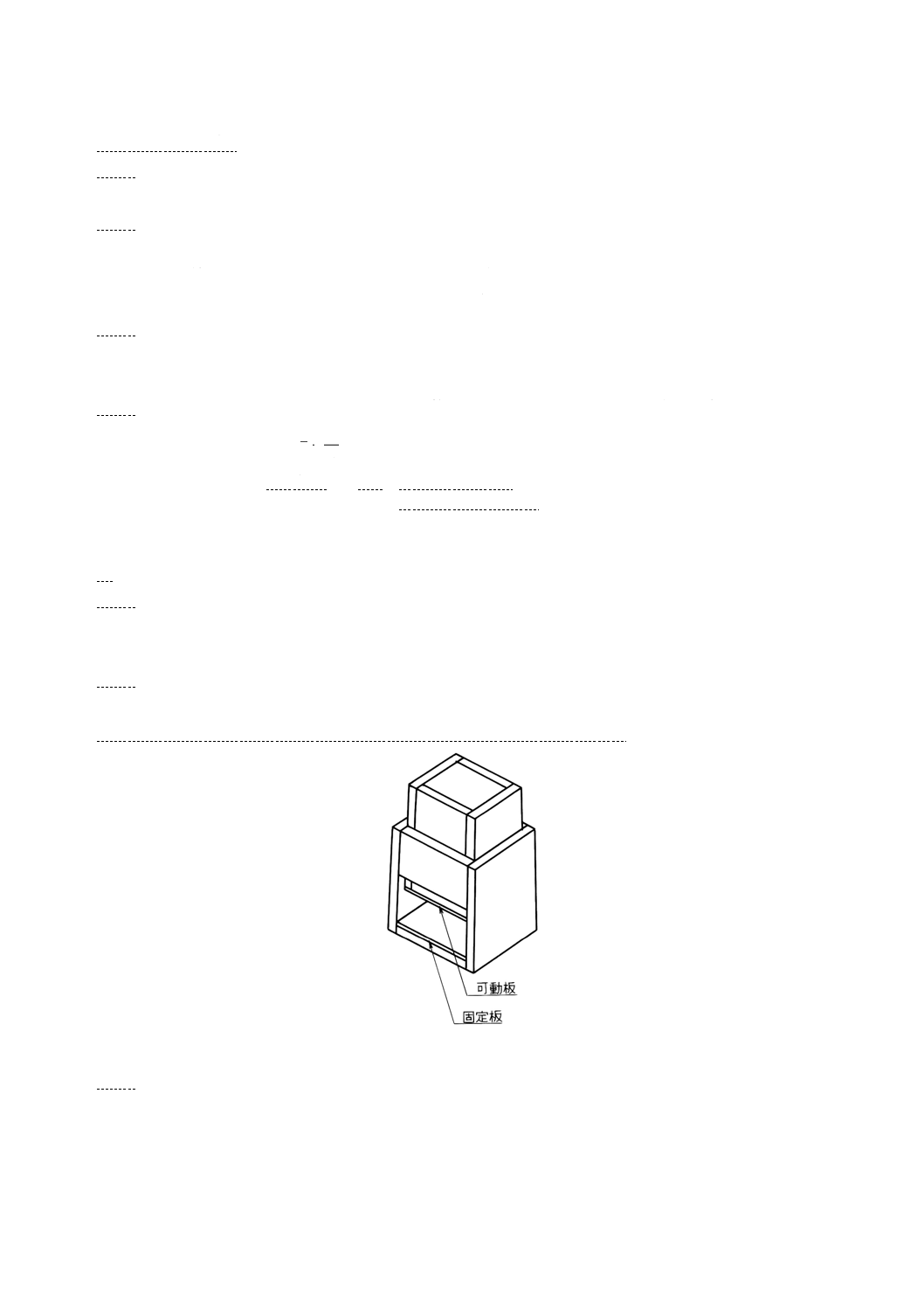

図3に,繰返し圧縮試験機の一例を示す。

図3 繰返し圧縮試験機の一例

8.8.3

操作 試験片の厚さを6.に規定する方法によって中央で測定する。試験片を試験機の平行な平面板

の間に置き,5.に規定する標準状態の場所で毎分60回の速さで,試験片の初めの厚さの25%だけ連続80 000

回繰返し圧縮する。

その後試験片を取り出し,標準状態の場所で24時間放置後,前と同じ箇所の厚さを測る。

8

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.8.4

計算 圧縮永久ひずみは,次の式によって算出する。試験結果のけた数は,有効数字2けたとする。

100

0

1

0

f

×

t

t

t

C

−

=

ここに,

Cf: 繰返し圧縮永久ひずみ (%)

t0: 試験片の初めの厚さ (mm)

t1: 試験片の試験後の長さ (mm)

9. 試験報告 試験報告書は,次の事項を含むこと。

a) 規格番号。

b) 製造者のロット番号を含む,試験材料の特定に必要なすべての事項。

c) 試験片の寸法。

d) 異方性との関連において,試験片に加えられた荷重の方向。

e) 試験片のスキン(又は表面材)の有無。スキンがある場合はどの面にあるのか,また材料が均質材か

積層品か。

f)

個別の試験結果及びその算術平均。

g) 試験片の状態調節温湿度条件及び時間。

h) 試験期間中の温湿度条件。

i)

この規格に規定された試験及び状態調節手順以外に適用した操作など。

j)

各試験で本体と附属書1との区分が必要な場合には,その区分。

9

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) セルの計数手順

A.1 適用範囲 この附属書は,軟質及び硬質発泡ポリエチレンのセル数の測定方法を規定する。エチレン

共重合体又はポリエチレンと他のポリマーの混合物を含む発泡プラスチックがJIS K 6922-1に規定のポリ

エチレン又はエチレン共重合体と類似の性質をもつとき,この操作手順による試験を行うことができる。

A.2 定義 この附属書には次の定義を適用する。

セル数:規定の状態にある発泡ポリエチレンの25mm当たりのセルの数。

A.3 試験装置 装置は(個々のセルを十分に識別できる倍率の),目盛り付き拡大装置が適切である。

目盛りは,1mmごとに定め,精度±0.1mmで長さ25mmまで測定できるものとする。25mmの“布目計

数 (cloth counting)”ガラスを用いればよい。

セル数が40個以下の場合には,倍率10倍の拡大装置が適切である。

A.4 試験片

A.4.1 試験片採取 材料のセル構造(セルの配向)に主方向がある場合,試験片はセルの両軸方向につい

て測定が行えるように切り取らなければならない。

A.4.2 形状及び寸法 試験片は,スキンのない,計数ガラスを載せるに十分な面積及び平滑な表面をもつ

ものであれば,どのような試料から調製してもよい。試料は,最小50mm×50mm×3mmとすることが推

奨されている。試料は,鋭利な刃でセルを損傷しないように切り取らなければならない。

試験片表面のところどころにセル構造の著しい異変が認められる場合,特に要求のない限り,その部分

で測定を行ってはならない。

A.4.3 試験片の数

A.4.3.1 試験片は,5個使用する。

A.4.3.2 試料の異なる部分から採取した試験片のセル数に明らかな違いが認められる場合には,試験片の位

置に関する受渡当事者間の合意が必要となる。

A.5 操作 試験片は,平らな水平面に,ひずみのない状態で配置する。計数ガラスを試験片表面に乗せガ

ラスの目盛りに沿ってセルの実数を数える。

セルの大きさに著しい異方性がある場合には,最低2回の計数を行わなければならない。計数する方向

は,セルの最大径及び最小径について試験が行われるように選定する。

A.6 精度 研究所間のデータが得られていないため,この試験方法の精度は明らかではない。これらのデ

ータがそろうまでは,この試験方法を仕様に適用することは適当でない場合がある。同様に,試験結果に

納得が得られない場合にも使用は見合わせたほうがよい。

A.7 試験報告 試験報告は,次の事項を含むこと。

a) セルの計数方向

10

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 25mm当たりの平均セル数

c) 拡大装置の倍率

d) この規格に規定された試験及び状態調節手順以外に適用した操作など

11

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)

序文 この附属書は,国際規格を日本工業規格に導入するために経過措置として添付するが,2002年3月

31日まで適用する。

参考 この附属書はJIS K 6767 : 1995の試験方法と合致している。

1. 見掛け密度

1.1

試験片 試験片は上下面が平行で,その体積を容易に計算できる形状のものとし.体積は15cm3以

上のものとする。試験片数は3個とする。

1.2

装置 6.に規定する寸法測定用具及び質量を±1%までの精度で測定できるはかりを用意する。

1.3

操作 必要な寸法を6.に規定する方法で正確に測り.体積を求める。質量を±1%までの精度で量る。

1.4

計算 見掛け密度は,次の式によって算出する。試験結果のけた数は.有効数字2けたとする。

V

W

D=

ここに,

D: 見掛け密度 (g/cm3)

W: 試験片の質量 (g)

V: 試験片の体積 (cm3)

2. 引張強さ及び伸び

2.1

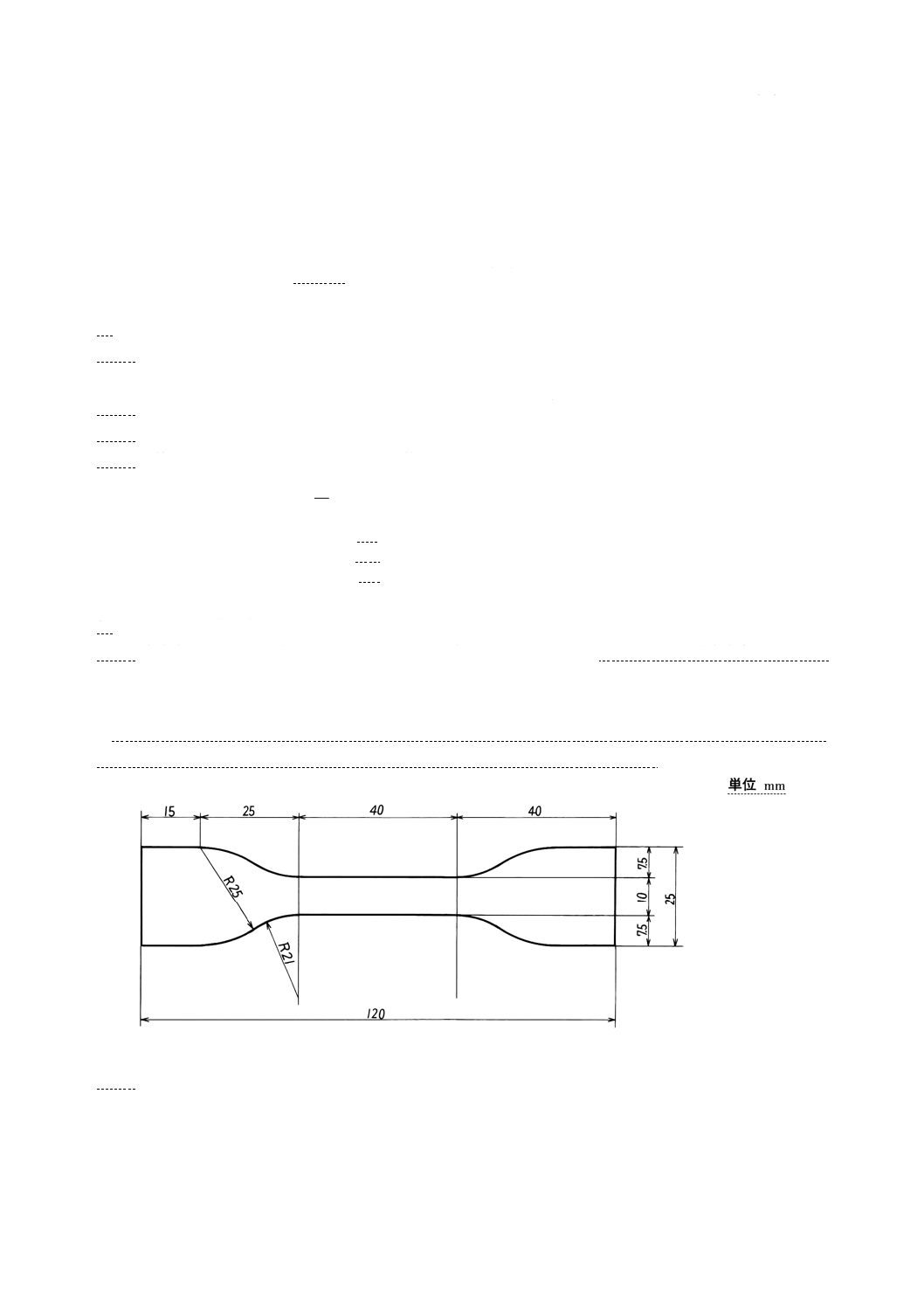

試験片は上下面が平行で,厚さ10mm以下の試料はそのままでJIS K 6251の4.1(試験片の形状及び

寸法)に規定するダンベル状1号形(附属書1図1)に4.4(試験片の打抜き刃型)に規定する打抜型を用

いて打ち抜く。

厚さ10mmを超える試料は10mmにスライスして,上記の形状に打ち抜く。試験片数は5個とする。試

料に異方性がある場合は,縦及び横方向について,それぞれ試験片を採取する。

附属書1図1 引っ張り試験片の形状及び寸法

2.2

装置 引張試験機は最大荷重の指示装置をもち,試験時の最大荷重がその容量の15〜85%の範囲に

なるものを使用しなければならない。

試験片のつかみの相対移動速度の許容差は,±5%とし,荷重目盛の許容差は,±2%とする。

12

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

操作 試験片の厚さを6.に規定する方法によって,試験片のほぼ中央部で測定する。幅は打抜型の

刃の内のりをそのまま使用するものとする。試験片の平行部の中央に間隔が40mmとなるように標線を適

切な方法で正確に,かつ,鮮明に付ける。

試験片は試験中にゆがみ,その他の不都合を生じないように正確につかみ具に取り付け,引張速度

500mm/minで試験片を引っ張り,その間の最大荷重及び切断時の標線間距離を測定する。

2.4

計算 引張り強さと伸びは,次の式によって算出する。試験結果のけた数は,有効数字2けたとす

る。

引張り強さ,

t

W

F

T=

ここに.

T: 引張り強さ (MPa)

F: 切断にいたるまでの最大荷重 (N)

W: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

伸び,

100

0

0

1

×

l

l

l

E

−

=

ここに,

E: 伸び (%)

l0: 試験前の標線間距離 (mm)

l1: 切断時の標線間距離 (mm)

3. 圧縮硬さ

3.1

試験片 試験片は上下面が平行で,周囲を切断した長さ50mm,幅50mm,厚さ約25mmの直方体と

する。ただし,試料が薄い場合には,積み重ねて約25mmの厚さとする。試験片の数は3個とする。

3.2

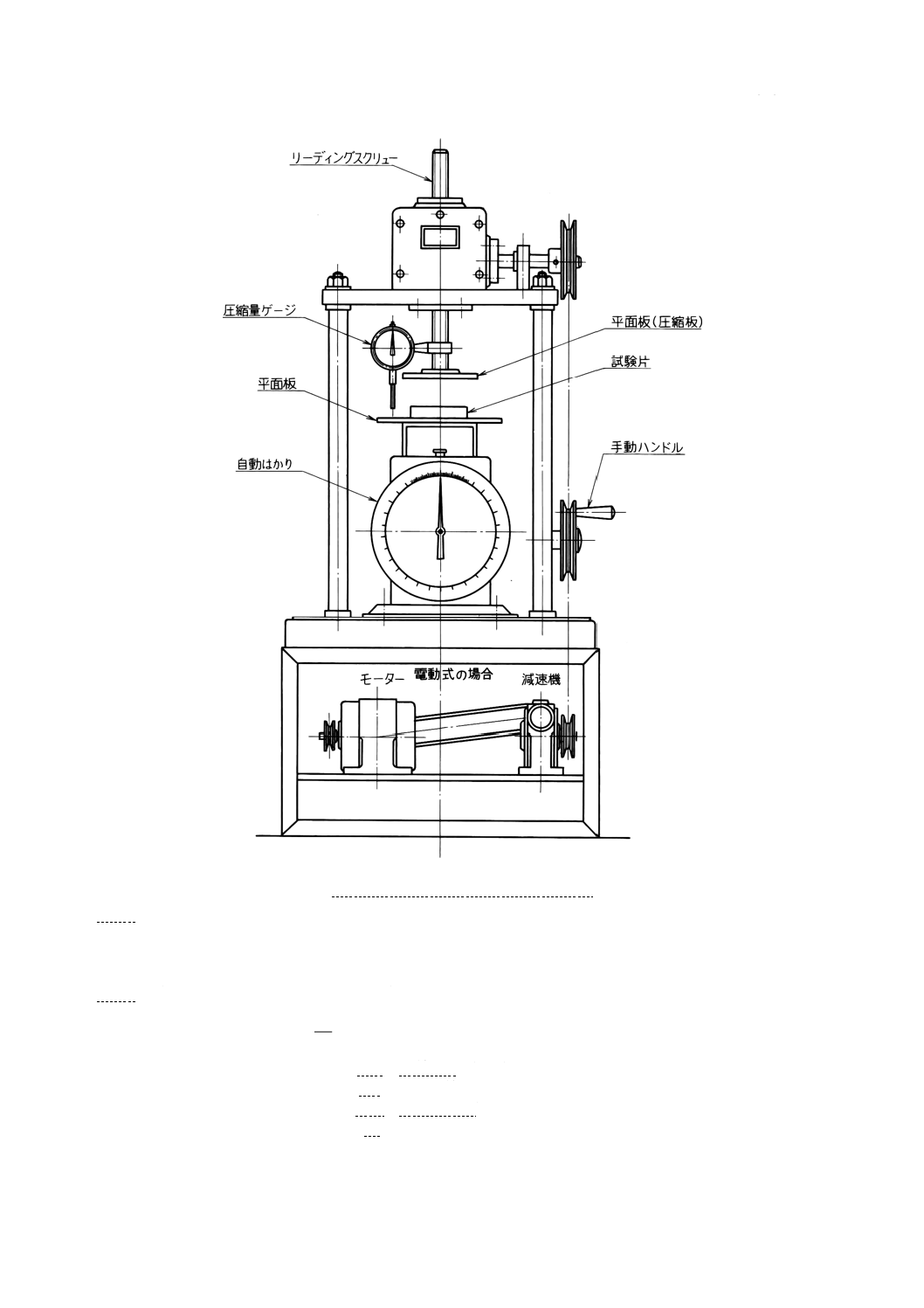

装置 試験片の各辺より大きい2枚の平行板をもち,一方の平面板(圧縮板)が,面に垂直な方向

にモーター駆動又は手動によって,滑らかに移動でき,かつ,変位量と荷重の測定ができ,試験時の最大

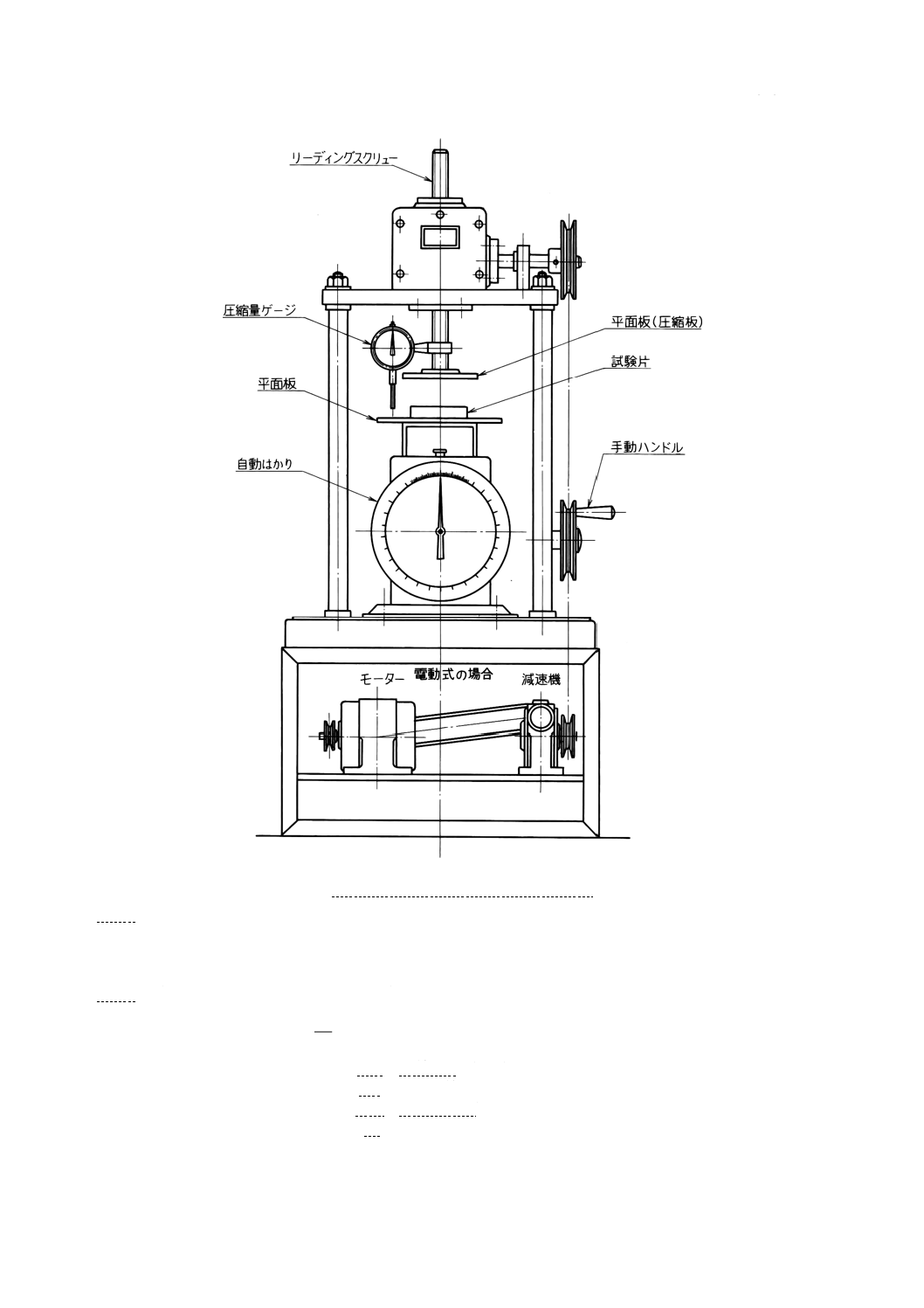

荷重がその容量の15〜85%になる圧縮試験機を使用する。附属書1図2に圧縮硬さ試験機の一例を示す。

13

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 圧縮硬さ試験機の一例

3.3

操作 試験片の中央部の厚さを6.に規定する方法によって中央部で測定する。次に,試験片を試験

機の平行な平面板の間に置き,10mm/minの速さで,初めの厚さの25%だけ圧縮して停止し,20秒後の荷

重を量る。

3.4

計算 圧縮硬さは,次の式によって算出する。試験結果のけた数は,有効数字2けたとする。

Wl

P

H=

ここに,

H: 圧縮硬さ (MPa)

P: 25%圧縮し,20秒後の荷重 (N)

W: 試験片の幅 (mm)

l: 試験片の長さ (mm)

14

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 圧縮永久ひずみ

4.1

試験片 試験片は上下面が平行で周囲を切断した長さ50mm,幅50mm,厚さ約25mmの直方体とす

る。ただし,試料が薄い場合には,積み重ねて約25mmの厚さとする。試験片の数は3個とする。

4.2

装置 2枚の平行な平面板(圧縮板)からなり,4個以上のボルトとナットによって,平面板の間に

挟んだ試験片を初めの厚さの25%だけ圧縮できるような構造の圧縮装置を使用する。

平面板(圧縮板)は,アルミニウム又はクロムめっき鋼などで作られ,表面が平滑であり,また力を受

けても曲がることのない,十分な厚さのものでなければならない。

4.3

操作 試験片の厚さを6.に規定する方法によって中央部で測定した後,試験装置に挟み,試験片の

厚さの25%だけ圧縮固定して,5.に規定する標準状態の場所に連続22時間放置する。その後,試験片を平

面板から取り外し,標準状態の場所に24時間放置した後,前と同じ箇所の厚さを測定する。

4.4

計算 圧縮永久ひずみは,次の式によって算出する。試験結果のけた数は,有効数字2けたとする。

100

0

1

0

×

t

t

t

C

−

=

ここに,

C: 圧縮永久ひずみ (%)

t0: 試験片の初めの厚さ (mm)

t1: 試験片の試験後の厚さ (mm)

5. 圧縮クリープ

5.1

試験片 試験片は上下面が平行で周囲を切断した長さ50mm,幅50mm,厚さ約25mmの直方体とす

る。ただし,試料が薄い場合には,積み重ねて約25mmの厚さとする。

試験片数は3個とする。

5.2

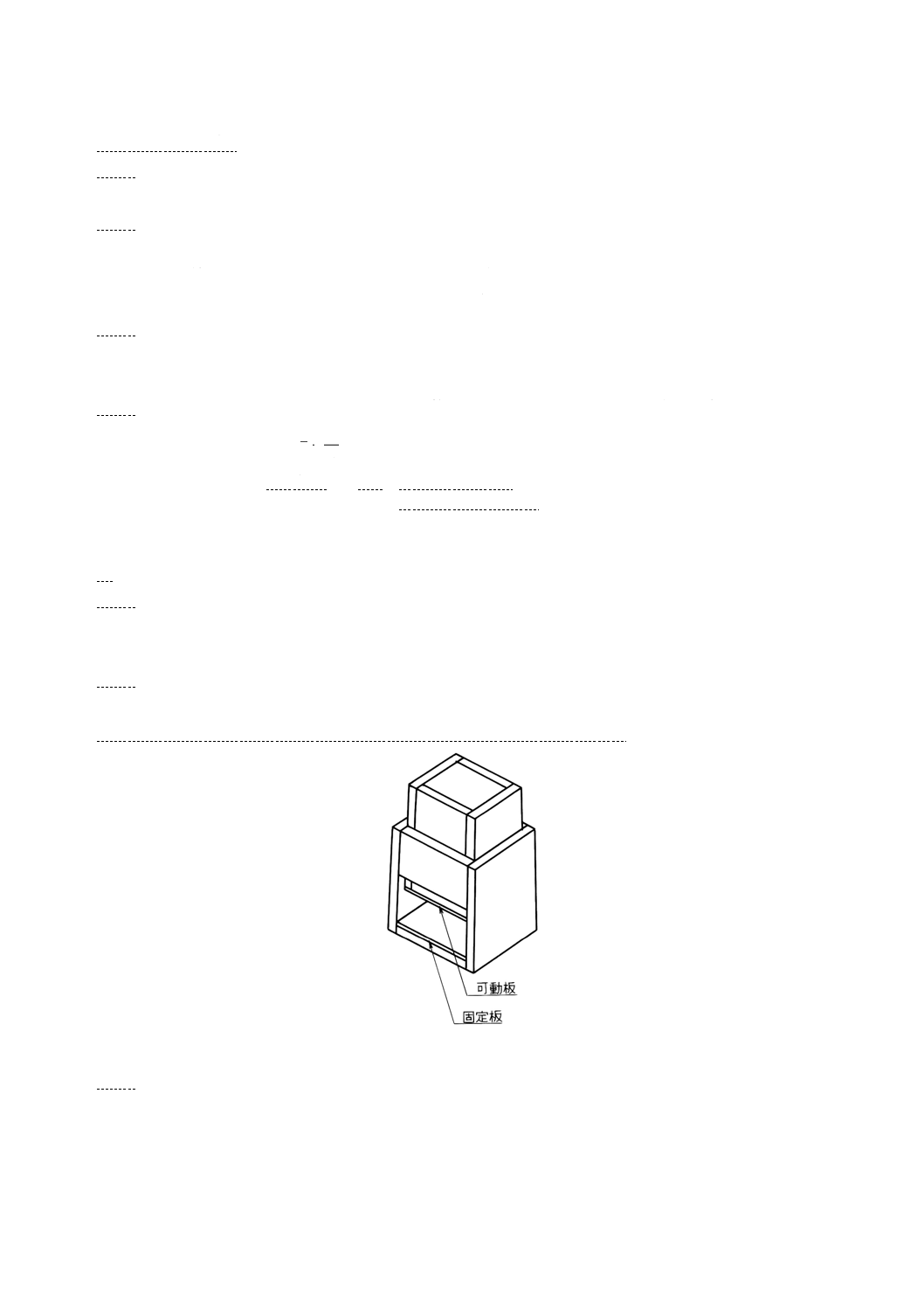

装置 水平な固定板と試験片の変形に応じて常に水平に定荷重で圧縮できる可動板をもち,試験片

の厚さの変化を容易に測定し得る構造の装置を使用する。厚さの変化の測定には0.1mmまで測定できる適

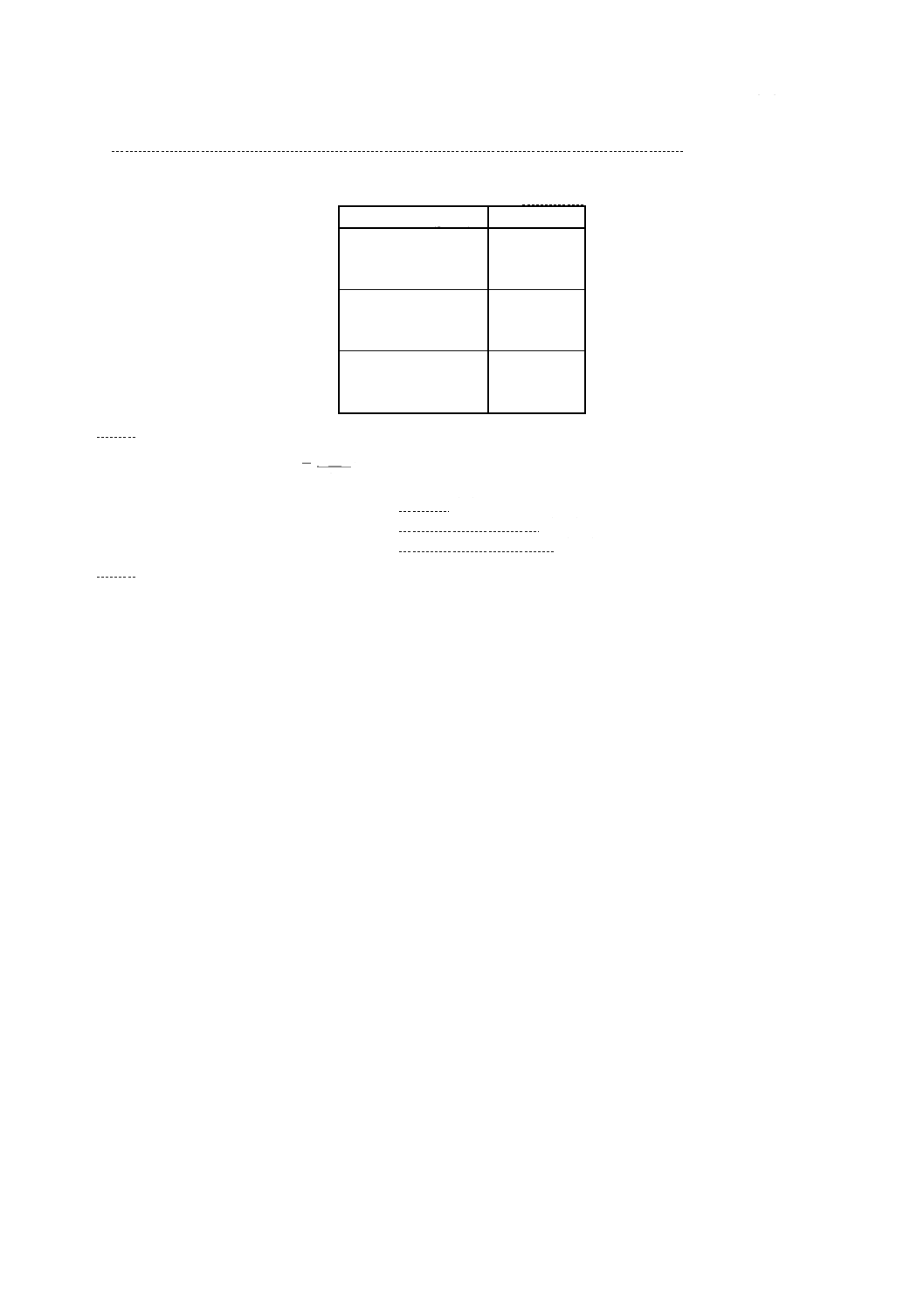

当な測定器を使用する。附属書1図3に圧縮クリープ試験機の一例を示す。

附属書1図3 圧縮クリープ試験装置の一例

5.3

操作 5.1で作成した各試験片の厚さを中央部で測定し,これを各試験片の初めの厚さとする。

次の試験片を5.2に規定する装置の2枚の板の間に正確に置き,附属書1表1の見掛け密度に対応した

面積荷重をかけ,1時間後,24時間(1日)後,96時間(4日)後,168時間(7日)後の4点について,

その試験片の厚さの時間的変化を測定する。

15

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は各面積荷重(3種)ごとに3回ずつ,合計9個の試験片について行う。

附属書1表1 見掛け密度と面積荷重

単位 kPa

見掛け密度 (g/cm3)

面積荷重

0.045以下

2.9

4.9

6.9

0.046〜0.075

7.8

9.8

11.8

0.076以上

29.4

49.0

68.6

5.4

計算 ひずみは,次の式によって算出する。試験結果のけた数は,有効数字2けたとする。

100

0

1

0

c

×

t

t

t

C

−

=

ここに,

Cc: ひずみ (%)

t0: 試験片の初めの厚さ (mm)

t1: 試験片の試験後の厚さ (mm)

5.5

記録 試験結果は各面積荷重について,それぞれひずみ率と時間の関係を表又はグラフで表す。

試験結果のけた数の有効数字は2けたとする。

16

K 6767 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会の構成表

氏名

所属

(委員長)

岩 崎 和 夫 岩崎技術事務所

(委員)

増 田 優 通商産業省基礎産業局

大 嶋 清 治 工業技術院標準部

橋 本 繁 晴 財団法人日本規格協会技術部

高 野 忠 男 財団法人高分子素材センター

三 原 観 治 株式会社東洋精機製作所第一技術部

本 橋 健 司 建設省建築研究所第2研究部

乙 黒 利 和 財団法人建材試験センター中央試験所

小 島 正 男 社団法人日本電子機械工業会

阿 部 要 社団法人日本包装技術協会包装技術研究所

石 井 正 志 株式会社本田技研栃木研究所

○

布 川 幸 夫 旭化成工業株式会社樹脂製品事業部

○

野 口 和 夫 株式会社イノアックコーポレーション発泡製品部

○

中 村 伸 也 三和化工株式会社技術開発部

○

若 村 宣 雄 東レペフ加工品株式会社

○

下 村 和 夫 積水化学工業株式会社フォーム事業部

○

白 井 英 知 積水化成品工業株式会社技術本部

○

今 井 史 朗 東レ株式会社ペフ製造部技術室

○

木 嶋 純 株式会社JSP第二営業部

○

鈴 木 忠 男 日立化成工業株式会社開発部

○

重 森 正 章 酒井化学工業株式会社(関東ミセナル株式会社)

○

森 田 和 幸 古河電気工業株式会社機能樹脂材事業部フォーム技術部

(事務局)

濱 島 俊 行 日本プラスチック工業連盟

備考 ○は,分科会委員も兼ねる。