K 6740-2 : 1999 (ISO 1163-2 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによって,JIS K 6740 : 1976は廃止され,この規格とJIS K 6740-1 : 1999に置き

換えられる。

今回の制定では,国際規格に整合させるために,JIS K 6740-1,JIS K 6740-2とし,この規格JIS K 6740-2

は,ISO 1163-2 : 1995, Plastics−Unplasticized poly (vinyl chloride) (PVC-U) moulding and extrusion materials−

Part 2 : Preparation of test specimens and determination of propertiesを用い,国内の使用実態を考慮して,JIS K

6740の1976年版の内容を附属書とした。

JIS K 6740-2には,次に示す附属書がある。

附属書(規定) 硬質塩化ビニルコンパウンドの試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6740-2 : 1999

(ISO 1163-2 : 1995)

プラスチック−

無可塑ポリ塩化ビニル (PVC-U)

成形用及び押出用材料−

第2部:試験片の作り方及び諸性質の求め方

Plastics−Unplasticized poly (vinyl chloride) (PVC-U) moulding and extrusion

materials−

Part 2:Preparation of test specimens and determination of properties

序文 この規格は,1995年に第2版として発行されたISO 1163-2 : 1995, Plastics−Unplasticized poly (vinyl

chloride) (PVC-U) moulding and extrusion materials−Part 2 : Preparation of test specimens and determination of

propertiesを元に作成した日本工業規格であり,附属書を除いて,技術的内容及び規格票の様式を変更する

ことなく作成している。

附属書には,従来のJIS K 6740 : 1976で規定していた硬質塩化ビニルコンパウンドの試験の一般条件及び

諸性質の試験方法について規定した。

なお,この規格の本体で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,成形用及び押出用無可塑ポリ塩化ビニル (PVC-U) 材料の試験片の作り方及

び諸性質の求め方について規定する。この規格に示した諸性質及びJIS K 6740-1で引用した諸性質はすべ

てこの規格で規定した方法によって求めなければならない。

無可塑ポリ塩化ビニル熱可塑性樹脂の区分用の性質は,JIS K 6740-1に示してあり,ここにはない。諸

性質はすべてこの規格による最適な方法で求め,その結果はJIS K 7140に定めた方法で提示する。

この規格を用いて求めた数値は,寸法の異なる試験片及び異なった手順で得られた試験結果の数値とは

必ずしも一致するとは限らない。成形品の諸性質として得られる数値は,成形品の配合処方,形状,試験

方法及び異方性の影響を受ける。

後処理についても,例えば状態調節やアニーリングを考慮しなければならない。

試験片の熱履歴と内部応力は,熱的及び力学的性質及び環境応力き(亀)裂に大きな影響を与えるが,

電気的性質は主として成形品の配合処方の化学的組成に依存するので,影響は少ない。

再現性の良い試験結果を得るために,次の二つの条件を守らなければならない。

− 規定した寸法及び条件に合致した試験片を使用すること。

− この規格に規定した試験手順を使用すること。

附属書(規定)は,2003年3月31日まで適用する。

2

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。記載された発効年(又は発行年)の版だけがこの規格の規定を構成するものであって,その後の改正

版・追補には適用しない。

JIS C 2134 : 1996 湿潤状態での固体電気絶縁材料の比較トラッキング指数及び保証トラッキング指

数を決定する試験方法

備考 IEC 60112 : 1979, Method for determining the comparative and the proof tracking indices of solid

insulating materials under moist conditionsが,この規格と一致している。

JIS K 6740-1 : 1999 プラスチック−無可塑ポリ塩化ビニル (PVC-U) 成形用及び押出用材料−第1

部:呼び方のシステム及びその仕様表記

備考 ISO 1163-1 : 1995, Plastics−Unplasticized poly (vinyl chloride) (PVC-U) moulding and extrusion

materials−Part1 : Desigmation system and basis for specificationsが,この規格と一致してい

る。

JIS K 7111 : 1996 プラスチック−シャルピー衝撃強さの試験方法

備考 ISO 179 : 1993, Plastics−Determination of Charpy impact strengthが,この規格と一致している。

JIS K 7139 : 1996 プラスチック−多目的試験片

備考 ISO 3167 : 1993, Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140 : 1995 プラスチック−比較可能なシングルポイントデータの取得と提示

備考 ISO 10350 : 1993, Plastics−Acquisition and presentation of comparable single point dataが,この

規格と一致している。

JIS K 7151 : 1995 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986, Plastics−Compression moulding test specimens of thermoplastic materialsが,この

規格と一致している。

JIS K 7160 : 1996 プラスチック−引張衝撃強さの試験方法

備考 ISO 8256 : 1990, Plastics−Determination of tensile-impact strengthが,この規格と一致している。

JIS K 7161 : 1994 プラスチック−引張特性の試験方法−第1部:通則

備考 ISO 527-1 : 1993, Plastics−Determination of tensile properties−Part 1 : General principlesが,この

規格と一致している。

JIS K 7162 : 1994 プラスチック−引張特性の試験方法−第2部:型成形,押出成形及び注型プラスチ

ックの試験条件

備考 ISO 527-2 : 1993, Plastics−Determination of tensile properties−Part 2 : Test conditions for

moulding and extrusion plasticsが,この規格と一致している。

JIS K 7171 : 1994 プラスチック−曲げ特性の試験方法

備考 ISO 178 : 1993, Plastics−Determimation of flexural propertiesが,この規格と一致している。

JIS K 7191-1 : 1996 プラスチック−荷重たわみ温度の試験方法−第1部:通則

備考 ISO 75-1 : 1993, Plastics−Determination of temperature of deflection under load−Part 1 : General

test methodが,この規格と一致している。

JIS K 7191-2 : 1996 プラスチック−荷重たわみ温度の試験方法−第2部:プラスチック及びエボナイ

ト

備考 ISO 75-2 : 1993, Plastics−Determination of temperature of deflection under load−Part 2 : Plastics

and eboniteが,この規格と一致している。

3

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 62 : 1980, Plastics−Determination of water absorption

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing

ISO 306 : 1994, Plastics−Thermoplastic materials−Determination of Vicat softening temperature (VST)

ISO 527-4 : 1997, Plastics−Determination of tensile properties−Part 4 : Testing conditions for iso tropic and

orthotropic long glass fiber-reinforced plastic composites

ISO 899-1 : 1993, Plastics−Determination of creep behaviour−Part 1 : Tensile creep

ISO 1183 : 1987, Plastics−Methods for determining the density and relative density of non-cellular plastics

ISO 1210 : 1992, Plastics−Determination of the burning behaviour of horizontal and vertical specimens in

contact with a small-flame ignition source

ISO 2818 : 1994, Plastics−Preparation of test specimens by machining

ISO 4589-2 : 1996, Plastics−Determination of burning behaviour by oxygen index−Part 2 :

Ambient-temperature test

ISO 4589-3 : 1996, Plastics−Determination of burning behaviour by oxygen index−Part 3 :

Elevated-temperature test

IEC 60093 : 1980, Methods of test for volume resistivity and surface resistivity of solid electrical insulating

materials

IEC 60243-1 : 1988, Methods of test for electric strength of solid insulating materials−Part 1 : Tests at power

frequencies

IEC 60250 : 1969, Recommended methods for the determination of the permittivity and dielectric dissipation

factor of electrical insulating materials at power, audio and radio frequencies including metre wave-lengths

IEC 60296 : 1982, Specification for unused mineral insulating oils for transformers and switchgear

3. 試験片の作り方 試験片は,圧縮成形によって作るものとする。

試験片の成形方法は,表3の中に,それぞれの試験方法に対して圧縮成形を示す“Q”のコードで示す。

すべての試験片は,予備可塑化は表1の条件で,圧縮成形は表2の条件で作らなければならない。

3.1

材料の前処理 圧縮成形をする前に,表1に規定する条件で2本ロールを用いて材料を予備可塑化

しなければならない。

3.2

圧縮成形 必要な数のロールシートを,できればシートのロール方向が互いに直角方向になるよう

に重ねて予熱した金型の中に置く。

圧縮成形シートは,JIS K 7151に従い,表2に規定した条件で作らなければならない。

諸性質の測定に必要な試験片は,ISO 2818に従って圧縮成形シートから切削するか又は打ち抜く。

4. 試験片の状態調節 試験片は,ISO 291に従って23℃±2℃, (50±5) %RHの条件下で,少なくとも

16時間状態調節をしなければならない。

試験片の作製から測定までの時間は16時間以上でなければならないが,電気的性質の場合は少なくとも

24時間以上とする。

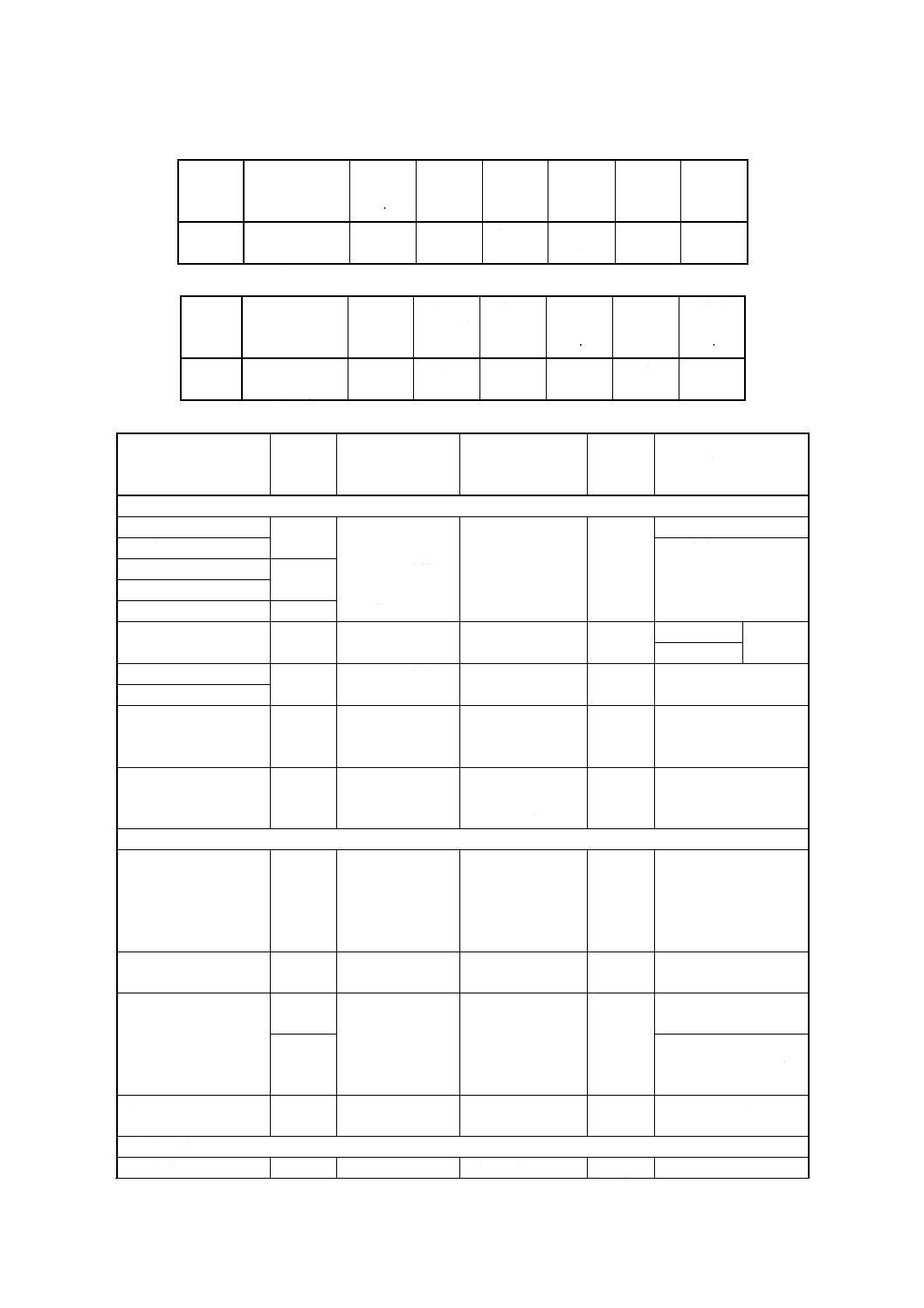

5. 諸性質の求め方 諸性質の求め方及びデータの提示は,表3に示した規格,測定方法及び特記した条

件に従う。また,JIS K 7140に規定した補足説明及び備考に従う。

すべての試験は,次の表3に特に規定がなければ,23℃±2℃, (50±5) %RHの標準状態で行う。

4

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

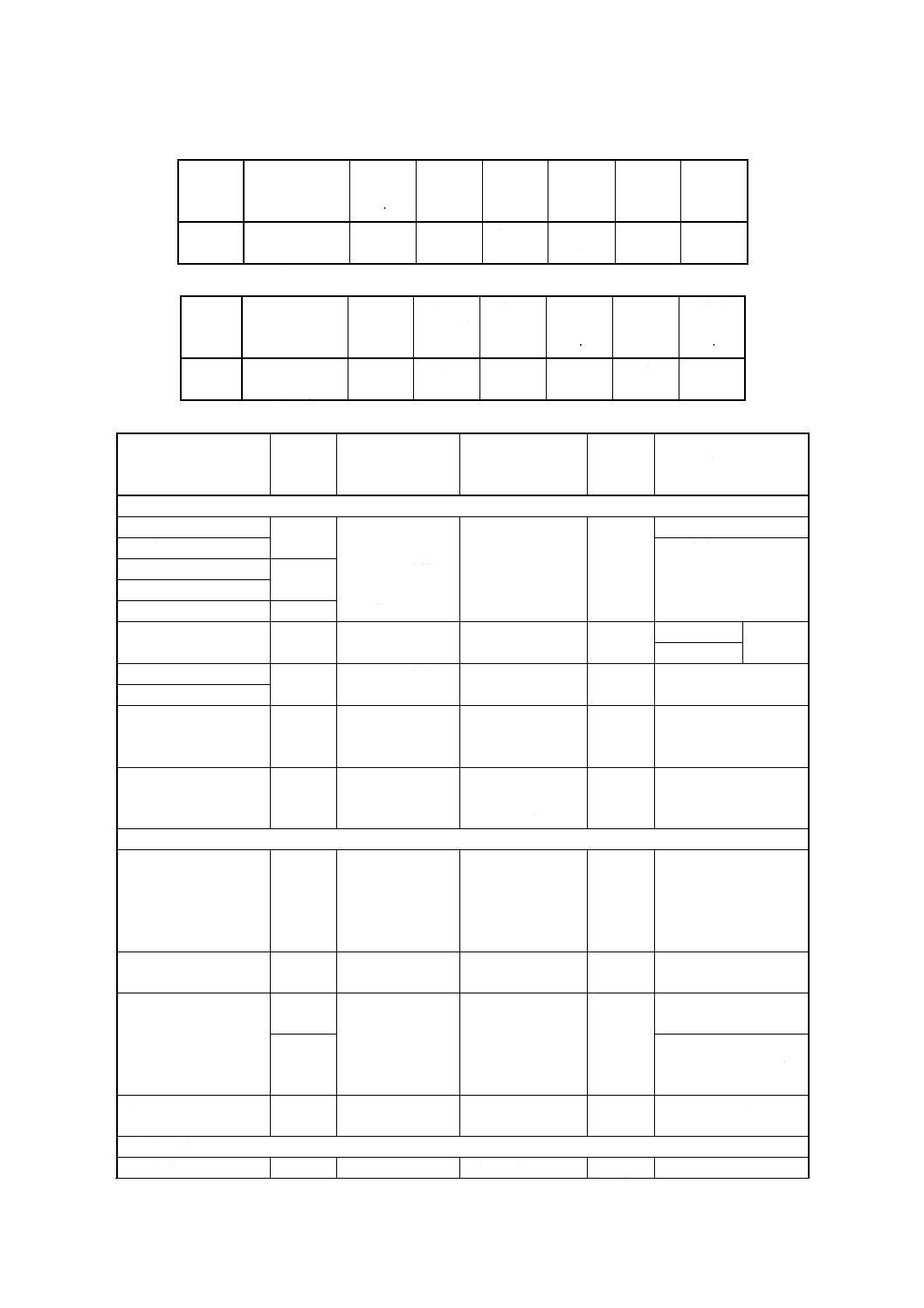

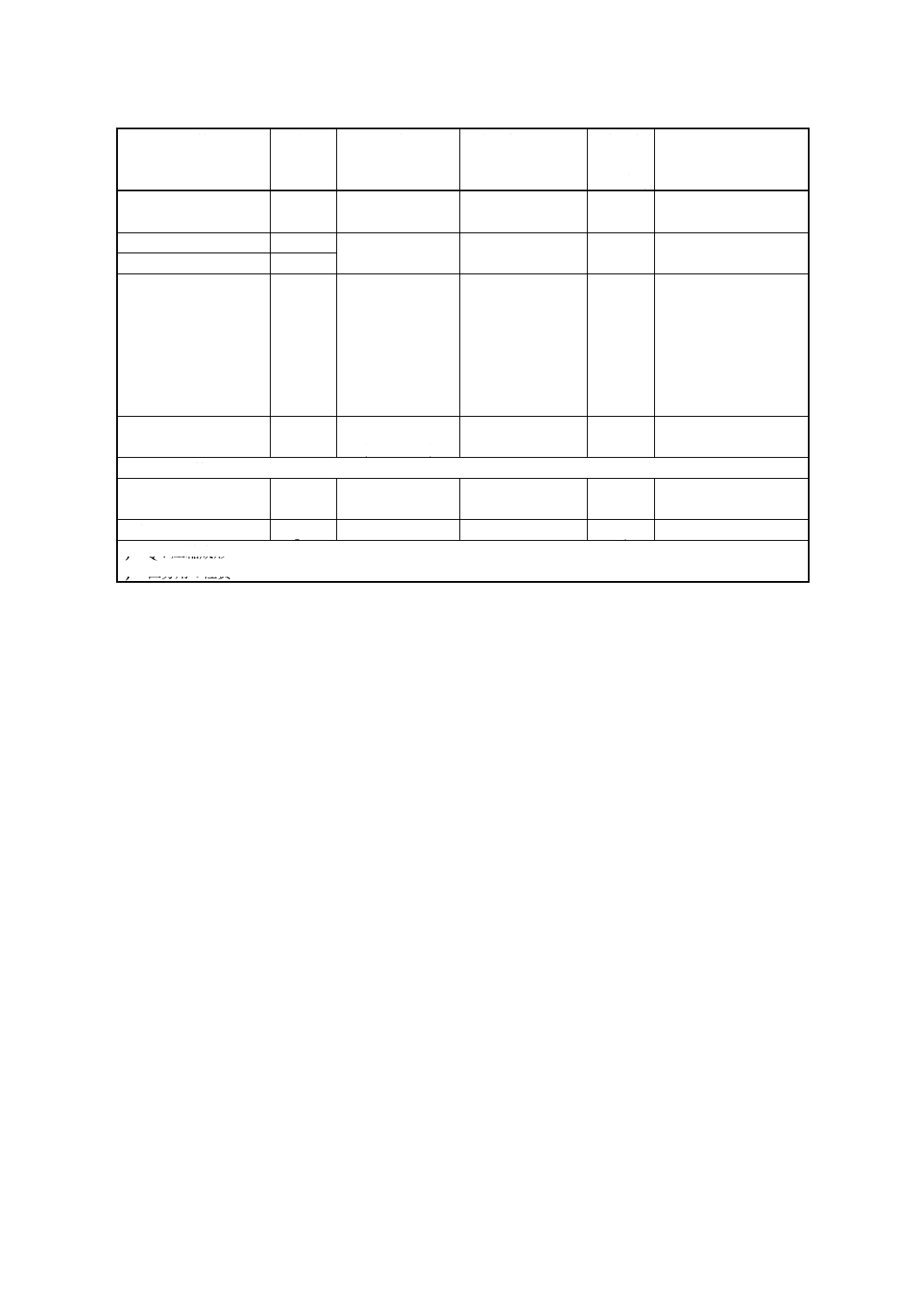

表1 材料の予備可塑化条件

材料

ロール

表面温度

℃

混練時間

min

ロール

表面速度

m/min

速度比

ロール

間隔

mm

ロール

直径

mm

ロール

長さ

mm

全品種

VST/B+90

(±10)

5±1

例えば

10

1 : 1.2

例えば

1

例えば

150

例えば

300

表2 試験片の圧縮成形条件

材料

成形温度

℃

平均

冷却速度

℃/min

成形品

取出温度

℃

全圧

MPa

加圧時間

min

予熱圧力

MPa

予熱時間

min

全品種

VST/B+100

(±10)

15±3

≦40

7.5±2.5 3.5±1.5

〜0.5

〜5

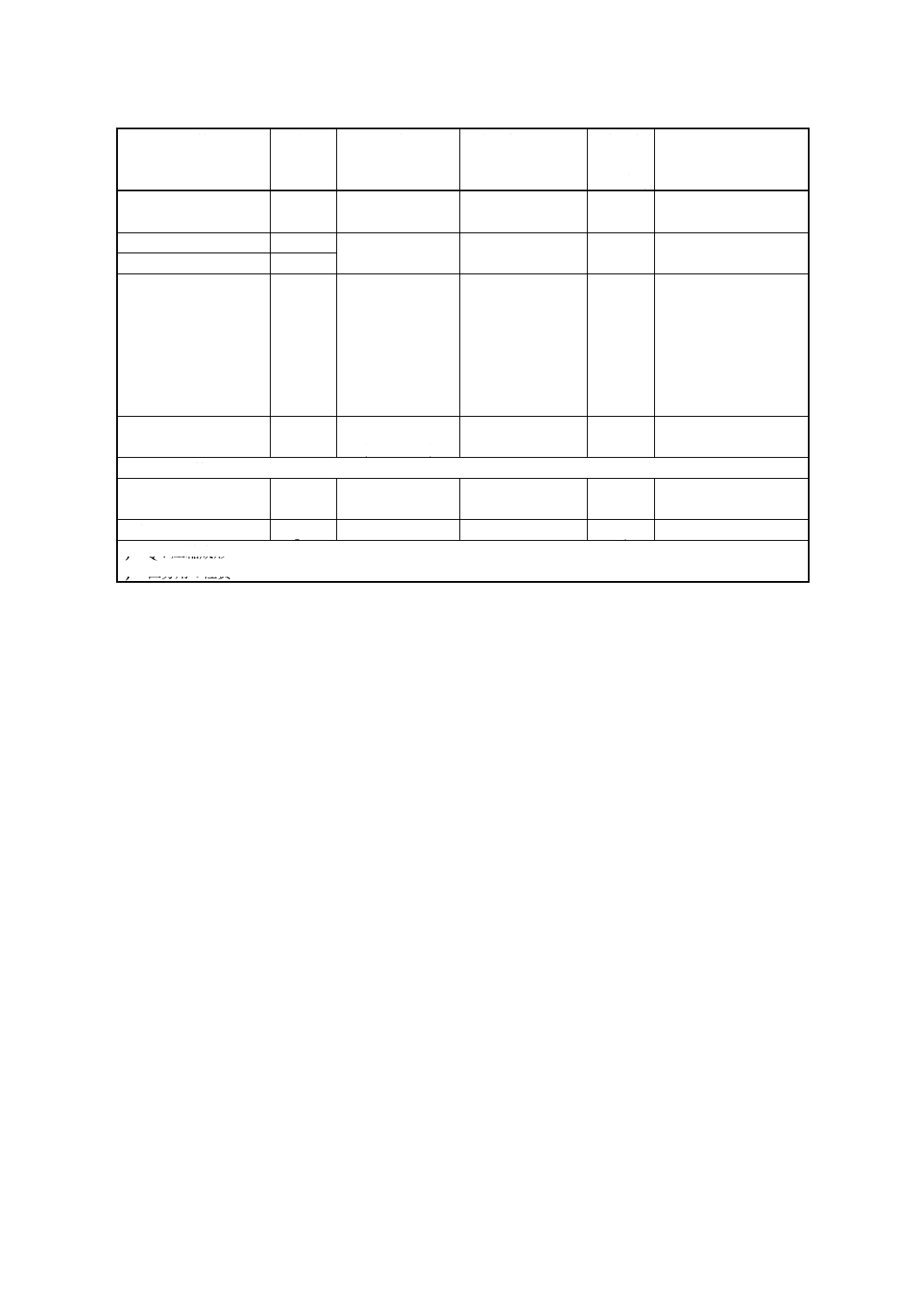

表3 一般的性質及びその試験条件

性質

単位

規格

試験片のタイプ

及び寸法

mm

試験片

の

作り方1)

試験条件及び

補足説明

機械的性質

引張弾性率2)

MPa

JIS K 7161

(ISO 527-1),

JIS K 7162

(ISO 527-2),

ISO 527-4

JIS K 7139

(ISO 3167)

Q

試験速度1mm/min

引張降伏応力

試験速度50mm/min

引張降伏ひずみ

%

引張破壊呼びひずみ

50%ひずみ時引張応力

MPa

引張クリープ弾性率

MPa

ISO 899-1

JIS K 7139

(ISO 3167)

Q

1時間 ひずみ

≦0.5%

1 000時間

曲げ弾性率

MPa

JIS K 7171

(ISO 178)

80×10×4

Q

試験速度2mm/min

曲げ強さ

シャルピー衝撃強さ

(ノッチ付き)2)

kJ/m2

JIS K 7111

(ISO 179)

80×10×4

V−ノッチ,

γ=0.25

Q

方法1eA

(エッジワイズ衝撃)

引張衝撃強さ

(ノッチ付き)

kJ/m2

JIS K 7160

ISO 8256

80×10×4

ダブルV−ノッチ,

γ=1

Q

ノッチ付きシャルピー

試験で破壊しなかった

場合だけに適用する。

熱的性質

荷重たわみ温度

℃

JIS K 7191-1

(ISO 75-1),

JIS K 7191-2

(ISO 75-2)

110×10×4

エッジワイズ

又は

80×10×4

フラットワイズ

Q

最大表面応力

1.8MPa

ビカット軟化温度2)

℃

ISO 306

10×10×4

Q

昇温速度50℃/h,

荷重50N

燃焼性

mm/min

ISO 1210

125×13×3

(好ましい試験片

より厚い)

Q

A法−試験片の

水平燃焼速度

s

B法−垂直試験片の

残炎時間及び

残じん時間

着火性

%

ISO 4589-2,

ISO 4589-3

80×10×4

Q

手順A−上面着火

電気的性質

比誘電率

−

IEC 60250

≧80×≧80×1

Q

周波数1kHz

5

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

性質

単位

規格

試験片のタイプ

及び寸法

mm

試験片

の

作り方1)

試験条件及び

補足説明

誘電正接

−

電極のエッジの影響を

補償する。

体積抵抗率

Ω・m

IEC 60093

≧80×≧80×1

Q

電圧500V

表面抵抗率

Ω

耐電圧

kV/mm

IEC 60243-1

≧80×≧80×1

Q

25mm/75mmの同軸シ

リンダーの形状の電極

を使用する。

IEC 60296の変圧油に

浸せきする。短時間試

験法(迅速昇圧法)を

使用する。

耐トラッキング性

−

JIS C 2134

(IEC 60112)

≧15×≧15×4

Q

溶液Aを使用する。

その他の性質

吸水率

%

ISO 62

50×50×4

Q

23℃の水中に24時間浸

せきする。

密度

kg/m3

ISO 1183

10×10×4

Q

1) Q:圧縮成形

2) 区分用の性質

6

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 硬質塩化ビニルコンパウンドの試験方法

序文 この附属書は,国際規格を工業規格に導入するため,経過措置として添付するが2003年3月31日

まで適用する。

参考 この附属書は,従来の日本工業規格JIS K 6740 : 1976の試験の一般条件及び試験方法と一致し

ている。

1. 適用範囲 この附属書は,硬質塩化ビニルコンパウンドの試験の一般条件及び諸性質の試験方法につ

いて規定する。

備考 硬質塩化ビニルコンパウンドとは,塩化ビニルの単独重合体,共重合体若しくはこれらの混合

体又はこれらと他の重合体との混合体からなり,塩化ビニルを主成分とする樹脂に必要とする

安定剤,充てん剤,着色剤,可塑剤などを混合して粒状又は粉状に加工したものであって,曲

げ弾性率が附属書の4.1によって測定したとき1 500N/mm2以上であるコンパウンドをいう。

2. 引用規格 次に掲げる規格は,この附属書に引用されることによって,この附属書の規定の一部を構

成する。

JIS B 7502 : 1994 マイクロメータ

JIS C 2320 : 1993 電気絶縁油

JIS K 6740-1 : 1999 プラスチック−無可塑ポリ塩化ビニル (PVC-U) 成形用及び押出用材料−第1

部:呼び方のシステム及びその仕様表記

JIS K 6911 : 1995 熱硬化性プラスチック一般試験方法

JIS Z 8401 : 1961 数値の丸め方

3. 試験の一般条件

3.1 試料の採取方法 品質が同一とみなすことのできるロットごとに試料をランダムにサンプリングし,

供試試料とする。試料は附属書の4.1〜4.4の各試験を行うのに必要な量を採る。

3.2

試験片の調製,状態調節及び試験場所の標準状態 附属書の3.1で採取した試料を最適条件で練り,

規定の厚さの板にプレスして室温に12時間以上放置し,これから附属書の4.1〜4.4に規定する試験片を作

り,温度20±2℃,湿度 (65±5) %の室内で12時間以上放置し,試験片の状態調節を行った後,試験に供

する。

試験は温度20±2℃の室内で行う。

3.3

試験結果の表し方 JIS K 6740-1の附属書の2.の表に規定した数値より1けた下まで求め,JIS Z

8401によって丸める。ただし,曲げ弾性率については10の位まで求め100の位に丸める。

4. 試験方法

4.1

曲げ弾性率試験

a) 装置

1) 試験機 クロスヘッド速度を一定に保つことができ,しかも正しく校正されたもの。

荷重及び変形測定率の誤差が±1%を超えない。また,試験片の破断あるいは降伏時の荷重が試験

7

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機の容量の15%以上85%以下となるようなもの。

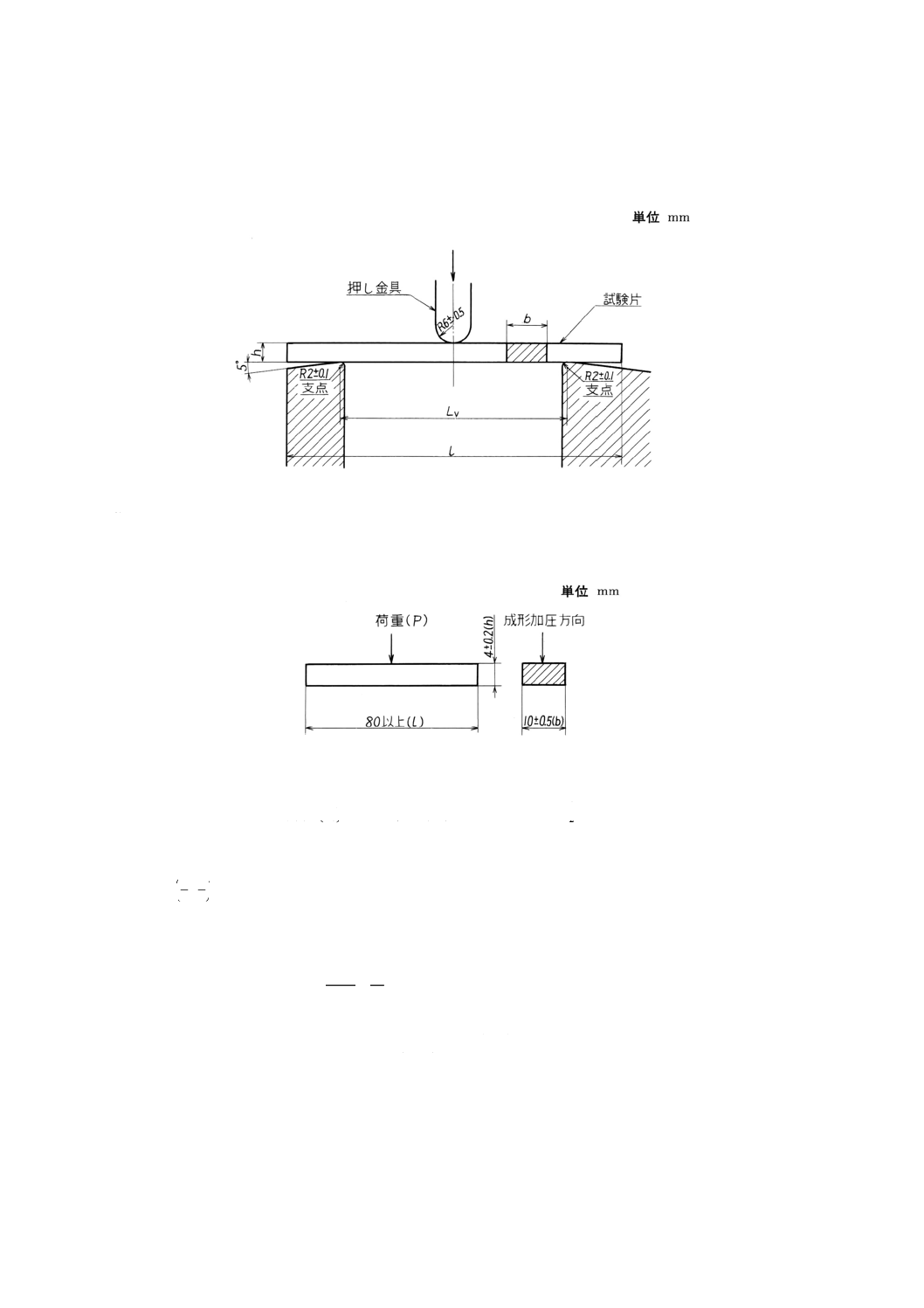

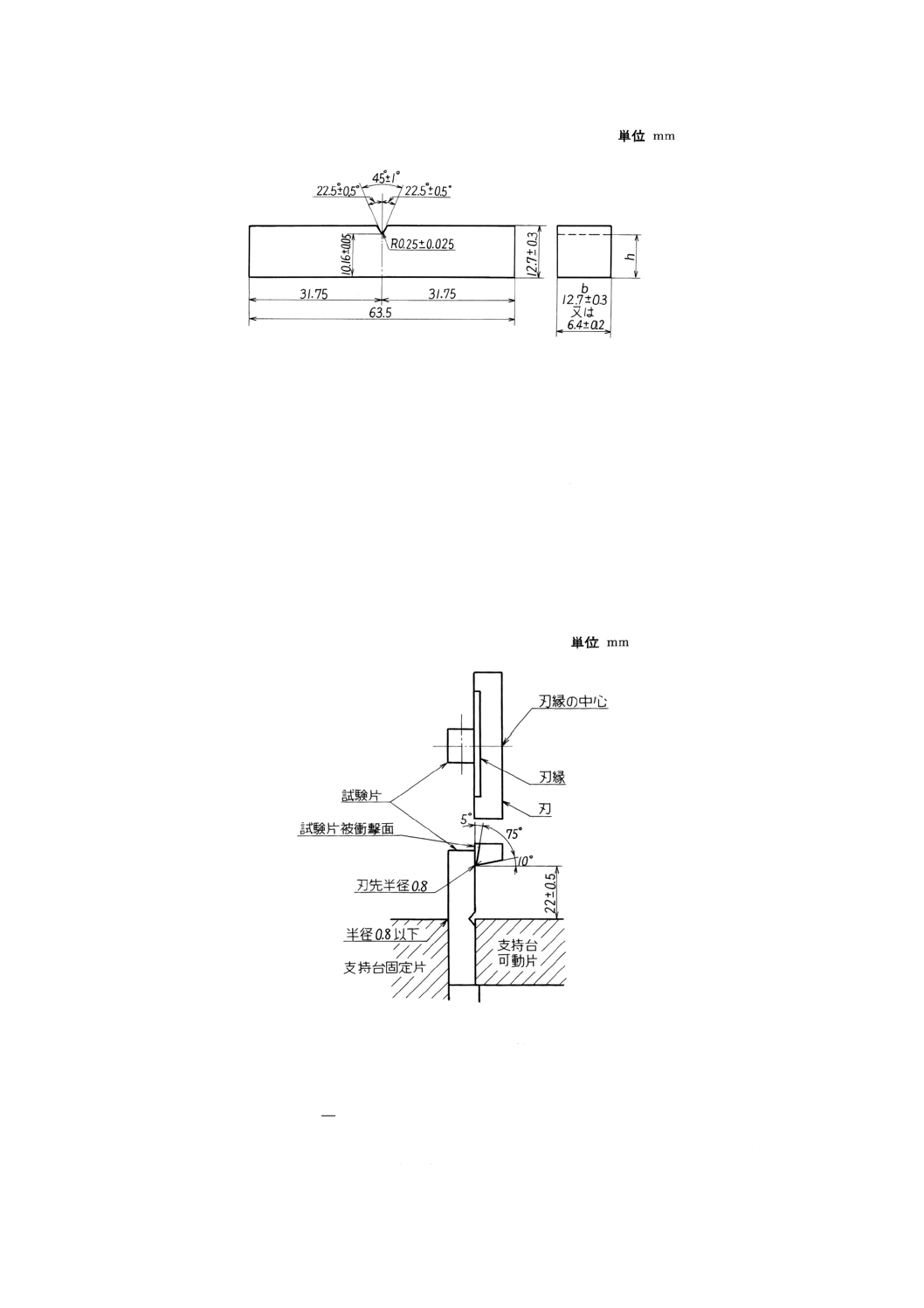

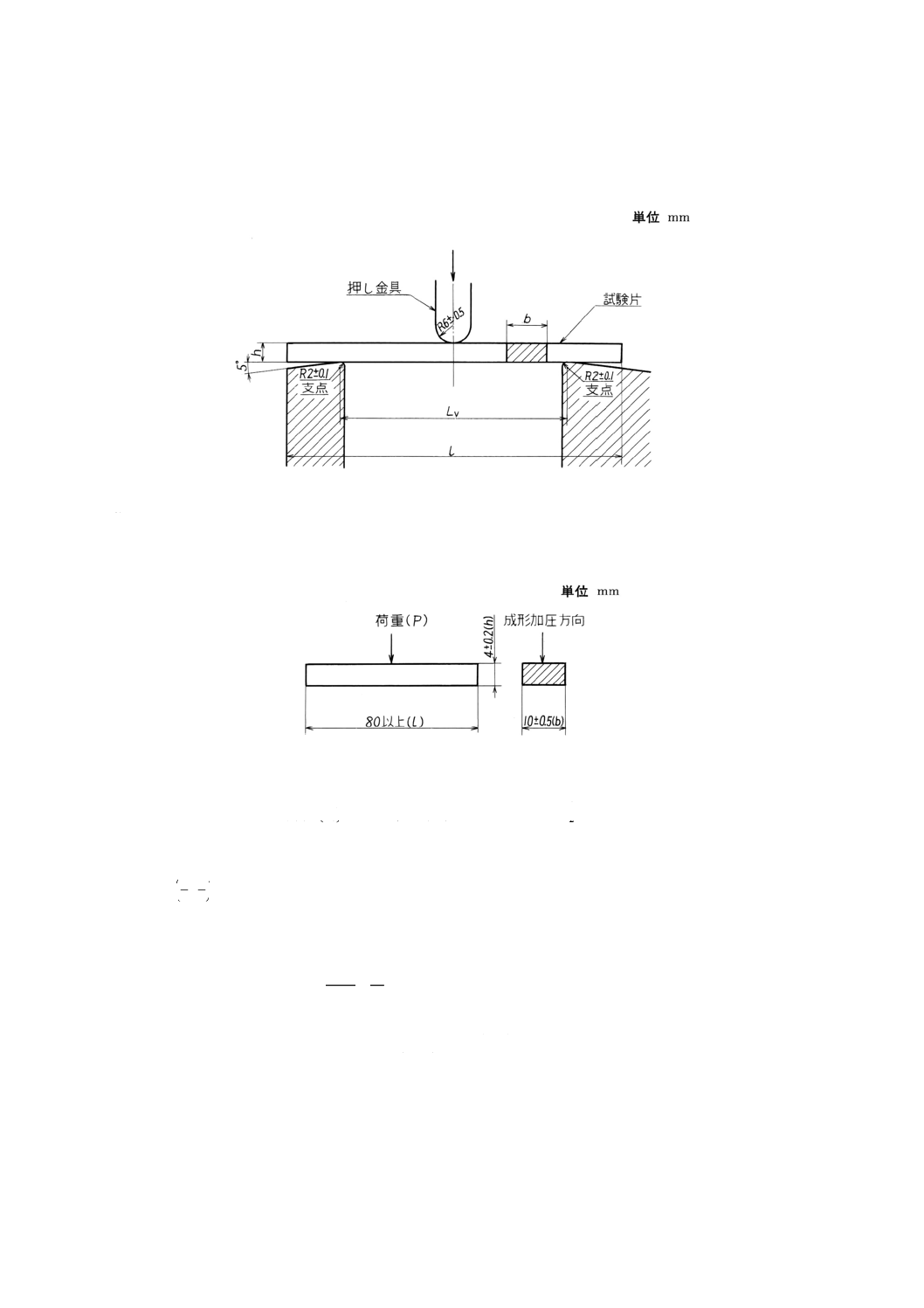

2) 加圧くさび 附属書図1に示すような円柱面をもつ押し金具及び金属製支え,円柱面の長さは,試

験片の幅より大きくなければならない。

附属書図1 曲げ弾性率試験

3) マイクロメータ JIS B 7502又はこれと同等以上の精度をもつもの。

b) 試験片 附属書図2に示す長さ (l) 80mm以上,高さ (h) 4±0.2mm,幅 (b) 10±0.5mmの試験片を用

い,試験片の数は3個とする。

附属書図2 曲げ試験片

c) 操作 試験片の高さ及び幅をマイクロメータを用いてそれぞれ各0.01mmまで正確に測る。試験片を

16h±0.5mmの支点間距離 (Lv) で支え,無負荷のときの速度が2h±0.2mm/minになるように設定され

た速度で,附属書図1に示す試験片の中央部に押し金具によって試験片が破断又は降伏するまで荷重

を加える。この際,適宜なたわみ測定装置を用いて荷重−たわみのデータを取る。初期の直線部分の

傾斜が

3

~

6

π

π

radになるように,このデータから荷重−たわみ曲線を描き,初期の直線部分のこう配を

求める。

d) 計算 次の式によって弾性率EB (N/mm2) を計算し,3個の試験片の平均値を求める。

Y

F

bh

L

E

V

B

×

3

3

4

=

ここに

EB: 弾性率 (N/mm2)

Lv: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の高さ (mm)

F: 荷重−たわみ曲線の直線部分から任意に選んだ1点の荷重 (N)

Y: 荷重Fによって生じたたわみ (mm)

4.2

アイゾット衝撃試験

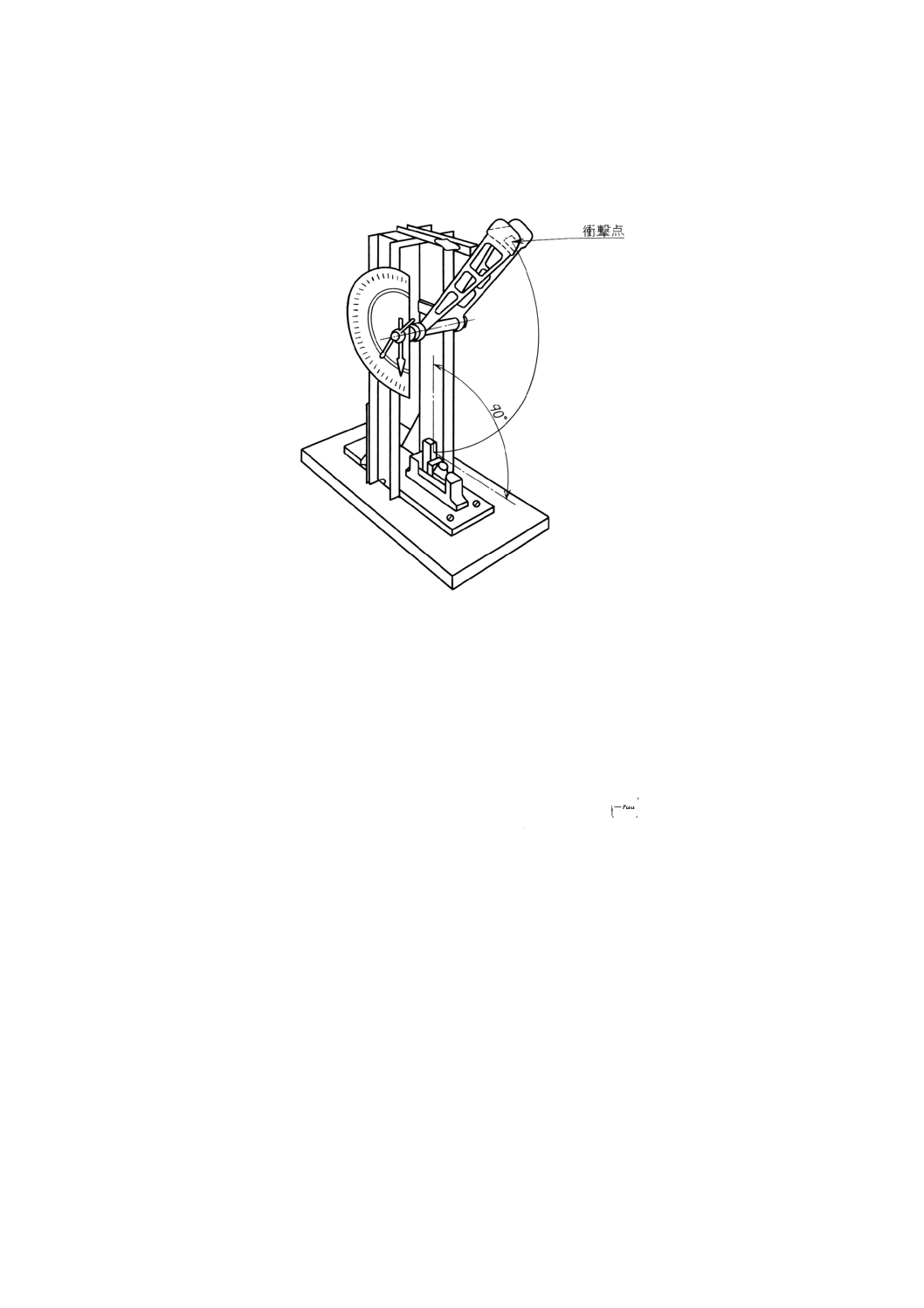

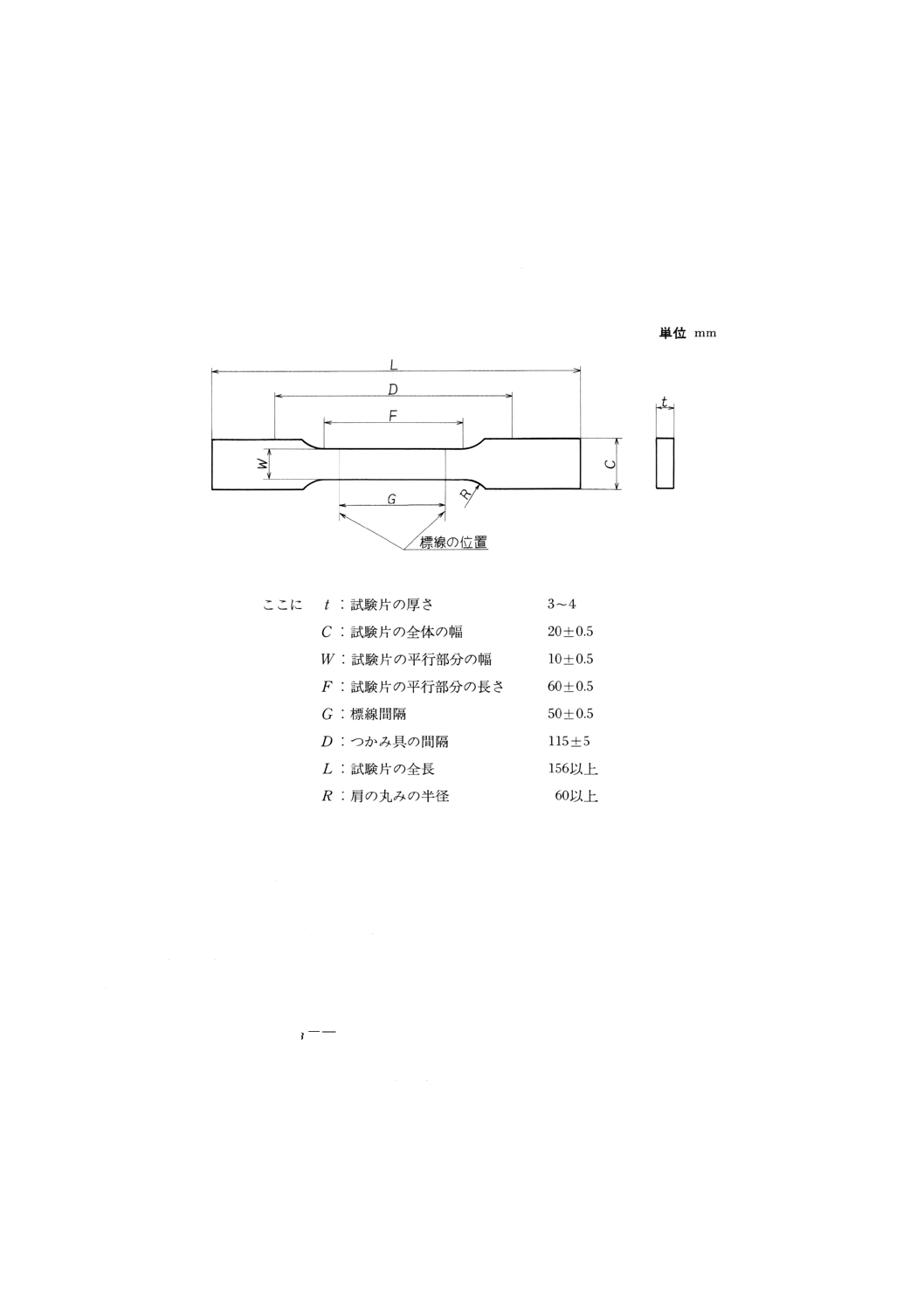

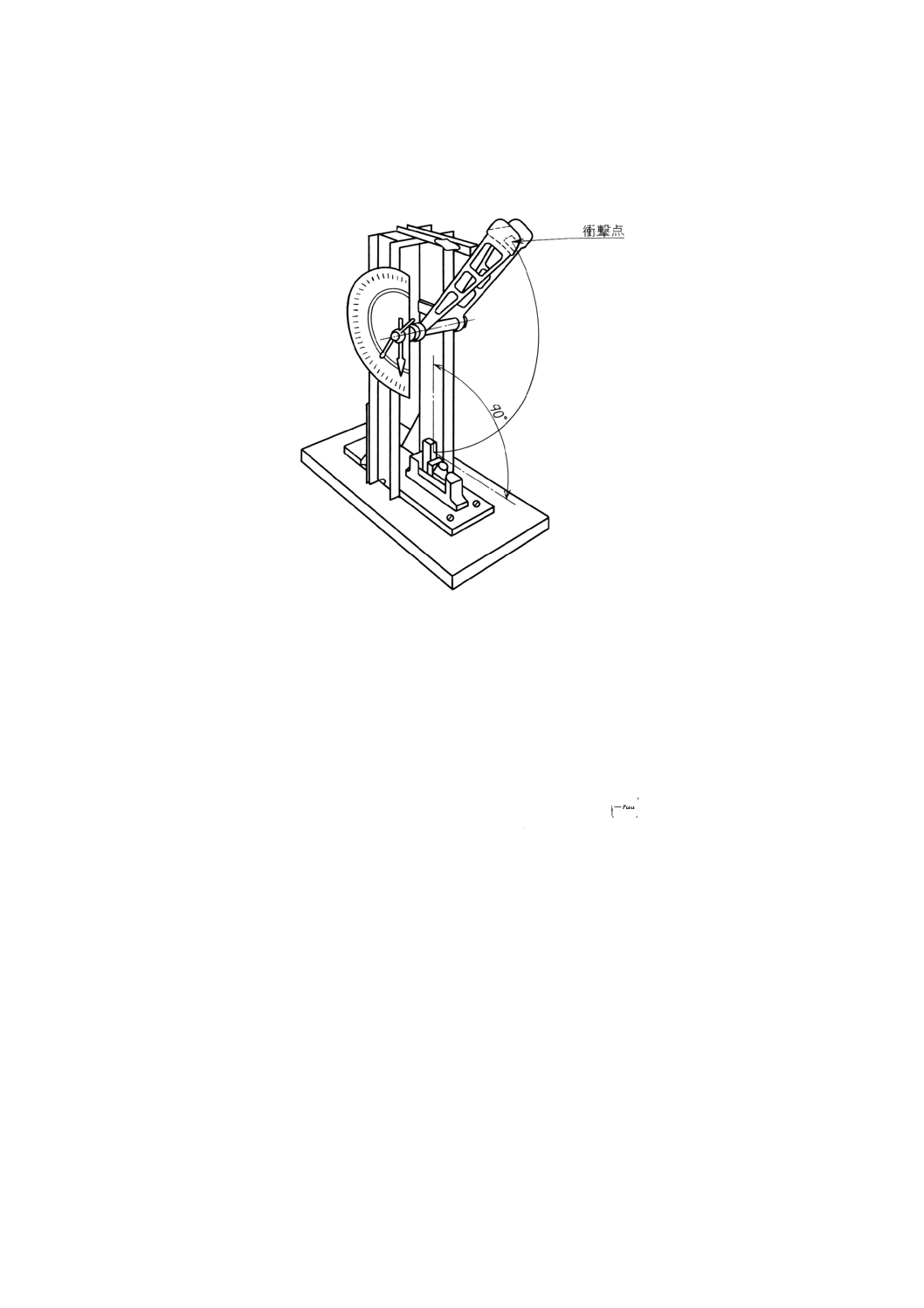

a) 装置 附属書図3に示すアイゾット衝撃試験機で,次の構成をもつもの。

8

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 指針の読みは,計量の1%まで正確に読めるもので,角度目盛盤,指針及びハンマー回転軸のそれ

ぞれの中心が完全に一直線上にあること。また,指針の摩擦損失は,指針の位置に関係なくむらが

ないこと。

附属書図3 アイゾット衝撃試験機

2) ハンマーの刃先半径は0.8mmで,試験片被衝撃面に一様に当たるもので,ハンマーの打撃中心は刃

縁の試験片に接する線に一致し(差があっても5mm以内とする。),附属書図5に示すように,試

験片支持台上面から高さ22±0.5mmの位置を通ること。

ハンマーの衝撃瞬間時の線速度は,毎秒3.3mとする。

3) 試験片支持台は固定片上面と可動片上面が同一平面で水平であること。それぞれの上面と試験片に

接する面との角は直角であること(丸みがあっても半径0.8mm以下とする。)。

試験片を所定の位置に取り付けた場合,被衝撃面は支持台上面と

rad

2

π

をなし,ハンマーを自由に

下垂して刃縁がちょうど一様に接触することのできる支持台。

4) 試験機は,あらかじめ衝撃強さを計算するために固有エネルギー表を作成しておく。

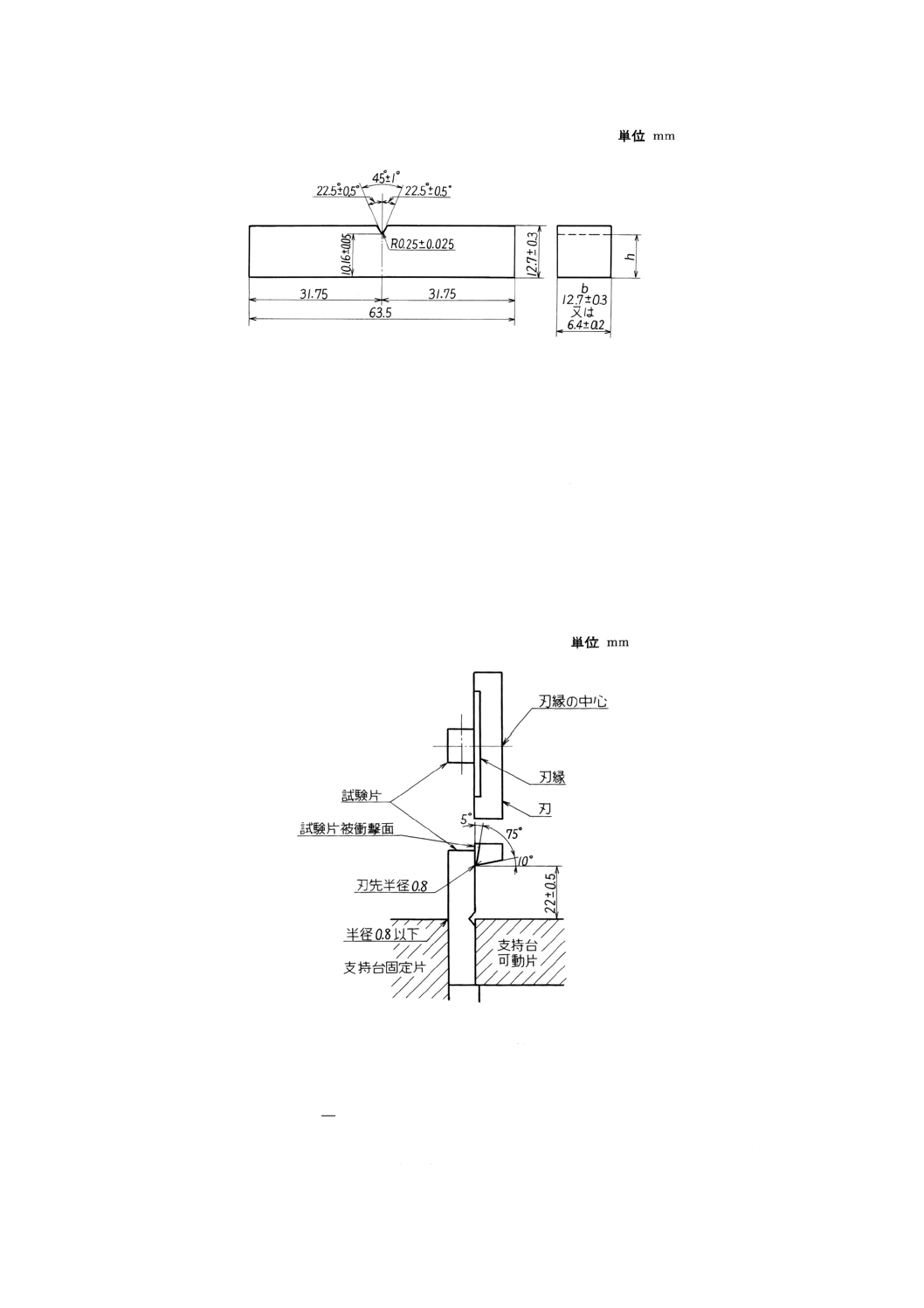

b) 試験片 附属書の3.2で調製した板から試験片を5個採り,附属書図4に示す形状・寸法に切り取り,

ノッチ部を機械加工したもの。

備考 ノッチ加工については,JIS K 6911の5.20.2(2)の備考参照。

9

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書図4 アイゾット衝撃試験片

c) 方法 試験片のノッチ部の幅及び厚さを0.01mmまで正確に測り,直方体の寸法を0.02mmまで測り,

各面は対面と平行であることを確かめる。

試験機は前後左右とも水平であることを確かめる。

試験片は附属書図5に示すように,ノッチの中心線を試験片支持台の上面と同平面内にあるように

して,幅の中央と刃縁の中心が一致するように正確に合わせ,支持台には一様に密着するかを確かめ

て挾む。締付け圧は,破断した面の位置が支持台上面とほぼ平行するように適正にする。

被衝撃面は,自由に下垂した刃縁とちょうど一様に接触することを確かめる。

ハンマー及び指針を制止どめで出発点に止め,次にこれを速やかに取り外して,衝撃瞬間時の線速

度が毎秒3.3mになるような速度で試験片を衝撃する。1回の衝撃で試験片が破断したときの振上がり

角βを読み,βに対応するエネルギー表から求める。

附属書図5 アイゾット衝撃試験片の取付け

d) 計算 次の式によってアイゾット衝撃強さakI (J/cm) を算出し,最小5個の値の平均値をもって試料

のアイゾット衝撃強さとする。

W

E

aki=

ここに

E: 試験片が1回の衝撃で破断したときのエネルギー (J)

W: 試験片の切込部の幅 (cm)

10

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

引張強さ

a) 装置

1) 試験機 クロスヘッド速度を一定に保つことができ,しかも正しく校正されたもの。荷重の誤差が

±1%を超えない,また試験片に加える破断時の力が試験機の容量の15%以上85%以下となるような

もの。

2) マイクロメータ JIS B 7502又はこれと同等以上の精度をもつもの。

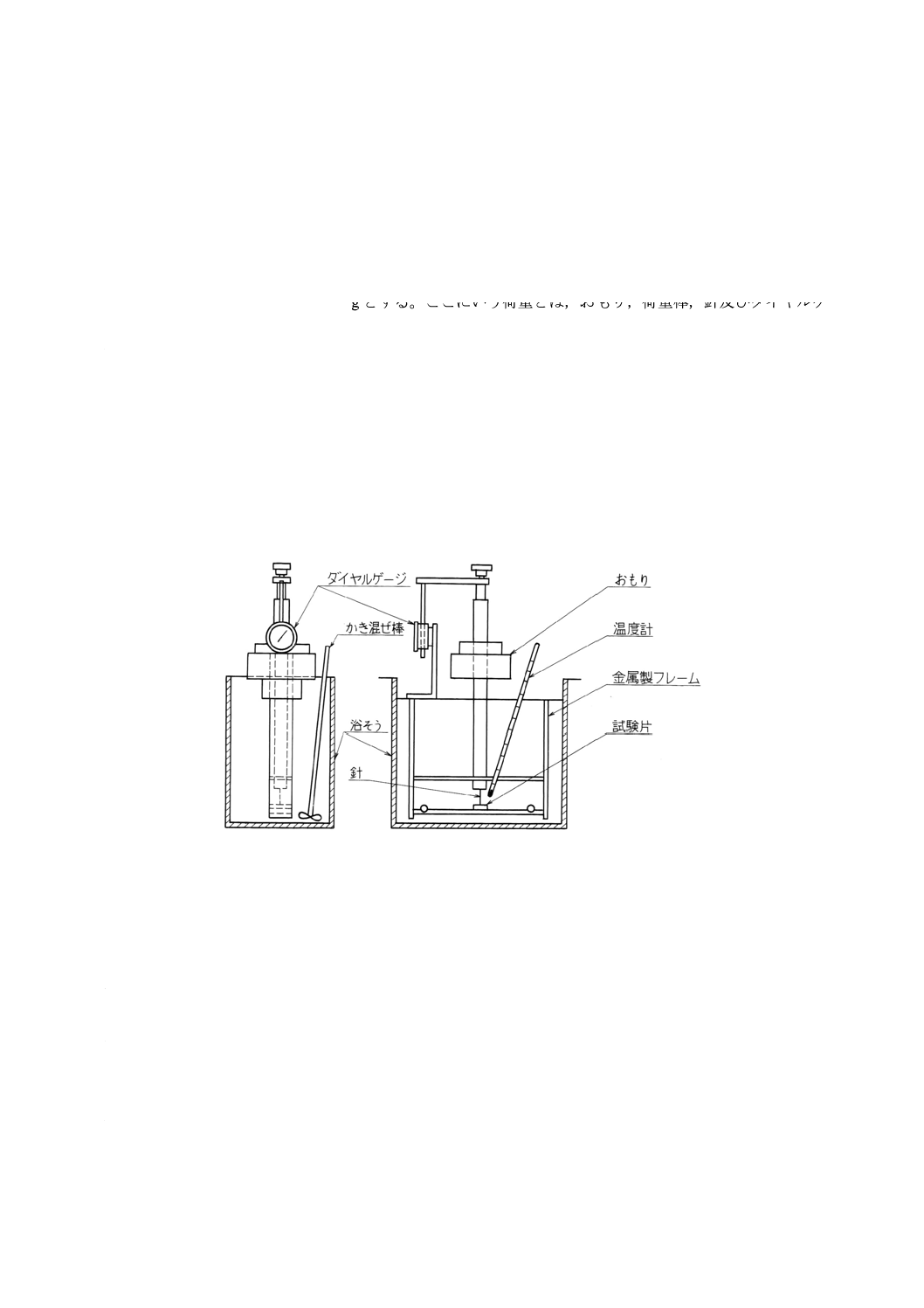

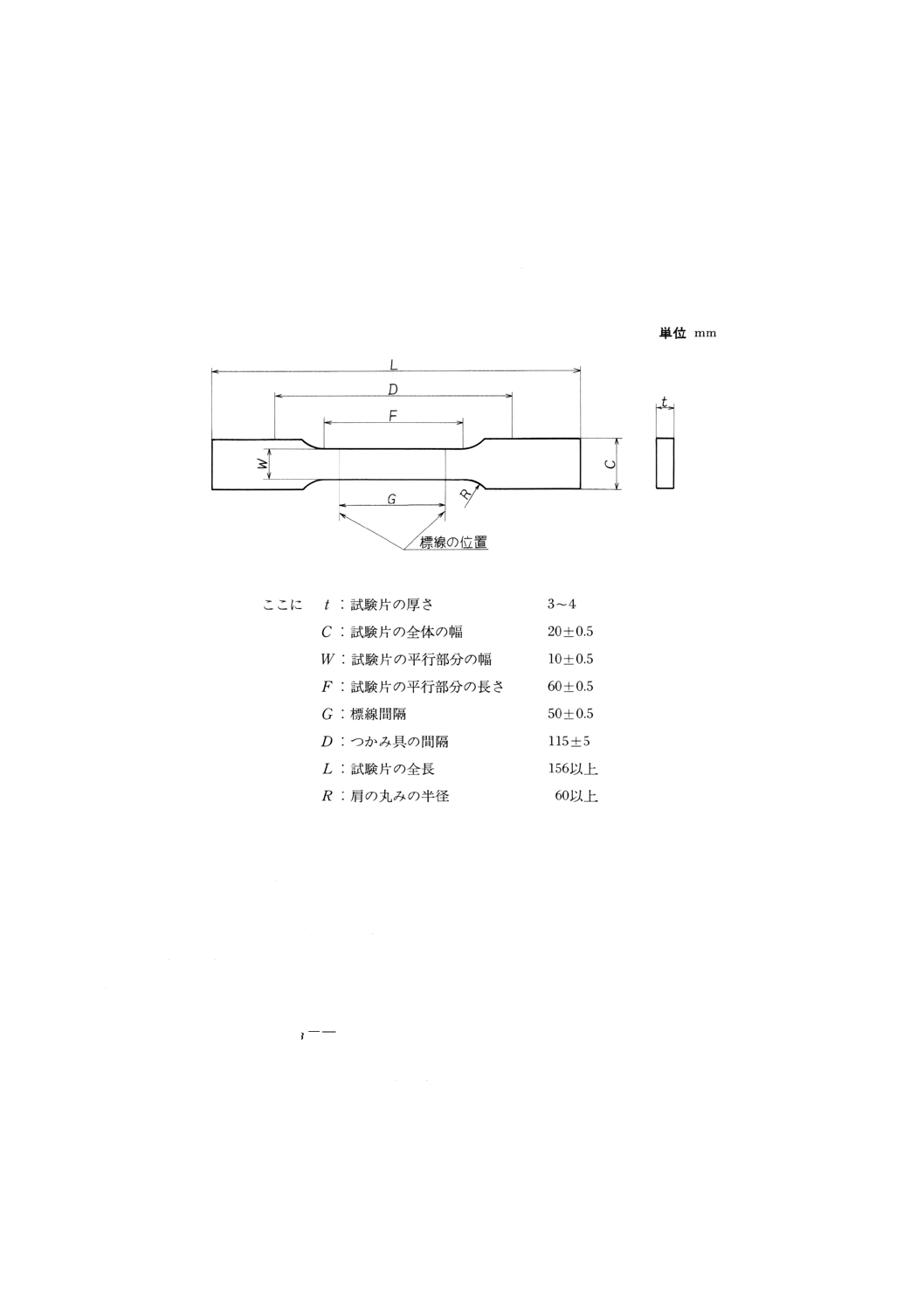

b) 試験片 附属書の3.2で調製した板から附属書図6に示す形状,寸法の試験片を3個以上採る。

附属書図6 引張試験片

c) 方法 試験片の厚さと幅を標線間の少なくとも3か所でマイクロメータを用いて0.01mmまで測定し,

最小断面積 (A) を計算する。

試験片をつかみ具にしっかり固定する。機械を始動し,5±1mm/minの速度で力を加え,試験片が

破断するまでの最大荷重 (P) を測定する。

標線外で破断した試験片の結果は除き,その分を追加して試験する。

d) 計算 次の式によって算出した引張強さσtB (N/mm2) の平均値をもって試料の引張強さとする。

A

P

tB=

σ

ここに

P: 試験片が破断するまでの最大荷重 (N)

A: 試験片のもとの最小断面積 (mm2)

4.4

ビカット軟化点

4.4.1

装置

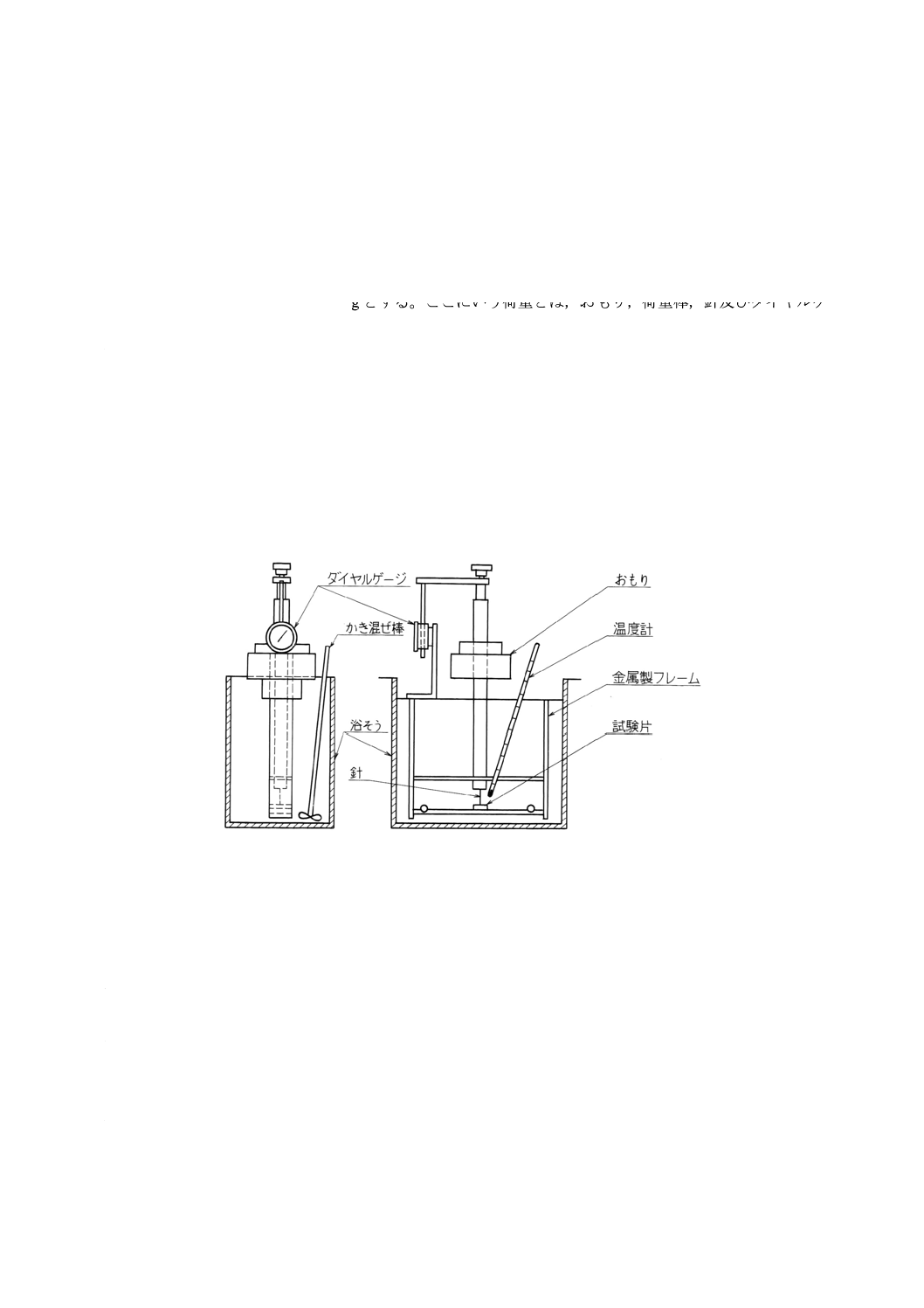

a) ビカット軟化点試験装置は,附属書図7に示すように,下端に針(1)を付けた荷重棒,試験片及び荷重

11

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

棒を支えるフレーム及び一定速度で昇温することのできる浴そうからなる。

b) 荷重棒は,垂直方向に自由に動くようにフレームに取り付ける。荷重棒の下端には,長さが3mm,断

面が円形で,その面積が1.000±0.015mm2の針を固定する。針の下面は平らに仕上げ,しかも荷重棒

の軸に対して垂直となるようにする。荷重棒の上部は,一定のおもりを載せることのできる構造とす

る。

c) 針の侵入距離を測定するために用いるダイヤルゲージの目盛は,0.01mmまで読み取るものとする。

d) 試験片にかける荷重は,1 000

0

50

+gとする。ここにいう荷重とは,おもり,荷重棒,針及びダイヤルゲ

ージのスプリング圧によるものすべての和をいう。

e) フレームの垂直部分及び荷重棒の材質は,熱膨張係数の等しい金属を用いる。

f)

浴そうは,かき混ぜ棒及びヒータを備え,伝熱媒体としてシリコーン油,グリセリン又は絶縁油(2)を

入れる。ヒータは,これらの液浴の温度を50±5℃/hの速度で上昇させることのできる機構をもつも

のとする。

g) 温度計は水銀温度計とし,目盛は0.5℃まで読み取れるものとする。

なお,温度計は,あらかじめ補正を行い,誤差が0.5℃を超えないものを使用する。

注(1) 針の材質は,硬鋼線材を用いるのがよい。

(2) JIS C 2320に規定する2号油を使用する。

附属書図7 ビカット軟化点試験装置

4.4.2

試験片 附属書の3.2で調製した3.0〜6.0mmの板から,長さ及び幅がそれぞれ10mm以上の試験

片を切り取る。試験片の厚さは板の厚さとする。試験片の数は1試料について少なくとも2個を用意する。

上下両面が平滑で,かつ平行であり,ひび,割れ,気泡などのないものを試験片とする。

4.4.3

操作

a) 試験片を附属書図7に示すように水平にしてフレームに載せ,荷重棒をおもりを付けずに試験片の上

に置く。この場合,針の下端が試験片上面の中央部に接触するようにする。

b) 液浴の温度を予測されるビカット軟化点より50℃低い一定温度に保ち(3),フレームを附属書図7に示

すように浴そうの中に移して試験片を液に浸す。なお,温度計の水銀球は,できるだけ試験片に近い

ところに置く。

c) 液をかき混ぜながら5分間放置し,次にダイヤルゲージの読みをゼロ点に合わせてから,おもりを荷

重棒に載せ,規定の荷重が試験片にかかるようにする。

12

K 6740-2 : 1999 (ISO 1163-2 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 液の温度を50±5℃/hの速度で上昇させる。

e) 針の下端が試験片に1mm侵入したときの温度を測定し,これをその試験片のビカット軟化点として

記録する。

f)

試験は同一試料に対し2個以上の試験片について行う。個々の測定値の差が2℃を超えた場合には再

試験を行う。

g) f)の2個以上の測定値の平均値を求める。これをその試料のビカット軟化点とする。

注(3) 試料のビカット軟化点が未知の場合は,測定開始時の液温は室温とする。

浴そう中に冷却用じゃ管を取り付けるか,又は挿入できるようにしておくと,前回の測定の

終了時の温度から液を冷却するのに要する時間を短縮できる。ただし,測定を開始する前に冷

却水を排出させるか,又はじゃ管を取り出しておかなければならない。

JIS K 6740-2[プラスチック−無可塑ポリ塩化ビニル (PVC-U) 成形用及び押出用材料−

第2部:試験片の作り方及び諸性質の求め方]制定原案作成委員会 構成表

氏名

所属

(委員長)

牧 廣

拓殖大学工学部(名誉教授)

(委員)

大 嶋 清 治

工業技術院標準部材料規格課

増 田 優

通商産業省基礎産業局化学製品課

橋 本 繁 晴

財団法人日本規格協会

高 野 忠 夫

財団法人高分子素材センター

田 村 正 勝

日本プラスチック工業連盟

堀 田 文 夫

塩化ビニル管・継手協会

足 立 三 郎

硬質塩化ビニール板協会

柴 田 康 之

日本異形押出製品工業会

相 澤 明

三菱樹脂株式会社

石 井 恒

住友ベークライト株式会社

宮 下 俊 逸

鐘淵化学工業株式会社

木 下 昌 紀

信越ポリマー株式会社

福 井 幸 雄

ゼオン化成株式会社

箱 崎 富 雄

三菱化学MKV株式会社

村 上 文 良

理研ビニル工業株式会社

山 田 研太郎

チッソ株式会社

鹿 島 武

日本ビニル工業会

(事務局)

濱 島 俊 行

日本プラスチック工業連盟

文責 山田研太郎

木下 昌紀

鹿島 武

濱島 俊行