2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6723-1995

軟質ポリ塩化ビニルコンパウンド

Plasticized polyvinyl chloride compounds

1. 適用範囲 この規格は,600Vビニル絶縁電線,ビニルコード及びケーブルシースに使用する軟質ポリ

塩化ビニルコンパウンド(以下,コンパウンドという。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7503 ダイヤルゲージ

JIS C 2320 電気絶縁油

JIS K 6258 加硫ゴムの浸せき試験方法

JIS K 7113 プラスチックの引張試験方法

JIS K 7212 熱可塑性プラスチックの熱老化性試験方法(オーブン法)通則

JIS K 7216 プラスチックのぜい化温度試験方法

JIS K 8295 グリセリン(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

2. この規格の対応国際規格を,次に示す。

ISO 182-1 : 1990 Plastics−Determination of the tendency of compounds and products based on vinyl

chloride homopolymers and copolymers to evolve hydrogen chloride and any other acidic products

at elevated temperatures−Part 1 : Congo red method

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO R 527 : 1966 Plastics−Determination of tensile properties

ISO 974 : 1980 Plastics−Determination of the brittleness temperature by impact

ISO 2898 : 1986 Plastics−Plasticized compounds of homopolymers and copolymers of vinyl

cblo-ride (PVC-P) −Part 1 : Designation, Part 2 : Preparation of test specimens and determination

of properties

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 種類 コンパウンドの種類は,表1のとおりとする。

2

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

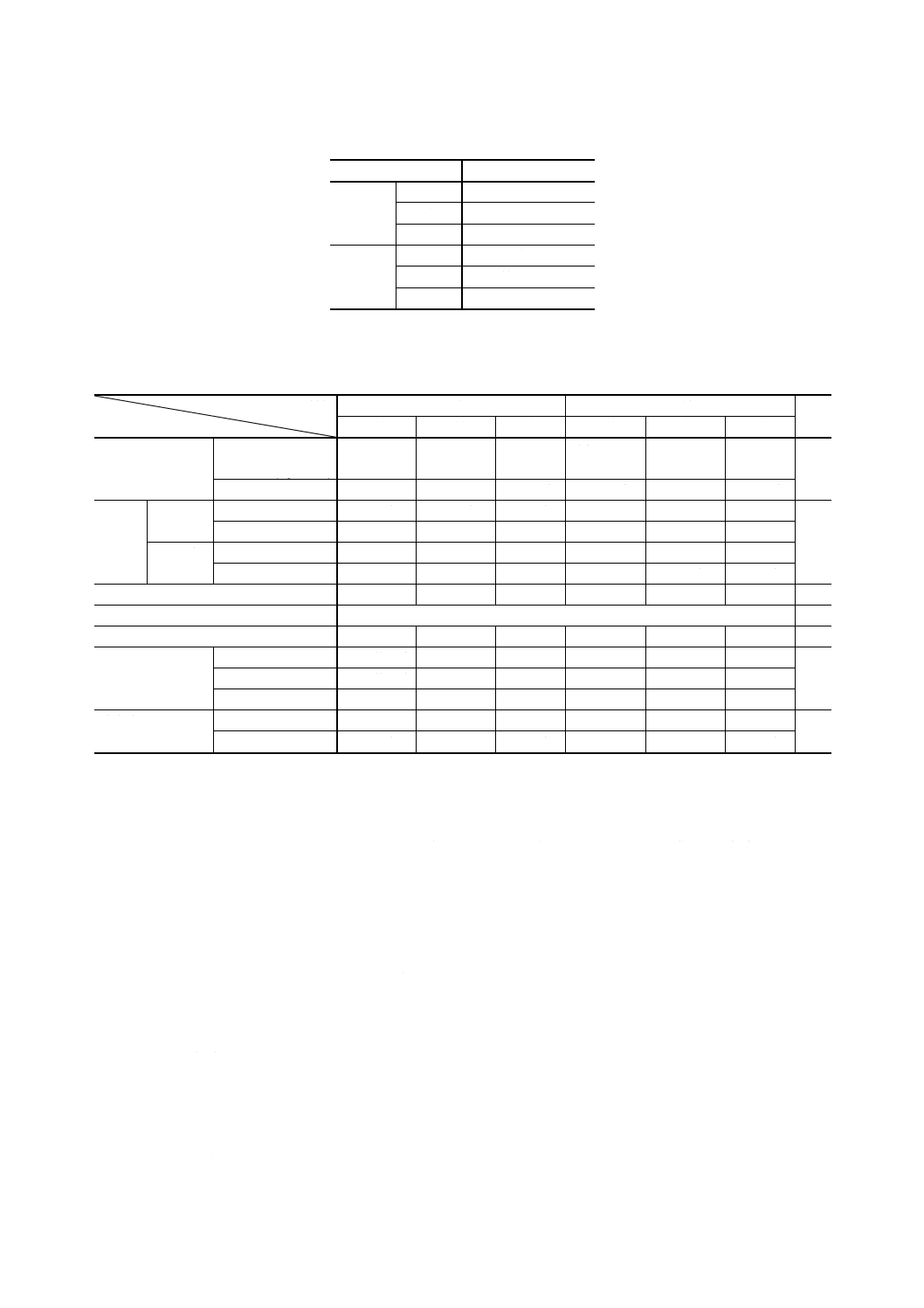

表1 種類

種類

備考

1種

1号

一般絶縁用

2号

一般コード用

3号

一般シース用

2種

1号

耐熱絶縁用

2号

耐熱コード用

3号

耐熱シース用

3. 品質 コンパウンドは,6.によって試験を行い,表2の規定に適合しなければならない。

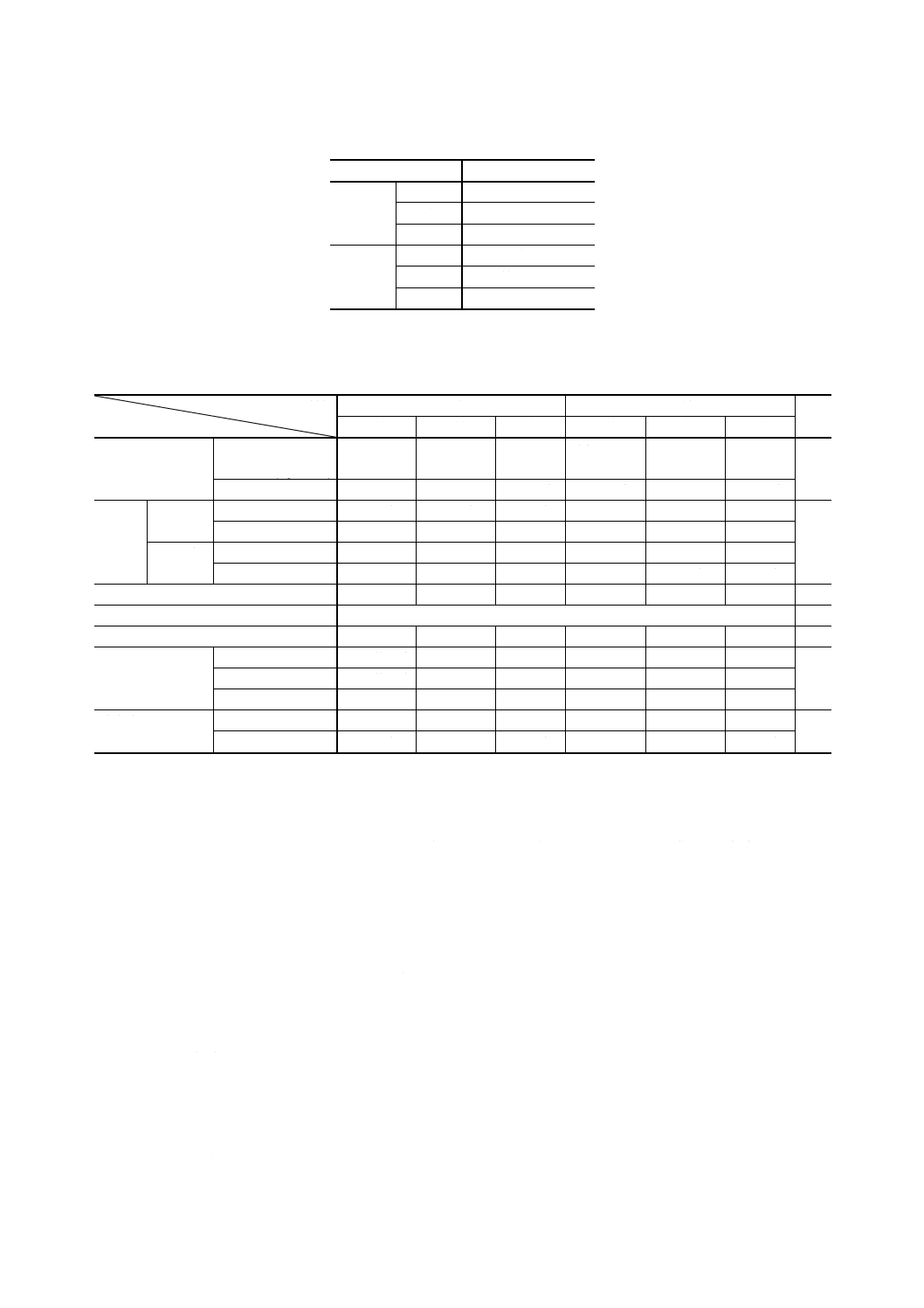

表2 品質

種類

試験項目

1種

2種

適用

箇条

1号

2号

3号

1号

2号

3号

引張試験

引張強さMPa

{kgf/mm2}

14.7 {1.5}

以上

12.7 {1.3}

以上

11.8 {1.2}

以上

14.7 {1.5}

以上

12.7 {1.3}

以上

11.8 {1.2}

以上

6.3

伸び %

180以上

180以上

200以上

180以上

180以上

200以上

加熱後

引張試

験

100±2℃ 引張強さの残率 %

90以上

90以上

90以上

−

−

−

6.4

伸びの残率 %

70以上

70以上

70以上

−

−

−

120±3℃ 引張強さの残率 %

−

−

−

90以上

90以上

90以上

伸びの残率 %

−

−

−

80以上

75以上

80以上

加熱変形率 %

40以下

40以下

40以下

25以下

25以下

25以下

6.5

耐寒性

表4の温度で破壊しないこと。

6.6

熱安定性 h

2以上

2以上

2以上

2以上

2以上

2以上

6.7

体積抵抗率

30±0.5℃ Ωcm

5×1013以上 1×1012以上

−

5×1013以上 1×1012以上

−

6.8

60±0.5℃ Ωcm

5×1011以上 1×1010以上

−

−

−

−

75±0.5℃ Ωcm

−

−

−

2×1011以上 5×109以上

−

耐油性

引張強さの残率 %

85以上

−

85以上

85以上

−

85以上

6.9

伸びの残率 %

80以上

−

75以上

85以上

−

75以上

4. 色 コンパウンドの色は,当事者間の協定による。

5. 材料及び加工方法 コンパウンドは,ポリ塩化ビニルを主体として,必要な可塑剤,安定剤,滑剤,

充てん剤,着色剤などを混合して粒状又は粉状に加工したものとする。

6. 試験方法

6.1

試料の採取方法 品質が同一とみなすことのできるコンパウンドの各ロットごとに1試料をランダ

ムサンプリングし,供試材料とする。この場合,1試料とは,6.3〜6.9の各試験を行うのに必要な量をいう。

6.2

試験片の作製,アニーリング及び状態調節 試験片の作製,アニーリング及び状態調節は,次に述

べる方法によるものとする。ただし,当事者間で特に協定して次の方法以外の条件で行う場合は,試験結

果にそれらの条件を明示する。

(1) 試験片の作製 6.1で採取した試料を最適条件でロール練りを行い,規定の厚さのシートに圧縮成形

する。試験片は,この成形されたシートから定められた方法で,定められた形状に切り取るか又は打

ち抜くものとする。

(2) アニーリング 特に定める場合を除き,アニーリングは行わない。

3

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 状態調節 特に定める場合を除き,試験片は試験前に23±2℃において1時間以上状態調節する。

6.3

引張試験 引張試験は,JIS K 7113によって行う。この場合,試験機は振子形引張試験機を用いて

もよい。試験片は,2号形試験片とし,6.2(1)によって作った厚さ1.00±0.15mmのシートを室温に12時間

以上放置した後打ち抜く。試験は23±2℃の室内で行い,試験速度は200mm/min±10%とする。

試験は,5個の試験片について行い,その平均値を求める。

6.4

加熱後引張試験

6.4.1

装置 装置は,JIS K 7212に規定するB形を用いる。試験片は,試験片取付枠に垂直に取り付け

て加熱するものとし,試験片が互いに接触したり,オーブンの壁に触れたり,互いに作用を及ぼすような

ものを同時に装置内に入れてはならない。

また,オーブンの内容積は,試験片1gにつき100ml以上でなければならない。

6.4.2

操作 6.3に規定する2号形試験片を作り,標線を付けて,JIS B 7503に規定する目量0.01mmの

ダイヤルゲージで厚さを測定する。次に,これを表3に示す温度に加熱調整してあるオーブンで120時間

加熱した後取り出し,23±2℃の雰囲気に12時間以上放置し,48時間以内に6.3の引張試験を行う。

表3 オーブンの温度

種類

オーブンの温度℃

1種 1号,2号,3号

100±2

2種 1号,2号,3号

120±3

加熱後の引張強さの残率及び伸びの残率は,次の式によって算出する。

100

1

2

T

×

=TT

r

100

1

2

L

×

=LL

r

ここに, rT: 引張強さの残率 (%)

rL: 伸びの残率 (%)

T1: 加熱前の引張強さ (MPa) {kgf/mm2}

T2: 加熱後の引張強さ (MPa) {kgf/mm2}

L1: 加熱前の伸び (%)

L2: 加熱後の伸び (%)

試験は,いずれも5個の試験片について行い,その平均値を求める。

6.5

加熱変形試験

6.5.1

試験機 加熱変形試験機は,次の条件を備えたものを用いる。

(1) 平行板形の可塑度計に準ずるものであって,試験片に9.806 7 N {1 000 gf} の荷重を正確に加えること

ができるものとする。

(2) 平行板には,JIS B 7503の目量0.01mmのダイヤルゲージ又はこれと同等以上の精度をもつ他の測定

器を備え,試験片の上下面の相対的移動量を0.01mmまで測定できるものとする。

4

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

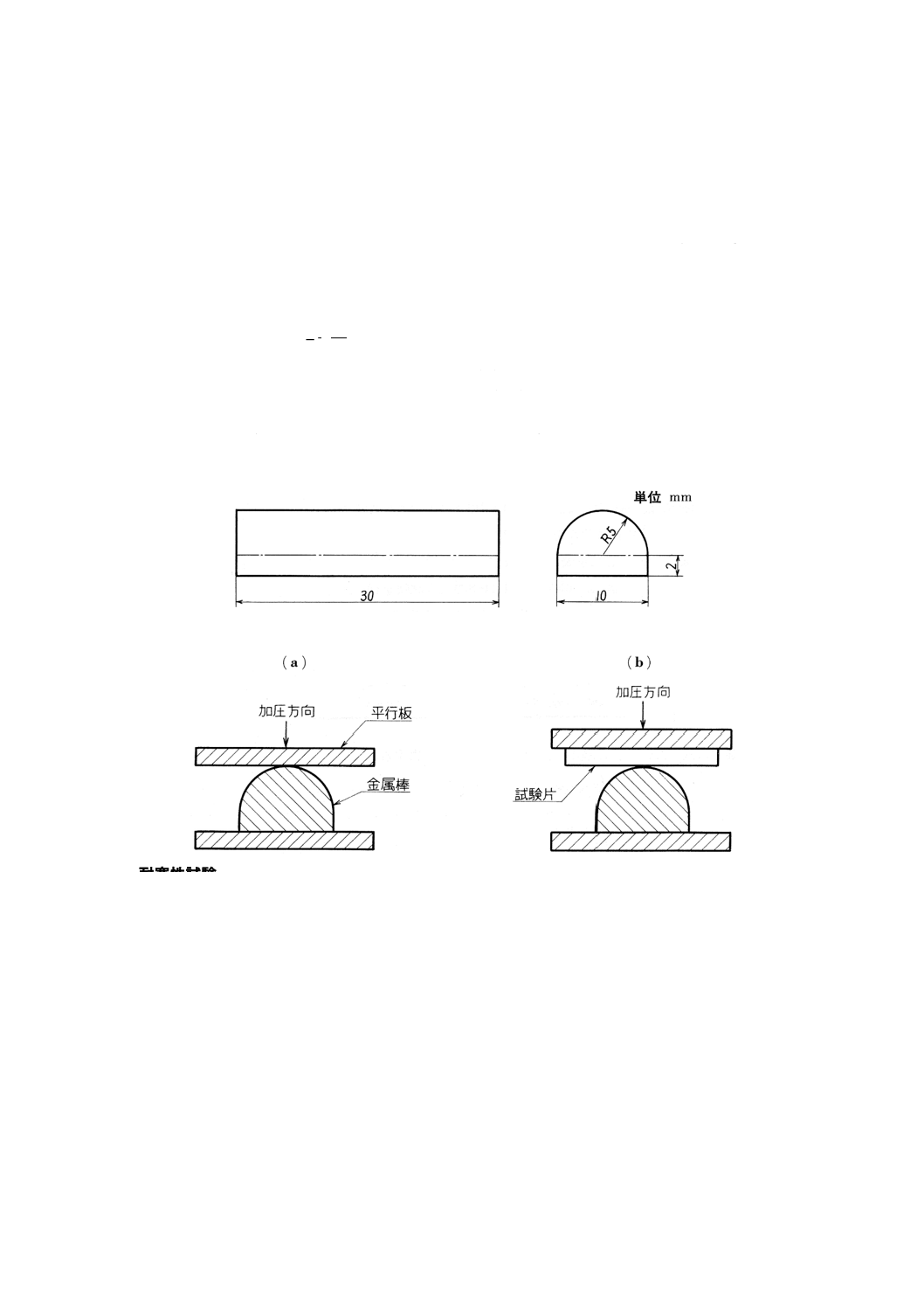

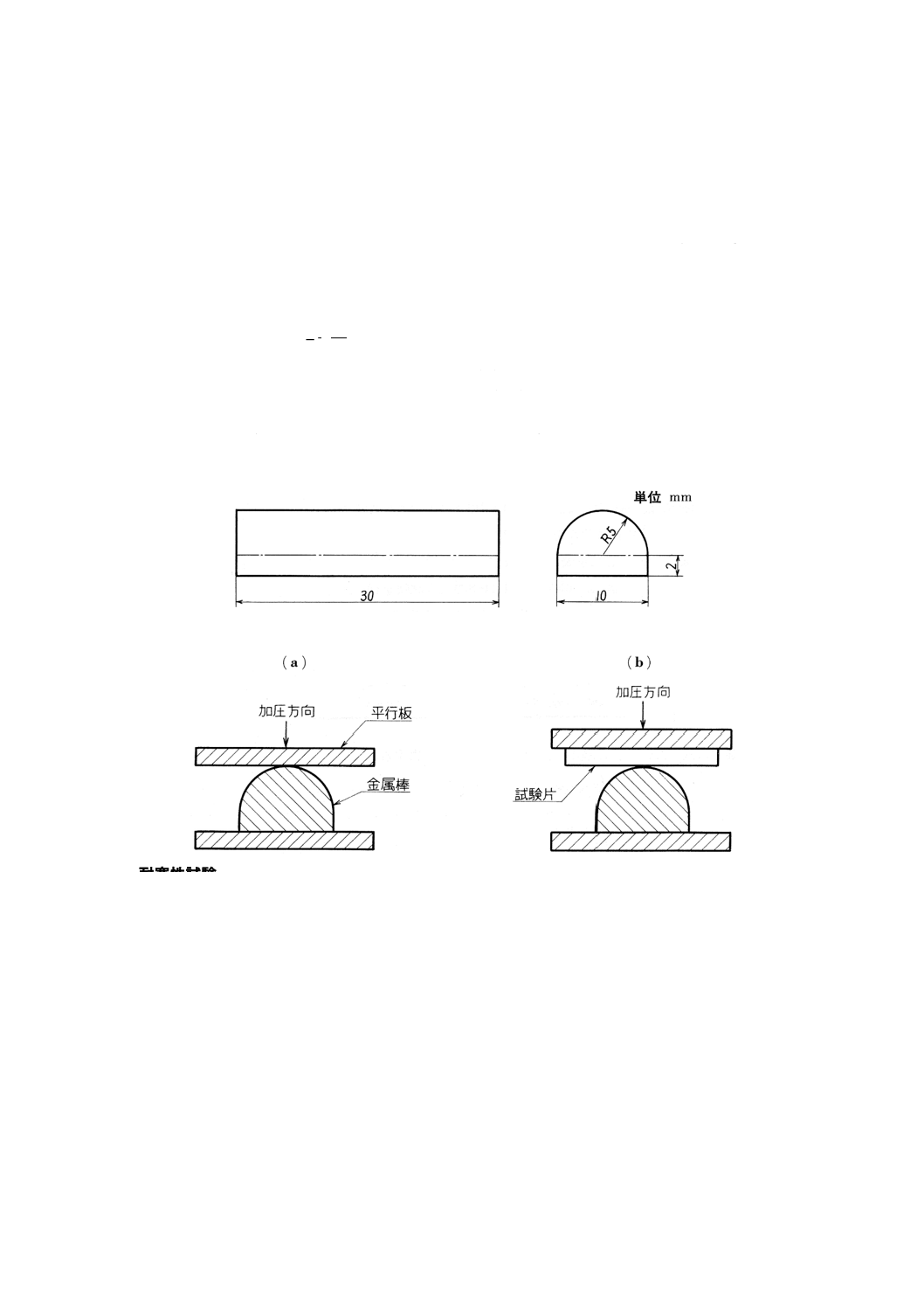

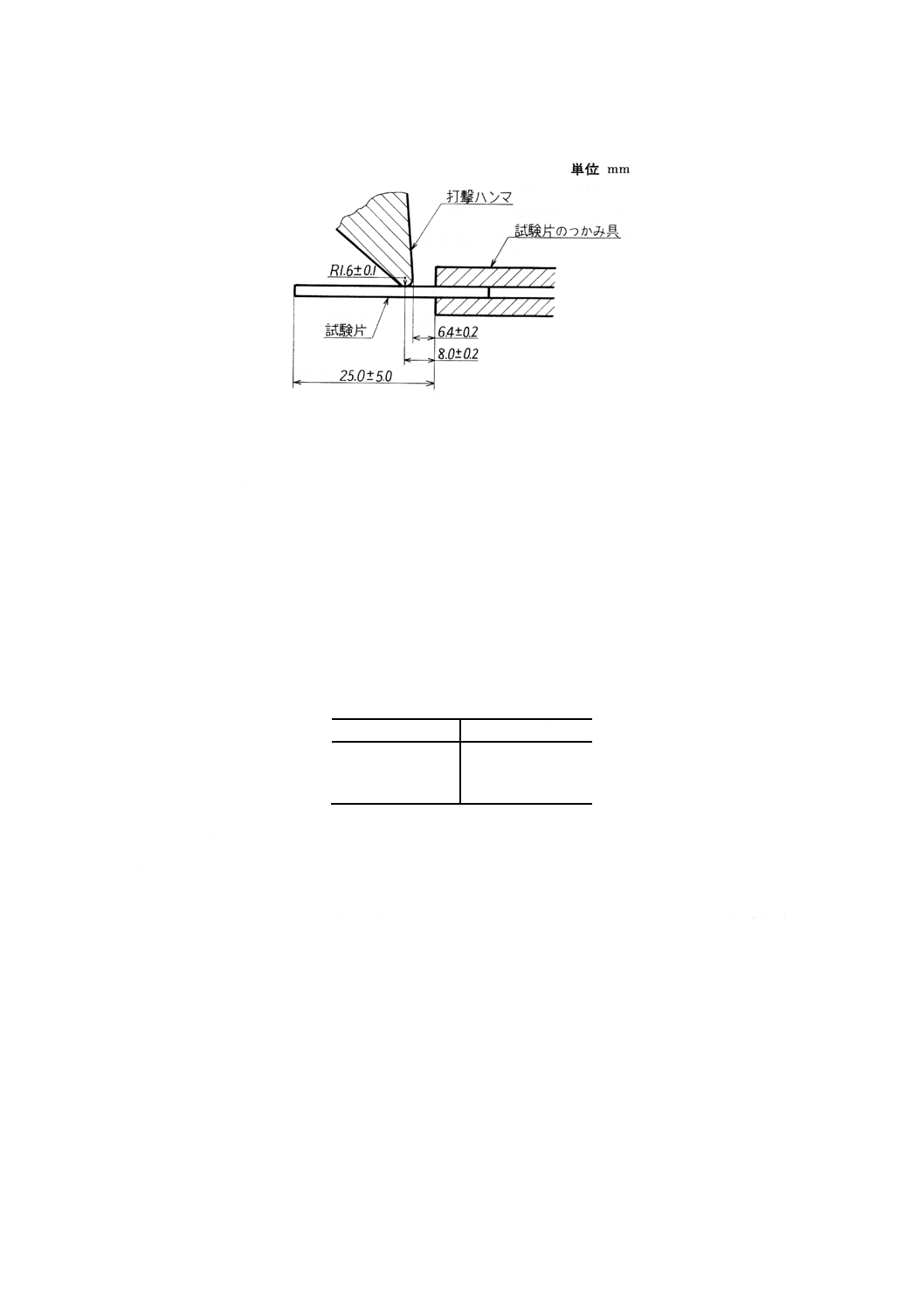

6.5.2

操作 6.2(1)によって作った厚さ2.0±0.2mmの試料から約35×35mmの試験片を採り,JIS B 7503

の目量0.01mmのダイヤルゲージ又はこれと同等以上の精度をもつ他の測定器を用いて常温で加熱前の厚

さを測る。この試験片及び加熱変形試験機内部を120±3℃に加熱する。図1の寸法の金属棒を図2(a)のよ

うに加熱変形試験機の平行板に挟み,そのときのダイヤルゲージの目盛を読み取る。次に予熱された試験

片を図2(b)のように金属棒上に載せて平行板で挟み,上部平行板を介して9.806 7 N {1 000 gf} の荷重を加

える。そのままの状態で120±3℃の試験温度で1時間加熱した後,ダイヤルゲージの目盛を読み取る。ダ

イヤルゲージの読みの差をもって加熱後の厚さとする。加熱変形率は,次の式によって算出する。

100

1

2

1

T

×

−

=

t

t

t

d

ここに, dT: 加熱変形率 (%)

t1: 加熱前の厚さ (mm)

t2: 加熱後の厚さ (mm)

試験は,いずれも3個の試験片について行い,その平均値を求める。

図1 金属棒

図2 加熱後の試験片の厚さの測定方法

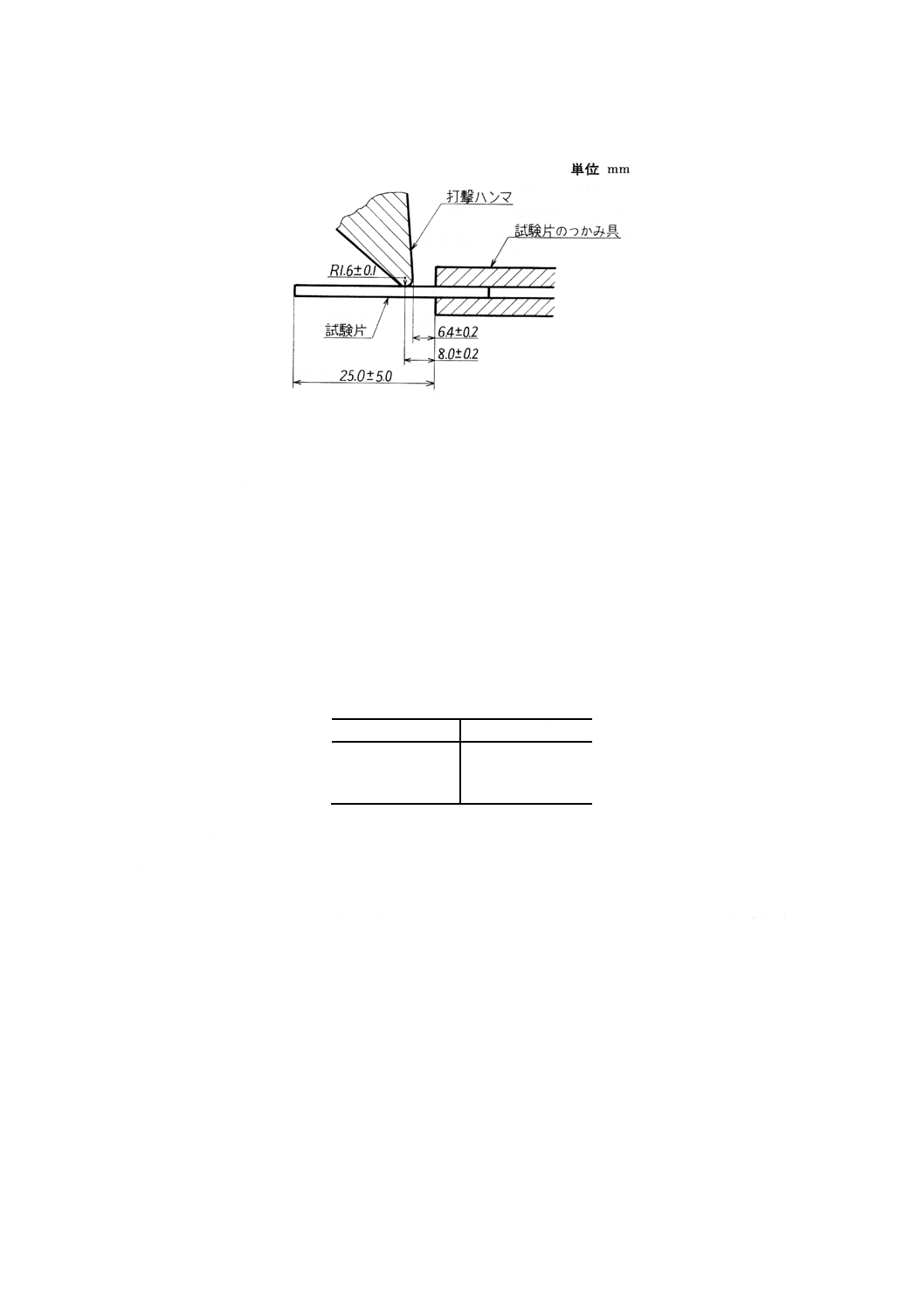

6.6

耐寒性試験

6.6.1

装置 装置は,JIS K 7216による。この場合,試験片のつかみ具及び打撃ハンマは,図3のとおり

とする。

5

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験片のつかみ具及び打撃ハンマ

6.6.2

操作 6.2(1)によって作った試料から長さ38.0±2.0mm,幅6.0±0.4mm,厚さ2.0±0.2mmの試験片

を作る。表4の試験温度で試験片に影響を与えない液体を伝熱媒体(1)(以下,媒体という。)とし,あらか

じめ媒体を試験槽の中に入れ,表4の試験温度に調節する。試験片をつかみ具に取り付け,3.0±0.1分間

媒体中に浸した後温度を記録し,打撃ハンマによって1回打撃を加える。試験片の数は3個とし,3個と

も表4の温度で破壊しないことを確認する。ここでいう破壊とは,試験片が二つ以上に分離することをい

い,裂け目又はひびの生成は破壊とはいわない。

注(1) 媒体は,メタノール又はエタノールの単体若しくはそれぞれの水との混合物などが用

いられる。

備考 試験片は,つかみ具に,できれば,それぞれの試験片ごとに,トルクドライバー,ト

ルクレンチなどを用いて,約 0.19J{2kgf・cm} のトルクで正常な状態に取り付けるこ

とが望ましい。

表4 試験種の温度

種類

試験槽の温度℃

1種1号及び2種1号

−15

1種2号及び2種2号

−10

1種3号及び2種3号

−15

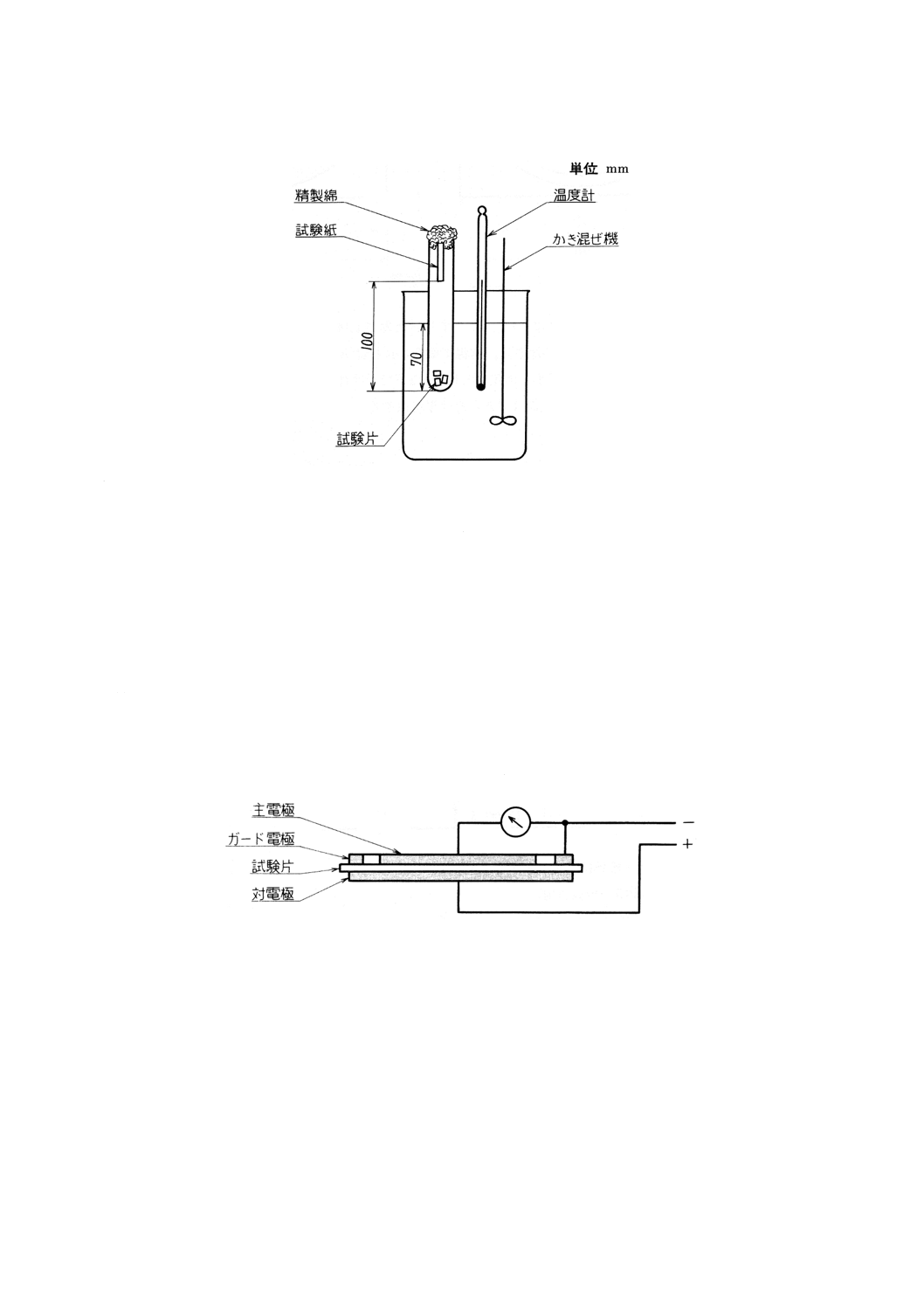

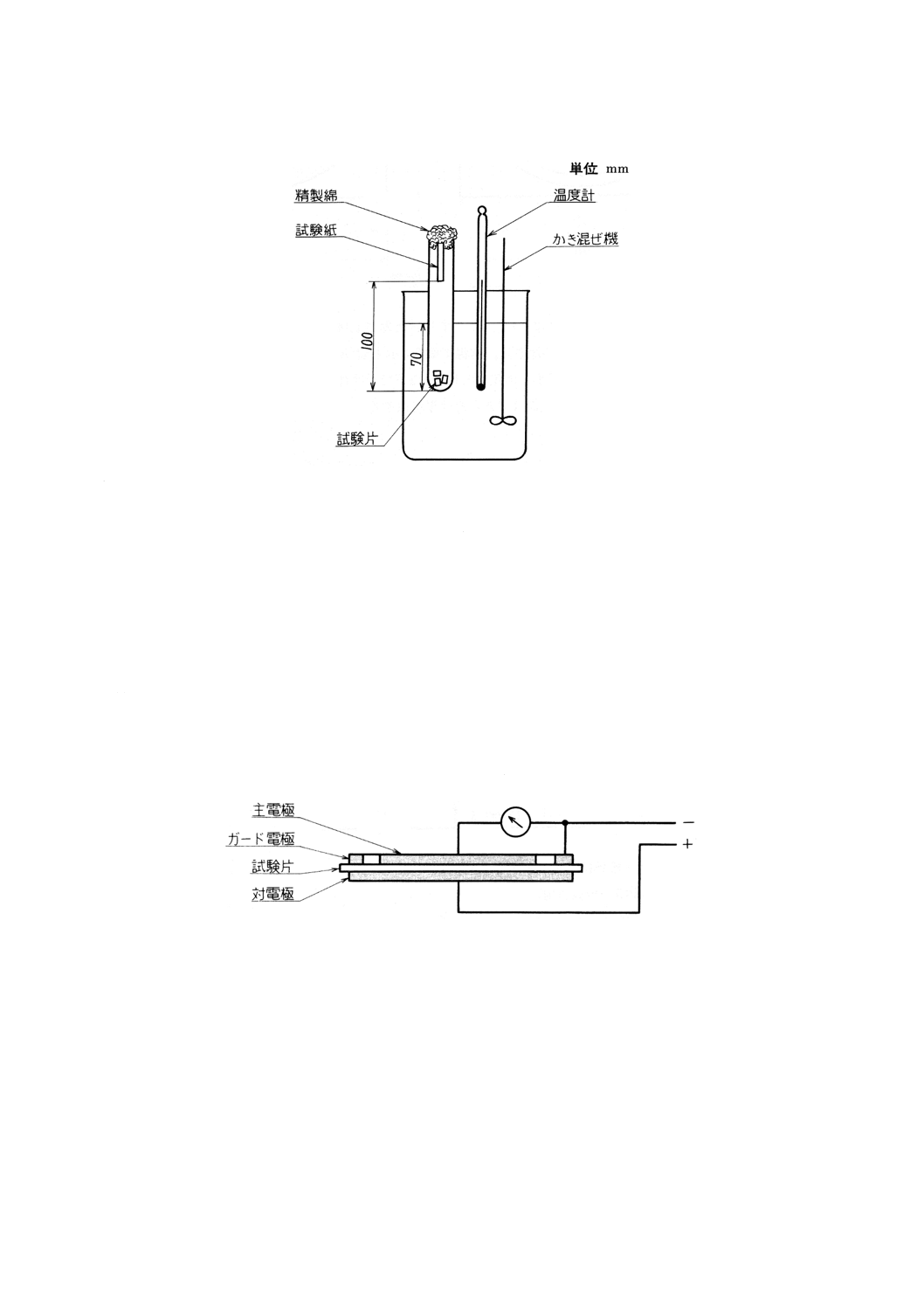

6.7

熱安定性試験

6.7.1

試薬及び器具 試薬及び器具は,次に示すものとする。

(1) グリセリン JIS K 8295の特級を用いる。

(2) 試験管 JIS R 3503の外径15mm,長さ150mmの硬質ガラス試験管を用いる。

6.7.2

操作 6.2によって作った試料を各辺が1mm以下になるように切断し,その2gを試験管に採る。

幅7mm,長さ40mmのコンゴーレッド試験紙を規定のグリセリンで潤し,その余分をろ紙の間に挟んでぬ

ぐった後,図4のように上端10mm以下を精製綿で保持して,試験紙の下端が試験管の底から100mmの

位置になるように,できるだけ管の中央に垂直に差し入れ,固定する。温度180±3℃に保った油槽に前記

のように用意した試験管を,その底が液面から70mm下になるように垂直に浸し,適宜の方法で保持する。

試験管を油槽内に浸せきしたときから試験紙の先端が明りょうな青に変化するまでの時間を測定する。た

だし,当事者間の協定によって適当な時間で打ち切ってもよい。

備考 安定剤などの影響によって明りょうな青でなく,紫その他の色に変化することがある。

この場合には,新しい試験紙と取り替えることができる。

なお,報告には初期着色までの時間を併記する。

6

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 熱安定性試験装置

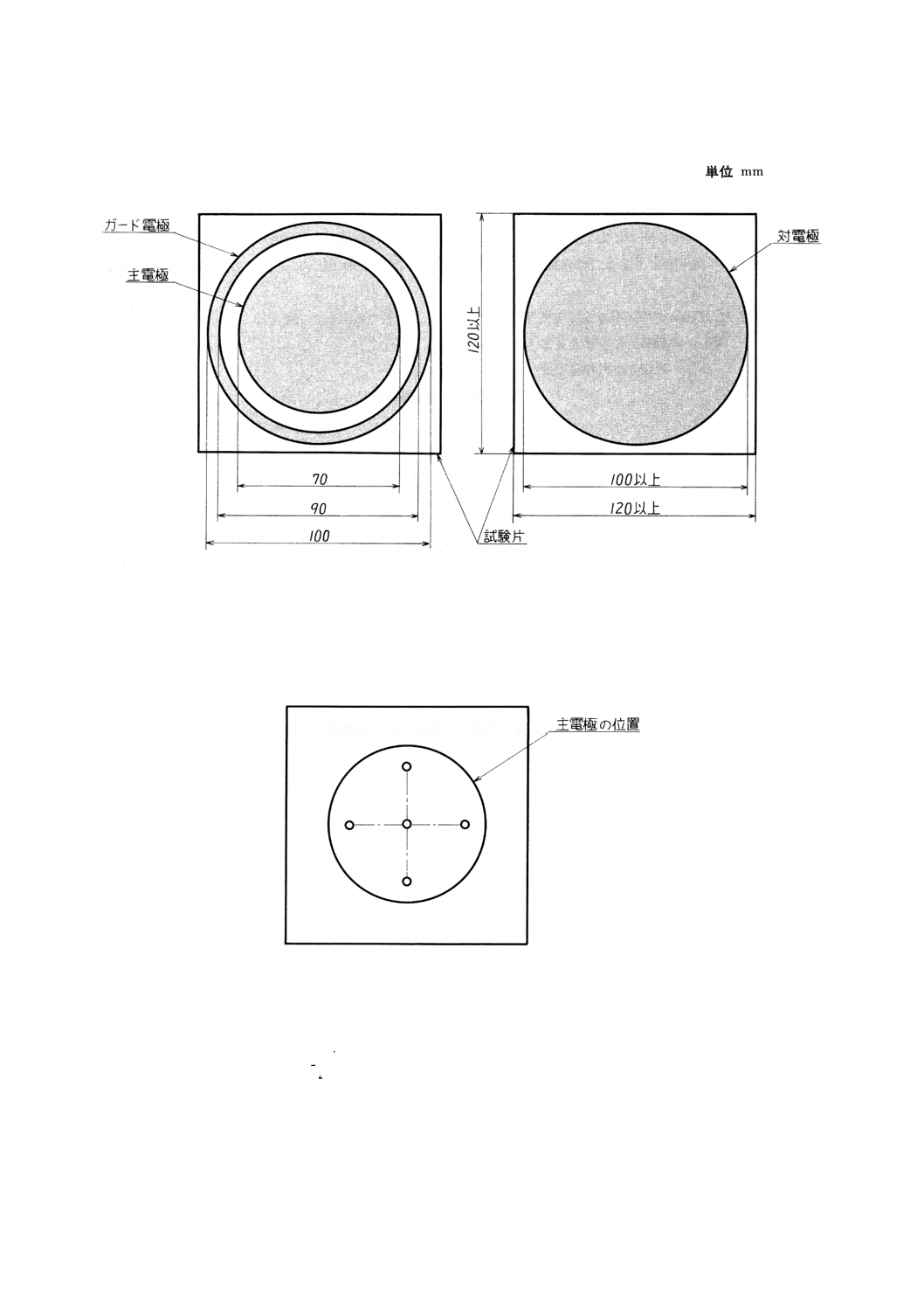

6.8

体積抵抗率試験

6.8.1

測定器及び電極

(1) 測定器 検流計と万能分流器との組合せ又は超絶縁計などを用いる。

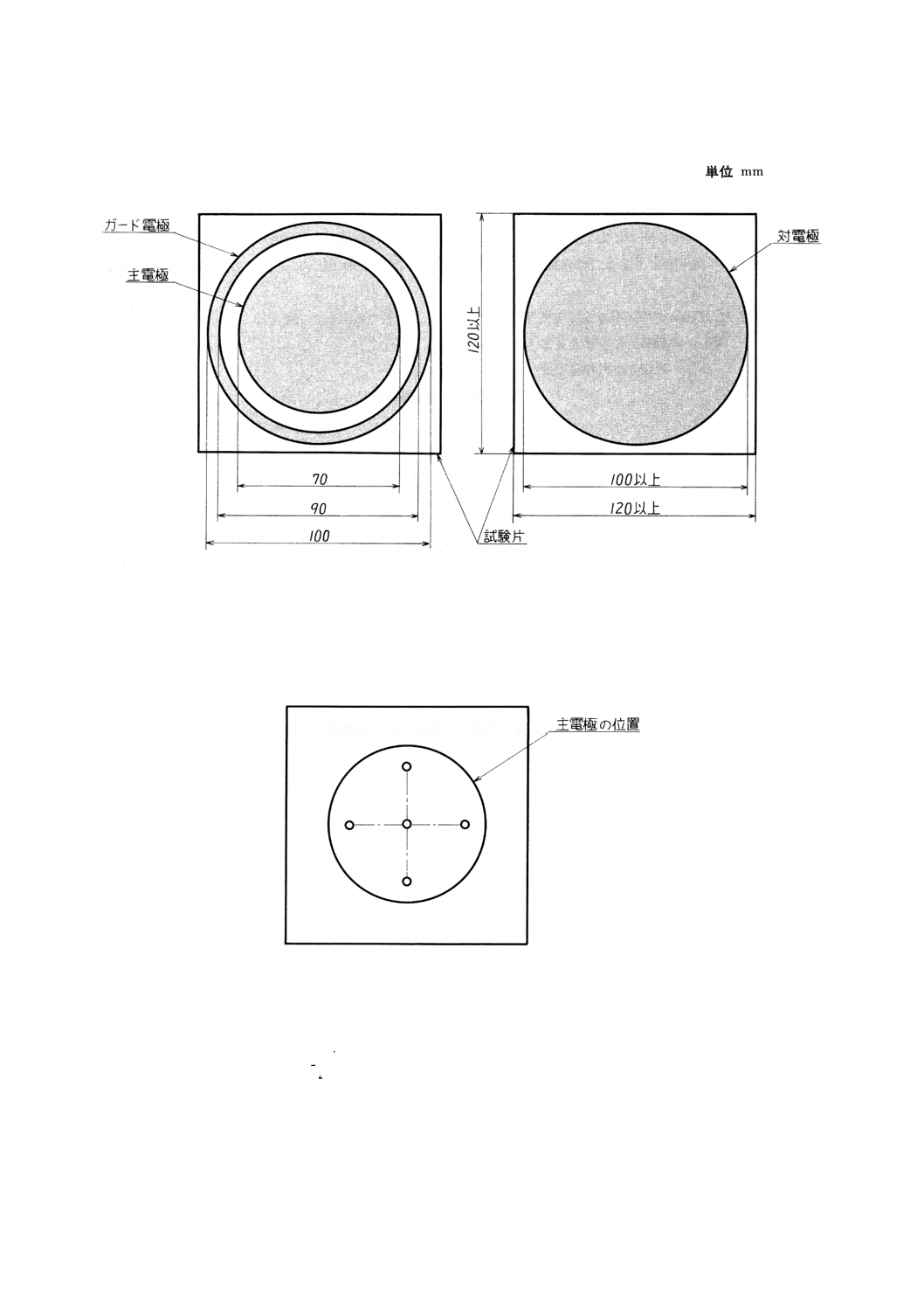

(2) 電極 電極の構成及び接続方法は,図5のとおりとし,主電極とガード電極は同心円状になるように

する。電極の寸法は,図6に示すとおりとし,電極には,次に示すいずれかを用いる。

(a) 0.005〜0.01mm厚さのアルミニウム,すずなどの金属はくを少量のワセリンやシリコーングリース

で密着させたもの。

(b) 銀粉,黒鉛粉などを用いた導電性塗料を塗布乾燥させたもの。

(c) その他適当な方法で試験片と電極を密着させたもの。

備考 金属はくを密着した電極は,高温試験において試験片と金属はくとの間に気泡が発生しや

すいので特に注意する必要がある。

図5 電極の構成及び接続方法

7

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 電極の寸法

6.8.2

試験片及び試験片の厚さの測定 6.2(1)によって作った厚さ1.00±0.15mmのシートから幅及び長

さが120mm以上の試験片を打ち抜く。試験片の厚さは,常温で図7に示す5か所を測定し,その平均値

とする。厚さは,なるべく均一とし,5か所の厚さの最大と最小との差は0.1mm以下でなければならない。

また,試験片は反りのないもので,その表面はできるだけ平滑にする。

図7 厚さの測定箇所

6.8.3

操作 6.8.2によって厚さを測定した試験片に電極を取り付ける。これを恒温槽内に30分間以上表

5の温度に保持してから,図5のように回路に接続し,直流500V又はこれに近い直流500V以上の電圧を

印加し,1分間充電後の体積抵抗を測定する。体積抵抗率は,次の式によって算出する。

v

2

4R

t

d

π

ρ=

ここに,

ρ: 体積抵抗率 (Ωcm)

d: 主電極の直径 (cm)

t: 試験片の厚さ (cm)

Rv: 体積抵抗 (Ω)

8

K 6723-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 恒温槽の温度

種類

恒温槽の温度℃

1種1号及び1種2号 30±0.5及び60±0.5

2種1号及び2種2号 30±0.5及び75±0.5

6.9

耐油性試験

6.9.1

試験用油 JIS C 2320の1種2号絶縁油を用いる。ただし,当事者間の協定によって,JIS K 6258

に規定する試験用潤滑油No.2油を用いてもよい。この場合は,試験結果にこれを記録する。

6.9.2

操作 6.3に規定する2号形試験片を作り,厚さを測定してから,これを70±2℃の試験用油中に4

時間浸せきした後取り出す。次に,表面に付着した余分の油を軽くふき取って,23±2℃に12時間以上放

置した後標線を付け,48時間以内に6.3によって引張試験を行う。油浸後の引張強さの残率及び伸びの残

率は,次の式によって算出する。

100

1

2

T

×

=TT

r

100

1

2

L

×

=LL

r

ここに, rT: 引張強さの残率 (%)

rL: 伸びの残率 (%)

T1: 油浸前の引張強さ (MPa) {kgf/mm2}

T2: 油浸後の引張強さ (MPa) {kgf/mm2}

L1: 油浸前の伸び (%)

L2: 油浸後の伸び (%)

試験は,5個の試験片について行い,その平均値を求める。

7. 報告 試験結果は,規定の数値より1けた下の位まで求め,JIS Z 8401によって丸める。

8. 包装及び表示 包装は,コンパウンドの品質を保護し,輸送における通常の取扱いに十分に耐えるも

のとし,次の事項を表示しなければならない。

(1) 名称及び種類

(2) 正味質量

(3) 色

(4) 製造年月又はその略号

(5) 製造業者名又はその略号