K6717-2:2006 (ISO 8257-2:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,石油化学工業協会

(JPCA)/日本プラスチック工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 6717-2:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8257-2:2001,Plastics−Poly(methyl

methacrylate)(PMMA) moulding and extrusion materials−Part 2:Preparation of test specimens and determination

of propertiesを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6717の規格群には,次に示す部編成がある。

JIS K 6717-1 第1部:呼び方のシステム及び仕様表記の基礎

JIS K 6717-2 第2部:試験片の作り方及び諸性質の求め方

K 6717-2:2006 (ISO 8257-2:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 試験片の作り方 ··············································································································· 3

3.1 通則 ···························································································································· 3

3.2 成形前の材料の取扱い ···································································································· 3

3.3 射出成形による試験片の作り方 ························································································ 3

4. 状態調節 ························································································································ 5

5. 諸性質の求め方 ··············································································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6717-2:2006

(ISO 8257-2:2001)

プラスチック−ポリメタクリル酸メチル(PMMA)

成形用及び押出用材料−第2部:試験片の作り方及

び諸性質の求め方

Plastics−Poly (methyl methacrylate)(PMMA) moulding and extrusion

materials-

Part 2 : Preparation of test specimens and determination of properties

序文 この規格は,2001年に第2版として発行されたISO 8257-2,Plastics−Poly(methyl

methacrylate)(PMMA) moulding and extrusion materials−Part 2:Preparation of test specimens and determination

of propertiesを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

1.1 この規格は,ポリメタクリル酸メチル材料の試験片を,規定された状態で成形する手順及び性質を求

める方法について規定する。この規格で示し,かつ,第l部で規定する性質は,この規格で規定する方法

で求める。

1.2 これらの性質を示すためには,図は引用しない。成形用及び押出用ポリメタクリル酸メチル材料の呼

び方を知るために必要な性質は,第1部に示す。他の性質は,この規格で引用する適切な方法で求める。

1.3 この規格に従って求めた値は,異なった寸法及び異なった手順で作製した試験片を用いて求めた値と

一致するとは限らない。これらの値は,着色剤及び他の添加剤によっても影響を受けることがある。成形

品の性質の値は,成形材料,形状,試験方法及び異方性の状態に依存する。異方性の状態は,ゲート及び

成形条件,例えば,温度,圧力及び射出速度に依存する。成形後の処理,例えば,状態調節及びアニーリ

ングも考慮しなければならない。

1.4 試験片の熱履歴及び内部応力は,熱的性質,力学的性質及び環境応力き裂に強く影響することがある

が,電気的性質には,ほとんど影響しない。電気的性質は,主に成形材料の化学組成に依存する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8257-2:2001,Plastics−Poly(methyl methacrylate)(PMMA) moulding and extrusion materials−

Part 2:Preparation of test specimens and determination of properties (IDT)

2

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6717-1 プラスチック−ポリメタクリル酸メチル(PMMA)成形用及び押出用材料−第1部:呼

び方のシステム及び仕様表記の基礎

備考 ISO 8257-1:1998,Plastics−Poly (methyl methacrylate)(PMMA) moulding and extrusion materials

−Part 1 : Designation system and basis for specificationsが,この規格と一致している。

JIS K 7110 プラスチック−アイゾット衝撃強さの試験方法

備考 ISO 180:1993,Plastics−Determination of Izod impact strengthからの引用事項は,この規格の該

当事項と同等である。

JIS K 7111 プラスチック−シャルピー衝撃強さの試験方法

備考 ISO 179:1993,Plastics−Determination of Charpy impact strength からの引用事項は,この規格

の該当事項と同等である。

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

備考 ISO 1183:1987,Plastics−Method for determining the density and relative density of non-cellular

plasticsからの引用事項は,この規格の該当事項と同等である。

JIS K 7114 プラスチック−液体薬品への浸せき効果を求める試験方法

備考 ISO 175:1999,Plastics−Methods of test for determination of the effects of immersion in liquid

chemicalsが,この規格と一致している。

JIS K 7139 プラスチック−多目的試験片

備考 ISO 3167:1993,Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得と提示−第1部:成形材料

備考 ISO 10350-1:1998,Plastics−Acquisition and presentation of comparable single-point data−Part 1 :

Moulding materialsが,この規格と一致している。

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

備考 ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1 :

General principles, and moulding of multipurpose and bar test specimensが,この規格と一致し

ている。

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

備考 ISO 527-2:1993,Plastics−Determination of tensile properties−Part 2 : Test condition for moulding

and extrusion plasticsが,この規格と一致している。

JIS K 7171 プラスチック−曲げ特性の試験方法

備考 ISO 178:1993,Plastics−Determination of flexural propertiesが,この規格と一致している。

JIS K 7181 プラスチック−圧縮特性の試験方法

備考 ISO 604:1993,Plastics−Determination of compressive propertiesが,この規格と一致している。

JIS K 7191-2 プラスチック−荷重たわみ温度の試験方法−第2部:プラスチック及びエボナイト

備考 ISO 75-2:1993,Plastics−Determination of temperature of deflection under load−Part 2 : Plastics

3

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

and eboniteが,この規格と一致している。

JIS K 7202-2 プラスチック−硬さの求め方−第2部:ロックウェル硬さ

備考 ISO 2039-2:1987,Plastics−Determination of hardness−Part 2 : Rockwell hardnessが,この規格

と一致している。

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)試験方法

備考 ISO 306:1994,Plastics−Thermoplastic materials−Determination of Vicat softening temperature

(VST)からの引用事項は,この規格の該当事項と同等である。

JIS K 7209 プラスチック−吸水率の求め方

備考 ISO 62:1999,Plastics−Determination of water absorptionが,この規格と一致している。

JIS K 7210 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリ

ュームフローレイト(MVR)の試験方法

備考 ISO 1133:1997,Plastics−Determination of the melt mass-flow rate (MFR) and the melt

volume-flow rate (MVR) of thermoplasticsが,この規格と一致している。

JIS K 7244-2 プラスチック−動的機械特性の試験方法−第2部:ねじり振子法

備考 ISO 6721-2:1994,Plastics−Determination of dynamic mechanical properties−Part 2 :

Torsion-pendulum methodが,この規格と一致している。

JIS K 7361-1 プラスチック−透明材料の全光線透過率の試験方法−第1部:シングルビーム法

備考 ISO 13468-1:1996,Plastics−Determination of the total luminous transmittance of transparent

materials−Part 1 : Single-beam instrumentが,この規格と一致している。

ISO 489:1999,Plastics−Determination of refractive index

参考 この版に対応するJISは現時点では発行されていない。JIS K 7142:1996,プラスチックの

屈折率測定方法はISO 489:1983に対応する版である。

ISO 1628-6:1990,Plastics−Determination of viscosity number and limiting viscosity number−Part 6 : Methyl

methacrylate polymers

ISO 2039-1:1993,Plastics−Determination of hardness−Part 1:Ball indentation method

3. 試験片の作り方

3.1

通則 試験片は,常に同じ方法及び同じ加工条件で作製する。その方法は,PMMA材料によって異

なり,詳細を次に示す。

3.2

成形前の材料の取扱い 成形前に,成形材料を80 ℃のオーブンで24時間乾燥する。この条件で問

題がある場合は,製造業者が条件を提示する。

3.3

射出成形による試験片の作り方

3.3.1

通則 試験片は,JIS K 7152-1に従い,次の3.3.2〜3.3.6で規定する条件で作製する。

3.3.2

溶融樹脂温度

4

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2.1

通則 PMMA成形材料は,ビカット軟化温度(VST)の値を表すコード番号及びメルトマスフロ

ーレイト(MFR)の値を表すコード番号,又は粘度数(VN)の値を表すコード番号を用いて表記する。

使用するコード番号など,この呼び方のシステムの詳細は,JIS K 6717-1による。PMMA材料の呼び方に

VST及びMFRのコード番号だけを含んでいる場合,試験片を成形するときの溶融樹脂温度は,MFRのコ

ード番号を用いて決定する(3.3.2.2参照)。PMMA材料の呼び方にVNのコード番号も含んでいる場合は,

溶融樹脂温度は,VST及びVNのコード番号を用いて決定してもよい(3.3.2.3参照)。成形材料のMFRが

1 g/10 min(コード番号015)から16 g/10 min(コード番号120)の間にある場合,MFRコード番号から計

算した溶融樹脂温度とVST及びVNコード番号から計算した溶融樹脂温度との差はほとんどないが,この

範囲外のMFRの成形材料についてはVST及びVNコード番号から計算した溶融樹脂温度を採用する。

MFRコードから求めた溶融樹脂温度は,±3 ℃以内に保持する。

3.3.2.2

MFRコード番号からの溶融樹脂温度決定方法 メルトマスフローレイト(MFR)のコード番号

を基にして,表1に従って溶融樹脂温度を選ぶ。

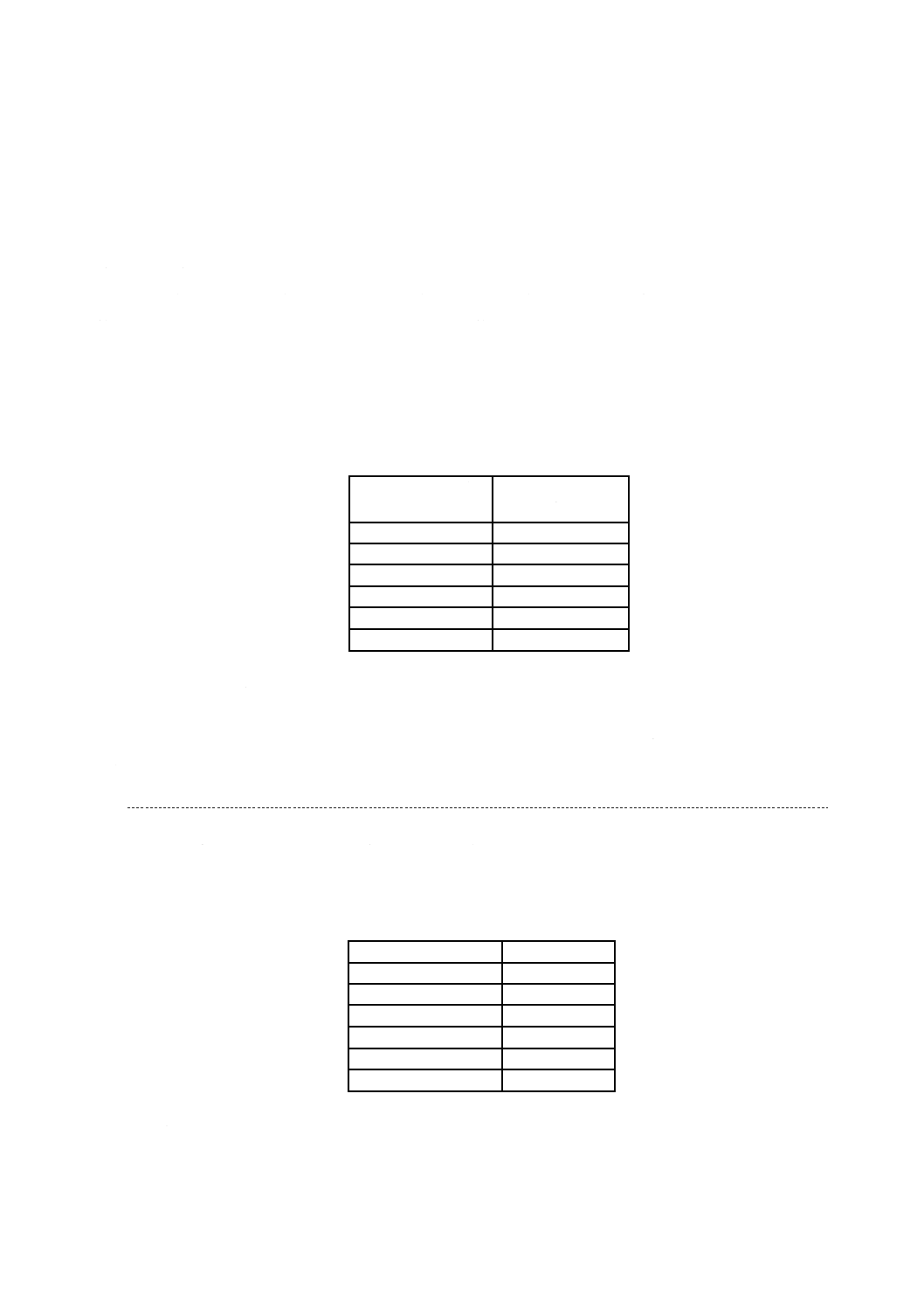

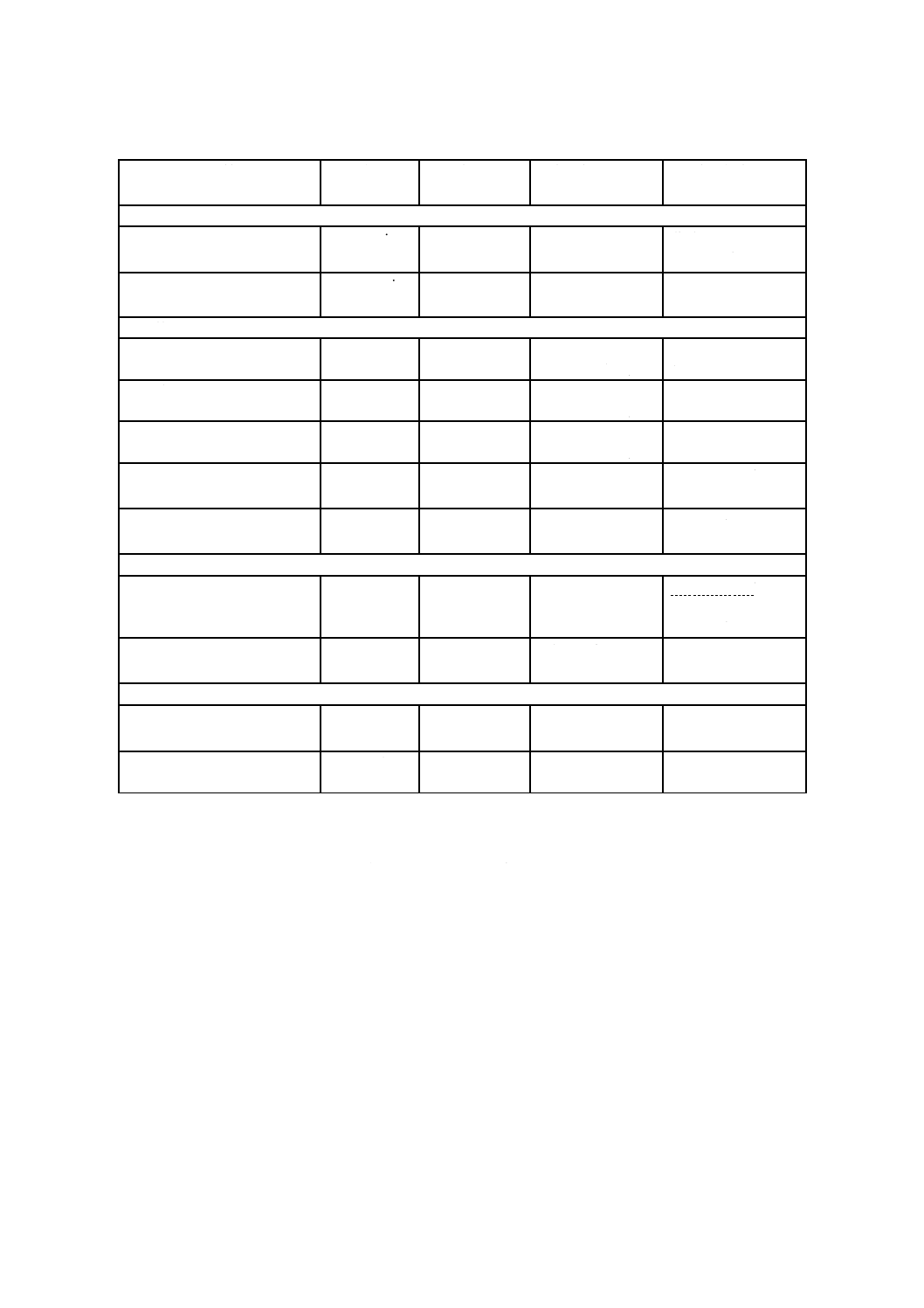

表 1 MFRコード番号と溶融樹脂温度との関係

MFRコード番号

溶融樹脂温度

℃

005

270

015

260

030

250

060

240

120

230

240

220

例 成形材料JIS K 6717-1-PMMA,MLN,108-030

MFRコード番号から求めた溶融樹脂温度=250 ℃

3.3.2.3

VST及びVNコード番号からの溶融樹脂温度の決定方法 溶融樹脂温度(℃)は,次の式によっ

て算出する。

参考 以下,温度を算出する計算式で使用するVSTコード番号は,JIS K 6717-1中では3けたのコー

ド番号として表記されるが,計算式中では2けた又は3けたの無次元の数値として取り扱う(例

えば,VSTコード076の場合は76とする。)。

溶融樹脂温度(℃)=VSTコード番号+130+αVN

ここに, αVN: 表2に基づいて,VNコード番号から求める定数。

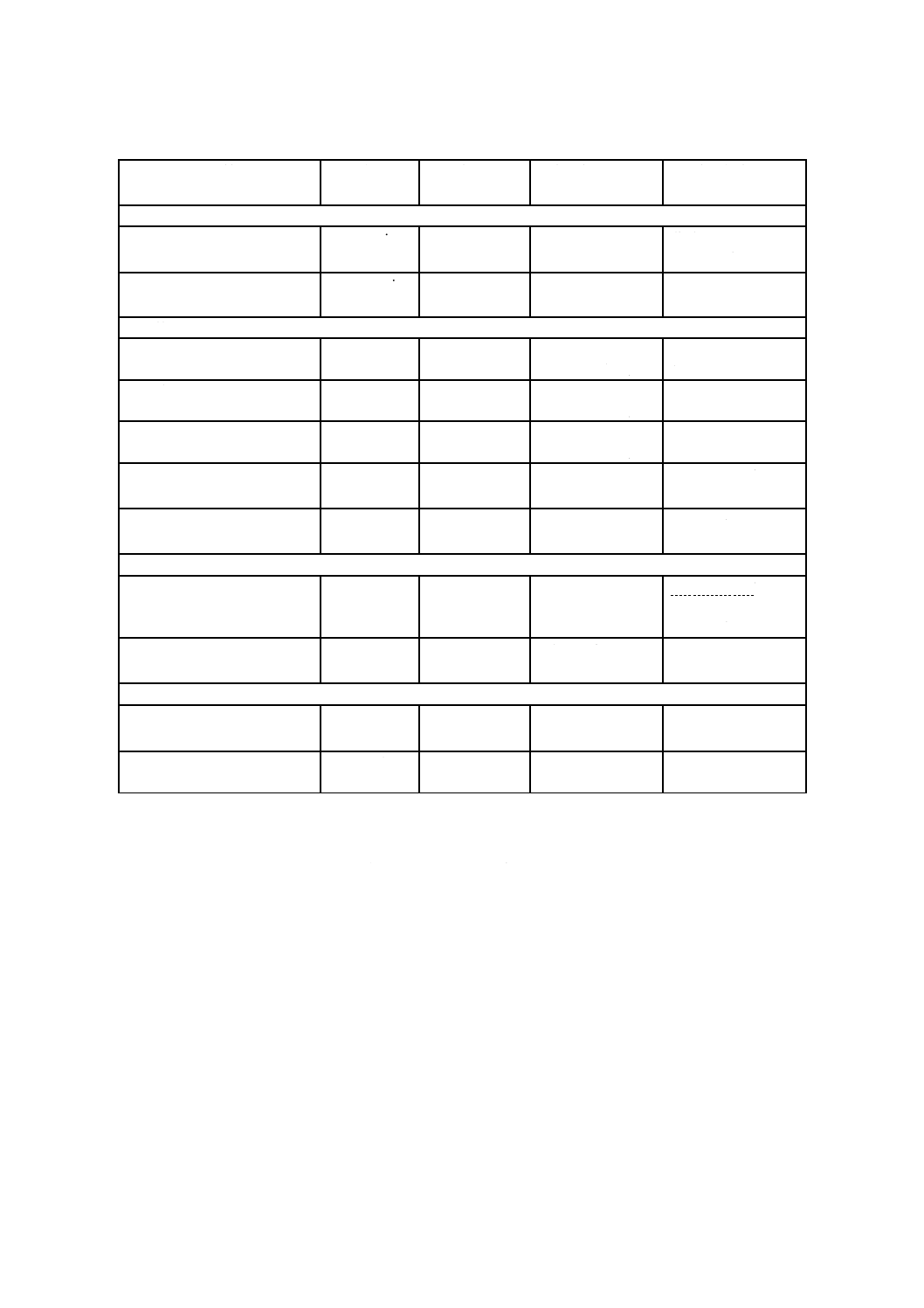

表 2 粘度数(VN)コードと定数αVNとの関係

VNコード番号

αVN

43

0

53

10

63

20

73

30

83

40

93

50

例 成形材料JIS K 6717-1-PMMA,MLN,108-030-53

VST及びVNコード番号から求めた溶融樹脂温度=108+130+10=248(℃)

5

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.3

金型温度 金型温度(℃)は,次の式によって算出する。

金型温度=VSTコード番号−40

金型温度は,±3 ℃以内で一定に保つ。

例 成形材料JIS K 6717-1-PMMA,MLN,108-030-53

金型温度=68 ℃

3.3.4

平均射出速度 射出圧力を調整して,平均射出速度は,200 mm/s±100 mm/sになるように設定す

る。

3.3.5

保圧 保圧は,試験片にほんの少しだけ,ひけマークが見える程度に設定する。

3.3.6

冷却時間 冷却時間は,50 s±5 sに設定する。

4. 状態調節 試験片は,温度(VSTコード番号−25)℃のオーブン中で16時間状態調節する。このと

き,状態調節温度は,規定値±3 ℃で一定に保つ。オーブンで状態調節後,試験片は,温度(23±2) ℃及

び相対湿度(50±5) %の条件下で少なくとも24時間状態調節をする。ただし,表3及び表4に示す特定の

熱的及び他の物理的性質を測定するための試験片については,オーブンでの状態調節後,デシケーター中

で少なくとも(23±2) ℃,1時間冷却する。試験は,試験片をデシケーターから取り出した後,直ちに実施

する。

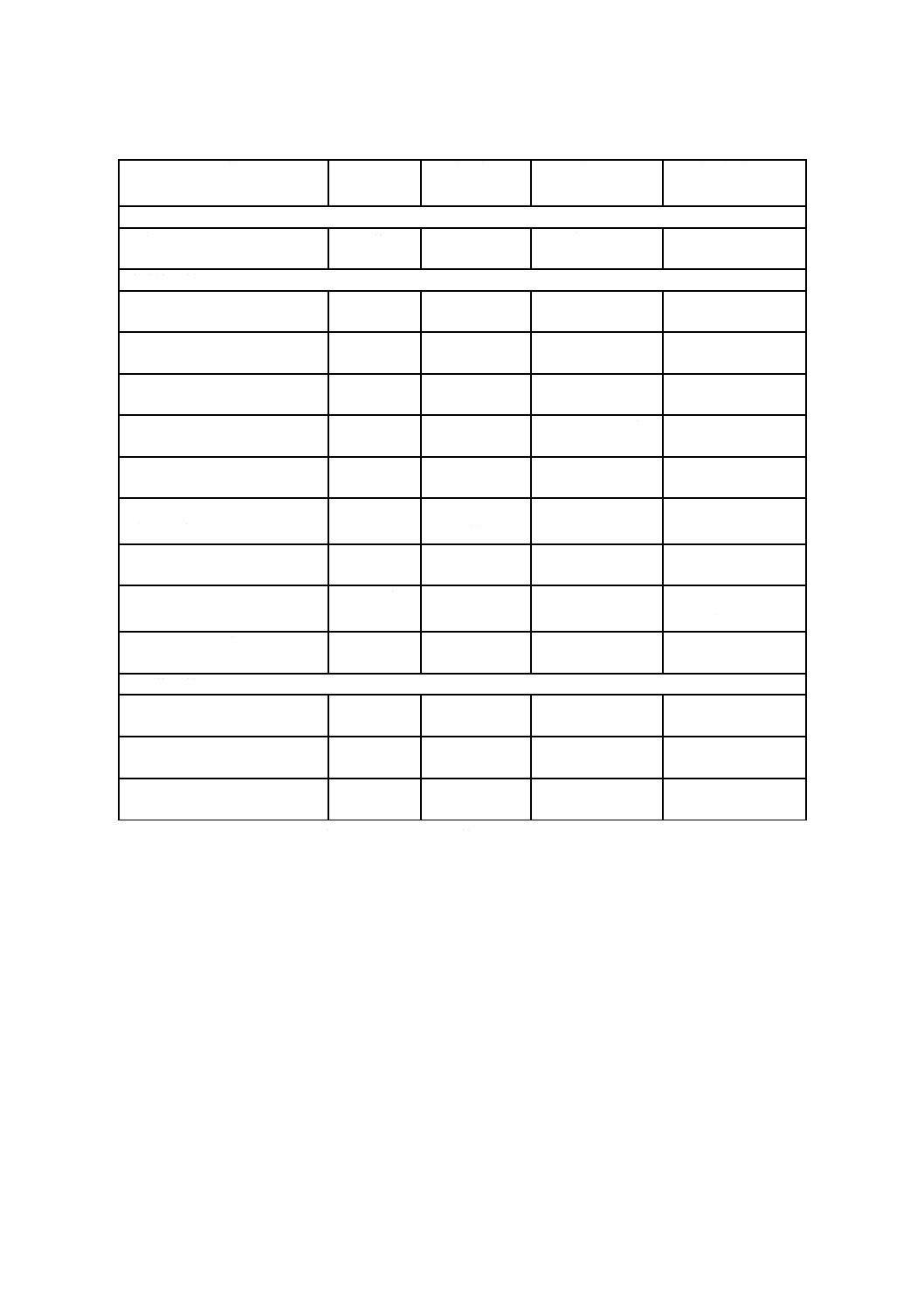

5. 諸性質の求め方 諸性質の求め方及びデータの提示は,JIS K 7140-1に規定する規格,補足事項及び

備考による。すべての試験は,表3及び表4で特に規定がなければ,標準状態の温度(23±2) ℃及び相対

湿度(50±5) %の条件下で行う。

表3に,JIS K 7140-1に規定するものの中から,成形用及び押出用PMMA材料に適切な性質を記載して

いる。これらの性質は,他の熱可塑性プラスチックのデータと比較するのに有用である。

表4には,表3に記載していない性質で,成形用及び押出用PMMA材料を特徴付けるのに重要な性質

又は一般に広く用いられている性質を記載する。

6

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

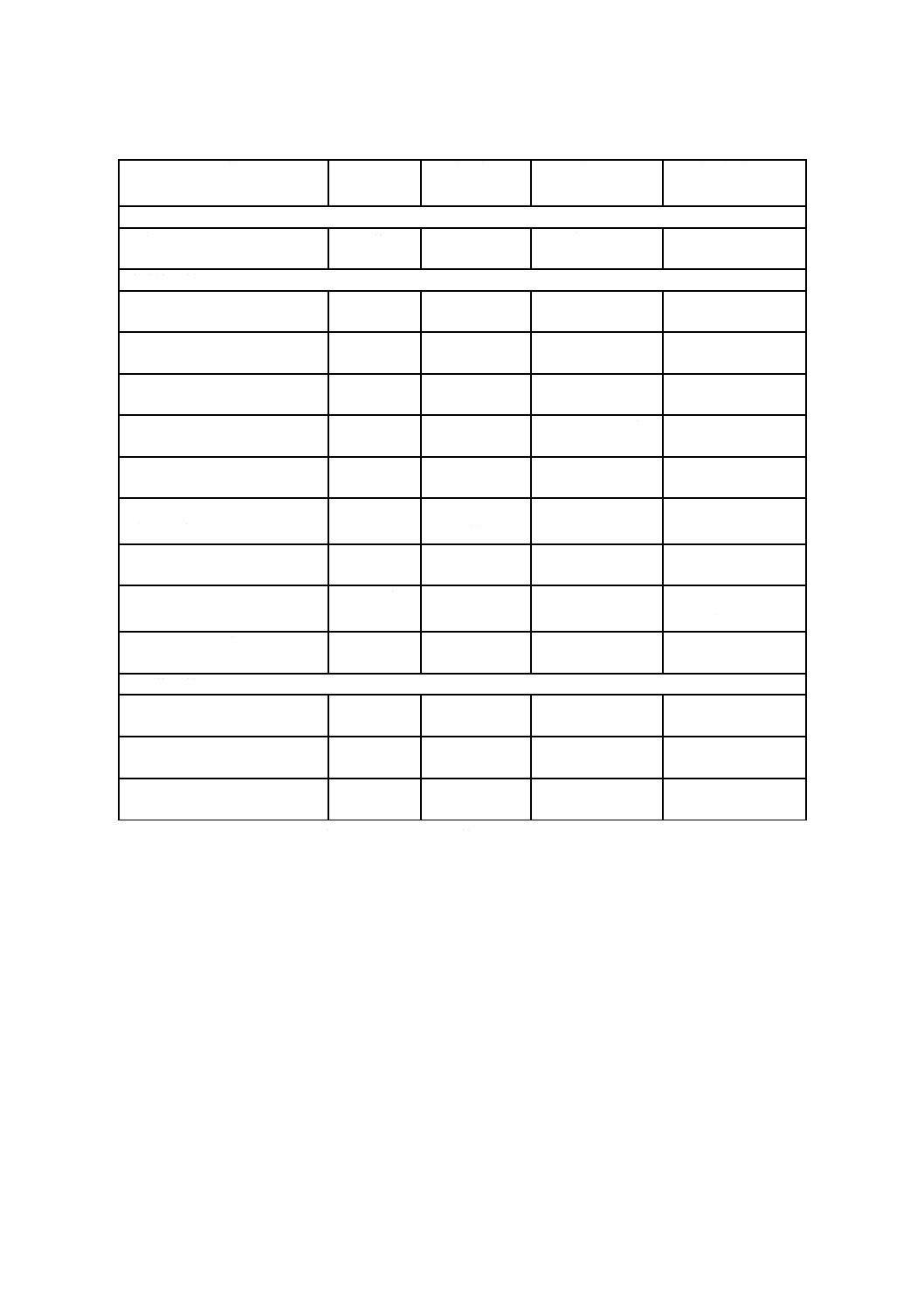

表 3 一般的性質及びその試験条件(JIS K 7140-1から抜粋)

性質

単位

試験法

試験片のタイプ

mm

試験条件及び

補足説明

レオロジー的性質

メルトマスフローレイト

(MFR)(1)

g/10 min

JIS K 7210

cond.13

成形材料

荷重37.3 N

温度230 ℃(2)

メルトボリュームフローレイ

ト(MVR)

cm3/10 min

JIS K 7210

cond.13

成形材料

荷重37.3 N

温度230 ℃(2)

機械的性質

引張弾性率

MPa

JIS K 7162

1A/1

JIS K 7139

タイプ1A

試験速度

1 mm/min

引張破壊応力

MPa

JIS K 7162

1A/5

JIS K 7139

タイプ1A

試験速度

5 mm/min

引張破壊ひずみ

%

JIS K 7162

1A/5

JIS K 7139

タイプ1A

試験速度

5 mm/min

シヤルピー衝撃強さ

(ノッチなし)

kJ/m2

JIS K 7111

1eU

80×10<×4(3)

エッジワイズ

シヤルピー衝撃強さ

(ノッチ付き)

kJ/m2

JIS K 7111

1eA

80×10<×4(3)

Vノッチ

r=0.25 mm

熱的性質

荷重たわみ温度

℃

JIS K 7191-2

120×10<×4

エッジワイズ

120 ℃/h

1.8 MPa(4)

ビカット軟化温度(1)

℃

JIS K 7206

B50

>10×>10×4

50 ℃/h,50 N(4)

その他の性質

吸水率(23 ℃)

%

JIS K 7209

1法

50×50×3

24時間浸せき(4)

密度

g/cm3

JIS K 7112

>10×>10×4

(4)

注(1) JIS K 6717-1に従って材料を区分するための性質。

(2) 成形材料は,取り扱う前に80 ℃のオーブン中で少なくとも4時間乾燥する。

(3) JIS K 7139の多目的試験片タイプAの中央部を切削して作製した試験片でもよい。

(4) 試験片は,オーブンでの状態調節後,23 ℃±2 ℃のデシケーター中で少なくとも1時間冷却する。

7

K 6717-2:2006 (ISO 8257-2:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

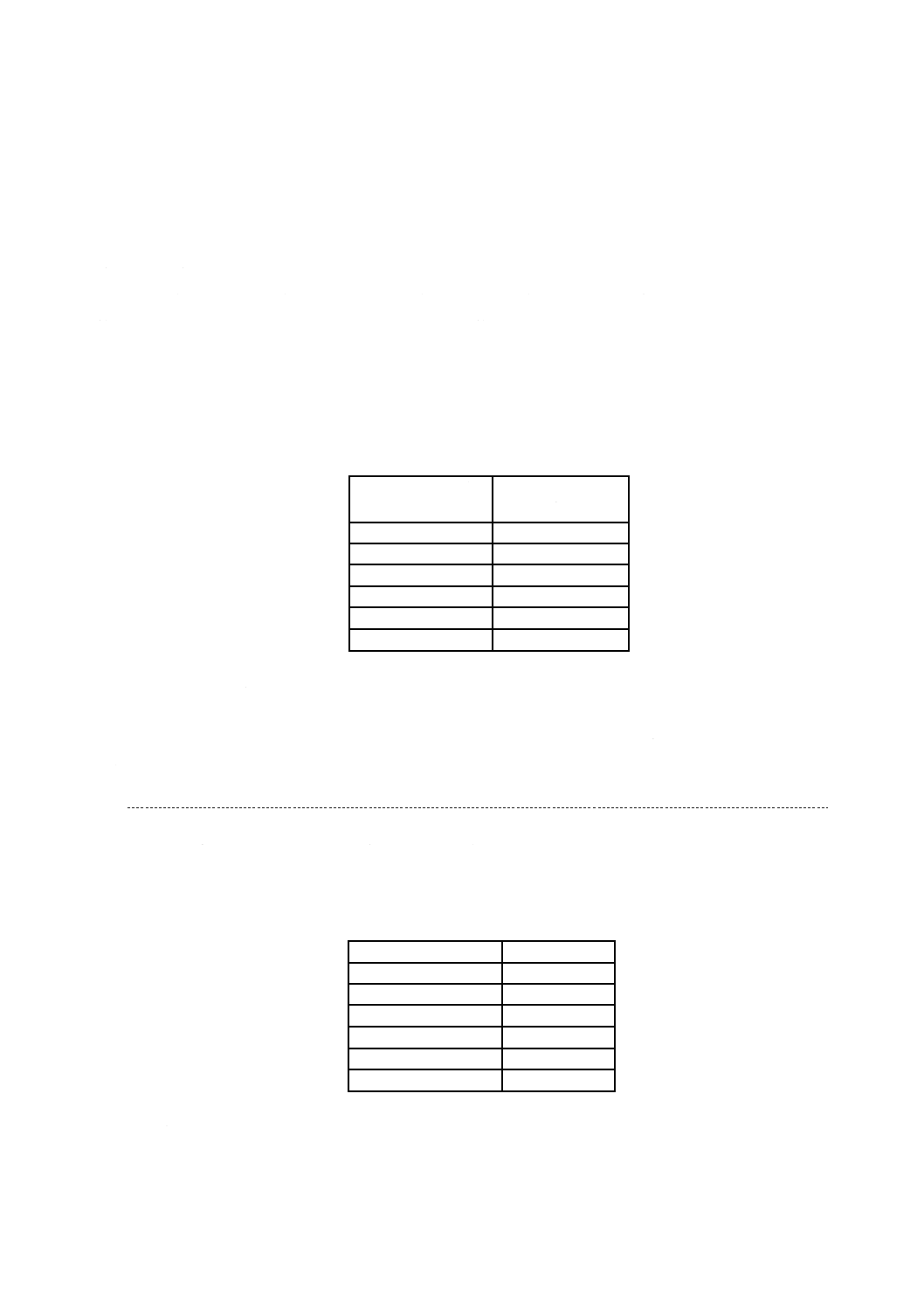

表 4 成形用及び押出用PMMAに特に有用な追加の性質及び試験条件

性質

単位

試験方法

試験片のタイプ

mm

試験条件及び

補足説明

レオロジー的性質

粘度数(5)

ml/g

ISO 1628-6

成形材料

−

機械的性質

せん断弾性率

MPa

JIS K 7244-2

60×10×1

周波数

0.1〜10 Hz

機械的損失係数

−

JIS K 7244-2

60×10×1

周波数

0.1〜10 Hz

曲げ弾性率

MPa

JIS K 7171

80×10×4(6)

試験速度

2 mm/min

曲げ破壊応力

MPa

JIS K 7171

80×10×4(6)

試験速度

2 mm/min

曲げ破壊たわみ

mm

JIS K 7171

80×10×4(6)

試験速度

2 mm/min

アイゾット衝撃強さ

(ノッチ付き)

kJ/m2

JIS K 7110

1A

80×10×4(6)

Vノッチ,

r=0.25 mm

圧縮強さ

MPa

JIS K 7181

10×10×4

試験速度

1 mm/min

ボール押込み硬さ

N/mm2

ISO 2039-1

10×10×4

荷重358 N,

時間30 s

ロックウェル硬度

−

JIS K 7202-2

10×10×4

Mスケール

物理的性質

屈折率

−

JIS K 7142

−

−

光線透過率

%

JIS K 7361-1

3 mm厚さ

−

液体化学薬品の影響

−

JIS K 7114

−

7日間浸せき(7)

注(5) JIS K 6717-1に従って材料を区分するための性質。

(6) JIS K 7139の多目的試験片タイプAの中央部を切削して作製した試験片でもよい。

(7) 試験片は,オーブンでの状態調節後,23 ℃±2 ℃のデシケーター中で少なくとも1時間冷却する。