2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6703-1995

工業用ニトロセルロース

Industrial Nitrocellulose

1. 適用範囲 この規格は,一般工業用(セルロイド用及び火薬用のニトロセルロースを除く)のニトロ

セルロース(以下,ニトロセルロースという。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 1501 玉軸受用鋼球

JIS K 8001 試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール (95) (試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8361 酢酸エチル(試薬)

JIS K 8548 硝酸カリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8978 硫酸鉄 (II) 七水和物(試薬)

JIS Z 8401 数値の丸め方

2. 一般的性状

2.1

ニトロセルロースは,液体で湿潤したものである。湿潤剤の含有量は25〜35質量%とする。ただし,

湿潤剤の種類及び上記の範囲内における含有量は.当事者間の協定による。

2.2

ニトロセルロースには,綿状又はフレーク状のものと塊状のものとがある。綿状又はフレーク状の

ものの場合には塊を含まないこと。

2.3

ニトロセルロースは,外観が白く異物を含まないこと。

2.4

ニトロセルロースは,溶液にした場合透明性がよく,色が暗くないこと。

3. 種類 ニトロセルロースの種類は,窒素分によって表1のとおりとする。

表1

種類

窒素分

L

10.7%以上 11.5%未満のもの

H

11.5%以上 12.2%以下のもの

4. 品質 ニトロセルロースは7.1〜7.6によって試験し,表2及び表3の規格値に適合しなければならな

い。

2

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

粘度

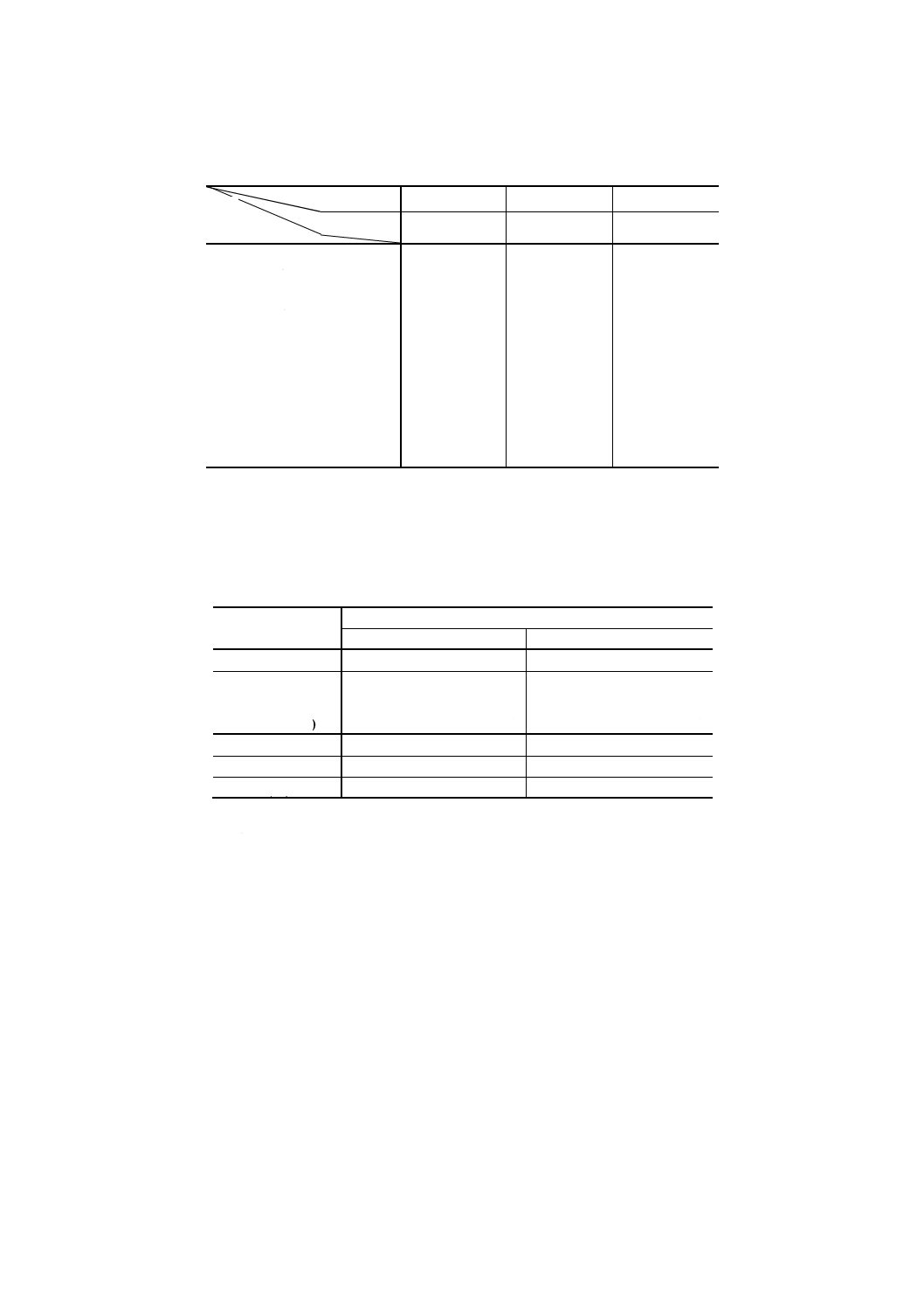

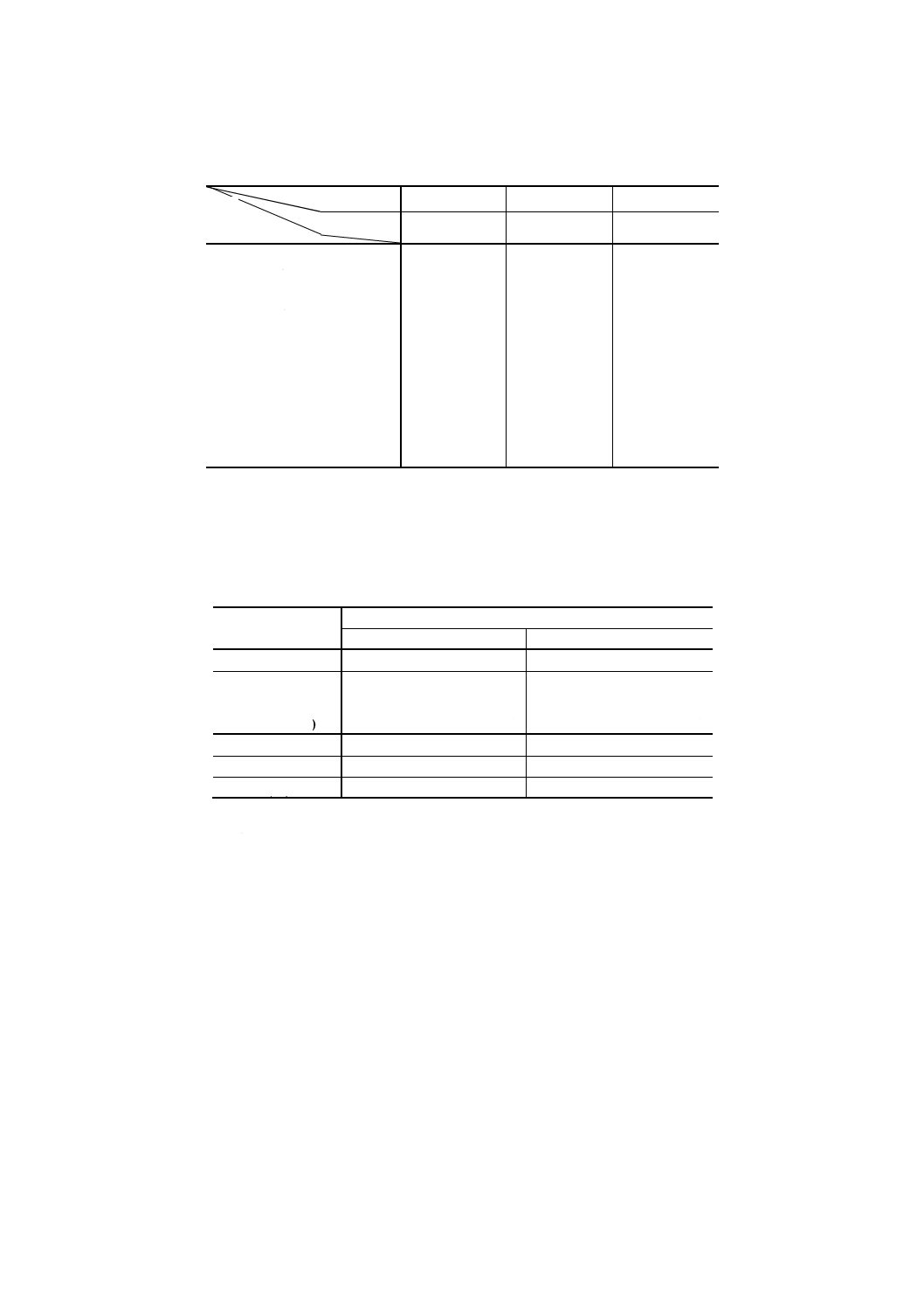

表2

種類

溶液濃度

12.2%

20.0%

25.0%

及び粘度記号

表示方法

落下時間(秒)

落下時間(秒)

落下時間(秒)

L1/8

−

−

1.6〜2.9

L1/4

−

−

3.0〜8.9

L1/2(1)

−

3.0〜4.9

−

H1/16

−

−

1.0〜1.5

H1/8

−

−

1.6〜2.9

H1/4

−

−

3.0〜8.9

H1/2(1)

−

3.0〜4.9

−

H2(2)

1.5〜2.5

−

−

H20

16.0〜24.0

−

−

H60

52.0〜67.0

−

−

H120

110.0〜140.0

−

−

注(1) L1/2及びH1/2は,25.0%の濃度で測定してもよい。25.0%濃度における粘度

範囲は,9.0〜22.0秒とする。

(2) H2は20.0%濃度で測定してもよい。20.0%濃度における粘度範囲は,15.0

〜40.0秒とする。

4.2

一般的品質

表3

品質項目

種類

L

H

湿潤分 (%)

25〜35

25〜35

酸分

(H2SO4として)

(%)

L1/8

0.05以下 H1/16, H1/8

0.05以下

L1/4

0.04以下 H1/4

0.04以下

その他のもの

0.03以下 その他のもの

0.03以下

灰分 (%)

0.3以下

0.3以下

耐熱度 (min)

7 以上

7 以上

発火点 (℃)

180 以上

180以上

5. 試料採取方法 製造のバッチごとに分け,それぞれを1ロットとして,各々のロットから試料約200g

を採る。ただし,湿潤分を測定する場合は,各々のロットを代表する容器を抜き取り,その全容器の上・

中・下の各部から,ほぼ同量の試料を手早く容器に採り,直ちに密閉して,その全量をよくかき混ぜ合わ

せる。

6. 試料の乾燥方法

6.1

窒素分,酸分及び灰分測定の場合は,試料をアルミニウムはく又は紙製ざらに層の厚さ1cm以下に

広げ,これを80±2℃に保った二重壁乾燥器内で2時間乾燥した後,デシケーター中で1時間以上放冷す

る。

6.2

発火点及び耐熱度測定の場合は,試料をアルミニウムはく又は紙製ざらに層の厚さ1cm以下に広げ,

これを60±2℃に保った二重壁乾燥器内で3時間乾燥した後,デシケーター中で1時間以上放冷する。

7. 試験方法

3

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

湿潤分 イソプロピルアルコールで湿潤した場合は試料約5gを平形ひょう量びんに正確にひょう量

し,80±2℃で2時間乾燥し,デシケーター中で塒間以上放冷した後,質量を量って減量を求め,次の式に

よって湿潤分を算出する。測定回数は1回とする。

100

×

=SD

M

ここに, M: 湿潤分 (%)

D: 減量 (g)

S: 試料 (g)

イソプロピルアルコール以外の液で湿潤した場合には.乾燥温度及び時間は.当事者間の協定による。

7.2

粘度

7.2.1

6.1で乾燥した試料を,表4の溶液濃度に示す配合量に従って,三角フラスコ500mlに採り,これ

に.あらかじめ混合調製した混合溶剤(3)を加える。

7.2.2

次に7.2.1の三角フラスコをアルミニウムはく又はポリエチレンフィルムで覆ったコルクせんでふ

たをする。

7.2.3

7.2.2の三角フラスコをふり混ぜ機でかき混ぜ,内容物が均等な液になった後,室温で24時間放置

して,ニトロセルロース溶液をつくる。

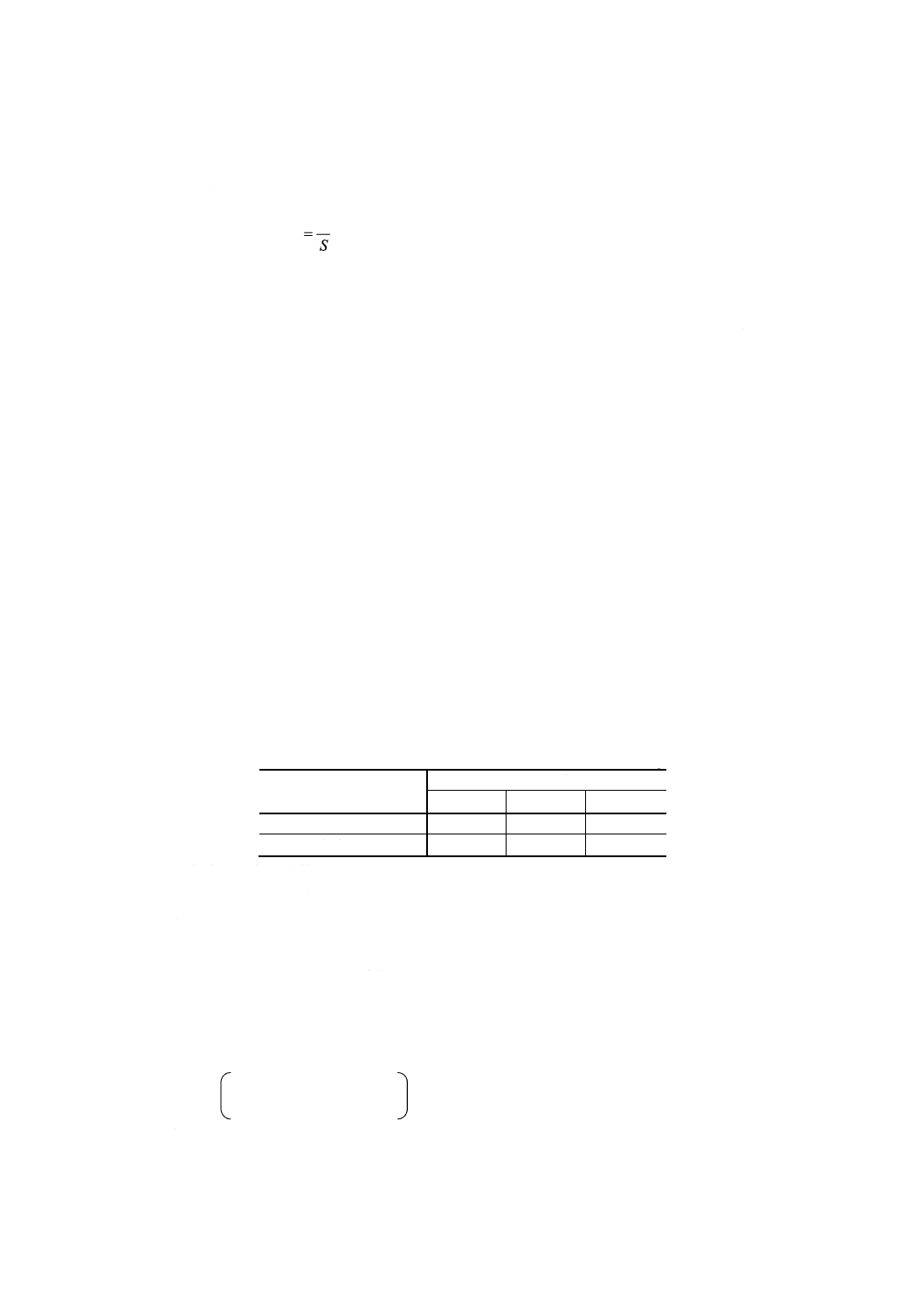

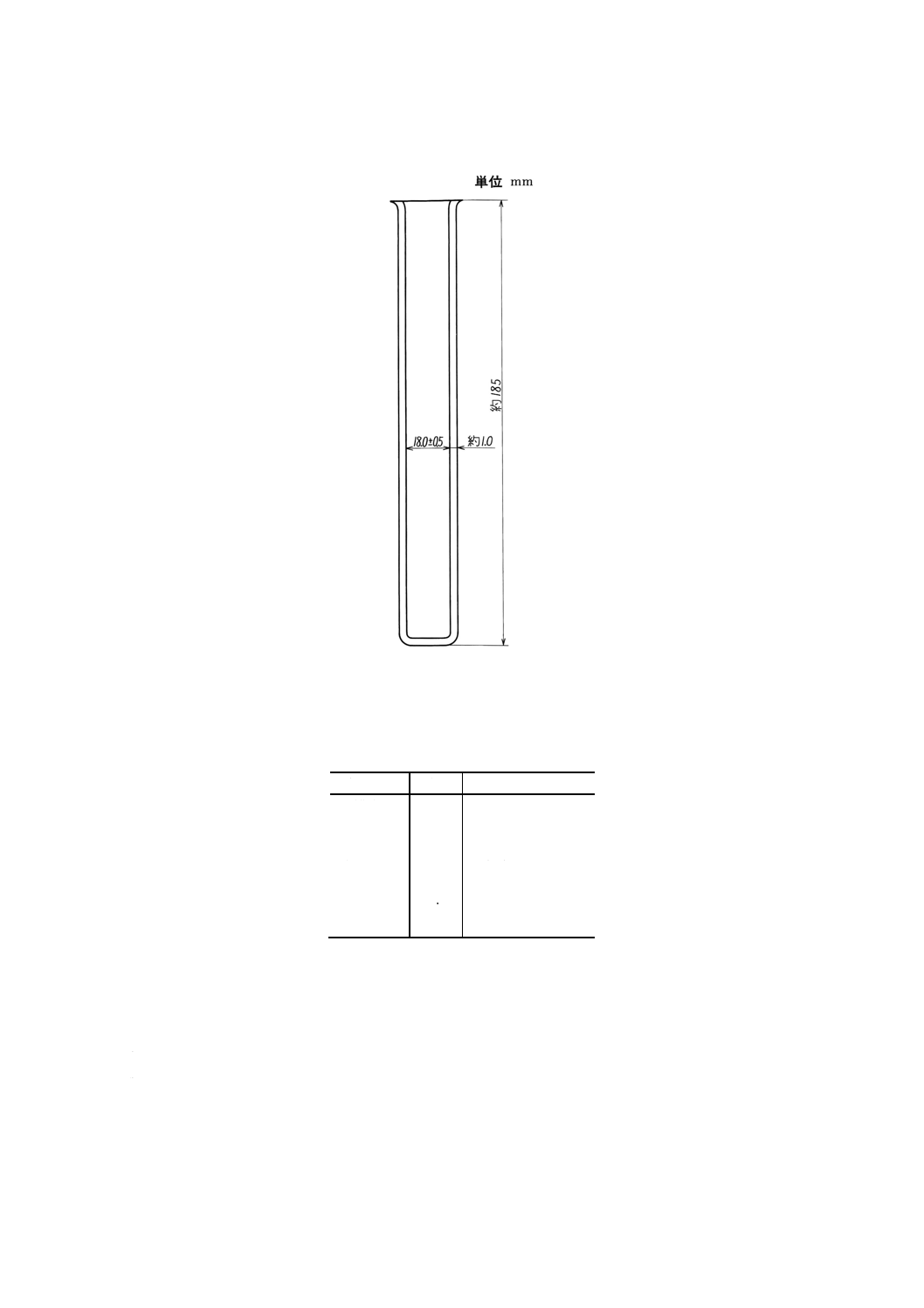

7.2.4

7.2.3の溶液を,ガラス製円筒(4)にあわができないようにして.上端から約1cm下まで入れる。円

筒に適当なふたを施して,これを25±0.1℃に調整した水中に,上部1cmを残して浸し,円筒の中心線が

鉛直になるように固定して,1時間以上放置する。

7.2.5

鋼球(5)を7.2.4の円筒の液面から中心に沿って落下させ.鋼球が刻線AB間を通過する時間をスト

ップウオッチ(6)で測る。

7.2.6

測定は,ニトロセルロース溶液について2回落下させて,平均の時間を求め,粘度[落下時間(秒)]

とする。

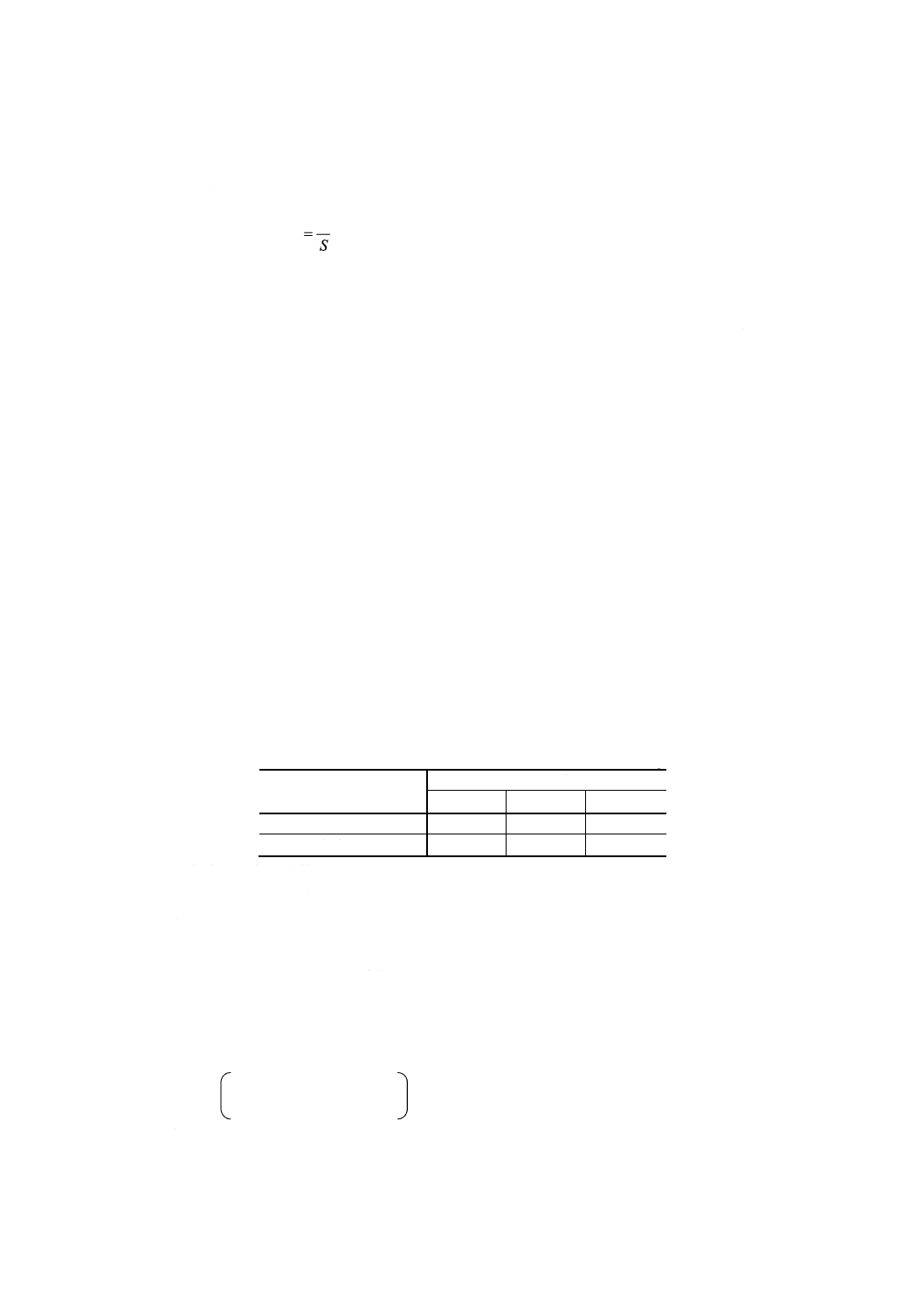

表4 配合量

単位g

組成分

溶液濃度

12.2 %

20.0 %

25.0 %

乾燥試料

24.4

40.0

50.0

混合溶剤(3)

175.6

160.0

150.0

注(3) 混合溶剤配合率(質量%)は,次による。

エチルアルコール (JIS K 8102) の1級

25.0

トルエン (JIS K 8680)

55.0

酢酸エチル (JIS K 8361)

20.0

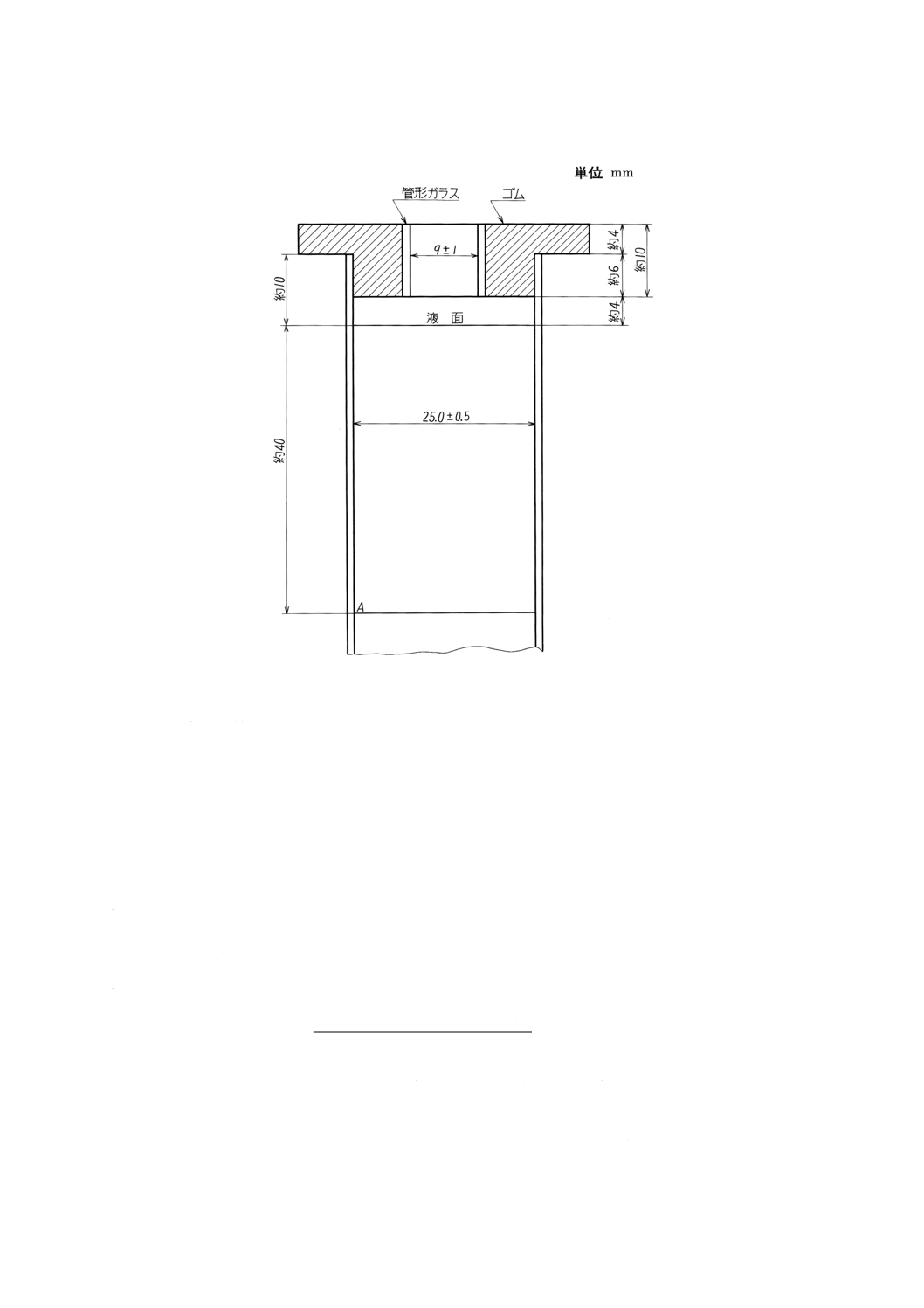

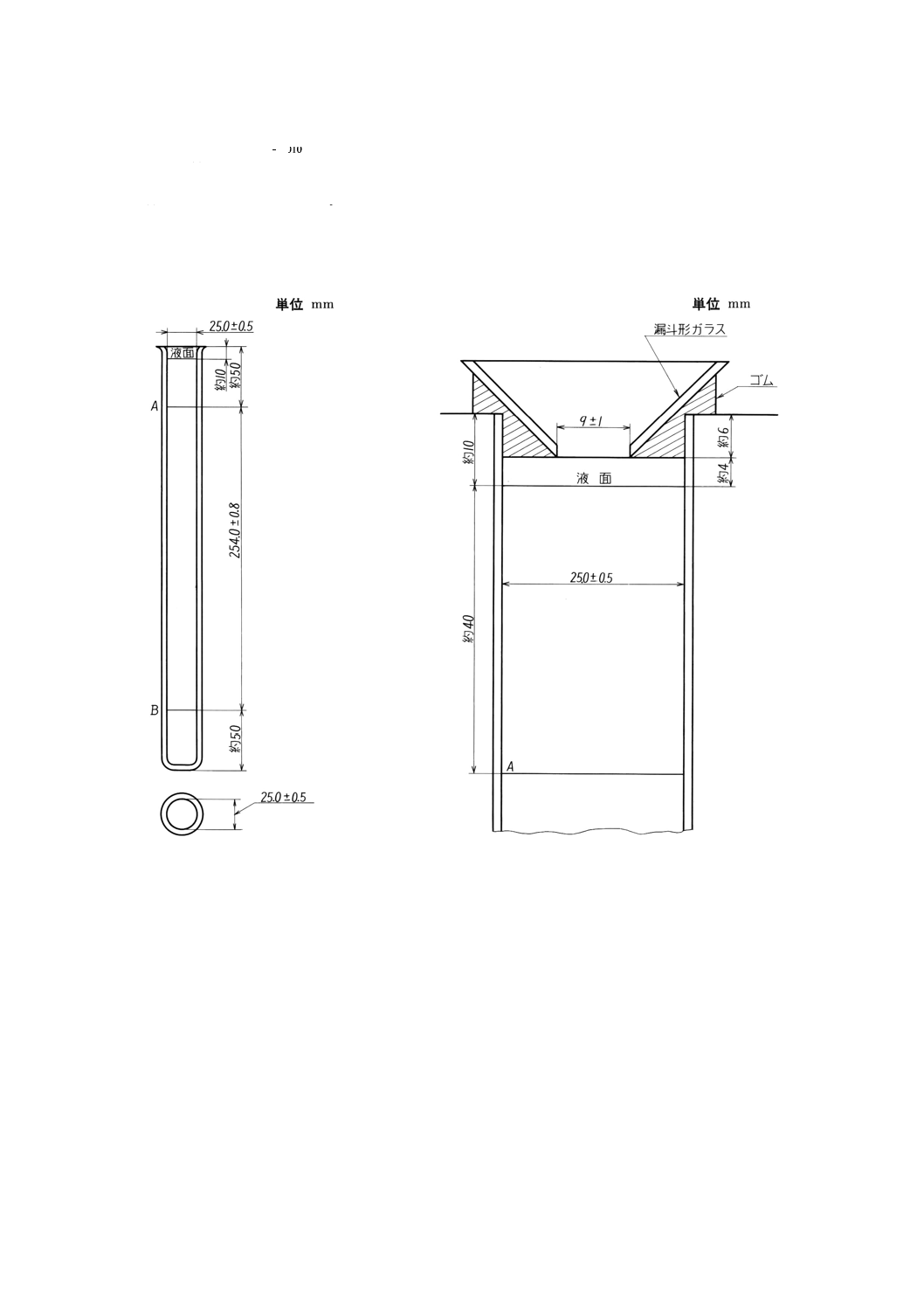

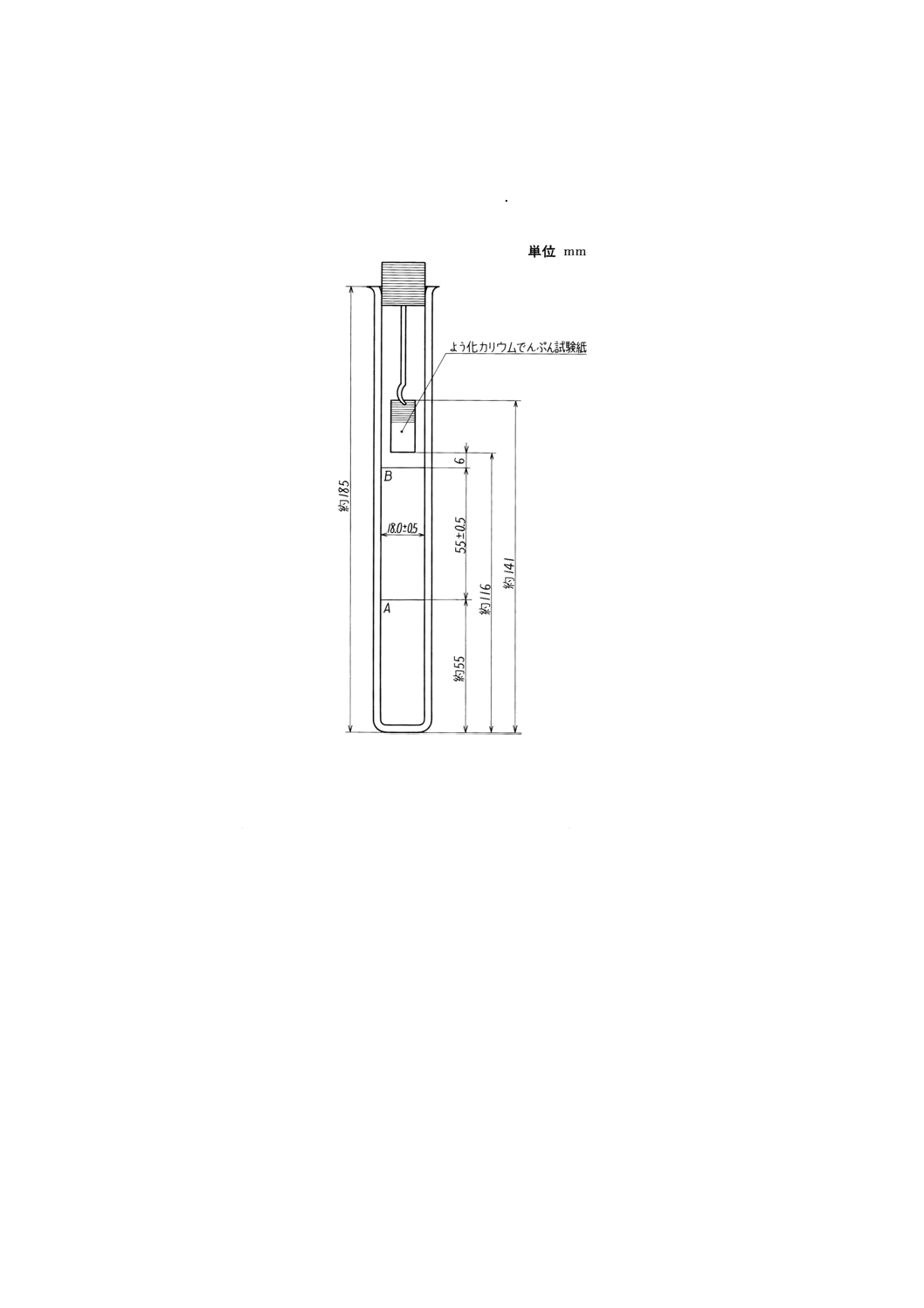

(4) ガラス製円筒 図1に示す寸法のものを用いる。

内径 25.0±0.5mm

全長 約355.0mm

刻線AB間の距離 254.0±0.8mm

Aから上端まで又は

Bから下端までの距離

約50mm

(5) 鋼球の直径及び質量は,次のとおりとする。

JIS B 1501の等級28に準じる。

4

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直径 7.938

015

.0010

.0

+−

mm

質量 2.038±0.007g

(6) ストップウオッチは,51秒を正確に読むことができるものとする。

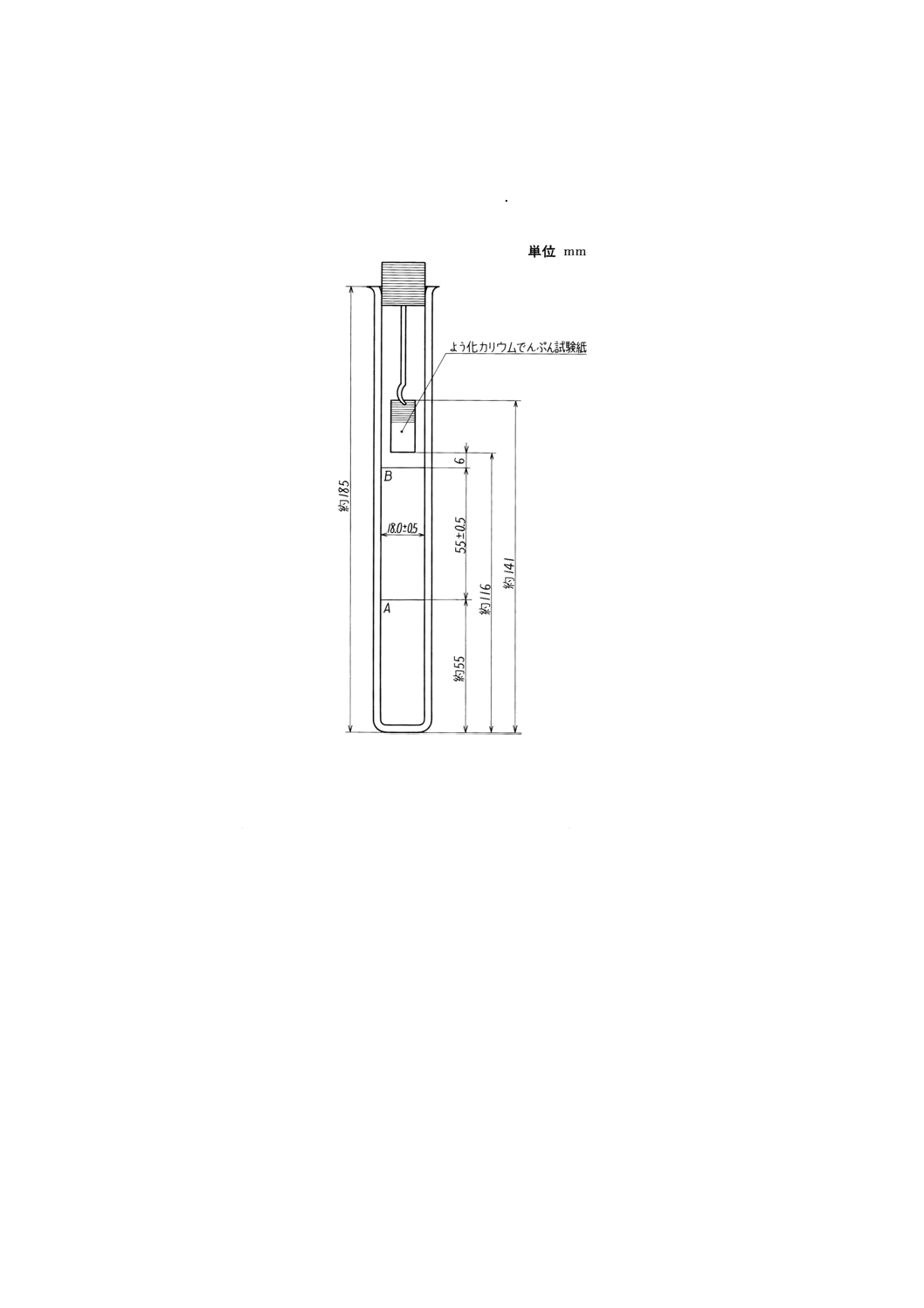

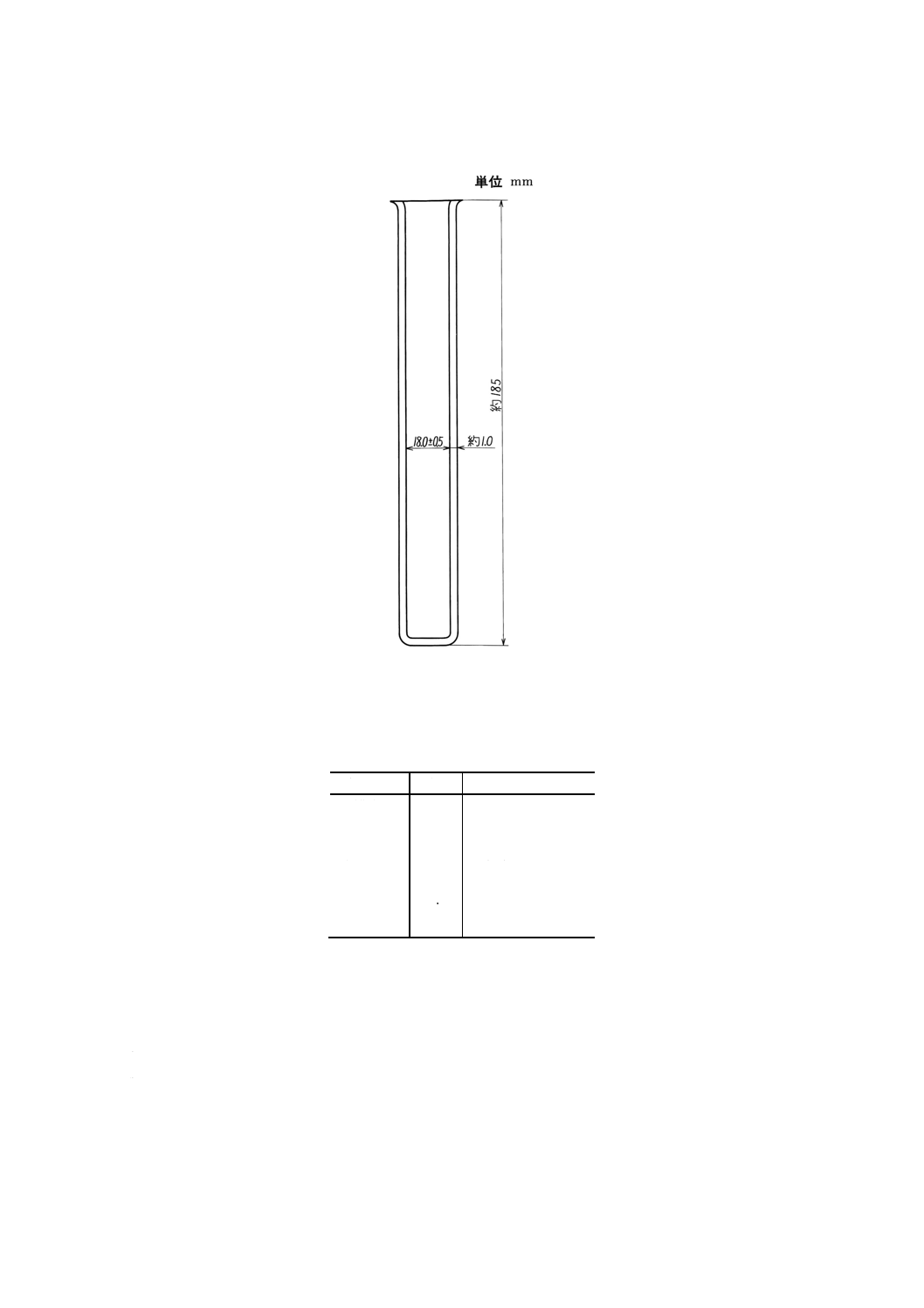

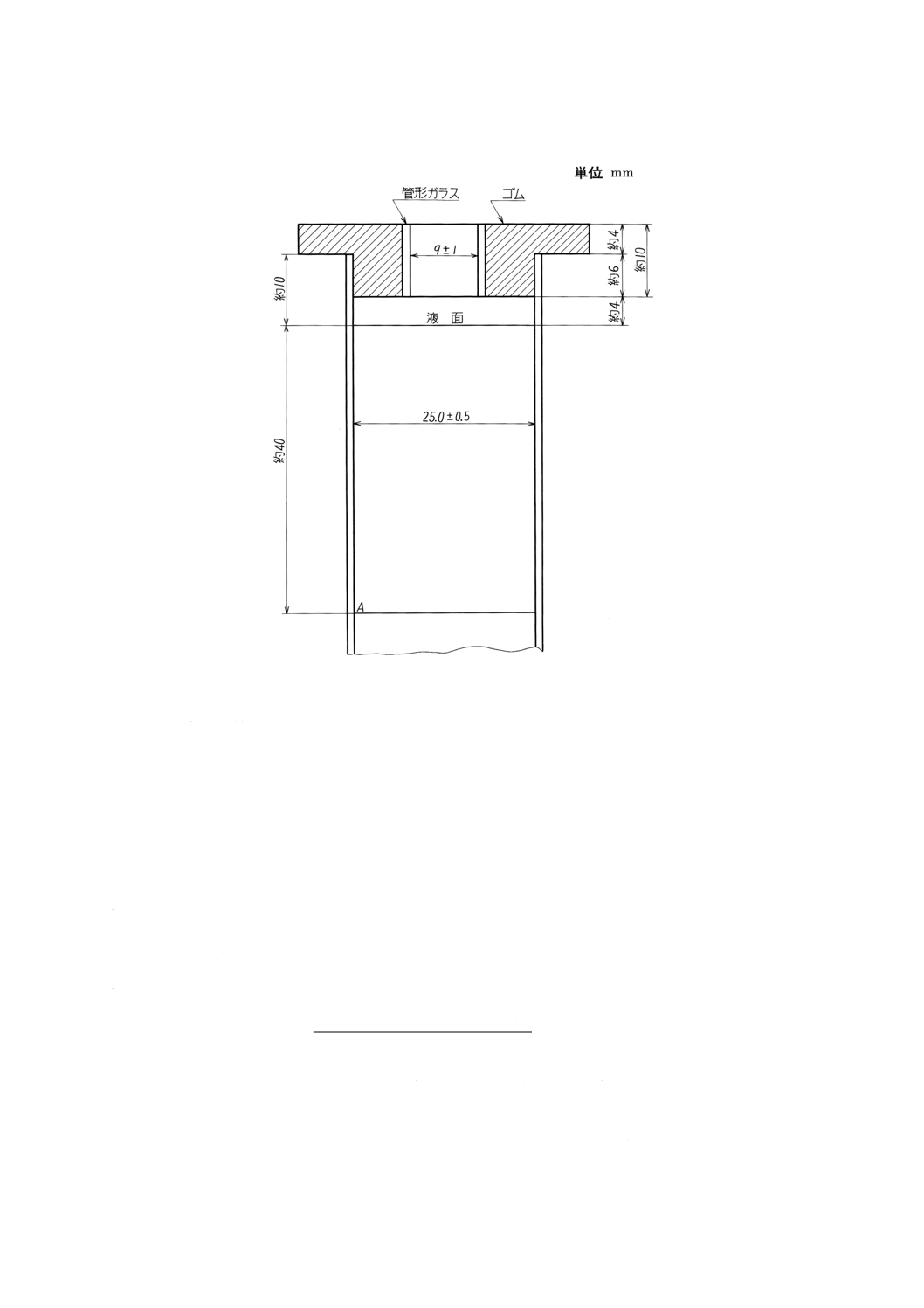

備考 ガラス製円筒内の液面から中心に沿って,鋼球を落下させやすいように,ガラス製円筒の上部

に適当な鋼球落下装置(図2又は図3)を付けてもよい。

図1

図2

5

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

7.3

窒素分

7.3.1

6.1で乾燥した試料約0.5gをひょう量びんに採り,更に60±2℃で1時間乾燥し,デシケーター中

で30分間放冷後,質量を正確にひょう量する。

7.3.2

あらかじめ8℃以下に冷却した96±0.5%硫酸(7)200mlをビーカーに採り,8℃以下の冷却水そうで

冷却しつつ硫酸第一鉄溶液(8)を15ml加える。

7.3.3

次に7.3.2の溶液が8℃以上にならないように注意しつつ,かくはんを行いながら,7.3.1の試料全

量を投入し,溶解する。

7.3.4

試料を投入した後,ひょう量びんの質量を正確にひょう量し,試料投入前に7.3.1でひょう量した

質量との差を求める。これを試料の質量とする。

7.3.5

試料が完溶後,温度を8℃以下に保ちながら,この溶液をかくはんしつつ,硝酸カリウム溶液(9)で

滴定を行い,硫酸第一鉄の茶色が消失したときを.滴定の終点とする。

7.3.6

試料を溶解しない溶液(7.3.2)について,同様の方法で空試験を行う。

7.3.7

窒素分は,次の式によって算出する。測定回数は1回とする。

100

202

004

.0

)]'

(

)'

[(

×

×

×

−

−

−

=

S

f

B

B

A

A

N

ここに, N: 窒素分 (%)

A: 空試験に要した硝酸カリウム溶液の使用量 (ml)

A': 空試験時の容器の温度補正値 (ml) (10)

B: 滴定に要した硝酸カリウム溶液の使用量 (ml)

B': 滴定時の容器の温度補正値 (ml) (10)

f: 硝酸カリウム溶液のファクター

6

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S: 試料 (g)

注(7) 硫酸 (JIS K 8951) を使用する。

(8) 硫酸第一鉄溶液の調製法は.次のとおりとする。

硫酸第一鉄 (JIS K 8978) を167gひょう量し,水500mlと硫酸 (JIS K 8951) の60%水溶液

500mlに溶解し,完溶後かっ色試薬びんに入れて冷暗所に保存する。

なお,この溶液の使用は,調製後15日以内とする。

(9) 硝酸カリウム溶液の調製法は,次のとおりとする。

硝酸カリウム (JIS K 8548) 30.331gを精ひょうし,水1 000mlに溶解する。完溶後,かっ色試

薬びんに入れて冷暗所に保存する。

なお,この溶液の使用は,調製後20日以内とする。

(10) 温度補正値 JIS K 8001に基づいて行うこと。

7.4

酸分 6.1で乾燥した試料約10gを正確に量り採る。これを蒸留水200mlと共に細口三角フラスコ

500mlに入れ,逆流冷却器を付け,沸騰している水浴中に細口三角フラスコを深く浸して2時間加熱する。

冷却後ろ過し,残分を水で洗い,ろ過した洗液を合わせ,蒸留水を加えて全容を約250mlとし,フェノー

ルフタレインを指示薬として0.01mol/l水酸化ナトリウム溶液で滴定する。

別に蒸留水250mlで空試験を行い,次の式によって酸分を硫酸として算出する。測定回数は1回とする。

100

)

(

49

000

.0

×

×

−

×

=

S

f

b

a

H

ここに,

H: 酸分 (%)

f: 0.01mol/l水酸化ナトリウム溶液のファクター

a: 滴定に要した0.01mol/l水酸化ナトリウム溶液の使用量 (ml)

b: 空試験に要した0.01mol/l水酸化ナトリウム溶液の使用量 (ml)

S: 試料 (g)

7.5

灰分 強熱後放冷して質量を量った磁製るつぼ6.1で乾燥した試料約2gを正確にひょう量し,これ

を容量で5%のひまし油(日本薬局方)を含むアセトン (JIS K 8034) 約10gで十分に潤して試料をゲル化

する。内容物に点火して試料が燃えるに任せて炭化させた後,るつぼを強熱して内容物を完全に灰化する。

次にデシケーター中で放冷した後,残分の質量を求め,次の式によって灰分を算出する。測定回数は1回

とする。

100

×

=SR

A

ここに,

A: 灰分 (%)

R: 残分 (g)

S: 試料 (g)

7.6

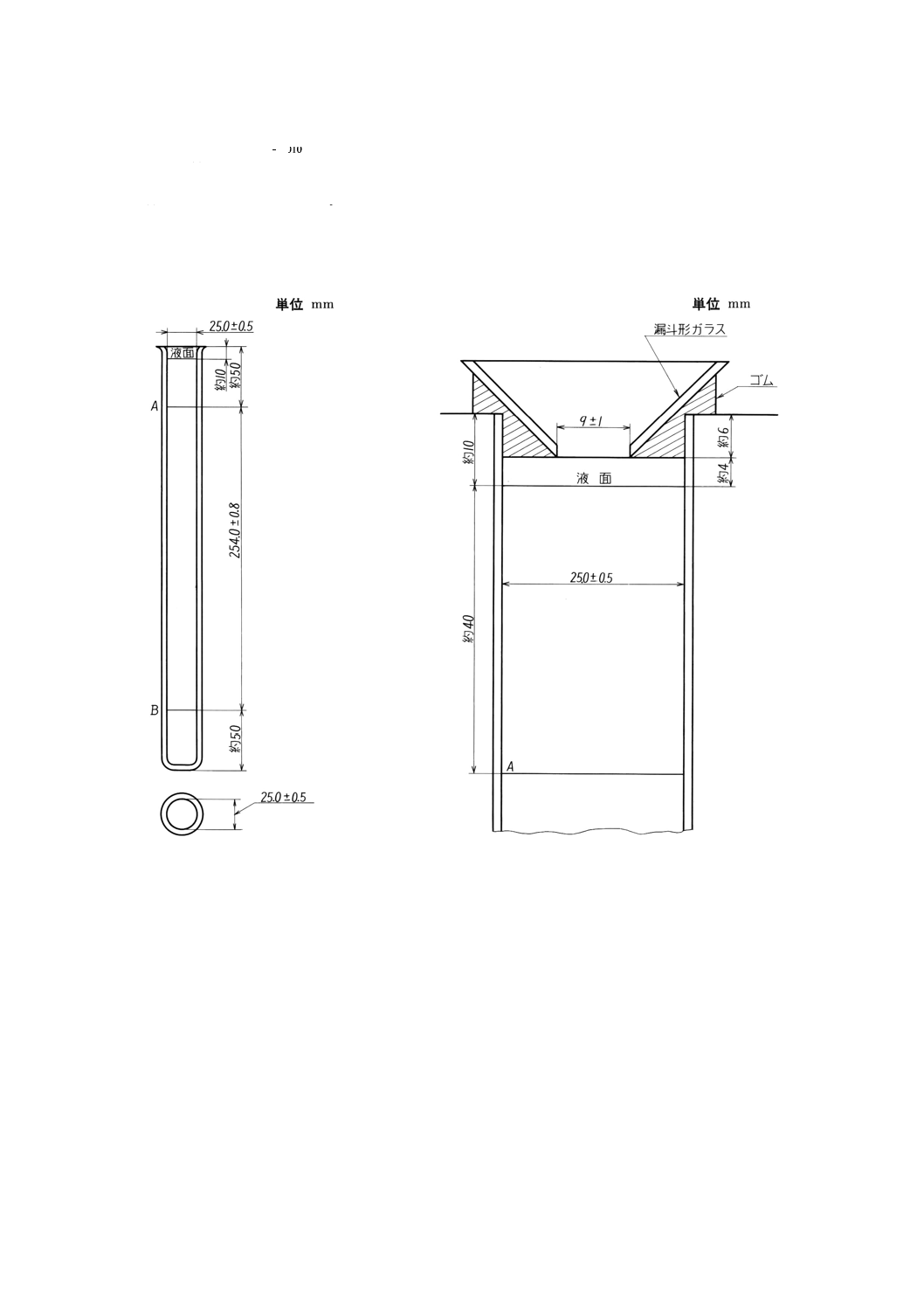

耐熱度 6.2によって乾燥した試料から約1gずつ3個をひょう量し,これを漏斗を用いて3本の図4

に示す試験管に入れ,試料が試験管の底から約55mm(刻線A)までに収まるように押し込むか,振り入

れる。

次にゴムせんに付けた白金かぎ又はガラスかぎに,よう化カリウムでんぷん試験紙(11)を掛け,その上部

3

1をグリセリン溶液(12)で湿らせ,このゴムせんを試験管に差し入れる。

このとき試験紙の下端が,試料面から約61mmのところにくるようにする。80±1℃に調整した水浴中

にこの試験管を上の刻線Bまで入れ,北向きの拡散昼光又はこれに近い光をもって試験紙の乾湿境界部を

監視し,試験管を入れてから標準色紙(11)と同じ色が現れるまでの時間(30秒単位で測る。)を測り,3個

の測定値の平均値を耐熱度とする。

7

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(11) よう化カリウムでんぷん試験紙及び標準色紙は,通商産業省工業品検査所の検定を受けたもの

を使用する。

(12) グリセリン (JIS K 8295) と水との質量の比率1 : 1の混合液。

図4

7.7

発火点 6.2によって乾燥した試料約0.3gを図5に示す試験管の底にできるだけ固く詰め込み,試験

管は紙でふたをする。

この試験管を100℃に保った油浴中に,試料の上部が油面以下に沈むまで浸し,油浴を熱して油の温度

を1分間に5℃の割合で上昇させ,試料が発火するときの油浴の温度を読む。同じ試験を3回行い,その

平均値を発火点とする。

8

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5

8. 試験結果の数値の丸め方 試験の結果は,規定の数値より1けた下の位まで求めて,JIS Z 8401によ

って表5のように丸める。

表5

試験項目

単位

求める測定値

湿潤分

%

整数値

粘度

s

小数点以下1けた

窒素分

%

小数点以下1けた

酸分

%

小数点以下2けた

灰分

%

小数点以下1けた

耐熱度

min

整数値

発火点

℃

整数値

9. 表示 製品には容器ごとに,次の事項を表示する。

(1) 名称

(2) 種類及び粘度記号

(3) 製造ロットの番号

(4) 製造年月又は略号

(5) 製造業者名又は略号

9

K 6703-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 工業用ニトロセルロース専門委員会 構成表(昭和50年12月1日改正のとき)

氏名

所属

(委員会長)

植 木 憲 二

職業訓練大学校

山 下 吾 郎

ダイセル株式会社セルロース事業部

早 川 福一郎

太平化学製品株式会社川口工場

高 橋 英 一

関西ペイント株式会社東京製品技術部

山 本 和 子

日本ペイント株式会社生産本部

副 田 喜久夫

ロックペイント株式会社東京工場

福 間 末 吉

長島化学工業株式会社

松 橋 冠 二

東洋インキ製造株式会社川越第三工場

和久井 昭 蔵

大成化工株式会社化成事業部生産部

林 治 助

北海道大学工学部応用化学科

滝 村 昭 夫

日本塗料工業会

矢 野 信 雄

硝化綿工業会

榎 本 喜 八

財団法人日本プラスチック検査協会

小 野 健 介

旭化成工業株式会社化成品樹脂第一事業部

太 田 耕 二

通商産業省基礎産業局

森 川 武

工業技術院標準部

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課

石 川 哲之介

工業技術院標準部繊維化学規格課

(事務局)

小 林 勝

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)

砂 川 輝 美

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)