2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K6543-1995

靴用革の耐乾熱性試験方法

Testing method for heat resistance of air dry

leather of footwear construction

1. 適用範囲 この規格は,直接加硫圧着式及び射出成形式の靴製法に使用する甲,裏及び中底革の風乾

状態の耐乾

熱性試験方法について規定する。

備考1. その他の目的に使用する革についても準用できる。

2. この規格の引用規格を,次に示す。

JIS K 6262 加硫ゴムの永久ひずみ試験方法

JIS K 6548 革の銀面割れ試験方法

JIS K 6550 革試験方法

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

3. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 用語の定義 革の耐乾熱性とは,規定温度に加熱された上下2枚のスチール板の間に試験片を挟んで

加圧したとき,革に生じる損傷の程度をいう。

3. 試験の一般条件

3.1

試験室の標準状態 試験室の温湿度は,温度20±2℃,相対湿度 (65±5) %とする。ただし,恒温恒

湿の設備のない場合は常温 (20±15℃),常湿 [(65±20) %] の状態で試験してもよいが,この場合は試験

時の温湿度を記録する。

3.2

試験片の調整方法 試験片は試験前に温度20±1℃,相対湿度 (65±2) %中に48時間以上静置する。

4. 試料採取方法及び試験片の作製 甲革,裏革及び中底革について表1の試験片をJIS K 6550の4.(試

料及び試験片の採取方法)に規定した部分から採取し,それぞれ次の方法によって試験片を作製する。

2

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

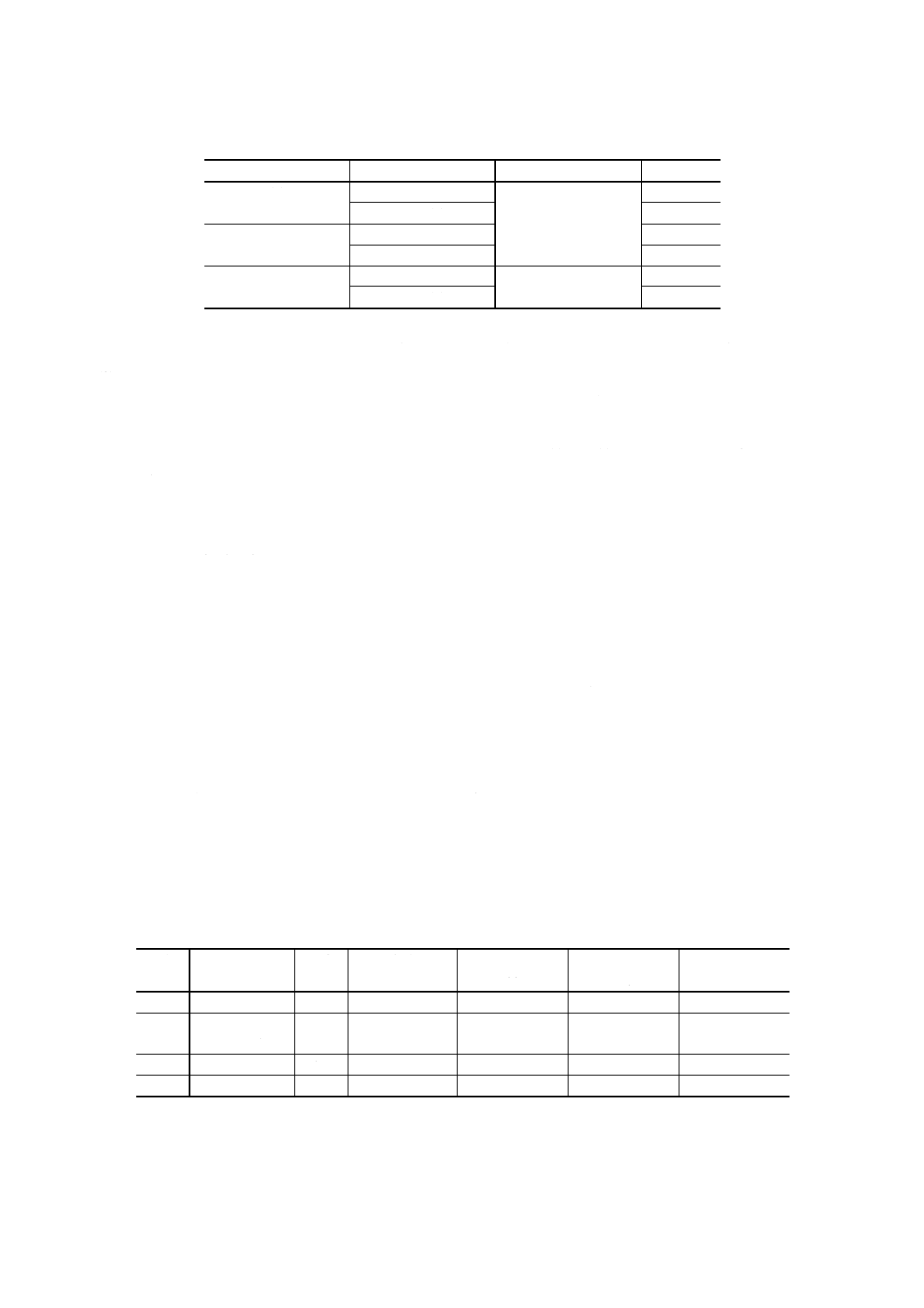

表1 試験片

革の種類

試験片の種類

寸法mm

数

甲

加熱加圧用

50×50

3

対比用

3

裏

加熱加圧用

3

対比用

3

中底

加熱加圧用

100×50

3

対比用

3

4.1

甲革

(1) 試験片の中心を通り一辺方向に平行の線をその表面を傷めないように引き,これを標線とする。

(2) 試験片の厚さはJIS K 6550の5.1.2(測定方法)によって測定する。測定箇所は試験片の標線の中心と

その両端から15mmの点,計3か所とする。その3か所の測定値の算術平均値をもって試験片の厚さ

とし,6個の試験片の厚さの算術平均値をもって試料の厚さとする。

なお,加熱加圧用試験片については,同一試験片の厚さの最大と最小との差は3%以内のものとす

る(1)。

注(1) もし加熱加圧用試験片の厚さが許容範囲内に入らない場合はその試験片を対比用試験片とし,

対比用試験片の1個を加熱加圧用試験片としてその厚さを測定する。厚さが許容範囲に入るまで,

この操作を繰り返す。

4.2

裏革 裏革の試験には複合試験片を用いる。複合試験片は表1の裏革試験片と表2の標準甲革とに

よって,次の方法によって作製する。

同一標準甲革のバット部の近接部位から50×50mmの大きさに6個採取し,4隅に接着剤(2)を塗布して,

先に採取した裏革試験片と正しく重ねて張り合わせる。甲革及び裏革試験片の接着面は,靴を作るときそ

れぞれ接合される面と同じとする。複合試験片は4.1の(1)によって標線を引き,4.1の(2)によって厚さを

測定する。

なお,加熱加圧用試験片(複合)については,同一試験片の厚さの最大と最小との差は3%以内のもの

とする(1)。

注(2) 接着剤としてはニトロセルロース系などが適当である。

備考 標準甲革は表2の4種類とする。ただし実際に使用する甲材料と相違する場合は,当事者間の

協定によって別に規定することができる。この場合,甲革にあっては標準甲革に準じ,厚さ,

成分値を測定し付記する。甲革の代替品(人工皮革など)にあっては,厚さ及び品種名を付記

する。

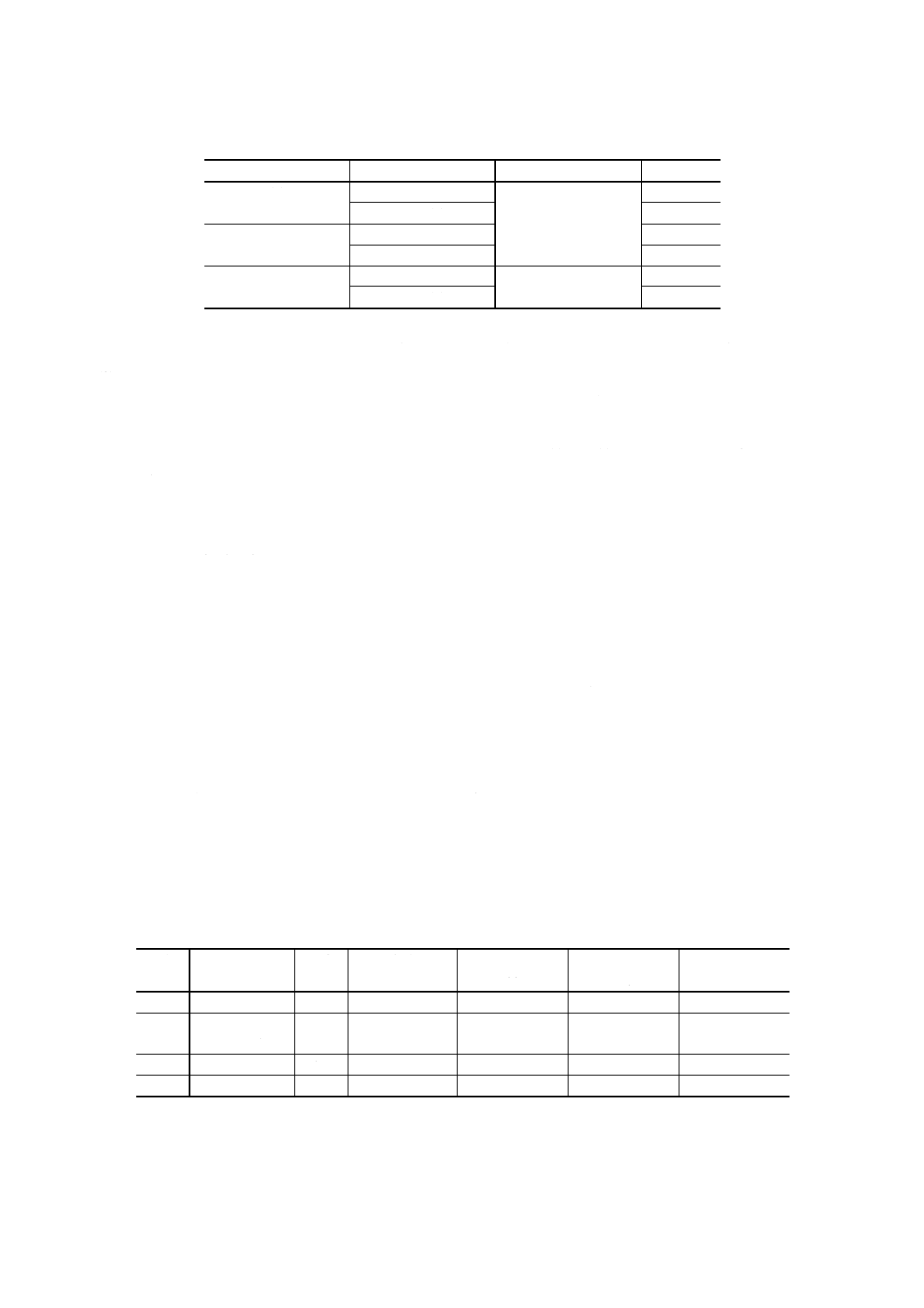

表2 標準甲革

種

革の種類

厚さ

水分

脂肪分

Cr2O3

皮質分

mm

%

%

%

%

1

カーフ

0.7

15.0〜17.0

2.5〜4.0

3.5〜4.0

65.0〜75.0

2

ヘビーカーフ

又はキップ

1.0

15.0〜17.0

2.5〜4.0

3.5〜4.0

65.0〜75.0

3

カウ又はステア

1.5

15.0〜17.0

4.0〜5.5

3.5〜4.0

65.0〜75.0

4

カウ又はステア

2.0

15.0〜17.0

4.0〜5.5

3.5〜4.0

65.0〜75.0

JIS K 6550によって試験した値とする。

3

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

中底革 試験片は3.2に規定する温湿度中に3時間静置した後,試験片の質量を1mgまで測定する。

次に銀面を研磨紙(3)で元の質量の4±1%減になるまで均一にバフする。ただし,既にバフした革及び床革

は,この必要がない。

また,既に裁断してある中底革では試験片の長辺が裁断中底革のつま先とかかとの中心を結ぶ線に平行

となるように試験片を採取する。

バフの終わった試験片は3.2により調整した後,表及び裏について,その4辺,計8辺を0.05mmの目

盛をもつノギスによって0.05mmまで測定し,長辺及び短辺のそれぞれの合計を求める。

注(3) 研磨紙はJIS R 6252のCC100番を使用する。

5. 試験

5.1

装置 この装置は,室温から200℃までの間±3℃の温度精度で,それぞれ別個に温度調節できるス

チール製の上・下板をもち,この間に試験片を置き,14.7kN {1 500kgf} まで±10%精度で加圧でき,かつ,

甲革試験片又は裏革と甲材料の複合試験片を元の厚さの45%まで圧縮できるもの。

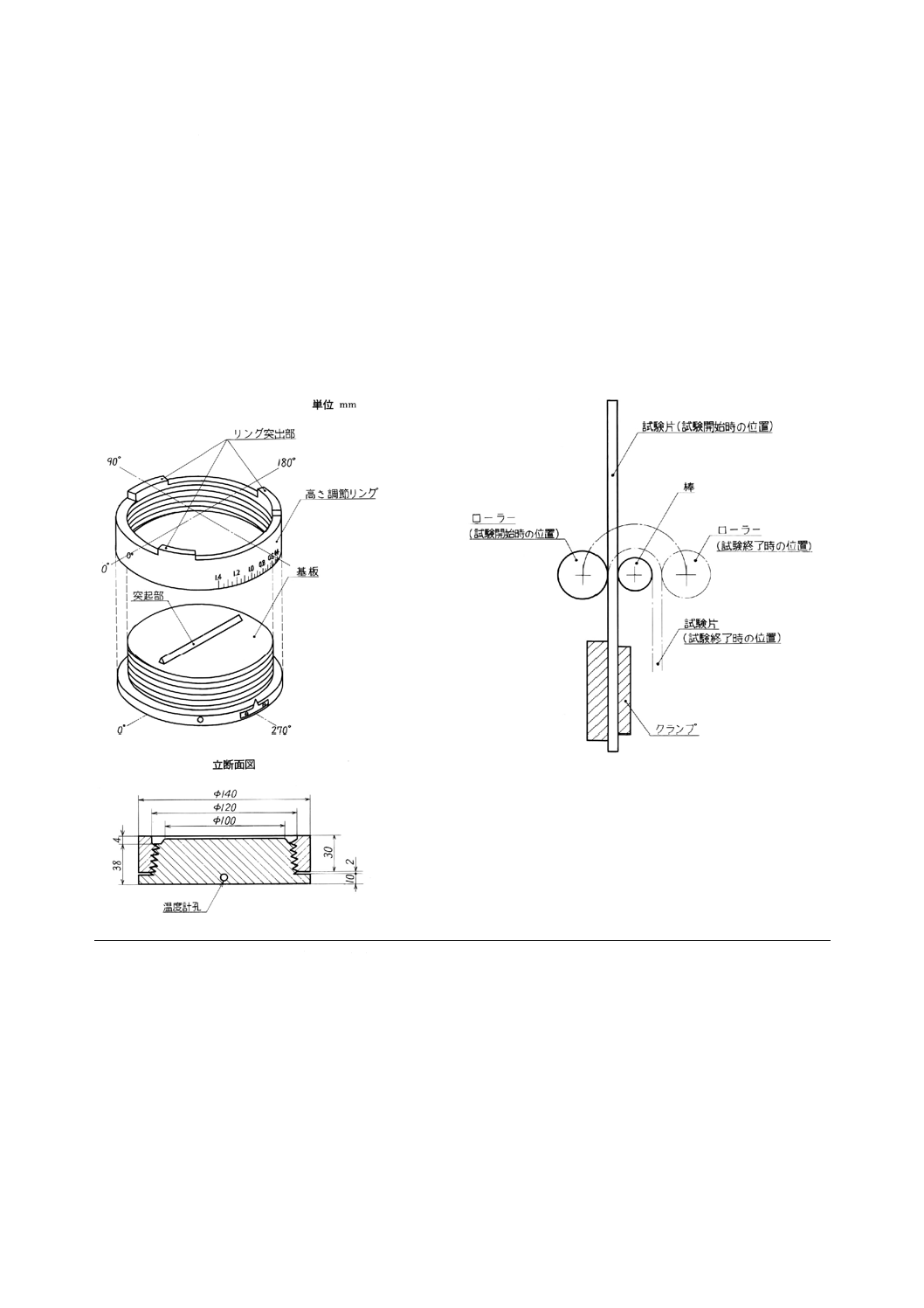

5.1.1

甲革及び裏革用上下板 甲革及び裏革の試験に用いる上板(4)は,試験片に接する面が平滑で,その

面積は,150×150mm以上とする。上板は付図1に示した外径φ140mm,厚さ41mmの円柱の上部面上の中

央に,その根元で長さ100mm,幅4mm,高さ4mm,その上面で幅1mm,その両端は半径0.25mmの丸み

を持たせた山型の突起部(4)(5)のある基板と,この基板にねじで取り付けられる高さ調節リングからなって

いる。

また突起部の上面の温度が下板に規定した温度に容易に調節できる構造で,高さ調節リングは外径

φ140mm,高さ30mmとし,下板と上板との間の熱の伝導を少なくするため,リングの上部に3個の突出

部(4)(5)がある。リングを回転することによって基板の突起部の上面とリングの突出部との間隔を0〜5mm

に±0.lmmの精度で調整できるものとする。

5.1.2

中底革用上下板 試験片に接する面は平滑であって,上板(4)及び下板(4)(5)とも150×150mmより大

で,一定圧力を試験片にかけられるようになっている。

注(4) ±0.05mm以内で平滑であること。

(5) ±0.05mm以内で上板に対し平行であること。

5.2

操作

5.2.1

加熱加圧条件

(1) 甲革及び裏革 甲革の試験片又は裏革と標準甲革との複合試験片を元の厚さの45%まで圧縮する。上

下板の温度条件は,次の3種類のうちのいずれか1方法を靴の製法によって選定する。

(a) 低温直接加硫圧着式

上板 65℃

下板 160℃

(b) 高温直接加硫圧着式

上板 105℃

下板 185℃

(c) 射出成形式

上板 50℃

下板 150℃

(2) 中底革 中底革試験片にかける圧力及び上・下板の温度は,靴の製法によって,圧力14.7kN {1 500kgf}

4

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は5.9kN {600kgf},温度条件は,次の3種類のうちのいずれか一つで行う。

(a) 低温直接加硫圧着式

上板 55℃

下板 150℃

(b) 高温直接加硫圧着式

上板 100℃

下板 150℃

(c) 射出成形式

上板 50℃

下板 150℃

5.2.2

加熱加圧試験

(1) 甲革及び裏革 高さ調節リングを回し,この突出部の先端と基板の突起部の上面との間隔を試験片の

厚さの45%に合わせる。加熱加圧用試験片又は複合試験片の標線が下板の突起部の上面と重なるよう

にして置き,規定温度に保たれている上・下板を閉じ,突出部の先端が上板に接触するまで圧縮し,3

分間そのままの状態にした後,上・下板を開き,試験片又は複合試験片を取り出し,3.2によって調整

後JIS K 6548の6.(試験方法)の(3)によって標線又は標線付近の割れの有無を検査する。

(2) 中底革 上・下板をそれぞれ規定温度に加熱し,下板の上に大きさ150×100mm,厚さ3.0±0.1mmの

シリコーンゴム板(6)を置き,その上に試験片の表面を上にして,下板,シリコーンゴム板及び試験片

の中心が同一軸上になるように置く。速やかに上・下板を閉じ,規定荷重に達するまで加圧し,その

状態で10分間放置後,上・下板を開き,試験片を取り出し,3.2によって調整後,(1)と同様にして,

割れの有無を全面について調べる。シリコーンゴム板は装置から取り出し,空冷し,常温まで冷却し

てから次の試験に使用する。

注(6) シリコーンゴム板は,次のもの又はこれと同等の品を使用する。

3mmの厚さにプレス加硫した後,150℃であと加硫し,次の規定に適合すること。

比重

1.2±0.03

スプリング硬さ

60±5℃

引張強さ

6.87MPa {70kgf/cm2} 以上

圧縮永久ひずみ

15%以内[JIS K 6262の5.(圧縮永久ひずみ試験方法)]

熱伝導率

2 506±209W/ (m・K) {6.0±0.5cal/ (℃・cm・s)}

5.2.3

損傷の試験

(1) 甲革 加熱加圧試験の結果,試験片の標線又は標線付近に割れを生じている場合は不適合とし,割れ

を生じていない場合だけ,次の試験を行う。

加熱加圧試験片の標線の中心がJIS K 6548の4.(試料採取方法並びに試験片)による試験片の中心

と一致するように採取し,同試験方法によって銀面割れを起こすときの高さを測定する。対比用試験

片についても同様にして試験し,それぞれ3回の試験値の算術平均値(7)を求め,次の式によって高さ

減少率を小数点以下1けたまで算出し,JIS Z 8401によって整数位に丸める。

100

1

2

1

×

−

=

h

h

h

Dh

(%)

ここに, Dh: 高さ減少率

h1: 対比用試験片の銀面割れの高さ (mm)

5

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h2: 加熱加圧試験片の銀面割れの高さ (mm)

(2) 裏革 複合試験片の裏革と甲革とを分離し,裏革について(1)と同様にして銀面割れの高さをそれぞれ

測定し,その高さ減少率を算出する。

(3) 中底革 加熱加圧用試験片の銀・肉両面の4辺の長さを加圧前と同様にして測定し,長辺及び短辺の

合計を求め,その収縮率を次の式によって小数点以下1けたまで算出し,JIS Z 8401によって整数位

に丸める。

100

1

3

1

×

−

=

S

S

S

PW

(%)

100

2

4

2

×

−

=

S

S

S

PL

(%)

ここに, Pw: 短辺の収縮率

PL: 長辺の収縮率

S1: 加熱加圧前の試験片の短辺の長さの合計 (mm)

S2: 加熱加圧前の試験片の長辺の長さの合計 (mm)

S3: 加熱加圧後の試験片の短辺の長さの合計 (mm)

S4: 加熱加圧後の試験片の長辺の長さの合計 (mm)

もし収縮率が1%又はそれ以上の場合は不適合とし,1%以下の場合だけ,次の方法によって銀面割

れ指数を測定する。

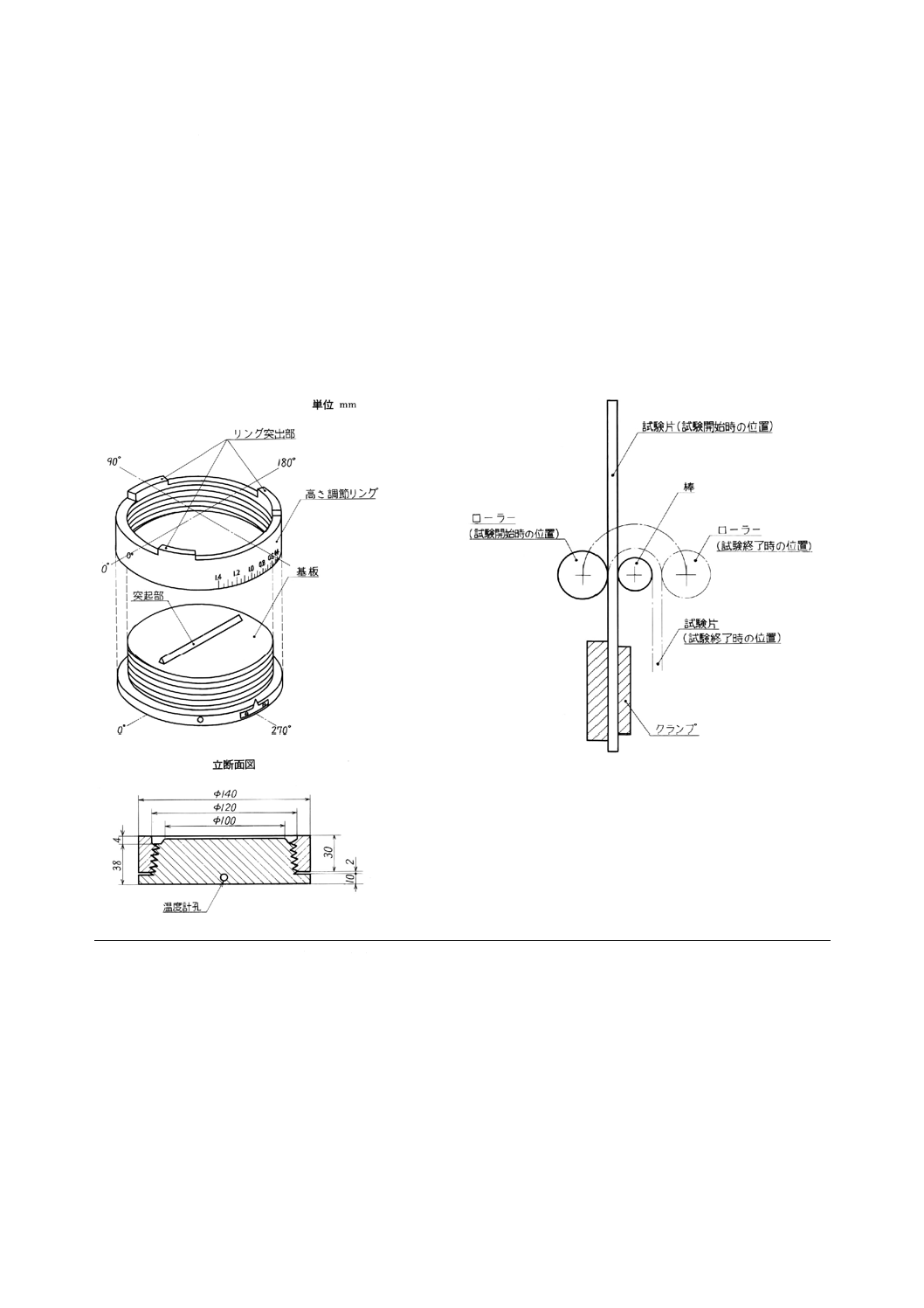

加熱加圧用及び対比用のそれぞれの試験片の中央部から100×25mmの銀面割れ試験片1個を採取

する。付図2に示した方法で銀面割れ試験片の一端を固定し,一定の直径の棒を試験片の肉面に接し

て置き直径25mmのローラーで密着させながら,5秒間に180°回転させる。棒の直径は次に規定し

た直径の大きさの順に使用し,銀面割れを生じた最大の直径の棒の番号 (n) と試験片の厚さ (t) の積

(nt) をもって銀面割れ指数とする。

棒の番号

直径 (mm)

棒の番号

直径 (mm)

1

61.67±0.03

5

13.18±0.03

2

35.00±0.03

6

10.38±0.03

3

23.57±0.03

7

8.33±0.03

4

17.22±0.03

8

6.76±0.03

対比用試験片についても同様にして試験し,それぞれ3回の試験値の算術平均値(7)を求める。

次の式によって銀面割れ指数の減少率を小数点以下1けたまで算出し,JIS Z 8401によって整数位

に丸める。

100

1

2

1

×

−

=

I

I

I

DI

(%)

ここに, DI: 銀面割れ指数の減少率

I1: 対比用試験片の銀面割れ指数

I2: 加熱加圧試験片の銀面割れ指数

注(7) 加熱加圧試験の結果,損傷試験が2回となった場合はその算術平均値とし,1回の場合はその試

験値をそのまま用いる。

6. 報告

6

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

甲革及び裏革 上・下板の温度,加熱加圧時間,試料の厚さ,加熱加圧用試験片及び対比用試験片

の銀面に割れを生じたときのそれぞれの高さ及び加熱加圧用試験片の加熱加圧による高さ減少率を報告す

る。ただし,裏革にあっては,使用した標準甲革の種類について付記する。

また,加熱加圧によって銀面に割れが生じ,銀面割れ試験を中止した場合には,加熱加圧によって銀面

に割れを生じた試験片の数を記録する。

6.2

中底革 上・下板の温度,荷重及び加熱加圧時間,加熱加圧による収縮率,試料の厚さ及び加熱加

圧用試験片及び対比用試験片のそれぞれの銀面割れ指数及び加熱加圧用試験片の加熱加圧による銀面割れ

指数の減少率を報告する。もし加熱加圧による収縮率が1%又はこれを超えた場合には,その試験片の数

を記録する。

付図1 甲革及び裏革試験用下板

付図2 中底革用銀面割れ試験装置

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

7

K6543-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 革試験方法専門委員会 構成表(昭和47年2月1日制定のとき)

氏名

所属

(委員会長)

菅 野 英二郎

東京農工大学

野々内 隆

通商産業省繊維雑貨局

赤 羽 信 久

工業技術院標準部

渡 辺 信 男

ミドリ安全工業株式会社

府 川 秀 夫

大塚製靴株式会社

倉 持 保

スタンダード靴株式会社

坪 倉 浩 一

月星ゴム株式会社

山 田 敬 一

株式会社シモン

島 田 勝 治

日本製靴株式会社

大 野 里 美

新興製靴工業株式会社

永 井 泰 助

株式会社永井製靴工業所

石 川 民 夫

光陽産業株式会社

楠 本 幸之助

日本皮革株式会社

岡 村 浩

株式会社山崎化学研究所

池 田 敬 二

山陽皮革株式会社

山 本 茂 一

結城化工株式会社

大 木 幸 一

大和皮革株式会社

加 藤 正 義

加藤産業株式会社

(事務局)

遠 山 雄 一

工業技術院標準部繊維化学規格課

中 軸 美智雄

工業技術院標準部繊維化学規格課

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

石 川 哲之介

工業技術院標準部繊維化学規格課(昭和52年5月1日改正のとき)

(事務局)

渡 辺 武 夫

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)

稲 葉 知 英

工業技術院標準部繊維化学規格課(平成7年12月1日改正のとき)