K 6503 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本にかわ・ゼラ

チン工業組合 (GGMJ) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6503 : 1996は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6503 : 2001

にかわ及びゼラチン

Animal glues and gelatins

1. 適用範囲 この規格は,動物の骨,皮,じん帯又はけんから得たコラーゲンを加水分解して製造した,

にかわ及びゼラチンについて規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS K 8180 塩酸(試薬)

JIS K 8848 ヘキサン(試薬)

JIS R 1301 化学分析用磁器るつぼ

JIS R 3503 化学分析用ガラス器具

JIS Z 1514 ポリエチレン加工紙

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8802 pH測定方法

JIS Z 8809 粘度計校正用標準液

3. 種類 にかわ及びゼラチンの種類は,表1による。

表1 にかわ及びゼラチンの種類

にかわ

1種,2種,3種,4種,5種

ゼラチン

1種,2種,3種,4種,5種

4. 品質 にかわ及びゼラチンは,5.によって試験し,それぞれ表2又は表3の規定に適合しなければな

らない。

なお,融点,凝固点,透過率及びpH値については,受渡当事者間の協定による。この場合,その試験

方法は,5.8〜5.11による。

2

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

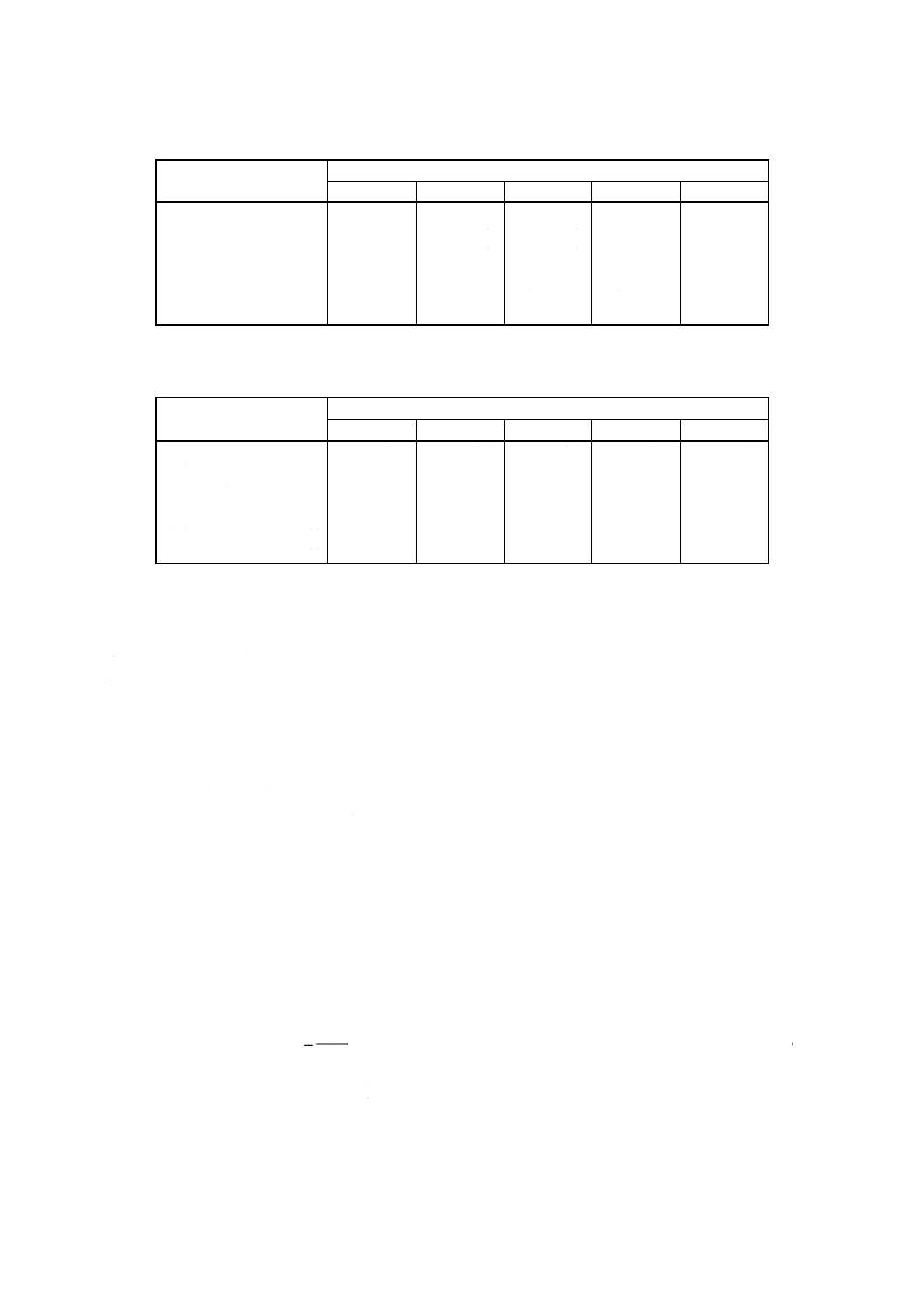

表2 にかわの品質

項目

にかわ

1種

2種

3種

4種

5種

水分

%

16

以下

16

以下

16

以下

16

以下 16

以下

粘度 (W)

mPa・s

8.0 以上

7.0 以上

6.0 以上

5.0 以上

2.0

以上

ゼリー強度 (W)

g 300

以上

250

以上 200

以上 150

以上 50

以上

灰分

%

4

以下

4

以下

4

以下

4

以下

4

以下

油脂分

%

1

以下

1

以下

1

以下

1

以下

1

以下

不溶解分

%

0.5 以下

0.5 以下

0.5 以下

0.5 以下

0.5

以下

備考 粘度及びゼリー強度の規格値は,検液の濃度が12.5質量%で測定したものとする。

表3 ゼラチンの品質

項目

ゼラチン

1種

2種

3種

4種

5種

水分

%

16

以下

16

以下

16

以下

16

以下

16

以下

粘度 (S)

mPa・s

2.5 以上

2.5 以上

2.5 以上

2.5 以上

1.5 以上

ゼリー強度 (S)

g 250

以上 200

以上 150

以上 100

以上

50

以上

灰分

%

2

以下

2

以下

2

以下

2

以下

2

以下

油脂分

%

0.5 以下

0.5 以下

0.5 以下

0.5 以下

0.5 以下

不溶解分

%

0.3 以下

0.3 以下

0.3 以下

0.3 以下

0.3 以下

備考 粘度及びゼリー強度の規格値は,検液の濃度が

32

6質量%で測定したものとする。

5. 試験方法

5.1

試料の採取及び保存 試料の採取及び保存は,次による。

a) 試料は,同一ロットから試験に必要な量以上をランダムに採取し,JIS Z 8801-1に規定する試験用ふ

るい4.75mmを通過する粒度にまで粉砕し,十分に混ぜ合わせる。

b) 試料は,吸湿しないように密栓容器に蓄え,5.2〜5.11の試験に用いる。

5.2

水分

5.2.1

器具 器具は,次による。

a) 平形はかり瓶 JIS R 3503に規定するもので,外径50mmのもの。

5.2.2

測定操作 測定操作は,次による。

a) 107±2℃で加熱して恒量にしたはかり瓶に,試料約5gを1mg単位まで正確に量り取り,瓶底に平ら

に広げる。

b) 107±2℃で18±2時間加熱して乾燥した後,デシケーター中で室温まで放冷し,その質量を1mg単位

まで正確に量る。

c) 次の式によって水分を算出し,小数点以下1けたに丸める(1)。

注(1) 数値の丸め方は,JIS Z 8401による。

100

×

−

=

a

b

a

M

········································································· (1)

ここに, M: 水分 (%)

a: 乾燥前の試料の質量 (g)

b: 乾燥後の試料の質量 (g)

5.3

粘度

3

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

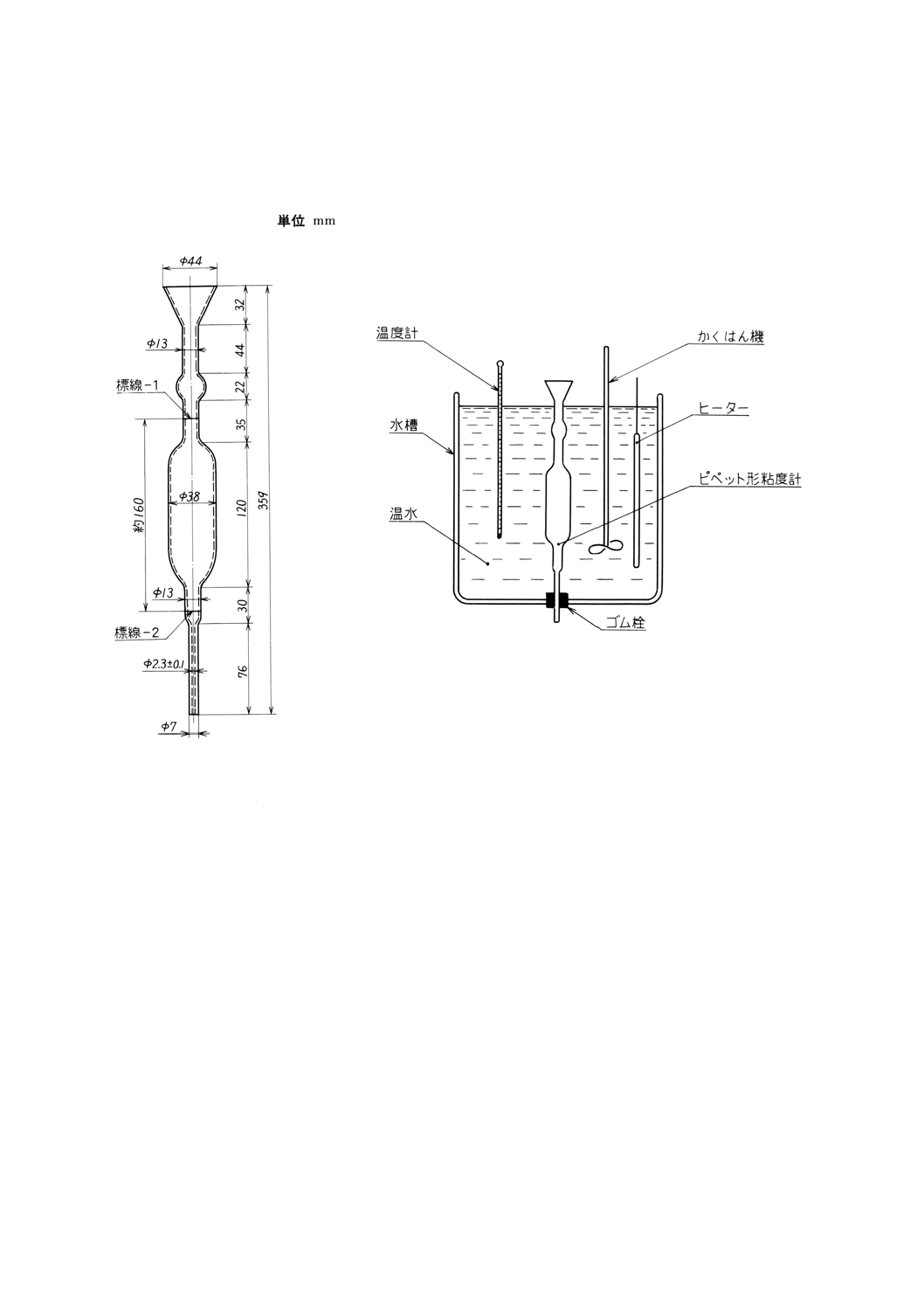

5.3.1

装置及び器具 装置及び器具は,次による。

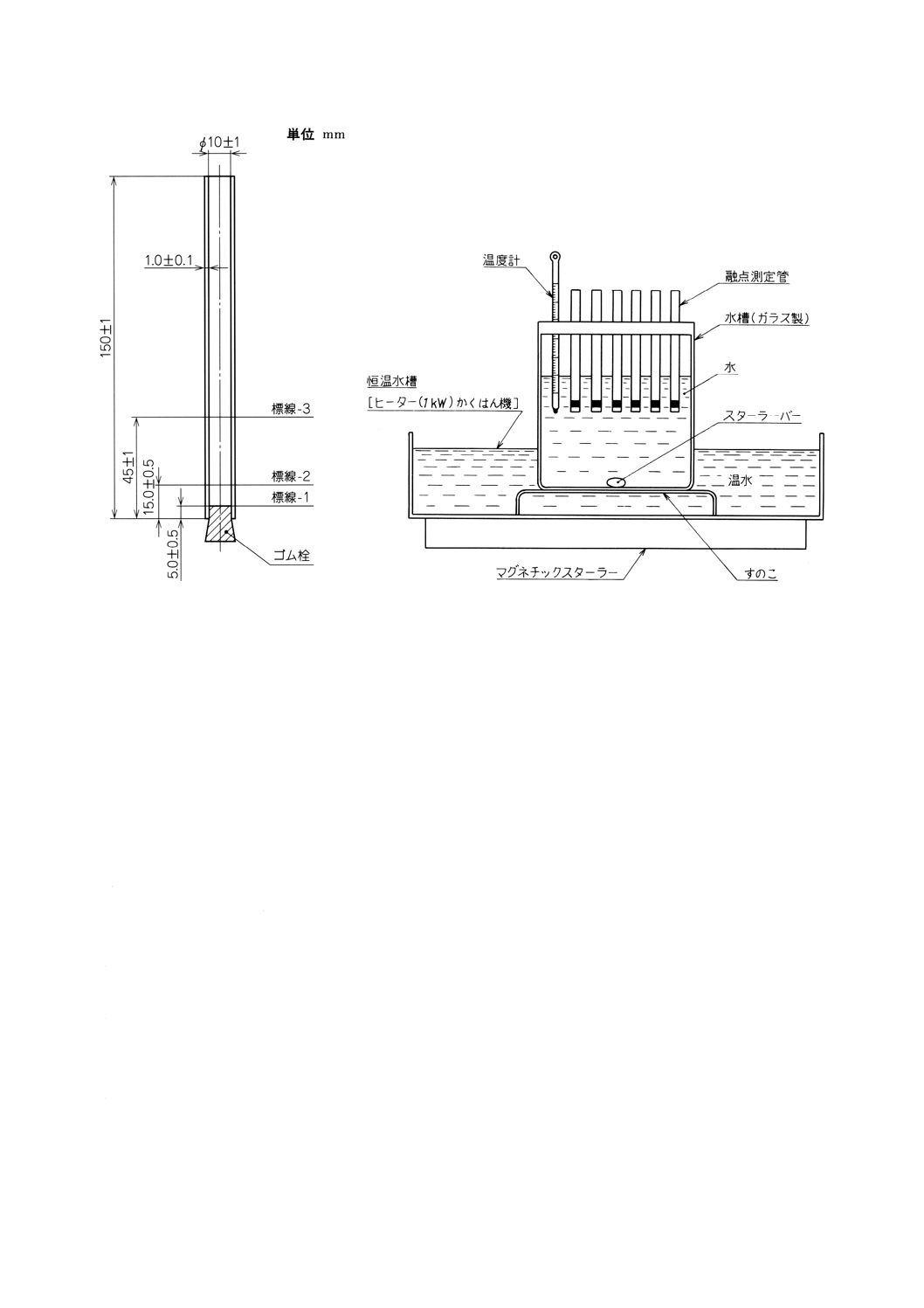

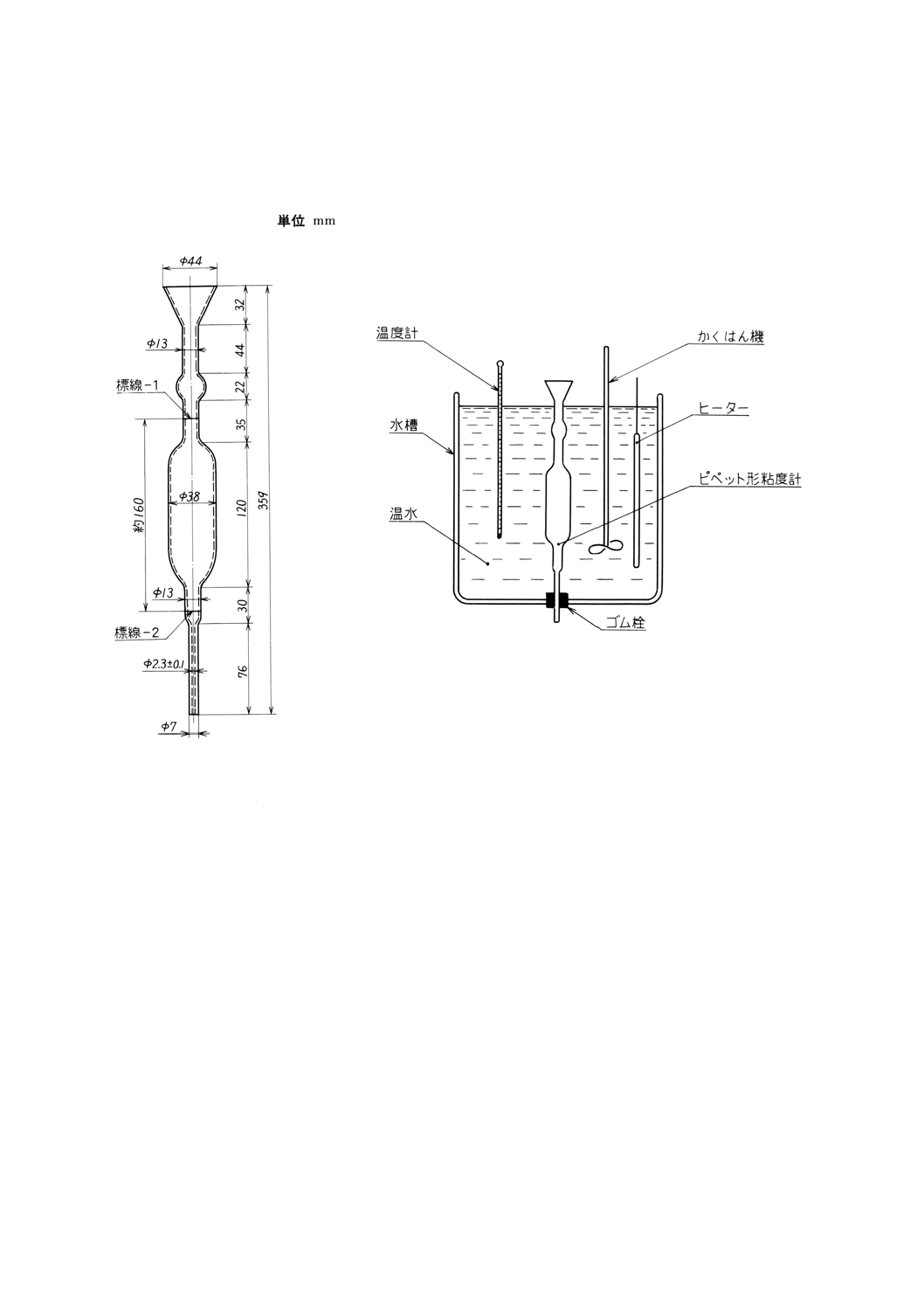

a) ピペット形粘度計 ガラス製(図1参照)

b) 恒温水槽 ガラス製又はプラスチック製の水槽を用い,60.0±0.2℃に調節できるもの。

なお,粘度計は,垂直に立てる(図2参照)。

c) ストップウォッチ 最小目盛0.1秒

d) 温度計 100℃,0.1℃目盛

5.3.2

検液の調整 検液の調製は,次による。

a) にかわの場合 検液は,試料の12.5質量%とする。

試料15.00±0.05gをゼリーカップに量り取り,約15℃の水(2)105.0±0.2mlを加えてかき混ぜ,ゴム

栓をし,常温で1〜3時間置いて十分に膨潤させる。次に65℃の温浴中で軽くかき混ぜながら20±5

分間で溶解する。検液の温度を約62℃にする。

注(2) 電気伝導度が2μS/cm (25℃) 以下の蒸留水又はイオン交換水。

b) ゼラチンの場合 検液は,試料の

32

6質量%とする。

試料7.50±0.01gをゼリーカップに量り取り,約15℃の水(2)105.0±0.2mlを加えてかき混ぜ,

ゴム栓をし,常温で1〜3時間置いて十分に膨潤させる。次に65℃の温浴中で軽くかき混ぜな

がら20±5分間で溶解する。検液の温度を約62℃にする。

5.3.3

測定操作 測定操作は,次による。

a) 検液を粘度計に入れる。この際,粘度計の下端を指で押さえながら,上部標線−1の約1cm上まで入

れる。

b) 温度計を粘度計に挿入し,検液の温度を60.0±0.2℃に合わせた後,温度計を抜き取る。

c) 粘度計の下端に当てた指を外して,検液の上面が,上部標線−1と下部標線−2の間を通過する秒数を

ストップウォッチで0.1秒まで測る。

d) 次の式によって粘度を算出し,小数点以下1けたに丸める(1)。

t

B

At

d

−

=

η

··············································································· (2)

ここに,

η: 絶対粘度 (mPa・s)

d: 密度 (g/cm3)

t: 落下秒数

A,B: その粘度計固有の恒数

d

η: 動粘度

t

B: 運動エネルギー補正

備考1. 密度dは,12.5質量%のにかわの場合,1.02,

32

6質量%のゼラチンの場合,1.01とする。

2. 粘度計の恒数A,Bは,JIS Z 8809に規定する粘度計校正用標準液のJS 10とJS 50の60℃に

おける落下秒数t測定し,式(2)によって求める。

5.3.4

注意事項 注意事項は,次による。

a) 測定時には,検液中に気泡がないようにする。

b) 試料の水分変動によって変動する粘度の概略値は,次の式によって求める。

100

20M

∆

−

=

∆

η

η

········································································· (3)

ここに,

∆η: 粘度の変動値 (mPa・s)

4

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η0: 元の粘度 (mPa・s)

∆M: 水分の変動値(変動後の水分値から元の水分値を差し引い

た値)(%)

図1 ピペット形粘度計

図2 粘度測定装置

5.4

ゼリー強度

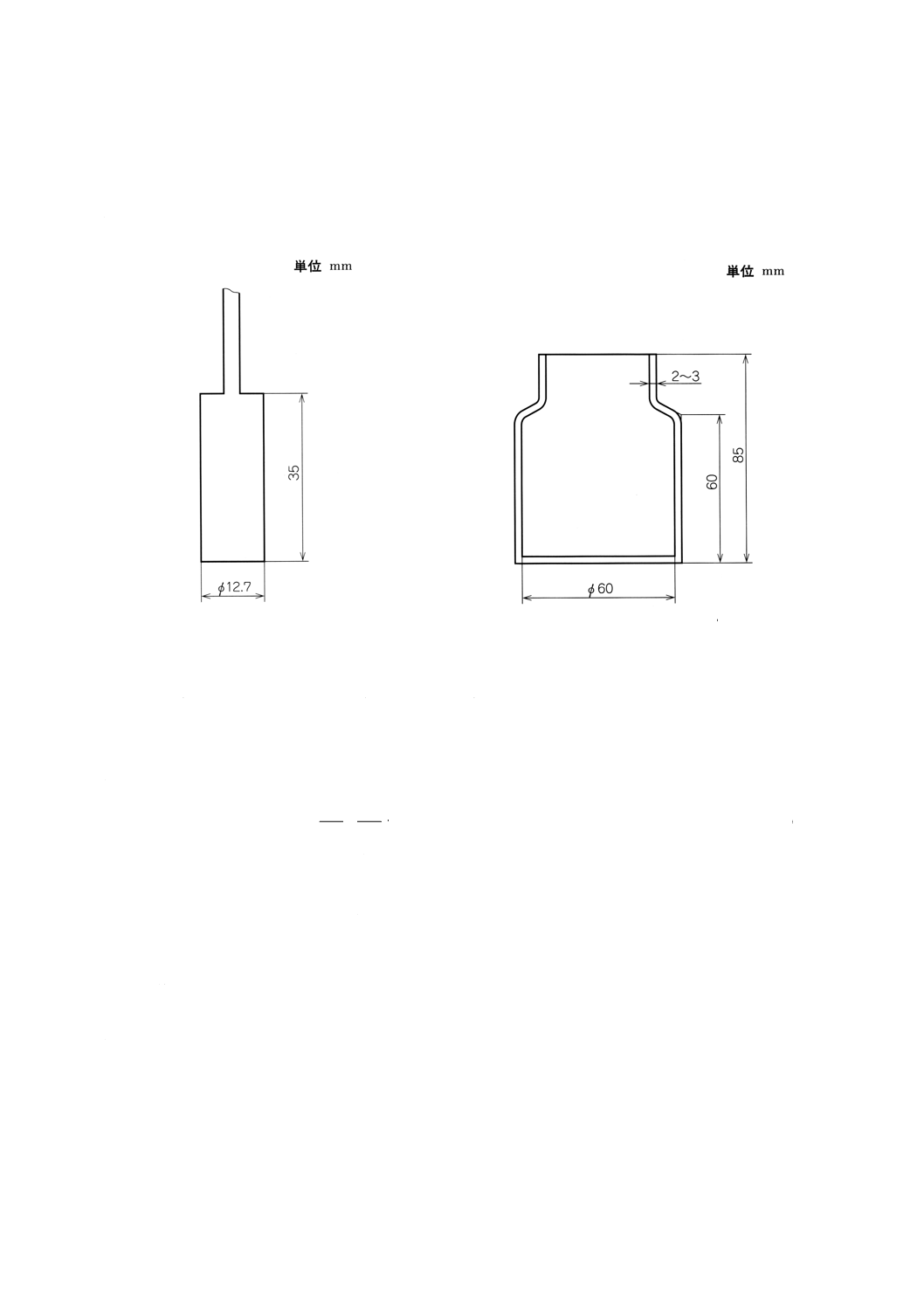

5.4.1

装置及び器具 装置及び器具は,次による。

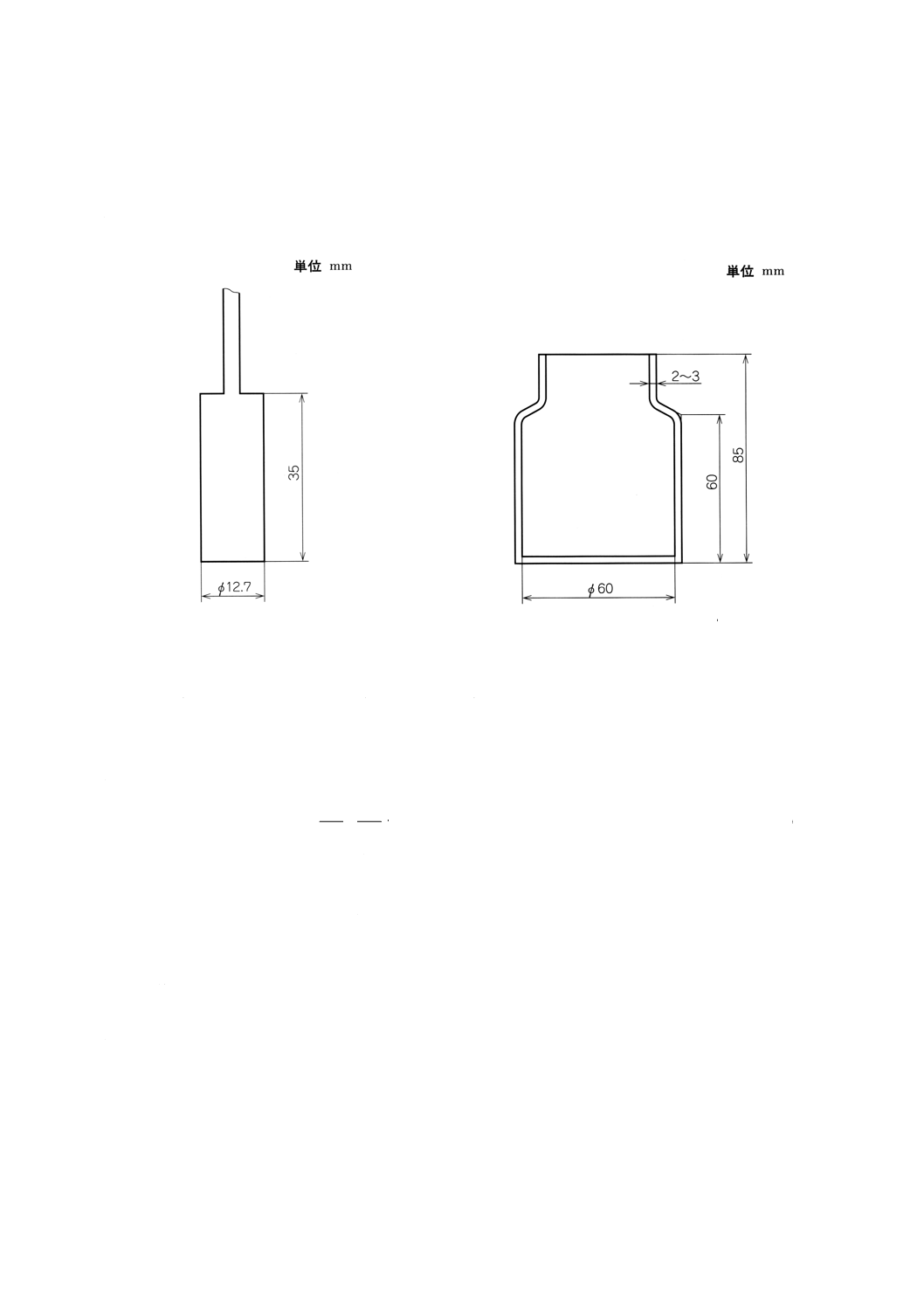

a) テクスチャーアナライザー,レオメーターなどの物性測定器で,少なくとも整数第1位の精度が確保

できるもの。図3のような12.7mm径で底面の周縁が直角に切り立った円筒形プローブ(プランジャ

ーとも呼ばれている。)を利用する。

b) ゼリーカップ ガラス製(図4参照)

c) ゴム栓 ゼリーカップのふたとして用いるもの。

なお,中央に約5mmの通気孔を開ける。

d) 恒温水槽 10.0±0.1℃に調節できるもの。

5.4.2

検液の調整 5.3.2による。

5.4.3

測定操作 測定操作は,次による。

a) 溶解を終えた検液が入ったゼリーカップを温浴から取り出し,室温に放置して約35℃になるまで放冷

する。

b) ゼリーカップを10.0±0.1℃の恒温水槽に入れ,17±1時間冷却する。

c) 物性測定器の測定条件を,侵入距離4mm,侵入速度1mm/sに設定する。物性測定器の細部の取扱い

5

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法は,それぞれのマニュアルを参照されたい。

d) ゼリーカップのゴム栓を外して,物性測定器のテーブルの上に置く。プローブの先端とゼリー表面と

の間隔が10mm程度になるようテーブル高さを調整した後,測定を開始する。

e) 測定が終了したら,物性測定器が示した応力数値 (g) を読み取り,これをゼリー強度とする。

図3 プローブ

図4 ゼリーカップ

5.4.4

注意事項 注意事項は,次による。

a) 測定は,原則として20℃内外の室温で速やかに行う。

b) 検液を冷却してゲル化するとき,ゼリーの表面がゼリーカップの底面に対して平行となるようにする。

c) 測定の際は,冷却されたゼリーの表面に結露しないようにする。結露が見られた場合は吸水紙を表面

にあてて結露を吸い取る。

d) 試料の水分変動によって変動するゼリー強度の概略値は,次の式によって求める。

0

0

100

2

M

M

J

J

−

∆

−

=

∆

·········································································· (4)

ここに,

∆J: ゼリー強度の変動値 (g)

J0: 水分M0のときのゼリー強度 (g)

M0: 元の水分 (%)

∆M: 水分の変動値(変動後の水分値から元の水分値M0を差し

引いた値) (%)

5.5

灰分

5.5.1

装置及び器具 装置及器具は,次による。

a) るつぼ JIS H 6201又はJIS R 1301に規定するもので、白金製又は磁器製の容量50mlのもの。

b) 電気炉 500±50℃に調節できるもの。

5.5.2

測定操作 測定操作は,次による。

a) 500±50℃で加熱して恒量にしたるつぼに,試料2〜3gを1mg単位まで正確に量り取る。

b) ガスバーナ又は電気炉で,徐々に加熱して,炭化する。

6

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 濃硫酸1滴を滴加して湿した後,電気炉に入れ,徐々に温度を上げ500±50℃で18±2時間加熱する。

d) デシケーター中で室温まで放冷した後,その残分を1mg単位まで正確に量る。

e) 次の式によって灰分を算出し,小数点以下1けたに丸める(1)。

100

×

=ab

A

·············································································· (5)

ここに, A: 灰分 (%)

a: 試料の質量 (g)

b: 残分の質量 (g)

5.6

油脂分

5.6.1

試薬 試薬は,次による。

a) 塩酸 (1+1) JIS K 8180に規定する塩酸を用いて調製する。

b) ヘキサン JIS K 8848に規定するもの。

5.6.2

装置及び器具 装置及び器具は,次による。

a) スターラー 800回毎分以上の回転数が得られるもの。

b) スターラーバー 全長40〜50mm,直径8〜9mmで,四ふっ化エチレン樹脂で被覆したもの。

c) ホットプレート 表面温度を90±10℃に調節できるもの。

d) アルミニウムカップ 1.5g以下のもの。

5.6.3

測定操作 測定操作は,次による。

a) 試料40.00±0.05gを200mlの共栓付き三角フラスコに量り取り,塩酸 (1+1) 100mlを加える。

b) 沸騰水浴中で,3時間加熱して分解する。

c) 30℃以下に冷却した後,ヘキサン50.0mlを加える。

d) 20〜30℃の水浴中で,20分間スターラーで激しくかき混ぜる。

e) 約30分間静置して,分解液が完全に二層に分離した後,上層の透明な部分をピペットで採り,ろ紙5

種Aでろ過する。

f)

107±2℃で加熱して恒量にしたアルミニウムカップに,ろ液25.0mlを量り取る。

g) 表面温度が90±10℃のホットプレートにアルミニウムカップを載せて,ヘキサンを蒸発させる。目視

で蒸発が完了したのを確認した後,更に5分間加熱する。

h) デシケーター中で室温まで放冷した後,その残分を1mg単位まで正確に量る。

i)

次の式によって油脂分を算出し,小数点以下2けたに丸める(1)。

F=A×0.005 ············································································· (6)

ここに, F: 油脂分 (%)

A: 残分の質量 (mg)

5.6.4

注意事項 注意事項は,次による。

a) 試料の分解を安定して行うためには,次の点に注意する。

1) 分解温度は,内液の温度を95℃以上にすること。そのためには,水浴の代わりに油浴を使用しても

よい。

2) 分解時間は,内液の温度が95℃になってから3時間とすること。

b) スターラーでのかくはんは,800回毎分以上で行い,分解液とヘキサンが混濁状態となるように,激

しくかき混ぜる。

7

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ホットプレートでの加熱温度は,100℃を超えないようにする。

5.7

不溶解分

5.7.1

器具 器具は,次による。

a) るつぼ形ガラスろ過器2G1 JIS R 3503に規定するもの。

5.7.2

測定操作 測定操作は,次による。

a) 試料10.00±0.05gを量り取り,約15℃の水(2)約500mlを加え,常温で約2時間放置して十分に膨潤さ

せた後,65±5℃で30分間加熱して溶解する。

b) 107±2℃で加熱して恒量にしたガラスろ過器で,検液の全量を吸引ろ過する。

c) 検液容器の器壁を65±5℃の温水(2)で洗って,ガラスろ過器に注ぎ入れ,残留物を65±5℃の温水(2)

で数回洗う。

d) ガラスろ過器を107±2℃で18±2時間加熱して乾燥する。

e) デシケーター中で室温まで放冷した後,その残分を1mg単位まで正確に量る。

f)

次の式によって不溶解分を算出し,小数点以下2けたに丸める(1)。

100

×

=ab

U

·············································································· (7)

ここに, U: 不溶解分 (%)

a: 試料の質量 (g)

b: 残分の質量 (g)

5.8

融点

5.8.1

装置及び器具 装置及び器具は,次による。

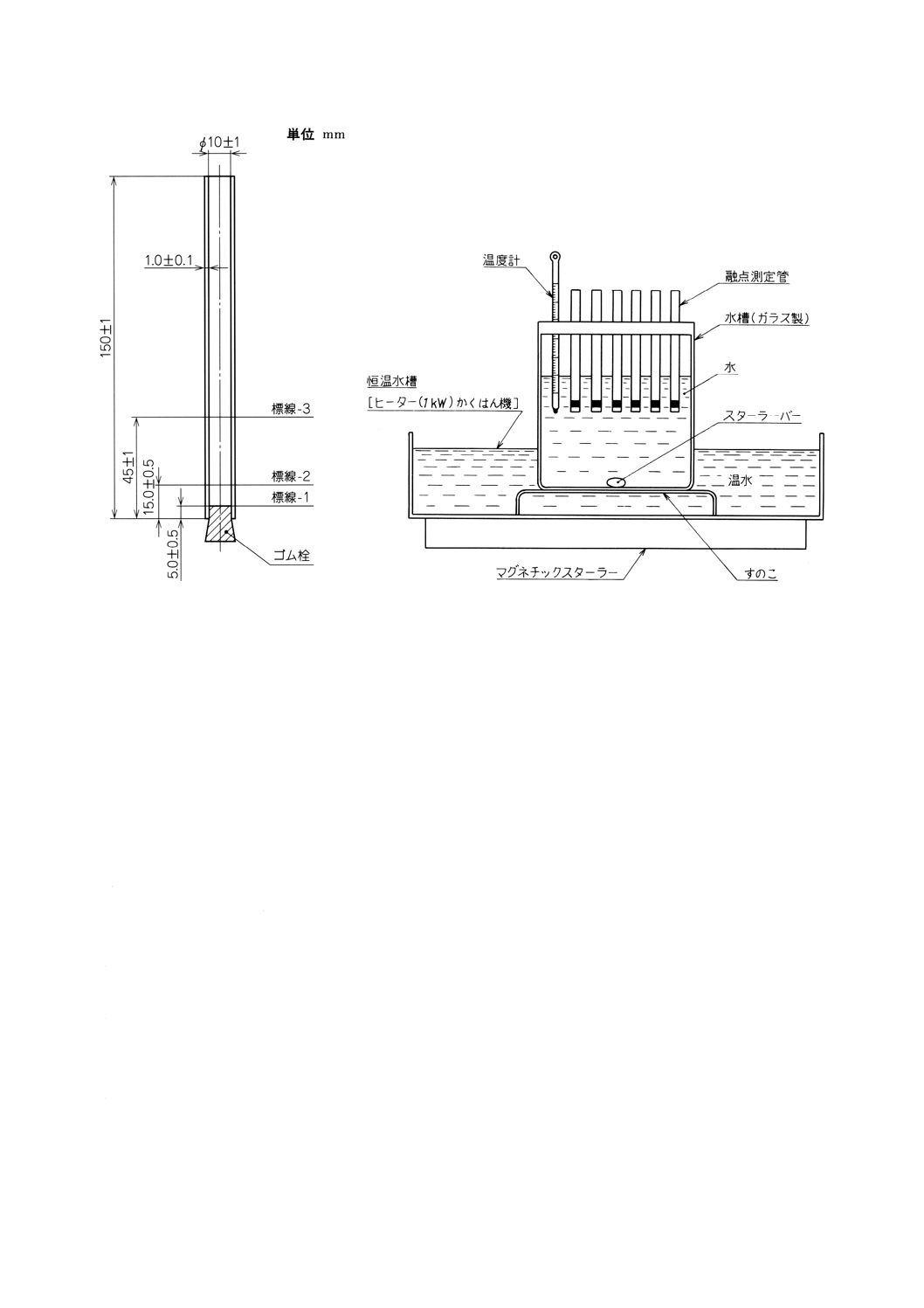

a) 融点測定管 ガラス製(図5参照)

b) 水槽 ガラス製,1L以上のもの(測定本数によって適宜大形のものを用いる。)。

c) 恒温水槽 b)の水槽の水温を,1分間に1℃の割合で上昇させる加温装置を備えたもの。

d) 温度計 50℃,0.1℃目盛

5.8.2

検液の調製 検液は,試料の10質量%とする。

試料10.00±0.05gを量り取り,約15℃の水(2)約80mlを加えてかき混ぜ,常温で約2時間放置し,十分

に膨潤させる。次に,50℃以下の湯浴中で,軽くかき混ぜながら,15分以内に溶かし,水(2)を加えて100.0

±0.1gにする。

8

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 融点測定管

図6 融点測定装置

5.8.3

測定操作 測定操作は,次による。

a) 挿入端の表面にワセリンを薄く塗ったゴム栓を,測定管の下部から標線−1の位置まで差し込む。

b) 管の上部から標線−2の位置まで検液を入れ,直ちに氷水中に直立させて,30分間冷却して凝固させ

る。

c) ゴム栓を抜き取り,15±1℃(15℃で測定不可能な低融点の場合は10±1℃)の水を入れた水槽に,最

下部に空気が入った状態で,測定管を標線−3の位置まで浸して垂直に固定し,水槽内の水温が1分

間に1℃の割合で上昇するように加温する(図6参照)。

d) 測定管の最下部にある気泡が上がって,その上面が標線−2に達したときの水槽の水の温度を小数点

以下1けたまで読み取り,融点とする。

5.8.4

注意事項 ゴム栓を抜くときに,管内のゼリーを引きはがさないように注意する。

5.9

凝固点

5.9.1

装置及び器具 装置及び器具は,次による。

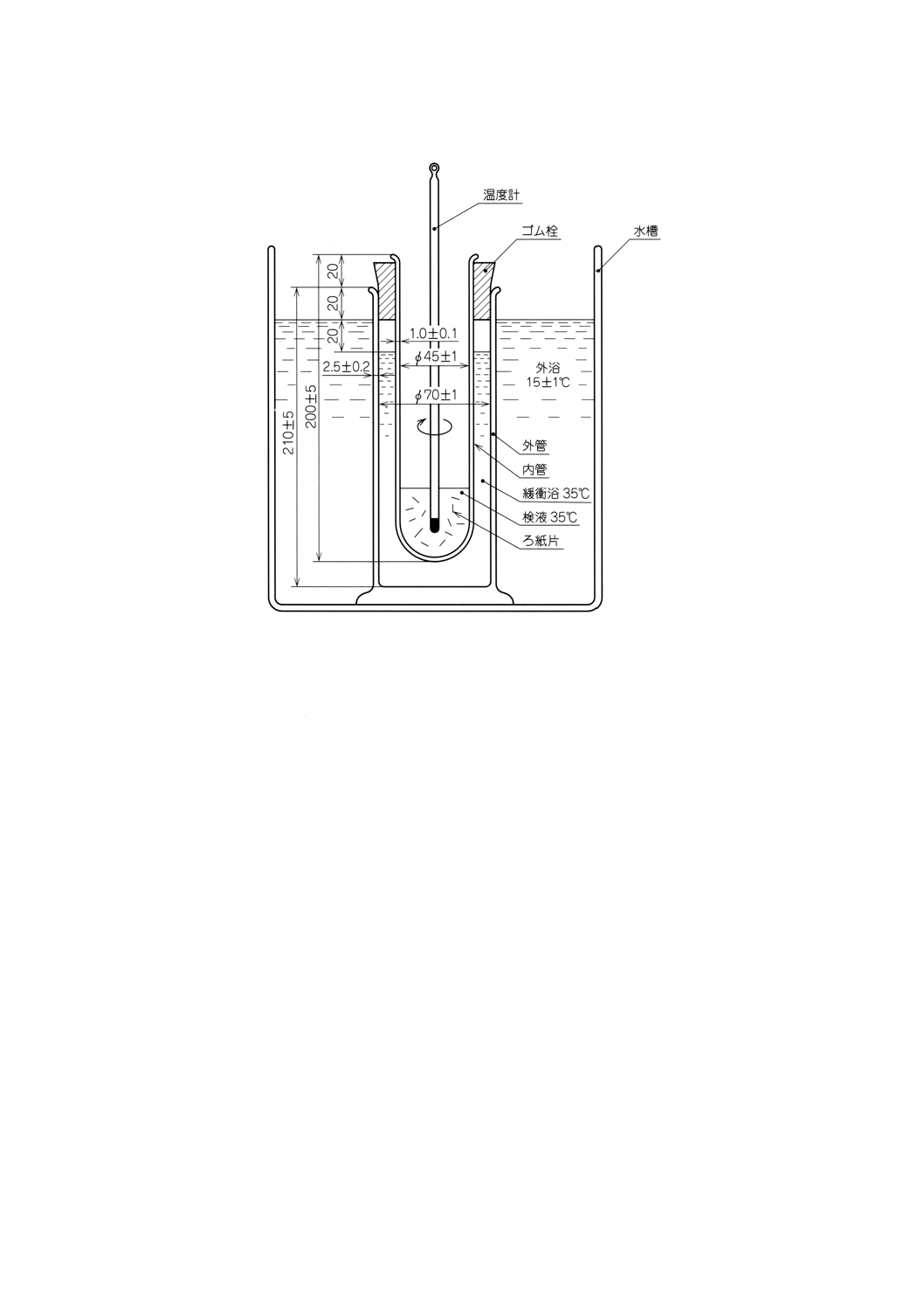

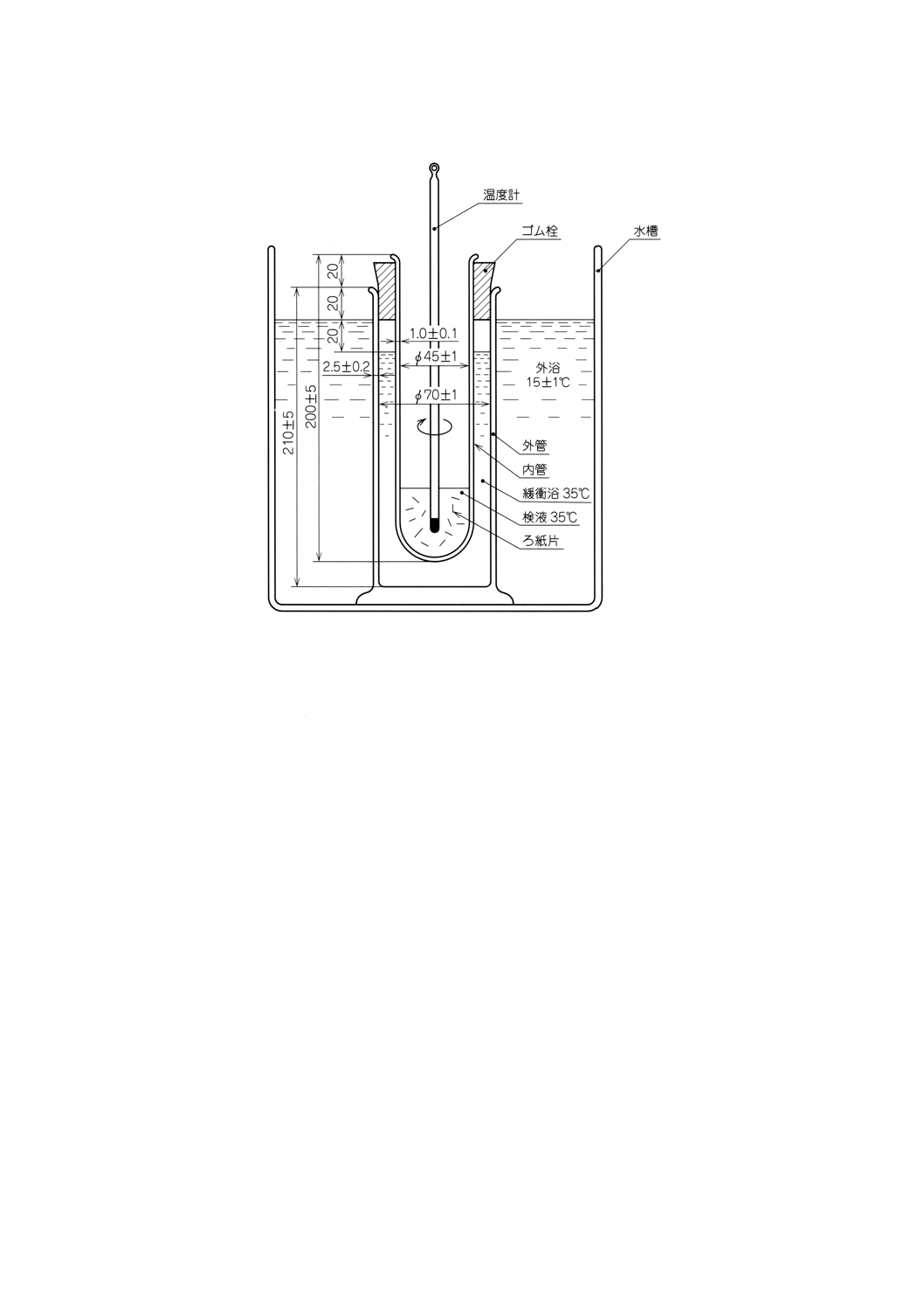

a) 凝固点測定管(内管及び外管) ガラス製(図7参照)

b) ゴム栓 内管を外管に固定するもの。外壁にV字形通気溝1本を刻む。

c) 水槽 ガラス製。深さ230mm以上,容量5L以上のもの。

d) 温度計 50℃,0.1℃目盛

5.9.2

検液の調整 5.8.2による。

5.9.3

測定操作 測定操作は,次による。

a) 35℃の検液50mlを入れた内管と,緩衝浴として約35℃の水を図7に示した高さまで入れた外管を,

図7のように15±1℃(15℃で測定不可能な低凝固点の場合は10±1℃)の外浴中に置く。検液中には,

ろ紙片を入れておく。

9

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7 凝固点測定装置

b) 検液を温度計で小円を描くようにゆっくりとかき混ぜ,時々温度計を止めて,検液の流動状態を観察

し,戻り現象(3)の出現を調べる。

注(3) 戻り現象とは,温度計を止めたとき,検液中のろ紙片がそれまでの動きとは逆の方向に引き戻

される現象をいう。

参考 検液は,初めはかき混ぜの温度計を止めても,慣性によって流動を続けるが,温度が低下して

凝固点に近づくにつれて,温度計を止めるとろ紙片が止まるようになる(停止点)。更にしばら

くして戻り現象が現れる。

c) この戻り現象が現れたときの検液の温度を,小数点以下1けたまで読み取り,凝固点とする。

5.9.4

注意事項 注意事項は,次による。

a) 温度計でかき混ぜるのは,戻り現象を見るのが目的であるから,連続的に激しく行わずに,時々止め

ること。特に停止点に近付いてからは,1回転ごとに温度計を止めて注意深く観察する。

b) 測定中,外浴の温度は,15±1℃(低凝固点の場合は10±1℃)の範囲を超えないように調節する。

5.10 透過率

5.10.1 装置及び器具 装置及び器具は,次による。

a) 分光光度計

b) セル 10mm厚

5.10.2 検液の調製 5.8.2による。測定時は,検液温度を約50℃とする。

5.10.3 測定操作 測定操作は,次による。

a) 分光光度計の波長を570nmに設定する。

b) 所定のセルに水(2)及び検液を入れ,セルホルダーに載せる。

10

K 6503 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 水を入れたセルを測定位置に置き,水の透過率が100%となるように調製する。

d) 検液を入れたセルを測定位置に置き,透過率を測定する。測定値は整数位に丸める(1)。

5.11 pH値

5.11.1 装置 装置は,次による。

a) pH計 測定精度±0.1以内のもの。

5.11.2 検液の調整 検液は,試料の5質量%とする。

試料5.00±0.05gを量り取り,約15℃の水(2)約80mlを加えてかき混ぜ,常温で約2時間放置し,十分に

膨潤させる。次に,50℃以下の湯浴中で,軽くかき混ぜながら15分以内に溶かし,水(2)を加えて100.0±

0.1gにする。

5.11.3 測定操作 検液の温度を35℃とし,pH計で測定(4)し,小数点以下1けたに丸める(1)。

注(4) pHの測定には,JIS Z 8802を適用する。

6. 包装 製品は,JIS Z 1514又はこれと同等以上の防湿材料を用いて包装する。

7. 表示 製品の外装には,次の事項を表示する。

a) 名称(にかわ又はゼラチン)及び種類

b) 製造年月又はその略号

c) 製造業者名又はその略号

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

JIS K 6503(にかわ及びゼラチン)改正原案作成委員会 構成表

氏名

所属

(委員長)

大 野 隆 司

千葉大学大学院自然科学研究科

川 口 幸 男

経済産業省製造産業局

橋 本 進

財団法人日本規格協会

北 片 義 一

理研コランダム株式会社

加 藤 至 康

富士カプセル株式会社

大 川 富士雄

森永製菓株式会社

佐々木 啓 策

牧製本印刷株式会社

石 塚 裕 一

石塚産業株式会社

安 倍 賢 一

吉比化成株式会社

○ 伊 藤 政 人

日本にかわ・ゼラチン工業組合(株式会社ニッピ)

○ 小 林 隆

日本にかわ・ゼラチン工業組合(宮城化学工業株式会社)

○ 高 橋 真 哉

日本にかわ・ゼラチン工業組合(新田ゼラチン株式会社)

○ 福 島 隆

日本にかわ・ゼラチン工業組合(宏栄化成株式会社)

(事務局)

芦 沢 尚 也

日本にかわ・ゼラチン工業組合(新田ゼラチン株式会社)

備考 ○印は,分科会委員を兼ねる。