K 6411:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号······························································································································· 5

5 ゴム材料試験(附属書JB参照) ························································································· 7

5.1 試験条件及び試験片 ······································································································· 7

5.2 引張特性試験 ················································································································ 7

5.3 熱老化特性試験 ············································································································· 7

5.4 接着特性試験 ················································································································ 7

5.5 圧縮永久ひずみ試験 ······································································································· 7

5.6 低温特性試験 ················································································································ 7

5.7 耐オゾン性試験 ············································································································· 7

5.8 低温オゾン性試験 ·········································································································· 7

6 積層ゴム試験 ··················································································································· 8

6.1 一般 ···························································································································· 8

6.2 圧縮特性及びせん断特性試験 ··························································································· 9

6.3 せん断特性及び圧縮特性の各種依存性試験 ········································································· 16

6.4 終局特性試験 ··············································································································· 23

6.5 耐久性試験 ·················································································································· 26

6.6 緩速変形特性試験 ········································································································· 32

7 せん断試験片(SBS)を用いた試験 ···················································································· 34

7.1 せん断特性試験 ············································································································ 34

7.2 せん断破断特性試験 ······································································································ 36

附属書A(規定)期待使用期間(23 ℃換算)に相当する促進老化条件の決定方法 ··························· 37

附属書B(規定)慣性力の補正 ······························································································ 40

附属書C(規定)摩擦力の補正 ······························································································ 42

附属書D(規定)線(熱)膨張係数を決定する方法 ··································································· 44

附属書E(参考)せん断特性を表す他の計算方法 ······································································· 45

附属書F(参考)クリープ試験 ······························································································· 47

附属書G(参考)緩速変形特性試験 ························································································ 49

附属書H(参考)供用開始後約10年が経過した橋に用いられた道路橋用積層ゴムの耐久性調査 ········· 51

附属書I(規定)低温結晶化の抵抗性試験 ················································································ 53

附属書JA(参考)低温時の耐候性に関する研究 ········································································ 55

附属書JB(規定)積層ゴムに使用されるゴム材料 ····································································· 58

K 6411:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 61

K 6411:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会(JRMA)及び財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。この規格は,著作権法で保護対象と

なっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6411:2012

道路橋免震用ゴム支承に用いる積層ゴム−試験方法

Elastomeric seismic-protection isolators for road bridges-Test methods

序文

この規格は,2010年に第2版として発行されたISO 22762-1を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,道路橋の免震用ゴム支承に用いる積層ゴムの試験方法について規定する。

ただし,この規格は,道路橋免震用ゴム支承以外の固定形ゴム支承及び可動形ゴム支承に用いる積層ゴ

ムには適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22762-1:2010,Elastomeric seismic-protection isolators−Part 1: Test methods(MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS K 6200 ゴム−用語

JIS K 6226-1 ゴム−熱重量測定による加硫ゴム及び未加硫ゴム組成の求め方(定量)−第1部:ブ

タジエンゴム,エチレンプロピレンゴム及びターポリマー,ブチルゴム,イソプレンゴム,スチ

レンブタジエンゴム

JIS K 6227 ゴム−カーボンブラックの定量−熱分解法及び化学分解法

JIS K 6228 ゴム−灰分の定量

2

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6230 ゴム−赤外分光分析法による同定方法

JIS K 6231 ゴム−熱分解ガスクロマトグラフ法による同定(単一ポリマー及びポリマーブレンド)

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6256-2 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第2部:剛板との90°はく離強さ

注記 対応国際規格:ISO 813,Rubber, vulcanized or thermoplastic−Determination of adhesion to a rigid

substrate−90 degree peel method(MOD)

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

注記 対応国際規格:ISO 1431-1,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−

−Part 1: Static and dynamic strain testing(MOD)

JIS K 6261 加硫ゴム及び熱可塑性ゴム−低温特性の求め方

注記 対応国際規格:ISO 812,Rubber, vulcanized or thermoplastic−Determination of low-temperature

brittleness(MOD)

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

注記 対応国際規格:ISO 815,Rubber, vulcanized or thermoplastic−Determination of compression set at

ambient, elevated or low temperatures(MOD)

JIS K 6386 防振ゴム−ゴム材料

JIS K 6394 加硫ゴム及び熱可塑性ゴム−動的性質の求め方−一般指針

注記 対応国際規格:ISO 4664-1,Rubber, vulcanized or thermoplastic−Determination of dynamic

properties−Part 1: General guidance(MOD)

JIS Z 8401 数値の丸め方

ISO 1827,Rubber, vulcanized or thermoplastic−Determination of shear modulus and adhesion to rigid plates

−Quadruple-shear methods

ISO 3387,Rubber−Determination of crystallization effects by hardness measurements

ISO 11346,Rubber, vulcanized or thermoplastic−Estimation of life-time and maximum temperature of use

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

免震用ゴム支承(elastomeric seismic-protection isolator)

上部構造の重量を支持すると同時に,振動の長周期化を図ることで地震力を低減しようとする装置。振

動の長期化に加えて,地震エネルギーの伝達を減少させる減衰能力を併せもつ装置がある。

3

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

積層ゴム(rubber bearing)

ゴムと鋼板とを交互に積層し,加硫成形した製品。

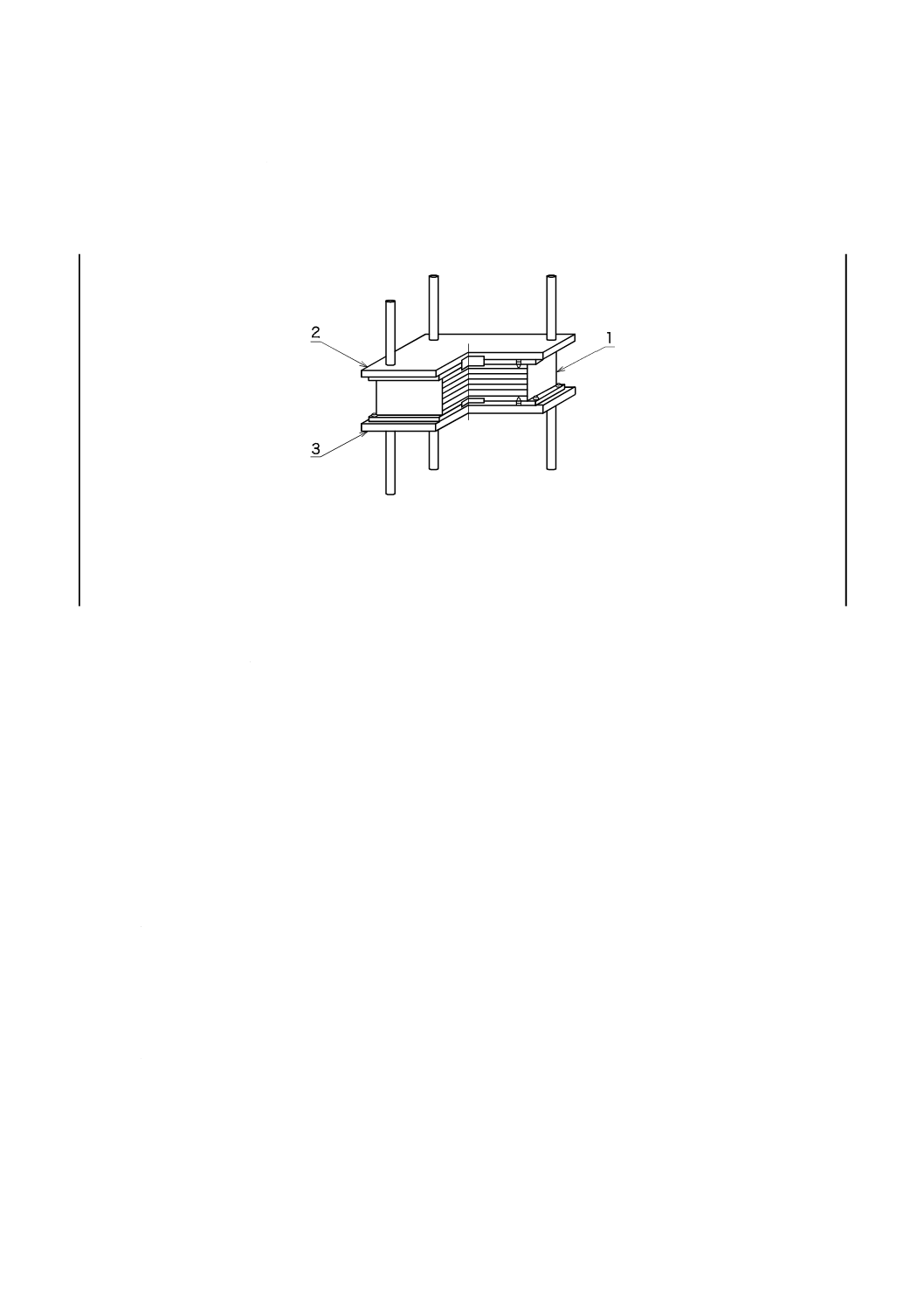

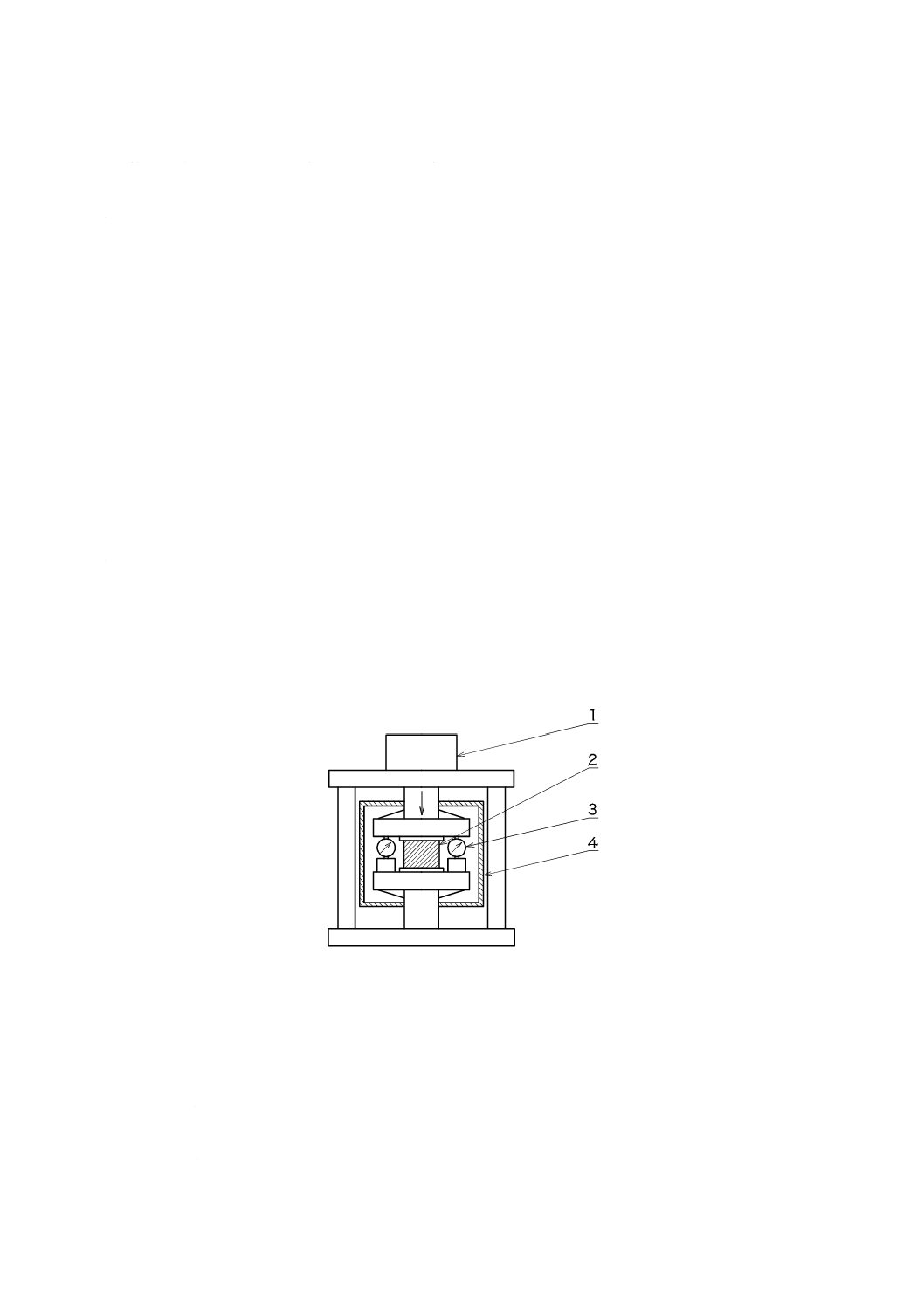

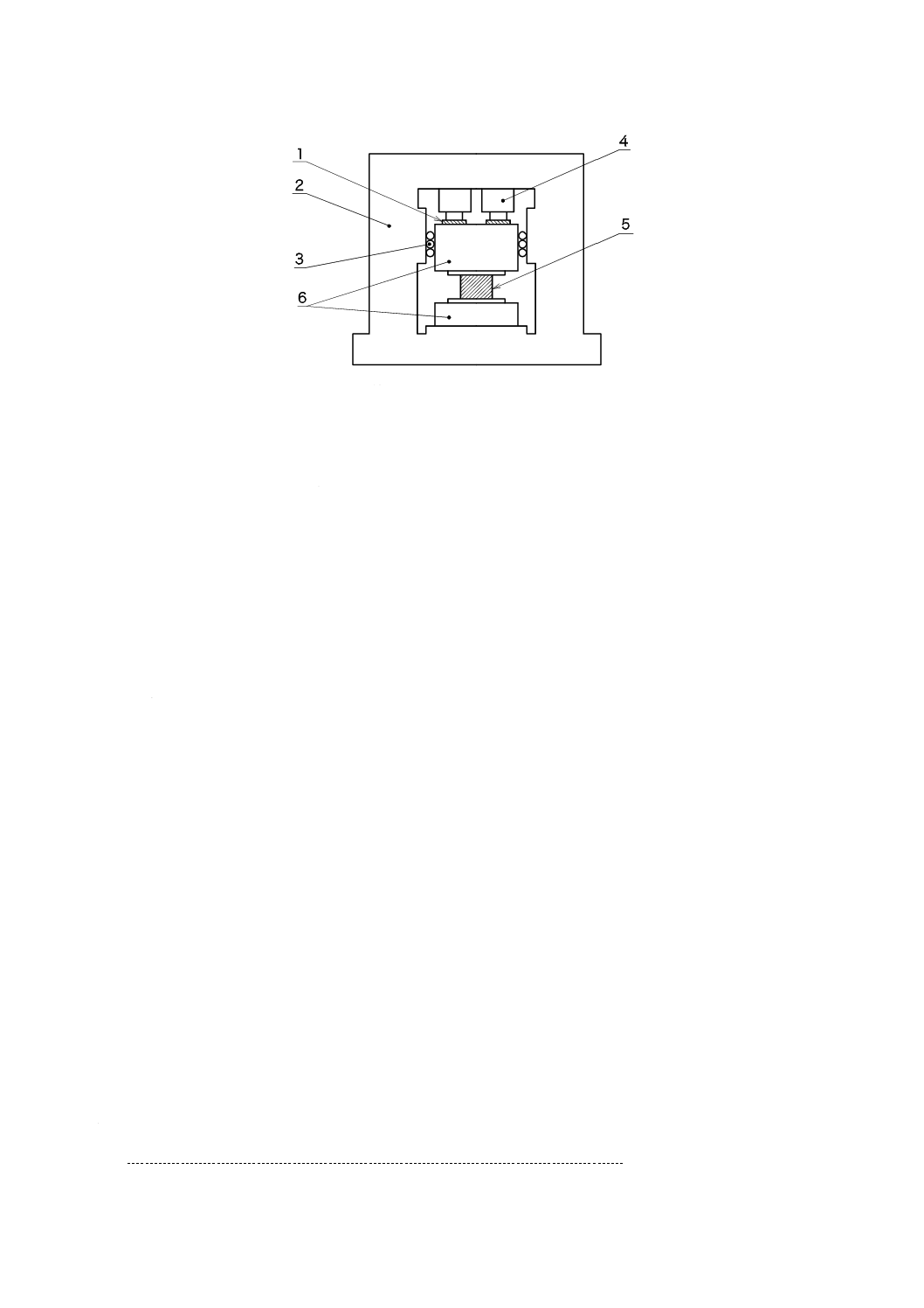

注記 積層ゴムは,免震用積層ゴム支承に組み込まれている(図1参照)。

1 積層ゴム

2 上部構造物と接合する部材

3 下部構造物と接合する部材

図1−免震用ゴム支承

3.3

線形性能をもつ積層ゴム(linear rubber bearing)

天然ゴム又はクロロプレンゴムを用いて製造したほぼ線形のせん断剛性をもつ積層ゴム。以下,RBと

いう。

3.4

高減衰ゴム系積層ゴム(high damping rubber bearing)

ゴムと添加剤との特殊配合によって内部ゴム自体が高い減衰性能をもつ積層ゴム。以下,HDRという。

3.5

鉛プラグ入り積層ゴム(lead rubber bearing)

1本以上の鉛プラグを積層ゴムに圧入して減衰性能をもたせた製品。以下,LRBという。

3.6

内部ゴム(inner rubber)

積層ゴムの中間鋼板及び上下鋼板の間にあるゴム。

注記 内部ゴムが,積層ゴムの圧縮剛性,せん断剛性,等価減衰定数,変形性能,耐久性などの特性

を決定する要素となる。

3.7

被覆ゴム(cover rubber)

積層ゴムの内部ゴムと中間鋼板及び上下鋼板とを保護するゴム。

注記 被覆ゴムは,酸素,オゾン,紫外線,雨水などによる内部ゴムの老化又は中間鋼板の腐食を防

止する。加硫前に被覆し内部ゴムと同時に成形するもの及び内部ゴム加硫後に被覆するものが

ある。

4

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

中間鋼板(reinforcing steel plates)

積層ゴムの内部ゴムと積層する鋼板。内部鋼板ともいう。

注記 積層ゴムに加わる圧縮力による内部ゴムの横方向へのはらみ出しを拘束し,圧縮剛性及び鉛直

力支持能力を高める。

3.9

有効面積(effective loaded area)

中間鋼板の面積。鉛プラグ入り積層ゴムでは鉛プラグ用孔は含まない。

3.10

一次形状係数S1(first shape factor)

内部ゴム1層の自由面積に対する有効面積の比率。

3.11

二次形状係数S2(second shape factor)

円形積層ゴムの場合,内部ゴムの総厚に対する内部ゴム直径の比率。

角形積層ゴムの場合,内部ゴムの総厚に対する内部ゴムの辺長の比率。

3.12

圧縮力(compressive force)

積層ゴムに作用する鉛直力。

3.12.1

圧縮応力度(compressive stress)

圧縮力と積層ゴムの有効面積との比。

3.12.2

最大圧縮応力度(maximam compressive stress)

積層ゴムに作用させることのできる最大の圧縮応力度。

3.12.3

基準圧縮応力度(normal compressive stress)

積層ゴムに圧縮力を加えたときの圧縮応力度の一つ。試験においては,6 N/mm2を用いることが多い。

3.13

せん断ひずみ(shear strain)

水平変位量を内部ゴムの総厚で除した値。

3.14

圧縮せん断試験機(compressive-shear testing machine)

積層ゴムに一定の圧縮力又は引張力を加えた状態で,せん断水平加振(変形)させる能力をもつ試験機

械。

3.15

等価減衰定数(equivalent damping ratio)

高減衰ゴム系積層ゴム及び鉛プラグ入り積層ゴムを等価線形として扱う場合の減衰定数。

3.15.1

せん断剛性(shear stiffness)

線形性能をもつ積層ゴムの水平方向のばね特性。

5

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.15.2

等価剛性(equivalent shear stiffness)

高減衰ゴム系積層ゴム及び鉛プラグ入り積層ゴムを等価線形として扱う場合のせん断剛性。

3.16

圧縮特性(compressive properties)

積層ゴムの圧縮力に対する特性。圧縮剛性及び圧縮変位量がある。

3.17

せん断特性(shear properties)

積層ゴムの水平方向の特性。せん断剛性及び等価減衰定数がある。

3.18

終局特性(ultimate properties)

積層ゴムに高い圧縮力,大きなせん断変形などを加えることで生じる座屈,破断,転倒などの特性。

3.19

破断(breaking)

積層ゴムに一定の圧縮力を加えた状態でせん断水平加振させる,又は積層ゴムに一定のせん断水平加振

する状態で引張力を加えることによって積層ゴムに生じる破壊状態。破断はゴム層及び/又は接着面の破

壊によって起こり,載荷力の低下を生じる。

3.20

座屈(buckling)

積層ゴムに一定の圧縮力又は引張力を加えた状態で,せん断水平加振(変形)することによって,破断

が生じる前にせん断力−せん断変位曲線(履歴曲線)上に負勾配を生じ,復元性を失うなど,積層ゴムが

安定性を失った状態。

4

記号

この規格に用いる主な記号は,表1による。

表1−記号及び定義

記号

単位

定義

A

mm2

有効面積

Ad

mm2

鉛プラグ用孔などの孔の断面の総面積

Ae

mm2

せん断変位を考慮した有効面積

a

mm

方形積層ゴムの内部ゴムの橋軸方向長さ

a'

mm

方形積層ゴムの被覆ゴムを含む橋軸方向長さ

b

mm

方形積層ゴムの内部ゴムの橋軸直角方向長さ

b'

mm

方形積層ゴムの被覆ゴムを含む橋軸直角方向長さ

D'

mm

円形積層ゴムの被覆ゴムを含む外径

Df

mm

円形フランジの外径

d0

mm

円形積層ゴムの内部ゴムの外径

Ec

N/mm2

体積弾性係数を考慮した,又は実験結果による見かけの縦弾性係数

s

Ec

N/mm2

一次形状係数及び体積弾性係数を考慮した見かけの縦弾性係数

G

N/mm2

せん断弾性係数

6

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号及び定義(続き)

記号

単位

定義

Geq

N/mm2

等価せん断弾性係数

H

mm

取付けフランジを含む高さ

Hn

mm

取付けフランジを含まない高さ

heq

−

等価減衰定数

keq

N/mm

等価剛性

Kd

N/mm

鉛プラグ入り積層ゴムの二次剛性

Kh

N/mm

せん断剛性

Kv

N/mm

圧縮剛性

M

N・mm

回転モーメント

n

−

内部ゴムの層数

P

N

圧縮力

Pmax

N

最大圧縮力

Pmin

N

最小圧縮力

Q

N

せん断力

Qd

N

降伏荷重

q(γ)

N/mm2

鉛プラグのせん断応力度

S1

−

一次形状係数

S2

−

二次形状係数

T

℃又はK

温度

ts

mm

中間鋼板1枚の厚さ

X

mm

せん断変位

Xmax

mm

地震時の最大せん断変位

Xs

mm

常時の最大せん断変位

γ

−

せん断ひずみ

α

−

線膨張係数

γa

−

総局部せん断ひずみの許容値

γc

−

圧縮力による局部せん断ひずみ

γmax

−

地震時の最大せん断ひずみ

γr

−

回転による局部せん断ひずみ

γs

−

常時の最大せん断ひずみ

γub

−

終局せん断ひずみ

δH

mm

水平方向のずれ

εcr

−

クリープひずみ

λ

−

中間鋼板の引張応力度の補正係数

ν

−

鉛プラグの占有面積率

Σγ

−

総局部せん断ひずみ

σ

N/mm2

圧縮応力度

σmax

N/mm2

最大圧縮応力度

σs

N/mm2

中間鋼板の引張応力度

σsa

N/mm2

中間鋼板の許容引張応力度

σt

N/mm2

積層ゴムの引張応力度

σta

N/mm2

積層ゴムの許容引張応力度

φ

−

座屈安定性の計算に用いる係数

7

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

ゴム材料試験(附属書JB参照)

ゴム材料試験は,積層ゴム支承と同一の配合である未加硫ゴムを用いて,製造業者が定めた方法によっ

て試験片を作製し,その物理特性及びゴムと鋼板との接着特性を確認する。

5.1

試験条件及び試験片

試験室の温度,湿度,試験片の調整法,厚さ及び幅の測定方法については,JIS K 6250による。

5.2

引張特性試験

引張特性試験は,JIS K 6251による。

5.3

熱老化特性試験

熱老化特性試験は,JIS K 6257の促進老化試験AA−2法によって,内部ゴム及び被覆ゴムの空気熱老化

試験を行い,引張強さ及び破断伸びを測定する。高減衰ゴム,天然ゴム及びクロロプレンゴムを主成分と

するゴム材料に対する試験条件は,JIS K 6386で規定されている70 ℃×72時間を推奨する。

なお,使用条件,品質管理目標値などを受渡当事者間の合意によって決めた場合は,次の条件で実施し

てもよい。

天然ゴム系

:老化温度:70 ℃,老化時間:168時間

高減衰ゴム系

:老化温度:70 ℃,老化時間:168時間

クロロプレンゴム系 :老化温度:100 ℃,老化時間:72時間

5.4

接着特性試験

接着特性試験は,JIS K 6256-2による。

5.5

圧縮永久ひずみ試験

圧縮永久ひずみ試験は,JIS K 6262による。試験体は,大形又は小形の円筒形のいずれかを用いる。試

験条件は,次のとおりとする。

試験温度

:70 ℃

試験時間

:24時間(−2〜+0時間)

圧縮ひずみ率 :25 %

5.6

低温特性試験

低温特性試験は,次による。

a) 低温結晶化の抵抗性試験 試験方法は,ISO 3387による。ただし,個別の試験条件は,附属書Iのと

おりとする。

b) 低温衝撃ぜい化試験 試験方法は,JIS K 6261の5.(低温衝撃ぜい化試験)による。

5.7

耐オゾン性試験

耐オゾン性試験は,JIS K 6259の5.(静的オゾン劣化試験)による。ただし,個別の試験条件は,次の

とおりとする。

オゾン濃度

:50 mPa(50 pphm)

試験片の伸長率 :20 %又は50 %伸長

試験温度

:40 ℃

試験時間

:96時間

5.8

低温オゾン性試験

低温オゾン性試験の試験条件は,次のとおりとする(附属書JA参照)。

オゾン濃度

:50 mPa(50 pphm)

試験片の伸長率 :50 %伸長

8

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験温度

:−30 ℃

試験時間

:96時間

伸長後放置時間 :伸張後30分以内に試験開始

6

積層ゴム試験

6.1

一般

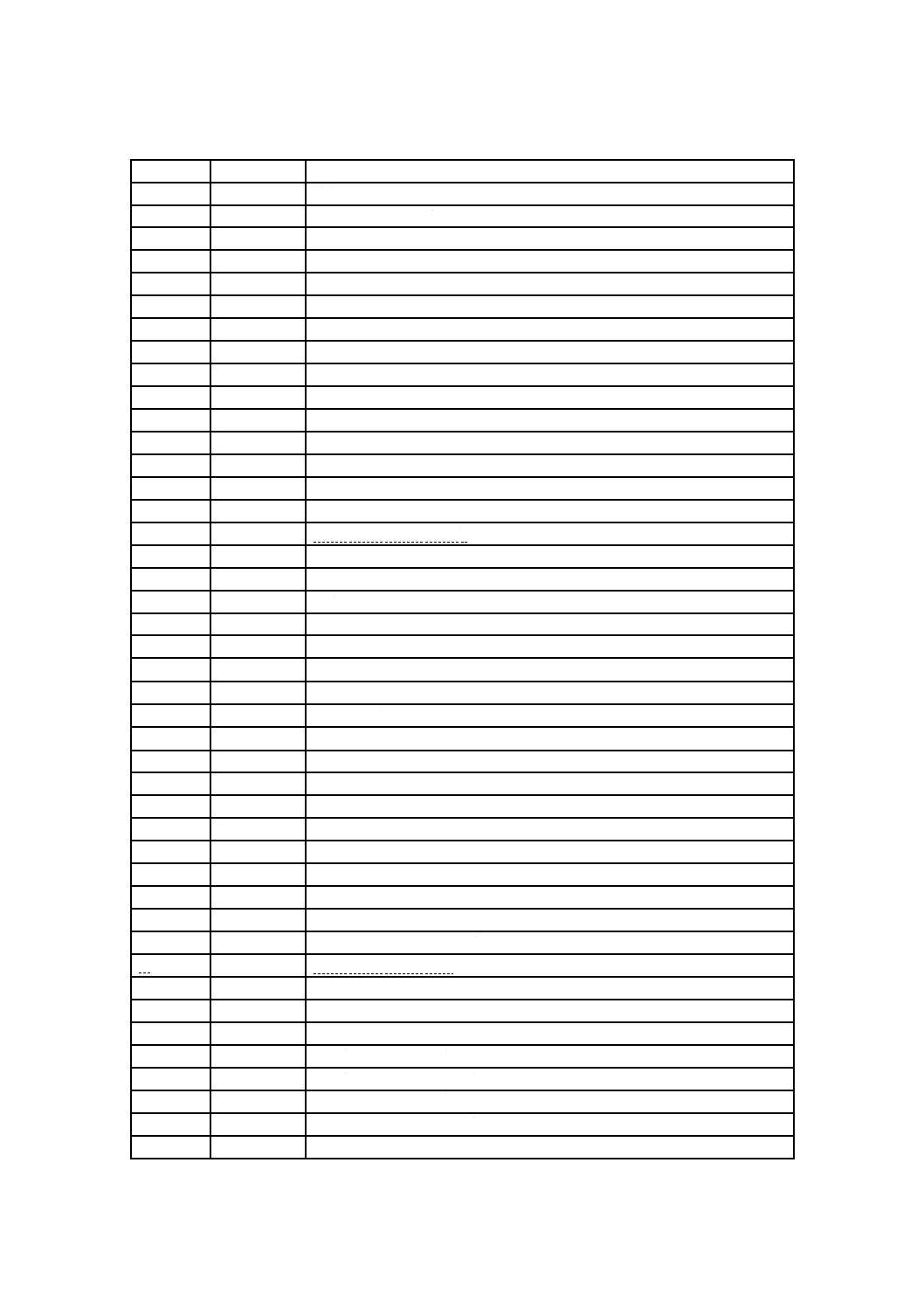

積層ゴムの試験項目及び試験に用いる試験体は,表2による。表2に示す標準試験体の構成及び寸法を

表3又は表4に示す。ゴム材料にだけ依存するせん断ひずみ依存性,振動数依存性及び温度依存性試験に

ついては,箇条7に規定するせん断試験片(SBS)を用いて試験してもよい。試験項目は,使用目的によ

って,適切な項目を選定する必要があり,受渡当事者間の協定によって一部を省略することができる。

同一試験体を用いて,繰り返して,複数の特性試験を行う場合は,繰返し履歴の影響に注意しなければ

ならない。

警告 過酷な試験を実施した積層ゴムは,限界に近い状態まで加振され,疲労していることが考えら

れるため,試験以外に用いてはならない。過酷な試験とは,表2のうち,せん断特性の各種依

存性,終局特性,引張特性,耐久性及び緩速変形特性を指す。

この規格の利用者は,積層ゴムの試験に関わる通常の作業に精通しているものとする。この

規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。こ

の規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければなら

ない。

なお,この規格は,ゴム支承に用いる積層ゴムの各種試験項目を示すが,目的,用途に応じ

て適切な試験項目を選択する必要がある。

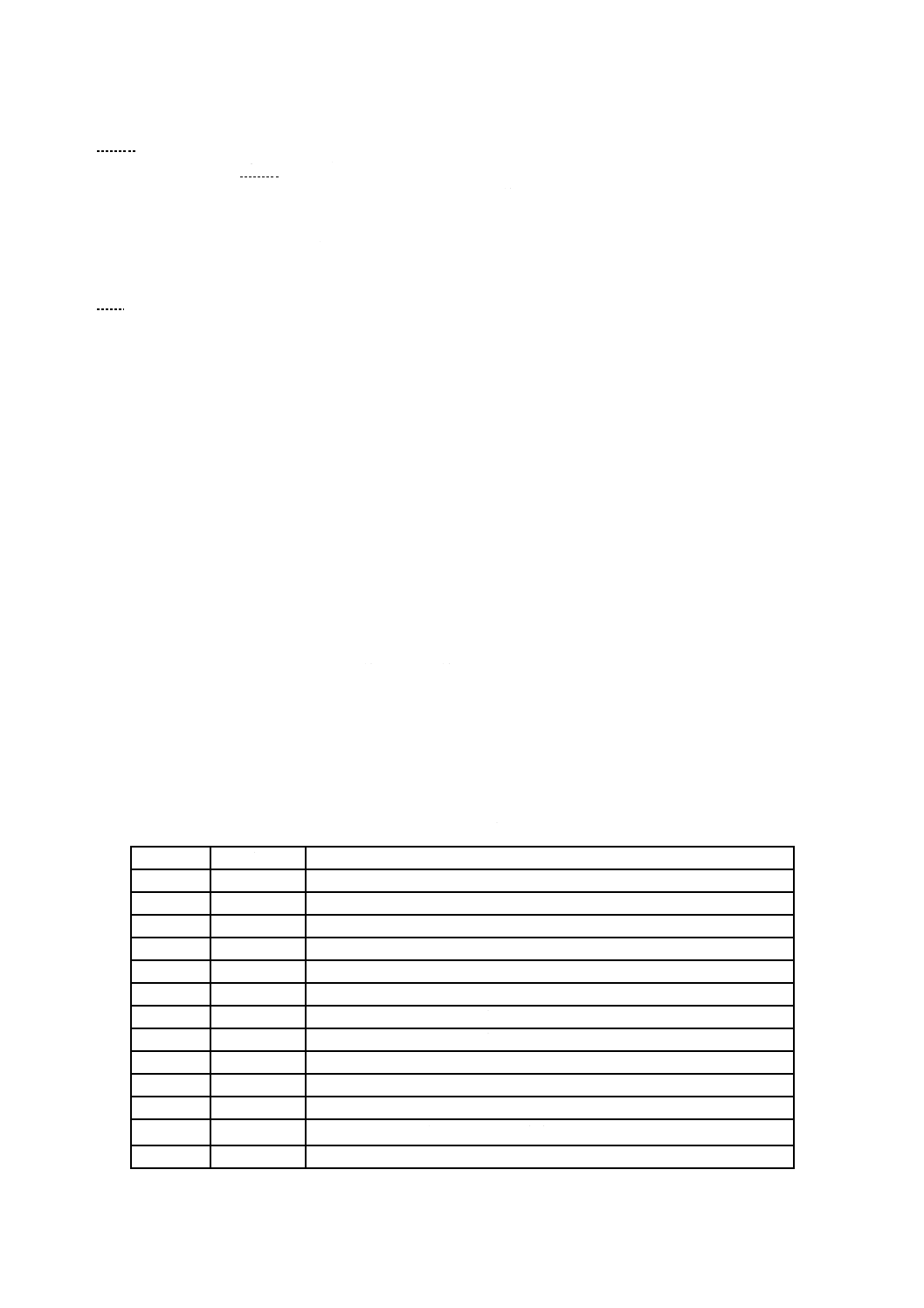

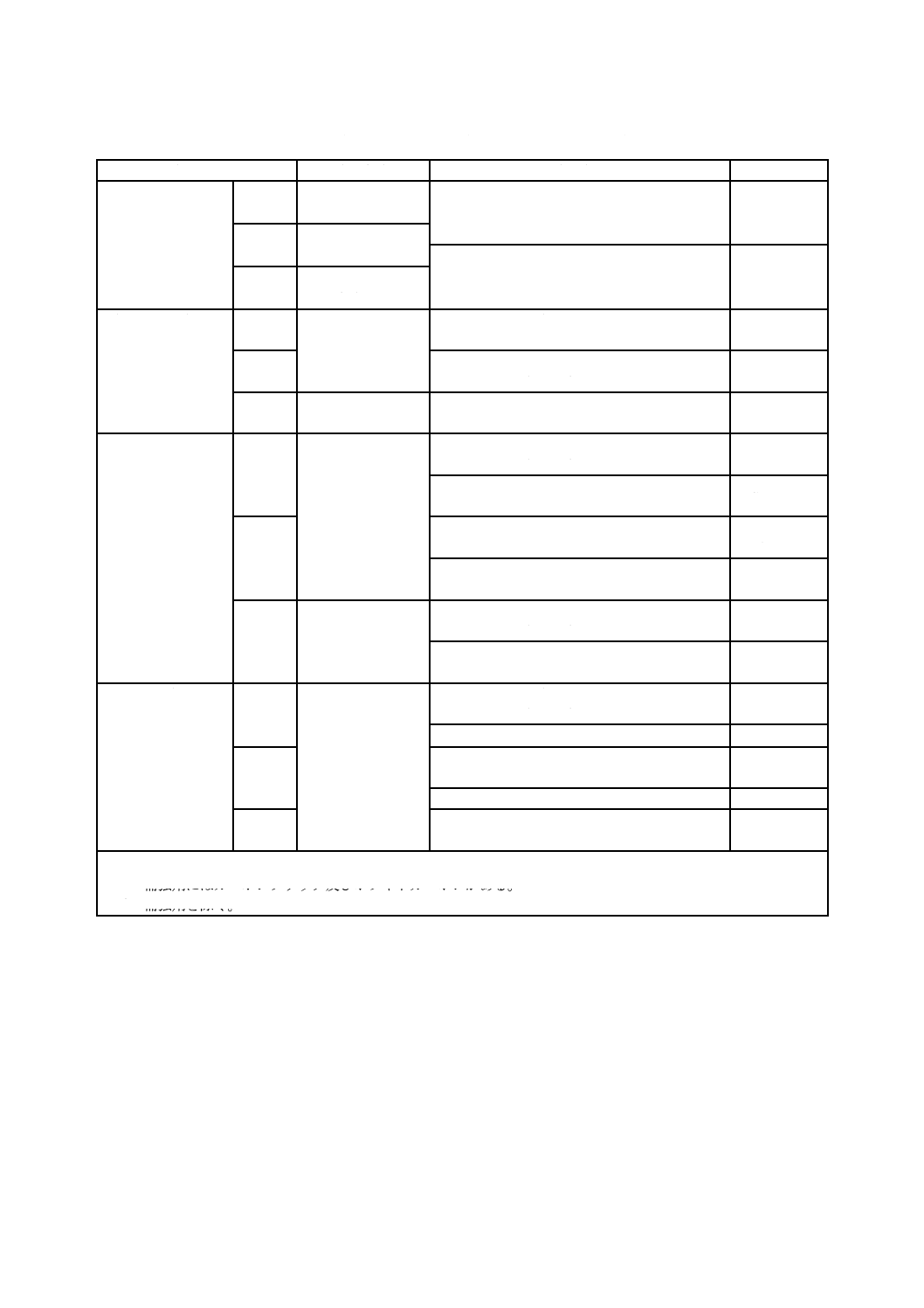

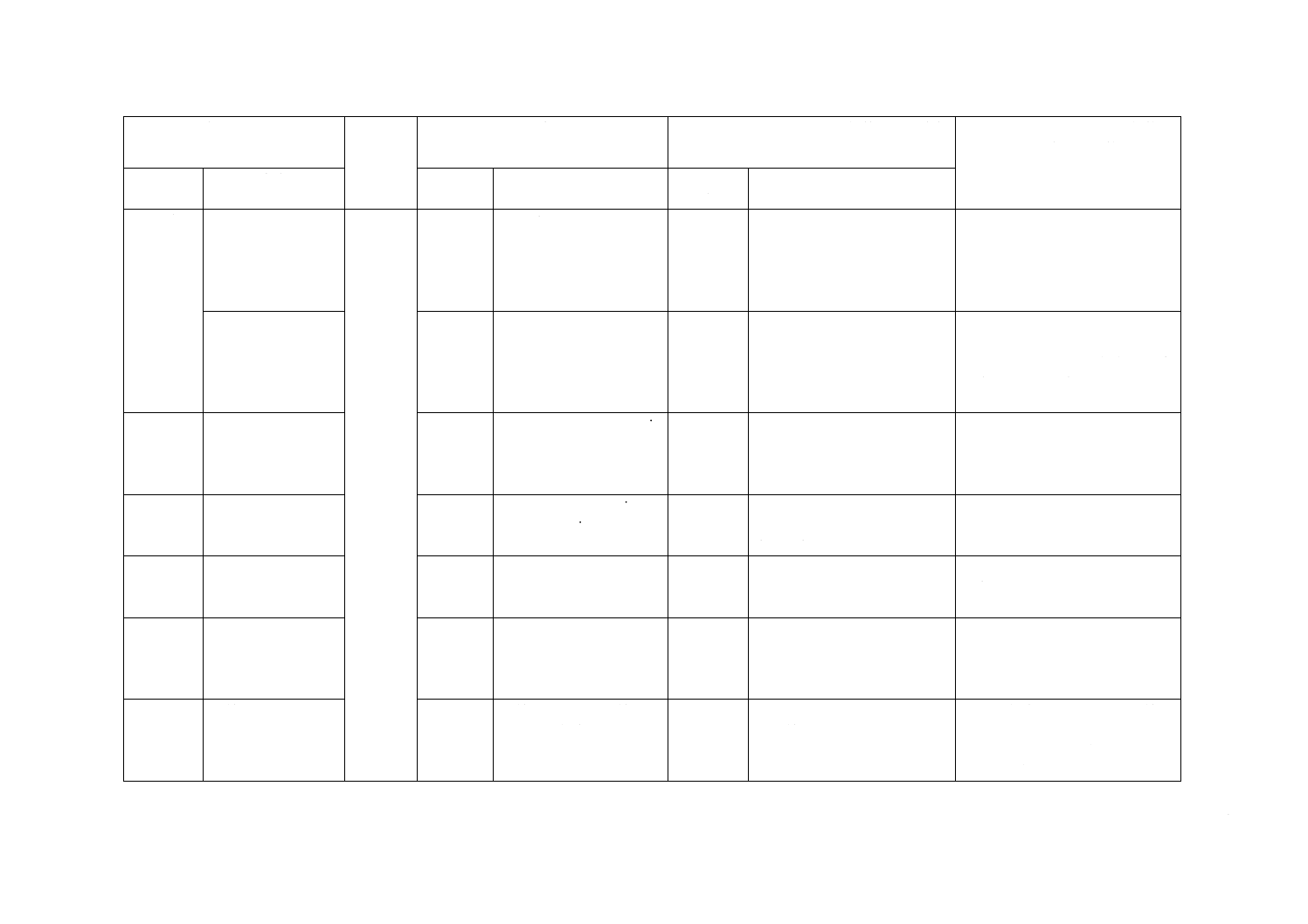

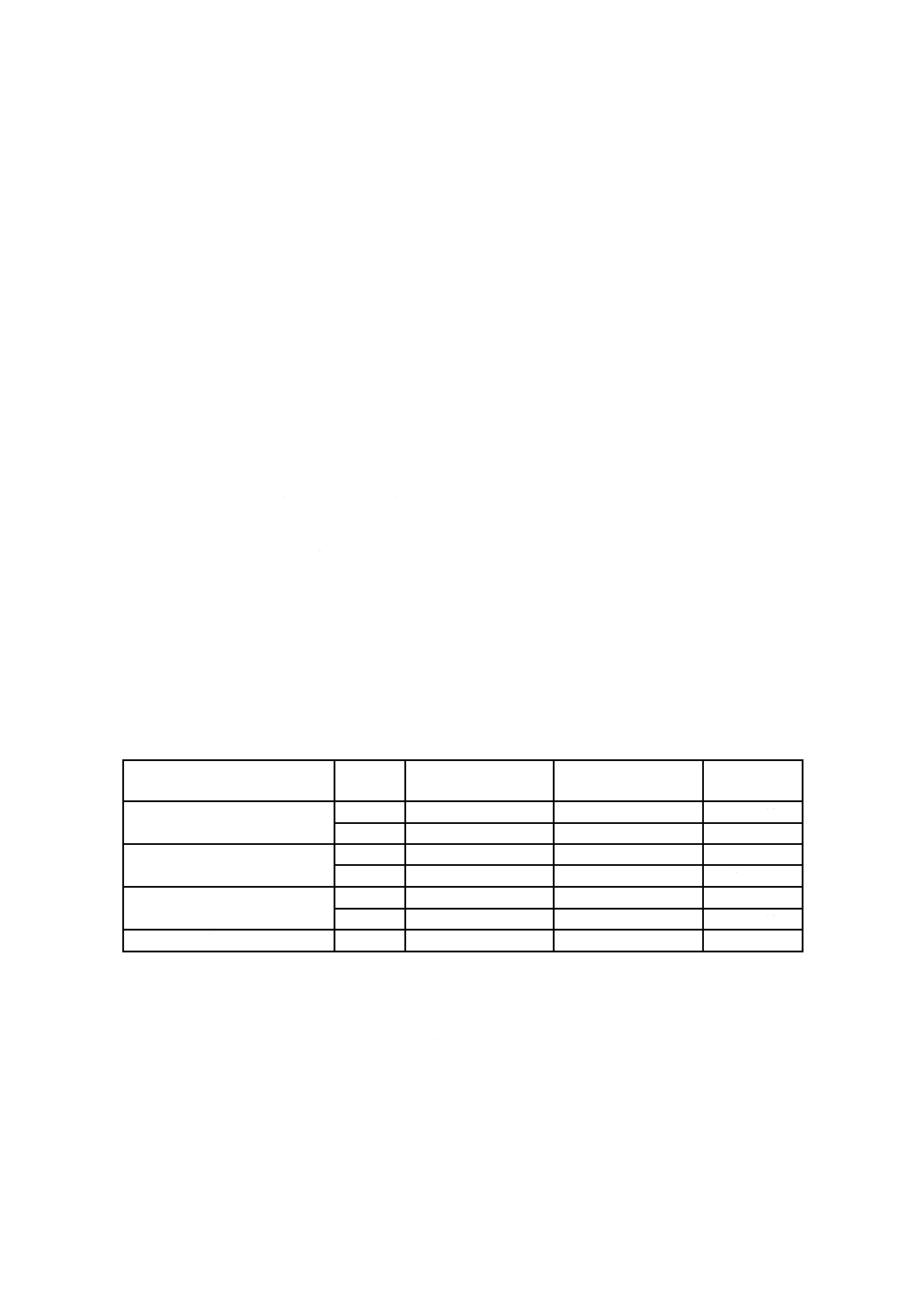

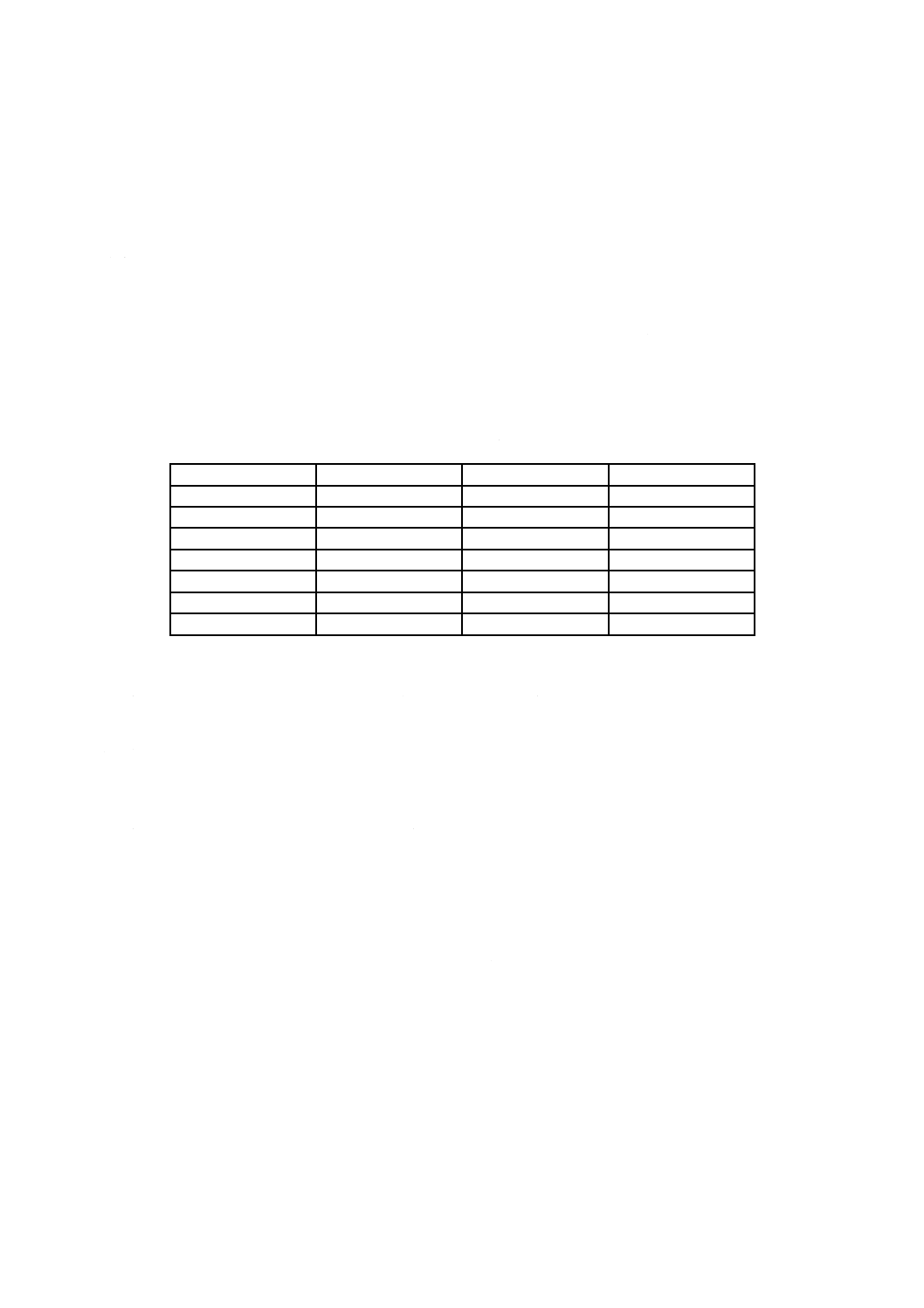

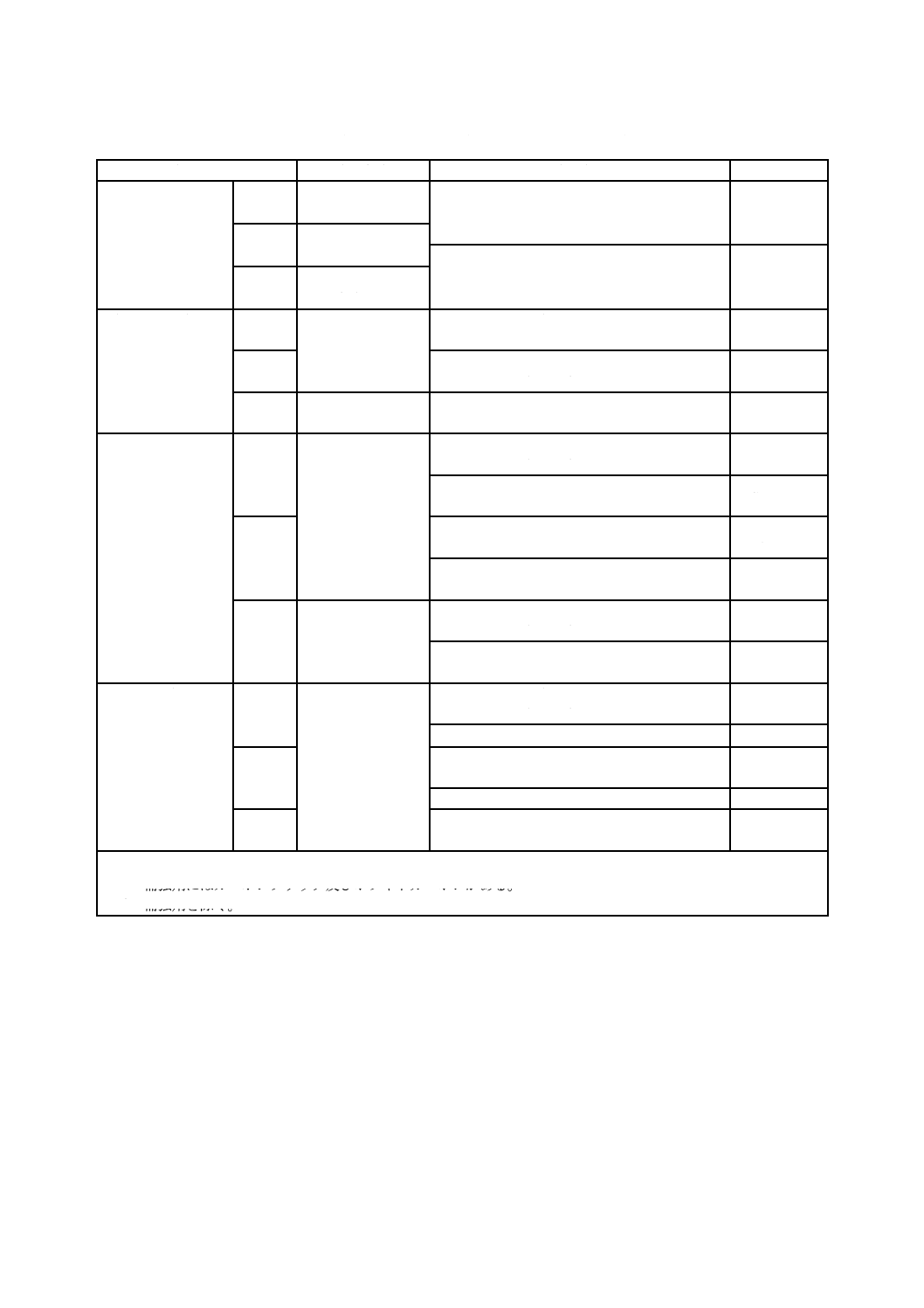

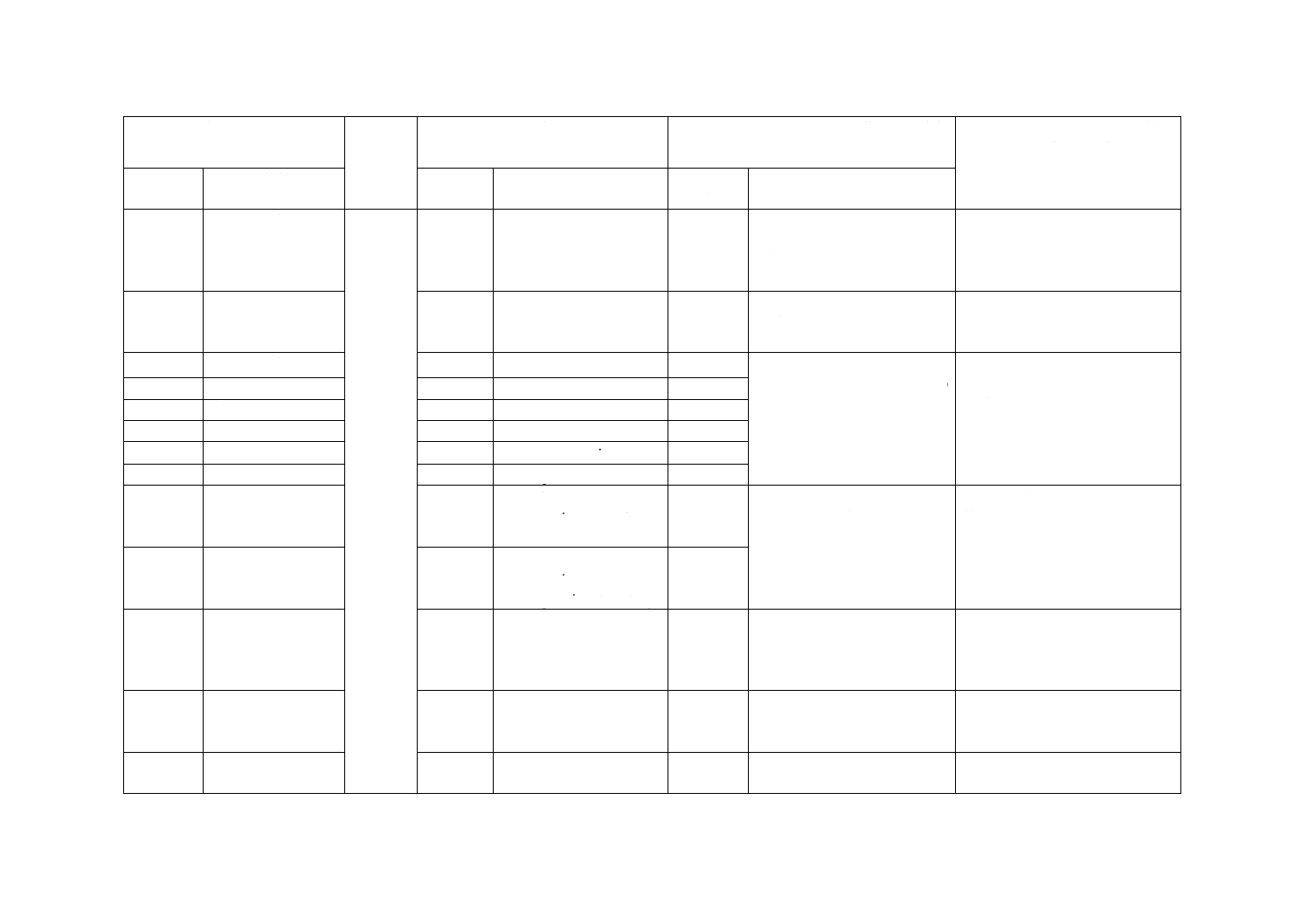

表2−積層ゴムの試験項目及びその試験体

特性

試験項目

関連

条項

試験体

圧縮特性

圧縮剛性

6.2.1

実大試験体,又

は標準試験体a)

圧縮変位

せん断特性

せん断剛性,又は等価剛性

6.2.2

実大試験体,又

は標準試験体a)

等価減衰定数

せん断特性の

各種依存性

せん断ひずみ依存性

6.3.1

標準試験体b)

圧縮応力度依存性

6.3.2

標準試験体c)

振動数依存性

6.3.3

標準試験体b)

繰返し数依存性

6.3.4

標準試験体c)

温度依存性

6.3.5

標準試験体b)

終局特性

終局せん断ひずみ又はせん断変位(破断,座屈,転倒)

6.4.1

標準試験体d)

終局せん断応力度又はせん断力

引張特性

引張変位

6.4.2

標準試験体c)

引張降伏力,引張破断力又は引張降伏応力度,引張破断応力度

耐久性

熱老化特性

6.5.1

標準試験体e)

クリープ

6.5.2

標準試験体e)

繰返し圧縮疲労

6.5.3

標準試験体c)

緩速変形特性

緩速変形におけるせん断剛性又はせん断力

6.6

標準試験体c)

9

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−積層ゴムの試験項目及びその試験体(続き)

注a) 表3又は表4の標準試験体

b) 表3又は表4の標準試験体のうち,No.2若しくはNo.3,又はSBS

c) 表3又は表4の標準試験体のうち,No.2又はNo.3

d) 表3又は表4の標準試験体のうち,No.3又はNo.4

e) 表3又は表4の標準試験体のうち,No.1又はNo.2

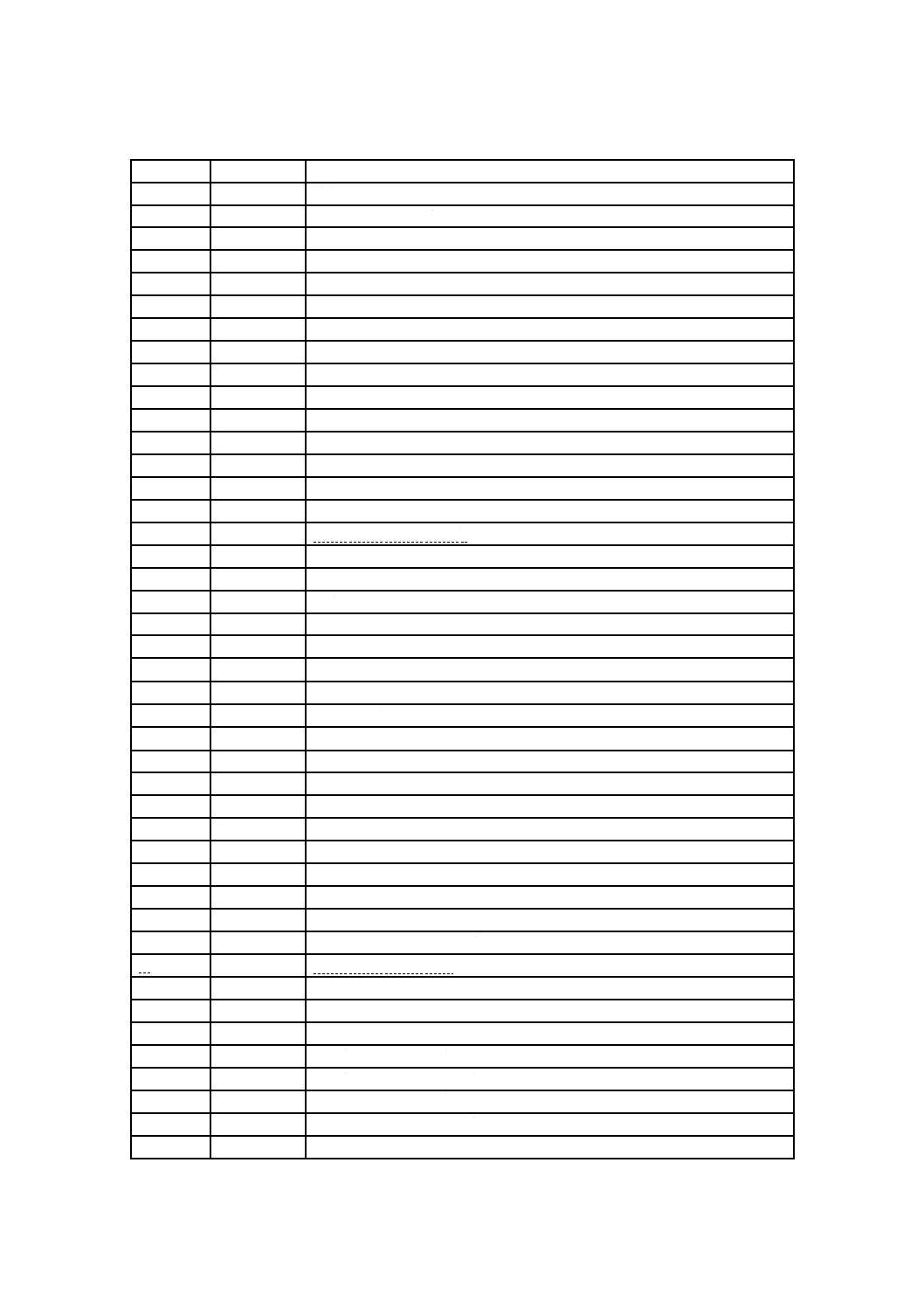

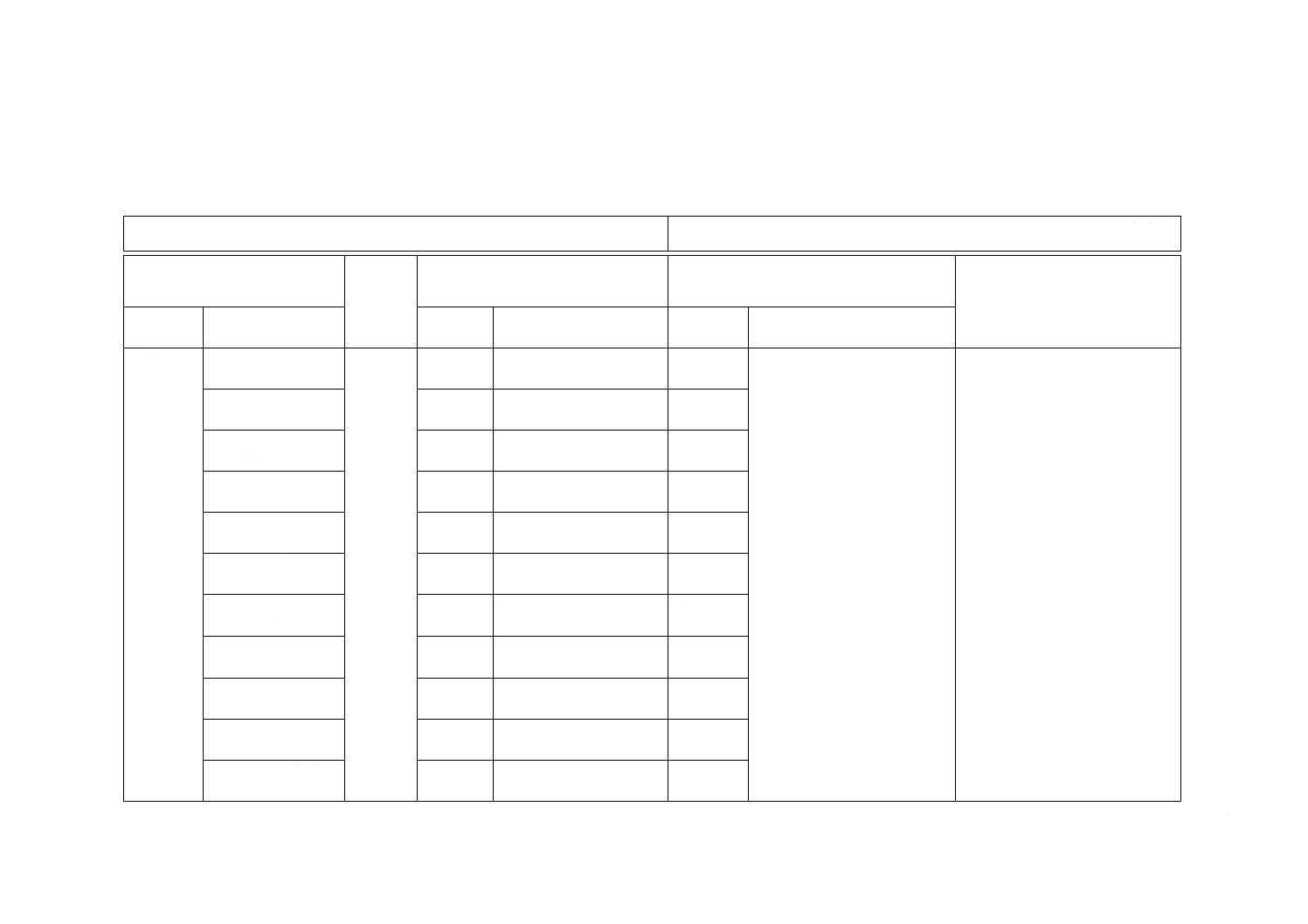

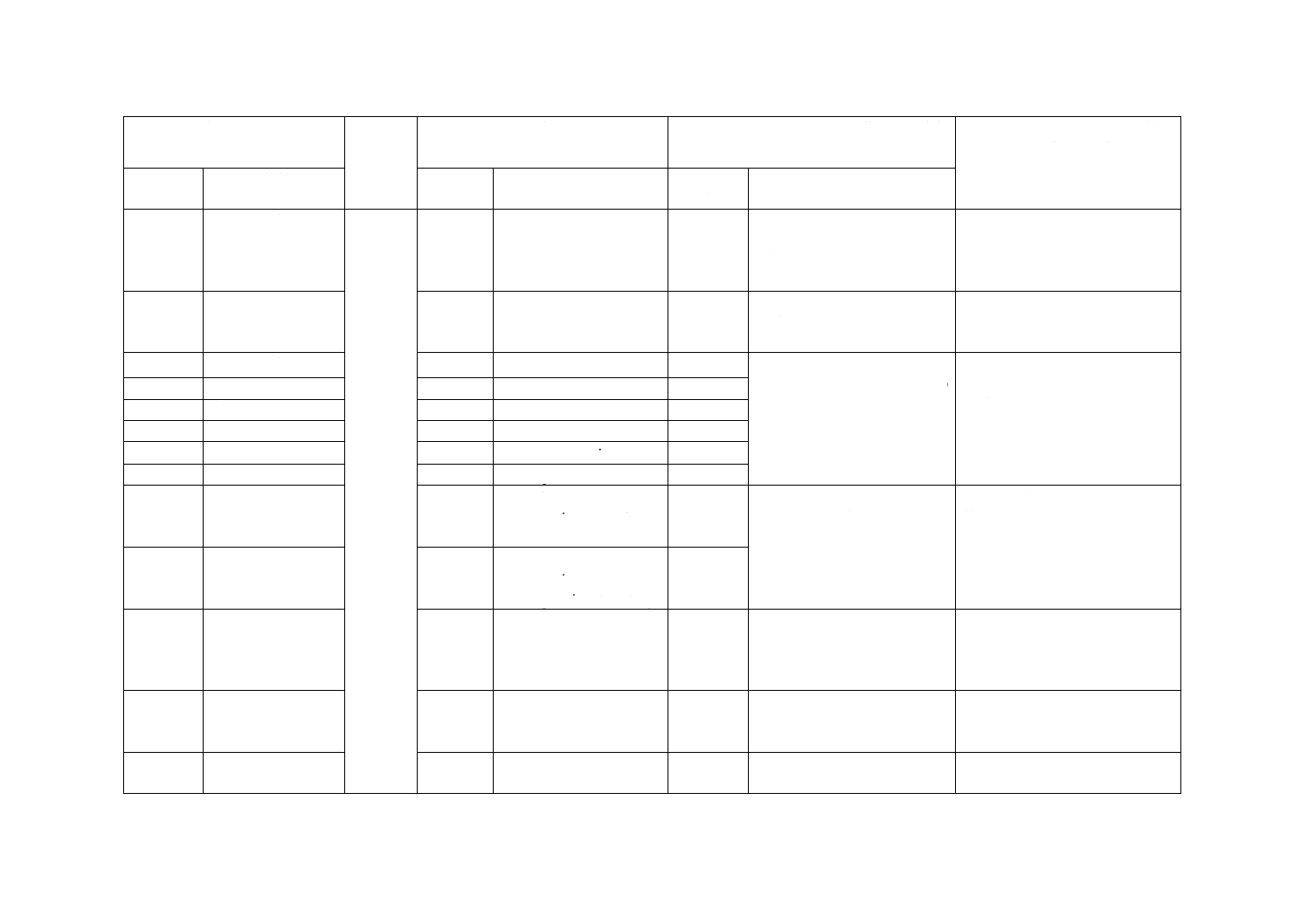

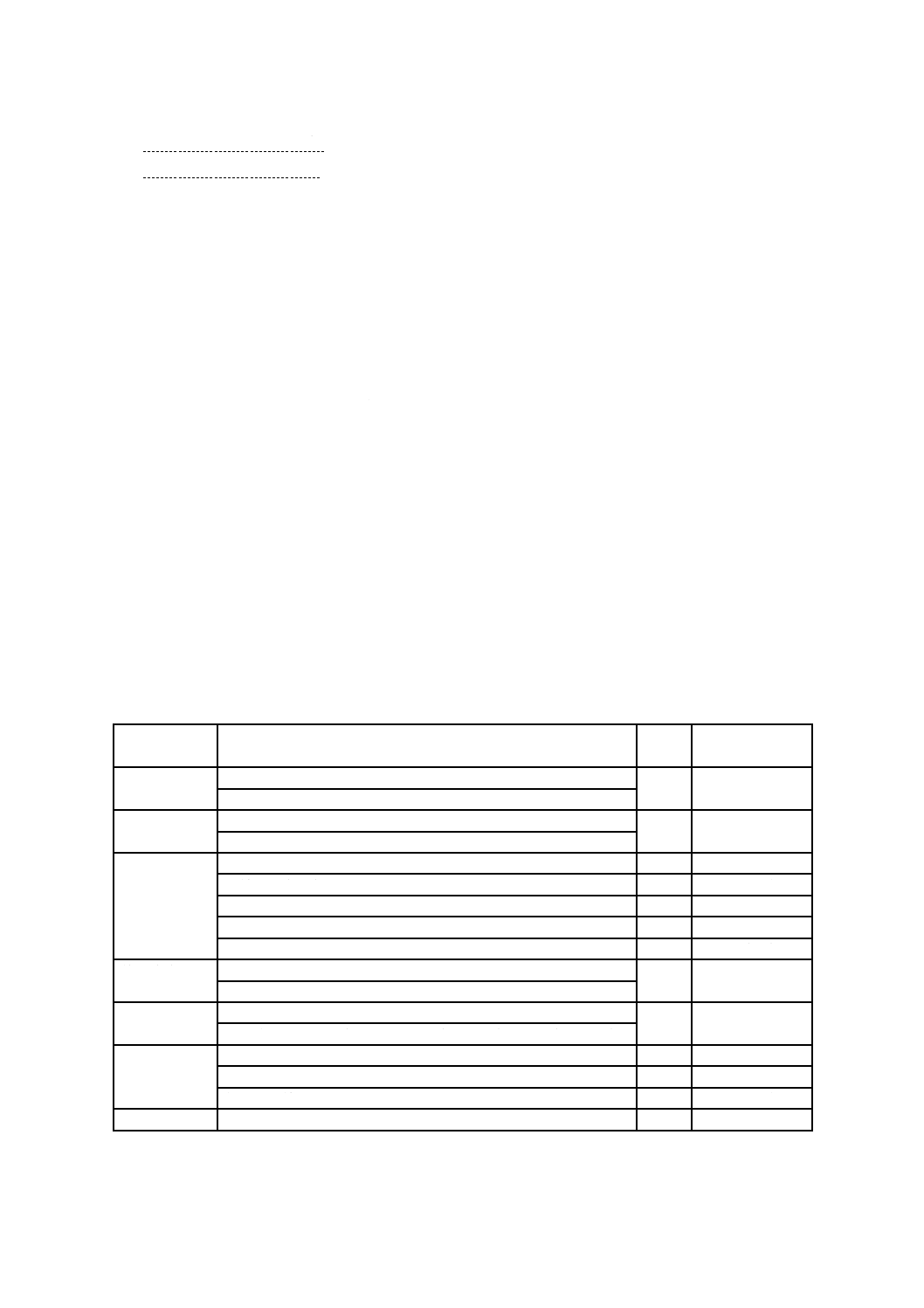

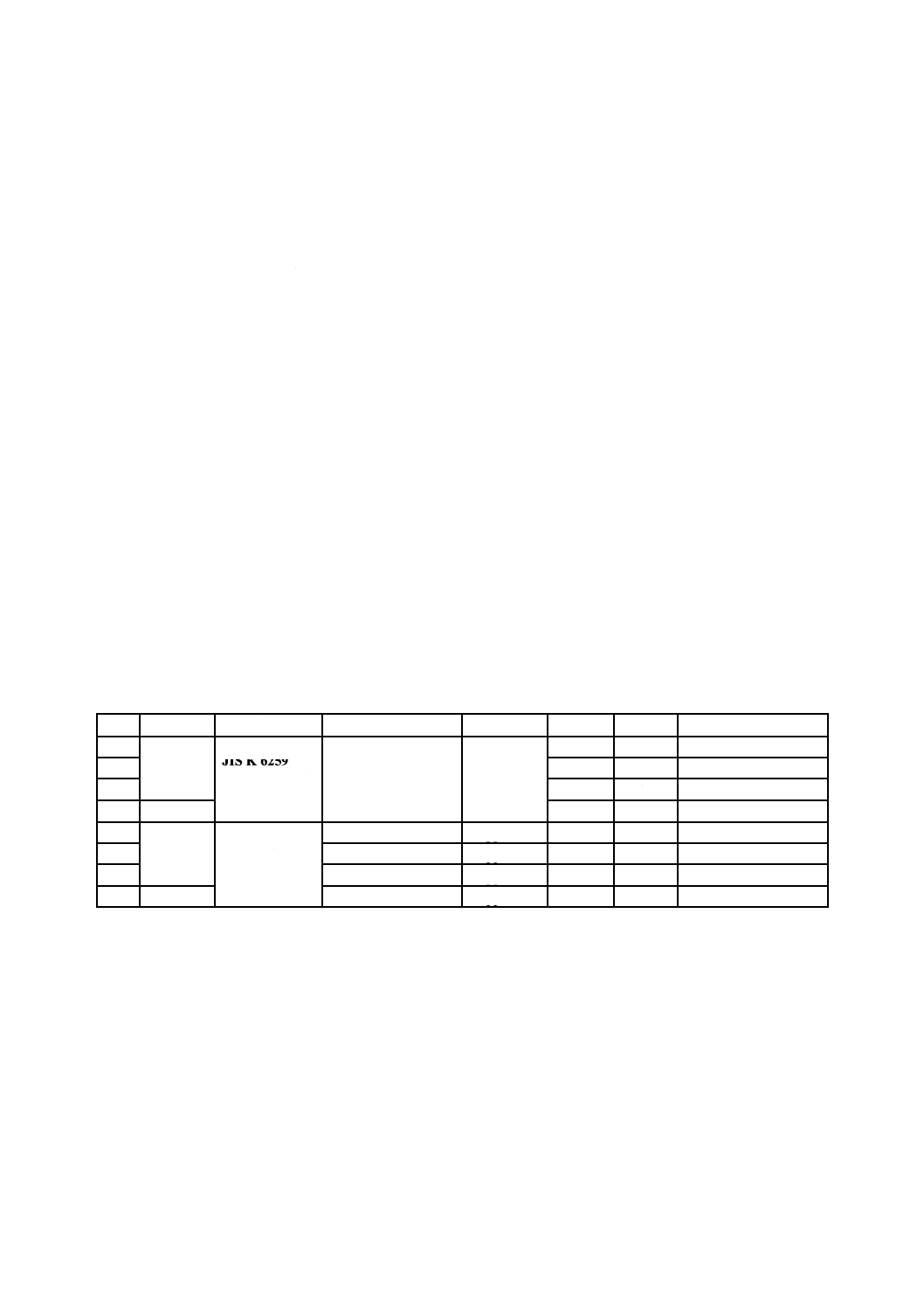

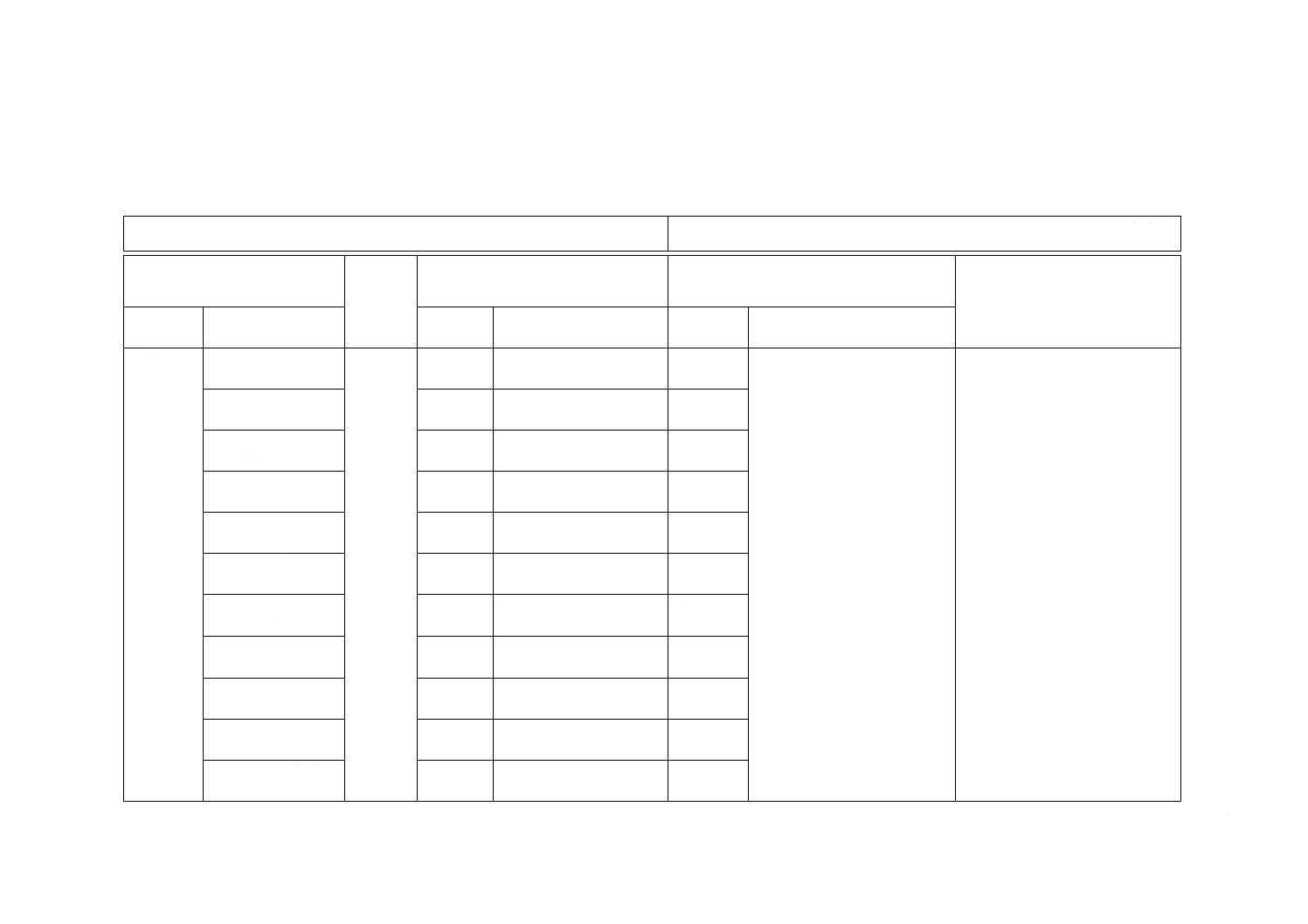

表3−標準試験体(RB又はHDR)(正方形)

項目

RB又はHDR

No.1

No.2

No.3

No.4

中間鋼板長さ(mm)

100×100

240×240

400×400

1 000×1 000

中間鋼板厚さ(mm)

1.6又は2.3

2.3又は3.2

3.2又は4.5

4.5又は6.0

ゴム1層厚さ(mm)tr

2

5

9

25

内部ゴムの層数

n

6

6

6

6

被覆ゴム厚さ(mm)

5

5

10

10

表4−標準試験体(LRB)(正方形)

項目

LRB

No.1

No.2

No.3

No.4

中間鋼板長さ(mm)

100×100

240×240

400×400

1 000×1 000

鉛プラグ個数

4

4

4

4

鉛プラグ径(mm)

14.5

34.5

57.5

145

中間鋼板厚さ(mm)

1.6又は2.3

2.3又は3.2

3.2又は4.5

4.5又は6.0

ゴム1層厚さ(mm) tr

2

5

9

25

内部ゴムの層数

n

6

6

6

6

被覆ゴム厚さ(mm)

5

5

10

10

標準試験体を円形で行う場合には,表3又は表4の標準試験体との面積,一次形状係数及び二次形状係

数がほぼ一致するものを標準試験体とする。

6.2

圧縮特性及びせん断特性試験

6.2.1

圧縮特性試験

6.2.1.1

原理

試験体に一定の圧縮力を載荷した状態での圧縮力−鉛直変位特性から圧縮剛性を計算によって求める試

験方法である。

6.2.1.2

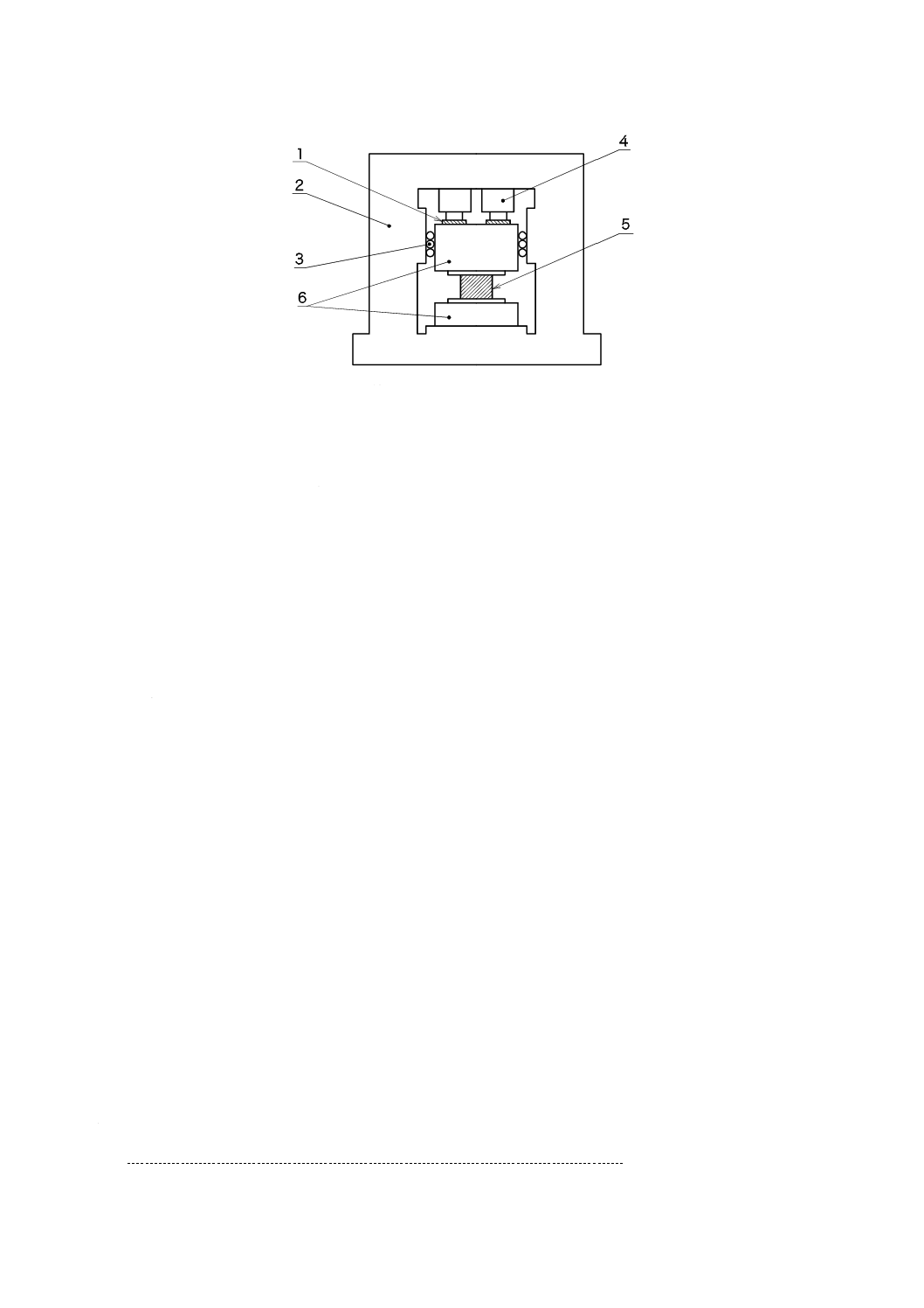

試験機

試験機は,図2に示す構造をもち,試験体に加える圧縮力を制御できなければならない。また,試験中,

試験体を取り付けた上下の圧盤の平行度を保つ機能をもつものとする。試験機に用いる計測器については,

圧縮力及び圧縮変位の計測精度が最大値の1 %以下とし,力の校正は,JIS B 7721の箇条6(試験機の力計

測系の校正)によって行うことが望ましい。

10

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ロードセル(圧縮力)

2 フレ−ム

3 ベアリング

4 アクチュエータ

5 試験体

6 上下圧盤

図2−圧縮試験機の例

6.2.1.3

試験体

試験体は,表3又は表4による。

6.2.1.4

試験条件

6.2.1.4.1

試験温度

試験温度は,試験室JIS K 6250の試験室の標準温度で行うことが望ましいが,これが困難な場合は,雰

囲気温度を測定し,記録する。

6.2.1.4.2

試験体の調整時間

総高さ250 mm以下の試験体は,加硫後最低24時間以上,それ以上の総高さのものは,最低48時間以

上経過させたものを試験に用いる。また,試験実施の前に試験体を試験環境に6〜24時間程度保持し,試

験体の表面温度を記録する。

6.2.1.4.3

圧縮力

載荷する圧縮力は,6.2.1.5.2による。最大圧縮力の許容差は,±5 %とする。

6.2.1.4.4

加力波形

加力波形は,正弦波又は三角波とする。

6.2.1.4.5

振動数

振動数は,0.001 Hz以上とする。

6.2.1.5

操作方法

6.2.1.5.1

試験体と圧縮変位計との取付け

試験体は,実際の取付け方法と同じ又は機械的に同等な方法で試験機に取り付ける。圧縮変位計は,試

験体の周囲に取り付ける。このとき,圧縮力をゼロとし,圧縮変位の値もゼロとする。試験機の制御能力

の関係で圧縮力を正確にゼロ設定できない場合は,できるだけ小さい任意の圧縮力をゼロとみなしてもよ

い。

注記 圧縮応力度が0.5 N/mm2となる圧縮力をゼロとすることが多い。

11

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

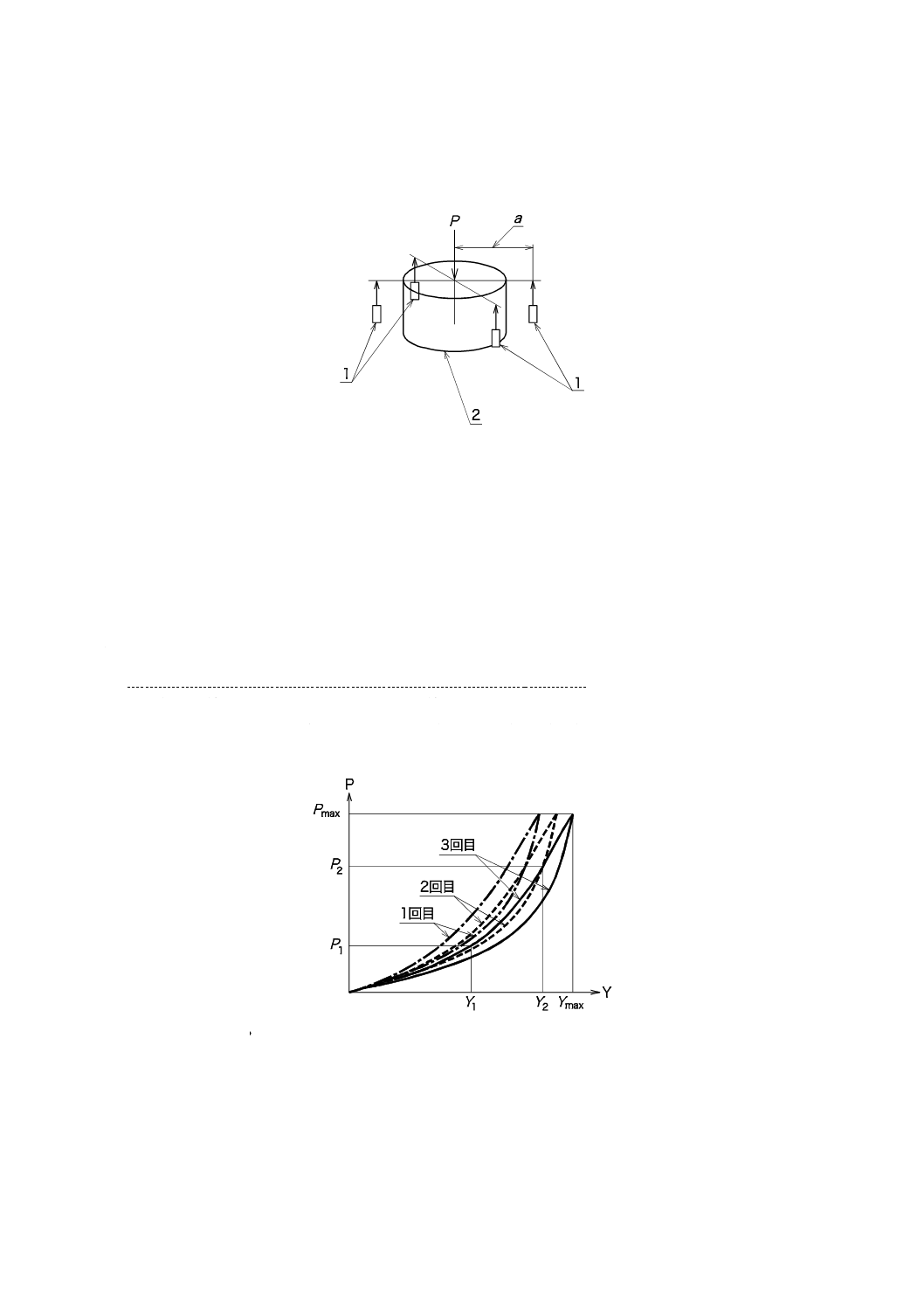

積層ゴムの変位を正確に測定するために,試験機に取り付けた積層ゴムの中心から同じ距離となるよう

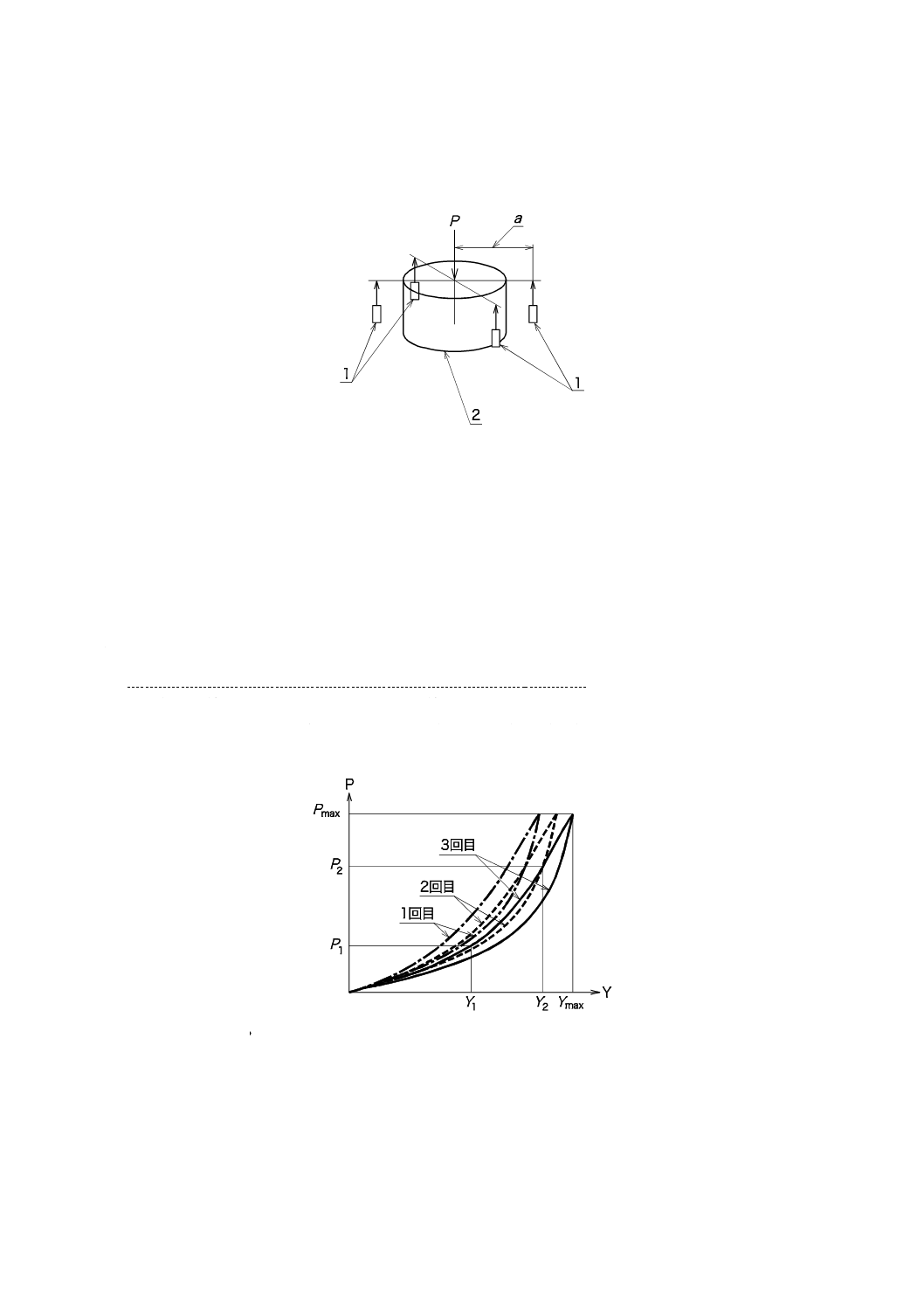

に,2個以上の圧縮変位計を均等に配置する(図3参照)。測定変位は,変位計の平均値とする。

P 圧縮力

1 変位計

2 試験体

a 変位計から試験体の中心までの距離(一定であることが望ましい)

図3−圧縮変位計の配置

6.2.1.5.2

載荷

載荷方法は,次による。

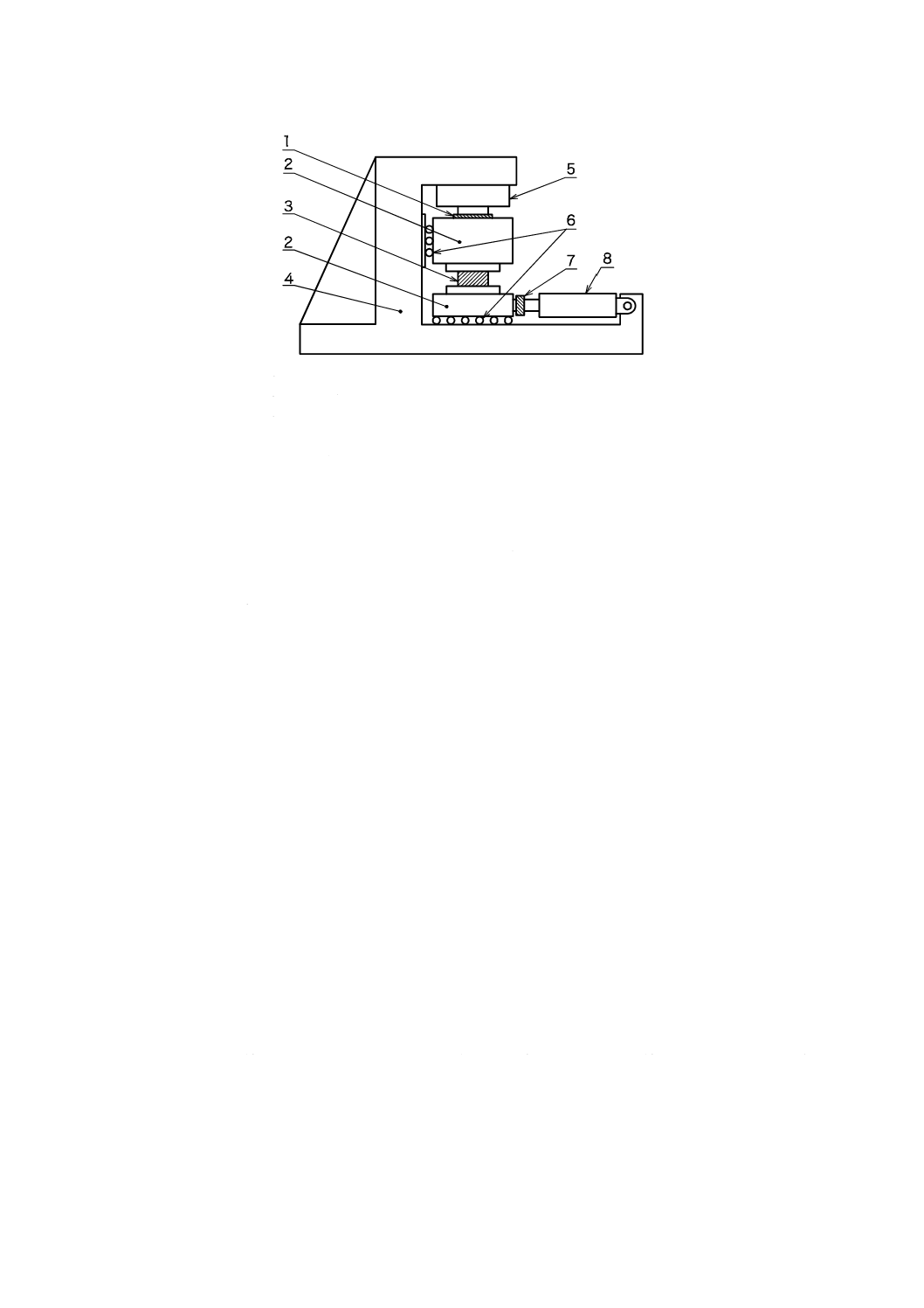

a) 圧縮力は,P2を超える圧縮力を圧縮力Pmaxとして設定する。また,圧縮応力度1.5 N/mm2に相当する

圧縮力をP1,圧縮応力度6 N/mm2に相当する圧縮力をP2とする。

b) 試験体に圧縮力Pmaxまで載荷し,その後圧縮力を0又は0.5 N/mm2相当まで戻す。

c) これを1サイクルとし,試験は,3サイクル繰り返す(図4参照)。

P

圧縮力

Y

圧縮変位

Pmax 設計上与えられる最大圧縮力

Ymax Pmax時の圧縮変位

P2

支圧応力度6.0 N/mm2の圧縮力

Y2

P2時の圧縮変位

P1

支圧応力度1.5 N/mm2の圧縮力

Y1

P1時の圧縮変位

図4−圧縮特性

12

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1.6

結果のまとめ方

圧縮力載荷時の圧縮変位を測定し,圧縮剛性Kvを次の式(1)によって算出する。求めた圧縮剛性は,積

層ゴムごとにJIS Z 8401によって丸め,整数位で表す。

1

2

1

2

v

Y

Y

P

P

K

−

−

=

············································································· (1)

ここに,

P1: 3サイクル目の,圧縮応力度1.5 N/mm2となる圧縮力(N)

P2: 3サイクル目の,圧縮応力度6 N/mm2となる圧縮力(N)

Y1: 3サイクル目の,圧縮力がP1のときの圧縮変位(mm)

Y2: 3サイクル目の,圧縮力がP2のときの圧縮変位(mm)

6.2.1.7

記録

次の事項を記録する。

a) 規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

圧縮力又は圧縮応力度

g) 圧縮剛性

h) 外観目視観察の結果

i)

指定された圧縮力の圧縮変位

j)

試験年月日

6.2.2

せん断特性試験

6.2.2.1

原理

積層ゴムのせん断特性の試験方法は,試験体に一定の圧縮力を載荷した状態でせん断変形を与え,せん

断力,せん断変位,圧縮力及び圧縮変位を測定する試験方法である。また,測定結果からせん断特性を計

算によって求める。

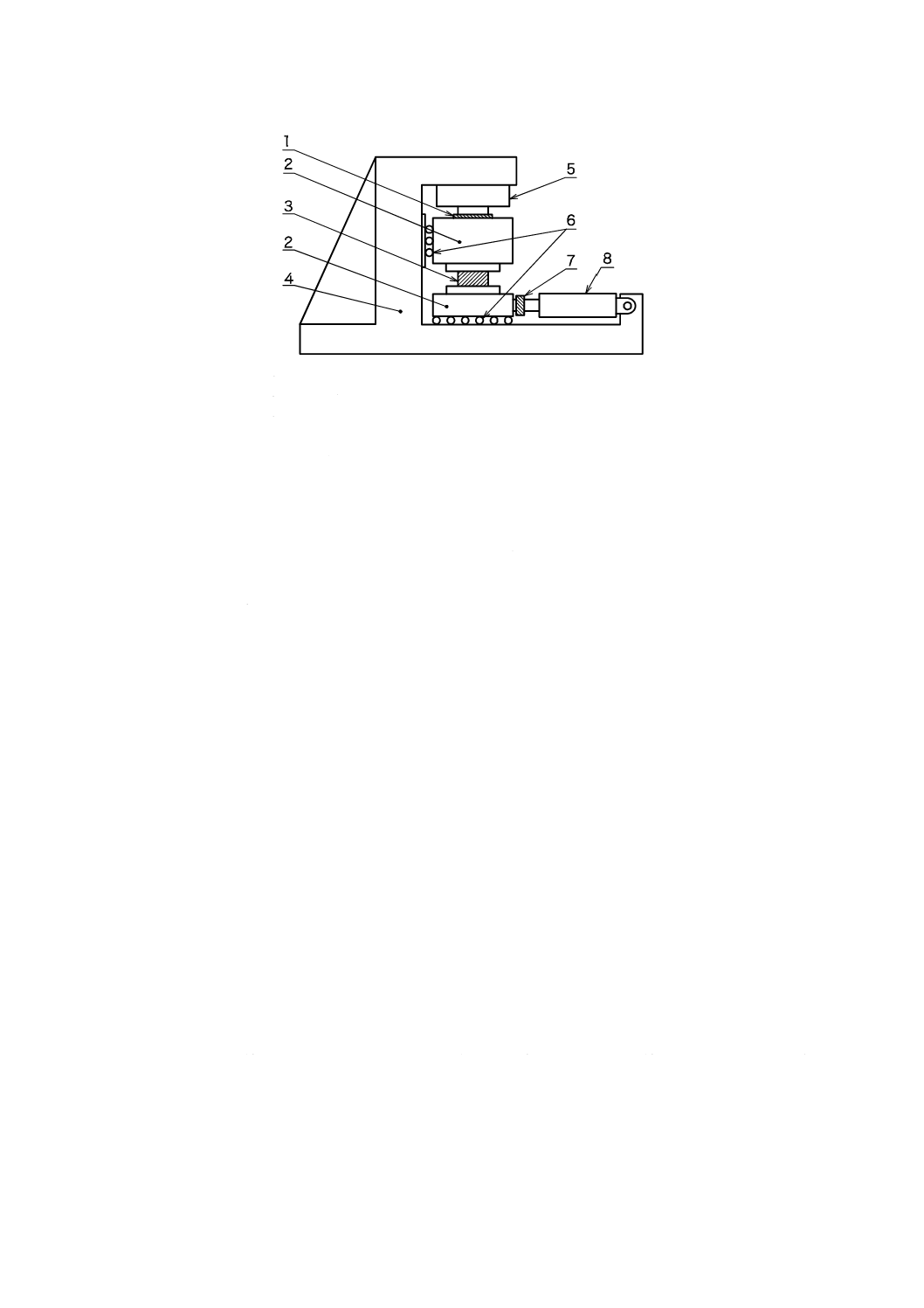

6.2.2.2

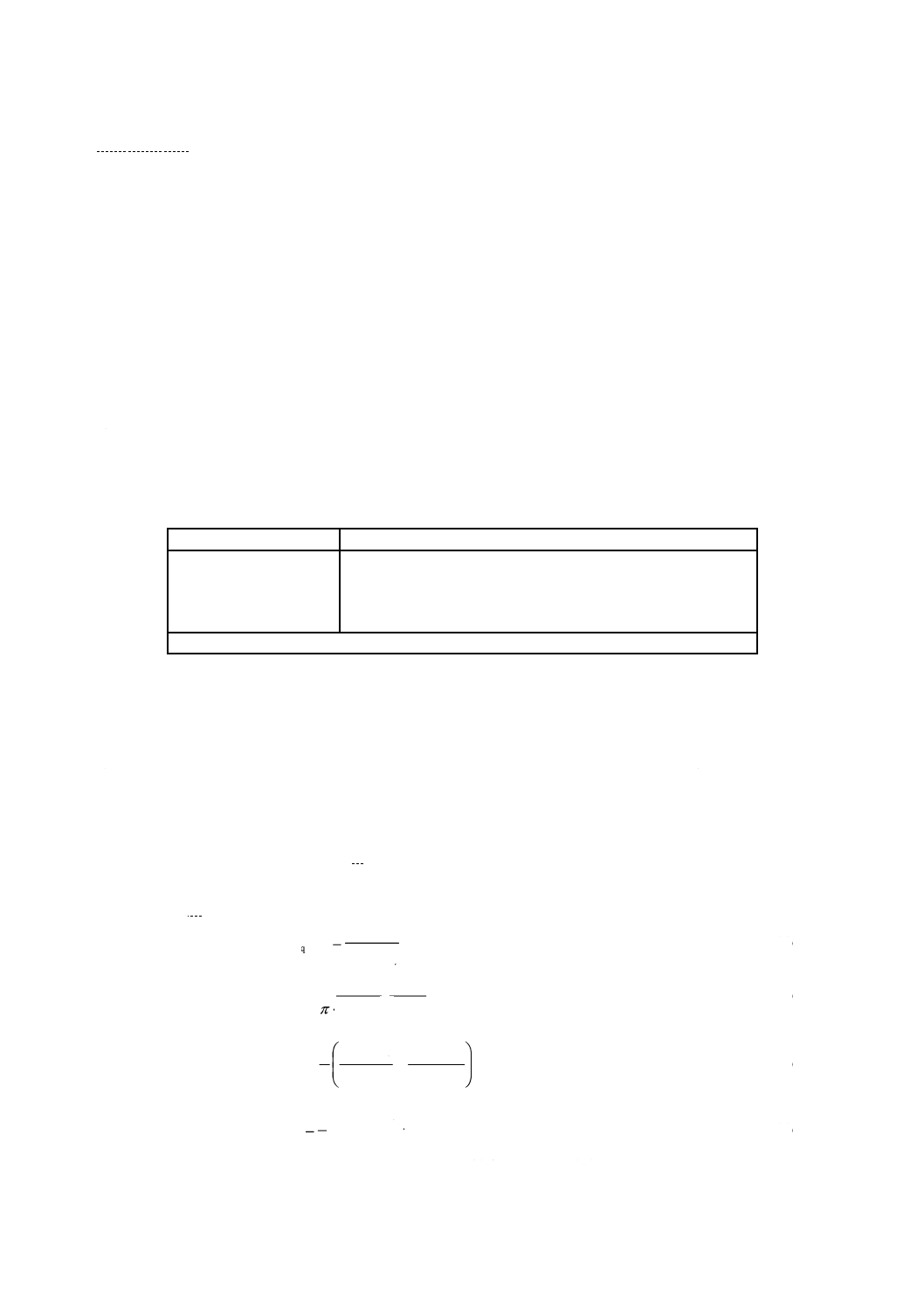

試験機

試験機は,図5に示すような構造をもち,試験体に加える圧縮力及びせん断変形を制御できなければな

らない。また,試験中,試験体を取り付けた上下の圧盤の平行度を保つ機能をもつものとする。試験には,

圧縮力,圧縮変位,せん断力及びせん断変位を計測する計測器を用いる。計測器の精度は,最大値の1 %

以下とし,力の校正は,JIS B 7721の箇条6(試験機の力計測系の校正)による。圧縮せん断試験では,

試験時に試験体の高さが変化するので,試験機が圧縮力を一定に保持又は一定とみなせる許容差範囲で制

御できることが望ましい。

警告 試験体が破断したとき,破片が飛ぶ可能性がある。試験体のせん断方向に防御柵を設置し,試

験中は,試験機に近付かないようにすることを強く薦める。終局特性試験を行うときには,特

に注意を要する。

13

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ロードセル(圧縮力)

2 上下圧盤

3 試験体

4 フレーム

5 アクチュエータ

6 ベアリング

7 ロードセル(せん断力)

8 アクチュエータ

図5−圧縮せん断試験機(シングルシェア試験機)

6.2.2.2.1

慣性力及び摩擦力の補正

附属書Bによって,せん断方向の試験機の慣性力を測定し,補正する。

試験機では,計測する力に装置のしゅう(摺)動部に発生する摩擦力を含むので,附属書Cによって,

あらかじめ計測した摩擦力を用いて試験結果を補正する。

力の計測には,ロードセルの使用が望ましい。アクチュエータの内圧を計測する場合,アクチュエータ

の滑り抵抗の影響を受けるため,実際の使用方法に従い,計測する力を校正する必要がある。また,ロー

ドセルを試験体に直接取り付けることによって慣性力又は摩擦力を除いた力を測定できる場合には,補正

は不要である。

6.2.2.3

試験体

試験体は,表3又は表4による。

6.2.2.4

試験条件

6.2.2.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.2.2.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.2.2.4.3

圧縮力

圧縮力は,圧縮応力度6 N/mm2に相当する圧縮力とする。せん断変形をしていないときの圧縮力の許容

差は±5 %とする。圧縮せん断試験で,試験時に試験体高さの変化が大きく,圧縮力を維持できない場合,

せん断変形速度を下げるなどの必要な処置をとるものとする。

6.2.2.4.4

せん断ひずみ

せん断ひずみ振幅は,設計時に設定されるせん断ひずみに±0.7を乗じた値,又は内部ゴムの総厚に±

1.75を乗じた値とする。これ以外のせん断ひずみで試験を行う場合は,6.3.1.4.4に従って,せん断ひずみ

14

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を選択する。

6.2.2.4.5

水平加振波形

水平加振波形は,正弦波又は三角波とする。

6.2.2.4.6

水平振動数

水平振動数は,0.001 Hz〜0.5 Hzの範囲で設定する。

6.2.2.5

操作方法

6.2.2.5.1

試験体の取付け

試験体は,実際の取付け方法と同じ又は機械的に同等な方法で試験機に取り付ける。

6.2.2.5.2

載荷

載荷方法は,次による。

a) 試験体に6.2.2.4.3の圧縮力を加える。

b) 圧縮力を載荷した状態で,6.2.2.4.4で選択したせん断ひずみを与える。

c) 繰返し回数と採用する値は,表5による。

表5−せん断特性の試験項目の詳細

繰返し数(回数)

採用する値

3,5又は11

試験繰返し数及び採用する値は,次によって選択する。

・3回の場合は,3回目の値

・5回の場合は,5回目の値

・11回の場合は,2〜11回目の値の平均値

注記 一般にRBは,3回を,HDR及びLRBは,5回又は11回を用いることが多い。

6.2.2.6

結果のまとめ方

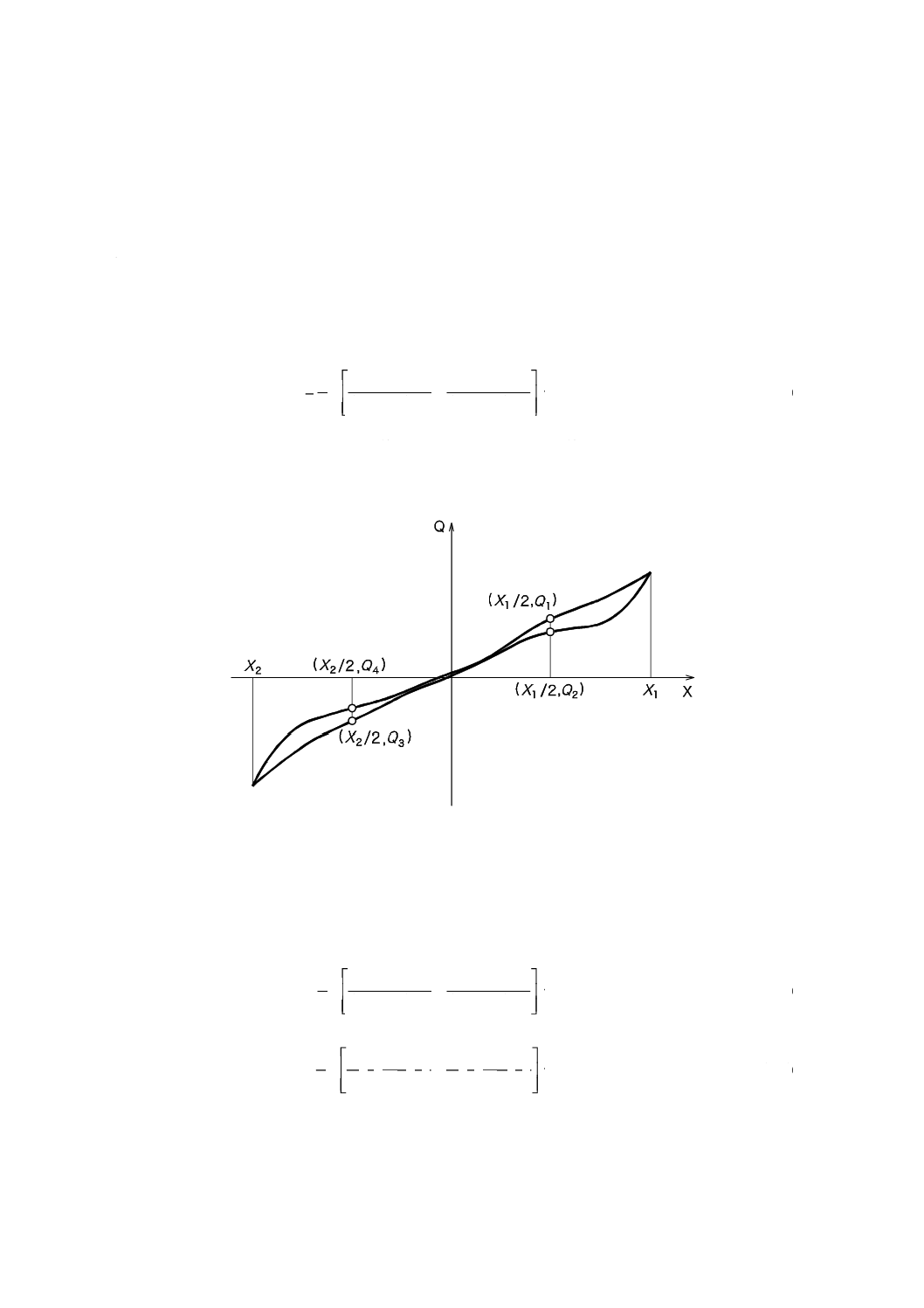

図6及び図7に,代表的なRB,HDR及びLRBの履歴曲線を示す。RBの場合は,せん断特性としてせ

ん断剛性を求め,HDR及びLRBでは,せん断剛性及び等価減衰定数の特性を,参考として,二次剛性,

降伏荷重などの試験値をそれぞれ式(2)〜式(5)によって求める。また,これ以外にも接線剛性によってせん

断特性を求める方法がある(附属書E参照)。

せん断剛性又は等価剛性の試験結果は,積層ゴムごとに行い,測定した試験結果から式(2)によって求め

たせん断剛性又は等価剛性は,JIS Z 8401によって丸め,小数点第3位で表す。

等価減衰定数の試験結果は,積層ゴムごとに行い,測定した試験結果から式(3)によって求めた等価減衰

定数は,JIS Z 8401によって丸め,小数点第3位で表す。

2

1

2

1

h

eq,

X

X

Q

Q

K

K

−

−

=

······································································ (2)

(

)2

2

1

h

d

eq

2

X

X

K

W

h

−

=π

································································· (3)

−

+

−

=

2

2

d

2

1

1

d

1

d

2

1

X

Q

Q

X

Q

Q

K

························································ (4)

(

)

2

d

1d

d

2

1

Q

Q

Q

−

=

······································································· (5)

ここに,

Q1: 正側最大せん断力(N)

15

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Q2: 負側最大せん断力(N)

X1: 正側最大変位 X1=n×tr×γ(mm)

X2: 負側最大変位 X2=n×tr×(−γ)(mm)

Qd1: 履歴曲線がせん断力の軸と交差する正の点(N)

Qd2: 履歴曲線がせん断力の軸と交差する負の点(N)

Wd: 1サイクル当たりの吸収エネルギー(N・mm)

(履歴曲線で囲まれた面積)

X せん断変位

Q せん断力

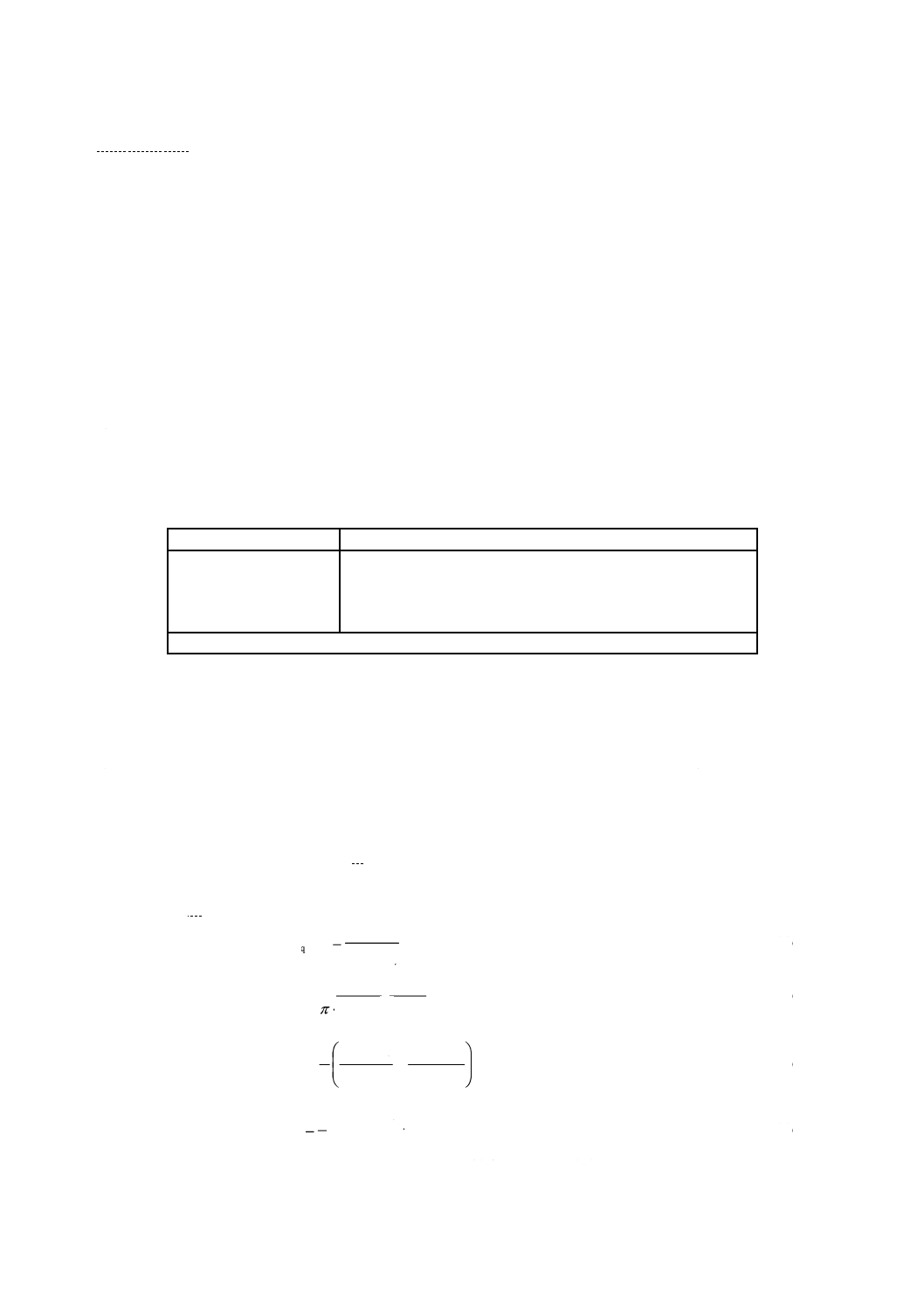

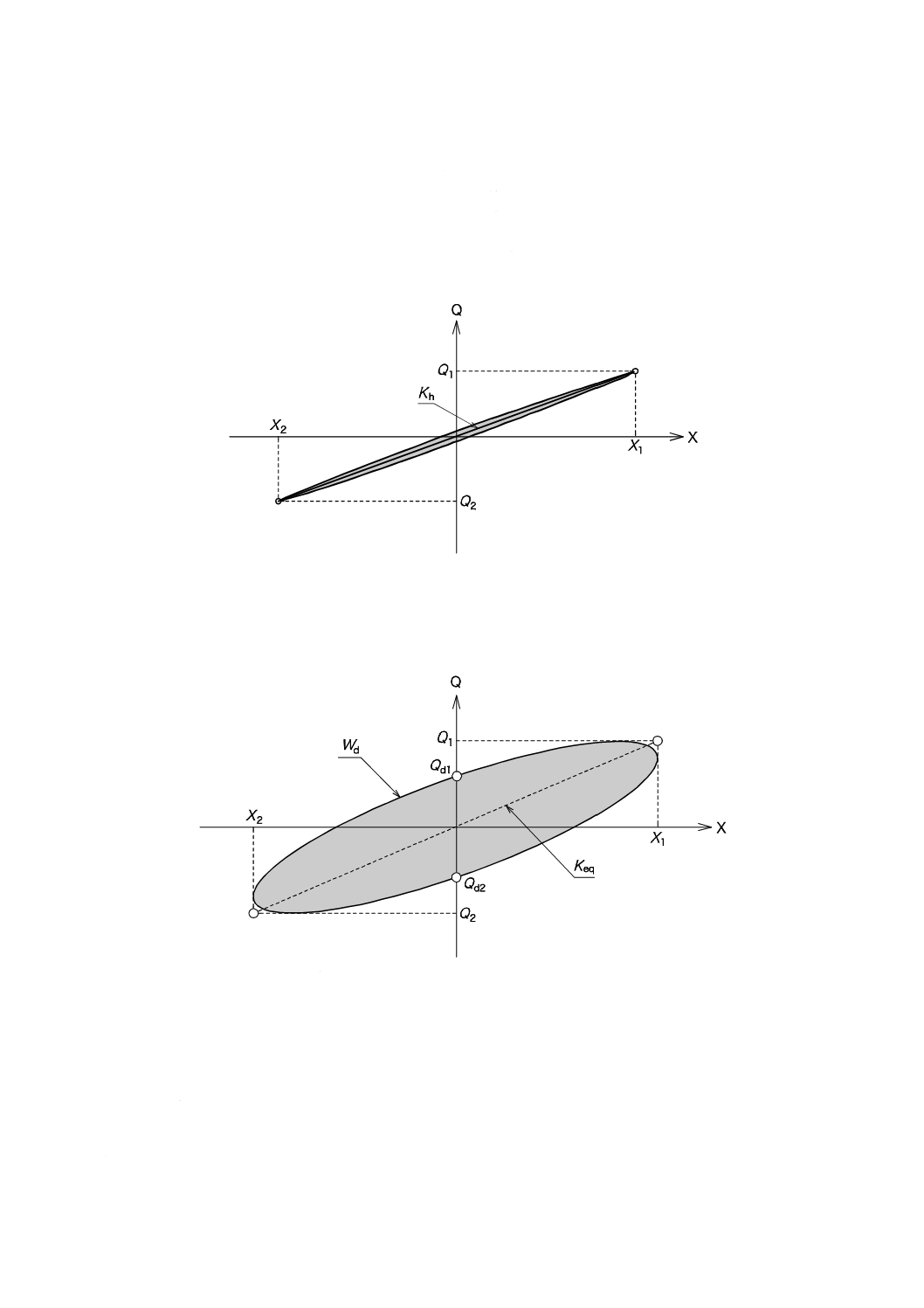

図6−RBのせん断特性の求め方

X

せん断変位

Q

せん断力

Wd 1サイクル当たりの吸収エネルギー(履歴面積)

図7−HDR又はLRBのせん断特性の求め方

6.2.2.7

記録

次の事項を記録する。

a) この規格の番号

16

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) せん断特性及びその試験方法

i)

せん断力−せん断変位曲線(履歴曲線)

j)

試験年月日

必要に応じて次の事項を記録する。

k) 圧縮変位−せん断変位曲線

l)

圧縮力−せん断変位曲線

6.3

せん断特性及び圧縮特性の各種依存性試験

6.3.1

せん断特性のせん断ひずみ依存性試験

6.3.1.1

原理

せん断特性のせん断ひずみ依存性試験は,積層ゴムに複数のせん断ひずみを与えたときの,せん断特性

の依存性を求める試験である。圧縮せん断試験機に取り付けた試験体に,一定圧縮力を載荷した状態で複

数水準のせん断変位を与え,せん断特性のせん断ひずみ依存性を求める。

6.3.1.2

試験機

試験機は,6.2.2.2による。

6.3.1.3

試験体

試験体は,表3又は表4による。RB及びHDRについては,7.1に規定するせん断試験片(SBS)を用い

ることができる。

6.3.1.4

試験条件

6.3.1.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.3.1.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.3.1.4.3

圧縮力

圧縮力は,6.2.2.4.3による。

6.3.1.4.4

せん断ひずみ

せん断ひずみは,表6に示した6水準の中から三つ以上の水準を選択する。一般的には,100 %,175 %,

250 %が選択されることが多い。せん断水平加振の順番は,履歴依存性を考慮して小さいひずみから順次

大きくする。

表6−せん断ひずみ及びその許容差

せん断ひずみ(%)

±50

±100

±150

±175

±200

±250

許容差(%)

±2.5

±5

±7.5

±8.75

±10

±12.5

6.3.1.4.5

水平加振波形

水平加振波形は,6.2.2.4.5による。

17

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1.4.6

水平振動数

水平振動数は,6.2.2.4.6による。

6.3.1.5

操作方法

6.3.1.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。

6.3.1.5.2

載荷

載荷方法は,次による。

a) 試験体に対し,6.2.2.4.3に規定する圧縮力を載荷する。

b) 試験体に小さいせん断ひずみから順次大きいせん断ひずみを載荷する。各ひずみにおける載荷は,

6.2.2.5.2で規定した繰返し数とする。

なお,各試験における繰返し数は,同一にする。

6.3.1.6

結果のまとめ方

せん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の算出は,6.2.2.6による。

試験結果は,積層ゴムごとに算出する。

6.3.1.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) せん断特性及びその試験方法

i)

せん断力−せん断変位曲線(履歴曲線)

j)

圧縮力及びせん断変位の曲線

k) せん断力及びせん断変位の曲線

l)

試験年月日

6.3.2

せん断特性の圧縮応力度依存性試験

6.3.2.1

原理

せん断特性の圧縮応力度依存性試験は,積層ゴムに複数の圧縮応力度を与えたときの,せん断特性の依

存性を求める試験である。圧縮せん断試験機に取り付けた試験体に,複数水準の圧縮力を載荷した状態で

せん断変位を与え,せん断特性の圧縮応力度依存性を求める。

6.3.2.2

試験機

試験機は,6.2.2.2による。

6.3.2.3

試験体

試験体は,表3又は表4による。

6.3.2.4

試験条件

6.3.2.4.1

試験温度

試験温度は,6.2.1.4.1による。

18

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.3.2.4.3

圧縮力

圧縮力は,6.2.2.4.3に規定する圧縮力に対し圧縮力倍率を乗じて求める。圧縮力倍率は,表7に示した5

水準の中から三つ以上の水準を選ぶ。

なお,圧縮力倍率は,通常,0.5倍,1.0倍,1.5倍が選択されることが多い。圧縮せん断試験で,試験時

に試験体高さの変化が大きく,圧縮力を維持できない場合,せん断変形速度を下げるなどの必要な処置を

とる。

表7−圧縮力倍率

圧縮力倍率

0

0.5

1.0

1.5

2.0

6.3.2.4.4

せん断ひずみ

せん断ひずみは,6.2.2.4.4による。

6.3.2.4.5

水平加振波形

水平加振波形は,6.2.2.4.5による。

6.3.2.4.6

水平振動数

水平振動数は,6.2.2.4.6による。

6.3.2.5

操作方法

6.3.2.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。

6.3.2.5.2

載荷

載荷方法は,次による。

a) 試験体に所定の試験圧縮力を載荷する。試験体に載荷する圧縮力は,小さい方から順次大きくする。

b) それぞれの圧縮力に対して,6.2.2.4.4で規定するせん断ひずみを与える。載荷は,6.2.2.5.2で規定した

繰返し数とする。

なお,各試験における繰返し数は,同一にする。

6.3.2.6

結果のまとめ方

試験によって求まるせん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の算出は,6.2.2.6によ

る。せん断特性の試験結果は,積層ゴムごとに行う。

6.3.2.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) せん断特性及びその試験方法

19

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

せん断力−せん断変位曲線(履歴曲線)

j)

圧縮力及び各特性の関係を示す曲線

k) 試験年月日

6.3.3

せん断特性の振動数依存性試験

6.3.3.1

原理

せん断特性の振動数依存性試験は,積層ゴムに複数の水平振動数を与えたときの,せん断特性の依存性

を求める試験である。圧縮せん断試験機に取り付けた試験体に,一定圧縮力を載荷した状態で複数水準の

水平振動数のせん断変形を与え,せん断特性の振動数依存性を求める。

RB及びHDRについては,7.1に規定するせん断試験片(SBS)を用いることができる。

6.3.3.2

試験機

試験体が積層ゴムの場合の試験機は,6.2.2.2による。試験体がせん断試験片(SBS)の場合の試験機は,

7.1.3による。

6.3.3.3

試験体

試験体は,表3又は表4による。

6.3.3.4

試験条件

6.3.3.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.3.3.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.3.3.4.3

圧縮力

圧縮力は,6.2.2.4.3による。ただし,せん断試験片(SBS)を用いる場合は,圧縮力を加えなくてもよ

い。

6.3.3.4.4

せん断ひずみ

せん断ひずみは,6.2.2.4.4による。

6.3.3.4.5

水平加振波形

水平加振波形は,6.2.2.4.5による。

6.3.3.4.6

水平振動数

水平振動数は,表8に示した8水準の中から三つ以上の水準を選ぶものとする。これ以外の水平振動数

で試験を行う場合は,条件を設定した上で試験を実施する。

なお,一般的には,0.1 Hz,0.33 Hz,0.5 Hz又は1.0 Hzを選択することが多い。

表8−試験振動数

単位 Hz

振動数

0.001

0.005

0.01

0.1

0.3(又は0.33)

0.5

1.0

2.0

設計で求められた固有周期に相当する振動数での試験も,試験条件に加えることが望ましい。

6.3.3.5

操作方法

6.3.3.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。ただし,せん断試験片又は標準試験体を用いる場合は,他の適切

な取付け方法を用いてもよい。

20

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3.5.2

載荷

a) 試験体に対し,6.2.2.4.3に規定する圧縮力を加える。

b) 各水平振動数に対し,6.2.2.4.4で規定するせん断ひずみを与える。載荷は,6.2.2.5.2で規定した繰返し

数とする。このとき,水平振動数は,小さい方から順次増加する。

なお,各試験における繰返し数は,同一にする。

6.3.3.6

結果のまとめ方

試験によって求まるせん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の算出は,6.2.2.6によ

る。せん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の試験結果は,積層ゴムごとにまとめる。

6.3.3.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数。せん断試験片(SBS)を用いた場合に

は,種類及び分類,形状及び寸法。

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) 振幅

i)

せん断特性及びその試験方法

j)

それぞれの特性の増減率と振動数の関係のグラフ

k) 圧縮力及びせん断変位の曲線

l)

せん断力−せん断変位曲線(履歴曲線)

m) 試験年月日

6.3.4

せん断特性の繰返し数依存性試験

6.3.4.1

原理

せん断特性の繰返し数依存性試験は,積層ゴムに繰返し数水平加振を与えたときの,せん断剛性の依存

性を求める試験である。圧縮せん断試験機に取り付けた試験体に,一定圧縮力を載荷した状態で繰返しせ

ん断変位を連続して与え,せん断特性の繰返し数に対する依存性を求める。また,温度上昇による特性の

可逆的変化と繰返しによる特性の非可逆的変化を区別するために,指定繰返し数繰返し変形後に初期の載

荷前温度まで冷却し,再度せん断特性を求める。

6.3.4.2

試験機

試験機は,6.2.2.2による。

6.3.4.3

試験体

試験体は,表3又は表4による。

6.3.4.4

試験条件

6.3.4.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.3.4.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

21

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4.4.3

圧縮力

圧縮力は,6.2.2.4.3による。

6.3.4.4.4

せん断ひずみ

せん断ひずみは,6.2.2.4.4による。

6.3.4.4.5

水平加振波形

水平加振波形は,6.2.2.4.5による。

6.3.4.4.6

水平振動数

水平振動数は,6.2.2.4.6による。

6.3.4.5

操作方法

6.3.4.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。

6.3.4.5.2

載荷

試験方法は次による。

a) 試験体に対し,6.2.2.4.3に規定する圧縮力を載荷する。

b) 圧縮力を載荷した状態で,6.2.2.4.4で選択したせん断ひずみを50回連続して載荷する。50回終了後,

初期の載荷前温度まで冷却し,前記と同一条件で6.2.2.5.2に従って載荷を行う。各試験における繰返

し数は,同一にする。

6.3.4.6

特性値の算定及び結果のまとめ方

6.3.4.5.2の載荷条件において得られた1,3,5,10,30,及び50回目の各履歴特性から,せん断特性を

求める。さらに,冷却後も同一圧縮力及びせん断変位又はせん断ひずみで6.2.2.6によってせん断特性を求

める。

せん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の試験結果は,積層ゴムごとにまとめる。

6.3.4.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) 各回数における,せん断特性

i)

回数と特性変化の関係

j)

要求回数での,せん断力−せん断変位曲線(履歴曲線)

k) 要求回数での圧縮力及びせん断変位の曲線

l)

せん断力−せん断変位曲線(履歴曲線)

m) 試験年月日

6.3.5

せん断特性の温度依存性試験

6.3.5.1

原理

せん断特性の温度依存性試験は,積層ゴムに複数の温度条件を与えたときの,せん断特性の依存性を求

22

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める試験である。試験体を複数水準の温度に保持して圧縮せん断試験機に取り付け,一定圧縮力を載荷し

た状態でせん断変位を与え,せん断特性の環境温度の変化に対する依存性を求める。

6.3.5.2

試験機

試験体が積層ゴムの場合は,6.2.2.2による。試験体がせん断試験片(SBS)の場合は,7.1による。

6.3.5.3

試験体

試験体は,表3又は表4による。RB及びHDRについては,7.1に示すせん断試験片(SBS)を用いるこ

とができる。

6.3.5.4

試験条件

6.3.5.4.1

試験温度

試験温度は,表9に示した6水準の中から三つ以上の水準を選ぶものとする。表9以外の温度で試験す

る場合には,受渡当事者間の合意による。

なお,一般的には,−10 ℃,0 ℃,23 ℃又は40 ℃を選択することが多い。試験温度は,高い温度か

ら順次低く,又は低い温度から順次高くする。

適切に温度制御できる恒温槽が試験機に附属していない場合,試験体を試験温度になるまで別の恒温槽

で保持した後,迅速に試験機に取り付け,試験を行ってもよい。ただし,試験中積層ゴムの外周面(積層

ゴム表面)が試験温度に対して±2 ℃の許容差を満足するよう取り扱わなければならない。

表9−試験温度

単位 ℃

温度

−20

−10

0

10

23

40

6.3.5.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.3.5.4.3

圧縮力

圧縮力は,6.2.2.4.3による。ただし,せん断試験片(SBS)を用いる場合は,圧縮力を加えなくてもよ

い。

6.3.5.4.4

せん断ひずみ

せん断ひずみは,6.2.2.4.4による。

6.3.5.4.5

水平加振波形

水平加振波形は,6.2.2.4.5による。

6.3.5.4.6

水平振動数

水平振動数は,6.2.2.4.6による。

6.3.5.5

操作方法

6.3.5.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。ただし,せん断試験片(SBS)を用いる場合は,他の適切な取付

け方法を用いてもよい。

6.3.5.5.2

載荷

載荷は,6.2.2.5.2による。ただし,せん断試験片(SBS)を用いる場合は,圧縮力を加えなくてもよい。

各試験における繰返し数は,同一にする。

6.3.5.6

結果のまとめ方

23

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験によって求まるせん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の算出は,6.2.2.6によ

る。せん断特性(せん断剛性又は等価剛性,及び等価減衰定数)の試験結果は,積層ゴムごとにまとめる。

6.3.5.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数。せん断試験片(SBS)を用いた場合に

は,種類及び分類,形状及び寸法。

c) 試験機の名称及び型式。

d) 試験温度

e) 入力波形及び振動数

f)

試験体に与えたせん断変形の方向

g) 圧縮力及びせん断変位,又は圧縮応力度及びせん断ひずみ

h) せん断特性及びその試験方法

i)

基準温度における,せん断力−せん断変位曲線(履歴曲線)

j)

補正後の圧縮力及びせん断変位の曲線

k) 圧縮力及びせん断変位の曲線

l)

せん断力−せん断変位曲線(履歴曲線)

m) 試験年月日

6.4

終局特性試験

6.4.1

せん断変形性能試験

6.4.1.1

原理

せん断変形性能試験は,積層ゴムに大きなせん断変形を加えることで生じる座屈,破断,転倒などの終

局状態を求める試験である。圧縮せん断試験機に取り付けた試験体に,一定の圧縮力を載荷した状態でせ

ん断変形を与え,積層ゴムが破断又は,せん断力−せん断変位曲線において,せん断力が急激に低下する

などの安定性が失われる限界を求める。

6.4.1.2

試験機

試験機は,6.2.2.2による。

6.4.1.3

試験体

試験体は,表3又は表4による。

6.4.1.4

試験温度

試験温度は,6.2.1.4.1による。

6.4.1.5

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.4.1.6

圧縮力

圧縮力は,6.2.2.4.3による圧縮力とする。これ以外の圧縮力で試験を行う場合は,受渡当事者間の合意

による。

6.4.1.7

試験速度

試験速度は,0.1 mm/s以上とする。

6.4.1.8

操作方法

6.4.1.8.1

試験体の取付け

24

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験体の取付けは,6.2.2.5.1による。

6.4.1.8.2

載荷

載荷方法は,次による。

a) 試験体に,6.2.2.4.3に規定する圧縮力を与える。

b) 試験体に破断,座屈又は転倒に達するまで一方向に一定速度でせん断変位を与える。

c) せん断ひずみが目的のひずみ量となったときは,破断,座屈,又は転倒するまでさらにせん断変形を

与えなくてもよい。

6.4.1.9

結果のまとめ方

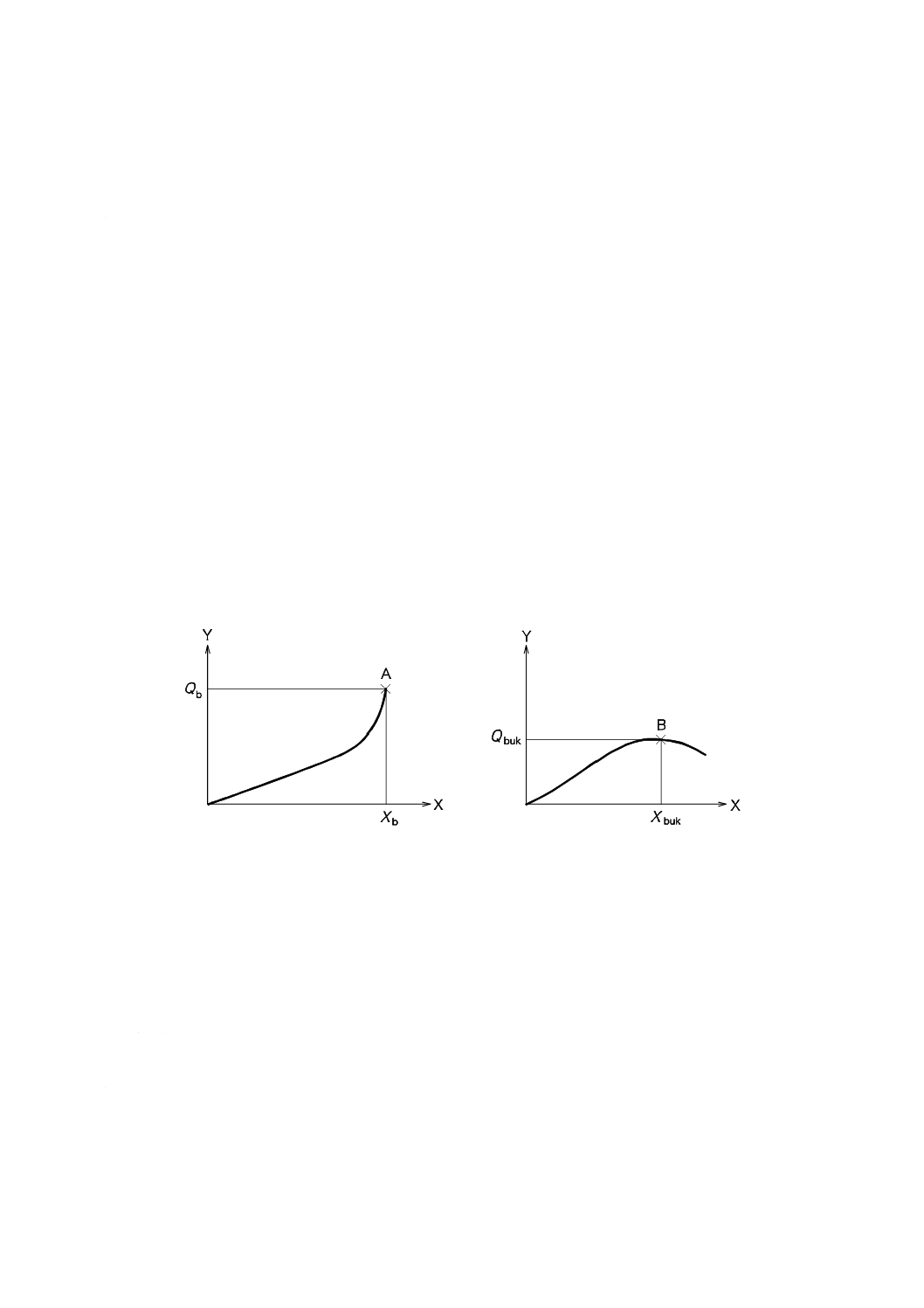

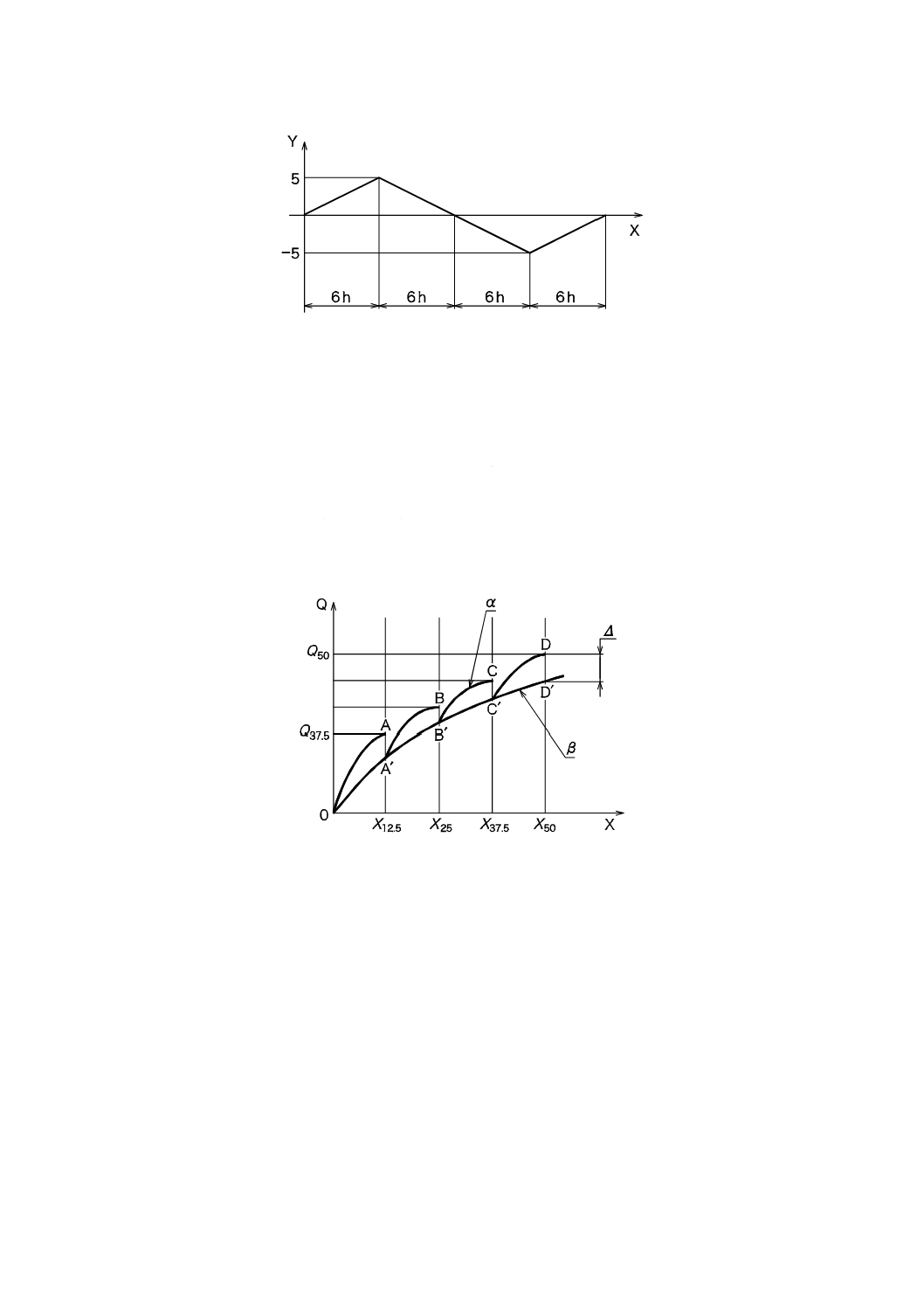

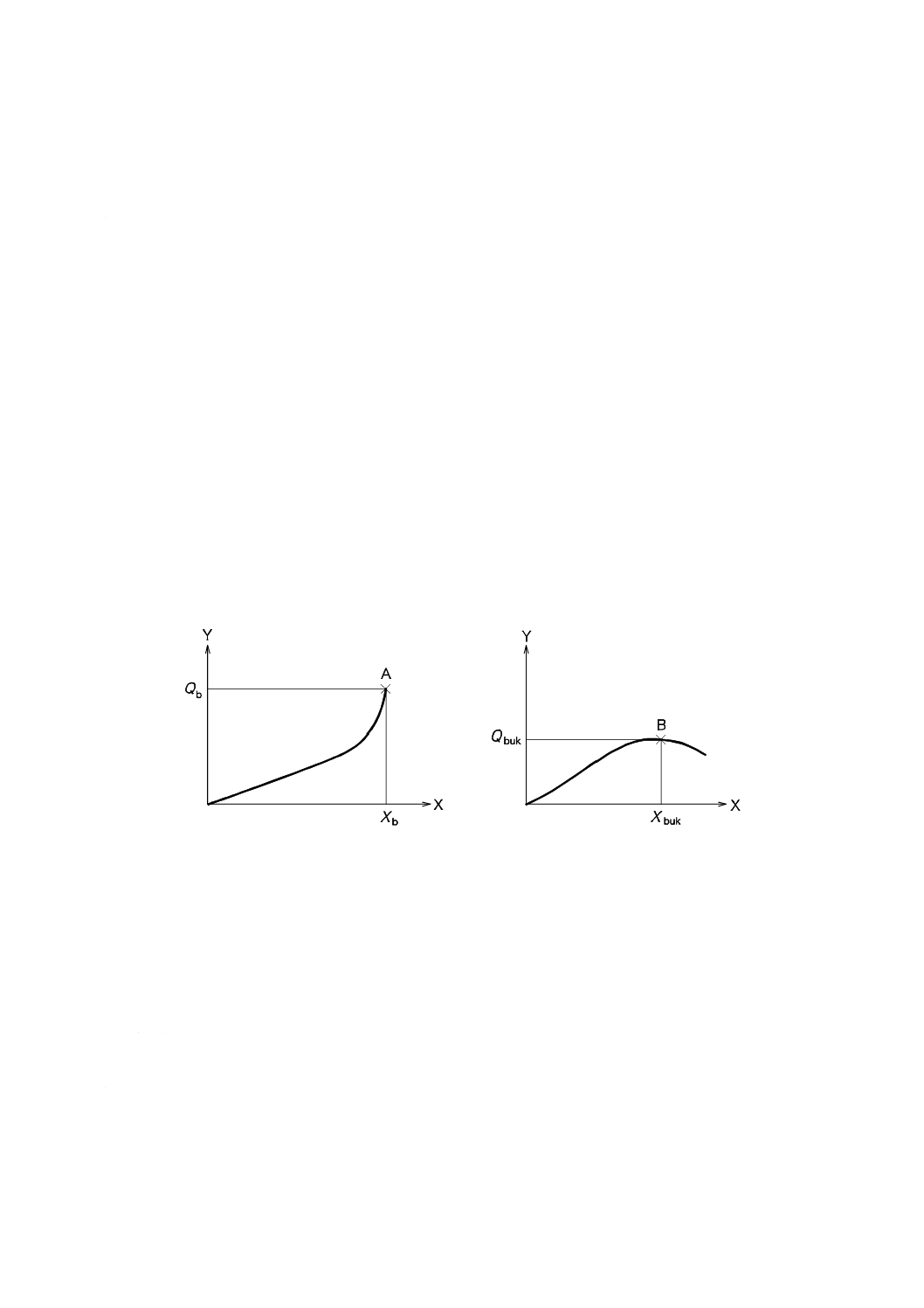

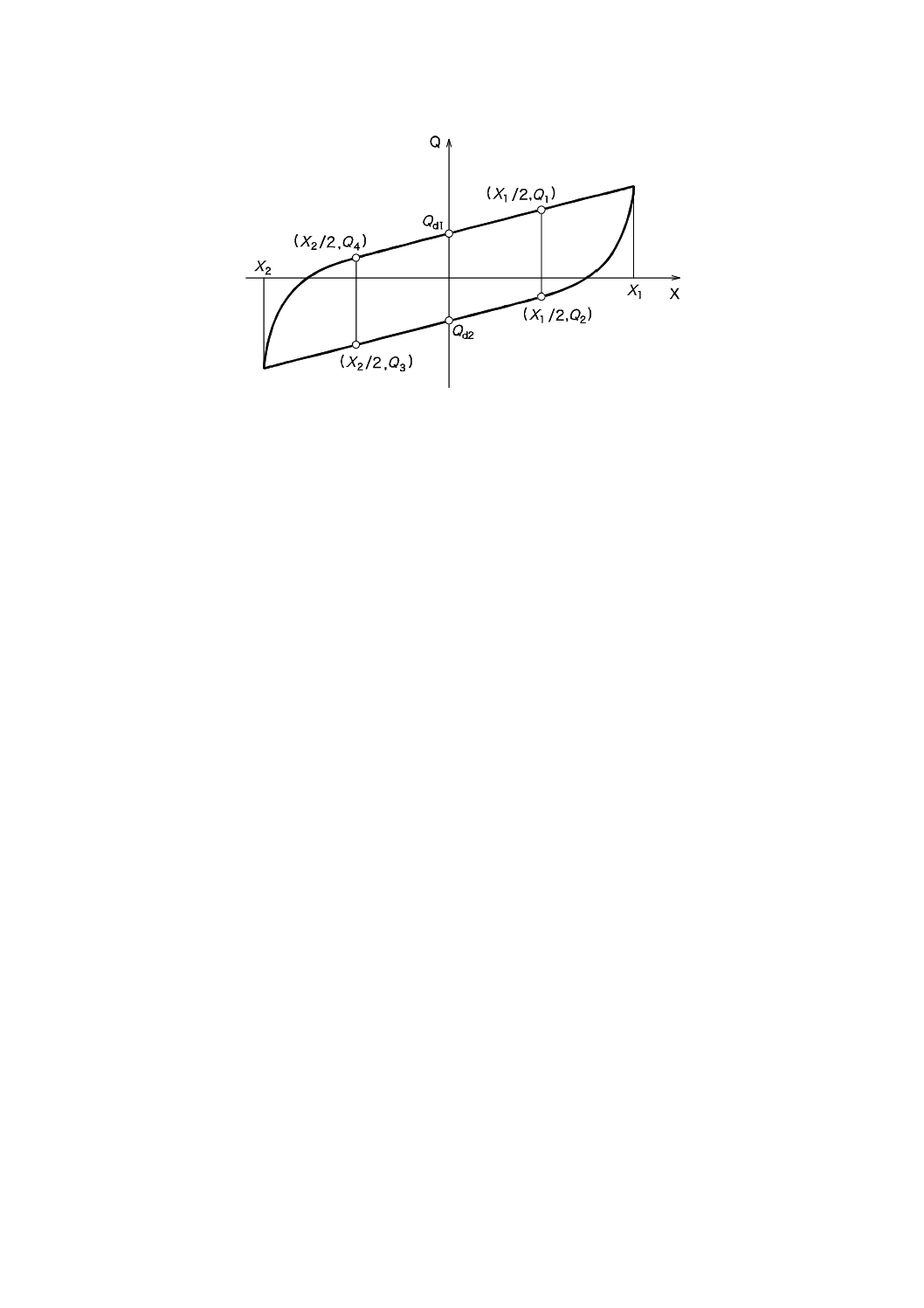

代表的な2種類のせん断力−せん断変位曲線を,図8に示す。

破断時のせん断力及びせん断変位は,破断点のせん断力Qb,せん断変位Xbとして求める。せん断力−

せん断変位曲線において,せん断力が急激に低下するなどの安定性が失われる座屈又は転倒が発生したと

きのせん断力及びせん断変位は,それぞれ,座屈又は転倒点のせん断力Qbuk及びせん断変位Xbukとして求

める。

破断を生じる前に試験を中止したときは,積層ゴムに座屈又は転倒を示す兆候がないか注意して調べる。

このとき,座屈又は転倒の兆候が認められず,履歴曲線がその変位まで単調に増加している場合は,試験

を中止した時点のせん断力及びせん断変位を終局特性とみなすことができる。

終局特性の試験結果は,積層ゴムごとに行い,測定したせん断変位をJIS Z 8401によって丸め,整数位

で表す。

X せん断変位

A 破断点

Y せん断力

B 座屈点

図8−終局特性

6.4.1.10 記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 試験速度

f)

試験体に与えたせん断変形の方向

g) 圧縮力又は圧縮応力度

25

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 破断,座屈又は転倒したときの,せん断変位又はせん断ひずみ,及びせん断力

破断,座屈又は転倒を迎える前に試験を中止したときは,中止時のせん断変位(せん断ひずみ)及

びせん断力

i)

せん断力−せん断変位曲線(終局特性)

j)

外観目視観察の結果

k) 試験年月日

6.4.2

引張特性試験

6.4.2.1

原理

引張特性試験は,引張力を載荷したときの降伏特性又は破断による終局状態を求める試験である。引張

せん断試験機に取り付けた試験体に,せん断変位0又は一定のせん断変形を与えた状態で引張力を加え,

その引張力−引張変位曲線において降伏又は破断が生じる時点の引張力及びせん断変位を求める。

6.4.2.2

試験機

積層ゴムにせん断変形を与えた状態で引張特性試験を行う場合の試験機は,積層ゴムに引張力とせん断

力とを同時に載荷できるものとする。試験機は,図2又は図5に示す構造をもち,試験体に加える引張力

及びせん断変形を制御できなければならない。試験機に用いる計測器については,JIS B 7721の箇条7(試

験機の等級)の表2で規定する1級の試験機を用いることが望ましい。また,引張力,引張変位,せん断

力及びせん断変位の測定精度は,最大値の1 %以下とし,力の校正は,JIS B 7721の箇条6(試験機の力計

測系の校正)による。

試験体の引張変位を正確に計測するために2個以上の変位計を試験体の周囲に設置し(図3参照),引張

変位は,各変位計の測定値の平均を用いる。一般に引張変位は,圧縮変位よりも大きいので,変位計は,

注意して選ぶ必要がある。

6.4.2.3

試験体

試験体は,表3又は表4による。

6.4.2.4

試験条件

6.4.2.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.4.2.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.4.2.4.3

せん断ひずみ

せん断ひずみは,6.2.2.4.4による

6.4.2.4.4

試験速度

試験速度は,0.1 mm/s以上とする。これ以外の試験速度で行う場合は,受渡当事者間の合意による。

6.4.2.5

操作方法

6.4.2.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1に従って試験体を試験機に取り付ける。

6.4.2.5.2

載荷

載荷方向は,次による。

a) 6.4.2.4.3に規定するせん断ひずみを試験体に加える。

b) 降伏及び/又は破断するまでの引張力を試験体に加える。

6.4.2.6

結果のまとめ方

26

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

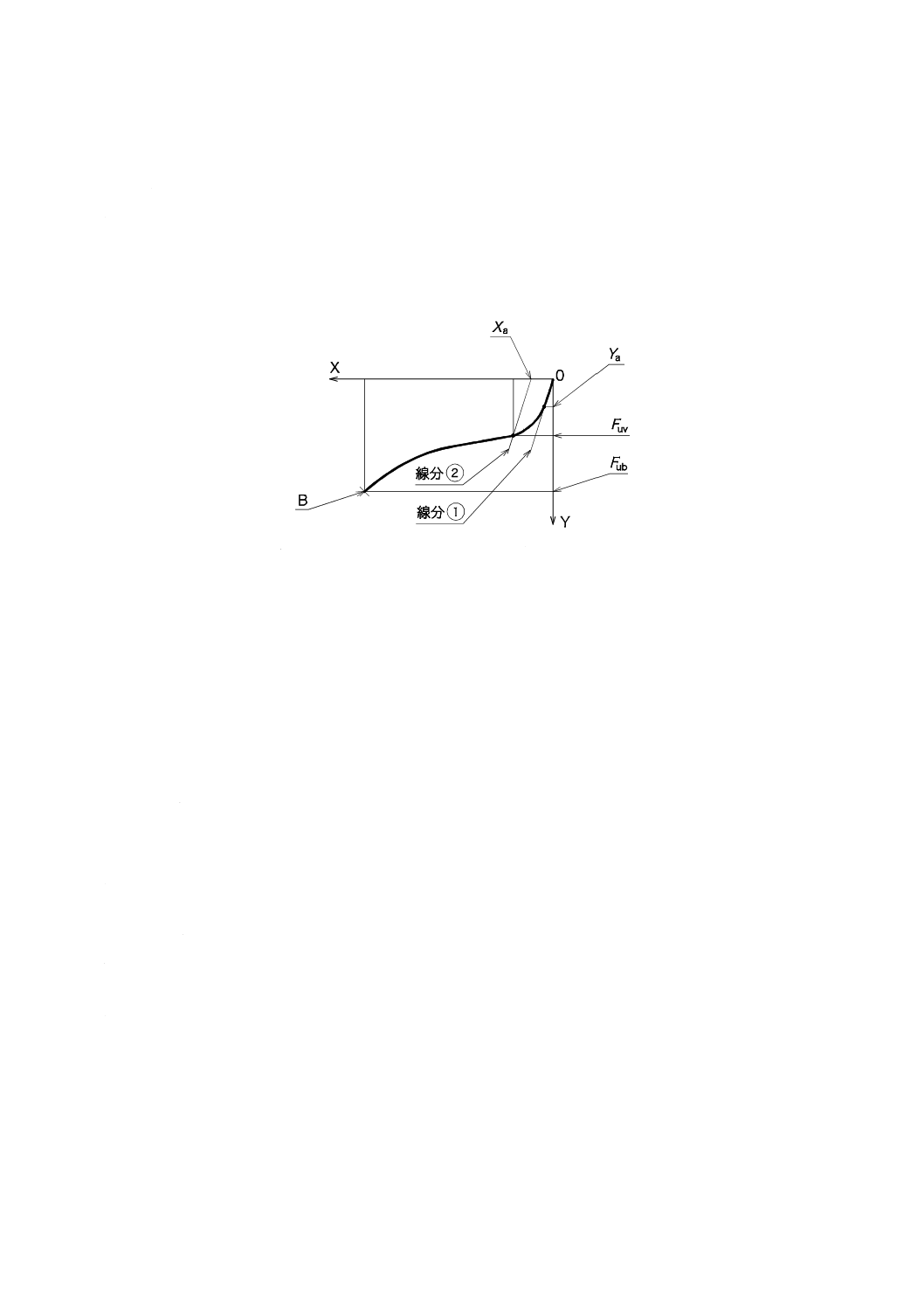

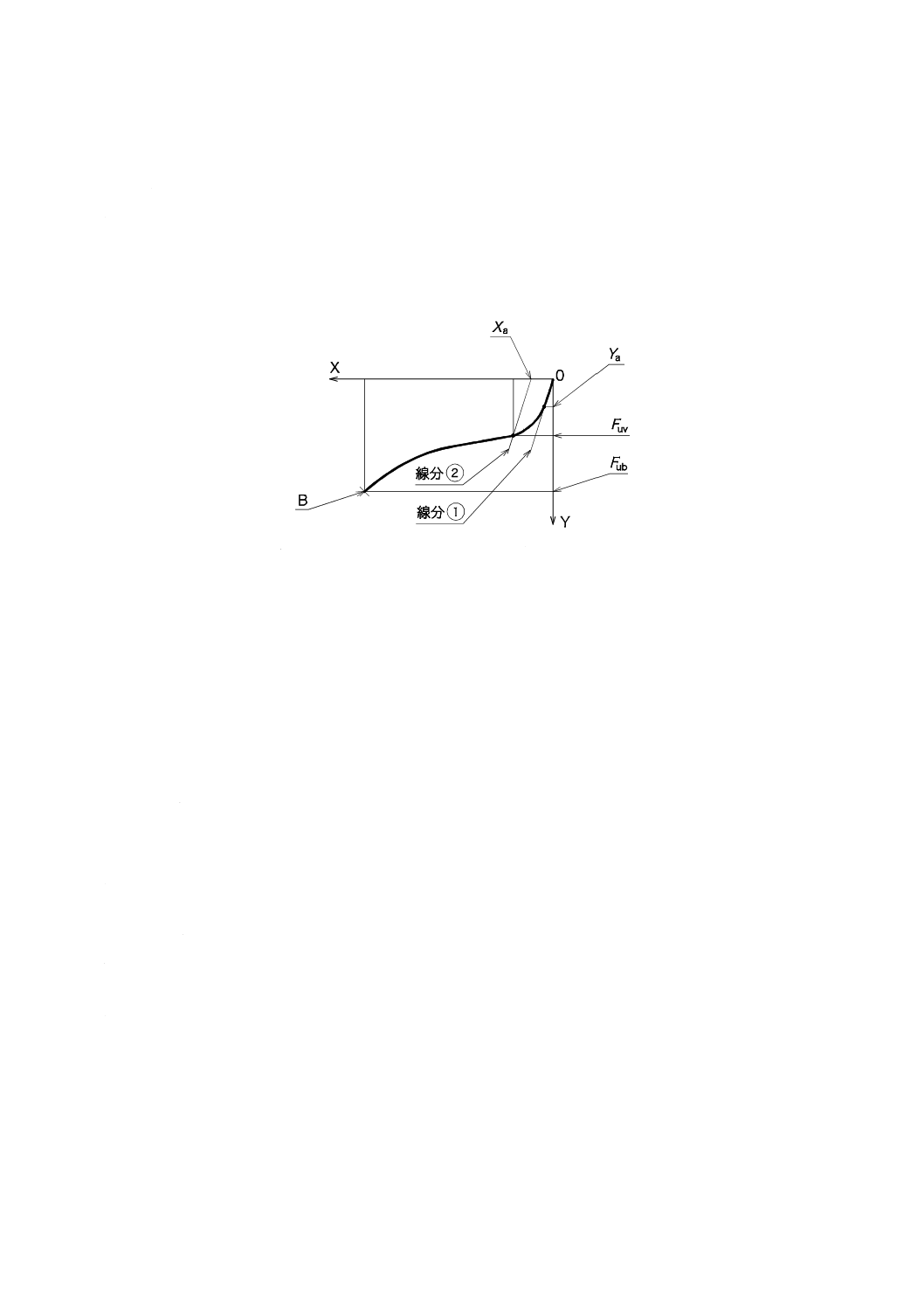

破断した場合には,引張力の最大値を記録し,引張破断力とする。それ以外の場合は,最大引張力を加

えたときの破断の明確な兆候がなかったことを記録する。代表的な引張力−変位曲線の一例を図9に示す。

引張降伏力は,次のように規定する。

a) 6.3.1.4.4のせん断ひずみ条件を±100 %としたときに得られるせん断弾性係数Gに相当する引張力と

引張力−引張変位曲線との交点から,原点を通る線(線分①)を引く。

b) a) で引いた線を内部ゴムの総厚の1 %に相当する変位分を平行移動させた線(線分②)を引く。

c) 線分②と引張力−引張変位曲線が交差する点との引張力を引張降伏力と定義する。

X

引張変位

Xa ゴム総厚の1 %に相当する変位

Y

引張力

Ya

せん断弾性係数Gに相当する力

Fuv 引張降伏力

B

破壊点

Fub 引張破断力

図9−引張力−変位曲線

引張降伏力又は引張破断力を積層ゴムの有効面積で除した値をそれぞれ引張降伏応力度,引張破断応力

度とする。

引張降伏力若しくは引張降伏応力度,又は引張破断力若しくは引張破断応力度は,有効数字3桁で表す。

複数の同一試験体を用いた場合には,それらの最小値とする。

6.4.2.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) せん断変位又はせん断ひずみ

f)

試験速度

g) 引張降伏力若しくは引張降伏応力度,又は引張破断力若しくは引張破断応力度

h) 引張力−引張変位曲線

i)

外観目視観察の結果

j)

試験年月日

6.5

耐久性試験

6.5.1

熱老化特性試験

27

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1.1

原理

熱老化特性試験とは,積層ゴムの各特性における経年変化を熱老化試験から求める試験である(附属書

A及び附属書H参照)。この試験に用いる試験体は,積層ゴム又はせん断試験片(SBS)とし,試験体は,

指定温度で指定時間加熱老化する。熱老化後,せん断特性及び終局特性を測定し,熱老化前に対する熱老

化後の変化率から,積層ゴムの熱老化特性を求める。

6.5.1.2

試験機

6.5.1.2.1

恒温槽

自動温度調節器を備えた恒温槽又はこれに準じる装置を用いる。槽内温度は,槽内の試験体温度が設定

温度±2 ℃の範囲に保つことができるものでなければならない。

6.5.1.2.2

圧縮せん断試験機

圧縮せん断試験機は,6.2.2.2による。

6.5.1.3

試験体

試験体は,表3又は表4による。

せん断試験片(SBS)を用いてせん断特性の経年変化を測定する場合は,熱老化前後とも同一試験体で

評価する。せん断限界(終局)特性を精度良く評価するためには,同一材料ロットの少なくとも2体以上

の試験体を用い,一方で初期値を,他方の試験体で熱老化後の評価を行う。

6.5.1.4

試験条件

附属書Aに基づき,期待使用期間相当となる促進加熱(熱老化)温度及び時間を設定する。

6.5.1.5

操作方法

操作方法は,次による。

a) 積層ゴムを試験体とする場合,6.2.2及び6.4によって,熱老化前の特性を求める。せん断試験片(SBS)

を試験体とする場合,7.1及び7.2によって,熱老化前の特性を求める。

b) 試験体を恒温槽内に置き,6.5.1.4に示す条件で熱老化させる。せん断試験片(SBS)を用いる場合は,

空気を遮断して熱老化させる(附属書A参照)。

c) 規定時間試験体を熱老化後,恒温槽から取り出して,6.2.1.4.2に示す調整時間放置する。せん断試験

片を用いる場合は,5.2による。

d) 調整時間放置した後,a) と同じ方法で,熱老化後の特性を求める。

6.5.1.6

結果のまとめ方

せん断特性及び終局特性の変化率は,次の式(6)によって算出する。

100

)

(

0

0

1

c

×

−

=

B

B

B

A

···································································· (6)

ここに,

Ac: 熱老化前に対する熱老化後の変化率(%)

B0: 熱老化前特性値

B1: 熱老化後特性値

6.5.1.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数。せん断試験片(SBS)を用いた場合に

は,種類,寸法及び空気遮断の方法。

c) 23 ℃における期待使用期間並びにそれに相当する熱老化温度及び時間

28

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 活性化エネルギー値

e) 熱老化前後のせん断特性試験又は終局特性試験の記録

f)

試験期間(年月日)

g) 外観目視観察の結果

h) その他必要事項

6.5.2

クリープ試験

6.5.2.1

原理

クリープ試験は,積層ゴムの長期圧縮力によるクリープひずみの予測方法である。試験体にせん断変形

を与えずに,一定の圧縮力を載荷し,規定時間経過後の圧縮変位を計測する。その結果に基づき長期間後

のクリープひずみを予測する(附属書F参照)。

6.5.2.2

試験機

試験機は,次による。

a) 試験体に一定の圧縮力を長期間安定して負荷でき,試験体の圧縮変位を測定できる構造でなければな

らない。圧縮力は,設定値に対して±5 %,試験時の圧縮力の変動は,±5 %とする。

b) 試験時,試験体を取り付ける上下の圧盤は,平行に保持できなければならない。

c) 圧縮力は,おもり又は他の適切な装置で載荷する。

d) 試験体温度を調節できる構造か,そうでない場合は,温度変化による高さ変化を補正するために,試

験体の表面温度を測定する。

e) 圧縮変位測定のための変位計は,0.01 mm単位で測定できなければならない。

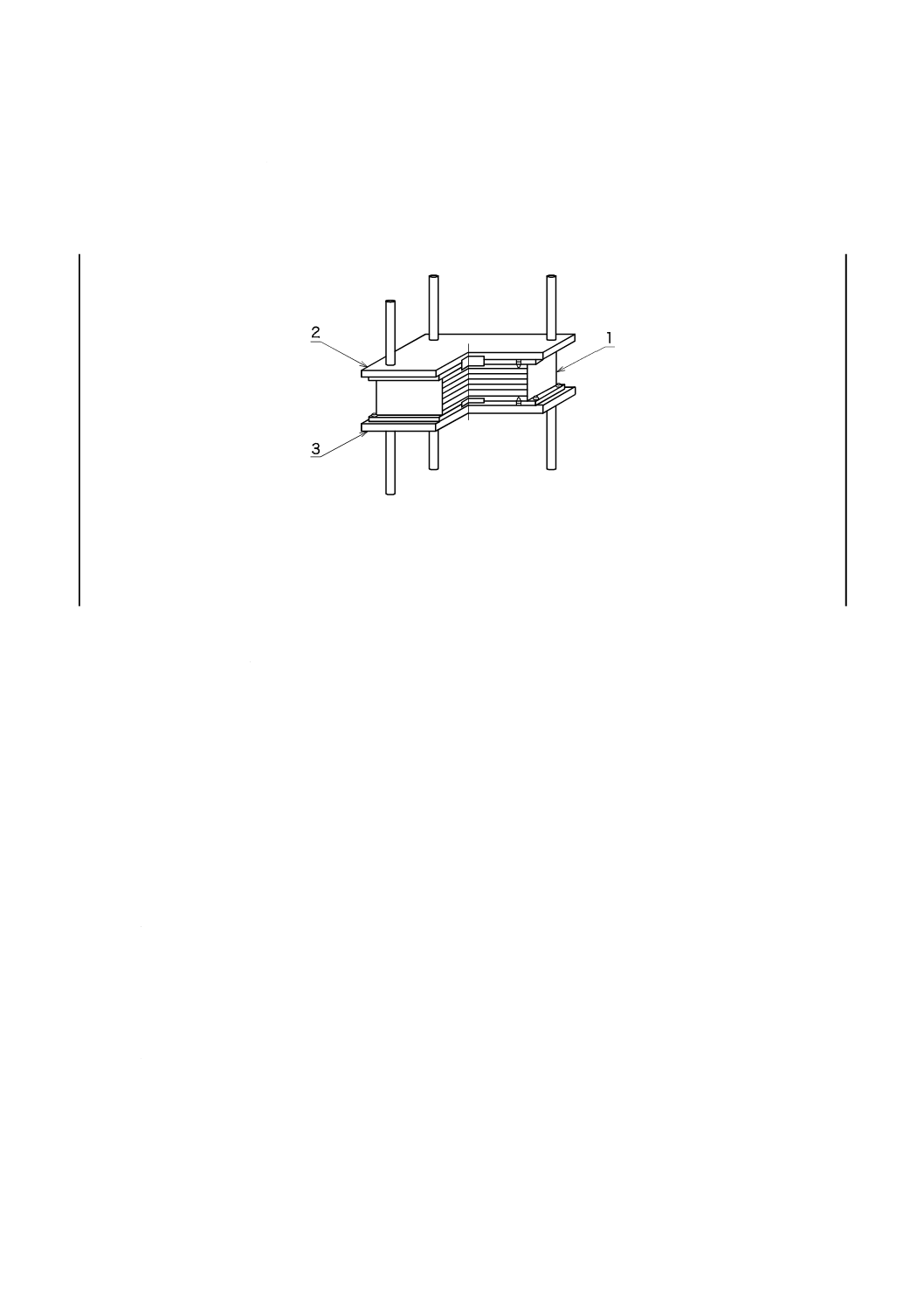

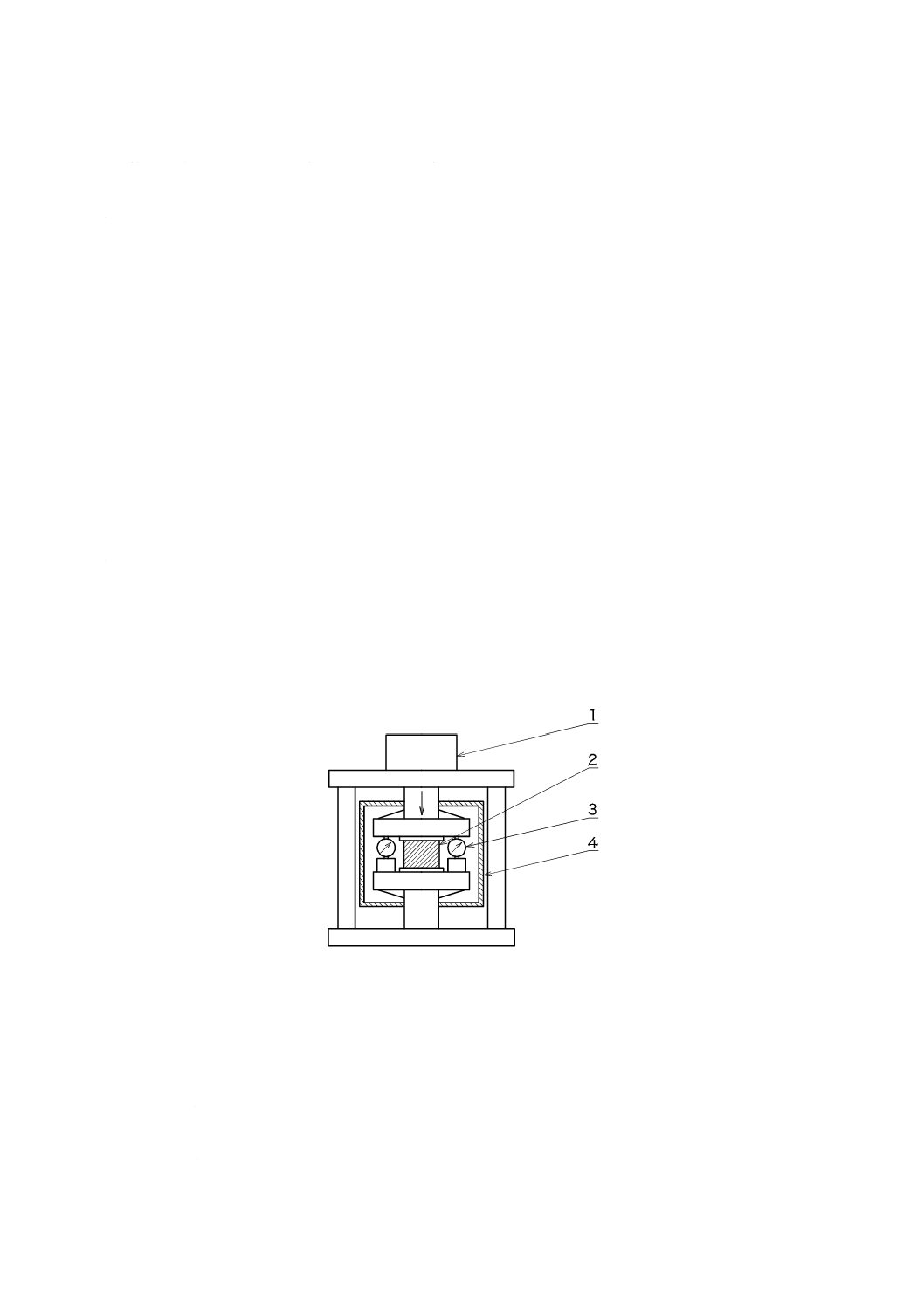

図10に試験機例を,示す。

1 載荷装置[油圧,空圧,重すい(錘)など]

2 試験体

3 変位計

4 恒温槽

図10−クリープ試験機の例

6.5.2.3

試験体

試験体は,表3又は表4による。

6.5.2.4

試験条件

29

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2.4.1

試験温度

試験は,23±2 ℃で行うことを推奨する。ただし,これを満足できない場合には,6.5.2.6 a) によって温

度補正を行う。

6.5.2.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.5.2.4.3

圧縮力

圧縮力は,6.2.2.4.3による。圧縮力の変動は,試験中±5 %でなければならない。

6.5.2.4.4

計測時間及び計測間隔

計測時間及び計測間隔は,次による。

a) 計測時間は,1 000時間以上とする。クリープひずみ算定式の定数を精度良く求めるためにできるだけ

長時間計測することが望ましい。

b) 計測間隔は,100〜101,101〜102及び102〜103時間の各間隔で,最低でも計測点が対数軸上でほぼ均

等に10点以上となるように設定する。

6.5.2.5

操作方法

6.5.2.5.1

試験体と圧縮変位計との取付け

試験体と圧縮変位計との取付けは,6.2.1.5.1による。

6.5.2.5.2

載荷

載荷方法は,次による。

a) 試験体に6.5.2.4.3に規定した圧縮力を加える。載荷時間は,1分以内とする。

b) 圧縮力が設定値に達したときから約1分後の圧縮変位を0点とし,6.5.2.4.4 b) に設定した時間間隔で,

圧縮変位及び表面温度を測定する。圧縮変位は,試験体の中心に対し対称な位置2か所以上で計測し,

その値は,設置した全変位計の平均値とする。

6.5.2.6

結果のまとめ方

試験結果は,次の手順によってまとめる。

a) 試験が23±2 ℃で行われていない場合は,次の式(7)によって23 ℃の圧縮変位値に補正する。式(7)

における試験体の圧縮方向の線膨張係数αは,附属書Dによる。

(

)α

23

r

T

23

−

+

∆

=

∆

T

t

n

H

H

·························································· (7)

ここに,

ΔH23: 23 ℃における製品高さの変化量

ΔHT: T ℃における製品高さの変化量

T: 試験体の表面温度(℃)

α: 線膨張係数(T ℃〜23 ℃)

b) 次の式(8)によって各計測時間におけるクリープひずみを算定する。

100

r

23

cr

×

∆

=

t

n

H

ε

········································································ (8)

ここに,

εcr: 23 ℃におけるクリープひずみ(%)

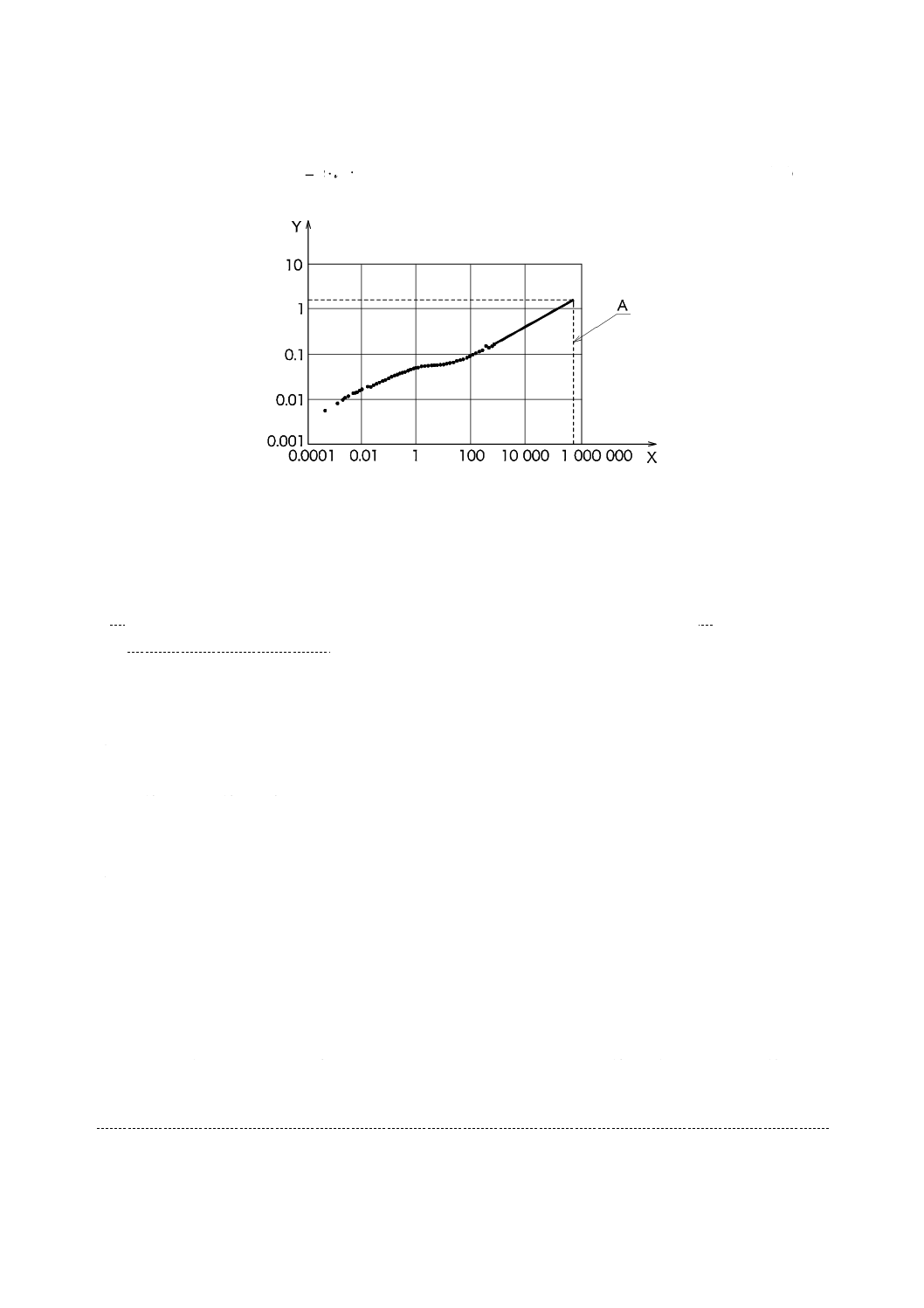

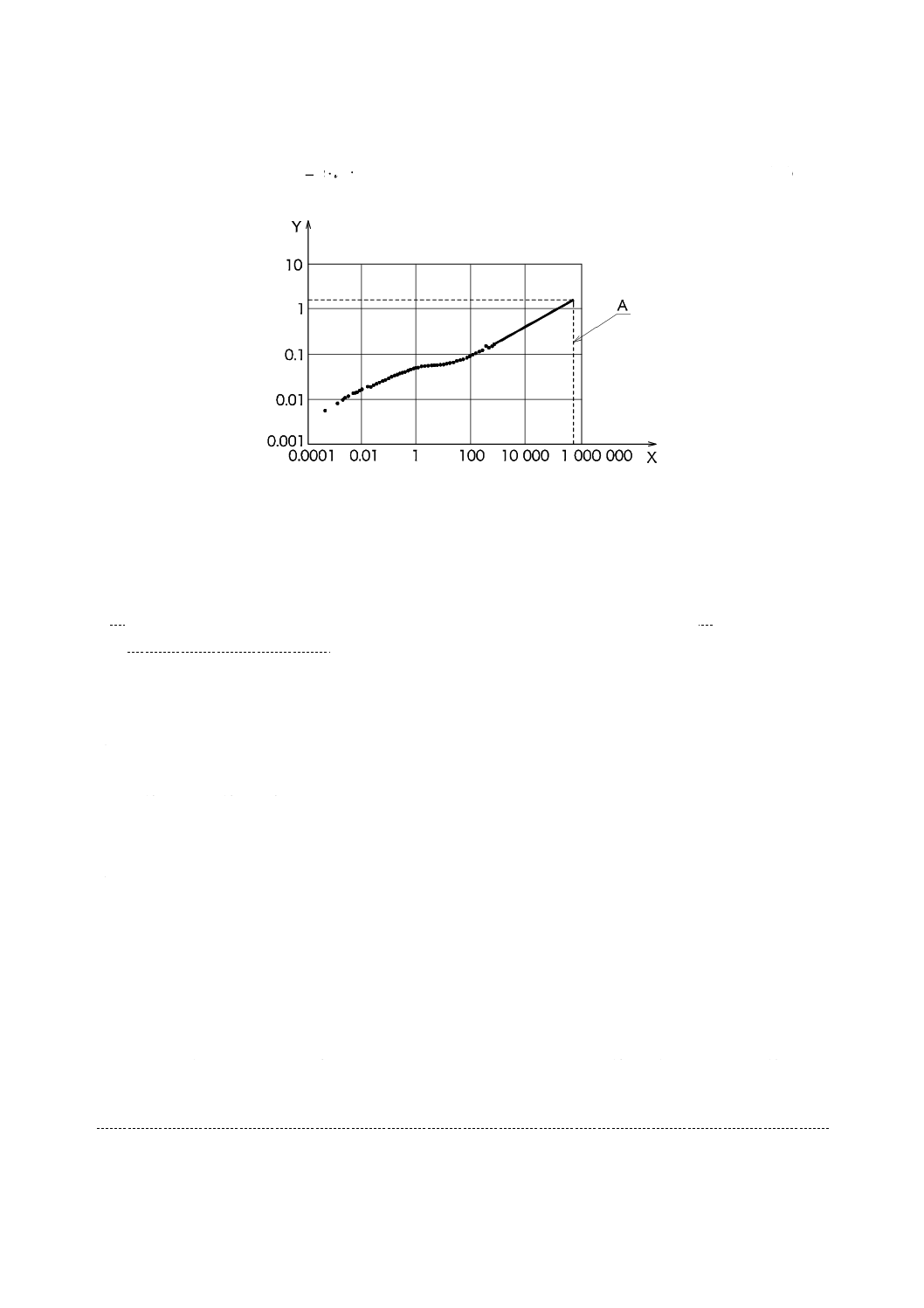

c) b) で求めたクリープひずみと時間との関係を両対数グラフに示す。図11に例を示す。

d) 計測期間の1/2から1 000時間以上までのクリープ試験結果に最小二乗法を使い両対数関係で一次回

帰線を求める。この回帰線から次の式(9)によって係数a及びbを求める。

t

b

a

10

10

cr

10

log

log

log

+

=

ε

···························································· (9)

ここに,

t: 時間(h)

30

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ある時間tのクリープひずみは,次の式(10)で求める。

bt

a

=

cr

ε

··············································································· (10)

X 経過時間(h)

Y クリープひずみ(%)

A 期待使用期間

図11−クリープひずみ測定例

f)

クリープひずみの試験結果は,積層ゴムごとに行い,式(8)のクリープひずみをJIS Z 8401によって丸

め,小数点以下2桁で表す。

6.5.2.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 圧縮力又は圧縮応力度

e) 試験体表面温度と時間との関係図

f)

クリープひずみと時間との関係図(両対数グラフ)

g) 規定時間tに対する推定クリープひずみ

h) 測定期間(年月日)

i)

外観目視観察の結果

j)

その他必要事項

6.5.3

繰返し圧縮疲労試験

6.5.3.1

原理

積層ゴムに繰返し圧縮載荷することで,圧縮特性及びせん断特性の変化を求める試験。圧縮試験機に取

り付けた試験体に一定のせん断変位(せん断ひずみ)を与えた状態で,圧縮力を繰返し与え,圧縮特性及

びせん断特性の繰返し回数による依存性を求める。この試験は,繰返し疲労を与えることを目的とした“圧

縮疲労試験”と,積層ゴムの性能を確認することを目的とした“圧縮特性試験”及び“せん断特性試験”

とに区分けされる。

6.5.3.2

試験機

31

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験機は,6.2.1.2及び6.2.2.2による。ただし,せん断変位及び圧縮力の精度は,設定値の±5 %とする。

なお,繰返し回数が200万回程度になることから,長時間繰返しに耐える装置でなければならない。

6.5.3.3

試験体

試験体は,表3又は表4による。

6.5.3.4

試験条件

6.5.3.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.5.3.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.5.3.4.3

圧縮疲労試験の圧縮力

最大圧縮力は,圧縮応力度12 N/mm2に相当する圧縮力とする。最小圧縮力は,圧縮応力度5.5 N/mm2

に相当する圧縮力とする。最大圧縮力と最小圧縮力を繰返し与える。繰返し回数は,200万回とし,これ

以外の回数で行う場合は,受渡当事者間の合意による。

6.5.3.4.4

圧縮疲労試験のせん断ひずみ

せん断ひずみは,70 %とする。

6.5.3.4.5

圧縮疲労試験の加力波形

加力波形は,6.2.1.4.4による。

6.5.3.4.6

圧縮疲労試験の振動数

振動数は,2.0 Hzとする。これ以外の振動数で行う場合は,受渡当事者間の合意による。

6.5.3.4.7

圧縮特性試験

圧縮特性試験は,6.2.1による。

6.5.3.4.8

せん断特性試験

せん断特性試験は,6.2.2による。

6.5.3.5

操作方法

6.5.3.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。

6.5.3.5.2

載荷

載荷方法は,次による。

a) 6.5.3.4.3で規定した最大又は最小圧縮力を試験体に与え,次に,規定のせん断ひずみを与え,その後,

繰返し圧縮力を与える。

b) 特性変化を評価するため,圧縮剛性並びにせん断特性の測定及び目視検査を,疲労試験前,50万,100

万,150万及び200万回目の後で実施し,特に必要があれば任意の回数の後で行う。

c) 圧縮特性及びせん断特性は,6.2.1及び6.2.2から求める。

6.5.3.6

結果のまとめ方

a) 基本特性は,6.2.1.6及び6.2.2.6による。

b) 各繰返し試験後は,試験体の亀裂,他の欠陥の有無などを観察する。

c) 試験結果は,積層ゴムごとに,かつ,評価する積層ゴムの性能ごとに行う。測定した評価する積層ゴ

ム性能の結果から求まる圧縮剛性の算定は,6.2.1.6による。また,せん断特性(せん断剛性又は等価

剛性,及び等価減衰定数)の算出は,6.2.2.6による。

6.5.3.7

記録

32

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 圧縮疲労試験,圧縮特性試験及びせん断特性試験で用いたそれぞれの試験機の名称

d) 圧縮疲労試験の開始時及び終了時,圧縮特性試験時並びにせん断特性試験時のそれぞれの試験温度

e) 圧縮疲労試験,圧縮特性試験及びせん断特性試験のそれぞれの圧縮力又は圧縮応力度,圧縮力又は圧

縮応力度の振幅,並びにせん断変位又はせん断ひずみ

f)

圧縮疲労試験,圧縮特性試験及びせん断特性試験のそれぞれの加力波形及び振動数。又は加力速度で

もよい。

g) 試験体に与えたせん断変形の方向

h) 各評価回における圧縮特性及びせん断特性

i)

各評価回における外観目視観察の結果

j)

試験年月日

k) せん断力−せん断変位曲線(履歴曲線)

6.6

緩速変形特性試験

6.6.1

原理

橋緩速変形特性試験は,橋りょう(梁)の上部構造の温度変化による伸縮によって生じるような,非常

に低速のせん断変形(緩速変形)における積層ゴムのせん断弾性係数を求める試験で,積層ゴムの低速せ

ん断変形によって橋りょう(梁)の下部構造に作用する水平力を算出するために,低速変形時のせん断弾

性係数を求める試験である。試験は,外挿法又は応力緩和法によって実施する。

なお,一般的には,応力緩和法を採用することが多い。

6.6.2

試験機

6.2.2.2に規定する圧縮せん断試験機を用いることが望ましい。外挿法では,少なくとも0.01 mm/sから

50 mm/sの範囲が得られる試験機を用いることとする。

応力緩和法では,規定ひずみで1.5時間保持でき,1.5時間間隔でせん断力を測定できる試験機とする。

6.6.3

試験体

試験体は,表3又は表4による。

6.6.4

試験条件

6.6.4.1

試験温度

試験温度は,6.2.1.4.1による。

6.6.4.2

試験体の状態調整時間

試験体の状態調整時間は,6.2.1.4.2による。

6.6.4.3

圧縮力

圧縮力は,6 N/mm2を載荷する。試験中の圧縮力の変動幅は,±10 %とする。

6.6.4.4

せん断ひずみ

外挿法では,基準とするせん断ひずみを50 %とし,応力緩和法では,基準とするせん断ひずみを12.5 %,

25 %,37.5 %,50 %の4水準として試験を行う。

注記 応力緩和法におけるせん断ひずみの最大値は,50 %とすることが多い。

6.6.4.5

せん断ひずみ速度

せん断ひずみ速度は,次の条件にて実施する。これ以外のせん断ひずみ速度で実施する場合は,受渡当

33

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事者間の合意による。

外挿法[せん断ひずみ(%/s)]:0.04 %/s,0.1 %/s,0.2 %/s,1.0 %/s,2.0 %/s,10 %/s及び20 %/s

応力緩和法:0.2 %/s又は1 mm/s

6.6.5

操作方法

6.6.5.1

試験体の取付け

試験体の取付けは,6.2.2.5.1による。

6.6.5.2

載荷

載荷方法は,外挿法と応力緩和法との2種類がある(附属書G参照)。どちらの方法を用いるかは,試

験機特性などを考慮して選択する。

a) 外挿法 任意の緩速変形速度(例えば,せん断ひずみ速度0.003 %/s)におけるせん断弾性係数は,複

数のせん断ひずみ速度におけるせん断弾性係数の値を外挿して推定することができる。

b) 応力緩和法 試験機の能力上,緩速変形ができない場合,せん断変形を一定時間保持した後にせん断

力を測定することによって,緩速変形におけるせん断弾性係数のせん断ひずみ依存性を評価すること

ができる。

注記 一般に,せん断変形を保持する時間は,1.5時間とすることが多い。

6.6.5.2.1

外挿法

積層ゴムに圧縮力を戴荷した状態で,変形速度ごとにせん断ひずみを3回与え,3回目のせん断剛性を

測定する。次に,6.6.6の式(11)から各変形速度におけるせん断弾性係数を求める。そして,変形速度とせ

ん断弾性係数との関係図を作成し,任意の緩速変形速度におけるせん断弾性係数を外挿して求める(G.1

参照)。

6.6.5.2.2

応力緩和法

積層ゴムに圧縮力を戴荷した状態で,最大せん断ひずみの1/4のせん断変形を与え規定時間保持した後

にせん断抵抗力を測定する。次に,最大せん断ひずみの更に1/4のせん断変形を与え規定時間保持した後

にせん断力を測定する。この作業を残り2回,せん断変形が最大せん断ひずみになるまで行う。各せん断

変形における規定時間保持後のせん断力を緩速変形におけるせん断力とする(附属書G参照)。そのせん

断力を基に6.6.6の式(12)によってせん断弾性係数を算出し,せん断弾性係数−せん断ひずみ曲線を求める。

例えば,最大せん断ひずみを50 %,規定時間を1.5時間とした場合,1 mm/sの速度で12.5 %のせん断変

形を与え1.5時間保持する。次に,25 %のせん断変形を与え1.5時間保持する。さらに,37.5 %及び50 %

のせん断変形と続ける。各せん断変形における1.5時間保持後のせん断力を測定する。

6.6.6

試験結果のまとめ方

測定したせん断剛性又はせん断力は,次の式(11)又は式(12)によってせん断弾性係数に変換する。

外挿法

A

t

n

K

G

r

h

s

=

·························································(11)

応力緩和法

X

A

t

n

Q

G =

r

s

························································· (12)

ここに,

Gs: 緩速変形時のせん断弾性係数(N/mm2)

Kh: せん断速度ごとに3回目の履歴曲線から求めたせん断剛

性(N/mm)

Q: 各ひずみにおける応力緩和後のせん断力(N)

X: 各ひずみにおけるせん断変位(mm)

34

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験によって測定したせん断剛性又はせん断力から緩速変形時のせん断弾性係数を算定し,JIS Z 8401

によって丸め,小数点以下2桁で表す。

6.6.7

記録

次の事項を記録する。

a) この規格の番号

b) 試験体の種類,形状・寸法,一次形状係数及び二次形状係数

c) 試験機の名称

d) 試験温度

e) 載荷方法(外挿法又は応力緩和法)

f)

圧縮力又は圧縮応力度

g) 試験体に与えたせん断変形の方向

h) せん断力−せん断変位曲線(履歴曲線),及び緩速変形時のせん断剛性又はせん断力

i)

外観目視観察の結果

j)

試験年月日

7

せん断試験片(SBS)を用いた試験

7.1

せん断特性試験

積層ゴムで行う試験のうち,温度依存性,振動数依存性評価のための試験は,せん断試験片(SBS)を

用いてせん断弾性係数,等価剛性,等価減衰定数及びせん断破断特性を確認することができる。

7.1.1

試験項目

積層ゴムの性能に関連するゴム材料の試験項目は,表2による。

7.1.2

試験条件及び試験片

試験室の温度,湿度,試験片の調整法,厚さ,幅などの測定法については,JIS K 6250による。

7.1.3

試験機

JIS K 6394の5.1(試験装置の概要)に示す構造の装置で,最大振動数2.0 Hz以上まで,かつ400 %以上

のせん断ひずみを加えて測定できるもの。

7.1.4

せん断試験片(SBS)

せん断試験片は,次に示す2ブロックせん断試験片又は4ブロックせん断試験片のいずれかを用いるも

のとする。試験体数は,3体以上とする。せん断試験片のゴムブロック部分の寸法及び形状は,幅,長さ

が25〜30 mmの方形又は直径が25〜30 mmの円筒形で,厚さは,いずれも3.0〜6.0 mmとする。試験には,

特に指定した場合を除いて未使用の試験体を用いる。

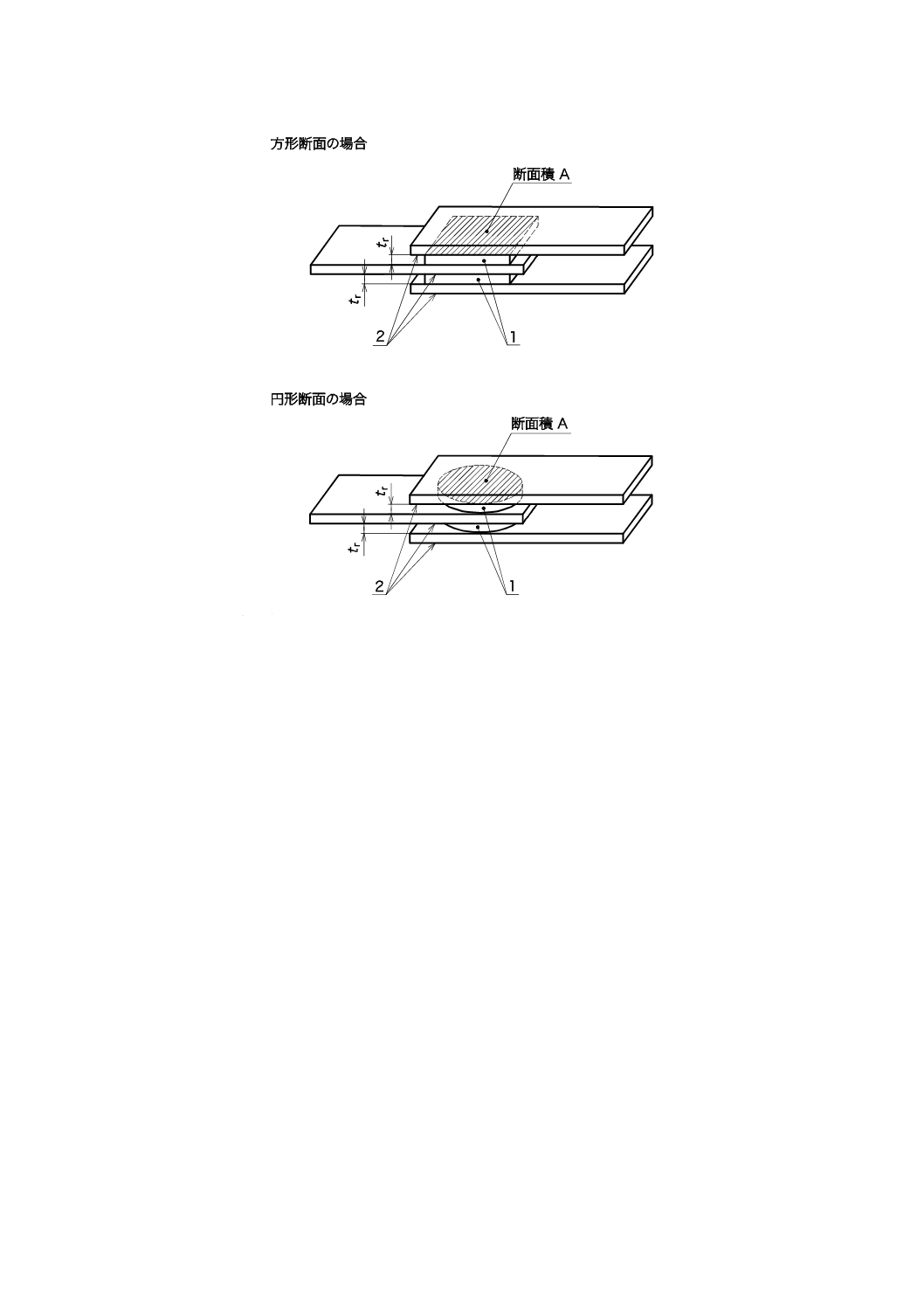

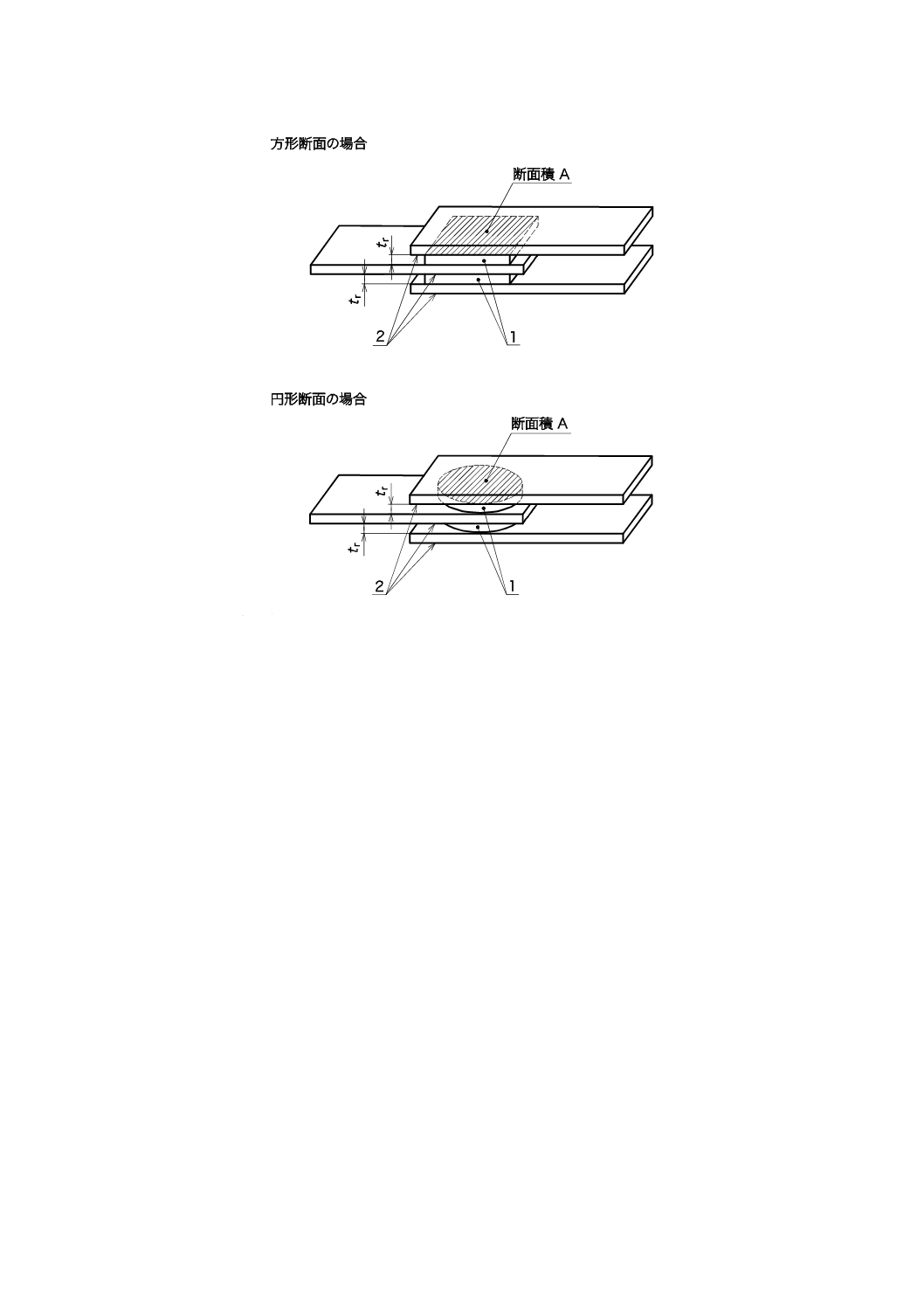

a) 2ブロックせん断試験片 図12に示すように,試験片は,二つのゴムブロック及び3枚の鋼板を接着

したもの。

35

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ゴム

2 鋼板

図12−2ブロックせん断試験片

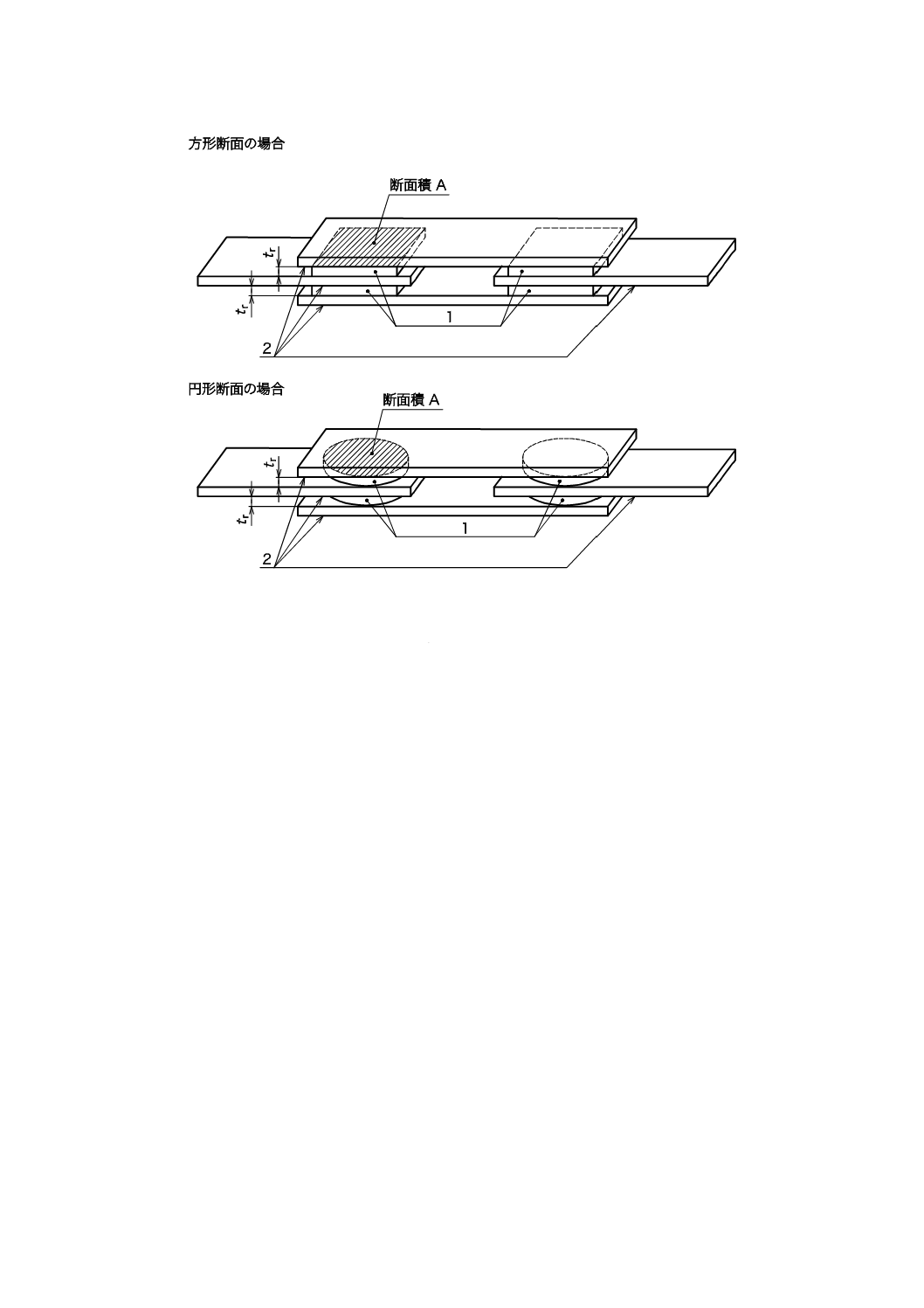

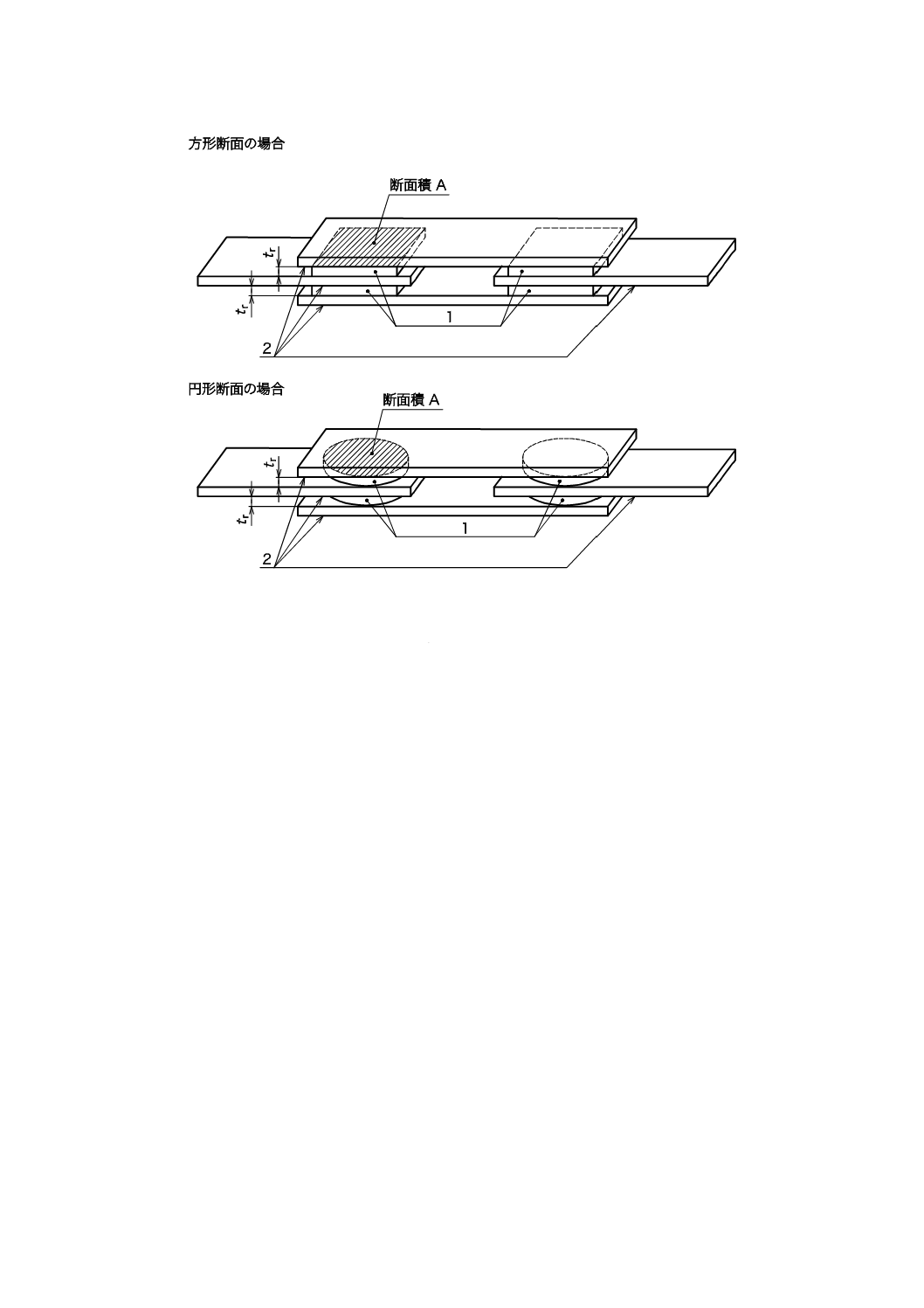

b) 4ブロックせん断試験片 図13に示すように,試験片は,四つのゴムブロック及び4枚の鋼板を接着

したもの。

36

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 ゴム

2 鋼板

図13−4ブロックせん断試験片

7.2

せん断破断特性試験

ISO 1827の箇条2(Method B−Determination of the adhesion)による。ただし,破断時のせん断ひずみも

計測する。また,試験片は,7.1.4による。

37

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

期待使用期間(23 ℃換算)に相当する促進老化条件の決定方法

A.1 適用範囲

この附属書は,ISO 11346の11.1(Arrhenius procedure)に規定するアレニウス法に基づき,23 ℃におけ

る積層ゴムの期待使用期間に相当する内部ゴムの促進老化条件の決定方法を規定する。

A.2 試験体

熱老化試験に用いる試験体は,ゴムブロック又は7.1.4で規定するせん断試験片(SBS)を用いるものと

する。被覆ゴムを試験するとき,又は内部ゴムをゴムブロックで試験するときは,試験体をそのまま熱老

化試験に用いる。内部ゴムをせん断試験片(SBS)を用いて試験するときは,その試験片を金属はく(箔)

又は空気遮蔽効果のある樹脂材料で包むものとする。

なお,せん断試験片を用いる場合は,各温度,各老化時間で3体の試験片を用いるものとする。

用いるゴム材料は,製品に用いるゴム材料と同じものとする。

注記 空気を遮断する方法として,熱老化試験機内の空気を窒素ガスで置換又は真空(減圧)状態に

する方法は,ゴムの成分の一部が揮発する可能性があるので望ましくない。

A.3 恒温槽

恒温槽は,試験体を恒温槽内に設置する。恒温槽は,槽内温度のばらつきが設定温度の2 ℃以内になる

ものを用いる。また,老化時間における槽内の温度が記録できるものが望ましい。その他については,JIS

K 6250の12.(恒温槽)による。

A.4 試験条件

老化温度は,100 ℃以下で最低3水準とし,老化時間は,各老化温度で最低4水準以上とする。

A.5 試験法

試験法は,次による。

a) 老化試験前及び老化試験後において,次に示す方法で特性試験を行う。

b) 試験体にゴムブロックを用いた場合は,ゴムブロック中心部から厚さ約2 mmの板を作製し,JIS K

6251に規定するダンベル状3号形試験片を3片採取し,引張特性(100 %引張応力,引張強さ及び切

断時伸び)を測定する。せん断試験片(SBS)を用いた場合は,3体の試験片の100 %せん断応力及び

せん断破断ひずみを6.4.1によって測定する。各特性値は,JIS K 6251によってまとめる。

A.6 活性化エネルギーの計算方法

活性化エネルギーの計算方法は,次による。

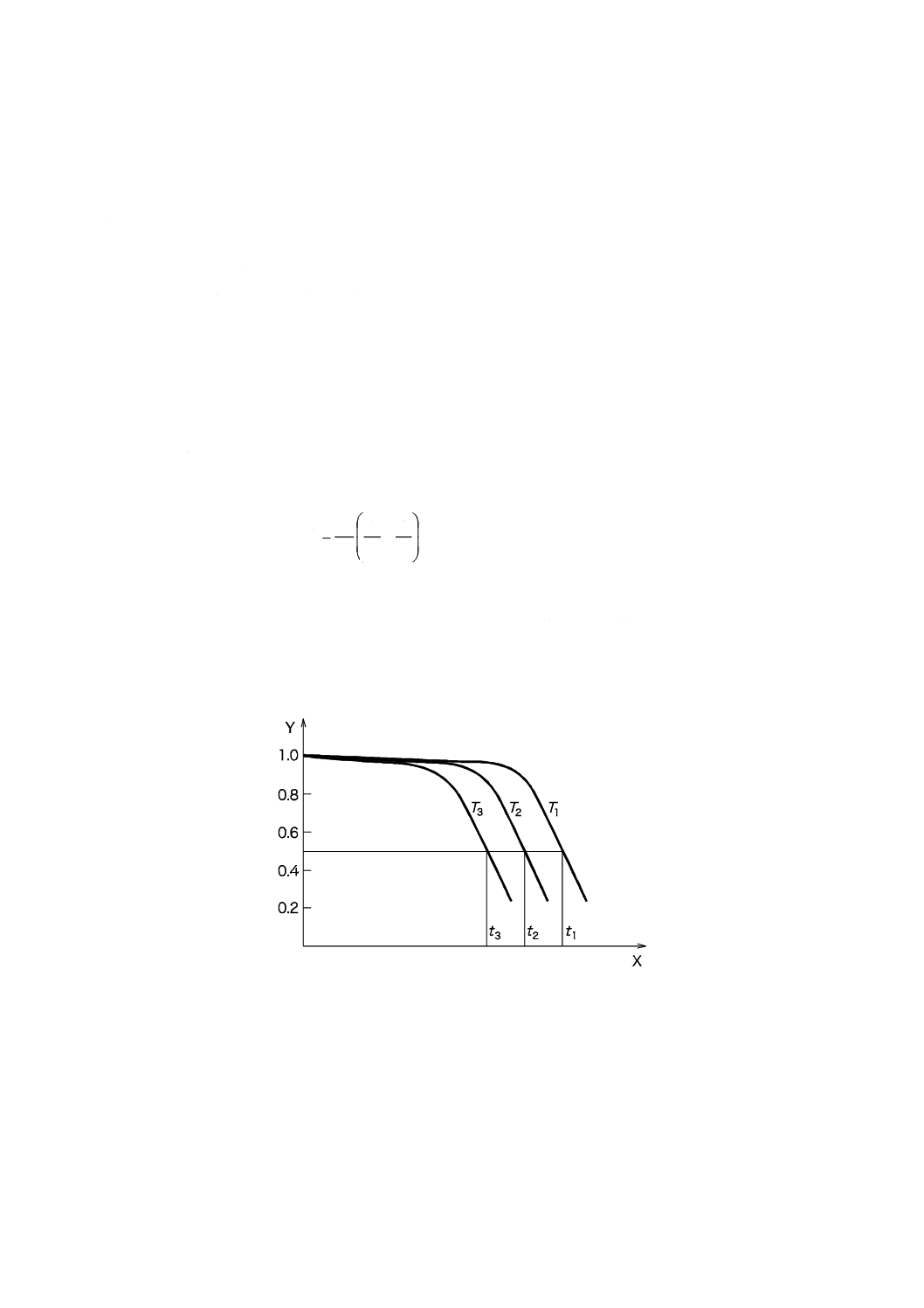

a) 図A.1に示すように,各材料特性[ゴムブロックの場合は,100 %引張応力,引張強さ及び切断時伸

び,せん断試験片(SBS)の場合は,100 %せん断応力及びせん断破断ひずみ]に対し,老化温度ごと

に各材料特性における初期値に対する変化率−老化時間の関係を図示する。

38

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) この図によって,各老化温度に対して材料特性が一定の低下率になる時間を求める。

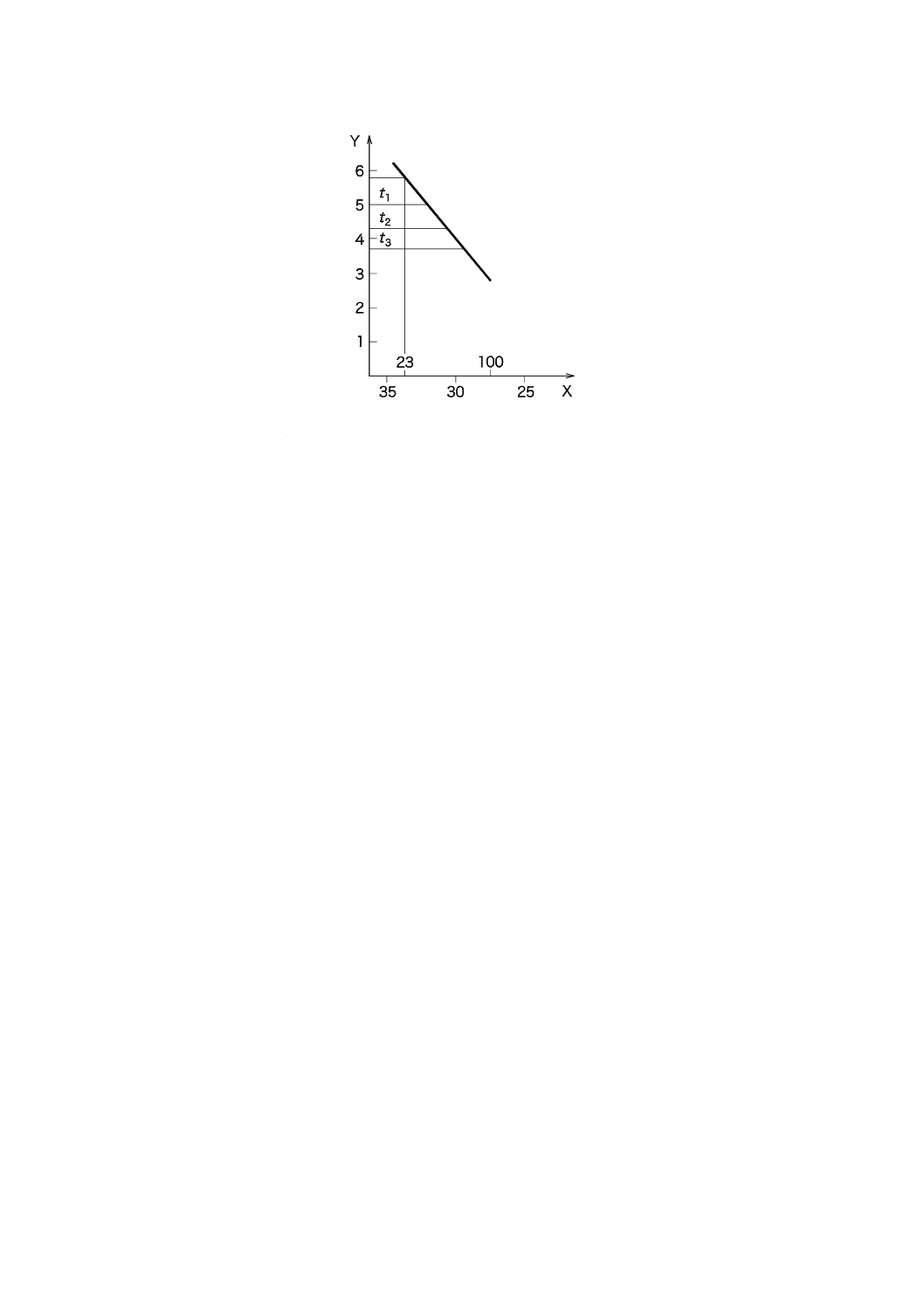

c) 図A.2に示すように,X軸に老化温度(絶対温度)の逆数をとり,Y軸に老化時間の自然対数をプロ

ットすることで,各材料特性に対するアレニウスプロットを求める。

d) アレニウスプロットの各点を最小二乗法によって直線近似し,その傾きEa/Rから活性化エネルギーを

求める。

Ea :活性化エネルギー(J/mol)

R :気体定数8.314 J/(mol・K)

e) c) で求めた各材料特性[ゴムブロックの場合は,100 %引張応力,引張強さ及び切断時伸び,せん断

試験片(SBS)の場合は,100 %せん断応力及びせん断破断ひずみ]に対する活性化エネルギーの中か

ら最も小さい値の活性化エネルギー値をその材料の代表活性化エネルギー値とする。最低の活性化エ

ネルギー値を用いることは,最も厳しい安全側の評価になる。

A.7 熱老化条件の求め方

活性化エネルギー値を用いて次の式によって23 ℃換算の期待使用期間相当の熱老化条件を求める。

)

ln(

1

1

)

ln(

0

y

a

y

t

T

T

R

E

t

+

−

=

ここに,

T0: 23 ℃=296 K(絶対温度)

Ty: 熱老化温度(絶対温度)

t: 23 ℃での期待使用期間(h)

ty: 老化時間(h)

図A.1及び図A.2は,ISO 11346:2004に対応している。

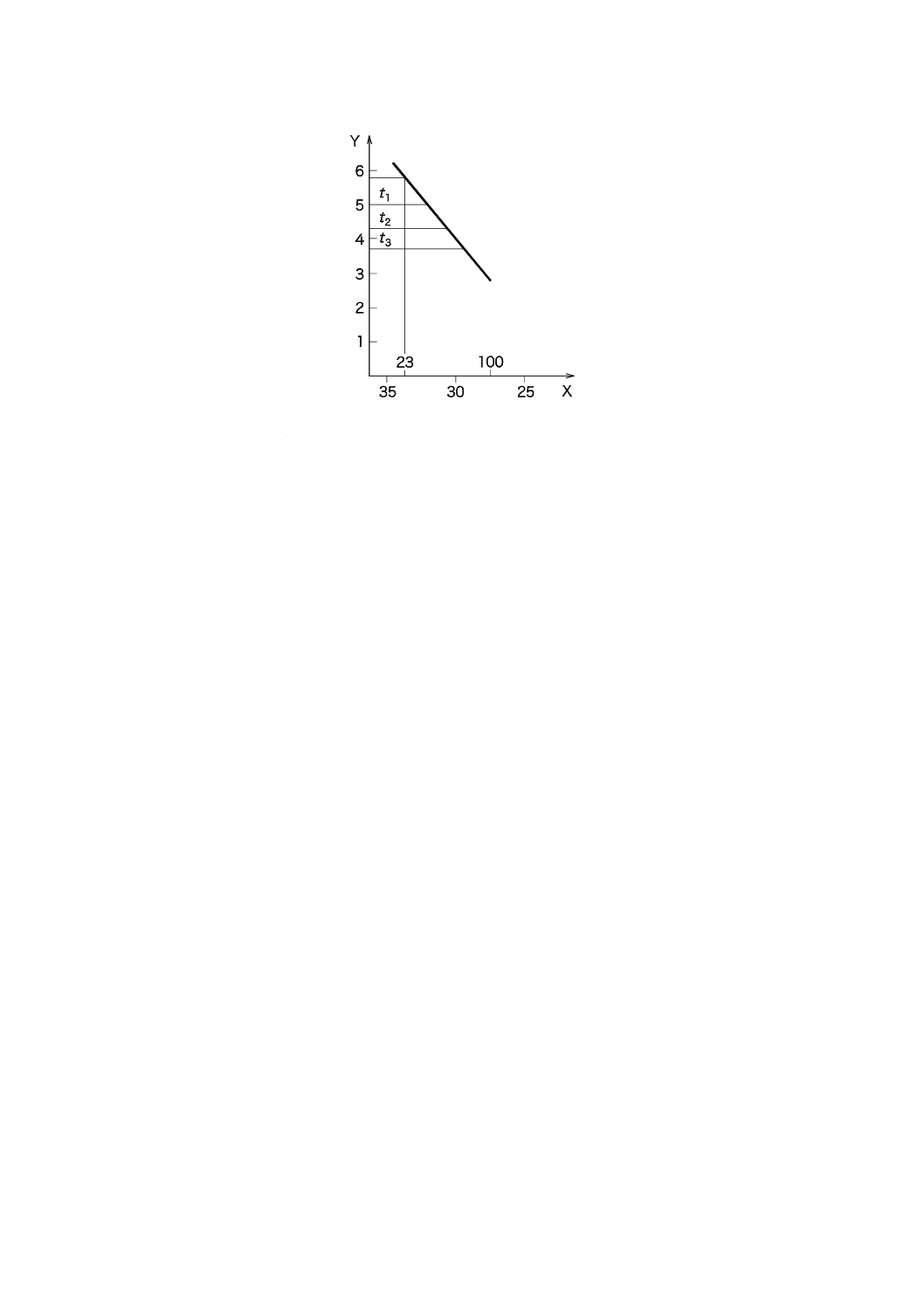

X:老化時間(h)

Y:特性値の初期値に対する変化率

図A.1−物理特性の変化率と老化時間の関係

39

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:老化温度 1/T×104[T:絶対温度(K)]

Y:時間(h)

図A.2−老化時間と老化温度との関係

40

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

慣性力の補正

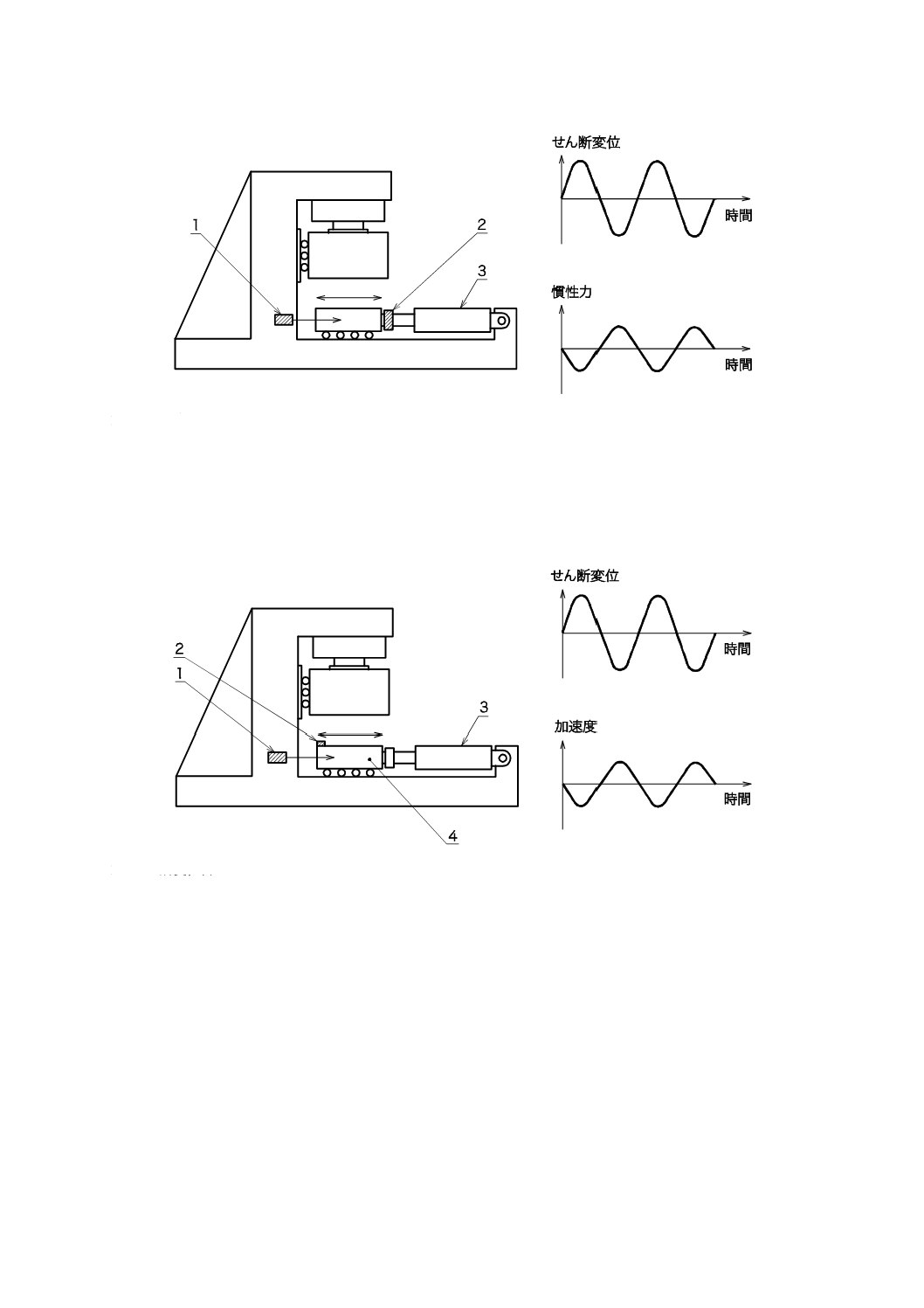

B.1 原理

積層ゴムの性能試験において,高速のせん断変形を加えると,試験機の可動部(試験体を含む。)に慣性

力を生じ,その大きさは,可動部(試験体を含む。)質量と加速度との積に等しくなる。ロードセルをアク

チュエータに取り付けた場合(図B.1参照),試験機で検出した反力は,積層ゴムのせん断力に慣性力を加

算した,見掛けのせん断力となる。

B.2 慣性力の測定方法

B.2.1 慣性力の直接計測方法

試験体を取り付けない状態で,圧縮せん断試験と同じ試験条件で試験機を操作する。このときにロード

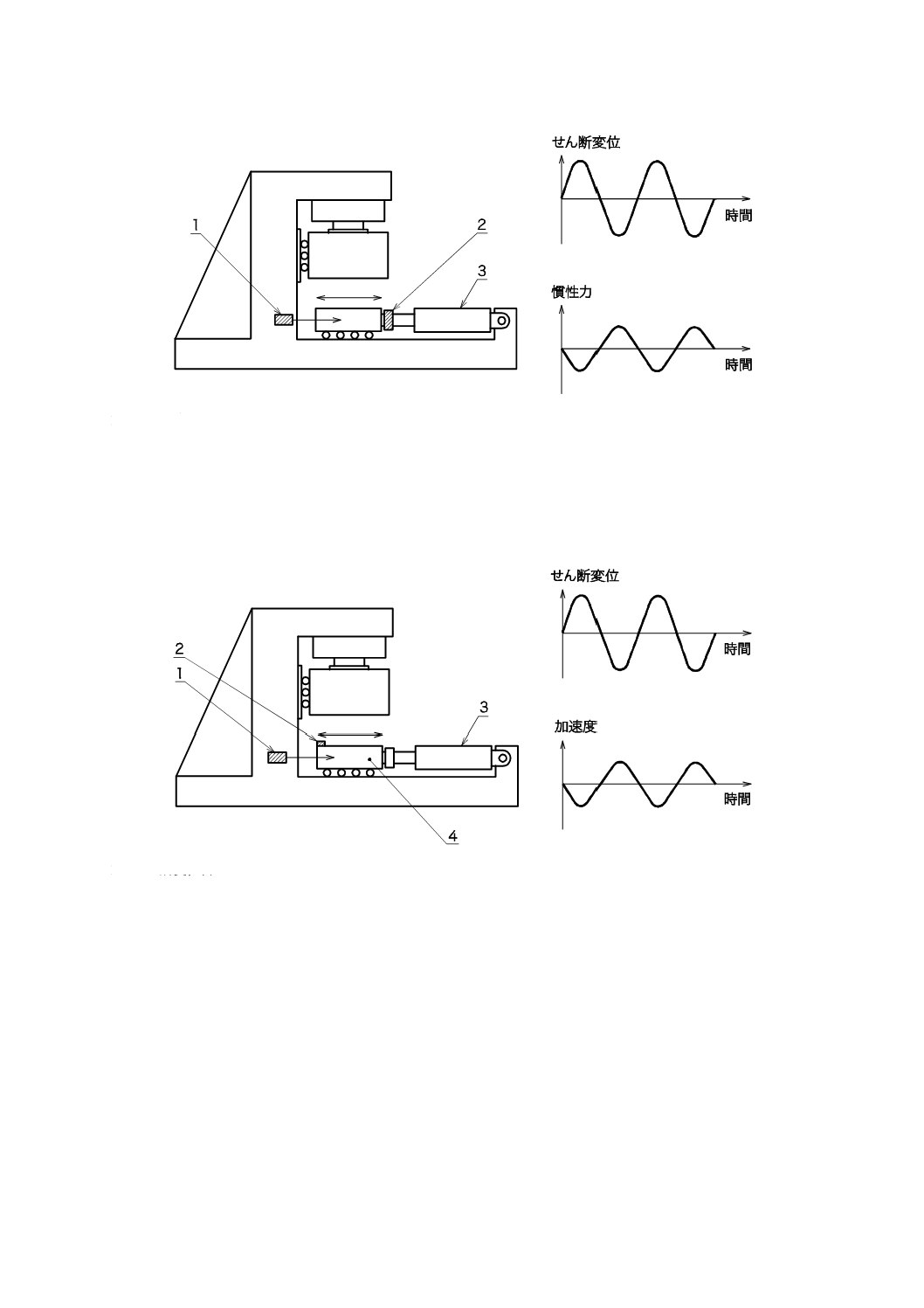

セルによって測定したせん断力を慣性力とみなす(図B.1)。

B.2.2 加速度による慣性力の間接測定方法

加速度計を圧縮せん断試験機に取り付け,圧縮せん断試験を行い,そのときの加速度を測定する。可動

部(試験体を含む。)の質量及び加速度の積を慣性力とする(図B.2)。

B.3 計算方法

慣性力は,次の式によって補正する。

1

aQ

Q

Q

−

=

ここに,

Q: 真のせん断力(N)

Qa: 見掛けのせん断力(N)

Q1: 慣性力(N)

B.2のいずれかの方法で得られた慣性力が,試験体を取り付けて測定した見掛けのせん断力の1 %未満な

らば,慣性力の補正は必要ない。

41

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 せん断変位計

2 せん断力ロードセル

3 せん断アクチュエータ

図B.1−慣性力を直接得る方法

1 せん断変位計

2 加速度計

3 せん断アクチュエータ

4 既知の質量m

慣性力=質量×加速度

図B.2−加速度から慣性力を得る方法

42

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

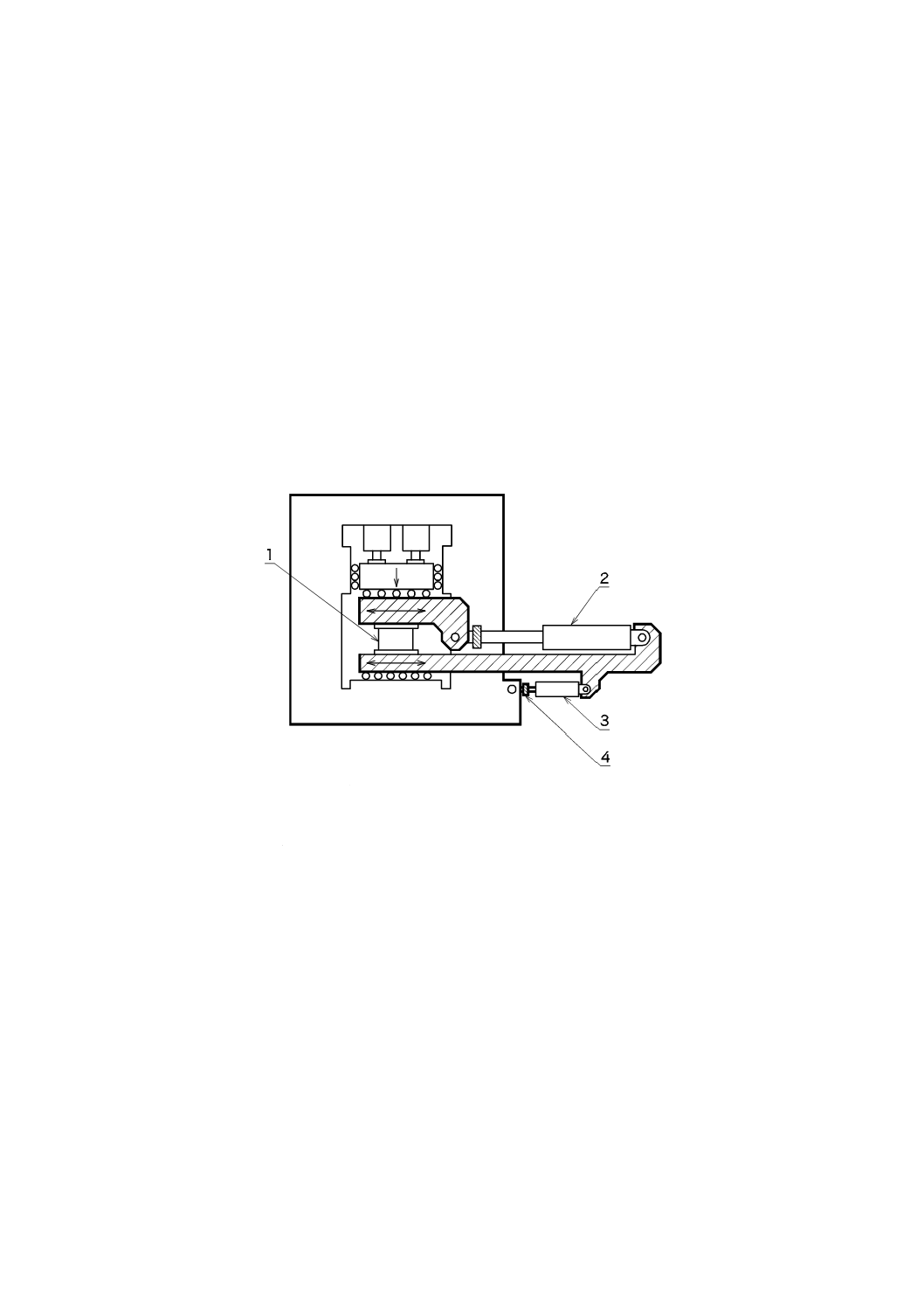

附属書C

(規定)

摩擦力の補正

C.1 原理

圧縮せん断試験において,圧盤及び他の可動部に軸受け機構を含むため,摩擦力を生じることに留意し

なければならない。せん断アクチュエータにロードセルを取り付けている場合,積層ゴムのせん断力(図

C.1参照)に摩擦力を加算した見掛けのせん断力として記録することとなる。

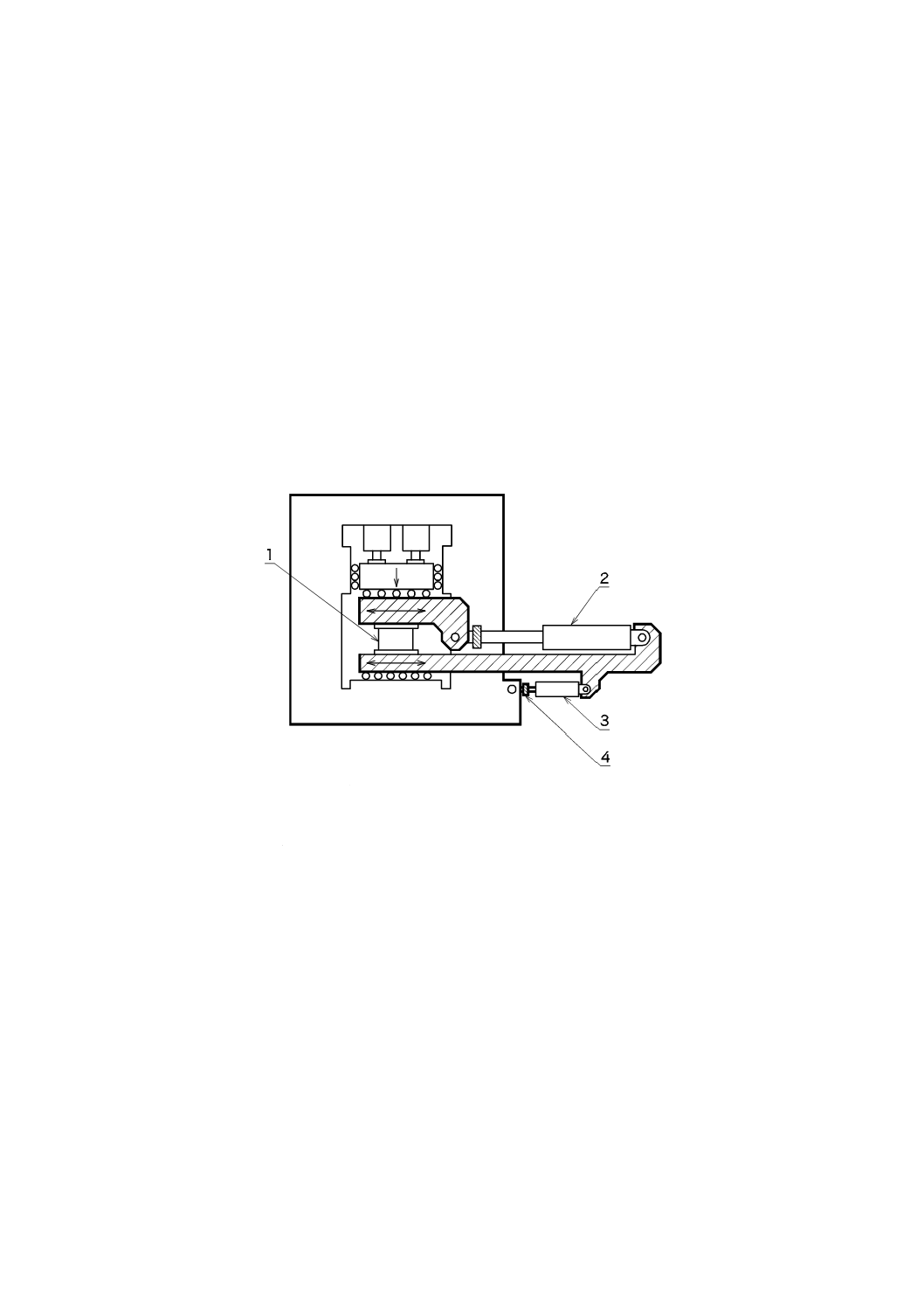

C.2 試験機

圧縮せん断試験機は,図C.1に示すように,摩擦力測定用ロードセル及び移動アクチュエータを備えて

いる。

1 任意の試験体

2 せん断アクチュエータ

3 移動アクチュエータ

4 摩擦力測定用ロードセル(測定する力は2×Fr)

図C.1−摩擦力の補正試験機の例

C.3 摩擦力の測定方法

積層ゴムの代わりに,任意の適切な試験体を取り付け,実際の試験で圧縮せん断試験機が与えるのと同

じ圧縮力を与え,せん断アクチュエータを固定する。この条件下で,移動アクチュエータにて上下の圧盤

を同一方向に動かし,移動アクチュエータに取り付けられたロードセルでその反力を測定する。測定した

反力の半分を摩擦力とみなす。この方法で計測した摩擦力は,上下2か所の移動部の摩擦である。試験に

おいて見掛けのせん断力として測定する摩擦力は,一方の摩擦力であるため補正に用いる摩擦力は,上記

の方法で測定した摩擦力の半分とする。

せん断方向の軸受け機構として一組の軸受けしか使用しない試験機では,移動アクチュエータをもたな

いため,一組の同一軸受けを用意して,試験体の代わりに取り付けた上で,実際の試験で圧縮せん断試験

43

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機が与えるのと同じ圧縮力を与え,せん断アクチュエータで圧盤を動かし反力を測定する。この方法で計

測した摩擦力も前述の方法同様に2か所の軸受けの摩擦であるため,測定した反力の半分を摩擦力とみな

す。

この試験は,実際に積層ゴムが受ける圧縮力の範囲について実施することが望ましい。各々の圧縮力ご

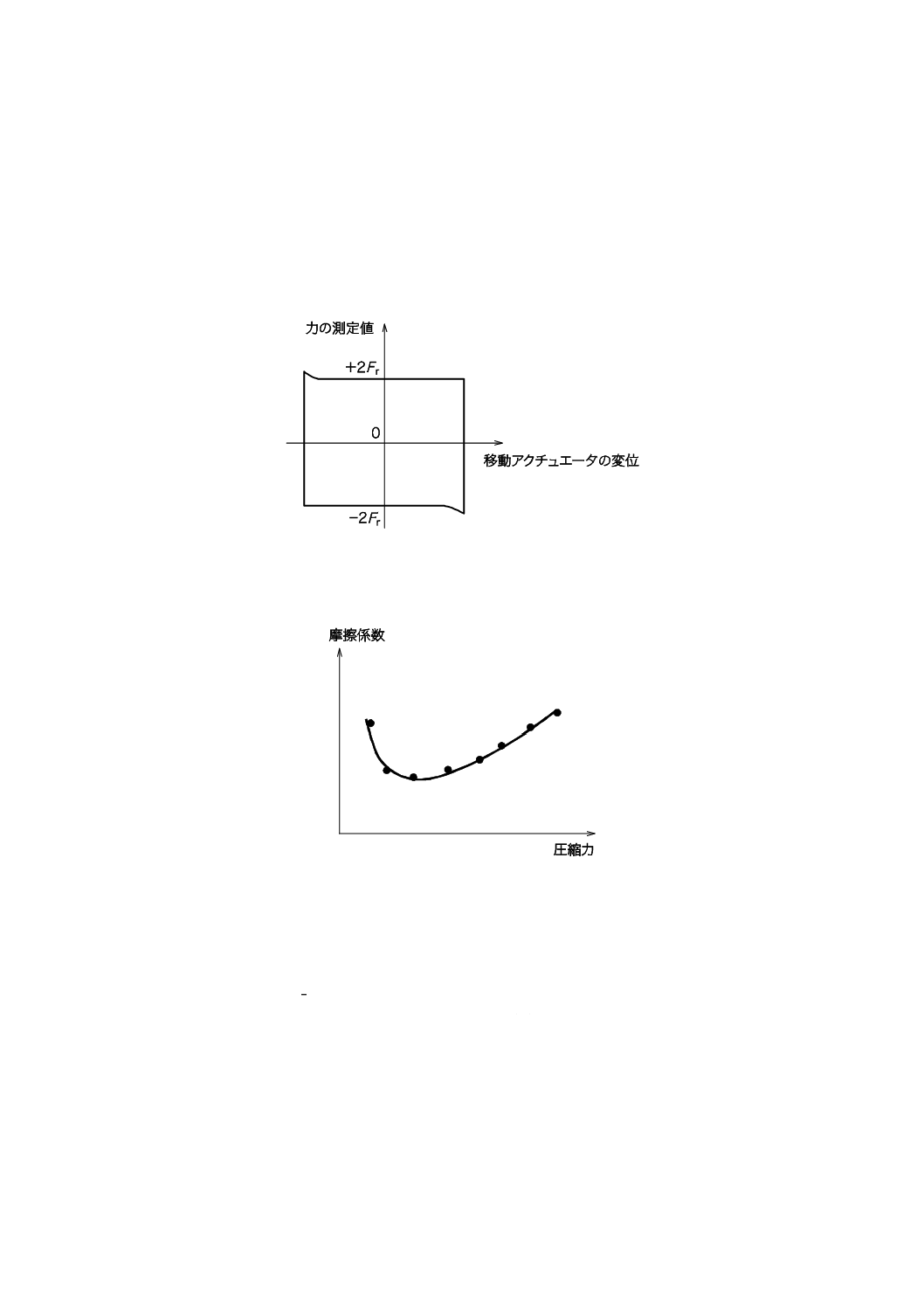

とに図C.2に示すような移動アクチュエータの変位と測定する摩擦力との関係を求め,図C.3に示すよう

な圧縮力と摩擦係数との関係をグラフにプロットする。

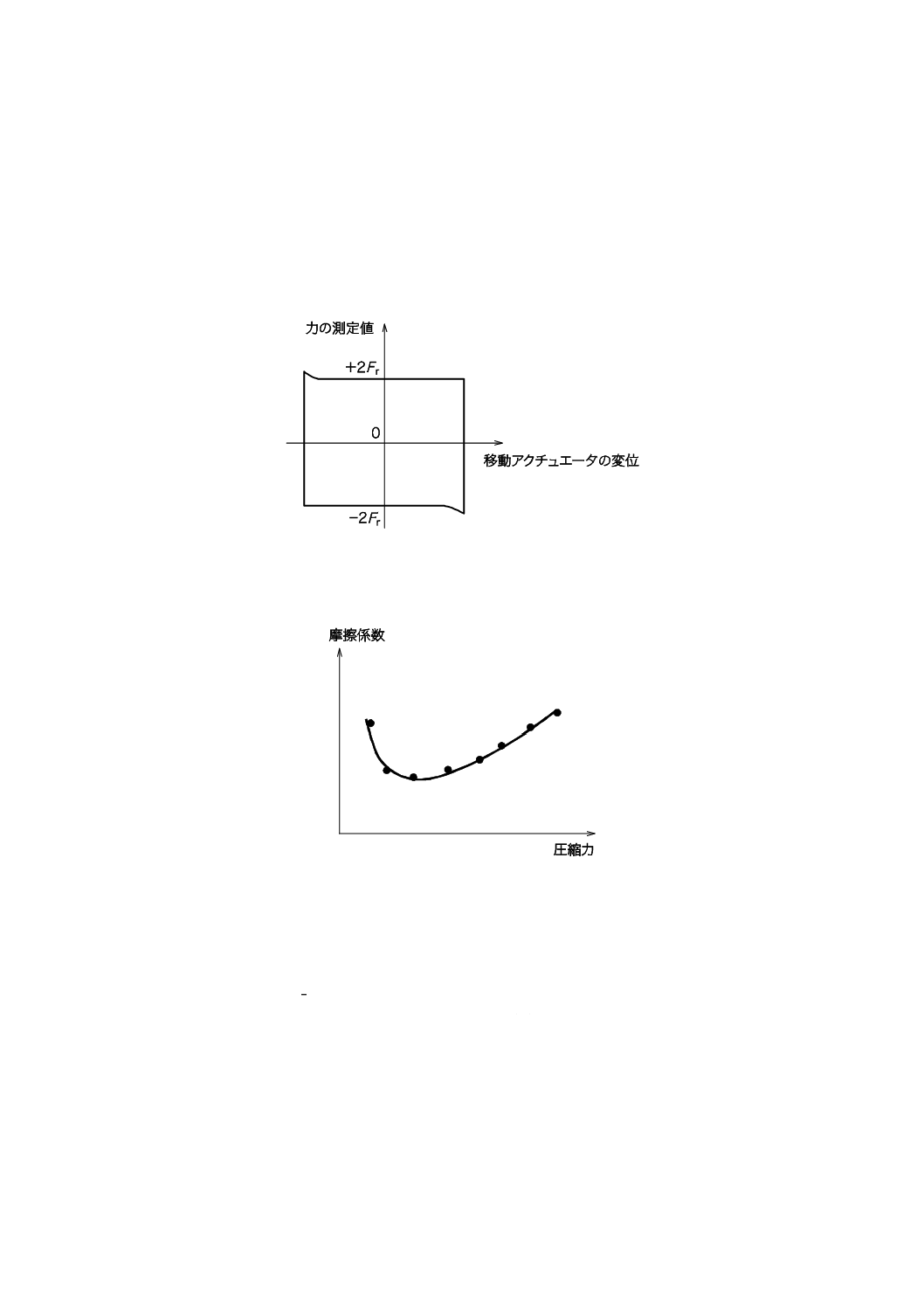

図C.2−移動アクチュエータの変位と摩擦力との関係

図C.3−圧縮力と摩擦係数との関係

C.4 計算方法

摩擦力は,次の式で補正する。

r

a

F

Q

Q

−

=

ここに,

Q: せん断力(N)

Qa: 見掛けのせん断力(N)

Fr: 摩擦力(N)

C.3のいずれかの方法で得られた摩擦力が見掛けのせん断力の1 %未満の場合は,摩擦力を補正する必

要はない。

44

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

線(熱)膨張係数を決定する方法

D.1 原理

圧縮クリープ試験は,通常23 ℃±2 ℃で行う。しかし,試験時間によっては,この温度範囲外の雰囲

気温度で実施することもある。この場合,線膨張係数によってクリープ量は,23 ℃におけるクリープ量に

補正する。

D.2 試験体

クリープ試験に用いる積層ゴムと同一形状の積層ゴムを用いる。

D.3 試験温度

試験温度は,基準温度を23 ℃とし,0 ℃〜40 ℃の範囲内で,更に,3水準の温度を選択し,4水準と

する。各試験温度の差は,最低10 ℃以上とする。

D.4 試験体の状態調整時間

各試験温度における状態調整時間は,6.2.1.4.2に規定する時間とする。

D.5 試験方法

試験体を6.2.1.4.2に規定する各試験温度で状態調整し,試験体の高さを測定する。高さ測定は,最小単

位0.01 mmで行う。

D.6 計算方法

各試験温度における線膨張係数の計算は,次の式によって算出する。

)

23

(

23

23

T

−

−

=

T

h

H

H

α

ここに,

α: 線膨張係数(T ℃〜23 ℃)(℃−1)

H23: 23 ℃における試験体高さ(mm)

HT: T ℃における試験体高さ(mm)

T: 試験体の表面温度(℃)

h23: 23 ℃における内部ゴムの総厚(mm)

温度T1,T2,T3で測定した線膨張係数をαT1,αT2,αT3とし,これらの平均値をαとする。

45

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

せん断特性を表す他の計算方法

E.1 接線剛性

積層ゴムの接線剛性Ktは,次のように規定することができる。

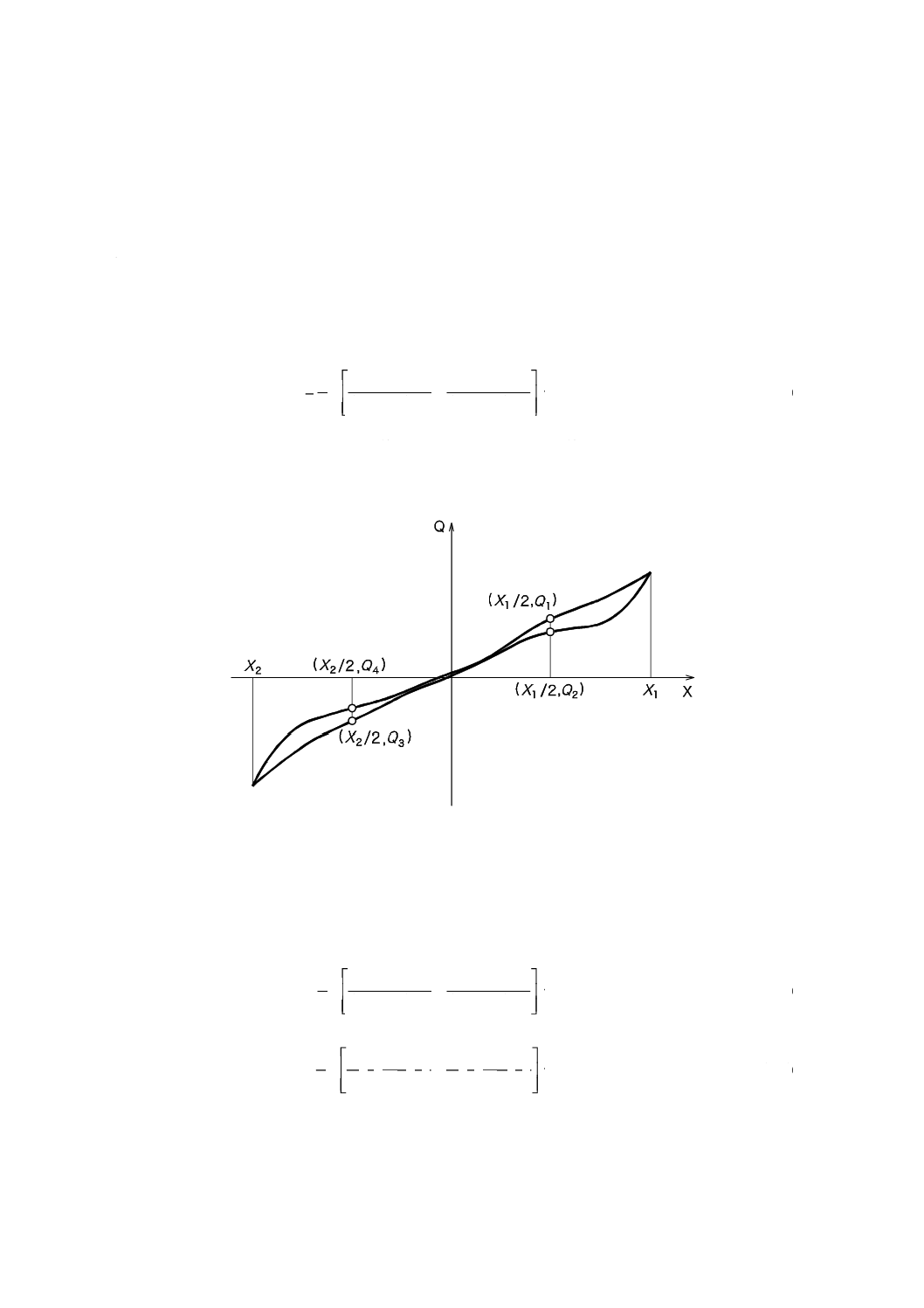

最大及び最小変位の1/β倍の変位X1/βからX2/β間の履歴曲線から上下各々の勾配を求め,その平均値を

算出する(図E.1参照)。通常,β=2とする。

(

)

(

)

−

−

+

−

−

×

=

β

β

/

/

2

1

2

1

4

1

2

1

3

2

t

X

X

Q

Q

X

X

Q

Q

K

········································· (E.1)

又は,X1/βからX2/βまでの間の履歴曲線を最小二乗法によって直線近似し,上下各々の勾配を求め,そ

の平均値を接線剛性Ktとする。

X せん変位

Q せん断力

図E.1−RBの接線剛性

LRBでは,接線剛性Ktを二次剛性として扱ってもよい(図E.2参照)。

(

)

(

)

−

−

+

−

−

×

=

β

β

/

/

2

1

2

1

4

1

2

1

3

2

t

X

X

Q

Q

X

X

Q

Q

K

········································· (E.2)

−

−

−

−

−

×

=

1

2

3

1

2

2

1

2

4

1

1

2

t

2

1

X

X

Q

X

Q

X

X

X

Q

X

Q

X

Q

········································· (E.3)

46

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X せん変位

Q せん断力

図E.2−LRBの接線剛性

E.2 降伏荷重特性値

LRBでは,接線勾配のY軸切片の上下平均値Qtを降伏荷重特性値として扱ってもよい(図E.2参照)。

E.3 注意事項

NRB又はLRBのせん断特性としてKt及びQtを用いる場合は,結果のまとめに記号Kt及びQtを用いる

又は接線剛性若しくは接線剛性時の降伏荷重特性値であることを明示する。

47

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

クリープ試験

F.1 一般

積層ゴムの使用寿命を,用いる構造物寿命と同じと考えると,50〜100年後のクリープを評価する必要

がある。現在,クリープを評価するには,常温又は高温での試験方法がある。室温でのクリープ試験は,

積層ゴムの設置環境に近い条件での評価となるが,50〜100年後の状況を評価するには,長時間を要する。

長期間のクリープ現象は,物理的クリープ及び化学的クリープの二つの要因による。物理的クリープは,

時間に対して指数関数的に増加する。化学的クリープは,多くの場合,時間に対して直線的に変化するが,

数年後には,物理的クリープと同等になる。高温にすることでクリープを加速させることができることは,

既知であるが,高温でのクリープ特性と室温でのクリープ特性との間の相関関係は,明らかになっていな

いため,この規格では,室温でのクリープ試験を採用し,高温短時間でのクリープ試験は,今後の研究課

題とする。

F.2 圧縮応力度(圧縮力)

クリープを推定するための適切な圧縮応力度は,積層ゴムが支持する構造物の質量に相当する圧縮応力

度である。

F.3 推定式

1975年C.J.Derham [1] は,Albany Courtビルに8年間用いた積層ゴムのクリープひずみを測定し,1988

年B.Davies [2] は,15年間同じビルに使用した積層ゴムのクリープひずみを測定した。それらの結果から,

式(F.1)が積層ゴムのクリープひずみを精度良く表している。

t

b

t

a

+

=

)

log(

cr

ε

··································································· (F.1)

ここに,

t: 時間(h)

しかし,積層ゴム縮小体を使用した他の試験結果では,次の式(F.2)が式(F.1)よりクリープひずみを精度

良く表すとされている [3]。

ct

b

t

a

+

=

)

log(

cr

ε

·································································· (F.2)

この式は,a・log(t)の項が試験開始直後は支配的で,長時間では,2番目の項b・t cが支配的である。し

たがって,この規格では,クリープひずみの推定式として式(F.3)を採用する。

ct

b

=

cr

ε

··············································································· (F.3)

F.4 クリープ曲線

クリープ曲線は,両対数プロット及び片対数プロットが多く使われているが,両対数プロットの方が片

対数プロットより大きなクリープを示すといわれている [4]。

したがって,この規格では,安全側の評価として両対数プロットによる評価とする。

F.5 ゴム支承のクリープに影響を与える要因

48

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クリープに影響を与える要因を次に示す。

a) 未加硫ゴム材料の種類

b) 充塡剤の種類及び量

c) 加硫系

充塡剤を多く含む配合のゴムは,より大きなクリープを示す傾向にある。

49

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

緩速変形特性試験

G.1 外挿法

この方法は,全ての積層ゴムに対して適用することができる。この規格では,試験機速度を0.01 mm/s

〜50 mm/sの範囲としているが,より低速域での試験が可能であれば,0.01 mm/s以下での試験を行うのが

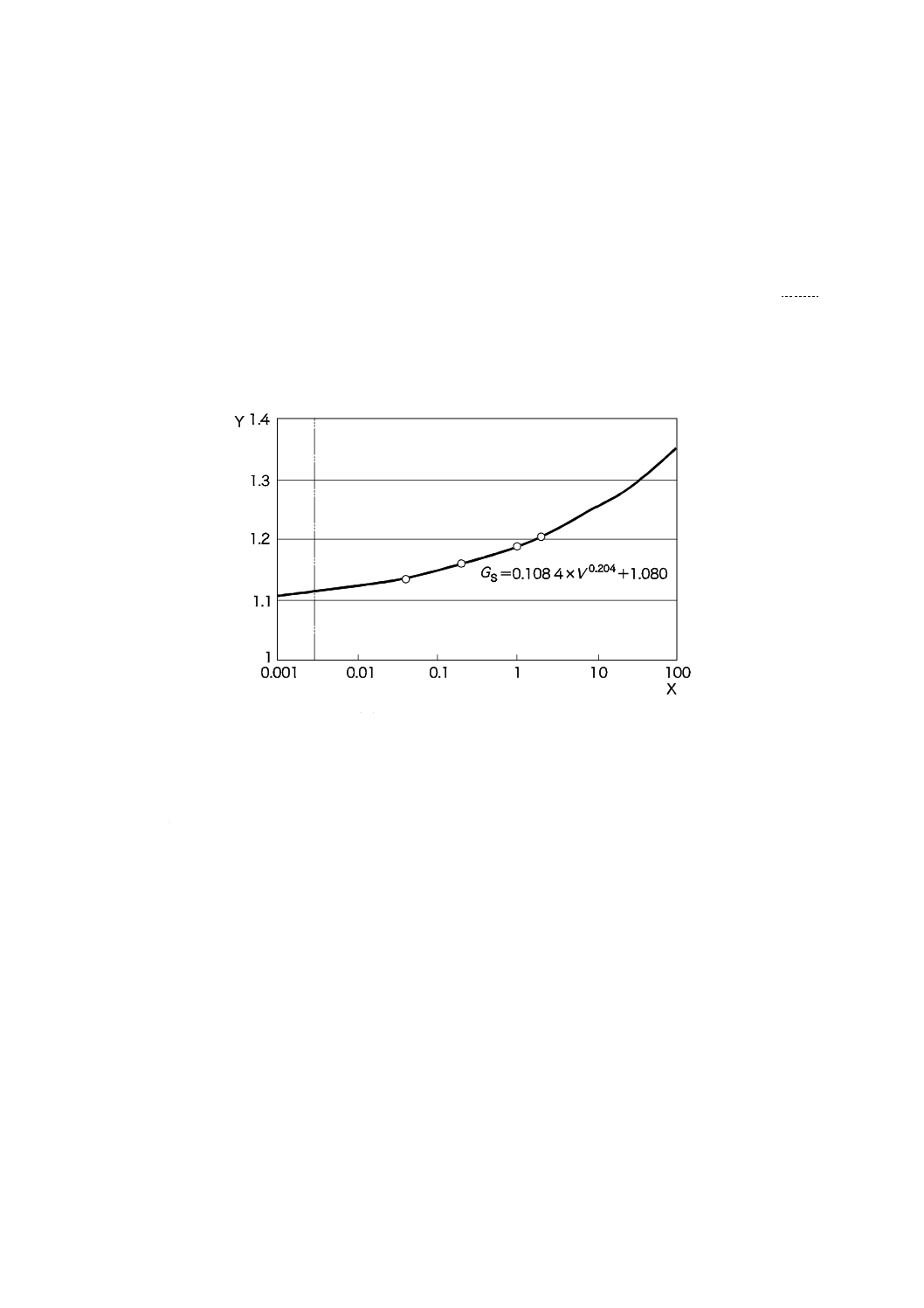

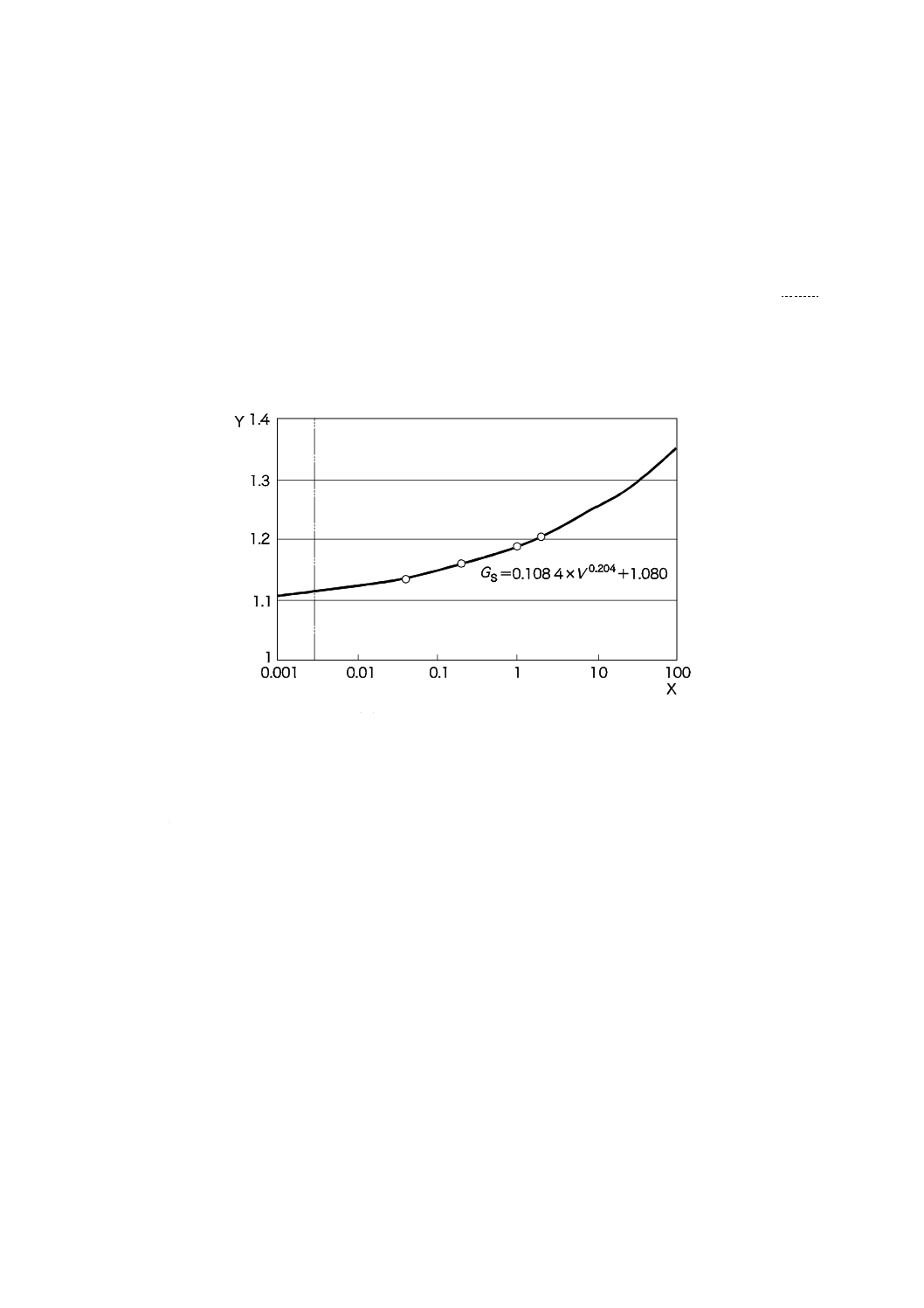

よい。一例として図G.1に,高減衰ゴム系積層ゴムの等価せん断弾性係数及びひずみ速度の関係及び低速

域における等価せん断弾性係数の外挿曲線を示す。

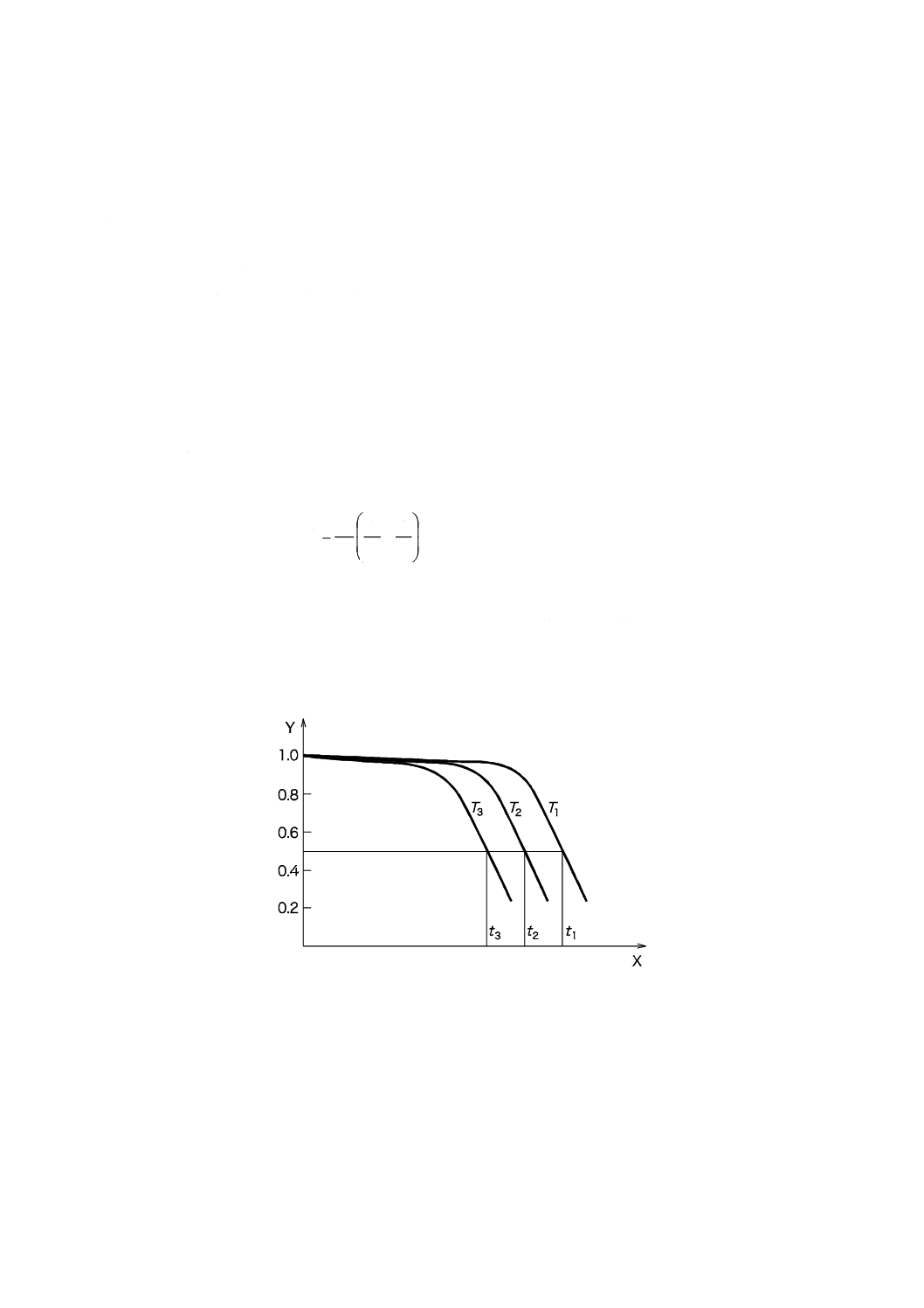

X:ひずみ速度 V(%/S)

Y:せん断弾性係数 Gs(N/mm2)

図G.1−緩速変形時における高減衰ゴム系積層ゴムのせん断弾性係数の外挿による推定

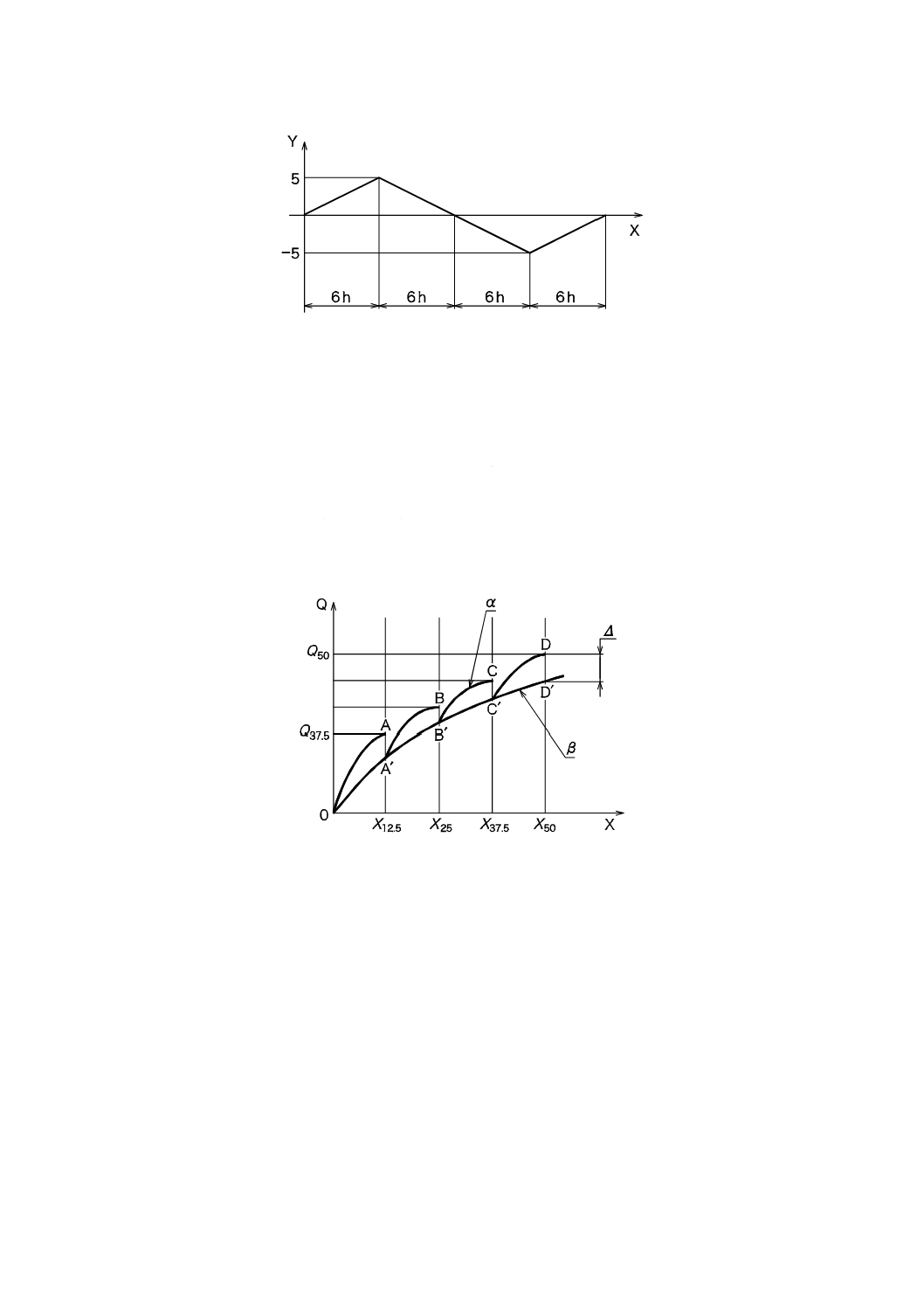

G.2 応力緩和法

この方法は,時間とともに内部応力の緩和が起こる高減衰ゴム系積層ゴム及び鉛プラグ入り積層ゴムに

適用する。図G.2に示す24時間の温度変化による積層ゴムの変形状態を考慮して,最大せん断ひずみまで

の一連の試験時間を6時間とした。

50

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:時間(h)

Y:温度(℃)

図G.2−1日の構造物の温度変化

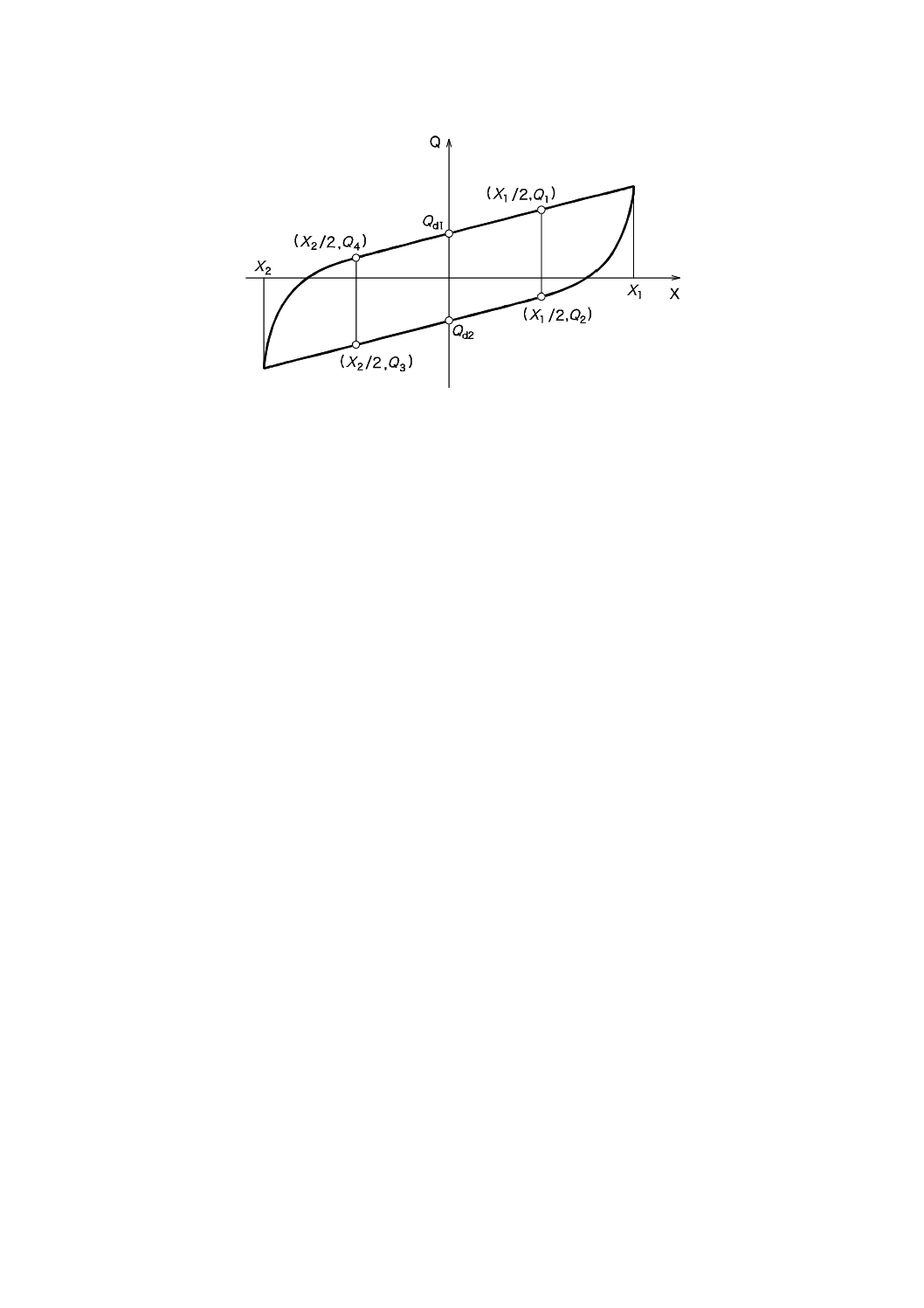

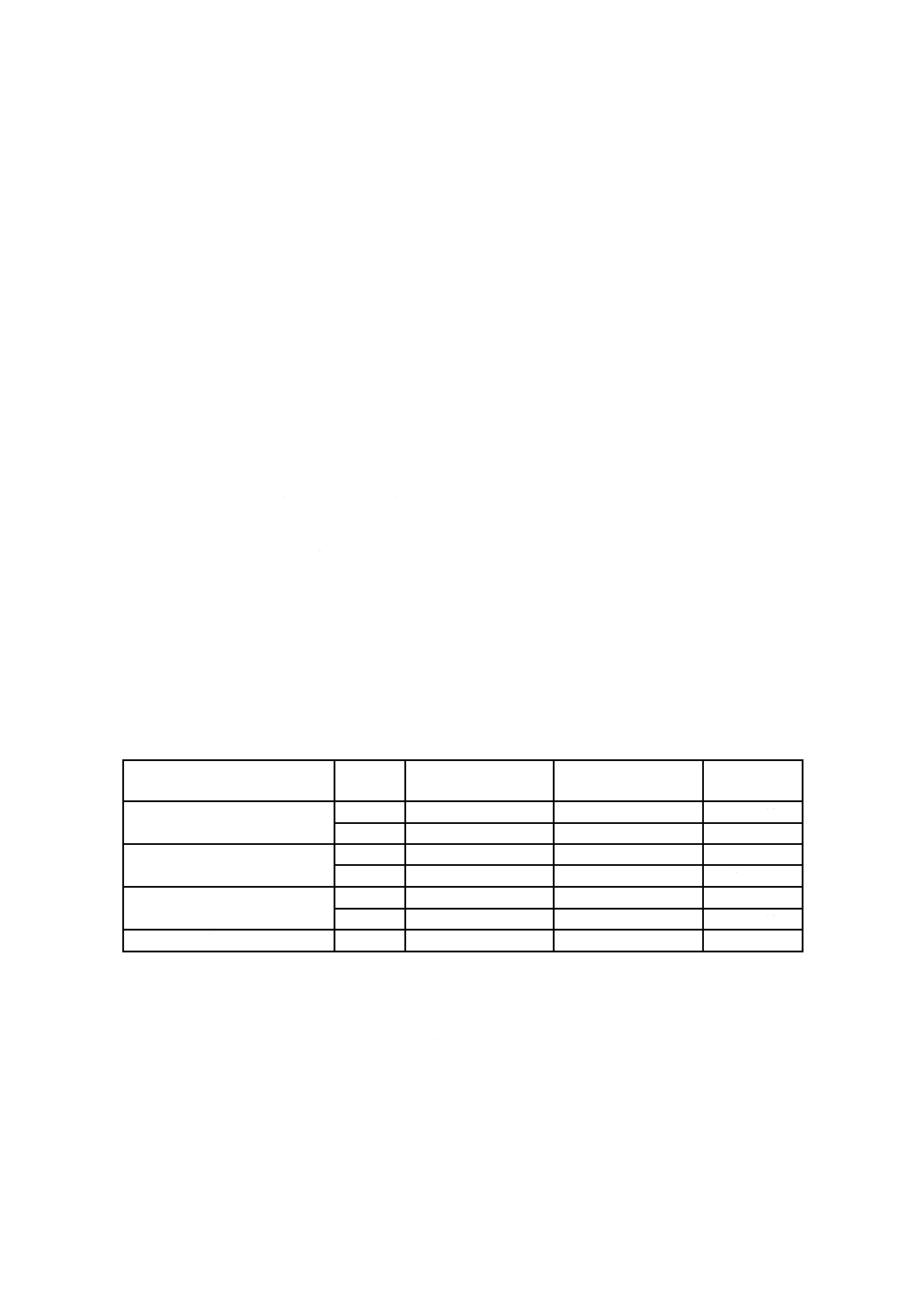

図G.3は,応力緩和法による積層ゴムのせん断変位とせん断力との関係を表している。ここで,曲線0

−A−A'−B−B'−C−C'−D−D'は,計測されたせん断変位とせん断力との関係であり,A'点,B'点,C'

点及びD'点は,それぞれ12.5 %,25 %,37.5 %及び50 %のせん断ひずみを1.5時間保持したことによる応

力緩和後のせん断力である。破線で示す曲線0−A'−B'−C'−D'が,6時間の緩速変形時の近似的なせん断

特性を示している。

X:せん断変位(mm)

Q:せん断力(kN)

α:実際の履歴曲線

β:緩速変形の特性曲線

∆:1.5時間後の力の緩和量

図G.3−緩速変形に対するせん断力特性

51

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

供用開始後約10年が経過した橋に用いられた

道路橋用積層ゴムの耐久性調査

H.1 一般

供用開始後約10年が経過した積層ゴムの性能変化を計測した。2基の積層ゴムを橋から取り外し,圧縮

試験,圧縮せん断試験及び終局特性試験を実施した。これらの結果を,附属書Aの促進熱老化試験による

予測結果と比較した。これらの比較から,促進熱老化試験による積層ゴムの経年変化予測は,おおむね妥

当であるといえる [5]。

H.2 橋りょう(梁)の諸元

a) 橋名

山あげ大橋

b) 設置場所

栃木県(那須郡烏山町),日本

c) 橋りょう(梁)構造 6径間連続プレストレストコンクリ−ト(PC)箱げた橋246.3 m

d) 完成

1992年

e) 支承仕様

970 mm×1 520 mm×H277 mm,ゴム層=18.7 mm×8層,高減衰ゴム(HDR)

/G8

H.3 交換した積層ゴムのせん断及び圧縮復元力特性

表H.1に交換した積層ゴムのせん断及び圧縮復元力特性の試験結果及び10年後の変化を示す。

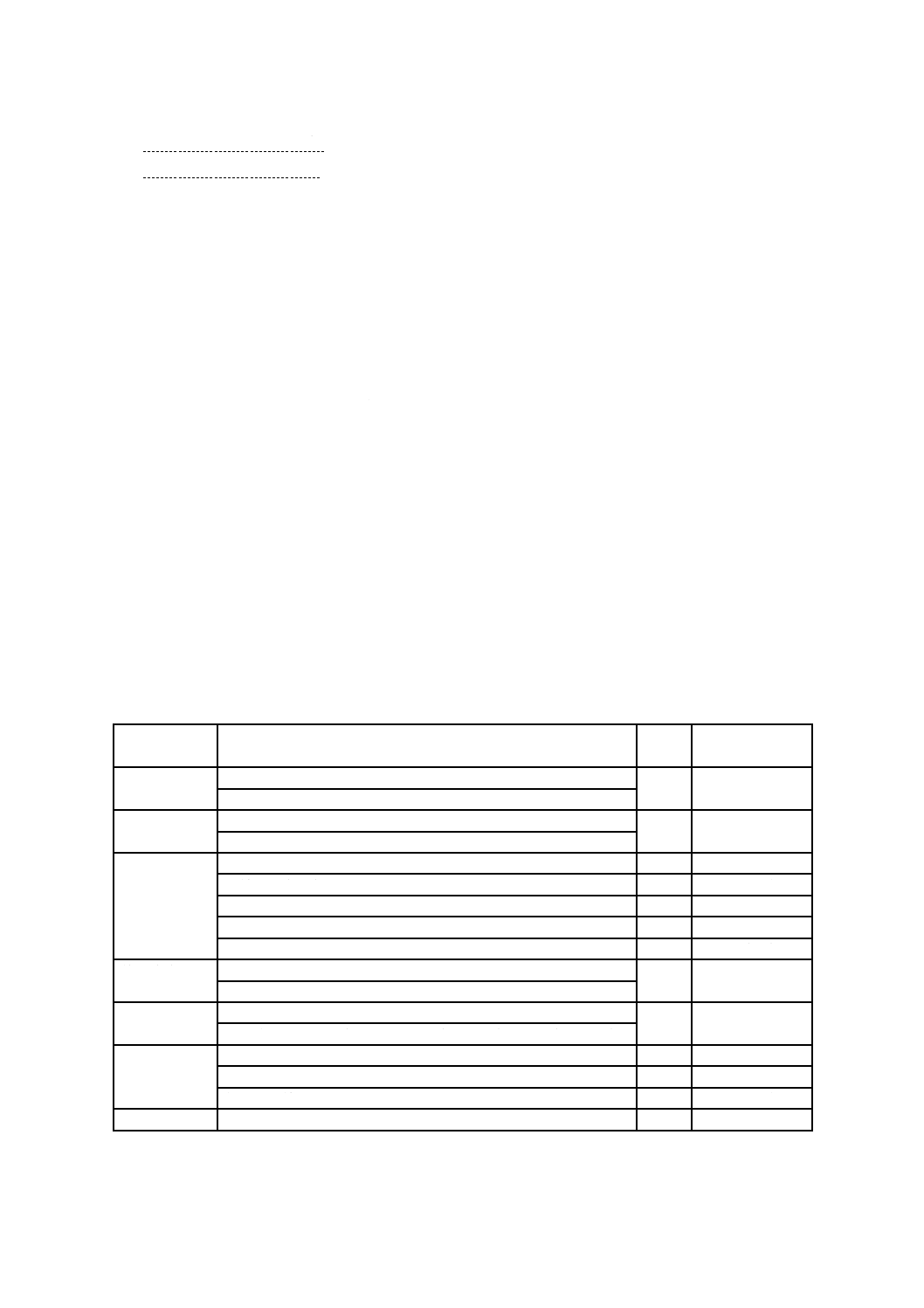

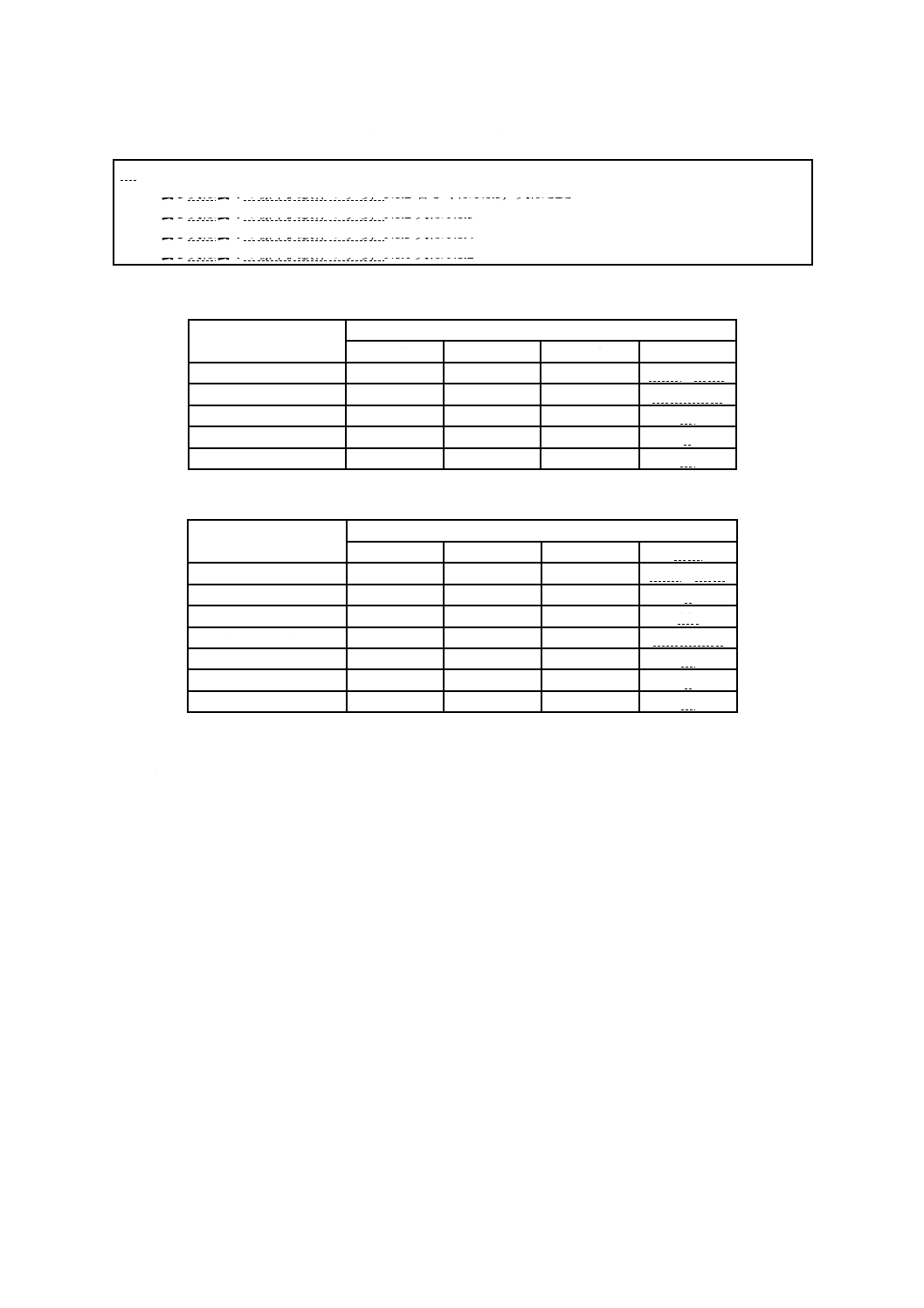

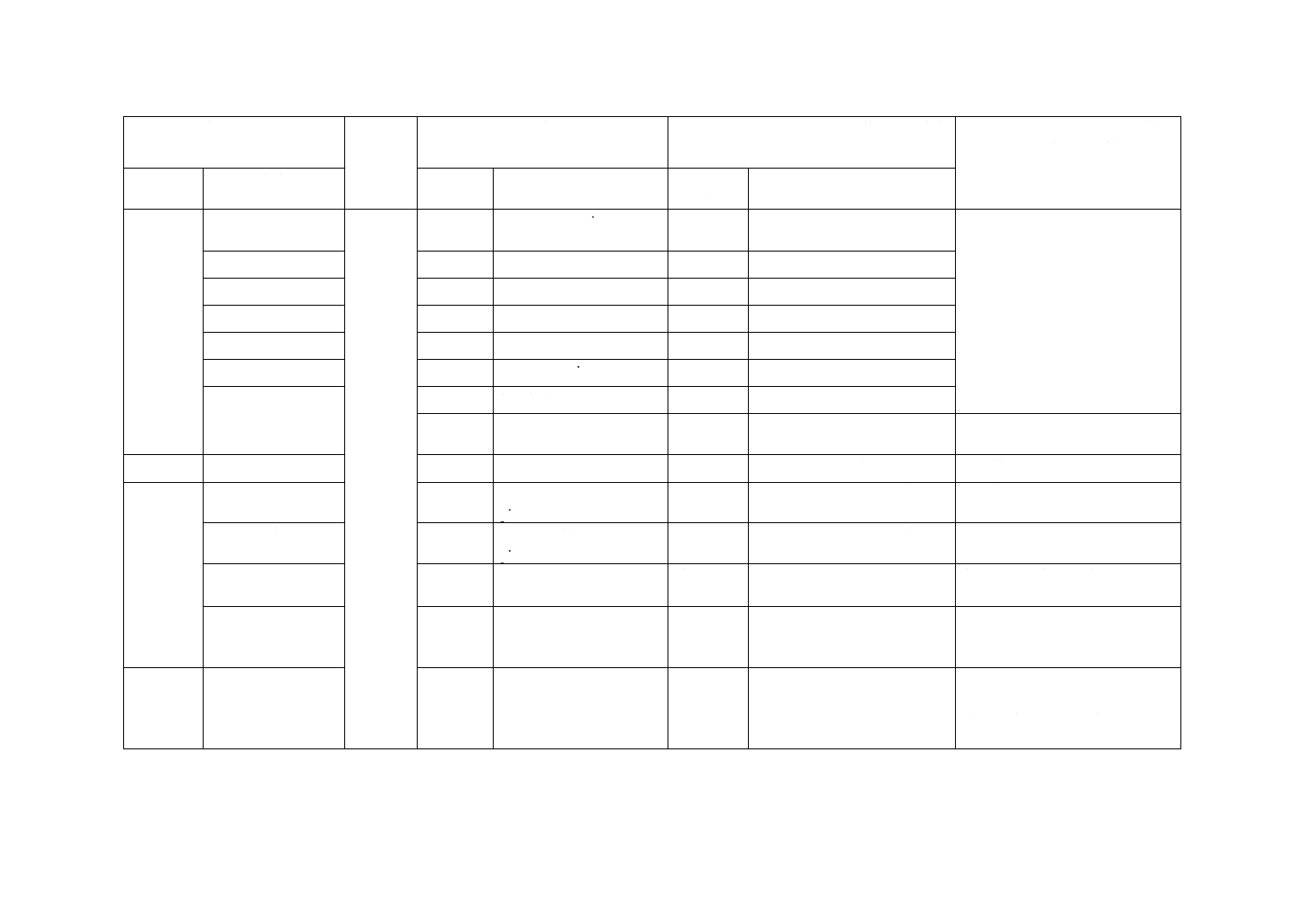

表H.1−試験結果及び10年後の変化

試験項目(単位)

支承名

建設時測定値

(1991年10月)

今回測定値/10年後

(2002年1月)

経年変化率

せん断剛性(kN/mm)

G1

7.61

7.92

+4.1 %

G2

7.48

7.73

+3.3 %

等価減衰定数(−)

G1

0.186

0.182

−2.2 %

G2

0.174

0.181

+4.0 %

圧縮剛性(kN/mm)

G1

11.1×103

11.5×103

+4.0 %

G2

11.3×103

11.1×103

−1.7 %

終局特性[破断ひずみ(%)]

G1

−(未測定)

456

−

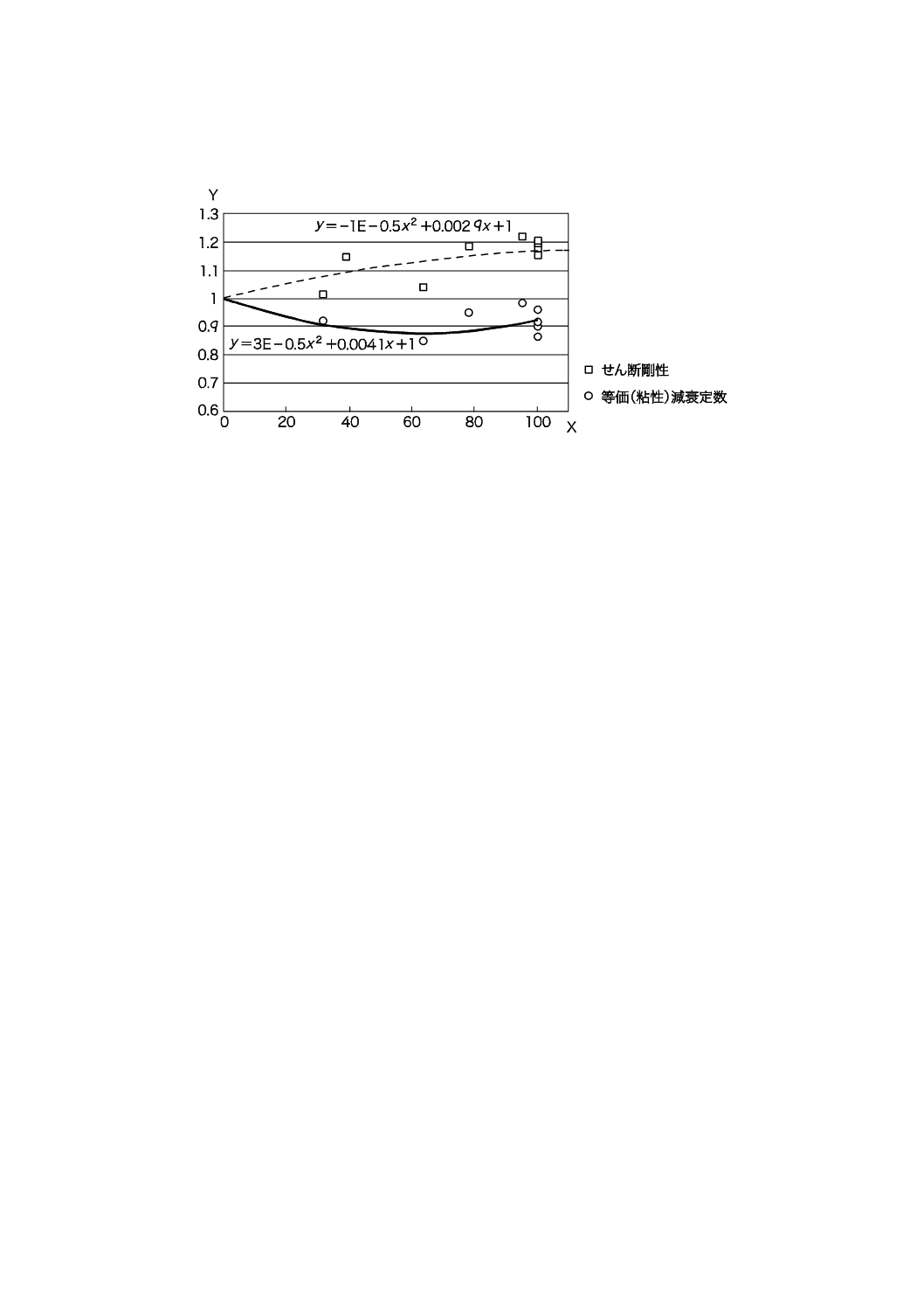

H.4 促進熱老化試験による予測との比較

附属書Aに記述した方法によれば,山あげ大橋に使用した高減衰ゴム系積層ゴム(HDR)の活性化エネ

ルギーは,78.9 kJ/molであった。そこで,山あげ大橋の環境平均気温13 °Cで換算した期間を横軸に,せ

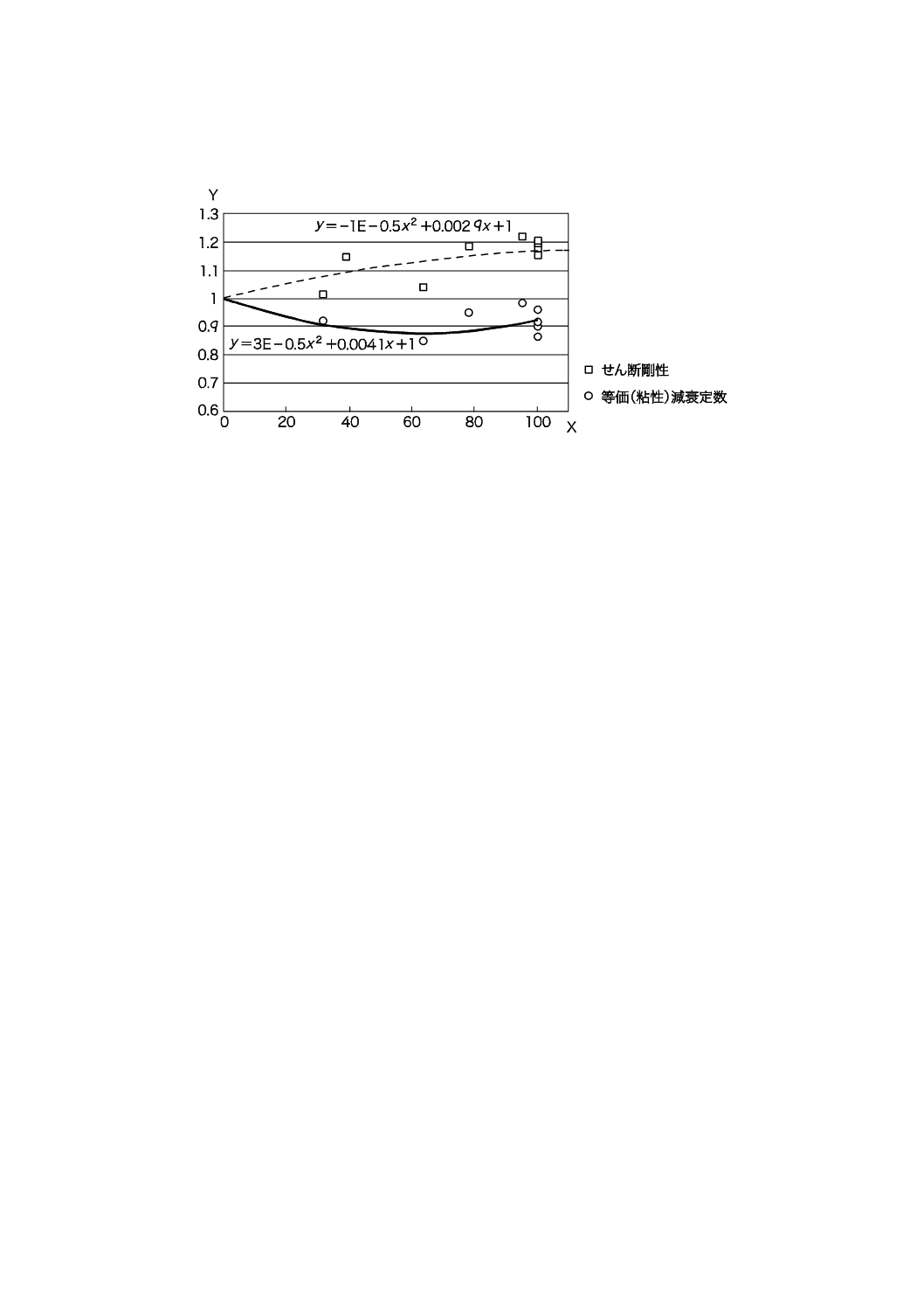

ん断試験による各特性変化率を縦軸にプロットし,最小二乗法によって近似式を算出し図H.1に示した。

その結果,10年後には,せん断剛性が約3 %増加し,等価減衰定数については,約4 %減少するものと予

測した。

表H.1に示す予測と実際に測定した変化率との比較から,せん断剛性及び等価減衰定数の予測は,この

52

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

期間においておおむね妥当な値となっていることが確認された。

X:換算期間(年)

Y:特性の変化

図H.1−促進熱老化試験による経年変化予測

53

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(規定)

低温結晶化の抵抗性試験

I.1 原理

天然ゴム,クロロプレンゴム又は特定のエチレンプロピレンゴムでは,長時間低温で用いると結晶化を

起こす場合がある。結晶化が進むと,ゴム素材が硬くなり,ばね定数が高くなるだけでなく,伸び性能が

低下するため製品での変形性能が低下する。

注記 弾性の変化結晶化のプロセスにおいて,核形成の段階では,ゴムのばね定数(剛性)変化は小

さく,それに続く結晶の成長段階で急激に硬化する。結晶化速度を最も速くする温度まで下げ

ることは,核形成の期間を短くすることと同じであり,天然ゴム及びクロロプレンゴムの低温

結晶化特性試験では,結晶化速度を最も早くするように試験温度を指定する。積層ゴム支承の

性能に支障を来たさないために,低温で連続して用いる時間が核形成時間を超えていないこと

を確認する。

なお,この結晶化は,可逆的であることから,積層ゴム支承の雰囲気温度が十分に上がった

ときに,結晶は,溶解する。

低温結晶化を起こすゴムを使用した配合については,用いる最低温度(TL)が結晶化を起こ

す可能性のある温度範囲,例えば,天然ゴムでは,0 ℃以下(TL<0 ℃),クロロプレンゴム

では,5 ℃以下(TL<5 ℃)を含む場合,低温での硬さの変化を計測することによって結晶化

に対する抵抗性を確認する。

I.2 試験条件

試験は,ISO 3387に基づいて行うが,より直接的な性能を確認するため,伸び計測も行うことが望まし

い。試験温度及び保持期間は,ここで指定した条件又は使用環境を考慮して設定した条件による。また,

ゴム硬さと伸びの計測は,規定した保持期間の後3時間以内に行う。

試験温度と保持時間は,それぞれの温度範囲で用いる時間に基づき,天然ゴムを主成分とする積層ゴム

支承の場合は,表I.1に,クロロプレンゴムを主成分とする積層ゴム支承の場合は,表I.2に示した条件で

行うことを基本とするが,使用環境を考慮の上,適宜変更することは,構わない。ただし,試験温度は,

天然ゴムでは,−25 ℃以下,クロロプレンゴムでは,−10 ℃以下としない。ここで,最低温度で用いる

時間(日)は,温度が+10 ℃を超えない限りそれぞれの温度範囲で用いる時間を累積する。

注記 使用環境を考慮する場合,雰囲気温度ではなく,実際の製品温度で設定する必要がある。寒冷

地に設置した橋りょう(梁)の積層ゴム体で行われた冬期間の温度観測では,雰囲気温度に対

し積層ゴム体の温度は,10 ℃程度高い温度であることが観測されている。

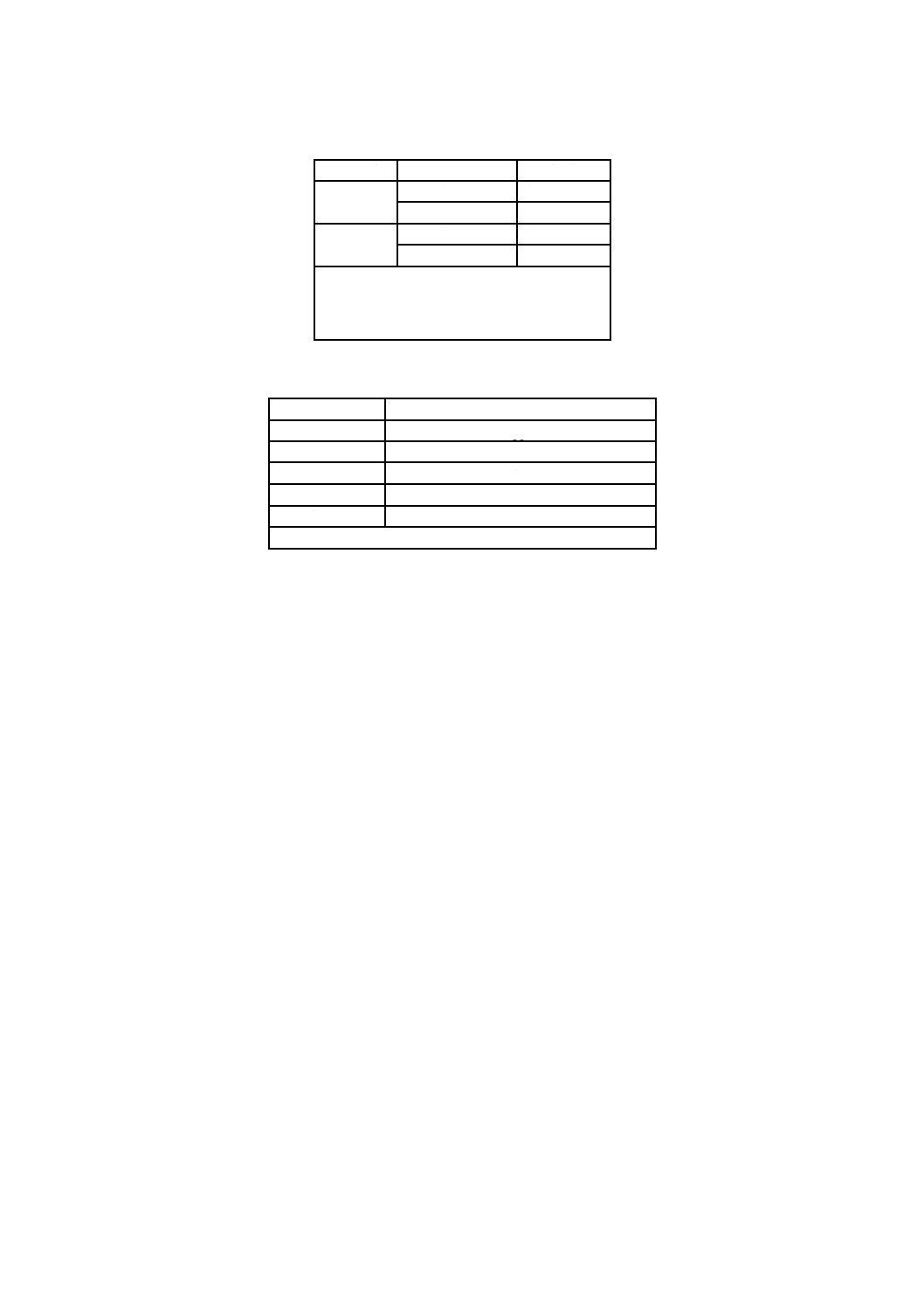

表I.1−天然ゴムの使用及び試験条件

用いる最低温度TL(℃)

TL < −20

−20 ≤ TL < −10

−10 ≤ TL < 0

最低温度で用いる時間(日)

t−20

t−10

t0

試験温度(℃)

−25

−20

−10

保持期間(日)

1.5t−20+0.5t−10+0.05t0

1.5t−10+0.1t0

1.5t0

54

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表I.2−クロロプレンゴムの使用及び試験条件

用いる最低温度TL(℃)

TL<−5

−5≦TL<0

0≦TL<5

最低温度で用いる時間(日)

t−5

t0

t5

試験温度(℃)

−10

−5

0

試験期間(日)

1.5t−5+0.5t0+0.25t5

1.5t0+0.5t5

1.5t5

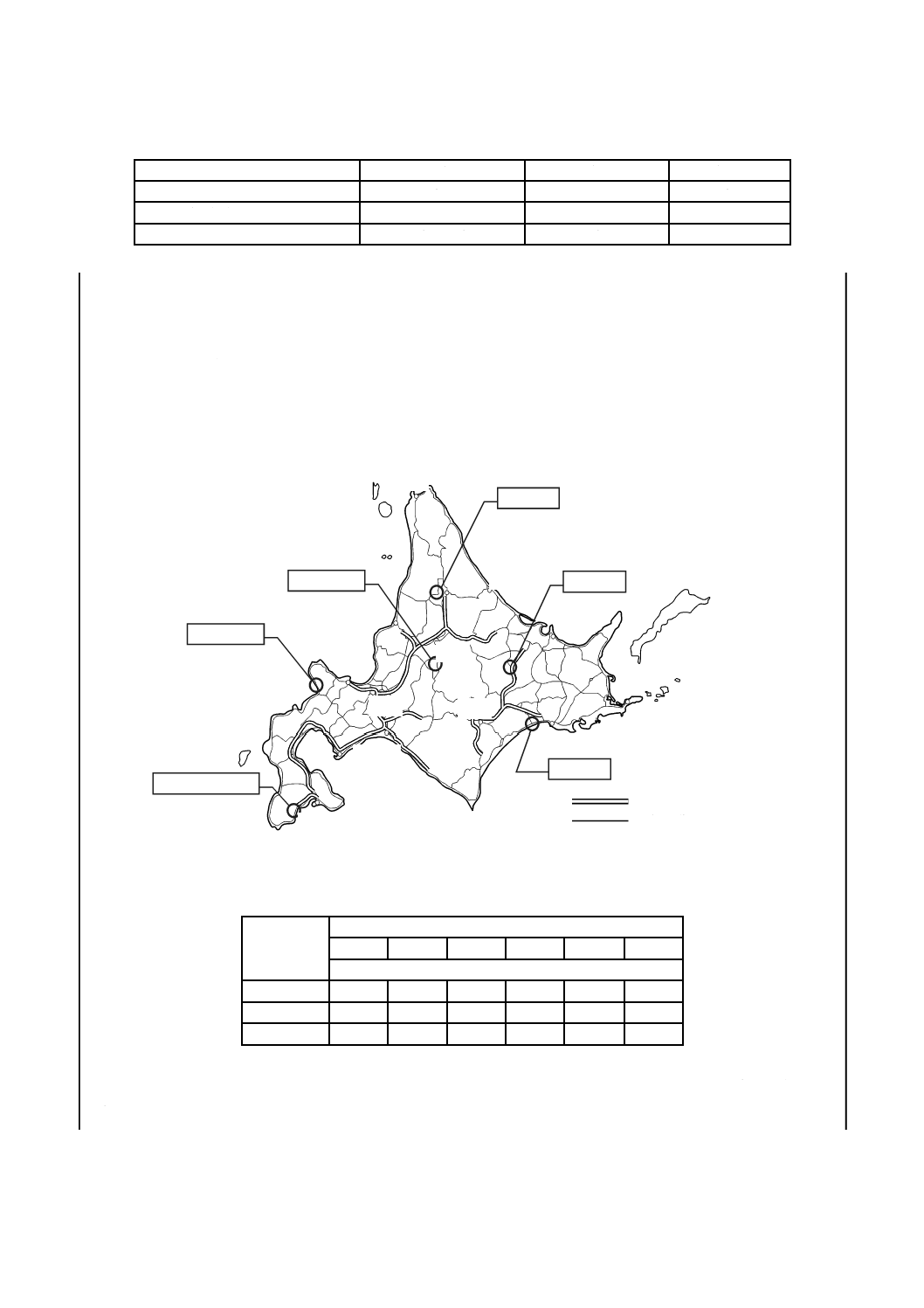

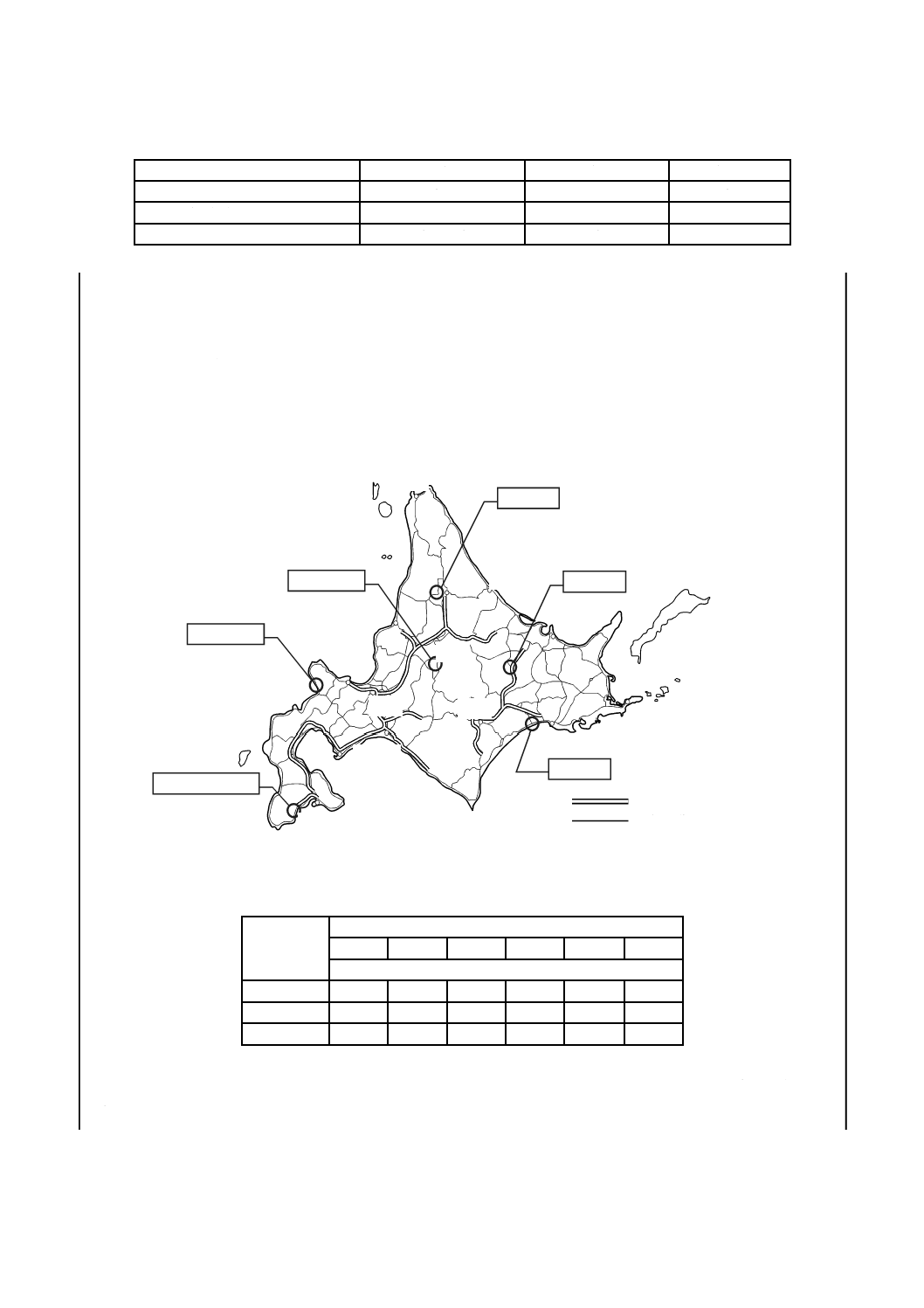

I.3 北海道での橋りょう(梁)における温度計測調査(参考)

ゴム支承は,外気温などによって,その特性が変化することが知られており,とくに低温下におけるゴ

ム支承の剛性は,常温下に比べて大きくなり,橋りょう(梁)の地震時応答に影響を及ぼすことがある。

そこで,北海道における最低温度地域から比較的温暖な地域6か所の架橋箇所において,外気温度など

の気象条件及び積層ゴム支承の内部3か所の温度計測を冬季2シーズン実施し,外気温度と積層ゴム支承

内部温度の関係を調査した(図I.1)。支承最低温度の代表値とし,表I.3に示す。

図I.1−観測対象橋りょう(梁)位置図

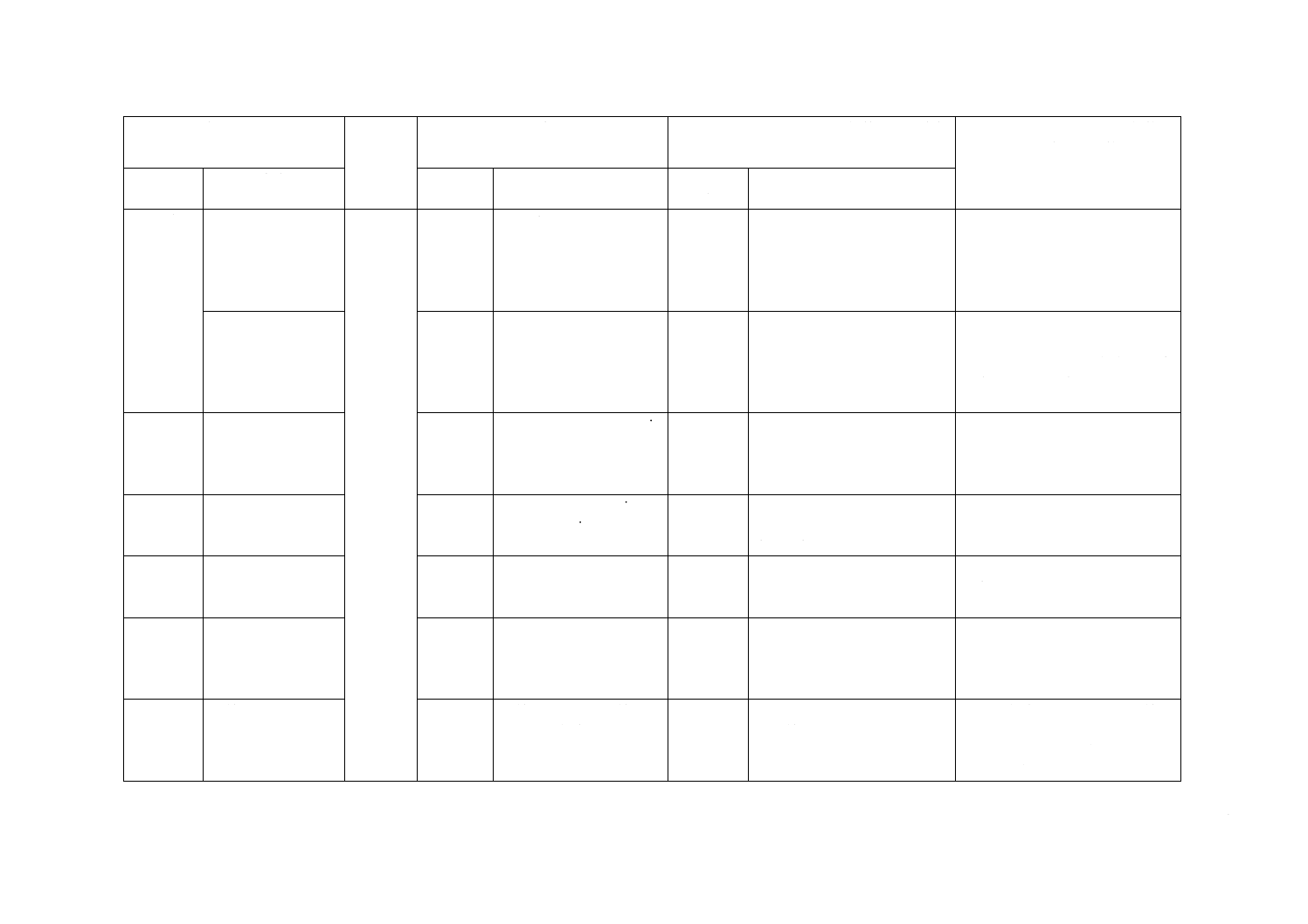

表I.3−支承最低温度の代表値

支承種類

最低外気温(℃)

−41

−35

−30

−25

−20

−15

最低支承温度の代表値(℃)

LRB

−27.3

−23.3

−19.9

−16.6

−13.2

−9.9

HDR

−28.2

−24.0

−20.5

−17.1

−13.6

−10.1

RB

−28.6

−24.4

−20.9

−17.3

−13.8

−10.3

外気温度に対して,上記の整理の結果,マイナス20 ℃以下の低温下において,積層ゴム支承全体の温

度は,10 ℃ほど常に高いことが分かった。

紋別

網走

根室

釧路

留萌

小樽

札幌

札幌

旭川

旭川

帯広

帯広

苫小牧

室蘭

函館

稚内

高規格幹線道路

一般国道

基点橋

日の出橋

神泊大橋

白糠橋

茂辺地高架橋

深雪橋

55

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

低温時の耐候性に関する研究

JA.1 はじめに

積層ゴムは,長期に外気にさらされ,酸素又はオゾンの影響を受けやすいため,老化防止剤による耐候

性保護膜の形成及び被覆ゴムによる内部ゴムと外気との遮断によって劣化を防ぐ設計がなされているが,

実橋に設置され一冬経過した一部のゴム支承において,側面被覆ゴムの表面に亀裂が発生していた。全国

にわたり調査を実施したところ,寒冷地に限定して多発していることが判明した。表JA.1に調査結果を示

す。

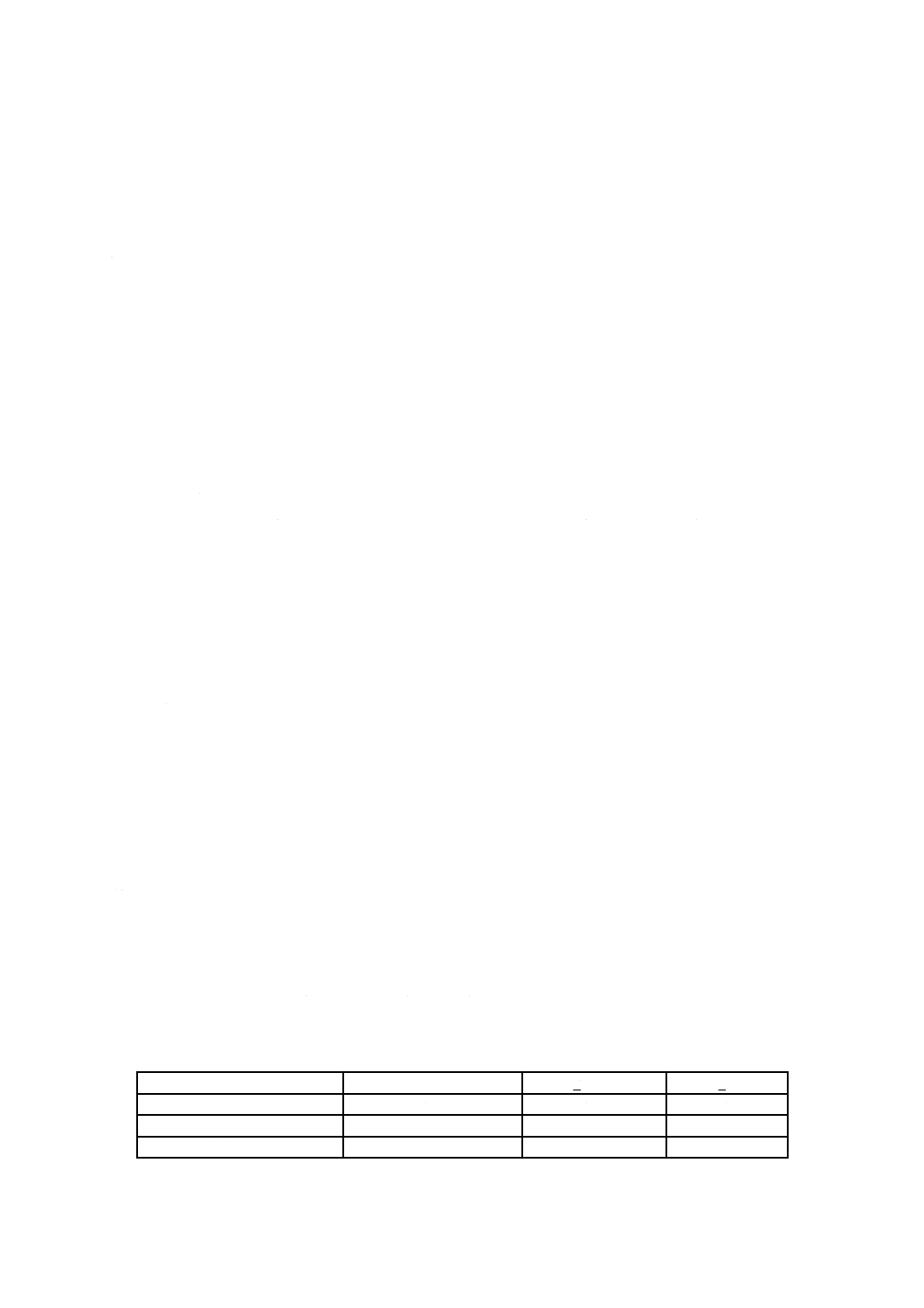

表JA.1−調査結果

地域

点検数

亀裂発生数

亀裂発生率(%)

北海道

141

29

20.6

東北

173

5

2.9

北陸

36

1

2.8

東京−名古屋

74

0

0

大阪−中国

20

0

0

四国

88

0

0

九州

61

0

0

亀裂が発生している橋りょう(梁)の詳細な調査によって,次のことが判明した。

a) 亀裂は,寒冷地だからといって,北海道全ての積層ゴムに亀裂が発生しているわけではない。

b) 亀裂は,特定の橋りょう(梁)に集中発生していることが多かった。

c) 亀裂は,短期間(ほとんど架設後1年以内)に発生している。

d) 亀裂は,積層ゴムが桁の荷重を受けたときに変形によって生じる面に発生している。

e) 亀裂は,冬季に発生したと判断される。

f)

亀裂は,オゾン劣化試験によって生じる亀裂に酷似している。

JA.2 亀裂の再現試験と要因の特定

JA.2.1 亀裂発生の要因

実験の設定因子として,低温,引張りひずみ,ゴムの表面粗さ,物体の衝突等の外力,紫外線,オゾン,

水,及び氷雪を組み合わせた実験を行い,次のとおり,亀裂発生の要因を把握した。

a) 積層ゴム側面における水分の氷結及びその解氷によって耐候性保護膜が剝離する。

b) 低温環境である。

c) オゾン劣化を受けている。

d) 引張りひずみが作用している。

JA.2.2 亀裂発生メカニズムの推定

亀裂は,前述の要因が複合して発生につながるとの結論から,発生のメカニズムを推定した。

a) 桁の変形によって積層ゴムが変形し,積層ゴムの表面にひずみが生じる。

56

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 自然現象によって積層ゴム表面に水分(解氷,結露など),氷結,雪の付着が生じる。

c) 温度変化による解氷又は桁伸縮若しくは活荷重の作用によるゴム表面のひずみ変化によって,積層ゴ

ム表面の氷に割れが生じる。

d) 積層ゴム表面の解氷によって,積層ゴム表面の耐候性保護膜が剝離又は流出してしまう。

e) 無保護状態の積層ゴム表面にオゾンが作用する。

f)

引張りひずみ部分にオゾンクラックが発生する。

亀裂は,通常積層ゴムの表面ににじみ出している老化防止剤によって形成される耐候性保護膜の欠

落によって,ゴム表面が無保護状態となってオゾンの作用を受けたことが原因であると推定できる。

JA.3 低温時の耐候性評価方法の提案

前項で述べたように,耐候性保護膜が不適切であると常温では,問題にならなくても低温時に亀裂が発

生することがある(表JA.2参照)。特に,寒冷地で使用される支承では,組み込まれる積層ゴムの信頼性

を確保する上でも耐候性の評価方法の確立が必要である。低温時の耐候性試験は,JIS K 6259とは異なり,

ゴム材料に使用されている耐候性保護膜が低温環境下でも適切に抽出することを確認するものである。し

たがって試験に供する試験体は,表面ににじみでている耐候性保護膜を除去した後,直ちに高濃度オゾン

環境下に設置することが重要である。

従来配合と改良配合とにおける耐候性評価結果の比較を次に示す。

材料試験の結果を表JA.2に示す。JIS K 6259に規定される前処理方法では,40 ℃,−10 ℃及び−30 ℃

の温度領域で,亀裂が発生しなかった材料でも,試験体表面の保護膜を除去した後の低温試験では,いず

れも早期に亀裂が発生した。

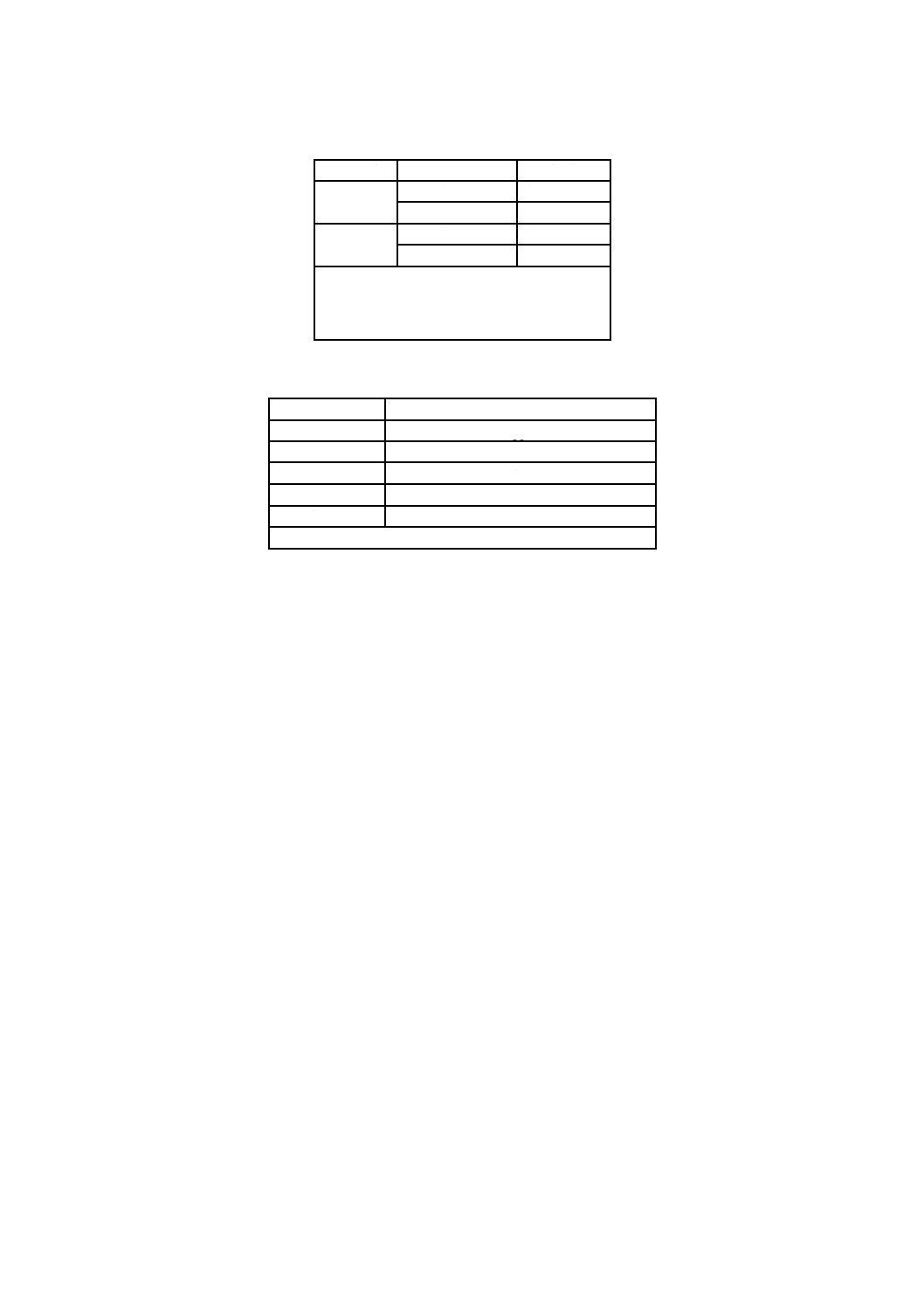

表JA.2−改善前後の材料による耐候性試験

No

配合

狙い

前処理

オゾン濃度

温度

伸張率

試験結果

1

従来配合 JIS K 6259

(従来の評価

方法)

伸張後24時間放置

し,試験

50 pphm

40 ℃

50 %

96時間異常なし

2

−10 ℃

50 %

96時間異常なし

3

−30 ℃

50 %

96時間異常なし

4

改良配合

40 ℃

50 %

96時間異常なし

5

従来配合 表面の保護膜

を壊し新しい

ゴム表面を出

した状態

氷を割る

50 pphm

−30 ℃

50 %

24〜48時間亀裂発生

6

流水で洗う

50 pphm

−30 ℃

50 %

24〜48時間亀裂発生

7

伸張30分後に試験

50 pphm

−30 ℃

50 %

10時間以内亀裂発生

8

改良配合

伸張30分後に試験

50 pphm

−30 ℃

50 %

96時間異常なし

次に,表JA.2の試験によって改善が確認された材料を用いて積層ゴムを製作し,亀裂が多く発生した北

海道地区と,亀裂が発生しなかった愛知県とに設置し,一冬経過させる実験を行った。表JA.3に結果を示

す。

北海道地区では,従来配合は,亀裂が発生したが,同所に設置された改良配合(表JA.2中No.8の試験

条件において,亀裂発生のなかったゴム材料)は,亀裂が発生しなかった。これによって実物積層ゴム形

状において,表JA.2で確認された試験結果と同様の結果を得ることができ,試験方法の妥当性が確認され

た。改良配合の確認試験条件を表JA.4に示す。

57

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.3−改善前後の材料による屋外暴露試験(積層ゴム形状)

材料配合

設置場所

評価結果

従来配合

北海道

亀裂発生

愛知県

亀裂なし

改良配合

北海道

亀裂なし

愛知県

亀裂なし

試験体寸法:310×310×76h(16 mm×3層)

鉛直荷重 :7.85 N/mm2

水平変位 :70 %

表JA.4−改良配合の確認試験条件

試験条件

内容

オゾン濃度

50 pphm

試験温度

−30 ℃

伸張率

50 %

試験時間

96時間

放置時間

サンプル伸張後30分以内に試験開始

注記 本試験で従来配合は,亀裂が発生した。

58

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

積層ゴムに使用されるゴム材料

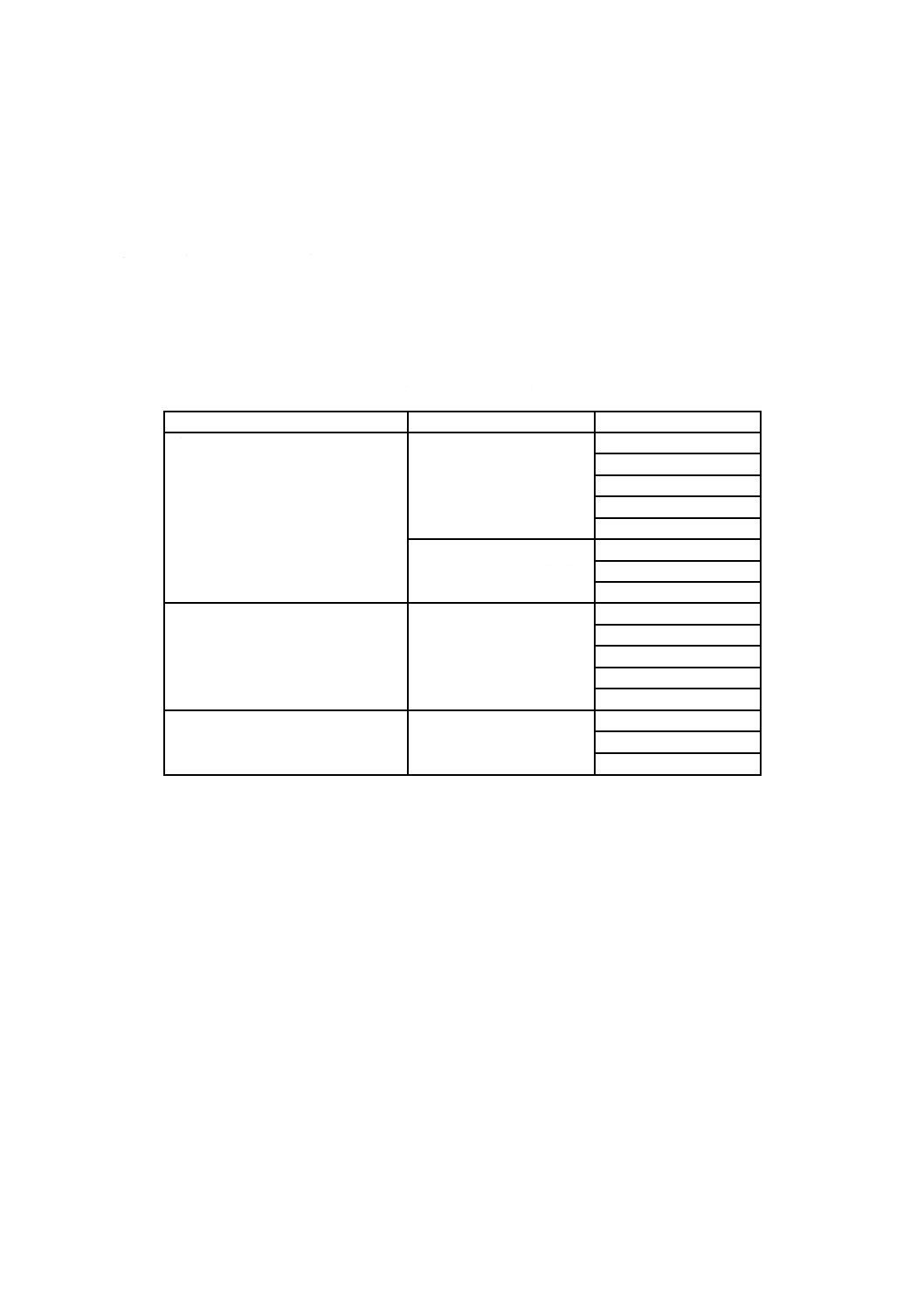

JB.1 積層ゴムに使用されるゴム材料

現在,道路橋に使用される積層ゴムの材料は,過去の使用実績等から積層ゴムごとの表JB.1に示すゴム

材料,弾性係数を用いている。またゴム材料の化学成分は,性能,耐久性に影響を及ぼすことも考えられ

ているため,表JB.2に示す試験項目,試験方法によって確認されている。

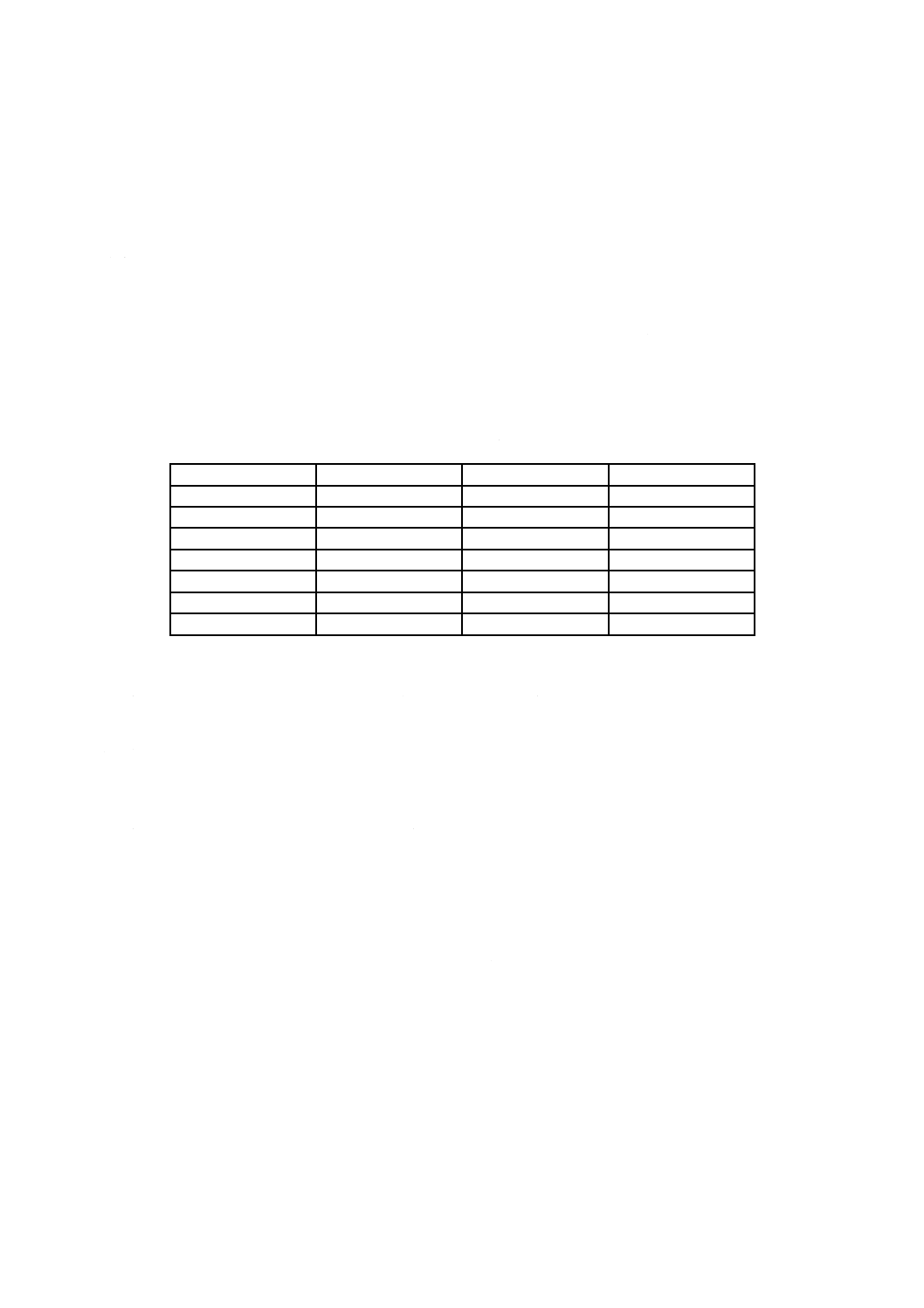

表JB.1−積層ゴムに使用されるゴム材料の種類

積層ゴム名称

ゴム材料の種類

弾性係数の呼び

線形性能をもつ積層ゴム(RB)

天然ゴム(NR)

G6

G8

G10

G12

G14

クロロプレンゴム(CR)

G8

G10

G12

鉛プラグ入り積層ゴム(LRB)

天然ゴム(NR)

G6

G8

G10

G12

G14

高減衰ゴム系積層ゴム(HDR)

高減衰ゴム(HDR)

G8

G10

G12

59

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

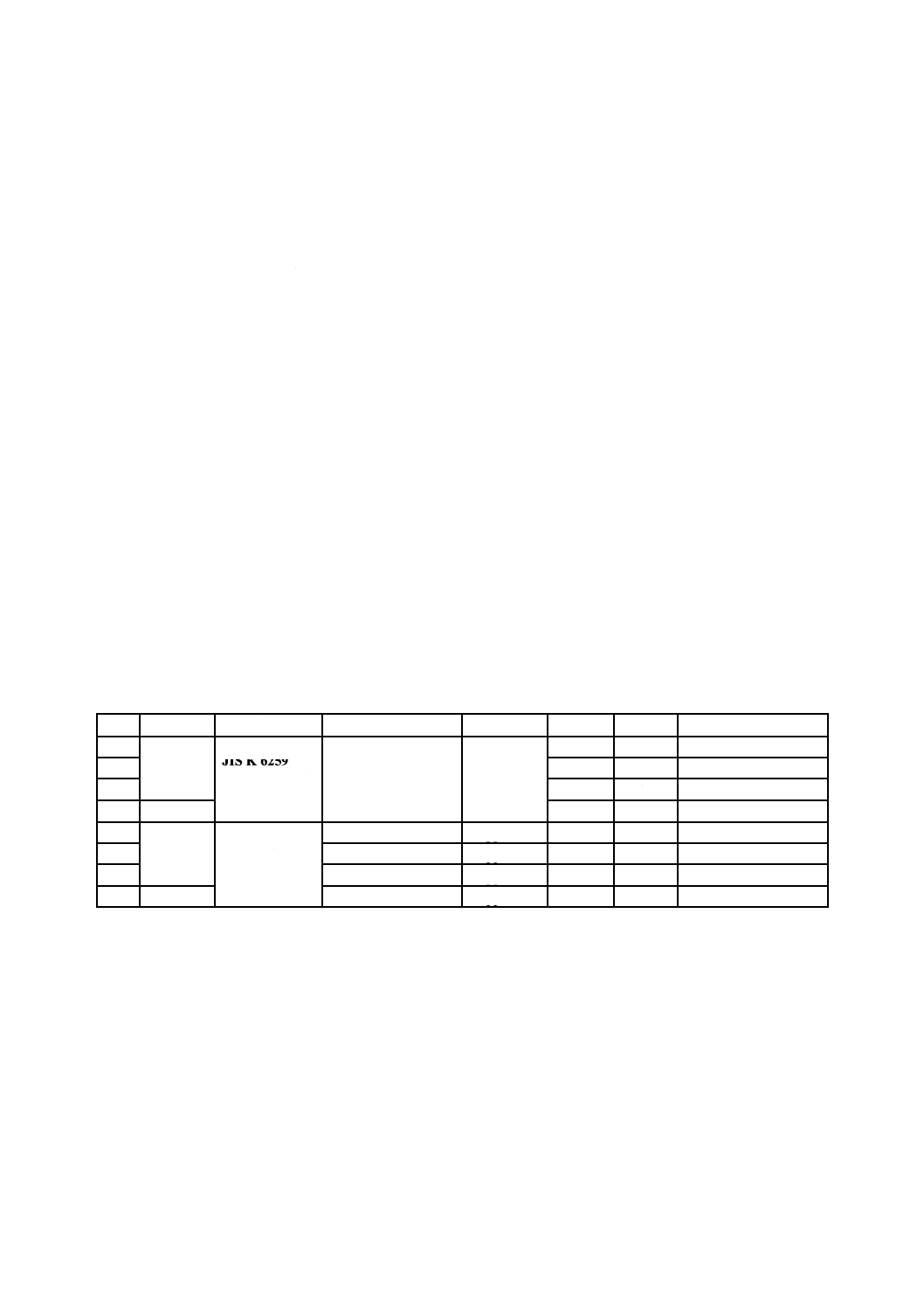

表JB.2−積層ゴムに使用されるゴム材料の化学成分及び試験条件

試験項目

成分割合

試験方法

適用規格

ポリマー定性

NR

天然ゴム

ゴム−赤外分光分析法による同定

JIS K 6230

CR

クロロプレンゴム

ゴム−熱分解ガスクロマトグラフ法による同

定

JIS K 6231

高減衰

天然ゴム

合成ゴム

全ポリマー定量a)

NR

50 %以上

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

CR

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

に準拠

高減衰

40 %以上

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

補強剤の定量b)

NR

10 %〜35 %

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

ゴム−カーボンブラックの定量−熱分解法及

び化学分解法

JIS K 6227

CR

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

に準拠

ゴム−カーボンブラックの定量−熱分解法及

び化学分解法

JIS K 6227

高減衰

10 %〜45 %

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

ゴム−カーボンブラックの定量−熱分解法及

び化学分解法

JIS K 6227

灰分の定量c)

NR

10 %以下

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

ゴム−灰分の定量

JIS K 6228

CR

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

に準拠

ゴム−灰分の定量

JIS K 6228

高減衰

ゴム−熱重量測定による加硫ゴム及び未加硫

ゴム組成分の定量

JIS K 6226-1

注a) 高減衰ゴムの場合はオリゴマーを含む。

b) 補強剤にはカーボンブラック及びホワイトカーボンがある。

c) 補強剤を除く。

60

K 6411:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 [1] DERHAM, C.J., WALLER, R.A.: Long−Term Tests Confirm Laboratory Predictions, Rubber

Developments, Vol. 28, No. 1, 1975

[2] DAVIES, B.: The Longest Serving Polymer, Rubber Developments, Vol. 41, No. 4, 1998

[3] MIYAMOTO, Y., KATOH, S., SASAKI, T.: Research on Earthquake Elastomeric Isolation

Structure, Proceedings of Architectural Institute of Japan, p. 567, 1993

[4] TAKAYAMA, M., MORITA, K.: Creep test of natural rubber bearing isolator, Technical report,

Architectural Institute of Japan, No. 5, p. 57−62, 1997

[5] SUDOH, C. NISHI, T. ISONO, Y. OOSAWA, K. YAZAKI, F.: Evaluation of restoring force

properties of seismic isolators used in bridges for 10 years, Summaries of International Rubber

Conference 2003, Nuremberg, p. 115, 2003

[6] ISO 22762-2,Elastomeric seismic-protection isolators−Part 2: Applications for bridges−

Specifications

[7] 天然ゴム支承の低温耐候性に関する研究(2001年12月No. 693/VI−53,pp73−86)土木学

会論文集

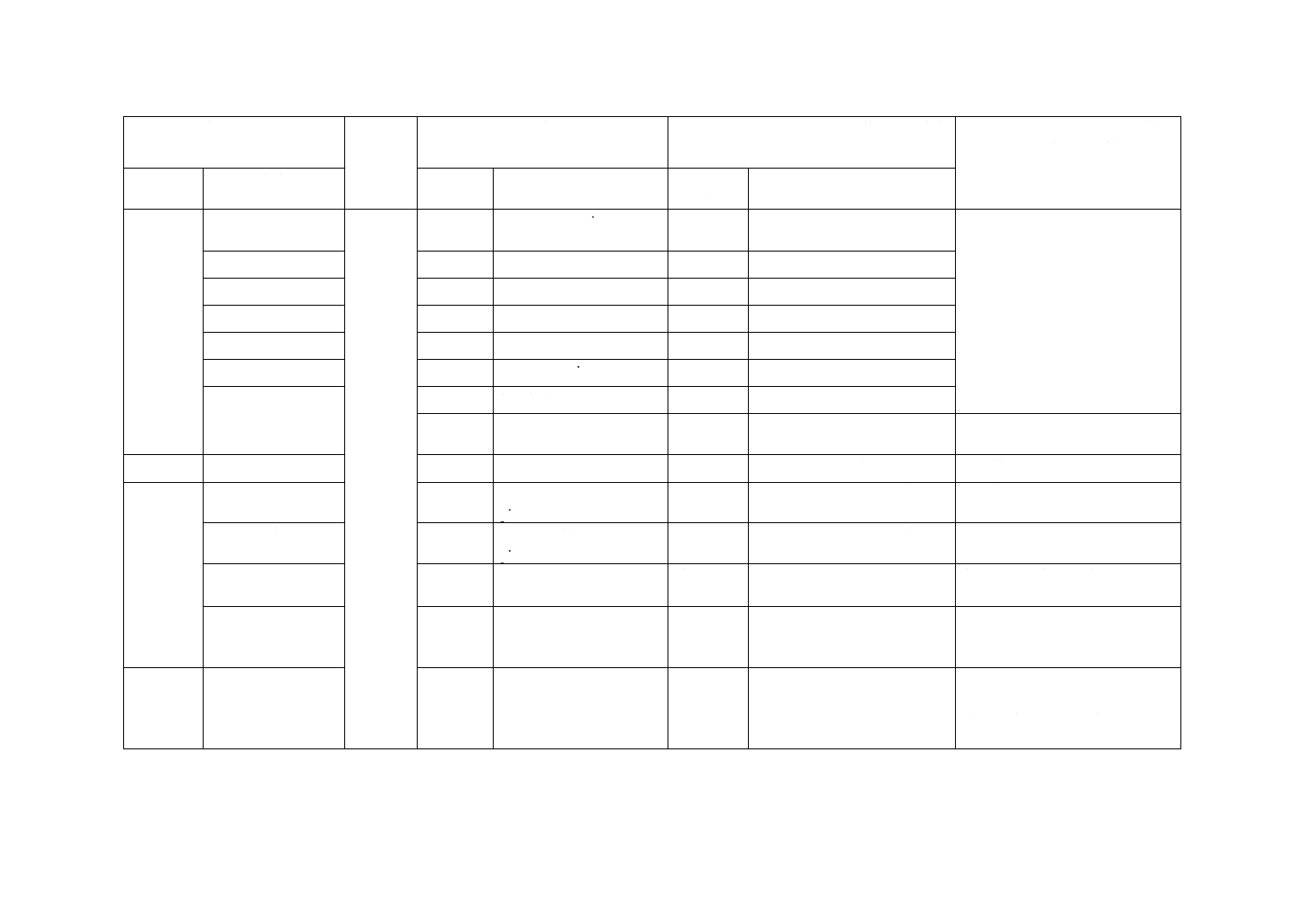

附属書JC

(参考)

JISと対応国際規格との対比表

JIS K 6411:2012 道路橋免震用ゴム支承に用いる積層ゴム−試験方法

ISO 22762-1:2010 Elastomeric seismic-protection isolators−Part 1: Test methods

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3.1 免震用積層ゴム

支承の説明を追加

−

追加

分かりやすくするための追加で

実質的な差異はない。

3.2 積層ゴムの説明

を追加

−

追加

3.3 クロロプレンゴ

ムを追加

−

追加

3.8 中間鋼板の説明

を追加

−

追加

3.12 圧縮力の説明

を追加

−

追加

3.12.1 圧縮応力度

の説明を追加

−

追加

3.13 せん断ひずみ

の説明を追加

−

追加

3.15 等価減衰定数

の説明を追加

−

追加

3.15.1 せん断剛性

の説明を追加

−

追加

3.15.2 等価剛性の

説明を追加

−

追加

3.17 せん断特性の

説明を追加

−

追加

2

K

6

4

11

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

−

3.6

Design comressive stress

削除

橋りょう(梁)用に言葉を変え

ているので削除

実質的な差異はない。

(続き)

−

3.8

Effective width

削除

本文に引用がないので削除

−

3.9

Elastomeric isolator

削除

詳細に説明したため削除

−

3.17

Roll-out

削除

本文で説明したため削除

−

3.18

Routine test

削除

本文に引用がないので削除

−

3.22

Structure engineer

削除

本文で説明したため削除

−

3.23

type test

削除

本文に引用がないので削除

3.24

Ultimate puroperty

削除

本文で説明したので削除

終局特性の注記として記載した。

実質的な差異はない。

4 記号

4

−

変更

不要な記号を削除

実質的な差異はない。

5 ゴム材

料試験

5.3 熱老化特性試験

5.2

Test condition and test

pieces

変更

国内で運用されている条件を

追加した。

劣化条件の変更は認められてお

り,実質的な差異ではない。

5.7 耐オゾン性試験

5.2

Test condition and test

pieces

変更

国内で運用されている条件を

追加した。

劣化条件の変更は認められてお

り,実質的な差異ではない。

5.8 低温オゾン性試

験

−

追加

国内で運用されている試験を

追加した。

新たな試験方法の追加であるか

ら,ISOに提案する。

−

5.5

hardness

削除

橋りょう(梁)用として国内で

は規定されていない。混乱を避

けるため削除した。

橋りょう(梁)用では規定されな

いので事実上の差異ではない。

6.1 一般

6.1

General

追加

一部の試験にSBS試験体の使

用を認めることを追記した。

用いる試験体及びその種類は

ISO 22762-2及びISO 22762-3を