K 6404-2:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 6

5 試験の一般条件 ················································································································ 6

6 引張試験························································································································· 6

7 引裂試験························································································································ 12

8 接着試験························································································································ 22

9 破裂試験························································································································ 29

附属書A(参考)引裂力の計算例 ··························································································· 32

附属書B(参考)接着試験の自動記録チャート ·········································································· 33

附属書C(規定)トラウザ法の広幅試験片 ··············································································· 34

附属書D(規定)ゼロ点調整及び校正 ····················································································· 36

附属書E(参考)破裂試験ボール法 ························································································ 37

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 39

K 6404-2:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS K 6404-3:1999及びJIS K 6404-4:1999は改正され,この規格に置き換えられ,また,

JIS K 6404-5:1999及びJIS K 6404-11:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6404の規格群には,次に示す部編成がある。

JIS K 6404-1 第1部:基本特性(標準雰囲気及び引布の寸法並びに質量の測定方法)

JIS K 6404-2 第2部:物理試験(基本)

JIS K 6404-3 第3部:物理試験(応用)

JIS K 6404-4 第4部:耐久試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6404-2:2015

ゴム引布及びプラスチック引布試験方法−

第2部:物理試験(基本)

Testing methods for rubber- or plastics-coated fabrics-

Part 2: Determination of basic physical properties

序文

この規格は,1998年に第2版として発行されたISO 1421,2000年に第3版として発行されたISO 2411,

2012年に第1版として発行されたISO 3303-2,2003年に第1版として発行されたISO 4674-1及び1998年

に第1版として発行されたISO 4674-2を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム引布及びプラスチック引布(以下,引布という。)の物理試験(基本)について規定す

る。

なお,物理試験(基本)は,引張試験,引裂試験,接着試験及び破裂試験である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1421:1998,Rubber- or plastics-coated fabrics−Determination of tensile strength and elongation at

break

ISO 2411:2000,Rubber- or plastics-coated fabrics−Determination of coating adhesion

ISO 3303-2:2012,Rubber- or plastics-coated fabrics−Determination of bursting strength−Part 2:

Hydraulic method

ISO 4674-1:2003,Rubber- or plastics-coated fabrics−Determination of tear resistance−Part 1:

Constant rate of tear methods

ISO 4674-2:1998,Rubber- or plastics-coated fabrics−Determination of tear resistance−Part 2:

Ballistic pendulum method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用者に関連して起こる全ての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する適切な処置をとらなけれ

ばならない。

2

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1:2004,Metallic materials−Verification of static uniaxial testing

machines−Part 1: Tension/compression testing machines−Verification and calibration of the

force-measuring system(MOD)

JIS K 6404-1 ゴム引布及びプラスチック引布試験方法−第1部:基本特性(標準雰囲気及び引布の

寸法並びに質量の測定方法)

注記 対応国際規格:ISO 2231:1989,Rubber- or plastics-coated fabrics−Standard atmospheres for

conditioning and testing及びISO 2286-1:1998,Rubber- or plastics-coated fabrics−Determination of

roll characteristics−Part 1: Methods for determination of length, width and net mass

JIS P 8112 紙−破裂強さ試験方法

JIS P 8131 板紙−破裂強さ試験方法

3

用語及び定義

この試験で用いる用語の定義は,次による。

3.1

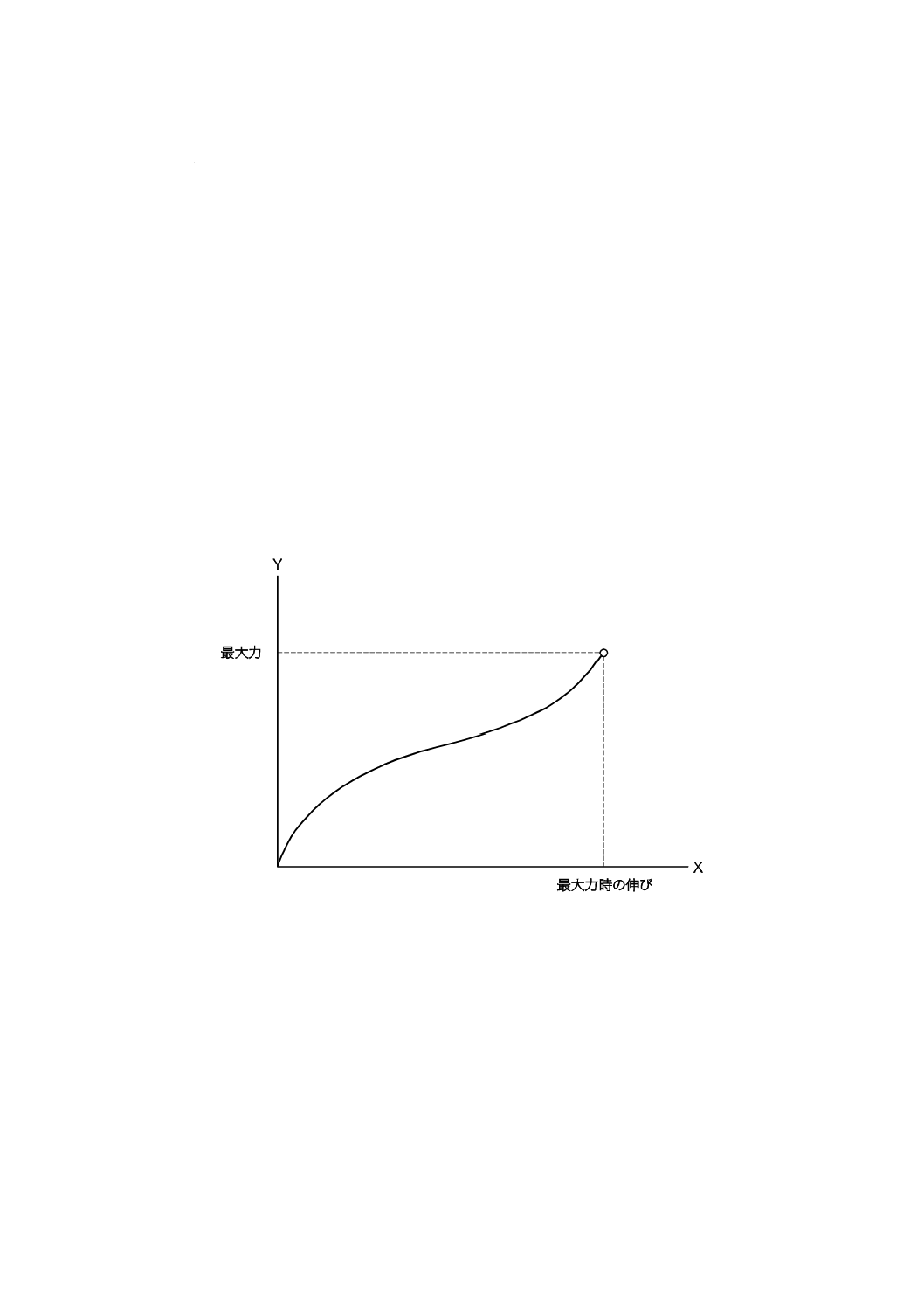

最大力(maximum force)

試験片を切断点まで伸長する間の最大の力(図1参照)。

3.2

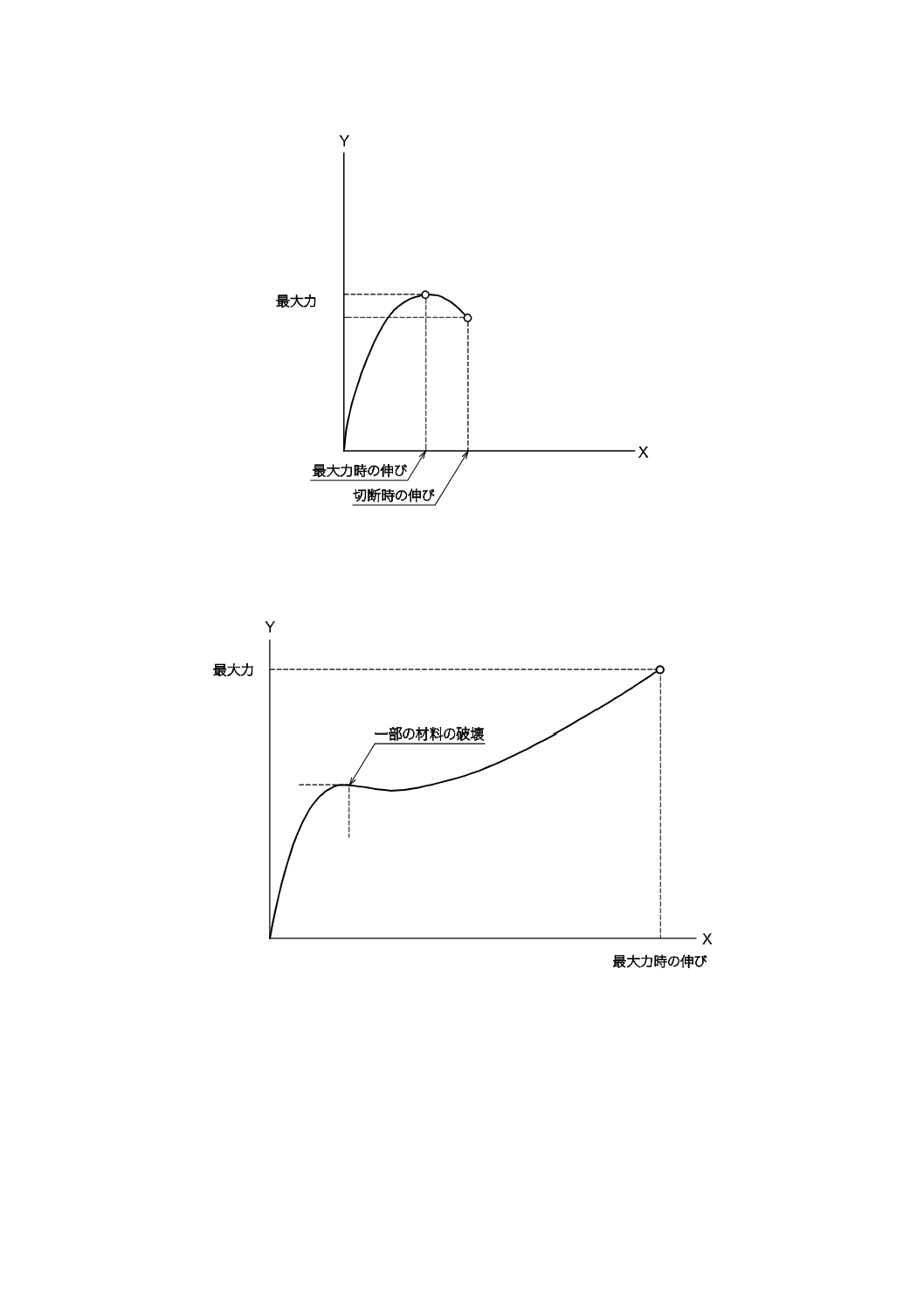

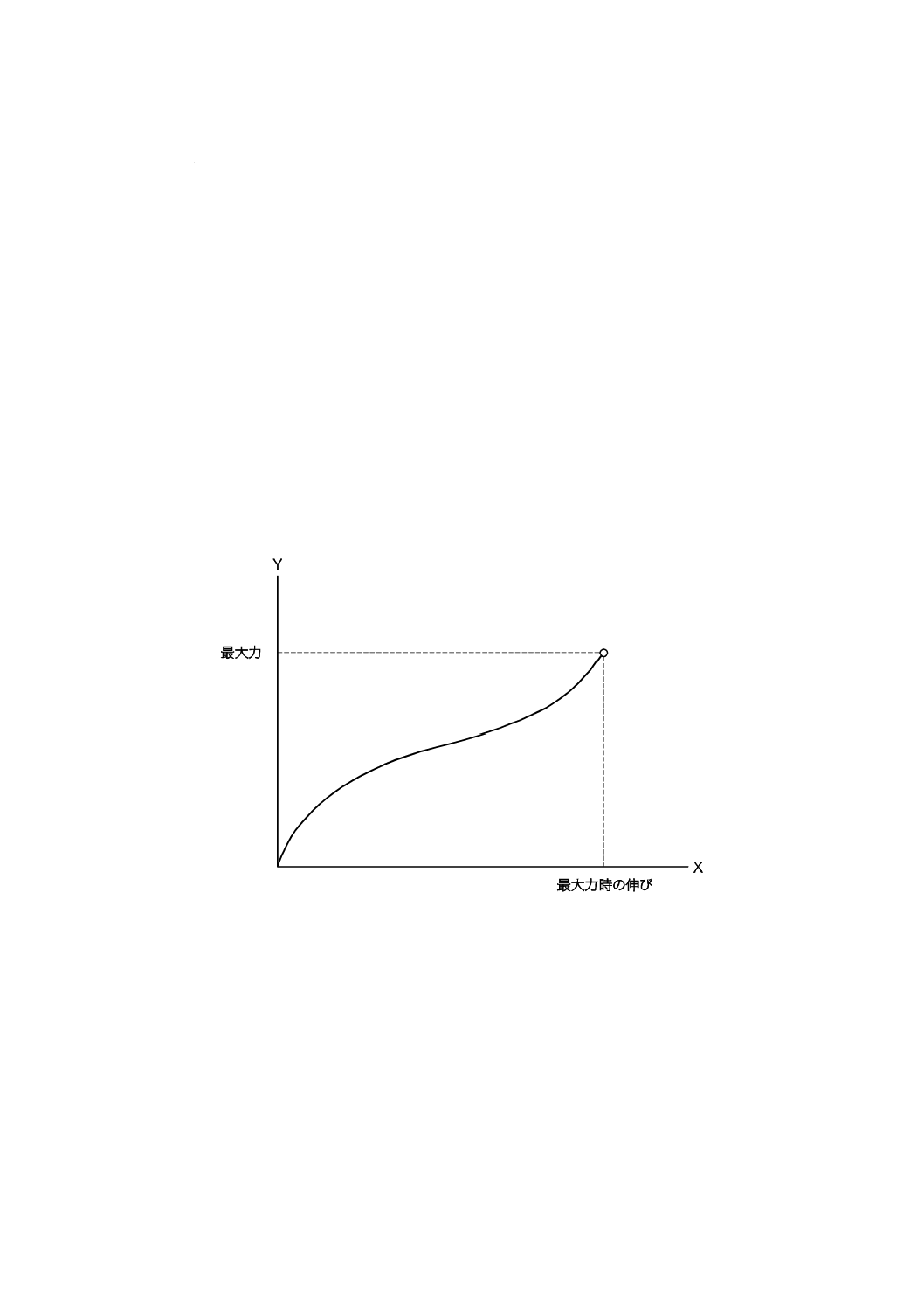

切断力(force at break)

切断時の引張力(図2参照)。

注記 図3は,引布を構成する材料のどれか一部の破壊を示す。代表例を次に示す。

1) 伸縮性基布にコートされた硬質ポリマー:ポリマー層の破壊

2) 低強度,低伸縮性基布,又は不織布に厚くコートされた伸びやすいポリマー:織物又は不

織布の破壊。

3.3

ゲージ長(gauge length)

初期の力を加える前(無荷重状態)の二つの有効つかみ具間の距離又は二つの基準点間(標線間)距離。

3.4

初期ゲージ長(nominal gauge length)

規定する初期の力を加えて測定する試験片のつかみ具間距離又は二つの基準点間(標線間)距離。

3.5

伸び(elongation, extension)

伸びた試験片の長さの増加分で,センチメートル(cm)又はミリメートル(mm)で表す。

3.6

伸び率(percentage elongation)

伸びた長さの割合を初期ゲージ長で除して,パーセントで表す。

3

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

切断時の伸び(elongation at break)

切断力に対応する試験片の伸び(図2参照)で,センチメートル(cm)又はミリメートル(mm)で表

す。

3.8

最大力時の伸び(elongation at maximum force)

最大力時における試験片の伸び(図2参照)。

3.9

定速伸長(CRE: constant rate of specimen extension)

試験片の時間当たりの長さの増加割合が一定である引張試験の方法。

3.10

ストリップ法(strip test)

試験片の全幅を,つかみ具でつかむ引張試験方法。

3.11

グラブ法(grab test)

試験片幅の中央部を,つかみ具でつかむ引張試験方法。

3.12

ピーク(peak)

自動記録計の力の記録線の傾きが,正から負に変わった点をピークとする。

注記 引裂きの計算に使うピークは,線の傾きが正から負に変わる点から10 %以上の落差が必要であ

る。

3.13

引裂長さ(length of tear)

引裂きを開始して,終了するまでの引き裂いた長さ。

3.14

層間剝離(delamination)

引布を構成している二つ又はそれ以上の層の部分的,又は全体的に剝離すること。層間剝離には,ポリ

マーから基布が剝離する場合と,ポリマー層内で剝離する場合とがある。

3.15

塗布(コーティング)層と基布層との剝離(coating to fabric peel)

基布上に塗布(コーティング)材のポリマーが残存せずに剝離すること。

3.16

塗布(コーティング)層の部分剝離(partial film tear)

基布上に塗布(コーティング)材のポリマー片が接着・残存して剝離すること。

3.17

剝離不能(inseparable)

塗布(コーティング)層の接着強度が,塗布(コーティング)層であるポリマーの破壊強度よりも大き

いため,試験片を調製中に又は試験中に塗布(コーティング)層が破壊し,剝離できない状態。

3.18

塗布(コーティング)層又はフィルム層の剝離(coating or film delamination)

4

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基布上に一層又はそれ以上の塗布(コーティング)材のフィルム層を残し,多層塗布(コーティング)

材が分離又は剝離すること。

3.19

基布層の破壊(fabric failure)

塗布(コーティング)層の接着強度が,基布強度よりも高いため,試験中に基布が破れること。

3.20

基布層間の剝離(fabric delamination)

一部の層又は全体の繊維ラミネート層が,塗布(コーティング)層に接着したままで,基布から分離又

は剝離すること。

注記 この例は,塗布(コーティング)された不織布ラミネートの場合に見られる。このとき塗布(コ

ーティング)層の接着強度が,不織布の繊維間の凝集力より強いために不織布の繊維が破損す

る。

3.21

基布(substrate)

引布の繊維の部分。

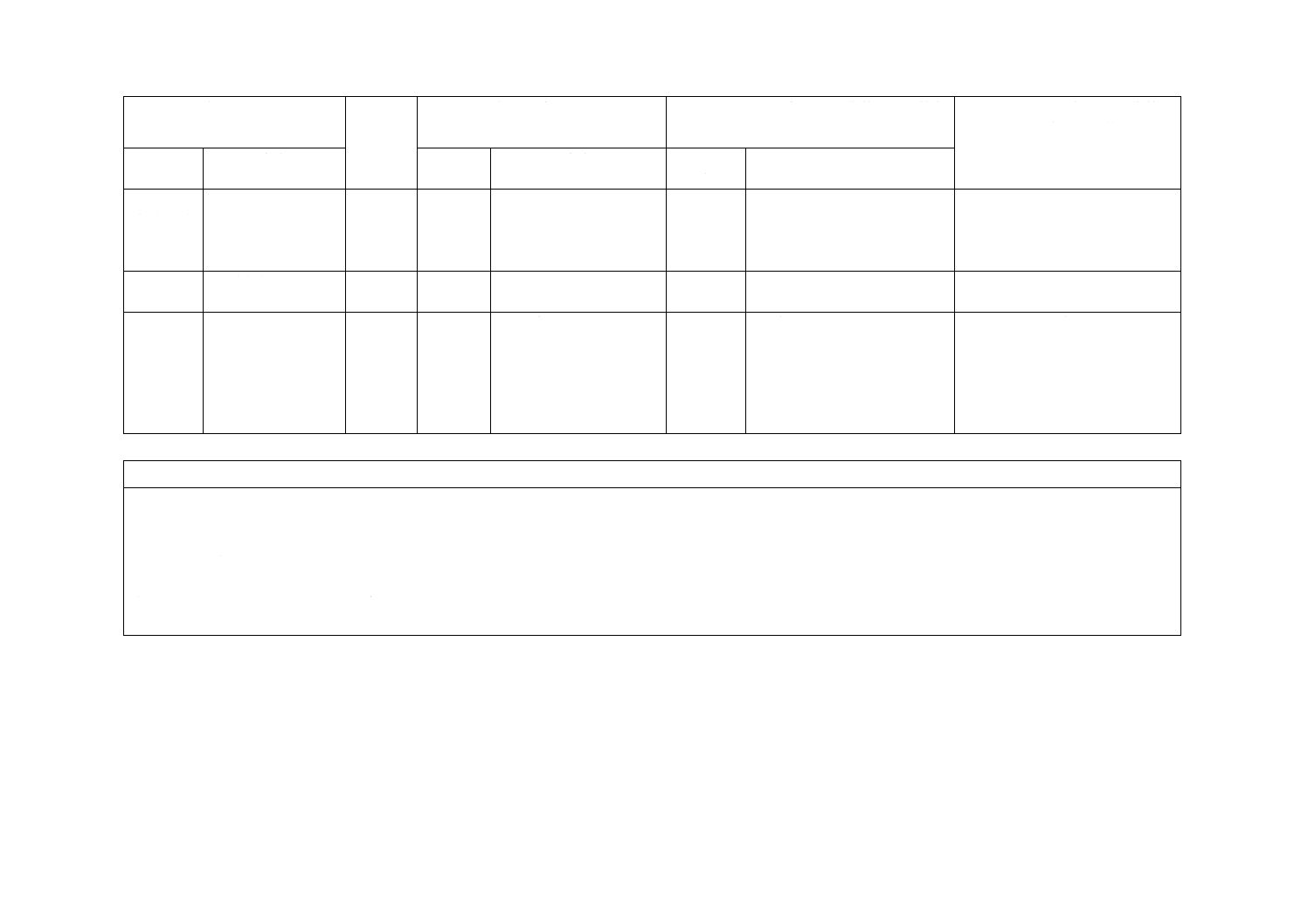

X:伸び(mm)

Y:力(N)

図1−切断点における最大力

5

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:伸び(mm)

Y:力(N)

図2−切断時の引張力

X:伸び(mm)

Y:力(N)

図3−引布を構成する材料の一部の破壊

6

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

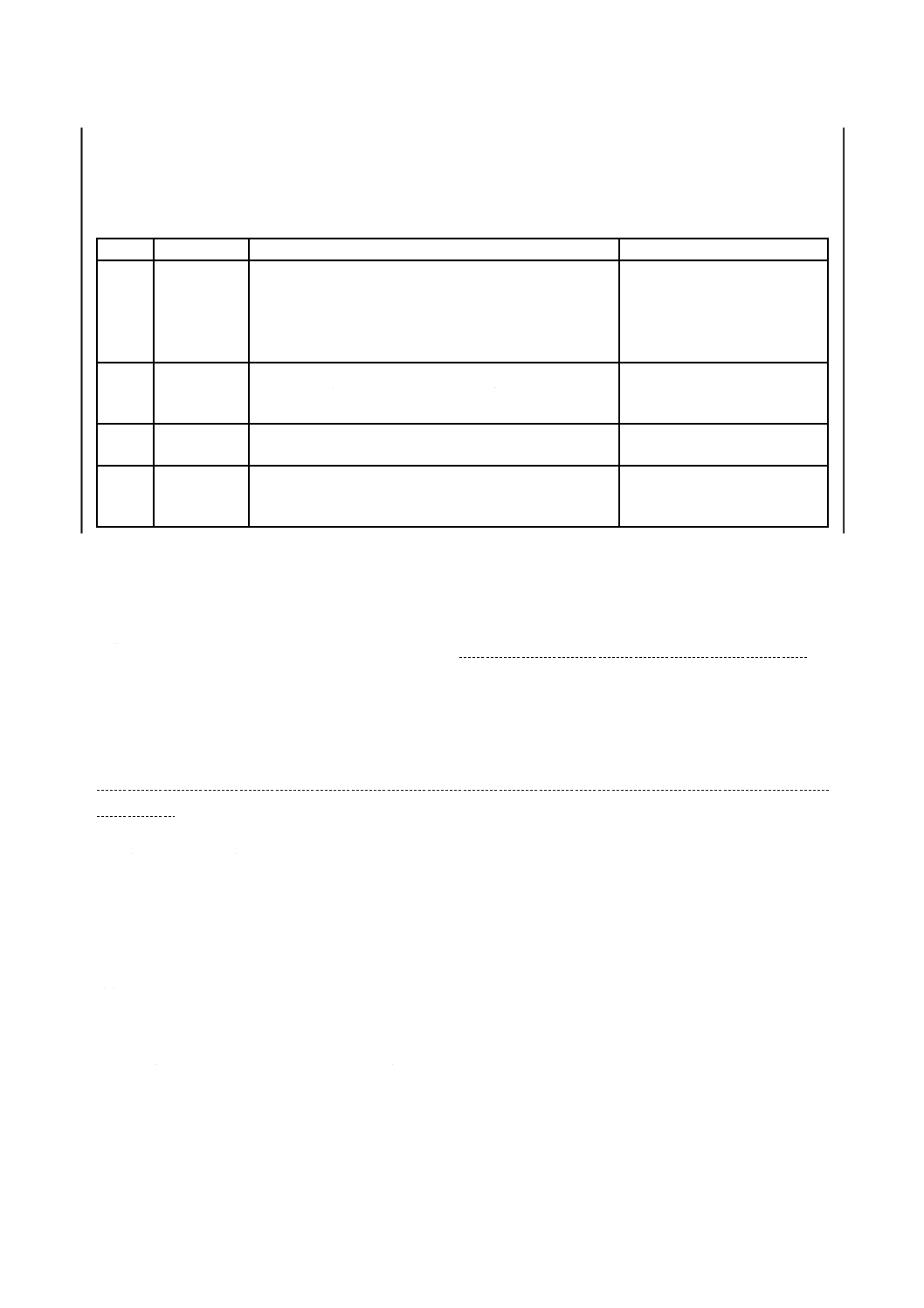

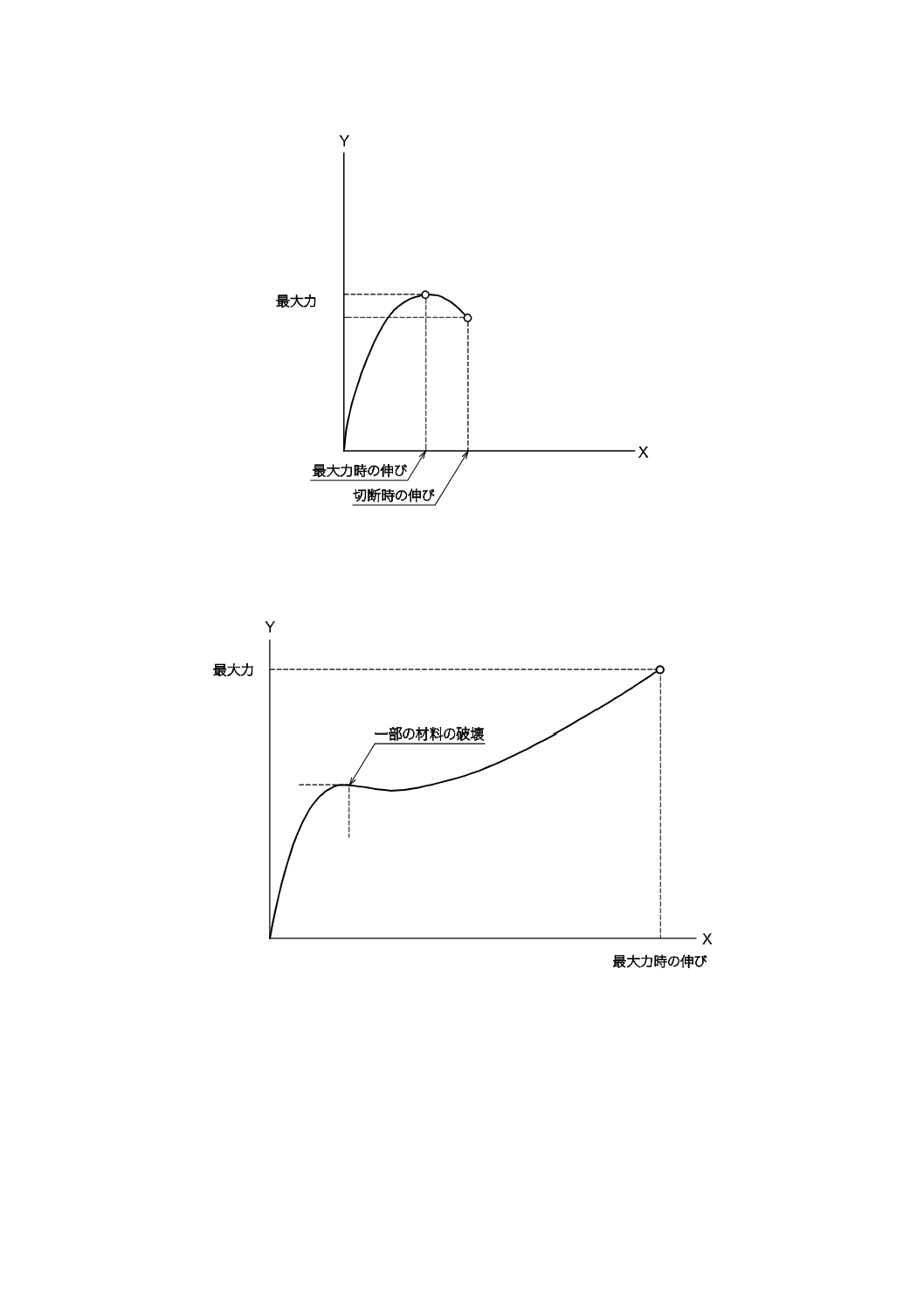

4

試験の種類

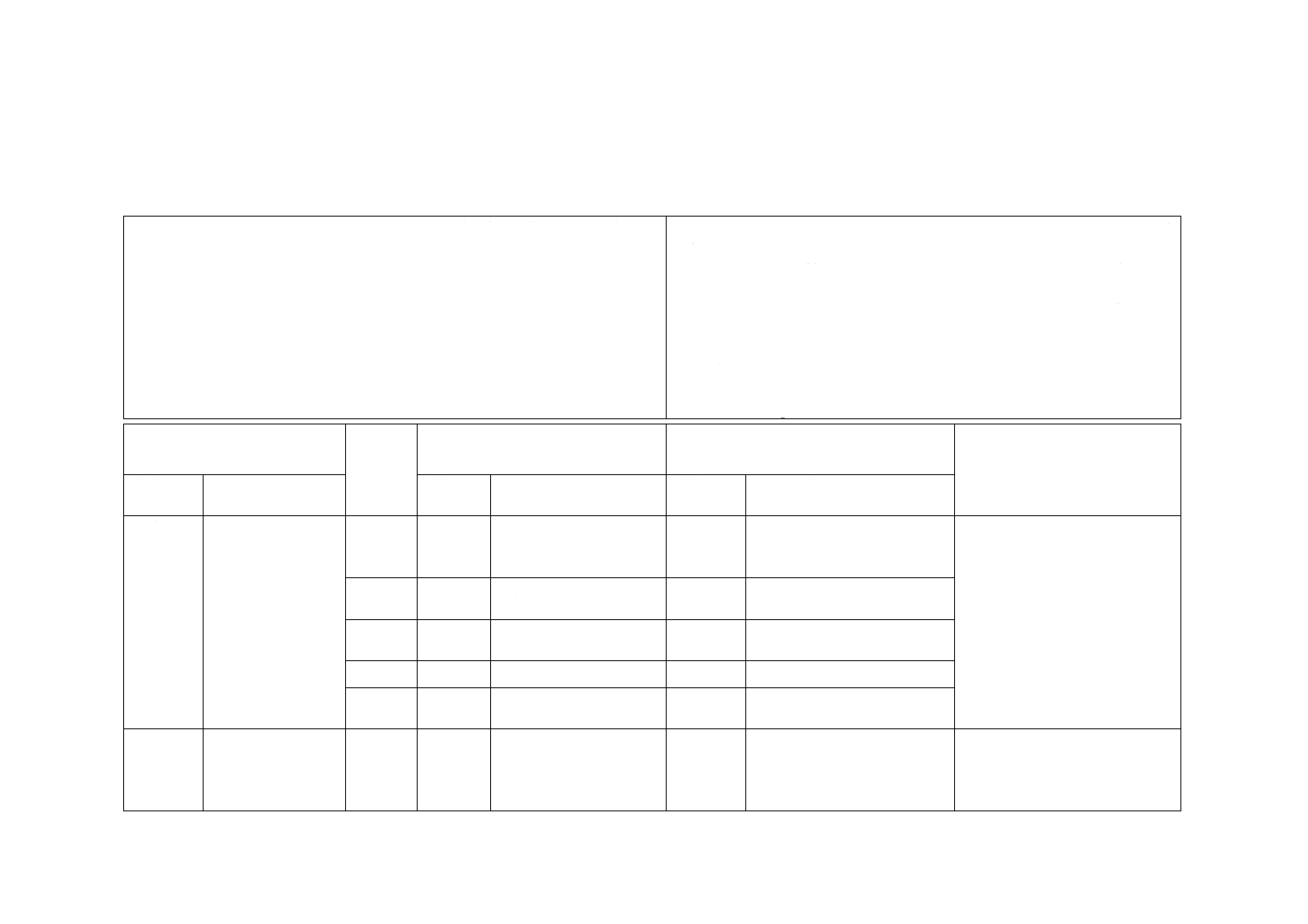

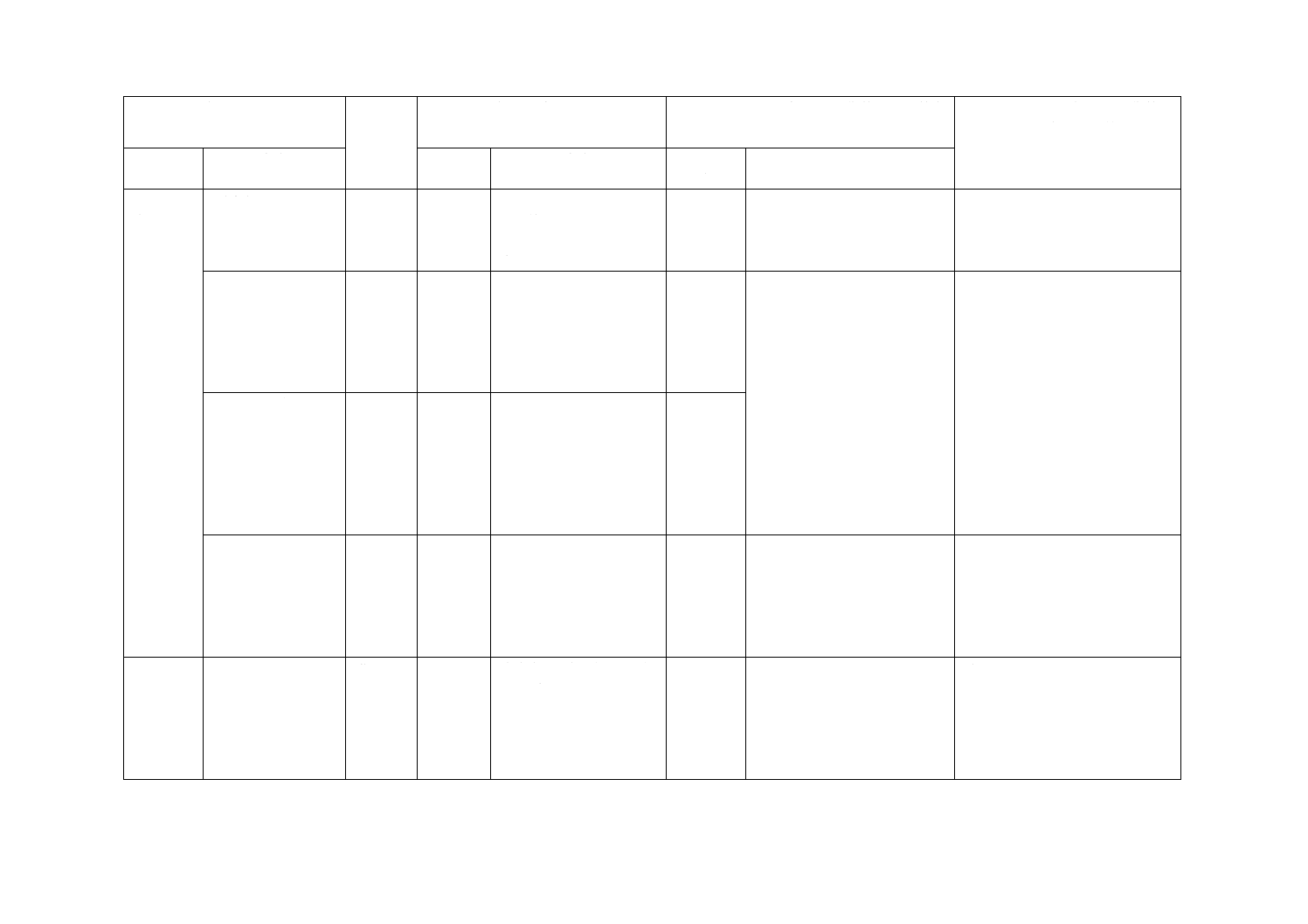

物理試験(基本)の試験の種類を,表1に示す。

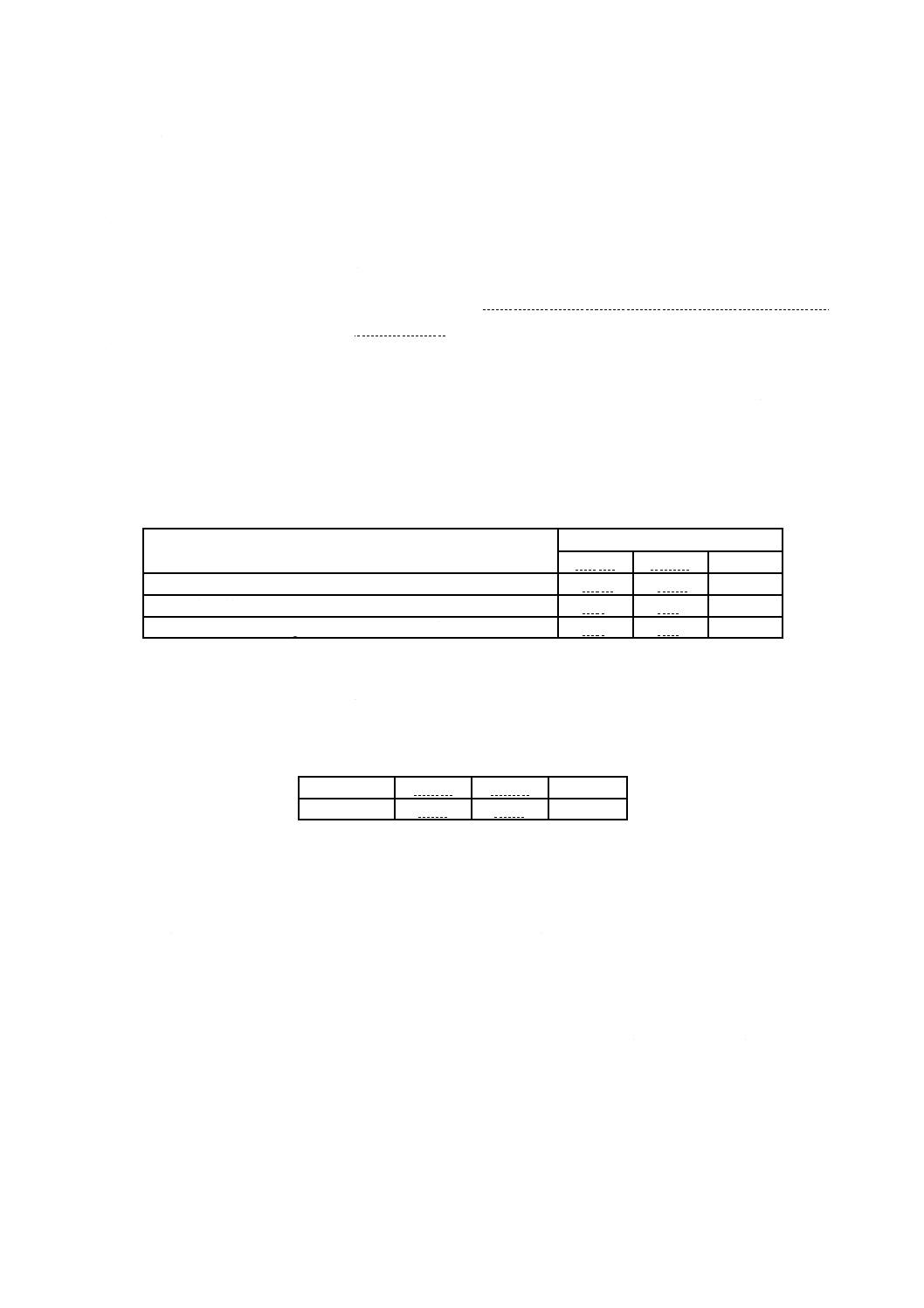

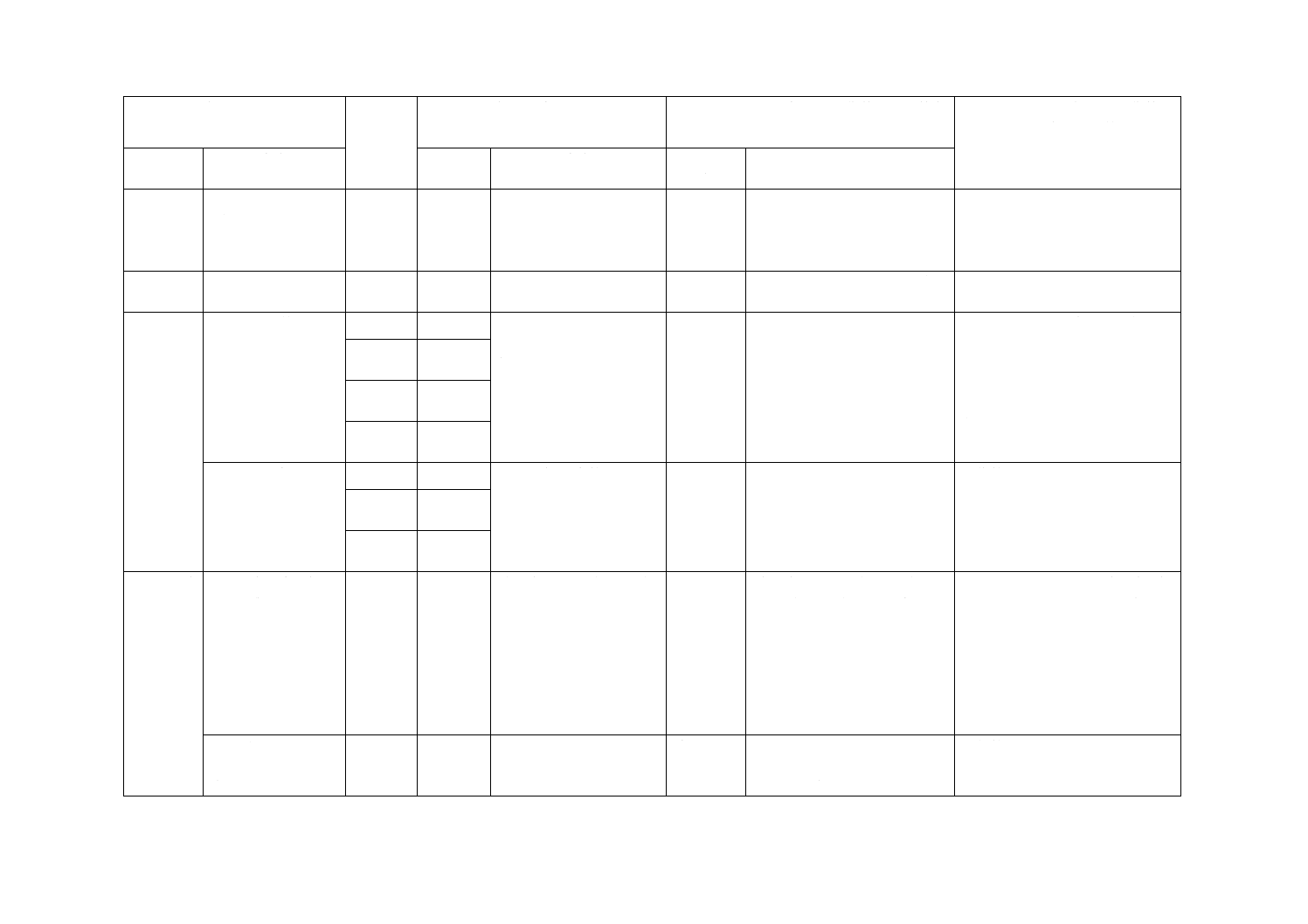

表1−物理試験(基本)の種類

箇条

試験の種類

内容

試験方法

6

引張試験

引布の引張力を測定する方法について規定する。

この試験は,定められた試験環境で平衡状態にある試験

片,又は湿潤状態にある試験片で行う。

この二つの試験方法には,定速伸長形(CRE)引張試験

機を用いる。

試験方法A:ストリップ法

試験方法B:グラブ法

7

引裂試験

引布の定速引裂きによる引裂力を測定する方法及び振り

子の運動エネルギーを作用させて引裂力を測定する方法

について規定する。

試験方法A:タング法

試験方法B:トラウザ法

試験方法C:ペンジュラム法

8

接着試験

引布の接着強度を測定する方法について規定する。

方法1

方法2

9

破裂試験

引布の破裂圧力は,液圧によって作動するダイヤフラム

破裂試験機(ミューレン形試験機)を用いて測定する方

法について規定する。

試験機A:350 kPa〜5 500 kPa

試験機B:70 kPa〜1 400 kPa

5

試験の一般条件

5.1

状態調節及び試験の標準雰囲気

試料の状態調節は,JIS K 6404-1の4.2.2(状態調節“1”の方法)による。また,試験の標準雰囲気は,

JIS K 6404-1の4.3(試験の標準雰囲気)に規定する雰囲気“B”又は雰囲気“D”のいずれかとする。

なお,試験室が標準雰囲気に保てない場合は,試験時の温度及び湿度を試験報告書に記載する。

5.2

湿潤状態

湿潤状態で試験を行う場合は,試験液(蒸留水,イオン交換水又は水溶液)と試験片との容量比は20:

1とする。試験片は,液温(23±3)℃の試験液に,24時間,又は規定された時間に従い,浸せきした後,

試験液から取り出し1分以内に試験する。また,必要に応じて非イオン性界面活性剤を加える場合は,体

積分率0.1 %以下の水溶液とし,浸せき後,水ですすぎ,1分以内に試験する。

5.3

製造から試験までの時間

非製品試験では,製造から4週間以内に実施する。比較試験では,同じ時間間隔で行うことが望ましい。

製品試験の場合は,製造から3か月以内に試験を行うことが望ましい。全ての試験は,製造後16時間以上

経過した試料で行う。異なる場合は,試験報告書に記載する。

6

引張試験

6.1

原理

試験片を切断するまで一定速度で伸ばす。ストリップ法(6.3参照)では,最大力及び最大力時の伸び,

必要な場合は,切断力及び切断時の伸びが測定できる。

グラブ法(6.4参照)では,最大力が測定できる。

6.2

装置及び試薬

装置及び試薬は,次による。

6.2.1

定速伸長形(CRE)引張試験機 定速伸長形(CRE)引張試験機は,次の一般的な性能をもつもの

7

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。

a) 試験片を伸長し,切断に至るまでの力と伸びとを読み取り,記録できる。

b) 測定能力の範囲を切り替えることができる。

c) 切断力を測定するときは,その能力の15 %〜85 %の範囲で使用できる。また,記録された最大力の誤

差が,いずれの点及びいずれの範囲においても±1 %を超えず,つかみ具間の距離の誤差が,1 mmを

超えない,JIS B 7721に規定された1級の精度をもつ。

d) 試験開始2秒後の,つかみ具間の距離増加率は,5 %以内で一定である。

e) 力及び伸びの記録を電子機器装置によって得る場合のデータ採取頻度は,8 s−1以上である。

6.2.2

つかみ具 二つのつかみ具の中心点は引張り線上にあり,その端部は引張り線に対して直角で,つ

かみ具面は同一の面上にある。つかみ具は,滑ったり,ずれたりせずに試験片をつかむことができるもの

とし,試験片をきずつけたり,切断させたりしないような設計とする。また,つかみ具のつかみ面は,平

滑にする。ただし,滑り止めを付けても試験片をよくつかめないときは,波形又は彫りを入れたつかみ具

を用いる。

適切な滑り止め材料としては,例えば,紙,皮革,プラスチック又はゴムのシートがある。

滑り及び切断を避け,合理的な試験結果を得るため,巻込み式つかみ具又はセルフロック装置を用いる

ことが望ましい。

ストリップ法では,つかみ具の幅は試験片の幅より広くなければならない。望ましくは60 mm以上の幅

とする。

グラブ法では,各々のつかみ具の一方のつかみ面の寸法は,縦(25±0.5)mm,横(25±0.5)mmであ

る。

他方のつかみ面はこれより広く,望ましくは50 mm幅とする。

6.2.3

試験片の抜き型 試験片を採取する抜き型,又ははさみなどの切取り用テンプレート。

6.2.4

湿潤浸せき槽 湿潤試験を行うための試験片を浸せきする槽。

6.2.5

試薬

試薬は,次による。

a) 水 試験片を湿潤状態にする蒸留水又はイオン交換水。

b) 非イオン性界面活性剤

6.3

試験方法A:ストリップ法

6.3.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

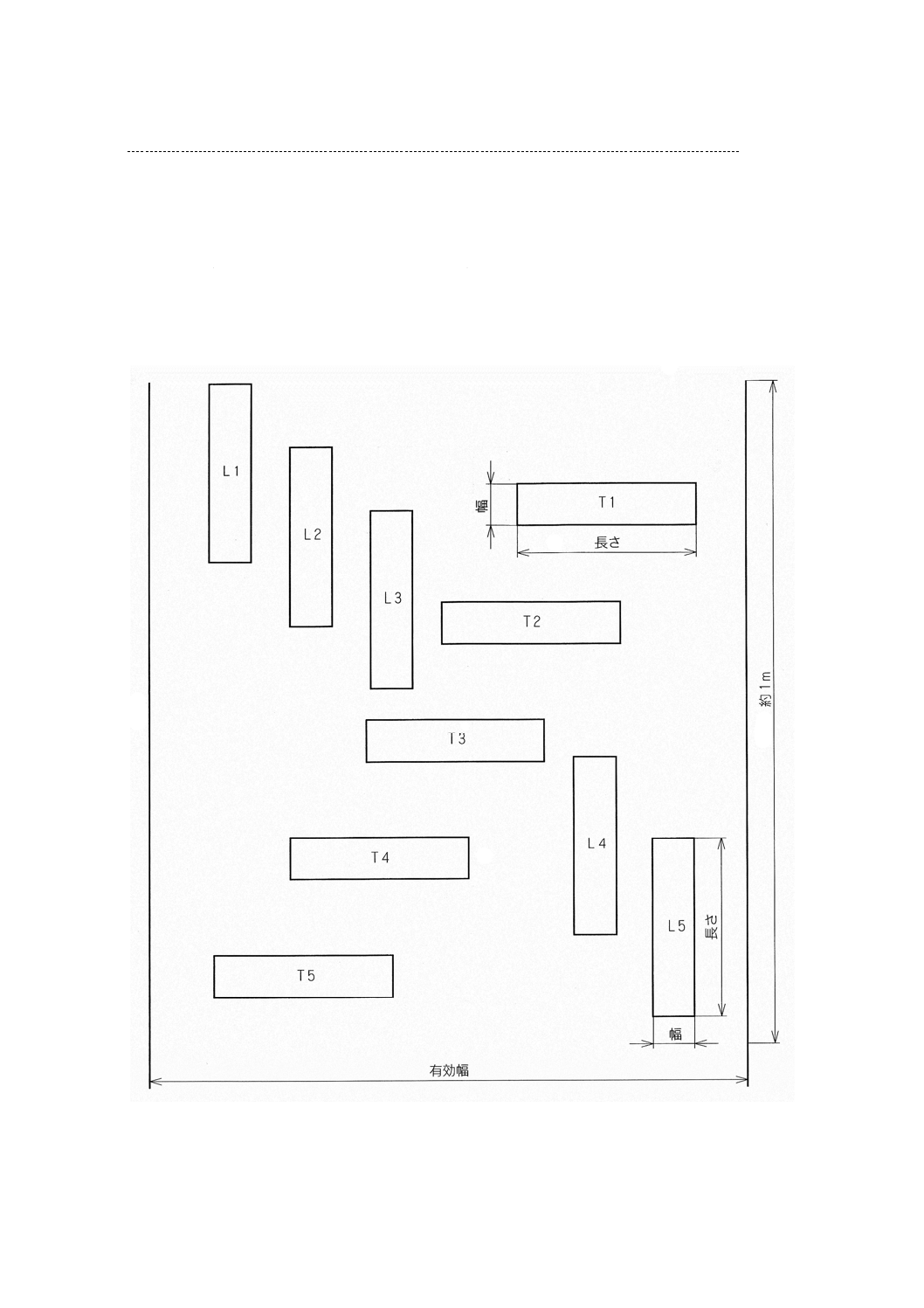

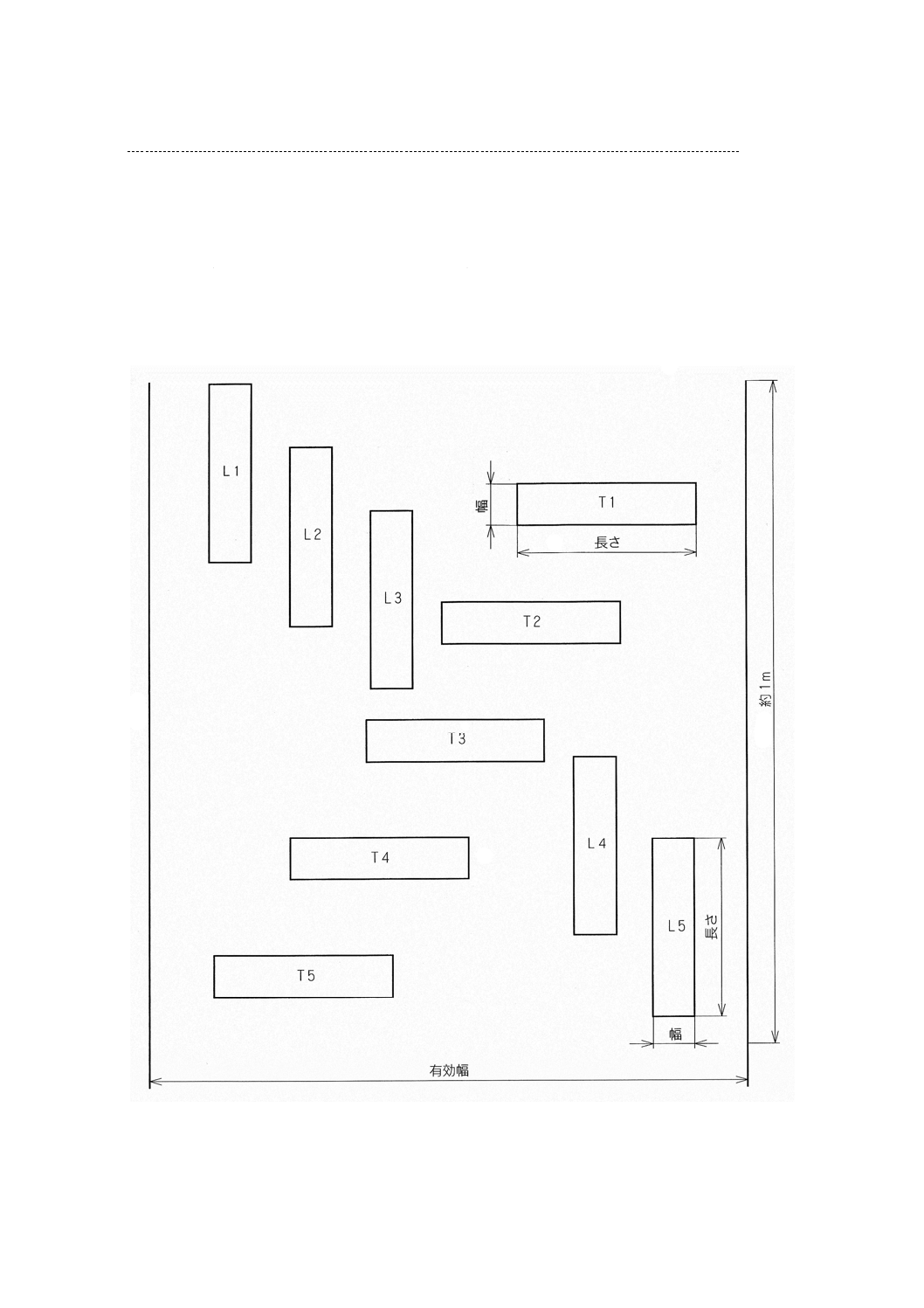

引布の有効幅及びロールの全長の中から長さ方向(L)及び横方向(T)の各々5個の試験片を採取する。

試験片の採取例を図4に示す。高い測定精度が要求される場合は,受渡当事者間の合意がある場合は,試

験片の数を増やして試験する。

試験片の幅は,(10±0.5)mm,(30±0.5)mm,又は(50±0.5)mmのいずれかを選定し,糸を引き抜

いて必要幅にそろえる。

試験片の長さは,つかみ具間距離に試験片のつかみ長さを加えたものとし,次に示す二つの場合がある。

a) つかみ具間距離で測定する場合 つかみ具間距離(200±1)mmを満足する十分な長さとし,試験片

の伸び率が75 %を超える場合は,つかみ具間距離を(100±1)mmとする。試験片のつかみ長さは,

試験片の幅以上とするのがよい。

b) 二つの基準点間距離で測定する場合 二つの基準点間距離を(100±1)mmとし,つかみ具間距離は,

8

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

150 mm又は200 mmとする。試験片のつかみ長さは,試験片の幅以上とするのがよい。

基布が織物の場合は,広く裁断して,糸を引き抜いて幅を測定する幅に合わせる。糸の引抜きができな

い場合は,試験片を長さ方向,及び横方向に裁断する。糸にゆがみがあったり,方向性がはっきりしない

で長さ方向,及び横方向に裁断ができない場合は,他の試験方法,例えば,グラブ法を選択する(6.4参照)。

基布が編組織の場合には,試験片は縦列,横列に沿って裁断する。糸にゆがみがあったり,方向性がは

っきりしない場合には他の試験方法,例えば,グラブ法を選択する(6.4参照)。

基布が不織布及びフェルトの場合は,端部を正しくそろえて,縦,横方向から長方形の試験片を採取す

る。湿潤状態で試験する場合は,5.2に従い試験を行う。

L:縦の試験片

T:横の試験片

図4−試験片の採取例

9

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

手順

6.3.2.1

試験片の取付け

試験片の取付けは,次による。

a) つかみ具間距離 次のいずれかの方法によって,試験機のつかみ具間距離を調節する。

1) つかみ具間距離で測定する場合 試験機のつかみ具間距離を(200±1)mmの間隔に調節する。試

験片の伸びが75 %を超える場合は,(100±1)mmの間隔に調節する。

2) 二つの基準点間(標線間)距離で測定する場合 二つの基準点間(標線間)距離を(100±1)mm

とし,つかみ具間距離は,150 mm又は200 mmに調節する。

b) 取付け 試験片を,つかみ具の中央に位置するように取り付ける。試験片は,初期の力をかけた状態,

又は無荷重状態のいずれかで取り付けることができる。

1) 初期の力をかける場合 初期の力で5 %以上の変形がないことを確認する。力−伸び曲線の始点を

表2の初期の力に相当する点とし,対応する伸びをゲージ長に加え補正し,初期ゲージ長とする。

試験片の幅によって,表2の初期の力を目安とする。

表2−試験片の幅による初期の力

引布の質量条件

試験片の幅

10 mm

30 mm

50 mm

① 引布の質量が200 g/m2以下の場合の力

0.4 N

1.2 N

2 N

② 引布の質量が200 g/m2を超え,500 g/m2以下の場合の力

1 N

3 N

5 N

③ 引布の質量が500 g/m2を超えるものの場合の力

2 N

6 N

10 N

2) 無荷重状態の場合 力−伸び曲線の始点を初期の力に相当する点とし,表3の初期の力をかけ,対

応する伸びをゲージ長に加え補正し,初期ゲージ長とする。

表3−試験片の幅による無荷重状態の初期の力

試験片の幅

10 mm

30 mm

50 mm

初期の力

0.1 N

0.3 N

0.5 N

6.3.2.2

操作

切断力及び伸びを記録できる装置に試験片を取り付ける。受渡当事者間の協定がない場合は,(100±10)

mm/minの定速で試験する。可動つかみ具を,試験片が切断するまで動かす。

伸びのデータが必要な場合は,試験片上の二つの基準点(標線)の動きに追随する伸長計によって測定

する。このようなつかみ具及び伸長計の使用は,試験報告書で報告する[6.3.4 j) 参照]。

各試験片について,この操作を繰り返す。

6.3.2.3

試験片の滑り

試験中に試験片がつかみ具のところで片ずれしたり,2 mm以上滑った場合は,その試験結果は無効と

し破棄するか,又は参考値(試験結果を無効又は破棄しない場合)とし,“試験片の滑り”と試験報告書に

記載する。結果を破棄した場合は,同じ部位から採取した試験片で再度試験をやり直すことが望ましい。

6.3.2.4

つかみ具切れ又は二つの基準点間(標線間)以外の切れ

つかみ具切れ又は二つの基準点間(標準間)以外の切れは,次による。

10

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) つかみ具間距離で測定する場合 試験片が,つかみ具から5 mm以内で切断した場合は,その試験結

果は無効とし破棄するか,又は参考値(試験結果を無効又は破棄しない場合)とし,“つかみ具切れ”

と試験報告書に記載する。試験結果を破棄した場合は,同じ部位から採取した試験片で再度試験をや

り直すことが望ましい。全ての試験片がつかみ具から5 mm以内で切断が生じる場合は,グラブ法(6.4

参照)を用いて試験する。

b) 二つの基準点間(標線間)距離で測定する場合 試験片が,二つの基準点(標線間)以外で切れた場

合は,その試験結果は無効とし破棄するか,又は参考値(試験結果を無効又は破棄しない場合)とし,

“基準点間(標線間)以外の切れ”と試験報告書に記載する。試験結果を破棄した場合は,同じ部位

から採取した試験片で再度試験をやり直すことが望ましい。全ての試験片が二つの基準点間(標線間)

以外で切れた場合は,グラブ法(6.4参照)を用いて試験する。

6.3.2.5

湿潤試験

試験片を5.2の湿潤状態[6.2.5のa) 及びb) 参照]から取り出し,吸取り紙間に軽く押し付けて水分を

除き,手順6.3.2.1及び6.3.2.2に従って,直ちに試験する。ただし,湿潤試験では,表2又は表3に示す

力の半分の初期の力をかける。

6.3.3

計算及び結果の表し方

長さ方向,横方向の5個の試験片それぞれの最大力及び切断力とを記録する。次に,各方向の最大力及

び切断力のそれぞれの平均値を計算する。最大力及び切断力のそれぞれの平均値を1 N又は計算値の1 %

の桁に丸める。必要な場合は,長さ方向(縦糸方向),横方向(横糸方向)の最大力及び切断力の変動係数

を計算し,平均値の95 %信頼限界を計算する(ISO 2602参照)。

長さ方向(縦糸方向),横方向(横糸方向)の5個の試験片それぞれの最大力時の伸び,及び切断時の伸

び(最大力時の伸びと値が異なる場合)を1 mmの桁まで記録する。

最大力時の伸びと切断時の伸びとを,初期ゲージ長で除して伸び率(%)で表す。この場合の初期ゲー

ジ長は,初期の力を加えた場合6.3.2.1 b) 1) に従い補正し,無荷重状態で取り付けた場合は,6.3.2.1 b) 2) に

従い補正する。

最大力時の伸び及び切断時の伸びの平均値を計算する。これらの平均値は,伸び率の平均が8 %を超え

ない場合は0.2 %で,8 %以上50 %以下の場合は0.5 %で,50 %を超える場合は1 %の桁で数値を丸める。

長さ方向(縦糸方向),横方向(横糸方向)の最大力時の伸び,及び,必要な場合は,切断時の伸びの変動

係数を計算し,平均値の95 %信頼限界を計算する(ISO 2602参照)。

つかみ具のところで滑り,切断,又は二つの基準点(標線間)以外の切れが起きたときの試験結果は参

考値(試験結果を無効又は破棄しない場合)とし,“試験片の滑り”,“つかみ具切れ”又は“二つの基準点

(標線間)以外の切れ”と試験報告書に記載する。

6.3.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験片の数

d) 試験及び状態調節の雰囲気

e) 試験片の状態(“試験片の幅”,“状態調節”,“湿潤条件”及び“浸せき時間”)

f)

初期ゲージ長及び試験片の取付方法[無荷重状態又は初期の力をかけた状態,つかみ具間距離,二つ

の基準点間(標線間)距離]

11

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 使用した引張試験機の種類及びその力容量

h) 各試験片の最大力又は切断力及びそれぞれの平均値。長さ方向の試験及び横方向に分けて各々5個の

試験結果としてN/mm(測定幅)で表す。また,参考値でも同様に表記する。

i)

各試験片の最大力時の伸び,又は切断時の伸び及びそれぞれの平均値を,長さ方向の試験及び横方向

に分けて各々5個の試験結果として初期ゲージ長で除した値をパーセントで表す。

各試験片の伸び率の平均値を長さ方向の試験及び横方向の試験に分けて,パーセントで表す。また,

参考値でも同様に表記する。

j)

規定試験手順から外れた内容

k) 測定年月日

6.4

試験方法B:グラブ法

6.4.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

引布の有効幅及びロールの全長の中から長さ方向(L)及び横方向(T)の各々5個の試験片を採取する。

高い精度が必要で,受渡当事者間の協定がある場合は,これ以上の試験片数で試験を行う。

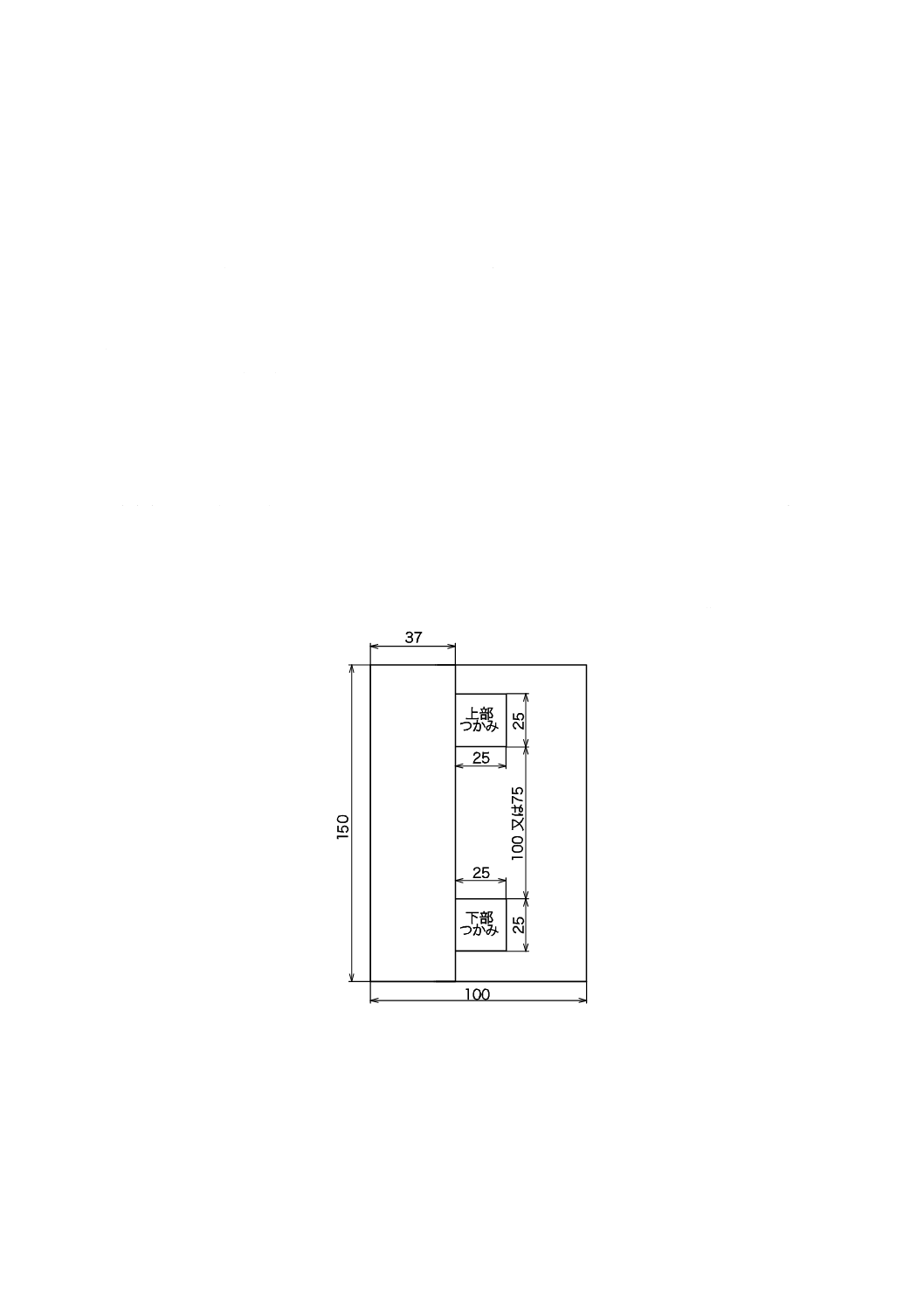

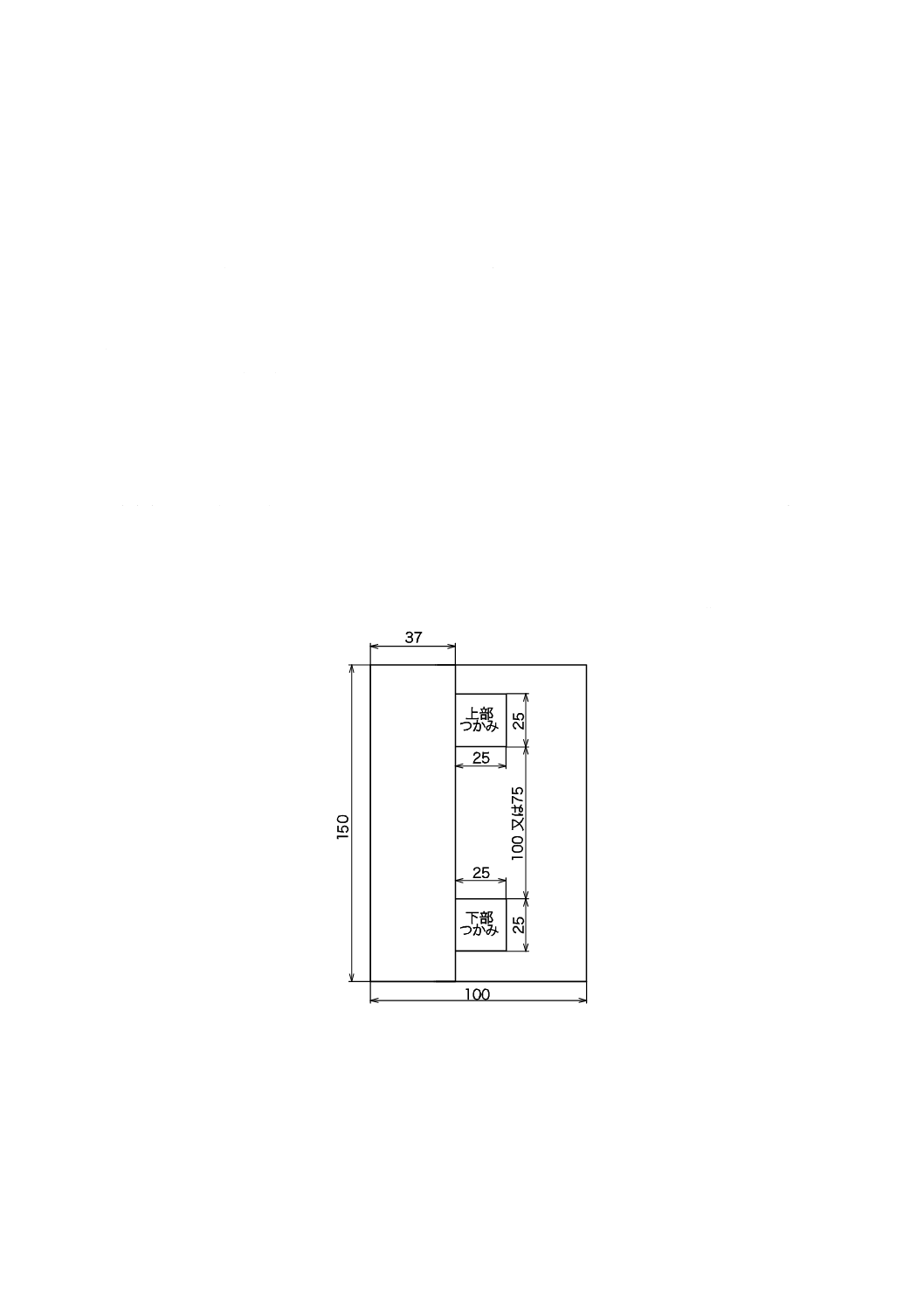

試験片の幅は(100±2)mm,長さは150 mm以上とする。各試験片の長さ方向の端から37 mm内側の

ところに,長辺に対して平行に直線を引く(図5参照)。

湿潤状態で試験する場合は,5.2に従い試験する。

単位 mm

図5−グラブ法の試験片

6.4.2

手順

6.4.2.1

試験片の取付け

引張試験機(6.2.1参照)のつかみ具間距離を,受渡当事者間の協定によって合意を得た上で(100±1)

mm又は(75±1)mmのいずれかにする。

12

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

固定つかみ具(6.2.2参照)は,試験片の長さ方向の中心線がつかみ具の中心点を通り,つかみ具の端部

(図5参照)に対して垂直になるようにする。次に,試験片にしるされた線をつかみ具の端部に合わせて

試験片をつかむ。

6.4.2.2

操作

最大力を読み取ることができる装置に試験片を取り付ける。受渡当事者間の協定がない場合は,引張速

度は(100±10)mm/minで試験する。可動つかみ具を動かし,試験片が切断するまで伸長する。各試験片

についてこの操作を繰り返す。

6.4.2.3

試験片の滑り

試験片が片ずれしたり,2 mm以上滑った場合は,その試験結果は無効とし破棄するか,又は参考値(試

験結果を無効又は破棄しない場合)とし,“試験片の滑り”と試験報告書に記載する。試験結果を破棄した

場合は,同じ部位から採取した試験片で再度試験をやり直すことが望ましい。

6.4.2.4

つかみ具切れ

試験片が,つかみ具から5 mm以内で切断した場合は,その試験結果は無効とし破棄するか,又は参考

値(試験結果を無効又は破棄しない場合)とし,“つかみ具切れ”と試験報告書に記載する。試験結果を廃

棄した場合は,同じ部位から採取した試験片で再度試験をやり直すことが望ましい。

6.4.2.5

湿潤試験

試験片を5.2の湿潤状態[6.2.5のa) 及びb) 参照]から取り出し,吸取り紙間に軽く押し付けて水分を

除き,6.4.2.1及び6.4.2.2の手順に従って,直ちに試験する。

6.4.3

計算及び結果の表し方

長さ方向(縦糸方向),横方向(横糸方向)各5個の試験片の最大力を記録し,それぞれの平均を計算す

る。平均最大力をN単位,又は記録された数値の1 %の桁まで表す。必要な場合は,変動係数及び平均値

の95 %信頼限界を計算する(ISO 2602参照)。

6.4.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験片の数

d) 状態調節及び試験の雰囲気

e) 試験片の状態(“試験片の幅”,“状態調節”,“湿潤条件”及び“浸せき時間”)

f)

初期ゲージ長及び試験片の取付方法

g) 使用した引張試験機の種類及びその力容量

h) 各試験片の最大力と,各試料の平均最大力とを,長さ方向(縦糸方向),横方向(横糸方向)に分け各々

5個の試験結果としてNで表す。

i)

つかみ具での滑り,切断などの異常が起きた場合,その参考値

j)

規定試験手順から外れた内容

k) 測定年月日

7

引裂試験

7.1

試験方法A:タング法(スリータング試験片を用いた二重引裂試験)

7.1.1

装置

13

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験機は,6.2.1に規定する定速伸長形(CRE)引張試験機を用いる。つかみ具の幅は,試験片の幅より

広く,一方が150 mm以上であり,他方が50 mm以上とする(図8参照)。

引裂力は,自動記録計で記録する。力及び伸びをコンピュータでデータ収集する試験装置の場合は,デ

ータ収集頻度は8 s−1以上にする。

7.1.2

試験手順

7.1.2.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

試験片の大きさは,長さ200 mm,幅150 mmとし,引布の有効幅及びロールの全長の中から,長さ方向

(L)及び横方向(T)の各々5個の試験片を10個採取する。

横方向(縦糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と垂直になるように採取

する。また,長さ方向(横糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と平行にな

るように採取する。

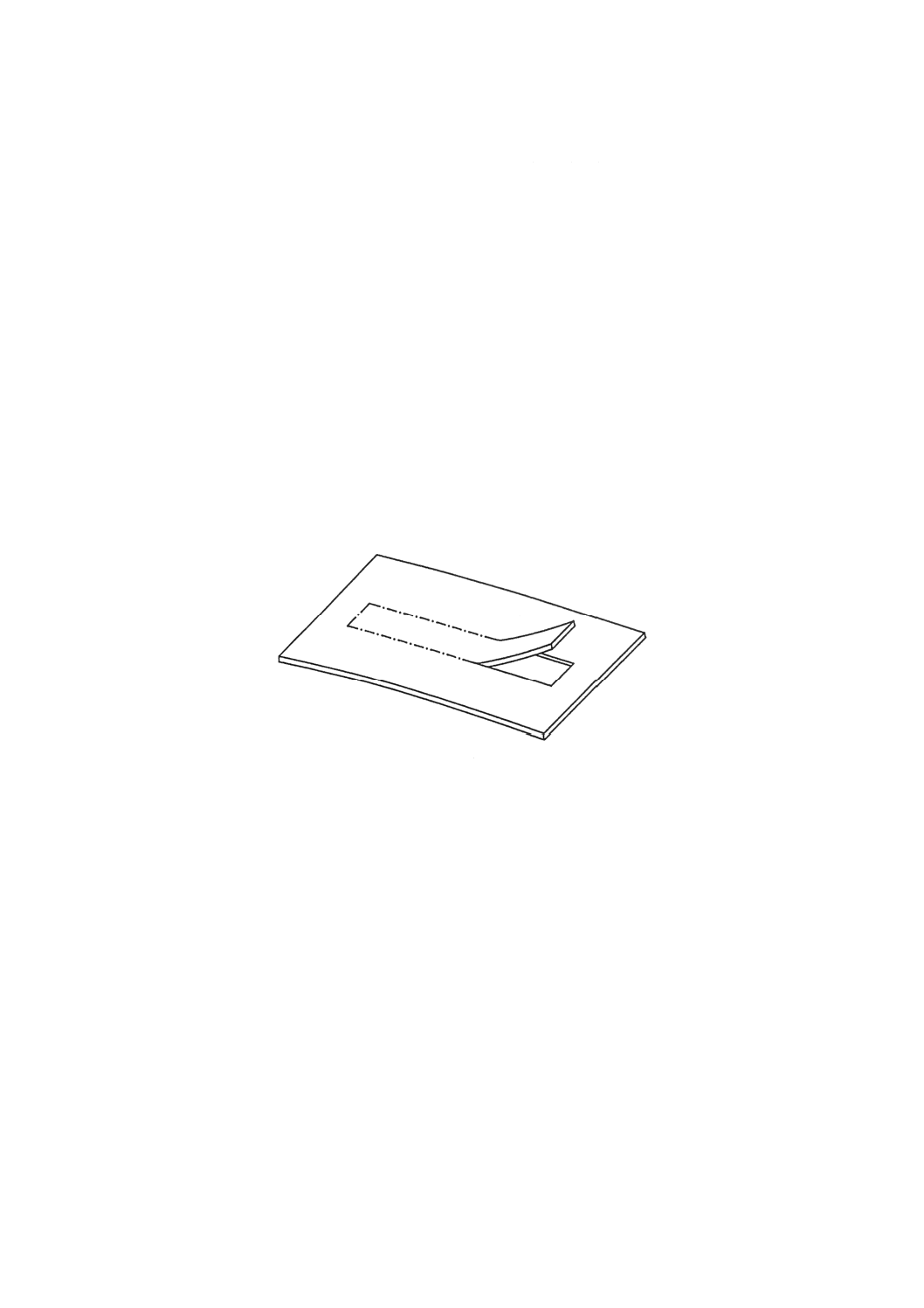

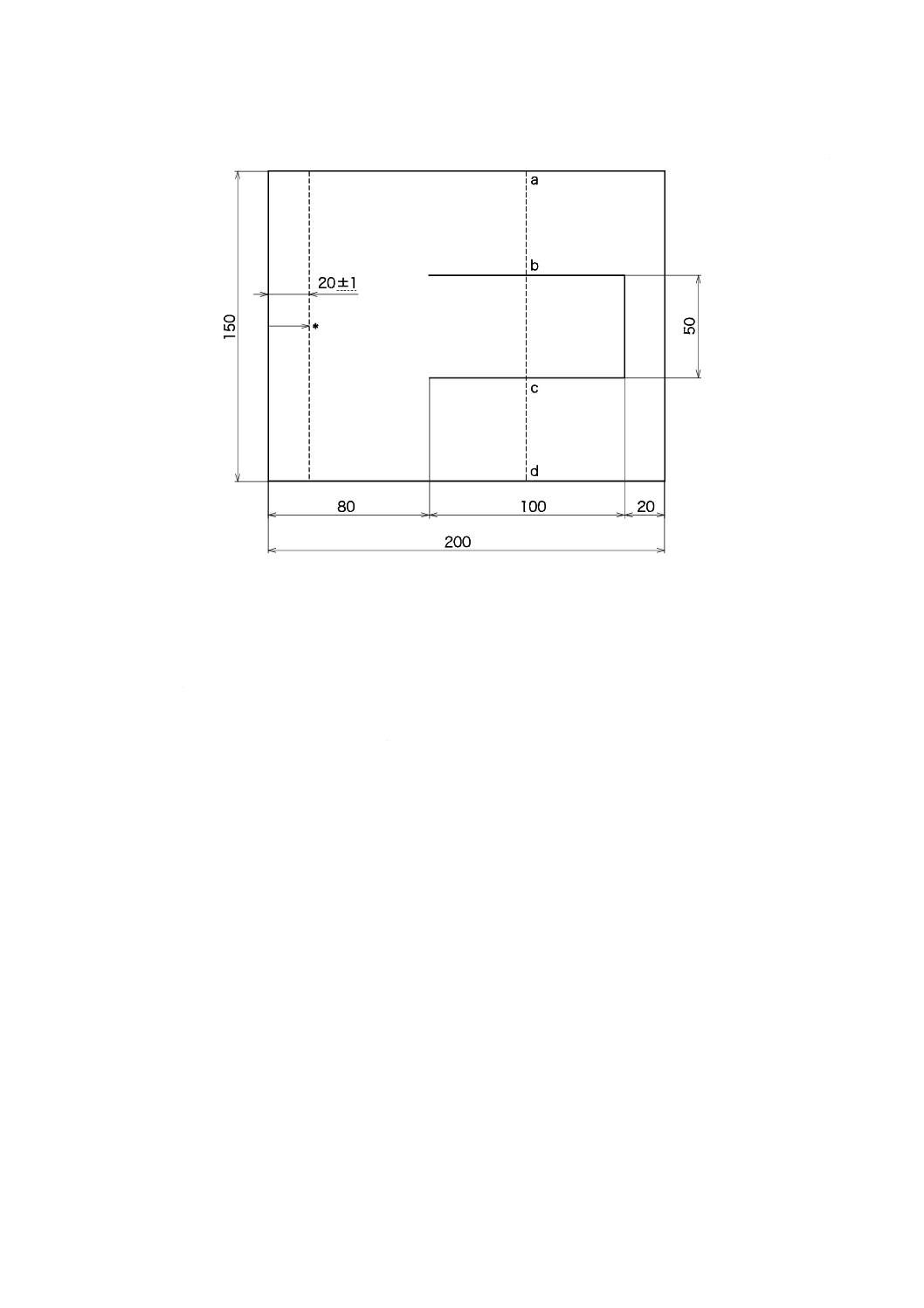

それぞれの試験片には,図6及び図7に示すように100 mm×50 mmのタングを付ける。各試験片の表

面に,図7に示すようにタング端から50 mmの位置にa,b,c,dの線を引く。

図7に示すように,引裂きの終わりを示す印を端から(20±1)mmのところに付ける。

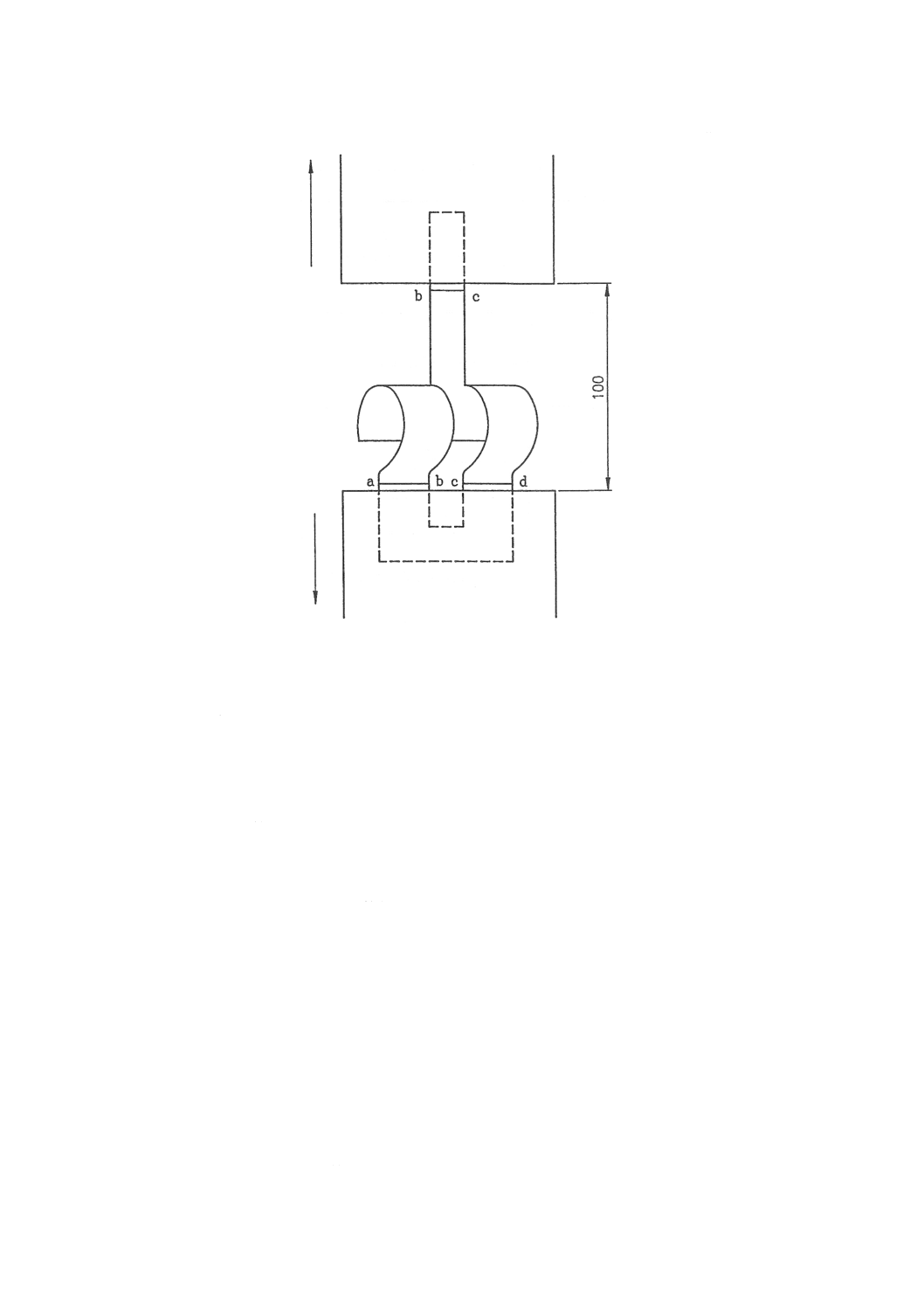

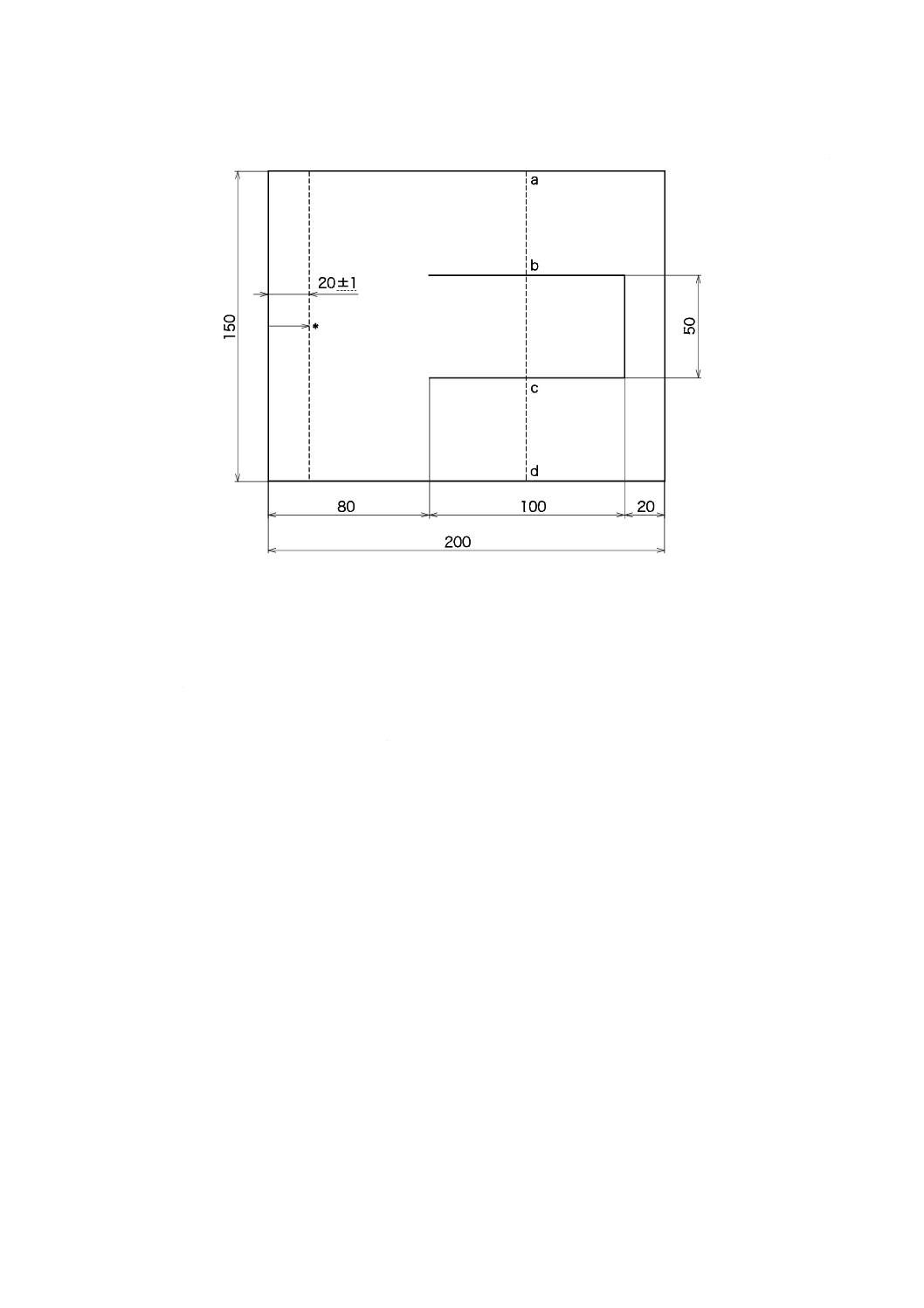

図6−タング法試験片

14

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

* 引裂きの終わりの印

図7−タング法試験片の寸法

7.1.2.2

手順

手順は,次による。

a) 引張試験機の引張速度を,(100±10)mm/minに調整する。力の範囲を選択する。

b) 試験片のタングを,図8のように直線bcに沿ってつかみ具の中央でつかむ。

試験片の反対側を,直線ab及び直線cdに沿ってもう一方のつかみ具で左右対称につかむ。

c) 試験機を規定速度に合わせ,60 mm引き裂いたときに停止する。

引裂きが,力のかかる方向に進行しているか,糸が引き裂かれないで滑っているか観察する。試験

は,試験片がつかみ具の中で滑らずに,引裂力のかかった方向に引き裂かれていれば正しいとする。

その他の試験結果は無効とし破棄するか,又は参考値(試験結果を無効又は破棄しない場合)とし,

“試験片の滑り”,“横切れ”,“斜め切れ”,“目ずれ”,“つかみ具切れ”などの状態を試験報告書に記

載する。試験結果を破棄した場合は,同じ部位から採取した試験片で再度試験をやり直すことが望ま

しい。3点以上の試験片が無効になれば,この方法は適していない。この場合は,7.3の試験方法C(ペ

ンジュラム法),又は附属書Cで引裂強さを試験する。

なお,三つの試験結果には,相関関係がない。

15

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

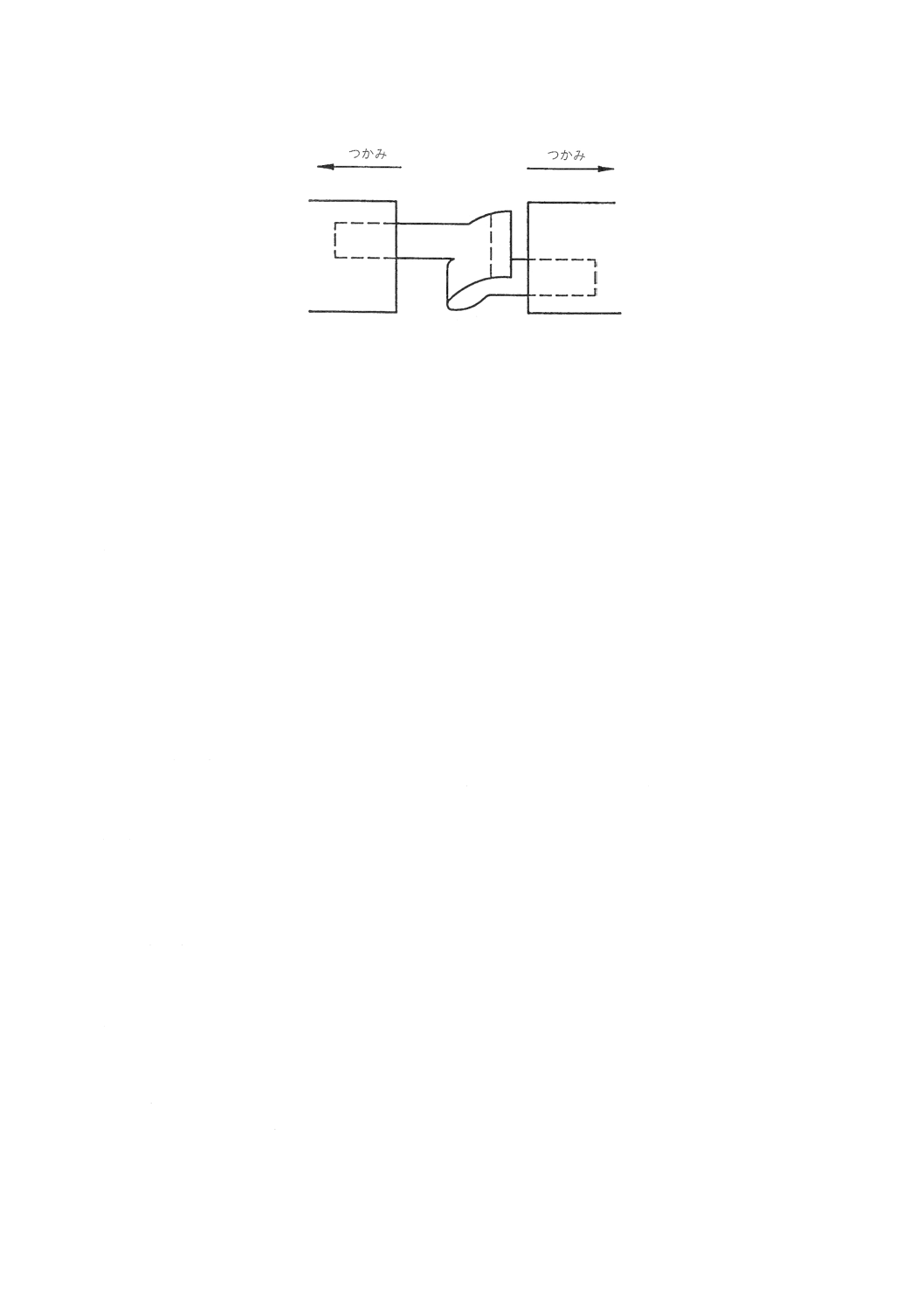

図8−タング法試験片のつかみ方法

7.1.3

計算及び結果の表し方

7.1.3.1

明確なピークのあるチャート記録線

明確なピークのあるチャート記録線及び計算例を,附属書Aに示す。

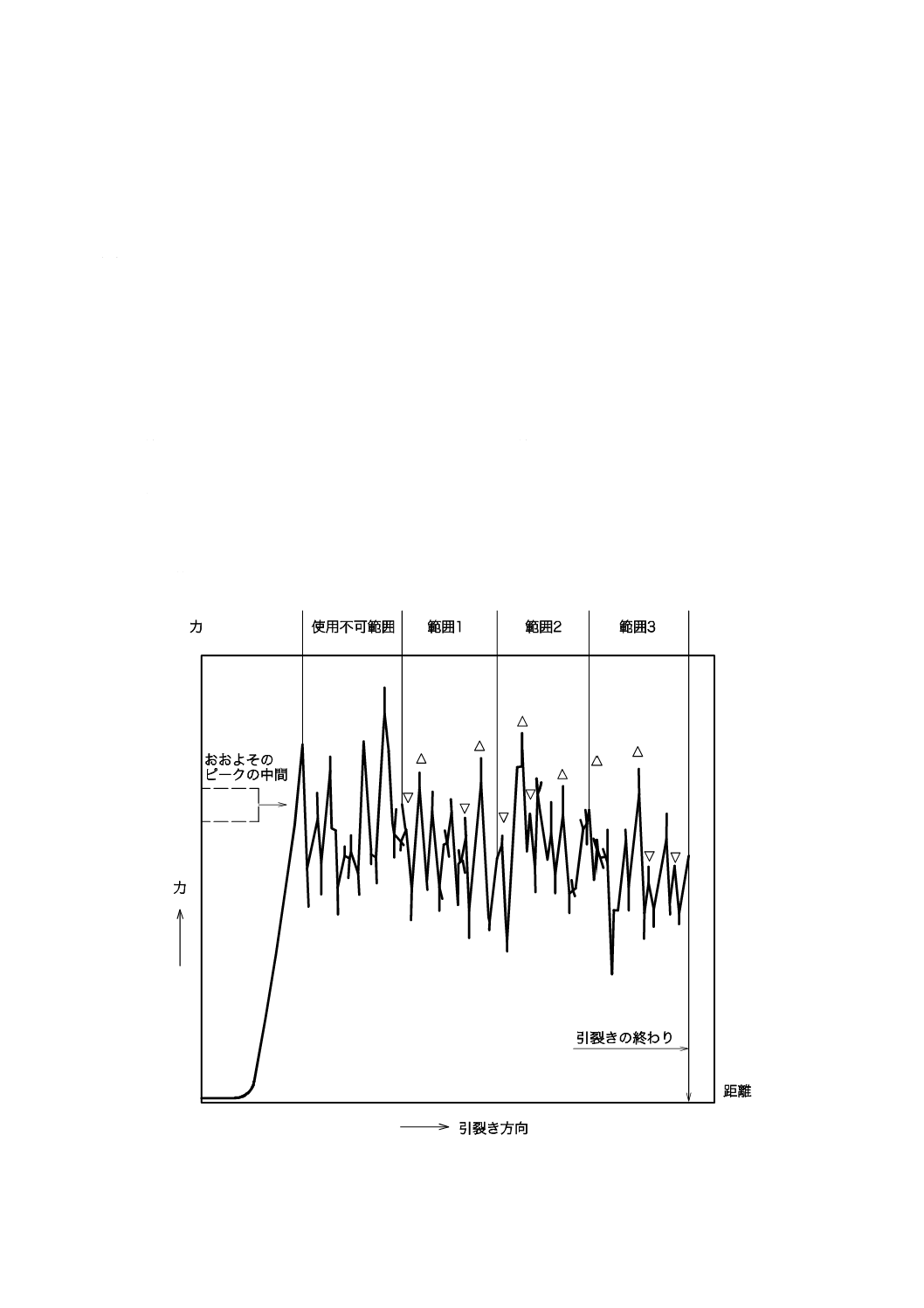

a) チャートの記録線から読み取る引裂力の評価 引裂試験の記録データより,最初のピークから最後の

ピークまで,均等に四つの小区間に分ける。

最初の区間は計算に使用しない。残り三つのそれぞれの範囲の中で,二つの最高点と最低点とをピ

ーク値の中から選び,印を付ける。計算用のピークは3.12の定義に従って,記録線の傾きが正から負

に変わるピークが,10 %以上の力の落差を示すものを使う。

各試験片について,12ピークの算術平均をN単位で表す。必要な場合は,三つの小区間から読み取

った最大及び最小ピーク値を各試験片について記録する。

注記 チャートの記録線から読み取る方式は,計算時間の都合上,限られた数のピークしか選択で

きない。全てのピークを計算するためには,電子式評価が望ましい[b) 参照]。

試験片ごとに求めた引裂強さからそれぞれの方向の試験片5個の算術平均をN単位で算出し,2桁

の有効数字に丸める。必要な場合は,それぞれの方向について各試験片の平均値から求めた0.1 %の

桁まで変動係数を計算し,平均値の95 %信頼限界を計算する(ISO 2602参照)。

b) コンピュータを使った計算 引裂記録を最初のピークから最後のピークまで,均等に四つの小区間に

分ける。最初の区間は計算に使用しない。残りの三つの小区間の全てのピークを記録する。計算用の

ピークは,3.12に従って,記録線の傾きが正から負に変わる点から10 %以上の落差を示すものを使う。

各試験片の全てのピークを算術平均する。各試験片の引裂強さの平均からそれぞれの方向について

16

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

算術平均をN単位で算出し,2桁の有効数字に丸める。必要な場合は,それぞれの方向について各試

験片の平均値から求めた0.1 %の桁まで変動係数を計算し,平均値の95 %信頼限界を計算する(ISO

2602参照)。

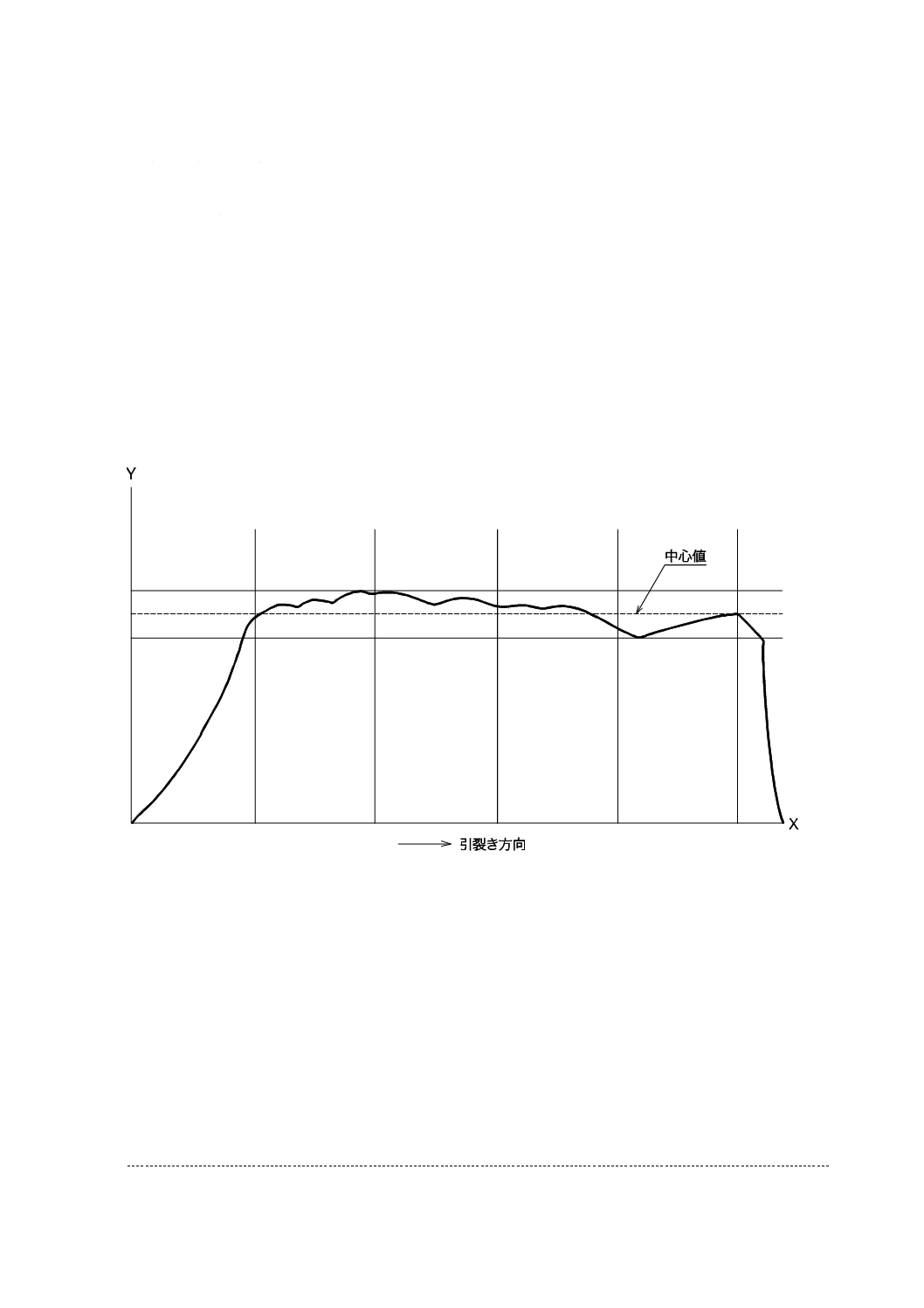

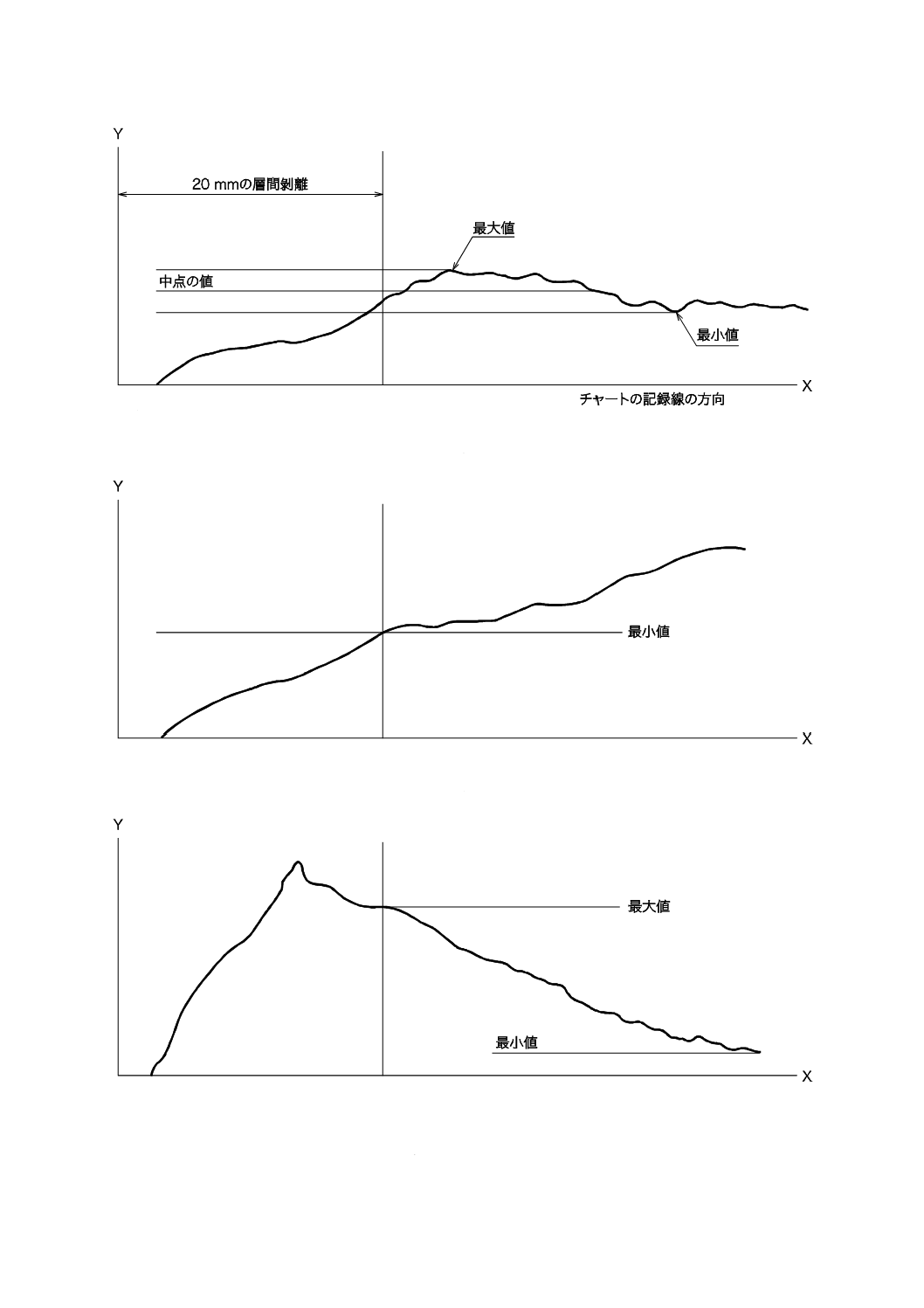

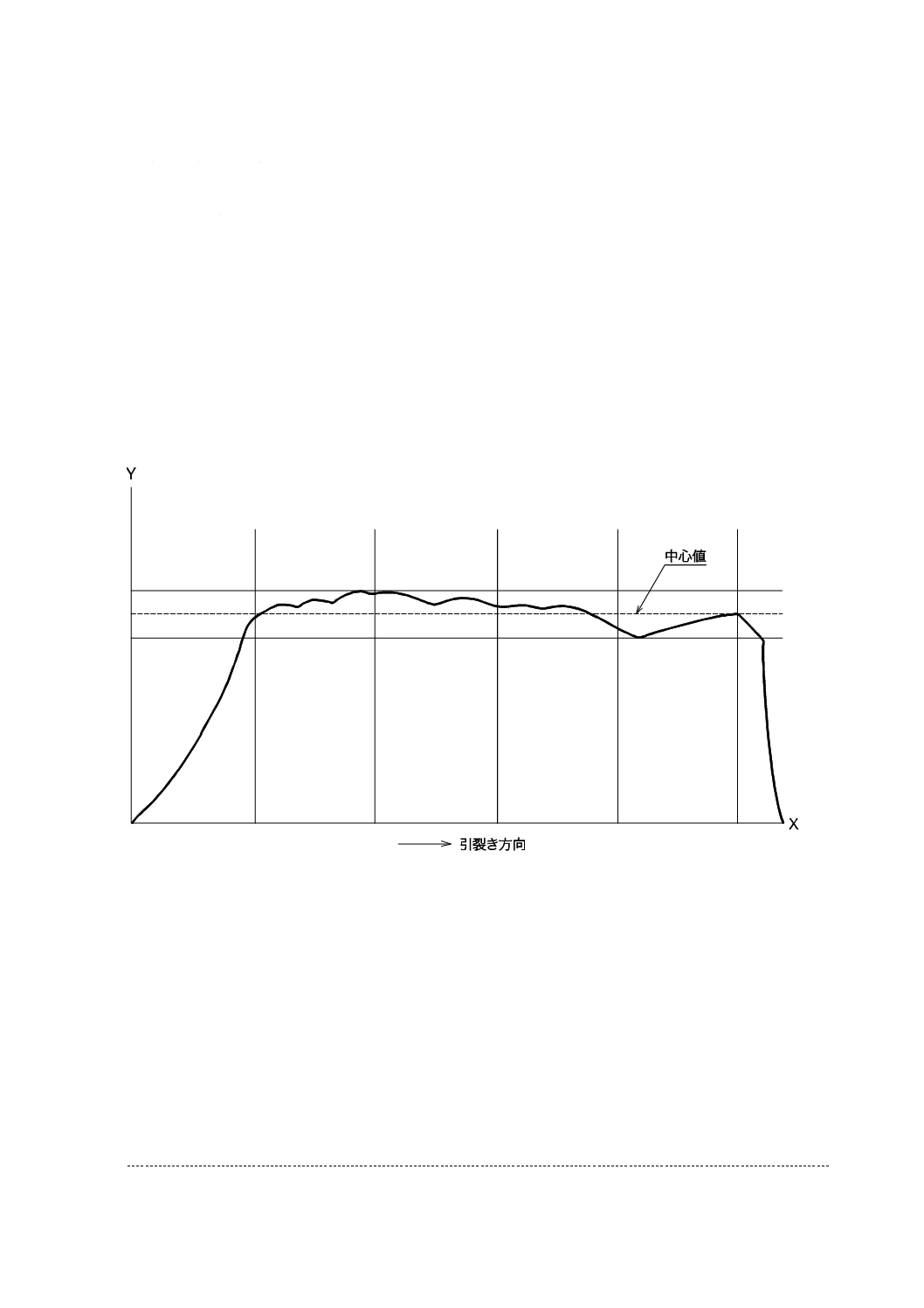

7.1.3.2

明確なピークのないチャート記録線

明確なピークのない記録線で,図9のように比較的滑らかな曲線からなっているとき,記録線を7.1.3.1

のように四つの小区間に分け,最初の区間は使わない。

2本の線を横軸と平行に引く。1本は曲線の最も高い部分に接し,もう1本は曲線の最も低い部分に接し

て引く。

これらの2本の平行線から応力を読み取り,算術平均を記録する。

結果は,N単位で表す。それぞれの方向について算術平均を算出し,2桁の有効数字に丸める。

必要な場合は,それぞれの方向について各試験片の平均値から求めた0.1 %の桁まで変動係数を計算し,

平均値の95 %信頼限界を計算する(ISO 2602参照)。

X:伸び(mm)

Y:力(N)

図9−明確なピークのないチャートの記録線の例

7.1.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 長さ方向及び横方向の各々5個の試験結果及び平均引裂強さをN単位で表す。必要な場合は,それぞ

れの平均値から求めた0.1 %の桁まで変動係数及び95 %信頼限界を計算する(ISO 2602参照)。

e) つかみ具での滑り,切断などの異常が起きた場合,その参考値,並びに“試験片の滑り”,“横切れ”,

17

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

“斜め切れ”,“目ずれ”,“つかみ具切れ”などの状態。

f)

規定試験手順から外れた内容

g) 測定年月日

7.2

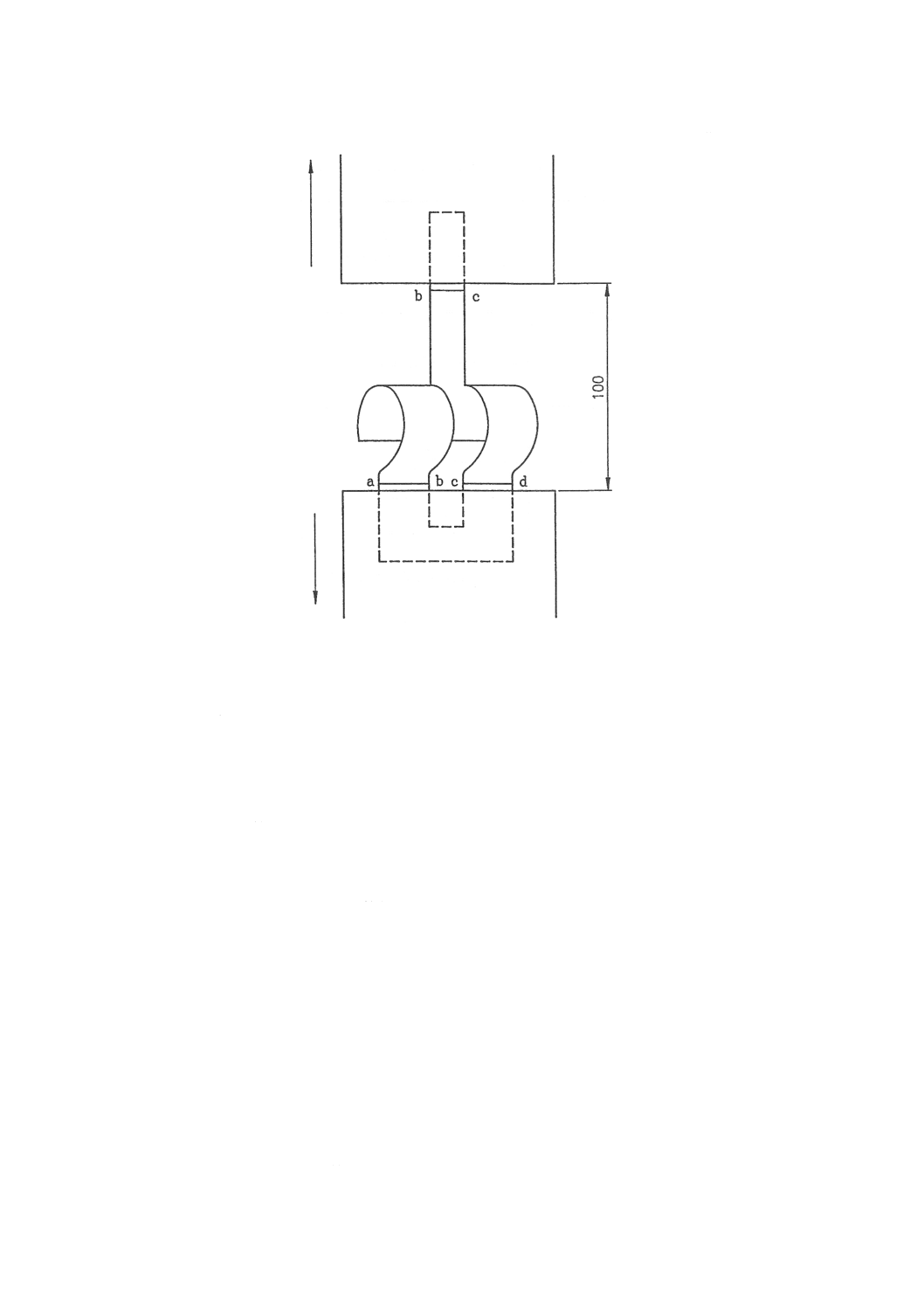

試験方法B:トラウザ法(トラウザ形試験片によるシングル引裂き)

7.2.1

装置

試験機は,6.2.1に規定する定速伸長形(CRE)引張試験機を用いる。つかみ具の幅は,試験片の幅より

広く,トラウザ引裂きの通常試験片については,50 mm以上の幅,広幅トラウザ引裂きの大きな試験片に

ついては,100 mm以上の幅が必要である。図11に示したように試験片の両足端部は,引裂き方向に対し

て正確に同一方向であることを確認する。

引裂力は,自動記録計で記録する。引裂力及び伸びをコンピュータでデータ収集する試験装置の場合は,

データ収集頻度は8 s−1以上にする。

7.2.2

手順

7.2.2.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

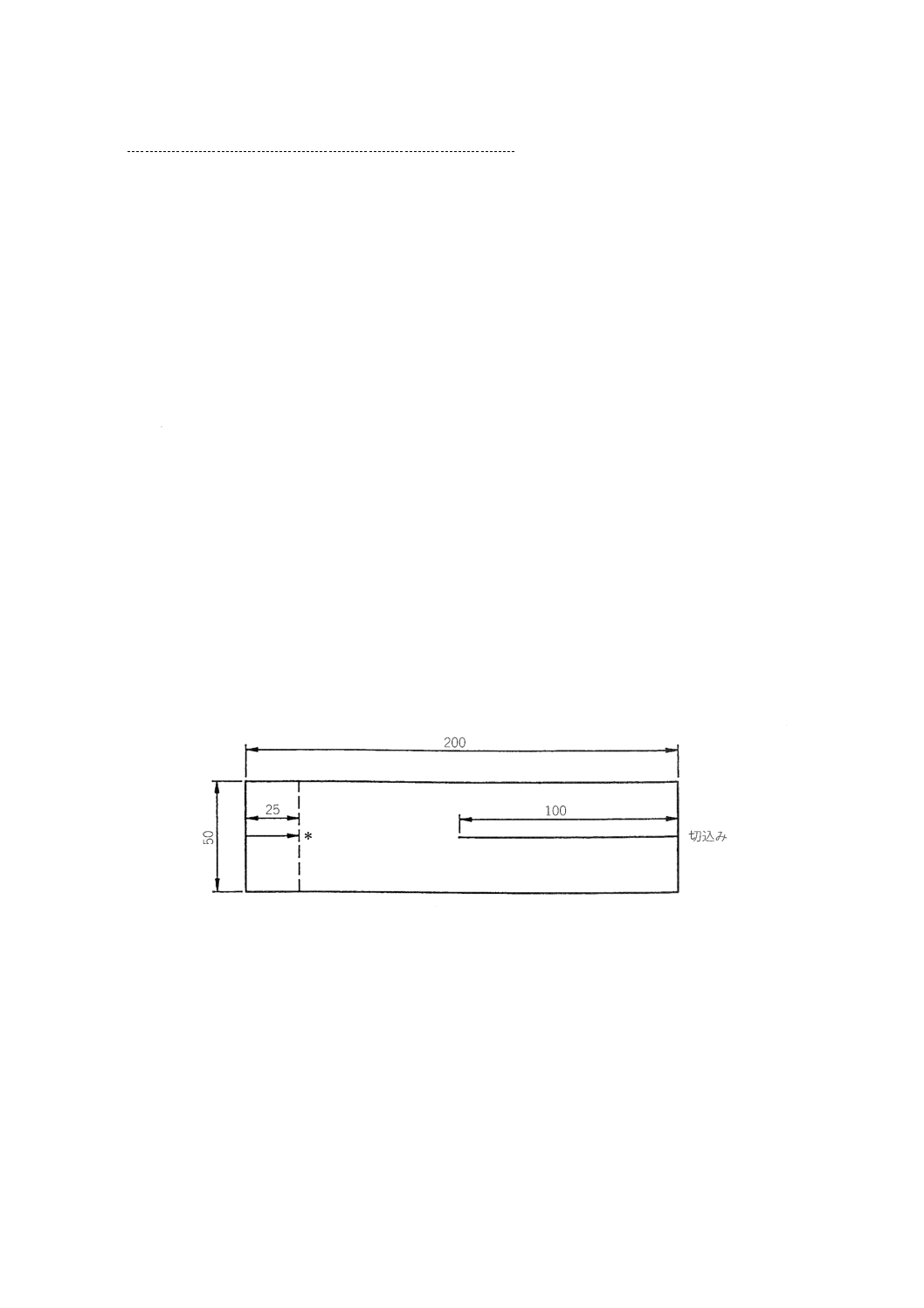

試験片の大きさは,長さ(200±2)mm,幅(50±1)mmとし,引布の有効幅及びロールの全長の中か

ら,長さ方向(L)及び横方向(T)の各々5個の試験片を10個採取する。

横方向(縦糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と垂直になるように採取

する。また,長さ方向(横糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と水平にな

るように採取する。

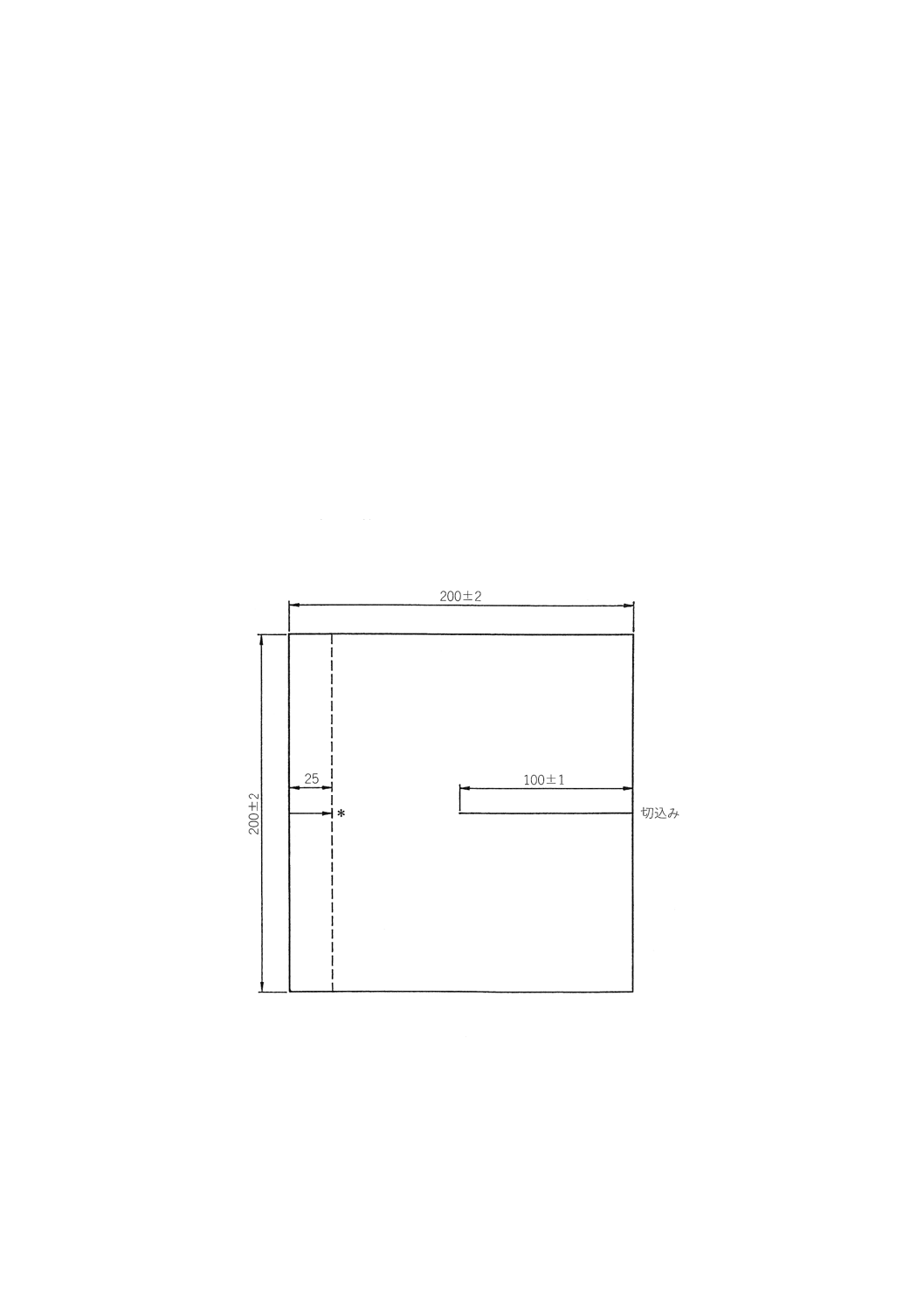

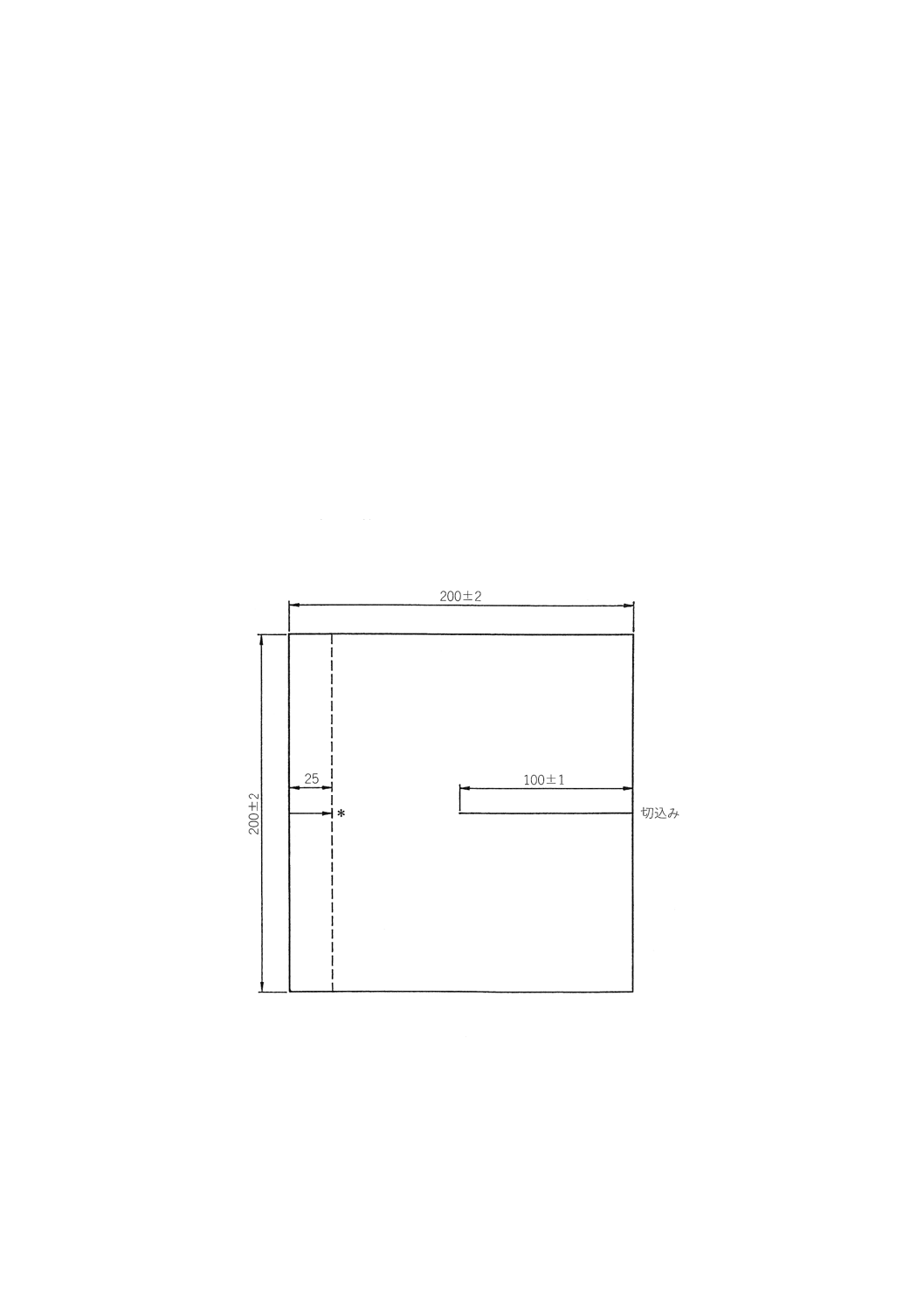

各試験片の短辺の中心に,(100±1)mmの切れ目を長辺方向に入れる(図10参照)。

切れ目を入れていない短辺側から25 mmの所に,引裂き終了を示す印を付ける。

単位 mm

* 引裂きの終わりの印

図10−トラウザ法試験片

18

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−トラウザ法試験片のつかみ方法

7.2.2.2

手順

手順は,次による。

a) 引張試験機の引張速度を,(100±10)mm/minに調整する。力の範囲を選択する。

b) 試験片をつかみ具に対称に取り付け,切込みのない端部はフリーにする(図11参照)。

c) 試験片を引き裂く力と引裂方向とが平行になるように,つかみ具に取り付けてあることを確かめる。

d) 引張試験機を規定の引張速度に設定し,試験片をマークの位置まで引き裂く。

e) 引裂きが,力のかかる方向に進行しているか,糸が引き裂かれないで滑っているか観察する。

f)

試験は,試験片がつかみ具の中で滑らずに,引裂力のかかった方向に引き裂かれていれば,正しいと

する。

g) その他の試験結果は,無効とし破棄するか,又は参考値(試験結果を無効又は破棄しない場合)とし,

その状態を試験報告書に記載する。試験結果を破棄した場合は,同じ部位から採取した試験片で再度

試験をやり直すことが望ましい。五つの結果のうち三つ又はそれ以上無効となる場合は,この方法は

適していない。この場合は,7.3の試験方法C(ペンジュラム法),又は附属書Cで引裂試験をする。

なお,三つの試験結果には,相関関係がない。

7.2.3

計算及び結果の表し方

7.1.3で規定するように,得られたチャートの記録線から結果を読み取って計算して,N単位で表す。必

要な場合は,それぞれの平均値から求めた0.1 %の桁まで変動係数と95 %信頼限界とを計算する(ISO 2602

参照)。

7.2.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 長さ方向及び横方向の各々5個の試験結果及び平均引裂強さ

e) つかみ具での滑り,切断などの異常が起きた場合,その参考値,並びに“試験片の滑り”,“横切れ”,

“斜め切れ”,“目ずれ”,“つかみ具切れ”などの状態。

f)

規定試験手順から外れた内容

g) 測定年月日

7.3

試験方法C:ペンジュラム法

7.3.1

原理

19

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃力を規定の試験片に加える。この衝撃力は,振り子の作用によって発生する。引裂力は,振り子の

衝撃から得られる。

7.3.2

装置

装置は,次による。

7.3.2.1

ペンジュラム試験機 ペンジュラム形の試験機は,試験片を二つのつかみ具(一つは可動つかみ

具,もう一つは固定つかみ具)の間に挟む。装置が試験開始位置にあるときは,クランプ面は同じ平面に

あるものとする。可動つかみ具は,自由落下できる振り子に装着する。

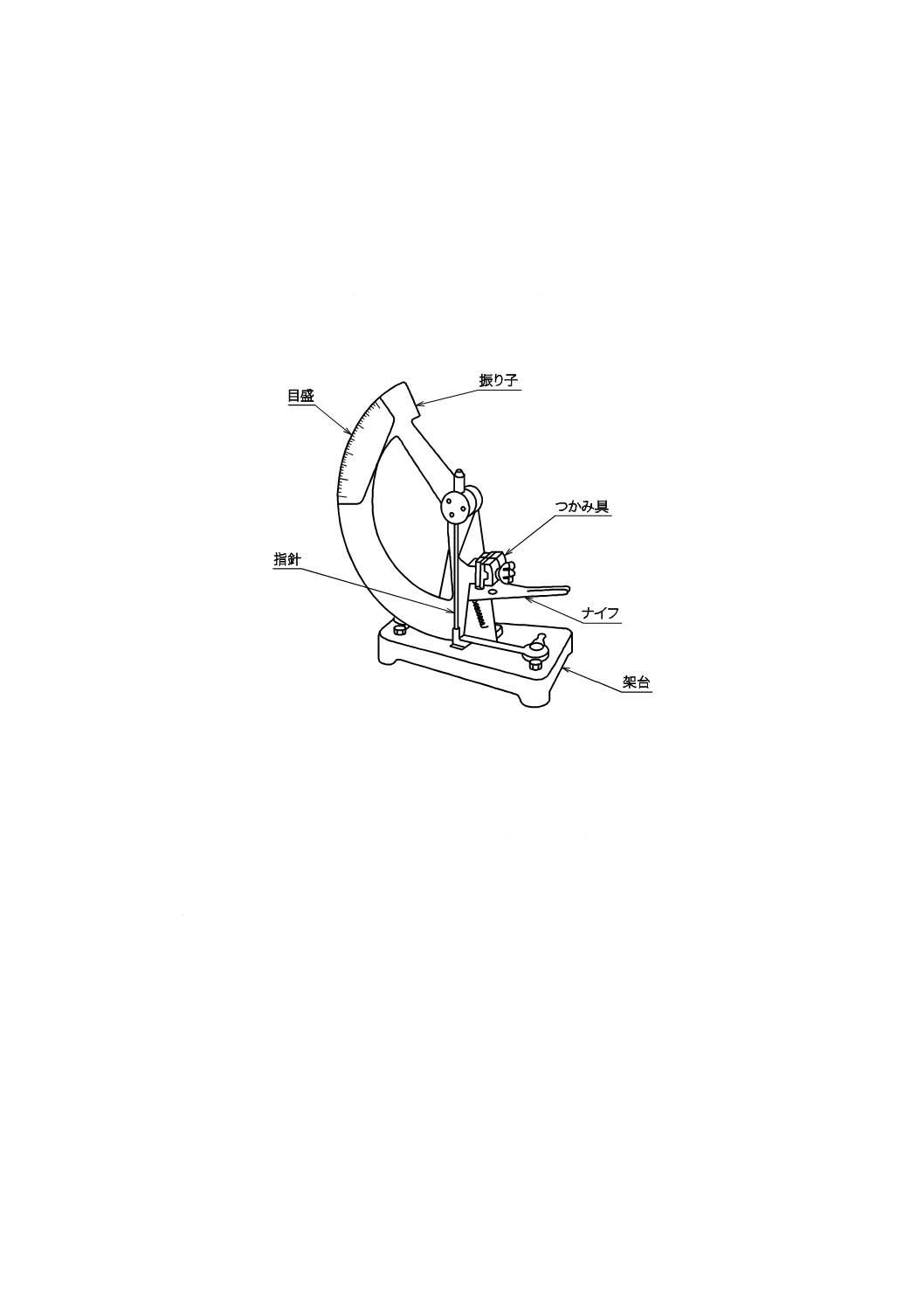

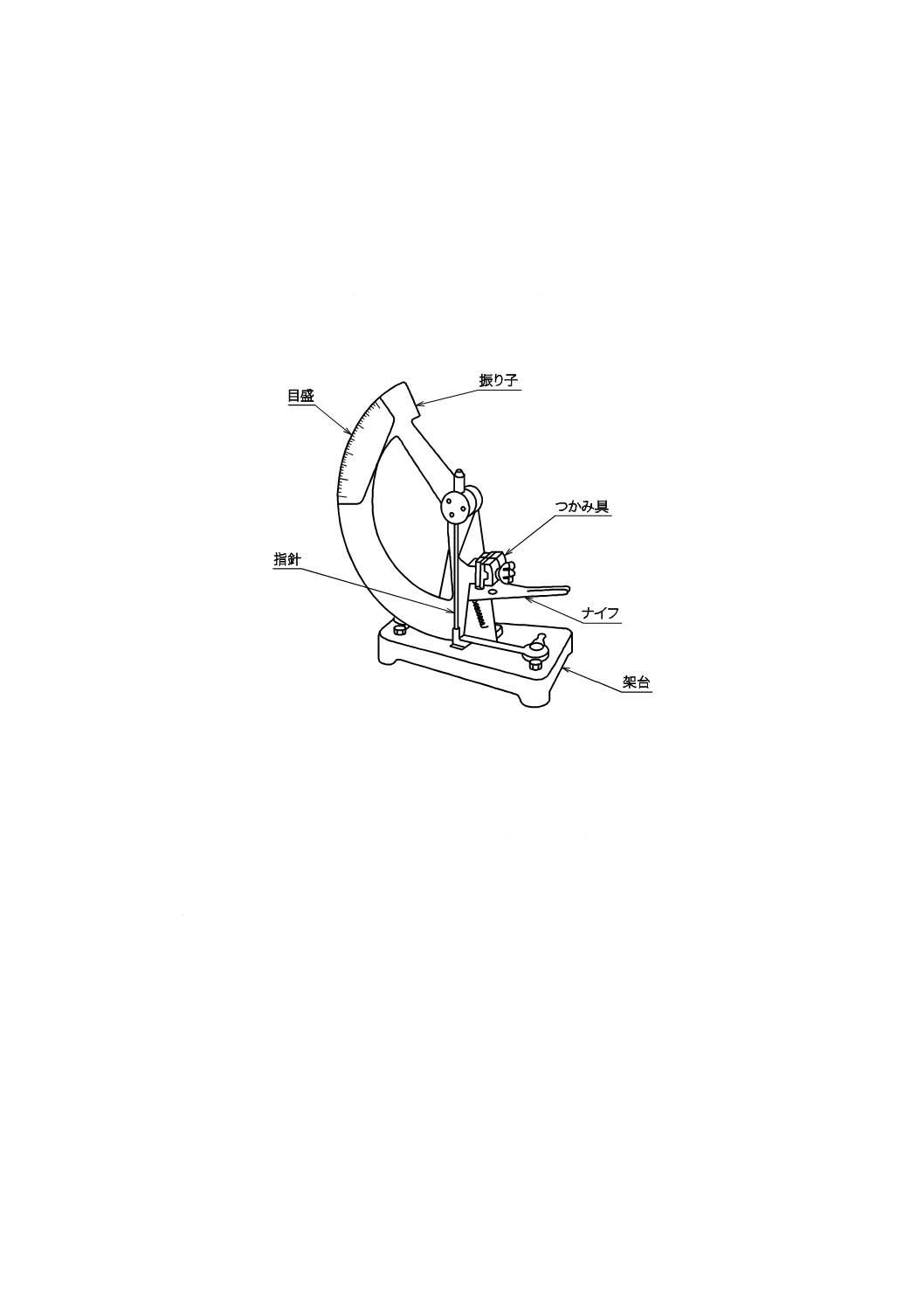

装置は,次の部品から構成されている。装置の例を図12に示す。

図12−ペンジュラム形試験機の例

a) 架台 振り子,固定つかみ具,ナイフ及び計測器を支えるため,剛性のある架台。架台は水平に固定

し,試験中に動かないように強固な台の上にボルトなどで固定する。

b) 振り子 振り子は,ローラーベアリングの働きで水平軸を中心に自由に動かせる。振り子を試験開始

位置に持ち上げて固定し,簡単に離すことができる仕組みをもつ。

スケールを変更するためには,振り子の質量に割増しのおもりを加えるか,振り子を替えることに

よって変更できる。

c) 機械的又は電子的計測器 最初の振れの最大振幅を測定する。振幅のエネルギーは,試験片を引き裂

くことに使われる。引裂きが始まったときから終わるまでの間の引き裂く力を,装置から直接読み取

る。

d) つかみ具 つかみ具には,振り子についている可動つかみ具と,架台についている固定つかみ具とが

ある。

これらのつかみ具の間はナイフが通るように(2.8±0.3)mm離れている。

振り子が試験開始位置にあるとき,つかみ具のクランプ面は,振り子が振れる面と直角である。二

つのつかみ具は,振り子の回転軸と平行とし,試験片を垂直面でつかめるように並べる。つかみ具の

クランピングラインと振り子の回転軸との距離は,(104±1)mmである。

20

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クランピングラインを含む平面及び振り子の回転軸は,垂直に対して(27.5±0.5)°の角度とする。

クランプの表面状態とつかみ具とにかかる力は,試験片を滑らずに保持できるものでなければなら

ない。つかみ具の締付けには,止めねじを使う。

つかみ具面の大きさは,幅30 mm〜40 mm,高さ15 mm〜20 mmが適切である。

e) ナイフ ナイフは,二つのつかみ具間の真ん中にあって,試験片の引裂きの起点となるスリットを入

れる。

装置の調節及び校正は,附属書Dによる。

7.3.2.2

試験片の抜き型 試験片を採取する抜き型,又ははさみなどの切取り用テンプレート。

7.3.3

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

引布の有効幅及びロールの全長の中から長さ方向(L)及び横方向(T)の各々5個の試験片を10個採取する

(図13参照)。

横方向(縦糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と水平になるように採取

する。また,長さ方向(横糸を切断する方向)に引き裂く試験片は,その短辺が引布の有効幅と垂直にな

るように採取する。

織物の引布及び編み物の引布の場合は,長さ方向及び横方向の試験片が分かりにくく,試験片を分けて

注意して採取する。

7.3.4

試験片の形状及び寸法

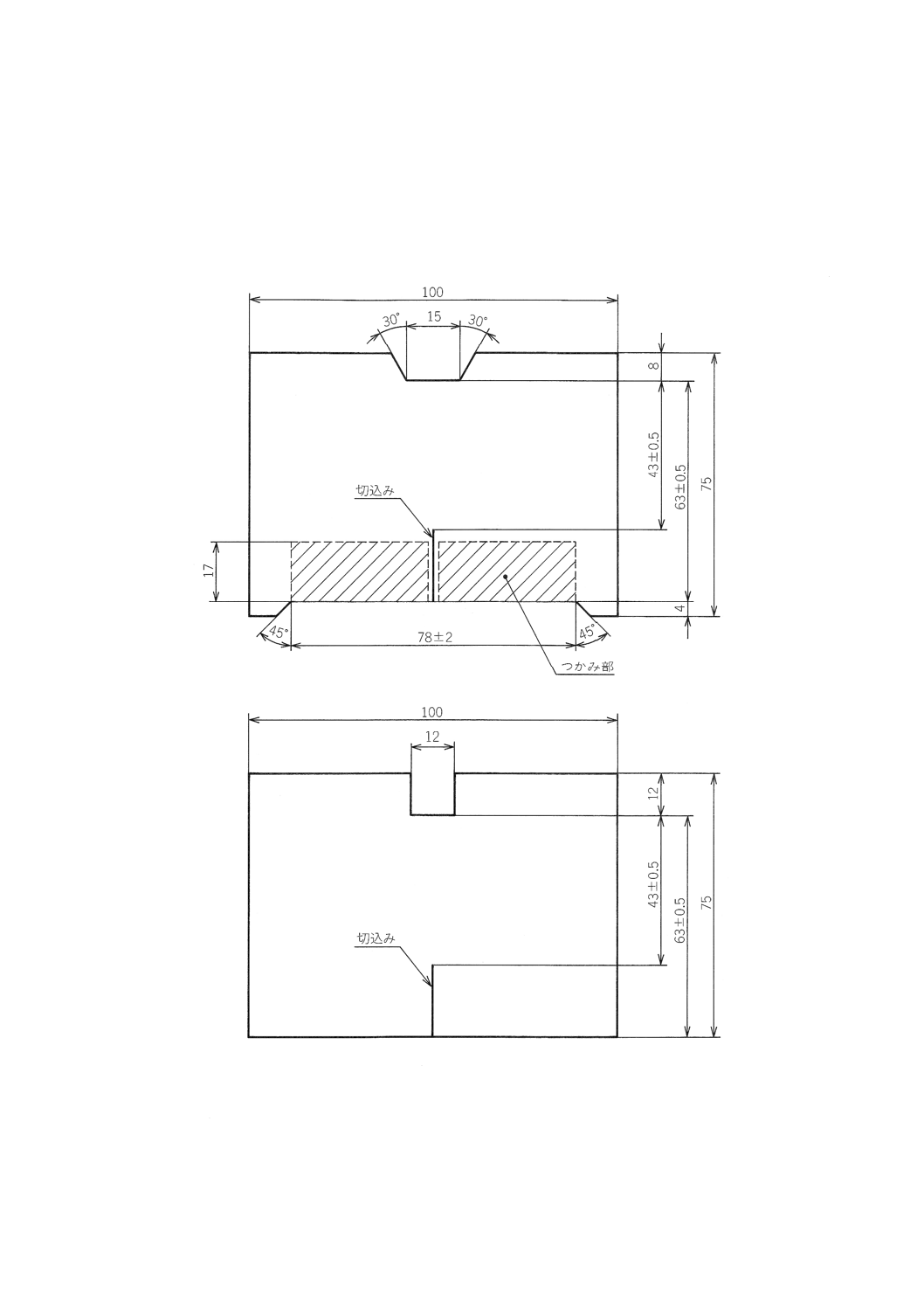

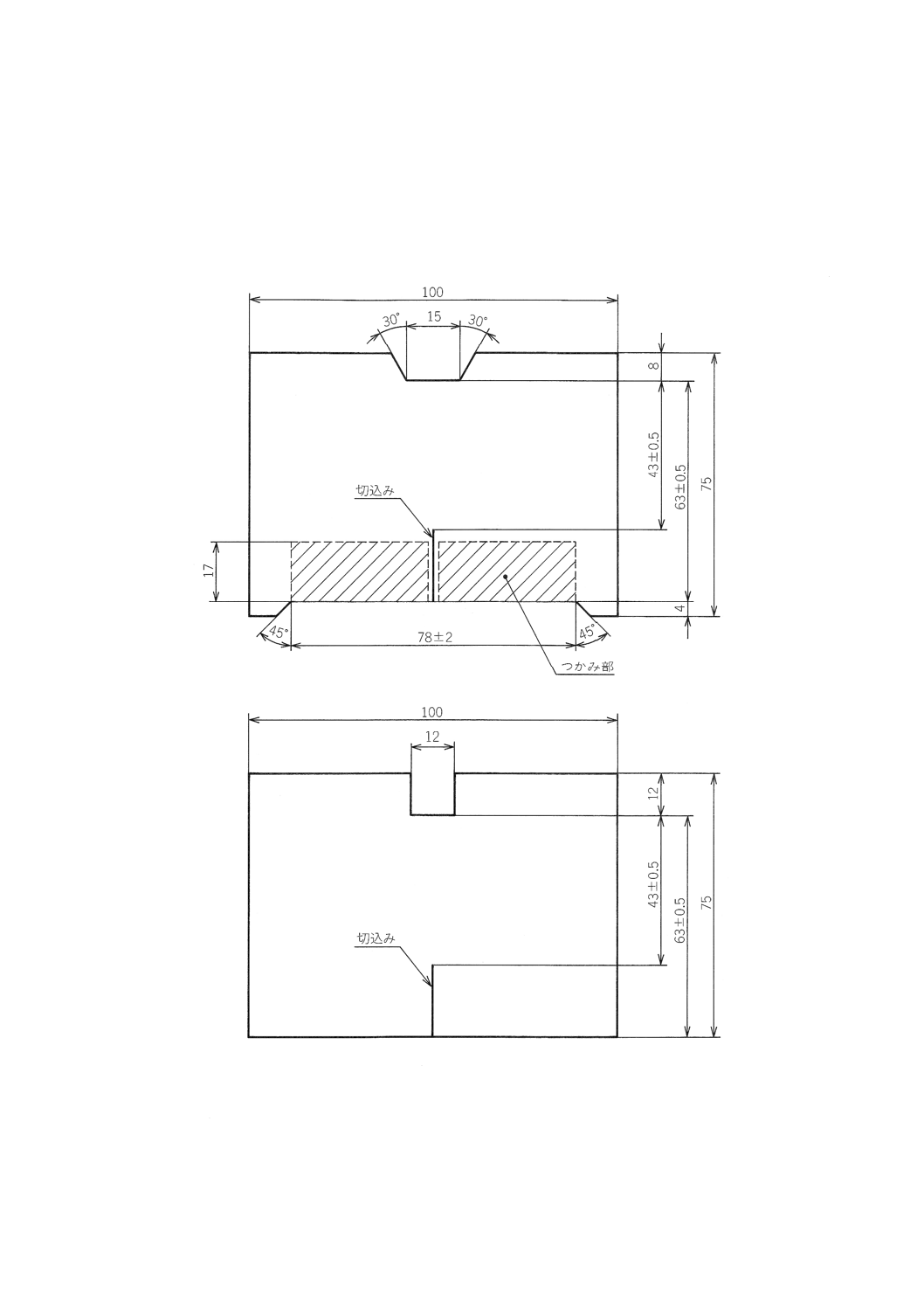

試験片は,抜き型又はテンプレートを使って採取する。図13に試験片の形状例を示す。

次の条件付きで,様々な形状及び寸法の試験片を使用してもよい。

a) 引き裂く長さは,(43±0.5)mmである。

b) 5 mm〜15 mmのくぼみ状の切込みを,最後の糸がほつれるのを防ぐために,上端に入れる。

c) 試験片の幅及びその形状は,引き裂けたときに架台又は振り子と接触しない。

7.3.5

手順

手順は,次による。

a) 試験結果が読取目盛の15 %〜85 %になるように試験の前に予備試験を行う。必要に応じて,振り子に

おもりを加える。

結果が読取目盛の15 %〜85 %にならなかった場合,試験報告書に記録する。

b) 装置が附属書Dで規定するようにゼロ点にしてあることを確認する。振り子を試験開始位置に持ち上

げる。

c) 試験片をその長辺がつかみ具の上端と平行になるように,つかみ具でつかむ。試験片長辺の中央部を,

つかみ具の下端に合わせてつかむ。

d) ナイフ[7.3.2.1 e) 参照]を用いて,くぼみ状切込みの反対側に(20±0.5)mmの切込みを入れる。振

り子を離す。引裂強さを示す計測器の値はそのままにして,振り子の振れを抑える。

e) 計測器を外して,エネルギー又は引裂力を読み取る。試験結果が,読取目盛の15 %〜85 %の間にある

ことを確認する。

f)

試験結果が,次の状態であれば正常とみなす。

1) 滑りが起きていない。

2) 完全に引き裂かれている。

3) くぼみ状切込みを入れた15 mm幅の間で引き裂かれている。

21

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上記以外の結果は無効とする。五つの結果のうち三つ又はそれ以上無効となる場合は,試験方法は

不適切とみなす。この場合は,7.1の試験方法A(タング法)又は7.2の試験方法B(トラウザ法)で

試験する。

なお,三つの試験結果には,相関関係がない。

単位 mm

図13−ペンジュラム法の試験片の形状

7.3.6

計算及び結果の表し方

引裂エネルギーを引裂力に換算した力を直接読み取れる目盛が付いている試験装置では,そのまま測定

22

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値をN単位で表示する。エネルギーで測定値が得られる試験機では,次の式によって力に変換する。

L

W

F=

ここに,

F: 引裂力(N)

W: 引裂エネルギー(J)

L: 力の作用点の変位(m)

長さ方向及び横方向の各々五つの値の算術平均を計算し,有効数字2桁に丸める。必要な場合は,それ

ぞれの平均値から求めた0.1 %の桁まで変動係数及び95 %信頼限界を計算する(ISO 2602参照)。

7.3.7

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 長さ方向及び横方向の各々5個の試験結果及び平均引裂強さをN単位で表す。

e) 規定試験手順から外れた内容

f)

測定年月日

8

接着試験

8.1

試験方法

8.1.1

試験片の採取及び調製

8.1.1.1

一般

塗布(コーティング)層の接着の程度を測定するために,試験片の大きさは,幅を75 mm以上,長さを

200 mm以上とし,引布の有効幅及びロールの全長の中から,長さ方向(L)及び横方向(T)の各々5個の

試験片を10個採取する。

長さ方向の試験片は,縦糸と平行になるように採取する。また,横方向の試験片は,横糸と平行になる

ように採取する。

パイル地を使った引布は,パイル地のループの流れ方向及びループの流れに逆らう方向の各々5個を採

取する。

なお,試験片の作製は,次のいずれの方法で行ってもよい。

a) 厚い塗布(コーティング)層の場合は,方法1を用いる。

b) 薄い塗布(コーティング)層の場合は,方法2を用いる。

8.1.1.2

方法1[厚い塗布(コーティング)層の場合]

方法1[厚い塗布(コーティング)層の場合]は,次による。

a) 塗布(コーティング)層の強度が,基布との接着強度より強い場合には,試験片の長さ方向に直角に

塗布(コーティング)層から基布まで,基布の糸を損傷しないように,試験片の幅は(20±0.5)mm,

又は(50±0.5)mmのいずれかを選定し,試料から注意深く切断し,試験片を作製する。試験片は,

つかみ具に取り付け,つかみ具間の距離を十分にとるため,基布から塗布(コーティング)層を注意

深く分離する。

接着が非常に強力であり,基布から塗布(コーティング)層を手で剝がすことが不可能である場合

は,“薄い塗布(コーティング)層”を対象とする8.1.1.3の試験方法を用いる。

23

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験片は,JIS K 6404-1の箇条4(状態調節及び試験の標準雰囲気)に従って,状態調節を行う。

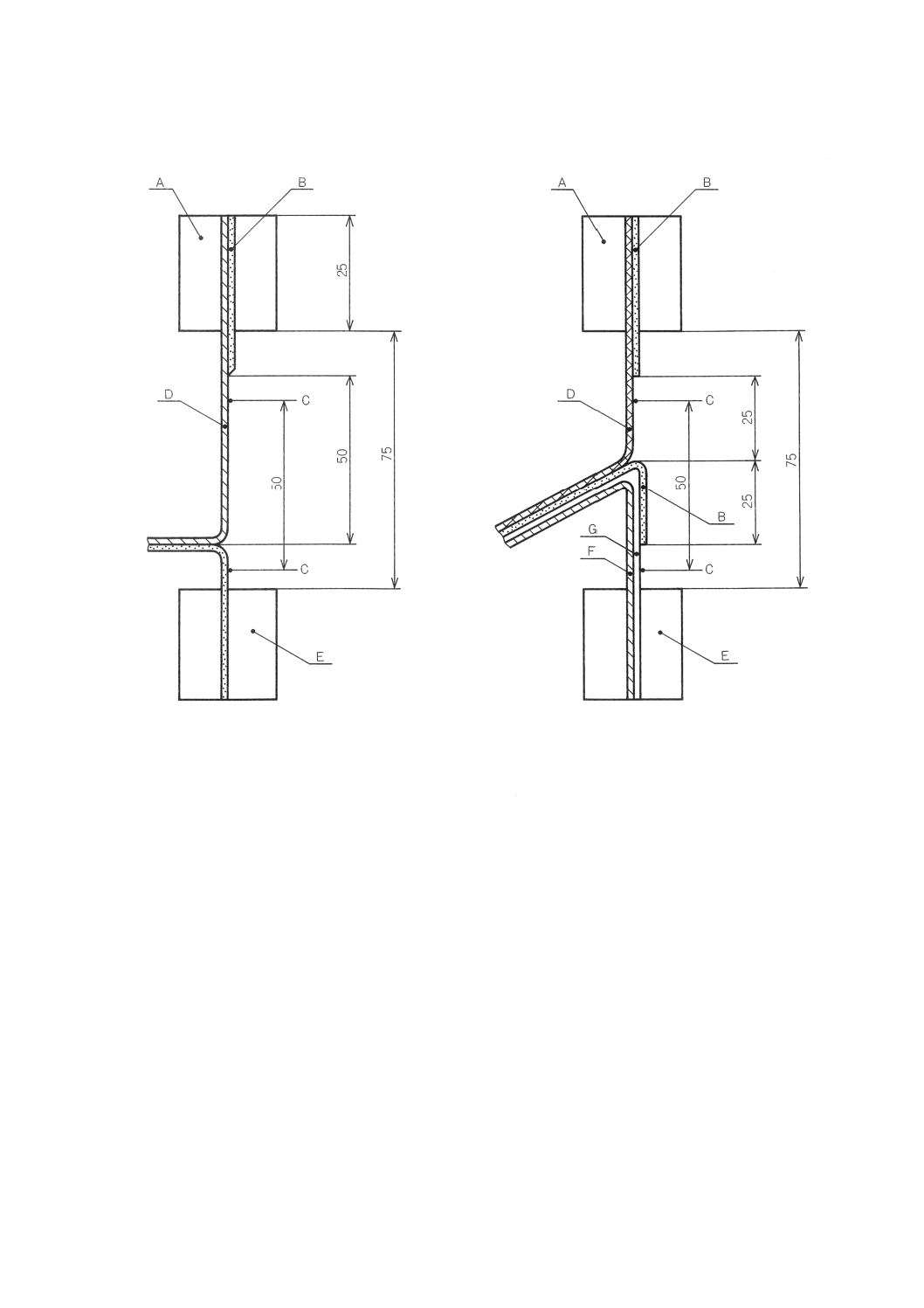

c) 状態調節後,試験片は,図14のように,固定つかみ具で引布端部をつかみ,塗布(コーティング)層

を移動つかみ具でつかむ。

8.1.1.3

方法2[薄い塗布(コーティング)層の場合]

方法2[薄い塗布(コーティング)層の場合]は,次による。

a) 塗布(コーティング)層が基布から連続して剝離するほど強くないが,塗布(コーティング)層が明

白に基布と識別でき,別々に切断できる場合は,測定される塗布(コーティング)材の種類に適切な

接着剤を使用し,最初の50 mmを避けながら,二つの試験片の塗布(コーティング)層面同士を貼り

合わせる。塗布(コーティング)材を膨潤させない接着剤を使用し,塗布(コーティング)材及び基

布の接着強度に影響を及ぼさないようにする。

なお,塗布(コーティング)されている面が,例えば,シリコーン処理のように,塗布(コーティ

ング)材同士との接着を阻害する可能性がある方法で処理されている場合は,そのような処理が施さ

れる前に,接着力の試験を行うことが望ましい。また,ポリウレタン塗布(コーティング)された基

布を試験する場合は,代替として,ゴムシートを用いてもよい。ゴム配合は,低剛性と伸びとが小さ

いシートを提供する配合でなければならない。

注記 必要であれば,残存溶媒が完全に除去されたことを確認するために,湯通し及び漂白を行っ

た平織りの綿の基布を用いることができる。

b) 良好な接着状態を得るために,複合材の試験片は,使用面の幅が76 mmで質量が2 kgのローラー,

又は,それに相当する圧力で,少なくとも2回圧着する。

c) 接着の方法には,溶媒をベースにしたもの,水溶液をベースにしたもの,ホットメルト接着などがあ

る。用いる接着方法は,試験を行う者と試験結果の報告を受ける者との間で合意する必要がある。

d) 接着剤の使用は,接着剤の製造業者が推奨した方法で行う。最適の強度を得るために,接着に十分な

時間をかける。試験片の一方の層の塗布(コーティング)されていない部分を折り返し,接着のライ

ンにおいて,塗布(コーティング)層を基布の糸を損なわないように注意深く切断する。

試験片の端部を試験装置のつかみ具に装着することができるように,十分な長さの基布をその塗布

(コーティング)層から注意深く剝がし,基布の糸を損なわないように注意しながら,各端部において

試験片の幅を(20±0.5)mm,又は(50±0.5)mmのいずれかにそろえる。

e) 5.1に従って,試験片の状態調節を行った後,試験片を試験装置に装着する。試験片の一方の端部を,

固定つかみ具に固定し,接着剤が付いていない塗布(コーティング)されている端部を,移動つかみ

具に固定する(図15参照)。

8.1.1.4

湿った状態における塗布(コーティング)層の接着力の測定

湿った状態における塗布(コーティング)層の接着力の測定は,次による。

a) 最終用途 引布が湿潤環境,又は湿った環境において使用されることが想定されている場合は,引布

が湿っている場合の,塗布(コーティング)層の接着強度を測定することが望ましい。このような測

定を行うときには,シリコーンを除去しようとする試みは,塗布(コーティング)材の接着強度に影

響を及ぼし,そのため誤った方向に導く結果を与えるため,何らかのシリコーンによる仕上げが施さ

れる前に,8.1.1.2又は8.1.1.3の手順を実施する。

b) 試験片の作製 8.1.1.2又は8.1.1.3に従って,10個の試験片を作製する。5.2の湿潤状態に各試験片を

浸す。

c) 試験の実施 b) に規定されている浸せきされた溶液から試験片を取り出し乾燥せずに,直ちに8.3に

24

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

従って試験を行う。

8.2

装置

試験機は,6.2.1に規定されている,定速伸長形(CRE)引張試験機を用い,次に示す条件を満たすもの

とする。

a) 試験装置の二つのつかみ具の中心点が,引っ張る方向の直線上にあり,つかみ具前端部は引っ張る方

向の直線に対して直角である。

b) これらのつかみ具によって固定される面が,同一の平面上にある。つかみ具は,試験片が滑り落ちな

いように保持することができるものである。

c) つかみ具が,試験片を切断したり,又はその他の方法で試験片を弱めることがないように設計されて

いるものである。

d) つかみ具が,試験片の幅よりも広いものである。

e) つかみ具の表面は,滑らかで,かつ,平らである。ただし,滑り止めを用いるときに,平らな表面の

つかみ具が,十分に試験片を保持することができない場合は,この限りではない。この場合は,刻み

が付けられたつかみ具,又は波形が付けられたつかみ具を用いる。滑らかなつかみ具,又は波形が付

けられたつかみ具とともに用いられる適切な滑り止め材には,紙,フェルト,革,プラスチック,又

はゴムのシートが含まれる。

8.3

手順

手順は,次による。

a) つかみ具の引張速度が(100±10)mm/minとなるように,引張試験機を調節する。

b) 適切な力の能力範囲を選定する。

c) 図14又は図15に示されているように,試験片の張り具合にむらがないように,又は過度に緩んでい

ることがないように,準備された試験片の剝離された層を,試験機のつかみ具の中央の位置に固定す

る。

d) 図14及び図15に示されているように,50 mm離して試験片に基準点を示す印を付ける。

e) つかみ具を動かし始め,層の剝離の進捗に従い,適用した力の変動記録を得る。

f)

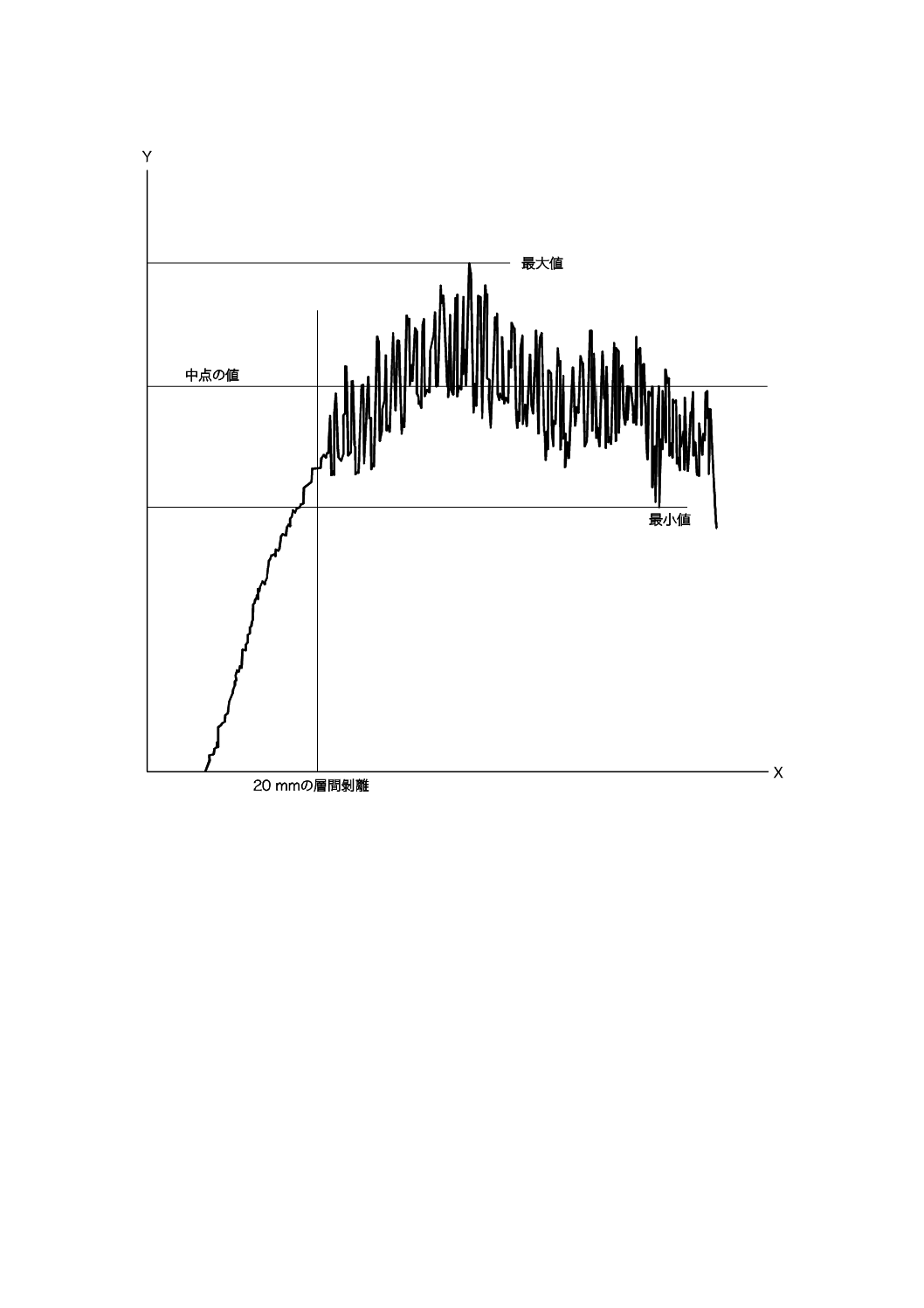

ゲージ間距離を観察し,引布の20 mmが剝離したときに示した力について,チャートの記録線上に印

を付ける。

g) 100 mm以上引布を剝離する。約100 mmを超えるまで剝離を続けた場合は,試験の開始時に試験片に

マークしたゲージより少なくとも200 mm離れることになる。

8.4

計算及び結果の表し方

8.4.1

一般

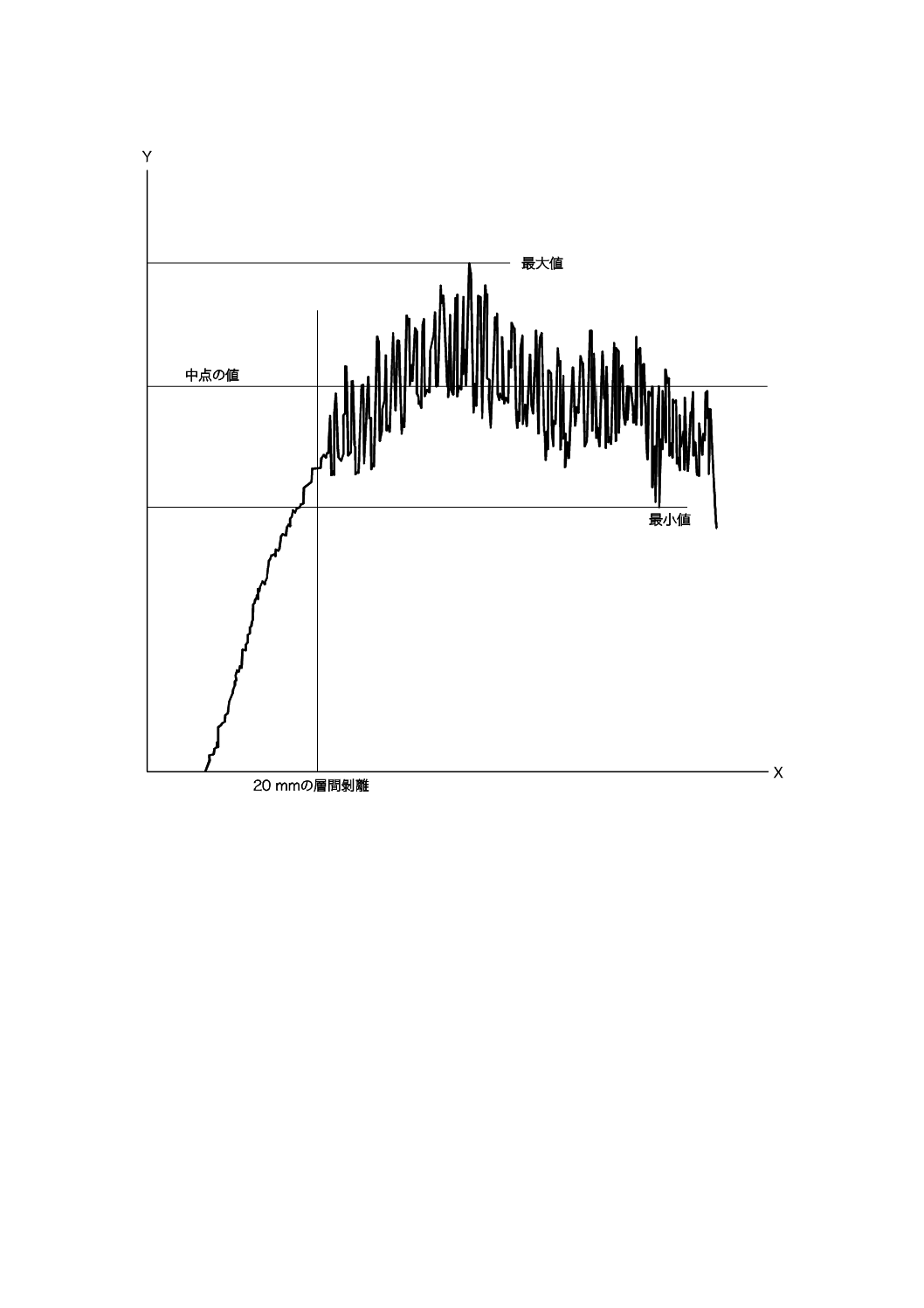

図16に示したように,剝離試験時に加えられた力の変動記録は一連の識別可能なピークから成り立って

いる。8.4.3及び図16で定義したように,全剝離プロセス中の80 %から求める中点の値を記録する。

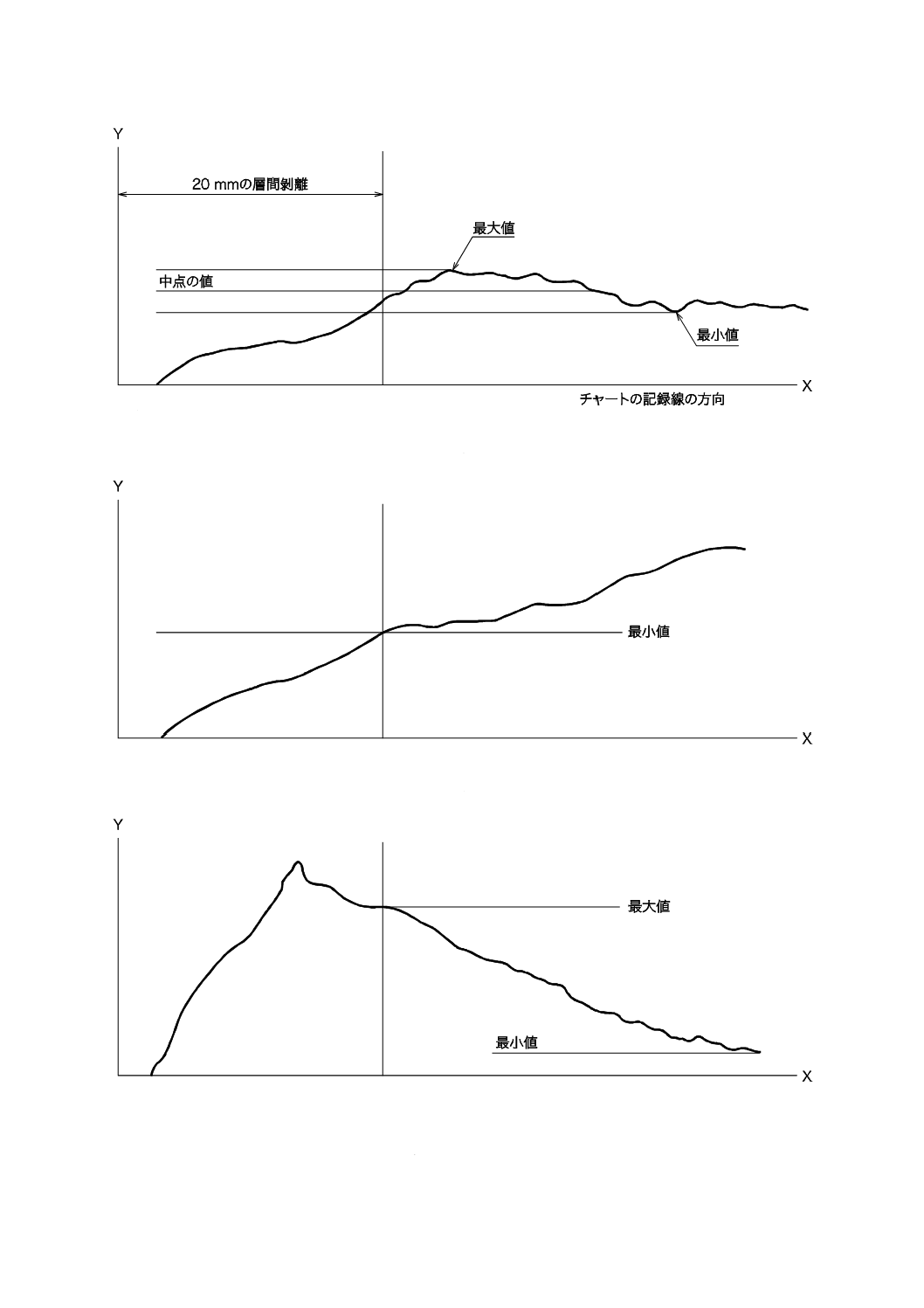

記録された波形が明確なものではなく,図17のa),b) 及びc) のように,様々な形態を示すこともある。

図17 a) の場合は,中点の値を記録する。

図17 b) の場合は,最小値を記録する。

図17 c) の場合は,最小値と最大値とを記録する。

チャートの記録線の図を,試験報告書に添付することが望ましい。

注記 自動記録チャートの詳細は,附属書Bを参照する。

8.4.2

中点の値の決定

25

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最初の剝離20 mmを表す部分を無視し,図16及び図17で示したように,記録された力の最大値及び最

小値との中間値を中点の値として求める。チャートの記録線の中点の値を決定する。

この値を測定幅当たりの力として,N単位の整数位で丸めて表示する。

8.4.3

平均値及び標準偏差の計算

引布の長さ方向における五つの中点の値の平均値,及び横方向における五つの中点の値の平均値を算出

する。パイル地の基布の場合は,得られたそれぞれ五つの値について2種類(長さ方向及び横方向)の相

加平均値を算出する。

8.4.4

塗布(コーティング)層の接着強度

中点の値を算出することができる場合は,常に[例を図16及び図17 a) に示す。],塗布(コーティング)

材の接着強度は,試験した長さ方向,横方向について,8.4.3に記載の中点の値の平均として報告する。

最小値だけしか記録できない場合[図17 b) 参照]は,長さ方向,横方向について,個々の結果及び平

均値を報告する。試験報告書には,塗布(コーティング)材の接着強度は,明確に定義することができな

いこと,及び最小値だけ報告していることを示す。また,チャートを試験報告書に添付する。

図17 c) に示す場合は,各試験片に関して,最小値と最大値とが得られる。平均値の算出は行われない。

試験報告書には,塗布(コーティング)層の接着強度は,明確に定義することができないことを示すとと

もに,最小値及び最大値を報告する。また,チャートを試験報告書に添付する。

8.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 測定した試験片の幅

e) 長さ方向及び横方向における塗布(コーティング)層の接着強度

f)

測定幅当たりの力(N単位の整数位で表示する。)(例 10 N/20 mm)

g) 剝離状態の種類(3.14〜3.20に当てはまる状態)

h) 剝離速度が100 mm/min以外の場合は試験した剝離速度

i)

試験開始時におけるつかみ具間の距離

j)

必要な場合は,平均値の標準偏差

k) 規定試験手順から外れた内容

l)

チャートの記録線図

m) 測定年月日

26

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

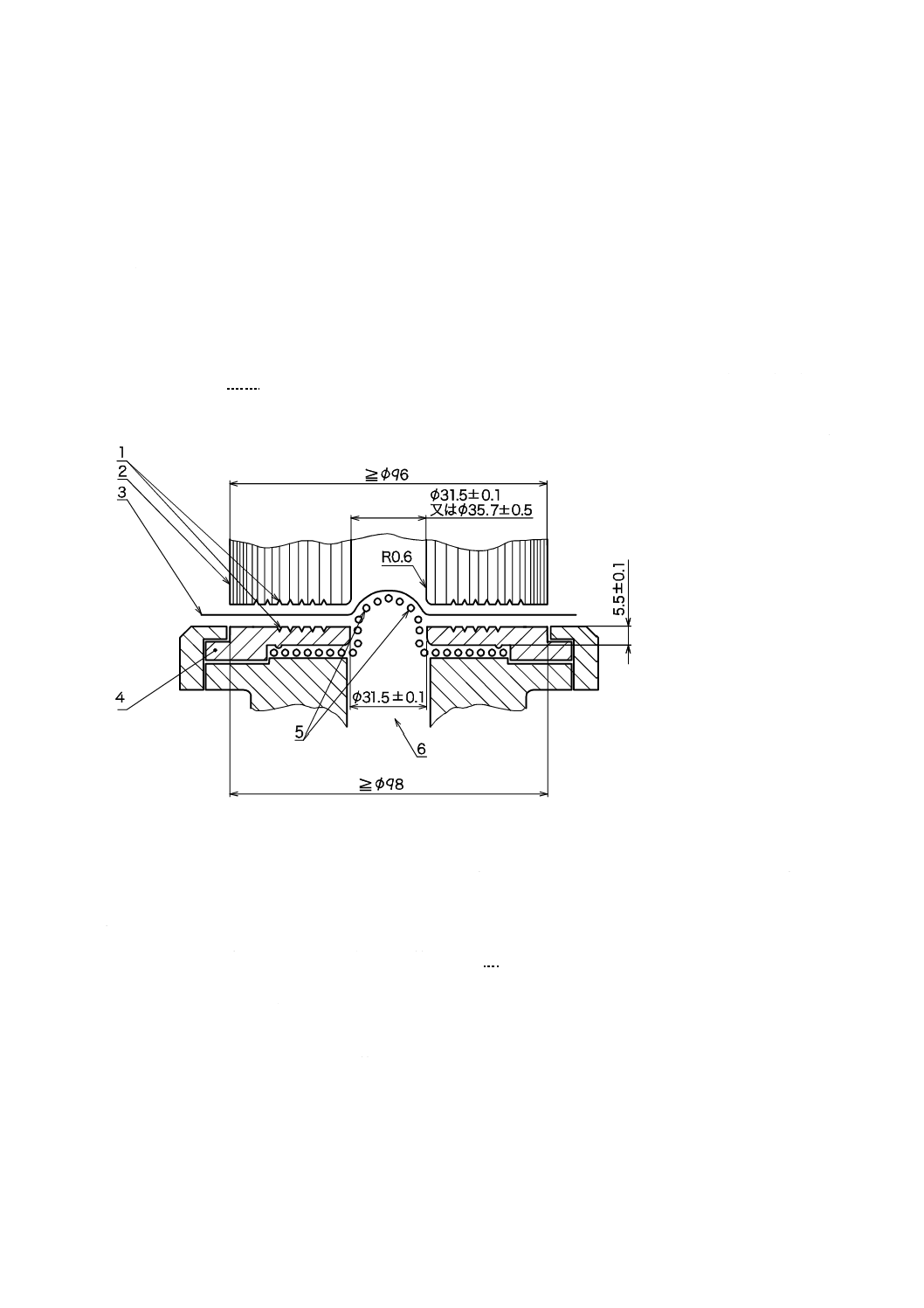

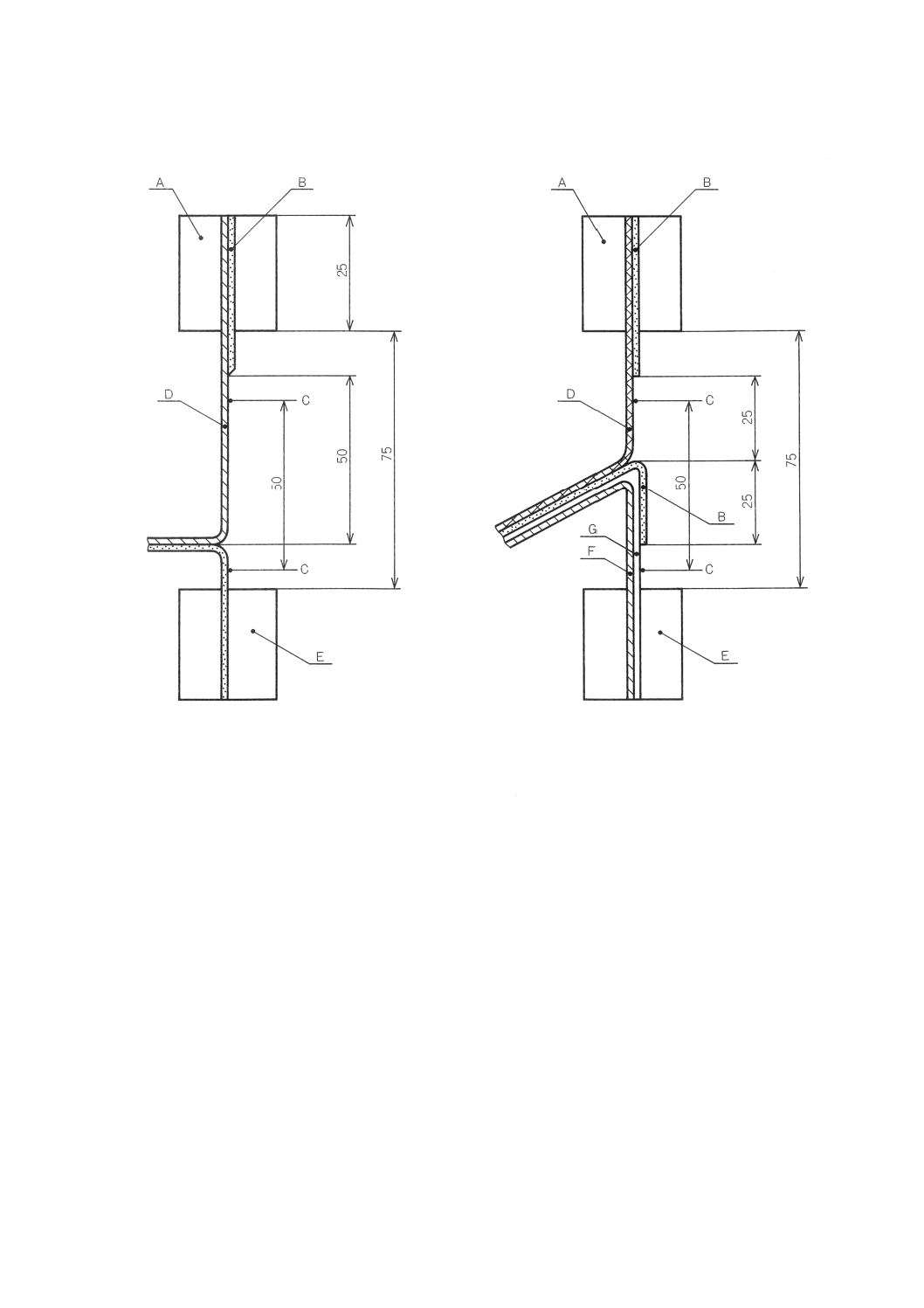

単位 mm

単位 mm

A 固定つかみ具

B 塗布(コーティング)層

C 基準点を示すマーク

D 基布

E 移動つかみ具

A 固定つかみ具

B 塗布(コーティング)層1

C 基準点を示すマーク

D 基布1

E 移動つかみ具

F 基布2

G 塗布(コーティング)層2

図14−厚い塗布(コーティング)材の取付け

図15−薄い塗布(コーティング)材及び

接着強度が弱い塗布(コーティング)材の取付け

27

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:伸び(mm)

Y:力(N)

図16−記録された剝離力の値の識別可能なピーク図

28

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:伸び(mm)

Y:力(N)

a)

X:伸び(mm)

Y:力(N)

b)

X:伸び(mm)

Y:力(N)

c)

図17−測定力が不明瞭な変動を示した記録例

29

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

破裂試験

9.1

原理

試験片を試験機の上下のクランプによって,固定する。下部クランプ中央の隔膜が一定の流量の液体(油)

によって押し出し,ドーム状に膨れ,試験片の試験部分は徐々に引っ張る。

試験片が破れるまでの流体圧力及び隔膜ドームの高さを記録する。

注記 リング・クランプ及びスチール・ボール付きの引張試験機を用いる方法もある(附属書E参照)。

9.2

装置

破裂試験装置は破裂強さの範囲によって,次の2種類の試験装置がある。この2種類の試験装置は必ず

同様の値を示すわけではない。受渡当事者間の協定で,用いる試験装置について同意することが望ましい。

9.2.1

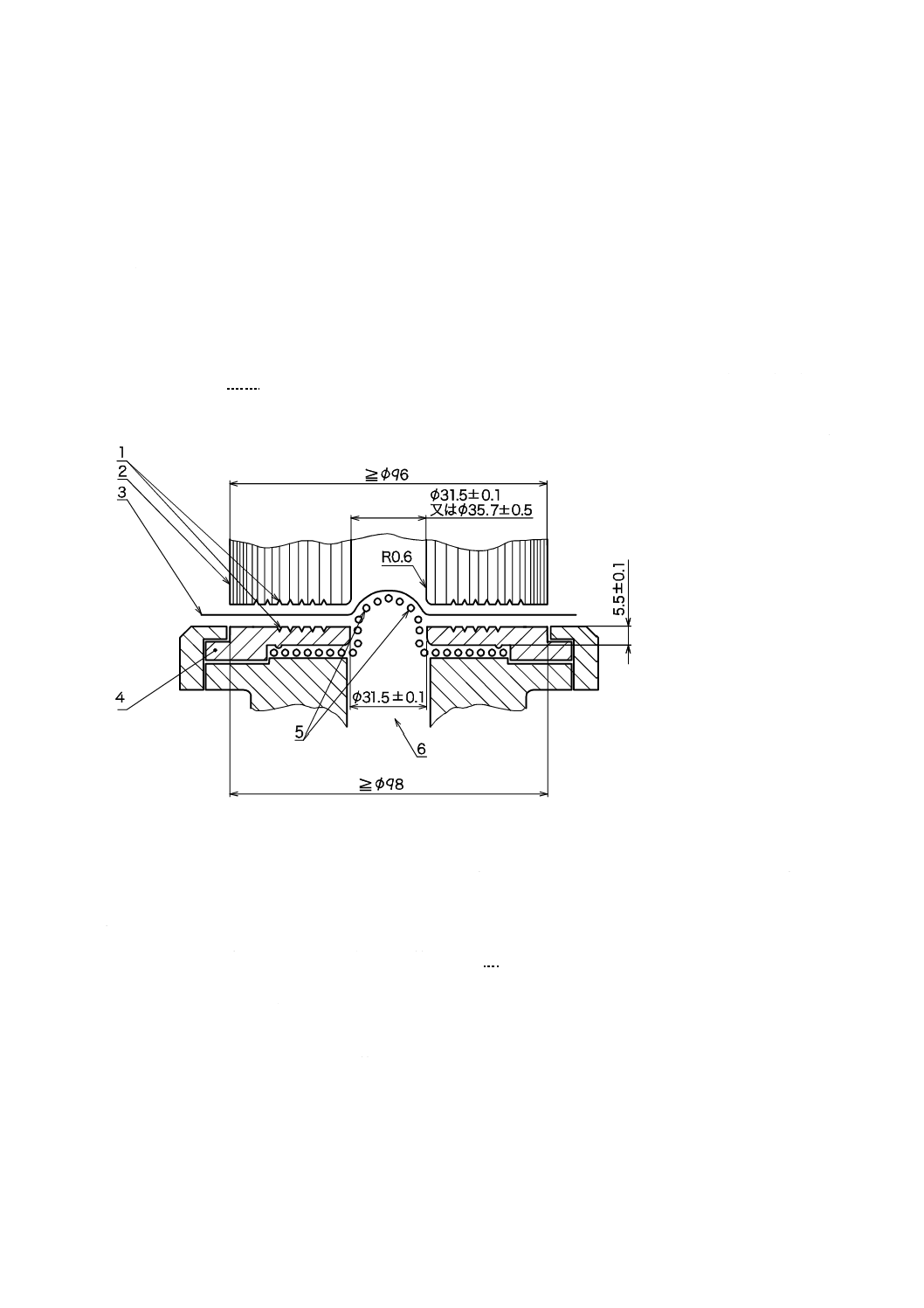

試験機A JIS P 8131に規定する試験機を用いる。測定範囲は350 kPa〜5 500 kPa(図18参照)。

単位 mm

1 同心円状の60°V溝

2 上クランプ

3 試験片

4 下クランプ

5 ゴム製隔膜

6 圧力室

図18−破裂試験機:試験機A

9.2.1.1

クランプ機構 試験片の試験部分を均一に固定するために,クランプ機構の寸法をV溝を含め図

18に示す。二つのクランプの試験片の当たる面は,平らかつ平行で,同心円で深さ0.25 mmのV溝があ

る。

9.2.1.2

隔膜 隔膜の形状及び寸法並びに材質は,JIS P 8131に規定するものを用い,試験開始の前に図

18に示すように下クランプ上面から,(5.5±0.1)mm下に固定する。下クランプ上面からの隔膜の高さ及

び液圧は,次のように調整する。

− 隔膜高さ(10±0.2)mm 圧力範囲:170 kPa〜220 kPa

− 隔膜高さ(18±0.2)mm 圧力範囲:250 kPa〜350 kPa

使用中の隔膜は,定期的に点検し,規定値を外れた場合は,交換する。

9.2.1.3

流体装置 流体装置は,試験片が破裂するまで隔膜の内部から液圧を増加させる。

圧力は,隔膜の内面に影響しない適切な液体(例えば,不純物のないグリセロール,低粘度シリコンオ

イル,エチレングリコールを含む腐食抑制剤など)をモーター駆動のピストンで押して発生させる。用い

30

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る油圧システム及び流体には,気泡があってはならない。流量は,(170±20)mL/minとする。

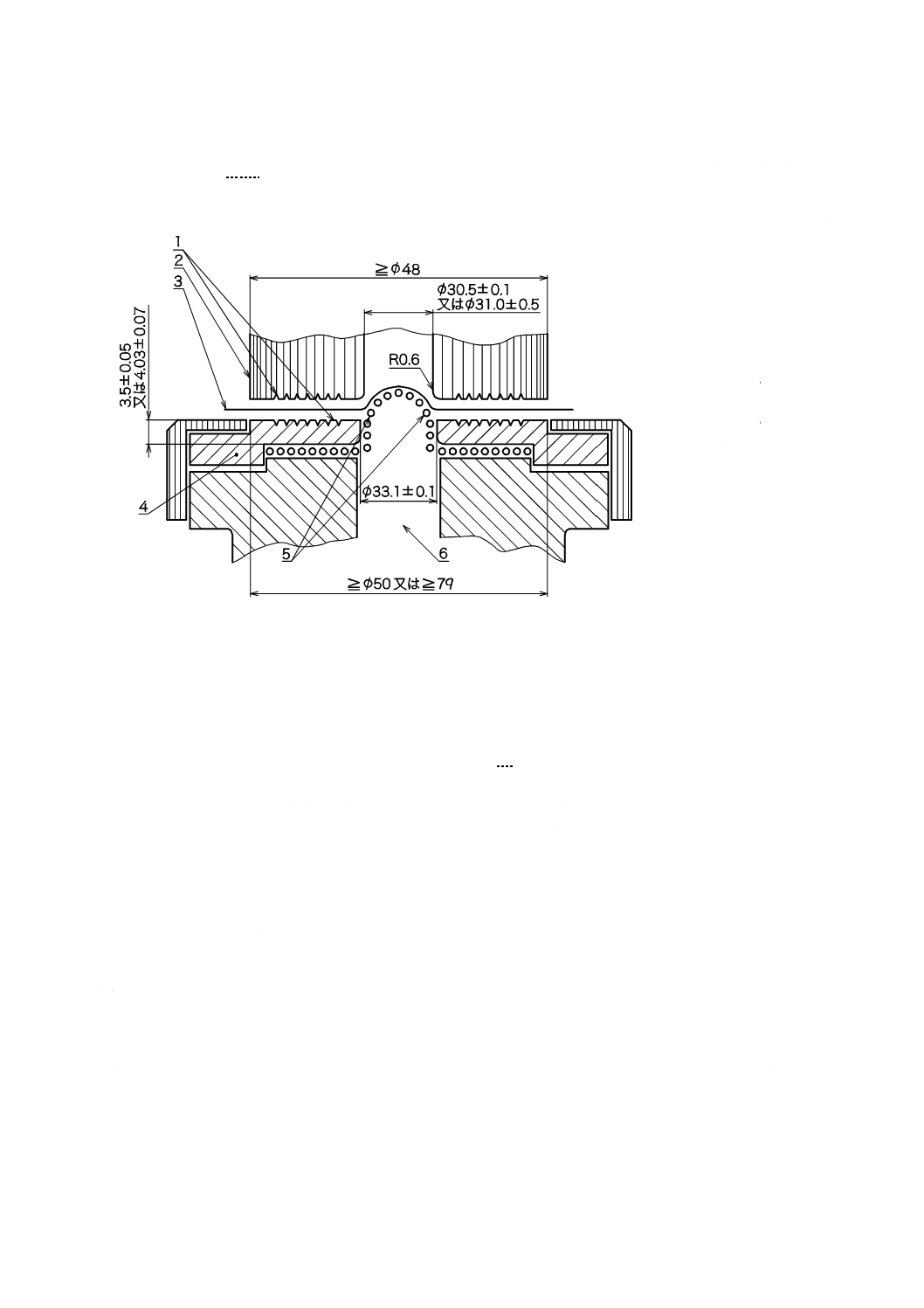

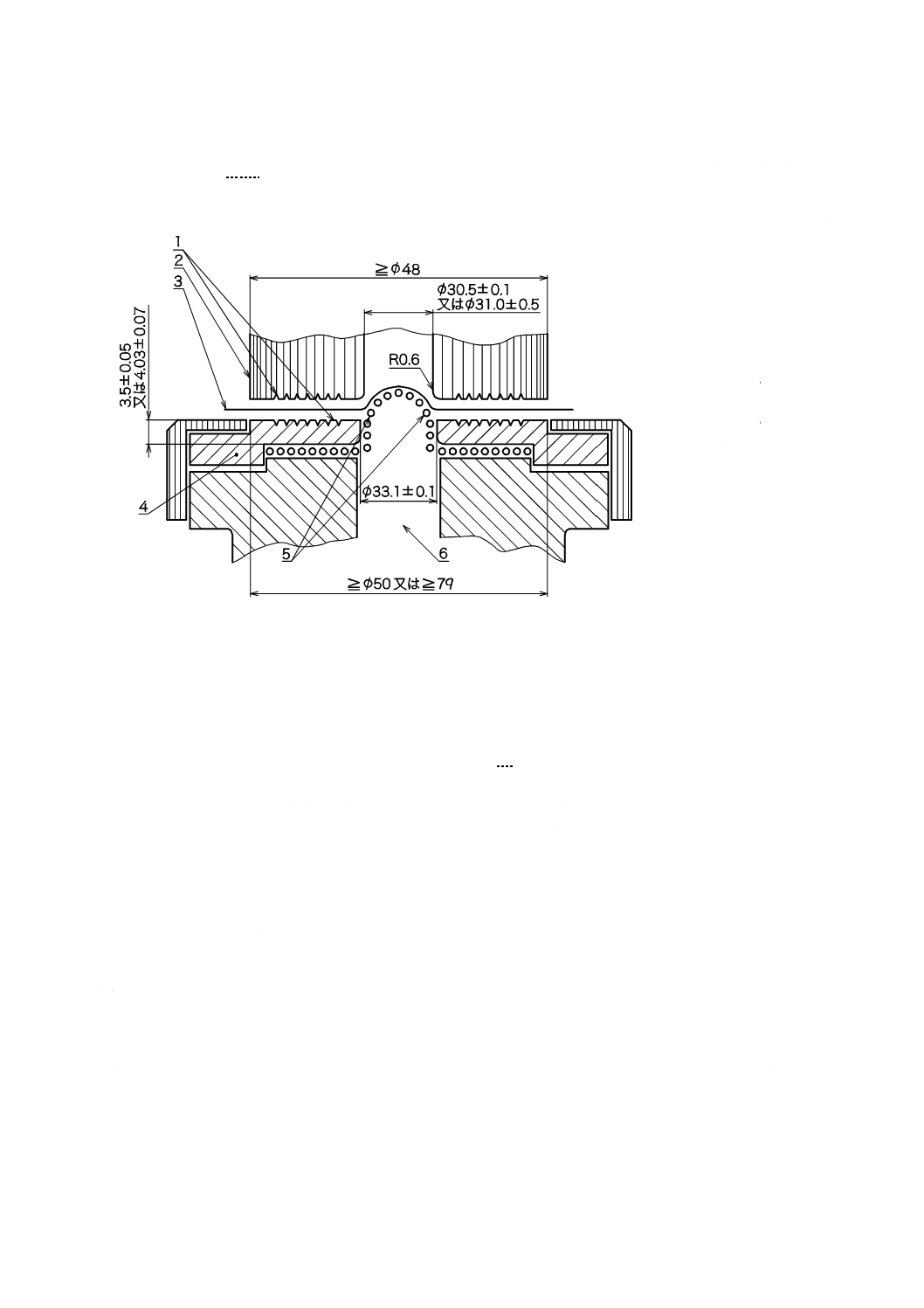

9.2.2

試験機B JIS P 8112に規定する試験機を用いる。測定範囲は70 kPa〜1 400 kPa(図19参照)。

単位 mm

1 同心円状の60°V溝

2 上クランプ

3 試験片

4 下クランプ

5 ゴム製隔膜

6 圧力室

図19−破裂試験機:試験機B

9.2.2.1

試験片の固定 試験片の試験部分を均一に固定するために,クランプ機構の寸法をV溝を含め図

19に示す。二つのクランプの試験片の当たる面は,平らかつ平行で,同心円の深さ0.25 mmのV溝があ

る。

9.2.2.2

隔膜 隔膜の形状及び寸法並びに材質は,JIS P 8131に規定するもので,厚さが(0.86±0.06)

mmのものを用い,試験開始の前に下クランプ上面から,約3.5 mm下に固定する。隔膜の材料及び構造は,

下のクランプ上面からの隔膜高さ(9.0±0.2)mmのとき,液圧は(30±5)kPaにする。

使用中の隔膜は,定期的に点検し,規定値を外れた場合は,交換する。

9.2.2.3

流体装置 流体装置は,試験片が破裂するまで隔膜の内部から液圧を増加させる。

圧力は,隔膜の内面に影響しない適切な液体(例えば,不純物のないグリセロール,低粘度シリコンオ

イル,エチレングリコールを含む腐食抑制剤など)をモーター駆動のピストンで押して発生させる。用い

る油圧システム及び流体には,気泡があってはならない。流量は,(95±5)mL/minとする。

9.2.3

圧力測定装置 最大ピーク圧力表示のとき,表示圧力の精度が3 %以内の圧力計を用いる。

9.3

試験装置の校正

校正は,試験機製造業者の取扱説明書に従って適切な間隔で行う。

9.4

試験片の採取及び調製

各試験片が十分にクランプされる大きさをもつように,試験片は,引布の有効幅及びロールの全長の中

から5枚採取する。各試験片は,クランプの外径より少なくとも12 mm以上大きくする。試験する引布の

面は,受渡当事者間で合意の上定める。

注記 逆の面を試験した場合は,同じ結果が得られないことがある。

31

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

手順

手順は,次による。

a) 試験片が破裂するまで,液体を圧力室に注入することで,ゴム隔膜への圧力を増やす。

圧力測定システムによって,最大圧力を記録し,ゼロに戻す。

また,得られた破裂のタイプ(交差又は細長く裂ける)を記録する。

b) a) の手順をそれぞれの試験片で繰り返し行う。クランプの縁の部分の破裂は無視する。

c) 得られた五つの結果について,それぞれ破裂圧力を計算し,d) で測定する隔膜補正圧力を適用する。

d) 試験片なしで,試験機の上クランプを閉め,試験で使用したものと同じ液体及び流量率で,隔膜を膨

張させ,隔膜の高さが平均圧力に達したときの圧力を記録する。

この圧力は,隔膜補正圧力で破裂圧力から減じる。

e) 破裂圧力として,補正された破裂圧力を報告する。

9.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 使用した試験機のタイプ(試験機A又は試験機B)

e) 各破裂圧力(kPa)。破裂のタイプ及び膨張高さ(mm)。

f)

測定試験手順から外れた内容

g) 測定年月日

32

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

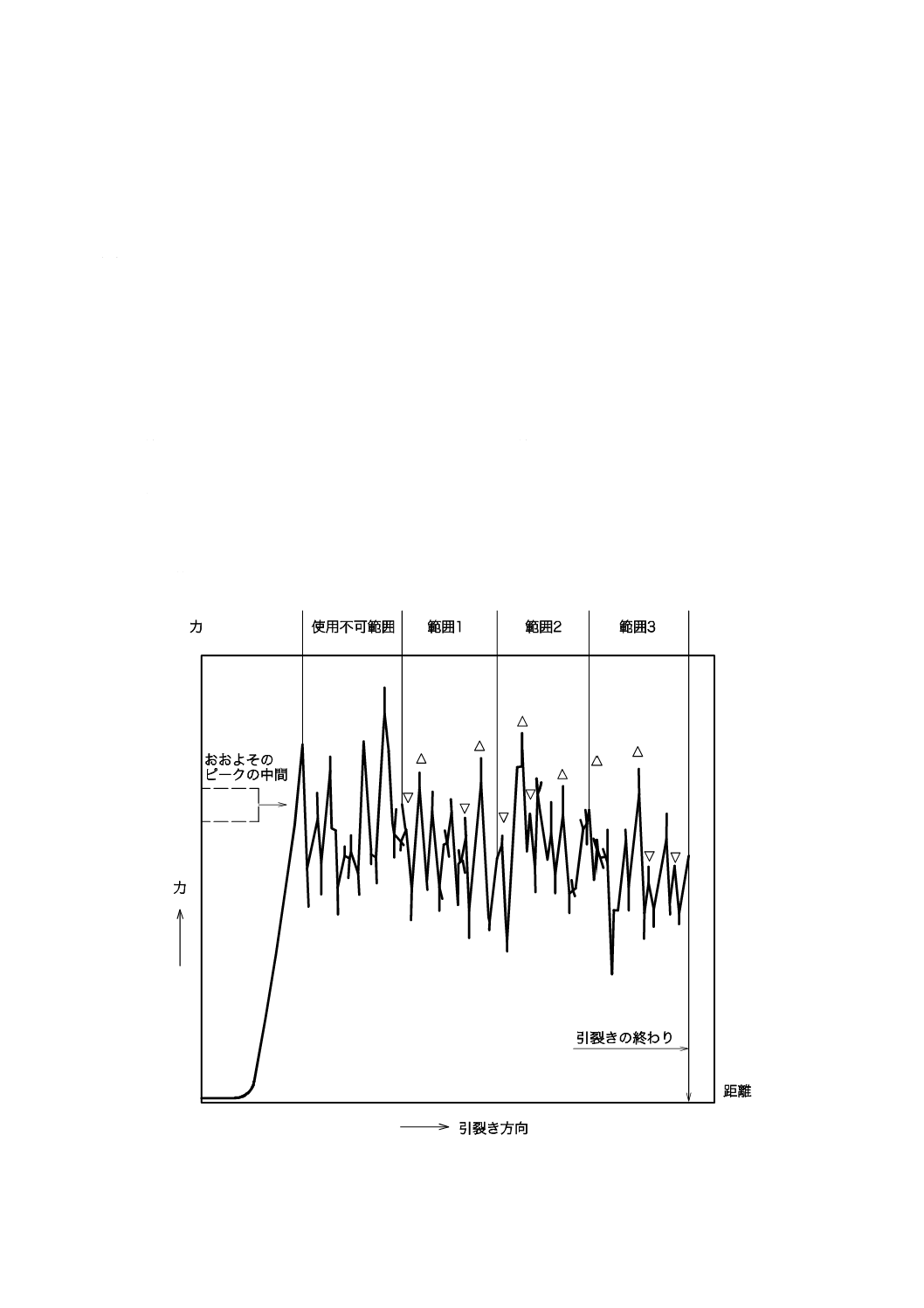

附属書A

(参考)

引裂力の計算例

A.1 引裂力の例

引裂力の例を,図A.1に示す。

記録線から読み取れる評価としては,△印はそれぞれの範囲の二つの最高点を,▽印はそれぞれの範囲

の二つの最低点を示す。

電子機器による評価は,三つの範囲の力の10 %以上の落差を示した全部のピークを用いる。

A.2 ピークの近似(7.1.3参照)

記録線から読み取れる評価の簡略化として,試験片の記録線から高いピークの範囲の中間をピーク水準

の近似値とすることを提案する。

この値の1/10を±10 %以内に丸めた値は,ピークの特徴を満たす力の落差を示す。

例 高いピークの範囲の中間 85 N〜90 N(近似水準)

この値の10 %

8.5 N〜9 N

計算に使うピークは,8 N以上の力の落差を必要とする。

図A.1−引裂きの記録線の例

33

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

接着試験の自動記録チャート

B.1

明確なピークをもつ出力記録図(図16参照)

剝離試験において全ての出力記録図のピークは剝離する力の瞬間値に相当するが,明確なピークの存在

は異なった要素の連続的な破壊を示している(例えば,引裂試験時の連続的な繊維の破壊)。谷はピークと

同じように重要な意味をもつ。したがって,ピークだけに注目するよりは,平均接着力を出力記録図の中

点の値として定義する方がより現実的である。

不明確なピークをもつ出力記録図も同じように扱う[図17 a) 参照]。

B.2

右上がりの傾斜をもった出力記録図[図17 b) 参照]

剝離力の平均値を求めることは無意味であることは明らかである。この現象の物理的な解釈をしても,

塗膜接着力を求めることは不可能である。しかし,最小値を記録することは,材料を評価する上で何らか

の参考になるとみなされる。

B.3

右下がりの傾斜をもった出力記録図[図17 c) 参照]

連続的に減少する出力図から剝離力の平均値を求めることは無意味である。最大値と最小値とを記録す

ることは,材料を評価する上で何らかの参考になるとみなされる。

34

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

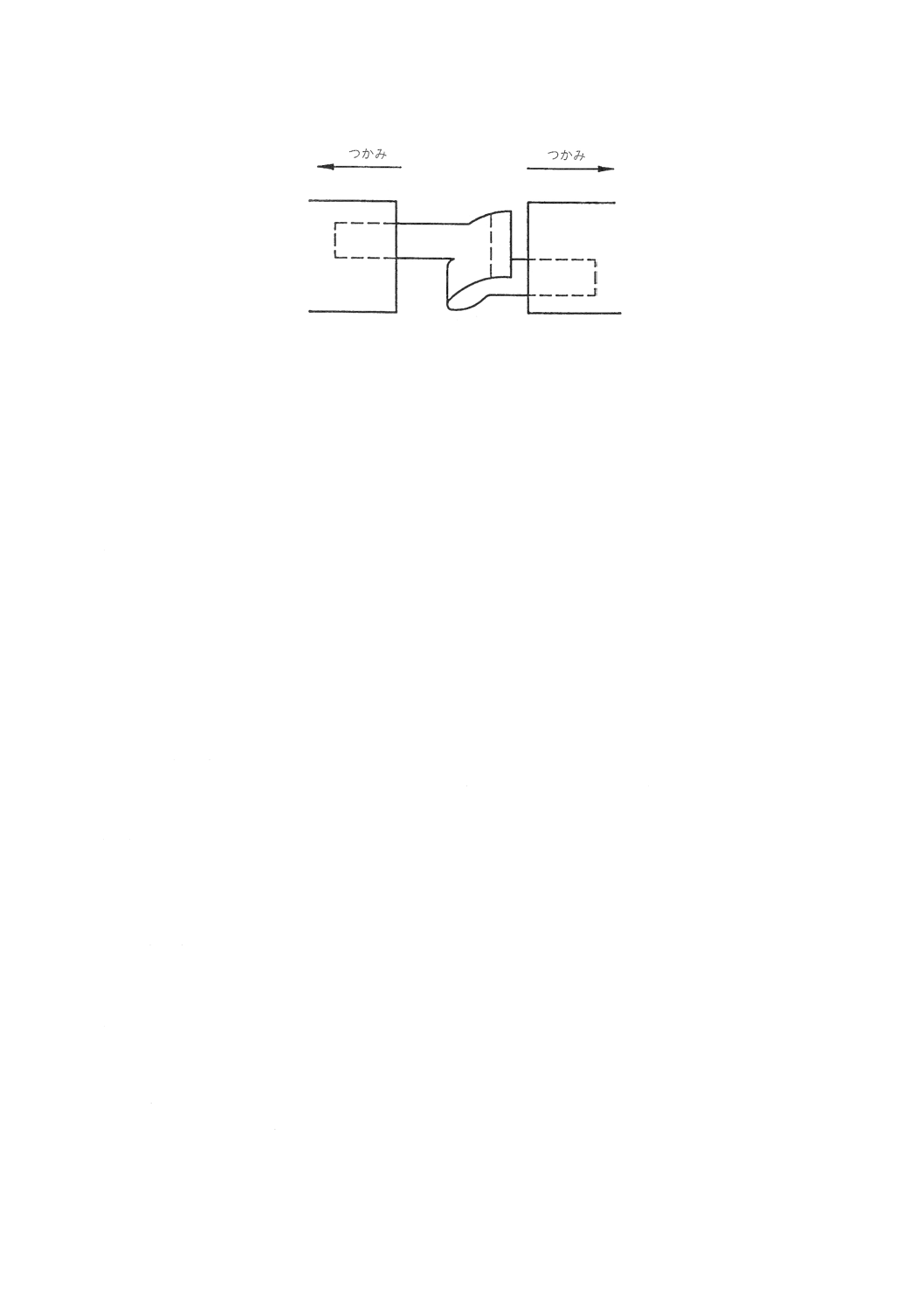

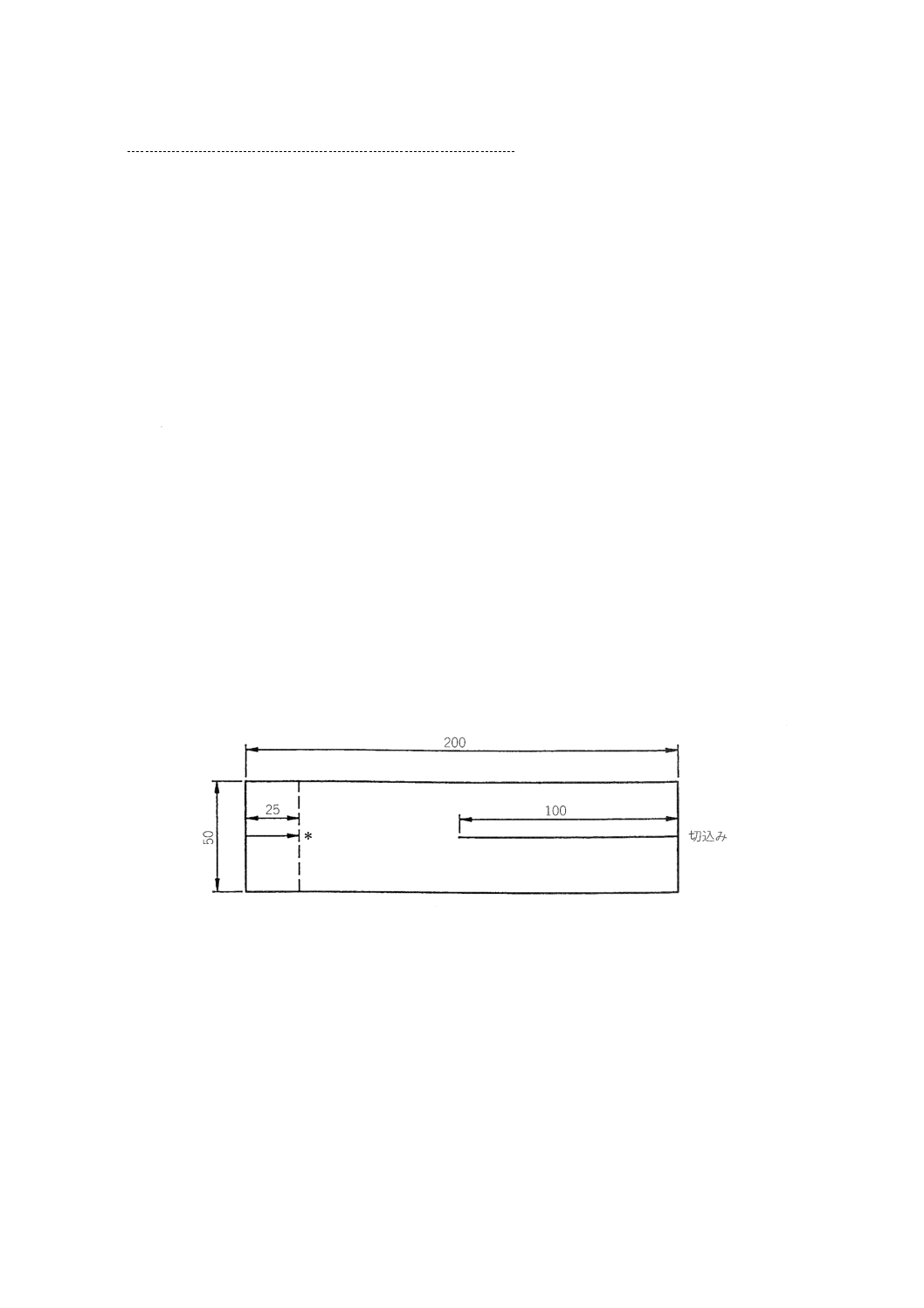

附属書C

(規定)

トラウザ法の広幅試験片

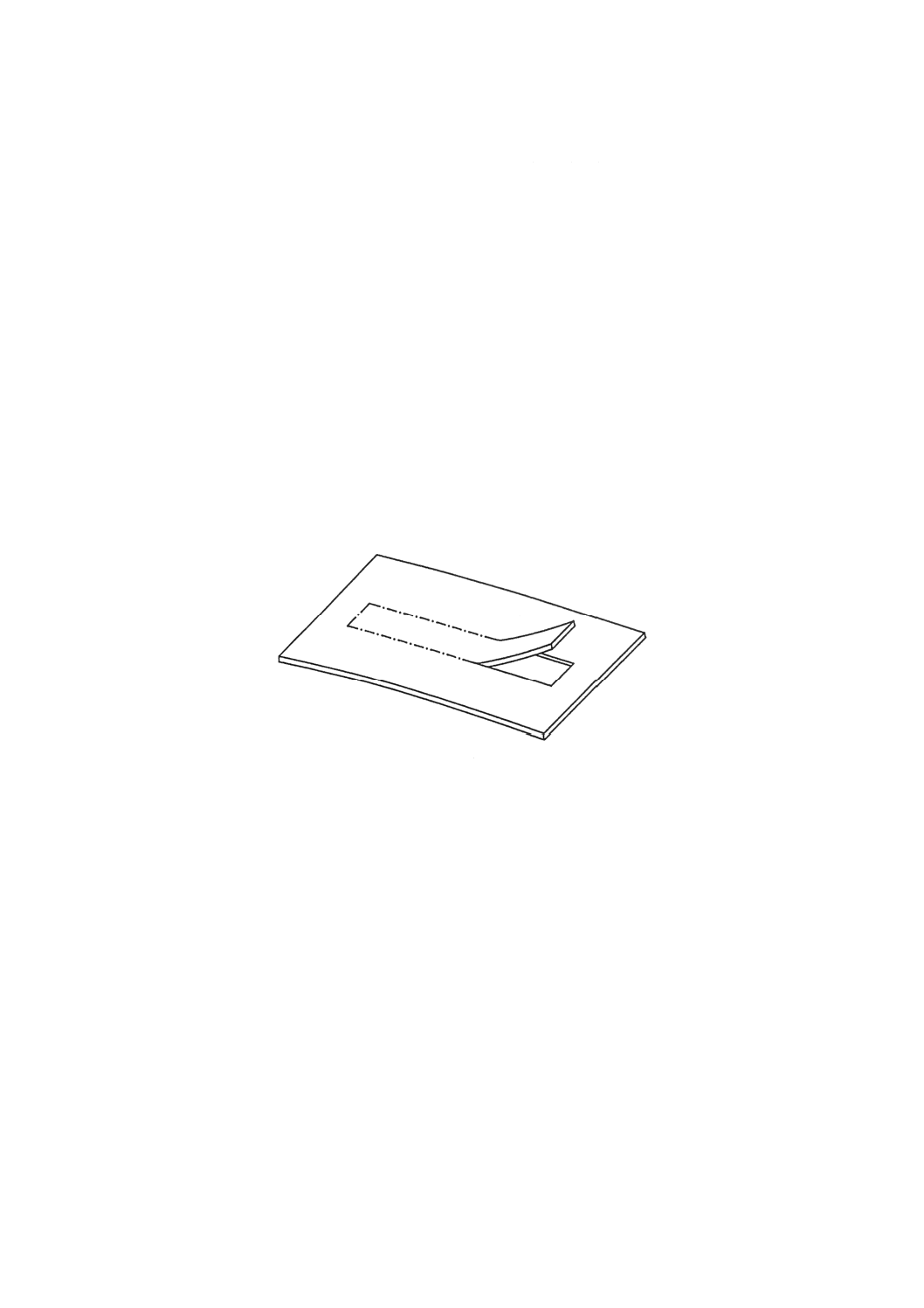

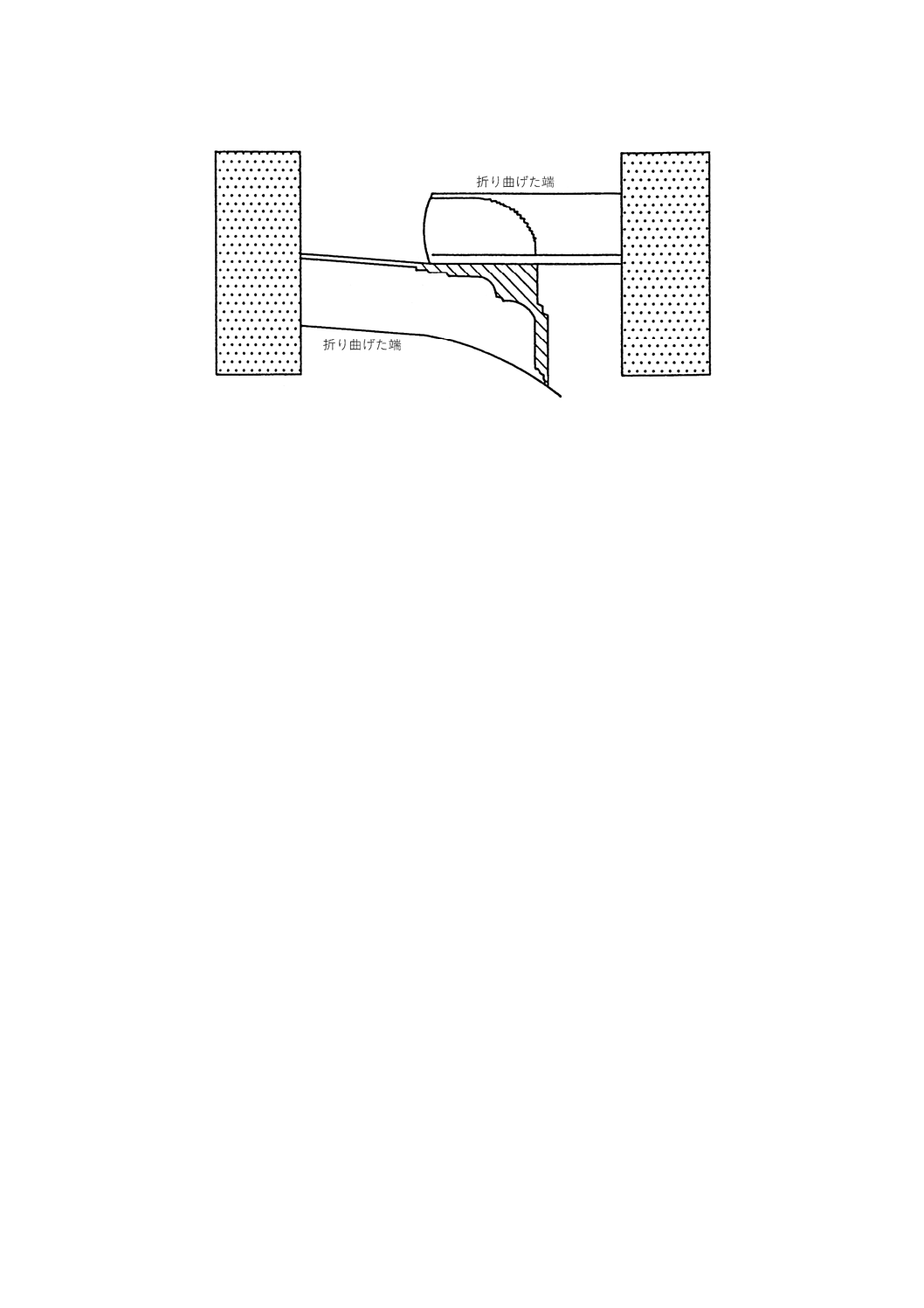

7.1.2.2及び7.2.2.2によれば,引き裂かれる糸が滑りによって引裂きが不完全なとき,又は引裂きが力の

かかる方向に進行しないとき,試験結果は無効とし破棄するか,又は参考値(試験結果を無効又は破棄し

ない場合)とし,その状態を試験報告書に記載する。

試験方法A(7.1参照)及び試験方法B(7.2参照)で,三つ以上の試験片が無効となった場合には,よ

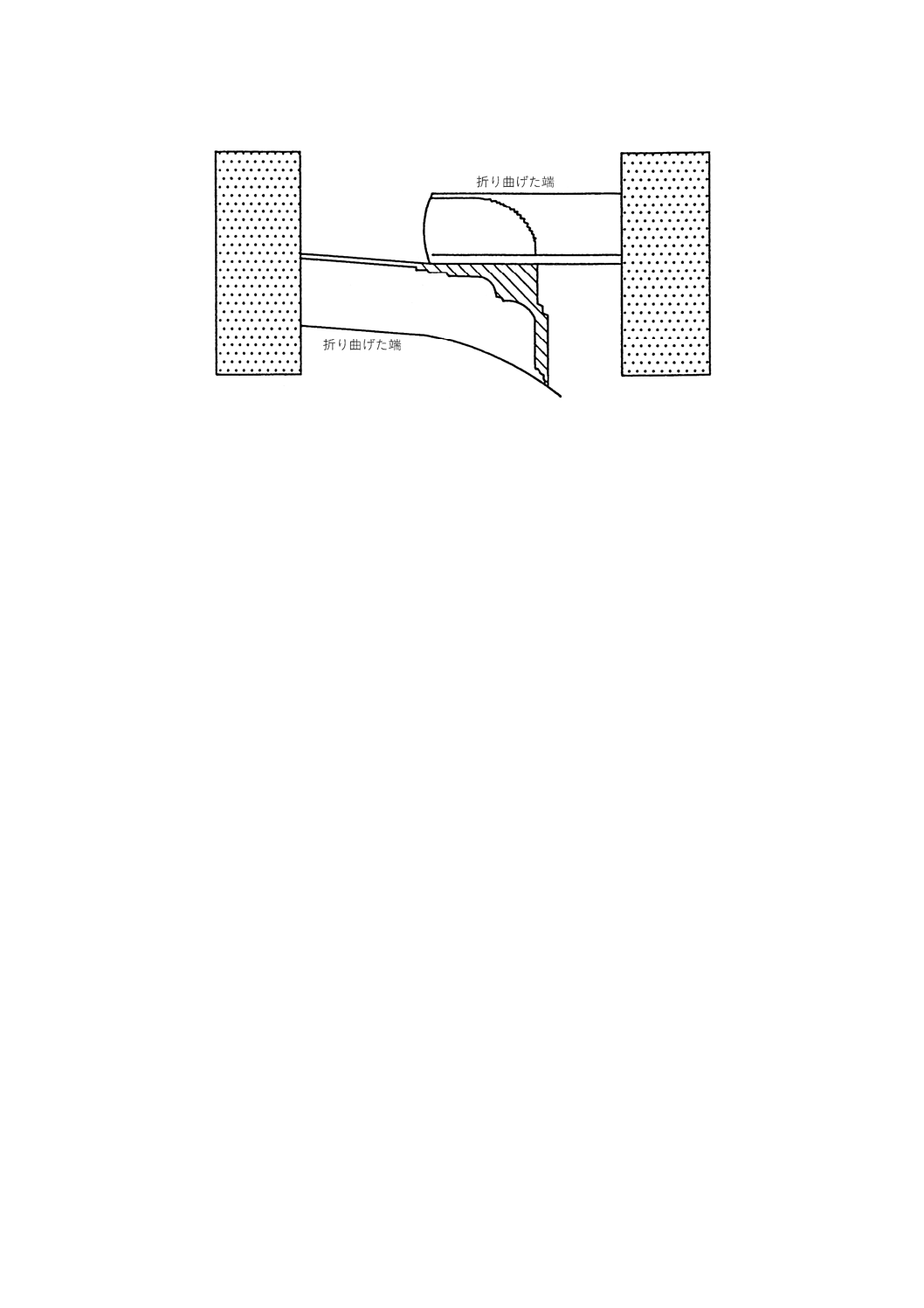

り広幅の試験片で再試験を行う(図C.1参照)。つかみ部の幅は,試験片幅の半分になるように折りたたみ,

それぞれのつかみ部を左右に,平行に引き裂くようにつかむ(図C.2参照)。

つかみ具の幅は,試験片幅の少なくとも半分であることを除いて,他の全ての試験条件は7.2に規定す

る。

なお,受渡当事者間の協定で,最も適切な試験方法について同意して試験報告書にチャートを添付する

ことが望ましい。

また,試験片幅も,受渡当事者間の協定で決めることができる。

単位 mm

* 引裂きの終わりの印

図C.1−トラウザ法の広幅試験片

35

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.2−広幅試験片のつかみかた

36

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

ゼロ点調整及び校正

D.1 装置の調整

D.1.1 総則

必要な場合は,7.3.2に従って製作した装置の機能部分を,製造業者の説明書に従って調整する。

D.1.2 水平

装置は,水平に置く。水平の程度を確認し,必要な場合は,水平調整用のねじを使って調整する。ゼロ

点調整のために装置の水平を修正してはならない。

D.1.3 ナイフ

振り子を自由につり下げた状態で,ナイフが二つのつかみ具の真ん中にくるように目視で確認し,調節

する。

ナイフの高さは,くぼみ状の切込みを入れた試験片が引き裂かれる長さ(43±0.5)mmとなるように,

ミリメートル表示の方眼紙を,試験片の代わりに用いて切込みを入れ,調整する。

なお,切れないナイフは,結果に悪い影響を与えるため,必要な場合は,ナイフを研ぐか,又は交換す

る。

D.1.4 ベアリングの摩擦

試験片を取り付けないで振り子を自由に揺らして,ベアリングの摩擦を確認する。最低20回振り子を振

って,最初の振幅の半分以上保持していれば摩擦は無視できる。

D.1.5 ゼロ点調整

水平確認の後,つかみ具に試験片を取り付けずに装置を作動させる。計測器が目盛の公差が±1 %以内

で実際にゼロ点を示すのかを確認する。

必要な場合は,計測器を製造業者の説明書に従って調整する。

連続3回行って3回ともゼロ点を示したとき,装置は調整できたとみなせる。

D.2 校正

装置のゼロ点調整後,装置に附属している検定用おもりを使用して計測器の校正を行う。

製造業者が指定する試験機の形式に合うおもりを載せる。読取りは,校正用おもりの質量の±1 %の正

確さでなければならない。

37

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

破裂試験ボール法

E.1

試験機

電力駆動及び適切な検力計を備えたもので,試験中,実質的に一定速度の可動ヘッドをもつ装置で,自

動記録計が付いているもの。

電気式又は光学式タイプ(例えば,ロードセル)を用いるほうが望ましい。振子式慣性検力計(ショッ

パー式)は,摩擦力及び慣性の影響のために,実際には,様々な結果を与える。

慣性検力計を用いる場合は,次の方法によって,測定値が得られる。機械の能力又は選択した測定目盛

は,破裂強さが測定能力の15 %〜85 %の範囲内にあるものとする。

機械精度は,記録される力の測定誤差が力の2 %か,目盛の最大値の0.5 %のいずれか大きい方を超えて

はならない。

E.2

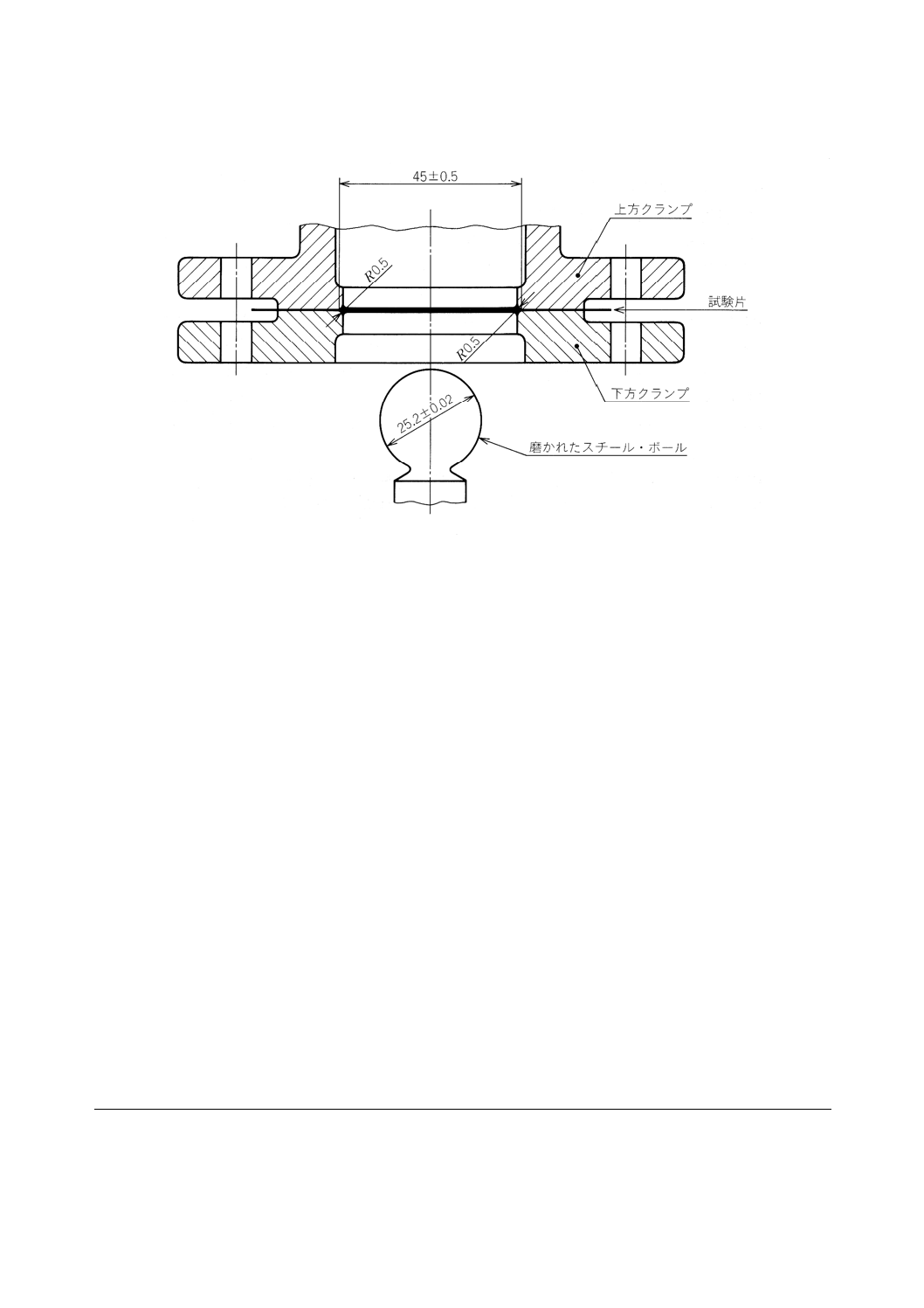

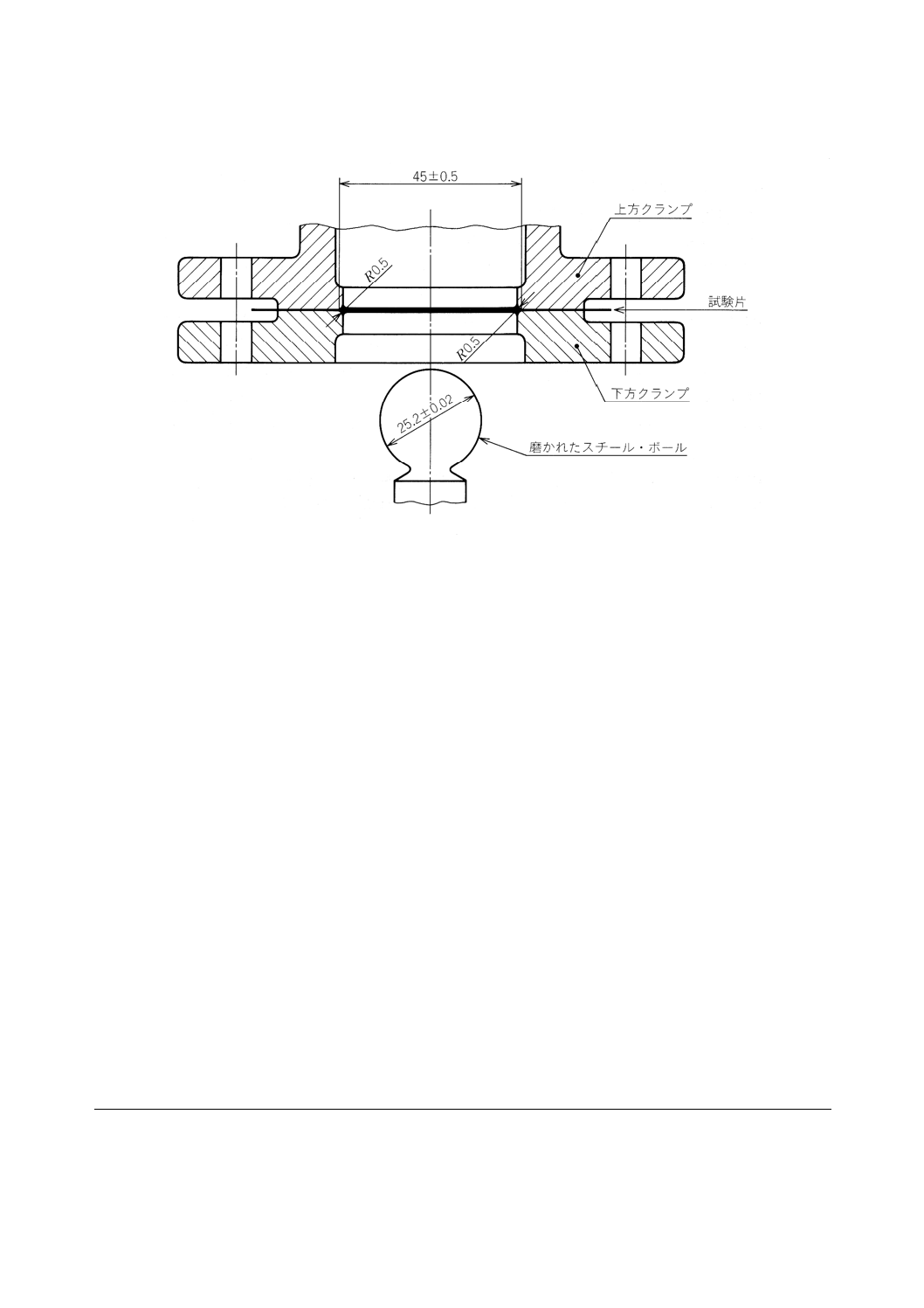

破裂試験装置

試験片は,内径(45±0.5)mmのリング・クランプで正しく保持し,試験片の中心に直径(25.2±0.02)

mm又は,直径(38.0±0.02)mmの磨かれたスチール・ボールを,試験片が破裂するまで押し付ける。リ

ング・クランプ又はスチール・ボールは,引布面に対し直角に動かさなければならない。

上部クランプ及び下部クランプの締付け側の表面には,同心状に凹又は凸の複数の溝を設け,一つの面

の溝凸が,他の面の溝凹にかん合できるようにする。

この溝の寸法,及び位置は,次のとおりとする。

− 溝の間隔:0.8 mm以上

− 溝の深さ(凸の場合は高さ):0.15 mm以上

− 溝の位置:開口部の端に最も近い溝の位置は,端から3 mm以内

− 溝の形状:円形半径0.4 mm以下

上部クランプの下部の開口部の端及び下部クランプの上部の開口部の端は,曲率半径0.5 mmの円形と

する(図E.1参照)。

38

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.1−ボール法装置

参考文献

[1] ISO 2602:1980,Statistical interpretation of test results−Estimation of the mean−Confidence interval

39

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

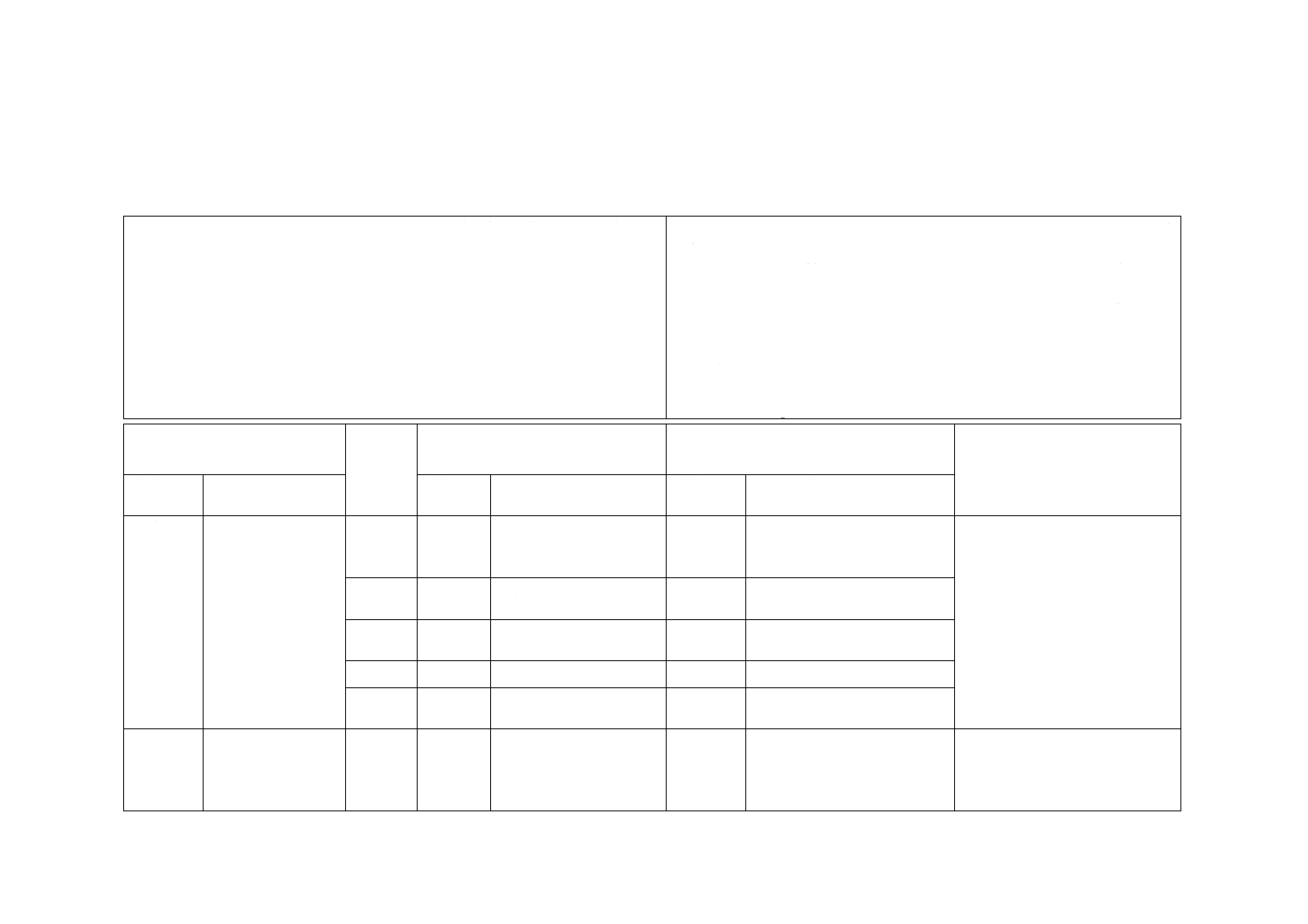

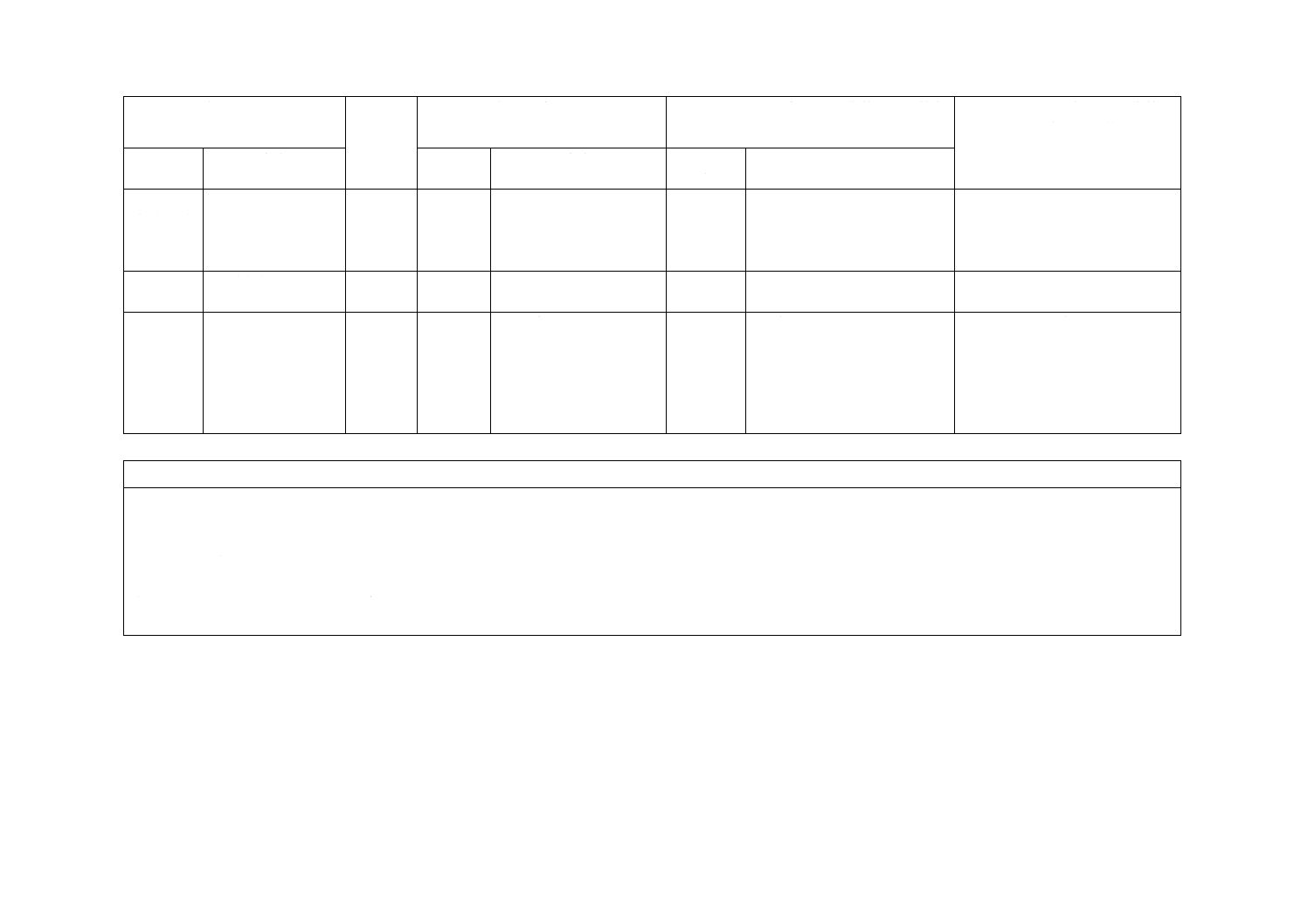

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6404-2:2015 ゴム引布及びプラスチック引布試験方法−第2部:物理試験(基

本)

ISO 1421:1998,Rubber- or plastics-coated fabrics−Determination of tensile strength

and elongation at break

ISO 2411:2000,Rubber- or plastics-coated fabrics−Determination of coating

adhesion

ISO 3303-2:2012,Rubber- or plastics-coated fabrics−Determination of bursting

strength−Part 2: Hydraulic method

ISO 4674-1:2003,Rubber- or plastics-coated fabrics−Determination of tear resistance

−Part 1: Constant rate of tear methods

ISO 4674-2:1998,Rubber- or plastics-coated fabrics−Determination of tear resistance

−Part 2: Ballistic pendulum method

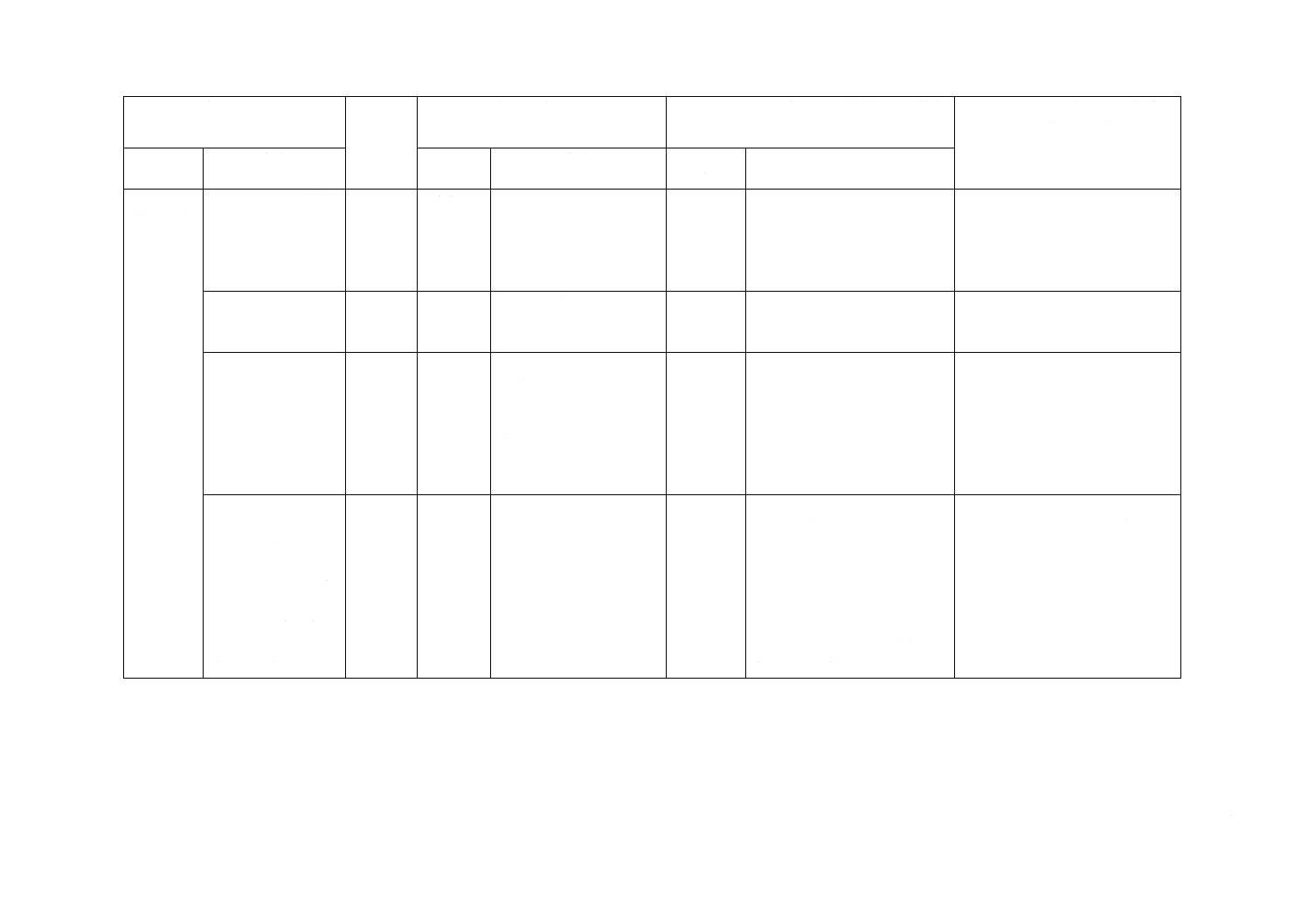

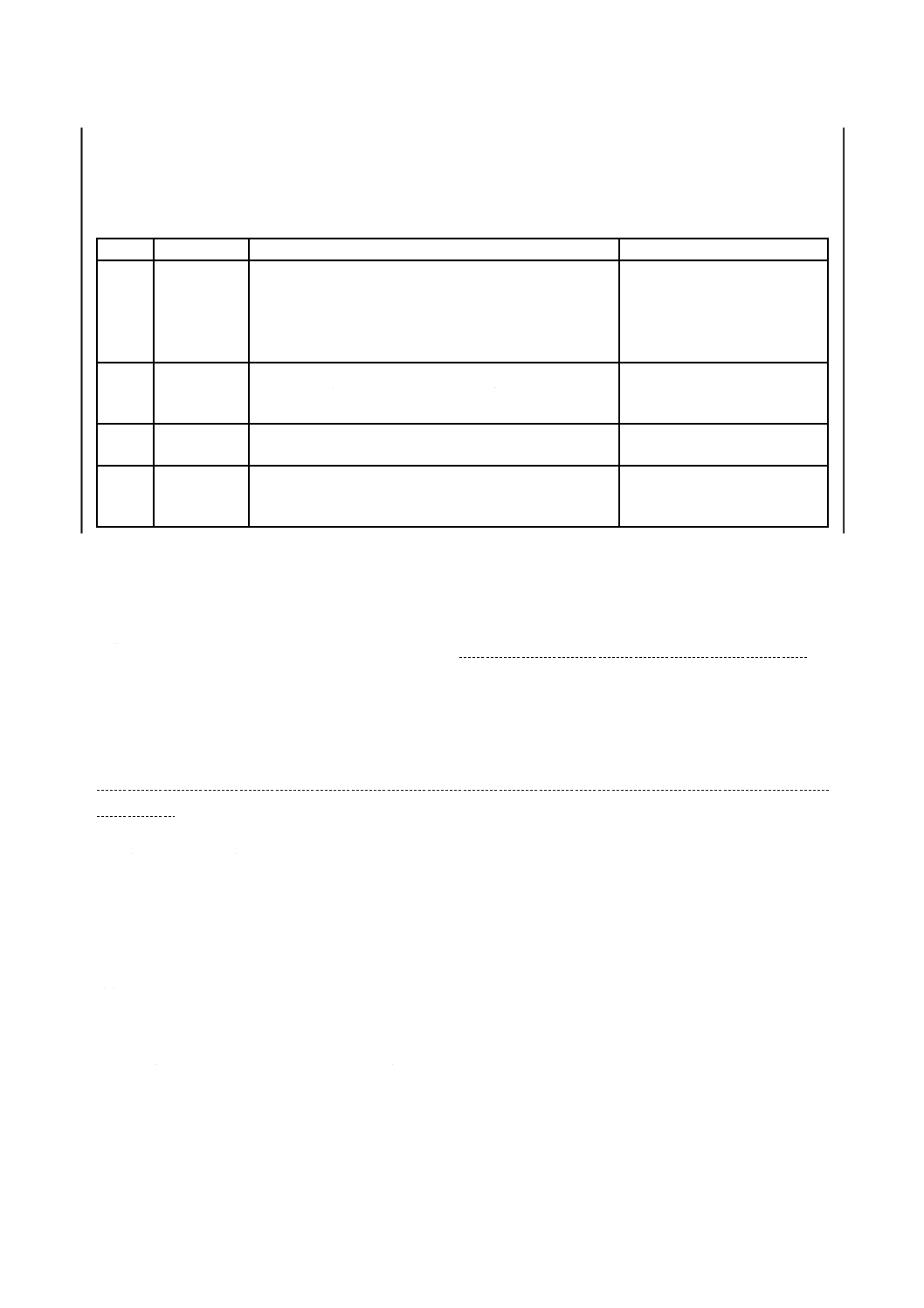

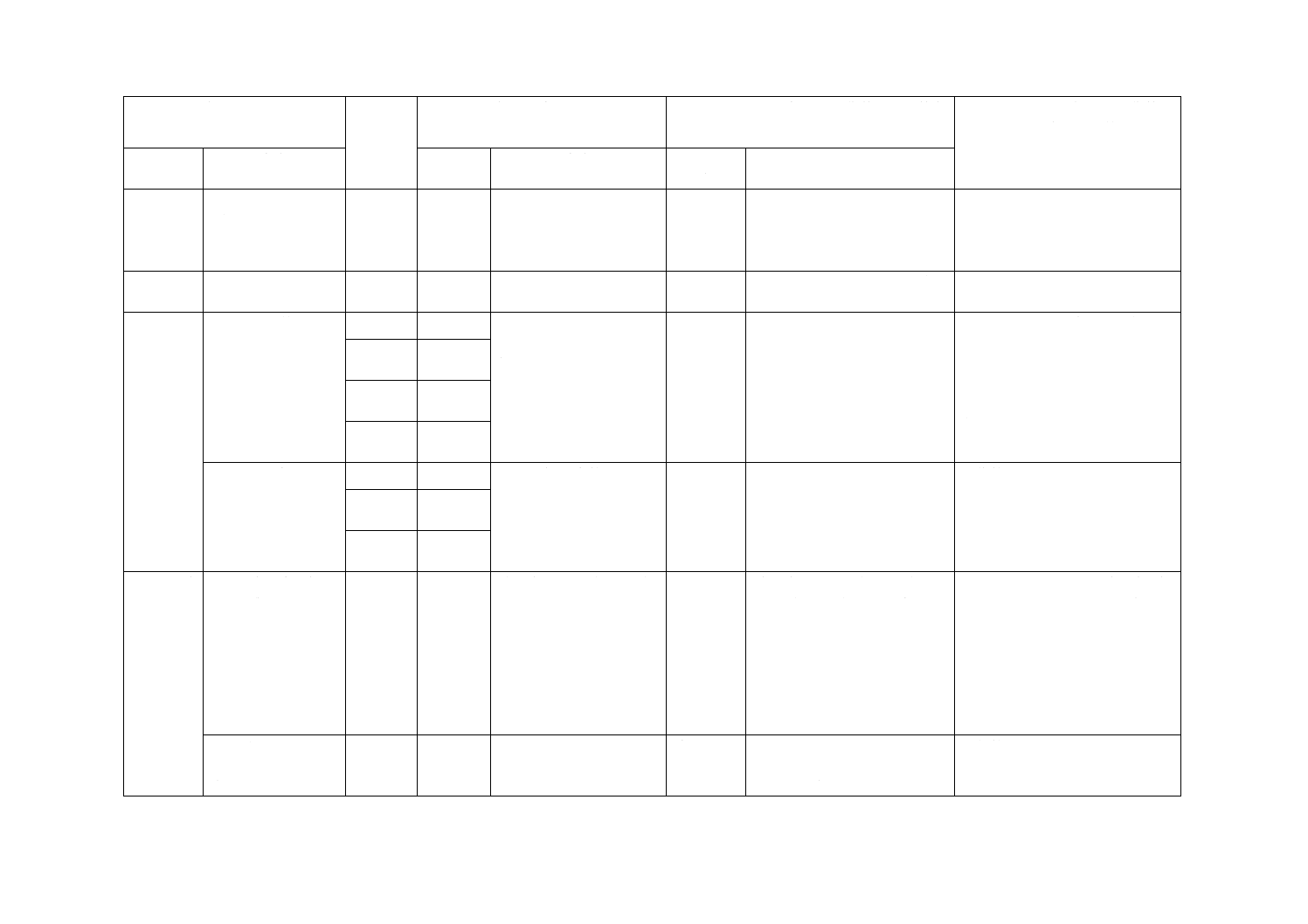

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ISO 1421 −

引張試験

追加

試験片の幅,二つの基準点(標

線間)距離による測定方法を追

加。

物理試験(基本)として,四つの

試験法の規格を統合した。

個々の詳細な技術的差異は各箇

条にて記載する。

ISO

4674-1

−

引裂試験(タング法・ト

ラウザ法)

変更

試験片の形状,測定方法を追

加。

ISO

4674-2

−

引裂試験(ペンジュラム

法)

一致

−

ISO 2411 −

接着試験

変更

試験片の形状を追加。

ISO

3303-2

−

破裂強さ試験

一致

−

3 用語及

び定義

3.3 ゲージ長(gauge

length)

ISO 1421

追加

初期ゲージ長の基になるゲー

ジ長の定義がない。

初期ゲージ長に対するゲージ長

を定義し,理解しやすくした。

国際規格の見直しのとき,提案を

行う。

3

K

6

4

0

4

-2

:

2

0

1

5

40

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

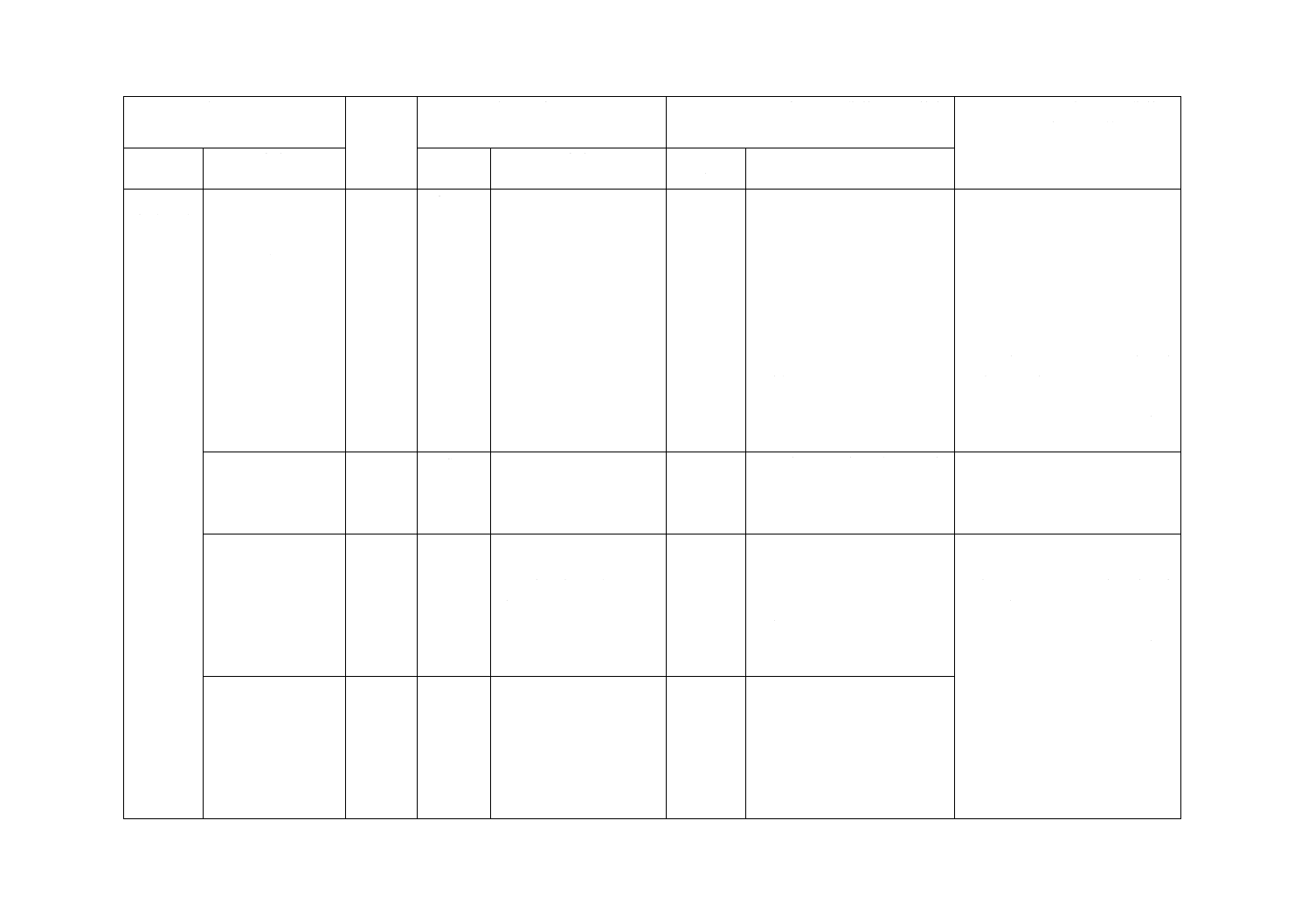

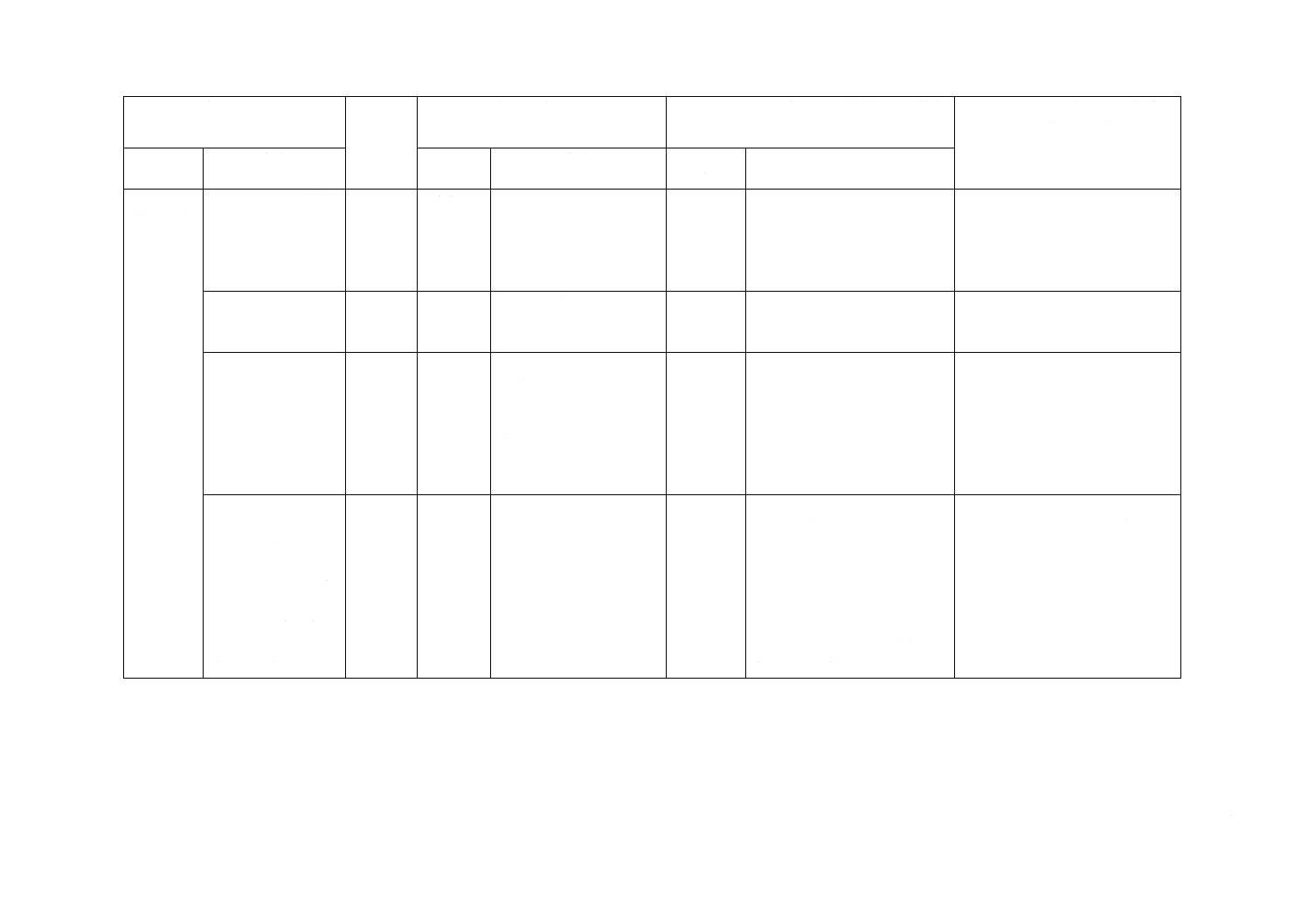

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

(続き)

3.4 初期ゲージ長

(nominal gauge

length)

ISO 1421 3.6

定められた初期の力を加

えて測定する試験片のつ

かみ具間距離

選択

二つの基準点間距離を追加し,

選択できるようにした。

つかみ具間の距離は伸びの測定

がしにくいため。

国際規格の見直しのとき,提案を

行う。

4 試験の

種類

−

追加

試験の種類及び内容の一覧表

を追加。

規格使用者の利便性を考慮した

ため。技術的な差異はない。

5 試験の

一般条件

5.1 状態調節及び試

験の標準雰囲気

ISO 1421 6

試験の雰囲気は,雰囲気

A〜雰囲気Eの中から選

択。

変更

雰囲気を,雰囲気“B”又は雰

囲気“D”のいずれかにすると

規定した。

ゴム引布は,ゴム製品と一緒に評

価されることを考慮し,ゴム製品

の指定雰囲気を選択することと

した。

国際規格の見直しのとき,提案を

行う。

ISO

4674-1

5

ISO

4674-2

8

ISO

3303-2

9

5.2 湿潤状態

ISO 1421 7.1

湿潤状態の定義が,ISO

規格によって異なる。

追加

湿潤状態を定義した。

技術的な差異はない。

ISO

4674-1

5

ISO

4674-2

8

6 引張試

験

6.3.1 試験片の採取

及び調製

ISO 1421 7.1

試験片は,幅(50±0.5)

mmで,試験機のつかみ

具間距離(200±1)mm

を満足する十分な長さと

する。試験片の伸び率が

75 %を超える場合は,つ

かみ具間距離を(100±1)

mmとする。

選択

試験片の幅に,(10±0.5)mm

及び(30±0.5)mmを追加し,

選択できるように規定した。

製品から50 mm幅の試験片を採

取することができない場合があ

るため。

国際規格の見直しのとき,提案を

行う。

6.3.1 a) つかみ具間

距離で測定する場

合

ISO 1421 7.1

追加

試験片のつかみ長さは,試験片

の幅以上とするのがよいとい

う記載を追加した。

技術的な差異はない。

3

K

6

4

0

4

-2

:

2

0

1

5

41

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 引張試

験(続き)

6.3.1 b) 二つの基準

点間距離で測定す

る場合

ISO 1421 7.2.1

追加

二つの基準点間距離で測定す

る場合のつかみ具間距離を規

定した。

二つの基準点間距離で測定する

ことで,本来の引布の伸び特性が

得られるため。

国際規格の見直しのとき,提案を

行う。

6.3.2.1 試験片の取

付け

表2及び表3

ISO 1421 7.2.1

JISとほぼ同じ。

選択

試験片の幅を,三つから選択す

るため,幅に合わせて初期の力

を設定した。

技術的な差異はない。

国際規格の見直しのとき,提案を

行う。

6.3.2.3 試験片の滑

り

ISO 1421 7.2.3

試験中に試験片が,つか

み具のところで滑った

り,切断したりしたとき

の試験結果は無効とし破

棄する。

選択

つかみ具のところで滑りが起

きたときの試験結果は無効と

し破棄するか,又は参考値(試

験結果を無効又は破棄しない

場合)とし,“試験片の滑り”

と試験報告書に記載すると規

定した。

試験片によっては,つかみ具付近

で全て滑り及び破断が発生する

場合があるが,その場合の試験結

果を参考値として,報告すること

を選択できるようにした。

国際規格の見直しのとき,提案を

行う。

6.3.2.4 つかみ具切

れ又は二つの基準

点間(標線間)以外

の切れ

a) つかみ具間距離

で測定する場合

b) 二つの基準点間

(標線間)距離で測

定する場合

ISO 1421 7.2.4

試験片が,つかみ具から5

mm以内で切断した場合

は,その試験結果は無効

とし破棄する。

選択

つかみ具付近又は二つの基準

点間(標線間)距離のところで

切断が起きたときの試験結果

は無効とし破棄するか,又は参

考値(試験結果を無効又は破棄

しない場合)とし,“つかみ具

切れ”又は“基準点間(標線間)

以外の切れ”と試験報告書に記

載すると規定した。

試験片によっては,つかみ具付近

又は二つの基準点間(標線間)以

外で,全ての試験片が切断してし

まう場合があるが,その場合の試

験結果を参考値として,報告する

ことを選択できるようにした。

国際規格の見直しのとき,提案を

行う。

3

K

6

4

0

4

-2

:

2

0

1

5

42

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

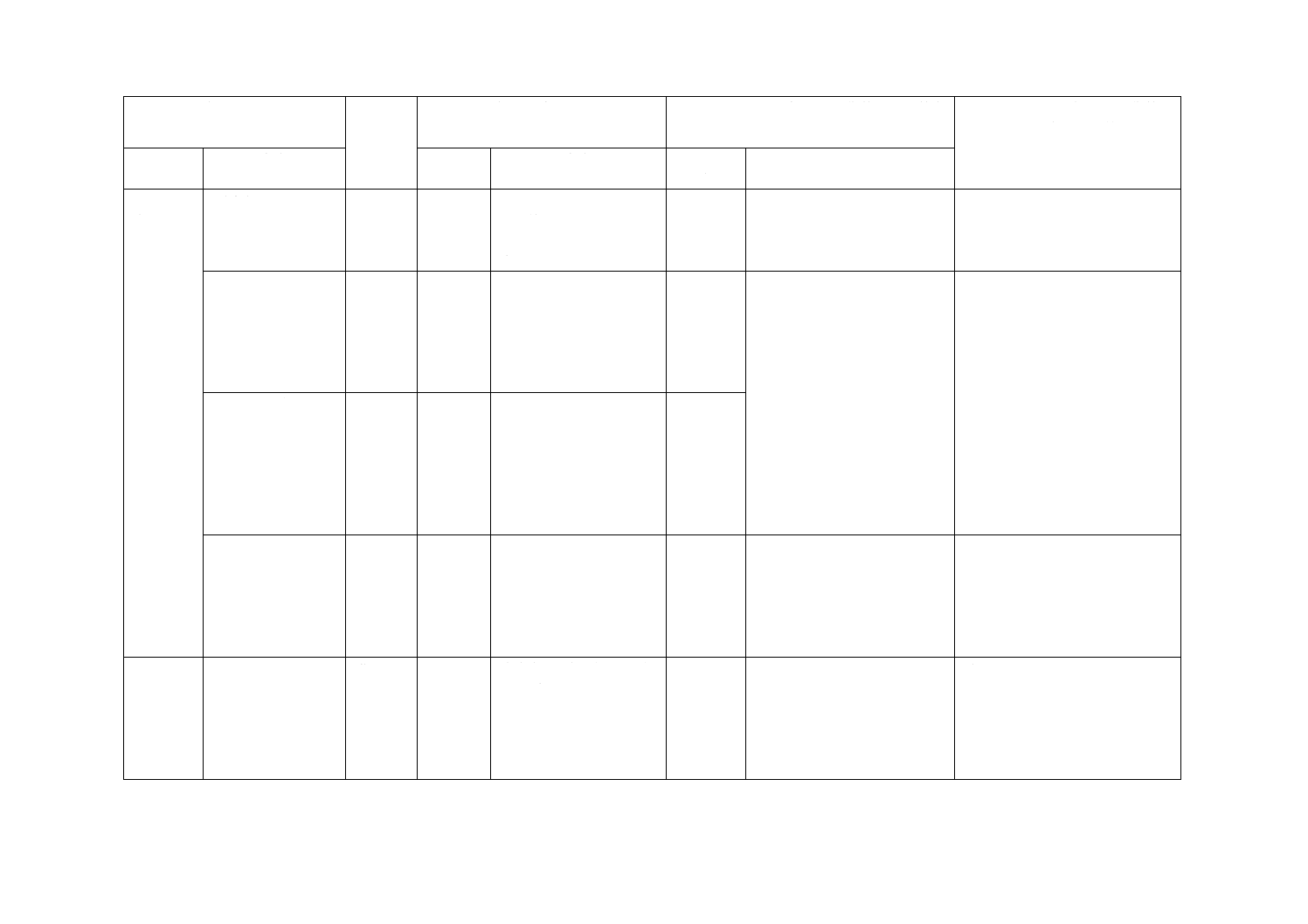

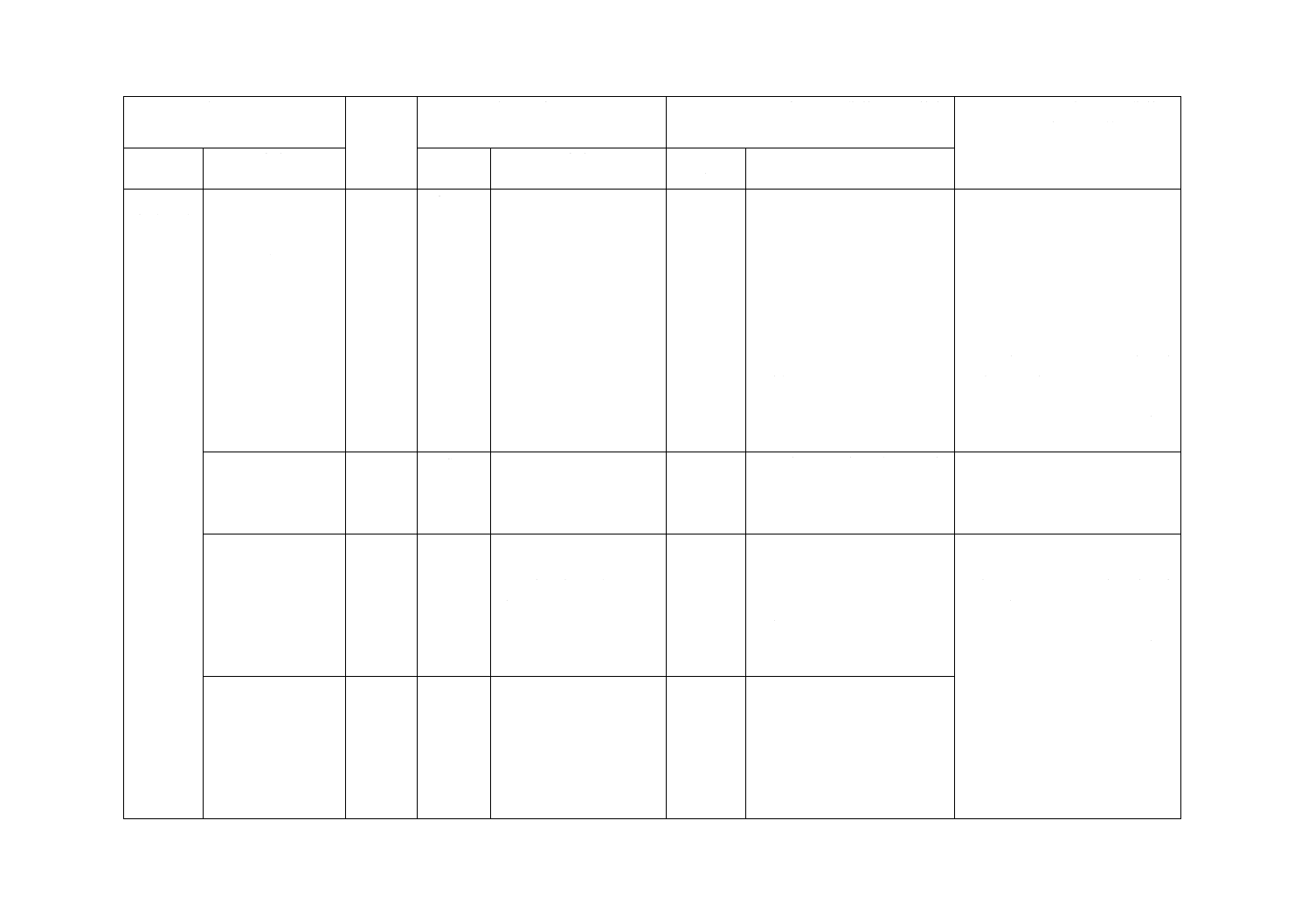

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 引張試

験(続き)

6.3.3 計算及び結果

の表し方

ISO 1421 7.3

追加

平均値の95 %信頼

限界を計算する

(ISO 2602参照)。

切断力の変動係数の具体的な

求め方を指定した。

技術的な差異はない。

つかみ具のところ

で滑り,…試験報告

書に記載する。

つかみ具のところで切断が起

きたときの試験結果は無効と

し破棄するか,又は参考値(試

験結果を無効又は破棄しない

場合)とし,“つかみ具切れ”

と試験報告書に記載すると規

定した。

試験片によっては,つかみ具付近

又は二つの基準点間(標線間)以

外で,全ての試験片が切断してし

まう場合があるが,その場合の試

験結果を参考値として,報告する

ことを選択できるようにした。

国際規格の見直しのとき,提案を

行う。

6.3.4 試験報告書

h)

i)

ISO 1421 7.4 i)

7.4 j)

JISとほぼ同じ。

選択

試験結果に測定幅単位で記載

する。

測定幅によって,単位幅当たりの

力が異なる場合がある。

国際規格の見直しのとき,提案を

行う。

6.4.2.3 試験片の滑

り

ISO 1421 8.2.3

試験片が片ずれしたり,2

mm以上滑った場合は,

その試験結果は無効とし

破棄する。

選択

つかみ具のところで滑りが起

きたときの試験結果は無効と

し破棄するか,又は参考値(試

験結果を無効又は破棄しない

場合)とし,“試験片の滑り”

と試験報告書に記載すると規

定した。

試験片によっては,つかみ具付近

で全て滑り及び破断が発生する

場合があるが,その場合の試験結

果を参考値として,報告すること

を選択できるようにした。

国際規格の見直しのとき,提案を

行う。

6.4.2.4 つかみ具切

れ

ISO 1421 8.2.4

試験片が,つかみ具から5

mm以内で切断した場合

は,その試験結果は無効

とし破棄する。

選択

つかみ具のところで切断が起

きたときの試験結果は無効と

し破棄するか,又は参考値(試

験結果を無効又は破棄しない

場合)とし,“つかみ具切れ”

と試験報告書に記載すると規

定した。

3

K

6

4

0

4

-2

:

2

0

1

5

43

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 引裂試

験

7.1.2.1 試験片の採

取及び調製

ISO

4674-1

6.1

図7に示すように,引裂

きの終わりを示す印を端

から20 mmのところに付

ける。

追加

引裂きの終わりを示す印の距

離に,公差を追加し,“(20±1)

mm”とした。

技術的な差異はない。

7.1.2.2 手順c)

ISO

4674-1

6.2

試験は,試験片がつかみ

具の中で滑らずに,引裂

力のかかった方向に引き

裂かれていれば正しいと

する。その他の試験結果

は無効とし破棄する。

選択

試験は,滑りなどで,正常な引

裂力が測定できない場合は,試

験結果は無効とし破棄するか,

又は参考値とし,“試験片の滑

り”,“横切れ”,“斜め切れ”,

“目ずれ”などの状態を試験報

告書に記載すると規定した。

試験片によっては,つかみ具付近

で全て滑り及び異常な引裂きが

発生する場合があるが,その場合

の試験結果を参考値として,報告

することを選択できるようにし

た。

国際規格の見直しのとき,提案を

行う。

7.2.2.2 手順g)

その他の試験結果

は,無効とし破棄す

るか,又は参考値

(試験結果を無効又

は破棄しない場合)

とし,…望ましい。

ISO

4674-2

9

その他の試験結果は,無

効とし破棄する。

選択

7.1.4 試験報告書

e)

7.2.4 試験報告書

e)

ISO

4674-1

9 g)

破棄した試験片の状態。

追加

試験報告書の記載事項に,異常

が起きた場合,その参考値,及

び“試験片の滑り”,“横切れ”,

“斜め切れ”,“目ずれ”,“つか

み具切れ”などの状態を追加し

た。

技術的な差異はない。

8 接着試

験

8.1.1.2 方法1[厚い

塗布(コーティン

グ)層の場合]

8.1.1.3 方法2[薄い

塗布(コーティン

グ)層の場合]

ISO 2411 4.2.1

4.3.4

試験片は,幅(50±0.5)

mmに切る。

選択

試験片の幅(20±0.5)mmを追

加し,選択できるようにした。

50 mm幅の試験片では,剝離状態

が安定しない場合があり,幅を狭

くすることで,剝離状態が安定し

やすくなるため。

国際規格の見直しのとき,提案を

行う。

4

3

K

6

4

0

4

-2

:

2

0

1

5

44

K 6404-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 接着試

験(続き)

8.5 試験報告書

d),f)

ISO 2411 −

−

追加

試験報告書に,測定した試験片

の幅及び測定幅当たりの力を

追加した。

試験片の幅を二つから選択でき

るようにしたため。

国際規格の見直しのとき,提案を

行う。

9 破裂試

験

9.1 原理

ISO

3303-2

4.1

一致

−

技術的な差異はない。

附属書C

(規定)

ISO

4674-1

Annex B

引き裂かれる糸が滑りに

よって引裂きが不完全な

とき,又は引裂きが力の

かかる方向に進行しない

とき,試験結果は無効と

し破棄する。

変更

引裂きが不完全な場合の試験

結果について,参考値として,

その状態を試験報告書に記載

できるように規定した。

どうしても引裂きが完全にでき

ない場合は,参考値として記載で

きるようにすることで,特性が得

られる場合もあるため。

国際規格の見直しのとき,提案を

行う。

JISと国際規格との対応の程度の全体評価:(ISO 1421:1998,ISO 2411:2000,ISO 3303-2:2012,ISO 4674-1:2003,ISO 4674-2:1998,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

4

K

6

4

0

4

-2

:

2

0

1

5