K 6401:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類······························································································································· 2

3.1 タイプ ························································································································· 2

3.2 クラス ························································································································· 2

3.3 等級 ···························································································································· 5

4 形態······························································································································· 5

5 品質······························································································································· 6

5.1 質量の許容差 ················································································································ 6

5.2 見掛け密度の許容差 ······································································································· 6

5.3 寸法の許容差 ················································································································ 6

5.4 物理的特性 ··················································································································· 6

6 試験方法 ························································································································ 10

6.1 試験の一般条件 ············································································································ 10

6.2 質量 ··························································································································· 10

6.3 見掛け密度 ·················································································································· 10

6.4 寸法 ··························································································································· 10

6.5 硬さ ··························································································································· 10

6.6 反発弾性 ····················································································································· 10

6.7 圧縮残留ひずみ ············································································································ 10

6.8 硬さ低下率 ·················································································································· 10

6.9 引張強さ及び破断時の伸び······························································································ 10

6.10 湿熱老化試験後の引張強さ ···························································································· 11

6.11 加熱老化試験後の引張強さ ···························································································· 11

7 検査······························································································································ 11

7.1 形式検査 ····················································································································· 11

7.2 受渡検査 ····················································································································· 11

8 表示······························································································································ 11

附属書A(参考)各クラスの材料の代表的用途 ········································································· 12

附属書B(参考)軟質ポリウレタンフォームの燃焼性及びその使用についての推奨事項 ···················· 13

附属書JA(参考)受渡当事者間で考慮することが望ましい品質項目について ································· 15

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 17

K 6401:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6401:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6401:2011

耐荷重用軟質ポリウレタンフォーム−仕様

Flexible cellular polymeric materials-Polyurethane foam for load-bearing

applications excluding carpet underlay-Specification

序文

この規格は,2007年に第2版として発行されたISO 5999を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,開放気泡が相互に連続して成り立っているポリエーテル系の耐荷重用途の軟質ポリウレタ

ンフォーム(以下,フォームという。)について規定する。

この規格は,現場発泡のポリウレタンフォーム,耐荷重用途でない熱融着に用いるポリウレタンフォー

ム,カーペットの裏打ち材,包装用緩衝材などに用いるポリウレタンフォームには適用しない。

フォームは,タイプ,繰返し圧縮試験による性能のクラス,及び硬さによる等級で分類する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5999:2007,Flexible cellular polymeric materials−Polyurethane foam for load-bearing applications

excluding carpet underlay−Specification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6400-1 軟質発泡材料−物理特性の求め方−第1部:通則

JIS K 6400-2 軟質発泡材料−物理特性の求め方−第2部:硬さ及び圧縮たわみ

注記 対応国際規格:ISO 2439:1997,Flexible cellular polymeric materials−Determination of hardness

(indentation technique)(MOD)

JIS K 6400-3 軟質発泡材料−物理特性−第3部:反発弾性の求め方

注記 対応国際規格:ISO 8307:2007,Flexible cellular polymeric materials−Determination of resilience

2

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

by ball rebound(MOD)

JIS K 6400-4 軟質発泡材料−物理特性の求め方−第4部:圧縮残留ひずみ及び繰返し圧縮残留ひず

み

注記 対応国際規格:ISO 1856:2000,Flexible cellular polymeric materials−Determination of

compression set及びISO 3385:1989,Flexible cellular polymeric materials−Determination of

fatigue by constant-load pounding(全体評価:MOD)

JIS K 6400-5 軟質発泡材料−物理特性の求め方−第5部:引張強さ,伸び及び引裂強さ

注記 対応国際規格:ISO 1798:1997,Flexible cellular polymeric materials−Determination of tensile

strength and elongation at break(MOD)

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の求め方

ISO 2440,Flexible and rigid cellular polymeric materials−Accelerated ageing tests

3

種類

フォームは,タイプ,クラス及び等級の三つの組合せによって分類する。

3.1

タイプ

フォームのタイプは,次による。

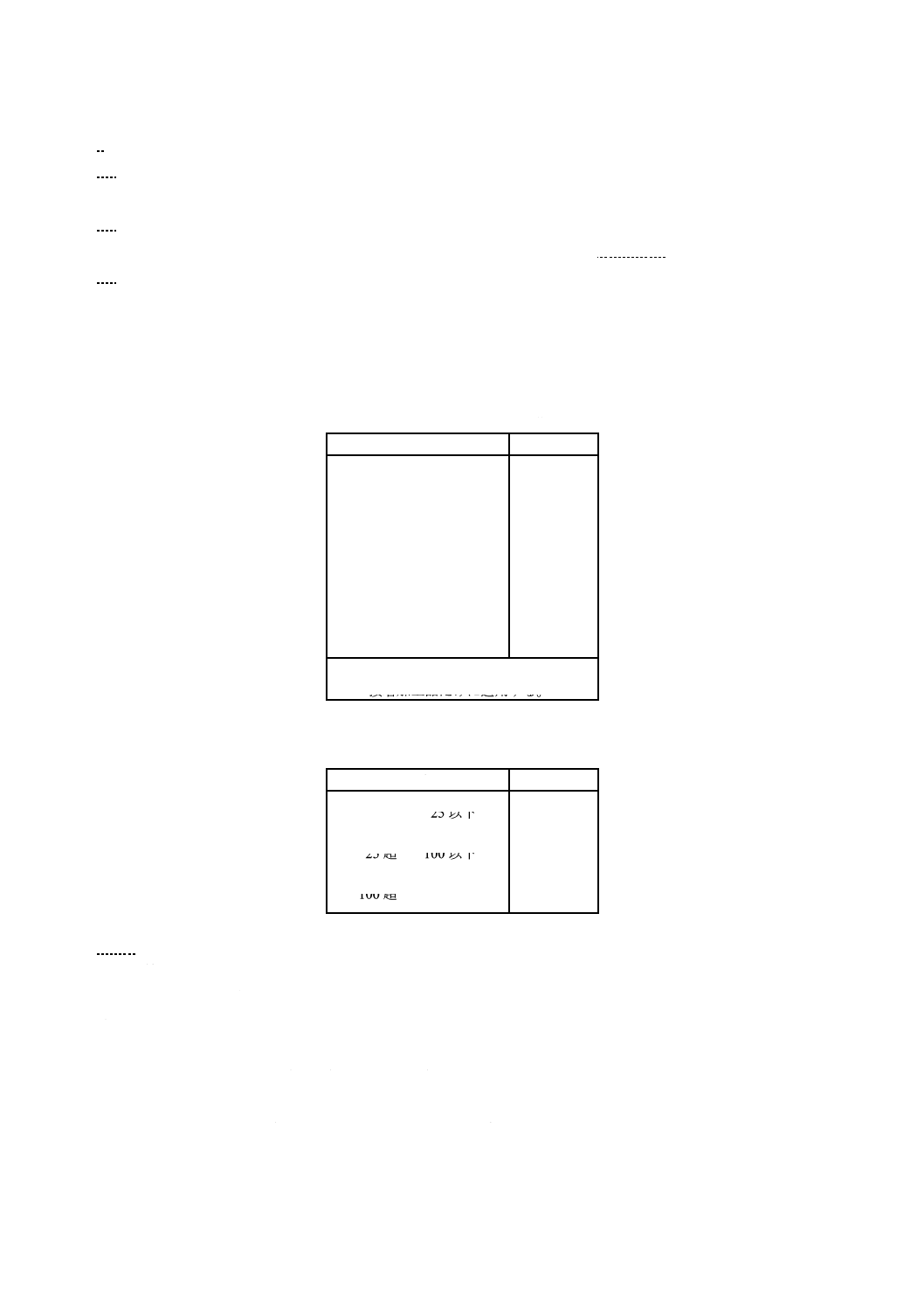

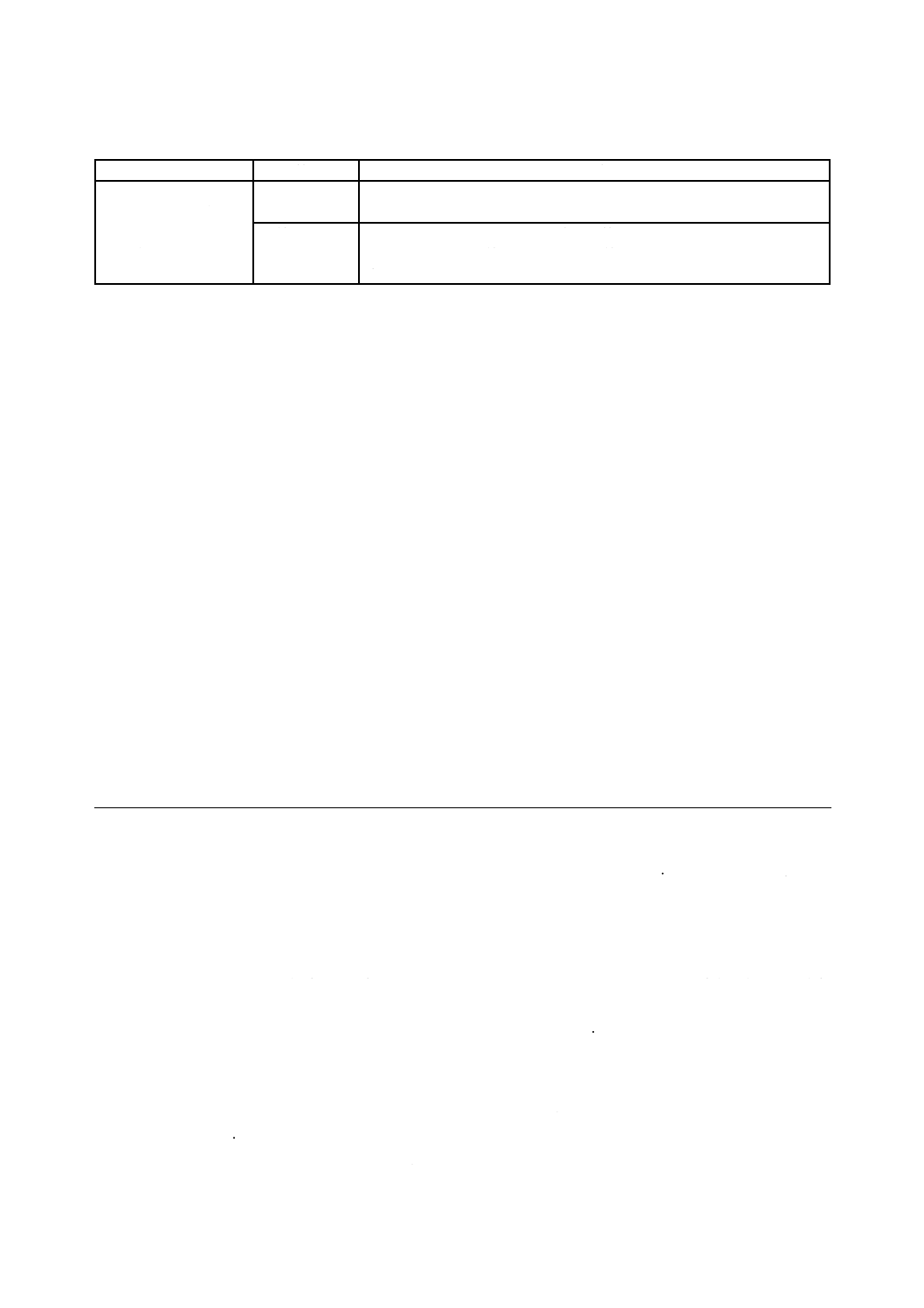

表1−フォームのタイプ

種類

内容

1種

LB

低反発タイプのブロック,スラブストック又はこれらの加工品

MB

一般タイプのブロック,スラブストック又はこれらの加工品

HB

高弾性タイプのブロック,スラブストック又はこれらの加工品

2種

LM

低反発タイプのモールド品

MM

一般タイプのモールド品

HM

高弾性タイプのモールド品

3種

RE

粉砕フォームの接着品

3.2

クラス

フォームのクラスは,次による。

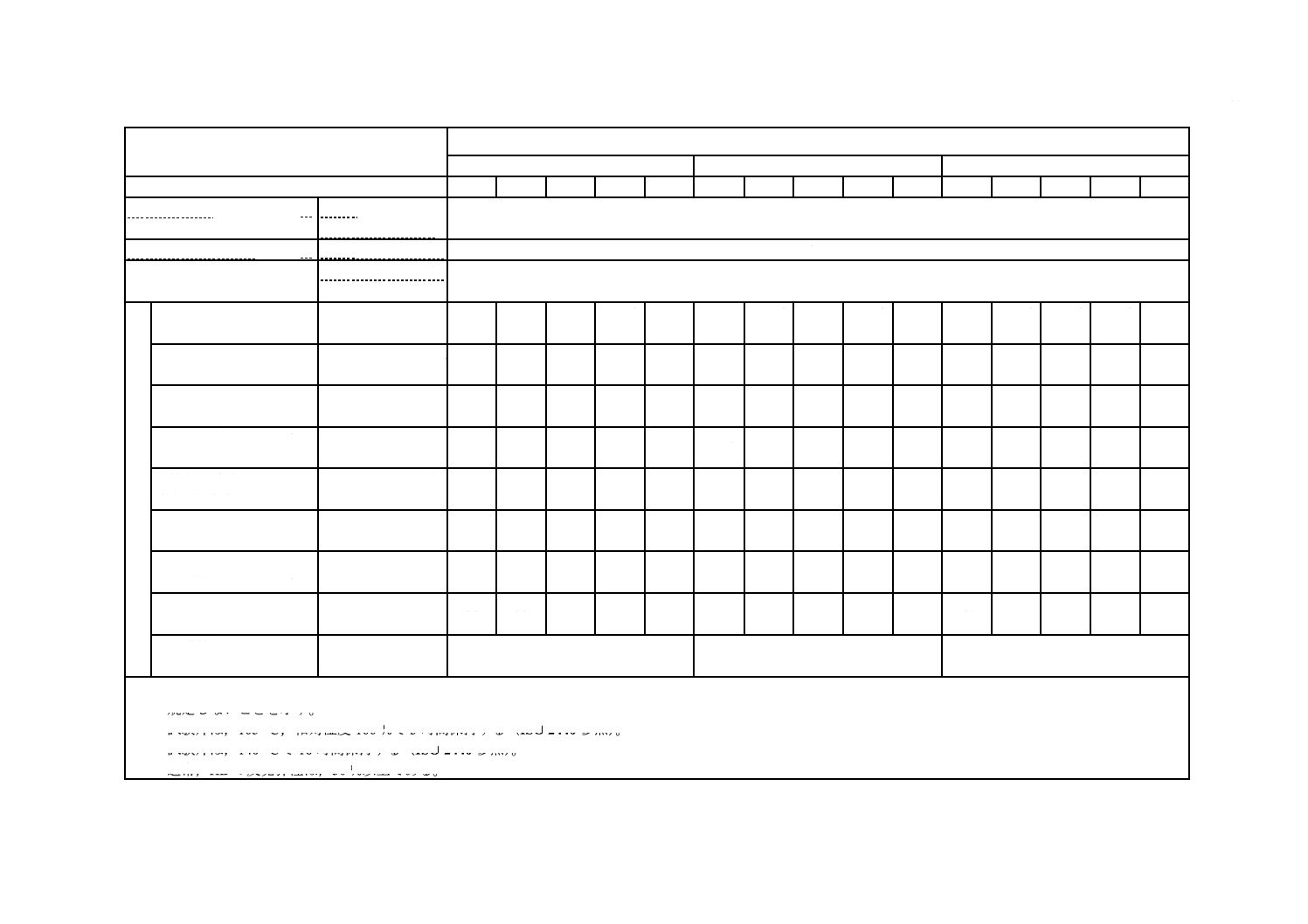

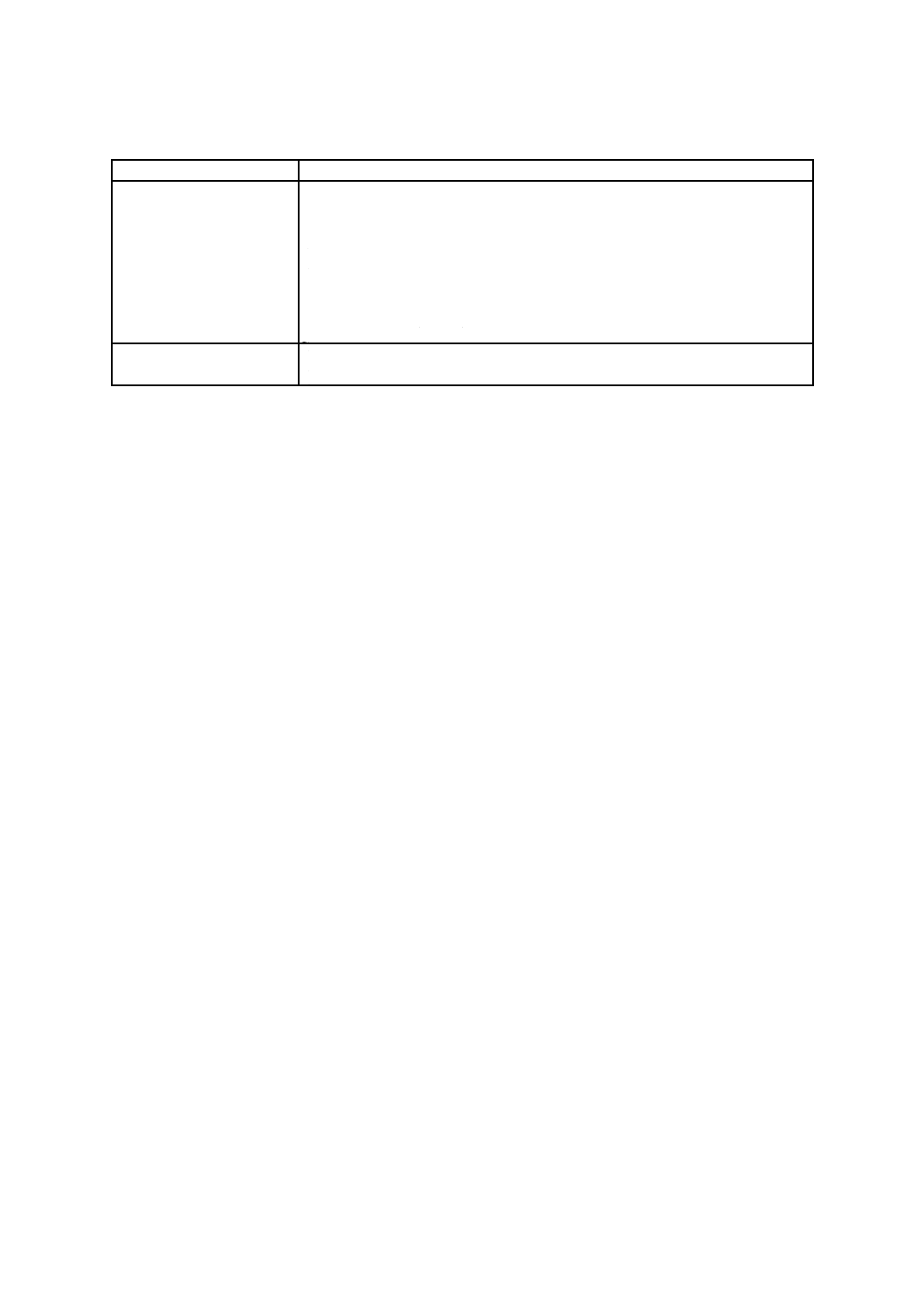

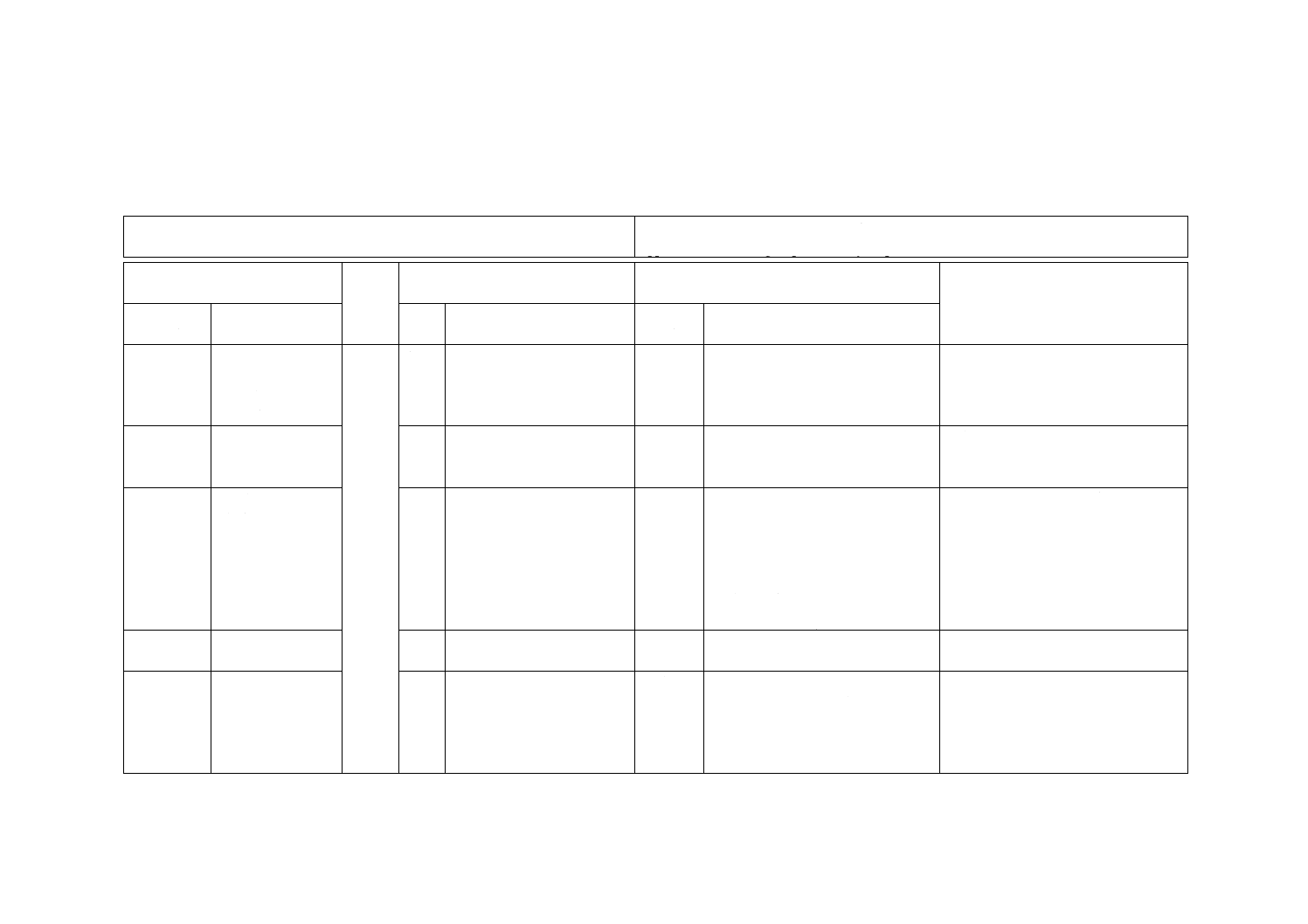

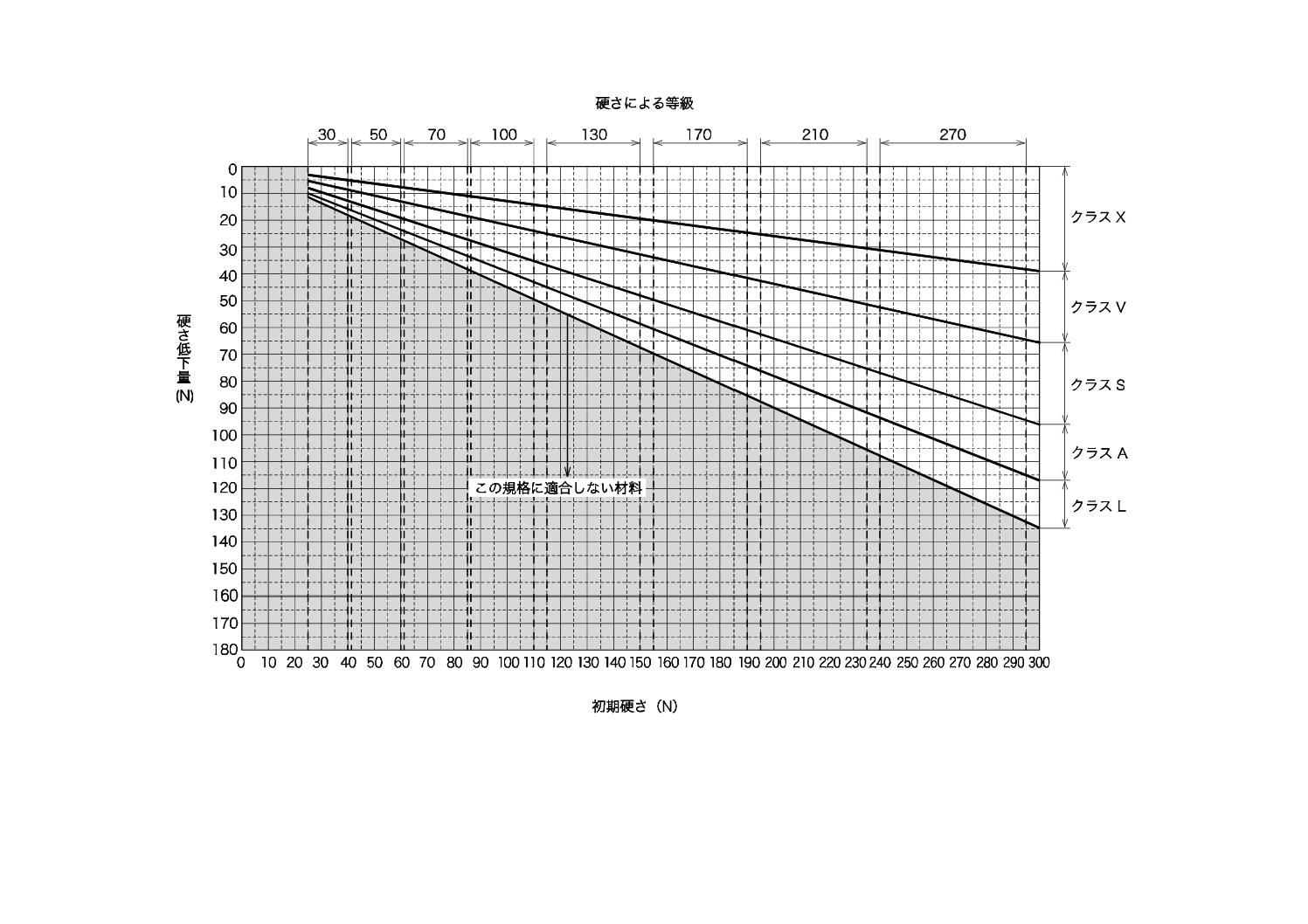

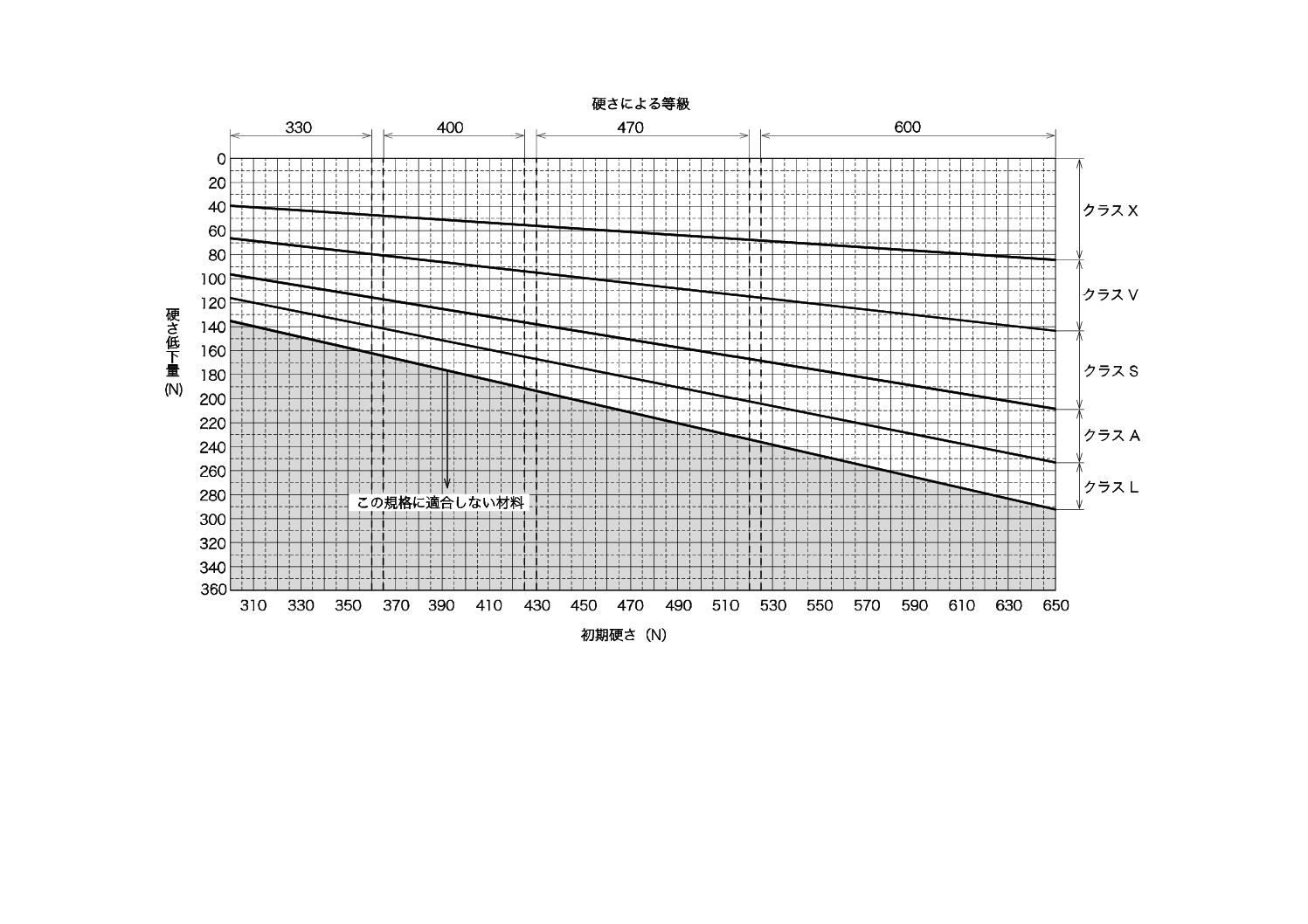

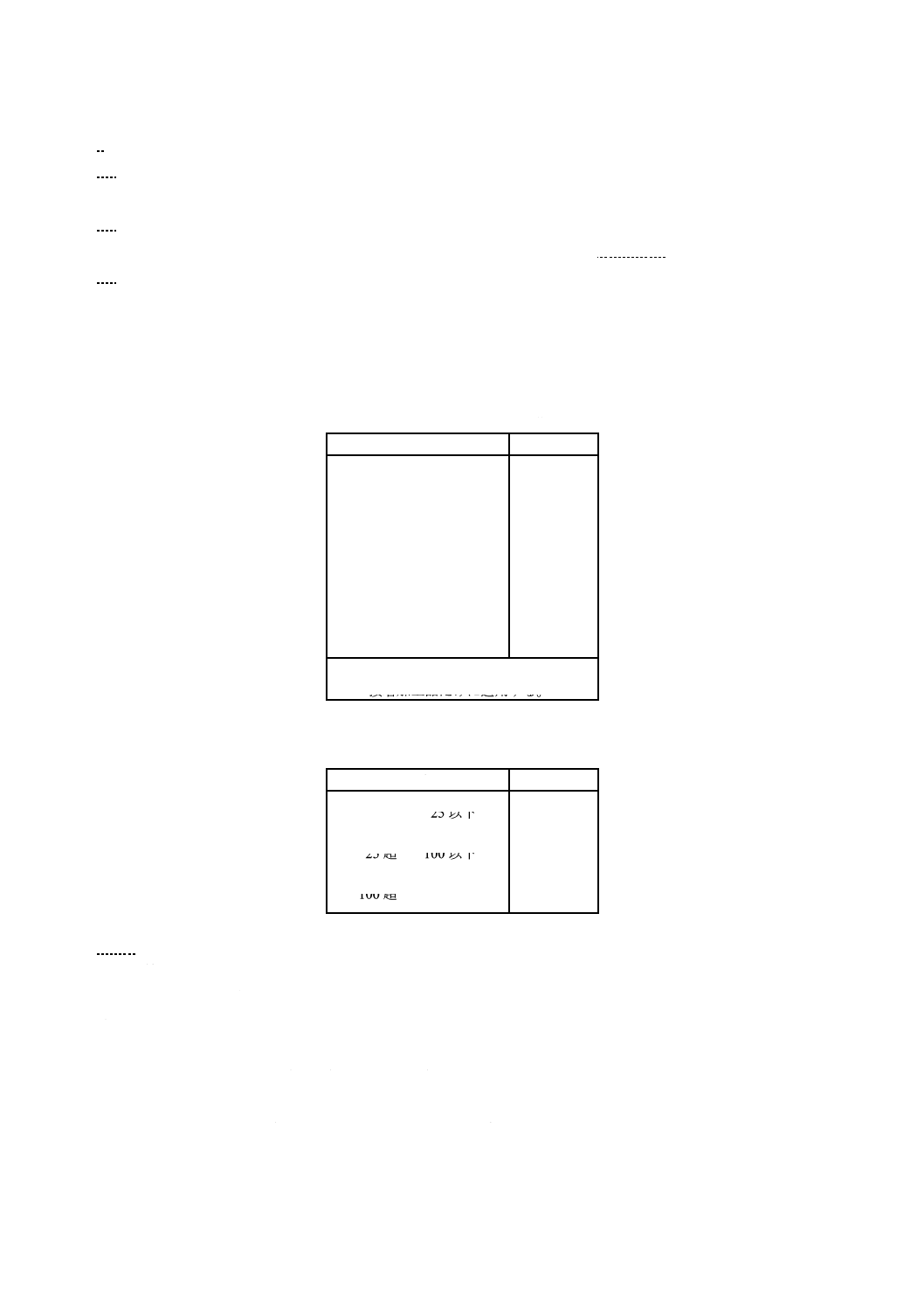

a) 2種(MM)及び3種(RE)を除く表1のフォームについては,6.8の硬さ低下率の測定によって,表

2の五つのクラスに分類する。

表2−フォームのクラス

クラス

備考

硬さ低下率a)

%

X

超過酷(Exceptionally severe) 12未満

V

非常に過酷(Very severe)

12以上 22未満

S

過酷(Severe)

22以上 32未満

A

普通(Average)

32以上 39未満

L

軽便(Light)

39以上 45未満

注a) 硬さ低下率の計算は,6.8によって求める。

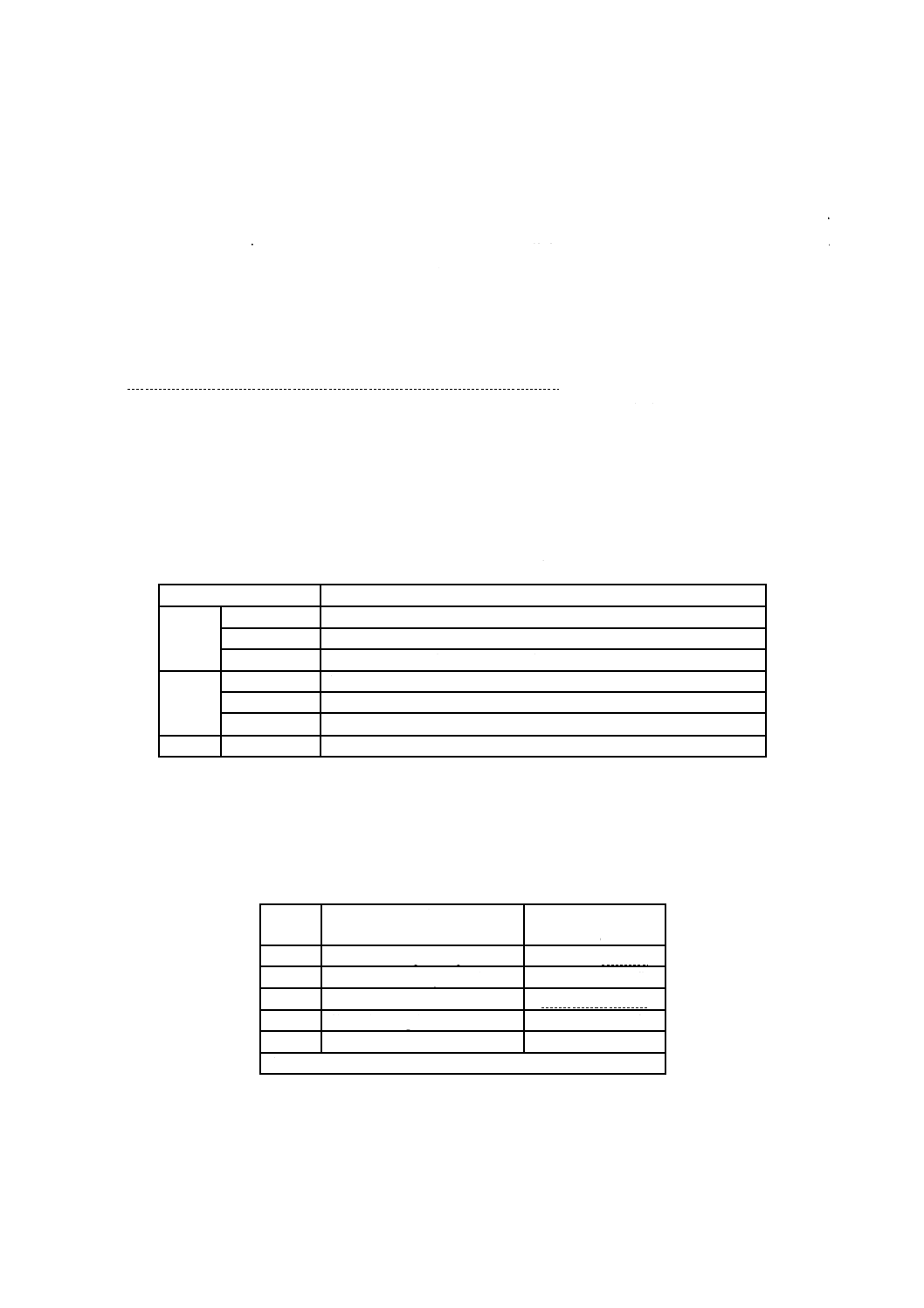

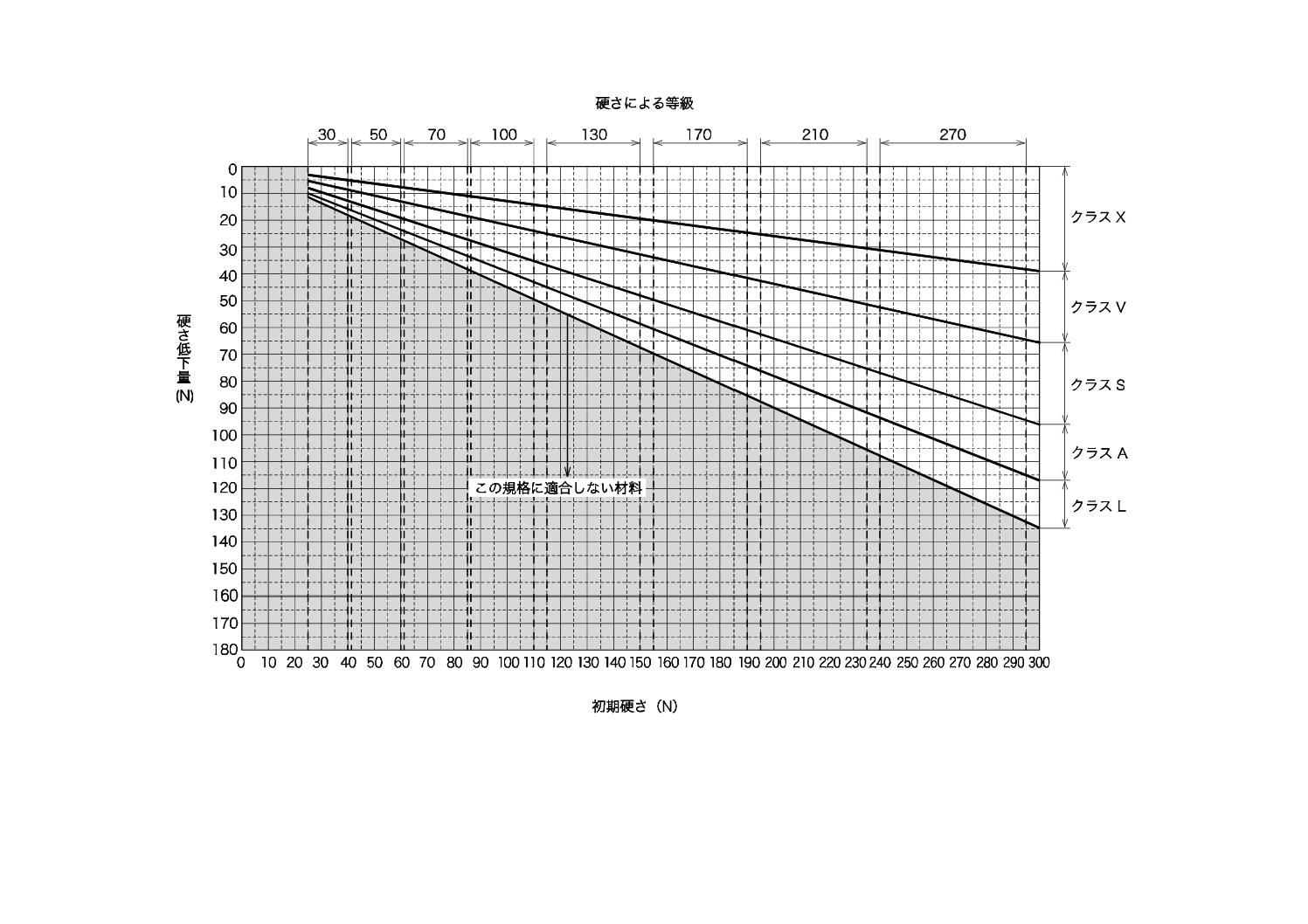

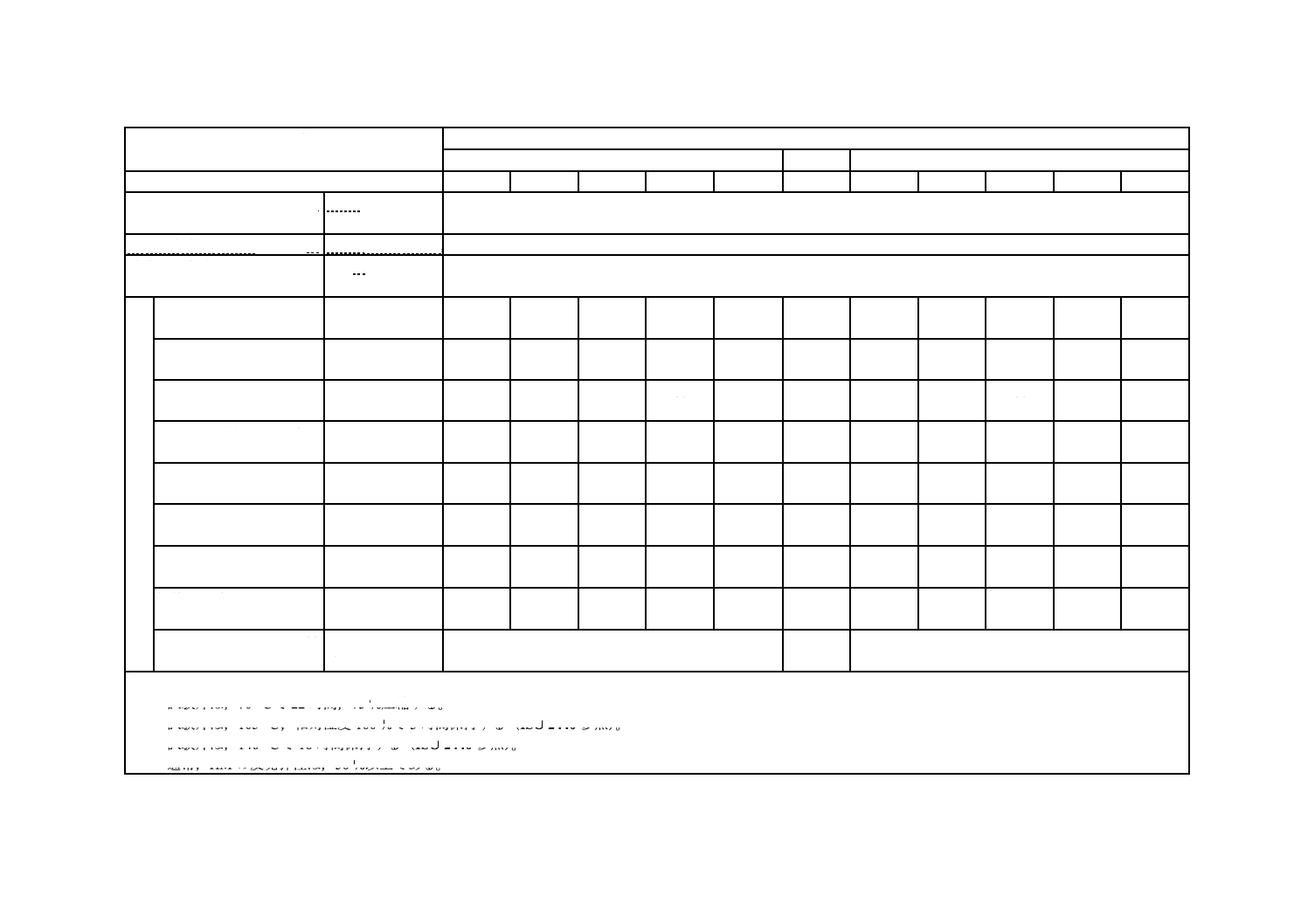

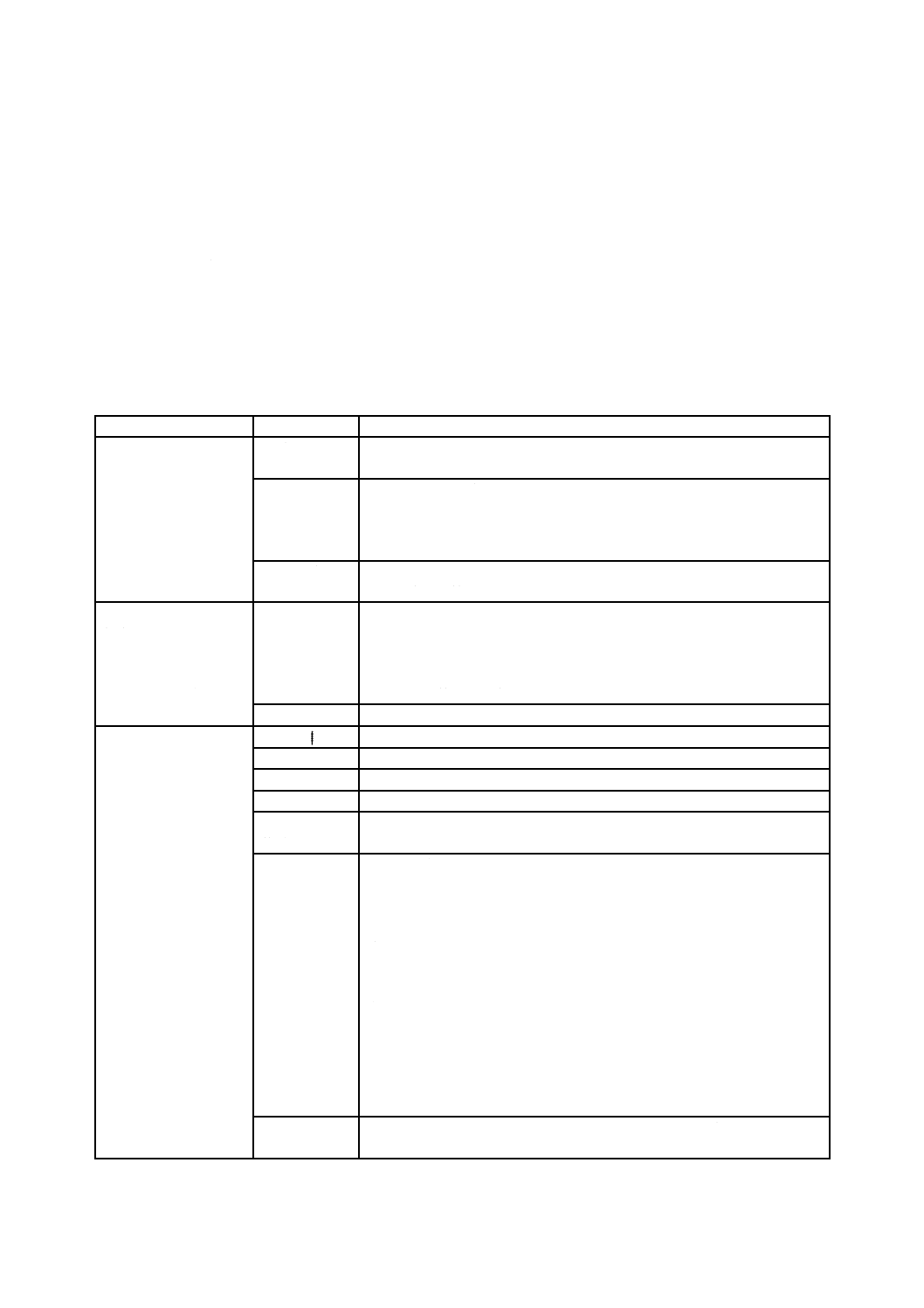

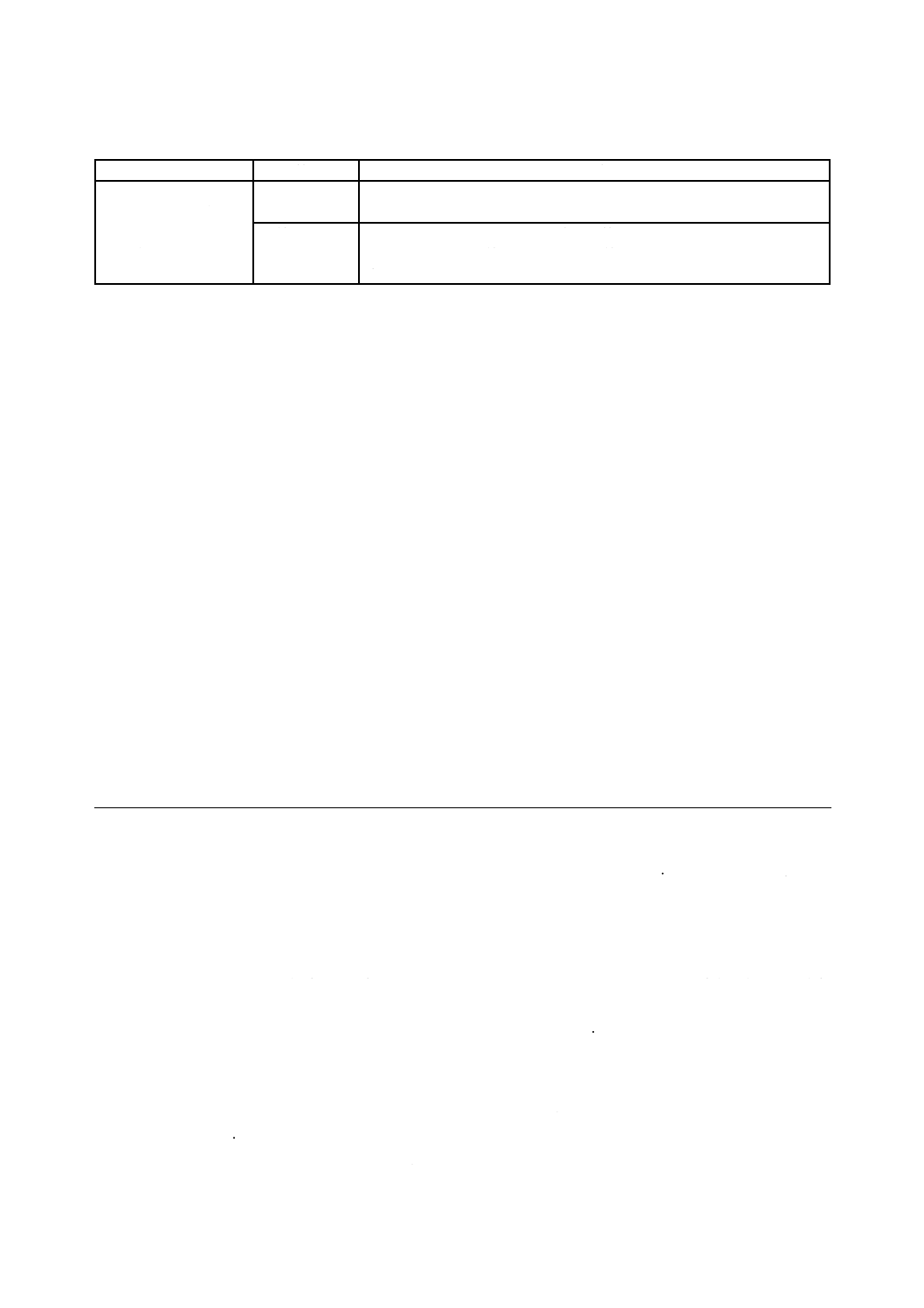

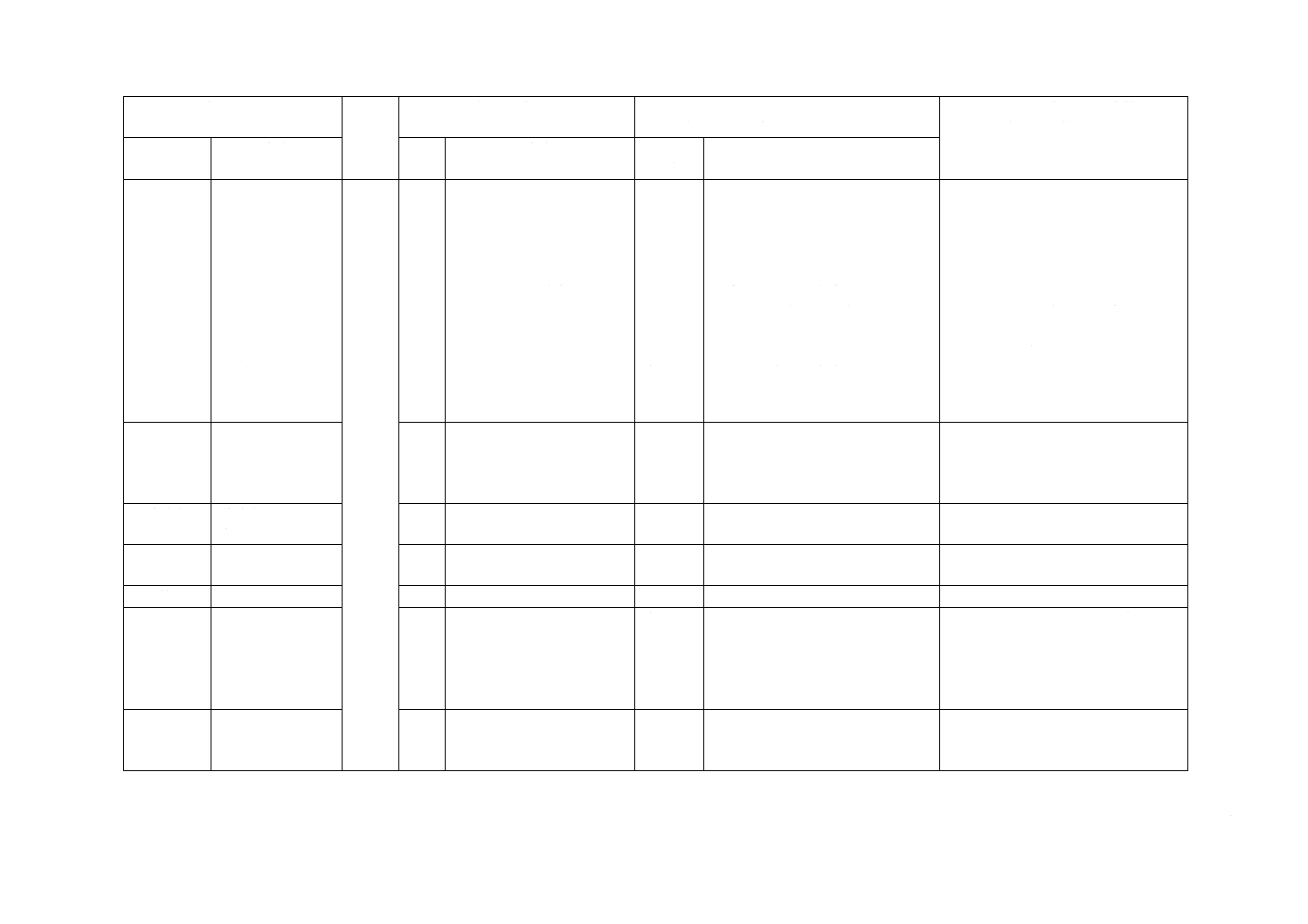

b) クラスX,V,S,A及びLは,表6及び表7の要件を満たすものについて,図1及び図2で示す0 N

〜650 Nの硬さ範囲での硬さ低下率で分類している。

注記 クラスA及びクラスLの材料は,高い硬さ領域で全て存在するとは限らない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−初期硬さ及び硬さ低下量によるクラス分類(低硬さ域)

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−初期硬さ及び硬さ低下量によるクラス分類(高硬さ域)

3

K

6

4

0

1

:

2

0

11

5

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 3種(RE)は,硬さ低下率が小さいが,圧縮残留ひずみ,引張強さ及び破断時の伸びが若干劣るので,

特別に表8で規定し,通常,薄くて硬い詰め物として又は他のフォームを補強するためのものとして,

変形の小さい部位に用いる。

d) 図1及び図2において,初期硬さ140 Nの材料の場合,他の特性水準を満たしているという条件で,

硬さ低下量17 N未満のものはクラスX,17 N以上31 N未満のものはクラスV,31 N以上45 N未満

のものはクラスS,45 N以上55 N未満のものはクラスA,55 N以上63 N未満のものはクラスLの材

料とする。初期硬さ140 Nで,硬さ低下量63 N以上の材料は,この規格に適合しないものとする。

3.3

等級

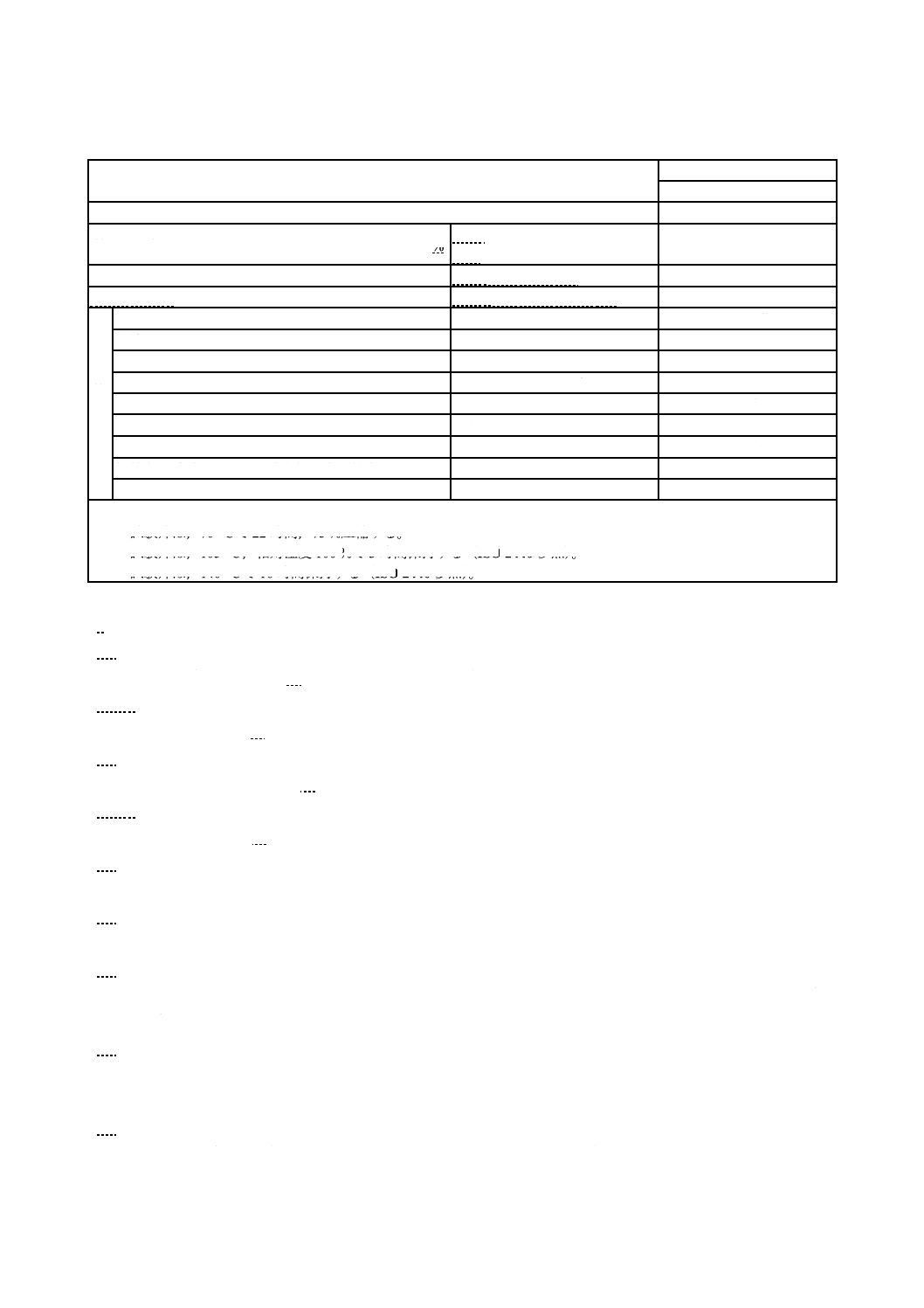

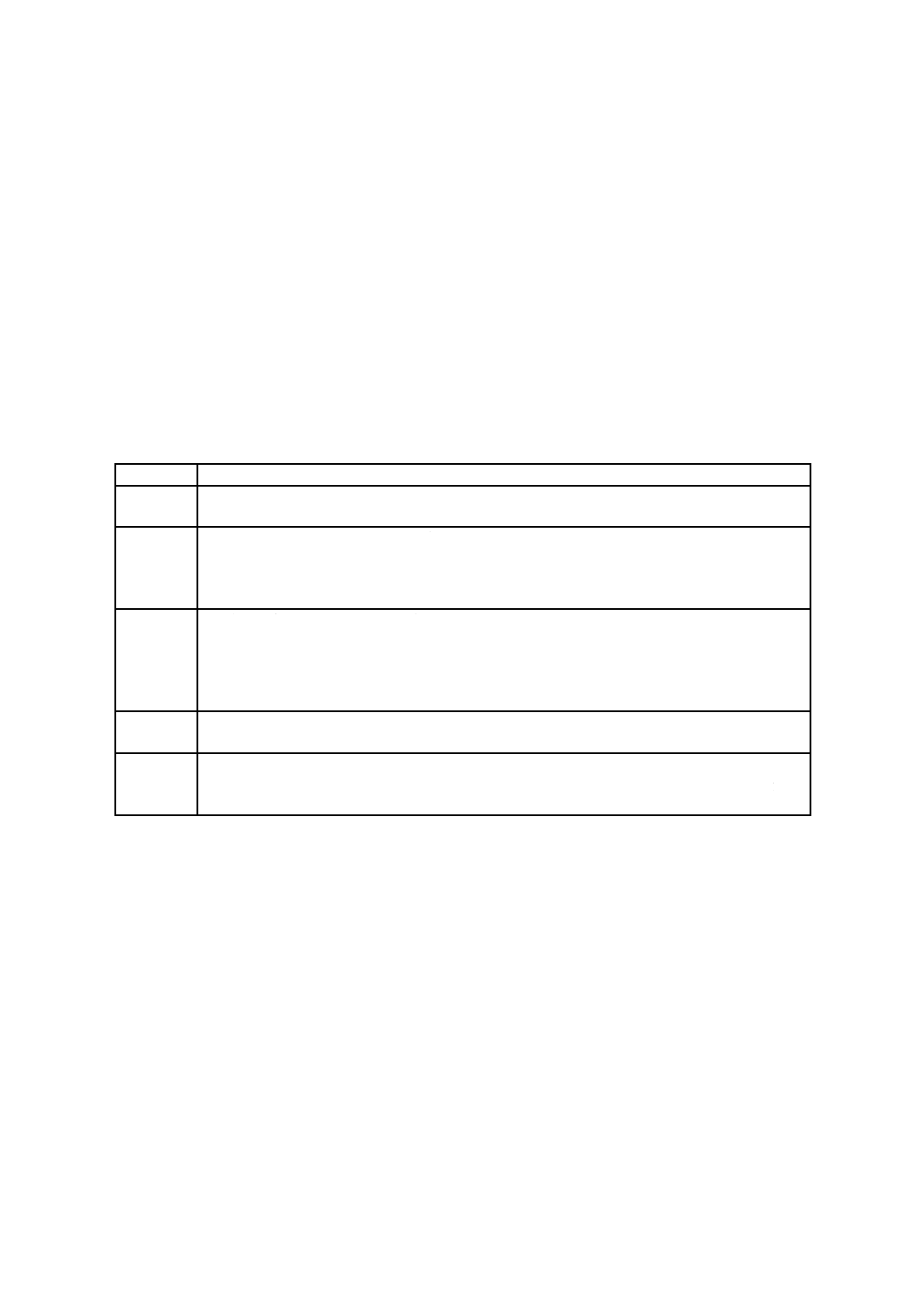

フォームは,6.5によって測定する40 %定圧縮時の硬さの数値に従って,表3の等級に分類する。

表3−40 %定圧縮時の硬さによる等級

等級

40 %定圧縮時の硬さ

N

30

25〜 40

50

41〜 60

70

61〜 85

100

86〜110

130

115〜150

170

155〜190

210

195〜235

270

240〜295

330

300〜360

400

365〜425

470

430〜520

600

525〜650

a) 各クラスの材料において,これらの全ての等級に入るフォームを製造することができない場合がある。

表3を用いて,硬さで等級の区分を行うとき,製造のロット内及びロット間でのばらつきを考慮して,

硬さの下限及び上限の値でそれぞれ16 %の許容差が取れるものとする。

b) 境界域をまたがるような材料の場合,斜線を用いて二つの等級を併記してもよい。例えば,等級100

と130とにまたがるような材料の場合,100 /130のように表してもよい。

4

形態

形態は,次による。

a) フォームは,ブロック状,シート状若しくは長尺状のもの,又は金型成形若しくは組立成形されたも

のでもよい。フォームは,穴加工又はプロファイル加工したものなどを含む。

b) フォームの補修が必要な場合,補修したフォームが,元のフォームと同じ組成及び品質であれば,こ

の規格に適合とする。

c) 成形品に補修又は加工を施す場合,これに用いる接着剤は,フォームに対して無害なものとし,かつ,

接着部分が材料破壊する程度(フォーム自体の強度以上)の接着強度をもつものとする。

d) 接着は,実使用で剥がれないように十分な面積で接合しなければならない。また,薄い被覆材を接着

する場合には,折れ,しわ又はめくれを防止するのに十分な面積で接着しなければならない。

6

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

品質

5.1

質量の許容差

フォームの質量は,6.2によって測定し,その許容差は,±15 %とする。

5.2

見掛け密度の許容差

フォームの見掛け密度は,6.3によって測定し,その許容差は,±15 %とする。

5.3

寸法の許容差

フォームの寸法は,6.4によって測定し,その許容差は,表4及び表5による。

布張り家具の場合,しわが出ないようにフォーム材を圧縮した形で被覆材に詰め込むため,完成製品を

指定の寸法に維持する上で,フォーム材の寸法は,それだけの余裕をみて少し大きめにする必要がある。

表4−フォームの長さ及び幅の許容差

単位 mm

長さ及び幅

許容差

250以下a)

+5

0

250以下b)

+10

0

250超

500以下

+10

0

500超

1 000以下

+20

0

1 000超

+30

0

注a) 接着加工品を除く。

b) 接着加工品だけに適用する。

表5−製品の厚さの許容差

単位 mm

厚さ

許容差

25以下

+3

0

25超

100以下

+4

0

100超

+6

0

5.4

物理的特性

物理的特性は,次による。

a) フォームは,箇条6に規定する方法によって試験し,表6,表7及び表8に適合しなければならない。

b) 6.8によって試験した場合,3個の試験片の硬さ低下量の中央値は,それぞれ図1及び図2に規定する

上限を超えてはならない。この基準を満たさない場合,更に4個の試験片を用いて,6.8の試験を繰り

返してもよい。この場合,7個の試験片の全ての硬さ低下量の中央値を,分類に使用する。

c) 表6,表7及び表8の試験に必要な標準試験片には,スキン層,密度の高い部分に近い層又は明らか

に欠陥のある部分を含んではならない。試験片を作製するときに取り除くスキン層の厚さは,成形品

の形状によって異なるが,最低5 mmとする。しかし,成形品が薄く,表面から5 mm取り除くと適

7

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切な大きさの試験片を作製できない又は表面そのものが性能を左右する場合は,スキン層が付いた成

形品の試験片を用いてもよい。その場合,試験片の表面状態を試験報告書に記載する。

注記 受渡当事者間で考慮することが望ましい参考品質項目を,附属書JAに示す。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

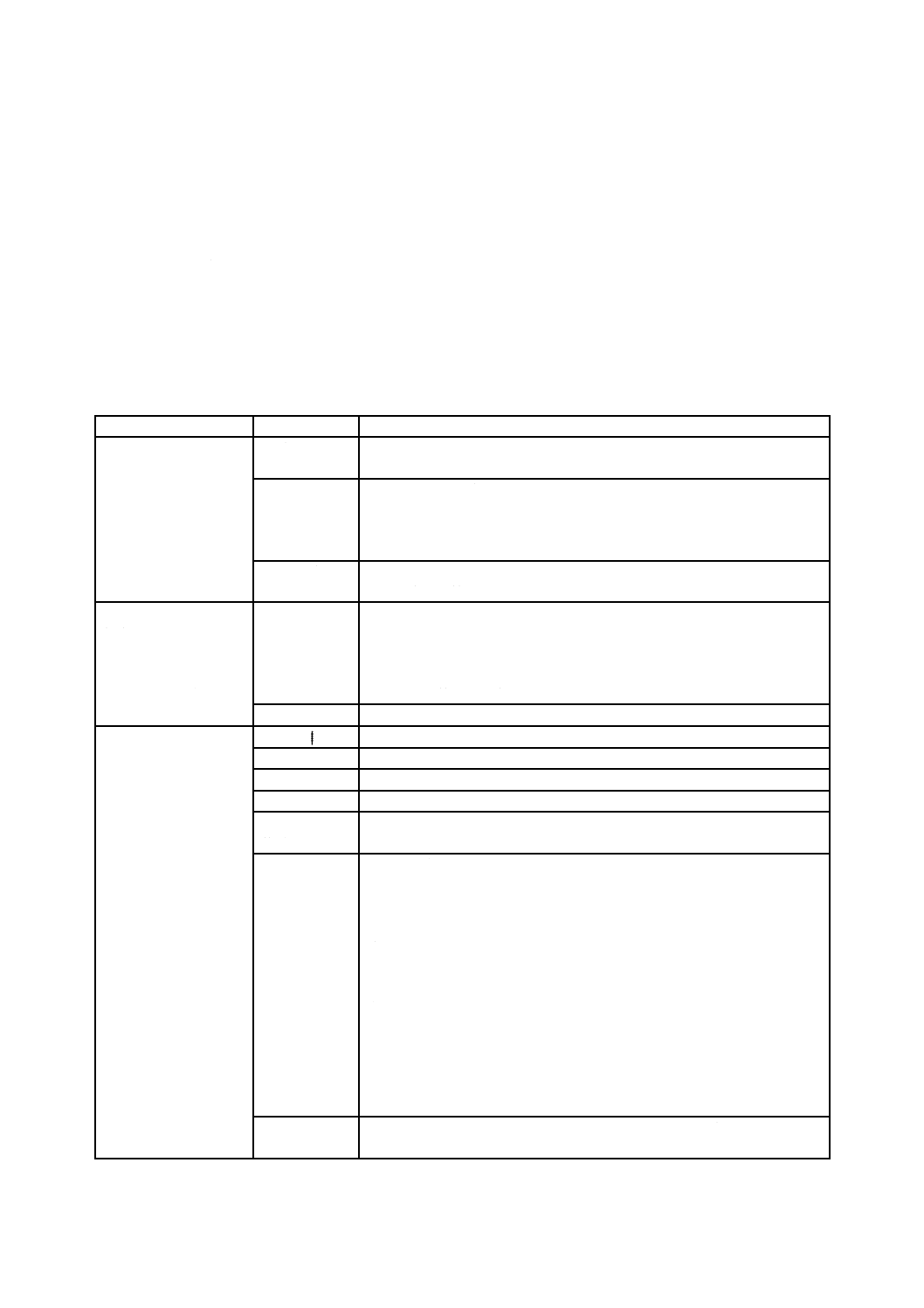

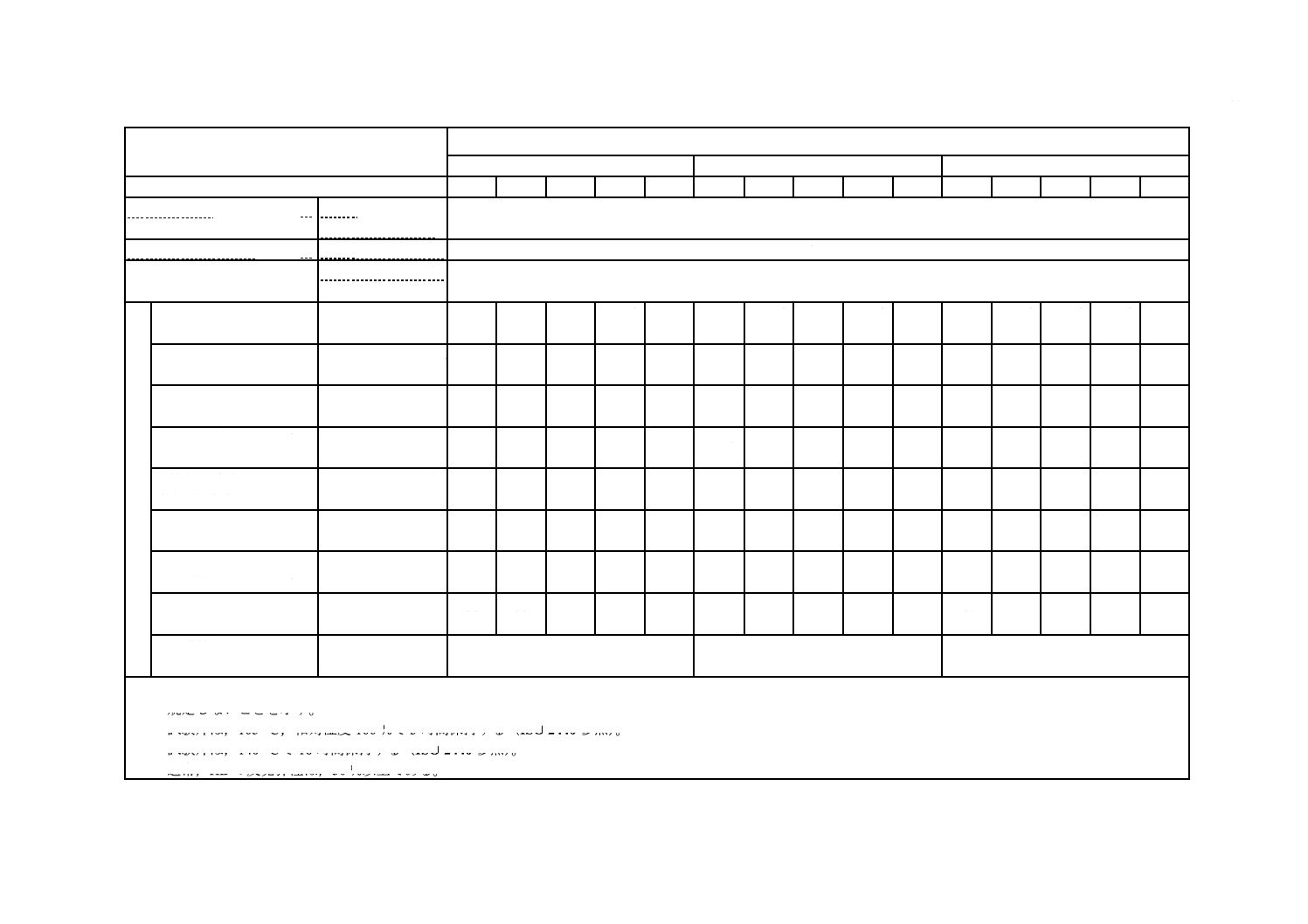

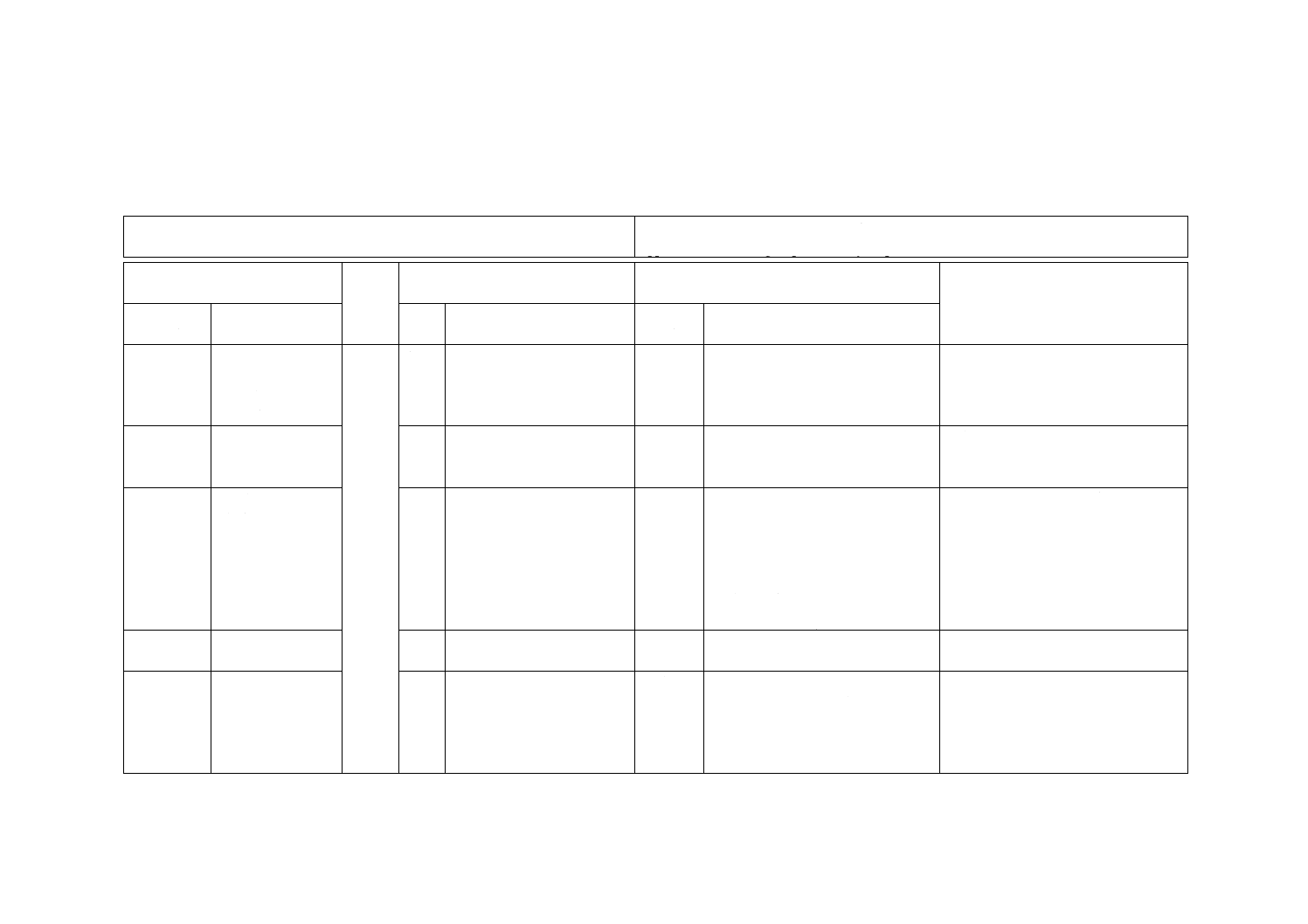

表6−1種の各材料の品質

タイプ

1種

LB

MB

HB

クラス

X

V

S

A

L

X

V

S

A

L

X

V

S

A

L

質量の許容差

% JIS K 7222の質量

測定方法による。

±15

見掛け密度の許容差

% JIS K 7222による。

±15

寸法の許容差

JIS K 6400-1の6.に

よる。

表4及び表5の規定による。

物

理

的

要

求

事

項

硬さ低下率

% JIS K 6400-4の6.1

による。

12未満

12以上

22未満

22以上

32未満

32以上

39未満

39以上

45未満

12未満

12以上

22未満

22以上

32未満

32以上

39未満

39以上

45未満

12未満

12以上

22未満

22以上

32未満

32以上

39未満

39以上

45未満

圧縮残留ひずみa)(最大

値)

%

JIS K 6400-4の4.5.2

による。

8

8

12

15

15

−b)

6

10

10

10

8

8

12

15

15

破断時の伸び(最低値)

%

JIS K 6400-5の3.に

よる。

100

90

90

90

90

−b)

150

150

150

150

100

90

90

90

90

引張強さ(最低値) kPa JIS K 6400-5の3.に

よる。

50

50

50

40

40

−b)

70

70

70

60

50

50

50

50

50

湿熱老化試験c)後の引張

強さ(最低値)

kPa

JIS K 6400-5の3.に

よる。

35

25

25

15

15

−b)

55

55

55

50

35

35

35

35

35

湿熱老化試験c)後の引張

強さ低下率(最大値) %

JIS K 6400-5の3.に

よる。

30

30

30

30

30

30

30

30

30

30

30

30

30

30

30

加熱老化試験d)後の引張

強さ(最低値)

kPa

JIS K 6400-5の3.に

よる。

35

35

35

35

35

−b)

55

55

55

50

35

35

35

35

35

加熱老化試験d)後の引張

強さ低下率(最大値) %

JIS K 6400-5の3.に

よる。

30

30

30

30

30

30

30

30

30

30

30

30

30

30

30

反発弾性

% JIS K 6400-3によ

る。

15未満

−b)

−e)

注a) 試験片は,70 ℃で22時間,75 %圧縮する。

b) 規定しないことを示す。

c) 試験片は,105 ℃,相対湿度100 %で3時間保持する(ISO 2440参照)。

d) 試験片は,140 ℃で16時間保持する(ISO 2440参照)。

e) 通常,HBの反発弾性は,50 %以上である。

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

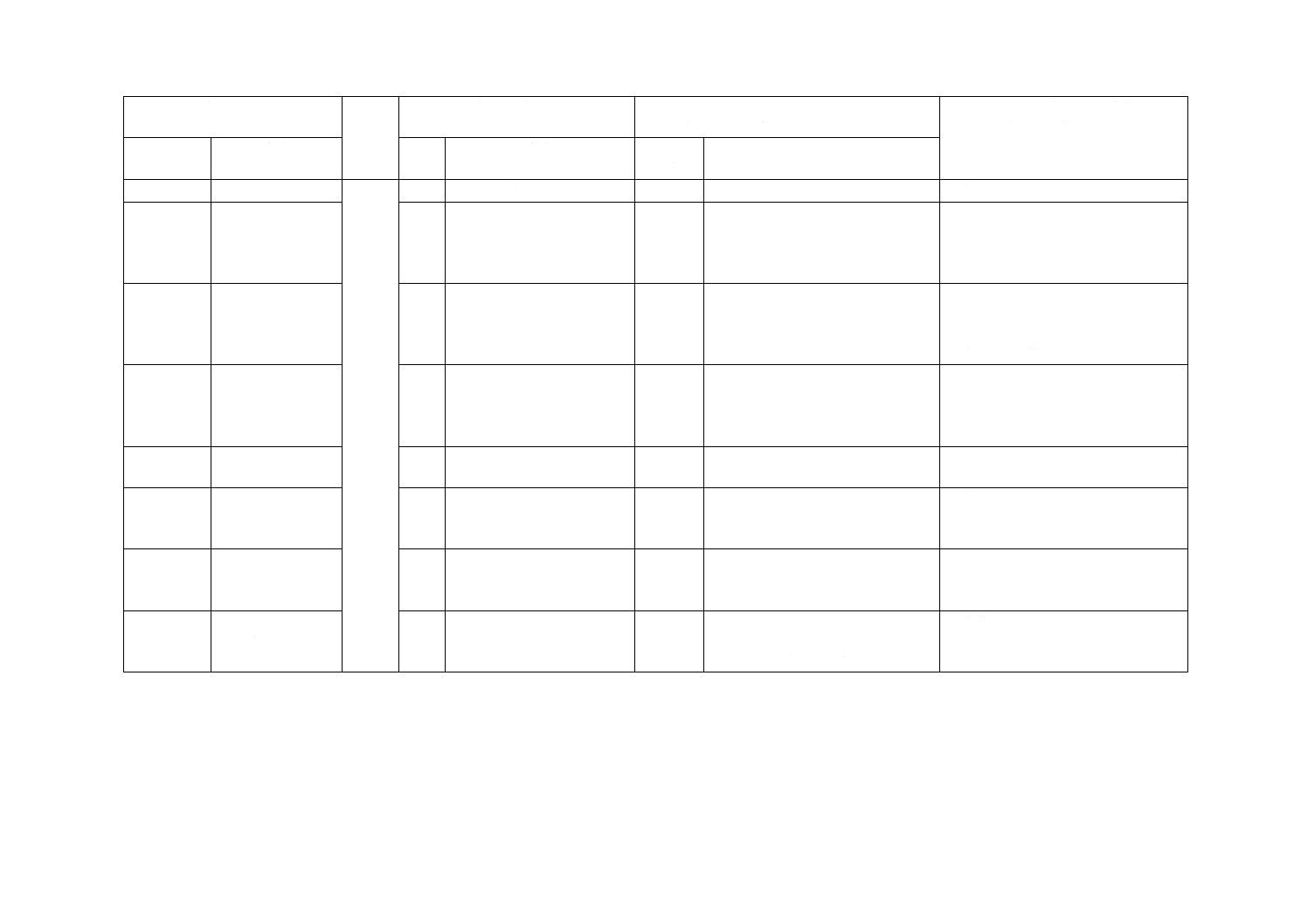

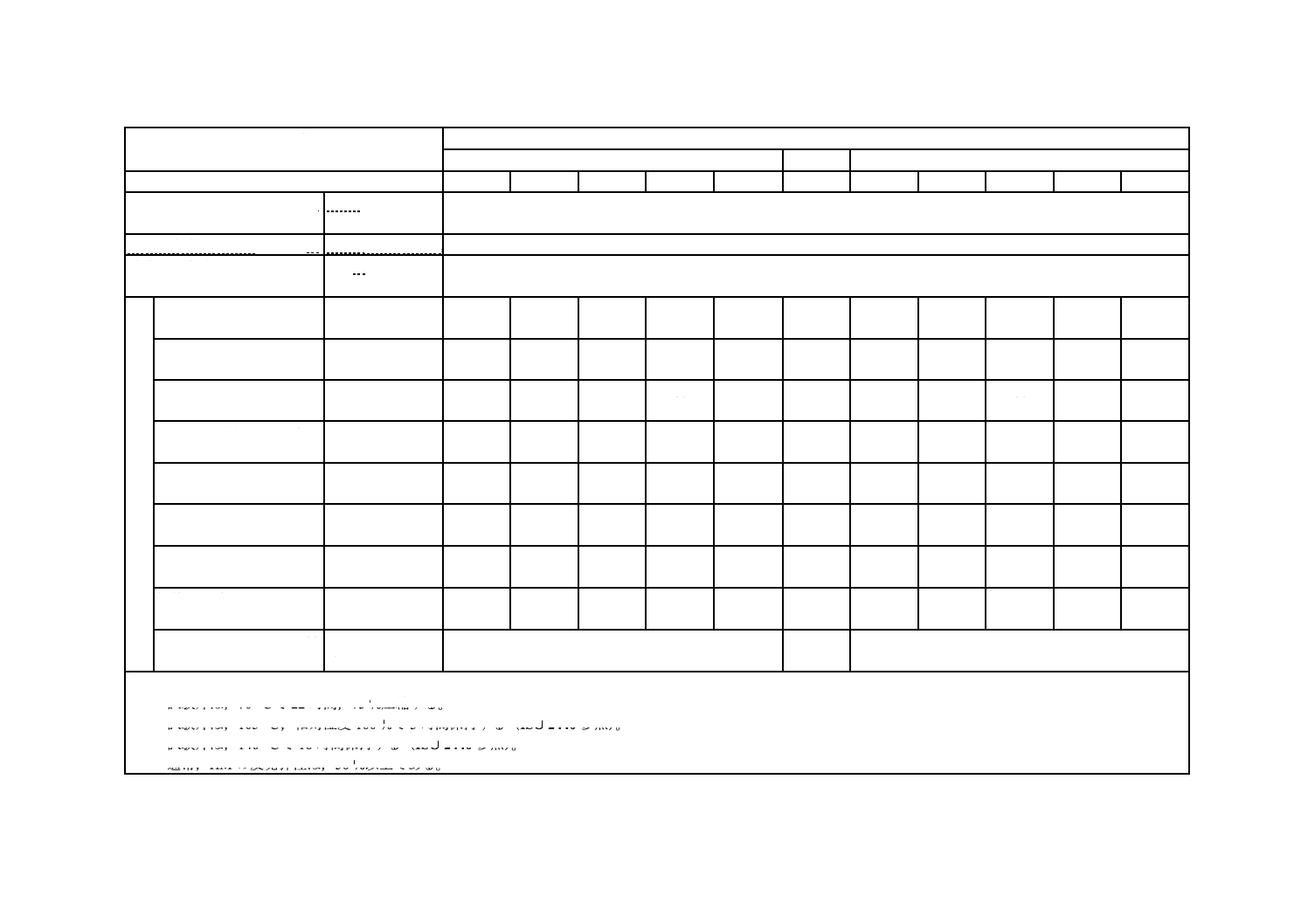

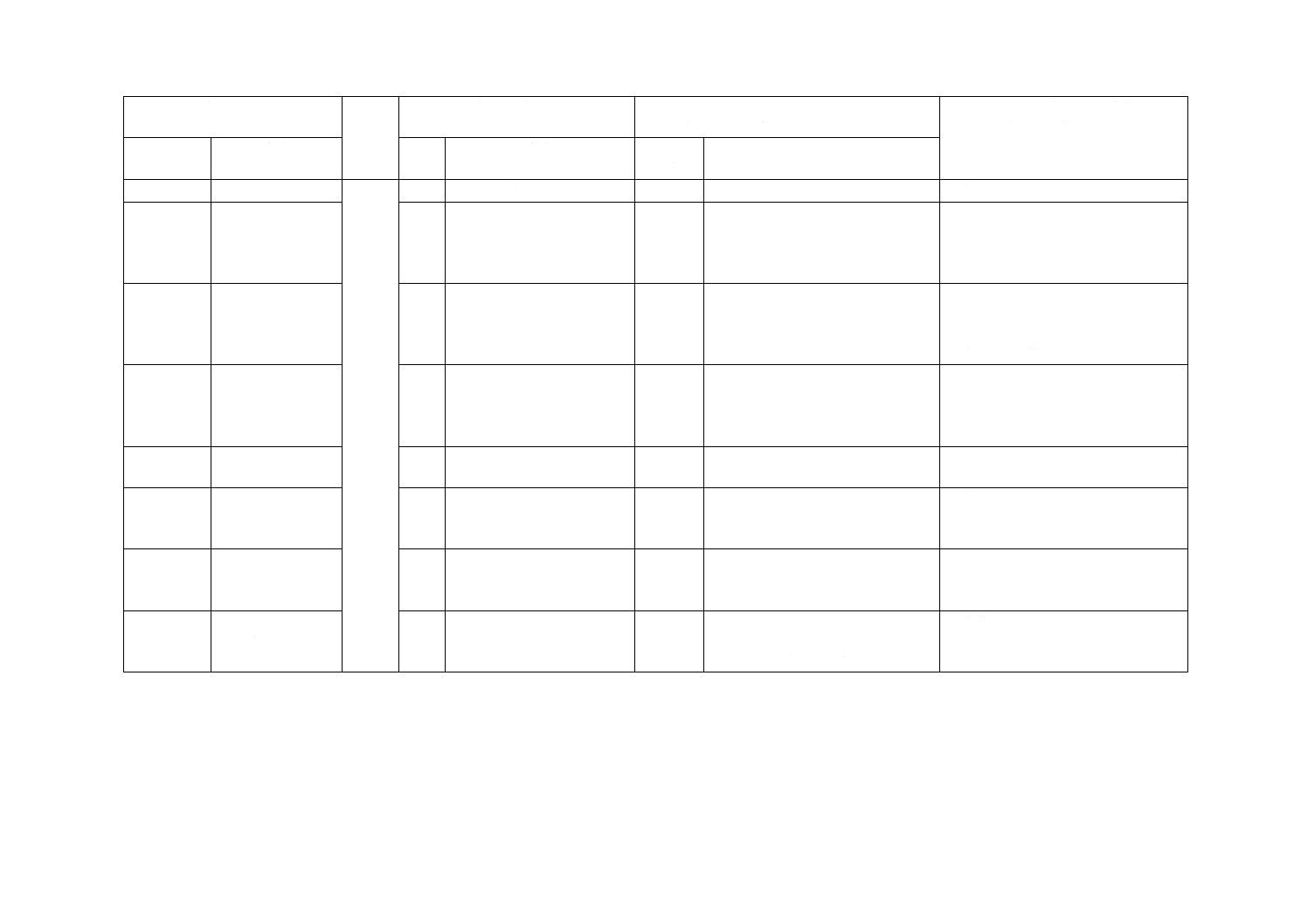

表7−2種の各材料の品質

タイプ

2種

LM

MM

HM

クラス

X

V

S

A

L

−a)

X

V

S

A

L

質量の許容差

% JIS K 7222の質量

測定方法による。

±15

見掛け密度の許容差

% JIS K 7222による。

±15

寸法の許容差

JIS K 6400-1の6.

による。

表4及び表5の規定による。

物

理

的

要

求

事

項

硬さ低下率

% JIS K 6400-4の

6.1による。

12未満

12以上

22未満

22以上

32未満

32以上

39未満

39以上

45未満

−a)

12未満

12以上

22未満

22以上

32未満

32以上

39未満

39以上

45未満

圧縮残留ひずみb)(最大

値)

%

JIS K 6400-4の

4.5.2による。

8

8

12

15

15

−a)

8

8

12

15

15

破断時の伸び(最低値)

%

JIS K 6400-5の3.

による。

100

90

90

90

90

−a)

100

90

90

90

90

引張強さ(最低値) kPa JIS K 6400-5の3.

による。

50

50

50

40

40

−a)

50

50

50

50

50

湿熱老化試験c)後の引張強

さ(最低値)

kPa

JIS K 6400-5の3.

による。

35

25

25

15

15

−a)

35

35

35

35

35

湿熱老化試験c)後の引張強

さ低下率(最大値)

%

JIS K 6400-5の3.

による。

30

30

30

30

30

30

30

30

30

30

30

加熱老化試験d)後の引張

強さ(最低値)

kPa

JIS K 6400-5の3.

による。

35

35

35

35

35

−a)

35

35

35

35

35

加熱老化試験d)後の引張

強さ低下率(最大値) %

JIS K 6400-5の3.

による。

30

30

30

30

30

30

30

30

30

30

30

反発弾性

% JIS K 6400-3によ

る。

15未満

−a)

−e)

注a) 規定しないことを示す。

b) 試験片は,70 ℃で22時間,75 %圧縮する。

c) 試験片は,105 ℃,相対湿度100 %で3時間保持する(ISO 2440参照)。

d) 試験片は,140 ℃で16時間保持する(ISO 2440参照)。

e) 通常,HMの反発弾性は,50 %以上である。

3

K

6

4

0

1

:

2

0

11

10

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−3種材料の品質

タイプ

3種

RE

クラス

−a)

質量の許容差

% JIS K 7222の質量測定方法によ

る。

±15

見掛け密度の許容差

% JIS K 7222による。

±15

寸法の許容差

JIS K 6400-1の6.による。

表4及び表5の規定による。

物

理

的

要

求

事

項

硬さ低下率

% JIS K 6400-4の6.1による。

22未満

圧縮残留ひずみb) (最大値)

% JIS K 6400-4の4.5.2による。

25

破断時の伸び(最低値)

% JIS K 6400-5の3.による。

40

引張強さ(最低値)

kPa JIS K 6400-5の3.による。

50

湿熱老化試験c)後の引張強さ(最低値)

kPa JIS K 6400-5の3.による。

−a)

湿熱老化試験c)後の引張強さ低下率(最大値)

% JIS K 6400-5の3.による。

30

加熱老化試験d)後の引張強さ(最低値)

kPa JIS K 6400-5の3.による。

−a)

加熱老化試験d)後の引張強さ低下率(最大値)

% JIS K 6400-5の3.による。

30

反発弾性

% JIS K 6400-3による。

−a)

注a) 規定しないことを示す。

b) 試験片は,70 ℃で22時間,75 %圧縮する。

c) 試験片は,105 ℃,相対湿度100 %で3時間保持する(ISO 2440参照)。

d) 試験片は,140 ℃で16時間保持する(ISO 2440参照)。

6

試験方法

6.1

試験の一般条件

試験の一般条件は,JIS K 6400-1の5.(試験の一般条件)による。

6.2

質量

質量の測定は,JIS K 7222で見掛け密度を測定するときの質量測定方法による。

6.3

見掛け密度

見掛け密度の測定は,JIS K 7222による。

6.4

寸法

寸法の測定は,JIS K 6400-1の6.(寸法測定方法)による。

6.5

硬さ

硬さの測定は,JIS K 6400-2の6.4(A法)による。

6.6

反発弾性

反発弾性の測定は,JIS K 6400-3による。

6.7

圧縮残留ひずみ

圧縮残留ひずみの測定は,JIS K 6400-4の4.5.2[A法(70 ℃の圧縮)]によって,圧縮率75 %,70 ℃

及び22時間加熱で行う。

6.8

硬さ低下率

硬さ低下率の測定は,JIS K 6400-4の6.1[A法(定荷重法)]によって,40 %定圧縮時の硬さ低下(低

下率又は低下量)を求める。

6.9

引張強さ及び破断時の伸び

引張強さ及び破断時の伸びの測定は,JIS K 6400-5の3.(引張強さ,伸び)による。

11

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 湿熱老化試験後の引張強さ

湿熱老化試験は,ISO 2440の5.3(湿熱劣化試験)によって,試験片を105 ℃,相対湿度100 %で3時

間保持し,その後,JIS K 6400-5の3.(引張強さ,伸び)によって引張強さを求める。

6.11 加熱老化試験後の引張強さ

加熱老化試験は,ISO 2440の5.2(乾熱劣化試験)によって,試験片を140 ℃で16時間保持し,その後,

JIS K 6400-5の3.(引張強さ,伸び)によって引張強さを求める。

7

検査

フォームの検査は,形式検査及び受渡検査とし,箇条5の規定に適合しなければならない。ただし,検

査は,受渡当事者間の協定による抜取方式によって行ってもよい。

7.1

形式検査

形式検査とは,フォームの品質が設計で示された全ての特性を満足するかどうかを判定するために行う

ものをいう。形式検査の項目は,次による。

a) 質量

b) 見掛け密度

c) 寸法

d) 硬さ

e) 反発弾性

f)

圧縮残留ひずみ

g) 硬さ低下率

h) 引張強さ及び破断時の伸び

i)

湿熱老化試験後の引張強さ

j)

加熱老化試験後の引張強さ

7.2

受渡検査

受渡検査とは,既に形式検査に合格したものと同じ品質を,受渡しに際して保証するために,ロットご

とに,必要とする特性が満足するものであるかどうかを判定するために行うものをいう。受渡検査の検査

項目は,次による。

a) 見掛け密度

b) 寸法

c) 硬さ

d) 圧縮残留ひずみ

e) 引張強さ及び破断時の伸び

8

表示

フォームには,製品の外面又は包装単位ごとに,製品を汚したり害を与えたりすることなく,次の事項

を容易に消えない方法で,明瞭に表示する。

a) この規格の番号

b) 製造業者名又はその略号

c) 製造年月日又はその略号

d) タイプ,クラス及び等級

12

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

各クラスの材料の代表的用途

五つのクラスの材料の主な推奨用途を,表A.1に示す。記載したクラスは, 各々の用途に推奨する最低

のクラスである(表2参照)。

ポリウレタンフォームのクラスは,繰返し圧縮残留ひずみ試験の結果によって決められるので,一連の

材料の性能等級は,どのような用途にも同じである。様々な用途で耐荷重性に対する厳しさが異なること

を,推奨する用途を区分することで考慮している。クラスだけが,用途を十分に示すのではなく,圧縮硬

さ及び厚さも考慮に入れなければならない。

表A.1−推奨する用途

クラス

推奨する用途

X

公共用で連続的に酷使される座席シート(契約家具)

公共輸送機関で酷使される座席シート

V

私有車,商用車などの運転手用座席

公共輸送機関の座席

劇場用の座席

事務室用家具の座席若しくは椅子又は公衆用座席(契約家具)

S

私有車,商用車などの乗客用座席

家庭用家具の椅子

公共輸送機関の背もたれ及びアームレスト

劇場用の座席の背もたれ及びアームレスト

契約(販売用)家具の背もたれ及びアームレスト

A

私有車座席の背もたれ及びアームレスト

家庭用家具の背もたれ及びアームレスト

L

詰め物

ポリウレタンフォームチップ吹込みクッション又はポリウレタンフォームチップ吹込み枕

その他の枕

13

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

軟質ポリウレタンフォームの燃焼性及びその使用についての推奨事項

B.1

品質管理のための燃焼性の適切な限界は,次による。

JIS K 6400-6 [1]に規定する方法で測定した場合,125 mmの燃焼距離

JIS D 1201 [2]に規定する方法で測定した場合,102 mm/minの燃焼速度

B.2

英国政府によって委託され,ラバープラスチック研究協会[3]が実施した研究では,BS 4735:1974 [4]

(JIS K 6400-6 [1]に類似の規格)の試験方法及び他の研究機関が開発した着火試験法(例えば,火の着い

たタバコ,マッチ,ろうそく,紙,繊維質のクリブ又は放射熱を試験体に当てて,その着火性を調べる方

法)に従って,フォーム単独又は家具用の織物布などで被覆されたフォームについて試験を行い,広範囲

のフォームの燃焼挙動を調査した。その結果,被覆材のないフォームについて,組成を変えることによっ

て,フォームの燃焼性は,ある程度改良ができると結論付けているが,これは着火源が小さく,また,着

火元への接触時間が短い場合のことである。

織物布で被覆されたフォームの場合,上記の相違は小さくなる。この場合の着火性には,織物布自体の

着火性が大きく影響し,また,着火後の燃焼速度にも,ここで使用した織物布が影響する。

これらの結果及び業界の経験に照らして,最終製品に仕上げる前のフォームを保管している間などの火

災の危険性を考慮した場合,JIS K 6400-6 [1]の方法で試験を行い,その試験片が125 mm以下の燃焼距離に

なるようなフォームは,この条件を満足しない他のフォームよりも,マッチの火のような低エネルギーの

着火源では,火災の危険性が低いと予想される。このようなフォームを用いた,例えば,家庭用家具,輸

送車両の座席などの最終製品の状態では,表面被覆の適切な選択によって,燃焼性及びくすぶり性の観点

での防火保護を更に改善することができる。

火災の初期段階が過ぎると,火災の拡大には,他の色々な要素がある。例えば,酸素の供給状態,可燃

物の量,発熱量,着火源からの位置,防火の程度などである。このような場合,JIS K 6400-6 [1]の試験条

件を満たすフォームでも,この規格との関連性はなくなり,試験結果と実際の火災現場でのフォームの燃

焼挙動とでは,大きな差が生じる。また,燃焼距離が125 mm以下という要求に合致するような配合処方

は,拡大した火災においては煙及びある種の有害ガスの発生量が増加する原因となることがあり得る。

この規格で取り扱うフォームについては,短時間で低エネルギーの着火源から起きる火災のリスクは,

主として,被覆する織物布の選択,その火災条件,及びフォームの配合処方で決定される。配合処方の適

否は,JIS K 6400-6 [1]に規定している試験方法に従った場合,そのフォームの試験片が125 mm以下の燃焼

距離となるかどうかで分かる。

表B.1は,これらの結果から,これらのフォームによる火災の危険性を少なくするための指針である。

14

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

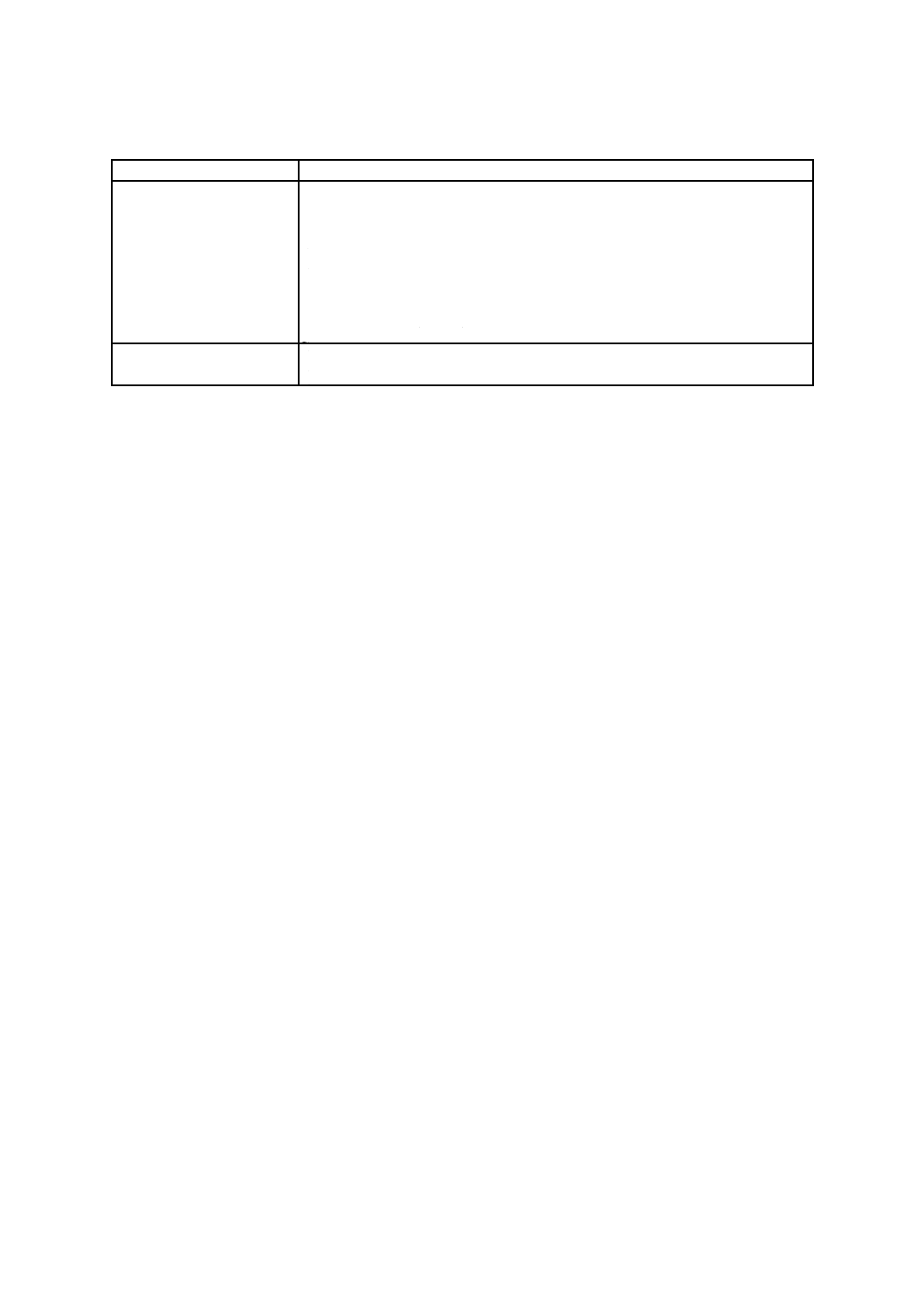

表B.1−火災の危険性を最小にするために推奨する方策

状況

推奨する方策

製造,貯蔵,加工において

a) 整理,整頓,清浄,清潔などよい環境を保つ。

b) 厳格な火災予防対策を設け,それを厳しく守らせる。

例えば,禁煙とし,喫煙許可は指定場所だけにするなど。

c) 従業員にそのフォームがもつ潜在的な火災の危険性を十分認識させる。

d) 製造,貯蔵及び取扱いの防火上の注意事項について,消防機関に相談する。

e) 消防機関とよく打ち合わせ,防火訓練を実施する。

f) 消防機関には,取り扱っているフォームの情報を知らせる。

g) 状況に応じた適切な防火システムを作る。

完成品

a) 小さな火で簡単に着火又はくすぶるような被覆織物布を用いない。

b) 全ての使用者に,潜在的な火災の危険性があることを十分に認識させる。

B.3

ISO/TC 136(家具)では,被覆家具の着火性についての試験方法及び要求事項の作成を進めている。

15

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

受渡当事者間で考慮することが望ましい品質項目について

この規格は,製品規格であり,JISマーク認証のために必要な客観的な評価方法及び品質基準が求めら

れる。ただし,客観的な評価方法及び品質基準は定まっていないが,受渡当事者間の協定として管理する

ことが望ましい品質項目がある。それらについては,この規格の規定項目からは除外したが,受渡当事者

間で品質管理上考慮することが望ましい品質項目として,規定外とした理由とともに表JA.1に示す。

表JA.1−受渡当事者間で考慮することが望ましい品質項目

規定外とした理由

品質項目

特記事項

定量的な評価方法の確

立ができない。

材料

フォームの材料は,実質的には,開放気泡が相互に連続して成り立って

いるもので,性能に悪影響を及ぼすような異常があってはならない。

外観

受渡当事者間の協定で合意した重要な表面には,ルーズスキン(表面の

薄層が分離している状態)があってはならない。成形品のパーティング

ライン(parting line),他の表面の汚れ及び欠陥は,受渡当事者間の協定

で合意した基準見本よりも悪い状態であってはならない。

REの清潔性

3種(RE)(粉砕フォームの接着品)のフォームの清潔性については,受

渡当事者間の協定による。

現段階では定量的な評

価方法が確立していな

い(将来的に確立でき

れば,規定項目とする

可能性がある。)。

臭気

フォームの臭気は,官能試験で試験したとき,通常の使用条件で不快な

ものであってはならない。受渡当事者間の協定に臭気の取決めがあれば,

それに従う。

臭気については,色々な試験方法が検討されているが,現段階で実用化

できる機械的な試験方法は確立できていない。

色調

−

受渡当事者間の協定で

十分である。

形態(補修)

補修は受渡当事者間の協定で合意した許容限度を超えないこととする。

質量

−

見掛け密度

−

寸法

−

MMの物理的

基準

フォームのタイプ2種(MM)に関する物理的基準については,受渡当事

者間の協定を基本とする。

燃焼性

a) 他の多くの材料と同様に,フォームも可燃性である。しかし,受渡当

事者間で合意の上で,この規格の規定を満たすフォームを,ある特定

の条件で試験した場合の燃焼性を低減することができる配合で製造

してもよい。

b) 燃焼性の測定は,JIS K 6400-6 [1]によるが,自動車内装用にはJIS D

1201 [2]など,用途に応じて受渡当事者間の協定で合意した試験方法を

用いることができる。

c) この試験方法は,通常,フォームの製造における工程管理用として,

受渡当事者間の協定で合意した燃焼速度以下であることを確認する

ために用いる。これらの結果は,燃焼性に影響する配合処方の選定に

応用できる。しかし,これらの試験結果は,フォームの実際の使用状

況下における,潜在的な火災の危険性の評価を示すものではない(附

属書B参照)。

表示(硬さ測

定位置)

硬さ試験の加圧板による加圧位置は,受渡当事者間の協定に基づいて表

示する。

16

K 6401:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.1−受渡当事者間で考慮することが望ましい品質項目(続き)

規定外とした理由

品質項目

特記事項

従来から受渡検査に使

われており,現在でも

取引の多くに活用され

ている。

硬さ試験

受渡検査においては,受渡当事者間の協定によって,JIS K 6400-2の6.7

(D法)に従って行ってもよい。

圧縮残留ひず

み試験

受渡検査においては,受渡当事者間の協定によって,JIS K 6400-4の4.5.2

[A法(70 ℃の圧縮)]に従って,圧縮率75 %に代えて50 %で行っても

よい。

参考文献 [1] JIS K 6400-6 軟質発泡材料−物理特性の求め方−第6部:燃焼性

注記 対応国際規格:ISO 3582:2000,Flexible cellular polymeric materials−Laboratory

assessment of horizontal burning characteristics of small specimens subjected to a small

flame(MOD)

[2] JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

注記 対応国際規格:ISO 3795:1989,Road vehicles, and tractors and machinery for

agriculture and forestry−Determination of burning behaviour of interior materials

(MOD)

[3] PALMER, K.N. and TAYLOR, W. Fire hazards of plastics in furniture and furnishings: Ignition

studies, CP 18/74, published by the Fire Research Station, Melrose Avenue, Borehamwood, Herts

WD6 2BL, England.

[4] BS 4735:1974,Laboratory method of test for assessment of the horizontal burning characteristics of

specimens no larger than 150 mm×50 mm×13 mm (nominal) of cellular plastics and cellular

rubber materials when subjected to a small flame

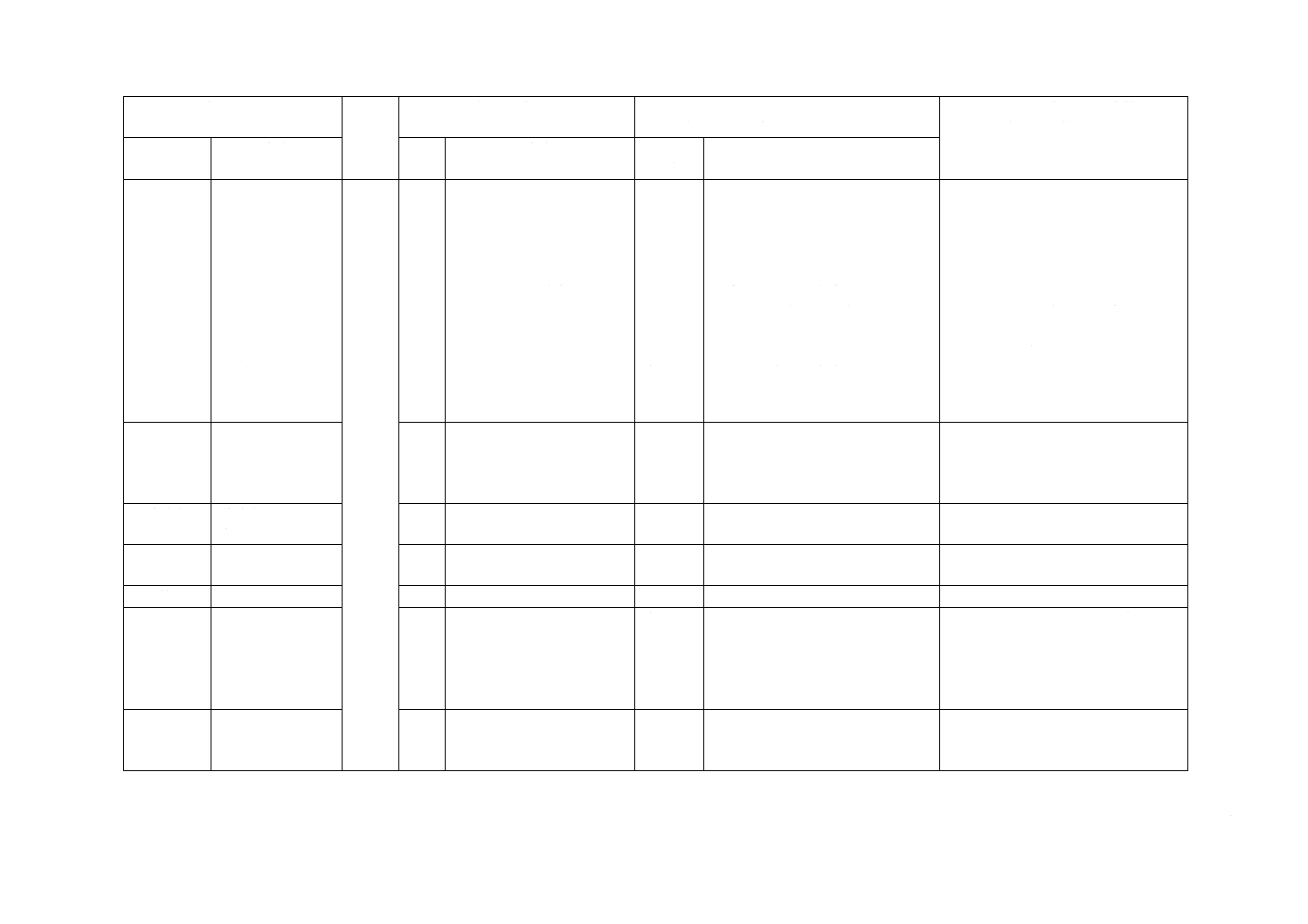

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6401:2011 耐荷重用軟質ポリウレタンフォーム−仕様

ISO 5999:2007 Flexible cellular polymeric materials−Polyurethane foam for load-bearing

applications excluding carpet underlay−Specification

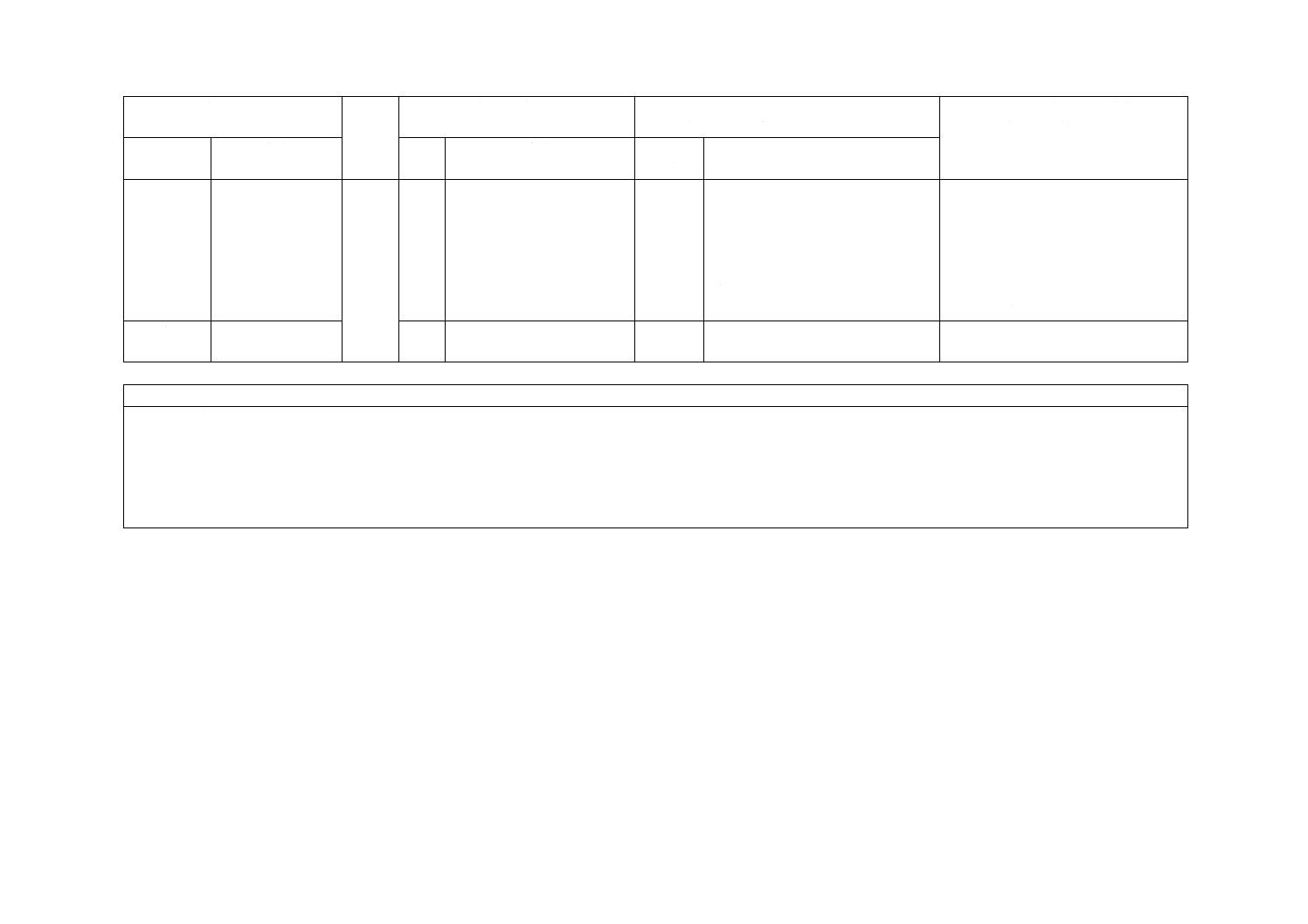

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 開放気泡が相互に

連続して成り立っ

ている

タイプ

1

−

−

追加

追加

気泡構造に関する記載を追加

種類でタイプに関する記載を追加

材料に関する項目が附属書JAに記

載となったが,この内容は残す必要

があり,適用範囲に記載する。

必要な内容のため,ISOへ提案する。

3 種類

タイプ,クラス及

び等級の三つの組

合せで分類する。

3

−

追加

具体的な分類の方法を明記した。

技術的な差異はない。

3.2 クラス

3.2 a) 2種(MM)

及び

3.2 a) 表2

3.2.1

3.2.2

−

−

追加

追加

クラス分けしないものとして,MM

を追加した。

3.2 a) 表2に“未満”及び“以上”

を追加した。

ISO規格の記載不備と考えられるた

め,ISOへ提案する。

規格利用者の利便性が向上するた

め,ISOへ提案する。

3.2 d) 未満,以上

−

3.2.4

3.2.5

−

規定外の数値レベルを記載

追加

変更

“未満”及び“以上”を追加し,

区分の明確化を図った。

該当項目は3.2 d) へ記載した。

規格利用者の利便性が向上するた

め,ISOへ提案する。

技術的な差異はない。

3.3 等級

3.3 b)

−

−

追加

境界域をまたがるような材料の等

級の区分の明確化を図った。

技術的な差異はない。

−

−

4

材料に関する事項

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分なため,附

属書JAに記載した。材料の説明の一

部は,箇条1に記載した。

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4形態

形態に関する事項

5

JISとほぼ同じ

変更

箇条の変更

技術的な差異はない。

−

−

6

外観に関する規定

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分なため,附

属書JAに記載した。

−

−

7

臭気に関する規定

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分なため,附

属書JAに記載した。

−

−

8

色調に関する規定

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分なため,附

属書JAに記載した。

5 品質

品質

9

質量及び見掛け密度

変更

認証を容易にするため,要求品質

項目をまとめた。

技術的な差異はない。

5.1 質量の

許容差

質量の許容差に関

する事項

9.1

質量

変更

箇条変更及び質量試験法に関する

箇条を引用し,許容差が規定のた

め,分かりやすく記載した。

技術的な差異はない。

5.2 見掛け

密度の許容

差

見掛け密度の許容

差に関する事項

9.2

見掛け密度

変更

箇条変更及び密度試験法に関する

箇条を引用し,許容差が規定のた

め,分かりやすく記載した。

技術的な差異はない。

5.3 寸法の

許容差

寸法の許容差に関

する事項

10

寸法

変更

箇条変更及び寸法測定法に関する

箇条を引用し,許容差が規定のた

め,分かりやすく記載した。

技術的な差異はない。

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.4 物理的

特性

物理的特性に関す

る事項

表6,表7及び表8

−

11

11.4

物理的及び化学的基準

表6,表7及び表8

3種(RE)の清潔性に関す

る事項

変更

変更

削除

箇条変更及び項目名で化学的基準

は削除した。

クラス分けを基準とした表になっ

ていたのを,タイプを基準にした

表に変更した。

認定のための評価方法が明確でな

い部分を規定から削除した。

化学的基準は含まれていないため,

ISOへ提案する。

規格利用者の利便性を向上するた

め,ISOへ提案する。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分なため,附

属書JAに記載した。

5.4 c) 注記

−

−

追加

受渡当事者間で考慮することが望

ましい項目を附属書JAに示す旨を

追加した。

技術的な差異はない。

−

−

12

燃焼特性に関する事項

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分のため,附

属書JAに記載した。

6 試験方法 試験方法に関する

事項

13

JISとほぼ同じ

変更

箇条の変更(細分箇条を含む。)

技術的な差異はない。

6.1 試験の

一般条件

JIS K 6400-1

13.1

ISO 23529

変更

品質管理における状態調節及び試

験時の温度・湿度条件を変更した。

規格利用者の利便性が向上するた

め,ISOへ提案する。

6.2 質量

質量に関する記載

−

−

追加

試験方法を記載した。

試験方法は必要でISOへ提案する。

6.4 寸法

寸法に関する記載

−

−

追加

試験方法を記載した。

試験方法は必要でISOへ提案する。

−

13.8

燃焼特性

削除

認定のための評価方法が明確でな

いため,規定から削除した。

このJISは,認定用規格として使用

される。ISO規格では規定項目であ

るが,JISとしては不十分のため,附

属書JAに記載した。

7 検査

検査に関する事項

−

−

追加

製品の品質が規定要求事項を満足

することを確実にするために,検

査の項目を規定として追加した。

品質管理のために,検査を規定する

ことは製品規格として具備すべき事

項であり,ISOへ提案する。

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示

表示に関する事項

−

−

14

JISとほぼ同じ

−

−

変更

削除

削除

箇条の変更

硬さ試験の加圧板位置表示に関す

る項目を削除した。

燃焼特性の表示に関する項目を削

除した。

技術的な差異はない。

JISマーク認証の基になる規格のた

め,規定項目からは外し,附属書JA

に記載する。

国内では燃焼特性の表示は実施しな

い。次回見直し時も,継続して該当

項目を削除する。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 5999:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

3

K

6

4

0

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。