K 6400-4:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会(JRMA)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS K 6400:1997は廃止され,

この規格を含む7部の規格に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 1856:2000,Flexible cellular

polymeric materials−Determination of compression set,ISO 3385:1989,Flexible cellular polymeric materials

−Determination of fatigue by constant-load pounding,ISO 13362:2000,Flexible cellular polymeric materials−

Determination of compression set under humid conditionsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6400-4には,次に示す附属書がある。

附属書(参考) JISと対応する国際規格の対比表

JIS K 6400-4の規格群には,次に示す部編成がある。

JIS K 6400-1 第1部:通則

JIS K 6400-2 第2部:硬さ及び圧縮たわみ

JIS K 6400-3 第3部:反発弾性

JIS K 6400-4 第4部:圧縮残留ひずみ及び繰返し圧縮残留ひずみ

JIS K 6400-5 第5部:引張強さ,伸び及び引裂強さ

JIS K 6400-6 第6部:燃焼性

JIS K 6400-7 第7部:通気性

K 6400-4:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

3.1 圧縮残留ひずみ(compression set) ··················································································· 2

3.2 湿熱圧縮残留ひずみ(compression set under humid conditions) ·············································· 2

3.3 繰返し圧縮残留ひずみ(fatigue by constant-load/strain pounding) ··········································· 2

4. 圧縮残留ひずみ試験 ········································································································· 2

4.1 原理 ···························································································································· 2

4.2 試験装置 ······················································································································ 2

4.3 試験片 ························································································································· 2

4.4 試験の一般条件 ············································································································· 2

4.5 測定方法 ······················································································································ 2

4.6 試験結果の求め方 ·········································································································· 3

4.7 報告 ···························································································································· 3

5. 湿熱圧縮残留ひずみ試験 ··································································································· 3

5.1 原理 ···························································································································· 3

5.2 試験装置 ······················································································································ 3

5.3 試験片 ························································································································· 4

5.4 測定方法 ······················································································································ 4

5.5 計算 ···························································································································· 4

5.6 報告 ···························································································································· 4

6. 繰返し圧縮残留ひずみ試験 ································································································ 4

6.1 A法(定荷重法)··········································································································· 4

6.2 B法(定変位法) ··········································································································· 8

附属書(参考)JISと対応する国際規格との対比表 ···································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6400-4:2004

軟質発泡材料−物理特性の求め方−

第4部:圧縮残留ひずみ及び繰返し圧縮残留ひずみ

Flexible cellular polymeric materials−Determination of physical properties−

Part 4:Compression set and fatigue characteristics

序文 この規格は,2000年に第3版として発行されたISO 1856:2000,Flexible cellular polymeric materials

−Determination of compression set,1989年に第3版として発行されたISO 3385:1989,Flexible cellular

polymeric materials−Determination of fatigue by constant-load pounding,及び2000年に第1版として発行され

たISO 13362:2000,Flexible cellular polymeric materials−Determination of compression set under humid

conditionsを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表はその説明を付けて附属書に示す。

警告 この規格の利用者は,通常の試験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び衛生に対する適切な処置を取らなければならない。

1. 適用範囲 この規格は,軟質発泡材料の圧縮残留ひずみ,湿熱圧縮残留ひずみ及び繰返し圧縮残留ひ

ずみの求め方について規定する。ただし,圧縮残留ひずみ及び繰返し圧縮残留ひずみの求め方は,軟質ポ

リウレタンフォ−ム及び軟質ラテックスフォームにだけ適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している)MOD(修

正している),NEQ(同等ではない)とする。

ISO 1856:2000,Flexible cellular polymeric materials−Determination of compression set (MOD)

ISO 3385:1989,Flexible cellular polymeric materials−Determination of fatigue by constant-load

pounding (MOD)

ISO 13362:2000,Flexible cellular polymeric materials−Determination of compression set under humid

conditions (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6400-1 軟質発泡材料−物理特性の求め方−第1部:通則

JIS K 6400-2 軟質発泡材料−物理特性の求め方−第2部:硬さ及び圧縮たわみ

備考 ISO 2439:1997 Flexible cellular polymeric materials−Determination of hardness (indentation

2

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

technique)からの引用事項は,この規格の該当事項と同等である。

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いられる主な用語の定義は,次による。

3.1

圧縮残留ひずみ(compression set) 試験片を一定の温度下で,一定の時間圧縮し,一定の時間開放

した後に生じる厚さの低下。元の厚さに対する低下率の値。

3.2

湿熱圧縮残留ひずみ(compression set under humid conditions) 試験片を一定の温度,相対湿度下

で,一定の時間圧縮し,一定の時間開放した後に生じる厚さの低下。元の厚さに対する低下率の値。

3.3

繰返し圧縮残留ひずみ(fatigue by constant-load/strain pounding) 試験片を,一定の力又は一定の

変位で繰返し圧縮することによって発生する,厚さの低下又は硬さの低下。元の厚さに対する低下率又は

元の硬さに対する低下量若しくは低下率の値。

4. 圧縮残留ひずみ試験

4.1

原理 試験片は,一定の変形を与えた状態で,定められた時間,及び温度で保持され,開放後に試

験片の厚さを測定し,その影響を記録する。

4.2

試験装置 試験装置は,次による。

4.2.1

圧縮ジグ 試験片より大きな二つの平滑な平板からなり,平板を平行に保つためのスペーサ及びク

ランプを用いる。薄い材料を試験する場合は,必要な数の四角の写真用ガラス製はめ込みスライドを使用

する。スライドは厚さ1.0〜1.5 mm,一辺の長さ50〜55 mmのものを使用する。

4.2.2

寸法測定方法 試験片の寸法の測定方法は,JIS K 6400-1 6.(寸法測定方法)による。

4.3

試験片 試験片は,次による。

4.3.1

要求事項 試験片は,上面と下面とが平行で,基本的には垂直な側面をもつ形状とする。試験片の

長さ50±1 mm,厚さ25±1 mmとする。また,どの試験片も汚れ,及び側面にスキン層がない物とする。

薄い材料を試験する場合は,圧縮前の厚さの合計が少なくとも25 mmになるように長さ50 mm×50 mmの

材料を積み重ねる。2枚以上の材料を重ねる場合は,写真用ガラス製はめ込みスライドの間に重ねた試験

片を差し込み,一体となった厚さの試験片として取り扱う。

4.3.2

方向性のある試験片 通常は,最終製品として使用される圧縮方向で試験を行う。試験片がセル構

造の方向性を示す場合は,圧縮方向は受渡当事者間の合意によって圧縮方向を決める。

4.3.3

試験片の数 試験片の数は,5個以上とする。

4.4

試験の一般条件

4.4.1

試験片の採取方法 JIS K 6400-1 5.(試験の一般条件)による。

4.4.2

試験片の状態調節 JIS K 6400-1 5.(試験の一般条件)による。

4.4.3

試験場所の標準状態 JIS K 6400-1 5.(試験の一般条件)による。

4.5

測定方法 測定方法は,次による。

4.5.1

一般 試験については,A法,B法又はC法の3種類から選定する。ただし,3種類の方法で同じ

結果が得られるとは限らない。

3

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2

A法(70 °Cの圧縮) 4.4.2の規定で状態調節された試験片の初期厚さをJIS K 6400-1 6.(寸法

測定方法)によって測定する。薄い材料の場合は,水平状態で測定したガラス製はめ込みスライドと試験

片とを組み合わせた厚さから,ガラス製はめ込みスライドの厚さを差し引いた厚さをd0とする。その後,

圧縮ジグの平板の間に試験片又は組み合わせた試験片を置き,その厚さの50 %又は75 %に圧縮し,この

状態を保持する。特別な場合には,90 %の圧縮が行われる場合もある。

15分以内で圧縮した試験片,又は組み合わせた試験片を70±1 ℃の恒温槽に入れ,22時間放置する。

圧縮ジグを恒温槽から取り出し,1分以内に試験片を圧縮ジグから取り出して,木材のような熱伝導率

の低い材料の表面上に置く。表面の温度は,試験室の温度と同じとする。また,試験片は,状態調節と同

じ環境下で30分間回復させる。

その後,試験片の厚さ(dr)を測定する。ガラス製はめ込みスライドを組み合わせた試験片の場合,組

合せを崩さないよう注意しながら全体の試験片の厚さを測定し,ガラス製はめ込みスライドの厚さを差し

引いて,試験片の厚さ(dr)とする。

4.5.3

B法(標準状態温度での圧縮) 操作は,A法と同じとする。ただし,試験片は4.4.2に規定する

状態調節の環境下で72時間の圧縮をする。

4.5.4

C法(特別な取決めによる圧縮) 操作は,A法と同じとし,受渡当事者間で合意された,時間,

温度,圧縮の条件で実施する。

4.6

試験結果の求め方 圧縮残留ひずみ(Cs)は,次の式(1)によって算出し,JIS Z 8401によって,丸めの

幅0.1で数値を丸める。

100

0

r

0

s

×

−

=

d

d

d

C

······································································ (1)

ここに, Cs: 圧縮残留ひずみ(%)

d0: 初めの試験片の厚さ(mm)

dr: 試験後の試験片の厚さ(mm)

4.7

報告 報告には,次の事項を含むこととする。

a) 適用規格番号

b) 試験片の素材名

c) 試験片の状態調節(温度及び湿度)

d) 測定方法

e) 試験片の厚さ(積重ねの有無)

f)

計算によって得られた,すべての圧縮残留ひずみの値

g) 圧縮残留ひずみの中央値

h) この規格から逸脱した事項

i)

試験日

5. 湿熱圧縮残留ひずみ試験

5.1

原理 試験片は,一定の変形を与えた状態で定められた温度と湿度の下,一定時間保持する。開放

後に試験片の厚さを測定し,その影響を記録する。

5.2

試験装置 試験装置は,次による。

5.2.1

ステンレス鋼製圧縮装置 試験装置は,試験片より大きな二つの平滑な平板からなり,平板を平行

に保つためのスペーサ及びクランプを用いる。

4

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

ダイヤルゲ−ジ JIS K 6400-1 6.(寸法測定方法)による。

5.2.3

空気循環型恒温恒湿槽 密閉して40±1 ℃の温度になり,かつ,95〜100 %の相対湿度を維持す

ることが可能でなければならない。

5.3

試験片 試験片は,スキン層を除き,製品から厚さ50±1 mm,幅及び長さ100±2 mmの平行六面

体とする。試験片の数は3個とし,試験片採取場所は,端部からは採取しないものとする。

5.3.1

試験片の採取方法 JIS K 6400-1 5.(試験の一般条件)による。

5.3.2

試験片の状態調節 JIS K 6400-1 5.(試験の一般条件)による。

5.3.3

試験室の標準状態 JIS K 6400-1 5.(試験の一般条件)による。

5.4

測定方法 5.3.2によって状態調節した試験片の初期厚さを,JIS K 6400-1 6.(寸法測定方法)によ

って0.1 mmの単位まで測定する。

圧縮装置に試験片を置き,その厚さの70±0.5 %まで圧縮する。試験片を5分以内に圧縮固定し,温度

40±1 ℃,相対湿度95〜100 %の恒温恒湿槽に入れ,22時間放置する。

その後,恒温恒湿槽から1分以内に取り出し,木材の表面上に置く。状態調節条件と同じ環境下で15

分間放置した後,厚さの測定を行う。

5.5

計算 湿熱圧縮残留ひずみ(Csh)は,次の式(2)によって算出し,JIS Z 8401によって,丸めの幅0.1

で数値を丸める。

100

0

r

0

sh

×

−

=

d

d

d

C

····································································· (2)

ここに,

Csh: 湿熱圧縮残留ひずみ (%)

d0: 初めの試験片の厚さ(mm)

dr: 試験後の試験片の厚さ(mm)

5.6

報告 報告には,次の事項を含むこととする。

a) 適用規格番号

b) 試験片の素材名

c) 試験片の状態調節(温度及び湿度)

d) 製品における試験片の位置,セルの配向方向と試験片の位置関係,及びその他必要事項

e) スキン付きの場合その位置及び数(数量),並びにその他必要事項

f)

湿熱圧縮残留ひずみの中央値

g) この規格から逸脱した事項

h) 試験日

6. 繰返し圧縮残留ひずみ試験 フォームの繰返し圧縮残留ひずみの測定は,次のA法又はB法による。

A法(定荷重法)試験片より小さな範囲を,一定の力で繰返し圧縮することによって発生する,厚さ低下

率,又は硬さ低下量若しくは硬さ低下率の値を求めたい場合。

B法(定変位法)試験片全体を,厚さの50 %まで繰返し圧縮することによって発生する,厚さ低下率の

値を求めたい場合。

6.1

A法(定荷重法)

6.1.1

試験装置 試験装置は,次による。

a) 支持板 支持板は,他に規定されていない場合,試験片より大きく水平で平滑な固い表面をもつもの

とする。また,試験片の下から空気を逃すために約6 mmの直径で,約20 mm間隔の通気孔をもつも

5

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のとする。

b) 加圧子 加圧子は,底面のエッジ部に曲率半径25±1 mmをもつ,直径250±1 mmの円形で下面が平

らなもので,加圧サイクル中の最大荷重を与えられるものとする。加圧子の下部表面は,磨き加工を

していない平滑な表面とする。クランク又は他の適切なメカニズムによって,試験片に対して加圧子

の力が平均的にかかるものとする。

c) 加圧子保持装置 加圧子を硬く固定し,保持装置及び試験片台が最も近づいたときに,加圧子だけの

最大力が試験片に鉛直にかかり,過剰な力がかからないように保持できるものとする。また,加圧子

の最大力がストロークの間にどれだけの時間がかかるかを制御できるものとする。

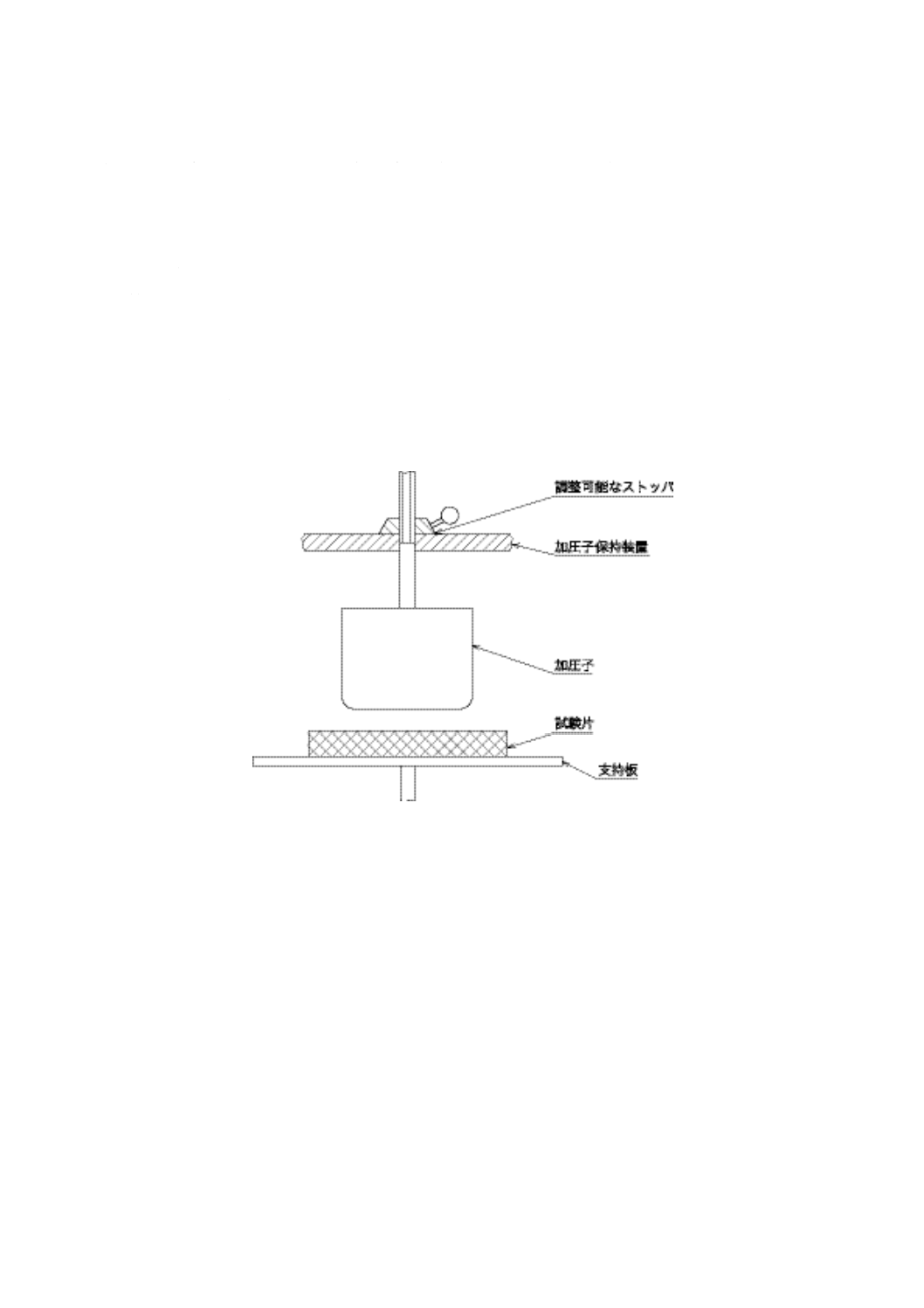

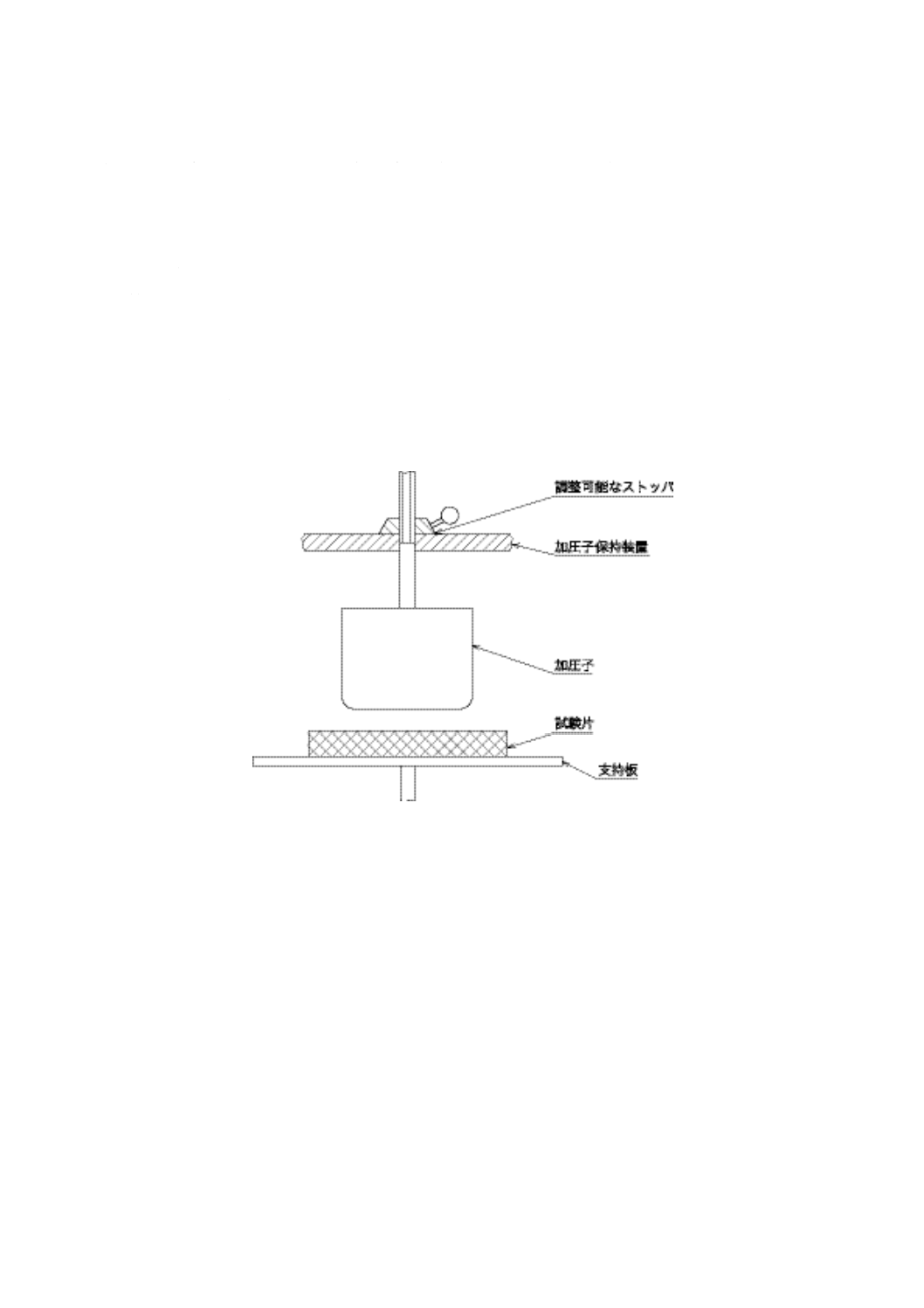

図1で示すように手動で力を調整する場合,正確に加圧子を保持装置に据え付けなければならない。

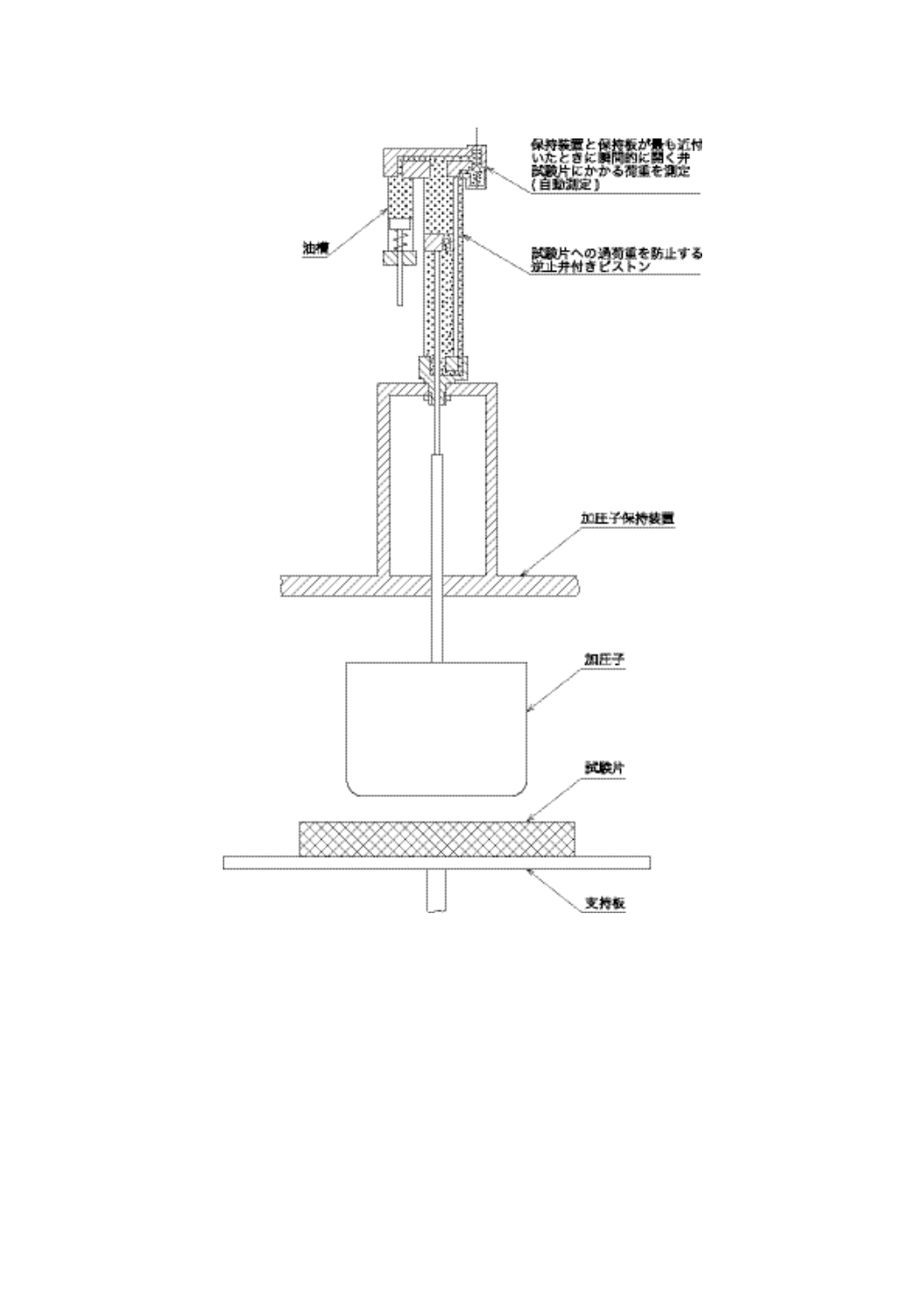

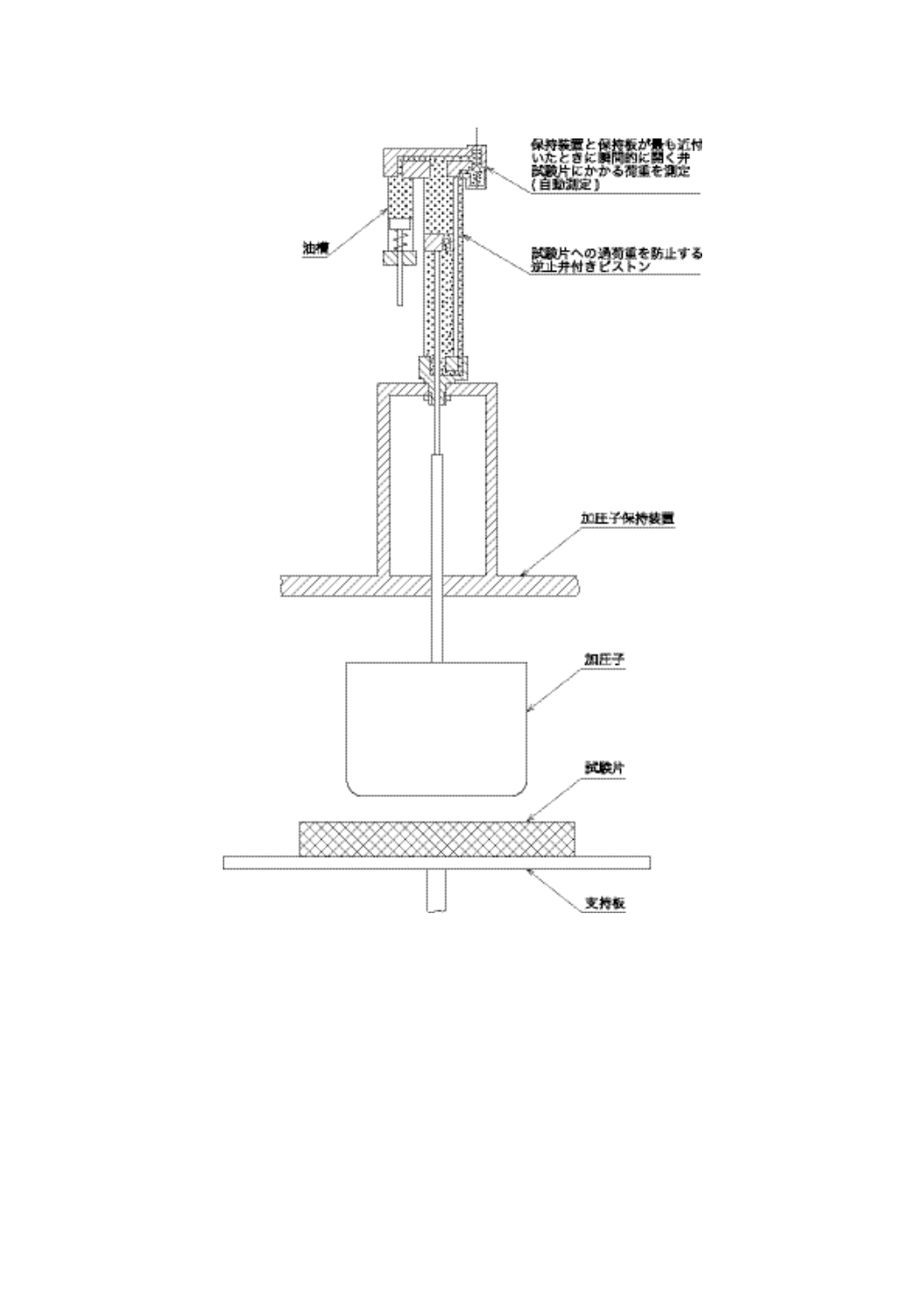

図2で示すような自動で力を調整するものでもよい。油圧調整バルブがストローク調整をしている場

合,加圧子の多少の移動は,明確にしなくてもよい。

d) 圧力測定装置 加圧子によってかかる圧力を測定できるものとする。

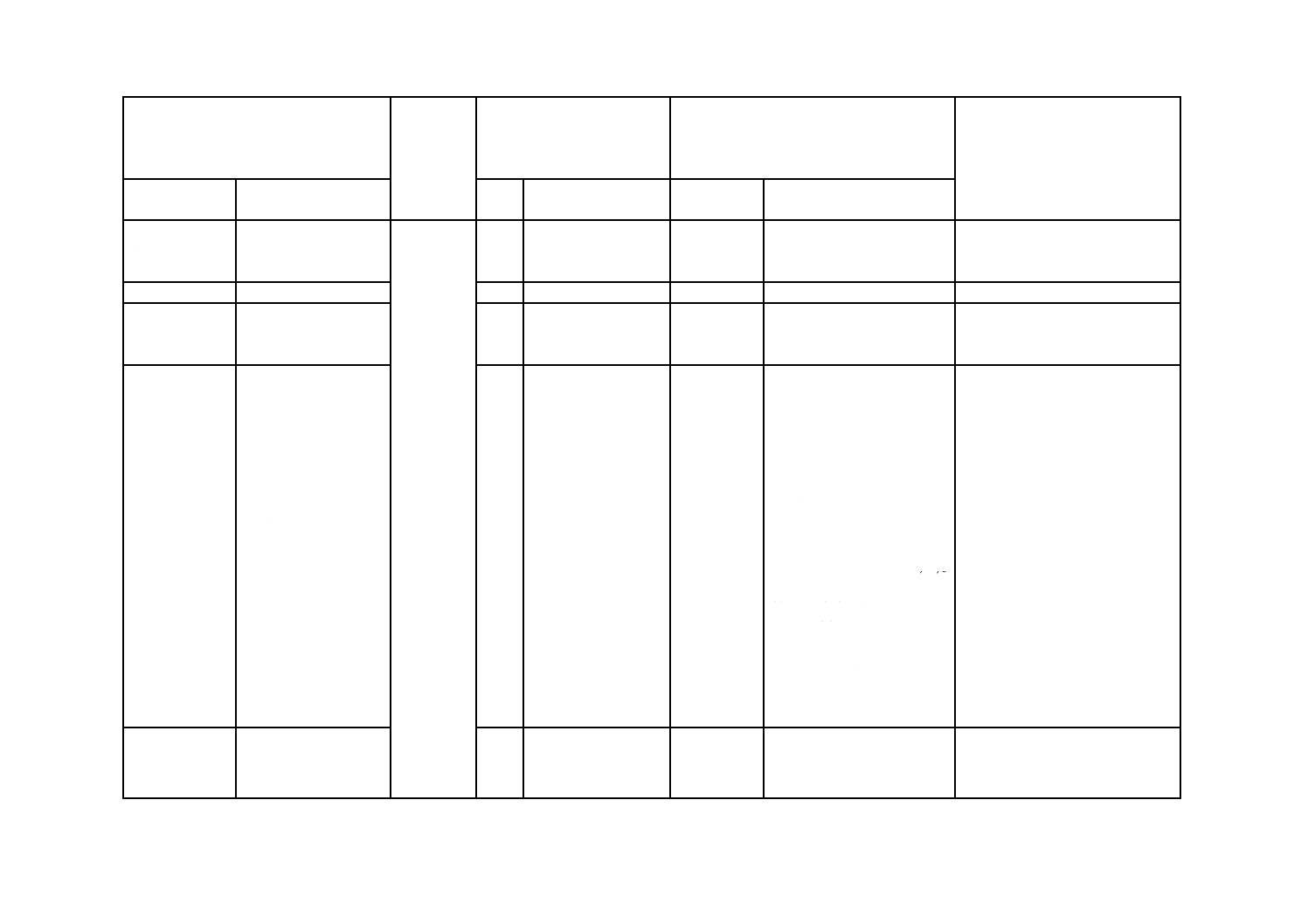

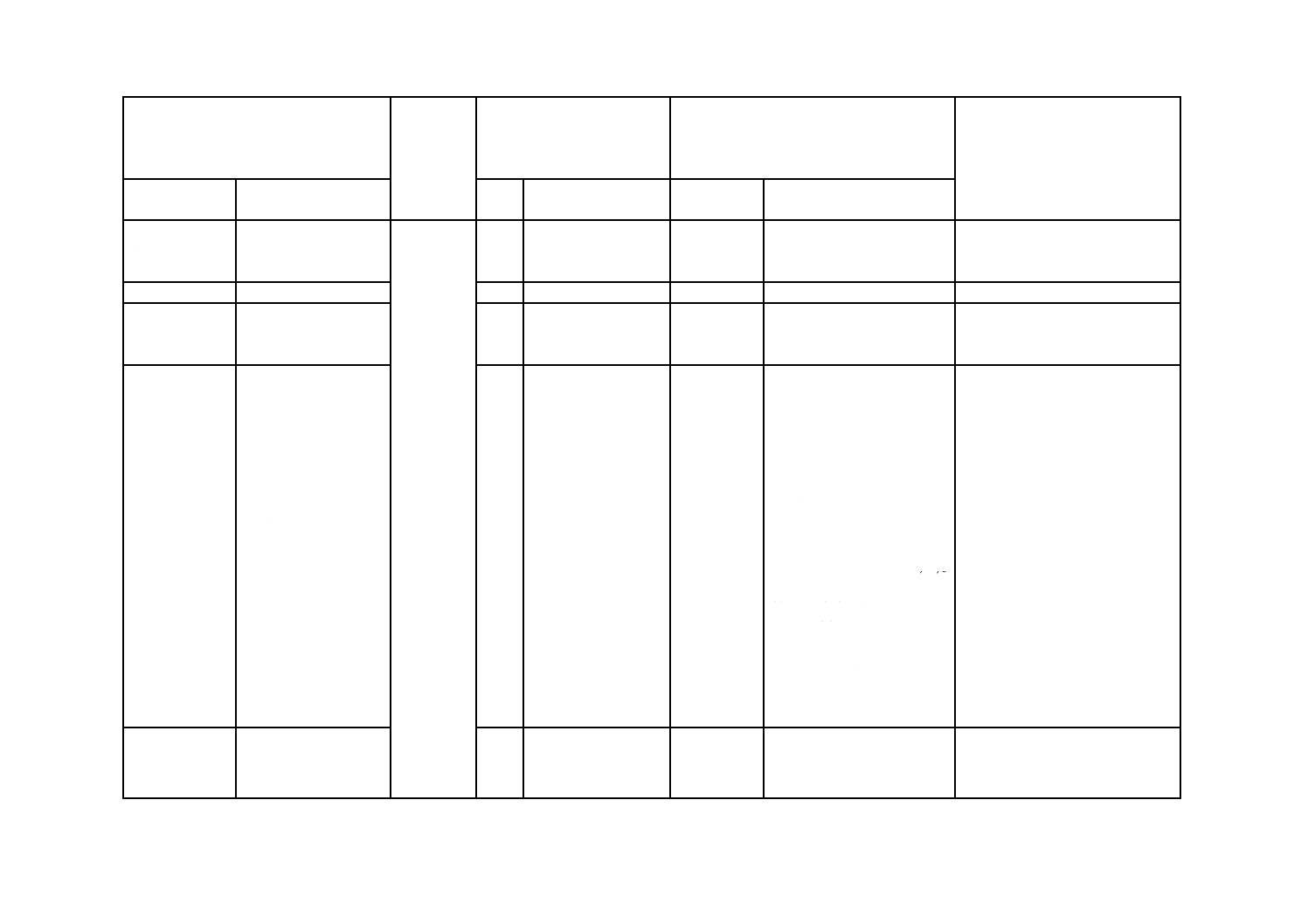

図 1 加圧子の手動調整装置(例)

6

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

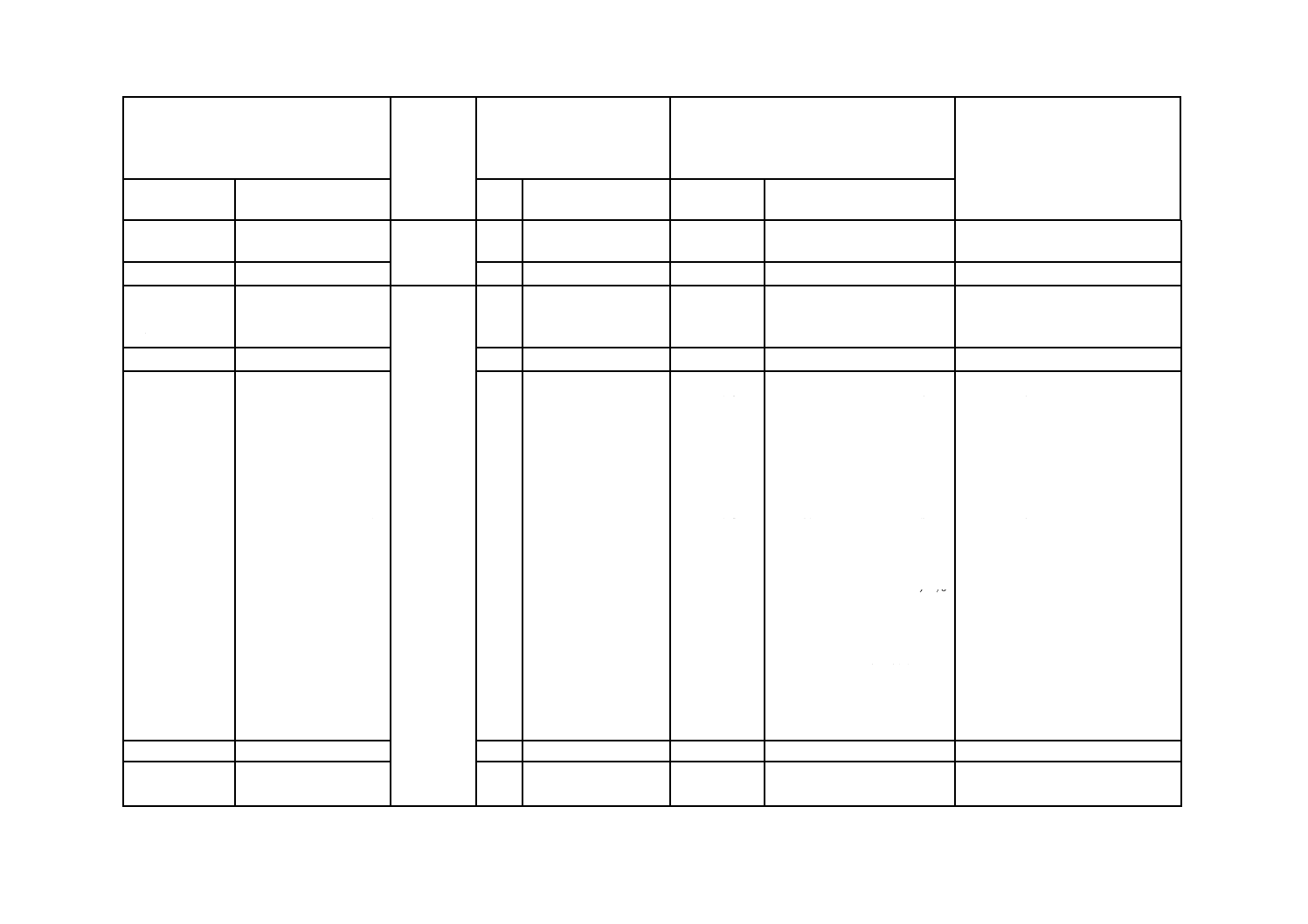

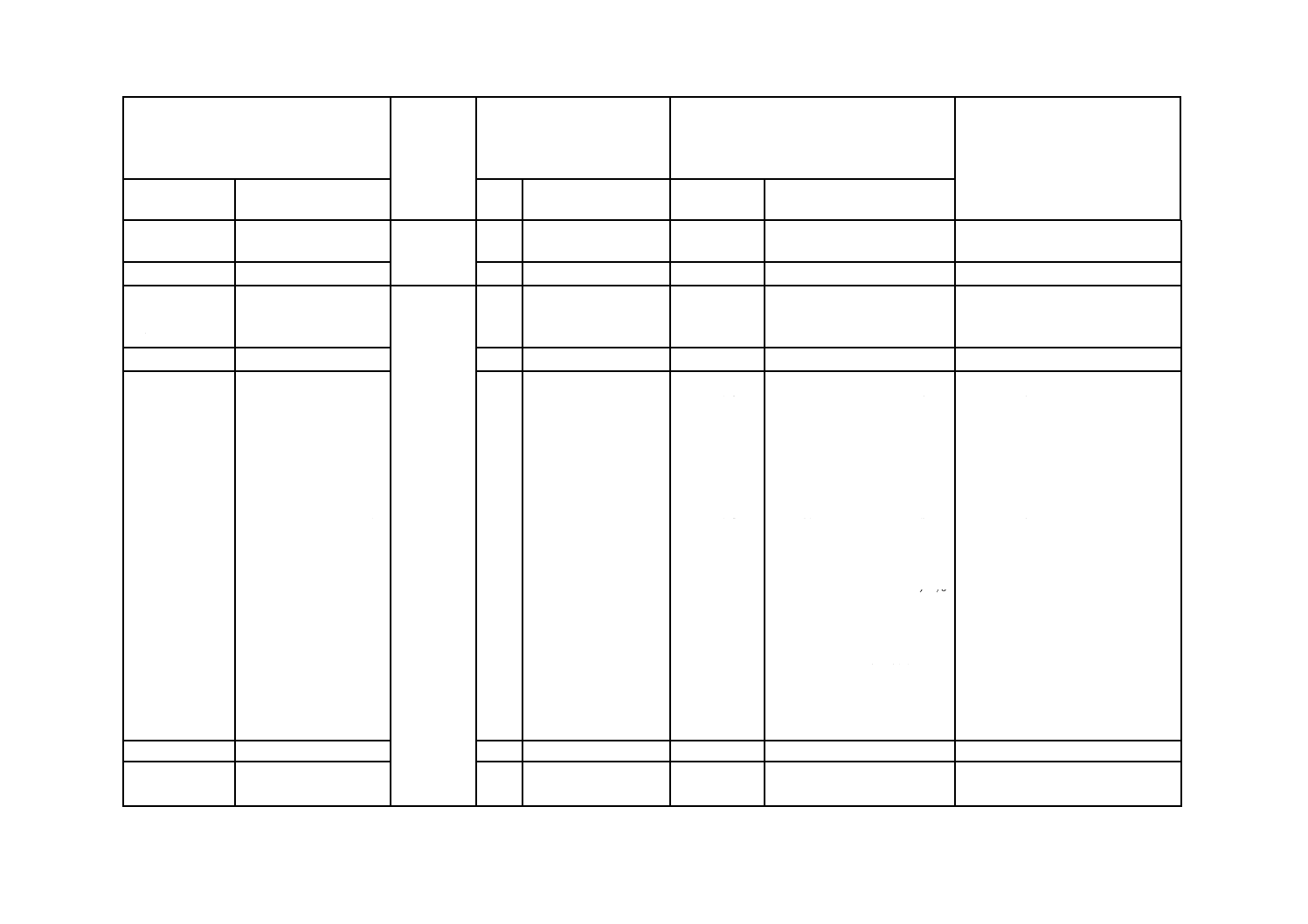

図 2 加圧子の自動調整装置(例)

7

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

試験片 試験片は,厚さ50±2 mm,幅及び長さ380±20 mmのものを3個採取する。通常,最終

製品の使用方向で試験する。

6.1.3

試験片の採取方法 JIS K 6400-1 5.(試験の一般条件)による。

6.1.4

試験片の状態調節 JIS K 6400-1 5.(試験の一般条件)による。

6.1.5

試験室の標準状態 JIS K 6400-1 5.(試験の一般条件)による。

6.1.6

測定方法 JIS K 6400-2 6.4 A法によって,試験片中央部の初めの厚さ(d1 )及び初めの硬さ(H1)

を測定する。試験片を加圧子の下に同心に置き,加圧子によって試験片が水平に押し込まれるように調整

する。毎分70±5回の速さで,試験片に750±20 Nの力がかかるように加圧子を調整し,80 000回繰返し

圧縮を行う。最大の力750±20 Nに加圧している時間は,繰返し圧縮に要する時間の25 %以下とする。

必要に応じて,750±20 Nを超える力でも良い。試験終了後,試験片を力のかからない状態で100±0.5分

間放置し,JIS K 6400-2 6.4 A法によって,前と同じ箇所の厚さ(d2 )及び(40±1)%圧縮時の硬さ(H2)

を測定する。(40±1)%の圧縮は,初めの厚さ(d1)から算出する。

6.1.7

計算 厚さ低下率(Δd),硬さ低下量(ΔH)及び硬さ低下率(Hw)は,3個の試験片について,

式(3),式(4),式(5)によってそれぞれ算出し,JIS Z 8401によって,Δd,Hw は丸めの幅0.1で数値

を丸める。また,ΔHは整数に丸める。得られた数値の中央値を結果とする。

100

1

2

1

×

−

=

d

d

d

d

Δ

····································································· (3)

ここに, Δd: 厚さ低下率(%)

d1: 初めの試験片厚さ(mm)

d2: 試験後の試験片厚さ(mm)

2

1

H

H

H

−

=

Δ

·········································································· (4)

ここに, ΔH: 硬さ低下量(N)

H1: 初めの硬さ(N)

H2: 試験後の硬さ(N)

100

1

2

1

w

×

−

=

H

H

H

H

··································································· (5)

ここに,

Hw: 硬さ低下率(%)

H1: 初めの硬さ(N)

H2: 試験後の硬さ(N)

参考 硬さの測定には,ある程度各試験所間における測定上の誤差を包含することに注意を要する。

6.1.8

報告 報告には,次の事項を含むこととする。

a) 適用規格番号

b) 試験片の素材名

c) 試験片の状態調節(温度及び湿度)

d) 標準での試験方法と違う場合の試験片の形状及びサイズ

e) 製品における試験片の位置,セルの配向方向と試験片の位置関係,及びその他必要事項

f)

繰返し圧縮試験後の厚さ低下率の中央値

g) 繰返し圧縮試験後の硬さ低下量,又は硬さ低下率の中央値

8

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

B法(定変位法)

6.2.1

試験装置 試験装置は,試験片の各片から少なくとも10 mm以上大きい2枚の平行な平行板をも

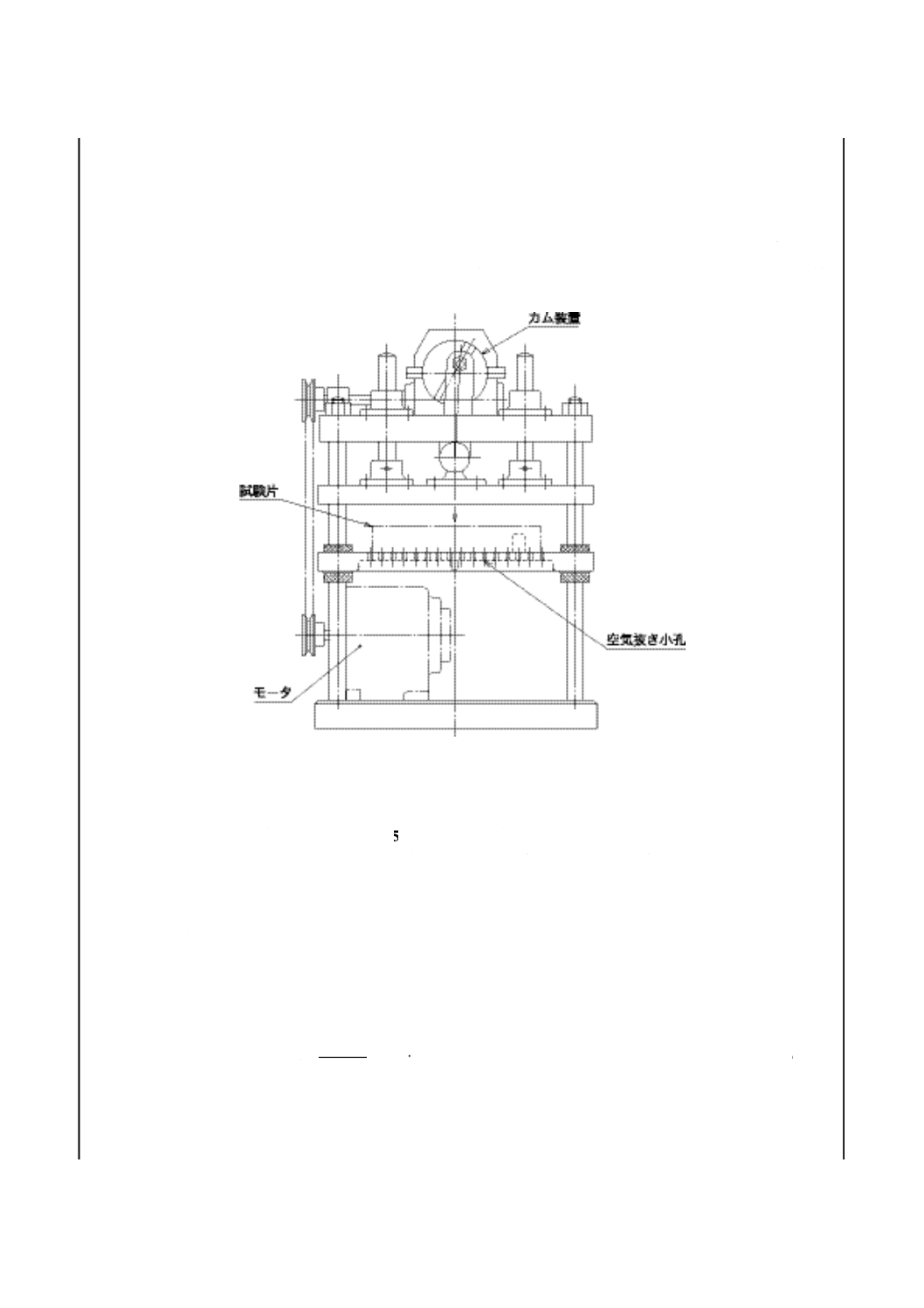

ち,一方の平面板が面に垂直な方向に往復運動をし,その振幅及び2枚の平面板の間隔の調整が可能な構

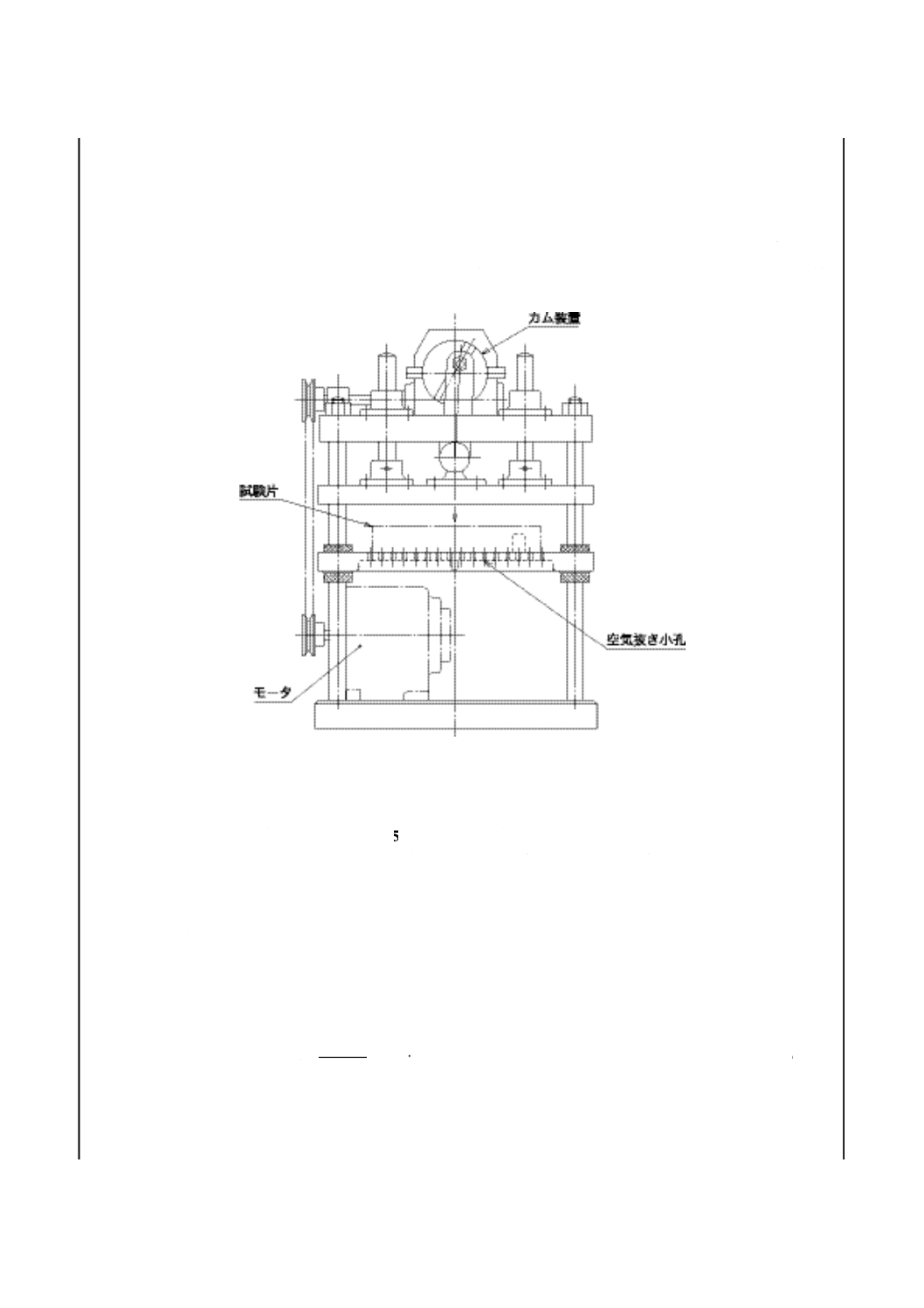

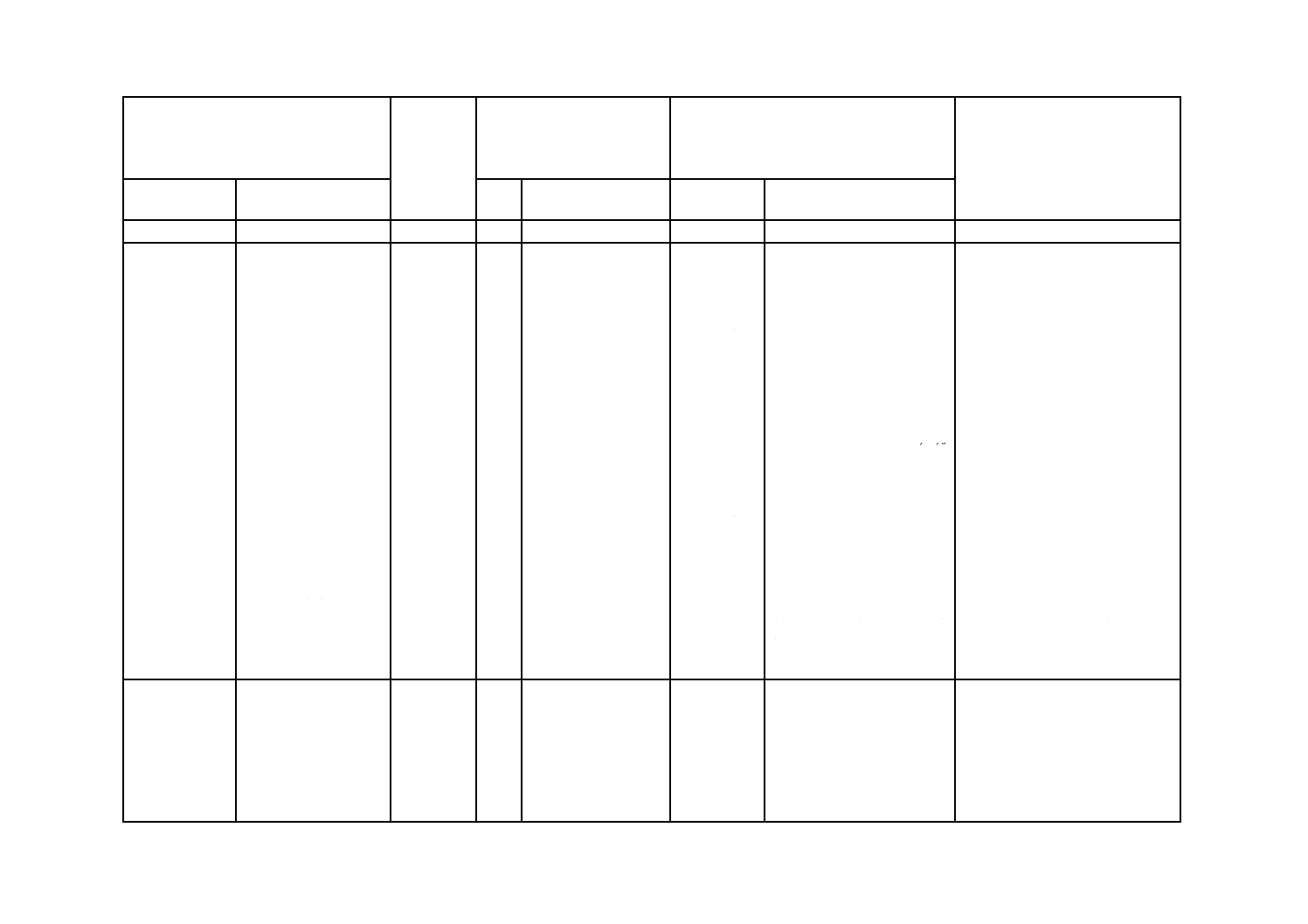

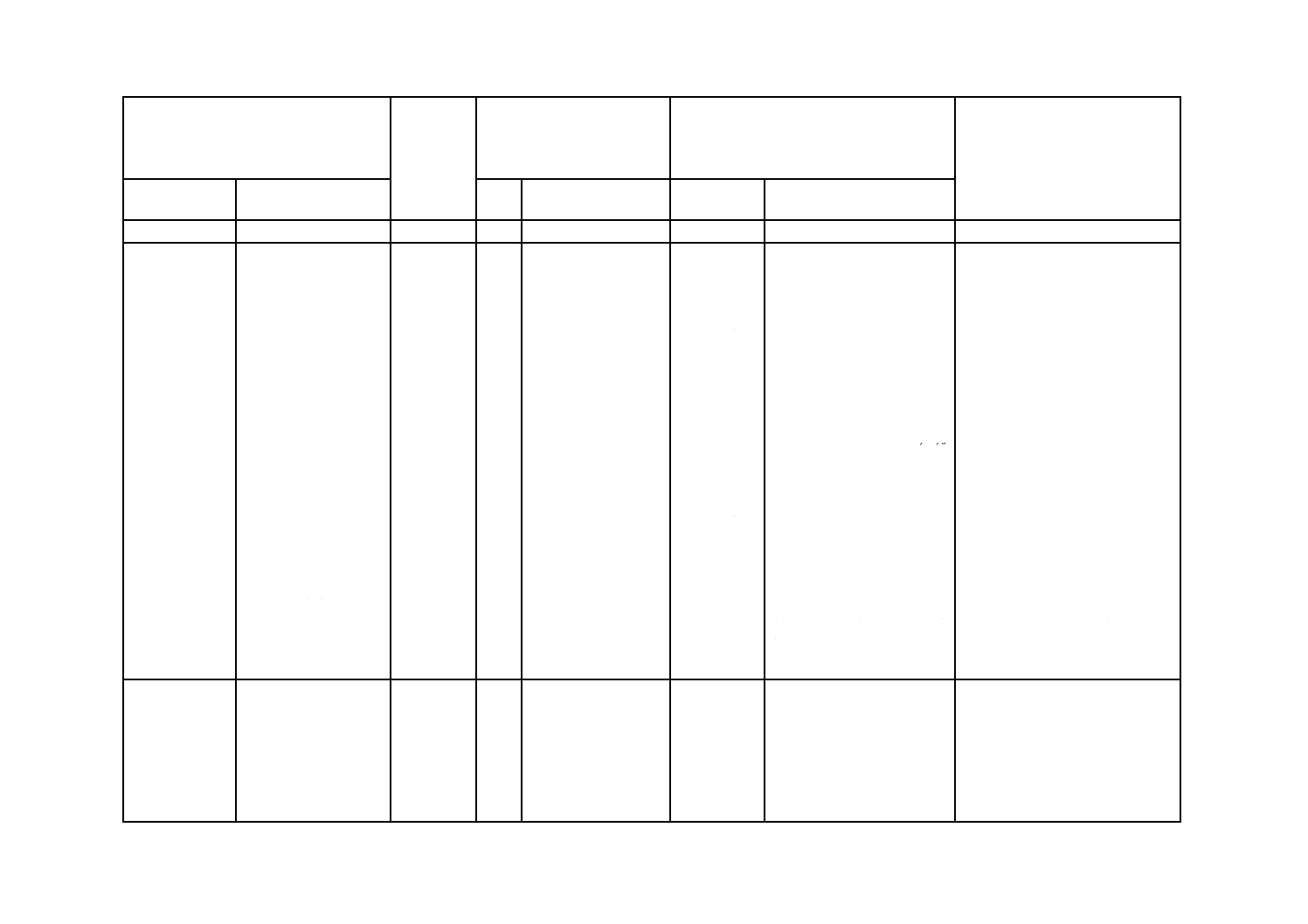

造の繰返し圧縮試験機を使用する。図3に,繰返し圧縮試験機の例を示す。

図3に示す繰返し圧縮試験機には,試験片の下から空気を逃がすために,約20 mmの間隔で,直径約6

mmの通気孔をもつもの,又は試験片側面から空気を逃がす構造であれば,通気孔をもたない繰返し圧縮

試験機を用いてもよい。

図 3 ウレタンフォーム用繰返し圧縮試験機(例)

6.2.2

試験片 試験片は,製品から厚さ20 mm以上,幅及び長さ50 mm以上の直方体の試験片を採取す

る。

6.2.3

試験片の状態調節 JIS K 6400-1 5.(試験の一般条件)による。

6.2.4

測定方法 試験片の中央部の厚さ(d1)をフォームに変形を与えない状態で0.1 mmまで測定した

後,試験片を小孔をあけた台の上に置く。毎分60回の速さで試験片の厚さ(d1)の50 %に連続80 000回

繰返し圧縮した後,試験片を取り出し,6.1.4に規定する状態調節の環境下で30分間放置し,前と同じ箇

所の厚さ(d2)を0.1 mmまで測定する。

6.2.5

計算 厚さ低下率(Cfd)は,3個の試験片について,次の式(6)によってそれぞれ算出し,JIS Z 8401

によって,丸めの幅0.1で数値を丸める。得られる数値の中央値を結果に表す。

100

1

2

1

fd

×

−

=

d

d

d

C

······································································ (6)

ここに,

Cfd: 厚さ低下率(%)

d1: 初めの試験片厚さ(mm)

d2: 試験後の試験片厚さ(mm)

9

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

報告 報告には,次の事項を含むこととする。

a) 適用規格番号

b) 試験片の素材名

c) 試験片の状態調節(温度及び湿度)

d) 試験片の厚さ(規定の厚さ以外の場合)

e) 製品における試験片の位置,セルの配向方向と試験片の位置関係,及びその他必要事項

f)

繰返し圧縮試験後の厚さ低下率の中央値

10

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

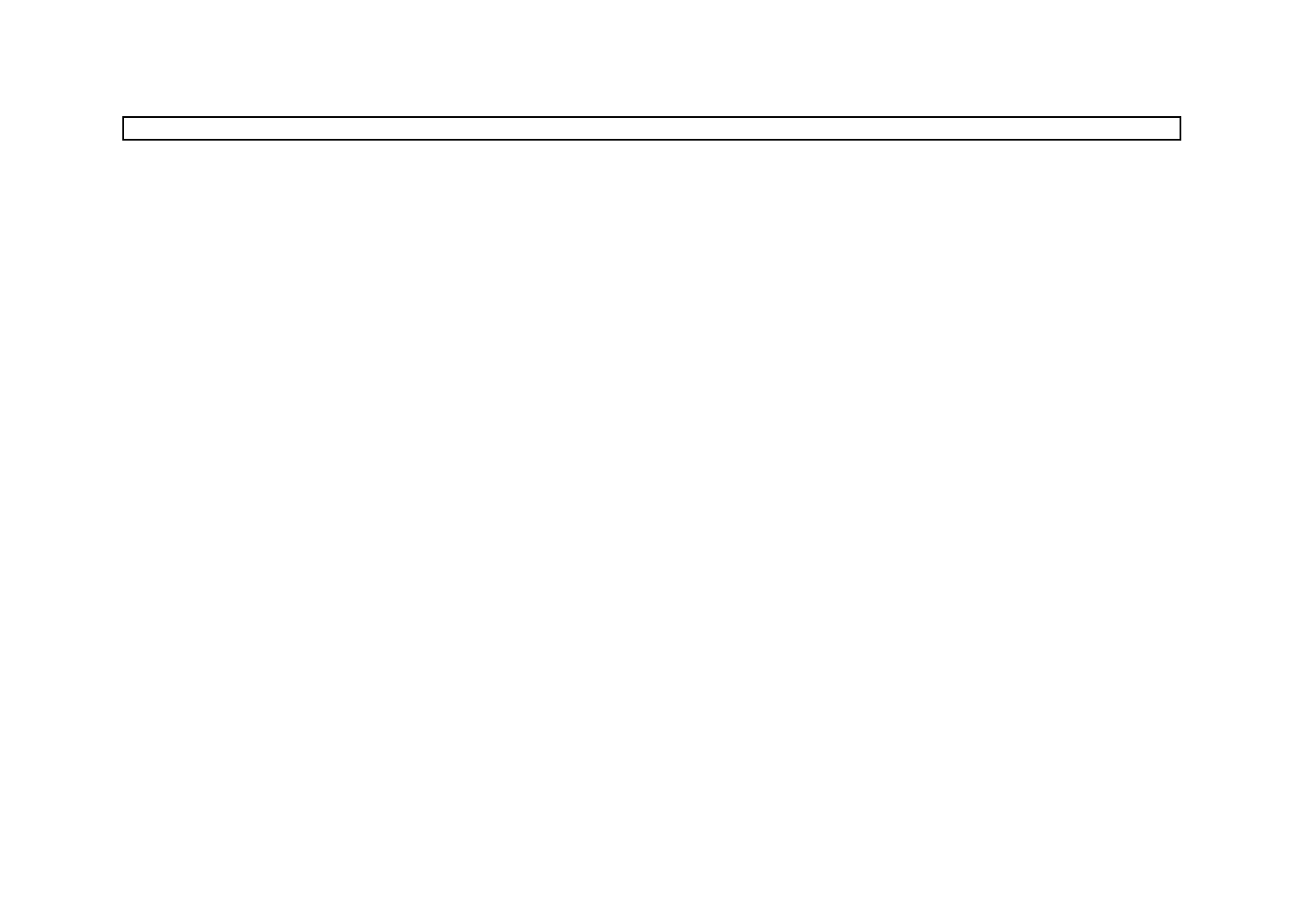

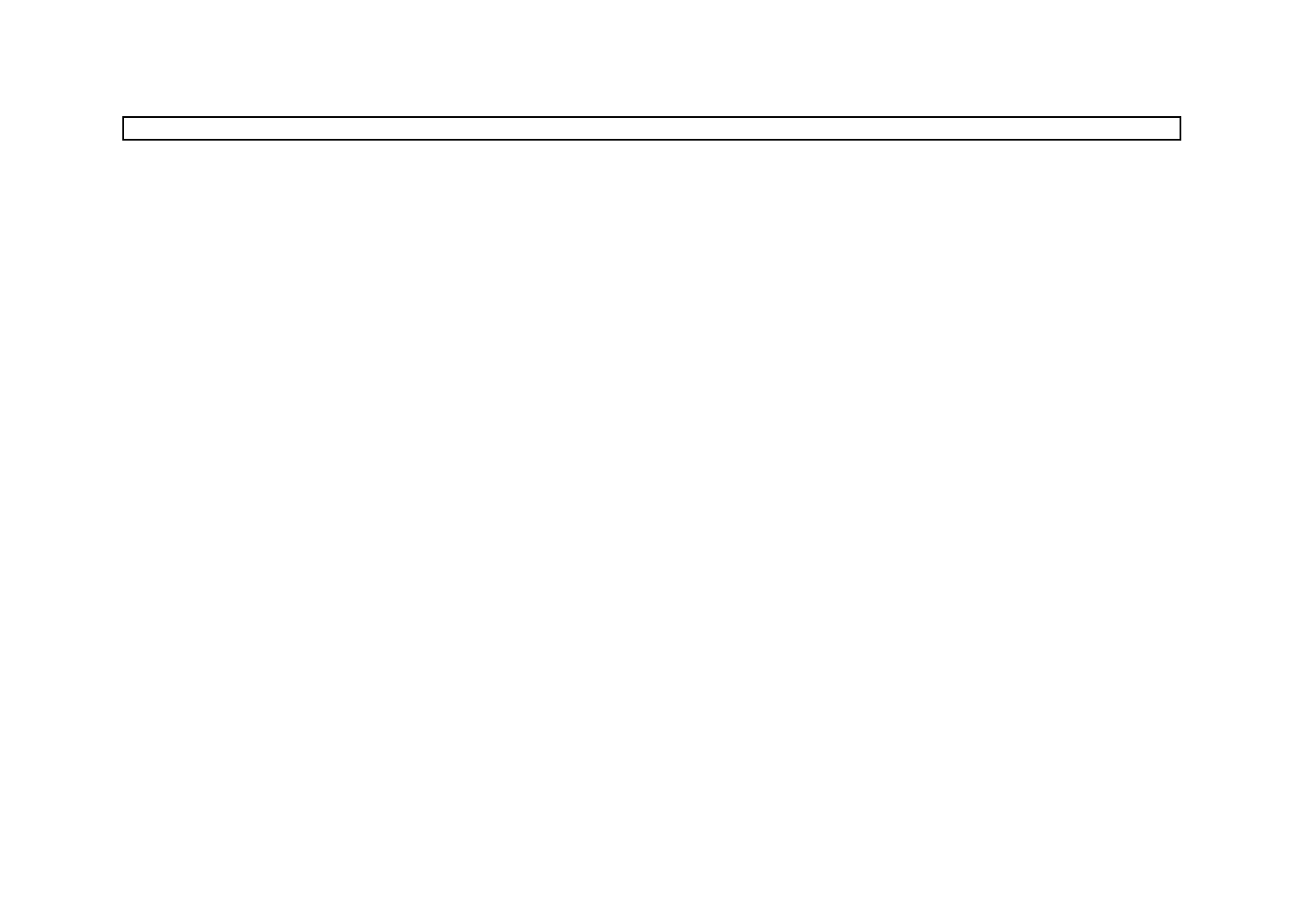

附属書(参考)JISと対応する国際規格との対比表

JIS K 6400-4:2004

軟質発泡材料−物理特性の求め方−第4部:圧縮残留ひずみ及び繰返し圧縮残留ひず

み

ISO 1856:2000 軟質発泡材料−圧縮残留ひずみ

ISO 3385:1989 軟質発泡材料−繰返し圧縮残留ひずみ

ISO 13362:2000 軟質発泡材料−湿熱圧縮残留ひずみ

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

軟質発泡材料の圧縮

残留ひずみ,湿熱圧縮

残留ひずみ及び繰返

し圧縮残留ひずみの

求め方

ISO 1856

ISO 13362

1

1

軟質発泡材料−圧縮

残留ひずみ

軟質発泡材料−湿熱

圧縮残留ひずみ

MOD/変更

JISはISO 3規格の適用範囲

を包含。

規格の利用者の利便性に配慮し

て,軟質発泡材料の圧縮残留ひず

み特性を求める類似の三つの試

験方法を包含して一つのJIS中に

規定したが,次期見直し時に改廃

を検討する。

ISO 3385

1

軟質発泡材料−繰返

し圧縮残留ひずみ

2.引用規格

ISO 1856

ISO 13362

ISO 3385

2

2

2

MOD/変更

JIS K 6400-2,-3,-4,-5,-6,

-7の規格群の通則JIS K

6400-1及びJIS Z 8401を追

加した。

JIS K 6400-2,-3,-4,-5,-6,-7

の規格群の共通項目を集めて通

則として追加したもので,試験片

の状態調節部分をISOに提案す

る。

JIS Z 8401は正確さを期すために

追加したもので,技術的差異は軽

微である。

3.定義

ISO 1856

ISO 13362

ISO 3385

3

3

MOD/追加

繰返し圧縮残留ひずみの定

義を追加。

ISOに提案する。

1

0

K

6

4

0

0

-4

:

2

0

0

4

1

0

X

X

X

X

X

:

0

0

0

0

11

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

4.圧縮残留ひず

み

4.1 原理

ISO 1856

4

IDT

4.2 試験装置

5

IDT

4.3 試験片

4.3.1 要求事項

4.3.2 方向性のある

試験片

IDT

4.4 試験の一

般条件

4.4.1 試験片の採取

方法

6

MOD/追加 JIS K 6400-1から引用。製造

して72時間後に行った試験

と平均値が10 %以上異なら

ない場合,製造して16時間

又は48時間後に試験を行っ

てもよいことを追加。

ISOへ提案する。

4.4.2 試験片の状態

調節

MOD/追加 品質管理においては,製造後

12時間以上経過した後,試

験片を採取し,温度23±

5 ℃,相対湿度(5020

10

+−)%

の条件の下に6時間以上調

整後に試験を行ってもよい

ことを追加。

ISOへ提案する。

4.4.3 試験場所の標

準状態

MOD/追加 JIS K 6400-1から引用。試験

片の状態調節と同じ環境下

で試験を行うことを原則と

することを追加。

ISOへ提案する。

4.5 測定方法

7

IDT

11

X

X

X

X

X

:

0

0

0

0

11

K

6

4

0

0

-4

:

2

0

0

4

12

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

4.6 試験結果

の求め方

8

MOD/追加

数値の丸め方の規格を追

加。

正確さを期するため追加したも

ので,技術的差異は軽微である。

4.7 報告

10

IDT

5.湿熱圧縮残留

ひずみ試験

5.1 原理

ISO 13362

4

IDT

5.2 試験装置

5

IDT

5.3 試験片

5.3.1 試験片の採取

方法

6

7

IDT

MOD/追加

JIS K 6400-1から引用。製造

して72時間後に行った試験

と平均値が10 %以上異なら

ない場合,製造して16時間

又は48時間後に試験を行っ

てもよいことを追加。

ISOへ提案する。

5.3.2 試験片の状態

調節

MOD/追加

品質管理においては,製造

後12時間以上経過した後,

試験片を採取し,温度23±

5 ℃,相対湿度(5020

10

+−)%

の条件の下に6時間以上調

整後,試験を行ってよいこ

とを追加。

ISOへ提案する。

5.3.3 試験室の標準

状態

MOD/追加

JIS K 6400-1から引用。

試験片の状態調節と同じ環

境下で試験を行うことを原

則とすることを追加。

ISOへ提案する。

5.4 測定方法

8

IDT

5.5 計算

9

MOD/追加

数値の丸め方の規格を追

加。

正確さを期するため追加したも

ので,技術的差異は軽微である。

1

2

K

6

4

0

0

-4

:

2

0

0

4

1

2

X

X

X

X

X

:

0

0

0

0

13

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.6 報告

11

IDT

6.繰返し圧縮残

留ひずみ試験

6.1 A法

6.1.1 試験装置

6.1.2 試験片

ISO 3385

4

5

IDT

IDT

6.1.3 試験片の採取

方法

5.4

MOD/追加

JIS K 6400-1から引用。

ISOへ提案する。

6.1.4 試験片の状態

調節

MOD/追加

品質管理においては,製造

後12時間以上経過した後,

試験片を採取し,温度23±

5 ℃,相対湿度(5020

10

+−)%

の条件の下に6時間以上調

整後,試験を行ってもよい

ことを追加。

ISOへ提案する。

6.1.5 試験室の標準

状態

MOD/追加

JIS K 6400-1から引用。

試験片の状態調節と同じ環

境下で試験を行うことを原

則とすることを追加。

ISOへ提案する。

6.1.6 測定方法

6.1.7 計算

6

7

IDT

MOD/追加

数値の丸め方の規格を追

加。

正確さを期するため追加したも

ので,技術的差異は軽微である。

6.1.8 報告

8

IDT

6.2 B法

6.2.1 試験装置

6.2.2 試験片

6.2.3 試験片の状態

調節

6.2.4 測定方法

6.2.5 計算

6.2.6 報告

−

MOD/追加

ISOにない試験方法を追加。 B法は,長年にわたり,軟質ポリ

ウレタンフォームの繰返し圧縮

残留ひずみを求めるために用い

られてきた試験方法であり,クッ

ション性の設計基準として有用。

ISOに提案する。

1

3

X

X

X

X

X

:

0

0

0

0

1

3

K

6

4

0

0

-4

:

2

0

0

4

14

K 6400-4:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

4

K

6

4

0

0

-4

:

2

0

0

4

1

4

X

X

X

X

X

:

0

0

0

0