K 6400-2:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 試験の一般条件 ················································································································ 2

5.1 試験片の採取方法 ·········································································································· 2

5.2 試験片の状態調節 ·········································································································· 2

5.3 試験場所の標準状態 ······································································································· 2

5.4 試験片の取扱い ············································································································· 3

6 硬さ試験························································································································· 3

6.1 試験の種類 ··················································································································· 3

6.2 試験装置 ······················································································································ 3

6.3 試験片 ························································································································· 3

6.4 A法(40 %定圧縮して30秒後の力を求める方法) ······························································ 3

6.5 B法(25 %圧縮して30秒後,40 %圧縮して30秒後,65 %圧縮して30秒後の力を

各々連続して求める方法) ······························································································· 4

6.6 C法(40 %定圧縮したときの力を求める方法) ··································································· 4

6.7 D法(25 %定圧縮して20秒後の力を求める方法) ······························································ 4

6.8 E法(圧縮たわみ係数及びヒステリシスロス率を求める方法) ··············································· 4

6.9 試験報告書 ··················································································································· 5

7 圧縮応力−ひずみ特性 ······································································································· 6

7.1 試験の種類 ··················································································································· 6

7.2 A-1法 ·························································································································· 6

7.3 A-2法 ·························································································································· 7

7.4 試験報告書 ··················································································································· 8

附属書A(参考)硬さ試験方法の比較表及び代表曲線の例 ··························································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

K 6400-2:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS K 6400-2:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6400の規格群には,次に示す部編成がある。

JIS K 6400-1 第1部:通則

JIS K 6400-2 第2部:硬さ及び圧縮応力−ひずみ特性の求め方

JIS K 6400-3 第3部:反発弾性の求め方

JIS K 6400-4 第4部:圧縮残留ひずみ及び繰返し圧縮残留ひずみ

JIS K 6400-5 第5部:引張強さ,伸び及び引裂強さの求め方

JIS K 6400-6 第6部:燃焼性

JIS K 6400-7 第7部:通気性

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6400-2:2012

軟質発泡材料−物理特性−

第2部:硬さ及び圧縮応力−ひずみ特性の求め方

Flexible cellular polymeric materials-Physical properties-

Part 2: Determination of hardness (indentation technique) and

stress-strain characteristics in compression

序文

この規格は,2008年に第4版として発行されたISO 2439,1986年に第2版として発行されたISO 3386-1

及び1997年に第2版として発行されたISO 3386-2を基とし,技術的内容を変更して作成した日本工業規

格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,軟質発泡材料の物理特性のうち,硬さ及び圧縮応力−ひずみ特性の求め方について規定す

る。硬さの求め方については,連続気泡の軟質ポリウレタンフォーム,軟質ラテックスフォーム及び軟質

ポリ塩化ビニルフォームにだけ適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2439:2008,Flexible cellular polymeric materials−Determination of hardness (indentation

technique)

ISO 3386-1:1986,Polymeric materials, cellular flexible−Determination of stress-strain characteristics

in compression−Part 1: Low-density materials

ISO 3386-2:1997,Flexible cellular polymeric materials−Determination of stress-strain characteristics

in compression−Part 2: High-density materials(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の試験室での作業に精通している者とする。この規格は,その使用

に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者は,

各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

2

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 1382,Rubber−Vocabulary(MOD)

JIS K 6400-1 軟質発泡材料−物理特性の求め方−第1部:通則

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

硬さ(indentation hardness)

規定の試験片に圧縮を加えて得られる力。

3.2

圧縮応力−ひずみ特性(compression stress/strain characteristic)

規定の方法で,一定の速度で圧縮/回復を繰り返し,4回目の圧縮で得られる応力。キロパスカル(kPa)

で表示し,圧縮率の関数で表す。

3.3

圧縮応力値,Sv40(compression stress value)

圧縮量を40 %としたときの圧縮応力値。

3.4

形状因子(shape factor)

直方体の力を受ける側の面の面積と,その面に垂直方向の四つの面の面積の合計との比。

3.5

圧縮たわみ係数,Sf(compressive deflection coefficient)

75 %の予備圧縮の後,一定の速度で75 %まで圧縮したときの,65 %圧縮での力を25 %圧縮での力で除

した数値。

3.6

ヒステリシスロス率,Af(hysteresis loss rate)

変形及び回復の1サイクルにおける機械的エネルギーの損失率。圧縮たわみ試験を行って得られる力−

たわみ曲線から求める。

4

試験の種類

試験の種類は,次による。

a) 硬さ試験 測定方法は,A法,B法,C法,D法及びE法がある。

b) 圧縮応力−ひずみ特性 測定方法は,A-1法又はA-2法がある。

5

試験の一般条件

5.1

試験片の採取方法

試験片の採取方法は,JIS K 6400-1の5.(試験の一般条件)による。

5.2

試験片の状態調節

試験片の状態調節は,JIS K 6400-1の5.(試験の一般条件)による。

5.3

試験場所の標準状態

試験場所の標準状態は,JIS K 6400-1の5.(試験の一般条件)による。

3

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

試験片の取扱い

一旦,試験に用いた試験片を再度試験に用いる場合は,16時間以上放置した後に用いる。

6

硬さ試験

6.1

試験の種類

硬さは,次のA法,B法,C法,D法又はE法から選択した方法で求める。

A法:40 %定圧縮して30秒後の力を求める方法。

B法: 25 %圧縮して30秒後,40 %圧縮して30秒後,65 %圧縮して30秒後の力を各々連続して求める

方法。

C法: 40 %定圧縮した時の力を求める方法で,主に品質管理に用いる。

D法:25 %定圧縮して20秒後の力を求める方法で,主に品質管理に用いる。

E法: 圧縮たわみ係数及びヒステリシスロス率を求める方法。

注記1 A法は,JIS K 6401の等級の分類に引用されている試験法である。

注記2 試験方法の比較表及び代表曲線の例を附属書Aに示す。

6.2

試験装置

6.2.1

試験機

試験機は,垂直方向に速度100±20 mm/分で動く加圧板と固定した支持板との間で試験片を圧縮できる

もので,力を±1 %若しくは±1 N,又はそれ以上の精度で,かつ,圧縮下の試験片の厚さを±0.25 mmの

精度で測定できるものとする。力指針計が付いたもの,又は力−たわみ曲線を記録できる自動記録装置の

付いたものを推奨する。

なお,E法で用いる試験機は,力−たわみ曲線を記録できる自動記録装置を備えたものを用いる。

6.2.2

支持板

支持板は,試験片より大きく水平で平滑な固い表面をもつものとする。また,試験片の下から空気を逃

すために,約20 mm間隔で,直径約6 mmの通気孔をもつものとする。

6.2.3

加圧板

加圧板は,垂直移動で自由に動くようにボールジョイント又は別の方法で取り付け,直径

3

0

200+mmの

平らな円盤で下部のエッジは半径

3.0

0

0.1

+

mmのものとする。加圧板の下部表面は,磨き加工をしていない

平滑な表面とする。

6.3

試験片

6.3.1

形状及び寸法

試験片は,製品から一辺が

20

0

380+

mmの正方形で,厚さ50±2 mmの大きさのものを採取する。この規

定の厚さより薄いシート品の場合は,規定の厚さに近くなるように重ね合わせる。また,最終製品につい

ては,受渡当事者間で協定された方法によって試験片を採取する。重ね合わせた場合又は最終製品の場合

は,規定の試験片で行った試験結果と一致するとは限らない。

6.3.2

方向性のある試料の試験片

セル構造で方向性のある試料の場合,製品が実使用で圧縮される方向と同じ圧縮方向となるように試験

片を採取する。圧縮方向は,受渡当事者間の協定によってもよい。

6.4

A法(40 %定圧縮して30秒後の力を求める方法)

6.4.1

予備圧縮

予備圧縮は,次による。

4

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の中央が,加圧板の中央となるように支持板の上に試験片を置く。又は,受渡当事者間の協定

による試験部分が,加圧板の中央となるように支持板の上に試験片を置く。片面にスキンをもつ試験

片は,支持板にスキン側を向けて置く。

b) 加圧板で

0

2

5−Nの力を加えたときの加圧板の位置を初期位置とし,そのときの試験片の厚さを0.1 mm

まで読み取り,測定する。その後,速度100±20 mm/分で試験片の厚さの(70±2.5)%まで加圧する。

c) b)の操作後,同じ速度で加圧板を初期位置に戻す。同様の圧縮及び復元の操作を更に2回繰り返す。

6.4.2

測定方法

予備圧縮の後,速やかに加圧板を速度100±20 mm/分で試験片の厚さの(40±1)%まで加圧する。30±

1秒間圧縮を保持した後,そのときの力を読み取り,その値を硬さとする。力は,100 N未満のときは1 N

まで読み取り,100 N以上のときは5 Nまで読み取る。

6.5

B法(25 %圧縮して30秒後,40 %圧縮して30秒後,65 %圧縮して30秒後の力を各々連続して求

める方法)

6.5.1

予備圧縮

6.4.1の予備圧縮を行う。

6.5.2

測定方法

予備圧縮後,速やかに次の操作を行う。

a) 加圧板を速度100±20 mm/分で試験片の厚さの(25±1)%まで加圧し,30±1秒間保持後の力を100 N

未満は1 Nまで,100 N以上は5 Nまで読み取る。

b) a)の操作後,連続して同様の操作で試験片の厚さの(40±1)%及び(65±1)%まで加圧し,30±1秒

間保持後の力をそれぞれ読み取り,これらを硬さとする。

6.6

C法(40 %定圧縮したときの力を求める方法)

6.6.1

予備圧縮

6.4.1の予備圧縮を行う。

6.6.2

測定方法

予備圧縮後,速やかに加圧板を速度100±20 mm/分で試験片の厚さの(40±1)%まで加圧し,速やかに

最大力を読み取る。100 N未満の値は1 Nまで,100 N以上は5 Nまで読み取り,これを硬さとする。

6.7

D法(25 %定圧縮して20秒後の力を求める方法)

6.7.1

予備圧縮

予備圧縮は,次による。

a) 試験片の中央が,加圧板の中央となるように支持板の上に試験片を置く。又は,受渡当事者間の協定

による試験部分が,加圧板の中央となるように支持板の上に試験片を置く。片面にスキンをもつ試験

片は,支持板にスキン側を向けて置く。

b) 加圧板で

0

2

5−Nの力を加えたときの加圧板の位置を初期位置とし,そのときの試験片の厚さを0.1 mm

まで読み取り,測定する。その後,速度100±20 mm/分で試験片の厚さの(75±2.5)%まで加圧し,

ただちに同じ速度で加圧板を初期位置に戻す。

6.7.2

測定方法

6.7.1の予備圧縮後,速やかに速度100±20 mm/分で試験片の厚さの(25±1)%まで加圧し,20±1秒間

保持後の力を読み取り,これを硬さとする。測定は1回とし,JIS Z 8401によって丸めの幅0.1で数値を

丸める。

6.8

E法(圧縮たわみ係数及びヒステリシスロス率を求める方法)

5

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.1

予備圧縮

6.7.1の予備圧縮を行う。

6.8.2

測定方法

予備圧縮後,試験片を3〜5分放置してから速度100±20 mm/分で試験片の初めの厚さの(75±2.5)%ま

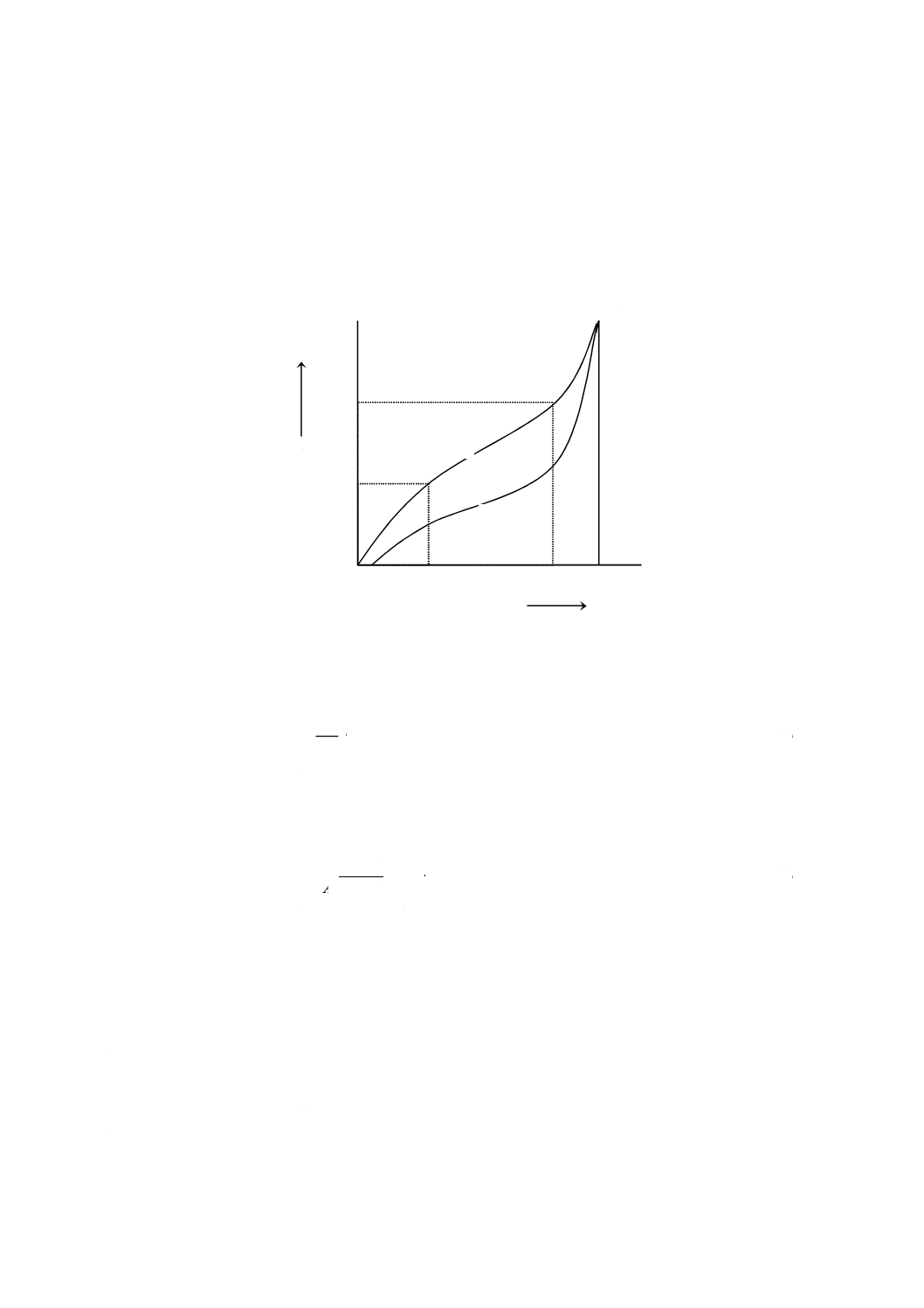

で加圧し,同じ速度で加圧板を戻す。この一連の操作から,図1に示すような力−たわみ曲線を作図する。

加圧から復元に移るまでの保持時間は,2秒以内とする。

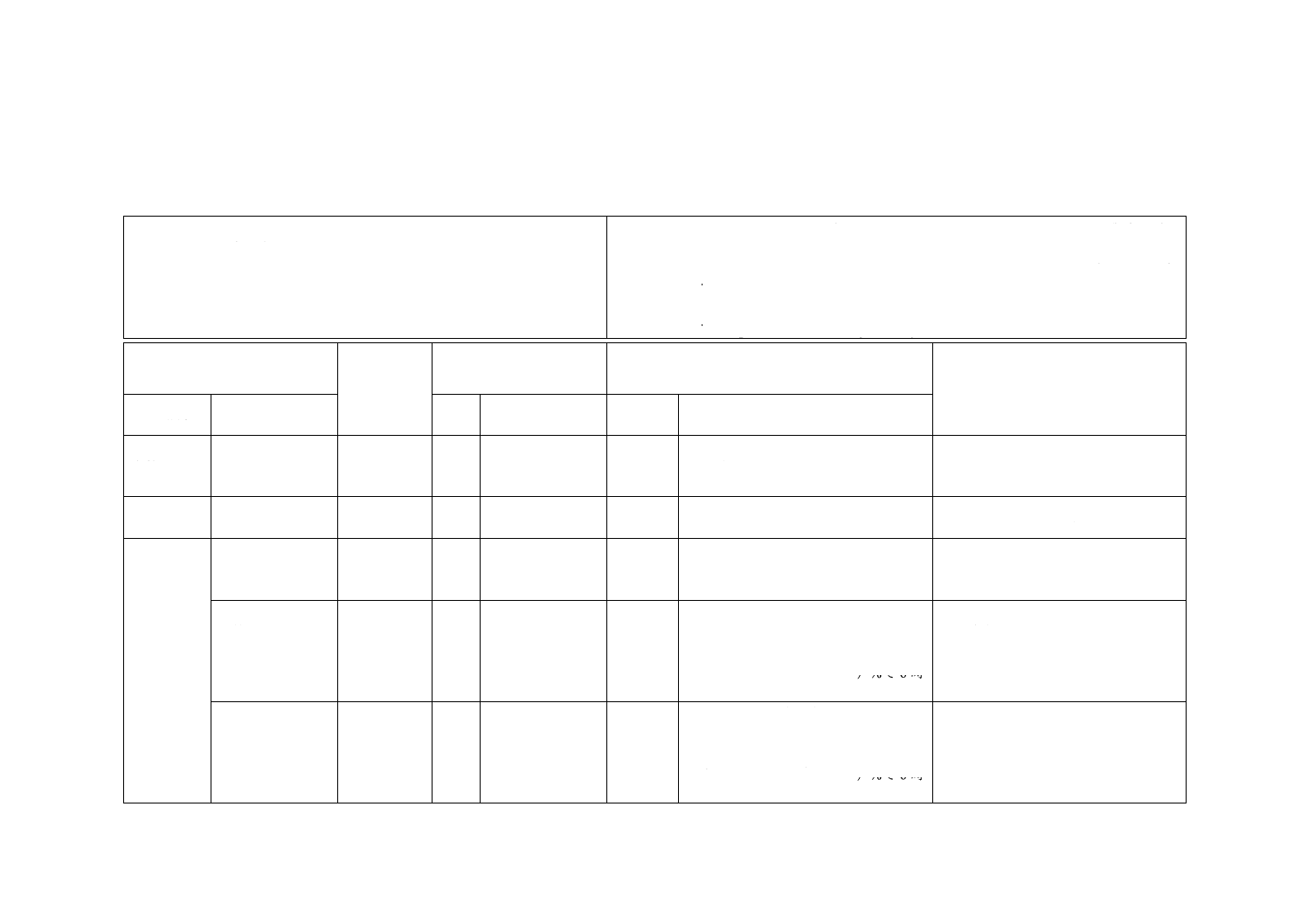

図1−力−たわみ曲線の例

6.8.3

計算

a) 圧縮たわみ係数(Sf)は,式(1)によって算出する。

25

65

f

S

S

S=

·················································································· (1)

ここに,

Sf: 圧縮たわみ係数

S25: 25 %圧縮時の力(N)

S65: 65 %圧縮時の力(N)

b) ヒステリシスロス率(Af)は,式(2)によって算出する。

(

)

(

)

100

0abe0

0abcd0

f

×

=A

A

A

··································································· (2)

ここに,

Af: ヒステリシスロス率(%)

A(0abcd0): 力−たわみ曲線の0abcd0で囲まれた面積(図1参照)

A(0abe0): 力−たわみ曲線0abe0で囲まれた面積(図1参照)

6.9

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号(JIS K 6400-2)

b) 用いた試験方法及び得られた結果

c) 試験片の状態調節条件,試験場所の温度及び相対湿度

d) 試験片の種類(材料又は製品)

e) 試験片の寸法,特に厚さ

f)

試験片を重ね合わせた場合,その枚数

b

曲線a

曲線c

S25

S65

d

25 %

65 %

75 %

e

0

F{N}

力

たわみ率 %

6

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) スキンの有無,もしスキンがあればその数

h) その他の必要事項

7

圧縮応力−ひずみ特性

7.1

試験の種類

圧縮応力−ひずみ特性は,密度によって次の2法から選択した方法で求める。

A-1法:密度250 kg/m3未満の材料を対象とする試験方法。

A-2法:密度250 kg/m3以上の材料を対象とする試験方法。

ただし,測定結果の比較の目的で実施される場合には,密度150 kg/m3以上の材料においても,A-2法を

用いてもよい。

7.2

A-1法

7.2.1

試験装置

7.2.1.1

試験機

6.2.1に規定する試験機を使用する。

7.2.1.2

支持板

6.2.2に規定するものとする。

7.2.1.3

加圧板

試験中に試験片のどの部分もはみ出ない任意の大きさで,加圧板の下部表面は,磨き加工をしていない

平滑な表面で,支持板と平行に保たれなければならない。

7.2.2

試験片

7.2.2.1

形状及び寸法

試験片は,幅又は外径と厚さとの比が2:1以上の立方体又は円柱状でなければならない。厚さは,10 mm

以上とするが,50±1 mmを推奨する。厚さ10 mm以下のシートの場合には,推奨する厚さになるように

重ね合わせて試験を行う。ただし,各シートは,厚さ方向にセル数が10個以上なければならない。試験片

の表面積は,2 500 mm2以上とし,加圧面は,加圧板からはみ出してはならない。試験片の表面積が規定

の最小に近い場合は,圧縮力が非常に小さくなるため,6.2.1に規定する試験装置の荷重指示計の選択に注

意が必要である。

7.2.2.2

方向性のある試料の試験片

セル構造で方向性のある試料の場合,製品が実使用で圧縮される方向と同じ圧縮方向となるように試験

片を作製する。圧縮方向は,受渡当事者間の協定によってもよい。

7.2.2.3

試験片の数

試験片は,3個とする。

7.2.3

測定方法

測定方法は,次による。

a) 試験片の寸法をJIS K 6400-1の6.(寸法測定方法)に基づいて測定し,圧縮される面の面積を計算す

る。

b) 試験装置の圧縮力の中心が加わるような位置に試験片を置き,加圧板によって速度100±20 mm/分で

試験片の厚さの

5

0

70+%まで,又はこの材料が関連する規格にそのひずみ量が定められていれば,それ

に合致したひずみ量まで圧縮する。その後,同じ速度で加圧板と支持板との距離が試験片の最初の厚

さと同じになるまで加圧板を戻す。この操作を3回連続して繰り返す。4回目の操作で,圧縮応力値

7

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を求める場合は,40 %圧縮時の力を読み取る。さらに,圧縮応力−ひずみ特性を求める場合は,この

材料が関連する規格に定められたひずみ量での力を読み取る。そのひずみ量が40 %未満の場合は,圧

縮応力値を求める前に測定を行う。

7.2.4

結果のまとめ方

7.2.4.1

圧縮応力−ひずみ特性

圧縮応力−ひずみ特性は,式(3)によって算出する。

A

F

S

x

x

000

1

=

············································································ (3)

ここに,

Sx: X %圧縮時の圧縮応力−ひずみ特性(kPa)

Fx: 4回目の圧縮操作で得られたX %圧縮時の力(N)

A: 試験片の面積(mm2)

7.2.4.2

圧縮応力値

圧縮応力値は,式(4)によって算出する。

A

F

Sv

40

40

000

1

=

·········································································· (4)

ここに, Sv40: 40 %圧縮時の圧縮応力値(kPa)

F40: 4回目の圧縮操作における40 %圧縮時の力(N)

A: 試験片の面積(mm2)

7.3

A-2法

7.3.1

試験装置

7.3.1.1

試験機

試験機は,垂直方向に速度5±1 mm/分で動く加圧板と固定した支持板との間で試験片を圧縮できるもの

で,力を±2 %の精度で,圧縮下の試験片の厚さを±0.1 mmの精度で測定できるものとする。力−たわみ

曲線を記録できる自動記録装置の付いたものが推奨される。

7.3.1.2

支持板

支持板は,試験片より大きく水平で平滑な固い表面をもつものとする。

7.3.1.3

加圧板

7.2.1.3に規定するものとする。

7.3.2

試験片

7.3.2.1

寸法

試験片は,形状因子が一定で,力を受ける側の面の辺の長さが40 mm以上の正方形からなる直方体とす

る。また,長さと厚さとの比は4:1とする。

7.3.2.2

試験片の調整

圧縮を受ける平行な両端面は,スキン付きであり,側面は,圧縮面に対して垂直に切断し,セル構造を

露呈させる。薄いシート材料の場合は,規定の形状及び寸法になるように切断し,重ね合わせて厚さとす

るが,各シートは,厚さ方向にセル数が10個以上なければならない。

7.3.2.3

方向性のある試料の試験片

セル構造で方向性のある試料の場合,製品が実使用で圧縮される方向と同じ圧縮方向となるように試験

片を作製する。圧縮方向は,受渡当事者間の協定によってもよい。

7.3.2.4

試験片の数

試験片は,3個とする。

8

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.3

測定方法

測定方法は,次による。

a) 試験片の寸法をJIS K 6400-1の6.(寸法測定方法)に基づいて測定し,圧縮される面の面積を計算す

る。

b) 試験片を試験装置の支持板(又は台上)の中央に置き,速度5±1 mm/分でこの材料が関連する規格に

定められたひずみ量まで圧縮する。その後,同じ速度で加圧板と支持板との距離が試験片の最初の厚

さと同じになるまで加圧板を戻す。この一連の操作を3回繰り返し,4回目の操作で,この材料が関

連する規格に定められたひずみ量における力を読み取る。また,一つの試験片において,複数のひず

み量で測定を行う場合は,ひずみ量の増加していく順序で測定する。それぞれのひずみ量測定操作間

での放置時間及び予備圧縮は不要である。

7.3.4

結果のまとめ方

結果のまとめ方は,7.2.4による。

7.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号(JIS K 6400-2)

b) 用いた試験方法

c) 材料についての記述

d) 試験片を状態調節したときの温度及び湿度

e) 試験片の寸法及び試験片を重ねて行った場合は,その枚数

f)

3個の試験片で得られたそれぞれの圧縮応力−ひずみ特性及びそれらの中央値

g) 3個の試験片で得られたそれぞれの圧縮応力値及びそれらの中央値

h) その他の必要事項

参考文献

JIS K 6401 耐荷重用軟質ポリウレタンフォーム−仕様

9

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

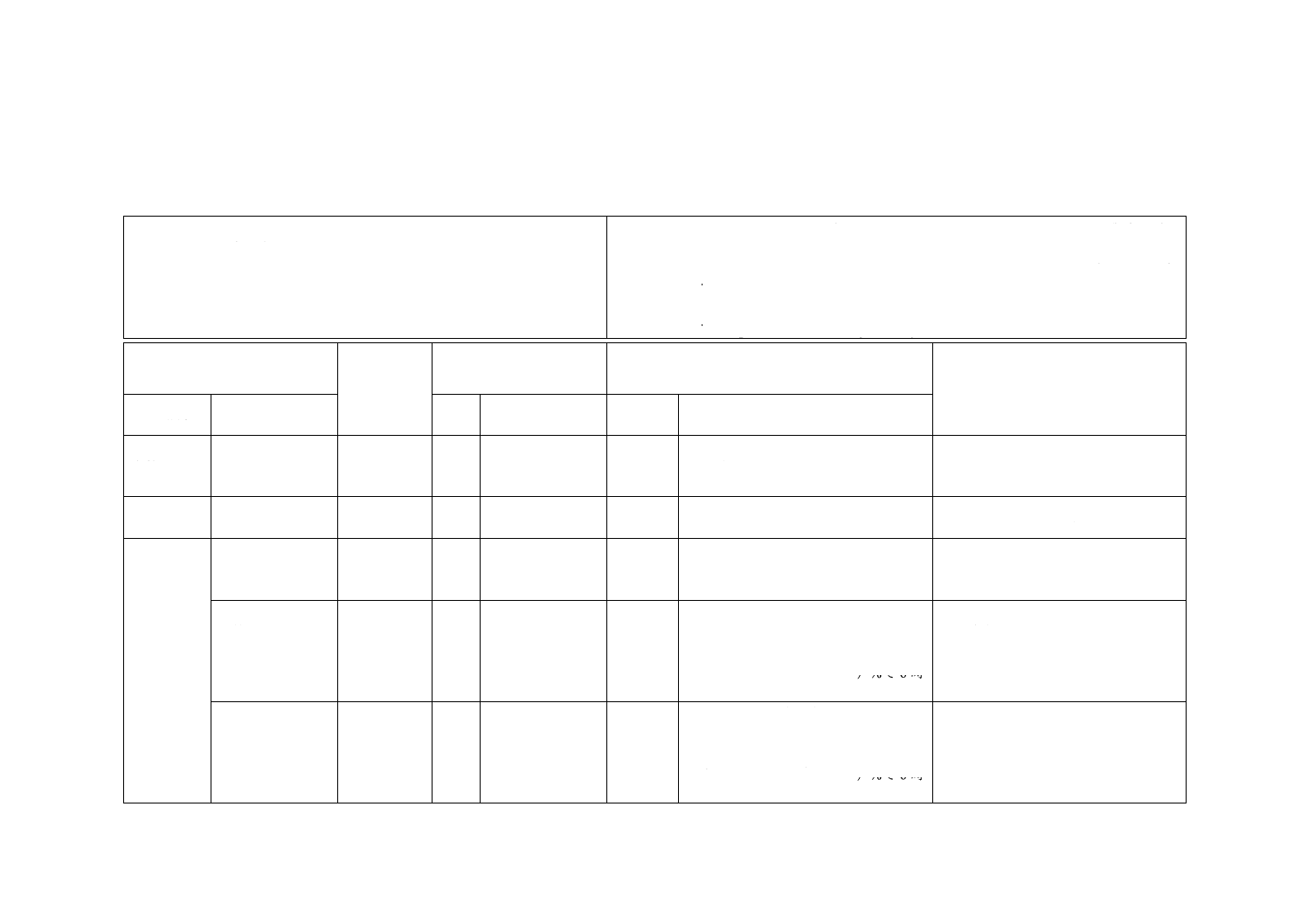

附属書A

(参考)

硬さ試験方法の比較表及び代表曲線の例

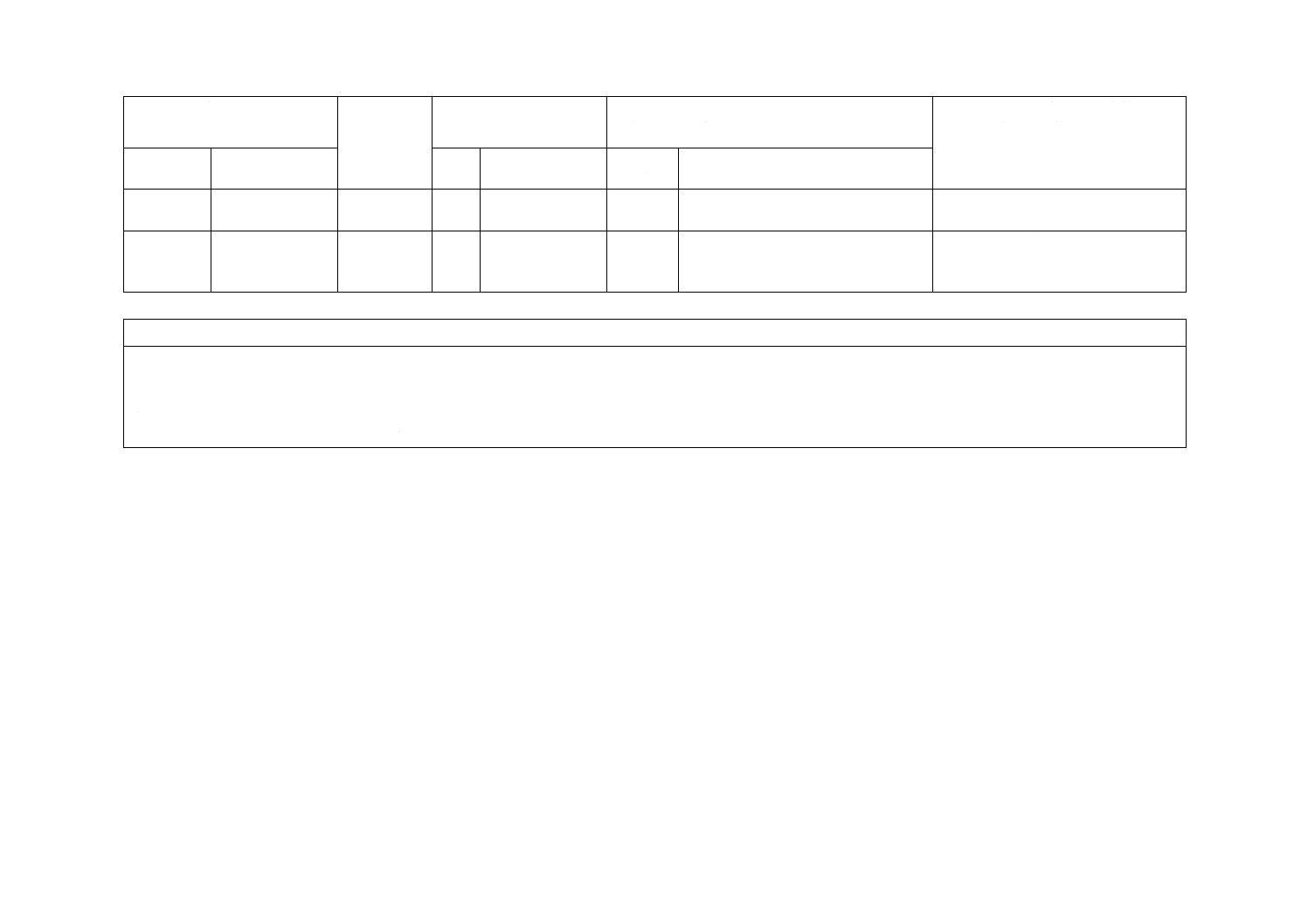

A.1 硬さ試験方法の比較表

表A.1−硬さ試験方法の比較表

試験パラメータ

試験方法

A法

B法

C法

D法

E法

予備圧縮の回数 回

3

3

3

1

1

予備圧縮率

%

70±2.5

70±2.5

70±2.5

75±2.5

75±2.5

予備圧縮終了後

の放置時間

分

−

−

−

−

4±1

硬さ測定時の

圧縮率

%

−

25±1

−

−

−

25±1

0〜75〜0

40±1

−

40±1

−

40±1

−

−

−

65±1

−

−

圧縮状態で測定

までの保持時間 秒

30±1

30±1

30±1

30±1

0

20±1

−

測定項目(単位)

硬さ

(N)

硬さ

(N)

硬さ

(N)

硬さ

(N)

硬さ

(N)

硬さ

(N)

圧縮たわみ係数(なし)

ヒステリシスロス率(%)

表示記号

HA(40 %/30 S) HB(25 %/30 S) HB(40 %/30 S) HB(65 %/30 S) HC(40 %/0 S) HD(25 %/20 S) 圧縮たわみ係数:Sf

ヒステリシスロス率:Af

注記 各硬さ試験法により得られる結果はそれぞれ異なる。

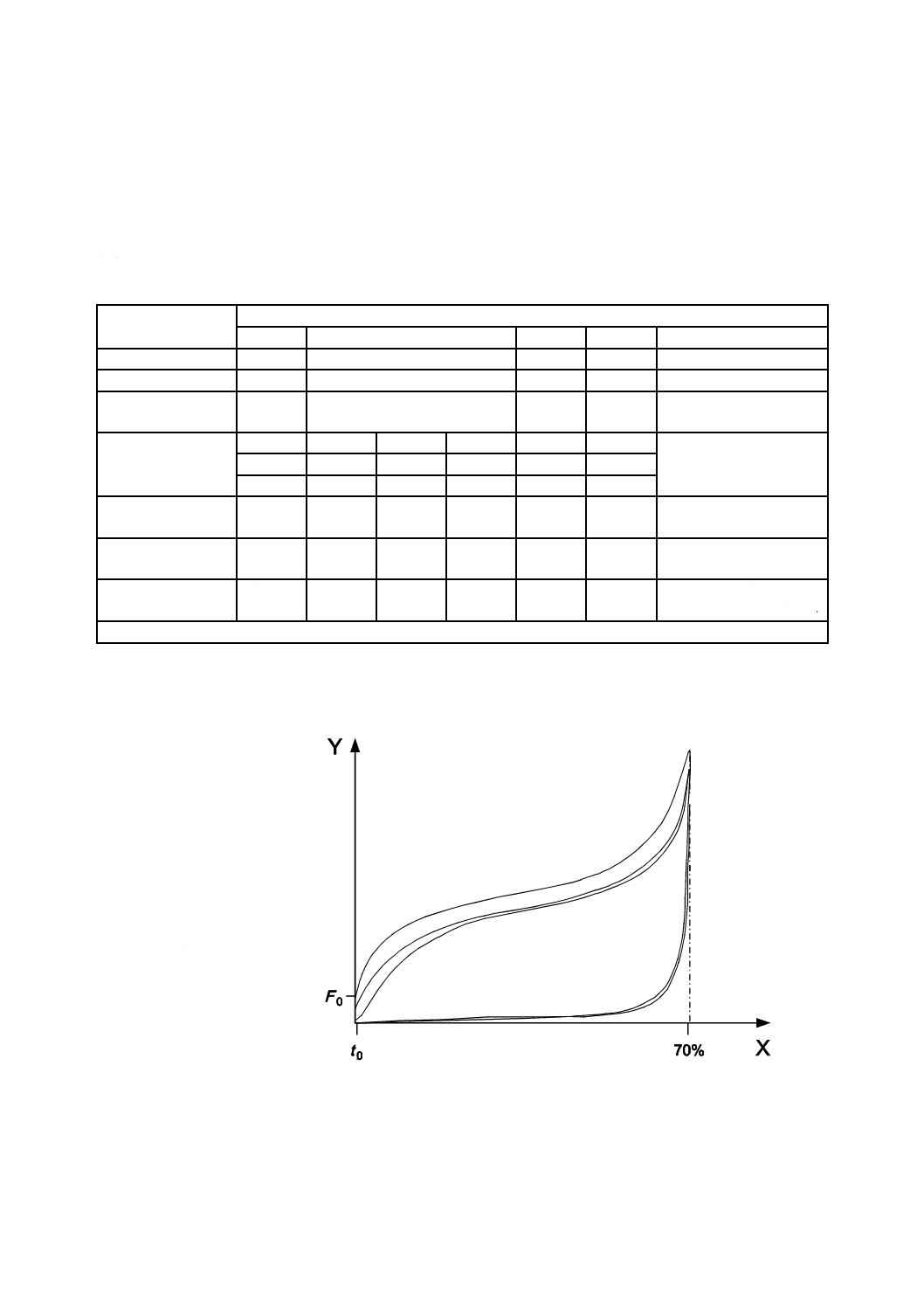

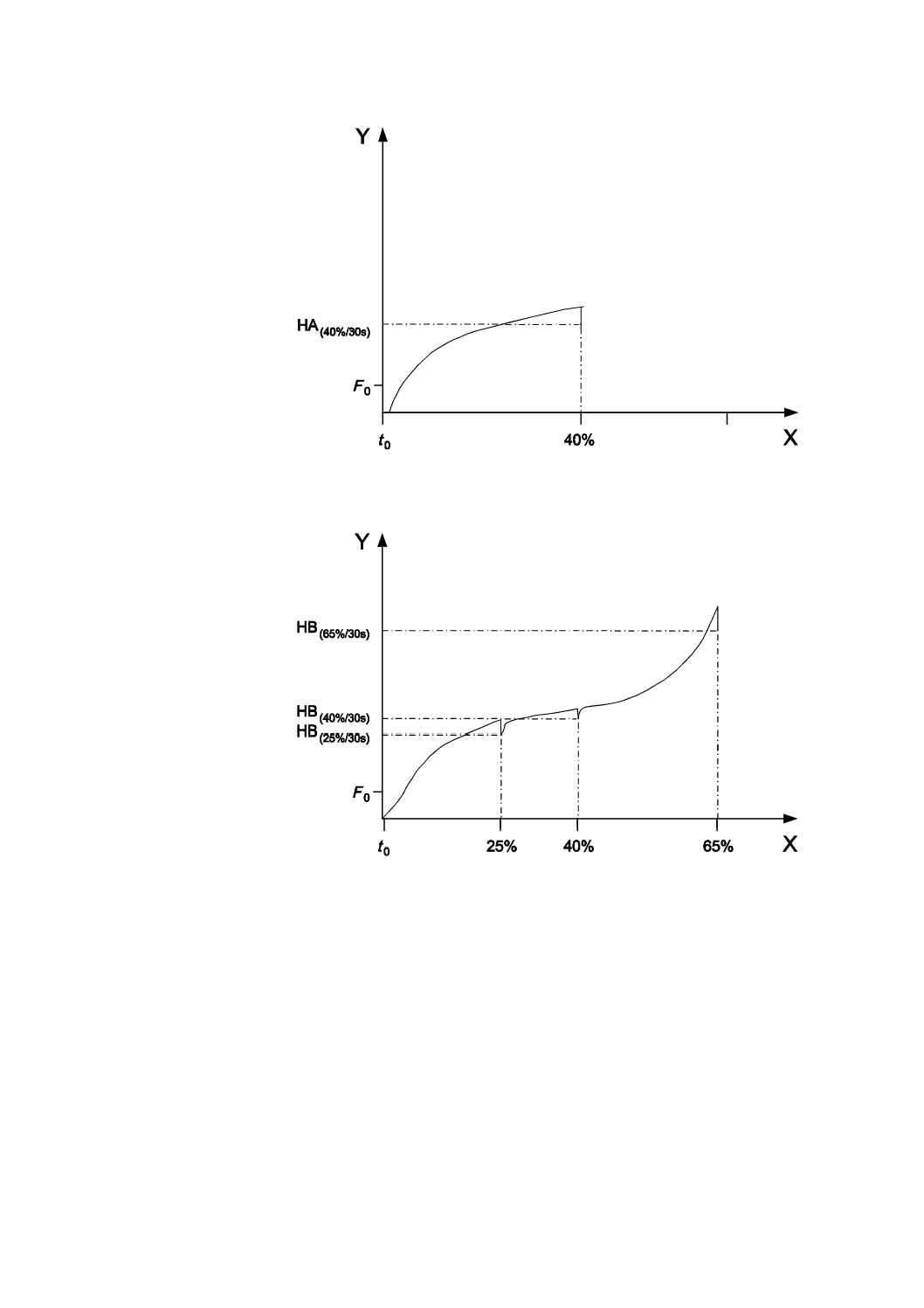

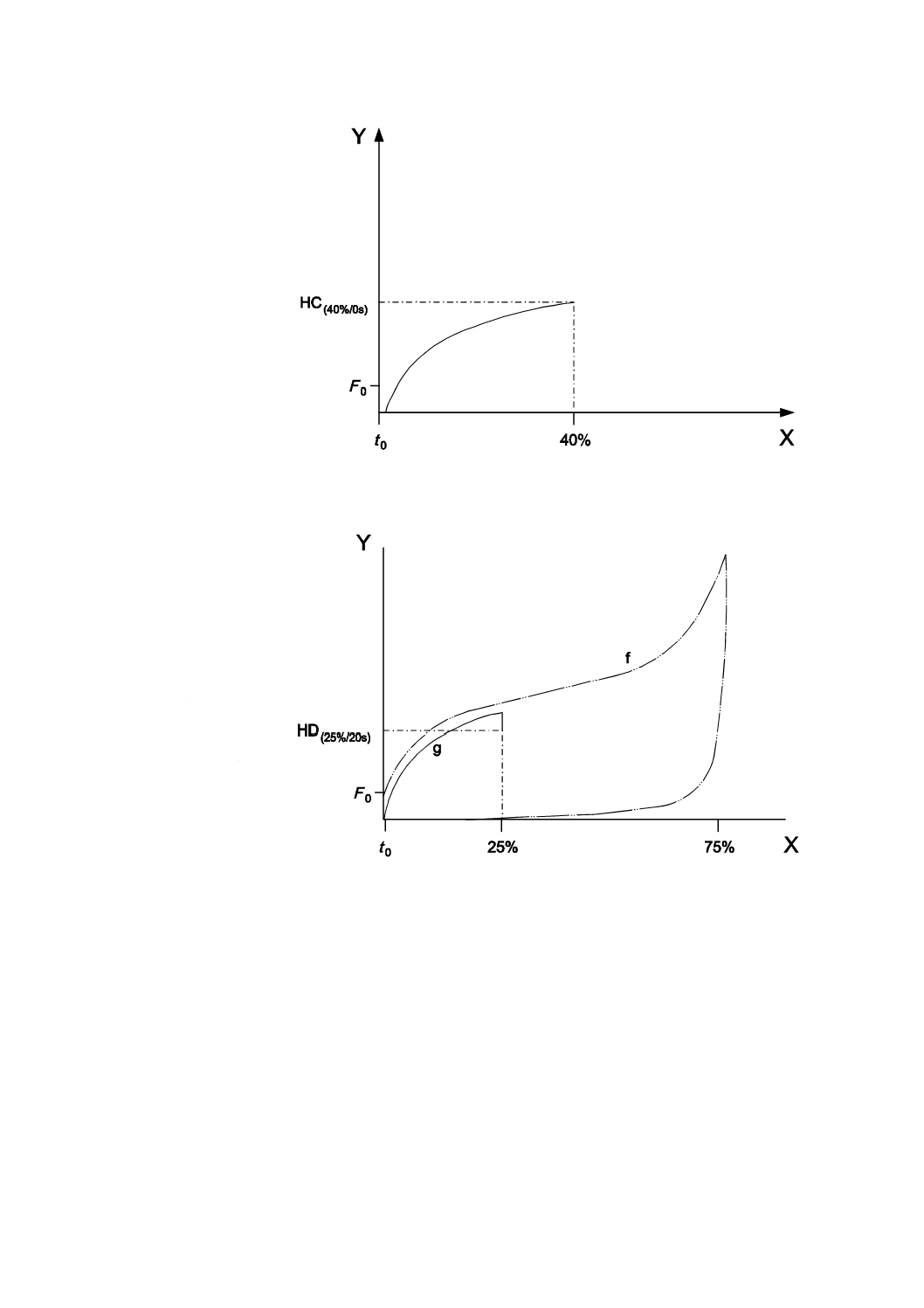

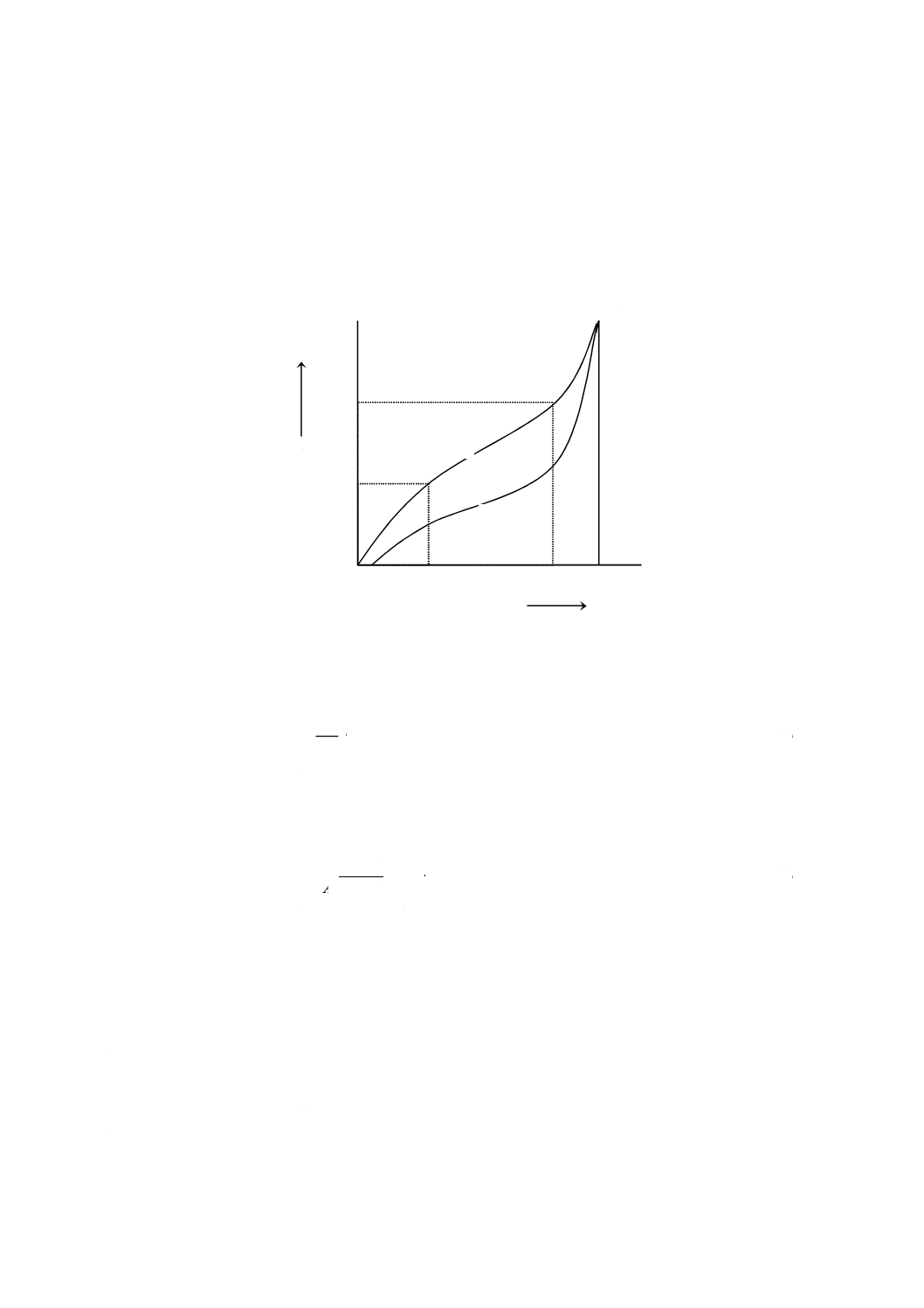

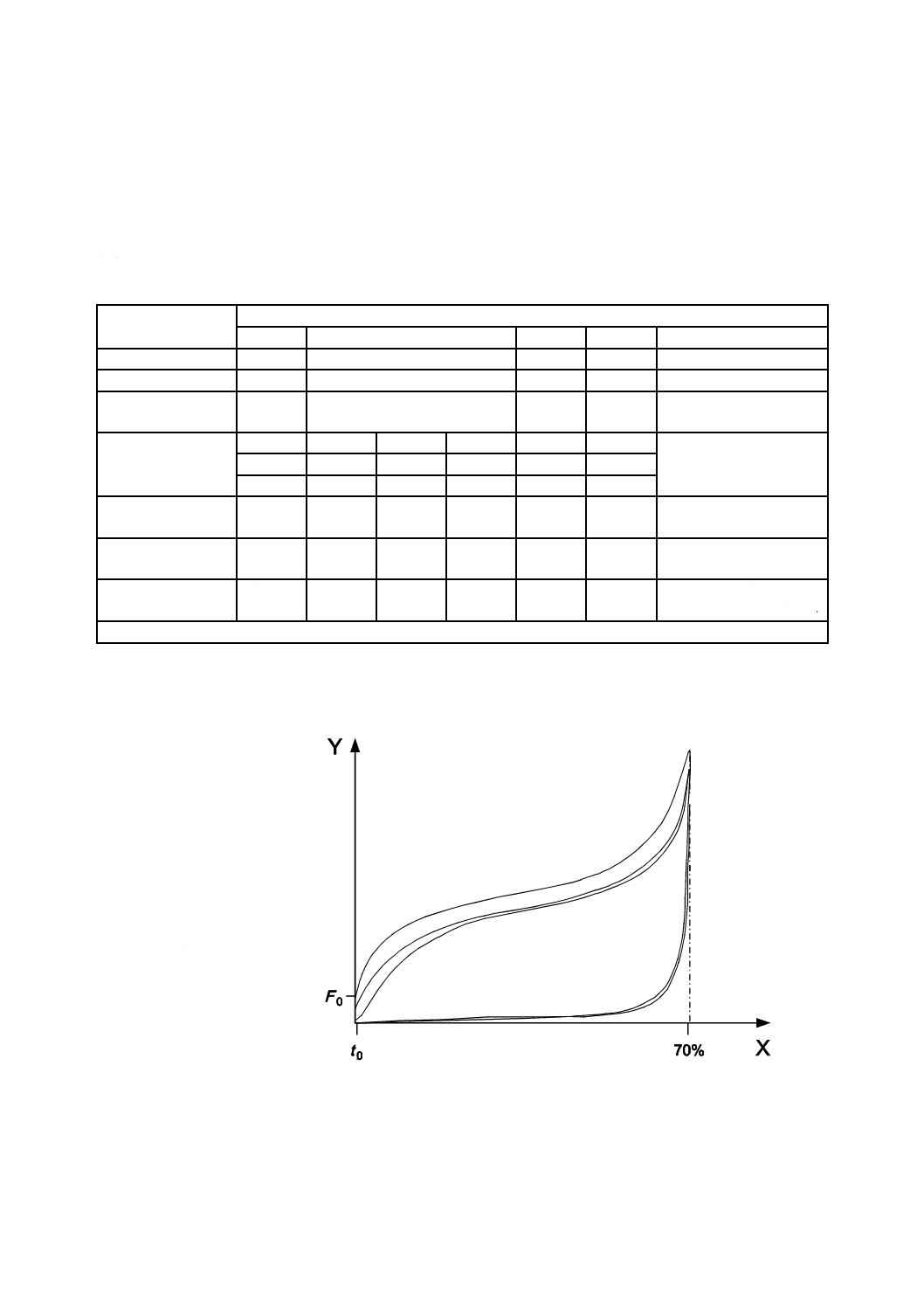

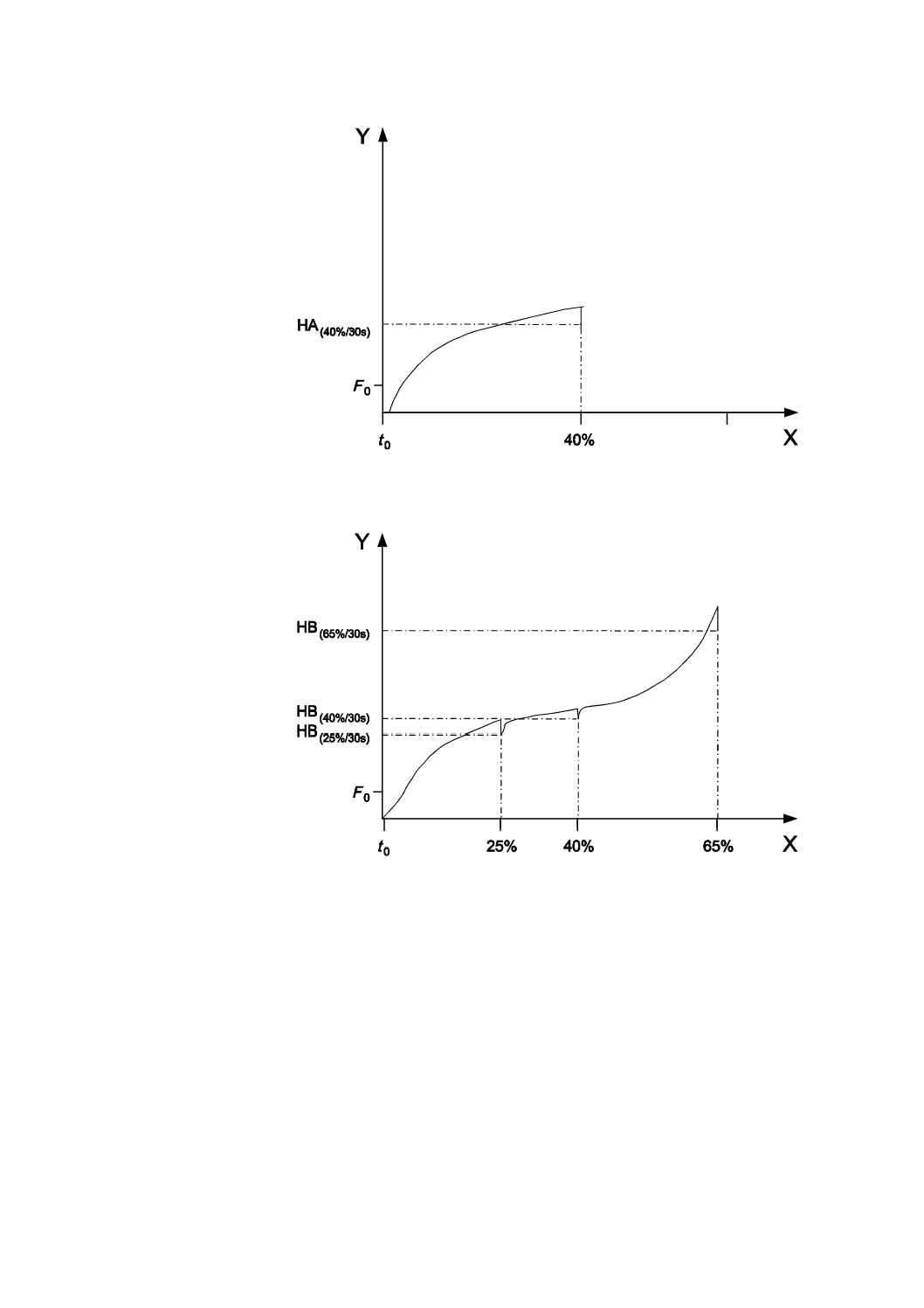

A.2 代表曲線の例

硬さ試験法のA法,B法,C法及びD法の代表的な力−たわみ曲線の例を図A.1〜図A.5に示す。

X:たわみ率 (%)

Y:力 (N)

F0:

0

2

5−(N)

t0:試験片の初めの厚さ

図A.1−予備圧縮の力−たわみ曲線の例(A法,B法又はC法)

10

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:たわみ率 (%)

Y:力 (N)

F0:

0

2

5−(N)

t0:試験片の初めの厚さ

HA:A法による硬さ(N)

図A.2−力−たわみ曲線の例(A法)

X:たわみ率 (%)

Y:力 (N)

F0:

0

2

5−(N)

t0:試験片の初めの厚さ

HB:B法による硬さ(N)

図A.3−力−たわみ曲線の例(B法)

11

K 6400-2:2012

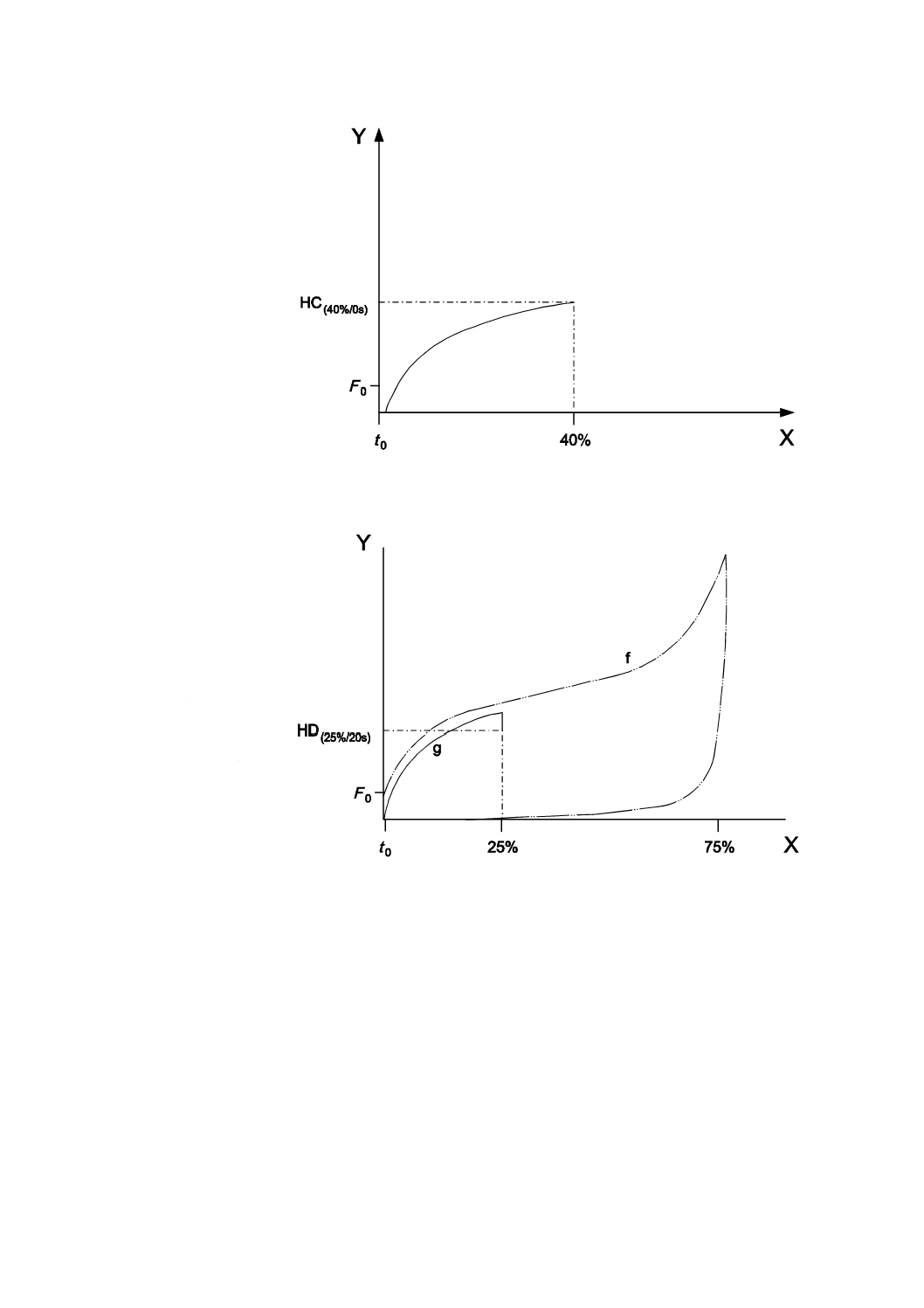

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X:たわみ率 (%)

Y:力 (N)

F0:

0

2

5−(N)

t0:試験片の初めの厚さ

HC:C法による硬さ(N)

図A.4−力−たわみ曲線の例(C法)

X:たわみ率 (%)

Y:力 (N)

F0:

0

2

5−(N)

f:予備圧縮時の曲線

g:測定時の曲線

t0:試験片の初めの厚さ

HD:D法による硬さ(N)

図A.5−力−たわみ曲線の例(D法)

12

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

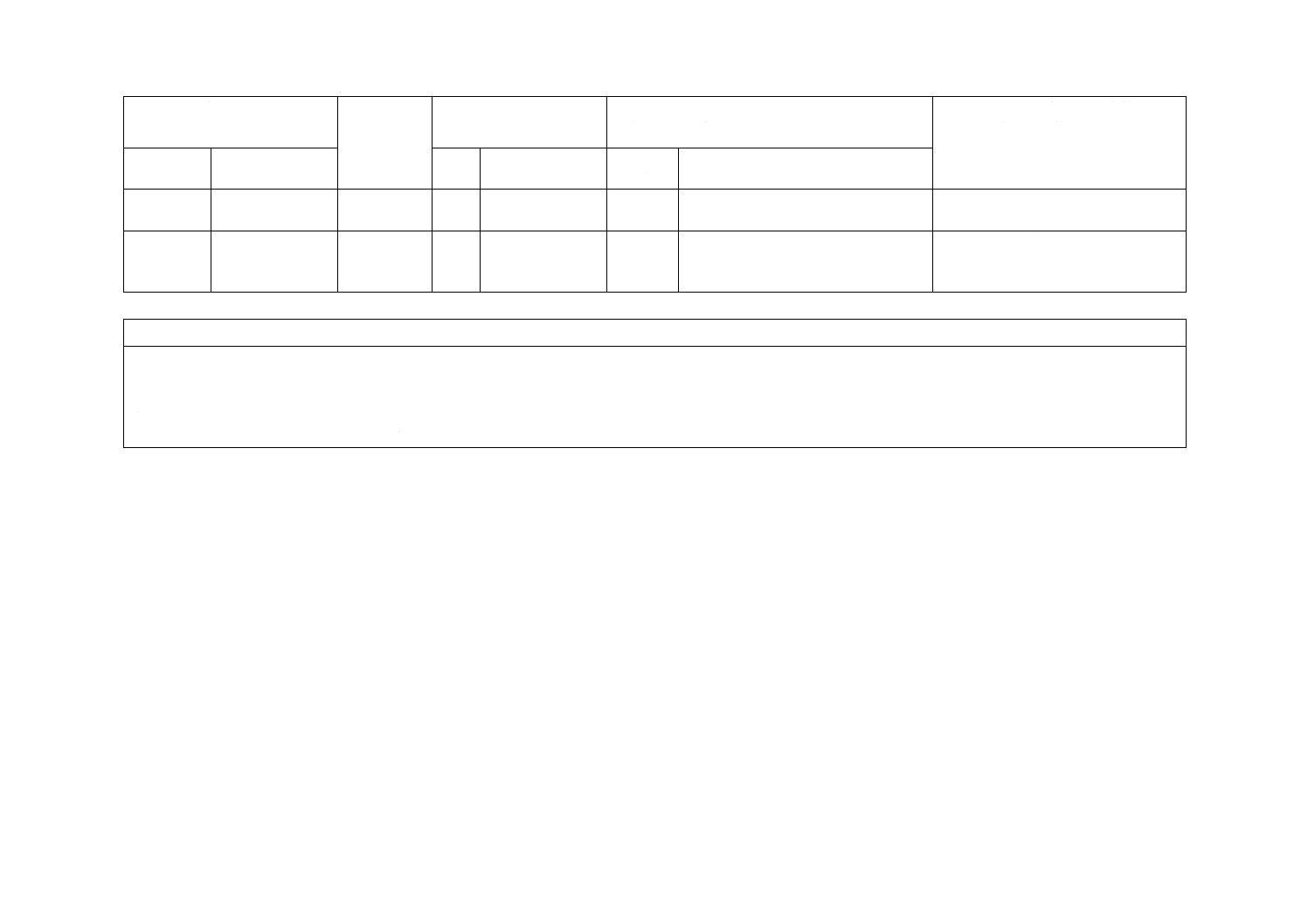

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6400-2:2012 軟質発泡材料−物理特性−第2部:硬さ及び圧縮応力

−ひずみ特性の求め方

ISO 2439:2008 Flexible cellular polymeric materials−Determination of hardness (indentation

technique)

ISO 3386-1:1986 Polymeric materials, cellular flexible−Determination of stress-strain

characteristics in compression−Part 1: Low-density materials

ISO 3386-2:1997 Flexible cellular polymeric materials−Determination of stress-strain

characteristics in compression−Part 2: High-density materials

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.3 圧縮応力値

ISO 3386-1

3.2

圧縮応力値の表

示記号がCV40

変更

圧縮応力値の表示記号を変更(CV40

→Sv40)。

国内で通常使われる記号に変更して

いるが,技術的な変更を伴うものでは

ない。

4 試験の種

類

箇条4の追加

−

−

追加

箇条4を追加して“試験の種類”とし

ただけで内容の差異はない。

ISO規格にはない箇条だが,試験の種

類を表記して分かりやすくした。

5 試験の一

般条件

5.1 試験片の採取

方法

ISO 2439

ISO 3386-1

ISO 3386-2

6.3

5.4

5.5

JISとほぼ同じ

追加

JIS K 6400-1から引用した。

従来から日本国内で使用されている

温湿度条件であり,そのまま維持する

ことが適切である。

5.2 試験片の状態

調節

ISO 2439

ISO 3386-1

ISO 3386-2

6.3

5.4

5.5

JISとほぼ同じ

追加

JIS K 6400-1から引用した。

品質管理においては製造後12時間以

上経過した後,試験片を採取し,温度

23±5 ℃,相対湿度(

20

10

50+

−)%で6時

間以上調整後,試験を行ってもよい。

従来から日本国内で使用されている

温湿度条件であり,そのまま維持する

ことが適切である。

5.3 試験場所の標

準状態

ISO 2439

ISO 3386-1

ISO 3386-2

6.3

5.4

5.5

JISとほぼ同じ

追加

JIS K 6400-1から引用した。

品質管理においては製造後12時間以

上経過した後,試験片を採取し,温度

23±5 ℃,相対湿度(

20

10

50+

−)%で6時

間以上調整後,試験を行ってもよい。

従来から日本国内で使用されている

温湿度条件であり,そのまま維持する

ことが適切である。

2

K

6

4

0

0

-2

:

2

0

1

2

13

K 6400-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 硬さ試験 6.7.2 測定方法

−

JISとほぼ同じ

追加

JIS Z 8401の引用を追加した。

正確さを期すため追加したもので,技

術的差異は軽微である。

7 圧縮応力

−ひずみ特

性

7.2.3 測定方法

7.3.3 測定方法

ISO 3386-1

ISO 3386-2

6

6

寸法の測定

変更

JIS K 6400-1から引用した。

内容はISO規格と一致。

実質的には技術的な変更を伴うもの

ではない。

JISと国際規格との対応の程度の全体評価:(ISO 2439:2008,ISO 3386-1:1986,ISO 3386-2:1997,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

4

0

0

-2

:

2

0

1

2